表示装置、その製造方法、及び電子機器

【課題】 発光素子を具備した複数の小型パネルを平面的に配列してなる表示装置であって、隣接する小型パネルの接合部が目立って視認されるのを防止して高品質の表示を得ることができ、製造工程上の不具合を生じることなく高歩留まりに製造可能な表示装置を提供する。

【解決手段】 本発明に係る表示装置である有機EL装置1は、有機EL素子(発光素子)200を有する複数の素子基板20を支持基板10上に平面的に配列支持してなる有機EL装置(表示装置)であり、前記有機EL素子200を挟んで支持基板20と反対側に光反射性を有する陰極50が設けられており、隣接する前記素子基板20の対向する側端面同士が、当該側端面を覆う接着剤15bを介して接着されている。

【解決手段】 本発明に係る表示装置である有機EL装置1は、有機EL素子(発光素子)200を有する複数の素子基板20を支持基板10上に平面的に配列支持してなる有機EL装置(表示装置)であり、前記有機EL素子200を挟んで支持基板20と反対側に光反射性を有する陰極50が設けられており、隣接する前記素子基板20の対向する側端面同士が、当該側端面を覆う接着剤15bを介して接着されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表示装置、その製造方法、及び電子機器に関するものである。

【背景技術】

【0002】

近年、軽量、薄型で、自発光タイプで明瞭な表示の可能な画像表示手段として、有機エレクトロルミネッセンス素子(以下、有機EL素子と表記する)を用いた表示装置が有望視されている。ところで、有機EL素子の駆動には比較的大きな電流が必要であり、その駆動素子には低温ポリシリコン膜を用いた薄膜トランジスタ等の高性能の駆動素子が必要である。しかしながら、低温ポリシリコンプロセスはレーザーによる結晶化工程等、基板の大型化への対応が困難な工程を含むため、大型パネルの製造が難しいという問題がある。そこで、複数の小型パネルを並列に配置して大型パネルを製造する方法(タイリング)が提案されている(例えば、特許文献1参照)。

【0003】

図11は、タイリングによって製造された有機EL装置の断面構成図である。まず、有機EL素子200の駆動用TFT及び画素電極(いずれも不図示)を備えた複数の素子基板20を形成する。次に、大型の支持基板10の表面に光硬化型接着剤15を塗布し、その表面に各素子基板20を整列配置する。そして、支持基板10の裏側から光を照射して、光硬化型接着剤15を硬化させることにより、各素子基板20を支持基板10に接着するとともに、隣接する素子基板20r、20sの側面同士を相互に接着する。

【0004】

その後、各素子基板20における画素電極(不図示)の表面に、正孔注入/輸送層70や発光層60、陰極50等を成膜して、複数の有機EL素子200を形成する。また、各素子基板20の上方に封止基板(不図示)を配置して、すべての有機EL素子200を密閉封止する。以上により、大型の有機EL装置1が完成する。

【特許文献1】特開2001−100668号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

図10は、各素子基板を支持基板に接着する工程の説明図である。図10(a)に示すように、各素子基板20の接着工程では、隣接する素子基板20r、20sの隙間からその能動面21に接着剤15cが溢れ出してしまう。そこで、図10(b)に示すように、各素子基板20の能動面21に保護シート(マスキングテープ)24を貼り付けた状態で、各素子基板20を接着している。この場合、保護シート24上に接着剤15cが溢れ出して硬化するが、保護シート24を除去することにより、各素子基板20の能動面21を露出させることができる。

【0006】

しかしながら、保護シート24を除去しても、図10(c)に示すように、素子基板20の能動面から接着剤15bの上端面が突出した状態となり、段差51が出現するという問題がある。そして、図11に示すように、各素子基板20の能動面21に陰極50を形成すると、接着剤15bの段差51において陰極50の段切れが発生する。これにより、隣接する素子基板20r、20sに形成された陰極50r、50sを導電接続することが不可能になる。

【0007】

ところで、正孔注入/輸送層70や発光層60等の機能層は、液滴吐出法によって形成することが望ましい。液滴吐出法は、機能層の形成材料を含む液状体を液滴吐出ヘッドから吐出して機能層を形成する方法であり、所定厚さの機能層を所定位置に正確に形成することができる。しかしながら、吐出する液体の着弾の精度を高めるためには、液滴吐出ヘッドと素子基板との間隔を非常に狭くする必要がある。素子基板20の能動面21から硬化した接着剤15bが突出していると、その接着剤15bに対して移動中の液滴吐出ヘッドが衝突し、この方法を用いての形成が適用出来なくなる。

【0008】

本発明は、上記従来技術の問題点を解決するためになされたものであって、発光素子を具備した複数の小型パネルを平面的に配列してなる表示装置であって、液滴吐出法を用いた製造プロセスを不具合なく適用可能であり、かつ隣接する小型パネルの接合部が目立って視認されるのを防止して高品質の表示を得ることができる表示装置を提供することを目的としている。

【課題を解決するための手段】

【0009】

本発明は、上記課題を解決するために、発光素子を有する複数の素子基板を支持基板上に平面的に配列支持してなる表示装置であって、前記発光素子を挟んで支持基板と反対側に光反射層が設けられており、隣接する前記素子基板の対向する側端面同士が、当該側端面を覆う光学接着剤を介して接着されていることを特徴とする表示装置を提供する。

【0010】

上述のようにマスキングシートを用いて素子基板の接合を行うと、図11に示したように、素子基板20の間の接着剤15bが一部素子基板20から突出して、液滴吐出法による機能層形成に不具合を生じるおそれがある。しかしその一方で、接着剤15bの上端面が素子基板の能動面21に達していない場合には、隣接する素子基板20r、20sの間に凹部が形成される。そして、この凹部の内面に沿って陰極50が形成されていると、有機EL装置の外部から入射した光が光反射性を有する陰極50で反射され、素子基板20の接合部が目立って視認されて表示品質の低下を招く。また素子基板20の角部にチッピングが発生している場合には外光の反射が特に強調されるためにより目立って視認される。

そこで本発明では、素子基板の接合部において表示装置に入射した外光が前記陰極50のような光反射性部材(光反射層)で反射ないし散乱されるために素子基板の接合部が目立って視認されることに着目し、前記平面的に配列される素子基板の側端面が光学接着剤によって覆われる構成を採用した。このような構成とすることで、素子基板の接合部において表示装置に入射した外光が前記反射手段で反射ないし散乱されるのを防止でき、特に素子基板の角部での外光の反射や散乱を防止できる。したがって本発明によれば、素子基板の接合部が目立って視認されることがなく、優れた表示品質を備えた大型の表示装置を提供することができる。

【0011】

次に、本発明は、発光素子を有する複数の素子基板を支持基板上に平面的に配列支持してなる表示装置であって、前記発光素子を挟んで支持基板と反対側に光反射層が設けられており、隣接する前記素子基板の間の領域に、光吸収体が形成されていることを特徴とする表示装置を提供する。

この構成によれば、隣接して配置された素子基板の接合部に光吸収体が設けられているので、この光吸収体によって表示装置に入射した外光を吸収することができ、前記外光が前記光反射層に到達するのを防止することができる。これにより、素子基板の接合部における外光の反射や散乱を効果的に防止でき、前記接合部が目立って視認されるのを防止して、高品質の表示を得ることができる。

【0012】

次に、本発明は、発光素子を有する複数の素子基板を支持基板上に平面的に配列支持してなる表示装置であって、前記発光素子を挟んで支持基板と反対側に光反射層が設けられており、前記光反射層に、隣接する前記素子基板の間の領域に対応する開口部が形成されていることを特徴とする表示装置を提供する。

かかる構成の表示装置では、隣接して配置された素子基板の接合部に相当する領域について前記光反射層を設けない構成となっているので、前記接合部に入射した外光の反射を構造上確実に防止できるものとなっている。したがってかかる構成によれば、素子基板の接合部が目立って視認されるのを防止でき、高品質の表示が可能な表示装置を提供することができる。

【0013】

本発明の表示装置は、前記光学接着剤が、前記素子基板の基体と略同一の屈折率を有する材料からなることを特徴とする。前記光学接着剤に、素子基板の基体の屈折率に近い屈折率のものを用いることで、素子基板と光学接着剤との界面における光の反射及び散乱を低減することができ、接合部が目立って視認されるのをさらに良好に防止することができる。

【0014】

本発明の表示装置は、前記光吸収体が、前記発光素子を構成する発光材料を含んでいることを特徴とする。この構成によれば、前記発光素子の形成工程で前記光吸収体を形成可能になり、効率よく製造可能な表示装置とすることができる。

【0015】

本発明の表示装置は、前記光吸収体が、顔料又は染料を含む樹脂材料を含んでいることを特徴とする。この構成によれば、表示装置に入射する外光を前記反射手段の手前で効率よく吸収し、素子基板の接合部における光の反射や散乱を抑え、当該接合部における表示品質の低下を効果的に防止することができる。

【0016】

本発明の表示装置は、前記光吸収体が、液相法により形成されたものであることを特徴とする。この構成によれば、前記発光素子を構成する発光層等の機能層が液相法により形成される場合に、前記光反射層を前記機能層の形成工程で同時に形成できるので、製造効率に優れた表示装置となる。また、前記素子基板の接合部に配される接着剤が、素子基板の外面(支持基板と反対側の面)より低い位置にあり、両者間に段差が存在する場合に、この段差を埋めるように前記光吸収体を形成することが容易になるという利点もある。

【0017】

本発明の表示装置は、前記光反射層が、前記発光素子を構成する電極を兼ねていることを特徴とする。この構成によれば、前記発光素子において発生する光を効率よく支持基板側へ射出でき、明るい表示が得られる表示装置を提供することができる。

本発明の表示装置では、前記光反射層が、複数の前記素子基板に跨って形成されている構成とすることができる。この構成によれば、前記発光素子の電極としても機能する光反射層を、複数の素子基板で共有する構成とすることができ、製造が容易になる。また、電極の電位を制御する手段も複数の素子基板で共有することができるので、その構成を簡便なものとすることができ、また電位制御自体も容易になる。

【0018】

本発明の表示装置の製造方法は、支持基板上に、発光素子を有する複数の素子基板を平面的に配列支持してなる表示装置の製造方法であって、光硬化型の嫌気性の光学接着剤を介在させて前記支持基板と前記複数の素子基板とを接着する貼り合わせ工程と、光照射により前記光学接着剤を硬化させる接着剤硬化工程と、未硬化の前記光学接着剤を前記支持基板及び素子基板から除去する接着剤除去工程と、隣接する前記素子基板の間の領域に光学接着剤を配して硬化させ、当該光学接着剤により前記素子基板の側端面を覆う接合部処理工程とを含むことを特徴とする表示装置の製造方法を提供する。

この製造方法では、前記支持基板と素子基板とを嫌気性の光学接着剤によって貼り合わせることとしている。嫌気性の光学接着剤は空気に触れている部分が、光照射による硬化工程後にも未硬化状態で残るので、溶剤等で洗浄することで極めて容易に除去が可能であり、マスキングテープを用いなくとも素子基板上の余剰の接着剤を容易かつ確実に除去することができる。そして、本製造方法では、接着剤除去工程後にさらに素子基板の接合部に光学接着剤を配して素子基板の側端面を光学接着剤により覆うので、素子基板の接合部における外光の反射や散乱を効果的に防止し得る表示装置を製造することができる。接合部処理工程では、素子基板の接合部に少量の光学接着剤を配すれば足り、光学接着剤の塗布量を細かく制御できるため、素子基板から大きく突出することなく光学接着剤を配置できる。

【0019】

本発明の表示装置の製造方法は、支持基板上に、発光素子を有する複数の素子基板を平面的に配列支持してなる表示装置の製造方法であって、光硬化型の嫌気性の光学接着剤を介在させて前記支持基板と前記複数の素子基板とを接着する貼り合わせ工程と、光照射により前記光学接着剤を硬化させる接着剤硬化工程と、未硬化の前記光学接着剤を前記支持基板及び素子基板から除去する接着剤除去工程と、隣接する前記素子基板の間の領域に光吸収体を形成する接合部処理工程とを含むことを特徴とする。

この製造方法では、前記接合部処理工程において、素子基板の接合部に光吸収体を形成するので、素子基板の接合部に入射した光をかかる光吸収体により吸収することができる。したがって本製造方法によれば、当該接合部における外光の反射や散乱を効果的に防止できる表示装置を製造することができる。

【0020】

本発明の表示装置の製造方法では、前記光吸収体を、液滴吐出法を用いて形成することが好ましい。この製造方法によれば、狭い幅の前記接合部に正確にかつ効率よく前記光吸収体を形成でき、表示品質に優れた表示装置を歩留まりよく製造できる。

【0021】

上記本発明の表示装置の製造方法では、前記発光素子を構成する発光層を、液滴吐出法を用いて前記素子基板上に形成する発光層形成工程を含み、前記接合部処理工程が、前記発光層の形成に用いる液体材料を、液滴吐出法を用いて前記隣接する素子基板の間の領域に配する工程であることが好ましい。

この製造方法によれば、前記発光層形成工程で同時に光吸収体を形成するので、表示装置の製造効率を低下させることなく光吸収体を形成でき、表示品質に優れた表示装置を効率よく製造することができる。

【0022】

上記本発明の表示装置の製造方法では、前記発光層形成工程が、複数種の液体材料を用いて複数色の前記発光層を形成する工程であり、前記接合部処理工程が、前記複数種の液体材料を、液滴吐出法を用いて前記隣接する素子基板の間の領域に配する工程であることが好ましい。

このように複数色の発光層を形成するための液体材料を前記接合部に配置して光吸収体を形成することで、光吸収体の色を濃くすることができ、光吸収体による前記反射防止効果をさらに高めることができる。

【0023】

本発明の表示装置の製造方法では、前記光吸収体を、顔料又は染料を含む樹脂材料を用いて形成することもできる。この構成によれば、ほとんど光を透過させない光吸収体を形成できるので、特に高い反射防止効果を奏する光吸収体を形成でき、製造する表示装置の表示品質をさらに高めることができる。

【0024】

本発明の電子機器は、先に記載の本発明の表示装置を具備したことを特徴とする。この構成によれば、表示品質に優れた大型の表示部を具備した電子機器を提供することができる。

【発明を実施するための最良の形態】

【0025】

(表示装置)

以下、本発明に係る表示装置の一実施の形態である有機EL装置とその製造方法について図面を参照して説明する。なお、以下で参照する各図面においては、図面を見やすくするため、各構成要素の膜厚や寸法の比率等を適宜異ならせて示している。

【0026】

<回路構成>

図1は、実施形態に係る有機EL装置(有機エレクトロルミネッセンス装置)の配線構造を示す回路構成図である。この有機EL装置1は、スイッチング素子として薄膜トランジスタ(TFT)を用いたアクティブマトリクス方式のもので、複数の走査線101と、各走査線101に対して直交する方向に延びる複数の信号線102と、各信号線102に並列に延びる複数の電源線103とからなる配線構成を有している。走査線101と信号線102との各交点付近には画素領域Xが形成されている。信号線102には、シフトレジスタ、レベルシフタ、ビデオライン及びアナログスイッチ等を備えるデータ線駆動回路100が接続されている。また、走査線101には、シフトレジスタ及びレベルシフタ等を備える走査線駆動回路80が接続されている。

【0027】

さらに、画素領域Xの各々には、走査線101を介して走査信号がゲート電極に供給されるスイッチング用TFT112と、このスイッチング用TFT112を介して信号線102から供給される画素信号を保持する保持容量113と、保持容量113によって保持された画素信号がゲート電極に供給される駆動用TFT123と、この駆動用TFT123を介して電源線103に電気的に接続したときに電源線103から駆動電流が流れ込む画素電極23と、この画素電極23と陰極(対向電極)50との間に挟み込まれた機能層110とが設けられている。その機能層110として少なくとも発光層を備えることにより、有機EL素子が構成されている。

【0028】

上記構成を備えた有機EL装置1において、走査線101が駆動されてスイッチング用TFT112がオン状態になると、そのときの信号線102の電位が保持容量113に保持され、該保持容量113の状態に応じて、駆動用TFT123のオン・オフ状態が決まる。そして、駆動用TFT123のチャネルを介して電源線103から画素電極23に電流が流れ、さらに機能層110を介して陰極50に電流が流れる。すると、機能層110は、自身に流れる電流量に応じて発光するようになっている。

【0029】

<平面構成>

次に、本実施形態の有機EL装置1の具体的な構造について、図2及び図3を参照しつつ説明する。

図2は、実施形態に係る有機EL装置の平面構成を模式的に示す図である。本実施形態の有機EL装置1は、大型の支持基板10の表面に、複数の小型の素子基板20を整列配置した構成を備えている。図2では4枚の素子基板20を2行×2列に配置しているが、素子基板20の枚数はこれに限られず、少なくとも2枚以上であればよい。有機EL装置1の図示中央部には、素子形成領域4が設けられている。この素子形成領域4には、有機EL素子200が平面視マトリクス状に規則的に配置されている。また、素子形成領域4を取り囲む平面視略矩形枠状に、後述する離間部材35が形成されており、離間部材35の外側に、複数の外部接続用端子22が設けられている。

【0030】

<断面構成>

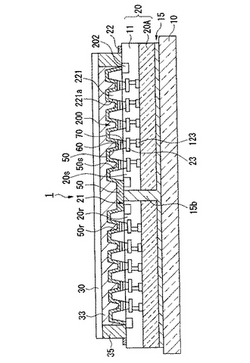

図3は、実施形態に係る有機EL装置の断面構成を模式的に示す図であり、図2のA−A線に沿う側断面構成図である。図3に示すように、本実施形態の有機EL装置1では、大型の支持基板10上に、複数の小型の素子基板20が接着剤(光学接着剤)15により固着されている。各素子基板20は、基板本体(基体)20Aと、その基板本体20A上に形成された回路部11とを主体として構成されており、回路部11上に、複数の有機EL素子200が配列形成されている。そして、前記複数の有機EL素子を覆って設けられた接着層33を介して設けられた封止基板30によって、前記回路部11上の有機EL素子が密閉封止されている。

【0031】

いわゆるボトムエミッション型の有機EL装置の場合、基板本体20A側から表示光を取り出すので、基板本体20Aとして透明基板を用いる必要がある。その透明基板として、例えばガラスや石英等を利用することが可能である。また耐衝撃性や軽量化を考慮して熱硬化性樹脂や熱可塑性樹脂を用いた基板、樹脂フィルム(プラスチックフィルム)等を用いることも可能である。

【0032】

基板本体20A上に形成された回路部11は、先に記載の画素領域Xを構成する駆動用TFT123、データ線102、走査線103等の配線、データ線駆動回路100、走査線駆動回路80等を含んで構成されている。回路部11の表面には、複数の画素電極23が平面視でマトリクス状に配列形成されている。この画素電極23への通電は、前記駆動用TFT123等によって制御されるようになっている。また、回路部11の表面における画素電極23の周囲には、隔壁構造体(バンク)221が配設されている。この隔壁構造体221は、有機材料(例えば、ポリイミド)等の絶縁材料を用いて形成され、画素電極23の形成領域に開口部221aを有するものとなっている。

【0033】

そして、その開口部221aの内側であって、陽極として機能する画素電極23の表面に、この画素電極23からの正孔を注入/輸送する正孔注入/輸送層70と、発光材料を含む発光層60と、陰極50とが順に積層形成されて、有機EL素子200が構成されている。このような構成のもと、正孔注入/輸送層70から注入された正孔と、陰極50からの供給された電子とが、発光層60において結合することにより、有機EL素子200が発光するようになっている。

なお、有機EL素子200は、上述した各層の他に、電子注入/輸送層、正孔阻止層(ホールブロック層)、電子阻止層(エレクトロンブロック層)等を備えるものであってもよい。

【0034】

ボトムエミッション型の有機EL装置の場合、画素電極23はITO(インジウム錫酸化物)等の透明導電性材料によって形成され、発光層60で発生した光を透過させて基板本体20A側へ射出するようになっている。

正孔注入/輸送層70の形成材料としては、例えばポリチオフェン誘導体、ポリピロール誘導体等、またはそれらのドーピング体等が用いられる。具体的には、3,4−ポリエチレンジオキシチオフェン/ポリスチレンスルフォン酸(PEDOT/PSS)等が好適に用いられる。

【0035】

発光層60の形成材料としては、蛍光あるいは燐光を発光することが可能な公知の発光材料を用いることができる。具体的には、(ポリ)フルオレン誘導体(PF)、(ポリ)パラフェニレンビニレン誘導体(PPV)、ポリフェニレン誘導体(PP)、ポリパラフェニレン誘導体(PPP)、ポリビニルカルバゾール(PVK)、ポリチオフェン誘導体、ポリメチルフェニルシラン(PMPS)等のポリシラン系等が好適に用いられる。

また、これらの高分子材料に、ペリレン系色素、クマリン系色素、ローダミン系色素等の高分子系材料や、ルブレン、ペリレン、9,10−ジフェニルアントラセン、テトラフェニルブタジエン、ナイルレッド、クマリン6、キナクリドン等の低分子材料をドープして用いることもできる。

【0036】

また、上述した高分子材料に代えて、従来公知の低分子材料を用いることもできる。必要に応じて、このような発光層60の上にカルシウムやマグネシウム、リチウム、ナトリウム、ストロンチウム、バリウム、セシウムを主成分とした金属又は金属化合物からなる電子注入層を形成してもよい。

【0037】

陰極50は、発光層60及び隔壁構造体221の表面を覆うように配設されている。本実施形態の有機EL装置1では、陰極50の形成材料として、金属材料等の導電性材料が用いられる。この場合、仕事関数の小さいカルシウム(Ca)等の金属材料により陰極50を構成することが望ましい。本実施形態では、陰極50は、前記Ca等からなる金属膜上にアルミニウム(Al)等の金属膜を積層した構成であり、良好な導電性を確保するとともに、発光層60で発生した光を反射させる光反射層としても機能するものとなっている。

【0038】

陰極50は、素子基板20の周縁側まで延設され、回路部11に形成された陰極用配線202に接続されている。陰極用配線202は、他の配線とともに外部接続用端子22に導電接続されており、陰極50が、外部接続用端子22を介して図示しない駆動回路に接続可能となっている。

【0039】

<タイリング>

図3に示すように、本実施形態の有機EL装置1は、大型の支持基板10の表面に、複数の小型の素子基板20を整列配置したものである。支持基板10の表面と素子基板20の裏面との間(例えば、隙間30μm程度)、及び隣接する素子基板20r、20sの間(例えば、隙間160μm程度)に設けられた接着剤15により、素子基板20r、20sが支持基板10上に固定されている。この接着剤15として、空気との接触により硬化速度が低下する嫌気性接着剤が採用されている。例えば、株式会社アーデル製のベネフィックスS105(製品名)は、嫌気性を備えた光硬化型接着剤であり、空気界面から0.2mm程度の範囲がほとんど硬化しない性質を有する。なお、嫌気性接着剤として光硬化型接着剤を採用する場合には、支持基板10として光透過性基板を採用することが望ましい。

【0040】

隣接する素子基板20r、20sの隙間に配設された接着剤15bは、各素子基板20r、20sの能動面21と同等の高さまで充填されている。したがって、その接着剤15bの上端面及び各素子基板20r、20sの能動面21に配設された陰極50は、段切れなく連続して形成されている。これにより、各素子基板20r、20sに形成された陰極50r、50sは相互に導通可能とされている。

【0041】

このように整列配置された素子基板群の周縁部には、アクリル樹脂等の有機材料やシリコン酸化物等の無機材料等からなる離間部材35が立設されている。またその離間部材35の上端面には、封止基板30が配置されている。そして、離間部材35及び封止基板30によって囲まれた空間に、接着層33が充填されている。この接着層33は、例えばウレタン系、アクリル系、エポキシ系、ポリオレフィン系等の樹脂材料からなり、封止基板30を接着する機能に加え、有機EL素子200への酸素や水分等の浸入を防止する機能を有している。

【0042】

なお、本実施形態の有機EL装置はボトムエミッション型であるから、硬化後の接着剤15は光透過性を有する光学接着剤である。ここで、接着剤15の構成材料の屈折率は、支持基板10及び/又は素子基板20の構成材料の屈折率と同等であることが望ましい。この構成によれば、支持基板10及び/又は素子基板20と接着剤15との界面における光の反射及び散乱を低減することが可能になり、接合部分の表示への影響を低減することができる。

【0043】

<有機EL装置の製造方法>

次に、本実施形態に係る有機EL装置の製造方法について、図4及び図5を参照しつつ説明する。図4及び図5は、実施形態に係る有機EL装置の製造方法の工程図である。なお、図4及び図5では、図面を簡略化して理解を容易にするため、素子基板20における回路部の記載を省略している。

まず、図4(a)に示すように、支持基板10の表面に光硬化性の接着剤15を塗布する。なお、素子基板の裏面から側面にかけて接着剤を塗布してもよい。

【0044】

次に、図4(b)に示すように、支持基板10の表面の所定の位置に各素子基板20を整列配置する。各素子基板20は、あらかじめ基板本体上に画素電極を含む回路部及び隔壁構造体(バンク)が形成されているものである。支持基板10に対して各素子基板20との間が所定の間隔となる様に支持基板10を押圧すると、支持基板10上に塗布されていた接着剤15は粘度が低いため、隣接する素子基板20r、20sの隙間に押し出されこの隙間を充填する。さらに余剰となった接着剤15bは、素子基板20r、20sの能動面21に溢れ出る。

【0045】

次に、図4(c)に示すように、透明な支持基板10の裏面から光18を照射して、接着剤15を硬化させる。その光18として、例えば可視光を照射すればよい。本実施形態では、接着剤15として嫌気性接着剤を採用している。素子基板20r、20sの能動面に溢れ出した接着剤15cは、空気と接触しているので、光を照射しても硬化しない。一方、支持基板10と素子基板20との隙間に配置された接着剤15a、及び隣接する素子基板20r、20sの隙間に充填された接着剤15bは、空気と接触していないので、光の照射により硬化する。

ここで、光18の強度や照射時間等の照射条件、及び接着剤15の配合を調整することにより、隣接する素子基板20r、20sの隙間に充填された接着剤15b、及び支持基板10と素子基板20との間に充填された接着剤15aのみを硬化させることが望ましい。すなわち、素子基板20の能動面21より低い位置に充填された接着剤15bを硬化させるとともに、能動面21より高い位置に溢れ出した接着剤15cを未硬化のまま残すようにする。

【0046】

次に、図4(d)に示すように、素子基板20の能動面21を洗浄して、未硬化の接着剤15cを除去する。この洗浄には、一般にパネル洗浄に使用される有機溶剤やアルカリ洗剤等の洗浄液を利用することができる。これにより、素子基板20の能動面に溢れ出た未硬化の接着剤15cが除去され、隣接する素子基板20r、20sの隙間に充填され硬化した接着剤が残る。以上により、支持基板10上に各素子基板20が固着される。

【0047】

一方、図5(a)に示すように、素子基板20の能動面21において画素電極(不図示)を取り囲むように、あらかじめ隔壁構造体(バンク)221が形成されている。支持基板10上に各素子基板20を固着した後に、素子基板20の能動面21に隔壁構造体221を形成してもよい。

次いで、隔壁構造体221の開口部221aの内側における画素電極の表面に、正孔注入/輸送層70及び発光層60を順次形成する。各層の形成には、液滴吐出法を利用することが望ましい。液滴吐出法では、機能層の形成材料を含む液体材料を、液滴吐出ヘッドから隔壁構造体221の開口部221aに対して選択的に吐出配置し、乾燥・焼成することにより機能層を成膜する。このように、液滴吐出ヘッドを移動させながら各画素に順次機能層を吐出形成して行くので、基板を大型化した場合でも液滴吐出ヘッドの移動範囲を変更するだけで対応することができる。このため、接合後の大型基板に対して、効率良く機能層を形成することが出来る。

【0048】

ところで、液滴吐出法において、吐出する液体の着弾の精度を高めるためには、液滴吐出ヘッドと素子基板との間隔を非常に狭くする必要がある。ここで、素子基板20の能動面21から硬化した接着剤15bが突出していると、その接着剤15bに対して移動中の液滴吐出ヘッドが衝突し、液滴吐出法を用いた機能層の形成が採用出来なくなる。

しかしながら、本実施形態では、硬化後の接着剤15bが素子基板20の能動面21から突出していないので、移動中の液滴吐出ヘッドが接着剤15bと衝突することはない。

これにより、液滴吐出法を用いて各層を正確に形成することができる。この場合、硬化後の接着剤15bの上端面は、素子基板20の能動面21の高さ以下に配置されていればよい。

【0049】

さらに、整列配置された素子基板群の能動面全体に陰極50を形成する。陰極50の形成には、真空蒸着法、スパッタ法等を用いることが可能である。この陰極50は、隣接する素子基板20r、20sの隙間に配設された接着剤15bの上端面にも形成され、有機EL装置全体の共通電極として機能する。ここで、接着剤15bの上端面は、各素子基板20の能動面21と略同一平面となるので、両者の間に段差が形成されることはない。したがって、陰極50を段切れなく連続して形成することができる。これにより、隣接する素子基板20r、20sに形成された陰極50r、50sを相互に導通させることが可能になり、有機EL装置の共通電極として機能させることができる。

【0050】

次に、図5(b)に示すように、接着層33を形成して封止基板30を装着する。具体的には、陰極50の表面に液状の光硬化型樹脂を塗布し、その上方に封止基板30を配置した後に、透明な封止基板30の上方から光を照射して接着層33を硬化させ、封止基板30を接着する。この封止基板30及び接着層33により、外部からの水分等の浸入を防止することが可能になり、有機EL素子200を保護することができる。

以上により、本実施形態の有機EL装置1が完成する。

【0051】

以上に詳述したように、本実施形態の有機EL装置の製造方法では、複数の素子基板の側面同士を嫌気性接着剤によって接着する工程を有する構成とした。この構成によれば、隣接する素子基板の隙間に配置された接着剤の硬化速度に比べて、各素子基板の能動面に溢れ出した接着剤の硬化速度が、空気との接触により遅くなる。したがって、硬化した接着剤が素子基板の能動面から突出して配置されることはない。これにより、各素子基板の能動面に機能層を段切れなく連続して形成することが可能になる。また、液滴吐出法によって機能層を形成する場合に、液滴吐出ヘッドが硬化後の接着剤と衝突するのを防止することができる。

【0052】

また、本実施形態の有機EL装置の製造方法では、各素子基板の能動面を洗浄して未硬化の嫌気性接着剤を除去する工程を有する構成とした。この構成によれば、余剰の嫌気性接着剤を基板洗浄により簡単に除去することができる。これにより、各素子基板の能動面に保護シートを装着しなくても能動面を保護することが可能になる。また、余分な工程を付加すること無く、接合部において接着剤の段差がない大型基板を作製することが可能となり、有機EL装置の製造コストを低減することができる。

【0053】

ところで、上記接着剤15の硬化に際して、隣接する素子基板20の隙間に配された接着剤15bの上端面が、能動面21と面一な位置にあれば、隣接する素子基板20間に隙間無く接着剤15bが満たされていることで、この接合部での外光の反射を防止でき、接合部が目立って視認されるのを防止できる。そして、かつ接着剤15bが素子基板20から突出してないことで、液滴吐出ヘッドを素子基板20に近づけた状態で液滴吐出法による機能層の形成を正確に行うことができるため、最も望ましい。

【0054】

しかし、接着剤15を硬化するに際して、光照射を行う光源の状態や、湿度や温度等の環境条件によっては、接着剤15bの上端面(硬化部分と未硬化部分との境界面)が能動面21と面一にならないことも考えられる。このような場合に、素子基板20上面の接着剤15cが硬化して接着剤が素子基板20から突出した状態となると、上記液滴吐出ヘッドの衝突等、後続の工程で不具合を生じさせるおそれがあるため、隣接する素子基板20r、20sの接合部における接着剤15bの上端面は、素子基板20の能動面21より低い位置となるように調整する。そしてこのように調整を行った場合には、図6(a)に示すように、隣接する素子基板20r、20sの接合部に、凹部(溝部)20tが形成されることになる。

【0055】

その後、上記凹部20tが形成された状態で陰極50の成膜を行うと、凹部20tに沿って光反射性の陰極50が形成され、素子基板20r、20sの接合部が目立って視認されてしまう。特に、素子基板20を構成する基板本体20Aの角部にチッピングがあると、その部分が輝点のようになってさらに接合部が目立って視認される。

そこで、素子基板20r、20s間に凹部20tがある場合に、本実施形態では、図6(a)に示すように凹部20t内に接着剤を配置し、硬化させることで、図6(b)に示すように能動面21と面一な上端面を有する接着剤15dを接着剤15b上に形成する。この接着剤15dの形成方法としては、図6(a)に示すようにディスペンサ300によって未硬化の接着剤を選択的に配置する方法のほか、液滴吐出ヘッドから未硬化の接着剤を吐出して配置する方法を用いることができる。接着剤15dの形成に用いる接着剤は、接着剤15と同一のものを用いるのがよい。嫌気性接着剤を用いることで接着剤15d上端面を素子基板20の能動面に位置合わせするのが容易になり、また凹部20tの外側にはみ出した接着剤の除去も容易に行えるからである。

【0056】

<変形例1>

上記素子基板20の接合部における外光の反射を防止するために、図6(c)に示すように、凹部20t内に吸光性を有する材料を配置し、接着剤15b上に吸光層(光吸収体)15eを形成してもよい。この吸光層15eについても、図に示すようにその上端面が素子基板20の能動面21と面一な位置に配されるように形成する。このように吸光層15eを設けることで、有機EL装置の表示面から入射して陰極50で反射される外光を減衰させることができ、素子基板20の接合部を目立たなくすることができる。吸光層15eは、例えば黒色等の暗色に着色された樹脂材料により形成することができ、ディスペンサ法や液滴吐出法等の液相法により形成できる。

【0057】

<変形例2>

上記凹部20t内に形成する吸光層15eは、液滴吐出法により形成される発光層60の構成材料を用いて形成することもできる。図7は、かかる場合の吸光層の形成工程を説明するための有機EL装置の部分断面構成図である。

【0058】

上述したように、有機EL装置1の製造工程では液滴吐出法を用いて発光層60を形成する。すなわち、図7(a)に示すように、液滴吐出ヘッド305から発光層形成材料を含む液体材料60sを吐出し、隔壁構造体221の開口部221a内に配置する。そして本例では、この発光層形成工程において、液体材料60sを素子基板20の間の凹部20tにも吐出配置し、かかる液体材料を乾燥、固化することで吸光層15eを形成する。

【0059】

凹部20t内には、複数色の前記液体材料60sを吐出配置することが好ましい。複数色の液体材料60sを混合することで、乾燥固化して得られる固形物の色を濃くすることができ、より良好な吸光性を得られるからである。したがって、表示領域にR,G,Bの各色の有機EL素子200を形成する場合、R,G,Bの各発光層60を形成するための液体材料60sを、順次凹部20t内にも吐出配置することが好ましい。

【0060】

<変形例3>

上記素子基板20の接合部における外光の反射を防止するために、光反射性を有する陰極50の形状を変更することもできる。図8は、本例における陰極形成工程を説明するための有機EL装置の部分断面構成図であって、図5(a)に示した工程に相当する図である。

図8(a)に示すように、本例では陰極50を成膜する際に用いるマスクとして、素子基板20の接合部に対応する遮蔽部302aを有するマスク302を用いる。このようにして陰極50をマスク成膜すれば、図8(b)に示すように、素子基板20の接合部と平面的に重なる位置に開口部50tを有する陰極50を形成することができる。このように素子基板20の接合部と平面的に重なる位置に陰極50を設けない構成とすることで、当該部位で外光の反射が生じなくなり、接合部が目立って視認されることはなくなる。

【0061】

なお、図8(b)では、素子基板20rの陰極50rと素子基板20sの陰極50sとが離間されているが、これらの陰極50r、50sは、表示品質に影響しない領域(例えば表示領域の周縁部)で互いに電気的に接続されていてもよい。あるいは、各素子基板20ごとに別個の陰極を形成してもよい。また本例の構成を採用する場合、隣接する素子基板20の隙間に、図6(a)に示したのと同様の凹部20tが形成されていても全く問題なく、かかる凹部20t内に接着剤15dや吸光層15eが形成されていてもよい。

【0062】

<電子機器>

図9は、本発明に係る電子機器の一構成例である薄型大画面テレビ1200の斜視構成図である。同図に示す薄型大画面テレビ1200は、上記実施形態の有機EL装置からなる表示部1201と、筐体1202と、スピーカ等の音声出力部1203とを主体として構成されている。そして、この薄型大画面テレビでは、上記実施形態の有機EL装置により高品質の表示が得られる表示部を具備したものとなっている。

本発明に係る有機EL装置は、図9に示すテレビの表示部のみならず、種々の電子機器の表示部に適用することができ、例えば、携帯用電子機器、パーソナルコンピュータ等の表示部に好適に用いることができる。

【図面の簡単な説明】

【0063】

【図1】実施形態に係る有機EL装置の回路構成図。

【図2】実施形態に係る有機EL装置の平面構成図。

【図3】実施形態に係る有機EL装置の断面構成図。

【図4】実施形態に係る有機EL装置の製造方法の工程図。

【図5】実施形態に係る有機EL装置の製造方法の工程図。

【図6】変形例1に係る工程を説明するための有機EL装置の部分断面構成図。

【図7】変形例2に係る工程を説明するための有機EL装置の部分断面構成図。

【図8】変形例3に係る工程を説明するための有機EL装置の部分断面構成図。

【図9】薄型大画面テレビの斜視構成図である。

【図10】各素子基板を支持基板に接着する工程の説明図である。

【図11】タイリングによって製造された有機EL装置の断面構成図である

【符号の説明】

【0064】

10‥支持基板、15,15b,15d‥接着剤、15e‥吸光層(光吸収体)、20,20r,20s‥素子基板、21‥能動面、50‥陰極(光反射層)、60‥発光層、221‥隔壁構造体(バンク)

【技術分野】

【0001】

本発明は、表示装置、その製造方法、及び電子機器に関するものである。

【背景技術】

【0002】

近年、軽量、薄型で、自発光タイプで明瞭な表示の可能な画像表示手段として、有機エレクトロルミネッセンス素子(以下、有機EL素子と表記する)を用いた表示装置が有望視されている。ところで、有機EL素子の駆動には比較的大きな電流が必要であり、その駆動素子には低温ポリシリコン膜を用いた薄膜トランジスタ等の高性能の駆動素子が必要である。しかしながら、低温ポリシリコンプロセスはレーザーによる結晶化工程等、基板の大型化への対応が困難な工程を含むため、大型パネルの製造が難しいという問題がある。そこで、複数の小型パネルを並列に配置して大型パネルを製造する方法(タイリング)が提案されている(例えば、特許文献1参照)。

【0003】

図11は、タイリングによって製造された有機EL装置の断面構成図である。まず、有機EL素子200の駆動用TFT及び画素電極(いずれも不図示)を備えた複数の素子基板20を形成する。次に、大型の支持基板10の表面に光硬化型接着剤15を塗布し、その表面に各素子基板20を整列配置する。そして、支持基板10の裏側から光を照射して、光硬化型接着剤15を硬化させることにより、各素子基板20を支持基板10に接着するとともに、隣接する素子基板20r、20sの側面同士を相互に接着する。

【0004】

その後、各素子基板20における画素電極(不図示)の表面に、正孔注入/輸送層70や発光層60、陰極50等を成膜して、複数の有機EL素子200を形成する。また、各素子基板20の上方に封止基板(不図示)を配置して、すべての有機EL素子200を密閉封止する。以上により、大型の有機EL装置1が完成する。

【特許文献1】特開2001−100668号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

図10は、各素子基板を支持基板に接着する工程の説明図である。図10(a)に示すように、各素子基板20の接着工程では、隣接する素子基板20r、20sの隙間からその能動面21に接着剤15cが溢れ出してしまう。そこで、図10(b)に示すように、各素子基板20の能動面21に保護シート(マスキングテープ)24を貼り付けた状態で、各素子基板20を接着している。この場合、保護シート24上に接着剤15cが溢れ出して硬化するが、保護シート24を除去することにより、各素子基板20の能動面21を露出させることができる。

【0006】

しかしながら、保護シート24を除去しても、図10(c)に示すように、素子基板20の能動面から接着剤15bの上端面が突出した状態となり、段差51が出現するという問題がある。そして、図11に示すように、各素子基板20の能動面21に陰極50を形成すると、接着剤15bの段差51において陰極50の段切れが発生する。これにより、隣接する素子基板20r、20sに形成された陰極50r、50sを導電接続することが不可能になる。

【0007】

ところで、正孔注入/輸送層70や発光層60等の機能層は、液滴吐出法によって形成することが望ましい。液滴吐出法は、機能層の形成材料を含む液状体を液滴吐出ヘッドから吐出して機能層を形成する方法であり、所定厚さの機能層を所定位置に正確に形成することができる。しかしながら、吐出する液体の着弾の精度を高めるためには、液滴吐出ヘッドと素子基板との間隔を非常に狭くする必要がある。素子基板20の能動面21から硬化した接着剤15bが突出していると、その接着剤15bに対して移動中の液滴吐出ヘッドが衝突し、この方法を用いての形成が適用出来なくなる。

【0008】

本発明は、上記従来技術の問題点を解決するためになされたものであって、発光素子を具備した複数の小型パネルを平面的に配列してなる表示装置であって、液滴吐出法を用いた製造プロセスを不具合なく適用可能であり、かつ隣接する小型パネルの接合部が目立って視認されるのを防止して高品質の表示を得ることができる表示装置を提供することを目的としている。

【課題を解決するための手段】

【0009】

本発明は、上記課題を解決するために、発光素子を有する複数の素子基板を支持基板上に平面的に配列支持してなる表示装置であって、前記発光素子を挟んで支持基板と反対側に光反射層が設けられており、隣接する前記素子基板の対向する側端面同士が、当該側端面を覆う光学接着剤を介して接着されていることを特徴とする表示装置を提供する。

【0010】

上述のようにマスキングシートを用いて素子基板の接合を行うと、図11に示したように、素子基板20の間の接着剤15bが一部素子基板20から突出して、液滴吐出法による機能層形成に不具合を生じるおそれがある。しかしその一方で、接着剤15bの上端面が素子基板の能動面21に達していない場合には、隣接する素子基板20r、20sの間に凹部が形成される。そして、この凹部の内面に沿って陰極50が形成されていると、有機EL装置の外部から入射した光が光反射性を有する陰極50で反射され、素子基板20の接合部が目立って視認されて表示品質の低下を招く。また素子基板20の角部にチッピングが発生している場合には外光の反射が特に強調されるためにより目立って視認される。

そこで本発明では、素子基板の接合部において表示装置に入射した外光が前記陰極50のような光反射性部材(光反射層)で反射ないし散乱されるために素子基板の接合部が目立って視認されることに着目し、前記平面的に配列される素子基板の側端面が光学接着剤によって覆われる構成を採用した。このような構成とすることで、素子基板の接合部において表示装置に入射した外光が前記反射手段で反射ないし散乱されるのを防止でき、特に素子基板の角部での外光の反射や散乱を防止できる。したがって本発明によれば、素子基板の接合部が目立って視認されることがなく、優れた表示品質を備えた大型の表示装置を提供することができる。

【0011】

次に、本発明は、発光素子を有する複数の素子基板を支持基板上に平面的に配列支持してなる表示装置であって、前記発光素子を挟んで支持基板と反対側に光反射層が設けられており、隣接する前記素子基板の間の領域に、光吸収体が形成されていることを特徴とする表示装置を提供する。

この構成によれば、隣接して配置された素子基板の接合部に光吸収体が設けられているので、この光吸収体によって表示装置に入射した外光を吸収することができ、前記外光が前記光反射層に到達するのを防止することができる。これにより、素子基板の接合部における外光の反射や散乱を効果的に防止でき、前記接合部が目立って視認されるのを防止して、高品質の表示を得ることができる。

【0012】

次に、本発明は、発光素子を有する複数の素子基板を支持基板上に平面的に配列支持してなる表示装置であって、前記発光素子を挟んで支持基板と反対側に光反射層が設けられており、前記光反射層に、隣接する前記素子基板の間の領域に対応する開口部が形成されていることを特徴とする表示装置を提供する。

かかる構成の表示装置では、隣接して配置された素子基板の接合部に相当する領域について前記光反射層を設けない構成となっているので、前記接合部に入射した外光の反射を構造上確実に防止できるものとなっている。したがってかかる構成によれば、素子基板の接合部が目立って視認されるのを防止でき、高品質の表示が可能な表示装置を提供することができる。

【0013】

本発明の表示装置は、前記光学接着剤が、前記素子基板の基体と略同一の屈折率を有する材料からなることを特徴とする。前記光学接着剤に、素子基板の基体の屈折率に近い屈折率のものを用いることで、素子基板と光学接着剤との界面における光の反射及び散乱を低減することができ、接合部が目立って視認されるのをさらに良好に防止することができる。

【0014】

本発明の表示装置は、前記光吸収体が、前記発光素子を構成する発光材料を含んでいることを特徴とする。この構成によれば、前記発光素子の形成工程で前記光吸収体を形成可能になり、効率よく製造可能な表示装置とすることができる。

【0015】

本発明の表示装置は、前記光吸収体が、顔料又は染料を含む樹脂材料を含んでいることを特徴とする。この構成によれば、表示装置に入射する外光を前記反射手段の手前で効率よく吸収し、素子基板の接合部における光の反射や散乱を抑え、当該接合部における表示品質の低下を効果的に防止することができる。

【0016】

本発明の表示装置は、前記光吸収体が、液相法により形成されたものであることを特徴とする。この構成によれば、前記発光素子を構成する発光層等の機能層が液相法により形成される場合に、前記光反射層を前記機能層の形成工程で同時に形成できるので、製造効率に優れた表示装置となる。また、前記素子基板の接合部に配される接着剤が、素子基板の外面(支持基板と反対側の面)より低い位置にあり、両者間に段差が存在する場合に、この段差を埋めるように前記光吸収体を形成することが容易になるという利点もある。

【0017】

本発明の表示装置は、前記光反射層が、前記発光素子を構成する電極を兼ねていることを特徴とする。この構成によれば、前記発光素子において発生する光を効率よく支持基板側へ射出でき、明るい表示が得られる表示装置を提供することができる。

本発明の表示装置では、前記光反射層が、複数の前記素子基板に跨って形成されている構成とすることができる。この構成によれば、前記発光素子の電極としても機能する光反射層を、複数の素子基板で共有する構成とすることができ、製造が容易になる。また、電極の電位を制御する手段も複数の素子基板で共有することができるので、その構成を簡便なものとすることができ、また電位制御自体も容易になる。

【0018】

本発明の表示装置の製造方法は、支持基板上に、発光素子を有する複数の素子基板を平面的に配列支持してなる表示装置の製造方法であって、光硬化型の嫌気性の光学接着剤を介在させて前記支持基板と前記複数の素子基板とを接着する貼り合わせ工程と、光照射により前記光学接着剤を硬化させる接着剤硬化工程と、未硬化の前記光学接着剤を前記支持基板及び素子基板から除去する接着剤除去工程と、隣接する前記素子基板の間の領域に光学接着剤を配して硬化させ、当該光学接着剤により前記素子基板の側端面を覆う接合部処理工程とを含むことを特徴とする表示装置の製造方法を提供する。

この製造方法では、前記支持基板と素子基板とを嫌気性の光学接着剤によって貼り合わせることとしている。嫌気性の光学接着剤は空気に触れている部分が、光照射による硬化工程後にも未硬化状態で残るので、溶剤等で洗浄することで極めて容易に除去が可能であり、マスキングテープを用いなくとも素子基板上の余剰の接着剤を容易かつ確実に除去することができる。そして、本製造方法では、接着剤除去工程後にさらに素子基板の接合部に光学接着剤を配して素子基板の側端面を光学接着剤により覆うので、素子基板の接合部における外光の反射や散乱を効果的に防止し得る表示装置を製造することができる。接合部処理工程では、素子基板の接合部に少量の光学接着剤を配すれば足り、光学接着剤の塗布量を細かく制御できるため、素子基板から大きく突出することなく光学接着剤を配置できる。

【0019】

本発明の表示装置の製造方法は、支持基板上に、発光素子を有する複数の素子基板を平面的に配列支持してなる表示装置の製造方法であって、光硬化型の嫌気性の光学接着剤を介在させて前記支持基板と前記複数の素子基板とを接着する貼り合わせ工程と、光照射により前記光学接着剤を硬化させる接着剤硬化工程と、未硬化の前記光学接着剤を前記支持基板及び素子基板から除去する接着剤除去工程と、隣接する前記素子基板の間の領域に光吸収体を形成する接合部処理工程とを含むことを特徴とする。

この製造方法では、前記接合部処理工程において、素子基板の接合部に光吸収体を形成するので、素子基板の接合部に入射した光をかかる光吸収体により吸収することができる。したがって本製造方法によれば、当該接合部における外光の反射や散乱を効果的に防止できる表示装置を製造することができる。

【0020】

本発明の表示装置の製造方法では、前記光吸収体を、液滴吐出法を用いて形成することが好ましい。この製造方法によれば、狭い幅の前記接合部に正確にかつ効率よく前記光吸収体を形成でき、表示品質に優れた表示装置を歩留まりよく製造できる。

【0021】

上記本発明の表示装置の製造方法では、前記発光素子を構成する発光層を、液滴吐出法を用いて前記素子基板上に形成する発光層形成工程を含み、前記接合部処理工程が、前記発光層の形成に用いる液体材料を、液滴吐出法を用いて前記隣接する素子基板の間の領域に配する工程であることが好ましい。

この製造方法によれば、前記発光層形成工程で同時に光吸収体を形成するので、表示装置の製造効率を低下させることなく光吸収体を形成でき、表示品質に優れた表示装置を効率よく製造することができる。

【0022】

上記本発明の表示装置の製造方法では、前記発光層形成工程が、複数種の液体材料を用いて複数色の前記発光層を形成する工程であり、前記接合部処理工程が、前記複数種の液体材料を、液滴吐出法を用いて前記隣接する素子基板の間の領域に配する工程であることが好ましい。

このように複数色の発光層を形成するための液体材料を前記接合部に配置して光吸収体を形成することで、光吸収体の色を濃くすることができ、光吸収体による前記反射防止効果をさらに高めることができる。

【0023】

本発明の表示装置の製造方法では、前記光吸収体を、顔料又は染料を含む樹脂材料を用いて形成することもできる。この構成によれば、ほとんど光を透過させない光吸収体を形成できるので、特に高い反射防止効果を奏する光吸収体を形成でき、製造する表示装置の表示品質をさらに高めることができる。

【0024】

本発明の電子機器は、先に記載の本発明の表示装置を具備したことを特徴とする。この構成によれば、表示品質に優れた大型の表示部を具備した電子機器を提供することができる。

【発明を実施するための最良の形態】

【0025】

(表示装置)

以下、本発明に係る表示装置の一実施の形態である有機EL装置とその製造方法について図面を参照して説明する。なお、以下で参照する各図面においては、図面を見やすくするため、各構成要素の膜厚や寸法の比率等を適宜異ならせて示している。

【0026】

<回路構成>

図1は、実施形態に係る有機EL装置(有機エレクトロルミネッセンス装置)の配線構造を示す回路構成図である。この有機EL装置1は、スイッチング素子として薄膜トランジスタ(TFT)を用いたアクティブマトリクス方式のもので、複数の走査線101と、各走査線101に対して直交する方向に延びる複数の信号線102と、各信号線102に並列に延びる複数の電源線103とからなる配線構成を有している。走査線101と信号線102との各交点付近には画素領域Xが形成されている。信号線102には、シフトレジスタ、レベルシフタ、ビデオライン及びアナログスイッチ等を備えるデータ線駆動回路100が接続されている。また、走査線101には、シフトレジスタ及びレベルシフタ等を備える走査線駆動回路80が接続されている。

【0027】

さらに、画素領域Xの各々には、走査線101を介して走査信号がゲート電極に供給されるスイッチング用TFT112と、このスイッチング用TFT112を介して信号線102から供給される画素信号を保持する保持容量113と、保持容量113によって保持された画素信号がゲート電極に供給される駆動用TFT123と、この駆動用TFT123を介して電源線103に電気的に接続したときに電源線103から駆動電流が流れ込む画素電極23と、この画素電極23と陰極(対向電極)50との間に挟み込まれた機能層110とが設けられている。その機能層110として少なくとも発光層を備えることにより、有機EL素子が構成されている。

【0028】

上記構成を備えた有機EL装置1において、走査線101が駆動されてスイッチング用TFT112がオン状態になると、そのときの信号線102の電位が保持容量113に保持され、該保持容量113の状態に応じて、駆動用TFT123のオン・オフ状態が決まる。そして、駆動用TFT123のチャネルを介して電源線103から画素電極23に電流が流れ、さらに機能層110を介して陰極50に電流が流れる。すると、機能層110は、自身に流れる電流量に応じて発光するようになっている。

【0029】

<平面構成>

次に、本実施形態の有機EL装置1の具体的な構造について、図2及び図3を参照しつつ説明する。

図2は、実施形態に係る有機EL装置の平面構成を模式的に示す図である。本実施形態の有機EL装置1は、大型の支持基板10の表面に、複数の小型の素子基板20を整列配置した構成を備えている。図2では4枚の素子基板20を2行×2列に配置しているが、素子基板20の枚数はこれに限られず、少なくとも2枚以上であればよい。有機EL装置1の図示中央部には、素子形成領域4が設けられている。この素子形成領域4には、有機EL素子200が平面視マトリクス状に規則的に配置されている。また、素子形成領域4を取り囲む平面視略矩形枠状に、後述する離間部材35が形成されており、離間部材35の外側に、複数の外部接続用端子22が設けられている。

【0030】

<断面構成>

図3は、実施形態に係る有機EL装置の断面構成を模式的に示す図であり、図2のA−A線に沿う側断面構成図である。図3に示すように、本実施形態の有機EL装置1では、大型の支持基板10上に、複数の小型の素子基板20が接着剤(光学接着剤)15により固着されている。各素子基板20は、基板本体(基体)20Aと、その基板本体20A上に形成された回路部11とを主体として構成されており、回路部11上に、複数の有機EL素子200が配列形成されている。そして、前記複数の有機EL素子を覆って設けられた接着層33を介して設けられた封止基板30によって、前記回路部11上の有機EL素子が密閉封止されている。

【0031】

いわゆるボトムエミッション型の有機EL装置の場合、基板本体20A側から表示光を取り出すので、基板本体20Aとして透明基板を用いる必要がある。その透明基板として、例えばガラスや石英等を利用することが可能である。また耐衝撃性や軽量化を考慮して熱硬化性樹脂や熱可塑性樹脂を用いた基板、樹脂フィルム(プラスチックフィルム)等を用いることも可能である。

【0032】

基板本体20A上に形成された回路部11は、先に記載の画素領域Xを構成する駆動用TFT123、データ線102、走査線103等の配線、データ線駆動回路100、走査線駆動回路80等を含んで構成されている。回路部11の表面には、複数の画素電極23が平面視でマトリクス状に配列形成されている。この画素電極23への通電は、前記駆動用TFT123等によって制御されるようになっている。また、回路部11の表面における画素電極23の周囲には、隔壁構造体(バンク)221が配設されている。この隔壁構造体221は、有機材料(例えば、ポリイミド)等の絶縁材料を用いて形成され、画素電極23の形成領域に開口部221aを有するものとなっている。

【0033】

そして、その開口部221aの内側であって、陽極として機能する画素電極23の表面に、この画素電極23からの正孔を注入/輸送する正孔注入/輸送層70と、発光材料を含む発光層60と、陰極50とが順に積層形成されて、有機EL素子200が構成されている。このような構成のもと、正孔注入/輸送層70から注入された正孔と、陰極50からの供給された電子とが、発光層60において結合することにより、有機EL素子200が発光するようになっている。

なお、有機EL素子200は、上述した各層の他に、電子注入/輸送層、正孔阻止層(ホールブロック層)、電子阻止層(エレクトロンブロック層)等を備えるものであってもよい。

【0034】

ボトムエミッション型の有機EL装置の場合、画素電極23はITO(インジウム錫酸化物)等の透明導電性材料によって形成され、発光層60で発生した光を透過させて基板本体20A側へ射出するようになっている。

正孔注入/輸送層70の形成材料としては、例えばポリチオフェン誘導体、ポリピロール誘導体等、またはそれらのドーピング体等が用いられる。具体的には、3,4−ポリエチレンジオキシチオフェン/ポリスチレンスルフォン酸(PEDOT/PSS)等が好適に用いられる。

【0035】

発光層60の形成材料としては、蛍光あるいは燐光を発光することが可能な公知の発光材料を用いることができる。具体的には、(ポリ)フルオレン誘導体(PF)、(ポリ)パラフェニレンビニレン誘導体(PPV)、ポリフェニレン誘導体(PP)、ポリパラフェニレン誘導体(PPP)、ポリビニルカルバゾール(PVK)、ポリチオフェン誘導体、ポリメチルフェニルシラン(PMPS)等のポリシラン系等が好適に用いられる。

また、これらの高分子材料に、ペリレン系色素、クマリン系色素、ローダミン系色素等の高分子系材料や、ルブレン、ペリレン、9,10−ジフェニルアントラセン、テトラフェニルブタジエン、ナイルレッド、クマリン6、キナクリドン等の低分子材料をドープして用いることもできる。

【0036】

また、上述した高分子材料に代えて、従来公知の低分子材料を用いることもできる。必要に応じて、このような発光層60の上にカルシウムやマグネシウム、リチウム、ナトリウム、ストロンチウム、バリウム、セシウムを主成分とした金属又は金属化合物からなる電子注入層を形成してもよい。

【0037】

陰極50は、発光層60及び隔壁構造体221の表面を覆うように配設されている。本実施形態の有機EL装置1では、陰極50の形成材料として、金属材料等の導電性材料が用いられる。この場合、仕事関数の小さいカルシウム(Ca)等の金属材料により陰極50を構成することが望ましい。本実施形態では、陰極50は、前記Ca等からなる金属膜上にアルミニウム(Al)等の金属膜を積層した構成であり、良好な導電性を確保するとともに、発光層60で発生した光を反射させる光反射層としても機能するものとなっている。

【0038】

陰極50は、素子基板20の周縁側まで延設され、回路部11に形成された陰極用配線202に接続されている。陰極用配線202は、他の配線とともに外部接続用端子22に導電接続されており、陰極50が、外部接続用端子22を介して図示しない駆動回路に接続可能となっている。

【0039】

<タイリング>

図3に示すように、本実施形態の有機EL装置1は、大型の支持基板10の表面に、複数の小型の素子基板20を整列配置したものである。支持基板10の表面と素子基板20の裏面との間(例えば、隙間30μm程度)、及び隣接する素子基板20r、20sの間(例えば、隙間160μm程度)に設けられた接着剤15により、素子基板20r、20sが支持基板10上に固定されている。この接着剤15として、空気との接触により硬化速度が低下する嫌気性接着剤が採用されている。例えば、株式会社アーデル製のベネフィックスS105(製品名)は、嫌気性を備えた光硬化型接着剤であり、空気界面から0.2mm程度の範囲がほとんど硬化しない性質を有する。なお、嫌気性接着剤として光硬化型接着剤を採用する場合には、支持基板10として光透過性基板を採用することが望ましい。

【0040】

隣接する素子基板20r、20sの隙間に配設された接着剤15bは、各素子基板20r、20sの能動面21と同等の高さまで充填されている。したがって、その接着剤15bの上端面及び各素子基板20r、20sの能動面21に配設された陰極50は、段切れなく連続して形成されている。これにより、各素子基板20r、20sに形成された陰極50r、50sは相互に導通可能とされている。

【0041】

このように整列配置された素子基板群の周縁部には、アクリル樹脂等の有機材料やシリコン酸化物等の無機材料等からなる離間部材35が立設されている。またその離間部材35の上端面には、封止基板30が配置されている。そして、離間部材35及び封止基板30によって囲まれた空間に、接着層33が充填されている。この接着層33は、例えばウレタン系、アクリル系、エポキシ系、ポリオレフィン系等の樹脂材料からなり、封止基板30を接着する機能に加え、有機EL素子200への酸素や水分等の浸入を防止する機能を有している。

【0042】

なお、本実施形態の有機EL装置はボトムエミッション型であるから、硬化後の接着剤15は光透過性を有する光学接着剤である。ここで、接着剤15の構成材料の屈折率は、支持基板10及び/又は素子基板20の構成材料の屈折率と同等であることが望ましい。この構成によれば、支持基板10及び/又は素子基板20と接着剤15との界面における光の反射及び散乱を低減することが可能になり、接合部分の表示への影響を低減することができる。

【0043】

<有機EL装置の製造方法>

次に、本実施形態に係る有機EL装置の製造方法について、図4及び図5を参照しつつ説明する。図4及び図5は、実施形態に係る有機EL装置の製造方法の工程図である。なお、図4及び図5では、図面を簡略化して理解を容易にするため、素子基板20における回路部の記載を省略している。

まず、図4(a)に示すように、支持基板10の表面に光硬化性の接着剤15を塗布する。なお、素子基板の裏面から側面にかけて接着剤を塗布してもよい。

【0044】

次に、図4(b)に示すように、支持基板10の表面の所定の位置に各素子基板20を整列配置する。各素子基板20は、あらかじめ基板本体上に画素電極を含む回路部及び隔壁構造体(バンク)が形成されているものである。支持基板10に対して各素子基板20との間が所定の間隔となる様に支持基板10を押圧すると、支持基板10上に塗布されていた接着剤15は粘度が低いため、隣接する素子基板20r、20sの隙間に押し出されこの隙間を充填する。さらに余剰となった接着剤15bは、素子基板20r、20sの能動面21に溢れ出る。

【0045】

次に、図4(c)に示すように、透明な支持基板10の裏面から光18を照射して、接着剤15を硬化させる。その光18として、例えば可視光を照射すればよい。本実施形態では、接着剤15として嫌気性接着剤を採用している。素子基板20r、20sの能動面に溢れ出した接着剤15cは、空気と接触しているので、光を照射しても硬化しない。一方、支持基板10と素子基板20との隙間に配置された接着剤15a、及び隣接する素子基板20r、20sの隙間に充填された接着剤15bは、空気と接触していないので、光の照射により硬化する。

ここで、光18の強度や照射時間等の照射条件、及び接着剤15の配合を調整することにより、隣接する素子基板20r、20sの隙間に充填された接着剤15b、及び支持基板10と素子基板20との間に充填された接着剤15aのみを硬化させることが望ましい。すなわち、素子基板20の能動面21より低い位置に充填された接着剤15bを硬化させるとともに、能動面21より高い位置に溢れ出した接着剤15cを未硬化のまま残すようにする。

【0046】

次に、図4(d)に示すように、素子基板20の能動面21を洗浄して、未硬化の接着剤15cを除去する。この洗浄には、一般にパネル洗浄に使用される有機溶剤やアルカリ洗剤等の洗浄液を利用することができる。これにより、素子基板20の能動面に溢れ出た未硬化の接着剤15cが除去され、隣接する素子基板20r、20sの隙間に充填され硬化した接着剤が残る。以上により、支持基板10上に各素子基板20が固着される。

【0047】

一方、図5(a)に示すように、素子基板20の能動面21において画素電極(不図示)を取り囲むように、あらかじめ隔壁構造体(バンク)221が形成されている。支持基板10上に各素子基板20を固着した後に、素子基板20の能動面21に隔壁構造体221を形成してもよい。

次いで、隔壁構造体221の開口部221aの内側における画素電極の表面に、正孔注入/輸送層70及び発光層60を順次形成する。各層の形成には、液滴吐出法を利用することが望ましい。液滴吐出法では、機能層の形成材料を含む液体材料を、液滴吐出ヘッドから隔壁構造体221の開口部221aに対して選択的に吐出配置し、乾燥・焼成することにより機能層を成膜する。このように、液滴吐出ヘッドを移動させながら各画素に順次機能層を吐出形成して行くので、基板を大型化した場合でも液滴吐出ヘッドの移動範囲を変更するだけで対応することができる。このため、接合後の大型基板に対して、効率良く機能層を形成することが出来る。

【0048】

ところで、液滴吐出法において、吐出する液体の着弾の精度を高めるためには、液滴吐出ヘッドと素子基板との間隔を非常に狭くする必要がある。ここで、素子基板20の能動面21から硬化した接着剤15bが突出していると、その接着剤15bに対して移動中の液滴吐出ヘッドが衝突し、液滴吐出法を用いた機能層の形成が採用出来なくなる。

しかしながら、本実施形態では、硬化後の接着剤15bが素子基板20の能動面21から突出していないので、移動中の液滴吐出ヘッドが接着剤15bと衝突することはない。

これにより、液滴吐出法を用いて各層を正確に形成することができる。この場合、硬化後の接着剤15bの上端面は、素子基板20の能動面21の高さ以下に配置されていればよい。

【0049】

さらに、整列配置された素子基板群の能動面全体に陰極50を形成する。陰極50の形成には、真空蒸着法、スパッタ法等を用いることが可能である。この陰極50は、隣接する素子基板20r、20sの隙間に配設された接着剤15bの上端面にも形成され、有機EL装置全体の共通電極として機能する。ここで、接着剤15bの上端面は、各素子基板20の能動面21と略同一平面となるので、両者の間に段差が形成されることはない。したがって、陰極50を段切れなく連続して形成することができる。これにより、隣接する素子基板20r、20sに形成された陰極50r、50sを相互に導通させることが可能になり、有機EL装置の共通電極として機能させることができる。

【0050】

次に、図5(b)に示すように、接着層33を形成して封止基板30を装着する。具体的には、陰極50の表面に液状の光硬化型樹脂を塗布し、その上方に封止基板30を配置した後に、透明な封止基板30の上方から光を照射して接着層33を硬化させ、封止基板30を接着する。この封止基板30及び接着層33により、外部からの水分等の浸入を防止することが可能になり、有機EL素子200を保護することができる。

以上により、本実施形態の有機EL装置1が完成する。

【0051】

以上に詳述したように、本実施形態の有機EL装置の製造方法では、複数の素子基板の側面同士を嫌気性接着剤によって接着する工程を有する構成とした。この構成によれば、隣接する素子基板の隙間に配置された接着剤の硬化速度に比べて、各素子基板の能動面に溢れ出した接着剤の硬化速度が、空気との接触により遅くなる。したがって、硬化した接着剤が素子基板の能動面から突出して配置されることはない。これにより、各素子基板の能動面に機能層を段切れなく連続して形成することが可能になる。また、液滴吐出法によって機能層を形成する場合に、液滴吐出ヘッドが硬化後の接着剤と衝突するのを防止することができる。

【0052】

また、本実施形態の有機EL装置の製造方法では、各素子基板の能動面を洗浄して未硬化の嫌気性接着剤を除去する工程を有する構成とした。この構成によれば、余剰の嫌気性接着剤を基板洗浄により簡単に除去することができる。これにより、各素子基板の能動面に保護シートを装着しなくても能動面を保護することが可能になる。また、余分な工程を付加すること無く、接合部において接着剤の段差がない大型基板を作製することが可能となり、有機EL装置の製造コストを低減することができる。

【0053】

ところで、上記接着剤15の硬化に際して、隣接する素子基板20の隙間に配された接着剤15bの上端面が、能動面21と面一な位置にあれば、隣接する素子基板20間に隙間無く接着剤15bが満たされていることで、この接合部での外光の反射を防止でき、接合部が目立って視認されるのを防止できる。そして、かつ接着剤15bが素子基板20から突出してないことで、液滴吐出ヘッドを素子基板20に近づけた状態で液滴吐出法による機能層の形成を正確に行うことができるため、最も望ましい。

【0054】

しかし、接着剤15を硬化するに際して、光照射を行う光源の状態や、湿度や温度等の環境条件によっては、接着剤15bの上端面(硬化部分と未硬化部分との境界面)が能動面21と面一にならないことも考えられる。このような場合に、素子基板20上面の接着剤15cが硬化して接着剤が素子基板20から突出した状態となると、上記液滴吐出ヘッドの衝突等、後続の工程で不具合を生じさせるおそれがあるため、隣接する素子基板20r、20sの接合部における接着剤15bの上端面は、素子基板20の能動面21より低い位置となるように調整する。そしてこのように調整を行った場合には、図6(a)に示すように、隣接する素子基板20r、20sの接合部に、凹部(溝部)20tが形成されることになる。

【0055】

その後、上記凹部20tが形成された状態で陰極50の成膜を行うと、凹部20tに沿って光反射性の陰極50が形成され、素子基板20r、20sの接合部が目立って視認されてしまう。特に、素子基板20を構成する基板本体20Aの角部にチッピングがあると、その部分が輝点のようになってさらに接合部が目立って視認される。

そこで、素子基板20r、20s間に凹部20tがある場合に、本実施形態では、図6(a)に示すように凹部20t内に接着剤を配置し、硬化させることで、図6(b)に示すように能動面21と面一な上端面を有する接着剤15dを接着剤15b上に形成する。この接着剤15dの形成方法としては、図6(a)に示すようにディスペンサ300によって未硬化の接着剤を選択的に配置する方法のほか、液滴吐出ヘッドから未硬化の接着剤を吐出して配置する方法を用いることができる。接着剤15dの形成に用いる接着剤は、接着剤15と同一のものを用いるのがよい。嫌気性接着剤を用いることで接着剤15d上端面を素子基板20の能動面に位置合わせするのが容易になり、また凹部20tの外側にはみ出した接着剤の除去も容易に行えるからである。

【0056】

<変形例1>

上記素子基板20の接合部における外光の反射を防止するために、図6(c)に示すように、凹部20t内に吸光性を有する材料を配置し、接着剤15b上に吸光層(光吸収体)15eを形成してもよい。この吸光層15eについても、図に示すようにその上端面が素子基板20の能動面21と面一な位置に配されるように形成する。このように吸光層15eを設けることで、有機EL装置の表示面から入射して陰極50で反射される外光を減衰させることができ、素子基板20の接合部を目立たなくすることができる。吸光層15eは、例えば黒色等の暗色に着色された樹脂材料により形成することができ、ディスペンサ法や液滴吐出法等の液相法により形成できる。

【0057】

<変形例2>

上記凹部20t内に形成する吸光層15eは、液滴吐出法により形成される発光層60の構成材料を用いて形成することもできる。図7は、かかる場合の吸光層の形成工程を説明するための有機EL装置の部分断面構成図である。

【0058】

上述したように、有機EL装置1の製造工程では液滴吐出法を用いて発光層60を形成する。すなわち、図7(a)に示すように、液滴吐出ヘッド305から発光層形成材料を含む液体材料60sを吐出し、隔壁構造体221の開口部221a内に配置する。そして本例では、この発光層形成工程において、液体材料60sを素子基板20の間の凹部20tにも吐出配置し、かかる液体材料を乾燥、固化することで吸光層15eを形成する。

【0059】

凹部20t内には、複数色の前記液体材料60sを吐出配置することが好ましい。複数色の液体材料60sを混合することで、乾燥固化して得られる固形物の色を濃くすることができ、より良好な吸光性を得られるからである。したがって、表示領域にR,G,Bの各色の有機EL素子200を形成する場合、R,G,Bの各発光層60を形成するための液体材料60sを、順次凹部20t内にも吐出配置することが好ましい。

【0060】

<変形例3>

上記素子基板20の接合部における外光の反射を防止するために、光反射性を有する陰極50の形状を変更することもできる。図8は、本例における陰極形成工程を説明するための有機EL装置の部分断面構成図であって、図5(a)に示した工程に相当する図である。

図8(a)に示すように、本例では陰極50を成膜する際に用いるマスクとして、素子基板20の接合部に対応する遮蔽部302aを有するマスク302を用いる。このようにして陰極50をマスク成膜すれば、図8(b)に示すように、素子基板20の接合部と平面的に重なる位置に開口部50tを有する陰極50を形成することができる。このように素子基板20の接合部と平面的に重なる位置に陰極50を設けない構成とすることで、当該部位で外光の反射が生じなくなり、接合部が目立って視認されることはなくなる。

【0061】

なお、図8(b)では、素子基板20rの陰極50rと素子基板20sの陰極50sとが離間されているが、これらの陰極50r、50sは、表示品質に影響しない領域(例えば表示領域の周縁部)で互いに電気的に接続されていてもよい。あるいは、各素子基板20ごとに別個の陰極を形成してもよい。また本例の構成を採用する場合、隣接する素子基板20の隙間に、図6(a)に示したのと同様の凹部20tが形成されていても全く問題なく、かかる凹部20t内に接着剤15dや吸光層15eが形成されていてもよい。

【0062】

<電子機器>

図9は、本発明に係る電子機器の一構成例である薄型大画面テレビ1200の斜視構成図である。同図に示す薄型大画面テレビ1200は、上記実施形態の有機EL装置からなる表示部1201と、筐体1202と、スピーカ等の音声出力部1203とを主体として構成されている。そして、この薄型大画面テレビでは、上記実施形態の有機EL装置により高品質の表示が得られる表示部を具備したものとなっている。

本発明に係る有機EL装置は、図9に示すテレビの表示部のみならず、種々の電子機器の表示部に適用することができ、例えば、携帯用電子機器、パーソナルコンピュータ等の表示部に好適に用いることができる。

【図面の簡単な説明】

【0063】

【図1】実施形態に係る有機EL装置の回路構成図。

【図2】実施形態に係る有機EL装置の平面構成図。

【図3】実施形態に係る有機EL装置の断面構成図。

【図4】実施形態に係る有機EL装置の製造方法の工程図。

【図5】実施形態に係る有機EL装置の製造方法の工程図。

【図6】変形例1に係る工程を説明するための有機EL装置の部分断面構成図。

【図7】変形例2に係る工程を説明するための有機EL装置の部分断面構成図。

【図8】変形例3に係る工程を説明するための有機EL装置の部分断面構成図。

【図9】薄型大画面テレビの斜視構成図である。

【図10】各素子基板を支持基板に接着する工程の説明図である。

【図11】タイリングによって製造された有機EL装置の断面構成図である

【符号の説明】

【0064】

10‥支持基板、15,15b,15d‥接着剤、15e‥吸光層(光吸収体)、20,20r,20s‥素子基板、21‥能動面、50‥陰極(光反射層)、60‥発光層、221‥隔壁構造体(バンク)

【特許請求の範囲】

【請求項1】

発光素子を有する複数の素子基板を支持基板上に平面的に配列支持してなる表示装置であって、

前記発光素子を挟んで支持基板と反対側に光反射層が設けられており、

隣接する前記素子基板の対向する側端面同士が、当該側端面を覆う光学接着剤を介して接着されていることを特徴とする表示装置。

【請求項2】

発光素子を有する複数の素子基板を支持基板上に平面的に配列支持してなる表示装置であって、

前記発光素子を挟んで支持基板と反対側に光反射層が設けられており、

隣接する前記素子基板の間の領域に、光吸収体が形成されていることを特徴とする表示装置。

【請求項3】

発光素子を有する複数の素子基板を支持基板上に平面的に配列支持してなる表示装置であって、

前記発光素子を挟んで支持基板と反対側に光反射層が設けられており、

前記光反射層に、隣接する前記素子基板の間の領域に対応する開口部が形成されていることを特徴とする表示装置。

【請求項4】

前記光学接着剤が、前記素子基板の基体と略同一の屈折率を有する材料からなることを特徴とする請求項1に記載の表示装置。

【請求項5】

前記光吸収体が、前記発光素子を構成する発光材料を含んでいることを特徴とする請求項2に記載の表示装置。

【請求項6】

前記光吸収体が、顔料又は染料を含む樹脂材料を含んでいることを特徴とする請求項2に記載の表示装置。

【請求項7】

前記光吸収体が、液相法により形成されたものであることを特徴とする請求項5又は6に記載の表示装置。

【請求項8】

前記光反射層が、前記発光素子を構成する電極を兼ねていることを特徴とする請求項3に記載の表示装置。

【請求項9】

前記光反射層が、複数の前記素子基板に跨って形成されていることを特徴とする請求項3又は8に記載の表示装置。

【請求項10】

支持基板上に、発光素子を有する複数の素子基板を平面的に配列支持してなる表示装置の製造方法であって、

光硬化型の嫌気性の光学接着剤を介在させて前記支持基板と前記複数の素子基板とを接着する貼り合わせ工程と、

光照射により前記光学接着剤を硬化させる接着剤硬化工程と、

未硬化の前記光学接着剤を前記支持基板及び素子基板から除去する接着剤除去工程と、

隣接する前記素子基板の間の領域に光学接着剤を配して硬化させ、当該光学接着剤により前記素子基板の側端面を覆う接合部処理工程と

を含むことを特徴とする表示装置の製造方法。

【請求項11】

支持基板上に、発光素子を有する複数の素子基板を平面的に配列支持してなる表示装置の製造方法であって、

光硬化型の嫌気性の光学接着剤を介在させて前記支持基板と前記複数の素子基板とを接着する貼り合わせ工程と、

光照射により前記光学接着剤を硬化させる接着剤硬化工程と、

未硬化の前記光学接着剤を前記支持基板及び素子基板から除去する接着剤除去工程と、

隣接する前記素子基板の間の領域に光吸収体を形成する接合部処理工程と

を含むことを特徴とする表示装置の製造方法。

【請求項12】

前記光吸収体を、液滴吐出法を用いて形成することを特徴とする請求項11に記載の表示装置の製造方法。

【請求項13】

前記発光素子を構成する発光層を、液滴吐出法を用いて前記素子基板上に形成する発光層形成工程を含み、

前記接合部処理工程が、前記発光層の形成に用いる液体材料を、液滴吐出法を用いて前記隣接する素子基板の間の領域に配する工程であることを特徴とする請求項12に記載の表示装置の製造方法。

【請求項14】

前記発光層形成工程が、複数種の液体材料を用いて複数色の前記発光層を形成する工程であり、

前記接合部処理工程が、前記複数種の液体材料を、液滴吐出法を用いて前記隣接する素子基板の間の領域に配する工程であることを特徴とする請求項13に記載の表示装置の製造方法。

【請求項15】

前記光吸収体を、顔料又は染料を含む樹脂材料を用いて形成することを特徴とする請求項11又は12に記載の表示装置の製造方法。

【請求項16】

請求項1から9のいずれか1項に記載の表示装置を具備したことを特徴とする電子機器。

【請求項1】

発光素子を有する複数の素子基板を支持基板上に平面的に配列支持してなる表示装置であって、

前記発光素子を挟んで支持基板と反対側に光反射層が設けられており、

隣接する前記素子基板の対向する側端面同士が、当該側端面を覆う光学接着剤を介して接着されていることを特徴とする表示装置。

【請求項2】

発光素子を有する複数の素子基板を支持基板上に平面的に配列支持してなる表示装置であって、

前記発光素子を挟んで支持基板と反対側に光反射層が設けられており、

隣接する前記素子基板の間の領域に、光吸収体が形成されていることを特徴とする表示装置。

【請求項3】

発光素子を有する複数の素子基板を支持基板上に平面的に配列支持してなる表示装置であって、

前記発光素子を挟んで支持基板と反対側に光反射層が設けられており、

前記光反射層に、隣接する前記素子基板の間の領域に対応する開口部が形成されていることを特徴とする表示装置。

【請求項4】

前記光学接着剤が、前記素子基板の基体と略同一の屈折率を有する材料からなることを特徴とする請求項1に記載の表示装置。

【請求項5】

前記光吸収体が、前記発光素子を構成する発光材料を含んでいることを特徴とする請求項2に記載の表示装置。

【請求項6】

前記光吸収体が、顔料又は染料を含む樹脂材料を含んでいることを特徴とする請求項2に記載の表示装置。

【請求項7】

前記光吸収体が、液相法により形成されたものであることを特徴とする請求項5又は6に記載の表示装置。

【請求項8】

前記光反射層が、前記発光素子を構成する電極を兼ねていることを特徴とする請求項3に記載の表示装置。

【請求項9】

前記光反射層が、複数の前記素子基板に跨って形成されていることを特徴とする請求項3又は8に記載の表示装置。

【請求項10】

支持基板上に、発光素子を有する複数の素子基板を平面的に配列支持してなる表示装置の製造方法であって、

光硬化型の嫌気性の光学接着剤を介在させて前記支持基板と前記複数の素子基板とを接着する貼り合わせ工程と、

光照射により前記光学接着剤を硬化させる接着剤硬化工程と、

未硬化の前記光学接着剤を前記支持基板及び素子基板から除去する接着剤除去工程と、

隣接する前記素子基板の間の領域に光学接着剤を配して硬化させ、当該光学接着剤により前記素子基板の側端面を覆う接合部処理工程と

を含むことを特徴とする表示装置の製造方法。

【請求項11】

支持基板上に、発光素子を有する複数の素子基板を平面的に配列支持してなる表示装置の製造方法であって、

光硬化型の嫌気性の光学接着剤を介在させて前記支持基板と前記複数の素子基板とを接着する貼り合わせ工程と、

光照射により前記光学接着剤を硬化させる接着剤硬化工程と、

未硬化の前記光学接着剤を前記支持基板及び素子基板から除去する接着剤除去工程と、

隣接する前記素子基板の間の領域に光吸収体を形成する接合部処理工程と

を含むことを特徴とする表示装置の製造方法。

【請求項12】

前記光吸収体を、液滴吐出法を用いて形成することを特徴とする請求項11に記載の表示装置の製造方法。

【請求項13】

前記発光素子を構成する発光層を、液滴吐出法を用いて前記素子基板上に形成する発光層形成工程を含み、

前記接合部処理工程が、前記発光層の形成に用いる液体材料を、液滴吐出法を用いて前記隣接する素子基板の間の領域に配する工程であることを特徴とする請求項12に記載の表示装置の製造方法。

【請求項14】

前記発光層形成工程が、複数種の液体材料を用いて複数色の前記発光層を形成する工程であり、

前記接合部処理工程が、前記複数種の液体材料を、液滴吐出法を用いて前記隣接する素子基板の間の領域に配する工程であることを特徴とする請求項13に記載の表示装置の製造方法。

【請求項15】

前記光吸収体を、顔料又は染料を含む樹脂材料を用いて形成することを特徴とする請求項11又は12に記載の表示装置の製造方法。

【請求項16】

請求項1から9のいずれか1項に記載の表示装置を具備したことを特徴とする電子機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2006−208902(P2006−208902A)

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願番号】特願2005−22683(P2005−22683)

【出願日】平成17年1月31日(2005.1.31)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願日】平成17年1月31日(2005.1.31)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]