表示装置およびその製造方法、並びに電子機器

【課題】版を用いずに有機層を形成することのできる表示装置およびその製造方法、並びに電子機器を提供する

【解決手段】基板上の第1領域に設けられた、転写有機層を含む第1発光素子と、前記基板上の前記第1領域に隣り合う第2領域に設けられた、転写有機層を含まない第2発光素子と、前記第1領域と第2領域との間に設けられると共に、前記転写有機層の前記第1領域への形成時に前記転写有機層の前記第2領域への転写を阻止できる大きさを有する段差とを備えた表示装置。

【解決手段】基板上の第1領域に設けられた、転写有機層を含む第1発光素子と、前記基板上の前記第1領域に隣り合う第2領域に設けられた、転写有機層を含まない第2発光素子と、前記第1領域と第2領域との間に設けられると共に、前記転写有機層の前記第1領域への形成時に前記転写有機層の前記第2領域への転写を阻止できる大きさを有する段差とを備えた表示装置。

【発明の詳細な説明】

【技術分野】

【0001】

本技術は、例えば有機EL表示装置等の、印刷法により有機層が形成される表示装置およびその製造方法、並びに電子機器に関する。

【背景技術】

【0002】

近年、有機EL(Electroluminescence )表示素子の発光層(有機層)を、印刷法により形成する方法が提案されている(例えば、特許文献1,2,3)。印刷法は、真空蒸着法に比べてプロセスコストが低く、また、大型化も容易であること等から期待されている。

【0003】

印刷法はその方式として非接触方式と接触方式とに大別される。非接触方式としては、例えば、インクジェット法やノズルプリンティング法等が挙げられる。これらの方法は特に大型の表示装置の製造に好適であり、材料利用効率の点でも優れている。しかし、インクの塗布位置を規定するためのバンクが必要となりコストが上がること、および、バンクへのインクの濡れ上がりにより素子画素内で膜厚分布にムラが生じること、などが課題となっている。

【0004】

一方、接触方式の印刷方法としては、例えば、フレキソ印刷法、グラビアオフセット印刷法および反転オフセット印刷法等が挙げられる。フレキソ印刷法は、基板上に良好な膜厚精度で成膜できることに加え、印刷工程の作業時間も短く、印刷機の大型化も可能である。しかし、版の精度が低いため、表示装置の高精細化や大型化に対応できないという問題を抱えている。グラビアオフセット印刷法は、版の精度が高く、高精細化や大型化に対応できるが、パターン内の膜厚分布が山型になり、画素内の発光輝度にムラが生じるという難点がある。

【0005】

反転オフセット印刷法は、ブランケットにインクを均一に成膜した後、これを版に押圧して非印刷部分を除き、残ったブランケット上のパターンを被印刷体に転写する方法である。この方法は均一な膜厚での形成が可能であると共に、高精細なパターニングを行うことができるため、所謂、プリンテッドエレクトロニクスとよばれる分野への適用が期待されている。具体的には、有機EL素子の有機層の他、プリント基板の配線/絶縁パターン,フォトリソ工程のレジスト,ディスプレイ用カラーフィルタおよび有機TFT(Thin Film Transistor)の有機層への適用も検討されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−95514号公報

【特許文献2】特開2009−238709号公報

【特許文献3】特開2010−247394号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、反転オフセット印刷法では、非印刷部分を除くための版を使用するため、この版を1回の印刷ごとに洗浄(クリーニング)する工程が必要となる。この工程により、反転オフセット印刷法は他の接触方式の印刷方法に比べてコストが増大するという問題があった。

【0008】

本技術はかかる問題点に鑑みてなされたもので、その目的は、反転オフセット印刷法の利点を維持し、かつ、版の洗浄工程をなくすことにより、より低コストで有機層を形成することができる表示装置およびその製造方法、並びに電子機器を提供することにある。

【課題を解決するための手段】

【0009】

本技術による表示装置は、基板上の第1領域に設けられた、転写有機層を含む第1発光素子と、基板上の前記第1領域に隣り合う第2領域に設けられた、転写有機層を含まない第2発光素子と、第1領域と第2領域との間に設けられると共に、転写有機層の第1領域への形成時に転写有機層の前記第2領域への転写を阻止できる大きさを有する段差とを備えたものである。本技術の電子機器は、上記表示装置を備えたものである。

【0010】

本技術による表示装置の製造方法は、基板上の第1領域と第2領域との間に、ブランケットの第1領域への接触を許容し、第2領域への接触を阻止できる大きさの段差を設ける工程と、段差を利用して、ブランケット側の有機膜を第1領域に転写する一方、第2領域へは転写しない工程とを含むものである。

【0011】

本技術では、ブランケットを基板に押し当てて有機膜を第1領域へ転写する際に、当該有機膜がべた膜状(パターン化されていない状態)であっても、第2領域との間に段差が存在することによって第2領域には転写されない。

【発明の効果】

【0012】

本技術の表示装置およびその製造方法、並びに電子機器によれば、第1領域と第2領域との間に段差を設けるようにしたので、版を用いずに第1発光素子に有機層を形成すると共に、第2領域へは当該有機膜の転写を抑制することができる。また、版を用いないことを除き、反転オフセット印刷法と同様にして有機層を形成することができる。よって、反転オフセット印刷法の利点を維持し、かつ、コストを抑えて有機層を形成することが可能となる。

【図面の簡単な説明】

【0013】

【図1】本開示の第1の実施の形態に係る表示装置の構成を表す図である。

【図2】図1に示した画素駆動回路の一例を表す図である。

【図3】図1に示した表示領域の構成を表す平面図である。

【図4】図3に示したIV−IV線の断面図である。

【図5】図1に示した表示装置の製造方法の流れを表す図である。

【図6】図4に示した平坦化絶縁膜の形成方法を表す断面図である。

【図7】比較例に係る発光層形成工程の流れを表す図である。

【図8】図7に示した工程を順に表す断面図である。

【図9】図8に示した転写工程の一部の拡大図である。

【図10】図5に示した黄色発光層形成工程の詳細な流れを表す図である。

【図11】図10に示した工程を表す断面図である。

【図12】図11に示した転写工程の一部の拡大図である。

【図13】図11に続く工程を表す断面図である。

【図14】図13の変形例を表す断面図である。

【図15】図14に示した前処理用ロールについて説明するための図である。

【図16】図14の変形例を表す断面図である。

【図17】本開示の変形例1に係る表示装置の構成を表す平面図である。

【図18】図17に示したXVIII−XVIII線の断面図である。

【図19】本開示の変形例2に係る表示装置の構成を表す断面図である。

【図20】図19に示した表示装置の変形例を表す断面図である。

【図21】図19に示した表示装置の他の変形例を表す断面図である。

【図22】本開示の第2の実施の形態に係る表示装置の構成を表す平面図である。

【図23】図22に示したXXIII−XXIII線の断面図である。

【図24】図23に示した開口絶縁膜の形成方法を表す断面図である。

【図25】図24に続く工程を表す断面図である。

【図26】本開示の変形例3に係る表示装置の構成を表す断面図である。

【図27】本開示の変形例4に係る表示装置の開口絶縁膜の構成を表す平面図である。

【図28】図17に示したXXVIII−XXVIII線の断面図である。

【図29】上記実施の形態の表示装置を含むモジュールの概略構成を表す平面図である。

【図30】上記実施の形態の表示装置の適用例1の外観を表す斜視図である。

【図31】(A)は適用例2の表側から見た外観を表す斜視図であり、(B)は裏側からみた外観を表す斜視図である。

【図32】適用例3の外観を表す斜視図である。

【図33】適用例4の外観を表す斜視図である。

【図34】(A)は適用例5の開いた状態の正面図、(B)はその側面図、(C)は閉じた状態の正面図、(D)は左側面図、(E)は右側面図、(F)は上面図、(G)は下面図である。

【発明を実施するための形態】

【0014】

以下、本技術の実施の形態について、図面を参照して詳細に説明する。なお、説明

は以下の順序で行う。

1.第1の実施の形態(段差を基板と第1発光素子および第2発光素子との間の平坦化絶縁膜に設けた例)

2.変形例1(第1発光素子がカラーフィルタにより3色(黄色,赤色,緑色)に分割されている例)

3.変形例2(段差を基板と第1発光素子および第2発光素子との間のカラーフィルタに設けた例)

4.第2の実施の形態(段差を第2発光素子の開口絶縁膜に設けた例)

5.変形例3(段差を平坦化絶縁膜と開口絶縁膜とに設けた例)

6.変形例4(第2発光素子の下部電極が絶縁材により分断されている例)

【0015】

<第1の実施の形態>

[表示装置1の構成]

図1は、本開示の第1の実施の形態に係る表示装置(表示装置1)の構成を表すものである。この表示装置1は、有機EL(Electroluminescence )表示装置であり、例えば、基板11の上に、表示領域110として、複数の赤色有機EL素子10R,緑色有機EL素子10Gおよび青色有機EL素子10Bがマトリクス状に配置されている。この赤色有機EL素子10R,緑色有機EL素子10Gおよび青色有機EL素子10Bにより、一の画素10が構成されている。ここで、赤色有機EL素子10Rおよび緑色有機EL素子10Gが、本技術における「第1発光素子」の一具体例、青色有機EL素子10Bが、本技術における「第2発光素子」の一具体例にそれぞれ対応する。表示領域110の周辺には、映像表示用のドライバ信号線駆動回路120および走査線駆動回路130が設けられている。

【0016】

(全体構成)

表示領域110内には画素駆動回路140が設けられている。図2は、画素駆動回路140の一例を表したものである。画素駆動回路140は、後述する下部電極15の下層に形成されたアクティブ型の駆動回路である。すなわち、この画素駆動回路140は、駆動トランジスタTr1および書き込みトランジスタTr2と、これらトランジスタTr1,Tr2の間のキャパシタ(保持容量)Csと、第1の電源ライン(Vcc)および第2の電源ライン(GND)の間において駆動トランジスタTr1に直列に接続された赤色有機EL素子10R(または緑色有機EL素子10G,青色有機EL素子10B)とを有する。駆動トランジスタTr1および書き込みトランジスタTr2は、一般的な薄膜トランジスタ(TFT(Thin Film Transistor))により構成され、その構成は例えば逆スタガ構造(いわゆるボトムゲート型)でもよいしスタガ構造(トップゲート型)でもよく特に限定されない。

【0017】

画素駆動回路140において、列方向には信号線120Aが複数配置され、行方向には走査線130Aが複数配置されている。各信号線120Aと各走査線130Aとの交差点が、赤色有機EL素子10R,緑色有機EL素子10G,青色有機EL素子10Bのいずれか一つに対応している。各信号線120Aは、信号線駆動回路120に接続され、この信号線駆動回路120から信号線120Aを介して書き込みトランジスタTr2のソース電極に画像信号が供給されるようになっている。各走査線130Aは走査線駆動回路130に接続され、この走査線駆動回路130から走査線130Aを介して書き込みトランジスタTr2のゲート電極に走査信号が順次供給されるようになっている。

【0018】

(有機EL素子)

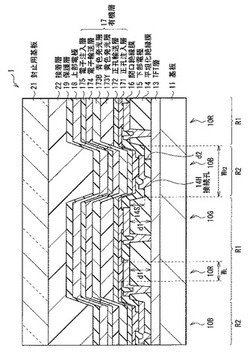

図3は図1に示した表示領域110の平面構成、図4は図3に示したIV−IV線の断面構成を表したものである。図4に示したように、赤色有機EL素子10R,緑色有機EL素子10Gおよび青色有機EL素子10Bは、それぞれ基板11の側から、陽極としての下部電極15、開口絶縁膜16、有機層17および陰極としての上部電極18をこの順に有している。有機層17は、下部電極15側から正孔注入層171、正孔輸送層172、黄色発光層173Y(転写有機層,第1発光層)、青色発光層173B(第2発光層)、電子輸送層174、電子注入層175をこの順に有するものである。平面視で隣り合う赤色有機EL素子10Rおよび緑色有機EL素子10Gには、発光層として黄色発光層173Yと青色発光層173Bとが設けられており、青色有機EL素子10Bには、発光層として青色発光層173Bのみが設けられている。即ち、赤色有機EL素子10Rおよび緑色有機EL素子10Gの発光層は共通している。

【0019】

このような赤色有機EL素子10R,緑色有機EL素子10G,青色有機EL素子10Bは、保護層19により被覆され、更にこの保護層19上に熱硬化型樹脂または紫外線硬化型樹脂などの接着層22を間にしてガラスなどよりなる封止用基板21が全面にわたって張り合わされている。基板11と赤色有機EL素子10R,緑色有機EL素子10G,青色有機EL素子10Bとの間には、基板11側から、TFT層13(画素駆動回路140の駆動トランジスタTr1)および平坦化絶縁膜14がこの順に設けられている。表示装置1は、赤色有機EL素子10R,緑色有機EL素子10G,青色有機EL素子10Bの光が基板11側から取り出される、ボトムエミッション型の表示装置である。上述のように、赤色有機EL素子10Rおよび緑色有機EL素子10Gの発光層は共通しているが、これらの素子から取り出される光は、それぞれ異なるカラーフィルタ(図示せず)、例えば赤色フィルタ,緑色フィルタを透過することにより、異なる色(赤色,緑色)となる。

【0020】

基板11は、平坦面を有し、その平坦面に赤色有機EL素子10R,緑色有機EL素子10G,青色有機EL素子10Bが配列形成される支持体である。例えば石英、ガラス、金属箔、もしくは樹脂製のフィルムやシートなどの公知のものを用いればよい。中でも、石英やガラスを用いることが好ましい。樹脂製のものを使用する場合には、その材質としてポリメチルメタクリレート(PMMA)に代表されるメタクリル樹脂類、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリブチレンナフタレート(PBN)などのポリエステル類、もしくはポリカーボネート樹脂などを用いることが可能であるが、この場合には透水性や透ガス性を抑えるため、積層構造とし、表面処理を行うことが好ましい。

【0021】

カラーフィルタ(図示せず)は、赤色有機EL素子10R,緑色有機EL素子10G,青色有機EL素子10Bそれぞれに対向して、赤色フィルタ,緑色フィルタ,青色フィルタを有している。これら赤色フィルタ,緑色フィルタおよび青色フィルタは、顔料を含む樹脂により構成されており、顔料を適宜選択することにより、目的とする赤,緑あるいは青の波長域における光透過率が高く、他の波長域における光透過率が低くなるように調整することができる。青色有機EL素子10Bには、発光層として青色発光層173Bのみが設けられているので、青色フィルタを省略するようにしてもよい。

【0022】

カラーフィルタには、赤色フィルタ,緑色フィルタ,青色フィルタと共に、ブラックマトリクスとしての遮光膜が設けられている。これにより赤色有機EL素子10R,緑色有機EL素子10Gおよび青色有機EL素子10Bで発生した光が取り出されると共に、赤色有機EL素子10R,緑色有機EL素子10G,青色有機EL素子10B並びにその間の配線において反射された外光が吸収され、良好なコントラストが得られる。遮光膜は、例えば黒色の着色剤を含み、光学濃度が1以上の黒色の樹脂膜または薄膜の干渉を利用した薄膜フィルタにより構成されている。黒色の樹脂膜は、安価かつ容易に形成することができるため好ましい。薄膜フィルタは、例えば、金属,金属窒化物あるいは金属酸化物からなる薄膜を少なくとも1層有し、薄膜の干渉を利用して光を減衰させるものである。具体的には、クロム(Cr)と酸化クロム(Cr2O3)とを交互に積層させたものを用いることができる。

【0023】

TFT層13には、画素駆動回路140が形成されており、TFT層13の駆動トランジスタTr1は、下部電極15に電気的に接続されている。平坦化絶縁膜14は、この画素駆動回路140が形成された基板11(TFT層13)の表面を平坦化するためのものであり、駆動トランジスタTr1と下部電極15とを接続するための微細な接続孔14Hが形成されるためパターン精度が良い材料により構成されていることが好ましい。平坦化絶縁膜12の構成材料としては、例えば、ポリイミド等の有機材料、あるいは酸化シリコン(SiO2)などの無機材料が挙げられる。

【0024】

本実施の形態では、この平坦化絶縁膜14の赤色有機EL素子10Rおよび緑色有機EL素子10G側(後述の第1領域R1)の厚みd1と青色有機EL素子10B側(後述の第2領域R2)の厚みd2とが異なり、これらの厚みの差により段差14Sが形成されている(d1>d2)。詳細は後述するが、この段差14Sは、黄色発光層173を形成する際に、ブランケット(図11 ブランケット41)の青色有機EL素子10Bの領域への接触を阻止できる大きさを有し、これにより、ブランケットから赤色有機EL素子10Rおよび緑色有機EL素子10Gのみに黄色発光膜(図10 黄色発光膜173’)が転写されるようになっている。この段差14Sの大きさ(d1−d2)は、接触を防止するため第2領域R2の幅WR2の1/100以上であることが望ましく、500nm以上であることがより好ましい。例えば画素10の幅W10および長さD10(画素10のピッチ)が360μmであるとき、赤、緑および青のサブ画素の幅はそれぞれ120μmであり、第2領域R2の幅WR2も120μmとなる。このとき、段差14Sの大きさ(d1−d2)が3μmであれば十分に、ブランケットの青色有機EL素子10B形成領域への接触を阻止できる。

【0025】

下部電極15は、平坦化絶縁膜14上にそれぞれ赤色有機EL素子10R,緑色有機EL素子10G,青色有機EL素子10Bごとに設けられ、例えばクロム(Cr),金(Au),白金(Pt),ニッケル(Ni),銅(Cu),タングステン(W)あるいは銀(Ag)などの金属元素の単体または合金の透明材料からなる。あるいは、上述の金属膜と透明導電膜との積層構造としてもよい。透明導電膜としては、例えば、インジウムとスズの酸化物(ITO)、酸化インジウム亜鉛(InZnO)、酸化亜鉛(ZnO)とアルミニウム(Al)との合金などが挙げられる。下部電極15が陽極として用いられる場合には、正孔注入性の高い材料により構成されていることが好ましいが、アルミニウム合金のような仕事関数の大きさが十分でない材料であっても、適切な正孔注入層171を設けることにより、陽極として機能させることが可能である。

【0026】

開口絶縁膜16は、下部電極15と上部電極18との間の絶縁性を確保すると共に、発光領域を所望の形状に成形するためのものであり、赤色有機EL素子10R,緑色有機EL素子10Gおよび青色有機EL素子10Bそれぞれの発光領域に対応して幅WL,長さDLの開口が設けられている(図3)。例えば上記のように画素10のピッチが360μmであるとき、WLは60μm、DLは280μmである。開口絶縁膜16は、例えばSiO2等の無機絶縁材料により構成されている。あるいは、この無機絶縁材料の上に、ポジ型感光性ポリベンゾオキサゾールまたはポジ型感光性ポリイミド等の感光性樹脂を積層させるようにしてもよい。開口絶縁膜16の上層、すなわち、正孔注入層171ないし上部電極18は、開口だけでなく開口絶縁膜16の上に設けられていてもよいが、発光が生じるのは開口のみである。

【0027】

正孔注入層171は、赤色有機EL素子10R,緑色有機EL素子10Gおよび青色有機EL素子10Bに共通して設けられており、正孔注入効率を高めると共に、リークを防止するバッファ層としての機能を有する。この正孔注入層15は、例えば、5nm〜100nmの厚みで形成されていることが好ましく、8nm〜50nmであることがより好ましい。

【0028】

正孔注入層171の構成材料は、例えば、ポリアニリンおよびその誘導体、ポリチオフェンおよびその誘導体、ポリピロールおよびその誘導体、ポリフェニレンおよびその誘導体、ポリチエニレンビニレンおよびその誘導体、ポリキノリンおよびその誘導体、ポリキノキサリンおよびその誘導体、芳香族アミン構造を主鎖または側鎖に含む重合体等の導電性高分子、金属フタロシアニン(銅フタロシアニン等)またはカーボン等が挙げられるが、電極や隣接する層の材料との関係で適宜選択すればよい。

【0029】

正孔注入層171が、高分子材料からなる場合、重量平均分子量(Mw)は、例えば2000〜300000程度であり、5000〜200000程度であることが好ましい。Mwが5000未満では、正孔輸送層172以降を形成する際に溶解してしまう虞があり、300000を超えると、材料のゲル化により成膜が困難になる虞がある。

【0030】

正孔注入層171に使用される典型的な高分子材料としては、例えば、ポリアニリンおよび/またはオリゴアニリンあるいはポリ(3,4−エチレンジオキシチオフェン)(PEDOT)などのポリジオキシチオフェンが挙げられる。具体的には、例えばエイチ・シー・スタルク製の商品名Nafion(商標)および商品名Liquion (商標)、日産化学製の商品名エルソース(商標)および綜研化学製の導電性ポリマーベラゾール等を使用することができる。

【0031】

正孔輸送層172は、黄色発光層173Yおよび青色発光層173Bへの正孔輸送効率を高めるためのものであり、正孔注入層171の上に赤色有機EL素子10R,緑色有機EL素子10G,青色有機EL素子10Bに共通して設けられている。

【0032】

正孔輸送層172の厚みは、素子の全体構成にもよるが、例えば、10nm〜200nmであることが好ましく、15nm〜150nmであることがより好ましい。正孔輸送層172を構成する高分子材料としては、有機溶媒に可溶な発光材料、例えば、ポリビニルカルバゾールおよびその誘導体、ポリフルオレンおよびその誘導体、ポリアニリンおよびその誘導体、ポリシランおよびその誘導体、側鎖または主鎖に芳香族アミンを有するポリシロキサン誘導体、ポリチオフェンおよびその誘導体あるいはポリピロール等が使用できる。

【0033】

高分子材料の重量平均分子量(Mw)は、例えば50000〜300000程度であり、特に100000〜200000程度であることが好ましい。Mwが50000未満では、発光層を形成するときに、高分子材料中の低分子成分が脱落し、正孔注入・輸送層にドットが生じるため、有機EL素子の初期性能が低下したり、素子の劣化を引き起こす虞がある。一方、300000を超えると、材料のゲル化により成膜が困難になる虞がある。

【0034】

なお、重量平均分子量(Mw)は、テトラヒドロフランを溶媒として、ゲルパーエミーションクロマトグラフィー(GPC)により、ポリスチレン換算の重量平均分子量を求めた値である。

【0035】

黄色発光層173Yおよび青色発光層173Bは、電界をかけることにより電子と正孔との再結合が起こり発光するものである。黄色発光層173Yは、隣り合う赤色有機EL素子10Rおよび緑色有機EL素子10Gに共通する発光層であり、青色有機EL素子10Bには設けられていない。黄色発光層173Yの厚みは、素子の全体構成にもよるが、例えば10nm〜200nmであることが好ましく、さらに好ましくは15nm〜100nmである。黄色発光層173Yは、500nm以上750nm以下のいずれかの領域に少なくとも1つのピーク波長を有する少なくとも1種類の発光材料により構成されている。黄色発光層173Yは、例えば、高分子(発光)材料に低分子材料(モノマーまたはオリゴマー)を添加した混合材料により構成されている。

【0036】

黄色発光層173Yを構成する高分子材料としては、例えば、ポリフルオレン系高分子誘導体,(ポリ)パラフェニレンビニレン誘導体,ポリフェニレン誘導体,ポリビニルカルバゾール誘導体,ポリチオフェン誘導体,ペリレン系色素,クマリン系色素,ローダミン系色素あるいは上記高分子材料に有機EL材料をドープしたものが挙げられる。ドープ材料としては、例えば、ルブレン,ペリレン,9, 10ジフェニルアントラセン,テトラフェニルブタジエン,ナイルレッドまたはクマリン6等を用いることができる。

【0037】

青色発光層173Bは、黄色発光層173Yおよび青色有機EL素子10Bにおける正孔輸送層172の上層に共通層として設けられている。即ち、青色発光層173Bは赤色有機EL素子10R,緑色有機EL素子10Gおよび青色有機EL素子10Bに共通して設けられている。青色発光層173Bは、例えばホスト材料としてのアントラセン化合物に、ゲスト材料として青色もしくは緑色の低分子蛍光性色素,りん光色素あるいは金属錯体等の有機発光材料をドーピングしたものであり、青色もしくは緑色の光を発する。

【0038】

電子輸送層174は、黄色発光層173Yおよび青色発光層173Bへの電子輸送効率を高めるためのものであり、青色発光層173Bの全面に共通層として設けられている。電子輸送層174の材料としては、例えば、キノリン、ペリレン、フェナントロリン、フェナントレン、ピレン、ビススチリル、ピラジン、トリアゾール、オキサゾール、フラーレン、オキサジアゾール、フルオレノン、アントラセン、ナフタレン、ブタジエン、クマリン、アクリジン、スチルベンまたはこれらの誘導体や金属錯体、例えばトリス(8−ヒドロキシキノリン)アルミニウム(略称Alq3 )を用いることができる。

【0039】

電子注入層175は、電子注入効率を高めるためのものであり、電子輸送層174の全面に共通層として設けられている。電子注入層175の材料としては、例えば、リチウム(Li)の酸化物である酸化リチウム(Li2O)やセシウムの複合酸化物である炭酸セシウム(Cs2CO3)あるいはこれらの混合物を用いることができる。また、カルシウム(Ca),バリウム(Ba)等のアルカリ土類金属、リチウム,セシウム等のアルカリ金属,インジウム(In)あるいはマグネシウム等の仕事関数の小さい金属を単体あるいは合金で用いてもよく、または、これらの金属の酸化物,複合酸化物,フッ化物の単体あるいは混合物を用いてもよい。

【0040】

上部電極18は、下部電極15と絶縁された状態で電子注入層175の上に全面に亘り設けられている。すなわち、赤色有機EL素子10R,緑色有機EL素子10Gおよび青色有機EL素子10Bの共通電極となっている。上部電極18は、例えば、200nmの厚さのアルミニウム(Al)により構成されている。

【0041】

(保護層および封止用基板)

保護層19は、絶縁性材料,導電性材料のいずれにより構成されていてもよく、例えば2μm〜3μmの厚みで形成されている。例えば、アモルファスシリコン(α−シリコン),アモルファス炭化シリコン(α−SiC),アモルファス窒化シリコン(α−Si1-XNX)あるいはアモルファスカーボン(α−C)等の無機アモルファス性の絶縁性材料を用いることができる。このような材料は、グレインを構成しないため透水性が低く、良好な保護膜となる。

【0042】

封止用基板21は、赤色有機EL素子10R,緑色有機EL素子10Gおよび青色有機EL素子10Bの上部電極18の側に位置し、接着層22と共に赤色有機EL素子10R,緑色有機EL素子10Gおよび青色有機EL素子10Bを封止するものである。封止用基板21は、ガラス等により構成されている。この表示装置1では、基板11側にカラーフィルタ(図示せず)を設けているが、トップエミッション型の表示装置ではカラーフィルタ基板を封止用基板21として用いることも可能である。

【0043】

[表示装置1の製造方法]

図5は、本実施の形態に係る表示装置1の製造方法の流れを表したものである。以下、順を追って説明する。

【0044】

(平坦化絶縁膜14の形成工程)

まず、上述した材料よりなる基板11の上にTFT層13(駆動トランジスタTr1を含む画素駆動回路140)を形成する。次いで、段差14Sを有する平坦化絶縁膜14を形成する(ステップS10)。段差14Sは、赤色有機EL素子10Rおよび緑色有機EL素子10Gが形成される領域(第1領域R1)の厚みをd1、青色有機EL素子10Bが形成される領域(第2領域R2)の厚みをd2(d1>d2)とすると、その大きさ(d1−d2)は例えば3μmとしておく。

【0045】

図6に、この段差14Sを有する平坦化絶縁膜14の具体的な形成方法を示す。まず、図6(A)に示したように、例えば感光性ポリイミドよりなる絶縁膜14AをTFT層13上に設けた後、接続孔14Hに対応する部分に開口を有するマスク31を用いて露光する(L1)。次いで、図6(B)に示したように、第2領域R2に対応する部分に開口を有するマスク32を用いて、ハーフ露光する(L2)。続いて現像を行うと、図6(C)に示したように、段差14Sを有する平坦化絶縁膜14が形成される。

【0046】

(下部電極15の形成工程)

平坦化絶縁膜14を形成した後、基板11の全面に例えばITOよりなる透明導電膜を形成し、この導電膜をパターニングすることにより、下部電極15を形成する(ステップS11)。このとき、下部電極15は接続孔14Hを介して駆動トランジスタTr1(TFT層13)のドレイン電極と導通させておく。

【0047】

(開口絶縁膜16の形成工程)

続いて、平坦化絶縁膜14上および下部電極15上に、例えばCVD(Chemical Vapor Deposition ;化学気相成長法)によりSiO2等の無機絶縁材料を成膜した後、これに感光性樹脂を積層させてパターニングを行い、開口絶縁膜16を形成する(ステップS12)。

【0048】

開口絶縁膜16を形成した後、基板11の表面、即ち下部電極15および開口絶縁膜16を形成した側の面を酸素プラズマ処理し、表面に付着した有機物等の汚染物を除去して濡れ性を向上させる(ステップS13)。具体的には、基板11を所定温度、例えば70℃〜80℃程度に加熱し、続いて大気圧下で酸素を反応ガスとするプラズマ処理(O2プラズマ処理)を行う。

【0049】

(正孔注入層171および正孔輸送層172の形成工程)

酸素プラズマ処理を行った後、上述した材料よりなる正孔注入層171および正孔輸送層172を赤色有機EL素子10R,緑色有機EL素子10Gおよび青色有機EL素子10Bに共通して形成する(ステップS14,S15)。正孔注入層171は、例えば、スピンコート法により上述の正孔注入層171の材料を下部電極15上および開口絶縁膜16上に成膜して、大気中で1時間ベークすることにより形成する。正孔輸送層172は、正孔注入層171を形成した後、同様にスピンコート法により成膜し、窒素(N2)雰囲気下、180℃で1時間ベークして形成する。

【0050】

(黄色発光層173Yの形成工程)

正孔輸送層172を形成した後、赤色有機EL素子10Rおよび緑色有機EL素子10Gの正孔輸送層172上に黄色発光層173Yを形成する(ステップS16)。本実施の形態の表示装置1では、平坦化絶縁膜14に段差14Sが設けられているので、版(例えば、後述の図7 版49)を用いずに、印刷法により黄色発光層173Yを形成することができる。以下、これについて比較例を用いつつ、説明する。

【0051】

図7は比較例に係る表示装置(表示装置100)の発光層(赤色発光層および緑色発光層)形成工程の流れを表したものである。図8はこの工程の断面構成を表しており、図9は図8(B)の一部を拡大したものである。表示装置100の平坦化絶縁膜114には、段差がなく、版49を用いた印刷方法(反転オフセット印刷法)より、赤色有機EL素子10Rに赤色発光層173R、緑色有機EL素子10Gに緑色発光層173Gがそれぞれ形成される(図9)。即ち、表示装置100には、黄色発光層173Yに代えて、赤色発光層173Rおよび緑色発光層173Gが設けられている。

【0052】

まず、例えば、表面がシリコンゴムのブランケット41(STD700:藤倉ゴム工業製)を円筒状のロール42に巻き付けて固定した後、赤色発光層173Rの構成材料を有機溶媒に溶解させたものを、スリットコート43によりブランケット41に均一に塗布する。これによりブランケット41に、べた膜状の赤色発光膜173R’が形成される(ステップS261)。表示装置100では、平坦化絶縁膜114に段差が設けられておらず、パターン化された赤色発光膜173R’の転写が必要となる。このため、ブランケット41に、べた膜状の赤色発光膜173R’を形成した後、これを所定パターンの凹部が設けられた版49に押圧して(ステップS262)、ブランケット41の赤色発光膜173R’にパターンを形成しておく(図8(A))。次いで、図8(B)に示したように、このパターン化された赤色発光膜173R’を基板11に対して精確にアラインメントさせた後(ステップS263)、ロール42を矢印R方向に転動させて転写する(ステップS264)。版49には、ブランケット41にパターンを形成する際に除かれた赤色発光膜173R’が付着しているため、版49を版洗浄装置(図示せず)により洗浄および乾燥させる(ステップS265)。このようにして、パターン化された赤色発光膜173R’を基板11上に設けた後、同様にしてパターン化された緑色発光膜173G’を基板11上に転写し(ステップS361〜S365)、ベークして(ステッップS366)、赤色発光層173Rおよび緑色発光層173Gを形成する。

【0053】

一方、図10は、本実施の形態の黄色発光層173Yの形成工程の流れを表すものである。図11はこのときの印刷工程の断面模式図を表している。まず、上記比較例と同様にして、ブランケット41に、べた膜状の黄色発光膜173Y’を形成する(ステップS161)。スリットコート43を用いずに、例えばスピンコート法により黄色発光膜173Y’を形成するようにしてもよい。平坦化絶縁膜14には、段差14Sが設けられているため、版49を用いずに、このべた膜状の黄色発光膜173Y’を基板11に転写することができる(ステップS162)。

【0054】

図12は、図11の基板11とブランケット41との対向部分を拡大したものである。本実施の形態では、平坦化絶縁膜14に段差14S(d1−d2)が設けられているため、赤色有機EL素子10Rおよび緑色有機EL素子10G(第1領域R1)の正孔輸送層172と青色有機EL素子10B(第2領域R2)の正孔輸送層172との間に段差が形成される。これにより、ブランケット41を基板11に当接させた際に、黄色発光膜173Y’は、第1領域R1の正孔輸送層172に接触するのに対し、第2領域R2の正孔輸送層172との間には隙間を生じる。即ち、黄色発光膜173Y’は、青色有機EL素子10Bに転写されることはなく、赤色有機EL素子10Rおよび緑色有機EL素子10Gのみに転写される。この赤色有機EL素子10Rおよび緑色有機EL素子10Gに設けられた黄色発光膜173Y’を窒素雰囲気下、例えば130℃で20分間ベークして(ステップS163)乾燥させることにより、黄色発光層173Yが形成される。

【0055】

このように本実施の形態では、平坦化絶縁膜14に段差14Sを設けたことにより、版を用いずに黄色発光層173Yを形成することができる。これにより、版の洗浄工程を削減して、コストを抑えることが可能となる。また、版由来の異物混入を防ぐこともできる。更に、版の精密化あるいは大型化が不要であるため、高精細な小型パネルから大型パネルまで幅広い範囲に適用可能である。

【0056】

版を用いずに、ブランケット41にパターンを形成する方法も検討されているが(例えば、特許文献1,2)、これらの方法は、膜厚の確保や作業工程の複雑さにより実用化が困難であった。また、表面がシリコンゴムのブランケット(表面エネルギー 20mN/m程度)では、パターン形成後に液の弾きが生じ、所謂、線細りなどパターン形状が変化する虞があった。本実施の形態では、べた膜状の黄色発光膜173Y’を基板11に接触させるため、簡便で、容易に実用化可能であり、ブラン

ケット41上でパターン形状が変化する虞もない。

【0057】

更に、上述のように、パターン化された赤色発光膜173R’(緑色発光膜173G’)を転写する際には、精確なアラインメントが必要となる。一方、本実施の形態では、べた膜状の黄色発光膜173Y’を基板11に接触させるため、アラインメントが不要であり、作業工程時間をより短縮することができる。

【0058】

加えて、平坦化絶縁膜14に段差14Sがない場合(図9)、ブランケット41を当接させた際に、転写予定の素子以外の部分にもブランケット41が接触する虞がある。この接触により、赤色有機EL素子10R,緑色有機EL素子10G,青色有機EL素子10Bに物理的変化あるいは化学的変化が生じ、発光特性が低下する虞がある。化学的変化とは、例えば、ブランケット41のシリコンゴムに含まれる、低分子シロキサンが有機層17に付着することなどにより生じるものである。本実施の形態では、段差14Sが形成されているため、ブランケット41の青色有機EL素子10Bの正孔輸送層172への接触が防止できる。

【0059】

更に、本実施の形態では、赤色有機EL素子10Rおよび緑色有機EL素子10Gに共通して黄色発光層173Yを設けている。赤色有機EL素子10R,緑色有機EL素子10Gに赤色発光層173R,緑色発光層173Gをそれぞれ形成する場合(図7)は、印刷を別々に2回行うのに対し、印刷回数が1回となり、より、作業工程時間を短縮することができる。

【0060】

基板11に黄色発光層173Yを形成した後、ブランケット41には、黄色発光膜173Y’の非転写部分が残存するため、ブランケット41のクリーニングを行う(図10 ステッップS164)。図13は、このクリーニング方法の一例を示したものである。図13(A)のように、クリーニング用ロール44を矢印R1(R1≠R)方向に回転させて、クリーニング用ロール44とロール42とを当接させる。これにより、ブランケット41に残存している非転写部分の黄色発光膜173Y’が剥離して、クリーニング用ロール44に移る。このクリーニング用ロール44の黄色発光膜173Y’をクリーニングブレード45でかきとり、タンク46に回収する。タンク46に溜まった黄色発光膜173Y’の材料を再利用することも可能である。また、これに加えて、図13(B)のように、洗浄液吐出部47を設け、洗浄液47Lを補助的に使用し、エアー噴射器48によりクリーニング用ロール44を乾燥させるようにしてもよい。

【0061】

また、図14に示したように、クリーニング用ロール44と共に、前処理用ロール49を設けるようにしてもよい。前処理用ロール49は、黄色発光膜173Y’の転写前に予め、非転写部分の黄色発光膜173Y’を除去するためのものである。例えば、ブランケット41の全面に173Y’を設けた場合、図15に示したように、表示領域110以外の領域にも黄色発光膜173Y’が転写される虞がある。この前処理用ロール49は、このような部分に転写される黄色発光膜173Y’を予め除去するためのものである。前処理用ロール49は円筒状であり、その表面には凸部49Aが設けられている。前処理用ロール49を矢印R1方向に回転させると、この凸部49Aがブランケット41に接触し、凸部49Aに接触した部分の黄色発光膜173Y’が前処理用ロール49に転移して不要部分が除去される。除去された黄色発光膜173Y’は、クリーニングブレード45でかきとられ、タンク46に回収される。凸部49Aは、例えば、ステンレスのシートをエッチングしたものを巻きつけて作製することができる。

【0062】

表示領域110以外の領域への転写を防ぐ方法として、図16に示したように、ブランケット41に凸部41Aを設けるようにしてもよい。この凸部41Aは表示領域110に対向する部分に設けられており、凸部41A上の黄色発光膜173Y’のみが基板11に接触する。このため、黄色発光膜173Y’が表示領域110以外の部分に転写されることを防ぐことができる。凸部41Aは、例えばブランケット41の表面のシリコンゴムを成型加工することにより作製することができる。

【0063】

(青色発光層173Bの形成工程)

黄色発光層173Yを形成した後、青色発光層173Bを形成する(図5 ステップS17)。青色発光層173Bは、例えば蒸着法により黄色発光層173Yおよび青色有機EL素子10Bにおける正孔輸送層172の全面に形成される。

【0064】

(電子輸送層174,電子注入層175および上部電極18の形成工程)

青色発光層173Bを形成した後、この青色発光層173Bの全面に、例えば蒸着法により、上述した材料よりなる電子輸送層174,電子注入層175および上部電極18を形成する(ステップS18,S19,S20)。

【0065】

上部電極18を形成した後、図4に示したように、例えば蒸着法やCVD法により、保護層19を形成する。この際、黄色発光層173Yおよび青色発光層173B等の劣化に伴う輝度の低下を防止するため、成膜温度を常温に設定し、加えて保護層19の剥がれを防止するため、膜のストレスが最小となる条件で成膜を行うことが好ましい。

【0066】

青色発光層173B,電子輸送層174,電子注入層175,上部電極18および保護層19は、所謂エリアマスクを用いて、表示領域110を含む領域に形成する。また、青色発光層173B,電子輸送層174,電子注入層175,上部電極18および保護層19は、大気に曝露されることなく同一の成膜装置内で連続して形成されることが好ましい。大気中の水分による劣化が防止されるためである。

【0067】

保護層19を形成した後、接着層22を間にして保護層19の上に封止用基板21を貼り合わせる。以上により、図1乃至図4に示した表示装置1が完成する。

【0068】

[表示装置1の作用・効果]

この表示装置1では、各画素に対して走査線駆動回路130から書き込みトランジスタTr2のゲート電極を介して走査信号が供給されると共に、信号線駆動回路120から画像信号が書き込みトランジスタTr2を介して保持容量Csに保持される。すなわち、この保持容量Csに保持された信号に応じて駆動トランジスタTr1がオンオフ制御され、これにより、赤色有機EL素子10R,緑色有機EL素子10Gおよび青色有機EL素子10Bに駆動電流Idが注入され、正孔と電子とが再結合して発光が起こる。この光は、下部電極15,基板11およびカラーフィルタ(図示せず)を透過して取り出される。

【0069】

その際、赤色有機EL素子10Rと緑色有機EL素子10Gとには、共通の黄色発光層173Yおよび青色発光層173Bが設けられているが、異なるカラーフィルタ(図示せず)をそれぞれ通過することにより、赤色有機EL素子10R,緑色有機EL素子10Gからは、赤色の光(波長620nm〜750nm),緑色の光(波長495nm〜570nm)がそれぞれ取り出される。青色有機EL素子10Bは、青色発光層173Bのみを有するので、青色発光(波長450nm〜495nm)が生じる。

【0070】

本実施の形態の表示装置1では、平坦化絶縁膜14における第1領域R1の厚みd1と第2領域R2の厚みd2との差により、段差14Sを形成するようにしたので、ブランケット41の黄色発光膜173Y’がべた膜状であっても、青色有機EL素子10Bに黄色発光膜173Y’は転写されない。よって、版(例えば、版49)を用いずに赤色有機EL素子10Rおよび緑色有機EL素子10Gのみに黄色発光層173Yを形成することができる。即ち、反転オフセット印刷法の利点である膜厚精度の良さを維持し、かつ、版の洗浄工程をなくすことによりコストを抑えて黄色発光層173Yを形成することが可能となる。

【0071】

また、本実施の形態では、ブランケット41のクリーニング工程(図13)が必要となるが、ロール42とクリーニング用ロール44とを互いに回転させることにより、簡易な機構でブランケット41に残存した黄色発光膜173Y’を除去することができる。このクリーニング機構は、タンク46への回収による有機材料の再利用も可能であり、エコロジーの観点からも優れている。更に、前処理用ロール49(図14)を備える、またはブランケット41に凸部41Aを設ける(図16)ようにすれば、転写後に表示領域110以外の領域に付着した黄色発光膜173Y’を除去する工程を省くことができ、作業工程時間をより短縮することができる。

【0072】

以下、本実施の形態の変形例および他の実施の形態について説明するが、以降の説明において上記実施の形態と同一構成部分については同一符号を付してその説明は適宜省略する。

【0073】

<変形例1>

図17は、上記実施の形態の変形例1に係る表示装置(表示装置1A)の表示領域110の平面構成を表すものである。図18は、図17に示したXVIII−XVIII線に沿った断面構成を表している。表示装置1Aは、赤色有機EL素子10R,緑色有機EL素子10G,青色有機EL素子10Bに加え、黄色有機EL素子10Yを備えている点で、表示装置1と異なる。

【0074】

黄色有機EL素子10Yは、赤色有機EL素子10Rおよび緑色有機EL素子10Gと同様の構成であり、発光層として、黄色発光層173Yおよび青色発光層173Bを有している。黄色有機EL素子10Yからは基板11側の黄色フィルタ(図示せず)を通過することにより、黄色の光(波長570nm〜590nm)が取り出される。

【0075】

この表示装置1Aでは、赤色有機EL素子10R,緑色有機EL素子10G,青色有機EL素子10Bおよび黄色有機EL素子10Yを備えているので、以下の理由により消費電力を低減することが可能となる。

【0076】

一般的にテレビに出現する色として、白色の出現頻度が最も高いが、次いで、青色と黄色とを結ぶ黒体輻射のラインに近い部分(具体的には、肌色)の頻度が高く、このほとんどは青色と黄色との2色で表現することができる。即ち、より少ない数の素子により、出現頻度の多い色を表現することができるため、表示装置1Aでは消費電力の低減が可能となる。また、青色および黄色の発光効率は高いため、更なる低消費電力化も可能である。

【0077】

<変形例2>

図19は、上記実施の形態の変形例2に係る表示装置(表示装置1B)の断面構成を表すものである。表示装置1Bは第1領域R1と第2領域R2との段差がカラーフィルタ12により設けられている点で、表示装置1と異なる。カラーフィルタ12は、例えば、オンチップカラーフィルタであり、赤色フィルタ12R,緑色フィルタ12Gおよび青色フィルタ12Bを有している。カラーフィルタ12は、TFT層13と平坦化絶縁膜14との間に設けられている。

【0078】

赤色フィルタ12R,緑色フィルタ12G,青色フィルタ12Bはそれぞれ、有機EL素子10R,緑色有機EL素子10G,青色有機EL素子10Bに対向している。赤色フィルタ12Rおよび緑色フィルタ12G(第1カラーフィルタ)の厚みt1と青色フィルタ12B(第2カラーフィルタ)の厚みt2との差(t1>t2)により、段差(t1−t2)が形成されている。上記実施の形態と同様に、この段差(t1−t2)の大きさは、第2領域R2の幅WR2の1/100以上であることが望ましく、500nm以上であることがより好ましい。

【0079】

カラーフィルタ12は、所謂顔料分散型レジスト材料を用いてフォトリソグラフィ工程を赤、緑および青の3回繰り返すことにより形成する。ここでは、青色フィルタ12Bの厚みt2を赤色フィルタ12Rおよび緑色フィルタ12Gの厚みt1よりも薄くすることで段差(t1−t2)が形成される。

【0080】

これにより、平坦化絶縁膜14に段差を形成する作業工程(図6)が省略され、また、別のカラーフィルタ(例えば、カラーフィルタ基板等)も不要となり、コストをより抑えることができる。

【0081】

また、図20に示したように、青色フィルタ12Bを設けずに省略して、赤色フィルタ12Rおよび緑色フィルタ12Gの厚みt1のみにより段差t1を形成するようにしてもよい。この場合は、青色フィルタ12Bを形成するための1回のリソグラフィ工程を減らすことができるため、図19の表示装置に比べて更なるコストダウンが可能となる。

【0082】

図21に示したように、表示装置1Bが、黄色有機EL素子10Yを有し、これに対向して厚みt1の黄色フィルタ12Yを設けるようにしてもよい。

【0083】

<第2の実施の形態>

図22は、本技術の第2の実施の形態に係る表示装置(表示装置2)の表示領域110の平面構成を表したものであり、図23は図22に示したXXIII−XXIII線に沿った断面構成を表している。表示装置2は、開口絶縁膜26のリブ26A(突起部)により、第1領域R1と第2領域R2との間に段差を設けたものである。

【0084】

開口絶縁膜26は、赤色有機EL素子10R,緑色有機EL素子10G,青色有機EL素子10Bそれぞれの発光領域に対応して開口を有するものである。リブ26Aは、この開口絶縁膜26の青色有機EL素子10Bの開口の周縁のみに設けられている。これにより、赤色有機EL素子10Rおよび緑色有機EL素子10G形成領域(第1領域R1)と青色有機EL素子10B形成領域(第2領域R2)との間にリブ26Aの高さH26Aの大きさの段差が形成される。本実施の形態では、第2領域R2は青色有機EL素子10Bの発光領域(開口絶縁膜26の開口)に対応する。

【0085】

リブ26Aは、青色有機EL素子10Bの開口周縁全体に設けられている(図22)が、少なくとも青色有機EL素子10Bを間にして対向する位置に一対設けられていればよい。このリブ26Aの高さH26Aは、接触を防止するため第2領域R2の幅WR2(開口絶縁膜26の開口の幅WL)の1/100以上であることが望ましく、500nm以上であることがより好ましい。例えば画素10の幅W10および画素10の長さD10(画素10のピッチ)が360μm、第2領域R2の幅WR2が60μmであるとき、リブ26Aの高さH26Aが2μmであれば十分にブランケットの青色有機EL素子10Bの領域への接触を阻止できる。

【0086】

図24は、リブ26Aの形成工程を表すものである。下部電極15を形成した後、例えばポリイミドよりなる絶縁膜26Bを基板11の全面に塗布する。次いで、マスク33で覆い、露光(L3)する(図24(A))。マスク33は、赤色有機EL素子10R,緑色有機EL素子10G,青色有機EL素子10Bの所望の発光領域(開口絶縁膜26の開口)以外の部分を覆うものである。続いて、リブ26Aの形成予定領域のみをマスク34で覆い、ハーフ露光(L4)をした後(図24(B))、現像を行うとリブ26Aを有する開口絶縁膜26が形成される(図24(C))。

【0087】

本実施の形態では、青色有機EL素子10Bの開口周縁のリブ26Aにより、黄色発光層173Yを形成する際に、赤色有機EL素子10Rおよび緑色有機EL素子10G形成領域(第1領域R1)と青色有機EL素子10B形成領域(第2領域R2)との間に段差が形成されている。これにより、図25に示したように、ブランケット41を基板11に当接させた際に、黄色発光膜173Y’は、赤色有機EL素子10Rおよび緑色有機EL素子10Gの正孔輸送層172に接触するのに対し、青色有機EL素子10B(開口絶縁膜26の開口)の正孔輸送層172との間には隙間を生じる。赤色有機EL素子10Rおよび緑色有機EL素子10Gへのブランケット41の接触が妨げられないよう、緑色有機EL素子10G(赤色有機EL素子10R)と青色有機EL素子10Bとの間の距離は大きいことが望ましい。具体的には、絶縁膜26のリブ26Aと緑色有機EL素子10Gの開口との間の距離X(図22、図23)がリブ26Aの高さH26Aの10倍以上であることが好ましい。例えば、高さH26Aが2μmであるとき、距離Xは50μmである。可能であれば、距離Xを高さH26Aの100倍以上としてもよい。

【0088】

<変形例3>

上記実施の形態の変形例3に係る表示装置(表示装置2A)は、図26に示したように、開口絶縁膜26にリブ26Aを有すると共に、平坦化絶縁膜14にも段差14Sを有するものである。

【0089】

平坦化絶縁膜14の厚みd1,d2のみにより段差14Sを設けると(図4)、ブランケット41の青色有機EL素子10Bへの接触を確実に防ぐためには、段差14S(d1−d2)を大きくする必要がある。特に、ロール42を用いると高圧がかかるため、より、d1とd2との差は大きくなり、赤色有機EL素子10R,緑色有機EL素子10Gの発光部とカラーフィルタ(図示せず)との距離が長くなる。これにより、赤色有機EL素子10R,緑色有機EL素子10Gで発光した光が、赤色フィルタ1,緑色フィルタではなく、異なるフィルタを透過して混色を生じ、パネル品質が低下する虞がある。

【0090】

これに対し、表示装置2Aでは、平坦化絶縁膜14の厚みd1,d2による段差14Sに加え、リブ26Aによる段差を設けるようにしたので、赤色有機EL素子10R,緑色有機EL素子10Gの発光部と赤色フィルタ12R,緑色フィルタ12Gとの距離を短くして、混色の発生を抑えることができる。開口の幅WLが60μm程度のとき、例えば、平坦化絶縁膜14の厚みd1とd2との差(段差14Sの大きさ)が3μm、リブ26Aの高さH26Aが2μmである。

【0091】

<変形例4>

上記実施の形態の変形例4に係る表示装置(表示装置2B)は、図27に示したように、青色有機EL素子10Bにおける下部電極(下部電極15B)の表面が開口絶縁膜26(絶縁材)により2以上に分断されたものである。図28は、図27に示したXXVIII−XXVIII線に沿った断面構成を表している。

【0092】

青色有機EL素子10Bの下部電極15Bは、その表面が3つの領域15Ba,15Bb,15Bcに分割されており、それぞれの面積は、赤色有機EL素子10Rおよび緑色有機EL素子10Gにおける下部電極15の表面の面積よりも小さくなっている。換言すれば、青色有機EL素子10Bの発光領域は、赤色有機EL素子10Rおよび緑色有機EL素子10Gよりも面積の小さな3つの領域10Ba,10Bb,10Bcにより構成されている。この3つの領域10Ba,10Bb,10Bcの周縁にそれぞれリブ26Aが設けられている。

【0093】

領域15Baと領域15Bbとの間および領域15Bbと領域15Bcとの間には、開口絶縁膜26(リブ26A)が設けられている。即ち、下部電極15Bの表面は、開口絶縁膜26により複数に分断されている。下部電極15Bの表面は、例えば、2つ、あるいは、4つ以上に分断されていてもよい。領域15Ba,15Bb,15Bcは例えば、それぞれ長さD15B85μm、幅W15B(WL)60μmの略矩形状であり、領域15Baと領域15Bbとの間および領域15Bbと領域15Bcとの間の距離Yは、12μmである。このように、下部電極15Bが開口絶縁膜26で分断されていることにより、黄色発光層173Yの形成工程において、ブランケット41と正孔輸送層172までが形成された基板11とを接触させた際(図25)に、リブ26Aの高さを小さくしても、青色有機EL素子10Bへの接触が回避される。詳細には、リブ26Aの高さが十分でない場合も、ブランケット41が、領域15Ba,15Bb,15Bcをそれぞれ分断している部分(開口絶縁膜26の設けられている領域)に接触することとなるため、青色有機EL素子10Ba,10Bb,10Bcへの接触が抑えられる。なお、下部電極15Bは一つの電極であり、表面以外は分断されていない。このような下部電極15Bは、開口絶縁膜26のパターニングにより形成される。

【0094】

(モジュールおよび適用例)

以下、上記実施の形態および変形例で説明した表示装置の適用例について説明する。上記実施の形態等の表示装置は、テレビジョン装置,デジタルカメラ,ノート型パーソナルコンピュータ、携帯電話等の携帯端末装置あるいはビデオカメラなど、外部から入力された映像信号あるいは内部で生成した映像信号を、画像あるいは映像として表示するあらゆる分野の電子機器の表示装置に適用することが可能である。

【0095】

(モジュール)

上記実施の形態等の表示装置は、例えば、図29に示したようなモジュールとして、後述する適用例1〜5などの種々の電子機器に組み込まれる。このモジュールは、例えば、基板11の一辺に、保護層19および封止用基板21から露出した領域210を設け、この露出した領域210に、信号線駆動回路120および走査線駆動回路130の配線を延長して外部接続端子(図示せず)を形成したものである。外部接続端子には、信号の入出力のためのフレキシブルプリント配線基板(FPC;Flexible Printed Circuit)220が設けられていてもよい。

【0096】

(適用例1)

図30は、上記実施の形態等の表示装置が適用されるテレビジョン装置の外観を表したものである。このテレビジョン装置は、例えば、フロントパネル310およびフィルターガラス320を含む映像表示画面部300を有しており、この映像表示画面部300は、上記実施の形態等に係る表示装置1,1A,1B,2,2A,2Bにより構成されている。

【0097】

(適用例2)

図31は、上記実施の形態等の表示装置が適用されるデジタルカメラの外観を表したものである。このデジタルカメラは、例えば、フラッシュ用の発光部410、表示部420、メニュースイッチ430およびシャッターボタン440を有しており、その表示部420は、上記実施の形態等に係る表示装置1,1A,1B,2,2A,2Bにより構成されている。

【0098】

(適用例3)

図32は、上記実施の形態等の表示装置が適用されるノート型パーソナルコンピュータの外観を表したものである。このノート型パーソナルコンピュータは、例えば、本体510,文字等の入力操作のためのキーボード520および画像を表示する表示部530を有しており、その表示部530は、上記実施の形態等に係る表示装置1,1A,1B,2,2A,2Bにより構成されている。

【0099】

(適用例4)

図33は、上記実施の形態等の表示装置が適用されるビデオカメラの外観を表したものである。このビデオカメラは、例えば、本体部610,この本体部610の前方側面に設けられた被写体撮影用のレンズ620,撮影時のスタート/ストップスイッチ630および表示部640を有しており、その表示部640は、上記実施の形態等に係る表示装置1,1A,1B,2,2A,2Bにより構成されている。

【0100】

(適用例5)

図34は、上記実施の形態等の表示装置が適用される携帯電話機の外観を表したものである。この携帯電話機は、例えば、上側筐体710と下側筐体720とを連結部(ヒンジ部)730で連結したものであり、ディスプレイ740,サブディスプレイ750,ピクチャーライト760およびカメラ770を有している。そのディスプレイ740またはサブディスプレイ750は、上記実施の形態等に係る表示装置1,1A,1B,2,2A,2Bにより構成されている。

【0101】

以上、実施の形態および変形例を挙げて本技術を説明したが、本技術は上記実施の形態等に限定されるものではなく、種々変形が可能である。例えば、上記実施の形態等では、黄色発光層173Yを黄色発光材料により構成する例を示したが、黄色発光層173Yに代えて、赤色発光材料と緑色発光材料とを混合した発光層を形成するようにしてもよい。また、転写有機層が黄色発光層173Yである場合について説明したが、転写有機層が他の発光層、あるいは、発光層以外の有機層であってもよい。

【0102】

更に、例えば、上記実施の形態では、駆動方式がアクティブマトリクス方式の表示装置について説明したが、パッシブマトリクス方式の表示装置としてもよい。

【0103】

加えて、例えば上記実施の形態等では、第1電極15を陽極、第2電極18を陰極とする場合について説明したが、陽極および陰極を逆にして、第1電極15を陰極、第2電極18を陽極としてもよい。また、トップエミッション型の表示装置として、封止用基板21側から光を取り出すようにしてもよい。

【0104】

更に、例えば、上記実施の形態において説明した各層の材料および厚み、または成膜方法および成膜条件などは限定されるものではなく、他の材料および厚みとしてもよく、または他の成膜方法および成膜条件としてもよい。

【0105】

また、更に、上記実施の形態では、青色以外の有機EL素子(第1有機EL素子)として赤色および緑色の有機EL素子を備えた3原色表示の表示装置について説明したが、第1有機EL素子は、赤色有機EL素子、緑色有機EL素子、黄色有機EL素子または白色有機EL素子のうちの少なくとも1色、好ましくは少なくとも2色である。例えば、本技術は青色有機EL素子と黄色有機EL素子とからなる2原色表示の表示装置への適用も可能である。

【0106】

なお、本技術は、以下のような構成をとることも可能である。

(1)基板上の第1領域に設けられた、転写有機層を含む第1発光素子と、前記基板上の前記第1領域に隣り合う第2領域に設けられた、転写有機層を含まない第2発光素子と、前記第1領域と第2領域との間に設けられると共に、前記転写有機層の前記第1領域への形成時に前記転写有機層の前記第2領域への転写を阻止できる大きさを有する段差とを備えた表示装置。

(2)前記基板と前記第1発光素子および第2発光素子との間に平坦化絶縁膜を有し、前記平坦化絶縁膜の前記第1領域の厚みd1と前記第2領域の厚みd2との差(d1>d2)により前記段差が形成されている前記(1)に記載の表示装置。

(3)前記基板と前記第1発光素子との間に第1カラーフィルタ、前記基板と第2発光素子との間に第2カラーフィルタをそれぞれ有し、前記第1カラーフィルタの厚みt1と前記第2カラーフィルタの厚みt2との差(t1>t2)により前記段差が形成されている前記(1)または(2)に記載の表示装置。

(4)前記基板と前記第1発光素子との間に第1カラーフィルタを有し、前記第1カラーフィルタの厚みt1により前記段差が形成されている前記(1)または(2)に記載の表示装置。

(5)前記基板上には、前記第1発光素子および第2発光素子の発光領域に開口を有する開口絶縁膜が設けられ、前記開口絶縁膜は、前記第2発光素子の開口の周縁に前記段差を形成するリブを有する前記(1)乃至(4)のいずれか1つに記載の表示装置。

(6)前記第2発光素子の電極の表面は、絶縁材により2以上に分断されている前記(1)乃至(5)のいずれか1つに記載の表示装置。

(7)前記転写有機層は、第1発光層であり、前記第2発光素子には、前記第1発光素子に共通の第2発光層が設けられている前記(1)乃至(6)のいずれか1つに記載の表示装置。

(8)前記第1発光層は黄色発光層であり、前記第2発光層は青色発光層である前記(7)に記載の表示装置。

(9)前記第1発光素子は共通の前記転写有機層を含む2以上の素子により構成され、各素子に対向して異なる色のカラーフィルタを有する前記(8)に記載の表示装置。

(10)前記第1発光素子では、その発光色が前記カラーフィルタにより3分割されて黄色,赤色および緑色を発光し、前記第2発光素子では、青色を発光する前記(9)に記載の表示装置。

(11)基板上の第1領域と第2領域との間に、ブランケットの前記第1領域への接触を許容し、前記第2領域への接触を阻止できる大きさの段差を設ける工程と、前記段差を利用して、前記ブランケット側の有機膜を前記第1領域に転写する一方、前記第2領域へは転写しない工程とを含む表示装置の製造方法。

(12)前記ブランケット側の有機膜を前記第1領域に転写した後、前記ブランケットに残存した有機膜をクリーニングする工程を含む前記(11)に記載の表示装置の製造方法。

(13)表示装置を備え、前記表示装置は、基板上の第1領域に設けられた、転写有機層を含む第1発光素子と、前記基板上の前記第1領域に隣り合う第2領域に設けられた、転写有機層を含まない第2発光素子と、前記第1領域と第2領域との間に設けられると共に、前記転写有機層の前記第1領域への形成時に前記転写有機層の前記第2領域への転写を阻止できる大きさを有する段差とを備えた電子機器。

【符号の説明】

【0107】

1,1A,1B,2,2A,2B…表示装置、10R…赤色有機EL素子、10G…緑色有機EL素子、10B…青色有機EL素子、10Y…黄色有機EL素子、11…基板、12…カラーフィルタ、12R…赤色フィルタ、12G…緑色フィルタ、12B…青色フィルタ、13…TFT層、14…平坦化絶縁膜、15,15B…下部電極、16,26…開口絶縁膜、17…有機層、171…正孔注入層、172…正孔輸送層、173Y…黄色発光層、173B…青色発光層、174…電子輸送層、175…電子注入層、18…上部電極、19…保護層、21…封止用基板、26A…リブ、31,32,33,34…マスク、41…ブランケット、42…ロール、43…スリットコートヘッド、44…クリーニング用ロール、45…クリーニングブレード、46…タンク、47…洗浄液吐出部、48…エアー噴射器、49…前処理用ロール。

【技術分野】

【0001】

本技術は、例えば有機EL表示装置等の、印刷法により有機層が形成される表示装置およびその製造方法、並びに電子機器に関する。

【背景技術】

【0002】

近年、有機EL(Electroluminescence )表示素子の発光層(有機層)を、印刷法により形成する方法が提案されている(例えば、特許文献1,2,3)。印刷法は、真空蒸着法に比べてプロセスコストが低く、また、大型化も容易であること等から期待されている。

【0003】

印刷法はその方式として非接触方式と接触方式とに大別される。非接触方式としては、例えば、インクジェット法やノズルプリンティング法等が挙げられる。これらの方法は特に大型の表示装置の製造に好適であり、材料利用効率の点でも優れている。しかし、インクの塗布位置を規定するためのバンクが必要となりコストが上がること、および、バンクへのインクの濡れ上がりにより素子画素内で膜厚分布にムラが生じること、などが課題となっている。

【0004】

一方、接触方式の印刷方法としては、例えば、フレキソ印刷法、グラビアオフセット印刷法および反転オフセット印刷法等が挙げられる。フレキソ印刷法は、基板上に良好な膜厚精度で成膜できることに加え、印刷工程の作業時間も短く、印刷機の大型化も可能である。しかし、版の精度が低いため、表示装置の高精細化や大型化に対応できないという問題を抱えている。グラビアオフセット印刷法は、版の精度が高く、高精細化や大型化に対応できるが、パターン内の膜厚分布が山型になり、画素内の発光輝度にムラが生じるという難点がある。

【0005】

反転オフセット印刷法は、ブランケットにインクを均一に成膜した後、これを版に押圧して非印刷部分を除き、残ったブランケット上のパターンを被印刷体に転写する方法である。この方法は均一な膜厚での形成が可能であると共に、高精細なパターニングを行うことができるため、所謂、プリンテッドエレクトロニクスとよばれる分野への適用が期待されている。具体的には、有機EL素子の有機層の他、プリント基板の配線/絶縁パターン,フォトリソ工程のレジスト,ディスプレイ用カラーフィルタおよび有機TFT(Thin Film Transistor)の有機層への適用も検討されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−95514号公報

【特許文献2】特開2009−238709号公報

【特許文献3】特開2010−247394号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、反転オフセット印刷法では、非印刷部分を除くための版を使用するため、この版を1回の印刷ごとに洗浄(クリーニング)する工程が必要となる。この工程により、反転オフセット印刷法は他の接触方式の印刷方法に比べてコストが増大するという問題があった。

【0008】

本技術はかかる問題点に鑑みてなされたもので、その目的は、反転オフセット印刷法の利点を維持し、かつ、版の洗浄工程をなくすことにより、より低コストで有機層を形成することができる表示装置およびその製造方法、並びに電子機器を提供することにある。

【課題を解決するための手段】

【0009】

本技術による表示装置は、基板上の第1領域に設けられた、転写有機層を含む第1発光素子と、基板上の前記第1領域に隣り合う第2領域に設けられた、転写有機層を含まない第2発光素子と、第1領域と第2領域との間に設けられると共に、転写有機層の第1領域への形成時に転写有機層の前記第2領域への転写を阻止できる大きさを有する段差とを備えたものである。本技術の電子機器は、上記表示装置を備えたものである。

【0010】

本技術による表示装置の製造方法は、基板上の第1領域と第2領域との間に、ブランケットの第1領域への接触を許容し、第2領域への接触を阻止できる大きさの段差を設ける工程と、段差を利用して、ブランケット側の有機膜を第1領域に転写する一方、第2領域へは転写しない工程とを含むものである。

【0011】

本技術では、ブランケットを基板に押し当てて有機膜を第1領域へ転写する際に、当該有機膜がべた膜状(パターン化されていない状態)であっても、第2領域との間に段差が存在することによって第2領域には転写されない。

【発明の効果】

【0012】

本技術の表示装置およびその製造方法、並びに電子機器によれば、第1領域と第2領域との間に段差を設けるようにしたので、版を用いずに第1発光素子に有機層を形成すると共に、第2領域へは当該有機膜の転写を抑制することができる。また、版を用いないことを除き、反転オフセット印刷法と同様にして有機層を形成することができる。よって、反転オフセット印刷法の利点を維持し、かつ、コストを抑えて有機層を形成することが可能となる。

【図面の簡単な説明】

【0013】

【図1】本開示の第1の実施の形態に係る表示装置の構成を表す図である。

【図2】図1に示した画素駆動回路の一例を表す図である。

【図3】図1に示した表示領域の構成を表す平面図である。

【図4】図3に示したIV−IV線の断面図である。

【図5】図1に示した表示装置の製造方法の流れを表す図である。

【図6】図4に示した平坦化絶縁膜の形成方法を表す断面図である。

【図7】比較例に係る発光層形成工程の流れを表す図である。

【図8】図7に示した工程を順に表す断面図である。

【図9】図8に示した転写工程の一部の拡大図である。

【図10】図5に示した黄色発光層形成工程の詳細な流れを表す図である。

【図11】図10に示した工程を表す断面図である。

【図12】図11に示した転写工程の一部の拡大図である。

【図13】図11に続く工程を表す断面図である。

【図14】図13の変形例を表す断面図である。

【図15】図14に示した前処理用ロールについて説明するための図である。

【図16】図14の変形例を表す断面図である。

【図17】本開示の変形例1に係る表示装置の構成を表す平面図である。

【図18】図17に示したXVIII−XVIII線の断面図である。

【図19】本開示の変形例2に係る表示装置の構成を表す断面図である。

【図20】図19に示した表示装置の変形例を表す断面図である。

【図21】図19に示した表示装置の他の変形例を表す断面図である。

【図22】本開示の第2の実施の形態に係る表示装置の構成を表す平面図である。

【図23】図22に示したXXIII−XXIII線の断面図である。

【図24】図23に示した開口絶縁膜の形成方法を表す断面図である。

【図25】図24に続く工程を表す断面図である。

【図26】本開示の変形例3に係る表示装置の構成を表す断面図である。

【図27】本開示の変形例4に係る表示装置の開口絶縁膜の構成を表す平面図である。

【図28】図17に示したXXVIII−XXVIII線の断面図である。

【図29】上記実施の形態の表示装置を含むモジュールの概略構成を表す平面図である。

【図30】上記実施の形態の表示装置の適用例1の外観を表す斜視図である。

【図31】(A)は適用例2の表側から見た外観を表す斜視図であり、(B)は裏側からみた外観を表す斜視図である。

【図32】適用例3の外観を表す斜視図である。

【図33】適用例4の外観を表す斜視図である。

【図34】(A)は適用例5の開いた状態の正面図、(B)はその側面図、(C)は閉じた状態の正面図、(D)は左側面図、(E)は右側面図、(F)は上面図、(G)は下面図である。

【発明を実施するための形態】

【0014】

以下、本技術の実施の形態について、図面を参照して詳細に説明する。なお、説明

は以下の順序で行う。

1.第1の実施の形態(段差を基板と第1発光素子および第2発光素子との間の平坦化絶縁膜に設けた例)

2.変形例1(第1発光素子がカラーフィルタにより3色(黄色,赤色,緑色)に分割されている例)

3.変形例2(段差を基板と第1発光素子および第2発光素子との間のカラーフィルタに設けた例)

4.第2の実施の形態(段差を第2発光素子の開口絶縁膜に設けた例)

5.変形例3(段差を平坦化絶縁膜と開口絶縁膜とに設けた例)

6.変形例4(第2発光素子の下部電極が絶縁材により分断されている例)

【0015】

<第1の実施の形態>

[表示装置1の構成]

図1は、本開示の第1の実施の形態に係る表示装置(表示装置1)の構成を表すものである。この表示装置1は、有機EL(Electroluminescence )表示装置であり、例えば、基板11の上に、表示領域110として、複数の赤色有機EL素子10R,緑色有機EL素子10Gおよび青色有機EL素子10Bがマトリクス状に配置されている。この赤色有機EL素子10R,緑色有機EL素子10Gおよび青色有機EL素子10Bにより、一の画素10が構成されている。ここで、赤色有機EL素子10Rおよび緑色有機EL素子10Gが、本技術における「第1発光素子」の一具体例、青色有機EL素子10Bが、本技術における「第2発光素子」の一具体例にそれぞれ対応する。表示領域110の周辺には、映像表示用のドライバ信号線駆動回路120および走査線駆動回路130が設けられている。

【0016】

(全体構成)

表示領域110内には画素駆動回路140が設けられている。図2は、画素駆動回路140の一例を表したものである。画素駆動回路140は、後述する下部電極15の下層に形成されたアクティブ型の駆動回路である。すなわち、この画素駆動回路140は、駆動トランジスタTr1および書き込みトランジスタTr2と、これらトランジスタTr1,Tr2の間のキャパシタ(保持容量)Csと、第1の電源ライン(Vcc)および第2の電源ライン(GND)の間において駆動トランジスタTr1に直列に接続された赤色有機EL素子10R(または緑色有機EL素子10G,青色有機EL素子10B)とを有する。駆動トランジスタTr1および書き込みトランジスタTr2は、一般的な薄膜トランジスタ(TFT(Thin Film Transistor))により構成され、その構成は例えば逆スタガ構造(いわゆるボトムゲート型)でもよいしスタガ構造(トップゲート型)でもよく特に限定されない。

【0017】

画素駆動回路140において、列方向には信号線120Aが複数配置され、行方向には走査線130Aが複数配置されている。各信号線120Aと各走査線130Aとの交差点が、赤色有機EL素子10R,緑色有機EL素子10G,青色有機EL素子10Bのいずれか一つに対応している。各信号線120Aは、信号線駆動回路120に接続され、この信号線駆動回路120から信号線120Aを介して書き込みトランジスタTr2のソース電極に画像信号が供給されるようになっている。各走査線130Aは走査線駆動回路130に接続され、この走査線駆動回路130から走査線130Aを介して書き込みトランジスタTr2のゲート電極に走査信号が順次供給されるようになっている。

【0018】

(有機EL素子)

図3は図1に示した表示領域110の平面構成、図4は図3に示したIV−IV線の断面構成を表したものである。図4に示したように、赤色有機EL素子10R,緑色有機EL素子10Gおよび青色有機EL素子10Bは、それぞれ基板11の側から、陽極としての下部電極15、開口絶縁膜16、有機層17および陰極としての上部電極18をこの順に有している。有機層17は、下部電極15側から正孔注入層171、正孔輸送層172、黄色発光層173Y(転写有機層,第1発光層)、青色発光層173B(第2発光層)、電子輸送層174、電子注入層175をこの順に有するものである。平面視で隣り合う赤色有機EL素子10Rおよび緑色有機EL素子10Gには、発光層として黄色発光層173Yと青色発光層173Bとが設けられており、青色有機EL素子10Bには、発光層として青色発光層173Bのみが設けられている。即ち、赤色有機EL素子10Rおよび緑色有機EL素子10Gの発光層は共通している。

【0019】

このような赤色有機EL素子10R,緑色有機EL素子10G,青色有機EL素子10Bは、保護層19により被覆され、更にこの保護層19上に熱硬化型樹脂または紫外線硬化型樹脂などの接着層22を間にしてガラスなどよりなる封止用基板21が全面にわたって張り合わされている。基板11と赤色有機EL素子10R,緑色有機EL素子10G,青色有機EL素子10Bとの間には、基板11側から、TFT層13(画素駆動回路140の駆動トランジスタTr1)および平坦化絶縁膜14がこの順に設けられている。表示装置1は、赤色有機EL素子10R,緑色有機EL素子10G,青色有機EL素子10Bの光が基板11側から取り出される、ボトムエミッション型の表示装置である。上述のように、赤色有機EL素子10Rおよび緑色有機EL素子10Gの発光層は共通しているが、これらの素子から取り出される光は、それぞれ異なるカラーフィルタ(図示せず)、例えば赤色フィルタ,緑色フィルタを透過することにより、異なる色(赤色,緑色)となる。

【0020】

基板11は、平坦面を有し、その平坦面に赤色有機EL素子10R,緑色有機EL素子10G,青色有機EL素子10Bが配列形成される支持体である。例えば石英、ガラス、金属箔、もしくは樹脂製のフィルムやシートなどの公知のものを用いればよい。中でも、石英やガラスを用いることが好ましい。樹脂製のものを使用する場合には、その材質としてポリメチルメタクリレート(PMMA)に代表されるメタクリル樹脂類、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリブチレンナフタレート(PBN)などのポリエステル類、もしくはポリカーボネート樹脂などを用いることが可能であるが、この場合には透水性や透ガス性を抑えるため、積層構造とし、表面処理を行うことが好ましい。

【0021】

カラーフィルタ(図示せず)は、赤色有機EL素子10R,緑色有機EL素子10G,青色有機EL素子10Bそれぞれに対向して、赤色フィルタ,緑色フィルタ,青色フィルタを有している。これら赤色フィルタ,緑色フィルタおよび青色フィルタは、顔料を含む樹脂により構成されており、顔料を適宜選択することにより、目的とする赤,緑あるいは青の波長域における光透過率が高く、他の波長域における光透過率が低くなるように調整することができる。青色有機EL素子10Bには、発光層として青色発光層173Bのみが設けられているので、青色フィルタを省略するようにしてもよい。

【0022】

カラーフィルタには、赤色フィルタ,緑色フィルタ,青色フィルタと共に、ブラックマトリクスとしての遮光膜が設けられている。これにより赤色有機EL素子10R,緑色有機EL素子10Gおよび青色有機EL素子10Bで発生した光が取り出されると共に、赤色有機EL素子10R,緑色有機EL素子10G,青色有機EL素子10B並びにその間の配線において反射された外光が吸収され、良好なコントラストが得られる。遮光膜は、例えば黒色の着色剤を含み、光学濃度が1以上の黒色の樹脂膜または薄膜の干渉を利用した薄膜フィルタにより構成されている。黒色の樹脂膜は、安価かつ容易に形成することができるため好ましい。薄膜フィルタは、例えば、金属,金属窒化物あるいは金属酸化物からなる薄膜を少なくとも1層有し、薄膜の干渉を利用して光を減衰させるものである。具体的には、クロム(Cr)と酸化クロム(Cr2O3)とを交互に積層させたものを用いることができる。

【0023】

TFT層13には、画素駆動回路140が形成されており、TFT層13の駆動トランジスタTr1は、下部電極15に電気的に接続されている。平坦化絶縁膜14は、この画素駆動回路140が形成された基板11(TFT層13)の表面を平坦化するためのものであり、駆動トランジスタTr1と下部電極15とを接続するための微細な接続孔14Hが形成されるためパターン精度が良い材料により構成されていることが好ましい。平坦化絶縁膜12の構成材料としては、例えば、ポリイミド等の有機材料、あるいは酸化シリコン(SiO2)などの無機材料が挙げられる。

【0024】

本実施の形態では、この平坦化絶縁膜14の赤色有機EL素子10Rおよび緑色有機EL素子10G側(後述の第1領域R1)の厚みd1と青色有機EL素子10B側(後述の第2領域R2)の厚みd2とが異なり、これらの厚みの差により段差14Sが形成されている(d1>d2)。詳細は後述するが、この段差14Sは、黄色発光層173を形成する際に、ブランケット(図11 ブランケット41)の青色有機EL素子10Bの領域への接触を阻止できる大きさを有し、これにより、ブランケットから赤色有機EL素子10Rおよび緑色有機EL素子10Gのみに黄色発光膜(図10 黄色発光膜173’)が転写されるようになっている。この段差14Sの大きさ(d1−d2)は、接触を防止するため第2領域R2の幅WR2の1/100以上であることが望ましく、500nm以上であることがより好ましい。例えば画素10の幅W10および長さD10(画素10のピッチ)が360μmであるとき、赤、緑および青のサブ画素の幅はそれぞれ120μmであり、第2領域R2の幅WR2も120μmとなる。このとき、段差14Sの大きさ(d1−d2)が3μmであれば十分に、ブランケットの青色有機EL素子10B形成領域への接触を阻止できる。

【0025】

下部電極15は、平坦化絶縁膜14上にそれぞれ赤色有機EL素子10R,緑色有機EL素子10G,青色有機EL素子10Bごとに設けられ、例えばクロム(Cr),金(Au),白金(Pt),ニッケル(Ni),銅(Cu),タングステン(W)あるいは銀(Ag)などの金属元素の単体または合金の透明材料からなる。あるいは、上述の金属膜と透明導電膜との積層構造としてもよい。透明導電膜としては、例えば、インジウムとスズの酸化物(ITO)、酸化インジウム亜鉛(InZnO)、酸化亜鉛(ZnO)とアルミニウム(Al)との合金などが挙げられる。下部電極15が陽極として用いられる場合には、正孔注入性の高い材料により構成されていることが好ましいが、アルミニウム合金のような仕事関数の大きさが十分でない材料であっても、適切な正孔注入層171を設けることにより、陽極として機能させることが可能である。

【0026】

開口絶縁膜16は、下部電極15と上部電極18との間の絶縁性を確保すると共に、発光領域を所望の形状に成形するためのものであり、赤色有機EL素子10R,緑色有機EL素子10Gおよび青色有機EL素子10Bそれぞれの発光領域に対応して幅WL,長さDLの開口が設けられている(図3)。例えば上記のように画素10のピッチが360μmであるとき、WLは60μm、DLは280μmである。開口絶縁膜16は、例えばSiO2等の無機絶縁材料により構成されている。あるいは、この無機絶縁材料の上に、ポジ型感光性ポリベンゾオキサゾールまたはポジ型感光性ポリイミド等の感光性樹脂を積層させるようにしてもよい。開口絶縁膜16の上層、すなわち、正孔注入層171ないし上部電極18は、開口だけでなく開口絶縁膜16の上に設けられていてもよいが、発光が生じるのは開口のみである。

【0027】

正孔注入層171は、赤色有機EL素子10R,緑色有機EL素子10Gおよび青色有機EL素子10Bに共通して設けられており、正孔注入効率を高めると共に、リークを防止するバッファ層としての機能を有する。この正孔注入層15は、例えば、5nm〜100nmの厚みで形成されていることが好ましく、8nm〜50nmであることがより好ましい。

【0028】

正孔注入層171の構成材料は、例えば、ポリアニリンおよびその誘導体、ポリチオフェンおよびその誘導体、ポリピロールおよびその誘導体、ポリフェニレンおよびその誘導体、ポリチエニレンビニレンおよびその誘導体、ポリキノリンおよびその誘導体、ポリキノキサリンおよびその誘導体、芳香族アミン構造を主鎖または側鎖に含む重合体等の導電性高分子、金属フタロシアニン(銅フタロシアニン等)またはカーボン等が挙げられるが、電極や隣接する層の材料との関係で適宜選択すればよい。

【0029】

正孔注入層171が、高分子材料からなる場合、重量平均分子量(Mw)は、例えば2000〜300000程度であり、5000〜200000程度であることが好ましい。Mwが5000未満では、正孔輸送層172以降を形成する際に溶解してしまう虞があり、300000を超えると、材料のゲル化により成膜が困難になる虞がある。

【0030】

正孔注入層171に使用される典型的な高分子材料としては、例えば、ポリアニリンおよび/またはオリゴアニリンあるいはポリ(3,4−エチレンジオキシチオフェン)(PEDOT)などのポリジオキシチオフェンが挙げられる。具体的には、例えばエイチ・シー・スタルク製の商品名Nafion(商標)および商品名Liquion (商標)、日産化学製の商品名エルソース(商標)および綜研化学製の導電性ポリマーベラゾール等を使用することができる。

【0031】

正孔輸送層172は、黄色発光層173Yおよび青色発光層173Bへの正孔輸送効率を高めるためのものであり、正孔注入層171の上に赤色有機EL素子10R,緑色有機EL素子10G,青色有機EL素子10Bに共通して設けられている。

【0032】

正孔輸送層172の厚みは、素子の全体構成にもよるが、例えば、10nm〜200nmであることが好ましく、15nm〜150nmであることがより好ましい。正孔輸送層172を構成する高分子材料としては、有機溶媒に可溶な発光材料、例えば、ポリビニルカルバゾールおよびその誘導体、ポリフルオレンおよびその誘導体、ポリアニリンおよびその誘導体、ポリシランおよびその誘導体、側鎖または主鎖に芳香族アミンを有するポリシロキサン誘導体、ポリチオフェンおよびその誘導体あるいはポリピロール等が使用できる。

【0033】

高分子材料の重量平均分子量(Mw)は、例えば50000〜300000程度であり、特に100000〜200000程度であることが好ましい。Mwが50000未満では、発光層を形成するときに、高分子材料中の低分子成分が脱落し、正孔注入・輸送層にドットが生じるため、有機EL素子の初期性能が低下したり、素子の劣化を引き起こす虞がある。一方、300000を超えると、材料のゲル化により成膜が困難になる虞がある。

【0034】

なお、重量平均分子量(Mw)は、テトラヒドロフランを溶媒として、ゲルパーエミーションクロマトグラフィー(GPC)により、ポリスチレン換算の重量平均分子量を求めた値である。

【0035】

黄色発光層173Yおよび青色発光層173Bは、電界をかけることにより電子と正孔との再結合が起こり発光するものである。黄色発光層173Yは、隣り合う赤色有機EL素子10Rおよび緑色有機EL素子10Gに共通する発光層であり、青色有機EL素子10Bには設けられていない。黄色発光層173Yの厚みは、素子の全体構成にもよるが、例えば10nm〜200nmであることが好ましく、さらに好ましくは15nm〜100nmである。黄色発光層173Yは、500nm以上750nm以下のいずれかの領域に少なくとも1つのピーク波長を有する少なくとも1種類の発光材料により構成されている。黄色発光層173Yは、例えば、高分子(発光)材料に低分子材料(モノマーまたはオリゴマー)を添加した混合材料により構成されている。

【0036】

黄色発光層173Yを構成する高分子材料としては、例えば、ポリフルオレン系高分子誘導体,(ポリ)パラフェニレンビニレン誘導体,ポリフェニレン誘導体,ポリビニルカルバゾール誘導体,ポリチオフェン誘導体,ペリレン系色素,クマリン系色素,ローダミン系色素あるいは上記高分子材料に有機EL材料をドープしたものが挙げられる。ドープ材料としては、例えば、ルブレン,ペリレン,9, 10ジフェニルアントラセン,テトラフェニルブタジエン,ナイルレッドまたはクマリン6等を用いることができる。

【0037】

青色発光層173Bは、黄色発光層173Yおよび青色有機EL素子10Bにおける正孔輸送層172の上層に共通層として設けられている。即ち、青色発光層173Bは赤色有機EL素子10R,緑色有機EL素子10Gおよび青色有機EL素子10Bに共通して設けられている。青色発光層173Bは、例えばホスト材料としてのアントラセン化合物に、ゲスト材料として青色もしくは緑色の低分子蛍光性色素,りん光色素あるいは金属錯体等の有機発光材料をドーピングしたものであり、青色もしくは緑色の光を発する。

【0038】

電子輸送層174は、黄色発光層173Yおよび青色発光層173Bへの電子輸送効率を高めるためのものであり、青色発光層173Bの全面に共通層として設けられている。電子輸送層174の材料としては、例えば、キノリン、ペリレン、フェナントロリン、フェナントレン、ピレン、ビススチリル、ピラジン、トリアゾール、オキサゾール、フラーレン、オキサジアゾール、フルオレノン、アントラセン、ナフタレン、ブタジエン、クマリン、アクリジン、スチルベンまたはこれらの誘導体や金属錯体、例えばトリス(8−ヒドロキシキノリン)アルミニウム(略称Alq3 )を用いることができる。

【0039】

電子注入層175は、電子注入効率を高めるためのものであり、電子輸送層174の全面に共通層として設けられている。電子注入層175の材料としては、例えば、リチウム(Li)の酸化物である酸化リチウム(Li2O)やセシウムの複合酸化物である炭酸セシウム(Cs2CO3)あるいはこれらの混合物を用いることができる。また、カルシウム(Ca),バリウム(Ba)等のアルカリ土類金属、リチウム,セシウム等のアルカリ金属,インジウム(In)あるいはマグネシウム等の仕事関数の小さい金属を単体あるいは合金で用いてもよく、または、これらの金属の酸化物,複合酸化物,フッ化物の単体あるいは混合物を用いてもよい。

【0040】

上部電極18は、下部電極15と絶縁された状態で電子注入層175の上に全面に亘り設けられている。すなわち、赤色有機EL素子10R,緑色有機EL素子10Gおよび青色有機EL素子10Bの共通電極となっている。上部電極18は、例えば、200nmの厚さのアルミニウム(Al)により構成されている。

【0041】

(保護層および封止用基板)

保護層19は、絶縁性材料,導電性材料のいずれにより構成されていてもよく、例えば2μm〜3μmの厚みで形成されている。例えば、アモルファスシリコン(α−シリコン),アモルファス炭化シリコン(α−SiC),アモルファス窒化シリコン(α−Si1-XNX)あるいはアモルファスカーボン(α−C)等の無機アモルファス性の絶縁性材料を用いることができる。このような材料は、グレインを構成しないため透水性が低く、良好な保護膜となる。

【0042】

封止用基板21は、赤色有機EL素子10R,緑色有機EL素子10Gおよび青色有機EL素子10Bの上部電極18の側に位置し、接着層22と共に赤色有機EL素子10R,緑色有機EL素子10Gおよび青色有機EL素子10Bを封止するものである。封止用基板21は、ガラス等により構成されている。この表示装置1では、基板11側にカラーフィルタ(図示せず)を設けているが、トップエミッション型の表示装置ではカラーフィルタ基板を封止用基板21として用いることも可能である。

【0043】

[表示装置1の製造方法]

図5は、本実施の形態に係る表示装置1の製造方法の流れを表したものである。以下、順を追って説明する。

【0044】

(平坦化絶縁膜14の形成工程)

まず、上述した材料よりなる基板11の上にTFT層13(駆動トランジスタTr1を含む画素駆動回路140)を形成する。次いで、段差14Sを有する平坦化絶縁膜14を形成する(ステップS10)。段差14Sは、赤色有機EL素子10Rおよび緑色有機EL素子10Gが形成される領域(第1領域R1)の厚みをd1、青色有機EL素子10Bが形成される領域(第2領域R2)の厚みをd2(d1>d2)とすると、その大きさ(d1−d2)は例えば3μmとしておく。

【0045】

図6に、この段差14Sを有する平坦化絶縁膜14の具体的な形成方法を示す。まず、図6(A)に示したように、例えば感光性ポリイミドよりなる絶縁膜14AをTFT層13上に設けた後、接続孔14Hに対応する部分に開口を有するマスク31を用いて露光する(L1)。次いで、図6(B)に示したように、第2領域R2に対応する部分に開口を有するマスク32を用いて、ハーフ露光する(L2)。続いて現像を行うと、図6(C)に示したように、段差14Sを有する平坦化絶縁膜14が形成される。

【0046】

(下部電極15の形成工程)

平坦化絶縁膜14を形成した後、基板11の全面に例えばITOよりなる透明導電膜を形成し、この導電膜をパターニングすることにより、下部電極15を形成する(ステップS11)。このとき、下部電極15は接続孔14Hを介して駆動トランジスタTr1(TFT層13)のドレイン電極と導通させておく。

【0047】

(開口絶縁膜16の形成工程)

続いて、平坦化絶縁膜14上および下部電極15上に、例えばCVD(Chemical Vapor Deposition ;化学気相成長法)によりSiO2等の無機絶縁材料を成膜した後、これに感光性樹脂を積層させてパターニングを行い、開口絶縁膜16を形成する(ステップS12)。

【0048】

開口絶縁膜16を形成した後、基板11の表面、即ち下部電極15および開口絶縁膜16を形成した側の面を酸素プラズマ処理し、表面に付着した有機物等の汚染物を除去して濡れ性を向上させる(ステップS13)。具体的には、基板11を所定温度、例えば70℃〜80℃程度に加熱し、続いて大気圧下で酸素を反応ガスとするプラズマ処理(O2プラズマ処理)を行う。

【0049】

(正孔注入層171および正孔輸送層172の形成工程)

酸素プラズマ処理を行った後、上述した材料よりなる正孔注入層171および正孔輸送層172を赤色有機EL素子10R,緑色有機EL素子10Gおよび青色有機EL素子10Bに共通して形成する(ステップS14,S15)。正孔注入層171は、例えば、スピンコート法により上述の正孔注入層171の材料を下部電極15上および開口絶縁膜16上に成膜して、大気中で1時間ベークすることにより形成する。正孔輸送層172は、正孔注入層171を形成した後、同様にスピンコート法により成膜し、窒素(N2)雰囲気下、180℃で1時間ベークして形成する。

【0050】

(黄色発光層173Yの形成工程)

正孔輸送層172を形成した後、赤色有機EL素子10Rおよび緑色有機EL素子10Gの正孔輸送層172上に黄色発光層173Yを形成する(ステップS16)。本実施の形態の表示装置1では、平坦化絶縁膜14に段差14Sが設けられているので、版(例えば、後述の図7 版49)を用いずに、印刷法により黄色発光層173Yを形成することができる。以下、これについて比較例を用いつつ、説明する。

【0051】

図7は比較例に係る表示装置(表示装置100)の発光層(赤色発光層および緑色発光層)形成工程の流れを表したものである。図8はこの工程の断面構成を表しており、図9は図8(B)の一部を拡大したものである。表示装置100の平坦化絶縁膜114には、段差がなく、版49を用いた印刷方法(反転オフセット印刷法)より、赤色有機EL素子10Rに赤色発光層173R、緑色有機EL素子10Gに緑色発光層173Gがそれぞれ形成される(図9)。即ち、表示装置100には、黄色発光層173Yに代えて、赤色発光層173Rおよび緑色発光層173Gが設けられている。

【0052】

まず、例えば、表面がシリコンゴムのブランケット41(STD700:藤倉ゴム工業製)を円筒状のロール42に巻き付けて固定した後、赤色発光層173Rの構成材料を有機溶媒に溶解させたものを、スリットコート43によりブランケット41に均一に塗布する。これによりブランケット41に、べた膜状の赤色発光膜173R’が形成される(ステップS261)。表示装置100では、平坦化絶縁膜114に段差が設けられておらず、パターン化された赤色発光膜173R’の転写が必要となる。このため、ブランケット41に、べた膜状の赤色発光膜173R’を形成した後、これを所定パターンの凹部が設けられた版49に押圧して(ステップS262)、ブランケット41の赤色発光膜173R’にパターンを形成しておく(図8(A))。次いで、図8(B)に示したように、このパターン化された赤色発光膜173R’を基板11に対して精確にアラインメントさせた後(ステップS263)、ロール42を矢印R方向に転動させて転写する(ステップS264)。版49には、ブランケット41にパターンを形成する際に除かれた赤色発光膜173R’が付着しているため、版49を版洗浄装置(図示せず)により洗浄および乾燥させる(ステップS265)。このようにして、パターン化された赤色発光膜173R’を基板11上に設けた後、同様にしてパターン化された緑色発光膜173G’を基板11上に転写し(ステップS361〜S365)、ベークして(ステッップS366)、赤色発光層173Rおよび緑色発光層173Gを形成する。

【0053】

一方、図10は、本実施の形態の黄色発光層173Yの形成工程の流れを表すものである。図11はこのときの印刷工程の断面模式図を表している。まず、上記比較例と同様にして、ブランケット41に、べた膜状の黄色発光膜173Y’を形成する(ステップS161)。スリットコート43を用いずに、例えばスピンコート法により黄色発光膜173Y’を形成するようにしてもよい。平坦化絶縁膜14には、段差14Sが設けられているため、版49を用いずに、このべた膜状の黄色発光膜173Y’を基板11に転写することができる(ステップS162)。

【0054】

図12は、図11の基板11とブランケット41との対向部分を拡大したものである。本実施の形態では、平坦化絶縁膜14に段差14S(d1−d2)が設けられているため、赤色有機EL素子10Rおよび緑色有機EL素子10G(第1領域R1)の正孔輸送層172と青色有機EL素子10B(第2領域R2)の正孔輸送層172との間に段差が形成される。これにより、ブランケット41を基板11に当接させた際に、黄色発光膜173Y’は、第1領域R1の正孔輸送層172に接触するのに対し、第2領域R2の正孔輸送層172との間には隙間を生じる。即ち、黄色発光膜173Y’は、青色有機EL素子10Bに転写されることはなく、赤色有機EL素子10Rおよび緑色有機EL素子10Gのみに転写される。この赤色有機EL素子10Rおよび緑色有機EL素子10Gに設けられた黄色発光膜173Y’を窒素雰囲気下、例えば130℃で20分間ベークして(ステップS163)乾燥させることにより、黄色発光層173Yが形成される。

【0055】

このように本実施の形態では、平坦化絶縁膜14に段差14Sを設けたことにより、版を用いずに黄色発光層173Yを形成することができる。これにより、版の洗浄工程を削減して、コストを抑えることが可能となる。また、版由来の異物混入を防ぐこともできる。更に、版の精密化あるいは大型化が不要であるため、高精細な小型パネルから大型パネルまで幅広い範囲に適用可能である。

【0056】

版を用いずに、ブランケット41にパターンを形成する方法も検討されているが(例えば、特許文献1,2)、これらの方法は、膜厚の確保や作業工程の複雑さにより実用化が困難であった。また、表面がシリコンゴムのブランケット(表面エネルギー 20mN/m程度)では、パターン形成後に液の弾きが生じ、所謂、線細りなどパターン形状が変化する虞があった。本実施の形態では、べた膜状の黄色発光膜173Y’を基板11に接触させるため、簡便で、容易に実用化可能であり、ブラン

ケット41上でパターン形状が変化する虞もない。

【0057】

更に、上述のように、パターン化された赤色発光膜173R’(緑色発光膜173G’)を転写する際には、精確なアラインメントが必要となる。一方、本実施の形態では、べた膜状の黄色発光膜173Y’を基板11に接触させるため、アラインメントが不要であり、作業工程時間をより短縮することができる。

【0058】

加えて、平坦化絶縁膜14に段差14Sがない場合(図9)、ブランケット41を当接させた際に、転写予定の素子以外の部分にもブランケット41が接触する虞がある。この接触により、赤色有機EL素子10R,緑色有機EL素子10G,青色有機EL素子10Bに物理的変化あるいは化学的変化が生じ、発光特性が低下する虞がある。化学的変化とは、例えば、ブランケット41のシリコンゴムに含まれる、低分子シロキサンが有機層17に付着することなどにより生じるものである。本実施の形態では、段差14Sが形成されているため、ブランケット41の青色有機EL素子10Bの正孔輸送層172への接触が防止できる。

【0059】

更に、本実施の形態では、赤色有機EL素子10Rおよび緑色有機EL素子10Gに共通して黄色発光層173Yを設けている。赤色有機EL素子10R,緑色有機EL素子10Gに赤色発光層173R,緑色発光層173Gをそれぞれ形成する場合(図7)は、印刷を別々に2回行うのに対し、印刷回数が1回となり、より、作業工程時間を短縮することができる。

【0060】

基板11に黄色発光層173Yを形成した後、ブランケット41には、黄色発光膜173Y’の非転写部分が残存するため、ブランケット41のクリーニングを行う(図10 ステッップS164)。図13は、このクリーニング方法の一例を示したものである。図13(A)のように、クリーニング用ロール44を矢印R1(R1≠R)方向に回転させて、クリーニング用ロール44とロール42とを当接させる。これにより、ブランケット41に残存している非転写部分の黄色発光膜173Y’が剥離して、クリーニング用ロール44に移る。このクリーニング用ロール44の黄色発光膜173Y’をクリーニングブレード45でかきとり、タンク46に回収する。タンク46に溜まった黄色発光膜173Y’の材料を再利用することも可能である。また、これに加えて、図13(B)のように、洗浄液吐出部47を設け、洗浄液47Lを補助的に使用し、エアー噴射器48によりクリーニング用ロール44を乾燥させるようにしてもよい。

【0061】

また、図14に示したように、クリーニング用ロール44と共に、前処理用ロール49を設けるようにしてもよい。前処理用ロール49は、黄色発光膜173Y’の転写前に予め、非転写部分の黄色発光膜173Y’を除去するためのものである。例えば、ブランケット41の全面に173Y’を設けた場合、図15に示したように、表示領域110以外の領域にも黄色発光膜173Y’が転写される虞がある。この前処理用ロール49は、このような部分に転写される黄色発光膜173Y’を予め除去するためのものである。前処理用ロール49は円筒状であり、その表面には凸部49Aが設けられている。前処理用ロール49を矢印R1方向に回転させると、この凸部49Aがブランケット41に接触し、凸部49Aに接触した部分の黄色発光膜173Y’が前処理用ロール49に転移して不要部分が除去される。除去された黄色発光膜173Y’は、クリーニングブレード45でかきとられ、タンク46に回収される。凸部49Aは、例えば、ステンレスのシートをエッチングしたものを巻きつけて作製することができる。

【0062】

表示領域110以外の領域への転写を防ぐ方法として、図16に示したように、ブランケット41に凸部41Aを設けるようにしてもよい。この凸部41Aは表示領域110に対向する部分に設けられており、凸部41A上の黄色発光膜173Y’のみが基板11に接触する。このため、黄色発光膜173Y’が表示領域110以外の部分に転写されることを防ぐことができる。凸部41Aは、例えばブランケット41の表面のシリコンゴムを成型加工することにより作製することができる。

【0063】

(青色発光層173Bの形成工程)

黄色発光層173Yを形成した後、青色発光層173Bを形成する(図5 ステップS17)。青色発光層173Bは、例えば蒸着法により黄色発光層173Yおよび青色有機EL素子10Bにおける正孔輸送層172の全面に形成される。

【0064】

(電子輸送層174,電子注入層175および上部電極18の形成工程)

青色発光層173Bを形成した後、この青色発光層173Bの全面に、例えば蒸着法により、上述した材料よりなる電子輸送層174,電子注入層175および上部電極18を形成する(ステップS18,S19,S20)。

【0065】

上部電極18を形成した後、図4に示したように、例えば蒸着法やCVD法により、保護層19を形成する。この際、黄色発光層173Yおよび青色発光層173B等の劣化に伴う輝度の低下を防止するため、成膜温度を常温に設定し、加えて保護層19の剥がれを防止するため、膜のストレスが最小となる条件で成膜を行うことが好ましい。

【0066】

青色発光層173B,電子輸送層174,電子注入層175,上部電極18および保護層19は、所謂エリアマスクを用いて、表示領域110を含む領域に形成する。また、青色発光層173B,電子輸送層174,電子注入層175,上部電極18および保護層19は、大気に曝露されることなく同一の成膜装置内で連続して形成されることが好ましい。大気中の水分による劣化が防止されるためである。

【0067】

保護層19を形成した後、接着層22を間にして保護層19の上に封止用基板21を貼り合わせる。以上により、図1乃至図4に示した表示装置1が完成する。

【0068】

[表示装置1の作用・効果]

この表示装置1では、各画素に対して走査線駆動回路130から書き込みトランジスタTr2のゲート電極を介して走査信号が供給されると共に、信号線駆動回路120から画像信号が書き込みトランジスタTr2を介して保持容量Csに保持される。すなわち、この保持容量Csに保持された信号に応じて駆動トランジスタTr1がオンオフ制御され、これにより、赤色有機EL素子10R,緑色有機EL素子10Gおよび青色有機EL素子10Bに駆動電流Idが注入され、正孔と電子とが再結合して発光が起こる。この光は、下部電極15,基板11およびカラーフィルタ(図示せず)を透過して取り出される。

【0069】

その際、赤色有機EL素子10Rと緑色有機EL素子10Gとには、共通の黄色発光層173Yおよび青色発光層173Bが設けられているが、異なるカラーフィルタ(図示せず)をそれぞれ通過することにより、赤色有機EL素子10R,緑色有機EL素子10Gからは、赤色の光(波長620nm〜750nm),緑色の光(波長495nm〜570nm)がそれぞれ取り出される。青色有機EL素子10Bは、青色発光層173Bのみを有するので、青色発光(波長450nm〜495nm)が生じる。

【0070】

本実施の形態の表示装置1では、平坦化絶縁膜14における第1領域R1の厚みd1と第2領域R2の厚みd2との差により、段差14Sを形成するようにしたので、ブランケット41の黄色発光膜173Y’がべた膜状であっても、青色有機EL素子10Bに黄色発光膜173Y’は転写されない。よって、版(例えば、版49)を用いずに赤色有機EL素子10Rおよび緑色有機EL素子10Gのみに黄色発光層173Yを形成することができる。即ち、反転オフセット印刷法の利点である膜厚精度の良さを維持し、かつ、版の洗浄工程をなくすことによりコストを抑えて黄色発光層173Yを形成することが可能となる。

【0071】

また、本実施の形態では、ブランケット41のクリーニング工程(図13)が必要となるが、ロール42とクリーニング用ロール44とを互いに回転させることにより、簡易な機構でブランケット41に残存した黄色発光膜173Y’を除去することができる。このクリーニング機構は、タンク46への回収による有機材料の再利用も可能であり、エコロジーの観点からも優れている。更に、前処理用ロール49(図14)を備える、またはブランケット41に凸部41Aを設ける(図16)ようにすれば、転写後に表示領域110以外の領域に付着した黄色発光膜173Y’を除去する工程を省くことができ、作業工程時間をより短縮することができる。

【0072】

以下、本実施の形態の変形例および他の実施の形態について説明するが、以降の説明において上記実施の形態と同一構成部分については同一符号を付してその説明は適宜省略する。

【0073】

<変形例1>

図17は、上記実施の形態の変形例1に係る表示装置(表示装置1A)の表示領域110の平面構成を表すものである。図18は、図17に示したXVIII−XVIII線に沿った断面構成を表している。表示装置1Aは、赤色有機EL素子10R,緑色有機EL素子10G,青色有機EL素子10Bに加え、黄色有機EL素子10Yを備えている点で、表示装置1と異なる。

【0074】

黄色有機EL素子10Yは、赤色有機EL素子10Rおよび緑色有機EL素子10Gと同様の構成であり、発光層として、黄色発光層173Yおよび青色発光層173Bを有している。黄色有機EL素子10Yからは基板11側の黄色フィルタ(図示せず)を通過することにより、黄色の光(波長570nm〜590nm)が取り出される。

【0075】

この表示装置1Aでは、赤色有機EL素子10R,緑色有機EL素子10G,青色有機EL素子10Bおよび黄色有機EL素子10Yを備えているので、以下の理由により消費電力を低減することが可能となる。

【0076】

一般的にテレビに出現する色として、白色の出現頻度が最も高いが、次いで、青色と黄色とを結ぶ黒体輻射のラインに近い部分(具体的には、肌色)の頻度が高く、このほとんどは青色と黄色との2色で表現することができる。即ち、より少ない数の素子により、出現頻度の多い色を表現することができるため、表示装置1Aでは消費電力の低減が可能となる。また、青色および黄色の発光効率は高いため、更なる低消費電力化も可能である。

【0077】

<変形例2>

図19は、上記実施の形態の変形例2に係る表示装置(表示装置1B)の断面構成を表すものである。表示装置1Bは第1領域R1と第2領域R2との段差がカラーフィルタ12により設けられている点で、表示装置1と異なる。カラーフィルタ12は、例えば、オンチップカラーフィルタであり、赤色フィルタ12R,緑色フィルタ12Gおよび青色フィルタ12Bを有している。カラーフィルタ12は、TFT層13と平坦化絶縁膜14との間に設けられている。

【0078】

赤色フィルタ12R,緑色フィルタ12G,青色フィルタ12Bはそれぞれ、有機EL素子10R,緑色有機EL素子10G,青色有機EL素子10Bに対向している。赤色フィルタ12Rおよび緑色フィルタ12G(第1カラーフィルタ)の厚みt1と青色フィルタ12B(第2カラーフィルタ)の厚みt2との差(t1>t2)により、段差(t1−t2)が形成されている。上記実施の形態と同様に、この段差(t1−t2)の大きさは、第2領域R2の幅WR2の1/100以上であることが望ましく、500nm以上であることがより好ましい。

【0079】

カラーフィルタ12は、所謂顔料分散型レジスト材料を用いてフォトリソグラフィ工程を赤、緑および青の3回繰り返すことにより形成する。ここでは、青色フィルタ12Bの厚みt2を赤色フィルタ12Rおよび緑色フィルタ12Gの厚みt1よりも薄くすることで段差(t1−t2)が形成される。

【0080】

これにより、平坦化絶縁膜14に段差を形成する作業工程(図6)が省略され、また、別のカラーフィルタ(例えば、カラーフィルタ基板等)も不要となり、コストをより抑えることができる。

【0081】

また、図20に示したように、青色フィルタ12Bを設けずに省略して、赤色フィルタ12Rおよび緑色フィルタ12Gの厚みt1のみにより段差t1を形成するようにしてもよい。この場合は、青色フィルタ12Bを形成するための1回のリソグラフィ工程を減らすことができるため、図19の表示装置に比べて更なるコストダウンが可能となる。

【0082】

図21に示したように、表示装置1Bが、黄色有機EL素子10Yを有し、これに対向して厚みt1の黄色フィルタ12Yを設けるようにしてもよい。

【0083】

<第2の実施の形態>

図22は、本技術の第2の実施の形態に係る表示装置(表示装置2)の表示領域110の平面構成を表したものであり、図23は図22に示したXXIII−XXIII線に沿った断面構成を表している。表示装置2は、開口絶縁膜26のリブ26A(突起部)により、第1領域R1と第2領域R2との間に段差を設けたものである。

【0084】

開口絶縁膜26は、赤色有機EL素子10R,緑色有機EL素子10G,青色有機EL素子10Bそれぞれの発光領域に対応して開口を有するものである。リブ26Aは、この開口絶縁膜26の青色有機EL素子10Bの開口の周縁のみに設けられている。これにより、赤色有機EL素子10Rおよび緑色有機EL素子10G形成領域(第1領域R1)と青色有機EL素子10B形成領域(第2領域R2)との間にリブ26Aの高さH26Aの大きさの段差が形成される。本実施の形態では、第2領域R2は青色有機EL素子10Bの発光領域(開口絶縁膜26の開口)に対応する。

【0085】

リブ26Aは、青色有機EL素子10Bの開口周縁全体に設けられている(図22)が、少なくとも青色有機EL素子10Bを間にして対向する位置に一対設けられていればよい。このリブ26Aの高さH26Aは、接触を防止するため第2領域R2の幅WR2(開口絶縁膜26の開口の幅WL)の1/100以上であることが望ましく、500nm以上であることがより好ましい。例えば画素10の幅W10および画素10の長さD10(画素10のピッチ)が360μm、第2領域R2の幅WR2が60μmであるとき、リブ26Aの高さH26Aが2μmであれば十分にブランケットの青色有機EL素子10Bの領域への接触を阻止できる。

【0086】

図24は、リブ26Aの形成工程を表すものである。下部電極15を形成した後、例えばポリイミドよりなる絶縁膜26Bを基板11の全面に塗布する。次いで、マスク33で覆い、露光(L3)する(図24(A))。マスク33は、赤色有機EL素子10R,緑色有機EL素子10G,青色有機EL素子10Bの所望の発光領域(開口絶縁膜26の開口)以外の部分を覆うものである。続いて、リブ26Aの形成予定領域のみをマスク34で覆い、ハーフ露光(L4)をした後(図24(B))、現像を行うとリブ26Aを有する開口絶縁膜26が形成される(図24(C))。

【0087】

本実施の形態では、青色有機EL素子10Bの開口周縁のリブ26Aにより、黄色発光層173Yを形成する際に、赤色有機EL素子10Rおよび緑色有機EL素子10G形成領域(第1領域R1)と青色有機EL素子10B形成領域(第2領域R2)との間に段差が形成されている。これにより、図25に示したように、ブランケット41を基板11に当接させた際に、黄色発光膜173Y’は、赤色有機EL素子10Rおよび緑色有機EL素子10Gの正孔輸送層172に接触するのに対し、青色有機EL素子10B(開口絶縁膜26の開口)の正孔輸送層172との間には隙間を生じる。赤色有機EL素子10Rおよび緑色有機EL素子10Gへのブランケット41の接触が妨げられないよう、緑色有機EL素子10G(赤色有機EL素子10R)と青色有機EL素子10Bとの間の距離は大きいことが望ましい。具体的には、絶縁膜26のリブ26Aと緑色有機EL素子10Gの開口との間の距離X(図22、図23)がリブ26Aの高さH26Aの10倍以上であることが好ましい。例えば、高さH26Aが2μmであるとき、距離Xは50μmである。可能であれば、距離Xを高さH26Aの100倍以上としてもよい。

【0088】

<変形例3>

上記実施の形態の変形例3に係る表示装置(表示装置2A)は、図26に示したように、開口絶縁膜26にリブ26Aを有すると共に、平坦化絶縁膜14にも段差14Sを有するものである。

【0089】

平坦化絶縁膜14の厚みd1,d2のみにより段差14Sを設けると(図4)、ブランケット41の青色有機EL素子10Bへの接触を確実に防ぐためには、段差14S(d1−d2)を大きくする必要がある。特に、ロール42を用いると高圧がかかるため、より、d1とd2との差は大きくなり、赤色有機EL素子10R,緑色有機EL素子10Gの発光部とカラーフィルタ(図示せず)との距離が長くなる。これにより、赤色有機EL素子10R,緑色有機EL素子10Gで発光した光が、赤色フィルタ1,緑色フィルタではなく、異なるフィルタを透過して混色を生じ、パネル品質が低下する虞がある。

【0090】

これに対し、表示装置2Aでは、平坦化絶縁膜14の厚みd1,d2による段差14Sに加え、リブ26Aによる段差を設けるようにしたので、赤色有機EL素子10R,緑色有機EL素子10Gの発光部と赤色フィルタ12R,緑色フィルタ12Gとの距離を短くして、混色の発生を抑えることができる。開口の幅WLが60μm程度のとき、例えば、平坦化絶縁膜14の厚みd1とd2との差(段差14Sの大きさ)が3μm、リブ26Aの高さH26Aが2μmである。

【0091】

<変形例4>

上記実施の形態の変形例4に係る表示装置(表示装置2B)は、図27に示したように、青色有機EL素子10Bにおける下部電極(下部電極15B)の表面が開口絶縁膜26(絶縁材)により2以上に分断されたものである。図28は、図27に示したXXVIII−XXVIII線に沿った断面構成を表している。

【0092】

青色有機EL素子10Bの下部電極15Bは、その表面が3つの領域15Ba,15Bb,15Bcに分割されており、それぞれの面積は、赤色有機EL素子10Rおよび緑色有機EL素子10Gにおける下部電極15の表面の面積よりも小さくなっている。換言すれば、青色有機EL素子10Bの発光領域は、赤色有機EL素子10Rおよび緑色有機EL素子10Gよりも面積の小さな3つの領域10Ba,10Bb,10Bcにより構成されている。この3つの領域10Ba,10Bb,10Bcの周縁にそれぞれリブ26Aが設けられている。

【0093】

領域15Baと領域15Bbとの間および領域15Bbと領域15Bcとの間には、開口絶縁膜26(リブ26A)が設けられている。即ち、下部電極15Bの表面は、開口絶縁膜26により複数に分断されている。下部電極15Bの表面は、例えば、2つ、あるいは、4つ以上に分断されていてもよい。領域15Ba,15Bb,15Bcは例えば、それぞれ長さD15B85μm、幅W15B(WL)60μmの略矩形状であり、領域15Baと領域15Bbとの間および領域15Bbと領域15Bcとの間の距離Yは、12μmである。このように、下部電極15Bが開口絶縁膜26で分断されていることにより、黄色発光層173Yの形成工程において、ブランケット41と正孔輸送層172までが形成された基板11とを接触させた際(図25)に、リブ26Aの高さを小さくしても、青色有機EL素子10Bへの接触が回避される。詳細には、リブ26Aの高さが十分でない場合も、ブランケット41が、領域15Ba,15Bb,15Bcをそれぞれ分断している部分(開口絶縁膜26の設けられている領域)に接触することとなるため、青色有機EL素子10Ba,10Bb,10Bcへの接触が抑えられる。なお、下部電極15Bは一つの電極であり、表面以外は分断されていない。このような下部電極15Bは、開口絶縁膜26のパターニングにより形成される。

【0094】

(モジュールおよび適用例)

以下、上記実施の形態および変形例で説明した表示装置の適用例について説明する。上記実施の形態等の表示装置は、テレビジョン装置,デジタルカメラ,ノート型パーソナルコンピュータ、携帯電話等の携帯端末装置あるいはビデオカメラなど、外部から入力された映像信号あるいは内部で生成した映像信号を、画像あるいは映像として表示するあらゆる分野の電子機器の表示装置に適用することが可能である。

【0095】

(モジュール)

上記実施の形態等の表示装置は、例えば、図29に示したようなモジュールとして、後述する適用例1〜5などの種々の電子機器に組み込まれる。このモジュールは、例えば、基板11の一辺に、保護層19および封止用基板21から露出した領域210を設け、この露出した領域210に、信号線駆動回路120および走査線駆動回路130の配線を延長して外部接続端子(図示せず)を形成したものである。外部接続端子には、信号の入出力のためのフレキシブルプリント配線基板(FPC;Flexible Printed Circuit)220が設けられていてもよい。

【0096】

(適用例1)

図30は、上記実施の形態等の表示装置が適用されるテレビジョン装置の外観を表したものである。このテレビジョン装置は、例えば、フロントパネル310およびフィルターガラス320を含む映像表示画面部300を有しており、この映像表示画面部300は、上記実施の形態等に係る表示装置1,1A,1B,2,2A,2Bにより構成されている。

【0097】

(適用例2)

図31は、上記実施の形態等の表示装置が適用されるデジタルカメラの外観を表したものである。このデジタルカメラは、例えば、フラッシュ用の発光部410、表示部420、メニュースイッチ430およびシャッターボタン440を有しており、その表示部420は、上記実施の形態等に係る表示装置1,1A,1B,2,2A,2Bにより構成されている。

【0098】

(適用例3)

図32は、上記実施の形態等の表示装置が適用されるノート型パーソナルコンピュータの外観を表したものである。このノート型パーソナルコンピュータは、例えば、本体510,文字等の入力操作のためのキーボード520および画像を表示する表示部530を有しており、その表示部530は、上記実施の形態等に係る表示装置1,1A,1B,2,2A,2Bにより構成されている。

【0099】

(適用例4)

図33は、上記実施の形態等の表示装置が適用されるビデオカメラの外観を表したものである。このビデオカメラは、例えば、本体部610,この本体部610の前方側面に設けられた被写体撮影用のレンズ620,撮影時のスタート/ストップスイッチ630および表示部640を有しており、その表示部640は、上記実施の形態等に係る表示装置1,1A,1B,2,2A,2Bにより構成されている。

【0100】

(適用例5)

図34は、上記実施の形態等の表示装置が適用される携帯電話機の外観を表したものである。この携帯電話機は、例えば、上側筐体710と下側筐体720とを連結部(ヒンジ部)730で連結したものであり、ディスプレイ740,サブディスプレイ750,ピクチャーライト760およびカメラ770を有している。そのディスプレイ740またはサブディスプレイ750は、上記実施の形態等に係る表示装置1,1A,1B,2,2A,2Bにより構成されている。

【0101】

以上、実施の形態および変形例を挙げて本技術を説明したが、本技術は上記実施の形態等に限定されるものではなく、種々変形が可能である。例えば、上記実施の形態等では、黄色発光層173Yを黄色発光材料により構成する例を示したが、黄色発光層173Yに代えて、赤色発光材料と緑色発光材料とを混合した発光層を形成するようにしてもよい。また、転写有機層が黄色発光層173Yである場合について説明したが、転写有機層が他の発光層、あるいは、発光層以外の有機層であってもよい。

【0102】

更に、例えば、上記実施の形態では、駆動方式がアクティブマトリクス方式の表示装置について説明したが、パッシブマトリクス方式の表示装置としてもよい。

【0103】

加えて、例えば上記実施の形態等では、第1電極15を陽極、第2電極18を陰極とする場合について説明したが、陽極および陰極を逆にして、第1電極15を陰極、第2電極18を陽極としてもよい。また、トップエミッション型の表示装置として、封止用基板21側から光を取り出すようにしてもよい。

【0104】

更に、例えば、上記実施の形態において説明した各層の材料および厚み、または成膜方法および成膜条件などは限定されるものではなく、他の材料および厚みとしてもよく、または他の成膜方法および成膜条件としてもよい。

【0105】

また、更に、上記実施の形態では、青色以外の有機EL素子(第1有機EL素子)として赤色および緑色の有機EL素子を備えた3原色表示の表示装置について説明したが、第1有機EL素子は、赤色有機EL素子、緑色有機EL素子、黄色有機EL素子または白色有機EL素子のうちの少なくとも1色、好ましくは少なくとも2色である。例えば、本技術は青色有機EL素子と黄色有機EL素子とからなる2原色表示の表示装置への適用も可能である。

【0106】

なお、本技術は、以下のような構成をとることも可能である。

(1)基板上の第1領域に設けられた、転写有機層を含む第1発光素子と、前記基板上の前記第1領域に隣り合う第2領域に設けられた、転写有機層を含まない第2発光素子と、前記第1領域と第2領域との間に設けられると共に、前記転写有機層の前記第1領域への形成時に前記転写有機層の前記第2領域への転写を阻止できる大きさを有する段差とを備えた表示装置。

(2)前記基板と前記第1発光素子および第2発光素子との間に平坦化絶縁膜を有し、前記平坦化絶縁膜の前記第1領域の厚みd1と前記第2領域の厚みd2との差(d1>d2)により前記段差が形成されている前記(1)に記載の表示装置。

(3)前記基板と前記第1発光素子との間に第1カラーフィルタ、前記基板と第2発光素子との間に第2カラーフィルタをそれぞれ有し、前記第1カラーフィルタの厚みt1と前記第2カラーフィルタの厚みt2との差(t1>t2)により前記段差が形成されている前記(1)または(2)に記載の表示装置。

(4)前記基板と前記第1発光素子との間に第1カラーフィルタを有し、前記第1カラーフィルタの厚みt1により前記段差が形成されている前記(1)または(2)に記載の表示装置。

(5)前記基板上には、前記第1発光素子および第2発光素子の発光領域に開口を有する開口絶縁膜が設けられ、前記開口絶縁膜は、前記第2発光素子の開口の周縁に前記段差を形成するリブを有する前記(1)乃至(4)のいずれか1つに記載の表示装置。

(6)前記第2発光素子の電極の表面は、絶縁材により2以上に分断されている前記(1)乃至(5)のいずれか1つに記載の表示装置。

(7)前記転写有機層は、第1発光層であり、前記第2発光素子には、前記第1発光素子に共通の第2発光層が設けられている前記(1)乃至(6)のいずれか1つに記載の表示装置。

(8)前記第1発光層は黄色発光層であり、前記第2発光層は青色発光層である前記(7)に記載の表示装置。

(9)前記第1発光素子は共通の前記転写有機層を含む2以上の素子により構成され、各素子に対向して異なる色のカラーフィルタを有する前記(8)に記載の表示装置。

(10)前記第1発光素子では、その発光色が前記カラーフィルタにより3分割されて黄色,赤色および緑色を発光し、前記第2発光素子では、青色を発光する前記(9)に記載の表示装置。

(11)基板上の第1領域と第2領域との間に、ブランケットの前記第1領域への接触を許容し、前記第2領域への接触を阻止できる大きさの段差を設ける工程と、前記段差を利用して、前記ブランケット側の有機膜を前記第1領域に転写する一方、前記第2領域へは転写しない工程とを含む表示装置の製造方法。

(12)前記ブランケット側の有機膜を前記第1領域に転写した後、前記ブランケットに残存した有機膜をクリーニングする工程を含む前記(11)に記載の表示装置の製造方法。

(13)表示装置を備え、前記表示装置は、基板上の第1領域に設けられた、転写有機層を含む第1発光素子と、前記基板上の前記第1領域に隣り合う第2領域に設けられた、転写有機層を含まない第2発光素子と、前記第1領域と第2領域との間に設けられると共に、前記転写有機層の前記第1領域への形成時に前記転写有機層の前記第2領域への転写を阻止できる大きさを有する段差とを備えた電子機器。

【符号の説明】

【0107】

1,1A,1B,2,2A,2B…表示装置、10R…赤色有機EL素子、10G…緑色有機EL素子、10B…青色有機EL素子、10Y…黄色有機EL素子、11…基板、12…カラーフィルタ、12R…赤色フィルタ、12G…緑色フィルタ、12B…青色フィルタ、13…TFT層、14…平坦化絶縁膜、15,15B…下部電極、16,26…開口絶縁膜、17…有機層、171…正孔注入層、172…正孔輸送層、173Y…黄色発光層、173B…青色発光層、174…電子輸送層、175…電子注入層、18…上部電極、19…保護層、21…封止用基板、26A…リブ、31,32,33,34…マスク、41…ブランケット、42…ロール、43…スリットコートヘッド、44…クリーニング用ロール、45…クリーニングブレード、46…タンク、47…洗浄液吐出部、48…エアー噴射器、49…前処理用ロール。

【特許請求の範囲】

【請求項1】

基板上の第1領域に設けられた、転写有機層を含む第1発光素子と、

前記基板上の前記第1領域に隣り合う第2領域に設けられた、転写有機層を含まない第2発光素子と、

前記第1領域と第2領域との間に設けられると共に、前記転写有機層の前記第1領域への形成時に前記転写有機層の前記第2領域への転写を阻止できる大きさを有する段差と

を備えた表示装置。

【請求項2】

前記基板と前記第1発光素子および第2発光素子との間に平坦化絶縁膜を有し、前記平坦化絶縁膜の前記第1領域の厚みd1と前記第2領域の厚みd2との差(d1>d2)により前記段差が形成されている

請求項1に記載の表示装置。

【請求項3】

前記基板と前記第1発光素子との間に第1カラーフィルタ、前記基板と第2発光素子との間に第2カラーフィルタをそれぞれ有し、

前記第1カラーフィルタの厚みt1と前記第2カラーフィルタの厚みt2との差(t1>t2)により前記段差が形成されている

請求項1に記載の表示装置。

【請求項4】

前記基板と前記第1発光素子との間に第1カラーフィルタを有し、

前記第1カラーフィルタの厚みt1により前記段差が形成されている

請求項1に記載の表示装置。

【請求項5】

前記基板上には、前記第1発光素子および第2発光素子の発光領域に開口を有する開口絶縁膜が設けられ、

前記開口絶縁膜は、前記第2発光素子の開口の周縁に前記段差を形成するリブを有する

請求項1に記載の表示装置。

【請求項6】

前記第2発光素子の電極の表面は、絶縁材により2以上に分断されている

請求項5に記載の表示装置。

【請求項7】

前記転写有機層は、第1発光層であり、

前記第2発光素子には、前記第1発光素子に共通の第2発光層が設けられている

請求項1に記載の表示装置。

【請求項8】

前記第1発光層は黄色発光層であり、

前記第2発光層は青色発光層である

請求項7に記載の表示装置。

【請求項9】

前記第1発光素子は共通の前記転写有機層を含む2以上の素子により構成され、各素子に対向して異なる色のカラーフィルタを有する

請求項1に記載の表示装置。

【請求項10】

前記第1発光素子では、その発光色が前記カラーフィルタにより3分割されて黄色,赤色および緑色を発光し、

前記第2発光素子では、青色を発光する

請求項9に記載の表示装置。

【請求項11】

基板上の第1領域と第2領域との間に、ブランケットの前記第1領域への接触を許容し、前記第2領域への接触を阻止できる大きさの段差を設ける工程と、

前記段差を利用して、前記ブランケット側の有機膜を前記第1領域に転写する一方、前記第2領域へは転写しない工程と

を含む表示装置の製造方法。

【請求項12】

前記ブランケット側の有機膜を前記第1領域に転写した後、前記ブランケットに残存した有機膜をクリーニングする工程を含む

請求項11に記載の表示装置の製造方法。

【請求項13】

表示装置を備え、

前記表示装置は、

基板上の第1領域に設けられた、転写有機層を含む第1発光素子と、

前記基板上の前記第1領域に隣り合う第2領域に設けられた、転写有機層を含まない第2発光素子と、

前記第1領域と第2領域との間に設けられると共に、前記転写有機層の前記第1領域への形成時に前記転写有機層の前記第2領域への転写を阻止できる大きさを有する段差とを備えた

電子機器。

【請求項1】

基板上の第1領域に設けられた、転写有機層を含む第1発光素子と、

前記基板上の前記第1領域に隣り合う第2領域に設けられた、転写有機層を含まない第2発光素子と、

前記第1領域と第2領域との間に設けられると共に、前記転写有機層の前記第1領域への形成時に前記転写有機層の前記第2領域への転写を阻止できる大きさを有する段差と

を備えた表示装置。

【請求項2】

前記基板と前記第1発光素子および第2発光素子との間に平坦化絶縁膜を有し、前記平坦化絶縁膜の前記第1領域の厚みd1と前記第2領域の厚みd2との差(d1>d2)により前記段差が形成されている

請求項1に記載の表示装置。

【請求項3】

前記基板と前記第1発光素子との間に第1カラーフィルタ、前記基板と第2発光素子との間に第2カラーフィルタをそれぞれ有し、

前記第1カラーフィルタの厚みt1と前記第2カラーフィルタの厚みt2との差(t1>t2)により前記段差が形成されている

請求項1に記載の表示装置。

【請求項4】

前記基板と前記第1発光素子との間に第1カラーフィルタを有し、

前記第1カラーフィルタの厚みt1により前記段差が形成されている

請求項1に記載の表示装置。

【請求項5】

前記基板上には、前記第1発光素子および第2発光素子の発光領域に開口を有する開口絶縁膜が設けられ、

前記開口絶縁膜は、前記第2発光素子の開口の周縁に前記段差を形成するリブを有する

請求項1に記載の表示装置。

【請求項6】

前記第2発光素子の電極の表面は、絶縁材により2以上に分断されている

請求項5に記載の表示装置。

【請求項7】

前記転写有機層は、第1発光層であり、

前記第2発光素子には、前記第1発光素子に共通の第2発光層が設けられている

請求項1に記載の表示装置。

【請求項8】

前記第1発光層は黄色発光層であり、

前記第2発光層は青色発光層である

請求項7に記載の表示装置。

【請求項9】

前記第1発光素子は共通の前記転写有機層を含む2以上の素子により構成され、各素子に対向して異なる色のカラーフィルタを有する

請求項1に記載の表示装置。

【請求項10】

前記第1発光素子では、その発光色が前記カラーフィルタにより3分割されて黄色,赤色および緑色を発光し、

前記第2発光素子では、青色を発光する

請求項9に記載の表示装置。

【請求項11】

基板上の第1領域と第2領域との間に、ブランケットの前記第1領域への接触を許容し、前記第2領域への接触を阻止できる大きさの段差を設ける工程と、

前記段差を利用して、前記ブランケット側の有機膜を前記第1領域に転写する一方、前記第2領域へは転写しない工程と

を含む表示装置の製造方法。

【請求項12】

前記ブランケット側の有機膜を前記第1領域に転写した後、前記ブランケットに残存した有機膜をクリーニングする工程を含む

請求項11に記載の表示装置の製造方法。

【請求項13】

表示装置を備え、

前記表示装置は、

基板上の第1領域に設けられた、転写有機層を含む第1発光素子と、

前記基板上の前記第1領域に隣り合う第2領域に設けられた、転写有機層を含まない第2発光素子と、

前記第1領域と第2領域との間に設けられると共に、前記転写有機層の前記第1領域への形成時に前記転写有機層の前記第2領域への転写を阻止できる大きさを有する段差とを備えた

電子機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【公開番号】特開2013−58630(P2013−58630A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−196399(P2011−196399)

【出願日】平成23年9月8日(2011.9.8)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月8日(2011.9.8)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

[ Back to top ]