表示装置およびその製造方法、並びに電子機器

【課題】抵抗層の表面の汚染を防止し、かつ、簡便な方法により第2電極を形成可能な表示装置およびその製造方法並びに電子機器を提供する

【解決手段】基板上に、第1電極、発光層を含む有機層、抵抗層および第2電極をこの順に有する有機電界発光素子および外部接続層を備え、前記第2電極は、前記抵抗層に接する保護電極層と、前記保護電極層の上層に設けられると共に前記外部接続層に電気的に接続された接続電極層とを有する表示装置。

【解決手段】基板上に、第1電極、発光層を含む有機層、抵抗層および第2電極をこの順に有する有機電界発光素子および外部接続層を備え、前記第2電極は、前記抵抗層に接する保護電極層と、前記保護電極層の上層に設けられると共に前記外部接続層に電気的に接続された接続電極層とを有する表示装置。

【発明の詳細な説明】

【技術分野】

【0001】

本技術は、2つの電極間に有機層と共に抵抗層を有する有機電界発光素子を備えた表示装置およびその製造方法、並びに電子機器に関する。

【背景技術】

【0002】

情報通信産業の発達が加速するのに伴い、高性能な表示素子が要求されている。例えば有機EL(ElectroLuminescence)表示素子は、自発光型表示素子であり、視野角の広さ、コントラスト、応答速度の点で優れている。

【0003】

有機EL素子は基板上に第1電極,発光層を含む有機層および第2電極をこの順に有しており、総膜厚は数百nmである。このような素子の膜厚の小さな有機EL表示装置では、第1電極上のパーティクル(異物)や突起物により、第1電極および第2電極間で短絡が生じる虞がある。

【0004】

このような電極間での短絡を防ぐため、電極と有機層との間に無機の酸化物からなる抵抗層(高抵抗層)を設ける方法が提案されている(例えば、特許文献1,2)。例えば、トップエミッション型であれば、有機層と第2電極との間に抵抗層が配置される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−186637号公報

【特許文献2】特開2010−56075号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、この抵抗層を有する表示装置を製造する場合、抵抗層と第2電極とは、異なるマスクにより形成される。これは、第2電極を、基板上の取り出し配線層(外部接続層)に電気的に接続し、外部の駆動回路との接続を確保するためである。抵抗層と第2電極とを同じマスクにより形成すると、取り出し配線層と第2電極との間に抵抗層が存在し、電気的接触が阻害される。即ち、抵抗層の形成工程と、第2電極の形成工程との間にはマスクの交換作業が必要となる。このマスクの交換は、抵抗層の膜表面(界面)を清浄な状態に保つため、真空中で行われる。

【0007】

しかしながら、マスクの交換作業は、基板を抵抗層の形成に使用したマスクから剥離した後、基板を保持し、第2電極の形成に使用するマスクを基板に密着させるという工程を経るものであるため、真空中で行うと作業効率は低下し、使用する装置のコストも増す。特に、大型の基板を用いる場合には、基板のたわみが無視できないほどに大きくなり、基板の保持には大掛かりな装置が必要となる。

【0008】

本技術はかかる問題点に鑑みてなされたもので、その目的は、抵抗層表面の汚染を防止し、かつ、簡便な方法により第2電極を形成することができる表示装置およびその製造方法並びに電子機器を提供することにある。

【課題を解決するための手段】

【0009】

本技術による表示装置は、基板上に、第1電極、発光層を含む有機層、抵抗層および第2電極をこの順に有する有機電界発光素子および外部接続層を備え、第2電極は、抵抗層に接する保護電極層と、保護電極層の上層に設けられると共に外部接続層に電気的に接続された接続電極層とを有するものである。本技術による電子機器は、上記表示装置を備えたものである。

【0010】

本技術による表示装置の製造方法は、基板上に、第1電極、発光層を含む有機層、抵抗層および第2電極をこの順に有する有機電界発光素子および外部接続層を形成する工程を含み、第2電極を形成する工程では、抵抗層に接する保護電極層を形成した後、保護電極層上に接続電極層を形成すると共に、接続電極層を外部接続層に電気的に接続させるものである。

【0011】

本技術の表示装置(表示装置の製造方法)では、第2電極が、抵抗層に接する保護電極層と、外部接続層に電気的に接続された接続電極層との少なくとも2層により構成されているので、抵抗層と同じマスクにより、保護電極層を形成した後、マスクを交換して接続電極層を形成することが可能となる。よって、マスクの交換作業を真空中ではなく、例えば不活性ガス中で行っても、保護電極層により抵抗層の表面が汚染されることはなく、また、保護電極層により外部の駆動回路との電気的な接続が確保される。

【発明の効果】

【0012】

本技術の表示装置およびその製造方法並びに電子機器によれば、第2電極が抵抗層に接する保護電極層と、外部接続層に電気的に接続された接続電極層とを有するようにしたので、真空中でのマスク交換を行うことなく、抵抗層および第2電極を形成することができる。よって、抵抗層表面の汚染を防止し、かつ、簡便な方法により第2電極を形成することが可能となる。

【図面の簡単な説明】

【0013】

【図1】本開示の一実施の形態に係る表示装置の構成を表す図である。

【図2】図1に示した画素駆動回路の一例を表す図である。

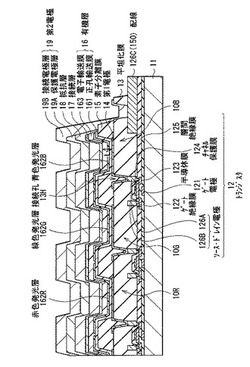

【図3】図1に示した表示領域の構成を表す断面図である。

【図4】図1に示した表示装置の製造方法の流れを表す図である。

【図5】図4に示した製造方法を工程順に表す断面図である。

【図6】図5に続く工程を表す図である。

【図7】図6に続く工程を表す図である。

【図8】上記実施の形態の表示装置を含むモジュールの概略構成を表す平面図である。

【図9】上記実施の形態の表示装置の適用例1の外観を表す斜視図である。

【図10】(A)は適用例2の表側から見た外観を表す斜視図であり、(B)は裏側からみた外観を表す斜視図である。

【図11】適用例3の外観を表す斜視図である。

【図12】適用例4の外観を表す斜視図である。

【図13】(A)は適用例5の開いた状態の正面図、(B)はその側面図、(C)は閉じた状態の正面図、(D)は左側面図、(E)は右側面図、(F)は上面図、(G)は下面図である。

【図14】図1に示した表示装置の電流−電圧特性を比較例と共に表す図である。

【発明を実施するための形態】

【0014】

以下、本技術の実施の形態について、図面を参照して詳細に説明する。なお、説明

は以下の順序で行う。

1.実施の形態(第2電極が保護電極層と接続電極層とにより構成された例)

2.適用例

3.実施例

【0015】

<実施の形態>

[表示装置1の構成]

図1は、本技術の一実施の形態に係る表示装置(表示装置1)の構成を表したものであり、図1(A)は、全体構成、図1(B)は、図1(A)の点線で囲んだ領域を拡大したものである。この表示装置1は、有機EL(Electroluminescence)表示装置であり、例えば、基板11の上に、表示領域110として、複数の有機EL素子10R,10G,10B(有機電界発光素子)がマトリクス状に配置されている。有機EL素子10R,10G,10Bは、それぞれ、赤色,緑色および青色を発光する。表示領域110の周辺には、映像表示用の信号線駆動回路120,走査線駆動回路130および外部の駆動回路に電気的に接続された配線150(外部接続層)が設けられている。配線150は、表示領域110の周囲を囲むように設けられ、走査線駆動回路130側で外部の駆動回路に接続されている。

【0016】

(全体構成)

表示領域110内には画素駆動回路140が設けられている。図2は、画素駆動回路140の一例を表したものである。画素駆動回路140は、後述する第1電極14の下層に形成されたアクティブ型の駆動回路である。すなわち、この画素駆動回路140は、駆動トランジスタTr1および書き込みトランジスタTr2と、これらトランジスタTr1,Tr2の間のキャパシタ(保持容量)Csと、第1の電源ライン(Vcc)および第2の電源ライン(GND)の間において駆動トランジスタTr1に直列に接続された有機EL素子10R(または有機EL素子10G,10B)とを有する。駆動トランジスタTr1および書き込みトランジスタTr2は、一般的な薄膜トランジスタ(TFT(Thin Film Transistor))により構成され、その構成は例えば逆スタガ構造(いわゆるボトムゲート型)でもよいしスタガ構造(トップゲート型)でもよく特に限定されない。

【0017】

画素駆動回路140において、列方向には信号線120Aが複数配置され、行方向には走査線130Aが複数配置されている。各信号線120Aと各走査線130Aとの交差点が、有機EL素子10R,10G,10Bのいずれか一つに対応している。各信号線120Aは、信号線駆動回路120に接続され、この信号線駆動回路120から信号線120Aを介して書き込みトランジスタTr2のソース電極に画像信号が供給されるようになっている。各走査線130Aは走査線駆動回路130に接続され、この走査線駆動回路130から走査線130Aを介して書き込みトランジスタTr2のゲート電極に走査信号が順次供給されるようになっている。

【0018】

(画素)

図3は図1(B)に示したIII−III線の断面構成を表したものである。有機EL素子10R,10G,10Bは、それぞれ基板11の側から画素駆動回路140の駆動トランジスタTr1(トランジスタ12)、平坦化膜13、陽極としての第1電極14、素子分離膜15、有機層16、接続層17、抵抗層18および陰極としての第2電極19をこの順に有している。有機層16は、第1電極14側から、正孔輸送層161、発光層162R,162G,162Bおよび電子輸送層163をこの順に有している。

【0019】

このような有機EL素子10R,10G,10Bは、保護層(図示せず)により被覆され、更にこの保護層上に熱硬化型樹脂または紫外線硬化型樹脂などの接着層(図示せず)を間にしてガラスなどよりなる封止用基板(図示せず)が全面にわたって張り合わされている。表示装置1はトップエミッション型の表示装置であり、発光層162R,162G,162Bから出射された光は、封止用基板側(第2電極19側)から取り出される。

【0020】

基板11は、その一主面側に有機EL素子10R,10G,10Bが配列形成される支持体である。例えば石英、ガラス、金属箔、もしくは樹脂製のフィルムやシートなどの公知のものを用いればよい。中でも、石英やガラスを用いることが好ましい。樹脂製のものを使用する場合には、その材質としてポリメチルメタクリレート(PMMA)に代表されるメタクリル樹脂類、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリブチレンナフタレート(PBN)などのポリエステル類、もしくはポリカーボネート樹脂などを用いることが可能であるが、この場合には透水性や透ガス性を抑えるため、積層構造とし、表面処理を行うことが好ましい。

【0021】

トランジスタ12は、ゲート電極121、ゲート絶縁膜122、半導体膜123、チャネル保護膜124、層間絶縁膜125およびソース・ドレイン電極126A,12Bにより構成されている。ゲート電極121および半導体膜123は、それぞれ所定パターンで設けられ、ゲート電極121に対向する位置に半導体膜123が配置されている。ゲート電極121と半導体膜123との間にゲート絶縁膜122を有している。半導体膜123の材料は、結晶性シリコン,アモルファスシリコンまたは酸化物半導体等のいずれであってもよい。半導体膜123上には、チャネル保護膜124および層間絶縁膜125を備え、層間絶縁膜125の貫通孔を介して、ソース・ドレイン電極126A,126Bが、半導体膜123に電気的に接続されている。基板11上には、有機EL素子10R,10G,10B(表示領域110)とは離間してソース・ドレイン電極126A,126Bと同層の配線126C(配線150)が設けられている。図3では、ボトムゲート型のトランジスタ12を例示したが、上述のように、トップゲート型であってもよい。

【0022】

平坦化膜13は、トランンジスタ12が形成された基板11の表面を平坦化し、有機EL素子10R,10G,10Bそれぞれの厚みを均一にするためのものである。また、平坦化膜13により、第1電極14とソース・ドレイン電極126A,126Bとの間の不必要な接触が抑えられる。平坦化膜13には、トランジスタ12(駆動トランジスタTr1)と第1電極14とを接続するための微細な接続孔13Hが形成されるため、パターン精度が良い材料により構成されていることが好ましい。平坦化膜13の構成材料としては、例えば、ポリイミド樹脂,アクリル樹脂またはノボラック樹脂等の有機絶縁材料、あるいは酸化シリコン(SiO2)などの無機絶縁材料が挙げられる。

【0023】

第1電極14は、有機層16(正孔輸送層161)に正孔を注入する電極であり、平坦化膜13上にそれぞれ有機EL素子10R,10G,10Bごとに設けられている。第1電極14は、発光層162R,162G,162Bとの対向面に反射面を有しており、発光層162R,162G,162Bから出射された光を表示面側(第2電極19側)へと反射する。このため、できるだけ第1電極14が高い反射率を備えていることが、発光効率を高めるうえで、好ましい。第1電極14は、例えば銀(Ag),アルミニウム(Al),モリブデン(Mo)あるいはクロム(Cr)などの金属元素の単体または合金からなり、その厚みは100nm以上500nm以下である。あるいは、第1電極14を上述の金属膜と透明導電膜との積層構造としてもよい。透明導電膜としては、例えば、インジウムとスズの酸化物(ITO)、酸化インジウム亜鉛(InZnO)、酸化亜鉛(ZnO)とアルミニウム(Al)との合金などが挙げられる。

【0024】

素子分離膜15は、第1電極14と第2電極19との間の絶縁性を確保すると共に、発光領域を所望の形状に成形するためのものであり、発光領域に対応して開口部が設けられている。素子分離膜15は、例えばSiO2等の無機絶縁材料の上に、ポジ型感光性ポリベンゾオキサゾールまたはポジ型感光性ポリイミド等の感光性樹脂を積層させて形成する。素子分離膜15の上層、すなわち、正孔輸送層161ないし第2電極19は、開口部だけでなく素子分離膜15の上に設けられていてもよいが、発光が生じるのは開口部のみである。

【0025】

正孔輸送層161は、第1電極14に生じた正孔を発光層162R,162G,162Bへ効率良く輸送するためのものであり、第1電極14上にそれぞれの有機EL素子10R,10G,10Bに共通して設けられている。ここでは、この正孔輸送層161が正孔注入層としての役割も担うが、正孔輸送層161と第1電極14との間に正孔注入層を別に設けるようにしてもよい。

【0026】

正孔輸送層161の厚みは、素子の全体構成にもよるが、例えば、10nm〜200nmであることが好ましく、15nm〜150nmであることがより好ましい。本実施の形態では、40nm程度である。正孔輸送層161には、例えば、4,4’,4”−トリス(3−メチルフェニルフェニルアミノ)トリフェニルアミン(m−MTDATA)またはα−ナフチルフェニルジアミン(αNPD)が使用できる。

【0027】

発光層162R,162G,162Bは、電界をかけることにより電子と正孔との再結合が起こり、光を発生するものであり、それぞれ有機EL素子10R,10G,10B毎に設けられている。発光層162R,162G,162Bは、それぞれ赤色,緑色および青色を発光する。発光層162R,162G,162Bの厚みは、素子の全体構成にもよるが、例えば、1nm〜100nmであることが好ましく、5nm〜50nmであることがより好ましい。発光層162R,162G,162Bは、それぞれ赤色,緑色および青色を発光する発光材料,正孔輸送性材料,電子輸送性材料および両電荷輸送性材料のうち、少なくとも1種類を含んでいる。赤色発光材料,緑色発光材料および青色発光材料は、蛍光性あるいは燐光性のどちらであってもよい。

【0028】

赤色を発光する発光層162Rは、例えば、厚みが5nm程度であり、4,4−ビス(2,2−ジフェニルビニン)ビフェニル(DPVBi)に2,6−ビス[(4’−メトキシジフェニルアミノ)スチリル]−1,5−ジシアノナフタレン(BSN)を30重量%混合したものにより構成されている。

【0029】

緑色を発光する発光層162Gは、例えば、厚みが10nm程度であり、DPVBiにクマリン6を5重量%混合したものにより構成されている。

【0030】

青色を発光する発光層162Bは、例えば、厚みが30nm程度であり、DPVBiに4,4’−ビス[2−{4−(N,N−ジフェニルアミノ)フェニル}ビニル]ビフェニル(DPAVBi)を2.5重量%混合したものにより構成されている。

【0031】

電子輸送層163は、発光層162R,162G,162Bへの電子輸送効率を高めるためのものであり、発光層162R,162G,162B上にそれぞれの有機EL素子10R,10G,10Bに共通して設けられている。ここでは、この電子輸送層163が電子注入層としての役割も担うが、電子輸送層163と発光層162R,162G,162Bとの間に電子注入層を別に設けるようにしてもよい。電子輸送層163の材料としては、例えば、キノリン、ペリレン、フェナントロリン、フェナントレン、ピレン、ビススチリル、ピラジン、トリアゾール、オキサゾール、フラーレン、オキサジアゾール、フルオレノン、アントラセン、ナフタレン、ブタジエン、クマリン、アクリジン、スチルベンまたはこれらの誘導体や金属錯体を用いることができる。電子輸送層163は、例えば厚みが20nm程度の8−ヒドロキシキノリンアルミニウム(略称Alq3)により構成されている。

【0032】

接続層17は電子輸送層163と抵抗層18との間に有機EL素子10R,10G,10Bに共通して設けられ、有機層16(電子輸送層163)と抵抗層18との間の電気的接続を補助するためのものである。接続層17は、例えば、厚みが1〜10nm程度であり、電子輸送性の有機材料と低仕事関数の金属材料との混合層により構成されている。具体的には、有機材料として、例えば、Alq3、金属材料としてマグネシウム(Mg),カルシウム(Ca)またはリチウム(Li)等を用いることができる。また、接続層17を、金属の合金により構成してもよく、例えば、マグネシウム,カルシウム,リチウム,アルミニウムあるいは銀等のうち、2種以上を混合した合金を用いることができる。

【0033】

抵抗層18は、第1電極14と第2電極19との間の短絡の発生を防止するためのものであり、それぞれの有機EL素子10R,10G,10Bに共通して設けられている。抵抗層18は、第1電極14および第2電極19よりも電気抵抗が高く、電荷の輸送機能あるいは電荷の注入機能を備えている。第1電極14上にパーティクル(異物)や突起物が存在したまま、有機EL素子10R,10G,10Bを形成した場合、第1電極14および第2電極19が接してしまい、短絡が生じる虞がある。抵抗層18により、この第1電極14と第2電極19との接触を防ぐことができる。

【0034】

抵抗層18は、例えば、電気抵抗率が1×105Ω・m以上1×1011Ω・m以下の材料により構成されていることが好ましく、1×105Ω・m以上1×109Ω・m以下であることがより好ましい。この範囲内であれば、十分に短絡の発生を防止し、駆動電圧を低く抑えることができるためである。抵抗層18は、例えば、酸化ニオブ(Nb2O5),酸化チタン(TiO2),酸化モリブデン(MoO2,MoO3),酸化タンタル(Ta2O5),酸化ハフニウム(HfO),酸化マグネシウム(MgO),IGZO(InGaZnOx),酸化ニオブと酸化チタンとの混合物,酸化チタンと酸化亜鉛(ZnO)との混合物,酸化ケイ素(SiO2)と酸化錫(SnO2)との混合物または酸化亜鉛に酸化マグネシウム、酸化ケイ素あるいは酸化アルミニウム(Al2O3)のうちから少なくとも1つを混合した混合物よりなり、これらを適宜組み合わせて用いてもよい。抵抗層18の厚みは、例えば100nm〜1000nm程度である。

【0035】

第2電極19は、第1電極14と絶縁された状態で抵抗層18の上に、それぞれの有機EL素子10R,10G,10Bに共通して設けられている。本実施の形態では、この第2電極19が、抵抗層18に接する保護電極層19Aおよび保護電極層19Aの上層(保護電極層19Aの表示面側)の接続電極層19Bにより構成されている。接続電極層19Bは保護電極層19Aの直上に設けられており、これらは互いに接している。

【0036】

詳細は後述するが、保護電極層19Aは、抵抗層18の表面(第2電極19との界面)を保護するためのものであり、抵抗層18の形成時に使用するマスク(後述の図6 マスク21)と同一のマスクにより形成されている。即ち、保護電極層19Aは、平面視で、抵抗層18と基板11上の同じ位置に設けられており、実質的に同じ面積を有している。これにより、有機EL素子10R,10G,10Bの形成時に抵抗層18の表面が保護される。抵抗層18の表面保護として、例えば絶縁膜等により保護することも考えられる。しかし、抵抗層18の表面を保護する保護電極層19Aと、配線126Cに接続された接続電極層19Bとを同様の材料により構成することで、良好な電気的接触が得られ、デバイス特性の低下が抑えられる。

【0037】

接続電極層19Bは、第2電極19と配線126Cとの電気的な接続を確保するためのものであり、基板11上の配線126Cに接して設けられている。接続電極層19Bは、保護電極層19Aよりも広い面積に亘って設けられ、保護電極層19Aおよび抵抗層18の端面を介して配線126Cに接している。接続電極層19Bは、保護電極層19Aとは異なるマスク(後述の図7 マスク22)を用いて形成されている。抵抗層18の表面は、上述のように保護電極層19Aに保護されているため、抵抗層18および保護電極層19Aの形成に使用したマスクから、接続電極層19Bの形成に使用するマスクへの交換は、真空中で行う必要がなく、例えば、不活性ガス中で簡便に行うことが可能となる。

【0038】

保護電極層19Aおよび接続電極層19Bは、光透過性の透明材料からなり、例えば、インジウム錫酸化物(ITO),酸化亜鉛(ZnO),アルミナドープ酸化亜鉛(AZO),ガリウムドープ酸化亜鉛(GZO),インジウム亜鉛酸化物(IZO),インジウムチタン酸化物(ITiO)またはインジウムタングステン酸化物(IWO)により構成されている。保護電極層19Aおよび接続電極層19Bを同じ材料により構成してもよく、あるいは、抵抗層18の保護および配線126Cとの電気的接続機能を向上させるため、上記透明材料を互いに適切に組み合わせて用いるようにしてもよい。

【0039】

保護電極層19Aの厚みは、例えば5nm〜1000nm程度であり、好ましくは5nm〜500nm程度である。保護電極層19Aは、この範囲内であれば、抵抗層18の表面を十分保護できるためである。一方、接続電極層19Bの厚みは、ディスプレイの大きさ,有機EL素子10R,10G,10Bの発光効率およびディスプレイに必要な輝度などに応じて変更するが、例えば、100nm〜数μm程度であり、配線126Cとの良好な電気的接続を保つため、保護電極層19Aよりも厚いことが好ましい。

【0040】

(保護層および封止用基板)

保護層は、絶縁性材料,導電性材料のいずれにより構成されていてもよく、例えば2μm〜3μmの厚みで形成されている。例えば、アモルファスシリコン(α−シリコン),アモルファス炭化シリコン(α−SiC),アモルファス窒化シリコン(α−Si1-XNx)あるいはアモルファスカーボン(α−C)等の無機アモルファス性の絶縁性材料を用いることができる。このような材料は、グレインを構成しないため透水性が低く、良好な保護膜となる。

【0041】

封止用基板は、有機EL素子10R,10G,10Bの第2電極19の側に位置し、接着層と共に有機EL素子10R,10G,10Bを封止するものである。封止用基板は、ガラス等により構成されている。

【0042】

封止用基板には、例えば、カラーフィルタおよびブラックマトリクスとしての遮光膜(いずれも図示せず)が設けられている。これにより有機EL素子10R,10G,10Bで発生した光が取り出されると共に、有機EL素子10R,10G,10B並びにその間の配線において反射された外光が吸収され、良好なコントラストが得られる。

【0043】

カラーフィルタとして、赤色フィルタ,緑色フィルタおよび青色フィルタが、それぞれ有機EL素子10R,10G,10Bに対応して順に配置されている。赤色フィルタ,緑色フィルタおよび青色フィルタは、それぞれ例えば矩形状で隙間なく形成されている。これらのカラーフィルタは、顔料を含む樹脂により構成されており、顔料を適宜選択することより、目的とする赤,緑あるいは青の波長域における光透過率が高く、他の波長域における光透過率が低くなるように調整することができる。

【0044】

遮光膜は、例えば黒色の着色剤を含み、光学濃度が1以上の黒色の樹脂膜または薄膜の干渉を利用した薄膜フィルタにより構成されている。黒色の樹脂膜は、安価かつ容易に形成することができるため好ましい。薄膜フィルタは、例えば、金属,金属窒化物あるいは金属酸化物からなる薄膜を少なくとも1層有し、薄膜の干渉を利用して光を減衰させるものである。具体的には、クロムと酸化クロム(III)(Cr2O3)とを交互に積層させたものを用いることができる。

【0045】

(配線)

配線126C(配線150)は、例えば、アルミニウム(Al),モリブデン(Mo),チタン(Ti),銀(Ag),アルミニウム合金,銀合金等あるいはこれらの積層構造からなるソース・ドレイン電極126A,126Bと同じ材料により構成され、表示領域110の外側に、矩形状に設けられている。配線126Cは、外部の駆動回路、例えばドライバIC等に電気的に接続され、配線126Cを介して有機EL素子10R,10G,10Bに信号が供給されるようになっている。

【0046】

[表示装置1の製造方法]

図4は、本実施の形態に係る表示装置1の製造方法の流れを表したものであり、図5,図6および図7は、図4に示した製造方法を工程順に表した図である。以下、この順に説明する。

【0047】

まず、上述した材料よりなる基板11に絶縁膜(図示せず)を成膜し、この絶縁膜上にパターン状のゲート電極121,ゲート電極121を覆うゲート絶縁膜122,パターン状の半導体膜123,チャネル保護膜124および層間絶縁膜125をこの順に形成する。次いで、層間絶縁膜125に貫通孔を設け、この貫通孔を介して半導体膜123に電気的に接続するソース・ドレイン電極126A,126Bを形成する。ソース・ドレイン電極126A,126Bと同時に配線126Cを形成しておく。これにより、基板11上にトランジスタ12および配線126Cが形成される。このトランジスタ12(駆動トランジスタTr1)を含む画素駆動回路140を形成した後、例えば感光性樹脂よりなる平坦化膜13を設ける。

【0048】

(第1電極14の形成工程)

次いで、基板11の全面に例えばアルミニウム,モリブデン,チタン,銀,アルミニウム合金あるいは銀合金等からなる金属膜またはこれらの金属膜とITO,ZnO,AZO,GZO,IZO,ITiO,IWO等の透明導電膜との積層構造を形成し、これをパターニングすることにより第1電極14を形成する。第1電極14は、平坦化膜13の接続孔13Hを介してトランジスタ12のソース・ドレイン電極126A,126Bと導通させておく(ステップS101)。

【0049】

(素子分離膜15の形成工程)

続いて、図5(A)に示したように第1電極14上および平坦化膜13上に、例えばCVD(Chemical Vapor Deposition;化学気相成長法)によりSiO2等の無機絶縁材料を成膜してパターニングを行い、更に感光性樹脂を積層させて素子分離膜15を形成する。(ステップS102)

【0050】

素子分離膜15を形成した後、基板11の表面、即ち第1電極14および素子分離膜15を形成した側の面を酸素プラズマ処理し、表面に付着した有機物等の汚染物を除去して濡れ性を向上させる。具体的には、基板11を所定温度、例えば70℃〜80℃程度に加熱し、続いて大気圧下で酸素を反応ガスとするプラズマ処理(O2プラズマ処理)を行う。

【0051】

次いで、大気圧下で四フッ化メタンを反応ガスとするプラズマ処理(CF4プラズマ処理)を行い、続けてプラズマ処理のために加熱された基板11を室温まで冷却する。この作業により、特に素子分離膜15の上面および側面についての撥水化処理(撥液化処理)がなされ、その濡れ性が低下する。

【0052】

(正孔輸送層161の形成工程)

撥水化処理を行った後、上述した材料よりなる正孔輸送層161を有機EL素子10R,10G,10Bに共通して形成する(ステップS103)。例えば、蒸着法により上述の材料よりなる正孔輸送層161を第1電極14上および素子分離膜15上に成膜する。

【0053】

(発光層162R,162G,162Bの形成工程)

正孔輸送層161を形成した後、有機EL素子10R,10G,10Bにそれぞれ発光層162R,162G,162Bをパターン化して形成する(ステップS104)。

【0054】

(電子輸送層163および接続層17の形成工程)

発光層162R,162G,162Bを形成した後、図5(B)に示したように、有機EL素子10R,10G,10Bに共通して、例えば蒸着法により、上述した材料よりなる電子輸送層163および接続層17をこの順に形成する(ステップS105,S106)。

【0055】

(抵抗層18および保護電極層19Aの形成工程)

接続層17を形成した後、図6に示したように、表示領域110に対応する部分に開口を有するマスク21を用いて、真空装置内で抵抗層18および保護電極層19Aをこの順に連続して形成する(ステッップS107,S108)。図6(A)は、この工程の一部の断面構成、図6(B)は全体の平面構成を表すものである。抵抗層18および保護電極層19Aの形成は、例えばスパッタ法,CVD(Chemical Vapor Deposition)法またはイオンプレーティング法により行う。このとき、第2電極19と配線126Cとの電気的な接続が、抵抗層18により阻害されないよう、配線126Cはマスク21で完全に覆っておく。

【0056】

(マスクの交換および接続電極層19Bの形成工程)

保護電極層19Aを形成した後、マスク21から基板11を剥離し、別のマスク22を基板11に密着させる(図7)。表示装置1では、第2電極19が、保護電極層19Aおよび接続電極層19Bにより構成されているため、このマスク21からマスク22への交換を真空中で行う必要がなく、不活性ガス中で行うことができる。以下、これについて説明する。

【0057】

上述のように、第2電極と配線との電気的な接続を確保するため、抵抗層と第2電極とは別のマスクにより形成される。第2電極が単層である場合、マスクの交換を真空中で行わず、例えば不活性ガス中で行うと、不活性ガス中に残留している酸素や水分が抵抗層の表面に付着し、抵抗層の抵抗率に変化を及ぼす。抵抗層には、酸化物材料がよく用いられ、この抵抗率は酸化物膜の表面や内部に含まれる酸素の量に大きく影響されるためである。この抵抗率の変化が、抵抗層と第2電極との電気的接触を阻害し、表示装置の高電圧化や信頼性の低下の原因となり得る。一方、マスクの交換を真空中で行う場合、真空中で基板をマスクから剥離した後、基板を保持し、別のマスクを密着させる工程を行うことになるため、作業効率は低下し、使用する装置のコストも増す。特に、大型の基板を用いる場合には、基板のたわみが無視できないほどに大きくなり、基板の保持には大掛かりな装置が必要となる。

【0058】

これに対し、本実施の形態の表示装置1では、第2電極19が、保護電極層19Aおよび接続電極層19Bの2層により構成されている。よって、マスク21からマスク22への交換を、不活性ガス中で行っても、抵抗層18の表面が保護電極層19Aにより保護されているため、酸素や水分により汚染される虞がない。即ち、抵抗層18表面の汚染を防止し、かつ簡便な方法により第2電極19を形成することができる。このとき、抵抗層18と保護電極層19Aとが同一のマスク(マスク21)により形成されているため、抵抗層18の端面(側面)は不活性ガスに接し、酸素や水分が付着する虞がある。しかし、この抵抗層18の端面から発光層162R,162G,162B(有機EL素子10R,10G,10B)までの距離は、積層方向の抵抗層18と発光層162R,162G,162Bとの間の距離よりも大きいため、デバイス特性にはほとんど影響しない。

【0059】

マスク21からマスク22への交換作業は、具体的には、まず、抵抗層18および保護電極層19Aを成膜した真空装置内をアルゴン(Ar)や窒素(N2)などの不活性ガスで大気圧までベントする。次いで、この装置内でマスク21から基板11を剥離した後、基板11にマスク22を密着させる。マスク22は、図7に示したように、配線126Cと第2電極19(接続電極層19B)とを電気的に接続するため、表示領域110および配線150の少なくとも一部に対応する部分に開口が設けられている。図7(A)は、この工程の一部の断面構成、図7(B)は全体の平面構成を表すものである。不活性ガス中の残留酸素濃度は、100ppm以下、露点は、−50℃以下であることが好ましい。マスク22を基板11に密着させた後、再度真空引きを行い、接続電極層19Bを形成する。

【0060】

また、表示装置1の製造工程では、不活性ガス中でマスク21からマスク22への交換を行うことができるため、マスク21を剥離した後、マスク22を密着させる前に、保護電極層19Aに対し、例えば、リーク電流を抑えるための表面処理を行うことが可能となる。表面処理としては、例えば、レーザ照射や不活性ガスの噴射等による異物除去の他、酸素プラズマやオゾンガス雰囲気によるラジカル酸素との接触を行うことができる。保護電極層19A表面の異物をラジカル酸素に曝すことにより、異物周辺の抵抗層18の抵抗率が局所的に増加し、リーク電流が抑えられる。

【0061】

なお、マスク21からマスク22への交換を不活性ガス中で行うと、保護電極層19Aの表面には酸素や水分が付着する虞がある。しかし、保護電極層19Aの特性変動の感度は抵抗層18よりも低く、また、保護電極層19Aに、同様の材料からなる接続電極層19Bを重ねて形成するため、特性の低下が抑えられる。

【0062】

(保護層および封止用基板の形成工程)

第2電極19を形成した後、基板11の全面に保護層を形成する。続いて、接着層を間にして保護層の上に封止用基板を貼り合わせる。なお、封止用基板にはあらかじめ、上述した材料よりなる遮光膜およびカラーフィルタを形成しておく。以上により、図1乃至図3に示した表示装置1が完成する。

【0063】

[表示装置1の作用・効果]

この表示装置1では、外部の駆動回路より配線150を介して、有機EL素子0R,10G,10Bに信号が供給されると共に、走査線駆動回路130から書き込みトランジスタTr2のゲート電極を介して走査信号が供給される。信号線駆動回路120からは、画像信号が書き込みトランジスタTr2を介して保持容量Csに保持される。すなわち、この保持容量Csに保持された信号に応じて駆動トランジスタTr1がオンオフ制御され、これにより、有機EL素子10R,10G,10Bに駆動電流Idが注入され、正孔と電子とが再結合して発光が起こる。この光は、第1電極14と接続層17との間で多重反射し、第2電極19,カラーフィルタおよび封止用基板を透過して取り出される。第1電極14と接続層17との間で発光光を共振させて、光を取り出す共振器構造を備えるようにしてもよい。共振器構造を備えることにより、第2電極19を透過して射出される光が共振の中心波長付近になるため、表示光の色純度が向上すると共に、その光強度も向上する。すなわち、発光効率が高く、低電圧駆動が可能になるため、消費電力が抑えられ、長寿命になる。

【0064】

ここでは、第2電極19が、接続層17に接する保護電極層19Aと、配線126Cに電気的に接続された接続電極層19Bとの2層により構成されている。これにより、抵抗層18の形成に使用したマスク21をそのまま使用して、即ち、抵抗層18と連続して保護電極層19Aを形成した後、マスク21からマスク22への交換を行って、接続電極層19Bを形成することができる。よって、抵抗層18の表面が保護電極層19Aにより覆われているので、マスク21からマスク22への交換を不活性ガス中で行うことができる。また、マスク22を用いて、接続電極層19Bを形成することにより、外部の駆動回路との電気的な接続は確保される。

【0065】

以上のように、本実施の形態では、第2電極19が抵抗層18に接する保護電極層19Aと、配線126Cに電気的に接続された接続電極層19Bとを有するようにしたので、真空中で、マスク21からマスク22への交換を行うことなく、抵抗層18および第2電極19を形成することができる。よって、抵抗層18表面の汚染を防止し、かつ、簡便な方法により第2電極19を形成することが可能となる。

【0066】

また、マスク21からマスク22への交換を不活性ガス中で行うことができるため、マスク21を剥離した後、マスク22を密着させる前に、保護電極層19Aに対し、例えば、リーク電流を抑えるための表面処理を行うことが可能となる。

【0067】

(モジュールおよび適用例)

以下、上記実施の形態で説明した表示装置の適用例について説明する。上記実施の形態の表示装置1は、テレビジョン装置,デジタルカメラ,ノート型パーソナルコンピュータ、携帯電話等の携帯端末装置あるいはビデオカメラなど、外部から入力された映像信号あるいは内部で生成した映像信号を、画像あるいは映像として表示するあらゆる分野の電子機器の表示装置に適用することが可能である。

【0068】

(モジュール)

上記実施の形態等の表示装置は、例えば、図8に示したようなモジュールとして、後述する適用例1〜5などの種々の電子機器に組み込まれる。このモジュールは、例えば、基板11の一辺に、保護層および封止用基板から露出した領域210を設け、この露出した領域210に、信号線駆動回路120および走査線駆動回路130の配線を延長して外部接続端子(図示せず)を形成したものである。外部接続端子には、信号の入出力のためのフレキシブルプリント配線基板(FPC;Flexible Printed Circuit)220が設けられていてもよい。

【0069】

(適用例1)

図9は、上記実施の形態の表示装置が適用されるテレビジョン装置の外観を表したものである。このテレビジョン装置は、例えば、フロントパネル310およびフィルターガラス320を含む映像表示画面部300を有しており、この映像表示画面部300は、上記実施の形態に係る表示装置により構成されている。

【0070】

(適用例2)

図10は、上記実施の形態等の表示装置が適用されるデジタルカメラの外観を表したものである。このデジタルカメラは、例えば、フラッシュ用の発光部410、表示部420、メニュースイッチ430およびシャッターボタン440を有しており、その表示部420は、上記実施の形態に係る表示装置により構成されている。

【0071】

(適用例3)

図11は、上記実施の形態等の表示装置が適用されるノート型パーソナルコンピュータの外観を表したものである。このノート型パーソナルコンピュータは、例えば、本体510,文字等の入力操作のためのキーボード520および画像を表示する表示部530を有しており、その表示部530は、上記実施の形態に係る表示装置により構成されている。

【0072】

(適用例4)

図12は、上記実施の形態の表示装置が適用されるビデオカメラの外観を表したものである。このビデオカメラは、例えば、本体部610,この本体部610の前方側面に設けられた被写体撮影用のレンズ620,撮影時のスタート/ストップスイッチ630および表示部640を有しており、その表示部640は、上記実施の形態に係る表示装置により構成されている。

【0073】

(適用例5)

図13は、上記実施の形態の表示装置が適用される携帯電話機の外観を表したものである。この携帯電話機は、例えば、上側筐体710と下側筐体720とを連結部(ヒンジ部)730で連結したものであり、ディスプレイ740,サブディスプレイ750,ピクチャーライト760およびカメラ770を有している。そのディスプレイ740またはサブディスプレイ750は、上記実施の形態に係る表示装置により構成されている。

【実施例】

【0074】

更に、本技術の実施例について説明する。

(実施例)

上記実施の形態の有機EL素子10Gを作製した。その際、抵抗層18は、厚み500nmの酸化ニオブ(Nb2O5)、保護電極層19Aは厚み200nmのITO、接続電極層19Bは厚み500nmのITOにより形成した。マスク21からマスク22への交換は窒素(N2)中で行った。このときの不活性ガス中の残留酸素濃度は、100ppm以下、露点は、−50℃以下であった。

【0075】

(比較例)

比較例として、保護電極層19Aを形成せずに、不活性ガス中でマスクの交換を行って第2電極を形成した。即ち、第2電極が単層であること以外は、上記実施例と同様にして比較例に係る有機EL素子を作製した。

【0076】

図14は、上記実施例に係る有機EL素子10Gおよび比較例に係る有機EL素子の電流−電圧特性を表したものである。図14では、実施例を実線、比較例を点線で示している。比較例の有機EL素子では、不活性ガス中の残留酸素や水分により、高電圧化されているのに対し、実施例の有機EL素子10Gでは、正常に保たれることが確認された。よって、保護電極層19Aにより抵抗層18を覆った状態で、マスクを交換することにより、抵抗層18の表面の汚染が防止され、高電圧化を抑えることができることがわかった。

【0077】

以上、実施の形態および実施例を挙げて本技術を説明したが、本技術は上記実施の形態等に限定されるものではなく、種々変形が可能である。例えば、上記実施の形態等において説明した各層の材料および厚み、または成膜方法および成膜条件等は限定されるものではなく、他の材料および厚みとしてもよく、または他の成膜方法および成膜条件としてもよい。

【0078】

また、上記実施の形態等においては、有機層16の発光層として赤色の発光層162R,緑色の発光層162Gおよび青色の発光層162Bを形成した場合について説明したが、発光色が白色のものであってもよい。また、例えば、上記実施の形態では、駆動方式がアクティブマトリクス方式の表示装置について説明したが、パッシブマトリクス方式の表示装置としてもよい。

【0079】

更に、例えば上記実施の形態等では、第1電極14を陽極、第2電極19を陰極とする場合について説明したが、陽極および陰極を逆にして、第1電極14を陰極、第2電極19を陽極としてもよい。また、第1電極14を陰極、第2電極19を陽極として基板11上に、第2電極19、有機層16および第1電極14を基板11の側からこの順に設け、基板11側から光を取り出すようにしてもよい。

【0080】

なお、本技術は以下の様な構成をとることも可能である。

(1)基板上に、第1電極、発光層を含む有機層、抵抗層および第2電極をこの順に有する有機電界発光素子および外部接続層を備え、前記第2電極は、前記抵抗層に接する保護電極層と、前記保護電極層の上層に設けられると共に前記外部接続層に電気的に接続された接続電極層とを有する表示装置。

(2)前記抵抗層と前記保護電極層とは、同じマスクを用いて形成されている前記(1)に記載の表示装置

(3)前記接続電極層の面積は、前記保護電極層よりも大きく、前記接続電極層は、前記保護電極層および前記抵抗層の端面に接する前記(1)または(2)に記載の表示装置。

(4)前記第1電極は光反射性、前記第2電極は光透過性をそれぞれ有する前記(1)乃至(3)のいずれか1つに記載の表示装置。

(5)前記有機層と前記抵抗層との間に、前記有機層と前記抵抗層との間の電気的接続を補助するための接続層を有する前記(1)乃至(4)のいずれか1つに記載の表示装置。

(6)基板上に、第1電極、発光層を含む有機層、抵抗層および第2電極をこの順に有する有機電界発光素子および外部接続層を形成する工程を含み、前記第2電極を形成する工程では、前記抵抗層に接する保護電極層を形成した後、前記保護電極層上に接続電極層を形成すると共に、前記接続電極層を前記外部接続層に電気的に接続させる表示装置の製造方法。

(7)前記抵抗層と前記保護電極層とを、連続して同一のマスクにより形成する前記(6)に記載の表示装置の製造方法。

(8)前記接続電極層を形成する工程では、前記保護電極層を形成する工程とは異なるマスクを用いる前記(6)または(7)に記載の表示装置の製造方法。

(9)前記保護電極層を形成した後、前記接続電極層を形成する前に、前記保護電極層に表面処理を施す前記(6)乃至(8)のいすれか1つに記載の表示装置の製造方法。

(10)表示装置を備え、前記表示装置は、基板上に、第1電極、発光層を含む有機層、抵抗層および第2電極をこの順に有する有機電界発光素子および外部接続層を備え、前記第2電極は、前記抵抗層に接する保護電極層と、前記保護電極層の上層に設けられると共に前記外部接続層に電気的に接続された接続電極層とを有する電子機器。

【符号の説明】

【0081】

1…表示装置、10R,10G,10B…有機EL素子、11…基板、12…トランジスタ、13…平坦化膜、14…第1電極、15…素子分離膜、16…有機層、161…正孔輸送層、162R,162G,162B…発光層、163…電子輸送層、17…接続層、18…抵抗層、19…第2電極、19A…保護電極層、19B…接続電極層、21,22…マスク。

【技術分野】

【0001】

本技術は、2つの電極間に有機層と共に抵抗層を有する有機電界発光素子を備えた表示装置およびその製造方法、並びに電子機器に関する。

【背景技術】

【0002】

情報通信産業の発達が加速するのに伴い、高性能な表示素子が要求されている。例えば有機EL(ElectroLuminescence)表示素子は、自発光型表示素子であり、視野角の広さ、コントラスト、応答速度の点で優れている。

【0003】

有機EL素子は基板上に第1電極,発光層を含む有機層および第2電極をこの順に有しており、総膜厚は数百nmである。このような素子の膜厚の小さな有機EL表示装置では、第1電極上のパーティクル(異物)や突起物により、第1電極および第2電極間で短絡が生じる虞がある。

【0004】

このような電極間での短絡を防ぐため、電極と有機層との間に無機の酸化物からなる抵抗層(高抵抗層)を設ける方法が提案されている(例えば、特許文献1,2)。例えば、トップエミッション型であれば、有機層と第2電極との間に抵抗層が配置される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−186637号公報

【特許文献2】特開2010−56075号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、この抵抗層を有する表示装置を製造する場合、抵抗層と第2電極とは、異なるマスクにより形成される。これは、第2電極を、基板上の取り出し配線層(外部接続層)に電気的に接続し、外部の駆動回路との接続を確保するためである。抵抗層と第2電極とを同じマスクにより形成すると、取り出し配線層と第2電極との間に抵抗層が存在し、電気的接触が阻害される。即ち、抵抗層の形成工程と、第2電極の形成工程との間にはマスクの交換作業が必要となる。このマスクの交換は、抵抗層の膜表面(界面)を清浄な状態に保つため、真空中で行われる。

【0007】

しかしながら、マスクの交換作業は、基板を抵抗層の形成に使用したマスクから剥離した後、基板を保持し、第2電極の形成に使用するマスクを基板に密着させるという工程を経るものであるため、真空中で行うと作業効率は低下し、使用する装置のコストも増す。特に、大型の基板を用いる場合には、基板のたわみが無視できないほどに大きくなり、基板の保持には大掛かりな装置が必要となる。

【0008】

本技術はかかる問題点に鑑みてなされたもので、その目的は、抵抗層表面の汚染を防止し、かつ、簡便な方法により第2電極を形成することができる表示装置およびその製造方法並びに電子機器を提供することにある。

【課題を解決するための手段】

【0009】

本技術による表示装置は、基板上に、第1電極、発光層を含む有機層、抵抗層および第2電極をこの順に有する有機電界発光素子および外部接続層を備え、第2電極は、抵抗層に接する保護電極層と、保護電極層の上層に設けられると共に外部接続層に電気的に接続された接続電極層とを有するものである。本技術による電子機器は、上記表示装置を備えたものである。

【0010】

本技術による表示装置の製造方法は、基板上に、第1電極、発光層を含む有機層、抵抗層および第2電極をこの順に有する有機電界発光素子および外部接続層を形成する工程を含み、第2電極を形成する工程では、抵抗層に接する保護電極層を形成した後、保護電極層上に接続電極層を形成すると共に、接続電極層を外部接続層に電気的に接続させるものである。

【0011】

本技術の表示装置(表示装置の製造方法)では、第2電極が、抵抗層に接する保護電極層と、外部接続層に電気的に接続された接続電極層との少なくとも2層により構成されているので、抵抗層と同じマスクにより、保護電極層を形成した後、マスクを交換して接続電極層を形成することが可能となる。よって、マスクの交換作業を真空中ではなく、例えば不活性ガス中で行っても、保護電極層により抵抗層の表面が汚染されることはなく、また、保護電極層により外部の駆動回路との電気的な接続が確保される。

【発明の効果】

【0012】

本技術の表示装置およびその製造方法並びに電子機器によれば、第2電極が抵抗層に接する保護電極層と、外部接続層に電気的に接続された接続電極層とを有するようにしたので、真空中でのマスク交換を行うことなく、抵抗層および第2電極を形成することができる。よって、抵抗層表面の汚染を防止し、かつ、簡便な方法により第2電極を形成することが可能となる。

【図面の簡単な説明】

【0013】

【図1】本開示の一実施の形態に係る表示装置の構成を表す図である。

【図2】図1に示した画素駆動回路の一例を表す図である。

【図3】図1に示した表示領域の構成を表す断面図である。

【図4】図1に示した表示装置の製造方法の流れを表す図である。

【図5】図4に示した製造方法を工程順に表す断面図である。

【図6】図5に続く工程を表す図である。

【図7】図6に続く工程を表す図である。

【図8】上記実施の形態の表示装置を含むモジュールの概略構成を表す平面図である。

【図9】上記実施の形態の表示装置の適用例1の外観を表す斜視図である。

【図10】(A)は適用例2の表側から見た外観を表す斜視図であり、(B)は裏側からみた外観を表す斜視図である。

【図11】適用例3の外観を表す斜視図である。

【図12】適用例4の外観を表す斜視図である。

【図13】(A)は適用例5の開いた状態の正面図、(B)はその側面図、(C)は閉じた状態の正面図、(D)は左側面図、(E)は右側面図、(F)は上面図、(G)は下面図である。

【図14】図1に示した表示装置の電流−電圧特性を比較例と共に表す図である。

【発明を実施するための形態】

【0014】

以下、本技術の実施の形態について、図面を参照して詳細に説明する。なお、説明

は以下の順序で行う。

1.実施の形態(第2電極が保護電極層と接続電極層とにより構成された例)

2.適用例

3.実施例

【0015】

<実施の形態>

[表示装置1の構成]

図1は、本技術の一実施の形態に係る表示装置(表示装置1)の構成を表したものであり、図1(A)は、全体構成、図1(B)は、図1(A)の点線で囲んだ領域を拡大したものである。この表示装置1は、有機EL(Electroluminescence)表示装置であり、例えば、基板11の上に、表示領域110として、複数の有機EL素子10R,10G,10B(有機電界発光素子)がマトリクス状に配置されている。有機EL素子10R,10G,10Bは、それぞれ、赤色,緑色および青色を発光する。表示領域110の周辺には、映像表示用の信号線駆動回路120,走査線駆動回路130および外部の駆動回路に電気的に接続された配線150(外部接続層)が設けられている。配線150は、表示領域110の周囲を囲むように設けられ、走査線駆動回路130側で外部の駆動回路に接続されている。

【0016】

(全体構成)

表示領域110内には画素駆動回路140が設けられている。図2は、画素駆動回路140の一例を表したものである。画素駆動回路140は、後述する第1電極14の下層に形成されたアクティブ型の駆動回路である。すなわち、この画素駆動回路140は、駆動トランジスタTr1および書き込みトランジスタTr2と、これらトランジスタTr1,Tr2の間のキャパシタ(保持容量)Csと、第1の電源ライン(Vcc)および第2の電源ライン(GND)の間において駆動トランジスタTr1に直列に接続された有機EL素子10R(または有機EL素子10G,10B)とを有する。駆動トランジスタTr1および書き込みトランジスタTr2は、一般的な薄膜トランジスタ(TFT(Thin Film Transistor))により構成され、その構成は例えば逆スタガ構造(いわゆるボトムゲート型)でもよいしスタガ構造(トップゲート型)でもよく特に限定されない。

【0017】

画素駆動回路140において、列方向には信号線120Aが複数配置され、行方向には走査線130Aが複数配置されている。各信号線120Aと各走査線130Aとの交差点が、有機EL素子10R,10G,10Bのいずれか一つに対応している。各信号線120Aは、信号線駆動回路120に接続され、この信号線駆動回路120から信号線120Aを介して書き込みトランジスタTr2のソース電極に画像信号が供給されるようになっている。各走査線130Aは走査線駆動回路130に接続され、この走査線駆動回路130から走査線130Aを介して書き込みトランジスタTr2のゲート電極に走査信号が順次供給されるようになっている。

【0018】

(画素)

図3は図1(B)に示したIII−III線の断面構成を表したものである。有機EL素子10R,10G,10Bは、それぞれ基板11の側から画素駆動回路140の駆動トランジスタTr1(トランジスタ12)、平坦化膜13、陽極としての第1電極14、素子分離膜15、有機層16、接続層17、抵抗層18および陰極としての第2電極19をこの順に有している。有機層16は、第1電極14側から、正孔輸送層161、発光層162R,162G,162Bおよび電子輸送層163をこの順に有している。

【0019】

このような有機EL素子10R,10G,10Bは、保護層(図示せず)により被覆され、更にこの保護層上に熱硬化型樹脂または紫外線硬化型樹脂などの接着層(図示せず)を間にしてガラスなどよりなる封止用基板(図示せず)が全面にわたって張り合わされている。表示装置1はトップエミッション型の表示装置であり、発光層162R,162G,162Bから出射された光は、封止用基板側(第2電極19側)から取り出される。

【0020】

基板11は、その一主面側に有機EL素子10R,10G,10Bが配列形成される支持体である。例えば石英、ガラス、金属箔、もしくは樹脂製のフィルムやシートなどの公知のものを用いればよい。中でも、石英やガラスを用いることが好ましい。樹脂製のものを使用する場合には、その材質としてポリメチルメタクリレート(PMMA)に代表されるメタクリル樹脂類、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリブチレンナフタレート(PBN)などのポリエステル類、もしくはポリカーボネート樹脂などを用いることが可能であるが、この場合には透水性や透ガス性を抑えるため、積層構造とし、表面処理を行うことが好ましい。

【0021】

トランジスタ12は、ゲート電極121、ゲート絶縁膜122、半導体膜123、チャネル保護膜124、層間絶縁膜125およびソース・ドレイン電極126A,12Bにより構成されている。ゲート電極121および半導体膜123は、それぞれ所定パターンで設けられ、ゲート電極121に対向する位置に半導体膜123が配置されている。ゲート電極121と半導体膜123との間にゲート絶縁膜122を有している。半導体膜123の材料は、結晶性シリコン,アモルファスシリコンまたは酸化物半導体等のいずれであってもよい。半導体膜123上には、チャネル保護膜124および層間絶縁膜125を備え、層間絶縁膜125の貫通孔を介して、ソース・ドレイン電極126A,126Bが、半導体膜123に電気的に接続されている。基板11上には、有機EL素子10R,10G,10B(表示領域110)とは離間してソース・ドレイン電極126A,126Bと同層の配線126C(配線150)が設けられている。図3では、ボトムゲート型のトランジスタ12を例示したが、上述のように、トップゲート型であってもよい。

【0022】

平坦化膜13は、トランンジスタ12が形成された基板11の表面を平坦化し、有機EL素子10R,10G,10Bそれぞれの厚みを均一にするためのものである。また、平坦化膜13により、第1電極14とソース・ドレイン電極126A,126Bとの間の不必要な接触が抑えられる。平坦化膜13には、トランジスタ12(駆動トランジスタTr1)と第1電極14とを接続するための微細な接続孔13Hが形成されるため、パターン精度が良い材料により構成されていることが好ましい。平坦化膜13の構成材料としては、例えば、ポリイミド樹脂,アクリル樹脂またはノボラック樹脂等の有機絶縁材料、あるいは酸化シリコン(SiO2)などの無機絶縁材料が挙げられる。

【0023】

第1電極14は、有機層16(正孔輸送層161)に正孔を注入する電極であり、平坦化膜13上にそれぞれ有機EL素子10R,10G,10Bごとに設けられている。第1電極14は、発光層162R,162G,162Bとの対向面に反射面を有しており、発光層162R,162G,162Bから出射された光を表示面側(第2電極19側)へと反射する。このため、できるだけ第1電極14が高い反射率を備えていることが、発光効率を高めるうえで、好ましい。第1電極14は、例えば銀(Ag),アルミニウム(Al),モリブデン(Mo)あるいはクロム(Cr)などの金属元素の単体または合金からなり、その厚みは100nm以上500nm以下である。あるいは、第1電極14を上述の金属膜と透明導電膜との積層構造としてもよい。透明導電膜としては、例えば、インジウムとスズの酸化物(ITO)、酸化インジウム亜鉛(InZnO)、酸化亜鉛(ZnO)とアルミニウム(Al)との合金などが挙げられる。

【0024】

素子分離膜15は、第1電極14と第2電極19との間の絶縁性を確保すると共に、発光領域を所望の形状に成形するためのものであり、発光領域に対応して開口部が設けられている。素子分離膜15は、例えばSiO2等の無機絶縁材料の上に、ポジ型感光性ポリベンゾオキサゾールまたはポジ型感光性ポリイミド等の感光性樹脂を積層させて形成する。素子分離膜15の上層、すなわち、正孔輸送層161ないし第2電極19は、開口部だけでなく素子分離膜15の上に設けられていてもよいが、発光が生じるのは開口部のみである。

【0025】

正孔輸送層161は、第1電極14に生じた正孔を発光層162R,162G,162Bへ効率良く輸送するためのものであり、第1電極14上にそれぞれの有機EL素子10R,10G,10Bに共通して設けられている。ここでは、この正孔輸送層161が正孔注入層としての役割も担うが、正孔輸送層161と第1電極14との間に正孔注入層を別に設けるようにしてもよい。

【0026】

正孔輸送層161の厚みは、素子の全体構成にもよるが、例えば、10nm〜200nmであることが好ましく、15nm〜150nmであることがより好ましい。本実施の形態では、40nm程度である。正孔輸送層161には、例えば、4,4’,4”−トリス(3−メチルフェニルフェニルアミノ)トリフェニルアミン(m−MTDATA)またはα−ナフチルフェニルジアミン(αNPD)が使用できる。

【0027】

発光層162R,162G,162Bは、電界をかけることにより電子と正孔との再結合が起こり、光を発生するものであり、それぞれ有機EL素子10R,10G,10B毎に設けられている。発光層162R,162G,162Bは、それぞれ赤色,緑色および青色を発光する。発光層162R,162G,162Bの厚みは、素子の全体構成にもよるが、例えば、1nm〜100nmであることが好ましく、5nm〜50nmであることがより好ましい。発光層162R,162G,162Bは、それぞれ赤色,緑色および青色を発光する発光材料,正孔輸送性材料,電子輸送性材料および両電荷輸送性材料のうち、少なくとも1種類を含んでいる。赤色発光材料,緑色発光材料および青色発光材料は、蛍光性あるいは燐光性のどちらであってもよい。

【0028】

赤色を発光する発光層162Rは、例えば、厚みが5nm程度であり、4,4−ビス(2,2−ジフェニルビニン)ビフェニル(DPVBi)に2,6−ビス[(4’−メトキシジフェニルアミノ)スチリル]−1,5−ジシアノナフタレン(BSN)を30重量%混合したものにより構成されている。

【0029】

緑色を発光する発光層162Gは、例えば、厚みが10nm程度であり、DPVBiにクマリン6を5重量%混合したものにより構成されている。

【0030】

青色を発光する発光層162Bは、例えば、厚みが30nm程度であり、DPVBiに4,4’−ビス[2−{4−(N,N−ジフェニルアミノ)フェニル}ビニル]ビフェニル(DPAVBi)を2.5重量%混合したものにより構成されている。

【0031】

電子輸送層163は、発光層162R,162G,162Bへの電子輸送効率を高めるためのものであり、発光層162R,162G,162B上にそれぞれの有機EL素子10R,10G,10Bに共通して設けられている。ここでは、この電子輸送層163が電子注入層としての役割も担うが、電子輸送層163と発光層162R,162G,162Bとの間に電子注入層を別に設けるようにしてもよい。電子輸送層163の材料としては、例えば、キノリン、ペリレン、フェナントロリン、フェナントレン、ピレン、ビススチリル、ピラジン、トリアゾール、オキサゾール、フラーレン、オキサジアゾール、フルオレノン、アントラセン、ナフタレン、ブタジエン、クマリン、アクリジン、スチルベンまたはこれらの誘導体や金属錯体を用いることができる。電子輸送層163は、例えば厚みが20nm程度の8−ヒドロキシキノリンアルミニウム(略称Alq3)により構成されている。

【0032】

接続層17は電子輸送層163と抵抗層18との間に有機EL素子10R,10G,10Bに共通して設けられ、有機層16(電子輸送層163)と抵抗層18との間の電気的接続を補助するためのものである。接続層17は、例えば、厚みが1〜10nm程度であり、電子輸送性の有機材料と低仕事関数の金属材料との混合層により構成されている。具体的には、有機材料として、例えば、Alq3、金属材料としてマグネシウム(Mg),カルシウム(Ca)またはリチウム(Li)等を用いることができる。また、接続層17を、金属の合金により構成してもよく、例えば、マグネシウム,カルシウム,リチウム,アルミニウムあるいは銀等のうち、2種以上を混合した合金を用いることができる。

【0033】

抵抗層18は、第1電極14と第2電極19との間の短絡の発生を防止するためのものであり、それぞれの有機EL素子10R,10G,10Bに共通して設けられている。抵抗層18は、第1電極14および第2電極19よりも電気抵抗が高く、電荷の輸送機能あるいは電荷の注入機能を備えている。第1電極14上にパーティクル(異物)や突起物が存在したまま、有機EL素子10R,10G,10Bを形成した場合、第1電極14および第2電極19が接してしまい、短絡が生じる虞がある。抵抗層18により、この第1電極14と第2電極19との接触を防ぐことができる。

【0034】

抵抗層18は、例えば、電気抵抗率が1×105Ω・m以上1×1011Ω・m以下の材料により構成されていることが好ましく、1×105Ω・m以上1×109Ω・m以下であることがより好ましい。この範囲内であれば、十分に短絡の発生を防止し、駆動電圧を低く抑えることができるためである。抵抗層18は、例えば、酸化ニオブ(Nb2O5),酸化チタン(TiO2),酸化モリブデン(MoO2,MoO3),酸化タンタル(Ta2O5),酸化ハフニウム(HfO),酸化マグネシウム(MgO),IGZO(InGaZnOx),酸化ニオブと酸化チタンとの混合物,酸化チタンと酸化亜鉛(ZnO)との混合物,酸化ケイ素(SiO2)と酸化錫(SnO2)との混合物または酸化亜鉛に酸化マグネシウム、酸化ケイ素あるいは酸化アルミニウム(Al2O3)のうちから少なくとも1つを混合した混合物よりなり、これらを適宜組み合わせて用いてもよい。抵抗層18の厚みは、例えば100nm〜1000nm程度である。

【0035】

第2電極19は、第1電極14と絶縁された状態で抵抗層18の上に、それぞれの有機EL素子10R,10G,10Bに共通して設けられている。本実施の形態では、この第2電極19が、抵抗層18に接する保護電極層19Aおよび保護電極層19Aの上層(保護電極層19Aの表示面側)の接続電極層19Bにより構成されている。接続電極層19Bは保護電極層19Aの直上に設けられており、これらは互いに接している。

【0036】

詳細は後述するが、保護電極層19Aは、抵抗層18の表面(第2電極19との界面)を保護するためのものであり、抵抗層18の形成時に使用するマスク(後述の図6 マスク21)と同一のマスクにより形成されている。即ち、保護電極層19Aは、平面視で、抵抗層18と基板11上の同じ位置に設けられており、実質的に同じ面積を有している。これにより、有機EL素子10R,10G,10Bの形成時に抵抗層18の表面が保護される。抵抗層18の表面保護として、例えば絶縁膜等により保護することも考えられる。しかし、抵抗層18の表面を保護する保護電極層19Aと、配線126Cに接続された接続電極層19Bとを同様の材料により構成することで、良好な電気的接触が得られ、デバイス特性の低下が抑えられる。

【0037】

接続電極層19Bは、第2電極19と配線126Cとの電気的な接続を確保するためのものであり、基板11上の配線126Cに接して設けられている。接続電極層19Bは、保護電極層19Aよりも広い面積に亘って設けられ、保護電極層19Aおよび抵抗層18の端面を介して配線126Cに接している。接続電極層19Bは、保護電極層19Aとは異なるマスク(後述の図7 マスク22)を用いて形成されている。抵抗層18の表面は、上述のように保護電極層19Aに保護されているため、抵抗層18および保護電極層19Aの形成に使用したマスクから、接続電極層19Bの形成に使用するマスクへの交換は、真空中で行う必要がなく、例えば、不活性ガス中で簡便に行うことが可能となる。

【0038】

保護電極層19Aおよび接続電極層19Bは、光透過性の透明材料からなり、例えば、インジウム錫酸化物(ITO),酸化亜鉛(ZnO),アルミナドープ酸化亜鉛(AZO),ガリウムドープ酸化亜鉛(GZO),インジウム亜鉛酸化物(IZO),インジウムチタン酸化物(ITiO)またはインジウムタングステン酸化物(IWO)により構成されている。保護電極層19Aおよび接続電極層19Bを同じ材料により構成してもよく、あるいは、抵抗層18の保護および配線126Cとの電気的接続機能を向上させるため、上記透明材料を互いに適切に組み合わせて用いるようにしてもよい。

【0039】

保護電極層19Aの厚みは、例えば5nm〜1000nm程度であり、好ましくは5nm〜500nm程度である。保護電極層19Aは、この範囲内であれば、抵抗層18の表面を十分保護できるためである。一方、接続電極層19Bの厚みは、ディスプレイの大きさ,有機EL素子10R,10G,10Bの発光効率およびディスプレイに必要な輝度などに応じて変更するが、例えば、100nm〜数μm程度であり、配線126Cとの良好な電気的接続を保つため、保護電極層19Aよりも厚いことが好ましい。

【0040】

(保護層および封止用基板)

保護層は、絶縁性材料,導電性材料のいずれにより構成されていてもよく、例えば2μm〜3μmの厚みで形成されている。例えば、アモルファスシリコン(α−シリコン),アモルファス炭化シリコン(α−SiC),アモルファス窒化シリコン(α−Si1-XNx)あるいはアモルファスカーボン(α−C)等の無機アモルファス性の絶縁性材料を用いることができる。このような材料は、グレインを構成しないため透水性が低く、良好な保護膜となる。

【0041】

封止用基板は、有機EL素子10R,10G,10Bの第2電極19の側に位置し、接着層と共に有機EL素子10R,10G,10Bを封止するものである。封止用基板は、ガラス等により構成されている。

【0042】

封止用基板には、例えば、カラーフィルタおよびブラックマトリクスとしての遮光膜(いずれも図示せず)が設けられている。これにより有機EL素子10R,10G,10Bで発生した光が取り出されると共に、有機EL素子10R,10G,10B並びにその間の配線において反射された外光が吸収され、良好なコントラストが得られる。

【0043】

カラーフィルタとして、赤色フィルタ,緑色フィルタおよび青色フィルタが、それぞれ有機EL素子10R,10G,10Bに対応して順に配置されている。赤色フィルタ,緑色フィルタおよび青色フィルタは、それぞれ例えば矩形状で隙間なく形成されている。これらのカラーフィルタは、顔料を含む樹脂により構成されており、顔料を適宜選択することより、目的とする赤,緑あるいは青の波長域における光透過率が高く、他の波長域における光透過率が低くなるように調整することができる。

【0044】

遮光膜は、例えば黒色の着色剤を含み、光学濃度が1以上の黒色の樹脂膜または薄膜の干渉を利用した薄膜フィルタにより構成されている。黒色の樹脂膜は、安価かつ容易に形成することができるため好ましい。薄膜フィルタは、例えば、金属,金属窒化物あるいは金属酸化物からなる薄膜を少なくとも1層有し、薄膜の干渉を利用して光を減衰させるものである。具体的には、クロムと酸化クロム(III)(Cr2O3)とを交互に積層させたものを用いることができる。

【0045】

(配線)

配線126C(配線150)は、例えば、アルミニウム(Al),モリブデン(Mo),チタン(Ti),銀(Ag),アルミニウム合金,銀合金等あるいはこれらの積層構造からなるソース・ドレイン電極126A,126Bと同じ材料により構成され、表示領域110の外側に、矩形状に設けられている。配線126Cは、外部の駆動回路、例えばドライバIC等に電気的に接続され、配線126Cを介して有機EL素子10R,10G,10Bに信号が供給されるようになっている。

【0046】

[表示装置1の製造方法]

図4は、本実施の形態に係る表示装置1の製造方法の流れを表したものであり、図5,図6および図7は、図4に示した製造方法を工程順に表した図である。以下、この順に説明する。

【0047】

まず、上述した材料よりなる基板11に絶縁膜(図示せず)を成膜し、この絶縁膜上にパターン状のゲート電極121,ゲート電極121を覆うゲート絶縁膜122,パターン状の半導体膜123,チャネル保護膜124および層間絶縁膜125をこの順に形成する。次いで、層間絶縁膜125に貫通孔を設け、この貫通孔を介して半導体膜123に電気的に接続するソース・ドレイン電極126A,126Bを形成する。ソース・ドレイン電極126A,126Bと同時に配線126Cを形成しておく。これにより、基板11上にトランジスタ12および配線126Cが形成される。このトランジスタ12(駆動トランジスタTr1)を含む画素駆動回路140を形成した後、例えば感光性樹脂よりなる平坦化膜13を設ける。

【0048】

(第1電極14の形成工程)

次いで、基板11の全面に例えばアルミニウム,モリブデン,チタン,銀,アルミニウム合金あるいは銀合金等からなる金属膜またはこれらの金属膜とITO,ZnO,AZO,GZO,IZO,ITiO,IWO等の透明導電膜との積層構造を形成し、これをパターニングすることにより第1電極14を形成する。第1電極14は、平坦化膜13の接続孔13Hを介してトランジスタ12のソース・ドレイン電極126A,126Bと導通させておく(ステップS101)。

【0049】

(素子分離膜15の形成工程)

続いて、図5(A)に示したように第1電極14上および平坦化膜13上に、例えばCVD(Chemical Vapor Deposition;化学気相成長法)によりSiO2等の無機絶縁材料を成膜してパターニングを行い、更に感光性樹脂を積層させて素子分離膜15を形成する。(ステップS102)

【0050】

素子分離膜15を形成した後、基板11の表面、即ち第1電極14および素子分離膜15を形成した側の面を酸素プラズマ処理し、表面に付着した有機物等の汚染物を除去して濡れ性を向上させる。具体的には、基板11を所定温度、例えば70℃〜80℃程度に加熱し、続いて大気圧下で酸素を反応ガスとするプラズマ処理(O2プラズマ処理)を行う。

【0051】

次いで、大気圧下で四フッ化メタンを反応ガスとするプラズマ処理(CF4プラズマ処理)を行い、続けてプラズマ処理のために加熱された基板11を室温まで冷却する。この作業により、特に素子分離膜15の上面および側面についての撥水化処理(撥液化処理)がなされ、その濡れ性が低下する。

【0052】

(正孔輸送層161の形成工程)

撥水化処理を行った後、上述した材料よりなる正孔輸送層161を有機EL素子10R,10G,10Bに共通して形成する(ステップS103)。例えば、蒸着法により上述の材料よりなる正孔輸送層161を第1電極14上および素子分離膜15上に成膜する。

【0053】

(発光層162R,162G,162Bの形成工程)

正孔輸送層161を形成した後、有機EL素子10R,10G,10Bにそれぞれ発光層162R,162G,162Bをパターン化して形成する(ステップS104)。

【0054】

(電子輸送層163および接続層17の形成工程)

発光層162R,162G,162Bを形成した後、図5(B)に示したように、有機EL素子10R,10G,10Bに共通して、例えば蒸着法により、上述した材料よりなる電子輸送層163および接続層17をこの順に形成する(ステップS105,S106)。

【0055】

(抵抗層18および保護電極層19Aの形成工程)

接続層17を形成した後、図6に示したように、表示領域110に対応する部分に開口を有するマスク21を用いて、真空装置内で抵抗層18および保護電極層19Aをこの順に連続して形成する(ステッップS107,S108)。図6(A)は、この工程の一部の断面構成、図6(B)は全体の平面構成を表すものである。抵抗層18および保護電極層19Aの形成は、例えばスパッタ法,CVD(Chemical Vapor Deposition)法またはイオンプレーティング法により行う。このとき、第2電極19と配線126Cとの電気的な接続が、抵抗層18により阻害されないよう、配線126Cはマスク21で完全に覆っておく。

【0056】

(マスクの交換および接続電極層19Bの形成工程)

保護電極層19Aを形成した後、マスク21から基板11を剥離し、別のマスク22を基板11に密着させる(図7)。表示装置1では、第2電極19が、保護電極層19Aおよび接続電極層19Bにより構成されているため、このマスク21からマスク22への交換を真空中で行う必要がなく、不活性ガス中で行うことができる。以下、これについて説明する。

【0057】

上述のように、第2電極と配線との電気的な接続を確保するため、抵抗層と第2電極とは別のマスクにより形成される。第2電極が単層である場合、マスクの交換を真空中で行わず、例えば不活性ガス中で行うと、不活性ガス中に残留している酸素や水分が抵抗層の表面に付着し、抵抗層の抵抗率に変化を及ぼす。抵抗層には、酸化物材料がよく用いられ、この抵抗率は酸化物膜の表面や内部に含まれる酸素の量に大きく影響されるためである。この抵抗率の変化が、抵抗層と第2電極との電気的接触を阻害し、表示装置の高電圧化や信頼性の低下の原因となり得る。一方、マスクの交換を真空中で行う場合、真空中で基板をマスクから剥離した後、基板を保持し、別のマスクを密着させる工程を行うことになるため、作業効率は低下し、使用する装置のコストも増す。特に、大型の基板を用いる場合には、基板のたわみが無視できないほどに大きくなり、基板の保持には大掛かりな装置が必要となる。

【0058】

これに対し、本実施の形態の表示装置1では、第2電極19が、保護電極層19Aおよび接続電極層19Bの2層により構成されている。よって、マスク21からマスク22への交換を、不活性ガス中で行っても、抵抗層18の表面が保護電極層19Aにより保護されているため、酸素や水分により汚染される虞がない。即ち、抵抗層18表面の汚染を防止し、かつ簡便な方法により第2電極19を形成することができる。このとき、抵抗層18と保護電極層19Aとが同一のマスク(マスク21)により形成されているため、抵抗層18の端面(側面)は不活性ガスに接し、酸素や水分が付着する虞がある。しかし、この抵抗層18の端面から発光層162R,162G,162B(有機EL素子10R,10G,10B)までの距離は、積層方向の抵抗層18と発光層162R,162G,162Bとの間の距離よりも大きいため、デバイス特性にはほとんど影響しない。

【0059】

マスク21からマスク22への交換作業は、具体的には、まず、抵抗層18および保護電極層19Aを成膜した真空装置内をアルゴン(Ar)や窒素(N2)などの不活性ガスで大気圧までベントする。次いで、この装置内でマスク21から基板11を剥離した後、基板11にマスク22を密着させる。マスク22は、図7に示したように、配線126Cと第2電極19(接続電極層19B)とを電気的に接続するため、表示領域110および配線150の少なくとも一部に対応する部分に開口が設けられている。図7(A)は、この工程の一部の断面構成、図7(B)は全体の平面構成を表すものである。不活性ガス中の残留酸素濃度は、100ppm以下、露点は、−50℃以下であることが好ましい。マスク22を基板11に密着させた後、再度真空引きを行い、接続電極層19Bを形成する。

【0060】

また、表示装置1の製造工程では、不活性ガス中でマスク21からマスク22への交換を行うことができるため、マスク21を剥離した後、マスク22を密着させる前に、保護電極層19Aに対し、例えば、リーク電流を抑えるための表面処理を行うことが可能となる。表面処理としては、例えば、レーザ照射や不活性ガスの噴射等による異物除去の他、酸素プラズマやオゾンガス雰囲気によるラジカル酸素との接触を行うことができる。保護電極層19A表面の異物をラジカル酸素に曝すことにより、異物周辺の抵抗層18の抵抗率が局所的に増加し、リーク電流が抑えられる。

【0061】

なお、マスク21からマスク22への交換を不活性ガス中で行うと、保護電極層19Aの表面には酸素や水分が付着する虞がある。しかし、保護電極層19Aの特性変動の感度は抵抗層18よりも低く、また、保護電極層19Aに、同様の材料からなる接続電極層19Bを重ねて形成するため、特性の低下が抑えられる。

【0062】

(保護層および封止用基板の形成工程)

第2電極19を形成した後、基板11の全面に保護層を形成する。続いて、接着層を間にして保護層の上に封止用基板を貼り合わせる。なお、封止用基板にはあらかじめ、上述した材料よりなる遮光膜およびカラーフィルタを形成しておく。以上により、図1乃至図3に示した表示装置1が完成する。

【0063】

[表示装置1の作用・効果]

この表示装置1では、外部の駆動回路より配線150を介して、有機EL素子0R,10G,10Bに信号が供給されると共に、走査線駆動回路130から書き込みトランジスタTr2のゲート電極を介して走査信号が供給される。信号線駆動回路120からは、画像信号が書き込みトランジスタTr2を介して保持容量Csに保持される。すなわち、この保持容量Csに保持された信号に応じて駆動トランジスタTr1がオンオフ制御され、これにより、有機EL素子10R,10G,10Bに駆動電流Idが注入され、正孔と電子とが再結合して発光が起こる。この光は、第1電極14と接続層17との間で多重反射し、第2電極19,カラーフィルタおよび封止用基板を透過して取り出される。第1電極14と接続層17との間で発光光を共振させて、光を取り出す共振器構造を備えるようにしてもよい。共振器構造を備えることにより、第2電極19を透過して射出される光が共振の中心波長付近になるため、表示光の色純度が向上すると共に、その光強度も向上する。すなわち、発光効率が高く、低電圧駆動が可能になるため、消費電力が抑えられ、長寿命になる。

【0064】

ここでは、第2電極19が、接続層17に接する保護電極層19Aと、配線126Cに電気的に接続された接続電極層19Bとの2層により構成されている。これにより、抵抗層18の形成に使用したマスク21をそのまま使用して、即ち、抵抗層18と連続して保護電極層19Aを形成した後、マスク21からマスク22への交換を行って、接続電極層19Bを形成することができる。よって、抵抗層18の表面が保護電極層19Aにより覆われているので、マスク21からマスク22への交換を不活性ガス中で行うことができる。また、マスク22を用いて、接続電極層19Bを形成することにより、外部の駆動回路との電気的な接続は確保される。

【0065】

以上のように、本実施の形態では、第2電極19が抵抗層18に接する保護電極層19Aと、配線126Cに電気的に接続された接続電極層19Bとを有するようにしたので、真空中で、マスク21からマスク22への交換を行うことなく、抵抗層18および第2電極19を形成することができる。よって、抵抗層18表面の汚染を防止し、かつ、簡便な方法により第2電極19を形成することが可能となる。

【0066】

また、マスク21からマスク22への交換を不活性ガス中で行うことができるため、マスク21を剥離した後、マスク22を密着させる前に、保護電極層19Aに対し、例えば、リーク電流を抑えるための表面処理を行うことが可能となる。

【0067】

(モジュールおよび適用例)

以下、上記実施の形態で説明した表示装置の適用例について説明する。上記実施の形態の表示装置1は、テレビジョン装置,デジタルカメラ,ノート型パーソナルコンピュータ、携帯電話等の携帯端末装置あるいはビデオカメラなど、外部から入力された映像信号あるいは内部で生成した映像信号を、画像あるいは映像として表示するあらゆる分野の電子機器の表示装置に適用することが可能である。

【0068】

(モジュール)

上記実施の形態等の表示装置は、例えば、図8に示したようなモジュールとして、後述する適用例1〜5などの種々の電子機器に組み込まれる。このモジュールは、例えば、基板11の一辺に、保護層および封止用基板から露出した領域210を設け、この露出した領域210に、信号線駆動回路120および走査線駆動回路130の配線を延長して外部接続端子(図示せず)を形成したものである。外部接続端子には、信号の入出力のためのフレキシブルプリント配線基板(FPC;Flexible Printed Circuit)220が設けられていてもよい。

【0069】

(適用例1)

図9は、上記実施の形態の表示装置が適用されるテレビジョン装置の外観を表したものである。このテレビジョン装置は、例えば、フロントパネル310およびフィルターガラス320を含む映像表示画面部300を有しており、この映像表示画面部300は、上記実施の形態に係る表示装置により構成されている。

【0070】

(適用例2)

図10は、上記実施の形態等の表示装置が適用されるデジタルカメラの外観を表したものである。このデジタルカメラは、例えば、フラッシュ用の発光部410、表示部420、メニュースイッチ430およびシャッターボタン440を有しており、その表示部420は、上記実施の形態に係る表示装置により構成されている。

【0071】

(適用例3)

図11は、上記実施の形態等の表示装置が適用されるノート型パーソナルコンピュータの外観を表したものである。このノート型パーソナルコンピュータは、例えば、本体510,文字等の入力操作のためのキーボード520および画像を表示する表示部530を有しており、その表示部530は、上記実施の形態に係る表示装置により構成されている。

【0072】

(適用例4)

図12は、上記実施の形態の表示装置が適用されるビデオカメラの外観を表したものである。このビデオカメラは、例えば、本体部610,この本体部610の前方側面に設けられた被写体撮影用のレンズ620,撮影時のスタート/ストップスイッチ630および表示部640を有しており、その表示部640は、上記実施の形態に係る表示装置により構成されている。

【0073】

(適用例5)

図13は、上記実施の形態の表示装置が適用される携帯電話機の外観を表したものである。この携帯電話機は、例えば、上側筐体710と下側筐体720とを連結部(ヒンジ部)730で連結したものであり、ディスプレイ740,サブディスプレイ750,ピクチャーライト760およびカメラ770を有している。そのディスプレイ740またはサブディスプレイ750は、上記実施の形態に係る表示装置により構成されている。

【実施例】

【0074】

更に、本技術の実施例について説明する。

(実施例)

上記実施の形態の有機EL素子10Gを作製した。その際、抵抗層18は、厚み500nmの酸化ニオブ(Nb2O5)、保護電極層19Aは厚み200nmのITO、接続電極層19Bは厚み500nmのITOにより形成した。マスク21からマスク22への交換は窒素(N2)中で行った。このときの不活性ガス中の残留酸素濃度は、100ppm以下、露点は、−50℃以下であった。

【0075】

(比較例)

比較例として、保護電極層19Aを形成せずに、不活性ガス中でマスクの交換を行って第2電極を形成した。即ち、第2電極が単層であること以外は、上記実施例と同様にして比較例に係る有機EL素子を作製した。

【0076】

図14は、上記実施例に係る有機EL素子10Gおよび比較例に係る有機EL素子の電流−電圧特性を表したものである。図14では、実施例を実線、比較例を点線で示している。比較例の有機EL素子では、不活性ガス中の残留酸素や水分により、高電圧化されているのに対し、実施例の有機EL素子10Gでは、正常に保たれることが確認された。よって、保護電極層19Aにより抵抗層18を覆った状態で、マスクを交換することにより、抵抗層18の表面の汚染が防止され、高電圧化を抑えることができることがわかった。

【0077】

以上、実施の形態および実施例を挙げて本技術を説明したが、本技術は上記実施の形態等に限定されるものではなく、種々変形が可能である。例えば、上記実施の形態等において説明した各層の材料および厚み、または成膜方法および成膜条件等は限定されるものではなく、他の材料および厚みとしてもよく、または他の成膜方法および成膜条件としてもよい。

【0078】

また、上記実施の形態等においては、有機層16の発光層として赤色の発光層162R,緑色の発光層162Gおよび青色の発光層162Bを形成した場合について説明したが、発光色が白色のものであってもよい。また、例えば、上記実施の形態では、駆動方式がアクティブマトリクス方式の表示装置について説明したが、パッシブマトリクス方式の表示装置としてもよい。

【0079】

更に、例えば上記実施の形態等では、第1電極14を陽極、第2電極19を陰極とする場合について説明したが、陽極および陰極を逆にして、第1電極14を陰極、第2電極19を陽極としてもよい。また、第1電極14を陰極、第2電極19を陽極として基板11上に、第2電極19、有機層16および第1電極14を基板11の側からこの順に設け、基板11側から光を取り出すようにしてもよい。

【0080】

なお、本技術は以下の様な構成をとることも可能である。

(1)基板上に、第1電極、発光層を含む有機層、抵抗層および第2電極をこの順に有する有機電界発光素子および外部接続層を備え、前記第2電極は、前記抵抗層に接する保護電極層と、前記保護電極層の上層に設けられると共に前記外部接続層に電気的に接続された接続電極層とを有する表示装置。

(2)前記抵抗層と前記保護電極層とは、同じマスクを用いて形成されている前記(1)に記載の表示装置

(3)前記接続電極層の面積は、前記保護電極層よりも大きく、前記接続電極層は、前記保護電極層および前記抵抗層の端面に接する前記(1)または(2)に記載の表示装置。

(4)前記第1電極は光反射性、前記第2電極は光透過性をそれぞれ有する前記(1)乃至(3)のいずれか1つに記載の表示装置。

(5)前記有機層と前記抵抗層との間に、前記有機層と前記抵抗層との間の電気的接続を補助するための接続層を有する前記(1)乃至(4)のいずれか1つに記載の表示装置。

(6)基板上に、第1電極、発光層を含む有機層、抵抗層および第2電極をこの順に有する有機電界発光素子および外部接続層を形成する工程を含み、前記第2電極を形成する工程では、前記抵抗層に接する保護電極層を形成した後、前記保護電極層上に接続電極層を形成すると共に、前記接続電極層を前記外部接続層に電気的に接続させる表示装置の製造方法。

(7)前記抵抗層と前記保護電極層とを、連続して同一のマスクにより形成する前記(6)に記載の表示装置の製造方法。

(8)前記接続電極層を形成する工程では、前記保護電極層を形成する工程とは異なるマスクを用いる前記(6)または(7)に記載の表示装置の製造方法。

(9)前記保護電極層を形成した後、前記接続電極層を形成する前に、前記保護電極層に表面処理を施す前記(6)乃至(8)のいすれか1つに記載の表示装置の製造方法。

(10)表示装置を備え、前記表示装置は、基板上に、第1電極、発光層を含む有機層、抵抗層および第2電極をこの順に有する有機電界発光素子および外部接続層を備え、前記第2電極は、前記抵抗層に接する保護電極層と、前記保護電極層の上層に設けられると共に前記外部接続層に電気的に接続された接続電極層とを有する電子機器。

【符号の説明】

【0081】

1…表示装置、10R,10G,10B…有機EL素子、11…基板、12…トランジスタ、13…平坦化膜、14…第1電極、15…素子分離膜、16…有機層、161…正孔輸送層、162R,162G,162B…発光層、163…電子輸送層、17…接続層、18…抵抗層、19…第2電極、19A…保護電極層、19B…接続電極層、21,22…マスク。

【特許請求の範囲】

【請求項1】

基板上に、第1電極、発光層を含む有機層、抵抗層および第2電極をこの順に有する有機電界発光素子および外部接続層を備え、

前記第2電極は、前記抵抗層に接する保護電極層と、前記保護電極層の上層に設けられると共に前記外部接続層に電気的に接続された接続電極層とを有する

表示装置。

【請求項2】

前記抵抗層と前記保護電極層とは、同じマスクを用いて形成されている

請求項1に記載の表示装置

【請求項3】

前記接続電極層の面積は、前記保護電極層よりも大きく、

前記接続電極層は、前記保護電極層および前記抵抗層の端面に接する

請求項1に記載の表示装置。

【請求項4】

前記第1電極は光反射性、前記第2電極は光透過性をそれぞれ有する

請求項1に記載の表示装置。

【請求項5】

前記有機層と前記抵抗層との間に、前記有機層と前記抵抗層との間の電気的接続を補助するための接続層を有する

請求項4に記載の表示装置。

【請求項6】

基板上に、第1電極、発光層を含む有機層、抵抗層および第2電極をこの順に有する有機電界発光素子および外部接続層を形成する工程を含み、

前記第2電極を形成する工程では、前記抵抗層に接する保護電極層を形成した後、前記保護電極層上に接続電極層を形成すると共に、前記接続電極層を前記外部接続層に電気的に接続させる

表示装置の製造方法。

【請求項7】

前記抵抗層と前記保護電極層とを、連続して同一のマスクにより形成する

請求項6に記載の表示装置の製造方法。

【請求項8】

前記接続電極層を形成する工程では、前記保護電極層を形成する工程とは異なるマスクを用いる

請求項6に記載の表示装置の製造方法。

【請求項9】

前記保護電極層を形成した後、前記接続電極層を形成する前に、前記保護電極層に表面処理を施す

請求項6に記載の表示装置の製造方法。

【請求項10】

表示装置を備え、

前記表示装置は、

基板上に、第1電極、発光層を含む有機層、抵抗層および第2電極をこの順に有する有機電界発光素子および外部接続層を備え、

前記第2電極は、前記抵抗層に接する保護電極層と、前記保護電極層の上層に設けられると共に前記外部接続層に電気的に接続された接続電極層とを有する

電子機器。

【請求項1】

基板上に、第1電極、発光層を含む有機層、抵抗層および第2電極をこの順に有する有機電界発光素子および外部接続層を備え、

前記第2電極は、前記抵抗層に接する保護電極層と、前記保護電極層の上層に設けられると共に前記外部接続層に電気的に接続された接続電極層とを有する

表示装置。

【請求項2】

前記抵抗層と前記保護電極層とは、同じマスクを用いて形成されている

請求項1に記載の表示装置

【請求項3】

前記接続電極層の面積は、前記保護電極層よりも大きく、

前記接続電極層は、前記保護電極層および前記抵抗層の端面に接する

請求項1に記載の表示装置。

【請求項4】

前記第1電極は光反射性、前記第2電極は光透過性をそれぞれ有する

請求項1に記載の表示装置。

【請求項5】

前記有機層と前記抵抗層との間に、前記有機層と前記抵抗層との間の電気的接続を補助するための接続層を有する

請求項4に記載の表示装置。

【請求項6】

基板上に、第1電極、発光層を含む有機層、抵抗層および第2電極をこの順に有する有機電界発光素子および外部接続層を形成する工程を含み、

前記第2電極を形成する工程では、前記抵抗層に接する保護電極層を形成した後、前記保護電極層上に接続電極層を形成すると共に、前記接続電極層を前記外部接続層に電気的に接続させる

表示装置の製造方法。

【請求項7】

前記抵抗層と前記保護電極層とを、連続して同一のマスクにより形成する

請求項6に記載の表示装置の製造方法。

【請求項8】

前記接続電極層を形成する工程では、前記保護電極層を形成する工程とは異なるマスクを用いる

請求項6に記載の表示装置の製造方法。

【請求項9】

前記保護電極層を形成した後、前記接続電極層を形成する前に、前記保護電極層に表面処理を施す

請求項6に記載の表示装置の製造方法。

【請求項10】

表示装置を備え、

前記表示装置は、

基板上に、第1電極、発光層を含む有機層、抵抗層および第2電極をこの順に有する有機電界発光素子および外部接続層を備え、

前記第2電極は、前記抵抗層に接する保護電極層と、前記保護電極層の上層に設けられると共に前記外部接続層に電気的に接続された接続電極層とを有する

電子機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−84413(P2013−84413A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−222878(P2011−222878)

【出願日】平成23年10月7日(2011.10.7)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月7日(2011.10.7)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

[ Back to top ]