表示装置およびその製造方法

【課題】 絶縁層を可能な限り平坦に形成することにより、表示特性の確保に寄与することが可能な表示装置の製造方法を提供する。

【解決手段】 駆動配線14を収容する開口151Kを有するように下部平坦化絶縁層151を形成したのち、その開口151Kを埋め込みながら下部平坦化絶縁層151を覆うように上部平坦化絶縁層152を形成することにより、下部平坦化絶縁層151および上部平坦化絶縁層152がこの順に積層された2層構造を有するように平坦化絶縁層15を形成する。TFT12および駆動配線14を含んで構成された表面凹凸構造を反映せず、すなわち表面凹凸構造の影響を緩和するように平坦化絶縁層15が形成されるため、その平坦化絶縁層15の表面が十分に平坦化される。

【解決手段】 駆動配線14を収容する開口151Kを有するように下部平坦化絶縁層151を形成したのち、その開口151Kを埋め込みながら下部平坦化絶縁層151を覆うように上部平坦化絶縁層152を形成することにより、下部平坦化絶縁層151および上部平坦化絶縁層152がこの順に積層された2層構造を有するように平坦化絶縁層15を形成する。TFT12および駆動配線14を含んで構成された表面凹凸構造を反映せず、すなわち表面凹凸構造の影響を緩和するように平坦化絶縁層15が形成されるため、その平坦化絶縁層15の表面が十分に平坦化される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば有機エレクトロルミネセンス(EL;Electro Luminescence)現象を利用して画像を表示する有機ELディスプレイなどの表示装置およびその製造方法に関する。

【背景技術】

【0002】

近年、フラットパネルディスプレイの1つとして、有機EL現象を利用して画像を表示する有機ELディスプレイが注目されている。この有機ELディスプレイは、有機EL素子の発光現象を利用する自発光型のディスプレイであるため、視野角が広く、かつ消費電力が低い点において優れている。

【0003】

有機ELディスプレイは、主に、駆動パネルと封止パネルとが対向配置され、これらの駆動パネルと封止パネルとが接着層を介して互いに貼り合わされた構成を有している。駆動パネルは、基板の一面に、駆動用の複数の薄膜トランジスタ(TFT;Thin Film Transistor)、平坦化用の絶縁層、ならびに画像表示用の複数の有機EL素子などが設けられたものである。この有機EL素子は、例えば、基板に近い側から順に、下部電極層と、画像表示用の光を発生させる発光層を含む有機層と、上部電極層とが積層された積層構造を有している。この有機層は、上記した発光層と共に、その発光層を発光可能とするためのホール輸送層などを含んで構成されている。この種の有機ELディスプレイとしては、例えば、上部電極層が半透過性を有しており、すなわち発光層において発生させた画像表示用の光を上部電極層を経由して外部へ放出することにより画像を表示するトップエミッション型の有機ELディスプレイが知られている(例えば、特許文献1参照。)。

【特許文献1】特開2003−234186号公報

【0004】

このトップエミッション型の有機ELディスプレイの製造工程では、例えば、上記したように有機EL素子が有機層を含んでいる構成に伴い、有機ELディスプレイの量産性を考慮して、インクジェット法などのウェットプロセスを使用して流動性の有機材料を塗布することにより有機層を形成する試みが検討されている。しかしながら、インクジェット法を使用して有機層を塗布形成する場合には、以下の問題がある。

【0005】

すなわち、上記したように画像表示用の光を上部電極層を経由して外部へ放出するトップエミッション型の有機ELディスプレイでは、有機EL素子が画像表示用の光を下部電極層と上部電極層との間で共振させる機能を果たし、すなわち有機EL素子が一種の狭帯域フィルタとして機能することにより、その画像表示用の光の色純度を向上させている。この場合には、下部電極層と上部電極層との間の光学的距離、すなわち有機層の膜厚が共振特性に大きく寄与するため、その有機層の膜厚を高精度に制御する必要がある。

【0006】

この点に関して、インクジェット法を使用して有機層を塗布形成する場合には、上記したように有機層の形成材料として流動性の有機材料を使用するため、有機層の形成手法として蒸着法などの堆積手法を使用する場合とは異なり、有機層の膜状態が下地の表面状態の影響を受けやすい。具体的には、インクジェット法を使用して下部電極層上に有機材料を塗布する際に、その下部電極層が表面凹凸構造を有していると、下部電極層の表面凹凸構造に起因して有機材料が高所から低所に流れやすくなる結果、低所に液溜りが生じやすくなるため、有機層の膜厚がばらつきやすくなり、すなわち有機層の膜厚を制御することが困難になる。この下部電極層が表面凹凸構造を有する要因としては、基板の一面にTFTおよび各種配線を含んで表面凹凸構造が構成されているために、その表面凹凸構造の影響を受けて絶縁層も表面凹凸構造を有している結果、その絶縁層の表面凹凸構造が下部電極層の表面構造に反映されていることが挙げられる。特に、下部電極層が表面凹凸構造を有する最大の要因としては、TFT自体というよりもむしろ、TFTに接続され、そのTFTの厚さよりも大きな厚さを有する通電用の駆動配線(ゲート信号線,ドレイン信号線)の存在が挙げられる。このような技術的背景を考慮した場合に、有機層の膜厚を高精度に制御するためには、絶縁層を可能な限り平坦に形成する必要がある。

【0007】

この絶縁層を平坦に形成する手法に関しては、既にいくつかの技術が提案されている。具体的には、例えば、スピンコート法を使用してTFTおよび駆動配線を覆うように感光性ポリイミドを塗布することにより、最表面が平坦化されるように絶縁層を形成する手法が知られている(例えば、特許文献2参照。)。

【特許文献2】特開2001−160486号公報

【0008】

なお、インクジェット法を使用した有機ELディスプレイの製造方法に関しても、既にいくつかの技術が提案されている。具体的には、例えば、駆動配線間に、有機材料の塗布領域を規定するための凸部が設けられた絶縁層を形成したのち、その絶縁層のうちの凸部により規定された領域に、インクジェット法を使用して有機材料を塗布することにより外部接続端子(透明電極)を形成する手法が知られている(例えば、特許文献3参照。)。また、例えば、駆動配線およびその周辺上に、最表面が平坦化されるように絶縁層を形成したのち、インクジェット法を使用して有機材料を塗布することにより有機層を形成する手法が知られている(例えば、特許文献4参照。)。

【特許文献3】特開2004−006314号公報

【特許文献4】特開2004−004611号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

ところで、有機ELディスプレイの表示特性を確保するためには、例えば、その表示特性として輝度分布や色度分布を確保するために、上記したように、各有機EL素子間において有機層の膜厚を可能な限り均一化させる必要がある。すなわち、有機層の形成手法としてインクジェット法を使用する場合には、上記したように、有機層の膜厚を高精度に制御するために、絶縁層を可能な限り平坦に形成する必要がある。しかしながら、従来の有機ELディスプレイの製造方法では、有機層の膜厚を制御する上で絶縁層の表面平坦性が十分でないため、その有機層の膜厚を高精度に制御することが困難であるという問題があった。具体的には、上記したスピンコート法を使用する従来の形成技術により得られる絶縁層の表面高低差(最大高さと最小高さとの間の差異)は300nmに至ってしまい、その絶縁層の表面高低差に起因して十分な輝度分布や色度分布が得られないため、有機ELディスプレイの表示特性の向上に関して近年益々高まる要望を考慮すれば、その絶縁層の表面高低差は十分とは言えない。したがって、有機ELディスプレイの表示特性を確保するためには、絶縁層を可能な限り平坦に形成することが可能な技術の確立が急務である。

【0010】

本発明はかかる問題点に鑑みてなされたもので、その第1の目的は、表示特性を確保することが可能な表示装置を提供することにある。

【0011】

また、本発明の第2の目的は、絶縁層を可能な限り平坦に形成することにより、表示特性の確保に寄与することが可能な表示装置の製造方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明に係る表示装置は、駆動素子と、その駆動素子を覆う絶縁層と、画像表示用の光を発生させる発光素子とがこの順に積層された積層構造を含むものであり、絶縁層が、駆動素子およびその周囲を除く領域に、その駆動素子を収容する開口を構成するように設けられた第1の絶縁層と、開口を埋め込みながら第1の絶縁層を覆うように設けられた第2の絶縁層とを含んで構成されているものである。

【0013】

本発明に係る表示装置では、駆動配線を収容する開口を有するように設けられた第1の絶縁層と、その開口を埋め込みながら第1の絶縁層を覆うように設けられた第2の絶縁層とを含んで絶縁層が構成されているため、その絶縁層の表面平坦性に基づいて、輝度分布や色度分布に代表される表示特性が向上する。

【0014】

本発明に係る表示装置の製造方法は、駆動素子と、その駆動素子を覆う絶縁層と、画像表示用の光を発生させる発光素子とがこの順に積層された積層構造を含む表示装置を製造する方法であり、駆動素子およびその周辺を覆うように、前駆絶縁層を形成する第1の工程と、前駆絶縁層のうちの一部を選択的に除去することにより、駆動素子およびその周囲を除く領域に、その駆動素子を収容する開口を有するように、絶縁層のうちの一部を構成する第1の絶縁層を形成する第2の工程と、開口を埋め込みながら第1の絶縁層を覆うように、絶縁層のうちの他の一部を構成する第2の絶縁層を形成することにより、第1の絶縁層および第2の絶縁層を含むように絶縁層を形成する第3の工程とを含むものである。

【0015】

本発明に係る表示装置の製造方法では、駆動配線を収容する開口を有するように第1の絶縁層が形成されたのち、その開口を埋め込みながら第1の絶縁層を覆うように第2の絶縁層が形成されることにより、それらの第1の絶縁層および第2の絶縁層を含むように絶縁層が形成される。この場合には、下地が表面凹凸構造を有していたとしても、その下地の表面凹凸構造を反映せず、すなわち下地の表面凹凸構造の影響を緩和するように絶縁層が形成されるため、その絶縁層の表面が十分に平坦化される。これにより、例えば、インクジェット法などのウェットプロセスを使用して流動性材料を塗布することにより発光素子のうちの主要部(有機層)を形成した場合に、絶縁層の表面平坦性に応じて流動性材料が一様に分布することに基づいて有機層の膜厚分布が均一化するため、その有機層の膜厚を高精度に制御しやすくなる。したがって、有機層の発光特性が膜内においてばらつきにくくなる結果、画素内および表示面内の輝度分布や色度分布がばらつきにくくなるため、表示装置の表示特性が向上する。

【発明の効果】

【0016】

本発明に係る表示装置によれば、駆動配線を収容する開口を有するように設けられた第1の絶縁層と、その開口を埋め込みながら第1の絶縁層を覆うように設けられた第2の絶縁層とを含んで絶縁層が構成されている構成的特徴に基づき、その絶縁層の表面平坦性に基づいて、輝度分布や色度分布に代表される表示特性が向上する。したがって、表示特性を確保することができる。

【0017】

また、本発明に係る表示装置の製造方法によれば、駆動配線を収容する開口を有するように第1の絶縁層を形成したのち、その開口を埋め込みながら第1の絶縁層を覆うように第2の絶縁層を形成することにより絶縁層を形成する製法的特徴に基づき、その絶縁層の表面が十分に平坦化される。これにより、例えばインクジェット法などのウェットプロセスを使用して流動性材料を塗布することにより発光素子のうちの主要部(有機層)を形成した場合に、その有機層の膜厚を高精度に制御しやすくなる結果、画素内および表示面内の輝度分布や色度分布がばらつきにくくなるため、表示装置の表示特性が向上する。したがって、絶縁層を可能な限り平坦化することにより、表示装置の表示特性の確保に寄与することができる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の実施の形態について、図面を参照して詳細に説明する。

【0019】

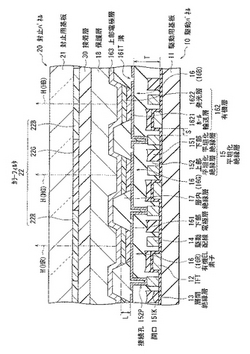

まず、図1を参照して、本発明の一実施の形態に係る表示装置としての有機ELディスプレイの構成について説明する。図1は、有機ELディスプレイの断面構成を表している。

【0020】

本実施の形態に係る有機ELディスプレイは、例えば、有機EL現象を利用して画像を表示するものであり、例えば、図1に示したように、主に、駆動パネル10と封止パネル20とが対向配置され、それらの駆動パネル10と封止パネル20とが接着層30を介して互いに貼り合わされた構成を有している。この有機ELディスプレイは、例えば、画像表示用の光Hを上方、具体的には封止パネル20を経由して外部へ放出することにより画像を表示するトップエミッション型構造を有している。

【0021】

駆動パネル10は、複数の薄膜トランジスタ(TFT)12および複数の駆動配線14と、それらのTFT12および駆動配線14を覆う平坦化絶縁層15と、画像表示用の光Hを発生させる複数の有機EL素子16とがこの順に積層された積層構造を含んでいる。より詳細には、駆動パネル10は、駆動用基板11の一面に、複数のTFT12と、層間絶縁層13と、複数の駆動配線14と、平坦化絶縁層15と、複数の有機EL素子16および層内絶縁層17と、保護層18とがこの順に積層された構成を有している。

【0022】

駆動用基板11は、複数のTFT12および複数の有機EL素子16を支持するための基体であり、例えば、ガラスなどの透過性絶縁材料により構成されている。

【0023】

TFT12は、有機EL素子16を駆動させることにより発光させるものであり、駆動用基板11の一面にマトリクス状に配列されている。このTFT12は、層間絶縁層13に設けられた図示しない電気的接続用の接続孔を通じて、駆動配線14に電気的に接続されている。なお、TFT12の構成は特に限定されず、例えば、ボトムゲート型であってもよいし、あるいはトップゲート型であってもよい。

【0024】

層間絶縁層13は、TFT12を周囲から電気的に分離するためのものであり、例えば、酸化ケイ素(SiO2 )やPSG(Phospho-Silicate Glass)などの絶縁材料を含んで構成されている。

【0025】

駆動配線14は、信号線として機能することにより有機EL素子16を駆動させるための駆動素子であり、例えば、アルミニウム(Al)などの導電材料を含んで構成されている。この駆動配線14は、平坦化絶縁層15に設けられた電気的接続用の接続孔152Pを通じて、有機EL素子16のうちの後述する下部電極層161に電気的に接続されている。なお、駆動配線14は、例えば、各TFT12ごとに2本(ゲート信号線,ドレイン信号線)ずつ設けられており、そのTFT12に電気的に接続されている。

【0026】

平坦化絶縁層15は、TFT12および駆動配線14と有機EL素子16との間を電気的に分離するための絶縁層である。この平坦化絶縁層15は、上記した電気的分離機能と共に、有機EL素子16が形成される下地を平坦化することにより、その有機EL素子16を高精度かつ高性能に形成可能とする平坦化機能も担っている。

【0027】

特に、平坦化絶縁層15は、例えば、下部平坦化絶縁層151および上部平坦化絶縁層152を含んで構成されており、すなわち層間絶縁層13に近い側から順に、下部平坦化絶縁層151および上部平坦化絶縁層152が積層された2層構造を有している。下層の下部平坦化絶縁層151は、層間絶縁層13上のうち、駆動配線14およびその周囲を除く領域に、その駆動配線14を収容する開口151Kを構成するように設けられた第1の絶縁層である。一方、上層の上部平坦化絶縁層152は、開口151Kを埋め込みながら下部平坦化絶縁層151を覆うように設けられた第2の絶縁層であり、厚さ(最大厚さ)Tを有している。ここでは、例えば、下部平坦化絶縁層151が単層構造を有している。これらの下部平坦化絶縁層151および上部平坦化絶縁層152は、例えば、いずれもフォトリソグラフィ処理を使用して所望のパターン形状となるようにパターニング可能なポリイミドなどの感光性絶縁材料を含んで構成されている。この上部平坦化絶縁層152のうち、駆動配線14(ゲート信号線またはドレイン信号線のうちのいずれか一方に相当する駆動配線14)に対応する箇所には、例えば、電気的接続用の接続孔152Pが設けられている。この平坦化絶縁層15の表面高低差(最大高さと最低高さとの間の差異)、すなわち上部平坦化絶縁層152の表面高低差は、約300nm未満、好ましくは約100nm未満である。なお、上記した「表面高低差」をより詳細に説明しておくと、その「表面高低差」とは、上部平坦化絶縁層152の最表面が表面凹凸構造を有している場合に、最大高さを有する凸部の頂部と最大深さを有する凹部の底部との間の寸法である。

【0028】

有機EL素子16は、有機EL現象を利用して画像表示用の光Hを発生させる発光素子である。この有機EL素子16は、平坦化絶縁層15に近い側から順に、下部電極層161と、画像表示用の光Hを発生させる発光層1622を含む有機層162と、上部電極層163とが積層された積層構造を有している。下部電極層161は、有機層162を通電させるための第1の電極層であり、例えば、非透過性電極材料により構成され、具体的にはクロム(Cr)などの高反射率金属層と酸化インジウムスズ(ITO;Indium Tin Oxide)などの透明電極層とがこの順に積層された2層構造を有している。この下部電極層161は、接続孔152Pが設けられた平坦化絶縁層15の表面に沿って配設されており、その接続孔152Pを通じて駆動配線14に電気的に接続されている。上部電極層163は、有機層162を通電させるための第2の電極層であり、例えば、半透過性の電極材料により構成され、具体的にはカルシウム(Ca)などの金属層とマグネシウム銀合金(MgAg)などの合金層とがこの順に積層された2層構造を有している。

【0029】

この有機EL素子16は、例えば、発光層1622において発生させた画像表示用の光Hを下部電極層161と上部電極層163との間で共振させる共振構造(一種の狭帯域フィルタ構造)を有しており、その画像表示用の光Hを共振させたのちに上部電極層163を経由して外部へ放出するものである。下部電極層161と上部電極層163との間の光学的距離L(=有機層162の膜厚)は、上記した共振構造の共振特性に寄与する因子であり、例えば、下記の式(2)の関係を満たしている。

(2L)/λ+Φ/(2π)=m・・・(2)

(ただし、Lは下部電極層161(下部電極層161のうちの有機層162に隣接する端面)と上部電極層163(上部電極層163のうちの有機層162に隣接する端面)との間の光学的距離、λは発光層1622において発生する画像表示用の光Hのスペクトルのピーク波長、Φは下部電極層161および上部電極層163において生じる反射光の位相シフト、mは0または整数をそれぞれ表している。)

【0030】

特に、有機EL素子16は、例えば、光の3原色に対応する3色(R;Red ,G:Green ,B:Blue)の光HR,HG,HBをそれぞれ発生させる3種類の有機EL素子16R,16G,16Bを含んでいる。これらの3種類の有機EL素子16R,16G,16Bは、その3種類の有機EL素子16R,16G,16Bを1組として、各有機EL素子16R,16G,16Bの配設位置が各TFT12の配設位置に対応するように、そのTFT12の配列パターンに対応して複数組に渡ってマトリクス状に配列されている。有機EL発光素子16Rは、画像表示用の光Hとして赤色の光HRを発生させる第1の発光素子であり、有機EL発光素子16Gは、画像表示用の光Hとして緑色の光HGを発生させる第2の発光素子であり、有機EL発光素子16Bは、画像表示用の光Hとして青色の光HBを発生させる第3の発光素子である。なお、上記した下部電極層161は、例えば、有機EL素子16R,16G,16Bのそれぞれの配設領域を経由するように断続的に設けられており、すなわち各接続孔152P間に設けられた溝161Tにより各有機EL素子16R,16G,16B間において分離されている。一方、上部電極層163は、例えば、有機EL素子16R,16G,16Bのそれぞれの配設領域を経由するように連続的に設けられており、すなわち各有機EL素子16R,16G,16B間において共有されている。

【0031】

ここで、有機EL素子16のうちの主要部である有機層162の詳細な構成について説明する。この有機層162は、例えば、ホール輸送層1621と、上記した発光層1622とがこの順に積層された2層構造を有している。

【0032】

ホール輸送層1621は、発光層1622にホール(正孔)を輸送する役割を果たすものである。このホール輸送層1621は、例えば、各有機EL素子16R,16G,16B間において共通の材料を含んで構成されており、具体的には下記の化1に示した化学式で表されるホール輸送化合物を含んで構成されている。

【0033】

【化1】

【0034】

一方、発光層1622は、有機EL現象を利用して画像表示用の光Hを発生させるものであり、ホール輸送層1621とは異なり、各有機EL素子16R,16G,16B間において互いに異なる材料を含んで構成されている。具体的には、有機EL素子16Rのうちの発光層1622、すなわち赤色の光HRを発生させる発光層1622は、例えば、下記の化2に示した化学式で表されるPoly[{9,9-dihexyl-2,7-bis(1-cyanovinylene)fluorenylen}-alt-co-{2,5-bis(N,N'-diphenylamino)-1,4-phenylene}]などの赤色発光化合物を含んで構成されている。有機EL素子16Gのうちの発光層1622、すなわち緑色の光HGを発生させる発光層1622は、例えば、下記の化3に示した化学式で表されるPoly[{9,9-dioctylfluorenyl-2,7-diyl}-co-(1,4-diphenylene-vinylene-2-methoxy-5-{2-ethylhexyloxy}-benzene )]などの緑色発光化合物を含んで構成されている。有機EL素子16Bのうちの発光層1622、すなわち青色の光HBを発生させる発光層1622は、例えば、下記の化4に示した化学式で表されるPoly[{9,9-dioctylfluorenyl-2,7-dityl}-co-{1,4-(2,5-dimethoxy)benzene}]などの青色発光化合物を含んで構成されている。

【0035】

【化2】

【0036】

【化3】

【0037】

【化4】

【0038】

引き続き、図1を参照して、有機ELディスプレイの構成について説明する。

【0039】

層内絶縁層17は、各有機EL素子16間を電気的に分離すると共に、その有機EL素子16において発生する光Hの放出範囲を絞り込むためのバンクであり、例えば、ポリイミドなどの感光性絶縁材料を含んで構成されている。この層内絶縁層17は、各有機EL素子16間に、互いに隣り合う2つの有機EL素子16同士を分離するように設けられている。

【0040】

保護層18は、有機EL素子16を保護するためのものであり、例えば、窒化ケイ素(SiN)などの光透過性誘電材料のパッシベーション膜である。

【0041】

一方、封止パネル20は、封止用基板21の一面に、カラーフィルタ22が設けられた構造を有している。

【0042】

封止用基板21は、カラーフィルタ22を支持すると共に、有機EL素子16において発生した画像表示用の光Hを透過させることにより外部へ放出させるためのものであり、例えば、ガラスなどの光透過性絶縁材料により構成されている。

【0043】

カラーフィルタ22は、有機EL素子16において発生した光Hを有機ELディスプレイの外部へ導くと共に、その有機ELディスプレイの内部へ外光が侵入することにより有機EL素子16などの高反射性部品において反射した際に、その反射光を吸収することによりコントラストを確保するためのものである。このカラーフィルタ22は、有機EL素子16R,16G,16Bにそれぞれ対応して配置された3色の領域、すなわち赤色領域22R、緑色領域22Gおよび青色領域22Bを含んでいる。これらの赤色領域22R、緑色領域22Gおよび青色領域22Bは、例えば、それぞれ赤色、緑色および青色の顔料が混入された樹脂を含んで構成されている。

【0044】

なお、接着層30は、駆動パネル10と封止パネル20とを互いに貼り合わせるためのものであり、例えば、熱硬化型樹脂などの接着材料を含んで構成されている。

【0045】

次に、図1を参照して、有機ELディスプレイの動作について説明する。

【0046】

この有機ELディスプレイでは、図1に示したように、駆動パネル10のうちのTFT12を利用して有機EL素子16が駆動され、すなわち下部電極層161と上部電極層163との間に電圧が印加されると、有機EL素子16のうちの有機層162において、ホール輸送層1621から供給されたホール(正孔)と上部電極層163から供給された電子とが発光層1622において再結合されるため、その発光層1622の発光現象に基づいて有機EL素子16が光Hを発生させる。具体的には、有機EL素子16Rにおいて赤色の光HRが発生し、有機EL素子16Gにおいて緑色の光HGが発生し、有機EL素子16Bにおいて青色の光HBが発生する。これらの3色の光HR,HG,HBが封止パネル20のうちの封止用基板21を透過することにより外部へ導出されると、3色の光HR,HG,HBの合成光がユーザにより画像として視認されるため、それらの光HR,HG,HBに基づいて画像が表示される。

【0047】

特に、有機EL素子16が光Hを発生させる際には、発光層1622において発生した光が下部電極層161と上部電極層163との間で共振されるため、その光が多重干渉を起こす。これにより、有機EL素子16において発生する光Hの半値幅が減少するため、その光Lの色純度が向上する。

【0048】

次に、図1〜図10を参照して、本実施の形態に係る有機ELディスプレイの製造方法について説明する。図2〜図10は、有機ELディスプレイの製造工程を説明するためのものであり、いずれも図1に対応する断面構成を示している。

【0049】

有機ELディスプレイを製造する際には、まず、図1および図2に示したように、ガラスなどの絶縁材料により構成された駆動用基板11と、封止用基板21の一面にカラーフィルタ22が設けられた封止パネル20とを準備したのち、この駆動用基板11上に、薄膜プロセスを使用して複数のTFT12を形成する。このTFT12を形成する際には、駆動用基板11上において複数のTFT12がマトリクス状に配列されるようにする。

【0050】

続いて、図2に示したように、例えばスパッタリング法を使用して、例えば酸化シリコンなどの絶縁材料を成膜することにより、TFT12およびその周辺の駆動用基板11を覆うように層間絶縁層13を形成する。この層間絶縁層13を形成する際には、例えば、図示しない電気的接続用の接続孔を設けることにより、その接続孔を通じてTFT12が後工程において形成される駆動配線14と電気的に接続されるようにする。

【0051】

続いて、図2に示したように、例えばスパッタリング法を使用して、例えばアルミニウムなどの導電材料をパターン成膜することにより、厚さT1となるように駆動配線14を形成する。この駆動配線14を形成する際には、例えば、各TFT12ごとにゲート信号線およびドレイン信号線として2本ずつ配置されるようにする。図2から明らかなように、駆動配線14を形成することにより、相対的に厚さが小さいTFT12と相対的に厚さが大きい駆動配線14との間の高低差に起因して、層間絶縁層13上にTFT12および駆動配線14を含む表面凹凸構造が構成される。

【0052】

続いて、図3に示したように、例えばスピンコート法を使用して、例えばポジ型のポリイミドなどの感光性絶縁材料を塗布したのち、その感光性絶縁材料を仮焼成(プリベイク)する。この仮焼成処理により、感光性絶縁材料が熱的に定着化されるため、駆動配線14およびその周辺の層間絶縁層13を覆うように前駆平坦化絶縁層151Zが形成される。この前駆平坦化絶縁層151Zは、下部平坦化絶縁層151を形成するための前準備層(前駆絶縁層)であり、TFT12および駆動配線14を含んで構成された下地の表面凹凸構造を反映するように感光性絶縁材料が膜化することに起因して、その下地の表面凹凸構造に対応する表面凹凸構造を有するように形成される。すなわち、前駆平坦化絶縁層151Zでは、駆動配線14に対応する領域において相対的に厚さが大きくなると共に、その駆動配線14の周辺領域に対応する領域において相対的に厚さが小さくなる。この前駆平坦化絶縁層151Zを形成する際には、例えば、上記した駆動配線14の周辺領域に対応する領域の厚さT2が駆動配線14の厚さT1にほぼ等しくなるようにするのが好ましい(T2≒T1)。なお、感光性絶縁材料を塗布する際の塗布条件(例えばスピンコートの回転数など)や、感光性絶縁材料を仮焼成する際の焼成条件(例えば焼成温度や焼成時間など)は、適宜設定可能である。

【0053】

続いて、前駆平坦化絶縁層151Zのうちの一部を選択的に除去することにより、図4に示したように、駆動配線14およびその周囲を除く領域に、その駆動配線14を収容する開口151Kを有するように下部平坦化絶縁層151を形成する。この下部平坦化絶縁層151を形成する際には、例えば、フォトリソグラフィ処理を使用して前駆平坦化絶縁層151Zをパターニングすることにより下部平坦化絶縁層151を形成し、より詳細には以下の手順を経て下部平坦化絶縁層151を形成する。

【0054】

すなわち、まず、前駆平坦化絶縁層151Zのうち、開口151Kが形成される領域のみを選択的に露光する。この前駆平坦化絶縁層151Zを露光する際には、例えば、開口151Kが形成される領域に選択的に開口部を有する図示しないフォトマスクを使用する。この露光処理により、前駆平坦化絶縁層151Zのうちの露光箇所が現像液に対して選択的に可溶となる。続いて、露光済みの前駆平坦化絶縁層151Zを現像する。この現像処理により、前駆平坦化絶縁層151Zのうちの露光箇所が現像液に選択的に溶解するため、その溶解箇所に開口151Kが設けられる。すなわち、現像処理では、前駆平坦化絶縁層151Zのうち、駆動配線14に対応する領域に位置して相対的に厚さが大きい部分が選択的に除去され、その駆動配線14の周辺領域に対応する領域に位置して相対的に厚さが小さい部分が選択的に残存する。最後に、前駆平坦化絶縁層151Zを本焼成(ベイク)する。この本焼成により、イミド化が進行する結果、感光性絶縁材料の熱的な定着化が完了するため、複数の開口151Kを有するように下部平坦化絶縁層151が形成される。この下部平坦化絶縁層151は、後工程において形成される平坦化絶縁層15のうちの一部を構成するものである。ここでは、例えば、上記した前駆平坦化絶縁層151Zの形成工程および下部平坦化絶縁層151の形成工程をそれぞれ一度だけ実施することにより、単層構造を有するように下部平坦化絶縁層151を形成する。なお、前駆平坦化絶縁層151Zを露光する際の露光条件(例えば露光量や露光時間など)、前駆平坦化絶縁層151Zを現像する際の現像条件(例えば現像液の種類や現像時間など)、ならびに前駆平坦化絶縁層151Zを本焼成する際の焼成条件(例えば焼成温度や焼成時間など)は、適宜設定可能である。

【0055】

下部平坦化絶縁層151を形成したのち、図5に示したように、例えば前駆平坦化絶縁層151Zの形成手法と同様の手法を使用して、開口151Kを埋め込みながら下部平坦化絶縁層151を覆うように上部平坦化絶縁層152を形成する。この上部平坦化絶縁層152を形成する際には、例えば、フォトリソグラフィ処理を使用してパターニングし、駆動配線14に対応する箇所に電気的接続用の接続孔152Pを設けることにより、その接続孔152Pを通じて、駆動配線14が後工程において形成される有機EL素子16のうちの下部電極層161と電気的に接続されるようにする。これにより、下部平坦化絶縁層151および上部平坦化絶縁層152を含み、すなわち層間絶縁層13に近い側から順に下部平坦化絶縁層151および上部平坦化絶縁層152が積層された2層構造を有するように平坦化絶縁層15が形成される。図5から明らかなように、平坦化絶縁層15では、開口151Kを有するように下部平坦化絶縁層151が形成されたのち、その下部平坦化絶縁層151上に開口151Kを埋めこむように上部平坦化絶縁層152が形成されることに基づき、TFT12および駆動配線14を含んで構成された表面凹凸構造を反映せず、すなわち表面凹凸構造の影響が緩和されるように上部平坦化絶縁層152が形成されるため、平坦化絶縁層15の表面が平坦化される。なお、図5では、図示を簡略化する関係上、平坦化絶縁層15(上部平坦化絶縁層152)の表面を完全に平坦に示しているが、その平坦化絶縁層15は極微小な表面凹凸構造を有しており、具体的には平坦化絶縁層15の表面高低差は約300nm未満、好ましくは約100nm未満となる。

【0056】

続いて、図6〜図10に示したように、平坦化絶縁層15に近い側から順に、下部電極層161と、発光層1622を含む有機層162と、上部電極層163とが積層された積層構造を有するように有機EL素子16を形成する。この有機EL素子16を形成する際には、例えば、有機EL現象を利用して画像表示用の光Hを発生させるように発光層1622を形成すると共に、画像表示用の光Hとして赤色の光HRを発生させる有機EL素子16Rと、画像表示用の光Hとして緑色の光HGを発生させる有機EL素子16Gと、画像表示用の光Hとして青色の光HBを発生させる有機EL素子16Bとを含むように有機EL素子16を形成し、より詳細には以下の手順を経て有機EL素子16R,16G,16Bを形成する。

【0057】

すなわち、まず、図6に示したように、例えばDCスパッタリング法を使用して、平坦化絶縁層15上に下部電極層161を形成する。この下部電極層161を形成する際には、例えば、接続孔152Pを通じて駆動配線14と電気的に接続されるようにすると共に、各接続孔152P間に複数の溝161Tを設けるようにする。具体的には、例えば、クロムなどの高反射率金属層とITOなどの透明電極層とがこの順に積層された2層構造を有すると共に、フォトリソグラフィ処理を使用してパターニングすることにより、所定のパターン形状を有するように下部電極層161を形成する。

【0058】

続いて、図7に示したように、例えば前駆平坦化絶縁層151Zの形成手法と同様の手法を使用して、下部電極層161上に層内絶縁層17を形成する。この層内絶縁層17を形成する際には、例えば、下部電極層161に設けられた複数の溝161Tを埋め込むと共に、フォトリソグラフィ処理を使用してパターニングすることにより、後工程において有機層162を形成するための複数の開口17Kを設け、具体的には有機EL素子16Rに対応する開口17KR、有機EL素子16Gに対応する開口17KG、ならびに有機EL素子16Bに対応する開口17KBを設けるようにする。続いて、例えばプラズマ処理などの表面処理を下部電極層161の表面および層内絶縁層17の表面に施すことにより、開口17Kに露出した下部電極層161の表面を親液性にすると共に、開口17K内における層内絶縁層17の表面を撥液性にする。この「親液性にする」とは、後工程においてインクジェット法を使用して有機材料を塗布することにより開口17Kに有機層162を形成する際に、その有機材料に対して下部電極層161の表面が親液性を示すように処理し、具体的には下部電極層161の表面に対する有機材料の接触角が相対的に小さくなるようにするという意味である。一方、「撥液性にする」とは、有機材料に対して層内絶縁層17の表面が撥液性を示すように処理し、具体的には層内絶縁層17の表面に対する有機材料の接触角が相対的に大きくなるようにするという意味である。なお、下部電極層161および層内絶縁層17のそれぞれに施す表面処理の処理条件(例えばプラズマの種類、ガス流量、圧力およびプラズマ強度など)は、適宜設定可能である。

【0059】

続いて、図8および図9に示したように、例えばインクジェット法などのウェットプロセスを使用して、層内絶縁層17に設けられた複数の開口17Kに有機層162を形成する。

【0060】

すなわち、図8に示したように、例えばインクジェット方式のノズルヘッド40を使用して、有機材料としてホール輸送材料1621Mを複数の開口17K(17KR,17KG,17KB)に吐出させることにより下部電極層161に塗布したのち、そのホール輸送材料1621Mを焼成することにより、ホール輸送層1621を形成する。このホール輸送材料1621Mとしては、例えば、上記した化1に示した化学式で表されるホール輸送化合物を含むインクを使用する。このホール輸送層1621を形成する際には、例えば、ホール輸送材料1621Mが開口17K内の下部電極層161近傍に完全に満たされ、すなわちホール輸送層1621が開口17K内の下部電極層161を完全に覆うようにする。この場合には、下部電極層161の表面が親液性を有しているため、ホール輸送材料1621Mが下部電極層161の表面に定着しやすくなると共に、層内絶縁層17の表面が撥液性を有しているため、ノズルヘッド40から層内絶縁層17の表面にホール輸送材料1621Mが滴下されたとしても、そのホール輸送材料1621Mが層内絶縁層17の表面から下部電極層161の表面へ移行しやすくなる。

【0061】

続いて、図9に示したように、例えばインクジェット方式の他のノズルヘッド41を使用して、有機材料として発光材料1622Mを複数の開口17K(17KR,17KG,17KB)に吐出させることによりホール輸送層1621に塗布したのち、その発光材料1622Mを焼成することにより、発光層1622を形成する。この発光材料1622Mとしては、例えば、上記した化2〜化4に示した化学式で表される3種類の発光化合物、すなわち赤色発光化合物、緑色発光化合物および青色発光化合物をそれぞれ含むインクを使用し、具体的には開口17KRに発光材料1622Mとして赤色発光化合物を含むインクを塗布し、開口17KGに発光材料1622Mとして緑色発光化合物を含むインクを塗布し、開口17KBに発光材料1622Mとして青色発光化合物を含むインクを塗布する。この発光層1622を形成する際には、例えば、ホール輸送層1621を形成した場合と同様に、発光層1622が開口17K内のホール輸送層1621を完全に覆うようにする。この場合においても、層内絶縁層17の表面が撥液性を有していることに基づき、発光材料1622Mが層内絶縁層17の表面からホール輸送層1621の表面へ移行しやすくなる。図9から明らかなように、平坦化絶縁層15が十分に平坦化された状態において、インクジェット法などのウェットプロセスを使用して有機材料を塗布することにより発光層1622が形成されることに基づき、平坦化絶縁層15の表面平坦性に応じて有機材料が一様に分布されるため、発光層1622の膜厚分布が均一化される。これにより、ホール輸送層1621と発光層1622とがこの順に積層された2層構造を有するように有機層162が形成される。なお、ホール輸送材料1621Mおよび発光材料1622Mのそれぞれを焼成する際の焼成条件(例えば焼成温度、焼成時間および圧力など)は、適宜設定可能である。

【0062】

続いて、図10に示したように、例えばDCスパッタリング法を使用して、層内絶縁層17および発光層1622上に上部電極層163を形成する。この上部電極層163を形成する際には、例えば、カルシウムなどの金属層とマグネシウム銀合金などの合金層とがこの順に積層された2層構造を有するようにする。これにより、下部電極層161、有機層162および上部電極層163が積層された積層構造を有するように有機EL素子16が形成され、すなわち有機EL素子16R、有機EL素子16Gおよび有機EL素子16Bが形成される。

【0063】

続いて、図1に示したように、例えばCVD(Chemical Vapor Deposition )法を使用して、例えば窒化シリコンなどの光透過性誘電材料のパッシベーション膜を成膜することにより、保護層18を形成する。これにより、駆動用基板11の一面にTFT12から保護層18に至る一連の構成要素が設けられた駆動パネル10が形成される。

【0064】

最後に、接着層30として熱硬化型樹脂などの接着材料を使用して、その接着層30に保護層18およびカラーフィルタ22のそれぞれが隣接するように駆動パネル10と封止パネル20とを互いに貼り合わせることにより、図1に示したように、有機ELディスプレイが完成する。

【0065】

本実施の形態に係る有機ELディスプレイの製造方法では、駆動配線14を収容する開口151Kを有するように下部平坦化絶縁層151を形成したのち、その開口151Kを埋め込みながら下部平坦化絶縁層151を覆うように上部平坦化絶縁層152を形成することにより、それらの下部平坦化絶縁層151および上部平坦化絶縁層152がこの順に積層された2層構造を有するように平坦化絶縁層15を形成したので、以下の理由により、平坦化絶縁層15を可能な限り平坦に形成することにより、有機ELディスプレイの表示特性の確保に寄与することができる。

【0066】

図11は、本実施の形態に係る有機ELディスプレイの製造方法に対する比較例としての有機ELディスプレイの製造方法を説明するためのものであり、図3〜図5に対応している。図11に示した比較例の有機ELディスプレイの製造方法は、下部平坦化絶縁層151および上部平坦化絶縁層152がこの順に積層された2層構造を有するように平坦化絶縁層15を形成する本実施の形態に係る有機ELディスプレイの製造方法とは異なり、その2層構造を有する平坦化絶縁層15に代えて、単層構造を有するように平坦化絶縁層115を形成する点を除き、本実施の形態に係る有機ELディスプレイの製造方法と同様の工程内容を経るものである。

【0067】

比較例の有機ELディスプレイの製造方法(図11参照)では、単層構造を有する平坦化絶縁層115を平坦化絶縁層15と同様に厚さTとなるように形成すると、下地のTFT12および駆動配線14が表面凹凸構造を有していることに起因して、それらのTFT12および駆動配線14を含んで構成された表面凹凸構造を反映し、すなわち表面凹凸構造を再現するように平坦化絶縁層115が形成されるため、その平坦化絶縁層115の表面が十分に平坦化されない。この場合には、図6〜図10に示したように、平坦化絶縁層115の表面が十分に平坦化されていない状態において有機EL素子16を形成し、具体的にはインクジェット法などのウェットプロセスを使用して有機材料を塗布することにより有機層162を形成すると、平坦化絶縁層115の表面凹凸構造に応じて高所から低所に有機材料が流れやすくなる結果、低所に液溜りが生じやすくなるため、有機層162の膜厚が不均一化し、すなわち有機層162の膜厚を高精度に制御することが困難になる。これにより、有機層162の発光特性が膜内においてばらつきやすくなる結果、画素内および表示面内の輝度分布や色度分布がばらつきやすくなるため、有機ELディスプレイの表示特性が低下しやすい。

【0068】

これに対して、本実施の形態に係る有機ELディスプレイの製造方法(図3〜図5参照)では、図3〜図5に示したように、駆動配線14を収容する開口151Kを有するように下部平坦化絶縁層151を形成したのち、その開口151Kを埋め込みながら下部平坦化絶縁層151を覆うように上部平坦化絶縁層152を形成することにより、それらの下部平坦化絶縁層151および上部平坦化絶縁層152がこの順に積層された2層構造を有するように平坦化絶縁層15を形成しているため、上記したように、下地のTFT12および駆動配線14が表面凹凸構造を有していたとしても、それらのTFT12および駆動配線14を含んで構成された表面凹凸構造を反映せず、すなわち表面凹凸構造の影響を緩和するように平坦化絶縁層15が形成されるため、その平坦化絶縁層15の表面が十分に平坦化される。この場合には、図6〜図10に示したように、平坦化絶縁層15の表面が十分に平坦化された状態において有機EL素子16を形成し、具体的にはインクジェット法などのウェットプロセスを使用して有機材料を塗布することにより有機層162を形成すると、上記したように、平坦化絶縁層15の表面平坦性に応じて有機材料が一様に分布される結果、液溜りが生じにくいため、有機層162の膜厚が均一化し、すなわち有機層162の膜厚を高精度に制御することが可能となる。これにより、有機層162の発光特性が膜内においてばらつきにくくなる結果、画素内および表示面内の輝度分布や色度分布がばらつきにくくなるため、有機ELディスプレイの表示特性が向上する。したがって、平坦化絶縁層15を可能な限り平坦化することにより、有機ELディスプレイの表示特性の確保に寄与することができるのである。

【0069】

また、上記した他、本実施の形態に係る有機ELディスプレイでは、駆動配線14を収容する開口151Kを有するように設けられた下部平坦化絶縁層151と、その開口151Kを埋め込みながら下部平坦化絶縁層151を覆うように設けられた上部平坦化絶縁層152とがこの順に積層された2層構造を有する平坦化絶縁層15を備えたため、上記したように、平坦化絶縁層15の表面平坦性に基づいて、輝度分布や色度分布に代表される表示特性が向上する。したがって、表示特性を確保することができる。

【0070】

なお、本実施の形態では、平坦化絶縁層15のうちの下部平坦化絶縁層151を単層構造となるように形成したが、必ずしもこれに限られるものではなく、例えば、前駆平坦化絶縁層151Zの形成工程および下部平坦化絶縁層151の形成工程を繰り返すことにより、その下部平坦化絶縁層151を積層構造となるように形成してもよい。具体的には、例えば、図1に対応する図12に示したように、前駆平坦化絶縁層151Zの形成工程および下部平坦化絶縁層151の形成工程を2回繰り返すことにより、開口1511K,1512Kがそれぞれ設けられた2つの下部平坦化絶縁層1511,1512がこの順に積層された2層構造となるように下部平坦化絶縁層151を形成してもよい。この場合には、前駆平坦化絶縁層151Zの形成工程および下部平坦化絶縁層151の形成工程を繰り返すことにより、上部平坦化絶縁層152が形成される際に、TFT12および駆動配線14を含んで構成された表面凹凸構造の影響を緩和する作用が高まり、すなわち平坦化絶縁層15の表面平坦性がより向上するため、インクジェット法などのウェットプロセスを使用して有機層162を形成することにより、その有機層162の膜厚分布をより均一化することができる。確認までに説明しておくと、上記した下部平坦化絶縁層151の2層構造はあくまで一例であり、その下部平坦化絶縁層151の積層数は3層以上であってもよいことは言うまでもない。

【0071】

また、本実施の形態では、平坦化絶縁層15のうちの下部平坦化絶縁層151および上部平坦化絶縁層152の形成手法(感光性絶縁材料の塗布方法)としてスピンコート法を使用するようにしたが、必ずしもこれに限られるものではなく、例えば、ディップコート法やブレードコート法などの他の塗布方法を使用してもよい。この場合においても、スピンコート法を使用した場合と同様に、下部平坦化絶縁層151および上部平坦化絶縁層152を形成することができる。

【0072】

また、本実施の形態では、インクジェット法などのウェットプロセスを使用して有機材料を塗布することにより有機層162を形成するようにしたが、必ずしもこれに限られるものではなく、例えば、蒸着法や印刷法などの他のプロセスを使用して成膜材料を成膜することにより有機層1622を形成してもよい。この場合には、上記した平坦化絶縁層15の表面平坦性に応じて成膜材料の被覆率が均一化し、すなわち高所と低所との間において成膜材料の被覆率の差異が小さくなるため、有機層1622に成膜欠陥(例えばピンホールなど)が生じにくくなる。したがって、上記した成膜欠陥に起因した短絡(いわゆるショート)が発生しにくくなるため、やはり有機ELディスプレイの表示特性の確保に寄与することができる。

【実施例】

【0073】

次に、本発明の具体的な実施例について説明する。

【0074】

上記実施の形態において説明した有機ELディスプレイの製造方法(以下、単に「本発明の有機ELディスプレイの製造法法」という。)を使用して、以下の手順で有機ELディスプレイ(以下、単に「本発明の有機ELディスプレイ」という。)を製造した。すなわち、まず、まず、ガラス製の駆動用基板と、封止パネル(封止用基板/カラーフィルタ)とを準備したのち、この駆動用基板上に複数のTFTを形成した。続いて、スパッタリング法を使用して酸化シリコンを成膜することにより層間絶縁層を形成したのち、同様にスパッタリング法を使用してアルミニウムをパターン成膜することにより、駆動配線を1.0μmの厚さとなるように形成した。

【0075】

続いて、スピンコート法を使用してポジ型のポリイミドを塗布したのち、ホットプレートを使用してポリイミドを仮焼成することにより、前駆平坦化絶縁層を1.2μmの厚さとなるように形成した。この際、スピンコートの回転数=4000rpm,仮焼成の焼成温度=90℃,焼成時間=10分間とした。続いて、近接露光装置を使用して前駆平坦化絶縁層を選択的に露光し、引き続き回転式スプレー装置を使用して前駆平坦化絶縁層を現像したのち、クリーンベイク炉を使用して窒素(N2 )雰囲気中において前駆平坦化絶縁層を本焼成することにより、駆動配線を収容する開口、具体的には駆動配線の周囲方向に1.0μm〜3.0μmの距離(半径)の空間が確保された円形の開口を有する下部平坦化絶縁層を1.0μmの厚さとなるように形成した。この際、露光処理の露光量=500mJ,現像処理の現像時間=3分間とすると共に、現像処理の現像液としてTMAH(Tetramethylammonium Hydroxide :東京応化工業株式会社製MND−3)2.38%水溶液を使用した。なお、前駆平坦化絶縁層を本焼成する際には、焼成温度=170℃,焼成時間=60分間として焼成したのち、さらに焼成温度=350℃,焼成時間=30分間として焼成した。続いて、前駆平坦化絶縁層の形成手法と同様の手法(塗布,仮焼成,本焼成)を使用して、開口を埋め込みながら下部平坦化絶縁層を覆うように上部平坦化絶縁層を形成した。この際、スピンコートの回転数=3000rpmとすると共に、仮焼成後(本焼成前)の厚さが2.4μmとなり、かつ本焼成後の厚さが2.0μmとなるようにした。なお、上部平坦化絶縁層を形成する際には、フォトリソグラフィ処理を使用してパターニングすることにより、駆動配線に対応する箇所に電気的接続用の接続孔を設けた。これにより、下部平坦化絶縁層および上部平坦化絶縁層がこの順に積層された2層構造を有するように平坦化絶縁層が形成された。

【0076】

続いて、DCスパッタリング法を使用して、200μmの厚さのクロム膜および20μmのITO膜をこの順に成膜して積層させることにより、下部電極層を形成した。この際、フォトリソグラフィ処理を使用してパターニングすることにより、所定のパターン形状を有するようにした。続いて、前駆平坦化絶縁層の形成手法と同様の手法を使用して、後工程において有機層を形成するための複数の開口を有するように層内絶縁層を形成した。続いて、下部電極層および層内絶縁層のそれぞれにプラズマ処理を施すことにより、下部電極層の表面を親液性にすると共に、層内絶縁層の表面を撥液性にした。この際、親液性処理として酸素プラズマ処理を施し、酸素(O2 )ガス流量=6×10-3m3 /h(=100sccm),圧力=10Pa,パワー=1.0W/cm2 ,電極−基板間距離=10mm,処理時間=2分間とすると共に、撥液性処理として四フッ化炭素(CF4 )プラズマ処理を施し、四フッ化炭素ガス流量=6×10-3m3 /h(=100sccm),圧力=5Pa,パワー=1.0W/cm2 ,電極−基板間距離=10mm,処理時間=5分間とした。続いて、インクジェット法を使用して、大気中において上記した化1に示した化学式で表されるホール輸送化合物(バイエル株式会社製Baytron P (商品名))を含むインク(ホール輸送材料)を塗布したのち、減圧オーブンを使用してホール輸送材料を焼成することにより、ホール輸送層を形成した。この際、焼成圧力=10Pa,焼成温度=120℃,焼成時間=60分間とした。なお、ホール輸送材料の接触角度は、下部電極層の表面に対して15°,層内絶縁層の表面に対して110°であった。続いて、インクジェット法を使用して、窒素雰囲気中において上記した化2〜化4に示した化学式で表される一連の発光化合物(赤色発光化合物,緑色発光化合物,青色発光化合物)を含むインク(発光材料)を塗布して室温乾燥させたのち、同様に窒素雰囲気中において発光材料を焼成することにより、発光層を形成した。この際、焼成温度=140℃,焼成時間=60分間とした。続いて、DCスパッタリング法を使用して、カルシウム膜およびマグネシウム合金膜をこの順に成膜して積層させることにより、上部電極層を形成した。これにより、下部電極層、有機層および上部電極層がこの順に積層された積層構造を有するように有機EL素子が形成され、すなわち光の3原色に対応する3色の光を発生させる3種類の有機EL素子が形成された。

【0077】

最後に、CVD法を使用して、窒化シリコンを成膜することにより保護層を形成したのち、接着層として熱硬化型樹脂を使用して駆動パネルと封止パネルとを互いに貼り合わせることにより、有機ELディスプレイが完成した。

【0078】

この本発明の有機ELディスプレイに関して、まず、平坦化絶縁層の表面平坦性を調べたところ、図13に示した結果が得られた。図13は平坦化絶縁層の表面高低差を表しており、「横軸」は下部平坦化絶縁層と駆動配線との間の間隔S(μm;図1参照)を示し、「縦軸」は上部平坦化絶縁層の表面高低差D(nm)を示している。

【0079】

図13に示した結果から判るように、間隔Sが7μm〜20μmの範囲では、表面高低差Dが約600nm未満となった。この場合には、特に、間隔Sが約10μm未満になると表面高低差Dが激減し、より詳細には間隔Sが約9μm未満になると表面高低差Dが約500nm未満まで減少し、間隔Sが約8μm未満になると表面高低差Dが約300nm未満まで減少し、間隔Sが約7.5μm未満になると表面高低差Dが約100nm未満まで減少した。実際のところ、間隔Sを約7.5μm未満に設定したところ、表示面内の90%以上の範囲で表面高低差Dが約100nm未満となった。このことから、本発明の有機ELディスプレイおよびその製造方法では、下部平坦化絶縁層および上部平坦化絶縁層が積層された2層構造となるように平坦化絶縁層を構成することにより、平坦化絶縁層の表面平坦性が向上することが確認された。

【0080】

続いて、有機層の表面平坦性を調べたところ、図14に示した結果が得られた。図14は有機層を代表してホール輸送層の膜厚分布を表しており、「横軸」は距離W(μm)を示し、「縦軸」はホール輸送層の膜厚TH(nm)を示している。この「距離W」とは、有機層を挟んで両側に位置する層内絶縁層のうちの一方の層内絶縁層の位置を基準(距離W=0μm)としたとき、その一方の層内絶縁層から有機層を経由して他方の層内絶縁層へ向かう方向の距離を表している。すなわち、図14では、距離W=約30μm以下の領域が一方の層内絶縁層の配設領域に対応し、かつ距離W=約250μm以上の領域が他方の層内絶縁層の配設領域に対応していると共に、距離W=約30μm〜250μmの範囲内の領域がホール輸送層の配設領域に対応している。

【0081】

図14に示した結果から判るように、膜厚THは距離Wによらずにほぼ一定(=約22nm)であり、すなわち膜厚THは距離Wによらずにほぼ均一であった。このことから、本発明の有機ELディスプレイおよびその製造方法では、平坦化絶縁層の表面平坦性に応じて、ホール輸送層の膜厚分布が均一化することが確認された。なお、ここでは具体的にデータを示していないが、上記したようにホール輸送層の膜厚分布を調べた場合と同様に発光層の膜厚分布を調べたところ、その発光層の膜厚分布もホール輸送層の膜厚分布と同様に均一であった。このことから、本発明の有機ELディスプレイおよびその製造方法では、平坦化絶縁層の表面平坦性に応じて、発光層の膜厚分布も均一化することが確認された。

【0082】

以上、実施の形態および実施例を挙げて本発明の表示装置およびその製造方法を説明したが、本発明は上記実施の形態および実施例に限定されず、本発明の表示装置の構成、ならびに表示装置の製造方法の手順は、上記実施の形態および実施例と同様の効果を得ることが可能な限りにおいて、自由に変更可能である。具体的には、例えば、上記実施の形態および実施例では、有機層の膜状態に影響を及ぼす表面凹凸構造の発生要因として駆動配線を例示したが、必ずしもこれに限られるものではなく、その発生要因は駆動配線以外の他の部品等であってもよい。

【0083】

また、上記実施の形態および実施例では、本発明の表示装置を有機ELディスプレイに適用する場合について説明したが、必ずしもこれに限られるものではなく、本発明の表示装置を有機ELディスプレイ以外の他のディスプレイに適用することも可能である。この場合においても、上記実施の形態および実施例と同様の効果を得ることができる。

【産業上の利用可能性】

【0084】

本発明に係る表示装置およびその製造方法は、例えば有機ELディスプレイおよびその製造方法に適用することが可能である。

【図面の簡単な説明】

【0085】

【図1】本発明の一実施の形態に係る有機ELディスプレイの断面構成を表す断面図である。

【図2】本発明の一実施の形態に係る有機ELディスプレイの製造方法のうちの一工程を説明するための断面図である。

【図3】図2に続く工程を説明するための断面図である。

【図4】図3に続く工程を説明するための断面図である。

【図5】図4に続く工程を説明するための断面図である。

【図6】図5に続く工程を説明するための断面図である。

【図7】図6に続く工程を説明するための断面図である。

【図8】図7に続く工程を説明するための断面図である。

【図9】図8に続く工程を説明するための断面図である。

【図10】図9に続く工程を説明するための断面図である。

【図11】本発明の一実施の形態に係る有機ELディスプレイの製造方法に対する比較例の有機ELディスプレイの製造方法のうちの一工程を説明するための断面図である。

【図12】本発明の一実施の形態に係る有機ELディスプレイおよびその製造方法に関する変形例を説明するための断面図である。

【図13】平坦化絶縁層の表面高低差を表す図である。

【図14】ホール輸送層の膜厚分布を表す図である。

【符号の説明】

【0086】

10…駆動パネル、11…駆動用基板、12…TFT、13…層間絶縁層、14…駆動配線、15…平坦化絶縁層、16(16R,16G,16B)…有機EL素子、17…層内絶縁層、17K(17KB,17KG,17KR)…開口、18…保護層、20…封止パネル、21…封止用基板、22…カラーフィルタ、22B…青色領域、22G…緑色領域、22R…赤色領域、30…接着層、40,41…ノズルヘッド、151(1511,1512)…下部平坦化絶縁層、151K(1511K,1512K)…開口、151Z…前駆平坦化絶縁層、152…上部平坦化絶縁層、152P…接続孔、161…下部電極層、161T…溝、162…有機層、163…上部電極層、1621…ホール輸送層、1621M…ホール輸送材料、1622…発光層、1622M…発光材料、H…画像表示用の光、HB…青色の光、HG…緑色の光、HR…赤色の光、L…光学的距離、S…間隔、T,T1,T2…厚さ。

【技術分野】

【0001】

本発明は、例えば有機エレクトロルミネセンス(EL;Electro Luminescence)現象を利用して画像を表示する有機ELディスプレイなどの表示装置およびその製造方法に関する。

【背景技術】

【0002】

近年、フラットパネルディスプレイの1つとして、有機EL現象を利用して画像を表示する有機ELディスプレイが注目されている。この有機ELディスプレイは、有機EL素子の発光現象を利用する自発光型のディスプレイであるため、視野角が広く、かつ消費電力が低い点において優れている。

【0003】

有機ELディスプレイは、主に、駆動パネルと封止パネルとが対向配置され、これらの駆動パネルと封止パネルとが接着層を介して互いに貼り合わされた構成を有している。駆動パネルは、基板の一面に、駆動用の複数の薄膜トランジスタ(TFT;Thin Film Transistor)、平坦化用の絶縁層、ならびに画像表示用の複数の有機EL素子などが設けられたものである。この有機EL素子は、例えば、基板に近い側から順に、下部電極層と、画像表示用の光を発生させる発光層を含む有機層と、上部電極層とが積層された積層構造を有している。この有機層は、上記した発光層と共に、その発光層を発光可能とするためのホール輸送層などを含んで構成されている。この種の有機ELディスプレイとしては、例えば、上部電極層が半透過性を有しており、すなわち発光層において発生させた画像表示用の光を上部電極層を経由して外部へ放出することにより画像を表示するトップエミッション型の有機ELディスプレイが知られている(例えば、特許文献1参照。)。

【特許文献1】特開2003−234186号公報

【0004】

このトップエミッション型の有機ELディスプレイの製造工程では、例えば、上記したように有機EL素子が有機層を含んでいる構成に伴い、有機ELディスプレイの量産性を考慮して、インクジェット法などのウェットプロセスを使用して流動性の有機材料を塗布することにより有機層を形成する試みが検討されている。しかしながら、インクジェット法を使用して有機層を塗布形成する場合には、以下の問題がある。

【0005】

すなわち、上記したように画像表示用の光を上部電極層を経由して外部へ放出するトップエミッション型の有機ELディスプレイでは、有機EL素子が画像表示用の光を下部電極層と上部電極層との間で共振させる機能を果たし、すなわち有機EL素子が一種の狭帯域フィルタとして機能することにより、その画像表示用の光の色純度を向上させている。この場合には、下部電極層と上部電極層との間の光学的距離、すなわち有機層の膜厚が共振特性に大きく寄与するため、その有機層の膜厚を高精度に制御する必要がある。

【0006】

この点に関して、インクジェット法を使用して有機層を塗布形成する場合には、上記したように有機層の形成材料として流動性の有機材料を使用するため、有機層の形成手法として蒸着法などの堆積手法を使用する場合とは異なり、有機層の膜状態が下地の表面状態の影響を受けやすい。具体的には、インクジェット法を使用して下部電極層上に有機材料を塗布する際に、その下部電極層が表面凹凸構造を有していると、下部電極層の表面凹凸構造に起因して有機材料が高所から低所に流れやすくなる結果、低所に液溜りが生じやすくなるため、有機層の膜厚がばらつきやすくなり、すなわち有機層の膜厚を制御することが困難になる。この下部電極層が表面凹凸構造を有する要因としては、基板の一面にTFTおよび各種配線を含んで表面凹凸構造が構成されているために、その表面凹凸構造の影響を受けて絶縁層も表面凹凸構造を有している結果、その絶縁層の表面凹凸構造が下部電極層の表面構造に反映されていることが挙げられる。特に、下部電極層が表面凹凸構造を有する最大の要因としては、TFT自体というよりもむしろ、TFTに接続され、そのTFTの厚さよりも大きな厚さを有する通電用の駆動配線(ゲート信号線,ドレイン信号線)の存在が挙げられる。このような技術的背景を考慮した場合に、有機層の膜厚を高精度に制御するためには、絶縁層を可能な限り平坦に形成する必要がある。

【0007】

この絶縁層を平坦に形成する手法に関しては、既にいくつかの技術が提案されている。具体的には、例えば、スピンコート法を使用してTFTおよび駆動配線を覆うように感光性ポリイミドを塗布することにより、最表面が平坦化されるように絶縁層を形成する手法が知られている(例えば、特許文献2参照。)。

【特許文献2】特開2001−160486号公報

【0008】

なお、インクジェット法を使用した有機ELディスプレイの製造方法に関しても、既にいくつかの技術が提案されている。具体的には、例えば、駆動配線間に、有機材料の塗布領域を規定するための凸部が設けられた絶縁層を形成したのち、その絶縁層のうちの凸部により規定された領域に、インクジェット法を使用して有機材料を塗布することにより外部接続端子(透明電極)を形成する手法が知られている(例えば、特許文献3参照。)。また、例えば、駆動配線およびその周辺上に、最表面が平坦化されるように絶縁層を形成したのち、インクジェット法を使用して有機材料を塗布することにより有機層を形成する手法が知られている(例えば、特許文献4参照。)。

【特許文献3】特開2004−006314号公報

【特許文献4】特開2004−004611号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

ところで、有機ELディスプレイの表示特性を確保するためには、例えば、その表示特性として輝度分布や色度分布を確保するために、上記したように、各有機EL素子間において有機層の膜厚を可能な限り均一化させる必要がある。すなわち、有機層の形成手法としてインクジェット法を使用する場合には、上記したように、有機層の膜厚を高精度に制御するために、絶縁層を可能な限り平坦に形成する必要がある。しかしながら、従来の有機ELディスプレイの製造方法では、有機層の膜厚を制御する上で絶縁層の表面平坦性が十分でないため、その有機層の膜厚を高精度に制御することが困難であるという問題があった。具体的には、上記したスピンコート法を使用する従来の形成技術により得られる絶縁層の表面高低差(最大高さと最小高さとの間の差異)は300nmに至ってしまい、その絶縁層の表面高低差に起因して十分な輝度分布や色度分布が得られないため、有機ELディスプレイの表示特性の向上に関して近年益々高まる要望を考慮すれば、その絶縁層の表面高低差は十分とは言えない。したがって、有機ELディスプレイの表示特性を確保するためには、絶縁層を可能な限り平坦に形成することが可能な技術の確立が急務である。

【0010】

本発明はかかる問題点に鑑みてなされたもので、その第1の目的は、表示特性を確保することが可能な表示装置を提供することにある。

【0011】

また、本発明の第2の目的は、絶縁層を可能な限り平坦に形成することにより、表示特性の確保に寄与することが可能な表示装置の製造方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明に係る表示装置は、駆動素子と、その駆動素子を覆う絶縁層と、画像表示用の光を発生させる発光素子とがこの順に積層された積層構造を含むものであり、絶縁層が、駆動素子およびその周囲を除く領域に、その駆動素子を収容する開口を構成するように設けられた第1の絶縁層と、開口を埋め込みながら第1の絶縁層を覆うように設けられた第2の絶縁層とを含んで構成されているものである。

【0013】

本発明に係る表示装置では、駆動配線を収容する開口を有するように設けられた第1の絶縁層と、その開口を埋め込みながら第1の絶縁層を覆うように設けられた第2の絶縁層とを含んで絶縁層が構成されているため、その絶縁層の表面平坦性に基づいて、輝度分布や色度分布に代表される表示特性が向上する。

【0014】

本発明に係る表示装置の製造方法は、駆動素子と、その駆動素子を覆う絶縁層と、画像表示用の光を発生させる発光素子とがこの順に積層された積層構造を含む表示装置を製造する方法であり、駆動素子およびその周辺を覆うように、前駆絶縁層を形成する第1の工程と、前駆絶縁層のうちの一部を選択的に除去することにより、駆動素子およびその周囲を除く領域に、その駆動素子を収容する開口を有するように、絶縁層のうちの一部を構成する第1の絶縁層を形成する第2の工程と、開口を埋め込みながら第1の絶縁層を覆うように、絶縁層のうちの他の一部を構成する第2の絶縁層を形成することにより、第1の絶縁層および第2の絶縁層を含むように絶縁層を形成する第3の工程とを含むものである。

【0015】

本発明に係る表示装置の製造方法では、駆動配線を収容する開口を有するように第1の絶縁層が形成されたのち、その開口を埋め込みながら第1の絶縁層を覆うように第2の絶縁層が形成されることにより、それらの第1の絶縁層および第2の絶縁層を含むように絶縁層が形成される。この場合には、下地が表面凹凸構造を有していたとしても、その下地の表面凹凸構造を反映せず、すなわち下地の表面凹凸構造の影響を緩和するように絶縁層が形成されるため、その絶縁層の表面が十分に平坦化される。これにより、例えば、インクジェット法などのウェットプロセスを使用して流動性材料を塗布することにより発光素子のうちの主要部(有機層)を形成した場合に、絶縁層の表面平坦性に応じて流動性材料が一様に分布することに基づいて有機層の膜厚分布が均一化するため、その有機層の膜厚を高精度に制御しやすくなる。したがって、有機層の発光特性が膜内においてばらつきにくくなる結果、画素内および表示面内の輝度分布や色度分布がばらつきにくくなるため、表示装置の表示特性が向上する。

【発明の効果】

【0016】

本発明に係る表示装置によれば、駆動配線を収容する開口を有するように設けられた第1の絶縁層と、その開口を埋め込みながら第1の絶縁層を覆うように設けられた第2の絶縁層とを含んで絶縁層が構成されている構成的特徴に基づき、その絶縁層の表面平坦性に基づいて、輝度分布や色度分布に代表される表示特性が向上する。したがって、表示特性を確保することができる。

【0017】

また、本発明に係る表示装置の製造方法によれば、駆動配線を収容する開口を有するように第1の絶縁層を形成したのち、その開口を埋め込みながら第1の絶縁層を覆うように第2の絶縁層を形成することにより絶縁層を形成する製法的特徴に基づき、その絶縁層の表面が十分に平坦化される。これにより、例えばインクジェット法などのウェットプロセスを使用して流動性材料を塗布することにより発光素子のうちの主要部(有機層)を形成した場合に、その有機層の膜厚を高精度に制御しやすくなる結果、画素内および表示面内の輝度分布や色度分布がばらつきにくくなるため、表示装置の表示特性が向上する。したがって、絶縁層を可能な限り平坦化することにより、表示装置の表示特性の確保に寄与することができる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の実施の形態について、図面を参照して詳細に説明する。

【0019】

まず、図1を参照して、本発明の一実施の形態に係る表示装置としての有機ELディスプレイの構成について説明する。図1は、有機ELディスプレイの断面構成を表している。

【0020】

本実施の形態に係る有機ELディスプレイは、例えば、有機EL現象を利用して画像を表示するものであり、例えば、図1に示したように、主に、駆動パネル10と封止パネル20とが対向配置され、それらの駆動パネル10と封止パネル20とが接着層30を介して互いに貼り合わされた構成を有している。この有機ELディスプレイは、例えば、画像表示用の光Hを上方、具体的には封止パネル20を経由して外部へ放出することにより画像を表示するトップエミッション型構造を有している。

【0021】

駆動パネル10は、複数の薄膜トランジスタ(TFT)12および複数の駆動配線14と、それらのTFT12および駆動配線14を覆う平坦化絶縁層15と、画像表示用の光Hを発生させる複数の有機EL素子16とがこの順に積層された積層構造を含んでいる。より詳細には、駆動パネル10は、駆動用基板11の一面に、複数のTFT12と、層間絶縁層13と、複数の駆動配線14と、平坦化絶縁層15と、複数の有機EL素子16および層内絶縁層17と、保護層18とがこの順に積層された構成を有している。

【0022】

駆動用基板11は、複数のTFT12および複数の有機EL素子16を支持するための基体であり、例えば、ガラスなどの透過性絶縁材料により構成されている。

【0023】

TFT12は、有機EL素子16を駆動させることにより発光させるものであり、駆動用基板11の一面にマトリクス状に配列されている。このTFT12は、層間絶縁層13に設けられた図示しない電気的接続用の接続孔を通じて、駆動配線14に電気的に接続されている。なお、TFT12の構成は特に限定されず、例えば、ボトムゲート型であってもよいし、あるいはトップゲート型であってもよい。

【0024】

層間絶縁層13は、TFT12を周囲から電気的に分離するためのものであり、例えば、酸化ケイ素(SiO2 )やPSG(Phospho-Silicate Glass)などの絶縁材料を含んで構成されている。

【0025】

駆動配線14は、信号線として機能することにより有機EL素子16を駆動させるための駆動素子であり、例えば、アルミニウム(Al)などの導電材料を含んで構成されている。この駆動配線14は、平坦化絶縁層15に設けられた電気的接続用の接続孔152Pを通じて、有機EL素子16のうちの後述する下部電極層161に電気的に接続されている。なお、駆動配線14は、例えば、各TFT12ごとに2本(ゲート信号線,ドレイン信号線)ずつ設けられており、そのTFT12に電気的に接続されている。

【0026】

平坦化絶縁層15は、TFT12および駆動配線14と有機EL素子16との間を電気的に分離するための絶縁層である。この平坦化絶縁層15は、上記した電気的分離機能と共に、有機EL素子16が形成される下地を平坦化することにより、その有機EL素子16を高精度かつ高性能に形成可能とする平坦化機能も担っている。

【0027】

特に、平坦化絶縁層15は、例えば、下部平坦化絶縁層151および上部平坦化絶縁層152を含んで構成されており、すなわち層間絶縁層13に近い側から順に、下部平坦化絶縁層151および上部平坦化絶縁層152が積層された2層構造を有している。下層の下部平坦化絶縁層151は、層間絶縁層13上のうち、駆動配線14およびその周囲を除く領域に、その駆動配線14を収容する開口151Kを構成するように設けられた第1の絶縁層である。一方、上層の上部平坦化絶縁層152は、開口151Kを埋め込みながら下部平坦化絶縁層151を覆うように設けられた第2の絶縁層であり、厚さ(最大厚さ)Tを有している。ここでは、例えば、下部平坦化絶縁層151が単層構造を有している。これらの下部平坦化絶縁層151および上部平坦化絶縁層152は、例えば、いずれもフォトリソグラフィ処理を使用して所望のパターン形状となるようにパターニング可能なポリイミドなどの感光性絶縁材料を含んで構成されている。この上部平坦化絶縁層152のうち、駆動配線14(ゲート信号線またはドレイン信号線のうちのいずれか一方に相当する駆動配線14)に対応する箇所には、例えば、電気的接続用の接続孔152Pが設けられている。この平坦化絶縁層15の表面高低差(最大高さと最低高さとの間の差異)、すなわち上部平坦化絶縁層152の表面高低差は、約300nm未満、好ましくは約100nm未満である。なお、上記した「表面高低差」をより詳細に説明しておくと、その「表面高低差」とは、上部平坦化絶縁層152の最表面が表面凹凸構造を有している場合に、最大高さを有する凸部の頂部と最大深さを有する凹部の底部との間の寸法である。

【0028】

有機EL素子16は、有機EL現象を利用して画像表示用の光Hを発生させる発光素子である。この有機EL素子16は、平坦化絶縁層15に近い側から順に、下部電極層161と、画像表示用の光Hを発生させる発光層1622を含む有機層162と、上部電極層163とが積層された積層構造を有している。下部電極層161は、有機層162を通電させるための第1の電極層であり、例えば、非透過性電極材料により構成され、具体的にはクロム(Cr)などの高反射率金属層と酸化インジウムスズ(ITO;Indium Tin Oxide)などの透明電極層とがこの順に積層された2層構造を有している。この下部電極層161は、接続孔152Pが設けられた平坦化絶縁層15の表面に沿って配設されており、その接続孔152Pを通じて駆動配線14に電気的に接続されている。上部電極層163は、有機層162を通電させるための第2の電極層であり、例えば、半透過性の電極材料により構成され、具体的にはカルシウム(Ca)などの金属層とマグネシウム銀合金(MgAg)などの合金層とがこの順に積層された2層構造を有している。

【0029】

この有機EL素子16は、例えば、発光層1622において発生させた画像表示用の光Hを下部電極層161と上部電極層163との間で共振させる共振構造(一種の狭帯域フィルタ構造)を有しており、その画像表示用の光Hを共振させたのちに上部電極層163を経由して外部へ放出するものである。下部電極層161と上部電極層163との間の光学的距離L(=有機層162の膜厚)は、上記した共振構造の共振特性に寄与する因子であり、例えば、下記の式(2)の関係を満たしている。

(2L)/λ+Φ/(2π)=m・・・(2)

(ただし、Lは下部電極層161(下部電極層161のうちの有機層162に隣接する端面)と上部電極層163(上部電極層163のうちの有機層162に隣接する端面)との間の光学的距離、λは発光層1622において発生する画像表示用の光Hのスペクトルのピーク波長、Φは下部電極層161および上部電極層163において生じる反射光の位相シフト、mは0または整数をそれぞれ表している。)

【0030】

特に、有機EL素子16は、例えば、光の3原色に対応する3色(R;Red ,G:Green ,B:Blue)の光HR,HG,HBをそれぞれ発生させる3種類の有機EL素子16R,16G,16Bを含んでいる。これらの3種類の有機EL素子16R,16G,16Bは、その3種類の有機EL素子16R,16G,16Bを1組として、各有機EL素子16R,16G,16Bの配設位置が各TFT12の配設位置に対応するように、そのTFT12の配列パターンに対応して複数組に渡ってマトリクス状に配列されている。有機EL発光素子16Rは、画像表示用の光Hとして赤色の光HRを発生させる第1の発光素子であり、有機EL発光素子16Gは、画像表示用の光Hとして緑色の光HGを発生させる第2の発光素子であり、有機EL発光素子16Bは、画像表示用の光Hとして青色の光HBを発生させる第3の発光素子である。なお、上記した下部電極層161は、例えば、有機EL素子16R,16G,16Bのそれぞれの配設領域を経由するように断続的に設けられており、すなわち各接続孔152P間に設けられた溝161Tにより各有機EL素子16R,16G,16B間において分離されている。一方、上部電極層163は、例えば、有機EL素子16R,16G,16Bのそれぞれの配設領域を経由するように連続的に設けられており、すなわち各有機EL素子16R,16G,16B間において共有されている。

【0031】

ここで、有機EL素子16のうちの主要部である有機層162の詳細な構成について説明する。この有機層162は、例えば、ホール輸送層1621と、上記した発光層1622とがこの順に積層された2層構造を有している。

【0032】

ホール輸送層1621は、発光層1622にホール(正孔)を輸送する役割を果たすものである。このホール輸送層1621は、例えば、各有機EL素子16R,16G,16B間において共通の材料を含んで構成されており、具体的には下記の化1に示した化学式で表されるホール輸送化合物を含んで構成されている。

【0033】

【化1】

【0034】

一方、発光層1622は、有機EL現象を利用して画像表示用の光Hを発生させるものであり、ホール輸送層1621とは異なり、各有機EL素子16R,16G,16B間において互いに異なる材料を含んで構成されている。具体的には、有機EL素子16Rのうちの発光層1622、すなわち赤色の光HRを発生させる発光層1622は、例えば、下記の化2に示した化学式で表されるPoly[{9,9-dihexyl-2,7-bis(1-cyanovinylene)fluorenylen}-alt-co-{2,5-bis(N,N'-diphenylamino)-1,4-phenylene}]などの赤色発光化合物を含んで構成されている。有機EL素子16Gのうちの発光層1622、すなわち緑色の光HGを発生させる発光層1622は、例えば、下記の化3に示した化学式で表されるPoly[{9,9-dioctylfluorenyl-2,7-diyl}-co-(1,4-diphenylene-vinylene-2-methoxy-5-{2-ethylhexyloxy}-benzene )]などの緑色発光化合物を含んで構成されている。有機EL素子16Bのうちの発光層1622、すなわち青色の光HBを発生させる発光層1622は、例えば、下記の化4に示した化学式で表されるPoly[{9,9-dioctylfluorenyl-2,7-dityl}-co-{1,4-(2,5-dimethoxy)benzene}]などの青色発光化合物を含んで構成されている。

【0035】

【化2】

【0036】

【化3】

【0037】

【化4】

【0038】

引き続き、図1を参照して、有機ELディスプレイの構成について説明する。

【0039】

層内絶縁層17は、各有機EL素子16間を電気的に分離すると共に、その有機EL素子16において発生する光Hの放出範囲を絞り込むためのバンクであり、例えば、ポリイミドなどの感光性絶縁材料を含んで構成されている。この層内絶縁層17は、各有機EL素子16間に、互いに隣り合う2つの有機EL素子16同士を分離するように設けられている。

【0040】

保護層18は、有機EL素子16を保護するためのものであり、例えば、窒化ケイ素(SiN)などの光透過性誘電材料のパッシベーション膜である。

【0041】

一方、封止パネル20は、封止用基板21の一面に、カラーフィルタ22が設けられた構造を有している。

【0042】

封止用基板21は、カラーフィルタ22を支持すると共に、有機EL素子16において発生した画像表示用の光Hを透過させることにより外部へ放出させるためのものであり、例えば、ガラスなどの光透過性絶縁材料により構成されている。

【0043】

カラーフィルタ22は、有機EL素子16において発生した光Hを有機ELディスプレイの外部へ導くと共に、その有機ELディスプレイの内部へ外光が侵入することにより有機EL素子16などの高反射性部品において反射した際に、その反射光を吸収することによりコントラストを確保するためのものである。このカラーフィルタ22は、有機EL素子16R,16G,16Bにそれぞれ対応して配置された3色の領域、すなわち赤色領域22R、緑色領域22Gおよび青色領域22Bを含んでいる。これらの赤色領域22R、緑色領域22Gおよび青色領域22Bは、例えば、それぞれ赤色、緑色および青色の顔料が混入された樹脂を含んで構成されている。

【0044】

なお、接着層30は、駆動パネル10と封止パネル20とを互いに貼り合わせるためのものであり、例えば、熱硬化型樹脂などの接着材料を含んで構成されている。

【0045】

次に、図1を参照して、有機ELディスプレイの動作について説明する。

【0046】

この有機ELディスプレイでは、図1に示したように、駆動パネル10のうちのTFT12を利用して有機EL素子16が駆動され、すなわち下部電極層161と上部電極層163との間に電圧が印加されると、有機EL素子16のうちの有機層162において、ホール輸送層1621から供給されたホール(正孔)と上部電極層163から供給された電子とが発光層1622において再結合されるため、その発光層1622の発光現象に基づいて有機EL素子16が光Hを発生させる。具体的には、有機EL素子16Rにおいて赤色の光HRが発生し、有機EL素子16Gにおいて緑色の光HGが発生し、有機EL素子16Bにおいて青色の光HBが発生する。これらの3色の光HR,HG,HBが封止パネル20のうちの封止用基板21を透過することにより外部へ導出されると、3色の光HR,HG,HBの合成光がユーザにより画像として視認されるため、それらの光HR,HG,HBに基づいて画像が表示される。

【0047】

特に、有機EL素子16が光Hを発生させる際には、発光層1622において発生した光が下部電極層161と上部電極層163との間で共振されるため、その光が多重干渉を起こす。これにより、有機EL素子16において発生する光Hの半値幅が減少するため、その光Lの色純度が向上する。

【0048】

次に、図1〜図10を参照して、本実施の形態に係る有機ELディスプレイの製造方法について説明する。図2〜図10は、有機ELディスプレイの製造工程を説明するためのものであり、いずれも図1に対応する断面構成を示している。

【0049】

有機ELディスプレイを製造する際には、まず、図1および図2に示したように、ガラスなどの絶縁材料により構成された駆動用基板11と、封止用基板21の一面にカラーフィルタ22が設けられた封止パネル20とを準備したのち、この駆動用基板11上に、薄膜プロセスを使用して複数のTFT12を形成する。このTFT12を形成する際には、駆動用基板11上において複数のTFT12がマトリクス状に配列されるようにする。

【0050】

続いて、図2に示したように、例えばスパッタリング法を使用して、例えば酸化シリコンなどの絶縁材料を成膜することにより、TFT12およびその周辺の駆動用基板11を覆うように層間絶縁層13を形成する。この層間絶縁層13を形成する際には、例えば、図示しない電気的接続用の接続孔を設けることにより、その接続孔を通じてTFT12が後工程において形成される駆動配線14と電気的に接続されるようにする。

【0051】

続いて、図2に示したように、例えばスパッタリング法を使用して、例えばアルミニウムなどの導電材料をパターン成膜することにより、厚さT1となるように駆動配線14を形成する。この駆動配線14を形成する際には、例えば、各TFT12ごとにゲート信号線およびドレイン信号線として2本ずつ配置されるようにする。図2から明らかなように、駆動配線14を形成することにより、相対的に厚さが小さいTFT12と相対的に厚さが大きい駆動配線14との間の高低差に起因して、層間絶縁層13上にTFT12および駆動配線14を含む表面凹凸構造が構成される。

【0052】

続いて、図3に示したように、例えばスピンコート法を使用して、例えばポジ型のポリイミドなどの感光性絶縁材料を塗布したのち、その感光性絶縁材料を仮焼成(プリベイク)する。この仮焼成処理により、感光性絶縁材料が熱的に定着化されるため、駆動配線14およびその周辺の層間絶縁層13を覆うように前駆平坦化絶縁層151Zが形成される。この前駆平坦化絶縁層151Zは、下部平坦化絶縁層151を形成するための前準備層(前駆絶縁層)であり、TFT12および駆動配線14を含んで構成された下地の表面凹凸構造を反映するように感光性絶縁材料が膜化することに起因して、その下地の表面凹凸構造に対応する表面凹凸構造を有するように形成される。すなわち、前駆平坦化絶縁層151Zでは、駆動配線14に対応する領域において相対的に厚さが大きくなると共に、その駆動配線14の周辺領域に対応する領域において相対的に厚さが小さくなる。この前駆平坦化絶縁層151Zを形成する際には、例えば、上記した駆動配線14の周辺領域に対応する領域の厚さT2が駆動配線14の厚さT1にほぼ等しくなるようにするのが好ましい(T2≒T1)。なお、感光性絶縁材料を塗布する際の塗布条件(例えばスピンコートの回転数など)や、感光性絶縁材料を仮焼成する際の焼成条件(例えば焼成温度や焼成時間など)は、適宜設定可能である。

【0053】

続いて、前駆平坦化絶縁層151Zのうちの一部を選択的に除去することにより、図4に示したように、駆動配線14およびその周囲を除く領域に、その駆動配線14を収容する開口151Kを有するように下部平坦化絶縁層151を形成する。この下部平坦化絶縁層151を形成する際には、例えば、フォトリソグラフィ処理を使用して前駆平坦化絶縁層151Zをパターニングすることにより下部平坦化絶縁層151を形成し、より詳細には以下の手順を経て下部平坦化絶縁層151を形成する。

【0054】

すなわち、まず、前駆平坦化絶縁層151Zのうち、開口151Kが形成される領域のみを選択的に露光する。この前駆平坦化絶縁層151Zを露光する際には、例えば、開口151Kが形成される領域に選択的に開口部を有する図示しないフォトマスクを使用する。この露光処理により、前駆平坦化絶縁層151Zのうちの露光箇所が現像液に対して選択的に可溶となる。続いて、露光済みの前駆平坦化絶縁層151Zを現像する。この現像処理により、前駆平坦化絶縁層151Zのうちの露光箇所が現像液に選択的に溶解するため、その溶解箇所に開口151Kが設けられる。すなわち、現像処理では、前駆平坦化絶縁層151Zのうち、駆動配線14に対応する領域に位置して相対的に厚さが大きい部分が選択的に除去され、その駆動配線14の周辺領域に対応する領域に位置して相対的に厚さが小さい部分が選択的に残存する。最後に、前駆平坦化絶縁層151Zを本焼成(ベイク)する。この本焼成により、イミド化が進行する結果、感光性絶縁材料の熱的な定着化が完了するため、複数の開口151Kを有するように下部平坦化絶縁層151が形成される。この下部平坦化絶縁層151は、後工程において形成される平坦化絶縁層15のうちの一部を構成するものである。ここでは、例えば、上記した前駆平坦化絶縁層151Zの形成工程および下部平坦化絶縁層151の形成工程をそれぞれ一度だけ実施することにより、単層構造を有するように下部平坦化絶縁層151を形成する。なお、前駆平坦化絶縁層151Zを露光する際の露光条件(例えば露光量や露光時間など)、前駆平坦化絶縁層151Zを現像する際の現像条件(例えば現像液の種類や現像時間など)、ならびに前駆平坦化絶縁層151Zを本焼成する際の焼成条件(例えば焼成温度や焼成時間など)は、適宜設定可能である。

【0055】

下部平坦化絶縁層151を形成したのち、図5に示したように、例えば前駆平坦化絶縁層151Zの形成手法と同様の手法を使用して、開口151Kを埋め込みながら下部平坦化絶縁層151を覆うように上部平坦化絶縁層152を形成する。この上部平坦化絶縁層152を形成する際には、例えば、フォトリソグラフィ処理を使用してパターニングし、駆動配線14に対応する箇所に電気的接続用の接続孔152Pを設けることにより、その接続孔152Pを通じて、駆動配線14が後工程において形成される有機EL素子16のうちの下部電極層161と電気的に接続されるようにする。これにより、下部平坦化絶縁層151および上部平坦化絶縁層152を含み、すなわち層間絶縁層13に近い側から順に下部平坦化絶縁層151および上部平坦化絶縁層152が積層された2層構造を有するように平坦化絶縁層15が形成される。図5から明らかなように、平坦化絶縁層15では、開口151Kを有するように下部平坦化絶縁層151が形成されたのち、その下部平坦化絶縁層151上に開口151Kを埋めこむように上部平坦化絶縁層152が形成されることに基づき、TFT12および駆動配線14を含んで構成された表面凹凸構造を反映せず、すなわち表面凹凸構造の影響が緩和されるように上部平坦化絶縁層152が形成されるため、平坦化絶縁層15の表面が平坦化される。なお、図5では、図示を簡略化する関係上、平坦化絶縁層15(上部平坦化絶縁層152)の表面を完全に平坦に示しているが、その平坦化絶縁層15は極微小な表面凹凸構造を有しており、具体的には平坦化絶縁層15の表面高低差は約300nm未満、好ましくは約100nm未満となる。

【0056】

続いて、図6〜図10に示したように、平坦化絶縁層15に近い側から順に、下部電極層161と、発光層1622を含む有機層162と、上部電極層163とが積層された積層構造を有するように有機EL素子16を形成する。この有機EL素子16を形成する際には、例えば、有機EL現象を利用して画像表示用の光Hを発生させるように発光層1622を形成すると共に、画像表示用の光Hとして赤色の光HRを発生させる有機EL素子16Rと、画像表示用の光Hとして緑色の光HGを発生させる有機EL素子16Gと、画像表示用の光Hとして青色の光HBを発生させる有機EL素子16Bとを含むように有機EL素子16を形成し、より詳細には以下の手順を経て有機EL素子16R,16G,16Bを形成する。

【0057】

すなわち、まず、図6に示したように、例えばDCスパッタリング法を使用して、平坦化絶縁層15上に下部電極層161を形成する。この下部電極層161を形成する際には、例えば、接続孔152Pを通じて駆動配線14と電気的に接続されるようにすると共に、各接続孔152P間に複数の溝161Tを設けるようにする。具体的には、例えば、クロムなどの高反射率金属層とITOなどの透明電極層とがこの順に積層された2層構造を有すると共に、フォトリソグラフィ処理を使用してパターニングすることにより、所定のパターン形状を有するように下部電極層161を形成する。

【0058】

続いて、図7に示したように、例えば前駆平坦化絶縁層151Zの形成手法と同様の手法を使用して、下部電極層161上に層内絶縁層17を形成する。この層内絶縁層17を形成する際には、例えば、下部電極層161に設けられた複数の溝161Tを埋め込むと共に、フォトリソグラフィ処理を使用してパターニングすることにより、後工程において有機層162を形成するための複数の開口17Kを設け、具体的には有機EL素子16Rに対応する開口17KR、有機EL素子16Gに対応する開口17KG、ならびに有機EL素子16Bに対応する開口17KBを設けるようにする。続いて、例えばプラズマ処理などの表面処理を下部電極層161の表面および層内絶縁層17の表面に施すことにより、開口17Kに露出した下部電極層161の表面を親液性にすると共に、開口17K内における層内絶縁層17の表面を撥液性にする。この「親液性にする」とは、後工程においてインクジェット法を使用して有機材料を塗布することにより開口17Kに有機層162を形成する際に、その有機材料に対して下部電極層161の表面が親液性を示すように処理し、具体的には下部電極層161の表面に対する有機材料の接触角が相対的に小さくなるようにするという意味である。一方、「撥液性にする」とは、有機材料に対して層内絶縁層17の表面が撥液性を示すように処理し、具体的には層内絶縁層17の表面に対する有機材料の接触角が相対的に大きくなるようにするという意味である。なお、下部電極層161および層内絶縁層17のそれぞれに施す表面処理の処理条件(例えばプラズマの種類、ガス流量、圧力およびプラズマ強度など)は、適宜設定可能である。

【0059】

続いて、図8および図9に示したように、例えばインクジェット法などのウェットプロセスを使用して、層内絶縁層17に設けられた複数の開口17Kに有機層162を形成する。

【0060】

すなわち、図8に示したように、例えばインクジェット方式のノズルヘッド40を使用して、有機材料としてホール輸送材料1621Mを複数の開口17K(17KR,17KG,17KB)に吐出させることにより下部電極層161に塗布したのち、そのホール輸送材料1621Mを焼成することにより、ホール輸送層1621を形成する。このホール輸送材料1621Mとしては、例えば、上記した化1に示した化学式で表されるホール輸送化合物を含むインクを使用する。このホール輸送層1621を形成する際には、例えば、ホール輸送材料1621Mが開口17K内の下部電極層161近傍に完全に満たされ、すなわちホール輸送層1621が開口17K内の下部電極層161を完全に覆うようにする。この場合には、下部電極層161の表面が親液性を有しているため、ホール輸送材料1621Mが下部電極層161の表面に定着しやすくなると共に、層内絶縁層17の表面が撥液性を有しているため、ノズルヘッド40から層内絶縁層17の表面にホール輸送材料1621Mが滴下されたとしても、そのホール輸送材料1621Mが層内絶縁層17の表面から下部電極層161の表面へ移行しやすくなる。

【0061】

続いて、図9に示したように、例えばインクジェット方式の他のノズルヘッド41を使用して、有機材料として発光材料1622Mを複数の開口17K(17KR,17KG,17KB)に吐出させることによりホール輸送層1621に塗布したのち、その発光材料1622Mを焼成することにより、発光層1622を形成する。この発光材料1622Mとしては、例えば、上記した化2〜化4に示した化学式で表される3種類の発光化合物、すなわち赤色発光化合物、緑色発光化合物および青色発光化合物をそれぞれ含むインクを使用し、具体的には開口17KRに発光材料1622Mとして赤色発光化合物を含むインクを塗布し、開口17KGに発光材料1622Mとして緑色発光化合物を含むインクを塗布し、開口17KBに発光材料1622Mとして青色発光化合物を含むインクを塗布する。この発光層1622を形成する際には、例えば、ホール輸送層1621を形成した場合と同様に、発光層1622が開口17K内のホール輸送層1621を完全に覆うようにする。この場合においても、層内絶縁層17の表面が撥液性を有していることに基づき、発光材料1622Mが層内絶縁層17の表面からホール輸送層1621の表面へ移行しやすくなる。図9から明らかなように、平坦化絶縁層15が十分に平坦化された状態において、インクジェット法などのウェットプロセスを使用して有機材料を塗布することにより発光層1622が形成されることに基づき、平坦化絶縁層15の表面平坦性に応じて有機材料が一様に分布されるため、発光層1622の膜厚分布が均一化される。これにより、ホール輸送層1621と発光層1622とがこの順に積層された2層構造を有するように有機層162が形成される。なお、ホール輸送材料1621Mおよび発光材料1622Mのそれぞれを焼成する際の焼成条件(例えば焼成温度、焼成時間および圧力など)は、適宜設定可能である。

【0062】

続いて、図10に示したように、例えばDCスパッタリング法を使用して、層内絶縁層17および発光層1622上に上部電極層163を形成する。この上部電極層163を形成する際には、例えば、カルシウムなどの金属層とマグネシウム銀合金などの合金層とがこの順に積層された2層構造を有するようにする。これにより、下部電極層161、有機層162および上部電極層163が積層された積層構造を有するように有機EL素子16が形成され、すなわち有機EL素子16R、有機EL素子16Gおよび有機EL素子16Bが形成される。

【0063】

続いて、図1に示したように、例えばCVD(Chemical Vapor Deposition )法を使用して、例えば窒化シリコンなどの光透過性誘電材料のパッシベーション膜を成膜することにより、保護層18を形成する。これにより、駆動用基板11の一面にTFT12から保護層18に至る一連の構成要素が設けられた駆動パネル10が形成される。

【0064】

最後に、接着層30として熱硬化型樹脂などの接着材料を使用して、その接着層30に保護層18およびカラーフィルタ22のそれぞれが隣接するように駆動パネル10と封止パネル20とを互いに貼り合わせることにより、図1に示したように、有機ELディスプレイが完成する。

【0065】

本実施の形態に係る有機ELディスプレイの製造方法では、駆動配線14を収容する開口151Kを有するように下部平坦化絶縁層151を形成したのち、その開口151Kを埋め込みながら下部平坦化絶縁層151を覆うように上部平坦化絶縁層152を形成することにより、それらの下部平坦化絶縁層151および上部平坦化絶縁層152がこの順に積層された2層構造を有するように平坦化絶縁層15を形成したので、以下の理由により、平坦化絶縁層15を可能な限り平坦に形成することにより、有機ELディスプレイの表示特性の確保に寄与することができる。

【0066】

図11は、本実施の形態に係る有機ELディスプレイの製造方法に対する比較例としての有機ELディスプレイの製造方法を説明するためのものであり、図3〜図5に対応している。図11に示した比較例の有機ELディスプレイの製造方法は、下部平坦化絶縁層151および上部平坦化絶縁層152がこの順に積層された2層構造を有するように平坦化絶縁層15を形成する本実施の形態に係る有機ELディスプレイの製造方法とは異なり、その2層構造を有する平坦化絶縁層15に代えて、単層構造を有するように平坦化絶縁層115を形成する点を除き、本実施の形態に係る有機ELディスプレイの製造方法と同様の工程内容を経るものである。

【0067】

比較例の有機ELディスプレイの製造方法(図11参照)では、単層構造を有する平坦化絶縁層115を平坦化絶縁層15と同様に厚さTとなるように形成すると、下地のTFT12および駆動配線14が表面凹凸構造を有していることに起因して、それらのTFT12および駆動配線14を含んで構成された表面凹凸構造を反映し、すなわち表面凹凸構造を再現するように平坦化絶縁層115が形成されるため、その平坦化絶縁層115の表面が十分に平坦化されない。この場合には、図6〜図10に示したように、平坦化絶縁層115の表面が十分に平坦化されていない状態において有機EL素子16を形成し、具体的にはインクジェット法などのウェットプロセスを使用して有機材料を塗布することにより有機層162を形成すると、平坦化絶縁層115の表面凹凸構造に応じて高所から低所に有機材料が流れやすくなる結果、低所に液溜りが生じやすくなるため、有機層162の膜厚が不均一化し、すなわち有機層162の膜厚を高精度に制御することが困難になる。これにより、有機層162の発光特性が膜内においてばらつきやすくなる結果、画素内および表示面内の輝度分布や色度分布がばらつきやすくなるため、有機ELディスプレイの表示特性が低下しやすい。

【0068】

これに対して、本実施の形態に係る有機ELディスプレイの製造方法(図3〜図5参照)では、図3〜図5に示したように、駆動配線14を収容する開口151Kを有するように下部平坦化絶縁層151を形成したのち、その開口151Kを埋め込みながら下部平坦化絶縁層151を覆うように上部平坦化絶縁層152を形成することにより、それらの下部平坦化絶縁層151および上部平坦化絶縁層152がこの順に積層された2層構造を有するように平坦化絶縁層15を形成しているため、上記したように、下地のTFT12および駆動配線14が表面凹凸構造を有していたとしても、それらのTFT12および駆動配線14を含んで構成された表面凹凸構造を反映せず、すなわち表面凹凸構造の影響を緩和するように平坦化絶縁層15が形成されるため、その平坦化絶縁層15の表面が十分に平坦化される。この場合には、図6〜図10に示したように、平坦化絶縁層15の表面が十分に平坦化された状態において有機EL素子16を形成し、具体的にはインクジェット法などのウェットプロセスを使用して有機材料を塗布することにより有機層162を形成すると、上記したように、平坦化絶縁層15の表面平坦性に応じて有機材料が一様に分布される結果、液溜りが生じにくいため、有機層162の膜厚が均一化し、すなわち有機層162の膜厚を高精度に制御することが可能となる。これにより、有機層162の発光特性が膜内においてばらつきにくくなる結果、画素内および表示面内の輝度分布や色度分布がばらつきにくくなるため、有機ELディスプレイの表示特性が向上する。したがって、平坦化絶縁層15を可能な限り平坦化することにより、有機ELディスプレイの表示特性の確保に寄与することができるのである。

【0069】

また、上記した他、本実施の形態に係る有機ELディスプレイでは、駆動配線14を収容する開口151Kを有するように設けられた下部平坦化絶縁層151と、その開口151Kを埋め込みながら下部平坦化絶縁層151を覆うように設けられた上部平坦化絶縁層152とがこの順に積層された2層構造を有する平坦化絶縁層15を備えたため、上記したように、平坦化絶縁層15の表面平坦性に基づいて、輝度分布や色度分布に代表される表示特性が向上する。したがって、表示特性を確保することができる。

【0070】

なお、本実施の形態では、平坦化絶縁層15のうちの下部平坦化絶縁層151を単層構造となるように形成したが、必ずしもこれに限られるものではなく、例えば、前駆平坦化絶縁層151Zの形成工程および下部平坦化絶縁層151の形成工程を繰り返すことにより、その下部平坦化絶縁層151を積層構造となるように形成してもよい。具体的には、例えば、図1に対応する図12に示したように、前駆平坦化絶縁層151Zの形成工程および下部平坦化絶縁層151の形成工程を2回繰り返すことにより、開口1511K,1512Kがそれぞれ設けられた2つの下部平坦化絶縁層1511,1512がこの順に積層された2層構造となるように下部平坦化絶縁層151を形成してもよい。この場合には、前駆平坦化絶縁層151Zの形成工程および下部平坦化絶縁層151の形成工程を繰り返すことにより、上部平坦化絶縁層152が形成される際に、TFT12および駆動配線14を含んで構成された表面凹凸構造の影響を緩和する作用が高まり、すなわち平坦化絶縁層15の表面平坦性がより向上するため、インクジェット法などのウェットプロセスを使用して有機層162を形成することにより、その有機層162の膜厚分布をより均一化することができる。確認までに説明しておくと、上記した下部平坦化絶縁層151の2層構造はあくまで一例であり、その下部平坦化絶縁層151の積層数は3層以上であってもよいことは言うまでもない。

【0071】

また、本実施の形態では、平坦化絶縁層15のうちの下部平坦化絶縁層151および上部平坦化絶縁層152の形成手法(感光性絶縁材料の塗布方法)としてスピンコート法を使用するようにしたが、必ずしもこれに限られるものではなく、例えば、ディップコート法やブレードコート法などの他の塗布方法を使用してもよい。この場合においても、スピンコート法を使用した場合と同様に、下部平坦化絶縁層151および上部平坦化絶縁層152を形成することができる。

【0072】

また、本実施の形態では、インクジェット法などのウェットプロセスを使用して有機材料を塗布することにより有機層162を形成するようにしたが、必ずしもこれに限られるものではなく、例えば、蒸着法や印刷法などの他のプロセスを使用して成膜材料を成膜することにより有機層1622を形成してもよい。この場合には、上記した平坦化絶縁層15の表面平坦性に応じて成膜材料の被覆率が均一化し、すなわち高所と低所との間において成膜材料の被覆率の差異が小さくなるため、有機層1622に成膜欠陥(例えばピンホールなど)が生じにくくなる。したがって、上記した成膜欠陥に起因した短絡(いわゆるショート)が発生しにくくなるため、やはり有機ELディスプレイの表示特性の確保に寄与することができる。

【実施例】

【0073】

次に、本発明の具体的な実施例について説明する。

【0074】

上記実施の形態において説明した有機ELディスプレイの製造方法(以下、単に「本発明の有機ELディスプレイの製造法法」という。)を使用して、以下の手順で有機ELディスプレイ(以下、単に「本発明の有機ELディスプレイ」という。)を製造した。すなわち、まず、まず、ガラス製の駆動用基板と、封止パネル(封止用基板/カラーフィルタ)とを準備したのち、この駆動用基板上に複数のTFTを形成した。続いて、スパッタリング法を使用して酸化シリコンを成膜することにより層間絶縁層を形成したのち、同様にスパッタリング法を使用してアルミニウムをパターン成膜することにより、駆動配線を1.0μmの厚さとなるように形成した。

【0075】

続いて、スピンコート法を使用してポジ型のポリイミドを塗布したのち、ホットプレートを使用してポリイミドを仮焼成することにより、前駆平坦化絶縁層を1.2μmの厚さとなるように形成した。この際、スピンコートの回転数=4000rpm,仮焼成の焼成温度=90℃,焼成時間=10分間とした。続いて、近接露光装置を使用して前駆平坦化絶縁層を選択的に露光し、引き続き回転式スプレー装置を使用して前駆平坦化絶縁層を現像したのち、クリーンベイク炉を使用して窒素(N2 )雰囲気中において前駆平坦化絶縁層を本焼成することにより、駆動配線を収容する開口、具体的には駆動配線の周囲方向に1.0μm〜3.0μmの距離(半径)の空間が確保された円形の開口を有する下部平坦化絶縁層を1.0μmの厚さとなるように形成した。この際、露光処理の露光量=500mJ,現像処理の現像時間=3分間とすると共に、現像処理の現像液としてTMAH(Tetramethylammonium Hydroxide :東京応化工業株式会社製MND−3)2.38%水溶液を使用した。なお、前駆平坦化絶縁層を本焼成する際には、焼成温度=170℃,焼成時間=60分間として焼成したのち、さらに焼成温度=350℃,焼成時間=30分間として焼成した。続いて、前駆平坦化絶縁層の形成手法と同様の手法(塗布,仮焼成,本焼成)を使用して、開口を埋め込みながら下部平坦化絶縁層を覆うように上部平坦化絶縁層を形成した。この際、スピンコートの回転数=3000rpmとすると共に、仮焼成後(本焼成前)の厚さが2.4μmとなり、かつ本焼成後の厚さが2.0μmとなるようにした。なお、上部平坦化絶縁層を形成する際には、フォトリソグラフィ処理を使用してパターニングすることにより、駆動配線に対応する箇所に電気的接続用の接続孔を設けた。これにより、下部平坦化絶縁層および上部平坦化絶縁層がこの順に積層された2層構造を有するように平坦化絶縁層が形成された。

【0076】

続いて、DCスパッタリング法を使用して、200μmの厚さのクロム膜および20μmのITO膜をこの順に成膜して積層させることにより、下部電極層を形成した。この際、フォトリソグラフィ処理を使用してパターニングすることにより、所定のパターン形状を有するようにした。続いて、前駆平坦化絶縁層の形成手法と同様の手法を使用して、後工程において有機層を形成するための複数の開口を有するように層内絶縁層を形成した。続いて、下部電極層および層内絶縁層のそれぞれにプラズマ処理を施すことにより、下部電極層の表面を親液性にすると共に、層内絶縁層の表面を撥液性にした。この際、親液性処理として酸素プラズマ処理を施し、酸素(O2 )ガス流量=6×10-3m3 /h(=100sccm),圧力=10Pa,パワー=1.0W/cm2 ,電極−基板間距離=10mm,処理時間=2分間とすると共に、撥液性処理として四フッ化炭素(CF4 )プラズマ処理を施し、四フッ化炭素ガス流量=6×10-3m3 /h(=100sccm),圧力=5Pa,パワー=1.0W/cm2 ,電極−基板間距離=10mm,処理時間=5分間とした。続いて、インクジェット法を使用して、大気中において上記した化1に示した化学式で表されるホール輸送化合物(バイエル株式会社製Baytron P (商品名))を含むインク(ホール輸送材料)を塗布したのち、減圧オーブンを使用してホール輸送材料を焼成することにより、ホール輸送層を形成した。この際、焼成圧力=10Pa,焼成温度=120℃,焼成時間=60分間とした。なお、ホール輸送材料の接触角度は、下部電極層の表面に対して15°,層内絶縁層の表面に対して110°であった。続いて、インクジェット法を使用して、窒素雰囲気中において上記した化2〜化4に示した化学式で表される一連の発光化合物(赤色発光化合物,緑色発光化合物,青色発光化合物)を含むインク(発光材料)を塗布して室温乾燥させたのち、同様に窒素雰囲気中において発光材料を焼成することにより、発光層を形成した。この際、焼成温度=140℃,焼成時間=60分間とした。続いて、DCスパッタリング法を使用して、カルシウム膜およびマグネシウム合金膜をこの順に成膜して積層させることにより、上部電極層を形成した。これにより、下部電極層、有機層および上部電極層がこの順に積層された積層構造を有するように有機EL素子が形成され、すなわち光の3原色に対応する3色の光を発生させる3種類の有機EL素子が形成された。

【0077】

最後に、CVD法を使用して、窒化シリコンを成膜することにより保護層を形成したのち、接着層として熱硬化型樹脂を使用して駆動パネルと封止パネルとを互いに貼り合わせることにより、有機ELディスプレイが完成した。

【0078】

この本発明の有機ELディスプレイに関して、まず、平坦化絶縁層の表面平坦性を調べたところ、図13に示した結果が得られた。図13は平坦化絶縁層の表面高低差を表しており、「横軸」は下部平坦化絶縁層と駆動配線との間の間隔S(μm;図1参照)を示し、「縦軸」は上部平坦化絶縁層の表面高低差D(nm)を示している。

【0079】

図13に示した結果から判るように、間隔Sが7μm〜20μmの範囲では、表面高低差Dが約600nm未満となった。この場合には、特に、間隔Sが約10μm未満になると表面高低差Dが激減し、より詳細には間隔Sが約9μm未満になると表面高低差Dが約500nm未満まで減少し、間隔Sが約8μm未満になると表面高低差Dが約300nm未満まで減少し、間隔Sが約7.5μm未満になると表面高低差Dが約100nm未満まで減少した。実際のところ、間隔Sを約7.5μm未満に設定したところ、表示面内の90%以上の範囲で表面高低差Dが約100nm未満となった。このことから、本発明の有機ELディスプレイおよびその製造方法では、下部平坦化絶縁層および上部平坦化絶縁層が積層された2層構造となるように平坦化絶縁層を構成することにより、平坦化絶縁層の表面平坦性が向上することが確認された。

【0080】

続いて、有機層の表面平坦性を調べたところ、図14に示した結果が得られた。図14は有機層を代表してホール輸送層の膜厚分布を表しており、「横軸」は距離W(μm)を示し、「縦軸」はホール輸送層の膜厚TH(nm)を示している。この「距離W」とは、有機層を挟んで両側に位置する層内絶縁層のうちの一方の層内絶縁層の位置を基準(距離W=0μm)としたとき、その一方の層内絶縁層から有機層を経由して他方の層内絶縁層へ向かう方向の距離を表している。すなわち、図14では、距離W=約30μm以下の領域が一方の層内絶縁層の配設領域に対応し、かつ距離W=約250μm以上の領域が他方の層内絶縁層の配設領域に対応していると共に、距離W=約30μm〜250μmの範囲内の領域がホール輸送層の配設領域に対応している。

【0081】

図14に示した結果から判るように、膜厚THは距離Wによらずにほぼ一定(=約22nm)であり、すなわち膜厚THは距離Wによらずにほぼ均一であった。このことから、本発明の有機ELディスプレイおよびその製造方法では、平坦化絶縁層の表面平坦性に応じて、ホール輸送層の膜厚分布が均一化することが確認された。なお、ここでは具体的にデータを示していないが、上記したようにホール輸送層の膜厚分布を調べた場合と同様に発光層の膜厚分布を調べたところ、その発光層の膜厚分布もホール輸送層の膜厚分布と同様に均一であった。このことから、本発明の有機ELディスプレイおよびその製造方法では、平坦化絶縁層の表面平坦性に応じて、発光層の膜厚分布も均一化することが確認された。

【0082】

以上、実施の形態および実施例を挙げて本発明の表示装置およびその製造方法を説明したが、本発明は上記実施の形態および実施例に限定されず、本発明の表示装置の構成、ならびに表示装置の製造方法の手順は、上記実施の形態および実施例と同様の効果を得ることが可能な限りにおいて、自由に変更可能である。具体的には、例えば、上記実施の形態および実施例では、有機層の膜状態に影響を及ぼす表面凹凸構造の発生要因として駆動配線を例示したが、必ずしもこれに限られるものではなく、その発生要因は駆動配線以外の他の部品等であってもよい。

【0083】

また、上記実施の形態および実施例では、本発明の表示装置を有機ELディスプレイに適用する場合について説明したが、必ずしもこれに限られるものではなく、本発明の表示装置を有機ELディスプレイ以外の他のディスプレイに適用することも可能である。この場合においても、上記実施の形態および実施例と同様の効果を得ることができる。

【産業上の利用可能性】

【0084】

本発明に係る表示装置およびその製造方法は、例えば有機ELディスプレイおよびその製造方法に適用することが可能である。

【図面の簡単な説明】

【0085】

【図1】本発明の一実施の形態に係る有機ELディスプレイの断面構成を表す断面図である。

【図2】本発明の一実施の形態に係る有機ELディスプレイの製造方法のうちの一工程を説明するための断面図である。

【図3】図2に続く工程を説明するための断面図である。

【図4】図3に続く工程を説明するための断面図である。

【図5】図4に続く工程を説明するための断面図である。

【図6】図5に続く工程を説明するための断面図である。

【図7】図6に続く工程を説明するための断面図である。

【図8】図7に続く工程を説明するための断面図である。

【図9】図8に続く工程を説明するための断面図である。

【図10】図9に続く工程を説明するための断面図である。

【図11】本発明の一実施の形態に係る有機ELディスプレイの製造方法に対する比較例の有機ELディスプレイの製造方法のうちの一工程を説明するための断面図である。

【図12】本発明の一実施の形態に係る有機ELディスプレイおよびその製造方法に関する変形例を説明するための断面図である。

【図13】平坦化絶縁層の表面高低差を表す図である。

【図14】ホール輸送層の膜厚分布を表す図である。

【符号の説明】

【0086】

10…駆動パネル、11…駆動用基板、12…TFT、13…層間絶縁層、14…駆動配線、15…平坦化絶縁層、16(16R,16G,16B)…有機EL素子、17…層内絶縁層、17K(17KB,17KG,17KR)…開口、18…保護層、20…封止パネル、21…封止用基板、22…カラーフィルタ、22B…青色領域、22G…緑色領域、22R…赤色領域、30…接着層、40,41…ノズルヘッド、151(1511,1512)…下部平坦化絶縁層、151K(1511K,1512K)…開口、151Z…前駆平坦化絶縁層、152…上部平坦化絶縁層、152P…接続孔、161…下部電極層、161T…溝、162…有機層、163…上部電極層、1621…ホール輸送層、1621M…ホール輸送材料、1622…発光層、1622M…発光材料、H…画像表示用の光、HB…青色の光、HG…緑色の光、HR…赤色の光、L…光学的距離、S…間隔、T,T1,T2…厚さ。

【特許請求の範囲】

【請求項1】

駆動素子と、その駆動素子を覆う絶縁層と、画像表示用の光を発生させる発光素子とがこの順に積層された積層構造を含む表示装置であって、

前記絶縁層が、

前記駆動素子およびその周囲を除く領域に、その駆動素子を収容する開口を構成するように設けられた第1の絶縁層と、

前記開口を埋め込みながら前記第1の絶縁層を覆うように設けられた第2の絶縁層と、を含んで構成されている

ことを特徴とする表示装置。

【請求項2】

前記第1の絶縁層および前記第2の絶縁層が、いずれも感光性材料を含んで構成されている

ことを特徴とする請求項1記載の表示装置。

【請求項3】

前記第1の絶縁層が、単層構造または積層構造を有している

ことを特徴とする請求項1記載の表示装置。

【請求項4】

前記絶縁層の表面高低差(最大高さと最小高さとの間の差異)が、300nm未満である

ことを特徴とする請求項1記載の表示装置。

【請求項5】

前記駆動素子が、前記発光素子を駆動させるための駆動配線である

ことを特徴とする請求項1記載の表示装置。

【請求項6】

前記発光素子が、前記絶縁層に近い側から順に、第1の電極層と、前記画像表示用の光を発生させる発光層を含む有機層と、第2の電極層とが積層された積層構造を有していると共に、

前記第2の絶縁層のうち、前記駆動素子に対応する箇所に、電気的接続用の接続孔が設けられており、

前記発光素子のうちの前記第1の電極層が、前記接続孔を通じて前記駆動素子に電気的に接続されている

ことを特徴とする請求項1記載の表示装置。

【請求項7】

前記発光層が、有機エレクトロルミネセンス(EL;Electro Luminescence)現象を利用して前記画像表示用の光を発生させるものである

ことを特徴とする請求項6記載の表示装置。

【請求項8】

前記発光素子が、

前記画像表示用の光として赤色の光を発生させる第1の発光素子と、

前記画像表示用の光として緑色の光を発生させる第2の発光素子と、

前記画像表示用の光として青色の光を発生させる第3の発光素子と、を含んでいる

ことを特徴とする請求項6記載の表示装置。

【請求項9】

前記発光素子が、前記発光層において発生させた前記画像表示用の光を前記第1の電極層と前記第2の電極層との間で共振させたのち、その第2の電極層を経由して外部へ放出するものである

ことを特徴とする請求項6記載の表示装置。

【請求項10】

前記第1の電極層と前記第2の電極層との間の光学的距離Lが、下記の式(1)の関係を満たしている

ことを特徴とする請求項9記載の表示装置。

(2L)/λ+Φ/(2π)=m・・・(1)

(ただし、Lは第1の電極層(第1の電極層のうちの有機層に隣接する端面)と第2の電極層(第2の電極層のうちの有機層に隣接する端面)との間の光学的距離、λは発光層において発生する画像表示用の光のスペクトルのピーク波長、Φは第1の電極層および第2の電極層において生じる反射光の位相シフト、mは0または整数をそれぞれ表している。)

【請求項11】

駆動素子と、その駆動素子を覆う絶縁層と、画像表示用の光を発生させる発光素子とがこの順に積層された積層構造を含む表示装置の製造方法であって、

前記駆動素子およびその周辺を覆うように、前駆絶縁層を形成する第1の工程と、

前記前駆絶縁層のうちの一部を選択的に除去することにより、前記駆動素子およびその周囲を除く領域に、その駆動素子を収容する開口を有するように、前記絶縁層のうちの一部を構成する第1の絶縁層を形成する第2の工程と、

前記開口を埋め込みながら前記第1の絶縁層を覆うように、前記絶縁層のうちの他の一部を構成する第2の絶縁層を形成することにより、前記第1の絶縁層および前記第2の絶縁層を含むように前記絶縁層を形成する第3の工程と、を含む

ことを特徴とする表示装置の製造方法。

【請求項12】

前記第1の工程において、感光性材料を含むように前記前駆絶縁層を形成し、

前記第2の工程において、フォトリソグラフィ処理を使用して前記前駆絶縁層をパターニングすることにより前記第1の絶縁層を形成し、

前記第3の工程において、感光性材料を含むように前記第2の絶縁層を形成する

ことを特徴とする請求項11記載の表示装置の製造方法。

【請求項13】

前記第2の工程において、単層構造または積層構造を有するように前記第1の絶縁層を形成する

ことを特徴とする請求項11記載の表示装置の製造方法。

【請求項14】

前記第2の工程において、前記前駆絶縁層の形成工程および前記第1の絶縁層の形成工程を繰り返すことにより、積層構造を有するように前記第1の絶縁層を形成する

ことを特徴とする請求項13記載の表示装置の製造方法。

【請求項15】

さらに、前記駆動素子として、前記発光素子を駆動させるための駆動配線を形成する第4の工程を含む

ことを特徴とする請求項11記載の表示装置の製造方法。

【請求項16】

さらに、前記絶縁層に近い側から順に、第1の電極層と、前記画像表示用の光を発生させる発光層を含む有機層と、第2の電極層とが積層された積層構造を有するように前記発光素子を形成する第5の工程を含み、

前記第3の工程において、前記駆動素子に対応する箇所に電気的接続用の接続孔を有するように前記第2の絶縁層を形成し、

前記第5の工程において、前記接続孔を通じて前記駆動素子に接続されるように前記発光素子のうちの前記第1の電極層を形成する

ことを特徴とする請求項11記載の表示装置の製造方法。

【請求項17】

前記第5の工程において、有機エレクトロルミネセンス(EL;Electro Luminescence)現象を利用して前記画像表示用の光を発生させるように前記発光層を形成する

ことを特徴とする請求項16記載の表示装置の製造方法。

【請求項18】

前記第5の工程において、

前記画像表示用の光として赤色の光を発生させる第1の発光素子と、前記画像表示用の光として緑色の光を発生させる第2の発光素子と、前記画像表示用の光として青色の光を発生させる第3の発光素子とを含むように前記発光素子を形成する

ことを特徴とする請求項16記載の表示装置の製造方法。

【請求項19】

前記第5の工程において、インクジェット法を使用して前記有機層を形成する

ことを特徴とする請求項16記載の表示装置の製造方法。

【請求項1】

駆動素子と、その駆動素子を覆う絶縁層と、画像表示用の光を発生させる発光素子とがこの順に積層された積層構造を含む表示装置であって、

前記絶縁層が、

前記駆動素子およびその周囲を除く領域に、その駆動素子を収容する開口を構成するように設けられた第1の絶縁層と、

前記開口を埋め込みながら前記第1の絶縁層を覆うように設けられた第2の絶縁層と、を含んで構成されている

ことを特徴とする表示装置。

【請求項2】

前記第1の絶縁層および前記第2の絶縁層が、いずれも感光性材料を含んで構成されている

ことを特徴とする請求項1記載の表示装置。

【請求項3】

前記第1の絶縁層が、単層構造または積層構造を有している

ことを特徴とする請求項1記載の表示装置。

【請求項4】

前記絶縁層の表面高低差(最大高さと最小高さとの間の差異)が、300nm未満である

ことを特徴とする請求項1記載の表示装置。

【請求項5】

前記駆動素子が、前記発光素子を駆動させるための駆動配線である

ことを特徴とする請求項1記載の表示装置。

【請求項6】

前記発光素子が、前記絶縁層に近い側から順に、第1の電極層と、前記画像表示用の光を発生させる発光層を含む有機層と、第2の電極層とが積層された積層構造を有していると共に、

前記第2の絶縁層のうち、前記駆動素子に対応する箇所に、電気的接続用の接続孔が設けられており、

前記発光素子のうちの前記第1の電極層が、前記接続孔を通じて前記駆動素子に電気的に接続されている

ことを特徴とする請求項1記載の表示装置。

【請求項7】

前記発光層が、有機エレクトロルミネセンス(EL;Electro Luminescence)現象を利用して前記画像表示用の光を発生させるものである

ことを特徴とする請求項6記載の表示装置。

【請求項8】

前記発光素子が、

前記画像表示用の光として赤色の光を発生させる第1の発光素子と、

前記画像表示用の光として緑色の光を発生させる第2の発光素子と、

前記画像表示用の光として青色の光を発生させる第3の発光素子と、を含んでいる

ことを特徴とする請求項6記載の表示装置。

【請求項9】

前記発光素子が、前記発光層において発生させた前記画像表示用の光を前記第1の電極層と前記第2の電極層との間で共振させたのち、その第2の電極層を経由して外部へ放出するものである

ことを特徴とする請求項6記載の表示装置。

【請求項10】

前記第1の電極層と前記第2の電極層との間の光学的距離Lが、下記の式(1)の関係を満たしている

ことを特徴とする請求項9記載の表示装置。

(2L)/λ+Φ/(2π)=m・・・(1)

(ただし、Lは第1の電極層(第1の電極層のうちの有機層に隣接する端面)と第2の電極層(第2の電極層のうちの有機層に隣接する端面)との間の光学的距離、λは発光層において発生する画像表示用の光のスペクトルのピーク波長、Φは第1の電極層および第2の電極層において生じる反射光の位相シフト、mは0または整数をそれぞれ表している。)

【請求項11】

駆動素子と、その駆動素子を覆う絶縁層と、画像表示用の光を発生させる発光素子とがこの順に積層された積層構造を含む表示装置の製造方法であって、

前記駆動素子およびその周辺を覆うように、前駆絶縁層を形成する第1の工程と、

前記前駆絶縁層のうちの一部を選択的に除去することにより、前記駆動素子およびその周囲を除く領域に、その駆動素子を収容する開口を有するように、前記絶縁層のうちの一部を構成する第1の絶縁層を形成する第2の工程と、

前記開口を埋め込みながら前記第1の絶縁層を覆うように、前記絶縁層のうちの他の一部を構成する第2の絶縁層を形成することにより、前記第1の絶縁層および前記第2の絶縁層を含むように前記絶縁層を形成する第3の工程と、を含む

ことを特徴とする表示装置の製造方法。

【請求項12】

前記第1の工程において、感光性材料を含むように前記前駆絶縁層を形成し、

前記第2の工程において、フォトリソグラフィ処理を使用して前記前駆絶縁層をパターニングすることにより前記第1の絶縁層を形成し、

前記第3の工程において、感光性材料を含むように前記第2の絶縁層を形成する

ことを特徴とする請求項11記載の表示装置の製造方法。

【請求項13】

前記第2の工程において、単層構造または積層構造を有するように前記第1の絶縁層を形成する

ことを特徴とする請求項11記載の表示装置の製造方法。

【請求項14】

前記第2の工程において、前記前駆絶縁層の形成工程および前記第1の絶縁層の形成工程を繰り返すことにより、積層構造を有するように前記第1の絶縁層を形成する

ことを特徴とする請求項13記載の表示装置の製造方法。

【請求項15】

さらに、前記駆動素子として、前記発光素子を駆動させるための駆動配線を形成する第4の工程を含む

ことを特徴とする請求項11記載の表示装置の製造方法。

【請求項16】

さらに、前記絶縁層に近い側から順に、第1の電極層と、前記画像表示用の光を発生させる発光層を含む有機層と、第2の電極層とが積層された積層構造を有するように前記発光素子を形成する第5の工程を含み、

前記第3の工程において、前記駆動素子に対応する箇所に電気的接続用の接続孔を有するように前記第2の絶縁層を形成し、

前記第5の工程において、前記接続孔を通じて前記駆動素子に接続されるように前記発光素子のうちの前記第1の電極層を形成する

ことを特徴とする請求項11記載の表示装置の製造方法。

【請求項17】

前記第5の工程において、有機エレクトロルミネセンス(EL;Electro Luminescence)現象を利用して前記画像表示用の光を発生させるように前記発光層を形成する

ことを特徴とする請求項16記載の表示装置の製造方法。

【請求項18】

前記第5の工程において、

前記画像表示用の光として赤色の光を発生させる第1の発光素子と、前記画像表示用の光として緑色の光を発生させる第2の発光素子と、前記画像表示用の光として青色の光を発生させる第3の発光素子とを含むように前記発光素子を形成する

ことを特徴とする請求項16記載の表示装置の製造方法。

【請求項19】

前記第5の工程において、インクジェット法を使用して前記有機層を形成する

ことを特徴とする請求項16記載の表示装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2006−80023(P2006−80023A)

【公開日】平成18年3月23日(2006.3.23)

【国際特許分類】

【出願番号】特願2004−265337(P2004−265337)

【出願日】平成16年9月13日(2004.9.13)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

【公開日】平成18年3月23日(2006.3.23)

【国際特許分類】

【出願日】平成16年9月13日(2004.9.13)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

[ Back to top ]