表示装置およびその製造方法

【課題】画素内への過電流の流入を抑止しつつ画素間の輝度バラツキを大幅に低減するとともに、生産性に優れた表示装置およびその製造方法を提供する。

【解決手段】複数の発光画素95が配置されている表示装置100であって、基板10と、基板10上に形成された第1電極20と、第1電極20と電気絶縁されて形成された補助配線30と、第1電極20上に形成され、電流に応じて発光する発光部90と、少なくとも発光部90の上面に形成された第2電極80と、第2電極80と補助配線30の上面の一部とを電気的に接続する電子輸送層70とを備え、発光部90は、少なくとも電子輸送層70を含む。

【解決手段】複数の発光画素95が配置されている表示装置100であって、基板10と、基板10上に形成された第1電極20と、第1電極20と電気絶縁されて形成された補助配線30と、第1電極20上に形成され、電流に応じて発光する発光部90と、少なくとも発光部90の上面に形成された第2電極80と、第2電極80と補助配線30の上面の一部とを電気的に接続する電子輸送層70とを備え、発光部90は、少なくとも電子輸送層70を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス(EL)素子を用いた表示装置において、特に、有機EL素子の輝度ばらつきを低減した表示装置およびその製造方法に関する。

【背景技術】

【0002】

近年、従来のCRTディスプレイに対して、薄型、軽量、低消費電力などの特徴を有する液晶ディスプレイなどの平面型の表示装置の需要が急速に伸びている。しかし、液晶ディスプレイは、視野角や応答性などに課題を有している。

【0003】

その課題を改善するために、最近では、自発光、高視野角、高速応答性を有する有機エレクトロルミネッセンス素子(以下、「有機EL素子」と記す)を用いた、単純マトリクス方式やアクティブマトリクス方式などの表示装置が注目されている。特に、高精細や大画面化に有利なアクティブマトリクス方式の表示装置の開発が活発に行われている。

【0004】

有機EL素子を用いた表示装置は、有機EL素子を用いた表示パネルと、有機EL素子を駆動する駆動回路から構成されている。そして、表示パネルは、ガラスなどの基板上に、Alなどの第1電極とそれに対向するITOなどの第2電極と、それらの間に発光層を設けた有機EL素子を、マトリクス状に配置して構成されている。また、駆動回路は、有機EL素子を個別に駆動する薄膜トランジスタ(TFT)などで構成されている。

【0005】

また、表示装置として、有機EL素子の発光した光を、基板を介して外部に取り出す下面発光方式と、基板と対向する第2電極側から取り出す上面発光方式が検討されている。しかし、アクティブマトリクス方式の下面発光方式の表示装置では、駆動回路の薄膜トランジスタが基板に形成されるため、十分な開口率を確保することが困難となっている。

【0006】

一方、上面発光方式は、薄膜トランジスタなどにより開口率が制限されないため、下面発光方式に比べて発光した光の利用効率を高めることができる。この場合、上面発光方式は、発光層の上面に形成した第2電極を介して光が外部に取り出されるため、第2電極に高い導電性とともに高い光透過性が要求される。しかし、一般に第2電極に用いられる透明導電性材料は、ITOなどの金属酸化物が用いられるが、金属酸化物は金属材料に比べて抵抗率が高い。そのため、表示パネルが大面積化されるほど、発光画素間で第2電極の配線長に差異が生じ、表示パネル面の有機EL素子の配置位置によって電圧がばらつき、表示品質の低下を生じるという問題があった。

【0007】

上記問題を解決するために、図21に示されるような表示装置が開示されている(例えば、特許文献1参照)。

【0008】

図21は、特許文献1に記載された従来の表示装置の有する発光画素の構造断面図である。以下に、図21を用いて特許文献1の表示装置700について簡単に説明する。同図のように、表示装置700は、基板710と同一面に、抵抗率の低い導電材料からなる第1電極720と補助配線730とが、例えば、フォトリソグラフィ法などを用いて分離して設けられている。そして、第1電極720上に発光層である光変調層750が設けられ、その上に透明導電性材料からなる第2電極760が設けられている。さらに、隔壁740に部分的に設けられた開口部745を介して、補助配線730と第2電極760とが接続されている。

【0009】

また、同様に、特許文献2では、第1電極と第2電流供給線とがガラス基板の異なる層に設けられ、コンタクトホールを介して、第2電極と第2電流供給線とが接続された有機発光表示装置が開示されている。これにより、第2電極による配線抵抗を小さくして、表示面内の輝度ばらつきを低減できるとしている。

【特許文献1】特開2002−318556号公報

【特許文献2】特開2003−303687号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1及び特許文献2に開示された従来の表示装置では、第2電極と補助配線とが直接接続されるため、過電流が流れた場合に、駆動回路部などの表示装置に影響を与えることがある。また、発光部にも過電流が流れるので、発光部の信頼性、寿命にも影響を与える可能性がある。

【0011】

ここで、過電流とは、通常1サブ画素当りの発光部を発光するのに必要な電流が3μA〜5μAであるのに対して、例えば数10〜数100倍以上のパルス状の電流である。そして、過電流は、例えば表示パネル製造中での静電気、または完成した表示装置に何らかの外部からのノイズなどによる電流、または他の画素が短絡した場合に発生する。

【0012】

また、特許文献1および特許文献2で開示された従来の表示装置では、第2電極と補助配線が接続開口部を介して直接接続されるため、接続開口部の面積が小さくても第2電極と補助配線との接続抵抗を十分に低く抑えることができる。そして、直接接続を実現するには、電子注入層、電子輸送層、正孔注入層、正孔輸送層および発光層などの発光動作に関与する全ての層が、接続開口部を被覆しないように形成する必要がある。

【0013】

そのため、例えば真空蒸着法を用いて、電子注入層、電子輸送層、正孔注入層、正孔輸送層および発光層などが接続開口部にかからないように形成するには、高精細マスクを使用する必要がある。しかし、高精細マスクの使用は、生産性よく、大画面や高精細の表示装置を製造する上で、位置合わせなどに課題がある。

【0014】

また、上述した高精細マスクの使用をせず、かつ、過電流が抑止された接続開口部を実現する構造として、補助電極と第2電極との間に、発光部の積層構造をそのまま残して配置した構造が考えられる。この場合、発光部の形成と同時に、補助電極上に発光部の積層構造が形成され、高精細マスクを使用した接続開口部のパターニング工程を介さずに第2電極を形成することが可能となる。ところが、この構造は、発光部では、電流の流れる方向に対して順方向のダイオード特性を示すが、これとは逆に、接続開口部では電流の流れる方向に対して逆方向のダイオード特性を有してしまう。従って、過電流を抑止することには効果を有するが、補助配線と第2電極との間に適度な導電性を有しないので、本来の目的である輝度バラツキ低減が達成されない。

【0015】

本発明は上記課題を解決するためになされたもので、画素内への過電流の流入を抑止するとともに画素間の輝度バラツキを大幅に低減し、生産性に優れた表示装置およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

上記目的を達成するために、本発明は、複数の発光画素が配置されている表示装置であって、基板と、基板上または基板内に形成された第1電極と、前記第1電極と電気絶縁されて形成された補助配線と、前記第1電極上に形成され、電流に応じて発光する発光部と、少なくとも前記発光部の上面に形成された第2電極と、前記第2電極と前記補助配線の上面の少なくとも一部とを電気的に接続する接続部とを備え、前記発光部は、発光層及び少なくとも電子注入層、電子輸送層、正孔注入層及び正孔輸送層のいずれか一層を含み、前記接続部は、発光層以外の少なくとも電子注入層、電子輸送層、正孔注入層及び正孔輸送層のいずれか前記一層を含むことを特徴とする。

【0017】

これにより、画素内への過電流の流入を抑止するとともに画素間の輝度バラツキを大幅に低減することが可能となる。本発明は、接続部が、補助配線と第2電極との間に、発光部の構成要素である、発光層以外の少なくとも電子注入層、電子輸送層、正孔注入層および正孔輸送層のいずれか一層を含む構成である。接続部に設けられた層は、補助配線の金属や第2電極のITOに比べると電気抵抗が高いので、過電流に対する電気的な緩衝層として機能することにより、過電流を効果的に抑制できる。また、上述した接続部に設けられた層は、通常真空蒸着法などで基板上に蒸着されるが、高精細マスクを用いた当該層のパターニング工程が不要となるので、大画面化、高精細化に対して有利となる。

【0018】

また、前記接続部は、多層構造を有し、前記多層構造は、逆方向のダイオード特性を有し、かつ、前記接続部に印加される電圧に対して前記逆方向のダイオード特性を有する層の逆耐圧が低くてもよい。

【0019】

接続部が、補助配線と第2電極との間に、発光部の構成要素である、発光層以外の少なくとも電子注入層、電子輸送層、正孔注入層および正孔輸送層のいずれか一層を含む構成である場合、接続部の材料選択によっては、電流の流れる方向に対し逆ダイオード特性が出てしまうことが考えられる。しかし、この構成により、当該構成の有する特性の逆耐圧より接続部全体にかかる電圧が大きいので、なだれ電流が発生する。よって、画素内への過電流の流入を抑止するとともに画素間の輝度バラツキを大幅に低減することが可能となる。

【0020】

また、前記接続部は、前記第2電極と前記補助配線との間で逆方向のダイオード特性を有しないことが好ましい。

【0021】

これにより、第2電極と補助配線との間に逆方向のダイオード特性を有しないので、接続部が導電層として機能することにより、画素間の輝度バラツキを大幅に低減することが可能となる。

【0022】

また、前記基板は、少なくとも第1層及び当該第1層と異なる第2層とを有し、前記第1電極は、前記第1層上に形成され、前記補助配線は、前記第2層上に形成されていてもよい。

【0023】

これにより、補助配線の配置位置や面積などが、第1電極の配置により制限を受けにくいので、設計自由度の高い表示装置を実現できる。例えば、補助配線と第1電極とを、それぞれ、基板の異なる層に設けることにより、補助配線と第1電極とが重なるように形成することもできるため、補助配線の面積を大幅に拡大できる。そして、それに対応して補助配線と接合部との接続面積を拡大できる。その結果、過電流を効果的に抑制できる。さらに、第1電極と補助配線とを立体的に配置できるため、配線電極の形状や大きさに対する制限を大幅に緩和できる。また、第1電極と補助配線とを異なる材料で構成できるため、補助配線では必要な抵抗率に応じて、また第1電極では発光部の構成に応じて最適な材料など、選択の範囲が拡大する。例えば、下面発光方式の場合、第1電極を透明性の導電材料で形成し、補助配線を金属材料で形成することができる。

【0024】

また、前記接続部の有する、少なくとも電子注入層、電子輸送層、正孔注入層及び正孔輸送層のいずれか前記一層は、前記発光部及び前記接続部にわたり、連続して形成されていることが好ましい。

【0025】

これにより、接続部の有する層が発光部の有する層と一体的に設けられるので、生産性に優れた表示装置を実現できる。

【0026】

また、前記表示装置は、前記複数の発光画素がマトリクス状に配置されており、前記第1電極及び前記発光部は、少なくとも前記発光画素ごとに離間して設けられ、前記補助配線は、少なくとも前記発光画素列ごと及び前記発光画素行ごとのいずれかに配置されていることが好ましい。

【0027】

これにより、第2電極と補助配線間の距離に依存する配線抵抗を低減して、駆動電圧の変動を抑制し、表示品質の高いカラー表示装置を実現でき、また、第2電極と補助配線との耐過電流特性を向上できる。

【0028】

また、前記複数の発光画素のそれぞれは、少なくとも3つのサブ画素で構成され、前記第1電極及び前記発光部は、前記サブ画素ごとに離間して設けられ、前記補助配線は、少なくとも前記サブ画素列ごと及び前記サブ画素行ごとのいずれかに配置されていてもよい。

【0029】

これにより、第2電極と補助配線間の距離に依存する配線抵抗を大幅に低減して、駆動電圧の変動をさらに抑制し、表示品質の高いカラー表示装置を実現できる。

【0030】

また、前記複数の発光画素のそれぞれは、少なくとも3つのサブ画素で構成され、前記第1電極及び前記発光部は、前記サブ画素ごとに離間して設けられ、前記補助配線は、少なくとも前記発光画素列ごと及び前記発光画素行ごとのいずれかに配置されていてもよい。

【0031】

これにより、補助配線と第2電極は、1サブ画素ごとに補助配線が設けられる場合と比較して、補助配線の本数や接合ポイント数を低減できるので、より広い接合開口部の面積を介して接続することが可能となる。その結果、第2電極の電圧変動をさらに抑制し、表示パネルの表示の均一性を向上することができる。

【0032】

また、前記電子輸送層は、アルカリ金属、アルカリ土類金属及びこれらの化合物のうち少なくともいずれか1つを含むことが好ましい。

【0033】

これにより、電子輸送効率や注入効率を向上することができる。

【0034】

また、前記基板は、さらに、前記第1電極の下に配置された層間絶縁層と、前記層間絶縁層の下に配置され、前記発光画素を駆動する駆動素子を有する駆動回路層とを備え、前記層間絶縁層に設けられた導電ビアを介し、前記第1電極と前記駆動素子とが接続されていてもよい。

【0035】

これにより、画素部内に駆動回路を一体化したアクティブマトリクス型の表示装置を実現できる。

【0036】

また、前記駆動素子は、薄膜トランジスタからなり、前記第1電極は、前記導電ビアを介し前記駆動素子のソース端子又はドレイン端子と接続されていることが好ましい。

【0037】

これにより、第2電極と補助配線との接続抵抗が変動しても、発光部に印加される電圧の変動を抑制できる。その結果、表示品質に優れる表示装置を実現できる。

【0038】

また、本発明の表示装置の製造方法は、複数の発光画素が配置されている表示装置の製造方法であって、基板上または基板内に、第1電極と当該第1電極と電気絶縁された補助配線とを形成する第1形成工程と、前記第1電極上に、発光層及び少なくとも電子注入層、電子輸送層、正孔注入層及び正孔輸送層のいずれか一層を含み、電流に応じて発光する発光部と、前記補助配線上に、少なくとも電子注入層、電子輸送層、正孔注入層及び正孔輸送層のいずれか前記一層を含む接続部とを形成する第2形成工程と、前記第2形成工程の後、少なくとも前記発光部及び前記接続部の上に、第2電極を形成する第3形成工程とを含むことを特徴とする。

【0039】

この方法により、補助配線と第2電極とを広い接続面積で接続し、第2電極の配線抵抗を大幅に低減した表示装置を製造できる。そして、少なくとも電子注入層、電子輸送層、正孔注入層および正孔輸送層のいずれかの層を介して接続するため、表示パネルとして実用上問題とならない程度の小さい接続抵抗で接続した表示装置を容易に製造できる。さらに、高精細マスクを用いて、例えば真空蒸着法などで表示パネルの基板上に蒸着する必要がなくなるので、大画面化、高精細化に容易に対応できる。その上、接続部を構成する層をパターン形成する必要がないので、製造プロセスを簡素化して生産性を向上できる。

【0040】

また、前記基板は、少なくとも第1層及び当該第1層と異なる第2層を有し、前記第1形成工程では、前記第1層の上に前記第1電極を形成し、前記第2層の上に前記補助配線を形成してもよい。

【0041】

この方法により、補助配線の形成位置や面積などは、第1電極の配置による制限を受けにくくなり、設計自由度の高い表示装置を製造できる。

【発明の効果】

【0042】

本発明によれば、画素内への過電流の流入を抑止するとともに、配線抵抗の低減により、画素間の輝度バラツキを大幅に低減した表示品質の高い表示装置を実現できる。また、製造プロセスを簡略化できるので生産性に優れた表示装置の製造方法を提供できる。

【発明を実施するための最良の形態】

【0043】

以下、本発明の実施の形態について図面を参照しながら説明する。なお、以下の実施の形態および各図面において、同じ構成要素には同じ符号を付し説明する。また、以下では、上面発光方式の陽極(アノード)を第1電極、陰極(カソード)を第2電極とする有機EL素子からなる表示装置を例に説明するが、これに限られない。

【0044】

(実施の形態1)

以下に、本発明の実施の形態1における表示装置について、図面を用いて説明する。

【0045】

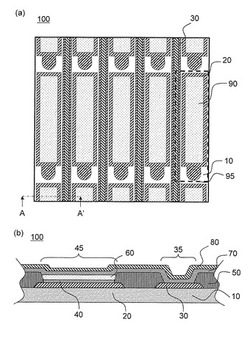

図1(a)は、本発明の実施の形態1における表示装置の要部を説明する部分平面図である。また、図1(b)は、図1(a)のA−A’線に沿って切断した要部断面図である。

【0046】

図1(b)に記載された本実施の形態に係る表示装置100は、基板10と、基板10上に設けられた第1電極20及び補助配線30と、第1電極20上に設けられた正孔注入層40と、画素開口部45及び接続開口部35を形成する隔壁50と、画素開口部45に設けられた発光層60と、それらの上面に設けられた電子輸送層70と、電子輸送層70上に設けられた第2電極80とから構成されている。

【0047】

また、図1(a)に記載されたように、表示装置100は、発光部90を備える発光画素95がマトリクス状に配置され、補助配線30は、各発光部90に沿って発光画素列ごとに配置して設けられている。なお、図1(b)に記載された電子輸送層70及び第2電極80は、図1(a)に記載された部分平面図の全面にわたって形成されている。そして、補助配線30と第2電極80は、補助配線30に沿って設けられた接続開口部35において、電子輸送層70からなる接続部を介して電気的に接続されている。このとき、第2電極80、電子輸送層70および補助配線30が、電流の流れる方向に対して、オーミック接続またはダイオード接続となるように構成されている。つまり、上記接続が、第2電極80から補助配線30に向かって、逆方向のダイオード特性を有しない構造となっている。さらに、本発明の課題である過電流流入の抑止を実現するため、接続部の構成層である電子輸送層70は、積層方向に対して、第2電極及び補助配線の電気抵抗値よりも高い電気抵抗値を有することが好ましい。

【0048】

なお、接続構成が、電流の流れる方向に対して、電流の流れを阻止しない層構成であれば、上記構造に限定されない。例えば、第2電極80と補助配線30との間の構造が、多層構造であって電流の流れる方向について、逆方向のダイオード特性を有する構造となっていても、第2電極80と補助配線30との間に印加される電圧よりも、当該多層構造のうち逆方向のダイオード特性を有する層の逆耐圧が低い場合には、なだれ電流が発生する。よって、上記多層構造を有する表示装置も本発明に含まれ、図1に記載された実施の形態1に係る表示装置100と同様の効果を有する。

【0049】

また、発光部90は、画素開口部45に設けられた、少なくとも発光層60および正孔注入層40と電子輸送層70から構成され、発光層60に注入された電子と正孔の再結合により発生する光を第2電極80面側から放出する。なお、第1電極20は、発光部90に対応して離間して複数個別に設けられている。すなわち、発光部が、少なくとも3つのRGBなどのサブ画素から構成されている場合には、各サブ画素に対応して発光部90及び第1電極20が離間して設けられる。

【0050】

ここで、基板10としては、特に限定されないが、例えば、ガラス基板、石英基板などが用いられる。また、ポリエチレンテレフタレート、ポリエーテルサルホンなどのプラスチック基板を用いて、表示装置に曲げ性を付与することもできる。特に本実施の形態のように、上面発光方式の場合、不透明プラスチック基板やセラミック基板を用いることができる。

【0051】

また、第1電極20および補助配線30としては、特に限定されないが、電気抵抗率が小さい材料を用いることが好ましく、例えば銀、アルミニウム、ニッケル、クロム、モリブデン、銅、鉄、白金、タングステン、鉛、錫、アンチモン、ストロンチウム、チタン、マンガン、インジウム、亜鉛、バナジウム、タンタル、ニオブ、ランタン、セリウム、ネオジウム、サマリウム、ユーロピウム、パラジウム、銅、コバルト、のうちのいずれかの金属、これらの金属の合金、またはそれらを積層したものを用いることができる。

【0052】

また、発光部を構成する正孔注入層40は、正孔注入性の材料を主成分とする層である。正孔注入性の材料とは、第1電極20側から注入された正孔を安定的に、又は正孔の生成を補助して発光層へ注入する機能を有する材料である。正孔注入層40としては、例えばPEDOT(ポリエチレンジオキシチオフェン)などを用いることができる。

【0053】

また、発光部を形成する発光層60としては、低分子系または高分子系の有機発光材料を用いることができる。高分子系の発光材料としては、例えばポリパラフェニレンビニレン(PPV)、ポリフルオレンなどのポリマー発光材料などを用いることができる。また、低分子系の発光材料としては、Alq3やBe−ベンゾキノリノール(BeBq2)の他に、2,5−ビス(5,7−ジ−t−ペンチル−2−ベンゾオキサゾリル)−1,3,4−チアジアゾール、4,4’−ビス(5,7−ベンチル−2−ベンゾオキサゾリル)スチルベン、4,4’−ビス〔5,7−ジ−(2−メチル−2−ブチル)−2−ベンゾオキサゾリル〕スチルベン、2,5−ビス(5,7−ジ−t−ベンチル−2−ベンゾオキサゾリル)チオフィン、2,5−ビス(〔5−α,α−ジメチルベンジル〕−2−ベンゾオキサゾリル)チオフェン、2,5−ビス〔5,7−ジ−(2−メチル−2−ブチル)−2−ベンゾオキサゾリル〕−3,4−ジフェニルチオフェン、2,5−ビス(5−メチル−2−ベンゾオキサゾリル)チオフェン、4,4’−ビス(2−ベンゾオキサイゾリル)ビフェニル、5−メチル−2−〔2−〔4−(5−メチル−2−ベンゾオキサイゾリル)フェニル〕ビニル〕ベンゾオキサイゾリル、2−〔2−(4−クロロフェニル)ビニル〕ナフト〔1,2−d〕オキサゾールなどのベンゾオキサゾール系、2,2’−(p−フェニレンジビニレン)−ビスベンゾチアゾールなどのベンゾチアゾール系、2−〔2−〔4−(2−ベンゾイミダゾリル)フェニル〕ビニル〕ベンゾイミダゾール、2−〔2−(4−カルボキシフェニル)ビニル〕ベンゾイミダゾールなどのベンゾイミダゾール系などの蛍光増白剤や、トリス(8−キノリノール)アルミニウム、ビス(8−キノリノール)マグネシウム、ビス(ベンゾ〔f〕−8−キノリノール)亜鉛、ビス(2−メチル−8−キノリノラート)アルミニウムオキシド、トリス(8−キノリノール)インジウム、トリス(5−メチル−8−キノリノール)アルミニウム、8−キノリノールリチウム、トリス(5−クロロ−8−キノリノール)ガリウム、ビス(5−クロロ−8−キノリノール)カルシウム、ポリ〔亜鉛−ビス(8−ヒドロキシ−5−キノリノニル)メタン〕などの8−ヒドロキシキノリン系金属錯体やジリチウムエピンドリジオンなどの金属キレート化オキシノイド化合物や、1,4−ビス(2−メチルスチリル)ベンゼン、1,4−(3−メチルスチリル)ベンゼン、1,4−ビス(4−メチルスチリル)ベンゼン、ジスチリルベンゼン、1,4−ビス(2−エチルスチリル)ベンゼン、1,4−ビス(3−エチルスチリル)ベンゼン、1,4−ビス(2−メチルスチリル)2−メチルベンゼンなどのスチリルベンゼン系化合物や、2,5−ビス(4−メチルスチリル)ピラジン、2,5−ビス(4−エチルスチリル)ピラジン、2,5−ビス〔2−(1−ナフチル)ビニル〕ピラジン、2,5−ビス(4−メトキシスチリル)ピラジン、2,5−ビス〔2−(4−ビフェニル)ビニル〕ピラジン、2,5−ビス〔2−(1−ピレニル)ビニル〕ピラジンなどのジスチルピラジン誘導体や、ナフタルイミド誘導体や、ペリレン誘導体や、オキサジアゾール誘導体や、アルダジン誘導体や、シクロペンタジエン誘導体や、スチリルアミン誘導体や、クマリン系誘導体や、芳香族ジメチリディン誘導体などが用いられる。さらに、アントラセン、サリチル酸塩、ピレン、コロネンなども用いられる。あるいは、ファク−トリス(2−フェニルピリジン)イリジウムなどの燐光発光材料を用いることもできる。

【0054】

また、電子輸送層70は、電子輸送性の材料を主成分とする層である。電子輸送性の材料とは、電子アクセプター性を有し陰イオンになりやすい性質と、発生した電子を分子間の電荷移動反応により伝達する性質を併せ持ち、第2電極80から発光層60までの電荷輸送に対して適正を有する材料のことである。電子輸送層70としては、例えば、1,3−ビス(4−tert−ブチルフェニル−1,3,4−オキサジアゾリル)フェニレン(OXD−7)などのオキサジアゾール誘導体、アントラキノジメタン誘導体、ジフェニルキノン誘導体、シロール誘導体からなるポリマー材料など、あるいは、ビス(2−メチル−8−キノリノレート)−(パラ−フェニルフェノレート)アルミニウム(BAlq)、バソフプロイン(BCP)などが用いられる。このとき、以降で説明するように、例えばリチウム、ナトリウム、カルシウム、ルビジウム、セシウム、フランシムなどのアルカリ金属および、例えばマグネシウム、カルシウム、ストロンチウム、バリウム、ラジウムアルカリ土類金属のうち少なくとも一方を主成分とする金属の層を積層して電子輸送層70を構成してもよい。また、金属の層として、アルカリ金属およびアルカリ土類金属を2種類以上含有していてもよい。

【0055】

また、隔壁50としては、ポリイミド樹脂などの樹脂材料を用いることができる。このとき、発光部で発生する光の隣接する発光部への透過を防止するために、例えばカーボン粒子などを樹脂中に含有させてもよい。

【0056】

また、第2電極80としては、特に限定されないが、上面発光方式の場合、インジウムスズ酸化物やインジウム亜鉛酸化物を用いることが好ましい。

【0057】

本実施の形態によれば、補助配線と第2電極とが電子輸送層からなる接続部を介して対向して接続されることにより、過電流を効果的に制限できる。これにより、発光部や駆動回路などへの過電流の影響を低減し、信頼性に優れた表示装置を実現できる。また、従来では、補助配線と第2電極とを直接接続するため、当該接続部において発光部の構成層を除外するための高精細マスクが必要であった。これに対し、本発明では、上記高精細マスクが不要となることでパネルの高精細化、大型化が容易になる。その結果、表示パネル全面で、各発光部の輝度ばらつきの小さい表示品質に優れた表示装置を実現できる。また、配線抵抗の低減により、第2電極などでの電力損失を抑制できるとともに、駆動電圧を低減できるため、発光部に印加される電界による破壊を防止した長寿命で信頼性に優れた表示装置を実現できる。

【0058】

以下に、本発明の実施の形態1における表示装置の製造方法について、図面を参照しながら詳細に説明する。

【0059】

図2及び図3は、本発明の実施の形態1における表示装置の製造方法を説明する断面図である。

【0060】

まず、図2(a)に示すように、例えばTFT(Thin Film Transistor)とコンデンサなどで構成された駆動回路(図示せず)を備えた基板10上に、Alを例えば、真空蒸着法やスパッタリング法を用いて、全面に形成する。そして、フォトリソグラフィ法を用いて、Alをエッチングして、所定の位置に第1電極20と第1電極と電気絶縁された位置に補助配線30を形成する。このとき、第1電極20は、発光部に対応して個別に形成され、補助配線30は、二次元のマトリクス状に配列された発光画素の、例えば行または列に沿って、一次元的に配置して形成される。なお、基板10には、例えば、駆動回路などによる凹凸を解消するために、必要に応じて、平坦化層を設け、その上に第1電極20と補助配線30とを形成してもよい。

【0061】

次に、図2(b)に示すように、正孔注入層40となる、例えばPEDOTなどを、例えばインクジェット法などを用いて、少なくとも第1電極20上の画素開口部に相当する位置に成膜する。

【0062】

次に、図2(c)に示すように、ネガ型のフォトレジスト50Aを全面に塗布する。

【0063】

次に、図2(d)に示すように、ネガ型のフォトレジスト50Aの上に、発光部と接続部に相当する位置に遮光部を有するマスク110を位置合わせして載置する。そして、このマスク110を介して、フォトリソグラフィ法を用いてフォトレジスト50Aを露光する。

【0064】

次に、図2(e)に示すように、マスク110を取り外し、現像処理をして、画素開口部45と接続開口部35を構成する隔壁50を形成する。

【0065】

次に、図3(a)に示すように、画素開口部45内に、例えばインクジェット法などを用いて、発光層となるペースト材料を塗布する。このとき、発光層となるペースト材料は、画素開口部45から表面張力により盛り上がった状態で塗布される。

【0066】

次に、図3(b)に示すように、ペースト材料を、例えば、80℃30分程度乾燥させて、ペースト材料の溶剤成分を揮発させて発光層60を形成する。なお、このとき、発光部が少なくとも3つのRGBなどの異なるサブ画素から構成される場合、サブ画素ごとに、図3(a)と図3(b)とを繰り返すことにより、サブ画素に異なる発光部の発光層を形成した画素が形成される。

【0067】

次に、図3(c)に示すように、少なくとも発光部および接続開口部を被覆するように、例えば真空蒸着法を用いて、電子輸送層70を全面に形成する。これにより、接続開口部に補助配線の上面の一部と電気的に接続する接続部が形成される。

【0068】

次に、図3(d)に示すように、電子輸送層70の上に、例えばインジウムスズ酸化物などを、スパッタリング法を用いて成膜し、第2電極80を全面に形成する。これにより、第2電極80と補助配線30とが電子輸送層70を介して電気的に接続される。

【0069】

その後、例えば樹脂層やガラスなどを設けて保護層を形成して、表示装置100が製造される。

【0070】

本実施の形態の表示装置の製造方法によれば、補助配線と第2電極とが接続部の電子輸送層を介して対向して接続するため、過電流による駆動回路や発光部の特性低下を電子輸送層により抑制して、寿命などの信頼性に優れた表示装置を製造できる。

【0071】

なお、図3(c)に記載された電子輸送層70の成膜工程と、図3(d)に記載された第2電極80の成膜工程とは、連続したドライプロセスであることが好ましい。ここで、連続したドライプロセスとは、スパッタリング法や蒸着法を用いた成膜工程間を、高真空度が保持された状態で仕掛かり品を移行させるプロセスのことである。電子輸送層70の成膜工程から第2電極80の成膜工程への一連のプロセスを、上記連続したドライプロセスとすることにより、製造プロセスが簡略化される。また、電子輸送層70と第2電極80との界面に、不要な酸化物層などが介在することが抑制されるので、高発光効率、低駆動電圧及び長寿命化にも貢献する。

【0072】

また、本実施の形態によれば、少なくとも発光層、電子輸送層や第2電極が基本的に高精細マスクを介在させずに形成できる。その結果、高い生産性で表示装置を効率よく製造できる。

【0073】

なお、本実施の形態では、発光部の構成として、正孔注入層/発光層/電子輸送層を例に説明したが、これに限られない。例えば、発光構造を有する、発光層以外に少なくとも正孔注入層、正孔輸送層、電子注入層および電子輸送層のいずれか一層を含む構成であればよい。そして、発光部の構成に対応して、第2電極と補助配線との間に介在する接続部として、電子輸送層以外に、少なくとも電子注入層、正孔注入層及び正孔輸送層のいずれか一層を設けてもよい。つまり、接続部は、電子輸送層、電子注入層、正孔注入層及び正孔輸送層などの積層構造であってもよい。

【0074】

この場合、接続部は、第2電極から補助配線に向かって流れる電流が逆方向のダイオード特性を有しないように構成されることが好ましい。

【0075】

しかし、例えば、接続部として正孔注入層と電子輸送層とを積層した場合などでは、第2電極から補助配線に向かって流れる電流が逆方向のダイオード特性を有してしまう場合が想定される。この場合であっても、この積層構造の有する逆方向のダイオード特性の逆耐圧が接続部に印加される電圧よりも低い場合には、第2電極から補助配線に向かってなだれ電流が発生する。よって、上記積層構造を有する表示装置も本発明に含まれ、図1に記載された実施の形態1に係る表示装置100と同様の効果を有する。

【0076】

一方、この積層構造の有する逆方向のダイオード特性の逆耐圧が接続部に印加される電圧よりも低い場合には、第2電極から補助配線に向かっての電流パスが遮断されてしまい、発光のための電流パスも遮断されてしまう。このような積層構造は、本発明においては不適合である。

【0077】

つまり、発光部を流れる電流に対して、接続部の電流の流れを阻止しない層構成であれば、組み合わせは任意である。

【0078】

ここで、電子注入層とは、電子注入性の材料を主成分とする層である。電子注入性の材料とは、第2電極80側から注入された電子を安定的に、又は電子の生成を補助して発光層60へ注入する機能を有する材料である。

【0079】

また、正孔輸送層とは、正孔輸送性の材料を主成分とする層である。正孔輸送性の材料とは、電子ドナー性を持ち陽イオン(正孔)になりやすい性質と、生じた正孔を分子間の電荷移動反応により伝達する性質を併せ持ち、第1電極20から発光層60までの電荷輸送に対して適正を有する材料のことである。

【0080】

また、本実施の形態では、隔壁を有する表示装置を例に説明したが、これに限られない。例えば、図2(b)において、正孔注入層40以外の領域に発光層のペースト材料を撥水する層を設けることにより画素開口部のみに発光層を塗布してもよい。これにより、隔壁の形成工程が必要でなくなるため、さらに生産性を向上できる。

【0081】

次に、本発明の実施の形態1に係る第1の変形例を示す表示装置について、図4と図5を用いて説明する。

【0082】

図4は、本発明の実施の形態1に係る第1の変形例を示す表示装置の要部断面図である。なお、図4は、図1(b)と同様に図1(a)のA−A’線に沿って切断した断面図で示している。また、図5は、本発明の実施の形態1に係る第1の変形例を示す表示装置の製造方法を説明する断面図である。図4に記載された表示装置150は、基板10と、第1電極20と、補助配線30と、正孔注入層40と、隔壁50と、発光層60と、電子輸送層70と、第2電極80とを備える。図4に記載された表示装置150は、図1(b)に記載された表示装置100と比較して、正孔注入層40を補助配線30の接続開口部35以外の領域に形成した点が構成として異なる。なお、表示装置150の平面レイアウトは、図1(a)に記載された表示装置100の平面レイアウトと同じである。

【0083】

また、表示装置150は、以下に示す方法で製造される。なお、表示装置150の製造方法は、基本的に表示装置100の製造方法と同様であり、異なる工程を主に説明し、同じ工程の説明を省略する場合ある。

【0084】

まず、図5(a)に示すように、例えばTFTとコンデンサなどで構成された駆動回路(図示せず)を備えた基板10上の所定の位置に第1電極20と第1電極と電気絶縁された位置に補助配線30を形成する。

【0085】

次に、図5(b)に示すように、正孔注入層40となる、例えば、酸化モリブデン、酸化タングステン及び酸化バナジウムなどの遷移金属酸化物を、例えばスパッタリング法を用いて、全面に成膜する。

【0086】

次に、図5(c)に示すように、補助配線30に沿って形成される接続開口部35となる位置に開口部を形成したレジスト膜115を形成する。

【0087】

つぎに、図5(d)に示すように、レジスト膜115の開口部を介して、正孔注入層40をエッチングする。これにより、補助配線30が露出する。

【0088】

次に、図5(e)に示すように、ネガ型のフォトレジスト50Aを塗布した後、発光部と接続部に相当する位置に開口部を有するマスク110を位置合わせして載置する。そして、この開口部を介して、フォトリソグラフィ法を用いてフォトレジスト50Aを露光する。

【0089】

次に、図5(f)に示すように、マスク110を取り外し、現像処理をして、画素開口部45と接続開口部35を構成する隔壁50を形成する。

【0090】

その後、説明を省略するが、図3(a)から図3(d)と同様の方法により、表示装置150が製造される。

【0091】

これにより、正孔注入層を一括で形成できるため、生産性が向上する。また、均一な膜厚の正孔注入層を容易に形成でき、表示ばらつきを抑制できる。

【0092】

なお、上記表示装置150では、遷移金属からなる正孔注入層40を、接続開口部35以外の領域に形成した例で説明したが、表示装置100のように第1電極20上にのみ、フォトリソグラフィ法を用いて、正孔注入層40を形成してもよい。

【0093】

なお、本実施の形態では、補助配線を発光画素列ごとに配置しているが、これに限られない。図6は、本発明の実施の形態1に係る第2の変形例を示す表示装置の要部を説明する部分平面図である。同図に記載された表示装置200のように、発光画素行および発光画素列に沿って二次元状に補助配線30及び32が配置されていてもよい。これにより、補助配線30及び32と、第2電極80との接続面積を拡大して、電流密度を低減し、過電流に対する緩衝効果を向上できる。また、第2電極と補助配線との距離に依存する配線抵抗を小さくできるので、発光部の位置による駆動電圧ばらつきを抑制できる。その結果、さらに表示品質の高い表示装置を実現できる。

【0094】

また、図7は、本発明の実施の形態1に係る第3の変形例を示す表示装置の要部を説明する部分平面図である。同図に記載された表示装置250は、発光画素97がRGBなどの少なくとも3つのサブ画素で構成されている。この場合のように、3つのサブ画素をまとめた発光画素ごとに、補助配線30が発光画素列ごとに発光画素に沿って一次元に配置されていてもよい。

【0095】

これにより、サブ画素の開口面積を拡大できるため、表示輝度の高い表示装置を実現できる。さらに、補助配線30の面積を拡大すれば、補助配線に流れ込む電流の密度をさらに低減して信頼性が向上できるとともに、マスクなどの位置合わせ精度を大幅に緩和できるので、生産性をさらに向上できる。

【0096】

また、図8は、本発明の実施の形態1に係る第4の変形例を示す表示装置の要部を説明する部分平面図である。同図に記載された表示装置300は、発光画素98がRGBなどの少なくとも3つのサブ画素で構成されている。この場合のように、3つのサブ画素をまとめた発光画素ごとに、補助配線30が発光画素列ごとに、また、補助配線32が発光画素行ごとに二次元に配置されていてもよい。

【0097】

これにより、例えば、3つのサブ画素のうち中央に配置されたサブ画素における、第2電極と補助配線との距離に依存する配線抵抗を低減できるので、サブ画素間の輝度ばらつきを、さらに抑制することができる。

【0098】

また、本実施の形態では、接続部を電子輸送層単層で構成した例を説明したが、これに限られない。図9は、本発明の実施の形態1に係る第5の変形例を示す表示装置部分平面図である。同図に記載された表示装置350は、基板10と、第1電極20と、補助配線30と、正孔注入層40と、隔壁50と、発光層60と、電子輸送層70と、電子注入層75と、第2電極80とを備える。図9に記載された表示装置300は、図1(b)に記載された表示装置100と比較して、電子注入層75が電子輸送層70の下層として挿入されている点が構造として異なる。以下、図1(b)に記載された表示装置100と同じ点は説明を省略し、異なる点のみ説明する。

【0099】

電子注入層75は、陰極である第2の電極側から注入された電子を安定的に、又は電子の生成を補助して有機層13の有する発光層へ注入する機能を有し、例えば、アルカリ金属およびアルカリ土類金属の少なくとも一方を主成分とする金属の層である。

【0100】

これにより、発光層60への電子の輸送効率を向上できる。

【0101】

(実施の形態2)

以下に、本発明の実施の形態2における表示装置について、図面を用いて説明する。

【0102】

図10は、本発明の実施の形態2における表示装置の要部を説明する部分断面図である。同図のように、表示装置400は、基板210と表示部100Aとを備える。基板210は、発光部を駆動する駆動素子を形成した駆動回路層220と、駆動回路層220上に形成された層間絶縁層230とを備える。また、表示部100Aは、表示装置100の基板10以外の構成にあたる。本実施の形態に係る表示装置400は、基板の構成が実施の形態1と異なる。以下、実施の形態1に記載された表示装置100と同じ点は説明を省略し、異なる点のみ説明する。

【0103】

駆動回路層220は、例えば、薄膜トランジスタ(TFT)などのFETで構成された駆動素子(図示せず)からなる。また、駆動素子となる薄膜トランジスタは、一般にゲート電極と絶縁膜を挟んで対向するソース電極とドレイン電極とから構成されるが、詳細な説明は省略する。

【0104】

また、層間絶縁層230は、駆動回路層220の上に形成されている。そして、層間絶縁層230に形成された導電ビア240を介して、第1電極20と駆動素子の電極端子(図示せず)とが接続されている。

【0105】

表示部100Aは、層間絶縁層230上に形成されている。

【0106】

以下に、発光部を駆動する駆動回路層220について、図面を用いて説明する。図11は、本発明の実施の形態2における表示装置の主要な回路構成図である。同図に示されるように、駆動回路層220は、駆動素子としてNch−FETからなるスイッチングトランジスタTr1と、Pch−FETからなる駆動トランジスタTr2と、保持容量Cとを備える。そして、Tr1のドレイン電極はデータ線と、Tr1のゲート電極は走査線と、さらにTr1のソース電極は、保持容量CとTr2のゲート電極とに接続されている。また、Tr2のドレイン電極は電源Vddと、Tr2のソース電極は発光部の第1電極20と接続されている。

【0107】

この構成において、走査線に選択信号が入力され、Tr1を開状態にすると、データ線を介して供給されたデータ信号が電圧値として保持容量Cに書き込まれる。そして、保持容量Cに書き込まれた保持電圧は、1フレーム期間を通じて保持され、この保持電圧により、Tr2のコンダクタンスがアナログ的に変化し、発光階調に対応した順バイアス電流が第1電極に供給される。さらに、第1電極に供給された順バイアス電流は、発光部、第2電極、例えば電子輸送層などの接続部を介して補助配線を経由して流れる。これにより、発光部の発光層が電流に応じて発光することにより画像として表示される。

【0108】

また、本実施の形態によれば、駆動回路の駆動素子のソース電極に第1電極を接続して、補助配線に電流を流す構成である。

【0109】

これにより、駆動回路層220と一体化したアクティブマトリクス型の表示装置400を簡単な構成で実現できるとともに、画素内への過電流の流入を抑止しつつ画素間の輝度バラツキを大幅に低減することが可能となる。

【0110】

なお図11は、表示装置の主要な回路構成の一例であって、他の回路構成であっても適宜本発明に適応できることは言うまでもない。例えば、駆動素子のドレイン電極に第1電極が接続された回路構成であっても、同様の効果を奏する。

【0111】

(実施の形態3)

以下に、本発明の実施の形態3における表示装置について、図面を用いて説明する。

【0112】

図12(a)は、本発明の実施の形態3に係る表示装置の要部を説明する部分平面図である。また、図12(b)は、図12(a)のA−A’線に沿って切断した要部断面図である。

【0113】

図12(b)に記載されたように、本実施の形態の表示装置500は、基板310と、基板310上に設けられた第1電極20と、基板310内に設けられた補助配線330と、第1電極20上に設けられた正孔注入層40と、画素開口部45及び接続開口部335を形成する隔壁50と、画素開口部45に設けられた発光層60と、それらの上面に設けられた電子輸送層70と、電子輸送層70上に設けられた第2電極80とから構成されている。

【0114】

基板310は、複数の層から構成され、基板310の最上層であり、第1層312と、第2層314とを備える。第1電極20は第1層312の上に形成されており、補助配線330は第2層314の上に形成されている。

【0115】

本実施の形態にかかる表示装置400は、実施の形態1に係る表示装置100と比較して、基板10が複数の層から構成され、基板の最上層に第1電極20が設けられ、当該最上層と異なる層に補助配線330が形成された点が構成として異なる。

【0116】

また、図12(a)に記載されたように、表示装置400は、発光部90を備える発光画素99がマトリクス状に配置され、補助配線330は、各発光部90に沿って発光画素列ごとに配置して設けられている。なお、図12(b)に記載された電子輸送層70及び第2電極80は、図12(a)に記載された部分平面図の全面にわたって形成されている。そして、補助配線330と第2電極80とは、補助配線330に沿って設けられた接続開口部335において、電子輸送層70からなる接続部を介して電気的に接続されている。このとき、第2電極80、電子輸送層70および補助配線330が、電流の流れる方向に対して、オーミック接続またはダイオード接続となるように構成されている。つまり、上記接続が、第2電極80から補助配線330に向かって、逆方向のダイオード特性を有しない構造となっている。さらに、本発明の課題である発光画素への過電流流入の抑止を実現するため、接続部の構成層である電子輸送層70は、積層方向に対して、第2電極及び補助配線の電気抵抗値よりも高い電気抵抗値を有することが好ましい。

【0117】

なお、接続構成が、電流の流れる方向に対して、電流の流れを阻止しない層構成であれば、上記構造に限定されない。例えば、第2電極80と補助配線330との間の構造が、多層構造であって電流の流れる方向について、逆方向のダイオード特性を有する構造となっていても、第2電極80と補助配線330との間に印加される電圧よりも、当該多層構造のうち逆方向のダイオード特性を有する層の逆耐圧が低い場合には、なだれ電流が発生する。よって、上記多層構造を有する表示装置も本発明に含まれ、図12に記載された実施の形態3に係る表示装置500と同様の効果を有する。

【0118】

また、発光部90は、画素開口部45に設けられた、少なくとも発光層60および正孔注入層40と電子輸送層70から構成され、発光層60に注入された電子と正孔の再結合により発生する光を第2電極80面側から放出する。なお、第1電極20は、発光部90に対応して離間して複数個別に設けられている。すなわち、発光部が、少なくとも3つのRGBなどのサブ画素から構成されている場合には、各サブ画素に対応して発光部90及び第1電極20が離間して設けられる。

【0119】

なお、表示装置500を構成する、例えば基板310、発光層などの各構成要素の材料などは、実施の形態1と同様であるので、説明を省略する。

【0120】

本実施の形態によれば、補助配線と第1電極とを、それぞれ、基板の異なる層に設けることにより、例えば補助配線と第1電極とが重なるように形成することもできるため、補助配線の面積を大幅に拡大できる。そして、それに対応して接続開口部335の面積を拡大できる。その結果、第2電極と電子輸送層からなる接続部との接続面積、及び補助配線と接続部との接続面積の拡大により、過電流を効果的に抑制できる。さらに、第1電極と補助配線とを立体的に配置できるため、配線電極の形状や大きさに対する制限を大幅に緩和できる。上記の場合、例えば基板に形成された駆動素子の電極端子に接続される導電ビアと補助配線とが電気的にショートしないのであれば、補助配線を全面に形成してもよい。

【0121】

また、本実施の形態においても、実施の形態1と同様に、少なくとも発光画素行ごと及び発光画素列ごとのうちいずれかにより、一次元または二次元に補助配線が設けられてもよい。

【0122】

また、本実施の形態によれば、補助配線と第1電極が立体的に配置できるため、第1電極の面積を大きくできる。それにより、発光部の開口面積を大幅に拡大できる。その結果、低い駆動電圧や少ない駆動電流で発光部を発光できるので、長寿命で信頼性に優れた表示装置を実現できる。

【0123】

また、本実施の形態によれば、第1電極と補助配線とを異なる材料で構成できるため、補助配線では必要な抵抗率に応じて、また第1電極では発光部の構成に応じて最適な材料など、選択の範囲が拡大する。例えば、下面発光方式の場合、第1電極を透明性の導電材料で形成し、補助配線を金属材料で形成することができる。

【0124】

以下に、本発明の実施の形態3における表示装置の製造方法について、図面を参照しながら詳細に説明する。

【0125】

図13〜図15は、本発明の実施の形態3における表示装置の製造方法を説明する断面図である。

【0126】

まず、図13(a)に示すように、複数の層からなる基板310の下層となる第2層314上に、Alを、例えば、真空蒸着法やスパッタリング法を用いて、全面に形成する。そして、フォトリソグラフィ法を用いて、Alをエッチングして、所定の位置に補助配線330を形成する。このとき、補助配線330は、二次元のマトリクス状に配列された発光部の、例えば行または列に沿って、一次元または二次元に配置して形成される。さらに、特に、上面発光方式の場合、各発光部を駆動する駆動回路と短絡などを生じなければ、任意の位置に補助配線を形成してもよい。

【0127】

次に、図13(b)に示すように、例えばCVD法やスパッタリング法などを用いて、シリコンなどの酸化膜により基板の最上層である第1層312を形成する。このとき、第1層312の表面を、例えばCMP法などにより平坦化することが好ましい。

【0128】

次に、図13(c)に示すように、まず、Alを、例えば、真空蒸着法やスパッタリング法を用いて、第1層312上に全面形成する。そして、フォトリソグラフィ法を用いて、Alをエッチングし、所定の位置に第1電極20を形成する。その後、正孔注入層40となる、例えばPEDOTなどを、例えばインクジェット法などを用いて、少なくとも第1電極20上の画素開口部に相当する位置に成膜する。

【0129】

次に、図13(d)に示すように、第1電極20と異なる位置で、補助配線330に沿って形成される接続開口部335となる位置に開口部を形成したレジスト膜115を形成する。

【0130】

次に、図13(e)に示すように、レジスト膜115の開口部を介して、正孔注入層40及び第1層312をエッチングする。これにより、補助配線330が露出する。

【0131】

次に、図14(a)に示すように、ネガ型のフォトレジスト50Aを全面に塗布する。そして、ネガ型のフォトレジスト50Aの上に、画素開口部45と接続開口部335に相当する位置に遮光部を有するマスク110を位置合わせして載置する。そして、このマスク110を介して、フォトリソグラフィ法を用いてフォトレジスト50Aを露光する。

【0132】

次に、図14(b)に示すように、マスク110を取り外し、硬化処理をして、画素開口部45と接続開口部335を構成する隔壁50を形成する。

【0133】

次に、図14(c)に示すように、画素開口部45内に、例えばインクジェット法などを用いて、発光層となるペースト材料を塗布する。このとき、発光層となるペースト材料は、画素開口部45から表面張力により盛り上がった状態で塗布される。

【0134】

次に、図14(d)に示すように、ペースト材料を、例えば、80℃30分程度乾燥させて、ペースト材料の溶剤成分を揮発させて発光部の発光層60を形成する。なお、このとき、発光部が少なくとも3つのRGBなどの異なるサブ画素からなる場合、サブ画素ごとに、図14(c)と図14(d)を繰り返すことにより、サブ画素に異なる発光部の発光層を形成した画素が形成される。

【0135】

次に、図15(a)に示すように、少なくとも画素開口部45及び接続開口部335を被覆するように、例えば真空蒸着法を用いて、電子輸送層70を形成する。これにより、接続開口部335に補助配線の上面の一部と電気的に接続する接続部が形成される。

【0136】

次に、図15(b)に示すように、電子輸送層70の上に、例えばインジウムスズ酸化物などを、スパッタリング法を用いて成膜し、第2電極80を形成する。これにより、第2電極80と補助配線330が電子輸送層70を介して電気的に接続される。

【0137】

その後、実施の形態1と同様に、例えば樹脂層やガラスなどを設けて保護層を形成して、表示装置500が製造される。

【0138】

本実施の形態の表示装置の製造方法によれば、実施の形態1と同様の効果が得られる。

【0139】

また、本実施の形態の表示装置の製造方法によれば、補助配線と第1電極とを、基板の有する異なる層に設けることにより、第2電極と補助配線との接続面積をさらに拡大できる。これにより、電流密度を低減し、過電流に対する緩衝効果をさらに向上させ、駆動電圧の変動を抑制し、輝度ばらつきの少ない高い表示品質の表示装置を生産性よく製造できる。

【0140】

また、本実施の形態の表示装置の製造方法によれば、補助配線と第1電極が立体的に配置できるため、第1電極の面積を大きくして発光部の開口面積を大幅に拡大できる。その結果、低い駆動電圧や少ない駆動電流で発光できるので、長寿命で信頼性に優れた表示装置を製造できる。

【0141】

また、本実施の形態の表示装置の製造方法によれば、第1電極と補助配線とを異なる材料で形成できるため、補助配線では必要な抵抗率に応じて、また第1電極では発光部の構成に応じて、最適な材料を任意に選択することができる。その結果、材料などの選択自由度の高い表示装置を容易に製造できる。

【0142】

なお、図15(a)に記載された電子輸送層70の成膜工程と、図15(b)に記載された第2電極80の成膜工程とは、連続したドライプロセスであることが好ましい。電子輸送層70の成膜工程から第2電極80の成膜工程への一連のプロセスを、上記連続したドライプロセスとすることにより、製造プロセスが簡略化される。また、電子輸送層70と第2電極80との界面に、不要な酸化物層などが介在することが抑制されるので、表示装置の高発光効率、低駆動電圧及び長寿命化にも貢献する。

【0143】

なお、本実施の形態では、発光部の構成として、正孔注入層/発光層/電子輸送層を例に説明したが、これに限られない。例えば、発光構造を有する、発光層以外の少なくとも正孔注入層、正孔輸送層、電子注入層および電子輸送層のいずれか一層を含む構成であればよい。そして、発光部の構成に対応して、第2電極と補助配線との間に介在する接続部として、電子輸送層以外に、少なくとも電子注入層、正孔注入層および正孔輸送層のいずれか一層を設けてもよい。つまり、接続部は、電子輸送層、電子注入層、正孔注入層および正孔輸送層などの積層構造であってもよい。

【0144】

この場合、接続部は、第2電極から補助配線に向かって流れる電流が逆方向のダイオード特性を有しないように構成されることが好ましい。

【0145】

しかし、例えば、接続部として正孔注入層と電子輸送層とを積層した場合などでは、第2電極から補助配線に向かって流れる電流が逆方向のダイオード特性を有してしまう場合が想定される。この場合であっても、この積層構造の有する逆方向のダイオード特性の逆耐圧が接続部に印加される電圧よりも低い場合には、第2電極から補助配線に向かってなだれ電流が発生する。よって、上記積層構造を有する表示装置も本発明に含まれ、図12に記載された実施の形態3に係る表示装置500と同様の効果を有する。

【0146】

一方、この積層構造の有する逆方向のダイオード特性の逆耐圧が接続部に印加される電圧よりも低い場合には、第2電極から補助配線に向かっての電流パスが遮断されてしまい、発光のための電流パスも遮断されてしまう。このような積層構造は、本発明においては不適合である。

【0147】

つまり、発光部を流れる電流に対して、接続部の電流の流れを阻止しない層構成であれば、組み合わせは任意である。

【0148】

また、本実施の形態では、隔壁を有する表示装置を例に説明したが、これに限られない。例えば、図13(e)において、正孔注入層40以外の領域に発光層のペースト材料を撥水する層を設けることにより画素開口部のみに発光層を塗布してもよい。これにより、隔壁の形成工程が必要でなくなるため、さらに生産性を向上できる。

【0149】

図16は、本発明の実施の形態3に係る第1の変形例を示す表示装置の要部断面図である。なお、図16は、図12(b)と同様に図12(a)のA−A’線に沿って切断した断面図である。また、図17は、本発明の実施の形態3に係る第1の変形例を示す表示装置の製造方法を説明する断面図である。図16に記載された表示装置550は、基板310と、第1電極20と、補助配線330と、正孔注入層40と、隔壁50と、発光層60と、電子輸送層70と、第2電極80とを備える。

【0150】

基板310は、複数の層から構成され、第1層312と、第2層314とを備える。図16に記載された表示装置550は、図12(b)に記載された表示装置400と比較して、正孔注入層40を補助配線330の接続開口部335以外の領域に形成した点が構成として異なる。なお、表示装置550の平面レイアウトは、図12(a)に記載された表示装置400の平面レイアウトと同じである。

【0151】

また、表示装置550は、以下に示す方法で製造される。なお、表示装置550の製造方法は、基本的に表示装置400の製造方法と同様であり、異なる工程を主に説明し、同じ工程の説明を省略する場合がある。

【0152】

まず、図17(a)に示すように、複数の層からなる基板のうち第2層314上の所定の位置に補助配線330を形成する。

【0153】

次に、図17(b)に示すように、例えばCVD法やスパッタリング法などを用いて、シリコンなどの酸化膜により基板の最上層である第1層312を形成する。このとき、第1層312の表面を、例えばCMP法などにより平坦化することが好ましい。

【0154】

次に、図17(c)に示すように、正孔注入層40となる、例えば、酸化モリブデン、酸化タングステン及び酸化バナジウムなどの遷移金属酸化物を、例えば、スパッタリング法を用いて、全面に成膜する。

【0155】

次に、図17(d)に示すように、補助配線330に沿って形成される接続開口部335となる位置に開口部を形成したレジスト膜115を形成する。

【0156】

次に、図17(e)に示すように、レジスト膜115の開口部を介して、正孔注入層40および第1層312をエッチングする。これにより、補助配線330が露出する。

【0157】

その後、説明は省略するが、図14(a)〜図15(b)と同様の方法により、表示装置550が製造される。

【0158】

これにより、正孔注入層を一括で形成できるため、生産性が向上する。また、均一な膜厚の正孔注入層を容易に形成でき、表示ばらつきを抑制できる。

【0159】

なお、上記表示装置550では、遷移金属からなる正孔注入層40を、接続開口部以外の領域に形成した例で説明したが、表示装置500のように第1電極20上にのみ、フォトリソグラフィ法を用いて、正孔注入層40を形成してもよい。

【0160】

(実施の形態4)

以下に、本発明の実施の形態4における表示装置について、図面を用いて説明する。

【0161】

図18は、本発明の実施の形態4における表示装置の要部を説明する部分断面図である。同図のように、表示装置600は、基板410と表示部500Aとを備える。基板410は、ベース層405と、発光部を駆動する駆動素子を形成した駆動回路層420と、駆動回路層420上に形成された層間絶縁層445とを備える。また、表示部500Aは、表示装置500における構成要素のうち、基板10以外の構成要素を備える。本実施の形態に係る表示装置600は、基板の構成が実施の形態3と異なる。以下、実施の形態3に記載された表示装置500と同じ点は説明を省略し、異なる点のみ説明する。

【0162】

第1電極20は、層間絶縁層445上に形成されている。

【0163】

補助配線430は、ベース層405上に形成されている。

【0164】

駆動回路層420は、ベース層405上に形成されており、例えば、TFTなどのFETで構成された駆動素子(図示せず)からなる。

【0165】

また、層間絶縁層445は、駆動回路層420の上に形成されている。そして、層間絶縁層445に形成された導電ビア440を介して、第1電極20と駆動素子の電極端子(図示せず)とが接続されている。

【0166】

本構成において、層間絶縁層445に形成した導電ビア440を介して第1電極20と駆動素子の電極端子(図示せず)が接続され、接続開口部435で電子輸送層70からなる接続部を介して第2電極80と補助配線430とが接続されている。

【0167】

本実施の形態によれば、駆動回路層420と一体化したアクティブマトリクス型の表示装置600を簡単な構成で実現できる。また、画素内への過電流の流入を抑止するとともに、発光部の駆動電圧の変動を抑制し、発光部の輝度ばらつきを低減した高い表示品質を備えた表示装置を実現できる。

【0168】

以上、本発明の表示装置及びその製造方法について、実施の形態に基づいて説明してきたが、本発明に係る表示装置は、上記実施の形態に限定されるものではない。実施の形態1〜4及びその変形例における任意の構成要素を組み合わせて実現される別の実施形態や、実施の形態1〜4及びその変形例に対して本発明の主旨を逸脱しない範囲で当業者が思いつく各種変形を施して得られる変形例や、本発明に係る表示装置を内蔵した各種機器も本発明に含まれる。

【0169】

なお、実施の形態1〜4において、接続部を構成する層は、発光部を構成する層の一部として説明してきたが、接続部を構成する層は、発光部を構成する層と連続している必要はない。図19は、本発明の実施の形態1に係る第6の変形例を示す表示装置の要部断面図である。同図における表示装置650は、図1(b)に記載された表示装置100と比較して、電子輸送層70が中央の隔壁50上で分断されている点のみが異なる。この場合だけでなく実施の形態1〜4において発光部と分断された接続部を有する場合においても、各実施の形態にて得られた効果と同様の効果を奏する。

【0170】

ここで、上述した本発明の実施の形態1に係る第6の変形例のように、接続部が発光部と分断されている場合には、接続部は、発光部の構成要素とは異なる構成要素からなることが挙げられる。この場合、製造プロセスの簡略化は困難であるが、例えば、接続部として、電子注入性の材料、電子輸送性の材料、正孔注入性の材料または正孔輸送性の材料を用いることにより、画素内への過電流の流入を抑止しながら輝度バラツキを抑制するという本発明の課題は解決される。更には、上述した性質を有する各種材料でなくとも、過電流防止効果を有し発光部の駆動電圧に過大な負荷がかからないような抵抗値を有するバッファ層を、接続部として用いることにより画素内への過電流の流入を抑止しながら輝度バラツキを抑制するという本発明の課題は解決される。

【0171】

また、例えば、本発明に係る表示装置は、図20に記載されたような薄型フラットTVに内蔵される。過電流防止機能を有し輝度バラツキの抑制された本発明に係る表示装置により、高い表示品質を備えた薄型フラットTVが実現される。

【産業上の利用可能性】

【0172】

本発明の表示装置およびその製造方法は、低駆動電圧で高効率、長寿命で高い表示品質が要望される、テレビ、パーソナルコンピュータのディスプレイなどの技術分野に有用である。

【図面の簡単な説明】

【0173】

【図1】(a)本発明の実施の形態1における表示装置の要部を説明する部分平面図、(b)図1(a)のA−A’線に沿って切断した要部断面図

【図2】本発明の実施の形態1における表示装置の製造方法を説明する断面図

【図3】本発明の実施の形態1における表示装置の製造方法を説明する断面図

【図4】本発明の実施の形態1に係る第1の変形例を示す表示装置の要部断面図

【図5】本発明の実施の形態1に係る第1の変形例を示す表示装置の製造方法を説明する断面図

【図6】本発明の実施の形態1に係る第2の変形例を示す表示装置の要部を説明する部分平面図

【図7】本発明の実施の形態1に係る第3の変形例を示す表示装置の要部を説明する部分平面図

【図8】本発明の実施の形態1に係る第4の変形例を示す表示装置の要部を説明する部分平面図

【図9】本発明の実施の形態1に係る第5の変形例を示す表示装置部分平面図

【図10】本発明の実施の形態2における表示装置の要部を説明する部分断面図

【図11】本発明の実施の形態2における表示装置の主要な回路構成図

【図12】(a)本発明の実施の形態3における表示装置の要部を説明する部分平面図、(b)図12(a)のA−A’線に沿って切断した要部断面図

【図13】本発明の実施の形態3における表示装置の製造方法を説明する断面図

【図14】本発明の実施の形態3における表示装置の製造方法を説明する断面図

【図15】本発明の実施の形態3における表示装置の製造方法を説明する断面図

【図16】本発明の実施の形態3に係る第1の変形例を示す表示装置の要部断面図

【図17】本発明の実施の形態3に係る第1の変形例を示す表示装置の製造方法を説明する断面図

【図18】本発明の実施の形態4における表示装置の要部を説明する部分断面図

【図19】本発明の実施の形態1に係る第6の変形例を示す表示装置の要部断面図

【図20】本発明の表示装置を内蔵した薄型フラットTVの外観図

【図21】特許文献1に記載された従来の表示装置の有する発光画素の構造断面図

【符号の説明】

【0174】

10、210、310、410、710 基板

20、720 第1電極

30、32、330、430、730 補助配線

35、335、435 接続開口部

40 正孔注入層

45 画素開口部

50、740 隔壁

50A フォトレジスト

60 発光層

70 電子輸送層

75 電子注入層

80、760 第2電極

90 発光部

95、96、97、98、99 発光画素

100、150、200、250、300、350、400、500、550、600、650、700 表示装置

100A、500A 表示部

110 マスク

115 レジスト膜

220、420 駆動回路層

230、445 層間絶縁層

240、440 導電ビア

312 第1層

314 第2層

405 ベース層

745 開口部

750 光変調層

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス(EL)素子を用いた表示装置において、特に、有機EL素子の輝度ばらつきを低減した表示装置およびその製造方法に関する。

【背景技術】

【0002】

近年、従来のCRTディスプレイに対して、薄型、軽量、低消費電力などの特徴を有する液晶ディスプレイなどの平面型の表示装置の需要が急速に伸びている。しかし、液晶ディスプレイは、視野角や応答性などに課題を有している。

【0003】

その課題を改善するために、最近では、自発光、高視野角、高速応答性を有する有機エレクトロルミネッセンス素子(以下、「有機EL素子」と記す)を用いた、単純マトリクス方式やアクティブマトリクス方式などの表示装置が注目されている。特に、高精細や大画面化に有利なアクティブマトリクス方式の表示装置の開発が活発に行われている。

【0004】

有機EL素子を用いた表示装置は、有機EL素子を用いた表示パネルと、有機EL素子を駆動する駆動回路から構成されている。そして、表示パネルは、ガラスなどの基板上に、Alなどの第1電極とそれに対向するITOなどの第2電極と、それらの間に発光層を設けた有機EL素子を、マトリクス状に配置して構成されている。また、駆動回路は、有機EL素子を個別に駆動する薄膜トランジスタ(TFT)などで構成されている。

【0005】

また、表示装置として、有機EL素子の発光した光を、基板を介して外部に取り出す下面発光方式と、基板と対向する第2電極側から取り出す上面発光方式が検討されている。しかし、アクティブマトリクス方式の下面発光方式の表示装置では、駆動回路の薄膜トランジスタが基板に形成されるため、十分な開口率を確保することが困難となっている。

【0006】

一方、上面発光方式は、薄膜トランジスタなどにより開口率が制限されないため、下面発光方式に比べて発光した光の利用効率を高めることができる。この場合、上面発光方式は、発光層の上面に形成した第2電極を介して光が外部に取り出されるため、第2電極に高い導電性とともに高い光透過性が要求される。しかし、一般に第2電極に用いられる透明導電性材料は、ITOなどの金属酸化物が用いられるが、金属酸化物は金属材料に比べて抵抗率が高い。そのため、表示パネルが大面積化されるほど、発光画素間で第2電極の配線長に差異が生じ、表示パネル面の有機EL素子の配置位置によって電圧がばらつき、表示品質の低下を生じるという問題があった。

【0007】

上記問題を解決するために、図21に示されるような表示装置が開示されている(例えば、特許文献1参照)。

【0008】

図21は、特許文献1に記載された従来の表示装置の有する発光画素の構造断面図である。以下に、図21を用いて特許文献1の表示装置700について簡単に説明する。同図のように、表示装置700は、基板710と同一面に、抵抗率の低い導電材料からなる第1電極720と補助配線730とが、例えば、フォトリソグラフィ法などを用いて分離して設けられている。そして、第1電極720上に発光層である光変調層750が設けられ、その上に透明導電性材料からなる第2電極760が設けられている。さらに、隔壁740に部分的に設けられた開口部745を介して、補助配線730と第2電極760とが接続されている。

【0009】

また、同様に、特許文献2では、第1電極と第2電流供給線とがガラス基板の異なる層に設けられ、コンタクトホールを介して、第2電極と第2電流供給線とが接続された有機発光表示装置が開示されている。これにより、第2電極による配線抵抗を小さくして、表示面内の輝度ばらつきを低減できるとしている。

【特許文献1】特開2002−318556号公報

【特許文献2】特開2003−303687号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1及び特許文献2に開示された従来の表示装置では、第2電極と補助配線とが直接接続されるため、過電流が流れた場合に、駆動回路部などの表示装置に影響を与えることがある。また、発光部にも過電流が流れるので、発光部の信頼性、寿命にも影響を与える可能性がある。

【0011】

ここで、過電流とは、通常1サブ画素当りの発光部を発光するのに必要な電流が3μA〜5μAであるのに対して、例えば数10〜数100倍以上のパルス状の電流である。そして、過電流は、例えば表示パネル製造中での静電気、または完成した表示装置に何らかの外部からのノイズなどによる電流、または他の画素が短絡した場合に発生する。

【0012】

また、特許文献1および特許文献2で開示された従来の表示装置では、第2電極と補助配線が接続開口部を介して直接接続されるため、接続開口部の面積が小さくても第2電極と補助配線との接続抵抗を十分に低く抑えることができる。そして、直接接続を実現するには、電子注入層、電子輸送層、正孔注入層、正孔輸送層および発光層などの発光動作に関与する全ての層が、接続開口部を被覆しないように形成する必要がある。

【0013】

そのため、例えば真空蒸着法を用いて、電子注入層、電子輸送層、正孔注入層、正孔輸送層および発光層などが接続開口部にかからないように形成するには、高精細マスクを使用する必要がある。しかし、高精細マスクの使用は、生産性よく、大画面や高精細の表示装置を製造する上で、位置合わせなどに課題がある。

【0014】

また、上述した高精細マスクの使用をせず、かつ、過電流が抑止された接続開口部を実現する構造として、補助電極と第2電極との間に、発光部の積層構造をそのまま残して配置した構造が考えられる。この場合、発光部の形成と同時に、補助電極上に発光部の積層構造が形成され、高精細マスクを使用した接続開口部のパターニング工程を介さずに第2電極を形成することが可能となる。ところが、この構造は、発光部では、電流の流れる方向に対して順方向のダイオード特性を示すが、これとは逆に、接続開口部では電流の流れる方向に対して逆方向のダイオード特性を有してしまう。従って、過電流を抑止することには効果を有するが、補助配線と第2電極との間に適度な導電性を有しないので、本来の目的である輝度バラツキ低減が達成されない。

【0015】

本発明は上記課題を解決するためになされたもので、画素内への過電流の流入を抑止するとともに画素間の輝度バラツキを大幅に低減し、生産性に優れた表示装置およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

上記目的を達成するために、本発明は、複数の発光画素が配置されている表示装置であって、基板と、基板上または基板内に形成された第1電極と、前記第1電極と電気絶縁されて形成された補助配線と、前記第1電極上に形成され、電流に応じて発光する発光部と、少なくとも前記発光部の上面に形成された第2電極と、前記第2電極と前記補助配線の上面の少なくとも一部とを電気的に接続する接続部とを備え、前記発光部は、発光層及び少なくとも電子注入層、電子輸送層、正孔注入層及び正孔輸送層のいずれか一層を含み、前記接続部は、発光層以外の少なくとも電子注入層、電子輸送層、正孔注入層及び正孔輸送層のいずれか前記一層を含むことを特徴とする。

【0017】

これにより、画素内への過電流の流入を抑止するとともに画素間の輝度バラツキを大幅に低減することが可能となる。本発明は、接続部が、補助配線と第2電極との間に、発光部の構成要素である、発光層以外の少なくとも電子注入層、電子輸送層、正孔注入層および正孔輸送層のいずれか一層を含む構成である。接続部に設けられた層は、補助配線の金属や第2電極のITOに比べると電気抵抗が高いので、過電流に対する電気的な緩衝層として機能することにより、過電流を効果的に抑制できる。また、上述した接続部に設けられた層は、通常真空蒸着法などで基板上に蒸着されるが、高精細マスクを用いた当該層のパターニング工程が不要となるので、大画面化、高精細化に対して有利となる。

【0018】

また、前記接続部は、多層構造を有し、前記多層構造は、逆方向のダイオード特性を有し、かつ、前記接続部に印加される電圧に対して前記逆方向のダイオード特性を有する層の逆耐圧が低くてもよい。

【0019】

接続部が、補助配線と第2電極との間に、発光部の構成要素である、発光層以外の少なくとも電子注入層、電子輸送層、正孔注入層および正孔輸送層のいずれか一層を含む構成である場合、接続部の材料選択によっては、電流の流れる方向に対し逆ダイオード特性が出てしまうことが考えられる。しかし、この構成により、当該構成の有する特性の逆耐圧より接続部全体にかかる電圧が大きいので、なだれ電流が発生する。よって、画素内への過電流の流入を抑止するとともに画素間の輝度バラツキを大幅に低減することが可能となる。

【0020】

また、前記接続部は、前記第2電極と前記補助配線との間で逆方向のダイオード特性を有しないことが好ましい。

【0021】

これにより、第2電極と補助配線との間に逆方向のダイオード特性を有しないので、接続部が導電層として機能することにより、画素間の輝度バラツキを大幅に低減することが可能となる。

【0022】

また、前記基板は、少なくとも第1層及び当該第1層と異なる第2層とを有し、前記第1電極は、前記第1層上に形成され、前記補助配線は、前記第2層上に形成されていてもよい。

【0023】

これにより、補助配線の配置位置や面積などが、第1電極の配置により制限を受けにくいので、設計自由度の高い表示装置を実現できる。例えば、補助配線と第1電極とを、それぞれ、基板の異なる層に設けることにより、補助配線と第1電極とが重なるように形成することもできるため、補助配線の面積を大幅に拡大できる。そして、それに対応して補助配線と接合部との接続面積を拡大できる。その結果、過電流を効果的に抑制できる。さらに、第1電極と補助配線とを立体的に配置できるため、配線電極の形状や大きさに対する制限を大幅に緩和できる。また、第1電極と補助配線とを異なる材料で構成できるため、補助配線では必要な抵抗率に応じて、また第1電極では発光部の構成に応じて最適な材料など、選択の範囲が拡大する。例えば、下面発光方式の場合、第1電極を透明性の導電材料で形成し、補助配線を金属材料で形成することができる。

【0024】

また、前記接続部の有する、少なくとも電子注入層、電子輸送層、正孔注入層及び正孔輸送層のいずれか前記一層は、前記発光部及び前記接続部にわたり、連続して形成されていることが好ましい。

【0025】

これにより、接続部の有する層が発光部の有する層と一体的に設けられるので、生産性に優れた表示装置を実現できる。

【0026】

また、前記表示装置は、前記複数の発光画素がマトリクス状に配置されており、前記第1電極及び前記発光部は、少なくとも前記発光画素ごとに離間して設けられ、前記補助配線は、少なくとも前記発光画素列ごと及び前記発光画素行ごとのいずれかに配置されていることが好ましい。

【0027】

これにより、第2電極と補助配線間の距離に依存する配線抵抗を低減して、駆動電圧の変動を抑制し、表示品質の高いカラー表示装置を実現でき、また、第2電極と補助配線との耐過電流特性を向上できる。

【0028】

また、前記複数の発光画素のそれぞれは、少なくとも3つのサブ画素で構成され、前記第1電極及び前記発光部は、前記サブ画素ごとに離間して設けられ、前記補助配線は、少なくとも前記サブ画素列ごと及び前記サブ画素行ごとのいずれかに配置されていてもよい。

【0029】

これにより、第2電極と補助配線間の距離に依存する配線抵抗を大幅に低減して、駆動電圧の変動をさらに抑制し、表示品質の高いカラー表示装置を実現できる。

【0030】

また、前記複数の発光画素のそれぞれは、少なくとも3つのサブ画素で構成され、前記第1電極及び前記発光部は、前記サブ画素ごとに離間して設けられ、前記補助配線は、少なくとも前記発光画素列ごと及び前記発光画素行ごとのいずれかに配置されていてもよい。

【0031】

これにより、補助配線と第2電極は、1サブ画素ごとに補助配線が設けられる場合と比較して、補助配線の本数や接合ポイント数を低減できるので、より広い接合開口部の面積を介して接続することが可能となる。その結果、第2電極の電圧変動をさらに抑制し、表示パネルの表示の均一性を向上することができる。

【0032】

また、前記電子輸送層は、アルカリ金属、アルカリ土類金属及びこれらの化合物のうち少なくともいずれか1つを含むことが好ましい。

【0033】

これにより、電子輸送効率や注入効率を向上することができる。

【0034】

また、前記基板は、さらに、前記第1電極の下に配置された層間絶縁層と、前記層間絶縁層の下に配置され、前記発光画素を駆動する駆動素子を有する駆動回路層とを備え、前記層間絶縁層に設けられた導電ビアを介し、前記第1電極と前記駆動素子とが接続されていてもよい。

【0035】

これにより、画素部内に駆動回路を一体化したアクティブマトリクス型の表示装置を実現できる。

【0036】

また、前記駆動素子は、薄膜トランジスタからなり、前記第1電極は、前記導電ビアを介し前記駆動素子のソース端子又はドレイン端子と接続されていることが好ましい。

【0037】

これにより、第2電極と補助配線との接続抵抗が変動しても、発光部に印加される電圧の変動を抑制できる。その結果、表示品質に優れる表示装置を実現できる。

【0038】

また、本発明の表示装置の製造方法は、複数の発光画素が配置されている表示装置の製造方法であって、基板上または基板内に、第1電極と当該第1電極と電気絶縁された補助配線とを形成する第1形成工程と、前記第1電極上に、発光層及び少なくとも電子注入層、電子輸送層、正孔注入層及び正孔輸送層のいずれか一層を含み、電流に応じて発光する発光部と、前記補助配線上に、少なくとも電子注入層、電子輸送層、正孔注入層及び正孔輸送層のいずれか前記一層を含む接続部とを形成する第2形成工程と、前記第2形成工程の後、少なくとも前記発光部及び前記接続部の上に、第2電極を形成する第3形成工程とを含むことを特徴とする。

【0039】

この方法により、補助配線と第2電極とを広い接続面積で接続し、第2電極の配線抵抗を大幅に低減した表示装置を製造できる。そして、少なくとも電子注入層、電子輸送層、正孔注入層および正孔輸送層のいずれかの層を介して接続するため、表示パネルとして実用上問題とならない程度の小さい接続抵抗で接続した表示装置を容易に製造できる。さらに、高精細マスクを用いて、例えば真空蒸着法などで表示パネルの基板上に蒸着する必要がなくなるので、大画面化、高精細化に容易に対応できる。その上、接続部を構成する層をパターン形成する必要がないので、製造プロセスを簡素化して生産性を向上できる。

【0040】

また、前記基板は、少なくとも第1層及び当該第1層と異なる第2層を有し、前記第1形成工程では、前記第1層の上に前記第1電極を形成し、前記第2層の上に前記補助配線を形成してもよい。

【0041】

この方法により、補助配線の形成位置や面積などは、第1電極の配置による制限を受けにくくなり、設計自由度の高い表示装置を製造できる。

【発明の効果】

【0042】

本発明によれば、画素内への過電流の流入を抑止するとともに、配線抵抗の低減により、画素間の輝度バラツキを大幅に低減した表示品質の高い表示装置を実現できる。また、製造プロセスを簡略化できるので生産性に優れた表示装置の製造方法を提供できる。

【発明を実施するための最良の形態】

【0043】

以下、本発明の実施の形態について図面を参照しながら説明する。なお、以下の実施の形態および各図面において、同じ構成要素には同じ符号を付し説明する。また、以下では、上面発光方式の陽極(アノード)を第1電極、陰極(カソード)を第2電極とする有機EL素子からなる表示装置を例に説明するが、これに限られない。

【0044】

(実施の形態1)

以下に、本発明の実施の形態1における表示装置について、図面を用いて説明する。

【0045】

図1(a)は、本発明の実施の形態1における表示装置の要部を説明する部分平面図である。また、図1(b)は、図1(a)のA−A’線に沿って切断した要部断面図である。

【0046】

図1(b)に記載された本実施の形態に係る表示装置100は、基板10と、基板10上に設けられた第1電極20及び補助配線30と、第1電極20上に設けられた正孔注入層40と、画素開口部45及び接続開口部35を形成する隔壁50と、画素開口部45に設けられた発光層60と、それらの上面に設けられた電子輸送層70と、電子輸送層70上に設けられた第2電極80とから構成されている。

【0047】

また、図1(a)に記載されたように、表示装置100は、発光部90を備える発光画素95がマトリクス状に配置され、補助配線30は、各発光部90に沿って発光画素列ごとに配置して設けられている。なお、図1(b)に記載された電子輸送層70及び第2電極80は、図1(a)に記載された部分平面図の全面にわたって形成されている。そして、補助配線30と第2電極80は、補助配線30に沿って設けられた接続開口部35において、電子輸送層70からなる接続部を介して電気的に接続されている。このとき、第2電極80、電子輸送層70および補助配線30が、電流の流れる方向に対して、オーミック接続またはダイオード接続となるように構成されている。つまり、上記接続が、第2電極80から補助配線30に向かって、逆方向のダイオード特性を有しない構造となっている。さらに、本発明の課題である過電流流入の抑止を実現するため、接続部の構成層である電子輸送層70は、積層方向に対して、第2電極及び補助配線の電気抵抗値よりも高い電気抵抗値を有することが好ましい。

【0048】

なお、接続構成が、電流の流れる方向に対して、電流の流れを阻止しない層構成であれば、上記構造に限定されない。例えば、第2電極80と補助配線30との間の構造が、多層構造であって電流の流れる方向について、逆方向のダイオード特性を有する構造となっていても、第2電極80と補助配線30との間に印加される電圧よりも、当該多層構造のうち逆方向のダイオード特性を有する層の逆耐圧が低い場合には、なだれ電流が発生する。よって、上記多層構造を有する表示装置も本発明に含まれ、図1に記載された実施の形態1に係る表示装置100と同様の効果を有する。

【0049】

また、発光部90は、画素開口部45に設けられた、少なくとも発光層60および正孔注入層40と電子輸送層70から構成され、発光層60に注入された電子と正孔の再結合により発生する光を第2電極80面側から放出する。なお、第1電極20は、発光部90に対応して離間して複数個別に設けられている。すなわち、発光部が、少なくとも3つのRGBなどのサブ画素から構成されている場合には、各サブ画素に対応して発光部90及び第1電極20が離間して設けられる。

【0050】

ここで、基板10としては、特に限定されないが、例えば、ガラス基板、石英基板などが用いられる。また、ポリエチレンテレフタレート、ポリエーテルサルホンなどのプラスチック基板を用いて、表示装置に曲げ性を付与することもできる。特に本実施の形態のように、上面発光方式の場合、不透明プラスチック基板やセラミック基板を用いることができる。

【0051】

また、第1電極20および補助配線30としては、特に限定されないが、電気抵抗率が小さい材料を用いることが好ましく、例えば銀、アルミニウム、ニッケル、クロム、モリブデン、銅、鉄、白金、タングステン、鉛、錫、アンチモン、ストロンチウム、チタン、マンガン、インジウム、亜鉛、バナジウム、タンタル、ニオブ、ランタン、セリウム、ネオジウム、サマリウム、ユーロピウム、パラジウム、銅、コバルト、のうちのいずれかの金属、これらの金属の合金、またはそれらを積層したものを用いることができる。

【0052】

また、発光部を構成する正孔注入層40は、正孔注入性の材料を主成分とする層である。正孔注入性の材料とは、第1電極20側から注入された正孔を安定的に、又は正孔の生成を補助して発光層へ注入する機能を有する材料である。正孔注入層40としては、例えばPEDOT(ポリエチレンジオキシチオフェン)などを用いることができる。

【0053】

また、発光部を形成する発光層60としては、低分子系または高分子系の有機発光材料を用いることができる。高分子系の発光材料としては、例えばポリパラフェニレンビニレン(PPV)、ポリフルオレンなどのポリマー発光材料などを用いることができる。また、低分子系の発光材料としては、Alq3やBe−ベンゾキノリノール(BeBq2)の他に、2,5−ビス(5,7−ジ−t−ペンチル−2−ベンゾオキサゾリル)−1,3,4−チアジアゾール、4,4’−ビス(5,7−ベンチル−2−ベンゾオキサゾリル)スチルベン、4,4’−ビス〔5,7−ジ−(2−メチル−2−ブチル)−2−ベンゾオキサゾリル〕スチルベン、2,5−ビス(5,7−ジ−t−ベンチル−2−ベンゾオキサゾリル)チオフィン、2,5−ビス(〔5−α,α−ジメチルベンジル〕−2−ベンゾオキサゾリル)チオフェン、2,5−ビス〔5,7−ジ−(2−メチル−2−ブチル)−2−ベンゾオキサゾリル〕−3,4−ジフェニルチオフェン、2,5−ビス(5−メチル−2−ベンゾオキサゾリル)チオフェン、4,4’−ビス(2−ベンゾオキサイゾリル)ビフェニル、5−メチル−2−〔2−〔4−(5−メチル−2−ベンゾオキサイゾリル)フェニル〕ビニル〕ベンゾオキサイゾリル、2−〔2−(4−クロロフェニル)ビニル〕ナフト〔1,2−d〕オキサゾールなどのベンゾオキサゾール系、2,2’−(p−フェニレンジビニレン)−ビスベンゾチアゾールなどのベンゾチアゾール系、2−〔2−〔4−(2−ベンゾイミダゾリル)フェニル〕ビニル〕ベンゾイミダゾール、2−〔2−(4−カルボキシフェニル)ビニル〕ベンゾイミダゾールなどのベンゾイミダゾール系などの蛍光増白剤や、トリス(8−キノリノール)アルミニウム、ビス(8−キノリノール)マグネシウム、ビス(ベンゾ〔f〕−8−キノリノール)亜鉛、ビス(2−メチル−8−キノリノラート)アルミニウムオキシド、トリス(8−キノリノール)インジウム、トリス(5−メチル−8−キノリノール)アルミニウム、8−キノリノールリチウム、トリス(5−クロロ−8−キノリノール)ガリウム、ビス(5−クロロ−8−キノリノール)カルシウム、ポリ〔亜鉛−ビス(8−ヒドロキシ−5−キノリノニル)メタン〕などの8−ヒドロキシキノリン系金属錯体やジリチウムエピンドリジオンなどの金属キレート化オキシノイド化合物や、1,4−ビス(2−メチルスチリル)ベンゼン、1,4−(3−メチルスチリル)ベンゼン、1,4−ビス(4−メチルスチリル)ベンゼン、ジスチリルベンゼン、1,4−ビス(2−エチルスチリル)ベンゼン、1,4−ビス(3−エチルスチリル)ベンゼン、1,4−ビス(2−メチルスチリル)2−メチルベンゼンなどのスチリルベンゼン系化合物や、2,5−ビス(4−メチルスチリル)ピラジン、2,5−ビス(4−エチルスチリル)ピラジン、2,5−ビス〔2−(1−ナフチル)ビニル〕ピラジン、2,5−ビス(4−メトキシスチリル)ピラジン、2,5−ビス〔2−(4−ビフェニル)ビニル〕ピラジン、2,5−ビス〔2−(1−ピレニル)ビニル〕ピラジンなどのジスチルピラジン誘導体や、ナフタルイミド誘導体や、ペリレン誘導体や、オキサジアゾール誘導体や、アルダジン誘導体や、シクロペンタジエン誘導体や、スチリルアミン誘導体や、クマリン系誘導体や、芳香族ジメチリディン誘導体などが用いられる。さらに、アントラセン、サリチル酸塩、ピレン、コロネンなども用いられる。あるいは、ファク−トリス(2−フェニルピリジン)イリジウムなどの燐光発光材料を用いることもできる。

【0054】

また、電子輸送層70は、電子輸送性の材料を主成分とする層である。電子輸送性の材料とは、電子アクセプター性を有し陰イオンになりやすい性質と、発生した電子を分子間の電荷移動反応により伝達する性質を併せ持ち、第2電極80から発光層60までの電荷輸送に対して適正を有する材料のことである。電子輸送層70としては、例えば、1,3−ビス(4−tert−ブチルフェニル−1,3,4−オキサジアゾリル)フェニレン(OXD−7)などのオキサジアゾール誘導体、アントラキノジメタン誘導体、ジフェニルキノン誘導体、シロール誘導体からなるポリマー材料など、あるいは、ビス(2−メチル−8−キノリノレート)−(パラ−フェニルフェノレート)アルミニウム(BAlq)、バソフプロイン(BCP)などが用いられる。このとき、以降で説明するように、例えばリチウム、ナトリウム、カルシウム、ルビジウム、セシウム、フランシムなどのアルカリ金属および、例えばマグネシウム、カルシウム、ストロンチウム、バリウム、ラジウムアルカリ土類金属のうち少なくとも一方を主成分とする金属の層を積層して電子輸送層70を構成してもよい。また、金属の層として、アルカリ金属およびアルカリ土類金属を2種類以上含有していてもよい。

【0055】

また、隔壁50としては、ポリイミド樹脂などの樹脂材料を用いることができる。このとき、発光部で発生する光の隣接する発光部への透過を防止するために、例えばカーボン粒子などを樹脂中に含有させてもよい。

【0056】

また、第2電極80としては、特に限定されないが、上面発光方式の場合、インジウムスズ酸化物やインジウム亜鉛酸化物を用いることが好ましい。

【0057】

本実施の形態によれば、補助配線と第2電極とが電子輸送層からなる接続部を介して対向して接続されることにより、過電流を効果的に制限できる。これにより、発光部や駆動回路などへの過電流の影響を低減し、信頼性に優れた表示装置を実現できる。また、従来では、補助配線と第2電極とを直接接続するため、当該接続部において発光部の構成層を除外するための高精細マスクが必要であった。これに対し、本発明では、上記高精細マスクが不要となることでパネルの高精細化、大型化が容易になる。その結果、表示パネル全面で、各発光部の輝度ばらつきの小さい表示品質に優れた表示装置を実現できる。また、配線抵抗の低減により、第2電極などでの電力損失を抑制できるとともに、駆動電圧を低減できるため、発光部に印加される電界による破壊を防止した長寿命で信頼性に優れた表示装置を実現できる。

【0058】

以下に、本発明の実施の形態1における表示装置の製造方法について、図面を参照しながら詳細に説明する。

【0059】

図2及び図3は、本発明の実施の形態1における表示装置の製造方法を説明する断面図である。

【0060】

まず、図2(a)に示すように、例えばTFT(Thin Film Transistor)とコンデンサなどで構成された駆動回路(図示せず)を備えた基板10上に、Alを例えば、真空蒸着法やスパッタリング法を用いて、全面に形成する。そして、フォトリソグラフィ法を用いて、Alをエッチングして、所定の位置に第1電極20と第1電極と電気絶縁された位置に補助配線30を形成する。このとき、第1電極20は、発光部に対応して個別に形成され、補助配線30は、二次元のマトリクス状に配列された発光画素の、例えば行または列に沿って、一次元的に配置して形成される。なお、基板10には、例えば、駆動回路などによる凹凸を解消するために、必要に応じて、平坦化層を設け、その上に第1電極20と補助配線30とを形成してもよい。

【0061】

次に、図2(b)に示すように、正孔注入層40となる、例えばPEDOTなどを、例えばインクジェット法などを用いて、少なくとも第1電極20上の画素開口部に相当する位置に成膜する。

【0062】

次に、図2(c)に示すように、ネガ型のフォトレジスト50Aを全面に塗布する。

【0063】

次に、図2(d)に示すように、ネガ型のフォトレジスト50Aの上に、発光部と接続部に相当する位置に遮光部を有するマスク110を位置合わせして載置する。そして、このマスク110を介して、フォトリソグラフィ法を用いてフォトレジスト50Aを露光する。

【0064】

次に、図2(e)に示すように、マスク110を取り外し、現像処理をして、画素開口部45と接続開口部35を構成する隔壁50を形成する。

【0065】

次に、図3(a)に示すように、画素開口部45内に、例えばインクジェット法などを用いて、発光層となるペースト材料を塗布する。このとき、発光層となるペースト材料は、画素開口部45から表面張力により盛り上がった状態で塗布される。

【0066】

次に、図3(b)に示すように、ペースト材料を、例えば、80℃30分程度乾燥させて、ペースト材料の溶剤成分を揮発させて発光層60を形成する。なお、このとき、発光部が少なくとも3つのRGBなどの異なるサブ画素から構成される場合、サブ画素ごとに、図3(a)と図3(b)とを繰り返すことにより、サブ画素に異なる発光部の発光層を形成した画素が形成される。

【0067】

次に、図3(c)に示すように、少なくとも発光部および接続開口部を被覆するように、例えば真空蒸着法を用いて、電子輸送層70を全面に形成する。これにより、接続開口部に補助配線の上面の一部と電気的に接続する接続部が形成される。

【0068】

次に、図3(d)に示すように、電子輸送層70の上に、例えばインジウムスズ酸化物などを、スパッタリング法を用いて成膜し、第2電極80を全面に形成する。これにより、第2電極80と補助配線30とが電子輸送層70を介して電気的に接続される。

【0069】

その後、例えば樹脂層やガラスなどを設けて保護層を形成して、表示装置100が製造される。

【0070】

本実施の形態の表示装置の製造方法によれば、補助配線と第2電極とが接続部の電子輸送層を介して対向して接続するため、過電流による駆動回路や発光部の特性低下を電子輸送層により抑制して、寿命などの信頼性に優れた表示装置を製造できる。

【0071】

なお、図3(c)に記載された電子輸送層70の成膜工程と、図3(d)に記載された第2電極80の成膜工程とは、連続したドライプロセスであることが好ましい。ここで、連続したドライプロセスとは、スパッタリング法や蒸着法を用いた成膜工程間を、高真空度が保持された状態で仕掛かり品を移行させるプロセスのことである。電子輸送層70の成膜工程から第2電極80の成膜工程への一連のプロセスを、上記連続したドライプロセスとすることにより、製造プロセスが簡略化される。また、電子輸送層70と第2電極80との界面に、不要な酸化物層などが介在することが抑制されるので、高発光効率、低駆動電圧及び長寿命化にも貢献する。

【0072】

また、本実施の形態によれば、少なくとも発光層、電子輸送層や第2電極が基本的に高精細マスクを介在させずに形成できる。その結果、高い生産性で表示装置を効率よく製造できる。

【0073】

なお、本実施の形態では、発光部の構成として、正孔注入層/発光層/電子輸送層を例に説明したが、これに限られない。例えば、発光構造を有する、発光層以外に少なくとも正孔注入層、正孔輸送層、電子注入層および電子輸送層のいずれか一層を含む構成であればよい。そして、発光部の構成に対応して、第2電極と補助配線との間に介在する接続部として、電子輸送層以外に、少なくとも電子注入層、正孔注入層及び正孔輸送層のいずれか一層を設けてもよい。つまり、接続部は、電子輸送層、電子注入層、正孔注入層及び正孔輸送層などの積層構造であってもよい。

【0074】

この場合、接続部は、第2電極から補助配線に向かって流れる電流が逆方向のダイオード特性を有しないように構成されることが好ましい。

【0075】

しかし、例えば、接続部として正孔注入層と電子輸送層とを積層した場合などでは、第2電極から補助配線に向かって流れる電流が逆方向のダイオード特性を有してしまう場合が想定される。この場合であっても、この積層構造の有する逆方向のダイオード特性の逆耐圧が接続部に印加される電圧よりも低い場合には、第2電極から補助配線に向かってなだれ電流が発生する。よって、上記積層構造を有する表示装置も本発明に含まれ、図1に記載された実施の形態1に係る表示装置100と同様の効果を有する。

【0076】

一方、この積層構造の有する逆方向のダイオード特性の逆耐圧が接続部に印加される電圧よりも低い場合には、第2電極から補助配線に向かっての電流パスが遮断されてしまい、発光のための電流パスも遮断されてしまう。このような積層構造は、本発明においては不適合である。

【0077】

つまり、発光部を流れる電流に対して、接続部の電流の流れを阻止しない層構成であれば、組み合わせは任意である。

【0078】

ここで、電子注入層とは、電子注入性の材料を主成分とする層である。電子注入性の材料とは、第2電極80側から注入された電子を安定的に、又は電子の生成を補助して発光層60へ注入する機能を有する材料である。

【0079】

また、正孔輸送層とは、正孔輸送性の材料を主成分とする層である。正孔輸送性の材料とは、電子ドナー性を持ち陽イオン(正孔)になりやすい性質と、生じた正孔を分子間の電荷移動反応により伝達する性質を併せ持ち、第1電極20から発光層60までの電荷輸送に対して適正を有する材料のことである。

【0080】

また、本実施の形態では、隔壁を有する表示装置を例に説明したが、これに限られない。例えば、図2(b)において、正孔注入層40以外の領域に発光層のペースト材料を撥水する層を設けることにより画素開口部のみに発光層を塗布してもよい。これにより、隔壁の形成工程が必要でなくなるため、さらに生産性を向上できる。

【0081】

次に、本発明の実施の形態1に係る第1の変形例を示す表示装置について、図4と図5を用いて説明する。

【0082】

図4は、本発明の実施の形態1に係る第1の変形例を示す表示装置の要部断面図である。なお、図4は、図1(b)と同様に図1(a)のA−A’線に沿って切断した断面図で示している。また、図5は、本発明の実施の形態1に係る第1の変形例を示す表示装置の製造方法を説明する断面図である。図4に記載された表示装置150は、基板10と、第1電極20と、補助配線30と、正孔注入層40と、隔壁50と、発光層60と、電子輸送層70と、第2電極80とを備える。図4に記載された表示装置150は、図1(b)に記載された表示装置100と比較して、正孔注入層40を補助配線30の接続開口部35以外の領域に形成した点が構成として異なる。なお、表示装置150の平面レイアウトは、図1(a)に記載された表示装置100の平面レイアウトと同じである。

【0083】

また、表示装置150は、以下に示す方法で製造される。なお、表示装置150の製造方法は、基本的に表示装置100の製造方法と同様であり、異なる工程を主に説明し、同じ工程の説明を省略する場合ある。

【0084】

まず、図5(a)に示すように、例えばTFTとコンデンサなどで構成された駆動回路(図示せず)を備えた基板10上の所定の位置に第1電極20と第1電極と電気絶縁された位置に補助配線30を形成する。

【0085】

次に、図5(b)に示すように、正孔注入層40となる、例えば、酸化モリブデン、酸化タングステン及び酸化バナジウムなどの遷移金属酸化物を、例えばスパッタリング法を用いて、全面に成膜する。

【0086】

次に、図5(c)に示すように、補助配線30に沿って形成される接続開口部35となる位置に開口部を形成したレジスト膜115を形成する。

【0087】

つぎに、図5(d)に示すように、レジスト膜115の開口部を介して、正孔注入層40をエッチングする。これにより、補助配線30が露出する。

【0088】

次に、図5(e)に示すように、ネガ型のフォトレジスト50Aを塗布した後、発光部と接続部に相当する位置に開口部を有するマスク110を位置合わせして載置する。そして、この開口部を介して、フォトリソグラフィ法を用いてフォトレジスト50Aを露光する。

【0089】

次に、図5(f)に示すように、マスク110を取り外し、現像処理をして、画素開口部45と接続開口部35を構成する隔壁50を形成する。

【0090】

その後、説明を省略するが、図3(a)から図3(d)と同様の方法により、表示装置150が製造される。

【0091】

これにより、正孔注入層を一括で形成できるため、生産性が向上する。また、均一な膜厚の正孔注入層を容易に形成でき、表示ばらつきを抑制できる。

【0092】

なお、上記表示装置150では、遷移金属からなる正孔注入層40を、接続開口部35以外の領域に形成した例で説明したが、表示装置100のように第1電極20上にのみ、フォトリソグラフィ法を用いて、正孔注入層40を形成してもよい。

【0093】

なお、本実施の形態では、補助配線を発光画素列ごとに配置しているが、これに限られない。図6は、本発明の実施の形態1に係る第2の変形例を示す表示装置の要部を説明する部分平面図である。同図に記載された表示装置200のように、発光画素行および発光画素列に沿って二次元状に補助配線30及び32が配置されていてもよい。これにより、補助配線30及び32と、第2電極80との接続面積を拡大して、電流密度を低減し、過電流に対する緩衝効果を向上できる。また、第2電極と補助配線との距離に依存する配線抵抗を小さくできるので、発光部の位置による駆動電圧ばらつきを抑制できる。その結果、さらに表示品質の高い表示装置を実現できる。

【0094】

また、図7は、本発明の実施の形態1に係る第3の変形例を示す表示装置の要部を説明する部分平面図である。同図に記載された表示装置250は、発光画素97がRGBなどの少なくとも3つのサブ画素で構成されている。この場合のように、3つのサブ画素をまとめた発光画素ごとに、補助配線30が発光画素列ごとに発光画素に沿って一次元に配置されていてもよい。

【0095】

これにより、サブ画素の開口面積を拡大できるため、表示輝度の高い表示装置を実現できる。さらに、補助配線30の面積を拡大すれば、補助配線に流れ込む電流の密度をさらに低減して信頼性が向上できるとともに、マスクなどの位置合わせ精度を大幅に緩和できるので、生産性をさらに向上できる。

【0096】

また、図8は、本発明の実施の形態1に係る第4の変形例を示す表示装置の要部を説明する部分平面図である。同図に記載された表示装置300は、発光画素98がRGBなどの少なくとも3つのサブ画素で構成されている。この場合のように、3つのサブ画素をまとめた発光画素ごとに、補助配線30が発光画素列ごとに、また、補助配線32が発光画素行ごとに二次元に配置されていてもよい。

【0097】

これにより、例えば、3つのサブ画素のうち中央に配置されたサブ画素における、第2電極と補助配線との距離に依存する配線抵抗を低減できるので、サブ画素間の輝度ばらつきを、さらに抑制することができる。

【0098】

また、本実施の形態では、接続部を電子輸送層単層で構成した例を説明したが、これに限られない。図9は、本発明の実施の形態1に係る第5の変形例を示す表示装置部分平面図である。同図に記載された表示装置350は、基板10と、第1電極20と、補助配線30と、正孔注入層40と、隔壁50と、発光層60と、電子輸送層70と、電子注入層75と、第2電極80とを備える。図9に記載された表示装置300は、図1(b)に記載された表示装置100と比較して、電子注入層75が電子輸送層70の下層として挿入されている点が構造として異なる。以下、図1(b)に記載された表示装置100と同じ点は説明を省略し、異なる点のみ説明する。

【0099】

電子注入層75は、陰極である第2の電極側から注入された電子を安定的に、又は電子の生成を補助して有機層13の有する発光層へ注入する機能を有し、例えば、アルカリ金属およびアルカリ土類金属の少なくとも一方を主成分とする金属の層である。

【0100】

これにより、発光層60への電子の輸送効率を向上できる。

【0101】

(実施の形態2)

以下に、本発明の実施の形態2における表示装置について、図面を用いて説明する。

【0102】

図10は、本発明の実施の形態2における表示装置の要部を説明する部分断面図である。同図のように、表示装置400は、基板210と表示部100Aとを備える。基板210は、発光部を駆動する駆動素子を形成した駆動回路層220と、駆動回路層220上に形成された層間絶縁層230とを備える。また、表示部100Aは、表示装置100の基板10以外の構成にあたる。本実施の形態に係る表示装置400は、基板の構成が実施の形態1と異なる。以下、実施の形態1に記載された表示装置100と同じ点は説明を省略し、異なる点のみ説明する。

【0103】

駆動回路層220は、例えば、薄膜トランジスタ(TFT)などのFETで構成された駆動素子(図示せず)からなる。また、駆動素子となる薄膜トランジスタは、一般にゲート電極と絶縁膜を挟んで対向するソース電極とドレイン電極とから構成されるが、詳細な説明は省略する。

【0104】

また、層間絶縁層230は、駆動回路層220の上に形成されている。そして、層間絶縁層230に形成された導電ビア240を介して、第1電極20と駆動素子の電極端子(図示せず)とが接続されている。

【0105】

表示部100Aは、層間絶縁層230上に形成されている。

【0106】

以下に、発光部を駆動する駆動回路層220について、図面を用いて説明する。図11は、本発明の実施の形態2における表示装置の主要な回路構成図である。同図に示されるように、駆動回路層220は、駆動素子としてNch−FETからなるスイッチングトランジスタTr1と、Pch−FETからなる駆動トランジスタTr2と、保持容量Cとを備える。そして、Tr1のドレイン電極はデータ線と、Tr1のゲート電極は走査線と、さらにTr1のソース電極は、保持容量CとTr2のゲート電極とに接続されている。また、Tr2のドレイン電極は電源Vddと、Tr2のソース電極は発光部の第1電極20と接続されている。

【0107】

この構成において、走査線に選択信号が入力され、Tr1を開状態にすると、データ線を介して供給されたデータ信号が電圧値として保持容量Cに書き込まれる。そして、保持容量Cに書き込まれた保持電圧は、1フレーム期間を通じて保持され、この保持電圧により、Tr2のコンダクタンスがアナログ的に変化し、発光階調に対応した順バイアス電流が第1電極に供給される。さらに、第1電極に供給された順バイアス電流は、発光部、第2電極、例えば電子輸送層などの接続部を介して補助配線を経由して流れる。これにより、発光部の発光層が電流に応じて発光することにより画像として表示される。

【0108】

また、本実施の形態によれば、駆動回路の駆動素子のソース電極に第1電極を接続して、補助配線に電流を流す構成である。

【0109】

これにより、駆動回路層220と一体化したアクティブマトリクス型の表示装置400を簡単な構成で実現できるとともに、画素内への過電流の流入を抑止しつつ画素間の輝度バラツキを大幅に低減することが可能となる。

【0110】

なお図11は、表示装置の主要な回路構成の一例であって、他の回路構成であっても適宜本発明に適応できることは言うまでもない。例えば、駆動素子のドレイン電極に第1電極が接続された回路構成であっても、同様の効果を奏する。

【0111】

(実施の形態3)

以下に、本発明の実施の形態3における表示装置について、図面を用いて説明する。

【0112】

図12(a)は、本発明の実施の形態3に係る表示装置の要部を説明する部分平面図である。また、図12(b)は、図12(a)のA−A’線に沿って切断した要部断面図である。

【0113】

図12(b)に記載されたように、本実施の形態の表示装置500は、基板310と、基板310上に設けられた第1電極20と、基板310内に設けられた補助配線330と、第1電極20上に設けられた正孔注入層40と、画素開口部45及び接続開口部335を形成する隔壁50と、画素開口部45に設けられた発光層60と、それらの上面に設けられた電子輸送層70と、電子輸送層70上に設けられた第2電極80とから構成されている。

【0114】

基板310は、複数の層から構成され、基板310の最上層であり、第1層312と、第2層314とを備える。第1電極20は第1層312の上に形成されており、補助配線330は第2層314の上に形成されている。

【0115】

本実施の形態にかかる表示装置400は、実施の形態1に係る表示装置100と比較して、基板10が複数の層から構成され、基板の最上層に第1電極20が設けられ、当該最上層と異なる層に補助配線330が形成された点が構成として異なる。

【0116】

また、図12(a)に記載されたように、表示装置400は、発光部90を備える発光画素99がマトリクス状に配置され、補助配線330は、各発光部90に沿って発光画素列ごとに配置して設けられている。なお、図12(b)に記載された電子輸送層70及び第2電極80は、図12(a)に記載された部分平面図の全面にわたって形成されている。そして、補助配線330と第2電極80とは、補助配線330に沿って設けられた接続開口部335において、電子輸送層70からなる接続部を介して電気的に接続されている。このとき、第2電極80、電子輸送層70および補助配線330が、電流の流れる方向に対して、オーミック接続またはダイオード接続となるように構成されている。つまり、上記接続が、第2電極80から補助配線330に向かって、逆方向のダイオード特性を有しない構造となっている。さらに、本発明の課題である発光画素への過電流流入の抑止を実現するため、接続部の構成層である電子輸送層70は、積層方向に対して、第2電極及び補助配線の電気抵抗値よりも高い電気抵抗値を有することが好ましい。

【0117】

なお、接続構成が、電流の流れる方向に対して、電流の流れを阻止しない層構成であれば、上記構造に限定されない。例えば、第2電極80と補助配線330との間の構造が、多層構造であって電流の流れる方向について、逆方向のダイオード特性を有する構造となっていても、第2電極80と補助配線330との間に印加される電圧よりも、当該多層構造のうち逆方向のダイオード特性を有する層の逆耐圧が低い場合には、なだれ電流が発生する。よって、上記多層構造を有する表示装置も本発明に含まれ、図12に記載された実施の形態3に係る表示装置500と同様の効果を有する。

【0118】

また、発光部90は、画素開口部45に設けられた、少なくとも発光層60および正孔注入層40と電子輸送層70から構成され、発光層60に注入された電子と正孔の再結合により発生する光を第2電極80面側から放出する。なお、第1電極20は、発光部90に対応して離間して複数個別に設けられている。すなわち、発光部が、少なくとも3つのRGBなどのサブ画素から構成されている場合には、各サブ画素に対応して発光部90及び第1電極20が離間して設けられる。

【0119】

なお、表示装置500を構成する、例えば基板310、発光層などの各構成要素の材料などは、実施の形態1と同様であるので、説明を省略する。

【0120】

本実施の形態によれば、補助配線と第1電極とを、それぞれ、基板の異なる層に設けることにより、例えば補助配線と第1電極とが重なるように形成することもできるため、補助配線の面積を大幅に拡大できる。そして、それに対応して接続開口部335の面積を拡大できる。その結果、第2電極と電子輸送層からなる接続部との接続面積、及び補助配線と接続部との接続面積の拡大により、過電流を効果的に抑制できる。さらに、第1電極と補助配線とを立体的に配置できるため、配線電極の形状や大きさに対する制限を大幅に緩和できる。上記の場合、例えば基板に形成された駆動素子の電極端子に接続される導電ビアと補助配線とが電気的にショートしないのであれば、補助配線を全面に形成してもよい。

【0121】

また、本実施の形態においても、実施の形態1と同様に、少なくとも発光画素行ごと及び発光画素列ごとのうちいずれかにより、一次元または二次元に補助配線が設けられてもよい。

【0122】

また、本実施の形態によれば、補助配線と第1電極が立体的に配置できるため、第1電極の面積を大きくできる。それにより、発光部の開口面積を大幅に拡大できる。その結果、低い駆動電圧や少ない駆動電流で発光部を発光できるので、長寿命で信頼性に優れた表示装置を実現できる。

【0123】

また、本実施の形態によれば、第1電極と補助配線とを異なる材料で構成できるため、補助配線では必要な抵抗率に応じて、また第1電極では発光部の構成に応じて最適な材料など、選択の範囲が拡大する。例えば、下面発光方式の場合、第1電極を透明性の導電材料で形成し、補助配線を金属材料で形成することができる。

【0124】

以下に、本発明の実施の形態3における表示装置の製造方法について、図面を参照しながら詳細に説明する。

【0125】

図13〜図15は、本発明の実施の形態3における表示装置の製造方法を説明する断面図である。

【0126】

まず、図13(a)に示すように、複数の層からなる基板310の下層となる第2層314上に、Alを、例えば、真空蒸着法やスパッタリング法を用いて、全面に形成する。そして、フォトリソグラフィ法を用いて、Alをエッチングして、所定の位置に補助配線330を形成する。このとき、補助配線330は、二次元のマトリクス状に配列された発光部の、例えば行または列に沿って、一次元または二次元に配置して形成される。さらに、特に、上面発光方式の場合、各発光部を駆動する駆動回路と短絡などを生じなければ、任意の位置に補助配線を形成してもよい。

【0127】

次に、図13(b)に示すように、例えばCVD法やスパッタリング法などを用いて、シリコンなどの酸化膜により基板の最上層である第1層312を形成する。このとき、第1層312の表面を、例えばCMP法などにより平坦化することが好ましい。

【0128】

次に、図13(c)に示すように、まず、Alを、例えば、真空蒸着法やスパッタリング法を用いて、第1層312上に全面形成する。そして、フォトリソグラフィ法を用いて、Alをエッチングし、所定の位置に第1電極20を形成する。その後、正孔注入層40となる、例えばPEDOTなどを、例えばインクジェット法などを用いて、少なくとも第1電極20上の画素開口部に相当する位置に成膜する。

【0129】

次に、図13(d)に示すように、第1電極20と異なる位置で、補助配線330に沿って形成される接続開口部335となる位置に開口部を形成したレジスト膜115を形成する。

【0130】

次に、図13(e)に示すように、レジスト膜115の開口部を介して、正孔注入層40及び第1層312をエッチングする。これにより、補助配線330が露出する。

【0131】

次に、図14(a)に示すように、ネガ型のフォトレジスト50Aを全面に塗布する。そして、ネガ型のフォトレジスト50Aの上に、画素開口部45と接続開口部335に相当する位置に遮光部を有するマスク110を位置合わせして載置する。そして、このマスク110を介して、フォトリソグラフィ法を用いてフォトレジスト50Aを露光する。

【0132】

次に、図14(b)に示すように、マスク110を取り外し、硬化処理をして、画素開口部45と接続開口部335を構成する隔壁50を形成する。

【0133】

次に、図14(c)に示すように、画素開口部45内に、例えばインクジェット法などを用いて、発光層となるペースト材料を塗布する。このとき、発光層となるペースト材料は、画素開口部45から表面張力により盛り上がった状態で塗布される。

【0134】

次に、図14(d)に示すように、ペースト材料を、例えば、80℃30分程度乾燥させて、ペースト材料の溶剤成分を揮発させて発光部の発光層60を形成する。なお、このとき、発光部が少なくとも3つのRGBなどの異なるサブ画素からなる場合、サブ画素ごとに、図14(c)と図14(d)を繰り返すことにより、サブ画素に異なる発光部の発光層を形成した画素が形成される。

【0135】

次に、図15(a)に示すように、少なくとも画素開口部45及び接続開口部335を被覆するように、例えば真空蒸着法を用いて、電子輸送層70を形成する。これにより、接続開口部335に補助配線の上面の一部と電気的に接続する接続部が形成される。

【0136】

次に、図15(b)に示すように、電子輸送層70の上に、例えばインジウムスズ酸化物などを、スパッタリング法を用いて成膜し、第2電極80を形成する。これにより、第2電極80と補助配線330が電子輸送層70を介して電気的に接続される。

【0137】

その後、実施の形態1と同様に、例えば樹脂層やガラスなどを設けて保護層を形成して、表示装置500が製造される。

【0138】

本実施の形態の表示装置の製造方法によれば、実施の形態1と同様の効果が得られる。

【0139】

また、本実施の形態の表示装置の製造方法によれば、補助配線と第1電極とを、基板の有する異なる層に設けることにより、第2電極と補助配線との接続面積をさらに拡大できる。これにより、電流密度を低減し、過電流に対する緩衝効果をさらに向上させ、駆動電圧の変動を抑制し、輝度ばらつきの少ない高い表示品質の表示装置を生産性よく製造できる。

【0140】

また、本実施の形態の表示装置の製造方法によれば、補助配線と第1電極が立体的に配置できるため、第1電極の面積を大きくして発光部の開口面積を大幅に拡大できる。その結果、低い駆動電圧や少ない駆動電流で発光できるので、長寿命で信頼性に優れた表示装置を製造できる。

【0141】

また、本実施の形態の表示装置の製造方法によれば、第1電極と補助配線とを異なる材料で形成できるため、補助配線では必要な抵抗率に応じて、また第1電極では発光部の構成に応じて、最適な材料を任意に選択することができる。その結果、材料などの選択自由度の高い表示装置を容易に製造できる。

【0142】

なお、図15(a)に記載された電子輸送層70の成膜工程と、図15(b)に記載された第2電極80の成膜工程とは、連続したドライプロセスであることが好ましい。電子輸送層70の成膜工程から第2電極80の成膜工程への一連のプロセスを、上記連続したドライプロセスとすることにより、製造プロセスが簡略化される。また、電子輸送層70と第2電極80との界面に、不要な酸化物層などが介在することが抑制されるので、表示装置の高発光効率、低駆動電圧及び長寿命化にも貢献する。

【0143】

なお、本実施の形態では、発光部の構成として、正孔注入層/発光層/電子輸送層を例に説明したが、これに限られない。例えば、発光構造を有する、発光層以外の少なくとも正孔注入層、正孔輸送層、電子注入層および電子輸送層のいずれか一層を含む構成であればよい。そして、発光部の構成に対応して、第2電極と補助配線との間に介在する接続部として、電子輸送層以外に、少なくとも電子注入層、正孔注入層および正孔輸送層のいずれか一層を設けてもよい。つまり、接続部は、電子輸送層、電子注入層、正孔注入層および正孔輸送層などの積層構造であってもよい。

【0144】

この場合、接続部は、第2電極から補助配線に向かって流れる電流が逆方向のダイオード特性を有しないように構成されることが好ましい。

【0145】

しかし、例えば、接続部として正孔注入層と電子輸送層とを積層した場合などでは、第2電極から補助配線に向かって流れる電流が逆方向のダイオード特性を有してしまう場合が想定される。この場合であっても、この積層構造の有する逆方向のダイオード特性の逆耐圧が接続部に印加される電圧よりも低い場合には、第2電極から補助配線に向かってなだれ電流が発生する。よって、上記積層構造を有する表示装置も本発明に含まれ、図12に記載された実施の形態3に係る表示装置500と同様の効果を有する。

【0146】

一方、この積層構造の有する逆方向のダイオード特性の逆耐圧が接続部に印加される電圧よりも低い場合には、第2電極から補助配線に向かっての電流パスが遮断されてしまい、発光のための電流パスも遮断されてしまう。このような積層構造は、本発明においては不適合である。

【0147】

つまり、発光部を流れる電流に対して、接続部の電流の流れを阻止しない層構成であれば、組み合わせは任意である。

【0148】

また、本実施の形態では、隔壁を有する表示装置を例に説明したが、これに限られない。例えば、図13(e)において、正孔注入層40以外の領域に発光層のペースト材料を撥水する層を設けることにより画素開口部のみに発光層を塗布してもよい。これにより、隔壁の形成工程が必要でなくなるため、さらに生産性を向上できる。

【0149】

図16は、本発明の実施の形態3に係る第1の変形例を示す表示装置の要部断面図である。なお、図16は、図12(b)と同様に図12(a)のA−A’線に沿って切断した断面図である。また、図17は、本発明の実施の形態3に係る第1の変形例を示す表示装置の製造方法を説明する断面図である。図16に記載された表示装置550は、基板310と、第1電極20と、補助配線330と、正孔注入層40と、隔壁50と、発光層60と、電子輸送層70と、第2電極80とを備える。

【0150】

基板310は、複数の層から構成され、第1層312と、第2層314とを備える。図16に記載された表示装置550は、図12(b)に記載された表示装置400と比較して、正孔注入層40を補助配線330の接続開口部335以外の領域に形成した点が構成として異なる。なお、表示装置550の平面レイアウトは、図12(a)に記載された表示装置400の平面レイアウトと同じである。

【0151】

また、表示装置550は、以下に示す方法で製造される。なお、表示装置550の製造方法は、基本的に表示装置400の製造方法と同様であり、異なる工程を主に説明し、同じ工程の説明を省略する場合がある。

【0152】

まず、図17(a)に示すように、複数の層からなる基板のうち第2層314上の所定の位置に補助配線330を形成する。

【0153】

次に、図17(b)に示すように、例えばCVD法やスパッタリング法などを用いて、シリコンなどの酸化膜により基板の最上層である第1層312を形成する。このとき、第1層312の表面を、例えばCMP法などにより平坦化することが好ましい。

【0154】

次に、図17(c)に示すように、正孔注入層40となる、例えば、酸化モリブデン、酸化タングステン及び酸化バナジウムなどの遷移金属酸化物を、例えば、スパッタリング法を用いて、全面に成膜する。

【0155】

次に、図17(d)に示すように、補助配線330に沿って形成される接続開口部335となる位置に開口部を形成したレジスト膜115を形成する。

【0156】

次に、図17(e)に示すように、レジスト膜115の開口部を介して、正孔注入層40および第1層312をエッチングする。これにより、補助配線330が露出する。

【0157】

その後、説明は省略するが、図14(a)〜図15(b)と同様の方法により、表示装置550が製造される。

【0158】

これにより、正孔注入層を一括で形成できるため、生産性が向上する。また、均一な膜厚の正孔注入層を容易に形成でき、表示ばらつきを抑制できる。

【0159】

なお、上記表示装置550では、遷移金属からなる正孔注入層40を、接続開口部以外の領域に形成した例で説明したが、表示装置500のように第1電極20上にのみ、フォトリソグラフィ法を用いて、正孔注入層40を形成してもよい。

【0160】

(実施の形態4)

以下に、本発明の実施の形態4における表示装置について、図面を用いて説明する。

【0161】

図18は、本発明の実施の形態4における表示装置の要部を説明する部分断面図である。同図のように、表示装置600は、基板410と表示部500Aとを備える。基板410は、ベース層405と、発光部を駆動する駆動素子を形成した駆動回路層420と、駆動回路層420上に形成された層間絶縁層445とを備える。また、表示部500Aは、表示装置500における構成要素のうち、基板10以外の構成要素を備える。本実施の形態に係る表示装置600は、基板の構成が実施の形態3と異なる。以下、実施の形態3に記載された表示装置500と同じ点は説明を省略し、異なる点のみ説明する。

【0162】

第1電極20は、層間絶縁層445上に形成されている。

【0163】

補助配線430は、ベース層405上に形成されている。

【0164】

駆動回路層420は、ベース層405上に形成されており、例えば、TFTなどのFETで構成された駆動素子(図示せず)からなる。

【0165】

また、層間絶縁層445は、駆動回路層420の上に形成されている。そして、層間絶縁層445に形成された導電ビア440を介して、第1電極20と駆動素子の電極端子(図示せず)とが接続されている。

【0166】

本構成において、層間絶縁層445に形成した導電ビア440を介して第1電極20と駆動素子の電極端子(図示せず)が接続され、接続開口部435で電子輸送層70からなる接続部を介して第2電極80と補助配線430とが接続されている。

【0167】

本実施の形態によれば、駆動回路層420と一体化したアクティブマトリクス型の表示装置600を簡単な構成で実現できる。また、画素内への過電流の流入を抑止するとともに、発光部の駆動電圧の変動を抑制し、発光部の輝度ばらつきを低減した高い表示品質を備えた表示装置を実現できる。

【0168】

以上、本発明の表示装置及びその製造方法について、実施の形態に基づいて説明してきたが、本発明に係る表示装置は、上記実施の形態に限定されるものではない。実施の形態1〜4及びその変形例における任意の構成要素を組み合わせて実現される別の実施形態や、実施の形態1〜4及びその変形例に対して本発明の主旨を逸脱しない範囲で当業者が思いつく各種変形を施して得られる変形例や、本発明に係る表示装置を内蔵した各種機器も本発明に含まれる。

【0169】

なお、実施の形態1〜4において、接続部を構成する層は、発光部を構成する層の一部として説明してきたが、接続部を構成する層は、発光部を構成する層と連続している必要はない。図19は、本発明の実施の形態1に係る第6の変形例を示す表示装置の要部断面図である。同図における表示装置650は、図1(b)に記載された表示装置100と比較して、電子輸送層70が中央の隔壁50上で分断されている点のみが異なる。この場合だけでなく実施の形態1〜4において発光部と分断された接続部を有する場合においても、各実施の形態にて得られた効果と同様の効果を奏する。

【0170】

ここで、上述した本発明の実施の形態1に係る第6の変形例のように、接続部が発光部と分断されている場合には、接続部は、発光部の構成要素とは異なる構成要素からなることが挙げられる。この場合、製造プロセスの簡略化は困難であるが、例えば、接続部として、電子注入性の材料、電子輸送性の材料、正孔注入性の材料または正孔輸送性の材料を用いることにより、画素内への過電流の流入を抑止しながら輝度バラツキを抑制するという本発明の課題は解決される。更には、上述した性質を有する各種材料でなくとも、過電流防止効果を有し発光部の駆動電圧に過大な負荷がかからないような抵抗値を有するバッファ層を、接続部として用いることにより画素内への過電流の流入を抑止しながら輝度バラツキを抑制するという本発明の課題は解決される。

【0171】

また、例えば、本発明に係る表示装置は、図20に記載されたような薄型フラットTVに内蔵される。過電流防止機能を有し輝度バラツキの抑制された本発明に係る表示装置により、高い表示品質を備えた薄型フラットTVが実現される。

【産業上の利用可能性】

【0172】

本発明の表示装置およびその製造方法は、低駆動電圧で高効率、長寿命で高い表示品質が要望される、テレビ、パーソナルコンピュータのディスプレイなどの技術分野に有用である。

【図面の簡単な説明】

【0173】

【図1】(a)本発明の実施の形態1における表示装置の要部を説明する部分平面図、(b)図1(a)のA−A’線に沿って切断した要部断面図

【図2】本発明の実施の形態1における表示装置の製造方法を説明する断面図

【図3】本発明の実施の形態1における表示装置の製造方法を説明する断面図

【図4】本発明の実施の形態1に係る第1の変形例を示す表示装置の要部断面図

【図5】本発明の実施の形態1に係る第1の変形例を示す表示装置の製造方法を説明する断面図

【図6】本発明の実施の形態1に係る第2の変形例を示す表示装置の要部を説明する部分平面図

【図7】本発明の実施の形態1に係る第3の変形例を示す表示装置の要部を説明する部分平面図

【図8】本発明の実施の形態1に係る第4の変形例を示す表示装置の要部を説明する部分平面図

【図9】本発明の実施の形態1に係る第5の変形例を示す表示装置部分平面図

【図10】本発明の実施の形態2における表示装置の要部を説明する部分断面図

【図11】本発明の実施の形態2における表示装置の主要な回路構成図

【図12】(a)本発明の実施の形態3における表示装置の要部を説明する部分平面図、(b)図12(a)のA−A’線に沿って切断した要部断面図

【図13】本発明の実施の形態3における表示装置の製造方法を説明する断面図

【図14】本発明の実施の形態3における表示装置の製造方法を説明する断面図

【図15】本発明の実施の形態3における表示装置の製造方法を説明する断面図

【図16】本発明の実施の形態3に係る第1の変形例を示す表示装置の要部断面図

【図17】本発明の実施の形態3に係る第1の変形例を示す表示装置の製造方法を説明する断面図

【図18】本発明の実施の形態4における表示装置の要部を説明する部分断面図

【図19】本発明の実施の形態1に係る第6の変形例を示す表示装置の要部断面図

【図20】本発明の表示装置を内蔵した薄型フラットTVの外観図

【図21】特許文献1に記載された従来の表示装置の有する発光画素の構造断面図

【符号の説明】

【0174】

10、210、310、410、710 基板

20、720 第1電極

30、32、330、430、730 補助配線

35、335、435 接続開口部

40 正孔注入層

45 画素開口部

50、740 隔壁

50A フォトレジスト

60 発光層

70 電子輸送層

75 電子注入層

80、760 第2電極

90 発光部

95、96、97、98、99 発光画素

100、150、200、250、300、350、400、500、550、600、650、700 表示装置

100A、500A 表示部

110 マスク

115 レジスト膜

220、420 駆動回路層

230、445 層間絶縁層

240、440 導電ビア

312 第1層

314 第2層

405 ベース層

745 開口部

750 光変調層

【特許請求の範囲】

【請求項1】

複数の発光画素が配置されている表示装置であって、

基板と、

基板上または基板内に形成された第1電極と、

前記第1電極と電気絶縁されて形成された補助配線と、

前記第1電極上に形成され、電流に応じて発光する発光部と、

少なくとも前記発光部の上面に形成された第2電極と、

前記第2電極と前記補助配線の上面の少なくとも一部とを電気的に接続する接続部とを備え、

前記発光部は、

発光層及び少なくとも電子注入層、電子輸送層、正孔注入層及び正孔輸送層のいずれか一層を含み、

前記接続部は、

発光層以外の少なくとも電子注入層、電子輸送層、正孔注入層及び正孔輸送層のいずれか前記一層を含む表示装置。

【請求項2】

前記接続部は、多層構造を有し、

前記多層構造は、逆方向のダイオード特性を有し、かつ、前記接続部に印加される電圧に対して前記逆方向のダイオード特性を有する層の逆耐圧が低い

請求項1記載の表示装置。

【請求項3】

前記接続部は、

前記第2電極と前記補助配線との間で逆方向のダイオード特性を有しない

請求項1記載の表示装置。

【請求項4】

前記基板は、少なくとも第1層及び当該第1層と異なる第2層とを有し、

前記第1電極は、前記第1層上に形成され、

前記補助配線は、前記第2層上に形成されている

請求項1〜3のうちいずれか1項に記載の表示装置。

【請求項5】

前記接続部の有する、少なくとも電子注入層、電子輸送層、正孔注入層及び正孔輸送層のいずれか前記一層は、

前記発光部及び前記接続部にわたり、連続して形成されている

請求項1〜4のうちいずれか1項に記載の表示装置。

【請求項6】

前記表示装置は、前記複数の発光画素がマトリクス状に配置されており、

前記第1電極及び前記発光部は、少なくとも前記発光画素ごとに離間して設けられ、

前記補助配線は、少なくとも前記発光画素列ごと及び前記発光画素行ごとのいずれかに配置されている

請求項1〜5のうちいずれか1項に記載の表示装置。

【請求項7】

前記複数の発光画素のそれぞれは、少なくとも3つのサブ画素で構成され、

前記第1電極及び前記発光部は、前記サブ画素ごとに離間して設けられ、

前記補助配線は、少なくとも前記サブ画素列ごと及び前記サブ画素行ごとのいずれかに配置されている

請求項6記載の表示装置。

【請求項8】

前記複数の発光画素のそれぞれは、少なくとも3つのサブ画素で構成され、

前記第1電極及び前記発光部は、前記サブ画素ごとに離間して設けられ、

前記補助配線は、少なくとも前記発光画素列ごと及び前記発光画素行ごとのいずれかに配置されている

請求項6記載の表示装置。

【請求項9】

前記電子輸送層は、アルカリ金属、アルカリ土類金属及びこれらの化合物のうち少なくともいずれか1つを含む

請求項1〜8のうちいずれか1項に記載の表示装置。

【請求項10】

前記基板は、さらに、

前記第1電極の下に配置された層間絶縁層と、

前記層間絶縁層の下に配置され、前記発光画素を駆動する駆動素子を有する駆動回路層とを備え、

前記層間絶縁層に設けられた導電ビアを介し、前記第1電極と前記駆動素子とが接続されている

請求項1〜9のうちいずれか1項に記載の表示装置。

【請求項11】

前記駆動素子は、薄膜トランジスタからなり、

前記第1電極は、前記導電ビアを介し前記駆動素子のソース端子又はドレイン端子と接続されている

請求項10記載の表示装置。

【請求項12】

複数の発光画素が配置されている表示装置の製造方法であって、

基板上または基板内に、第1電極と当該第1電極と電気絶縁された補助配線とを形成する第1形成工程と、

前記第1電極上に、発光層及び少なくとも電子注入層、電子輸送層、正孔注入層及び正孔輸送層のいずれか一層を含み、電流に応じて発光する発光部と、前記補助配線上に、少なくとも電子注入層、電子輸送層、正孔注入層及び正孔輸送層のいずれか前記一層を含む接続部とを形成する第2形成工程と、

前記第2形成工程の後、少なくとも前記発光部及び前記接続部の上に、第2電極を形成する第3形成工程とを含む

表示装置の製造方法。

【請求項13】

前記第2形成工程では、

前記接続部は、多層構造を有し、

前記多層構造は、逆方向のダイオード特性を有し、かつ、前記接続部に印加される電圧に対して前記逆方向のダイオード特性を有する層の逆耐圧が低い

請求項12記載の表示装置の製造方法。

【請求項14】

前記第2形成工程では、

前記接続部は、

前記第2電極と前記補助配線との間で逆方向のダイオード特性を有しない

請求項12記載の表示装置の製造方法。

【請求項15】

前記基板は、少なくとも第1層及び当該第1層と異なる第2層を有し、

前記第1形成工程では、

前記第1層の上に前記第1電極を形成し、

前記第2層の上に前記補助配線を形成する

請求項12〜14のうちいずれか1項に記載の表示装置の製造方法。

【請求項16】

前記第2形成工程では、

前記補助配線上に形成された、少なくとも電子注入層、電子輸送層、正孔注入層及び正孔輸送層のいずれか前記一層は、前記接続部及び前記発光部にわたり、連続して形成されている

請求項12〜15のうちいずれか1項に記載の表示装置の製造方法。

【請求項17】

前記第2形成工程では、

前記補助配線上に形成された、少なくとも電子注入層、電子輸送層、正孔注入層及び正孔輸送層のいずれか前記一層は、真空蒸着法により全面形成されている

請求項16記載の表示装置の製造方法。

【請求項18】

前記第2形成工程における、前記補助配線上に形成された、少なくとも電子注入層、電子輸送層、正孔注入層及び正孔輸送層のいずれか前記一層と、前記第3形成工程における前記第2電極とは、連続したドライプロセスにより形成されている

請求項12〜17のうちいずれか1項に記載の表示装置の製造方法。

【請求項19】

前記第2形成工程では、

前記電子輸送層は、アルカリ金属、アルカリ土類金属及びこれらの化合物のうち少なくとも1つを含む

請求項12〜18のうちいずれか1項に記載の表示装置の製造方法。

【請求項20】

前記第1形成工程の前に、

前記基板の構成層として、前記発光画素を駆動する駆動素子を有する駆動回路層を形成する駆動層形成工程と、

前記駆動回路層の上に、前記基板の最上層として、前記駆動素子と前記第1電極とを導通させる導電ビアを有する層間絶縁層を形成する絶縁層形成工程とを含む

請求項12〜19のうちいずれか1項に記載の表示装置の製造方法。

【請求項1】

複数の発光画素が配置されている表示装置であって、

基板と、

基板上または基板内に形成された第1電極と、

前記第1電極と電気絶縁されて形成された補助配線と、

前記第1電極上に形成され、電流に応じて発光する発光部と、

少なくとも前記発光部の上面に形成された第2電極と、

前記第2電極と前記補助配線の上面の少なくとも一部とを電気的に接続する接続部とを備え、

前記発光部は、

発光層及び少なくとも電子注入層、電子輸送層、正孔注入層及び正孔輸送層のいずれか一層を含み、

前記接続部は、

発光層以外の少なくとも電子注入層、電子輸送層、正孔注入層及び正孔輸送層のいずれか前記一層を含む表示装置。

【請求項2】

前記接続部は、多層構造を有し、

前記多層構造は、逆方向のダイオード特性を有し、かつ、前記接続部に印加される電圧に対して前記逆方向のダイオード特性を有する層の逆耐圧が低い

請求項1記載の表示装置。

【請求項3】

前記接続部は、

前記第2電極と前記補助配線との間で逆方向のダイオード特性を有しない

請求項1記載の表示装置。

【請求項4】

前記基板は、少なくとも第1層及び当該第1層と異なる第2層とを有し、

前記第1電極は、前記第1層上に形成され、

前記補助配線は、前記第2層上に形成されている

請求項1〜3のうちいずれか1項に記載の表示装置。

【請求項5】

前記接続部の有する、少なくとも電子注入層、電子輸送層、正孔注入層及び正孔輸送層のいずれか前記一層は、

前記発光部及び前記接続部にわたり、連続して形成されている

請求項1〜4のうちいずれか1項に記載の表示装置。

【請求項6】

前記表示装置は、前記複数の発光画素がマトリクス状に配置されており、

前記第1電極及び前記発光部は、少なくとも前記発光画素ごとに離間して設けられ、

前記補助配線は、少なくとも前記発光画素列ごと及び前記発光画素行ごとのいずれかに配置されている

請求項1〜5のうちいずれか1項に記載の表示装置。

【請求項7】

前記複数の発光画素のそれぞれは、少なくとも3つのサブ画素で構成され、

前記第1電極及び前記発光部は、前記サブ画素ごとに離間して設けられ、

前記補助配線は、少なくとも前記サブ画素列ごと及び前記サブ画素行ごとのいずれかに配置されている

請求項6記載の表示装置。

【請求項8】

前記複数の発光画素のそれぞれは、少なくとも3つのサブ画素で構成され、

前記第1電極及び前記発光部は、前記サブ画素ごとに離間して設けられ、

前記補助配線は、少なくとも前記発光画素列ごと及び前記発光画素行ごとのいずれかに配置されている

請求項6記載の表示装置。

【請求項9】

前記電子輸送層は、アルカリ金属、アルカリ土類金属及びこれらの化合物のうち少なくともいずれか1つを含む

請求項1〜8のうちいずれか1項に記載の表示装置。

【請求項10】

前記基板は、さらに、

前記第1電極の下に配置された層間絶縁層と、

前記層間絶縁層の下に配置され、前記発光画素を駆動する駆動素子を有する駆動回路層とを備え、

前記層間絶縁層に設けられた導電ビアを介し、前記第1電極と前記駆動素子とが接続されている

請求項1〜9のうちいずれか1項に記載の表示装置。

【請求項11】

前記駆動素子は、薄膜トランジスタからなり、

前記第1電極は、前記導電ビアを介し前記駆動素子のソース端子又はドレイン端子と接続されている

請求項10記載の表示装置。

【請求項12】

複数の発光画素が配置されている表示装置の製造方法であって、

基板上または基板内に、第1電極と当該第1電極と電気絶縁された補助配線とを形成する第1形成工程と、

前記第1電極上に、発光層及び少なくとも電子注入層、電子輸送層、正孔注入層及び正孔輸送層のいずれか一層を含み、電流に応じて発光する発光部と、前記補助配線上に、少なくとも電子注入層、電子輸送層、正孔注入層及び正孔輸送層のいずれか前記一層を含む接続部とを形成する第2形成工程と、

前記第2形成工程の後、少なくとも前記発光部及び前記接続部の上に、第2電極を形成する第3形成工程とを含む

表示装置の製造方法。

【請求項13】

前記第2形成工程では、

前記接続部は、多層構造を有し、

前記多層構造は、逆方向のダイオード特性を有し、かつ、前記接続部に印加される電圧に対して前記逆方向のダイオード特性を有する層の逆耐圧が低い

請求項12記載の表示装置の製造方法。

【請求項14】

前記第2形成工程では、

前記接続部は、

前記第2電極と前記補助配線との間で逆方向のダイオード特性を有しない

請求項12記載の表示装置の製造方法。

【請求項15】

前記基板は、少なくとも第1層及び当該第1層と異なる第2層を有し、

前記第1形成工程では、

前記第1層の上に前記第1電極を形成し、

前記第2層の上に前記補助配線を形成する

請求項12〜14のうちいずれか1項に記載の表示装置の製造方法。

【請求項16】

前記第2形成工程では、

前記補助配線上に形成された、少なくとも電子注入層、電子輸送層、正孔注入層及び正孔輸送層のいずれか前記一層は、前記接続部及び前記発光部にわたり、連続して形成されている

請求項12〜15のうちいずれか1項に記載の表示装置の製造方法。

【請求項17】

前記第2形成工程では、

前記補助配線上に形成された、少なくとも電子注入層、電子輸送層、正孔注入層及び正孔輸送層のいずれか前記一層は、真空蒸着法により全面形成されている

請求項16記載の表示装置の製造方法。

【請求項18】

前記第2形成工程における、前記補助配線上に形成された、少なくとも電子注入層、電子輸送層、正孔注入層及び正孔輸送層のいずれか前記一層と、前記第3形成工程における前記第2電極とは、連続したドライプロセスにより形成されている

請求項12〜17のうちいずれか1項に記載の表示装置の製造方法。

【請求項19】

前記第2形成工程では、

前記電子輸送層は、アルカリ金属、アルカリ土類金属及びこれらの化合物のうち少なくとも1つを含む

請求項12〜18のうちいずれか1項に記載の表示装置の製造方法。

【請求項20】

前記第1形成工程の前に、

前記基板の構成層として、前記発光画素を駆動する駆動素子を有する駆動回路層を形成する駆動層形成工程と、

前記駆動回路層の上に、前記基板の最上層として、前記駆動素子と前記第1電極とを導通させる導電ビアを有する層間絶縁層を形成する絶縁層形成工程とを含む

請求項12〜19のうちいずれか1項に記載の表示装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【公開番号】特開2011−40167(P2011−40167A)

【公開日】平成23年2月24日(2011.2.24)

【国際特許分類】

【出願番号】特願2008−290396(P2008−290396)

【出願日】平成20年11月12日(2008.11.12)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成23年2月24日(2011.2.24)

【国際特許分類】

【出願日】平成20年11月12日(2008.11.12)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]