表示装置及びその製造方法

【課題】低コストで製造でき、且つ輝度を大きくすることが可能な表示装置及びその製造方法を提供する。

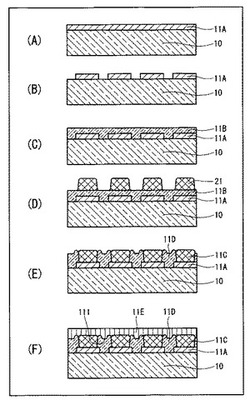

【解決手段】先ずガラス基板10上に陽極11Aを形成する(A)(B)。次いで、シクロオレフィンとこれに蛍光材料を分散した絶縁層11Bを形成する(C)。次いで絶縁層11B上の陽極11Aと対向する位置に、絶縁層11Bを溶解する溶媒及び表示用組成物を含有するインク21を塗布する(D)。次いで、インク21中の溶媒を蒸発させ、インク21の不揮発成分である表示用組成物を、陽極11Aと電気的接合を持った状態で固化させる(E)。このとき、インク21が塗布されなかった部分の絶縁層11Bは、溶解されずに残り、発光層11Cを隔てる隔壁11Dとなる。つまり、この隔壁11Dには、蛍光材料が含有されている。その後、陰極11Eを形成する(F)。

【解決手段】先ずガラス基板10上に陽極11Aを形成する(A)(B)。次いで、シクロオレフィンとこれに蛍光材料を分散した絶縁層11Bを形成する(C)。次いで絶縁層11B上の陽極11Aと対向する位置に、絶縁層11Bを溶解する溶媒及び表示用組成物を含有するインク21を塗布する(D)。次いで、インク21中の溶媒を蒸発させ、インク21の不揮発成分である表示用組成物を、陽極11Aと電気的接合を持った状態で固化させる(E)。このとき、インク21が塗布されなかった部分の絶縁層11Bは、溶解されずに残り、発光層11Cを隔てる隔壁11Dとなる。つまり、この隔壁11Dには、蛍光材料が含有されている。その後、陰極11Eを形成する(F)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機材料等の表示組成物を備えた表示装置及びその製造方法に関する。

【背景技術】

【0002】

従来、有機材料等の表示組成物を備えた表示装置が知られている。例えば、特許文献1に記載の有機EL表示装置では、複数の発光層が隙間を挟んで互いに等ピッチに配列されている。隙間には、色変換層もしくは透明な絶縁層が収容されている。色変換層及び絶縁層は、いずれも上部が上方に膨出した形状とされている。色変換層及び絶縁層の上部によって形成される斜面には、金属部材が形成されている。金属部材のうち色変換層及び絶縁層に接する部分は、光を反射する反射面を形成している。このような構成によって、発光層から横方向に発せられた光は、色変換層もしくは透明な絶縁層を通過し、金属部材の反射面に反射して、利用者が視認することが可能な方向に光を出射することができる。これによって、有機EL表示装置の輝度が向上している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−242324号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記の有機EL表示装置では、輝度を向上させるために、金属部材を配置して反射面を形成する必要がある。つまり、金属部材を配置する製造工程が必要になるため、製造工程数が増える。さらに、金属部材の材料が必要になる。金属部材の材料が必要になり、製造工程数が増えるため、製造コストが大きくなるという問題点があった。また、金属部材を廃止した場合には、輝度が低くなるという問題点があった。

【0005】

本発明は、低コストで製造でき、且つ輝度を大きくすることが可能な表示装置及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の第一の態様に係る発明の表示装置は、板状の基板と、前記基板の一の面側に設けられた複数の電極である第一電極と、前記各第一電極における前記基板に対向する面の反対面側に各々設けられ、電圧の印加によって発光する表示用組成物と、前記各表示用組成物の間を絶縁し、前記表示用組成物が発する光によって励起されて蛍光する蛍光材料を含有した隔壁と、前記表示用組成物の表面と前記隔壁の端面とによって形成される面に接触して設けられ、前記表示用組成物と前記隔壁とに対向する面が、前記蛍光材料と前記表示用組成物とが発する光を反射する光反射面で構成された電極である第二電極とを備えている。

【0007】

この場合の表示装置では、表示用組成物から発せられた光が表示用組成物から見て光反射面が設けられている方向とは反対方向(以下、第一方向という。)に出射される。また、表示用組成物から隔壁の方向に発せられた光が隔壁に含有された蛍光材料を励起することにより発せられる光は、第一方向に向けて出射される。また、表示用組成物及び蛍光材料が光反射面の方向に向けて出射した光は、光反射面で反射されて、第一方向に向けて出射される。このように、第一方向に出射される光の量が多くなるため、表示装置の輝度を大きくすることができる。また、第二電極の面が光反射面となっているため、第二電極と光反射面とを別々に形成する場合に比べて、低コストで製造できる表示装置を得ることができる。

【0008】

本発明の第二の態様に係る表示装置は、板状の基板と、前記基板の一の面側に設けられ、前記基板に対向する面の反対面が光を反射する光反射面で構成された電極である第三電極と、前記第三電極の前記光反射面側に設けられ、電圧の印加によって発光する複数の表示用組成物と、前記各表示用組成物の間を絶縁し、前記表示用組成物が発する光によって励起されて蛍光する蛍光材料を含有した隔壁と、前記各表示用組成物における前記光反射面に対向する面の反対面にそれぞれ設けられた電極である第四電極とを備えている。

【0009】

この場合の表示装置では、表示用組成物から発せられた光が表示用組成物から見て光反射面が設けられている方向とは反対方向(第二方向)に光が出射される。また、表示用組成物から隔壁の方向に発せられた光が、隔壁に含有された蛍光材料を励起することよって発せられる光は、第二方向に向けて出射される。また、表示用組成物及び蛍光材料が光反射面の方向に向けて出射した光は、光反射面で反射されて、第二方向に向けて出射される。このように、第二方向に出射される光の量が多くなるため、表示装置の輝度を大きくすることができる。また、第三電極の面が光反射面となっているため、第三電極と光反射面とを別々に形成する場合に比べて、低コストで製造できる表示装置を得ることができる。

【0010】

前記表示装置において、前記蛍光材料は、クマリン、ルブレン、ナイルレッド、DCM、及びDCJTBのうちの少なくとも一種であってもよい。この場合、蛍光材料に応じた色で、隔壁から光を発することができる。

【0011】

前記表示装置において、前記隔壁は、PVK、ポリスチレン、ナイロン、ポリアセタール、ポリカーボネート、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリフェニレンオキシド、ポリメタクリル酸メチル、シクロオレフィン、ポリアリレート、ポリスルホン、ポリフェニレンスルフィド、ポリアミドイミド、ポリイミド、及びフッ素樹脂のうちの少なくとも一種と、前記蛍光材料との混合物であってもよい。この場合、蛍光材料が発する光を、効率的に隔壁の外部に向けて出射することができる。

【0012】

前記表示装置において、前記表示用組成物は、ヘテロ芳香族化合物、スチルベン化合物、及び燐光物質のうちの少なくとも一種を含有してもよい。この場合、表示用組成物に含有された物質に応じた色の光を発することができる表示装置を製造することができる。

【0013】

前記表示装置において、前記基板の光の屈折率は、前記第一電極の光の屈折率より大きくてもよい。この場合、第一電極から、基板に入る光の屈折角を小さくすることができる。よって、基板と空気との境目への光の入射角を大きくすることができる。つまり、基板の光の屈折率が第一電極の光の屈折率より小さい場合に比べて、基板と空気との境目の面に対する光の角度がより垂直に近くなり、基板と空気との境目を光が通過しやすくなる。よって、基板内に閉じ込められる光の量が少なくなり、表示装置の輝度がさらに大きくなる。

【0014】

前記表示装置において、前記基板における前記第一電極と接触する面の反対面に、複数の突起が備えられてもよい。突起が設けられていない場合に基板と空気との境目において全反射される光は、突起が設けられた場合には、突起に入射されることによって、突起の側面から外部に出射される。つまり、基板内に閉じ込められる光の量がさらに少なくなる。このため、表示装置の輝度がさらに大きくなる。

【0015】

本発明の第三の態様にかかる表示装置の製造方法は、板状の基板の一の面側に複数の電極である第一電極を形成する第一電極形成工程と、電圧の印加によって発光する表示用組成物が発する光によって励起されて蛍光する蛍光材料を含有した絶縁層を、前記第一電極形成工程において形成された前記第一電極を覆うように形成する絶縁層形成工程と、前記絶縁層形成工程において形成された前記絶縁層上の前記第一電極に対向する位置に、前記絶縁層を溶解する溶媒及び前記表示用組成物を含有するインク溶液を塗布するインク溶液塗布工程と、前記インク溶液塗布工程において塗布された前記インク溶液が前記絶縁層を溶解した後に、前記インク溶液の前記溶媒を蒸発させ、前記第一電極と接触するように前記表示用組成物を形成する表示用組成物形成工程と、前記インク溶液によって溶解された後の前記絶縁層である隔壁と前記表示用組成物とに対向する面が、前記隔壁における前記蛍光材料と前記表示用組成物とが発する光を反射する光反射面として構成された電極である第二電極を、前記表示用組成物の表面と前記隔壁の端面とに接するように形成する第二電極形成工程とを備えている。

【0016】

この製造方法によると、より輝度の大きい表示装置を低コストで製造することができる。

【0017】

本発明の第四の態様に係る表示装置の製造方法は、板状の基板の一の面側に、前記基板に対向する面の反対側面が光を反射する光反射面で構成された電極である第三電極を形成する第三電極形成工程と、電圧の印加によって発光する表示用組成物が発する光によって励起されて蛍光する蛍光材料を含有した絶縁層を、前記第三電極形成工程において形成された前記第三電極を覆うように形成する絶縁層形成工程と、前記絶縁層形成工程において形成された前記絶縁層上の複数の位置に、前記絶縁層を溶解する溶媒及び前記表示用組成物を含有するインク溶液を塗布するインク溶液塗布工程と、前記インク溶液塗布工程において塗布された前記インク溶液が前記絶縁層を溶解した後に、前記インク溶液の前記溶媒を蒸発させ、前記第三電極と接触するように前記表示用組成物を形成する表示用組成物形成工程と、前記表示用組成物形成工程において形成された前記表示用組成物と接触するように、電極である第四電極を形成する第四電極形成工程とを備えている。

【0018】

この製造方法によると、より輝度の大きい表示装置を低コストで製造することができる。

【0019】

前記表示装置の前記製造方法において、前記蛍光材料は、クマリン、ルブレン、ナイルレッド、DCM、及びDCJTBのうちの少なくとも一種であってもよい。この場合、蛍光材料に応じた色で、隔壁から光を発することができる表示装置を製造することができる。

【0020】

前記表示装置の前記製造方法において、前記絶縁層は、PVK、ポリスチレン、ナイロン、ポリアセタール、ポリカーボネート、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリフェニレンオキシド、ポリメタクリル酸メチル、シクロオレフィン、ポリアリレート、ポリスルホン、ポリフェニレンスルフィド、ポリアミドイミド、ポリイミド、及びフッ素樹脂のうちの少なくとも一種と、前記蛍光材料との混合物であってもよい。この場合、蛍光材料が発する光を、効率的に隔壁の外部に向けて出射することができる表示装置を製造することができる。

【0021】

前記表示装置の前記製造方法において、前記表示用組成物は、ヘテロ芳香族化合物、スチルベン系化合物、及び燐光物質のうちの少なくとも一種を含有してもよい。この場合、表示用組成物に含有された物質に応じた色の光を発することができる表示装置を製造することができる。

【0022】

前記表示装置の前記製造方法において、前記基板の光の屈折率は、前記第一電極の光の屈折率より大きくてもよい。これによって、基板内に閉じ込められる光の量が少ない、輝度の大きい表示装置を製造することができる。

【0023】

前記表示装置の前記製造方法において、前記基板における前記第一電極と接触する面の反対面に、複数の突起が備えられていてもよい。これによって、基板内に閉じ込められる光の量がさらに少ない、輝度の大きい表示装置を製造することができる。

【図面の簡単な説明】

【0024】

【図1】有機ELディスプレイ1の全体構成を示す説明図である。

【図2】電流駆動TFT12の構成を示す説明図である。

【図3】有機EL素子11の製造プロセスを示すフローチャートである。

【図4】有機EL素子11の製造プロセスを示す説明図である。

【図5】インクジェットヘッド30の構成を示す説明図である。

【図6】有機EL素子11における光の出射経路を示す図である。

【図7】電流密度−輝度特性の一例を示す図である。

【図8】有機ELディスプレイ2の全体構成を示す説明図である。

【図9】有機EL素子51の製造プロセスを示すフローチャートである。

【図10】有機EL素子51の製造プロセスを示す説明図である。

【図11】有機EL素子51における光の出射経路を示す図である。

【図12】変形例に係る有機EL素子11の構成を示す図である。

【発明を実施するための形態】

【0025】

(第一実施形態)

以下、本発明に係る表示装置の製造方法の第一実施形態について、図面を参照して説明する。ここでは、表示装置として、有機ELディスプレイを例に挙げて説明する。

【0026】

まず、有機ELディスプレイ1の全体構成を図1を用いて説明する。有機ELディスプレイ1は、ガラス基板10と、そのガラス基板10上に配置された有機EL素子11、電流駆動TFT12、水平駆動回路13、垂直駆動回路14、及び封止層16を備えている。

【0027】

上記有機EL素子11は、ガラス基板10の中央部に形成されており、碁盤の目状に、15の画素に分割されている。それぞれの画素は、発光層11C(表示用組成物)と、その発光層11Cを上下から挟むITO(酸化インジウムスズ)で形成されている透明な陽極11Aと陰極11Eとを備えている。

【0028】

有機EL素子11について、陽極11Aと陰極11Eとの間に直流電圧をかけると、陽極11A(第一電極)から正孔が発光層11Cに供給され、陰極11E(第二電極)から電子が発光層11Cに供給される。そして、陽極11Aから供給された正孔と、陰極11Eから供給された電子とが発光層11Cで再結合する。この際、発光層11Cは発光し、透明な陽極11Aと、ガラス基板10を透過して、下方(図1における下方)に光を照射する。一方、陽極11Aと陰極11Eとの間の電圧がOFFの時には消光する。

【0029】

上記電流駆動TFT12は、有機EL素子11の個々の画素ごとに1組ずつ設けられており、対応する画素への電流供給を制御するスイッチとして作用する。上記水平駆動回路13及び上記垂直駆動回路14は、各画素に対応する電流駆動TFT12を、オン又はオフとすることにより、各画素の独立発光及び消灯制御を行う。上記封止層16は、有機EL素子11、電流駆動TFT12、水平駆動回路13、垂直駆動回路14、P−SiTFTを上から覆い、保護するものである。

【0030】

次に、上記電流駆動TFT12について、図1及び図2を用いて説明する。有機ELディスプレイ1には、図1に示す様に、有機EL素子11の1画素ごとに、電流駆動TFT12が設けられている。この電流駆動TFT12は、有機EL素子11の個々の画素への電流の供給を制御するスイッチとして機能する。

【0031】

この電流駆動TFT12の構成を、図2の等価回路を用いて説明する。なお、図2は、6個の画素についての繰り返し図である。電流駆動TFT12は、図2に示す様に、データ線12F、走査線12E、メモリーTFT12B、コンデンサ12C、及び駆動TFT12Aを備えている。データ線12Fは、垂直駆動回路14(図1参照)に接続されている。走査線12Eは、水平駆動回路13(図1参照)に接続されている。メモリーTFT12Bのゲート電極には、走査信号が走査線12Eを介して供給される。コンデンサ12Cには、メモリーTFT12Bを介してデータ線12Fから電荷(画像信号)が供給され、保持される。駆動TFT12Aのゲート電極には、コンデンサ12Cによって保持された画像信号が供給される。有機EL素子11の陽極11Aには、駆動TFT12Aを介して電源線12Dから駆動電流が流れ込む。

【0032】

この電流駆動TFT12では、水平駆動回路13によって走査線12Eがオンになり、垂直駆動回路14によってデータ線12Fがオンになると、メモリーTFT12Bが作動し、コンデンサ12Cに電荷が蓄積される。この電荷に相当する時間だけ駆動TFT12Aが作動し、電源線12Dから、駆動TFT12A、陽極11A、発光層11Cを介して、陰極11Eへ電流が流れ、その電流駆動TFT12に対応する画素が発光する。

【0033】

一方、水平駆動回路13によって走査線12Eがオフとなるか、垂直駆動回路14によってデータ線12Fがオフとなった場合には、メモリーTFT12Bが作動せず、発光層11Cには電流が流れないので、その電流駆動TFT12に対応する画素は消光する。

【0034】

次に、有機ELディスプレイ1の製造方法を図3及び図4を用いて説明する。なお、図3は、有機ELディスプレイ1のうち、有機EL素子11の部分のみの製造工程を示したフローチャートであり、図4は、図3の各工程における有機EL素子11を示した外観図である。ここでは、特に、要部である有機EL素子11の製造方法を説明する。

【0035】

まず、S11では、ガラス基板10上に、ITOを150nmの厚みで蒸着し、陽極11Aを成膜する(図4(A)参照)。この陽極11Aの表面抵抗は500〜600μΩ/cmであり、光透過率は81%であった。

【0036】

次いで、S12では、S11で成膜した陽極11A上に、露光用のレジストをスピンコートにより塗布し、所望の電極パターンをマスク露光する。その後、濃硝酸と濃塩酸の混合液である王水を用いたエッチングにより、露光されていない部分の陽極11Aを取り除き、所望の電極パターンを形成する(図4(B)参照)。その後、不要となったレジストを除去する。

【0037】

次いで、S13では、陽極11A表面を、中性洗剤洗浄、アセトン洗浄、IPA(イソプロピルアルコール)洗浄、及びUVオゾン洗浄により順次洗浄する。なお、これらの洗浄の目的は、(i)陽極11A上の汚れを除去すること、(ii)陽極11A表面の酸素欠陥を減らし、正孔注入障壁を低下させること、である。中でも、UVオゾン洗浄は、湿式洗浄ではとれない有機物の汚れを除去することができる。

【0038】

次いで、S14では、ガラス基板10上の、有機EL素子11を形成する部分全体に、スピンコート法、ディップ法、カーテンコート法、バーコート法、印刷法もしくはインクジェット法を用いて、シクロオレフィンとこれに蛍光材料を分散した絶縁層11Bを形成する(図4(C)参照)。絶縁層11Bの厚みは、陽極11A間の絶縁を保持できる厚みであればよく、薄い方が、インクジェットの液滴径(ドロップ径)を考えると、高分解能、高画質の点で好ましい。また、絶縁層11Bは、後述する工程において溶解させるので、半キュアー状態(完全に硬化していない状態)が望ましい。

【0039】

また、これに分散する蛍光材料としては、後述するインク21の発光材料よりも発光波長が長波長な材料が望ましい。

【0040】

また、有機EL膜(表示用組成物)の成分及び炭化水素系溶媒から成るインク21(インク溶液)を予め調製しておく。具体的には、以下の成分を、それぞれ対応する重量比で混合することにより調製する。

【0041】

ホール輸送性ポリマーである、カルバゾール誘導体を主鎖あるいは側鎖に有する高分子化合物(PVK):16重量比

電子輸送材料(BND):4重量比

発光中心形成化合物:1重量比

炭化水素系溶媒(テトラリン):インク21において、PVK、BND、及び発光中心形成化合物の合計濃度が2wt%となる重量比

【0042】

上記インク21の粘度は、1×10−3〜1×10Pa・sとすることができるが、このうち、5×10−3〜1.5×10−2Pa・sの範囲にあることが、インクジェット法を用いてインク21を吐出する際のドロップ径を制御する上で望ましい。また、上記インク21の表面張力は、20〜50mN/mの範囲にあることが、インクジェット法によるインクの吐出の際の飛行曲がりを抑えることができるので好ましい。

【0043】

次いで、S15では、調製したインク21を、インクジェットヘッド30(図5参照)を用い、絶縁層11B上において、所望の電極パターンに形成された陽極11A(第一電極)に対向する位置の、画素を形成するべき15カ所に、選択的に塗布する(図4(D)参照)。このインクジェットヘッド30は、図5に示す様に、圧電素子30Aを備えた圧電素子方式のインクジェットヘッドであり、ドライバー30Cからの信号に応じて、インクジェットヘッド本体30Dに形成したオリフィス30Bから、インク21のドロップを吐出する。吐出の駆動周波数は1kHzとし、ドロップ1個の液適量を50μlとする。インク21が塗布された場所では、塗布されたインク21中に含まれる溶媒により、絶縁層11Bが溶解し、インク21は陽極11Aに達する(図4(E)参照)。

【0044】

次いで、S16では、50〜60℃で30分間乾燥させることにより、インク21中の溶媒を蒸発させ、インク21の不揮発成分である表示用組成物を、陽極11Aと電気的接合を持った状態で固化させる。この固化させた表示用組成物を発光層11Cとする。

【0045】

なお、固化した15カ所の発光層11Cは、それぞれが、1画素に対応する。この時、図4(E)に示すように、インク21により溶解された絶縁層11Bは、インク21を滴下した部分の周辺部に偏析し、インク21に含まれていた表示用組成物は、インク21を滴下した部分の中央において固化する。この理由としては、インク21に含まれる溶媒に対する溶解度において、表示用組成物の方が、絶縁層11Bよりも大きいことが考えられる。

【0046】

また、インク21が塗布されなかった部分の絶縁層11Bは、溶解されずに残り、発光層11Cを隔てる隔壁11Dとなる。

【0047】

次いで、S17では、マスク真空蒸着により、所定のパターンに従って、LiF(フッ化リチウム)/Alを形成し、これを陰極11Eとする(図4(F)参照)。この時、Al層と、LiF層の厚みは、それぞれ、例示として1000Å、10Åとし、連続的に積層する。S17において形成された陰極11Eの下面(図4における下面)は、発光層11Cと隔壁11Dの蛍光材料とが発する光を反射する光反射面111として形成される。なお、LiF/Alの代わりに、Al、LiF、Mg/Ag、Ca/Al、及びBa/Alのいずれかで陰極11Eを形成してもよい。

【0048】

上記のようにして有機EL素子11をガラス基板10の中心部に形成するとともに、ガラス基板10の周辺部に、水平駆動回路13及び垂直駆動回路14を形成する。さらには、封止層16により、有機EL素子11、水平駆動回路13及び垂直駆動回路14を覆うことにより、有機ELディスプレイ1を完成する。

【0049】

この封止層16は、ガラス板から成り、その下面(図1における下面)には、有機EL素子11との間に、0.3〜0.5mmの隙間が生じるように、乾燥剤が取り付けられている。封止層16を取り付ける際には、その隙間に、窒素ガスを封入する。

【0050】

以上、本実施形態の製造方法によれば、表示用組成物及び溶媒を含むインク21を、画素を形成すべき場所に塗布することにより、発光層11Cの形成と、発光層11Cを隔てる隔壁11Dの形成とを、同時に行うことができる。つまり、インク21を塗布した部分においては、インク21に含まれる溶媒が絶縁層11Bを溶解し、発光層11Cが形成され、インク21が塗布されない部分では、絶縁層11Bが残存し、画素間を隔てる隔壁11Dとなる。そのため、従来の有機EL素子の製造方法のように、有機EL膜間の隔壁を形成するために、露光、エッチング等の独立した工程を行う必要がない。よって、製造工程を短縮することができ、製造コストを低くすることができる。

【0051】

また、インクジェットヘッド30として、圧電素子方式を用いることにより、バブルジェット(登録商標)方式のように、インク吐出のための熱源がないので、インク材料の劣化が起こらないこと、インク21の溶媒の選択範囲が広いこと、吐出するインク21の液滴量の制御がしやすいこと、駆動周波数を高くできること、耐久性が高いこと、という利点が得られる。

【0052】

また、有機ELディスプレイ1の発光層11Cに電圧が印加されると、発光層11Cが発光する。この有機ELディスプレイ1では、発光層11Cから下方向(図6における下方向)に光が出射されることで、利用者は、有機ELディスプレイ1の表示を視認することが可能となる。図6に示すように、この有機ELディスプレイ1において、発光層11Cが発する光の一部である光71は、下方向に向けて出射されている。発光層11Cから光反射面111の方向に発せられた光72は、光反射面111で反射されて、下方向に向けて出射される。また、発光層11Cから隔壁11Dの方向に発せられた光73は、隔壁11Dに含有された蛍光材料を励起する。これによって、隔壁11Dの蛍光材料が発する光の一部である光74は、下方向に向けて出射される。また、蛍光材料が光反射面111の方向に向けて出射した光75は、光反射面111で反射されて、下方向に向けて出射される。このように、下方向に出射される光の量が多くなるため、有機ELディスプレイ1の輝度を大きくすることができる。

【0053】

また、本実施形態では、隔壁11Dを形成する際に、マスク、露光、エッチング等の工程が行われない。このため、マスク、露光、エッチング等の工程によって隔壁11Dを形成する場合に比べて、隔壁11Dの上部が発光層11Cの上端よりも上側に突出しにくい。言い換えると、マスク、露光、エッチング等の工程によって隔壁11Dを形成する場合に比べて、隔壁11Dと発光層11Cとの上端によって形成される面がより平面に近くなる。このため、隔壁11D及び発光層11Cの上側に形成される光反射面111がより平面に近くなる。光反射面111が平面に近くなるので、光反射面111によって反射された光が、下方向に反射されやすくなる。このため、有機ELディスプレイ1の輝度が大きくなる。

【0054】

次に、本実施形態によって作成された、一例の有機ELディスプレイ1の電流密度−輝度特性の測定結果を図7に示す。図7では、隔壁11Dが蛍光材料を含有する場合の有機ELディスプレイ1(図中の「蛍光材料有り」で示すグラフ)と、隔壁11Dが蛍光材料を含有しない場合の有機ELディスプレイ(図中の「蛍光材料無し」で示すグラフ)とで、電流密度−輝度特性を比較している。図7において、隔壁11Dが蛍光材料を含有する場合の有機ELディスプレイ1が、本実施形態の有機ELディスプレイ1の一例である。

【0055】

まず、図7に記載されている2種類の有機ELディスプレイの材料について説明する。隔壁11Dが蛍光材料を含有する場合の有機ELディスプレイ1においては、シクロオレフィンと赤色蛍光材料であるナイルレッドとを1:0.4の割合で混合し、その混合物の濃度が3.5wt%となるように、テトラリンに溶解した混合溶液を作成した。そして、この混合溶液を用いて、絶縁層11Bを形成した(図3のS14参照)。また、発光層11Cを形成するための発光中心形成化合物には、緑色発光材料であるクマリンを用いた。そして、このクマリンの濃度が、0.7wt%となるように、テトラリンに溶解し、インク21とした。次に、このインク21を、絶縁層11B上に選択的に塗布した(図3のS15参照)。次に、50〜60℃で30分間乾燥させることによって、発光層11Cを形成した(図3のS16参照)。このとき、インク21が塗布されなかった部分の絶縁層11Bは、溶解されずに残り、発光層11Cを隔てる隔壁11Dとなる。つまり、この隔壁11Dには、赤色蛍光材料であるナイルレッドが含有されている。

【0056】

隔壁11Dが蛍光材料を含有しない場合の有機ELディスプレイにおいては、シクロオレフィンの濃度が3.5wt%となるように、テトラリンに溶解した混合溶液を作成した。そして、この混合溶液を用いて、絶縁層11Bを形成した(図3のS14参照)。また、インク21には、隔壁11Dが蛍光材料を含有する場合の有機ELディスプレイ1と同様のインク21を使用し、発光層11C及び隔壁11Dを形成した(図3のS15〜S16参照)。つまり、この隔壁11Dには、蛍光材料が含有されていない。

【0057】

次に、上記の2種類の有機ELディスプレイの電流密度−輝度特性の測定結果について説明する。図7に示すように、隔壁11Dが蛍光材料を含有する有機ELディスプレイ1(つまり、本実施形態の有機ELディスプレイ1)は、隔壁11Dが蛍光材料を含有しない有機ELディスプレイよりも発光輝度が大きくなっている。例えば、電流密度が10mA/cm2の場合で比較する。この場合、隔壁11Dが蛍光材料を含有しない有機ELディスプレイにおける発光輝度は、220cd/m2である。一方、本実施形態の有機ELディスプレイ1における発光輝度は、973cd/m2である。つまり、電流密度が10mA/cm2の場合には、本実施形態の有機ELディスプレイ1は、蛍光材料を含有しない有機ELディスプレイに比べて、約4.42倍の発光輝度である。このように、本実施形態の有機ELディスプレイ1は、高い発光輝度で、像を表示することができる。

【0058】

以上説明したように、本実施形態では、輝度の大きい有機ELディスプレイ1を製造することができる。このため、仮に、隔壁11Dに蛍光材料を含有しない場合と同じ発光輝度で像を表示した場合には、隔壁11Dに蛍光材料を含有しない場合と比べて消費電力を小さくすることができるとともに、有機ELディスプレイ1の使用時間の寿命を延ばすことができる。

【0059】

また、陰極11Eの面が光反射面111となっているため、陰極11Eと光反射面を有する部材とを別々に形成する場合に比べて、製造工程が少なくなる。また、光反射面を構成するための材料を別途使用する必要がない。このため、低コストで有機ELディスプレイ1を製造することができる。つまり、本実施形態における有機ELディスプレイ1は、低コストで製造でき、且つ輝度を大きくすることができる。

【0060】

また、発光層11Cが発光する色と、隔壁11Dの蛍光材料が蛍光する色とを異なる色にすることで、有機ELディスプレイ1の色を調整することができる。例えば、発光層11Cの材料にTPBなどの青色に発光する材料を使用し、蛍光材料にDCMなどのオレンジ色に蛍光する材料を使用したとする。この場合、発光層11Cが発する青色の光と、隔壁11Dの蛍光材料が発するオレンジ色の光とが合成され、有機ELディスプレイ1は白色に発光する。これによって、青色の発光層とオレンジ色の発光層との2つの発光層を作成して白色に発光させるようにする必要がない。このため、2つの発光層を作成して色を調整する場合に対して、本実施形態では、一つの発光層11Cを作成するのみで色を調整することができるため、製造工程が少なくなり、低コストで有機ELディスプレイ1を製造することができる。

【0061】

ここで使用する蛍光材料は、発光材料よりも発光波長が長波長な材料が望ましく、例えば、クマリン、ルブレン、ナイルレッド、DCM(4−ジシアノメチレン−2−メチル−6−ジメチルアミノスチリル−4−ピラン)、DCJTB(4−ジシアノメチレン−6−シーピージュロリジノスチリル−2−ターシャルブチル−4H−ピラン)が使用できる。

【0062】

(第二実施形態)

続いて、本発明に係る表示装置の製造方法の第二実施形態について、図面を参照して説明する。ここでは、表示装置として、第一実施形態と同様に有機ELディスプレイを例に挙げて説明する。なお、第一実施形態では、最初に陽極11Aを形成して(図3のS11〜S13)、最後に陰極11Eを形成していたが(図3のS17)、本実施形態では、最初に陰極を形成して、最後に陽極を形成する製造方法である。また、第一実施形態における有機ELディスプレイ1の光の出射方向は、下方向であったが、第二実施形態における有機ELディスプレイ1の光の出射方向は、上方向である。以下、第一実施形態と異なる部分を中心に説明する。

【0063】

まず、有機ELディスプレイ2の全体構成を図8を用いて説明する。なお、第一実施形態と同じ機能を有するものには同じ符号を付している。有機ELディスプレイ2は、ガラス基板10と、そのガラス基板10上に配置された有機EL素子51(表示素子)、電流駆動TFT12、水平駆動回路13、垂直駆動回路14、及びガラス板である封止層16を備えている。なお、電流駆動TFT12、水平駆動回路13、垂直駆動回路14は、陽極51Eが形成される層と同じ層に形成されるが、図示を省略している。

【0064】

上記有機EL素子51は、ガラス基板10の中央部に形成されており、碁盤の目状に、15の画素に分割されている。それぞれの画素は、発光層11C(表示用組成物)と、その発光層11Cを上下から挟む陰極51AとITOで形成されている透明な陽極51Eとを備えている。陰極51Aは、15の画素に共通して使用される1個の電極である。

【0065】

有機EL素子51について、陽極51Eと陰極51Aとの間に直流電圧をかけると、陽極51E(第四電極)から正孔が発光層11Cに供給され、陰極51A(第三電極)から電子が発光層11Cに供給される。そして、陽極51Eから供給された正孔と、陰極51Aから供給された電子とが発光層11Cで再結合する。この際、発光層11Cは発光し、封止層16を透過して、上方(図8における上方)に光を照射する。一方、陽極51Eと陰極51Aとの間の電圧がOFFの時には消光する。なお、電流駆動TFT12、水平駆動回路13、垂直駆動回路14は第一実施形態と同じなので、説明を省略する。

【0066】

次に、有機ELディスプレイ2の製造方法を図9及び図10を用いて説明する。なお、図9は、有機ELディスプレイ2のうち、有機EL素子51の部分のみの製造工程を示したフローチャートであり、図10は、図9の各工程における有機EL素子51を示した外観図である。したがって、ここでは、特に、要部である有機EL素子51の製造方法を説明する。

【0067】

まず、S21では、ガラス基板10上に、マスク真空蒸着により、所定のパターンに従って、Al/LiF(フッ化リチウム)の層を形成し、これを陰極51A(第三電極)とする(図10(A)参照)。この時、Al層と、LiF層の厚みは、それぞれ、例示として1000Å、10Åとし、連続的に積層する。S21において形成された陰極51Aの上面(図10における上面)は、後述する工程において形成される隔壁11Dの蛍光材料と発光層11Cとが発する光を反射する光反射面511として形成される。なお、Al/LiFの代わりに、Al、Al/Ca、Ag/Mg、及びAl/Baのいずれかで陰極51Aを形成してもよい。

【0068】

次いで、S22では、陰極51A及びガラス基板10上の、有機EL素子51を形成する部分全体に、スピンコート法、ディップ法、カーテンコート法、バーコート法、印刷法もしくはインクジェット法を用いて、シクロオレフィンとこれに蛍光材料を分散した絶縁層11Bを形成する(図10(B)参照)。絶縁層11Bの厚みは、薄い方が、インクジェットの液滴径(ドロップ径)を考えると、高分解能、高画質の点で好ましい。また、絶縁層11Bは、後述する工程において溶解させるので、半キュアー状態(完全に硬化していない状態)が望ましい。

【0069】

また、有機EL膜(表示用組成物)の成分及び炭化水素系溶媒から成る第一実施形態と同じインク21(インク溶液)を予め調製しておく。

【0070】

次いで、S23では、調製したインク21を、インクジェットヘッド30を用い、絶縁層11B上において、画素を形成するべき15カ所に、選択的に塗布する(図10(C)参照)。このインクジェットヘッド30は、図5に示す様に、圧電素子30Aを備えた圧電素子方式のインクジェットヘッドであり、ドライバー30Cからの信号に応じて、インクジェットヘッド本体30Dに形成したオリフィス30Bから、インク21のドロップを吐出する。吐出の駆動周波数は1kHzとし、ドロップ1個の液適量を50μlとする。インク21が塗布された場所では、塗布されたインク中に含まれる溶媒により、絶縁層11Bが溶解し、インク21は陰極51Aに達する(図10(D)参照)。

【0071】

次いで、S24では、50〜60℃で30分間乾燥させることにより、インク21中の溶媒を蒸発させ、インク21の不揮発成分である表示用組成物を、陰極51Aと電気的接合を持った状態で固化させる。この固化させた表示用組成物を発光層11Cとする。

【0072】

なお、固化した15カ所の発光層11Cは、それぞれが、1画素に対応する。この時、図10(D)に示すように、インク21により溶解された絶縁層11Bは、インク21を滴下した部分の周辺部に偏析し、インク21に含まれていた表示用組成物は、インク21を滴下した部分の中央において固化する。この理由としては、インク21に含まれる溶媒に対する溶解度において、表示用組成物の方が、絶縁層11Bよりも大きいことが考えられる。また、インク21が塗布されなかった部分の絶縁層11Bは、溶解されずに残り、発光層11Cを隔てる隔壁11Dとなる。

【0073】

次いで、S25では、マスク真空蒸着により、所定のパターンに従って発光層11Cと接触するように、ITOを150nmの厚みで蒸着し、陽極51E(第四電極)を形成する(図10(C)参照)。この陽極51Eの表面抵抗は500〜600μΩ/cmであり、光透過率は81%であった。

【0074】

上記のようにして有機EL素子51をガラス基板10の中心部に形成するとともに、絶縁層11Bの上側における陽極51Eが形成されていない部分に、電流駆動TFT12、水平駆動回路13、及び垂直駆動回路14を形成する。さらには、封止層16により、有機EL素子51、電流駆動TFT12、水平駆動回路13、及び垂直駆動回路14を覆うことにより、有機ELディスプレイ2が完成する。

【0075】

この封止層16は、ガラス板から成り、その下面には、有機EL素子51との間に、0.3〜0.5mmの隙間が生じるように、乾燥剤が取り付けられている。封止層16を取り付ける際には、その隙間に、窒素ガスを封入する。

【0076】

以上、本実施形態の表示装置の製造方法によれば、第一実施形態の製造方法と同様に、表示用組成物及び溶媒を含むインク21を、画素を形成すべき場所に塗布することにより、発光層11Cの形成と、発光層11Cを隔てる隔壁11Dの形成とを、同時に行うことができる。そのため、従来の有機EL素子の製造方法のように、有機EL膜間の隔壁を形成するために、露光、エッチング等の独立した工程を行う必要がない。よって、製造工程を短縮することができ、製造コストを低くすることができる。

【0077】

また、有機ELディスプレイ2の発光層11Cに電圧が印加されると、発光層11Cが発光する。この有機ELディスプレイ2では、発光層11Cから上方向(図11における上方向)に光が出射されることで、利用者は、有機ELディスプレイ2の表示を視認することが可能となる。図11に示すように、この有機ELディスプレイ2において、発光層11Cが発する光の一部である光81は、上方向に向けて出射されている。発光層11Cから光反射面511の方向に発せられた光82は、光反射面511で反射されて、上方向に向けて出射される。また、発光層11Cから隔壁11Dの方向に発せられた光83は、隔壁11Dに含有された蛍光材料を励起する。これによって隔壁11Dの蛍光材料が発する光の一部である光84は、上方向に向けて出射される。また、蛍光材料が光反射面511の方向に向けて出射した光85は、光反射面511で反射されて、上方向に向けて出射される。このように、上方向に出射される光の量が多くなるため、有機ELディスプレイ2の輝度を大きくすることができる。

【0078】

また、本実施形態では、光反射面511が平面に形成される。このため、光反射面511によって反射された光が、上方向に反射されやすい。よって、有機ELディスプレイ1の輝度が大きくなる。

【0079】

以上説明したように、本実施形態では、輝度の大きい有機ELディスプレイ2を製造することができる。このため、仮に、隔壁11Dに蛍光材料を含有しない場合と同じ発光輝度で像を表示した場合には、隔壁11Dに蛍光材料を含有しない場合と比べて消費電力を小さくすることができるとともに、有機ELディスプレイ2の使用時間の寿命を延ばすことができる。

【0080】

また、陰極51Aの面が光反射面511となっているため、陰極51Aと光反射面を有する部材とを別々に形成する場合に比べて、製造工程が少なくなる。また、光反射面を構成するための材料を別途使用する必要がない。このため、低コストで有機ELディスプレイ2を製造することができる。つまり、本実施形態における有機ELディスプレイ2は、低コストで製造でき、且つ輝度を大きくすることができる。

【0081】

また、発光層11Cが発光する色と、隔壁11Dの蛍光材料が蛍光する色とを異なる色にすることで、第一実施形態の場合と同様に、有機ELディスプレイ2の色を調整することができる。また、2つの発光層を作成して色を調整する場合に対して、本実施形態では、一つの発光層11Cを形成するのみで色を調整することができるため、製造工程が少なくなり、低コストで有機ELディスプレイ2を製造することができる。

【0082】

なお、本発明は本実施形態に限定されるものではなく、種々の変更が可能である。例えば、上記第一、第二実施形態における発光中心形成化合物としては、クマリンに限らない。発光中心形成化合物を変更することによって、発光中心形成化合物に応じた色の光を発することができる表示装置を製造することができる。発光中心形成化合物としては、例えば、ヘテロ芳香族化合物、スチルベン系化合物の蛍光、燐光物質の中から選ばれる1または2以上の物質を使用することができる。低分子材料では、例えば、ペリレン、ルブレン、ナイルレッド、DCM(4−ジシアノメチレン−2−メチル−6−ジメチルアミノスチリル−4−ピラン)、DCJTB(4−ジシアノメチレン−6−シーピージュロリジノスチリル−2−ターシャルブチル−4H−ピラン)、TPB(テトラフェニルブタジエン)、スクアリリウム、アルミニウム錯体(例えばAlQ3)等を用いることができる。また、燐光材料では、例えば、緑色Ir(PPy)3、青色FIrpic、赤色btp2Ir(acac)を用いることができる。また、塗布化できる高分子材料では、例えば、インク化できる高分子系発光材料を用いることができる。具体的には、ポリパラフェニレンビニレン誘導体、ポリフルオレン誘導体、ポリチオフェン誘導体等を用いることができる。

【0083】

また、インクを構成するポリマーとしては、カルバゾール誘導体を主鎖あるいは側鎖に有する高分子(PVK)の代わりに、トリフェニルアミン誘導体を主鎖あるいは側鎖に有する高分子(例えばPTPDES(含テトラフェニルジアミン−ポリ(アリレンエステルスルフォン))等のホール輸送性ポリマーや、オキサジアゾール誘導体を主鎖あるいは側鎖に有する高分子(例えばPVMOXD(ポリビニルメチルオキサジアゾール))等の電子輸送性ポリマーを用いることができる。

【0084】

また、電子輸送材料としては、BNDに限られない。例えば、オキサジアゾール系、オキサゾール系、トリフェニルメタン系、ヒドラゾリン系、アリールアミン系、ヒドラゾン系、スチルベン系、シロール系の中から選ばれる1又は2以上のホール輸送材料、又は、オキサジアゾール誘導体、トリアゾール誘導体、アルミニウム錯体、シロール系の中から選ばれる1又は2以上の電子輸送材料を用いることができる。具体的には、TPD(N,N'−ビス(3−メチルフェニル)−N,N'−ジフェニルベンジジン)、α−NPD(N,N'−ジ(1−ナフチル)−N,N'ジフェニルベンジジン)、TAPC(1,1−ビス(ジ4トリルアミノフェニル)−シクロヘキサン)、PPD(N,N'−ジ(9−フェナントリル)−N,N'−ジフェニルベンジジン)、TRP、NPB(α−NPDの2量体)、tBu−PBD(2−(4−ビフェニル)−5−(パラ−ターシャル−ブチルフェニル)−1,3,4−オキサジアゾール)、TAZ(3−(4'−ターシャル−ブチルフェニル)−4−フェニル−5−(4''−ビフェニル)−1,2,4−トリアゾール)、AlQ3(トリス(8−キノリノラト)アルミニウム(III))、Bphen(バソフェナントロリン)、P−EtTAZ(3−(4'−ターシャル−ブチルフェニル)−4−(パラエチルフェニル)−5−(4''−ビフェニル)−1,2,4トリアゾール)等を用いることができる。

【0085】

また、絶縁層には、シクロオレフィンの代わりに、PVK(ポリ(N−ビニルカルバゾール))、ポリスチレン、ナイロン、ポリアセタール、ポリカーボネート、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリフェニレンオキシド、ポリメタクリル酸メチル、ポリアリレート、ポリスルホン、ポリフェニレンスルフィド、ポリアミドイミド、ポリイミド、フッ素樹脂の中から選ばれる1又は2以上の物質を用いることができる。これらの物質は、光透過性が高い。例えば、絶縁層の厚みが100nm程度である場合、光透過性は80%以上である。このため、蛍光材料が発する光を、効率的に隔壁の外部に向けて出射することができる。

【0086】

また、インク21を構成する溶媒としては、炭化水素系溶媒の代わりに、ハロゲン炭化水素系溶媒、アルコール系溶媒、ケトン、アルデヒド、ドデシルベンゼン、テトラリン、ジクロルエタン、エチレングリコール、プロピレングリコール、エチレングリコールモノエチルエーテルの中から選ばれる1又は2以上の物質を用いることができる。

【0087】

また、基板の材料としては、ガラスの代わりに、ポリイミド、ポリカーボネート、ポリエステル、ポリプロピレン、ポリエチレンテレフタレート(PET)等を用いることができる。

【0088】

また、例えば、図12に示すように、第一実施形態におけるガラス基板10の代わりに高屈折率フィルム101を使用してもよい。ガラス基板10を用いた場合には、空気の屈折率N1と有機ELディスプレイ1のガラス基板10の屈折率N2と透明な陽極11Aの屈折率N3との大小関係は、N1<N2<N3となっている。このような屈折率の関係の場合、有機ELディスプレイ1の発光層11Cから発せられた光の内の一部は、透明な陽極11A、ガラス基板10、または発光層11C内に、反射により閉じ込められ、多重反射を繰り返した後、端部から放出されるか減衰して消失する。このため、発光層11Cからの光を外部に透過させる効率(以下、光取出し効率という。)が低下する。

【0089】

しかし、高屈折率フィルム101を用いることによって、ガラス基板10を用いた場合よりも、光取出し効率を大きくすることができ、有機ELディスプレイ1の輝度をさらに大きくすることができる。

【0090】

高屈折率フィルム101の屈折率N4は、透明な陽極11Aの屈折率N3、及び有機ELディスプレイ1の外部の空気の屈折率N1よりも大きくなるように形成されている。これによって、屈折率の大小関係は、N1<N4>N3となっている。

【0091】

屈折率の高い高屈折率フィルム101を用いることによって、陽極11Aから、高屈折率フィルム101に入る光の屈折角を小さくすることができる。これによって、高屈折率フィルム101と空気との境目への光の入射角を大きくすることができる。つまり、高屈折率フィルム101と空気との境目の面に対する光の角度が、高屈折率フィルム101を使用しない場合に比べてより垂直に近くなり、高屈折率フィルム101と空気との境目を光が通過しやすくなる。つまり、高屈折率フィルム101内に閉じ込められる光の量が少なくなる。このため、光取出し効率が向上し、有機ELディスプレイ1の輝度がさらに大きくなる。

【0092】

また、この高屈折率フィルム101における下面(図12における下面)であるフィルム下面102には、微細な突起103が複数形成されている。突起103によって、フィルム下面102の全体に凹凸が形成される。

【0093】

突起103が設けられていない場合に高屈折率フィルム101と空気との境目において全反射されていた光は、突起103が設けられた場合には、突起103に入射されることによって、突起103の側面から外部に出射される。つまり、高屈折率フィルム101内に閉じ込められる光の量がさらに少なくなる。このため、光取出し効率が向上し、有機ELディスプレイ1の輝度がさらに大きくなる。なお、突起103は、例えば、微細な構造を形成することが可能なナノインプリント用金型(例えば、特開2009−220329及び特開2007−44831に記載)を用いて高屈折率フィルム101のフィルム下面102に形成される。

【0094】

なお、上記実施形態において、図3のS11、S12の工程が本発明の「第一電極形成工程」に相当し、図3のS17の工程が本発明の「第二電極形成工程」に相当する。図9のS21の工程が本発明の「第三電極形成工程」に相当し、図9のS25の工程が本発明の「第四電極形成工程」に相当する。

【符号の説明】

【0095】

1 有機ELディスプレイ

2 有機ELディスプレイ

10 ガラス基板

11 有機EL素子

11A 陽極

11B 絶縁層

11C 発光層

11D 隔壁

11E 陰極

21 インク

51 有機EL素子

51A 陰極

51E 陽極

101 高屈折率フィルム

102 フィルム下面

103 突起

111 光反射面

511 光反射面

N2 屈折率

N3 屈折率

N4 屈折率

【技術分野】

【0001】

本発明は、有機材料等の表示組成物を備えた表示装置及びその製造方法に関する。

【背景技術】

【0002】

従来、有機材料等の表示組成物を備えた表示装置が知られている。例えば、特許文献1に記載の有機EL表示装置では、複数の発光層が隙間を挟んで互いに等ピッチに配列されている。隙間には、色変換層もしくは透明な絶縁層が収容されている。色変換層及び絶縁層は、いずれも上部が上方に膨出した形状とされている。色変換層及び絶縁層の上部によって形成される斜面には、金属部材が形成されている。金属部材のうち色変換層及び絶縁層に接する部分は、光を反射する反射面を形成している。このような構成によって、発光層から横方向に発せられた光は、色変換層もしくは透明な絶縁層を通過し、金属部材の反射面に反射して、利用者が視認することが可能な方向に光を出射することができる。これによって、有機EL表示装置の輝度が向上している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−242324号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記の有機EL表示装置では、輝度を向上させるために、金属部材を配置して反射面を形成する必要がある。つまり、金属部材を配置する製造工程が必要になるため、製造工程数が増える。さらに、金属部材の材料が必要になる。金属部材の材料が必要になり、製造工程数が増えるため、製造コストが大きくなるという問題点があった。また、金属部材を廃止した場合には、輝度が低くなるという問題点があった。

【0005】

本発明は、低コストで製造でき、且つ輝度を大きくすることが可能な表示装置及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の第一の態様に係る発明の表示装置は、板状の基板と、前記基板の一の面側に設けられた複数の電極である第一電極と、前記各第一電極における前記基板に対向する面の反対面側に各々設けられ、電圧の印加によって発光する表示用組成物と、前記各表示用組成物の間を絶縁し、前記表示用組成物が発する光によって励起されて蛍光する蛍光材料を含有した隔壁と、前記表示用組成物の表面と前記隔壁の端面とによって形成される面に接触して設けられ、前記表示用組成物と前記隔壁とに対向する面が、前記蛍光材料と前記表示用組成物とが発する光を反射する光反射面で構成された電極である第二電極とを備えている。

【0007】

この場合の表示装置では、表示用組成物から発せられた光が表示用組成物から見て光反射面が設けられている方向とは反対方向(以下、第一方向という。)に出射される。また、表示用組成物から隔壁の方向に発せられた光が隔壁に含有された蛍光材料を励起することにより発せられる光は、第一方向に向けて出射される。また、表示用組成物及び蛍光材料が光反射面の方向に向けて出射した光は、光反射面で反射されて、第一方向に向けて出射される。このように、第一方向に出射される光の量が多くなるため、表示装置の輝度を大きくすることができる。また、第二電極の面が光反射面となっているため、第二電極と光反射面とを別々に形成する場合に比べて、低コストで製造できる表示装置を得ることができる。

【0008】

本発明の第二の態様に係る表示装置は、板状の基板と、前記基板の一の面側に設けられ、前記基板に対向する面の反対面が光を反射する光反射面で構成された電極である第三電極と、前記第三電極の前記光反射面側に設けられ、電圧の印加によって発光する複数の表示用組成物と、前記各表示用組成物の間を絶縁し、前記表示用組成物が発する光によって励起されて蛍光する蛍光材料を含有した隔壁と、前記各表示用組成物における前記光反射面に対向する面の反対面にそれぞれ設けられた電極である第四電極とを備えている。

【0009】

この場合の表示装置では、表示用組成物から発せられた光が表示用組成物から見て光反射面が設けられている方向とは反対方向(第二方向)に光が出射される。また、表示用組成物から隔壁の方向に発せられた光が、隔壁に含有された蛍光材料を励起することよって発せられる光は、第二方向に向けて出射される。また、表示用組成物及び蛍光材料が光反射面の方向に向けて出射した光は、光反射面で反射されて、第二方向に向けて出射される。このように、第二方向に出射される光の量が多くなるため、表示装置の輝度を大きくすることができる。また、第三電極の面が光反射面となっているため、第三電極と光反射面とを別々に形成する場合に比べて、低コストで製造できる表示装置を得ることができる。

【0010】

前記表示装置において、前記蛍光材料は、クマリン、ルブレン、ナイルレッド、DCM、及びDCJTBのうちの少なくとも一種であってもよい。この場合、蛍光材料に応じた色で、隔壁から光を発することができる。

【0011】

前記表示装置において、前記隔壁は、PVK、ポリスチレン、ナイロン、ポリアセタール、ポリカーボネート、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリフェニレンオキシド、ポリメタクリル酸メチル、シクロオレフィン、ポリアリレート、ポリスルホン、ポリフェニレンスルフィド、ポリアミドイミド、ポリイミド、及びフッ素樹脂のうちの少なくとも一種と、前記蛍光材料との混合物であってもよい。この場合、蛍光材料が発する光を、効率的に隔壁の外部に向けて出射することができる。

【0012】

前記表示装置において、前記表示用組成物は、ヘテロ芳香族化合物、スチルベン化合物、及び燐光物質のうちの少なくとも一種を含有してもよい。この場合、表示用組成物に含有された物質に応じた色の光を発することができる表示装置を製造することができる。

【0013】

前記表示装置において、前記基板の光の屈折率は、前記第一電極の光の屈折率より大きくてもよい。この場合、第一電極から、基板に入る光の屈折角を小さくすることができる。よって、基板と空気との境目への光の入射角を大きくすることができる。つまり、基板の光の屈折率が第一電極の光の屈折率より小さい場合に比べて、基板と空気との境目の面に対する光の角度がより垂直に近くなり、基板と空気との境目を光が通過しやすくなる。よって、基板内に閉じ込められる光の量が少なくなり、表示装置の輝度がさらに大きくなる。

【0014】

前記表示装置において、前記基板における前記第一電極と接触する面の反対面に、複数の突起が備えられてもよい。突起が設けられていない場合に基板と空気との境目において全反射される光は、突起が設けられた場合には、突起に入射されることによって、突起の側面から外部に出射される。つまり、基板内に閉じ込められる光の量がさらに少なくなる。このため、表示装置の輝度がさらに大きくなる。

【0015】

本発明の第三の態様にかかる表示装置の製造方法は、板状の基板の一の面側に複数の電極である第一電極を形成する第一電極形成工程と、電圧の印加によって発光する表示用組成物が発する光によって励起されて蛍光する蛍光材料を含有した絶縁層を、前記第一電極形成工程において形成された前記第一電極を覆うように形成する絶縁層形成工程と、前記絶縁層形成工程において形成された前記絶縁層上の前記第一電極に対向する位置に、前記絶縁層を溶解する溶媒及び前記表示用組成物を含有するインク溶液を塗布するインク溶液塗布工程と、前記インク溶液塗布工程において塗布された前記インク溶液が前記絶縁層を溶解した後に、前記インク溶液の前記溶媒を蒸発させ、前記第一電極と接触するように前記表示用組成物を形成する表示用組成物形成工程と、前記インク溶液によって溶解された後の前記絶縁層である隔壁と前記表示用組成物とに対向する面が、前記隔壁における前記蛍光材料と前記表示用組成物とが発する光を反射する光反射面として構成された電極である第二電極を、前記表示用組成物の表面と前記隔壁の端面とに接するように形成する第二電極形成工程とを備えている。

【0016】

この製造方法によると、より輝度の大きい表示装置を低コストで製造することができる。

【0017】

本発明の第四の態様に係る表示装置の製造方法は、板状の基板の一の面側に、前記基板に対向する面の反対側面が光を反射する光反射面で構成された電極である第三電極を形成する第三電極形成工程と、電圧の印加によって発光する表示用組成物が発する光によって励起されて蛍光する蛍光材料を含有した絶縁層を、前記第三電極形成工程において形成された前記第三電極を覆うように形成する絶縁層形成工程と、前記絶縁層形成工程において形成された前記絶縁層上の複数の位置に、前記絶縁層を溶解する溶媒及び前記表示用組成物を含有するインク溶液を塗布するインク溶液塗布工程と、前記インク溶液塗布工程において塗布された前記インク溶液が前記絶縁層を溶解した後に、前記インク溶液の前記溶媒を蒸発させ、前記第三電極と接触するように前記表示用組成物を形成する表示用組成物形成工程と、前記表示用組成物形成工程において形成された前記表示用組成物と接触するように、電極である第四電極を形成する第四電極形成工程とを備えている。

【0018】

この製造方法によると、より輝度の大きい表示装置を低コストで製造することができる。

【0019】

前記表示装置の前記製造方法において、前記蛍光材料は、クマリン、ルブレン、ナイルレッド、DCM、及びDCJTBのうちの少なくとも一種であってもよい。この場合、蛍光材料に応じた色で、隔壁から光を発することができる表示装置を製造することができる。

【0020】

前記表示装置の前記製造方法において、前記絶縁層は、PVK、ポリスチレン、ナイロン、ポリアセタール、ポリカーボネート、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリフェニレンオキシド、ポリメタクリル酸メチル、シクロオレフィン、ポリアリレート、ポリスルホン、ポリフェニレンスルフィド、ポリアミドイミド、ポリイミド、及びフッ素樹脂のうちの少なくとも一種と、前記蛍光材料との混合物であってもよい。この場合、蛍光材料が発する光を、効率的に隔壁の外部に向けて出射することができる表示装置を製造することができる。

【0021】

前記表示装置の前記製造方法において、前記表示用組成物は、ヘテロ芳香族化合物、スチルベン系化合物、及び燐光物質のうちの少なくとも一種を含有してもよい。この場合、表示用組成物に含有された物質に応じた色の光を発することができる表示装置を製造することができる。

【0022】

前記表示装置の前記製造方法において、前記基板の光の屈折率は、前記第一電極の光の屈折率より大きくてもよい。これによって、基板内に閉じ込められる光の量が少ない、輝度の大きい表示装置を製造することができる。

【0023】

前記表示装置の前記製造方法において、前記基板における前記第一電極と接触する面の反対面に、複数の突起が備えられていてもよい。これによって、基板内に閉じ込められる光の量がさらに少ない、輝度の大きい表示装置を製造することができる。

【図面の簡単な説明】

【0024】

【図1】有機ELディスプレイ1の全体構成を示す説明図である。

【図2】電流駆動TFT12の構成を示す説明図である。

【図3】有機EL素子11の製造プロセスを示すフローチャートである。

【図4】有機EL素子11の製造プロセスを示す説明図である。

【図5】インクジェットヘッド30の構成を示す説明図である。

【図6】有機EL素子11における光の出射経路を示す図である。

【図7】電流密度−輝度特性の一例を示す図である。

【図8】有機ELディスプレイ2の全体構成を示す説明図である。

【図9】有機EL素子51の製造プロセスを示すフローチャートである。

【図10】有機EL素子51の製造プロセスを示す説明図である。

【図11】有機EL素子51における光の出射経路を示す図である。

【図12】変形例に係る有機EL素子11の構成を示す図である。

【発明を実施するための形態】

【0025】

(第一実施形態)

以下、本発明に係る表示装置の製造方法の第一実施形態について、図面を参照して説明する。ここでは、表示装置として、有機ELディスプレイを例に挙げて説明する。

【0026】

まず、有機ELディスプレイ1の全体構成を図1を用いて説明する。有機ELディスプレイ1は、ガラス基板10と、そのガラス基板10上に配置された有機EL素子11、電流駆動TFT12、水平駆動回路13、垂直駆動回路14、及び封止層16を備えている。

【0027】

上記有機EL素子11は、ガラス基板10の中央部に形成されており、碁盤の目状に、15の画素に分割されている。それぞれの画素は、発光層11C(表示用組成物)と、その発光層11Cを上下から挟むITO(酸化インジウムスズ)で形成されている透明な陽極11Aと陰極11Eとを備えている。

【0028】

有機EL素子11について、陽極11Aと陰極11Eとの間に直流電圧をかけると、陽極11A(第一電極)から正孔が発光層11Cに供給され、陰極11E(第二電極)から電子が発光層11Cに供給される。そして、陽極11Aから供給された正孔と、陰極11Eから供給された電子とが発光層11Cで再結合する。この際、発光層11Cは発光し、透明な陽極11Aと、ガラス基板10を透過して、下方(図1における下方)に光を照射する。一方、陽極11Aと陰極11Eとの間の電圧がOFFの時には消光する。

【0029】

上記電流駆動TFT12は、有機EL素子11の個々の画素ごとに1組ずつ設けられており、対応する画素への電流供給を制御するスイッチとして作用する。上記水平駆動回路13及び上記垂直駆動回路14は、各画素に対応する電流駆動TFT12を、オン又はオフとすることにより、各画素の独立発光及び消灯制御を行う。上記封止層16は、有機EL素子11、電流駆動TFT12、水平駆動回路13、垂直駆動回路14、P−SiTFTを上から覆い、保護するものである。

【0030】

次に、上記電流駆動TFT12について、図1及び図2を用いて説明する。有機ELディスプレイ1には、図1に示す様に、有機EL素子11の1画素ごとに、電流駆動TFT12が設けられている。この電流駆動TFT12は、有機EL素子11の個々の画素への電流の供給を制御するスイッチとして機能する。

【0031】

この電流駆動TFT12の構成を、図2の等価回路を用いて説明する。なお、図2は、6個の画素についての繰り返し図である。電流駆動TFT12は、図2に示す様に、データ線12F、走査線12E、メモリーTFT12B、コンデンサ12C、及び駆動TFT12Aを備えている。データ線12Fは、垂直駆動回路14(図1参照)に接続されている。走査線12Eは、水平駆動回路13(図1参照)に接続されている。メモリーTFT12Bのゲート電極には、走査信号が走査線12Eを介して供給される。コンデンサ12Cには、メモリーTFT12Bを介してデータ線12Fから電荷(画像信号)が供給され、保持される。駆動TFT12Aのゲート電極には、コンデンサ12Cによって保持された画像信号が供給される。有機EL素子11の陽極11Aには、駆動TFT12Aを介して電源線12Dから駆動電流が流れ込む。

【0032】

この電流駆動TFT12では、水平駆動回路13によって走査線12Eがオンになり、垂直駆動回路14によってデータ線12Fがオンになると、メモリーTFT12Bが作動し、コンデンサ12Cに電荷が蓄積される。この電荷に相当する時間だけ駆動TFT12Aが作動し、電源線12Dから、駆動TFT12A、陽極11A、発光層11Cを介して、陰極11Eへ電流が流れ、その電流駆動TFT12に対応する画素が発光する。

【0033】

一方、水平駆動回路13によって走査線12Eがオフとなるか、垂直駆動回路14によってデータ線12Fがオフとなった場合には、メモリーTFT12Bが作動せず、発光層11Cには電流が流れないので、その電流駆動TFT12に対応する画素は消光する。

【0034】

次に、有機ELディスプレイ1の製造方法を図3及び図4を用いて説明する。なお、図3は、有機ELディスプレイ1のうち、有機EL素子11の部分のみの製造工程を示したフローチャートであり、図4は、図3の各工程における有機EL素子11を示した外観図である。ここでは、特に、要部である有機EL素子11の製造方法を説明する。

【0035】

まず、S11では、ガラス基板10上に、ITOを150nmの厚みで蒸着し、陽極11Aを成膜する(図4(A)参照)。この陽極11Aの表面抵抗は500〜600μΩ/cmであり、光透過率は81%であった。

【0036】

次いで、S12では、S11で成膜した陽極11A上に、露光用のレジストをスピンコートにより塗布し、所望の電極パターンをマスク露光する。その後、濃硝酸と濃塩酸の混合液である王水を用いたエッチングにより、露光されていない部分の陽極11Aを取り除き、所望の電極パターンを形成する(図4(B)参照)。その後、不要となったレジストを除去する。

【0037】

次いで、S13では、陽極11A表面を、中性洗剤洗浄、アセトン洗浄、IPA(イソプロピルアルコール)洗浄、及びUVオゾン洗浄により順次洗浄する。なお、これらの洗浄の目的は、(i)陽極11A上の汚れを除去すること、(ii)陽極11A表面の酸素欠陥を減らし、正孔注入障壁を低下させること、である。中でも、UVオゾン洗浄は、湿式洗浄ではとれない有機物の汚れを除去することができる。

【0038】

次いで、S14では、ガラス基板10上の、有機EL素子11を形成する部分全体に、スピンコート法、ディップ法、カーテンコート法、バーコート法、印刷法もしくはインクジェット法を用いて、シクロオレフィンとこれに蛍光材料を分散した絶縁層11Bを形成する(図4(C)参照)。絶縁層11Bの厚みは、陽極11A間の絶縁を保持できる厚みであればよく、薄い方が、インクジェットの液滴径(ドロップ径)を考えると、高分解能、高画質の点で好ましい。また、絶縁層11Bは、後述する工程において溶解させるので、半キュアー状態(完全に硬化していない状態)が望ましい。

【0039】

また、これに分散する蛍光材料としては、後述するインク21の発光材料よりも発光波長が長波長な材料が望ましい。

【0040】

また、有機EL膜(表示用組成物)の成分及び炭化水素系溶媒から成るインク21(インク溶液)を予め調製しておく。具体的には、以下の成分を、それぞれ対応する重量比で混合することにより調製する。

【0041】

ホール輸送性ポリマーである、カルバゾール誘導体を主鎖あるいは側鎖に有する高分子化合物(PVK):16重量比

電子輸送材料(BND):4重量比

発光中心形成化合物:1重量比

炭化水素系溶媒(テトラリン):インク21において、PVK、BND、及び発光中心形成化合物の合計濃度が2wt%となる重量比

【0042】

上記インク21の粘度は、1×10−3〜1×10Pa・sとすることができるが、このうち、5×10−3〜1.5×10−2Pa・sの範囲にあることが、インクジェット法を用いてインク21を吐出する際のドロップ径を制御する上で望ましい。また、上記インク21の表面張力は、20〜50mN/mの範囲にあることが、インクジェット法によるインクの吐出の際の飛行曲がりを抑えることができるので好ましい。

【0043】

次いで、S15では、調製したインク21を、インクジェットヘッド30(図5参照)を用い、絶縁層11B上において、所望の電極パターンに形成された陽極11A(第一電極)に対向する位置の、画素を形成するべき15カ所に、選択的に塗布する(図4(D)参照)。このインクジェットヘッド30は、図5に示す様に、圧電素子30Aを備えた圧電素子方式のインクジェットヘッドであり、ドライバー30Cからの信号に応じて、インクジェットヘッド本体30Dに形成したオリフィス30Bから、インク21のドロップを吐出する。吐出の駆動周波数は1kHzとし、ドロップ1個の液適量を50μlとする。インク21が塗布された場所では、塗布されたインク21中に含まれる溶媒により、絶縁層11Bが溶解し、インク21は陽極11Aに達する(図4(E)参照)。

【0044】

次いで、S16では、50〜60℃で30分間乾燥させることにより、インク21中の溶媒を蒸発させ、インク21の不揮発成分である表示用組成物を、陽極11Aと電気的接合を持った状態で固化させる。この固化させた表示用組成物を発光層11Cとする。

【0045】

なお、固化した15カ所の発光層11Cは、それぞれが、1画素に対応する。この時、図4(E)に示すように、インク21により溶解された絶縁層11Bは、インク21を滴下した部分の周辺部に偏析し、インク21に含まれていた表示用組成物は、インク21を滴下した部分の中央において固化する。この理由としては、インク21に含まれる溶媒に対する溶解度において、表示用組成物の方が、絶縁層11Bよりも大きいことが考えられる。

【0046】

また、インク21が塗布されなかった部分の絶縁層11Bは、溶解されずに残り、発光層11Cを隔てる隔壁11Dとなる。

【0047】

次いで、S17では、マスク真空蒸着により、所定のパターンに従って、LiF(フッ化リチウム)/Alを形成し、これを陰極11Eとする(図4(F)参照)。この時、Al層と、LiF層の厚みは、それぞれ、例示として1000Å、10Åとし、連続的に積層する。S17において形成された陰極11Eの下面(図4における下面)は、発光層11Cと隔壁11Dの蛍光材料とが発する光を反射する光反射面111として形成される。なお、LiF/Alの代わりに、Al、LiF、Mg/Ag、Ca/Al、及びBa/Alのいずれかで陰極11Eを形成してもよい。

【0048】

上記のようにして有機EL素子11をガラス基板10の中心部に形成するとともに、ガラス基板10の周辺部に、水平駆動回路13及び垂直駆動回路14を形成する。さらには、封止層16により、有機EL素子11、水平駆動回路13及び垂直駆動回路14を覆うことにより、有機ELディスプレイ1を完成する。

【0049】

この封止層16は、ガラス板から成り、その下面(図1における下面)には、有機EL素子11との間に、0.3〜0.5mmの隙間が生じるように、乾燥剤が取り付けられている。封止層16を取り付ける際には、その隙間に、窒素ガスを封入する。

【0050】

以上、本実施形態の製造方法によれば、表示用組成物及び溶媒を含むインク21を、画素を形成すべき場所に塗布することにより、発光層11Cの形成と、発光層11Cを隔てる隔壁11Dの形成とを、同時に行うことができる。つまり、インク21を塗布した部分においては、インク21に含まれる溶媒が絶縁層11Bを溶解し、発光層11Cが形成され、インク21が塗布されない部分では、絶縁層11Bが残存し、画素間を隔てる隔壁11Dとなる。そのため、従来の有機EL素子の製造方法のように、有機EL膜間の隔壁を形成するために、露光、エッチング等の独立した工程を行う必要がない。よって、製造工程を短縮することができ、製造コストを低くすることができる。

【0051】

また、インクジェットヘッド30として、圧電素子方式を用いることにより、バブルジェット(登録商標)方式のように、インク吐出のための熱源がないので、インク材料の劣化が起こらないこと、インク21の溶媒の選択範囲が広いこと、吐出するインク21の液滴量の制御がしやすいこと、駆動周波数を高くできること、耐久性が高いこと、という利点が得られる。

【0052】

また、有機ELディスプレイ1の発光層11Cに電圧が印加されると、発光層11Cが発光する。この有機ELディスプレイ1では、発光層11Cから下方向(図6における下方向)に光が出射されることで、利用者は、有機ELディスプレイ1の表示を視認することが可能となる。図6に示すように、この有機ELディスプレイ1において、発光層11Cが発する光の一部である光71は、下方向に向けて出射されている。発光層11Cから光反射面111の方向に発せられた光72は、光反射面111で反射されて、下方向に向けて出射される。また、発光層11Cから隔壁11Dの方向に発せられた光73は、隔壁11Dに含有された蛍光材料を励起する。これによって、隔壁11Dの蛍光材料が発する光の一部である光74は、下方向に向けて出射される。また、蛍光材料が光反射面111の方向に向けて出射した光75は、光反射面111で反射されて、下方向に向けて出射される。このように、下方向に出射される光の量が多くなるため、有機ELディスプレイ1の輝度を大きくすることができる。

【0053】

また、本実施形態では、隔壁11Dを形成する際に、マスク、露光、エッチング等の工程が行われない。このため、マスク、露光、エッチング等の工程によって隔壁11Dを形成する場合に比べて、隔壁11Dの上部が発光層11Cの上端よりも上側に突出しにくい。言い換えると、マスク、露光、エッチング等の工程によって隔壁11Dを形成する場合に比べて、隔壁11Dと発光層11Cとの上端によって形成される面がより平面に近くなる。このため、隔壁11D及び発光層11Cの上側に形成される光反射面111がより平面に近くなる。光反射面111が平面に近くなるので、光反射面111によって反射された光が、下方向に反射されやすくなる。このため、有機ELディスプレイ1の輝度が大きくなる。

【0054】

次に、本実施形態によって作成された、一例の有機ELディスプレイ1の電流密度−輝度特性の測定結果を図7に示す。図7では、隔壁11Dが蛍光材料を含有する場合の有機ELディスプレイ1(図中の「蛍光材料有り」で示すグラフ)と、隔壁11Dが蛍光材料を含有しない場合の有機ELディスプレイ(図中の「蛍光材料無し」で示すグラフ)とで、電流密度−輝度特性を比較している。図7において、隔壁11Dが蛍光材料を含有する場合の有機ELディスプレイ1が、本実施形態の有機ELディスプレイ1の一例である。

【0055】

まず、図7に記載されている2種類の有機ELディスプレイの材料について説明する。隔壁11Dが蛍光材料を含有する場合の有機ELディスプレイ1においては、シクロオレフィンと赤色蛍光材料であるナイルレッドとを1:0.4の割合で混合し、その混合物の濃度が3.5wt%となるように、テトラリンに溶解した混合溶液を作成した。そして、この混合溶液を用いて、絶縁層11Bを形成した(図3のS14参照)。また、発光層11Cを形成するための発光中心形成化合物には、緑色発光材料であるクマリンを用いた。そして、このクマリンの濃度が、0.7wt%となるように、テトラリンに溶解し、インク21とした。次に、このインク21を、絶縁層11B上に選択的に塗布した(図3のS15参照)。次に、50〜60℃で30分間乾燥させることによって、発光層11Cを形成した(図3のS16参照)。このとき、インク21が塗布されなかった部分の絶縁層11Bは、溶解されずに残り、発光層11Cを隔てる隔壁11Dとなる。つまり、この隔壁11Dには、赤色蛍光材料であるナイルレッドが含有されている。

【0056】

隔壁11Dが蛍光材料を含有しない場合の有機ELディスプレイにおいては、シクロオレフィンの濃度が3.5wt%となるように、テトラリンに溶解した混合溶液を作成した。そして、この混合溶液を用いて、絶縁層11Bを形成した(図3のS14参照)。また、インク21には、隔壁11Dが蛍光材料を含有する場合の有機ELディスプレイ1と同様のインク21を使用し、発光層11C及び隔壁11Dを形成した(図3のS15〜S16参照)。つまり、この隔壁11Dには、蛍光材料が含有されていない。

【0057】

次に、上記の2種類の有機ELディスプレイの電流密度−輝度特性の測定結果について説明する。図7に示すように、隔壁11Dが蛍光材料を含有する有機ELディスプレイ1(つまり、本実施形態の有機ELディスプレイ1)は、隔壁11Dが蛍光材料を含有しない有機ELディスプレイよりも発光輝度が大きくなっている。例えば、電流密度が10mA/cm2の場合で比較する。この場合、隔壁11Dが蛍光材料を含有しない有機ELディスプレイにおける発光輝度は、220cd/m2である。一方、本実施形態の有機ELディスプレイ1における発光輝度は、973cd/m2である。つまり、電流密度が10mA/cm2の場合には、本実施形態の有機ELディスプレイ1は、蛍光材料を含有しない有機ELディスプレイに比べて、約4.42倍の発光輝度である。このように、本実施形態の有機ELディスプレイ1は、高い発光輝度で、像を表示することができる。

【0058】

以上説明したように、本実施形態では、輝度の大きい有機ELディスプレイ1を製造することができる。このため、仮に、隔壁11Dに蛍光材料を含有しない場合と同じ発光輝度で像を表示した場合には、隔壁11Dに蛍光材料を含有しない場合と比べて消費電力を小さくすることができるとともに、有機ELディスプレイ1の使用時間の寿命を延ばすことができる。

【0059】

また、陰極11Eの面が光反射面111となっているため、陰極11Eと光反射面を有する部材とを別々に形成する場合に比べて、製造工程が少なくなる。また、光反射面を構成するための材料を別途使用する必要がない。このため、低コストで有機ELディスプレイ1を製造することができる。つまり、本実施形態における有機ELディスプレイ1は、低コストで製造でき、且つ輝度を大きくすることができる。

【0060】

また、発光層11Cが発光する色と、隔壁11Dの蛍光材料が蛍光する色とを異なる色にすることで、有機ELディスプレイ1の色を調整することができる。例えば、発光層11Cの材料にTPBなどの青色に発光する材料を使用し、蛍光材料にDCMなどのオレンジ色に蛍光する材料を使用したとする。この場合、発光層11Cが発する青色の光と、隔壁11Dの蛍光材料が発するオレンジ色の光とが合成され、有機ELディスプレイ1は白色に発光する。これによって、青色の発光層とオレンジ色の発光層との2つの発光層を作成して白色に発光させるようにする必要がない。このため、2つの発光層を作成して色を調整する場合に対して、本実施形態では、一つの発光層11Cを作成するのみで色を調整することができるため、製造工程が少なくなり、低コストで有機ELディスプレイ1を製造することができる。

【0061】

ここで使用する蛍光材料は、発光材料よりも発光波長が長波長な材料が望ましく、例えば、クマリン、ルブレン、ナイルレッド、DCM(4−ジシアノメチレン−2−メチル−6−ジメチルアミノスチリル−4−ピラン)、DCJTB(4−ジシアノメチレン−6−シーピージュロリジノスチリル−2−ターシャルブチル−4H−ピラン)が使用できる。

【0062】

(第二実施形態)

続いて、本発明に係る表示装置の製造方法の第二実施形態について、図面を参照して説明する。ここでは、表示装置として、第一実施形態と同様に有機ELディスプレイを例に挙げて説明する。なお、第一実施形態では、最初に陽極11Aを形成して(図3のS11〜S13)、最後に陰極11Eを形成していたが(図3のS17)、本実施形態では、最初に陰極を形成して、最後に陽極を形成する製造方法である。また、第一実施形態における有機ELディスプレイ1の光の出射方向は、下方向であったが、第二実施形態における有機ELディスプレイ1の光の出射方向は、上方向である。以下、第一実施形態と異なる部分を中心に説明する。

【0063】

まず、有機ELディスプレイ2の全体構成を図8を用いて説明する。なお、第一実施形態と同じ機能を有するものには同じ符号を付している。有機ELディスプレイ2は、ガラス基板10と、そのガラス基板10上に配置された有機EL素子51(表示素子)、電流駆動TFT12、水平駆動回路13、垂直駆動回路14、及びガラス板である封止層16を備えている。なお、電流駆動TFT12、水平駆動回路13、垂直駆動回路14は、陽極51Eが形成される層と同じ層に形成されるが、図示を省略している。

【0064】

上記有機EL素子51は、ガラス基板10の中央部に形成されており、碁盤の目状に、15の画素に分割されている。それぞれの画素は、発光層11C(表示用組成物)と、その発光層11Cを上下から挟む陰極51AとITOで形成されている透明な陽極51Eとを備えている。陰極51Aは、15の画素に共通して使用される1個の電極である。

【0065】

有機EL素子51について、陽極51Eと陰極51Aとの間に直流電圧をかけると、陽極51E(第四電極)から正孔が発光層11Cに供給され、陰極51A(第三電極)から電子が発光層11Cに供給される。そして、陽極51Eから供給された正孔と、陰極51Aから供給された電子とが発光層11Cで再結合する。この際、発光層11Cは発光し、封止層16を透過して、上方(図8における上方)に光を照射する。一方、陽極51Eと陰極51Aとの間の電圧がOFFの時には消光する。なお、電流駆動TFT12、水平駆動回路13、垂直駆動回路14は第一実施形態と同じなので、説明を省略する。

【0066】

次に、有機ELディスプレイ2の製造方法を図9及び図10を用いて説明する。なお、図9は、有機ELディスプレイ2のうち、有機EL素子51の部分のみの製造工程を示したフローチャートであり、図10は、図9の各工程における有機EL素子51を示した外観図である。したがって、ここでは、特に、要部である有機EL素子51の製造方法を説明する。

【0067】

まず、S21では、ガラス基板10上に、マスク真空蒸着により、所定のパターンに従って、Al/LiF(フッ化リチウム)の層を形成し、これを陰極51A(第三電極)とする(図10(A)参照)。この時、Al層と、LiF層の厚みは、それぞれ、例示として1000Å、10Åとし、連続的に積層する。S21において形成された陰極51Aの上面(図10における上面)は、後述する工程において形成される隔壁11Dの蛍光材料と発光層11Cとが発する光を反射する光反射面511として形成される。なお、Al/LiFの代わりに、Al、Al/Ca、Ag/Mg、及びAl/Baのいずれかで陰極51Aを形成してもよい。

【0068】

次いで、S22では、陰極51A及びガラス基板10上の、有機EL素子51を形成する部分全体に、スピンコート法、ディップ法、カーテンコート法、バーコート法、印刷法もしくはインクジェット法を用いて、シクロオレフィンとこれに蛍光材料を分散した絶縁層11Bを形成する(図10(B)参照)。絶縁層11Bの厚みは、薄い方が、インクジェットの液滴径(ドロップ径)を考えると、高分解能、高画質の点で好ましい。また、絶縁層11Bは、後述する工程において溶解させるので、半キュアー状態(完全に硬化していない状態)が望ましい。

【0069】

また、有機EL膜(表示用組成物)の成分及び炭化水素系溶媒から成る第一実施形態と同じインク21(インク溶液)を予め調製しておく。

【0070】

次いで、S23では、調製したインク21を、インクジェットヘッド30を用い、絶縁層11B上において、画素を形成するべき15カ所に、選択的に塗布する(図10(C)参照)。このインクジェットヘッド30は、図5に示す様に、圧電素子30Aを備えた圧電素子方式のインクジェットヘッドであり、ドライバー30Cからの信号に応じて、インクジェットヘッド本体30Dに形成したオリフィス30Bから、インク21のドロップを吐出する。吐出の駆動周波数は1kHzとし、ドロップ1個の液適量を50μlとする。インク21が塗布された場所では、塗布されたインク中に含まれる溶媒により、絶縁層11Bが溶解し、インク21は陰極51Aに達する(図10(D)参照)。

【0071】

次いで、S24では、50〜60℃で30分間乾燥させることにより、インク21中の溶媒を蒸発させ、インク21の不揮発成分である表示用組成物を、陰極51Aと電気的接合を持った状態で固化させる。この固化させた表示用組成物を発光層11Cとする。

【0072】

なお、固化した15カ所の発光層11Cは、それぞれが、1画素に対応する。この時、図10(D)に示すように、インク21により溶解された絶縁層11Bは、インク21を滴下した部分の周辺部に偏析し、インク21に含まれていた表示用組成物は、インク21を滴下した部分の中央において固化する。この理由としては、インク21に含まれる溶媒に対する溶解度において、表示用組成物の方が、絶縁層11Bよりも大きいことが考えられる。また、インク21が塗布されなかった部分の絶縁層11Bは、溶解されずに残り、発光層11Cを隔てる隔壁11Dとなる。

【0073】

次いで、S25では、マスク真空蒸着により、所定のパターンに従って発光層11Cと接触するように、ITOを150nmの厚みで蒸着し、陽極51E(第四電極)を形成する(図10(C)参照)。この陽極51Eの表面抵抗は500〜600μΩ/cmであり、光透過率は81%であった。

【0074】

上記のようにして有機EL素子51をガラス基板10の中心部に形成するとともに、絶縁層11Bの上側における陽極51Eが形成されていない部分に、電流駆動TFT12、水平駆動回路13、及び垂直駆動回路14を形成する。さらには、封止層16により、有機EL素子51、電流駆動TFT12、水平駆動回路13、及び垂直駆動回路14を覆うことにより、有機ELディスプレイ2が完成する。

【0075】

この封止層16は、ガラス板から成り、その下面には、有機EL素子51との間に、0.3〜0.5mmの隙間が生じるように、乾燥剤が取り付けられている。封止層16を取り付ける際には、その隙間に、窒素ガスを封入する。

【0076】

以上、本実施形態の表示装置の製造方法によれば、第一実施形態の製造方法と同様に、表示用組成物及び溶媒を含むインク21を、画素を形成すべき場所に塗布することにより、発光層11Cの形成と、発光層11Cを隔てる隔壁11Dの形成とを、同時に行うことができる。そのため、従来の有機EL素子の製造方法のように、有機EL膜間の隔壁を形成するために、露光、エッチング等の独立した工程を行う必要がない。よって、製造工程を短縮することができ、製造コストを低くすることができる。

【0077】

また、有機ELディスプレイ2の発光層11Cに電圧が印加されると、発光層11Cが発光する。この有機ELディスプレイ2では、発光層11Cから上方向(図11における上方向)に光が出射されることで、利用者は、有機ELディスプレイ2の表示を視認することが可能となる。図11に示すように、この有機ELディスプレイ2において、発光層11Cが発する光の一部である光81は、上方向に向けて出射されている。発光層11Cから光反射面511の方向に発せられた光82は、光反射面511で反射されて、上方向に向けて出射される。また、発光層11Cから隔壁11Dの方向に発せられた光83は、隔壁11Dに含有された蛍光材料を励起する。これによって隔壁11Dの蛍光材料が発する光の一部である光84は、上方向に向けて出射される。また、蛍光材料が光反射面511の方向に向けて出射した光85は、光反射面511で反射されて、上方向に向けて出射される。このように、上方向に出射される光の量が多くなるため、有機ELディスプレイ2の輝度を大きくすることができる。

【0078】

また、本実施形態では、光反射面511が平面に形成される。このため、光反射面511によって反射された光が、上方向に反射されやすい。よって、有機ELディスプレイ1の輝度が大きくなる。

【0079】

以上説明したように、本実施形態では、輝度の大きい有機ELディスプレイ2を製造することができる。このため、仮に、隔壁11Dに蛍光材料を含有しない場合と同じ発光輝度で像を表示した場合には、隔壁11Dに蛍光材料を含有しない場合と比べて消費電力を小さくすることができるとともに、有機ELディスプレイ2の使用時間の寿命を延ばすことができる。

【0080】

また、陰極51Aの面が光反射面511となっているため、陰極51Aと光反射面を有する部材とを別々に形成する場合に比べて、製造工程が少なくなる。また、光反射面を構成するための材料を別途使用する必要がない。このため、低コストで有機ELディスプレイ2を製造することができる。つまり、本実施形態における有機ELディスプレイ2は、低コストで製造でき、且つ輝度を大きくすることができる。

【0081】

また、発光層11Cが発光する色と、隔壁11Dの蛍光材料が蛍光する色とを異なる色にすることで、第一実施形態の場合と同様に、有機ELディスプレイ2の色を調整することができる。また、2つの発光層を作成して色を調整する場合に対して、本実施形態では、一つの発光層11Cを形成するのみで色を調整することができるため、製造工程が少なくなり、低コストで有機ELディスプレイ2を製造することができる。

【0082】

なお、本発明は本実施形態に限定されるものではなく、種々の変更が可能である。例えば、上記第一、第二実施形態における発光中心形成化合物としては、クマリンに限らない。発光中心形成化合物を変更することによって、発光中心形成化合物に応じた色の光を発することができる表示装置を製造することができる。発光中心形成化合物としては、例えば、ヘテロ芳香族化合物、スチルベン系化合物の蛍光、燐光物質の中から選ばれる1または2以上の物質を使用することができる。低分子材料では、例えば、ペリレン、ルブレン、ナイルレッド、DCM(4−ジシアノメチレン−2−メチル−6−ジメチルアミノスチリル−4−ピラン)、DCJTB(4−ジシアノメチレン−6−シーピージュロリジノスチリル−2−ターシャルブチル−4H−ピラン)、TPB(テトラフェニルブタジエン)、スクアリリウム、アルミニウム錯体(例えばAlQ3)等を用いることができる。また、燐光材料では、例えば、緑色Ir(PPy)3、青色FIrpic、赤色btp2Ir(acac)を用いることができる。また、塗布化できる高分子材料では、例えば、インク化できる高分子系発光材料を用いることができる。具体的には、ポリパラフェニレンビニレン誘導体、ポリフルオレン誘導体、ポリチオフェン誘導体等を用いることができる。

【0083】

また、インクを構成するポリマーとしては、カルバゾール誘導体を主鎖あるいは側鎖に有する高分子(PVK)の代わりに、トリフェニルアミン誘導体を主鎖あるいは側鎖に有する高分子(例えばPTPDES(含テトラフェニルジアミン−ポリ(アリレンエステルスルフォン))等のホール輸送性ポリマーや、オキサジアゾール誘導体を主鎖あるいは側鎖に有する高分子(例えばPVMOXD(ポリビニルメチルオキサジアゾール))等の電子輸送性ポリマーを用いることができる。

【0084】

また、電子輸送材料としては、BNDに限られない。例えば、オキサジアゾール系、オキサゾール系、トリフェニルメタン系、ヒドラゾリン系、アリールアミン系、ヒドラゾン系、スチルベン系、シロール系の中から選ばれる1又は2以上のホール輸送材料、又は、オキサジアゾール誘導体、トリアゾール誘導体、アルミニウム錯体、シロール系の中から選ばれる1又は2以上の電子輸送材料を用いることができる。具体的には、TPD(N,N'−ビス(3−メチルフェニル)−N,N'−ジフェニルベンジジン)、α−NPD(N,N'−ジ(1−ナフチル)−N,N'ジフェニルベンジジン)、TAPC(1,1−ビス(ジ4トリルアミノフェニル)−シクロヘキサン)、PPD(N,N'−ジ(9−フェナントリル)−N,N'−ジフェニルベンジジン)、TRP、NPB(α−NPDの2量体)、tBu−PBD(2−(4−ビフェニル)−5−(パラ−ターシャル−ブチルフェニル)−1,3,4−オキサジアゾール)、TAZ(3−(4'−ターシャル−ブチルフェニル)−4−フェニル−5−(4''−ビフェニル)−1,2,4−トリアゾール)、AlQ3(トリス(8−キノリノラト)アルミニウム(III))、Bphen(バソフェナントロリン)、P−EtTAZ(3−(4'−ターシャル−ブチルフェニル)−4−(パラエチルフェニル)−5−(4''−ビフェニル)−1,2,4トリアゾール)等を用いることができる。

【0085】

また、絶縁層には、シクロオレフィンの代わりに、PVK(ポリ(N−ビニルカルバゾール))、ポリスチレン、ナイロン、ポリアセタール、ポリカーボネート、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリフェニレンオキシド、ポリメタクリル酸メチル、ポリアリレート、ポリスルホン、ポリフェニレンスルフィド、ポリアミドイミド、ポリイミド、フッ素樹脂の中から選ばれる1又は2以上の物質を用いることができる。これらの物質は、光透過性が高い。例えば、絶縁層の厚みが100nm程度である場合、光透過性は80%以上である。このため、蛍光材料が発する光を、効率的に隔壁の外部に向けて出射することができる。

【0086】

また、インク21を構成する溶媒としては、炭化水素系溶媒の代わりに、ハロゲン炭化水素系溶媒、アルコール系溶媒、ケトン、アルデヒド、ドデシルベンゼン、テトラリン、ジクロルエタン、エチレングリコール、プロピレングリコール、エチレングリコールモノエチルエーテルの中から選ばれる1又は2以上の物質を用いることができる。

【0087】

また、基板の材料としては、ガラスの代わりに、ポリイミド、ポリカーボネート、ポリエステル、ポリプロピレン、ポリエチレンテレフタレート(PET)等を用いることができる。

【0088】

また、例えば、図12に示すように、第一実施形態におけるガラス基板10の代わりに高屈折率フィルム101を使用してもよい。ガラス基板10を用いた場合には、空気の屈折率N1と有機ELディスプレイ1のガラス基板10の屈折率N2と透明な陽極11Aの屈折率N3との大小関係は、N1<N2<N3となっている。このような屈折率の関係の場合、有機ELディスプレイ1の発光層11Cから発せられた光の内の一部は、透明な陽極11A、ガラス基板10、または発光層11C内に、反射により閉じ込められ、多重反射を繰り返した後、端部から放出されるか減衰して消失する。このため、発光層11Cからの光を外部に透過させる効率(以下、光取出し効率という。)が低下する。

【0089】

しかし、高屈折率フィルム101を用いることによって、ガラス基板10を用いた場合よりも、光取出し効率を大きくすることができ、有機ELディスプレイ1の輝度をさらに大きくすることができる。

【0090】

高屈折率フィルム101の屈折率N4は、透明な陽極11Aの屈折率N3、及び有機ELディスプレイ1の外部の空気の屈折率N1よりも大きくなるように形成されている。これによって、屈折率の大小関係は、N1<N4>N3となっている。

【0091】

屈折率の高い高屈折率フィルム101を用いることによって、陽極11Aから、高屈折率フィルム101に入る光の屈折角を小さくすることができる。これによって、高屈折率フィルム101と空気との境目への光の入射角を大きくすることができる。つまり、高屈折率フィルム101と空気との境目の面に対する光の角度が、高屈折率フィルム101を使用しない場合に比べてより垂直に近くなり、高屈折率フィルム101と空気との境目を光が通過しやすくなる。つまり、高屈折率フィルム101内に閉じ込められる光の量が少なくなる。このため、光取出し効率が向上し、有機ELディスプレイ1の輝度がさらに大きくなる。

【0092】

また、この高屈折率フィルム101における下面(図12における下面)であるフィルム下面102には、微細な突起103が複数形成されている。突起103によって、フィルム下面102の全体に凹凸が形成される。

【0093】

突起103が設けられていない場合に高屈折率フィルム101と空気との境目において全反射されていた光は、突起103が設けられた場合には、突起103に入射されることによって、突起103の側面から外部に出射される。つまり、高屈折率フィルム101内に閉じ込められる光の量がさらに少なくなる。このため、光取出し効率が向上し、有機ELディスプレイ1の輝度がさらに大きくなる。なお、突起103は、例えば、微細な構造を形成することが可能なナノインプリント用金型(例えば、特開2009−220329及び特開2007−44831に記載)を用いて高屈折率フィルム101のフィルム下面102に形成される。

【0094】

なお、上記実施形態において、図3のS11、S12の工程が本発明の「第一電極形成工程」に相当し、図3のS17の工程が本発明の「第二電極形成工程」に相当する。図9のS21の工程が本発明の「第三電極形成工程」に相当し、図9のS25の工程が本発明の「第四電極形成工程」に相当する。

【符号の説明】

【0095】

1 有機ELディスプレイ

2 有機ELディスプレイ

10 ガラス基板

11 有機EL素子

11A 陽極

11B 絶縁層

11C 発光層

11D 隔壁

11E 陰極

21 インク

51 有機EL素子

51A 陰極

51E 陽極

101 高屈折率フィルム

102 フィルム下面

103 突起

111 光反射面

511 光反射面

N2 屈折率

N3 屈折率

N4 屈折率

【特許請求の範囲】

【請求項1】

板状の基板と、

前記基板の一の面側に設けられた複数の電極である第一電極と、

前記各第一電極における前記基板に対向する面の反対面側に各々設けられ、電圧の印加によって発光する表示用組成物と、

前記各表示用組成物の間を絶縁し、前記表示用組成物が発する光によって励起されて蛍光する蛍光材料を含有した隔壁と、

前記表示用組成物の表面と前記隔壁の端面とによって形成される面に接触して設けられ、前記表示用組成物と前記隔壁とに対向する面が、前記蛍光材料と前記表示用組成物とが発する光を反射する光反射面で構成された電極である第二電極と

を備えたことを特徴とする表示装置。

【請求項2】

板状の基板と、

前記基板の一の面側に設けられ、前記基板に対向する面の反対面が光を反射する光反射面で構成された電極である第三電極と、

前記第三電極の前記光反射面側に設けられ、電圧の印加によって発光する複数の表示用組成物と、

前記各表示用組成物の間を絶縁し、前記表示用組成物が発する光によって励起されて蛍光する蛍光材料を含有した隔壁と、

前記各表示用組成物における前記光反射面に対向する面の反対面にそれぞれ設けられた電極である第四電極と

を備えたことを特徴とする表示装置。

【請求項3】

前記蛍光材料は、クマリン、ルブレン、ナイルレッド、DCM、及びDCJTBのうちの少なくとも一種であることを特徴とする請求項1または2に記載の表示装置。

【請求項4】

前記隔壁は、PVK、ポリスチレン、ナイロン、ポリアセタール、ポリカーボネート、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリフェニレンオキシド、ポリメタクリル酸メチル、シクロオレフィン、ポリアリレート、ポリスルホン、ポリフェニレンスルフィド、ポリアミドイミド、ポリイミド、及びフッ素樹脂のうちの少なくとも一種と、前記蛍光材料との混合物であることを特徴とする請求項1から3のいずれかに記載の表示装置。

【請求項5】

前記表示用組成物は、ヘテロ芳香族化合物、スチルベン化合物、及び燐光物質のうちの少なくとも一種を含有したことを特徴とする請求項1から4のいずれかに記載の表示装置。

【請求項6】

前記基板の光の屈折率は、前記第一電極の光の屈折率より大きいことを特徴とする請求項1に記載の表示装置。

【請求項7】

前記基板における前記第一電極と接触する面の反対面に、複数の突起が備えられたことを特徴とする請求項6に記載の表示装置。

【請求項8】

板状の基板の一の面側に複数の電極である第一電極を形成する第一電極形成工程と、

電圧の印加によって発光する表示用組成物が発する光によって励起されて蛍光する蛍光材料を含有した絶縁層を、前記第一電極形成工程において形成された前記第一電極を覆うように形成する絶縁層形成工程と、

前記絶縁層形成工程において形成された前記絶縁層上の前記第一電極に対向する位置に、前記絶縁層を溶解する溶媒及び前記表示用組成物を含有するインク溶液を塗布するインク溶液塗布工程と、

前記インク溶液塗布工程において塗布された前記インク溶液が前記絶縁層を溶解した後に、前記インク溶液の前記溶媒を蒸発させ、前記第一電極と接触するように前記表示用組成物を形成する表示用組成物形成工程と、

前記インク溶液によって溶解された後の前記絶縁層である隔壁と前記表示用組成物とに対向する面が、前記隔壁における前記蛍光材料と前記表示用組成物とが発する光を反射する光反射面として構成された電極である第二電極を、前記表示用組成物の表面と前記隔壁の端面とに接するように形成する第二電極形成工程と

を備えたことを特徴とする表示装置の製造方法

【請求項9】

板状の基板の一の面側に、前記基板に対向する面の反対側面が光を反射する光反射面で構成された電極である第三電極を形成する第三電極形成工程と、

電圧の印加によって発光する表示用組成物が発する光によって励起されて蛍光する蛍光材料を含有した絶縁層を、前記第三電極形成工程において形成された前記第三電極を覆うように形成する絶縁層形成工程と、

前記絶縁層形成工程において形成された前記絶縁層上の複数の位置に、前記絶縁層を溶解する溶媒及び前記表示用組成物を含有するインク溶液を塗布するインク溶液塗布工程と、

前記インク溶液塗布工程において塗布された前記インク溶液が前記絶縁層を溶解した後に、前記インク溶液の前記溶媒を蒸発させ、前記第三電極と接触するように前記表示用組成物を形成する表示用組成物形成工程と、

前記表示用組成物形成工程において形成された前記表示用組成物と接触するように、電極である第四電極を形成する第四電極形成工程と

を備えたことを特徴とする表示装置の製造方法。

【請求項10】

前記蛍光材料は、クマリン、ルブレン、ナイルレッド、DCM、及びDCJTBのうちの少なくとも一種であることを特徴とする請求項8または9に記載の表示装置の製造方法。

【請求項11】

前記絶縁層は、PVK、ポリスチレン、ナイロン、ポリアセタール、ポリカーボネート、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリフェニレンオキシド、ポリメタクリル酸メチル、シクロオレフィン、ポリアリレート、ポリスルホン、ポリフェニレンスルフィド、ポリアミドイミド、ポリイミド、及びフッ素樹脂のうちの少なくとも一種と、前記蛍光材料との混合物であることを特徴とする請求項8から10のいずれかに記載の表示装置の製造方法。

【請求項12】

前記表示用組成物は、ヘテロ芳香族化合物、スチルベン系化合物、及び燐光物質のうちの少なくとも一種を含有したことを特徴とする請求項8から11のいずれかに記載の表示装置の製造方法。

【請求項13】

前記基板の光の屈折率は、前記第一電極の光の屈折率より大きいことを特徴とする請求項8に記載の表示装置の製造方法。

【請求項14】

前記基板における前記第一電極と接触する面の反対面に、複数の突起が備えられたことを特徴とする請求項13に記載の表示装置の製造方法。

【請求項1】

板状の基板と、

前記基板の一の面側に設けられた複数の電極である第一電極と、

前記各第一電極における前記基板に対向する面の反対面側に各々設けられ、電圧の印加によって発光する表示用組成物と、

前記各表示用組成物の間を絶縁し、前記表示用組成物が発する光によって励起されて蛍光する蛍光材料を含有した隔壁と、

前記表示用組成物の表面と前記隔壁の端面とによって形成される面に接触して設けられ、前記表示用組成物と前記隔壁とに対向する面が、前記蛍光材料と前記表示用組成物とが発する光を反射する光反射面で構成された電極である第二電極と

を備えたことを特徴とする表示装置。

【請求項2】

板状の基板と、

前記基板の一の面側に設けられ、前記基板に対向する面の反対面が光を反射する光反射面で構成された電極である第三電極と、

前記第三電極の前記光反射面側に設けられ、電圧の印加によって発光する複数の表示用組成物と、

前記各表示用組成物の間を絶縁し、前記表示用組成物が発する光によって励起されて蛍光する蛍光材料を含有した隔壁と、

前記各表示用組成物における前記光反射面に対向する面の反対面にそれぞれ設けられた電極である第四電極と

を備えたことを特徴とする表示装置。

【請求項3】

前記蛍光材料は、クマリン、ルブレン、ナイルレッド、DCM、及びDCJTBのうちの少なくとも一種であることを特徴とする請求項1または2に記載の表示装置。

【請求項4】

前記隔壁は、PVK、ポリスチレン、ナイロン、ポリアセタール、ポリカーボネート、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリフェニレンオキシド、ポリメタクリル酸メチル、シクロオレフィン、ポリアリレート、ポリスルホン、ポリフェニレンスルフィド、ポリアミドイミド、ポリイミド、及びフッ素樹脂のうちの少なくとも一種と、前記蛍光材料との混合物であることを特徴とする請求項1から3のいずれかに記載の表示装置。

【請求項5】

前記表示用組成物は、ヘテロ芳香族化合物、スチルベン化合物、及び燐光物質のうちの少なくとも一種を含有したことを特徴とする請求項1から4のいずれかに記載の表示装置。

【請求項6】

前記基板の光の屈折率は、前記第一電極の光の屈折率より大きいことを特徴とする請求項1に記載の表示装置。

【請求項7】

前記基板における前記第一電極と接触する面の反対面に、複数の突起が備えられたことを特徴とする請求項6に記載の表示装置。

【請求項8】

板状の基板の一の面側に複数の電極である第一電極を形成する第一電極形成工程と、

電圧の印加によって発光する表示用組成物が発する光によって励起されて蛍光する蛍光材料を含有した絶縁層を、前記第一電極形成工程において形成された前記第一電極を覆うように形成する絶縁層形成工程と、

前記絶縁層形成工程において形成された前記絶縁層上の前記第一電極に対向する位置に、前記絶縁層を溶解する溶媒及び前記表示用組成物を含有するインク溶液を塗布するインク溶液塗布工程と、

前記インク溶液塗布工程において塗布された前記インク溶液が前記絶縁層を溶解した後に、前記インク溶液の前記溶媒を蒸発させ、前記第一電極と接触するように前記表示用組成物を形成する表示用組成物形成工程と、

前記インク溶液によって溶解された後の前記絶縁層である隔壁と前記表示用組成物とに対向する面が、前記隔壁における前記蛍光材料と前記表示用組成物とが発する光を反射する光反射面として構成された電極である第二電極を、前記表示用組成物の表面と前記隔壁の端面とに接するように形成する第二電極形成工程と

を備えたことを特徴とする表示装置の製造方法

【請求項9】

板状の基板の一の面側に、前記基板に対向する面の反対側面が光を反射する光反射面で構成された電極である第三電極を形成する第三電極形成工程と、

電圧の印加によって発光する表示用組成物が発する光によって励起されて蛍光する蛍光材料を含有した絶縁層を、前記第三電極形成工程において形成された前記第三電極を覆うように形成する絶縁層形成工程と、

前記絶縁層形成工程において形成された前記絶縁層上の複数の位置に、前記絶縁層を溶解する溶媒及び前記表示用組成物を含有するインク溶液を塗布するインク溶液塗布工程と、

前記インク溶液塗布工程において塗布された前記インク溶液が前記絶縁層を溶解した後に、前記インク溶液の前記溶媒を蒸発させ、前記第三電極と接触するように前記表示用組成物を形成する表示用組成物形成工程と、

前記表示用組成物形成工程において形成された前記表示用組成物と接触するように、電極である第四電極を形成する第四電極形成工程と

を備えたことを特徴とする表示装置の製造方法。

【請求項10】

前記蛍光材料は、クマリン、ルブレン、ナイルレッド、DCM、及びDCJTBのうちの少なくとも一種であることを特徴とする請求項8または9に記載の表示装置の製造方法。

【請求項11】

前記絶縁層は、PVK、ポリスチレン、ナイロン、ポリアセタール、ポリカーボネート、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリフェニレンオキシド、ポリメタクリル酸メチル、シクロオレフィン、ポリアリレート、ポリスルホン、ポリフェニレンスルフィド、ポリアミドイミド、ポリイミド、及びフッ素樹脂のうちの少なくとも一種と、前記蛍光材料との混合物であることを特徴とする請求項8から10のいずれかに記載の表示装置の製造方法。

【請求項12】

前記表示用組成物は、ヘテロ芳香族化合物、スチルベン系化合物、及び燐光物質のうちの少なくとも一種を含有したことを特徴とする請求項8から11のいずれかに記載の表示装置の製造方法。

【請求項13】

前記基板の光の屈折率は、前記第一電極の光の屈折率より大きいことを特徴とする請求項8に記載の表示装置の製造方法。

【請求項14】

前記基板における前記第一電極と接触する面の反対面に、複数の突起が備えられたことを特徴とする請求項13に記載の表示装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−181290(P2011−181290A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−43505(P2010−43505)

【出願日】平成22年2月26日(2010.2.26)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【出願人】(305060567)国立大学法人富山大学 (194)

【Fターム(参考)】

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年2月26日(2010.2.26)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【出願人】(305060567)国立大学法人富山大学 (194)

【Fターム(参考)】

[ Back to top ]