表示装置及びその製造方法

【課題】発光層から出力された光の一部が画素間に設けられる壁部材に入射することによって生じる取出し光の損失を低減し、かつ明るさの視野角依存性が改善された表示装置を提供する。

【解決手段】基板10と、基板10上にマトリクス状に設けられる複数の画素20と、から構成され、画素20が、発光色が異なる複数種類の副画素(20R,20G,20B)からなり、前記副画素が、第一電極23と、発光層25を含む有機化合物層と、第二電極27と、を有し、基板10上、かつ所定の副画素間に壁部材21が設けられ、画素20が設けられている領域(表示領域)が、壁部材21によって副画素ごと又は1個あるいは複数個の画素ごとに区画される表示装置において、可視光領域における壁部材21の透光性が、第二電極27と同程度あるいは第二電極27よりも高いことを特徴とする、表示装置1。

【解決手段】基板10と、基板10上にマトリクス状に設けられる複数の画素20と、から構成され、画素20が、発光色が異なる複数種類の副画素(20R,20G,20B)からなり、前記副画素が、第一電極23と、発光層25を含む有機化合物層と、第二電極27と、を有し、基板10上、かつ所定の副画素間に壁部材21が設けられ、画素20が設けられている領域(表示領域)が、壁部材21によって副画素ごと又は1個あるいは複数個の画素ごとに区画される表示装置において、可視光領域における壁部材21の透光性が、第二電極27と同程度あるいは第二電極27よりも高いことを特徴とする、表示装置1。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表示装置及びその製造方法に関する。

【背景技術】

【0002】

有機EL発光素子は、第一電極と第二電極との間に、発光層を含む薄膜状の有機化合物層を挟持してなる電子素子であり、電流の注入によって高輝度の発光が可能な電子素子として知られている。

【0003】

ところで、有機EL発光素子の構成部材(有機化合物層等)へ水分が侵入すると、侵入した部分から有機EL発光素子の構成部材が劣化することにより輝度低下が発生する。この輝度低下によって発生する寿命低下等の有機EL発光素子の不具合を防ぐため、一般には、有機EL発光素子が大気に曝されないようにする措置、具体的には、封止措置が施されている。この封止措置は、例えば、ガラス板、金属板、あるいはSiN等の無機材料であって透水性の低いものによって有機EL発光素子又は有機EL発光素子を備える表示装置を封止することが挙げられる。そして、有機EL発光素子又は有機EL発光素子を備える表示装置は、上述した封止措置が施された状態で使用される。

【0004】

一方、上記有機EL発光素子を複数配列してなるアクティブマトリクス型の表示装置(有機EL表示装置)は、各画素がそれぞれ薄膜トランジスタ(Thin Film Trnasitor(TFT))を備えている。そして基板上に設けられる有機EL発光素子の構成部材である第一電極(下部電極)は、絶縁膜中に設けられるコンタクトホールを介してTFTと電気的に導通するように設けられている。

【0005】

また有機EL表示装置がトップエミッション型の有機EL表示装置においては、対向して配置された第一電極と第二電極との間で発光した光を干渉させ、観察者側に設けられた透明な第二電極を経由して当該発光した光が取出される。即ち、従来のトップエミッション型の有機EL表示装置では、透明な第二電極を介して取出された光を観測者は認識することができる。

【0006】

ところで近年では表示装置の高精細化がより一層進んだ結果、表示装置を構成する画素1個あたりの大きさが縮小している傾向にある。例えば、一つの画素サイズは50μm以下にまで及んでいる。このように表示装置の高精細化に起因ずる画素サイズの微細化に伴い、各画素にそれぞれ含まれる有機化合物層の選択的成膜工程(いわゆる、塗りわけ工程)においても高精細化が要求される。

【0007】

高精細化した塗りわけ工程を実現する方法としては、例えば、塗りわけ工程で使用されるマスクについて何らかの工夫を施すという方法等があるが、その中でも表示装置の構成部材である基板上に壁部材を設ける方法が提案され、最近では注目が集まっている。また壁部材の中でもバンクあるいはシャドーウォールを基板上に設ける手法に注目が集まっている。

【0008】

バンクは、画素単位で個別に形成される第一電極の周囲に設けられる壁部材であって、基板上に設けられる全ての画素を、単数(1個)あるいは複数の画素ごとに区画する部材である。ここでバンクを基板上に設けると、真空蒸着法によって有機化合物層等を成膜する際に使用される蒸着マスクはこのバンク上に接触することになる。つまり蒸着マスクは基板上に設けられるバンクによって支持されていることになる。そうすると、このバンクによって蒸着マスクが蒸着膜に直接接触することがないので、蒸着マスクの接触による蒸着膜の損傷を防ぐことができる。

【0009】

一方、シャドーウォールとは、基板を蒸着材料が流れる方向に対して斜め方向に設定して蒸着を行う斜め蒸着法を行う際に、基板上の特定の領域に設けられる壁部材である。このシャドーウォールを利用して作製された有機EL表示装置として、具体的には、特許文献1に記載されている有機EL表示装置がある。

【0010】

特許文献1に記載の有機EL表示装置は、基板上に複数のカラー画素を含んでおり、各カラー画素にそれぞれ含まれる発光層を選択的にパターン形成するために、複数の柱状構造体を含んでなる一体型シャドーマスク(シャドーウォール)を備えている。特許文献1に記載の有機EL表示装置を製造する際において、シャドーウォールを利用した発光層のパターン形成を実施するためには、シャドーウォールに対して一定角度傾斜した角度から蒸着を行う。ここでシャドーウォールは少なくとも2画素の間隔をもって配置されており、傾斜した方向から入射する蒸着物はシャドーウォールによってけられない領域にのみ堆積する。これによって発光層等の有機化合物層のパターン形成が実現される。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2000−155538号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

ところで上述したように画素の微細化が進むと、第一電極と第二電極との間で発光した光のうち観測者側に取出される光の割合が低減するという課題が顕在化してきている。なぜならば、発光層から出力された光のうち、光の進行方向が表示面の正面から傾いた方向である光においては、画素間に配置される壁部材(バンク、シャドーウォール等)によって吸収あるいは屈折される可能性が高くなるためである。

【0013】

ここで画素間にバンクを配置した場合、発光層から出力された光がバンクにて吸収あるいは屈折される割合が増えることになる。そうすると、観測者が感じとれる光量(光強度)が減少してしまう。つまり光の取出し効率が低下することになる。このように光の取出し効率が低下すると、仮に有機EL表示装置の光における供給電力を一定にした場合には、輝度が低下する等の不具合が生じてしまい、表示品位を損なうことになる。特に、電子ビューファインダの表示装置として適用される小型の表示装置の場合では、一つの画素のサイズが20μm以下となり、より一層上記課題が深刻になってきている。

【0014】

また画素間にバンクを配置した場合、バンクの厚さは、数100nm乃至数μmであり、光の取り出し電極である上部電極よりも厚い(数nm乃至数10nm)。このため、バンクを通過する光の損失は、上部電極を通過する光の損失よりも大きいことを考慮しなければならない。特に、バンクがフォトレジスト材料からなる場合、使用されるフォトレジスト材料は、可視光領域のうちの短波長領域(400nm〜500nm)に吸収をもつものが多く、上記光の損失の課題が顕在化する。

【0015】

一方、特許文献1にて提案されたシャドーウォールを配置した場合、発光層から出力された光の一部がシャドーウォールに入射することになる。ここでシャドーウォールを配置した場合でもバンクを設けた際の課題と同様の課題が生じることになる。即ち、シャドーウォール内を経由した光は吸収あるいは屈折による損失を受けるため、有機EL表示装置の光の取出し効率が低下するという課題が生じていた。

【0016】

また画素間に設けられる壁部材がもたらす光学特性の影響によって、観測者が表示装置の正面から見たときの表示の明るさと、斜め方向から見たときの表示の明るさの差が極端に大きくなり、明るさの視野角依存性が強くなるという課題も生じていた。

【0017】

本発明は、上述した課題を解決するためになされるものである。本発明の目的は、発光層から出力された光の一部が画素間に設けられる壁部材に入射することによって生じる取出し光の損失を低減し、かつ明るさの視野角依存性が改善された表示装置を提供することにある。

【課題を解決するための手段】

【0018】

本発明の表示装置は、基板と、前記基板上にマトリクス状に設けられる複数の画素と、から構成され、

前記画素が、発光色が異なる複数種類の副画素からなり、

前記副画素が、第一電極と、発光層を含む有機化合物層と、第二電極と、を有し、

前記基板上、かつ所定の副画素間に壁部材が設けられ、

前記画素が設けられている領域が、前記壁部材によって副画素ごと又は1個あるいは複数個の画素ごとに区画される表示装置において、

可視光領域における前記壁部材の透光性が、前記第二電極と同程度あるいは前記第二電極よりも高いことを特徴とする。

【発明の効果】

【0019】

本発明によれば、発光層から出力された光の一部が画素間に設けられる壁部材に入射することによって生じる取出し光の損失を低減し、かつ明るさの視野角依存性が改善された表示装置を提供することができる。

【0020】

即ち、本発明の表示装置は、高精細なトップエミッション型の有機EL表示装置において、異なる発光色を呈する画素間に配置された壁部材の高さが画素幅に比べて0.1倍から数倍の範囲内であっても、それら壁部材を通過する光の損失を低減することができる。これにより、明るさの視野角依存性への影響を緩和することができる。従って本発明の表示装置は、高精細かつ、高品質な表示を実現することが可能となる。

【図面の簡単な説明】

【0021】

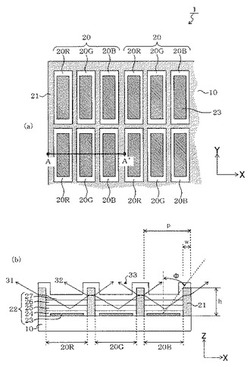

【図1】本発明の表示装置における第一の実施形態を示す模式図であり、(a)は、平面図であり、(b)は、(a)のAA’断面を示す図である。

【図2】本発明の表示装置の構成部材である壁部材の断面形状の例を示す断面模式図である。

【図3】図1の表示装置を製造する際の一工程(有機化合物層の形成工程)を示す断面模式図である。

【図4】本発明の表示装置における第二の実施形態を示す模式図であり、(a)は、平面図であり、(b)は、(a)のCC’断面を示す図である。

【図5】図4の表示装置を製造する際の一工程(有機化合物層の形成工程)を示す断面模式図である。

【図6】本発明の表示装置における第三の実施形態を示す模式図であり、(a)は、平面図であり、(b)は、(a)のDD’断面を示す図である。

【図7】図6の表示装置を製造する際の一工程(有機化合物層の形成工程)を示す断面模式図である。

【発明を実施するための形態】

【0022】

本発明の表示装置は、基板と、この基板上に設けられる複数の画素と、から構成される。尚、本発明において、基板上に設けられる画素はマトリクス状に配列されている。

【0023】

本発明の表示装置において、画素は、発光色が異なる複数種類の副画素からなる。そしてこの副画素は、第一電極と、発光層を含む有機化合物層と、第二電極と、を有している。尚、基板上に設けられる電極(下部電極)は第一電極であってもよいし第二電極であってもよいが、以下、基板上に設けられる電極が第一電極である場合について説明する。

【0024】

また本発明の表示装置において、基板上、かつ所定の副画素間には壁部材が設けられている。ここで本発明の表示装置は、画素が設けられている領域(表示領域)が、壁部材によって副画素ごと又は1個あるいは複数個の画素ごとに区画されている。

【0025】

ここで本発明は、可視光領域における壁部材の透光性は、第二電極と同程度あるいは第二電極よりも高いことを特徴とするものである。ここで可視光領域における透光性が高いとは、可視光の透過率が高く光散乱が少ないことを意味する。また可視光領域というのは、波長に換算すると、400nm乃至700nmの波長範囲をいう。本発明では、特に、400nm乃至500nmの波長範囲の光を対象とするものである。

【0026】

一方、本発明の表示装置において、壁部材の高さは、実施形態によってその好適範囲が異なるが、好ましくは、副画素の幅の0.1倍以上である。より好ましくは、副画素の幅の0.5倍以上である。

【0027】

以下、図面を参照しながら、本発明の好適な実施形態について説明する。ただし本発明は以下に説明する実施形態に限定されるものではない。

【0028】

(第一の実施形態)

図1は、本発明の表示装置における第一の実施形態を示す模式図である。ここで図1(a)は、平面図であり、図1(b)は、(a)のAA’断面を示す図である。

【0029】

図1の表示装置1は、基板10上に、画素20が複数配列されている。そしてこの画素20は、赤色副画素20Rと、緑色副画素20Gと、青色副画素20Bと、からなる。ただし本発明において、画素20に含まれる副画素は3種類に限定されるものではなく、例えば、2種類であってもよいし4種類であってもよい。各副画素(20R,20G,20B)の配列形式としては、例えば、図1(a)に示されるストライプ配列があるが、本発明においてはこの配列形式に限定されるものではない。尚、図1(a)の表示装置1においては、列方向(X方向)の配列態様が、RGBRGBRGB・・・となっている一方で、行方向(Y方向)の配列態様が、特定の副画素(20R、20G、20B)のうちのいずれか1種類の副画素のみが配列されている。ただし本発明はこの配列態様に限定されるものではない。

【0030】

尚、上記の構成を有する有機EL表示装置の画面サイズが対角3インチの場合において、92.1万画素を有するVGA相当の表示装置の場合、ひとつの色を発光する画素の大きさは約32μmである。また精細度の高い表示装置の場合の一例として画面サイズが対角1インチ、かつ393.2万画素を有するSXGA相当の表示装置の場合、ひとつの色を発光する画素の大きさは約15μmとなる。尚、ここで説明する画素20の大きさ(図1(b)中に記載の符号p)とは3種類の副画素の組合せで形成される領域が正方形である場合において、特定の副画素の短辺側の幅に相当する。通常RGB画素の組合せで画素を配列する場合、種類が異なる副画素が配列する方向と画素の短辺とが平行な関係となる。

【0031】

図1の表示装置1において、互いに隣接する副画素間には、壁部材21が設けられている。この壁部材21により、基板10上に設けられている複数の画素20は、副画素単位でそれぞれ区画されることになる。

【0032】

各副画素(20R,20G,20B)は、それぞれ有機EL素子22を有している。ここで有機EL素子22は、基板10上に設けられる下部電極(第一電極23)と、正孔輸送層24と発光層25と電子輸送層26とがこの順に積層してなる有機化合物層27と、上部電極(第二電極28)とからなる素子である。

【0033】

ところで本実施形態において、第一電極23は、後述するように、発光層25から出力される光を反射する反射電極である。このため本実施形態の表示装置、即ち、図1の表示装置1は、トップエミッション型の表示装置である。

【0034】

次に、本実施形態の表示装置を構成する部材について説明する。

【0035】

基板10としては、ガラス基板等の公知の材料を使用することができる。尚、ガラス基板等の基材(不図示)上に各副画素に対応するように複数のTFT(不図示)を備えているものを基板として使用してもよい。係る場合、第一電極23は、TFTのドレイン電極と電気的に連結することになり、TFTのスイッチング機能を利用して各副画素の発光のON、OFFを、副画素単位で個別に実施することができる。

【0036】

本実施形態において、第一電極23である下部電極は、陽極として機能すると共に発光層25から出力された光を反射する反射電極として機能する。このため第一電極23の構成材料としては、正孔を正孔輸送層24等の有機化合物層へ注入することが可能であって光の反射率が高い材料を選択して使用することができる。具体的には、可視光の反射率が高い金属材料(Ag、Al等)や複数種の金属材料を組み合わせてなる合金等を使用することができる。また金属材料、合金等の光の反射率が高い材料からなる反射電極と、イリジウム錫酸化物、イリジウム亜鉛酸化物等の透明導電材料からなる透明電極と、を積層してなる積層電極を第一電極として使用してもよい。

【0037】

有機EL素子22を構成する有機化合物層は、少なくとも発光層25を有する単層あるいは複数層からなる積層体である。ここで有機化合物層26の層構成としては、例えば図1(b)に示される構成、即ち、正孔輸送層24、発光層25及び電子輸送層26からなる構成が挙げられる。ただし本発明はこの構成に限定されるものではない。尚、発光層25以外の層であって有機化合物層に含まれ得る層として、正孔輸送層24や電子輸送層26の他に、正孔注入層、電子ブロック層、正孔ブロック層、電子注入層等が挙げられる。

【0038】

第二電極27である上部電極は、陰極として機能すると共に発光層25から出力された光を透過する透明電極として機能する。このため第二電極27の構成材料としては、電子を電子輸送層26等の有機化合物層へ注入することが可能であって可視光の透過率が高い透明導電材料を適宜選択して使用することができる。

【0039】

尚、図1の表示装置1には図示していないが、第二電極27上には、外部から大気中の酸素や水分が有機EL素子22へ浸入するのを防止するために封止層が設けられている。図1の表示装置1に含まれる有機EL素子22がトップエミッション型の発光素子であることを考慮すると、封止層の構成材料としては、透水性が低く、かつ光透過性が高い材料を使用することができる。

【0040】

次に、壁部材21の機能及び作用効果について説明する。

【0041】

図1の表示装置1には、各副画素(20R,20G,20B)に含まれる第一電極23の周囲を囲むように壁部材21が設けられている。図1の表示装置1において、壁部材21は、表示装置に含まれる表示領域を副画素単位で区画するだけでなく、有機化合物層の形成工程において使用される蒸着マスクを支持する役割を果たす。つまり壁部材21は、言うなればバンクとして機能する部材である。ここでバンクとは、蒸着マスクを支持する機能を有し、第一電極の表面よりも突出している構造体をいう。

【0042】

バンクとして機能する壁部材21の高さは、第一電極23あるいは第一電極23上に堆積した有機化合物層に蒸着マスクが接触することで生じる傷や故障を回避するため、少なくとも第一電極23の表面に堆積する有機化合物層の膜厚以上とするのが望ましい。さらに製造工程における歩留まりの改善及び蒸着マスク面の微細な凹凸あるいは工程内で付着する微小な異物をも考慮すると、バンクの高さは、好ましくは、0.5μm〜5μmとする。

【0043】

特に一つの色を発する画素の中央近傍で発光した光成分が、基板法線方向からの傾き角(図1(b)中に記載の角度φ)が70°以内の範囲で壁部材に入射する場合、バンクの透過率が低いと表示装置における輝度の視野角特性が悪化しやすくなる。

【0044】

尚、図1の表示装置1において、例えば、副画素のサイズを5μm〜30μmの範囲で設定し、バンクの幅(図1(b)中の符号w)を3μmとする。ここで上記傾き角が70°以内になるのは、バンクの高さを0.5μm〜5μmの範囲で設定した場合である。より具体的には、副画素の短辺の幅を15μmに、バンクの高さを5μmに、それぞれ設定した場合には、副画素の中央近傍から出力した光のうち、基板の法線方向からの傾き角が50°以上の光成分がバンク(壁部材21)へ入射することになる。さらに発光位置が副画素(20R,20G,20B)の中央からバンクに近づくほど、対象となる光(31,31,33)がバンクへ入射する割合が増加する。

【0045】

このことから、本発明において、表示装置を構成する副画素及びバンクの大きさ(の範囲)は、バンクの可視光の透過率及びバンクと第二電極との可視光の透過率の大小関係が、表示装置における輝度の視野角特性へ強く影響するといえる。

【0046】

本実施形態において、壁部材21となるバンクの構成材料としては、可視光領域において透光性が高く、かつ第一電極23同士の電流のリークあるいは短絡を回避可能にするための絶縁性を備えている材料が好ましい。尚、バンクの構成材料としては、公知の有機材料あるいは無機材料を使用することができる。

【0047】

バンクの構成材料となり得る有機材料としては、光感光性ポリイミド樹脂、光感光性アクリル樹脂等が挙げられる。一方、バンクの構成材料となり得る無機材料としては、窒化シリコン、酸化シリコン等が挙げられる。好ましくは、可視光領域における透過率の平均が80%以上である材料が適用される。また第二電極との相対的な透光性に関して言えば、バンク(壁部材23)は第二電極26の透過率と同程度以上とする。また1.0×1012Ω・cm以上の体積低効率を有する絶縁体を使用するのが望ましい。尚、感光性樹脂を適用する場合には、一般に現像後の焼成温度が高く及び時間が長いほど特に短波長側の透過率が低下することから、適切なプロセス条件を選択するのが良い。透過率が低下する原因としては、焼成による材料の酸化、あるいは材料の劣化が起因する場合がある。このため焼成工程における酸化を抑制するために真空オーブンを使用してもよい。

【0048】

図2は、本発明の表示装置の構成部材である壁部材の断面形状の例を示す断面模式図である。図2で示されるように、バンク(壁部材21)の断面形状として、例えば、下記(a)乃至(d)にて示される形状が挙げられるが、本発明は、これらに限定されるものではなく、この他にも樽状も選択され得る。

(a)矩形(長方形、正方形)

(b)台形

(c)リベット形(矩形と台形との組み合わせ)

(d)砲弾形(矩形と台形との組み合わせ)

【0049】

中でもバンクに入射した光の進行方向とバンクから出射した光の進行方向とを揃えることができることを理由として、少なくとも一部に長方形の部分を含む断面形状が好ましい。即ち、バンクの一側面の少なくともが他の側面と平行であることが好ましい。また第一電極23間に配置されるバンク(壁部材21)の幅は、透過率を高めるために、画素のサイズが小さくなるに従って薄く設定することが望ましい。例えば、バンクの構成材料の吸収波長領域に近い波長の光を出力する副画素に隣接するバンクを部分的に薄くしてもよい。またバンクは、第一電極23の端部を覆っていてもよいし、覆っていなくともよい。

【0050】

次に、本実施形態の有機EL表示装置の製造方法について説明をする。

【0051】

(1)基板の形成工程

まず基材からの不純物の侵入を防ぐために、基材上の全面に、SiNx又はSiO2を積層してバッファ層を形成する。次に、バッファ層上であって表示領域に相当する領域に、有機EL素子を副画素ごとに制御するためのTFTを副画素の数に合わせて形成する。尚、表示領域の周辺には各画素にデータ信号やゲート信号を供給するためのドライバ回路用のTFTが備えられている。尚、本発明の表示装置には、公知のTFTを適用することが可能である。例えば、下記(a)乃至(c)の構成を備えたTFTを使用することができる。

(a)バッファ層上に形成される半導体層

(b)上記半導体層を被覆するように形成されているゲート絶縁層

(c)上記ゲート絶縁膜上に形成されるゲート電極

【0052】

尚、上記TFTは、半導体層のうちゲート電極の直下に相当する領域がチャネル領域である。ここでp−ch型のTFTの場合では、チャネル領域の両側はホウ素等の13族元素がドープされソース領域及びドレイン領域が形成される。一方、n−ch型のTFTの場合では、リン等の15族元素がドープされソース領域及びドレイン領域が形成されている。

【0053】

以上のようにしてTFTを形成した後、TFTを構成するゲート電極上に、このゲート電極を含む基板の全面を覆うように層間絶縁層を形成する。

【0054】

次に、層間絶縁層の所定の領域に、層間絶縁層とゲート絶縁層とを貫通する孔を設けてコンタクトホールを形成する。次に、層間絶縁層上の所定の領域に、ソース電極及びドレイン電極を形成する。このときコンタクトホールによって、コンタクトホールの下部に露出した半導体層のソース領域にはソース電極が、ドレイン領域にはドレイン電極が、それぞれ接続されている。次に、層間絶縁層、ドレイン電極及びソース電極を被覆するように、絶縁性材料を成膜して、基板全面に平坦化層を形成する。次に、平坦化層の所定の領域に、ドレイン電極まで到達する孔を設けてコンタクトホールを形成する。

【0055】

以上の工程を経てTFTを有する基板10が完成する。

【0056】

(2)有機EL素子の作製工程

次に、基板10上に、第一電極23と、正孔輸送層24、発光層25、電子輸送層26と、第二電極27と、からなる有機EL素子22を作製する。

【0057】

まず平坦化層上に反射率の高い電極材料を成膜した後、フォトリソプロセス等の公知の薄膜加工プロセスを利用して、副画素単位でパターニングされた第一電極23を形成する。このとき第一電極23が単層電極であっても積層電極であっても同様の加工プロセスを利用することができる。尚、第一電極23は、平坦化層に形成されたコンタクトホールを介してTFTのドレイン電極と電気的に接続されている。

【0058】

図1の表示装置1において、第一電極23は、図1(a)に示されるように、基板10上に複数の矩形の個別パターンとして存在し周期的に配列されている。

【0059】

尚、図1の表示装置1は、図1(a)に示されるように、行方向(Y方向)に、三種類の副画素(20R,20G,20B)のうちのいずれかが繰返し配置されている。一方、図1の表示装置1は、図1(a)に示されるように、列方向(X方向)に、三種類の副画素(20R,20G,20B)が一定の規則、具体的には、RGBRGB・・・という規則をもって配置されている。

【0060】

ところで、図1の表示装置1を構成する第一電極23は、X方向の辺を短辺とし、Y方向の辺を長辺とする矩形形状となっている。ここで各副画素の大きさが等しい場合、副画素の短辺の長さは長辺の約1/3倍となる。

【0061】

次に、各第一電極23の周囲を取り囲むように壁部材21を形成する。ここで壁部材21の形成方法としては、例えば、フォトリソプロセスを利用した公知のパターニング法を利用することができる。

【0062】

次に、有機化合物層を形成する。ここで図面を参照しながら有機化合物層の形成工程について説明する。図3は、図1の表示装置を製造する際の一工程(有機化合物層の形成工程)を示す断面模式図である。

【0063】

まず真空雰囲気下でベーク処理を行い、酸素プラズマによって、第一電極23が形成されている基板10の前処理を行う。次に、真空雰囲気を維持した状態で、第一電極23上に、正孔輸送層24、発光層25及び電子輸送層26の蒸着を順次行う。特に、蒸着マスクを用いて、各副画素(20R,20G,20B)にそれぞれ含まれる発光層をパターニングする工程について、図3を参照しながら詳細に説明する。

【0064】

第一電極23上に正孔輸送層24を成膜した後、赤色発光層25Rを形成する成膜室に基板を搬送し、蒸着マスク41と基板10とのアライメントを行う。アライメントを行った後、基板10を蒸着マスク41に近接させ、図3に示されるように蒸着マスク41をバンク(壁部材21)上で当接させる。尚、実際には、蒸着マスク41は、バンク20上に形成された正孔輸送層24に接触することになる。図3に示される状態で蒸着マスク41の開口41aを経由して蒸着物42を基板上に堆積させ、赤色副画素20Rの第一電極23上に、所定の膜厚に到達するまで赤色発光層25Rを成膜する。

【0065】

次に、赤色発光層25Rと同様の方法により緑色発光層及び青色発光層を順次成膜する。これにより、各副画素(20R,20G,20B)に含まれる第一電極23の上方に、それぞれ各色の発光層(赤色発光層、緑色発光層、青色発光層)が形成される。次に、発光層25とは別の成膜室にて、電子輸送層26を各副画素において共通する層として形成する。

【0066】

上述した工程で有機化合物層(正孔輸送層24、発光層25、電子輸送層26)を形成した後、第二電極27及び封止層(不図示)を順次形成することで本実施形態の表示装置は完成する。

【0067】

ここで第二電極27及び封止層をそれぞれ形成する際には、通常の有機EL表示装置の製造方法と同様の方法を用いることができる。例えば、有機化合物層上に光透過性を有する程度に膜厚を調整したAg合金薄膜からなる電極薄膜を成膜して第二電極27を形成する。このときAg合金薄膜に変えて透明導電材料(イリジウム錫酸化物、イリジウム亜鉛酸化物等)を成膜して第二電極27を形成してもよい。続いて、第二電極27上に、SiH4ガス、N2ガス、H2ガスを用いたプラズマCVD法によって窒化シリコン(SiNx)からなる封止層を形成する。封止層の厚さは、好ましくは、0.1μm〜10μmである。ここで封止層の膜厚が厚すぎると、封止層における光の吸収損失が大きくなるので、封止層の膜厚は上述した範囲(0.1μm〜10μm)で適宜調整するのが望ましい。

【0068】

(第二の実施形態)

次に、本発明の第二の実施形態について、特に、第一の実施形態との相違点を中心に説明する。図4は、本発明の表示装置における第二の実施形態を示す模式図である。ここで図4(a)は、平面図であり、図4(b)は、(a)のCC’断面を示す図である。

【0069】

図4の表示装置2は、図1の表示装置1と比較して、壁部材21を、画素20の周囲を囲むように形成している点で相違する。言い換えると、図4の表示装置2を構成する壁部材21は、画素20と画素20との境界線に相当する領域に設けられ、1個の画素を基本単位として表示領域を区画する部材となっている。

【0070】

ところでバンク(壁部材21)の間隔は、有機化合物層を形成する工程において、蒸着マスクが第一電極23又は第一電極23上に設けられる有機化合物層と接触することによって第一電極23や有機化合物層を傷つけない範囲で、任意に設定が可能である。より具体的には、蒸着工程(有機化合物層の形成工程)において蒸着マスクの局部的な撓みを招かないよう蒸着マスクの剛性を考慮することが好ましい。例えば、高精細な表示に適用される蒸着マスクの場合、マスク材として使用される金属板の厚みは10μm〜500μmの範囲で設定する場合が多い。このためバンクの間隔はマスクの材料として使用される金属板の厚み程度まで広げることは可能である。

【0071】

一方で、バンクの間隔を拡張することによって、第一電極の面積によって規定される発光面積をより広く確保することが可能となる。なぜならば、バンクが配置されていない領域においては互いに隣接する第一電極同士を近づけやすくすることができるので第一電極間の間隔をより狭くすることができるためである。尚、一定輝度を発光する表示においては、発光面積が広いほど単位面積当たりに要求される有機化合物層へ流す電流密度を低減させることができるため、有機EL素子22を駆動した際に有機化合物層の駆動時の劣化現象を抑制することができるという利点がある。

【0072】

尚、図4の表示装置2は、壁部材21との相対的な環境が各副画素(20R,20G,20B)ごとに異なっている。具体的には、緑色副画素20Gにおいては、第一電極23の長辺方向に壁部材21が設けられていない一方で、赤色副画素20G及び青色副画素20Bにおいては、第一電極23に含まれる1の長辺に隣接するように壁部材21が設けられている。

【0073】

ここで図4の表示装置2においては、各副画素から出力された光のうちバンク(壁部材21)を通過するものについては、バンクに入射する光の入射角と、その光がバンクから出射するときの出射角がほぼ等しくすることが望ましい。これを実現するためには、バンクの両側面の少なくとも一部が平行であることを前提として、平行である部分がより多いことが望ましい。これにより図4の表示装置2のように、壁部材21との相対的な環境が各副画素(20R,20G,20B)ごとに異なっている場合であっても、各副画素から出力された光について光線方向の対象性を損なうことを回避あるいは低減することができる。従って、本発明の表示装置によれば、輝度の視野角依存性を緩和することができる。

【0074】

次に、本実施形態の表示装置の製造方法について説明をする。本実施形態の表示装置は、基本的には、第一の実施形態と同様の方法により製造することができる。

【0075】

ここで図面を参照しながら、本実施形態の表示装置の製造工程の主要工程である有機化合物層の形成工程について説明する。図5は、図4の表示装置を製造する際の一工程(有機化合物層の形成工程)を示す断面模式図である。

【0076】

第一電極23上に正孔輸送層24を成膜した後、緑色発光層25Gを形成する成膜室に基板を搬送し、蒸着マスク41と基板10とのアライメントを行う。アライメントを行った後、基板10を蒸着マスク41に近接させ、図5に示されるように蒸着マスク41をバンク(壁部材23)上で接触させる。そして図5に示される状態で蒸着マスク41の開口41aを経由して蒸着物42を基板上に堆積させ、緑色副画素20Gの第一電極23上に所定の膜厚に到達するまで緑色発光層25Gを成膜する。ここで緑色発光層25Gを成膜する際に、蒸着マスク41の開口41aが壁部材21に接触していないためこの開口41a付近にて蒸着マスク41がわずかに撓むことがある。このため、使用される蒸着マスク41については、この撓みを考慮して開口41aの寸法を設定するのが望ましい。

【0077】

次に、緑色発光層25Gと同様の方法により赤色発光層及び青色発光層を順次成膜する。尚、緑色発光層25Rの成膜と同様に、赤色発光層及び青色発光層を成膜する際には、上記マスク開口部の撓みを考慮して蒸着マスクの開口の寸法を設定するのが望ましい。

【0078】

次に、発光層25とは別の成膜室にて、電子輸送層26を各副画素において共通する層として形成する。

【0079】

上述した工程で有機化合物層(正孔輸送層24、発光層25、電子輸送層26)を形成した後、第二電極27及び封止層(不図示)を順次形成することで表示装置は完成する。

【0080】

(第三の実施形態)

次に、本発明の第三の実施形態について、特に、第一の実施形態との相違点を中心に説明する。図6は、本発明の表示装置における第三の実施形態を示す模式図である。ここで図6(a)は、平面図であり、図6(b)は、(a)のDD’断面を示す図である。

【0081】

図6の表示装置3は、図1の表示装置1と比較して、壁部材21を、特定の画素間であってかつ画素の配列方向、具体的には、行方向(Y方向)のみに形成している点で相違する。言い換えると、図6の表示装置3を構成する壁部材21は、列方向(X方向)における青色副画素20Bと赤色副画素20Rとの境界であって、行方向(Y方向)において連続して設けられている。このため本実施形態において、壁部材は、表示領域を同じ列に配列されている複数の画素を基本単位として表示領域を区画する部材となっている。

【0082】

また図6の表示装置3は、図1の表示装置1と比較して、正孔輸送層24の形成を省略している点で相違する。即ち、青色発光層25Bが正孔輸送層を兼ねている。

【0083】

図7は、図6の表示装置を製造する際の一工程(有機化合物層の形成工程)を示す断面模式図である。図7に示されるように、本実施形態に係る表示装置3は、蒸着物42を基板10に対して斜め方向に当てて薄膜を形成する斜め蒸着法を利用して製造される表示装置である。即ち、壁部材21に最も近い副画素(20R,20G)に含まれる発光層は、発光面の法線に対して斜方から各発光層の構成材料が入射して堆積されてなる層である。

【0084】

本実施形態において、壁部材21は、有機化合物層を所定の領域に選択的に形成することを可能にする遮蔽物として機能する。また斜め蒸着法を利用して有機化合物層を形成する場合、このような壁部材21を利用したシャドーウィング効果を利用していることから、本実施形態においては、特に、壁部材21については「シャドーウォール」と記載することがある。

【0085】

本実施形態において、シャドーウォール(壁部材21)の高さは、副画素(20R,20G,20B)のサイズと蒸着物42の入射角により規定される。例えば、図6(b)に示されるようにシャドーウォールを設けた装置構成を考える。この装置構成において、副画素のサイズを10μmピッチにした場合について、図7を用いて説明する。

【0086】

図7(a)及び(b)に示されるように、基板10に対して蒸発源から発せられた有機材料(蒸着物42)が斜め方向から入射するが、その入射角(図7(a)のθa、図7(b)のθb)が60°とすると、シャドーウォールに隣接する2画素が設けられる領域(符号m)には蒸着物42を到達させないようにする。ここで成膜領域以外の領域に蒸着物42を到達させないようにするためには、シャドーウォールの高さ(符号h)は約12μm必要となる。尚、ここで説明する入射角は、基板10あるいは第一電極23面の法線方向からの傾斜角である。またシャドーウォールに隣接する副画素1画素分だけを蒸着しない態様の場合、例えば、副画素のサイズが10μmピッチであって、蒸発源からの蒸着した有機材料の入射角が60°の場合、シャドーウォールの高さは約6μm必要となる。尚、図7において、hは副画素のサイズ(短辺の幅)の0.1倍〜数倍とするのが望ましい。

【0087】

ここで画素20が、少なくとも発光色が異なる3種類の副画素(例えば、20R,20G,20B)からなり、画素が設けられている領域が、壁部材によって1個あるいは複数個の画素ごとに区画されている表示装置を具体例として説明する。この表示装置においては、3種類の副画素(20R,20G,20B)のうち、最も発光波長が短い光を出力する副画素(20B)が壁部材から最も離れたところに配置される態様が好ましい。

【0088】

尚、本発明の表示装置において、シャドーウォールとして適用できる材料は、蒸着マスクを用いてパターニングするときに適用される上述した壁部材(あるいはバンク)の構成材料と同じ材料を用いることができる。具体的には、可視光領域において透光性を有する公知の有機材料あるいは無機材料で形成することが可能である。また第一電極23同士での電流等のリークあるいは短絡を回避するため絶縁性を備えていることが好ましい。

【0089】

シャドーウォール(壁部材21)の構成材料として、例えば、有機材料では光感光性ポリイミド樹脂、光感光性アクリル樹脂を使用することができ、無機材料においては窒化シリコン、酸化シリコン等を使用することができる。好ましくは、可視光領域において平均透過率が80%以上である部材が適用される。より好ましくは、透光性を有する第二電極の透過率と同程度以上とすることが好ましい。また1.0×1012Ω・cm以上の体積低効率を有する絶縁体が用いられるのが望ましい。

【0090】

またシャドーウォールとなる壁部材23は、その両側面が平行になるように形成されていることが好ましい。これにより壁部材23の配置が各副画素において非対称であっても、副画素から出力された光の光線方向の対象性を損なうことを回避することができる。従って、本実施形態の表示装置においても他の実施形態と同様に、輝度の視野角依存性を緩和することができる。尚、ここで説明する高い透光性を有する材料とは、光散乱性が少なく、また透過率が高いことを意味する。

【0091】

以上より、本発明の表示装置は、種類が異なる副画素間に配置された壁部材の高さが副画素の幅に比べて0.1倍以上であっても、それら壁部材を通過する光の損失を低減することにより、明るさの視野角依存性への影響を緩和することができる。これにより有機EL表示装置において、高精細かつ、高品質な表示を実現することが可能となる。

【0092】

以下、実施例において本発明を説明する。ただし本発明は、以下に説明する実施例に限定されるものではない。

【実施例1】

【0093】

図1に示される表示装置1を、以下に説明する方法により作製した。尚、本実施例においては、大判基板(多面取り用基板)から合計25個の表示装置を作製した。尚、表示装置1基の大きさは対角3インチ(X方向61mm、Y方向46mm)である。また表示装置1基に含まれる表示領域には、640×480×3(RGBの3種類)個の副画素(VGA相当)を有するものであり、画素ピッチは約95μm、副画素ピッチは約32μmである。またバンク(壁部材21)の高さを5μmとした。即ち、バンクの高さは副画素ピッチの約0.16倍に相当する。また第一電極23間に設けられるバンクの幅は15μmとした。

【0094】

このような構成の場合、副画素の中央近傍から出力された光のうち、基板10の法線方向からの傾き角(図1(b)中の角度φ)が約56°以上の範囲に含まれる光がバンクに入射することになる。このように設計されたバンクを以下の方法により作製した。

【0095】

第一電極23を形成した後、スピンコート法により、基板10の全面に、ポリイミドを含むネガ型感光性レジストを塗布した。次に、レジストを除去する領域に選択的に露光光を照射した。次に、現像及び焼成工程を行うことで、第一電極23が露出されている状態でバンクを形成した。尚、上述のネガ型感光性レジストを用いて形成されるバンクは可視光領域で透光性を有する。具体的には、波長400nm以上における透過率の平均は80%以上であった。またバンクの表面は発光光の乱反射を防止するために平滑な面とした。またバンクは、その両側面が平行となる断面形状になるように形成した。

【0096】

次に、バンクを形成した基板を真空雰囲気下でベーク処理を行い、酸素プラズマによって基板の前処理を行った。その後、真空雰囲気を維持した状態で約80nmの膜厚を有する正孔輸送層24を、表示領域の全面に形成した。続いて赤色発光層25Rを形成する成膜室に基板10を搬送し、赤色副画素20Rにストライプ状の開口を有する蒸着マスク(厚さ30μm)と基板との位置調整を行うアライメント工程を行った後、赤色発光層25Rを成膜した。尚、赤色発光層25Rを成膜する際には、図3で示されるように、蒸着マスク41はバンク(壁部材21)にて支持された状態となっていた。この後、緑色発光層、青色発光層も赤色発光層25Rと同様に成膜した。次に、発光層以外の有機化合物層(電子輸送層26)を、全ての副画素に共通する層として各成膜室にて形成した。

【0097】

以上のようにして有機化合物層を形成した後、有機化合物層上に、Ag合金薄膜を成膜して第二電極27を形成した。このとき第二電極27の膜厚を25nmとして。尚、この第二電極27は、半透過性の電極である。このためバンク(壁部材21)は、第二電極27よりも可視光領域、特に、400nm〜500nmの波長範囲において相対的に高い透過率となっており、バンクでの光吸収に伴う発光輝度の低下影響を抑制することができている。続いて、第二電極40上に窒化シリコン(SiNx)からなる封止層(不図示)を形成した。このときの封止層の厚さは2μmとした。以上により、図1の表示装置1を作製した。

【0098】

以上で説明してきた表示装置は、異なる発光色を呈する画素の間に配置された壁部材の高さが副画素の幅に比べて0.1倍であっても、それら壁部材を通過する光の損失を低減し、明るさの視野角依存性への影響を緩和することができる。これにより有機EL素子を備える表示装置において、高精細かつ、高品質な表示を実現することが可能となる。

【実施例2】

【0099】

図6に示される表示装置を、以下に説明する方法により作製した。尚、本実施例においては、実施例1と同様に、大判基板(多面取り用基板)から合計25個の表示装置を作製した。また、表示装置1基の大きさは対角1インチ(X方向20mm、Y方向16mm)であり、表示装置1基に含まれる表示領域には、1280×1024×3(RGBの3種類)個の副画素(SXGA相当)を有するものであり、画素ピッチは約15μm、副画素ピッチは約5μmである。またシャドーウォール(壁部材21)の高さを4μmとした。また第一電極23間に設けられるシャドーウォールの幅は2μmとした。

【0100】

即ち、シャドーウォール(壁部材21)の高さは副画素ピッチの約0.8倍に相当する。このような構成の場合、画素の中央近傍で発光した光成分のうち、基板法線方向からの傾き角(図6(b)中に記載の角度φ)が約21°以上の範囲に含まれる成分がシャドーウォールに入射する。またシャドーウォールの側面は、基板10面の法線方向に沿って、かつ両側面が互いに平行になるように、即ち、断面矩形形状となるようにした。本実施例においては、シャドーウォールを以下の方法により形成した。

【0101】

第一電極23を形成した後、スピンコート法により、基板10上に、エポキシを含むネガ型感光性レジストを塗布した後、レジストを除去する領域に露光光を照射した。この後現像及び真空オーブンを用いた焼成工程を行うことにより、シャドーウォールを形成した。尚、上述のネガ型感光性レジストを用いて形成されるシャドーウォールは可視光領域で透光性を有する。具体的には、波長400nm以上における透過率の平均は80%以上であった。またシャドーウォールは、その両側面が平行となる断面形状になるように形成した。

【0102】

次に、シャドーウォールが形成されている基板を、真空雰囲気下でベーク処理を行った後、酸素プラズマによる基板の前処理を行った。次に、真空雰囲気を維持した状態で、青色発光層25B(膜厚:約50nm)を表示領域の全面に形成した。尚、青色発光層25Bは正孔輸送層の機能をも兼ね備えている。次に、赤色発光層25Rを形成する成膜室に基板を搬送し、図7(a)で示されるように、基板面の法線方向からの傾き角θaが68°である方位から赤色発光材料42aを蒸着して、赤色副画素20Rに含まれる第一電極23上に赤色発光層25Rを形成した。このとき赤色発光層25Rが形成される領域(赤色副画素20Rの領域)以外の領域に設けられる第一電極23上には、シャドーウォール(壁部材21)の影となるために赤色発光材料が付着しない。

【0103】

次に、図7(b)で示されるように、基板面の法線方向からの傾き角θbが68°(θaとは逆方向)から緑色発光材料42bを蒸着して、緑色副画素20Gに含まれる第一電極23上に、緑色発光層25Gを形成した。次に、各成膜室において共通層である電子輸送層及び電子注入層を表示領域全面に蒸着により形成した。

【0104】

以上のように有機化合物層を形成した後、実施例1と同様の方法により第二電極27及び封止層を形成した。以上により、図6の表示装置3を作製した。

【0105】

以上で説明してきた表示装置は、異なる発光色を呈する画素の間に配置された壁部材の高さが副画素の幅に比べて0.8倍であっても、それら壁部材を通過する光の損失を低減することにより、明るさの視野角依存性への影響を緩和することができる。これにより有機EL素子を備える表示装置において、高精細かつ、高品質な表示を実現することが可能となる。

【符号の説明】

【0106】

1(2,3):表示装置、10:基板、20:画素、20R:赤色副画素、20G:緑色副画素、20B:青色副画素、21:壁部材、22:有機EL素子、23:第一電極、24:正孔輸送層、25(25R,25G,25B):発光層、26:電子輸送層、27:第二電極、31:R発光、32:G発光、33:B発光、41:蒸着マスク、42(42R,42G):蒸着物

【技術分野】

【0001】

本発明は、表示装置及びその製造方法に関する。

【背景技術】

【0002】

有機EL発光素子は、第一電極と第二電極との間に、発光層を含む薄膜状の有機化合物層を挟持してなる電子素子であり、電流の注入によって高輝度の発光が可能な電子素子として知られている。

【0003】

ところで、有機EL発光素子の構成部材(有機化合物層等)へ水分が侵入すると、侵入した部分から有機EL発光素子の構成部材が劣化することにより輝度低下が発生する。この輝度低下によって発生する寿命低下等の有機EL発光素子の不具合を防ぐため、一般には、有機EL発光素子が大気に曝されないようにする措置、具体的には、封止措置が施されている。この封止措置は、例えば、ガラス板、金属板、あるいはSiN等の無機材料であって透水性の低いものによって有機EL発光素子又は有機EL発光素子を備える表示装置を封止することが挙げられる。そして、有機EL発光素子又は有機EL発光素子を備える表示装置は、上述した封止措置が施された状態で使用される。

【0004】

一方、上記有機EL発光素子を複数配列してなるアクティブマトリクス型の表示装置(有機EL表示装置)は、各画素がそれぞれ薄膜トランジスタ(Thin Film Trnasitor(TFT))を備えている。そして基板上に設けられる有機EL発光素子の構成部材である第一電極(下部電極)は、絶縁膜中に設けられるコンタクトホールを介してTFTと電気的に導通するように設けられている。

【0005】

また有機EL表示装置がトップエミッション型の有機EL表示装置においては、対向して配置された第一電極と第二電極との間で発光した光を干渉させ、観察者側に設けられた透明な第二電極を経由して当該発光した光が取出される。即ち、従来のトップエミッション型の有機EL表示装置では、透明な第二電極を介して取出された光を観測者は認識することができる。

【0006】

ところで近年では表示装置の高精細化がより一層進んだ結果、表示装置を構成する画素1個あたりの大きさが縮小している傾向にある。例えば、一つの画素サイズは50μm以下にまで及んでいる。このように表示装置の高精細化に起因ずる画素サイズの微細化に伴い、各画素にそれぞれ含まれる有機化合物層の選択的成膜工程(いわゆる、塗りわけ工程)においても高精細化が要求される。

【0007】

高精細化した塗りわけ工程を実現する方法としては、例えば、塗りわけ工程で使用されるマスクについて何らかの工夫を施すという方法等があるが、その中でも表示装置の構成部材である基板上に壁部材を設ける方法が提案され、最近では注目が集まっている。また壁部材の中でもバンクあるいはシャドーウォールを基板上に設ける手法に注目が集まっている。

【0008】

バンクは、画素単位で個別に形成される第一電極の周囲に設けられる壁部材であって、基板上に設けられる全ての画素を、単数(1個)あるいは複数の画素ごとに区画する部材である。ここでバンクを基板上に設けると、真空蒸着法によって有機化合物層等を成膜する際に使用される蒸着マスクはこのバンク上に接触することになる。つまり蒸着マスクは基板上に設けられるバンクによって支持されていることになる。そうすると、このバンクによって蒸着マスクが蒸着膜に直接接触することがないので、蒸着マスクの接触による蒸着膜の損傷を防ぐことができる。

【0009】

一方、シャドーウォールとは、基板を蒸着材料が流れる方向に対して斜め方向に設定して蒸着を行う斜め蒸着法を行う際に、基板上の特定の領域に設けられる壁部材である。このシャドーウォールを利用して作製された有機EL表示装置として、具体的には、特許文献1に記載されている有機EL表示装置がある。

【0010】

特許文献1に記載の有機EL表示装置は、基板上に複数のカラー画素を含んでおり、各カラー画素にそれぞれ含まれる発光層を選択的にパターン形成するために、複数の柱状構造体を含んでなる一体型シャドーマスク(シャドーウォール)を備えている。特許文献1に記載の有機EL表示装置を製造する際において、シャドーウォールを利用した発光層のパターン形成を実施するためには、シャドーウォールに対して一定角度傾斜した角度から蒸着を行う。ここでシャドーウォールは少なくとも2画素の間隔をもって配置されており、傾斜した方向から入射する蒸着物はシャドーウォールによってけられない領域にのみ堆積する。これによって発光層等の有機化合物層のパターン形成が実現される。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2000−155538号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

ところで上述したように画素の微細化が進むと、第一電極と第二電極との間で発光した光のうち観測者側に取出される光の割合が低減するという課題が顕在化してきている。なぜならば、発光層から出力された光のうち、光の進行方向が表示面の正面から傾いた方向である光においては、画素間に配置される壁部材(バンク、シャドーウォール等)によって吸収あるいは屈折される可能性が高くなるためである。

【0013】

ここで画素間にバンクを配置した場合、発光層から出力された光がバンクにて吸収あるいは屈折される割合が増えることになる。そうすると、観測者が感じとれる光量(光強度)が減少してしまう。つまり光の取出し効率が低下することになる。このように光の取出し効率が低下すると、仮に有機EL表示装置の光における供給電力を一定にした場合には、輝度が低下する等の不具合が生じてしまい、表示品位を損なうことになる。特に、電子ビューファインダの表示装置として適用される小型の表示装置の場合では、一つの画素のサイズが20μm以下となり、より一層上記課題が深刻になってきている。

【0014】

また画素間にバンクを配置した場合、バンクの厚さは、数100nm乃至数μmであり、光の取り出し電極である上部電極よりも厚い(数nm乃至数10nm)。このため、バンクを通過する光の損失は、上部電極を通過する光の損失よりも大きいことを考慮しなければならない。特に、バンクがフォトレジスト材料からなる場合、使用されるフォトレジスト材料は、可視光領域のうちの短波長領域(400nm〜500nm)に吸収をもつものが多く、上記光の損失の課題が顕在化する。

【0015】

一方、特許文献1にて提案されたシャドーウォールを配置した場合、発光層から出力された光の一部がシャドーウォールに入射することになる。ここでシャドーウォールを配置した場合でもバンクを設けた際の課題と同様の課題が生じることになる。即ち、シャドーウォール内を経由した光は吸収あるいは屈折による損失を受けるため、有機EL表示装置の光の取出し効率が低下するという課題が生じていた。

【0016】

また画素間に設けられる壁部材がもたらす光学特性の影響によって、観測者が表示装置の正面から見たときの表示の明るさと、斜め方向から見たときの表示の明るさの差が極端に大きくなり、明るさの視野角依存性が強くなるという課題も生じていた。

【0017】

本発明は、上述した課題を解決するためになされるものである。本発明の目的は、発光層から出力された光の一部が画素間に設けられる壁部材に入射することによって生じる取出し光の損失を低減し、かつ明るさの視野角依存性が改善された表示装置を提供することにある。

【課題を解決するための手段】

【0018】

本発明の表示装置は、基板と、前記基板上にマトリクス状に設けられる複数の画素と、から構成され、

前記画素が、発光色が異なる複数種類の副画素からなり、

前記副画素が、第一電極と、発光層を含む有機化合物層と、第二電極と、を有し、

前記基板上、かつ所定の副画素間に壁部材が設けられ、

前記画素が設けられている領域が、前記壁部材によって副画素ごと又は1個あるいは複数個の画素ごとに区画される表示装置において、

可視光領域における前記壁部材の透光性が、前記第二電極と同程度あるいは前記第二電極よりも高いことを特徴とする。

【発明の効果】

【0019】

本発明によれば、発光層から出力された光の一部が画素間に設けられる壁部材に入射することによって生じる取出し光の損失を低減し、かつ明るさの視野角依存性が改善された表示装置を提供することができる。

【0020】

即ち、本発明の表示装置は、高精細なトップエミッション型の有機EL表示装置において、異なる発光色を呈する画素間に配置された壁部材の高さが画素幅に比べて0.1倍から数倍の範囲内であっても、それら壁部材を通過する光の損失を低減することができる。これにより、明るさの視野角依存性への影響を緩和することができる。従って本発明の表示装置は、高精細かつ、高品質な表示を実現することが可能となる。

【図面の簡単な説明】

【0021】

【図1】本発明の表示装置における第一の実施形態を示す模式図であり、(a)は、平面図であり、(b)は、(a)のAA’断面を示す図である。

【図2】本発明の表示装置の構成部材である壁部材の断面形状の例を示す断面模式図である。

【図3】図1の表示装置を製造する際の一工程(有機化合物層の形成工程)を示す断面模式図である。

【図4】本発明の表示装置における第二の実施形態を示す模式図であり、(a)は、平面図であり、(b)は、(a)のCC’断面を示す図である。

【図5】図4の表示装置を製造する際の一工程(有機化合物層の形成工程)を示す断面模式図である。

【図6】本発明の表示装置における第三の実施形態を示す模式図であり、(a)は、平面図であり、(b)は、(a)のDD’断面を示す図である。

【図7】図6の表示装置を製造する際の一工程(有機化合物層の形成工程)を示す断面模式図である。

【発明を実施するための形態】

【0022】

本発明の表示装置は、基板と、この基板上に設けられる複数の画素と、から構成される。尚、本発明において、基板上に設けられる画素はマトリクス状に配列されている。

【0023】

本発明の表示装置において、画素は、発光色が異なる複数種類の副画素からなる。そしてこの副画素は、第一電極と、発光層を含む有機化合物層と、第二電極と、を有している。尚、基板上に設けられる電極(下部電極)は第一電極であってもよいし第二電極であってもよいが、以下、基板上に設けられる電極が第一電極である場合について説明する。

【0024】

また本発明の表示装置において、基板上、かつ所定の副画素間には壁部材が設けられている。ここで本発明の表示装置は、画素が設けられている領域(表示領域)が、壁部材によって副画素ごと又は1個あるいは複数個の画素ごとに区画されている。

【0025】

ここで本発明は、可視光領域における壁部材の透光性は、第二電極と同程度あるいは第二電極よりも高いことを特徴とするものである。ここで可視光領域における透光性が高いとは、可視光の透過率が高く光散乱が少ないことを意味する。また可視光領域というのは、波長に換算すると、400nm乃至700nmの波長範囲をいう。本発明では、特に、400nm乃至500nmの波長範囲の光を対象とするものである。

【0026】

一方、本発明の表示装置において、壁部材の高さは、実施形態によってその好適範囲が異なるが、好ましくは、副画素の幅の0.1倍以上である。より好ましくは、副画素の幅の0.5倍以上である。

【0027】

以下、図面を参照しながら、本発明の好適な実施形態について説明する。ただし本発明は以下に説明する実施形態に限定されるものではない。

【0028】

(第一の実施形態)

図1は、本発明の表示装置における第一の実施形態を示す模式図である。ここで図1(a)は、平面図であり、図1(b)は、(a)のAA’断面を示す図である。

【0029】

図1の表示装置1は、基板10上に、画素20が複数配列されている。そしてこの画素20は、赤色副画素20Rと、緑色副画素20Gと、青色副画素20Bと、からなる。ただし本発明において、画素20に含まれる副画素は3種類に限定されるものではなく、例えば、2種類であってもよいし4種類であってもよい。各副画素(20R,20G,20B)の配列形式としては、例えば、図1(a)に示されるストライプ配列があるが、本発明においてはこの配列形式に限定されるものではない。尚、図1(a)の表示装置1においては、列方向(X方向)の配列態様が、RGBRGBRGB・・・となっている一方で、行方向(Y方向)の配列態様が、特定の副画素(20R、20G、20B)のうちのいずれか1種類の副画素のみが配列されている。ただし本発明はこの配列態様に限定されるものではない。

【0030】

尚、上記の構成を有する有機EL表示装置の画面サイズが対角3インチの場合において、92.1万画素を有するVGA相当の表示装置の場合、ひとつの色を発光する画素の大きさは約32μmである。また精細度の高い表示装置の場合の一例として画面サイズが対角1インチ、かつ393.2万画素を有するSXGA相当の表示装置の場合、ひとつの色を発光する画素の大きさは約15μmとなる。尚、ここで説明する画素20の大きさ(図1(b)中に記載の符号p)とは3種類の副画素の組合せで形成される領域が正方形である場合において、特定の副画素の短辺側の幅に相当する。通常RGB画素の組合せで画素を配列する場合、種類が異なる副画素が配列する方向と画素の短辺とが平行な関係となる。

【0031】

図1の表示装置1において、互いに隣接する副画素間には、壁部材21が設けられている。この壁部材21により、基板10上に設けられている複数の画素20は、副画素単位でそれぞれ区画されることになる。

【0032】

各副画素(20R,20G,20B)は、それぞれ有機EL素子22を有している。ここで有機EL素子22は、基板10上に設けられる下部電極(第一電極23)と、正孔輸送層24と発光層25と電子輸送層26とがこの順に積層してなる有機化合物層27と、上部電極(第二電極28)とからなる素子である。

【0033】

ところで本実施形態において、第一電極23は、後述するように、発光層25から出力される光を反射する反射電極である。このため本実施形態の表示装置、即ち、図1の表示装置1は、トップエミッション型の表示装置である。

【0034】

次に、本実施形態の表示装置を構成する部材について説明する。

【0035】

基板10としては、ガラス基板等の公知の材料を使用することができる。尚、ガラス基板等の基材(不図示)上に各副画素に対応するように複数のTFT(不図示)を備えているものを基板として使用してもよい。係る場合、第一電極23は、TFTのドレイン電極と電気的に連結することになり、TFTのスイッチング機能を利用して各副画素の発光のON、OFFを、副画素単位で個別に実施することができる。

【0036】

本実施形態において、第一電極23である下部電極は、陽極として機能すると共に発光層25から出力された光を反射する反射電極として機能する。このため第一電極23の構成材料としては、正孔を正孔輸送層24等の有機化合物層へ注入することが可能であって光の反射率が高い材料を選択して使用することができる。具体的には、可視光の反射率が高い金属材料(Ag、Al等)や複数種の金属材料を組み合わせてなる合金等を使用することができる。また金属材料、合金等の光の反射率が高い材料からなる反射電極と、イリジウム錫酸化物、イリジウム亜鉛酸化物等の透明導電材料からなる透明電極と、を積層してなる積層電極を第一電極として使用してもよい。

【0037】

有機EL素子22を構成する有機化合物層は、少なくとも発光層25を有する単層あるいは複数層からなる積層体である。ここで有機化合物層26の層構成としては、例えば図1(b)に示される構成、即ち、正孔輸送層24、発光層25及び電子輸送層26からなる構成が挙げられる。ただし本発明はこの構成に限定されるものではない。尚、発光層25以外の層であって有機化合物層に含まれ得る層として、正孔輸送層24や電子輸送層26の他に、正孔注入層、電子ブロック層、正孔ブロック層、電子注入層等が挙げられる。

【0038】

第二電極27である上部電極は、陰極として機能すると共に発光層25から出力された光を透過する透明電極として機能する。このため第二電極27の構成材料としては、電子を電子輸送層26等の有機化合物層へ注入することが可能であって可視光の透過率が高い透明導電材料を適宜選択して使用することができる。

【0039】

尚、図1の表示装置1には図示していないが、第二電極27上には、外部から大気中の酸素や水分が有機EL素子22へ浸入するのを防止するために封止層が設けられている。図1の表示装置1に含まれる有機EL素子22がトップエミッション型の発光素子であることを考慮すると、封止層の構成材料としては、透水性が低く、かつ光透過性が高い材料を使用することができる。

【0040】

次に、壁部材21の機能及び作用効果について説明する。

【0041】

図1の表示装置1には、各副画素(20R,20G,20B)に含まれる第一電極23の周囲を囲むように壁部材21が設けられている。図1の表示装置1において、壁部材21は、表示装置に含まれる表示領域を副画素単位で区画するだけでなく、有機化合物層の形成工程において使用される蒸着マスクを支持する役割を果たす。つまり壁部材21は、言うなればバンクとして機能する部材である。ここでバンクとは、蒸着マスクを支持する機能を有し、第一電極の表面よりも突出している構造体をいう。

【0042】

バンクとして機能する壁部材21の高さは、第一電極23あるいは第一電極23上に堆積した有機化合物層に蒸着マスクが接触することで生じる傷や故障を回避するため、少なくとも第一電極23の表面に堆積する有機化合物層の膜厚以上とするのが望ましい。さらに製造工程における歩留まりの改善及び蒸着マスク面の微細な凹凸あるいは工程内で付着する微小な異物をも考慮すると、バンクの高さは、好ましくは、0.5μm〜5μmとする。

【0043】

特に一つの色を発する画素の中央近傍で発光した光成分が、基板法線方向からの傾き角(図1(b)中に記載の角度φ)が70°以内の範囲で壁部材に入射する場合、バンクの透過率が低いと表示装置における輝度の視野角特性が悪化しやすくなる。

【0044】

尚、図1の表示装置1において、例えば、副画素のサイズを5μm〜30μmの範囲で設定し、バンクの幅(図1(b)中の符号w)を3μmとする。ここで上記傾き角が70°以内になるのは、バンクの高さを0.5μm〜5μmの範囲で設定した場合である。より具体的には、副画素の短辺の幅を15μmに、バンクの高さを5μmに、それぞれ設定した場合には、副画素の中央近傍から出力した光のうち、基板の法線方向からの傾き角が50°以上の光成分がバンク(壁部材21)へ入射することになる。さらに発光位置が副画素(20R,20G,20B)の中央からバンクに近づくほど、対象となる光(31,31,33)がバンクへ入射する割合が増加する。

【0045】

このことから、本発明において、表示装置を構成する副画素及びバンクの大きさ(の範囲)は、バンクの可視光の透過率及びバンクと第二電極との可視光の透過率の大小関係が、表示装置における輝度の視野角特性へ強く影響するといえる。

【0046】

本実施形態において、壁部材21となるバンクの構成材料としては、可視光領域において透光性が高く、かつ第一電極23同士の電流のリークあるいは短絡を回避可能にするための絶縁性を備えている材料が好ましい。尚、バンクの構成材料としては、公知の有機材料あるいは無機材料を使用することができる。

【0047】

バンクの構成材料となり得る有機材料としては、光感光性ポリイミド樹脂、光感光性アクリル樹脂等が挙げられる。一方、バンクの構成材料となり得る無機材料としては、窒化シリコン、酸化シリコン等が挙げられる。好ましくは、可視光領域における透過率の平均が80%以上である材料が適用される。また第二電極との相対的な透光性に関して言えば、バンク(壁部材23)は第二電極26の透過率と同程度以上とする。また1.0×1012Ω・cm以上の体積低効率を有する絶縁体を使用するのが望ましい。尚、感光性樹脂を適用する場合には、一般に現像後の焼成温度が高く及び時間が長いほど特に短波長側の透過率が低下することから、適切なプロセス条件を選択するのが良い。透過率が低下する原因としては、焼成による材料の酸化、あるいは材料の劣化が起因する場合がある。このため焼成工程における酸化を抑制するために真空オーブンを使用してもよい。

【0048】

図2は、本発明の表示装置の構成部材である壁部材の断面形状の例を示す断面模式図である。図2で示されるように、バンク(壁部材21)の断面形状として、例えば、下記(a)乃至(d)にて示される形状が挙げられるが、本発明は、これらに限定されるものではなく、この他にも樽状も選択され得る。

(a)矩形(長方形、正方形)

(b)台形

(c)リベット形(矩形と台形との組み合わせ)

(d)砲弾形(矩形と台形との組み合わせ)

【0049】

中でもバンクに入射した光の進行方向とバンクから出射した光の進行方向とを揃えることができることを理由として、少なくとも一部に長方形の部分を含む断面形状が好ましい。即ち、バンクの一側面の少なくともが他の側面と平行であることが好ましい。また第一電極23間に配置されるバンク(壁部材21)の幅は、透過率を高めるために、画素のサイズが小さくなるに従って薄く設定することが望ましい。例えば、バンクの構成材料の吸収波長領域に近い波長の光を出力する副画素に隣接するバンクを部分的に薄くしてもよい。またバンクは、第一電極23の端部を覆っていてもよいし、覆っていなくともよい。

【0050】

次に、本実施形態の有機EL表示装置の製造方法について説明をする。

【0051】

(1)基板の形成工程

まず基材からの不純物の侵入を防ぐために、基材上の全面に、SiNx又はSiO2を積層してバッファ層を形成する。次に、バッファ層上であって表示領域に相当する領域に、有機EL素子を副画素ごとに制御するためのTFTを副画素の数に合わせて形成する。尚、表示領域の周辺には各画素にデータ信号やゲート信号を供給するためのドライバ回路用のTFTが備えられている。尚、本発明の表示装置には、公知のTFTを適用することが可能である。例えば、下記(a)乃至(c)の構成を備えたTFTを使用することができる。

(a)バッファ層上に形成される半導体層

(b)上記半導体層を被覆するように形成されているゲート絶縁層

(c)上記ゲート絶縁膜上に形成されるゲート電極

【0052】

尚、上記TFTは、半導体層のうちゲート電極の直下に相当する領域がチャネル領域である。ここでp−ch型のTFTの場合では、チャネル領域の両側はホウ素等の13族元素がドープされソース領域及びドレイン領域が形成される。一方、n−ch型のTFTの場合では、リン等の15族元素がドープされソース領域及びドレイン領域が形成されている。

【0053】

以上のようにしてTFTを形成した後、TFTを構成するゲート電極上に、このゲート電極を含む基板の全面を覆うように層間絶縁層を形成する。

【0054】

次に、層間絶縁層の所定の領域に、層間絶縁層とゲート絶縁層とを貫通する孔を設けてコンタクトホールを形成する。次に、層間絶縁層上の所定の領域に、ソース電極及びドレイン電極を形成する。このときコンタクトホールによって、コンタクトホールの下部に露出した半導体層のソース領域にはソース電極が、ドレイン領域にはドレイン電極が、それぞれ接続されている。次に、層間絶縁層、ドレイン電極及びソース電極を被覆するように、絶縁性材料を成膜して、基板全面に平坦化層を形成する。次に、平坦化層の所定の領域に、ドレイン電極まで到達する孔を設けてコンタクトホールを形成する。

【0055】

以上の工程を経てTFTを有する基板10が完成する。

【0056】

(2)有機EL素子の作製工程

次に、基板10上に、第一電極23と、正孔輸送層24、発光層25、電子輸送層26と、第二電極27と、からなる有機EL素子22を作製する。

【0057】

まず平坦化層上に反射率の高い電極材料を成膜した後、フォトリソプロセス等の公知の薄膜加工プロセスを利用して、副画素単位でパターニングされた第一電極23を形成する。このとき第一電極23が単層電極であっても積層電極であっても同様の加工プロセスを利用することができる。尚、第一電極23は、平坦化層に形成されたコンタクトホールを介してTFTのドレイン電極と電気的に接続されている。

【0058】

図1の表示装置1において、第一電極23は、図1(a)に示されるように、基板10上に複数の矩形の個別パターンとして存在し周期的に配列されている。

【0059】

尚、図1の表示装置1は、図1(a)に示されるように、行方向(Y方向)に、三種類の副画素(20R,20G,20B)のうちのいずれかが繰返し配置されている。一方、図1の表示装置1は、図1(a)に示されるように、列方向(X方向)に、三種類の副画素(20R,20G,20B)が一定の規則、具体的には、RGBRGB・・・という規則をもって配置されている。

【0060】

ところで、図1の表示装置1を構成する第一電極23は、X方向の辺を短辺とし、Y方向の辺を長辺とする矩形形状となっている。ここで各副画素の大きさが等しい場合、副画素の短辺の長さは長辺の約1/3倍となる。

【0061】

次に、各第一電極23の周囲を取り囲むように壁部材21を形成する。ここで壁部材21の形成方法としては、例えば、フォトリソプロセスを利用した公知のパターニング法を利用することができる。

【0062】

次に、有機化合物層を形成する。ここで図面を参照しながら有機化合物層の形成工程について説明する。図3は、図1の表示装置を製造する際の一工程(有機化合物層の形成工程)を示す断面模式図である。

【0063】

まず真空雰囲気下でベーク処理を行い、酸素プラズマによって、第一電極23が形成されている基板10の前処理を行う。次に、真空雰囲気を維持した状態で、第一電極23上に、正孔輸送層24、発光層25及び電子輸送層26の蒸着を順次行う。特に、蒸着マスクを用いて、各副画素(20R,20G,20B)にそれぞれ含まれる発光層をパターニングする工程について、図3を参照しながら詳細に説明する。

【0064】

第一電極23上に正孔輸送層24を成膜した後、赤色発光層25Rを形成する成膜室に基板を搬送し、蒸着マスク41と基板10とのアライメントを行う。アライメントを行った後、基板10を蒸着マスク41に近接させ、図3に示されるように蒸着マスク41をバンク(壁部材21)上で当接させる。尚、実際には、蒸着マスク41は、バンク20上に形成された正孔輸送層24に接触することになる。図3に示される状態で蒸着マスク41の開口41aを経由して蒸着物42を基板上に堆積させ、赤色副画素20Rの第一電極23上に、所定の膜厚に到達するまで赤色発光層25Rを成膜する。

【0065】

次に、赤色発光層25Rと同様の方法により緑色発光層及び青色発光層を順次成膜する。これにより、各副画素(20R,20G,20B)に含まれる第一電極23の上方に、それぞれ各色の発光層(赤色発光層、緑色発光層、青色発光層)が形成される。次に、発光層25とは別の成膜室にて、電子輸送層26を各副画素において共通する層として形成する。

【0066】

上述した工程で有機化合物層(正孔輸送層24、発光層25、電子輸送層26)を形成した後、第二電極27及び封止層(不図示)を順次形成することで本実施形態の表示装置は完成する。

【0067】

ここで第二電極27及び封止層をそれぞれ形成する際には、通常の有機EL表示装置の製造方法と同様の方法を用いることができる。例えば、有機化合物層上に光透過性を有する程度に膜厚を調整したAg合金薄膜からなる電極薄膜を成膜して第二電極27を形成する。このときAg合金薄膜に変えて透明導電材料(イリジウム錫酸化物、イリジウム亜鉛酸化物等)を成膜して第二電極27を形成してもよい。続いて、第二電極27上に、SiH4ガス、N2ガス、H2ガスを用いたプラズマCVD法によって窒化シリコン(SiNx)からなる封止層を形成する。封止層の厚さは、好ましくは、0.1μm〜10μmである。ここで封止層の膜厚が厚すぎると、封止層における光の吸収損失が大きくなるので、封止層の膜厚は上述した範囲(0.1μm〜10μm)で適宜調整するのが望ましい。

【0068】

(第二の実施形態)

次に、本発明の第二の実施形態について、特に、第一の実施形態との相違点を中心に説明する。図4は、本発明の表示装置における第二の実施形態を示す模式図である。ここで図4(a)は、平面図であり、図4(b)は、(a)のCC’断面を示す図である。

【0069】

図4の表示装置2は、図1の表示装置1と比較して、壁部材21を、画素20の周囲を囲むように形成している点で相違する。言い換えると、図4の表示装置2を構成する壁部材21は、画素20と画素20との境界線に相当する領域に設けられ、1個の画素を基本単位として表示領域を区画する部材となっている。

【0070】

ところでバンク(壁部材21)の間隔は、有機化合物層を形成する工程において、蒸着マスクが第一電極23又は第一電極23上に設けられる有機化合物層と接触することによって第一電極23や有機化合物層を傷つけない範囲で、任意に設定が可能である。より具体的には、蒸着工程(有機化合物層の形成工程)において蒸着マスクの局部的な撓みを招かないよう蒸着マスクの剛性を考慮することが好ましい。例えば、高精細な表示に適用される蒸着マスクの場合、マスク材として使用される金属板の厚みは10μm〜500μmの範囲で設定する場合が多い。このためバンクの間隔はマスクの材料として使用される金属板の厚み程度まで広げることは可能である。

【0071】

一方で、バンクの間隔を拡張することによって、第一電極の面積によって規定される発光面積をより広く確保することが可能となる。なぜならば、バンクが配置されていない領域においては互いに隣接する第一電極同士を近づけやすくすることができるので第一電極間の間隔をより狭くすることができるためである。尚、一定輝度を発光する表示においては、発光面積が広いほど単位面積当たりに要求される有機化合物層へ流す電流密度を低減させることができるため、有機EL素子22を駆動した際に有機化合物層の駆動時の劣化現象を抑制することができるという利点がある。

【0072】

尚、図4の表示装置2は、壁部材21との相対的な環境が各副画素(20R,20G,20B)ごとに異なっている。具体的には、緑色副画素20Gにおいては、第一電極23の長辺方向に壁部材21が設けられていない一方で、赤色副画素20G及び青色副画素20Bにおいては、第一電極23に含まれる1の長辺に隣接するように壁部材21が設けられている。

【0073】

ここで図4の表示装置2においては、各副画素から出力された光のうちバンク(壁部材21)を通過するものについては、バンクに入射する光の入射角と、その光がバンクから出射するときの出射角がほぼ等しくすることが望ましい。これを実現するためには、バンクの両側面の少なくとも一部が平行であることを前提として、平行である部分がより多いことが望ましい。これにより図4の表示装置2のように、壁部材21との相対的な環境が各副画素(20R,20G,20B)ごとに異なっている場合であっても、各副画素から出力された光について光線方向の対象性を損なうことを回避あるいは低減することができる。従って、本発明の表示装置によれば、輝度の視野角依存性を緩和することができる。

【0074】

次に、本実施形態の表示装置の製造方法について説明をする。本実施形態の表示装置は、基本的には、第一の実施形態と同様の方法により製造することができる。

【0075】

ここで図面を参照しながら、本実施形態の表示装置の製造工程の主要工程である有機化合物層の形成工程について説明する。図5は、図4の表示装置を製造する際の一工程(有機化合物層の形成工程)を示す断面模式図である。

【0076】

第一電極23上に正孔輸送層24を成膜した後、緑色発光層25Gを形成する成膜室に基板を搬送し、蒸着マスク41と基板10とのアライメントを行う。アライメントを行った後、基板10を蒸着マスク41に近接させ、図5に示されるように蒸着マスク41をバンク(壁部材23)上で接触させる。そして図5に示される状態で蒸着マスク41の開口41aを経由して蒸着物42を基板上に堆積させ、緑色副画素20Gの第一電極23上に所定の膜厚に到達するまで緑色発光層25Gを成膜する。ここで緑色発光層25Gを成膜する際に、蒸着マスク41の開口41aが壁部材21に接触していないためこの開口41a付近にて蒸着マスク41がわずかに撓むことがある。このため、使用される蒸着マスク41については、この撓みを考慮して開口41aの寸法を設定するのが望ましい。

【0077】

次に、緑色発光層25Gと同様の方法により赤色発光層及び青色発光層を順次成膜する。尚、緑色発光層25Rの成膜と同様に、赤色発光層及び青色発光層を成膜する際には、上記マスク開口部の撓みを考慮して蒸着マスクの開口の寸法を設定するのが望ましい。

【0078】

次に、発光層25とは別の成膜室にて、電子輸送層26を各副画素において共通する層として形成する。

【0079】

上述した工程で有機化合物層(正孔輸送層24、発光層25、電子輸送層26)を形成した後、第二電極27及び封止層(不図示)を順次形成することで表示装置は完成する。

【0080】

(第三の実施形態)

次に、本発明の第三の実施形態について、特に、第一の実施形態との相違点を中心に説明する。図6は、本発明の表示装置における第三の実施形態を示す模式図である。ここで図6(a)は、平面図であり、図6(b)は、(a)のDD’断面を示す図である。

【0081】

図6の表示装置3は、図1の表示装置1と比較して、壁部材21を、特定の画素間であってかつ画素の配列方向、具体的には、行方向(Y方向)のみに形成している点で相違する。言い換えると、図6の表示装置3を構成する壁部材21は、列方向(X方向)における青色副画素20Bと赤色副画素20Rとの境界であって、行方向(Y方向)において連続して設けられている。このため本実施形態において、壁部材は、表示領域を同じ列に配列されている複数の画素を基本単位として表示領域を区画する部材となっている。

【0082】

また図6の表示装置3は、図1の表示装置1と比較して、正孔輸送層24の形成を省略している点で相違する。即ち、青色発光層25Bが正孔輸送層を兼ねている。

【0083】

図7は、図6の表示装置を製造する際の一工程(有機化合物層の形成工程)を示す断面模式図である。図7に示されるように、本実施形態に係る表示装置3は、蒸着物42を基板10に対して斜め方向に当てて薄膜を形成する斜め蒸着法を利用して製造される表示装置である。即ち、壁部材21に最も近い副画素(20R,20G)に含まれる発光層は、発光面の法線に対して斜方から各発光層の構成材料が入射して堆積されてなる層である。

【0084】

本実施形態において、壁部材21は、有機化合物層を所定の領域に選択的に形成することを可能にする遮蔽物として機能する。また斜め蒸着法を利用して有機化合物層を形成する場合、このような壁部材21を利用したシャドーウィング効果を利用していることから、本実施形態においては、特に、壁部材21については「シャドーウォール」と記載することがある。

【0085】

本実施形態において、シャドーウォール(壁部材21)の高さは、副画素(20R,20G,20B)のサイズと蒸着物42の入射角により規定される。例えば、図6(b)に示されるようにシャドーウォールを設けた装置構成を考える。この装置構成において、副画素のサイズを10μmピッチにした場合について、図7を用いて説明する。

【0086】

図7(a)及び(b)に示されるように、基板10に対して蒸発源から発せられた有機材料(蒸着物42)が斜め方向から入射するが、その入射角(図7(a)のθa、図7(b)のθb)が60°とすると、シャドーウォールに隣接する2画素が設けられる領域(符号m)には蒸着物42を到達させないようにする。ここで成膜領域以外の領域に蒸着物42を到達させないようにするためには、シャドーウォールの高さ(符号h)は約12μm必要となる。尚、ここで説明する入射角は、基板10あるいは第一電極23面の法線方向からの傾斜角である。またシャドーウォールに隣接する副画素1画素分だけを蒸着しない態様の場合、例えば、副画素のサイズが10μmピッチであって、蒸発源からの蒸着した有機材料の入射角が60°の場合、シャドーウォールの高さは約6μm必要となる。尚、図7において、hは副画素のサイズ(短辺の幅)の0.1倍〜数倍とするのが望ましい。

【0087】

ここで画素20が、少なくとも発光色が異なる3種類の副画素(例えば、20R,20G,20B)からなり、画素が設けられている領域が、壁部材によって1個あるいは複数個の画素ごとに区画されている表示装置を具体例として説明する。この表示装置においては、3種類の副画素(20R,20G,20B)のうち、最も発光波長が短い光を出力する副画素(20B)が壁部材から最も離れたところに配置される態様が好ましい。

【0088】

尚、本発明の表示装置において、シャドーウォールとして適用できる材料は、蒸着マスクを用いてパターニングするときに適用される上述した壁部材(あるいはバンク)の構成材料と同じ材料を用いることができる。具体的には、可視光領域において透光性を有する公知の有機材料あるいは無機材料で形成することが可能である。また第一電極23同士での電流等のリークあるいは短絡を回避するため絶縁性を備えていることが好ましい。

【0089】

シャドーウォール(壁部材21)の構成材料として、例えば、有機材料では光感光性ポリイミド樹脂、光感光性アクリル樹脂を使用することができ、無機材料においては窒化シリコン、酸化シリコン等を使用することができる。好ましくは、可視光領域において平均透過率が80%以上である部材が適用される。より好ましくは、透光性を有する第二電極の透過率と同程度以上とすることが好ましい。また1.0×1012Ω・cm以上の体積低効率を有する絶縁体が用いられるのが望ましい。

【0090】

またシャドーウォールとなる壁部材23は、その両側面が平行になるように形成されていることが好ましい。これにより壁部材23の配置が各副画素において非対称であっても、副画素から出力された光の光線方向の対象性を損なうことを回避することができる。従って、本実施形態の表示装置においても他の実施形態と同様に、輝度の視野角依存性を緩和することができる。尚、ここで説明する高い透光性を有する材料とは、光散乱性が少なく、また透過率が高いことを意味する。

【0091】

以上より、本発明の表示装置は、種類が異なる副画素間に配置された壁部材の高さが副画素の幅に比べて0.1倍以上であっても、それら壁部材を通過する光の損失を低減することにより、明るさの視野角依存性への影響を緩和することができる。これにより有機EL表示装置において、高精細かつ、高品質な表示を実現することが可能となる。

【0092】

以下、実施例において本発明を説明する。ただし本発明は、以下に説明する実施例に限定されるものではない。

【実施例1】

【0093】

図1に示される表示装置1を、以下に説明する方法により作製した。尚、本実施例においては、大判基板(多面取り用基板)から合計25個の表示装置を作製した。尚、表示装置1基の大きさは対角3インチ(X方向61mm、Y方向46mm)である。また表示装置1基に含まれる表示領域には、640×480×3(RGBの3種類)個の副画素(VGA相当)を有するものであり、画素ピッチは約95μm、副画素ピッチは約32μmである。またバンク(壁部材21)の高さを5μmとした。即ち、バンクの高さは副画素ピッチの約0.16倍に相当する。また第一電極23間に設けられるバンクの幅は15μmとした。

【0094】

このような構成の場合、副画素の中央近傍から出力された光のうち、基板10の法線方向からの傾き角(図1(b)中の角度φ)が約56°以上の範囲に含まれる光がバンクに入射することになる。このように設計されたバンクを以下の方法により作製した。

【0095】

第一電極23を形成した後、スピンコート法により、基板10の全面に、ポリイミドを含むネガ型感光性レジストを塗布した。次に、レジストを除去する領域に選択的に露光光を照射した。次に、現像及び焼成工程を行うことで、第一電極23が露出されている状態でバンクを形成した。尚、上述のネガ型感光性レジストを用いて形成されるバンクは可視光領域で透光性を有する。具体的には、波長400nm以上における透過率の平均は80%以上であった。またバンクの表面は発光光の乱反射を防止するために平滑な面とした。またバンクは、その両側面が平行となる断面形状になるように形成した。

【0096】

次に、バンクを形成した基板を真空雰囲気下でベーク処理を行い、酸素プラズマによって基板の前処理を行った。その後、真空雰囲気を維持した状態で約80nmの膜厚を有する正孔輸送層24を、表示領域の全面に形成した。続いて赤色発光層25Rを形成する成膜室に基板10を搬送し、赤色副画素20Rにストライプ状の開口を有する蒸着マスク(厚さ30μm)と基板との位置調整を行うアライメント工程を行った後、赤色発光層25Rを成膜した。尚、赤色発光層25Rを成膜する際には、図3で示されるように、蒸着マスク41はバンク(壁部材21)にて支持された状態となっていた。この後、緑色発光層、青色発光層も赤色発光層25Rと同様に成膜した。次に、発光層以外の有機化合物層(電子輸送層26)を、全ての副画素に共通する層として各成膜室にて形成した。

【0097】

以上のようにして有機化合物層を形成した後、有機化合物層上に、Ag合金薄膜を成膜して第二電極27を形成した。このとき第二電極27の膜厚を25nmとして。尚、この第二電極27は、半透過性の電極である。このためバンク(壁部材21)は、第二電極27よりも可視光領域、特に、400nm〜500nmの波長範囲において相対的に高い透過率となっており、バンクでの光吸収に伴う発光輝度の低下影響を抑制することができている。続いて、第二電極40上に窒化シリコン(SiNx)からなる封止層(不図示)を形成した。このときの封止層の厚さは2μmとした。以上により、図1の表示装置1を作製した。

【0098】

以上で説明してきた表示装置は、異なる発光色を呈する画素の間に配置された壁部材の高さが副画素の幅に比べて0.1倍であっても、それら壁部材を通過する光の損失を低減し、明るさの視野角依存性への影響を緩和することができる。これにより有機EL素子を備える表示装置において、高精細かつ、高品質な表示を実現することが可能となる。

【実施例2】

【0099】

図6に示される表示装置を、以下に説明する方法により作製した。尚、本実施例においては、実施例1と同様に、大判基板(多面取り用基板)から合計25個の表示装置を作製した。また、表示装置1基の大きさは対角1インチ(X方向20mm、Y方向16mm)であり、表示装置1基に含まれる表示領域には、1280×1024×3(RGBの3種類)個の副画素(SXGA相当)を有するものであり、画素ピッチは約15μm、副画素ピッチは約5μmである。またシャドーウォール(壁部材21)の高さを4μmとした。また第一電極23間に設けられるシャドーウォールの幅は2μmとした。

【0100】

即ち、シャドーウォール(壁部材21)の高さは副画素ピッチの約0.8倍に相当する。このような構成の場合、画素の中央近傍で発光した光成分のうち、基板法線方向からの傾き角(図6(b)中に記載の角度φ)が約21°以上の範囲に含まれる成分がシャドーウォールに入射する。またシャドーウォールの側面は、基板10面の法線方向に沿って、かつ両側面が互いに平行になるように、即ち、断面矩形形状となるようにした。本実施例においては、シャドーウォールを以下の方法により形成した。

【0101】

第一電極23を形成した後、スピンコート法により、基板10上に、エポキシを含むネガ型感光性レジストを塗布した後、レジストを除去する領域に露光光を照射した。この後現像及び真空オーブンを用いた焼成工程を行うことにより、シャドーウォールを形成した。尚、上述のネガ型感光性レジストを用いて形成されるシャドーウォールは可視光領域で透光性を有する。具体的には、波長400nm以上における透過率の平均は80%以上であった。またシャドーウォールは、その両側面が平行となる断面形状になるように形成した。

【0102】

次に、シャドーウォールが形成されている基板を、真空雰囲気下でベーク処理を行った後、酸素プラズマによる基板の前処理を行った。次に、真空雰囲気を維持した状態で、青色発光層25B(膜厚:約50nm)を表示領域の全面に形成した。尚、青色発光層25Bは正孔輸送層の機能をも兼ね備えている。次に、赤色発光層25Rを形成する成膜室に基板を搬送し、図7(a)で示されるように、基板面の法線方向からの傾き角θaが68°である方位から赤色発光材料42aを蒸着して、赤色副画素20Rに含まれる第一電極23上に赤色発光層25Rを形成した。このとき赤色発光層25Rが形成される領域(赤色副画素20Rの領域)以外の領域に設けられる第一電極23上には、シャドーウォール(壁部材21)の影となるために赤色発光材料が付着しない。

【0103】

次に、図7(b)で示されるように、基板面の法線方向からの傾き角θbが68°(θaとは逆方向)から緑色発光材料42bを蒸着して、緑色副画素20Gに含まれる第一電極23上に、緑色発光層25Gを形成した。次に、各成膜室において共通層である電子輸送層及び電子注入層を表示領域全面に蒸着により形成した。

【0104】

以上のように有機化合物層を形成した後、実施例1と同様の方法により第二電極27及び封止層を形成した。以上により、図6の表示装置3を作製した。

【0105】

以上で説明してきた表示装置は、異なる発光色を呈する画素の間に配置された壁部材の高さが副画素の幅に比べて0.8倍であっても、それら壁部材を通過する光の損失を低減することにより、明るさの視野角依存性への影響を緩和することができる。これにより有機EL素子を備える表示装置において、高精細かつ、高品質な表示を実現することが可能となる。

【符号の説明】

【0106】

1(2,3):表示装置、10:基板、20:画素、20R:赤色副画素、20G:緑色副画素、20B:青色副画素、21:壁部材、22:有機EL素子、23:第一電極、24:正孔輸送層、25(25R,25G,25B):発光層、26:電子輸送層、27:第二電極、31:R発光、32:G発光、33:B発光、41:蒸着マスク、42(42R,42G):蒸着物

【特許請求の範囲】

【請求項1】

基板と、前記基板上にマトリクス状に設けられる複数の画素と、から構成され、

前記画素が、発光色が異なる複数種類の副画素からなり、

前記副画素が、第一電極と、発光層を含む有機化合物層と、第二電極と、を有し、

前記基板上、かつ所定の副画素間に壁部材が設けられ、

前記画素が設けられている領域が、前記壁部材によって副画素ごと又は1個あるいは複数個の画素ごとに区画される表示装置において、

可視光領域における前記壁部材の透光性が、前記第二電極と同程度あるいは前記第二電極よりも高いことを特徴とする、表示装置。

【請求項2】

前記壁部材が、前記副画素の配列方向に沿って設けられており、

前記画素が設けられている領域が、前記壁部材によって複数個の画素ごとに区画されていることを特徴とする、請求項1に記載の表示装置。

【請求項3】

可視光領域における前記壁部材の透過率が、前記第二電極の透過率よりも高いことを特徴とする、請求項1又は2に記載の表示装置。

【請求項4】

前記壁部材の1つの側面が、前記壁部材の他の側面と平行であることを特徴とする、請求項1乃至3のいずれか一項に記載の表示装置。

【請求項5】

可視光領域における前記壁部材の透過率が80%以上であることを特徴とする、請求項1乃至4のいずれか一項に記載の表示装置。

【請求項6】

前記画素が、少なくとも発光色が異なる3種類の副画素からなり、

前記画素が設けられている領域が、前記壁部材によって1個あるいは複数個の画素ごとに区画され、

前記副画素のうち、最も発光波長が短い光を出力する副画素が前記壁部材から最も離れたところに配置されることを特徴とする、請求項1乃至5のいずれか一項に記載の表示装置。

【請求項7】

前記壁部材に最も近い副画素に含まれる発光層が、発光面の法線に対して斜方から構成材料が入射して堆積された層であることを特徴とする、請求項1乃至6のいずれか一項に記載の表示装置。

【請求項8】

前記壁部材の高さが、前記副画素の幅の0.1倍以上であることを特徴とする、請求項1乃至7のいずれか一項に記載の表示装置。

【請求項9】

前記壁部材の高さが、前記副画素の幅の0.5倍以上であることを特徴とする、請求項1乃至8のいずれか一項に記載の表示装置。

【請求項10】

前記可視光領域の波長範囲が400nm〜500nmであることを特徴とする、請求項1乃至7のいずれか一項に記載の表示装置。

【請求項11】

基板上に複数の第一電極を形成する工程と、

前記第一電極間に第一電極の短辺側の幅の0.1倍以上の高さを有し、かつ可視光領域において第二電極と同程度の透光性を有する壁部材を形成する工程と、

前記壁部材に蒸着マスクを当接させ、第一電極の上方に発光層を形成する工程と、

第二電極を形成する工程と、

を含むことを特徴とする、表示装置の製造方法。

【請求項12】

基板上に複数の第一電極を形成する工程と、

前記第一電極間に第一電極の短辺側の幅の0.1倍以上の高さを有し、かつ可視光領域において第二電極と同程度の透光性を有する壁部材を形成する工程と、

基板面の法線方向から所定の角度に前記基板を傾けた状態で蒸着を行い、所定の第一電極の上方に発光層を形成する工程と、

第二電極を形成する工程と、

を含むことを特徴とする、表示装置の製造方法。

【請求項1】

基板と、前記基板上にマトリクス状に設けられる複数の画素と、から構成され、

前記画素が、発光色が異なる複数種類の副画素からなり、

前記副画素が、第一電極と、発光層を含む有機化合物層と、第二電極と、を有し、

前記基板上、かつ所定の副画素間に壁部材が設けられ、

前記画素が設けられている領域が、前記壁部材によって副画素ごと又は1個あるいは複数個の画素ごとに区画される表示装置において、

可視光領域における前記壁部材の透光性が、前記第二電極と同程度あるいは前記第二電極よりも高いことを特徴とする、表示装置。

【請求項2】

前記壁部材が、前記副画素の配列方向に沿って設けられており、

前記画素が設けられている領域が、前記壁部材によって複数個の画素ごとに区画されていることを特徴とする、請求項1に記載の表示装置。

【請求項3】

可視光領域における前記壁部材の透過率が、前記第二電極の透過率よりも高いことを特徴とする、請求項1又は2に記載の表示装置。

【請求項4】

前記壁部材の1つの側面が、前記壁部材の他の側面と平行であることを特徴とする、請求項1乃至3のいずれか一項に記載の表示装置。

【請求項5】

可視光領域における前記壁部材の透過率が80%以上であることを特徴とする、請求項1乃至4のいずれか一項に記載の表示装置。

【請求項6】

前記画素が、少なくとも発光色が異なる3種類の副画素からなり、

前記画素が設けられている領域が、前記壁部材によって1個あるいは複数個の画素ごとに区画され、

前記副画素のうち、最も発光波長が短い光を出力する副画素が前記壁部材から最も離れたところに配置されることを特徴とする、請求項1乃至5のいずれか一項に記載の表示装置。

【請求項7】

前記壁部材に最も近い副画素に含まれる発光層が、発光面の法線に対して斜方から構成材料が入射して堆積された層であることを特徴とする、請求項1乃至6のいずれか一項に記載の表示装置。

【請求項8】

前記壁部材の高さが、前記副画素の幅の0.1倍以上であることを特徴とする、請求項1乃至7のいずれか一項に記載の表示装置。

【請求項9】

前記壁部材の高さが、前記副画素の幅の0.5倍以上であることを特徴とする、請求項1乃至8のいずれか一項に記載の表示装置。

【請求項10】

前記可視光領域の波長範囲が400nm〜500nmであることを特徴とする、請求項1乃至7のいずれか一項に記載の表示装置。

【請求項11】

基板上に複数の第一電極を形成する工程と、

前記第一電極間に第一電極の短辺側の幅の0.1倍以上の高さを有し、かつ可視光領域において第二電極と同程度の透光性を有する壁部材を形成する工程と、

前記壁部材に蒸着マスクを当接させ、第一電極の上方に発光層を形成する工程と、

第二電極を形成する工程と、

を含むことを特徴とする、表示装置の製造方法。

【請求項12】

基板上に複数の第一電極を形成する工程と、

前記第一電極間に第一電極の短辺側の幅の0.1倍以上の高さを有し、かつ可視光領域において第二電極と同程度の透光性を有する壁部材を形成する工程と、

基板面の法線方向から所定の角度に前記基板を傾けた状態で蒸着を行い、所定の第一電極の上方に発光層を形成する工程と、

第二電極を形成する工程と、

を含むことを特徴とする、表示装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−80661(P2013−80661A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−220984(P2011−220984)

【出願日】平成23年10月5日(2011.10.5)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月5日(2011.10.5)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]