表示装置及び表示装置の製造方法

【課題】TFT基板の信頼性を向上させることのできる表示装置及びその製造方法を提供する。

【解決手段】本発明の表示装置は、基板上に配置された複数のデータ線と複数のゲート線との交点のそれぞれに対応して配置される複数の画素と、前記基板上に配置された第1絶縁膜と、前記第1絶縁膜の上層に前記第1絶縁膜の少なくとも一部と接して配置され、前記第1絶縁膜とは異なる材質の膜である第2絶縁膜と、前記第2絶縁膜上に前記複数の画素のそれぞれに対応して配置され、側部に第3絶縁膜が配置される複数のMEMSシャッターと、前記複数のゲート線及び前記複数のデータ線に電位を供給する複数の端子であって、前記複数の端子の上部に配置された前記第1絶縁膜及び前記第2絶縁膜の開口部から前記電位の供給を受ける前記複数の端子と、を含むことを特徴とする。

【解決手段】本発明の表示装置は、基板上に配置された複数のデータ線と複数のゲート線との交点のそれぞれに対応して配置される複数の画素と、前記基板上に配置された第1絶縁膜と、前記第1絶縁膜の上層に前記第1絶縁膜の少なくとも一部と接して配置され、前記第1絶縁膜とは異なる材質の膜である第2絶縁膜と、前記第2絶縁膜上に前記複数の画素のそれぞれに対応して配置され、側部に第3絶縁膜が配置される複数のMEMSシャッターと、前記複数のゲート線及び前記複数のデータ線に電位を供給する複数の端子であって、前記複数の端子の上部に配置された前記第1絶縁膜及び前記第2絶縁膜の開口部から前記電位の供給を受ける前記複数の端子と、を含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、メカニカルシャッターを用いた表示装置及び表示装置の製造方法

に関する。

【背景技術】

【0002】

近年、MEMS(Micro Electro Mechanical Systems)技術を応用したメカニカルシャッター(以下「MEMSシャッター」という。)を用いた表示装置が注目されてきている。MEMSシャッターを用いた表示装置(以下「MEMS表示装置」という。)とは、画素ごとに設けたMEMSシャッターを、TFTを用いて高速で開閉することによってシャッターを透過する光の量を制御し、画像の明暗の調整を行う表示装置である(例えば、特許文献1参照。)。MEMS表示装置においては時間階調方式を採用し、赤色、緑色及び青色のLEDバックライトからの光を順次切り替えることにより画像の表示を行うことが主流である。よって、MEMS表示装置は、液晶表示装置に用いられる偏光フィルムやカラーフィルタなどを必要とせず、液晶表示装置と比較してバックライトの光の利用効率は約10倍、消費電力は1/2以下になり、また、色再現性が優れている点に特徴がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−197668号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

MEMS表示装置においては、MEMSシャッターを駆動するためのスイッチング素子、及びスイッチング素子を駆動するゲートドライバやデータドライバを構成するTFTが基板上に形成される。基板上にはTFTへ外部から信号を供給するための端子が同時に形成される。通常、MEMS表示装置においては、TFT及び端子が形成されたTFT基板上にTFT及び端子を覆うパッシベーション膜(絶縁膜)を形成し、そのパッシベーション膜上にMEMSシャッターを形成する。MEMSシャッターは、端子と電気的に接続される部分以外が絶縁膜で覆われる。このとき、MEMSシャッターの可動部が中空構造を有することから、可動部の側部及び下部にも絶縁膜を形成するために、MEMSシャッターを形成したTFT基板の全面にCVD(Chemical Vapor Deposition)法等により絶縁膜を形成する。その後、TFT基板に対向基板を貼り合わせる。TFT基板に形成された端子には外部から信号を供給する必要があるため、対向基板が端子上部を覆わないようにTFT基板と対向基板とを張り合わせる。

【0005】

TFT基板上に形成した端子には外部から信号及び電源を供給するために、端子上の絶縁膜を除去して端子を露出させる必要がある。このような絶縁膜は、フォトリソプロセスとエッチングプロセスとの組合せ等により除去することができる。しかしながら、パッシベーション膜として上述した下層の絶縁膜と、この下層の絶縁膜上に形成されるMEMSシャッターを覆う上層の絶縁膜とは被膜性や絶縁性に優れることからいずれも同じ窒化膜を用いることが多く、上層の絶縁膜のみを除去して下層の絶縁膜を十分な膜厚を残してエッチングすることが難しい。下層の絶縁膜までエッチングが進むと、TFT基板に形成された配線が露出し、絶縁不良や導通不良の原因となる虞がある。

【0006】

そこで、本発明は上述した問題を鑑みてなされてものであり、TFT基板の表面を保護する絶縁膜の膜減りを抑制しつつ、端子上の絶縁膜を除去することができ、TFT基板の信頼性向上を図ることができる表示装置及びその製造方法を提供する。

【課題を解決するための手段】

【0007】

本発明の一実施形態によると、基板上に配置された複数のデータ線と複数のゲート線との交点のそれぞれに対応して配置される複数の画素と、前記基板上に配置された第1絶縁膜と、前記第1絶縁膜の上層に前記第1絶縁膜の少なくとも一部と接して配置され、前記第1絶縁膜とは異なる材質の膜である第2絶縁膜と、前記第2絶縁膜上に前記複数の画素のそれぞれに対応して配置され、側部に第3絶縁膜が配置される複数のMEMSシャッターと、前記複数のゲート線及び前記複数のデータ線に電位を供給する複数の端子であって、前記複数の端子の上部に配置された前記第1絶縁膜及び前記第2絶縁膜の開口部から前記電位の供給を受ける前記複数の端子と、を含むことを特徴とする表示装置が提供される。

【0008】

前記第2絶縁膜は、前記第1絶縁膜及び前記第3絶縁膜とは異なるエッチングレートを有してもよい。

【0009】

前記MEMSシャッターは、開口部を有するシャッター、前記シャッターに接続された第1バネ、前記第1バネに接続された第1アンカー、第2バネ、及び前記第2バネに接続された第2アンカーを有し、前記第1アンカーと前記第2アンカーとの電位差によって、前記第1バネと前記第2バネとが静電駆動されてもよい。

【0010】

前記MEMSシャッターは、前記MEMSシャッターのそれぞれに対応して接続されるスイッチング素子を有し、前記第1アンカーと前記第2アンカーとの電位差は、前記スイッチング素子によって供給されてもよい。

【0011】

前記基板と接合される光透過部を有する対向基板と、前記対向基板と対向して配置されるバックライトと、をさらに含み、前記シャッターの前記開口部と、前記対向基板の前記光透過部との重なる部分から前記バックライトから供給される光を透過させてもよい。

【0012】

また、本発明の一実施形態によると、基板上に複数のスイッチング素子及び複数の端子を形成し、前記複数のスイッチング素子及び前記複数の端子上に第1絶縁膜を形成し、前記複数の端子上の前記第1絶縁膜をエッチングして前記複数の端子の一部を露出させ、前記第1絶縁膜上に、前記第1絶縁膜とは異なる材質の膜である第2絶縁膜を形成し、前記複数の端子上の前記第2絶縁膜をエッチングして前記複数の端子の一部を露出させ、前記第2絶縁膜上に、前記複数のスイッチング素子によってそれぞれ駆動され、開口部を有するシャッター、前記シャッターに接続された第1バネ、前記第1バネに接続された第1アンカー、第2バネ、及び前記第2バネに接続された第2アンカーを有する複数のMEMSシャッターを形成し、前記複数のMEMSシャッター及び前記複数の端子上に第3絶縁膜を形成し、前記複数の端子上の前記第3絶縁膜をエッチングして前記複数の端子の一部を露出させることを特徴とする表示装置の製造方法が提供される。

【0013】

また、本発明の一実施形態によると、基板上に複数のスイッチング素子及び複数の端子を形成し、前記複数のスイッチング素子及び前記複数の端子上に第1絶縁膜を形成し、前記第1絶縁膜上に、前記第1絶縁膜とは異なる材質の膜である第2絶縁膜を形成し、前記複数の端子上の前記第1絶縁膜及び前記第2絶縁膜をエッチングして前記複数の端子の一部を露出させ、前記第2絶縁膜上に、前記複数のスイッチング素子によってそれぞれ駆動され、開口部を有するシャッター、前記シャッターに接続された第1バネ、前記第1バネに接続された第1アンカー、第2バネ、及び前記第2バネに接続された第2アンカーを有する複数のMEMSシャッターを形成し、前記複数のMEMSシャッター及び前記複数の端子上に第3絶縁膜を形成し、前記複数の端子上の前記第3絶縁膜をエッチングして前記複数の端子の一部を露出させることを特徴とする表示装置の製造方法が提供される。

【0014】

また、本発明の一実施形態によると、基板上に複数のスイッチング素子及び複数の端子を形成し、前記複数のスイッチング素子及び前記複数の端子上に第1絶縁膜を形成し、前記複数の端子上の前記第1絶縁膜をエッチングして前記複数の端子の一部を露出させ、前記第1絶縁膜上に、前記第1絶縁膜とは異なる材質の膜である第2絶縁膜を形成し、前記第2絶縁膜上に、前記複数のスイッチング素子によってそれぞれ駆動され、開口部を有するシャッター、前記シャッターに接続された第1バネ、前記第1バネに接続された第1アンカー、第2バネ、及び前記第2バネに接続された第2アンカーを有する複数のMEMSシャッターを形成し、前記複数のMEMSシャッター及び前記複数の端子上に第3絶縁膜を形成し、前記複数の端子上の前記第2絶縁膜及び前記第3絶縁膜をエッチングして前記複数の端子の一部を露出させることを特徴とする表示装置の製造方法が提供される。

【0015】

前記第2絶縁膜は、前記第1絶縁膜及び前記第3絶縁膜とは異なるエッチングレートを有する成膜材料を用いて形成してもよい。

【0016】

前記第2絶縁膜は、複数の層からなる積層構造に形成してもよい。

【0017】

前記第1絶縁膜及び前記第3絶縁膜は、CVD法を用いてシリコン窒化膜を形成してもよい。

【0018】

前記基板上の前記複数のスイッチング素子が形成された面と対向して対向基板がシール材を介して接合されてもよい。

【発明の効果】

【0019】

本発明の表示装置及びその製造方法によると、TFT基板の表面を保護する絶縁膜の膜減りを抑制しつつ、端子上の絶縁膜を除去することができ、TFT基板の信頼性向上を図ることができる表示装置及びその製造方法を提供することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施形態に係る表示装置を示す図であり、(a)は、表示装置の斜視図であり、(b)は、表示装置の平面図である。

【図2】本発明の一実施形態に係る表示装置の回路ブロック図である。

【図3】本発明の一実施形態に係る表示装置に用いるMEMSシャッターの構成を示す図である。

【図4】本発明の一実施形態に係る表示装置に用いるMEMSシャッターの構成を示す図である。

【図5】本発明の一実施形態に係る表示装置に対する一般的な表示装置の表示部及び端子部の一例を示す断面図である。

【図6】本発明の一実施形態に係る表示装置に対する一般的な表示装置の端子部の製造工程を示す図であり、(a)は第1の絶縁膜を形成する工程を示す断面図であり、(b)は第2の絶縁膜を形成する工程を示す断面図であり、(c)は基板に対向基板を接合する工程を示す断面図であり、(d)は端子開口部を形成する工程を示す断面図である。

【図7】本発明の一実施形態に係る表示装置に対する一般的な表示装置の表示部及び端子部の製造工程を示す図であり、(a)は第2の絶縁膜を形成する工程を示す断面図であり、(b)は端子開口部を形成する工程を示す断面図である。

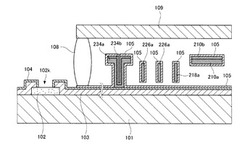

【図8】本発明の第1の実施形態に係る表示装置の表示部及び端子部を示す断面図である。

【図9】本発明の第1の実施形態に係る表示装置の端子部の製造工程を示す図であり、(a)は第1絶縁膜及び第2絶縁膜を形成する工程を示す断面図であり、(b)は端子を開口する部分を形成する工程を示す断面図であり、(c)は第3絶縁膜を形成する工程を示す断面図であり、(d)は基板に対向基板を接合する工程を示す断面図であり、(e)は端子を開口する工程を示す断面図である。

【図10】本発明の第1の実施形態に係る表示装置の表示部及び端子部の製造工程において第3絶縁膜を形成する工程を示す断面図である

【図11】本発明の第2の実施形態に係る表示装置の端子部の製造工程を示す図であり、(a)は第1絶縁膜及び第2絶縁膜を形成する工程を示す断面図であり、(b)は端子を開口する部分を形成する工程を示す断面図であり、(c)は第3絶縁膜を形成する工程を示す断面図であり、(d)は基板に対向基板を接合する工程を示す断面図であり、(e)は端子を開口する工程を示す断面図である。

【図12】本発明の第3の実施形態に係る表示装置の端子部の製造工程を示す図であり、(a)は第1絶縁膜及び第2絶縁膜を形成する工程を示す断面図であり、(b)は第3絶縁膜を形成する工程を示す断面図であり、(c)は基板に対向基板を接合する工程を示す断面図であり、(d)は端子を開口する工程を示す断面図である。

【図13】本発明の第4の実施形態に係る表示装置の端子部の製造工程を示す図であり、(a)は第1絶縁膜及び下層の第2絶縁膜を形成する工程を示す断面図であり、(b)は上層の第2絶縁膜を形成する工程を示す断面図であり、(c)は第3絶縁膜を形成する工程を示す断面図であり、(d)は基板に対向基板を接合する工程を示す断面図であり、(e)は端子を開口する工程を示す断面図である。

【発明を実施するための形態】

【0021】

以下、図面を参照しながら、本発明の表示装置の実施形態について説明する。なお、本発明の表示装置は、以下の実施形態に限定されることはなく、種々の変形を行ない実施することが可能である。

【0022】

図1(a)及び(b)に本発明の一実施形態に係る表示装置100を示す。図1(a)は、表示装置の斜視図であり、(b)は、表示装置の平面図である。本実施形態に係る表示装置100は、基板101及び対向基板109を有している。基板101は、表示部101a、駆動回路101b、101c及び101d、並びに端子部101eを有している。基板101と対向基板109とは、シール材等を用いて接合される。

【0023】

図2に本発明の一実施形態に係る表示装置100の回路ブロック図を示す。図2に示す本発明の一実施形態に係る表示装置100には、コントローラ120から画像信号及び制御信号が供給される。また、図2に示す本発明の一実施形態に係る表示装置100には、コントローラ120によって制御されるバックライト122から光が供給される。なお、コントローラ120及びバックライト122を含んで本発明の表示装置100を構成するようにしてもよい。

【0024】

図2に示すとおり、表示部101aは、ゲート線(G1、G2、・・・、Gn)とデータ線(D1、D2、・・・、Dm)との交点に対応する位置に、マトリクス状に配置されたメカニカルシャッター(MEMSシャッター)202、スイッチング素子204、及び保持容量206を有する画素200を有している。駆動回路101b、101cは、データドライバであり、スイッチング素子204へデータ線(D1、D2、・・・、Dm)を介してデータ信号を供給する。駆動回路101dは、ゲートドライバであり、スイッチング素子204へゲート線(G1、G2、・・・、Gn)を介してゲート信号を供給する。なお、本実施形態においては、図1に示すように、データドライバである駆動回路101b、101cが、表示部101aを挟むように配置されているが、この構成に限定されるものではない。スイッチング素子204は、データ線(D1、D2、・・・、Dm)から供給されるデータ信号に基づきMEMSシャッター202を駆動する。

【0025】

ここで、図3及び図4を参照して、MEMSシャッター202の構成について説明する。図3は、本発明の一実施形態に係る表示装置100に用いるMEMSシャッター202の構成を示す図である。図4は、本発明の一実施形態に係る表示装置100に用いるMEMSシャッター202の構成を示す図である。説明の便宜上、図3には、一つのMEMSシャッター202を示すが、本発明の一実施形態に係る表示装置100には、基板101上に図3に示すMEMSシャッター202がマトリクス状に配置されている。

【0026】

MEMSシャッター202は、シャッター210、第1バネ216、218、220、222、第2バネ224、226、228、230、及びアンカー部232、234、236、238、240、242を有している。シャッター210は開口部212、214を有しており、シャッター210本体は遮光部となる。また、図示していないが、対向基板109は、光を透過させる光透過部を有しており、シャッター210の開口部212、214と対向基板109の光透過部とが平面方向に概略重なり合うように配置され、シール材等を介して基板101に対向基板109が接合される。表示装置100は、対向基板109の背面から供給され対向基板109の光透過部を透過する光が、シャッター210の開口部212、214を透過し、人間の目に視認されるように構成される。なお、本実施形態に示すMEMSシャッター202は、本発明の表示装置100に用いることのできるMEMSシャッターの一例に過ぎず、スイッチング素子で駆動することのできるMEMSシャッターであれば図示した構成に限らず、如何なる態様のものでも用いることができる。

【0027】

シャッター210の一方の側は、第1バネ216、218を介してアンカー部232、234に接続されている。アンカー部232、234は、第1バネ216、218とともに、シャッター210を基板101の表面から浮遊した状態に支持する機能を有する。アンカー部232は第1バネ216と電気的に接続されており、且つ、アンカー部234は第1バネ218と電気的に接続されている。アンカー部232、234には、スイッチング素子204からバイアス電位が供給され、第1バネ216、218にバイアス電位が供給される。また、第2バネ224、226は、アンカー部236に電気的に接続されている。アンカー部236は、第2バネ224、226を基板101の表面から浮遊した状態に支持する機能を有する。アンカー部236には、グランド電位が供給され、第2バネ224、226にグランド電位が供給される。尚、アンカー部236には、上記グランド電位の替りに所定の電位を供給する構成でもよい。(以下の説明でのグランド電位でも同様である。)

【0028】

また、シャッター210の他方の側は、第1バネ220、222を介してアンカー部238、240に接続されている。アンカー部238、240は、第1バネ220、222とともに、シャッター210を基板101の表面から浮遊した状態に支持する機能を有する。アンカー部238は第1バネ220と電気的に接続されており、且つ、アンカー部240は第1バネ222と電気的に接続されている。アンカー部238、240には、スイッチング素子204からバイアス電位が供給され、第1バネ220、222にバイアス電位が供給される。また、第2バネ228、230は、アンカー部242に電気的に接続されている。アンカー部242は、第2バネ228、230を基板101の表面から浮遊した状態に支持する機能を有する。アンカー部242は第2バネ228、230と電気的に接続されている。アンカー部242には、グランド電位が供給され、第2バネ228、230にグランド電位が供給される。

【0029】

上述したように、本実施形態においては、スイッチング素子204からアンカー部232、234にバイアス電位が供給され、第1バネ216、218にバイアス電位が供給され、且つ、アンカー部236には、グランド電位が供給され、第2バネ224、226にグランド電位が供給される。第1バネ216、218と第2バネ224、226との間の電位差により、第1バネ216と第2バネ224とが静電駆動され、互いが引き寄せあうように移動し、且つ、第1バネ218と第2バネ226とが静電駆動され、互いが引き寄せあうように移動し、シャッター210が移動する。

【0030】

また、同様に、スイッチング素子204からアンカー部238、240にバイアス電位が供給され、第1バネ220、222にバイアス電位が供給され、且つ、アンカー部242には、グランド電位が供給され、第2バネ228、230にグランド電位が供給される。第1バネ220、222と第2バネ228、230との間の電位差により、第1バネ220と第2バネ228とが静電駆動され、互いが引き寄せあうように移動し、且つ、第1バネ222と第2バネ230とが静電駆動され、互いが引き寄せあうように移動し、シャッター210が移動する。

【0031】

なお、本実施形態においては、シャッター210の両側に第1バネ、第2バネ及びアンカー部を接続し配置した例について説明したが、本発明の表示装置100はこの構成に限定されるものではない。例えば、シャッター210の一方側に第1バネ、第2バネ及びアンカー部を接続し配置し、シャッター210の他方側には第1バネ及びアンカー部のみを接続し配置し、他方側の第1バネ及びアンカー部はシャッターを基板から浮遊した状態に支持する機能を持たせ、シャッター210の一方側の第1バネ及び第2バネを静電駆動し、シャッター210を動作させるようにしてもよい。

【0032】

ここで、本発明の一実施形態に係る表示装置100に至る経緯として、図5乃至図7を参照し、一般的なMEMSシャッターを用いた表示装置の構成について説明する。

【0033】

以下、図5を参照し、本発明の一実施形態に係る表示装置100に対する一般的な表示装置の表示部及び端子部の構成について説明する。図5は、一般的な表示装置の表示部及び端子部の一例を示す断面図である。図5においては、上述した本発明に係る表示装置100の構成と同じ構成については同じ符号を付与して示している。また、図5上部において、説明の便宜上、表示部に対応する領域を“A”と示し、端子部に対応する領域を“B”と示している。図5に示す“A”の領域は、図4に示すMEMSシャッター202におけるA−A’線によって示す箇所に対応する。

【0034】

図5に示すように、TFTが形成された基板101上には第1の絶縁膜113が形成される。なお、第1の絶縁膜113の形成される基板101には、既にゲート線(G1、G2、・・・、Gn)、データ線(D1、D2、・・・、Dm)、データドライバ101b、101c、ゲートドライバ101d、スイッチング素子204、及び端子102等が形成され、TFT基板を構成している。図5に示すように、表示部に対応する領域Aにおいては、基板101上に第1の絶縁膜113が形成され、端子部に対応する領域Bにおいては、基板101上に形成された端子102上に第1の絶縁膜113が形成される。第1の絶縁膜113としては、カバレッジが高く、絶縁耐圧が高いことから、例えばシリコン窒化膜(SiN)を、CVD法等により形成してもよい。CVD法によれば、200℃程度の温度で、第1の絶縁膜113としてシリコン窒化膜を基板101上に形成することができる。また、第1の絶縁膜113は、表示装置100において不要に光を反射したり遮光したりすることがないように光を透過させる透光性を有する材料が適している。このため、透光性を有する膜を用いることが好ましい。

【0035】

第1の絶縁膜113上に、表示部に対応する領域Aにおいて、シャッター210、第1バネ218、第2バネ226、及びアンカー部234が形成される。図5に示すとおり、シャッター210は、a−Si(210a)及び遮光用のAlSi(210b)の積層体を有し、アンカー部234も、a−Si(234a)及びAlSi(234b)の積層体を有してもよい。また、第1バネ218及び第2バネ226は、a−Si(226a)を用いて形成されてもよい。なお、シャッター210、第1バネ218、第2バネ226、及びアンカー部234は、MEMSシャッター202として動作可能な構造を有していれば、この構造及び材料に限定されるものではない。

【0036】

シャッター210、第1バネ218、第2バネ226、及びアンカー部234が形成された基板101上に、第2の絶縁膜115が形成される。第2の絶縁膜115は、図示したように、シャッター210、第1バネ218、第2バネ226、及びアンカー部234の側部や下部を覆うように形成される。これにより、MEMSシャッター202の動作時に、a−Siからなるシャッター210、第1バネ218、及び第2バネ226が変位して他の部分と接触して離れなくなること(スティッキング)や短絡することを防ぐことができる。第2の絶縁膜115は、第1の絶縁膜113と同様に、透光性を有し、且つ、カバレッジ及び絶縁耐圧が高いことから、シリコン窒化膜を用いてCVD法等により形成してもよい。CVD法を用いることにより、200℃程度の温度で、基板101上、並びに、基板101から離隔して形成されたシャッター210、第1バネ218、及び第2バネ226の側部や下部にも第2の絶縁膜115が形成される。なお、第2の絶縁膜115は、短絡を防ぐ構造を有し、MEMSシャッター202の静電駆動動作を良好に行うことができるものであれば、図5に図示した構造及び上述した材料に限定されない。

【0037】

端子102上に形成された第1の絶縁膜113及び第2の絶縁膜115は、端子102が露出されるようにエッチングにより除去され、図5に図示したように端子102を露出させる端子開口部(端子露出部)102kが形成される。

【0038】

以下、図6及び図7を参照し、本発明に係る表示装置100に対する一般的な表示装置における端子部の製造工程について説明する。

【0039】

図6は、一般的な表示装置の端子部の製造工程を示す図であり、(a)は第1の絶縁膜113を形成する工程を示す断面図であり、(b)は第2の絶縁膜115を形成する工程を示す断面図であり、(c)は基板101に対向基板109を接合する工程を示す断面図であり、(d)は端子開口部102kを形成する工程を示す断面図である。図7は、一般的な表示装置の表示部及び端子部の製造工程を示す図であり、(a)は第2の絶縁膜115を形成する工程を示す断面図であり、(b)は端子開口部102kを形成する工程を示す断面図である。

【0040】

図6(a)に図示したように、まず、端子102が形成された基板101上に第1の絶縁膜113を形成し、端子開口部102kが形成される位置の第1の絶縁膜113をエッチングにより除去する。第1の絶縁膜113は、上述したように、CVD法を用いてシリコン窒化膜を形成してもよい。シリコン窒化膜をCVD法により形成することにより、基板101上に200℃程度の温度で第1の絶縁膜113を形成することができる。エッチング方法として、シリコン窒化膜からなる第1の絶縁膜113をエッチングする場合には、CF4ガスやSF6ガス等のフッ素を含むガスと、O2ガスとの混合ガス等を用いたRIE法によるドライエッチングを適用してもよい。

【0041】

次に、図6(b)に図示したように、第1の絶縁膜113上に第2の絶縁膜115を形成する。このとき、図7(a)に図示したように、第1の絶縁膜113上には、シャッター210、第1バネ218、第2バネ226、及びアンカー部234が形成されており、これらの側部及び下部を覆うように第2の絶縁膜115が形成される。第2の絶縁膜115についても、上述した第1の絶縁膜113と同様に、透光性を有し、且つ、カバレッジが高く、絶縁耐圧が高いことから、CVD法を用いてシリコン窒化膜を形成してもよい。

【0042】

次に、図6(c)に図示したように、シール材108を介して基板101上に、対向基板109が接合される。対向基板109は、例えば、ガラス基板とガラス基板上に配置された反射膜から構成してもよい。反射膜は、基板101と対向するガラス基板の面上に配置され、ガラス基板に接する側の反射率が高く、基板101と対向する側の反射率が低くなるように形成してもよい。この反射膜は、図示していないが、対向基板109の裏面側(基板101と対向する面を上面としたときの対向基板109の下面側)に配置されたバックライトからの光を透過させる光透過部を有する。光透過部は、反射膜に設けられた開口部であってもよい。バックライトからの光は、対向基板109のガラス基板を通過して反射膜に形成された光透過部を通過した後、基板101に形成されたMEMSシャッター202に到達する。このとき、シャッター210の開口部212、214と対向基板109の光透過部とが平面方向に重なり合うように基板101と対向基板109とが接合されることにより、シャッター210の開口部212、214を通過する光量を、MEMSシャッター202の動作によって制御することが可能となる。なお、対向基板109の反射膜は、上述したように、ガラス基板に接する面の反射率を高いものとすることにより、バックライトからの光を反射させて光量を増やすことができ、基板101と対向する面の反射率を低いものとすることにより、不要な光の反射を抑えることができる。

【0043】

基板101と対向基板109とをシール材108により接合した後、基板101と対向基板109との間の空間に、ダンピング材を封入してもよい。ダンピング材としては、例えば、シリコンオイルを用いてもよい。ダンピング材は、MEMSシャッター202の動作を妨げることなく、且つ腐食等を起こさないように所望の粘性を有する材料や封入条件を選択してもよい。これにより、外部からの衝撃によるMEMSシャッター202の過度な振動等を抑制し、MEMSシャッター202の一部が他の部分と接触して離れなくなるスティッキングを抑制することができる。

【0044】

次に、図6(d)及び図7(b)に図示したように、端子102上の第2の絶縁膜115を、エッチングにより除去して端子102を露出させる端子開口部102kを形成する。端子開口部102kにより、端子102が外部端子(図示せず)と電気的に接続され、外部回路(図示せず)からの電源や信号の供給を受けることが可能となる。エッチング方法としては、上述した第1の絶縁膜113のエッチング方法と同様に、CF4ガスやSF6ガス等のフッ素を含むガスと、O2ガスとの混合ガス等を用いたRIE法によるドライエッチングを適用してもよい。

【0045】

しかし、第2の絶縁膜115をエッチングにより除去する際に、端子102を覆う第1の絶縁膜113と第2の絶縁膜115とが、例えばいずれも同じシリコン窒化膜である場合、第1の絶縁膜113と第2の絶縁膜115とでエッチングレートが同じであるため、第2の絶縁膜115のみを除去し、基板101を保護する第1の絶縁膜113を十分な膜厚を有して残留させることが難しい。図6(d)及び図7(b)に図示したように、端子部の第1の絶縁膜113を必要以上に削り過ぎてしまうことがある。これにより、TFT基板である基板101に形成された配線等が露出し、絶縁不良や導通不良の原因となる虞がある。

【0046】

そこで、本発明者は、表示装置の端子部におけるTFT基板の表面保護膜(絶縁膜)の膜減りを抑制し、TFT基板の信頼性を向上させることのできる表示装置を考察し、以下に示す本発明の実施形態に係る表示装置に至った。

【0047】

(第1の実施形態)

以下、図8乃至図10を参照して、本発明の第1の実施形態に係る表示装置の端子部の製造工程について、説明する。

【0048】

図8は、本発明の第1の実施形態に係る表示装置100の表示部101a及び端子部101eを示す断面図である。図9は、本発明の第1の実施形態に係る表示装置100の端子部101eの製造工程を示す図であり、(a)は第1絶縁膜103及び第2絶縁膜104を形成する工程を示す断面図であり、(b)は端子102を開口する部分を形成する工程を示す断面図であり、(c)は第3絶縁膜105を形成する工程を示す断面図であり、(d)は基板101に対向基板109を接合する工程を示す断面図であり、(e)は端子102を開口する工程を示す断面図である。図10は、本発明の第1の実施形態に係る表示装置100の表示部101a及び端子部101eの製造工程において、第3絶縁膜105を形成する工程を示す断面図である。

【0049】

図8に示すように、本発明の第1の実施形態に係る表示装置100は、表示部101aにおいて、TFT基板である基板101上に配置された第1絶縁膜103上に第2絶縁膜104が配置され、第2絶縁膜104上に、MEMSシャッター202が配置される。MEMSシャッター202は、シャッター210、第1バネ218、第2バネ226、及びアンカー部234を含む。第2絶縁膜104が配置された基板101上及びMEMSシャッター202の側部には、第3絶縁膜105が配置される。表示部101a上には、対向基板109がシール材108を介して基板101に接合される。また、端子部101eにおいては、基板101上に配置された端子102上に、第1絶縁膜103が配置され、第1絶縁膜103上に第2絶縁膜104が配置され、第1絶縁膜103及び第2絶縁膜104を開口する開口部である端子開口部102kにより、端子102の一部が露出される。この端子開口部102kにより、端子102を外部端子(図示せず)と電気的に接続することができるため、外部回路(図示せず)からの電源や信号の供給を受けることが可能となる。

【0050】

以下、図9及び図10を参照し、本発明に係る表示装置100の端子部101e及び表示部101aの製造工程について説明する。

【0051】

図9(a)に示すように、端子102の形成された基板101上に第1絶縁膜103を形成し、端子開口部102kの形成される位置の第1絶縁膜103をエッチングにより除去した後、第2絶縁膜104を形成する。第1絶縁膜103は、TFT基板である基板101の表面を保護する絶縁膜である。第1絶縁膜103は、上述した第1の絶縁膜113と同様に、透光性を有し、且つ、カバレッジや絶縁耐圧が高いことから、シリコン窒化膜を用いてCVD法により形成してもよい。CVD法によれば、200℃程度の温度で、シリコン窒化膜からなる第1絶縁膜103を基板101上に形成することができる。これにより、TFT基板の信頼性を損なうことなく、端子102の形成された基板101上に第1絶縁膜103を形成できる。第1絶縁膜103を形成した後、端子開口部102kの形成される位置の第1絶縁膜103をエッチングにより除去する。エッチング方法としては、第1絶縁膜103がシリコン窒化膜であるとき、CF4ガスやSF6ガス等のフッ素系ガスと、O2ガスとの混合ガス等を用いたRIE法によるドライエッチングを適用してもよい。

【0052】

端子開口部102kが形成される位置の第1絶縁膜103を除去した後、第1絶縁膜103上に第2絶縁膜104を形成する。第2絶縁膜104は、第1絶縁膜103に対して、後述するエッチング工程において所望の選択比が得られる材料を用いればよく、特に材料についての制限はない。例えば、第1絶縁膜103にシリコン窒化膜を用いる場合には、第2絶縁膜104にシリコン窒化膜とは異なるエッチングレートを有するシリコン酸化膜(SiO)を用いてもよい。第2絶縁膜104にシリコン酸化膜を用いる場合には、CVD法等によって形成することができる。また、第2絶縁膜104は、例えばシリコン窒化膜である第1絶縁膜103と所望の選択比がとれるようであれば、シリコン酸窒化膜(SiON)や樹脂であってもよい。このとき、第1絶縁膜103と第2絶縁膜104との選択比は、第2絶縁膜104/第1絶縁膜103=5〜10程度であることが望ましい。また、第2絶縁膜104の膜厚を厚く形成することにより、第1絶縁膜103と第2絶縁膜104とでエッチング条件を異なるようにしてもよい。これにより、後述するエッチング工程において、第1絶縁膜103を十分な膜厚を残したまま、端子102を露出させる端子開口部102kを形成することができる。

【0053】

次に、図9(b)に示すように、端子開口部102kが形成される位置の第2絶縁膜104をエッチングにより除去して端子102を露出させる。エッチング方法として、第2絶縁膜104の材料に応じたエッチャントを用いたウェットエッチングあるいはエッチングガスを用いたドライエッチングを用いることができる。第2絶縁膜104にシリコン酸化膜を用いる場合、HF希釈水溶液や、NH4F水溶液をエッチング液として用いるウェットエッチングを挙げることができる。また、CF4ガスやSF6ガス等のフッ素系ガスと、O2ガスとの混合ガス等を用いたRIE法によるドライエッチングを適用してもよい。

【0054】

次に、図9(c)及び図10に示すように、第2絶縁膜104上に第3絶縁膜105を形成する。第3絶縁膜105は、図7(a)に示して上述した第2の絶縁膜115と同様に、シャッター210、第1バネ218、第2バネ226、及びアンカー部234の側部や下部を覆うように形成される。これにより、MEMSシャッター202の動作時に、a−Siからなるシャッター210、第1バネ218、及び第2バネ226が変位し、他の部分と接触して離れなくなることや短絡することを防ぐことができる。従って、第3絶縁膜105は、カバレッジが高く、絶縁耐圧が高いことから、第1絶縁膜103と同様に、シリコン窒化膜を用いてCVD法により形成してもよい。CVD法によってシリコン窒化膜を形成することにより、200℃程度の温度で、基板101上、並びに、基板101から離隔して形成されたシャッター210、第1バネ218、及び第2バネ226の側部や下部に第3絶縁膜105を形成することができる。第3絶縁膜105は、第2絶縁膜104に対して、後述するエッチング工程において所望の選択比が得られる材料を用いて、短絡を防ぐ構造を有してMEMSシャッター202の静電駆動動作を良好に行うことができるものであれば、上述した構造及び材料に限定されない。なお、第2絶縁膜104と第3絶縁膜105との選択比は、第3絶縁膜105/第2絶縁膜104=10〜20程度であることが望ましい。

【0055】

次に、図9(d)に示すように、シール材108を介して基板101上に対向基板109を接合した後、図9(e)に示すように、第3絶縁膜105をエッチングにより除去して、端子102を露出させる端子開口部102kを形成する。エッチング方法としては、第3絶縁膜105の材料に応じたエッチャントを用いたウェットエッチングあるいはエッチングガスを用いたドライエッチングを用いることができる。なお、第2絶縁膜104がシリコン酸化膜であり、第3絶縁膜105がシリコン窒化膜である場合には、CF4ガスやSF6ガス等のフッ素系ガスと、O2ガスとの混合ガス等を用いたRIE法によるドライエッチングを適用してもよい。また、ウェットエッチングの場合には、リン酸溶液等を用いてもよい。このとき、シール材108は、これらのエッチャントまたはエッチングガスによりエッチングされない材料を用いるものとする。上述したように、第2絶縁膜104は、第3絶縁膜105及び第1絶縁膜103とは異なるエッチングレートを有することから、図9(e)に示すように、第2絶縁膜104をエッチングストッパとすることができ、第1絶縁膜103をエッチングすることなく、第3絶縁膜105のエッチングを終了させることができる。

【0056】

従って、本発明の第1の実施形態によれば、端子部101eにおいて端子102を露出させて端子開口部102kを形成する際に、基板101に形成されたTFTや配線等を露出させることなく端子102を覆う第3絶縁膜105を除去することができるため、配線等の絶縁不良や導通不良を防止することができ、TFT基板の信頼性を維持することができる。

【0057】

なお、図示していないが、第1絶縁膜103を十分な膜厚を残してエッチングすることができる場合には、第3絶縁膜105のみならず第2絶縁膜104までをもエッチングにより除去してもよい。

【0058】

(第2の実施形態)

以下、図11を参照して、本発明の第2の実施形態に係る表示装置100の端子部101eの製造工程について説明する。なお、上述した第1の実施形態に係る表示装置100の端子部101eの製造工程と同様の工程については説明を省略する。

【0059】

図11は、本発明の第2の実施形態に係る表示装置100の端子部101eの製造工程を示す図であり、(a)は第1絶縁膜103及び第2絶縁膜104を形成する工程を示す断面図であり、(b)は端子102を開口する部分を形成する工程を示す断面図であり、(c)は第3絶縁膜105を形成する工程を示す断面図であり、(d)は基板101に対向基板109を接合する工程を示す断面図であり、(e)は端子102を開口する工程を示す断面図である。

【0060】

図11(a)に示すように、端子102の形成された基板101上に第1絶縁膜103及び第2絶縁膜104を形成する。上述した第1の実施形態とは異なり、第1絶縁膜103をエッチングすることなく、第2絶縁膜104を第1絶縁膜103上に形成する。このとき、第1絶縁膜103と第2絶縁膜104とは、互いに異なるエッチングレートを有する材料を用いるものとする。また、第1絶縁膜103及び第2絶縁膜104は、上述した第1の実施形態に係る第1絶縁膜103及び第2絶縁膜104と同様の材料及び方法を用いて形成してもよい。

【0061】

次に、図11(b)に示すように、端子開口部102kが形成される位置の第1絶縁膜103及び第2絶縁膜104を、エッチングにより除去して端子102を露出させる。エッチング方法として、CF4ガスやSF6ガス等のフッ素系ガスと、O2ガスとの混合ガス等を用いたRIE法によるドライエッチングを適用してもよい。

【0062】

次に、図11(c)に示すように、第2絶縁膜104上に第3絶縁膜105を形成する。第2絶縁膜104と第3絶縁膜105とは、異なるエッチングレートを有する材料を用いるものとする。また、第3絶縁膜105は、上述した第1の実施形態に係る第3絶縁膜105と同様の材料及び方法を用いて形成してもよい。

【0063】

次に、図11(d)に示すように、シール材108を介して基板101上に対向基板109を接合した後、図11(e)に示すように、第3絶縁膜105をエッチングにより除去して、端子102を露出させる端子開口部102kを形成する。エッチング方法としては、上述した第1の実施形態と同様に、第3絶縁膜105の材料に応じたエッチャントを用いたウェットエッチングあるいはエッチングガスを用いたドライエッチングを用いることができる。このとき、第2絶縁膜104が、第3絶縁膜105及び第1絶縁膜103とは異なるエッチングレートを有することから、第2絶縁膜104をエッチングストッパとすることができ、第1絶縁膜103をエッチングすることなく、第3絶縁膜105のエッチングを終了させることができる。

【0064】

従って、本発明の第2の実施形態によれば、端子部101eにおいて端子102を露出させて端子開口部102kを形成する際に、基板101に形成されたTFTや配線等を露出させることなく端子102を覆う第3絶縁膜105を除去することができるため、上述した第1の実施形態と同様に、配線等の絶縁不良や導通不良を防止することができ、TFT基板の信頼性を維持することができる。

【0065】

(第3の実施形態)

以下、図12を参照して、本発明の第3の実施形態に係る表示装置100の端子部101eの製造工程について説明する。なお、上述した第1の実施形態に係る表示装置100の端子部101eの製造工程と同様の工程については説明を省略する。

【0066】

図12は、本発明の第3の実施形態に係る表示装置100の端子部101eの製造工程を示す図であり、(a)は第1絶縁膜103及び第2絶縁膜104を形成する工程を示す断面図であり、(b)は第3絶縁膜105を形成する工程を示す断面図であり、(c)は基板101に対向基板109を接合する工程を示す断面図であり、(d)は端子102を開口する工程を示す断面図である。

【0067】

図12(a)に示すように、端子102の形成された基板101上に第1絶縁膜103を形成した後、第2絶縁膜104を形成する。第1絶縁膜103は、上述した第1の実施形態と同様に、端子開口部102kの形成される位置の第1絶縁膜103をエッチングにより除去する。端子開口部102kが形成される位置の第1絶縁膜103を除去した後、第1絶縁膜103上に第2絶縁膜104を形成する。上述した第1の実施形態と同様に、第1絶縁膜103と第2絶縁膜104とは、互いに異なるエッチングレートを有する材料を用いるものとする。また、第1絶縁膜103及び第2絶縁膜104は、上述した第1の実施形態に係る第1絶縁膜103及び第2絶縁膜104と同様の材料及び方法を用いて形成してもよい。

【0068】

次に、図12(b)に示すように、第2絶縁膜104上に第3絶縁膜105を形成する。第2絶縁膜104と第3絶縁膜105とは、異なるエッチングレートを有する材料を用いるものとする。また、第3絶縁膜105は、上述した第1の実施形態に係る第3絶縁膜105と同様の材料及び方法を用いて形成してもよい。

【0069】

次に、図12(c)に示すように、シール材108を介して基板101上に対向基板109を接合した後、図12(d)に示すように、第2絶縁膜104及び第3絶縁膜105をエッチングにより除去して、端子102を露出させる端子開口部102kを形成する。エッチング方法としては、上述した第1の実施形態と同様に、第3絶縁膜105の材料に応じたエッチャントを用いたウェットエッチングあるいはエッチングガスを用いたドライエッチングを用いることができる。このとき、第2絶縁膜104が、第3絶縁膜105及び第1絶縁膜103とは異なるエッチングレートを有することから、第2絶縁膜104をエッチングストッパとすることができ、第1絶縁膜103をエッチングすることなく、第3絶縁膜105のエッチングを終了させることができる。

【0070】

従って、本発明の第3の実施形態によれば、端子部101eにおいて端子102を露出させて端子開口部102kを形成する際に、基板101に形成されたTFTや配線等を露出させることなく端子102を覆う第2絶縁膜104及び第3絶縁膜105を除去することができるため、上述した第1及び第2の実施形態と同様に、配線等の絶縁不良や導通不良を防止することができ、TFT基板の信頼性を維持することができる。

【0071】

(第4の実施形態)

以下、図13を参照して、本発明の第4の実施形態に係る表示装置100の端子部101eの製造工程について説明する。なお、上述した第1の実施形態に係る表示装置100の端子部101eの製造工程と同様の工程については説明を省略する。

【0072】

図13は、本発明の第4の実施形態に係る表示装置100の端子部101eの製造工程を示す図であり、(a)は第1絶縁膜103及び下層の第2絶縁膜104aを形成する工程を示す断面図であり、(b)は上層の第2絶縁膜104bを形成する工程を示す断面図であり、(c)は第3絶縁膜105を形成する工程を示す断面図であり、(d)は基板101に対向基板109を接合する工程を示す断面図であり、(e)は端子102を開口する工程を示す断面図である。

【0073】

なお、本実施形態においては、上述した第1乃至第3の実施形態に係る第2絶縁膜104が2層の積層構造であることを示すために、説明の便宜上、下層の第2絶縁膜104aと上層の第2絶縁膜104bとして示している。このため、下層の第2絶縁膜104aと上層の第2絶縁膜104bとは、下層と上層の上下が逆となることもあり、これに限定されるものではない。また、第2絶縁膜104が2層以上の積層構造を有するものであってもよい。

【0074】

図13(a)に示すように、端子102の形成された基板101上に第1絶縁膜103を形成した後、下層の第2絶縁膜104aを形成し、端子開口部102kの形成される位置の第1絶縁膜103及び下層の第2絶縁膜104aをエッチングにより除去する。第1絶縁膜103及び下層の第2絶縁膜104aは、図11(a)及び(b)に示して上述した第2の実施形態に係る製造工程と同様に形成することができるため、詳細な製造工程については説明を省略する。従って、第1絶縁膜103と下層の第2絶縁膜104aとは、上述した第1の実施形態に係る第1絶縁膜103及び第2絶縁膜104と同様に、互いに異なるエッチングレートを有する材料を用いるものとする。また、第1絶縁膜103及び下層の第2絶縁膜104aは、上述した第1の実施形態に係る第1絶縁膜103及び第2絶縁膜104と同様の材料及び方法を用いて形成してもよい。

【0075】

次に、図13(b)に示すように、下層の第2絶縁膜104a上に上層の第2絶縁膜104bを形成する。上層の第2絶縁膜104bは、下層の第2絶縁膜104aと同様に、上述した第1の実施形態に係る第2絶縁膜104と同様の材料及び方法を用いて形成してもよい。従って、下層の第2絶縁膜104aが例えばシリコン酸化膜であるとき、上層の第2絶縁膜104bもまたシリコン酸化膜であってもよいし、シリコン酸窒化膜であってもよい。

【0076】

次に、図13(c)に示すように、上層の第2絶縁膜104b上に第3絶縁膜105を形成する。上層の第2絶縁膜104bと第3絶縁膜105とは、異なるエッチングレートを有する材料を用いるものとする。また、第3絶縁膜105は、上述した第1の実施形態に係る第3絶縁膜105と同様の材料及び方法を用いて形成してもよい。

【0077】

次に、図13(d)に示すように、シール材108を介して基板101上に対向基板109を接合した後、図13(e)に示すように、上層の第2絶縁膜104b及び第3絶縁膜105をエッチングにより除去して、端子102を露出させる端子開口部102kを形成する。エッチング方法としては、上述した第1の実施形態と同様に、第3絶縁膜105の材料に応じたエッチャントを用いたウェットエッチングあるいはエッチングガスを用いたドライエッチングを用いることができる。このとき、第2絶縁膜104が、第3絶縁膜105及び第1絶縁膜103とは異なるエッチングレートを有することから、第2絶縁膜104をエッチングストッパとすることができ、第1絶縁膜103をエッチングすることなく、第3絶縁膜105のエッチングを終了させることができる。

【0078】

従って、本発明の第4の実施形態によれば、端子部101eにおいて端子102を露出させて端子開口部102kを形成する際に、基板101に形成されたTFTや配線等を露出させることなく端子102を覆う第2絶縁膜104a及び第3絶縁膜105を除去することができるため、上述した第1乃至第3の実施形態と同様に、配線等の絶縁不良や導通不良を防止することができ、TFT基板の信頼性を維持することができる。

【0079】

(第5の実施形態)

上述の第1乃至第4の実施形態においては、第2絶縁膜104(104aも含む)が、端子102の近傍から表示部側まで延在して形成されているが、シール材108から表示部側の領域においては、第2絶縁膜104を形成しない構成にしてもよい。シール材108から表示部側の領域にの第2絶縁膜104を除去する工程を含むようにしてもよい。このような構成においても、TFT基板の表面を保護する絶縁膜の膜減りを抑制しつつ、端子上の絶縁膜を除去することができる。

【0080】

以上、本発明の第1乃至第5の実施形態によれば、TFT基板の表面を保護する絶縁膜の膜減りを抑制しつつ、端子上の絶縁膜を除去することができる。従って、本実施形態に係る表示装置及びその製造方法によれば、TFT基板を製造する際の歩留まりを向上させ、その信頼性を向上させることができる。

【符号の説明】

【0081】

100 表示装置

101 基板

102 端子

103 第1絶縁膜

104 第2絶縁膜

105 第3絶縁膜

108 シール材

109 対向基板

101a 表示部

101b、101c データドライバ

101d ゲートドライバ

101e 端子部

120 コントローラ

122 バックライト

200 画素

202 MEMSシャッター

204 スイッチング素子

206 保持容量

210 シャッター

212、214 開口部

216、218、220、222 第1バネ

224、226、228、230 第2バネ

232、234、236、238、240、242 アンカー部

【技術分野】

【0001】

本発明は、メカニカルシャッターを用いた表示装置及び表示装置の製造方法

に関する。

【背景技術】

【0002】

近年、MEMS(Micro Electro Mechanical Systems)技術を応用したメカニカルシャッター(以下「MEMSシャッター」という。)を用いた表示装置が注目されてきている。MEMSシャッターを用いた表示装置(以下「MEMS表示装置」という。)とは、画素ごとに設けたMEMSシャッターを、TFTを用いて高速で開閉することによってシャッターを透過する光の量を制御し、画像の明暗の調整を行う表示装置である(例えば、特許文献1参照。)。MEMS表示装置においては時間階調方式を採用し、赤色、緑色及び青色のLEDバックライトからの光を順次切り替えることにより画像の表示を行うことが主流である。よって、MEMS表示装置は、液晶表示装置に用いられる偏光フィルムやカラーフィルタなどを必要とせず、液晶表示装置と比較してバックライトの光の利用効率は約10倍、消費電力は1/2以下になり、また、色再現性が優れている点に特徴がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−197668号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

MEMS表示装置においては、MEMSシャッターを駆動するためのスイッチング素子、及びスイッチング素子を駆動するゲートドライバやデータドライバを構成するTFTが基板上に形成される。基板上にはTFTへ外部から信号を供給するための端子が同時に形成される。通常、MEMS表示装置においては、TFT及び端子が形成されたTFT基板上にTFT及び端子を覆うパッシベーション膜(絶縁膜)を形成し、そのパッシベーション膜上にMEMSシャッターを形成する。MEMSシャッターは、端子と電気的に接続される部分以外が絶縁膜で覆われる。このとき、MEMSシャッターの可動部が中空構造を有することから、可動部の側部及び下部にも絶縁膜を形成するために、MEMSシャッターを形成したTFT基板の全面にCVD(Chemical Vapor Deposition)法等により絶縁膜を形成する。その後、TFT基板に対向基板を貼り合わせる。TFT基板に形成された端子には外部から信号を供給する必要があるため、対向基板が端子上部を覆わないようにTFT基板と対向基板とを張り合わせる。

【0005】

TFT基板上に形成した端子には外部から信号及び電源を供給するために、端子上の絶縁膜を除去して端子を露出させる必要がある。このような絶縁膜は、フォトリソプロセスとエッチングプロセスとの組合せ等により除去することができる。しかしながら、パッシベーション膜として上述した下層の絶縁膜と、この下層の絶縁膜上に形成されるMEMSシャッターを覆う上層の絶縁膜とは被膜性や絶縁性に優れることからいずれも同じ窒化膜を用いることが多く、上層の絶縁膜のみを除去して下層の絶縁膜を十分な膜厚を残してエッチングすることが難しい。下層の絶縁膜までエッチングが進むと、TFT基板に形成された配線が露出し、絶縁不良や導通不良の原因となる虞がある。

【0006】

そこで、本発明は上述した問題を鑑みてなされてものであり、TFT基板の表面を保護する絶縁膜の膜減りを抑制しつつ、端子上の絶縁膜を除去することができ、TFT基板の信頼性向上を図ることができる表示装置及びその製造方法を提供する。

【課題を解決するための手段】

【0007】

本発明の一実施形態によると、基板上に配置された複数のデータ線と複数のゲート線との交点のそれぞれに対応して配置される複数の画素と、前記基板上に配置された第1絶縁膜と、前記第1絶縁膜の上層に前記第1絶縁膜の少なくとも一部と接して配置され、前記第1絶縁膜とは異なる材質の膜である第2絶縁膜と、前記第2絶縁膜上に前記複数の画素のそれぞれに対応して配置され、側部に第3絶縁膜が配置される複数のMEMSシャッターと、前記複数のゲート線及び前記複数のデータ線に電位を供給する複数の端子であって、前記複数の端子の上部に配置された前記第1絶縁膜及び前記第2絶縁膜の開口部から前記電位の供給を受ける前記複数の端子と、を含むことを特徴とする表示装置が提供される。

【0008】

前記第2絶縁膜は、前記第1絶縁膜及び前記第3絶縁膜とは異なるエッチングレートを有してもよい。

【0009】

前記MEMSシャッターは、開口部を有するシャッター、前記シャッターに接続された第1バネ、前記第1バネに接続された第1アンカー、第2バネ、及び前記第2バネに接続された第2アンカーを有し、前記第1アンカーと前記第2アンカーとの電位差によって、前記第1バネと前記第2バネとが静電駆動されてもよい。

【0010】

前記MEMSシャッターは、前記MEMSシャッターのそれぞれに対応して接続されるスイッチング素子を有し、前記第1アンカーと前記第2アンカーとの電位差は、前記スイッチング素子によって供給されてもよい。

【0011】

前記基板と接合される光透過部を有する対向基板と、前記対向基板と対向して配置されるバックライトと、をさらに含み、前記シャッターの前記開口部と、前記対向基板の前記光透過部との重なる部分から前記バックライトから供給される光を透過させてもよい。

【0012】

また、本発明の一実施形態によると、基板上に複数のスイッチング素子及び複数の端子を形成し、前記複数のスイッチング素子及び前記複数の端子上に第1絶縁膜を形成し、前記複数の端子上の前記第1絶縁膜をエッチングして前記複数の端子の一部を露出させ、前記第1絶縁膜上に、前記第1絶縁膜とは異なる材質の膜である第2絶縁膜を形成し、前記複数の端子上の前記第2絶縁膜をエッチングして前記複数の端子の一部を露出させ、前記第2絶縁膜上に、前記複数のスイッチング素子によってそれぞれ駆動され、開口部を有するシャッター、前記シャッターに接続された第1バネ、前記第1バネに接続された第1アンカー、第2バネ、及び前記第2バネに接続された第2アンカーを有する複数のMEMSシャッターを形成し、前記複数のMEMSシャッター及び前記複数の端子上に第3絶縁膜を形成し、前記複数の端子上の前記第3絶縁膜をエッチングして前記複数の端子の一部を露出させることを特徴とする表示装置の製造方法が提供される。

【0013】

また、本発明の一実施形態によると、基板上に複数のスイッチング素子及び複数の端子を形成し、前記複数のスイッチング素子及び前記複数の端子上に第1絶縁膜を形成し、前記第1絶縁膜上に、前記第1絶縁膜とは異なる材質の膜である第2絶縁膜を形成し、前記複数の端子上の前記第1絶縁膜及び前記第2絶縁膜をエッチングして前記複数の端子の一部を露出させ、前記第2絶縁膜上に、前記複数のスイッチング素子によってそれぞれ駆動され、開口部を有するシャッター、前記シャッターに接続された第1バネ、前記第1バネに接続された第1アンカー、第2バネ、及び前記第2バネに接続された第2アンカーを有する複数のMEMSシャッターを形成し、前記複数のMEMSシャッター及び前記複数の端子上に第3絶縁膜を形成し、前記複数の端子上の前記第3絶縁膜をエッチングして前記複数の端子の一部を露出させることを特徴とする表示装置の製造方法が提供される。

【0014】

また、本発明の一実施形態によると、基板上に複数のスイッチング素子及び複数の端子を形成し、前記複数のスイッチング素子及び前記複数の端子上に第1絶縁膜を形成し、前記複数の端子上の前記第1絶縁膜をエッチングして前記複数の端子の一部を露出させ、前記第1絶縁膜上に、前記第1絶縁膜とは異なる材質の膜である第2絶縁膜を形成し、前記第2絶縁膜上に、前記複数のスイッチング素子によってそれぞれ駆動され、開口部を有するシャッター、前記シャッターに接続された第1バネ、前記第1バネに接続された第1アンカー、第2バネ、及び前記第2バネに接続された第2アンカーを有する複数のMEMSシャッターを形成し、前記複数のMEMSシャッター及び前記複数の端子上に第3絶縁膜を形成し、前記複数の端子上の前記第2絶縁膜及び前記第3絶縁膜をエッチングして前記複数の端子の一部を露出させることを特徴とする表示装置の製造方法が提供される。

【0015】

前記第2絶縁膜は、前記第1絶縁膜及び前記第3絶縁膜とは異なるエッチングレートを有する成膜材料を用いて形成してもよい。

【0016】

前記第2絶縁膜は、複数の層からなる積層構造に形成してもよい。

【0017】

前記第1絶縁膜及び前記第3絶縁膜は、CVD法を用いてシリコン窒化膜を形成してもよい。

【0018】

前記基板上の前記複数のスイッチング素子が形成された面と対向して対向基板がシール材を介して接合されてもよい。

【発明の効果】

【0019】

本発明の表示装置及びその製造方法によると、TFT基板の表面を保護する絶縁膜の膜減りを抑制しつつ、端子上の絶縁膜を除去することができ、TFT基板の信頼性向上を図ることができる表示装置及びその製造方法を提供することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施形態に係る表示装置を示す図であり、(a)は、表示装置の斜視図であり、(b)は、表示装置の平面図である。

【図2】本発明の一実施形態に係る表示装置の回路ブロック図である。

【図3】本発明の一実施形態に係る表示装置に用いるMEMSシャッターの構成を示す図である。

【図4】本発明の一実施形態に係る表示装置に用いるMEMSシャッターの構成を示す図である。

【図5】本発明の一実施形態に係る表示装置に対する一般的な表示装置の表示部及び端子部の一例を示す断面図である。

【図6】本発明の一実施形態に係る表示装置に対する一般的な表示装置の端子部の製造工程を示す図であり、(a)は第1の絶縁膜を形成する工程を示す断面図であり、(b)は第2の絶縁膜を形成する工程を示す断面図であり、(c)は基板に対向基板を接合する工程を示す断面図であり、(d)は端子開口部を形成する工程を示す断面図である。

【図7】本発明の一実施形態に係る表示装置に対する一般的な表示装置の表示部及び端子部の製造工程を示す図であり、(a)は第2の絶縁膜を形成する工程を示す断面図であり、(b)は端子開口部を形成する工程を示す断面図である。

【図8】本発明の第1の実施形態に係る表示装置の表示部及び端子部を示す断面図である。

【図9】本発明の第1の実施形態に係る表示装置の端子部の製造工程を示す図であり、(a)は第1絶縁膜及び第2絶縁膜を形成する工程を示す断面図であり、(b)は端子を開口する部分を形成する工程を示す断面図であり、(c)は第3絶縁膜を形成する工程を示す断面図であり、(d)は基板に対向基板を接合する工程を示す断面図であり、(e)は端子を開口する工程を示す断面図である。

【図10】本発明の第1の実施形態に係る表示装置の表示部及び端子部の製造工程において第3絶縁膜を形成する工程を示す断面図である

【図11】本発明の第2の実施形態に係る表示装置の端子部の製造工程を示す図であり、(a)は第1絶縁膜及び第2絶縁膜を形成する工程を示す断面図であり、(b)は端子を開口する部分を形成する工程を示す断面図であり、(c)は第3絶縁膜を形成する工程を示す断面図であり、(d)は基板に対向基板を接合する工程を示す断面図であり、(e)は端子を開口する工程を示す断面図である。

【図12】本発明の第3の実施形態に係る表示装置の端子部の製造工程を示す図であり、(a)は第1絶縁膜及び第2絶縁膜を形成する工程を示す断面図であり、(b)は第3絶縁膜を形成する工程を示す断面図であり、(c)は基板に対向基板を接合する工程を示す断面図であり、(d)は端子を開口する工程を示す断面図である。

【図13】本発明の第4の実施形態に係る表示装置の端子部の製造工程を示す図であり、(a)は第1絶縁膜及び下層の第2絶縁膜を形成する工程を示す断面図であり、(b)は上層の第2絶縁膜を形成する工程を示す断面図であり、(c)は第3絶縁膜を形成する工程を示す断面図であり、(d)は基板に対向基板を接合する工程を示す断面図であり、(e)は端子を開口する工程を示す断面図である。

【発明を実施するための形態】

【0021】

以下、図面を参照しながら、本発明の表示装置の実施形態について説明する。なお、本発明の表示装置は、以下の実施形態に限定されることはなく、種々の変形を行ない実施することが可能である。

【0022】

図1(a)及び(b)に本発明の一実施形態に係る表示装置100を示す。図1(a)は、表示装置の斜視図であり、(b)は、表示装置の平面図である。本実施形態に係る表示装置100は、基板101及び対向基板109を有している。基板101は、表示部101a、駆動回路101b、101c及び101d、並びに端子部101eを有している。基板101と対向基板109とは、シール材等を用いて接合される。

【0023】

図2に本発明の一実施形態に係る表示装置100の回路ブロック図を示す。図2に示す本発明の一実施形態に係る表示装置100には、コントローラ120から画像信号及び制御信号が供給される。また、図2に示す本発明の一実施形態に係る表示装置100には、コントローラ120によって制御されるバックライト122から光が供給される。なお、コントローラ120及びバックライト122を含んで本発明の表示装置100を構成するようにしてもよい。

【0024】

図2に示すとおり、表示部101aは、ゲート線(G1、G2、・・・、Gn)とデータ線(D1、D2、・・・、Dm)との交点に対応する位置に、マトリクス状に配置されたメカニカルシャッター(MEMSシャッター)202、スイッチング素子204、及び保持容量206を有する画素200を有している。駆動回路101b、101cは、データドライバであり、スイッチング素子204へデータ線(D1、D2、・・・、Dm)を介してデータ信号を供給する。駆動回路101dは、ゲートドライバであり、スイッチング素子204へゲート線(G1、G2、・・・、Gn)を介してゲート信号を供給する。なお、本実施形態においては、図1に示すように、データドライバである駆動回路101b、101cが、表示部101aを挟むように配置されているが、この構成に限定されるものではない。スイッチング素子204は、データ線(D1、D2、・・・、Dm)から供給されるデータ信号に基づきMEMSシャッター202を駆動する。

【0025】

ここで、図3及び図4を参照して、MEMSシャッター202の構成について説明する。図3は、本発明の一実施形態に係る表示装置100に用いるMEMSシャッター202の構成を示す図である。図4は、本発明の一実施形態に係る表示装置100に用いるMEMSシャッター202の構成を示す図である。説明の便宜上、図3には、一つのMEMSシャッター202を示すが、本発明の一実施形態に係る表示装置100には、基板101上に図3に示すMEMSシャッター202がマトリクス状に配置されている。

【0026】

MEMSシャッター202は、シャッター210、第1バネ216、218、220、222、第2バネ224、226、228、230、及びアンカー部232、234、236、238、240、242を有している。シャッター210は開口部212、214を有しており、シャッター210本体は遮光部となる。また、図示していないが、対向基板109は、光を透過させる光透過部を有しており、シャッター210の開口部212、214と対向基板109の光透過部とが平面方向に概略重なり合うように配置され、シール材等を介して基板101に対向基板109が接合される。表示装置100は、対向基板109の背面から供給され対向基板109の光透過部を透過する光が、シャッター210の開口部212、214を透過し、人間の目に視認されるように構成される。なお、本実施形態に示すMEMSシャッター202は、本発明の表示装置100に用いることのできるMEMSシャッターの一例に過ぎず、スイッチング素子で駆動することのできるMEMSシャッターであれば図示した構成に限らず、如何なる態様のものでも用いることができる。

【0027】

シャッター210の一方の側は、第1バネ216、218を介してアンカー部232、234に接続されている。アンカー部232、234は、第1バネ216、218とともに、シャッター210を基板101の表面から浮遊した状態に支持する機能を有する。アンカー部232は第1バネ216と電気的に接続されており、且つ、アンカー部234は第1バネ218と電気的に接続されている。アンカー部232、234には、スイッチング素子204からバイアス電位が供給され、第1バネ216、218にバイアス電位が供給される。また、第2バネ224、226は、アンカー部236に電気的に接続されている。アンカー部236は、第2バネ224、226を基板101の表面から浮遊した状態に支持する機能を有する。アンカー部236には、グランド電位が供給され、第2バネ224、226にグランド電位が供給される。尚、アンカー部236には、上記グランド電位の替りに所定の電位を供給する構成でもよい。(以下の説明でのグランド電位でも同様である。)

【0028】

また、シャッター210の他方の側は、第1バネ220、222を介してアンカー部238、240に接続されている。アンカー部238、240は、第1バネ220、222とともに、シャッター210を基板101の表面から浮遊した状態に支持する機能を有する。アンカー部238は第1バネ220と電気的に接続されており、且つ、アンカー部240は第1バネ222と電気的に接続されている。アンカー部238、240には、スイッチング素子204からバイアス電位が供給され、第1バネ220、222にバイアス電位が供給される。また、第2バネ228、230は、アンカー部242に電気的に接続されている。アンカー部242は、第2バネ228、230を基板101の表面から浮遊した状態に支持する機能を有する。アンカー部242は第2バネ228、230と電気的に接続されている。アンカー部242には、グランド電位が供給され、第2バネ228、230にグランド電位が供給される。

【0029】

上述したように、本実施形態においては、スイッチング素子204からアンカー部232、234にバイアス電位が供給され、第1バネ216、218にバイアス電位が供給され、且つ、アンカー部236には、グランド電位が供給され、第2バネ224、226にグランド電位が供給される。第1バネ216、218と第2バネ224、226との間の電位差により、第1バネ216と第2バネ224とが静電駆動され、互いが引き寄せあうように移動し、且つ、第1バネ218と第2バネ226とが静電駆動され、互いが引き寄せあうように移動し、シャッター210が移動する。

【0030】

また、同様に、スイッチング素子204からアンカー部238、240にバイアス電位が供給され、第1バネ220、222にバイアス電位が供給され、且つ、アンカー部242には、グランド電位が供給され、第2バネ228、230にグランド電位が供給される。第1バネ220、222と第2バネ228、230との間の電位差により、第1バネ220と第2バネ228とが静電駆動され、互いが引き寄せあうように移動し、且つ、第1バネ222と第2バネ230とが静電駆動され、互いが引き寄せあうように移動し、シャッター210が移動する。

【0031】

なお、本実施形態においては、シャッター210の両側に第1バネ、第2バネ及びアンカー部を接続し配置した例について説明したが、本発明の表示装置100はこの構成に限定されるものではない。例えば、シャッター210の一方側に第1バネ、第2バネ及びアンカー部を接続し配置し、シャッター210の他方側には第1バネ及びアンカー部のみを接続し配置し、他方側の第1バネ及びアンカー部はシャッターを基板から浮遊した状態に支持する機能を持たせ、シャッター210の一方側の第1バネ及び第2バネを静電駆動し、シャッター210を動作させるようにしてもよい。

【0032】

ここで、本発明の一実施形態に係る表示装置100に至る経緯として、図5乃至図7を参照し、一般的なMEMSシャッターを用いた表示装置の構成について説明する。

【0033】

以下、図5を参照し、本発明の一実施形態に係る表示装置100に対する一般的な表示装置の表示部及び端子部の構成について説明する。図5は、一般的な表示装置の表示部及び端子部の一例を示す断面図である。図5においては、上述した本発明に係る表示装置100の構成と同じ構成については同じ符号を付与して示している。また、図5上部において、説明の便宜上、表示部に対応する領域を“A”と示し、端子部に対応する領域を“B”と示している。図5に示す“A”の領域は、図4に示すMEMSシャッター202におけるA−A’線によって示す箇所に対応する。

【0034】

図5に示すように、TFTが形成された基板101上には第1の絶縁膜113が形成される。なお、第1の絶縁膜113の形成される基板101には、既にゲート線(G1、G2、・・・、Gn)、データ線(D1、D2、・・・、Dm)、データドライバ101b、101c、ゲートドライバ101d、スイッチング素子204、及び端子102等が形成され、TFT基板を構成している。図5に示すように、表示部に対応する領域Aにおいては、基板101上に第1の絶縁膜113が形成され、端子部に対応する領域Bにおいては、基板101上に形成された端子102上に第1の絶縁膜113が形成される。第1の絶縁膜113としては、カバレッジが高く、絶縁耐圧が高いことから、例えばシリコン窒化膜(SiN)を、CVD法等により形成してもよい。CVD法によれば、200℃程度の温度で、第1の絶縁膜113としてシリコン窒化膜を基板101上に形成することができる。また、第1の絶縁膜113は、表示装置100において不要に光を反射したり遮光したりすることがないように光を透過させる透光性を有する材料が適している。このため、透光性を有する膜を用いることが好ましい。

【0035】

第1の絶縁膜113上に、表示部に対応する領域Aにおいて、シャッター210、第1バネ218、第2バネ226、及びアンカー部234が形成される。図5に示すとおり、シャッター210は、a−Si(210a)及び遮光用のAlSi(210b)の積層体を有し、アンカー部234も、a−Si(234a)及びAlSi(234b)の積層体を有してもよい。また、第1バネ218及び第2バネ226は、a−Si(226a)を用いて形成されてもよい。なお、シャッター210、第1バネ218、第2バネ226、及びアンカー部234は、MEMSシャッター202として動作可能な構造を有していれば、この構造及び材料に限定されるものではない。

【0036】

シャッター210、第1バネ218、第2バネ226、及びアンカー部234が形成された基板101上に、第2の絶縁膜115が形成される。第2の絶縁膜115は、図示したように、シャッター210、第1バネ218、第2バネ226、及びアンカー部234の側部や下部を覆うように形成される。これにより、MEMSシャッター202の動作時に、a−Siからなるシャッター210、第1バネ218、及び第2バネ226が変位して他の部分と接触して離れなくなること(スティッキング)や短絡することを防ぐことができる。第2の絶縁膜115は、第1の絶縁膜113と同様に、透光性を有し、且つ、カバレッジ及び絶縁耐圧が高いことから、シリコン窒化膜を用いてCVD法等により形成してもよい。CVD法を用いることにより、200℃程度の温度で、基板101上、並びに、基板101から離隔して形成されたシャッター210、第1バネ218、及び第2バネ226の側部や下部にも第2の絶縁膜115が形成される。なお、第2の絶縁膜115は、短絡を防ぐ構造を有し、MEMSシャッター202の静電駆動動作を良好に行うことができるものであれば、図5に図示した構造及び上述した材料に限定されない。

【0037】

端子102上に形成された第1の絶縁膜113及び第2の絶縁膜115は、端子102が露出されるようにエッチングにより除去され、図5に図示したように端子102を露出させる端子開口部(端子露出部)102kが形成される。

【0038】

以下、図6及び図7を参照し、本発明に係る表示装置100に対する一般的な表示装置における端子部の製造工程について説明する。

【0039】

図6は、一般的な表示装置の端子部の製造工程を示す図であり、(a)は第1の絶縁膜113を形成する工程を示す断面図であり、(b)は第2の絶縁膜115を形成する工程を示す断面図であり、(c)は基板101に対向基板109を接合する工程を示す断面図であり、(d)は端子開口部102kを形成する工程を示す断面図である。図7は、一般的な表示装置の表示部及び端子部の製造工程を示す図であり、(a)は第2の絶縁膜115を形成する工程を示す断面図であり、(b)は端子開口部102kを形成する工程を示す断面図である。

【0040】

図6(a)に図示したように、まず、端子102が形成された基板101上に第1の絶縁膜113を形成し、端子開口部102kが形成される位置の第1の絶縁膜113をエッチングにより除去する。第1の絶縁膜113は、上述したように、CVD法を用いてシリコン窒化膜を形成してもよい。シリコン窒化膜をCVD法により形成することにより、基板101上に200℃程度の温度で第1の絶縁膜113を形成することができる。エッチング方法として、シリコン窒化膜からなる第1の絶縁膜113をエッチングする場合には、CF4ガスやSF6ガス等のフッ素を含むガスと、O2ガスとの混合ガス等を用いたRIE法によるドライエッチングを適用してもよい。

【0041】

次に、図6(b)に図示したように、第1の絶縁膜113上に第2の絶縁膜115を形成する。このとき、図7(a)に図示したように、第1の絶縁膜113上には、シャッター210、第1バネ218、第2バネ226、及びアンカー部234が形成されており、これらの側部及び下部を覆うように第2の絶縁膜115が形成される。第2の絶縁膜115についても、上述した第1の絶縁膜113と同様に、透光性を有し、且つ、カバレッジが高く、絶縁耐圧が高いことから、CVD法を用いてシリコン窒化膜を形成してもよい。

【0042】

次に、図6(c)に図示したように、シール材108を介して基板101上に、対向基板109が接合される。対向基板109は、例えば、ガラス基板とガラス基板上に配置された反射膜から構成してもよい。反射膜は、基板101と対向するガラス基板の面上に配置され、ガラス基板に接する側の反射率が高く、基板101と対向する側の反射率が低くなるように形成してもよい。この反射膜は、図示していないが、対向基板109の裏面側(基板101と対向する面を上面としたときの対向基板109の下面側)に配置されたバックライトからの光を透過させる光透過部を有する。光透過部は、反射膜に設けられた開口部であってもよい。バックライトからの光は、対向基板109のガラス基板を通過して反射膜に形成された光透過部を通過した後、基板101に形成されたMEMSシャッター202に到達する。このとき、シャッター210の開口部212、214と対向基板109の光透過部とが平面方向に重なり合うように基板101と対向基板109とが接合されることにより、シャッター210の開口部212、214を通過する光量を、MEMSシャッター202の動作によって制御することが可能となる。なお、対向基板109の反射膜は、上述したように、ガラス基板に接する面の反射率を高いものとすることにより、バックライトからの光を反射させて光量を増やすことができ、基板101と対向する面の反射率を低いものとすることにより、不要な光の反射を抑えることができる。

【0043】

基板101と対向基板109とをシール材108により接合した後、基板101と対向基板109との間の空間に、ダンピング材を封入してもよい。ダンピング材としては、例えば、シリコンオイルを用いてもよい。ダンピング材は、MEMSシャッター202の動作を妨げることなく、且つ腐食等を起こさないように所望の粘性を有する材料や封入条件を選択してもよい。これにより、外部からの衝撃によるMEMSシャッター202の過度な振動等を抑制し、MEMSシャッター202の一部が他の部分と接触して離れなくなるスティッキングを抑制することができる。

【0044】

次に、図6(d)及び図7(b)に図示したように、端子102上の第2の絶縁膜115を、エッチングにより除去して端子102を露出させる端子開口部102kを形成する。端子開口部102kにより、端子102が外部端子(図示せず)と電気的に接続され、外部回路(図示せず)からの電源や信号の供給を受けることが可能となる。エッチング方法としては、上述した第1の絶縁膜113のエッチング方法と同様に、CF4ガスやSF6ガス等のフッ素を含むガスと、O2ガスとの混合ガス等を用いたRIE法によるドライエッチングを適用してもよい。

【0045】

しかし、第2の絶縁膜115をエッチングにより除去する際に、端子102を覆う第1の絶縁膜113と第2の絶縁膜115とが、例えばいずれも同じシリコン窒化膜である場合、第1の絶縁膜113と第2の絶縁膜115とでエッチングレートが同じであるため、第2の絶縁膜115のみを除去し、基板101を保護する第1の絶縁膜113を十分な膜厚を有して残留させることが難しい。図6(d)及び図7(b)に図示したように、端子部の第1の絶縁膜113を必要以上に削り過ぎてしまうことがある。これにより、TFT基板である基板101に形成された配線等が露出し、絶縁不良や導通不良の原因となる虞がある。

【0046】

そこで、本発明者は、表示装置の端子部におけるTFT基板の表面保護膜(絶縁膜)の膜減りを抑制し、TFT基板の信頼性を向上させることのできる表示装置を考察し、以下に示す本発明の実施形態に係る表示装置に至った。

【0047】

(第1の実施形態)

以下、図8乃至図10を参照して、本発明の第1の実施形態に係る表示装置の端子部の製造工程について、説明する。

【0048】

図8は、本発明の第1の実施形態に係る表示装置100の表示部101a及び端子部101eを示す断面図である。図9は、本発明の第1の実施形態に係る表示装置100の端子部101eの製造工程を示す図であり、(a)は第1絶縁膜103及び第2絶縁膜104を形成する工程を示す断面図であり、(b)は端子102を開口する部分を形成する工程を示す断面図であり、(c)は第3絶縁膜105を形成する工程を示す断面図であり、(d)は基板101に対向基板109を接合する工程を示す断面図であり、(e)は端子102を開口する工程を示す断面図である。図10は、本発明の第1の実施形態に係る表示装置100の表示部101a及び端子部101eの製造工程において、第3絶縁膜105を形成する工程を示す断面図である。

【0049】

図8に示すように、本発明の第1の実施形態に係る表示装置100は、表示部101aにおいて、TFT基板である基板101上に配置された第1絶縁膜103上に第2絶縁膜104が配置され、第2絶縁膜104上に、MEMSシャッター202が配置される。MEMSシャッター202は、シャッター210、第1バネ218、第2バネ226、及びアンカー部234を含む。第2絶縁膜104が配置された基板101上及びMEMSシャッター202の側部には、第3絶縁膜105が配置される。表示部101a上には、対向基板109がシール材108を介して基板101に接合される。また、端子部101eにおいては、基板101上に配置された端子102上に、第1絶縁膜103が配置され、第1絶縁膜103上に第2絶縁膜104が配置され、第1絶縁膜103及び第2絶縁膜104を開口する開口部である端子開口部102kにより、端子102の一部が露出される。この端子開口部102kにより、端子102を外部端子(図示せず)と電気的に接続することができるため、外部回路(図示せず)からの電源や信号の供給を受けることが可能となる。

【0050】

以下、図9及び図10を参照し、本発明に係る表示装置100の端子部101e及び表示部101aの製造工程について説明する。

【0051】

図9(a)に示すように、端子102の形成された基板101上に第1絶縁膜103を形成し、端子開口部102kの形成される位置の第1絶縁膜103をエッチングにより除去した後、第2絶縁膜104を形成する。第1絶縁膜103は、TFT基板である基板101の表面を保護する絶縁膜である。第1絶縁膜103は、上述した第1の絶縁膜113と同様に、透光性を有し、且つ、カバレッジや絶縁耐圧が高いことから、シリコン窒化膜を用いてCVD法により形成してもよい。CVD法によれば、200℃程度の温度で、シリコン窒化膜からなる第1絶縁膜103を基板101上に形成することができる。これにより、TFT基板の信頼性を損なうことなく、端子102の形成された基板101上に第1絶縁膜103を形成できる。第1絶縁膜103を形成した後、端子開口部102kの形成される位置の第1絶縁膜103をエッチングにより除去する。エッチング方法としては、第1絶縁膜103がシリコン窒化膜であるとき、CF4ガスやSF6ガス等のフッ素系ガスと、O2ガスとの混合ガス等を用いたRIE法によるドライエッチングを適用してもよい。

【0052】

端子開口部102kが形成される位置の第1絶縁膜103を除去した後、第1絶縁膜103上に第2絶縁膜104を形成する。第2絶縁膜104は、第1絶縁膜103に対して、後述するエッチング工程において所望の選択比が得られる材料を用いればよく、特に材料についての制限はない。例えば、第1絶縁膜103にシリコン窒化膜を用いる場合には、第2絶縁膜104にシリコン窒化膜とは異なるエッチングレートを有するシリコン酸化膜(SiO)を用いてもよい。第2絶縁膜104にシリコン酸化膜を用いる場合には、CVD法等によって形成することができる。また、第2絶縁膜104は、例えばシリコン窒化膜である第1絶縁膜103と所望の選択比がとれるようであれば、シリコン酸窒化膜(SiON)や樹脂であってもよい。このとき、第1絶縁膜103と第2絶縁膜104との選択比は、第2絶縁膜104/第1絶縁膜103=5〜10程度であることが望ましい。また、第2絶縁膜104の膜厚を厚く形成することにより、第1絶縁膜103と第2絶縁膜104とでエッチング条件を異なるようにしてもよい。これにより、後述するエッチング工程において、第1絶縁膜103を十分な膜厚を残したまま、端子102を露出させる端子開口部102kを形成することができる。

【0053】

次に、図9(b)に示すように、端子開口部102kが形成される位置の第2絶縁膜104をエッチングにより除去して端子102を露出させる。エッチング方法として、第2絶縁膜104の材料に応じたエッチャントを用いたウェットエッチングあるいはエッチングガスを用いたドライエッチングを用いることができる。第2絶縁膜104にシリコン酸化膜を用いる場合、HF希釈水溶液や、NH4F水溶液をエッチング液として用いるウェットエッチングを挙げることができる。また、CF4ガスやSF6ガス等のフッ素系ガスと、O2ガスとの混合ガス等を用いたRIE法によるドライエッチングを適用してもよい。

【0054】

次に、図9(c)及び図10に示すように、第2絶縁膜104上に第3絶縁膜105を形成する。第3絶縁膜105は、図7(a)に示して上述した第2の絶縁膜115と同様に、シャッター210、第1バネ218、第2バネ226、及びアンカー部234の側部や下部を覆うように形成される。これにより、MEMSシャッター202の動作時に、a−Siからなるシャッター210、第1バネ218、及び第2バネ226が変位し、他の部分と接触して離れなくなることや短絡することを防ぐことができる。従って、第3絶縁膜105は、カバレッジが高く、絶縁耐圧が高いことから、第1絶縁膜103と同様に、シリコン窒化膜を用いてCVD法により形成してもよい。CVD法によってシリコン窒化膜を形成することにより、200℃程度の温度で、基板101上、並びに、基板101から離隔して形成されたシャッター210、第1バネ218、及び第2バネ226の側部や下部に第3絶縁膜105を形成することができる。第3絶縁膜105は、第2絶縁膜104に対して、後述するエッチング工程において所望の選択比が得られる材料を用いて、短絡を防ぐ構造を有してMEMSシャッター202の静電駆動動作を良好に行うことができるものであれば、上述した構造及び材料に限定されない。なお、第2絶縁膜104と第3絶縁膜105との選択比は、第3絶縁膜105/第2絶縁膜104=10〜20程度であることが望ましい。

【0055】

次に、図9(d)に示すように、シール材108を介して基板101上に対向基板109を接合した後、図9(e)に示すように、第3絶縁膜105をエッチングにより除去して、端子102を露出させる端子開口部102kを形成する。エッチング方法としては、第3絶縁膜105の材料に応じたエッチャントを用いたウェットエッチングあるいはエッチングガスを用いたドライエッチングを用いることができる。なお、第2絶縁膜104がシリコン酸化膜であり、第3絶縁膜105がシリコン窒化膜である場合には、CF4ガスやSF6ガス等のフッ素系ガスと、O2ガスとの混合ガス等を用いたRIE法によるドライエッチングを適用してもよい。また、ウェットエッチングの場合には、リン酸溶液等を用いてもよい。このとき、シール材108は、これらのエッチャントまたはエッチングガスによりエッチングされない材料を用いるものとする。上述したように、第2絶縁膜104は、第3絶縁膜105及び第1絶縁膜103とは異なるエッチングレートを有することから、図9(e)に示すように、第2絶縁膜104をエッチングストッパとすることができ、第1絶縁膜103をエッチングすることなく、第3絶縁膜105のエッチングを終了させることができる。

【0056】

従って、本発明の第1の実施形態によれば、端子部101eにおいて端子102を露出させて端子開口部102kを形成する際に、基板101に形成されたTFTや配線等を露出させることなく端子102を覆う第3絶縁膜105を除去することができるため、配線等の絶縁不良や導通不良を防止することができ、TFT基板の信頼性を維持することができる。

【0057】

なお、図示していないが、第1絶縁膜103を十分な膜厚を残してエッチングすることができる場合には、第3絶縁膜105のみならず第2絶縁膜104までをもエッチングにより除去してもよい。

【0058】

(第2の実施形態)

以下、図11を参照して、本発明の第2の実施形態に係る表示装置100の端子部101eの製造工程について説明する。なお、上述した第1の実施形態に係る表示装置100の端子部101eの製造工程と同様の工程については説明を省略する。

【0059】

図11は、本発明の第2の実施形態に係る表示装置100の端子部101eの製造工程を示す図であり、(a)は第1絶縁膜103及び第2絶縁膜104を形成する工程を示す断面図であり、(b)は端子102を開口する部分を形成する工程を示す断面図であり、(c)は第3絶縁膜105を形成する工程を示す断面図であり、(d)は基板101に対向基板109を接合する工程を示す断面図であり、(e)は端子102を開口する工程を示す断面図である。

【0060】

図11(a)に示すように、端子102の形成された基板101上に第1絶縁膜103及び第2絶縁膜104を形成する。上述した第1の実施形態とは異なり、第1絶縁膜103をエッチングすることなく、第2絶縁膜104を第1絶縁膜103上に形成する。このとき、第1絶縁膜103と第2絶縁膜104とは、互いに異なるエッチングレートを有する材料を用いるものとする。また、第1絶縁膜103及び第2絶縁膜104は、上述した第1の実施形態に係る第1絶縁膜103及び第2絶縁膜104と同様の材料及び方法を用いて形成してもよい。

【0061】

次に、図11(b)に示すように、端子開口部102kが形成される位置の第1絶縁膜103及び第2絶縁膜104を、エッチングにより除去して端子102を露出させる。エッチング方法として、CF4ガスやSF6ガス等のフッ素系ガスと、O2ガスとの混合ガス等を用いたRIE法によるドライエッチングを適用してもよい。

【0062】

次に、図11(c)に示すように、第2絶縁膜104上に第3絶縁膜105を形成する。第2絶縁膜104と第3絶縁膜105とは、異なるエッチングレートを有する材料を用いるものとする。また、第3絶縁膜105は、上述した第1の実施形態に係る第3絶縁膜105と同様の材料及び方法を用いて形成してもよい。

【0063】

次に、図11(d)に示すように、シール材108を介して基板101上に対向基板109を接合した後、図11(e)に示すように、第3絶縁膜105をエッチングにより除去して、端子102を露出させる端子開口部102kを形成する。エッチング方法としては、上述した第1の実施形態と同様に、第3絶縁膜105の材料に応じたエッチャントを用いたウェットエッチングあるいはエッチングガスを用いたドライエッチングを用いることができる。このとき、第2絶縁膜104が、第3絶縁膜105及び第1絶縁膜103とは異なるエッチングレートを有することから、第2絶縁膜104をエッチングストッパとすることができ、第1絶縁膜103をエッチングすることなく、第3絶縁膜105のエッチングを終了させることができる。

【0064】

従って、本発明の第2の実施形態によれば、端子部101eにおいて端子102を露出させて端子開口部102kを形成する際に、基板101に形成されたTFTや配線等を露出させることなく端子102を覆う第3絶縁膜105を除去することができるため、上述した第1の実施形態と同様に、配線等の絶縁不良や導通不良を防止することができ、TFT基板の信頼性を維持することができる。

【0065】

(第3の実施形態)

以下、図12を参照して、本発明の第3の実施形態に係る表示装置100の端子部101eの製造工程について説明する。なお、上述した第1の実施形態に係る表示装置100の端子部101eの製造工程と同様の工程については説明を省略する。

【0066】

図12は、本発明の第3の実施形態に係る表示装置100の端子部101eの製造工程を示す図であり、(a)は第1絶縁膜103及び第2絶縁膜104を形成する工程を示す断面図であり、(b)は第3絶縁膜105を形成する工程を示す断面図であり、(c)は基板101に対向基板109を接合する工程を示す断面図であり、(d)は端子102を開口する工程を示す断面図である。

【0067】

図12(a)に示すように、端子102の形成された基板101上に第1絶縁膜103を形成した後、第2絶縁膜104を形成する。第1絶縁膜103は、上述した第1の実施形態と同様に、端子開口部102kの形成される位置の第1絶縁膜103をエッチングにより除去する。端子開口部102kが形成される位置の第1絶縁膜103を除去した後、第1絶縁膜103上に第2絶縁膜104を形成する。上述した第1の実施形態と同様に、第1絶縁膜103と第2絶縁膜104とは、互いに異なるエッチングレートを有する材料を用いるものとする。また、第1絶縁膜103及び第2絶縁膜104は、上述した第1の実施形態に係る第1絶縁膜103及び第2絶縁膜104と同様の材料及び方法を用いて形成してもよい。

【0068】

次に、図12(b)に示すように、第2絶縁膜104上に第3絶縁膜105を形成する。第2絶縁膜104と第3絶縁膜105とは、異なるエッチングレートを有する材料を用いるものとする。また、第3絶縁膜105は、上述した第1の実施形態に係る第3絶縁膜105と同様の材料及び方法を用いて形成してもよい。

【0069】

次に、図12(c)に示すように、シール材108を介して基板101上に対向基板109を接合した後、図12(d)に示すように、第2絶縁膜104及び第3絶縁膜105をエッチングにより除去して、端子102を露出させる端子開口部102kを形成する。エッチング方法としては、上述した第1の実施形態と同様に、第3絶縁膜105の材料に応じたエッチャントを用いたウェットエッチングあるいはエッチングガスを用いたドライエッチングを用いることができる。このとき、第2絶縁膜104が、第3絶縁膜105及び第1絶縁膜103とは異なるエッチングレートを有することから、第2絶縁膜104をエッチングストッパとすることができ、第1絶縁膜103をエッチングすることなく、第3絶縁膜105のエッチングを終了させることができる。

【0070】

従って、本発明の第3の実施形態によれば、端子部101eにおいて端子102を露出させて端子開口部102kを形成する際に、基板101に形成されたTFTや配線等を露出させることなく端子102を覆う第2絶縁膜104及び第3絶縁膜105を除去することができるため、上述した第1及び第2の実施形態と同様に、配線等の絶縁不良や導通不良を防止することができ、TFT基板の信頼性を維持することができる。

【0071】

(第4の実施形態)

以下、図13を参照して、本発明の第4の実施形態に係る表示装置100の端子部101eの製造工程について説明する。なお、上述した第1の実施形態に係る表示装置100の端子部101eの製造工程と同様の工程については説明を省略する。

【0072】

図13は、本発明の第4の実施形態に係る表示装置100の端子部101eの製造工程を示す図であり、(a)は第1絶縁膜103及び下層の第2絶縁膜104aを形成する工程を示す断面図であり、(b)は上層の第2絶縁膜104bを形成する工程を示す断面図であり、(c)は第3絶縁膜105を形成する工程を示す断面図であり、(d)は基板101に対向基板109を接合する工程を示す断面図であり、(e)は端子102を開口する工程を示す断面図である。

【0073】

なお、本実施形態においては、上述した第1乃至第3の実施形態に係る第2絶縁膜104が2層の積層構造であることを示すために、説明の便宜上、下層の第2絶縁膜104aと上層の第2絶縁膜104bとして示している。このため、下層の第2絶縁膜104aと上層の第2絶縁膜104bとは、下層と上層の上下が逆となることもあり、これに限定されるものではない。また、第2絶縁膜104が2層以上の積層構造を有するものであってもよい。

【0074】

図13(a)に示すように、端子102の形成された基板101上に第1絶縁膜103を形成した後、下層の第2絶縁膜104aを形成し、端子開口部102kの形成される位置の第1絶縁膜103及び下層の第2絶縁膜104aをエッチングにより除去する。第1絶縁膜103及び下層の第2絶縁膜104aは、図11(a)及び(b)に示して上述した第2の実施形態に係る製造工程と同様に形成することができるため、詳細な製造工程については説明を省略する。従って、第1絶縁膜103と下層の第2絶縁膜104aとは、上述した第1の実施形態に係る第1絶縁膜103及び第2絶縁膜104と同様に、互いに異なるエッチングレートを有する材料を用いるものとする。また、第1絶縁膜103及び下層の第2絶縁膜104aは、上述した第1の実施形態に係る第1絶縁膜103及び第2絶縁膜104と同様の材料及び方法を用いて形成してもよい。

【0075】

次に、図13(b)に示すように、下層の第2絶縁膜104a上に上層の第2絶縁膜104bを形成する。上層の第2絶縁膜104bは、下層の第2絶縁膜104aと同様に、上述した第1の実施形態に係る第2絶縁膜104と同様の材料及び方法を用いて形成してもよい。従って、下層の第2絶縁膜104aが例えばシリコン酸化膜であるとき、上層の第2絶縁膜104bもまたシリコン酸化膜であってもよいし、シリコン酸窒化膜であってもよい。

【0076】

次に、図13(c)に示すように、上層の第2絶縁膜104b上に第3絶縁膜105を形成する。上層の第2絶縁膜104bと第3絶縁膜105とは、異なるエッチングレートを有する材料を用いるものとする。また、第3絶縁膜105は、上述した第1の実施形態に係る第3絶縁膜105と同様の材料及び方法を用いて形成してもよい。

【0077】

次に、図13(d)に示すように、シール材108を介して基板101上に対向基板109を接合した後、図13(e)に示すように、上層の第2絶縁膜104b及び第3絶縁膜105をエッチングにより除去して、端子102を露出させる端子開口部102kを形成する。エッチング方法としては、上述した第1の実施形態と同様に、第3絶縁膜105の材料に応じたエッチャントを用いたウェットエッチングあるいはエッチングガスを用いたドライエッチングを用いることができる。このとき、第2絶縁膜104が、第3絶縁膜105及び第1絶縁膜103とは異なるエッチングレートを有することから、第2絶縁膜104をエッチングストッパとすることができ、第1絶縁膜103をエッチングすることなく、第3絶縁膜105のエッチングを終了させることができる。

【0078】

従って、本発明の第4の実施形態によれば、端子部101eにおいて端子102を露出させて端子開口部102kを形成する際に、基板101に形成されたTFTや配線等を露出させることなく端子102を覆う第2絶縁膜104a及び第3絶縁膜105を除去することができるため、上述した第1乃至第3の実施形態と同様に、配線等の絶縁不良や導通不良を防止することができ、TFT基板の信頼性を維持することができる。

【0079】

(第5の実施形態)

上述の第1乃至第4の実施形態においては、第2絶縁膜104(104aも含む)が、端子102の近傍から表示部側まで延在して形成されているが、シール材108から表示部側の領域においては、第2絶縁膜104を形成しない構成にしてもよい。シール材108から表示部側の領域にの第2絶縁膜104を除去する工程を含むようにしてもよい。このような構成においても、TFT基板の表面を保護する絶縁膜の膜減りを抑制しつつ、端子上の絶縁膜を除去することができる。

【0080】

以上、本発明の第1乃至第5の実施形態によれば、TFT基板の表面を保護する絶縁膜の膜減りを抑制しつつ、端子上の絶縁膜を除去することができる。従って、本実施形態に係る表示装置及びその製造方法によれば、TFT基板を製造する際の歩留まりを向上させ、その信頼性を向上させることができる。

【符号の説明】

【0081】

100 表示装置

101 基板

102 端子

103 第1絶縁膜

104 第2絶縁膜

105 第3絶縁膜

108 シール材

109 対向基板

101a 表示部

101b、101c データドライバ

101d ゲートドライバ

101e 端子部

120 コントローラ

122 バックライト

200 画素

202 MEMSシャッター

204 スイッチング素子

206 保持容量

210 シャッター

212、214 開口部

216、218、220、222 第1バネ

224、226、228、230 第2バネ

232、234、236、238、240、242 アンカー部

【特許請求の範囲】

【請求項1】

基板上に配置された複数のデータ線と複数のゲート線との交点のそれぞれに対応して配置される複数の画素と、

前記基板上に配置された第1絶縁膜と、

前記第1絶縁膜の上層に前記第1絶縁膜の少なくとも一部と接して配置され、前記第1絶縁膜とは異なる材質の膜である第2絶縁膜と、

前記第2絶縁膜上に前記複数の画素のそれぞれに対応して配置され、側部に第3絶縁膜が配置される複数のMEMSシャッターと、

前記複数のゲート線及び前記複数のデータ線に電位を供給する複数の端子であって、前記複数の端子の上部に配置された前記第1絶縁膜及び前記第2絶縁膜の開口部から前記電位の供給を受ける前記複数の端子と、を含むことを特徴とする表示装置。

【請求項2】

前記第2絶縁膜は、前記第1絶縁膜及び前記第3絶縁膜とは異なるエッチングレートを有することを特徴とする請求項1に記載の表示装置。

【請求項3】

前記MEMSシャッターは、開口部を有するシャッター、前記シャッターに接続された第1バネ、前記第1バネに接続された第1アンカー、第2バネ、及び前記第2バネに接続された第2アンカーを有し、

前記第1アンカーと前記第2アンカーとの電位差によって、前記第1バネと前記第2バネとが静電駆動されることを特徴とする請求項1または2に記載の表示装置。

【請求項4】

前記MEMSシャッターは、前記MEMSシャッターのそれぞれに対応して接続されるスイッチング素子を有し、

前記第1アンカーと前記第2アンカーとの電位差は、前記スイッチング素子によって供給されることを特徴とする請求項3に記載の表示装置。

【請求項5】

前記基板と接合される光透過部を有する対向基板と、

前記対向基板と対向して配置されるバックライトと、をさらに含み、

前記シャッターの前記開口部と、前記対向基板の前記光透過部との重なる部分から前記バックライトから供給される光を透過させることを特徴とする請求項1乃至4のいずれか一項に記載の表示装置。

【請求項6】

基板上に複数のスイッチング素子及び複数の端子を形成し、

前記複数のスイッチング素子及び前記複数の端子上に第1絶縁膜を形成し、

前記複数の端子上の前記第1絶縁膜をエッチングして前記複数の端子の一部を露出させ、

前記第1絶縁膜上に、前記第1絶縁膜とは異なる材質の膜である第2絶縁膜を形成し、

前記複数の端子上の前記第2絶縁膜をエッチングして前記複数の端子の一部を露出させ、

前記第2絶縁膜上に、前記複数のスイッチング素子によってそれぞれ駆動され、開口部を有するシャッター、前記シャッターに接続された第1バネ、前記第1バネに接続された第1アンカー、第2バネ、及び前記第2バネに接続された第2アンカーを有する複数のMEMSシャッターを形成し、

前記複数のMEMSシャッター及び前記複数の端子上に第3絶縁膜を形成し、

前記複数の端子上の前記第3絶縁膜をエッチングして前記複数の端子の一部を露出させることを特徴とする表示装置の製造方法。

【請求項7】

基板上に複数のスイッチング素子及び複数の端子を形成し、

前記複数のスイッチング素子及び前記複数の端子上に第1絶縁膜を形成し、

前記第1絶縁膜上に、前記第1絶縁膜とは異なる材質の膜である第2絶縁膜を形成し、

前記複数の端子上の前記第1絶縁膜及び前記第2絶縁膜をエッチングして前記複数の端子の一部を露出させ、

前記第2絶縁膜上に、前記複数のスイッチング素子によってそれぞれ駆動され、開口部を有するシャッター、前記シャッターに接続された第1バネ、前記第1バネに接続された第1アンカー、第2バネ、及び前記第2バネに接続された第2アンカーを有する複数のMEMSシャッターを形成し、

前記複数のMEMSシャッター及び前記複数の端子上に第3絶縁膜を形成し、

前記複数の端子上の前記第3絶縁膜をエッチングして前記複数の端子の一部を露出させることを特徴とする表示装置の製造方法。

【請求項8】

基板上に複数のスイッチング素子及び複数の端子を形成し、

前記複数のスイッチング素子及び前記複数の端子上に第1絶縁膜を形成し、

前記複数の端子上の前記第1絶縁膜をエッチングして前記複数の端子の一部を露出させ、

前記第1絶縁膜上に、前記第1絶縁膜とは異なる材質の膜である第2絶縁膜を形成し、

前記第2絶縁膜上に、前記複数のスイッチング素子によってそれぞれ駆動され、開口部を有するシャッター、前記シャッターに接続された第1バネ、前記第1バネに接続された第1アンカー、第2バネ、及び前記第2バネに接続された第2アンカーを有する複数のMEMSシャッターを形成し、

前記複数のMEMSシャッター及び前記複数の端子上に第3絶縁膜を形成し、

前記複数の端子上の前記第2絶縁膜及び前記第3絶縁膜をエッチングして前記複数の端子の一部を露出させることを特徴とする表示装置の製造方法。

【請求項9】

前記第2絶縁膜は、前記第1絶縁膜及び前記第3絶縁膜とは異なるエッチングレートを有する成膜材料を用いて形成することを特徴とする請求項6乃至8のいずれか一項に記載の表示装置の製造方法。

【請求項10】

前記第2絶縁膜は、複数の層からなる積層構造に形成することを特徴とする請求項6乃至9のいずれか一項に記載の表示装置の製造方法。

【請求項11】

前記第1絶縁膜及び前記第3絶縁膜は、CVD法を用いてシリコン窒化膜を形成することを特徴とする請求項6乃至10のいずれか一項に記載の表示装置の製造方法。

【請求項12】

前記基板上の前記複数のスイッチング素子が形成された面と対向して対向基板がシール材を介して接合されることを特徴とする請求項6乃至11のいずれか一項に記載の表示装置の製造方法。

【請求項1】

基板上に配置された複数のデータ線と複数のゲート線との交点のそれぞれに対応して配置される複数の画素と、

前記基板上に配置された第1絶縁膜と、

前記第1絶縁膜の上層に前記第1絶縁膜の少なくとも一部と接して配置され、前記第1絶縁膜とは異なる材質の膜である第2絶縁膜と、

前記第2絶縁膜上に前記複数の画素のそれぞれに対応して配置され、側部に第3絶縁膜が配置される複数のMEMSシャッターと、

前記複数のゲート線及び前記複数のデータ線に電位を供給する複数の端子であって、前記複数の端子の上部に配置された前記第1絶縁膜及び前記第2絶縁膜の開口部から前記電位の供給を受ける前記複数の端子と、を含むことを特徴とする表示装置。

【請求項2】

前記第2絶縁膜は、前記第1絶縁膜及び前記第3絶縁膜とは異なるエッチングレートを有することを特徴とする請求項1に記載の表示装置。

【請求項3】

前記MEMSシャッターは、開口部を有するシャッター、前記シャッターに接続された第1バネ、前記第1バネに接続された第1アンカー、第2バネ、及び前記第2バネに接続された第2アンカーを有し、

前記第1アンカーと前記第2アンカーとの電位差によって、前記第1バネと前記第2バネとが静電駆動されることを特徴とする請求項1または2に記載の表示装置。

【請求項4】

前記MEMSシャッターは、前記MEMSシャッターのそれぞれに対応して接続されるスイッチング素子を有し、

前記第1アンカーと前記第2アンカーとの電位差は、前記スイッチング素子によって供給されることを特徴とする請求項3に記載の表示装置。

【請求項5】

前記基板と接合される光透過部を有する対向基板と、

前記対向基板と対向して配置されるバックライトと、をさらに含み、

前記シャッターの前記開口部と、前記対向基板の前記光透過部との重なる部分から前記バックライトから供給される光を透過させることを特徴とする請求項1乃至4のいずれか一項に記載の表示装置。

【請求項6】

基板上に複数のスイッチング素子及び複数の端子を形成し、

前記複数のスイッチング素子及び前記複数の端子上に第1絶縁膜を形成し、

前記複数の端子上の前記第1絶縁膜をエッチングして前記複数の端子の一部を露出させ、

前記第1絶縁膜上に、前記第1絶縁膜とは異なる材質の膜である第2絶縁膜を形成し、

前記複数の端子上の前記第2絶縁膜をエッチングして前記複数の端子の一部を露出させ、

前記第2絶縁膜上に、前記複数のスイッチング素子によってそれぞれ駆動され、開口部を有するシャッター、前記シャッターに接続された第1バネ、前記第1バネに接続された第1アンカー、第2バネ、及び前記第2バネに接続された第2アンカーを有する複数のMEMSシャッターを形成し、

前記複数のMEMSシャッター及び前記複数の端子上に第3絶縁膜を形成し、

前記複数の端子上の前記第3絶縁膜をエッチングして前記複数の端子の一部を露出させることを特徴とする表示装置の製造方法。

【請求項7】

基板上に複数のスイッチング素子及び複数の端子を形成し、

前記複数のスイッチング素子及び前記複数の端子上に第1絶縁膜を形成し、

前記第1絶縁膜上に、前記第1絶縁膜とは異なる材質の膜である第2絶縁膜を形成し、

前記複数の端子上の前記第1絶縁膜及び前記第2絶縁膜をエッチングして前記複数の端子の一部を露出させ、

前記第2絶縁膜上に、前記複数のスイッチング素子によってそれぞれ駆動され、開口部を有するシャッター、前記シャッターに接続された第1バネ、前記第1バネに接続された第1アンカー、第2バネ、及び前記第2バネに接続された第2アンカーを有する複数のMEMSシャッターを形成し、

前記複数のMEMSシャッター及び前記複数の端子上に第3絶縁膜を形成し、

前記複数の端子上の前記第3絶縁膜をエッチングして前記複数の端子の一部を露出させることを特徴とする表示装置の製造方法。

【請求項8】

基板上に複数のスイッチング素子及び複数の端子を形成し、

前記複数のスイッチング素子及び前記複数の端子上に第1絶縁膜を形成し、

前記複数の端子上の前記第1絶縁膜をエッチングして前記複数の端子の一部を露出させ、

前記第1絶縁膜上に、前記第1絶縁膜とは異なる材質の膜である第2絶縁膜を形成し、

前記第2絶縁膜上に、前記複数のスイッチング素子によってそれぞれ駆動され、開口部を有するシャッター、前記シャッターに接続された第1バネ、前記第1バネに接続された第1アンカー、第2バネ、及び前記第2バネに接続された第2アンカーを有する複数のMEMSシャッターを形成し、

前記複数のMEMSシャッター及び前記複数の端子上に第3絶縁膜を形成し、

前記複数の端子上の前記第2絶縁膜及び前記第3絶縁膜をエッチングして前記複数の端子の一部を露出させることを特徴とする表示装置の製造方法。

【請求項9】

前記第2絶縁膜は、前記第1絶縁膜及び前記第3絶縁膜とは異なるエッチングレートを有する成膜材料を用いて形成することを特徴とする請求項6乃至8のいずれか一項に記載の表示装置の製造方法。

【請求項10】

前記第2絶縁膜は、複数の層からなる積層構造に形成することを特徴とする請求項6乃至9のいずれか一項に記載の表示装置の製造方法。

【請求項11】

前記第1絶縁膜及び前記第3絶縁膜は、CVD法を用いてシリコン窒化膜を形成することを特徴とする請求項6乃至10のいずれか一項に記載の表示装置の製造方法。

【請求項12】

前記基板上の前記複数のスイッチング素子が形成された面と対向して対向基板がシール材を介して接合されることを特徴とする請求項6乃至11のいずれか一項に記載の表示装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−252211(P2012−252211A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−125432(P2011−125432)

【出願日】平成23年6月3日(2011.6.3)

【出願人】(502356528)株式会社ジャパンディスプレイイースト (2,552)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月3日(2011.6.3)

【出願人】(502356528)株式会社ジャパンディスプレイイースト (2,552)

【Fターム(参考)】

[ Back to top ]