表示装置用パネル、液晶表示装置、配線形成方法

【要 約】

【課題】剥離しない上部配線膜を形成する。

【解決手段】下部配線膜11とコンタクトする部分や、SiN層12の表面に、インクジェット法によって錫又は亜鉛の微粒子が分散された第一の印刷液を塗布し、焼成して酸化錫と酸化亜鉛の少なくとも一方から成る無機接着膜13を形成し、無機接着膜13の表面にAg微粒子が分散された第二の印刷液を塗布し、焼成して上部配線膜14を形成する。無機接着膜13は、下部配線膜11表面のMoN層23及びガラス基板10上のSiN層12と、上部配線膜14と接着性が高いので、上部配線膜14が剥離しない。

【課題】剥離しない上部配線膜を形成する。

【解決手段】下部配線膜11とコンタクトする部分や、SiN層12の表面に、インクジェット法によって錫又は亜鉛の微粒子が分散された第一の印刷液を塗布し、焼成して酸化錫と酸化亜鉛の少なくとも一方から成る無機接着膜13を形成し、無機接着膜13の表面にAg微粒子が分散された第二の印刷液を塗布し、焼成して上部配線膜14を形成する。無機接着膜13は、下部配線膜11表面のMoN層23及びガラス基板10上のSiN層12と、上部配線膜14と接着性が高いので、上部配線膜14が剥離しない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は金属微粒子を用いた配線形成方法に関する。

【背景技術】

【0002】

金属微粒子は、融点よりも低温で焼結できることが知られており、金属微粒子を分散させた印刷液を配線膜通りのパターンに塗布し、低温で焼成して配線膜を形成できるので、高温に加熱できない基板に対する有力な配線形成手段として注目されている。

【0003】

また、インクジェットヘッドやディスペンサーで配線膜を直接描画できるため、写真工程やエッチング工程が不要であり、基板をエッチング液やエッチングガスに曝す必要がないことから、ダメージレスの配線形成を行なうことが可能である。

【0004】

しかし、低温焼成で配線膜を形成するため、配線膜と下層の膜との接着性が悪く、配線膜が剥離しやすいという問題がある。

特に、Ag微粒子やCu微粒子による配線膜は、下部配線表面のMoN層や、ガラス基板表面のSiN層との接着性が悪い。

【0005】

Ag微粒子やCu微粒子による配線膜は、酸化マンガン膜との接着性が強いことが知られているが、下部配線と表面に酸化マンガン膜を形成し、その表面にAg微粒子やCu微粒子による上部配線膜を形成して下部配線膜と上部配線膜とを電気的に接続する場合、酸化マンガン膜が高抵抗であるため、コンタクト抵抗が上昇するという問題がある。

酸化マンガン膜を薄膜化するか島状に成膜すれば、コンタクト抵抗の上昇は改善されるが、薄膜化も島状成膜も成膜制御が困難である。

【0006】

Ag粒子やCu粒子による配線膜は下記文献に記載されている。

【特許文献1】特開2005−123578号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は金属微粒子による配線膜の接着性を向上させることを課題とする。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本発明は、基板と、表面にMoN層が形成され、前記基板上に配置された下部配線膜と、銀又は銅のいずれか一方を含有し、一部が前記下部配線膜上に位置する上部配線膜と、Zn酸化物とSn酸化物の少なくとも一方を含有する無機接着膜とを有し、前記下部配線膜と前記上部配線膜の間には、底面が前記MoN層と密着し、表面が前記上部配線膜と密着する前記無機接着膜が配置された表示装置用パネルである。

本発明は表示装置用パネルであって、前記基板表面に形成されたSiN層を有し、前記上部配線膜の一部は前記SiN層上に位置し、前記SiN層と前記上部配線膜の間には、底面が前記SiN層と密着し、表面が前記上部配線膜と密着する前記無機接着膜が配置された表示装置用パネルである。

本発明は表示装置用パネルであって、前記下部配線膜は、表面に前記MoN層が形成された低抵抗金属層を有する表示装置用パネルである。

本発明は液晶表示装置であって、請求項1乃至請求項3のいずれか1項記載の表示装置用パネルを有する液晶表示装置である。

本発明は、基板上に低抵抗金属層と該低抵抗金属層上に配置されたMoN層とを有する下部配線膜を形成する下部配線膜形成工程と、Zn微粒子とSn微粒子の少なくとも一方が含有された第一の印刷液を前記下部配線膜の一部表面上に塗布する第一の塗布工程と、前記基板を酸素ガスを含有する焼成雰囲気中で加熱し、塗布された前記第一の印刷液によって、Zn酸化物とSn酸化物の少なくとも一方を含有する無機接着膜を形成する第一の焼成工程と、銀微粒子と銅微粒子の少なくとも一方が含有された第二の印刷液を前記無機接着膜表面を含む領域に塗布する第二の塗布工程と、前記基板を加熱し、塗布された前記第二の印刷液によって上部配線膜を形成する第二の焼成工程を有する配線形成方法である。

本発明は、前記基板表面の一部領域にはSiN層が露出された配線形成方法であって、前記第一の塗布工程では、前記下部配線膜の一部表面と前記SiN層の一部表面に前記第一の印刷液を塗布し、前記下部配線膜と前記SiN層表面に前記無機接着膜を形成し、前記第二の塗布工程では、前記下部配線膜表面の前記無機接着膜と、前記SiN層表面の前記無機接着膜との表面に前記第二の印刷液を塗布する配線形成方法である。

本発明は配線形成方法であって、前記第一の印刷液が配置されたインクジェットヘッドから前記第一の印刷液の液滴を吐出し、前記下部配線膜の一部表面と前記SiN層の一部表面上に着弾させることで、前記第一の印刷液を塗布する配線形成方法である。

【発明の効果】

【0009】

Zn酸化物と、Sn酸化物のいずれか一方又は両方を含有する薄膜は、MoN層やSiN層等の窒化膜、及び、Agを主成分とする配線膜やCuを主成分とする配線膜との密着性が高いので、MoN層やSiN層上に、Zn酸化物と、Sn酸化物のいずれか一方又は両方を含有する無機接着膜を形成し、その表面にAgやCuを主成分とする上部配線膜を形成すると上部配線膜が剥離しなくなる。Zn酸化物とSn酸化物はマンガン酸化物等他の金属酸化物に比べて低抵抗だから、コンタクト抵抗が低くなる。

【発明を実施するための最良の形態】

【0010】

図5の符号30は、インクジェット方式の第一の印刷装置であり、本発明の処理対象物である基板5は、先ず、この第一の印刷装置30の台32上に配置される。

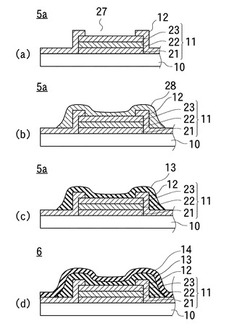

基板5のうち、図1(a)〜(d)は接続領域5aの断面図、図2(a)〜(d)は配線領域5bの断面図である。

【0011】

基板5中の接続領域5aでは、ガラス基板10上に下部配線膜11が形成されており、後述する上部配線膜14との接続が行なわれる領域である。配線領域5bは、ガラス基板10上に配置されたSiN層12の表面が露出され、SiN層12表面に上部配線膜14が引き回される領域である。

【0012】

図1(a)を参照し、下部配線膜11は三層構造であり、下層のMoN層21と、中間層の低抵抗金属層22と、上層のMoN層23とが密着して配置されている。表面にはSiN層12が形成されており、下部配線膜11上では、SiN層12に部分的に開口27が形成され、開口27の底面に、下部配線膜11のMoN層23の表面が露出されている。図3(a)は図1(a)の平面図である。

【0013】

基板5に上部配線膜14を形成する工程を説明する。

第一の印刷装置30の台32上には印刷ヘッド33が配置されており、台32の外側には液供給系36が配置されている。

液供給系36には、直径が数nm〜数十nmの金属微粒子が溶剤中に分散された第一の印刷液が蓄液されている。印刷ヘッド33は液供給系36に接続されており、液供給系36から第一の印刷液が供給されるようになっている。

【0014】

印刷ヘッド33の台32に対面する表面には複数の吐出孔34が設けられており、印刷ヘッド33内部の圧電素子に電圧を印加すると、第一の印刷液の液滴が各吐出孔34から所定量吐出されるようになっている。

第一の印刷装置30には基板移動機構が設けられており、基板移動機構を動作させると基板5は台32上を移動できるようにされている。

【0015】

印刷ヘッド33は台32の中央付近に配置されており、基板5が台32の一端から他端に移動すると、印刷ヘッド33の真下を通過する。

印刷ヘッド33の吐出孔34の真下に基板5が位置したところで、印刷ヘッド33から第一の印刷液を吐出させると、第一の吐出液は基板5の表面に着弾する。

【0016】

基板5表面で、第一の吐出液を着弾させる印刷領域は予め設定されており、基板5と印刷ヘッド33を相対的に移動させ(ここでは基板5を移動させる)、印刷領域の真上に位置する吐出孔34から第一の印刷液を吐出させ、他の領域上の吐出孔からは吐出させないことで、予め設定された印刷領域上にだけ第一の吐出液を着弾させることができる。

【0017】

基板5の下部配線膜11が配置された接続領域5aでは、第一の印刷液の液滴を、開口27の内部と、開口27の縁に近い外周に着弾させ、開口27と同じ大きさか、図1(b)、図3(b)に示すように、開口27の幅よりも広い幅の第一の印刷液層28を形成する。形成された第一の印刷液層28により、開口27底面の下部配線膜11表面は覆われる。

【0018】

下部配線膜11が配置されていない配線領域5bでは、後工程で上部配線膜14が形成される経路と同じ経路上に第一の印刷液を着弾させ、図2(b)、図4(b)に示すように、SiN層12の表面上に第一の印刷液層28を形成する。

【0019】

次に、第一の印刷液層28が形成された基板5を、酸素を含有する焼成雰囲気(例えば大気雰囲気)中で加熱し、第一の印刷液層28に含有される溶剤(有機溶剤)を蒸発・除去すると共に、第一の印刷液層28中の金属微粒子を酸化させる。

【0020】

金属微粒子は、亜鉛微粒子と、錫微粒子のいずれか一方又は両方を含有し、酸化して酸化亜鉛と酸化錫のいずれか一方又は両方が生成され、第一の印刷液層28と同じ位置に、ほぼ同じ大きさの、酸化亜鉛と酸化錫のいずれか一方又は両方を含有する無機接着膜が形成される。

図1(c)、図2(c)、図3(c)、図4(c)の符号13は無機接着膜を示している。無機接着膜13の底面はSiN層12又はMoN層23と接触している。

【0021】

第一の印刷液層28から無機接着膜13を形成する際には、第一の印刷液層28が形成された基板5を第一の印刷装置30上に配置して大気雰囲気中で加熱してもよいし、焼成炉中に搬入して酸素ガスを含有する雰囲気中で加熱して溶剤の乾燥除去と、金属微粒子の酸化及び薄膜化を行なってもよい。

【0022】

無機接着膜13が形成された基板5は、第二の印刷装置(不図示)に搬入する。

第二の印刷装置の液供給系には、溶剤中に銀微粒子が分散された第二の印刷液が配置され、印刷ヘッドから第二の印刷液の液滴が吐出される点を除いて第一の印刷装置30と同じ構成であり、第二の印刷装置の説明は省略する。

【0023】

基板5表面で第二の吐出液が着弾される印刷領域も予め設定されており、第二の印刷装置により、印刷ヘッドと基板5を相対的に移動させながら、設定された領域に向けて第二の吐出液を吐出して着弾させ、第二の印刷液の印刷領域上に第二の印刷液層を形成する。

【0024】

次いで、酸素を含有しない非酸化雰囲気中で基板5を加熱し、第二の印刷液層中の溶剤(有機溶剤)の乾燥・除去と、銀微粒子の焼成を行なうと図1(d)〜図4(d)に示すように、銀薄膜から成る上部配線膜14が形成される。図1(d)〜図4(d)の符号6は、上部配線膜14が形成された表示装置用パネルを示している。

【0025】

この表示装置用パネル6では、上部配線膜14の底面には無機接着膜13が配置され、上部配線膜14の底面は無機接着膜13と接触しており、上部配線膜14は、開口27上に位置する部分で無機接着膜13を介して下部配線膜11と電気的に接続されている。上部配線膜14が剥離しないので、この表示装置用パネル6を用いた液晶表示装置の信頼性は高い。

【0026】

上記実施例では、上部配線膜14はAg微粒子が分散された第二の印刷液から形成された銀薄膜であるが、銅微粒子が分散された第二の印刷液によって形成した銅薄膜を用いることもできる。要するに、主成分が金属の銀又は銅の薄膜を上部配線に用いることができる。

【0027】

また、上記無機接着膜13は、亜鉛微粒子又は錫微粒子が分散された第一の印刷液から形成された導電性の金属酸化物薄膜であるが、亜鉛粒子とインジウム微粒子が分散された第一の印刷液から形成したIZO薄膜を用いることもできる。

【0028】

更に、インジウム微粒子と錫微粒子が分散された第一の印刷液から形成したITO薄膜を用いることもできる。また、マンガン微粒子が分散された第一の印刷液を吐出し、酸化マンガンの薄膜で構成された無機接着膜を用いることもできる。

【0029】

酸化錫や酸化亜鉛を主成分とする無機接着膜13は、MoN層23と、SiN層12と、Ag薄膜やCu薄膜から成る上部配線膜14との接着力(密着力)が強いので、上部配線膜14が剥離することはない。

【0030】

下部配線膜11は、Al薄膜から成る低抵抗金属層22をMoN層21、23で挟む構造であったが、Cu薄膜から成る低抵抗金属層22をMoN層21、23で挟む構造でもよい。要するに、MoN層23が表面に露出する低抵抗の導電性薄膜であれば、無機接着膜13との接着力が強いので本発明の下部配線膜11として用いることができる。

【0031】

酸化亜鉛と酸化錫のいずれか一方又は両方からなる金属酸化物は導電性を有しているので、該金属酸化物を主成分とする無機接着膜13は導電性を有する。従って、上部配線膜14と下部配線膜11との間に配置しても導通性を損なうことはない。

【0032】

尚、配線形成の条件の一例を述べると、印刷装置30はインクジェット装置(ライトレックス社製70L)であり、金属微粒子の焼成は大気下であり、第二の印刷液はAg超微粒子を含む分散液(アルバックマテリアル社製のAgナノメタルインク)であり、銀微粒子の焼成は大気下220℃である。

【図面の簡単な説明】

【0033】

【図1】(a)〜(d):本発明の基板の下部配線膜と上部配線膜とを接続する接続領域を説明するための断面図

【図2】(a)〜(d):本発明の基板の上部配線を引き回す配線領域を説明するための断面図

【図3】(a)〜(d):接続領域の平面図

【図4】(b)〜(d):配線領域の平面図

【図5】本発明に用いることができる一例の印刷装置

【符号の説明】

【0034】

5……基板

6……表示装置用パネル

11……下部配線膜

12……SiN層

13……無機接着膜

14……上部配線膜

21、23……MoN層

22……低抵抗金属層

【技術分野】

【0001】

本発明は金属微粒子を用いた配線形成方法に関する。

【背景技術】

【0002】

金属微粒子は、融点よりも低温で焼結できることが知られており、金属微粒子を分散させた印刷液を配線膜通りのパターンに塗布し、低温で焼成して配線膜を形成できるので、高温に加熱できない基板に対する有力な配線形成手段として注目されている。

【0003】

また、インクジェットヘッドやディスペンサーで配線膜を直接描画できるため、写真工程やエッチング工程が不要であり、基板をエッチング液やエッチングガスに曝す必要がないことから、ダメージレスの配線形成を行なうことが可能である。

【0004】

しかし、低温焼成で配線膜を形成するため、配線膜と下層の膜との接着性が悪く、配線膜が剥離しやすいという問題がある。

特に、Ag微粒子やCu微粒子による配線膜は、下部配線表面のMoN層や、ガラス基板表面のSiN層との接着性が悪い。

【0005】

Ag微粒子やCu微粒子による配線膜は、酸化マンガン膜との接着性が強いことが知られているが、下部配線と表面に酸化マンガン膜を形成し、その表面にAg微粒子やCu微粒子による上部配線膜を形成して下部配線膜と上部配線膜とを電気的に接続する場合、酸化マンガン膜が高抵抗であるため、コンタクト抵抗が上昇するという問題がある。

酸化マンガン膜を薄膜化するか島状に成膜すれば、コンタクト抵抗の上昇は改善されるが、薄膜化も島状成膜も成膜制御が困難である。

【0006】

Ag粒子やCu粒子による配線膜は下記文献に記載されている。

【特許文献1】特開2005−123578号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は金属微粒子による配線膜の接着性を向上させることを課題とする。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本発明は、基板と、表面にMoN層が形成され、前記基板上に配置された下部配線膜と、銀又は銅のいずれか一方を含有し、一部が前記下部配線膜上に位置する上部配線膜と、Zn酸化物とSn酸化物の少なくとも一方を含有する無機接着膜とを有し、前記下部配線膜と前記上部配線膜の間には、底面が前記MoN層と密着し、表面が前記上部配線膜と密着する前記無機接着膜が配置された表示装置用パネルである。

本発明は表示装置用パネルであって、前記基板表面に形成されたSiN層を有し、前記上部配線膜の一部は前記SiN層上に位置し、前記SiN層と前記上部配線膜の間には、底面が前記SiN層と密着し、表面が前記上部配線膜と密着する前記無機接着膜が配置された表示装置用パネルである。

本発明は表示装置用パネルであって、前記下部配線膜は、表面に前記MoN層が形成された低抵抗金属層を有する表示装置用パネルである。

本発明は液晶表示装置であって、請求項1乃至請求項3のいずれか1項記載の表示装置用パネルを有する液晶表示装置である。

本発明は、基板上に低抵抗金属層と該低抵抗金属層上に配置されたMoN層とを有する下部配線膜を形成する下部配線膜形成工程と、Zn微粒子とSn微粒子の少なくとも一方が含有された第一の印刷液を前記下部配線膜の一部表面上に塗布する第一の塗布工程と、前記基板を酸素ガスを含有する焼成雰囲気中で加熱し、塗布された前記第一の印刷液によって、Zn酸化物とSn酸化物の少なくとも一方を含有する無機接着膜を形成する第一の焼成工程と、銀微粒子と銅微粒子の少なくとも一方が含有された第二の印刷液を前記無機接着膜表面を含む領域に塗布する第二の塗布工程と、前記基板を加熱し、塗布された前記第二の印刷液によって上部配線膜を形成する第二の焼成工程を有する配線形成方法である。

本発明は、前記基板表面の一部領域にはSiN層が露出された配線形成方法であって、前記第一の塗布工程では、前記下部配線膜の一部表面と前記SiN層の一部表面に前記第一の印刷液を塗布し、前記下部配線膜と前記SiN層表面に前記無機接着膜を形成し、前記第二の塗布工程では、前記下部配線膜表面の前記無機接着膜と、前記SiN層表面の前記無機接着膜との表面に前記第二の印刷液を塗布する配線形成方法である。

本発明は配線形成方法であって、前記第一の印刷液が配置されたインクジェットヘッドから前記第一の印刷液の液滴を吐出し、前記下部配線膜の一部表面と前記SiN層の一部表面上に着弾させることで、前記第一の印刷液を塗布する配線形成方法である。

【発明の効果】

【0009】

Zn酸化物と、Sn酸化物のいずれか一方又は両方を含有する薄膜は、MoN層やSiN層等の窒化膜、及び、Agを主成分とする配線膜やCuを主成分とする配線膜との密着性が高いので、MoN層やSiN層上に、Zn酸化物と、Sn酸化物のいずれか一方又は両方を含有する無機接着膜を形成し、その表面にAgやCuを主成分とする上部配線膜を形成すると上部配線膜が剥離しなくなる。Zn酸化物とSn酸化物はマンガン酸化物等他の金属酸化物に比べて低抵抗だから、コンタクト抵抗が低くなる。

【発明を実施するための最良の形態】

【0010】

図5の符号30は、インクジェット方式の第一の印刷装置であり、本発明の処理対象物である基板5は、先ず、この第一の印刷装置30の台32上に配置される。

基板5のうち、図1(a)〜(d)は接続領域5aの断面図、図2(a)〜(d)は配線領域5bの断面図である。

【0011】

基板5中の接続領域5aでは、ガラス基板10上に下部配線膜11が形成されており、後述する上部配線膜14との接続が行なわれる領域である。配線領域5bは、ガラス基板10上に配置されたSiN層12の表面が露出され、SiN層12表面に上部配線膜14が引き回される領域である。

【0012】

図1(a)を参照し、下部配線膜11は三層構造であり、下層のMoN層21と、中間層の低抵抗金属層22と、上層のMoN層23とが密着して配置されている。表面にはSiN層12が形成されており、下部配線膜11上では、SiN層12に部分的に開口27が形成され、開口27の底面に、下部配線膜11のMoN層23の表面が露出されている。図3(a)は図1(a)の平面図である。

【0013】

基板5に上部配線膜14を形成する工程を説明する。

第一の印刷装置30の台32上には印刷ヘッド33が配置されており、台32の外側には液供給系36が配置されている。

液供給系36には、直径が数nm〜数十nmの金属微粒子が溶剤中に分散された第一の印刷液が蓄液されている。印刷ヘッド33は液供給系36に接続されており、液供給系36から第一の印刷液が供給されるようになっている。

【0014】

印刷ヘッド33の台32に対面する表面には複数の吐出孔34が設けられており、印刷ヘッド33内部の圧電素子に電圧を印加すると、第一の印刷液の液滴が各吐出孔34から所定量吐出されるようになっている。

第一の印刷装置30には基板移動機構が設けられており、基板移動機構を動作させると基板5は台32上を移動できるようにされている。

【0015】

印刷ヘッド33は台32の中央付近に配置されており、基板5が台32の一端から他端に移動すると、印刷ヘッド33の真下を通過する。

印刷ヘッド33の吐出孔34の真下に基板5が位置したところで、印刷ヘッド33から第一の印刷液を吐出させると、第一の吐出液は基板5の表面に着弾する。

【0016】

基板5表面で、第一の吐出液を着弾させる印刷領域は予め設定されており、基板5と印刷ヘッド33を相対的に移動させ(ここでは基板5を移動させる)、印刷領域の真上に位置する吐出孔34から第一の印刷液を吐出させ、他の領域上の吐出孔からは吐出させないことで、予め設定された印刷領域上にだけ第一の吐出液を着弾させることができる。

【0017】

基板5の下部配線膜11が配置された接続領域5aでは、第一の印刷液の液滴を、開口27の内部と、開口27の縁に近い外周に着弾させ、開口27と同じ大きさか、図1(b)、図3(b)に示すように、開口27の幅よりも広い幅の第一の印刷液層28を形成する。形成された第一の印刷液層28により、開口27底面の下部配線膜11表面は覆われる。

【0018】

下部配線膜11が配置されていない配線領域5bでは、後工程で上部配線膜14が形成される経路と同じ経路上に第一の印刷液を着弾させ、図2(b)、図4(b)に示すように、SiN層12の表面上に第一の印刷液層28を形成する。

【0019】

次に、第一の印刷液層28が形成された基板5を、酸素を含有する焼成雰囲気(例えば大気雰囲気)中で加熱し、第一の印刷液層28に含有される溶剤(有機溶剤)を蒸発・除去すると共に、第一の印刷液層28中の金属微粒子を酸化させる。

【0020】

金属微粒子は、亜鉛微粒子と、錫微粒子のいずれか一方又は両方を含有し、酸化して酸化亜鉛と酸化錫のいずれか一方又は両方が生成され、第一の印刷液層28と同じ位置に、ほぼ同じ大きさの、酸化亜鉛と酸化錫のいずれか一方又は両方を含有する無機接着膜が形成される。

図1(c)、図2(c)、図3(c)、図4(c)の符号13は無機接着膜を示している。無機接着膜13の底面はSiN層12又はMoN層23と接触している。

【0021】

第一の印刷液層28から無機接着膜13を形成する際には、第一の印刷液層28が形成された基板5を第一の印刷装置30上に配置して大気雰囲気中で加熱してもよいし、焼成炉中に搬入して酸素ガスを含有する雰囲気中で加熱して溶剤の乾燥除去と、金属微粒子の酸化及び薄膜化を行なってもよい。

【0022】

無機接着膜13が形成された基板5は、第二の印刷装置(不図示)に搬入する。

第二の印刷装置の液供給系には、溶剤中に銀微粒子が分散された第二の印刷液が配置され、印刷ヘッドから第二の印刷液の液滴が吐出される点を除いて第一の印刷装置30と同じ構成であり、第二の印刷装置の説明は省略する。

【0023】

基板5表面で第二の吐出液が着弾される印刷領域も予め設定されており、第二の印刷装置により、印刷ヘッドと基板5を相対的に移動させながら、設定された領域に向けて第二の吐出液を吐出して着弾させ、第二の印刷液の印刷領域上に第二の印刷液層を形成する。

【0024】

次いで、酸素を含有しない非酸化雰囲気中で基板5を加熱し、第二の印刷液層中の溶剤(有機溶剤)の乾燥・除去と、銀微粒子の焼成を行なうと図1(d)〜図4(d)に示すように、銀薄膜から成る上部配線膜14が形成される。図1(d)〜図4(d)の符号6は、上部配線膜14が形成された表示装置用パネルを示している。

【0025】

この表示装置用パネル6では、上部配線膜14の底面には無機接着膜13が配置され、上部配線膜14の底面は無機接着膜13と接触しており、上部配線膜14は、開口27上に位置する部分で無機接着膜13を介して下部配線膜11と電気的に接続されている。上部配線膜14が剥離しないので、この表示装置用パネル6を用いた液晶表示装置の信頼性は高い。

【0026】

上記実施例では、上部配線膜14はAg微粒子が分散された第二の印刷液から形成された銀薄膜であるが、銅微粒子が分散された第二の印刷液によって形成した銅薄膜を用いることもできる。要するに、主成分が金属の銀又は銅の薄膜を上部配線に用いることができる。

【0027】

また、上記無機接着膜13は、亜鉛微粒子又は錫微粒子が分散された第一の印刷液から形成された導電性の金属酸化物薄膜であるが、亜鉛粒子とインジウム微粒子が分散された第一の印刷液から形成したIZO薄膜を用いることもできる。

【0028】

更に、インジウム微粒子と錫微粒子が分散された第一の印刷液から形成したITO薄膜を用いることもできる。また、マンガン微粒子が分散された第一の印刷液を吐出し、酸化マンガンの薄膜で構成された無機接着膜を用いることもできる。

【0029】

酸化錫や酸化亜鉛を主成分とする無機接着膜13は、MoN層23と、SiN層12と、Ag薄膜やCu薄膜から成る上部配線膜14との接着力(密着力)が強いので、上部配線膜14が剥離することはない。

【0030】

下部配線膜11は、Al薄膜から成る低抵抗金属層22をMoN層21、23で挟む構造であったが、Cu薄膜から成る低抵抗金属層22をMoN層21、23で挟む構造でもよい。要するに、MoN層23が表面に露出する低抵抗の導電性薄膜であれば、無機接着膜13との接着力が強いので本発明の下部配線膜11として用いることができる。

【0031】

酸化亜鉛と酸化錫のいずれか一方又は両方からなる金属酸化物は導電性を有しているので、該金属酸化物を主成分とする無機接着膜13は導電性を有する。従って、上部配線膜14と下部配線膜11との間に配置しても導通性を損なうことはない。

【0032】

尚、配線形成の条件の一例を述べると、印刷装置30はインクジェット装置(ライトレックス社製70L)であり、金属微粒子の焼成は大気下であり、第二の印刷液はAg超微粒子を含む分散液(アルバックマテリアル社製のAgナノメタルインク)であり、銀微粒子の焼成は大気下220℃である。

【図面の簡単な説明】

【0033】

【図1】(a)〜(d):本発明の基板の下部配線膜と上部配線膜とを接続する接続領域を説明するための断面図

【図2】(a)〜(d):本発明の基板の上部配線を引き回す配線領域を説明するための断面図

【図3】(a)〜(d):接続領域の平面図

【図4】(b)〜(d):配線領域の平面図

【図5】本発明に用いることができる一例の印刷装置

【符号の説明】

【0034】

5……基板

6……表示装置用パネル

11……下部配線膜

12……SiN層

13……無機接着膜

14……上部配線膜

21、23……MoN層

22……低抵抗金属層

【特許請求の範囲】

【請求項1】

基板と、

表面にMoN層が形成され、前記基板上に配置された下部配線膜と、

銀又は銅のいずれか一方を含有し、一部が前記下部配線膜上に位置する上部配線膜と、

Zn酸化物とSn酸化物の少なくとも一方を含有する無機接着膜とを有し、

前記下部配線膜と前記上部配線膜の間には、底面が前記MoN層と密着し、表面が前記上部配線膜と密着する前記無機接着膜が配置された表示装置用パネル。

【請求項2】

前記基板表面に形成されたSiN層を有し、

前記上部配線膜の一部は前記SiN層上に位置し、

前記SiN層と前記上部配線膜の間には、底面が前記SiN層と密着し、表面が前記上部配線膜と密着する前記無機接着膜が配置された請求項1記載の表示装置用パネル。

【請求項3】

前記下部配線膜は、表面に前記MoN層が形成された低抵抗金属層を有する請求項1又は請求項2のいずれか1項記載の表示装置用パネル。

【請求項4】

請求項1乃至請求項3のいずれか1項記載の表示装置用パネルを有する液晶表示装置。

【請求項5】

基板上に低抵抗金属層と該低抵抗金属層上に配置されたMoN層とを有する下部配線膜を形成する下部配線膜形成工程と、

Zn微粒子とSn微粒子の少なくとも一方が含有された第一の印刷液を前記下部配線膜の一部表面上に塗布する第一の塗布工程と、

前記基板を酸素ガスを含有する焼成雰囲気中で加熱し、塗布された前記第一の印刷液によって、Zn酸化物とSn酸化物の少なくとも一方を含有する無機接着膜を形成する第一の焼成工程と、

銀微粒子と銅微粒子の少なくとも一方が含有された第二の印刷液を前記無機接着膜表面を含む領域に塗布する第二の塗布工程と、

前記基板を加熱し、塗布された前記第二の印刷液によって上部配線膜を形成する第二の焼成工程を有する配線形成方法。

【請求項6】

前記基板表面の一部領域にはSiN層が露出された請求項5記載の配線形成方法であって、

前記第一の塗布工程では、前記下部配線膜の一部表面と前記SiN層の一部表面に前記第一の印刷液を塗布し、前記下部配線膜と前記SiN層表面に前記無機接着膜を形成し、

前記第二の塗布工程では、前記下部配線膜表面の前記無機接着膜と、前記SiN層表面の前記無機接着膜との表面に前記第二の印刷液を塗布する請求項5記載の配線形成方法。

【請求項7】

前記第一の印刷液が配置されたインクジェットヘッドから前記第一の印刷液の液滴を吐出し、前記下部配線膜の一部表面と前記SiN層の一部表面上に着弾させることで、前記第一の印刷液を塗布する請求項6記載の配線形成方法。

【請求項1】

基板と、

表面にMoN層が形成され、前記基板上に配置された下部配線膜と、

銀又は銅のいずれか一方を含有し、一部が前記下部配線膜上に位置する上部配線膜と、

Zn酸化物とSn酸化物の少なくとも一方を含有する無機接着膜とを有し、

前記下部配線膜と前記上部配線膜の間には、底面が前記MoN層と密着し、表面が前記上部配線膜と密着する前記無機接着膜が配置された表示装置用パネル。

【請求項2】

前記基板表面に形成されたSiN層を有し、

前記上部配線膜の一部は前記SiN層上に位置し、

前記SiN層と前記上部配線膜の間には、底面が前記SiN層と密着し、表面が前記上部配線膜と密着する前記無機接着膜が配置された請求項1記載の表示装置用パネル。

【請求項3】

前記下部配線膜は、表面に前記MoN層が形成された低抵抗金属層を有する請求項1又は請求項2のいずれか1項記載の表示装置用パネル。

【請求項4】

請求項1乃至請求項3のいずれか1項記載の表示装置用パネルを有する液晶表示装置。

【請求項5】

基板上に低抵抗金属層と該低抵抗金属層上に配置されたMoN層とを有する下部配線膜を形成する下部配線膜形成工程と、

Zn微粒子とSn微粒子の少なくとも一方が含有された第一の印刷液を前記下部配線膜の一部表面上に塗布する第一の塗布工程と、

前記基板を酸素ガスを含有する焼成雰囲気中で加熱し、塗布された前記第一の印刷液によって、Zn酸化物とSn酸化物の少なくとも一方を含有する無機接着膜を形成する第一の焼成工程と、

銀微粒子と銅微粒子の少なくとも一方が含有された第二の印刷液を前記無機接着膜表面を含む領域に塗布する第二の塗布工程と、

前記基板を加熱し、塗布された前記第二の印刷液によって上部配線膜を形成する第二の焼成工程を有する配線形成方法。

【請求項6】

前記基板表面の一部領域にはSiN層が露出された請求項5記載の配線形成方法であって、

前記第一の塗布工程では、前記下部配線膜の一部表面と前記SiN層の一部表面に前記第一の印刷液を塗布し、前記下部配線膜と前記SiN層表面に前記無機接着膜を形成し、

前記第二の塗布工程では、前記下部配線膜表面の前記無機接着膜と、前記SiN層表面の前記無機接着膜との表面に前記第二の印刷液を塗布する請求項5記載の配線形成方法。

【請求項7】

前記第一の印刷液が配置されたインクジェットヘッドから前記第一の印刷液の液滴を吐出し、前記下部配線膜の一部表面と前記SiN層の一部表面上に着弾させることで、前記第一の印刷液を塗布する請求項6記載の配線形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−44300(P2010−44300A)

【公開日】平成22年2月25日(2010.2.25)

【国際特許分類】

【出願番号】特願2008−209546(P2008−209546)

【出願日】平成20年8月18日(2008.8.18)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成22年2月25日(2010.2.25)

【国際特許分類】

【出願日】平成20年8月18日(2008.8.18)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]