表示装置

【課題】 製造時に支持基板を必要としない表示装置を提供するにある。

【解決手段】 表示装置においては、線状に延出される第1の導電体及びこの導電体の少なくとも一部を被覆する発光層構造を備え、互いに並列されて配置されている線状構造体を備えている。この線状構造体は、互いに電気的に第1の絶縁線で絶縁され、第2の導電体が線状構造体に対して交差するように互いに並列して配置され、マトリックス状に配置された交差位置において前記発光層構造に電気的に接触され、この線状の導電体は、互いに第2の絶縁部によって電気的に絶縁されている。

【解決手段】 表示装置においては、線状に延出される第1の導電体及びこの導電体の少なくとも一部を被覆する発光層構造を備え、互いに並列されて配置されている線状構造体を備えている。この線状構造体は、互いに電気的に第1の絶縁線で絶縁され、第2の導電体が線状構造体に対して交差するように互いに並列して配置され、マトリックス状に配置された交差位置において前記発光層構造に電気的に接触され、この線状の導電体は、互いに第2の絶縁部によって電気的に絶縁されている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、表示装置に係り、特に、網目状配置された構造を備える表示装置に関する。

【背景技術】

【0002】

現在、広く用いられているマトリックス駆動される表示装置は、ガラス基板等の支持基板上に素子及び配線が積層されてマトリックス構造に形成されている。例えば、パッシブマトリックス型の液晶表示装置においては、ガラス基板上にガラス基板からのアルカリ溶出を防ぐためのシリコン酸化膜が、例えば、プラズマエンハンスト化学的堆積法(PECVD)等を用いて形成され、その後、シリコン酸化膜上にインジウム及びスズの複合酸化物(ITO)からなる透明電極が、例えば、スパッタリング法等を用いて成膜される。その後、例えば、フォトエッチング法を用いて、この透明電極層が所望のストライプ形状に加工される。また、例えば、エレクトロルミネスセンス発光可能な有機材料(OLED)を発光体に用いたパッシブ型の自発光表示装置においても、パッシブ型液晶表示装置と同様に、ガラス基板上に成膜工程及びフォトエッチングプロセスが用いられて、マトリックスを構成する配線構造が形成されている。この場合、ガラス基板は、プロセス中、或いは、デバイス形成後に、この配線構造を支持するために存在しており、それ以上の機能を有するものではない。

【0003】

このように、成膜プロセス及びフォトエッチングプロセスが用いられて、支持基板上にマトリックスを構成する配線が形成される方法が表示装置では主に用いられている。従って、現在用いられているマトリックス構造は、機能性膜の成膜及び加工等を基板近傍側から順次繰り返すことにより形成されている。

【0004】

尚、特許文献1には、繊維状の光源の構造が開示されているが、この繊維状の光源は、単にその繊維自体が発光することを利用してコイル状に配置して大面積の照明光源とすることのみを開示するにすぎない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−184580

【発明の概要】

【発明が解決しようとする課題】

【0006】

以上のように、支持基板上から堆積法及び形状加工を基板近傍側から順次形成していく場合には、デバイスとしての機能が支持基板によって支配される、配線機能が制限される、表示装置の大きさが設計時に制限され、大量の部材が消費される等の課題がある。

【0007】

まず、表示装置としての機能、特に、形状については、支持基板に大きく依存することになる。通常、表示装置に用いられるガラス基板は、厚みが、例えば、0.7mmtある。表示方法として液晶を用いた場合、表示装置としての機能を発現する部分の厚みは、高々10μm程度であるのに対し、表示装置の厚みは、大部分をガラス基板が占めている。また、表示装置の機能として、表示部分に柔軟性を与えることが望まれることがあるが、ガラス基板を用いる場合、ガラスが有する剛性のため十分な柔軟性を実現することが難しいことになる。ここで柔軟性を実現するために、ガラス基板に比べて柔軟性のあるプラスチック基板を用いる場合があるが、プラスチック基板を用いても、表示装置形成時に、例えば、200℃以上のような温度プロセスを用いることが難しいこと、及び、製造時の支持性を確保するために、例えば0.1mmt以上の厚みを必要とする等の問題点がある。

【0008】

また、支持基板上に配線を形成する場合、主として、物理的堆積法、或いは、化学的堆積法を用いて所望とする金属及び導電性複合酸化物等を薄膜層として形成する。このとき、例えば、配線に十分な電荷移動量を確保したい場合には、堆積時の膜厚を厚くする手法が用いられる。しかし、生産性の観点並びに薄膜が有する応力による構造破壊を防ぐために、その膜厚は、高々1μm程度に制限される。このため、抵抗断面積を十分とることができないため、大電流を必要とする表示装置、大面積を必要とする表示装置等は、配線の性能に制限されることがある。

【0009】

そして、支持基板上に薄膜堆積とフォトエッチングプロセスを用いた場合には、表示装置全体、または、表示装置をいくつか組み合わせた状態でのマトリックス構造を形成する必要がある。このため、表示装置の設計段階でその表示装置の大きさ及び精細度等が決定されることになり、製造時の自由度が制限される。即ち、支持基板上に配線まで形成した中間デバイスは、当初設計した表示装置にのみに適応できるものであり、その後に表示面積の変更等任意性がないことになる。

【0010】

更に、支持基板上に薄膜堆積及びフォトエッチングプロセスを用いた場合には、完成後の表示装置には残らない多量の消費部材が出るという課題もある。例えば配線形成時には、配線が必要な部分、不必要な部分に関係なく、支持基板のほぼ全面に薄膜が堆積されることになる。このとき、配線が不必要な部分はエッチングプロセスで取り除かれるため、不要部材として取り除かれることになる、また、このエッチングプロセスを実現するために、感光性樹脂等によるフォトプロセスを用いて形状加工を行うが、この感光性樹脂等についても、形状加工後、不要部材として取り除かれることになる。これらの多量の消費部材は、表示装置としてのコストを上げるとともに、地球環境に影響を与えるものも多いため、使用量の低減が課題となっている。

【課題を解決するための手段】

【0011】

この発明は、上述した事情に鑑みなされたものであって、その目的は、製造時に支持基板を必要とせず、任意の形状で、かつ任意の画面分割にて駆動可能な表示装置を提供するにある。

【0012】

この発明によれば、

線状に延出される第1の導電体及びこの導電体の少なくとも一部を被覆する発光層構造を備え、互いに並列されて配置されている線状構造体と、

この線状構造体を互いに電気的に絶縁する第1の絶縁部と、

前記線状構造体に対して交差するように互いに並列して配置され、マトリックス状に配置された交差位置において前記発光層構造に電気的に接触される線状の第2の導電体と、

この線状の導電体を互いに電気的に絶縁する第2の絶縁部と、

を具備する表示装置において、前記線状構造体又は前記第2の導電体が当該表示装置の途中で表示面側とは反対側に引き出されていることを特徴とする表示装置が提供される。

【0013】

また、この発明によれば、

上述した表示装置を製造する表示装置の製造方法において、前記線状構造体及び前記第2の線状導電体は、製織によってマトリックス状に前記交叉位置に画素が形成され、当該画素のピッチを大きく変えることなく前記表示面とは反対側に任意の位置で配線の為に引き出されていることを特徴とする表示装置の製造方法が提供される。

【0014】

この発明の実施の形態においては、従来の支持基板上への積層プロセスに代わって、線の状態で機能層等を加工して、マトリックス構造は、製織法による網構造を形成している。

【発明の効果】

【0015】

以上にように、この発明によれば、線形状にて加工された部材を用いて網状構造を形成し、マトリックス駆動可能な表示装置を形成することにより、製造時に支持基板を必要とせず、任意の形状で、かつ任意の画面分割にて駆動可能な表示装置が実現できる。

【0016】

従来の表示装置においては、支持基板上に表示装置を形成する場合、当初からマトリックス構造を鑑みて設計及び製造する必要があった。しかし、この発明の表示装置によれば、表示機能等の形成と、マトリックス構造形成について分離して製造することが可能になる。即ち、配線機能及び電気光学機能または発光機能等は、マトリックス形成前の線状の状態で加工可能である。従って、表示装置製造に必要な大面積に対応した製造装置を必要としない。即ち、線状の周辺部に連続的に成膜及び形状加工が行えるようになる。このため、製造装置をコンパクトにすることが可能になる。また、使用部材が線状の周辺部のみで使用されるため、表示装置として使用されない部材の低減が可能になる。

【0017】

また、マトリックス展開は、線状での機能付与後の製織を用いた工程にて行うため、工程中間体である機能付与した線状体に、例えば、表示面積等任意性がある。

【0018】

更に、この発明の表示装置によれば、製造工程時に支持基板が必要ない。このため、表示装置としての面積や厚みに自由度があるとともに、例えば、表示面と反対面側で、任意の位置から配線を引き出すことが可能になる。表示装置においては、見かけ上1つの画面を幾つかの表示セグメントに分けて夫々を分割表示動作させて駆動負荷を低減させる場合がある。従来の表示装置では、配線引き出し方法が限定されているために、1画面を分割するセグメント数が4に制限されるが、この発明の表示装置によれば、9分割以上の多数の画面分割を比較的容易に実現することができる。即ち、この発明の表示装置によれば、9分割や16分割等の多数の画面分割が、比較的容易に対応できることになる。

【図面の簡単な説明】

【0019】

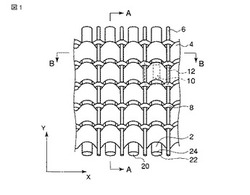

【図1】この発明の第1の実施形態に係る表示装置を概略的に示す斜視図である。

【図2】図1に示される発光機能線の構造の一例を一部破断して示す斜視図である。

【図3】図1に示される透明導電線の構造を概略的に示す斜視図である。

【図4】図1に示される層間絶縁線の構造を概略的に示す斜視図である。

【図5】図1におけるA−A線に沿った断面構造を概略的に示す表示装置の断面略図である。

【図6】図1におけるB−B線に沿った断面構造を概略的に示す表示装置の断面略図である。

【図7】図1におけるB−B線に沿った表示装置の単位画素の構造を概略的に示す断面図である。

【図8】図1に示されたマトリックス構造を備える表示装置を概略的に示す平面図である。

【図9】(a)及び(b)は、発光機能線2の製造過程を示す説明図である。

【図10】(a)及び(b)は、層間絶縁線6,8の製造工程を示す説明図である。

【図11】(a)及び(b)は、透明導電線4の製造工程を示す説明図である。

【図12】(a)及び(b)は、夫々図1に示される発光機能線及び層間絶縁線を編み上げる為の製造装置の一例を示す平面図及び図1に示される透明導電線及び層間絶縁線を編み上げる為の製造装置の一例を示す平面図である。

【図13】図12(a)及び(b)に示される製造装置で線材を編み上げる工程を示す説明図である。

【図14】図13で示された装置で編み上げられた構造例を概略的に示す平面図である。

【図15】図14で示された表示部を固定する工程を説明する為の平面図である。

【図16】図15に示された表示部を表示装置とする為の工程を示す平面図である。

【図17】図2に示される発光機能線を製造する為の装置の一例を示す概略図である。

【図18】この発明の第2の実施例係る表示装置を概略的に示す斜視図である。

【図19】図18に示す表示装置の裏面を示す平面図である。

【図20】この発明の第3の実施例係る表示装置を概略的に示す斜視図である。

【図21】図1に示された電気光学機能線の構造を概略的に示す断面図である。

【図22】図20におけるA−A線に沿った断面構造を概略的に示す表示装置の断面略図である。

【図23】図20におけるB−B線に沿った断面構造を概略的に示す表示装置の断面略図である。

【図24】図1におけるB−B線に沿った表示装置の単位画素の構造を概略的に示す断面図である。

【図25】この発明の第4の実施例係る表示装置を概略的に示す斜視図である。

【図26】図25に示される表示装置を製造する工程を説明する説明図である。

【図27】この発明の第5の実施例係る表示装置を概略的に示す斜視図である。

【図28】図27に示される発光機能線を概略的に示す斜視図である。

【発明を実施するための形態】

【0020】

以下図面を参照して、この発明の実施の形態に係る表示装置を説明する。

【0021】

第1の実施の形態

図1は、この発明の第1の実施形態に係る表示装置を概略的に示す斜視図である。図1に示される表示装置は、光学モードは自発光とし、駆動方法として単純マトリックスを用いている。この表示装置は、発光機能線2、透明導電線4、Y及びX層間絶縁線6,8から構成されている。ここで、図1において、発光機能線2の延出方向をX方向、透明導電線4の延出方向をY方向とする。X方向断面に関しては、発光機能線2及びY層間絶縁線6がX方向に沿って夫々交互に並んだ状態(これをY線群と呼ぶ)にあり、Y方向断面に関しては、透明導電線4及びX層間絶縁線8がY方向に沿って夫々交互に並んだ状態(これをX線群と呼ぶ)になっている。X線群並びにY線群は、夫々平行に配置されている。

【0022】

ここで、X線群及びY線群は、夫々交互に網状に編んだ構造を形成している。即ち、発光機能線2及びY層間絶縁線6が夫々X方向に略直線状に延出され、透明導電線4が発光機能線2の上面を通り、層間絶縁線6の下面を通って波形状に延出され、また、X層間絶縁線8が発光機能線2の下面を通り、Y層間絶縁線6の上面を通って波形状に延出されている。即ち、ある発光機能線2から見ると、透明導電線4は、常に図1における表面側に配置されており、X線群を構成するX層間絶縁線8は、その殆どが図1の裏面側に配置されている。このように編み込んだ構造においては、その表面には、常に発光機能線2の上に透明導電線4が配置され、この箇所が発光部10に定められている。Y及びX層間絶縁線6、8に囲まれた矩形の領域内に発光部10が位置され、この矩形の領域が単位画素部12に定められている。従って、図1に示す構造においては、単位画素部12がY及びXに沿ったマトリックス状に配置され、その内に同様にマトリックス状に配置された発光部10の夫々が配置されている。

【0023】

図1に示される構造においては、透明導電線4がマトリックス駆動におけるX方向配線に相当し、発光機能線2に包含される導電線がY方向配線に相当している。従って、透明導電線4と発光機能線2との交差部では、マトリックス駆動が可能になる。この透明導電線4と発光機能線2の交差部には、上述した単位画素部12が配置され、また、この交差部おいては、透明導電線4が常に図1における表面側に位置され、マトリックス配置された画素12の集合体として表示部を形成することができる。

【0024】

図2は、図1に示される発光機能線2の構造の一例を示している。発光機能線2は、例えば表面が十分に洗浄された100μmφのモリブデン(Mo)線等をコア線20として用いることができる。この表面に、導電層22として銀(Ag)がメッキ法により膜厚200nm程度成膜されている。ここで、Mo線でも導電性はあるが、Mo線表面の酸化による導電性低下を考慮して、コア線20としてのMo線の表面に導電層22としてのAgがコートされる。そして、このAgコート表面に、発光層24が形成される。また、金属電極の仕事関数を小さくするために、銀(Ag)とカルシウム(Ca)の合金を用いる場合がある。

【0025】

実施の1例では、発光層24として、例えば、ポリフェニレンビニレン等の有機物から構成されるエレクトロルミネスセンス(EL)材料を用いることができる。これは、高分子材料からなるEL材料を用いた場合、湿式の塗布による成膜が可能になるためである。この実施例のような線状体の周辺に成膜を行う場合、EL材料中に線状体を含侵させた後速度を調整しながら引上げることにより線状体の周辺部に容易に成膜が可能なためである。

【0026】

図3は、透明導電線4の構造例を示している。透明導電線4は、可視光が透過可能であることが必要である。この実施例では、厚さが約50μm程度のポリエチレンテレフタレートで作られたフィルム32上にインジウムとスズからなる複合酸化物(ITO)が約200nm成膜して導電層34が形成されている。図3に示されるように、ITO導電層34は、フィルム32の片面側に成膜されている。図1における発光機能線2との交差部において、透明導電線4が接触する側にITO導電層34が配置されている。

【0027】

図4は、X及びY層間絶縁線6,8の構造例を示している。層間絶縁線6,8の機能としては、発光機能線2間および透明導電線4間の短絡を防ぎながらマトリックス構造を維持することにある。この実施例では、ポリアリレート繊維をコア42の絶縁線に用いて、その周辺部にブタジエンゴムから構成される弾性層44を形成している。これは、層間絶縁線が製織による面展開時に発光機能線2や透明導電線4間の摩擦や捩れを防ぐためである。また、層間絶縁線6,8は、黒系統の色であることが望ましい。これは、層間絶縁線6,8が液晶表示装置におけるブラックマトリックスの役割も果たすためである。

【0028】

次に、図5〜図7を参照して図1に示されるマトリックス構造をより詳細に説明する。図5は、図1におけるA−A線に沿った断面構造を概略的に示し、図6は、図1におけるB−B線に沿った断面構造を概略的に示している。図5及び図6において、矢印は、表示装置としての発光方向を示しており、図1における紙面上側に相当する。図5及び図6で示されるように、発光機能線2と透明導電線4の交差部は、常に透明導電線4が図1における紙面上側に配置されることになる。このため、図1における紙面上側を表示部とすると、マトリックス駆動可能な表示装置が実現される。

【0029】

また、図7は、図1に示されるB−B線に沿う単位画素12の断面構造を概略的に示している。ここで、EL発光する発光層24は、発光機能線2内の導電層22と透明導電線4の導電層との間で狭持されている。従って、発光機能線2と透明導電線4との間に駆動電圧が印加されると、発光層24が発光される。従って、表示装置としては、発光機能線2及び透明導電線4とをマトリックス駆動することによって任意の画素部12を発光駆動することができる。

【0030】

図8は、図1に示された自発光のマトリックス構造を表示装置化したときの構成を示す平面図である。図8に示される表示装置は、14x10の画素で構成される単色の表示装置例である。発光機能線2と透明導電線4の夫々端部が端子62,64に固定され、この端子部62,64と駆動回路部66−1,66−2,68−1,68−2を接続することにより、パッシブマトリックス駆動により表示装置としての動作ができる。即ち、列駆動回路を備える駆動回路部66−1,66−2が発光機能線2に端子62を介して接続され、行駆動回路を備える駆動回路部68−1,68−2が透明導電線4に端子64介して接続され、駆動回路部66−1,66−2から行線としての透明導電線4に次々と電圧が印加され、この電圧の印加に応じて駆動回路部68−1,68−2から列線としての発光機能線2に電圧が印加される。この電圧の印加によって、行・列で指定される画素部12が発光されて任意の画像がこの表示装置に表示される。

【0031】

次に、図1から図8を参照して説明した表示装置の製造方法について、図9及び図10を参照して説明する。

【0032】

図9(a)及び(b)は、発光機能線2の製造過程を示している。この製造過程においては、図9(a)に示されるように発光機能線2を製造する為にコア線材料として電解研磨した約200μmφのモリブデン(Mo)線が用意され、このMo線表面に電解メッキ法によりMo線表面に膜厚が約200nmとなるように銀(Ag)が成膜されて導電層22が形成される。このメッキ処理は、Mo線を連続供給してその表面に処理することが可能であり、導電層22を備えた線材への連続加工が可能となる。その後、この導電層22の表面に溶媒にて粘度調整されたポリフェニレンビニレン(PPV)が塗布される。塗布方法としては、PPVバス中にAgメッキしたMo線を含侵させてこれを引上げることにより連続成膜が可能である。このとき、発光層22の膜厚は、PPV槽の粘度とMo線の引上げ速度により決定することができる。一例として、PPVの膜厚が約60nmとなるように調整され、これが乾燥後固化されて図9(b)に示すような発光機能線2が製造される。

【0033】

図10(a)及び(b)は、層間絶縁線6,8の製造工程を示している。図10(a)に示すように、層間絶縁線6,8を製造する為には、約75μmφのポリアリレート繊維がコア線72として用意される。図10(b)に示すように、このコア線の周辺部に溶解させた緩衝部74としてのブタジエンゴムが塗布されて乾燥されて層間絶縁線6,8が製造される。一例として、この層間絶縁線6,8のブタジエンゴム層は、膜厚25μm程度に形成される。この緩衝部74としてのブタジエンゴム層は、図1に示すような編み上げ構造を製造する際において他の部材から加わる負荷を和らげる緩衝材としての機能を有している。

【0034】

図11(a)及び(b)は、透明導電線4の製造工程を示している。図11(a)に示すように透明導電線4を製造する為にフィルムが用意され、その後、ITO成膜の便宜性を考慮して、面状態のフィルム表面にITOがスパッタ法により約200nm成膜される。このITOが成膜されたフィルム構造76は、レーザカット法により帯状にカットされて透明導電線4が製造される。帯状の透明導電線4は、一例として約200nmにカットされるものが用いられる。

【0035】

以上に一例として述べた線材群は、発光機能線2及び透明導電線4が夫々約200μmφ、層間絶縁線6,8が100μmφの仕様となる。従って、表示装置に組み上げる場合には、製織による変形を考慮しない場合、1画素の大きさが約200μmx約200μmで画素間ピッチが約100μm程度の設計となる。各線材のディメンションは、一例であり、発光機能線2、層間絶縁線、透明導電線4の線材または線材加工幅は、容易に任意に変えることができ、従って、精細度の変更は容易に対応可能である。

【0036】

次に、上述のようにして形成した線材群が用意されて、図12(a)及び(b)に示されるように、フレーム80,82,84、86にその端部が固定される。ここで、図12(a)に示すようにフレーム80には、発光機能線2及び層間絶縁線6の一端が交互に配置されるように固定され、フレーム82には、発光機能線2の他端が固定され、フレーム84には、層間絶縁線6の他端が固定されている。層間絶縁線6は、発光機能線2よりも長い線長を有するように定められフレーム84がフレーム82よりも外側に配置され、発光機能線2が固定されるフレーム82には、層間絶縁線6を受け入れる為の溝88が形成されている。従って、フレーム84が紙面に対して上下動されることによって層間絶縁線6が溝88内を出し入れされ、層間絶縁線6で規定される面が発光機能線2で規定される面に対してフレーム84の上下動に伴い上下させることができる。図12(a)に示すようにフレーム86には、透明導電線4及び層間絶縁線6が交互に配置されるようにその一端が固定され、その他端が自由端に定められている。また、フレーム86上では、透明導電線4の一端の配列と層間絶縁線6の一端の配列が異なる直線上にあり、透明導電線4の一端及び層間絶縁線6の一端が千鳥状に配置されることが好ましい。

【0037】

図12(a)に示されるように、発光機能線2に比べて透明導電線4の方が柔軟性に富んでおり製織の際に自由度が大きいため、その他端を自由端として固定しない構造としている。尚、各フレーム80,82,84、86は、そのまま表示装置として駆動回路を取り付けるための端子62,64を備える構造であることが好ましい。

【0038】

図12(a)及び(b)に示す構造体が用意されて両者が直行配置されて透明導電線4及び層間絶縁線6の他端が層間絶縁線6で規定される面と発光機能線2で規定される面との間に挿入されて図13に示すように示すように両者が編み込まれることとなる。即ち、フレーム80,82,84に対してフレーム86が直交するようにこれらフレーム80,82,84が配置され、透明導電線4の他端部が最外周の絶縁線8下を通過し、最外周の発光機能線2上を通過し、層間絶縁線6の他端部が最外周の絶縁線8上を通過し、最外周の発光機能線2下を通過するように透明導電線4及び層間絶縁線6の他端部が層間絶縁線6で規定される面と発光機能線2で規定される面との間に挿入される。次に、透明導電線4及び層間絶縁線6の他端部が前進されながらフレーム84が上昇されて透明導電線4の他端部が次の絶縁線8下を通過し、次の発光機能線2上を通過し、層間絶縁線6の他端部が次の絶縁線8上を通過し、次の発光機能線2下を通過するようにフレーム84が下降される。これを繰り返して図13に示されるように発光機能線2及び層間絶縁線6に透明導電線4及び層間絶縁線8が編み込まれた構造が作られる。その後、図14に示すようにフレーム80,82,84が除去されて布状の編み上げ構造が用意される。

【0039】

尚、透明導電線4及び層間絶縁線8は、図12(b)に示されるようにフレーム86に固定されず、フレーム84の上下動に伴って、発光機能線2及び層間絶縁線6に直交するように透明導電線4及び層間絶縁線8が交互に発光機能線2及び層間絶縁線6間に挿入されて図13に示されるような構造に編み上げられても良い。また、フレーム80,82,84、86が端子を備えている場合には、図14に示すようにフレーム80,82,84、86は、除去されなくとも良く、フレーム80,82,84、86に固定された編み上げ構造体のまま次の工程に移行しても良い。

【0040】

編み上げられた構造体は、図15に示すように各配線を固定するために、例えば光硬化性の接着樹脂88を用いて周辺部が固定される。このとき、この固定は、図15に示すように周辺部だけでなく、表示部全体を樹脂中に含侵させることにより全体を固化させても良い。特に、発光層24としてエレクトロルミネスセンス可能な有機材料を用いた場合には、大気中の水分等の含侵により発光層24の材料劣化により発光機能が極端に低下しやすい。従って、水分等の防御性に優れた樹脂等で表示部全体を覆うことは、信頼性向上の点からも重要となる。そして、図16に示すように各線材端部が固定端子62,64に接続され、固定端子62,64は、ワイヤボンディングによって駆動回路66に接続にされる。このような工程を経てパッシブマトリックス駆動可能な自発光型の表示装置が完成される。

【0041】

上述したように、この発明の実施の形態に係るマトリックス構造を備えた表示装置は、製織で製造される為、機能層の形成は、線材形状の段階で対応可能である。従って、この発明の実施の形態に係るマトリックス構造の表示装置は、従来の支持基板が必要な工程と比較して省スペースで連続処理可能な製造装置で製造を実現することができる。例えば、発光機能線2は、図17に示されるような装置で製造することができる。既に説明したようにコア線材料として電解研磨した約200μmφのモリブデン(Mo)線が用意され、このMo線表面に電解メッキ法によりMo線表面に膜厚が約200nmとなるように銀(Ag)が成膜されて導電層22が形成される。このメッキ処理は、図17に示されると同様な装置でMo線を連続供給してその表面に処理することが可能であり、導電層22を備えた線材への連続加工が可能となる。次に、図17に示されるように、AgメッキしたMo線がロール92に巻回され、このロール92AからAgメッキしたMo線がPPV塗布液バス90中に連続供給され、これを引上げてヒーター部93によって乾燥させることにより連続的にAgメッキしたMo線上PPVが成膜される。成膜されたMo線は、次の工程の為にロール92Bに卷回される。

【0042】

第2の実施の形態

この発明の第2の実施例係る表示装置では、画面を分割して駆動可能な構造を備えた表示装置を実現することができる。

【0043】

通常、表示装置では、画面サイズが小さく、画素数が少ない方が駆動しやすい。これは、大画面になると配線性能が表示性能に与える影響が大きくなるためであり、さらに、画素数が多いほど画素に情報を書き込む時間が短くなるためである。これを回避するために、観察者からはひとつの画面として認識されるが、その画面をいくつかに分割して駆動する方法が採用されている。ここで、本発明の製織によるマトリックス形成を用いた場合には、表示面と反対側の任意の位置で配線の引き出しが可能であるため、従来例と比較して多画面に分割して駆動可能な表示装置が容易に形成できる。

【0044】

この発明の第2の実施例係る表示装置は、図1に示したと同様な基本構造を備えている。従って、第2の実施例係る表示装置についての構造については、図1から図17と同一符号を付してその詳細な説明は省略する。

【0045】

表示装置の基本構造は、その光学モードが自発光であり、駆動方法に単純マトリックスを用いる。表示装置の基本構成は、図18に示され、発光機能線2、透明導電線4、層間絶縁線6,8からなり、発光機能線2の線方向をX方向、透明導電線4の線方向をY方向とする。X方向断面に関しては、発光機能線2と層間絶縁線6,8が夫々交互に並んだ状態(これをY線群と呼ぶ)であり、Y方向断面では、透明導電線4と層間絶縁線6,8が交互に並んだ状態(これをX線群と呼ぶ)になっている。X線群及びY線群は夫々平行に配置されている。ここで、X線群とY線群は夫々交互に網状に編んだ構造となっている。このため、常に発光機能線2の上に透明導電線4が配置されている。

【0046】

ここで、透明導電線4については、図1に示す構造とは異なり、図18に示されるように、表示部の一方の端部から他方の端部までひとつの線材で形成されず、途中で端部が別途固定された線材と置き換わるように配置されている。即ち、図18に示されるように、表示部の左側から順次製織される一群の透明導電線4は、図18の点線で示される領域92において、表示面側とは反対側に矢印ZLで示されるように引き出され、同様に、表示部の右側から順次製織される一群の透明導電線4は、図18の点線で示される領域92において、表示面側とは反対側に矢印ZRで示されるように引き出されている。ここで、端部が図12(b)に示すようにフレーム86に固定された一群の透明導電線4は、図18に点線で示される領域92において製織によって引き出すことが可能である。この場合、図18に点線で示された領域で区分される表示セグメント94L、94Rは、左側と右側で異なる透明導電線4にて駆動可能となる。この表示セグメント94L、94Rは、画素間ピッチを大きく変えることなく製織は可能であるため、この表示セグメント94L、94Rで構成される表示面は、連続しているような構造に形成することが可能である。

【0047】

次に、図19を参照して、画面分割数を9分割として表示面を構成する各表示セグメント96の配置例を説明する。図19は、表示面とは反対側の表示装置の裏面を示している。図19に示される各表示セグメント96は、図18に示される領域92によって区分された表示部に相当し、この表示セグメント96が3行3列に配置されて連続した表示面が形成される。図19に示されるように表示装置の裏面側においては、各表示セグメント96から透明導電線4が延出されて個別に駆動回路部68−1,68−2に接続することができる。

【0048】

尚、図19においては、マトリックス動作を説明するための線群のみを示し、層間絶縁線6,8については、図示されていない点に注意されたい。図19に示されるように、表示装置の裏面への配線引出を利用して、裏面側に駆動回路の一部または全部を取り付けることができる。これにより容易に表示面の画面分割が可能になり、任意の大きさの画面とすることができる。さらに、表示セグメント96の配列が3x3分割等のように表示セグメント96が他の表示セグメント96に囲まれてその表示セグメント96の端面が利用できない場合であっても、観察者には連続的な画面として表示することが可能である。尚、図19に示す構造では、透明導電線4が表示装置の裏面側に配置され、この透明導電線4が駆動回路に接続されている。

【0049】

本実施例では、透明導電線4のみを装置裏面に引き出す構造を示したが、本発明は透明導電線4だけに限定されるものではなく、発光機能線2も同様に装置裏面に引き出すようにしても良い。また、図19に示す配置例では、分割数は9分割としているが、これに限定されるものではなく、さらに分割数を増やしても容易に対応できることは明らかである。

【0050】

第3の実施の形態

図20から図24を参照して、この発明の第3の実施の形態に係る表示装置を説明する。図20から図24において、図1から図23に付した符号と同一符号を付した箇所は同一部材或いは同一部分を示し、その詳細な説明は省略する。

【0051】

図20から図24に示す表示装置は、光学モードが複屈折を利用した反射型液晶とし、駆動方法にダイオード方式のアクティブマトリックスを用いている。図20に示される表示装置は、図1に示される表示装置と同様にアクティブマトリックス構造を備えている。この表示装置は、電気光学機能線100、透明導電線4、層間絶縁線6,8から構成されている。ここで、図20において、電気光学機能線100の延出方向をX方向、透明導電線4の延出方向をY方向とする。X方向断面に関しては、電気光学機能線100と層間絶縁線6が夫々交互に並んだ状態(これをY線群と呼ぶ)であり、Y方向断面では、透明導電線4と層間絶縁線8が交互に並んだ状態(これをX線群と呼ぶ)になっている。X線群、Y線群は夫々平行に配置されている。ここで、図1に示した構造と同様にX線群とY線群は夫々交互に網状に編んだ構造となっている。このため、図20における表面側では、常に電気光学機能線100の上に透明導電線4が配置されている。即ち、ある電気光学機能線100から見ると、透明導電線4は、常に図20における表面側に配置され、X線群を構成する層間絶縁線8は、常に図20に示す表示装置の裏面側に配置されている。

【0052】

ここで、図20における透明導電線4の配線機能は、アクティブマトリックス駆動におけるデータ線に相当し、電気光学機能線100の配線機能は、アドレス線に相当している。従って、透明導電線4と電気光学機能線100の交差部では、薄膜ダイオードを用いたアクティブマトリックス駆動が可能になる。

【0053】

アクティブ動作を実現するためには、ダイオードの形成が必要になる。このダイオード機能層は、図20における電気光学機能線100内に形成されている。図21は、図20に示される電気光学機能線100の断面構造例を示している。図2に示す発光機能線2との相違は、電気光学機能線100内にダイオード機能を実現する絶縁層102が設けられている点にある。この電気光学機能線100は、例えば表面が十分に洗浄された100μmφのタンタル(Ta)線をコア線101とし、この表面を熱酸化法より酸化タンタル(TaOx)化することにより、約250Åの絶縁層102を形成し、その表面に例えばスパッタ法によりタンタル(Ta)を導電層104として約500Å成膜している。更に、このスッパタ法で成膜された導電層104としてタンタル層の上に、電気光学効果を発する層106との親和性を考慮して約100Åの銀(Ag)の層104が成膜される。ここで、Taコア線とTaOx層とTa層の積層構造でダイオード機能を発現する層が形成できる。そして、このAg層の表面に、メチルメタクリレート(MMA)中にオクチルオキシシアノビフェニール(8OCB)を溶解させたものを塗布後ポリマー化させた高分子分散型液晶(PDLC)層106が電気光学効果層として形成される。

【0054】

透明導電線4および層間絶縁線6,8については、第1の実施の形態と同様の構造のものを用いる。

【0055】

次に、図22及び図23を参照してマトリックス構造の詳細を説明する。図22は、図20におけるC−C線に沿った断面構造を示し、図23は、図20におけるD−Dに沿った断面構造を夫々示している。図22及び図23において、矢印は表示面方向を示しており、図20における紙面上側に相当する。図23及び図24に示されるように、電気光学機能線100と透明導電線4の交差部は、常に透明導電線4が図20における紙面上側に配置される。従って、図20における紙面上側を表示部とすると、マトリックス駆動可能な表示装置が実現可能になる。また、図24は、絶縁線6,8で囲まれた単位画素10に相当する図20におけるD−D線に沿った断面構造を示している。ここで、PDLC層は、電気光学機能線100内で導電層104と透明導電線4の導電層の間に狭持された構造となっている。従って、単位画素10内では、Taのコア線101からみると、その断面構造は、Ta/TaOx/Ta/Ag/PDLC/ITOというダイオード型のアクティブ素子に形成され、このアクティブ素子を駆動する電気光学動作を実現することができる。

【0056】

第4の実施の形態

図25は、この発明の第4の実施の形態に係る自発光モードを用いたカラー表示可能な表示装置を示している。自発光型表示装置でカラー化を行う場合、一般的に1画素を赤、緑、青の3原色に分割して表示を行う。図25に示す表示装置では、赤、緑、青に夫々発光可能な有機エレクトロルミネスセンス(OEL)材料を用いてカラー表示を実現している。図25に示されるマトリックス構成を備えた表示装置は、赤色が発色可能な発光機能線2(RL)、緑色が発色可能な発光機能線2(GL)、青色が発色可能な発光機能線2(BL)、透明導電線4、及び層間絶縁線6,8から構成されている。ここで、発光機能線2(RL)、発光機能線2(GL)、発光機能線2(BL)は、略互いに平行配置され、その線間に層間絶縁線6が位置されている。また、透明導電線4は、これら線群とほぼ直交するように配置され、透明導電線4の線間には、層間絶縁線8が位置されている。ここで、発光機能線2(RL)、2(GL)、2(BL)及び層間絶縁線6の線群と、透明導電線4と層間絶縁線8の線群は、透明導電線4が図25における紙面上側に位置するように網状配置されている構成となっている。

【0057】

次に、図25に示される表示装置の製造方法を説明する。

【0058】

始めに、各発光機能線2(RL、GL、BL)については、コア線20の材料として電解研磨した約60μmφのモリブデン(Mo)線を使用し、このMo線表面に電解メッキ法により膜厚が約200nmとなるように銀(Ag)を成膜して導電層22に形成されている。このような線材加工は、発光機能線2(RL、GL、BL)ともに共通であり、同一の工程で連続加工が可能である。次に、発光層24として低分子蛍光色素を電子輸送性のホスト材料にドーピングしたものが用いられる。この実施例では、ホスト材料として1,2,4−トリアゾール誘導体(TAZ)が用いられる。また、低分子蛍光色素については、発光機能線2(RL)、2(GL)、2(BL)が夫々赤、緑、青に発色する必要があるため、夫々異なる材料であることが必要となる。この実施例では、発光機能線2(RL)の低分子蛍光色素としてペリレン、発光機能線2(GL)の低分子蛍光色素としてクマリン、発光機能線2(BL)の低分子蛍光色素としてビラン系化合物(DCJTB)が用いられる。これらの成膜には、一例として真空蒸着法を用いる。また、透明導電線4、層間絶縁線6,8は、夫々第1の実施形態と同様の方法にて形成される。

【0059】

これら発光機能線2(RL、GL、BL)、透明導電線4、層間絶縁線6,8のマトリックス構造形成に関しても、第1の実施形態と同様に製織法を用いている。但し、発光機能線2に関しては、発光機能線2(RL)、2(GL)、2(BL)の順に並ぶ必要があるため、第1の実施形態における図13については、図26に示されるように各線が発光機能線2(RL)、2(GL)、2(BL)の順に配列される。

【0060】

また、パネルの加工方法や駆動回路の実装方法についても、第1の実施の形態と同様の方法を用い、表示装置化が実現される。

【0061】

尚、本実施例では、パネルのカラー化の手法として発光機能線2の3色分割により実現を計ったが、カラー化の手法としては、透明導電線4を加工することによっても実現可能である。すなわち、透明導電線4を形成するプラスチックフィルムとして、透過性のある赤、青、緑に着色したものを夫々用いる。この着色したフィルム上にITOを成膜して、第1の実施形態と同様に加工したものを透過性導電線4として用いた場合でも、カラー化の対応は可能である。

【0062】

第5の実施の形態

この発明の第5の実施の形態に係る表示装置では、第1の実施の形態における透明導電線4に代えて有色ではあるが抵抗の低い配線材料で作られた有色導電線114が用いられる。

【0063】

通常、プラスチックフィルムにITOを成膜する場合、ITOの膜厚は、高々0.1μm以下に抑えられる。これは、ITOを0.1μmよりも厚く成膜した場合、成膜したITOの膜応力により膜剥れが発生したり、柔軟性が制限されたりするためである。従って、プラスチックフィルムにITOを成膜する場合、透明導電線4が十分な電気伝導度を実現できない虞がある。特に、例えば、対角100インチ級等の大画面を形成する場合には、透明導電線4の配線抵抗を低抵抗化する必要がある。このとき、第1の実施の形態における透明導電線4は、透明性はなくとも十分な電気伝導性がある配線材料を用いることが望ましいとされる。

【0064】

図27に示すマトリックス配線された表示装置では、この透明導電線4に代えて有色導電線114が用いられている。この図27に示される表示装置では、第1の実施の形態とは異なり、有色導電線114が表示面に対して反対側に製織され、発光機能線2の周囲には、局所的な発光域を実現する導電性を与える導電セグメント層116が形成されている。導電セグメント層116は、発光機能線2の表面に連続的に形成されず、有色導電線114の配列ピッチと同一ピッチで発光機能線2に間隔を空けて形成される。従って、この導電セグメント層116は、夫々有色導電線114には、電気的に接触されるが、発光機能線2上では、互いに電気的に分離される。図27に示すマトリックス配線では、導電セグメント層116及びこれに電気的に接続される有色導電線114は、層間絶縁線8によって他の導電セグメント層116及び有色導電線114から電気的に絶縁されるが、発光機能線2上で導電セグメント層116間に絶縁層(図示せず)が設けられ、導電セグメント層116がより確実に互いに電気的に分離されても良い。

【0065】

図28は、図27における発光機能線2の構造例が示されている。発光機能線2は、例えば表面が十分に洗浄された100μmφのモリブデン(Mo)線等がコア線20として用いられ、導電層22として銀(Ag)がメッキ法により膜厚200nm程度で成膜される。そして、このAgコート表面に、発光層24として、第1の実施の形態と同様に、例えばポリフェニレンビニレン(PPV)等の有機物から構成されるエレクトロルミネスセンス(EL)材料が塗布されている。発光機能線2上には、局所的な発光セグメントを実現する導電セグメント層116として、例えば、ポリスチレンスルホン酸をドープさせたポリエチレンジオキシチオフェン(PDOT−PSS)が用いられる。発光機能線2上にこのポリエチレンジオキシチオフェン(PDOT−PSS)が間欠滴下されて、導電セグメント層116が発光機能線2上に塗布される。図27及び図28に示す構造では、エレクトロルミネスセンス層24上に電荷輸送層としての導電セグメント層116がパターンニングされているが、エレクトロルミネスセンス層24自体も同様にパターンニングして形成されても良い。

【0066】

有色導電線114としては、幅が70μm程度で厚みが10μm程度のクロム(Cr)線が用いられる。また、層間絶縁線6,8は、第1の実施の形態と同様のものが用いられている。

【0067】

これらの線材が第1の実施の形態と同様に製織法を用いてマトリックス構造化されて図27に示すような表示装置に組み立てられる。ここで、有色導電線114に関しては、第1の実施の形態とは異なり、表示面とは反対側に位置するように製織されている。また、図27に示す構造では、有色導電線114が発光機能線2上に形成した電荷移動性パターン116上に重なるように製織時の位置を調整している。ここで、位置の調整は、発光機能線2上に形成された電荷移動性パターンの一部に接触していることが重要である。すなわち、単一画素10内での発光部位は、Mo(Ag)/PPV/PDOT−PSSで構成されているため、一部であってもPDOT−PSSとCr線が電気的接触に取れていればPDOT−PSSで包含されている領域全面に渡って発光が可能となる。このため、有色導電線は、表示面に対して裏面側に位置していても、表示面側から見てPDOT−PSS/PPV/Mo(Ag)構成によって表示面側にも発光が可能になる。

【0068】

また、パネル面の固定方法や駆動回路の実装方法については、第1の実施の形態と同様であるのでその説明は省略する。

【0069】

上述した実施例では、発光機能線2及びY層間絶縁線6に対して透明導電線4及びX層間絶縁線8が編み込まれてX及びY層間絶縁線6、8で囲まれた領域が単位画素部10に定められている。このような編み上げ構造とすることで量産に適した実質平坦で画素部がマトリックス状に配置された形態を維持した表示装置とすることができる。しかし、編み上げ構造としなくとも発光機能線2及び透明導電線4を交差させ、発光機能線2間及び透明導電線4間の絶縁を実現する構造を実現することができる配置であれば良い。一例として、発光機能線2が互いに絶縁されて互いに平行に配置され、この発光機能線2に対して交差するように互いに絶縁された透明導電線4が配置されても良い。いずれにしても線状の発光機能線2及び線状の透明導電線4を組み合わせた表示構造を含むものである。尚、ここで、線状とは、その断面が円状の線材のみに限らず、楕円或いは矩形断面を有する偏平状の線材をも含むものである。また、発光機能線2は、導電層22が発光層24で完全に被覆されなくとも良く、導電層22が他との絶縁が保たれている限りにおいて導電層22の一部が発光層24で被覆されている構造であっても良い。

【産業上の利用可能性】

【0070】

この発明によれば、製造時に支持基板を必要とせず、任意の形状で、かつ任意の画面分割にて駆動可能な表示装置が提供される。

【符号の説明】

【0071】

2...発光機能線、4...透明導電線、6,8...Y及びX層間絶縁線、10...発光部、12...単位画素、20...コア線、22...導電層、24...発光層、34...導電層、44...弾性層、66−1,66−2,68−1,68−2...駆動回路、80,82,84、86...フレーム、94L、94R、96...表示セグメント、100...電気光学機能線、104...導電層、114...有色導電線、116...導電セグメント層

【技術分野】

【0001】

この発明は、表示装置に係り、特に、網目状配置された構造を備える表示装置に関する。

【背景技術】

【0002】

現在、広く用いられているマトリックス駆動される表示装置は、ガラス基板等の支持基板上に素子及び配線が積層されてマトリックス構造に形成されている。例えば、パッシブマトリックス型の液晶表示装置においては、ガラス基板上にガラス基板からのアルカリ溶出を防ぐためのシリコン酸化膜が、例えば、プラズマエンハンスト化学的堆積法(PECVD)等を用いて形成され、その後、シリコン酸化膜上にインジウム及びスズの複合酸化物(ITO)からなる透明電極が、例えば、スパッタリング法等を用いて成膜される。その後、例えば、フォトエッチング法を用いて、この透明電極層が所望のストライプ形状に加工される。また、例えば、エレクトロルミネスセンス発光可能な有機材料(OLED)を発光体に用いたパッシブ型の自発光表示装置においても、パッシブ型液晶表示装置と同様に、ガラス基板上に成膜工程及びフォトエッチングプロセスが用いられて、マトリックスを構成する配線構造が形成されている。この場合、ガラス基板は、プロセス中、或いは、デバイス形成後に、この配線構造を支持するために存在しており、それ以上の機能を有するものではない。

【0003】

このように、成膜プロセス及びフォトエッチングプロセスが用いられて、支持基板上にマトリックスを構成する配線が形成される方法が表示装置では主に用いられている。従って、現在用いられているマトリックス構造は、機能性膜の成膜及び加工等を基板近傍側から順次繰り返すことにより形成されている。

【0004】

尚、特許文献1には、繊維状の光源の構造が開示されているが、この繊維状の光源は、単にその繊維自体が発光することを利用してコイル状に配置して大面積の照明光源とすることのみを開示するにすぎない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−184580

【発明の概要】

【発明が解決しようとする課題】

【0006】

以上のように、支持基板上から堆積法及び形状加工を基板近傍側から順次形成していく場合には、デバイスとしての機能が支持基板によって支配される、配線機能が制限される、表示装置の大きさが設計時に制限され、大量の部材が消費される等の課題がある。

【0007】

まず、表示装置としての機能、特に、形状については、支持基板に大きく依存することになる。通常、表示装置に用いられるガラス基板は、厚みが、例えば、0.7mmtある。表示方法として液晶を用いた場合、表示装置としての機能を発現する部分の厚みは、高々10μm程度であるのに対し、表示装置の厚みは、大部分をガラス基板が占めている。また、表示装置の機能として、表示部分に柔軟性を与えることが望まれることがあるが、ガラス基板を用いる場合、ガラスが有する剛性のため十分な柔軟性を実現することが難しいことになる。ここで柔軟性を実現するために、ガラス基板に比べて柔軟性のあるプラスチック基板を用いる場合があるが、プラスチック基板を用いても、表示装置形成時に、例えば、200℃以上のような温度プロセスを用いることが難しいこと、及び、製造時の支持性を確保するために、例えば0.1mmt以上の厚みを必要とする等の問題点がある。

【0008】

また、支持基板上に配線を形成する場合、主として、物理的堆積法、或いは、化学的堆積法を用いて所望とする金属及び導電性複合酸化物等を薄膜層として形成する。このとき、例えば、配線に十分な電荷移動量を確保したい場合には、堆積時の膜厚を厚くする手法が用いられる。しかし、生産性の観点並びに薄膜が有する応力による構造破壊を防ぐために、その膜厚は、高々1μm程度に制限される。このため、抵抗断面積を十分とることができないため、大電流を必要とする表示装置、大面積を必要とする表示装置等は、配線の性能に制限されることがある。

【0009】

そして、支持基板上に薄膜堆積とフォトエッチングプロセスを用いた場合には、表示装置全体、または、表示装置をいくつか組み合わせた状態でのマトリックス構造を形成する必要がある。このため、表示装置の設計段階でその表示装置の大きさ及び精細度等が決定されることになり、製造時の自由度が制限される。即ち、支持基板上に配線まで形成した中間デバイスは、当初設計した表示装置にのみに適応できるものであり、その後に表示面積の変更等任意性がないことになる。

【0010】

更に、支持基板上に薄膜堆積及びフォトエッチングプロセスを用いた場合には、完成後の表示装置には残らない多量の消費部材が出るという課題もある。例えば配線形成時には、配線が必要な部分、不必要な部分に関係なく、支持基板のほぼ全面に薄膜が堆積されることになる。このとき、配線が不必要な部分はエッチングプロセスで取り除かれるため、不要部材として取り除かれることになる、また、このエッチングプロセスを実現するために、感光性樹脂等によるフォトプロセスを用いて形状加工を行うが、この感光性樹脂等についても、形状加工後、不要部材として取り除かれることになる。これらの多量の消費部材は、表示装置としてのコストを上げるとともに、地球環境に影響を与えるものも多いため、使用量の低減が課題となっている。

【課題を解決するための手段】

【0011】

この発明は、上述した事情に鑑みなされたものであって、その目的は、製造時に支持基板を必要とせず、任意の形状で、かつ任意の画面分割にて駆動可能な表示装置を提供するにある。

【0012】

この発明によれば、

線状に延出される第1の導電体及びこの導電体の少なくとも一部を被覆する発光層構造を備え、互いに並列されて配置されている線状構造体と、

この線状構造体を互いに電気的に絶縁する第1の絶縁部と、

前記線状構造体に対して交差するように互いに並列して配置され、マトリックス状に配置された交差位置において前記発光層構造に電気的に接触される線状の第2の導電体と、

この線状の導電体を互いに電気的に絶縁する第2の絶縁部と、

を具備する表示装置において、前記線状構造体又は前記第2の導電体が当該表示装置の途中で表示面側とは反対側に引き出されていることを特徴とする表示装置が提供される。

【0013】

また、この発明によれば、

上述した表示装置を製造する表示装置の製造方法において、前記線状構造体及び前記第2の線状導電体は、製織によってマトリックス状に前記交叉位置に画素が形成され、当該画素のピッチを大きく変えることなく前記表示面とは反対側に任意の位置で配線の為に引き出されていることを特徴とする表示装置の製造方法が提供される。

【0014】

この発明の実施の形態においては、従来の支持基板上への積層プロセスに代わって、線の状態で機能層等を加工して、マトリックス構造は、製織法による網構造を形成している。

【発明の効果】

【0015】

以上にように、この発明によれば、線形状にて加工された部材を用いて網状構造を形成し、マトリックス駆動可能な表示装置を形成することにより、製造時に支持基板を必要とせず、任意の形状で、かつ任意の画面分割にて駆動可能な表示装置が実現できる。

【0016】

従来の表示装置においては、支持基板上に表示装置を形成する場合、当初からマトリックス構造を鑑みて設計及び製造する必要があった。しかし、この発明の表示装置によれば、表示機能等の形成と、マトリックス構造形成について分離して製造することが可能になる。即ち、配線機能及び電気光学機能または発光機能等は、マトリックス形成前の線状の状態で加工可能である。従って、表示装置製造に必要な大面積に対応した製造装置を必要としない。即ち、線状の周辺部に連続的に成膜及び形状加工が行えるようになる。このため、製造装置をコンパクトにすることが可能になる。また、使用部材が線状の周辺部のみで使用されるため、表示装置として使用されない部材の低減が可能になる。

【0017】

また、マトリックス展開は、線状での機能付与後の製織を用いた工程にて行うため、工程中間体である機能付与した線状体に、例えば、表示面積等任意性がある。

【0018】

更に、この発明の表示装置によれば、製造工程時に支持基板が必要ない。このため、表示装置としての面積や厚みに自由度があるとともに、例えば、表示面と反対面側で、任意の位置から配線を引き出すことが可能になる。表示装置においては、見かけ上1つの画面を幾つかの表示セグメントに分けて夫々を分割表示動作させて駆動負荷を低減させる場合がある。従来の表示装置では、配線引き出し方法が限定されているために、1画面を分割するセグメント数が4に制限されるが、この発明の表示装置によれば、9分割以上の多数の画面分割を比較的容易に実現することができる。即ち、この発明の表示装置によれば、9分割や16分割等の多数の画面分割が、比較的容易に対応できることになる。

【図面の簡単な説明】

【0019】

【図1】この発明の第1の実施形態に係る表示装置を概略的に示す斜視図である。

【図2】図1に示される発光機能線の構造の一例を一部破断して示す斜視図である。

【図3】図1に示される透明導電線の構造を概略的に示す斜視図である。

【図4】図1に示される層間絶縁線の構造を概略的に示す斜視図である。

【図5】図1におけるA−A線に沿った断面構造を概略的に示す表示装置の断面略図である。

【図6】図1におけるB−B線に沿った断面構造を概略的に示す表示装置の断面略図である。

【図7】図1におけるB−B線に沿った表示装置の単位画素の構造を概略的に示す断面図である。

【図8】図1に示されたマトリックス構造を備える表示装置を概略的に示す平面図である。

【図9】(a)及び(b)は、発光機能線2の製造過程を示す説明図である。

【図10】(a)及び(b)は、層間絶縁線6,8の製造工程を示す説明図である。

【図11】(a)及び(b)は、透明導電線4の製造工程を示す説明図である。

【図12】(a)及び(b)は、夫々図1に示される発光機能線及び層間絶縁線を編み上げる為の製造装置の一例を示す平面図及び図1に示される透明導電線及び層間絶縁線を編み上げる為の製造装置の一例を示す平面図である。

【図13】図12(a)及び(b)に示される製造装置で線材を編み上げる工程を示す説明図である。

【図14】図13で示された装置で編み上げられた構造例を概略的に示す平面図である。

【図15】図14で示された表示部を固定する工程を説明する為の平面図である。

【図16】図15に示された表示部を表示装置とする為の工程を示す平面図である。

【図17】図2に示される発光機能線を製造する為の装置の一例を示す概略図である。

【図18】この発明の第2の実施例係る表示装置を概略的に示す斜視図である。

【図19】図18に示す表示装置の裏面を示す平面図である。

【図20】この発明の第3の実施例係る表示装置を概略的に示す斜視図である。

【図21】図1に示された電気光学機能線の構造を概略的に示す断面図である。

【図22】図20におけるA−A線に沿った断面構造を概略的に示す表示装置の断面略図である。

【図23】図20におけるB−B線に沿った断面構造を概略的に示す表示装置の断面略図である。

【図24】図1におけるB−B線に沿った表示装置の単位画素の構造を概略的に示す断面図である。

【図25】この発明の第4の実施例係る表示装置を概略的に示す斜視図である。

【図26】図25に示される表示装置を製造する工程を説明する説明図である。

【図27】この発明の第5の実施例係る表示装置を概略的に示す斜視図である。

【図28】図27に示される発光機能線を概略的に示す斜視図である。

【発明を実施するための形態】

【0020】

以下図面を参照して、この発明の実施の形態に係る表示装置を説明する。

【0021】

第1の実施の形態

図1は、この発明の第1の実施形態に係る表示装置を概略的に示す斜視図である。図1に示される表示装置は、光学モードは自発光とし、駆動方法として単純マトリックスを用いている。この表示装置は、発光機能線2、透明導電線4、Y及びX層間絶縁線6,8から構成されている。ここで、図1において、発光機能線2の延出方向をX方向、透明導電線4の延出方向をY方向とする。X方向断面に関しては、発光機能線2及びY層間絶縁線6がX方向に沿って夫々交互に並んだ状態(これをY線群と呼ぶ)にあり、Y方向断面に関しては、透明導電線4及びX層間絶縁線8がY方向に沿って夫々交互に並んだ状態(これをX線群と呼ぶ)になっている。X線群並びにY線群は、夫々平行に配置されている。

【0022】

ここで、X線群及びY線群は、夫々交互に網状に編んだ構造を形成している。即ち、発光機能線2及びY層間絶縁線6が夫々X方向に略直線状に延出され、透明導電線4が発光機能線2の上面を通り、層間絶縁線6の下面を通って波形状に延出され、また、X層間絶縁線8が発光機能線2の下面を通り、Y層間絶縁線6の上面を通って波形状に延出されている。即ち、ある発光機能線2から見ると、透明導電線4は、常に図1における表面側に配置されており、X線群を構成するX層間絶縁線8は、その殆どが図1の裏面側に配置されている。このように編み込んだ構造においては、その表面には、常に発光機能線2の上に透明導電線4が配置され、この箇所が発光部10に定められている。Y及びX層間絶縁線6、8に囲まれた矩形の領域内に発光部10が位置され、この矩形の領域が単位画素部12に定められている。従って、図1に示す構造においては、単位画素部12がY及びXに沿ったマトリックス状に配置され、その内に同様にマトリックス状に配置された発光部10の夫々が配置されている。

【0023】

図1に示される構造においては、透明導電線4がマトリックス駆動におけるX方向配線に相当し、発光機能線2に包含される導電線がY方向配線に相当している。従って、透明導電線4と発光機能線2との交差部では、マトリックス駆動が可能になる。この透明導電線4と発光機能線2の交差部には、上述した単位画素部12が配置され、また、この交差部おいては、透明導電線4が常に図1における表面側に位置され、マトリックス配置された画素12の集合体として表示部を形成することができる。

【0024】

図2は、図1に示される発光機能線2の構造の一例を示している。発光機能線2は、例えば表面が十分に洗浄された100μmφのモリブデン(Mo)線等をコア線20として用いることができる。この表面に、導電層22として銀(Ag)がメッキ法により膜厚200nm程度成膜されている。ここで、Mo線でも導電性はあるが、Mo線表面の酸化による導電性低下を考慮して、コア線20としてのMo線の表面に導電層22としてのAgがコートされる。そして、このAgコート表面に、発光層24が形成される。また、金属電極の仕事関数を小さくするために、銀(Ag)とカルシウム(Ca)の合金を用いる場合がある。

【0025】

実施の1例では、発光層24として、例えば、ポリフェニレンビニレン等の有機物から構成されるエレクトロルミネスセンス(EL)材料を用いることができる。これは、高分子材料からなるEL材料を用いた場合、湿式の塗布による成膜が可能になるためである。この実施例のような線状体の周辺に成膜を行う場合、EL材料中に線状体を含侵させた後速度を調整しながら引上げることにより線状体の周辺部に容易に成膜が可能なためである。

【0026】

図3は、透明導電線4の構造例を示している。透明導電線4は、可視光が透過可能であることが必要である。この実施例では、厚さが約50μm程度のポリエチレンテレフタレートで作られたフィルム32上にインジウムとスズからなる複合酸化物(ITO)が約200nm成膜して導電層34が形成されている。図3に示されるように、ITO導電層34は、フィルム32の片面側に成膜されている。図1における発光機能線2との交差部において、透明導電線4が接触する側にITO導電層34が配置されている。

【0027】

図4は、X及びY層間絶縁線6,8の構造例を示している。層間絶縁線6,8の機能としては、発光機能線2間および透明導電線4間の短絡を防ぎながらマトリックス構造を維持することにある。この実施例では、ポリアリレート繊維をコア42の絶縁線に用いて、その周辺部にブタジエンゴムから構成される弾性層44を形成している。これは、層間絶縁線が製織による面展開時に発光機能線2や透明導電線4間の摩擦や捩れを防ぐためである。また、層間絶縁線6,8は、黒系統の色であることが望ましい。これは、層間絶縁線6,8が液晶表示装置におけるブラックマトリックスの役割も果たすためである。

【0028】

次に、図5〜図7を参照して図1に示されるマトリックス構造をより詳細に説明する。図5は、図1におけるA−A線に沿った断面構造を概略的に示し、図6は、図1におけるB−B線に沿った断面構造を概略的に示している。図5及び図6において、矢印は、表示装置としての発光方向を示しており、図1における紙面上側に相当する。図5及び図6で示されるように、発光機能線2と透明導電線4の交差部は、常に透明導電線4が図1における紙面上側に配置されることになる。このため、図1における紙面上側を表示部とすると、マトリックス駆動可能な表示装置が実現される。

【0029】

また、図7は、図1に示されるB−B線に沿う単位画素12の断面構造を概略的に示している。ここで、EL発光する発光層24は、発光機能線2内の導電層22と透明導電線4の導電層との間で狭持されている。従って、発光機能線2と透明導電線4との間に駆動電圧が印加されると、発光層24が発光される。従って、表示装置としては、発光機能線2及び透明導電線4とをマトリックス駆動することによって任意の画素部12を発光駆動することができる。

【0030】

図8は、図1に示された自発光のマトリックス構造を表示装置化したときの構成を示す平面図である。図8に示される表示装置は、14x10の画素で構成される単色の表示装置例である。発光機能線2と透明導電線4の夫々端部が端子62,64に固定され、この端子部62,64と駆動回路部66−1,66−2,68−1,68−2を接続することにより、パッシブマトリックス駆動により表示装置としての動作ができる。即ち、列駆動回路を備える駆動回路部66−1,66−2が発光機能線2に端子62を介して接続され、行駆動回路を備える駆動回路部68−1,68−2が透明導電線4に端子64介して接続され、駆動回路部66−1,66−2から行線としての透明導電線4に次々と電圧が印加され、この電圧の印加に応じて駆動回路部68−1,68−2から列線としての発光機能線2に電圧が印加される。この電圧の印加によって、行・列で指定される画素部12が発光されて任意の画像がこの表示装置に表示される。

【0031】

次に、図1から図8を参照して説明した表示装置の製造方法について、図9及び図10を参照して説明する。

【0032】

図9(a)及び(b)は、発光機能線2の製造過程を示している。この製造過程においては、図9(a)に示されるように発光機能線2を製造する為にコア線材料として電解研磨した約200μmφのモリブデン(Mo)線が用意され、このMo線表面に電解メッキ法によりMo線表面に膜厚が約200nmとなるように銀(Ag)が成膜されて導電層22が形成される。このメッキ処理は、Mo線を連続供給してその表面に処理することが可能であり、導電層22を備えた線材への連続加工が可能となる。その後、この導電層22の表面に溶媒にて粘度調整されたポリフェニレンビニレン(PPV)が塗布される。塗布方法としては、PPVバス中にAgメッキしたMo線を含侵させてこれを引上げることにより連続成膜が可能である。このとき、発光層22の膜厚は、PPV槽の粘度とMo線の引上げ速度により決定することができる。一例として、PPVの膜厚が約60nmとなるように調整され、これが乾燥後固化されて図9(b)に示すような発光機能線2が製造される。

【0033】

図10(a)及び(b)は、層間絶縁線6,8の製造工程を示している。図10(a)に示すように、層間絶縁線6,8を製造する為には、約75μmφのポリアリレート繊維がコア線72として用意される。図10(b)に示すように、このコア線の周辺部に溶解させた緩衝部74としてのブタジエンゴムが塗布されて乾燥されて層間絶縁線6,8が製造される。一例として、この層間絶縁線6,8のブタジエンゴム層は、膜厚25μm程度に形成される。この緩衝部74としてのブタジエンゴム層は、図1に示すような編み上げ構造を製造する際において他の部材から加わる負荷を和らげる緩衝材としての機能を有している。

【0034】

図11(a)及び(b)は、透明導電線4の製造工程を示している。図11(a)に示すように透明導電線4を製造する為にフィルムが用意され、その後、ITO成膜の便宜性を考慮して、面状態のフィルム表面にITOがスパッタ法により約200nm成膜される。このITOが成膜されたフィルム構造76は、レーザカット法により帯状にカットされて透明導電線4が製造される。帯状の透明導電線4は、一例として約200nmにカットされるものが用いられる。

【0035】

以上に一例として述べた線材群は、発光機能線2及び透明導電線4が夫々約200μmφ、層間絶縁線6,8が100μmφの仕様となる。従って、表示装置に組み上げる場合には、製織による変形を考慮しない場合、1画素の大きさが約200μmx約200μmで画素間ピッチが約100μm程度の設計となる。各線材のディメンションは、一例であり、発光機能線2、層間絶縁線、透明導電線4の線材または線材加工幅は、容易に任意に変えることができ、従って、精細度の変更は容易に対応可能である。

【0036】

次に、上述のようにして形成した線材群が用意されて、図12(a)及び(b)に示されるように、フレーム80,82,84、86にその端部が固定される。ここで、図12(a)に示すようにフレーム80には、発光機能線2及び層間絶縁線6の一端が交互に配置されるように固定され、フレーム82には、発光機能線2の他端が固定され、フレーム84には、層間絶縁線6の他端が固定されている。層間絶縁線6は、発光機能線2よりも長い線長を有するように定められフレーム84がフレーム82よりも外側に配置され、発光機能線2が固定されるフレーム82には、層間絶縁線6を受け入れる為の溝88が形成されている。従って、フレーム84が紙面に対して上下動されることによって層間絶縁線6が溝88内を出し入れされ、層間絶縁線6で規定される面が発光機能線2で規定される面に対してフレーム84の上下動に伴い上下させることができる。図12(a)に示すようにフレーム86には、透明導電線4及び層間絶縁線6が交互に配置されるようにその一端が固定され、その他端が自由端に定められている。また、フレーム86上では、透明導電線4の一端の配列と層間絶縁線6の一端の配列が異なる直線上にあり、透明導電線4の一端及び層間絶縁線6の一端が千鳥状に配置されることが好ましい。

【0037】

図12(a)に示されるように、発光機能線2に比べて透明導電線4の方が柔軟性に富んでおり製織の際に自由度が大きいため、その他端を自由端として固定しない構造としている。尚、各フレーム80,82,84、86は、そのまま表示装置として駆動回路を取り付けるための端子62,64を備える構造であることが好ましい。

【0038】

図12(a)及び(b)に示す構造体が用意されて両者が直行配置されて透明導電線4及び層間絶縁線6の他端が層間絶縁線6で規定される面と発光機能線2で規定される面との間に挿入されて図13に示すように示すように両者が編み込まれることとなる。即ち、フレーム80,82,84に対してフレーム86が直交するようにこれらフレーム80,82,84が配置され、透明導電線4の他端部が最外周の絶縁線8下を通過し、最外周の発光機能線2上を通過し、層間絶縁線6の他端部が最外周の絶縁線8上を通過し、最外周の発光機能線2下を通過するように透明導電線4及び層間絶縁線6の他端部が層間絶縁線6で規定される面と発光機能線2で規定される面との間に挿入される。次に、透明導電線4及び層間絶縁線6の他端部が前進されながらフレーム84が上昇されて透明導電線4の他端部が次の絶縁線8下を通過し、次の発光機能線2上を通過し、層間絶縁線6の他端部が次の絶縁線8上を通過し、次の発光機能線2下を通過するようにフレーム84が下降される。これを繰り返して図13に示されるように発光機能線2及び層間絶縁線6に透明導電線4及び層間絶縁線8が編み込まれた構造が作られる。その後、図14に示すようにフレーム80,82,84が除去されて布状の編み上げ構造が用意される。

【0039】

尚、透明導電線4及び層間絶縁線8は、図12(b)に示されるようにフレーム86に固定されず、フレーム84の上下動に伴って、発光機能線2及び層間絶縁線6に直交するように透明導電線4及び層間絶縁線8が交互に発光機能線2及び層間絶縁線6間に挿入されて図13に示されるような構造に編み上げられても良い。また、フレーム80,82,84、86が端子を備えている場合には、図14に示すようにフレーム80,82,84、86は、除去されなくとも良く、フレーム80,82,84、86に固定された編み上げ構造体のまま次の工程に移行しても良い。

【0040】

編み上げられた構造体は、図15に示すように各配線を固定するために、例えば光硬化性の接着樹脂88を用いて周辺部が固定される。このとき、この固定は、図15に示すように周辺部だけでなく、表示部全体を樹脂中に含侵させることにより全体を固化させても良い。特に、発光層24としてエレクトロルミネスセンス可能な有機材料を用いた場合には、大気中の水分等の含侵により発光層24の材料劣化により発光機能が極端に低下しやすい。従って、水分等の防御性に優れた樹脂等で表示部全体を覆うことは、信頼性向上の点からも重要となる。そして、図16に示すように各線材端部が固定端子62,64に接続され、固定端子62,64は、ワイヤボンディングによって駆動回路66に接続にされる。このような工程を経てパッシブマトリックス駆動可能な自発光型の表示装置が完成される。

【0041】

上述したように、この発明の実施の形態に係るマトリックス構造を備えた表示装置は、製織で製造される為、機能層の形成は、線材形状の段階で対応可能である。従って、この発明の実施の形態に係るマトリックス構造の表示装置は、従来の支持基板が必要な工程と比較して省スペースで連続処理可能な製造装置で製造を実現することができる。例えば、発光機能線2は、図17に示されるような装置で製造することができる。既に説明したようにコア線材料として電解研磨した約200μmφのモリブデン(Mo)線が用意され、このMo線表面に電解メッキ法によりMo線表面に膜厚が約200nmとなるように銀(Ag)が成膜されて導電層22が形成される。このメッキ処理は、図17に示されると同様な装置でMo線を連続供給してその表面に処理することが可能であり、導電層22を備えた線材への連続加工が可能となる。次に、図17に示されるように、AgメッキしたMo線がロール92に巻回され、このロール92AからAgメッキしたMo線がPPV塗布液バス90中に連続供給され、これを引上げてヒーター部93によって乾燥させることにより連続的にAgメッキしたMo線上PPVが成膜される。成膜されたMo線は、次の工程の為にロール92Bに卷回される。

【0042】

第2の実施の形態

この発明の第2の実施例係る表示装置では、画面を分割して駆動可能な構造を備えた表示装置を実現することができる。

【0043】

通常、表示装置では、画面サイズが小さく、画素数が少ない方が駆動しやすい。これは、大画面になると配線性能が表示性能に与える影響が大きくなるためであり、さらに、画素数が多いほど画素に情報を書き込む時間が短くなるためである。これを回避するために、観察者からはひとつの画面として認識されるが、その画面をいくつかに分割して駆動する方法が採用されている。ここで、本発明の製織によるマトリックス形成を用いた場合には、表示面と反対側の任意の位置で配線の引き出しが可能であるため、従来例と比較して多画面に分割して駆動可能な表示装置が容易に形成できる。

【0044】

この発明の第2の実施例係る表示装置は、図1に示したと同様な基本構造を備えている。従って、第2の実施例係る表示装置についての構造については、図1から図17と同一符号を付してその詳細な説明は省略する。

【0045】

表示装置の基本構造は、その光学モードが自発光であり、駆動方法に単純マトリックスを用いる。表示装置の基本構成は、図18に示され、発光機能線2、透明導電線4、層間絶縁線6,8からなり、発光機能線2の線方向をX方向、透明導電線4の線方向をY方向とする。X方向断面に関しては、発光機能線2と層間絶縁線6,8が夫々交互に並んだ状態(これをY線群と呼ぶ)であり、Y方向断面では、透明導電線4と層間絶縁線6,8が交互に並んだ状態(これをX線群と呼ぶ)になっている。X線群及びY線群は夫々平行に配置されている。ここで、X線群とY線群は夫々交互に網状に編んだ構造となっている。このため、常に発光機能線2の上に透明導電線4が配置されている。

【0046】

ここで、透明導電線4については、図1に示す構造とは異なり、図18に示されるように、表示部の一方の端部から他方の端部までひとつの線材で形成されず、途中で端部が別途固定された線材と置き換わるように配置されている。即ち、図18に示されるように、表示部の左側から順次製織される一群の透明導電線4は、図18の点線で示される領域92において、表示面側とは反対側に矢印ZLで示されるように引き出され、同様に、表示部の右側から順次製織される一群の透明導電線4は、図18の点線で示される領域92において、表示面側とは反対側に矢印ZRで示されるように引き出されている。ここで、端部が図12(b)に示すようにフレーム86に固定された一群の透明導電線4は、図18に点線で示される領域92において製織によって引き出すことが可能である。この場合、図18に点線で示された領域で区分される表示セグメント94L、94Rは、左側と右側で異なる透明導電線4にて駆動可能となる。この表示セグメント94L、94Rは、画素間ピッチを大きく変えることなく製織は可能であるため、この表示セグメント94L、94Rで構成される表示面は、連続しているような構造に形成することが可能である。

【0047】

次に、図19を参照して、画面分割数を9分割として表示面を構成する各表示セグメント96の配置例を説明する。図19は、表示面とは反対側の表示装置の裏面を示している。図19に示される各表示セグメント96は、図18に示される領域92によって区分された表示部に相当し、この表示セグメント96が3行3列に配置されて連続した表示面が形成される。図19に示されるように表示装置の裏面側においては、各表示セグメント96から透明導電線4が延出されて個別に駆動回路部68−1,68−2に接続することができる。

【0048】

尚、図19においては、マトリックス動作を説明するための線群のみを示し、層間絶縁線6,8については、図示されていない点に注意されたい。図19に示されるように、表示装置の裏面への配線引出を利用して、裏面側に駆動回路の一部または全部を取り付けることができる。これにより容易に表示面の画面分割が可能になり、任意の大きさの画面とすることができる。さらに、表示セグメント96の配列が3x3分割等のように表示セグメント96が他の表示セグメント96に囲まれてその表示セグメント96の端面が利用できない場合であっても、観察者には連続的な画面として表示することが可能である。尚、図19に示す構造では、透明導電線4が表示装置の裏面側に配置され、この透明導電線4が駆動回路に接続されている。

【0049】

本実施例では、透明導電線4のみを装置裏面に引き出す構造を示したが、本発明は透明導電線4だけに限定されるものではなく、発光機能線2も同様に装置裏面に引き出すようにしても良い。また、図19に示す配置例では、分割数は9分割としているが、これに限定されるものではなく、さらに分割数を増やしても容易に対応できることは明らかである。

【0050】

第3の実施の形態

図20から図24を参照して、この発明の第3の実施の形態に係る表示装置を説明する。図20から図24において、図1から図23に付した符号と同一符号を付した箇所は同一部材或いは同一部分を示し、その詳細な説明は省略する。

【0051】

図20から図24に示す表示装置は、光学モードが複屈折を利用した反射型液晶とし、駆動方法にダイオード方式のアクティブマトリックスを用いている。図20に示される表示装置は、図1に示される表示装置と同様にアクティブマトリックス構造を備えている。この表示装置は、電気光学機能線100、透明導電線4、層間絶縁線6,8から構成されている。ここで、図20において、電気光学機能線100の延出方向をX方向、透明導電線4の延出方向をY方向とする。X方向断面に関しては、電気光学機能線100と層間絶縁線6が夫々交互に並んだ状態(これをY線群と呼ぶ)であり、Y方向断面では、透明導電線4と層間絶縁線8が交互に並んだ状態(これをX線群と呼ぶ)になっている。X線群、Y線群は夫々平行に配置されている。ここで、図1に示した構造と同様にX線群とY線群は夫々交互に網状に編んだ構造となっている。このため、図20における表面側では、常に電気光学機能線100の上に透明導電線4が配置されている。即ち、ある電気光学機能線100から見ると、透明導電線4は、常に図20における表面側に配置され、X線群を構成する層間絶縁線8は、常に図20に示す表示装置の裏面側に配置されている。

【0052】

ここで、図20における透明導電線4の配線機能は、アクティブマトリックス駆動におけるデータ線に相当し、電気光学機能線100の配線機能は、アドレス線に相当している。従って、透明導電線4と電気光学機能線100の交差部では、薄膜ダイオードを用いたアクティブマトリックス駆動が可能になる。

【0053】

アクティブ動作を実現するためには、ダイオードの形成が必要になる。このダイオード機能層は、図20における電気光学機能線100内に形成されている。図21は、図20に示される電気光学機能線100の断面構造例を示している。図2に示す発光機能線2との相違は、電気光学機能線100内にダイオード機能を実現する絶縁層102が設けられている点にある。この電気光学機能線100は、例えば表面が十分に洗浄された100μmφのタンタル(Ta)線をコア線101とし、この表面を熱酸化法より酸化タンタル(TaOx)化することにより、約250Åの絶縁層102を形成し、その表面に例えばスパッタ法によりタンタル(Ta)を導電層104として約500Å成膜している。更に、このスッパタ法で成膜された導電層104としてタンタル層の上に、電気光学効果を発する層106との親和性を考慮して約100Åの銀(Ag)の層104が成膜される。ここで、Taコア線とTaOx層とTa層の積層構造でダイオード機能を発現する層が形成できる。そして、このAg層の表面に、メチルメタクリレート(MMA)中にオクチルオキシシアノビフェニール(8OCB)を溶解させたものを塗布後ポリマー化させた高分子分散型液晶(PDLC)層106が電気光学効果層として形成される。

【0054】

透明導電線4および層間絶縁線6,8については、第1の実施の形態と同様の構造のものを用いる。

【0055】

次に、図22及び図23を参照してマトリックス構造の詳細を説明する。図22は、図20におけるC−C線に沿った断面構造を示し、図23は、図20におけるD−Dに沿った断面構造を夫々示している。図22及び図23において、矢印は表示面方向を示しており、図20における紙面上側に相当する。図23及び図24に示されるように、電気光学機能線100と透明導電線4の交差部は、常に透明導電線4が図20における紙面上側に配置される。従って、図20における紙面上側を表示部とすると、マトリックス駆動可能な表示装置が実現可能になる。また、図24は、絶縁線6,8で囲まれた単位画素10に相当する図20におけるD−D線に沿った断面構造を示している。ここで、PDLC層は、電気光学機能線100内で導電層104と透明導電線4の導電層の間に狭持された構造となっている。従って、単位画素10内では、Taのコア線101からみると、その断面構造は、Ta/TaOx/Ta/Ag/PDLC/ITOというダイオード型のアクティブ素子に形成され、このアクティブ素子を駆動する電気光学動作を実現することができる。

【0056】

第4の実施の形態

図25は、この発明の第4の実施の形態に係る自発光モードを用いたカラー表示可能な表示装置を示している。自発光型表示装置でカラー化を行う場合、一般的に1画素を赤、緑、青の3原色に分割して表示を行う。図25に示す表示装置では、赤、緑、青に夫々発光可能な有機エレクトロルミネスセンス(OEL)材料を用いてカラー表示を実現している。図25に示されるマトリックス構成を備えた表示装置は、赤色が発色可能な発光機能線2(RL)、緑色が発色可能な発光機能線2(GL)、青色が発色可能な発光機能線2(BL)、透明導電線4、及び層間絶縁線6,8から構成されている。ここで、発光機能線2(RL)、発光機能線2(GL)、発光機能線2(BL)は、略互いに平行配置され、その線間に層間絶縁線6が位置されている。また、透明導電線4は、これら線群とほぼ直交するように配置され、透明導電線4の線間には、層間絶縁線8が位置されている。ここで、発光機能線2(RL)、2(GL)、2(BL)及び層間絶縁線6の線群と、透明導電線4と層間絶縁線8の線群は、透明導電線4が図25における紙面上側に位置するように網状配置されている構成となっている。

【0057】

次に、図25に示される表示装置の製造方法を説明する。

【0058】

始めに、各発光機能線2(RL、GL、BL)については、コア線20の材料として電解研磨した約60μmφのモリブデン(Mo)線を使用し、このMo線表面に電解メッキ法により膜厚が約200nmとなるように銀(Ag)を成膜して導電層22に形成されている。このような線材加工は、発光機能線2(RL、GL、BL)ともに共通であり、同一の工程で連続加工が可能である。次に、発光層24として低分子蛍光色素を電子輸送性のホスト材料にドーピングしたものが用いられる。この実施例では、ホスト材料として1,2,4−トリアゾール誘導体(TAZ)が用いられる。また、低分子蛍光色素については、発光機能線2(RL)、2(GL)、2(BL)が夫々赤、緑、青に発色する必要があるため、夫々異なる材料であることが必要となる。この実施例では、発光機能線2(RL)の低分子蛍光色素としてペリレン、発光機能線2(GL)の低分子蛍光色素としてクマリン、発光機能線2(BL)の低分子蛍光色素としてビラン系化合物(DCJTB)が用いられる。これらの成膜には、一例として真空蒸着法を用いる。また、透明導電線4、層間絶縁線6,8は、夫々第1の実施形態と同様の方法にて形成される。

【0059】

これら発光機能線2(RL、GL、BL)、透明導電線4、層間絶縁線6,8のマトリックス構造形成に関しても、第1の実施形態と同様に製織法を用いている。但し、発光機能線2に関しては、発光機能線2(RL)、2(GL)、2(BL)の順に並ぶ必要があるため、第1の実施形態における図13については、図26に示されるように各線が発光機能線2(RL)、2(GL)、2(BL)の順に配列される。

【0060】

また、パネルの加工方法や駆動回路の実装方法についても、第1の実施の形態と同様の方法を用い、表示装置化が実現される。

【0061】

尚、本実施例では、パネルのカラー化の手法として発光機能線2の3色分割により実現を計ったが、カラー化の手法としては、透明導電線4を加工することによっても実現可能である。すなわち、透明導電線4を形成するプラスチックフィルムとして、透過性のある赤、青、緑に着色したものを夫々用いる。この着色したフィルム上にITOを成膜して、第1の実施形態と同様に加工したものを透過性導電線4として用いた場合でも、カラー化の対応は可能である。

【0062】

第5の実施の形態

この発明の第5の実施の形態に係る表示装置では、第1の実施の形態における透明導電線4に代えて有色ではあるが抵抗の低い配線材料で作られた有色導電線114が用いられる。

【0063】

通常、プラスチックフィルムにITOを成膜する場合、ITOの膜厚は、高々0.1μm以下に抑えられる。これは、ITOを0.1μmよりも厚く成膜した場合、成膜したITOの膜応力により膜剥れが発生したり、柔軟性が制限されたりするためである。従って、プラスチックフィルムにITOを成膜する場合、透明導電線4が十分な電気伝導度を実現できない虞がある。特に、例えば、対角100インチ級等の大画面を形成する場合には、透明導電線4の配線抵抗を低抵抗化する必要がある。このとき、第1の実施の形態における透明導電線4は、透明性はなくとも十分な電気伝導性がある配線材料を用いることが望ましいとされる。

【0064】

図27に示すマトリックス配線された表示装置では、この透明導電線4に代えて有色導電線114が用いられている。この図27に示される表示装置では、第1の実施の形態とは異なり、有色導電線114が表示面に対して反対側に製織され、発光機能線2の周囲には、局所的な発光域を実現する導電性を与える導電セグメント層116が形成されている。導電セグメント層116は、発光機能線2の表面に連続的に形成されず、有色導電線114の配列ピッチと同一ピッチで発光機能線2に間隔を空けて形成される。従って、この導電セグメント層116は、夫々有色導電線114には、電気的に接触されるが、発光機能線2上では、互いに電気的に分離される。図27に示すマトリックス配線では、導電セグメント層116及びこれに電気的に接続される有色導電線114は、層間絶縁線8によって他の導電セグメント層116及び有色導電線114から電気的に絶縁されるが、発光機能線2上で導電セグメント層116間に絶縁層(図示せず)が設けられ、導電セグメント層116がより確実に互いに電気的に分離されても良い。

【0065】

図28は、図27における発光機能線2の構造例が示されている。発光機能線2は、例えば表面が十分に洗浄された100μmφのモリブデン(Mo)線等がコア線20として用いられ、導電層22として銀(Ag)がメッキ法により膜厚200nm程度で成膜される。そして、このAgコート表面に、発光層24として、第1の実施の形態と同様に、例えばポリフェニレンビニレン(PPV)等の有機物から構成されるエレクトロルミネスセンス(EL)材料が塗布されている。発光機能線2上には、局所的な発光セグメントを実現する導電セグメント層116として、例えば、ポリスチレンスルホン酸をドープさせたポリエチレンジオキシチオフェン(PDOT−PSS)が用いられる。発光機能線2上にこのポリエチレンジオキシチオフェン(PDOT−PSS)が間欠滴下されて、導電セグメント層116が発光機能線2上に塗布される。図27及び図28に示す構造では、エレクトロルミネスセンス層24上に電荷輸送層としての導電セグメント層116がパターンニングされているが、エレクトロルミネスセンス層24自体も同様にパターンニングして形成されても良い。

【0066】

有色導電線114としては、幅が70μm程度で厚みが10μm程度のクロム(Cr)線が用いられる。また、層間絶縁線6,8は、第1の実施の形態と同様のものが用いられている。

【0067】

これらの線材が第1の実施の形態と同様に製織法を用いてマトリックス構造化されて図27に示すような表示装置に組み立てられる。ここで、有色導電線114に関しては、第1の実施の形態とは異なり、表示面とは反対側に位置するように製織されている。また、図27に示す構造では、有色導電線114が発光機能線2上に形成した電荷移動性パターン116上に重なるように製織時の位置を調整している。ここで、位置の調整は、発光機能線2上に形成された電荷移動性パターンの一部に接触していることが重要である。すなわち、単一画素10内での発光部位は、Mo(Ag)/PPV/PDOT−PSSで構成されているため、一部であってもPDOT−PSSとCr線が電気的接触に取れていればPDOT−PSSで包含されている領域全面に渡って発光が可能となる。このため、有色導電線は、表示面に対して裏面側に位置していても、表示面側から見てPDOT−PSS/PPV/Mo(Ag)構成によって表示面側にも発光が可能になる。

【0068】

また、パネル面の固定方法や駆動回路の実装方法については、第1の実施の形態と同様であるのでその説明は省略する。

【0069】

上述した実施例では、発光機能線2及びY層間絶縁線6に対して透明導電線4及びX層間絶縁線8が編み込まれてX及びY層間絶縁線6、8で囲まれた領域が単位画素部10に定められている。このような編み上げ構造とすることで量産に適した実質平坦で画素部がマトリックス状に配置された形態を維持した表示装置とすることができる。しかし、編み上げ構造としなくとも発光機能線2及び透明導電線4を交差させ、発光機能線2間及び透明導電線4間の絶縁を実現する構造を実現することができる配置であれば良い。一例として、発光機能線2が互いに絶縁されて互いに平行に配置され、この発光機能線2に対して交差するように互いに絶縁された透明導電線4が配置されても良い。いずれにしても線状の発光機能線2及び線状の透明導電線4を組み合わせた表示構造を含むものである。尚、ここで、線状とは、その断面が円状の線材のみに限らず、楕円或いは矩形断面を有する偏平状の線材をも含むものである。また、発光機能線2は、導電層22が発光層24で完全に被覆されなくとも良く、導電層22が他との絶縁が保たれている限りにおいて導電層22の一部が発光層24で被覆されている構造であっても良い。

【産業上の利用可能性】

【0070】

この発明によれば、製造時に支持基板を必要とせず、任意の形状で、かつ任意の画面分割にて駆動可能な表示装置が提供される。

【符号の説明】

【0071】

2...発光機能線、4...透明導電線、6,8...Y及びX層間絶縁線、10...発光部、12...単位画素、20...コア線、22...導電層、24...発光層、34...導電層、44...弾性層、66−1,66−2,68−1,68−2...駆動回路、80,82,84、86...フレーム、94L、94R、96...表示セグメント、100...電気光学機能線、104...導電層、114...有色導電線、116...導電セグメント層

【特許請求の範囲】

【請求項1】

線状に延出される第1の導電体及びこの導電体の少なくとも一部を被覆する発光層構造を備え、互いに並列されて配置されている線状構造体と、

この線状構造体を互いに電気的に絶縁する第1の絶縁部と、

前記線状構造体に対して交差するように互いに並列して配置され、マトリックス状に配置された交差位置において前記発光層構造に電気的に接触される線状の第2の導電体と、

この線状の導電体を互いに電気的に絶縁する第2の絶縁部と、

を具備する表示装置において、前記線状構造体又は前記第2の導電体が当該表示装置の途中で表示面側とは反対側に引き出されていることを特徴とする表示装置。

【請求項2】

前記表示面側とは反対側に引き出された前記線状構造体又は前記第2の線状導電体にで、前記表示装置の連続した表示面が画面分割されていることを特徴とする請求項1の表示装置。

【請求項3】

前記表示面とは反対側に駆動回路或いは駆動回路の一部が取り付けられ、前記表示面側と反対側に引き出された前記線状構造体又は前記第2の線状導電体が配線として前記駆動回路或いは前記駆動回路の一部に接続されていることを特徴とする請求項1又は請求項2の表示装置。

【請求項4】

請求項1乃至請求項3の表示装置を製造する表示装置の製造方法において、前記線状構造体及び前記第2の線状導電体は、製織によってマトリックス状に前記交叉位置に画素が形成され、当該画素のピッチを大きく変えることなく前記表示面とは反対側に任意の位置で配線の為に引き出されていることを特徴とする表示装置の製造方法。

【請求項1】

線状に延出される第1の導電体及びこの導電体の少なくとも一部を被覆する発光層構造を備え、互いに並列されて配置されている線状構造体と、

この線状構造体を互いに電気的に絶縁する第1の絶縁部と、

前記線状構造体に対して交差するように互いに並列して配置され、マトリックス状に配置された交差位置において前記発光層構造に電気的に接触される線状の第2の導電体と、

この線状の導電体を互いに電気的に絶縁する第2の絶縁部と、

を具備する表示装置において、前記線状構造体又は前記第2の導電体が当該表示装置の途中で表示面側とは反対側に引き出されていることを特徴とする表示装置。

【請求項2】

前記表示面側とは反対側に引き出された前記線状構造体又は前記第2の線状導電体にで、前記表示装置の連続した表示面が画面分割されていることを特徴とする請求項1の表示装置。

【請求項3】

前記表示面とは反対側に駆動回路或いは駆動回路の一部が取り付けられ、前記表示面側と反対側に引き出された前記線状構造体又は前記第2の線状導電体が配線として前記駆動回路或いは前記駆動回路の一部に接続されていることを特徴とする請求項1又は請求項2の表示装置。

【請求項4】

請求項1乃至請求項3の表示装置を製造する表示装置の製造方法において、前記線状構造体及び前記第2の線状導電体は、製織によってマトリックス状に前記交叉位置に画素が形成され、当該画素のピッチを大きく変えることなく前記表示面とは反対側に任意の位置で配線の為に引き出されていることを特徴とする表示装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【公開番号】特開2009−104175(P2009−104175A)

【公開日】平成21年5月14日(2009.5.14)

【国際特許分類】

【出願番号】特願2009−14745(P2009−14745)

【出願日】平成21年1月26日(2009.1.26)

【分割の表示】特願2004−123387(P2004−123387)の分割

【原出願日】平成16年4月19日(2004.4.19)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成21年5月14日(2009.5.14)

【国際特許分類】

【出願日】平成21年1月26日(2009.1.26)

【分割の表示】特願2004−123387(P2004−123387)の分割

【原出願日】平成16年4月19日(2004.4.19)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]