表面が強化された透光性アルミナ焼結体の製造方法

【課題】

本発明は、表面が強化された透光性アルミナ焼結体の製造方法、特に、高い機械的特性と高い透光性とを兼ね備え、表面が強化された透光性アルミナ焼結体の製造方法を提供する。

【解決手段】

アルミナ焼結体に非晶質シリカ層を形成した後、該焼結体を1000℃以上で熱処理することを特徴とする非晶質シリカ層を有する透光性アルミナ焼結体の製造方法。非晶質シリカ層を少なくとも0.1μm形成であることが好ましい。本発明の製造方法は、透光性アルミナ焼結体への非晶質シリカ層の形成方法、もしくは、透光性アルミナ焼結体の表面強化方法としても適用することができる。特に機械加工が施しにくい複雑形状の透光性アルミナ焼結体への非晶質シリカ層の形成方法、もしくは表面強化方法として適用することができる。

本発明は、表面が強化された透光性アルミナ焼結体の製造方法、特に、高い機械的特性と高い透光性とを兼ね備え、表面が強化された透光性アルミナ焼結体の製造方法を提供する。

【解決手段】

アルミナ焼結体に非晶質シリカ層を形成した後、該焼結体を1000℃以上で熱処理することを特徴とする非晶質シリカ層を有する透光性アルミナ焼結体の製造方法。非晶質シリカ層を少なくとも0.1μm形成であることが好ましい。本発明の製造方法は、透光性アルミナ焼結体への非晶質シリカ層の形成方法、もしくは、透光性アルミナ焼結体の表面強化方法としても適用することができる。特に機械加工が施しにくい複雑形状の透光性アルミナ焼結体への非晶質シリカ層の形成方法、もしくは表面強化方法として適用することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は透光性アルミナ焼結体の製造方法に係るものであり、さらには、表面が強化された透光性アルミナ焼結体の製造方法に係るものである。

【背景技術】

【0002】

近年、透光性アルミナ焼結体は窓材や発光菅などの光学用途以外にも、その高い意匠性から電子機器等の外装部品や、各種装飾部品などへ用途が広がってきている。用途の広がりに伴い、透光性アルミナ焼結体には、光学用途で必要とされる以上の機械的特性が求められている。

【0003】

従来のアルミナ焼結体、いわゆる透光性を有さないアルミナ焼結体の機械的特性を改善方法として、例えばアルミナ焼結体表面へのムライト形成(特許文献1〜3)やイオン照射による表面層の変質(特許文献4)など、表面改質による強化方法が検討されている。これらの方法は、アルミナ焼結体表面部の大幅な化学的変化を伴うものであり、透光性アルミナ焼結体には透光性が低下するために適用できなかった。

【0004】

他方、透光性アルミナ焼結体における表面改善は、窒化アルミニウムや、酸窒化アルニミウムを使用する技術が報告されている(特許文献5〜6)。これらの方法では、耐熱性は向上するが、機械的特性の改善効果はほとんど得られなかった。

【0005】

また、アルミナのコーティングによる透光性アルミナ焼結体の機械的特性の改善が検討されている(特許文献7〜8)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許6110855号公報

【特許文献2】特開昭62−021776号公報

【特許文献3】特開平03−141181号公報

【特許文献4】特開昭60−176981号公報

【特許文献5】特開平04−049221号公報

【特許文献6】特開平08−133872号公報

【特許文献7】特開2010−115492号公報

【特許文献8】特開昭64−024084号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、表面が強化された透光性アルミナ焼結体の製造方法、特に、高い機械的特性と高い透光性とを兼ね備え、表面が強化された透光性アルミナ焼結体の製造方法を提供する。

【課題を解決するための手段】

【0008】

本発明者等は上記の課題に鑑み、高い透光性及び高い機械的特性を兼ね備えた透光性アルミナ焼結体の製造方法について鋭意検討した。その結果、アルミナ焼結体の表面に層を形成した後、特定の温度範囲で焼結することで、透光性を低下させることなく、機械的特性が向上した透光性アルミナ焼結体、特に破壊モーメントと曲げ強度が向上した透光性アルミナ焼結体が得られることを見出し、本発明の完成に至った。

【0009】

すなわち、本発明の透光性アルミナ焼結体の製造方法は、アルミナ焼結体に非晶質シリカ層を形成した後、該焼結体を1000℃以上で熱処理することを特徴とする非晶質シリカ層を有する透光性アルミナ焼結体の製造方法である。

【0010】

以下、本発明の製造方法について説明する。

【0011】

本発明の製造方法では、アルミナ焼結体を基材として使用する。

【0012】

非晶質シリカ層を形成する基材となるアルミナ焼結体(以下、「基材アルミナ焼結体」)は、基材アルミナ焼結体中のアルミナ含有率が99.95重量%以上であることが好ましい。さらに、基材アルミナ焼結体は、粒成長抑制剤、例えば、MgO又はY2O3などが0.05重量%以下であることが好ましく、実質的に粒成長抑制剤を含有していないことが好ましい。基材アルミナ焼結体のアルミナ含有率が99.95重量%以上であること、もしくは、粒成長抑制剤を実質的に含んでいないことで、本発明の製造方法に得られる非晶質シリカ層を有する透光性アルミナ焼結体(以下、「表面強化透光性アルミナ焼結体」)がより高い機械的特性を有する。

【0013】

なお、基材アルミナ焼結体のアルミナ含有率とは、基材アルミナ焼結体の全重量に対するアルミナの重量%である。

【0014】

基材アルミナ焼結体としては、最終的に透光性アルミナ焼結体が得られれば特に制限されず、相対密度が少なくとも95%であることが好ましい。そのため、基材アルミナ焼結体としては、透光性を有さないアルミナ焼結体(以下、「不透明アルミナ焼結体」)、透光性を有するアルミナ焼結体(以下、「透光性アルミナ焼結体」)のいずれも使用することができる。

【0015】

基材アルミナ焼結体として使用する不透明アルミナ焼結体は、相対密度が95%以上98%以下であることが好ましく、相対密度が96%以上98%以下であることがより好ましい。このような不透明アルミナ焼結体としては、常圧焼結により得られたアルミナ焼結体を例示することができる。

【0016】

基材アルミナ焼結体として使用する透光性アルミナ焼結体は、測定波長600nm、試料厚さ1mmにおける全光線透過率が少なくとも50%であることが好ましく、全光線透過率が少なくとも60%であることが好ましく、全光線透過率が少なくとも70%であることが更に好ましい。基材アルミナ焼結体の全光線透過率が高いほど、最終的に得られる透光性アルミナ焼結体の透光性が高くなる。また、透光性アルミナ焼結体は、相対密度が98%を越えていることが好ましく、99%以上であることがより好ましく、99.9%以上であることがさらに好ましい。相対密度が高くなることで透光性が高くなりやすい。

【0017】

このような透光性アルミナ焼結体は、不透明アルミナ焼結体を1200℃以上1550℃以下で熱間静水圧(以下、「HIP」)処理をすることにより得られた透光性アルミナ焼結体を例示することができる。

【0018】

本発明の製造方法では、基材アルミナ焼結体の表面に非晶質シリカ層を形成する。非晶質シリカ層は、基材アルミナ焼結体の一部の表面に存在していればよく、基材アルミナ焼結体の全面を覆っている必要はない。特に非晶質シリカ層は応力集中が起こりやすい面や場所に存在していればよい。なお、非晶質シリカ層の形成前の基材アルミナ焼結体は、研磨処理などの表面処理を行う必要はなく、焼結したままの表面状態であってもよい。

【0019】

基材アルミナ焼結体に形成する非晶質シリカ層の厚さは、少なくとも0.1μmであることが好ましく、少なくとも0.15μmであることがより好ましく、少なくとも0.2μmであることがさらに好ましい。非晶質シリカ層の厚さが少なくとも0.1μmであると、表面強化透光性アルミナ焼結体の機械的特性が向上しやすく、特に破壊モーメント又は曲げ強度が向上しやすい。一方、非晶質シリカ層は厚くなるほど機械的特性は高くなりやすいが、非晶質シリカ層と焼結体表面との界面の強度を考慮すると、非晶質シリカ層の厚さは3μm以下であることが好ましく、2μm以下であることがより好ましく、1μm以下であることがさらに好ましく、0.5μ以下mであることが更により好ましい。

【0020】

非晶質シリカ層が基材アルミナ焼結体の表面に非晶質シリカ層が形成されれば、その形成方法は特に限定されず、気相法、液相法又はゾル−ゲル法などいずれの方法も使用することができる。

【0021】

気相法としては、化学蒸着法(以下、CVD法)、スパッタ法、イオンプレーティング法等の物理蒸着法(以下、PVD法)を例示することができる。CVD法による非晶質シリカ層の形成としては、SiCl4の高温加水分解法やSi(OR)4(R:アルキル基)等の有機ケイ素化合物のプラズマ分解法が例示できる。スパッタ法による非晶質シリカ層の形成としては、SiO2ターゲット又はSiターゲットに、アルゴンプラズマ又は酸素プラズマを衝突させる方法が例示できる。イオンプレーティング法による非晶質シリカ層の形成としては、SiO2を電子ビームで加熱蒸発させる方法が例示できる。

【0022】

凹凸を有するなどの複雑形状の基材アルミナ焼結体に非晶質シリカ層を形成できるため、非晶質シリカ層の形成方法はCVD法であることが好ましく、有機ケイ素化合物のプラズマ分解法であることがより好ましい。

【0023】

本発明の製造方法では、非晶質シリカ層の形成後に熱処理する。これにより、非晶質シリカ層が焼結体表面に強固に結合するため、表面強化透光性アルミナ焼結体の機械的特性、特に破壊モーメント及び曲げ強度が高くなる。

【0024】

本発明の製造方法において、熱処理温度は少なくとも1000℃であることが好ましく、少なくとも1100℃であることがより好ましく、少なくとも1200℃であることがさらにより好ましい。熱処理温度を少なくとも1000℃とすることで、非晶質シリカ層が焼結体表面に強固に結合する。そのため、表面強化透光性アルミナ焼結体は、非晶質シリカ層を有さない透光性アルミナ焼結体に比べ、機械的特性、特に破壊モーメントや曲げ強度が高くなる。熱処理温度が高いほど、非晶質シリカ層が焼結体表面により強固に結合するが、熱処理温度は1350℃以下であることが好ましく、1300℃以下であることがより好ましく、1250℃以下であることが更に好ましい。熱処理温度を1350℃以下とすることで、非晶質シリカ層の中にクリストバライト(結晶性のシリカ)が生成しにくくなる。

【0025】

熱処理における昇温速度は、昇温中に非晶質シリカ層が焼結体表面から剥離しなければ特に制限されない。このような昇温速度として、50℃/時以上100℃/時以下が例示できる。

【0026】

熱処理における雰囲気は、不活性雰囲気、酸化雰囲気などいずれの雰囲気も適用することができる。不活性雰囲気としては、アルゴン雰囲気、窒素雰囲気などが例示でき、酸化雰囲気としては、大気、酸素雰囲気などを例示することができる。不活性雰囲気としてはアルゴン雰囲気、酸化雰囲気としては大気であることが好ましい。

【0027】

本発明の製造方法では、熱処理後に加圧焼結を行うことが好ましい。さらには、熱処理を加圧焼結とすることがより好ましい。加圧焼結を行なうことで、非晶質シリカ層が焼結体表面により強固に結合する。これに加え、非晶質シリカ層自体がより緻密になり、さらには、非晶質シリカ層の表面が平滑化し、粒界のない組織の非晶質シリカ層が得られる。さらに、熱処理を加圧焼結とすれば製造工程が短くなり、工業的にも有利である。

【0028】

特に、基材アルミナ焼結体として不透明アルミナ焼結体を用いた場合、非晶質シリカ層の形成後の熱処理を加圧焼結とすることがより好ましい。これにより、不透明アルミナ焼結体に透光性を付与するのと同時に、非晶質シリカ層と焼結体表面とを結合させることができる。さらに、熱処理を加圧焼結とすることで1回の熱処理で不透明アルミナ焼結体から表面強化透光性アルミナ焼結体が得られる。そのため、透光性アルミナ焼結体を予め製造し、これに非晶質シリカ層を形成し、熱処理する方法より工業的にもより有利である。

【0029】

加圧焼結の圧力は少なくとも50MPaであることが好ましく、少なくとも100MPaであることがより好ましい。圧力は高いほど焼結体表面に非晶質シリカ層が強固に結合する。圧力は200MPa以下であれば、非晶質シリカ層と焼結体表面とが十分に結合する。

【0030】

加圧焼結としては、熱間プレス(HP)処理、HIP処理のいずれかであることが好ましく、HIP処理であることがより好ましい。HIP処理で行うことで、非晶質シリカ層自体の機械的特性が向上することに加え、非晶質シリカ層を有する全ての面において、非晶質シリカ層と焼結体表面との界面や表面に介在する隙間、傷などが、非晶質シリカ層で覆われる。これにより、表面強化透光性アルミナ焼結体の機械的特性が向上する。さらに、熱処理をHIP処理とすることで基材アルミナ焼結体が複雑形状であっても、非晶質シリカ層を焼結体表面に均一に結合させることができる。

【0031】

HIP処理を行なう場合、HIP処理の圧力媒体はアルゴンガス、窒素ガスであることが好ましく、アルゴンガスであることが好ましい。

【0032】

本発明の製造方法により得られる表面強化透光性アルミナ焼結体は、非晶質シリカ層を有さない透光性アルミナ焼結体よりも高い機械的特性を有するだけでなく、非晶質シリカ層を有さない透光性アルミナ焼結体と同等の高い透光性を有する。

【0033】

次に、本発明の製造方法により得られる非晶質シリカ層を有する透光性アルミナ焼結体(表面強化透光性アルミナ焼結体)について説明する。

【0034】

表面強化透光性アルミナ焼結体は、非晶質シリカ層を有する。これにより、透光性アルミナ焼結体自体の透光性が低下することなく、高い機械的特性、特に高い破壊モーメントを有した焼結体となる。

【0035】

表面強化透光性アルミナ焼結体が非晶質シリカ層を有することで機械的特性が向上する理由は定かではない。しかしながら、非晶質シリカ層は他の層と比べて残留圧縮応力が残りやすいこと、もしくは、焼結体の表面の欠陥に非晶質シリカ層が形成しやすいことなどにより、透光性アルミナ焼結体の表面が強化されて機械的特性が向上すると考えられる。さらに、一般的に透光性アルミナ焼結体の曲げ強度はその表面状態に影響され、焼結後の無加工の焼結面の曲げ強度は研磨加工面に比べて低くなる。非晶質シリカ層はHIP処理等の焼結で消すことができない露出欠陥を埋めるため、曲げ強度も非晶質シリカ層を有さない透光性アルミナ焼結体と比べて著しく向上すると考えられる。

そのため、表面強化透光性アルミナ焼結体は、非晶質アルミナ層などを有する透光性アルミナ焼結体と比べても、高い機械的特性を示す。

【0036】

さらに、非晶質シリカの屈折率(1.45)はアルミナの屈折率(1.78)より低いため、表面反射も低減できる。そのため、本発明の製造方法で得られる非晶質シリカ層を有する透光性アルミナ焼結体は、非晶質シリカ層を有さない透光性アルミナ焼結体と比べても遜色の無い透光性を有する。

【0037】

なお、表面強化透光性アルミナ焼結体の非晶質シリカ層は、焼結体の表面の一部に存在していればよく、焼結体の全面を覆っている必要はない。また、非晶質シリカ層は特に応力集中が起こりやすい面や場所に存在してればよい。

【0038】

表面強化透光性アルミナ焼結体が有する非晶質シリカ層は、厚さが少なくとも0.1μmであることが好ましく、少なくとも0.15μmであることがより好ましく、少なくとも0.2μmであることがさらに好ましい。非晶質シリカ層の厚さを少なくとも0.1μmとすることで、非晶質シリカ層による機械的特性の向上効果が得られる。

【0039】

非晶質シリカ層の厚さが厚くなるほど機械的特性は高くなりやすい。しかしながら、非晶質シリカ層が厚くなりすぎると非晶質シリカ層が透光性アルミナ焼結体表面から剥離しやすくなる。そのため、非晶質シリカ層の厚さは3μm以下であることが好ましく、2μm以下であることがより好ましく、1μm以下であることがさらに好ましく、0.5μm以下であることがさらにより好ましい。

【0040】

表面強化透光性アルミナ焼結体が有する非晶質シリカ層は単層であっても十分に高い機械的特性を有する焼結体となる。例えば、表面強化透光性アルミナ焼結体が有する非晶質シリカ層の厚さが3μm以下の単層、さらには1μm未満の単層であっても、その破壊モーメントは高く、非晶質シリカ層を有さない透光性アルミナ焼結体の1.5倍以上となる。しかしながら、表面強化透光性アルミナ焼結体が有する非晶質シリカ層は多層であってもよい。

【0041】

表面強化透光性アルミナ焼結体は、アルミナ含有率が99.95重量%以上であることが好ましい。アルミナ含有率が99.95重量%以上の透光性アルミナ焼結体であることで、さらに機械的特性が高くなる。更に、表面強化透光性アルミナ焼結体は、MgOやY2O3等の粒成長抑制剤を含んでいないことが好ましい。そのため、粒成長抑制剤が0.05重量%以下であることが好ましく、実質的に粒成長抑制剤を含んでいないことがより好ましい。

【0042】

なお、表面強化透光性アルミナ焼結体中のアルミナ含有率とは、非晶質シリカ層を含まない透光性アルミナ焼結体の重量に対する割合である。

【0043】

表面強化透光性アルミナ焼結体は、その破壊モーメントが非晶質シリカ層を有さない透光性アルミナ焼結体の少なくとも1.5倍であることが好ましく、少なくとも1.6倍であることがより好ましく、少なくとも1.7倍以上であることが更に好ましい。

【0044】

破壊モーメントの値は、非晶質シリカ層を除いた透光性アルミナ焼結体自体の破壊モーメントの値により異なるが、少なくとも0.90kgf・mであることが好ましく、0.95kgf・mであることがより好ましく、1kgf・mであることが更に好ましい。

【0045】

表面強化透光性アルミナ焼結体は、その平均三点曲げ強度が非晶質シリカ層を有さない透光性アルミナ焼結体の少なくとも1.2倍であることが好ましく、少なくとも1.25倍であることがより好ましく、少なくとも1.3倍以上であることが更に好ましい。

【0046】

平均三点曲げ強度の値は、非晶質シリカ層を除いた透光性アルミナ焼結体自体の平均三点曲げ強度の値により異なるが、例えば、平均三点曲げ強度が少なくとも500MPaであることが好ましく、少なくとも550MPaであることがより好ましい。

【0047】

表面強化透光性アルミナ焼結体は、その透光性が非晶質シリカ層を有さない透光性アルミナ焼結体と同程度である。透光性は、非晶質シリカ層を除いた透光性アルミナ焼結体自体の透光性により異なるが、例えば、試料厚さ1mm、測定波長600nmにおける全光線透過率が少なくとも60%であることが好ましく、少なくとも65%であることがより好ましく、少なくとも70%であることが更に好ましい。当該全光線透過率が少なくとも60%であることで、表面強化透光性アルミナ焼結体が高い審美性を有する。

【0048】

なお、全光線透過率は、以下の関係式を有するパラメーターである。

【0049】

Ti=Tt−Td ・・・(1)

Tt:全光線透過率(%)

Td:拡散透過率(%)

Ti:直線透過率(%)

【発明の効果】

【0050】

本発明の製造方法により、表面が強化された透光性アルミナ焼結体の製造方法、特に、高い機械的特性と高い透光性とを兼ね備え、表面が非晶質シリカ層で強化された透光性アルミナ焼結体の製造方法を提供することが出来る。

【0051】

また、本発明の製造方法は、透光性アルミナ焼結体への非晶質シリカ層の形成方法、もしくは、透光性アルミナ焼結体の表面強化方法としても適用することができる。特に機械加工が施しにくい複雑形状の透光性アルミナ焼結体への非晶質シリカ層の形成方法、もしくは表面強化方法として適用することができる。

【図面の簡単な説明】

【0052】

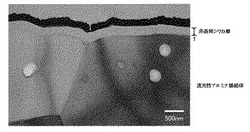

【図1】実施例1で得られた表面強化透光性アルミナ焼結体の断面組織(図中スケールは500nm)

【図2】実施例13で得られた表面強化透光性アルミナ焼結体の断面組織(図中スケールは500nm)

【図3】実施例1で得られた表面強化透光性アルミナ焼結体のXRD図

【図4】破壊モーメントの測定における試験体の設置方法

【図5】破壊モーメントの測定方法を示す模式図

【図6】焼結面曲げ強度の測定方法を示す模式図

【実施例】

【0053】

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【0054】

(全光線透過率)

全光線透過率はJISK7105「プラスティックスの光学特性試験方法」およびJISK7361−1「プラスティック・透明材料の全光線透過率の試験方法」に基づいて測定した。測定にはダブルビーム方式の分光光度計(日本分光株式会社製、V−650型)を用い、光源(重水素ランプおよびハロゲンランプ)より発生した光を試料に透過および散乱させ積分球を用いて全光線透過量を測定した。測定波長領域は200〜800nmの領域とし、全光線透過率は可視光線領域の600nmの波長での全光線透過率とした。

【0055】

(破壊モーメント)

試験機、並びに台座に接着した凹型試験体を用いて測定した(図4参照)。凹型試験片にCo−Cr合金製ワイヤーを装着し、ワイヤーを固定した状態でブラケットを台座とともに回転させ、破断させることにより破壊モーメント測定を行った(図5参照)。破壊モーメントは5回測定した平均値を採用した。

【0056】

(焼結体表面の観察)

実施例及び比較例で得られた焼結体の断面をEPMA(EPMA1610,島津製作所)により観察し、透光性アルミナ焼結体の表面に形成された層の厚さを観察した。

【0057】

(平均三点曲げ強度)

平均三点曲げ強度はJISR1601「ファインセラミックスの曲げ強さ試験方法」に準じて試験片を作製し、測定した。

【0058】

測定は10本の試験片について行い、得られた平均値を平均三点曲げ強度とした。

【0059】

(平均焼結面曲げ強度)

研削研磨した試験片を用いるJISR1601による三点曲げ強度に対し、加工しない焼結面を残す試験片を用い、その面に応力集中するよう負荷を加えて曲げ強度を測定し、これを「焼結面曲げ強度」とした。

【0060】

試験片は以下の実施例7に示す方法で作製した。測定は加工していない焼結面が下になるよう曲げ強度試験機に設置して行った(図6参照)。測定条件は、JISR1601「ファインセラミックスの曲げ強さ試験方法」に準じた。10本の試験片の平均値を平均焼結面曲げ強度とした。

【0061】

実施例1

(基材アルミナ焼結体の作製)

高純度アルミナ粉末(大明化学工業製 99.99重量%、比表面積14m2/g)1kgに熱可塑性樹脂200gを添加し混合してアルミナコンパウンドを作製した。作製したアルミナコンパウンドを射出成型して、凹型のアルミナ成型体を得た。

【0062】

得られたアルミナ成型体を室温から600℃まで加熱して脱脂処理を行った。その後、大気中、1300℃、2時間で一次焼成して凹型の一次焼結体を得た。得られた一次焼結体は相対密度が98%であり、不透明かつ白色の不透明アルミナ焼結体であった。

【0063】

次いで、一次焼結体を圧力媒体アルゴンガス、HIP処理温度を1500℃、HIP処理圧力を150MPaの条件で、HIP処理し、凹型の透光性アルミナ焼結体を得た。

【0064】

得られた透光性アルミナ焼結体を基材アルミナ焼結体とした。

【0065】

(非晶質シリカ層の形成)

有機ケイ素化合物のプラズマ分解法により、基材アルミナ焼結体の表面に非晶質シリカ層を形成した。非晶質シリカ層の形成は、プラズマCVD装置(14−136PC−9、ユーテック社製)を用い、原料はシリコンテトラエトキシド(Si(OC2H5)4)、基板温度は室温とし、基材アルミナ焼結体はシリコンウエハー基板上に貼り付けて行なった。なお、非晶質シリカ層の厚みが0.3μmとなるようにした。

【0066】

非晶質シリカ層の形成後、熱処理を行い、表面強化透光性アルミナ焼結体を得た。熱処理は、大気中、昇温速度100℃/時、熱処理温度1100℃、1時間の条件で行なった。得られた表面強化透光性アルミナ焼結体の破壊モーメントを測定した。結果を表1に示す。

【0067】

熱処理後の表面強化透光性アルミナ焼結体の断面のEPMA分析を行い、焼結体の表面に非晶質シリカ層が0.2μmの厚さで形成されていることを確認した。

【0068】

また、XRDの結果、結晶相ピークはアルミナのみであった。これにより、得られた表面強化透光性アルミナ焼結体は結晶性シリカ(クリストバライト)及びムライトなどを含有しない非晶質シリカ層のみを有することが確認できた。

【0069】

実施例2

非晶質シリカ層を形成後の熱処理温度を1200℃とした以外は実施例1と同様な方法により表面強化透光性アルミナ焼結体を得た。得られた表面強化透光性アルミナ焼結体の破壊モーメントを測定した。結果を表1に示す。

【0070】

また、得られた焼結体の断面のEPMA分析を行い、非晶質シリカ層が試験体表面に0.2μmの厚さで形成されていることを確認した。

【0071】

また、XRDの結果、結晶相はアルミナのみであった。これにより、得られた表面強化透光性アルミナ焼結体は結晶性シリカ(クリストバライト)及びムライトなどを含有しない非晶質シリカ層のみを有することが確認できた。

【0072】

比較例1

実施例1の基材アルミナ焼結体と同様な方法で製造した透光性アルミナ焼結体を比較例1の透光性アルミナ焼結体とした。得られた透光性アルミナ焼結体の破壊モーメントを測定した。結果を表1に示す。

【0073】

比較例2

非晶質シリカ層の形成後の熱処理を行なわなかったこと以外は実施例1と同様な方法により透光性アルミナ焼結体を得た。得られた透光性アルミナ焼結体の破壊モーメントを測定した。結果を表1に示す。

【0074】

得られた透光性アルミナ焼結体の断面のEPMA分析を行い、非晶質シリカ層が表面に0.2μmの厚さで形成されていることを確認した。結果を表1に示す。

【0075】

比較例3

非晶質シリカ層形成後の熱処理温度を600℃とした以外は実施例1と同様な方法により透光性アルミナ焼結体を得た。得られた透光性アルミナ焼結体の破壊モーメントを測定した。結果を表1に示す。

【0076】

得られた透光性アルミナ焼結体の断面のEPMA分析を行い、非晶質シリカ層が表面に0.2μmの厚さで形成されていることを確認した。

【0077】

【表1】

【0078】

これらの結果より、非晶質シリカ層形成後に1000℃以上で熱処理することで破壊モーメントが著しく高くなることがわかった。特に1200℃以上で熱処理を施した表面強化透光性アルミナ焼結体の破壊モーメントは、非晶質シリカ層を有さない焼結体の1.7倍以上、1000℃未満で熱処理した焼結体の破壊モーメントに比べて1.2倍以上も向上することがわかった。

【0079】

実施例3

(基材アルミナ焼結体の作製)

実施例1と同様の方法で凹型の透光性アルミナ焼結体を作製し、基材アルミナ焼結体とした。

(非晶質シリカ層の形成)

次いで、スパッタ法により基材アルミナ焼結体表面に非晶質シリカ層を形成した。スパッタ法は、シリコンターゲットをアルゴン/酸素ガスでスパッタする反応性スパッタリング装置を用いて行なった。非晶質シリカ層の厚さは0.3μmとした。

【0080】

非晶質シリカ層を形成した基材アルミナ焼結体は、大気中、昇温速度100℃/h、1100℃で1時間の熱処理を行ない、表面強化透光性アルミナ焼結体を得た。得られた表面強化透光性アルミナ焼結体の破壊モーメントを測定した。結果を表2に示す。

【0081】

実施例4

非晶質シリカ層形成後の熱処理温度を1200℃とした以外は、実施例3と同様な方法により凹型の表面強化透光性アルミナ焼結体を得た。得られた表面強化透光性アルミナ焼結体の破壊モーメントを測定した。結果を表2に示す。

【0082】

比較例4

非晶質シリカ層形成後の熱処理を行なわなかった以外は、実施例3と同様な方法により凹型の透光性アルミナ焼結体を得た。得られた透光性アルミナ焼結体の破壊モーメントを測定した。結果を表2に示す。

【0083】

比較例5

非晶質シリカ層形成後の熱処理温度を600℃とした以外は、実施例3と同様な方法により凹型の透光性アルミナ焼結体を得た。得られた透光性アルミナ焼結体の破壊モーメントを測定した。結果を表2に示す。

【0084】

【表2】

【0085】

これらの結果より、スパッタ法による非晶質シリカ層形成後に1000℃以上で熱処理することで破壊モーメントが著しく高なることがわかった。特に1200℃以上で熱処理を施した表面強化透光性アルミナ焼結体の破壊モーメントは、非晶質シリカ層を有さない焼結体の2倍以上、非晶質シリカ層形成後に熱処理を行わない焼結体の1.9倍以上、1000℃未満で熱処理した焼結体の1.5倍以上にもなることがわかった。

【0086】

実施例5

(基材アルミナ焼結体の作製)

実施例1と同様の方法でHIP処理まで行い、凹型の透光性アルミナ焼結体を作製し、基材アルミナ焼結体とした。

(非晶質シリカ層の形成)

次いで、イオンプレーティング法により、得られた基材アルミナ焼結体表面に非晶質シリカ層を形成した。

【0087】

イオンプレーティング法は、基材アルミナ焼結体をアルミニウム基板上に固定し、SiO2粉末を電子ビーム加熱して昇華させるイオンプレーティング装置(SIP−700、昭和真空製)を用いて行なった。非晶質シリカ層の厚さは0.3μmとした。

【0088】

非晶質シリカ層を形成した基材アルミナ焼結体は、大気中、昇温速度100℃/h、1100℃で1時間の熱処理を行ない、表面強化透光性アルミナ焼結体を得た。得られた表面強化透光性アルミナ焼結体の破壊モーメントを測定した。結果を表3に示す。

【0089】

実施例6

非晶質シリカ層形成後の熱処理温度を1200℃とした以外は、実施例5と同様な方法により凹型の表面強化透光性アルミナ焼結体を得た。結果を表3に示す。

【0090】

比較例6

非晶質シリカ層形成後の熱処理を行なわなかった以外は、実施例5と同様な方法により凹型の透光性アルミナ焼結体を得た。結果を表3に示す。

【0091】

比較例7

非晶質シリカ層形成後の熱処理温度を600℃とした以外は、実施例5と同様な方法により凹型の透光性アルミナ焼結体を得た。結果を表3に示す。

【0092】

【表3】

【0093】

これらの結果より、イオンプレーティング法による非晶質シリカ層形成後に1000℃以上で熱処理することで、表面強化透光性アルミナ焼結体の破壊モーメントが非晶質シリカ層を有さない焼結体の1.6倍以上、1000℃未満で熱処理した焼結体の1.2倍以上にもなることがわかった。

【0094】

比較例8

(基材アルミナ焼結体の作製)

実施例1と同様の方法でHIP処理まで行い、凹型の透光性アルミナ焼結体を作製し、基材アルミナ焼結体とした。

(アルミナ層の作製)

次いで、イオンプレーティング法により、得られた基材アルミナ焼結体表面にアルミナ層を形成した。

【0095】

イオンプレーティング法は、SiO2粉末をAl2O3粉末とした以外は実施例5と同様な方法で行なった。アルミナ層の厚さは0.3μmとした。得られた透光性アルミナ焼結体の破壊モーメントを測定した。結果を表4に示す。

【0096】

比較例9

非晶質アルミナ層形成後の焼成温度を1200℃で熱処理した以外は比較例8と同様な方法で凹型の高純度透光性アルミナ焼結体を作製した。結果を表4に示す。

【0097】

【表4】

【0098】

これらの結果より、非晶質シリカ層ではなく、非晶質アルミナ層を有しても透光性アルミナ焼結体の機械的特性の向上がないこと、および、これを熱処理しても破壊モーメントの向上が得られないことが分かった。

【0099】

実施例7

(基材アルミナ焼結体の作製)

高純度アルミナ粉末(大明化学工業製 99.99重量%、比表面積14m2/g)を一軸プレス装置と金型を用い、圧力50MPaを加え、次に冷間静水圧プレス装置で圧力200MPaを加え、成型体を得た。

【0100】

得られた成型体を、大気中1300℃、2時間で一次焼成して一次焼結体を得た。得られた一次焼結体をHIP装置に入れ、アルゴンガスを媒体として、1500℃、150MPaのHIP処理し、透光性アルミナ焼結体を製造した。得られた透光性アルミナ焼結体を基材アルミナ焼結体とした。

【0101】

なお、基材アルミナ焼結体の形状は、全光線透過率測定用の基材アルミナ焼結体は円板状、平均三点曲げ強度測定用、及び平均焼結面曲げ強度測定用の基材アルミナ焼結体は角柱状(3mm×4mm×40mm)とした。

(基材アルミナ焼結体の前処理)

非晶質シリカ層の形成の前に、それぞれに基材アルミナ焼結体を前処理した。

【0102】

全光線透過率測定用の基材アルミナ焼結体は、厚みを1mmの円板状とし、この表面を、表面粗さRa=0.02μm以下となるまで両面鏡面研磨した。

【0103】

平均三点曲げ強度測定用の基材アルミナ焼結体は、全ての表面を表面粗さがRa=0.02μm以下になるまで研磨した。

【0104】

平均焼結面曲げ強度測定用の基材アルミナ焼結体は、4mm×40mm面の1面以外の表面を表面粗さRa=0.02μm以下になるまで研磨した。このように、研磨をしていない4mm×40mm面(以下、「焼結面」)を焼結したままの表面状態として残し、応力集中が起こる表面状態を有する基材アルミナ焼結体とした。

(非晶質シリカ層の形成)

次いで、実施例5と同様なイオンプレーティング法により、基材アルミナ焼結体表面に非晶質シリカ層を形成した。非晶質シリカ層の厚さは0.2μmとした。

【0105】

なお、平均焼結面曲げ強度測定用の基材アルミナ焼結体は、基材アルミナ焼結体の研磨処理を施した面をアルミニウム基板に固定し、焼結面は非晶質シリカ層が形成されるようにした。

【0106】

非晶質シリカ層を形成した基材アルミナ焼結体は、大気中、昇温速度100℃/h、1100℃で1時間の熱処理を行ない、表面強化透光性アルミナ焼結体を得た。得られた表面強化透光性アルミナ焼結体の全光線透過率、平均三点曲げ強度及び平均焼結面曲げ強度をそれぞれ測定した。結果を表5に示す。

【0107】

これらの結果より、本発明の製造方法で得られた表面強化透光性アルミナ焼結体は、透過率は損なわれずに、平均三点曲げ強度が向上することがわかった。さらに、平均焼結面曲げ強度の結果より、表面を研磨せず、応力集中が生じる表面状態の焼結体であっても曲げ強度が向上することが分かる。これより、基材アルミナ焼結体の表面処理を行なわなくとも機械的特性が向上することが分かる。

【0108】

また、得られた表面強化アルミナ焼結体の非晶質シリカ層の組織図を図1に示した。非晶質シリカ層は非常に平滑な非晶質シリカ層であり、基材アルミナ焼結体に密接に結合していることが分かる。

【0109】

実施例8

非晶質シリカ層形成後の熱処理を1200℃とした以外は実施例7と同様の方法で表面強化透光性アルミナ焼結体を得た。得られた表面強化透光性アルミナ焼結体の平均三点曲げ強度、平均焼結面曲げ強度および全光線透過率を測定した。結果を表5に示す。

【0110】

比較例10

実施例7と同様の方法で透光性アルミナ焼結体を製造し、これを比較例10の透光性アルミナ焼結体とした。得られた透光性アルミナ焼結体の平均三点曲げ強度、平均焼結面曲げ強度および全光線透過率を測定した。結果を表5に示す。

【0111】

比較例11

非晶質シリカ層形成後の熱処理を600℃とした以外は実施例7と同様の方法で透光性アルミナ焼結体を得た。得られた透光性アルミナ焼結体の平均三点曲げ強度、平均焼結面曲げ強度および全光線透過率を測定した。結果を表5に示す。

【0112】

【表5】

【0113】

これらの結果より、本発明の製造方法で得られる表面強化透光性アルミナ焼結体は、透光性アルミナ焼結体の透光性を低下させることなく、機械的特性が向上することがわかる。さらには、非晶質シリカ層形成前の基材アルミナ焼結体の表面処理を行なわなくても、機械的特性、特に曲げ強度が高くなることが分かる。

【0114】

比較例12

(基材アルミナ焼結体の作製)

実施例7と同様な方法により、透光性アルミナ焼結体を作製し、基材アルミナ焼結体とした。

(アルミナ層の形成)

次いで、SiO2粉末のかわりに、Al2O3粉末を使用した以外は実施例5と同様な方法で、基材アルミナ焼結体表面にアルミナ層を形成した。非晶質シリカ層の厚さは0.2μmとした。

【0115】

アルミナ層を形成した透光性アルミナ焼結体は、大気中、昇温速度100℃/h、600℃で1時間の熱処理を行ない、透光性アルミナ焼結体を得た。得られた透光性アルミナ焼結体の平均三点曲げ強度、平均焼結面曲げ強度および全光線透過率を測定した。結果を表6に示す。

【0116】

比較例13

アルミナ層形成後の熱処理を1100℃とした以外は比較例12と同様の方法で透光性アルミナ焼結体を得た。得られた透光性アルミナ焼結体の平均三点曲げ強度、平均焼結面曲げ強度および全光線透過率を測定した。結果を表6に示す。

【0117】

比較例14

アルミナ層形成後の熱処理を1200℃とした以外は比較例12と同様の方法で透光性アルミナ焼結体を得た。得られた透光性アルミナ焼結体の平均三点曲げ強度、平均焼結面曲げ強度および全光線透過率を測定した。結果を表6に示す。

【0118】

【表6】

【0119】

以上の結果より、アルミナ層を有する透光性アルミナ焼結体では、平均三点曲げ強度、平均焼結面曲げ強度のいずれも向上せず、さらに、全光線透過率が低下することが分かった。

【0120】

実施例9

(基材アルミナ焼結体の作製)

実施例1と同様な方法により、凹型の透光性アルミナ焼結体を製造し、これを基材アルミナ焼結体とした。

(非晶質シリカ層の形成)

次いで、イオンプレーティング法により、得られた基材アルミナ焼結体表面に非晶質シリカ層を形成した。

【0121】

イオンプレーティング法は、基材アルミナ焼結体をアルミニウム基板上に貼り付け、SiO2粉末を電子ビーム加熱して昇華させるイオンプレーティング装置を用いて、非晶質シリカ層を形成した。非晶質シリカ層の厚さは0.2μmとした。

【0122】

非晶質シリカ層を形成した透光性アルミナ焼結体は、大気中、昇温速度100℃/h、1100℃で1時間の熱処理を行なった。

【0123】

次いで、熱処理後の焼結体を、150MPaアルゴンガスを媒体として150MPaでHIP処理して凹型の表面強化透光性アルミナ焼結体を得た。得られた表面強化透光性アルミナ焼結体の破壊モーメントを測定した。結果を表7に示す。

【0124】

非晶質シリカ層の形成後にHIP処理を行なうことで破壊モーメントが高くなるばかりか、破壊モーメントのバラツキ(最小値、最大値の差)が低減することがわかった。

【0125】

実施例10

非晶質シリカ層形成後の熱処理温度を1300℃とした以外は実施例9と同様にして凹型の表面強化透光性アルミナ焼結体を作製した。得られた表面強化透光性アルミナ焼結体の破壊モーメントを測定した。結果を表7に示す。

【0126】

また、曲げ試験後の表面強化透光性アルミナ焼結体の断面を観察した。結果を図2に示す。本発明の製造方法により形成された非晶質シリカ層は非常に平滑であることがわかった。

【0127】

実施例11

(基材アルミナ焼結体の製造)

実施例1と同様な方法で一次焼結を行い、凹型の一次焼結体を得た。得られた一次焼結体は相対密度98%の不透明かつ白色の不透明アルミナ焼結体であった。

【0128】

得られた不透明アルミナ焼結体を基材アルミナ焼結体とした。

(非晶質シリカ層の形成)

次いで、実施例9と同様な方法で基材アルミナ焼結体に非晶質シリカ層を形成、熱処理、HIP処理し、凹型の表面強化透光性アルミナ焼結体を作製した。

【0129】

【表7】

【0130】

以上より、非晶質シリカ層形成後に、HIP処理することで破壊モーメントが向上することが分かった。さらに、不透明アルミナ焼結体に非晶質シリカ層を形成した後、熱処理及びHIP処理をすることで不透明アルミナ焼結体に透光性が付与されるだけでなく、破壊モーメントがより高くなることが分かった。

【0131】

実施例12

(基材アルミナ焼結体の作製)

実施例7と同様の方法で成型体を得た。得られた成型体を、大気中1300℃、2時間焼成し、相対密度97%の不透明アルミナ焼結体を得た。

【0132】

不透明アルミナ焼結体を1500℃、150MPaでHIP処理し、透光性アルミナ焼結体を製造した。得られた透光性アルミナ焼結体を基材アルミナ焼結体とした。

(非晶質シリカ層の形成)

次いで、実施例7と同様な方法で非晶質シリカ層を形成した。非晶質シリカ層の厚さは0.2μmとした。

【0133】

非晶質シリカ層を形成した基材アルミナ焼結体は、熱処理をHIP処理で行った。HIP処理は、HIP処理温度1100℃、アルゴンガスを圧力媒体として150MPaとした。得られた表面強化透光性アルミナ焼結体の平均三点曲げ強度、平均焼結面曲げ強度および全光線透過率を測定した。結果を表8に示す。

【0134】

実施例13

非晶質シリカ層の形成後の熱処理(HIP処理)の温度を1300℃とした以外は実施例12と同様にして高純度透光性アルミナ焼結体を作製した。得られた表面強化透光性アルミナ焼結体の平均三点曲げ強度、平均焼結面曲げ強度および全光線透過率を測定した。結果を表8に示す。

【0135】

実施例14

(基材アルミナ焼結体の作製)

実施例7と同様の方法で成型体を得た。得られた成型体を、大気中1300℃、2時間焼成し、相対密度97%の不透明アルミナ焼結体を得た。得られた不透明アルミナ焼結体を基材アルミナ焼結体とした。

(非晶質シリカ層の形成)

基材アルミナ焼結体は、実施例12と同様な処理により表面強化透光性アルミナ焼結体を作製した。得られた表面強化透光性アルミナ焼結体の平均三点曲げ強度、平均焼結面曲げ強度および全光線透過率を測定した。結果を表8に示す。

【0136】

【表8】

【0137】

非晶質シリカ層の形成後の熱処理をHIP処理で行うことで破壊モーメントが高くなるばかりか、破壊モーメントのバラツキが低減することがわかった。さらに、不透明アルミナ焼結体に、非晶質シリカ層を形成し、これをHIP処理することで平均三点曲げ強度、平均焼結面曲げ強度が著しく向上することが分かった。

【産業上の利用可能性】

【0138】

本発明の製造方法では、従来よりも高い透光性と高い機械的特性を兼ね備えた非晶質シリカ層を有する透光性アルミナ焼結体を製造することができる。さらに、本発明の製造方法により得られた焼結体は従来の光学用途に使用できるだけでなく、高い機械的特性及び透光性が必要とされる製品、例えば医療用精密部品、工業用精密部品、時計や電子機器等の外装部品等に利用することができる。

【符号の説明】

【0139】

1:凹型試験体

2:台座

3:角型ワイヤー

4:ゴム輪

5:回転テーブル

6:ワイヤー固定中心軸

7:負荷

8:研磨面(表面粗さRa=0.02μm以下)

9:焼結面

10:支点

【技術分野】

【0001】

本発明は透光性アルミナ焼結体の製造方法に係るものであり、さらには、表面が強化された透光性アルミナ焼結体の製造方法に係るものである。

【背景技術】

【0002】

近年、透光性アルミナ焼結体は窓材や発光菅などの光学用途以外にも、その高い意匠性から電子機器等の外装部品や、各種装飾部品などへ用途が広がってきている。用途の広がりに伴い、透光性アルミナ焼結体には、光学用途で必要とされる以上の機械的特性が求められている。

【0003】

従来のアルミナ焼結体、いわゆる透光性を有さないアルミナ焼結体の機械的特性を改善方法として、例えばアルミナ焼結体表面へのムライト形成(特許文献1〜3)やイオン照射による表面層の変質(特許文献4)など、表面改質による強化方法が検討されている。これらの方法は、アルミナ焼結体表面部の大幅な化学的変化を伴うものであり、透光性アルミナ焼結体には透光性が低下するために適用できなかった。

【0004】

他方、透光性アルミナ焼結体における表面改善は、窒化アルミニウムや、酸窒化アルニミウムを使用する技術が報告されている(特許文献5〜6)。これらの方法では、耐熱性は向上するが、機械的特性の改善効果はほとんど得られなかった。

【0005】

また、アルミナのコーティングによる透光性アルミナ焼結体の機械的特性の改善が検討されている(特許文献7〜8)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許6110855号公報

【特許文献2】特開昭62−021776号公報

【特許文献3】特開平03−141181号公報

【特許文献4】特開昭60−176981号公報

【特許文献5】特開平04−049221号公報

【特許文献6】特開平08−133872号公報

【特許文献7】特開2010−115492号公報

【特許文献8】特開昭64−024084号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、表面が強化された透光性アルミナ焼結体の製造方法、特に、高い機械的特性と高い透光性とを兼ね備え、表面が強化された透光性アルミナ焼結体の製造方法を提供する。

【課題を解決するための手段】

【0008】

本発明者等は上記の課題に鑑み、高い透光性及び高い機械的特性を兼ね備えた透光性アルミナ焼結体の製造方法について鋭意検討した。その結果、アルミナ焼結体の表面に層を形成した後、特定の温度範囲で焼結することで、透光性を低下させることなく、機械的特性が向上した透光性アルミナ焼結体、特に破壊モーメントと曲げ強度が向上した透光性アルミナ焼結体が得られることを見出し、本発明の完成に至った。

【0009】

すなわち、本発明の透光性アルミナ焼結体の製造方法は、アルミナ焼結体に非晶質シリカ層を形成した後、該焼結体を1000℃以上で熱処理することを特徴とする非晶質シリカ層を有する透光性アルミナ焼結体の製造方法である。

【0010】

以下、本発明の製造方法について説明する。

【0011】

本発明の製造方法では、アルミナ焼結体を基材として使用する。

【0012】

非晶質シリカ層を形成する基材となるアルミナ焼結体(以下、「基材アルミナ焼結体」)は、基材アルミナ焼結体中のアルミナ含有率が99.95重量%以上であることが好ましい。さらに、基材アルミナ焼結体は、粒成長抑制剤、例えば、MgO又はY2O3などが0.05重量%以下であることが好ましく、実質的に粒成長抑制剤を含有していないことが好ましい。基材アルミナ焼結体のアルミナ含有率が99.95重量%以上であること、もしくは、粒成長抑制剤を実質的に含んでいないことで、本発明の製造方法に得られる非晶質シリカ層を有する透光性アルミナ焼結体(以下、「表面強化透光性アルミナ焼結体」)がより高い機械的特性を有する。

【0013】

なお、基材アルミナ焼結体のアルミナ含有率とは、基材アルミナ焼結体の全重量に対するアルミナの重量%である。

【0014】

基材アルミナ焼結体としては、最終的に透光性アルミナ焼結体が得られれば特に制限されず、相対密度が少なくとも95%であることが好ましい。そのため、基材アルミナ焼結体としては、透光性を有さないアルミナ焼結体(以下、「不透明アルミナ焼結体」)、透光性を有するアルミナ焼結体(以下、「透光性アルミナ焼結体」)のいずれも使用することができる。

【0015】

基材アルミナ焼結体として使用する不透明アルミナ焼結体は、相対密度が95%以上98%以下であることが好ましく、相対密度が96%以上98%以下であることがより好ましい。このような不透明アルミナ焼結体としては、常圧焼結により得られたアルミナ焼結体を例示することができる。

【0016】

基材アルミナ焼結体として使用する透光性アルミナ焼結体は、測定波長600nm、試料厚さ1mmにおける全光線透過率が少なくとも50%であることが好ましく、全光線透過率が少なくとも60%であることが好ましく、全光線透過率が少なくとも70%であることが更に好ましい。基材アルミナ焼結体の全光線透過率が高いほど、最終的に得られる透光性アルミナ焼結体の透光性が高くなる。また、透光性アルミナ焼結体は、相対密度が98%を越えていることが好ましく、99%以上であることがより好ましく、99.9%以上であることがさらに好ましい。相対密度が高くなることで透光性が高くなりやすい。

【0017】

このような透光性アルミナ焼結体は、不透明アルミナ焼結体を1200℃以上1550℃以下で熱間静水圧(以下、「HIP」)処理をすることにより得られた透光性アルミナ焼結体を例示することができる。

【0018】

本発明の製造方法では、基材アルミナ焼結体の表面に非晶質シリカ層を形成する。非晶質シリカ層は、基材アルミナ焼結体の一部の表面に存在していればよく、基材アルミナ焼結体の全面を覆っている必要はない。特に非晶質シリカ層は応力集中が起こりやすい面や場所に存在していればよい。なお、非晶質シリカ層の形成前の基材アルミナ焼結体は、研磨処理などの表面処理を行う必要はなく、焼結したままの表面状態であってもよい。

【0019】

基材アルミナ焼結体に形成する非晶質シリカ層の厚さは、少なくとも0.1μmであることが好ましく、少なくとも0.15μmであることがより好ましく、少なくとも0.2μmであることがさらに好ましい。非晶質シリカ層の厚さが少なくとも0.1μmであると、表面強化透光性アルミナ焼結体の機械的特性が向上しやすく、特に破壊モーメント又は曲げ強度が向上しやすい。一方、非晶質シリカ層は厚くなるほど機械的特性は高くなりやすいが、非晶質シリカ層と焼結体表面との界面の強度を考慮すると、非晶質シリカ層の厚さは3μm以下であることが好ましく、2μm以下であることがより好ましく、1μm以下であることがさらに好ましく、0.5μ以下mであることが更により好ましい。

【0020】

非晶質シリカ層が基材アルミナ焼結体の表面に非晶質シリカ層が形成されれば、その形成方法は特に限定されず、気相法、液相法又はゾル−ゲル法などいずれの方法も使用することができる。

【0021】

気相法としては、化学蒸着法(以下、CVD法)、スパッタ法、イオンプレーティング法等の物理蒸着法(以下、PVD法)を例示することができる。CVD法による非晶質シリカ層の形成としては、SiCl4の高温加水分解法やSi(OR)4(R:アルキル基)等の有機ケイ素化合物のプラズマ分解法が例示できる。スパッタ法による非晶質シリカ層の形成としては、SiO2ターゲット又はSiターゲットに、アルゴンプラズマ又は酸素プラズマを衝突させる方法が例示できる。イオンプレーティング法による非晶質シリカ層の形成としては、SiO2を電子ビームで加熱蒸発させる方法が例示できる。

【0022】

凹凸を有するなどの複雑形状の基材アルミナ焼結体に非晶質シリカ層を形成できるため、非晶質シリカ層の形成方法はCVD法であることが好ましく、有機ケイ素化合物のプラズマ分解法であることがより好ましい。

【0023】

本発明の製造方法では、非晶質シリカ層の形成後に熱処理する。これにより、非晶質シリカ層が焼結体表面に強固に結合するため、表面強化透光性アルミナ焼結体の機械的特性、特に破壊モーメント及び曲げ強度が高くなる。

【0024】

本発明の製造方法において、熱処理温度は少なくとも1000℃であることが好ましく、少なくとも1100℃であることがより好ましく、少なくとも1200℃であることがさらにより好ましい。熱処理温度を少なくとも1000℃とすることで、非晶質シリカ層が焼結体表面に強固に結合する。そのため、表面強化透光性アルミナ焼結体は、非晶質シリカ層を有さない透光性アルミナ焼結体に比べ、機械的特性、特に破壊モーメントや曲げ強度が高くなる。熱処理温度が高いほど、非晶質シリカ層が焼結体表面により強固に結合するが、熱処理温度は1350℃以下であることが好ましく、1300℃以下であることがより好ましく、1250℃以下であることが更に好ましい。熱処理温度を1350℃以下とすることで、非晶質シリカ層の中にクリストバライト(結晶性のシリカ)が生成しにくくなる。

【0025】

熱処理における昇温速度は、昇温中に非晶質シリカ層が焼結体表面から剥離しなければ特に制限されない。このような昇温速度として、50℃/時以上100℃/時以下が例示できる。

【0026】

熱処理における雰囲気は、不活性雰囲気、酸化雰囲気などいずれの雰囲気も適用することができる。不活性雰囲気としては、アルゴン雰囲気、窒素雰囲気などが例示でき、酸化雰囲気としては、大気、酸素雰囲気などを例示することができる。不活性雰囲気としてはアルゴン雰囲気、酸化雰囲気としては大気であることが好ましい。

【0027】

本発明の製造方法では、熱処理後に加圧焼結を行うことが好ましい。さらには、熱処理を加圧焼結とすることがより好ましい。加圧焼結を行なうことで、非晶質シリカ層が焼結体表面により強固に結合する。これに加え、非晶質シリカ層自体がより緻密になり、さらには、非晶質シリカ層の表面が平滑化し、粒界のない組織の非晶質シリカ層が得られる。さらに、熱処理を加圧焼結とすれば製造工程が短くなり、工業的にも有利である。

【0028】

特に、基材アルミナ焼結体として不透明アルミナ焼結体を用いた場合、非晶質シリカ層の形成後の熱処理を加圧焼結とすることがより好ましい。これにより、不透明アルミナ焼結体に透光性を付与するのと同時に、非晶質シリカ層と焼結体表面とを結合させることができる。さらに、熱処理を加圧焼結とすることで1回の熱処理で不透明アルミナ焼結体から表面強化透光性アルミナ焼結体が得られる。そのため、透光性アルミナ焼結体を予め製造し、これに非晶質シリカ層を形成し、熱処理する方法より工業的にもより有利である。

【0029】

加圧焼結の圧力は少なくとも50MPaであることが好ましく、少なくとも100MPaであることがより好ましい。圧力は高いほど焼結体表面に非晶質シリカ層が強固に結合する。圧力は200MPa以下であれば、非晶質シリカ層と焼結体表面とが十分に結合する。

【0030】

加圧焼結としては、熱間プレス(HP)処理、HIP処理のいずれかであることが好ましく、HIP処理であることがより好ましい。HIP処理で行うことで、非晶質シリカ層自体の機械的特性が向上することに加え、非晶質シリカ層を有する全ての面において、非晶質シリカ層と焼結体表面との界面や表面に介在する隙間、傷などが、非晶質シリカ層で覆われる。これにより、表面強化透光性アルミナ焼結体の機械的特性が向上する。さらに、熱処理をHIP処理とすることで基材アルミナ焼結体が複雑形状であっても、非晶質シリカ層を焼結体表面に均一に結合させることができる。

【0031】

HIP処理を行なう場合、HIP処理の圧力媒体はアルゴンガス、窒素ガスであることが好ましく、アルゴンガスであることが好ましい。

【0032】

本発明の製造方法により得られる表面強化透光性アルミナ焼結体は、非晶質シリカ層を有さない透光性アルミナ焼結体よりも高い機械的特性を有するだけでなく、非晶質シリカ層を有さない透光性アルミナ焼結体と同等の高い透光性を有する。

【0033】

次に、本発明の製造方法により得られる非晶質シリカ層を有する透光性アルミナ焼結体(表面強化透光性アルミナ焼結体)について説明する。

【0034】

表面強化透光性アルミナ焼結体は、非晶質シリカ層を有する。これにより、透光性アルミナ焼結体自体の透光性が低下することなく、高い機械的特性、特に高い破壊モーメントを有した焼結体となる。

【0035】

表面強化透光性アルミナ焼結体が非晶質シリカ層を有することで機械的特性が向上する理由は定かではない。しかしながら、非晶質シリカ層は他の層と比べて残留圧縮応力が残りやすいこと、もしくは、焼結体の表面の欠陥に非晶質シリカ層が形成しやすいことなどにより、透光性アルミナ焼結体の表面が強化されて機械的特性が向上すると考えられる。さらに、一般的に透光性アルミナ焼結体の曲げ強度はその表面状態に影響され、焼結後の無加工の焼結面の曲げ強度は研磨加工面に比べて低くなる。非晶質シリカ層はHIP処理等の焼結で消すことができない露出欠陥を埋めるため、曲げ強度も非晶質シリカ層を有さない透光性アルミナ焼結体と比べて著しく向上すると考えられる。

そのため、表面強化透光性アルミナ焼結体は、非晶質アルミナ層などを有する透光性アルミナ焼結体と比べても、高い機械的特性を示す。

【0036】

さらに、非晶質シリカの屈折率(1.45)はアルミナの屈折率(1.78)より低いため、表面反射も低減できる。そのため、本発明の製造方法で得られる非晶質シリカ層を有する透光性アルミナ焼結体は、非晶質シリカ層を有さない透光性アルミナ焼結体と比べても遜色の無い透光性を有する。

【0037】

なお、表面強化透光性アルミナ焼結体の非晶質シリカ層は、焼結体の表面の一部に存在していればよく、焼結体の全面を覆っている必要はない。また、非晶質シリカ層は特に応力集中が起こりやすい面や場所に存在してればよい。

【0038】

表面強化透光性アルミナ焼結体が有する非晶質シリカ層は、厚さが少なくとも0.1μmであることが好ましく、少なくとも0.15μmであることがより好ましく、少なくとも0.2μmであることがさらに好ましい。非晶質シリカ層の厚さを少なくとも0.1μmとすることで、非晶質シリカ層による機械的特性の向上効果が得られる。

【0039】

非晶質シリカ層の厚さが厚くなるほど機械的特性は高くなりやすい。しかしながら、非晶質シリカ層が厚くなりすぎると非晶質シリカ層が透光性アルミナ焼結体表面から剥離しやすくなる。そのため、非晶質シリカ層の厚さは3μm以下であることが好ましく、2μm以下であることがより好ましく、1μm以下であることがさらに好ましく、0.5μm以下であることがさらにより好ましい。

【0040】

表面強化透光性アルミナ焼結体が有する非晶質シリカ層は単層であっても十分に高い機械的特性を有する焼結体となる。例えば、表面強化透光性アルミナ焼結体が有する非晶質シリカ層の厚さが3μm以下の単層、さらには1μm未満の単層であっても、その破壊モーメントは高く、非晶質シリカ層を有さない透光性アルミナ焼結体の1.5倍以上となる。しかしながら、表面強化透光性アルミナ焼結体が有する非晶質シリカ層は多層であってもよい。

【0041】

表面強化透光性アルミナ焼結体は、アルミナ含有率が99.95重量%以上であることが好ましい。アルミナ含有率が99.95重量%以上の透光性アルミナ焼結体であることで、さらに機械的特性が高くなる。更に、表面強化透光性アルミナ焼結体は、MgOやY2O3等の粒成長抑制剤を含んでいないことが好ましい。そのため、粒成長抑制剤が0.05重量%以下であることが好ましく、実質的に粒成長抑制剤を含んでいないことがより好ましい。

【0042】

なお、表面強化透光性アルミナ焼結体中のアルミナ含有率とは、非晶質シリカ層を含まない透光性アルミナ焼結体の重量に対する割合である。

【0043】

表面強化透光性アルミナ焼結体は、その破壊モーメントが非晶質シリカ層を有さない透光性アルミナ焼結体の少なくとも1.5倍であることが好ましく、少なくとも1.6倍であることがより好ましく、少なくとも1.7倍以上であることが更に好ましい。

【0044】

破壊モーメントの値は、非晶質シリカ層を除いた透光性アルミナ焼結体自体の破壊モーメントの値により異なるが、少なくとも0.90kgf・mであることが好ましく、0.95kgf・mであることがより好ましく、1kgf・mであることが更に好ましい。

【0045】

表面強化透光性アルミナ焼結体は、その平均三点曲げ強度が非晶質シリカ層を有さない透光性アルミナ焼結体の少なくとも1.2倍であることが好ましく、少なくとも1.25倍であることがより好ましく、少なくとも1.3倍以上であることが更に好ましい。

【0046】

平均三点曲げ強度の値は、非晶質シリカ層を除いた透光性アルミナ焼結体自体の平均三点曲げ強度の値により異なるが、例えば、平均三点曲げ強度が少なくとも500MPaであることが好ましく、少なくとも550MPaであることがより好ましい。

【0047】

表面強化透光性アルミナ焼結体は、その透光性が非晶質シリカ層を有さない透光性アルミナ焼結体と同程度である。透光性は、非晶質シリカ層を除いた透光性アルミナ焼結体自体の透光性により異なるが、例えば、試料厚さ1mm、測定波長600nmにおける全光線透過率が少なくとも60%であることが好ましく、少なくとも65%であることがより好ましく、少なくとも70%であることが更に好ましい。当該全光線透過率が少なくとも60%であることで、表面強化透光性アルミナ焼結体が高い審美性を有する。

【0048】

なお、全光線透過率は、以下の関係式を有するパラメーターである。

【0049】

Ti=Tt−Td ・・・(1)

Tt:全光線透過率(%)

Td:拡散透過率(%)

Ti:直線透過率(%)

【発明の効果】

【0050】

本発明の製造方法により、表面が強化された透光性アルミナ焼結体の製造方法、特に、高い機械的特性と高い透光性とを兼ね備え、表面が非晶質シリカ層で強化された透光性アルミナ焼結体の製造方法を提供することが出来る。

【0051】

また、本発明の製造方法は、透光性アルミナ焼結体への非晶質シリカ層の形成方法、もしくは、透光性アルミナ焼結体の表面強化方法としても適用することができる。特に機械加工が施しにくい複雑形状の透光性アルミナ焼結体への非晶質シリカ層の形成方法、もしくは表面強化方法として適用することができる。

【図面の簡単な説明】

【0052】

【図1】実施例1で得られた表面強化透光性アルミナ焼結体の断面組織(図中スケールは500nm)

【図2】実施例13で得られた表面強化透光性アルミナ焼結体の断面組織(図中スケールは500nm)

【図3】実施例1で得られた表面強化透光性アルミナ焼結体のXRD図

【図4】破壊モーメントの測定における試験体の設置方法

【図5】破壊モーメントの測定方法を示す模式図

【図6】焼結面曲げ強度の測定方法を示す模式図

【実施例】

【0053】

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【0054】

(全光線透過率)

全光線透過率はJISK7105「プラスティックスの光学特性試験方法」およびJISK7361−1「プラスティック・透明材料の全光線透過率の試験方法」に基づいて測定した。測定にはダブルビーム方式の分光光度計(日本分光株式会社製、V−650型)を用い、光源(重水素ランプおよびハロゲンランプ)より発生した光を試料に透過および散乱させ積分球を用いて全光線透過量を測定した。測定波長領域は200〜800nmの領域とし、全光線透過率は可視光線領域の600nmの波長での全光線透過率とした。

【0055】

(破壊モーメント)

試験機、並びに台座に接着した凹型試験体を用いて測定した(図4参照)。凹型試験片にCo−Cr合金製ワイヤーを装着し、ワイヤーを固定した状態でブラケットを台座とともに回転させ、破断させることにより破壊モーメント測定を行った(図5参照)。破壊モーメントは5回測定した平均値を採用した。

【0056】

(焼結体表面の観察)

実施例及び比較例で得られた焼結体の断面をEPMA(EPMA1610,島津製作所)により観察し、透光性アルミナ焼結体の表面に形成された層の厚さを観察した。

【0057】

(平均三点曲げ強度)

平均三点曲げ強度はJISR1601「ファインセラミックスの曲げ強さ試験方法」に準じて試験片を作製し、測定した。

【0058】

測定は10本の試験片について行い、得られた平均値を平均三点曲げ強度とした。

【0059】

(平均焼結面曲げ強度)

研削研磨した試験片を用いるJISR1601による三点曲げ強度に対し、加工しない焼結面を残す試験片を用い、その面に応力集中するよう負荷を加えて曲げ強度を測定し、これを「焼結面曲げ強度」とした。

【0060】

試験片は以下の実施例7に示す方法で作製した。測定は加工していない焼結面が下になるよう曲げ強度試験機に設置して行った(図6参照)。測定条件は、JISR1601「ファインセラミックスの曲げ強さ試験方法」に準じた。10本の試験片の平均値を平均焼結面曲げ強度とした。

【0061】

実施例1

(基材アルミナ焼結体の作製)

高純度アルミナ粉末(大明化学工業製 99.99重量%、比表面積14m2/g)1kgに熱可塑性樹脂200gを添加し混合してアルミナコンパウンドを作製した。作製したアルミナコンパウンドを射出成型して、凹型のアルミナ成型体を得た。

【0062】

得られたアルミナ成型体を室温から600℃まで加熱して脱脂処理を行った。その後、大気中、1300℃、2時間で一次焼成して凹型の一次焼結体を得た。得られた一次焼結体は相対密度が98%であり、不透明かつ白色の不透明アルミナ焼結体であった。

【0063】

次いで、一次焼結体を圧力媒体アルゴンガス、HIP処理温度を1500℃、HIP処理圧力を150MPaの条件で、HIP処理し、凹型の透光性アルミナ焼結体を得た。

【0064】

得られた透光性アルミナ焼結体を基材アルミナ焼結体とした。

【0065】

(非晶質シリカ層の形成)

有機ケイ素化合物のプラズマ分解法により、基材アルミナ焼結体の表面に非晶質シリカ層を形成した。非晶質シリカ層の形成は、プラズマCVD装置(14−136PC−9、ユーテック社製)を用い、原料はシリコンテトラエトキシド(Si(OC2H5)4)、基板温度は室温とし、基材アルミナ焼結体はシリコンウエハー基板上に貼り付けて行なった。なお、非晶質シリカ層の厚みが0.3μmとなるようにした。

【0066】

非晶質シリカ層の形成後、熱処理を行い、表面強化透光性アルミナ焼結体を得た。熱処理は、大気中、昇温速度100℃/時、熱処理温度1100℃、1時間の条件で行なった。得られた表面強化透光性アルミナ焼結体の破壊モーメントを測定した。結果を表1に示す。

【0067】

熱処理後の表面強化透光性アルミナ焼結体の断面のEPMA分析を行い、焼結体の表面に非晶質シリカ層が0.2μmの厚さで形成されていることを確認した。

【0068】

また、XRDの結果、結晶相ピークはアルミナのみであった。これにより、得られた表面強化透光性アルミナ焼結体は結晶性シリカ(クリストバライト)及びムライトなどを含有しない非晶質シリカ層のみを有することが確認できた。

【0069】

実施例2

非晶質シリカ層を形成後の熱処理温度を1200℃とした以外は実施例1と同様な方法により表面強化透光性アルミナ焼結体を得た。得られた表面強化透光性アルミナ焼結体の破壊モーメントを測定した。結果を表1に示す。

【0070】

また、得られた焼結体の断面のEPMA分析を行い、非晶質シリカ層が試験体表面に0.2μmの厚さで形成されていることを確認した。

【0071】

また、XRDの結果、結晶相はアルミナのみであった。これにより、得られた表面強化透光性アルミナ焼結体は結晶性シリカ(クリストバライト)及びムライトなどを含有しない非晶質シリカ層のみを有することが確認できた。

【0072】

比較例1

実施例1の基材アルミナ焼結体と同様な方法で製造した透光性アルミナ焼結体を比較例1の透光性アルミナ焼結体とした。得られた透光性アルミナ焼結体の破壊モーメントを測定した。結果を表1に示す。

【0073】

比較例2

非晶質シリカ層の形成後の熱処理を行なわなかったこと以外は実施例1と同様な方法により透光性アルミナ焼結体を得た。得られた透光性アルミナ焼結体の破壊モーメントを測定した。結果を表1に示す。

【0074】

得られた透光性アルミナ焼結体の断面のEPMA分析を行い、非晶質シリカ層が表面に0.2μmの厚さで形成されていることを確認した。結果を表1に示す。

【0075】

比較例3

非晶質シリカ層形成後の熱処理温度を600℃とした以外は実施例1と同様な方法により透光性アルミナ焼結体を得た。得られた透光性アルミナ焼結体の破壊モーメントを測定した。結果を表1に示す。

【0076】

得られた透光性アルミナ焼結体の断面のEPMA分析を行い、非晶質シリカ層が表面に0.2μmの厚さで形成されていることを確認した。

【0077】

【表1】

【0078】

これらの結果より、非晶質シリカ層形成後に1000℃以上で熱処理することで破壊モーメントが著しく高くなることがわかった。特に1200℃以上で熱処理を施した表面強化透光性アルミナ焼結体の破壊モーメントは、非晶質シリカ層を有さない焼結体の1.7倍以上、1000℃未満で熱処理した焼結体の破壊モーメントに比べて1.2倍以上も向上することがわかった。

【0079】

実施例3

(基材アルミナ焼結体の作製)

実施例1と同様の方法で凹型の透光性アルミナ焼結体を作製し、基材アルミナ焼結体とした。

(非晶質シリカ層の形成)

次いで、スパッタ法により基材アルミナ焼結体表面に非晶質シリカ層を形成した。スパッタ法は、シリコンターゲットをアルゴン/酸素ガスでスパッタする反応性スパッタリング装置を用いて行なった。非晶質シリカ層の厚さは0.3μmとした。

【0080】

非晶質シリカ層を形成した基材アルミナ焼結体は、大気中、昇温速度100℃/h、1100℃で1時間の熱処理を行ない、表面強化透光性アルミナ焼結体を得た。得られた表面強化透光性アルミナ焼結体の破壊モーメントを測定した。結果を表2に示す。

【0081】

実施例4

非晶質シリカ層形成後の熱処理温度を1200℃とした以外は、実施例3と同様な方法により凹型の表面強化透光性アルミナ焼結体を得た。得られた表面強化透光性アルミナ焼結体の破壊モーメントを測定した。結果を表2に示す。

【0082】

比較例4

非晶質シリカ層形成後の熱処理を行なわなかった以外は、実施例3と同様な方法により凹型の透光性アルミナ焼結体を得た。得られた透光性アルミナ焼結体の破壊モーメントを測定した。結果を表2に示す。

【0083】

比較例5

非晶質シリカ層形成後の熱処理温度を600℃とした以外は、実施例3と同様な方法により凹型の透光性アルミナ焼結体を得た。得られた透光性アルミナ焼結体の破壊モーメントを測定した。結果を表2に示す。

【0084】

【表2】

【0085】

これらの結果より、スパッタ法による非晶質シリカ層形成後に1000℃以上で熱処理することで破壊モーメントが著しく高なることがわかった。特に1200℃以上で熱処理を施した表面強化透光性アルミナ焼結体の破壊モーメントは、非晶質シリカ層を有さない焼結体の2倍以上、非晶質シリカ層形成後に熱処理を行わない焼結体の1.9倍以上、1000℃未満で熱処理した焼結体の1.5倍以上にもなることがわかった。

【0086】

実施例5

(基材アルミナ焼結体の作製)

実施例1と同様の方法でHIP処理まで行い、凹型の透光性アルミナ焼結体を作製し、基材アルミナ焼結体とした。

(非晶質シリカ層の形成)

次いで、イオンプレーティング法により、得られた基材アルミナ焼結体表面に非晶質シリカ層を形成した。

【0087】

イオンプレーティング法は、基材アルミナ焼結体をアルミニウム基板上に固定し、SiO2粉末を電子ビーム加熱して昇華させるイオンプレーティング装置(SIP−700、昭和真空製)を用いて行なった。非晶質シリカ層の厚さは0.3μmとした。

【0088】

非晶質シリカ層を形成した基材アルミナ焼結体は、大気中、昇温速度100℃/h、1100℃で1時間の熱処理を行ない、表面強化透光性アルミナ焼結体を得た。得られた表面強化透光性アルミナ焼結体の破壊モーメントを測定した。結果を表3に示す。

【0089】

実施例6

非晶質シリカ層形成後の熱処理温度を1200℃とした以外は、実施例5と同様な方法により凹型の表面強化透光性アルミナ焼結体を得た。結果を表3に示す。

【0090】

比較例6

非晶質シリカ層形成後の熱処理を行なわなかった以外は、実施例5と同様な方法により凹型の透光性アルミナ焼結体を得た。結果を表3に示す。

【0091】

比較例7

非晶質シリカ層形成後の熱処理温度を600℃とした以外は、実施例5と同様な方法により凹型の透光性アルミナ焼結体を得た。結果を表3に示す。

【0092】

【表3】

【0093】

これらの結果より、イオンプレーティング法による非晶質シリカ層形成後に1000℃以上で熱処理することで、表面強化透光性アルミナ焼結体の破壊モーメントが非晶質シリカ層を有さない焼結体の1.6倍以上、1000℃未満で熱処理した焼結体の1.2倍以上にもなることがわかった。

【0094】

比較例8

(基材アルミナ焼結体の作製)

実施例1と同様の方法でHIP処理まで行い、凹型の透光性アルミナ焼結体を作製し、基材アルミナ焼結体とした。

(アルミナ層の作製)

次いで、イオンプレーティング法により、得られた基材アルミナ焼結体表面にアルミナ層を形成した。

【0095】

イオンプレーティング法は、SiO2粉末をAl2O3粉末とした以外は実施例5と同様な方法で行なった。アルミナ層の厚さは0.3μmとした。得られた透光性アルミナ焼結体の破壊モーメントを測定した。結果を表4に示す。

【0096】

比較例9

非晶質アルミナ層形成後の焼成温度を1200℃で熱処理した以外は比較例8と同様な方法で凹型の高純度透光性アルミナ焼結体を作製した。結果を表4に示す。

【0097】

【表4】

【0098】

これらの結果より、非晶質シリカ層ではなく、非晶質アルミナ層を有しても透光性アルミナ焼結体の機械的特性の向上がないこと、および、これを熱処理しても破壊モーメントの向上が得られないことが分かった。

【0099】

実施例7

(基材アルミナ焼結体の作製)

高純度アルミナ粉末(大明化学工業製 99.99重量%、比表面積14m2/g)を一軸プレス装置と金型を用い、圧力50MPaを加え、次に冷間静水圧プレス装置で圧力200MPaを加え、成型体を得た。

【0100】

得られた成型体を、大気中1300℃、2時間で一次焼成して一次焼結体を得た。得られた一次焼結体をHIP装置に入れ、アルゴンガスを媒体として、1500℃、150MPaのHIP処理し、透光性アルミナ焼結体を製造した。得られた透光性アルミナ焼結体を基材アルミナ焼結体とした。

【0101】

なお、基材アルミナ焼結体の形状は、全光線透過率測定用の基材アルミナ焼結体は円板状、平均三点曲げ強度測定用、及び平均焼結面曲げ強度測定用の基材アルミナ焼結体は角柱状(3mm×4mm×40mm)とした。

(基材アルミナ焼結体の前処理)

非晶質シリカ層の形成の前に、それぞれに基材アルミナ焼結体を前処理した。

【0102】

全光線透過率測定用の基材アルミナ焼結体は、厚みを1mmの円板状とし、この表面を、表面粗さRa=0.02μm以下となるまで両面鏡面研磨した。

【0103】

平均三点曲げ強度測定用の基材アルミナ焼結体は、全ての表面を表面粗さがRa=0.02μm以下になるまで研磨した。

【0104】

平均焼結面曲げ強度測定用の基材アルミナ焼結体は、4mm×40mm面の1面以外の表面を表面粗さRa=0.02μm以下になるまで研磨した。このように、研磨をしていない4mm×40mm面(以下、「焼結面」)を焼結したままの表面状態として残し、応力集中が起こる表面状態を有する基材アルミナ焼結体とした。

(非晶質シリカ層の形成)

次いで、実施例5と同様なイオンプレーティング法により、基材アルミナ焼結体表面に非晶質シリカ層を形成した。非晶質シリカ層の厚さは0.2μmとした。

【0105】

なお、平均焼結面曲げ強度測定用の基材アルミナ焼結体は、基材アルミナ焼結体の研磨処理を施した面をアルミニウム基板に固定し、焼結面は非晶質シリカ層が形成されるようにした。

【0106】

非晶質シリカ層を形成した基材アルミナ焼結体は、大気中、昇温速度100℃/h、1100℃で1時間の熱処理を行ない、表面強化透光性アルミナ焼結体を得た。得られた表面強化透光性アルミナ焼結体の全光線透過率、平均三点曲げ強度及び平均焼結面曲げ強度をそれぞれ測定した。結果を表5に示す。

【0107】

これらの結果より、本発明の製造方法で得られた表面強化透光性アルミナ焼結体は、透過率は損なわれずに、平均三点曲げ強度が向上することがわかった。さらに、平均焼結面曲げ強度の結果より、表面を研磨せず、応力集中が生じる表面状態の焼結体であっても曲げ強度が向上することが分かる。これより、基材アルミナ焼結体の表面処理を行なわなくとも機械的特性が向上することが分かる。

【0108】

また、得られた表面強化アルミナ焼結体の非晶質シリカ層の組織図を図1に示した。非晶質シリカ層は非常に平滑な非晶質シリカ層であり、基材アルミナ焼結体に密接に結合していることが分かる。

【0109】

実施例8

非晶質シリカ層形成後の熱処理を1200℃とした以外は実施例7と同様の方法で表面強化透光性アルミナ焼結体を得た。得られた表面強化透光性アルミナ焼結体の平均三点曲げ強度、平均焼結面曲げ強度および全光線透過率を測定した。結果を表5に示す。

【0110】

比較例10

実施例7と同様の方法で透光性アルミナ焼結体を製造し、これを比較例10の透光性アルミナ焼結体とした。得られた透光性アルミナ焼結体の平均三点曲げ強度、平均焼結面曲げ強度および全光線透過率を測定した。結果を表5に示す。

【0111】

比較例11

非晶質シリカ層形成後の熱処理を600℃とした以外は実施例7と同様の方法で透光性アルミナ焼結体を得た。得られた透光性アルミナ焼結体の平均三点曲げ強度、平均焼結面曲げ強度および全光線透過率を測定した。結果を表5に示す。

【0112】

【表5】

【0113】

これらの結果より、本発明の製造方法で得られる表面強化透光性アルミナ焼結体は、透光性アルミナ焼結体の透光性を低下させることなく、機械的特性が向上することがわかる。さらには、非晶質シリカ層形成前の基材アルミナ焼結体の表面処理を行なわなくても、機械的特性、特に曲げ強度が高くなることが分かる。

【0114】

比較例12

(基材アルミナ焼結体の作製)

実施例7と同様な方法により、透光性アルミナ焼結体を作製し、基材アルミナ焼結体とした。

(アルミナ層の形成)

次いで、SiO2粉末のかわりに、Al2O3粉末を使用した以外は実施例5と同様な方法で、基材アルミナ焼結体表面にアルミナ層を形成した。非晶質シリカ層の厚さは0.2μmとした。

【0115】

アルミナ層を形成した透光性アルミナ焼結体は、大気中、昇温速度100℃/h、600℃で1時間の熱処理を行ない、透光性アルミナ焼結体を得た。得られた透光性アルミナ焼結体の平均三点曲げ強度、平均焼結面曲げ強度および全光線透過率を測定した。結果を表6に示す。

【0116】

比較例13

アルミナ層形成後の熱処理を1100℃とした以外は比較例12と同様の方法で透光性アルミナ焼結体を得た。得られた透光性アルミナ焼結体の平均三点曲げ強度、平均焼結面曲げ強度および全光線透過率を測定した。結果を表6に示す。

【0117】

比較例14

アルミナ層形成後の熱処理を1200℃とした以外は比較例12と同様の方法で透光性アルミナ焼結体を得た。得られた透光性アルミナ焼結体の平均三点曲げ強度、平均焼結面曲げ強度および全光線透過率を測定した。結果を表6に示す。

【0118】

【表6】

【0119】

以上の結果より、アルミナ層を有する透光性アルミナ焼結体では、平均三点曲げ強度、平均焼結面曲げ強度のいずれも向上せず、さらに、全光線透過率が低下することが分かった。

【0120】

実施例9

(基材アルミナ焼結体の作製)

実施例1と同様な方法により、凹型の透光性アルミナ焼結体を製造し、これを基材アルミナ焼結体とした。

(非晶質シリカ層の形成)

次いで、イオンプレーティング法により、得られた基材アルミナ焼結体表面に非晶質シリカ層を形成した。

【0121】

イオンプレーティング法は、基材アルミナ焼結体をアルミニウム基板上に貼り付け、SiO2粉末を電子ビーム加熱して昇華させるイオンプレーティング装置を用いて、非晶質シリカ層を形成した。非晶質シリカ層の厚さは0.2μmとした。

【0122】

非晶質シリカ層を形成した透光性アルミナ焼結体は、大気中、昇温速度100℃/h、1100℃で1時間の熱処理を行なった。

【0123】

次いで、熱処理後の焼結体を、150MPaアルゴンガスを媒体として150MPaでHIP処理して凹型の表面強化透光性アルミナ焼結体を得た。得られた表面強化透光性アルミナ焼結体の破壊モーメントを測定した。結果を表7に示す。

【0124】

非晶質シリカ層の形成後にHIP処理を行なうことで破壊モーメントが高くなるばかりか、破壊モーメントのバラツキ(最小値、最大値の差)が低減することがわかった。

【0125】

実施例10

非晶質シリカ層形成後の熱処理温度を1300℃とした以外は実施例9と同様にして凹型の表面強化透光性アルミナ焼結体を作製した。得られた表面強化透光性アルミナ焼結体の破壊モーメントを測定した。結果を表7に示す。

【0126】

また、曲げ試験後の表面強化透光性アルミナ焼結体の断面を観察した。結果を図2に示す。本発明の製造方法により形成された非晶質シリカ層は非常に平滑であることがわかった。

【0127】

実施例11

(基材アルミナ焼結体の製造)

実施例1と同様な方法で一次焼結を行い、凹型の一次焼結体を得た。得られた一次焼結体は相対密度98%の不透明かつ白色の不透明アルミナ焼結体であった。

【0128】

得られた不透明アルミナ焼結体を基材アルミナ焼結体とした。

(非晶質シリカ層の形成)

次いで、実施例9と同様な方法で基材アルミナ焼結体に非晶質シリカ層を形成、熱処理、HIP処理し、凹型の表面強化透光性アルミナ焼結体を作製した。

【0129】

【表7】

【0130】

以上より、非晶質シリカ層形成後に、HIP処理することで破壊モーメントが向上することが分かった。さらに、不透明アルミナ焼結体に非晶質シリカ層を形成した後、熱処理及びHIP処理をすることで不透明アルミナ焼結体に透光性が付与されるだけでなく、破壊モーメントがより高くなることが分かった。

【0131】

実施例12

(基材アルミナ焼結体の作製)

実施例7と同様の方法で成型体を得た。得られた成型体を、大気中1300℃、2時間焼成し、相対密度97%の不透明アルミナ焼結体を得た。

【0132】

不透明アルミナ焼結体を1500℃、150MPaでHIP処理し、透光性アルミナ焼結体を製造した。得られた透光性アルミナ焼結体を基材アルミナ焼結体とした。

(非晶質シリカ層の形成)

次いで、実施例7と同様な方法で非晶質シリカ層を形成した。非晶質シリカ層の厚さは0.2μmとした。

【0133】

非晶質シリカ層を形成した基材アルミナ焼結体は、熱処理をHIP処理で行った。HIP処理は、HIP処理温度1100℃、アルゴンガスを圧力媒体として150MPaとした。得られた表面強化透光性アルミナ焼結体の平均三点曲げ強度、平均焼結面曲げ強度および全光線透過率を測定した。結果を表8に示す。

【0134】

実施例13

非晶質シリカ層の形成後の熱処理(HIP処理)の温度を1300℃とした以外は実施例12と同様にして高純度透光性アルミナ焼結体を作製した。得られた表面強化透光性アルミナ焼結体の平均三点曲げ強度、平均焼結面曲げ強度および全光線透過率を測定した。結果を表8に示す。

【0135】

実施例14

(基材アルミナ焼結体の作製)

実施例7と同様の方法で成型体を得た。得られた成型体を、大気中1300℃、2時間焼成し、相対密度97%の不透明アルミナ焼結体を得た。得られた不透明アルミナ焼結体を基材アルミナ焼結体とした。

(非晶質シリカ層の形成)

基材アルミナ焼結体は、実施例12と同様な処理により表面強化透光性アルミナ焼結体を作製した。得られた表面強化透光性アルミナ焼結体の平均三点曲げ強度、平均焼結面曲げ強度および全光線透過率を測定した。結果を表8に示す。

【0136】

【表8】

【0137】

非晶質シリカ層の形成後の熱処理をHIP処理で行うことで破壊モーメントが高くなるばかりか、破壊モーメントのバラツキが低減することがわかった。さらに、不透明アルミナ焼結体に、非晶質シリカ層を形成し、これをHIP処理することで平均三点曲げ強度、平均焼結面曲げ強度が著しく向上することが分かった。

【産業上の利用可能性】

【0138】

本発明の製造方法では、従来よりも高い透光性と高い機械的特性を兼ね備えた非晶質シリカ層を有する透光性アルミナ焼結体を製造することができる。さらに、本発明の製造方法により得られた焼結体は従来の光学用途に使用できるだけでなく、高い機械的特性及び透光性が必要とされる製品、例えば医療用精密部品、工業用精密部品、時計や電子機器等の外装部品等に利用することができる。

【符号の説明】

【0139】

1:凹型試験体

2:台座

3:角型ワイヤー

4:ゴム輪

5:回転テーブル

6:ワイヤー固定中心軸

7:負荷

8:研磨面(表面粗さRa=0.02μm以下)

9:焼結面

10:支点

【特許請求の範囲】

【請求項1】

アルミナ焼結体に非晶質シリカ層を形成した後、該焼結体を1000℃以上で熱処理することを特徴とする非晶質シリカ層を有する透光性アルミナ焼結体の製造方法。

【請求項2】

非晶質シリカ層を少なくとも0.1μm形成することを特徴とする請求項1に記載の製造方法。

【請求項3】

熱処理が加圧焼結であることを特徴とする請求項1又は2に記載の製造方法。

【請求項4】

熱処理の後にさらに加圧焼結をすることを特徴とする請求項1乃至3のいずれかに記載の製造方法。

【請求項5】

アルミナ焼結体の相対密度が少なくとも95%であることを特徴とする請求項1乃至4のいずれかに記載の製造方法。

【請求項6】

アルミナ焼結体の相対密度が95%以上98%以下であることを特徴とする請求項1乃至4のいずれかに記載の製造方法。

【請求項7】

非晶質シリカ層を有する透光性アルミナ焼結体が、測定波長600nm、試料厚さ1mmにおける全光線透過率が少なくとも60%であることを特徴とする請求項1乃至5のいずれかに記載の製造方法。

【請求項8】

アルミナ焼結体に非晶質シリカ層を形成した後、該焼結体を1000℃以上で熱処理することを特徴とする透光性アルミナ焼結体の表面強化方法。

【請求項1】

アルミナ焼結体に非晶質シリカ層を形成した後、該焼結体を1000℃以上で熱処理することを特徴とする非晶質シリカ層を有する透光性アルミナ焼結体の製造方法。

【請求項2】

非晶質シリカ層を少なくとも0.1μm形成することを特徴とする請求項1に記載の製造方法。

【請求項3】

熱処理が加圧焼結であることを特徴とする請求項1又は2に記載の製造方法。

【請求項4】

熱処理の後にさらに加圧焼結をすることを特徴とする請求項1乃至3のいずれかに記載の製造方法。

【請求項5】

アルミナ焼結体の相対密度が少なくとも95%であることを特徴とする請求項1乃至4のいずれかに記載の製造方法。

【請求項6】

アルミナ焼結体の相対密度が95%以上98%以下であることを特徴とする請求項1乃至4のいずれかに記載の製造方法。

【請求項7】

非晶質シリカ層を有する透光性アルミナ焼結体が、測定波長600nm、試料厚さ1mmにおける全光線透過率が少なくとも60%であることを特徴とする請求項1乃至5のいずれかに記載の製造方法。

【請求項8】

アルミナ焼結体に非晶質シリカ層を形成した後、該焼結体を1000℃以上で熱処理することを特徴とする透光性アルミナ焼結体の表面強化方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−144392(P2012−144392A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−3260(P2011−3260)

【出願日】平成23年1月11日(2011.1.11)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成23年1月11日(2011.1.11)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

[ Back to top ]