表面に凹形状部を有する固形物の製造方法および電子写真感光体の製造方法

【課題】 表面に凹形状部を有する固形物の製造方法を提供する。

【解決手段】 疎水性溶剤を溶剤Bとし、溶剤Bの沸点以上の沸点を有する親水性溶剤を溶剤Aとし、溶剤Bの沸点未満の沸点を有する疎水性ではない溶剤を溶剤Cとしたとき、溶剤A、溶剤B、溶剤Cおよび高分子化合物を含有し、かつ溶剤A、溶剤Bおよび溶剤Cの含有量が下記(1)〜(5)の条件を満たす溶液を使用し、

溶液に含有される溶剤が蒸発する過程において、結露によって溶液の表面に凹形状部を形成しながら溶液を固化させる。

(1)溶剤Aの含有量が0.1質量%以上かつ25.0質量%未満

(2)溶剤Bの含有量が溶剤Aの含有量より大きい

(3)溶剤Bの含有量が5.0質量%以上かつ49.9質量%以下

(4)溶剤Cの含有量が50.0質量%以上かつ94.9質量%以下

(5)溶剤A、溶剤Bおよび溶剤Cの合計含有量が90.0質量%以上

【解決手段】 疎水性溶剤を溶剤Bとし、溶剤Bの沸点以上の沸点を有する親水性溶剤を溶剤Aとし、溶剤Bの沸点未満の沸点を有する疎水性ではない溶剤を溶剤Cとしたとき、溶剤A、溶剤B、溶剤Cおよび高分子化合物を含有し、かつ溶剤A、溶剤Bおよび溶剤Cの含有量が下記(1)〜(5)の条件を満たす溶液を使用し、

溶液に含有される溶剤が蒸発する過程において、結露によって溶液の表面に凹形状部を形成しながら溶液を固化させる。

(1)溶剤Aの含有量が0.1質量%以上かつ25.0質量%未満

(2)溶剤Bの含有量が溶剤Aの含有量より大きい

(3)溶剤Bの含有量が5.0質量%以上かつ49.9質量%以下

(4)溶剤Cの含有量が50.0質量%以上かつ94.9質量%以下

(5)溶剤A、溶剤Bおよび溶剤Cの合計含有量が90.0質量%以上

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面に凹形状部を有する固形物の製造方法および電子写真感光体の製造方法に関する。

【背景技術】

【0002】

近年、さまざまな産業分野において、固形物の表面の形状が注目され、研究されている。特許文献1および特許文献2には、生分解性および両親媒性ポリマーの疎水性有機溶媒溶液をキャストし、キャスト液表面に液滴を結露させることにより、ハニカム状の多孔質体を製造する方法が開示されている。この多孔質体は、医療分野への応用が期待されている。また、特許文献3には、親水性溶剤と疎水性溶剤を特定の条件で組み合わせることにより、多様な表面形状を有する固形物を製造する方法が開示されている。この固形物は、幅広い分野への応用が期待されている。また、特許文献4および特許文献5にも、表面に凹形状部を有する固形物の製造方法が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−157574号公報

【特許文献2】特開2002−335949号公報

【特許文献3】特許第4018741号公報

【特許文献4】特開2008−179749号公報

【特許文献5】特開2008−203807号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1および特許文献2に記載の方法では、キャスト液表面に液滴を結露させるために、特殊な両親媒性ポリマーや周辺環境の制御が必要となる。特に、高湿度気体を吹き付けたり、あるいは送風する場合には、キャスト膜の表面が乱れる可能性や、製造条件および製造装置上の制約が大きくなるデメリットがある。また、特許文献3に記載の方法には、生産効率や高分子化合物の選択性、凹形状部の制御性といった点で、さらなる改善の余地がある。

【0005】

本発明の目的は、表面に凹形状部を有する固形物の製造方法を提供することである。

【課題を解決するための手段】

【0006】

本発明は、表面に凹形状部を有する固形物の製造方法であって、

疎水性溶剤を溶剤Bとし、該溶剤Bの沸点以上の沸点を有する親水性溶剤を溶剤Aとし、該溶剤Bの沸点未満の沸点を有する疎水性ではない溶剤を溶剤Cとしたとき、該溶剤A、該溶剤B、該溶剤Cおよび高分子化合物を含有し、かつ該溶剤A、該溶剤Bおよび該溶剤Cの含有量が下記(1)〜(5)の条件を満たす溶液を使用し、

該溶液に含有される溶剤が蒸発する過程において、結露によって該溶液の表面に凹形状部を形成しながら該溶液を固化させることを特徴とする固形物の製造方法である:

(1)該溶剤Aの含有量が、該溶液に含有されるすべての溶剤の合計質量に対して0.1質量%以上かつ25.0質量%未満であり、

(2)該溶剤Bの含有量が、該溶剤Aの含有量より大きく、

(3)該溶剤Bの含有量が、該溶液に含有されるすべての溶剤の合計質量に対して5.0質量%以上かつ49.9質量%以下であり、

(4)該溶剤Cの含有量が、該溶液に含有されるすべての溶剤の合計質量に対して50.0質量%以上かつ94.9質量%以下であり、

(5)該溶剤A、該溶剤Bおよび該溶剤Cの合計含有量が、該溶液に含有されるすべての溶剤の合計質量に対して90.0質量%以上である。

【発明の効果】

【0007】

本発明によれば、表面に凹形状部を有する固形物を、きわめて低コストかつ安定的に製造する方法を提供することができる。特に、上記特定の溶液組成を選択した場合には、常温常湿環境においても、溶剤を蒸発させるだけで、表面に凹形状部を自己組織化すること、すなわち他からの制御なしに凹形状部を形成することが可能な固形物の製造方法を提供することができる。本発明の製造方法により製造された表面に凹形状部を有する固形物は、分離膜、吸着材、触媒、担体、電池部材、医療材料、光学材料、軽量構造材、緩衝材、断熱材、吸音材、制振材、導電性材料、圧電性材料、摩擦性材料、摺動性材料、低誘電性材料といった用途が考えられ、さまざまな産業分野に応用することが期待できる。

【図面の簡単な説明】

【0008】

【図1】本発明の製造方法により固形物の表面に形成された凹形状部の表面観察における形状の例を示す。

【発明を実施するための形態】

【0009】

以下に、本発明を詳細に説明する。

【0010】

本発明における親水性溶剤とは、水との親和性が大きな溶剤を示し、疎水性溶剤とは、水との親和性が小さな溶剤であることを示している。本発明では、親水性溶剤および疎水性溶剤の判断は、以下の実験と判断基準により行っている。

【0011】

[実験]

常温常湿環境(23±3℃、50±10%RH)において、まず50mlのメスシリンダーに、水を50ml量りとる。次に100mlのメスシリンダーに判断対象の溶剤を50ml量りとり、これに、先の操作で量りとった水50mlを加え、ガラス棒で全体が均一になるまでよく攪拌する。さらに、溶剤や水が揮発しないように蓋をして、気泡が消失し、界面が安定するまで十分に放置する。その後、100mlメスシリンダー内の混合液の状態を観察し、水相の体積を計測する。

【0012】

[判断基準]

水相(実質的に水からなる相)の体積が0ml以上5ml以下の場合は判断対象の溶剤を親水性溶剤と判断する。また、水相(実質的に水からなる相)の体積が45ml以上50ml以下の場合は判断対象の溶剤を疎水性溶剤と判断する。なお、均一な単一相となる場合は、水相(実質的に水からなる相)の体積は0mlであるため、判断対象の溶剤を親水性溶剤と判断する。この範囲外の場合は、親水性溶剤および疎水性溶剤のどちらにも該当しない。

【0013】

[具体例]

上記の実験において、たとえば、判断対象の溶剤がトルエンの場合は、水相の体積は50mlになるため、疎水性溶剤と判断される。また、判断対象の溶剤がジメチルスルホキシド(DMSO)の場合は、均一な単一相となり、水相(実質的に水からなる相)の体積は0mlであり、親水性溶剤と判断される。さらに、溶剤が1,1−ジメトキシメタン(メチラール)の場合は、水相(実質的に水からなる相)の体積は69mlであり、親水性溶剤および疎水性溶剤のどちらにも該当しない。

【0014】

本発明における高分子化合物とは、本発明の溶剤系(溶液に含有される溶剤)に溶解するものであれば特に制約はなく、製造物として得られる固形物に要求される機能特性に応じて、さまざまな高分子化合物を選択可能である。たとえば、電子デバイスへの応用を考えた場合には、アクリル樹脂、メタクリル樹脂、スチレン樹脂、スチレン−アクリロニトリル共重合樹脂、ポリエステル樹脂、ポリカーボネート樹脂、ポリアリレート樹脂、ポリスルホン樹脂、ポリフェニレンオキシド樹脂、エポキシ樹脂、ポリウレタン樹脂、アルキド樹脂、不飽和樹脂、導電性樹脂、芳香族ポリエステル樹脂、ジアリルフタレート樹脂を用いることが好ましい。これらの高分子化合物は、単独で使用しても、2種以上混合して使用してもよい。

【0015】

本発明の溶液における溶剤は、主に、疎水性溶剤である溶剤Bと、親水性溶剤である溶剤Aと、疎水性ではない溶剤Cとから構成される。本発明におけるこれらの溶剤の種類と沸点との関係、および、溶剤の種類と含有量との関係について、表1に示す。

【0016】

【表1】

【0017】

なお、溶剤Bに関しては、溶剤が疎水性溶剤であるか否かのみで決定され、溶剤Aや溶剤Cとの沸点の大小には左右されない。すなわち、疎水性溶剤であれば溶剤Bとなる。一方、溶剤Aや溶剤Cに関しては、溶剤Bを決定した後、疎水性溶剤であるか親水性溶剤であるかどちらにも該当しない溶剤であるかに加えて、溶剤Bとの沸点の高低も考慮のうえで、溶剤Aに該当するか溶剤Cに該当するかそれ以外の溶剤に該当するかが決定される。

【0018】

本発明の製造方法においては、親水性溶剤である溶剤Aを使用し、高分子化合物の溶液の溶剤系を制御することにより、結露を促進することに特徴がある。したがって、本発明の溶液が塗布された表面に水を結露させ、凹形状部を形成するためには、溶剤Aの含有量が、溶液に含有されるすべての溶剤の合計質量に対して、0.1質量%以上必要である。なお、後述する溶剤Bおよび溶剤Cの含有量の関係から、溶剤Aの最大の含有量は、溶液に含有されるすべての溶剤の合計質量に対して25.0質量%未満である。

【0019】

また、水の結露による凹形状部の形成を安定化させるためには、疎水性溶剤として溶剤Bが必要であり、その含有量は、溶液に含有されるすべての溶剤の合計質量に対して5.0質量%以上である必要があり、なおかつ、前述の溶剤Aの含有量を超えるものである。溶剤Bの沸点は、100℃以上であることが好ましく、また、前述の溶剤Aの沸点は、溶剤Bの沸点以上である。なお、前述の溶剤Aおよび後述する溶剤Cの含有量の関係から、溶剤Bの最大の含有量は、溶液に含有されるすべての溶剤の合計質量に対して49.9質量%以下である。

【0020】

さらに、本発明においては、疎水性でない溶剤(疎水性溶剤以外の溶剤)として溶剤Cを使用する。溶剤Cは、親水性溶剤、または、親水性溶剤および疎水性溶剤のどちらにも該当しない溶剤から選択され、溶剤Cの沸点は前述の溶剤Bの沸点未満である。溶剤Cの沸点は、70℃以下が好ましく、さらには45℃以下が好ましい。溶剤Cの沸点は、溶剤Aや溶剤Bの沸点よりも低いため、本発明の溶液を塗布した後には、他の溶剤よりも速く蒸発する傾向にある。したがって、溶液の表面に水が結露した後、凹形状部が形成され、安定化する過程においては、溶剤Aおよび溶剤Bが支配的な役割を担っている。

【0021】

ここで、本発明においては、溶剤Cを溶液に含有されるすべての溶剤の合計質量に対して50.0質量%以上使用することが必要である。これは、本発明の溶液における溶剤の中で、最も高い構成比率である。これにより、第一に、高分子化合物の溶液の固化が促進されるので、生産効率を向上させることが可能となる。第二に、結露により形成される凹形状部の制御性を向上させることが可能である。第三に、高分子化合物の選択性を拡大することが可能である。なお、溶剤Cの最大の含有量は、前述の溶剤Aおよび溶剤Bの含有量の関係から、溶液に含有されるすべての溶剤の合計質量に対して94.9質量%以下である。

【0022】

本発明の製造方法は、上述した溶剤A、溶剤Bおよび溶剤Cと、高分子化合物とを含有する溶液中の溶剤が蒸発する過程において、溶液に含有される高分子の表面に、結露により凹形状部が形成される。ここで、本発明における結露とは、前述の溶液の表面および内部の少なくとも一方で、空気中の水蒸気が凝縮することを意味する。したがって、本発明における表面に凹形状部を有する固形物とは、表面のみ凹形状部を有する固形物、表面の孔が貫通した固形物や、内部にも多数の孔が存在する固形物も含まれる。

【0023】

本発明の製造方法は、溶液に使用する各溶剤の種類や量、あるいは組み合わせにより、結露により固形物の表面に形成される凹形状部や深さを制御することが可能である。また、汎用溶剤を利用することによりコストを低減できること、シンプルな生産方法であるがゆえに生産安定性に優れること、特殊な製造装置を必要としないことにより汎用性に優れ、応用可能性が広いこと、といった大きなメリットがある。

【0024】

なお、本発明において、2種類以上の溶剤Bを組み合わせて使用する場合は、そのうち最も沸点の高い溶剤Bの沸点を、溶剤Aの沸点と対比するための溶剤Bの沸点とする。すなわち、最も沸点の高い溶剤Bの沸点以上の沸点を有する親水性溶剤が溶剤Aとなる。また、2種類以上の溶剤Bを組み合わせて使用する場合は、そのうち最も沸点の低い溶剤Bの沸点を、溶剤Cの沸点と対比するための溶剤Bの沸点とする。すなわち、最も沸点の低い溶剤Bの沸点未満の沸点を有する疎水性ではない溶剤が溶剤Cとなる。

【0025】

本発明の製造方法においては、製造物として得られる固形物に要求される機能特性に応じて、さまざまな方法で前述の溶液を処理することができる。たとえば、固形物として、凹形状部を有する表面層を形成する場合には、ディップコート法(浸漬塗布法)やスピンコート法など公知の方法により前述の溶液を基体上に塗布し、凹形状部を有する表面層を形成することができる。また同様の方法により基体上に形成した膜を、基体から剥離することにより、薄膜やフィルムを製造することもできる。さらに水面上に前述の溶液を流し込むことにより、薄膜やフィルムを製造することも可能である。

【0026】

なお、本発明の製造方法においては、製造物として得られる固形物への機能性付与のため、前述の溶液に、可塑剤、離型剤、架橋剤、金属微粒子、有機微粒子、界面活性剤、導電性化合物、抗菌剤などの各種化合物を添加することも可能である。また、前述の溶液の粘度、露点、塗布面全体の平滑性の制御、前述の溶液の溶剤系の溶解力の調整、製造物の孔の大小や深さの制御のために、溶剤A、溶剤Bおよび溶剤Cの種類や量を変化させたり、2種類以上の溶剤を組み合わせて使用することができる。また、本発明の製造方法においては、溶剤A、溶剤Bおよび溶剤C以外のさまざまな溶剤を使用することもできるが、表面に凹形状部を有する固形物を安定的に得るためには、溶剤A、溶剤Bおよび溶剤Cの合計含有量を、溶液に含有されるすべての溶剤の合計質量に対して90.0質量%以上とする必要がある。さらに、前述の溶液の温度、前述の溶液を塗布する基体の温度、周辺環境の温湿度などを調整する工程や、前述の溶液の表面に高湿度気体を吹き付けるといった工程などを組み合わせることも可能である。

【0027】

以下、表2〜5に親水性溶剤の代表例を示し、表6に疎水性溶剤の代表例を示す。ただし、本発明に使用される親水性溶剤および疎水性溶剤は、これら代表例に限定されるものではない。なお、表2〜6における沸点は、原則として大気圧(1気圧:1013.25hPa)における沸点を示すが、大気圧以外の沸点である場合には、別途気圧を記載した。

【0028】

【表2】

【0029】

【表3】

【0030】

【表4】

【0031】

【表5】

【0032】

【表6】

【0033】

本発明の製造方法は応用範囲が広く、製造物として得られる固形物に要求される機能特性に応じて、最適な溶剤の選択は異なる。たとえば、応用例として、電子写真感光体の表面層へ適用させる場合、溶剤Aとしては、ジメチルスルホキシド、ポリエチレングリコール、トリエチレングリコール、ジプロピレングリコール、テトラヒドロフルフリルアルコールが好ましい。また、溶剤Bとしては、トルエン、o−キシレン(1,2−ジメチルベンゼン)、m−キシレン(1,3−ジメチルベンゼン)、p−キシレン(1,4−ジメチルベンゼン)、1,3,5−トリメチルベンゼン、モノクロロベンゼン(クロロベンゼン)が好ましい。さらに溶剤Cとしては、ジメトキシメタンが好ましい。これらの溶剤は、単独で使用しても、2種類以上混合して使用してもよい。

【0034】

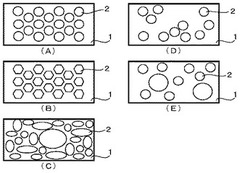

図1に、本発明の製造方法により固形物の表面に形成された凹形状部の表面観察における形状の例を示す。図1の(A)〜(E)中、1は固形物の表面であり、2は固形物の表面に形成された凹形状部である。図1の(A)〜(E)では、固形物の表面1は、複数の各々独立した凹形状部2を有している。

【実施例】

【0035】

以下に、具体的な実施例を挙げて本発明をさらに詳細に説明する。ただし、本発明はこれらに限定されるものではない。また、実施例中の「部」は「質量部」を、「Mw」は「重量平均分子量」を、「Mv」は「粘度平均分子量」を意味する。なお、実施例に使用した高分子化合物および電荷輸送物質については、表7および8に詳細を記載した。

【0036】

【表7】

【0037】

【表8】

【0038】

本発明における表7に記載の高分子化合物の粘度平均分子量(Mv)および重量平均分子量(Mw)は、以下に記載の方法に従い測定した。

【0039】

[粘度平均分子量(Mv)の測定方法]

まず、測定の対象となる高分子化合物0.5gをメチレンクロライド100mlに溶解し、改良Ubbelohde型粘度計を用いて、25℃における比粘度を測定した。次に、この比粘度から極限粘度を求め、Mark−Houwinkの粘度式により、測定の対象となる高分子化合物の粘度平均分子量(Mv)を算出した。粘度平均分子量(Mv)は、GPC(ゲルパーミエーションクロマトグラフィー)により測定されるポリスチレン換算値とした。

【0040】

[重量平均分子量(Mw)の測定方法]

測定の対象となる高分子化合物をテトラヒドロフラン中に入れ、数時間放置した後、振盪しながら測定の対象となる高分子化合物とテトラヒドロフランとをよく混合し(測定の対象となる高分子化合物の合一体がなくなるまで混合し)、さらに12時間以上静置した。その後、東ソー(株)製のサンプル処理フィルター(マイショリディスクH−25−5)を通過させたものをGPC(ゲルパーミエーションクロマトグラフィー)用試料とした。

【0041】

次に、40℃のヒートチャンバー中でカラムを安定化させ、この温度におけるカラムに、溶媒としてテトラヒドロフランを毎分1mlの流速で流し、GPC用試料を10μl注入して、測定の対象となる高分子化合物の重量平均分子量を測定した。カラムには、東ソー(株)製のカラム(TSKgel SuperHM−M)を用いた。

【0042】

測定の対象となる高分子化合物の重量平均分子量の測定にあたっては、測定の対象となる高分子化合物が有する分子量分布を、数種の単分散ポリスチレン標準試料により作成された検量線の対数値とカウント数との関係から算出した。検量線を作成するための標準ポリスチレン試料には、アルドリッチ社製の単分散ポリスチレンの分子量が、3,500、12,000、40,000、75,000、98,000、120,000、240,000、500,000、800,000、1,800,000のものを10点用いた。検出器にはRI(屈折率)検出器を用いた。

【0043】

[実施例1]

溶剤Aとしてのジメチルスルホキシド3部、溶剤Bとしてのモノクロロベンゼン27部、溶剤Cとしてのジメトキシメタン30部、および、高分子化合物としてのポリカーボネート樹脂(商品名:ユーピロンZ200、三菱ガス化学(株)製)12部を混合溶解し、溶液を調製した。この溶液において、溶液に含有されるすべての溶剤の合計質量に対する各溶剤の質量比率(溶剤比率)は、溶剤Aが5%、溶剤Bが45%、溶剤Cが50%である。次に、常温常湿環境(23℃、50%RH)において、この溶液をガラス板上に塗布した。その後、常温常湿環境で3分間静置することにより、溶剤を蒸発させるとともに、塗膜表面に凹形状部を形成した。さらに、このガラス板を1時間150℃で乾燥(加熱乾燥)させて、ガラス板上にポリカーボネート樹脂膜を形成した。この樹脂膜をレーザー顕微鏡(VK−9500:(株)キーエンス製)で観察したところ、表面に多数の孔を規則的に有する形状が形成されていた。なお、孔径は約10μm、深さは約8μmであった。

【0044】

[実施例2〜25]

実施例1において、溶剤A、溶剤B、溶剤Cおよび高分子化合物の種類や量(配合量)を表9〜11のように変更した以外は、実施例1と同様に樹脂膜を製造し、表面の観察を行った。その結果を表14に示す。なお、実施例で使用したポリエチレングリコールは、沸点250℃のポリエチレングリコール(ポリエチレングリコール200:キシダ化学(株))を使用した。

【0045】

[実施例26]

本発明の応用例として、電子写真感光体の表面層への適用例(本発明に係る「表面に凹形状部を有する固形物」を電子写真感光体の表面層とした例)を示す。

【0046】

23℃、60%の環境下で熱間押し出しすることにより得られた、長さ260.5mm、直径30mmのアルミニウムシリンダー(JIS−A3003、アルミニウム合金のED管、昭和アルミニウム(株)製)を支持体(導電性円筒状支持体)とした。

【0047】

導電性粒子としての酸素欠損型SnO2を被覆したTiO2粒子(粉体抵抗率80Ω・cm、SnO2の被覆率(質量比率)は50%)6.6部、結着樹脂としてのフェノール樹脂(商品名:プライオーフェンJ−325、大日本インキ化学工業(株)製、樹脂固形分60%)5.5部、および、溶剤としてのメトキシプロパノール5.9部を、直径1mmのガラスビーズを用いたサンドミルで3時間分散処理して、分散液を調製した。得られた分散液に、表面粗し付与材としてのシリコーン樹脂粒子(商品名:トスパール120、GE東芝シリコーン(株)製、平均粒径2μm)0.5部、および、レベリング剤としてのシリコーンオイル(商品名:SH28PA、東レ・ダウコーニング(株)製)0.001部を添加して攪拌し、導電層用塗布液を調製した。この導電層用塗布液を、支持体に浸漬塗布し、30分間140℃で乾燥させ、熱硬化させることによって、支持体上端から130mmの位置の平均膜厚が15μmの導電層を形成した。

【0048】

次に、N−メトキシメチル化ナイロン樹脂(商品名:トレジンEF−30T、帝国化学産業(株)製)4部および共重合ナイロン樹脂(商品名:アミランCM8000、東レ(株)製)2部を、メタノール65部/n−ブタノール30部の混合溶剤に溶解させることによって、中間層用塗布液を調製した。この中間層用塗布液を、導電層上に浸漬塗布し、10分間100℃で乾燥させることによって、支持体上端から130mm位置の平均膜厚が0.5μmの中間層を形成した。

【0049】

次に、CuKα特性X線回折におけるブラッグ角(2θ±0.2°)の7.5°、9.9°、16.3°、18.6°、25.1°および28.3°に強いピークを有する結晶形のヒドロキシガリウムフタロシアニン結晶(電荷発生物質)10部、ポリビニルブチラール(商品名:エスレックBX−1、積水化学工業(株)製)5部、および、シクロヘキサノン250部を、直径1mmのガラスビーズを用いたサンドミル装置で1時間分散処理して、分散液を調製した。得られた分散液に、酢酸エチル250部を加えることによって、電荷発生層用塗布液を調製した。この電荷発生層用塗布液を、中間層上に浸漬塗布し、10分間100℃で乾燥させることによって、支持体上端から130mm位置の平均膜厚が0.16μmの電荷発生層を形成した。

【0050】

次に、溶剤Aとしてのジメチルスルホキシド2.94部、溶剤Bとしてのモノクロロベンゼン14.7部、溶剤Cとしてのジメトキシメタン41.16部、高分子化合物としてのポリカーボネート樹脂(商品名:ユーピロンZ200、三菱ガス化学(株)製)8.5部、表8に記載の電荷輸送物質(a)4.8部、および、電荷輸送物質(b)0.5部を混合溶解させることによって、表面層(電荷輸送層)用塗布液を調製した。この表面層用塗布液における、溶剤A、溶剤Bおよび溶剤Cの、溶液に含有されるすべての溶剤の合計質量に対する質量比率は、溶剤Aが5%、溶剤Bが25%、溶剤Cが70%である。常温常湿環境(23℃、50%RH)において、この表面層用塗布液を、電荷発生層上に浸漬塗布した。その後、常温常湿環境で3分間静置することにより、塗膜表面に凹形状部を形成した。さらに、あらかじめ装置内が120℃に加熱されていた送風乾燥機内に入れ、1時間乾燥(加熱乾燥)させることによって、支持体上端から130mm位置の平均膜厚が20μmの電荷輸送層を形成した。このようにして、表面に凹形状部を有する表面層を有する電子写真感光体を製造した。このようにして製造した電子写真感光体の表面を、レーザー顕微鏡(VK−9500:(株)キーエンス製)で観察したところ、表面に多数の孔を有する形状が形成されていた。なお、孔径は約7μm、深さは約6μmであった。これらの結果を表14に示す。

【0051】

[実施例27〜30]

実施例26と同様に電荷発生層までを形成した。次に、実施例26の表面層用塗布液において、溶剤A、溶剤B、溶剤Cおよび高分子化合物の種類や量(配合量)を表12のように変更した以外は、実施例26と同様に電子写真感光体を製造し、表面の観察を行った。その結果を表14に示す。

【0052】

[比較例1〜8]

実施例1において、溶剤A、溶剤B、溶剤Cおよび高分子化合物の種類や量(配合量)を表13のように変更した以外は、実施例1と同様に樹脂膜を製造し、表面の観察を行った。その結果を表15に示す。

【0053】

[比較例9および10]

実施例26と同様に電荷発生層までを形成した。次に、実施例26の表面層用塗布液において、溶剤A、溶剤B、溶剤Cおよび高分子化合物の種類や量(配合量)を表13のように変更した以外は、実施例26と同様に電子写真感光体を製造し、表面の観察を行った。その結果を表15に示す。

【0054】

【表9】

【0055】

【表10】

【0056】

【表11】

【0057】

【表12】

【0058】

【表13】

【0059】

【表14】

【0060】

【表15】

【0061】

いずれの実施例においても、本発明の溶液を塗布後、凹形状部の形成時間として静置時間を3分に統一しているが、凹形状部が形成されている。しかしながら、比較例1、比較例3、比較例9および比較例10においては、同様の条件では形状を形成することができないか、形状の形成が不十分である。すなわち、本発明の製造方法は、生産効率に優れることは明確である。

【0062】

また、実施例1〜6と比較例2、および、実施例7〜12と比較例4より、凹形状部の孔径および深さの制御性が向上していることは明らかである。

【0063】

さらに、実施例22〜25と比較例5〜8より、高分子化合物の選択性を拡大することが可能である。

【符号の説明】

【0064】

1 固形物の表面

2 固形物の表面に形成された凹形状部

【技術分野】

【0001】

本発明は、表面に凹形状部を有する固形物の製造方法および電子写真感光体の製造方法に関する。

【背景技術】

【0002】

近年、さまざまな産業分野において、固形物の表面の形状が注目され、研究されている。特許文献1および特許文献2には、生分解性および両親媒性ポリマーの疎水性有機溶媒溶液をキャストし、キャスト液表面に液滴を結露させることにより、ハニカム状の多孔質体を製造する方法が開示されている。この多孔質体は、医療分野への応用が期待されている。また、特許文献3には、親水性溶剤と疎水性溶剤を特定の条件で組み合わせることにより、多様な表面形状を有する固形物を製造する方法が開示されている。この固形物は、幅広い分野への応用が期待されている。また、特許文献4および特許文献5にも、表面に凹形状部を有する固形物の製造方法が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−157574号公報

【特許文献2】特開2002−335949号公報

【特許文献3】特許第4018741号公報

【特許文献4】特開2008−179749号公報

【特許文献5】特開2008−203807号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1および特許文献2に記載の方法では、キャスト液表面に液滴を結露させるために、特殊な両親媒性ポリマーや周辺環境の制御が必要となる。特に、高湿度気体を吹き付けたり、あるいは送風する場合には、キャスト膜の表面が乱れる可能性や、製造条件および製造装置上の制約が大きくなるデメリットがある。また、特許文献3に記載の方法には、生産効率や高分子化合物の選択性、凹形状部の制御性といった点で、さらなる改善の余地がある。

【0005】

本発明の目的は、表面に凹形状部を有する固形物の製造方法を提供することである。

【課題を解決するための手段】

【0006】

本発明は、表面に凹形状部を有する固形物の製造方法であって、

疎水性溶剤を溶剤Bとし、該溶剤Bの沸点以上の沸点を有する親水性溶剤を溶剤Aとし、該溶剤Bの沸点未満の沸点を有する疎水性ではない溶剤を溶剤Cとしたとき、該溶剤A、該溶剤B、該溶剤Cおよび高分子化合物を含有し、かつ該溶剤A、該溶剤Bおよび該溶剤Cの含有量が下記(1)〜(5)の条件を満たす溶液を使用し、

該溶液に含有される溶剤が蒸発する過程において、結露によって該溶液の表面に凹形状部を形成しながら該溶液を固化させることを特徴とする固形物の製造方法である:

(1)該溶剤Aの含有量が、該溶液に含有されるすべての溶剤の合計質量に対して0.1質量%以上かつ25.0質量%未満であり、

(2)該溶剤Bの含有量が、該溶剤Aの含有量より大きく、

(3)該溶剤Bの含有量が、該溶液に含有されるすべての溶剤の合計質量に対して5.0質量%以上かつ49.9質量%以下であり、

(4)該溶剤Cの含有量が、該溶液に含有されるすべての溶剤の合計質量に対して50.0質量%以上かつ94.9質量%以下であり、

(5)該溶剤A、該溶剤Bおよび該溶剤Cの合計含有量が、該溶液に含有されるすべての溶剤の合計質量に対して90.0質量%以上である。

【発明の効果】

【0007】

本発明によれば、表面に凹形状部を有する固形物を、きわめて低コストかつ安定的に製造する方法を提供することができる。特に、上記特定の溶液組成を選択した場合には、常温常湿環境においても、溶剤を蒸発させるだけで、表面に凹形状部を自己組織化すること、すなわち他からの制御なしに凹形状部を形成することが可能な固形物の製造方法を提供することができる。本発明の製造方法により製造された表面に凹形状部を有する固形物は、分離膜、吸着材、触媒、担体、電池部材、医療材料、光学材料、軽量構造材、緩衝材、断熱材、吸音材、制振材、導電性材料、圧電性材料、摩擦性材料、摺動性材料、低誘電性材料といった用途が考えられ、さまざまな産業分野に応用することが期待できる。

【図面の簡単な説明】

【0008】

【図1】本発明の製造方法により固形物の表面に形成された凹形状部の表面観察における形状の例を示す。

【発明を実施するための形態】

【0009】

以下に、本発明を詳細に説明する。

【0010】

本発明における親水性溶剤とは、水との親和性が大きな溶剤を示し、疎水性溶剤とは、水との親和性が小さな溶剤であることを示している。本発明では、親水性溶剤および疎水性溶剤の判断は、以下の実験と判断基準により行っている。

【0011】

[実験]

常温常湿環境(23±3℃、50±10%RH)において、まず50mlのメスシリンダーに、水を50ml量りとる。次に100mlのメスシリンダーに判断対象の溶剤を50ml量りとり、これに、先の操作で量りとった水50mlを加え、ガラス棒で全体が均一になるまでよく攪拌する。さらに、溶剤や水が揮発しないように蓋をして、気泡が消失し、界面が安定するまで十分に放置する。その後、100mlメスシリンダー内の混合液の状態を観察し、水相の体積を計測する。

【0012】

[判断基準]

水相(実質的に水からなる相)の体積が0ml以上5ml以下の場合は判断対象の溶剤を親水性溶剤と判断する。また、水相(実質的に水からなる相)の体積が45ml以上50ml以下の場合は判断対象の溶剤を疎水性溶剤と判断する。なお、均一な単一相となる場合は、水相(実質的に水からなる相)の体積は0mlであるため、判断対象の溶剤を親水性溶剤と判断する。この範囲外の場合は、親水性溶剤および疎水性溶剤のどちらにも該当しない。

【0013】

[具体例]

上記の実験において、たとえば、判断対象の溶剤がトルエンの場合は、水相の体積は50mlになるため、疎水性溶剤と判断される。また、判断対象の溶剤がジメチルスルホキシド(DMSO)の場合は、均一な単一相となり、水相(実質的に水からなる相)の体積は0mlであり、親水性溶剤と判断される。さらに、溶剤が1,1−ジメトキシメタン(メチラール)の場合は、水相(実質的に水からなる相)の体積は69mlであり、親水性溶剤および疎水性溶剤のどちらにも該当しない。

【0014】

本発明における高分子化合物とは、本発明の溶剤系(溶液に含有される溶剤)に溶解するものであれば特に制約はなく、製造物として得られる固形物に要求される機能特性に応じて、さまざまな高分子化合物を選択可能である。たとえば、電子デバイスへの応用を考えた場合には、アクリル樹脂、メタクリル樹脂、スチレン樹脂、スチレン−アクリロニトリル共重合樹脂、ポリエステル樹脂、ポリカーボネート樹脂、ポリアリレート樹脂、ポリスルホン樹脂、ポリフェニレンオキシド樹脂、エポキシ樹脂、ポリウレタン樹脂、アルキド樹脂、不飽和樹脂、導電性樹脂、芳香族ポリエステル樹脂、ジアリルフタレート樹脂を用いることが好ましい。これらの高分子化合物は、単独で使用しても、2種以上混合して使用してもよい。

【0015】

本発明の溶液における溶剤は、主に、疎水性溶剤である溶剤Bと、親水性溶剤である溶剤Aと、疎水性ではない溶剤Cとから構成される。本発明におけるこれらの溶剤の種類と沸点との関係、および、溶剤の種類と含有量との関係について、表1に示す。

【0016】

【表1】

【0017】

なお、溶剤Bに関しては、溶剤が疎水性溶剤であるか否かのみで決定され、溶剤Aや溶剤Cとの沸点の大小には左右されない。すなわち、疎水性溶剤であれば溶剤Bとなる。一方、溶剤Aや溶剤Cに関しては、溶剤Bを決定した後、疎水性溶剤であるか親水性溶剤であるかどちらにも該当しない溶剤であるかに加えて、溶剤Bとの沸点の高低も考慮のうえで、溶剤Aに該当するか溶剤Cに該当するかそれ以外の溶剤に該当するかが決定される。

【0018】

本発明の製造方法においては、親水性溶剤である溶剤Aを使用し、高分子化合物の溶液の溶剤系を制御することにより、結露を促進することに特徴がある。したがって、本発明の溶液が塗布された表面に水を結露させ、凹形状部を形成するためには、溶剤Aの含有量が、溶液に含有されるすべての溶剤の合計質量に対して、0.1質量%以上必要である。なお、後述する溶剤Bおよび溶剤Cの含有量の関係から、溶剤Aの最大の含有量は、溶液に含有されるすべての溶剤の合計質量に対して25.0質量%未満である。

【0019】

また、水の結露による凹形状部の形成を安定化させるためには、疎水性溶剤として溶剤Bが必要であり、その含有量は、溶液に含有されるすべての溶剤の合計質量に対して5.0質量%以上である必要があり、なおかつ、前述の溶剤Aの含有量を超えるものである。溶剤Bの沸点は、100℃以上であることが好ましく、また、前述の溶剤Aの沸点は、溶剤Bの沸点以上である。なお、前述の溶剤Aおよび後述する溶剤Cの含有量の関係から、溶剤Bの最大の含有量は、溶液に含有されるすべての溶剤の合計質量に対して49.9質量%以下である。

【0020】

さらに、本発明においては、疎水性でない溶剤(疎水性溶剤以外の溶剤)として溶剤Cを使用する。溶剤Cは、親水性溶剤、または、親水性溶剤および疎水性溶剤のどちらにも該当しない溶剤から選択され、溶剤Cの沸点は前述の溶剤Bの沸点未満である。溶剤Cの沸点は、70℃以下が好ましく、さらには45℃以下が好ましい。溶剤Cの沸点は、溶剤Aや溶剤Bの沸点よりも低いため、本発明の溶液を塗布した後には、他の溶剤よりも速く蒸発する傾向にある。したがって、溶液の表面に水が結露した後、凹形状部が形成され、安定化する過程においては、溶剤Aおよび溶剤Bが支配的な役割を担っている。

【0021】

ここで、本発明においては、溶剤Cを溶液に含有されるすべての溶剤の合計質量に対して50.0質量%以上使用することが必要である。これは、本発明の溶液における溶剤の中で、最も高い構成比率である。これにより、第一に、高分子化合物の溶液の固化が促進されるので、生産効率を向上させることが可能となる。第二に、結露により形成される凹形状部の制御性を向上させることが可能である。第三に、高分子化合物の選択性を拡大することが可能である。なお、溶剤Cの最大の含有量は、前述の溶剤Aおよび溶剤Bの含有量の関係から、溶液に含有されるすべての溶剤の合計質量に対して94.9質量%以下である。

【0022】

本発明の製造方法は、上述した溶剤A、溶剤Bおよび溶剤Cと、高分子化合物とを含有する溶液中の溶剤が蒸発する過程において、溶液に含有される高分子の表面に、結露により凹形状部が形成される。ここで、本発明における結露とは、前述の溶液の表面および内部の少なくとも一方で、空気中の水蒸気が凝縮することを意味する。したがって、本発明における表面に凹形状部を有する固形物とは、表面のみ凹形状部を有する固形物、表面の孔が貫通した固形物や、内部にも多数の孔が存在する固形物も含まれる。

【0023】

本発明の製造方法は、溶液に使用する各溶剤の種類や量、あるいは組み合わせにより、結露により固形物の表面に形成される凹形状部や深さを制御することが可能である。また、汎用溶剤を利用することによりコストを低減できること、シンプルな生産方法であるがゆえに生産安定性に優れること、特殊な製造装置を必要としないことにより汎用性に優れ、応用可能性が広いこと、といった大きなメリットがある。

【0024】

なお、本発明において、2種類以上の溶剤Bを組み合わせて使用する場合は、そのうち最も沸点の高い溶剤Bの沸点を、溶剤Aの沸点と対比するための溶剤Bの沸点とする。すなわち、最も沸点の高い溶剤Bの沸点以上の沸点を有する親水性溶剤が溶剤Aとなる。また、2種類以上の溶剤Bを組み合わせて使用する場合は、そのうち最も沸点の低い溶剤Bの沸点を、溶剤Cの沸点と対比するための溶剤Bの沸点とする。すなわち、最も沸点の低い溶剤Bの沸点未満の沸点を有する疎水性ではない溶剤が溶剤Cとなる。

【0025】

本発明の製造方法においては、製造物として得られる固形物に要求される機能特性に応じて、さまざまな方法で前述の溶液を処理することができる。たとえば、固形物として、凹形状部を有する表面層を形成する場合には、ディップコート法(浸漬塗布法)やスピンコート法など公知の方法により前述の溶液を基体上に塗布し、凹形状部を有する表面層を形成することができる。また同様の方法により基体上に形成した膜を、基体から剥離することにより、薄膜やフィルムを製造することもできる。さらに水面上に前述の溶液を流し込むことにより、薄膜やフィルムを製造することも可能である。

【0026】

なお、本発明の製造方法においては、製造物として得られる固形物への機能性付与のため、前述の溶液に、可塑剤、離型剤、架橋剤、金属微粒子、有機微粒子、界面活性剤、導電性化合物、抗菌剤などの各種化合物を添加することも可能である。また、前述の溶液の粘度、露点、塗布面全体の平滑性の制御、前述の溶液の溶剤系の溶解力の調整、製造物の孔の大小や深さの制御のために、溶剤A、溶剤Bおよび溶剤Cの種類や量を変化させたり、2種類以上の溶剤を組み合わせて使用することができる。また、本発明の製造方法においては、溶剤A、溶剤Bおよび溶剤C以外のさまざまな溶剤を使用することもできるが、表面に凹形状部を有する固形物を安定的に得るためには、溶剤A、溶剤Bおよび溶剤Cの合計含有量を、溶液に含有されるすべての溶剤の合計質量に対して90.0質量%以上とする必要がある。さらに、前述の溶液の温度、前述の溶液を塗布する基体の温度、周辺環境の温湿度などを調整する工程や、前述の溶液の表面に高湿度気体を吹き付けるといった工程などを組み合わせることも可能である。

【0027】

以下、表2〜5に親水性溶剤の代表例を示し、表6に疎水性溶剤の代表例を示す。ただし、本発明に使用される親水性溶剤および疎水性溶剤は、これら代表例に限定されるものではない。なお、表2〜6における沸点は、原則として大気圧(1気圧:1013.25hPa)における沸点を示すが、大気圧以外の沸点である場合には、別途気圧を記載した。

【0028】

【表2】

【0029】

【表3】

【0030】

【表4】

【0031】

【表5】

【0032】

【表6】

【0033】

本発明の製造方法は応用範囲が広く、製造物として得られる固形物に要求される機能特性に応じて、最適な溶剤の選択は異なる。たとえば、応用例として、電子写真感光体の表面層へ適用させる場合、溶剤Aとしては、ジメチルスルホキシド、ポリエチレングリコール、トリエチレングリコール、ジプロピレングリコール、テトラヒドロフルフリルアルコールが好ましい。また、溶剤Bとしては、トルエン、o−キシレン(1,2−ジメチルベンゼン)、m−キシレン(1,3−ジメチルベンゼン)、p−キシレン(1,4−ジメチルベンゼン)、1,3,5−トリメチルベンゼン、モノクロロベンゼン(クロロベンゼン)が好ましい。さらに溶剤Cとしては、ジメトキシメタンが好ましい。これらの溶剤は、単独で使用しても、2種類以上混合して使用してもよい。

【0034】

図1に、本発明の製造方法により固形物の表面に形成された凹形状部の表面観察における形状の例を示す。図1の(A)〜(E)中、1は固形物の表面であり、2は固形物の表面に形成された凹形状部である。図1の(A)〜(E)では、固形物の表面1は、複数の各々独立した凹形状部2を有している。

【実施例】

【0035】

以下に、具体的な実施例を挙げて本発明をさらに詳細に説明する。ただし、本発明はこれらに限定されるものではない。また、実施例中の「部」は「質量部」を、「Mw」は「重量平均分子量」を、「Mv」は「粘度平均分子量」を意味する。なお、実施例に使用した高分子化合物および電荷輸送物質については、表7および8に詳細を記載した。

【0036】

【表7】

【0037】

【表8】

【0038】

本発明における表7に記載の高分子化合物の粘度平均分子量(Mv)および重量平均分子量(Mw)は、以下に記載の方法に従い測定した。

【0039】

[粘度平均分子量(Mv)の測定方法]

まず、測定の対象となる高分子化合物0.5gをメチレンクロライド100mlに溶解し、改良Ubbelohde型粘度計を用いて、25℃における比粘度を測定した。次に、この比粘度から極限粘度を求め、Mark−Houwinkの粘度式により、測定の対象となる高分子化合物の粘度平均分子量(Mv)を算出した。粘度平均分子量(Mv)は、GPC(ゲルパーミエーションクロマトグラフィー)により測定されるポリスチレン換算値とした。

【0040】

[重量平均分子量(Mw)の測定方法]

測定の対象となる高分子化合物をテトラヒドロフラン中に入れ、数時間放置した後、振盪しながら測定の対象となる高分子化合物とテトラヒドロフランとをよく混合し(測定の対象となる高分子化合物の合一体がなくなるまで混合し)、さらに12時間以上静置した。その後、東ソー(株)製のサンプル処理フィルター(マイショリディスクH−25−5)を通過させたものをGPC(ゲルパーミエーションクロマトグラフィー)用試料とした。

【0041】

次に、40℃のヒートチャンバー中でカラムを安定化させ、この温度におけるカラムに、溶媒としてテトラヒドロフランを毎分1mlの流速で流し、GPC用試料を10μl注入して、測定の対象となる高分子化合物の重量平均分子量を測定した。カラムには、東ソー(株)製のカラム(TSKgel SuperHM−M)を用いた。

【0042】

測定の対象となる高分子化合物の重量平均分子量の測定にあたっては、測定の対象となる高分子化合物が有する分子量分布を、数種の単分散ポリスチレン標準試料により作成された検量線の対数値とカウント数との関係から算出した。検量線を作成するための標準ポリスチレン試料には、アルドリッチ社製の単分散ポリスチレンの分子量が、3,500、12,000、40,000、75,000、98,000、120,000、240,000、500,000、800,000、1,800,000のものを10点用いた。検出器にはRI(屈折率)検出器を用いた。

【0043】

[実施例1]

溶剤Aとしてのジメチルスルホキシド3部、溶剤Bとしてのモノクロロベンゼン27部、溶剤Cとしてのジメトキシメタン30部、および、高分子化合物としてのポリカーボネート樹脂(商品名:ユーピロンZ200、三菱ガス化学(株)製)12部を混合溶解し、溶液を調製した。この溶液において、溶液に含有されるすべての溶剤の合計質量に対する各溶剤の質量比率(溶剤比率)は、溶剤Aが5%、溶剤Bが45%、溶剤Cが50%である。次に、常温常湿環境(23℃、50%RH)において、この溶液をガラス板上に塗布した。その後、常温常湿環境で3分間静置することにより、溶剤を蒸発させるとともに、塗膜表面に凹形状部を形成した。さらに、このガラス板を1時間150℃で乾燥(加熱乾燥)させて、ガラス板上にポリカーボネート樹脂膜を形成した。この樹脂膜をレーザー顕微鏡(VK−9500:(株)キーエンス製)で観察したところ、表面に多数の孔を規則的に有する形状が形成されていた。なお、孔径は約10μm、深さは約8μmであった。

【0044】

[実施例2〜25]

実施例1において、溶剤A、溶剤B、溶剤Cおよび高分子化合物の種類や量(配合量)を表9〜11のように変更した以外は、実施例1と同様に樹脂膜を製造し、表面の観察を行った。その結果を表14に示す。なお、実施例で使用したポリエチレングリコールは、沸点250℃のポリエチレングリコール(ポリエチレングリコール200:キシダ化学(株))を使用した。

【0045】

[実施例26]

本発明の応用例として、電子写真感光体の表面層への適用例(本発明に係る「表面に凹形状部を有する固形物」を電子写真感光体の表面層とした例)を示す。

【0046】

23℃、60%の環境下で熱間押し出しすることにより得られた、長さ260.5mm、直径30mmのアルミニウムシリンダー(JIS−A3003、アルミニウム合金のED管、昭和アルミニウム(株)製)を支持体(導電性円筒状支持体)とした。

【0047】

導電性粒子としての酸素欠損型SnO2を被覆したTiO2粒子(粉体抵抗率80Ω・cm、SnO2の被覆率(質量比率)は50%)6.6部、結着樹脂としてのフェノール樹脂(商品名:プライオーフェンJ−325、大日本インキ化学工業(株)製、樹脂固形分60%)5.5部、および、溶剤としてのメトキシプロパノール5.9部を、直径1mmのガラスビーズを用いたサンドミルで3時間分散処理して、分散液を調製した。得られた分散液に、表面粗し付与材としてのシリコーン樹脂粒子(商品名:トスパール120、GE東芝シリコーン(株)製、平均粒径2μm)0.5部、および、レベリング剤としてのシリコーンオイル(商品名:SH28PA、東レ・ダウコーニング(株)製)0.001部を添加して攪拌し、導電層用塗布液を調製した。この導電層用塗布液を、支持体に浸漬塗布し、30分間140℃で乾燥させ、熱硬化させることによって、支持体上端から130mmの位置の平均膜厚が15μmの導電層を形成した。

【0048】

次に、N−メトキシメチル化ナイロン樹脂(商品名:トレジンEF−30T、帝国化学産業(株)製)4部および共重合ナイロン樹脂(商品名:アミランCM8000、東レ(株)製)2部を、メタノール65部/n−ブタノール30部の混合溶剤に溶解させることによって、中間層用塗布液を調製した。この中間層用塗布液を、導電層上に浸漬塗布し、10分間100℃で乾燥させることによって、支持体上端から130mm位置の平均膜厚が0.5μmの中間層を形成した。

【0049】

次に、CuKα特性X線回折におけるブラッグ角(2θ±0.2°)の7.5°、9.9°、16.3°、18.6°、25.1°および28.3°に強いピークを有する結晶形のヒドロキシガリウムフタロシアニン結晶(電荷発生物質)10部、ポリビニルブチラール(商品名:エスレックBX−1、積水化学工業(株)製)5部、および、シクロヘキサノン250部を、直径1mmのガラスビーズを用いたサンドミル装置で1時間分散処理して、分散液を調製した。得られた分散液に、酢酸エチル250部を加えることによって、電荷発生層用塗布液を調製した。この電荷発生層用塗布液を、中間層上に浸漬塗布し、10分間100℃で乾燥させることによって、支持体上端から130mm位置の平均膜厚が0.16μmの電荷発生層を形成した。

【0050】

次に、溶剤Aとしてのジメチルスルホキシド2.94部、溶剤Bとしてのモノクロロベンゼン14.7部、溶剤Cとしてのジメトキシメタン41.16部、高分子化合物としてのポリカーボネート樹脂(商品名:ユーピロンZ200、三菱ガス化学(株)製)8.5部、表8に記載の電荷輸送物質(a)4.8部、および、電荷輸送物質(b)0.5部を混合溶解させることによって、表面層(電荷輸送層)用塗布液を調製した。この表面層用塗布液における、溶剤A、溶剤Bおよび溶剤Cの、溶液に含有されるすべての溶剤の合計質量に対する質量比率は、溶剤Aが5%、溶剤Bが25%、溶剤Cが70%である。常温常湿環境(23℃、50%RH)において、この表面層用塗布液を、電荷発生層上に浸漬塗布した。その後、常温常湿環境で3分間静置することにより、塗膜表面に凹形状部を形成した。さらに、あらかじめ装置内が120℃に加熱されていた送風乾燥機内に入れ、1時間乾燥(加熱乾燥)させることによって、支持体上端から130mm位置の平均膜厚が20μmの電荷輸送層を形成した。このようにして、表面に凹形状部を有する表面層を有する電子写真感光体を製造した。このようにして製造した電子写真感光体の表面を、レーザー顕微鏡(VK−9500:(株)キーエンス製)で観察したところ、表面に多数の孔を有する形状が形成されていた。なお、孔径は約7μm、深さは約6μmであった。これらの結果を表14に示す。

【0051】

[実施例27〜30]

実施例26と同様に電荷発生層までを形成した。次に、実施例26の表面層用塗布液において、溶剤A、溶剤B、溶剤Cおよび高分子化合物の種類や量(配合量)を表12のように変更した以外は、実施例26と同様に電子写真感光体を製造し、表面の観察を行った。その結果を表14に示す。

【0052】

[比較例1〜8]

実施例1において、溶剤A、溶剤B、溶剤Cおよび高分子化合物の種類や量(配合量)を表13のように変更した以外は、実施例1と同様に樹脂膜を製造し、表面の観察を行った。その結果を表15に示す。

【0053】

[比較例9および10]

実施例26と同様に電荷発生層までを形成した。次に、実施例26の表面層用塗布液において、溶剤A、溶剤B、溶剤Cおよび高分子化合物の種類や量(配合量)を表13のように変更した以外は、実施例26と同様に電子写真感光体を製造し、表面の観察を行った。その結果を表15に示す。

【0054】

【表9】

【0055】

【表10】

【0056】

【表11】

【0057】

【表12】

【0058】

【表13】

【0059】

【表14】

【0060】

【表15】

【0061】

いずれの実施例においても、本発明の溶液を塗布後、凹形状部の形成時間として静置時間を3分に統一しているが、凹形状部が形成されている。しかしながら、比較例1、比較例3、比較例9および比較例10においては、同様の条件では形状を形成することができないか、形状の形成が不十分である。すなわち、本発明の製造方法は、生産効率に優れることは明確である。

【0062】

また、実施例1〜6と比較例2、および、実施例7〜12と比較例4より、凹形状部の孔径および深さの制御性が向上していることは明らかである。

【0063】

さらに、実施例22〜25と比較例5〜8より、高分子化合物の選択性を拡大することが可能である。

【符号の説明】

【0064】

1 固形物の表面

2 固形物の表面に形成された凹形状部

【特許請求の範囲】

【請求項1】

表面に凹形状部を有する固形物の製造方法であって、

疎水性溶剤を溶剤Bとし、該溶剤Bの沸点以上の沸点を有する親水性溶剤を溶剤Aとし、該溶剤Bの沸点未満の沸点を有する疎水性ではない溶剤を溶剤Cとしたとき、該溶剤A、該溶剤B、該溶剤Cおよび高分子化合物を含有し、かつ該溶剤A、該溶剤Bおよび該溶剤Cの含有量が下記(1)〜(5)の条件を満たす溶液を使用し、

該溶液に含有される溶剤が蒸発する過程において、結露によって該溶液の表面に凹形状部を形成しながら該溶液を固化させることを特徴とする固形物の製造方法:

(1)該溶剤Aの含有量が、該溶液に含有されるすべての溶剤の合計質量に対して0.1質量%以上かつ25.0質量%未満であり、

(2)該溶剤Bの含有量が、該溶剤Aの含有量より大きく、

(3)該溶剤Bの含有量が、該溶液に含有されるすべての溶剤の合計質量に対して5.0質量%以上かつ49.9質量%以下であり、

(4)該溶剤Cの含有量が、該溶液に含有されるすべての溶剤の合計質量に対して50.0質量%以上かつ94.9質量%以下であり、

(5)該溶剤A、該溶剤Bおよび該溶剤Cの合計含有量が、該溶液に含有されるすべての溶剤の合計質量に対して90.0質量%以上である。

【請求項2】

前記溶剤Bの沸点が100℃以上であり、前記溶剤Cの沸点が70℃以下である請求項1に記載の固形物の製造方法。

【請求項3】

前記溶剤Cの沸点が45℃以下である請求項1または2に記載の固形物の製造方法。

【請求項4】

前記溶剤Bが、トルエン、o−キシレン、m−キシレン、p−キシレン、1,3,5−トリメチルベンゼンおよびモノクロロベンゼンからなる群より選択される少なくとも1種の溶剤である請求項1〜3のいずれか1項に記載の固形物の製造方法。

【請求項5】

前記溶剤Aが、ジメチルスルホキシド、ポリエチレングリコール、トリエチレングリコール、ジプロピレングリコールおよびテトラヒドロフルフリルアルコールからなる群より選択される少なくとも1種の溶剤である請求項1〜4のいずれか1項に記載の固形物の製造方法。

【請求項6】

前記高分子化合物が、ポリカーボネート樹脂および芳香族ポリエステル樹脂の少なくとも一方である請求項1〜5のいずれか1項に記載の固形物の製造方法。

【請求項7】

前記溶剤Cがジメトキシメタンである請求項1〜6のいずれか1項に記載の固形物の製造方法。

【請求項8】

請求項1〜7のいずれか1項に記載の製造方法によって表面層を形成する工程を有する電子写真感光体の製造方法。

【請求項1】

表面に凹形状部を有する固形物の製造方法であって、

疎水性溶剤を溶剤Bとし、該溶剤Bの沸点以上の沸点を有する親水性溶剤を溶剤Aとし、該溶剤Bの沸点未満の沸点を有する疎水性ではない溶剤を溶剤Cとしたとき、該溶剤A、該溶剤B、該溶剤Cおよび高分子化合物を含有し、かつ該溶剤A、該溶剤Bおよび該溶剤Cの含有量が下記(1)〜(5)の条件を満たす溶液を使用し、

該溶液に含有される溶剤が蒸発する過程において、結露によって該溶液の表面に凹形状部を形成しながら該溶液を固化させることを特徴とする固形物の製造方法:

(1)該溶剤Aの含有量が、該溶液に含有されるすべての溶剤の合計質量に対して0.1質量%以上かつ25.0質量%未満であり、

(2)該溶剤Bの含有量が、該溶剤Aの含有量より大きく、

(3)該溶剤Bの含有量が、該溶液に含有されるすべての溶剤の合計質量に対して5.0質量%以上かつ49.9質量%以下であり、

(4)該溶剤Cの含有量が、該溶液に含有されるすべての溶剤の合計質量に対して50.0質量%以上かつ94.9質量%以下であり、

(5)該溶剤A、該溶剤Bおよび該溶剤Cの合計含有量が、該溶液に含有されるすべての溶剤の合計質量に対して90.0質量%以上である。

【請求項2】

前記溶剤Bの沸点が100℃以上であり、前記溶剤Cの沸点が70℃以下である請求項1に記載の固形物の製造方法。

【請求項3】

前記溶剤Cの沸点が45℃以下である請求項1または2に記載の固形物の製造方法。

【請求項4】

前記溶剤Bが、トルエン、o−キシレン、m−キシレン、p−キシレン、1,3,5−トリメチルベンゼンおよびモノクロロベンゼンからなる群より選択される少なくとも1種の溶剤である請求項1〜3のいずれか1項に記載の固形物の製造方法。

【請求項5】

前記溶剤Aが、ジメチルスルホキシド、ポリエチレングリコール、トリエチレングリコール、ジプロピレングリコールおよびテトラヒドロフルフリルアルコールからなる群より選択される少なくとも1種の溶剤である請求項1〜4のいずれか1項に記載の固形物の製造方法。

【請求項6】

前記高分子化合物が、ポリカーボネート樹脂および芳香族ポリエステル樹脂の少なくとも一方である請求項1〜5のいずれか1項に記載の固形物の製造方法。

【請求項7】

前記溶剤Cがジメトキシメタンである請求項1〜6のいずれか1項に記載の固形物の製造方法。

【請求項8】

請求項1〜7のいずれか1項に記載の製造方法によって表面層を形成する工程を有する電子写真感光体の製造方法。

【図1】

【公開番号】特開2010−94978(P2010−94978A)

【公開日】平成22年4月30日(2010.4.30)

【国際特許分類】

【出願番号】特願2009−198411(P2009−198411)

【出願日】平成21年8月28日(2009.8.28)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成22年4月30日(2010.4.30)

【国際特許分類】

【出願日】平成21年8月28日(2009.8.28)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]