表面に微細凹凸パターンを有したセラミックス焼成体及びその製造方法

【課題】低コストで微細構造の付与が可能であるとともに、微細構造を構成する粒子結晶体を所望の組成状態に制御できる、ナノセラミックス焼成体の製造方法を提供する。

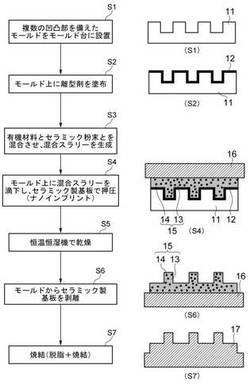

【解決手段】表面に複数の凹凸部を備えた微細凹凸パターン転写用モールド11に離型剤12を塗布した上で(工程S1及びS2)、セラミックス粉末14と有機材料13とを混合させスラリー状の複合物15を生成する工程S3と、モールド11の該表面上に複合物15を塗布してモールド11の微細凹凸パターンを複合物15に転写するようにセラミックス基板16で押圧する工程S4と、押圧状態のモールド11、複合物15及びセラミックス基板16を乾燥させる工程S5と、複合物15が表面に結合したセラミックス基板16を剥離する工程S6と、複合物15及びセラミックス基板16を焼結する工程S7と、により表面に微細凹凸パターンが形成されたセラミックス焼成体17を製造する。

【解決手段】表面に複数の凹凸部を備えた微細凹凸パターン転写用モールド11に離型剤12を塗布した上で(工程S1及びS2)、セラミックス粉末14と有機材料13とを混合させスラリー状の複合物15を生成する工程S3と、モールド11の該表面上に複合物15を塗布してモールド11の微細凹凸パターンを複合物15に転写するようにセラミックス基板16で押圧する工程S4と、押圧状態のモールド11、複合物15及びセラミックス基板16を乾燥させる工程S5と、複合物15が表面に結合したセラミックス基板16を剥離する工程S6と、複合物15及びセラミックス基板16を焼結する工程S7と、により表面に微細凹凸パターンが形成されたセラミックス焼成体17を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面に微細な凹凸パターンを有したセラミックス焼成体及びその製造方法に関し、より詳細には、無機材料と有機材料とを複合させる技術とナノインプリント技術とを適用して、微細な凹凸パターン内の粒子の結晶配向が所望の状態に制御されたセラミックス焼成焼成体を製造する方法に関する。

【背景技術】

【0002】

近年、セラミックス材料の開発及びその微細加工技術の進展に伴い、セラミックス材料の機能性・有望性が評価され、種々の製品、とりわけ、高温環境下に晒される半導体実装部品、溶鉱炉部品、航空部品等へのセラミックス材料の適用が進んでいる。

このような耐熱部品の例として、半導体実装部品には、高速動作や低消費電力動作に対応できるよう極めて高密度の実装化が要求され、この要求に対応した結果、製品使用時には実装化部分に局所的に大量の熱が発生することになる。

【0003】

例えば、図1に示すように、CPUなどの発熱素子1が搭載される電子基板のパッケージ2は、CPU1等から発生した熱を効率的に排熱できる構造を有することが望まれている。詳細には、CPU等の発熱素子と接触するパッケージ2の一部分2aから隣接する他の部分2bへ熱(図1中の矢印)を迅速に熱伝導し、伝熱面積の大きいパッケージ表面(CPU搭載面3とは反対の表面4)から周囲の空気に熱伝達させて、半導体装置の外部へ排熱できるような構造となっていることが望ましい。

【0004】

このように、半導体部品の製品原料としてセラミックス材料の使用を拡大していくためは、低コストで超微細形状の付与が可能であるとともに、局所的なスペースに発生した熱に充分に耐えかつ、その熱を適切に外部に逃がすことができる耐熱・伝熱特性を発揮する粒子構造を備えたセラミックス成形体を製造する技術を構築・確立していく必要がある。

【0005】

図1を例にとれば、発熱素子1の投影面積下にあるパッケージ部分2aを構成するセラミックス粒子結晶体形状が長尺でかつパッケージ面3,4に対して垂直に配向され、この部分2aに隣接した他の部分2bを構成する結晶体形状がパッケージ面3,4に対して平行に配向されるように制御されている微細構造を有したセラミックス焼成体を安価に提供ですることが出来れば、パッケージ材料としてセラミックスが益々有望な存在になることは間違いない。

【0006】

一方、近年、樹脂などの微細加工技術として、数十ナノメートルの転写が容易で、しかも低コストで量産加工できる技術としてナノインプリント技術が注目されている。ここでナノインプリントとは、ナノレベルの微細な凹凸のあるモールド(すなわち型)を、樹脂などの被加工基材に押し付けて型の形状を転写する微細成形加工技術である。

【0007】

このナノインプリント技術は、1995年に米国のChou教授によって提案された技術であり、凹凸形状転写後の樹脂の固化工程に熱や紫外線等を利用することにより、熱インプリント、UVインプリント等に分類されている(例えば、特許文献1及び2)。

【0008】

このナノインプリント技術で被加工対象となるナノ成形体には、成型時(モールドを基板に押圧する時)に高温で、製品としての使用時にはより低温で使用される樹脂などが元来想定されており、製品使用時に高温度環境下に晒されるセラミックス製品の製法に適用した報告は無い。加えて、この技術を用いてナノセラミックス構造体を成型すること自体にほとんど報告例が無いため、さらにその微細な凹凸部分を構成する内部粒子の組成(粒径、向き、気孔率等)が、所定の機能(伝熱特性、耐熱性、導電性等)を発揮するように制御することは非常に困難であった。

【0009】

先行技術として敢えて挙げるならば、ナノインプリント技術をセラミックス材料に単に適用した報告例として、特許文献3には、無機誘電体材料からなる配向膜をガラス基板上に塗布して微細構造を付与した例があるが、ガラス基板上に所定の微細凹凸形状を付与させる技術を開示するに留まり、ナノサイズ凹凸構造内部の粒子の径や配向、ポアの充填率等といった内部粒子構造についての記載はない。

【0010】

上述したように、従来技術では、ナノサイズの微細構造を備えた耐熱セラミックス材料を安価に製造することが困難であっただけではなく、その微細構造を構成するセラミックス粒子を所望の組成状態に制御することは非常に困難であった。とりわけ、高温度環境下で耐え得る耐熱性・伝熱特性を発揮する内部粒子構造(ジオメトリ)を備えたナノセラミックス成形体を安価に提供することは非常に困難であった。

【0011】

【特許文献1】米国特許5,772,905号明細書

【特許文献2】特開2000−194142号公報

【特許文献3】特開2007−296683号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

そこで、本発明は、従来の問題点を解消し、低コストで微細構造の付与が可能であるとともに、微細構造を構成するセラミックス粒子結晶体を所望の組成状態に制御できる、ナノセラミックス焼成体の製造方法を提供することを目的とする。

【0013】

さらに本発明では、耐熱・放熱特性を発揮する内部粒子構造を備えたセラミックス焼成体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明者は、鋭意検討の末、有機材料と無機材料とを混合して複合化させる技術とナノインプリント技術を組み合わせるとともに、複合化工程での混合比や焼結工程での焼結温度等を制御することにより、ナノサイズの凹凸形状を付与できるだけでなく、微細構造内部の粒子結晶体の組成(粒径、配向、気孔率など)が制御できることを見出し、本発明を完成するに至った。

【0015】

すなわち、本発明では次の1〜10の構成をとるものである。

1. セラミックス粉末と有機材料とを混合させスラリー状の複合物を生成する工程と、

複数の凹凸部からなる微細凹凸パターンが表面に設けられたモールドの該表面上に前記複合物を塗布して、該微細凹凸パターンを前記複合物に転写するようにセラミックス基板で押圧する工程と、

前記モールドから、前記微細凹凸パターンが転写された前記複合物が表面に結合した前記セラミックス基板を剥離する工程と、

前記複合物及び前記セラミックス基板を焼結する工程と、を含み、かつ、

前記微細凹凸パターンのパターンサイズが、100ナノメートル〜50マイクロメートルであり、

前記焼結工程の焼結温度が700℃〜1,600℃の範囲内であることを特徴とする、

表面に微細凹凸パターンを有したセラミックス焼成体の製造方法。

2. 前記複合物を生成する工程において、前記複合物がバインダー法及びゲルキャスティング法が用いられ、かつ、前記セラミックス粉末の量を1としたときに混合させる前記有機材料の量を0.5〜0.67に設定することを特徴とする前記1に記載の製造方法。

3. 前記セラミックス粉末の材料が、アルミナ(Al2O3)、シリカ(SiO2)、ムライト(Al6O13Si2)、ジルコニア(ZrO2)、窒化ケイ素(Si3N4)、ベリリア(BeO)、チタニア(TiO2)、チタン酸バリウム(BaTiO3)、酸化亜鉛(ZnO)、ニオブ酸リチウム(LiNbO3)、窒化アルミニウム(AlN)、窒化ホウ素(BN)のいずれかから選択されることを特徴とする前記1又は2に記載の製造方法。

4. 前記有機材料が、ポリビニルアルコール(PVA)、ポリプロピレン(PP)、ポリエチレン(PE)、ポリフッ化ビニリデン(PVDF)、N−メチルー2−ピロリドン(NMP)、アクリル樹脂(PMMA)、ポリジメチルシロクサン(PDMS)、パラフィンワックスのいずれかから選択されることを特徴とする前記1〜3のいずれか1項に記載の製造方法。

5. 前記微細凹凸パターンを構成する表面部が焼結後に多孔体になるように、前記焼結温度が1,000℃〜1,600℃の範囲内に制御されていることを特徴とする前記1〜4のいずれか1項に記載の製造方法。

6. 前記微細凹凸パターンを構成する表面部が15パーセント以上収縮されるように、前記焼結温度が1,200℃〜1,600℃に制御されていることを特徴とする、前記1〜5のいずれか1項に記載のセラミックス焼成体の製造方法。

7. 前記微細凹凸パターンの凸部が多数の長尺粒子体から構成されかつ該長尺粒子体が該凸部の延在方向に平行に配向されるように、前記凹凸パターンの該凸部の幅よりも大きい長軸長さを有しかつ該幅より小さな短軸長さを有する柱状粒子が前記セラミックス粉末に用いられることを特徴とする前記1〜6のいずれか1項に記載のセラミックス焼成体の製造方法。

8. 前記1〜7のいずれか1項に記載の製造方法により生成された表面に微細凹凸パターンを有したセラミックス焼成体。

9. 前記7に記載の製造方法により生成された表面に微細凹凸パターンを有したセラミックス焼成体であって、

前記微細凹凸パターンの前記凹凸部を構成する前記長尺粒子体における前記長軸長さと前記短軸長さのアスペクト比が13以上であることを特徴とするセラミックス焼成体。

10. 前記長尺粒子体が窒化ホウ素であることを特徴とする前記9に記載のセラミックス焼成体。

【発明の効果】

【0016】

本発明の微細凹凸パターンを有したセラミックス焼成体及びその製造方法は次のような顕著な効果を奏するものである。

(1)本発明の製造方法はナノインプリント技術をセラミックスの微細加工に適用しているため、従来技術に比べてナノ成型に要する装置が簡素かつ安価になるとともに、より精密にナノサイズの微細形状を付与することが可能となる。

(2)本発明の製造方法の焼結工程における所定の焼結温度を制御することにより、セラミックス焼成体に設けられた凹凸部の構造を均質な多孔体にすることができる。また、結晶成長する粒子も所望の粒径に設定することができる。

(3)本発明の製造方法の焼結工程の所定の焼結温度を制御することにより、セラミックス焼成体に設けられた凹凸部の寸法を大幅に収縮することが可能となる。焼結温度を所望の設定条件にすれば、例えば、30パーセント超の収縮率を得ることも可能である。この収縮効果を金型装置に適用すれば、例えば、転写先であるセラミックス焼成体の微細構造寸法をナノスケールに抑えたまま、転写元である金型を比較的大型化(つまり安価に)することが可能となる。

(4)本発明の製造方法において原料のセラミックス粉末を特殊な粒子(所定寸法の長尺粒子)にすれば、焼成されるセラミックスの微細凹凸構造を構成する粒子体を一定の方向(例えば、基板面に対して垂直な方向)へ配向させることが可能となる。これにより、耐熱・放熱特性を兼ね備えたセラミックス焼成体を作製することができる。

(5)さらに本発明によれば、セラミックス粉末の原料に、電気絶縁体ながら高い熱伝導率と低い熱膨張率を有する窒化ホウ素の長尺粒子を使用すれば、耐熱・放熱特性が極めて良好なセラミックス材料を提供することが可能となる。

【発明を実施するための最良の形態】

【0017】

以下、本発明を図面に示す実施の形態に基づき説明するが、本発明は、下記の具体的な実施態様に何等限定されるものではない。なお、各図において同一又は対応する部材には同一符号を用いる。

【0018】

第1の実施態様

図2は、本発明のセラミックス焼成体17の製造方法にかかる第1の実施態様を説明するための製造工程及び各工程の概略断面図を示す。図2の工程S1に示すように、まず、表面に所定形状の複数の凹凸部(微細凹凸パターンを形成する)を備えたパターン転写用モールド11をモールド台(図示せず)に設置する。本発明のモールド11として、例えば、所定形状の凹凸部を具備するように異方性エッチングにより製造したシリコン(Si)製モールドが挙げられるが、モールド11の材料は特に限定されず、次のような材料を用いてもよい。

【0019】

例えば、グラファイト(C),およびグラファイトとカーボンナノチューブの複合体等のカーボン材料、単結晶シリコン(Si)、ポリシリコン(α−Si)、炭化シリコン(SiC)、および窒化シリコン(SiN)等の半導体材料が挙げられる。また、ニッケル(Ni),アルミニウム(Al)、タングステン(W)、タンタル(Ta)、および銅(Cu)等の金属材料が挙げられる。また、セラミックス等の誘電体材料でもよく、石英、ソーダガラス等の光学材料であってもよい。

【0020】

上記モールド11の材料の特徴について補足すると、このうち、シリコンは電子線リソグラフィーなどの金型作製技術が蓄積されており、容易に微細な構造体を合成することが出来るために最も安価に金型を得ることが出来る。また、カーボン材料は潤滑性に優れ、高温安定性も比較的高いという特徴を有している。半導体材料はSiに次いで微細加工の技術が蓄積されており比較的安価に金型を合成できる。金属材料は耐久性が比較的高いと同時に加工性に優れ、ニッケルは離型性も比較的良好であることからローラー型の金型など平板以外の形状からなる金型の形勢に有利である。さらに、光学材料は透明であるためにプロセス中の材料をそのまま観察することが出来るという特徴を有している。

【0021】

また、モールド11の凹凸部の形状は、ライン・アンド・スペース(L&S)、ホール、ドット等の形状を例示することができるが、必ずしもこれに限定されない。また、凹凸部の寸法としては、ナノオーダ(1〜99nm)としてもよいが、必ずしもこれに限定されず、サブミクロンオーダ(100〜999nm)やミクロンオーダ(1μm〜99μm)であってもよい。

【0022】

一般にモールド11の凹凸部の寸法が小さくなるに従ってモールド11の製造コストは増大するため、該寸法は比較的大きい方が好ましい。よって、モールド11の凹凸部寸法を比較的大きくしても(例えばサブミクロンオーダであっても)、成型されるセラミックス製品側の凹凸部を大幅に収縮させて、該製品側の凹凸部の寸法を比較的小さくさせる(例えばナノオーダにさせる)ことができれば、さらに好ましい。

【0023】

次の工程S2では、モールド11上に離型剤12を塗布する。離型剤12は、例えばフッ素製樹脂や界面活性剤を用いてもよい。

【0024】

次の工程S3では、有機材料13とセラミックス粉末14とを用意し、これらを混合してスラリー状の有機・無機複合物15を生成する。混合手法として、例えば、バインダー法が挙げられる。バインダー法とは、セラミックス粒子14と水やアルコールなどの溶媒だけでスラリー状にすると成型性が劣るために、これを改善するためにバインダー(binder)と呼ばれる下記のような有機材料13を添加して作製したスラリー15を使って成型体を作製するというセラミックス成型手法のことである。

【0025】

なお有機材料13として、ポリビニルアルコール(PVA)、ポリプロピレン(PP)、ポリエチレン(PE)、ポリフッ化ビニリデン(PVDF)、N−メチルー2−ピロリドン(NMP)、アクリル樹脂(PMMA)、ポリジメチルシロクサン(PDMS)等の有機ポリマーや、パラフィンワックス(炭素原子の数が20以上のアルカンで、ロウ状の物質)などのロウ滑剤等が例示される。このうち、特にPVAは、高い分解性、低価格、水溶性、高いヤング率(ねじりに強い)等などの長所を有するため、本発明の有機材料13として好ましい。

【0026】

一方、セラミックス粉末14として、例えば、アルミナ(Al2O3)、シリカ(SiO2)、ムライト(Al6O13Si2)、ジルコニア(ZrO2)、窒化ケイ素(Si3N4)、ベリリア(BeO)などの構造用セラミックス、チタニア(TiO2)、チタン酸バリウム(BaTiO3)、酸化亜鉛(ZnO)などの電子セラミックスの他にニオブ酸リチウム(LiNbO3)、窒化アルミニウム(AlN)、窒化ホウ素(BN)などの光・熱伝導性セラミックスが挙げられる。

【0027】

次に工程S4では、工程S3で生成したスラリー状の有機・無機複合物15をモールド11上に滴下し、該複合物15にモールド11の微細凹凸パターンを転写するようにセラミックス製基板16で押圧する。ここで、押圧力及び押圧時間は、それぞれ100kPa〜50MPa及び10秒〜1時間、好ましくは、1〜10MPa及び3分〜10分であることが好ましい。これは、押圧力については100kPaより低ければパターンの先端までスラリー15が入り込まず欠陥が形成されてしまい、50MPaより高ければモールド11が破損してしまうからである。また、押圧時間については10秒以下だとパターンの先端までスラリー15が入り込まず欠陥が形成されてしまい、1時間以上では押圧中にスラリー15が乾燥して流動性が悪くなり欠陥が形成されるためである。

【0028】

押圧工程S4の後、一体となった状態のモールド11、複合物15及びセラミックス基板16を恒温恒湿機(図示せず)で乾燥させる(工程S5)。この工程S5により、余分な水分の除去が可能となり、モールド11からサンプルである複合物15及び基板16を引き剥し易い状態にすることが出来る。恒温恒湿機で設定する温度及び湿度の範囲は、それぞれ、10℃〜100℃及び30%〜100%、好ましくは、30℃〜80℃及び60%〜100%であることが好ましい。これは、10℃より低いと乾燥が著しく遅くなり、100℃以上ではスラリー15中の水分や有機成分が気化することで気泡が形成され、これが欠陥として製品中に残存するためである。また、湿度に関しては、30%以下では乾燥が急速に進展するためにクラックが生じてしまうためである。

【0029】

その後、工程S6では、微細凹凸パターンが転写された複合物15と一体になったセラミックス基板16をモールド11から剥離する。

【0030】

さらに工程S7に進むと、剥離された複合物15及びセラミックス製基板16を焼結させる。焼結温度はセラミックスの種類によって異なるが、例えばアルミナ粒子においては700〜1,600℃、好ましくは、1,000〜1,400℃であることが好ましい。これは、700℃未満の場合、焼結体17の強度が著しく低くなり、取扱が困難となってしまい、1,600℃を超えた場合、パターン構造が崩れてしまうからである。さらに1,000〜1,400℃に設定すると、モールド11からの転写構造を全く損なうことなく焼結体の強度が高まってさらに良い。

【0031】

また、焼結工程S7での基板16周囲の環境条件として、常圧の空気中にて焼結させる常圧焼結が低コストの面から好ましいが、熱間等方圧加圧法(HIP)などのガス圧力中焼結でもよい。

【0032】

また、焼結時間は1分〜3時間、好ましくは10分〜1時間であることが好ましい。なお、1分未満の場合、焼結体17の強度が著しく低くなり、取扱が困難となる欠点があり、3時間を超えた場合、パターン構造が崩れるという欠点がある。

【0033】

図3に、焼結工程S7で設定された昇温プログラム(温度の経時変化)の一例を示す。図示するように、まず120℃まで温度を上昇させ、この状態(図2中、A)を30分間維持する。こうすることで、複合物15の水分等が蒸発する。その後に500℃まで温度を上昇させ、この状態(図2中、B)を1時間維持する。これにより、微細凹凸パターンが転写された複合物15内の有機物成分(バインダー)が燃焼し、この複合物外部に消散(脱バインダーつまり脱脂)させることができる。この後、温度を1,000〜1500℃内の所望の温度になるようにさらに上昇させ、1時間維持する(図2中、C)。これにより、基板16上に残留しかつ凹凸パターンを形成するセラミックス粉末14の粒子結晶状態を所望の組成状態に焼結させることができる。

【0034】

以上にように、本発明の第1の実施態様によれば、表面にナノサイズの微細凹凸パターンを有したセラミックス焼成体17を製造することができる。

【0035】

第2の実施態様

本発明の第2の実施態様について以下に説明する。なお、第2の実施態様の製造方法は、スラリー状の有機・無機複合物15を生成する工程S3に第1の実施態様で採用したバインダー手法ではなく、セラミックスの微細成形に優位なゲルキャスティング手法を採用した以外の基本的な製法フローは、第1の実施態様とほぼ同様であり、説明を省略する。

【0036】

ここで、ゲルキャスティング法により寸法精度の良いセラミックス製品が成形できるのは、その製造方法において、ラジカル重合する有機物モノマー溶液14にセラミックス粉末13を高濃度に分散させてモールド(型)に流し込むと、適当な時間が経過した後に、予め添加しておいた重合開始剤と触媒の働きにより型の中で溶液全体が均一に湿潤ポリマーゲルに変化し固まるために均質なセラミックスの成形体が得られるからである。

【0037】

第2の実施態様の複合物15生成工程においては、出発物質として市販のセラミックス粉末14を用いて、この粉末14を水溶媒の下で湿式ボールミル等により解粒処理を施す。ここでボールミルとは、材料の粉と金属またはセラミック製の硬質のボールを容器に入れて回転し、材料を粉砕して粉末にする装置のことである。この解粒処理が施された溶液に対し、所定量のモノマー、架橋剤、及び触媒を添加してスラリーを生成する。

【0038】

なお、前記ボールミルによる解粒処理の後に、さらに小さな径のボール(ビーズ)を有したビーズミルによる再解粒処理を施してもよい。これにより、より均質なナノサイズパターンの形成が可能となる。

【0039】

加えて、有機・無機材料の混合(撹拌)においては、プロペラ式攪拌機やニーダー(kneaer、混練機)による簡単な撹拌の後、ハイブリッドミキサー等を用いて複合物(スラリー)15を再度撹拌してもよい。ハイブリッドミキサーの使用により、有機・無機混合物を高速に自転かつ公転させることができ、粘性の高いスラリー15を生成することが可能となる。また、ハイブリッドミキサーによる再撹拌処理の後に、気泡除去装置(かき混ぜながら真空引きして泡を除去する装置)を用いて、高速度の再撹拌により生じ得る気泡を除去するようにしてもよい。これらの追加の装置による追加の処理を複合物生成工程S3で行うことで、さらに均質なナノパターンの形成が可能となる。

【0040】

また、上述した第1・第2の実施態様の乾燥工程S5においては、乾燥装置として恒温恒湿機を使用したが、電子レンジなどによるマイクロ波加熱装置を用いて乾燥させてもよい。この場合、モールド11は導電性の無い材料からなることが望ましく、例えば、石英製のモールド11を使用することが望ましい。

【0041】

マイクロ波加熱による乾燥には、過去の報告例から以下のような幾つかの利点が考えられる。

(1)通常の乾燥庫によって材料を乾燥させると材料は表面から乾くが、電子レンジによって乾燥させると、材料は表面だけでなく内部も同時に乾くために、乾燥による材料の収縮が均一収縮になりやすい。

(2)乾燥に要する時間を短縮できる。

(3)モールドからの離型性が向上する。すなわち、乾燥庫で乾燥させるとモールドの内壁に複合物がこびり付き易いが、電子レンジで乾燥させると内壁に着かずに乾き易い。

【0042】

以上のように、図面を参照して本発明の第1・第2の実施態様を説明した。次に、実施例を挙げて本発明をさらに詳細に説明するが、本発明は以下の実施例に限定されるものではない。

【実施例1】

【0043】

(使用材料及び使用装置)

表面に所定形状の微細凹凸部を備えたパターン転写用モールド11として25mmx25mmx1mmのチップ寸法及びパターン深さ2マイクロメートル(μm)のシリコン製モールド11(協同インターナショナル社製)を複数用意した。モールド11の凹凸形状はL&S、ホール、及びドットを用意した。モールド11の表面に塗布する離型剤12には、フッ素樹脂製の離型剤12を使用した。また、セラミックス粉末14の原料として、市販のアルミナ粉末14(大明化学工業株式会社製、TM−300)を用意した。なお、TM−300の結晶形、BET比表面積(Brunauer,Emmett及びTellerの単分子層吸着理論から算出された比表面積)、及び1次粒子径は、それぞれ、γアルミナ、220m2/g、及び7nmである。また、バインダーとなる有機材料13としてポリビニルアルコール(和光純薬工業社製、重合度のグレード500及びグレード2000)を用意した。また、セラミックス基板16としてアルミナ基板(アルミナ純度;99.5%、基板寸法;25mmx25mmx1mm)16を用いた。

【0044】

このような仕様の原料・部品を用いて、第1の実施態様で基本的に説明した製造方法を実行した。具体的には、前記仕様のナノ凹凸パターンを有したシリコン製モールド11上にフッ素樹脂製離型剤12を塗布し(工程S2)、有機材料13であるポリビニルアルコール(PVA)とアルミナ粉末14とを混合させ(工程S3)、これにより生じた有機・無機複合物15である混合スラリー15をシリコン製モールド11に滴下し、混合スラリー15に該モールド11の凹凸パターンが転写されるようアルミナ基板16で押圧(ナノインプリント)した(工程S4)。

【0045】

さらに、モールド11に押しあてた状態のアルミナ基板16を恒温恒湿機に入れ、温度80℃、湿度60%の条件で8時間乾燥させた。乾燥後、ナノパターンが転写された複合物15が表面に設けられたアルミナ基板16をモールド11から剥離した(工程S6)。剥離後、図3に示すような温度曲線になるようにアルミナ基板16を常圧焼結した。なお、焼結温度は、1,000〜1,500℃の範囲に入るように設定した。なお、比較分析のため、1,200℃、1,300℃、1,400℃、及び1,500℃の焼結温度に設定して1時間焼結し、アルミナ焼成体17を複数作製した。

【0046】

図4に焼結後に生成されたナノ粒子結晶構造を走査型電子顕微鏡(SEM)で撮影した画像である。図4の(a)、(b)、(c)、(d)のSEM画像は、焼結温度をそれぞれ1,200℃、1,300℃、1,400℃、1,500℃に設定して焼成されたアルミナ粒子の状態を20,000倍の倍率で拡大して示している。ここで、焼結温度が低くなるに従い、微細な気孔がより多く存在していることが確認できる。一方、焼結温度が高くなるに従い、結晶成長が進んでいることが確認できる。なお、700℃未満の場合、焼結体の強度が著しく低くなり、取扱が困難となってしまい、1,600℃を超えた場合、パターン構造が崩れてしまう。

【0047】

また、図5は焼結温度がセラミックスの収縮に与える影響を示した画像(図5(a)及び(b)は倍率5,000倍、図5(c)及び(d)は倍率10,000倍)である。図5(a)は、L&Sパターンでかつパターンサイズ(ライン幅)が10μmのモールド11で転写したアルミナ成形体を450℃(脱脂温度、図3のBを参照)で加熱した後の状態を示す。図5(b)は前述のL&Sパターン付モールド11を1,200℃で焼結した後のアルミナ焼成体17の凹凸部を示す。図5(c)は、ドットパターンでかつパターンサイズ(ライン幅)が10μmのモールド11で成型したアルミナ成形体を1,400℃で焼結した後のアルミナ焼成体17の凹凸部を示す。図5(d)はホールパターンでかつパターンサイズ(ライン幅)が10μmのモールド11で成型したアルミナ成形体を1,500℃で加熱した後のアルミナ焼成体17の凹凸部を示す。

【0048】

モールド11から転写されたアルミナ成形体のパターンサイズ(ライン幅、ホール直径、又はドット直径)を焼結(或いは脱脂)後に測定したところ、図5の(a)では9.1μm、(b)では8.4μm、(c)では7.6μm、(d)では6.9μmであった。これらのパターンサイズ測定値をモールド11の既定パターンサイズ(10μm)で割ることにより収縮率を算出すると、(a)では約9%、(b)では約16%、(c)では約24%、(d)では約31%にもなった。

【0049】

この結果から、焼結温度1,200〜1,500℃の焼結をさせることにより、約16〜31%といった大きな割合で微細パターンサイズを収縮できることが確認できた。従って、ターゲットサイズ(例えば、ナノオーダ)よりも大きなサイズ(例えば、サブミクロンオーダ)のモールド11でセラミックス焼成体17を作製し得る。このことは、モールド11を含む金型装置に掛かる費用を極めて低廉にできることを意味する。

【0050】

また、実施例1においては、有機・無機複合物15を生成して膜を形成する際に、複合物15の各成分(有機材料(PVA)13、セラミックス粉末14、水)の混合比率を変化させて膜形成に与える影響を調べた。

【0051】

図6は、有機・無機材料の混合比を変化させたときの膜形成の有無を示す。図6から、試験条件1〜10と試験条件13及び14においては、複合物膜が形成されなかった。これは前者の場合にはPVA13の投与量が少な過ぎたことが原因であると考えられ、一方後者の場合にはアルミナ14の投与量が多すぎたことが原因であると考えられる。

【0052】

これに対し、試験条件11及び12の場合には、複合物膜が形成された。この結果から、PVA13とアルミナ14の比率を1:約1.5〜2に設定すると良好に膜を形成することが可能となる。言い換えれば、出発物質のアルミナ粉末14の量を1とすると、投与するPVA13を約0.5〜0.67に設定することが膜形成の面から好ましいことがわかった。

【0053】

図7に、本発明により製造された種々のアルミナ焼成体17のSEM画像(倍率5,000倍)を示す。なお撮影に使用したアルミナ焼結体17の製造条件は、複合物15の混合比PVA:Al2O3:H2O=9:18:73(単位はvol%(体積百分率))、焼結温度1,400℃、モールド11のパターンサイズ10μmである。

【0054】

図7から、本発明により様々なタイプの微細凹凸パターンを高精度にセラミックスに形成できるだけでなく、いずれの凹凸パターンの場合でも、凹凸部を構成するアルミナ構造が多孔質となっていること(微細な気孔が存在していること)、及び、パターン形成部全体にほぼ一定の気孔率(空隙率)を有しかつ結晶成長した粒子の大きさがほぼ一定であることが確認できる。

【0055】

図8は、従来製法により作製したセラミックスの焼結状態と本発明の製造方法により作製したセラミックス焼成体の焼結状態を比較したSEM画像を示す。図8(a)は、従来技術により焼結温度1,350℃に設定して焼結したアルミナ焼成体のSEM画像であり、図8(b)は焼結温度1,400℃に設定して焼結したアルミナ焼成体17のSEM画像である。加えて、出発原料のアルミナ粉末14のグレード(比較例は、大明化学工業株式会社製のTM−300D)も同等である。なお、図8(a)及び(b)の画像の大きさはほぼ同一の縮尺にしている。

【0056】

この図8より、本発明の製造方法により作製されたナノ構造体17(図8(b))は、比較例の焼結体(図8(a))に比べて明らかに焼結が進んでいないことが確認できる。これは、バインダーである有機材料(本実施例ではPVA)13の存在に依るところが大きい。

【0057】

この図8の結果と図6及び5の結果とから、有機材料13の投与量や焼結温度を制御することにより、(1)微細構造を多孔体にすること、(2)この多孔体内部のポア径や気孔率を適切に制御すること、さらに、(3)転写元(モールド11)のパターンサイズに比して転写先のパターンサイズを大幅に収縮させること等が可能となる。

【0058】

なお、図9は、パターンサイズ(ライン幅)500nmであるL&Sパターンのモールド11を使用して成型したセラミックス焼成体のSEM画像(倍率5,000倍)を示す。図9では焼結工程後に、部分的に若干乱れる部分が確認されるものの、十分にサブミクロンオーダでの凹凸形状をセラミックスに付与できたといえる。

【実施例2】

【0059】

本発明の実施例2は、第2の実施態様において説明したゲルキャスティング法を無機・有機複合物15の生成工程S3に用いて、セラミックス焼成体17を作製した例である。実施例2の製造方法の詳細は以下の通りである。

【0060】

(モールドの作製)

寸法20x20x1mmであるシリコン(Si)製モールド11に電子ビームリソグラフィによってモールド表面に微細な凹凸部を形成した。実施例2に供された凹凸部のパターンは10μmのスクエア(キューブ)パターンである。このモールド11に、さらにフッ素樹脂製離型剤12を塗布した。

【0061】

(ゲルキャスティング法による混合スラリーの生成)

出発原料として市販のナノアルミナ粉末14(大明化学工業株式会社製、TM−300D)を用いた。この粉末を水溶媒下で湿式ボールミルを用いて24時間解粒処理を施した後、さらにビーズ径0.05mmのビーズミル(寿工業株式会社製、ウルトラアペックスミル)で解粒処理を施した。この溶液に対し、5wt%(重量百分率)のモノマーであるメタクリルアミド(methacrylamide)、架橋剤であるN,N’−メチレンビスアクリルアミド(N,N’−methylene−bisacrylamide)、及び触媒を添加して混合スラリー15を生成した。

【0062】

(ナノインプリント、剥離、及び焼結)

このスラリー15をブレード法(ブレードと呼ばれる刃状部品で厚さを調整しながら、薄い膜状に成形する方法)で薄膜状に延ばした上で、モールド11で押圧した。そして、この押圧状態を保ちながら温度40℃及び湿度90%の条件で24時間恒温恒湿機に保管して、スラリー15を硬化させた。硬化反応によって得られた膜状物質15をモールド11から剥離し、焼結温度1,000℃、焼結時間2時間、及び周囲環境を空気中常圧に設定して、この膜状物質15を焼結してセラミックス焼成体17を作製した。

【0063】

図10は、実施例2の製造方法により焼成されたナノインプリント焼成体17のSEM画像を示す。図10から、型崩れが無くかつ寸法精度の高い微細凹凸形状(四角柱)が極めて良好にセラミックスに付与できたといえる。

【実施例3】

【0064】

(アスペクト比及び配向が制御された長尺粒子体からなる微細構造を備えたセラミックス焼成体)

本発明の実施例3では、出発物質のセラミックス粉末14に特殊な粒子(特定寸法の板状粒子)を採用した。

【0065】

(使用材料及び使用装置)

表面に所定形状の微細凹凸部を備えたパターン転写用モールド11として25mmx25mmx1mmのチップ寸法及びパターン深さ2マイクロメートル(μm)のシリコン製モールド11(協同インターナショナル社製)を複数用意した。モールド11の凹凸形状はL&S、ホール、及びドットを用意した。モールド11の表面に塗布する離型剤12には、フッ素樹脂製の離型剤12を使用した。

【0066】

また、セラミックス粉末14の原料として、市販の窒化ホウ素粉末14(電気化学工業株式会社製、デンカボロンナイトライドHGP7)を用意した。なお、HGP7の結晶形、BET比表面積は、それぞれ、六方晶(h−BN)、18m2/gである。該粉末14は平均の直径2.5μm、厚み200nmでアスペクト比が12.5である円盤状あるいは六角板状の異方構造を有している。ここで、該粉末14中の円盤状粒子は、六方晶の面内方向がa軸方向で、厚み方向がc軸である結晶方向を有している。

【0067】

なお、本発明の実施例3のセラミックス粉末14として窒化ホウ素を採用した理由を以下に説明する。窒化ホウ素は、高熱伝導率で低膨熱張率であるためセラミックス中でも最高の熱衝撃抵抗を示す性質を示す材料であり、例えば1,500度以上から急冷しても破壊しない。加えて、電気絶縁体の性質も有する。従って、CPU等のパッケージ等の耐熱・放熱セラミックスとして有望であり、この材料に本発明を適用して評価したかったからである。

【0068】

一方、バインダーとなる有機材料13としてポリビニルアルコール(和光純薬工業社製、重合度のグレード500)を用意した。また、基板16としてシリコン基板(株式会社SUMCO製、6“プライムウェーハ、結晶軸<100>抵抗率10−15Ωcm、基板寸法;25mmx25mmx0.64mm)16を用いた。

【0069】

このような仕様の原料・部品を用いて、第1の実施態様で基本的に説明した製造方法を実行した。具体的には、上記ナノ凹凸パターンを有したシリコン製モールド11上にフッ素樹脂製離型剤12を塗布し(工程S2)、有機材料13であるポリビニルアルコール(PVA)と窒化ホウ素(h−BN)粉末14とを混合させ(工程S3)、これにより生じた有機・無機複合物である混合スラリー15をシリコン製モールド11に滴下し、混合スラリー15に該モールド11の凹凸パターンが転写されるようシリコン基板16で押圧(ナノインプリント)した(工程S4)。

【0070】

さらに、モールド11に押しあてた状態のシリコン基板16を恒温恒湿機に入れ、温度80℃、湿度60%の条件で8時間乾燥させた。乾燥後、ナノパターンが転写された複合物15が表面に設けられたシリコン基板16をモールド11から剥離した(工程S6)。剥離後、図3に示すような温度曲線になるようにシリコン基板16を常圧焼結した(工程7)。なお、高温条件で窒化ホウ素は容易に酸化して酸化ホウ素になることから、焼結は6N(純度約99.9999%)の純度をもつ窒素ガスを毎分2リットル流すという窒素雰囲気条件下で行った。ここで焼結温度は、1,200℃に設定して1時間焼結し、窒化ホウ素を含んだナノパターンが転写された複合物15が表面に設けられたh−BN・シリコン基板焼成体17を複数作製した。

【0071】

(比較例)

なお、比較のために、市販の窒化ホウ素粉末14(電気化学工業株式会社製、デンカボロンナイトライドHGP7)を圧粉成型し、1200度で1時間、窒素雰囲気中で常圧焼結した材料を作製した(比較例C1)。加えて、平板状(ナノ凹凸パターンの無い)のシリコン基板16を二枚用意して、これらの二枚の基板16により窒化ホウ素粉末14を含んだ混合スラリー15を挟持し、前述の工程S6と同様の手法で乾燥させたものを1,200℃で1時間、窒素雰囲気中で常圧焼結した材料も作製した(比較例C2)。

【0072】

なお、比較例C1と比較例C2のいずれも、本発明が採用するナノインプリント技術を用いていない。

【0073】

図11に焼結後に生成されたナノ粒子結晶薄膜様物質の断面図を走査型電子顕微鏡(SEM)で撮影した画像を示す。図11中(a)、(b)のSEM画像は、それぞれ、上記の圧粉成型の焼結体(比較例C1)、および、本発明においてナノインプリント法を用いて形成されたナノパターン部の断面(実施例3)を拡大して示している。

【0074】

ここで、通常の圧粉成型体(比較例C1)においては、窒化ホウ素(BN)のアスペクト比(BN粒子の長軸長さと短軸長さの比)とは関係なく粒子は様々な方向を向いている(図11(a))のが確認されたのに対して、ナノインプリント構造体(実施例3)においては、粒子が全て同一の方向、すなわち混合スラリー15が流動する方向に窒化ホウ素が配向することが確認された(図11(b))。即ち、実施例3においては、モールド11のナノ凹凸形状にアスペクト比の高い粒子を含んだスラリー15が流入する際に、該流入方向に対して粒子が配向することが観察された。

【0075】

次に図12を用いて、実施例3のナノインプリントによる配向性の制御について検討を行う。図12(a)は、単純な平面からなるシリコン板で挟持した材料(前記比較例C2)のX線回折(XRD)測定結果を示し、図12(b)は、前記ナノ凹凸パターンを有したシリコン製モールド11を用いてナノインプリント加工を施したセラミックス焼成体(実施例3)のXRD測定結果を示す。

【0076】

なお、図12(c)はシリコン基板のみのXRD測定結果を示し、図12(d)六方晶窒化ホウ素のXRD測定結果を示す。測定に用いたX線のスリット幅は縦10mm×横0.05mmである。ここで、縦軸となる強度の単位(a.u.)は任意単位のことである。

【0077】

図12の各図を比較すると、図12(a)には、X線のピークP2、P8(以下、第1ピーク群と呼ぶ)が確認される(該第1ピーク群は図12(c)でも確認される)とともに、ピークP1,P6(以下、第2ピーク群と呼ぶ)が確認される(該第2ピーク群のピーク値は、図12(d)(図中002、103)でも確認される)。

【0078】

一方、図12(b)には、図12(a)にも確認された第1ピーク群(P1、P6)に加え、ピークP3〜P5及びP7(以下、第3ピーク群と呼ぶ)が確認される(該第2ピーク群のピーク値は、図12(d)でも確認される)。

【0079】

この結果を考察すると、図12(a)及び(c)に確認された第1ピーク群(P2、P8)は、シリコン基板のXRDパターン(図12(a)で示される比較例C2も二枚のシリコン基板でセラミックスを挟持)が現われているといえる。また、図12(a)(b)及び(d)の結果から、第2ピーク群と第3ピーク群は六方晶窒化ホウ素(h−BN)の各軸のXRDパターンが現われているといえる。

【0080】

従って、図12(a)の比較例C2は、図12(b)に確認される第3ピーク群(P3〜P5及びP7)が確認されなかったことから、該比較例C2(単純な平面で挟持したもの)においては六方晶窒化ホウ素のc軸からのX線回折線のみが同定され、図12(b)に示すナノインプリント加工を施した本発明の焼成体(実施例3)においてはc軸に加え、a軸からのX線回折線も同定されたといえる。

【0081】

これは、圧力方向に垂直(モールド面に平行)にスラリー15が流動する際、アスペクト比の高い窒化ホウ素粒子(h−BN)の流動方向に配列することを意味している。シリコン基板平面で挟んだ比較例C2においては全ての窒化ホウ素が該平面に寝たような構造になるため、X線回折ではc軸のみが観察されたと考えられる。これに対して、ナノインプリント加工を行った実施例3においてはモールド11の凹内に窒化ホウ素が配向しながら流入する(つまり、h−BN粒子が狭小な凸部を形成するように流入する)ことにより、c軸に加えて、c軸に垂直なa軸からの回折線も同定されたと考えられる。即ち、図11で観察されたようなモールド方向に対する配向構造が形成されたことを裏付けている。

【0082】

なお、前述の配向を付与する際、モールド11の凹型形状の中に板状粒子が流入することが必要であるため、セラミックス粉末14の短軸長さがモールド11のパターンサイズ(ライン幅、又はドット直径)以下であることが必要である。加えて、より高い配向性を得るためにはよりアスペクト比が高い粒子を用いることが有効であることは言うまでもないが、今回の実施例で示されたとおり、少なくともアスペクト比が13以上であれば本効果が発現することが確認された。

【0083】

以上、図11および12の結果より、本発明の実施例3においては広範囲な領域に対して単純に材料表面に微細加工を付与出来るだけでなく、同一工程時に粒子の配向を同時に制御することが出来ることが明らかとなった。

【0084】

本発明は前記実施例に限定されることなく、特許請求の記載した発明の範囲内で種々の変更が可能であり、それらも本発明の範囲に含まれることはいうまでもない。例えば、本発明のセラミックス焼成体の用途として、半導体装置(CPU、LSI)の耐熱材料を例示して説明したが、本発明のセラミックス焼成体は、触媒担体、高温耐熱材料の表面コーティング膜、超撥水材料、積層コンデンサなどの電子部材としても利用可能である。

【図面の簡単な説明】

【0085】

【図1】耐熱セラミックス製品の一つであるCPUパッケージに要求された性能及び構造を示した図である。

【図2】本発明の第1の実施態様に係るセラミックス焼成体の製造方法及び各工程の概略断面図を示す。

【図3】本発明の焼結温度プログラムを示した図である。

【図4】本発明(実施例1)により焼成されたナノ粒子結晶構造を示した図である。

【図5】本発明(実施例1)の焼結工程の焼結温度と焼結後の収縮との関係を示した図である

【図6】本発明(実施例1)の複合物生成工程における材料の混合比とセラミックス膜の形成との関係を示した図である。

【図7】本発明(実施例1)の製造方法により製造された種々のアルミナ焼成体の微細構造を示した図である。

【図8】従来技術により作製したセラミックスの粒子状態と本発明(実施例1)の製造方法により作製したセラミックス焼成体の粒子状態とを比較した図である。

【図9】本発明(実施例1)によりサブミクロンオーダのパターンサイズを有する微細凹凸パターンが形成されたセラミックス焼成体を示した図である。

【図10】本発明(実施例2)により焼成されたセラミックス焼成体の微細構造を示した図である。

【図11】本発明(実施例3)により作製されたセラミックス焼成体の粒子状態(配向有)と比較例の粒子状態(配向無)とを示した図である。

【図12】実施例3のセラミックス焼成体に対して実施したX線回折測定の結果を示した図である。

【符号の説明】

【0086】

11 モールド

12 離型剤

13 有機材料

14 セラミックス粉末

15 有機・無機複合物(混合スラリー)

16 セラミックス基板

17 セラミックス焼成体

【技術分野】

【0001】

本発明は、表面に微細な凹凸パターンを有したセラミックス焼成体及びその製造方法に関し、より詳細には、無機材料と有機材料とを複合させる技術とナノインプリント技術とを適用して、微細な凹凸パターン内の粒子の結晶配向が所望の状態に制御されたセラミックス焼成焼成体を製造する方法に関する。

【背景技術】

【0002】

近年、セラミックス材料の開発及びその微細加工技術の進展に伴い、セラミックス材料の機能性・有望性が評価され、種々の製品、とりわけ、高温環境下に晒される半導体実装部品、溶鉱炉部品、航空部品等へのセラミックス材料の適用が進んでいる。

このような耐熱部品の例として、半導体実装部品には、高速動作や低消費電力動作に対応できるよう極めて高密度の実装化が要求され、この要求に対応した結果、製品使用時には実装化部分に局所的に大量の熱が発生することになる。

【0003】

例えば、図1に示すように、CPUなどの発熱素子1が搭載される電子基板のパッケージ2は、CPU1等から発生した熱を効率的に排熱できる構造を有することが望まれている。詳細には、CPU等の発熱素子と接触するパッケージ2の一部分2aから隣接する他の部分2bへ熱(図1中の矢印)を迅速に熱伝導し、伝熱面積の大きいパッケージ表面(CPU搭載面3とは反対の表面4)から周囲の空気に熱伝達させて、半導体装置の外部へ排熱できるような構造となっていることが望ましい。

【0004】

このように、半導体部品の製品原料としてセラミックス材料の使用を拡大していくためは、低コストで超微細形状の付与が可能であるとともに、局所的なスペースに発生した熱に充分に耐えかつ、その熱を適切に外部に逃がすことができる耐熱・伝熱特性を発揮する粒子構造を備えたセラミックス成形体を製造する技術を構築・確立していく必要がある。

【0005】

図1を例にとれば、発熱素子1の投影面積下にあるパッケージ部分2aを構成するセラミックス粒子結晶体形状が長尺でかつパッケージ面3,4に対して垂直に配向され、この部分2aに隣接した他の部分2bを構成する結晶体形状がパッケージ面3,4に対して平行に配向されるように制御されている微細構造を有したセラミックス焼成体を安価に提供ですることが出来れば、パッケージ材料としてセラミックスが益々有望な存在になることは間違いない。

【0006】

一方、近年、樹脂などの微細加工技術として、数十ナノメートルの転写が容易で、しかも低コストで量産加工できる技術としてナノインプリント技術が注目されている。ここでナノインプリントとは、ナノレベルの微細な凹凸のあるモールド(すなわち型)を、樹脂などの被加工基材に押し付けて型の形状を転写する微細成形加工技術である。

【0007】

このナノインプリント技術は、1995年に米国のChou教授によって提案された技術であり、凹凸形状転写後の樹脂の固化工程に熱や紫外線等を利用することにより、熱インプリント、UVインプリント等に分類されている(例えば、特許文献1及び2)。

【0008】

このナノインプリント技術で被加工対象となるナノ成形体には、成型時(モールドを基板に押圧する時)に高温で、製品としての使用時にはより低温で使用される樹脂などが元来想定されており、製品使用時に高温度環境下に晒されるセラミックス製品の製法に適用した報告は無い。加えて、この技術を用いてナノセラミックス構造体を成型すること自体にほとんど報告例が無いため、さらにその微細な凹凸部分を構成する内部粒子の組成(粒径、向き、気孔率等)が、所定の機能(伝熱特性、耐熱性、導電性等)を発揮するように制御することは非常に困難であった。

【0009】

先行技術として敢えて挙げるならば、ナノインプリント技術をセラミックス材料に単に適用した報告例として、特許文献3には、無機誘電体材料からなる配向膜をガラス基板上に塗布して微細構造を付与した例があるが、ガラス基板上に所定の微細凹凸形状を付与させる技術を開示するに留まり、ナノサイズ凹凸構造内部の粒子の径や配向、ポアの充填率等といった内部粒子構造についての記載はない。

【0010】

上述したように、従来技術では、ナノサイズの微細構造を備えた耐熱セラミックス材料を安価に製造することが困難であっただけではなく、その微細構造を構成するセラミックス粒子を所望の組成状態に制御することは非常に困難であった。とりわけ、高温度環境下で耐え得る耐熱性・伝熱特性を発揮する内部粒子構造(ジオメトリ)を備えたナノセラミックス成形体を安価に提供することは非常に困難であった。

【0011】

【特許文献1】米国特許5,772,905号明細書

【特許文献2】特開2000−194142号公報

【特許文献3】特開2007−296683号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

そこで、本発明は、従来の問題点を解消し、低コストで微細構造の付与が可能であるとともに、微細構造を構成するセラミックス粒子結晶体を所望の組成状態に制御できる、ナノセラミックス焼成体の製造方法を提供することを目的とする。

【0013】

さらに本発明では、耐熱・放熱特性を発揮する内部粒子構造を備えたセラミックス焼成体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明者は、鋭意検討の末、有機材料と無機材料とを混合して複合化させる技術とナノインプリント技術を組み合わせるとともに、複合化工程での混合比や焼結工程での焼結温度等を制御することにより、ナノサイズの凹凸形状を付与できるだけでなく、微細構造内部の粒子結晶体の組成(粒径、配向、気孔率など)が制御できることを見出し、本発明を完成するに至った。

【0015】

すなわち、本発明では次の1〜10の構成をとるものである。

1. セラミックス粉末と有機材料とを混合させスラリー状の複合物を生成する工程と、

複数の凹凸部からなる微細凹凸パターンが表面に設けられたモールドの該表面上に前記複合物を塗布して、該微細凹凸パターンを前記複合物に転写するようにセラミックス基板で押圧する工程と、

前記モールドから、前記微細凹凸パターンが転写された前記複合物が表面に結合した前記セラミックス基板を剥離する工程と、

前記複合物及び前記セラミックス基板を焼結する工程と、を含み、かつ、

前記微細凹凸パターンのパターンサイズが、100ナノメートル〜50マイクロメートルであり、

前記焼結工程の焼結温度が700℃〜1,600℃の範囲内であることを特徴とする、

表面に微細凹凸パターンを有したセラミックス焼成体の製造方法。

2. 前記複合物を生成する工程において、前記複合物がバインダー法及びゲルキャスティング法が用いられ、かつ、前記セラミックス粉末の量を1としたときに混合させる前記有機材料の量を0.5〜0.67に設定することを特徴とする前記1に記載の製造方法。

3. 前記セラミックス粉末の材料が、アルミナ(Al2O3)、シリカ(SiO2)、ムライト(Al6O13Si2)、ジルコニア(ZrO2)、窒化ケイ素(Si3N4)、ベリリア(BeO)、チタニア(TiO2)、チタン酸バリウム(BaTiO3)、酸化亜鉛(ZnO)、ニオブ酸リチウム(LiNbO3)、窒化アルミニウム(AlN)、窒化ホウ素(BN)のいずれかから選択されることを特徴とする前記1又は2に記載の製造方法。

4. 前記有機材料が、ポリビニルアルコール(PVA)、ポリプロピレン(PP)、ポリエチレン(PE)、ポリフッ化ビニリデン(PVDF)、N−メチルー2−ピロリドン(NMP)、アクリル樹脂(PMMA)、ポリジメチルシロクサン(PDMS)、パラフィンワックスのいずれかから選択されることを特徴とする前記1〜3のいずれか1項に記載の製造方法。

5. 前記微細凹凸パターンを構成する表面部が焼結後に多孔体になるように、前記焼結温度が1,000℃〜1,600℃の範囲内に制御されていることを特徴とする前記1〜4のいずれか1項に記載の製造方法。

6. 前記微細凹凸パターンを構成する表面部が15パーセント以上収縮されるように、前記焼結温度が1,200℃〜1,600℃に制御されていることを特徴とする、前記1〜5のいずれか1項に記載のセラミックス焼成体の製造方法。

7. 前記微細凹凸パターンの凸部が多数の長尺粒子体から構成されかつ該長尺粒子体が該凸部の延在方向に平行に配向されるように、前記凹凸パターンの該凸部の幅よりも大きい長軸長さを有しかつ該幅より小さな短軸長さを有する柱状粒子が前記セラミックス粉末に用いられることを特徴とする前記1〜6のいずれか1項に記載のセラミックス焼成体の製造方法。

8. 前記1〜7のいずれか1項に記載の製造方法により生成された表面に微細凹凸パターンを有したセラミックス焼成体。

9. 前記7に記載の製造方法により生成された表面に微細凹凸パターンを有したセラミックス焼成体であって、

前記微細凹凸パターンの前記凹凸部を構成する前記長尺粒子体における前記長軸長さと前記短軸長さのアスペクト比が13以上であることを特徴とするセラミックス焼成体。

10. 前記長尺粒子体が窒化ホウ素であることを特徴とする前記9に記載のセラミックス焼成体。

【発明の効果】

【0016】

本発明の微細凹凸パターンを有したセラミックス焼成体及びその製造方法は次のような顕著な効果を奏するものである。

(1)本発明の製造方法はナノインプリント技術をセラミックスの微細加工に適用しているため、従来技術に比べてナノ成型に要する装置が簡素かつ安価になるとともに、より精密にナノサイズの微細形状を付与することが可能となる。

(2)本発明の製造方法の焼結工程における所定の焼結温度を制御することにより、セラミックス焼成体に設けられた凹凸部の構造を均質な多孔体にすることができる。また、結晶成長する粒子も所望の粒径に設定することができる。

(3)本発明の製造方法の焼結工程の所定の焼結温度を制御することにより、セラミックス焼成体に設けられた凹凸部の寸法を大幅に収縮することが可能となる。焼結温度を所望の設定条件にすれば、例えば、30パーセント超の収縮率を得ることも可能である。この収縮効果を金型装置に適用すれば、例えば、転写先であるセラミックス焼成体の微細構造寸法をナノスケールに抑えたまま、転写元である金型を比較的大型化(つまり安価に)することが可能となる。

(4)本発明の製造方法において原料のセラミックス粉末を特殊な粒子(所定寸法の長尺粒子)にすれば、焼成されるセラミックスの微細凹凸構造を構成する粒子体を一定の方向(例えば、基板面に対して垂直な方向)へ配向させることが可能となる。これにより、耐熱・放熱特性を兼ね備えたセラミックス焼成体を作製することができる。

(5)さらに本発明によれば、セラミックス粉末の原料に、電気絶縁体ながら高い熱伝導率と低い熱膨張率を有する窒化ホウ素の長尺粒子を使用すれば、耐熱・放熱特性が極めて良好なセラミックス材料を提供することが可能となる。

【発明を実施するための最良の形態】

【0017】

以下、本発明を図面に示す実施の形態に基づき説明するが、本発明は、下記の具体的な実施態様に何等限定されるものではない。なお、各図において同一又は対応する部材には同一符号を用いる。

【0018】

第1の実施態様

図2は、本発明のセラミックス焼成体17の製造方法にかかる第1の実施態様を説明するための製造工程及び各工程の概略断面図を示す。図2の工程S1に示すように、まず、表面に所定形状の複数の凹凸部(微細凹凸パターンを形成する)を備えたパターン転写用モールド11をモールド台(図示せず)に設置する。本発明のモールド11として、例えば、所定形状の凹凸部を具備するように異方性エッチングにより製造したシリコン(Si)製モールドが挙げられるが、モールド11の材料は特に限定されず、次のような材料を用いてもよい。

【0019】

例えば、グラファイト(C),およびグラファイトとカーボンナノチューブの複合体等のカーボン材料、単結晶シリコン(Si)、ポリシリコン(α−Si)、炭化シリコン(SiC)、および窒化シリコン(SiN)等の半導体材料が挙げられる。また、ニッケル(Ni),アルミニウム(Al)、タングステン(W)、タンタル(Ta)、および銅(Cu)等の金属材料が挙げられる。また、セラミックス等の誘電体材料でもよく、石英、ソーダガラス等の光学材料であってもよい。

【0020】

上記モールド11の材料の特徴について補足すると、このうち、シリコンは電子線リソグラフィーなどの金型作製技術が蓄積されており、容易に微細な構造体を合成することが出来るために最も安価に金型を得ることが出来る。また、カーボン材料は潤滑性に優れ、高温安定性も比較的高いという特徴を有している。半導体材料はSiに次いで微細加工の技術が蓄積されており比較的安価に金型を合成できる。金属材料は耐久性が比較的高いと同時に加工性に優れ、ニッケルは離型性も比較的良好であることからローラー型の金型など平板以外の形状からなる金型の形勢に有利である。さらに、光学材料は透明であるためにプロセス中の材料をそのまま観察することが出来るという特徴を有している。

【0021】

また、モールド11の凹凸部の形状は、ライン・アンド・スペース(L&S)、ホール、ドット等の形状を例示することができるが、必ずしもこれに限定されない。また、凹凸部の寸法としては、ナノオーダ(1〜99nm)としてもよいが、必ずしもこれに限定されず、サブミクロンオーダ(100〜999nm)やミクロンオーダ(1μm〜99μm)であってもよい。

【0022】

一般にモールド11の凹凸部の寸法が小さくなるに従ってモールド11の製造コストは増大するため、該寸法は比較的大きい方が好ましい。よって、モールド11の凹凸部寸法を比較的大きくしても(例えばサブミクロンオーダであっても)、成型されるセラミックス製品側の凹凸部を大幅に収縮させて、該製品側の凹凸部の寸法を比較的小さくさせる(例えばナノオーダにさせる)ことができれば、さらに好ましい。

【0023】

次の工程S2では、モールド11上に離型剤12を塗布する。離型剤12は、例えばフッ素製樹脂や界面活性剤を用いてもよい。

【0024】

次の工程S3では、有機材料13とセラミックス粉末14とを用意し、これらを混合してスラリー状の有機・無機複合物15を生成する。混合手法として、例えば、バインダー法が挙げられる。バインダー法とは、セラミックス粒子14と水やアルコールなどの溶媒だけでスラリー状にすると成型性が劣るために、これを改善するためにバインダー(binder)と呼ばれる下記のような有機材料13を添加して作製したスラリー15を使って成型体を作製するというセラミックス成型手法のことである。

【0025】

なお有機材料13として、ポリビニルアルコール(PVA)、ポリプロピレン(PP)、ポリエチレン(PE)、ポリフッ化ビニリデン(PVDF)、N−メチルー2−ピロリドン(NMP)、アクリル樹脂(PMMA)、ポリジメチルシロクサン(PDMS)等の有機ポリマーや、パラフィンワックス(炭素原子の数が20以上のアルカンで、ロウ状の物質)などのロウ滑剤等が例示される。このうち、特にPVAは、高い分解性、低価格、水溶性、高いヤング率(ねじりに強い)等などの長所を有するため、本発明の有機材料13として好ましい。

【0026】

一方、セラミックス粉末14として、例えば、アルミナ(Al2O3)、シリカ(SiO2)、ムライト(Al6O13Si2)、ジルコニア(ZrO2)、窒化ケイ素(Si3N4)、ベリリア(BeO)などの構造用セラミックス、チタニア(TiO2)、チタン酸バリウム(BaTiO3)、酸化亜鉛(ZnO)などの電子セラミックスの他にニオブ酸リチウム(LiNbO3)、窒化アルミニウム(AlN)、窒化ホウ素(BN)などの光・熱伝導性セラミックスが挙げられる。

【0027】

次に工程S4では、工程S3で生成したスラリー状の有機・無機複合物15をモールド11上に滴下し、該複合物15にモールド11の微細凹凸パターンを転写するようにセラミックス製基板16で押圧する。ここで、押圧力及び押圧時間は、それぞれ100kPa〜50MPa及び10秒〜1時間、好ましくは、1〜10MPa及び3分〜10分であることが好ましい。これは、押圧力については100kPaより低ければパターンの先端までスラリー15が入り込まず欠陥が形成されてしまい、50MPaより高ければモールド11が破損してしまうからである。また、押圧時間については10秒以下だとパターンの先端までスラリー15が入り込まず欠陥が形成されてしまい、1時間以上では押圧中にスラリー15が乾燥して流動性が悪くなり欠陥が形成されるためである。

【0028】

押圧工程S4の後、一体となった状態のモールド11、複合物15及びセラミックス基板16を恒温恒湿機(図示せず)で乾燥させる(工程S5)。この工程S5により、余分な水分の除去が可能となり、モールド11からサンプルである複合物15及び基板16を引き剥し易い状態にすることが出来る。恒温恒湿機で設定する温度及び湿度の範囲は、それぞれ、10℃〜100℃及び30%〜100%、好ましくは、30℃〜80℃及び60%〜100%であることが好ましい。これは、10℃より低いと乾燥が著しく遅くなり、100℃以上ではスラリー15中の水分や有機成分が気化することで気泡が形成され、これが欠陥として製品中に残存するためである。また、湿度に関しては、30%以下では乾燥が急速に進展するためにクラックが生じてしまうためである。

【0029】

その後、工程S6では、微細凹凸パターンが転写された複合物15と一体になったセラミックス基板16をモールド11から剥離する。

【0030】

さらに工程S7に進むと、剥離された複合物15及びセラミックス製基板16を焼結させる。焼結温度はセラミックスの種類によって異なるが、例えばアルミナ粒子においては700〜1,600℃、好ましくは、1,000〜1,400℃であることが好ましい。これは、700℃未満の場合、焼結体17の強度が著しく低くなり、取扱が困難となってしまい、1,600℃を超えた場合、パターン構造が崩れてしまうからである。さらに1,000〜1,400℃に設定すると、モールド11からの転写構造を全く損なうことなく焼結体の強度が高まってさらに良い。

【0031】

また、焼結工程S7での基板16周囲の環境条件として、常圧の空気中にて焼結させる常圧焼結が低コストの面から好ましいが、熱間等方圧加圧法(HIP)などのガス圧力中焼結でもよい。

【0032】

また、焼結時間は1分〜3時間、好ましくは10分〜1時間であることが好ましい。なお、1分未満の場合、焼結体17の強度が著しく低くなり、取扱が困難となる欠点があり、3時間を超えた場合、パターン構造が崩れるという欠点がある。

【0033】

図3に、焼結工程S7で設定された昇温プログラム(温度の経時変化)の一例を示す。図示するように、まず120℃まで温度を上昇させ、この状態(図2中、A)を30分間維持する。こうすることで、複合物15の水分等が蒸発する。その後に500℃まで温度を上昇させ、この状態(図2中、B)を1時間維持する。これにより、微細凹凸パターンが転写された複合物15内の有機物成分(バインダー)が燃焼し、この複合物外部に消散(脱バインダーつまり脱脂)させることができる。この後、温度を1,000〜1500℃内の所望の温度になるようにさらに上昇させ、1時間維持する(図2中、C)。これにより、基板16上に残留しかつ凹凸パターンを形成するセラミックス粉末14の粒子結晶状態を所望の組成状態に焼結させることができる。

【0034】

以上にように、本発明の第1の実施態様によれば、表面にナノサイズの微細凹凸パターンを有したセラミックス焼成体17を製造することができる。

【0035】

第2の実施態様

本発明の第2の実施態様について以下に説明する。なお、第2の実施態様の製造方法は、スラリー状の有機・無機複合物15を生成する工程S3に第1の実施態様で採用したバインダー手法ではなく、セラミックスの微細成形に優位なゲルキャスティング手法を採用した以外の基本的な製法フローは、第1の実施態様とほぼ同様であり、説明を省略する。

【0036】

ここで、ゲルキャスティング法により寸法精度の良いセラミックス製品が成形できるのは、その製造方法において、ラジカル重合する有機物モノマー溶液14にセラミックス粉末13を高濃度に分散させてモールド(型)に流し込むと、適当な時間が経過した後に、予め添加しておいた重合開始剤と触媒の働きにより型の中で溶液全体が均一に湿潤ポリマーゲルに変化し固まるために均質なセラミックスの成形体が得られるからである。

【0037】

第2の実施態様の複合物15生成工程においては、出発物質として市販のセラミックス粉末14を用いて、この粉末14を水溶媒の下で湿式ボールミル等により解粒処理を施す。ここでボールミルとは、材料の粉と金属またはセラミック製の硬質のボールを容器に入れて回転し、材料を粉砕して粉末にする装置のことである。この解粒処理が施された溶液に対し、所定量のモノマー、架橋剤、及び触媒を添加してスラリーを生成する。

【0038】

なお、前記ボールミルによる解粒処理の後に、さらに小さな径のボール(ビーズ)を有したビーズミルによる再解粒処理を施してもよい。これにより、より均質なナノサイズパターンの形成が可能となる。

【0039】

加えて、有機・無機材料の混合(撹拌)においては、プロペラ式攪拌機やニーダー(kneaer、混練機)による簡単な撹拌の後、ハイブリッドミキサー等を用いて複合物(スラリー)15を再度撹拌してもよい。ハイブリッドミキサーの使用により、有機・無機混合物を高速に自転かつ公転させることができ、粘性の高いスラリー15を生成することが可能となる。また、ハイブリッドミキサーによる再撹拌処理の後に、気泡除去装置(かき混ぜながら真空引きして泡を除去する装置)を用いて、高速度の再撹拌により生じ得る気泡を除去するようにしてもよい。これらの追加の装置による追加の処理を複合物生成工程S3で行うことで、さらに均質なナノパターンの形成が可能となる。

【0040】

また、上述した第1・第2の実施態様の乾燥工程S5においては、乾燥装置として恒温恒湿機を使用したが、電子レンジなどによるマイクロ波加熱装置を用いて乾燥させてもよい。この場合、モールド11は導電性の無い材料からなることが望ましく、例えば、石英製のモールド11を使用することが望ましい。

【0041】

マイクロ波加熱による乾燥には、過去の報告例から以下のような幾つかの利点が考えられる。

(1)通常の乾燥庫によって材料を乾燥させると材料は表面から乾くが、電子レンジによって乾燥させると、材料は表面だけでなく内部も同時に乾くために、乾燥による材料の収縮が均一収縮になりやすい。

(2)乾燥に要する時間を短縮できる。

(3)モールドからの離型性が向上する。すなわち、乾燥庫で乾燥させるとモールドの内壁に複合物がこびり付き易いが、電子レンジで乾燥させると内壁に着かずに乾き易い。

【0042】

以上のように、図面を参照して本発明の第1・第2の実施態様を説明した。次に、実施例を挙げて本発明をさらに詳細に説明するが、本発明は以下の実施例に限定されるものではない。

【実施例1】

【0043】

(使用材料及び使用装置)

表面に所定形状の微細凹凸部を備えたパターン転写用モールド11として25mmx25mmx1mmのチップ寸法及びパターン深さ2マイクロメートル(μm)のシリコン製モールド11(協同インターナショナル社製)を複数用意した。モールド11の凹凸形状はL&S、ホール、及びドットを用意した。モールド11の表面に塗布する離型剤12には、フッ素樹脂製の離型剤12を使用した。また、セラミックス粉末14の原料として、市販のアルミナ粉末14(大明化学工業株式会社製、TM−300)を用意した。なお、TM−300の結晶形、BET比表面積(Brunauer,Emmett及びTellerの単分子層吸着理論から算出された比表面積)、及び1次粒子径は、それぞれ、γアルミナ、220m2/g、及び7nmである。また、バインダーとなる有機材料13としてポリビニルアルコール(和光純薬工業社製、重合度のグレード500及びグレード2000)を用意した。また、セラミックス基板16としてアルミナ基板(アルミナ純度;99.5%、基板寸法;25mmx25mmx1mm)16を用いた。

【0044】

このような仕様の原料・部品を用いて、第1の実施態様で基本的に説明した製造方法を実行した。具体的には、前記仕様のナノ凹凸パターンを有したシリコン製モールド11上にフッ素樹脂製離型剤12を塗布し(工程S2)、有機材料13であるポリビニルアルコール(PVA)とアルミナ粉末14とを混合させ(工程S3)、これにより生じた有機・無機複合物15である混合スラリー15をシリコン製モールド11に滴下し、混合スラリー15に該モールド11の凹凸パターンが転写されるようアルミナ基板16で押圧(ナノインプリント)した(工程S4)。

【0045】

さらに、モールド11に押しあてた状態のアルミナ基板16を恒温恒湿機に入れ、温度80℃、湿度60%の条件で8時間乾燥させた。乾燥後、ナノパターンが転写された複合物15が表面に設けられたアルミナ基板16をモールド11から剥離した(工程S6)。剥離後、図3に示すような温度曲線になるようにアルミナ基板16を常圧焼結した。なお、焼結温度は、1,000〜1,500℃の範囲に入るように設定した。なお、比較分析のため、1,200℃、1,300℃、1,400℃、及び1,500℃の焼結温度に設定して1時間焼結し、アルミナ焼成体17を複数作製した。

【0046】

図4に焼結後に生成されたナノ粒子結晶構造を走査型電子顕微鏡(SEM)で撮影した画像である。図4の(a)、(b)、(c)、(d)のSEM画像は、焼結温度をそれぞれ1,200℃、1,300℃、1,400℃、1,500℃に設定して焼成されたアルミナ粒子の状態を20,000倍の倍率で拡大して示している。ここで、焼結温度が低くなるに従い、微細な気孔がより多く存在していることが確認できる。一方、焼結温度が高くなるに従い、結晶成長が進んでいることが確認できる。なお、700℃未満の場合、焼結体の強度が著しく低くなり、取扱が困難となってしまい、1,600℃を超えた場合、パターン構造が崩れてしまう。

【0047】

また、図5は焼結温度がセラミックスの収縮に与える影響を示した画像(図5(a)及び(b)は倍率5,000倍、図5(c)及び(d)は倍率10,000倍)である。図5(a)は、L&Sパターンでかつパターンサイズ(ライン幅)が10μmのモールド11で転写したアルミナ成形体を450℃(脱脂温度、図3のBを参照)で加熱した後の状態を示す。図5(b)は前述のL&Sパターン付モールド11を1,200℃で焼結した後のアルミナ焼成体17の凹凸部を示す。図5(c)は、ドットパターンでかつパターンサイズ(ライン幅)が10μmのモールド11で成型したアルミナ成形体を1,400℃で焼結した後のアルミナ焼成体17の凹凸部を示す。図5(d)はホールパターンでかつパターンサイズ(ライン幅)が10μmのモールド11で成型したアルミナ成形体を1,500℃で加熱した後のアルミナ焼成体17の凹凸部を示す。

【0048】

モールド11から転写されたアルミナ成形体のパターンサイズ(ライン幅、ホール直径、又はドット直径)を焼結(或いは脱脂)後に測定したところ、図5の(a)では9.1μm、(b)では8.4μm、(c)では7.6μm、(d)では6.9μmであった。これらのパターンサイズ測定値をモールド11の既定パターンサイズ(10μm)で割ることにより収縮率を算出すると、(a)では約9%、(b)では約16%、(c)では約24%、(d)では約31%にもなった。

【0049】

この結果から、焼結温度1,200〜1,500℃の焼結をさせることにより、約16〜31%といった大きな割合で微細パターンサイズを収縮できることが確認できた。従って、ターゲットサイズ(例えば、ナノオーダ)よりも大きなサイズ(例えば、サブミクロンオーダ)のモールド11でセラミックス焼成体17を作製し得る。このことは、モールド11を含む金型装置に掛かる費用を極めて低廉にできることを意味する。

【0050】

また、実施例1においては、有機・無機複合物15を生成して膜を形成する際に、複合物15の各成分(有機材料(PVA)13、セラミックス粉末14、水)の混合比率を変化させて膜形成に与える影響を調べた。

【0051】

図6は、有機・無機材料の混合比を変化させたときの膜形成の有無を示す。図6から、試験条件1〜10と試験条件13及び14においては、複合物膜が形成されなかった。これは前者の場合にはPVA13の投与量が少な過ぎたことが原因であると考えられ、一方後者の場合にはアルミナ14の投与量が多すぎたことが原因であると考えられる。

【0052】

これに対し、試験条件11及び12の場合には、複合物膜が形成された。この結果から、PVA13とアルミナ14の比率を1:約1.5〜2に設定すると良好に膜を形成することが可能となる。言い換えれば、出発物質のアルミナ粉末14の量を1とすると、投与するPVA13を約0.5〜0.67に設定することが膜形成の面から好ましいことがわかった。

【0053】

図7に、本発明により製造された種々のアルミナ焼成体17のSEM画像(倍率5,000倍)を示す。なお撮影に使用したアルミナ焼結体17の製造条件は、複合物15の混合比PVA:Al2O3:H2O=9:18:73(単位はvol%(体積百分率))、焼結温度1,400℃、モールド11のパターンサイズ10μmである。

【0054】

図7から、本発明により様々なタイプの微細凹凸パターンを高精度にセラミックスに形成できるだけでなく、いずれの凹凸パターンの場合でも、凹凸部を構成するアルミナ構造が多孔質となっていること(微細な気孔が存在していること)、及び、パターン形成部全体にほぼ一定の気孔率(空隙率)を有しかつ結晶成長した粒子の大きさがほぼ一定であることが確認できる。

【0055】

図8は、従来製法により作製したセラミックスの焼結状態と本発明の製造方法により作製したセラミックス焼成体の焼結状態を比較したSEM画像を示す。図8(a)は、従来技術により焼結温度1,350℃に設定して焼結したアルミナ焼成体のSEM画像であり、図8(b)は焼結温度1,400℃に設定して焼結したアルミナ焼成体17のSEM画像である。加えて、出発原料のアルミナ粉末14のグレード(比較例は、大明化学工業株式会社製のTM−300D)も同等である。なお、図8(a)及び(b)の画像の大きさはほぼ同一の縮尺にしている。

【0056】

この図8より、本発明の製造方法により作製されたナノ構造体17(図8(b))は、比較例の焼結体(図8(a))に比べて明らかに焼結が進んでいないことが確認できる。これは、バインダーである有機材料(本実施例ではPVA)13の存在に依るところが大きい。

【0057】

この図8の結果と図6及び5の結果とから、有機材料13の投与量や焼結温度を制御することにより、(1)微細構造を多孔体にすること、(2)この多孔体内部のポア径や気孔率を適切に制御すること、さらに、(3)転写元(モールド11)のパターンサイズに比して転写先のパターンサイズを大幅に収縮させること等が可能となる。

【0058】

なお、図9は、パターンサイズ(ライン幅)500nmであるL&Sパターンのモールド11を使用して成型したセラミックス焼成体のSEM画像(倍率5,000倍)を示す。図9では焼結工程後に、部分的に若干乱れる部分が確認されるものの、十分にサブミクロンオーダでの凹凸形状をセラミックスに付与できたといえる。

【実施例2】

【0059】

本発明の実施例2は、第2の実施態様において説明したゲルキャスティング法を無機・有機複合物15の生成工程S3に用いて、セラミックス焼成体17を作製した例である。実施例2の製造方法の詳細は以下の通りである。

【0060】

(モールドの作製)

寸法20x20x1mmであるシリコン(Si)製モールド11に電子ビームリソグラフィによってモールド表面に微細な凹凸部を形成した。実施例2に供された凹凸部のパターンは10μmのスクエア(キューブ)パターンである。このモールド11に、さらにフッ素樹脂製離型剤12を塗布した。

【0061】

(ゲルキャスティング法による混合スラリーの生成)

出発原料として市販のナノアルミナ粉末14(大明化学工業株式会社製、TM−300D)を用いた。この粉末を水溶媒下で湿式ボールミルを用いて24時間解粒処理を施した後、さらにビーズ径0.05mmのビーズミル(寿工業株式会社製、ウルトラアペックスミル)で解粒処理を施した。この溶液に対し、5wt%(重量百分率)のモノマーであるメタクリルアミド(methacrylamide)、架橋剤であるN,N’−メチレンビスアクリルアミド(N,N’−methylene−bisacrylamide)、及び触媒を添加して混合スラリー15を生成した。

【0062】

(ナノインプリント、剥離、及び焼結)

このスラリー15をブレード法(ブレードと呼ばれる刃状部品で厚さを調整しながら、薄い膜状に成形する方法)で薄膜状に延ばした上で、モールド11で押圧した。そして、この押圧状態を保ちながら温度40℃及び湿度90%の条件で24時間恒温恒湿機に保管して、スラリー15を硬化させた。硬化反応によって得られた膜状物質15をモールド11から剥離し、焼結温度1,000℃、焼結時間2時間、及び周囲環境を空気中常圧に設定して、この膜状物質15を焼結してセラミックス焼成体17を作製した。

【0063】

図10は、実施例2の製造方法により焼成されたナノインプリント焼成体17のSEM画像を示す。図10から、型崩れが無くかつ寸法精度の高い微細凹凸形状(四角柱)が極めて良好にセラミックスに付与できたといえる。

【実施例3】

【0064】

(アスペクト比及び配向が制御された長尺粒子体からなる微細構造を備えたセラミックス焼成体)

本発明の実施例3では、出発物質のセラミックス粉末14に特殊な粒子(特定寸法の板状粒子)を採用した。

【0065】

(使用材料及び使用装置)

表面に所定形状の微細凹凸部を備えたパターン転写用モールド11として25mmx25mmx1mmのチップ寸法及びパターン深さ2マイクロメートル(μm)のシリコン製モールド11(協同インターナショナル社製)を複数用意した。モールド11の凹凸形状はL&S、ホール、及びドットを用意した。モールド11の表面に塗布する離型剤12には、フッ素樹脂製の離型剤12を使用した。

【0066】

また、セラミックス粉末14の原料として、市販の窒化ホウ素粉末14(電気化学工業株式会社製、デンカボロンナイトライドHGP7)を用意した。なお、HGP7の結晶形、BET比表面積は、それぞれ、六方晶(h−BN)、18m2/gである。該粉末14は平均の直径2.5μm、厚み200nmでアスペクト比が12.5である円盤状あるいは六角板状の異方構造を有している。ここで、該粉末14中の円盤状粒子は、六方晶の面内方向がa軸方向で、厚み方向がc軸である結晶方向を有している。

【0067】

なお、本発明の実施例3のセラミックス粉末14として窒化ホウ素を採用した理由を以下に説明する。窒化ホウ素は、高熱伝導率で低膨熱張率であるためセラミックス中でも最高の熱衝撃抵抗を示す性質を示す材料であり、例えば1,500度以上から急冷しても破壊しない。加えて、電気絶縁体の性質も有する。従って、CPU等のパッケージ等の耐熱・放熱セラミックスとして有望であり、この材料に本発明を適用して評価したかったからである。

【0068】

一方、バインダーとなる有機材料13としてポリビニルアルコール(和光純薬工業社製、重合度のグレード500)を用意した。また、基板16としてシリコン基板(株式会社SUMCO製、6“プライムウェーハ、結晶軸<100>抵抗率10−15Ωcm、基板寸法;25mmx25mmx0.64mm)16を用いた。

【0069】

このような仕様の原料・部品を用いて、第1の実施態様で基本的に説明した製造方法を実行した。具体的には、上記ナノ凹凸パターンを有したシリコン製モールド11上にフッ素樹脂製離型剤12を塗布し(工程S2)、有機材料13であるポリビニルアルコール(PVA)と窒化ホウ素(h−BN)粉末14とを混合させ(工程S3)、これにより生じた有機・無機複合物である混合スラリー15をシリコン製モールド11に滴下し、混合スラリー15に該モールド11の凹凸パターンが転写されるようシリコン基板16で押圧(ナノインプリント)した(工程S4)。

【0070】

さらに、モールド11に押しあてた状態のシリコン基板16を恒温恒湿機に入れ、温度80℃、湿度60%の条件で8時間乾燥させた。乾燥後、ナノパターンが転写された複合物15が表面に設けられたシリコン基板16をモールド11から剥離した(工程S6)。剥離後、図3に示すような温度曲線になるようにシリコン基板16を常圧焼結した(工程7)。なお、高温条件で窒化ホウ素は容易に酸化して酸化ホウ素になることから、焼結は6N(純度約99.9999%)の純度をもつ窒素ガスを毎分2リットル流すという窒素雰囲気条件下で行った。ここで焼結温度は、1,200℃に設定して1時間焼結し、窒化ホウ素を含んだナノパターンが転写された複合物15が表面に設けられたh−BN・シリコン基板焼成体17を複数作製した。

【0071】

(比較例)

なお、比較のために、市販の窒化ホウ素粉末14(電気化学工業株式会社製、デンカボロンナイトライドHGP7)を圧粉成型し、1200度で1時間、窒素雰囲気中で常圧焼結した材料を作製した(比較例C1)。加えて、平板状(ナノ凹凸パターンの無い)のシリコン基板16を二枚用意して、これらの二枚の基板16により窒化ホウ素粉末14を含んだ混合スラリー15を挟持し、前述の工程S6と同様の手法で乾燥させたものを1,200℃で1時間、窒素雰囲気中で常圧焼結した材料も作製した(比較例C2)。

【0072】

なお、比較例C1と比較例C2のいずれも、本発明が採用するナノインプリント技術を用いていない。

【0073】

図11に焼結後に生成されたナノ粒子結晶薄膜様物質の断面図を走査型電子顕微鏡(SEM)で撮影した画像を示す。図11中(a)、(b)のSEM画像は、それぞれ、上記の圧粉成型の焼結体(比較例C1)、および、本発明においてナノインプリント法を用いて形成されたナノパターン部の断面(実施例3)を拡大して示している。

【0074】

ここで、通常の圧粉成型体(比較例C1)においては、窒化ホウ素(BN)のアスペクト比(BN粒子の長軸長さと短軸長さの比)とは関係なく粒子は様々な方向を向いている(図11(a))のが確認されたのに対して、ナノインプリント構造体(実施例3)においては、粒子が全て同一の方向、すなわち混合スラリー15が流動する方向に窒化ホウ素が配向することが確認された(図11(b))。即ち、実施例3においては、モールド11のナノ凹凸形状にアスペクト比の高い粒子を含んだスラリー15が流入する際に、該流入方向に対して粒子が配向することが観察された。

【0075】

次に図12を用いて、実施例3のナノインプリントによる配向性の制御について検討を行う。図12(a)は、単純な平面からなるシリコン板で挟持した材料(前記比較例C2)のX線回折(XRD)測定結果を示し、図12(b)は、前記ナノ凹凸パターンを有したシリコン製モールド11を用いてナノインプリント加工を施したセラミックス焼成体(実施例3)のXRD測定結果を示す。

【0076】

なお、図12(c)はシリコン基板のみのXRD測定結果を示し、図12(d)六方晶窒化ホウ素のXRD測定結果を示す。測定に用いたX線のスリット幅は縦10mm×横0.05mmである。ここで、縦軸となる強度の単位(a.u.)は任意単位のことである。

【0077】

図12の各図を比較すると、図12(a)には、X線のピークP2、P8(以下、第1ピーク群と呼ぶ)が確認される(該第1ピーク群は図12(c)でも確認される)とともに、ピークP1,P6(以下、第2ピーク群と呼ぶ)が確認される(該第2ピーク群のピーク値は、図12(d)(図中002、103)でも確認される)。

【0078】

一方、図12(b)には、図12(a)にも確認された第1ピーク群(P1、P6)に加え、ピークP3〜P5及びP7(以下、第3ピーク群と呼ぶ)が確認される(該第2ピーク群のピーク値は、図12(d)でも確認される)。

【0079】

この結果を考察すると、図12(a)及び(c)に確認された第1ピーク群(P2、P8)は、シリコン基板のXRDパターン(図12(a)で示される比較例C2も二枚のシリコン基板でセラミックスを挟持)が現われているといえる。また、図12(a)(b)及び(d)の結果から、第2ピーク群と第3ピーク群は六方晶窒化ホウ素(h−BN)の各軸のXRDパターンが現われているといえる。

【0080】

従って、図12(a)の比較例C2は、図12(b)に確認される第3ピーク群(P3〜P5及びP7)が確認されなかったことから、該比較例C2(単純な平面で挟持したもの)においては六方晶窒化ホウ素のc軸からのX線回折線のみが同定され、図12(b)に示すナノインプリント加工を施した本発明の焼成体(実施例3)においてはc軸に加え、a軸からのX線回折線も同定されたといえる。

【0081】

これは、圧力方向に垂直(モールド面に平行)にスラリー15が流動する際、アスペクト比の高い窒化ホウ素粒子(h−BN)の流動方向に配列することを意味している。シリコン基板平面で挟んだ比較例C2においては全ての窒化ホウ素が該平面に寝たような構造になるため、X線回折ではc軸のみが観察されたと考えられる。これに対して、ナノインプリント加工を行った実施例3においてはモールド11の凹内に窒化ホウ素が配向しながら流入する(つまり、h−BN粒子が狭小な凸部を形成するように流入する)ことにより、c軸に加えて、c軸に垂直なa軸からの回折線も同定されたと考えられる。即ち、図11で観察されたようなモールド方向に対する配向構造が形成されたことを裏付けている。

【0082】

なお、前述の配向を付与する際、モールド11の凹型形状の中に板状粒子が流入することが必要であるため、セラミックス粉末14の短軸長さがモールド11のパターンサイズ(ライン幅、又はドット直径)以下であることが必要である。加えて、より高い配向性を得るためにはよりアスペクト比が高い粒子を用いることが有効であることは言うまでもないが、今回の実施例で示されたとおり、少なくともアスペクト比が13以上であれば本効果が発現することが確認された。

【0083】

以上、図11および12の結果より、本発明の実施例3においては広範囲な領域に対して単純に材料表面に微細加工を付与出来るだけでなく、同一工程時に粒子の配向を同時に制御することが出来ることが明らかとなった。

【0084】

本発明は前記実施例に限定されることなく、特許請求の記載した発明の範囲内で種々の変更が可能であり、それらも本発明の範囲に含まれることはいうまでもない。例えば、本発明のセラミックス焼成体の用途として、半導体装置(CPU、LSI)の耐熱材料を例示して説明したが、本発明のセラミックス焼成体は、触媒担体、高温耐熱材料の表面コーティング膜、超撥水材料、積層コンデンサなどの電子部材としても利用可能である。

【図面の簡単な説明】

【0085】

【図1】耐熱セラミックス製品の一つであるCPUパッケージに要求された性能及び構造を示した図である。

【図2】本発明の第1の実施態様に係るセラミックス焼成体の製造方法及び各工程の概略断面図を示す。

【図3】本発明の焼結温度プログラムを示した図である。

【図4】本発明(実施例1)により焼成されたナノ粒子結晶構造を示した図である。

【図5】本発明(実施例1)の焼結工程の焼結温度と焼結後の収縮との関係を示した図である

【図6】本発明(実施例1)の複合物生成工程における材料の混合比とセラミックス膜の形成との関係を示した図である。

【図7】本発明(実施例1)の製造方法により製造された種々のアルミナ焼成体の微細構造を示した図である。

【図8】従来技術により作製したセラミックスの粒子状態と本発明(実施例1)の製造方法により作製したセラミックス焼成体の粒子状態とを比較した図である。

【図9】本発明(実施例1)によりサブミクロンオーダのパターンサイズを有する微細凹凸パターンが形成されたセラミックス焼成体を示した図である。

【図10】本発明(実施例2)により焼成されたセラミックス焼成体の微細構造を示した図である。

【図11】本発明(実施例3)により作製されたセラミックス焼成体の粒子状態(配向有)と比較例の粒子状態(配向無)とを示した図である。

【図12】実施例3のセラミックス焼成体に対して実施したX線回折測定の結果を示した図である。

【符号の説明】

【0086】

11 モールド

12 離型剤

13 有機材料

14 セラミックス粉末

15 有機・無機複合物(混合スラリー)

16 セラミックス基板

17 セラミックス焼成体

【特許請求の範囲】

【請求項1】

セラミックス粉末と有機材料とを混合させスラリー状の複合物を生成する工程と、

複数の凹凸部からなる微細凹凸パターンが表面に設けられたモールドの該表面上に前記複合物を塗布して、該微細凹凸パターンを前記複合物に転写するようにセラミックス基板で押圧する工程と、

前記モールドから、前記微細凹凸パターンが転写された前記複合物が表面に結合した前記セラミックス基板を剥離する工程と、

前記複合物及び前記セラミックス基板を焼結する工程と、を含み、かつ、

前記微細凹凸パターンのパターンサイズが、100ナノメートル〜50マイクロメートルであり、

前記焼結工程の焼結温度が700℃〜1,600℃の範囲内であることを特徴とする、

表面に微細凹凸パターンを有したセラミックス焼成体の製造方法。

【請求項2】

前記複合物を生成する工程において、前記複合物がバインダー法及びゲルキャスティング法が用いられ、かつ、前記セラミックス粉末の量を1としたときに混合させる前記有機材料の量を0.5〜0.67に設定することを特徴とする請求項1に記載の製造方法。

【請求項3】

前記セラミックス粉末の材料が、アルミナ(Al2O3)、シリカ(SiO2)、ムライト(Al6O13Si2)、ジルコニア(ZrO2)、窒化ケイ素(Si3N4)、ベリリア(BeO)、チタニア(TiO2)、チタン酸バリウム(BaTiO3)、酸化亜鉛(ZnO)、ニオブ酸リチウム(LiNbO3)、窒化アルミニウム(AlN)、窒化ホウ素(BN)のいずれかから選択されることを特徴とする請求項1又は2に記載の製造方法。

【請求項4】

前記有機材料が、ポリビニルアルコール(PVA)、ポリプロピレン(PP)、ポリエチレン(PE)、ポリフッ化ビニリデン(PVDF)、N−メチルー2−ピロリドン(NMP)、アクリル樹脂(PMMA)、ポリジメチルシロクサン(PDMS)、パラフィンワックスのいずれかから選択されることを特徴とする請求項1〜3のいずれか1項に記載の製造方法。

【請求項5】

前記微細凹凸パターンを構成する表面部が焼結後に多孔体になるように、前記焼結温度が1,000℃〜1,600℃の範囲内に制御されていることを特徴とする請求項1〜4のいずれか1項に記載の製造方法。

【請求項6】

前記微細凹凸パターンを構成する表面部が15パーセント以上収縮されるように、前記焼結温度が1,200℃〜1,600℃に制御されていることを特徴とする、請求項1〜5のいずれか1項に記載のセラミックス焼成体の製造方法。

【請求項7】

前記微細凹凸パターンの凸部が多数の長尺粒子体から構成されかつ該長尺粒子体が該凸部の延在方向に平行に配向されるように、前記凹凸パターンの該凸部の幅よりも大きい長軸長さを有しかつ該幅より小さな短軸長さを有する柱状粒子が前記セラミックス粉末に用いられることを特徴とする請求項1〜6のいずれか1項に記載のセラミックス焼成体の製造方法。

【請求項8】

請求項1〜7のいずれか1項に記載の製造方法により生成された表面に微細凹凸パターンを有したセラミックス焼成体。

【請求項9】

請求項7に記載の製造方法により生成された表面に微細凹凸パターンを有したセラミックス焼成体であって、

前記微細凹凸パターンの前記凹凸部を構成する前記長尺粒子体における前記長軸長さと前記短軸長さのアスペクト比が13以上であることを特徴とするセラミックス焼成体。

【請求項10】

前記長尺粒子体が窒化ホウ素であることを特徴とする請求項9に記載のセラミックス焼成体。

【請求項1】

セラミックス粉末と有機材料とを混合させスラリー状の複合物を生成する工程と、

複数の凹凸部からなる微細凹凸パターンが表面に設けられたモールドの該表面上に前記複合物を塗布して、該微細凹凸パターンを前記複合物に転写するようにセラミックス基板で押圧する工程と、

前記モールドから、前記微細凹凸パターンが転写された前記複合物が表面に結合した前記セラミックス基板を剥離する工程と、

前記複合物及び前記セラミックス基板を焼結する工程と、を含み、かつ、

前記微細凹凸パターンのパターンサイズが、100ナノメートル〜50マイクロメートルであり、

前記焼結工程の焼結温度が700℃〜1,600℃の範囲内であることを特徴とする、

表面に微細凹凸パターンを有したセラミックス焼成体の製造方法。

【請求項2】

前記複合物を生成する工程において、前記複合物がバインダー法及びゲルキャスティング法が用いられ、かつ、前記セラミックス粉末の量を1としたときに混合させる前記有機材料の量を0.5〜0.67に設定することを特徴とする請求項1に記載の製造方法。

【請求項3】

前記セラミックス粉末の材料が、アルミナ(Al2O3)、シリカ(SiO2)、ムライト(Al6O13Si2)、ジルコニア(ZrO2)、窒化ケイ素(Si3N4)、ベリリア(BeO)、チタニア(TiO2)、チタン酸バリウム(BaTiO3)、酸化亜鉛(ZnO)、ニオブ酸リチウム(LiNbO3)、窒化アルミニウム(AlN)、窒化ホウ素(BN)のいずれかから選択されることを特徴とする請求項1又は2に記載の製造方法。

【請求項4】

前記有機材料が、ポリビニルアルコール(PVA)、ポリプロピレン(PP)、ポリエチレン(PE)、ポリフッ化ビニリデン(PVDF)、N−メチルー2−ピロリドン(NMP)、アクリル樹脂(PMMA)、ポリジメチルシロクサン(PDMS)、パラフィンワックスのいずれかから選択されることを特徴とする請求項1〜3のいずれか1項に記載の製造方法。

【請求項5】

前記微細凹凸パターンを構成する表面部が焼結後に多孔体になるように、前記焼結温度が1,000℃〜1,600℃の範囲内に制御されていることを特徴とする請求項1〜4のいずれか1項に記載の製造方法。

【請求項6】

前記微細凹凸パターンを構成する表面部が15パーセント以上収縮されるように、前記焼結温度が1,200℃〜1,600℃に制御されていることを特徴とする、請求項1〜5のいずれか1項に記載のセラミックス焼成体の製造方法。

【請求項7】

前記微細凹凸パターンの凸部が多数の長尺粒子体から構成されかつ該長尺粒子体が該凸部の延在方向に平行に配向されるように、前記凹凸パターンの該凸部の幅よりも大きい長軸長さを有しかつ該幅より小さな短軸長さを有する柱状粒子が前記セラミックス粉末に用いられることを特徴とする請求項1〜6のいずれか1項に記載のセラミックス焼成体の製造方法。

【請求項8】

請求項1〜7のいずれか1項に記載の製造方法により生成された表面に微細凹凸パターンを有したセラミックス焼成体。

【請求項9】

請求項7に記載の製造方法により生成された表面に微細凹凸パターンを有したセラミックス焼成体であって、

前記微細凹凸パターンの前記凹凸部を構成する前記長尺粒子体における前記長軸長さと前記短軸長さのアスペクト比が13以上であることを特徴とするセラミックス焼成体。

【請求項10】

前記長尺粒子体が窒化ホウ素であることを特徴とする請求項9に記載のセラミックス焼成体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2010−52408(P2010−52408A)

【公開日】平成22年3月11日(2010.3.11)

【国際特許分類】

【出願番号】特願2008−222954(P2008−222954)

【出願日】平成20年8月30日(2008.8.30)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度、総務省、戦略的情報通信研究開発推進制度(SCOPE)若手先端ICT研究者育成型研究開発委託事業、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(304021288)国立大学法人長岡技術科学大学 (458)

【Fターム(参考)】

【公開日】平成22年3月11日(2010.3.11)

【国際特許分類】

【出願日】平成20年8月30日(2008.8.30)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度、総務省、戦略的情報通信研究開発推進制度(SCOPE)若手先端ICT研究者育成型研究開発委託事業、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(304021288)国立大学法人長岡技術科学大学 (458)

【Fターム(参考)】

[ Back to top ]