表面に突起を有する焼結部品とその部品の製造方法

【課題】焼結スプロケットなどの焼結部品について、重ねた状態での焼結を安定して行えるようにする。

【解決手段】複数個を積み重ねて焼結を行う焼結部品1を、重ね面となす部品の端面5に周方向に列をなす微小な突起7を有し、その突起7が径方向に列の位置を変えて少なくとも3列設けられ、奇数列GLの突起7は端面5の中心から放射状に延びだす直線上に配置され、偶数列ELの突起7は前記放射状に延びだす直線間に配置されたものにする。

【解決手段】複数個を積み重ねて焼結を行う焼結部品1を、重ね面となす部品の端面5に周方向に列をなす微小な突起7を有し、その突起7が径方向に列の位置を変えて少なくとも3列設けられ、奇数列GLの突起7は端面5の中心から放射状に延びだす直線上に配置され、偶数列ELの突起7は前記放射状に延びだす直線間に配置されたものにする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、表面に突起を有する焼結スプロケットなどの焼結部品と、焼結工程に特徴を有するその部品の製造方法に関する。

【背景技術】

【0002】

この発明が改善しようとする焼結部品の一例を図7、図8に示す。例示の焼結部品1は

焼結スプロケットであり、平坦な端面5,6を有する。この焼結スプロケットは、原料粉末を金型で加圧成形して得られた成形体(圧粉体)を焼結して製造される。

【0003】

その焼結は、通常は、下記特許文献1、2などに開示されているように、成形体をベルト炉のベルトコンベア上又は金網や耐火板上に重ねずに並べ、これを炉内に送り込む方法が採られるが、同一成形体を数段積み重ね、これを金網や耐火板上に並べて炉内に送り込む方法も採用されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−24973号公報

【特許文献2】特公平7−5926号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述した2つの方法を比較すると、生産効率の面で後者が有利である。ところが、この方法による数段重ねでの成形体の搬送には、通常、金属のメッシュベルトを用いたベルトコンベアが使用されることから搬送中(焼結中)に荷崩れが起きやすい。また、積み重ねた成形体が焼結によって互いに付着することもある。その荷崩れや付着により不良品が生じて生産の歩留まりが悪くなると言う問題があった。

【0006】

そこで、この発明は、積み重ねた状態での焼結を安定して行えるようにすること、及びそれを可能にする焼結スプロケットなどの焼結部品を提供することを課題としている。

【課題を解決するための手段】

【0007】

上記の課題を解決するため、この発明においては、複数個を積み重ねて焼結を行う焼結部品を、重ね面となす部品の端面に周方向に列をなす微小な突起を有し、その突起が径方向に列の位置を変えて少なくとも3列設けられ、奇数列の突起は前記端面の中心から放射状に延びだす直線上に配置され、偶数列の突起は前記直線間に配置されたものにする。

【0008】

前記突起は、同一部品を周方向に位置をずらして積み重ねたときに、一方の部品の端面の突起と他方の部品の端面の突起が互いに噛み合うように配列する。

【0009】

ここで言う「噛み合う」の意味には、積み重ねた部品がある量相対移動(位置ずれ)して荷崩れを起こす前に重ね面の突起が係合する状況も含まれる。

【0010】

前記突起は、一方の部品の端面の奇数列の突起が他方の部品の端面の突起によって3方から包囲されるように配列されていると好ましい。また、その突起は、球面状の突起や円錐状あるいは角錐状の突起が好ましい。

【0011】

この焼結部品の製造は、以下のようにして行なう。すなわち、原料粉末を加圧成形して得られる成形体の端面に、列をなすように周方向に並んだ微小な突起を径方向に列の位置を変えて少なくとも3列設け、奇数列の突起は前記端面の中心から放射状に延びだす直線上に、偶数列の突起は前記直線間にそれぞれ配置する。そして、この成形体を、下段の成形体の端面の突起間に上段の成形体の端面の突起を入り込ませて複数個積み重ね、これをベルト炉のベルトコンベア又は金網や耐火板に載せ、そのベルトコンベア又は金網や耐火板上で積み重ね状態を維持して焼結する。

【発明の効果】

【0012】

この発明の焼結部品は、成形体を積み重ねたときに下段の成形体の端面の突起と上段の成形体の端面の突起が互いに噛み合う。そのために、積み重ねのバランスが崩れるような相対移動が起こらず、荷崩れとそれによる不良品発生の問題がなくなる。

【0013】

また、重ね面の突起同士が接触することで、成形体相互の接触面積が小さくなって焼結による製品同士の付着が抑制され、不良品も減少する。突起が円錐状、角錐状、半球状のいずれかであるものは、重ねた成形体が点接触するので、接触面積の減少による付着防止の効果が特に高い。

【0014】

なお、積み重ねた成形体の相対移動を確実に阻止するために、突起の列は最低3列必要である。突起列を3列以上に増やしても相対同阻止の効果が特に高まるわけではない。従って、3列にするのが、無駄が無くて好ましい。

【図面の簡単な説明】

【0015】

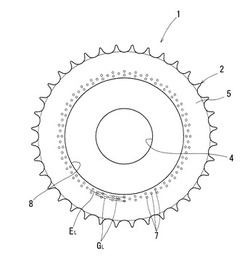

【図1】この発明の焼結部品の一例を示す端面図

【図2】図1の焼結部品の断面図

【図3】図1の焼結部品の端面の一部を拡大して示す図

【図4】(a)突起の形状の一例を示す断面図、(b)突起の形状の他の例を示す斜視図、(c)突起の形状のさらに他の例を示す斜視図

【図5】図1の焼結部品の焼結工程における積み重ね状態を示す図

【図6】実施例で焼結スプロケットに設けた突起の配列図

【図7】この発明を適用する焼結部品の一例を示す端面図

【図8】図7の焼結部品の断面図

【発明を実施するための形態】

【0016】

以下、添付図面の図1〜図5に基づいて、この発明の焼結部品とその焼結部品の製造方法の実施の形態を説明する。

【0017】

図1、図2の焼結部品1は、大径歯部2と、小径歯部3と、軸孔4を有する焼結スプロケットである。例示の焼結部品1は、原料粉末の成形体を2段に重ねて焼結するように設計したものであって、大径歯部側の端面5に、この発明を特徴づける突起7が周方向に列をなして設けられる。

【0018】

ここでは、その突起7が径方向に列の位置を変えて3列設けられている。また、図3に示すように、奇数列GLの突起7は、端面5の中心から放射状に延びだす直線L上に配置され、偶数列ELの突起7は前記直線L間に配置されている。

【0019】

各列の突起7は、突起7を設けた面を重ね面にして同一部品を積み重ねたときに、一方の部品の端面の突起と他方の部品の端面の突起が互いに噛み合うように配列されている。

【0020】

例示の部品については、各列の突起7の周方向の設置ピッチを突起サイズの5倍程度に設定し、さらに、奇数列GLの突起7と偶数列ELの突起7の周方向の設置ピッチを等しくしている。また、偶数列ELの突起7を直線L、L間の中間点に配置している。

【0021】

これにより、2個の部品を、周方向に位置(位相)をずらして突起が形成された側の面を突き合わせて重ねたときに、一方の部品の端面の奇数列の突起が他方の部品の端面の突起によって3方から包囲され、重ねた部品が僅かに相対移動したところで上下の部品の突起が係合し合ってそれ以上の相対移動が阻止される。

【0022】

図示の焼結部品1は、大径歯部2側の端面の中央が窪んでおり、小径歯部3側を下にして同じ姿勢で2個を積み重ねた場合、上段の焼結部品の小径歯部3側が下段の焼結部品の大径歯部側端面の中央の窪み8に嵌まり込んで焼結に支障が出る虞がある。

【0023】

その懸念を無くすために、大径歯部2側の窪み9を取り巻いた位置の端面のみに突起7を設け、大径歯部側の端面5を重ね面にして2個を積み重ねるようにしたが、突起7は小径歯部側の端面6に設けることもできる。また、大径歯部側の端面5と小径歯部側の端面6の双方に突起7を設けることもできる。部品の形状やサイズによっては成形体を3段あるいはそれ以上に積み重ねて焼結を行うことも考えられ、その場合は、焼結部品の両端面に突起7を設ければよい。

【0024】

図4に、突起7の形状の具体例を示す。図4(a)の突起は半円状、図4(b)の突起は円推状、図4(c)の突起は角推状をなす。これらは、いずれも積み重ねの相手部品に対して点接触するので、焼結による部品相互の付着防止の面で好ましい形状と言える。

【0025】

突起7の列は、図1のように周方向に連続した列にすることで、部品を積み重ねるときの位置合わせを簡単にすることができるが、不連続の列を周方向に飛び飛びに配置しても(この場合にはマーキングを施して積み重ねの位置を照合できるようにするとよい)発明の目的が達成される。

【0026】

この発明の焼結部品の製造方法では、図5に示すように、原料粉末の成形体1A(これは図1、図2の焼結部品1と同一形状であるので、詳細図を省く)を端面の突起(前記突起7)が噛み合う状態に積み重ねて金網10上に並べ、その金網10をベルト炉のメッシュベルトを用いたベルトコンベア9に載せ、この状態で積み重ねた成形体1Aを炉内に導入して焼結を行う。

【0027】

なお、この発明の適用対象は、例示の焼結スプロケットに限定されない。例えば、焼結歯車、焼結タイミングベルト車、焼結カムといった各種の焼結部品にこの発明を適用することができる。

【0028】

端面の突起は、製品を出荷する前に機械加工して除去してもよく、完成品に突起が残らない焼結部品の製造にもこの発明は有効である。

【実施例】

【0029】

図1、図2に示した大径歯部直径φ110mm、厚み20mmの焼結スプロケットの成形体を試作し、これを、図5のように、下段の成形体については大径歯部側が上、上段の成形体については大径歯部側が下になる状態に積み重ねてベルトコンベア9に載せ、ベルト炉で焼結した。

【0030】

成形体の大径歯部側端面に設けた突起は、図6の位置、すなわち、スプロケット中心Oと同心の直径D1=φ69.00mmの円上と、直径D3=φ73.00mmの円上にそれぞれ奇数列GLの突起7を配列し、直径D2=φ71.00mmの円S2上に偶数列ELの突起7を配列した。

【0031】

各突起7は、図6の直線L,L間の間隔θを10°にしてその直線L上に奇数列GLの突起7を配置し、偶数列ELの突起7は、直線L,L間の2等分点に配置した。また、各突起7は、直径φ1.0mm、高さ0.20mmの球面状とした。

【0032】

また、上段の成形体と下段の成形体は、下段の成形体の端面の突起が図6の白抜きの丸の位置に、また、上段の成形体の端面の突起が図6の黒丸の位置にそれぞれ置かれて上下段の成形体の端面の突起が互いに噛み合うように積み重ねた。

【0033】

この状態で成形体を搬送して焼結を行ったところ、荷崩れと付着に起因した不良品は全く発生しなかった。

【符号の説明】

【0034】

1 焼結部品

1A 成形体

2 大径歯部

3 小径歯部

4 軸孔

5 大径歯部側の端面

6 小径歯部側の端面

7 突起

8 端面中央の窪み

9 ベルトコンベア

10 金網

GL 奇数列

EL 偶数列

L 直線

P 突起の配列ピッチ

θ 奇数列の突起を配置する直線

D1,D3 奇数列の円の直径

D2 偶数列の円の直径

【技術分野】

【0001】

この発明は、表面に突起を有する焼結スプロケットなどの焼結部品と、焼結工程に特徴を有するその部品の製造方法に関する。

【背景技術】

【0002】

この発明が改善しようとする焼結部品の一例を図7、図8に示す。例示の焼結部品1は

焼結スプロケットであり、平坦な端面5,6を有する。この焼結スプロケットは、原料粉末を金型で加圧成形して得られた成形体(圧粉体)を焼結して製造される。

【0003】

その焼結は、通常は、下記特許文献1、2などに開示されているように、成形体をベルト炉のベルトコンベア上又は金網や耐火板上に重ねずに並べ、これを炉内に送り込む方法が採られるが、同一成形体を数段積み重ね、これを金網や耐火板上に並べて炉内に送り込む方法も採用されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−24973号公報

【特許文献2】特公平7−5926号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述した2つの方法を比較すると、生産効率の面で後者が有利である。ところが、この方法による数段重ねでの成形体の搬送には、通常、金属のメッシュベルトを用いたベルトコンベアが使用されることから搬送中(焼結中)に荷崩れが起きやすい。また、積み重ねた成形体が焼結によって互いに付着することもある。その荷崩れや付着により不良品が生じて生産の歩留まりが悪くなると言う問題があった。

【0006】

そこで、この発明は、積み重ねた状態での焼結を安定して行えるようにすること、及びそれを可能にする焼結スプロケットなどの焼結部品を提供することを課題としている。

【課題を解決するための手段】

【0007】

上記の課題を解決するため、この発明においては、複数個を積み重ねて焼結を行う焼結部品を、重ね面となす部品の端面に周方向に列をなす微小な突起を有し、その突起が径方向に列の位置を変えて少なくとも3列設けられ、奇数列の突起は前記端面の中心から放射状に延びだす直線上に配置され、偶数列の突起は前記直線間に配置されたものにする。

【0008】

前記突起は、同一部品を周方向に位置をずらして積み重ねたときに、一方の部品の端面の突起と他方の部品の端面の突起が互いに噛み合うように配列する。

【0009】

ここで言う「噛み合う」の意味には、積み重ねた部品がある量相対移動(位置ずれ)して荷崩れを起こす前に重ね面の突起が係合する状況も含まれる。

【0010】

前記突起は、一方の部品の端面の奇数列の突起が他方の部品の端面の突起によって3方から包囲されるように配列されていると好ましい。また、その突起は、球面状の突起や円錐状あるいは角錐状の突起が好ましい。

【0011】

この焼結部品の製造は、以下のようにして行なう。すなわち、原料粉末を加圧成形して得られる成形体の端面に、列をなすように周方向に並んだ微小な突起を径方向に列の位置を変えて少なくとも3列設け、奇数列の突起は前記端面の中心から放射状に延びだす直線上に、偶数列の突起は前記直線間にそれぞれ配置する。そして、この成形体を、下段の成形体の端面の突起間に上段の成形体の端面の突起を入り込ませて複数個積み重ね、これをベルト炉のベルトコンベア又は金網や耐火板に載せ、そのベルトコンベア又は金網や耐火板上で積み重ね状態を維持して焼結する。

【発明の効果】

【0012】

この発明の焼結部品は、成形体を積み重ねたときに下段の成形体の端面の突起と上段の成形体の端面の突起が互いに噛み合う。そのために、積み重ねのバランスが崩れるような相対移動が起こらず、荷崩れとそれによる不良品発生の問題がなくなる。

【0013】

また、重ね面の突起同士が接触することで、成形体相互の接触面積が小さくなって焼結による製品同士の付着が抑制され、不良品も減少する。突起が円錐状、角錐状、半球状のいずれかであるものは、重ねた成形体が点接触するので、接触面積の減少による付着防止の効果が特に高い。

【0014】

なお、積み重ねた成形体の相対移動を確実に阻止するために、突起の列は最低3列必要である。突起列を3列以上に増やしても相対同阻止の効果が特に高まるわけではない。従って、3列にするのが、無駄が無くて好ましい。

【図面の簡単な説明】

【0015】

【図1】この発明の焼結部品の一例を示す端面図

【図2】図1の焼結部品の断面図

【図3】図1の焼結部品の端面の一部を拡大して示す図

【図4】(a)突起の形状の一例を示す断面図、(b)突起の形状の他の例を示す斜視図、(c)突起の形状のさらに他の例を示す斜視図

【図5】図1の焼結部品の焼結工程における積み重ね状態を示す図

【図6】実施例で焼結スプロケットに設けた突起の配列図

【図7】この発明を適用する焼結部品の一例を示す端面図

【図8】図7の焼結部品の断面図

【発明を実施するための形態】

【0016】

以下、添付図面の図1〜図5に基づいて、この発明の焼結部品とその焼結部品の製造方法の実施の形態を説明する。

【0017】

図1、図2の焼結部品1は、大径歯部2と、小径歯部3と、軸孔4を有する焼結スプロケットである。例示の焼結部品1は、原料粉末の成形体を2段に重ねて焼結するように設計したものであって、大径歯部側の端面5に、この発明を特徴づける突起7が周方向に列をなして設けられる。

【0018】

ここでは、その突起7が径方向に列の位置を変えて3列設けられている。また、図3に示すように、奇数列GLの突起7は、端面5の中心から放射状に延びだす直線L上に配置され、偶数列ELの突起7は前記直線L間に配置されている。

【0019】

各列の突起7は、突起7を設けた面を重ね面にして同一部品を積み重ねたときに、一方の部品の端面の突起と他方の部品の端面の突起が互いに噛み合うように配列されている。

【0020】

例示の部品については、各列の突起7の周方向の設置ピッチを突起サイズの5倍程度に設定し、さらに、奇数列GLの突起7と偶数列ELの突起7の周方向の設置ピッチを等しくしている。また、偶数列ELの突起7を直線L、L間の中間点に配置している。

【0021】

これにより、2個の部品を、周方向に位置(位相)をずらして突起が形成された側の面を突き合わせて重ねたときに、一方の部品の端面の奇数列の突起が他方の部品の端面の突起によって3方から包囲され、重ねた部品が僅かに相対移動したところで上下の部品の突起が係合し合ってそれ以上の相対移動が阻止される。

【0022】

図示の焼結部品1は、大径歯部2側の端面の中央が窪んでおり、小径歯部3側を下にして同じ姿勢で2個を積み重ねた場合、上段の焼結部品の小径歯部3側が下段の焼結部品の大径歯部側端面の中央の窪み8に嵌まり込んで焼結に支障が出る虞がある。

【0023】

その懸念を無くすために、大径歯部2側の窪み9を取り巻いた位置の端面のみに突起7を設け、大径歯部側の端面5を重ね面にして2個を積み重ねるようにしたが、突起7は小径歯部側の端面6に設けることもできる。また、大径歯部側の端面5と小径歯部側の端面6の双方に突起7を設けることもできる。部品の形状やサイズによっては成形体を3段あるいはそれ以上に積み重ねて焼結を行うことも考えられ、その場合は、焼結部品の両端面に突起7を設ければよい。

【0024】

図4に、突起7の形状の具体例を示す。図4(a)の突起は半円状、図4(b)の突起は円推状、図4(c)の突起は角推状をなす。これらは、いずれも積み重ねの相手部品に対して点接触するので、焼結による部品相互の付着防止の面で好ましい形状と言える。

【0025】

突起7の列は、図1のように周方向に連続した列にすることで、部品を積み重ねるときの位置合わせを簡単にすることができるが、不連続の列を周方向に飛び飛びに配置しても(この場合にはマーキングを施して積み重ねの位置を照合できるようにするとよい)発明の目的が達成される。

【0026】

この発明の焼結部品の製造方法では、図5に示すように、原料粉末の成形体1A(これは図1、図2の焼結部品1と同一形状であるので、詳細図を省く)を端面の突起(前記突起7)が噛み合う状態に積み重ねて金網10上に並べ、その金網10をベルト炉のメッシュベルトを用いたベルトコンベア9に載せ、この状態で積み重ねた成形体1Aを炉内に導入して焼結を行う。

【0027】

なお、この発明の適用対象は、例示の焼結スプロケットに限定されない。例えば、焼結歯車、焼結タイミングベルト車、焼結カムといった各種の焼結部品にこの発明を適用することができる。

【0028】

端面の突起は、製品を出荷する前に機械加工して除去してもよく、完成品に突起が残らない焼結部品の製造にもこの発明は有効である。

【実施例】

【0029】

図1、図2に示した大径歯部直径φ110mm、厚み20mmの焼結スプロケットの成形体を試作し、これを、図5のように、下段の成形体については大径歯部側が上、上段の成形体については大径歯部側が下になる状態に積み重ねてベルトコンベア9に載せ、ベルト炉で焼結した。

【0030】

成形体の大径歯部側端面に設けた突起は、図6の位置、すなわち、スプロケット中心Oと同心の直径D1=φ69.00mmの円上と、直径D3=φ73.00mmの円上にそれぞれ奇数列GLの突起7を配列し、直径D2=φ71.00mmの円S2上に偶数列ELの突起7を配列した。

【0031】

各突起7は、図6の直線L,L間の間隔θを10°にしてその直線L上に奇数列GLの突起7を配置し、偶数列ELの突起7は、直線L,L間の2等分点に配置した。また、各突起7は、直径φ1.0mm、高さ0.20mmの球面状とした。

【0032】

また、上段の成形体と下段の成形体は、下段の成形体の端面の突起が図6の白抜きの丸の位置に、また、上段の成形体の端面の突起が図6の黒丸の位置にそれぞれ置かれて上下段の成形体の端面の突起が互いに噛み合うように積み重ねた。

【0033】

この状態で成形体を搬送して焼結を行ったところ、荷崩れと付着に起因した不良品は全く発生しなかった。

【符号の説明】

【0034】

1 焼結部品

1A 成形体

2 大径歯部

3 小径歯部

4 軸孔

5 大径歯部側の端面

6 小径歯部側の端面

7 突起

8 端面中央の窪み

9 ベルトコンベア

10 金網

GL 奇数列

EL 偶数列

L 直線

P 突起の配列ピッチ

θ 奇数列の突起を配置する直線

D1,D3 奇数列の円の直径

D2 偶数列の円の直径

【特許請求の範囲】

【請求項1】

複数の製品を重ねて焼結を行う焼結部品であって、部品の端面(5,6)の少なくとも片面に周方向に列をなす微小な突起(7)を有し、その突起(7)が径方向に列の位置を変えて少なくとも3列設けられ、奇数列(GL)の突起(7)は前記端面の中心から放射状に延びだす直線(L)上に配置され、偶数列(EL)の突起(7)は前記直線(L,L)間に配置された焼結部品。

【請求項2】

前記突起(7)が、球面状、円錐状、もしくは角錐状である請求項1に記載の焼結部品。

【請求項3】

原料粉末の成形体(1A)を複数個重ねて焼結炉で焼結する焼結部品の製造方法であって、前記成形体(1A)の端面に、周方向に列をなす微小な突起(7)を径方向に列の位置を変えて少なくとも3列設け、奇数列(GL)の突起(7)は前記端面の中心から放射状に延びだす直線(L)上に、偶数列(EL)の突起(7)は前記直線(L,L)間にそれぞれ配置し、この成形体(1A)を、下段の成形体の端面の突起(7)間に上段の成形体の端面の突起(7)を入り込ませて複数個積み重ねて焼結を行う請求項1又は2に記載の焼結部品の製造方法。

【請求項1】

複数の製品を重ねて焼結を行う焼結部品であって、部品の端面(5,6)の少なくとも片面に周方向に列をなす微小な突起(7)を有し、その突起(7)が径方向に列の位置を変えて少なくとも3列設けられ、奇数列(GL)の突起(7)は前記端面の中心から放射状に延びだす直線(L)上に配置され、偶数列(EL)の突起(7)は前記直線(L,L)間に配置された焼結部品。

【請求項2】

前記突起(7)が、球面状、円錐状、もしくは角錐状である請求項1に記載の焼結部品。

【請求項3】

原料粉末の成形体(1A)を複数個重ねて焼結炉で焼結する焼結部品の製造方法であって、前記成形体(1A)の端面に、周方向に列をなす微小な突起(7)を径方向に列の位置を変えて少なくとも3列設け、奇数列(GL)の突起(7)は前記端面の中心から放射状に延びだす直線(L)上に、偶数列(EL)の突起(7)は前記直線(L,L)間にそれぞれ配置し、この成形体(1A)を、下段の成形体の端面の突起(7)間に上段の成形体の端面の突起(7)を入り込ませて複数個積み重ねて焼結を行う請求項1又は2に記載の焼結部品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−241422(P2011−241422A)

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願番号】特願2010−113080(P2010−113080)

【出願日】平成22年5月17日(2010.5.17)

【出願人】(593016411)住友電工焼結合金株式会社 (214)

【Fターム(参考)】

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願日】平成22年5月17日(2010.5.17)

【出願人】(593016411)住友電工焼結合金株式会社 (214)

【Fターム(参考)】

[ Back to top ]