表面に酸化膜を有する鋼板の品質管理方法及び製造方法

【課題】表面に酸化膜を有する溶融亜鉛系めっき鋼板、電気亜鉛系めっき鋼板及び冷延鋼板について、表面の酸化物厚さを、既存手法より簡便・迅速、かつ正確に評価できる品質管理方法及び前記鋼板の製造方法を提供する。

【解決手段】溶融亜鉛系めっき鋼板の表面に0.1〜5kVのなかから選ばれる加速電圧で加速された電子ビームを照射し、表面から発生する2次電子量に対応した信号強度を測定して信号強度数値として数値化する数値化ステップと、得られた信号強度数値が所定範囲に入るか否かにより、前記溶融亜鉛系めっき鋼板がその表面に所定性状の酸化膜を有しているか否かを判定する判定ステップとを有することを特徴とする、表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【解決手段】溶融亜鉛系めっき鋼板の表面に0.1〜5kVのなかから選ばれる加速電圧で加速された電子ビームを照射し、表面から発生する2次電子量に対応した信号強度を測定して信号強度数値として数値化する数値化ステップと、得られた信号強度数値が所定範囲に入るか否かにより、前記溶融亜鉛系めっき鋼板がその表面に所定性状の酸化膜を有しているか否かを判定する判定ステップとを有することを特徴とする、表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面に酸化膜を有する溶融亜鉛系めっき鋼板、電気亜鉛系めっき鋼板及び冷延鋼板の品質管理方法及び製造方法に関する。

【背景技術】

【0002】

鉄鋼製品においては表面に付与する皮膜が性能に大きな影響を及ぼす場合がある。鉄鋼製品において表面の皮膜が重要な役割を果たす一つの具体例は、鋼板のプレス成形時における摺動性である。合金化溶融亜鉛めっき鋼板のプレス成形性を例に挙げて説明する。

【0003】

家電製品や自動車に使用される鋼板は、近年高耐食性の観点から亜鉛を主体としためっきが施されることが多い。亜鉛を主体とするめっきには、電気めっきと溶融めっきがある。高耐食性を得る観点から、厚めっき化の容易な溶融亜鉛系めっき鋼板が有利である。しかしながら、溶融亜鉛系めっき鋼板は、冷延鋼板に比べてプレス成形性が劣るという欠点を有する。これは溶融亜鉛系めっき鋼板とプレス金型との摺動抵抗が、冷延鋼板の場合に比較して大きいことが原因である。即ち、ビードと亜鉛系めっき鋼板との摺動抵抗が著しく大きい部分で、溶融亜鉛系めっき鋼板がプレス金型に流入しにくくなり、鋼板の破断が起こりやすい。

【0004】

亜鉛系めっき鋼板のプレス成形性を向上させる方法としては、一般に高粘度の潤滑油を塗布する方法が広く用いられている。しかしこの方法では、潤滑油の高粘性のために、塗装工程で脱脂不良による塗装欠陥が発生したり、またプレス時の油切れにより、プレス性能が不安定になる等の問題がある。前記問題を解決するには、潤滑油の塗布量を極力低減できることが必要であり、そのためには、溶融亜鉛系めっき鋼板自体のプレス成形性を改善することが必要となる。

【0005】

溶融亜鉛系めっき鋼板には、鋼板に亜鉛めっきを施した溶融亜鉛めっき鋼板、およびその後、加熱処理を行い、鋼板中のFeとめっき層中のZnが拡散する合金化反応が生じることにより、Fe−Zn合金相を形成させた合金化溶融亜鉛めっき鋼板がある。前者のめっきは主として亜鉛のη相から、後者のFe−Zn合金相は、通常、Γ相、δ1相、ζ相からなる皮膜であり、Fe濃度が低くなるに従い、すなわち、Γ相→δ1相→ζ相→η相の順で、硬度ならびに融点が低下する傾向がある。このため、摺動性の観点からは、高硬度で、融点が高く凝着の起こりにくい高Fe濃度の合金化皮膜が有効であり、プレス成形性を重視する場合は、皮膜中の平均Fe濃度を高めに製造された合金化溶融亜鉛めっき鋼板が用いられる。

【0006】

しかしながら、高Fe濃度の皮膜では、めっき−鋼板界面に硬くて脆いΓ相が形成されやすく、加工時に界面から剥離する現象、いわゆるパウダリングが生じ易い問題を有している。このため、特許文献1では、摺動性と耐パウダリング性を両立するために、上層に第二層として硬質のFe系合金を電気めっきなどの手法により付与する方法がとられている。しかしながら、めっき皮膜を二層とすることは製造コストが余計にかかるという問題を有している。

【0007】

この問題を解決する方法として、ZnOを主体とする酸化膜を形成させる方法(特許文献2及び特許文献3参照)、P酸化物を主体とした酸化膜を形成させる方法(特許文献4参照)、あるいは、Ni酸化物を生成させる方法(特許文献5参照)が開示されている。

【0008】

しかしながら、上述した特許文献2〜5を合金化溶融亜鉛めっき鋼板に適用した場合、プレス成形性の改善効果を安定して得ることはできない。発明者らは、この原因について詳細な検討を行った。その結果、合金化溶融めっき鋼板はAl酸化物が不均一に存在することにより表面の反応性が不均一であること、及びめっき表面の粗さが大きいことが原因であることを見出した。即ち、上述した特許文献2〜5を合金化溶融めっき鋼板に適用した場合、表面の反応性が不均一であるため、電解処理、浸漬処理、塗布酸化処理及び加熱処理等を行っても所定の皮膜を表面に均一に形成することは困難である。また、めっき表面は合金化反応の不均一性およびFe−Zn合金相の形状により数μm以上のマクロな凹凸が形成されている。プレス成型時にプレス金型と直接接触するのは表面の凸部となるが、凸部のうち膜厚の薄い部分と金型との接触部での摺動抵抗が大きくなり、プレス成形性の改善効果が十分には得られない。また、特許文献3、4、5のなかの製法例として記述されている電解処理は、余計にコストがかかるという問題を有している。

【0009】

本発明者らは、上述した目的を達成すべく、鋭意研究を重ねた結果、合金化溶融亜鉛めっき鋼板のめっき表面に平坦部を設け、その平坦部表面にZnを含む酸化物および/または水酸化物皮膜を形成させることにより高いプレス加工性を低コストで達成できることを見出した(特許文献6参照)。

【0010】

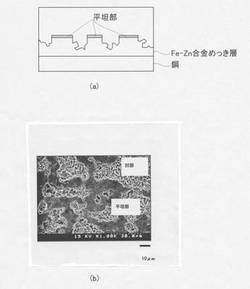

合金化溶融亜鉛めっき鋼板は、合金化処理時の鋼板−めっき界面の反応性の差およびFe−Zn合金の角張った形状により、めっき表面にマクロな粗さが存在している。このような合金化溶融亜鉛めっき鋼板に平坦部を設ける。平坦部な凸部を設けることによって、めっき表面の凹凸を緩和し表面を平滑にすると同時にめっき表面の凸部を平坦にする。また、平坦部に加工することにより、この表面における後述するような処理皮膜の付着を効率的、かつ均一にすることができる。このような合金化溶融亜鉛めっき鋼板の断面模式図と、平坦部の存在を示す表面から観察した二次電子像を、各々図1(a)及び(b)に示す。図1(b)において、暗い部分が平坦部、明るい部分が凹部である。

【0011】

平坦部の形成方法は特に限定されないが、調質圧延と兼ねることが有効である。平坦部にZnを主体とした酸化物および/または水酸化物皮膜を形成させる方法として、酸性溶液に接触し一定時間放置することが有効であることが見出されている(特許文献7参照)。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平1−319661号公報

【特許文献2】特開昭53−60332号公報

【特許文献3】特開平2−190483号公報

【特許文献4】特開平4−88196号公報

【特許文献5】特開平3−191093号公報

【特許文献6】特開2001−323358号公報

【特許文献7】特開2002−256448号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

合金化溶融亜鉛めっき鋼板の表面の特定部分に所要の酸化物層を形成することは、プレス加工性に大きな恩恵をもたらすが、顧客の満足を充分に満たすためには、安定して高性能の鋼板を製造する必要がある。一旦、安定的に酸化物形成できる操業条件を見出したとしても、浸漬処理液の変化、その他の製造条件の変動により、プレス加工性が変動する可能性がある。従って、製品管理が必要である。プレス加工性は前述のとおり摺動性によるところが大きいので、その指標として摩擦係数を測定することが有効である。しかしながら、摩擦係数測定は、図11に示すような摩擦係数測定装置を用いて行う必要があり、そのための供試材の切断・供試材への塗油・押付荷重と摺動抵抗力の測定・摩擦係数を算出するデータ処理の工程を含み、短時間での測定を実施するには適していない。

【0014】

発明者らは、高プレス加工性合金化溶融亜鉛めっき鋼板を開発するにあたり、平坦部の性状、特に酸化物厚さと摩擦係数は密接な関係があることを知見している。このときの知見から平坦部の酸化物厚さを測定することでプレス加工性を評価することができる。しかし、製品管理に耐えるべく酸化物厚さを迅速に測定する方法は既存手法では充分でない。すなわち、特定部位の酸化物厚さを測定する方法は、AESよりはEPMAの方が測定時間は短いが時間的にまだ充分でない。AESやEPMAで精度良く酸化物厚さを評価するためには、平坦部1箇所ではなく最低でも10箇所の平坦部について酸化物厚さを評価することが望ましいので、これらの手法は余計に時間がかかってしまう。

【0015】

さらに、AESやEPMAでは、装置のオペレーターが測定場所(平坦部)を選定するが、選んだ平坦部に酸化膜が形成されているかどうかは、実際に測定して見なければわからない。平坦部であっても酸化物が形成されていないところや何かとこすれて酸化物が欠損している可能性もあるが、そのことをAESやEPMAで判定することは困難である。また、EPMAでは入射電子線が試料内で広がる効果で、ビーム照射領域よりも測定領域が広がる傾向にあり、平坦部の面積が狭い場合、測定精度の点で若干不利である。また、特にAESでは、超高真空を必要とするため装置操作に熟練を有し、装置が高価であるというマイナス点もある。

【0016】

本発明は以上のような事情を考慮してなされたものであり、表面に酸化膜を有する溶融亜鉛系めっき鋼板、電気亜鉛系めっき鋼板及び冷延鋼板について、表面の酸化物厚さを、既存手法より簡便・迅速、かつ正確に評価できる品質管理方法及び前記鋼板の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0017】

上記課題を解決する本発明の特徴は次のとおりである。

(1)溶融亜鉛系めっき鋼板の表面に0.1〜5kVのなかから選ばれる加速電圧で加速された電子ビームを照射し、表面から発生する2次電子量に対応した信号強度を測定して信号強度数値として数値化する数値化ステップと、得られた信号強度数値が所定範囲に入るか否かにより、前記溶融亜鉛系めっき鋼板がその表面に所定性状の酸化膜を有しているか否かを判定する判定ステップとを有することを特徴とする、表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【0018】

(2)溶融亜鉛系めっき鋼板の表面に0.1〜5kVのなかから選ばれる加速電圧で加速された電子ビームを照射し、その2次電子像を得る観察ステップと、2次電子量を2次電子像の明るさを明るさ数値として数値化する数値化ステップと、得られた明るさ数値が所定範囲に入るか否かにより、前記溶融亜鉛系めっき鋼板がその表面に所定性状の酸化膜を有しているか否かを判定する判定ステップとを有することを特徴とする、表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【0019】

(3)予め、溶融亜鉛系めっき鋼板の表面の酸化膜厚さと明るさ数値との関係を求めて、その結果から、酸化膜厚が所定範囲となる明るさ数値範囲を求め、又は溶融亜鉛系めっき鋼板の表面の酸化膜厚と信号強度数値との対応関係を求めて、その結果から、酸化膜厚が所定範囲となる信号強度数値範囲を求め、前記判定ステップは、得られた明るさ数値が前記所定の明るさ数値範囲内に有るか否か又は得られた信号強度数値が前記所定の信号強度範囲内にあるか否かにより、前記溶融亜鉛系めっき鋼板がその表面に所定性状の酸化膜を有しているか否かを判定することを特徴とする、(1)又は(2)に記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【0020】

(4)前記酸化膜厚が所定範囲となる明るさ数値範囲は酸化膜厚さが20nm以上となる明るさ数値範囲とし、又は前記酸化膜が所定範囲となる信号強度数値は酸化膜厚さが20nm以上となる信号強度数値範囲とすることを特徴とする、(1)乃至(3)のうちの何れかに記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【0021】

(5)前記酸化膜厚が所定範囲となる明るさ数値範囲は酸化膜厚さが30nm以上となる明るさ数値範囲とし、又は前記酸化膜が所定範囲となる信号強度数値は酸化膜厚さが30nm以上となる信号強度数値範囲とすることを特徴とする、(1)乃至(3)のうちの何れかに記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【0022】

(6)予め、溶融亜鉛系めっき鋼板の表面の摩擦係数と明るさ数値との関係を求めて、その結果から、摩擦係数が所定範囲となる明るさ数値範囲を求め、又は溶融亜鉛系めっき鋼板の表面の摩擦係数と信号強度数値との対応関係を求めて、その結果から、摩擦係数が所定範囲となる信号強度数値範囲を求め、前記判定ステップは、得られた明るさ数値が前記所定の明るさ数値範囲内に有るか否か又は得られた信号強度数値が前記所定の信号強度範囲内にあるか否かにより、前記溶融亜鉛系めっき鋼板がその表面に所定性状の酸化膜を有しているか否かを判定することを特徴とする、(1)又は(2)に記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【0023】

(7)前記摩擦係数が所定範囲となる明るさ数値範囲は摩擦係数が0.160以下となるとなる明るさ数値範囲とし、又は前記摩擦係数が所定範囲となる信号強度数値範囲は摩擦係数が0.160以下となるとなる信号強度数値範囲とすることを特徴とする、(1)、(2)、(6)のうちの何れかに記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【0024】

(8)前記摩擦係数が所定範囲となる明るさ数値範囲は摩擦係数が0.140以下となるとなる明るさ数値範囲とし、又は前記摩擦係数が所定範囲となる信号強度数値範囲は摩擦係数が0.140以下となるとなる信号強度数値範囲とすることを特徴とする、(1)、(2)、(6)のうちの何れかに記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【0025】

(9)前記(1)記載の数値化ステップはめっき表面の平坦部から発生する2次電子量に対応した強度信号を数値化し、又は前記(2)記載の数値化ステップはめっき表面の平坦部の2次電子像の明るさを数値化することを特徴とする、(1)乃至(8)のうちの何れかに記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【0026】

(10)前記(1)記載の数値化ステップはめっき表面の平坦部と非平坦部の両方を含む領域から発生する2次電子量に対応した強度信号を数値化し、又は前記(2)記載の数値化ステップはめっき表面の平坦部と非平坦部の両方を含む領域の2次電子像の明るさを数値化することを特徴とする、(1)乃至(8)のうちの何れかに記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【0027】

(11)鋼板を、溶融亜鉛めっきした後調質圧延を行い、又は溶融めっきした後合金化処理、調質圧延を行い、さらに酸化物形成処理を施してその表面に酸化膜を形成して溶融亜鉛系めっき鋼板を製造する製造ステップと、前記製造ステップで製造された溶融亜鉛系めっき鋼板に対して(1)乃至(10)のうちの何れかに記載の方法で品質管理を行う評価ステップとを有することを特徴とする、表面に酸化膜を有する溶融亜鉛系めっき鋼板の製造方法。

【0028】

(12)前記評価ステップで、溶融亜鉛系めっき鋼板が所定性状の酸化物を有すると判定したときは、該溶融亜鉛系めっき鋼板を所定の出荷対象とすることを特徴とする、(11)に記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の製造方法。

【0029】

(13)前記評価ステップで、溶融亜鉛系めっき鋼板が所定性状の酸化物を有しないと判定したときは、前記製造ステップの酸化物形成処理の処理条件を、明るさ数値が所定範囲に入るように又は信号強度数値が所定範囲に入るように調整することを特徴とする、(11)又は(12)に記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の製造方法。

【0030】

(14)表面に酸化物を有する溶融亜鉛系めっき鋼板に代えて、表面に酸化物を有する電気亜鉛系めっき鋼板について、(1)乃至(10)のうちのいずれかに記載の方法で電気亜鉛系めっき鋼板の品質管理を行うことを特徴とする、電気亜鉛系めっき鋼板の品質管理方法。

【0031】

(15)表面に酸化物を有する溶融亜鉛系めっき鋼板に代えて、表面に酸化物を有する鋼板について、(1)乃至(10)のうちのいずれかに記載の方法で鋼板の品質管理を行うことを特徴とする、鋼板の品質管理方法。

【発明の効果】

【0032】

本発明によれば、鋼板の特性の多くを左右する表面の酸化物厚さを、既存手法より簡便・迅速、かつ正確に評価でき、製品管理、出荷管理、さらには製造条件調整へのフィードバックが可能となる。製造条件調整へのフィードバックを迅速に行えることで、製品品質の安定化が可能になる。

【図面の簡単な説明】

【0033】

【図1】高プレス加工性を有する合金化溶融亜鉛めっき鋼板を説明する図で(a)は合金化溶融亜鉛めっき鋼板の断面模式図、(b)は平坦部の存在を示す表面から観察した2次電子像である。

【図2】本発明において、薄い酸化膜層の存在部分を可視化できる機構を示す模式図で、(a)は通常加速電圧における2次電子放出を説明し、(b)は入射電子の加速電圧を、入射後の電子の拡散が皮膜物質内に収まるような低加速電圧に選択されたときの2次電子放出を説明する。

【図3】酸化膜厚の異なる合金化溶融亜鉛めっき鋼板に低加速電圧(加速電圧:0.5kV)で電子を照射したときの2次電子像の明るさの違いを説明する2次電子像の例で、(a)は酸化物の平均膜厚が25nm、(b)は酸化物の平均膜厚が10nmで、各々上段は平坦部を高倍率で観察したもの、下段は低倍率で観察したものである。

【図4】極低加速電圧による2次電子像の明るさ数値とEPMAで測定した表面酸素量との関係を示す図である。

【図5】平坦部の極低加速電圧による2次電子像の明るさ数値と摩擦係数との関係を示す図である。

【図6】平坦部、非平坦部を含む広い面積から得られた極低加速電圧による2次電子像の明るさ数値と摩擦係数との関係を示す図である。

【図7】本発明において、判定ステップの判定結果に基いて、合金化溶融亜鉛めっき鋼板の振り向け先を判定するフローを説明する図である。

【図8】本発明において、オーダーに基づき設定した判定基準に基いて、合金化溶融亜鉛めっき鋼板の振り向け先を判定するフローを説明する図である。

【図9】本発明において、判定ステップの判定結果に基いて、合金化溶融亜鉛めっき鋼板製造工程の酸化処理工程の処理条件をフィードバック制御するフローを説明する図である。

【図10】本発明において、オーダーに基づき設定した判定基準に基いて、合金化溶融亜鉛めっき鋼板の振り向け先の判定と合金化溶融亜鉛めっき鋼板製造工程の酸化処理工程の処理条件をフィードバック制御するフローを説明する図である。

【図11】摩擦係数測定装置を示す概略正面図である。

【図12】図11中のビード形状・寸法を示す概略斜視図である。

【図13】実施例1において、平坦部の2次電子像明るさ数値と酸化膜厚との関係を示す図である。

【図14】実施例1において、平坦部と非平坦部を含む広い面積から得られた2次電子像明るさ数値と酸化膜厚との関係を示す図である。

【図15】実施例2において、平坦部の2次電子像明るさ数値と摩擦係数との関係を示す図である。

【図16】実施例3において、製造順に評価したコイルの摩擦係数の変化を示す図である。

【発明を実施するための形態】

【0034】

以下、発明に至った経緯と共に、本発明を詳しく説明する。

【0035】

本発明の特徴は、(i)電子線照射に対して皮膜物質と下地物質の2次電子放出率の違いに着目し、(ii)皮膜厚さによって調整された加速電圧を用いることにより、(iii)皮膜厚さの違いを2次電子放出率の違いとして検出することにある。

【0036】

発明者らは極低加速SEM技術を利用し種々の物理解析手段で鉄鋼材料サンプルを調べるうち、加速電圧1kV以下の極低加速SEMを用いた場合、単なる形状のコントラストのみならず物質の違いにより生じる物質コントラスト像を得られることに気が付いた。この物質コントラストは、金属上に酸化物層が存在する場合にも生じることがわかった。図2は、このことを模式的に示している。

【0037】

すなわち、図2(a)に示すように、通常加速電圧では、膜物質がある部分、膜物質がない部分のいずれでも、下地物質からの2次電子放出が支配的である。そのため、膜物質がある部分と膜物質がない部分とで2次電子放出量の差は小さい。これに対して、入射電子の加速電圧を、入射後の電子の拡散が皮膜物質内に収まるような条件で選択された場合、図2(b)に示されるように、膜物質がある部分における2次電子放出は膜物質そのもので決定され、膜物質が無い部分における2次電子放出量は下地物質そのもので決定される。このとき、膜物質と下地との2次電子放出量に差が生じる。そのために、膜物質がある部分と無い部分とで物質の違いにより生じる物質コントラストが生じるのである。

【0038】

入射後の電子の拡散が皮膜物質内に収まるような入射電子の加速電圧の選定は、モンテカルロシミュレーションなどを利用し膜物質・膜厚に対して指針を得ることができる。プレス加工性の観点等から、鋼板として重要な皮膜厚さが数〜数百ナノメートルの酸化膜の場合、加速電圧は5kV以下、望ましくは2kV程度以下を採用すべきである。厚さが数十ナノメートルの酸化膜に対しては、0.5kV前後の加速電圧が有効であった。高い加速電圧を用いると導電性の低い皮膜(酸化物も含む)での帯電が顕著になり帯電によるコントラストの変化が物質コントラストに重畳する。この意味でも、加速電圧は5kV以下、望ましくは2kV以下が有効である。

【0039】

さらに検討を行った結果、適切な加速電圧を選択した場合、組成が類似した同系統の試料において、酸化膜の厚さに対応して2次電子放出率が変化することを2次電子像のコントラストの変化として評価できることを見出した。亜鉛上の酸化物の場合、0.5kV程度の低加速電子を照射した場合、金属面に比べて酸化膜面の2次電子像の明るさが暗いことがわかった。

【0040】

図3は、酸化膜厚の異なる合金化溶融亜鉛めっき鋼板に低加速電圧(加速電圧:0.5kV)で電子を照射したときの2次電子像の明るさの違いを説明する2次電子像の例である。図3において、(a)は酸化物の平均膜厚が25nm、(b)は酸化物の平均膜厚が10nmの場合で、各々上段は平坦部を高倍率で観察したもの、下段は低倍率で観察したものである。図3(a)、(b)の対比からわかるように、SEM画像は、膜厚が厚いと暗く、薄いと明るい。なお、図3の下段は平坦部と非平坦部を含む広い領域から得られた像で、酸化物の分布を明瞭に見ることができる。すなわち、図3下段の二次電子像のなかで相対的に暗いところは酸化物が相対的に多く形成されているところ、明るいところは酸化物が相対的に少なく形成されているところに対応している。二次電子像を詳しく見ることにより、平坦部に相対的に多くの酸化物が形成されていることがわかっている。このように広い視野で二次電子像を観察しておくと、酸化物が確実に形成されている領域の酸化物厚さの評価ができる。

【0041】

そこで、SEM画像の明るさを数値化(以下、明るさ数値と呼ぶ)するとともに、EPMAを用いて種々のサンプルの酸化物付着量を調べてそのときの明るさ数値との関係を調べた。明るさは、取込んだ画像を、市販のソフトウエアAdobe製Photoshopを用いて画像の明るさを、256階調で数値化し、その平均値を求め、これを明るさ数値とした。酸化物付着量は酸素の2次電子強度で評価した。その結果を図4に示す。図4から、酸化物付着量(酸素強度)と明るさに対応関係があることを見出した。なお、金属との関係で酸化物の明るさ数値が低い理由は、酸化皮膜部分では導電性が低く正電荷が表面に蓄積するために2次電子発生量が抑制され2次電子像が暗くなるメカニズムを考えられる。なお、図4中、横軸に記載の[Max256]は、画像の明るさを256階調で数値化したことを意味してある。

【0042】

このことにより、観察される2次電子像の明るさの程度に着目して酸化膜性状(厚さ又は付着量)を判定することが可能となる。

【0043】

さらに電子線の加速電圧を順次変化させて、2次電子像の明るさを調査したところ、ある加速電圧以下で明るさが変化することを知見した。図2の説明に従うと、これは、電子線の加速電圧が入射電子の試料中における拡散が皮膜中に収まるようになる加速電圧付近で2次電子の発生量が変化したため、と考えることができる。このように加速電圧を連続的に変化させて、2次電子発生量の変化あるいは2次電子像の明るさの変化をモニターすることで、皮膜の厚さを評価することができる。

【0044】

上記の手法において、本質は2次電子の放出量であるが、SEMを用いて2次電子像の明るさ数値として、2次電子の放出量の相対的な違い、すなわち皮膜の厚さの違いを検知する場合、以下の利点がある。第一に、試料の形状や凹凸を同時に観察できることである。このことは、皮膜厚さの分布を評価することに利用できる。また、表面形態を観察することにより、汚染された場所等、適切でない部分を避けて評価することで皮膜厚さの適切な評価が可能になる。前述の合金化溶融亜鉛めっき鋼板の平坦部のように、特定部分の皮膜厚さを評価する場合には最適である。第二に、測定時間が短いことである。2次電子像の取り込み時間として1秒以下の観察も可能である。これは、EPMAやAESによる測定時間と比較して10〜100分の1の測定時間である。

【0045】

本発明に基づいて皮膜厚さを評価するには、極低加速SEMが適しているが、皮膜の平均的な厚さ情報を得る目的には、真空ポンプで引かれた真空容器の中に、電子線を発生・照射する機能、2次電子を検出・量を測定する機能、および試料を保持する機能を有する単純な装置を用いることができる。

【0046】

前記のような皮膜測定手法を、溶融亜鉛めっきのプレス加工性の評価に適用できる。表面に酸化物を異なる量で付与した合金化溶融亜鉛めっき鋼板のめっき表面の平坦部での明るさ数値と摩擦係数の関係を調査した。摩擦係数は図11の摩擦係数測定装置を用いて、図12のビードを使用して測定したときの摩擦係数である。具体的な摩擦係数の測定方法は、後記する実施例1に記載の方法と同じである。明るさ数値は図4の場合と同様にして得られたものである。調査結果を図5に示す。図5から、この明るさ数値は摩擦係数とも対応し、ひいてはプレス加工性の指標となり得ることがわかった。

【0047】

発明が解決する課題で記載したように、高プレス加工性合金化溶融亜鉛めっき鋼板では、平坦部の酸化膜厚は摩擦係数と密接な関係があるので、酸化膜厚は平坦部における酸化膜厚を測定する必要があると考えていた。本手法で、平坦部と平坦部以外の部分を含む広い領域(全体)における明るさ数値と摩擦係数の関係を調査した。調査結果を図6に示す。図6から、広い視野からでも摩擦係数に対応する明るさ数値が得られることがわかった。その理由として、(i)平坦部が数十%の面積率で存在するため全体で見ても一定の関係がある、(ii)平坦部以外の部分(非平坦部)の酸化物厚さは平坦部ほど厚くないが平坦部と同じ傾向で増減する、ことによると思われる。そのため、平坦部と平坦部以外の部分を含む広い面積で明るさ数値を測定しても、この明るさ数値と摩擦係数には一定の関係が得られたものと考えられる。

【0048】

このことから、SEMを用いて低倍率で広い視野(例えば1mm×1mm)の平均の明るさ数値を求めることでも、摩擦係数を評価できることになる。平坦部における明るさ数値の測定に比べて、少ない測定(視野数)で平均化された情報が得られるため、測定時間の短縮に有効である。

【0049】

本発明は、このような知見に基づきなされたものである。以下、本発明の実施形態について、高プレス加工性合金化溶融亜鉛めっき鋼板を例に挙げて図7〜図10を参照してさらに説明する。

(1)高プレス加工性合金化溶融亜鉛めっき鋼板の製造方法及び品質(出荷)管理の全体説明

高プレス加工性を付与する合金化溶融亜鉛めっき鋼板は、通常、以下の工程で製造される。すなわち、合金化加熱炉を備えた連続溶融亜鉛めっき装置(CGL)を用いて、常法により鋼板を溶融亜鉛浴に浸漬させて溶融亜鉛めっきを施した後亜鉛浴から引き上げてめっき付着量を調整する(溶融めっき工程)、合金化加熱炉で合金化処理を行い、鋼板表面へFe−Zn合金層を形成させる(合金化処理工程)。次いで、調質圧延を施した(調質圧延工程)後、酸化物形成処理を施して表面に酸化膜を形成した(酸化物形成処理工程;図7〜図10中のS1)後、巻取り装置でコイルに巻取り、合金化溶融亜鉛めっき鋼板を製造する。

【0050】

本発明では、前記工程で製造された合金化溶融亜鉛めっき鋼板に対して、品質検査、判定、および出荷方法の決定、あるいは製造条件制御へのフィードバックを行う。

【0051】

具体的には、まず前記で製造された合金化溶融亜鉛めっき鋼板のコイルから検査用の試料を切出す。その個所や頻度は、製品性能のばらつきや製造の安定性に応じて、適宜に決定することができる。例えば、1コイルのトップ、ボトムの2箇所から切出す。製品の性能が安定して得られている場合には、例えば5コイルに1本の割合でサンプリングしてもよい。次いで、切出した試料を洗浄した後、極低加速SEMによりその表面を観察し、画像を取込んだ後、明るさを数値化する(図7〜図10中のS2)。得られた明るさ数値に基いて、当該合金化溶融亜鉛めっき鋼板の性能を判断し(図7〜図10中のS3)、その結果に基づいて、出荷先を適正に振り分け(図7、図8)、又は製造条件を変更する(図9、図10)。

【0052】

(2)評価工程の説明

(2−1)使用装置(極低加速SEM)の説明

加速電圧0.1kV以上2kV以下の電子線を常時安定して照射できるSEMを用いる。この加速電圧の範囲で、5nmより良い空間分解能を損なわずに自由に加速電圧を変化させることができるもので、電子線の安定性の観点からショットキー電界放出電子銃を有すること望ましい。2次電子検出器としては、低エネルギーの2次電子を、できれば選択的に、多く検出できるものが望ましい。また、迅速に測定までのセットアップができることから試料準備室を有することが望ましい。一例をあげるとすると、LEO1500シリーズ(LEO社)は、上記の目的に適している。

【0053】

(2−2)測定対象の説明

めっき・合金化、調質圧延された後酸化処理を受けた合金化溶融亜鉛めっき鋼板が検査対象となる。高いプレス成形性を得るために、酸化物付着物を一定厚さ以上厚くつけることが必要である。発明者らは、オージェ電子分光法により測定した酸化膜厚と摩擦係数の関係を精査した結果、酸化膜の厚さとして15nm以上が望ましく、さらには25nm以上が望ましいことを見出している。このような酸化膜が得られれば、それぞれ、0.160以下、0.140以下の摩擦係数の合金化溶融亜鉛めっき鋼板を安定して供給することができる。もちろん目的により基準を設定することが可能であるが、合金化溶融亜鉛めっき鋼板上の酸化物の厚さとしては、製品管理上の安全を鑑みて20nm以上、望ましくは30nm以上の厚さの酸化物が付与されているかどうかが一つの判定基準となる。

【0054】

(2−3)明るさ数値の定量化、考え方等

極低加速で観察した2次電子像の明るさと酸化膜量、ひいては摩擦係数との間に良好な関係があることはすでに述べた。得られた明るさから、酸化膜厚・性能を定量的に評価するためには、観察・画像取り込み、および数値化の条件を同一にして得た明るさ数値と、酸化膜厚、酸化物量ないしは摩擦係数との関係を求めておき、検査対象試料に対して同一条件で観察、数値化して得た結果を比較する必要がある。しかし、すべての条件を常に一定にしておくことは容易ではないので、検査対象試料と同時に参照試料について、同じ条件で観察・画像数値化を行い、検査対象試料で得られた数値と参照材料の数値とを参照し、検査対象試料の性能を判定することが現実的である。参照試料としては、表面が変化しにくい安定な物質(例えばSiO2膜付きのSiウエハ)や酸化膜厚、摩擦係数が既知の実材料を用いることができる。酸化膜厚、摩擦係数が既知の実材料を用いる場合、良否判断の境界にある材料を用いることで判定が容易になる。

【0055】

(2−4)測定手順の説明

(i)試料採取

製造後にコイルから切出された試料片を観察・評価対象とする。その方法および大きさは例えば、10mmφの打ち抜き機を用いることが容易である。切出し場所は、任意に設定可能である。製造されたコイルには、防錆油が塗布されているため、洗浄する。たとえば、アセトンなどの有機溶媒を用い5〜10分間浸漬するか、超音波洗浄することを採用することができる。方法は限定されないが、試料間で統一する。

【0056】

(ii)極低加速SEM観察(観察ステップ)

前記試料を、参照試料と共に極低加速SEM内に導入する。SEMは安定化のため、可動状態にした後数時間経過していることがのぞましい。例えば、ショットキー電子銃の電圧をかけた状態で保持しておくことが有効である。SEM観察により酸化物付着の均一性をチェックした後、画像を取込む領域を決定する。

【0057】

(iii)画像取り込み

測定対象試料と参照試料とを、同一観察条件にて観察し、同一条件で画像をデジタルデータとして取込む。その際に同一にする観察条件は以下のとおりである。

・加速電圧:対象とする膜厚により変更可能である。例えば、ここで対象としている合金化溶融亜鉛めっき鋼板上の数〜数十nmの酸化膜では、0.5kV程度の加速電圧が有効である。

・入射電子条件:加速電圧、アパーチャ−、ビーム径(通常最小)、電子の走査範囲(倍率)、走査スピード、走査方法

・検出条件:検出器の条件(印可電圧など)、明るさ、コントラスト、ゲイン、オフセット

・画像取込み条件:取込み点数、取込み時間、明るさ、コントラスト、ゲイン、オフセット

・取込み視野:平坦部のみの像を取込む場合は、例えば3〜5μm□の範囲で、取込み視野数は、2視野以上とする。酸化物付着が均一の場合は、2視野で充分である。不均一性が高い場合は、視野数を増やす。例えば5視野とする。広い面積で観察する場合は、不均一が顕著でなければ、2視野で充分である。

【0058】

(iv)明るさの定量化(数値化ステップ)

取込んだ画像を、画像処理ソフトウエアで読み込む。このソフトウエアは自作、市販品を問わない。後者の一例は、Adobe製Photoshopである。前記ソフトウエア上で、付着物など異常部を除いた画像範囲の明るさを数値化する。数値化方法は問わないが、例えば明るさを256階調に分け、前記範囲内の画像データ点数で平均化する方法を採用できる。検査対象試料と参照試料の両方について、同様の方法で画像を数値化する。

【0059】

(v)性能の判定(判定ステップ)

あらかじめ2次電子像の明るさと酸化膜厚あるいは酸化物量、又は2次電子像の明るさと摩擦係数との対応関係を求めておく。具体的には、前記酸化物形成処理で形成された膜厚の異なる酸化膜を有する合金化溶融亜鉛めっき鋼板の表面に、0.1〜5kVのなかから選ばれる加速電圧で加速された電子ビームを照射し、表面から発生する2次電子像の明るさを明るさ数値化し、酸化膜厚(酸化膜付着量であってもよい。以下同じ)と明るさ数値との対応関係を予め求めておく。又は2次電子像の明るさ数値と摩擦係数との対応関係を予め求めておく。

【0060】

前記したように、前述の対応関係は、平坦部のみ、平坦部と非平坦部を含む部分(広い面積部分)について求めることができる。評価精度をより良好にする面からは平坦部における対応関係を求めることが好ましい。簡易に評価する面からは、平坦部と非平坦部を含む部分における対応関係を求めて、その結果を利用するようにしてもよい。

【0061】

前記の対応関係は、実施例1の図13に示すように、合金化溶融亜鉛めっき鋼板の平坦部について、酸化膜厚と明るさ数値との関係を示す特性曲線として求めてもよい。図13から、例えば、酸化膜の膜厚が20nm以上となる明るさ数値の閾値がわかる。同様に、膜厚が30nm以上となる明るさ数値の閾値が分かる。

【0062】

また、実施例1の図14に示すように、合金化溶融亜鉛めっき鋼板の平坦部と非平坦部を含む領域について、酸化膜厚と明るさ数値との関係を示す特性曲線として求めてもよい。図14から、例えば、酸化膜の膜厚が20nm以上となる明るさ数値の閾値がわかる。同様に、膜厚が30nm以上となる明るさ数値の閾値が分かる。

【0063】

また、実施例2の図15に示すように、合金化溶融亜鉛めっき鋼板の摩擦係数と、平坦部の明るさ数値との関係を示す特性曲線として得てもよい。図15から、例えば摩擦係数が0.160以下となる明るさ数値の閾値がわかる。同様に、摩擦係数が0.140以下となる明るさ数値の閾値が分かる。

【0064】

また、前述の各図に示されるように、酸化膜厚と明るさ数値、摩擦係数と明るさ数値は、正相関、又は負相関があるので、前記した特性曲線を得ないで、膜厚判定の際の膜厚の閾値に対応する明るさ数値の値を求め、これを明るさ数値の閾値として用いてもよい。同様に、摩擦係数判定の際の摩擦係数の閾値に対応する明るさ数値を求め、これを明るさ数値の閾値として用いてもよい。

【0065】

なお、酸化物種(酸化物形成処理)が異なると、特性曲線は異なるようになるので、酸化物種(酸化物形成処理)毎に前記した関係を求めることが好ましい。

【0066】

検査対象試料について得られた明るさ数値を、参照試料の明るさ数値で補正し、補正後の明るさ数値に基き、検査対象試料の性能を判定する。補正の一例は、2次電子像の明るさ数値と酸化膜厚あるいは摩擦係数との関係を求めた際の参照試料の数値と、検査時の参照試料の数値との比を、検査対象試料の明るさ数値に乗ずる。前記明るさ数値と酸化膜厚・摩擦係数との関係より、補正された検査対象試料の明るさ数値が、性能良否の判断基準(例えば、酸化膜厚20nm以上、又は摩擦係数0.160以下)の範囲内に有るか否かを判定する。

【0067】

なお、参照試料の数値が、2次電子像の明るさ数値と酸化膜厚あるいは摩擦係数との関係を求めた際の参照試料の数値と一致するように、装置を調整しておけば、前記の補正を行うことなく、検査対象試料の数値から直接性能の判定を行うことができる。

【0068】

(3)出荷判定工程(判定ステップ)

出荷判定工程では、検査対象試料の明るさ数値(補正後の明るさ数値)と、合金化溶融亜鉛めっき鋼板の性能等を考慮して決定される明るさ数値の閾値とに基き、検査対象試料の性能を判定する。

【0069】

判定ステップ(S3)における判定方法の一例は、予め酸化膜厚又は摩擦係数に基いて製品のグレード分けを行っておき、それに対応する明るさ数値を判定基準に採用し、検査対象試料の明るさ数値に基いて、当該試料を採取したコイルをグレード分けする方法である。例えば、図7のフローにおいて、判定ステップ(S3)の判定基準として、酸化膜厚20nm以上又は摩擦係数0.16以下を満たすものを高グレード品、前記を満たさないものを通常グレードとして判定し、判定結果に基き出荷先を振り分けることができる。たとえば、プレス加工条件の厳しい客先に前者を、ゆるいプレス加工条件の客先に後者を納入することで、常に適切な製品出荷を行うことができる。判定基準を酸化膜厚30nm以上(又は摩擦係数0.140以下)とすることで、該検査基準をパスした製品は、特に加工条件の厳しい客先でも満足される商品として安定して供給することが可能である。このように、判定基準は複数設定することができる。基準は、前述の2つでもよいし、それ以上設定してもよい。

【0070】

前記は下地材質が軟質鋼の場合であるが、同一加工条件であっても、下地材質が異なることにより基準値を変更することも可能である。例えば高強度鋼など難加工性の鋼板では、より高い摺動性が必要されることから、判定基準を厳しくすることもできる。

【0071】

判定ステップ(S3)における判定方法の別の例は、図8のフローに示すように、オーダー条件(プレス条件、品質基準、下地鋼板材質指定等)から決定される性能目標に基き、あらかじめ酸化膜厚又は摩擦係数の基準値(閾値)を設定し、判定ステップ(S3)で、それに対応する明るさ数値を判定基準に採用する方法である。判定ステップ(S3)は、前記基準値を満足するコイルを当該オーダーへの出荷対象材と判定し、前記基準値を満足しないコイルを当該オーダーへの出荷対象外と判定する。このようにすることで、適切な出荷管理が行える。また、顧客との連携して、本発明で評価されたコイルごとの酸化物厚または摩擦係数に連動して顧客のプレス成形条件(押さえ圧、プレス速度、プレス油の種類や塗布量)を適切に変更することにより、不良品の少ないプレス加工を実現することが可能となる。

【0072】

(4)操業条件へのフィードバック工程の説明

本発明の性能判定結果は、出荷先振り分け判定のみならず、高プレス加工性合金化溶融亜鉛めっき鋼板の製造条件の調整に使用することが有効である。例えば、図9のフローに示すように、判定ステップ(S3)で、検査対象試料の明るさ数値が、予め設定した明るさ数値の閾値内にあるときは、酸化処理工程の処理条件は変更せず、検査対象試料の明るさ数値が、予め設定した明るさ数値の閾値を外れたときは、酸化処理工程(S1)の処理条件を明るさ数値が閾値内に入る条件に調整する。これによって、製品の安定製造に大きく寄与する。本発明に要する検査時間は、採取より10分程度で判定できるため、酸化処理工程の条件調整に充分反映することができる。フィードバックにより変更する製造条件としては、酸化処理液の組成、pH、温度、および処理液の付着量、あるいは処理時間などである。予め、これらの条件と膜厚との関係を求めておくことで、処理条件を容易に調整できる。例えば、酸化膜厚が規定値よりも薄い場合はラインスピードを遅くして酸化処理の時間を長くすることにより、酸化膜厚を増加させることができる。酸化膜厚が厚すぎる場合は、ラインスピードを早くすることにより対応できる。

【0073】

また、図10のフローに示すように、本発明を実施する際に、オーダー条件(プレス条件、品質基準、下地鋼板材質指定等)から決定される性能目標に基き、あらかじめ酸化膜厚又は摩擦係数の基準値(閾値)を設定し、判定ステップ(S3)で、それに対応する明るさ数値を判定基準に採用し、判定ステップ(S3)では、明るさ数値が基準値をクリアしていれば製造した製品を当該オーダーに引き当て可能と判定し、明るさ数値が基準値をクリアしていない場合は、製造した製品を当該オーダーへの引き当て対象外と判定し、酸化処理工程(S1)の製造条件を、明るさ数値が所定範囲に入るように変更するフィードバック制御を行う。基準値を2種類設定してもよい。すなわち、オーダーへの引き当て可否の判定を行う第1の基準値と、前記第1の基準値とは別に、それより厳しい第2の基準値を設け、第2の基準値をクリアしないときに製造条件を変更するフィードバック制御を行うようにしてもよい。このようにすることにより、無駄のない製造とともに適切な出荷管理を行うことができる。

【0074】

なお、前述の実施の形態では、極低加速SEMの2次電子像を一旦取込んで明るさ数値として数値化する方法について述べたが、本質は対象材料表面から発生する2次電子量である。従って、2次電子放出量に依存する信号(例えば2次電子検出器の出力)を直接測定し数値化し、前述の明るさ数値に代えて、前記信号(信号強度信号)を使用して酸化膜性状の判定に使用することもできる。

【0075】

(5)他品種への適用

前述の実施の形態では、プレス加工性を高める観点から、表面に酸化物を付与する合金化溶融亜鉛めっき鋼板を例に挙げて述べた。本発明は、対象とする酸化物は水酸化物を含んでいてもよく、またプレス加工性以外の目的で酸化物を付与する場合にも適用できる。

【0076】

また対象とする鋼板は、合金化溶融亜鉛めっき鋼板に限定されず、プレス成形性を高める等の目的で表面に酸化物(水酸化物を含む)を付与した溶融亜鉛めっき鋼板についても適用可能である。

【0077】

溶融亜鉛めっき鋼板は、前記した合金化溶融亜鉛めっき鋼板の製造工程において、合金化処理工程が行われないで製造される。なお、本明細書では、合金化溶融亜鉛めっき鋼板と、溶融亜鉛めっき鋼板を総称して溶融亜鉛系めっき鋼板と記載する。

【0078】

また、本発明は、表面に酸化物を有する電気亜鉛系めっき鋼板および表面に酸化物を有する冷延鋼板等の鋼板の品質検査、管理、および製造条件(酸化物付与処理条件)へのフィードバックを行う製造方法への適用が可能である。

【0079】

表面に酸化物を有する電気亜鉛系めっき鋼板は、焼鈍、調質圧延された鋼板に電系亜鉛系めっきを行い、その表面に亜鉛系めっき層を形成し、次いで酸化物形成処理を行って製造する。

【0080】

表面に酸化物を有する冷延鋼板は、冷間圧延された鋼板を焼鈍、調質圧延した後酸化物形成処理を行って製造する。調質圧延後に酸化物形成処理を行うことと併用して、または調質圧延後に酸化物形成処理を行うことに代えて、焼鈍工程で酸化物を付与してもよい。本発明は、冷延鋼板と同様に、熱延鋼板の表面についても適用可能である。

【0081】

なお、以上の説明では、プレス成形性について述べたが、酸化物の厚さが関与する特性であれば、プレス成形性以外にも適応できる。具体的な適用先として例えば、耐食性、導電性、溶接性、接着性や化成処理性の品質管理・製造方法へのフィードバックがある。

【実施例1】

【0082】

次に、本発明を実施例により説明する。

板厚0.8mmの冷延鋼板上に、常法の合金化溶融亜鉛めっき法によりFe濃度が9.5重量%〜10.5重量%のめっき皮膜を片面あたり目標50〜60g/m2で形成した。この合金化溶融亜鉛めっき鋼板を、調質圧延により表面の平坦部を、平坦部の面積率として40%〜60%で形成させた後に、硫酸第一鉄(約40g/リットル)および酢酸ソーダ(約40g/リットル)を含む酸性溶液(pH:2、温度:20℃±5℃)に浸漬し、4〜8秒大気中を空走させた後、水洗し乾燥することによる酸化処理を行い、表面にZnを主体とする酸化物を付与した。この方法で製造した計40コイルより7コイルを任意に抜き出しオモテ面について下記のの評価を行った。

【0083】

(1)処理層の厚さ:めっき表面の平坦部における処理膜の厚さは、Ar+イオンスパッタリングと組み合わせた走査オージェ電子顕微鏡法(SAM)により評価した。用いた装置は、PHI社製のSAM660である。2次電子像により、めっき表面の平坦部を確認し、電子ビームを走査し、平坦部表面で約3μm×3μmの領域を測定した。加速電圧3kVのAr+イオンスパッタリングにより酸素の濃度がほぼ一定となる深さまでスパッタと測定を繰返し、検出されたの元素のピーク強度から相対感度因子補正により、各々の深さでの組成を求めた。処理層の厚さは、Oの含有率が、最大値より深い位置で、最大値と内部での一定となった値との和の1/2となるスパッタリング時間を、膜厚既知のSiO2膜で求めたスパッタレートをもとに深さに換算して求めた。なお、測定は1試料あたり最低3箇所の平坦部について実施し、その平均値とした。

【0084】

(2)プレス成形性評価試験「摩擦係数測定試験」

プレス成形性を評価するために、各供試体の摩擦係数を、以下のようにして測定した。

【0085】

図11は、摩擦係数測定装置を示す概略正面図である。図11に示すように、供試体から採取した摩擦係数測定用試料1が試料台2に固定され、試料台2は、水平移動可能なスライドテーブル3の上面に固定されている。スライドテーブル3の下面には、これに接したローラ4を有する上下動可能なスライドテーブル支持台5が設けられ、これを押上げることにより、ビード6による摩擦係数測定用試料1への押付荷重Nを測定するための第1ロードセル7が、スライドテーブル支持台5に取付けられている。上記押付力を作用させた状態でスライドテーブル3を水平方向へ移動させるための摺動抵抗力Fを測定するための第2ロードセル8が、スライドテーブル3の一方の端部に取付けられている。なお、潤滑油として、日本パーカライジング社製ノックスラスト550HNを試料1の表面に塗布して試験を行った。

【0086】

図12は、使用したビードの形状・寸法を示す概略斜視図である。ビード6の下面が試料1の表面に押しつけられた状態で摺動する。ビード6の形状は、幅10mm、試料の摺動方向長さ12mm、摺動方向両端の下部は曲率4.5mmRの曲面で構成され、試料が押付けられるビード下面は幅10mm、摺動方向長さ3mmの平面を有する。摩擦係数測定試験は、以下に示す条件で行った。図12に示すビードを用い、押付荷重N:400kgf、試料の引き抜き速度(スライドテーブル3の水平移動速度):100cm/minとした。供試体とビードとの間の摩擦係数μは、式:μ=F/Nで算出した。

【0087】

(3)2次電子像の明るさ評価

各コイルの長さの中央部付近、板厚の中央付近から12mmφに打ち抜いた試料を評価対象とした。アセトン中で超音波洗浄を5分間行い、脱脂した。SEMとして、LEO1530(LEO社製)を用い、測定対象試料と参照試料とを、同一観察条件にて観察し、同一条件で画像をデジタルデータとして取込む。その際に同一にする観察条件は以下のとおりである。

【0088】

加速電圧:0.5kV、アパーチャ−:30μm、ビーム径(最小)、倍率:500倍、走査スピード:25.7μ秒/点、データ点数:1024×768、とし、検出器の明るさ、コントラストを一定にして、1試料あたり2視野の画像データを取込んだ。

【0089】

取込んだ画像を、市販のソフトウエアAdobe製Photoshopを用いて画像の明るさを、256階調で数値化し、その平均値を求めた。なお、画像の明るさの平均値を求めるのは、(a)視野の平坦部のみ、および(b)視野全体、の二種類を実施した。

【0090】

図13は、平坦部のみの2次電子像の明るさと、オージェ電子分光法で評価した酸化膜厚との関係を示す。図14は、視野全体で評価した2次電子像の明るさと、オージェ電子分光法で評価した酸化膜厚との関係を示す。

【0091】

図13を見ると、平坦部の2次電子像の明るさと酸化膜厚には良い逆相関があることがわかる。すなわち、2次電子像の明るさが低下する試料ほど、酸化膜厚が厚くなっている。観察視野全体で評価した図14でも、相関はやや悪くなるが、同様の傾向がある。摩擦係数は、酸化膜厚が20nm以下の3試料で、0.160を越える値を示し、それ以外は0.160以下であった。この結果より、例えば図13では、2次電子像の明るさ数値147を基準とすると、摩擦係数0.160を基準とする摺動性能の判定を行うことができる。

【実施例2】

【0092】

板厚0.8mmの冷延鋼板上に、常法の合金化溶融亜鉛めっき法によりFe濃度が9.5重量%〜10.5重量%のめっき皮膜を片面あたり目標45g/m2で形成した。この合金化溶融亜鉛めっき鋼板を、CGLライン上で、調質圧延により表面の平坦部を形成させた後に、あらかじめ調整しておいた硫酸Zn(20g/リットル)、硫酸第一鉄(30g/リットル)および酢酸ソーダ(40g/リットル)を含む酸性溶液(pH:1.5、温度:20℃−35℃)に浸漬し、5〜7秒大気中を空走させ、次いで水酸化ナトリウム溶液(50g/リットル)に3秒間浸漬した後、水洗し乾燥することによる、酸化処理を行った。ここで、製造した計80コイルから5コイルおきに16コイルを抜き出し評価対象とした。

【0093】

得られた試料について実施例1と同様の評価を行った。その際、摩擦係数より、プレス加工性の判定を以下の二種類で実施した。

判定(1) 合格:0.160未満、不合格:0.160以上

判定(2) グレード1:0.140未満、グレード2:0.140以上0.160未満、グレード3:0.160以上

なお、2次電子像の観察・画像取り込みは、実施例1と異なるチャンスで行っており、像取り込み時の明るさ/コントラストの値も異なり、標準試料による補正は行っていないため、明るさ数値の実施例1との直接的な比較はできない。得られた結果を表1および図15に示す。なお、試料番号は製造順とは関係がない。

【0094】

【表1】

【0095】

判定(1)では、2次電子像の明るさ数値165を基準とし、それ以下を良好、それ以上を不良とすることにすることにより、摩擦係数が良好、不良の判定ができている。また、判定(2)では、グレード1とグレード2の閾値を140、グレード2とグレード3との明るさ数値の閾値を165とすることにより摩擦係数のグレードの識別を行えることがわかる。以上の結果より、明るさ数値に基いてプレス加工性に関する適正な品質管理、客先のニーズに合わせや適正な出荷コイルの選定を行うことができる。

【実施例3】

【0096】

実施例2の製造を行うにあたり、2次電子像の明るさ数値に基づいて、処理液の組成を変更する製造条件の適正化を行った。製造条件を一定にしようとしても、処理液組成の経時変化などにより、製品の性能は変化することがあるため、製造条件の制御が必要となる。

【0097】

2次電子像の明るさをコイルの製造順に示したものが図16である。図16中、製造条件(処理液の組成)の変更を行った個所を、「↑」で示してある。2次電子像の明るさを指標とし、製造条件へフィードバックすることにより、高いプレス加工性を有する合金化溶融亜鉛めっき鋼板を安定して製造することが可能となった。

【産業上の利用可能性】

【0098】

本発明は、特に、鉄鋼材料、なかでも薄鋼板の表面物性には有効である。合金化溶融亜鉛めっき鋼板では、プレス加工性の判定に基づく、製品管理、適正な出荷管理、そして安定した性能を提供する製造に大きく貢献する。

【符号の説明】

【0099】

1 摩擦係数測定用試料

2 試料台

3 スライドテーブル

4 ローラ

5 スライドテーブル支持台

6 ビード

7 第1ロードセル

8 第2ロードセル

9 レール

N 押付荷重

F 摺動抵抗力

P 引張荷重

【技術分野】

【0001】

本発明は、表面に酸化膜を有する溶融亜鉛系めっき鋼板、電気亜鉛系めっき鋼板及び冷延鋼板の品質管理方法及び製造方法に関する。

【背景技術】

【0002】

鉄鋼製品においては表面に付与する皮膜が性能に大きな影響を及ぼす場合がある。鉄鋼製品において表面の皮膜が重要な役割を果たす一つの具体例は、鋼板のプレス成形時における摺動性である。合金化溶融亜鉛めっき鋼板のプレス成形性を例に挙げて説明する。

【0003】

家電製品や自動車に使用される鋼板は、近年高耐食性の観点から亜鉛を主体としためっきが施されることが多い。亜鉛を主体とするめっきには、電気めっきと溶融めっきがある。高耐食性を得る観点から、厚めっき化の容易な溶融亜鉛系めっき鋼板が有利である。しかしながら、溶融亜鉛系めっき鋼板は、冷延鋼板に比べてプレス成形性が劣るという欠点を有する。これは溶融亜鉛系めっき鋼板とプレス金型との摺動抵抗が、冷延鋼板の場合に比較して大きいことが原因である。即ち、ビードと亜鉛系めっき鋼板との摺動抵抗が著しく大きい部分で、溶融亜鉛系めっき鋼板がプレス金型に流入しにくくなり、鋼板の破断が起こりやすい。

【0004】

亜鉛系めっき鋼板のプレス成形性を向上させる方法としては、一般に高粘度の潤滑油を塗布する方法が広く用いられている。しかしこの方法では、潤滑油の高粘性のために、塗装工程で脱脂不良による塗装欠陥が発生したり、またプレス時の油切れにより、プレス性能が不安定になる等の問題がある。前記問題を解決するには、潤滑油の塗布量を極力低減できることが必要であり、そのためには、溶融亜鉛系めっき鋼板自体のプレス成形性を改善することが必要となる。

【0005】

溶融亜鉛系めっき鋼板には、鋼板に亜鉛めっきを施した溶融亜鉛めっき鋼板、およびその後、加熱処理を行い、鋼板中のFeとめっき層中のZnが拡散する合金化反応が生じることにより、Fe−Zn合金相を形成させた合金化溶融亜鉛めっき鋼板がある。前者のめっきは主として亜鉛のη相から、後者のFe−Zn合金相は、通常、Γ相、δ1相、ζ相からなる皮膜であり、Fe濃度が低くなるに従い、すなわち、Γ相→δ1相→ζ相→η相の順で、硬度ならびに融点が低下する傾向がある。このため、摺動性の観点からは、高硬度で、融点が高く凝着の起こりにくい高Fe濃度の合金化皮膜が有効であり、プレス成形性を重視する場合は、皮膜中の平均Fe濃度を高めに製造された合金化溶融亜鉛めっき鋼板が用いられる。

【0006】

しかしながら、高Fe濃度の皮膜では、めっき−鋼板界面に硬くて脆いΓ相が形成されやすく、加工時に界面から剥離する現象、いわゆるパウダリングが生じ易い問題を有している。このため、特許文献1では、摺動性と耐パウダリング性を両立するために、上層に第二層として硬質のFe系合金を電気めっきなどの手法により付与する方法がとられている。しかしながら、めっき皮膜を二層とすることは製造コストが余計にかかるという問題を有している。

【0007】

この問題を解決する方法として、ZnOを主体とする酸化膜を形成させる方法(特許文献2及び特許文献3参照)、P酸化物を主体とした酸化膜を形成させる方法(特許文献4参照)、あるいは、Ni酸化物を生成させる方法(特許文献5参照)が開示されている。

【0008】

しかしながら、上述した特許文献2〜5を合金化溶融亜鉛めっき鋼板に適用した場合、プレス成形性の改善効果を安定して得ることはできない。発明者らは、この原因について詳細な検討を行った。その結果、合金化溶融めっき鋼板はAl酸化物が不均一に存在することにより表面の反応性が不均一であること、及びめっき表面の粗さが大きいことが原因であることを見出した。即ち、上述した特許文献2〜5を合金化溶融めっき鋼板に適用した場合、表面の反応性が不均一であるため、電解処理、浸漬処理、塗布酸化処理及び加熱処理等を行っても所定の皮膜を表面に均一に形成することは困難である。また、めっき表面は合金化反応の不均一性およびFe−Zn合金相の形状により数μm以上のマクロな凹凸が形成されている。プレス成型時にプレス金型と直接接触するのは表面の凸部となるが、凸部のうち膜厚の薄い部分と金型との接触部での摺動抵抗が大きくなり、プレス成形性の改善効果が十分には得られない。また、特許文献3、4、5のなかの製法例として記述されている電解処理は、余計にコストがかかるという問題を有している。

【0009】

本発明者らは、上述した目的を達成すべく、鋭意研究を重ねた結果、合金化溶融亜鉛めっき鋼板のめっき表面に平坦部を設け、その平坦部表面にZnを含む酸化物および/または水酸化物皮膜を形成させることにより高いプレス加工性を低コストで達成できることを見出した(特許文献6参照)。

【0010】

合金化溶融亜鉛めっき鋼板は、合金化処理時の鋼板−めっき界面の反応性の差およびFe−Zn合金の角張った形状により、めっき表面にマクロな粗さが存在している。このような合金化溶融亜鉛めっき鋼板に平坦部を設ける。平坦部な凸部を設けることによって、めっき表面の凹凸を緩和し表面を平滑にすると同時にめっき表面の凸部を平坦にする。また、平坦部に加工することにより、この表面における後述するような処理皮膜の付着を効率的、かつ均一にすることができる。このような合金化溶融亜鉛めっき鋼板の断面模式図と、平坦部の存在を示す表面から観察した二次電子像を、各々図1(a)及び(b)に示す。図1(b)において、暗い部分が平坦部、明るい部分が凹部である。

【0011】

平坦部の形成方法は特に限定されないが、調質圧延と兼ねることが有効である。平坦部にZnを主体とした酸化物および/または水酸化物皮膜を形成させる方法として、酸性溶液に接触し一定時間放置することが有効であることが見出されている(特許文献7参照)。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平1−319661号公報

【特許文献2】特開昭53−60332号公報

【特許文献3】特開平2−190483号公報

【特許文献4】特開平4−88196号公報

【特許文献5】特開平3−191093号公報

【特許文献6】特開2001−323358号公報

【特許文献7】特開2002−256448号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

合金化溶融亜鉛めっき鋼板の表面の特定部分に所要の酸化物層を形成することは、プレス加工性に大きな恩恵をもたらすが、顧客の満足を充分に満たすためには、安定して高性能の鋼板を製造する必要がある。一旦、安定的に酸化物形成できる操業条件を見出したとしても、浸漬処理液の変化、その他の製造条件の変動により、プレス加工性が変動する可能性がある。従って、製品管理が必要である。プレス加工性は前述のとおり摺動性によるところが大きいので、その指標として摩擦係数を測定することが有効である。しかしながら、摩擦係数測定は、図11に示すような摩擦係数測定装置を用いて行う必要があり、そのための供試材の切断・供試材への塗油・押付荷重と摺動抵抗力の測定・摩擦係数を算出するデータ処理の工程を含み、短時間での測定を実施するには適していない。

【0014】

発明者らは、高プレス加工性合金化溶融亜鉛めっき鋼板を開発するにあたり、平坦部の性状、特に酸化物厚さと摩擦係数は密接な関係があることを知見している。このときの知見から平坦部の酸化物厚さを測定することでプレス加工性を評価することができる。しかし、製品管理に耐えるべく酸化物厚さを迅速に測定する方法は既存手法では充分でない。すなわち、特定部位の酸化物厚さを測定する方法は、AESよりはEPMAの方が測定時間は短いが時間的にまだ充分でない。AESやEPMAで精度良く酸化物厚さを評価するためには、平坦部1箇所ではなく最低でも10箇所の平坦部について酸化物厚さを評価することが望ましいので、これらの手法は余計に時間がかかってしまう。

【0015】

さらに、AESやEPMAでは、装置のオペレーターが測定場所(平坦部)を選定するが、選んだ平坦部に酸化膜が形成されているかどうかは、実際に測定して見なければわからない。平坦部であっても酸化物が形成されていないところや何かとこすれて酸化物が欠損している可能性もあるが、そのことをAESやEPMAで判定することは困難である。また、EPMAでは入射電子線が試料内で広がる効果で、ビーム照射領域よりも測定領域が広がる傾向にあり、平坦部の面積が狭い場合、測定精度の点で若干不利である。また、特にAESでは、超高真空を必要とするため装置操作に熟練を有し、装置が高価であるというマイナス点もある。

【0016】

本発明は以上のような事情を考慮してなされたものであり、表面に酸化膜を有する溶融亜鉛系めっき鋼板、電気亜鉛系めっき鋼板及び冷延鋼板について、表面の酸化物厚さを、既存手法より簡便・迅速、かつ正確に評価できる品質管理方法及び前記鋼板の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0017】

上記課題を解決する本発明の特徴は次のとおりである。

(1)溶融亜鉛系めっき鋼板の表面に0.1〜5kVのなかから選ばれる加速電圧で加速された電子ビームを照射し、表面から発生する2次電子量に対応した信号強度を測定して信号強度数値として数値化する数値化ステップと、得られた信号強度数値が所定範囲に入るか否かにより、前記溶融亜鉛系めっき鋼板がその表面に所定性状の酸化膜を有しているか否かを判定する判定ステップとを有することを特徴とする、表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【0018】

(2)溶融亜鉛系めっき鋼板の表面に0.1〜5kVのなかから選ばれる加速電圧で加速された電子ビームを照射し、その2次電子像を得る観察ステップと、2次電子量を2次電子像の明るさを明るさ数値として数値化する数値化ステップと、得られた明るさ数値が所定範囲に入るか否かにより、前記溶融亜鉛系めっき鋼板がその表面に所定性状の酸化膜を有しているか否かを判定する判定ステップとを有することを特徴とする、表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【0019】

(3)予め、溶融亜鉛系めっき鋼板の表面の酸化膜厚さと明るさ数値との関係を求めて、その結果から、酸化膜厚が所定範囲となる明るさ数値範囲を求め、又は溶融亜鉛系めっき鋼板の表面の酸化膜厚と信号強度数値との対応関係を求めて、その結果から、酸化膜厚が所定範囲となる信号強度数値範囲を求め、前記判定ステップは、得られた明るさ数値が前記所定の明るさ数値範囲内に有るか否か又は得られた信号強度数値が前記所定の信号強度範囲内にあるか否かにより、前記溶融亜鉛系めっき鋼板がその表面に所定性状の酸化膜を有しているか否かを判定することを特徴とする、(1)又は(2)に記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【0020】

(4)前記酸化膜厚が所定範囲となる明るさ数値範囲は酸化膜厚さが20nm以上となる明るさ数値範囲とし、又は前記酸化膜が所定範囲となる信号強度数値は酸化膜厚さが20nm以上となる信号強度数値範囲とすることを特徴とする、(1)乃至(3)のうちの何れかに記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【0021】

(5)前記酸化膜厚が所定範囲となる明るさ数値範囲は酸化膜厚さが30nm以上となる明るさ数値範囲とし、又は前記酸化膜が所定範囲となる信号強度数値は酸化膜厚さが30nm以上となる信号強度数値範囲とすることを特徴とする、(1)乃至(3)のうちの何れかに記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【0022】

(6)予め、溶融亜鉛系めっき鋼板の表面の摩擦係数と明るさ数値との関係を求めて、その結果から、摩擦係数が所定範囲となる明るさ数値範囲を求め、又は溶融亜鉛系めっき鋼板の表面の摩擦係数と信号強度数値との対応関係を求めて、その結果から、摩擦係数が所定範囲となる信号強度数値範囲を求め、前記判定ステップは、得られた明るさ数値が前記所定の明るさ数値範囲内に有るか否か又は得られた信号強度数値が前記所定の信号強度範囲内にあるか否かにより、前記溶融亜鉛系めっき鋼板がその表面に所定性状の酸化膜を有しているか否かを判定することを特徴とする、(1)又は(2)に記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【0023】

(7)前記摩擦係数が所定範囲となる明るさ数値範囲は摩擦係数が0.160以下となるとなる明るさ数値範囲とし、又は前記摩擦係数が所定範囲となる信号強度数値範囲は摩擦係数が0.160以下となるとなる信号強度数値範囲とすることを特徴とする、(1)、(2)、(6)のうちの何れかに記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【0024】

(8)前記摩擦係数が所定範囲となる明るさ数値範囲は摩擦係数が0.140以下となるとなる明るさ数値範囲とし、又は前記摩擦係数が所定範囲となる信号強度数値範囲は摩擦係数が0.140以下となるとなる信号強度数値範囲とすることを特徴とする、(1)、(2)、(6)のうちの何れかに記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【0025】

(9)前記(1)記載の数値化ステップはめっき表面の平坦部から発生する2次電子量に対応した強度信号を数値化し、又は前記(2)記載の数値化ステップはめっき表面の平坦部の2次電子像の明るさを数値化することを特徴とする、(1)乃至(8)のうちの何れかに記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【0026】

(10)前記(1)記載の数値化ステップはめっき表面の平坦部と非平坦部の両方を含む領域から発生する2次電子量に対応した強度信号を数値化し、又は前記(2)記載の数値化ステップはめっき表面の平坦部と非平坦部の両方を含む領域の2次電子像の明るさを数値化することを特徴とする、(1)乃至(8)のうちの何れかに記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【0027】

(11)鋼板を、溶融亜鉛めっきした後調質圧延を行い、又は溶融めっきした後合金化処理、調質圧延を行い、さらに酸化物形成処理を施してその表面に酸化膜を形成して溶融亜鉛系めっき鋼板を製造する製造ステップと、前記製造ステップで製造された溶融亜鉛系めっき鋼板に対して(1)乃至(10)のうちの何れかに記載の方法で品質管理を行う評価ステップとを有することを特徴とする、表面に酸化膜を有する溶融亜鉛系めっき鋼板の製造方法。

【0028】

(12)前記評価ステップで、溶融亜鉛系めっき鋼板が所定性状の酸化物を有すると判定したときは、該溶融亜鉛系めっき鋼板を所定の出荷対象とすることを特徴とする、(11)に記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の製造方法。

【0029】

(13)前記評価ステップで、溶融亜鉛系めっき鋼板が所定性状の酸化物を有しないと判定したときは、前記製造ステップの酸化物形成処理の処理条件を、明るさ数値が所定範囲に入るように又は信号強度数値が所定範囲に入るように調整することを特徴とする、(11)又は(12)に記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の製造方法。

【0030】

(14)表面に酸化物を有する溶融亜鉛系めっき鋼板に代えて、表面に酸化物を有する電気亜鉛系めっき鋼板について、(1)乃至(10)のうちのいずれかに記載の方法で電気亜鉛系めっき鋼板の品質管理を行うことを特徴とする、電気亜鉛系めっき鋼板の品質管理方法。

【0031】

(15)表面に酸化物を有する溶融亜鉛系めっき鋼板に代えて、表面に酸化物を有する鋼板について、(1)乃至(10)のうちのいずれかに記載の方法で鋼板の品質管理を行うことを特徴とする、鋼板の品質管理方法。

【発明の効果】

【0032】

本発明によれば、鋼板の特性の多くを左右する表面の酸化物厚さを、既存手法より簡便・迅速、かつ正確に評価でき、製品管理、出荷管理、さらには製造条件調整へのフィードバックが可能となる。製造条件調整へのフィードバックを迅速に行えることで、製品品質の安定化が可能になる。

【図面の簡単な説明】

【0033】

【図1】高プレス加工性を有する合金化溶融亜鉛めっき鋼板を説明する図で(a)は合金化溶融亜鉛めっき鋼板の断面模式図、(b)は平坦部の存在を示す表面から観察した2次電子像である。

【図2】本発明において、薄い酸化膜層の存在部分を可視化できる機構を示す模式図で、(a)は通常加速電圧における2次電子放出を説明し、(b)は入射電子の加速電圧を、入射後の電子の拡散が皮膜物質内に収まるような低加速電圧に選択されたときの2次電子放出を説明する。

【図3】酸化膜厚の異なる合金化溶融亜鉛めっき鋼板に低加速電圧(加速電圧:0.5kV)で電子を照射したときの2次電子像の明るさの違いを説明する2次電子像の例で、(a)は酸化物の平均膜厚が25nm、(b)は酸化物の平均膜厚が10nmで、各々上段は平坦部を高倍率で観察したもの、下段は低倍率で観察したものである。

【図4】極低加速電圧による2次電子像の明るさ数値とEPMAで測定した表面酸素量との関係を示す図である。

【図5】平坦部の極低加速電圧による2次電子像の明るさ数値と摩擦係数との関係を示す図である。

【図6】平坦部、非平坦部を含む広い面積から得られた極低加速電圧による2次電子像の明るさ数値と摩擦係数との関係を示す図である。

【図7】本発明において、判定ステップの判定結果に基いて、合金化溶融亜鉛めっき鋼板の振り向け先を判定するフローを説明する図である。

【図8】本発明において、オーダーに基づき設定した判定基準に基いて、合金化溶融亜鉛めっき鋼板の振り向け先を判定するフローを説明する図である。

【図9】本発明において、判定ステップの判定結果に基いて、合金化溶融亜鉛めっき鋼板製造工程の酸化処理工程の処理条件をフィードバック制御するフローを説明する図である。

【図10】本発明において、オーダーに基づき設定した判定基準に基いて、合金化溶融亜鉛めっき鋼板の振り向け先の判定と合金化溶融亜鉛めっき鋼板製造工程の酸化処理工程の処理条件をフィードバック制御するフローを説明する図である。

【図11】摩擦係数測定装置を示す概略正面図である。

【図12】図11中のビード形状・寸法を示す概略斜視図である。

【図13】実施例1において、平坦部の2次電子像明るさ数値と酸化膜厚との関係を示す図である。

【図14】実施例1において、平坦部と非平坦部を含む広い面積から得られた2次電子像明るさ数値と酸化膜厚との関係を示す図である。

【図15】実施例2において、平坦部の2次電子像明るさ数値と摩擦係数との関係を示す図である。

【図16】実施例3において、製造順に評価したコイルの摩擦係数の変化を示す図である。

【発明を実施するための形態】

【0034】

以下、発明に至った経緯と共に、本発明を詳しく説明する。

【0035】

本発明の特徴は、(i)電子線照射に対して皮膜物質と下地物質の2次電子放出率の違いに着目し、(ii)皮膜厚さによって調整された加速電圧を用いることにより、(iii)皮膜厚さの違いを2次電子放出率の違いとして検出することにある。

【0036】

発明者らは極低加速SEM技術を利用し種々の物理解析手段で鉄鋼材料サンプルを調べるうち、加速電圧1kV以下の極低加速SEMを用いた場合、単なる形状のコントラストのみならず物質の違いにより生じる物質コントラスト像を得られることに気が付いた。この物質コントラストは、金属上に酸化物層が存在する場合にも生じることがわかった。図2は、このことを模式的に示している。

【0037】

すなわち、図2(a)に示すように、通常加速電圧では、膜物質がある部分、膜物質がない部分のいずれでも、下地物質からの2次電子放出が支配的である。そのため、膜物質がある部分と膜物質がない部分とで2次電子放出量の差は小さい。これに対して、入射電子の加速電圧を、入射後の電子の拡散が皮膜物質内に収まるような条件で選択された場合、図2(b)に示されるように、膜物質がある部分における2次電子放出は膜物質そのもので決定され、膜物質が無い部分における2次電子放出量は下地物質そのもので決定される。このとき、膜物質と下地との2次電子放出量に差が生じる。そのために、膜物質がある部分と無い部分とで物質の違いにより生じる物質コントラストが生じるのである。

【0038】

入射後の電子の拡散が皮膜物質内に収まるような入射電子の加速電圧の選定は、モンテカルロシミュレーションなどを利用し膜物質・膜厚に対して指針を得ることができる。プレス加工性の観点等から、鋼板として重要な皮膜厚さが数〜数百ナノメートルの酸化膜の場合、加速電圧は5kV以下、望ましくは2kV程度以下を採用すべきである。厚さが数十ナノメートルの酸化膜に対しては、0.5kV前後の加速電圧が有効であった。高い加速電圧を用いると導電性の低い皮膜(酸化物も含む)での帯電が顕著になり帯電によるコントラストの変化が物質コントラストに重畳する。この意味でも、加速電圧は5kV以下、望ましくは2kV以下が有効である。

【0039】

さらに検討を行った結果、適切な加速電圧を選択した場合、組成が類似した同系統の試料において、酸化膜の厚さに対応して2次電子放出率が変化することを2次電子像のコントラストの変化として評価できることを見出した。亜鉛上の酸化物の場合、0.5kV程度の低加速電子を照射した場合、金属面に比べて酸化膜面の2次電子像の明るさが暗いことがわかった。

【0040】

図3は、酸化膜厚の異なる合金化溶融亜鉛めっき鋼板に低加速電圧(加速電圧:0.5kV)で電子を照射したときの2次電子像の明るさの違いを説明する2次電子像の例である。図3において、(a)は酸化物の平均膜厚が25nm、(b)は酸化物の平均膜厚が10nmの場合で、各々上段は平坦部を高倍率で観察したもの、下段は低倍率で観察したものである。図3(a)、(b)の対比からわかるように、SEM画像は、膜厚が厚いと暗く、薄いと明るい。なお、図3の下段は平坦部と非平坦部を含む広い領域から得られた像で、酸化物の分布を明瞭に見ることができる。すなわち、図3下段の二次電子像のなかで相対的に暗いところは酸化物が相対的に多く形成されているところ、明るいところは酸化物が相対的に少なく形成されているところに対応している。二次電子像を詳しく見ることにより、平坦部に相対的に多くの酸化物が形成されていることがわかっている。このように広い視野で二次電子像を観察しておくと、酸化物が確実に形成されている領域の酸化物厚さの評価ができる。

【0041】

そこで、SEM画像の明るさを数値化(以下、明るさ数値と呼ぶ)するとともに、EPMAを用いて種々のサンプルの酸化物付着量を調べてそのときの明るさ数値との関係を調べた。明るさは、取込んだ画像を、市販のソフトウエアAdobe製Photoshopを用いて画像の明るさを、256階調で数値化し、その平均値を求め、これを明るさ数値とした。酸化物付着量は酸素の2次電子強度で評価した。その結果を図4に示す。図4から、酸化物付着量(酸素強度)と明るさに対応関係があることを見出した。なお、金属との関係で酸化物の明るさ数値が低い理由は、酸化皮膜部分では導電性が低く正電荷が表面に蓄積するために2次電子発生量が抑制され2次電子像が暗くなるメカニズムを考えられる。なお、図4中、横軸に記載の[Max256]は、画像の明るさを256階調で数値化したことを意味してある。

【0042】

このことにより、観察される2次電子像の明るさの程度に着目して酸化膜性状(厚さ又は付着量)を判定することが可能となる。

【0043】

さらに電子線の加速電圧を順次変化させて、2次電子像の明るさを調査したところ、ある加速電圧以下で明るさが変化することを知見した。図2の説明に従うと、これは、電子線の加速電圧が入射電子の試料中における拡散が皮膜中に収まるようになる加速電圧付近で2次電子の発生量が変化したため、と考えることができる。このように加速電圧を連続的に変化させて、2次電子発生量の変化あるいは2次電子像の明るさの変化をモニターすることで、皮膜の厚さを評価することができる。

【0044】

上記の手法において、本質は2次電子の放出量であるが、SEMを用いて2次電子像の明るさ数値として、2次電子の放出量の相対的な違い、すなわち皮膜の厚さの違いを検知する場合、以下の利点がある。第一に、試料の形状や凹凸を同時に観察できることである。このことは、皮膜厚さの分布を評価することに利用できる。また、表面形態を観察することにより、汚染された場所等、適切でない部分を避けて評価することで皮膜厚さの適切な評価が可能になる。前述の合金化溶融亜鉛めっき鋼板の平坦部のように、特定部分の皮膜厚さを評価する場合には最適である。第二に、測定時間が短いことである。2次電子像の取り込み時間として1秒以下の観察も可能である。これは、EPMAやAESによる測定時間と比較して10〜100分の1の測定時間である。

【0045】

本発明に基づいて皮膜厚さを評価するには、極低加速SEMが適しているが、皮膜の平均的な厚さ情報を得る目的には、真空ポンプで引かれた真空容器の中に、電子線を発生・照射する機能、2次電子を検出・量を測定する機能、および試料を保持する機能を有する単純な装置を用いることができる。

【0046】

前記のような皮膜測定手法を、溶融亜鉛めっきのプレス加工性の評価に適用できる。表面に酸化物を異なる量で付与した合金化溶融亜鉛めっき鋼板のめっき表面の平坦部での明るさ数値と摩擦係数の関係を調査した。摩擦係数は図11の摩擦係数測定装置を用いて、図12のビードを使用して測定したときの摩擦係数である。具体的な摩擦係数の測定方法は、後記する実施例1に記載の方法と同じである。明るさ数値は図4の場合と同様にして得られたものである。調査結果を図5に示す。図5から、この明るさ数値は摩擦係数とも対応し、ひいてはプレス加工性の指標となり得ることがわかった。

【0047】

発明が解決する課題で記載したように、高プレス加工性合金化溶融亜鉛めっき鋼板では、平坦部の酸化膜厚は摩擦係数と密接な関係があるので、酸化膜厚は平坦部における酸化膜厚を測定する必要があると考えていた。本手法で、平坦部と平坦部以外の部分を含む広い領域(全体)における明るさ数値と摩擦係数の関係を調査した。調査結果を図6に示す。図6から、広い視野からでも摩擦係数に対応する明るさ数値が得られることがわかった。その理由として、(i)平坦部が数十%の面積率で存在するため全体で見ても一定の関係がある、(ii)平坦部以外の部分(非平坦部)の酸化物厚さは平坦部ほど厚くないが平坦部と同じ傾向で増減する、ことによると思われる。そのため、平坦部と平坦部以外の部分を含む広い面積で明るさ数値を測定しても、この明るさ数値と摩擦係数には一定の関係が得られたものと考えられる。

【0048】

このことから、SEMを用いて低倍率で広い視野(例えば1mm×1mm)の平均の明るさ数値を求めることでも、摩擦係数を評価できることになる。平坦部における明るさ数値の測定に比べて、少ない測定(視野数)で平均化された情報が得られるため、測定時間の短縮に有効である。

【0049】

本発明は、このような知見に基づきなされたものである。以下、本発明の実施形態について、高プレス加工性合金化溶融亜鉛めっき鋼板を例に挙げて図7〜図10を参照してさらに説明する。

(1)高プレス加工性合金化溶融亜鉛めっき鋼板の製造方法及び品質(出荷)管理の全体説明

高プレス加工性を付与する合金化溶融亜鉛めっき鋼板は、通常、以下の工程で製造される。すなわち、合金化加熱炉を備えた連続溶融亜鉛めっき装置(CGL)を用いて、常法により鋼板を溶融亜鉛浴に浸漬させて溶融亜鉛めっきを施した後亜鉛浴から引き上げてめっき付着量を調整する(溶融めっき工程)、合金化加熱炉で合金化処理を行い、鋼板表面へFe−Zn合金層を形成させる(合金化処理工程)。次いで、調質圧延を施した(調質圧延工程)後、酸化物形成処理を施して表面に酸化膜を形成した(酸化物形成処理工程;図7〜図10中のS1)後、巻取り装置でコイルに巻取り、合金化溶融亜鉛めっき鋼板を製造する。

【0050】

本発明では、前記工程で製造された合金化溶融亜鉛めっき鋼板に対して、品質検査、判定、および出荷方法の決定、あるいは製造条件制御へのフィードバックを行う。

【0051】

具体的には、まず前記で製造された合金化溶融亜鉛めっき鋼板のコイルから検査用の試料を切出す。その個所や頻度は、製品性能のばらつきや製造の安定性に応じて、適宜に決定することができる。例えば、1コイルのトップ、ボトムの2箇所から切出す。製品の性能が安定して得られている場合には、例えば5コイルに1本の割合でサンプリングしてもよい。次いで、切出した試料を洗浄した後、極低加速SEMによりその表面を観察し、画像を取込んだ後、明るさを数値化する(図7〜図10中のS2)。得られた明るさ数値に基いて、当該合金化溶融亜鉛めっき鋼板の性能を判断し(図7〜図10中のS3)、その結果に基づいて、出荷先を適正に振り分け(図7、図8)、又は製造条件を変更する(図9、図10)。

【0052】

(2)評価工程の説明

(2−1)使用装置(極低加速SEM)の説明

加速電圧0.1kV以上2kV以下の電子線を常時安定して照射できるSEMを用いる。この加速電圧の範囲で、5nmより良い空間分解能を損なわずに自由に加速電圧を変化させることができるもので、電子線の安定性の観点からショットキー電界放出電子銃を有すること望ましい。2次電子検出器としては、低エネルギーの2次電子を、できれば選択的に、多く検出できるものが望ましい。また、迅速に測定までのセットアップができることから試料準備室を有することが望ましい。一例をあげるとすると、LEO1500シリーズ(LEO社)は、上記の目的に適している。

【0053】

(2−2)測定対象の説明

めっき・合金化、調質圧延された後酸化処理を受けた合金化溶融亜鉛めっき鋼板が検査対象となる。高いプレス成形性を得るために、酸化物付着物を一定厚さ以上厚くつけることが必要である。発明者らは、オージェ電子分光法により測定した酸化膜厚と摩擦係数の関係を精査した結果、酸化膜の厚さとして15nm以上が望ましく、さらには25nm以上が望ましいことを見出している。このような酸化膜が得られれば、それぞれ、0.160以下、0.140以下の摩擦係数の合金化溶融亜鉛めっき鋼板を安定して供給することができる。もちろん目的により基準を設定することが可能であるが、合金化溶融亜鉛めっき鋼板上の酸化物の厚さとしては、製品管理上の安全を鑑みて20nm以上、望ましくは30nm以上の厚さの酸化物が付与されているかどうかが一つの判定基準となる。

【0054】

(2−3)明るさ数値の定量化、考え方等

極低加速で観察した2次電子像の明るさと酸化膜量、ひいては摩擦係数との間に良好な関係があることはすでに述べた。得られた明るさから、酸化膜厚・性能を定量的に評価するためには、観察・画像取り込み、および数値化の条件を同一にして得た明るさ数値と、酸化膜厚、酸化物量ないしは摩擦係数との関係を求めておき、検査対象試料に対して同一条件で観察、数値化して得た結果を比較する必要がある。しかし、すべての条件を常に一定にしておくことは容易ではないので、検査対象試料と同時に参照試料について、同じ条件で観察・画像数値化を行い、検査対象試料で得られた数値と参照材料の数値とを参照し、検査対象試料の性能を判定することが現実的である。参照試料としては、表面が変化しにくい安定な物質(例えばSiO2膜付きのSiウエハ)や酸化膜厚、摩擦係数が既知の実材料を用いることができる。酸化膜厚、摩擦係数が既知の実材料を用いる場合、良否判断の境界にある材料を用いることで判定が容易になる。

【0055】

(2−4)測定手順の説明

(i)試料採取

製造後にコイルから切出された試料片を観察・評価対象とする。その方法および大きさは例えば、10mmφの打ち抜き機を用いることが容易である。切出し場所は、任意に設定可能である。製造されたコイルには、防錆油が塗布されているため、洗浄する。たとえば、アセトンなどの有機溶媒を用い5〜10分間浸漬するか、超音波洗浄することを採用することができる。方法は限定されないが、試料間で統一する。

【0056】

(ii)極低加速SEM観察(観察ステップ)

前記試料を、参照試料と共に極低加速SEM内に導入する。SEMは安定化のため、可動状態にした後数時間経過していることがのぞましい。例えば、ショットキー電子銃の電圧をかけた状態で保持しておくことが有効である。SEM観察により酸化物付着の均一性をチェックした後、画像を取込む領域を決定する。

【0057】

(iii)画像取り込み

測定対象試料と参照試料とを、同一観察条件にて観察し、同一条件で画像をデジタルデータとして取込む。その際に同一にする観察条件は以下のとおりである。

・加速電圧:対象とする膜厚により変更可能である。例えば、ここで対象としている合金化溶融亜鉛めっき鋼板上の数〜数十nmの酸化膜では、0.5kV程度の加速電圧が有効である。

・入射電子条件:加速電圧、アパーチャ−、ビーム径(通常最小)、電子の走査範囲(倍率)、走査スピード、走査方法

・検出条件:検出器の条件(印可電圧など)、明るさ、コントラスト、ゲイン、オフセット

・画像取込み条件:取込み点数、取込み時間、明るさ、コントラスト、ゲイン、オフセット

・取込み視野:平坦部のみの像を取込む場合は、例えば3〜5μm□の範囲で、取込み視野数は、2視野以上とする。酸化物付着が均一の場合は、2視野で充分である。不均一性が高い場合は、視野数を増やす。例えば5視野とする。広い面積で観察する場合は、不均一が顕著でなければ、2視野で充分である。

【0058】

(iv)明るさの定量化(数値化ステップ)

取込んだ画像を、画像処理ソフトウエアで読み込む。このソフトウエアは自作、市販品を問わない。後者の一例は、Adobe製Photoshopである。前記ソフトウエア上で、付着物など異常部を除いた画像範囲の明るさを数値化する。数値化方法は問わないが、例えば明るさを256階調に分け、前記範囲内の画像データ点数で平均化する方法を採用できる。検査対象試料と参照試料の両方について、同様の方法で画像を数値化する。

【0059】

(v)性能の判定(判定ステップ)

あらかじめ2次電子像の明るさと酸化膜厚あるいは酸化物量、又は2次電子像の明るさと摩擦係数との対応関係を求めておく。具体的には、前記酸化物形成処理で形成された膜厚の異なる酸化膜を有する合金化溶融亜鉛めっき鋼板の表面に、0.1〜5kVのなかから選ばれる加速電圧で加速された電子ビームを照射し、表面から発生する2次電子像の明るさを明るさ数値化し、酸化膜厚(酸化膜付着量であってもよい。以下同じ)と明るさ数値との対応関係を予め求めておく。又は2次電子像の明るさ数値と摩擦係数との対応関係を予め求めておく。

【0060】

前記したように、前述の対応関係は、平坦部のみ、平坦部と非平坦部を含む部分(広い面積部分)について求めることができる。評価精度をより良好にする面からは平坦部における対応関係を求めることが好ましい。簡易に評価する面からは、平坦部と非平坦部を含む部分における対応関係を求めて、その結果を利用するようにしてもよい。

【0061】

前記の対応関係は、実施例1の図13に示すように、合金化溶融亜鉛めっき鋼板の平坦部について、酸化膜厚と明るさ数値との関係を示す特性曲線として求めてもよい。図13から、例えば、酸化膜の膜厚が20nm以上となる明るさ数値の閾値がわかる。同様に、膜厚が30nm以上となる明るさ数値の閾値が分かる。

【0062】

また、実施例1の図14に示すように、合金化溶融亜鉛めっき鋼板の平坦部と非平坦部を含む領域について、酸化膜厚と明るさ数値との関係を示す特性曲線として求めてもよい。図14から、例えば、酸化膜の膜厚が20nm以上となる明るさ数値の閾値がわかる。同様に、膜厚が30nm以上となる明るさ数値の閾値が分かる。

【0063】

また、実施例2の図15に示すように、合金化溶融亜鉛めっき鋼板の摩擦係数と、平坦部の明るさ数値との関係を示す特性曲線として得てもよい。図15から、例えば摩擦係数が0.160以下となる明るさ数値の閾値がわかる。同様に、摩擦係数が0.140以下となる明るさ数値の閾値が分かる。

【0064】

また、前述の各図に示されるように、酸化膜厚と明るさ数値、摩擦係数と明るさ数値は、正相関、又は負相関があるので、前記した特性曲線を得ないで、膜厚判定の際の膜厚の閾値に対応する明るさ数値の値を求め、これを明るさ数値の閾値として用いてもよい。同様に、摩擦係数判定の際の摩擦係数の閾値に対応する明るさ数値を求め、これを明るさ数値の閾値として用いてもよい。

【0065】

なお、酸化物種(酸化物形成処理)が異なると、特性曲線は異なるようになるので、酸化物種(酸化物形成処理)毎に前記した関係を求めることが好ましい。

【0066】

検査対象試料について得られた明るさ数値を、参照試料の明るさ数値で補正し、補正後の明るさ数値に基き、検査対象試料の性能を判定する。補正の一例は、2次電子像の明るさ数値と酸化膜厚あるいは摩擦係数との関係を求めた際の参照試料の数値と、検査時の参照試料の数値との比を、検査対象試料の明るさ数値に乗ずる。前記明るさ数値と酸化膜厚・摩擦係数との関係より、補正された検査対象試料の明るさ数値が、性能良否の判断基準(例えば、酸化膜厚20nm以上、又は摩擦係数0.160以下)の範囲内に有るか否かを判定する。

【0067】

なお、参照試料の数値が、2次電子像の明るさ数値と酸化膜厚あるいは摩擦係数との関係を求めた際の参照試料の数値と一致するように、装置を調整しておけば、前記の補正を行うことなく、検査対象試料の数値から直接性能の判定を行うことができる。

【0068】

(3)出荷判定工程(判定ステップ)

出荷判定工程では、検査対象試料の明るさ数値(補正後の明るさ数値)と、合金化溶融亜鉛めっき鋼板の性能等を考慮して決定される明るさ数値の閾値とに基き、検査対象試料の性能を判定する。

【0069】

判定ステップ(S3)における判定方法の一例は、予め酸化膜厚又は摩擦係数に基いて製品のグレード分けを行っておき、それに対応する明るさ数値を判定基準に採用し、検査対象試料の明るさ数値に基いて、当該試料を採取したコイルをグレード分けする方法である。例えば、図7のフローにおいて、判定ステップ(S3)の判定基準として、酸化膜厚20nm以上又は摩擦係数0.16以下を満たすものを高グレード品、前記を満たさないものを通常グレードとして判定し、判定結果に基き出荷先を振り分けることができる。たとえば、プレス加工条件の厳しい客先に前者を、ゆるいプレス加工条件の客先に後者を納入することで、常に適切な製品出荷を行うことができる。判定基準を酸化膜厚30nm以上(又は摩擦係数0.140以下)とすることで、該検査基準をパスした製品は、特に加工条件の厳しい客先でも満足される商品として安定して供給することが可能である。このように、判定基準は複数設定することができる。基準は、前述の2つでもよいし、それ以上設定してもよい。

【0070】

前記は下地材質が軟質鋼の場合であるが、同一加工条件であっても、下地材質が異なることにより基準値を変更することも可能である。例えば高強度鋼など難加工性の鋼板では、より高い摺動性が必要されることから、判定基準を厳しくすることもできる。

【0071】

判定ステップ(S3)における判定方法の別の例は、図8のフローに示すように、オーダー条件(プレス条件、品質基準、下地鋼板材質指定等)から決定される性能目標に基き、あらかじめ酸化膜厚又は摩擦係数の基準値(閾値)を設定し、判定ステップ(S3)で、それに対応する明るさ数値を判定基準に採用する方法である。判定ステップ(S3)は、前記基準値を満足するコイルを当該オーダーへの出荷対象材と判定し、前記基準値を満足しないコイルを当該オーダーへの出荷対象外と判定する。このようにすることで、適切な出荷管理が行える。また、顧客との連携して、本発明で評価されたコイルごとの酸化物厚または摩擦係数に連動して顧客のプレス成形条件(押さえ圧、プレス速度、プレス油の種類や塗布量)を適切に変更することにより、不良品の少ないプレス加工を実現することが可能となる。

【0072】

(4)操業条件へのフィードバック工程の説明

本発明の性能判定結果は、出荷先振り分け判定のみならず、高プレス加工性合金化溶融亜鉛めっき鋼板の製造条件の調整に使用することが有効である。例えば、図9のフローに示すように、判定ステップ(S3)で、検査対象試料の明るさ数値が、予め設定した明るさ数値の閾値内にあるときは、酸化処理工程の処理条件は変更せず、検査対象試料の明るさ数値が、予め設定した明るさ数値の閾値を外れたときは、酸化処理工程(S1)の処理条件を明るさ数値が閾値内に入る条件に調整する。これによって、製品の安定製造に大きく寄与する。本発明に要する検査時間は、採取より10分程度で判定できるため、酸化処理工程の条件調整に充分反映することができる。フィードバックにより変更する製造条件としては、酸化処理液の組成、pH、温度、および処理液の付着量、あるいは処理時間などである。予め、これらの条件と膜厚との関係を求めておくことで、処理条件を容易に調整できる。例えば、酸化膜厚が規定値よりも薄い場合はラインスピードを遅くして酸化処理の時間を長くすることにより、酸化膜厚を増加させることができる。酸化膜厚が厚すぎる場合は、ラインスピードを早くすることにより対応できる。

【0073】

また、図10のフローに示すように、本発明を実施する際に、オーダー条件(プレス条件、品質基準、下地鋼板材質指定等)から決定される性能目標に基き、あらかじめ酸化膜厚又は摩擦係数の基準値(閾値)を設定し、判定ステップ(S3)で、それに対応する明るさ数値を判定基準に採用し、判定ステップ(S3)では、明るさ数値が基準値をクリアしていれば製造した製品を当該オーダーに引き当て可能と判定し、明るさ数値が基準値をクリアしていない場合は、製造した製品を当該オーダーへの引き当て対象外と判定し、酸化処理工程(S1)の製造条件を、明るさ数値が所定範囲に入るように変更するフィードバック制御を行う。基準値を2種類設定してもよい。すなわち、オーダーへの引き当て可否の判定を行う第1の基準値と、前記第1の基準値とは別に、それより厳しい第2の基準値を設け、第2の基準値をクリアしないときに製造条件を変更するフィードバック制御を行うようにしてもよい。このようにすることにより、無駄のない製造とともに適切な出荷管理を行うことができる。

【0074】

なお、前述の実施の形態では、極低加速SEMの2次電子像を一旦取込んで明るさ数値として数値化する方法について述べたが、本質は対象材料表面から発生する2次電子量である。従って、2次電子放出量に依存する信号(例えば2次電子検出器の出力)を直接測定し数値化し、前述の明るさ数値に代えて、前記信号(信号強度信号)を使用して酸化膜性状の判定に使用することもできる。

【0075】

(5)他品種への適用

前述の実施の形態では、プレス加工性を高める観点から、表面に酸化物を付与する合金化溶融亜鉛めっき鋼板を例に挙げて述べた。本発明は、対象とする酸化物は水酸化物を含んでいてもよく、またプレス加工性以外の目的で酸化物を付与する場合にも適用できる。

【0076】

また対象とする鋼板は、合金化溶融亜鉛めっき鋼板に限定されず、プレス成形性を高める等の目的で表面に酸化物(水酸化物を含む)を付与した溶融亜鉛めっき鋼板についても適用可能である。

【0077】

溶融亜鉛めっき鋼板は、前記した合金化溶融亜鉛めっき鋼板の製造工程において、合金化処理工程が行われないで製造される。なお、本明細書では、合金化溶融亜鉛めっき鋼板と、溶融亜鉛めっき鋼板を総称して溶融亜鉛系めっき鋼板と記載する。

【0078】

また、本発明は、表面に酸化物を有する電気亜鉛系めっき鋼板および表面に酸化物を有する冷延鋼板等の鋼板の品質検査、管理、および製造条件(酸化物付与処理条件)へのフィードバックを行う製造方法への適用が可能である。

【0079】

表面に酸化物を有する電気亜鉛系めっき鋼板は、焼鈍、調質圧延された鋼板に電系亜鉛系めっきを行い、その表面に亜鉛系めっき層を形成し、次いで酸化物形成処理を行って製造する。

【0080】

表面に酸化物を有する冷延鋼板は、冷間圧延された鋼板を焼鈍、調質圧延した後酸化物形成処理を行って製造する。調質圧延後に酸化物形成処理を行うことと併用して、または調質圧延後に酸化物形成処理を行うことに代えて、焼鈍工程で酸化物を付与してもよい。本発明は、冷延鋼板と同様に、熱延鋼板の表面についても適用可能である。

【0081】

なお、以上の説明では、プレス成形性について述べたが、酸化物の厚さが関与する特性であれば、プレス成形性以外にも適応できる。具体的な適用先として例えば、耐食性、導電性、溶接性、接着性や化成処理性の品質管理・製造方法へのフィードバックがある。

【実施例1】

【0082】

次に、本発明を実施例により説明する。

板厚0.8mmの冷延鋼板上に、常法の合金化溶融亜鉛めっき法によりFe濃度が9.5重量%〜10.5重量%のめっき皮膜を片面あたり目標50〜60g/m2で形成した。この合金化溶融亜鉛めっき鋼板を、調質圧延により表面の平坦部を、平坦部の面積率として40%〜60%で形成させた後に、硫酸第一鉄(約40g/リットル)および酢酸ソーダ(約40g/リットル)を含む酸性溶液(pH:2、温度:20℃±5℃)に浸漬し、4〜8秒大気中を空走させた後、水洗し乾燥することによる酸化処理を行い、表面にZnを主体とする酸化物を付与した。この方法で製造した計40コイルより7コイルを任意に抜き出しオモテ面について下記のの評価を行った。

【0083】

(1)処理層の厚さ:めっき表面の平坦部における処理膜の厚さは、Ar+イオンスパッタリングと組み合わせた走査オージェ電子顕微鏡法(SAM)により評価した。用いた装置は、PHI社製のSAM660である。2次電子像により、めっき表面の平坦部を確認し、電子ビームを走査し、平坦部表面で約3μm×3μmの領域を測定した。加速電圧3kVのAr+イオンスパッタリングにより酸素の濃度がほぼ一定となる深さまでスパッタと測定を繰返し、検出されたの元素のピーク強度から相対感度因子補正により、各々の深さでの組成を求めた。処理層の厚さは、Oの含有率が、最大値より深い位置で、最大値と内部での一定となった値との和の1/2となるスパッタリング時間を、膜厚既知のSiO2膜で求めたスパッタレートをもとに深さに換算して求めた。なお、測定は1試料あたり最低3箇所の平坦部について実施し、その平均値とした。

【0084】

(2)プレス成形性評価試験「摩擦係数測定試験」

プレス成形性を評価するために、各供試体の摩擦係数を、以下のようにして測定した。

【0085】

図11は、摩擦係数測定装置を示す概略正面図である。図11に示すように、供試体から採取した摩擦係数測定用試料1が試料台2に固定され、試料台2は、水平移動可能なスライドテーブル3の上面に固定されている。スライドテーブル3の下面には、これに接したローラ4を有する上下動可能なスライドテーブル支持台5が設けられ、これを押上げることにより、ビード6による摩擦係数測定用試料1への押付荷重Nを測定するための第1ロードセル7が、スライドテーブル支持台5に取付けられている。上記押付力を作用させた状態でスライドテーブル3を水平方向へ移動させるための摺動抵抗力Fを測定するための第2ロードセル8が、スライドテーブル3の一方の端部に取付けられている。なお、潤滑油として、日本パーカライジング社製ノックスラスト550HNを試料1の表面に塗布して試験を行った。

【0086】

図12は、使用したビードの形状・寸法を示す概略斜視図である。ビード6の下面が試料1の表面に押しつけられた状態で摺動する。ビード6の形状は、幅10mm、試料の摺動方向長さ12mm、摺動方向両端の下部は曲率4.5mmRの曲面で構成され、試料が押付けられるビード下面は幅10mm、摺動方向長さ3mmの平面を有する。摩擦係数測定試験は、以下に示す条件で行った。図12に示すビードを用い、押付荷重N:400kgf、試料の引き抜き速度(スライドテーブル3の水平移動速度):100cm/minとした。供試体とビードとの間の摩擦係数μは、式:μ=F/Nで算出した。

【0087】

(3)2次電子像の明るさ評価

各コイルの長さの中央部付近、板厚の中央付近から12mmφに打ち抜いた試料を評価対象とした。アセトン中で超音波洗浄を5分間行い、脱脂した。SEMとして、LEO1530(LEO社製)を用い、測定対象試料と参照試料とを、同一観察条件にて観察し、同一条件で画像をデジタルデータとして取込む。その際に同一にする観察条件は以下のとおりである。

【0088】

加速電圧:0.5kV、アパーチャ−:30μm、ビーム径(最小)、倍率:500倍、走査スピード:25.7μ秒/点、データ点数:1024×768、とし、検出器の明るさ、コントラストを一定にして、1試料あたり2視野の画像データを取込んだ。

【0089】

取込んだ画像を、市販のソフトウエアAdobe製Photoshopを用いて画像の明るさを、256階調で数値化し、その平均値を求めた。なお、画像の明るさの平均値を求めるのは、(a)視野の平坦部のみ、および(b)視野全体、の二種類を実施した。

【0090】

図13は、平坦部のみの2次電子像の明るさと、オージェ電子分光法で評価した酸化膜厚との関係を示す。図14は、視野全体で評価した2次電子像の明るさと、オージェ電子分光法で評価した酸化膜厚との関係を示す。

【0091】

図13を見ると、平坦部の2次電子像の明るさと酸化膜厚には良い逆相関があることがわかる。すなわち、2次電子像の明るさが低下する試料ほど、酸化膜厚が厚くなっている。観察視野全体で評価した図14でも、相関はやや悪くなるが、同様の傾向がある。摩擦係数は、酸化膜厚が20nm以下の3試料で、0.160を越える値を示し、それ以外は0.160以下であった。この結果より、例えば図13では、2次電子像の明るさ数値147を基準とすると、摩擦係数0.160を基準とする摺動性能の判定を行うことができる。

【実施例2】

【0092】

板厚0.8mmの冷延鋼板上に、常法の合金化溶融亜鉛めっき法によりFe濃度が9.5重量%〜10.5重量%のめっき皮膜を片面あたり目標45g/m2で形成した。この合金化溶融亜鉛めっき鋼板を、CGLライン上で、調質圧延により表面の平坦部を形成させた後に、あらかじめ調整しておいた硫酸Zn(20g/リットル)、硫酸第一鉄(30g/リットル)および酢酸ソーダ(40g/リットル)を含む酸性溶液(pH:1.5、温度:20℃−35℃)に浸漬し、5〜7秒大気中を空走させ、次いで水酸化ナトリウム溶液(50g/リットル)に3秒間浸漬した後、水洗し乾燥することによる、酸化処理を行った。ここで、製造した計80コイルから5コイルおきに16コイルを抜き出し評価対象とした。

【0093】

得られた試料について実施例1と同様の評価を行った。その際、摩擦係数より、プレス加工性の判定を以下の二種類で実施した。

判定(1) 合格:0.160未満、不合格:0.160以上

判定(2) グレード1:0.140未満、グレード2:0.140以上0.160未満、グレード3:0.160以上

なお、2次電子像の観察・画像取り込みは、実施例1と異なるチャンスで行っており、像取り込み時の明るさ/コントラストの値も異なり、標準試料による補正は行っていないため、明るさ数値の実施例1との直接的な比較はできない。得られた結果を表1および図15に示す。なお、試料番号は製造順とは関係がない。

【0094】

【表1】

【0095】

判定(1)では、2次電子像の明るさ数値165を基準とし、それ以下を良好、それ以上を不良とすることにすることにより、摩擦係数が良好、不良の判定ができている。また、判定(2)では、グレード1とグレード2の閾値を140、グレード2とグレード3との明るさ数値の閾値を165とすることにより摩擦係数のグレードの識別を行えることがわかる。以上の結果より、明るさ数値に基いてプレス加工性に関する適正な品質管理、客先のニーズに合わせや適正な出荷コイルの選定を行うことができる。

【実施例3】

【0096】

実施例2の製造を行うにあたり、2次電子像の明るさ数値に基づいて、処理液の組成を変更する製造条件の適正化を行った。製造条件を一定にしようとしても、処理液組成の経時変化などにより、製品の性能は変化することがあるため、製造条件の制御が必要となる。

【0097】

2次電子像の明るさをコイルの製造順に示したものが図16である。図16中、製造条件(処理液の組成)の変更を行った個所を、「↑」で示してある。2次電子像の明るさを指標とし、製造条件へフィードバックすることにより、高いプレス加工性を有する合金化溶融亜鉛めっき鋼板を安定して製造することが可能となった。

【産業上の利用可能性】

【0098】

本発明は、特に、鉄鋼材料、なかでも薄鋼板の表面物性には有効である。合金化溶融亜鉛めっき鋼板では、プレス加工性の判定に基づく、製品管理、適正な出荷管理、そして安定した性能を提供する製造に大きく貢献する。

【符号の説明】

【0099】

1 摩擦係数測定用試料

2 試料台

3 スライドテーブル

4 ローラ

5 スライドテーブル支持台

6 ビード

7 第1ロードセル

8 第2ロードセル

9 レール

N 押付荷重

F 摺動抵抗力

P 引張荷重

【特許請求の範囲】

【請求項1】

溶融亜鉛系めっき鋼板の表面に0.1〜5kVのなかから選ばれる加速電圧で加速された電子ビームを照射し、表面から発生する2次電子量に対応した信号強度を測定して信号強度数値として数値化する数値化ステップと、得られた信号強度数値が所定範囲に入るか否かにより、前記溶融亜鉛系めっき鋼板がその表面に所定性状の酸化膜を有しているか否かを判定する判定ステップとを有することを特徴とする、表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【請求項2】

溶融亜鉛系めっき鋼板の表面に0.1〜5kVのなかから選ばれる加速電圧で加速された電子ビームを照射し、その2次電子像を得る観察ステップと、2次電子量を2次電子像の明るさを明るさ数値として数値化する数値化ステップと、得られた明るさ数値が所定範囲に入るか否かにより、前記溶融亜鉛系めっき鋼板がその表面に所定性状の酸化膜を有しているか否かを判定する判定ステップとを有することを特徴とする、表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【請求項3】

予め、溶融亜鉛系めっき鋼板の表面の酸化膜厚さと明るさ数値との関係を求めて、その結果から、酸化膜厚が所定範囲となる明るさ数値範囲を求め、又は溶融亜鉛系めっき鋼板の表面の酸化膜厚と信号強度数値との対応関係を求めて、その結果から、酸化膜厚が所定範囲となる信号強度数値範囲を求め、前記判定ステップは、得られた明るさ数値が前記所定の明るさ数値範囲内に有るか否か又は得られた信号強度数値が前記所定の信号強度範囲内にあるか否かにより、前記溶融亜鉛系めっき鋼板がその表面に所定性状の酸化膜を有しているか否かを判定することを特徴とする、請求項1又は2に記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【請求項4】

前記酸化膜厚が所定範囲となる明るさ数値範囲は酸化膜厚さが20nm以上となる明るさ数値範囲とし、又は前記酸化膜が所定範囲となる信号強度数値は酸化膜厚さが20nm以上となる信号強度数値範囲とすることを特徴とする、請求項3に記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【請求項5】

前記酸化膜厚が所定範囲となる明るさ数値範囲は酸化膜厚さが30nm以上となる明るさ数値範囲とし、又は前記酸化膜が所定範囲となる信号強度数値は酸化膜厚さが30nm以上となる信号強度数値範囲とすることを特徴とする、請求項3に記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【請求項6】

請求項1記載の数値化ステップはめっき表面の平坦部から発生する2次電子量に対応した強度信号を数値化し、又は請求項2記載の数値化ステップはめっき表面の平坦部の2次電子像の明るさを数値化することを特徴とする、請求項1乃至5のうちの何れかに記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【請求項7】

請求項1記載の数値化ステップはめっき表面の平坦部と非平坦部の両方を含む領域から発生する2次電子量に対応した強度信号を数値化し、又は請求項2記載の数値化ステップはめっき表面の平坦部と非平坦部の両方を含む領域の2次電子像の明るさを数値化することを特徴とする、請求項1乃至5のうちの何れかに記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【請求項8】

鋼板を、溶融亜鉛めっきした後調質圧延を行い、又は溶融めっきした後合金化処理、調質圧延を行い、さらに酸化物形成処理を施してその表面に酸化膜を形成して溶融亜鉛系めっき鋼板を製造する製造ステップと、前記製造ステップで製造された溶融亜鉛系めっき鋼板に対して請求項1乃至7のうちの何れかに記載の方法で品質管理を行う評価ステップとを有することを特徴とする、表面に酸化膜を有する溶融亜鉛系めっき鋼板の製造方法。

【請求項9】

前記評価ステップで、溶融亜鉛系めっき鋼板が所定性状の酸化物を有すると判定したときは、該溶融亜鉛系めっき鋼板を所定の出荷対象とすることを特徴とする、請求項8に記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の製造方法。

【請求項10】

前記評価ステップで、溶融亜鉛系めっき鋼板が所定性状の酸化物を有しないと判定したときは、前記製造ステップの酸化物形成処理の処理条件を、明るさ数値が所定範囲に入るように又は信号強度数値が所定範囲に入るように調整することを特徴とする、請求項8に記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の製造方法。

【請求項11】

表面に酸化物を有する溶融亜鉛系めっき鋼板に代えて、表面に酸化物を有する電気亜鉛系めっき鋼板について、請求項1乃至7のうちのいずれかの項に記載の方法で電気亜鉛系めっき鋼板の品質管理を行うことを特徴とする、電気亜鉛系めっき鋼板の品質管理方法。

【請求項12】

表面に酸化物を有する溶融亜鉛系めっき鋼板に代えて、表面に酸化物を有する鋼板について、請求項1乃至7のうちのいずれかの項に記載の方法で冷延鋼板の品質管理を行うことを特徴とする、鋼板の品質管理方法。

【請求項1】

溶融亜鉛系めっき鋼板の表面に0.1〜5kVのなかから選ばれる加速電圧で加速された電子ビームを照射し、表面から発生する2次電子量に対応した信号強度を測定して信号強度数値として数値化する数値化ステップと、得られた信号強度数値が所定範囲に入るか否かにより、前記溶融亜鉛系めっき鋼板がその表面に所定性状の酸化膜を有しているか否かを判定する判定ステップとを有することを特徴とする、表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【請求項2】

溶融亜鉛系めっき鋼板の表面に0.1〜5kVのなかから選ばれる加速電圧で加速された電子ビームを照射し、その2次電子像を得る観察ステップと、2次電子量を2次電子像の明るさを明るさ数値として数値化する数値化ステップと、得られた明るさ数値が所定範囲に入るか否かにより、前記溶融亜鉛系めっき鋼板がその表面に所定性状の酸化膜を有しているか否かを判定する判定ステップとを有することを特徴とする、表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【請求項3】

予め、溶融亜鉛系めっき鋼板の表面の酸化膜厚さと明るさ数値との関係を求めて、その結果から、酸化膜厚が所定範囲となる明るさ数値範囲を求め、又は溶融亜鉛系めっき鋼板の表面の酸化膜厚と信号強度数値との対応関係を求めて、その結果から、酸化膜厚が所定範囲となる信号強度数値範囲を求め、前記判定ステップは、得られた明るさ数値が前記所定の明るさ数値範囲内に有るか否か又は得られた信号強度数値が前記所定の信号強度範囲内にあるか否かにより、前記溶融亜鉛系めっき鋼板がその表面に所定性状の酸化膜を有しているか否かを判定することを特徴とする、請求項1又は2に記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【請求項4】

前記酸化膜厚が所定範囲となる明るさ数値範囲は酸化膜厚さが20nm以上となる明るさ数値範囲とし、又は前記酸化膜が所定範囲となる信号強度数値は酸化膜厚さが20nm以上となる信号強度数値範囲とすることを特徴とする、請求項3に記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【請求項5】

前記酸化膜厚が所定範囲となる明るさ数値範囲は酸化膜厚さが30nm以上となる明るさ数値範囲とし、又は前記酸化膜が所定範囲となる信号強度数値は酸化膜厚さが30nm以上となる信号強度数値範囲とすることを特徴とする、請求項3に記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【請求項6】

請求項1記載の数値化ステップはめっき表面の平坦部から発生する2次電子量に対応した強度信号を数値化し、又は請求項2記載の数値化ステップはめっき表面の平坦部の2次電子像の明るさを数値化することを特徴とする、請求項1乃至5のうちの何れかに記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【請求項7】

請求項1記載の数値化ステップはめっき表面の平坦部と非平坦部の両方を含む領域から発生する2次電子量に対応した強度信号を数値化し、又は請求項2記載の数値化ステップはめっき表面の平坦部と非平坦部の両方を含む領域の2次電子像の明るさを数値化することを特徴とする、請求項1乃至5のうちの何れかに記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の品質管理方法。

【請求項8】

鋼板を、溶融亜鉛めっきした後調質圧延を行い、又は溶融めっきした後合金化処理、調質圧延を行い、さらに酸化物形成処理を施してその表面に酸化膜を形成して溶融亜鉛系めっき鋼板を製造する製造ステップと、前記製造ステップで製造された溶融亜鉛系めっき鋼板に対して請求項1乃至7のうちの何れかに記載の方法で品質管理を行う評価ステップとを有することを特徴とする、表面に酸化膜を有する溶融亜鉛系めっき鋼板の製造方法。

【請求項9】

前記評価ステップで、溶融亜鉛系めっき鋼板が所定性状の酸化物を有すると判定したときは、該溶融亜鉛系めっき鋼板を所定の出荷対象とすることを特徴とする、請求項8に記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の製造方法。

【請求項10】

前記評価ステップで、溶融亜鉛系めっき鋼板が所定性状の酸化物を有しないと判定したときは、前記製造ステップの酸化物形成処理の処理条件を、明るさ数値が所定範囲に入るように又は信号強度数値が所定範囲に入るように調整することを特徴とする、請求項8に記載の表面に酸化膜を有する溶融亜鉛系めっき鋼板の製造方法。

【請求項11】

表面に酸化物を有する溶融亜鉛系めっき鋼板に代えて、表面に酸化物を有する電気亜鉛系めっき鋼板について、請求項1乃至7のうちのいずれかの項に記載の方法で電気亜鉛系めっき鋼板の品質管理を行うことを特徴とする、電気亜鉛系めっき鋼板の品質管理方法。

【請求項12】

表面に酸化物を有する溶融亜鉛系めっき鋼板に代えて、表面に酸化物を有する鋼板について、請求項1乃至7のうちのいずれかの項に記載の方法で冷延鋼板の品質管理を行うことを特徴とする、鋼板の品質管理方法。

【図2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図1】

【図3】

【公開番号】特開2010−14721(P2010−14721A)

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願番号】特願2009−198198(P2009−198198)

【出願日】平成21年8月28日(2009.8.28)

【分割の表示】特願2003−335127(P2003−335127)の分割

【原出願日】平成15年9月26日(2003.9.26)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成15年3月27日 社団法人応用物理学会発行の「2003年(平成15年)春季 第50回応用物理学関係連合講演会講演予稿集 第2分冊」に発表

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成15年6月7日〜9日開催の「日本顕微鏡学会第59回学術講演会」に発表

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成15年9月10日〜11日開催の「第19回分析電子顕微鏡討論会」に発表

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願日】平成21年8月28日(2009.8.28)

【分割の表示】特願2003−335127(P2003−335127)の分割

【原出願日】平成15年9月26日(2003.9.26)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成15年3月27日 社団法人応用物理学会発行の「2003年(平成15年)春季 第50回応用物理学関係連合講演会講演予稿集 第2分冊」に発表

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成15年6月7日〜9日開催の「日本顕微鏡学会第59回学術講演会」に発表

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成15年9月10日〜11日開催の「第19回分析電子顕微鏡討論会」に発表

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]