表面を炭素被覆されたシリカ材料の製造方法、該製造方法により製造された炭素被覆シリカ材料及びその用途

【課題】シリカ材料表面に均一に炭素被覆ができ且つ炭素被覆の厚さが調整できる簡単且つ効率的な製造方法を提供する。

【解決手段】有機シリル化剤により表面がシリル化されたシリカ材料を、有機シリル化剤の有機基が離脱する温度で加熱し、次いで、CVDで処理することを特徴とする炭素被覆シリカ材料の製造方法。

【解決手段】有機シリル化剤により表面がシリル化されたシリカ材料を、有機シリル化剤の有機基が離脱する温度で加熱し、次いで、CVDで処理することを特徴とする炭素被覆シリカ材料の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面を炭素被覆されたシリカ材料の製造方法、該製造方法により製造された炭素被覆シリカ材料及びその用途に関し、より詳細には、ガラスレンズ等の帯電防止膜、タッチパネルディスプレイ等に用いる透明導電膜、色素増感型太陽電池の透明電極、高い比表面積を持つ高感度バイオセンサー用の多孔質電極、カラムクロマトグラフィーに用いられる疎水性充填材、触媒・酵素坦持用の担体、血液容器や血液と直接触れる材料や血液中の毒性タンパク質などを吸着除去する血液浄化材等の医療材料、二次電池や電気二重層キャパシタに代表される電気化学素子等、耐水性、耐薬品性や導電性が求められる用途に適した、表面を炭素で被覆されシリカ材料の製造方法、及び該製造方法により製造された炭素被覆シリカ材料に関する。

【背景技術】

【0002】

歴史的に触媒反応の研究はとても古く、1900年頃の窒素の固定方法であるアンモニア合成まで遡るが、現在では日常生活品などの化学製品の原料、医薬品、食品,農薬肥料の合成等、広範囲にわたり触媒が用いられている。また、工場から排出される二酸化炭素や自動車の排気ガスの低減も触媒の役割となっており、地球温暖化や酸性雨問題などの深刻な地球規模の環境破壊問題を解決する糸口として、触媒に対する期待が一段と高まっている。

【0003】

触媒反応は固体表面で進行するので、反応効率を高めるためには表面積を拡張することが必要であり、Ptなどの高価な貴金属を活性触媒として用いる場合は、一般的に、50〜100nm程度のナノ微粒子にして、アルミナ、シリカゲル、セラミックなどの担体表面に担持して使用されている。

【0004】

また、携帯電子機器等の需要増加によって、電池や電気二重層キャパシタ等の各種電気化学素子の使用量が増加しているが、その中でも電気二重層キャパシタは、急速充放電が可能、過充放電に強い、化学反応を伴わないために長寿命、広い温度範囲で使用可能、重金属を含まないため環境に優しいなどの電池にはない好ましい特性を有しており、従来から適用されていたメモリーバックアップ電源等以外の用途、例えば太陽電池の補助電源、ハイブリッド自動車用のエンジンアシスト等への使用が顕著に増加している。さらに、燃料電池と組み合わせたハイブリッド電力源、ハイブリッド自動車の駆動電源への活用も期待され、盛んに開発が行なわれている。

【0005】

このような電気化学素子には、省エネルギー化の観点等から、高エネルギー密度化、高電力化等のさらなる性能向上が求められているが、電気化学素子の電極材料としては、材料自身が導電性を有することや均質な細孔構造を有することが重要である。

【0006】

近年、メソポーラス材料と言われる新しい材料が次々と開発されてきている。このメソポーラス材料とは、約2〜50nmの細孔(メソ孔)を持つ材料の総称であり、比表面積が非常に大きく、触媒等の固定化用担体を始め、電子・工学デバイスの材料として注目を浴びている。

【0007】

その中でも、メソポーラスシリカ(以下、「MPS」と略記することがある。)は、高い空孔率を有し、また、高い光透過性を持つことから大いにその活用が期待されているが、メソポーラスシリカの細孔壁はアモルファス状であるため、ゼオライトに比べて耐熱性、耐水性や機械的強度が低い。そのため、例えば、酵素反応等、水溶性の基質に対する触媒の坦持用担体としては用いることができない等、用途が限定され、また、シリカ系材料は絶縁体であるため電気化学的な応用は不可能である。

【0008】

そのため、本発明者らは、長周期規則性メソポーラス材料のメソ孔内壁を被覆する炭素膜と、該炭素膜に連続して該メソポーラス材料外表面を被覆する炭素膜とを形成することによって、規則性のあるメソ領域の細孔構造を確保しつつ、高い導電性を有する多孔体が得られ、この導電性を有する多孔体を、二次電池や電気二重層キャパシタ等の電気化学素子の電極材料として用いると、高容量で且つ安定性に優れ、低コストな電気化学素子を提供できることを見出し、特許出願を行っている(特許文献1参照)。

【0009】

しかしながら、上記特許文献1に記載されているのは、先ず、長周期規則性メソポーラス材料表面に炭素膜を形成し、その後、800℃前後の高温で炭素膜を加熱して炭素化し、目的物である炭素皮膜された長周期規則性メソポーラス材料を形成する方法であるが、この方法では、炭素源として用いられる有機化合物を長周期規則性メソポーラス材料表面にエステル結合させ、余剰の炭素源を洗浄・除去した後に加熱・炭素化していることから、長周期規則性メソポーラス材料表面に被覆される炭素膜厚を制御することが出来ないという問題があった。また、有機化合物と長周期規則性メソポーラス材料表面をエステル結合させるためには、長周期規則性メソポーラス材料のメソ孔内の最深部まで有機化合物を浸入させる必要があるが、メソ孔径が小さくなればなるほど、有機化合物をメソ孔の内部に浸入させることが困難になり、超音波処理等の工程が必要となり、製造工程に時間がかかると共に、大量生産が困難になるという問題があった。さらに、超音波処理等を行っても、メソ孔の内部深くまで有機化合物を均一に浸入させることが難しく、加熱・炭素化後に均一の炭素膜を形成することが困難になる等の問題があった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2008−16792号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明者らは、鋭意研究を行ったところ、有機シリル化剤により表面がシリル化されたシリカ材料を、有機シリル化剤の有機基が離脱する温度で熱処理することにより、有機シリル化剤の有機基離脱によるシリカ材料表面の活性化処理を行い、その後、CVDで処理することによりシリカ材料表面に炭素が被覆されることを新たに見出した。本発明はこの新知見に基づいて成されたものである。

【0012】

すなわち、本発明の目的は、有機シリル化剤により表面がシリル化されたシリカ材料を、有機シリル化剤の有機基が離脱する温度で加熱し、次いで、CVDで処理することを特徴とする炭素被覆シリカ材料の製造方法を提供することである。また、本発明の他の目的は、該製造方法により作製された炭素被覆シリカ材料を提供することである。さらに、本発明の他の目的は、該炭素被覆シリカ材料を用いた、ガラスレンズ等の帯電防止膜、タッチパネルディスプレイ等に用いる透明導電膜、色素増感型太陽電池の透明電極、高い比表面積を持つ高感度バイオセンサー用の多孔質電極、カラムクロマトグラフィーに用いられる疎水性充填材、触媒・酵素坦持用の担体、血液容器や血液と直接触れる材料や血液中の毒性タンパク質などを吸着除去する血液浄化材等の医療材料、二次電池や電気二重層キャパシタに代表される電気化学素子等の用途を提供することである。

【課題を解決するための手段】

【0013】

本発明は、以下に示す、表面を炭素被覆されたシリカ材料の製造方法、該製造方法により製造された炭素被覆シリカ材料及びその用途に関する。

【0014】

(1)有機シリル化剤により表面がシリル化されたシリカ材料を、有機シリル化剤の有機基が離脱する温度で加熱し、次いで、CVDで処理することを特徴とする炭素被覆シリカ材料の製造方法。

【0015】

(2)前記シリカ材料が、メソポーラスシリカであることを特徴とする(1)に記載の炭素被覆シリカ材料の製造方法。

【0016】

(3)前記CVDが有機化合物を0〜50vol%含むキャリアガスで行われることを特徴とする(1)又は(2)に記載の炭素被覆シリカ材料の製造方法。

【0017】

(4)前記有機化合物が、不飽和結合を有する炭化水素であることを特徴とする(3)に記載の炭素被覆シリカ材料の製造方法。

【0018】

(5)前記有機化合物が窒素、ホウ素、硫黄、リンから選ばれる少なくとも1種の異種元素を含むことを特徴とする(3)又は(4)に記載の炭素被覆シリカ材料の製造方法。

【0019】

(6)前記CVDが、有機基が離脱する温度と同じ温度で行われることを特徴とする(1)〜(5)の何れか1つに記載の炭素被覆シリカ材料の製造方法。

【0020】

(7)(1)〜(6)の何れか1つに記載の製造方法により製造された炭素被覆シリカ材料。

【0021】

(8)(7)に記載の炭素被覆シリカ材料を含む帯電防止膜。

【0022】

(9)(7)に記載の炭素被覆シリカ材料を含む医療材料。

【0023】

(10)(7)に記載の炭素被覆シリカ材料を含む透明電極。

【0024】

(11)(7)に記載の炭素被覆シリカ材料を含む透明導電膜。

【0025】

(12)(7)に記載の炭素被覆シリカ材料を含む充填剤。

【0026】

(13)(7)に記載の炭素被覆シリカ材料を含む担体。

【0027】

(14)(7)に記載の炭素被覆シリカ材料を含む電気化学素子。

【発明の効果】

【0028】

本発明においては、有機シリル化剤の有機基が脱離してSiラジカルがシリカ材料表面に発生し、触媒活性が現れるので、触媒不活性なシリカ材料であっても、有機シリル化剤を導入することによりシリカ材料表面を炭素被覆することができる。また、シリカ材料表面に触媒活性が現れるので、炭素被覆の原料である有機化合物の供給方法としてCVDを用いることができ、簡単な方法で且つ大量に処理することが可能となる。

【0029】

また、Siラジカルは非常に反応性が高く、且つCVD法は蒸気により原料である有機化合物を供給するので表面張力等の影響を受けないことから、炭素を被覆するシリカ材料がメソポーラスシリカ等、粒子表面の細孔径が非常に小さい場合でも、細孔の再深部まで均一に炭素被覆することができる。

【0030】

さらに、CVDの際に、炭素被覆の原料である有機化合物の濃度及び/又はCVD時間を変化することで、炭素被覆量を簡単に調製することができるので、ナノオーダーで炭素被覆量を制御することが可能である。

【0031】

一方、シリカ材料は、導電性が無く、また、アルカリや水分に弱いが、本発明の製造方法で製造された炭素被覆シリカ材料は、導電性を有し、また、耐水性、耐薬品性(耐アルカリ性)に優れていることから、例えば、ガラスレンズ等の帯電防止膜、タッチパネルディスプレイ等に用いる透明導電膜、色素増感型太陽電池の透明電極、高い比表面積を持つ高感度バイオセンサー用の多孔質電極、カラムクロマトグラフィーに用いられる疎水性充填材、触媒・酵素坦持用の担体、血液容器や血液と直接触れる材料や血液中の毒性タンパク質などを吸着除去する血液浄化材等の医療材料、二次電池や電気二重層キャパシタに代表される電気化学素子等に用いることができる。

【図面の簡単な説明】

【0032】

【図1】図1は、本発明に用いられるトリメチルシリル化したMPSナノ粒子の昇温脱離質量分析法(TPD−MS)による測定結果である。

【図2】図2は、写真代用図面であり、実施例4のC(1_600_180)−TMS−MPSのFE−SEM写真である。

【図3】図3は、写真代用図面であり、CVD処理前のTMS−MPSのFE−SEM写真である。

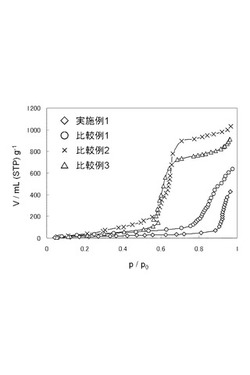

【図4】図4は、実施例1のC(1_600_30)−TMS−MPS、比較例1のTMS−MPS、比較例2のMPS(O)、比較例3のC(20_600_30)−MPS(O)の水蒸気吸着等温線の測定結果である。

【図5】図5は、実施例4のC(1_600_180)−TMS−MPS、比較例1のTMS−MPS、比較例2のMPS(O)の耐薬品性試験(塩基性水溶液)の測定結果である。

【図6】図6は、炭素被覆MPSの導電性試験装置の外観図である。

【図7】図7は、実施例4のC(1_600_180)−TMS−MPSを、二端子法により一定電圧をかけながら油圧ジャッキでゆっくりと加圧した際の電流値の測定結果である。

【発明を実施するための形態】

【0033】

本発明は、有機シリル化剤により表面がシリル化されたシリカ材料を、有機シリル化剤の有機基が離脱する温度で加熱し、有機基離脱によるシリカ材料表面の活性化処理を行い、その後、CVDで処理することによりシリカ材料表面が炭素被覆されるものである。以下、本発明の構成要素についてさらに具体的に説明する。

【0034】

[シリカ材料]

まず、本発明に用いられるシリカ材料は、石英、多孔性ガラス、シリカゲル、粘土鉱物など、有機シリル化剤でシリル化できるものであれば特に限定はされないが、本発明の製造方法は、細孔径が小さくても、孔の再深部まで均一に炭素被覆することができることから、表面に微小な孔を多数有する、MPSの炭素被覆に特に有効である。MPSは、二酸化ケイ素(シリカ)を材質として、均一で規則的な細孔(メソ孔)を持つ物質のことをいう。細孔は、孔径によって、ミクロ孔(2nm未満)と、メソ孔(2〜50nm)と、マクロ孔(50nm超)とに、一般的に分類される。MPSは、平均細孔径50nm以下の細孔を有するものであることが好ましく、0.5〜20nmの細孔を有するものが特に好ましい。さらに、電気化学素子用電極材料等に適用する場合には、MPSは、平均細孔径が好ましくは3nm以上、より好ましくは4nm以上であることが望ましい。3nm以上の平均細孔径を有することによって、細孔内壁に炭素膜を被覆した後でも電解質イオン等が拡散可能な有意な大きさの細孔を維持することが容易になる。また、ナノ物質の高い分画性を持つ分離フィルター膜等に適用する場合には、炭素被覆後のMPSは、平均細孔径が1nm〜2nmの範囲で調製できるものであることが望ましい。本発明の製造方法を用いると、MPSの細孔径が2〜3nm程度の非常に小さいものであっても、炭素を均一に被覆でき、細孔径1nm〜2nmの分離膜が可能になる。

【0035】

本発明で用いられるMPSは長周期規則性を持つものである。規則性を持った構造は1次元であっても、3次元であっても構わない。長周期規則性とはナノオーダーの周期性のことを言い、TEM等で観察した際に細孔構造にナノオーダーの周期性があることをもって規定することができるものをいう。これらの特徴を満たすMPSとしては、2Dヘキサゴナル、ジャイロイド、立方構造等が挙げられる。

【0036】

長周期規則性の有無は細孔構造から推定することが可能である。規則性の高い材料は均一な大きさの細孔を持つことから、細孔の大きさの均一性が長周期規則性の指標になる。例えば、細孔径の均一性が高く、分布が小さい孔には一定の圧力で毛管凝縮が起こるため、吸着等温線において、ある圧力で吸着量が階段状に増加する挙動が見られる。この階段状になる部分の圧力から細孔径を推算することができ、さらにBJH法により細孔径分布を求めることが可能である。

【0037】

本発明に用いられるMPSは、BET比表面積が100m2/g以上、特に100〜1300m2/gのものが好ましい。また、MPSは、細孔容積が0.1cm3/g以上のものが好ましい。

【0038】

MPSの一般的な製法としては、例えば、界面活性剤を鋳型としたゾルゲル法(C.T.Kresge,M.E.Leonowicz,W.J.Roth,J.C.Vartuli and J.S.Beck,“Ordered mesoporous molecular sieves synthesized by a liquid−crystal template mechanism”,Nature 359,710−712(1992)参照。)が知られているが、本発明のシリカ材料は製造方法によって限定されるものではない。ゾルゲル法においては、水溶液中に臨界ミセル濃度以上の濃度で界面活性剤を溶解させると、界面活性剤の種類に応じて一定の大きさと構造をもつミセル粒子が形成される。しばらく静置するとミセル粒子が充填構造をとり、コロイド結晶となる。ここで溶液中にシリカ源となるテトラエトキシシランなどを加え、微量の酸あるいは塩基を触媒として加えると、コロイド粒子の隙間でゾルゲル反応が進行しシリカゲル骨格が形成される。最後に高温で焼成すると、鋳型とした界面活性剤が分解・除去されて純粋なMPSが得られ、界面活性剤の種類を変更することで、細孔の大きさや形、充填構造を制御することができる。MPSの合成に用いられる無機原料、有機原料、界面活性剤溶媒等の原料は特に限定されず、例えば、特開2011−46888号公報、特開2006−248832号公報等に記載されている原料を用いることができる。

【0039】

本発明で用いられるMPSの具体例としては、小分子系カチオン性界面活性剤を用いるM41SやFSM、ブロックコポリマーを用いるSBAシリーズなどが挙げられ、より具体的には、MCM−41、MCM−48、MCM−50、FSM−16、SBA−1、SBA−3、HMS、MSU−1、MSU−3、KTI−1、SBA−12、SBA−15、SBA−16などが挙げられる。これらMPSは、上記した方法により合成されたものでも、或いは市販のもの(TMPS:太陽化学)を用いても良い。

【0040】

[有機シリル化剤]

本発明は、シリカ材料表面のシラノール基を有機シリル化剤でシリル化し、次いで、熱処理することにより、有機シリル基から有機基が離脱し、Siラジカルが発生することでシリカ材料表面が活性化される。

【0041】

有機シリル化剤は、シリカ材料表面のシラノール基と反応し、加熱により有機基が離脱するものであれば特に限定されず、従来公知のあらゆる有機シリル化剤を用いることができ、具体的には、下記の一般式(I)、(II)で例示されるもの等が挙げられる。

【0042】

【化1】

(但し、nは1〜3の整数であり、R1は非加水分解性の有機基であり、X1は加水分解性基、水素原子またはハロゲン原子である。)

【0043】

【化2】

(但し、n、mは1〜3の整数であり、R2、R3は非加水分解性の有機基であり、X2、X3は加水分解性基、水素原子またはハロゲン原子であり、Yは加水分解性基又は非加水分解性基の有機基である。)

【0044】

上記式(I)および(II)中、R1、R2、R3で示される非加水分解性の有機基としては、炭素数1〜10の、置換もしくは無置換のアルキル基(例えば、メチル基、エチル基、プロピル基、i−プロピル基、ブチル基、ヘキシル基、オクチル基)、炭素数2〜10の、置換もしくは無置換のアルケニル基(例えば、ビニル基、アリル基、2−ブテン−1−イル基)、又は炭素数6〜10の、置換もしくは無置換のアリール基(例えば、フェニル基、ナフチル基)を表し、R1、R2、R3で表される基が置換基を有する場合の好ましい置換基は、ハロゲン(例えば、フッ素、塩素、臭素等)、水酸基、メルカプト基、カルボキシル基、エポキシ基、アルキル基(例えば、メチル基、エチル基、i−プロピル基、プロピル基、t−ブチル基等)、アリール基(例えば、フェニル基、ナフチル基等)、芳香族ヘテロ環基(例えば、フリル基、ピラゾリル基、ピリジル基等)、アルコキシ基(例えば、メトキシ基、エトキシ基、i−プロポキシ基、ヘキシルオキシ基等)、アリールオキシ基(例えば、フェノキシ基等)、アルキルチオ基(例えば、メチルチオ基、エチルチオ基等)、アリールチオ基(例えば、フェニルチオ基等)、アルケニル基(例えば、ビニル基、アリル基等)、アシルオキシ基(例えば、アセトキシ基、アクリロイルオキシ基、メタクリロイルオキシ基等)、アルコキシカルボニル基(例えば、メトキシカルボニル基、エトキシカルボニル基等)、アリールオキシカルボニル基(例えば、フェノキシカルボニル基等)、カルバモイル基(例えば、カルバモイル基、N−メチルカルバモイル基、N,N−ジメチルカルバモイル基、N−メチル−N−オクチルカルバモイル基等)、アシルアミノ基(例えば、アセチルアミノ基、ベンゾイルアミノ基、アクリルアミノ基、メタクリルアミノ基等)等が挙げられる。なお、上記式(I)および(II)において、一分子中にR1、R2、R3が複数個含まれるときは、R1、R2、R3は、それぞれ同種の基であってもよく、また異種の基であってもよい。

【0045】

また、X1、X2、X3で示される一価の加水分解性基としては、メトキシ基、エトキシ基、プロポキシ基等のアルコキシ基;メチルカルボニルオキシ基、エチルカルボニルオキシ基等のアシロキシ基;アミノ基、アルキルアミノ基、ジアルキルアミノ基、イミダゾリル基;アルキルスルフォネート基等を挙げることができる。

【0046】

さらに、上記式(II)中、Yで示される二価の加水分解性基としては、イミノ基、ウレイレン基、スルホニルジオキシ基、オキシカルボニルアミノ基、オキシアルキルイミノ基、酸素、硫黄等を挙げることができる。

【0047】

上記式(I)で示される有機シリル化剤を具体的に例示すると、例えば、トリメチルクロロシラン、トリメチルブロモシラン、トリメチルシリルメタンスルフォネート、トリメチルシリルトリフルオロメタンスルフォネート、N,N―ジエチルアミノトリメチルシラン、N,N―ジメチルアミノトリメチルシラン、N―トリメチルシリルイミダゾールなどのトリメチルシラン類;エチルジメチルクロロシラン、イソプロピルジメチルクロロシラン、トリエチルクロロシラン、トリイソプロピルクロロシラン、t―ブチルジメチルクロロシラン、t―ブチルジメチルシリルイミダゾール、アミルジメチルクロロシラン、オクタデシルジメチルクロロシランなどの長鎖アルキルシラン類;フェニルジメチルクロロシラン、ベンジルジメチルクロロシラン、ジフェニルメチルクロロシラン、トリフェニルクロロシランなどの芳香族基含有シラン類;(トリフルオロメチル)ジメチルクロロシラン、(ペンタフルオロエチル)ジメチルクロロシラン、(ペンタフルオロエチル)ジ(トリフルオロメチル)クロロシランなどのフッ素含有シラン類;トリメチルシランなどのハイドロシラン類;ジメチルジエトキシシラン、ジ―t―ブチルジクロロシランなどの二官能性シラン類;メチルトリクロロシラン、エチルトリクロロシランなどの三官能性シラン類;ビニルトリクロロシラン、γ―グリシドキシプロピルトリメトキシシラン、γ―メタアクリロキシプロピルトリメトキシシラン、γ―アミノプロピルトリエトキシシラン、γ―メルカプトプロピルトリメトキシシランなどのシランカップリング剤などを挙げることができる。

【0048】

また、上記式(II)で示される有機シリル化剤を具体的に例示すると、ヘキサメチルジシラザン、ヘキサメチルジシロキサン、ビス(トリメチルシリル)サルフェート、N,O―ビス(トリメチルシリル)カーバメート、ビス(トリメチルシリル)アセトアミド、ビス(トリメチルシリル)ウレア、ヘキサメチルシクロトリシラザンなど分子内に2個以上のケイ素原子を有する多価ケイ素シラン類も用いることができる。

【0049】

さらに、上記式(I)および(II)で例示される有機シリル化剤以外のものとしては、例えば、ポリジメチルシロキサン、シリコーンレジン、公知の各種変性ポリジメチルシロキサン、ポリエーテル変性ポリジメチルシロキサン、シリコーン(メタ)アクリレートなどのシリコーン化合物、有機金属錯体を含むシラン化合物、トリス(トリメチルシリル)ボラン、N,N,O−トリス(トリメチルシリル)ヒドロキシルアミン、トリス(トリメチルシリル)エタン、3−[トリス(トリメチルシリル)]プロピルメタクリレート、トリス(トリメチルシリル)リン酸、トリス(トリメチルシリル)亜リン酸等のシリル基を含むトリス化合物等が挙げられる。

【0050】

これらの有機シリル化剤であれば、シリカ材料表面を有機シリル化することができるが、シリカ材料がMPSの場合、有機シリル化剤の有機基が大きすぎると、有機シリル化剤がMPSのメソ孔の内部に入り込むことが困難になるので、有機基は小さい方が好ましい。また、メソ孔の内部まで均一にシリル化するためには、反応性が高い有機シリル化剤が好ましい。具体的には、トリメチルシリル類や多価ケイ素シラン類が好ましく、トリメチルクロロシラン、ヘキサメチルジシラザン、ヘキサメチルジシロキサンが特に好ましい。反応性が高い有機シリル化剤が用いられると、MPSの細孔の深部のシラノール基をシリル化することができる。そして、以下に記述する表面活性化処理の際に、MPSの細孔の深部まで活性化処理されるため、MPSの細孔の深部を含め、MPS表面全体に炭素被覆を形成することができる。

【0051】

有機シリル化剤により表面がシリル化されたシリカ材料は、シリカ材料を各種有機シリル化剤と非水系で反応することにより得られる(例えば、Bull.Chem.Soc.Jpn.1990,63,1535.,J.Phys.Chem.B 1997,101,9436.参照。)。また、Lentz法(C.W.Lentz,Inorg.Chem.1964,3,574.)を用い、酸性水溶液中にメソポーラスシリカの鋳型界面活性剤及び有機シリル化剤を加え、メソポーラスシリカの鋳型界面活性剤の除去と同時にシリル化することも可能であり、また、シリル化量はシリル化反応時間によって調整することができる(ゼオライト,2010,27,103参照)。

【0052】

なお、上記の方法は、MPS表面を有機シリル化剤によりシリル化する方法であるが、本発明では、MPS表面が活性化し、MPS表面に炭素被覆が形成されれば上記の方法に限定されることはない。例えば、MPS合成時にテトラアルコキシシラン、有機基を持ったトリアルコキシシラン、有機架橋されたトリアルコキシシラン等の有機化合物を含有させることにより有機無機ハイブリッド合成を行うことで、MPS表面をシリル化しなくても、MPS表面を活性化することができる。

【0053】

[炭素源である有機化合物]

炭素被覆のための炭素源として用いられる有機化合物としては、例えば、アセチレン、エチレン、プロピレン、ブテン、ブタジエン、シクロヘキサン、シクロペンタン、ベンゼン、トルエン、ベンズアルデヒド、アニソール、ニトロベンゼン、ベンジルアルコール、アセトフェノン、クロロベンゼン、アニリンなどの不飽和結合を有する炭化水素、メタン、エタン、プロパン、ヘキサン、メチルペンタン、ジメチルブタン、エチルペンタンなどの飽和結合を有する炭化水素、メタノール、エタノール、プロパノール、ブタノールなどの水酸基を有する有機化合物、ピロリメット酸無水物、チオフェン、ピリジン、アクリロニトリル、アセトニトリルなどのカルボン酸基や、窒素及び硫黄などを含有する有機化合物等が挙げられる。その中でも、不飽和結合を有する炭化水素が好ましい。また、シリカ材料がMSPの場合、MPSの表面全体を炭素被覆するためには、MPS細孔の最深部まで有機化合物が進入する必要があることから、MPS細孔径が小さければ小さいほど、有機化合物も低分子であることが好ましいので、MPS細孔径が1.5nm〜3.0nmの場合には、アセチレンが特に好ましい。

【0054】

[シリカ材料表面の活性化]

有機シリル化されたシリカ材料を加熱し、有機基を離脱することによりシリカ材料表面にSiラジカルが発生し、シリカ材料表面に炭素被覆の触媒活性が現れると考えられる。加熱温度は、有機シリル化剤の有機基により異なるが、有機基が離脱する温度であればよく、例えば、トリメチルシリル類では、450〜700℃が好ましく、550〜650℃がより好ましい。

【0055】

[シリカ材料表面への炭素被覆]

シリカ材料表面と炭素源である有機化合物との接触は、CVD法のような気相接触、エステル化法あるいは界面活性剤の極性基もしくは親水性基とシラノール基との相互作用による化学結合、毛細管現象などを利用したシリカ表面との物理的な液相/固相接触等、公知の方法を用いることができる。一般的にシリカ材料表面は炭素被覆に対して触媒活性が低いため、より高温で処理しなければ炭素化するのは難しい。透明なガラス表面に薄い炭素薄膜を被覆する場合、ガラスが溶融しないようできるだけ低温で行い、かつ透明性を確保するため金属などの触媒は一切使用できないため、従来の方法では、炭素被覆法として効率的で簡便なCVD法を用いても固体表面上への均一な炭素被覆は困難であった。しかしながら、本発明においては、シリカ材料表面に有機シリル基を導入し、加熱によりシリカ材料表面が活性化されるため、炭素被覆法として効率的で簡便なCVD法を好ましく用いることができる。

【0056】

CVD法を用いたシリカ材料表面への炭素被覆は、先ず、加熱により有機シリル基から有機基を離脱させ、次いで、炭素源である有機化合物を窒素、アルゴン、ヘリウム等の不活性なキャリアガスで希釈した原料ガスを供給することにより形成される。原料ガスを供給する温度は、有機シリル化剤の有機基が離脱する温度で行えばよく、例えば、有機シリル化剤がトリメチルシリル類の場合、450〜700℃が好ましく、550〜650℃がより好ましい。なお、有機基が離脱する温度でも、原料の有機化合物は炭素化するが、形成した炭素薄膜の質を上げるため、CVD処理後に炭素前駆体ガスを止めてキャリアガスのみ供給し、600〜1500℃、より好ましくは、700〜900℃で、30〜180分間、より好ましくは60分程度、熱処理しても良い。

【0057】

CVD法によりシリカ材料表面に炭素被覆を形成する場合、原料ガスの濃度、CVD時間を変化させることによりナノオーダーで炭素被覆量を制御することが可能である。原料ガスの濃度は0〜50vol%が好ましい。本発明では、シリカ材料表面が有機基シリル基で置換されているため、原料ガスの有機化合物濃度が0vol%であっても、熱分解で生じた有機基が炭素前駆体となり、シリカ材料表面の一部が炭素で被覆される。一方、有機化合物の濃度が高すぎると炭素堆積速度も速くなり、不均質に被覆されやすくなることから、10vol%以下であることが望ましい。また、CVDの時間は、原料ガスの濃度にもよるが、一般的に、30分〜6時間が好ましい。時間が短すぎると十分な炭素被覆量が得られず、また、時間が長すぎると炭素が多く付きすぎてしまう。本発明では、原料ガスの濃度、CVD時間を適宜調整することにより、所望の炭素被覆量に調製することが可能であるが、シリカ材料がMPSの場合、原料ガスの濃度を低くし、CVD時間を長くした方が、よりメソ孔が生かされ好ましい。

【0058】

また、本発明では、炭素被覆にCVD法が使えることから、炭素源である有機化合物に、窒素、ホウ素、硫黄、リン等の異種元素を加えて供給する、或いは、アクリロニトリル、アセトニトリル等、それら異種元素を含む有機化合物を供給することで、異種元素がドープしたシリカ材料を得ることもできる。異種元素をドープすることにより、導電性の向上、触媒機能の付与、反応サイトの導入等、従来のシリカ材料では実現できなかった様々な用途に応用することが可能となる。

【0059】

本発明は、シリカ材料の中でも、特にMPSの炭素被覆に好適に用いられるが、本発明で規定されている細孔容積は、50nm以下の細孔径について測定した容積である。細孔容積はN2吸着法により求められる。具体的には、講談社サイエンティフィク「吸着の科学と応用」小野嘉夫・鈴木勲著(2003年11月1日発行)に記載されているように、液体窒素温度で測定した吸着等温線の飽和蒸気圧近傍の圧力における曲線から、飽和蒸気圧における吸着量を外挿して求められる。また、液体窒素温度で測定したN2の吸着等温線の相対圧(P/P0=)0.967におけるN2吸着量から便宜的に求めることもできる。

【0060】

シリカ材料がMPSの場合、MPSの表面が欠陥の無いグラフェンシート構造の炭素層で被覆されていることが好ましく、その観点から比表面積が100〜1300m2/gであることが好ましい。比表面積は一般的なN2吸着測定からBET法で求めた値である。炭素の構造はラマン分光測定(波長488nmのアルゴンイオンレーザー使用)によって分析することができる。尚、用途によっては、1300m2/g以上のものでも使用することができる。

【0061】

本発明の好ましい実施態様のMPSは、N2の吸着等温線からBJH法で求めた細孔分布曲線におけるピーク位置が、0.5〜20nmである。また、本発明の好ましい実施態様のMPSは、平均細孔径が、好ましくは0.5〜20nm、より好ましくは0.5〜10nm、特に好ましくは0.5〜5nmである。平均細孔径は、細孔容積と比表面積とから下式により計算して求めることができる。

式:(平均細孔径)=4×(細孔容積)/(比表面積)

【0062】

なお、メソ孔(2〜50nm)の細孔測定では通常BJH法(IUPAC推奨理論)が持いられるが、近年、BJH法は細孔径を小さく見積もる傾向があると指摘されており、特に2nm以下のミクロ細孔分布には適用できない。細孔径3nm以下のMPSの炭素被覆は、BJH法ではグラフェン1層分(0.34nm×2)堆積するだけで2nmに近い分布になるため、炭素被覆を評価できない。そのため、本発明では、N2の吸着等温線からBJH法やDFT法等により細孔径分布を計算することができ、この分布におけるピーク位置から平均細孔径を定義する。

【0063】

本発明の好ましい実施態様のMPSは、圧密比抵抗が通常1010Ωcm以下、好ましくは108Ωcm以下、さらには好ましくは106Ωcm以下である。圧密比抵抗は、下記実施例に詳述するように、炭素被覆したMPSを約6〜31MPaで加圧しペレットに成形し、次いで該ペレットについて直流2端子法により電位−電流プロットを作成し、その傾きから求めた値である。

【0064】

本発明の好ましい実施態様のMPSは、炭素層が、長周期規則性MPSの細孔空間を確保した状態で細孔内壁を被覆する炭素層と、該細孔内の炭素膜間を電気的に繋ぎ且つ長周期規則性MPS外表面を被覆する炭素層とで構成されることが好ましい。細孔内の炭素層は、長周期規則性MPSの細孔空間を確保した状態で、細孔内壁を被覆しているので、細孔内の炭素層全体の形はチューブ状を成している。

【0065】

このような細孔内の炭素層と、外表面の炭素層とが、連結して形成されているかどうかを確認する方法としては、炭素層を溶解せず、MPSだけを溶解できる、フッ酸などの強酸で本発明のMPSを処理し、炭素層だけを取り出し、この炭素層をTEM、X線回折、N2吸着法によって分析することによって確認することができる。また簡便な方法としては、炭素被覆されていないMPSは、導電性が確認できないことから、前述の圧密比抵抗のような導電性を評価する指標によって、導電性があれば炭素被覆されていると確認することができる。なお、外表面の炭素層は、MPSの外表面全てを被覆している必要はなく、MPS内表面が被覆されていれば、その内部炭素層同士が接触し、ひも状に細長く繋がっていればよい。

【0066】

さらに、本発明の好ましい実施態様のMPSは、炭素層がMPSの内外壁面を少なくとも部分的に被覆しているものであるので、基本的には疎水的な性質を示す。すなわち、本発明の好ましい実施態様のMPSは、25℃で測定された水蒸気の吸着等温線から読み取ることができる、相対圧0.9における水蒸気吸着量(多孔体の重量あたりの標準状態での水蒸気体積として表した指標)が、500cm3−STP/g以下が好ましく、また、相対圧0.8における水蒸気吸着量が、500cm3−STP/g以下が好ましい。

【0067】

また、本発明のMPSは、炭素層がMPSで補強されている構造をとるため、活性炭のような炭素のみからなる材料と比較して高い機械強度を有することが期待できる。

【0068】

本発明のMPSを利用した電極材料又は触媒担持体を用いて、電気二重層キャパシタ、リチウムイオンキャパシタ、リチウムイオン電池、燃料電池などの電気化学素子を得ることができる。電極材料を製造する方法は特に制限されず、公知の方法を採用することができる。例えば、本発明MPSに導電剤および結合剤を加えて混練圧延する方法、本発明MPSに導電付与剤、結合剤、必要に応じて溶媒を加えてスラリー状にして集電体に塗布する方法、本発明MPSに未炭化樹脂類を混合して焼結する方法、等が挙げられる。

【0069】

電極材料を製造する方法をより具体的に説明すると、例えば、本発明MPS粉末に、必要により導電付与剤としてカーボンブラック等を加え、ポリテトラフルオロエチレン(PTFE)、ポリフッ化ビニリデン等の結合剤を加え、厚さ0.1〜0.5mm程度のシートに成形し、100〜200℃程度の温度で真空乾燥する。このシートを所定の形状に打ち抜き電極とする。この電極に集電体である金属板を積層し、セパレータを介し、金属板を外側にして2枚重ね、電解液に浸して電気二重層キャパシタとすることができる。

【0070】

電気二重層キャパシタの電解液としては公知の非水溶媒電解質溶液、水溶性電解質溶液のいずれも使用可能である。さらに他の電解液の他に、非水系電解質である高分子固体電解質及び高分子ゲル電解質、イオン性液体も使用することができる。水系(水溶性電解質溶液)のものとしては、硫酸水溶液、硫酸ナトリウム水溶液、水酸化ナトリウム水溶液等が挙げられる。また非水系(非水溶媒電解質溶液)のものとしては、R1R2R3R4N+またはR1R2R3R4P+で表されるカチオン(R1,R2,R3,R4はそれぞれ独立に炭素数1〜10のアルキル基またはアリル基である)と、BF4−、PF6−、ClO4−等のアニオンとからなる4級アンモニウム塩または4級ホスホニウム塩を電解質として用い、エチレンカーボネート、プロピレンカーボネート等のカーボネート系非水溶媒を溶媒として用いたものが挙げられる。また、電解質または溶媒は、それぞれ二種類以上を組み合わせて用いることもできる。

【0071】

本発明のMPSは、上記電気二重層キャパシタ以外の電気化学素子に適用することができる。例えば、高分子電解質型燃料電池やダイレクトメタノール型燃料電池の触媒担持体として、リチウムイオン電池やリチウムイオンキャパシタ等のリチウムイオンを吸蔵放出可能な負極材料として適用することができる。

【0072】

燃料電池用触媒担持体は、ナノメートルサイズの白金等の触媒粒子を高分散で担持させ、さらに長時間の使用でも触媒粒子の凝集や劣化が起こらないことが重要である。また触媒作用で発生した電子を効率的に移動させなければならないので導電性が必要であり、さらに、高電圧・酸性雰囲気・高温下で、担持体自身の安定性も重要である。本発明のMPSは、長周期規則性のある微細孔を有し且つ導電性があり、表面の不純物も低減できるので、触媒微粒子を安定的に高分散担持することが可能であり、上記のような要求に応えることができるものである。

【0073】

リチウムイオン電池やリチウムイオンキャパシタの負極材料は、導電性があり、できるだけ多くのリチウムイオンを吸蔵放出できること、またリチウム酸化還元電位という、かなり卑な還元されやすい電位でも安定であることが重要である。本発明のMPSは、長周期規則性のある微細孔を有し、且つ導電性があり、表面の不純物も低減できるので、多くのリチウムイオンを吸蔵放出することが期待できる。

【0074】

また、触媒坦持用の担体としては、白金等の貴金属以外にも、例えば、酵素等の担体としても用いることができ、酵素等を一般的に用いられる手法により担体に固定し、バイオリアクターやバイオセンサー等に応用することができる。

【0075】

一方、MPS以外のシリカ材料を用いた例としては、例えば、本発明の製造方法により炭素被覆されたシリカゲルを用いると、カラムクロマトグラフィー用の疎水性の充填剤として用いることができる。また、炭素被覆された多孔性シリカは、血液凝固を促進するシラノール基がなくなるため、血液浄化用の吸着材としても有用であり、更に人工透析用の器具や血液容器などにも用いることが可能になり、加えて、生体親和性に優れた炭素被覆を施すことで、皮膚端子のような細胞と直接接触する材料への応用も可能であることから、医療材料として有用である。また、望遠鏡などの光学レンズ表面に薄く炭素被覆することで、帯電防止による埃のつかない材料や、タッチパネル、電子ペーパー、色素増感型太陽電池などに用いる透明導電膜材料などにも用いることができる。

【実施例】

【0076】

以下、本発明を実施例によってさらに具体的に説明するが、本発明はこれら実施例により何ら限定されるものではない。

【0077】

以下の実施例及び比較例で使用した試薬、測定方法は、次の通りである。

[試薬類]

エチレングリコール(99.5%):和光純薬[058−00986]

セチルトリメチルアンモニウムブロミド(CTAB):和光純薬[030−02105]

テトラエトキシシラン(TEOS):東京化成工業[T0100]

28−30%アンモニア水:和光純薬[016−03146]

ヘキサメチルジシロキサン(HMDS):東京化成工業[H0091]

2−プロパノール(99.7%):和光純薬[166−04836]

5mol/L塩酸:和光純薬[081−05435]

ホウ酸塩pH9.18(25℃)標準液[028−03205]

【0078】

[吸着等温線、細孔容積、比表面積及び平均細孔径の測定]

150℃で、6時間真空乾燥した測定対象試料について、BELSORPminiII(日本ベル)を用いて、液体窒素温度における窒素吸脱着量を測定した。細孔容積は相対圧0.90における窒素吸着量から算出した。比表面積はBETプロットから算出した。平均細孔径はBJH法およびDFT法により算出した。

[示差熱分析(TG)]

TG/TGA−51(島津製作所)を用いて以下の条件で測定した。

雰囲気ガス:空気100cc/分

熱履歴:10℃/分で100℃まで昇温し、100℃で60分間保持し、試料を乾燥させた。5℃/分で800℃まで昇温し、800℃で60分間保持した。次いで100℃まで放冷し、100℃で60分間保持した。

上記熱履歴後の質量を熱分解前後100℃のときにおける重量減少量として求めた。この重量減少量は、CVDによりMPSに被覆された炭素量を示す。

【0079】

[昇温脱離質量分析法(TPD−MS)]

実験を行う前に、黒鉛試料台を1000℃1時間で熱処理を行うことで、試料台をベーキングした。試料台は1.5時間かけて放冷し、室温に戻した後、大気中で反応管を開け、測定試料を試料台に導入した。試料をセットした試料台を反応管に設置して、ロータリーポンプで反応管内を粗引き(反応管内圧力1Pa以下)した後、ターボ分子ポンプでさらに5×10−4Paまで真空引きを行った。圧力が安定した後、試料台を10℃/min、900℃まで昇温し、その時の脱離ガスを四重極質量分析計(Transpector2 H100M,INFICON)で測定した。

【0080】

[フィールドエミッション型走査電子顕微鏡(FE−SEM)による観察]

S−4800(日立ハイテクノロジー)を用い、試料はリターディング機能を使用することで、低加速電圧(1kV)で、導電性コーティングを行わずに観察を行った。

【0081】

[水蒸気吸着量の測定]

BELSORP MAX(日本ベル)を用いて以下の条件で測定した。

測定温度:25℃(ウォーターバス制御)

前処理条件:150℃で6時間真空乾燥

測定プローブ:市販の精製水(イオン交換水)を凍結、脱気する操作を繰り返し、溶解しているガス成分を十分に脱気したものを使用

【0082】

[耐アルカリ性の測定]

プラスチック製50mL容器に、ホウ酸塩pH9.18(25℃)標準液を30mL入れて蓋をし、卓上振とう機(NISSIN:NA−201N)にセットして、インキュベートカバー(アズワン:I−COVER)を被せて25℃にセットしておよそ1時間余熱した。各試料をそれぞれ0.05g入れ、インキュベートカバー内で25℃7日間振とうするとともに浸漬させた。各試料は口径0.2μmのPTFE製のメンブレン膜で吸引濾過によって回収し、そのまま数回水洗した後、80℃8時間真空乾燥した。回収した粉末は、X線回折測定(SIMADZU:XRD−6100、CuKα線、管電圧30kV、管電流20mA、0.02°ステップスキャンモード、積算時間10sec)を行い、アルカリ浸漬試験前後のMPS由来の100ピーク強度を比較した。

【0083】

〔MPSの合成〕

<トリメチルシリル化したMPSの合成>

500mlの丸底フラスコに、120gの水、20gのエチレングリコール、1.2gのカチオン性界面活性剤であるCTABを入れ、フラスコをパラフィルムで蓋をした後60℃のウォーターバスにセットして1時間、スターラーを用いて攪拌しながら余熱した。次いで、5.4gの28%アンモニア水を加え、5分間攪拌した。攪拌終了後、1.5gのTEOSを加え、24時間攪拌し、MPSの前駆体となるシリカ−界面活性剤複合体の分散液を得た。次に、26gのHMDS、20gの2−プロパノール、60gの5mol/L塩酸を500mlの二口丸フラスコに入れ、側口はガラス栓をして、上口に乾留管を取り付け、オイルバスにセットして72℃、30分間余熱した。72℃に加温された二口丸フラスコ溶液内に、上述のシリカ−界面活性剤複合体分散液をピペッターで少しずつ滴下し、全てを投入後30分間攪拌することで、CTABの除去とトリメチルシリル化を行った。次に、分液漏斗に移し、下層の水相を分離除去し、残った油層を50mLの遠心管に入れ、テーブルトップ高速冷却遠心機(SIGMA 3−30K)を用いて22,000rpmで20分間遠心分離を行い、トリメチルシリル化MPS(以下「TMS−MPS」と略記することもある。)の沈殿物を得た。遠心チューブの液を捨て、エタノールで再分散・遠心分離を1回繰り返し、最終的にTMS−MPSのゲル状沈殿物を80℃8時間真空乾燥することで乾燥粉末として得た。

【0084】

<トリメチルシリル化していないMPSの合成>

比較として、上記<トリメチルシリル化したMPSの合成>のMPSの前駆体となるシリカ−界面活性剤複合体分散液を、50mLの遠心管に入れ、テーブルトップ高速冷却遠心機(SIGMA 3−30K)を用いて22,000rpmで20分間遠心分離を行うことで沈殿させ、更にエタノールで再分散・遠心分離を行い、得られた沈殿物を80℃8時間真空乾燥することで乾燥粉末として得た。この乾燥粉末を150cc/minの条件で乾燥空気を流しながら、5℃/minで550℃まで昇温し、550℃6時間焼成し、その後室温まで放冷することで、トリメチルシリル化していないMPS(以下「MPS(O)」と略記することもある。)を得た。

【0085】

[トリメチルシリル基の熱分解による表面活性化]

上記方法により合成されたTMS−MPSの昇温脱離質量分析(TPD−MS)法による測定結果を図1に示す。450〜700℃付近にトリメチルシリル基由来と考えられる−CH3及びCH4のピークが確認された。また、約550℃を超えると、トリメチルシリル基由来と考えられる−CH3及びCH4のピークが急増し、約600℃でピークが最大値となった。このことから、600℃付近でトリメチルシリル基の分解が促進し、シリカ表面は活性化され、炭素が被覆されやすくなっているといえる。

【0086】

<実施例1>

上記で得られたTMS−MPS乾燥粉末0.1gを、窒素キャリアガス流量を400cc/min、10℃/minの昇温速度で600℃まで加熱処理し、TMS−MPS表面の活性化処理を行った。次いで、窒素キャリアガスにアセチレン濃度が1%となるように混合した原料ガスを400cc/minの流量で30分間、CVDを行った。その後、アセチレンガスを止めて、未反応のアセチレンが完全になくなるまで、窒素キャリアガスのみを流した状態で30分間600℃で維持した後、加熱を止め、室温まで放冷することにより、炭素被覆MPSを得た。上記の方法により、得られた炭素被覆MPS(以下「C(1_600_30)−TMS−MPS」と略記することがある。)の炭素重量減少量(TG減少量)、BET比表面積、細孔容量(相対圧:P/P0=0.90)、BJH及びDFT細孔径分布を上記の方法により調べたところ、炭素重量減少量は4.5(wt%)、BET比表面積は1160(m2/g)、細孔容積は0.96(m3/g)、BJH及びDFT細孔径分布の最大ピーク位置は、それぞれ2.2(nm)及び3.6(nm)であった。

【0087】

<実施例2>

CVD時間を60分とする以外は、実施例1と同様の方法により炭素被覆されたMPSを得た。得られた炭素被覆MPSの炭素重量減少量は14.7(wt%)、BET比表面積は1280(m2/g)、細孔容量は0.89(m3/g)、BJH及びDFT細孔径分布の最大ピーク位置は、それぞれ2.0(nm)及び3.4(nm)であった。

【0088】

<実施例3>

CVD時間を120分とする以外は、実施例1と同様の方法により炭素被覆されたMPSを得た。得られた炭素被覆MPSの炭素重量減少量は33.7(wt%)、BET比表面積は840(m2/g)、細孔容量は0.49(m3/g)、BJH及びDFT細孔径分布の最大ピーク位置は、それぞれ1.4(nm)及び2.0(nm)であった。

【0089】

<実施例4>

CVD時間を180分とする以外は、実施例1と同様の方法により炭素被覆されたMPSを得た。得られた炭素被覆MPS(以下「C(1_600_180)−TMS−MPS」と略記することがある。)の炭素重量減少量は42.4(wt%)、BET比表面積は650(m2/g)、細孔容量は0.39(m3/g)、BJH及びDFT細孔径分布の最大ピーク位置は、それぞれ1.4(nm)及び2.0(nm)であった。

【0090】

<実施例5>

アセチレン濃度を0%とする以外は、実施例1と同様の方法により表面活性化処理及びCVDを行った。処理後のMPSの炭素重量減少量は3.7(wt%)、BET比表面積は1010(m2/g)、細孔容量は0.87(m3/g)、BJH及びDFT細孔径分布の最大ピーク位置は、それぞれ2.4(nm)及び3.6(nm)であった。

【0091】

<実施例6>

アセチレン濃度を5%とする以外は、実施例1と同様の方法により炭素被覆されたMPSを得た。得られた炭素被覆MPSの炭素重量減少量は24.5(wt%)、BET比表面積は1130(m2/g)、細孔容量は0.70(m3/g)、BJH及びDFT細孔径分布の最大ピーク位置は、それぞれ1.7(nm)及び2.3(nm)であった。

【0092】

<実施例7>

アセチレン濃度を20%とする以外は、実施例1と同様の方法により炭素被覆されたMPSを得た。得られた炭素被覆MPSの炭素重量減少量は46.1(wt%)、BET比表面積は350(m2/g)、細孔容量は0.27(m3/g)、DFT細孔径分布の最大ピーク位置は、2.0(nm)であった。なお、本試料ではBJH細孔径分布は測定できなかった。

【0093】

<比較例1>

TMS−MPSのBET比表面積、細孔容量(P/Po=0.9)BJH及びDFT細孔径分布を調べたところ、BET比表面積は970(m2/g)、細孔容量は0.89(m3/g)、BJH及びDFT細孔径分布の最大ピーク位置はそれぞれ2.7(nm)及び3.8(nm)であった。

【0094】

<比較例2>

焼成によって鋳型界面活性剤を除去したMPS(O)のBET比表面積、細孔容量(P/Po=0.9)BJH及びDFT細孔径分布を調べたところ、炭素重量減少量は0(wt%)、BET比表面積は1290(m2/g)、細孔容量は1.12(m3/g)、BJH及びDFT細孔径分布の最大ピーク位置は、それぞれ2.7(nm)及び3.9(nm)であった。

【0095】

<比較例3>

TMS−MSPの代わりに、焼成によって鋳型界面活性剤を除去したMPS(O)を用いた以外は、実施例6と同様の方法により表面活性化処理及びCVDを行った。処理後の炭素被覆MPS(O)(以下「C(20_600_30)−MPS(O)」と略記することがある。)の炭素重量減少量は4.2(wt%)、BET比表面積は1150(m2/g)、細孔容量は0.92(m3/g)、BJH及びDFT細孔径分布の最大ピーク位置は、それぞれ2.7(nm)及び4.0(nm)であった。

【0096】

実施例1〜6及び比較例1〜4のCVD条件、炭素重量減少量、BET比表面積、細孔容量、BJH及びDFT細孔径分布のピーク位置をまとめたものを表1に示す。

【0097】

【表1】

【0098】

[炭素被覆MPSのFE−SEM像]

実施例4で得られたC(1_600_180)−TMS−MPSのFE−SEM像を図2に、CVD処理前のTMS−MPSを図3に示す。CVD前後で粒子の形状はほぼ変化していないことから、MPSの細孔内にも均一に炭素被覆されていることが確認された。

【0099】

[炭素被覆MPSの水吸着特性]

実施例1のC(1_600_30)−TMS−MPS、比較例1のTMS−MPS、比較例2のMPS(O)、比較例3のC(20_600_30)−MPS(O)の蒸気吸着等温線を図4示す。TMS化していない比較例2及び比較例3は、相対圧0.6付近で急激な水の吸収を示すのに対して、TMS化した実施例1及び比較例1では、より高い相対圧まで水の吸着を示さず、更に、TMS化した後にCVDした実施例1では、相対圧が約0.9まで水が吸着しなかった。また、TMS化していない比較例3の重量減少量(炭素被覆量)は4.2wt%であり、実施例1の4.5wt%と同程度であるが、水吸着の相対圧は全く異なっていること、及び、比較例3の水吸着の相対圧は、CVDを行っていない、つまり、炭素が被覆されていない比較例2と同様であったことから、単に炭素被覆量で疎水性が決まっているわけではないことは明らかである。すなわち、TMS化されていないMPS(O)は炭素堆積の活性点がないため、炭素堆積が不規則で、部分的には親水性のシラノール基が多く残っていると考えられ、TMS化した炭素被覆は、TMS基を起点にまんべんなく炭素被覆され、より効果的に疎水性効果が現れているのではないかと考えられる。したがって、MPS表面を有機シリル化剤でシリル化した場合と、シリル化しない場合(有機化合物はMPS表面のシラノール基とエステル結合)では、炭素被覆量が同じでも、示す物性については異なるとが明らかとなった。

【0100】

[炭素被覆MPSの耐薬品性(塩基性水溶液)]

実施例4のC(1_600_180)−TMS−MPS、比較例1のTMS−MPS、比較例2のMPS(O)の耐薬品性試験(塩基性水溶液)の結果を図5に示す。実施例4のC(1_600_180)−TMS−MPSは塩基性水溶液中で一週間振とうしても、MPSの規則構造に由来する(100)のピークが確認された。したがって、TMS化した後にCVDを行ったTMS−MPSは、耐薬品性(塩基性水溶液)に優れることが確認された。本発明のMPSが均一に炭素被覆された際の論理的炭素量は42.2(wt%)であり、その論理的炭素量とほぼ同一の炭素量で被覆されている実施例4のC(1_600_180)−TMS−MPSは一週間振とうしてもMPSの規則構造がほぼ維持されていることから、実施例4のC(1_600_180)−TMS−MPS表面は、シリカがほとんど露出しておらず、ほぼ均一に炭素被覆されていると推察される。

【0101】

[炭素被覆MPSの導電性]

炭素被覆MPSの導電性試験装置の外観を図6に示す。内径7.45mmのセルに実施例4のC(1_600_180)−TMS−MPSを20mg入れ、二端子法により一定電圧をかけながら油圧ジャッキでゆっくりと加圧し、6MPaで保持し、電圧を0.5V、1V、2V、3V、4Vと順に変化させて電流値を測定した。31MPaの加圧条件のときも同様の測定を行った。測定結果を図7に示す。炭素被覆されていないものは全く電気を遠さなかったのに対して、炭素被覆されたサンプルは微弱な電流を検出した。これは、MPSは、細孔表面のみならず粒子外表面も炭素層によって被覆されていることによって、粒子同士の接触で導電パスが通じたと考えられる。導電率は6MPaで2.52μS/m、31MPaで4.44μS/mとなり、加圧される力が強いほど、粒子間の接触が多くなり、電流がより多く流れたと考えられる。以上より、本発明の炭素被覆MPSは、導電性を有することが確認された。

【技術分野】

【0001】

本発明は、表面を炭素被覆されたシリカ材料の製造方法、該製造方法により製造された炭素被覆シリカ材料及びその用途に関し、より詳細には、ガラスレンズ等の帯電防止膜、タッチパネルディスプレイ等に用いる透明導電膜、色素増感型太陽電池の透明電極、高い比表面積を持つ高感度バイオセンサー用の多孔質電極、カラムクロマトグラフィーに用いられる疎水性充填材、触媒・酵素坦持用の担体、血液容器や血液と直接触れる材料や血液中の毒性タンパク質などを吸着除去する血液浄化材等の医療材料、二次電池や電気二重層キャパシタに代表される電気化学素子等、耐水性、耐薬品性や導電性が求められる用途に適した、表面を炭素で被覆されシリカ材料の製造方法、及び該製造方法により製造された炭素被覆シリカ材料に関する。

【背景技術】

【0002】

歴史的に触媒反応の研究はとても古く、1900年頃の窒素の固定方法であるアンモニア合成まで遡るが、現在では日常生活品などの化学製品の原料、医薬品、食品,農薬肥料の合成等、広範囲にわたり触媒が用いられている。また、工場から排出される二酸化炭素や自動車の排気ガスの低減も触媒の役割となっており、地球温暖化や酸性雨問題などの深刻な地球規模の環境破壊問題を解決する糸口として、触媒に対する期待が一段と高まっている。

【0003】

触媒反応は固体表面で進行するので、反応効率を高めるためには表面積を拡張することが必要であり、Ptなどの高価な貴金属を活性触媒として用いる場合は、一般的に、50〜100nm程度のナノ微粒子にして、アルミナ、シリカゲル、セラミックなどの担体表面に担持して使用されている。

【0004】

また、携帯電子機器等の需要増加によって、電池や電気二重層キャパシタ等の各種電気化学素子の使用量が増加しているが、その中でも電気二重層キャパシタは、急速充放電が可能、過充放電に強い、化学反応を伴わないために長寿命、広い温度範囲で使用可能、重金属を含まないため環境に優しいなどの電池にはない好ましい特性を有しており、従来から適用されていたメモリーバックアップ電源等以外の用途、例えば太陽電池の補助電源、ハイブリッド自動車用のエンジンアシスト等への使用が顕著に増加している。さらに、燃料電池と組み合わせたハイブリッド電力源、ハイブリッド自動車の駆動電源への活用も期待され、盛んに開発が行なわれている。

【0005】

このような電気化学素子には、省エネルギー化の観点等から、高エネルギー密度化、高電力化等のさらなる性能向上が求められているが、電気化学素子の電極材料としては、材料自身が導電性を有することや均質な細孔構造を有することが重要である。

【0006】

近年、メソポーラス材料と言われる新しい材料が次々と開発されてきている。このメソポーラス材料とは、約2〜50nmの細孔(メソ孔)を持つ材料の総称であり、比表面積が非常に大きく、触媒等の固定化用担体を始め、電子・工学デバイスの材料として注目を浴びている。

【0007】

その中でも、メソポーラスシリカ(以下、「MPS」と略記することがある。)は、高い空孔率を有し、また、高い光透過性を持つことから大いにその活用が期待されているが、メソポーラスシリカの細孔壁はアモルファス状であるため、ゼオライトに比べて耐熱性、耐水性や機械的強度が低い。そのため、例えば、酵素反応等、水溶性の基質に対する触媒の坦持用担体としては用いることができない等、用途が限定され、また、シリカ系材料は絶縁体であるため電気化学的な応用は不可能である。

【0008】

そのため、本発明者らは、長周期規則性メソポーラス材料のメソ孔内壁を被覆する炭素膜と、該炭素膜に連続して該メソポーラス材料外表面を被覆する炭素膜とを形成することによって、規則性のあるメソ領域の細孔構造を確保しつつ、高い導電性を有する多孔体が得られ、この導電性を有する多孔体を、二次電池や電気二重層キャパシタ等の電気化学素子の電極材料として用いると、高容量で且つ安定性に優れ、低コストな電気化学素子を提供できることを見出し、特許出願を行っている(特許文献1参照)。

【0009】

しかしながら、上記特許文献1に記載されているのは、先ず、長周期規則性メソポーラス材料表面に炭素膜を形成し、その後、800℃前後の高温で炭素膜を加熱して炭素化し、目的物である炭素皮膜された長周期規則性メソポーラス材料を形成する方法であるが、この方法では、炭素源として用いられる有機化合物を長周期規則性メソポーラス材料表面にエステル結合させ、余剰の炭素源を洗浄・除去した後に加熱・炭素化していることから、長周期規則性メソポーラス材料表面に被覆される炭素膜厚を制御することが出来ないという問題があった。また、有機化合物と長周期規則性メソポーラス材料表面をエステル結合させるためには、長周期規則性メソポーラス材料のメソ孔内の最深部まで有機化合物を浸入させる必要があるが、メソ孔径が小さくなればなるほど、有機化合物をメソ孔の内部に浸入させることが困難になり、超音波処理等の工程が必要となり、製造工程に時間がかかると共に、大量生産が困難になるという問題があった。さらに、超音波処理等を行っても、メソ孔の内部深くまで有機化合物を均一に浸入させることが難しく、加熱・炭素化後に均一の炭素膜を形成することが困難になる等の問題があった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2008−16792号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明者らは、鋭意研究を行ったところ、有機シリル化剤により表面がシリル化されたシリカ材料を、有機シリル化剤の有機基が離脱する温度で熱処理することにより、有機シリル化剤の有機基離脱によるシリカ材料表面の活性化処理を行い、その後、CVDで処理することによりシリカ材料表面に炭素が被覆されることを新たに見出した。本発明はこの新知見に基づいて成されたものである。

【0012】

すなわち、本発明の目的は、有機シリル化剤により表面がシリル化されたシリカ材料を、有機シリル化剤の有機基が離脱する温度で加熱し、次いで、CVDで処理することを特徴とする炭素被覆シリカ材料の製造方法を提供することである。また、本発明の他の目的は、該製造方法により作製された炭素被覆シリカ材料を提供することである。さらに、本発明の他の目的は、該炭素被覆シリカ材料を用いた、ガラスレンズ等の帯電防止膜、タッチパネルディスプレイ等に用いる透明導電膜、色素増感型太陽電池の透明電極、高い比表面積を持つ高感度バイオセンサー用の多孔質電極、カラムクロマトグラフィーに用いられる疎水性充填材、触媒・酵素坦持用の担体、血液容器や血液と直接触れる材料や血液中の毒性タンパク質などを吸着除去する血液浄化材等の医療材料、二次電池や電気二重層キャパシタに代表される電気化学素子等の用途を提供することである。

【課題を解決するための手段】

【0013】

本発明は、以下に示す、表面を炭素被覆されたシリカ材料の製造方法、該製造方法により製造された炭素被覆シリカ材料及びその用途に関する。

【0014】

(1)有機シリル化剤により表面がシリル化されたシリカ材料を、有機シリル化剤の有機基が離脱する温度で加熱し、次いで、CVDで処理することを特徴とする炭素被覆シリカ材料の製造方法。

【0015】

(2)前記シリカ材料が、メソポーラスシリカであることを特徴とする(1)に記載の炭素被覆シリカ材料の製造方法。

【0016】

(3)前記CVDが有機化合物を0〜50vol%含むキャリアガスで行われることを特徴とする(1)又は(2)に記載の炭素被覆シリカ材料の製造方法。

【0017】

(4)前記有機化合物が、不飽和結合を有する炭化水素であることを特徴とする(3)に記載の炭素被覆シリカ材料の製造方法。

【0018】

(5)前記有機化合物が窒素、ホウ素、硫黄、リンから選ばれる少なくとも1種の異種元素を含むことを特徴とする(3)又は(4)に記載の炭素被覆シリカ材料の製造方法。

【0019】

(6)前記CVDが、有機基が離脱する温度と同じ温度で行われることを特徴とする(1)〜(5)の何れか1つに記載の炭素被覆シリカ材料の製造方法。

【0020】

(7)(1)〜(6)の何れか1つに記載の製造方法により製造された炭素被覆シリカ材料。

【0021】

(8)(7)に記載の炭素被覆シリカ材料を含む帯電防止膜。

【0022】

(9)(7)に記載の炭素被覆シリカ材料を含む医療材料。

【0023】

(10)(7)に記載の炭素被覆シリカ材料を含む透明電極。

【0024】

(11)(7)に記載の炭素被覆シリカ材料を含む透明導電膜。

【0025】

(12)(7)に記載の炭素被覆シリカ材料を含む充填剤。

【0026】

(13)(7)に記載の炭素被覆シリカ材料を含む担体。

【0027】

(14)(7)に記載の炭素被覆シリカ材料を含む電気化学素子。

【発明の効果】

【0028】

本発明においては、有機シリル化剤の有機基が脱離してSiラジカルがシリカ材料表面に発生し、触媒活性が現れるので、触媒不活性なシリカ材料であっても、有機シリル化剤を導入することによりシリカ材料表面を炭素被覆することができる。また、シリカ材料表面に触媒活性が現れるので、炭素被覆の原料である有機化合物の供給方法としてCVDを用いることができ、簡単な方法で且つ大量に処理することが可能となる。

【0029】

また、Siラジカルは非常に反応性が高く、且つCVD法は蒸気により原料である有機化合物を供給するので表面張力等の影響を受けないことから、炭素を被覆するシリカ材料がメソポーラスシリカ等、粒子表面の細孔径が非常に小さい場合でも、細孔の再深部まで均一に炭素被覆することができる。

【0030】

さらに、CVDの際に、炭素被覆の原料である有機化合物の濃度及び/又はCVD時間を変化することで、炭素被覆量を簡単に調製することができるので、ナノオーダーで炭素被覆量を制御することが可能である。

【0031】

一方、シリカ材料は、導電性が無く、また、アルカリや水分に弱いが、本発明の製造方法で製造された炭素被覆シリカ材料は、導電性を有し、また、耐水性、耐薬品性(耐アルカリ性)に優れていることから、例えば、ガラスレンズ等の帯電防止膜、タッチパネルディスプレイ等に用いる透明導電膜、色素増感型太陽電池の透明電極、高い比表面積を持つ高感度バイオセンサー用の多孔質電極、カラムクロマトグラフィーに用いられる疎水性充填材、触媒・酵素坦持用の担体、血液容器や血液と直接触れる材料や血液中の毒性タンパク質などを吸着除去する血液浄化材等の医療材料、二次電池や電気二重層キャパシタに代表される電気化学素子等に用いることができる。

【図面の簡単な説明】

【0032】

【図1】図1は、本発明に用いられるトリメチルシリル化したMPSナノ粒子の昇温脱離質量分析法(TPD−MS)による測定結果である。

【図2】図2は、写真代用図面であり、実施例4のC(1_600_180)−TMS−MPSのFE−SEM写真である。

【図3】図3は、写真代用図面であり、CVD処理前のTMS−MPSのFE−SEM写真である。

【図4】図4は、実施例1のC(1_600_30)−TMS−MPS、比較例1のTMS−MPS、比較例2のMPS(O)、比較例3のC(20_600_30)−MPS(O)の水蒸気吸着等温線の測定結果である。

【図5】図5は、実施例4のC(1_600_180)−TMS−MPS、比較例1のTMS−MPS、比較例2のMPS(O)の耐薬品性試験(塩基性水溶液)の測定結果である。

【図6】図6は、炭素被覆MPSの導電性試験装置の外観図である。

【図7】図7は、実施例4のC(1_600_180)−TMS−MPSを、二端子法により一定電圧をかけながら油圧ジャッキでゆっくりと加圧した際の電流値の測定結果である。

【発明を実施するための形態】

【0033】

本発明は、有機シリル化剤により表面がシリル化されたシリカ材料を、有機シリル化剤の有機基が離脱する温度で加熱し、有機基離脱によるシリカ材料表面の活性化処理を行い、その後、CVDで処理することによりシリカ材料表面が炭素被覆されるものである。以下、本発明の構成要素についてさらに具体的に説明する。

【0034】

[シリカ材料]

まず、本発明に用いられるシリカ材料は、石英、多孔性ガラス、シリカゲル、粘土鉱物など、有機シリル化剤でシリル化できるものであれば特に限定はされないが、本発明の製造方法は、細孔径が小さくても、孔の再深部まで均一に炭素被覆することができることから、表面に微小な孔を多数有する、MPSの炭素被覆に特に有効である。MPSは、二酸化ケイ素(シリカ)を材質として、均一で規則的な細孔(メソ孔)を持つ物質のことをいう。細孔は、孔径によって、ミクロ孔(2nm未満)と、メソ孔(2〜50nm)と、マクロ孔(50nm超)とに、一般的に分類される。MPSは、平均細孔径50nm以下の細孔を有するものであることが好ましく、0.5〜20nmの細孔を有するものが特に好ましい。さらに、電気化学素子用電極材料等に適用する場合には、MPSは、平均細孔径が好ましくは3nm以上、より好ましくは4nm以上であることが望ましい。3nm以上の平均細孔径を有することによって、細孔内壁に炭素膜を被覆した後でも電解質イオン等が拡散可能な有意な大きさの細孔を維持することが容易になる。また、ナノ物質の高い分画性を持つ分離フィルター膜等に適用する場合には、炭素被覆後のMPSは、平均細孔径が1nm〜2nmの範囲で調製できるものであることが望ましい。本発明の製造方法を用いると、MPSの細孔径が2〜3nm程度の非常に小さいものであっても、炭素を均一に被覆でき、細孔径1nm〜2nmの分離膜が可能になる。

【0035】

本発明で用いられるMPSは長周期規則性を持つものである。規則性を持った構造は1次元であっても、3次元であっても構わない。長周期規則性とはナノオーダーの周期性のことを言い、TEM等で観察した際に細孔構造にナノオーダーの周期性があることをもって規定することができるものをいう。これらの特徴を満たすMPSとしては、2Dヘキサゴナル、ジャイロイド、立方構造等が挙げられる。

【0036】

長周期規則性の有無は細孔構造から推定することが可能である。規則性の高い材料は均一な大きさの細孔を持つことから、細孔の大きさの均一性が長周期規則性の指標になる。例えば、細孔径の均一性が高く、分布が小さい孔には一定の圧力で毛管凝縮が起こるため、吸着等温線において、ある圧力で吸着量が階段状に増加する挙動が見られる。この階段状になる部分の圧力から細孔径を推算することができ、さらにBJH法により細孔径分布を求めることが可能である。

【0037】

本発明に用いられるMPSは、BET比表面積が100m2/g以上、特に100〜1300m2/gのものが好ましい。また、MPSは、細孔容積が0.1cm3/g以上のものが好ましい。

【0038】

MPSの一般的な製法としては、例えば、界面活性剤を鋳型としたゾルゲル法(C.T.Kresge,M.E.Leonowicz,W.J.Roth,J.C.Vartuli and J.S.Beck,“Ordered mesoporous molecular sieves synthesized by a liquid−crystal template mechanism”,Nature 359,710−712(1992)参照。)が知られているが、本発明のシリカ材料は製造方法によって限定されるものではない。ゾルゲル法においては、水溶液中に臨界ミセル濃度以上の濃度で界面活性剤を溶解させると、界面活性剤の種類に応じて一定の大きさと構造をもつミセル粒子が形成される。しばらく静置するとミセル粒子が充填構造をとり、コロイド結晶となる。ここで溶液中にシリカ源となるテトラエトキシシランなどを加え、微量の酸あるいは塩基を触媒として加えると、コロイド粒子の隙間でゾルゲル反応が進行しシリカゲル骨格が形成される。最後に高温で焼成すると、鋳型とした界面活性剤が分解・除去されて純粋なMPSが得られ、界面活性剤の種類を変更することで、細孔の大きさや形、充填構造を制御することができる。MPSの合成に用いられる無機原料、有機原料、界面活性剤溶媒等の原料は特に限定されず、例えば、特開2011−46888号公報、特開2006−248832号公報等に記載されている原料を用いることができる。

【0039】

本発明で用いられるMPSの具体例としては、小分子系カチオン性界面活性剤を用いるM41SやFSM、ブロックコポリマーを用いるSBAシリーズなどが挙げられ、より具体的には、MCM−41、MCM−48、MCM−50、FSM−16、SBA−1、SBA−3、HMS、MSU−1、MSU−3、KTI−1、SBA−12、SBA−15、SBA−16などが挙げられる。これらMPSは、上記した方法により合成されたものでも、或いは市販のもの(TMPS:太陽化学)を用いても良い。

【0040】

[有機シリル化剤]

本発明は、シリカ材料表面のシラノール基を有機シリル化剤でシリル化し、次いで、熱処理することにより、有機シリル基から有機基が離脱し、Siラジカルが発生することでシリカ材料表面が活性化される。

【0041】

有機シリル化剤は、シリカ材料表面のシラノール基と反応し、加熱により有機基が離脱するものであれば特に限定されず、従来公知のあらゆる有機シリル化剤を用いることができ、具体的には、下記の一般式(I)、(II)で例示されるもの等が挙げられる。

【0042】

【化1】

(但し、nは1〜3の整数であり、R1は非加水分解性の有機基であり、X1は加水分解性基、水素原子またはハロゲン原子である。)

【0043】

【化2】

(但し、n、mは1〜3の整数であり、R2、R3は非加水分解性の有機基であり、X2、X3は加水分解性基、水素原子またはハロゲン原子であり、Yは加水分解性基又は非加水分解性基の有機基である。)

【0044】

上記式(I)および(II)中、R1、R2、R3で示される非加水分解性の有機基としては、炭素数1〜10の、置換もしくは無置換のアルキル基(例えば、メチル基、エチル基、プロピル基、i−プロピル基、ブチル基、ヘキシル基、オクチル基)、炭素数2〜10の、置換もしくは無置換のアルケニル基(例えば、ビニル基、アリル基、2−ブテン−1−イル基)、又は炭素数6〜10の、置換もしくは無置換のアリール基(例えば、フェニル基、ナフチル基)を表し、R1、R2、R3で表される基が置換基を有する場合の好ましい置換基は、ハロゲン(例えば、フッ素、塩素、臭素等)、水酸基、メルカプト基、カルボキシル基、エポキシ基、アルキル基(例えば、メチル基、エチル基、i−プロピル基、プロピル基、t−ブチル基等)、アリール基(例えば、フェニル基、ナフチル基等)、芳香族ヘテロ環基(例えば、フリル基、ピラゾリル基、ピリジル基等)、アルコキシ基(例えば、メトキシ基、エトキシ基、i−プロポキシ基、ヘキシルオキシ基等)、アリールオキシ基(例えば、フェノキシ基等)、アルキルチオ基(例えば、メチルチオ基、エチルチオ基等)、アリールチオ基(例えば、フェニルチオ基等)、アルケニル基(例えば、ビニル基、アリル基等)、アシルオキシ基(例えば、アセトキシ基、アクリロイルオキシ基、メタクリロイルオキシ基等)、アルコキシカルボニル基(例えば、メトキシカルボニル基、エトキシカルボニル基等)、アリールオキシカルボニル基(例えば、フェノキシカルボニル基等)、カルバモイル基(例えば、カルバモイル基、N−メチルカルバモイル基、N,N−ジメチルカルバモイル基、N−メチル−N−オクチルカルバモイル基等)、アシルアミノ基(例えば、アセチルアミノ基、ベンゾイルアミノ基、アクリルアミノ基、メタクリルアミノ基等)等が挙げられる。なお、上記式(I)および(II)において、一分子中にR1、R2、R3が複数個含まれるときは、R1、R2、R3は、それぞれ同種の基であってもよく、また異種の基であってもよい。

【0045】

また、X1、X2、X3で示される一価の加水分解性基としては、メトキシ基、エトキシ基、プロポキシ基等のアルコキシ基;メチルカルボニルオキシ基、エチルカルボニルオキシ基等のアシロキシ基;アミノ基、アルキルアミノ基、ジアルキルアミノ基、イミダゾリル基;アルキルスルフォネート基等を挙げることができる。

【0046】

さらに、上記式(II)中、Yで示される二価の加水分解性基としては、イミノ基、ウレイレン基、スルホニルジオキシ基、オキシカルボニルアミノ基、オキシアルキルイミノ基、酸素、硫黄等を挙げることができる。

【0047】

上記式(I)で示される有機シリル化剤を具体的に例示すると、例えば、トリメチルクロロシラン、トリメチルブロモシラン、トリメチルシリルメタンスルフォネート、トリメチルシリルトリフルオロメタンスルフォネート、N,N―ジエチルアミノトリメチルシラン、N,N―ジメチルアミノトリメチルシラン、N―トリメチルシリルイミダゾールなどのトリメチルシラン類;エチルジメチルクロロシラン、イソプロピルジメチルクロロシラン、トリエチルクロロシラン、トリイソプロピルクロロシラン、t―ブチルジメチルクロロシラン、t―ブチルジメチルシリルイミダゾール、アミルジメチルクロロシラン、オクタデシルジメチルクロロシランなどの長鎖アルキルシラン類;フェニルジメチルクロロシラン、ベンジルジメチルクロロシラン、ジフェニルメチルクロロシラン、トリフェニルクロロシランなどの芳香族基含有シラン類;(トリフルオロメチル)ジメチルクロロシラン、(ペンタフルオロエチル)ジメチルクロロシラン、(ペンタフルオロエチル)ジ(トリフルオロメチル)クロロシランなどのフッ素含有シラン類;トリメチルシランなどのハイドロシラン類;ジメチルジエトキシシラン、ジ―t―ブチルジクロロシランなどの二官能性シラン類;メチルトリクロロシラン、エチルトリクロロシランなどの三官能性シラン類;ビニルトリクロロシラン、γ―グリシドキシプロピルトリメトキシシラン、γ―メタアクリロキシプロピルトリメトキシシラン、γ―アミノプロピルトリエトキシシラン、γ―メルカプトプロピルトリメトキシシランなどのシランカップリング剤などを挙げることができる。

【0048】

また、上記式(II)で示される有機シリル化剤を具体的に例示すると、ヘキサメチルジシラザン、ヘキサメチルジシロキサン、ビス(トリメチルシリル)サルフェート、N,O―ビス(トリメチルシリル)カーバメート、ビス(トリメチルシリル)アセトアミド、ビス(トリメチルシリル)ウレア、ヘキサメチルシクロトリシラザンなど分子内に2個以上のケイ素原子を有する多価ケイ素シラン類も用いることができる。

【0049】

さらに、上記式(I)および(II)で例示される有機シリル化剤以外のものとしては、例えば、ポリジメチルシロキサン、シリコーンレジン、公知の各種変性ポリジメチルシロキサン、ポリエーテル変性ポリジメチルシロキサン、シリコーン(メタ)アクリレートなどのシリコーン化合物、有機金属錯体を含むシラン化合物、トリス(トリメチルシリル)ボラン、N,N,O−トリス(トリメチルシリル)ヒドロキシルアミン、トリス(トリメチルシリル)エタン、3−[トリス(トリメチルシリル)]プロピルメタクリレート、トリス(トリメチルシリル)リン酸、トリス(トリメチルシリル)亜リン酸等のシリル基を含むトリス化合物等が挙げられる。

【0050】

これらの有機シリル化剤であれば、シリカ材料表面を有機シリル化することができるが、シリカ材料がMPSの場合、有機シリル化剤の有機基が大きすぎると、有機シリル化剤がMPSのメソ孔の内部に入り込むことが困難になるので、有機基は小さい方が好ましい。また、メソ孔の内部まで均一にシリル化するためには、反応性が高い有機シリル化剤が好ましい。具体的には、トリメチルシリル類や多価ケイ素シラン類が好ましく、トリメチルクロロシラン、ヘキサメチルジシラザン、ヘキサメチルジシロキサンが特に好ましい。反応性が高い有機シリル化剤が用いられると、MPSの細孔の深部のシラノール基をシリル化することができる。そして、以下に記述する表面活性化処理の際に、MPSの細孔の深部まで活性化処理されるため、MPSの細孔の深部を含め、MPS表面全体に炭素被覆を形成することができる。

【0051】

有機シリル化剤により表面がシリル化されたシリカ材料は、シリカ材料を各種有機シリル化剤と非水系で反応することにより得られる(例えば、Bull.Chem.Soc.Jpn.1990,63,1535.,J.Phys.Chem.B 1997,101,9436.参照。)。また、Lentz法(C.W.Lentz,Inorg.Chem.1964,3,574.)を用い、酸性水溶液中にメソポーラスシリカの鋳型界面活性剤及び有機シリル化剤を加え、メソポーラスシリカの鋳型界面活性剤の除去と同時にシリル化することも可能であり、また、シリル化量はシリル化反応時間によって調整することができる(ゼオライト,2010,27,103参照)。

【0052】

なお、上記の方法は、MPS表面を有機シリル化剤によりシリル化する方法であるが、本発明では、MPS表面が活性化し、MPS表面に炭素被覆が形成されれば上記の方法に限定されることはない。例えば、MPS合成時にテトラアルコキシシラン、有機基を持ったトリアルコキシシラン、有機架橋されたトリアルコキシシラン等の有機化合物を含有させることにより有機無機ハイブリッド合成を行うことで、MPS表面をシリル化しなくても、MPS表面を活性化することができる。

【0053】

[炭素源である有機化合物]

炭素被覆のための炭素源として用いられる有機化合物としては、例えば、アセチレン、エチレン、プロピレン、ブテン、ブタジエン、シクロヘキサン、シクロペンタン、ベンゼン、トルエン、ベンズアルデヒド、アニソール、ニトロベンゼン、ベンジルアルコール、アセトフェノン、クロロベンゼン、アニリンなどの不飽和結合を有する炭化水素、メタン、エタン、プロパン、ヘキサン、メチルペンタン、ジメチルブタン、エチルペンタンなどの飽和結合を有する炭化水素、メタノール、エタノール、プロパノール、ブタノールなどの水酸基を有する有機化合物、ピロリメット酸無水物、チオフェン、ピリジン、アクリロニトリル、アセトニトリルなどのカルボン酸基や、窒素及び硫黄などを含有する有機化合物等が挙げられる。その中でも、不飽和結合を有する炭化水素が好ましい。また、シリカ材料がMSPの場合、MPSの表面全体を炭素被覆するためには、MPS細孔の最深部まで有機化合物が進入する必要があることから、MPS細孔径が小さければ小さいほど、有機化合物も低分子であることが好ましいので、MPS細孔径が1.5nm〜3.0nmの場合には、アセチレンが特に好ましい。

【0054】

[シリカ材料表面の活性化]

有機シリル化されたシリカ材料を加熱し、有機基を離脱することによりシリカ材料表面にSiラジカルが発生し、シリカ材料表面に炭素被覆の触媒活性が現れると考えられる。加熱温度は、有機シリル化剤の有機基により異なるが、有機基が離脱する温度であればよく、例えば、トリメチルシリル類では、450〜700℃が好ましく、550〜650℃がより好ましい。

【0055】

[シリカ材料表面への炭素被覆]

シリカ材料表面と炭素源である有機化合物との接触は、CVD法のような気相接触、エステル化法あるいは界面活性剤の極性基もしくは親水性基とシラノール基との相互作用による化学結合、毛細管現象などを利用したシリカ表面との物理的な液相/固相接触等、公知の方法を用いることができる。一般的にシリカ材料表面は炭素被覆に対して触媒活性が低いため、より高温で処理しなければ炭素化するのは難しい。透明なガラス表面に薄い炭素薄膜を被覆する場合、ガラスが溶融しないようできるだけ低温で行い、かつ透明性を確保するため金属などの触媒は一切使用できないため、従来の方法では、炭素被覆法として効率的で簡便なCVD法を用いても固体表面上への均一な炭素被覆は困難であった。しかしながら、本発明においては、シリカ材料表面に有機シリル基を導入し、加熱によりシリカ材料表面が活性化されるため、炭素被覆法として効率的で簡便なCVD法を好ましく用いることができる。

【0056】

CVD法を用いたシリカ材料表面への炭素被覆は、先ず、加熱により有機シリル基から有機基を離脱させ、次いで、炭素源である有機化合物を窒素、アルゴン、ヘリウム等の不活性なキャリアガスで希釈した原料ガスを供給することにより形成される。原料ガスを供給する温度は、有機シリル化剤の有機基が離脱する温度で行えばよく、例えば、有機シリル化剤がトリメチルシリル類の場合、450〜700℃が好ましく、550〜650℃がより好ましい。なお、有機基が離脱する温度でも、原料の有機化合物は炭素化するが、形成した炭素薄膜の質を上げるため、CVD処理後に炭素前駆体ガスを止めてキャリアガスのみ供給し、600〜1500℃、より好ましくは、700〜900℃で、30〜180分間、より好ましくは60分程度、熱処理しても良い。

【0057】

CVD法によりシリカ材料表面に炭素被覆を形成する場合、原料ガスの濃度、CVD時間を変化させることによりナノオーダーで炭素被覆量を制御することが可能である。原料ガスの濃度は0〜50vol%が好ましい。本発明では、シリカ材料表面が有機基シリル基で置換されているため、原料ガスの有機化合物濃度が0vol%であっても、熱分解で生じた有機基が炭素前駆体となり、シリカ材料表面の一部が炭素で被覆される。一方、有機化合物の濃度が高すぎると炭素堆積速度も速くなり、不均質に被覆されやすくなることから、10vol%以下であることが望ましい。また、CVDの時間は、原料ガスの濃度にもよるが、一般的に、30分〜6時間が好ましい。時間が短すぎると十分な炭素被覆量が得られず、また、時間が長すぎると炭素が多く付きすぎてしまう。本発明では、原料ガスの濃度、CVD時間を適宜調整することにより、所望の炭素被覆量に調製することが可能であるが、シリカ材料がMPSの場合、原料ガスの濃度を低くし、CVD時間を長くした方が、よりメソ孔が生かされ好ましい。

【0058】

また、本発明では、炭素被覆にCVD法が使えることから、炭素源である有機化合物に、窒素、ホウ素、硫黄、リン等の異種元素を加えて供給する、或いは、アクリロニトリル、アセトニトリル等、それら異種元素を含む有機化合物を供給することで、異種元素がドープしたシリカ材料を得ることもできる。異種元素をドープすることにより、導電性の向上、触媒機能の付与、反応サイトの導入等、従来のシリカ材料では実現できなかった様々な用途に応用することが可能となる。

【0059】

本発明は、シリカ材料の中でも、特にMPSの炭素被覆に好適に用いられるが、本発明で規定されている細孔容積は、50nm以下の細孔径について測定した容積である。細孔容積はN2吸着法により求められる。具体的には、講談社サイエンティフィク「吸着の科学と応用」小野嘉夫・鈴木勲著(2003年11月1日発行)に記載されているように、液体窒素温度で測定した吸着等温線の飽和蒸気圧近傍の圧力における曲線から、飽和蒸気圧における吸着量を外挿して求められる。また、液体窒素温度で測定したN2の吸着等温線の相対圧(P/P0=)0.967におけるN2吸着量から便宜的に求めることもできる。

【0060】

シリカ材料がMPSの場合、MPSの表面が欠陥の無いグラフェンシート構造の炭素層で被覆されていることが好ましく、その観点から比表面積が100〜1300m2/gであることが好ましい。比表面積は一般的なN2吸着測定からBET法で求めた値である。炭素の構造はラマン分光測定(波長488nmのアルゴンイオンレーザー使用)によって分析することができる。尚、用途によっては、1300m2/g以上のものでも使用することができる。

【0061】

本発明の好ましい実施態様のMPSは、N2の吸着等温線からBJH法で求めた細孔分布曲線におけるピーク位置が、0.5〜20nmである。また、本発明の好ましい実施態様のMPSは、平均細孔径が、好ましくは0.5〜20nm、より好ましくは0.5〜10nm、特に好ましくは0.5〜5nmである。平均細孔径は、細孔容積と比表面積とから下式により計算して求めることができる。

式:(平均細孔径)=4×(細孔容積)/(比表面積)

【0062】

なお、メソ孔(2〜50nm)の細孔測定では通常BJH法(IUPAC推奨理論)が持いられるが、近年、BJH法は細孔径を小さく見積もる傾向があると指摘されており、特に2nm以下のミクロ細孔分布には適用できない。細孔径3nm以下のMPSの炭素被覆は、BJH法ではグラフェン1層分(0.34nm×2)堆積するだけで2nmに近い分布になるため、炭素被覆を評価できない。そのため、本発明では、N2の吸着等温線からBJH法やDFT法等により細孔径分布を計算することができ、この分布におけるピーク位置から平均細孔径を定義する。

【0063】

本発明の好ましい実施態様のMPSは、圧密比抵抗が通常1010Ωcm以下、好ましくは108Ωcm以下、さらには好ましくは106Ωcm以下である。圧密比抵抗は、下記実施例に詳述するように、炭素被覆したMPSを約6〜31MPaで加圧しペレットに成形し、次いで該ペレットについて直流2端子法により電位−電流プロットを作成し、その傾きから求めた値である。

【0064】

本発明の好ましい実施態様のMPSは、炭素層が、長周期規則性MPSの細孔空間を確保した状態で細孔内壁を被覆する炭素層と、該細孔内の炭素膜間を電気的に繋ぎ且つ長周期規則性MPS外表面を被覆する炭素層とで構成されることが好ましい。細孔内の炭素層は、長周期規則性MPSの細孔空間を確保した状態で、細孔内壁を被覆しているので、細孔内の炭素層全体の形はチューブ状を成している。

【0065】

このような細孔内の炭素層と、外表面の炭素層とが、連結して形成されているかどうかを確認する方法としては、炭素層を溶解せず、MPSだけを溶解できる、フッ酸などの強酸で本発明のMPSを処理し、炭素層だけを取り出し、この炭素層をTEM、X線回折、N2吸着法によって分析することによって確認することができる。また簡便な方法としては、炭素被覆されていないMPSは、導電性が確認できないことから、前述の圧密比抵抗のような導電性を評価する指標によって、導電性があれば炭素被覆されていると確認することができる。なお、外表面の炭素層は、MPSの外表面全てを被覆している必要はなく、MPS内表面が被覆されていれば、その内部炭素層同士が接触し、ひも状に細長く繋がっていればよい。

【0066】

さらに、本発明の好ましい実施態様のMPSは、炭素層がMPSの内外壁面を少なくとも部分的に被覆しているものであるので、基本的には疎水的な性質を示す。すなわち、本発明の好ましい実施態様のMPSは、25℃で測定された水蒸気の吸着等温線から読み取ることができる、相対圧0.9における水蒸気吸着量(多孔体の重量あたりの標準状態での水蒸気体積として表した指標)が、500cm3−STP/g以下が好ましく、また、相対圧0.8における水蒸気吸着量が、500cm3−STP/g以下が好ましい。

【0067】

また、本発明のMPSは、炭素層がMPSで補強されている構造をとるため、活性炭のような炭素のみからなる材料と比較して高い機械強度を有することが期待できる。

【0068】

本発明のMPSを利用した電極材料又は触媒担持体を用いて、電気二重層キャパシタ、リチウムイオンキャパシタ、リチウムイオン電池、燃料電池などの電気化学素子を得ることができる。電極材料を製造する方法は特に制限されず、公知の方法を採用することができる。例えば、本発明MPSに導電剤および結合剤を加えて混練圧延する方法、本発明MPSに導電付与剤、結合剤、必要に応じて溶媒を加えてスラリー状にして集電体に塗布する方法、本発明MPSに未炭化樹脂類を混合して焼結する方法、等が挙げられる。

【0069】

電極材料を製造する方法をより具体的に説明すると、例えば、本発明MPS粉末に、必要により導電付与剤としてカーボンブラック等を加え、ポリテトラフルオロエチレン(PTFE)、ポリフッ化ビニリデン等の結合剤を加え、厚さ0.1〜0.5mm程度のシートに成形し、100〜200℃程度の温度で真空乾燥する。このシートを所定の形状に打ち抜き電極とする。この電極に集電体である金属板を積層し、セパレータを介し、金属板を外側にして2枚重ね、電解液に浸して電気二重層キャパシタとすることができる。

【0070】

電気二重層キャパシタの電解液としては公知の非水溶媒電解質溶液、水溶性電解質溶液のいずれも使用可能である。さらに他の電解液の他に、非水系電解質である高分子固体電解質及び高分子ゲル電解質、イオン性液体も使用することができる。水系(水溶性電解質溶液)のものとしては、硫酸水溶液、硫酸ナトリウム水溶液、水酸化ナトリウム水溶液等が挙げられる。また非水系(非水溶媒電解質溶液)のものとしては、R1R2R3R4N+またはR1R2R3R4P+で表されるカチオン(R1,R2,R3,R4はそれぞれ独立に炭素数1〜10のアルキル基またはアリル基である)と、BF4−、PF6−、ClO4−等のアニオンとからなる4級アンモニウム塩または4級ホスホニウム塩を電解質として用い、エチレンカーボネート、プロピレンカーボネート等のカーボネート系非水溶媒を溶媒として用いたものが挙げられる。また、電解質または溶媒は、それぞれ二種類以上を組み合わせて用いることもできる。

【0071】

本発明のMPSは、上記電気二重層キャパシタ以外の電気化学素子に適用することができる。例えば、高分子電解質型燃料電池やダイレクトメタノール型燃料電池の触媒担持体として、リチウムイオン電池やリチウムイオンキャパシタ等のリチウムイオンを吸蔵放出可能な負極材料として適用することができる。

【0072】

燃料電池用触媒担持体は、ナノメートルサイズの白金等の触媒粒子を高分散で担持させ、さらに長時間の使用でも触媒粒子の凝集や劣化が起こらないことが重要である。また触媒作用で発生した電子を効率的に移動させなければならないので導電性が必要であり、さらに、高電圧・酸性雰囲気・高温下で、担持体自身の安定性も重要である。本発明のMPSは、長周期規則性のある微細孔を有し且つ導電性があり、表面の不純物も低減できるので、触媒微粒子を安定的に高分散担持することが可能であり、上記のような要求に応えることができるものである。

【0073】

リチウムイオン電池やリチウムイオンキャパシタの負極材料は、導電性があり、できるだけ多くのリチウムイオンを吸蔵放出できること、またリチウム酸化還元電位という、かなり卑な還元されやすい電位でも安定であることが重要である。本発明のMPSは、長周期規則性のある微細孔を有し、且つ導電性があり、表面の不純物も低減できるので、多くのリチウムイオンを吸蔵放出することが期待できる。

【0074】

また、触媒坦持用の担体としては、白金等の貴金属以外にも、例えば、酵素等の担体としても用いることができ、酵素等を一般的に用いられる手法により担体に固定し、バイオリアクターやバイオセンサー等に応用することができる。

【0075】

一方、MPS以外のシリカ材料を用いた例としては、例えば、本発明の製造方法により炭素被覆されたシリカゲルを用いると、カラムクロマトグラフィー用の疎水性の充填剤として用いることができる。また、炭素被覆された多孔性シリカは、血液凝固を促進するシラノール基がなくなるため、血液浄化用の吸着材としても有用であり、更に人工透析用の器具や血液容器などにも用いることが可能になり、加えて、生体親和性に優れた炭素被覆を施すことで、皮膚端子のような細胞と直接接触する材料への応用も可能であることから、医療材料として有用である。また、望遠鏡などの光学レンズ表面に薄く炭素被覆することで、帯電防止による埃のつかない材料や、タッチパネル、電子ペーパー、色素増感型太陽電池などに用いる透明導電膜材料などにも用いることができる。

【実施例】

【0076】

以下、本発明を実施例によってさらに具体的に説明するが、本発明はこれら実施例により何ら限定されるものではない。

【0077】

以下の実施例及び比較例で使用した試薬、測定方法は、次の通りである。

[試薬類]

エチレングリコール(99.5%):和光純薬[058−00986]

セチルトリメチルアンモニウムブロミド(CTAB):和光純薬[030−02105]

テトラエトキシシラン(TEOS):東京化成工業[T0100]

28−30%アンモニア水:和光純薬[016−03146]

ヘキサメチルジシロキサン(HMDS):東京化成工業[H0091]

2−プロパノール(99.7%):和光純薬[166−04836]

5mol/L塩酸:和光純薬[081−05435]

ホウ酸塩pH9.18(25℃)標準液[028−03205]

【0078】

[吸着等温線、細孔容積、比表面積及び平均細孔径の測定]

150℃で、6時間真空乾燥した測定対象試料について、BELSORPminiII(日本ベル)を用いて、液体窒素温度における窒素吸脱着量を測定した。細孔容積は相対圧0.90における窒素吸着量から算出した。比表面積はBETプロットから算出した。平均細孔径はBJH法およびDFT法により算出した。

[示差熱分析(TG)]

TG/TGA−51(島津製作所)を用いて以下の条件で測定した。

雰囲気ガス:空気100cc/分

熱履歴:10℃/分で100℃まで昇温し、100℃で60分間保持し、試料を乾燥させた。5℃/分で800℃まで昇温し、800℃で60分間保持した。次いで100℃まで放冷し、100℃で60分間保持した。

上記熱履歴後の質量を熱分解前後100℃のときにおける重量減少量として求めた。この重量減少量は、CVDによりMPSに被覆された炭素量を示す。

【0079】

[昇温脱離質量分析法(TPD−MS)]

実験を行う前に、黒鉛試料台を1000℃1時間で熱処理を行うことで、試料台をベーキングした。試料台は1.5時間かけて放冷し、室温に戻した後、大気中で反応管を開け、測定試料を試料台に導入した。試料をセットした試料台を反応管に設置して、ロータリーポンプで反応管内を粗引き(反応管内圧力1Pa以下)した後、ターボ分子ポンプでさらに5×10−4Paまで真空引きを行った。圧力が安定した後、試料台を10℃/min、900℃まで昇温し、その時の脱離ガスを四重極質量分析計(Transpector2 H100M,INFICON)で測定した。

【0080】

[フィールドエミッション型走査電子顕微鏡(FE−SEM)による観察]

S−4800(日立ハイテクノロジー)を用い、試料はリターディング機能を使用することで、低加速電圧(1kV)で、導電性コーティングを行わずに観察を行った。

【0081】

[水蒸気吸着量の測定]

BELSORP MAX(日本ベル)を用いて以下の条件で測定した。

測定温度:25℃(ウォーターバス制御)

前処理条件:150℃で6時間真空乾燥

測定プローブ:市販の精製水(イオン交換水)を凍結、脱気する操作を繰り返し、溶解しているガス成分を十分に脱気したものを使用

【0082】

[耐アルカリ性の測定]

プラスチック製50mL容器に、ホウ酸塩pH9.18(25℃)標準液を30mL入れて蓋をし、卓上振とう機(NISSIN:NA−201N)にセットして、インキュベートカバー(アズワン:I−COVER)を被せて25℃にセットしておよそ1時間余熱した。各試料をそれぞれ0.05g入れ、インキュベートカバー内で25℃7日間振とうするとともに浸漬させた。各試料は口径0.2μmのPTFE製のメンブレン膜で吸引濾過によって回収し、そのまま数回水洗した後、80℃8時間真空乾燥した。回収した粉末は、X線回折測定(SIMADZU:XRD−6100、CuKα線、管電圧30kV、管電流20mA、0.02°ステップスキャンモード、積算時間10sec)を行い、アルカリ浸漬試験前後のMPS由来の100ピーク強度を比較した。

【0083】

〔MPSの合成〕

<トリメチルシリル化したMPSの合成>

500mlの丸底フラスコに、120gの水、20gのエチレングリコール、1.2gのカチオン性界面活性剤であるCTABを入れ、フラスコをパラフィルムで蓋をした後60℃のウォーターバスにセットして1時間、スターラーを用いて攪拌しながら余熱した。次いで、5.4gの28%アンモニア水を加え、5分間攪拌した。攪拌終了後、1.5gのTEOSを加え、24時間攪拌し、MPSの前駆体となるシリカ−界面活性剤複合体の分散液を得た。次に、26gのHMDS、20gの2−プロパノール、60gの5mol/L塩酸を500mlの二口丸フラスコに入れ、側口はガラス栓をして、上口に乾留管を取り付け、オイルバスにセットして72℃、30分間余熱した。72℃に加温された二口丸フラスコ溶液内に、上述のシリカ−界面活性剤複合体分散液をピペッターで少しずつ滴下し、全てを投入後30分間攪拌することで、CTABの除去とトリメチルシリル化を行った。次に、分液漏斗に移し、下層の水相を分離除去し、残った油層を50mLの遠心管に入れ、テーブルトップ高速冷却遠心機(SIGMA 3−30K)を用いて22,000rpmで20分間遠心分離を行い、トリメチルシリル化MPS(以下「TMS−MPS」と略記することもある。)の沈殿物を得た。遠心チューブの液を捨て、エタノールで再分散・遠心分離を1回繰り返し、最終的にTMS−MPSのゲル状沈殿物を80℃8時間真空乾燥することで乾燥粉末として得た。

【0084】

<トリメチルシリル化していないMPSの合成>

比較として、上記<トリメチルシリル化したMPSの合成>のMPSの前駆体となるシリカ−界面活性剤複合体分散液を、50mLの遠心管に入れ、テーブルトップ高速冷却遠心機(SIGMA 3−30K)を用いて22,000rpmで20分間遠心分離を行うことで沈殿させ、更にエタノールで再分散・遠心分離を行い、得られた沈殿物を80℃8時間真空乾燥することで乾燥粉末として得た。この乾燥粉末を150cc/minの条件で乾燥空気を流しながら、5℃/minで550℃まで昇温し、550℃6時間焼成し、その後室温まで放冷することで、トリメチルシリル化していないMPS(以下「MPS(O)」と略記することもある。)を得た。

【0085】

[トリメチルシリル基の熱分解による表面活性化]

上記方法により合成されたTMS−MPSの昇温脱離質量分析(TPD−MS)法による測定結果を図1に示す。450〜700℃付近にトリメチルシリル基由来と考えられる−CH3及びCH4のピークが確認された。また、約550℃を超えると、トリメチルシリル基由来と考えられる−CH3及びCH4のピークが急増し、約600℃でピークが最大値となった。このことから、600℃付近でトリメチルシリル基の分解が促進し、シリカ表面は活性化され、炭素が被覆されやすくなっているといえる。

【0086】

<実施例1>

上記で得られたTMS−MPS乾燥粉末0.1gを、窒素キャリアガス流量を400cc/min、10℃/minの昇温速度で600℃まで加熱処理し、TMS−MPS表面の活性化処理を行った。次いで、窒素キャリアガスにアセチレン濃度が1%となるように混合した原料ガスを400cc/minの流量で30分間、CVDを行った。その後、アセチレンガスを止めて、未反応のアセチレンが完全になくなるまで、窒素キャリアガスのみを流した状態で30分間600℃で維持した後、加熱を止め、室温まで放冷することにより、炭素被覆MPSを得た。上記の方法により、得られた炭素被覆MPS(以下「C(1_600_30)−TMS−MPS」と略記することがある。)の炭素重量減少量(TG減少量)、BET比表面積、細孔容量(相対圧:P/P0=0.90)、BJH及びDFT細孔径分布を上記の方法により調べたところ、炭素重量減少量は4.5(wt%)、BET比表面積は1160(m2/g)、細孔容積は0.96(m3/g)、BJH及びDFT細孔径分布の最大ピーク位置は、それぞれ2.2(nm)及び3.6(nm)であった。

【0087】

<実施例2>

CVD時間を60分とする以外は、実施例1と同様の方法により炭素被覆されたMPSを得た。得られた炭素被覆MPSの炭素重量減少量は14.7(wt%)、BET比表面積は1280(m2/g)、細孔容量は0.89(m3/g)、BJH及びDFT細孔径分布の最大ピーク位置は、それぞれ2.0(nm)及び3.4(nm)であった。

【0088】

<実施例3>

CVD時間を120分とする以外は、実施例1と同様の方法により炭素被覆されたMPSを得た。得られた炭素被覆MPSの炭素重量減少量は33.7(wt%)、BET比表面積は840(m2/g)、細孔容量は0.49(m3/g)、BJH及びDFT細孔径分布の最大ピーク位置は、それぞれ1.4(nm)及び2.0(nm)であった。

【0089】

<実施例4>

CVD時間を180分とする以外は、実施例1と同様の方法により炭素被覆されたMPSを得た。得られた炭素被覆MPS(以下「C(1_600_180)−TMS−MPS」と略記することがある。)の炭素重量減少量は42.4(wt%)、BET比表面積は650(m2/g)、細孔容量は0.39(m3/g)、BJH及びDFT細孔径分布の最大ピーク位置は、それぞれ1.4(nm)及び2.0(nm)であった。

【0090】

<実施例5>

アセチレン濃度を0%とする以外は、実施例1と同様の方法により表面活性化処理及びCVDを行った。処理後のMPSの炭素重量減少量は3.7(wt%)、BET比表面積は1010(m2/g)、細孔容量は0.87(m3/g)、BJH及びDFT細孔径分布の最大ピーク位置は、それぞれ2.4(nm)及び3.6(nm)であった。

【0091】

<実施例6>

アセチレン濃度を5%とする以外は、実施例1と同様の方法により炭素被覆されたMPSを得た。得られた炭素被覆MPSの炭素重量減少量は24.5(wt%)、BET比表面積は1130(m2/g)、細孔容量は0.70(m3/g)、BJH及びDFT細孔径分布の最大ピーク位置は、それぞれ1.7(nm)及び2.3(nm)であった。

【0092】

<実施例7>

アセチレン濃度を20%とする以外は、実施例1と同様の方法により炭素被覆されたMPSを得た。得られた炭素被覆MPSの炭素重量減少量は46.1(wt%)、BET比表面積は350(m2/g)、細孔容量は0.27(m3/g)、DFT細孔径分布の最大ピーク位置は、2.0(nm)であった。なお、本試料ではBJH細孔径分布は測定できなかった。

【0093】

<比較例1>

TMS−MPSのBET比表面積、細孔容量(P/Po=0.9)BJH及びDFT細孔径分布を調べたところ、BET比表面積は970(m2/g)、細孔容量は0.89(m3/g)、BJH及びDFT細孔径分布の最大ピーク位置はそれぞれ2.7(nm)及び3.8(nm)であった。

【0094】

<比較例2>

焼成によって鋳型界面活性剤を除去したMPS(O)のBET比表面積、細孔容量(P/Po=0.9)BJH及びDFT細孔径分布を調べたところ、炭素重量減少量は0(wt%)、BET比表面積は1290(m2/g)、細孔容量は1.12(m3/g)、BJH及びDFT細孔径分布の最大ピーク位置は、それぞれ2.7(nm)及び3.9(nm)であった。

【0095】

<比較例3>

TMS−MSPの代わりに、焼成によって鋳型界面活性剤を除去したMPS(O)を用いた以外は、実施例6と同様の方法により表面活性化処理及びCVDを行った。処理後の炭素被覆MPS(O)(以下「C(20_600_30)−MPS(O)」と略記することがある。)の炭素重量減少量は4.2(wt%)、BET比表面積は1150(m2/g)、細孔容量は0.92(m3/g)、BJH及びDFT細孔径分布の最大ピーク位置は、それぞれ2.7(nm)及び4.0(nm)であった。

【0096】

実施例1〜6及び比較例1〜4のCVD条件、炭素重量減少量、BET比表面積、細孔容量、BJH及びDFT細孔径分布のピーク位置をまとめたものを表1に示す。

【0097】

【表1】

【0098】

[炭素被覆MPSのFE−SEM像]

実施例4で得られたC(1_600_180)−TMS−MPSのFE−SEM像を図2に、CVD処理前のTMS−MPSを図3に示す。CVD前後で粒子の形状はほぼ変化していないことから、MPSの細孔内にも均一に炭素被覆されていることが確認された。

【0099】

[炭素被覆MPSの水吸着特性]

実施例1のC(1_600_30)−TMS−MPS、比較例1のTMS−MPS、比較例2のMPS(O)、比較例3のC(20_600_30)−MPS(O)の蒸気吸着等温線を図4示す。TMS化していない比較例2及び比較例3は、相対圧0.6付近で急激な水の吸収を示すのに対して、TMS化した実施例1及び比較例1では、より高い相対圧まで水の吸着を示さず、更に、TMS化した後にCVDした実施例1では、相対圧が約0.9まで水が吸着しなかった。また、TMS化していない比較例3の重量減少量(炭素被覆量)は4.2wt%であり、実施例1の4.5wt%と同程度であるが、水吸着の相対圧は全く異なっていること、及び、比較例3の水吸着の相対圧は、CVDを行っていない、つまり、炭素が被覆されていない比較例2と同様であったことから、単に炭素被覆量で疎水性が決まっているわけではないことは明らかである。すなわち、TMS化されていないMPS(O)は炭素堆積の活性点がないため、炭素堆積が不規則で、部分的には親水性のシラノール基が多く残っていると考えられ、TMS化した炭素被覆は、TMS基を起点にまんべんなく炭素被覆され、より効果的に疎水性効果が現れているのではないかと考えられる。したがって、MPS表面を有機シリル化剤でシリル化した場合と、シリル化しない場合(有機化合物はMPS表面のシラノール基とエステル結合)では、炭素被覆量が同じでも、示す物性については異なるとが明らかとなった。

【0100】

[炭素被覆MPSの耐薬品性(塩基性水溶液)]

実施例4のC(1_600_180)−TMS−MPS、比較例1のTMS−MPS、比較例2のMPS(O)の耐薬品性試験(塩基性水溶液)の結果を図5に示す。実施例4のC(1_600_180)−TMS−MPSは塩基性水溶液中で一週間振とうしても、MPSの規則構造に由来する(100)のピークが確認された。したがって、TMS化した後にCVDを行ったTMS−MPSは、耐薬品性(塩基性水溶液)に優れることが確認された。本発明のMPSが均一に炭素被覆された際の論理的炭素量は42.2(wt%)であり、その論理的炭素量とほぼ同一の炭素量で被覆されている実施例4のC(1_600_180)−TMS−MPSは一週間振とうしてもMPSの規則構造がほぼ維持されていることから、実施例4のC(1_600_180)−TMS−MPS表面は、シリカがほとんど露出しておらず、ほぼ均一に炭素被覆されていると推察される。

【0101】

[炭素被覆MPSの導電性]

炭素被覆MPSの導電性試験装置の外観を図6に示す。内径7.45mmのセルに実施例4のC(1_600_180)−TMS−MPSを20mg入れ、二端子法により一定電圧をかけながら油圧ジャッキでゆっくりと加圧し、6MPaで保持し、電圧を0.5V、1V、2V、3V、4Vと順に変化させて電流値を測定した。31MPaの加圧条件のときも同様の測定を行った。測定結果を図7に示す。炭素被覆されていないものは全く電気を遠さなかったのに対して、炭素被覆されたサンプルは微弱な電流を検出した。これは、MPSは、細孔表面のみならず粒子外表面も炭素層によって被覆されていることによって、粒子同士の接触で導電パスが通じたと考えられる。導電率は6MPaで2.52μS/m、31MPaで4.44μS/mとなり、加圧される力が強いほど、粒子間の接触が多くなり、電流がより多く流れたと考えられる。以上より、本発明の炭素被覆MPSは、導電性を有することが確認された。

【特許請求の範囲】

【請求項1】

有機シリル化剤により表面がシリル化されたシリカ材料を、有機シリル化剤の有機基が離脱する温度で加熱し、次いで、CVDで処理することを特徴とする炭素被覆シリカ材料の製造方法。

【請求項2】

前記シリカ材料が、メソポーラスシリカであることを特徴とする請求項1に記載の炭素被覆シリカ材料の製造方法。

【請求項3】

前記CVDが有機化合物を0〜50vol%含むキャリアガスで行われることを特徴とする請求項1又は2に記載の炭素被覆シリカ材料の製造方法。

【請求項4】

前記有機化合物が、不飽和結合を有する炭化水素であることを特徴とする請求項3に記載の炭素被覆シリカ材料の製造方法。

【請求項5】

前記有機化合物が窒素、ホウ素、硫黄、リンから選ばれる少なくとも1種の異種元素を含むことを特徴とする請求項3又は4に記載の炭素被覆シリカ材料の製造方法。

【請求項6】

前記CVDが、有機基が離脱する温度と同じ温度で行われることを特徴とする請求項1〜5の何れか1項に記載の炭素被覆シリカ材料の製造方法。

【請求項7】

請求項1〜6の何れか1項に記載の製造方法により製造された炭素被覆シリカ材料。

【請求項8】

請求項7に記載の炭素被覆シリカ材料を含む帯電防止膜。

【請求項9】

請求項7に記載の炭素被覆シリカ材料を含む医療材料。

【請求項10】

請求項7に記載の炭素被覆シリカ材料を含む透明電極。

【請求項11】

請求項7に記載の炭素被覆シリカ材料を含む透明導電膜。

【請求項12】

請求項7に記載の炭素被覆シリカ材料を含む充填剤。

【請求項13】

請求項7に記載の炭素被覆シリカ材料を含む担体。

【請求項14】

請求項7に記載の炭素被覆シリカ材料を含む電気化学素子。

【請求項1】

有機シリル化剤により表面がシリル化されたシリカ材料を、有機シリル化剤の有機基が離脱する温度で加熱し、次いで、CVDで処理することを特徴とする炭素被覆シリカ材料の製造方法。

【請求項2】

前記シリカ材料が、メソポーラスシリカであることを特徴とする請求項1に記載の炭素被覆シリカ材料の製造方法。

【請求項3】

前記CVDが有機化合物を0〜50vol%含むキャリアガスで行われることを特徴とする請求項1又は2に記載の炭素被覆シリカ材料の製造方法。

【請求項4】

前記有機化合物が、不飽和結合を有する炭化水素であることを特徴とする請求項3に記載の炭素被覆シリカ材料の製造方法。

【請求項5】

前記有機化合物が窒素、ホウ素、硫黄、リンから選ばれる少なくとも1種の異種元素を含むことを特徴とする請求項3又は4に記載の炭素被覆シリカ材料の製造方法。

【請求項6】

前記CVDが、有機基が離脱する温度と同じ温度で行われることを特徴とする請求項1〜5の何れか1項に記載の炭素被覆シリカ材料の製造方法。

【請求項7】

請求項1〜6の何れか1項に記載の製造方法により製造された炭素被覆シリカ材料。

【請求項8】

請求項7に記載の炭素被覆シリカ材料を含む帯電防止膜。

【請求項9】

請求項7に記載の炭素被覆シリカ材料を含む医療材料。

【請求項10】

請求項7に記載の炭素被覆シリカ材料を含む透明電極。

【請求項11】

請求項7に記載の炭素被覆シリカ材料を含む透明導電膜。

【請求項12】

請求項7に記載の炭素被覆シリカ材料を含む充填剤。

【請求項13】

請求項7に記載の炭素被覆シリカ材料を含む担体。

【請求項14】

請求項7に記載の炭素被覆シリカ材料を含む電気化学素子。

【図1】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【公開番号】特開2012−232870(P2012−232870A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2011−102057(P2011−102057)

【出願日】平成23年4月28日(2011.4.28)

【出願人】(504157024)国立大学法人東北大学 (2,297)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成23年4月28日(2011.4.28)

【出願人】(504157024)国立大学法人東北大学 (2,297)

【Fターム(参考)】

[ Back to top ]