表面コーティングおよび定着器部材

【課題】制御可能な画像光沢度を与える電子写真式デバイス用の表面コーティングおよびプロセスを提供する。

【解決手段】第1の弾性率および第1の粗さをもつ、ポリマーバインダーと、その中にフィラー30が分散している内側層28と、第2の弾性率をもつ表面層29とを備えるコーティング24を備え、第1の弾性率は、第2の弾性率より大きく、コーティング24にニップ圧がかけられると、コーティング表面は、第1の粗さにほぼ等しい表面粗さを示す。

【解決手段】第1の弾性率および第1の粗さをもつ、ポリマーバインダーと、その中にフィラー30が分散している内側層28と、第2の弾性率をもつ表面層29とを備えるコーティング24を備え、第1の弾性率は、第2の弾性率より大きく、コーティング24にニップ圧がかけられると、コーティング表面は、第1の粗さにほぼ等しい表面粗さを示す。

【発明の詳細な説明】

【技術分野】

【0001】

本教示は、一般的に、電子写真式デバイス用の表面コーティングおよびプロセスに関し、さらに具体的には、制御可能な画像光沢度を与える表面コーティングに関する。

【背景技術】

【0002】

電子写真式マーキングは、望ましい書類の光像であらわされたものを、実質的に均一に帯電した光受容体にさらすことによって行われる。この光像に応答して、光受容体は、光受容体表面で放電し、望ましい書類の静電潜像を作り出す。次いで、この潜像の上にトナー粒子が堆積し、トナー画像を作成する。次いで、このトナー画像を、光受容体から印刷媒体、例えば、紙シートに転写する。次いで、転写されたトナー画像を、通常は、熱および/または圧力を用い、印刷媒体に融合させる。

【0003】

光沢は、鏡面反射に関係がある表面の性質である。鏡面反射は、平滑で均一な表面から反射して生じる境界のはっきりした光線である。光沢は、光線が表面から反射するときに、入射角が反射角と等しいという反射の法則に従う。光沢特性は、一般的に、光沢計によってガードナー光沢単位(ggu)で測定される。

【0004】

電子写真式印刷産業で、単色印刷およびカラー印刷の両方の融合した画像の光沢を制御し、これを電子写真式印刷のカラー用途に拡張することが望ましい。

【発明の概要】

【課題を解決するための手段】

【0005】

一実施形態によれば、第1の弾性率および第1の粗さをもつ内側層と、第2の弾性率をもつ表面層とを備えるコーティングが提供される。第1の弾性率は、第2の弾性率より大きい。コーティングにニップ圧がかけられると、コーティング表面が、第1の粗さにほぼ等しい表面粗さを示す。

【0006】

別の実施形態によれば、基材と、基材の上に配置された機能性層と、機能性層の上に配置された外側コーティングとを備える定着器部材が提供される。外側コーティングは、第1の弾性率および第1の粗さをもつ内側層と、第2の弾性率をもつ表面層とを備え、第1の弾性率は、第2の弾性率より大きい。コーティングにニップ圧がかけられると、コーティング表面が、第1の粗さにほぼ等しい表面粗さを示す。

【0007】

別の実施形態によれば、フルオロエラストマーを含み、その中にエアロゲル粒子が分散した内側層と、内側層の上に配置された、フルオロエラストマーを含む表面層とを備えるコーティングが提供される。表面層は、厚みが約1μm〜約20μmである。

【図面の簡単な説明】

【0008】

【図1】図1は、画像化装置の模式図である。

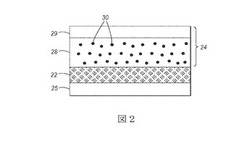

【図2】図2は、定着器部材の一実施形態の模式図である。

【図3】図3は、定着器部材の一実施形態の模式図である。

【図4】図4は、種々の定着器部材について、ロールの光沢対印刷回数を示す図である。

【発明を実施するための形態】

【0009】

図1を参照すると、典型的な静電複写装置において、複写される元の光像は、感光部材の上に静電潜像の形態で記録され、この潜像は、次いで、一般的にトナーと呼ばれる電気的性質を帯びた熱可塑性樹脂粒子を塗布することによって可視化される。特定的には、光受容体10は、電源11から電圧が供給される充電器12を用い、表面が帯電する。次いで、光受容体10は、光学系または画像入力装置13、例えば、レーザーおよび発光ダイオードからの光に画像の形に露光され、表面に静電潜像が作られる。一般的に、静電潜像は、現像ステーション14からの現像混合物と接触することによって現像される。現像は、磁気ブラシ、パウダークラウド、または他の既知の現像プロセスを用いることによって行われてもよい。乾燥現像混合物は、通常は、トナー粒子が摩擦電気によって接着した顆粒状キャリアを含む。トナー粒子は、顆粒状キャリアから潜像に引き寄せられ、表面にトナー粉末画像を形成する。または、液体現像材料が用いられてもよく、この液体現像材料は、トナー粒子が分散した液体キャリアを含む。液体現像材料が移動して静電潜像と接触し、トナー粒子は、画像の形状になるように堆積する。

【0010】

光伝導性表面にトナー粒子が画像の形状になるように堆積した後、トナー粒子は、転写手段15によってコピーシート16に転写され、転写は、加圧転写であってもよく、静電転写であってもよい。または、現像された画像を中間転写体またはバイアス転写体に転写し、次いで、コピーシートに転写してもよい。コピー基板の例としては、紙、透明材料、例えば、ポリエステル、ポリカーボネートなど、布、木材、または最終画像が表面に乗るであろう任意の他の望ましい材料が挙げられる。

【0011】

現像された画像の転写が終了した後、コピーシート16は、融合ステーション19(図1では定着器ロール20および加圧ロールとして示されている(しかし、加圧ロールと接触した定着器ベルト、加圧ベルトと接触した定着器ロールなどのような任意の他の融合要素が、本装置とともに使用するのに適している))に進み、現像された画像は、コピーシート16を融合ロールと加熱ロールの間で押さえつけることによってコピーシート16に融合され、それによって、永久的な画像が作られる。または、転写および融合は、転写固定装置によって行われてもよい。

【0012】

光受容体10は、転写の後に、クリーニングステーション17に進み、このクリーニングステーション17で、光受容体10に残った任意のトナーが、ブレード(図1に示されるもの)、ブラシ、または他のクリーニング装置を用いることによって、クリーニングされる。

【0013】

図2は、定着器部材の一実施形態の拡大概略図であり、種々の可能な層を示している。図2に示されるように、基板25は、表面に任意要素の中間層22を有している。中間層22の表面には、剥離層24があり、これについて以下にさらに詳細に記載する。

【0014】

(基板層)

図2および図3の基材25は、例えば、開示されている定着器部材について、ベルト、平板、および/または円柱ドラムの形態であってもよい。フュージング部材の基材は、強度が大きく、融合温度で分解しない物理特性をもち得るものなら、限定されない。具体的には、基材は、金属、例えば、アルミニウムまたはステンレス鋼、または耐熱性樹脂のプラスチックから製造することができる。耐熱性樹脂の例としては、ポリイミド、芳香族ポリイミド、ポリエーテルイミド、ポリフタルアミド、ポリエステル、液晶材料、例えば、サーモトロピック液晶ポリマーなどが挙げられる。基材の厚みは、剛性および可とう性によって、フュージングベルトを繰り返し回転させることができる範囲内にあり、例えば、約10〜約200マイクロメートル、または約30〜約100マイクロメートルの範囲でうまく達成することができる。

【0015】

(中間層)

図2および図3に示される機能性中間層22(緩衝層とも呼ばれる)として用いられる材料の例としては、フルオロシリコーン、シリコーンゴム、例えば、室温加硫(RTV)シリコーンゴム、高温加硫(HTV)シリコーンゴム、低温加硫(LTV)シリコーンゴムが挙げられる。これらのゴムは既知であり、商業的に簡単に入手可能であり、例えば、SILASTIC(登録商標)735ブラックRTVおよびSILASTIC(登録商標)732 RTV(いずれもDow Corning製)、106 RTV Silicone Rubberおよび90 RTV Silicone Rubber(いずれもGeneral Electric製)、JCR6115CLEAR HTVおよびSE4705U HTVシリコーンゴム(Dow Corning Toray Silicones製)である。他の適切なシリコーン材料としては、シロキサン(例えば、ポリジメチルシロキサン)、フルオロシリコーン(例えば、Silicone Rubber 552(Sampson Coatings(Richmond、Virginia)から入手可能))、液体シリコーンゴム、例えば、ビニル架橋した熱硬化性ゴム、またはシラノールを室温で架橋した材料などが挙げられる。別の特定の例は、Dow Corning Sylgard 182である。市販のLSRゴムとしては、Dow Corning製のDow Corning Q3−6395、Q3−6396、SILASTIC(登録商標)590 LSR、SILASTIC(登録商標)591 LSR、SILASTIC(登録商標)595 LSR、SILASTIC(登録商標)596 LSR、SILASTIC(登録商標)598 LSRが挙げられる。機能性層は、弾力性を付与し、必要な場合には、例えば、SiCまたはAl2O3のような無機粒子と混合してもよい。

【0016】

また、中間層22として使用するのに適した材料の他の例としては、フルオロエラストマーも挙げられる。フルオロエラストマーは、(1)フッ化ビニリデン、ヘキサフルオロプロピレン、テトラフルオロエチレンのうち、2つのコポリマー、(2)フッ化ビニリデン、ヘキサフルオロプロピレン、テトラフルオロエチレンのターポリマー、(3)フッ化ビニリデン、ヘキサフルオロプロピレン、テトラフルオロエチレン、キュアサイトモノマーのテトラポリマーといった種類に由来する。これらのフルオロエラストマーは、種々の名称、例えば、VITON A(登録商標)、VITON B(登録商標)、VITON E(登録商標)、VITON E 60C(登録商標)、VITON E430(登録商標)、VITON 910(登録商標)、VITON GH(登録商標)、VITON GF(登録商標)、VITON ETP(登録商標)で商業的に知られている。VITON(登録商標)という名称は、E.I.DuPont de Nemours,Incの商標である。キュアサイトモノマーは、4−ブロモペルフルオロブテン−1、1,1−ジヒドロ−4−ブロモペルフルオロブテン−1,3−ブロモペルフルオロプロペン−1、1,1−ジヒドロ−3−ブロモペルフルオロプロペン−1、または任意の他の適切な既知のキュアサイトモノマー、例えば、DuPontから市販されているものであってもよい。他の市販されているフルオロポリマーとしては、FLUOREL 2170(登録商標)、FLUOREL 2174(登録商標)、FLUOREL 2176(登録商標)、FLUOREL 2177(登録商標)、FLUOREL LVS 76(登録商標)が挙げられ、FLUOREL(登録商標)は、3M Companyの登録商標である。さらなる市販材料としては、AFLAS(商標)というポリ(プロピレン−テトラフルオロエチレン)、FLUOREL II(登録商標)(LII900)というポリ(プロピレン−テトラフルオロエチレンビニリデンフルオリド)(これらも、3M Companyから入手可能)、FOR−60KIR(登録商標)、FOR−LHF(登録商標)、NM(登録商標)FOR−THF(登録商標)、FOR−TFS(登録商標)、TH(登録商標)、NH(登録商標)、P757(登録商標)TNS(登録商標)T439(登録商標)、PL958(登録商標)、BR9151(登録商標)、TN505(登録商標)として特定されるTecnoflon(Ausimontから入手可能)が挙げられる。

【0017】

3種類の既知のフルオロエラストマーの例は、(1)フッ化ビニリデン、ヘキサフルオロプロピレン、テトラフルオロエチレンのうち、2つのコポリマー類、例えば、VITON A(登録商標)として商業的に知られているもの、(2)VITON B(登録商標)として商業的に知られている、フッ化ビニリデン、ヘキサフルオロプロピレン、テトラフルオロエチレンのターポリマー類、(3)VITON GH(登録商標)またはVITON GF(登録商標)として商業的に知られている、フッ化ビニリデン、ヘキサフルオロプロピレン、テトラフルオロエチレン、キュアサイトモノマーのテトラポリマー類である。

【0018】

フルオロエラストマーであるVITON GH(登録商標)およびVITON GF(登録商標)は、フッ化ビニリデンの量が比較的少ない。VITON GF(登録商標)およびVITON GH(登録商標)は、約35重量%のフッ化ビニリデンと、約34重量%のヘキサフルオロプロピレンと、約29重量%のテトラフルオロエチレンと、約2重量%のキュアサイトモノマーとを有している。

【0019】

中間層22の厚みは、約30μm〜約10mm、または約100μm〜約800μm、または約150μm〜約500μmである。

【0020】

(接着層)

場合により、任意の既知の接着層および入手可能な適切な接着層(プライマー層とも呼ばれる)が、剥離層24、中間層22、基板25の間に配置されていてもよい。適切な接着剤の例としては、アミノシランのようなシラン類(例えば、Dow Corning製のHV Primer 10)、チタネート、ジルコネート、アルミネートなど、およびこれらの混合物が挙げられる。一実施形態では、接着剤は、約0.001%溶液〜約10%溶液の形態で基板にのせられてもよい。接着層は、約2nm〜約2,000nm、または約2nm〜約500nmの厚みで基板または外側層にコーティングされてもよい。接着剤を、スプレーコーティングまたはワイピングを含む既知の任意の適切な技術によってコーティングしてもよい。

【0021】

(剥離層)

図2には、剥離層24の実施形態が示されている。剥離層24の多層コーティングは、望ましい粗さの内側層28(粗い層とも呼ばれる)と、内側層28または粗い層の上に配置されている最外側層29(表面層とも呼ばれる)とを備える。最外側層29は、弾性率が内側層28よりも低い。最外側層29は、それ自体が下部層の粗さを受け継いでいてもよく、受け継いでいなくてもよいが、融合プロセス中にニップ圧のような圧力を加えると、下部の粗い層とよく似た表面粗さをもつ。内側層28の弾性率は、最外側層29と関連して、フィラー30を加えることによって制御することができる。内側層28の弾性率は、最外側層29と関連して、最外側層29より弾性率が高い材料で作られた内側層28を有することによっても制御することができる。内側層28の粗さは、最外側層29と関連して、フィラー30を加えることによって制御することができる。内側層28の粗さは、最外側層29と関連して、内側層28をエンボス加工またはパターン形成して望ましい粗さにすることによっても制御することができる。

【0022】

図3には、剥離層24の別の実施形態が示されている。図3において、剥離層24は、エアロゲル粒子27をポリマー26に分散させることによって提供される、望ましい粗さの内側層28を備えている。最外側層29は、内側層28の上に配置されており、内側層28よりも弾性率が低い。最外側層29は、それ自体が下部層の粗さを受け継いでいてもよく、受け継いでいなくてもよいが、融合プロセス中にニップ圧のような圧力を加えると、下部の粗い層とよく似た表面粗さをもつ。周囲条件で測定すると、内側層28の弾性率の範囲は、約500psi〜約10,000psi、または約600psi〜約5,000psi、または約800psi〜約1500psiである。最外側層29の弾性率の範囲は、約200psi〜約2000psi、または約300psi〜約1500psi、または約300psi〜約1000psiである。内側層28の表面粗さ(Sq)の範囲は、約1.5μm〜約6μm、約2.5μm〜約5μm、約3μm〜約4μmである。

【0023】

特定の用途にとって、印刷光沢を下げることが必要である。印刷光沢を下げることは、定着器ロールを改質することによって達成することができる。適切なフィラーを定着器ロールに加えることによって印刷光沢を下げることは、トナー配合物を改質することによりも低コストの選択肢である。さまざまな量のフィラーを用いて一連の定着器ロールを製造することができ、これにより、消費者は、適切な定着器部材を選択することによって、印刷物の光沢を選択することができる。この目的のために、フルオロエラストマーマトリックスに分散したシリカエアロゲル粒子を含有するコンポジットiGen定着器トップコートの設計が記載されている(2011年3月22日に出願された米国特許出願第13/053,730号)。それに加え、フルオロプラスチックマトリックスに分散したシリカエアロゲル粒子を含有するコンポジットiGen定着器トップコートの設計が記載されている(2011年3月22日に出願された米国特許出願第USSN 13/053,418号)。エアロゲル粒子がiGen定着器トップコートに組み込まれると、定着器トップコートは、iGen3コントロールロールよりも光沢が顕著に低くなる。トップコート層の中のエアロゲル粒子の量を増やすと、光沢が減る。

【0024】

iGen機械による長期間の促進試験に基づき、エアロゲル粒子を含有するトップコートを有する定着器は、時間が経過するにつれて印刷光沢が大きくなることがわかった。それに加え、エアロゲル粒子を含有するトップコートを有する定着器は、印刷物の中で光沢の変動が観察される。これらの問題は、フィラー粒子、例えば、エアロゲル粒子が変形し、トップコートまたは剥離層の摩耗が促進され、トップコートが汚染することによって生じると考えられる。これらの影響を軽減し、広範囲の材料/プロセスを可能にするために、多層というアプローチが本明細書に提供される。

【0025】

剥離層24の二重層を設計する目的は、内側層28を薄い層である表面層29または最外側層29で覆い、内側層28の中のフィラー粒子の摩耗または割り込みを最小限にすることによって、表面を維持することである。表面層29がなければ、最初の10000〜25000回の印刷の間に、光沢の「崩壊」が起こる。表面層29がなければ、印刷物のトナーの周囲およびトナーのない領域で、印刷内に光沢がまだらな点も存在する。内側層28を最外側層29で覆うことによって、印刷物の光沢は低いままで、印刷欠陥が最小化される。

【0026】

必要な表面粗さを保つ二重層トップコートの設計によって、定着器ローラの寿命全期間にわたって、印刷物の上の単層の光沢の欠陥および光沢の崩壊期間を最小限にしつつ、光沢が低い印刷物が得られる。このことは、特にiGen3 Rollerシステムに向けたものであるが、ベルト表面に塗布してもよい。

【0027】

多層剥離層24の利点としては、トナー剥離、耐摩耗性および耐汚染性のような一般的な定着器表面の要求事項から、低い光沢という機能を切り離すことが挙げられる。それに加え、摩耗および汚染は、内側層28によって低い光沢という機能を依然として得つつ、最外側層29の組成物によって対処することができる。剥離および機械的頑丈性を与えるさまざまな材料を最外側層29として使用することができる(例えば、フルオロエラストマーまたはフルオロプラスチック)。例えば、フィラーの組み込み、エンボス加工およびインプリンティングのような、内側層28に粗さを与えるさまざまな材料/プロセスを適用することができる。内側層28は、フルオロプラスチックとフルオロエラストマーとを含むフルオロポリマーマトリックスであってもよい。

【0028】

いくつかの実施形態では、最外側層29に適した材料は、弾性率が第1の層よりも小さい限り、フルオロプラスチックまたはフルオロエラストマーであってもよい。いくつかの実施形態では、内側層28に適した材料26も、弾性率が第1の層より小さい限り、フルオロプラスチックまたはフルオロエラストマーであってもよい。内側層28の粗さは、フィラー(粒子30として示されている)を組み込むことによって、または、内側層28をエンボス加工またはインプリンティングすることによって作られてもよい。最外側層29の厚みは、約1μm〜約20μm、またはいくつかの実施形態では、約2μm〜約15μm、またはいくつかの実施形態では、約3μm〜約10μmである。内側層28の厚みは、約10μm〜約200μm、またはいくつかの実施形態では約10μm〜約100μm、またはいくつかの実施形態では、約10μm〜約50μmである。多層コーティングは、例えば、フローコーティング、スプレーコーティング、浸漬コーティングのようなさまざまなコーティング技術によって調製することができる。表面粗さを定義するために光沢を用い、粗さを与える層は、75グロス平均で光沢が約3ggu〜約60gguであるか、または約5ggu〜約40ggu、または約10ggu〜約20gguである。

【0029】

ポリマーバインダー26、内側層28として使用するのに適したフルオロプラスチック、または本明細書に記載の配合物および剥離層24中の最外側層29の材料としては、ポリテトラフルオロエチレン(PTFE)、ペルフルオロアルコキシポリマー樹脂(PFA)、ポリテトラフルオロエチレンとペルフルオロメチルビニルエーテルのコポリマー、およびこれらの混合物が挙げられる。フルオロプラスチックは、化学安定性および熱安定性をもち、表面エネルギーが低い。フルオロプラスチックは、融点が約100℃〜約350℃、または約120℃〜約330℃である。

【0030】

最外側層29または第1の層28の材料として3種類の既知のフルオロエラストマーの例は、(1)フッ化ビニリデン、ヘキサフルオロプロピレン、テトラフルオロエチレンのうち2つのコポリマー類、例えば、VITON A(登録商標)として商業的に知られているもの、(2)VITON B(登録商標)として商業的に知られている、フッ化ビニリデン、ヘキサフルオロプロピレン、テトラフルオロエチレンのターポリマー類、(3)VITON GH(登録商標)またはVITON GF(登録商標)として商業的に知られている、フッ化ビニリデン、ヘキサフルオロプロピレン、テトラフルオロエチレン、キュアサイトモノマーのテトラポリマー類である。

【0031】

フルオロエラストマーであるVITON GH(登録商標)およびVITON GF(登録商標)は、フッ化ビニリデンの量が比較的少ない。VITON GF(登録商標)およびVITON GH(登録商標)は、約35重量%のフッ化ビニリデンと、約34重量%のヘキサフルオロプロピレンと、約29重量%のテトラフルオロエチレンと、約2重量%のキュアサイトモノマーとを有している。

【0032】

図2および図3の最外側層29または内側層28に使用される市販のフルオロエラストマーとしては、例えば、VITON(登録商標)A(ヘキサフルオロプロピレン(HFP)およびフッ化ビニリデン(VDF(登録商標)またはVF2)のコポリマー)、VITON(登録商標)B(テトラフルオロエチレン(TFE)、フッ化ビニリデン(VDF(登録商標))およびヘキサフルオロプロピレン(HFP)のターポリマー)、VITON(登録商標)GF(TFE、VF2、HFPのテトラポリマー)および、VITON(登録商標)E、VITON(登録商標)E−60C、VITON(登録商標)E430、VITON(登録商標)910、VITON(登録商標)GHおよびVITON(登録商標)GFが挙げられる。VITON(登録商標)という名称は、E.I.DuPont de Nemours、Inc.(Wilmington、DE)の商標である。

【0033】

内側層28に含まれてもよい粒子30(図2)またはフィラーの例としては、カーボンナノチューブ(CNT)、カーボンブラック、例えば、カーボンブラック、グラファイト、アセチレンブラック、エアロゲル粒子(図3には27で示される)、グラファイト、グラフェン、フッ素化カーボンブラックなど、金属、金属酸化物およびドープされた金属酸化物、例えば、酸化スズ、二酸化アンチモン、アンチモンドープされた酸化スズ、二酸化チタン、酸化インジウム、酸化亜鉛、酸化インジウム、インジウムドープされた三酸化スズ、炭化ケイ素、炭化金属など、およびこれらの混合物が挙げられる。粒子30またはフィラーは、第1の層28の固形分全体の約0.1容積%〜約30容積%、または約0.5容積%〜約20容積%、または約1容積%〜約10容積%の容積で存在していてもよい。

【0034】

一例として、低光沢定着器用途のために、最外側層29に適した材料は、硬化したフルオロエラストマー(例えば、Viton)であり、その下側の粗さを与える層に有用な材料は、フルオロポリマー(例えば、THV)である。THVは、テトラフルオロエチレン、ヘキサフルオロプロピレン、フッ化ビニリデンのポリマーである。粗さは、フィラー(粒子30として示される)を組み込むことによって、または、内側層28をエンボス加工またはインプリンティングすることによって作られてもよい。多層コーティングは、フローコーティング、スプレーコーティング、浸漬コーティングのようなさまざまなコーティング技術によって調製することができる。表面粗さを定義するために光沢を用いると、粗さを与える層は、光沢範囲が75光沢平均で約3ggu〜約60ggu、または約5ggu〜約40ggu、または約10ggu〜約20gguである。

【0035】

エアロゲルは、一般的な用語で、孔の液体を除去し、孔の液体を空気と置き換えることによって固体状態まで乾燥したゲルとして記述されてもよい。本明細書で使用する場合、「エアロゲル」は、一般的に非常に低密度のセラミック固体であり、典型的には、ゲルから作られる材料を指す。したがって、用語「エアロゲル」は、乾燥中にゲルがほとんど縮まないように乾燥したゲルを示すために用いられ、これにより、空隙率および関連する特徴が保存される。対照的に、「ヒドロゲル」は、孔の液体が水性液である濡れたゲルを記述するために用いられる。用語「孔の液」は、孔要素を作成する間に孔構造に入り込んだ液体を記述している。乾燥させると(例えば、超臨界乾燥)、顕著な量の空気を含むエアロゲル粒子27が作られ、低密度の固体と高い表面積が得られる。したがって、種々の実施形態では、エアロゲルは、質量密度が低く、比表面積が大きく、空隙率が非常に高いことを特徴とする低密度マイクロセル材料である。特定的には、エアロゲルは、大量の小さな相互に接続した孔を含む固有の構造を特徴とする。溶媒を除去した後、重合した材料を不活性雰囲気で熱分解させ、エアロゲルを作成する。

【0036】

任意の適切なエアロゲル成分を使用してもよい。いくつかの実施形態では、エアロゲル成分は、例えば、無機エアロゲル、有機エアロゲル、カーボンエアロゲル、およびこれらの混合物から選択されてもよい。特定の実施形態では、セラミックエアロゲルを適切に使用することができる。これらのエアロゲルは、典型的には、シリカから作られているが、金属酸化物、例えば、アルミナ、チタニアおよびジルコニア、または炭素から構成されていてもよく、場合により、金属のような他の要素でドープされていてもよい。ある実施形態では、エアロゲル成分は、ポリマーエアロゲル、コロイド状エアロゲル、およびこれらの混合物から選択されるエアロゲルを含んでいてもよい。

【0037】

エアロゲル成分は、最初に望ましい大きさの粒子として作られてもよく、または、もっと大きな粒子として作られ、次いで、望ましい大きさまで小さくしてもよい。例えば、作られたエアロゲル材料を粉砕してもよく、またはナノサイズからミクロンサイズのエアロゲル粒子として直接作ってもよい。

【0038】

実施形態のエアロゲル粒子27(図3)は、空隙率が約50%〜約99.9%であってもよく、ここで、エアロゲルは、空隙を99.9%含んでいてもよい。いくつかの実施形態では、エアロゲル粒子は、空隙率が約50%〜約99.0%、または50%〜約98%である。いくつかの実施形態では、エアロゲル成分の孔は、直径が約2nm〜約500nm、または約10nm〜約400nm、または約20nm〜約100nmであってもよい。特定の実施形態では、エアロゲル成分は、50%を超える孔の空隙率を有していてもよく、孔は直径が100nm未満であり、さらに、約20nm未満であってもよい。いくつかの実施形態では、エアロゲル成分は、球状、またはほぼ球状、円筒形、棒状、ビーズ状、立方体、平板状などの形状をもつ粒子の形態であってもよい。

【0039】

いくつかの実施形態では、エアロゲル成分としては、平均容積粒径が約1μm〜約100μm、または約3μm〜約50μm、または約5μm〜約20μmのエアロゲル粒子27、粉末、または分散物が挙げられる。エアロゲル成分としては、分散した1個の粒子として、または2個以上の粒子の凝集物、または粒子群としてポリマー材料内に存在するエアロゲル粒子が挙げられる。

【0040】

一般的に、特定の実施形態に使用されるエアロゲルの種類、空隙率、孔径、量は、得られる組成物の望ましい性質、エアロゲルを混合するポリマーおよび溶液の性質に基づいて選択されてもよい。例えば、プレポリマー(例えば、比較的処理粘度が低く、例えば、10センチストークス未満の低分子量ポリウレタンモノマー)が一実施形態で使用するのに選択される場合、中エネルギーから高エネルギーの混合技術を使用することによって、例えば、温度を制御し、高せん断および/またはブレンドによって、高い空隙率、例えば、80%より大きい、高い比表面積、例えば、約500m2/gmより大きい)、比較的小さな孔径をもつエアロゲル(例えば、約100nm未満を比較的高い濃度(例えば、約2重量%より多く、約20重量%まで)でプレポリマーに混合してもよい。親水性型エアロゲルを用いる場合、プレポリマーを架橋し、硬化させ/後硬化させ、ポリマーおよびエアロゲルフィラーの非常に長いマトリックスを作成すると、得られたコンポジットは、同じように調製したフィラーを含まないポリマーと比較した場合、改良された疎水性を示し、大きな硬度を示すだろう。改良された疎水性は、液相処理中に生じるポリマーとエアロゲルの相互作用に由来していてもよく、これにより、ポリマーの分子鎖の一部が、エアロゲルの孔の一部に入り込み、エアロゲルの孔以外の領域が、分子間の空間のいくらか、または全部を占めるようにはたらき、水分子は、それ以外の場所に入り込み、占有するだろう。

【0041】

エアロゲル成分を特徴づけるような、相互に接続している孔の連続したモノリス構造によって、高い表面積も導かれ、エアロゲルを製造するために用いられる材料に基づき、電気伝導度は、熱的および電気的に非常に伝導性である範囲から、熱的および電気的に非常に絶縁性である範囲までさまざまであってもよい。さらに、エアロゲル成分は、いくつかの実施形態では、表面積が約400m2/g〜約1200m2/g、例えば、約500m2/g〜約1200m2/g、または約700m2/g〜約900m2/gの範囲であってもよい。いくつかの実施形態では、エアロゲル成分は、電気抵抗率が約1.0×10−4Ω−cmより大きくてもよく、例えば、約0.01Ω−cm〜約1.0×1016Ω−cm、約1Ω−cm〜約1.0×108Ω−cm、または約50Ω−cm〜約750,000Ω−cmの範囲であってもよい。種々の実施形態で用いられる異なる種類のエアロゲルは、電気抵抗率が、導電性、約0.01〜約1.00Ω−cmから絶縁性、約1016Ω−cmを超えるにまでわたっていてもよい。実施形態の導電性エアロゲル、例えば、カーボンエアロゲルを、他の導電性フィラーと合わせ、それ以外の方法では得ることが困難な物理特性、機械特性、電気特性の組み合わせを得てもよい。

【0042】

いくつかの実施形態で適切に使用可能なエアロゲルは、無機エアロゲル、有機エアロゲル、カーボンエアロゲルといった3種類の主なカテゴリーに分けられるだろう。いくつかの実施形態では、定着器部材層は、無機エアロゲル、有機エアロゲル、カーボンエアロゲル、およびこれらの混合物から選択される1種類以上のエアロゲルを含んでいてもよい。例えば、実施形態は、同じ種類の複数のエアロゲル、例えば、2種類以上の無機エアロゲルの組み合わせ、2種類以上の有機エアロゲルの組み合わせ、または2種類以上のカーボンエアロゲルの組み合わせを含んでいてもよく、異なる種類の複数のエアロゲル、例えば、1種類以上の無機エアロゲル、1種類以上の有機エアロゲル、および/または1種類以上のカーボンエアロゲルを含んでいてもよい。例えば、化学修飾された疎水性シリカエアロゲルを、高電気伝導度カーボンエアロゲルと合わせ、コンポジットの疎水性と電気特性を同時に変え、それぞれの性質について望ましい目標レベルを達成してもよい。

【0043】

無機エアロゲル、例えば、シリカエアロゲルは、一般的に、金属酸化物のゾル−ゲル重縮合によって作られ、硬度に架橋した透明ヒドロゲルを生成する。これらのヒドロゲルを超臨界乾燥させ、無機エアロゲルを作成する。

【0044】

有機エアロゲルは、一般的に、レゾルシノールとホルムアルデヒドのゾル−ゲル重縮合によって作られる。これらのヒドロゲルを超臨界乾燥させ、有機エアロゲルを作成する。

【0045】

カーボンエアロゲルは、一般的に、不活性雰囲気下で有機エアロゲルを熱分解することによって作られる。カーボンエアロゲルは、三次元網目構造に整列した、共有結合したナノメートルサイズの粒子で構成されている。カーボンエアロゲルは、高い表面積をもつ炭素粉末とは異なり、酸素を含まない表面をもち、ポリマーマトリックスとの相溶性が上がるように化学修飾することができる。それに加え、カーボンエアロゲルは、一般的に、導電性であり、電気抵抗率が約0.005Ω−cm〜約1.00Ω−cmである。特定の実施形態では、コンポジットは、1種類以上のカーボンエアロゲル、および/または1種類以上のカーボンエアロゲルと1種類以上の無機エアロゲルおよび/または有機エアロゲルとのブレンドを含んでいてもよい。

【0046】

いくつかの実施形態に含まれていてもよいカーボンエアロゲルは、ポリマーおよびコロイドの2種類の形態を示し、これらは別個の特性をもっている。カーボンエアロゲルの形態の種類は、エアロゲルの調製の詳細によって変わるが、両種類とも、分子クラスターの速度論的凝集から得られる。つまり、20Å(オングストローム)未満であってもよい、ナノ孔であるカーボンエアロゲルの一次粒子と、約20Å〜約500Åであってもよい、より合わされたナノ結晶黒煙リボンとで構成され、二次粒子、すなわちメソ細孔を形成する。これらのメソ細孔は、多孔性カーボンエアロゲルマトリックスを作り出すための鎖を形成していてもよい。カーボンエアロゲルマトリックスは、いくつかの実施形態では、例えば、適切な溶融ブレンドまたは溶融混合技術によって、ポリマーマトリックスに分散していてもよい。

【0047】

いくつかの実施形態では、カーボンエアロゲルを、導電率、磁化率、および/または分散性を高めるために、金属と合わせてもよく、金属でコーティングされてもよく、または金属でドープされてもよい。金属ドープされたカーボンエアロゲルは、いくつかの実施形態では、単独で使用されてもよく、または、他のカーボンエアロゲルおよび/または無機エアロゲルまたは有機エアロゲルとのブレンドの状態で使用されてもよい。任意の適切な金属、または金属の混合物、金属酸化物、アロイが、いくつかの実施形態で含まれていてもよく、この場合、金属ドープされたカーボンエアロゲルを使用する。特定の実施形態では、また、特定的な実施形態では、カーボンエアロゲルを、遷移金属(周期表に定義されているような)およびアルミニウム、亜鉛、ガリウム、ゲルマニウム、カドミウム、インジウム、スズ、水銀、タリウムおよび鉛から選択される1種類以上の金属でドープしてもよい。特定の実施形態では、カーボンエアロゲルを、銅、ニッケル、スズ、鉛、銀、金、亜鉛、鉄、クロム、マンガン、タングステン、アルミニウム、白金、パラジウムおよび/またはルテニウムでドープする。例えば、いくつかの実施形態では、銅ドープされたカーボンエアロゲル、ルテニウムドープされたカーボンエアロゲル、およびこれらの混合物が、コンポジットに含まれていてもよい。

【0048】

例えば、すでに述べたように、エアロゲル成分がナノメートルサイズの粒子27を含む実施形態では、これらの粒子またはその一部分は、ポリマーの分子格子構造の中にある分子間および分子内の空間を占めていてもよく、したがって、水分子が、これらの分子レベルの空間に組み込まれるのを防ぐことができる。このような防御によって、コンポジット全体の親水性が下がるだろう。それに加え、多くのエアロゲルは疎水性である。疎水性エアロゲル成分を組み込むと、実施例のコンポジットの親水性が下がるだろう。親水性が低いコンポジット、およびこのようなコンポジットから作られる任意の成分は、環境安定性が高く、特に、低湿と高湿を繰り返す条件では安定性が高い。

【0049】

エアロゲル粒子27は、アルキルシラン、アルキルクロロシラン、アルキルシロキサン、ポリジメチルシロキサン、アミノシラン、メタクリルシランの群から選択される表面官能基を含んでいてもよい。いくつかの実施形態では、エアロゾルと反応性の官能基を含む表面処置材料によって、改変された表面相互作用が生じるだろう。また、表面処置すると、組成物表面に非粘着性の相互作用が生じるのに役立つ。

【0050】

それに加え、多孔性エアロゲル粒子27が、フルオロポリマーに入り込んでいてもよく、より合わされていてもよく、それにより、ポリマー格子の強度があがる。したがって、エアロゲル粒子がポリマー格子に入り込んでいるか、またはより合わされている実施形態のコンポジット全体の機械特性は、向上し、安定化するだろう。

【0051】

例えば、一実施形態では、エアロゲル成分は、平均粒径が5〜15ミクロン、空隙率が90%以上、バルク密度が40〜100kg/m3、表面積が600〜800m2/gのシリカシリケートであってもよい。もちろん、所望な場合、1つ以上の性質がこれらの範囲を超える材料を使用してもよい。

【0052】

エアロゲル成分の性質に依存して、エアロゲル成分をそのまま使用してもよく、または、エアロゲル成分を化学修飾してもよい。例えば、エアロゲル表面の化学を種々の用途のために改質してもよい。例えば、エアロゲル表面を、エアロゲルの分子構造の上または内部で化学置換によって改質し、親水性または疎水性にしてもよい。例えば、エアロゲル成分の疎水性を向上させるような化学修飾が望ましいだろう。このような化学処理が望ましい場合、当該技術分野でよく知られている任意の従来の化学処理を使用してもよい。例えば、このようなエアロゲル粉末の化学処理は、表面のヒドロキシル基を有機基または部分的にフッ素化した有機基などと置き換えることを含んでいてもよい。

【0053】

一般的に、広範囲のエアロゲルが当該技術分野で知られており、種々の用途に適用されてきた。例えば、多くのエアロゲル成分(粉砕した疎水性エアロゲル粒子を含む)は、毛髪、スキンケア、制汗組成物のような配合物の低コスト添加剤として使用されてきた。ある特定の非限定的な例は、すでに化学処理されている市販の粉末であり、粒径が5〜15ミクロンであるDow Corning VM−2270エアロゲル微粒子である。

【0054】

剥離層24は、フルオロポリマーと内側層28の粗さに依存する表面自由エネルギーをもつ。いくつかの実施形態では、本明細書に記載の剥離層24は、表面エネルギーが20mN/m2未満の表面層を作り出す。いくつかの実施形態では、表面自由エネルギーは、超疎水性表面では10mN/m2未満、または10mN/m2〜2mN/m2であり、または、10mN/m2〜5mN/m2、または10mN/m2〜7mN/m2である。

【0055】

内側層28および最外側層29の組成物を基材にコーティングし、任意の適切な既知の様式で剥離層24を作成する。このような材料を基材層にコーティングする典型的な技術としては、フローコーティング、液体噴霧コーティング、浸漬コーティング、巻き線によるロッドコーティング、流動床コーティング、粉末コーティング、静電噴霧、音波による噴霧、ブレードコーティング、成型、ラミネート加工などが挙げられる。

【0056】

スプレーコーティングの方法は、フィラー粒子とフルオロポリマー樹脂粒子の混合物を、溶媒に分散させることを含み、溶媒は、水、アルコール、例えば、メタノール、エタノールまたはイソプロパノール、ケトン、例えば、アセトン、メチルエチルケトン(MEK)またはメチルイソブチルケトン(MIBK)、または他の適切な溶媒であってもよい。また、分散物は、分散剤、安定化剤、レベリング剤、または分散物の品質またはコーティング品質を改良する他の添加剤を含んでいてもよい。エアロゲルとフルオロプラスチック粒子を分散させた後、フュージング部材の機能性表面に分散物を噴霧し、溶媒を乾燥させた後、成分を必要な温度で熱処理し、フルオロポリマーを溶融または硬化させ、トップコート層を硬化させる。

【0057】

粉末コーティングの方法は、フィラーとフルオロポリマー樹脂粉末とを合わせ、ブレンドまたは別の混合システムによって混合し、均一に混合した粉末を作り、粉末コーティングを作ることを含む。

【0058】

フローコーティングは、分散したポリマー溶液をブレードの間に入れ、定着器ロール表面を回転させる(rpm範囲は40〜200)ことによって行われる。ポリマー溶液は、あらかじめ計量しておいたコーティング流において、合計固体重量を基準として約10〜30%である。ブレードは、定着器基材のロールの円周の周囲で流れをなめらかにする。分散ヘッドおよび計量ブレードは、ロールの長さ方向に沿って約2〜20mm/sの速度で横切り、ロール表面全体が螺旋形状にコーティングされる。この様式で首尾よく実施されたフローコーティングは、コーティングのレオロジー、ブレードの角度、先端の圧力、横断速度、分散速度および/または液体膜コーティングの分野の当業者なら知っている他の因子によって変わる。

【実施例】

【0059】

表面コーティングが内側層にコーティングされ、印刷の欠陥が最小限になり、低い印刷光沢を達成した多層コーティングを以下に示す。2セットの定着器ロールを調製した。約5重量%エアロゲル粒子を含むAO700硬化したViton(約30ミクロン)のコントロールロールを、シリコーンゴム中間層に上記組成物をフローコーティングし、ポリマーを乾燥させ、硬化させることによって調製した。表面層がAO700硬化したViton(約4.5ミクロン)であり、約5重量%エアロゲル粒子を含むAO700硬化したViton(約25ミクロン)の二重層トップコートを、シリコーンゴム中間層に対し、コントロール中の上記組成物をフローコーティングすることによって調製した。この組成物を乾燥させた。AO700とVitonの組成物を、乾燥した層にスプレーコーティングした。両方の層を乾燥器で硬化させた。

【0060】

ロールに油を塗り、iGen3で13本の縞のある目的物(8.5×11インチのDigital Color Elite Gloss、120gsm)を用い、25000回印刷試験した。このアプローチによる光沢の「崩壊」の改善を、軽く傾斜する光沢線によって図4に示している(理想的には、この線は水平であり、二重層の設計は、単一層のアプローチと比較して、この方向に大きくシフトしていることを示す)。

【0061】

定着器トップコートのための多層コーティングを以下のように調製した。THVP221(4.10部)、金属酸化物(0.787部の酸化マグネシウム、0.393部の水酸化カルシウム)、1.68部のビスフェノールVC−50硬化剤(E.I.du Pont de Nemours、Inc.から入手可能なViton(登録商標)Curative No.50)を、メチルイソブチルケトン(27.5部)中で混合し、分散物を作成した。この分散物に、0.82部のエアロゲル粒子を加えた。溶媒を蒸発させた後、コーティングを、例えば、約149℃で2時間、約177℃で2時間、約204℃で2時間、約232℃で6時間硬化させた。Viton GF(4.10部)、AO700(0.82部)、メチルイソブチルケトン(60部)の溶液を作成することによって、トップコートを作成した。得られた溶液をTHV層の上部にフローコーティングした。溶媒を蒸発させた後、コーティングを、例えば、約49℃で2時間、約93℃で2時間、約149℃で2時間、約177℃で2時間、204℃で2時間、218℃で10時間硬化させた。THV材料は、弾性率が4500psiを超えており、一方、Viton材料は、約600psiであった。

【技術分野】

【0001】

本教示は、一般的に、電子写真式デバイス用の表面コーティングおよびプロセスに関し、さらに具体的には、制御可能な画像光沢度を与える表面コーティングに関する。

【背景技術】

【0002】

電子写真式マーキングは、望ましい書類の光像であらわされたものを、実質的に均一に帯電した光受容体にさらすことによって行われる。この光像に応答して、光受容体は、光受容体表面で放電し、望ましい書類の静電潜像を作り出す。次いで、この潜像の上にトナー粒子が堆積し、トナー画像を作成する。次いで、このトナー画像を、光受容体から印刷媒体、例えば、紙シートに転写する。次いで、転写されたトナー画像を、通常は、熱および/または圧力を用い、印刷媒体に融合させる。

【0003】

光沢は、鏡面反射に関係がある表面の性質である。鏡面反射は、平滑で均一な表面から反射して生じる境界のはっきりした光線である。光沢は、光線が表面から反射するときに、入射角が反射角と等しいという反射の法則に従う。光沢特性は、一般的に、光沢計によってガードナー光沢単位(ggu)で測定される。

【0004】

電子写真式印刷産業で、単色印刷およびカラー印刷の両方の融合した画像の光沢を制御し、これを電子写真式印刷のカラー用途に拡張することが望ましい。

【発明の概要】

【課題を解決するための手段】

【0005】

一実施形態によれば、第1の弾性率および第1の粗さをもつ内側層と、第2の弾性率をもつ表面層とを備えるコーティングが提供される。第1の弾性率は、第2の弾性率より大きい。コーティングにニップ圧がかけられると、コーティング表面が、第1の粗さにほぼ等しい表面粗さを示す。

【0006】

別の実施形態によれば、基材と、基材の上に配置された機能性層と、機能性層の上に配置された外側コーティングとを備える定着器部材が提供される。外側コーティングは、第1の弾性率および第1の粗さをもつ内側層と、第2の弾性率をもつ表面層とを備え、第1の弾性率は、第2の弾性率より大きい。コーティングにニップ圧がかけられると、コーティング表面が、第1の粗さにほぼ等しい表面粗さを示す。

【0007】

別の実施形態によれば、フルオロエラストマーを含み、その中にエアロゲル粒子が分散した内側層と、内側層の上に配置された、フルオロエラストマーを含む表面層とを備えるコーティングが提供される。表面層は、厚みが約1μm〜約20μmである。

【図面の簡単な説明】

【0008】

【図1】図1は、画像化装置の模式図である。

【図2】図2は、定着器部材の一実施形態の模式図である。

【図3】図3は、定着器部材の一実施形態の模式図である。

【図4】図4は、種々の定着器部材について、ロールの光沢対印刷回数を示す図である。

【発明を実施するための形態】

【0009】

図1を参照すると、典型的な静電複写装置において、複写される元の光像は、感光部材の上に静電潜像の形態で記録され、この潜像は、次いで、一般的にトナーと呼ばれる電気的性質を帯びた熱可塑性樹脂粒子を塗布することによって可視化される。特定的には、光受容体10は、電源11から電圧が供給される充電器12を用い、表面が帯電する。次いで、光受容体10は、光学系または画像入力装置13、例えば、レーザーおよび発光ダイオードからの光に画像の形に露光され、表面に静電潜像が作られる。一般的に、静電潜像は、現像ステーション14からの現像混合物と接触することによって現像される。現像は、磁気ブラシ、パウダークラウド、または他の既知の現像プロセスを用いることによって行われてもよい。乾燥現像混合物は、通常は、トナー粒子が摩擦電気によって接着した顆粒状キャリアを含む。トナー粒子は、顆粒状キャリアから潜像に引き寄せられ、表面にトナー粉末画像を形成する。または、液体現像材料が用いられてもよく、この液体現像材料は、トナー粒子が分散した液体キャリアを含む。液体現像材料が移動して静電潜像と接触し、トナー粒子は、画像の形状になるように堆積する。

【0010】

光伝導性表面にトナー粒子が画像の形状になるように堆積した後、トナー粒子は、転写手段15によってコピーシート16に転写され、転写は、加圧転写であってもよく、静電転写であってもよい。または、現像された画像を中間転写体またはバイアス転写体に転写し、次いで、コピーシートに転写してもよい。コピー基板の例としては、紙、透明材料、例えば、ポリエステル、ポリカーボネートなど、布、木材、または最終画像が表面に乗るであろう任意の他の望ましい材料が挙げられる。

【0011】

現像された画像の転写が終了した後、コピーシート16は、融合ステーション19(図1では定着器ロール20および加圧ロールとして示されている(しかし、加圧ロールと接触した定着器ベルト、加圧ベルトと接触した定着器ロールなどのような任意の他の融合要素が、本装置とともに使用するのに適している))に進み、現像された画像は、コピーシート16を融合ロールと加熱ロールの間で押さえつけることによってコピーシート16に融合され、それによって、永久的な画像が作られる。または、転写および融合は、転写固定装置によって行われてもよい。

【0012】

光受容体10は、転写の後に、クリーニングステーション17に進み、このクリーニングステーション17で、光受容体10に残った任意のトナーが、ブレード(図1に示されるもの)、ブラシ、または他のクリーニング装置を用いることによって、クリーニングされる。

【0013】

図2は、定着器部材の一実施形態の拡大概略図であり、種々の可能な層を示している。図2に示されるように、基板25は、表面に任意要素の中間層22を有している。中間層22の表面には、剥離層24があり、これについて以下にさらに詳細に記載する。

【0014】

(基板層)

図2および図3の基材25は、例えば、開示されている定着器部材について、ベルト、平板、および/または円柱ドラムの形態であってもよい。フュージング部材の基材は、強度が大きく、融合温度で分解しない物理特性をもち得るものなら、限定されない。具体的には、基材は、金属、例えば、アルミニウムまたはステンレス鋼、または耐熱性樹脂のプラスチックから製造することができる。耐熱性樹脂の例としては、ポリイミド、芳香族ポリイミド、ポリエーテルイミド、ポリフタルアミド、ポリエステル、液晶材料、例えば、サーモトロピック液晶ポリマーなどが挙げられる。基材の厚みは、剛性および可とう性によって、フュージングベルトを繰り返し回転させることができる範囲内にあり、例えば、約10〜約200マイクロメートル、または約30〜約100マイクロメートルの範囲でうまく達成することができる。

【0015】

(中間層)

図2および図3に示される機能性中間層22(緩衝層とも呼ばれる)として用いられる材料の例としては、フルオロシリコーン、シリコーンゴム、例えば、室温加硫(RTV)シリコーンゴム、高温加硫(HTV)シリコーンゴム、低温加硫(LTV)シリコーンゴムが挙げられる。これらのゴムは既知であり、商業的に簡単に入手可能であり、例えば、SILASTIC(登録商標)735ブラックRTVおよびSILASTIC(登録商標)732 RTV(いずれもDow Corning製)、106 RTV Silicone Rubberおよび90 RTV Silicone Rubber(いずれもGeneral Electric製)、JCR6115CLEAR HTVおよびSE4705U HTVシリコーンゴム(Dow Corning Toray Silicones製)である。他の適切なシリコーン材料としては、シロキサン(例えば、ポリジメチルシロキサン)、フルオロシリコーン(例えば、Silicone Rubber 552(Sampson Coatings(Richmond、Virginia)から入手可能))、液体シリコーンゴム、例えば、ビニル架橋した熱硬化性ゴム、またはシラノールを室温で架橋した材料などが挙げられる。別の特定の例は、Dow Corning Sylgard 182である。市販のLSRゴムとしては、Dow Corning製のDow Corning Q3−6395、Q3−6396、SILASTIC(登録商標)590 LSR、SILASTIC(登録商標)591 LSR、SILASTIC(登録商標)595 LSR、SILASTIC(登録商標)596 LSR、SILASTIC(登録商標)598 LSRが挙げられる。機能性層は、弾力性を付与し、必要な場合には、例えば、SiCまたはAl2O3のような無機粒子と混合してもよい。

【0016】

また、中間層22として使用するのに適した材料の他の例としては、フルオロエラストマーも挙げられる。フルオロエラストマーは、(1)フッ化ビニリデン、ヘキサフルオロプロピレン、テトラフルオロエチレンのうち、2つのコポリマー、(2)フッ化ビニリデン、ヘキサフルオロプロピレン、テトラフルオロエチレンのターポリマー、(3)フッ化ビニリデン、ヘキサフルオロプロピレン、テトラフルオロエチレン、キュアサイトモノマーのテトラポリマーといった種類に由来する。これらのフルオロエラストマーは、種々の名称、例えば、VITON A(登録商標)、VITON B(登録商標)、VITON E(登録商標)、VITON E 60C(登録商標)、VITON E430(登録商標)、VITON 910(登録商標)、VITON GH(登録商標)、VITON GF(登録商標)、VITON ETP(登録商標)で商業的に知られている。VITON(登録商標)という名称は、E.I.DuPont de Nemours,Incの商標である。キュアサイトモノマーは、4−ブロモペルフルオロブテン−1、1,1−ジヒドロ−4−ブロモペルフルオロブテン−1,3−ブロモペルフルオロプロペン−1、1,1−ジヒドロ−3−ブロモペルフルオロプロペン−1、または任意の他の適切な既知のキュアサイトモノマー、例えば、DuPontから市販されているものであってもよい。他の市販されているフルオロポリマーとしては、FLUOREL 2170(登録商標)、FLUOREL 2174(登録商標)、FLUOREL 2176(登録商標)、FLUOREL 2177(登録商標)、FLUOREL LVS 76(登録商標)が挙げられ、FLUOREL(登録商標)は、3M Companyの登録商標である。さらなる市販材料としては、AFLAS(商標)というポリ(プロピレン−テトラフルオロエチレン)、FLUOREL II(登録商標)(LII900)というポリ(プロピレン−テトラフルオロエチレンビニリデンフルオリド)(これらも、3M Companyから入手可能)、FOR−60KIR(登録商標)、FOR−LHF(登録商標)、NM(登録商標)FOR−THF(登録商標)、FOR−TFS(登録商標)、TH(登録商標)、NH(登録商標)、P757(登録商標)TNS(登録商標)T439(登録商標)、PL958(登録商標)、BR9151(登録商標)、TN505(登録商標)として特定されるTecnoflon(Ausimontから入手可能)が挙げられる。

【0017】

3種類の既知のフルオロエラストマーの例は、(1)フッ化ビニリデン、ヘキサフルオロプロピレン、テトラフルオロエチレンのうち、2つのコポリマー類、例えば、VITON A(登録商標)として商業的に知られているもの、(2)VITON B(登録商標)として商業的に知られている、フッ化ビニリデン、ヘキサフルオロプロピレン、テトラフルオロエチレンのターポリマー類、(3)VITON GH(登録商標)またはVITON GF(登録商標)として商業的に知られている、フッ化ビニリデン、ヘキサフルオロプロピレン、テトラフルオロエチレン、キュアサイトモノマーのテトラポリマー類である。

【0018】

フルオロエラストマーであるVITON GH(登録商標)およびVITON GF(登録商標)は、フッ化ビニリデンの量が比較的少ない。VITON GF(登録商標)およびVITON GH(登録商標)は、約35重量%のフッ化ビニリデンと、約34重量%のヘキサフルオロプロピレンと、約29重量%のテトラフルオロエチレンと、約2重量%のキュアサイトモノマーとを有している。

【0019】

中間層22の厚みは、約30μm〜約10mm、または約100μm〜約800μm、または約150μm〜約500μmである。

【0020】

(接着層)

場合により、任意の既知の接着層および入手可能な適切な接着層(プライマー層とも呼ばれる)が、剥離層24、中間層22、基板25の間に配置されていてもよい。適切な接着剤の例としては、アミノシランのようなシラン類(例えば、Dow Corning製のHV Primer 10)、チタネート、ジルコネート、アルミネートなど、およびこれらの混合物が挙げられる。一実施形態では、接着剤は、約0.001%溶液〜約10%溶液の形態で基板にのせられてもよい。接着層は、約2nm〜約2,000nm、または約2nm〜約500nmの厚みで基板または外側層にコーティングされてもよい。接着剤を、スプレーコーティングまたはワイピングを含む既知の任意の適切な技術によってコーティングしてもよい。

【0021】

(剥離層)

図2には、剥離層24の実施形態が示されている。剥離層24の多層コーティングは、望ましい粗さの内側層28(粗い層とも呼ばれる)と、内側層28または粗い層の上に配置されている最外側層29(表面層とも呼ばれる)とを備える。最外側層29は、弾性率が内側層28よりも低い。最外側層29は、それ自体が下部層の粗さを受け継いでいてもよく、受け継いでいなくてもよいが、融合プロセス中にニップ圧のような圧力を加えると、下部の粗い層とよく似た表面粗さをもつ。内側層28の弾性率は、最外側層29と関連して、フィラー30を加えることによって制御することができる。内側層28の弾性率は、最外側層29と関連して、最外側層29より弾性率が高い材料で作られた内側層28を有することによっても制御することができる。内側層28の粗さは、最外側層29と関連して、フィラー30を加えることによって制御することができる。内側層28の粗さは、最外側層29と関連して、内側層28をエンボス加工またはパターン形成して望ましい粗さにすることによっても制御することができる。

【0022】

図3には、剥離層24の別の実施形態が示されている。図3において、剥離層24は、エアロゲル粒子27をポリマー26に分散させることによって提供される、望ましい粗さの内側層28を備えている。最外側層29は、内側層28の上に配置されており、内側層28よりも弾性率が低い。最外側層29は、それ自体が下部層の粗さを受け継いでいてもよく、受け継いでいなくてもよいが、融合プロセス中にニップ圧のような圧力を加えると、下部の粗い層とよく似た表面粗さをもつ。周囲条件で測定すると、内側層28の弾性率の範囲は、約500psi〜約10,000psi、または約600psi〜約5,000psi、または約800psi〜約1500psiである。最外側層29の弾性率の範囲は、約200psi〜約2000psi、または約300psi〜約1500psi、または約300psi〜約1000psiである。内側層28の表面粗さ(Sq)の範囲は、約1.5μm〜約6μm、約2.5μm〜約5μm、約3μm〜約4μmである。

【0023】

特定の用途にとって、印刷光沢を下げることが必要である。印刷光沢を下げることは、定着器ロールを改質することによって達成することができる。適切なフィラーを定着器ロールに加えることによって印刷光沢を下げることは、トナー配合物を改質することによりも低コストの選択肢である。さまざまな量のフィラーを用いて一連の定着器ロールを製造することができ、これにより、消費者は、適切な定着器部材を選択することによって、印刷物の光沢を選択することができる。この目的のために、フルオロエラストマーマトリックスに分散したシリカエアロゲル粒子を含有するコンポジットiGen定着器トップコートの設計が記載されている(2011年3月22日に出願された米国特許出願第13/053,730号)。それに加え、フルオロプラスチックマトリックスに分散したシリカエアロゲル粒子を含有するコンポジットiGen定着器トップコートの設計が記載されている(2011年3月22日に出願された米国特許出願第USSN 13/053,418号)。エアロゲル粒子がiGen定着器トップコートに組み込まれると、定着器トップコートは、iGen3コントロールロールよりも光沢が顕著に低くなる。トップコート層の中のエアロゲル粒子の量を増やすと、光沢が減る。

【0024】

iGen機械による長期間の促進試験に基づき、エアロゲル粒子を含有するトップコートを有する定着器は、時間が経過するにつれて印刷光沢が大きくなることがわかった。それに加え、エアロゲル粒子を含有するトップコートを有する定着器は、印刷物の中で光沢の変動が観察される。これらの問題は、フィラー粒子、例えば、エアロゲル粒子が変形し、トップコートまたは剥離層の摩耗が促進され、トップコートが汚染することによって生じると考えられる。これらの影響を軽減し、広範囲の材料/プロセスを可能にするために、多層というアプローチが本明細書に提供される。

【0025】

剥離層24の二重層を設計する目的は、内側層28を薄い層である表面層29または最外側層29で覆い、内側層28の中のフィラー粒子の摩耗または割り込みを最小限にすることによって、表面を維持することである。表面層29がなければ、最初の10000〜25000回の印刷の間に、光沢の「崩壊」が起こる。表面層29がなければ、印刷物のトナーの周囲およびトナーのない領域で、印刷内に光沢がまだらな点も存在する。内側層28を最外側層29で覆うことによって、印刷物の光沢は低いままで、印刷欠陥が最小化される。

【0026】

必要な表面粗さを保つ二重層トップコートの設計によって、定着器ローラの寿命全期間にわたって、印刷物の上の単層の光沢の欠陥および光沢の崩壊期間を最小限にしつつ、光沢が低い印刷物が得られる。このことは、特にiGen3 Rollerシステムに向けたものであるが、ベルト表面に塗布してもよい。

【0027】

多層剥離層24の利点としては、トナー剥離、耐摩耗性および耐汚染性のような一般的な定着器表面の要求事項から、低い光沢という機能を切り離すことが挙げられる。それに加え、摩耗および汚染は、内側層28によって低い光沢という機能を依然として得つつ、最外側層29の組成物によって対処することができる。剥離および機械的頑丈性を与えるさまざまな材料を最外側層29として使用することができる(例えば、フルオロエラストマーまたはフルオロプラスチック)。例えば、フィラーの組み込み、エンボス加工およびインプリンティングのような、内側層28に粗さを与えるさまざまな材料/プロセスを適用することができる。内側層28は、フルオロプラスチックとフルオロエラストマーとを含むフルオロポリマーマトリックスであってもよい。

【0028】

いくつかの実施形態では、最外側層29に適した材料は、弾性率が第1の層よりも小さい限り、フルオロプラスチックまたはフルオロエラストマーであってもよい。いくつかの実施形態では、内側層28に適した材料26も、弾性率が第1の層より小さい限り、フルオロプラスチックまたはフルオロエラストマーであってもよい。内側層28の粗さは、フィラー(粒子30として示されている)を組み込むことによって、または、内側層28をエンボス加工またはインプリンティングすることによって作られてもよい。最外側層29の厚みは、約1μm〜約20μm、またはいくつかの実施形態では、約2μm〜約15μm、またはいくつかの実施形態では、約3μm〜約10μmである。内側層28の厚みは、約10μm〜約200μm、またはいくつかの実施形態では約10μm〜約100μm、またはいくつかの実施形態では、約10μm〜約50μmである。多層コーティングは、例えば、フローコーティング、スプレーコーティング、浸漬コーティングのようなさまざまなコーティング技術によって調製することができる。表面粗さを定義するために光沢を用い、粗さを与える層は、75グロス平均で光沢が約3ggu〜約60gguであるか、または約5ggu〜約40ggu、または約10ggu〜約20gguである。

【0029】

ポリマーバインダー26、内側層28として使用するのに適したフルオロプラスチック、または本明細書に記載の配合物および剥離層24中の最外側層29の材料としては、ポリテトラフルオロエチレン(PTFE)、ペルフルオロアルコキシポリマー樹脂(PFA)、ポリテトラフルオロエチレンとペルフルオロメチルビニルエーテルのコポリマー、およびこれらの混合物が挙げられる。フルオロプラスチックは、化学安定性および熱安定性をもち、表面エネルギーが低い。フルオロプラスチックは、融点が約100℃〜約350℃、または約120℃〜約330℃である。

【0030】

最外側層29または第1の層28の材料として3種類の既知のフルオロエラストマーの例は、(1)フッ化ビニリデン、ヘキサフルオロプロピレン、テトラフルオロエチレンのうち2つのコポリマー類、例えば、VITON A(登録商標)として商業的に知られているもの、(2)VITON B(登録商標)として商業的に知られている、フッ化ビニリデン、ヘキサフルオロプロピレン、テトラフルオロエチレンのターポリマー類、(3)VITON GH(登録商標)またはVITON GF(登録商標)として商業的に知られている、フッ化ビニリデン、ヘキサフルオロプロピレン、テトラフルオロエチレン、キュアサイトモノマーのテトラポリマー類である。

【0031】

フルオロエラストマーであるVITON GH(登録商標)およびVITON GF(登録商標)は、フッ化ビニリデンの量が比較的少ない。VITON GF(登録商標)およびVITON GH(登録商標)は、約35重量%のフッ化ビニリデンと、約34重量%のヘキサフルオロプロピレンと、約29重量%のテトラフルオロエチレンと、約2重量%のキュアサイトモノマーとを有している。

【0032】

図2および図3の最外側層29または内側層28に使用される市販のフルオロエラストマーとしては、例えば、VITON(登録商標)A(ヘキサフルオロプロピレン(HFP)およびフッ化ビニリデン(VDF(登録商標)またはVF2)のコポリマー)、VITON(登録商標)B(テトラフルオロエチレン(TFE)、フッ化ビニリデン(VDF(登録商標))およびヘキサフルオロプロピレン(HFP)のターポリマー)、VITON(登録商標)GF(TFE、VF2、HFPのテトラポリマー)および、VITON(登録商標)E、VITON(登録商標)E−60C、VITON(登録商標)E430、VITON(登録商標)910、VITON(登録商標)GHおよびVITON(登録商標)GFが挙げられる。VITON(登録商標)という名称は、E.I.DuPont de Nemours、Inc.(Wilmington、DE)の商標である。

【0033】

内側層28に含まれてもよい粒子30(図2)またはフィラーの例としては、カーボンナノチューブ(CNT)、カーボンブラック、例えば、カーボンブラック、グラファイト、アセチレンブラック、エアロゲル粒子(図3には27で示される)、グラファイト、グラフェン、フッ素化カーボンブラックなど、金属、金属酸化物およびドープされた金属酸化物、例えば、酸化スズ、二酸化アンチモン、アンチモンドープされた酸化スズ、二酸化チタン、酸化インジウム、酸化亜鉛、酸化インジウム、インジウムドープされた三酸化スズ、炭化ケイ素、炭化金属など、およびこれらの混合物が挙げられる。粒子30またはフィラーは、第1の層28の固形分全体の約0.1容積%〜約30容積%、または約0.5容積%〜約20容積%、または約1容積%〜約10容積%の容積で存在していてもよい。

【0034】

一例として、低光沢定着器用途のために、最外側層29に適した材料は、硬化したフルオロエラストマー(例えば、Viton)であり、その下側の粗さを与える層に有用な材料は、フルオロポリマー(例えば、THV)である。THVは、テトラフルオロエチレン、ヘキサフルオロプロピレン、フッ化ビニリデンのポリマーである。粗さは、フィラー(粒子30として示される)を組み込むことによって、または、内側層28をエンボス加工またはインプリンティングすることによって作られてもよい。多層コーティングは、フローコーティング、スプレーコーティング、浸漬コーティングのようなさまざまなコーティング技術によって調製することができる。表面粗さを定義するために光沢を用いると、粗さを与える層は、光沢範囲が75光沢平均で約3ggu〜約60ggu、または約5ggu〜約40ggu、または約10ggu〜約20gguである。

【0035】

エアロゲルは、一般的な用語で、孔の液体を除去し、孔の液体を空気と置き換えることによって固体状態まで乾燥したゲルとして記述されてもよい。本明細書で使用する場合、「エアロゲル」は、一般的に非常に低密度のセラミック固体であり、典型的には、ゲルから作られる材料を指す。したがって、用語「エアロゲル」は、乾燥中にゲルがほとんど縮まないように乾燥したゲルを示すために用いられ、これにより、空隙率および関連する特徴が保存される。対照的に、「ヒドロゲル」は、孔の液体が水性液である濡れたゲルを記述するために用いられる。用語「孔の液」は、孔要素を作成する間に孔構造に入り込んだ液体を記述している。乾燥させると(例えば、超臨界乾燥)、顕著な量の空気を含むエアロゲル粒子27が作られ、低密度の固体と高い表面積が得られる。したがって、種々の実施形態では、エアロゲルは、質量密度が低く、比表面積が大きく、空隙率が非常に高いことを特徴とする低密度マイクロセル材料である。特定的には、エアロゲルは、大量の小さな相互に接続した孔を含む固有の構造を特徴とする。溶媒を除去した後、重合した材料を不活性雰囲気で熱分解させ、エアロゲルを作成する。

【0036】

任意の適切なエアロゲル成分を使用してもよい。いくつかの実施形態では、エアロゲル成分は、例えば、無機エアロゲル、有機エアロゲル、カーボンエアロゲル、およびこれらの混合物から選択されてもよい。特定の実施形態では、セラミックエアロゲルを適切に使用することができる。これらのエアロゲルは、典型的には、シリカから作られているが、金属酸化物、例えば、アルミナ、チタニアおよびジルコニア、または炭素から構成されていてもよく、場合により、金属のような他の要素でドープされていてもよい。ある実施形態では、エアロゲル成分は、ポリマーエアロゲル、コロイド状エアロゲル、およびこれらの混合物から選択されるエアロゲルを含んでいてもよい。

【0037】

エアロゲル成分は、最初に望ましい大きさの粒子として作られてもよく、または、もっと大きな粒子として作られ、次いで、望ましい大きさまで小さくしてもよい。例えば、作られたエアロゲル材料を粉砕してもよく、またはナノサイズからミクロンサイズのエアロゲル粒子として直接作ってもよい。

【0038】

実施形態のエアロゲル粒子27(図3)は、空隙率が約50%〜約99.9%であってもよく、ここで、エアロゲルは、空隙を99.9%含んでいてもよい。いくつかの実施形態では、エアロゲル粒子は、空隙率が約50%〜約99.0%、または50%〜約98%である。いくつかの実施形態では、エアロゲル成分の孔は、直径が約2nm〜約500nm、または約10nm〜約400nm、または約20nm〜約100nmであってもよい。特定の実施形態では、エアロゲル成分は、50%を超える孔の空隙率を有していてもよく、孔は直径が100nm未満であり、さらに、約20nm未満であってもよい。いくつかの実施形態では、エアロゲル成分は、球状、またはほぼ球状、円筒形、棒状、ビーズ状、立方体、平板状などの形状をもつ粒子の形態であってもよい。

【0039】

いくつかの実施形態では、エアロゲル成分としては、平均容積粒径が約1μm〜約100μm、または約3μm〜約50μm、または約5μm〜約20μmのエアロゲル粒子27、粉末、または分散物が挙げられる。エアロゲル成分としては、分散した1個の粒子として、または2個以上の粒子の凝集物、または粒子群としてポリマー材料内に存在するエアロゲル粒子が挙げられる。

【0040】

一般的に、特定の実施形態に使用されるエアロゲルの種類、空隙率、孔径、量は、得られる組成物の望ましい性質、エアロゲルを混合するポリマーおよび溶液の性質に基づいて選択されてもよい。例えば、プレポリマー(例えば、比較的処理粘度が低く、例えば、10センチストークス未満の低分子量ポリウレタンモノマー)が一実施形態で使用するのに選択される場合、中エネルギーから高エネルギーの混合技術を使用することによって、例えば、温度を制御し、高せん断および/またはブレンドによって、高い空隙率、例えば、80%より大きい、高い比表面積、例えば、約500m2/gmより大きい)、比較的小さな孔径をもつエアロゲル(例えば、約100nm未満を比較的高い濃度(例えば、約2重量%より多く、約20重量%まで)でプレポリマーに混合してもよい。親水性型エアロゲルを用いる場合、プレポリマーを架橋し、硬化させ/後硬化させ、ポリマーおよびエアロゲルフィラーの非常に長いマトリックスを作成すると、得られたコンポジットは、同じように調製したフィラーを含まないポリマーと比較した場合、改良された疎水性を示し、大きな硬度を示すだろう。改良された疎水性は、液相処理中に生じるポリマーとエアロゲルの相互作用に由来していてもよく、これにより、ポリマーの分子鎖の一部が、エアロゲルの孔の一部に入り込み、エアロゲルの孔以外の領域が、分子間の空間のいくらか、または全部を占めるようにはたらき、水分子は、それ以外の場所に入り込み、占有するだろう。

【0041】

エアロゲル成分を特徴づけるような、相互に接続している孔の連続したモノリス構造によって、高い表面積も導かれ、エアロゲルを製造するために用いられる材料に基づき、電気伝導度は、熱的および電気的に非常に伝導性である範囲から、熱的および電気的に非常に絶縁性である範囲までさまざまであってもよい。さらに、エアロゲル成分は、いくつかの実施形態では、表面積が約400m2/g〜約1200m2/g、例えば、約500m2/g〜約1200m2/g、または約700m2/g〜約900m2/gの範囲であってもよい。いくつかの実施形態では、エアロゲル成分は、電気抵抗率が約1.0×10−4Ω−cmより大きくてもよく、例えば、約0.01Ω−cm〜約1.0×1016Ω−cm、約1Ω−cm〜約1.0×108Ω−cm、または約50Ω−cm〜約750,000Ω−cmの範囲であってもよい。種々の実施形態で用いられる異なる種類のエアロゲルは、電気抵抗率が、導電性、約0.01〜約1.00Ω−cmから絶縁性、約1016Ω−cmを超えるにまでわたっていてもよい。実施形態の導電性エアロゲル、例えば、カーボンエアロゲルを、他の導電性フィラーと合わせ、それ以外の方法では得ることが困難な物理特性、機械特性、電気特性の組み合わせを得てもよい。

【0042】

いくつかの実施形態で適切に使用可能なエアロゲルは、無機エアロゲル、有機エアロゲル、カーボンエアロゲルといった3種類の主なカテゴリーに分けられるだろう。いくつかの実施形態では、定着器部材層は、無機エアロゲル、有機エアロゲル、カーボンエアロゲル、およびこれらの混合物から選択される1種類以上のエアロゲルを含んでいてもよい。例えば、実施形態は、同じ種類の複数のエアロゲル、例えば、2種類以上の無機エアロゲルの組み合わせ、2種類以上の有機エアロゲルの組み合わせ、または2種類以上のカーボンエアロゲルの組み合わせを含んでいてもよく、異なる種類の複数のエアロゲル、例えば、1種類以上の無機エアロゲル、1種類以上の有機エアロゲル、および/または1種類以上のカーボンエアロゲルを含んでいてもよい。例えば、化学修飾された疎水性シリカエアロゲルを、高電気伝導度カーボンエアロゲルと合わせ、コンポジットの疎水性と電気特性を同時に変え、それぞれの性質について望ましい目標レベルを達成してもよい。

【0043】

無機エアロゲル、例えば、シリカエアロゲルは、一般的に、金属酸化物のゾル−ゲル重縮合によって作られ、硬度に架橋した透明ヒドロゲルを生成する。これらのヒドロゲルを超臨界乾燥させ、無機エアロゲルを作成する。

【0044】

有機エアロゲルは、一般的に、レゾルシノールとホルムアルデヒドのゾル−ゲル重縮合によって作られる。これらのヒドロゲルを超臨界乾燥させ、有機エアロゲルを作成する。

【0045】

カーボンエアロゲルは、一般的に、不活性雰囲気下で有機エアロゲルを熱分解することによって作られる。カーボンエアロゲルは、三次元網目構造に整列した、共有結合したナノメートルサイズの粒子で構成されている。カーボンエアロゲルは、高い表面積をもつ炭素粉末とは異なり、酸素を含まない表面をもち、ポリマーマトリックスとの相溶性が上がるように化学修飾することができる。それに加え、カーボンエアロゲルは、一般的に、導電性であり、電気抵抗率が約0.005Ω−cm〜約1.00Ω−cmである。特定の実施形態では、コンポジットは、1種類以上のカーボンエアロゲル、および/または1種類以上のカーボンエアロゲルと1種類以上の無機エアロゲルおよび/または有機エアロゲルとのブレンドを含んでいてもよい。

【0046】

いくつかの実施形態に含まれていてもよいカーボンエアロゲルは、ポリマーおよびコロイドの2種類の形態を示し、これらは別個の特性をもっている。カーボンエアロゲルの形態の種類は、エアロゲルの調製の詳細によって変わるが、両種類とも、分子クラスターの速度論的凝集から得られる。つまり、20Å(オングストローム)未満であってもよい、ナノ孔であるカーボンエアロゲルの一次粒子と、約20Å〜約500Åであってもよい、より合わされたナノ結晶黒煙リボンとで構成され、二次粒子、すなわちメソ細孔を形成する。これらのメソ細孔は、多孔性カーボンエアロゲルマトリックスを作り出すための鎖を形成していてもよい。カーボンエアロゲルマトリックスは、いくつかの実施形態では、例えば、適切な溶融ブレンドまたは溶融混合技術によって、ポリマーマトリックスに分散していてもよい。

【0047】

いくつかの実施形態では、カーボンエアロゲルを、導電率、磁化率、および/または分散性を高めるために、金属と合わせてもよく、金属でコーティングされてもよく、または金属でドープされてもよい。金属ドープされたカーボンエアロゲルは、いくつかの実施形態では、単独で使用されてもよく、または、他のカーボンエアロゲルおよび/または無機エアロゲルまたは有機エアロゲルとのブレンドの状態で使用されてもよい。任意の適切な金属、または金属の混合物、金属酸化物、アロイが、いくつかの実施形態で含まれていてもよく、この場合、金属ドープされたカーボンエアロゲルを使用する。特定の実施形態では、また、特定的な実施形態では、カーボンエアロゲルを、遷移金属(周期表に定義されているような)およびアルミニウム、亜鉛、ガリウム、ゲルマニウム、カドミウム、インジウム、スズ、水銀、タリウムおよび鉛から選択される1種類以上の金属でドープしてもよい。特定の実施形態では、カーボンエアロゲルを、銅、ニッケル、スズ、鉛、銀、金、亜鉛、鉄、クロム、マンガン、タングステン、アルミニウム、白金、パラジウムおよび/またはルテニウムでドープする。例えば、いくつかの実施形態では、銅ドープされたカーボンエアロゲル、ルテニウムドープされたカーボンエアロゲル、およびこれらの混合物が、コンポジットに含まれていてもよい。

【0048】

例えば、すでに述べたように、エアロゲル成分がナノメートルサイズの粒子27を含む実施形態では、これらの粒子またはその一部分は、ポリマーの分子格子構造の中にある分子間および分子内の空間を占めていてもよく、したがって、水分子が、これらの分子レベルの空間に組み込まれるのを防ぐことができる。このような防御によって、コンポジット全体の親水性が下がるだろう。それに加え、多くのエアロゲルは疎水性である。疎水性エアロゲル成分を組み込むと、実施例のコンポジットの親水性が下がるだろう。親水性が低いコンポジット、およびこのようなコンポジットから作られる任意の成分は、環境安定性が高く、特に、低湿と高湿を繰り返す条件では安定性が高い。

【0049】

エアロゲル粒子27は、アルキルシラン、アルキルクロロシラン、アルキルシロキサン、ポリジメチルシロキサン、アミノシラン、メタクリルシランの群から選択される表面官能基を含んでいてもよい。いくつかの実施形態では、エアロゾルと反応性の官能基を含む表面処置材料によって、改変された表面相互作用が生じるだろう。また、表面処置すると、組成物表面に非粘着性の相互作用が生じるのに役立つ。

【0050】

それに加え、多孔性エアロゲル粒子27が、フルオロポリマーに入り込んでいてもよく、より合わされていてもよく、それにより、ポリマー格子の強度があがる。したがって、エアロゲル粒子がポリマー格子に入り込んでいるか、またはより合わされている実施形態のコンポジット全体の機械特性は、向上し、安定化するだろう。

【0051】

例えば、一実施形態では、エアロゲル成分は、平均粒径が5〜15ミクロン、空隙率が90%以上、バルク密度が40〜100kg/m3、表面積が600〜800m2/gのシリカシリケートであってもよい。もちろん、所望な場合、1つ以上の性質がこれらの範囲を超える材料を使用してもよい。

【0052】

エアロゲル成分の性質に依存して、エアロゲル成分をそのまま使用してもよく、または、エアロゲル成分を化学修飾してもよい。例えば、エアロゲル表面の化学を種々の用途のために改質してもよい。例えば、エアロゲル表面を、エアロゲルの分子構造の上または内部で化学置換によって改質し、親水性または疎水性にしてもよい。例えば、エアロゲル成分の疎水性を向上させるような化学修飾が望ましいだろう。このような化学処理が望ましい場合、当該技術分野でよく知られている任意の従来の化学処理を使用してもよい。例えば、このようなエアロゲル粉末の化学処理は、表面のヒドロキシル基を有機基または部分的にフッ素化した有機基などと置き換えることを含んでいてもよい。

【0053】

一般的に、広範囲のエアロゲルが当該技術分野で知られており、種々の用途に適用されてきた。例えば、多くのエアロゲル成分(粉砕した疎水性エアロゲル粒子を含む)は、毛髪、スキンケア、制汗組成物のような配合物の低コスト添加剤として使用されてきた。ある特定の非限定的な例は、すでに化学処理されている市販の粉末であり、粒径が5〜15ミクロンであるDow Corning VM−2270エアロゲル微粒子である。

【0054】

剥離層24は、フルオロポリマーと内側層28の粗さに依存する表面自由エネルギーをもつ。いくつかの実施形態では、本明細書に記載の剥離層24は、表面エネルギーが20mN/m2未満の表面層を作り出す。いくつかの実施形態では、表面自由エネルギーは、超疎水性表面では10mN/m2未満、または10mN/m2〜2mN/m2であり、または、10mN/m2〜5mN/m2、または10mN/m2〜7mN/m2である。

【0055】

内側層28および最外側層29の組成物を基材にコーティングし、任意の適切な既知の様式で剥離層24を作成する。このような材料を基材層にコーティングする典型的な技術としては、フローコーティング、液体噴霧コーティング、浸漬コーティング、巻き線によるロッドコーティング、流動床コーティング、粉末コーティング、静電噴霧、音波による噴霧、ブレードコーティング、成型、ラミネート加工などが挙げられる。

【0056】

スプレーコーティングの方法は、フィラー粒子とフルオロポリマー樹脂粒子の混合物を、溶媒に分散させることを含み、溶媒は、水、アルコール、例えば、メタノール、エタノールまたはイソプロパノール、ケトン、例えば、アセトン、メチルエチルケトン(MEK)またはメチルイソブチルケトン(MIBK)、または他の適切な溶媒であってもよい。また、分散物は、分散剤、安定化剤、レベリング剤、または分散物の品質またはコーティング品質を改良する他の添加剤を含んでいてもよい。エアロゲルとフルオロプラスチック粒子を分散させた後、フュージング部材の機能性表面に分散物を噴霧し、溶媒を乾燥させた後、成分を必要な温度で熱処理し、フルオロポリマーを溶融または硬化させ、トップコート層を硬化させる。

【0057】

粉末コーティングの方法は、フィラーとフルオロポリマー樹脂粉末とを合わせ、ブレンドまたは別の混合システムによって混合し、均一に混合した粉末を作り、粉末コーティングを作ることを含む。

【0058】

フローコーティングは、分散したポリマー溶液をブレードの間に入れ、定着器ロール表面を回転させる(rpm範囲は40〜200)ことによって行われる。ポリマー溶液は、あらかじめ計量しておいたコーティング流において、合計固体重量を基準として約10〜30%である。ブレードは、定着器基材のロールの円周の周囲で流れをなめらかにする。分散ヘッドおよび計量ブレードは、ロールの長さ方向に沿って約2〜20mm/sの速度で横切り、ロール表面全体が螺旋形状にコーティングされる。この様式で首尾よく実施されたフローコーティングは、コーティングのレオロジー、ブレードの角度、先端の圧力、横断速度、分散速度および/または液体膜コーティングの分野の当業者なら知っている他の因子によって変わる。

【実施例】

【0059】

表面コーティングが内側層にコーティングされ、印刷の欠陥が最小限になり、低い印刷光沢を達成した多層コーティングを以下に示す。2セットの定着器ロールを調製した。約5重量%エアロゲル粒子を含むAO700硬化したViton(約30ミクロン)のコントロールロールを、シリコーンゴム中間層に上記組成物をフローコーティングし、ポリマーを乾燥させ、硬化させることによって調製した。表面層がAO700硬化したViton(約4.5ミクロン)であり、約5重量%エアロゲル粒子を含むAO700硬化したViton(約25ミクロン)の二重層トップコートを、シリコーンゴム中間層に対し、コントロール中の上記組成物をフローコーティングすることによって調製した。この組成物を乾燥させた。AO700とVitonの組成物を、乾燥した層にスプレーコーティングした。両方の層を乾燥器で硬化させた。

【0060】

ロールに油を塗り、iGen3で13本の縞のある目的物(8.5×11インチのDigital Color Elite Gloss、120gsm)を用い、25000回印刷試験した。このアプローチによる光沢の「崩壊」の改善を、軽く傾斜する光沢線によって図4に示している(理想的には、この線は水平であり、二重層の設計は、単一層のアプローチと比較して、この方向に大きくシフトしていることを示す)。

【0061】

定着器トップコートのための多層コーティングを以下のように調製した。THVP221(4.10部)、金属酸化物(0.787部の酸化マグネシウム、0.393部の水酸化カルシウム)、1.68部のビスフェノールVC−50硬化剤(E.I.du Pont de Nemours、Inc.から入手可能なViton(登録商標)Curative No.50)を、メチルイソブチルケトン(27.5部)中で混合し、分散物を作成した。この分散物に、0.82部のエアロゲル粒子を加えた。溶媒を蒸発させた後、コーティングを、例えば、約149℃で2時間、約177℃で2時間、約204℃で2時間、約232℃で6時間硬化させた。Viton GF(4.10部)、AO700(0.82部)、メチルイソブチルケトン(60部)の溶液を作成することによって、トップコートを作成した。得られた溶液をTHV層の上部にフローコーティングした。溶媒を蒸発させた後、コーティングを、例えば、約49℃で2時間、約93℃で2時間、約149℃で2時間、約177℃で2時間、204℃で2時間、218℃で10時間硬化させた。THV材料は、弾性率が4500psiを超えており、一方、Viton材料は、約600psiであった。

【特許請求の範囲】

【請求項1】

コーティングであって、

第1の弾性率および第1の粗さをもち、ポリマーバインダーを含み、その中にフィラーが分散している内側層と、

第2の弾性率をもつ表面層と、を備え、前記第1の弾性率が、前記第2の弾性率より大きく、前記コーティングにニップ圧がかけられると、前記コーティングの表面が、前記第1の粗さにほぼ等しい表面粗さを示す、コーティング。

【請求項2】

前記フィラーが、カーボンブラック、カーボンナノチューブ、グラファイト、グラフェン、エアロゲル粒子、金属酸化物、ドープされた金属酸化物、エアロゲル粒子、およびこれらの混合物からなる群から選択される、請求項1に記載のコーティング。

【請求項3】

前記ポリマーバインダーが、ポリテトラフルオロエチレン(PTFE)、ペルフルオロアルコキシポリマー樹脂(PFA)、ポリテトラフルオロエチレンとペルフルオロメチルビニルエーテルとのコポリマー、およびこれらの混合物からなる群から選択されるフルオロプラスチックを含む、請求項1に記載のコーティング。

【請求項4】

前記フィラーが、表面積が約400m2/g〜約1200m2/gのエアロゲル粒子を含む、請求項2に記載のコーティング。

【請求項5】

前記第1の弾性率が約500〜約10,000であり、前記第2の弾性率が約200〜約2,000である、請求項1に記載のコーティング。

【請求項6】

前記内側層が、粗さが約1.5μm〜約6.0μmである、請求項1に記載のコーティング。

【請求項7】

前記表面層が、(1)フッ化ビニリデン、ヘキサフルオロプロピレン、テトラフルオロエチレンのうち2つのコポリマー、(2)フッ化ビニリデン、ヘキサフルオロプロピレン、テトラフルオロエチレンのターポリマー、(3)フッ化ビニリデン、ヘキサフルオロプロピレン、テトラフルオロエチレン、キュアサイトモノマーのテトラポリマーからなる群から選択されるフルオロエラストマーを含む、請求項1に記載のコーティング。

【請求項8】

基材と、

前記基材の上に配置された機能性層と、

前記機能性層の上に配置された外側コーティングと、を備え、前記外側コーティングが、第1の弾性率および第1の粗さをもつ内側層を備え、前記内側層が、その中にエアロゲル粒子が分散しているフルオロプラスチックと、第2の弾性率をもつ表面層とを備え、前記第1の弾性率が、前記第2の弾性率より大きく、前記コーティングにニップ圧がかけられると、前記コーティングの表面が、前記第1の粗さにほぼ等しい表面粗さを示す、定着器部材。

【請求項9】

前記第1の弾性率が約500〜約10,000であり、前記第2の弾性率が約200〜約2,000である、請求項8に記載の定着器部材。

【請求項10】

その中にエアロゲル粒子が分散するフルオロエラストマーを含み、前記第1の層が、弾性率が約500〜約5,000である内側層と、

前記内側層の上に配置され、厚みが約1μm〜約20μmである、フルオロエラストマーを含む表面層と、を備える、コーティング。

【請求項1】

コーティングであって、

第1の弾性率および第1の粗さをもち、ポリマーバインダーを含み、その中にフィラーが分散している内側層と、

第2の弾性率をもつ表面層と、を備え、前記第1の弾性率が、前記第2の弾性率より大きく、前記コーティングにニップ圧がかけられると、前記コーティングの表面が、前記第1の粗さにほぼ等しい表面粗さを示す、コーティング。

【請求項2】

前記フィラーが、カーボンブラック、カーボンナノチューブ、グラファイト、グラフェン、エアロゲル粒子、金属酸化物、ドープされた金属酸化物、エアロゲル粒子、およびこれらの混合物からなる群から選択される、請求項1に記載のコーティング。

【請求項3】

前記ポリマーバインダーが、ポリテトラフルオロエチレン(PTFE)、ペルフルオロアルコキシポリマー樹脂(PFA)、ポリテトラフルオロエチレンとペルフルオロメチルビニルエーテルとのコポリマー、およびこれらの混合物からなる群から選択されるフルオロプラスチックを含む、請求項1に記載のコーティング。

【請求項4】

前記フィラーが、表面積が約400m2/g〜約1200m2/gのエアロゲル粒子を含む、請求項2に記載のコーティング。

【請求項5】

前記第1の弾性率が約500〜約10,000であり、前記第2の弾性率が約200〜約2,000である、請求項1に記載のコーティング。

【請求項6】

前記内側層が、粗さが約1.5μm〜約6.0μmである、請求項1に記載のコーティング。

【請求項7】

前記表面層が、(1)フッ化ビニリデン、ヘキサフルオロプロピレン、テトラフルオロエチレンのうち2つのコポリマー、(2)フッ化ビニリデン、ヘキサフルオロプロピレン、テトラフルオロエチレンのターポリマー、(3)フッ化ビニリデン、ヘキサフルオロプロピレン、テトラフルオロエチレン、キュアサイトモノマーのテトラポリマーからなる群から選択されるフルオロエラストマーを含む、請求項1に記載のコーティング。

【請求項8】

基材と、

前記基材の上に配置された機能性層と、

前記機能性層の上に配置された外側コーティングと、を備え、前記外側コーティングが、第1の弾性率および第1の粗さをもつ内側層を備え、前記内側層が、その中にエアロゲル粒子が分散しているフルオロプラスチックと、第2の弾性率をもつ表面層とを備え、前記第1の弾性率が、前記第2の弾性率より大きく、前記コーティングにニップ圧がかけられると、前記コーティングの表面が、前記第1の粗さにほぼ等しい表面粗さを示す、定着器部材。

【請求項9】

前記第1の弾性率が約500〜約10,000であり、前記第2の弾性率が約200〜約2,000である、請求項8に記載の定着器部材。

【請求項10】

その中にエアロゲル粒子が分散するフルオロエラストマーを含み、前記第1の層が、弾性率が約500〜約5,000である内側層と、

前記内側層の上に配置され、厚みが約1μm〜約20μmである、フルオロエラストマーを含む表面層と、を備える、コーティング。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−80223(P2013−80223A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2012−208795(P2012−208795)

【出願日】平成24年9月21日(2012.9.21)

【出願人】(596170170)ゼロックス コーポレイション (1,961)

【氏名又は名称原語表記】XEROX CORPORATION

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成24年9月21日(2012.9.21)

【出願人】(596170170)ゼロックス コーポレイション (1,961)

【氏名又は名称原語表記】XEROX CORPORATION

【Fターム(参考)】

[ Back to top ]