表面モフォロジーが調節された光学フィルム及びその製造方法

本発明は、平面表示装置(FPD;Flat Panel Display)に用いられる光学フィルム及びその製造方法に関する。具体的には、溶液キャスト法により製造される光学フィルムの表面に、10ナノメートル〜100マイクロメートルの曲率半径を有する凹んだクレーター(crater)を形成し、クレーターとクレーターとの間にはプラトー(plateau)を形成して、光学フィルムに表面粗さを付与する方法とその方法により製造される光学フィルムに関する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶液キャスト法により製膜されたフィルムの表面を、水分を含んだ空気で乾燥して、クレーターとプラトーを有する表面モフォロジーを形成することにより、表面粗さが調節された光学フィルムの製造方法及びその方法により製造された表面モフォロジーが調節された光学フィルムに関する。

【背景技術】

【0002】

平面表示装置である液晶表示装置(Liquid Crystal Display)やOLED(Organic Light Emitting Diode)表示装置には偏光板が用いられ、偏光板を製造するためには、PVAフィルムとともに偏光子保護光学フィルム及び光補償フィルムが用いられる。ユーザが直接目で見る面に用いられる偏光子を保護及び支持するための光学フィルムの場合、眩しさを防止するために防眩コーティング(anti-glare coating)、低反射コーティング(low-reflection coating)、反射防止コーティング(anti-reflection coating)などを施し、表面硬度及び光透過率の向上のためにハードクリアコーティング(hard-clear coating)などを施す。現在、光学フィルムの表面コーティングにおいて、コーティングの生産性はコーティング工程中の流体力学的不安定性により制限される。主な不安定現象は、コーティング速度の増加による気泡発生やリビング(ribbing)現象である。このような気泡発生は、表面の粗さによって著しく減少する傾向がある(Aiche Journal、vol.33、141page、1987)。リビングによるコーティング不安定性も、基材表面の粗さを高めることにより表面内に毛細管流動を誘発させて抑制することができる。従って、粗さの高い基材を用いると、気泡発生及びリビング現象を抑制して、コーティング速度を増加させ、向上された生産性を得ることができる。また、表面粗さの増加は、コーティング層と基材層との間の接着力を増加させるため、最終コーティングフィルムの機械的物性も向上させる。

【0003】

偏光板の生産工程では、ポリビニルアルコールフィルムと偏光子保護フィルムまたは光補償フィルムとのラミネート過程で接着剤を用いる。このようなラミネート過程でもリビングによって偏光板のシワが生じる可能性があり、ラミネート工程を高速化する場合には、接着剤とポリビニルアルコールフィルムとの間、または接着剤と偏光子保護フィルムまたは光補償フィルムとの間に気泡が混入されて、偏光板の生産性を阻害する可能性もある。この場合にも、粗さの高い基材を用いて、ラミネート速度を増加させることができる。

【0004】

一般に、空気混入は、コーティング液の粘度が高いほど、またコーティング液の界面張力が低いほど多く発生し、コーティングの最高速度を限定させる(Aiche Journal、vol.33、141page、1987)。しかし、コーティング液の粘度が高く、界面張力が低い場合にも、表面モフォロジーの調節により粗さが調節されたフィルムを用いると、より高いコーティングの生産性を得ることができる。

【0005】

本発明者らは、上述のように表面コーティング光学フィルムのコーティング生産性と偏光板ラミネート工程の生産性を向上させるために、光学フィルムの粗さをフィルム全面に亘って均質に確保するための方法を鋭意検討した。その結果、水分含量が調節された乾燥用空気を光学フィルムの製膜工程の乾燥に用いることにより、フィルム表面におけるモフォロジーを調節して、粗さが調節されたフィルムを製造することに成功し、本発明を完成した。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】Aiche Journal、vol.33、141page、1987

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、光学フィルムの表面粗さを調節することにより、光学フィルムの表面をコーティングする際のコーティング速度を向上させて、表面コーティングフィルムの生産性を向上させるとともに、偏光板生産工程の生産性を向上させることをその目的とする。従って、本発明は、表面の粗さが調節された光学フィルム及びその製造方法を提供することをその目的とする。

【課題を解決するための手段】

【0008】

本発明は、平面表示装置(FPD;Flat Panel Display)に用いられる光学フィルム及びその製造方法に関する。具体的には、溶液キャスト法により製造される光学フィルムの表面に、10ナノメートル〜100マイクロメートルの曲率半径を有する凹んだクレーター(crater)を形成し、クレーターとクレーターとの間にはプラトー(plateau)を形成して、光学フィルムに粗さを付与する方法とその方法により製造される光学フィルムに関する。

【0009】

より具体的には、本発明は、ポリマー溶液を溶液キャスト(solvent casting)した後乾燥して製造した光学フィルムにおいて、溶液キャストした後乾燥する際に、ポリマー溶液に用いられた溶媒と非親和性のガス(gas)を含んだ乾燥空気を用いてフィルムの表面にクレーター(crater)及びプラトー(plateau)を形成することにより、表面粗さを調節した光学フィルムに関する。

【0010】

本発明における前記ポリマー溶液に用いられた溶媒と非親和性のガスは水蒸気である。

【0011】

本発明における前記光学フィルムは、その種類が制限されないが、具体的な例としては、セルロースアシレート系フィルム、アクリル系フィルム、ポリノルボルネン系フィルム、ポリカーボネート系フィルム、ポリスルホン系フィルム、ポリエーテルスルホン系フィルム、ポリスチレン系フィルム、ポリエーテルエーテルケトン系フィルム、ポリビニルアルコール系フィルム、ポリビニルアセテート系フィルムなどが挙げられる。

【0012】

また、本発明は、溶液キャスト法による光学フィルムの製造方法において、ポリマー溶液を用いて溶液キャストした後乾燥する際に、ポリマー溶液に用いられた溶媒と非親和性のガス(gas)を含んだ乾燥空気をキャスター内に供給してキャスト層の乾燥空気の接触面にクレーター(crater)を形成し、前記クレーターとクレーターとの間にはプラトー(plateau)を形成することにより、最終フィルムの表面粗さを調節する光学フィルムの製造方法に関する。

【0013】

以下、本発明についてより具体的に説明する。

【0014】

一般に、平面表示装置用の光学フィルムは溶液キャスト法や溶融押し出し法により製造される。溶液キャスト法の場合はセルロースアシレート樹脂、ポリノルボルネン系樹脂などを用いることができ、溶融押し出し法の場合はアクリル系樹脂、ポリエチレンテレフタレート(PET)、脂肪族環状オレフィン(COP)などの樹脂が主に用いられる。

【0015】

本発明では、主にセルロースアシレートフィルムの製造方法について説明するが、本発明で製造することができる光学フィルムの種類がこれに限定されるものではない。

【0016】

溶液キャストの場合、ポリマー溶液はキャスター内のスチールベルトやドラム上にキャストされて一部乾燥され、テンタや乾燥器を経るうちに完全に乾燥されてワインダにフィルムの形態で巻取される。溶液キャスト工程では、キャスター内の乾燥空気の相対湿度を調節することにより、キャストされた溶液層の表面に液滴跡を形成することができ、この液滴のサイズは非常に狭いサイズの分布を有する。乾燥空気の相手湿度及び乾燥速度を調節することにより液滴跡のサイズと分布を調節することができるため、光学フィルムの表面粗さを調節することができる。キャスター内にキャストされた溶液層の乾燥空気と直接接触される面は対流乾燥によってスキン層が急激に形成されるが、スキン層が固化される前に表面モフォロジーを調節することにより、光学フィルムの粗さを調節することができる。キャストされた層がキャスターから出される時はキャスト層内の残留溶媒量が10〜70%の範囲であるが、乾燥空気が接触された面は固化が殆ど進んでいるため、液滴跡がテンタと乾燥器を経るうちにも維持され、最終フィルムに存在するようになる。

【0017】

光学フィルムに主に用いられるハードクリアコーティングや防眩コーティング(anti-glare coating)、低反射コーティング(low-reflection coating)などのコーティング液は、粗さが数ミクロン以下の場合にも、コーティング過程で基材面の粗面を埋めるようになり、乾燥空気と接する部分はレベリングされてコーティング面が平らになる。従って、基材によって屈折率が調節されたコーティング液は、基材の粗さが高い場合にも基材の表面ヘイズを十分除去することができるため、基材の表面粗さによるヘイズが最終コーティングフィルムに現れない。要するに、本発明のフィルムの表面粗さの調節技術により製造されるフィルムは、最終の表面コーティングフィルムの目標光学性質には影響を与えないながら、コーティングの生産性の増加を提供することができる。

【0018】

本発明により製造される、粗さが調節されたフィルムは、液滴跡によってフィルムのヘイズを調節することにより、防眩フィルムや光拡散フィルムとして直接用いることもできる。

【0019】

IPSモードやVAモード用に用いられる光補償フィルムを製造するための方法としては、光学異方性調節が可能な低分子物質を樹脂に直接添加して用いる場合とこれとともにフィルムの延伸を施す場合などが既に多くの特許に公知されている。上記のような過程で光補償フィルムを製造する場合にも、溶液キャスト工程を経る場合は本発明の方法により補償フィルムの表面にクレーターを生成して、表面粗さを無理なく調節することができる。また、液晶層をセルロースアシレートフィルム上にコーティングして方向性を付与し、TNモード用の光補償フィルムを得る方法が多くの特許に公知されているが、この際に用いられる基材であるセルロースアシレートフィルムにも、本発明の方法により製造される、粗さを調節したフィルムを用いることができる。

【0020】

本発明における前記ポリマー溶液は、セルロースアシレート樹脂、溶媒及び添加剤からなる。

【0021】

本発明において用いることができるセルロースアシレートの置換基は、アシル基の炭素原子数が2〜20であるもののうち何れも用いることができる。本発明において用いることができるセルロースアシレートは2.50〜3.00の置換度を有し、より好ましくは2.75〜3.00の置換度を有する。また、互いに炭素数が異なる二つ以上のアシル基を有するセルロースアシレートを用いることもできる。この場合、炭素数が少ないアシル基はアセチル基であることが好ましく、炭素数が多いアシル基はプロピオニル、ブチリルなどの脂肪族アシル基及びベンゾイル基などの芳香族構造も含まれる。

【0022】

本発明におけるセルロースアシレートの分子量範囲は、重量平均分子量が200,000〜350,000範囲であることが、最終フィルムの機械的性質、寸法安定性、光学耐久性などの維持に有利である。セルロースアシレートの分子量分布度(重量平均分子量/数平均分子量)は、1.4〜1.8であるものを用いることができる。

【0023】

また、本発明における前記セルロースアシレートは、2種以上を用いることができる。

【0024】

前記溶媒としては、メチレンクロライド、酢酸メチル、ケトン(ketone)類及びアルコール(alcohol)類から選択される何れか一つまたは二つ以上の混合物を用いることができる。より好ましくは、有機溶媒としてはハロゲン化炭化水素を用いることが好ましく、メチレンクロライドを用いることが商業工程に有利である。また、必要に応じて、ハロゲン化炭化水素以外の有機溶媒を混合して用いることもできる。ハロゲン化炭化水素以外の有機溶媒としては、エステル、ケトン、エーテル、アルコールなどが含まれる。通常、メチレンクロライドを主溶媒として用い、アルコールを補助溶媒として用いる。より具体的には、メチレンクロライドとアルコールとを80:20〜95:5重量比で混合して用いることができる。

【0025】

本発明のセルロースアセテートフィルムの製造時には、溶液製造工程で各種添加剤を添加することができ、代表的な例として、可塑剤、マット剤、 微粒子粉体、界面活性剤、紫外線吸収剤、剥離剤、波長分散調整剤及び光学異方性調節剤などが挙げられる。これら添加剤は、該当分野において通常に用いられるものであれば制限されずに用いることができる。

【0026】

可塑剤としては、リン酸エステル及びフタル酸エステルまたはクエン酸エステルから選択されるカルボン酸エステルなどを用いることができる。リン酸エステルの例としては、トリフェニルホスフェート(TPP)、ビフェニルジフェニルホスフェート及びトリクレジルホスフェート(TCP)などが挙げられる。フタル酸エステルの例としては、ジメチルフタレート(DMP)、ジエチルフタレート(DEP)、ジブチルフタレート(DBP)、ジオクチルフタレート(DOP)、ジフェニルフタレート(DPP)及びジエチルヘキシルフタレート(DEHP)などが挙げられる。クエン酸エステルの例としては、o−アセチルトリエチルシトレート(OACTE)及びo−アセチルトリブチルシトレート(OACTB)などが挙げられる。他のカルボン酸エステルの例としては、ブチルオレアート、メチルアセチルリジンオレアート、ジブチルセバケート及び各種トリメリット酸エステルが挙げられる。2種類以上の可塑剤をともに用いることもできる。可塑剤の含量は、セルロースアセテート100重量部に対して0.05〜30重量部を用いることが適当である。

【0027】

波長分散調整剤としては、ベンゾトリアゾール系化合物、ベンゾフェノン系化合物、オキシベンゾフェノン系化合物、サリチル酸エステル系化合物、シアノ基を含む化合物などを単独で用いるか、または2種以上の化合物を混合して用いることができる。波長分散調整剤の含量は、セルロースアセテート100重量部に対して0.05〜30重量部を用いることが適当である。

【0028】

紫外線吸収剤としては、オキシベンゾフェノン系化合物、ベンゾトリアゾール系化合物、サリチル酸エステル系化合物、ベンゾフェノン系化合物、シアノアクリレート系化合物、ニッケル錯塩系化合物などを用いることができ、このうちベンゾトリアゾール系化合物が好ましい。本発明に有用なベンゾトリアゾール系紫外線吸収剤の具体的な例としては、2−(2´−ヒドロキシ−5´−メチルフェニル)ベンゾトリアゾール、2−(2´−ヒドロキシ−3´,5´−ジ−tert−ブチルフェニル)ベンゾトリアゾール、2−(2´−ヒドロキシ−3´−tert−ブチル−5´−メチルフェニル)ベンゾトリアゾール、2−(2´−ヒドロキシ−3´,5´−ジ−tert−ブチル)−5−クロロベンゾトリアゾール、2−(2´−ヒドロキシ−3´−(3″,4″,5″,6″−テトラヒドロフタルイミドメチル)−5´−メチルフェニル)ベンゾトリアゾール、2,2−メチレンビス(4−(1,1,3,3−テトラメチルブチル)−6−(2H−ベンゾトリアゾール−2−イル)フェノール)、2−(2´−ヒドロキシ−3´−tert−ブチル−5´−メチルフェニル)−5−クロロベンゾトリアゾール、2,4−ジヒドロキシベンゾフェノン、2,2´−ジヒドロキシ−4−メトキシベンゾフェノン、2−ヒドロキシ−4−メトキシ−5−スルホベンゾフェノン、ビス(2−メトキシ−4−ヒドロキシ−5−ベンゾイルフェニルメタン)、2,6−ジ−tert−ブチル−p−クレゾール、トリエチレングリコール−ビス(3−(3−tert−ブチル−5−メチル−4−ヒドロキシフェニル)プロピオネート)、1,6−ヘクサンジオール−ビス(3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート)、2,4−ビス−(n−オクチルチオ)−6−(4−ヒドロキシ−3,5−ジ−tert−ブチルアニリノ)−1,3,5−トリアジン、2,2−チオ−ジエチレンビス(3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート)、オクタデシル−3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−tert−ブチル−4−ヒドロキシベンジル)ベンゼン、トリス−(3,5−ジ−tert−ブチル−4−ヒドロキシベンジル)−イソシアヌレートなどが挙げられるが、これらにのみ限定されるものではない。また、紫外線吸収効果を向上させるために、金属酸化物である二酸化ケイ素、酸化チタン、酸化亜鉛、酸化アルミニウム、酸化バリウム、酸化スズ、酸化マグネシウム、酸化モリブデン、酸化バナジウムなどを上述の紫外線吸収剤とともに添加することができる。

【0029】

微粒子粉体は、フィルムのカール抑制、使用中の返送性(send-back characteristics)、ロール巻取状態での接着防止などを良好に維持するために添加されるものであり、無機化合物、有機化合物から選択される何れも用いることができる。無機化合物としては、ケイ素を含む化合物、二酸化ケイ素、酸化チタン、酸化亜鉛、酸化アルミニウム、酸化バリウム、酸化ジルコニウム、酸化ストロンチウム、酸化アンチモン、酸化スズ、酸化スズ/アンチモン、炭酸カルシウム、タルク、クレイ、焼成カオリン、焼成ケイ酸カルシウム、水和ケイ酸カルシウム、ケイ酸アルミニウム、ケイ酸マグネシウム及びリン酸カルシウムなどが挙げられ、ケイ素を含む無機化合物や酸化ジルコニウムなどを用いることがもっとも好ましい。前記微粒子は、平均一次粒径が80nm以下であり、好ましくは5〜80nm、より好ましくは5〜60nm、さらに好ましくは8〜50nmである。微粒子粉体の含量は、セルロースアセテート100重量部に対して0.001〜5重量部を用いることが適当である。

【0030】

剥離剤としては、リン酸系、スルホン酸系、カルボン酸系、非イオン(nonionic)系、カチオン(cation)系の界面活性剤などが用いられることができ、ポリマー溶液 の0.005〜2重量%を用いることが好ましい。

【0031】

界面活性剤としては、非イオン(nonionic)系、アニオン(anion)系、カチオン(cation)系、ベタイン(betaine)系、フッ素系の界面活性剤などを用いることができる。好ましい非イオン(nonionic)系の界面活性剤としては、ポリオキシエチレン、ポリオキシプロピレン、ポリオキシブチレン、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテル、ポリオキシエチレン−ポリオキシプロピレングリコール、多価アルコール脂肪酸部分エステル、ポリオキシエチレン多価アルコール脂肪酸エステル、ポリオキシエチレン脂肪酸エステル、ポリグリセリン脂肪酸エステル、脂肪酸ジエタノールアミド、トリエタノールアミン脂肪酸部分エステルなどを用いることができる。アニオン(anion)系の界面活性剤としては、カルボン酸塩、硫酸塩、スルホン酸塩、リン酸エステル塩が挙げられ、代表的なものとしては、脂肪酸塩、アルキルベンゼンスルホン酸塩、アルキルナフタレンスルホン酸塩、アルキルスルホン酸塩、α−オレフィンスルホン酸塩、α−スルホン化脂肪酸塩、アルキル硫酸塩、ポリオキシエチレンアルキルエーテル硫酸塩、ポリオキシエチレンアルキルフェニルエーテル硫酸塩、ポリオキシエチレンスチレン化フェニルエーテル硫酸塩、アルキルリン酸塩、ポリオキシエチレンアルキルエーテルリン酸塩などが挙げられる。カチオン(cation)系の界面活性剤としては、第1〜第3脂肪アミン塩、テトラアルキルアンモニウム塩、トリアルキルベンジルアンモニウム塩などを用いることができる。ベタイン系の界面活性剤としては、カルボキシベタイン、スルホベタイン、N−トリアルキル−N−カルボキシメチルアンモニウムベタイン、N−トリアルキル−N−スルホアルキレンアンモニウムベタインなどが挙げられる。界面活性剤の含量は、セルロースアセテート100重量部に対して0.001〜2重量部を用いることが適当である。

【0032】

光学異方性調節剤は、低分子形態またはポリマー形態の化合物を用いることができ、セルロースアセテート100重量部に対して0.001〜30重量部を用いることが適当である。

【0033】

本発明による光学フィルムは、厚さが20〜150μmのものが偏光板を製作するに適する。また、光学フィルムは、表面粗さ(Ra)が5nm〜20μmのものがコーティングと偏光板製作の生産性を向上させるに適する。前記表面粗さは、中心線における平均表面粗さを意味する。透明光学フィルムの場合、共焦点顕微鏡(confocal microscope)を用いて表面の断面形状を得た後、Raの定義によってRaを求めることができる。

【0034】

本発明による光学フィルムは、ヘイズを1〜100%まで自由に調節することができる。また、前記光学フィルムの片面または両面に、ハードクリアコーティング層(hard-clear coating layer)、防眩コーティング層(anti-glare coating layer)、低反射コーティング層(low-reflection coating layer)、反射防止コーティング層(anti-reflection coating layer)、帯電防止コーティング層(antistatic coating layer)、液晶コーティング層から選択される何れか一つ以上のコーティング層がさらに含まれることができる。本発明の光学フィルムは、前記表面粗さによりコーティング層を容易に形成することができる。

【0035】

また、本発明の光学フィルムは、光学特性によってIPSモード、VAモード用に用いることもでき、TNモードの液晶表示装置用光補償フィルムの基材フィルムとして用いることもできて、このフィルムは偏光板の製作に用いられることができる。

【0036】

また、本発明の光学フィルムを用いた偏光板を利用した液晶表示装置またはOLED表示装置も本発明の範囲に含まれる。

【発明の効果】

【0037】

本発明による光学フィルムは、光学フィルムの表面モフォロジーを調節することにより、コーティング時に気泡が容易に除去されるようにし、毛細管現象を発生させて、コーティング速度が増加しても気泡発生及びリビングの発生を抑制することにより、コーティング速度を向上させることができる。これにより、コーティングの生産性と偏光板工程におけるラミネートの生産性をより向上させることができる。

【図面の簡単な説明】

【0038】

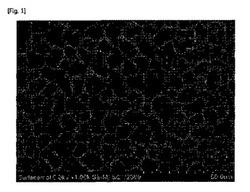

【図1】キャスター内での滞留時間が240秒である状態で製造された表面モフォロジーが調節された光学フィルムの表面を測定した写真である。

【図2】キャスター内での滞留時間が100秒である状態で製造された表面モフォロジーが調節された光学フィルムの表面を測定した写真である。

【図3】図1の光学フィルムの断面を示したものであり、凹んでいる部分をクレーター(crater)と称し、凹んでいない部分をプラトー(plateau)と称する。

【発明を実施するための最良の形態】

【0039】

以下、本発明の具体的な説明のために例を取って説明するが、本発明が下記実施例に限定されるものではない。

【0040】

以下、フィルムの物性を次の測定方法により測定した。

【0041】

1)透過率(transmittance、%)

試料20mm×70mmを、25℃、60%RHで透明度測定器(AKA光電管比色計、(株)KOTAKI製作所製)で可視光(615nm)の透過率を測定した。

【0042】

2)ヘイズ(%)

ヘイズの測定は、フィルム試料40mm×80mmを、25℃、60%RHで、ヘイズメーター(HGM−2DP、スガ試験機)を用いてJISK−6714に従って測定した。

【実施例1】

【0043】

セルロースアシレート溶液の製造

下記に記載の組成物を撹拌器に入れて30℃の温度で溶解した。

セルロースアセテート:19重量%

メチレンクロライド:73重量%

メタノール:6.0重量%

トリフェニルホスフェート(Triphenyl phosphate):1.05重量%

ビフェニルジフェニルホスフェート(Biphenyl diphenyl phosphate):0.5重量%

UV吸収剤1(Tinuvin 328、Ciba社):0.2重量%

UV吸収剤2(Tinuvin 327、Ciba社):0.2重量%

SiO2:0.05重量%

【0044】

重量平均分子量が250,000で、置換度が2.8であるセルロースアセテート及び一次平均粒子が約20nm程度のSiO2を用いた。得られた溶液を30℃に加温したギヤポンプに送液して、絶対濾過精度0.01mmの濾紙で濾過し、さらに絶対濾過精度5μmのカートリッジフィルタで濾過した。

【0045】

セルロースアシレートフィルムの製造

濾過工程を経て得られた溶液をキャストダイによりキャスター内の鏡面ステンレス支持体上にキャストして剥離した。この際、キャスター内で乾燥させる際に、相対湿度が70%の空気を100℃、常圧の乾燥用空気と混合して供給した。剥離時の残留溶媒量は25wt%になるように調節した。テンタに連結した後、フィルムの幅方向に101%延伸し、テンタからフィルムが出された後、フィルムの左右側末端を150mmずつ切断した。末端が切断されたフィルムを乾燥器により乾燥させ、乾燥器から出されたフィルムの両端を3cm切断した後、さらに末端から2mmの部分に高さ10μmのローレット加工を施し、ロールに巻取して、表面モフォロジーが調節されたセルロースアセテートフィルムを得た。その物性は下記表1に示した。

【0046】

この実験により、図1、図2に示すような表面モフォロジーを有するヘイズフィルムを得ることができ、図2に示したモフォロジーを有するフィルムの物性を下記表1に示した。キャスター内での滞留時間は、図1は240秒、図2は100秒である。図3は図1に示すサンプルの厚さ方向の断面を示す。図3において、凹んでいる部分をクレーター(crater)と称し、凹まずに残っている部分をプラトー(plateau)と称することができる。図3に示すように、クレーターはフィルムの表面にのみ形成されていることが確認された。

【実施例2】

【0047】

実施例1のフィルムを用いてハードクリアコーティングフィルムを製造した。実施例1のフィルム上に光硬化型アクリル系コーティング液をコーティングした。コーティング液のバインダ固形分の比率は43重量%であり、溶媒としてメチルエチルケトン42.2重量%及びイソプロピルアルコール14.8重量%が含まれる。前記コーティング液を#5のメイヤーバーを用いてコーティングし、100℃のオーブンで30秒間乾燥した後、25℃で57mJ/cm2・Sの強さのUV光を用いて10秒間硬化した。乾燥硬化した後のフィルムは、透明な状態を示し、コーティング層の厚さは約5μm、鉛筆硬度は3Hを示した。フィルムの物性は下記表1に示した。

【実施例3】

【0048】

前記実施例2のメイヤーバーコーティング実験において用いたものと同じコーティング液を用いて、マルチコータで表面モフォロジーが調節されたセルロースアセテートフィルムを用いて、気泡混入が発生するコーティング速度を確認した。コーティングダイとしてはスロットダイ(slot die)を用いて、乾燥温度は三つの区間を独立して調節し、各温度は60℃、100℃、110℃にした。コーティングビーズの安定性を確保するために、バキュームサクション(vacuum suction)を用いた。その物性は下記表2に示した。

【0049】

[比較例1]

キャストダイによりキャスター内の鏡面ステンレス支持体上にキャストして剥離する際の乾燥空気として、相対湿度が70%の空気を混合して用いず、ただ乾燥空気のみを用いたことを除き、実施例1と同様の組成物を用いて同様の方法によりフィルムを製造した。その結果、透明なセルロースアセテートフィルムを得て、その物性は下記表1に示した。

【0050】

[比較例2]

前記比較例1で製造したセルロースアセテートフィルムを用いて、実施例3と同様の方法によりコーティング液をコーティングした。その物性は下記表2に示した。

【0051】

【表1】

【0052】

前記表1に示すように、実施例1は、表面にクレーターが形成されることによりヘイズが高くなることが分かった。しかし、実施例2は、ハードクリアコーティング層を形成した結果、ヘイズが低くなることが確認された。

【0053】

【表2】

【0054】

前記表2に示すように、表面モフォロジーが調節されたセルロースアセテートフィルムを用いたフィルムの気泡混入の発生速度(実施例3)が、比較例1のセルロースアセテートフィルムを用いる場合の気泡混入の発生速度(比較例2)より1.36倍増加した。これにより、表面モフォロジーを調節することにより、表面粗さが増加したフィルムのコーティングの生産性が大きく向上することを確認した。

【0055】

本出願は、2009年9月8日に韓国知的財産庁に出願された韓国特許出願番号10−2009−0084348に関連する主題を含み、その内容は参照により本明細書に組み入れられる。

【0056】

当業者は、本明細書で開示された構想及び具体的な態様を、本発明と同じ目的を実行するための基盤として容易に利用することができることを理解するであろう。当業者はまた、このような等価な態様は、添付の請求項によって説明される発明の精神及び範囲を逸脱しないことを理解するであろう。

【産業上の利用可能性】

【0057】

本発明の光学フィルムは、光学特性によってIPSモード、VAモード用に用いることもでき、TNモードの液晶表示装置用光補償フィルムの基材フィルムとして用いることもできて、このフィルムは偏光板の製作に用いられることができる。また、本発明の光学フィルムを用いた偏光板を利用した液晶表示装置またはOLED表示装置も本発明の範囲に含まれる。

【技術分野】

【0001】

本発明は、溶液キャスト法により製膜されたフィルムの表面を、水分を含んだ空気で乾燥して、クレーターとプラトーを有する表面モフォロジーを形成することにより、表面粗さが調節された光学フィルムの製造方法及びその方法により製造された表面モフォロジーが調節された光学フィルムに関する。

【背景技術】

【0002】

平面表示装置である液晶表示装置(Liquid Crystal Display)やOLED(Organic Light Emitting Diode)表示装置には偏光板が用いられ、偏光板を製造するためには、PVAフィルムとともに偏光子保護光学フィルム及び光補償フィルムが用いられる。ユーザが直接目で見る面に用いられる偏光子を保護及び支持するための光学フィルムの場合、眩しさを防止するために防眩コーティング(anti-glare coating)、低反射コーティング(low-reflection coating)、反射防止コーティング(anti-reflection coating)などを施し、表面硬度及び光透過率の向上のためにハードクリアコーティング(hard-clear coating)などを施す。現在、光学フィルムの表面コーティングにおいて、コーティングの生産性はコーティング工程中の流体力学的不安定性により制限される。主な不安定現象は、コーティング速度の増加による気泡発生やリビング(ribbing)現象である。このような気泡発生は、表面の粗さによって著しく減少する傾向がある(Aiche Journal、vol.33、141page、1987)。リビングによるコーティング不安定性も、基材表面の粗さを高めることにより表面内に毛細管流動を誘発させて抑制することができる。従って、粗さの高い基材を用いると、気泡発生及びリビング現象を抑制して、コーティング速度を増加させ、向上された生産性を得ることができる。また、表面粗さの増加は、コーティング層と基材層との間の接着力を増加させるため、最終コーティングフィルムの機械的物性も向上させる。

【0003】

偏光板の生産工程では、ポリビニルアルコールフィルムと偏光子保護フィルムまたは光補償フィルムとのラミネート過程で接着剤を用いる。このようなラミネート過程でもリビングによって偏光板のシワが生じる可能性があり、ラミネート工程を高速化する場合には、接着剤とポリビニルアルコールフィルムとの間、または接着剤と偏光子保護フィルムまたは光補償フィルムとの間に気泡が混入されて、偏光板の生産性を阻害する可能性もある。この場合にも、粗さの高い基材を用いて、ラミネート速度を増加させることができる。

【0004】

一般に、空気混入は、コーティング液の粘度が高いほど、またコーティング液の界面張力が低いほど多く発生し、コーティングの最高速度を限定させる(Aiche Journal、vol.33、141page、1987)。しかし、コーティング液の粘度が高く、界面張力が低い場合にも、表面モフォロジーの調節により粗さが調節されたフィルムを用いると、より高いコーティングの生産性を得ることができる。

【0005】

本発明者らは、上述のように表面コーティング光学フィルムのコーティング生産性と偏光板ラミネート工程の生産性を向上させるために、光学フィルムの粗さをフィルム全面に亘って均質に確保するための方法を鋭意検討した。その結果、水分含量が調節された乾燥用空気を光学フィルムの製膜工程の乾燥に用いることにより、フィルム表面におけるモフォロジーを調節して、粗さが調節されたフィルムを製造することに成功し、本発明を完成した。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】Aiche Journal、vol.33、141page、1987

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、光学フィルムの表面粗さを調節することにより、光学フィルムの表面をコーティングする際のコーティング速度を向上させて、表面コーティングフィルムの生産性を向上させるとともに、偏光板生産工程の生産性を向上させることをその目的とする。従って、本発明は、表面の粗さが調節された光学フィルム及びその製造方法を提供することをその目的とする。

【課題を解決するための手段】

【0008】

本発明は、平面表示装置(FPD;Flat Panel Display)に用いられる光学フィルム及びその製造方法に関する。具体的には、溶液キャスト法により製造される光学フィルムの表面に、10ナノメートル〜100マイクロメートルの曲率半径を有する凹んだクレーター(crater)を形成し、クレーターとクレーターとの間にはプラトー(plateau)を形成して、光学フィルムに粗さを付与する方法とその方法により製造される光学フィルムに関する。

【0009】

より具体的には、本発明は、ポリマー溶液を溶液キャスト(solvent casting)した後乾燥して製造した光学フィルムにおいて、溶液キャストした後乾燥する際に、ポリマー溶液に用いられた溶媒と非親和性のガス(gas)を含んだ乾燥空気を用いてフィルムの表面にクレーター(crater)及びプラトー(plateau)を形成することにより、表面粗さを調節した光学フィルムに関する。

【0010】

本発明における前記ポリマー溶液に用いられた溶媒と非親和性のガスは水蒸気である。

【0011】

本発明における前記光学フィルムは、その種類が制限されないが、具体的な例としては、セルロースアシレート系フィルム、アクリル系フィルム、ポリノルボルネン系フィルム、ポリカーボネート系フィルム、ポリスルホン系フィルム、ポリエーテルスルホン系フィルム、ポリスチレン系フィルム、ポリエーテルエーテルケトン系フィルム、ポリビニルアルコール系フィルム、ポリビニルアセテート系フィルムなどが挙げられる。

【0012】

また、本発明は、溶液キャスト法による光学フィルムの製造方法において、ポリマー溶液を用いて溶液キャストした後乾燥する際に、ポリマー溶液に用いられた溶媒と非親和性のガス(gas)を含んだ乾燥空気をキャスター内に供給してキャスト層の乾燥空気の接触面にクレーター(crater)を形成し、前記クレーターとクレーターとの間にはプラトー(plateau)を形成することにより、最終フィルムの表面粗さを調節する光学フィルムの製造方法に関する。

【0013】

以下、本発明についてより具体的に説明する。

【0014】

一般に、平面表示装置用の光学フィルムは溶液キャスト法や溶融押し出し法により製造される。溶液キャスト法の場合はセルロースアシレート樹脂、ポリノルボルネン系樹脂などを用いることができ、溶融押し出し法の場合はアクリル系樹脂、ポリエチレンテレフタレート(PET)、脂肪族環状オレフィン(COP)などの樹脂が主に用いられる。

【0015】

本発明では、主にセルロースアシレートフィルムの製造方法について説明するが、本発明で製造することができる光学フィルムの種類がこれに限定されるものではない。

【0016】

溶液キャストの場合、ポリマー溶液はキャスター内のスチールベルトやドラム上にキャストされて一部乾燥され、テンタや乾燥器を経るうちに完全に乾燥されてワインダにフィルムの形態で巻取される。溶液キャスト工程では、キャスター内の乾燥空気の相対湿度を調節することにより、キャストされた溶液層の表面に液滴跡を形成することができ、この液滴のサイズは非常に狭いサイズの分布を有する。乾燥空気の相手湿度及び乾燥速度を調節することにより液滴跡のサイズと分布を調節することができるため、光学フィルムの表面粗さを調節することができる。キャスター内にキャストされた溶液層の乾燥空気と直接接触される面は対流乾燥によってスキン層が急激に形成されるが、スキン層が固化される前に表面モフォロジーを調節することにより、光学フィルムの粗さを調節することができる。キャストされた層がキャスターから出される時はキャスト層内の残留溶媒量が10〜70%の範囲であるが、乾燥空気が接触された面は固化が殆ど進んでいるため、液滴跡がテンタと乾燥器を経るうちにも維持され、最終フィルムに存在するようになる。

【0017】

光学フィルムに主に用いられるハードクリアコーティングや防眩コーティング(anti-glare coating)、低反射コーティング(low-reflection coating)などのコーティング液は、粗さが数ミクロン以下の場合にも、コーティング過程で基材面の粗面を埋めるようになり、乾燥空気と接する部分はレベリングされてコーティング面が平らになる。従って、基材によって屈折率が調節されたコーティング液は、基材の粗さが高い場合にも基材の表面ヘイズを十分除去することができるため、基材の表面粗さによるヘイズが最終コーティングフィルムに現れない。要するに、本発明のフィルムの表面粗さの調節技術により製造されるフィルムは、最終の表面コーティングフィルムの目標光学性質には影響を与えないながら、コーティングの生産性の増加を提供することができる。

【0018】

本発明により製造される、粗さが調節されたフィルムは、液滴跡によってフィルムのヘイズを調節することにより、防眩フィルムや光拡散フィルムとして直接用いることもできる。

【0019】

IPSモードやVAモード用に用いられる光補償フィルムを製造するための方法としては、光学異方性調節が可能な低分子物質を樹脂に直接添加して用いる場合とこれとともにフィルムの延伸を施す場合などが既に多くの特許に公知されている。上記のような過程で光補償フィルムを製造する場合にも、溶液キャスト工程を経る場合は本発明の方法により補償フィルムの表面にクレーターを生成して、表面粗さを無理なく調節することができる。また、液晶層をセルロースアシレートフィルム上にコーティングして方向性を付与し、TNモード用の光補償フィルムを得る方法が多くの特許に公知されているが、この際に用いられる基材であるセルロースアシレートフィルムにも、本発明の方法により製造される、粗さを調節したフィルムを用いることができる。

【0020】

本発明における前記ポリマー溶液は、セルロースアシレート樹脂、溶媒及び添加剤からなる。

【0021】

本発明において用いることができるセルロースアシレートの置換基は、アシル基の炭素原子数が2〜20であるもののうち何れも用いることができる。本発明において用いることができるセルロースアシレートは2.50〜3.00の置換度を有し、より好ましくは2.75〜3.00の置換度を有する。また、互いに炭素数が異なる二つ以上のアシル基を有するセルロースアシレートを用いることもできる。この場合、炭素数が少ないアシル基はアセチル基であることが好ましく、炭素数が多いアシル基はプロピオニル、ブチリルなどの脂肪族アシル基及びベンゾイル基などの芳香族構造も含まれる。

【0022】

本発明におけるセルロースアシレートの分子量範囲は、重量平均分子量が200,000〜350,000範囲であることが、最終フィルムの機械的性質、寸法安定性、光学耐久性などの維持に有利である。セルロースアシレートの分子量分布度(重量平均分子量/数平均分子量)は、1.4〜1.8であるものを用いることができる。

【0023】

また、本発明における前記セルロースアシレートは、2種以上を用いることができる。

【0024】

前記溶媒としては、メチレンクロライド、酢酸メチル、ケトン(ketone)類及びアルコール(alcohol)類から選択される何れか一つまたは二つ以上の混合物を用いることができる。より好ましくは、有機溶媒としてはハロゲン化炭化水素を用いることが好ましく、メチレンクロライドを用いることが商業工程に有利である。また、必要に応じて、ハロゲン化炭化水素以外の有機溶媒を混合して用いることもできる。ハロゲン化炭化水素以外の有機溶媒としては、エステル、ケトン、エーテル、アルコールなどが含まれる。通常、メチレンクロライドを主溶媒として用い、アルコールを補助溶媒として用いる。より具体的には、メチレンクロライドとアルコールとを80:20〜95:5重量比で混合して用いることができる。

【0025】

本発明のセルロースアセテートフィルムの製造時には、溶液製造工程で各種添加剤を添加することができ、代表的な例として、可塑剤、マット剤、 微粒子粉体、界面活性剤、紫外線吸収剤、剥離剤、波長分散調整剤及び光学異方性調節剤などが挙げられる。これら添加剤は、該当分野において通常に用いられるものであれば制限されずに用いることができる。

【0026】

可塑剤としては、リン酸エステル及びフタル酸エステルまたはクエン酸エステルから選択されるカルボン酸エステルなどを用いることができる。リン酸エステルの例としては、トリフェニルホスフェート(TPP)、ビフェニルジフェニルホスフェート及びトリクレジルホスフェート(TCP)などが挙げられる。フタル酸エステルの例としては、ジメチルフタレート(DMP)、ジエチルフタレート(DEP)、ジブチルフタレート(DBP)、ジオクチルフタレート(DOP)、ジフェニルフタレート(DPP)及びジエチルヘキシルフタレート(DEHP)などが挙げられる。クエン酸エステルの例としては、o−アセチルトリエチルシトレート(OACTE)及びo−アセチルトリブチルシトレート(OACTB)などが挙げられる。他のカルボン酸エステルの例としては、ブチルオレアート、メチルアセチルリジンオレアート、ジブチルセバケート及び各種トリメリット酸エステルが挙げられる。2種類以上の可塑剤をともに用いることもできる。可塑剤の含量は、セルロースアセテート100重量部に対して0.05〜30重量部を用いることが適当である。

【0027】

波長分散調整剤としては、ベンゾトリアゾール系化合物、ベンゾフェノン系化合物、オキシベンゾフェノン系化合物、サリチル酸エステル系化合物、シアノ基を含む化合物などを単独で用いるか、または2種以上の化合物を混合して用いることができる。波長分散調整剤の含量は、セルロースアセテート100重量部に対して0.05〜30重量部を用いることが適当である。

【0028】

紫外線吸収剤としては、オキシベンゾフェノン系化合物、ベンゾトリアゾール系化合物、サリチル酸エステル系化合物、ベンゾフェノン系化合物、シアノアクリレート系化合物、ニッケル錯塩系化合物などを用いることができ、このうちベンゾトリアゾール系化合物が好ましい。本発明に有用なベンゾトリアゾール系紫外線吸収剤の具体的な例としては、2−(2´−ヒドロキシ−5´−メチルフェニル)ベンゾトリアゾール、2−(2´−ヒドロキシ−3´,5´−ジ−tert−ブチルフェニル)ベンゾトリアゾール、2−(2´−ヒドロキシ−3´−tert−ブチル−5´−メチルフェニル)ベンゾトリアゾール、2−(2´−ヒドロキシ−3´,5´−ジ−tert−ブチル)−5−クロロベンゾトリアゾール、2−(2´−ヒドロキシ−3´−(3″,4″,5″,6″−テトラヒドロフタルイミドメチル)−5´−メチルフェニル)ベンゾトリアゾール、2,2−メチレンビス(4−(1,1,3,3−テトラメチルブチル)−6−(2H−ベンゾトリアゾール−2−イル)フェノール)、2−(2´−ヒドロキシ−3´−tert−ブチル−5´−メチルフェニル)−5−クロロベンゾトリアゾール、2,4−ジヒドロキシベンゾフェノン、2,2´−ジヒドロキシ−4−メトキシベンゾフェノン、2−ヒドロキシ−4−メトキシ−5−スルホベンゾフェノン、ビス(2−メトキシ−4−ヒドロキシ−5−ベンゾイルフェニルメタン)、2,6−ジ−tert−ブチル−p−クレゾール、トリエチレングリコール−ビス(3−(3−tert−ブチル−5−メチル−4−ヒドロキシフェニル)プロピオネート)、1,6−ヘクサンジオール−ビス(3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート)、2,4−ビス−(n−オクチルチオ)−6−(4−ヒドロキシ−3,5−ジ−tert−ブチルアニリノ)−1,3,5−トリアジン、2,2−チオ−ジエチレンビス(3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート)、オクタデシル−3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−tert−ブチル−4−ヒドロキシベンジル)ベンゼン、トリス−(3,5−ジ−tert−ブチル−4−ヒドロキシベンジル)−イソシアヌレートなどが挙げられるが、これらにのみ限定されるものではない。また、紫外線吸収効果を向上させるために、金属酸化物である二酸化ケイ素、酸化チタン、酸化亜鉛、酸化アルミニウム、酸化バリウム、酸化スズ、酸化マグネシウム、酸化モリブデン、酸化バナジウムなどを上述の紫外線吸収剤とともに添加することができる。

【0029】

微粒子粉体は、フィルムのカール抑制、使用中の返送性(send-back characteristics)、ロール巻取状態での接着防止などを良好に維持するために添加されるものであり、無機化合物、有機化合物から選択される何れも用いることができる。無機化合物としては、ケイ素を含む化合物、二酸化ケイ素、酸化チタン、酸化亜鉛、酸化アルミニウム、酸化バリウム、酸化ジルコニウム、酸化ストロンチウム、酸化アンチモン、酸化スズ、酸化スズ/アンチモン、炭酸カルシウム、タルク、クレイ、焼成カオリン、焼成ケイ酸カルシウム、水和ケイ酸カルシウム、ケイ酸アルミニウム、ケイ酸マグネシウム及びリン酸カルシウムなどが挙げられ、ケイ素を含む無機化合物や酸化ジルコニウムなどを用いることがもっとも好ましい。前記微粒子は、平均一次粒径が80nm以下であり、好ましくは5〜80nm、より好ましくは5〜60nm、さらに好ましくは8〜50nmである。微粒子粉体の含量は、セルロースアセテート100重量部に対して0.001〜5重量部を用いることが適当である。

【0030】

剥離剤としては、リン酸系、スルホン酸系、カルボン酸系、非イオン(nonionic)系、カチオン(cation)系の界面活性剤などが用いられることができ、ポリマー溶液 の0.005〜2重量%を用いることが好ましい。

【0031】

界面活性剤としては、非イオン(nonionic)系、アニオン(anion)系、カチオン(cation)系、ベタイン(betaine)系、フッ素系の界面活性剤などを用いることができる。好ましい非イオン(nonionic)系の界面活性剤としては、ポリオキシエチレン、ポリオキシプロピレン、ポリオキシブチレン、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテル、ポリオキシエチレン−ポリオキシプロピレングリコール、多価アルコール脂肪酸部分エステル、ポリオキシエチレン多価アルコール脂肪酸エステル、ポリオキシエチレン脂肪酸エステル、ポリグリセリン脂肪酸エステル、脂肪酸ジエタノールアミド、トリエタノールアミン脂肪酸部分エステルなどを用いることができる。アニオン(anion)系の界面活性剤としては、カルボン酸塩、硫酸塩、スルホン酸塩、リン酸エステル塩が挙げられ、代表的なものとしては、脂肪酸塩、アルキルベンゼンスルホン酸塩、アルキルナフタレンスルホン酸塩、アルキルスルホン酸塩、α−オレフィンスルホン酸塩、α−スルホン化脂肪酸塩、アルキル硫酸塩、ポリオキシエチレンアルキルエーテル硫酸塩、ポリオキシエチレンアルキルフェニルエーテル硫酸塩、ポリオキシエチレンスチレン化フェニルエーテル硫酸塩、アルキルリン酸塩、ポリオキシエチレンアルキルエーテルリン酸塩などが挙げられる。カチオン(cation)系の界面活性剤としては、第1〜第3脂肪アミン塩、テトラアルキルアンモニウム塩、トリアルキルベンジルアンモニウム塩などを用いることができる。ベタイン系の界面活性剤としては、カルボキシベタイン、スルホベタイン、N−トリアルキル−N−カルボキシメチルアンモニウムベタイン、N−トリアルキル−N−スルホアルキレンアンモニウムベタインなどが挙げられる。界面活性剤の含量は、セルロースアセテート100重量部に対して0.001〜2重量部を用いることが適当である。

【0032】

光学異方性調節剤は、低分子形態またはポリマー形態の化合物を用いることができ、セルロースアセテート100重量部に対して0.001〜30重量部を用いることが適当である。

【0033】

本発明による光学フィルムは、厚さが20〜150μmのものが偏光板を製作するに適する。また、光学フィルムは、表面粗さ(Ra)が5nm〜20μmのものがコーティングと偏光板製作の生産性を向上させるに適する。前記表面粗さは、中心線における平均表面粗さを意味する。透明光学フィルムの場合、共焦点顕微鏡(confocal microscope)を用いて表面の断面形状を得た後、Raの定義によってRaを求めることができる。

【0034】

本発明による光学フィルムは、ヘイズを1〜100%まで自由に調節することができる。また、前記光学フィルムの片面または両面に、ハードクリアコーティング層(hard-clear coating layer)、防眩コーティング層(anti-glare coating layer)、低反射コーティング層(low-reflection coating layer)、反射防止コーティング層(anti-reflection coating layer)、帯電防止コーティング層(antistatic coating layer)、液晶コーティング層から選択される何れか一つ以上のコーティング層がさらに含まれることができる。本発明の光学フィルムは、前記表面粗さによりコーティング層を容易に形成することができる。

【0035】

また、本発明の光学フィルムは、光学特性によってIPSモード、VAモード用に用いることもでき、TNモードの液晶表示装置用光補償フィルムの基材フィルムとして用いることもできて、このフィルムは偏光板の製作に用いられることができる。

【0036】

また、本発明の光学フィルムを用いた偏光板を利用した液晶表示装置またはOLED表示装置も本発明の範囲に含まれる。

【発明の効果】

【0037】

本発明による光学フィルムは、光学フィルムの表面モフォロジーを調節することにより、コーティング時に気泡が容易に除去されるようにし、毛細管現象を発生させて、コーティング速度が増加しても気泡発生及びリビングの発生を抑制することにより、コーティング速度を向上させることができる。これにより、コーティングの生産性と偏光板工程におけるラミネートの生産性をより向上させることができる。

【図面の簡単な説明】

【0038】

【図1】キャスター内での滞留時間が240秒である状態で製造された表面モフォロジーが調節された光学フィルムの表面を測定した写真である。

【図2】キャスター内での滞留時間が100秒である状態で製造された表面モフォロジーが調節された光学フィルムの表面を測定した写真である。

【図3】図1の光学フィルムの断面を示したものであり、凹んでいる部分をクレーター(crater)と称し、凹んでいない部分をプラトー(plateau)と称する。

【発明を実施するための最良の形態】

【0039】

以下、本発明の具体的な説明のために例を取って説明するが、本発明が下記実施例に限定されるものではない。

【0040】

以下、フィルムの物性を次の測定方法により測定した。

【0041】

1)透過率(transmittance、%)

試料20mm×70mmを、25℃、60%RHで透明度測定器(AKA光電管比色計、(株)KOTAKI製作所製)で可視光(615nm)の透過率を測定した。

【0042】

2)ヘイズ(%)

ヘイズの測定は、フィルム試料40mm×80mmを、25℃、60%RHで、ヘイズメーター(HGM−2DP、スガ試験機)を用いてJISK−6714に従って測定した。

【実施例1】

【0043】

セルロースアシレート溶液の製造

下記に記載の組成物を撹拌器に入れて30℃の温度で溶解した。

セルロースアセテート:19重量%

メチレンクロライド:73重量%

メタノール:6.0重量%

トリフェニルホスフェート(Triphenyl phosphate):1.05重量%

ビフェニルジフェニルホスフェート(Biphenyl diphenyl phosphate):0.5重量%

UV吸収剤1(Tinuvin 328、Ciba社):0.2重量%

UV吸収剤2(Tinuvin 327、Ciba社):0.2重量%

SiO2:0.05重量%

【0044】

重量平均分子量が250,000で、置換度が2.8であるセルロースアセテート及び一次平均粒子が約20nm程度のSiO2を用いた。得られた溶液を30℃に加温したギヤポンプに送液して、絶対濾過精度0.01mmの濾紙で濾過し、さらに絶対濾過精度5μmのカートリッジフィルタで濾過した。

【0045】

セルロースアシレートフィルムの製造

濾過工程を経て得られた溶液をキャストダイによりキャスター内の鏡面ステンレス支持体上にキャストして剥離した。この際、キャスター内で乾燥させる際に、相対湿度が70%の空気を100℃、常圧の乾燥用空気と混合して供給した。剥離時の残留溶媒量は25wt%になるように調節した。テンタに連結した後、フィルムの幅方向に101%延伸し、テンタからフィルムが出された後、フィルムの左右側末端を150mmずつ切断した。末端が切断されたフィルムを乾燥器により乾燥させ、乾燥器から出されたフィルムの両端を3cm切断した後、さらに末端から2mmの部分に高さ10μmのローレット加工を施し、ロールに巻取して、表面モフォロジーが調節されたセルロースアセテートフィルムを得た。その物性は下記表1に示した。

【0046】

この実験により、図1、図2に示すような表面モフォロジーを有するヘイズフィルムを得ることができ、図2に示したモフォロジーを有するフィルムの物性を下記表1に示した。キャスター内での滞留時間は、図1は240秒、図2は100秒である。図3は図1に示すサンプルの厚さ方向の断面を示す。図3において、凹んでいる部分をクレーター(crater)と称し、凹まずに残っている部分をプラトー(plateau)と称することができる。図3に示すように、クレーターはフィルムの表面にのみ形成されていることが確認された。

【実施例2】

【0047】

実施例1のフィルムを用いてハードクリアコーティングフィルムを製造した。実施例1のフィルム上に光硬化型アクリル系コーティング液をコーティングした。コーティング液のバインダ固形分の比率は43重量%であり、溶媒としてメチルエチルケトン42.2重量%及びイソプロピルアルコール14.8重量%が含まれる。前記コーティング液を#5のメイヤーバーを用いてコーティングし、100℃のオーブンで30秒間乾燥した後、25℃で57mJ/cm2・Sの強さのUV光を用いて10秒間硬化した。乾燥硬化した後のフィルムは、透明な状態を示し、コーティング層の厚さは約5μm、鉛筆硬度は3Hを示した。フィルムの物性は下記表1に示した。

【実施例3】

【0048】

前記実施例2のメイヤーバーコーティング実験において用いたものと同じコーティング液を用いて、マルチコータで表面モフォロジーが調節されたセルロースアセテートフィルムを用いて、気泡混入が発生するコーティング速度を確認した。コーティングダイとしてはスロットダイ(slot die)を用いて、乾燥温度は三つの区間を独立して調節し、各温度は60℃、100℃、110℃にした。コーティングビーズの安定性を確保するために、バキュームサクション(vacuum suction)を用いた。その物性は下記表2に示した。

【0049】

[比較例1]

キャストダイによりキャスター内の鏡面ステンレス支持体上にキャストして剥離する際の乾燥空気として、相対湿度が70%の空気を混合して用いず、ただ乾燥空気のみを用いたことを除き、実施例1と同様の組成物を用いて同様の方法によりフィルムを製造した。その結果、透明なセルロースアセテートフィルムを得て、その物性は下記表1に示した。

【0050】

[比較例2]

前記比較例1で製造したセルロースアセテートフィルムを用いて、実施例3と同様の方法によりコーティング液をコーティングした。その物性は下記表2に示した。

【0051】

【表1】

【0052】

前記表1に示すように、実施例1は、表面にクレーターが形成されることによりヘイズが高くなることが分かった。しかし、実施例2は、ハードクリアコーティング層を形成した結果、ヘイズが低くなることが確認された。

【0053】

【表2】

【0054】

前記表2に示すように、表面モフォロジーが調節されたセルロースアセテートフィルムを用いたフィルムの気泡混入の発生速度(実施例3)が、比較例1のセルロースアセテートフィルムを用いる場合の気泡混入の発生速度(比較例2)より1.36倍増加した。これにより、表面モフォロジーを調節することにより、表面粗さが増加したフィルムのコーティングの生産性が大きく向上することを確認した。

【0055】

本出願は、2009年9月8日に韓国知的財産庁に出願された韓国特許出願番号10−2009−0084348に関連する主題を含み、その内容は参照により本明細書に組み入れられる。

【0056】

当業者は、本明細書で開示された構想及び具体的な態様を、本発明と同じ目的を実行するための基盤として容易に利用することができることを理解するであろう。当業者はまた、このような等価な態様は、添付の請求項によって説明される発明の精神及び範囲を逸脱しないことを理解するであろう。

【産業上の利用可能性】

【0057】

本発明の光学フィルムは、光学特性によってIPSモード、VAモード用に用いることもでき、TNモードの液晶表示装置用光補償フィルムの基材フィルムとして用いることもできて、このフィルムは偏光板の製作に用いられることができる。また、本発明の光学フィルムを用いた偏光板を利用した液晶表示装置またはOLED表示装置も本発明の範囲に含まれる。

【特許請求の範囲】

【請求項1】

ポリマー溶液を用いて溶液キャストする際に、ポリマー溶液に用いられた溶媒と非親和性のガス(gas)を含んだ乾燥空気をキャスター内に供給することにより、キャスト層の乾燥空気の接触面にクレーター(crater)を形成し、前記クレーターとクレーターとの間にはプラトー(plateau)を形成して、最終フィルムの表面粗さを調節する光学フィルムの製造方法。

【請求項2】

非親和性のガスは水蒸気である請求項1に記載の光学フィルムの製造方法。

【請求項3】

光学フィルムは、表面粗さ(Ra)が5nm〜20μmである請求項2に記載の光学フィルムの製造方法。

【請求項4】

光学フィルムは、セルロースアシレート系フィルム、アクリル系フィルム、ポリノルボルネン系フィルム、ポリカーボネート系フィルム、ポリスルホン系フィルム、ポリエーテルスルホン系フィルム、ポリスチレン系フィルム、ポリエーテルエーテルケトン系フィルム、ポリビニルアルコール系フィルム、ポリビニルアセテート系フィルムから選択される何れか一つである請求項1に記載の光学フィルムの製造方法。

【請求項5】

ポリマー溶液はセルロースアシレート樹脂、溶媒及び添加剤を含み、前記溶媒は、メチレンクロライド、酢酸メチル、ケトン(ketone)類及びアルコール(alcohol)類から選択される何れか一つまたは二つ以上の混合物である請求項1に記載の光学フィルムの製造方法。

【請求項6】

添加剤は、可塑剤、マット剤、 微粒子粉体、界面活性剤、紫外線吸収剤、剥離剤、波長分散調整剤及び光学異方性調節剤から選択される何れか一つまたは二つ以上の混合物である請求項5に記載の光学フィルムの製造方法。

【請求項7】

乾燥の後、光学フィルムの片面または両面に、ハードクリアコーティング層、防眩コーティング層、低反射コーティング層、反射防止コーティング層、帯電防止コーティング層、液晶コーティング層をコーティングする段階をさらに含む請求項1に記載の光学フィルムの製造方法。

【請求項8】

請求項1から7の何れか一つに記載の製造方法により製造される光学フィルム。

【請求項9】

光学フィルムは、光拡散または光補償フィルムである請求項8に記載の光学フィルム。

【請求項10】

光学フィルムは、IPSモード、VAモードまたはTNモードの液晶表示装置用の光補償フィルムである請求項8に記載の光学フィルム。

【請求項11】

請求項1から7の何れか一つに記載の製造方法により製造される光学フィルムを用いた偏光板。

【請求項12】

請求項11に記載の偏光板を用いた液晶表示装置またはOLED表示装置。

【請求項13】

溶液キャストする際に、ポリマー溶液に用いられた溶媒と非親和性のガス(gas)を含んだ乾燥空気を用いてフィルムの表面にクレーター(crater)及びプラトー(plateau)を形成することにより表面粗さを調節した光学フィルム。

【請求項14】

非親和性のガスは水蒸気である請求項13に記載の光学フィルム。

【請求項15】

光学フィルムは、セルロースアシレート系フィルム、アクリル系フィルム、ポリノルボルネン系フィルム、ポリカーボネート系フィルム、ポリスルホン系フィルム、ポリエーテルスルホン系フィルム、ポリスチレン系フィルム、ポリエーテルエーテルケトン系フィルム、ポリビニルアルコール系フィルム、ポリビニルアセテート系フィルムから選択される何れか一つの請求項14に記載の光学フィルム。

【請求項16】

ポリマー溶液はセルロースアシレート樹脂、溶媒及び添加剤を含み、前記溶媒は、メチレンクロライド、酢酸メチル、ケトン(ketone)類及びアルコール(alcohol)類から選択される何れか一つまたは二つ以上の混合物である請求項15に記載の光学フィルム。

【請求項17】

添加剤は、可塑剤、マット剤、微粒子粉体、界面活性剤、紫外線吸収剤、剥離剤、波長分散調整剤及び光学異方性調節剤から選択される何れか一つまたは二つ以上の混合物である請求項16に記載の光学フィルム。

【請求項18】

光学フィルムは、表面粗さ(Ra)が5nm〜20μmである請求項13から17の何れか一つに記載の光学フィルム。

【請求項19】

光学フィルムの片面または両面に、ハードクリアコーティング層、防眩コーティング層、低反射コーティング層、反射防止コーティング層、帯電防止コーティング層、液晶コーティング層から選択される何れか一つ以上のコーティング層がさらに含まれる請求項18に記載の光学フィルム。

【請求項20】

光学フィルムは、厚さが20〜150μmである請求項19に記載の光学フィルム。

【請求項1】

ポリマー溶液を用いて溶液キャストする際に、ポリマー溶液に用いられた溶媒と非親和性のガス(gas)を含んだ乾燥空気をキャスター内に供給することにより、キャスト層の乾燥空気の接触面にクレーター(crater)を形成し、前記クレーターとクレーターとの間にはプラトー(plateau)を形成して、最終フィルムの表面粗さを調節する光学フィルムの製造方法。

【請求項2】

非親和性のガスは水蒸気である請求項1に記載の光学フィルムの製造方法。

【請求項3】

光学フィルムは、表面粗さ(Ra)が5nm〜20μmである請求項2に記載の光学フィルムの製造方法。

【請求項4】

光学フィルムは、セルロースアシレート系フィルム、アクリル系フィルム、ポリノルボルネン系フィルム、ポリカーボネート系フィルム、ポリスルホン系フィルム、ポリエーテルスルホン系フィルム、ポリスチレン系フィルム、ポリエーテルエーテルケトン系フィルム、ポリビニルアルコール系フィルム、ポリビニルアセテート系フィルムから選択される何れか一つである請求項1に記載の光学フィルムの製造方法。

【請求項5】

ポリマー溶液はセルロースアシレート樹脂、溶媒及び添加剤を含み、前記溶媒は、メチレンクロライド、酢酸メチル、ケトン(ketone)類及びアルコール(alcohol)類から選択される何れか一つまたは二つ以上の混合物である請求項1に記載の光学フィルムの製造方法。

【請求項6】

添加剤は、可塑剤、マット剤、 微粒子粉体、界面活性剤、紫外線吸収剤、剥離剤、波長分散調整剤及び光学異方性調節剤から選択される何れか一つまたは二つ以上の混合物である請求項5に記載の光学フィルムの製造方法。

【請求項7】

乾燥の後、光学フィルムの片面または両面に、ハードクリアコーティング層、防眩コーティング層、低反射コーティング層、反射防止コーティング層、帯電防止コーティング層、液晶コーティング層をコーティングする段階をさらに含む請求項1に記載の光学フィルムの製造方法。

【請求項8】

請求項1から7の何れか一つに記載の製造方法により製造される光学フィルム。

【請求項9】

光学フィルムは、光拡散または光補償フィルムである請求項8に記載の光学フィルム。

【請求項10】

光学フィルムは、IPSモード、VAモードまたはTNモードの液晶表示装置用の光補償フィルムである請求項8に記載の光学フィルム。

【請求項11】

請求項1から7の何れか一つに記載の製造方法により製造される光学フィルムを用いた偏光板。

【請求項12】

請求項11に記載の偏光板を用いた液晶表示装置またはOLED表示装置。

【請求項13】

溶液キャストする際に、ポリマー溶液に用いられた溶媒と非親和性のガス(gas)を含んだ乾燥空気を用いてフィルムの表面にクレーター(crater)及びプラトー(plateau)を形成することにより表面粗さを調節した光学フィルム。

【請求項14】

非親和性のガスは水蒸気である請求項13に記載の光学フィルム。

【請求項15】

光学フィルムは、セルロースアシレート系フィルム、アクリル系フィルム、ポリノルボルネン系フィルム、ポリカーボネート系フィルム、ポリスルホン系フィルム、ポリエーテルスルホン系フィルム、ポリスチレン系フィルム、ポリエーテルエーテルケトン系フィルム、ポリビニルアルコール系フィルム、ポリビニルアセテート系フィルムから選択される何れか一つの請求項14に記載の光学フィルム。

【請求項16】

ポリマー溶液はセルロースアシレート樹脂、溶媒及び添加剤を含み、前記溶媒は、メチレンクロライド、酢酸メチル、ケトン(ketone)類及びアルコール(alcohol)類から選択される何れか一つまたは二つ以上の混合物である請求項15に記載の光学フィルム。

【請求項17】

添加剤は、可塑剤、マット剤、微粒子粉体、界面活性剤、紫外線吸収剤、剥離剤、波長分散調整剤及び光学異方性調節剤から選択される何れか一つまたは二つ以上の混合物である請求項16に記載の光学フィルム。

【請求項18】

光学フィルムは、表面粗さ(Ra)が5nm〜20μmである請求項13から17の何れか一つに記載の光学フィルム。

【請求項19】

光学フィルムの片面または両面に、ハードクリアコーティング層、防眩コーティング層、低反射コーティング層、反射防止コーティング層、帯電防止コーティング層、液晶コーティング層から選択される何れか一つ以上のコーティング層がさらに含まれる請求項18に記載の光学フィルム。

【請求項20】

光学フィルムは、厚さが20〜150μmである請求項19に記載の光学フィルム。

【図1】

【図2】

【図3】

【図2】

【図3】

【公表番号】特表2013−503761(P2013−503761A)

【公表日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2012−527825(P2012−527825)

【出願日】平成22年9月2日(2010.9.2)

【国際出願番号】PCT/KR2010/005966

【国際公開番号】WO2011/031038

【国際公開日】平成23年3月17日(2011.3.17)

【出願人】(508171000)エスケー イノベーション シーオー., エルティーディー. (19)

【Fターム(参考)】

【公表日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成22年9月2日(2010.9.2)

【国際出願番号】PCT/KR2010/005966

【国際公開番号】WO2011/031038

【国際公開日】平成23年3月17日(2011.3.17)

【出願人】(508171000)エスケー イノベーション シーオー., エルティーディー. (19)

【Fターム(参考)】

[ Back to top ]