表面人工杢目板材、およびその製造方法

【課題】本発明では、杢目の突板や、杢目模様が印刷された塩化ビニルなどのシートを使う事もなく、また金型による応力負荷も行うことなく、板目や柾目の板材に対して装飾性の高い杢目模様を任意に付け、しかも必要とする側だけの表面から一定の深さの層だけに対して部分的に圧縮を行い、前記板材の本来の比重に近い状態の表面人工杢目板材およびその製造方法を提供する。

【解決手段】板目や柾目の板材の片表面に対し、切削加工を施す事でその木目模様に変化を与え、前記板材を装飾性の高い天然の杢目の様なうねり模様を持った木目模様とし、前記切削加工によって凹凸形状を持った表面に対し、前記表面から一定の深さの層だけを部分的に軟化した後に、圧縮により前記表面を平滑化させる。

【解決手段】板目や柾目の板材の片表面に対し、切削加工を施す事でその木目模様に変化を与え、前記板材を装飾性の高い天然の杢目の様なうねり模様を持った木目模様とし、前記切削加工によって凹凸形状を持った表面に対し、前記表面から一定の深さの層だけを部分的に軟化した後に、圧縮により前記表面を平滑化させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、板目材表面の板目を変化せしめ、高級且つ変化に富んだ意匠性を有する杢質素材を経済的に優位な方法で製造できる表層圧縮板目材形成方法を提供する。

【背景技術】

【0002】

本来木材は成長する過程で紡錘形始原細胞と放射組織始原細胞とがそれぞれ分裂して樹幹軸方向に配列する細胞と半径方向に配列する放射組織の細胞となり、一定の周期で初期に分裂した細胞と後期に分裂した細胞とで形や種類に差が見られることから生長輪が出来上がる。温帯から寒帯では分裂の周期が1年であることから年輪と言われる生長輪ができる。この生長輪は成長の過程で様々な外的刺激を受けることによって均一な生長輪を形成することが出来なくなる場合があり、そのような場合には所謂杢を形成し、高級な素材として提供されている。

【0003】

ブナ科などの木材に現れる虎班やメープル材等に現れる鳥眼杢、その他縞杢、葡萄杢、牡丹杢などはその代表的な杢であり、製材された材は非常に希少価値があることから高価での取引がされている。近年ではその数が減ってきており、また木材の生長が数十年単位となることから、今後更に貴重な材となることが予想されている。

【0004】

その為、これらの杢目模様を得るために、人工的に杢目模様を配した塩化ビニル系のシートがMDFや合板の表面に貼られ、外観的にも触感的にも杢目調の表面を作り出すことがなされている。しかし、このような表面化粧材は、木質系素材が本来有する香り、肌触り、質感などと異なる上、塩化ビニル系統の熱による収縮、また光による経時変化による変色、更には軟質塩化ビニルに混入される可塑剤などの表面への析出が課題となっている。

【0005】

そこで、木質系素材表面の化粧性を変化させ、シートなどの化粧材を使用せずに杢に似た面を形成させる方法が検討されている。特許文献1では、素材として天然木板材を側面がテーパー状となったパンチによって適当な加圧で凹部を形成させたときに凹部の下方にできる天然杢目模様構造に近い三次元的な木繊維の屈曲構造が形成されることを利用して、様々な杢模様を木板材内部に形成させ、この板表面を杢模様が露出するまで研磨して人工的な杢目材を製造する方法が提案されている。

【0006】

しかし、この方法にあっては、使用するパンチの型によって杢模様に相当する凹凸模様が決まるために、意匠性が限られ、多くの杢模様を形成させるには、それだけ多くの構造を持つパンチを準備し、杢模様を形成させなくてはならない。しかも、木質系素材内部にまで変形を与える為の圧力を加えるには、相当な装置が必要である上、パンチの種類を揃えるためにはコスト増となる。また、木質系素材内部にまでその組織構造を変える際に素材組織を破壊することも考えられ、木質系素材の強度変化へと繋がる可能性がある。

【0007】

一方、塩化ビニルなどのシートに代え、天然木丸太を加熱軟化させた後に表面を凹凸の付いた金型で加圧成型して得た丸太表面をスライサーで薄く剥ぐことで杢模様のついた突板を形成させ、これを合板あるいはMDFなどの素材の上に貼り、杢模様の板材を形成さえる方法が、特許文献2で提案されている。

【0008】

この方法では、塩化ビニルシートと異なり、天然木板材を使い、天然のものに近い触感及び肌触りを作り出すことができる。しかしながら、その杢模様は一辺倒で変化に乏しく、変化を付けるためにはより多くの種類の金型を準備する必要があり、コスト増となる。その上、装置的にも大がかりなものとなり、杢模様を簡単に変化させることは出来ない。

【0009】

板材の表面に模様を直接施す方法として、特許文献3が提案されている。この方法は、板材表面を表面に出ている表面基準面から1〜2年輪層程度下までを部分的に切削して、表面基準年輪と位置がずれた下層の年輪が表面に現れるようにした後、板材全体を加熱軟化させ圧縮しやすくして加圧圧縮し、加圧圧縮前の板目材の約45%以下にまでの厚さに圧縮して、切削により凹凸形状となってしまった板材表面を平滑にするとされている。この方法の特徴は、表面層の木目と下層の木目のずれを発生させることにより、木目の意匠性を向上させることにある。また、板目材全体を加熱軟化させた後に圧縮して、表層を始め全体が圧縮され、耐摩耗性の杢模様を持つ板材が作成できる。

【0010】

しかしながら、年輪に1〜2年の違いが得られるまで切削することは、かなりの深さまでの切削を余儀なくされ、これを圧縮によって平滑にする為には特許文献3に示されているように55%以上の圧縮が必要で、板材全体が圧縮の影響を受ける結果となる。その結果、板目材の体積は少なくとも元の板目材の45%以下にまで小さくなり、体積で売り買いがなされている木材の市場にあっては、板目材の比重が高くなる反面コスト高となる。さらに、針葉樹の代表である杉あるいは檜などの特徴である軽さを無くす結果となり、素材そのものの良さを壊すことになりかねない。

【0011】

また特許文献3の様に、全体が高含水率状態となった木材を高温高圧で圧縮すると、内部の水分に対して急激に温度と圧力が加わる事で、その水分が瞬間的に高温に達し水蒸気爆発を起こし、いわゆる木材のパンクを発生させる危険性がある。

【0012】

この問題を解決するには、板材全体ではなく、切削により凹凸形状となった側の表面から一定の深さの範囲だけを、部分的に圧縮する方法が考えられる。板材の片側の表面層を部分的に圧縮する方法として、特許文献4や特許文献5があるが、いずれも柔らかい樹種の板をフローリング材として利用するために、その表面の硬度を高めるための技術であり、元々平滑であった面に対し、同じく平滑な圧縮層を形成させるものであり、凹凸を平滑にするための目的は持たない。またその手法は、圧縮する際に、上下の定盤のうち圧縮させたい側の表面と接する側の定盤の温度を高温とし、その熱を利用して板材に軟化作用を起こさせることで、圧縮をしながら片側の表面層だけを徐々に軟化作用を進行させ、その表層面だけを部分的に圧縮をさせるものである。

【0013】

加えて特徴として、特許文献4においては、上下の定盤の温度差を30℃〜50℃の範囲内に調整する必要があり、特許文献5においては、表面から数mm程度の深さまでしか圧縮されないため、切削により凹凸形状となった板材の表面に対し、平滑化を実現できるまでの圧縮作用を起こす事が出来ない。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2006−248199号公報

【特許文献2】特開平5−77206号公報

【特許文献3】特開平11−226915号公報

【特許文献4】特開平10−100108号公報

【特許文献5】特許第4057947号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

杢目模様を有する木材の入手は、世界の天然木材の伐採が進行するに従って困難となり、その為に視覚的に杢目模様を現す方法として、塩化ビニルシート等に杢目模様を施したものを合板あるいはMDFなどの素材の上に貼り付け、製品がいかにも杢目を有していると思わせるように製造する方法を用いて杢目模様を有する板材を大量に製造することとなっている。しかし、天然材の持つ触感、肌触りなどは、このような人工的なシートにはなく、板材そのものに杢目を作り出すことが求められている。

【0016】

板材に直接人工的に杢目を付ける方法には数種考案されてはいるが、杢目が自然界でできる過程を想定し、元々板目や柾目模様の板材の木目に非常に強い応力を加えて元々の木目に変化を与えようとしている。その為、板材表面に必要以上の切削を加えたり、金型を用いて細胞破壊を想定した応力を与えたりすることで、木質系材料の木目に変化を与えようとしている。

【0017】

本発明では前記の問題点を鑑みながら全く新しい視点に立ち、深い切削を行うことも金型による応力負荷も行うことなく、天然の杢目の様な装飾性の高い木目を、繰り返し模様パターンから単一の模様パターンまで様々に付け、しかもこれまでの高い比率での圧縮を不要とし、木材の素材としての良さを損なうことなく杢目模様を装飾し、さらに最適な経済性のもとに製造する表面人工杢目板材およびその製造方法を提供するものである。

【課題を解決するための手段】

【0018】

本発明は、上記課題に鑑みてなされたもので、請求項1に係る発明は、木材の板材全体の厚さの4〜45%の厚さを有し、前記板材の表面に凹凸を形成後、該表面が平滑になるまで加熱および圧縮して形成され、前記板材のうち圧縮を受けていない部分よりも密度が高く、かつ表面に杢目様の模様が露出した圧縮層が前記木材の板材の片面側に形成されたことを特徴とする表面人工杢目板材に関するものである。

【0019】

また、請求項2に係る発明は、請求項1に係る表面人工杢目板材において、前記板材が、空隙率50%以上の軟質材であることを特徴としている。

【0020】

更に、請求項3に係る発明は、請求項1または2に係る表面人工杢目板材において、前記圧縮層の密度が、前記板材のうち圧縮を受けていない部分の密度の1.2〜2倍であることを特徴としている。

【0021】

請求項4に係る発明は、木材の板材の片側表面上の5〜90%の範囲を切削加工して任意の形状の凹部および/または凸部を形成する工程と、前記凹部および/または凸部が形成された前記板材の表面が平滑になるまで加熱および圧縮する工程とを有することを特徴とする表面人工杢目板材の製造方法に関するものである。

【0022】

請求項5に係る発明は、請求項4に係る表面人工杢目板材の製造方法において、前記板材の片側表面の基準面から前記凹部の最深部までの深さが、前記板材の厚さの2〜15%であることを特徴としている。

【0023】

請求項6に係る発明は、請求項4または5に係る表面人工杢目板材の製造方法において、前記板材の片側表面の基準面から前記凸部の最高部までの高さが、前記板材の厚さの2〜15%であることを特徴としている。

【0024】

請求項7に係る発明は、請求項4〜6のいずれかに係る表面人工杢目板材の製造方法において、前記板材の片側表面の基準面から、前記板材の厚さの5〜50%の範囲を加熱および圧縮することを特徴としている。

【0025】

請求項8に係る発明は、請求項7に係る表面人工杢目板材の製造方法において、あらかじめ含水率を10%以下に調整しておいた前記板材に対して、前記板材の片側表面の基準面から、前記板材の厚さの5〜50%の範囲の含水率が20%〜50%、温度が80℃〜150℃となるような条件下で加熱および圧縮することを特徴としている。

【0026】

請求項9に係る発明は、請求項4〜8のいずれかに係る表面人工杢目板材の製造方法において、前記加熱および圧縮に平板プレス機を用い、前記片側表面に接する側の定盤だけを、100℃〜150℃に加熱した状態で、加熱および圧縮することを特徴としている。

【発明の効果】

【0027】

以上の説明から明らかのように、本発明に係る表面人工杢目板材の製造方法に依れば、安価な板目や柾目の板材から、高価な天然の杢目模様に似た、うねり模様を有する板材を人工的に得る事ができる。

【0028】

また、本発明に係る表面人工杢目板材の製造方法によれば、圧縮層が板材の表面付近にのみ形成されているので、軽量であるという木質材の特徴を殆ど損なうことなく、木質材本来の比重に近い表面人工杢目板材を得る事ができる。

【0029】

さらに、本発明に係わる表面人工杢目板材により、塩化ビニル系のシートや、突板を張りつけた化粧材を用いなくとも、天然の杢目に近い模様の家具を安価に製造する事が可能になる。

【図面の簡単な説明】

【0030】

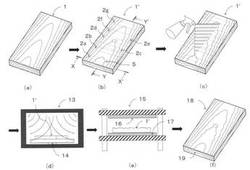

【図1】本発明の一実施の形態に係る表面人工杢目板材の製造方法における各工程を示す図である。

【図2】同表面人工杢目板材の製造方法において、板目の板材の表面に形成する凹部の位置を示す図である。

【図3】凹部が形成された板材の断面を示す図である。

【図4】図1(b)に記載の切削加工後の木材のX−X’断面を示す図である。

【図5】切削加工を施す前後での年輪による木目模様の現れ方の違いを、上方から図示した図である。

【図6】同表面人工杢目板材の木口面を示す図である。

【図7】板材表面への切削加工時におけるボールエンドミルの移動経路の一例を示す図である。

【図8】実施例5における板材表面への切削加工時におけるボールエンドミルの移動経路である曲線群を示す図である。

【図9】実施例5において得られた表面人工杢目板材の杢目を示す図である。

【図10】実施例6における板材表面への切削加工時におけるボールエンドミルの移動経路である曲線群を示す図である。

【図11】実施例6において得られた表面人工杢目板材の杢目を示す図である。

【図12】実施例7における板材表面への切削加工時におけるボールエンドミルの移動経路である曲線群を示す図である。

【図13】実施例7において得られた表面人工杢目板材の杢目を示す図である。

【発明を実施するための形態】

【0031】

以下、本発明の実施の形態について、添付の図1(a)〜(f)を例にして説明する。図1は、本発明を実施する1つの形態について、その工程の概略を図示したものであり、図1(f)はこの例で得られる表面人工杢目板材18を図示したものである。

【0032】

本発明の一実施の形態に係る表面人工杢目板材の製造方法は、木材の板材(以下、「板材」と略称する場合がある。)1の片側表面上の5〜90%の範囲を切削加工して凹部2a〜g(任意の形状の凹部および/または凸部の一例)を形成する工程と、凹部が形成された切削加工後の板材1’の表面が平滑になるまで加熱および圧縮する工程とを有する。以下、各工程についてより詳細に説明する。

【0033】

[1]凹部の形成

まず図1(a)に示すような板目の板材1を準備する。ここで板材1は、板目でも柾目でもよいが、柾目の場合は、四方柾である事が望ましい。

【0034】

板材1は十分に乾燥させ、含水率を低下させておく必要がある。概ね含水率15%以下とするのが好ましい。また板材1の樹種は、針葉樹であっても広葉樹であってもよいが、空隙率が50%以上、好ましくは60%以上であることが望ましい。

【0035】

続いて図1(b)に示すように、板材1に対して切削加工を施し、表面に凹部2a〜gを形成する。本例では図2に図示する繊維方向に対して垂直な7本の直線群3に倣い、板材1に対して切削加工を施した。使用した切削工具には先端が半径14mmのボールエンドミル4を使用し、切削深さは一律1mmとした。図3は切削加工後の板材1’のY−Y’断面を図示したものである。

【0036】

切削によって表れた凹部の表面には、切削加工により露出し、切削加工を受けていない表面の年輪に連続した年輪模様5が露出する。ここで切削加工により露出した年輪模様5について、図3および図4を参照して説明を加える。なお、ここで言う年輪模様とは、表面に露出した晩材の形成する模様を指し、「木目模様」と同義である。

【0037】

図4は、切削加工後の板材1’の断面X−X’の断面を、切削の前後を重ねて図示したものである。点線7で描いた断面が切削前の断面、実線8で描いた断面が切削後の断面をそれぞれ表している。切削加工を施す前は、木目模様9が表面に現れているが、切削加工後は、木目模様9は切削により消え、代わりに切削加工前は内部に埋もれていた木目模様10が露出する。例えば図3の場合では、上方から観察すると、表面に露出した木目模様10は切削加工前の木目模様9よりも右側にずれて見える事になる。

【0038】

図5は切削加工の前後での木目模様の現れ方の違いを、上方から図示した図である。切削加工前の木目模様11(図5では点線で表している。)が、切削加工を施す事により実線12で表す新しい模様に変化する。

【0039】

この原理を利用する事によって、同一年に形成された年輪であるにも関わらず、切削加工を受けた部分の年輪だけが部分的にずれ、通常目にする板目や柾目の木目模様とは異なる、あたかも天然の杢目材のようなうねりを持った杢目様の模様が形成される。

【0040】

凹部の深さが大きいほど、木目の変化量が大きくなりより変化に富んだ模様が形成されるが、切削量が大きくなりすぎると、加熱および圧縮による圧縮層の形成および表面の平滑化が困難になると共に、表面人工杢目板材において圧縮層20の占める割合が多くなりすぎ、比重の増大、体積減少による価格の低下等の問題が生じる。一方、凹部の深さが小さすぎると、木目の変化量が小さくなる。したがって、凹部の最深部までの深さは、板材の厚さの2〜15%、好ましくは5〜12%である。また、切削加工による木目模様の変化量を一定量以上とするためには、切削加工される範囲は狭すぎても広すぎても好ましくない。切削加工により凹部が形成される範囲は、木材の板材の片側表面上の5〜90%、好ましくは15〜80%、より好ましくは30〜70%である。

【0041】

[2]加熱および圧縮による圧縮層の形成および表面の平滑化

凹部が形成された切削加工後の板材1’の表面が平滑になるまで加熱および圧縮し、杢目様の模様が表面に露出した圧縮層20を形成するが、圧縮を容易にするため、木材に一定の水分と熱を与える事で、凹部が形成された板材1’の表面近傍を軟化させることが好ましい。軟化の工程には、含水と加熱を別々に実施する手法と、含水と加熱を同時に実施する手法とが考えられ、本例では前者の別々に実施する手法を用いるが、同時に実施しても同じ効果を得る事ができる。

【0042】

本発明は凹凸形状となった側の表面からある一定の深さの層だけを部分的に軟化し、凹凸形状を圧縮平滑化する事を特徴とし、その為含水は凹凸形状側の表面のある一定の深さの層までに対してのみ実施する。その一例の図1(c)では、切削加工後の板材1’の凹凸形状となった表面に対し水を噴霧する事で、片側表面への含水を実施している。

【0043】

この場合、噴霧する水の量は、板の面積によって異なるが、表面が充分に含水できる量を噴霧するのが望ましい。また噴霧後は、一定の時間放置し水分を板材の内部まで浸透させる方がよい。放置の時間は、凹部の深さにもよるが、おおよそ5分程度が好ましい。

【0044】

凹凸形状側の表面のある一定の深さの層までだけに対して含水させる方法はこれだけに限らず、例えば浅く水を張ったトレイに、凹凸形状側の表面を下に向けた状態で板材1’を置き、一定の時間放置する事でも可能である。

【0045】

次に加熱の方法を、図1(d)を用いて説明する。凹凸形状側の表面のある一定の深さの層まで含水された板材1’を、マイクロ波加熱装置13の中に入れ、マイクロ波を照射する。マイクロ波を照射する事で、板材のうち水分を多く含む部分、すなわち凹凸形状側の表面のある一定の深さの層まで、効果的に発熱作用を生じさせることが可能である。この方法を用いることで、凹凸形状側の表面のある一定の深さの層までを、部分的に軟化させることが実現できる。

【0046】

なおマイクロ波加熱装置13は、ターンテーブル14を備えており、均等にマイクロ波を照射する事が可能である。照射するマイクロ波のエネルギー量は、板材の体積や樹種により異なるが、例えば100mm×200mm×25mm程度の杉の板材であれば、1.5kWのマイクロ波を2分30秒〜3分間照射するのが望ましい。

【0047】

軟化の工程は、の含水と加熱を別々に実施する方法に限らず、同時に実施してもよい。例えば板材の凹凸形状側の表面だけに対し高温の水蒸気を一定時間当てる事でも、凹凸形状側の表面のある一定の深さの層までの範囲にだけを、部分的に軟化させることが可能である。

【0048】

圧縮の工程の一例を、図1(e)を参照して説明する。図1(e)に図示するのはこの例で使用する平板ホットプレス機15である。平板ホットプレス機15は上下にヒーター付定盤16、17を備えており、ヒーター付定盤16及び17は圧縮中にそれぞれ室温〜200℃の範囲内で任意に温度を設定する事が可能である。

【0049】

なお圧縮の際は、図示しないディスタンスバーを挟み、圧縮後の板材の厚さを調節する。ディスタンスバーは木材よりも十分硬い性質を持つ材質の物であればよい。本例ではS50C炭素鋼を使用した。ディスタンスバーは、板材がその厚さよりも圧縮されないようストッパーの役割を持つ。

【0050】

なおディスタンスバーの厚さは、必要とする表面人工杢目板材の厚さと同じ厚さにしておく必要があると同時に、切削加工によって削られた凹部2a〜gにおける板材の厚さd(切削加工前の板材1の厚さの85〜98%)よりも薄い必要がある。

【0051】

ディスタンスバーの厚さは、切削加工前の板材1の厚さの50〜95%であり、かつ上記dよりも薄くなるように適宜調節される。

【0052】

圧縮の際の圧力は、ディスタンスバーがストッパーの役割をする為、事前に設定する必要はなく、圧縮をしながら徐々に荷重値を増大させ、上側のヒーター付定盤16がディスタンスバーに接したのを確認した時点で、荷重の増大を停止すればよいが、上側のヒーター付定盤16がディスタンスバーに接した後も、500N〜5,000Nの範囲内で更に荷重を増大してから、荷重の増大を停止するのが望ましい。荷重の増大を停止した後は、圧縮平滑化された板材(18)の形状を固定する為に、一定の時間その荷重を維持する。

【0053】

圧縮中におけるヒーター付定盤16、17の温度は、凹凸形状側の表面と接する側の定盤、この例においては上側のヒーター付定盤16だけを高温状態とする。上側のヒーター付定盤16の温度は100℃〜150℃に加熱しておく必要があるが、好ましくは120℃〜130℃の範囲内がよい。一方、反対側の定盤、この例においては下側のヒーター付定盤17は、加熱を行わず室温状態のままである。

【0054】

凹凸形状側の表面と接する上側のヒーター付定盤16を加熱する事で、圧縮中に板材1’の凹凸形状側の表面のある一定の深さ層までを更に加熱する事ができる。これにより板材1’に対する部分的な軟化作用を促進する効果が得られるだけでなく、荷重を維持している段階においては、軟化の為に板材1’の凹凸形状側の表面のある一定の深さ層に含水した水分を板材1’の中から蒸発させ板材1’を乾燥し、板材1’の圧縮平滑化された形状を固定する効果も得られる。従って反対側である下側のヒーター付定盤17は、必ず室温状態にしなければならない事は無く、必要に応じて任意の温度に加熱しても構わない。

【0055】

圧縮工程におけて荷重を維持する時間は、板材1’が十分乾燥され、圧縮平滑化された形状が固定されるまで行えばよい。圧縮平滑化された形状が固定される時間は、板材の体積や樹種、上側のヒーター付定盤16の設定温度によって異なるが、例えば100mm×200mm×25mm程度の杉の板材で、ヒーター付定盤16の加熱温度を120℃とした場合、1時間以上維持しておくのが好ましい。

【0056】

板材1’の圧縮平滑化された形状が固定され、荷重の維持が完了後、平板ホットプレス機15を解圧し板材1’を取出せば、図1(a)の段階から木目模様に変化が生じ、うねりを持つ天然の杢目に類似した木目模様となった、表面人工杢目板材18が得られる。

【0057】

図6に、このようにして得られた表面人工杢目板材18の木口面19を示す。人工杢目模様となった表面側、すなわち切削加工により凹凸形状となっていた側の表面から、表面人工杢目板材18の厚さのおよそ4分の1の範囲が圧縮層20となり、それ以外の範囲では明白な圧縮作用が認められない未圧縮層21となっている。

【0058】

圧縮層20の厚さは、表面人工杢目板材18全体の厚さの4〜45%、好ましくは15〜42%である。また、圧縮層20の密度は、非圧縮層21の密度の1.2〜2倍である。すなわち、圧縮層20の圧縮率は16〜50%であり、好ましくは25〜40%である。

【実施例1】

【0059】

繊維方向長さ200mm、接線方向長さ100mm、厚さ23mmの杉の板目の板材に、刃先の角度が30°のV溝ビットにより切削加工を施し、凹凸形状を形成させた。本実施例では、繊維方向に対し平行で、3mm〜5mmの範囲で異なる間隔を設けて引いた直線群に倣い、切削加工を施した。なおこの時、切削加工により生じた凹凸の高低差は1.0mmであった。

【0060】

続いて軟化の工程として、板材の凹凸面に向け噴霧器を用いて水を噴霧し、その5分後に1.5kWのマイクロ波を2分30秒間照射した。

【0061】

続いて圧縮の工程として、軟化した板材を凹凸面側が上となるよう、ホットプレスの定盤(下側)に設置し、その周囲を高さ20mmのディスタンスバーで囲った状態で、圧縮を開始した。なおこの時、上側の定盤は120℃に加熱しておき、下側の定盤は室温のままとする。

【0062】

圧縮後6時間経った後に解圧し、板材を取出すと、良好な平滑面をもった表面人工杢目材が得られた。本実施例では、いわゆる笹杢(出展元:(株)エクッスナレッジ出版「木のデザイン図鑑」)に似た模様を持った表面人工杢目板材が得られた。

【0063】

なお木口面を圧縮の前後で比較すると、凹凸形状であった側の表面から表面人工杢目板材の厚さの約1/10の範囲で部分的に圧縮層が形成されており、それ以外の範囲では明白な圧縮作用は認められず、全体としての圧縮率は約13%であった

【実施例2】

【0064】

繊維方向長さ200mm、接線方向長さ100mm、厚さ21mmの杉の板目の板材に、刃先が半径14mmの円弧状となったボールエンドミルにより切削加工を施し、凹凸形状を形成させた。本実施例では、繊維方向に対し直角で、10mmの間隔を設けた等間隔の直線群に倣い、切削加工を施した。なおこの時、切削加工により生じた凹凸の高低差は0.4mmであった。

【0065】

続いて軟化の工程として、板材を5mmの深さに水を張ったトレイの中に、凹凸形状側の表面を下に向けて5分間浸け置き、その後1.5kWのマイクロ波を2分30秒間照射した。

【0066】

続いて圧縮の工程として、軟化した板材を凹凸面側が上となるよう、ホットプレスの定盤(下側)に設置し、その周囲を高さ18.5mmのディスタンスバーで囲った状態で、圧縮を開始した。なおこの時、上側の定盤は120℃に加熱しておき、下側の定盤は室温のままとする。

【0067】

圧縮後6時間経った後に解圧し、板材を取出すと、良好な平滑面をもった表面人工杢目材が得られた。本実施例では、いわゆる如鱗杢(出展元:府中家具工業協同組合製作「木材図鑑」)に似た模様を持った表面人工杢目板材が得られた。

【0068】

なお木口面を圧縮の前後で比較すると、凹凸形状であった側の表面から表面人工杢目板材の厚さの約1/10の範囲で部分的に圧縮層が形成されており、それ以外の範囲では明白な圧縮作用は認められず、全体としての圧縮率は約12%であった

【実施例3】

【0069】

繊維方向長さ200mm、接線方向長さ100mm、厚さ21mmのケヤキの板目の板材に、刃先が半径5mmの円弧状となったボールエンドミルにより切削加工を施し、凹凸形状を形成させた。本実施例では、繊維方向に対し直角で、4mmの間隔を設けた等間隔の直線群に倣い、切削加工を施した。なおこの時、切削加工により生じた凹凸の高低差は0.3mmであった。

【0070】

続いて軟化の工程として、板材を5mmの深さに水を張ったトレイの中に、凹凸形状側の表面を下に向けて5分間浸け置き、その後1.5kWのマイクロ波を2分30秒間照射した。

【0071】

続いて圧縮の工程として、軟化した板材を凹凸面側が上となるよう、ホットプレスの定盤(下側)に設置し、その周囲を高さ18.5mmのディスタンスバーで囲った状態で、圧縮を開始した。なおこの時、上側の定盤は120℃に加熱しておき、下側の定盤は室温のままとする。

【0072】

圧縮後6時間経った後に解圧し、板材を取出すと、良好な平滑面をもった表面人工杢目材が得られた。本実施例では、いわゆる縮杢(出展元:(株)エクッスナレッジ出版「木のデザイン図鑑」)に似た模様を持った表面人工杢目板材が得られた。

【0073】

なお木口面を圧縮の前後で比較すると、凹凸形状であった側の表面から表面人工杢目板材の厚さの約1/10の範囲で部分的に圧縮層が形成されており、それ以外の範囲では明白な圧縮作用は認められず、全体としての圧縮率は約12%であった

【実施例4】

【0074】

繊維方向長さ300mm、接線方向長さ200mm、厚さ25mmの杉の板目の板材に、刃先が半径5mm〜14mmの円弧状となった複数のボールエンドミルにより切削加工を施し、凹凸形状を形成させた。本実施例では他の実施例と異なり、連続的な線とはせず、不連続でスポット的な切削加工を実施した。

【0075】

具体的には板材の凹凸形状を形成させようとする側の表面に対し、図7の点線22に沿って回転させたボールエンドミルを上から真下へ下降させ、ボールエンドミルが表面に触れ切削が開始し、所定の深さまで表面を削ったらボールエンドミルを上昇させ、次に削る位置の真上にボールエンドミルを移動させ、再び下降して表面を削る動作を続けた。

【0076】

こうして削られた表面は図6の23や24、25の様な凹形状を形成し、全体としてはクレーターの様な円形の窪みをランダムに形成する格好となった。なおこの時、切削加工により生じた凹凸の高低差は0.5mm〜3.0mmの範囲内であった。

【0077】

続いて軟化の工程として、板材の凹凸面に向け噴霧器を用いて水を噴霧し、その5分後に1.5kWのマイクロ波を2分30秒間照射した。

【0078】

続いて圧縮の工程として、軟化した板材を凹凸面側が上となるよう、ホットプレスの定盤(下側)に設置し、その周囲を高さ20mmのディスタンスバーで囲った状態で、圧縮を開始した。なおこの時、上側の定盤は120℃に加熱しておき、下側の定盤は室温のままとする。

【0079】

圧縮後6時間経った後に解圧し、板材を取出すと、良好な平滑面をもった表面人工杢目材が得られた。本実施例では、いわゆる玉杢(出展元:(株)エクッスナレッジ出版「木のデザイン図鑑」)に似た模様を持った表面人工杢目板材が得られた。

【0080】

なお木口面を圧縮の前後で比較すると、凹凸形状であった側の表面から表面人工杢目板材の厚さの約1/4の範囲で部分的に圧縮層が形成されており、それ以外の範囲では明白な圧縮作用は認められず、全体としての圧縮率は約20%であった

【実施例5】

【0081】

繊維方向長さ200mm、接線方向長さ100mm、厚さ25mmの杉の板目の板材に、刃先が半径14mmの円弧状となったボールエンドミルにより切削加工を施し、凹凸形状を形成させた。本実施例では、板材の繊維方向の中心線上にその焦点が存在する複数の放物線からなる曲線群に倣い、切削加工を施した。曲線群を図示したのが、図8の点線26である。なおこの時、切削加工により生じた凹凸の高低差は3.0mmであった。

【0082】

続いて軟化の工程として、板材の凹凸面に向け蒸気を5分間当てた。

【0083】

続いて圧縮の工程として、軟化した板材を凹凸面側が上となるよう、ホットプレスの定盤(下側)に設置し、その周囲を高さ20mmのディスタンスバーで囲った状態で、圧縮を開始した。なおこの時、上側の定盤は120℃に加熱しておき、下側の定盤は室温のままとする。

【0084】

圧縮後6時間経った後に解圧し、板材を取出すと、良好な平滑面をもった表面人工杢目材が得られた。本実施例で得られた木目模様を図9に図示する。

【0085】

なお木口面を圧縮の前後で比較すると、凹凸形状であった側の表面から表面人工杢目板材の厚さの約1/4の範囲で部分的に圧縮層が形成されており、それ以外の範囲では明白な圧縮作用は認められず、全体としての圧縮率は約20%であった

【実施例6】

【0086】

繊維方向長さ200mm、接線方向長さ100mm、厚さ25mmの杉の板目の板材に、刃先が半径14mmの円弧状となったボールエンドミルにより切削加工を施し、凹凸形状を形成させた。本実施例では、複数の1/4円及び半円からなる曲線群に倣い、切削加工を実施した。曲線群を図示したのが、図10の点線27である。なおこの時、切削加工により生じた凹凸の高低差は3.0mmであった。

【0087】

続いて軟化の工程として、板材の凹凸面に向け噴霧器を用いて水を噴霧し、その5分後に1.5kWのマイクロ波を2分30秒間照射した。

【0088】

続いて圧縮の工程として、軟化した板材を凹凸面側が上となるよう、ホットプレスの定盤(下側)に設置し、その周囲を高さ20mmのディスタンスバーで囲った状態で、圧縮を開始した。なおこの時、上側の定盤は120℃に加熱しておき、下側の定盤は室温のままとする。

【0089】

圧縮後6時間経った後に解圧し、板材を取出すと、良好な平滑面をもった表面人工杢目材が得られた。本実施例で得られた木目模様を図11に図示する。

【0090】

なお木口面を圧縮の前後で比較すると、凹凸形状であった側の表面から表面人工杢目板材の厚さの約1/4の範囲で部分的に圧縮層が形成されており、それ以外の範囲では明白な圧縮作用は認められず、全体としての圧縮率は約20%であった

【実施例7】

【0091】

繊維方向長さ200mm、接線方向長さ100mm、厚さ25mmの杉の板目の板材に、刃先が半径14mmの円弧状となったボールエンドミルにより切削加工を施し、凹凸形状を形成させた。本実施例では、板材の中央を中心とする、直径の異なる5つの真円からなる曲線群に倣い、切削加工を施した。曲線群を図示したのが、図12の点線28である。なおこの時、切削加工により生じた凹凸の高低差は3.0mmであった。

【0092】

続いて軟化の工程として、板材の凹凸面に向け噴霧器を用いて水を噴霧し、その5分後に1.5kWのマイクロ波を2分30秒間照射した。

【0093】

続いて圧縮の工程として、軟化した板材を凹凸面側が上となるよう、ホットプレスの定盤(下側)に設置し、その周囲を高さ20mmのディスタンスバーで囲った状態で、圧縮を開始した。なおこの時、上側の定盤は120℃に加熱しておき、下側の定盤は室温のままとする。

【0094】

圧縮後6時間経った後に解圧し、板材を取出すと、良好な平滑面をもった表面人工杢目材が得られた。本実施例で得られた木目模様を図13に図示する。

【0095】

なお木口面を圧縮の前後で比較すると、凹凸形状であった側の表面から表面人工杢目板材の厚さの約1/4の範囲で部分的に圧縮層が形成されており、それ以外の範囲では明白な圧縮作用は認められず、全体としての圧縮率は約20%であった

【0096】

なお、上記実施形態および実施例においては、板材の表面を切削加工して凹部を形成する場合について説明したが、凸部を形成してもよく、凹部と凸部とが共存するように切削加工してもよい。また、凹部(凸部についても同様。以下同じ。)は連続した線状を呈する必要は必ずしもなく、不連続であってもよく、ドット状であってもよい。また、凹部は規則的に配列している必要も必ずしもなく、ランダムに配置されていてもよい。また、場所により深さが異なっていてもよい。

【産業上の利用可能性】

【0097】

本発明で得られる表面人工木板材は、必要に応じてその表面に下地処理、及び塗装を施すことが可能で、前記表面人工木板材を家具または建具、建築用材として利用する事ができる。

【符号の説明】

【0098】

1 切削加工前の板材

1’ 切削加工後の板材

2a〜g 凹部

3 ボールエンドミルの軌跡

4 ボールエンドミル

5 切削加工により露出した年輪模様

7、8 切削加工前の断面

9 切削加工前に露出していた木目模様

10 切削加工後に露出する木目模様

11 切削加工前の木目模様

12 切削加工後の木目模様

13 マイクロ波加熱装置

14 ターンテーブル

15 平板ホットプレス機

16 上側のヒーター付定盤

17 下側のヒーター付定盤

18 表面人工杢目板材

19 木口面

20 圧縮層

21 非圧縮層

22 ボールエンドミルの軌跡

23、24,25 凹部

26、27、28 ボールエンドミルの軌跡

【技術分野】

【0001】

本発明は、板目材表面の板目を変化せしめ、高級且つ変化に富んだ意匠性を有する杢質素材を経済的に優位な方法で製造できる表層圧縮板目材形成方法を提供する。

【背景技術】

【0002】

本来木材は成長する過程で紡錘形始原細胞と放射組織始原細胞とがそれぞれ分裂して樹幹軸方向に配列する細胞と半径方向に配列する放射組織の細胞となり、一定の周期で初期に分裂した細胞と後期に分裂した細胞とで形や種類に差が見られることから生長輪が出来上がる。温帯から寒帯では分裂の周期が1年であることから年輪と言われる生長輪ができる。この生長輪は成長の過程で様々な外的刺激を受けることによって均一な生長輪を形成することが出来なくなる場合があり、そのような場合には所謂杢を形成し、高級な素材として提供されている。

【0003】

ブナ科などの木材に現れる虎班やメープル材等に現れる鳥眼杢、その他縞杢、葡萄杢、牡丹杢などはその代表的な杢であり、製材された材は非常に希少価値があることから高価での取引がされている。近年ではその数が減ってきており、また木材の生長が数十年単位となることから、今後更に貴重な材となることが予想されている。

【0004】

その為、これらの杢目模様を得るために、人工的に杢目模様を配した塩化ビニル系のシートがMDFや合板の表面に貼られ、外観的にも触感的にも杢目調の表面を作り出すことがなされている。しかし、このような表面化粧材は、木質系素材が本来有する香り、肌触り、質感などと異なる上、塩化ビニル系統の熱による収縮、また光による経時変化による変色、更には軟質塩化ビニルに混入される可塑剤などの表面への析出が課題となっている。

【0005】

そこで、木質系素材表面の化粧性を変化させ、シートなどの化粧材を使用せずに杢に似た面を形成させる方法が検討されている。特許文献1では、素材として天然木板材を側面がテーパー状となったパンチによって適当な加圧で凹部を形成させたときに凹部の下方にできる天然杢目模様構造に近い三次元的な木繊維の屈曲構造が形成されることを利用して、様々な杢模様を木板材内部に形成させ、この板表面を杢模様が露出するまで研磨して人工的な杢目材を製造する方法が提案されている。

【0006】

しかし、この方法にあっては、使用するパンチの型によって杢模様に相当する凹凸模様が決まるために、意匠性が限られ、多くの杢模様を形成させるには、それだけ多くの構造を持つパンチを準備し、杢模様を形成させなくてはならない。しかも、木質系素材内部にまで変形を与える為の圧力を加えるには、相当な装置が必要である上、パンチの種類を揃えるためにはコスト増となる。また、木質系素材内部にまでその組織構造を変える際に素材組織を破壊することも考えられ、木質系素材の強度変化へと繋がる可能性がある。

【0007】

一方、塩化ビニルなどのシートに代え、天然木丸太を加熱軟化させた後に表面を凹凸の付いた金型で加圧成型して得た丸太表面をスライサーで薄く剥ぐことで杢模様のついた突板を形成させ、これを合板あるいはMDFなどの素材の上に貼り、杢模様の板材を形成さえる方法が、特許文献2で提案されている。

【0008】

この方法では、塩化ビニルシートと異なり、天然木板材を使い、天然のものに近い触感及び肌触りを作り出すことができる。しかしながら、その杢模様は一辺倒で変化に乏しく、変化を付けるためにはより多くの種類の金型を準備する必要があり、コスト増となる。その上、装置的にも大がかりなものとなり、杢模様を簡単に変化させることは出来ない。

【0009】

板材の表面に模様を直接施す方法として、特許文献3が提案されている。この方法は、板材表面を表面に出ている表面基準面から1〜2年輪層程度下までを部分的に切削して、表面基準年輪と位置がずれた下層の年輪が表面に現れるようにした後、板材全体を加熱軟化させ圧縮しやすくして加圧圧縮し、加圧圧縮前の板目材の約45%以下にまでの厚さに圧縮して、切削により凹凸形状となってしまった板材表面を平滑にするとされている。この方法の特徴は、表面層の木目と下層の木目のずれを発生させることにより、木目の意匠性を向上させることにある。また、板目材全体を加熱軟化させた後に圧縮して、表層を始め全体が圧縮され、耐摩耗性の杢模様を持つ板材が作成できる。

【0010】

しかしながら、年輪に1〜2年の違いが得られるまで切削することは、かなりの深さまでの切削を余儀なくされ、これを圧縮によって平滑にする為には特許文献3に示されているように55%以上の圧縮が必要で、板材全体が圧縮の影響を受ける結果となる。その結果、板目材の体積は少なくとも元の板目材の45%以下にまで小さくなり、体積で売り買いがなされている木材の市場にあっては、板目材の比重が高くなる反面コスト高となる。さらに、針葉樹の代表である杉あるいは檜などの特徴である軽さを無くす結果となり、素材そのものの良さを壊すことになりかねない。

【0011】

また特許文献3の様に、全体が高含水率状態となった木材を高温高圧で圧縮すると、内部の水分に対して急激に温度と圧力が加わる事で、その水分が瞬間的に高温に達し水蒸気爆発を起こし、いわゆる木材のパンクを発生させる危険性がある。

【0012】

この問題を解決するには、板材全体ではなく、切削により凹凸形状となった側の表面から一定の深さの範囲だけを、部分的に圧縮する方法が考えられる。板材の片側の表面層を部分的に圧縮する方法として、特許文献4や特許文献5があるが、いずれも柔らかい樹種の板をフローリング材として利用するために、その表面の硬度を高めるための技術であり、元々平滑であった面に対し、同じく平滑な圧縮層を形成させるものであり、凹凸を平滑にするための目的は持たない。またその手法は、圧縮する際に、上下の定盤のうち圧縮させたい側の表面と接する側の定盤の温度を高温とし、その熱を利用して板材に軟化作用を起こさせることで、圧縮をしながら片側の表面層だけを徐々に軟化作用を進行させ、その表層面だけを部分的に圧縮をさせるものである。

【0013】

加えて特徴として、特許文献4においては、上下の定盤の温度差を30℃〜50℃の範囲内に調整する必要があり、特許文献5においては、表面から数mm程度の深さまでしか圧縮されないため、切削により凹凸形状となった板材の表面に対し、平滑化を実現できるまでの圧縮作用を起こす事が出来ない。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2006−248199号公報

【特許文献2】特開平5−77206号公報

【特許文献3】特開平11−226915号公報

【特許文献4】特開平10−100108号公報

【特許文献5】特許第4057947号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

杢目模様を有する木材の入手は、世界の天然木材の伐採が進行するに従って困難となり、その為に視覚的に杢目模様を現す方法として、塩化ビニルシート等に杢目模様を施したものを合板あるいはMDFなどの素材の上に貼り付け、製品がいかにも杢目を有していると思わせるように製造する方法を用いて杢目模様を有する板材を大量に製造することとなっている。しかし、天然材の持つ触感、肌触りなどは、このような人工的なシートにはなく、板材そのものに杢目を作り出すことが求められている。

【0016】

板材に直接人工的に杢目を付ける方法には数種考案されてはいるが、杢目が自然界でできる過程を想定し、元々板目や柾目模様の板材の木目に非常に強い応力を加えて元々の木目に変化を与えようとしている。その為、板材表面に必要以上の切削を加えたり、金型を用いて細胞破壊を想定した応力を与えたりすることで、木質系材料の木目に変化を与えようとしている。

【0017】

本発明では前記の問題点を鑑みながら全く新しい視点に立ち、深い切削を行うことも金型による応力負荷も行うことなく、天然の杢目の様な装飾性の高い木目を、繰り返し模様パターンから単一の模様パターンまで様々に付け、しかもこれまでの高い比率での圧縮を不要とし、木材の素材としての良さを損なうことなく杢目模様を装飾し、さらに最適な経済性のもとに製造する表面人工杢目板材およびその製造方法を提供するものである。

【課題を解決するための手段】

【0018】

本発明は、上記課題に鑑みてなされたもので、請求項1に係る発明は、木材の板材全体の厚さの4〜45%の厚さを有し、前記板材の表面に凹凸を形成後、該表面が平滑になるまで加熱および圧縮して形成され、前記板材のうち圧縮を受けていない部分よりも密度が高く、かつ表面に杢目様の模様が露出した圧縮層が前記木材の板材の片面側に形成されたことを特徴とする表面人工杢目板材に関するものである。

【0019】

また、請求項2に係る発明は、請求項1に係る表面人工杢目板材において、前記板材が、空隙率50%以上の軟質材であることを特徴としている。

【0020】

更に、請求項3に係る発明は、請求項1または2に係る表面人工杢目板材において、前記圧縮層の密度が、前記板材のうち圧縮を受けていない部分の密度の1.2〜2倍であることを特徴としている。

【0021】

請求項4に係る発明は、木材の板材の片側表面上の5〜90%の範囲を切削加工して任意の形状の凹部および/または凸部を形成する工程と、前記凹部および/または凸部が形成された前記板材の表面が平滑になるまで加熱および圧縮する工程とを有することを特徴とする表面人工杢目板材の製造方法に関するものである。

【0022】

請求項5に係る発明は、請求項4に係る表面人工杢目板材の製造方法において、前記板材の片側表面の基準面から前記凹部の最深部までの深さが、前記板材の厚さの2〜15%であることを特徴としている。

【0023】

請求項6に係る発明は、請求項4または5に係る表面人工杢目板材の製造方法において、前記板材の片側表面の基準面から前記凸部の最高部までの高さが、前記板材の厚さの2〜15%であることを特徴としている。

【0024】

請求項7に係る発明は、請求項4〜6のいずれかに係る表面人工杢目板材の製造方法において、前記板材の片側表面の基準面から、前記板材の厚さの5〜50%の範囲を加熱および圧縮することを特徴としている。

【0025】

請求項8に係る発明は、請求項7に係る表面人工杢目板材の製造方法において、あらかじめ含水率を10%以下に調整しておいた前記板材に対して、前記板材の片側表面の基準面から、前記板材の厚さの5〜50%の範囲の含水率が20%〜50%、温度が80℃〜150℃となるような条件下で加熱および圧縮することを特徴としている。

【0026】

請求項9に係る発明は、請求項4〜8のいずれかに係る表面人工杢目板材の製造方法において、前記加熱および圧縮に平板プレス機を用い、前記片側表面に接する側の定盤だけを、100℃〜150℃に加熱した状態で、加熱および圧縮することを特徴としている。

【発明の効果】

【0027】

以上の説明から明らかのように、本発明に係る表面人工杢目板材の製造方法に依れば、安価な板目や柾目の板材から、高価な天然の杢目模様に似た、うねり模様を有する板材を人工的に得る事ができる。

【0028】

また、本発明に係る表面人工杢目板材の製造方法によれば、圧縮層が板材の表面付近にのみ形成されているので、軽量であるという木質材の特徴を殆ど損なうことなく、木質材本来の比重に近い表面人工杢目板材を得る事ができる。

【0029】

さらに、本発明に係わる表面人工杢目板材により、塩化ビニル系のシートや、突板を張りつけた化粧材を用いなくとも、天然の杢目に近い模様の家具を安価に製造する事が可能になる。

【図面の簡単な説明】

【0030】

【図1】本発明の一実施の形態に係る表面人工杢目板材の製造方法における各工程を示す図である。

【図2】同表面人工杢目板材の製造方法において、板目の板材の表面に形成する凹部の位置を示す図である。

【図3】凹部が形成された板材の断面を示す図である。

【図4】図1(b)に記載の切削加工後の木材のX−X’断面を示す図である。

【図5】切削加工を施す前後での年輪による木目模様の現れ方の違いを、上方から図示した図である。

【図6】同表面人工杢目板材の木口面を示す図である。

【図7】板材表面への切削加工時におけるボールエンドミルの移動経路の一例を示す図である。

【図8】実施例5における板材表面への切削加工時におけるボールエンドミルの移動経路である曲線群を示す図である。

【図9】実施例5において得られた表面人工杢目板材の杢目を示す図である。

【図10】実施例6における板材表面への切削加工時におけるボールエンドミルの移動経路である曲線群を示す図である。

【図11】実施例6において得られた表面人工杢目板材の杢目を示す図である。

【図12】実施例7における板材表面への切削加工時におけるボールエンドミルの移動経路である曲線群を示す図である。

【図13】実施例7において得られた表面人工杢目板材の杢目を示す図である。

【発明を実施するための形態】

【0031】

以下、本発明の実施の形態について、添付の図1(a)〜(f)を例にして説明する。図1は、本発明を実施する1つの形態について、その工程の概略を図示したものであり、図1(f)はこの例で得られる表面人工杢目板材18を図示したものである。

【0032】

本発明の一実施の形態に係る表面人工杢目板材の製造方法は、木材の板材(以下、「板材」と略称する場合がある。)1の片側表面上の5〜90%の範囲を切削加工して凹部2a〜g(任意の形状の凹部および/または凸部の一例)を形成する工程と、凹部が形成された切削加工後の板材1’の表面が平滑になるまで加熱および圧縮する工程とを有する。以下、各工程についてより詳細に説明する。

【0033】

[1]凹部の形成

まず図1(a)に示すような板目の板材1を準備する。ここで板材1は、板目でも柾目でもよいが、柾目の場合は、四方柾である事が望ましい。

【0034】

板材1は十分に乾燥させ、含水率を低下させておく必要がある。概ね含水率15%以下とするのが好ましい。また板材1の樹種は、針葉樹であっても広葉樹であってもよいが、空隙率が50%以上、好ましくは60%以上であることが望ましい。

【0035】

続いて図1(b)に示すように、板材1に対して切削加工を施し、表面に凹部2a〜gを形成する。本例では図2に図示する繊維方向に対して垂直な7本の直線群3に倣い、板材1に対して切削加工を施した。使用した切削工具には先端が半径14mmのボールエンドミル4を使用し、切削深さは一律1mmとした。図3は切削加工後の板材1’のY−Y’断面を図示したものである。

【0036】

切削によって表れた凹部の表面には、切削加工により露出し、切削加工を受けていない表面の年輪に連続した年輪模様5が露出する。ここで切削加工により露出した年輪模様5について、図3および図4を参照して説明を加える。なお、ここで言う年輪模様とは、表面に露出した晩材の形成する模様を指し、「木目模様」と同義である。

【0037】

図4は、切削加工後の板材1’の断面X−X’の断面を、切削の前後を重ねて図示したものである。点線7で描いた断面が切削前の断面、実線8で描いた断面が切削後の断面をそれぞれ表している。切削加工を施す前は、木目模様9が表面に現れているが、切削加工後は、木目模様9は切削により消え、代わりに切削加工前は内部に埋もれていた木目模様10が露出する。例えば図3の場合では、上方から観察すると、表面に露出した木目模様10は切削加工前の木目模様9よりも右側にずれて見える事になる。

【0038】

図5は切削加工の前後での木目模様の現れ方の違いを、上方から図示した図である。切削加工前の木目模様11(図5では点線で表している。)が、切削加工を施す事により実線12で表す新しい模様に変化する。

【0039】

この原理を利用する事によって、同一年に形成された年輪であるにも関わらず、切削加工を受けた部分の年輪だけが部分的にずれ、通常目にする板目や柾目の木目模様とは異なる、あたかも天然の杢目材のようなうねりを持った杢目様の模様が形成される。

【0040】

凹部の深さが大きいほど、木目の変化量が大きくなりより変化に富んだ模様が形成されるが、切削量が大きくなりすぎると、加熱および圧縮による圧縮層の形成および表面の平滑化が困難になると共に、表面人工杢目板材において圧縮層20の占める割合が多くなりすぎ、比重の増大、体積減少による価格の低下等の問題が生じる。一方、凹部の深さが小さすぎると、木目の変化量が小さくなる。したがって、凹部の最深部までの深さは、板材の厚さの2〜15%、好ましくは5〜12%である。また、切削加工による木目模様の変化量を一定量以上とするためには、切削加工される範囲は狭すぎても広すぎても好ましくない。切削加工により凹部が形成される範囲は、木材の板材の片側表面上の5〜90%、好ましくは15〜80%、より好ましくは30〜70%である。

【0041】

[2]加熱および圧縮による圧縮層の形成および表面の平滑化

凹部が形成された切削加工後の板材1’の表面が平滑になるまで加熱および圧縮し、杢目様の模様が表面に露出した圧縮層20を形成するが、圧縮を容易にするため、木材に一定の水分と熱を与える事で、凹部が形成された板材1’の表面近傍を軟化させることが好ましい。軟化の工程には、含水と加熱を別々に実施する手法と、含水と加熱を同時に実施する手法とが考えられ、本例では前者の別々に実施する手法を用いるが、同時に実施しても同じ効果を得る事ができる。

【0042】

本発明は凹凸形状となった側の表面からある一定の深さの層だけを部分的に軟化し、凹凸形状を圧縮平滑化する事を特徴とし、その為含水は凹凸形状側の表面のある一定の深さの層までに対してのみ実施する。その一例の図1(c)では、切削加工後の板材1’の凹凸形状となった表面に対し水を噴霧する事で、片側表面への含水を実施している。

【0043】

この場合、噴霧する水の量は、板の面積によって異なるが、表面が充分に含水できる量を噴霧するのが望ましい。また噴霧後は、一定の時間放置し水分を板材の内部まで浸透させる方がよい。放置の時間は、凹部の深さにもよるが、おおよそ5分程度が好ましい。

【0044】

凹凸形状側の表面のある一定の深さの層までだけに対して含水させる方法はこれだけに限らず、例えば浅く水を張ったトレイに、凹凸形状側の表面を下に向けた状態で板材1’を置き、一定の時間放置する事でも可能である。

【0045】

次に加熱の方法を、図1(d)を用いて説明する。凹凸形状側の表面のある一定の深さの層まで含水された板材1’を、マイクロ波加熱装置13の中に入れ、マイクロ波を照射する。マイクロ波を照射する事で、板材のうち水分を多く含む部分、すなわち凹凸形状側の表面のある一定の深さの層まで、効果的に発熱作用を生じさせることが可能である。この方法を用いることで、凹凸形状側の表面のある一定の深さの層までを、部分的に軟化させることが実現できる。

【0046】

なおマイクロ波加熱装置13は、ターンテーブル14を備えており、均等にマイクロ波を照射する事が可能である。照射するマイクロ波のエネルギー量は、板材の体積や樹種により異なるが、例えば100mm×200mm×25mm程度の杉の板材であれば、1.5kWのマイクロ波を2分30秒〜3分間照射するのが望ましい。

【0047】

軟化の工程は、の含水と加熱を別々に実施する方法に限らず、同時に実施してもよい。例えば板材の凹凸形状側の表面だけに対し高温の水蒸気を一定時間当てる事でも、凹凸形状側の表面のある一定の深さの層までの範囲にだけを、部分的に軟化させることが可能である。

【0048】

圧縮の工程の一例を、図1(e)を参照して説明する。図1(e)に図示するのはこの例で使用する平板ホットプレス機15である。平板ホットプレス機15は上下にヒーター付定盤16、17を備えており、ヒーター付定盤16及び17は圧縮中にそれぞれ室温〜200℃の範囲内で任意に温度を設定する事が可能である。

【0049】

なお圧縮の際は、図示しないディスタンスバーを挟み、圧縮後の板材の厚さを調節する。ディスタンスバーは木材よりも十分硬い性質を持つ材質の物であればよい。本例ではS50C炭素鋼を使用した。ディスタンスバーは、板材がその厚さよりも圧縮されないようストッパーの役割を持つ。

【0050】

なおディスタンスバーの厚さは、必要とする表面人工杢目板材の厚さと同じ厚さにしておく必要があると同時に、切削加工によって削られた凹部2a〜gにおける板材の厚さd(切削加工前の板材1の厚さの85〜98%)よりも薄い必要がある。

【0051】

ディスタンスバーの厚さは、切削加工前の板材1の厚さの50〜95%であり、かつ上記dよりも薄くなるように適宜調節される。

【0052】

圧縮の際の圧力は、ディスタンスバーがストッパーの役割をする為、事前に設定する必要はなく、圧縮をしながら徐々に荷重値を増大させ、上側のヒーター付定盤16がディスタンスバーに接したのを確認した時点で、荷重の増大を停止すればよいが、上側のヒーター付定盤16がディスタンスバーに接した後も、500N〜5,000Nの範囲内で更に荷重を増大してから、荷重の増大を停止するのが望ましい。荷重の増大を停止した後は、圧縮平滑化された板材(18)の形状を固定する為に、一定の時間その荷重を維持する。

【0053】

圧縮中におけるヒーター付定盤16、17の温度は、凹凸形状側の表面と接する側の定盤、この例においては上側のヒーター付定盤16だけを高温状態とする。上側のヒーター付定盤16の温度は100℃〜150℃に加熱しておく必要があるが、好ましくは120℃〜130℃の範囲内がよい。一方、反対側の定盤、この例においては下側のヒーター付定盤17は、加熱を行わず室温状態のままである。

【0054】

凹凸形状側の表面と接する上側のヒーター付定盤16を加熱する事で、圧縮中に板材1’の凹凸形状側の表面のある一定の深さ層までを更に加熱する事ができる。これにより板材1’に対する部分的な軟化作用を促進する効果が得られるだけでなく、荷重を維持している段階においては、軟化の為に板材1’の凹凸形状側の表面のある一定の深さ層に含水した水分を板材1’の中から蒸発させ板材1’を乾燥し、板材1’の圧縮平滑化された形状を固定する効果も得られる。従って反対側である下側のヒーター付定盤17は、必ず室温状態にしなければならない事は無く、必要に応じて任意の温度に加熱しても構わない。

【0055】

圧縮工程におけて荷重を維持する時間は、板材1’が十分乾燥され、圧縮平滑化された形状が固定されるまで行えばよい。圧縮平滑化された形状が固定される時間は、板材の体積や樹種、上側のヒーター付定盤16の設定温度によって異なるが、例えば100mm×200mm×25mm程度の杉の板材で、ヒーター付定盤16の加熱温度を120℃とした場合、1時間以上維持しておくのが好ましい。

【0056】

板材1’の圧縮平滑化された形状が固定され、荷重の維持が完了後、平板ホットプレス機15を解圧し板材1’を取出せば、図1(a)の段階から木目模様に変化が生じ、うねりを持つ天然の杢目に類似した木目模様となった、表面人工杢目板材18が得られる。

【0057】

図6に、このようにして得られた表面人工杢目板材18の木口面19を示す。人工杢目模様となった表面側、すなわち切削加工により凹凸形状となっていた側の表面から、表面人工杢目板材18の厚さのおよそ4分の1の範囲が圧縮層20となり、それ以外の範囲では明白な圧縮作用が認められない未圧縮層21となっている。

【0058】

圧縮層20の厚さは、表面人工杢目板材18全体の厚さの4〜45%、好ましくは15〜42%である。また、圧縮層20の密度は、非圧縮層21の密度の1.2〜2倍である。すなわち、圧縮層20の圧縮率は16〜50%であり、好ましくは25〜40%である。

【実施例1】

【0059】

繊維方向長さ200mm、接線方向長さ100mm、厚さ23mmの杉の板目の板材に、刃先の角度が30°のV溝ビットにより切削加工を施し、凹凸形状を形成させた。本実施例では、繊維方向に対し平行で、3mm〜5mmの範囲で異なる間隔を設けて引いた直線群に倣い、切削加工を施した。なおこの時、切削加工により生じた凹凸の高低差は1.0mmであった。

【0060】

続いて軟化の工程として、板材の凹凸面に向け噴霧器を用いて水を噴霧し、その5分後に1.5kWのマイクロ波を2分30秒間照射した。

【0061】

続いて圧縮の工程として、軟化した板材を凹凸面側が上となるよう、ホットプレスの定盤(下側)に設置し、その周囲を高さ20mmのディスタンスバーで囲った状態で、圧縮を開始した。なおこの時、上側の定盤は120℃に加熱しておき、下側の定盤は室温のままとする。

【0062】

圧縮後6時間経った後に解圧し、板材を取出すと、良好な平滑面をもった表面人工杢目材が得られた。本実施例では、いわゆる笹杢(出展元:(株)エクッスナレッジ出版「木のデザイン図鑑」)に似た模様を持った表面人工杢目板材が得られた。

【0063】

なお木口面を圧縮の前後で比較すると、凹凸形状であった側の表面から表面人工杢目板材の厚さの約1/10の範囲で部分的に圧縮層が形成されており、それ以外の範囲では明白な圧縮作用は認められず、全体としての圧縮率は約13%であった

【実施例2】

【0064】

繊維方向長さ200mm、接線方向長さ100mm、厚さ21mmの杉の板目の板材に、刃先が半径14mmの円弧状となったボールエンドミルにより切削加工を施し、凹凸形状を形成させた。本実施例では、繊維方向に対し直角で、10mmの間隔を設けた等間隔の直線群に倣い、切削加工を施した。なおこの時、切削加工により生じた凹凸の高低差は0.4mmであった。

【0065】

続いて軟化の工程として、板材を5mmの深さに水を張ったトレイの中に、凹凸形状側の表面を下に向けて5分間浸け置き、その後1.5kWのマイクロ波を2分30秒間照射した。

【0066】

続いて圧縮の工程として、軟化した板材を凹凸面側が上となるよう、ホットプレスの定盤(下側)に設置し、その周囲を高さ18.5mmのディスタンスバーで囲った状態で、圧縮を開始した。なおこの時、上側の定盤は120℃に加熱しておき、下側の定盤は室温のままとする。

【0067】

圧縮後6時間経った後に解圧し、板材を取出すと、良好な平滑面をもった表面人工杢目材が得られた。本実施例では、いわゆる如鱗杢(出展元:府中家具工業協同組合製作「木材図鑑」)に似た模様を持った表面人工杢目板材が得られた。

【0068】

なお木口面を圧縮の前後で比較すると、凹凸形状であった側の表面から表面人工杢目板材の厚さの約1/10の範囲で部分的に圧縮層が形成されており、それ以外の範囲では明白な圧縮作用は認められず、全体としての圧縮率は約12%であった

【実施例3】

【0069】

繊維方向長さ200mm、接線方向長さ100mm、厚さ21mmのケヤキの板目の板材に、刃先が半径5mmの円弧状となったボールエンドミルにより切削加工を施し、凹凸形状を形成させた。本実施例では、繊維方向に対し直角で、4mmの間隔を設けた等間隔の直線群に倣い、切削加工を施した。なおこの時、切削加工により生じた凹凸の高低差は0.3mmであった。

【0070】

続いて軟化の工程として、板材を5mmの深さに水を張ったトレイの中に、凹凸形状側の表面を下に向けて5分間浸け置き、その後1.5kWのマイクロ波を2分30秒間照射した。

【0071】

続いて圧縮の工程として、軟化した板材を凹凸面側が上となるよう、ホットプレスの定盤(下側)に設置し、その周囲を高さ18.5mmのディスタンスバーで囲った状態で、圧縮を開始した。なおこの時、上側の定盤は120℃に加熱しておき、下側の定盤は室温のままとする。

【0072】

圧縮後6時間経った後に解圧し、板材を取出すと、良好な平滑面をもった表面人工杢目材が得られた。本実施例では、いわゆる縮杢(出展元:(株)エクッスナレッジ出版「木のデザイン図鑑」)に似た模様を持った表面人工杢目板材が得られた。

【0073】

なお木口面を圧縮の前後で比較すると、凹凸形状であった側の表面から表面人工杢目板材の厚さの約1/10の範囲で部分的に圧縮層が形成されており、それ以外の範囲では明白な圧縮作用は認められず、全体としての圧縮率は約12%であった

【実施例4】

【0074】

繊維方向長さ300mm、接線方向長さ200mm、厚さ25mmの杉の板目の板材に、刃先が半径5mm〜14mmの円弧状となった複数のボールエンドミルにより切削加工を施し、凹凸形状を形成させた。本実施例では他の実施例と異なり、連続的な線とはせず、不連続でスポット的な切削加工を実施した。

【0075】

具体的には板材の凹凸形状を形成させようとする側の表面に対し、図7の点線22に沿って回転させたボールエンドミルを上から真下へ下降させ、ボールエンドミルが表面に触れ切削が開始し、所定の深さまで表面を削ったらボールエンドミルを上昇させ、次に削る位置の真上にボールエンドミルを移動させ、再び下降して表面を削る動作を続けた。

【0076】

こうして削られた表面は図6の23や24、25の様な凹形状を形成し、全体としてはクレーターの様な円形の窪みをランダムに形成する格好となった。なおこの時、切削加工により生じた凹凸の高低差は0.5mm〜3.0mmの範囲内であった。

【0077】

続いて軟化の工程として、板材の凹凸面に向け噴霧器を用いて水を噴霧し、その5分後に1.5kWのマイクロ波を2分30秒間照射した。

【0078】

続いて圧縮の工程として、軟化した板材を凹凸面側が上となるよう、ホットプレスの定盤(下側)に設置し、その周囲を高さ20mmのディスタンスバーで囲った状態で、圧縮を開始した。なおこの時、上側の定盤は120℃に加熱しておき、下側の定盤は室温のままとする。

【0079】

圧縮後6時間経った後に解圧し、板材を取出すと、良好な平滑面をもった表面人工杢目材が得られた。本実施例では、いわゆる玉杢(出展元:(株)エクッスナレッジ出版「木のデザイン図鑑」)に似た模様を持った表面人工杢目板材が得られた。

【0080】

なお木口面を圧縮の前後で比較すると、凹凸形状であった側の表面から表面人工杢目板材の厚さの約1/4の範囲で部分的に圧縮層が形成されており、それ以外の範囲では明白な圧縮作用は認められず、全体としての圧縮率は約20%であった

【実施例5】

【0081】

繊維方向長さ200mm、接線方向長さ100mm、厚さ25mmの杉の板目の板材に、刃先が半径14mmの円弧状となったボールエンドミルにより切削加工を施し、凹凸形状を形成させた。本実施例では、板材の繊維方向の中心線上にその焦点が存在する複数の放物線からなる曲線群に倣い、切削加工を施した。曲線群を図示したのが、図8の点線26である。なおこの時、切削加工により生じた凹凸の高低差は3.0mmであった。

【0082】

続いて軟化の工程として、板材の凹凸面に向け蒸気を5分間当てた。

【0083】

続いて圧縮の工程として、軟化した板材を凹凸面側が上となるよう、ホットプレスの定盤(下側)に設置し、その周囲を高さ20mmのディスタンスバーで囲った状態で、圧縮を開始した。なおこの時、上側の定盤は120℃に加熱しておき、下側の定盤は室温のままとする。

【0084】

圧縮後6時間経った後に解圧し、板材を取出すと、良好な平滑面をもった表面人工杢目材が得られた。本実施例で得られた木目模様を図9に図示する。

【0085】

なお木口面を圧縮の前後で比較すると、凹凸形状であった側の表面から表面人工杢目板材の厚さの約1/4の範囲で部分的に圧縮層が形成されており、それ以外の範囲では明白な圧縮作用は認められず、全体としての圧縮率は約20%であった

【実施例6】

【0086】

繊維方向長さ200mm、接線方向長さ100mm、厚さ25mmの杉の板目の板材に、刃先が半径14mmの円弧状となったボールエンドミルにより切削加工を施し、凹凸形状を形成させた。本実施例では、複数の1/4円及び半円からなる曲線群に倣い、切削加工を実施した。曲線群を図示したのが、図10の点線27である。なおこの時、切削加工により生じた凹凸の高低差は3.0mmであった。

【0087】

続いて軟化の工程として、板材の凹凸面に向け噴霧器を用いて水を噴霧し、その5分後に1.5kWのマイクロ波を2分30秒間照射した。

【0088】

続いて圧縮の工程として、軟化した板材を凹凸面側が上となるよう、ホットプレスの定盤(下側)に設置し、その周囲を高さ20mmのディスタンスバーで囲った状態で、圧縮を開始した。なおこの時、上側の定盤は120℃に加熱しておき、下側の定盤は室温のままとする。

【0089】

圧縮後6時間経った後に解圧し、板材を取出すと、良好な平滑面をもった表面人工杢目材が得られた。本実施例で得られた木目模様を図11に図示する。

【0090】

なお木口面を圧縮の前後で比較すると、凹凸形状であった側の表面から表面人工杢目板材の厚さの約1/4の範囲で部分的に圧縮層が形成されており、それ以外の範囲では明白な圧縮作用は認められず、全体としての圧縮率は約20%であった

【実施例7】

【0091】

繊維方向長さ200mm、接線方向長さ100mm、厚さ25mmの杉の板目の板材に、刃先が半径14mmの円弧状となったボールエンドミルにより切削加工を施し、凹凸形状を形成させた。本実施例では、板材の中央を中心とする、直径の異なる5つの真円からなる曲線群に倣い、切削加工を施した。曲線群を図示したのが、図12の点線28である。なおこの時、切削加工により生じた凹凸の高低差は3.0mmであった。

【0092】

続いて軟化の工程として、板材の凹凸面に向け噴霧器を用いて水を噴霧し、その5分後に1.5kWのマイクロ波を2分30秒間照射した。

【0093】

続いて圧縮の工程として、軟化した板材を凹凸面側が上となるよう、ホットプレスの定盤(下側)に設置し、その周囲を高さ20mmのディスタンスバーで囲った状態で、圧縮を開始した。なおこの時、上側の定盤は120℃に加熱しておき、下側の定盤は室温のままとする。

【0094】

圧縮後6時間経った後に解圧し、板材を取出すと、良好な平滑面をもった表面人工杢目材が得られた。本実施例で得られた木目模様を図13に図示する。

【0095】

なお木口面を圧縮の前後で比較すると、凹凸形状であった側の表面から表面人工杢目板材の厚さの約1/4の範囲で部分的に圧縮層が形成されており、それ以外の範囲では明白な圧縮作用は認められず、全体としての圧縮率は約20%であった

【0096】

なお、上記実施形態および実施例においては、板材の表面を切削加工して凹部を形成する場合について説明したが、凸部を形成してもよく、凹部と凸部とが共存するように切削加工してもよい。また、凹部(凸部についても同様。以下同じ。)は連続した線状を呈する必要は必ずしもなく、不連続であってもよく、ドット状であってもよい。また、凹部は規則的に配列している必要も必ずしもなく、ランダムに配置されていてもよい。また、場所により深さが異なっていてもよい。

【産業上の利用可能性】

【0097】

本発明で得られる表面人工木板材は、必要に応じてその表面に下地処理、及び塗装を施すことが可能で、前記表面人工木板材を家具または建具、建築用材として利用する事ができる。

【符号の説明】

【0098】

1 切削加工前の板材

1’ 切削加工後の板材

2a〜g 凹部

3 ボールエンドミルの軌跡

4 ボールエンドミル

5 切削加工により露出した年輪模様

7、8 切削加工前の断面

9 切削加工前に露出していた木目模様

10 切削加工後に露出する木目模様

11 切削加工前の木目模様

12 切削加工後の木目模様

13 マイクロ波加熱装置

14 ターンテーブル

15 平板ホットプレス機

16 上側のヒーター付定盤

17 下側のヒーター付定盤

18 表面人工杢目板材

19 木口面

20 圧縮層

21 非圧縮層

22 ボールエンドミルの軌跡

23、24,25 凹部

26、27、28 ボールエンドミルの軌跡

【特許請求の範囲】

【請求項1】

木材の板材全体の厚さの4〜45%の厚さを有し、前記板材の表面に凹凸を形成後、該表面が平滑になるまで加熱および圧縮して形成され、前記板材のうち圧縮を受けていない部分よりも密度が高く、かつ表面に杢目様の模様が露出した圧縮層が前記木材の板材の片面側に形成されたことを特徴とする表面人工杢目板材。

【請求項2】

前記板材が、空隙率50%以上の軟質材であることを特徴とする請求項1記載の表面人工杢目板材。

【請求項3】

前記圧縮層の密度が、前記板材のうち圧縮を受けていない部分の密度の1.2〜2倍であることを特徴とする請求項1または2記載の表面人工杢目板材。

【請求項4】

木材の板材の片側表面上の5〜90%の範囲を切削加工して任意の形状の凹部および/または凸部を形成する工程と、

前記凹部および/または凸部が形成された前記板材の表面が平滑になるまで加熱および圧縮する工程とを有することを特徴とする表面人工杢目板材の製造方法。

【請求項5】

前記板材の片側表面の基準面から前記凹部の最深部までの深さが、前記板材の厚さの2〜15%であることを特徴とする請求項4記載の表面人工杢目板材の製造方法。

【請求項6】

前記板材の片側表面の基準面から前記凸部の最高部までの高さが、前記板材の厚さの2〜15%であることを特徴とする請求項4または5記載の表面人工杢目板材の製造方法。

【請求項7】

前記板材の片側表面の基準面から、前記板材の厚さの5〜50%の範囲を加熱および圧縮することを特徴とする請求項4〜6のいずれか1項記載の表面人工杢目板材の製造方法。

【請求項8】

あらかじめ含水率を10%以下に調整しておいた前記板材に対して、前記板材の片側表面の基準面から、前記板材の厚さの5〜50%の範囲の含水率が20%〜50%、温度が80℃〜150℃となるような条件下で加熱および圧縮することを特徴とする請求項7記載の表面人工杢目板材の製造方法。

【請求項9】

前記加熱および圧縮に平板プレス機を用い、前記片側表面に接する側の定盤だけを、100℃〜150℃に加熱した状態で、加熱および圧縮することを特徴とする請求項4〜8のいずれか1項記載の表面人工杢目板材の製造方法。

【請求項1】

木材の板材全体の厚さの4〜45%の厚さを有し、前記板材の表面に凹凸を形成後、該表面が平滑になるまで加熱および圧縮して形成され、前記板材のうち圧縮を受けていない部分よりも密度が高く、かつ表面に杢目様の模様が露出した圧縮層が前記木材の板材の片面側に形成されたことを特徴とする表面人工杢目板材。

【請求項2】

前記板材が、空隙率50%以上の軟質材であることを特徴とする請求項1記載の表面人工杢目板材。

【請求項3】

前記圧縮層の密度が、前記板材のうち圧縮を受けていない部分の密度の1.2〜2倍であることを特徴とする請求項1または2記載の表面人工杢目板材。

【請求項4】

木材の板材の片側表面上の5〜90%の範囲を切削加工して任意の形状の凹部および/または凸部を形成する工程と、

前記凹部および/または凸部が形成された前記板材の表面が平滑になるまで加熱および圧縮する工程とを有することを特徴とする表面人工杢目板材の製造方法。

【請求項5】

前記板材の片側表面の基準面から前記凹部の最深部までの深さが、前記板材の厚さの2〜15%であることを特徴とする請求項4記載の表面人工杢目板材の製造方法。

【請求項6】

前記板材の片側表面の基準面から前記凸部の最高部までの高さが、前記板材の厚さの2〜15%であることを特徴とする請求項4または5記載の表面人工杢目板材の製造方法。

【請求項7】

前記板材の片側表面の基準面から、前記板材の厚さの5〜50%の範囲を加熱および圧縮することを特徴とする請求項4〜6のいずれか1項記載の表面人工杢目板材の製造方法。

【請求項8】

あらかじめ含水率を10%以下に調整しておいた前記板材に対して、前記板材の片側表面の基準面から、前記板材の厚さの5〜50%の範囲の含水率が20%〜50%、温度が80℃〜150℃となるような条件下で加熱および圧縮することを特徴とする請求項7記載の表面人工杢目板材の製造方法。

【請求項9】

前記加熱および圧縮に平板プレス機を用い、前記片側表面に接する側の定盤だけを、100℃〜150℃に加熱した状態で、加熱および圧縮することを特徴とする請求項4〜8のいずれか1項記載の表面人工杢目板材の製造方法。

【図5】

【図9】

【図11】

【図13】

【図1】

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図10】

【図12】

【図9】

【図11】

【図13】

【図1】

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図10】

【図12】

【公開番号】特開2012−139971(P2012−139971A)

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願番号】特願2011−872(P2011−872)

【出願日】平成23年1月6日(2011.1.6)

【出願人】(591065549)福岡県 (121)

【出願人】(399131493)協同組合大川家具工業会 (1)

【Fターム(参考)】

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願日】平成23年1月6日(2011.1.6)

【出願人】(591065549)福岡県 (121)

【出願人】(399131493)協同組合大川家具工業会 (1)

【Fターム(参考)】

[ Back to top ]