表面保護シート

【課題】ポリオレフィン基材上にゴム系粘着剤層を有する表面保護シートであって、金属面に対する粘着力が高く、自背面に対する粘着力が適当であり、かつ保護対象物の腐食を引き起こさないアルミニウム部材用表面保護シートを提供する。

【解決手段】ポリオレフィン基材10と、その第一面10Aに設けられたゴム系粘着剤層20とを備え、基材10の第二面10Bに粘着剤層20の表面20Aを当接させてロール状に捲回された表面保護シート1が提供される。この表面保護シート1は、基材10の第二面10Bにアミド基を有さず、ステンレス鋼板に対する粘着力P1が3N/20mm以上であり、第二面10Bに対する粘着力P2と上記P1との関係がP1>P2を満たす。

【解決手段】ポリオレフィン基材10と、その第一面10Aに設けられたゴム系粘着剤層20とを備え、基材10の第二面10Bに粘着剤層20の表面20Aを当接させてロール状に捲回された表面保護シート1が提供される。この表面保護シート1は、基材10の第二面10Bにアミド基を有さず、ステンレス鋼板に対する粘着力P1が3N/20mm以上であり、第二面10Bに対する粘着力P2と上記P1との関係がP1>P2を満たす。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アルミニウム板その他のアルミニウム部材に貼り付けられて該アルミウム材の表面を保護する表面保護シートに関する。

【背景技術】

【0002】

表面保護シートは、金属板、塗装した金属板、アルミニウム成形品(アルミサッシ等)、樹脂板、化粧鋼板、塩化ビニルラミネート鋼板、ガラス板等の部材を運搬、加工または養生する際等に、それら部材の表面を傷や汚れから保護するために用いられる。表面保護シートは、典型的には基材の片面(第一面)に粘着剤層が設けられた構成を有し、その粘着剤層の表面(粘着面)を被着体(保護対象物)に貼り付けて使用される。金属(アルミニウム板等)の成形加工時に用いられる表面保護シートには、加工時に浮きや剥がれが起こらないよう強固に被着体に接着する性質が求められ、かかる要求に応えるため、粘着剤としてはゴム系(典型的には天然ゴム系)のものが多く用いられている。また、基材としては、従来、加工性等の特性に優れたポリ塩化ビニル(PVC)フィルムが広く用いられてきた(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7−62299号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

近年、環境への配慮等からPVCの使用を避ける動きが広まり、上記のような表面保護シートにおいても、従来のPVC基材をより環境負荷の少ない材質の基材に切り替えたいとの要望がある。かかる代替基材の一つとして、リサイクル性に優れたポリオレフィン基材を用いることが検討されている。しかし、PVC基材上にゴム系粘着剤層を有する従来の表面保護シートに比べて、ポリオレフィン基材上にゴム系粘着剤層を有する表面保護シートは、該シートをロール形態(粘着面が基材背面に当接するようにして捲回された形態)から巻き戻す場合において、巻戻しに要する力が大きくなる(巻戻しが重くなる)傾向にある。巻戻しを軽くするための一手法として、基材の背面をポリアミド系の背面処理剤で処理することにより、表面保護シートの自背面粘着力を低下させることが考えられる。しかしながら、本発明者の検討によれば、かかる構成の表面保護シートをロール形態から巻き戻してアルミニウム板に貼り付けたところ、該アルミニウム板の表面に腐食が生じる不具合が起こり得ることが確認された。

【0005】

そこで本発明は、ポリオレフィン基材上にゴム系粘着剤層を有する表面保護シートであって、金属面に対する粘着力が高く、自背面に対する粘着力が適当であり、かつ保護対象物の腐食を引き起こさないアルミニウム部材用表面保護シートを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明により提供されるアルミニウム部材用表面保護シートは、ポリオレフィン基材と、前記基材の第一面に設けられたゴム系粘着剤層とを備える。上記表面保護シートは、前記基材の第二面(粘着剤層が設けられる側とは反対側の表面。以下「背面」ともいう。)に前記粘着剤層の表面(粘着面)を当接させてロール状に捲回されており、該基材の背面にアミド基を有しない。該表面保護シートは、ステンレス鋼(SUS)板に対する粘着力P1が3N/20mm以上であり、かつ、前記基材背面に対する粘着力P2と前記P1との関係がP1>P2を満たす。

【0007】

ここで、SUS粘着力P1とは、23℃、50%RHの測定環境下において、表面保護シートをステンレス鋼板(SUS430BA)に圧着して30分間放置した後、剥離角度180°引張速度300mm/分の条件で引き剥がす際の粘着力(SUS板に対する180°引き剥がし粘着力)を指す。このSUS粘着力は、典型的には、後述する実施例に記載の方法により測定される。測定は2回以上行うことが好ましく、それらの算術平均値をP1として採用するとよい。また、自背面粘着力P2とは、23℃、50%RHの測定環境下において、剥離角度180°引張速度300mm/分の条件で、表面保護シートの背面から該表面保護シートの粘着面を引き剥がす際の粘着力(基材背面に対する180°引き剥がし粘着力)を指す。この自背面粘着力は、典型的には、後述する実施例に記載の方法により測定される。測定は2回以上行うことが好ましく、それらの算術平均値をP2として採用するとよい。

【0008】

基材背面にアミド基が存在する表面保護シートは、該背面に粘着面を当接させたロール形態とすることにより、上記背面に存在するアミド基(より詳しくは、アミド基を含有する成分)の一部が粘着面に移行し得る。かかる形態の表面保護シートを巻き戻してアルミニウム部材に貼り付けると、上記移行したアミド基含有成分に起因して、アルミニウム部材の腐食が生じ得る。本発明により提供される表面保護シートは、基材背面にアミド基含有成分が存在しないので、上記ロール形態から巻き戻してアルミニウム部材に貼り付けても、上記アミド基含有成分に起因するアルミニウム部材の腐食を生じる懸念がない。また、P1>P2を満たす特性を有するので、ゴム系粘着剤層でありながら、高極性の金属材料(SUS、アルミニウム等)に対する良好な粘着力と、巻戻しに適した自背面粘着力とを両立させることができる。

【0009】

ここに開示される技術は、上記粘着剤層のベースポリマーが天然ゴムである態様で好ましく実施され得る。この態様において、P1>P2を実現するために、上記基材の背面にアミド基を含有しない背面処理剤による表面処理を施すことができる。この表面処理は、当該処理を施さない場合に比べて自背面粘着力を低下させる処理であり得る。上記アミド基を含有しない背面処理剤としては、長鎖アルキル系の背面処理剤を好ましく採用することができる。

【0010】

ここに開示される技術は、また、上記粘着剤層のベースポリマーが、天然ゴム(NR)にメチルメタクリレート(MMA)がグラフトしてなるグラフト共重合体(以下、「NR−MMAグラフト共重合体」ともいう。)である態様で好ましく実施され得る。この態様において、上記基材の背面には、上述のような表面処理が施されていなくてもよく、アミド基を有しない背面処理剤による表面処理が施されていてもよい。生産性やコスト等の観点から、背面に表面処理が施されていない構成を好ましく採用し得る。

【0011】

ここに開示されるいずれかの表面保護シートは、基材の構成材料がPVCではなくポリオレフィンなので、環境負荷軽減の観点から好ましい。そして、ロール形態から巻き戻してアルミニウム部材に貼り付けても、アミド基含有成分に起因する腐食を生じる懸念がないので、アルミニウム部材用の表面保護シートとして好適である。また、金属表面に対して自背面接着性に勝る良好な粘着力を示すので、アルミニウム部材の成形加工時における表面保護シートとして特に好ましく利用され得る。

【図面の簡単な説明】

【0012】

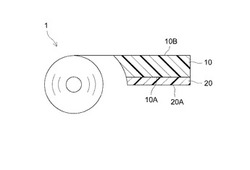

【図1】本発明に係る表面保護シートの一構成例を模式的に示す断面図である。

【図2】本発明に係る表面保護シートの他の一構成例を模式的に示す断面図である。

【発明を実施するための形態】

【0013】

以下、本発明の好適な実施形態を説明する。なお、本明細書において特に言及している事項以外の事柄であって本発明の実施に必要な事柄は、当該分野における従来技術に基づく当業者の設計事項として把握され得る。本発明は、本明細書に開示されている内容と当該分野における技術常識とに基づいて実施することができる。また、以下の図面において、同じ作用を奏する部材・部位には同じ符号を付して説明し、重複する説明は省略または簡略化することがある。

【0014】

本発明に係る表面保護シートの一構成例を図1に模式的に示す。この表面保護シート1は、ポリオレフィン基材10と、その第一面(前面)10Aに設けられたゴム系粘着剤層20とを備える。使用前(すなわち、保護対象物への貼付け前)の表面保護シート1は、基材10の第二面(背面)10Bに粘着剤層20の表面(粘着面)20Aを当接させてロール状に捲回されている。かかる形態の表面保護シート1をロール形態から巻き戻すと、粘着面20Aがその一周内側の基材背面10Bから剥離されて露出する。表面保護シート1は、その露出した粘着面20Aをアルミニウム部材に貼り付けて使用され得る。図1に示す構成例において、ポリオレフィン基材10の背面には特に背面処理層は設けられていない。粘着剤層20としては、NR−MMAグラフト共重合体をベースポリマーとするものを好ましく採用し得る。

【0015】

本発明に係る表面保護シートの他の一構成例を図2に模式的に示す。この表面保護シート2では、ポリオレフィン基材10の背面に、アミド基を含有しない背面処理剤(例えば、長鎖アルキル系背面処理剤)を用いて形成された背面処理層12が設けられている。使用前の表面保護シート2は、この背面処理層12越しに粘着面20Aを基材背面10Bに当接させてロール状に捲回されている。図2に示す構成例において、粘着剤層20としては、例えば、NRをベースポリマーとするものを好ましく採用し得る。あるいは、NR−MMAグラフト共重合体をベースポリマーとする粘着剤層20であってもよい。

【0016】

<ゴム系粘着剤層>

ここに開示される表面保護シートにおけるゴム系粘着剤層は、ゴム系ポリマーをベースポリマー(ポリマー成分のうちの主成分、すなわち該ポリマー成分全体の50重量%以上を占める成分)とする粘着剤(ゴム系粘着剤)により構成される。ゴム系粘着剤の例としては、天然ゴム系粘着剤、合成ゴム系粘着剤等が挙げられる。

【0017】

ここで、上記天然ゴム系粘着剤の概念には、ベースポリマーが天然ゴムであるもの、および、ベースポリマーが変性天然ゴムであるものが包含される。上記変性天然ゴムとしては、該変性天然ゴムのうち50重量%以上(例えば60重量%以上)が天然ゴムに由来する構造部分であるものを好ましく採用し得る。上記変性天然ゴムの例としては、天然ゴムに他のモノマーをグラフトさせたグラフト変性天然ゴム等が挙げられる。天然ゴムにグラフトさせるモノマーとしては、アクリル系モノマー、スチレン等の、天然ゴムにグラフトさせ得るモノマーの一種または二種以上を用いることができる。例えば、上記グラフトさせるモノマーの50重量%以上がアクリル系モノマー(アクリロイル基またはメタクリロイル基を有するモノマーを指す。)であるアクリル変性天然ゴムを好ましく採用し得る。かかるアクリル変性天然ゴムにおいて、天然ゴムにグラフトさせるアクリル系モノマーとしては、アルキルアクリレート(典型的には、アルキル基の炭素原子数が1〜16であるアルキルアクリレート、具体例としてはメチルアクリレート、エチルアクリレート、イソプロピルアクリレート、t−ブチルアクリレート等)、アルキルメタクリレート(典型的には、アルキル基の炭素原子数が1〜16であるアルキルメタクリレート、具体例としてはメチルメタクリレート(MMA)、エチルメタクリレート、イソプロピルメタクリレート、t−ブチルメタクリレート等)、アクリル酸、メタクリル酸等を、単独で、あるいは二種以上組み合わせて用いることができる。

【0018】

また、上記合成ゴム系粘着剤のベースポリマーたるゴム系ポリマーの具体例としては、ポリブタジエン、ポリイソプレン、ブチルゴム、ポリイソブチレン、スチレンブタジエンゴム(SBR)、スチレン−ブタジエン−スチレンブロック共重合体(SBS)、スチレン−エチレンブチレン−スチレンブロック共重合体(SEBS)、スチレン−イソプレン−スチレンブロック共重合体(SIS)、等が挙げられる。

【0019】

好ましい一態様では、上記ゴム系粘着剤層のベースポリマーが天然ゴムである。例えば、MS(1+4)100℃(L型ロータ使用、予熱1分、粘度測定時間4分、試験温度100℃)の測定条件におけるムーニー粘度が10〜60程度の天然ゴムが好ましい。

【0020】

好ましい他の一態様では、上記ゴム系粘着剤層のベースポリマーが、天然ゴムにMMAがグラフトしてなるアクリル変性天然ゴム(NR−MMAグラフト共重合体)である。かかるグラフト共重合体は、常法により製造することができ、あるいは市販品を容易に入手することができる。NR−MMAグラフト共重合体におけるMMAのグラフト率(天然ゴムに結合したMMAの質量/グラフト化に使用した天然ゴムの質量×100(%)により表され、通常はNR−MMAグラフト共重合体の製造時に用いた天然ゴムとMMAとの質量比から算出される値と同等である。)は、例えば1%〜120%とすることができ、典型的には5%〜100%、好ましくは10%〜90%(例えば30%〜80%)である。上記グラフト化率が50%〜90%(例えば60%〜80%)であってもよい。グラフト化率が低すぎると、背面処理が施されていないポリオレフィン基材に対する自背面粘着力が高くなりすぎることがあり得る。上記グラフト化率が高すぎると、SUS板に対する粘着力が低くなりすぎることがあり得る。MMAの一部(例えば、天然ゴムにグラフトさせるモノマー全体の5重量%以下、典型的には3重量%以下)が他のモノマーに置き換えられたNR−MMAグラフト共重合体であってもよい。

【0021】

ここに開示される技術におけるゴム系粘着剤層は、ベースポリマーに他のポリマー(以下、副ポリマーともいう。)がブレンドされた組成であり得る。かかる副ポリマーは、例えば、公知のアクリル系粘着剤、ポリエステル系粘着剤、ポリウレタン系粘着剤、シリコーン系粘着剤等のベースポリマーとなり得るアクリル系ポリマー、ポリエステル系ポリマー、ポリウレタン系ポリマー、シリコーンポリマー等であり得る。あるいは、上述したゴム系ポリマーのうちベースポリマー以外のものであってもよい。かかる副ポリマーは、単独で用いてもよく、二種以上を用いてもよい。例えば、ベースポリマーとしての天然ゴムと、副ポリマーとしてのNR−MMAグラフト共重合体との組合せ;ベースポリマーとしてのNR−MMAグラフト共重合体と、副ポリマーとしての天然ゴムとの組合せ;等を好ましく採用し得る。

【0022】

このような副ポリマーは、ベースポリマー100重量部に対して100重量部以下の使用量(二種以上の副ポリマーを使用する場合にはそれらの合計量を指す。)で用いられる。通常は、ベースポリマー100重量部に対する副ポリマーの使用量を70重量部以下とすることが適当であり、50重量部以下とすることが好ましい。副ポリマーを実質的に含まない(すなわち、ポリマー成分の実質的に100重量%がベースポリマーである)ゴム系粘着剤層であってもよい。また、ゴム系ポリマー以外のポリマー成分を実質的に含有しないゴム系粘着剤層(例えば、天然ゴムおよび変性天然ゴム以外のポリマー成分を実質的に含有しないゴム系粘着剤層)であってもよい。

【0023】

上記粘着剤層は、粘着付与剤を含むことが好ましい。かかる粘着付与剤としては、公知のロジン系樹脂、ロジン誘導体樹脂、石油系樹脂(C5系、C9系等)、テルペン系樹脂、ケトン系樹脂等の各種粘着付与剤樹脂から選択される一種または二種以上を用いることができる。上記ロジン系樹脂としては、例えば、ガムロジン、ウッドロジン、トール油ロジン等のロジンの他、安定化ロジン、重合ロジン、変性ロジン等が挙げられる。上記ロジン誘導体樹脂としては、前記ロジン系樹脂のエステル化物、フェノール変性物およびそのエステル化物等が挙げられる。上記石油系樹脂としては、脂肪族系石油樹脂、芳香族系石油樹脂、共重合系石油樹脂、脂環族系石油樹脂、これらの水素化物等が例示される。上記テルペン系樹脂としては、α−ピネン樹脂、β−ピネン樹脂、芳香族変性テルペン系樹脂、テルペンフェノール系樹脂等が挙げられる。上記ケトン系樹脂としては、例えば、ケトン類とホルムアルデヒドとの縮合によるケトン系樹脂が例示される。このような粘着付与剤は、単独で使用してもよく、二種以上を適宜組み合わせて使用してもよい。なかでも好ましい粘着付与剤として、ロジン系樹脂、ロジン誘導体樹脂、脂肪族系(C5系)石油樹脂、テルペン樹脂が例示される。これらの粘着付与樹脂は、例えば、ベースポリマーが天然ゴムまたは変性天然ゴムである態様において好適に使用され得る。

【0024】

上記粘着付与剤の使用量(二種以上を用いる場合にはそれらの合計量)は、通常、ポリマー成分100重量部に対して凡そ20〜150重量部(好ましくは凡そ30〜100重量部)とすることが適当である。粘着付与剤の使用量が少なすぎると、SUS板に対する粘着力が不足しやすくなることがあり得る。粘着付与剤の使用量が多すぎても、SUS板に対する粘着力(特に、低温環境下における粘着力)が低下傾向となることがあり得る。

【0025】

かかるゴム系粘着剤層をポリオレフィン基材上に設ける方法は特に限定されない。例えば、適当な媒体中に粘着剤層形成成分を含む粘着剤組成物(例えば、粘着剤層形成成分が有機溶媒に溶解した溶液、または該成分が水性溶媒に分散した分散液)を基材に塗付して乾燥させることにより基材上に直接粘着剤層を形成する方法、剥離性を有する表面上に形成した粘着剤層を基材に移着する方法、等の公知の方法を適宜採用することができる。上記粘着剤組成物は、例えば、ポリマー成分と、典型的には粘着付与剤と、必要に応じて用いられる他の成分と、上記媒体とを、常法により混合して調製することができる。

【0026】

上記粘着剤組成物には、公知の加硫促進剤を含有させることができる。かかる加硫促進剤としては、例えば、ジチオカルバミン酸類(ジメチルジチオカルバミン酸ナトリウム、ジエチルジチオカルバミン酸ナトリウム、ジメチルジチオカルバミン酸亜鉛、ジエチルジチオカルバミン酸亜鉛等)、チアゾール類(2−メルカプトベンゾチアゾール、ジベンゾチアジルジスルフィド等)、グアニジン類(ジフェニルグアニジン、ジ−o−トリルグアニジン等)、スルフェンアミド類(ベンゾチアジル−2−ジエチルスルフェンアミド、N−シクロヘキシル−2−ベンゾチアジルスルフェンアミド等)、チウラム類(テトラメチルチウラムモノスルフィド、テトラメチルチウラムジスルフィドなど)、キサントゲン酸類(イソプロピルキサントゲン酸ナトリウム、イソプロピルキサントゲン酸亜鉛等)、アルデヒドアンモニア類(アセトアルデヒドアンモニア、ヘキサメンチレンテトラミン等)、アルデヒドアミン類(n−ブチルアルデヒドアニリン、ブチルアルデヒドモノブチルアミン等)、チオウレア類(ジエチルチオウレア、トリメチルチオウレア等)等が用いられる。このような加硫促進剤は、1種または2種以上を適宜選択して用いることができる。例えば、ジチオカルバミン酸類とチウラム類とを併用することが好ましい。加硫促進剤の使用量は、通常、ポリマー成分100重量部に対して0.1〜10重量部(例えば0.5〜5重量部)とすることが適当である。

【0027】

上記粘着剤層は、必要に応じて、公知の架橋剤を含有し得る。かかる架橋剤としては、イソシアネート化合物、イオウ、含イオウ化合物、フェノール樹脂、有機金属化合物等を用いることができ、例えばイソシアネート化合物を好ましく採用し得る。このようなイソシアネート化合物としては、2官能以上のものが好ましく、例えば、ブチレンジイソシアネート、ヘキサメチレンジイソシアネート等の低級脂肪族ポリイソシアネート類;シクロペンチレンジイソシアネート、シクロヘキシレンジイソシアネート、イソホロンジイソシアネート等の脂環族イソシアネート類;2,4−トリレンジイソシアネート、4,4’−ジフェニルメタンジイソシアネート、キシリレンジイソシアネート等の芳香族ジイソシアネート類;トリメチロールプロパン/トリレンジイソシアネート3量体付加物(日本ポリウレタン工業社製、商品名コロネートL)、トリメチロールプロパン/ヘキサメチレンジイソシアネート3量体付加物(日本ポリウレタン工業社製、商品名コロネートHL)、ヘキサメチレンジイソシアネートのイソシアヌレート体(日本ポリウレタン工業社製、商品名コロネートHX)等のイソシアネート付加物;等が挙げられる。イソシアネート化合物を含む態様において、該イソシアネート化合物の使用量は、ポリマー成分100重量部に対して0.3〜10重量部(例えば0.5〜5重量部)とすることが好ましい。

【0028】

上記粘着剤層は、必要に応じて、加硫促進助剤を含有し得る。該加硫促進助剤としては、ステアリン酸亜鉛等を使用することができる。かかる加硫促進助剤の使用により、加硫促進剤を活性にし、加硫効率を促進させ得る。加硫促進助剤を含む態様において、その使用量は、ポリマー成分100重量部に対して0.1〜10重量部(例えば0.5〜5重量部)とすることが好ましい。

【0029】

上記粘着剤層には、必要に応じて任意の添加剤を配合することができる。かかる添加剤の例としては、軟化剤、難燃剤、耐電防止剤、着色剤(顔料、染料等)、光安定剤(ラジカル捕捉剤、紫外線吸収剤等)、酸化防止剤等が挙げられる。

【0030】

上記粘着剤層の厚みは、保護対象物たるアルミニウム板に対する十分な粘着力を発揮され、かつ、不要となった表面保護シートを保護対象物から容易に剥離除去し得るように設定するとよい。通常は、上記粘着剤層の厚みを0.5μm〜50μmとすることが適当であり、1μm〜20μm(より好ましくは5μm〜20μm、例えば10μm〜18μm)とすることが好ましい。

【0031】

上記粘着剤層の厚みは、表面保護シートのSUS粘着力が3N/20mm以上(典型的には3〜10N/20mm)となるように設定することができる。通常は、SUS粘着力を3〜5N/20mmとすることが適当である。SUS粘着力が小さすぎると、表面保護シートの使用態様(例えば、アルミニウム部材の成形加工時における表面保護)によっては、保護対象物(アルミニウム部材)に対する粘着力が不足気味となり、表面保護シートの浮きや剥がれが生じやすくなることがあり得る。SUS粘着力が大きすぎると、表面保護シートを保護対象物から引き剥がす際の作業性が低下しがちとなり、甚だしい場合には保護対象物表面への糊残り、表面保護シートの千切れ等の不具合を生じ得る。なお、一般的な傾向として、粘着剤層の厚みが大きくなると粘着力は高くなり、粘着剤層の厚みが小さくなると粘着力は低くなる。したがって、この傾向を利用して表面保護シートのSUS粘着力を適切な範囲に調整することができる。

【0032】

<ポリオレフィン基材>

ここに開示される表面保護シートにおけるポリオレフィン基材としては、ポリオレフィンを主成分(すなわち、該基材の50重量%以上を占める成分)とする樹脂材料をシート形状に成形してなるものを好ましく使用することができる。例えば、基材の50重量%以上がポリエチレン(PE)またはポリプロピレン(PP)であるポリオレフィン基材を好ましく採用し得る。ここで、上記PEは、エチレンのホモポリマーであってもよく、主モノマー(モノマー全体の50重量%以上を占める成分)としてのエチレンに他のα−オレフィン(例えば、炭素数3〜10のα−オレフィン)を共重合させたものであってもよい。線状低密度PE(LLDPE)、低密度PE(LDPE)、高密度PE、のいずれも使用可能である。上記α−オレフィンの好適例としては、プロピレン、1−ブテン、1−ヘキセン、4−メチル−1−ペンテン、1−オクテン等が挙げられる。また、重合性官能基に加えて別の官能基を有するモノマー(官能基含有モノマー)とエチレンとのコポリマーを含むPE、かかる官能基含有モノマーをエチレン系ポリマーに共重合させたPE等であってもよい。また、上記PPは、プロピレンのホモポリマー(ホモポリプロピレン、例えばアイソタクチックポリプロピレン)であってもよく、プロピレンと他のα−オレフィン(典型的には、エチレンおよび炭素数4〜10のα−オレフィンから選択される一種または二種以上)とのランダムコポリマー(ランダムポリプロピレン)であってもよい。

【0033】

本発明にとり好ましい基材の一例として、ポリマー成分が実質的にPEおよび/またはPPからなる単層または多層のポリオレフィン基材が挙げられる。多層基材の場合、該基材を構成する各層は、ポリマー成分がPE単独からなる層(PE層)、PP単独からなる層(PP層)、PEとPPとが任意の割合でブレンドされた層(PE−PP層)のいずれであってもよい。例えば、PEとPPとのブレンド比の異なる複数(好ましくは2〜4層)のPE−PP層を備えた多層基材を好ましく採用し得る。単層基材の場合、ポリマー成分がPE単独か、あるいはPEとPPとのブレンドである基材(例えば、ポリマー成分の50重量%以上、さらには70重量%以上がPEであり、残部がPPである基材)を好ましく採用し得る。ポリマー成分がPE単独である基材において、PEとしては、LDPE、LLDPEまたはこれらのブレンドを用いることが好ましい。

【0034】

上記基材は、従来公知の一般的な樹脂シート(フィルム)成形方法を適宜採用して製造することができる。例えば、押出法(例えばTダイ法)、インフレーション法等の成形方法によりシート状に成膜することができる。多層基材を製造する方法としては、一般的な多層共押出成形法を好ましく採用し得る。

【0035】

ここに開示される表面保護シートは、基材の背面にアミド基が存在しないことによって特徴づけられる。このことは、例えば、基材背面の赤外線分光分析において、アミド基を示す特性吸収ピーク(1637cm−1付近のピーク)が検出されないことにより把握され得る。上記赤外線分光分析は、後述する実施例に記載の条件またはこれと同等のアミド基検出感度が得られる条件で実施するものとする。このように基材背面にアミド基を有しないことにより、表面保護シートをロール形態から巻き戻してアルミニウム部材に貼り付けても、アミド基含有成分に起因するアルミニウム部材の腐食を生じる懸念がない。このことは、例えば、後述する実施例に記載の条件で行われるアルミニウム板腐食性試験において、アルミニウム表面に腐食を生じないことにより確認され得る。

【0036】

上記基材には、必要に応じて任意の添加剤を配合することができる。かかる添加剤の例としては、難燃剤、耐電防止剤、着色剤(顔料、染料等)、光安定剤(ラジカル捕捉剤、紫外線吸収剤等)、酸化防止剤等が挙げられる。これら添加剤としては、アミド基を有しない化合物を採用することが好ましい。

【0037】

上記ポリオレフィン基材の厚みは、通常、10μm〜150μm程度とすることが適当である。10μmよりも薄すぎる場合、または150μmより厚すぎる場合には、ポリオレフィン基材または該基材を備えた表面保護シートのハンドリング性が低下しやすくなることがある。好ましい一態様では、基材の厚みが20μm〜110μm(より好ましくは40μm〜100μm)である。

【0038】

上記ポリオレフィン基材の背面は、アミド基を含有しない背面処理剤により処理されていてもよい。かかる背面処理の典型例は、粘着剤層の離型性を向上させるための処理(離型処理)、すなわち、該背面処理を施さない場合に比べて巻戻しを軽くする処理である。上記背面処理を施すことにより巻戻しが軽くなったことは、背面処理品および未処理品について自背面粘着力を測定し、背面処理品の自背面粘着力が未処理品の背面粘着力よりも小さいことにより把握され得る。上記背面処理剤としては、アミド基を含有する背面処理剤(例えば、ポリアミド系背面処理剤、脂肪酸アミド等)の使用は避けるべきである。例えば、アミド基を含有しない長鎖アルキル系、シリコーン系、アクリルシリコーン系、フッ素系等の背面処理剤を採用するとよい。かかる背面処理剤をポリオレフィン基材の背面に塗付し、必要に応じて乾燥または硬化させることにより、該基材背面に背面処理剤の層が形成され得る。この背面処理剤層の厚さは、例えば0.01μm〜3μm程度とすることができ、通常は0.01μm〜0.1μm程度とすることが適当である。

【0039】

好ましい一態様に係る表面保護シートでは、基材の背面が、長鎖アルキル系の背面処理剤により離型処理されている。天然ゴムをベースポリマーとする粘着剤層を備える構成では、上記のように背面に離型処理が施されたポリオレフィン基材との組合せが特に有意義である。また、他のポリマー(例えばNR−MMAグラフト共重合体)をベースポリマーとする粘着剤層と、背面に離型処理が施されたポリオレフィン基材との組合せによっても、好適な表面保護シートが実現され得る。

【0040】

ここに開示される表面保護シートは、また、ポリオレフィン基材の背面が剥離処理(典型的には離型処理)されていない態様でも実施され得る。例えば、変性天然ゴムをベースポリマーとする粘着剤層と、背面処理されていないポリオレフィン基材との組合せを好ましく採用し得る。かかる組合せにおける粘着剤層の好適例として、NR−MMAグラフト共重合体をベースポリマーとする粘着剤層(副ポリマーとして例えば天然ゴムを含むものであり得る。)が挙げられる。

【0041】

ここに開示される表面保護シートは、SUS粘着力P1に比べて、自背面粘着力P2がより低い(すなわち、P1>P2)という特性を有する。かかる特性を有することにより、ゴム系粘着剤層とポリオレフィン基材との組合せにおいて、高極性の金属材料(SUS、アルミニウム等)に対する良好な粘着力と、巻戻しに適した自背面粘着力とを両立させることができる。上記自背面粘着力P2は、P1>P2を満たし、かつ4N/20mm以下(より好ましくは1.5〜4N/20mm、例えば1.5〜3.5N/20mm)であることが好ましい。自背面粘着力が高すぎると、巻戻しに要する労力が大きくなって作業性が低下したり、巻戻しの際に引き伸ばされた表面保護シートが保護対象物への貼付け後に収縮して該保護対象物からの浮きを生じたりすることがあり得る。また、自背面粘着力が低すぎると、表面保護シートがロール形態から余分に巻き出されやすくなる等の不都合が生じることがあり得る。P1とP2との関係は、1<P1/P2≦3(典型的には1<P1/P2≦2)を満たすことが好ましい。P1/P2の値は、例えば、基材の材質と粘着剤の材質との組合せ、背面処理(特に離型処理)の有無、背面処理を行う場合にはその程度(背面処理層の厚み等)、等によって調整することができる。

【0042】

上記基材の第一面(粘着剤層が設けられる側の表面)には、必要に応じて、粘着剤層の密着性を高めるための適宜の表面処理が施されていてもよい。かかる表面処理としては、コロナ放電処理、酸処理、紫外線照射処理、プラズマ処理、下塗剤(プライマー)塗付等が例示される。

【0043】

<アルミニウム部材(保護対象物)>

ここに開示される表面保護シートは、アルミニウム部材の保護に好ましく利用され得る。ここでアルミニウム部材とは、アルミニウムまたはアルミニウム合金(アルミニウムを主成分、すなわち50重量%以上を占める成分とする合金をいう。)からなる表面を備える部材を意味する。当該部材全体がアルミニウムまたはアルミニウム合金製であってもよい。上記アルミニウム部材は、素材(アルミニウム板等)であってもよく、製品(アルミサッシ等)であってもよい。好適な用途の一例として、アルミニウム板(例えば、厚みが0.1mm〜15mm程度であり、表面粗さRzが0.1μm〜15μm程度であるアルミニウム厚板)の表面保護が挙げられる。例えば、かかるアルミニウム板の成形加工時に用いられる表面保護シートとして、ここに開示される表面保護シートを好ましく採用することができる。

【0044】

以下、本発明に関するいくつかの実施例を説明するが、本発明をかかる具体例に示すものに限定することを意図したものではない。なお、以下の説明中の「部」および「%」は、特に断りがない限り重量基準である。

【0045】

<例1>

平均粒径0.2μmの酸化チタン3部と、低密度ポリエチレン(東ソー株式会社製、商品名「ペトロセン186R」)97部とを、2軸押出機(東芝機械株式会社製)にて樹脂温度180℃で造粒して、基材用ペレットを得た。得られたペレットをインフレーション成形法によりダイス温度180℃にて厚さ100μmのフィルム状に成膜し、該フィルムの第一面にコロナ処理を施して基材を得た。得られた基材のコロナ処理面(第一面)に、下記の粘着剤組成物R1を、乾燥後の厚みが12μmとなるように塗付して乾燥させ、上記基材の背面(第二面、すなわち非コロナ処理面)に貼り合わせて、本例に係る表面保護シートを得た。

(粘着剤組成物R1)

天然ゴム(NR)100部にMMA70部をグラフト重合させた共重合体(グラフト率70%(天然ゴムに結合したMMAの質量/グラフト化に使用した天然ゴムの質量×100(%)を仕込み比から計算))70部に対し、天然ゴム30部、粘着付与剤(ヤスハラケミカル株式会社製、商品名「YSレジンPX−1150」)70重量部、加硫促進剤2部(大内新興化学工業株式会社製の商品名「ノクセラーTRA」1部と商品名「ノクセラーPA」とを1部づつ使用した。)、加硫促進助剤としてのステアリン酸亜鉛(日油株式会社製)2部、酸化防止剤(チバ・ジャパン(株)製、商品名「IRGANOX1010」)3部、イソシアネート系架橋剤(日本ポリウレタン工業株式会社製、商品名「コロネートL」)3部、および溶媒としてのトルエンを加えて、粘着剤組成物R1を調製した。

【0046】

<例2>

例1と同様に作製した基材用ペレットをインフレーション成形法によりダイス温度180℃にて厚さ100μmのフィルム状に成膜し、該フィルムの第二面にコロナ処理を施した後、そのコロナ処理面(第二面)に長鎖アルキル系背面処理剤を塗付しながら(塗付量および比重から算出した乾燥膜厚:0.05μm)、裏面(第一面)にコロナ処理を施して基材を得た。得られた基材の第一面に、下記の粘着剤組成物R2を、乾燥後の厚みが12μmとなるように塗付して乾燥させ、上記基材の背面(第二面、すなわち背面処理剤塗付面)に貼り合わせて、本例に係る表面保護シートを得た。

(粘着剤組成物R2)

天然ゴム(NR)100部に対し、粘着付与剤(ヤスハラケミカル株式会社製、商品名「YSレジンPX−1150」)70重量部、加硫促進剤2部(大内新興化学工業株式会社製の商品名「ノクセラーTRA」1部と商品名「ノクセラーPA」とを1部づつ使用した。)、加硫促進助剤としてのステアリン酸亜鉛(日油株式会社製)2部、酸化防止剤(チバ・ジャパン(株)製、商品名「IRGANOX1010」)3部、イソシアネート系架橋剤(日本ポリウレタン工業株式会社製、商品名「コロネートL」)3部、および溶媒としてのトルエンを加えて、粘着剤組成物R2を調製した。

【0047】

<例3>

低密度ポリエチレン(東ソー株式会社製、商品名「ペトロセン186R」)と直鎖状低密度ポリエチレンと酸化チタンとを、2軸押出機(東芝機械株式会社製)により樹脂温度180℃で造粒して、基材用ペレットを得た。得られたペレットを、インフレーション成形法によりダイス温度180℃にて厚さ90μmのフィルム状に成膜し、該フィルムの第二面にコロナ処理を施した後、そのコロナ処理面(第二面)にポリアミド系の背面処理剤を塗付しながら(塗付量および比重から算出した乾燥膜厚:2μm)、裏面(第一面)にコロナ処理を施して基材を得た。得られた基材の第一面に、下記の粘着剤組成物R3を、乾燥後の厚みが15μmとなるように塗付して乾燥させ、上記基材の背面(第二面、すなわち背面処理剤塗付面)に貼り合わせて、本例に係る表面保護シートを得た。

(粘着剤組成物R3)

天然ゴム100部に対し、粘着付与剤(Eastman Chemical Company製、商品名「Piccotac 1100−E」)70部、老化防止剤(Chemtura製、「Lowinox22M46 Granular」)2部、イソシアネート系架橋剤(Bayer製、「Desmodur RF−E」)1部、および溶媒としてのトルエンを加えて、粘着剤組成物R3を調製した。

【0048】

<例4>

重合度1100のポリ塩化ビニル(PVC)樹脂100部に対し、ジオクチルフタレート18.3部、ジブチルフタレート7.4部、ポリエステル系可塑剤7部、エポキシ系可塑剤5部、バリウム(Ba)−亜鉛(Zn)系液状安定剤1部、Ba−Zn系粉末安定剤0.6部、酸化チタン4部からなる組成物を、厚さ110μmに成膜して、基材としてのPVCフィルムを得た。得られたフィルムの第一面に下塗り剤を塗付して乾燥させた後、下記の粘着剤組成物R4を、乾燥後の厚みが12μmとなるように塗付して乾燥させ、上記基材の背面(第二面、すなわち未処理面)に貼り合わせて、本例に係る表面保護シートを得た。

(粘着剤組成物R4)

天然ゴム100部にMMA70部をグラフト重合させた共重合体70部(グラフト化率70%)に対し、天然ゴム30部、粘着付与剤(ヤスハラケミカル株式会社製、商品名「YSレジンPX−1150」)70重量部、加硫促進剤2部(大内新興化学工業株式会社製の商品名「ノクセラーTRA」1部と商品名「ノクセラーPA」とを1部づつ使用した。)、加硫促進剤としてのステアリン酸亜鉛(日油株式会社製)2部、酸化防止剤(チバ・ジャパン(株)製、商品名「IRGANOX1010」)3部、および溶媒としてのトルエンを加えて、粘着剤組成物R4を調製した。

【0049】

<特性評価>

(1)アミド基の検出

各例に係る表面保護シートの第二面につき、FT−IR測定を行い、アミド基のピーク(1637cm−1付近)の有無を確認した。FT−IR測定は、赤外分光光度計を用いて下記の条件にて行った。

測定方法:ATR法(Ge 45°)

検出器 :DTGS

分解能 :4.0cm−1

積算回数:64回

【0050】

(2)SUS粘着力(P1)

23℃、50%RHの測定環境下において、各例に係る表面保護シートを幅20mmに切断したサンプルを基材背面から剥がし、被着体としてのステンレス鋼板(SUS430BA)に、貼合せ機を用いて線圧78.5N/cm、速度0.3m/minの条件で圧着した。これを30分間放置した後、引張試験機にて、剥離角度180°引張速度300mm/分の条件で、SUS板に対する180°引き剥がし粘着力を測定した。測定は3回行い(すなわち、n=3)、それらの算術平均値を表2に示した。

【0051】

(3)自背面粘着力(P2)

23℃、50%RHの測定環境下において、各例に係る表面保護シートを基材背面から剥がしてステンレス鋼板(SUS430BA)に貼り付けた。次いで、各例に係る表面保護シートを幅20mmに切断したサンプルを基材背面から剥がし、上記SUS板に貼り付けられた表面保護シートの背面に、貼合せ機を用いて線圧78.5N/cm、速度0.3m/minの条件で圧着した。これを30分間放置した後、引張試験機にて、剥離角度180°引張速度300mm/分の条件で、一枚目の表面保護シートの粘着面を二枚目の表面保護シート(SUS板に貼り付けられた表面保護シート)の背面から引き剥がすことにより、自背面に対する180°引き剥がし粘着力を測定した。測定は3回行い(すなわち、n=3)、それらの算術平均値を表2に示した。

【0052】

(4)アルミニウム(Al)板腐食性

厚みが6mmであって280mm×300mmの方形のアルミニウム板(A5052)を用意した。各例に係る表面保護シートを基材背面から剥がして、上記アルミニウム板の全面に貼り付けた。これを30℃、60%RHの環境試験室内で1ヶ月保存した後、アルミニウム板から表面保護シートを剥がし、アルミニウム表面の腐食の有無を確認した。その結果を、○:腐食なし、×:腐食あり、の二水準で表2に示した。

【0053】

【表1】

【0054】

【表2】

【0055】

上記表に示されるように、環境負荷の低いポリオレフィン基材を用いた例1〜3の表面保護シートのうち、背面にアミド基が存在する例3では、アルミニウム表面に腐食が認められた。この結果から、例3において自背面粘着力をより低くするためにポリアミド系背面処理剤の使用量を増す(背面処理層の厚みを大きくする)ことは、アルミニウム表面の腐食防止の観点から適切でないことがわかる。

これに対して、背面にアミド基が存在しない例1および例2の表面保護シートでは、3N/20mm以上の十分なSUS粘着力と、1.5〜4N/20mm(より詳しくは、1.5〜3.5N/20mm)という適度な自背面粘着力とがバランスよく実現され、かつアルミニウム表面の腐食は認められなかった。これら例1,例2に係る表面保護シートによると、環境負荷の低いポリオレフィン基材を用いて、PVC基材を用いた例4の表面保護シートに匹敵する性能を実現し得ることが確認された。

【0056】

以上、本発明の具体例を詳細に説明したが、これらは例示にすぎず、特許請求の範囲を限定するものではない。特許請求の範囲に記載の技術には、以上に例示した具体例を様々に変形、変更したものが含まれる。

【符号の説明】

【0057】

1,2:表面保護シート

10 :ポリオレフィン基材(基材)

10A:第一面

10B:第二面(背面)

12 :背面処理層

20 :ゴム系粘着剤層

20A:表面(粘着面)

【技術分野】

【0001】

本発明は、アルミニウム板その他のアルミニウム部材に貼り付けられて該アルミウム材の表面を保護する表面保護シートに関する。

【背景技術】

【0002】

表面保護シートは、金属板、塗装した金属板、アルミニウム成形品(アルミサッシ等)、樹脂板、化粧鋼板、塩化ビニルラミネート鋼板、ガラス板等の部材を運搬、加工または養生する際等に、それら部材の表面を傷や汚れから保護するために用いられる。表面保護シートは、典型的には基材の片面(第一面)に粘着剤層が設けられた構成を有し、その粘着剤層の表面(粘着面)を被着体(保護対象物)に貼り付けて使用される。金属(アルミニウム板等)の成形加工時に用いられる表面保護シートには、加工時に浮きや剥がれが起こらないよう強固に被着体に接着する性質が求められ、かかる要求に応えるため、粘着剤としてはゴム系(典型的には天然ゴム系)のものが多く用いられている。また、基材としては、従来、加工性等の特性に優れたポリ塩化ビニル(PVC)フィルムが広く用いられてきた(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7−62299号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

近年、環境への配慮等からPVCの使用を避ける動きが広まり、上記のような表面保護シートにおいても、従来のPVC基材をより環境負荷の少ない材質の基材に切り替えたいとの要望がある。かかる代替基材の一つとして、リサイクル性に優れたポリオレフィン基材を用いることが検討されている。しかし、PVC基材上にゴム系粘着剤層を有する従来の表面保護シートに比べて、ポリオレフィン基材上にゴム系粘着剤層を有する表面保護シートは、該シートをロール形態(粘着面が基材背面に当接するようにして捲回された形態)から巻き戻す場合において、巻戻しに要する力が大きくなる(巻戻しが重くなる)傾向にある。巻戻しを軽くするための一手法として、基材の背面をポリアミド系の背面処理剤で処理することにより、表面保護シートの自背面粘着力を低下させることが考えられる。しかしながら、本発明者の検討によれば、かかる構成の表面保護シートをロール形態から巻き戻してアルミニウム板に貼り付けたところ、該アルミニウム板の表面に腐食が生じる不具合が起こり得ることが確認された。

【0005】

そこで本発明は、ポリオレフィン基材上にゴム系粘着剤層を有する表面保護シートであって、金属面に対する粘着力が高く、自背面に対する粘着力が適当であり、かつ保護対象物の腐食を引き起こさないアルミニウム部材用表面保護シートを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明により提供されるアルミニウム部材用表面保護シートは、ポリオレフィン基材と、前記基材の第一面に設けられたゴム系粘着剤層とを備える。上記表面保護シートは、前記基材の第二面(粘着剤層が設けられる側とは反対側の表面。以下「背面」ともいう。)に前記粘着剤層の表面(粘着面)を当接させてロール状に捲回されており、該基材の背面にアミド基を有しない。該表面保護シートは、ステンレス鋼(SUS)板に対する粘着力P1が3N/20mm以上であり、かつ、前記基材背面に対する粘着力P2と前記P1との関係がP1>P2を満たす。

【0007】

ここで、SUS粘着力P1とは、23℃、50%RHの測定環境下において、表面保護シートをステンレス鋼板(SUS430BA)に圧着して30分間放置した後、剥離角度180°引張速度300mm/分の条件で引き剥がす際の粘着力(SUS板に対する180°引き剥がし粘着力)を指す。このSUS粘着力は、典型的には、後述する実施例に記載の方法により測定される。測定は2回以上行うことが好ましく、それらの算術平均値をP1として採用するとよい。また、自背面粘着力P2とは、23℃、50%RHの測定環境下において、剥離角度180°引張速度300mm/分の条件で、表面保護シートの背面から該表面保護シートの粘着面を引き剥がす際の粘着力(基材背面に対する180°引き剥がし粘着力)を指す。この自背面粘着力は、典型的には、後述する実施例に記載の方法により測定される。測定は2回以上行うことが好ましく、それらの算術平均値をP2として採用するとよい。

【0008】

基材背面にアミド基が存在する表面保護シートは、該背面に粘着面を当接させたロール形態とすることにより、上記背面に存在するアミド基(より詳しくは、アミド基を含有する成分)の一部が粘着面に移行し得る。かかる形態の表面保護シートを巻き戻してアルミニウム部材に貼り付けると、上記移行したアミド基含有成分に起因して、アルミニウム部材の腐食が生じ得る。本発明により提供される表面保護シートは、基材背面にアミド基含有成分が存在しないので、上記ロール形態から巻き戻してアルミニウム部材に貼り付けても、上記アミド基含有成分に起因するアルミニウム部材の腐食を生じる懸念がない。また、P1>P2を満たす特性を有するので、ゴム系粘着剤層でありながら、高極性の金属材料(SUS、アルミニウム等)に対する良好な粘着力と、巻戻しに適した自背面粘着力とを両立させることができる。

【0009】

ここに開示される技術は、上記粘着剤層のベースポリマーが天然ゴムである態様で好ましく実施され得る。この態様において、P1>P2を実現するために、上記基材の背面にアミド基を含有しない背面処理剤による表面処理を施すことができる。この表面処理は、当該処理を施さない場合に比べて自背面粘着力を低下させる処理であり得る。上記アミド基を含有しない背面処理剤としては、長鎖アルキル系の背面処理剤を好ましく採用することができる。

【0010】

ここに開示される技術は、また、上記粘着剤層のベースポリマーが、天然ゴム(NR)にメチルメタクリレート(MMA)がグラフトしてなるグラフト共重合体(以下、「NR−MMAグラフト共重合体」ともいう。)である態様で好ましく実施され得る。この態様において、上記基材の背面には、上述のような表面処理が施されていなくてもよく、アミド基を有しない背面処理剤による表面処理が施されていてもよい。生産性やコスト等の観点から、背面に表面処理が施されていない構成を好ましく採用し得る。

【0011】

ここに開示されるいずれかの表面保護シートは、基材の構成材料がPVCではなくポリオレフィンなので、環境負荷軽減の観点から好ましい。そして、ロール形態から巻き戻してアルミニウム部材に貼り付けても、アミド基含有成分に起因する腐食を生じる懸念がないので、アルミニウム部材用の表面保護シートとして好適である。また、金属表面に対して自背面接着性に勝る良好な粘着力を示すので、アルミニウム部材の成形加工時における表面保護シートとして特に好ましく利用され得る。

【図面の簡単な説明】

【0012】

【図1】本発明に係る表面保護シートの一構成例を模式的に示す断面図である。

【図2】本発明に係る表面保護シートの他の一構成例を模式的に示す断面図である。

【発明を実施するための形態】

【0013】

以下、本発明の好適な実施形態を説明する。なお、本明細書において特に言及している事項以外の事柄であって本発明の実施に必要な事柄は、当該分野における従来技術に基づく当業者の設計事項として把握され得る。本発明は、本明細書に開示されている内容と当該分野における技術常識とに基づいて実施することができる。また、以下の図面において、同じ作用を奏する部材・部位には同じ符号を付して説明し、重複する説明は省略または簡略化することがある。

【0014】

本発明に係る表面保護シートの一構成例を図1に模式的に示す。この表面保護シート1は、ポリオレフィン基材10と、その第一面(前面)10Aに設けられたゴム系粘着剤層20とを備える。使用前(すなわち、保護対象物への貼付け前)の表面保護シート1は、基材10の第二面(背面)10Bに粘着剤層20の表面(粘着面)20Aを当接させてロール状に捲回されている。かかる形態の表面保護シート1をロール形態から巻き戻すと、粘着面20Aがその一周内側の基材背面10Bから剥離されて露出する。表面保護シート1は、その露出した粘着面20Aをアルミニウム部材に貼り付けて使用され得る。図1に示す構成例において、ポリオレフィン基材10の背面には特に背面処理層は設けられていない。粘着剤層20としては、NR−MMAグラフト共重合体をベースポリマーとするものを好ましく採用し得る。

【0015】

本発明に係る表面保護シートの他の一構成例を図2に模式的に示す。この表面保護シート2では、ポリオレフィン基材10の背面に、アミド基を含有しない背面処理剤(例えば、長鎖アルキル系背面処理剤)を用いて形成された背面処理層12が設けられている。使用前の表面保護シート2は、この背面処理層12越しに粘着面20Aを基材背面10Bに当接させてロール状に捲回されている。図2に示す構成例において、粘着剤層20としては、例えば、NRをベースポリマーとするものを好ましく採用し得る。あるいは、NR−MMAグラフト共重合体をベースポリマーとする粘着剤層20であってもよい。

【0016】

<ゴム系粘着剤層>

ここに開示される表面保護シートにおけるゴム系粘着剤層は、ゴム系ポリマーをベースポリマー(ポリマー成分のうちの主成分、すなわち該ポリマー成分全体の50重量%以上を占める成分)とする粘着剤(ゴム系粘着剤)により構成される。ゴム系粘着剤の例としては、天然ゴム系粘着剤、合成ゴム系粘着剤等が挙げられる。

【0017】

ここで、上記天然ゴム系粘着剤の概念には、ベースポリマーが天然ゴムであるもの、および、ベースポリマーが変性天然ゴムであるものが包含される。上記変性天然ゴムとしては、該変性天然ゴムのうち50重量%以上(例えば60重量%以上)が天然ゴムに由来する構造部分であるものを好ましく採用し得る。上記変性天然ゴムの例としては、天然ゴムに他のモノマーをグラフトさせたグラフト変性天然ゴム等が挙げられる。天然ゴムにグラフトさせるモノマーとしては、アクリル系モノマー、スチレン等の、天然ゴムにグラフトさせ得るモノマーの一種または二種以上を用いることができる。例えば、上記グラフトさせるモノマーの50重量%以上がアクリル系モノマー(アクリロイル基またはメタクリロイル基を有するモノマーを指す。)であるアクリル変性天然ゴムを好ましく採用し得る。かかるアクリル変性天然ゴムにおいて、天然ゴムにグラフトさせるアクリル系モノマーとしては、アルキルアクリレート(典型的には、アルキル基の炭素原子数が1〜16であるアルキルアクリレート、具体例としてはメチルアクリレート、エチルアクリレート、イソプロピルアクリレート、t−ブチルアクリレート等)、アルキルメタクリレート(典型的には、アルキル基の炭素原子数が1〜16であるアルキルメタクリレート、具体例としてはメチルメタクリレート(MMA)、エチルメタクリレート、イソプロピルメタクリレート、t−ブチルメタクリレート等)、アクリル酸、メタクリル酸等を、単独で、あるいは二種以上組み合わせて用いることができる。

【0018】

また、上記合成ゴム系粘着剤のベースポリマーたるゴム系ポリマーの具体例としては、ポリブタジエン、ポリイソプレン、ブチルゴム、ポリイソブチレン、スチレンブタジエンゴム(SBR)、スチレン−ブタジエン−スチレンブロック共重合体(SBS)、スチレン−エチレンブチレン−スチレンブロック共重合体(SEBS)、スチレン−イソプレン−スチレンブロック共重合体(SIS)、等が挙げられる。

【0019】

好ましい一態様では、上記ゴム系粘着剤層のベースポリマーが天然ゴムである。例えば、MS(1+4)100℃(L型ロータ使用、予熱1分、粘度測定時間4分、試験温度100℃)の測定条件におけるムーニー粘度が10〜60程度の天然ゴムが好ましい。

【0020】

好ましい他の一態様では、上記ゴム系粘着剤層のベースポリマーが、天然ゴムにMMAがグラフトしてなるアクリル変性天然ゴム(NR−MMAグラフト共重合体)である。かかるグラフト共重合体は、常法により製造することができ、あるいは市販品を容易に入手することができる。NR−MMAグラフト共重合体におけるMMAのグラフト率(天然ゴムに結合したMMAの質量/グラフト化に使用した天然ゴムの質量×100(%)により表され、通常はNR−MMAグラフト共重合体の製造時に用いた天然ゴムとMMAとの質量比から算出される値と同等である。)は、例えば1%〜120%とすることができ、典型的には5%〜100%、好ましくは10%〜90%(例えば30%〜80%)である。上記グラフト化率が50%〜90%(例えば60%〜80%)であってもよい。グラフト化率が低すぎると、背面処理が施されていないポリオレフィン基材に対する自背面粘着力が高くなりすぎることがあり得る。上記グラフト化率が高すぎると、SUS板に対する粘着力が低くなりすぎることがあり得る。MMAの一部(例えば、天然ゴムにグラフトさせるモノマー全体の5重量%以下、典型的には3重量%以下)が他のモノマーに置き換えられたNR−MMAグラフト共重合体であってもよい。

【0021】

ここに開示される技術におけるゴム系粘着剤層は、ベースポリマーに他のポリマー(以下、副ポリマーともいう。)がブレンドされた組成であり得る。かかる副ポリマーは、例えば、公知のアクリル系粘着剤、ポリエステル系粘着剤、ポリウレタン系粘着剤、シリコーン系粘着剤等のベースポリマーとなり得るアクリル系ポリマー、ポリエステル系ポリマー、ポリウレタン系ポリマー、シリコーンポリマー等であり得る。あるいは、上述したゴム系ポリマーのうちベースポリマー以外のものであってもよい。かかる副ポリマーは、単独で用いてもよく、二種以上を用いてもよい。例えば、ベースポリマーとしての天然ゴムと、副ポリマーとしてのNR−MMAグラフト共重合体との組合せ;ベースポリマーとしてのNR−MMAグラフト共重合体と、副ポリマーとしての天然ゴムとの組合せ;等を好ましく採用し得る。

【0022】

このような副ポリマーは、ベースポリマー100重量部に対して100重量部以下の使用量(二種以上の副ポリマーを使用する場合にはそれらの合計量を指す。)で用いられる。通常は、ベースポリマー100重量部に対する副ポリマーの使用量を70重量部以下とすることが適当であり、50重量部以下とすることが好ましい。副ポリマーを実質的に含まない(すなわち、ポリマー成分の実質的に100重量%がベースポリマーである)ゴム系粘着剤層であってもよい。また、ゴム系ポリマー以外のポリマー成分を実質的に含有しないゴム系粘着剤層(例えば、天然ゴムおよび変性天然ゴム以外のポリマー成分を実質的に含有しないゴム系粘着剤層)であってもよい。

【0023】

上記粘着剤層は、粘着付与剤を含むことが好ましい。かかる粘着付与剤としては、公知のロジン系樹脂、ロジン誘導体樹脂、石油系樹脂(C5系、C9系等)、テルペン系樹脂、ケトン系樹脂等の各種粘着付与剤樹脂から選択される一種または二種以上を用いることができる。上記ロジン系樹脂としては、例えば、ガムロジン、ウッドロジン、トール油ロジン等のロジンの他、安定化ロジン、重合ロジン、変性ロジン等が挙げられる。上記ロジン誘導体樹脂としては、前記ロジン系樹脂のエステル化物、フェノール変性物およびそのエステル化物等が挙げられる。上記石油系樹脂としては、脂肪族系石油樹脂、芳香族系石油樹脂、共重合系石油樹脂、脂環族系石油樹脂、これらの水素化物等が例示される。上記テルペン系樹脂としては、α−ピネン樹脂、β−ピネン樹脂、芳香族変性テルペン系樹脂、テルペンフェノール系樹脂等が挙げられる。上記ケトン系樹脂としては、例えば、ケトン類とホルムアルデヒドとの縮合によるケトン系樹脂が例示される。このような粘着付与剤は、単独で使用してもよく、二種以上を適宜組み合わせて使用してもよい。なかでも好ましい粘着付与剤として、ロジン系樹脂、ロジン誘導体樹脂、脂肪族系(C5系)石油樹脂、テルペン樹脂が例示される。これらの粘着付与樹脂は、例えば、ベースポリマーが天然ゴムまたは変性天然ゴムである態様において好適に使用され得る。

【0024】

上記粘着付与剤の使用量(二種以上を用いる場合にはそれらの合計量)は、通常、ポリマー成分100重量部に対して凡そ20〜150重量部(好ましくは凡そ30〜100重量部)とすることが適当である。粘着付与剤の使用量が少なすぎると、SUS板に対する粘着力が不足しやすくなることがあり得る。粘着付与剤の使用量が多すぎても、SUS板に対する粘着力(特に、低温環境下における粘着力)が低下傾向となることがあり得る。

【0025】

かかるゴム系粘着剤層をポリオレフィン基材上に設ける方法は特に限定されない。例えば、適当な媒体中に粘着剤層形成成分を含む粘着剤組成物(例えば、粘着剤層形成成分が有機溶媒に溶解した溶液、または該成分が水性溶媒に分散した分散液)を基材に塗付して乾燥させることにより基材上に直接粘着剤層を形成する方法、剥離性を有する表面上に形成した粘着剤層を基材に移着する方法、等の公知の方法を適宜採用することができる。上記粘着剤組成物は、例えば、ポリマー成分と、典型的には粘着付与剤と、必要に応じて用いられる他の成分と、上記媒体とを、常法により混合して調製することができる。

【0026】

上記粘着剤組成物には、公知の加硫促進剤を含有させることができる。かかる加硫促進剤としては、例えば、ジチオカルバミン酸類(ジメチルジチオカルバミン酸ナトリウム、ジエチルジチオカルバミン酸ナトリウム、ジメチルジチオカルバミン酸亜鉛、ジエチルジチオカルバミン酸亜鉛等)、チアゾール類(2−メルカプトベンゾチアゾール、ジベンゾチアジルジスルフィド等)、グアニジン類(ジフェニルグアニジン、ジ−o−トリルグアニジン等)、スルフェンアミド類(ベンゾチアジル−2−ジエチルスルフェンアミド、N−シクロヘキシル−2−ベンゾチアジルスルフェンアミド等)、チウラム類(テトラメチルチウラムモノスルフィド、テトラメチルチウラムジスルフィドなど)、キサントゲン酸類(イソプロピルキサントゲン酸ナトリウム、イソプロピルキサントゲン酸亜鉛等)、アルデヒドアンモニア類(アセトアルデヒドアンモニア、ヘキサメンチレンテトラミン等)、アルデヒドアミン類(n−ブチルアルデヒドアニリン、ブチルアルデヒドモノブチルアミン等)、チオウレア類(ジエチルチオウレア、トリメチルチオウレア等)等が用いられる。このような加硫促進剤は、1種または2種以上を適宜選択して用いることができる。例えば、ジチオカルバミン酸類とチウラム類とを併用することが好ましい。加硫促進剤の使用量は、通常、ポリマー成分100重量部に対して0.1〜10重量部(例えば0.5〜5重量部)とすることが適当である。

【0027】

上記粘着剤層は、必要に応じて、公知の架橋剤を含有し得る。かかる架橋剤としては、イソシアネート化合物、イオウ、含イオウ化合物、フェノール樹脂、有機金属化合物等を用いることができ、例えばイソシアネート化合物を好ましく採用し得る。このようなイソシアネート化合物としては、2官能以上のものが好ましく、例えば、ブチレンジイソシアネート、ヘキサメチレンジイソシアネート等の低級脂肪族ポリイソシアネート類;シクロペンチレンジイソシアネート、シクロヘキシレンジイソシアネート、イソホロンジイソシアネート等の脂環族イソシアネート類;2,4−トリレンジイソシアネート、4,4’−ジフェニルメタンジイソシアネート、キシリレンジイソシアネート等の芳香族ジイソシアネート類;トリメチロールプロパン/トリレンジイソシアネート3量体付加物(日本ポリウレタン工業社製、商品名コロネートL)、トリメチロールプロパン/ヘキサメチレンジイソシアネート3量体付加物(日本ポリウレタン工業社製、商品名コロネートHL)、ヘキサメチレンジイソシアネートのイソシアヌレート体(日本ポリウレタン工業社製、商品名コロネートHX)等のイソシアネート付加物;等が挙げられる。イソシアネート化合物を含む態様において、該イソシアネート化合物の使用量は、ポリマー成分100重量部に対して0.3〜10重量部(例えば0.5〜5重量部)とすることが好ましい。

【0028】

上記粘着剤層は、必要に応じて、加硫促進助剤を含有し得る。該加硫促進助剤としては、ステアリン酸亜鉛等を使用することができる。かかる加硫促進助剤の使用により、加硫促進剤を活性にし、加硫効率を促進させ得る。加硫促進助剤を含む態様において、その使用量は、ポリマー成分100重量部に対して0.1〜10重量部(例えば0.5〜5重量部)とすることが好ましい。

【0029】

上記粘着剤層には、必要に応じて任意の添加剤を配合することができる。かかる添加剤の例としては、軟化剤、難燃剤、耐電防止剤、着色剤(顔料、染料等)、光安定剤(ラジカル捕捉剤、紫外線吸収剤等)、酸化防止剤等が挙げられる。

【0030】

上記粘着剤層の厚みは、保護対象物たるアルミニウム板に対する十分な粘着力を発揮され、かつ、不要となった表面保護シートを保護対象物から容易に剥離除去し得るように設定するとよい。通常は、上記粘着剤層の厚みを0.5μm〜50μmとすることが適当であり、1μm〜20μm(より好ましくは5μm〜20μm、例えば10μm〜18μm)とすることが好ましい。

【0031】

上記粘着剤層の厚みは、表面保護シートのSUS粘着力が3N/20mm以上(典型的には3〜10N/20mm)となるように設定することができる。通常は、SUS粘着力を3〜5N/20mmとすることが適当である。SUS粘着力が小さすぎると、表面保護シートの使用態様(例えば、アルミニウム部材の成形加工時における表面保護)によっては、保護対象物(アルミニウム部材)に対する粘着力が不足気味となり、表面保護シートの浮きや剥がれが生じやすくなることがあり得る。SUS粘着力が大きすぎると、表面保護シートを保護対象物から引き剥がす際の作業性が低下しがちとなり、甚だしい場合には保護対象物表面への糊残り、表面保護シートの千切れ等の不具合を生じ得る。なお、一般的な傾向として、粘着剤層の厚みが大きくなると粘着力は高くなり、粘着剤層の厚みが小さくなると粘着力は低くなる。したがって、この傾向を利用して表面保護シートのSUS粘着力を適切な範囲に調整することができる。

【0032】

<ポリオレフィン基材>

ここに開示される表面保護シートにおけるポリオレフィン基材としては、ポリオレフィンを主成分(すなわち、該基材の50重量%以上を占める成分)とする樹脂材料をシート形状に成形してなるものを好ましく使用することができる。例えば、基材の50重量%以上がポリエチレン(PE)またはポリプロピレン(PP)であるポリオレフィン基材を好ましく採用し得る。ここで、上記PEは、エチレンのホモポリマーであってもよく、主モノマー(モノマー全体の50重量%以上を占める成分)としてのエチレンに他のα−オレフィン(例えば、炭素数3〜10のα−オレフィン)を共重合させたものであってもよい。線状低密度PE(LLDPE)、低密度PE(LDPE)、高密度PE、のいずれも使用可能である。上記α−オレフィンの好適例としては、プロピレン、1−ブテン、1−ヘキセン、4−メチル−1−ペンテン、1−オクテン等が挙げられる。また、重合性官能基に加えて別の官能基を有するモノマー(官能基含有モノマー)とエチレンとのコポリマーを含むPE、かかる官能基含有モノマーをエチレン系ポリマーに共重合させたPE等であってもよい。また、上記PPは、プロピレンのホモポリマー(ホモポリプロピレン、例えばアイソタクチックポリプロピレン)であってもよく、プロピレンと他のα−オレフィン(典型的には、エチレンおよび炭素数4〜10のα−オレフィンから選択される一種または二種以上)とのランダムコポリマー(ランダムポリプロピレン)であってもよい。

【0033】

本発明にとり好ましい基材の一例として、ポリマー成分が実質的にPEおよび/またはPPからなる単層または多層のポリオレフィン基材が挙げられる。多層基材の場合、該基材を構成する各層は、ポリマー成分がPE単独からなる層(PE層)、PP単独からなる層(PP層)、PEとPPとが任意の割合でブレンドされた層(PE−PP層)のいずれであってもよい。例えば、PEとPPとのブレンド比の異なる複数(好ましくは2〜4層)のPE−PP層を備えた多層基材を好ましく採用し得る。単層基材の場合、ポリマー成分がPE単独か、あるいはPEとPPとのブレンドである基材(例えば、ポリマー成分の50重量%以上、さらには70重量%以上がPEであり、残部がPPである基材)を好ましく採用し得る。ポリマー成分がPE単独である基材において、PEとしては、LDPE、LLDPEまたはこれらのブレンドを用いることが好ましい。

【0034】

上記基材は、従来公知の一般的な樹脂シート(フィルム)成形方法を適宜採用して製造することができる。例えば、押出法(例えばTダイ法)、インフレーション法等の成形方法によりシート状に成膜することができる。多層基材を製造する方法としては、一般的な多層共押出成形法を好ましく採用し得る。

【0035】

ここに開示される表面保護シートは、基材の背面にアミド基が存在しないことによって特徴づけられる。このことは、例えば、基材背面の赤外線分光分析において、アミド基を示す特性吸収ピーク(1637cm−1付近のピーク)が検出されないことにより把握され得る。上記赤外線分光分析は、後述する実施例に記載の条件またはこれと同等のアミド基検出感度が得られる条件で実施するものとする。このように基材背面にアミド基を有しないことにより、表面保護シートをロール形態から巻き戻してアルミニウム部材に貼り付けても、アミド基含有成分に起因するアルミニウム部材の腐食を生じる懸念がない。このことは、例えば、後述する実施例に記載の条件で行われるアルミニウム板腐食性試験において、アルミニウム表面に腐食を生じないことにより確認され得る。

【0036】

上記基材には、必要に応じて任意の添加剤を配合することができる。かかる添加剤の例としては、難燃剤、耐電防止剤、着色剤(顔料、染料等)、光安定剤(ラジカル捕捉剤、紫外線吸収剤等)、酸化防止剤等が挙げられる。これら添加剤としては、アミド基を有しない化合物を採用することが好ましい。

【0037】

上記ポリオレフィン基材の厚みは、通常、10μm〜150μm程度とすることが適当である。10μmよりも薄すぎる場合、または150μmより厚すぎる場合には、ポリオレフィン基材または該基材を備えた表面保護シートのハンドリング性が低下しやすくなることがある。好ましい一態様では、基材の厚みが20μm〜110μm(より好ましくは40μm〜100μm)である。

【0038】

上記ポリオレフィン基材の背面は、アミド基を含有しない背面処理剤により処理されていてもよい。かかる背面処理の典型例は、粘着剤層の離型性を向上させるための処理(離型処理)、すなわち、該背面処理を施さない場合に比べて巻戻しを軽くする処理である。上記背面処理を施すことにより巻戻しが軽くなったことは、背面処理品および未処理品について自背面粘着力を測定し、背面処理品の自背面粘着力が未処理品の背面粘着力よりも小さいことにより把握され得る。上記背面処理剤としては、アミド基を含有する背面処理剤(例えば、ポリアミド系背面処理剤、脂肪酸アミド等)の使用は避けるべきである。例えば、アミド基を含有しない長鎖アルキル系、シリコーン系、アクリルシリコーン系、フッ素系等の背面処理剤を採用するとよい。かかる背面処理剤をポリオレフィン基材の背面に塗付し、必要に応じて乾燥または硬化させることにより、該基材背面に背面処理剤の層が形成され得る。この背面処理剤層の厚さは、例えば0.01μm〜3μm程度とすることができ、通常は0.01μm〜0.1μm程度とすることが適当である。

【0039】

好ましい一態様に係る表面保護シートでは、基材の背面が、長鎖アルキル系の背面処理剤により離型処理されている。天然ゴムをベースポリマーとする粘着剤層を備える構成では、上記のように背面に離型処理が施されたポリオレフィン基材との組合せが特に有意義である。また、他のポリマー(例えばNR−MMAグラフト共重合体)をベースポリマーとする粘着剤層と、背面に離型処理が施されたポリオレフィン基材との組合せによっても、好適な表面保護シートが実現され得る。

【0040】

ここに開示される表面保護シートは、また、ポリオレフィン基材の背面が剥離処理(典型的には離型処理)されていない態様でも実施され得る。例えば、変性天然ゴムをベースポリマーとする粘着剤層と、背面処理されていないポリオレフィン基材との組合せを好ましく採用し得る。かかる組合せにおける粘着剤層の好適例として、NR−MMAグラフト共重合体をベースポリマーとする粘着剤層(副ポリマーとして例えば天然ゴムを含むものであり得る。)が挙げられる。

【0041】

ここに開示される表面保護シートは、SUS粘着力P1に比べて、自背面粘着力P2がより低い(すなわち、P1>P2)という特性を有する。かかる特性を有することにより、ゴム系粘着剤層とポリオレフィン基材との組合せにおいて、高極性の金属材料(SUS、アルミニウム等)に対する良好な粘着力と、巻戻しに適した自背面粘着力とを両立させることができる。上記自背面粘着力P2は、P1>P2を満たし、かつ4N/20mm以下(より好ましくは1.5〜4N/20mm、例えば1.5〜3.5N/20mm)であることが好ましい。自背面粘着力が高すぎると、巻戻しに要する労力が大きくなって作業性が低下したり、巻戻しの際に引き伸ばされた表面保護シートが保護対象物への貼付け後に収縮して該保護対象物からの浮きを生じたりすることがあり得る。また、自背面粘着力が低すぎると、表面保護シートがロール形態から余分に巻き出されやすくなる等の不都合が生じることがあり得る。P1とP2との関係は、1<P1/P2≦3(典型的には1<P1/P2≦2)を満たすことが好ましい。P1/P2の値は、例えば、基材の材質と粘着剤の材質との組合せ、背面処理(特に離型処理)の有無、背面処理を行う場合にはその程度(背面処理層の厚み等)、等によって調整することができる。

【0042】

上記基材の第一面(粘着剤層が設けられる側の表面)には、必要に応じて、粘着剤層の密着性を高めるための適宜の表面処理が施されていてもよい。かかる表面処理としては、コロナ放電処理、酸処理、紫外線照射処理、プラズマ処理、下塗剤(プライマー)塗付等が例示される。

【0043】

<アルミニウム部材(保護対象物)>

ここに開示される表面保護シートは、アルミニウム部材の保護に好ましく利用され得る。ここでアルミニウム部材とは、アルミニウムまたはアルミニウム合金(アルミニウムを主成分、すなわち50重量%以上を占める成分とする合金をいう。)からなる表面を備える部材を意味する。当該部材全体がアルミニウムまたはアルミニウム合金製であってもよい。上記アルミニウム部材は、素材(アルミニウム板等)であってもよく、製品(アルミサッシ等)であってもよい。好適な用途の一例として、アルミニウム板(例えば、厚みが0.1mm〜15mm程度であり、表面粗さRzが0.1μm〜15μm程度であるアルミニウム厚板)の表面保護が挙げられる。例えば、かかるアルミニウム板の成形加工時に用いられる表面保護シートとして、ここに開示される表面保護シートを好ましく採用することができる。

【0044】

以下、本発明に関するいくつかの実施例を説明するが、本発明をかかる具体例に示すものに限定することを意図したものではない。なお、以下の説明中の「部」および「%」は、特に断りがない限り重量基準である。

【0045】

<例1>

平均粒径0.2μmの酸化チタン3部と、低密度ポリエチレン(東ソー株式会社製、商品名「ペトロセン186R」)97部とを、2軸押出機(東芝機械株式会社製)にて樹脂温度180℃で造粒して、基材用ペレットを得た。得られたペレットをインフレーション成形法によりダイス温度180℃にて厚さ100μmのフィルム状に成膜し、該フィルムの第一面にコロナ処理を施して基材を得た。得られた基材のコロナ処理面(第一面)に、下記の粘着剤組成物R1を、乾燥後の厚みが12μmとなるように塗付して乾燥させ、上記基材の背面(第二面、すなわち非コロナ処理面)に貼り合わせて、本例に係る表面保護シートを得た。

(粘着剤組成物R1)

天然ゴム(NR)100部にMMA70部をグラフト重合させた共重合体(グラフト率70%(天然ゴムに結合したMMAの質量/グラフト化に使用した天然ゴムの質量×100(%)を仕込み比から計算))70部に対し、天然ゴム30部、粘着付与剤(ヤスハラケミカル株式会社製、商品名「YSレジンPX−1150」)70重量部、加硫促進剤2部(大内新興化学工業株式会社製の商品名「ノクセラーTRA」1部と商品名「ノクセラーPA」とを1部づつ使用した。)、加硫促進助剤としてのステアリン酸亜鉛(日油株式会社製)2部、酸化防止剤(チバ・ジャパン(株)製、商品名「IRGANOX1010」)3部、イソシアネート系架橋剤(日本ポリウレタン工業株式会社製、商品名「コロネートL」)3部、および溶媒としてのトルエンを加えて、粘着剤組成物R1を調製した。

【0046】

<例2>

例1と同様に作製した基材用ペレットをインフレーション成形法によりダイス温度180℃にて厚さ100μmのフィルム状に成膜し、該フィルムの第二面にコロナ処理を施した後、そのコロナ処理面(第二面)に長鎖アルキル系背面処理剤を塗付しながら(塗付量および比重から算出した乾燥膜厚:0.05μm)、裏面(第一面)にコロナ処理を施して基材を得た。得られた基材の第一面に、下記の粘着剤組成物R2を、乾燥後の厚みが12μmとなるように塗付して乾燥させ、上記基材の背面(第二面、すなわち背面処理剤塗付面)に貼り合わせて、本例に係る表面保護シートを得た。

(粘着剤組成物R2)

天然ゴム(NR)100部に対し、粘着付与剤(ヤスハラケミカル株式会社製、商品名「YSレジンPX−1150」)70重量部、加硫促進剤2部(大内新興化学工業株式会社製の商品名「ノクセラーTRA」1部と商品名「ノクセラーPA」とを1部づつ使用した。)、加硫促進助剤としてのステアリン酸亜鉛(日油株式会社製)2部、酸化防止剤(チバ・ジャパン(株)製、商品名「IRGANOX1010」)3部、イソシアネート系架橋剤(日本ポリウレタン工業株式会社製、商品名「コロネートL」)3部、および溶媒としてのトルエンを加えて、粘着剤組成物R2を調製した。

【0047】

<例3>

低密度ポリエチレン(東ソー株式会社製、商品名「ペトロセン186R」)と直鎖状低密度ポリエチレンと酸化チタンとを、2軸押出機(東芝機械株式会社製)により樹脂温度180℃で造粒して、基材用ペレットを得た。得られたペレットを、インフレーション成形法によりダイス温度180℃にて厚さ90μmのフィルム状に成膜し、該フィルムの第二面にコロナ処理を施した後、そのコロナ処理面(第二面)にポリアミド系の背面処理剤を塗付しながら(塗付量および比重から算出した乾燥膜厚:2μm)、裏面(第一面)にコロナ処理を施して基材を得た。得られた基材の第一面に、下記の粘着剤組成物R3を、乾燥後の厚みが15μmとなるように塗付して乾燥させ、上記基材の背面(第二面、すなわち背面処理剤塗付面)に貼り合わせて、本例に係る表面保護シートを得た。

(粘着剤組成物R3)

天然ゴム100部に対し、粘着付与剤(Eastman Chemical Company製、商品名「Piccotac 1100−E」)70部、老化防止剤(Chemtura製、「Lowinox22M46 Granular」)2部、イソシアネート系架橋剤(Bayer製、「Desmodur RF−E」)1部、および溶媒としてのトルエンを加えて、粘着剤組成物R3を調製した。

【0048】

<例4>

重合度1100のポリ塩化ビニル(PVC)樹脂100部に対し、ジオクチルフタレート18.3部、ジブチルフタレート7.4部、ポリエステル系可塑剤7部、エポキシ系可塑剤5部、バリウム(Ba)−亜鉛(Zn)系液状安定剤1部、Ba−Zn系粉末安定剤0.6部、酸化チタン4部からなる組成物を、厚さ110μmに成膜して、基材としてのPVCフィルムを得た。得られたフィルムの第一面に下塗り剤を塗付して乾燥させた後、下記の粘着剤組成物R4を、乾燥後の厚みが12μmとなるように塗付して乾燥させ、上記基材の背面(第二面、すなわち未処理面)に貼り合わせて、本例に係る表面保護シートを得た。

(粘着剤組成物R4)

天然ゴム100部にMMA70部をグラフト重合させた共重合体70部(グラフト化率70%)に対し、天然ゴム30部、粘着付与剤(ヤスハラケミカル株式会社製、商品名「YSレジンPX−1150」)70重量部、加硫促進剤2部(大内新興化学工業株式会社製の商品名「ノクセラーTRA」1部と商品名「ノクセラーPA」とを1部づつ使用した。)、加硫促進剤としてのステアリン酸亜鉛(日油株式会社製)2部、酸化防止剤(チバ・ジャパン(株)製、商品名「IRGANOX1010」)3部、および溶媒としてのトルエンを加えて、粘着剤組成物R4を調製した。

【0049】

<特性評価>

(1)アミド基の検出

各例に係る表面保護シートの第二面につき、FT−IR測定を行い、アミド基のピーク(1637cm−1付近)の有無を確認した。FT−IR測定は、赤外分光光度計を用いて下記の条件にて行った。

測定方法:ATR法(Ge 45°)

検出器 :DTGS

分解能 :4.0cm−1

積算回数:64回

【0050】

(2)SUS粘着力(P1)

23℃、50%RHの測定環境下において、各例に係る表面保護シートを幅20mmに切断したサンプルを基材背面から剥がし、被着体としてのステンレス鋼板(SUS430BA)に、貼合せ機を用いて線圧78.5N/cm、速度0.3m/minの条件で圧着した。これを30分間放置した後、引張試験機にて、剥離角度180°引張速度300mm/分の条件で、SUS板に対する180°引き剥がし粘着力を測定した。測定は3回行い(すなわち、n=3)、それらの算術平均値を表2に示した。

【0051】

(3)自背面粘着力(P2)

23℃、50%RHの測定環境下において、各例に係る表面保護シートを基材背面から剥がしてステンレス鋼板(SUS430BA)に貼り付けた。次いで、各例に係る表面保護シートを幅20mmに切断したサンプルを基材背面から剥がし、上記SUS板に貼り付けられた表面保護シートの背面に、貼合せ機を用いて線圧78.5N/cm、速度0.3m/minの条件で圧着した。これを30分間放置した後、引張試験機にて、剥離角度180°引張速度300mm/分の条件で、一枚目の表面保護シートの粘着面を二枚目の表面保護シート(SUS板に貼り付けられた表面保護シート)の背面から引き剥がすことにより、自背面に対する180°引き剥がし粘着力を測定した。測定は3回行い(すなわち、n=3)、それらの算術平均値を表2に示した。

【0052】

(4)アルミニウム(Al)板腐食性

厚みが6mmであって280mm×300mmの方形のアルミニウム板(A5052)を用意した。各例に係る表面保護シートを基材背面から剥がして、上記アルミニウム板の全面に貼り付けた。これを30℃、60%RHの環境試験室内で1ヶ月保存した後、アルミニウム板から表面保護シートを剥がし、アルミニウム表面の腐食の有無を確認した。その結果を、○:腐食なし、×:腐食あり、の二水準で表2に示した。

【0053】

【表1】

【0054】

【表2】

【0055】

上記表に示されるように、環境負荷の低いポリオレフィン基材を用いた例1〜3の表面保護シートのうち、背面にアミド基が存在する例3では、アルミニウム表面に腐食が認められた。この結果から、例3において自背面粘着力をより低くするためにポリアミド系背面処理剤の使用量を増す(背面処理層の厚みを大きくする)ことは、アルミニウム表面の腐食防止の観点から適切でないことがわかる。

これに対して、背面にアミド基が存在しない例1および例2の表面保護シートでは、3N/20mm以上の十分なSUS粘着力と、1.5〜4N/20mm(より詳しくは、1.5〜3.5N/20mm)という適度な自背面粘着力とがバランスよく実現され、かつアルミニウム表面の腐食は認められなかった。これら例1,例2に係る表面保護シートによると、環境負荷の低いポリオレフィン基材を用いて、PVC基材を用いた例4の表面保護シートに匹敵する性能を実現し得ることが確認された。

【0056】

以上、本発明の具体例を詳細に説明したが、これらは例示にすぎず、特許請求の範囲を限定するものではない。特許請求の範囲に記載の技術には、以上に例示した具体例を様々に変形、変更したものが含まれる。

【符号の説明】

【0057】

1,2:表面保護シート

10 :ポリオレフィン基材(基材)

10A:第一面

10B:第二面(背面)

12 :背面処理層

20 :ゴム系粘着剤層

20A:表面(粘着面)

【特許請求の範囲】

【請求項1】

アルミニウム部材用の表面保護シートであって、

ポリオレフィン基材と、前記基材の第一面に設けられたゴム系粘着剤層とを備え、

前記基材の第二面に前記粘着剤層の表面を当接させてロール状に捲回されており、

前記基材の第二面にアミド基を有さず、

ステンレス鋼板に対する粘着力P1が3N/20mm以上であり、

前記基材の第二面に対する粘着力P2と前記P1との関係がP1>P2を満たす、表面保護シート。

【請求項2】

前記粘着剤層のベースポリマーが天然ゴムである、請求項1に記載の保護シート。

【請求項3】

前記基材の第二面が長鎖アルキル系背面処理剤で処理されている、請求項1または2に記載の保護シート。

【請求項4】

前記粘着剤層のベースポリマーが、天然ゴムにメチルメタクリレートがグラフトしてなるグラフト共重合体である、請求項1に記載の保護シート。

【請求項5】

前記アルミニウム部材の成形加工時における表面保護シートとして用いられる、請求項1から4のいずれか一項に記載の保護シート。

【請求項1】

アルミニウム部材用の表面保護シートであって、

ポリオレフィン基材と、前記基材の第一面に設けられたゴム系粘着剤層とを備え、

前記基材の第二面に前記粘着剤層の表面を当接させてロール状に捲回されており、

前記基材の第二面にアミド基を有さず、

ステンレス鋼板に対する粘着力P1が3N/20mm以上であり、

前記基材の第二面に対する粘着力P2と前記P1との関係がP1>P2を満たす、表面保護シート。

【請求項2】

前記粘着剤層のベースポリマーが天然ゴムである、請求項1に記載の保護シート。

【請求項3】

前記基材の第二面が長鎖アルキル系背面処理剤で処理されている、請求項1または2に記載の保護シート。

【請求項4】

前記粘着剤層のベースポリマーが、天然ゴムにメチルメタクリレートがグラフトしてなるグラフト共重合体である、請求項1に記載の保護シート。

【請求項5】

前記アルミニウム部材の成形加工時における表面保護シートとして用いられる、請求項1から4のいずれか一項に記載の保護シート。

【図1】

【図2】

【図2】

【公開番号】特開2013−100438(P2013−100438A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−245919(P2011−245919)

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]