表面処理されたナノ充填剤を含む基板用ナノ複合材料の製造方法

【課題】基板用ナノ複合材料の製造方法を提供する。

【解決手段】本発明による基板用ナノ複合材料の製造方法は、主鎖に少なくとも1つの可溶性構造単位を有し、主鎖の両末端の少なくとも一方に熱硬化性官能基を有する熱硬化性液晶オリゴマーを製造するステップと、熱硬化性官能基と共有結合可能な反応基を有するアルコキシド金属化合物でナノ充填剤の表面を置換するステップと、表面が置換されたナノ充填剤と液晶オリゴマーを混合するステップとを含む方法と、主鎖に少なくとも1つの可溶性構造単位を有し、主鎖の両末端の少なくとも一方に熱硬化性官能基を有する熱硬化性液晶オリゴマーを製造するステップと、熱硬化性官能基と共有結合可能な反応基を有するアルコキシド金属化合物を液晶オリゴマーに添加するステップと、アルコキシド金属化合物で表面が置換可能なナノ充填剤を添加するステップとを含む方法を特徴とする。

【解決手段】本発明による基板用ナノ複合材料の製造方法は、主鎖に少なくとも1つの可溶性構造単位を有し、主鎖の両末端の少なくとも一方に熱硬化性官能基を有する熱硬化性液晶オリゴマーを製造するステップと、熱硬化性官能基と共有結合可能な反応基を有するアルコキシド金属化合物でナノ充填剤の表面を置換するステップと、表面が置換されたナノ充填剤と液晶オリゴマーを混合するステップとを含む方法と、主鎖に少なくとも1つの可溶性構造単位を有し、主鎖の両末端の少なくとも一方に熱硬化性官能基を有する熱硬化性液晶オリゴマーを製造するステップと、熱硬化性官能基と共有結合可能な反応基を有するアルコキシド金属化合物を液晶オリゴマーに添加するステップと、アルコキシド金属化合物で表面が置換可能なナノ充填剤を添加するステップとを含む方法を特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板用ナノ複合材料の製造方法に関する。

【背景技術】

【0002】

電子機器の発展に伴い、印刷回路基板において低重量化、薄板化、小型化が進んでいる。このような背景から、印刷回路の配線がさらに複雑になり、高密度化されつつある。このため、基板として要求される電気的、熱的、機械的安定性はより重要な要素として作用する。この中、特に熱による熱膨張率(以下CTEともいう)は、基板を製作する際に信頼性を左右する重要な要素の一つである。

【0003】

印刷回路基板は主に回路配線の役割をする銅と層間絶縁の役割をする高分子から構成される。銅に比べて絶縁層を構成する高分子のCTEは非常に高い。この差を克服するために、高分子をガラス繊維織物に含浸させたり、無機充填剤を添加したりして絶縁層を構成する高分子のCTEを低減した材料を主に用いている。

【0004】

一般的に、無機充填剤の添加量を増加させるほどCTEは低くなるが、これは基板製作プロセス上限界があり、また、高密度化による微細パターンへの要求を満たすためにその表面の粗さも重要な要素となる。このような表面を確保するために、無機充填剤のサイズがますます小さくなっている。しかし、充填剤の大きさが小さくなると、均一な分散性を得ることが困難となり、ナノスケールの充填剤を均一に分散させることが大きな課題となっている。

【0005】

究極的に、銅のCTEと同様の熱膨張係数を有する絶縁層のための高分子材料が必要である。しかし、従来の絶縁層を構成する高分子の種類、充填剤の大きさ、及び含量を調節することにより得られる材料は上記の要求を満たすことができない。

【0006】

通常、基板の絶縁層を形成する主な材料はエポキシであって、エポキシ自体のCTEはおよそ70〜100ppm/℃であり、これを低減するためにガラス繊維織物に含浸させたり、CTEの低い無機充填剤をエポキシマトリックスに添加したりして低いCTEを実現する。充填剤の添加量に応じてCTEはほぼ線形的に減少する。しかし、多量の充填剤を添加するとCTEは低減するが、エポキシの粘度が急激に上昇して製品成形が困難である。

【0007】

特に、印刷回路基板が絶縁フィルムを用いた多層積層構造である場合、層間接合が不可能となる場合が多い。

【0008】

このような制限のために、エポキシ自体のCTEを低減するとともに積層加工性を確保するために臨界量の無機充填剤を導入して効果を高める。エポキシ自体のCTEを低減するためには、異なる構造を有するエポキシ樹脂を混合して主に用いるが、このとき、各樹脂の成分及び組成が重要な役割をする。また、無機充填剤の添加量だけでなく、無機充填剤の種類、大きさ、及び形態によっても無機充填剤が添加されたエポキシのCTEは大きな影響を受ける。超微細パターンを実現するためには、添加される無機充填剤の微細化、具体的には、ナノスケール化が要求されるが、しかし、ナノスケールの充填剤を添加しても均一な充填剤の分散による均質な成形フィルムを得ることは依然として困難である。

【0009】

このように、上述した従来方式では、薄型化、高密度化に対応できる集積回路パターンを実現するには限界があり、熱的、電気的、機械的特性を満たすことは困難である。

【発明の概要】

【発明が解決しようとする課題】

【0010】

上記のような問題点を解決するために本発明者らは研究を重ね、熱硬化性液晶(Liquid Crystal Thermosetting、LCT)オリゴマー及びこれと共有結合可能な特定の反応基を有するように表面処理したナノ充填剤を用いて、熱的(CTE)、電気的、及び機械的安定性に優れた基板用絶縁材料としての有機・無機ナノ複合材料を製造するに至った。

【0011】

この発明は、熱的、電気的、機械的特性に優れた基板用ナノ複合材料を効率のよい工程で製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記目的を達成するために、本発明の一実施形態によれば、主鎖に少なくとも1つの可溶性構造単位を有し、主鎖の両末端の少なくとも一方に熱硬化性官能基を有する熱硬化性液晶オリゴマーを製造するステップと、上記熱硬化性官能基と共有結合可能な反応基を有するアルコキシド金属化合物でナノ充填剤の表面を置換するステップと、上記表面が置換されたナノ充填剤と上記液晶オリゴマーとを混合するステップと、を含む基板用ナノ複合材料の製造方法が提供される。

【0013】

本発明の他の実施形態によれば、主鎖に少なくとも1つの可溶性構造単位を有し、主鎖の両末端の少なくとも一方に熱硬化性官能基を有する熱硬化性液晶オリゴマーを製造するステップと、上記熱硬化性官能基と共有結合可能な反応基を有するアルコキシド金属化合物を上記液晶オリゴマーに添加するステップと、上記アルコキシド金属化合物で表面が置換可能なナノ充填剤を添加するステップと、を含む基板用ナノ複合材料の製造方法が提供される。

【0014】

上記熱硬化性液晶オリゴマーにおける上記可溶性構造単位は、C4〜C30のアリール−アミン基またはC4〜C30のアリール−アミド基を含むことができる。

【0015】

上記可溶性構造単位は、下記一般式(1)で表される化合物を含むことができる。

【化1】

【0016】

(式中、ArはC4〜C30のアリール基であり、X1及びY1はそれぞれ独立してCOO、O、CONR”、NR”’及びCOからなる群より選択され、ここで上記R”及びR”’はそれぞれ独立して水素原子、C1〜C20のアルキル基、及びC6〜C30のアリール基からなる群より選択され、X1及びY1のうちの少なくとも一方はCONR”またはNR”’である。)

上記可溶性構造単位は、下記一般式(2)で表される化合物から選択される1種または2種以上の構造単位を含むことができる。

【化2】

【0017】

(式中、ArはC4〜C30のアリール基である。)

ここで、上記Arは下記一般式(3)で表される化合物から選択されるアリール基またはこれらの置換体であってもよい。

【化3】

【0018】

一方、上記可溶性構造単位は全体構造単位の合計に対して5モル%を超え60モル%以下含まれ得る。

【0019】

また、上記熱硬化性液晶オリゴマーは、主鎖に下記一般式(4)で表される構造単位をさらに含むことができる。

【化4】

【0020】

(式中、ArはC4〜C30のアリール基であり、X2及びY2はそれぞれ独立してCOO、O、CONR”、NR”’及びCOからなる群より選択され、ここで上記R”及びR”’はそれぞれ独立して水素原子、C1〜C20のアルキル基、及びC6〜C30のアリール基からなる群より選択される。)

上記一般式(4)で表される構造単位は、下記一般式(5)で表される化合物から選択される1種または2種以上の構造単位を含むことができる。

【化5】

【0021】

(式中、ArはC4〜C30のアリール基である。)

ここで、上記Arは下記一般式(3)で表される化合物から選択されることができる。

【化6】

【0022】

上記熱硬化性官能基は熱架橋性反応基であってもよい。

【0023】

上記熱硬化性官能基は、一実施例により、マレイミド、ナジイミド、フタルイミド、アセチレン、プロパルギルエーテル、ベンゾシクロブテン、シアネート、及びこれらの置換体または誘導体からなる群より選択されることができる。

【0024】

一実施例によれば、上記熱硬化性液晶オリゴマーは下記一般式(6)で表される化合物であることができる。

【化7】

【0025】

(式中、R1は下記一般式(2)で表される化合物から選択される1種または2種以上の構造単位であり、R2は下記一般式(5)で表される化合物から選択される1種または2種以上の構造単位であり、Z1及びZ2は同一または異なって、それぞれ水素、ハロゲン、ヒドロキシ基、マレイミド、ナジイミド、フタルイミド、アセチレン、プロパルギルエーテル、ベンゾシクロブテン、シアネート、及びこれらの置換体または誘導体からなる群より選択され、Z1及びZ2のうちの少なくとも一方はマレイミド、ナジイミド、フタルイミド、アセチレン、プロパルギルエーテル、ベンゾシクロブテン、シアネート、及びこれらの置換体または誘導体からなる群より選択され、nとmはそれぞれ独立して1〜50の整数であり、n/(n+m+2)は5%を超え60%以下である。)

【化8】

【化9】

【0026】

(式(2)および(5)中、ArはC4〜C30のアリール基である。)

好ましい一実施例によれば、上記熱硬化性液晶オリゴマーは下記一般式(7)または一般式(8)で表される化合物であることができる。

【化10】

【化11】

【0027】

(式中、Z1及びZ2は同一または異なって、それぞれマレイミド、ナジイミド、フタルイミド、アセチレン、プロパルギルエーテル、ベンゾシクロブテン、シアネート、及びこれらの置換体または誘導体からなる群より選択され、mは1〜50の整数であり、nは1〜50の整数である。)

上記熱硬化性液晶オリゴマーの数平均分子量は500〜15,000であることができる。

【0028】

本発明の好ましい一実施例によれば、上記表面が置換されたナノ充填剤の反応基はビニル基、アクリル基、メタクリル基、メルカプト基からなる群より選択される少なくとも1種であることができる。

【0029】

本発明の好ましい一実施例によれば、上記表面置換されたナノ充填剤の表面のアルコキシド金属化合物の金属は、Ti、Al、Ge、Co、Ca、Hf、Fe、Ni、Nb、Mo、La、Re、Sc、Si、Ta、W、Y、Zr、及びVからなる群より選択される少なくとも1種であることができる。

【0030】

本発明の好ましい一実施例によれば、上記表面置換されたナノ充填剤の表面のアルコキシド金属化合物は、下記の化合物からなる群より選択される少なくとも1種であることができる。

【化12】

【0031】

本発明の好ましい一実施例によれば、上記表面が置換されたナノ充填剤は、アルコキシド金属化合物からなる中心クラスタ構造を含むことができる。

【0032】

本発明の好ましい一実施例によれば、上記中心クラスタを形成するアルコキシド金属化合物の金属は、Ti、Al、Ge、Co、Ca、Hf、Fe、Ni、Nb、Mo、La、Re、Sc、Si、Ta、W、Y、Zr、及びVからなる群より選択される少なくとも1種であることができる。

【0033】

本発明の好ましい一実施例によれば、上記中心クラスタを形成するアルコキシド金属化合物は、四官能基を有するアルコキシド金属化合物(四官能性金属アルコキシド)及び三官能基を有するアルコキシド金属化合物(三官能性金属アルコキシド)からなる群より選択される少なくとも1種であることができる。

【0034】

本発明の好ましい一実施例によれば、上記四官能基を有するアルコキシド金属化合物は、下記の化合物からなる群より選択される少なくとも1種であることができる。

【化13】

【0035】

本発明の好ましい一実施例によれば、上記三官能基を有するアルコキシド金属化合物は、下記の化合物からなる群より選択される少なくとも1種であることができる。

【化14】

【0036】

本発明の好ましい一実施例によれば、上記三官能基を有するアルコキシド金属化合物のメトキシシランはエトキシシランで置換されたものであってもよい。すなわち、三官能性金属アルコキシドのメトキシ基の一部または全部はエトキシ基で置換されていてもよい。

【0037】

本発明の好ましい一実施例によれば、上記複合材料は、表面が置換されていないナノ充填剤をさらに含むことができる。

【0038】

本発明の好ましいまた他の実施形態によれば、上記ナノ複合材料の製造方法により製造されたナノ複合材料からなるフィルムが提供される。

【0039】

本発明の好ましいまた他の実施形態によれば、上記ナノ複合材料の製造方法により製造されたナノ複合材料を補強材に含浸させて製造するプリプレグが提供される。

【0040】

また、上記補強材は、ガラス繊維織物、アルミナガラス繊維織物、ガラス繊維不織布、セルロース不織布、カーボン繊維織物、及び高分子織物からなる群より選択されることができる。

【0041】

本発明のまた他の好ましい実施形態によれば、上記ナノ複合材料の製造方法により製造されたナノ複合材料を具備する基板が提供される。

【発明の効果】

【0042】

本発明によれば、液晶オリゴマー(LCT)マトリックスの両末端の熱硬化性官能基と共有結合できる反応基を有するようにナノスケールの充填剤の表面を表面置換して液晶オリゴマー(LCT)マトリックスに添加することにより、マトリックス内でナノ充填剤の優れた分散性が得られ、また、液晶オリゴマー(LCT)の熱硬化性官能基との共有結合を多く形成するようにして、液晶高分子系基板素材の熱膨張率(CTE)の増減に最も大きな影響を及ぼすマトリックス主鎖の流動度を著しく低減させて熱的、電気的、機械的物性に優れた基板用ナノ複合材料を製造する方法を提供することができる。

【0043】

なお、上記の発明の概要は、本発明の必要な特徴の全てを列挙したものではない。また、これらの特徴群のサブコンビネーションもまた、発明となりうる。

【図面の簡単な説明】

【0044】

【図1】本発明の好ましい一実施例によるLCT構造を示す図である。

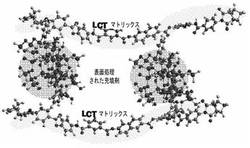

【図2】LCTマトリックスに、表面処理されたナノ充填剤を添加した場合の概念図である。

【図3】表面処理されたナノ充填剤の構造を示す概念図である。

【図4】製造例1−2で合成された熱硬化性液晶オリゴマーのNMR測定結果のグラフである。

【図5】製造例1−2で合成された熱硬化性液晶オリゴマーの反応温度をDSCを用いて測定した結果を示すグラフである。

【図6a】本発明の複合材料からなる絶縁フィルムの製作方法の順序図である。

【図6b】本発明の複合材料からなる絶縁フィルムの製作方法の順序図である。

【図6c】本発明の複合材料からなる絶縁フィルムの製作方法の順序図である。

【図6d】本発明の複合材料からなる絶縁フィルムの製作方法の順序図である。

【図7】シリカ充填剤を製造するのに用いられる装置の図である。

【図8a】FT−IRを用いて製造例3で製造された表面置換されたシリカ充填剤の反応基を分析したグラフである。

【図8b】FT−IRを用いて製造例3で製造された表面置換されたシリカ充填剤の反応基を分析したグラフである。

【図9a】製造例3で製造されたシリカ充填剤の粒径を分析したグラフである。

【図9b】製造例3で製造されたシリカ充填剤の粒径を分析したグラフである。

【図10】液晶オリゴマーにそれぞれ異なる含量のシリカ充填剤を添加した場合のそれぞれの熱膨張率を測定して示したグラフである。

【図11】既存エポキシに充填剤を添加した場合の熱膨張率を測定して示したグラフである。

【発明を実施するための形態】

【0045】

本発明は、多様に変更することができ、多くの実施例を有することができることは明らかであり、以下では、特定実施例を図面に基づいて詳しく説明する。しかし、本発明を特定の実施形態に限定するものではなく、本発明の思想及び技術範囲に含まれる全ての変更、均等物ないし代替物を含むものとして理解されるべきである。本発明の説明において、公知技術に対する具体的な説明が本発明の要旨をかえって不明にすると判断される場合、その詳細な説明を省略する。

【0046】

本発明の一実施形態によれば、主鎖に少なくとも1つの可溶性構造単位を有し、主鎖の両末端の少なくとも一方に熱硬化性官能基を有する熱硬化性液晶オリゴマーを製造するステップと、上記熱硬化性官能基と共有結合可能な反応基を有するアルコキシド金属化合物でナノ充填剤の表面を置換するステップと、上記表面が置換されたナノ充填剤と上記液晶オリゴマーを混合するステップと、を含む基板用ナノ複合材料の製造方法が提供される。あるいは、主鎖に少なくとも1つの可溶性構造単位を有し、主鎖の両末端の少なくとも一方に熱硬化性官能基を有する熱硬化性液晶オリゴマーと、上記熱硬化性官能基と共有結合可能な反応基を有するアルコキシド金属化合物で表面が置換されたナノ充填剤とを混合することを含む基板用ナノ複合材料の製造方法が提供される。

【0047】

本発明の他の実施形態によれば、主鎖に少なくとも1つの可溶性構造単位を有し、主鎖の両末端の少なくとも一方に熱硬化性官能基を有する熱硬化性液晶オリゴマーを製造するステップと、上記熱硬化性官能基と共有結合可能な反応基を有するアルコキシド金属化合物を上記液晶オリゴマーに添加するステップと、上記アルコキシド金属化合物で表面が置換可能なナノ充填剤を添加するステップと、を含む基板用ナノ複合材料の製造方法が提供される。あるいは、主鎖に少なくとも1つの可溶性構造単位を有し、主鎖の両末端の少なくとも一方に熱硬化性官能基を有する熱硬化性液晶オリゴマーに、上記熱硬化性官能基と共有結合可能な反応基を有するアルコキシド金属化合物を添加するステップと、上記アルコキシド金属化合物で表面が置換可能なナノ充填剤を添加するステップと、を含む基板用ナノ複合材料の製造方法が提供される。

【0048】

具体的に、本発明の実施例では、一般的に用いられるエポキシ樹脂を用いず、可溶性液晶オリゴマーを用いる。上記液晶オリゴマーは、液晶の特性を実現する構造と溶媒に溶ける可溶性構造を共に有する。また、熱硬化性の構造を有する部分が両末端の少なくとも一方に存在する。

【0049】

すなわち、上記熱硬化性液晶オリゴマーは、主鎖に少なくとも1つの可溶性構造単位を含み、主鎖の両末端の少なくとも一方に熱硬化性官能基を有する。本願で「可溶性」とは、複合材料に用いられる溶媒に対する溶解度が優れることを意味する。上記熱硬化性液晶オリゴマーの構造が図1に示されている。

【0050】

一般的に高分子樹脂は溶融して用いるか、溶媒に溶解して用いても粘度が非常に高いため、固形分の含量を増加させることが困難である。特に、ガラス繊維不織布に含浸させる場合、高分子組成物の粘度が高くて含浸が困難となり、固形分の含量が低いと、含浸量が不足して再加工などの問題が生じ、加工費が増加することになる。これに対して、本実施例による熱硬化性液晶オリゴマーは、低い粘度を有しながらも、誘電率、熱膨張係数、耐吸水性などに優れ、溶媒に対する溶解性も非常に高いため、様々な基板の素材として応用すれば、製造費用を低減することができる。

【0051】

上記熱硬化性液晶オリゴマーにおける上記可溶性構造単位はC4〜C30のアリール−アミン基(アリールイミノ基)またはC4〜C30のアリール−アミド基を含むことができる。

【0052】

上記可溶性構造単位は、また下記一般式(1)で表される化合物を含むことができる。

【化15】

【0053】

(式中、ArはC4〜C30のアリール基であり、X1及びY1はそれぞれ独立してCOO、O、CONR”、NR”’及びCOからなる群より選択され、ここで上記R”及びR”’はそれぞれ独立して水素原子、C1〜C20のアルキル基、及びC6〜C30のアリール基からなる群より選択され、X1及びY1のうちの少なくとも一方はCONR”またはNR”’である。)

上記可溶性構造単位は、また下記一般式(2)で表される化合物から選択される1種または2種以上の構造単位を含むことができる。

【化16】

【0054】

(式中、ArはC4〜C30のアリール基である。)

上記熱硬化性液晶オリゴマーを構成するそれぞれの構造単位において、Arは同一または異なって、Arの芳香族環は、アミド基、エステル基、カルボキシル基、アルコキシ基、アリール基、またはフルオロメチル基に置換可能である。

【0055】

上記Arの非制限的な例は、下記一般式(3)で表される化合物を含むことができる。

【化17】

【0056】

上記熱硬化性液晶オリゴマーは、可溶性構造単位を全体構造単位の合計に対して5モル%を超え60モル%以下の含量で含むことができる。可溶性構造単位の含量が5モル%以下であると、溶媒中の溶解度向上の効果が低く、また、可溶性構造単位の含量が60モル%を超えると、親水性が増加して耐吸湿性が低下するという問題点が生じる。熱硬化性液晶オリゴマーにおける上記可溶性構造単位の含量は、反応時に添加する単量体の含量を調節することにより、所望する程度の可溶性構造を熱硬化性液晶オリゴマーに含めることができる。上記可溶性構造単位の含量は、可溶性構造単位の大きさ、質量、特性、及び化学的組成を変化させることにより調節可能である。

【0057】

上記熱硬化性液晶オリゴマーは、主鎖に可溶性構造単位と共に下記一般式(4)で表される構造単位をさらに含むことができる。

【化18】

【0058】

(式中、ArはC4〜C30のアリール基であり、X2及びY2はそれぞれ独立してCOO、O、CONR”、NR”’及びCOからなる群より選択され、ここで、上記R”及びR”’はそれぞれ独立して水素原子、C1〜C20のアルキル基、及びC6〜C30のアリール基からなる群より選択される。)

上記一般式(4)で表される構造単位は、下記一般式(5)で表される化合物から選択される1種または2種以上の構造単位を含むことができる。

【化19】

【0059】

(式中、ArはC4〜C30のアリール基である。)

上記一般式(5)で表される化合物から選択される構造単位が少なくとも2つ含まれる場合、それぞれの構造単位のArは同一または異なって、Arの芳香族環は、アミド基、エステル基、カルボキシル基、アルコキシ基、アリール基、またはフルオロメチル基に置換可能である。具体的に、上記Arは下記一般式(3)から選択されることができる。

【化20】

【0060】

上記熱硬化性液晶オリゴマーは、主鎖の両末端の少なくとも一方に同一または異なる熱硬化性官能基を導入することができる。このような熱硬化性官能基を基板形成用組成物として印刷回路基板などの製造に用いる場合、高温硬化によりこれら架橋官能基が互いに架橋されて強固な網状の安定した構造を形成するため、印刷回路基板の機械的物性を向上させることができる。

【0061】

上記熱硬化性官能基は、熱架橋性反応基であってもよい。上記熱硬化性官能基の例は、マレイミド、ナジイミド、フタルイミド、アセチレン、プロパルギルエーテル、ベンゾシクロブテン、シアネート、及びこれらの置換体または誘導体からなる群より選択される化合物を含むが、これらに限定されるものではない。

【0062】

本願において「置換体」とは、熱架橋性反応基の末端の一部がアルキル基、ハロゲン原子、アリール基などの置換基に置換された構造を意味し、例えばマレイミド反応基の場合、二重結合にある水素の少なくとも1つがメチル基のようなアルキル基などにより置換されたものを含む。また、本願において「誘導体」とは、芳香族、ヘテロ芳香族基などに熱架橋性反応基が結合された構造を意味し、例えばマレイミド反応基の場合、ベンゼン環またはナフタレンにマレイミド反応基が結合されたものを含む。

【0063】

好ましくは、上記熱硬化性液晶オリゴマーは、下記一般式(6)の構造を有することができる。

【化21】

【0064】

(式中、R1は下記一般式(2)で表される化合物から選択される1種または2種以上の構造単位であり、R2は下記一般式(5)で表される化合物から選択される1種または2種以上の構造単位であり、

Z1及びZ2は同一または異なって、それぞれ水素、ハロゲン、ヒドロキシ基、マレイミド、ナジイミド、フタルイミド、アセチレン、プロパルギルエーテル、ベンゾシクロブテン、シアネート、及びこれらの置換体または誘導体からなる群より選択され、

nとmはそれぞれ独立して正の整数であり、好ましくは独立して1〜50の整数である。)

【化22】

【化23】

【0065】

(式(2)及び(5)中、ArはC4〜C30のアリール基である。)

また、上記一般式(6)においてR1及びR2はブロック形態で繰り返されたり、ランダムに繰り返されることができる。例えば、Z1R1R1R1…R2R2R2Z2、Z1R1R1R2…R2R2Z2、Z1R1R2R2R2…R1R2Z2、またはZ1R1R2R1R2…R2R2Z2などの形態であることができる。

【0066】

例えば、上記熱硬化性液晶オリゴマーは下記一般式(7)または一般式(8)の構造を有することができる。

【化24】

【化25】

【0067】

(式中、Z1及びZ2は同一または異なって、それぞれマレイミド、ナジイミド、フタルイミド、アセチレン、プロパルギルエーテル、ベンゾシクロブテン、シアネート、及びこれらの置換体または誘導体からなる群より選択され、nとmはそれぞれ独立して正の整数であり、好ましくはそれぞれ独立して1〜50の整数である。また、上記一般式(6)から(8)の構造において、n/(n+m+2)は5%を超え60%以下の範囲である。)

上記熱硬化性液晶オリゴマーの数平均分子量は500〜15,000であることができる。

【0068】

上記熱硬化性液晶オリゴマーの分子量が500未満であると、架橋密度が高くなって物性が不安定になることがあり、上記分子量が15,000を超えると、溶液の粘度が高くなってガラス繊維不織布への含浸が不利になることがある。

【0069】

上記熱硬化性液晶オリゴマーの製造方法は特に制限されないが、重合により可溶性構造単位を含む液晶オリゴマーを製造することができる化合物及び熱硬化性官能基を導入することができる化合物を反応させて製造することができる。

【0070】

上述した可溶性構造単位を含む液晶オリゴマーを製造することができる化合物は特に制限されないが、例えば、1つ以上の芳香族と芳香族ヘテロ環または脂肪族ジカルボン酸、芳香族と芳香族ヘテロ環または脂肪族ジオール、芳香族と芳香族ヘテロ環または脂肪族ジアミン、アミノフェノール、ヒドロキシ安息香酸、及びアミノ安息香酸からなる群より選択されることができ、芳香族と芳香族ヘテロ環または脂肪族ジオール、アミノフェノール、及びアミノ安息香酸のうちの少なくとも1種を用いることが好ましい。

【0071】

一例として、熱硬化性液晶オリゴマーは溶液重合または塊状重合により製造することができる。溶液重合及び塊状重合は、適した攪拌手段を備えた1つの反応タンク内で行われることができる。

【0072】

溶液重合方法について例を挙げて説明すると、先ず、イソフタロイルクロライド、アミノフェノール、2,6−ジヒドロキシナフタレン、トリエチルアミンを反応器に入れた後、室温で攪拌しながら反応させる。所定時間経過後に熱硬化性官能基を付加することができる化合物(例えば、マレイミド−ベンゾイルクロライドなどのように、マレイミド、ナジイミドまたはアセチレンなどを付加することができる化合物)をさらに添加して反応させて熱硬化性液晶オリゴマーを得た後、これを分離精製することにより上記熱硬化性液晶オリゴマーを合成することができる。

【0073】

一方、塊状重合により熱硬化性液晶オリゴマーを製造する場合は、イソフタル酸、アミノフェノール、2−ヒドロキシ−6−ナフトエ酸、無水酢酸を反応器に入れて攪拌しながら温度を徐々に150℃まで上げた後、還流しながら所定時間反応させる。続いて、副生成物である酢酸及び無水酢酸を除去した後、4−ヒドロキシ安息香酸をさらに添加して320℃まで昇温して反応させる。このようにして主鎖の両末端の少なくとも一方にアルコール基を有する液晶オリゴマーを合成する。両末端にアルコール基を有する液晶オリゴマーを得た後、液晶オリゴマーを溶媒(例えば、DMF)に溶解させ、その後、熱硬化性官能基を付加することができる化合物を添加して反応させると、主鎖の両末端の少なくとも一方に熱硬化性官能基が付加された熱硬化性液晶オリゴマーを得ることができる。

【0074】

また、塊状重合により熱硬化性液晶オリゴマーを製造する他の方法の場合は、イソフタル酸、アミノフェノール、2−ヒドロキシ−6−ナフトエ酸、無水酢酸を反応器に入れて攪拌しながら150℃まで上げた後、還流しながら所定時間反応させる。続いて、230℃まで徐々に昇温しながら、副生成物である酢酸及び無水酢酸を除去してオリゴマーを合成する。ナジイミド安息香酸をさらに添加して250℃まで昇温することにより熱硬化性液晶オリゴマーを得ることができる。

【0075】

本発明において、LCTに添加するナノスケールの充填剤は表面処理反応を経ることになるが、これにより、LCT高分子マトリックス中の分散性を向上させ、LCT高分子マトリックスとの化学的結合性も向上させて、熱的、機械的、及び電気的特性に優れた3次元有機−無機ナノ複合材料を得ることができる。表面処理されたナノ充填剤をLCTマトリックスに添加して形成したナノ複合材料の概念図を図2に示す。

【0076】

好ましい一実施例によれば、表面処理されたナノ充填剤の表面反応基は、ビニル基、アクリル基、メタクリル基、メルカプト基からなる群より選択される少なくとも1種であることができる。

【0077】

この反応基をLCTマトリックス中のメイン骨格であるマレイミド、ナジイミド、フタルイミド、アセチレン、プロパルギルエーテル、ベンゾシクロブテン、シアネート、及びこれらの置換体または誘導体に化学的に結合反応させることにより、熱的、機械的、及び電気的特性に優れた材料を得ることができる。

【0078】

好ましい一実施例によれば、表面処理されたナノ充填剤の表面のアルコキシド金属化合物の金属は、Ti、Al、Ge、Co、Ca、Hf、Fe、Ni、Nb、Mo、La、Re、Sc、Si、Ta、W、Y、Zr、及びVからなる群より選択される少なくとも1種であることができる。

【0079】

好ましい一実施例によれば、ナノ充填剤の表面のアルコキシド金属化合物はアルコキシドシラン化合物であってもよく、具体的に、ビニル基を有するアルコキシドシラン化合物、アクリル基を有するアルコキシドシラン化合物、メタクリル基を有するアルコキシドシラン化合物、またはメルカプト基を有するアルコキシドシラン化合物であってもよい。

【0080】

特に下記の化合物で表される化合物を例に挙げることができるが、これに限定されるものでない。

【化26】

【0081】

好ましい一実施例によれば、上記表面が置換されたナノ充填剤は、アルコキシド金属化合物からなる中心クラスタ構造を含むことができる。図3にナノ充填剤の構造を示す。

【0082】

ナノ充填剤とは平均第1粒度(平均一次粒子径)が200nm以下の充填剤のことを意味する。ナノ充填剤の成分は、単一または複数種の組み合わせであることができる。典型的に、ナノ充填剤は非発熱性ナノ粒子またはナノクラスタを含む。クラスタとは一つに集まること、すなわち凝集を起こす比較的弱い分子間の力で互いに引っ張っているナノ粒子の凝集体のことを意味する。典型的に、ナノクラスタの平均サイズは10μm以下である。

【0083】

ナノ充填剤の中心クラスタを製造する方法としては、小さい粒子から作り上げてクラスタを形成する方式であるボトムアップ方法を用いてもよく、バルク充填剤を小型化するダウンサイジング方法を用いてもよい。したがって、ナノ充填剤の大きさをナノ複合材料に応じて適合に調節することができる。

【0084】

好ましい一実施例によれば、上記中心クラスタを形成するアルコキシド金属化合物の金属は、Ti、Al、Ge、Co、Ca、Hf、Fe、Ni、Nb、Mo、La、Re、Sc、Si、Ta、W、Y、Zr、及びVからなる群より選択される少なくとも1種であることができる。

【0085】

好ましい一実施例によれば、上記中心クラスタを形成するアルコキシド金属化合物は、四官能基を有するアルコキシド金属化合物及び三官能基を有するアルコキシド金属化合物からなる群より選択される少なくとも1種であることができる。

【0086】

好ましい一実施例によれば、上記四官能基を有するアルコキシド金属化合物は、下記の化合物からなる群より選択される少なくとも1種であることができる。

【化27】

【0087】

好ましい一実施例によれば、上記三官能性のアルコキシド金属化合物は、下記の化合物からなる群より選択される少なくとも1種であることができる。

【化28】

【0088】

また、上記三官能性のアルコキシド金属化合物のメトキシシランはエトキシシランに置換されてもよく、その他のケイ酸塩に置換されてもよい。

【0089】

また、上記組成物は、有機−無機充填剤をさらに含むことができる。

【0090】

充填剤は、エポキシ樹脂粉末、メラミン樹脂粉末、尿素樹脂粉末、ベンゾグアナミン樹脂粉末、及びスチレン樹脂のような有機充填剤と、シリカ、アルミナ、酸化チタニウム、ジルコニア、カオリン、炭酸カルシウム、及びリン酸カルシウムのような無機充填剤を含む。

【0091】

本発明の好ましい他の実施形態によれば、上記複合材料からなるフィルムを提供することができる。

【0092】

本発明の好ましい一実施例により、コロイド状シリカに表面置換用シラン化合物を添加して表面置換されたコロイド状シリカを形成した後、上記液晶オリゴマーを添加してフィルムを形成する方法を図6aと図6bに示す。

【0093】

以下に図6aの順序図について具体的に説明する。ステップS110で、ビルドアップ方法によりコロイド状シリカを形成する。具体的には、アルコール溶媒に溶けているアルコキシドシラン化合物に、溶媒である水と酸性または塩基性触媒を添加して約50℃で1時間以上攪拌することによりコロイド状シリカを形成する。次に、ステップS120で、表面置換されたコロイド状シリカを形成する。具体的には、上記コロイド状シリカに表面処理用アルコキシドシラン化合物を添加して約50℃で30分間攪拌することにより表面処理されたコロイド状シリカを形成する。次に、ステップS130で、複合物質を形成する。具体的には、表面置換されたコロイド状シリカに本実施例による液晶オリゴマーを添加して室温で4時間以上混合することにより複合物質を形成する。次に、ステップS140で、フィルムを形成する。具体的に、上記複合物質を室温でキャスティングして約60℃のオーブンにて4時間以上乾燥し、約200℃の真空オーブンにて完全熱硬化することによりフィルムを形成する。

【0094】

以下に図6bの順序図について具体的に説明する。ステップS210で、表面置換されたコロイド状シリカを形成する。具体的には、ビルドアップによるコロイド状シリカを生成する過程を経ずに、ダウンサイジングなどで得られたナノ無機シリカに、溶媒である水、酸性または塩基性触媒、表面処理用アルコキシドシラン化合物を添加して約50℃で1時間以上攪拌することにより表面置換されたコロイド状シリカを形成する。 複合物質を形成する工程(S220)や、フィルムを形成する工程(S230)は、上記図6aの順序図で説明した工程(S130、S140)と同様に行われる。

【0095】

本発明の好ましい一実施例により、上記液晶オリゴマーに表面置換用シラン化合物を添加した後、表面処理されていないコロイド状シリカを添加して最終的に化学結合させることによりフィルムを形成する方法を図6cと図6dに示す。

【0096】

以下に図6cの順序図について具体的に説明する。ステップS310で、ビルドアップによりコロイド状シリカを形成する。具体的には、アルコール溶媒に溶けているアルコキシドシラン化合物に、溶媒である水と酸性または塩基性触媒を添加して約50℃で1時間以上攪拌することによりコロイド状シリカを形成する。ステップS320で、液晶オリゴマーと表面処理用アルコキシドシラン化合物との混合物を形成する。具体的には、本実施例による液晶オリゴマーに表面処理用アルコキシドシラン化合物を添加して室温で1時間以上攪拌することにより混合物を形成する。ステップS330で、複合物質を形成する。具体的には、上記混合物に上記ビルドアップコロイド状シリカを添加して室温で4時間以上混合することにより複合物質を形成する。フィルムを形成する工程(S340)は、上記図6aの順序図で説明した工程(S140)と同様に行われる。

【0097】

以下に図6dの順序図について具体的に説明する。ステップS410で、コロイド状シリカを形成する。具体的には、ビルドアップによるコロイド状シリカを生成する過程を経ずに、ダウンサイジングなどで得られたナノ無機シリカに、溶媒である水、酸性または塩基性触媒を添加して約50℃で1時間以上攪拌することによりコロイド状シリカを形成する。ステップS420で、液晶オリゴマーと表面処理用アルコキシドシラン化合物を混合する。具体的には、本実施例による液晶オリゴマーに、表面処理用アルコキシドシラン化合物を添加して室温で1時間以上攪拌することにより混合物を形成する。ステップS430で、複合物質を形成する。具体的に、上記混合物に上記コロイド状シリカを添加して室温で4時間以上混合することにより複合物質を形成する。このような過程から、液晶オリゴマーに先に添加された表面処理用アルコキシドシラン化合物で上記コロイド状シリカの表面が置換される。フィルムを形成する工程(S440)は、上記図6aの順序図で説明した工程(S140)と同様に行われる。

【0098】

本発明の好ましいまた他の実施形態によれば、上記ナノ複合材料の製造方法により製造されたナノ複合材料を備えるプリプレグを提供することができる。

【0099】

上記のように合成されたLCTオリゴマーを用いたナノ複合材料は、ガラス繊維不織布に含浸させてプリプレグ形態に製作可能であり、ビルドアップフィルムとして製作されて印刷回路基板などの基板の絶縁材料として使用可能である。

【0100】

プリプレグは、組成物を補強材に含浸させて製造するが、具体的に、基板形成用組成物を補強材に含浸させた後、硬化させてシート状に製造することができる。上記補強材は特に制限されないが、例えば、ガラス繊維織物、アルミナガラス繊維織物、ガラス繊維不織布、セルロース不織布、カーボン繊維織物、及び高分子織物などを用いることができる。補強材に基板形成用組成物を含浸させる方法としては、ディップコーティング、ロールコーティングなどがあり、その他の通常の含浸方法を用いることができる。

【0101】

本発明の好ましいまた他の実施形態によれば、上記ナノ複合材料の製造方法により製造されたナノ複合材料を備える基板を提供することができる。

【0102】

上記基板は様々な形態であることができ、フィルム形態以外の上記基板は金属箔と結合された積層構造であってもよい。上記金属箔としては銅箔、アルミ箔などが用いられる。金属箔の厚さは用途に応じて異なるが、5〜100μmであるものが好ましく用いられる。金属箔被覆積層板の金属箔に対して回路加工を施すことにより印刷回路基板を作製することができる。また、印刷積層板の表面に、上記金属箔被覆積層板を同様に積層し加工して多層印刷回路基板を作製することができる。

【0103】

上記金属箔と結合する積層物は特に制限されなく、例えば、樹脂コーティング銅箔(resin coated copper;RCC)、銅張積層板(copper clad laminate;CCL)などがある。

【実施例】

【0104】

以下、本発明の好ましい実施例を詳細に説明する。しかし、本発明が下記実施例により制限または限定されることはない。

【0105】

製造例1:一般式(9)の液晶オリゴマーの合成

1−1.4−ナジイミド安息香酸の合成

1000mlフラスコに5−ノルボルネン−2,3−ジカルボン酸無水物32.83g(0.2mol)及び氷酢酸400mlを入れて110℃に加熱して溶解させた後、過量の4−アミノ安息香酸41.1g(0.3mol)を投入した。投入後、2時間攪拌しながら反応させた後、室温で沈殿させた。沈殿物は氷酢酸と水でそれぞれ洗浄し、その後60℃の真空オーブンで乾燥させて4−ナジイミド安息香酸を製造した。このときの収率は95%であった。

【0106】

1−2.熱硬化性液晶オリゴマーの合成

凝縮器と攪拌器を装着した500mlフラスコにイソフタル酸10.789g(0.065mol)、6−ヒドロキシ−2−ナフトエ酸47.948g(0.254mol)、4−アミノフェノール14.187g(0.130mol)、無水酢酸58.396g(9.5mol)を入れて窒素雰囲気下で140℃まで徐々に温度を上げた後、温度を維持しながら3時間反応させてアセチル化反応を完結した。続いて、上記製造例1−1で得られた4−ナジイミド安息香酸36.79g(0.130mol)を添加した後、反応副産物である酢酸及び未反応の無水酢酸を除去しながら1〜2℃/分の速度で215℃まで昇温した後、その温度で4時間反応させて主鎖の両末端の少なくとも一方にナジイミド基が導入された下記一般式(9)で表される熱硬化性液晶オリゴマーを得た。

【化29】

【0107】

製造例1−2で合成された熱硬化性液晶オリゴマーの末端に反応性官能基が導入されたか否かを確認するためにNMR(核磁気共鳴(Bruker NMR、DPX300))で分析した。溶媒としてジメチルスルホキシド(DMSO)d6を用いた。図4に示すように、ナジイミドによるピークが6.2〜6.4の領域に現れており、末端にナジイミド基が導入されたことが分かる。

【0108】

製造例1−2で合成された熱硬化性液晶オリゴマーの反応温度をDSC(示差走査熱量測定(TA Instrument DSC 2010))で測定し、その結果を図5に示す。昇温速度は320℃まで20℃/分であった。図5に示すように、反応性官能基による反応ピークが280℃〜320℃の温度領域にかけて現れており、末端に反応性官能基が成功裏に導入されたことが分かる。

【0109】

製造例2:一般式(10)の液晶オリゴマーの合成

2−1.4−マレイミド−ベンゾイルクロライドの合成

250mlフラスコにp−アミノ安息香酸41.1g(0.3mol)及び酢酸300mlを入れて溶解させた後、無水マレイン酸29.4g(0.3mol)を10℃で徐々に添加して黄色の沈殿物を得た。該沈殿物をDMF/エタノール(50:50、w/w)溶液で再結晶した。再結晶された中間体を酢酸ナトリウムと無水酢酸を用いて85℃で15分間処理し、室温で冷却させた後、氷湯煎器で沈殿させて沈殿物を得た。得られた沈殿物をエチルアセテート/n−ヘキサン(50:50、w/w)溶液で再結晶してN−(p−カルボキシフェニル)マレイミドを得た。

【0110】

N−(p−カルボキシフェニル)マレイミド15g(0.07mol)を80mlのベンゼンに添加した。ここにオキサリルクロライド21.83g(0.172mol)を徐々に添加し、温度を上げて2時間還流を行った。未反応のオキサリルクロライドを除去してから室温で冷却した後、フィルタリングし、ヘキサンで洗浄して4−マレイミド−ベンゾイルクロライドを得た。

【0111】

2−2.熱硬化性液晶オリゴマーの合成

250mlフラスコに100mlのジメチルホルムアミドを入れ、4−アミノフェノール3.274g(0.03mol)、4,4−ジヒドロキシビフェニル4.655g(0.025mol)、トリエチルアミン18mlを添加して溶解させた後、氷水に入れて冷却した状態でイソフタロイルクロライド10.151g(0.05mol)を添加した。室温で60時間反応させた後、水とエタノールで洗浄し乾燥した。

【0112】

乾燥した試料1gを9gのNMPに溶解させた後、上記製造例2−1で得られた4−マレイミド−ベンゾイルクロライド0.1g、トリエチルアミン10mlを添加して室温で12時間反応させることにより、主鎖の両末端の少なくとも一方にマレイミド反応基が導入された、下記一般式(10)で表される熱硬化性液晶オリゴマーを得た。

【化30】

【0113】

製造例3:表面処理されたコロイド状シリカの製造

図7に示すような実験装置を用いて、下記の表1のように物質を定量した。

【表1】

【0114】

用意したTEOSとMTES(またはPTES)を上記表のように定量して三口フラスコあるいはフラスコに入れて攪拌した。上記溶液に水をゆっくり入れた後5分後に、水酸化ナトリウム(NaOH)を少しずつ入れて攪拌しながらシリカ充填剤の中心形成反応を進行させた。

【0115】

その後、温度制御器を用いて反応温度を50℃に一定に維持しながら1時間攪拌してシリカ充填剤の中心形成反応を終結した。表面反応作用シランとしてTMVS(またはGPTMS)を入れて反応温度を50℃に一定に維持しながら1時間攪拌してシリカ充填剤の表面反応を進行させた。

【0116】

このような製造方法により化学結合反応基が生成された7種のナノ充填剤を得た。この中、No.7、8の具体的な製造例と化学結合反応基分析は下記の通りである。

【0117】

3−1:表面処理されたシリカナノ充填剤の製造(No.7)

用意したTEOS6.4gを三口フラスコあるいはフラスコに入れて攪拌した。上記溶液に水をゆっくり入れた後5分後に、水酸化ナトリウム(NaOH)を少しずつ入れて攪拌しながらシリカ充填剤の中心形成反応を進行させた。

【0118】

その後、温度制御器を用いて反応温度を50℃に一定に維持しながら1時間攪拌してシリカ充填剤の中心形成反応を終結した。表面反応作用シランとしてGPTMSを入れて反応温度を50℃に一定に維持しながら1時間攪拌してシリカ充填剤の表面反応を進行させた。このような過程により表面処理されたシリカ充填剤を得た。

【0119】

上記の製造方法により表面処理されたシリカ充填剤が化学結合官能基を有することを 図8bに示した。FT−IR(フーリエ変換赤外分光)分析グラフ上で、1100〜1000cm−1領域で開鎖構造が現れ、製造されたシリカ充填剤の表面にGPTMS化学結合反応基が生成されたことを確認できた。

【0120】

生成されたナノ充填剤の粒子サイズを粒径分析器を用いて分析した結果を図9aに示した。充填剤の大きさは平均粒径95nmであった。

【0121】

3−2:表面処理されたシリカナノ充填剤の製造(No.8)

用意したPTES6.4gを三口フラスコあるいはフラスコに入れて攪拌した。上記溶液に水をゆっくり入れた後5分後に、水酸化ナトリウム(NaOH)0.2518gを少しずつ入れて攪拌しながらシリカ充填剤の中心形成反応を進行させた。

【0122】

その後、温度制御器を用いて反応温度を50℃に一定に維持しながら1時間攪拌してシリカ充填剤の中心形成反応を終結した。表面反応作用シランとしてGPTMSを入れて反応温度を50℃に一定に維持しながら1時間攪拌してシリカ充填剤の表面反応を進行させた。

【0123】

上記の製造方法により表面処理されたシリカ充填剤が化学結合官能基を有することを図8aと図8bに示した。FT−IR分析グラフ上で、1100〜1000cm−1領域で開鎖構造が現れ、製造されたシリカ充填剤表面にPTES、GPTMS化学結合反応基が生成されたことを確認できた。

【0124】

生成されたナノ充填剤の粒子サイズを分析した結果を図9bに示した。充填剤の大きさは平均粒径91nmであった。

【0125】

実施例1:液晶オリゴマー+表面処理されたコロイド状シリカで製造された複合フィルム(図6aの方法)

【表2】

【0126】

上記表2のように定量した。

【0127】

ここで用いたLCT(液晶オリゴマー)は製造例1で合成した一般式(9)の液晶オリゴマーである。

【0128】

上記7種の複合材料フィルムは、次のような方法で同様に製造した。

【0129】

先ず、上記製造例3と同様にシリカ充填剤の表面反応を行った。

【0130】

また、上記製造例1で製造した液晶オリゴマー(一般式(9))16gに溶媒(NMP)20g添加して1時間以上攪拌して希釈液晶オリゴマー36gを製造した。

【0131】

上記希釈液晶オリゴマー36gに追加溶媒NMP4gを添加し、製造例3で形成した表面処理されたシリカを添加して4時間室温で攪拌しながら、液晶オリゴマー(LCT)とシリカの共有結合を形成した。室温でフィルム化し、乾燥させた。60℃オーブンで4時間乾燥させた後、200℃オーブンで完全硬化フィルムを製造した。

【0132】

実施例2:液晶オリゴマー+表面処理されたコロイド状シリカで製造された複合フィルムの製造(図6aの方法)−表面処理されたシリカの質量が異なる場合

【表3】

【0133】

上記表3のように定量した。

【0134】

ここで用いたLCT(液晶オリゴマー)は、製造例1で合成した一般式(9)の液晶オリゴマーである。中心クラスタの形成時にはTEOSを用い、表面反応基の置換時にはTMVSを用いた。表面処理されたシリカの質量%は完成した複合フィルムの質量に関するものである。

【0135】

2−1.複合フィルムの製造−表面処理されたシリカが9質量%である場合

先ず、上記製造例3と同様にシリカ充填剤の表面反応を行った。

【0136】

また、上記製造例1で製造した液晶オリゴマー(一般式(9))16gに溶媒(NMP)20gを添加して1時間以上攪拌しながら希釈液晶オリゴマー36gを製造した。

【0137】

上記希釈液晶オリゴマー36gに追加溶媒NMP4gを添加し、製造例3で製造した表面処理されたシリカ0.8gを添加して4時間室温で攪拌しながら液晶オリゴマー(LCT)とシリカの共有結合を形成した。室温でフィルム化し、乾燥させた。60℃オーブンで4時間乾燥させた後、200℃オーブンで8.5gの完全硬化フィルムを製造した。

【0138】

2−2.複合フィルムの製造−表面処理されたシリカが17質量%である場合

先ず、上記製造例3と同様にシリカ充填剤の表面反応を行った。

【0139】

また、上記製造例1で製造した液晶オリゴマー(一般式(9))16gに溶媒(NMP)20gを添加して1時間以上攪拌しながら希釈液晶オリゴマー36gを製造した。

【0140】

上記希釈液晶オリゴマー36gに追加溶媒NMP4gを添加し、製造例3で形成した表面処理されたシリカ1.5gを添加して4時間室温で攪拌しながら液晶オリゴマー(LCT)とシリカの共有結合を形成した。室温でフィルム化し、乾燥させた。60℃オーブンで4時間乾燥させた後、200℃オーブンで9gの完全硬化フィルムを製造した。

【0141】

2−3.複合フィルムの製造−表面処理されたシリカが30質量%である場合

先ず、上記製造例3と同様にシリカ充填剤の表面反応を行った。

【0142】

また、上記製造例1で製造した液晶オリゴマー(一般式(9))16gに溶媒(NMP)20g添加して1時間以上攪拌しながら希釈液晶オリゴマー36gを製造した。

【0143】

上記希釈液晶オリゴマー36gに追加溶媒NMP4gを添加し、製造例3で形成した表面処理されたシリカ3gを添加して4時間室温で攪拌しながら液晶オリゴマー(LCT)とシリカの共有結合を形成した。室温でフィルム化し、乾燥させた。60℃オーブンで4時間乾燥させた後、200℃オーブンで10gの完全硬化フィルムを製造した。

【0144】

比較例1:エポキシ+DDMフィルム

コンデンサ及び攪拌器を装着した100mlフラスコに、ビスフェノールA型エポキシ20g、ジアミノジフェニルメタン(DDM)7.5g、及び2−メトキシエタノール(2−ME)20gを入れて90℃まで徐々に温度を上げながら攪拌してエポキシとDDMを溶かしながら混合する。温度を維持しながら2時間硬化反応させてキャスティングに適した適正粘度の溶液状態を得る。反応後、得られた溶液をPET表面にフィルムキャスティングして60℃オーブンで1時間乾燥させる。乾燥されたフィルムのPETを除去し、190℃オーブンで2時間完全硬化させた。

【0145】

比較例2:エポキシ+ATMSフィルム

コンデンサ及び攪拌器を装着した100mlフラスコにビスフェノールA型エポキシ20g、ATMS7.5g、及び2−メトキシエタノール(2−ME)20gを入れて90℃まで徐々に温度を上げながら攪拌してエポキシとDDMを溶かしながら混合する。温度を維持しながら2時間硬化反応させてキャスティングに適した適正粘度の溶液状態を得る。反応後、得られた溶液をPET表面にフィルムキャスティングして60℃オーブンで1時間乾燥させる。乾燥されたフィルムのPETを除去し、190℃オーブンで2時間完全硬化させる。

【0146】

図10に、液晶オリゴマー(LCT)にTEOSシリカ(質量別)を添加して製造した複合材料フィルムの熱膨張係数を示し、図11に、エポキシフィルムの熱膨張係数を示した。これらを表4にまとめた。

【表4】

【0147】

熱膨張係数(CTE)は、所定圧力下に存在する物体の熱膨張と温度との間の割合である。

【0148】

α1は低温熱膨張係数であって、40〜80℃の区間で求めた平均値であり、α2は高温熱膨張係数であって、170〜210℃の区間で求めた平均値であり、αtotは10〜250℃の区間で求めた平均値である。

【0149】

エポキシフィルムのような高分子樹脂の場合、基準となるガラス転移温度(Tg)に応じて熱膨張係数は大きな差を示す。上記比較例1、2のエポキシフィルムのTgは約140℃を示すが、これを基準として低温熱膨張係数と高温熱膨張係数に分けて上記表のように比較した。

【0150】

上記表4でαtotを見ると、本発明による液晶オリゴマーとTEOSシリカが含まれた複合フィルムの場合は、TEOSシリカの質量比が高くなるほど熱膨張係数は、通常減少し、エポキシ基板の場合は、α1、α2、αtotが本発明による複合材料よりもすべて熱膨張係数が大きいという結果を示したため、エポキシ基板に比べて本発明の実施例が著しく優れた熱的特性を有することが確認できた。

【0151】

また、エポキシ基板の場合、高温熱膨張係数が急激に増加しており、これは熱的特性が非常に不安定であることを示しているが、本発明の実施例は高温熱膨張係数の変化がこれよりも非常に小さいため、本発明による複合材料の優れた熱的特性を確認することができた。

【0152】

以上、本発明を実施の形態を用いて説明したが、本発明の技術的範囲は上記実施の形態に記載の範囲には限定されない。上記実施の形態に、多様な変更または改良を加えることが可能であることが当業者に明らかである。その様な変更または改良を加えた形態も本発明の技術的範囲に含まれ得ることが、特許請求の範囲の記載から明らかである。

【技術分野】

【0001】

本発明は、基板用ナノ複合材料の製造方法に関する。

【背景技術】

【0002】

電子機器の発展に伴い、印刷回路基板において低重量化、薄板化、小型化が進んでいる。このような背景から、印刷回路の配線がさらに複雑になり、高密度化されつつある。このため、基板として要求される電気的、熱的、機械的安定性はより重要な要素として作用する。この中、特に熱による熱膨張率(以下CTEともいう)は、基板を製作する際に信頼性を左右する重要な要素の一つである。

【0003】

印刷回路基板は主に回路配線の役割をする銅と層間絶縁の役割をする高分子から構成される。銅に比べて絶縁層を構成する高分子のCTEは非常に高い。この差を克服するために、高分子をガラス繊維織物に含浸させたり、無機充填剤を添加したりして絶縁層を構成する高分子のCTEを低減した材料を主に用いている。

【0004】

一般的に、無機充填剤の添加量を増加させるほどCTEは低くなるが、これは基板製作プロセス上限界があり、また、高密度化による微細パターンへの要求を満たすためにその表面の粗さも重要な要素となる。このような表面を確保するために、無機充填剤のサイズがますます小さくなっている。しかし、充填剤の大きさが小さくなると、均一な分散性を得ることが困難となり、ナノスケールの充填剤を均一に分散させることが大きな課題となっている。

【0005】

究極的に、銅のCTEと同様の熱膨張係数を有する絶縁層のための高分子材料が必要である。しかし、従来の絶縁層を構成する高分子の種類、充填剤の大きさ、及び含量を調節することにより得られる材料は上記の要求を満たすことができない。

【0006】

通常、基板の絶縁層を形成する主な材料はエポキシであって、エポキシ自体のCTEはおよそ70〜100ppm/℃であり、これを低減するためにガラス繊維織物に含浸させたり、CTEの低い無機充填剤をエポキシマトリックスに添加したりして低いCTEを実現する。充填剤の添加量に応じてCTEはほぼ線形的に減少する。しかし、多量の充填剤を添加するとCTEは低減するが、エポキシの粘度が急激に上昇して製品成形が困難である。

【0007】

特に、印刷回路基板が絶縁フィルムを用いた多層積層構造である場合、層間接合が不可能となる場合が多い。

【0008】

このような制限のために、エポキシ自体のCTEを低減するとともに積層加工性を確保するために臨界量の無機充填剤を導入して効果を高める。エポキシ自体のCTEを低減するためには、異なる構造を有するエポキシ樹脂を混合して主に用いるが、このとき、各樹脂の成分及び組成が重要な役割をする。また、無機充填剤の添加量だけでなく、無機充填剤の種類、大きさ、及び形態によっても無機充填剤が添加されたエポキシのCTEは大きな影響を受ける。超微細パターンを実現するためには、添加される無機充填剤の微細化、具体的には、ナノスケール化が要求されるが、しかし、ナノスケールの充填剤を添加しても均一な充填剤の分散による均質な成形フィルムを得ることは依然として困難である。

【0009】

このように、上述した従来方式では、薄型化、高密度化に対応できる集積回路パターンを実現するには限界があり、熱的、電気的、機械的特性を満たすことは困難である。

【発明の概要】

【発明が解決しようとする課題】

【0010】

上記のような問題点を解決するために本発明者らは研究を重ね、熱硬化性液晶(Liquid Crystal Thermosetting、LCT)オリゴマー及びこれと共有結合可能な特定の反応基を有するように表面処理したナノ充填剤を用いて、熱的(CTE)、電気的、及び機械的安定性に優れた基板用絶縁材料としての有機・無機ナノ複合材料を製造するに至った。

【0011】

この発明は、熱的、電気的、機械的特性に優れた基板用ナノ複合材料を効率のよい工程で製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記目的を達成するために、本発明の一実施形態によれば、主鎖に少なくとも1つの可溶性構造単位を有し、主鎖の両末端の少なくとも一方に熱硬化性官能基を有する熱硬化性液晶オリゴマーを製造するステップと、上記熱硬化性官能基と共有結合可能な反応基を有するアルコキシド金属化合物でナノ充填剤の表面を置換するステップと、上記表面が置換されたナノ充填剤と上記液晶オリゴマーとを混合するステップと、を含む基板用ナノ複合材料の製造方法が提供される。

【0013】

本発明の他の実施形態によれば、主鎖に少なくとも1つの可溶性構造単位を有し、主鎖の両末端の少なくとも一方に熱硬化性官能基を有する熱硬化性液晶オリゴマーを製造するステップと、上記熱硬化性官能基と共有結合可能な反応基を有するアルコキシド金属化合物を上記液晶オリゴマーに添加するステップと、上記アルコキシド金属化合物で表面が置換可能なナノ充填剤を添加するステップと、を含む基板用ナノ複合材料の製造方法が提供される。

【0014】

上記熱硬化性液晶オリゴマーにおける上記可溶性構造単位は、C4〜C30のアリール−アミン基またはC4〜C30のアリール−アミド基を含むことができる。

【0015】

上記可溶性構造単位は、下記一般式(1)で表される化合物を含むことができる。

【化1】

【0016】

(式中、ArはC4〜C30のアリール基であり、X1及びY1はそれぞれ独立してCOO、O、CONR”、NR”’及びCOからなる群より選択され、ここで上記R”及びR”’はそれぞれ独立して水素原子、C1〜C20のアルキル基、及びC6〜C30のアリール基からなる群より選択され、X1及びY1のうちの少なくとも一方はCONR”またはNR”’である。)

上記可溶性構造単位は、下記一般式(2)で表される化合物から選択される1種または2種以上の構造単位を含むことができる。

【化2】

【0017】

(式中、ArはC4〜C30のアリール基である。)

ここで、上記Arは下記一般式(3)で表される化合物から選択されるアリール基またはこれらの置換体であってもよい。

【化3】

【0018】

一方、上記可溶性構造単位は全体構造単位の合計に対して5モル%を超え60モル%以下含まれ得る。

【0019】

また、上記熱硬化性液晶オリゴマーは、主鎖に下記一般式(4)で表される構造単位をさらに含むことができる。

【化4】

【0020】

(式中、ArはC4〜C30のアリール基であり、X2及びY2はそれぞれ独立してCOO、O、CONR”、NR”’及びCOからなる群より選択され、ここで上記R”及びR”’はそれぞれ独立して水素原子、C1〜C20のアルキル基、及びC6〜C30のアリール基からなる群より選択される。)

上記一般式(4)で表される構造単位は、下記一般式(5)で表される化合物から選択される1種または2種以上の構造単位を含むことができる。

【化5】

【0021】

(式中、ArはC4〜C30のアリール基である。)

ここで、上記Arは下記一般式(3)で表される化合物から選択されることができる。

【化6】

【0022】

上記熱硬化性官能基は熱架橋性反応基であってもよい。

【0023】

上記熱硬化性官能基は、一実施例により、マレイミド、ナジイミド、フタルイミド、アセチレン、プロパルギルエーテル、ベンゾシクロブテン、シアネート、及びこれらの置換体または誘導体からなる群より選択されることができる。

【0024】

一実施例によれば、上記熱硬化性液晶オリゴマーは下記一般式(6)で表される化合物であることができる。

【化7】

【0025】

(式中、R1は下記一般式(2)で表される化合物から選択される1種または2種以上の構造単位であり、R2は下記一般式(5)で表される化合物から選択される1種または2種以上の構造単位であり、Z1及びZ2は同一または異なって、それぞれ水素、ハロゲン、ヒドロキシ基、マレイミド、ナジイミド、フタルイミド、アセチレン、プロパルギルエーテル、ベンゾシクロブテン、シアネート、及びこれらの置換体または誘導体からなる群より選択され、Z1及びZ2のうちの少なくとも一方はマレイミド、ナジイミド、フタルイミド、アセチレン、プロパルギルエーテル、ベンゾシクロブテン、シアネート、及びこれらの置換体または誘導体からなる群より選択され、nとmはそれぞれ独立して1〜50の整数であり、n/(n+m+2)は5%を超え60%以下である。)

【化8】

【化9】

【0026】

(式(2)および(5)中、ArはC4〜C30のアリール基である。)

好ましい一実施例によれば、上記熱硬化性液晶オリゴマーは下記一般式(7)または一般式(8)で表される化合物であることができる。

【化10】

【化11】

【0027】

(式中、Z1及びZ2は同一または異なって、それぞれマレイミド、ナジイミド、フタルイミド、アセチレン、プロパルギルエーテル、ベンゾシクロブテン、シアネート、及びこれらの置換体または誘導体からなる群より選択され、mは1〜50の整数であり、nは1〜50の整数である。)

上記熱硬化性液晶オリゴマーの数平均分子量は500〜15,000であることができる。

【0028】

本発明の好ましい一実施例によれば、上記表面が置換されたナノ充填剤の反応基はビニル基、アクリル基、メタクリル基、メルカプト基からなる群より選択される少なくとも1種であることができる。

【0029】

本発明の好ましい一実施例によれば、上記表面置換されたナノ充填剤の表面のアルコキシド金属化合物の金属は、Ti、Al、Ge、Co、Ca、Hf、Fe、Ni、Nb、Mo、La、Re、Sc、Si、Ta、W、Y、Zr、及びVからなる群より選択される少なくとも1種であることができる。

【0030】

本発明の好ましい一実施例によれば、上記表面置換されたナノ充填剤の表面のアルコキシド金属化合物は、下記の化合物からなる群より選択される少なくとも1種であることができる。

【化12】

【0031】

本発明の好ましい一実施例によれば、上記表面が置換されたナノ充填剤は、アルコキシド金属化合物からなる中心クラスタ構造を含むことができる。

【0032】

本発明の好ましい一実施例によれば、上記中心クラスタを形成するアルコキシド金属化合物の金属は、Ti、Al、Ge、Co、Ca、Hf、Fe、Ni、Nb、Mo、La、Re、Sc、Si、Ta、W、Y、Zr、及びVからなる群より選択される少なくとも1種であることができる。

【0033】

本発明の好ましい一実施例によれば、上記中心クラスタを形成するアルコキシド金属化合物は、四官能基を有するアルコキシド金属化合物(四官能性金属アルコキシド)及び三官能基を有するアルコキシド金属化合物(三官能性金属アルコキシド)からなる群より選択される少なくとも1種であることができる。

【0034】

本発明の好ましい一実施例によれば、上記四官能基を有するアルコキシド金属化合物は、下記の化合物からなる群より選択される少なくとも1種であることができる。

【化13】

【0035】

本発明の好ましい一実施例によれば、上記三官能基を有するアルコキシド金属化合物は、下記の化合物からなる群より選択される少なくとも1種であることができる。

【化14】

【0036】

本発明の好ましい一実施例によれば、上記三官能基を有するアルコキシド金属化合物のメトキシシランはエトキシシランで置換されたものであってもよい。すなわち、三官能性金属アルコキシドのメトキシ基の一部または全部はエトキシ基で置換されていてもよい。

【0037】

本発明の好ましい一実施例によれば、上記複合材料は、表面が置換されていないナノ充填剤をさらに含むことができる。

【0038】

本発明の好ましいまた他の実施形態によれば、上記ナノ複合材料の製造方法により製造されたナノ複合材料からなるフィルムが提供される。

【0039】

本発明の好ましいまた他の実施形態によれば、上記ナノ複合材料の製造方法により製造されたナノ複合材料を補強材に含浸させて製造するプリプレグが提供される。

【0040】

また、上記補強材は、ガラス繊維織物、アルミナガラス繊維織物、ガラス繊維不織布、セルロース不織布、カーボン繊維織物、及び高分子織物からなる群より選択されることができる。

【0041】

本発明のまた他の好ましい実施形態によれば、上記ナノ複合材料の製造方法により製造されたナノ複合材料を具備する基板が提供される。

【発明の効果】

【0042】

本発明によれば、液晶オリゴマー(LCT)マトリックスの両末端の熱硬化性官能基と共有結合できる反応基を有するようにナノスケールの充填剤の表面を表面置換して液晶オリゴマー(LCT)マトリックスに添加することにより、マトリックス内でナノ充填剤の優れた分散性が得られ、また、液晶オリゴマー(LCT)の熱硬化性官能基との共有結合を多く形成するようにして、液晶高分子系基板素材の熱膨張率(CTE)の増減に最も大きな影響を及ぼすマトリックス主鎖の流動度を著しく低減させて熱的、電気的、機械的物性に優れた基板用ナノ複合材料を製造する方法を提供することができる。

【0043】

なお、上記の発明の概要は、本発明の必要な特徴の全てを列挙したものではない。また、これらの特徴群のサブコンビネーションもまた、発明となりうる。

【図面の簡単な説明】

【0044】

【図1】本発明の好ましい一実施例によるLCT構造を示す図である。

【図2】LCTマトリックスに、表面処理されたナノ充填剤を添加した場合の概念図である。

【図3】表面処理されたナノ充填剤の構造を示す概念図である。

【図4】製造例1−2で合成された熱硬化性液晶オリゴマーのNMR測定結果のグラフである。

【図5】製造例1−2で合成された熱硬化性液晶オリゴマーの反応温度をDSCを用いて測定した結果を示すグラフである。

【図6a】本発明の複合材料からなる絶縁フィルムの製作方法の順序図である。

【図6b】本発明の複合材料からなる絶縁フィルムの製作方法の順序図である。

【図6c】本発明の複合材料からなる絶縁フィルムの製作方法の順序図である。

【図6d】本発明の複合材料からなる絶縁フィルムの製作方法の順序図である。

【図7】シリカ充填剤を製造するのに用いられる装置の図である。

【図8a】FT−IRを用いて製造例3で製造された表面置換されたシリカ充填剤の反応基を分析したグラフである。

【図8b】FT−IRを用いて製造例3で製造された表面置換されたシリカ充填剤の反応基を分析したグラフである。

【図9a】製造例3で製造されたシリカ充填剤の粒径を分析したグラフである。

【図9b】製造例3で製造されたシリカ充填剤の粒径を分析したグラフである。

【図10】液晶オリゴマーにそれぞれ異なる含量のシリカ充填剤を添加した場合のそれぞれの熱膨張率を測定して示したグラフである。

【図11】既存エポキシに充填剤を添加した場合の熱膨張率を測定して示したグラフである。

【発明を実施するための形態】

【0045】

本発明は、多様に変更することができ、多くの実施例を有することができることは明らかであり、以下では、特定実施例を図面に基づいて詳しく説明する。しかし、本発明を特定の実施形態に限定するものではなく、本発明の思想及び技術範囲に含まれる全ての変更、均等物ないし代替物を含むものとして理解されるべきである。本発明の説明において、公知技術に対する具体的な説明が本発明の要旨をかえって不明にすると判断される場合、その詳細な説明を省略する。

【0046】

本発明の一実施形態によれば、主鎖に少なくとも1つの可溶性構造単位を有し、主鎖の両末端の少なくとも一方に熱硬化性官能基を有する熱硬化性液晶オリゴマーを製造するステップと、上記熱硬化性官能基と共有結合可能な反応基を有するアルコキシド金属化合物でナノ充填剤の表面を置換するステップと、上記表面が置換されたナノ充填剤と上記液晶オリゴマーを混合するステップと、を含む基板用ナノ複合材料の製造方法が提供される。あるいは、主鎖に少なくとも1つの可溶性構造単位を有し、主鎖の両末端の少なくとも一方に熱硬化性官能基を有する熱硬化性液晶オリゴマーと、上記熱硬化性官能基と共有結合可能な反応基を有するアルコキシド金属化合物で表面が置換されたナノ充填剤とを混合することを含む基板用ナノ複合材料の製造方法が提供される。

【0047】

本発明の他の実施形態によれば、主鎖に少なくとも1つの可溶性構造単位を有し、主鎖の両末端の少なくとも一方に熱硬化性官能基を有する熱硬化性液晶オリゴマーを製造するステップと、上記熱硬化性官能基と共有結合可能な反応基を有するアルコキシド金属化合物を上記液晶オリゴマーに添加するステップと、上記アルコキシド金属化合物で表面が置換可能なナノ充填剤を添加するステップと、を含む基板用ナノ複合材料の製造方法が提供される。あるいは、主鎖に少なくとも1つの可溶性構造単位を有し、主鎖の両末端の少なくとも一方に熱硬化性官能基を有する熱硬化性液晶オリゴマーに、上記熱硬化性官能基と共有結合可能な反応基を有するアルコキシド金属化合物を添加するステップと、上記アルコキシド金属化合物で表面が置換可能なナノ充填剤を添加するステップと、を含む基板用ナノ複合材料の製造方法が提供される。

【0048】

具体的に、本発明の実施例では、一般的に用いられるエポキシ樹脂を用いず、可溶性液晶オリゴマーを用いる。上記液晶オリゴマーは、液晶の特性を実現する構造と溶媒に溶ける可溶性構造を共に有する。また、熱硬化性の構造を有する部分が両末端の少なくとも一方に存在する。

【0049】

すなわち、上記熱硬化性液晶オリゴマーは、主鎖に少なくとも1つの可溶性構造単位を含み、主鎖の両末端の少なくとも一方に熱硬化性官能基を有する。本願で「可溶性」とは、複合材料に用いられる溶媒に対する溶解度が優れることを意味する。上記熱硬化性液晶オリゴマーの構造が図1に示されている。

【0050】

一般的に高分子樹脂は溶融して用いるか、溶媒に溶解して用いても粘度が非常に高いため、固形分の含量を増加させることが困難である。特に、ガラス繊維不織布に含浸させる場合、高分子組成物の粘度が高くて含浸が困難となり、固形分の含量が低いと、含浸量が不足して再加工などの問題が生じ、加工費が増加することになる。これに対して、本実施例による熱硬化性液晶オリゴマーは、低い粘度を有しながらも、誘電率、熱膨張係数、耐吸水性などに優れ、溶媒に対する溶解性も非常に高いため、様々な基板の素材として応用すれば、製造費用を低減することができる。

【0051】

上記熱硬化性液晶オリゴマーにおける上記可溶性構造単位はC4〜C30のアリール−アミン基(アリールイミノ基)またはC4〜C30のアリール−アミド基を含むことができる。

【0052】

上記可溶性構造単位は、また下記一般式(1)で表される化合物を含むことができる。

【化15】

【0053】

(式中、ArはC4〜C30のアリール基であり、X1及びY1はそれぞれ独立してCOO、O、CONR”、NR”’及びCOからなる群より選択され、ここで上記R”及びR”’はそれぞれ独立して水素原子、C1〜C20のアルキル基、及びC6〜C30のアリール基からなる群より選択され、X1及びY1のうちの少なくとも一方はCONR”またはNR”’である。)

上記可溶性構造単位は、また下記一般式(2)で表される化合物から選択される1種または2種以上の構造単位を含むことができる。

【化16】

【0054】

(式中、ArはC4〜C30のアリール基である。)

上記熱硬化性液晶オリゴマーを構成するそれぞれの構造単位において、Arは同一または異なって、Arの芳香族環は、アミド基、エステル基、カルボキシル基、アルコキシ基、アリール基、またはフルオロメチル基に置換可能である。

【0055】

上記Arの非制限的な例は、下記一般式(3)で表される化合物を含むことができる。

【化17】

【0056】

上記熱硬化性液晶オリゴマーは、可溶性構造単位を全体構造単位の合計に対して5モル%を超え60モル%以下の含量で含むことができる。可溶性構造単位の含量が5モル%以下であると、溶媒中の溶解度向上の効果が低く、また、可溶性構造単位の含量が60モル%を超えると、親水性が増加して耐吸湿性が低下するという問題点が生じる。熱硬化性液晶オリゴマーにおける上記可溶性構造単位の含量は、反応時に添加する単量体の含量を調節することにより、所望する程度の可溶性構造を熱硬化性液晶オリゴマーに含めることができる。上記可溶性構造単位の含量は、可溶性構造単位の大きさ、質量、特性、及び化学的組成を変化させることにより調節可能である。

【0057】

上記熱硬化性液晶オリゴマーは、主鎖に可溶性構造単位と共に下記一般式(4)で表される構造単位をさらに含むことができる。

【化18】

【0058】

(式中、ArはC4〜C30のアリール基であり、X2及びY2はそれぞれ独立してCOO、O、CONR”、NR”’及びCOからなる群より選択され、ここで、上記R”及びR”’はそれぞれ独立して水素原子、C1〜C20のアルキル基、及びC6〜C30のアリール基からなる群より選択される。)

上記一般式(4)で表される構造単位は、下記一般式(5)で表される化合物から選択される1種または2種以上の構造単位を含むことができる。

【化19】

【0059】

(式中、ArはC4〜C30のアリール基である。)

上記一般式(5)で表される化合物から選択される構造単位が少なくとも2つ含まれる場合、それぞれの構造単位のArは同一または異なって、Arの芳香族環は、アミド基、エステル基、カルボキシル基、アルコキシ基、アリール基、またはフルオロメチル基に置換可能である。具体的に、上記Arは下記一般式(3)から選択されることができる。

【化20】

【0060】

上記熱硬化性液晶オリゴマーは、主鎖の両末端の少なくとも一方に同一または異なる熱硬化性官能基を導入することができる。このような熱硬化性官能基を基板形成用組成物として印刷回路基板などの製造に用いる場合、高温硬化によりこれら架橋官能基が互いに架橋されて強固な網状の安定した構造を形成するため、印刷回路基板の機械的物性を向上させることができる。

【0061】

上記熱硬化性官能基は、熱架橋性反応基であってもよい。上記熱硬化性官能基の例は、マレイミド、ナジイミド、フタルイミド、アセチレン、プロパルギルエーテル、ベンゾシクロブテン、シアネート、及びこれらの置換体または誘導体からなる群より選択される化合物を含むが、これらに限定されるものではない。

【0062】

本願において「置換体」とは、熱架橋性反応基の末端の一部がアルキル基、ハロゲン原子、アリール基などの置換基に置換された構造を意味し、例えばマレイミド反応基の場合、二重結合にある水素の少なくとも1つがメチル基のようなアルキル基などにより置換されたものを含む。また、本願において「誘導体」とは、芳香族、ヘテロ芳香族基などに熱架橋性反応基が結合された構造を意味し、例えばマレイミド反応基の場合、ベンゼン環またはナフタレンにマレイミド反応基が結合されたものを含む。

【0063】

好ましくは、上記熱硬化性液晶オリゴマーは、下記一般式(6)の構造を有することができる。

【化21】

【0064】

(式中、R1は下記一般式(2)で表される化合物から選択される1種または2種以上の構造単位であり、R2は下記一般式(5)で表される化合物から選択される1種または2種以上の構造単位であり、

Z1及びZ2は同一または異なって、それぞれ水素、ハロゲン、ヒドロキシ基、マレイミド、ナジイミド、フタルイミド、アセチレン、プロパルギルエーテル、ベンゾシクロブテン、シアネート、及びこれらの置換体または誘導体からなる群より選択され、

nとmはそれぞれ独立して正の整数であり、好ましくは独立して1〜50の整数である。)

【化22】

【化23】

【0065】

(式(2)及び(5)中、ArはC4〜C30のアリール基である。)

また、上記一般式(6)においてR1及びR2はブロック形態で繰り返されたり、ランダムに繰り返されることができる。例えば、Z1R1R1R1…R2R2R2Z2、Z1R1R1R2…R2R2Z2、Z1R1R2R2R2…R1R2Z2、またはZ1R1R2R1R2…R2R2Z2などの形態であることができる。

【0066】

例えば、上記熱硬化性液晶オリゴマーは下記一般式(7)または一般式(8)の構造を有することができる。

【化24】

【化25】

【0067】

(式中、Z1及びZ2は同一または異なって、それぞれマレイミド、ナジイミド、フタルイミド、アセチレン、プロパルギルエーテル、ベンゾシクロブテン、シアネート、及びこれらの置換体または誘導体からなる群より選択され、nとmはそれぞれ独立して正の整数であり、好ましくはそれぞれ独立して1〜50の整数である。また、上記一般式(6)から(8)の構造において、n/(n+m+2)は5%を超え60%以下の範囲である。)

上記熱硬化性液晶オリゴマーの数平均分子量は500〜15,000であることができる。

【0068】

上記熱硬化性液晶オリゴマーの分子量が500未満であると、架橋密度が高くなって物性が不安定になることがあり、上記分子量が15,000を超えると、溶液の粘度が高くなってガラス繊維不織布への含浸が不利になることがある。

【0069】

上記熱硬化性液晶オリゴマーの製造方法は特に制限されないが、重合により可溶性構造単位を含む液晶オリゴマーを製造することができる化合物及び熱硬化性官能基を導入することができる化合物を反応させて製造することができる。

【0070】

上述した可溶性構造単位を含む液晶オリゴマーを製造することができる化合物は特に制限されないが、例えば、1つ以上の芳香族と芳香族ヘテロ環または脂肪族ジカルボン酸、芳香族と芳香族ヘテロ環または脂肪族ジオール、芳香族と芳香族ヘテロ環または脂肪族ジアミン、アミノフェノール、ヒドロキシ安息香酸、及びアミノ安息香酸からなる群より選択されることができ、芳香族と芳香族ヘテロ環または脂肪族ジオール、アミノフェノール、及びアミノ安息香酸のうちの少なくとも1種を用いることが好ましい。

【0071】

一例として、熱硬化性液晶オリゴマーは溶液重合または塊状重合により製造することができる。溶液重合及び塊状重合は、適した攪拌手段を備えた1つの反応タンク内で行われることができる。

【0072】

溶液重合方法について例を挙げて説明すると、先ず、イソフタロイルクロライド、アミノフェノール、2,6−ジヒドロキシナフタレン、トリエチルアミンを反応器に入れた後、室温で攪拌しながら反応させる。所定時間経過後に熱硬化性官能基を付加することができる化合物(例えば、マレイミド−ベンゾイルクロライドなどのように、マレイミド、ナジイミドまたはアセチレンなどを付加することができる化合物)をさらに添加して反応させて熱硬化性液晶オリゴマーを得た後、これを分離精製することにより上記熱硬化性液晶オリゴマーを合成することができる。

【0073】

一方、塊状重合により熱硬化性液晶オリゴマーを製造する場合は、イソフタル酸、アミノフェノール、2−ヒドロキシ−6−ナフトエ酸、無水酢酸を反応器に入れて攪拌しながら温度を徐々に150℃まで上げた後、還流しながら所定時間反応させる。続いて、副生成物である酢酸及び無水酢酸を除去した後、4−ヒドロキシ安息香酸をさらに添加して320℃まで昇温して反応させる。このようにして主鎖の両末端の少なくとも一方にアルコール基を有する液晶オリゴマーを合成する。両末端にアルコール基を有する液晶オリゴマーを得た後、液晶オリゴマーを溶媒(例えば、DMF)に溶解させ、その後、熱硬化性官能基を付加することができる化合物を添加して反応させると、主鎖の両末端の少なくとも一方に熱硬化性官能基が付加された熱硬化性液晶オリゴマーを得ることができる。

【0074】

また、塊状重合により熱硬化性液晶オリゴマーを製造する他の方法の場合は、イソフタル酸、アミノフェノール、2−ヒドロキシ−6−ナフトエ酸、無水酢酸を反応器に入れて攪拌しながら150℃まで上げた後、還流しながら所定時間反応させる。続いて、230℃まで徐々に昇温しながら、副生成物である酢酸及び無水酢酸を除去してオリゴマーを合成する。ナジイミド安息香酸をさらに添加して250℃まで昇温することにより熱硬化性液晶オリゴマーを得ることができる。

【0075】

本発明において、LCTに添加するナノスケールの充填剤は表面処理反応を経ることになるが、これにより、LCT高分子マトリックス中の分散性を向上させ、LCT高分子マトリックスとの化学的結合性も向上させて、熱的、機械的、及び電気的特性に優れた3次元有機−無機ナノ複合材料を得ることができる。表面処理されたナノ充填剤をLCTマトリックスに添加して形成したナノ複合材料の概念図を図2に示す。

【0076】

好ましい一実施例によれば、表面処理されたナノ充填剤の表面反応基は、ビニル基、アクリル基、メタクリル基、メルカプト基からなる群より選択される少なくとも1種であることができる。

【0077】

この反応基をLCTマトリックス中のメイン骨格であるマレイミド、ナジイミド、フタルイミド、アセチレン、プロパルギルエーテル、ベンゾシクロブテン、シアネート、及びこれらの置換体または誘導体に化学的に結合反応させることにより、熱的、機械的、及び電気的特性に優れた材料を得ることができる。

【0078】

好ましい一実施例によれば、表面処理されたナノ充填剤の表面のアルコキシド金属化合物の金属は、Ti、Al、Ge、Co、Ca、Hf、Fe、Ni、Nb、Mo、La、Re、Sc、Si、Ta、W、Y、Zr、及びVからなる群より選択される少なくとも1種であることができる。

【0079】

好ましい一実施例によれば、ナノ充填剤の表面のアルコキシド金属化合物はアルコキシドシラン化合物であってもよく、具体的に、ビニル基を有するアルコキシドシラン化合物、アクリル基を有するアルコキシドシラン化合物、メタクリル基を有するアルコキシドシラン化合物、またはメルカプト基を有するアルコキシドシラン化合物であってもよい。

【0080】

特に下記の化合物で表される化合物を例に挙げることができるが、これに限定されるものでない。

【化26】

【0081】

好ましい一実施例によれば、上記表面が置換されたナノ充填剤は、アルコキシド金属化合物からなる中心クラスタ構造を含むことができる。図3にナノ充填剤の構造を示す。

【0082】

ナノ充填剤とは平均第1粒度(平均一次粒子径)が200nm以下の充填剤のことを意味する。ナノ充填剤の成分は、単一または複数種の組み合わせであることができる。典型的に、ナノ充填剤は非発熱性ナノ粒子またはナノクラスタを含む。クラスタとは一つに集まること、すなわち凝集を起こす比較的弱い分子間の力で互いに引っ張っているナノ粒子の凝集体のことを意味する。典型的に、ナノクラスタの平均サイズは10μm以下である。

【0083】

ナノ充填剤の中心クラスタを製造する方法としては、小さい粒子から作り上げてクラスタを形成する方式であるボトムアップ方法を用いてもよく、バルク充填剤を小型化するダウンサイジング方法を用いてもよい。したがって、ナノ充填剤の大きさをナノ複合材料に応じて適合に調節することができる。

【0084】

好ましい一実施例によれば、上記中心クラスタを形成するアルコキシド金属化合物の金属は、Ti、Al、Ge、Co、Ca、Hf、Fe、Ni、Nb、Mo、La、Re、Sc、Si、Ta、W、Y、Zr、及びVからなる群より選択される少なくとも1種であることができる。

【0085】

好ましい一実施例によれば、上記中心クラスタを形成するアルコキシド金属化合物は、四官能基を有するアルコキシド金属化合物及び三官能基を有するアルコキシド金属化合物からなる群より選択される少なくとも1種であることができる。

【0086】

好ましい一実施例によれば、上記四官能基を有するアルコキシド金属化合物は、下記の化合物からなる群より選択される少なくとも1種であることができる。

【化27】

【0087】

好ましい一実施例によれば、上記三官能性のアルコキシド金属化合物は、下記の化合物からなる群より選択される少なくとも1種であることができる。

【化28】

【0088】

また、上記三官能性のアルコキシド金属化合物のメトキシシランはエトキシシランに置換されてもよく、その他のケイ酸塩に置換されてもよい。

【0089】

また、上記組成物は、有機−無機充填剤をさらに含むことができる。

【0090】

充填剤は、エポキシ樹脂粉末、メラミン樹脂粉末、尿素樹脂粉末、ベンゾグアナミン樹脂粉末、及びスチレン樹脂のような有機充填剤と、シリカ、アルミナ、酸化チタニウム、ジルコニア、カオリン、炭酸カルシウム、及びリン酸カルシウムのような無機充填剤を含む。

【0091】

本発明の好ましい他の実施形態によれば、上記複合材料からなるフィルムを提供することができる。

【0092】

本発明の好ましい一実施例により、コロイド状シリカに表面置換用シラン化合物を添加して表面置換されたコロイド状シリカを形成した後、上記液晶オリゴマーを添加してフィルムを形成する方法を図6aと図6bに示す。

【0093】

以下に図6aの順序図について具体的に説明する。ステップS110で、ビルドアップ方法によりコロイド状シリカを形成する。具体的には、アルコール溶媒に溶けているアルコキシドシラン化合物に、溶媒である水と酸性または塩基性触媒を添加して約50℃で1時間以上攪拌することによりコロイド状シリカを形成する。次に、ステップS120で、表面置換されたコロイド状シリカを形成する。具体的には、上記コロイド状シリカに表面処理用アルコキシドシラン化合物を添加して約50℃で30分間攪拌することにより表面処理されたコロイド状シリカを形成する。次に、ステップS130で、複合物質を形成する。具体的には、表面置換されたコロイド状シリカに本実施例による液晶オリゴマーを添加して室温で4時間以上混合することにより複合物質を形成する。次に、ステップS140で、フィルムを形成する。具体的に、上記複合物質を室温でキャスティングして約60℃のオーブンにて4時間以上乾燥し、約200℃の真空オーブンにて完全熱硬化することによりフィルムを形成する。

【0094】

以下に図6bの順序図について具体的に説明する。ステップS210で、表面置換されたコロイド状シリカを形成する。具体的には、ビルドアップによるコロイド状シリカを生成する過程を経ずに、ダウンサイジングなどで得られたナノ無機シリカに、溶媒である水、酸性または塩基性触媒、表面処理用アルコキシドシラン化合物を添加して約50℃で1時間以上攪拌することにより表面置換されたコロイド状シリカを形成する。 複合物質を形成する工程(S220)や、フィルムを形成する工程(S230)は、上記図6aの順序図で説明した工程(S130、S140)と同様に行われる。

【0095】

本発明の好ましい一実施例により、上記液晶オリゴマーに表面置換用シラン化合物を添加した後、表面処理されていないコロイド状シリカを添加して最終的に化学結合させることによりフィルムを形成する方法を図6cと図6dに示す。

【0096】

以下に図6cの順序図について具体的に説明する。ステップS310で、ビルドアップによりコロイド状シリカを形成する。具体的には、アルコール溶媒に溶けているアルコキシドシラン化合物に、溶媒である水と酸性または塩基性触媒を添加して約50℃で1時間以上攪拌することによりコロイド状シリカを形成する。ステップS320で、液晶オリゴマーと表面処理用アルコキシドシラン化合物との混合物を形成する。具体的には、本実施例による液晶オリゴマーに表面処理用アルコキシドシラン化合物を添加して室温で1時間以上攪拌することにより混合物を形成する。ステップS330で、複合物質を形成する。具体的には、上記混合物に上記ビルドアップコロイド状シリカを添加して室温で4時間以上混合することにより複合物質を形成する。フィルムを形成する工程(S340)は、上記図6aの順序図で説明した工程(S140)と同様に行われる。

【0097】

以下に図6dの順序図について具体的に説明する。ステップS410で、コロイド状シリカを形成する。具体的には、ビルドアップによるコロイド状シリカを生成する過程を経ずに、ダウンサイジングなどで得られたナノ無機シリカに、溶媒である水、酸性または塩基性触媒を添加して約50℃で1時間以上攪拌することによりコロイド状シリカを形成する。ステップS420で、液晶オリゴマーと表面処理用アルコキシドシラン化合物を混合する。具体的には、本実施例による液晶オリゴマーに、表面処理用アルコキシドシラン化合物を添加して室温で1時間以上攪拌することにより混合物を形成する。ステップS430で、複合物質を形成する。具体的に、上記混合物に上記コロイド状シリカを添加して室温で4時間以上混合することにより複合物質を形成する。このような過程から、液晶オリゴマーに先に添加された表面処理用アルコキシドシラン化合物で上記コロイド状シリカの表面が置換される。フィルムを形成する工程(S440)は、上記図6aの順序図で説明した工程(S140)と同様に行われる。

【0098】

本発明の好ましいまた他の実施形態によれば、上記ナノ複合材料の製造方法により製造されたナノ複合材料を備えるプリプレグを提供することができる。

【0099】

上記のように合成されたLCTオリゴマーを用いたナノ複合材料は、ガラス繊維不織布に含浸させてプリプレグ形態に製作可能であり、ビルドアップフィルムとして製作されて印刷回路基板などの基板の絶縁材料として使用可能である。

【0100】

プリプレグは、組成物を補強材に含浸させて製造するが、具体的に、基板形成用組成物を補強材に含浸させた後、硬化させてシート状に製造することができる。上記補強材は特に制限されないが、例えば、ガラス繊維織物、アルミナガラス繊維織物、ガラス繊維不織布、セルロース不織布、カーボン繊維織物、及び高分子織物などを用いることができる。補強材に基板形成用組成物を含浸させる方法としては、ディップコーティング、ロールコーティングなどがあり、その他の通常の含浸方法を用いることができる。

【0101】

本発明の好ましいまた他の実施形態によれば、上記ナノ複合材料の製造方法により製造されたナノ複合材料を備える基板を提供することができる。

【0102】

上記基板は様々な形態であることができ、フィルム形態以外の上記基板は金属箔と結合された積層構造であってもよい。上記金属箔としては銅箔、アルミ箔などが用いられる。金属箔の厚さは用途に応じて異なるが、5〜100μmであるものが好ましく用いられる。金属箔被覆積層板の金属箔に対して回路加工を施すことにより印刷回路基板を作製することができる。また、印刷積層板の表面に、上記金属箔被覆積層板を同様に積層し加工して多層印刷回路基板を作製することができる。

【0103】

上記金属箔と結合する積層物は特に制限されなく、例えば、樹脂コーティング銅箔(resin coated copper;RCC)、銅張積層板(copper clad laminate;CCL)などがある。

【実施例】

【0104】

以下、本発明の好ましい実施例を詳細に説明する。しかし、本発明が下記実施例により制限または限定されることはない。

【0105】

製造例1:一般式(9)の液晶オリゴマーの合成

1−1.4−ナジイミド安息香酸の合成

1000mlフラスコに5−ノルボルネン−2,3−ジカルボン酸無水物32.83g(0.2mol)及び氷酢酸400mlを入れて110℃に加熱して溶解させた後、過量の4−アミノ安息香酸41.1g(0.3mol)を投入した。投入後、2時間攪拌しながら反応させた後、室温で沈殿させた。沈殿物は氷酢酸と水でそれぞれ洗浄し、その後60℃の真空オーブンで乾燥させて4−ナジイミド安息香酸を製造した。このときの収率は95%であった。

【0106】

1−2.熱硬化性液晶オリゴマーの合成

凝縮器と攪拌器を装着した500mlフラスコにイソフタル酸10.789g(0.065mol)、6−ヒドロキシ−2−ナフトエ酸47.948g(0.254mol)、4−アミノフェノール14.187g(0.130mol)、無水酢酸58.396g(9.5mol)を入れて窒素雰囲気下で140℃まで徐々に温度を上げた後、温度を維持しながら3時間反応させてアセチル化反応を完結した。続いて、上記製造例1−1で得られた4−ナジイミド安息香酸36.79g(0.130mol)を添加した後、反応副産物である酢酸及び未反応の無水酢酸を除去しながら1〜2℃/分の速度で215℃まで昇温した後、その温度で4時間反応させて主鎖の両末端の少なくとも一方にナジイミド基が導入された下記一般式(9)で表される熱硬化性液晶オリゴマーを得た。

【化29】

【0107】

製造例1−2で合成された熱硬化性液晶オリゴマーの末端に反応性官能基が導入されたか否かを確認するためにNMR(核磁気共鳴(Bruker NMR、DPX300))で分析した。溶媒としてジメチルスルホキシド(DMSO)d6を用いた。図4に示すように、ナジイミドによるピークが6.2〜6.4の領域に現れており、末端にナジイミド基が導入されたことが分かる。

【0108】

製造例1−2で合成された熱硬化性液晶オリゴマーの反応温度をDSC(示差走査熱量測定(TA Instrument DSC 2010))で測定し、その結果を図5に示す。昇温速度は320℃まで20℃/分であった。図5に示すように、反応性官能基による反応ピークが280℃〜320℃の温度領域にかけて現れており、末端に反応性官能基が成功裏に導入されたことが分かる。

【0109】

製造例2:一般式(10)の液晶オリゴマーの合成

2−1.4−マレイミド−ベンゾイルクロライドの合成

250mlフラスコにp−アミノ安息香酸41.1g(0.3mol)及び酢酸300mlを入れて溶解させた後、無水マレイン酸29.4g(0.3mol)を10℃で徐々に添加して黄色の沈殿物を得た。該沈殿物をDMF/エタノール(50:50、w/w)溶液で再結晶した。再結晶された中間体を酢酸ナトリウムと無水酢酸を用いて85℃で15分間処理し、室温で冷却させた後、氷湯煎器で沈殿させて沈殿物を得た。得られた沈殿物をエチルアセテート/n−ヘキサン(50:50、w/w)溶液で再結晶してN−(p−カルボキシフェニル)マレイミドを得た。

【0110】

N−(p−カルボキシフェニル)マレイミド15g(0.07mol)を80mlのベンゼンに添加した。ここにオキサリルクロライド21.83g(0.172mol)を徐々に添加し、温度を上げて2時間還流を行った。未反応のオキサリルクロライドを除去してから室温で冷却した後、フィルタリングし、ヘキサンで洗浄して4−マレイミド−ベンゾイルクロライドを得た。

【0111】

2−2.熱硬化性液晶オリゴマーの合成

250mlフラスコに100mlのジメチルホルムアミドを入れ、4−アミノフェノール3.274g(0.03mol)、4,4−ジヒドロキシビフェニル4.655g(0.025mol)、トリエチルアミン18mlを添加して溶解させた後、氷水に入れて冷却した状態でイソフタロイルクロライド10.151g(0.05mol)を添加した。室温で60時間反応させた後、水とエタノールで洗浄し乾燥した。

【0112】

乾燥した試料1gを9gのNMPに溶解させた後、上記製造例2−1で得られた4−マレイミド−ベンゾイルクロライド0.1g、トリエチルアミン10mlを添加して室温で12時間反応させることにより、主鎖の両末端の少なくとも一方にマレイミド反応基が導入された、下記一般式(10)で表される熱硬化性液晶オリゴマーを得た。

【化30】

【0113】

製造例3:表面処理されたコロイド状シリカの製造

図7に示すような実験装置を用いて、下記の表1のように物質を定量した。

【表1】

【0114】

用意したTEOSとMTES(またはPTES)を上記表のように定量して三口フラスコあるいはフラスコに入れて攪拌した。上記溶液に水をゆっくり入れた後5分後に、水酸化ナトリウム(NaOH)を少しずつ入れて攪拌しながらシリカ充填剤の中心形成反応を進行させた。

【0115】

その後、温度制御器を用いて反応温度を50℃に一定に維持しながら1時間攪拌してシリカ充填剤の中心形成反応を終結した。表面反応作用シランとしてTMVS(またはGPTMS)を入れて反応温度を50℃に一定に維持しながら1時間攪拌してシリカ充填剤の表面反応を進行させた。

【0116】

このような製造方法により化学結合反応基が生成された7種のナノ充填剤を得た。この中、No.7、8の具体的な製造例と化学結合反応基分析は下記の通りである。

【0117】

3−1:表面処理されたシリカナノ充填剤の製造(No.7)

用意したTEOS6.4gを三口フラスコあるいはフラスコに入れて攪拌した。上記溶液に水をゆっくり入れた後5分後に、水酸化ナトリウム(NaOH)を少しずつ入れて攪拌しながらシリカ充填剤の中心形成反応を進行させた。

【0118】

その後、温度制御器を用いて反応温度を50℃に一定に維持しながら1時間攪拌してシリカ充填剤の中心形成反応を終結した。表面反応作用シランとしてGPTMSを入れて反応温度を50℃に一定に維持しながら1時間攪拌してシリカ充填剤の表面反応を進行させた。このような過程により表面処理されたシリカ充填剤を得た。

【0119】

上記の製造方法により表面処理されたシリカ充填剤が化学結合官能基を有することを 図8bに示した。FT−IR(フーリエ変換赤外分光)分析グラフ上で、1100〜1000cm−1領域で開鎖構造が現れ、製造されたシリカ充填剤の表面にGPTMS化学結合反応基が生成されたことを確認できた。

【0120】

生成されたナノ充填剤の粒子サイズを粒径分析器を用いて分析した結果を図9aに示した。充填剤の大きさは平均粒径95nmであった。

【0121】

3−2:表面処理されたシリカナノ充填剤の製造(No.8)

用意したPTES6.4gを三口フラスコあるいはフラスコに入れて攪拌した。上記溶液に水をゆっくり入れた後5分後に、水酸化ナトリウム(NaOH)0.2518gを少しずつ入れて攪拌しながらシリカ充填剤の中心形成反応を進行させた。

【0122】

その後、温度制御器を用いて反応温度を50℃に一定に維持しながら1時間攪拌してシリカ充填剤の中心形成反応を終結した。表面反応作用シランとしてGPTMSを入れて反応温度を50℃に一定に維持しながら1時間攪拌してシリカ充填剤の表面反応を進行させた。

【0123】

上記の製造方法により表面処理されたシリカ充填剤が化学結合官能基を有することを図8aと図8bに示した。FT−IR分析グラフ上で、1100〜1000cm−1領域で開鎖構造が現れ、製造されたシリカ充填剤表面にPTES、GPTMS化学結合反応基が生成されたことを確認できた。

【0124】

生成されたナノ充填剤の粒子サイズを分析した結果を図9bに示した。充填剤の大きさは平均粒径91nmであった。

【0125】

実施例1:液晶オリゴマー+表面処理されたコロイド状シリカで製造された複合フィルム(図6aの方法)

【表2】

【0126】

上記表2のように定量した。

【0127】

ここで用いたLCT(液晶オリゴマー)は製造例1で合成した一般式(9)の液晶オリゴマーである。

【0128】

上記7種の複合材料フィルムは、次のような方法で同様に製造した。

【0129】

先ず、上記製造例3と同様にシリカ充填剤の表面反応を行った。

【0130】

また、上記製造例1で製造した液晶オリゴマー(一般式(9))16gに溶媒(NMP)20g添加して1時間以上攪拌して希釈液晶オリゴマー36gを製造した。

【0131】

上記希釈液晶オリゴマー36gに追加溶媒NMP4gを添加し、製造例3で形成した表面処理されたシリカを添加して4時間室温で攪拌しながら、液晶オリゴマー(LCT)とシリカの共有結合を形成した。室温でフィルム化し、乾燥させた。60℃オーブンで4時間乾燥させた後、200℃オーブンで完全硬化フィルムを製造した。

【0132】

実施例2:液晶オリゴマー+表面処理されたコロイド状シリカで製造された複合フィルムの製造(図6aの方法)−表面処理されたシリカの質量が異なる場合

【表3】

【0133】

上記表3のように定量した。

【0134】

ここで用いたLCT(液晶オリゴマー)は、製造例1で合成した一般式(9)の液晶オリゴマーである。中心クラスタの形成時にはTEOSを用い、表面反応基の置換時にはTMVSを用いた。表面処理されたシリカの質量%は完成した複合フィルムの質量に関するものである。

【0135】

2−1.複合フィルムの製造−表面処理されたシリカが9質量%である場合

先ず、上記製造例3と同様にシリカ充填剤の表面反応を行った。

【0136】

また、上記製造例1で製造した液晶オリゴマー(一般式(9))16gに溶媒(NMP)20gを添加して1時間以上攪拌しながら希釈液晶オリゴマー36gを製造した。

【0137】

上記希釈液晶オリゴマー36gに追加溶媒NMP4gを添加し、製造例3で製造した表面処理されたシリカ0.8gを添加して4時間室温で攪拌しながら液晶オリゴマー(LCT)とシリカの共有結合を形成した。室温でフィルム化し、乾燥させた。60℃オーブンで4時間乾燥させた後、200℃オーブンで8.5gの完全硬化フィルムを製造した。

【0138】

2−2.複合フィルムの製造−表面処理されたシリカが17質量%である場合

先ず、上記製造例3と同様にシリカ充填剤の表面反応を行った。

【0139】

また、上記製造例1で製造した液晶オリゴマー(一般式(9))16gに溶媒(NMP)20gを添加して1時間以上攪拌しながら希釈液晶オリゴマー36gを製造した。

【0140】

上記希釈液晶オリゴマー36gに追加溶媒NMP4gを添加し、製造例3で形成した表面処理されたシリカ1.5gを添加して4時間室温で攪拌しながら液晶オリゴマー(LCT)とシリカの共有結合を形成した。室温でフィルム化し、乾燥させた。60℃オーブンで4時間乾燥させた後、200℃オーブンで9gの完全硬化フィルムを製造した。

【0141】

2−3.複合フィルムの製造−表面処理されたシリカが30質量%である場合

先ず、上記製造例3と同様にシリカ充填剤の表面反応を行った。

【0142】

また、上記製造例1で製造した液晶オリゴマー(一般式(9))16gに溶媒(NMP)20g添加して1時間以上攪拌しながら希釈液晶オリゴマー36gを製造した。

【0143】

上記希釈液晶オリゴマー36gに追加溶媒NMP4gを添加し、製造例3で形成した表面処理されたシリカ3gを添加して4時間室温で攪拌しながら液晶オリゴマー(LCT)とシリカの共有結合を形成した。室温でフィルム化し、乾燥させた。60℃オーブンで4時間乾燥させた後、200℃オーブンで10gの完全硬化フィルムを製造した。

【0144】

比較例1:エポキシ+DDMフィルム

コンデンサ及び攪拌器を装着した100mlフラスコに、ビスフェノールA型エポキシ20g、ジアミノジフェニルメタン(DDM)7.5g、及び2−メトキシエタノール(2−ME)20gを入れて90℃まで徐々に温度を上げながら攪拌してエポキシとDDMを溶かしながら混合する。温度を維持しながら2時間硬化反応させてキャスティングに適した適正粘度の溶液状態を得る。反応後、得られた溶液をPET表面にフィルムキャスティングして60℃オーブンで1時間乾燥させる。乾燥されたフィルムのPETを除去し、190℃オーブンで2時間完全硬化させた。

【0145】

比較例2:エポキシ+ATMSフィルム

コンデンサ及び攪拌器を装着した100mlフラスコにビスフェノールA型エポキシ20g、ATMS7.5g、及び2−メトキシエタノール(2−ME)20gを入れて90℃まで徐々に温度を上げながら攪拌してエポキシとDDMを溶かしながら混合する。温度を維持しながら2時間硬化反応させてキャスティングに適した適正粘度の溶液状態を得る。反応後、得られた溶液をPET表面にフィルムキャスティングして60℃オーブンで1時間乾燥させる。乾燥されたフィルムのPETを除去し、190℃オーブンで2時間完全硬化させる。

【0146】

図10に、液晶オリゴマー(LCT)にTEOSシリカ(質量別)を添加して製造した複合材料フィルムの熱膨張係数を示し、図11に、エポキシフィルムの熱膨張係数を示した。これらを表4にまとめた。

【表4】

【0147】

熱膨張係数(CTE)は、所定圧力下に存在する物体の熱膨張と温度との間の割合である。

【0148】

α1は低温熱膨張係数であって、40〜80℃の区間で求めた平均値であり、α2は高温熱膨張係数であって、170〜210℃の区間で求めた平均値であり、αtotは10〜250℃の区間で求めた平均値である。

【0149】

エポキシフィルムのような高分子樹脂の場合、基準となるガラス転移温度(Tg)に応じて熱膨張係数は大きな差を示す。上記比較例1、2のエポキシフィルムのTgは約140℃を示すが、これを基準として低温熱膨張係数と高温熱膨張係数に分けて上記表のように比較した。

【0150】

上記表4でαtotを見ると、本発明による液晶オリゴマーとTEOSシリカが含まれた複合フィルムの場合は、TEOSシリカの質量比が高くなるほど熱膨張係数は、通常減少し、エポキシ基板の場合は、α1、α2、αtotが本発明による複合材料よりもすべて熱膨張係数が大きいという結果を示したため、エポキシ基板に比べて本発明の実施例が著しく優れた熱的特性を有することが確認できた。

【0151】

また、エポキシ基板の場合、高温熱膨張係数が急激に増加しており、これは熱的特性が非常に不安定であることを示しているが、本発明の実施例は高温熱膨張係数の変化がこれよりも非常に小さいため、本発明による複合材料の優れた熱的特性を確認することができた。

【0152】

以上、本発明を実施の形態を用いて説明したが、本発明の技術的範囲は上記実施の形態に記載の範囲には限定されない。上記実施の形態に、多様な変更または改良を加えることが可能であることが当業者に明らかである。その様な変更または改良を加えた形態も本発明の技術的範囲に含まれ得ることが、特許請求の範囲の記載から明らかである。

【特許請求の範囲】

【請求項1】

主鎖に少なくとも1つの可溶性構造単位を有し、主鎖の両末端の少なくとも一方に熱硬化性官能基を有する熱硬化性液晶オリゴマーを製造するステップと、前記熱硬化性官能基と共有結合可能な反応基を有するアルコキシド金属化合物でナノ充填剤の表面を置換するステップと、前記表面が置換されたナノ充填剤と前記液晶オリゴマーとを混合するステップと、

を含む基板用ナノ複合材料の製造方法。

【請求項2】

主鎖に少なくとも1つの可溶性構造単位を有し、主鎖の両末端の少なくとも一方に熱硬化性官能基を有する熱硬化性液晶オリゴマーを製造するステップと、前記熱硬化性官能基と共有結合可能な反応基を有するアルコキシド金属化合物を前記液晶オリゴマーに添加するステップと、前記アルコキシド金属化合物で表面が置換可能なナノ充填剤を添加するステップと、

を含む基板用ナノ複合材料の製造方法。

【請求項3】

前記可溶性構造単位が、C4〜C30のアリール−アミン基またはC4〜C30のアリール−アミド基を含むことを特徴とする請求項1または2に記載の基板用ナノ複合材料の製造方法。

【請求項4】

前記可溶性構造単位が、下記一般式(1)で表される化合物を含むことを特徴とする請求項1または2に記載の基板用ナノ複合材料の製造方法。

【化1】

(式中、ArはC4〜C30のアリール基であり、X1及びY1はそれぞれ独立してCOO、O、CONR”、NR”’、及びCOからなる群より選択され、ここで前記R”及びR”’はそれぞれ独立して水素原子、C1〜C20のアルキル基、及びC6〜C30のアリール基からなる群より選択され、X1及びY1のうちの少なくとも一方はCONR”またはNR”’である。)

【請求項5】

前記C4〜C30のアリール基が、下記一般式(3)で表される化合物から選択されるアリール基またはこれらの置換体であることを特徴とする請求項4に記載の基板用ナノ複合材料の製造方法。

【化2】

【請求項6】

前記可溶性構造単位が、下記一般式(2)で表される化合物から選択される1種または2種以上の構造単位を含むことを特徴とする請求項4に記載の基板用ナノ複合材料の製造方法。

【化3】

(式中、ArはC4〜C30のアリール基である。)

【請求項7】

前記C4〜C30のアリール基が、下記一般式(3)で表される化合物から選択されるアリール基またはこれらの置換体であることを特徴とする請求項6に記載の基板用ナノ複合材料の製造方法。

【化4】

【請求項8】

前記可溶性構造単位が、全体の構造単位の合計に対して5モル%を超え60モル%以下で含まれることを特徴とする請求項1または2に記載の基板用ナノ複合材料の製造方法。

【請求項9】

前記熱硬化性液晶オリゴマーが、主鎖に下記一般式(4)で表される構造単位をさらに含むことを特徴とする請求項1または2に記載の基板用ナノ複合材料の製造方法。

【化5】

(式中、ArはC4〜C30のアリール基であり、X2及びY2はそれぞれ独立してCOO、O、CONR”、NR”’及びCOからなる群より選択され、ここで、前記R”及びR”’はそれぞれ独立して水素原子、C1〜C20のアルキル基、及びC6〜C30のアリール基からなる群より選択される。)

【請求項10】

前記C4〜C30のアリール基が、下記一般式(3)で表される化合物から選択されることを特徴とする請求項9に記載の基板用ナノ複合材料の製造方法。

【化6】

【請求項11】

前記一般式(4)で表される構造単位が、下記一般式(5)で表される化合物から選択される1種または2種以上の構造単位を含むことを特徴とする請求項9に記載の基板用ナノ複合材料の製造方法。

【化7】

(式中、ArはC4〜C30のアリール基である。)

【請求項12】

前記C4〜C30のアリール基が、下記一般式(3)で表される化合物から選択されることを特徴とする請求項11に記載の基板用ナノ複合材料の製造方法。

【化8】

【請求項13】

前記熱硬化性官能基が熱架橋性反応基であることを特徴とする請求項1または2に記載の基板用ナノ複合材料の製造方法。

【請求項14】

前記熱硬化性官能基が、マレイミド、ナジイミド、フタルイミド、アセチレン、プロパルギルエーテル、ベンゾシクロブテン、シアネート、及びこれらの置換体または誘導体からなる群より選択されることを特徴とする請求項1または2に記載の基板用ナノ複合材料の製造方法。

【請求項15】

前記熱硬化性液晶オリゴマーが、下記一般式(6)で表される化合物であることを特徴とする請求項1または2に記載の基板用ナノ複合材料の製造方法。

【化9】

(式中、R1は下記一般式(2)で表される化合物から選択される1種または2種以上の構造単位であり、R2は下記一般式(5)で表される化合物から選択される1種または2種以上の構造単位であり、Z1及びZ2は同一または異なって、それぞれ水素、ハロゲン、ヒドロキシ基、マレイミド、ナジイミド、フタルイミド、アセチレン、プロパルギルエーテル、ベンゾシクロブテン、シアネート、及びこれらの置換体または誘導体からなる群より選択され、Z1及びZ2のうちの少なくとも一方はマレイミド、ナジイミド、フタルイミド、アセチレン、プロパルギルエーテル、ベンゾシクロブテン、シアネート、及びこれらの置換体または誘導体からなる群より選択され、nとmはそれぞれ独立して1〜50の整数であり、n/(n+m+2)は5%を超え60%以下である。)

【化10】

(式中、ArはC4〜C30のアリール基である。)

【化11】

(式中、ArはC4〜C30のアリール基である。)

【請求項16】

前記熱硬化性液晶オリゴマーが、下記一般式(7)または一般式(8)で表される化合物であることを特徴とする請求項1または2に記載の基板用ナノ複合材料の製造方法。

【化12】

【化13】

(式中、Z1及びZ2は同一または異なって、それぞれマレイミド、ナジイミド、フタルイミド、アセチレン、プロパルギルエーテル、ベンゾシクロブテン、シアネート、及びこれらの置換体または誘導体からなる群より選択され、mは1〜50の整数であり、nは1〜50の整数である。)

【請求項17】

前記熱硬化性液晶オリゴマーの数平均分子量が、500〜15,000であることを特徴とする請求項1または2に記載の基板用ナノ複合材料の製造方法。

【請求項18】

前記表面が置換されたナノ充填剤の反応基が、ビニル基、アクリル基、メタクリル基、メルカプト基からなる群より選択される少なくとも1種であることを特徴とする請求項1または2に記載の基板用ナノ複合材料の製造方法。

【請求項19】

前記アルコキシド金属化合物の金属が、Ti、Al、Ge、Co、Ca、Hf、Fe、Ni、Nb、Mo、La、Re、Sc、Si、Ta、W、Y、Zr、及びVからなる群より選択される少なくとも1種であることを特徴とする請求項1または2に記載の基板用ナノ複合材料の製造方法。

【請求項20】

前記アルコキシド金属化合物が、下記の化合物からなる群より選択される少なくとも1種であることを特徴とする請求項1または2に記載の基板用ナノ複合材料の製造方法。

【化14】

【請求項21】

前記表面が置換されたナノ充填剤が、アルコキシド金属化合物からなる中心クラスタ構造を含むことを特徴とする請求項1または2に記載の基板用ナノ複合材料の製造方法。

【請求項22】

前記中心クラスタを形成するアルコキシド金属化合物の金属が、Ti、Al、Ge、Co、Ca、Hf、Fe、Ni、Nb、Mo、La、Re、Sc、Si、Ta、W、Y、Zr、及びVからなる群より選択される少なくとも1種であることを特徴とする請求項21に記載の基板用ナノ複合材料の製造方法。

【請求項23】

前記中心クラスタを形成するアルコキシド金属化合物が、四官能基を有するアルコキシド金属化合物及び三官能基を有するアルコキシド金属化合物からなる群より選択される少なくとも1種であることを特徴とする請求項21に記載の基板用ナノ複合材料の製造方法。

【請求項24】

前記四官能基を有するアルコキシド金属化合物は、下記の化合物からなる群より選択される少なくとも1種であることを特徴とする請求項23に記載の基板用ナノ複合材料の製造方法。

【化15】

【請求項25】

前記三官能基を有するアルコキシド金属化合物が、下記の化合物からなる群より選択される少なくとも1種であることを特徴とする請求項23に記載の基板用ナノ複合材料の製造方法。

【化16】

【請求項26】

前記三官能基を有するアルコキシド金属化合物のメトキシシランがエトキシシランで置換されることを特徴とする請求項25に記載の基板用ナノ複合材料の製造方法。

【請求項27】

前記複合材料が、表面が置換されていないナノ充填剤をさらに含むことを特徴とする請求項1または2に記載の基板用ナノ複合材料の製造方法。

【請求項28】

請求項1または2に記載の製造方法で製造されたナノ複合材料からなるフィルム。

【請求項29】

請求項1または2に記載の製造方法で製造されたナノ複合材料を補強材中に含浸して製造するプリプレグ。

【請求項30】

前記補強材が、ガラス繊維織物、アルミナガラス繊維織物、ガラス繊維不織布、セルロース不織布、カーボン繊維織物、及び高分子織物からなる群より選択される少なくとも1種であることを特徴とする請求項29に記載のプリプレグ。

【請求項31】

請求項1または2に記載の製造方法で製造されたナノ複合材料を備えた基板。

【請求項1】

主鎖に少なくとも1つの可溶性構造単位を有し、主鎖の両末端の少なくとも一方に熱硬化性官能基を有する熱硬化性液晶オリゴマーを製造するステップと、前記熱硬化性官能基と共有結合可能な反応基を有するアルコキシド金属化合物でナノ充填剤の表面を置換するステップと、前記表面が置換されたナノ充填剤と前記液晶オリゴマーとを混合するステップと、

を含む基板用ナノ複合材料の製造方法。

【請求項2】

主鎖に少なくとも1つの可溶性構造単位を有し、主鎖の両末端の少なくとも一方に熱硬化性官能基を有する熱硬化性液晶オリゴマーを製造するステップと、前記熱硬化性官能基と共有結合可能な反応基を有するアルコキシド金属化合物を前記液晶オリゴマーに添加するステップと、前記アルコキシド金属化合物で表面が置換可能なナノ充填剤を添加するステップと、

を含む基板用ナノ複合材料の製造方法。

【請求項3】

前記可溶性構造単位が、C4〜C30のアリール−アミン基またはC4〜C30のアリール−アミド基を含むことを特徴とする請求項1または2に記載の基板用ナノ複合材料の製造方法。

【請求項4】

前記可溶性構造単位が、下記一般式(1)で表される化合物を含むことを特徴とする請求項1または2に記載の基板用ナノ複合材料の製造方法。

【化1】

(式中、ArはC4〜C30のアリール基であり、X1及びY1はそれぞれ独立してCOO、O、CONR”、NR”’、及びCOからなる群より選択され、ここで前記R”及びR”’はそれぞれ独立して水素原子、C1〜C20のアルキル基、及びC6〜C30のアリール基からなる群より選択され、X1及びY1のうちの少なくとも一方はCONR”またはNR”’である。)

【請求項5】

前記C4〜C30のアリール基が、下記一般式(3)で表される化合物から選択されるアリール基またはこれらの置換体であることを特徴とする請求項4に記載の基板用ナノ複合材料の製造方法。

【化2】

【請求項6】

前記可溶性構造単位が、下記一般式(2)で表される化合物から選択される1種または2種以上の構造単位を含むことを特徴とする請求項4に記載の基板用ナノ複合材料の製造方法。

【化3】

(式中、ArはC4〜C30のアリール基である。)

【請求項7】

前記C4〜C30のアリール基が、下記一般式(3)で表される化合物から選択されるアリール基またはこれらの置換体であることを特徴とする請求項6に記載の基板用ナノ複合材料の製造方法。

【化4】

【請求項8】

前記可溶性構造単位が、全体の構造単位の合計に対して5モル%を超え60モル%以下で含まれることを特徴とする請求項1または2に記載の基板用ナノ複合材料の製造方法。

【請求項9】

前記熱硬化性液晶オリゴマーが、主鎖に下記一般式(4)で表される構造単位をさらに含むことを特徴とする請求項1または2に記載の基板用ナノ複合材料の製造方法。

【化5】

(式中、ArはC4〜C30のアリール基であり、X2及びY2はそれぞれ独立してCOO、O、CONR”、NR”’及びCOからなる群より選択され、ここで、前記R”及びR”’はそれぞれ独立して水素原子、C1〜C20のアルキル基、及びC6〜C30のアリール基からなる群より選択される。)

【請求項10】

前記C4〜C30のアリール基が、下記一般式(3)で表される化合物から選択されることを特徴とする請求項9に記載の基板用ナノ複合材料の製造方法。

【化6】

【請求項11】

前記一般式(4)で表される構造単位が、下記一般式(5)で表される化合物から選択される1種または2種以上の構造単位を含むことを特徴とする請求項9に記載の基板用ナノ複合材料の製造方法。

【化7】

(式中、ArはC4〜C30のアリール基である。)

【請求項12】

前記C4〜C30のアリール基が、下記一般式(3)で表される化合物から選択されることを特徴とする請求項11に記載の基板用ナノ複合材料の製造方法。

【化8】

【請求項13】

前記熱硬化性官能基が熱架橋性反応基であることを特徴とする請求項1または2に記載の基板用ナノ複合材料の製造方法。

【請求項14】

前記熱硬化性官能基が、マレイミド、ナジイミド、フタルイミド、アセチレン、プロパルギルエーテル、ベンゾシクロブテン、シアネート、及びこれらの置換体または誘導体からなる群より選択されることを特徴とする請求項1または2に記載の基板用ナノ複合材料の製造方法。

【請求項15】

前記熱硬化性液晶オリゴマーが、下記一般式(6)で表される化合物であることを特徴とする請求項1または2に記載の基板用ナノ複合材料の製造方法。

【化9】

(式中、R1は下記一般式(2)で表される化合物から選択される1種または2種以上の構造単位であり、R2は下記一般式(5)で表される化合物から選択される1種または2種以上の構造単位であり、Z1及びZ2は同一または異なって、それぞれ水素、ハロゲン、ヒドロキシ基、マレイミド、ナジイミド、フタルイミド、アセチレン、プロパルギルエーテル、ベンゾシクロブテン、シアネート、及びこれらの置換体または誘導体からなる群より選択され、Z1及びZ2のうちの少なくとも一方はマレイミド、ナジイミド、フタルイミド、アセチレン、プロパルギルエーテル、ベンゾシクロブテン、シアネート、及びこれらの置換体または誘導体からなる群より選択され、nとmはそれぞれ独立して1〜50の整数であり、n/(n+m+2)は5%を超え60%以下である。)

【化10】

(式中、ArはC4〜C30のアリール基である。)

【化11】

(式中、ArはC4〜C30のアリール基である。)

【請求項16】

前記熱硬化性液晶オリゴマーが、下記一般式(7)または一般式(8)で表される化合物であることを特徴とする請求項1または2に記載の基板用ナノ複合材料の製造方法。

【化12】

【化13】

(式中、Z1及びZ2は同一または異なって、それぞれマレイミド、ナジイミド、フタルイミド、アセチレン、プロパルギルエーテル、ベンゾシクロブテン、シアネート、及びこれらの置換体または誘導体からなる群より選択され、mは1〜50の整数であり、nは1〜50の整数である。)

【請求項17】

前記熱硬化性液晶オリゴマーの数平均分子量が、500〜15,000であることを特徴とする請求項1または2に記載の基板用ナノ複合材料の製造方法。

【請求項18】

前記表面が置換されたナノ充填剤の反応基が、ビニル基、アクリル基、メタクリル基、メルカプト基からなる群より選択される少なくとも1種であることを特徴とする請求項1または2に記載の基板用ナノ複合材料の製造方法。

【請求項19】

前記アルコキシド金属化合物の金属が、Ti、Al、Ge、Co、Ca、Hf、Fe、Ni、Nb、Mo、La、Re、Sc、Si、Ta、W、Y、Zr、及びVからなる群より選択される少なくとも1種であることを特徴とする請求項1または2に記載の基板用ナノ複合材料の製造方法。

【請求項20】

前記アルコキシド金属化合物が、下記の化合物からなる群より選択される少なくとも1種であることを特徴とする請求項1または2に記載の基板用ナノ複合材料の製造方法。

【化14】

【請求項21】

前記表面が置換されたナノ充填剤が、アルコキシド金属化合物からなる中心クラスタ構造を含むことを特徴とする請求項1または2に記載の基板用ナノ複合材料の製造方法。

【請求項22】

前記中心クラスタを形成するアルコキシド金属化合物の金属が、Ti、Al、Ge、Co、Ca、Hf、Fe、Ni、Nb、Mo、La、Re、Sc、Si、Ta、W、Y、Zr、及びVからなる群より選択される少なくとも1種であることを特徴とする請求項21に記載の基板用ナノ複合材料の製造方法。

【請求項23】

前記中心クラスタを形成するアルコキシド金属化合物が、四官能基を有するアルコキシド金属化合物及び三官能基を有するアルコキシド金属化合物からなる群より選択される少なくとも1種であることを特徴とする請求項21に記載の基板用ナノ複合材料の製造方法。

【請求項24】

前記四官能基を有するアルコキシド金属化合物は、下記の化合物からなる群より選択される少なくとも1種であることを特徴とする請求項23に記載の基板用ナノ複合材料の製造方法。

【化15】

【請求項25】

前記三官能基を有するアルコキシド金属化合物が、下記の化合物からなる群より選択される少なくとも1種であることを特徴とする請求項23に記載の基板用ナノ複合材料の製造方法。

【化16】

【請求項26】

前記三官能基を有するアルコキシド金属化合物のメトキシシランがエトキシシランで置換されることを特徴とする請求項25に記載の基板用ナノ複合材料の製造方法。

【請求項27】

前記複合材料が、表面が置換されていないナノ充填剤をさらに含むことを特徴とする請求項1または2に記載の基板用ナノ複合材料の製造方法。

【請求項28】

請求項1または2に記載の製造方法で製造されたナノ複合材料からなるフィルム。

【請求項29】

請求項1または2に記載の製造方法で製造されたナノ複合材料を補強材中に含浸して製造するプリプレグ。

【請求項30】

前記補強材が、ガラス繊維織物、アルミナガラス繊維織物、ガラス繊維不織布、セルロース不織布、カーボン繊維織物、及び高分子織物からなる群より選択される少なくとも1種であることを特徴とする請求項29に記載のプリプレグ。

【請求項31】

請求項1または2に記載の製造方法で製造されたナノ複合材料を備えた基板。

【図4】

【図5】

【図6a】

【図6b】

【図6c】

【図6d】

【図8a】

【図8b】

【図9a】

【図9b】

【図10】

【図11】

【図1】

【図2】

【図3】

【図7】

【図5】

【図6a】

【図6b】

【図6c】

【図6d】

【図8a】

【図8b】

【図9a】

【図9b】

【図10】

【図11】

【図1】

【図2】

【図3】

【図7】

【公開番号】特開2011−84707(P2011−84707A)

【公開日】平成23年4月28日(2011.4.28)

【国際特許分類】

【出願番号】特願2009−297819(P2009−297819)

【出願日】平成21年12月28日(2009.12.28)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

【公開日】平成23年4月28日(2011.4.28)

【国際特許分類】

【出願日】平成21年12月28日(2009.12.28)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

[ Back to top ]