表面処理アルミニウム材

【課題】優れた皮膜安定性、接着性、密着性、耐食性及び耐アルカリ性を有する表面処理アルミニウム材を提供する。

【解決手段】アルミニウム基材と、その表面に形成した皮膜であって、水溶性樹脂と;炭酸ジルコニウム塩と;架橋剤と;を含有する表面処理剤をアルミニウム基材表面に塗布、乾燥することによって得られ、形成量が0.01〜10g/m2の皮膜とを含むアルミニウム材において、皮膜中にジルコニウム換算量で0.001〜0.03g/m2のジルコニウム化合物が含まれ、前記アルミニウム基板が表面に100Å以下の厚さの酸化皮膜を有し、当該皮膜を表面側とアルミニウム基材側とに厚さ方向で二等分した際に、アルミニウム基材側に存在するジルコニウム原子量が、皮膜全体に含まれるジルコニウム原子量の60%以上であることを特徴とする表面処理アルミニウム材。

【解決手段】アルミニウム基材と、その表面に形成した皮膜であって、水溶性樹脂と;炭酸ジルコニウム塩と;架橋剤と;を含有する表面処理剤をアルミニウム基材表面に塗布、乾燥することによって得られ、形成量が0.01〜10g/m2の皮膜とを含むアルミニウム材において、皮膜中にジルコニウム換算量で0.001〜0.03g/m2のジルコニウム化合物が含まれ、前記アルミニウム基板が表面に100Å以下の厚さの酸化皮膜を有し、当該皮膜を表面側とアルミニウム基材側とに厚さ方向で二等分した際に、アルミニウム基材側に存在するジルコニウム原子量が、皮膜全体に含まれるジルコニウム原子量の60%以上であることを特徴とする表面処理アルミニウム材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は家電用や自動車用、建材用等に使用されるアルミニウム材であり、優れた皮膜安定性、接着性、密着性、耐食性及び耐アルカリ性を有する表面処理アルミニウム材に関する。

【背景技術】

【0002】

アルミニウム材やアルミニウム合金材(以下、「アルミニウム材」と記す)は、軽量であり、高耐食性、高加工性、美麗さといった種々の長所を備えている。そのため、建材、電子機器部品、輸送機体構成材料等々幅広い分野で使用されている。アルミニウム材は表面に形成される酸化被膜によって比較的高い耐食性を有しているが、使用環境によってはこのような酸化皮膜だけでは耐食性が不十分である。耐食性を向上させる目的で、クロメート皮膜を形成させる表面処理が従来から利用されてきた。クロメート処理は優れた耐食性、密着性を有しているが、処理液中に毒性の強い6価クロムを含むことから作業安全性や廃液処理の問題があり利用が敬遠される傾向にある。

【0003】

そこでクロムを含まないノンクロメート処理が開発されており、例えば特許文献1ではジルコニウム化合物とオレフィン又はオレフィン重合体、及び水酸基又はカルボキシル基を含有する重合体とからなる処理液により下地皮膜を形成させる方法が提案されている。特許文献1に記載の表面処理は良好な耐食性及び密着性を有するが、記載されているポリアクリル酸やビニルアルコールといった重合体では加工部耐食性が十分ではなかった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平63−59530号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、皮膜安定性、接着性、密着性、耐食性及び耐アルカリ性に優れた表面処理アルミニウム材を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者らは鋭意研究を重ねた結果、アルミニウム材表面に特定の構造を有する皮膜を形成させる表面処理を施すことにより、優れた皮膜安定性、接着性、密着性、耐食性及び耐アルカリ性を有するアルミニウム材が得られることを見出し、本発明を完成するに至った。

【0007】

本発明は請求項1において、アルミニウム基材と、当該アルミニウム基材上に形成された皮膜であって、その表面からアルミニウム基材に向かってアルミニウム原子の存在量がアルミニウム基材本体の50%に達するまでの部分から成り、カルボキシル基及び水酸基の少なくともいずれか一方を有し数平均分子量が5000以上の水溶性樹脂と;炭酸ジルコニウムのアンモニウム塩及びアルカリ金属塩の少なくともいずれか一方と;前記水溶性樹脂の固形分100重量部に対して0.1〜50重量部の架橋剤と;を含有する表面処理剤を前記アルミニウム基材表面に塗布、乾燥することによって得られ、形成量が0.01〜10g/m2の皮膜とから成るアルミニウム材において、前記アルミニウム基板が表面に100Å以下の厚さの酸化皮膜を有し、前記皮膜中にジルコニウム換算量で0.001〜0.03g/m2のジルコニウム化合物が含まれ、当該皮膜を表面側とアルミニウム基材側とに厚さ方向で二等分した際に、アルミニウム基材側に存在するジルコニウム原子量が、皮膜全体に含まれるジルコニウム原子量の60%以上であることを特徴とする表面処理アルミニウム材とした。

【0008】

本発明は請求項2において、前記表面処理剤に含有される水溶性樹脂が、ポリエステル樹脂及びポリウレタン樹脂の少なくともいずれか一方を含むものとした。

【0009】

なお、本発明において密着性とは、本発明の表面処理によって形成される皮膜とアルミニウム基材との間の密着性、ならびに、この皮膜とその上に形成される樹脂層との間の密着性の両方を意味する。樹脂層としては塗装等によって形成される樹脂塗膜の他に、本発明による表面処理アルミニウム同士、或いは表面処理アルミニウムと他の材料とを接合するために使用される接着剤も含む。

【発明の効果】

【0010】

本発明により、アルミニウム基材表面に特定構造の皮膜を形成することによって、皮膜安定性、接着性、密着性、耐食性及び耐アルカリ性に優れた表面処理アルミニウム材を提供できる。

【図面の簡単な説明】

【0011】

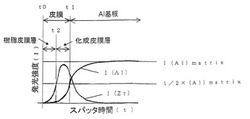

【図1】本発明に係る表面処理アルミニウム材における、スパッタ時間と発光強度の関係を示すグラフである。

【発明を実施するための形態】

【0012】

A.表面処理アルミニウム材

本発明に係る表面処理アルミニウム材は、アルミニウム基材表面を水溶性樹脂及び炭酸ジルコニウムのアンモニウム塩及びアルカリ金属塩の少なくとも一方を含む水性の表面処理剤で処理することで得られる。表面処理剤による処理によって、アルミニウム基材表面に皮膜が形成される。

【0013】

B.アルミニウム基材

本発明の表面処理を適用できるアルミニウム基材の種類は特に限定されず、純アルミニウム及び種々のアルミニウム合金(純アルミニウム系、Al−Cu系合金、Al−Mn系合金、Al−Si系合金、Al−Mg系合金、Al−Mg−Si系合金、Al−Zn−Mg系合金、Al−Zn−Mg−Cu系合金等)を用いることができる。

【0014】

本発明に用いるアルミニウム基材は、密着性を向上させる目的でアルミニウム基材表面の酸化皮膜の厚さを100Å以下とする。酸化皮膜の厚さが100Åを超えると、本発明によって密着性に優れた皮膜を形成させたとしても、その下の酸化皮膜の凝集破壊によってアルミニウム基材と該皮膜とが剥離してしまい、本発明の効果である優れた接着性が発揮されない。酸化皮膜を除去する方法としては、アルカリ性及び/又は酸性の水溶液を用いた洗浄が挙げられる。これらの洗浄は、通常のアルミニウム処理法として行われる方法でよく、市販の処理液を使用することも可能である。アルカリ性水溶液としては水酸化ナトリウムや水酸化カリウム等、酸性水溶液としては硫酸、硝酸、リン酸、フッ酸、硝酸とフッ酸の混合液等を用いることが出来る。

【0015】

C.表面処理剤

本発明に用いる表面処理剤は、水溶性樹脂、炭酸ジルコニウムのアンモニウム塩及びアルカリ金属塩の少なくともいずれか一方、ならびに、架橋剤を含有する水性の処理剤である。

【0016】

C−1.水溶性樹脂

本発明に使用される水溶性樹脂は水溶性高分子及び水系エマルジョン樹脂を指し、このような樹脂としてはポリウレタン樹脂、ポリエステル樹脂、エポキシ樹脂、ナイロン樹脂等が挙げられる。これらの中でも成形加工性に優れるポリエステル樹脂、ポリウレタン樹脂が特に好ましい。この水溶性樹脂は、カルボキシル基及び水酸基の少なくともいずれか一方を含有する。これらカルボキシル基及び水酸基は、炭酸ジルコニウム塩と化学結合を形成するための官能基であり、これらの官能基が含まれない樹脂では優れた密着性が得られない。水溶性樹脂の数平均分子量は5000以上である。数平均分子量が5000未満の場合には加工部耐食性が劣る。30000を超えると、加工部耐食性の効果が飽和する一方で、樹脂粘度の上昇のために作業性及び塗装性が劣ることもあるため、数平均分子量は30000以下であることが好ましい。

【0017】

ポリウレタン樹脂としては、多価イソシアネートと多価アルコールと酸性基等を有する2官能性活性水素含有化合物を、従来公知の方法により重合することによって得られる。上記多価イソシアネートとしては特に限定されず、例えばエチレンジイソシアネート、1,6−ヘキサメチレンジイソシアネート、イソホロンジイソシアネート、シクロヘキサン−1,4−ジイソシアネート、4,4´−ジシクロヘキシルメタンジイソシアネート、p−キシリレンジイソシアネート、1,4−フェニレンジイソシアネート、2,4−トルエンジイソシアネート、2,6−トルエンジイソシアネート、4,4−ジフエニルメタンジイソシアネート、2,4´−ジフェニルメタンジイソシアネート、ポリメチレンポリフェニレンポリイソシアネート、1,5−ナフチレンジイソシアネート等を挙げることができる。更にこれらの混合物が使用可能である。

【0018】

上記多価アルコールとしては特に限定されず、従来ポリウレタンエマルジョン合成原料として知られているものを使用することができる。例えばエチレングリコ一ル、プロピレングリコール、1,4−ブタンジオール、ジエチレングリコ一ル、ネオペンチルグリコール、シクロヘキサンジメタノール、グリセロール、トリメチロールプロパン、ペンタエリスリトール、ポリエステルポリオール、ポリエステルポリアミドポリオール、ポリエーテルポリオール、ポリチオエ一テルポリオール、ポリカーボネートポリオール、ポリアセタールポリオール、ポリオレフィンポリオール、ポリシロキサンポリオール等を挙げることができる。

【0019】

上記酸性基を有する2官能性活性水素含有化合物としては特に限定されず、従来アニオン性ポリウレタンエマルジョンの合成原料として知られているものを使用することができ、例えば、2,2−ジメチロールプロパン酸、2,2−ジメチロールブタン酸、リシンシスチン、3,5−ジアミノ安息香酸等を挙げることができる。

【0020】

ポリエステル系樹脂は多価カルボン酸と多価アルコールを従来公知の方法により重合することによって得られる。多価カルボン酸としては特に限定されず、無水マレイン酸、フマル酸、テレフタル酸、無水フタル酸、イソフタル酸、トリメリット酸、ピロリメット酸等を挙げることができる。多価アルコールとしては特に限定されず、上記に例として挙げたものを利用できる。未反応のカルボン酸のアルカリによる中和、或いはモノマーの一部にスルホ基を持つモノマーの使用により可溶化又は水分散化する。スルホ基を持つモノマーとしてはスルホテレフタル酸、5−スルホイソフタル酸、4−スルホナフタレン−2、7−ジカルボン酸等が挙げられる。

【0021】

エポキシ樹脂としては、ビスフェノールA型エポキシ樹脂、アクリル変性エポキシ樹脂、ビスフェノールF型エポキシ樹脂などを用いることができる。ナイロン樹脂としては、6−ナイロン、6,6−ナイロン、3−ナイロン、4−ナイロン、7−ナイロン、11−ナイロン、12−ナイロン、6,10−ナイロン、6,12−ナイロン等が用いられる。本発明に使用する水性樹脂の合成方法は特に限定されず、工業的に使用されている方法で合成されたものが使用できる。また、本発明に係わる水性樹脂を水酸化ナトリウム、若しくは水酸化カリウム等で中和して使用することができる。

【0022】

C−2.炭酸ジルコニウム塩

本発明に用いる表面処理剤には、炭酸ジルコニウムのアンモニウム塩及びアルカリ金属塩の少なくともいずれか一方が含有される。含有量は、水溶性樹脂の固形分100重量部に対してジルコニウム換算量で1〜50重量部であることが好ましい。炭酸ジルコニウム塩の添加量が1重量部未満の場合には密着性及び耐食性に劣る場合もあり、50重量部を超える場合には耐食性に劣る場合もある。加熱乾燥時にアンモニアとして皮膜から容易に除去できる炭酸ジルコニウムアンモニウムが特に好ましい。これら炭酸ジルコニウム塩は、アルミニウム及び樹脂と化学結合を形成することで優れた密着性を与える。

【0023】

C−3.架橋剤

本発明に用いる表面処理剤には皮膜のアルカリや酸、有機溶剤に対する耐薬品性や耐食性を向上させる目的で、更に、シランカップリング剤、アミノ樹脂、多価イソシアネート化合物、そのブロック体、カルボジイミド化合物及びエポキシ化合物から成る群から選択される少なくとも1種の架橋剤を添加する。

【0024】

上記シランカップリング剤としては特に限定されず、例えば、ビニルトリクロルシラン、ビニルトリス(βメトキシエトキシ)シラン、ビニルトリエトキシシラン、ビニルトリメトキシシラン、γ−(メタクリロキシプロピル)トリメトキシシラン、β−(3、4−エポキシシクロヘキシル)、γ−グリシドキシプロピル、γ−グリシドキシプロピルメチルジエトキシシラン、N−β(アミノエチル)γ−アミノプロピルトリメトキシシラン、N−β(アミノエチル)γ−アミノプロピルメチルジメトキシシラン、γ−アミノプロピルトリメトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシラン、γ−メルカプトプロピルトリメトキシシラン、γ−クロロプロピルトリメトキシシランを挙げることができる。

【0025】

上記アミノ樹脂としては特に限定されず、例えば、メラミン樹脂、ベンゾグアナミン樹脂、尿素樹脂、グリコールウリル樹脂等を挙げることができる。上記多価イソシアネート化合物としては特に限定されず、上記に記載したものが使用できる。また、そのブロック体は、上記多価イソシアネート化合物のブロック化物である。

【0026】

上記カルボジイミド化合物としては、例えば、芳香族ジイソシアネート、脂肪族ジイソシアネート、脂環族ジイソシアネート等のジイソシアネート化合物の脱二酸化炭素を伴う縮合反応によりイソシアネート末端カルボジイミドを合成した後、更にイソシアネート基との反応性を有する官能基を持つ親水性セグメントを付加した化合物等を挙げることができる。

【0027】

上記エポキシ化合物は、オキシラン環を複数個有する化合物であれば特に限定されず、例えば、アジピン酸ジグリシジルエステル、フタル酸ジグリシジルエステル、テレフタル酸ジグリシジルエステル、ソルビタンポリグルシジルエーテル、ペンタエリストールポリグリシジルエーテル、グリセリンポリグリシジルエーテル、トリメチルプロパンポリグリシジルエーテル、ネオペンチルグリコールポリグリシジルエーテル、エチレングリコールグリシジルエーテル、ポリエチレングリコールグリシジルエーテル、プロピレングリコールグリシジルエーテル、ポリグリプロピレングリコールジグリシジルエーテル、2,2−ビス−(4’−グリシジルオキシフェニル)−プロパン、トリス(2,3−エポキシプロピル)オキシアヌレート、ビスフェノールAジグリシジルエーテル、水素添加ビスフェノールAグリシジルエーテル等を挙げることができる。

【0028】

上記シランカップリング剤、アミノ樹脂、多価イソシアネート化合物、そのブロック体、カルボジイミド化合物及びエポキシ化合物から成る群から選択される少なくとも1種の架橋剤は、水溶性樹脂の固形分100重量部に対して0.1〜50重量部含有される。0.1重量部未満では耐アルカリ性などの耐薬品性や耐食性の向上効果が得られない。50重量部を超える量では皮膜が脆くなり、加工部耐食性が低下する。

【0029】

本発明に用いる表面処理剤の溶媒は水を主体とするが、塗装性改善等を目的として、必要に応じてアルコール、ケトン、セロソルブ系の水溶性有機溶剤を、皮膜性能を損なわない範囲で加えてもよい。この他にも界面活性剤、消泡剤、潤滑剤、レベリング剤、分散剤、安定剤、防菌防黴剤、着色剤等を本発明の表面処理剤で形成される皮膜の性能を損なわない範囲で加えてもよい。

【0030】

D.表面処理方法

次に本発明の表面処理方法について述べる。

処理法については、上記表面処理剤をアルミニウム基材表面に塗布した後、乾燥すればよく、塗布方法、乾燥方法共に特に制限されない。塗布方法としてはロールコート法、浸漬法、スプレー法、バーコート法等を利用できる。乾燥工程では熱風乾燥炉、誘導加熱炉、赤外線炉等により乾燥することが出来るが、必ずしも加熱する必要は無く、風乾、エアーブロー等でもよい。乾燥温度は室温〜250℃、乾燥時間は1秒〜5分が好ましい。

【0031】

E.皮膜

本発明の表面処理によって形成される皮膜形成量は、固形分重量で0.01〜10g/m2であり、好ましくは0.05〜5g/m2である。固形分重量が0.01g/m2未満の場合には、十分な耐食性が得られない。一方、10gを超える場合には乾燥後の皮膜から剥離粉が発生して皮膜安定性に欠け、金型のメンテナンス頻度の増加や作業環境の悪化が危惧される。

【0032】

本発明の表面処理によって形成される皮膜中のジルコニウム化合物量は、ジルコニウム換算量で0.001〜0.03g/m2である。0.001g/m2未満の場合には十分な耐食性及び密着性が得られない。0.03g/m2を超える場合には皮膜が脆くなり、十分な加工部耐食性が得られなくなるとともに、耐アルカリ性が劣化する。

【0033】

このようにして形成された皮膜に対して皮膜表面からアルミニウム基材に向かってアルミニウム原子の割合を測定していった場合に、アルミニウム基材で測定される割合の50%に達するまでの部分を皮膜とする。そして、この皮膜を表面側とアルミニウム基材とで厚さ方向に二等分した際に、アルミニウム基材側に存在するジルコニウム原子量が、皮膜全体に含まれるジルコニウム原子量の60%以上とするものである。アルミニウム基材側に存在するジルコニウム原子量が皮膜全体に含まれるジルコニウム原子量の60%未満の場合には、皮膜が脆くなり、接着性及び加工部耐食性が劣る。

【0034】

上記のようなアルミニウム原子及びジルコニウム原子の存在量は、以下のようなGD−OESやスパッタと組み合わせたAES等によって測定される。図1にGD−OESの測定例を示す。縦軸はアルミニウム原子とジルコニウム原子の発光強度I(単位は任意である)、横軸はスパッタ時間tであり(単位は任意である)スパッタ厚さに比例する。皮膜中のアルミニウムの発光強度I(Al)は、スパッタ時間の増加と共に増加し、表面からのスパッタがアルミニウム基材本体に達したところで飽和し、アルミニウム基材本体のI(Al)となる。また、t=t1でI(Al)matrixの1/2を示す。すなわち、t0〜t1の間が皮膜成分である。この皮膜の部分を厚さ方向において二等分する線がt=t2であり、t0〜t2で区切られる表面側が樹脂皮膜層であり、t2〜t1で区切られるアルミニウム基材側が化成皮膜層である。一つの試料の任意の5ヵ所についてこのようなGD−OES測定を行い、それぞれスパッタ時間対発光強度のグラフを得る。そして、各グラフにおいて、皮膜のアルミニウム基材側におけるジルコニウム発光強度の積分値と皮膜全体のジルコニウム発光強度の積分値をグラフから求め、前者の後者に対する比率を算出する。これら算出値の算術平均値を、皮膜のアルミニウム基材側に存在するジルコニウム原子量の皮膜全体に含まれるジルコニウム原子量に対する割合とするものである。ここで、GD−OES測定条件は、以下の通りである。ガス圧:600Pa、出力:30W、アルミニウム感度:600/999、ジルコニウム感度:999/999、測定時間:60秒。

【0035】

アルミニウム基材に対して本発明の表面処理を行うことで、以下の機構に従って皮膜が形成される。先ず、アルミニウム基材表面に塗布された表面処理剤中の炭酸ジルコニウム塩がアルミニウムと酸素を介して結合し、アルミニウム基材表面と強固に結び付いたジルコニウム化合物層が形成される。このジルコニウム化合物層の形成時において、表面処理剤中の樹脂はほとんど反応に寄与せず、そのためジルコニウム化合物層中の炭素成分の割合は少ない。続いてこのジルコニウム化合物層は樹脂の官能基と化学的に結合し、樹脂がジルコニウム化合物層と強固に結び付いた樹脂−ジルコニウム化合物層が形成される。本発明で規定した表面処理剤中の炭酸ジルコニウム塩量は、ほとんどがジルコニウム化合物層の形成に消費される量で、ジルコニウム化合物を介した樹脂同士の架橋反応はほとんど進行しない。そのため、皮膜中のジルコニウム成分の割合はアルミニウム基材側で高く、皮膜表面側で少ない。樹脂同士の架橋反応はジルコニウム化合物以外の架橋剤によって進行し、樹脂成分が高分子化することでアルカリ性や酸性水溶液、有機溶剤に対する耐性が向上する。

【0036】

上記のように本発明で形成される皮膜は、アルミニウム基材表面と強固に結び付いたジルコニウム化合物層から主に成る化成皮膜層と、樹脂成分から主に成る樹脂皮膜層の擬二層構造を有するが、それぞれの層間に明確な境界は無く、皮膜は連続した構造を有する。皮膜表面では、この上に形成される樹脂塗膜と皮膜中の樹脂成分とが、分子の絡み合いや官能基同士の水素結合によって結び付くことで優れた密着性が得られる。

【0037】

本発明に係る表面処理アルミニウム材に、更に上塗り塗料を1層以上塗装すると耐食性や意匠外観が向上する。上塗り塗料に用いる塗料としては、一般に公知の塗料、例えばエポキシ系塗料、ウレタン系塗料、ポリエステル系塗料、アクリル系塗料等が挙げられる。これらの上塗り塗料は、溶剤系塗料、水系塗料、粉体塗料、紫外線硬化型塗料、電子線硬化型塗料等が挙げられる。上塗り塗量中には必要に応じてレベリング剤、粘度調整剤、着色剤等の添加剤を加えてもよい。上塗り塗装の方法はスプレー法、刷毛塗り法、浸漬法、電着塗装法、粉体塗装法等の一般的に公知の方法が利用できる。上塗り塗装後は、常温乾燥、加熱焼付硬化、紫外線硬化、電子線硬化等の一般的に公知の方法で乾燥硬化することができる。

【実施例】

【0038】

以下、実施例により本発明を具体的に説明するが、本実施例は一例に過ぎず、本発明を限定するものではない。

【0039】

実施例1〜29及び比較例1〜10

アルミニウム基材として厚さ1mmのA5182合金板を準備し、板温が550℃に達するまで加熱することでO材とし、表面処理を行う前に下記A1〜A3の洗浄を行ったものと行わないものとを用意した。このアルミニウム合金板の両面に表1、2に記載の表面処理剤をバーコーターで塗布し、熱風乾燥炉で到達板温が110℃となるように乾燥することで皮膜を備えた供試材を得た。表面処理剤は、樹脂固形分100重量部に対して、表1、2に示す所定の炭酸ジルコニウム塩の添加量となる炭酸ジルコニウム塩水溶液、所定量の架橋剤を加え、これらを適量の水に分散、溶解して調製した。炭酸ジルコニウム塩の添加量(重量部)とは、金属ジルコニウム換算量である。また、処理剤における水の量は、表1に示す皮膜重量、皮膜中のジルコニウム換算量が得られるように適宜選択した。

【0040】

【表1】

【0041】

【表2】

【0042】

洗浄処理方法は、以下の通りであった。

A1:市販のアルカリ脱脂剤(水酸化ナトリウム系)に10秒間浸漬+40℃、10%

硝酸水溶液に10秒間浸漬

A2:70℃、5%水酸化ナトリウム水溶液に10秒間浸漬

A3:40℃、10%硝酸水溶液に10秒間浸漬

【0043】

使用した樹脂は、以下の通りであった。

B1:ポリエステル樹脂(テレフタル酸、スルホテレフタル酸、エチレングリコールを反応させて得られたポリエステル樹脂エマルジョン)

B2:ポリウレタン樹脂(2,2−ジメチロールプロパン酸、ヘキサメチレンジイソシアネート、エチレングリコールの各成分を反応させて得られたポリウレタン樹脂エマルジョン)

【0044】

使用した炭酸ジルコニウム塩は、以下の通りであった。

C1:炭酸ジルコニウムアンモニウム

C2:炭酸ジルコニウムカリウム

【0045】

使用した架橋剤は、以下の通りであった。

D1:シランカップリング剤(信越化学工業社製、γ−アミノプロピルトリメトキシシラン)

D2:メラミン樹脂(サイテック社製、サイメル385)

D3:カルボジイミド化合物(日清紡績社製、カルボジライト)

D4:エポキシ化合物(長瀬ケムテックス社製、デナコール)

【0046】

本発明における各種測定及び評価は下記の通りである。

1)アルミニウム基材表面の酸化皮膜の膜厚測定

洗浄後又は未洗浄のアルミニウム基材表面の酸化皮膜の膜厚は、透過型顕微鏡(日本電子社製、JEM−2100F)により得たTEM像から直読した。

【0047】

2)皮膜重量測定

皮膜の固形分重量は、供試材の重量を測定し、その後に皮膜を95%硫酸に浸漬させることによって除去したアルミニウム基材との差から求めた。

【0048】

3)皮膜中のジルコニウム化合物のジルコニウム換算量の測定

供試材の皮膜全体に含まれるジルコニウム化合物のジルコニウム換算量は、蛍光X線分析装置(リガク社製、RIX−1000)により求めた。

【0049】

4)アルミニウム基板側の皮膜中におけるジルコニウム原子量の割合の測定

供試材の表面をGD−OES(堀場製作所製、JY5000RF)で測定し、測定開始してアルミニウム原子の発光強度が母材の発光強度の半分に達するまでの間を皮膜とした。そして、この皮膜をスパッタ時間で表面側とアルミニウム基材側に二等分し、皮膜全体のジルコニウム発光強度の積分値に対するアルミニウム基板側のジルコニウム発光強度積分値の割合を算出して、皮膜のアルミニウム基板側に存在するジルコニウム原子の量の皮膜全体のジルコニウム原子の量に対する割合とした。

GD−OESの測定条件は以下のとおりである。ガス圧:600Pa、出力:30W、アルミニウム感度:600/999、ジルコニウム感度:999/999、測定時間:60秒

【0050】

5)皮膜安定性

供試材にセロハンテープを貼り付け、剥がしたセロハンテープへの剥離粉付着の有無を目視で評価した。

○:剥離粉の付着無し

×:剥離粉の付着有り

○を合格とし、×を不合格とした。

【0051】

6)接着性

幅25mm×長さ100mmに切断した供試材に油研工業製RP−75Nを塗油し、一日放置したものを試験片とした。完全に重ね合わせた2枚の試験片を、幅方向に完全に重なり合った状態で長手方向に10mmだけが重なるように試験片同士をずらし、重なり合う25mm×10mmの範囲を、接着剤の厚さが0.2mmとなるように接着した。接着した試験片に180℃×20分の熱処理を施し、接着剤を硬化させた。この試験片を40℃の純水中に480時間浸漬させ、純水から取り出した後、2時間以内に引張り試験を行い、この時の破断強度を測定した。下記の基準で評価した。

○:せん断強さ≧16MPa

△:16MPa> せん断強さ≧14MPa

×:せん断強さ<14MPa

○を合格とし、△と×を不合格とした。

【0052】

7)密着性

幅70mm×長さ150mmに切断した供試材を40℃の純水中に20日間浸漬させ、その後、JIS K5600に記載の試験を行い、皮膜の剥離状態を観察した。下記の基準で評価した。

○:皮膜剥離面積≦5%

×:5%<皮膜剥離面積

○を合格とし、×を不合格とした。

【0053】

8)加工部耐食性評価

100mm×50mmに切断した供試材を試験片とし、これをエリクセン試験機で6mm押し出し加工した後、試験片のエッジ及び裏面を粘着テープでシールし、5wt%の塩水を120時間噴霧する試験を行い、目視で錆発生の有無を観察した。

○:発錆無し

×:発錆有り

○を合格とし、×を不合格とした。

【0054】

9)耐アルカリ性評価

1%NaOH水溶液に供試材を3時間浸漬した時の皮膜の残留割合を求め、下記基準により評価を行った。

○:残留割合≧90%

×:90%>残留割合

○を合格とし、×を不合格とした。

【0055】

洗浄方法、アルミニウム基材の酸化皮膜厚、表面処理剤、皮膜、ならびに、評価結果を表3、4に示す。

【0056】

【表3】

【0057】

【表4】

【0058】

本発明例である実施例1〜29では、請求項1の要件を満たすことによって、皮膜安定性、接着性、密着性、加工部耐食性及び耐アルカリ性が全て合格であった。

【0059】

比較例1では、アルミニウム基材表面の酸化皮膜が厚過ぎたため、凝集破壊が起こることで接着性が劣った。

比較例2、3では、水溶性樹脂の数平均分子量が小さく、加工時に皮膜に亀裂が入り易いために加工部耐食性が劣った。

比較例4は、皮膜中における炭酸ジルコニウム化合物のジルコニウム換算量が少な過ぎた。アルミニウム基材表面に十分なジルコニウム化合物層が形成されなかったために、密着性及び加工部耐食性が劣った。

比較例5では、皮膜のアルミニウム基材側のジルコニウム原子量の割合が少な過ぎたため、接着性及び加工部耐食性が劣った。

比較例6では、皮膜中のジルコニウム換算量が多過ぎるため加工部耐食性及び耐アルカリ性に劣った。

比較例7では、皮膜形成量が少な過ぎたため加工部耐食性が劣っていた。

比較例8では、皮膜形成量が多過ぎるため剥離粉が発生して皮膜安定性に劣った。

比較例9では、架橋剤の添加量が少ないために樹脂の架橋反応が不十分となり、耐アルカリ性が劣った。

比較例10は架橋剤の添加量が多過ぎたために皮膜が脆くなり、加工部耐食性が劣った。

【産業上の利用可能性】

【0060】

以上のように、本発明に係る表面処理を行った表面処理アルミニウム材は、優れた皮膜安定性、接着性、密着性、耐食性、耐アルカリ性を有し、家電用や自動車用、建材用等に好適に利用できる。

【符号の説明】

【0061】

I……発光強度

I(Al)……皮膜中のアルミニウムの発光強度

I(Al)matrix……アルミニウム基材本体の発光強度

I(Zr)……皮膜中のジルコニウムの発光強度

t……スパッタ時間

t0……時間0

t1……スパッタ開始からの時間

t2……スパッタ開始からの時間であって、t1の1/2

【技術分野】

【0001】

本発明は家電用や自動車用、建材用等に使用されるアルミニウム材であり、優れた皮膜安定性、接着性、密着性、耐食性及び耐アルカリ性を有する表面処理アルミニウム材に関する。

【背景技術】

【0002】

アルミニウム材やアルミニウム合金材(以下、「アルミニウム材」と記す)は、軽量であり、高耐食性、高加工性、美麗さといった種々の長所を備えている。そのため、建材、電子機器部品、輸送機体構成材料等々幅広い分野で使用されている。アルミニウム材は表面に形成される酸化被膜によって比較的高い耐食性を有しているが、使用環境によってはこのような酸化皮膜だけでは耐食性が不十分である。耐食性を向上させる目的で、クロメート皮膜を形成させる表面処理が従来から利用されてきた。クロメート処理は優れた耐食性、密着性を有しているが、処理液中に毒性の強い6価クロムを含むことから作業安全性や廃液処理の問題があり利用が敬遠される傾向にある。

【0003】

そこでクロムを含まないノンクロメート処理が開発されており、例えば特許文献1ではジルコニウム化合物とオレフィン又はオレフィン重合体、及び水酸基又はカルボキシル基を含有する重合体とからなる処理液により下地皮膜を形成させる方法が提案されている。特許文献1に記載の表面処理は良好な耐食性及び密着性を有するが、記載されているポリアクリル酸やビニルアルコールといった重合体では加工部耐食性が十分ではなかった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平63−59530号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、皮膜安定性、接着性、密着性、耐食性及び耐アルカリ性に優れた表面処理アルミニウム材を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者らは鋭意研究を重ねた結果、アルミニウム材表面に特定の構造を有する皮膜を形成させる表面処理を施すことにより、優れた皮膜安定性、接着性、密着性、耐食性及び耐アルカリ性を有するアルミニウム材が得られることを見出し、本発明を完成するに至った。

【0007】

本発明は請求項1において、アルミニウム基材と、当該アルミニウム基材上に形成された皮膜であって、その表面からアルミニウム基材に向かってアルミニウム原子の存在量がアルミニウム基材本体の50%に達するまでの部分から成り、カルボキシル基及び水酸基の少なくともいずれか一方を有し数平均分子量が5000以上の水溶性樹脂と;炭酸ジルコニウムのアンモニウム塩及びアルカリ金属塩の少なくともいずれか一方と;前記水溶性樹脂の固形分100重量部に対して0.1〜50重量部の架橋剤と;を含有する表面処理剤を前記アルミニウム基材表面に塗布、乾燥することによって得られ、形成量が0.01〜10g/m2の皮膜とから成るアルミニウム材において、前記アルミニウム基板が表面に100Å以下の厚さの酸化皮膜を有し、前記皮膜中にジルコニウム換算量で0.001〜0.03g/m2のジルコニウム化合物が含まれ、当該皮膜を表面側とアルミニウム基材側とに厚さ方向で二等分した際に、アルミニウム基材側に存在するジルコニウム原子量が、皮膜全体に含まれるジルコニウム原子量の60%以上であることを特徴とする表面処理アルミニウム材とした。

【0008】

本発明は請求項2において、前記表面処理剤に含有される水溶性樹脂が、ポリエステル樹脂及びポリウレタン樹脂の少なくともいずれか一方を含むものとした。

【0009】

なお、本発明において密着性とは、本発明の表面処理によって形成される皮膜とアルミニウム基材との間の密着性、ならびに、この皮膜とその上に形成される樹脂層との間の密着性の両方を意味する。樹脂層としては塗装等によって形成される樹脂塗膜の他に、本発明による表面処理アルミニウム同士、或いは表面処理アルミニウムと他の材料とを接合するために使用される接着剤も含む。

【発明の効果】

【0010】

本発明により、アルミニウム基材表面に特定構造の皮膜を形成することによって、皮膜安定性、接着性、密着性、耐食性及び耐アルカリ性に優れた表面処理アルミニウム材を提供できる。

【図面の簡単な説明】

【0011】

【図1】本発明に係る表面処理アルミニウム材における、スパッタ時間と発光強度の関係を示すグラフである。

【発明を実施するための形態】

【0012】

A.表面処理アルミニウム材

本発明に係る表面処理アルミニウム材は、アルミニウム基材表面を水溶性樹脂及び炭酸ジルコニウムのアンモニウム塩及びアルカリ金属塩の少なくとも一方を含む水性の表面処理剤で処理することで得られる。表面処理剤による処理によって、アルミニウム基材表面に皮膜が形成される。

【0013】

B.アルミニウム基材

本発明の表面処理を適用できるアルミニウム基材の種類は特に限定されず、純アルミニウム及び種々のアルミニウム合金(純アルミニウム系、Al−Cu系合金、Al−Mn系合金、Al−Si系合金、Al−Mg系合金、Al−Mg−Si系合金、Al−Zn−Mg系合金、Al−Zn−Mg−Cu系合金等)を用いることができる。

【0014】

本発明に用いるアルミニウム基材は、密着性を向上させる目的でアルミニウム基材表面の酸化皮膜の厚さを100Å以下とする。酸化皮膜の厚さが100Åを超えると、本発明によって密着性に優れた皮膜を形成させたとしても、その下の酸化皮膜の凝集破壊によってアルミニウム基材と該皮膜とが剥離してしまい、本発明の効果である優れた接着性が発揮されない。酸化皮膜を除去する方法としては、アルカリ性及び/又は酸性の水溶液を用いた洗浄が挙げられる。これらの洗浄は、通常のアルミニウム処理法として行われる方法でよく、市販の処理液を使用することも可能である。アルカリ性水溶液としては水酸化ナトリウムや水酸化カリウム等、酸性水溶液としては硫酸、硝酸、リン酸、フッ酸、硝酸とフッ酸の混合液等を用いることが出来る。

【0015】

C.表面処理剤

本発明に用いる表面処理剤は、水溶性樹脂、炭酸ジルコニウムのアンモニウム塩及びアルカリ金属塩の少なくともいずれか一方、ならびに、架橋剤を含有する水性の処理剤である。

【0016】

C−1.水溶性樹脂

本発明に使用される水溶性樹脂は水溶性高分子及び水系エマルジョン樹脂を指し、このような樹脂としてはポリウレタン樹脂、ポリエステル樹脂、エポキシ樹脂、ナイロン樹脂等が挙げられる。これらの中でも成形加工性に優れるポリエステル樹脂、ポリウレタン樹脂が特に好ましい。この水溶性樹脂は、カルボキシル基及び水酸基の少なくともいずれか一方を含有する。これらカルボキシル基及び水酸基は、炭酸ジルコニウム塩と化学結合を形成するための官能基であり、これらの官能基が含まれない樹脂では優れた密着性が得られない。水溶性樹脂の数平均分子量は5000以上である。数平均分子量が5000未満の場合には加工部耐食性が劣る。30000を超えると、加工部耐食性の効果が飽和する一方で、樹脂粘度の上昇のために作業性及び塗装性が劣ることもあるため、数平均分子量は30000以下であることが好ましい。

【0017】

ポリウレタン樹脂としては、多価イソシアネートと多価アルコールと酸性基等を有する2官能性活性水素含有化合物を、従来公知の方法により重合することによって得られる。上記多価イソシアネートとしては特に限定されず、例えばエチレンジイソシアネート、1,6−ヘキサメチレンジイソシアネート、イソホロンジイソシアネート、シクロヘキサン−1,4−ジイソシアネート、4,4´−ジシクロヘキシルメタンジイソシアネート、p−キシリレンジイソシアネート、1,4−フェニレンジイソシアネート、2,4−トルエンジイソシアネート、2,6−トルエンジイソシアネート、4,4−ジフエニルメタンジイソシアネート、2,4´−ジフェニルメタンジイソシアネート、ポリメチレンポリフェニレンポリイソシアネート、1,5−ナフチレンジイソシアネート等を挙げることができる。更にこれらの混合物が使用可能である。

【0018】

上記多価アルコールとしては特に限定されず、従来ポリウレタンエマルジョン合成原料として知られているものを使用することができる。例えばエチレングリコ一ル、プロピレングリコール、1,4−ブタンジオール、ジエチレングリコ一ル、ネオペンチルグリコール、シクロヘキサンジメタノール、グリセロール、トリメチロールプロパン、ペンタエリスリトール、ポリエステルポリオール、ポリエステルポリアミドポリオール、ポリエーテルポリオール、ポリチオエ一テルポリオール、ポリカーボネートポリオール、ポリアセタールポリオール、ポリオレフィンポリオール、ポリシロキサンポリオール等を挙げることができる。

【0019】

上記酸性基を有する2官能性活性水素含有化合物としては特に限定されず、従来アニオン性ポリウレタンエマルジョンの合成原料として知られているものを使用することができ、例えば、2,2−ジメチロールプロパン酸、2,2−ジメチロールブタン酸、リシンシスチン、3,5−ジアミノ安息香酸等を挙げることができる。

【0020】

ポリエステル系樹脂は多価カルボン酸と多価アルコールを従来公知の方法により重合することによって得られる。多価カルボン酸としては特に限定されず、無水マレイン酸、フマル酸、テレフタル酸、無水フタル酸、イソフタル酸、トリメリット酸、ピロリメット酸等を挙げることができる。多価アルコールとしては特に限定されず、上記に例として挙げたものを利用できる。未反応のカルボン酸のアルカリによる中和、或いはモノマーの一部にスルホ基を持つモノマーの使用により可溶化又は水分散化する。スルホ基を持つモノマーとしてはスルホテレフタル酸、5−スルホイソフタル酸、4−スルホナフタレン−2、7−ジカルボン酸等が挙げられる。

【0021】

エポキシ樹脂としては、ビスフェノールA型エポキシ樹脂、アクリル変性エポキシ樹脂、ビスフェノールF型エポキシ樹脂などを用いることができる。ナイロン樹脂としては、6−ナイロン、6,6−ナイロン、3−ナイロン、4−ナイロン、7−ナイロン、11−ナイロン、12−ナイロン、6,10−ナイロン、6,12−ナイロン等が用いられる。本発明に使用する水性樹脂の合成方法は特に限定されず、工業的に使用されている方法で合成されたものが使用できる。また、本発明に係わる水性樹脂を水酸化ナトリウム、若しくは水酸化カリウム等で中和して使用することができる。

【0022】

C−2.炭酸ジルコニウム塩

本発明に用いる表面処理剤には、炭酸ジルコニウムのアンモニウム塩及びアルカリ金属塩の少なくともいずれか一方が含有される。含有量は、水溶性樹脂の固形分100重量部に対してジルコニウム換算量で1〜50重量部であることが好ましい。炭酸ジルコニウム塩の添加量が1重量部未満の場合には密着性及び耐食性に劣る場合もあり、50重量部を超える場合には耐食性に劣る場合もある。加熱乾燥時にアンモニアとして皮膜から容易に除去できる炭酸ジルコニウムアンモニウムが特に好ましい。これら炭酸ジルコニウム塩は、アルミニウム及び樹脂と化学結合を形成することで優れた密着性を与える。

【0023】

C−3.架橋剤

本発明に用いる表面処理剤には皮膜のアルカリや酸、有機溶剤に対する耐薬品性や耐食性を向上させる目的で、更に、シランカップリング剤、アミノ樹脂、多価イソシアネート化合物、そのブロック体、カルボジイミド化合物及びエポキシ化合物から成る群から選択される少なくとも1種の架橋剤を添加する。

【0024】

上記シランカップリング剤としては特に限定されず、例えば、ビニルトリクロルシラン、ビニルトリス(βメトキシエトキシ)シラン、ビニルトリエトキシシラン、ビニルトリメトキシシラン、γ−(メタクリロキシプロピル)トリメトキシシラン、β−(3、4−エポキシシクロヘキシル)、γ−グリシドキシプロピル、γ−グリシドキシプロピルメチルジエトキシシラン、N−β(アミノエチル)γ−アミノプロピルトリメトキシシラン、N−β(アミノエチル)γ−アミノプロピルメチルジメトキシシラン、γ−アミノプロピルトリメトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシラン、γ−メルカプトプロピルトリメトキシシラン、γ−クロロプロピルトリメトキシシランを挙げることができる。

【0025】

上記アミノ樹脂としては特に限定されず、例えば、メラミン樹脂、ベンゾグアナミン樹脂、尿素樹脂、グリコールウリル樹脂等を挙げることができる。上記多価イソシアネート化合物としては特に限定されず、上記に記載したものが使用できる。また、そのブロック体は、上記多価イソシアネート化合物のブロック化物である。

【0026】

上記カルボジイミド化合物としては、例えば、芳香族ジイソシアネート、脂肪族ジイソシアネート、脂環族ジイソシアネート等のジイソシアネート化合物の脱二酸化炭素を伴う縮合反応によりイソシアネート末端カルボジイミドを合成した後、更にイソシアネート基との反応性を有する官能基を持つ親水性セグメントを付加した化合物等を挙げることができる。

【0027】

上記エポキシ化合物は、オキシラン環を複数個有する化合物であれば特に限定されず、例えば、アジピン酸ジグリシジルエステル、フタル酸ジグリシジルエステル、テレフタル酸ジグリシジルエステル、ソルビタンポリグルシジルエーテル、ペンタエリストールポリグリシジルエーテル、グリセリンポリグリシジルエーテル、トリメチルプロパンポリグリシジルエーテル、ネオペンチルグリコールポリグリシジルエーテル、エチレングリコールグリシジルエーテル、ポリエチレングリコールグリシジルエーテル、プロピレングリコールグリシジルエーテル、ポリグリプロピレングリコールジグリシジルエーテル、2,2−ビス−(4’−グリシジルオキシフェニル)−プロパン、トリス(2,3−エポキシプロピル)オキシアヌレート、ビスフェノールAジグリシジルエーテル、水素添加ビスフェノールAグリシジルエーテル等を挙げることができる。

【0028】

上記シランカップリング剤、アミノ樹脂、多価イソシアネート化合物、そのブロック体、カルボジイミド化合物及びエポキシ化合物から成る群から選択される少なくとも1種の架橋剤は、水溶性樹脂の固形分100重量部に対して0.1〜50重量部含有される。0.1重量部未満では耐アルカリ性などの耐薬品性や耐食性の向上効果が得られない。50重量部を超える量では皮膜が脆くなり、加工部耐食性が低下する。

【0029】

本発明に用いる表面処理剤の溶媒は水を主体とするが、塗装性改善等を目的として、必要に応じてアルコール、ケトン、セロソルブ系の水溶性有機溶剤を、皮膜性能を損なわない範囲で加えてもよい。この他にも界面活性剤、消泡剤、潤滑剤、レベリング剤、分散剤、安定剤、防菌防黴剤、着色剤等を本発明の表面処理剤で形成される皮膜の性能を損なわない範囲で加えてもよい。

【0030】

D.表面処理方法

次に本発明の表面処理方法について述べる。

処理法については、上記表面処理剤をアルミニウム基材表面に塗布した後、乾燥すればよく、塗布方法、乾燥方法共に特に制限されない。塗布方法としてはロールコート法、浸漬法、スプレー法、バーコート法等を利用できる。乾燥工程では熱風乾燥炉、誘導加熱炉、赤外線炉等により乾燥することが出来るが、必ずしも加熱する必要は無く、風乾、エアーブロー等でもよい。乾燥温度は室温〜250℃、乾燥時間は1秒〜5分が好ましい。

【0031】

E.皮膜

本発明の表面処理によって形成される皮膜形成量は、固形分重量で0.01〜10g/m2であり、好ましくは0.05〜5g/m2である。固形分重量が0.01g/m2未満の場合には、十分な耐食性が得られない。一方、10gを超える場合には乾燥後の皮膜から剥離粉が発生して皮膜安定性に欠け、金型のメンテナンス頻度の増加や作業環境の悪化が危惧される。

【0032】

本発明の表面処理によって形成される皮膜中のジルコニウム化合物量は、ジルコニウム換算量で0.001〜0.03g/m2である。0.001g/m2未満の場合には十分な耐食性及び密着性が得られない。0.03g/m2を超える場合には皮膜が脆くなり、十分な加工部耐食性が得られなくなるとともに、耐アルカリ性が劣化する。

【0033】

このようにして形成された皮膜に対して皮膜表面からアルミニウム基材に向かってアルミニウム原子の割合を測定していった場合に、アルミニウム基材で測定される割合の50%に達するまでの部分を皮膜とする。そして、この皮膜を表面側とアルミニウム基材とで厚さ方向に二等分した際に、アルミニウム基材側に存在するジルコニウム原子量が、皮膜全体に含まれるジルコニウム原子量の60%以上とするものである。アルミニウム基材側に存在するジルコニウム原子量が皮膜全体に含まれるジルコニウム原子量の60%未満の場合には、皮膜が脆くなり、接着性及び加工部耐食性が劣る。

【0034】

上記のようなアルミニウム原子及びジルコニウム原子の存在量は、以下のようなGD−OESやスパッタと組み合わせたAES等によって測定される。図1にGD−OESの測定例を示す。縦軸はアルミニウム原子とジルコニウム原子の発光強度I(単位は任意である)、横軸はスパッタ時間tであり(単位は任意である)スパッタ厚さに比例する。皮膜中のアルミニウムの発光強度I(Al)は、スパッタ時間の増加と共に増加し、表面からのスパッタがアルミニウム基材本体に達したところで飽和し、アルミニウム基材本体のI(Al)となる。また、t=t1でI(Al)matrixの1/2を示す。すなわち、t0〜t1の間が皮膜成分である。この皮膜の部分を厚さ方向において二等分する線がt=t2であり、t0〜t2で区切られる表面側が樹脂皮膜層であり、t2〜t1で区切られるアルミニウム基材側が化成皮膜層である。一つの試料の任意の5ヵ所についてこのようなGD−OES測定を行い、それぞれスパッタ時間対発光強度のグラフを得る。そして、各グラフにおいて、皮膜のアルミニウム基材側におけるジルコニウム発光強度の積分値と皮膜全体のジルコニウム発光強度の積分値をグラフから求め、前者の後者に対する比率を算出する。これら算出値の算術平均値を、皮膜のアルミニウム基材側に存在するジルコニウム原子量の皮膜全体に含まれるジルコニウム原子量に対する割合とするものである。ここで、GD−OES測定条件は、以下の通りである。ガス圧:600Pa、出力:30W、アルミニウム感度:600/999、ジルコニウム感度:999/999、測定時間:60秒。

【0035】

アルミニウム基材に対して本発明の表面処理を行うことで、以下の機構に従って皮膜が形成される。先ず、アルミニウム基材表面に塗布された表面処理剤中の炭酸ジルコニウム塩がアルミニウムと酸素を介して結合し、アルミニウム基材表面と強固に結び付いたジルコニウム化合物層が形成される。このジルコニウム化合物層の形成時において、表面処理剤中の樹脂はほとんど反応に寄与せず、そのためジルコニウム化合物層中の炭素成分の割合は少ない。続いてこのジルコニウム化合物層は樹脂の官能基と化学的に結合し、樹脂がジルコニウム化合物層と強固に結び付いた樹脂−ジルコニウム化合物層が形成される。本発明で規定した表面処理剤中の炭酸ジルコニウム塩量は、ほとんどがジルコニウム化合物層の形成に消費される量で、ジルコニウム化合物を介した樹脂同士の架橋反応はほとんど進行しない。そのため、皮膜中のジルコニウム成分の割合はアルミニウム基材側で高く、皮膜表面側で少ない。樹脂同士の架橋反応はジルコニウム化合物以外の架橋剤によって進行し、樹脂成分が高分子化することでアルカリ性や酸性水溶液、有機溶剤に対する耐性が向上する。

【0036】

上記のように本発明で形成される皮膜は、アルミニウム基材表面と強固に結び付いたジルコニウム化合物層から主に成る化成皮膜層と、樹脂成分から主に成る樹脂皮膜層の擬二層構造を有するが、それぞれの層間に明確な境界は無く、皮膜は連続した構造を有する。皮膜表面では、この上に形成される樹脂塗膜と皮膜中の樹脂成分とが、分子の絡み合いや官能基同士の水素結合によって結び付くことで優れた密着性が得られる。

【0037】

本発明に係る表面処理アルミニウム材に、更に上塗り塗料を1層以上塗装すると耐食性や意匠外観が向上する。上塗り塗料に用いる塗料としては、一般に公知の塗料、例えばエポキシ系塗料、ウレタン系塗料、ポリエステル系塗料、アクリル系塗料等が挙げられる。これらの上塗り塗料は、溶剤系塗料、水系塗料、粉体塗料、紫外線硬化型塗料、電子線硬化型塗料等が挙げられる。上塗り塗量中には必要に応じてレベリング剤、粘度調整剤、着色剤等の添加剤を加えてもよい。上塗り塗装の方法はスプレー法、刷毛塗り法、浸漬法、電着塗装法、粉体塗装法等の一般的に公知の方法が利用できる。上塗り塗装後は、常温乾燥、加熱焼付硬化、紫外線硬化、電子線硬化等の一般的に公知の方法で乾燥硬化することができる。

【実施例】

【0038】

以下、実施例により本発明を具体的に説明するが、本実施例は一例に過ぎず、本発明を限定するものではない。

【0039】

実施例1〜29及び比較例1〜10

アルミニウム基材として厚さ1mmのA5182合金板を準備し、板温が550℃に達するまで加熱することでO材とし、表面処理を行う前に下記A1〜A3の洗浄を行ったものと行わないものとを用意した。このアルミニウム合金板の両面に表1、2に記載の表面処理剤をバーコーターで塗布し、熱風乾燥炉で到達板温が110℃となるように乾燥することで皮膜を備えた供試材を得た。表面処理剤は、樹脂固形分100重量部に対して、表1、2に示す所定の炭酸ジルコニウム塩の添加量となる炭酸ジルコニウム塩水溶液、所定量の架橋剤を加え、これらを適量の水に分散、溶解して調製した。炭酸ジルコニウム塩の添加量(重量部)とは、金属ジルコニウム換算量である。また、処理剤における水の量は、表1に示す皮膜重量、皮膜中のジルコニウム換算量が得られるように適宜選択した。

【0040】

【表1】

【0041】

【表2】

【0042】

洗浄処理方法は、以下の通りであった。

A1:市販のアルカリ脱脂剤(水酸化ナトリウム系)に10秒間浸漬+40℃、10%

硝酸水溶液に10秒間浸漬

A2:70℃、5%水酸化ナトリウム水溶液に10秒間浸漬

A3:40℃、10%硝酸水溶液に10秒間浸漬

【0043】

使用した樹脂は、以下の通りであった。

B1:ポリエステル樹脂(テレフタル酸、スルホテレフタル酸、エチレングリコールを反応させて得られたポリエステル樹脂エマルジョン)

B2:ポリウレタン樹脂(2,2−ジメチロールプロパン酸、ヘキサメチレンジイソシアネート、エチレングリコールの各成分を反応させて得られたポリウレタン樹脂エマルジョン)

【0044】

使用した炭酸ジルコニウム塩は、以下の通りであった。

C1:炭酸ジルコニウムアンモニウム

C2:炭酸ジルコニウムカリウム

【0045】

使用した架橋剤は、以下の通りであった。

D1:シランカップリング剤(信越化学工業社製、γ−アミノプロピルトリメトキシシラン)

D2:メラミン樹脂(サイテック社製、サイメル385)

D3:カルボジイミド化合物(日清紡績社製、カルボジライト)

D4:エポキシ化合物(長瀬ケムテックス社製、デナコール)

【0046】

本発明における各種測定及び評価は下記の通りである。

1)アルミニウム基材表面の酸化皮膜の膜厚測定

洗浄後又は未洗浄のアルミニウム基材表面の酸化皮膜の膜厚は、透過型顕微鏡(日本電子社製、JEM−2100F)により得たTEM像から直読した。

【0047】

2)皮膜重量測定

皮膜の固形分重量は、供試材の重量を測定し、その後に皮膜を95%硫酸に浸漬させることによって除去したアルミニウム基材との差から求めた。

【0048】

3)皮膜中のジルコニウム化合物のジルコニウム換算量の測定

供試材の皮膜全体に含まれるジルコニウム化合物のジルコニウム換算量は、蛍光X線分析装置(リガク社製、RIX−1000)により求めた。

【0049】

4)アルミニウム基板側の皮膜中におけるジルコニウム原子量の割合の測定

供試材の表面をGD−OES(堀場製作所製、JY5000RF)で測定し、測定開始してアルミニウム原子の発光強度が母材の発光強度の半分に達するまでの間を皮膜とした。そして、この皮膜をスパッタ時間で表面側とアルミニウム基材側に二等分し、皮膜全体のジルコニウム発光強度の積分値に対するアルミニウム基板側のジルコニウム発光強度積分値の割合を算出して、皮膜のアルミニウム基板側に存在するジルコニウム原子の量の皮膜全体のジルコニウム原子の量に対する割合とした。

GD−OESの測定条件は以下のとおりである。ガス圧:600Pa、出力:30W、アルミニウム感度:600/999、ジルコニウム感度:999/999、測定時間:60秒

【0050】

5)皮膜安定性

供試材にセロハンテープを貼り付け、剥がしたセロハンテープへの剥離粉付着の有無を目視で評価した。

○:剥離粉の付着無し

×:剥離粉の付着有り

○を合格とし、×を不合格とした。

【0051】

6)接着性

幅25mm×長さ100mmに切断した供試材に油研工業製RP−75Nを塗油し、一日放置したものを試験片とした。完全に重ね合わせた2枚の試験片を、幅方向に完全に重なり合った状態で長手方向に10mmだけが重なるように試験片同士をずらし、重なり合う25mm×10mmの範囲を、接着剤の厚さが0.2mmとなるように接着した。接着した試験片に180℃×20分の熱処理を施し、接着剤を硬化させた。この試験片を40℃の純水中に480時間浸漬させ、純水から取り出した後、2時間以内に引張り試験を行い、この時の破断強度を測定した。下記の基準で評価した。

○:せん断強さ≧16MPa

△:16MPa> せん断強さ≧14MPa

×:せん断強さ<14MPa

○を合格とし、△と×を不合格とした。

【0052】

7)密着性

幅70mm×長さ150mmに切断した供試材を40℃の純水中に20日間浸漬させ、その後、JIS K5600に記載の試験を行い、皮膜の剥離状態を観察した。下記の基準で評価した。

○:皮膜剥離面積≦5%

×:5%<皮膜剥離面積

○を合格とし、×を不合格とした。

【0053】

8)加工部耐食性評価

100mm×50mmに切断した供試材を試験片とし、これをエリクセン試験機で6mm押し出し加工した後、試験片のエッジ及び裏面を粘着テープでシールし、5wt%の塩水を120時間噴霧する試験を行い、目視で錆発生の有無を観察した。

○:発錆無し

×:発錆有り

○を合格とし、×を不合格とした。

【0054】

9)耐アルカリ性評価

1%NaOH水溶液に供試材を3時間浸漬した時の皮膜の残留割合を求め、下記基準により評価を行った。

○:残留割合≧90%

×:90%>残留割合

○を合格とし、×を不合格とした。

【0055】

洗浄方法、アルミニウム基材の酸化皮膜厚、表面処理剤、皮膜、ならびに、評価結果を表3、4に示す。

【0056】

【表3】

【0057】

【表4】

【0058】

本発明例である実施例1〜29では、請求項1の要件を満たすことによって、皮膜安定性、接着性、密着性、加工部耐食性及び耐アルカリ性が全て合格であった。

【0059】

比較例1では、アルミニウム基材表面の酸化皮膜が厚過ぎたため、凝集破壊が起こることで接着性が劣った。

比較例2、3では、水溶性樹脂の数平均分子量が小さく、加工時に皮膜に亀裂が入り易いために加工部耐食性が劣った。

比較例4は、皮膜中における炭酸ジルコニウム化合物のジルコニウム換算量が少な過ぎた。アルミニウム基材表面に十分なジルコニウム化合物層が形成されなかったために、密着性及び加工部耐食性が劣った。

比較例5では、皮膜のアルミニウム基材側のジルコニウム原子量の割合が少な過ぎたため、接着性及び加工部耐食性が劣った。

比較例6では、皮膜中のジルコニウム換算量が多過ぎるため加工部耐食性及び耐アルカリ性に劣った。

比較例7では、皮膜形成量が少な過ぎたため加工部耐食性が劣っていた。

比較例8では、皮膜形成量が多過ぎるため剥離粉が発生して皮膜安定性に劣った。

比較例9では、架橋剤の添加量が少ないために樹脂の架橋反応が不十分となり、耐アルカリ性が劣った。

比較例10は架橋剤の添加量が多過ぎたために皮膜が脆くなり、加工部耐食性が劣った。

【産業上の利用可能性】

【0060】

以上のように、本発明に係る表面処理を行った表面処理アルミニウム材は、優れた皮膜安定性、接着性、密着性、耐食性、耐アルカリ性を有し、家電用や自動車用、建材用等に好適に利用できる。

【符号の説明】

【0061】

I……発光強度

I(Al)……皮膜中のアルミニウムの発光強度

I(Al)matrix……アルミニウム基材本体の発光強度

I(Zr)……皮膜中のジルコニウムの発光強度

t……スパッタ時間

t0……時間0

t1……スパッタ開始からの時間

t2……スパッタ開始からの時間であって、t1の1/2

【特許請求の範囲】

【請求項1】

アルミニウム基材と、当該アルミニウム基材上に形成された皮膜であって、その表面からアルミニウム基材に向かってアルミニウム原子の存在量がアルミニウム基材本体の50%に達するまでの部分から成り、カルボキシル基及び水酸基の少なくともいずれか一方を有し数平均分子量が5000以上の水溶性樹脂と;炭酸ジルコニウムのアンモニウム塩及びアルカリ金属塩の少なくともいずれか一方と;前記水溶性樹脂の固形分100重量部に対して0.1〜50重量部の架橋剤と;を含有する表面処理剤を前記アルミニウム基材表面に塗布、乾燥することによって得られ、形成量が0.01〜10g/m2の皮膜とから成るアルミニウム材において、前記アルミニウム基板が表面に100Å以下の厚さの酸化皮膜を有し、前記皮膜中にジルコニウム換算量で0.001〜0.03g/m2のジルコニウム化合物が含まれ、当該皮膜を表面側とアルミニウム基材側とに厚さ方向で二等分した際に、アルミニウム基材側に存在するジルコニウム原子量が、皮膜全体に含まれるジルコニウム原子量の60%以上であることを特徴とする表面処理アルミニウム材。

【請求項2】

前記表面処理剤に含有される水溶性樹脂が、ポリエステル樹脂及びポリウレタン樹脂の少なくともいずれか一方を含む、請求項1に記載の表面処理アルミニウム材。

【請求項1】

アルミニウム基材と、当該アルミニウム基材上に形成された皮膜であって、その表面からアルミニウム基材に向かってアルミニウム原子の存在量がアルミニウム基材本体の50%に達するまでの部分から成り、カルボキシル基及び水酸基の少なくともいずれか一方を有し数平均分子量が5000以上の水溶性樹脂と;炭酸ジルコニウムのアンモニウム塩及びアルカリ金属塩の少なくともいずれか一方と;前記水溶性樹脂の固形分100重量部に対して0.1〜50重量部の架橋剤と;を含有する表面処理剤を前記アルミニウム基材表面に塗布、乾燥することによって得られ、形成量が0.01〜10g/m2の皮膜とから成るアルミニウム材において、前記アルミニウム基板が表面に100Å以下の厚さの酸化皮膜を有し、前記皮膜中にジルコニウム換算量で0.001〜0.03g/m2のジルコニウム化合物が含まれ、当該皮膜を表面側とアルミニウム基材側とに厚さ方向で二等分した際に、アルミニウム基材側に存在するジルコニウム原子量が、皮膜全体に含まれるジルコニウム原子量の60%以上であることを特徴とする表面処理アルミニウム材。

【請求項2】

前記表面処理剤に含有される水溶性樹脂が、ポリエステル樹脂及びポリウレタン樹脂の少なくともいずれか一方を含む、請求項1に記載の表面処理アルミニウム材。

【図1】

【公開番号】特開2010−275610(P2010−275610A)

【公開日】平成22年12月9日(2010.12.9)

【国際特許分類】

【出願番号】特願2009−131299(P2009−131299)

【出願日】平成21年5月29日(2009.5.29)

【出願人】(000107538)古河スカイ株式会社 (572)

【Fターム(参考)】

【公開日】平成22年12月9日(2010.12.9)

【国際特許分類】

【出願日】平成21年5月29日(2009.5.29)

【出願人】(000107538)古河スカイ株式会社 (572)

【Fターム(参考)】

[ Back to top ]