表面処理方法及びその装置、半導体装置の製造方法及びその装置、並びに液晶ディスプレイの製造方法

【目的】 減圧環境を必要とせず、装置を小型で移動可能にでき、かつ低コストで処理能力が高く、被処理材に与えるダメージが少なく、しかも必要に応じて局所的に被処理材を表面処理することができる。

【構成】 誘電体材料で形成されたガス流路2内に、目的に応じて所定のガスを導入する。高周波電圧を印加することによって、大気圧またはその近傍の圧力下でガス流路内でガス中に気体放電を生じさせる。この放電により生成されるガスの活性種をガス流にして、被処理材11に曝露させてその表面を処理する。

【構成】 誘電体材料で形成されたガス流路2内に、目的に応じて所定のガスを導入する。高周波電圧を印加することによって、大気圧またはその近傍の圧力下でガス流路内でガス中に気体放電を生じさせる。この放電により生成されるガスの活性種をガス流にして、被処理材11に曝露させてその表面を処理する。

【発明の詳細な説明】

【0001】

【産業上の利用分野】本発明は、被処理材の表面をエッチングまたはアッシングして無機物や有機物を除去したり、改質してぬれ性を改善する表面処理技術に関し、例えば半導体装置の製造において実装工程の前処理または後処理として、または電子部品を樹脂封止するため、もしくは半導体表面の成膜等のために使用される。

【0002】

【従来の技術】従来より、半導体技術の発達に伴い、この種の表面処理のために様々な技術が知られている。例えば、電子部品類を実装する際にはんだ付けに使用するフラックスのような有機物を除去する方法として、有機溶剤によるウェット洗浄法や、オゾン・紫外線等を照射し、有機物に化学反応を生じさせて除去するドライ洗浄法がある。しかし、ウェット法では、有機物の洗浄後に洗浄剤を除去するリンス工程と基板を乾燥させる工程、及びこれらを実行するために固定された設備が必要であり、多大な時間及び労力を要すると共に製造コストが高くなるという問題があった。更に、ウェット法による洗浄では、洗浄剤が電子部品に影響を与える虞がある。また、ドライ法では、特に分子量の大きい有機物の除去能力が低いために、十分な洗浄効果は期待できない。

【0003】このため、最近では、真空中でプラズマを発生させ、これを用いて有機物及び無機物を除去する方法が開発されている。例えば、特開昭58−147143号公報には、ICチップをプラスチックパッケージする際に、減圧下でマイクロ波放電により活性化させた酸素ガスによりリードフレームの表面を処理することによって、リードフレームと樹脂との密着性を改善し、信頼性を向上させる方法が開示されている。また、特開平4−116837号公報に記載される電子部品の表面実装方法では、プラズマエッチング装置に1〜10Torrの水素ガスを導入して放電することによって、酸化物を除去している。更に、特開平5−160170号公報には、減圧した処理室内で電極に高周波電圧を印加し、アルゴン酸素プラズマまたは水素還元プラズマを発生させることによってリードフレームをエッチングする方法が開示されている。

【0004】また、希ガスと僅かな反応ガスとを大気圧下で用いてプラズマを発生させることによって、プラズマCVD、アッシング、エッチング、表面処理が可能であることが知られている。これらは、多くの場合、高周波電極と被処理材との間で放電を発生させる。これに対し、電源電極と接地電極間で放電させるようにしたものとして、特開平3−133125号公報には、ふっ化物を含むガスを大気圧放電させ、基板に吹き付けたりオゾン雰囲気下で暴露することによりアッシングする方法が開示され、また特開平4−145139号公報には、フッ素系部材の表面をヘリウムガス雰囲気下において大気圧でプラズマ放電処理することによって、表面を親水化させ、接着に適する表面に改質する方法が開示されている。

【0005】

【発明が解決しようとする課題】しかしながら、上述した従来のプラズマ放電を用いた表面処理技術において、特開昭58−147143号や特開平4−116837号等のように減圧された環境下で放電させる場合には、真空チャンバや真空ポンプ等の特別な設備が必要であり、そのために装置全体が大型化・複雑化し、しかも高価でコストが上昇すると共に、現場での作業や局所的な処理は困難であるという不都合があった。また、放電の際にチャンバ内を所定の圧力まで減圧しかつ維持する必要があり、1時間に2回程度しか処理できない等処理自体にも長時間を要するので、作業が面倒な割りに処理能力が低く、バッチ処理は可能だが枚葉処理が困難なためにインライン化できない、という問題があった。更に、真空中または減圧下のプラズマ放電では、励起種に比して電子とイオンが多いために、特に半導体装置の表面処理に用いた場合には、電子部品に対するダメージが大きくなる。

【0006】これに対し、大気圧下でプラズマ放電させる方法は、真空設備を必要としない点で有利であるが、電極と被処理材との間で放電を発生させるものは、放電状態が不均一になり易く、被処理材にダメージを生じさせる虞があり、そのために電極と被処理材間の距離や被処理材の材質等が制限されることになる。特に、被処理材の形状が複雑であったり凹凸が大きい場合には、それに対応して電極の形状が複雑になったり、放電が局在的に生じたり、凹んだ部分は十分に処理できない等の問題があった。

【0007】電極間で放電させる場合でも、特開平3−133125号の方法は、パターニング後の基板からレジストを除去するためのものであり、被処理材を励起ガスに曝すために石英セル内に配置するので、処理作業が面倒でインライン化や現場での処理は困難である。また、局所的なアッシングやエッチングには適しておらず、特に電子部品を樹脂封止する場合や半導体装置から不良チップを取り外して良品を再実装するような場合に、実際上表面処理することができない。また、特開平4−145139号の大気圧プラズマ放電では、電極を対向させた処理室内に被処理材を収容し、高価なヘリウムガスを常時供給して処理するため、多大なコストがかかり、装置が大型化する。このため、インライン化が困難であると共に、局所的な放電処理や現場での作業には適していない。また、電極が放電を発生させる処理室内に配置されているので、放電による損傷を受け易く、耐久性に問題が生じ易い。

【0008】そこで、本発明の表面処理方法は、上述した従来の問題点に鑑みてなされたものであり、その目的とするところは、真空や減圧のための設備を必要とせず、装置を簡単に構成しかつ小型化することができ、大気圧またはその近傍の圧力下でかつその形状や材質に拘らず被処理材に熱的または電気的ダメージを与えることなく安全に、アッシング、エッチング、ドライ洗浄やぬれ性改善の表面処理をすることができ、また、被処理材を局所的に処理できると共に、インライン化及び現場での使用が可能であり、低コストで処理能力が高い表面処理方法を提供することにある。更に、本発明の目的は、上述した表面処理方法を実現するための表面処理装置を提供することにある。

【0009】また、本発明の別の目的は、電子部品とリードとを接続しかつこれらを樹脂で封入することによりパッケージ化された半導体装置の製造において、電子部品とリードとの接合性を高めることができ、また、これらと樹脂とのぬれ性を向上させて密着性を高めて、歩留りを向上させかつ信頼性の高いパッケージ型半導体装置を製造し得ると共に、これらを、減圧環境を必要としない比較的簡単な構成により低コストで実現することができ、装置の小型化が可能で、しかも電子部品に対するダメージが少なくかつ高い処理能力を有し、枚葉処理及びインライン化が可能な方法及び装置を提供することにある。

【0010】特に、テープキャリアにICチップを接続するILB(インナリードボンディング)において、従来のウェット洗浄法では、インナリード表面やチップ接合面に付着した汚れを除去することが比較的面倒なため、これらを接合する前に清浄化する工程は一般に行われていない。また、テープキャリアには、ポリイミド樹脂の被膜が残存している場合がある。このため、インナリードとICチップとが良好に接合できず、また後工程で樹脂封止する際にモールド樹脂との密着性が悪く、歩留りを低下させる原因の一つとなっていた。そこで、本発明の更に別の目的は、ILBにおいて、テープキャリア及びICチップを簡単にかつ低コストで表面処理することができ、それによりインナリードとICチップとの接合性を向上させ、かつモールド樹脂との密着性を向上させて、歩留りを向上させることができると共に、かかる表面処理を容易にインライン化できる半導体装置の製造方法及び装置を提供することにある。

【0011】また、半導体装置の製造において、複数の電子部品を実装した後に不良品の電子部品を取り外して良品の電子部品を実装し直す場合に、従来は部分的な表面処理が難しいため、搭載されている全電子部品を取り外して再実装しており、多大な手間及びコストを要していた。そこで、本発明の半導体装置の製造方法は、再接合する部分のみを表面処理して、他の部分に搭載されている電子部品等に影響を与えることなく、局所的に残存する接着剤・ろう材等の汚れを確実にかつ簡単に除去し、同時にぬれ性を向上させて良品の電子部品を良好に接続でき、しかも処理速度が早くかつ現場での処理に適しており、手間及びコストを大幅に削減することができる方法を提供することを目的とする。

【0012】更に、液晶ディスプレイの製造においては、最大の課題である表示欠陥を引き起こすゴミを排除するために、その製造工程中に何度か洗浄処理が行われる。洗浄方法には、洗剤によるウェット洗浄や、UV−オゾン洗浄等のドライ洗浄が行われている。また、有機溶剤を用いた場合の環境保護の観点から、上述した真空中における酸素プラズマ放電によるドライ洗浄も採用されている。しかしながら、上述したように、真空環境での処理は、装置の構造上及びコスト上の問題から枚葉処理が困難であり、大型パネルの場合を除いて通常数百枚単位のバッチ処理が行われ、しかも常にパネル全面が処理される。また、一度の処理枚数が、ポットライフの問題を含めて後工程を考慮して決定されるので、生産管理が難しく、単に処理枚数を多くすることによりコストを減少させることは困難である。そこで、本発明の更に別の目的は、洗浄処理が比較的簡単かつ低コストで装置を小型化することができ、処理速度が早く、枚葉処理が可能であり、それにより後工程とのインライン化を実現できると共に、生産管理に柔軟性を与えることができ、しかも現場で処理することができる方法を提供することにある。

【0013】また、液晶セルに偏光板を貼り付ける際には、液晶セル表面から基板のパターニング時に飛散したフラックスやスクライブの残滓、指紋による汚れ等を除去する前処理が必要である。これらの処理は、従来、塩素系溶剤を用いて洗浄していたが、洗浄後の溶剤が環境に与える影響が大きく、そのためカッタやクリーニングテープにより手作業で機械的に汚れを擦り落とす方法が一般的であるが、液晶パネルに物理的ダメージを与える虞がある。また、予め液晶パネルを保護フィルムで被覆しておき、これを剥して偏光板を貼り付ける方法もあるが、コストが高くなる。そこで、本発明の別の目的は、液晶パネルに偏光板を貼着するための前処理において、比較的簡単かつ低コストで処理能力が高く、液晶パネルに物理的ダメージを与える虞がない方法を提供することにある。

【0014】

【課題を解決するための手段】本発明は、上述した目的を達成するためのものであり、以下にその内容を図面に示した実施例を用いて説明する。

【0015】請求項1記載の表面処理方法は、誘電体材料で形成されたガス流路内に所定のガスを導入し、ガス流路内で大気圧またはその近傍の圧力下で所定のガス中に気体放電を生じさせ、この放電により生成されるガスの活性種に被処理材を曝露させてその表面を処理することを特徴とする。

【0016】請求項2記載の表面処理方法は、上述した請求項1の特徴点に加え、誘電体材料からなるガス流路の外側に設けた電極に高周波電圧を印加することによって、気体放電を生じさせることを特徴とし、これに対し、請求項3記載の方法は、マイクロ波による無極放電によって気体放電を生じさせることを特徴とする。

【0017】また、請求項4記載の表面処理方法は、被処理材の表面を、気体放電に直接曝露させるのではなく、活性種を含むガス流を当てることによって曝露させることを特徴とする。このため、請求項5記載の方法は、被処理材をガス流路の出口付近に配置することを特徴とし、請求項6記載の方法は、ガス流路の出口に接続した管路を介してガス流を被処理材の表面に当てることを特徴とする。

【0018】これらに加え、請求項7記載の表面処理方法は、ガス流を金属メッシュを通して被処理材の表面に当てることを特徴とし、更に、請求項8記載の方法は、この金属メッシュを接地電極として気体放電を生じさせることを特徴とする。

【0019】また、請求項9記載の表面処理方法は、被処理材の表面を選択して部分的にガス活性種に曝露させることを特徴とする。

【0020】請求項10記載の表面処理方法は、所定のガスが、少なくとも気体放電の開始時に希ガスを含むことを特徴とする。

【0021】請求項11記載の表面処理方法は、所定のガスがヘリウム、窒素または圧縮空気のいずれかであることを特徴とするのに対し、請求項12記載の方法は、所定のガスが、ヘリウムまたは窒素と、酸素とを含むことを特徴とし、請求項13記載の方法は、所定のガスが、ヘリウムまたは圧縮空気と、フッ素化合物とを含むことを特徴とする。

【0022】また、請求項14記載の表面処理方法は、所定のガスが希ガス100%からなり、気体放電により被処理材付近に存在する反応ガスを活性化させ、その活性種に被処理材表面を曝露させることを特徴とする。

【0023】これに加え、請求項15記載の表面処理方法は、反応ガスが、被処理材付近の雰囲気内に含まれていることを特徴とし、請求項16記載の表面処理方法は、反応ガスを被処理材付近に強制的に導入することを特徴とする。

【0024】請求項17記載の表面処理方法は、水分の存在下で活性種を含むガスに被処理材を曝露させることを特徴とし、請求項18記載の表面処理方法は、水中において被処理材をガス流に曝露させることを特徴とする。

【0025】請求項19記載の表面処理方法は、被処理材を冷却または加熱することを特徴とする。

【0026】請求項20記載の表面処理方法は、高周波電圧を印加する電極及び/または放電に曝露されるガス流路の部分を冷却することを特徴とする。

【0027】請求項21記載の表面処理方法は、被処理材を移動させながら、その表面の異なる部分を連続的に処理することを特徴とする。

【0028】本発明の別の側面によれば、請求項22記載の表面処理装置は、誘電体材料で形成されたガス流路と、ガス流路内にガスを導入するための手段と、ガス流路内で大気圧またはその近傍の圧力下でガスに気体放電を発生させる手段と、放電により生成された活性種を含むガスに被処理材を曝露させる手段とからなることを特徴とする。

【0029】請求項23記載の表面処理装置は、上述した請求項22の特徴点に加え、気体放電発生手段が、ガス流路の外側に設けた電極と、電極に高周波電圧を印加する手段とからなることを特徴とし、これに加え、請求項24記載の装置は、電極をガス流路の外側に相対的に移動可能に設けたことを特徴とする。

【0030】また、請求項25記載の表面処理装置は、上述した請求項22の特徴点に加えて、気体放電発生手段によってマイクロ波による無極放電を発生させることを特徴とする。

【0031】請求項26記載の表面処理装置は、気体放電発生手段が、接地された対電極を有し、ガス流路の外側に設けた電極との間で気体放電させることを特徴とする。

【0032】請求項27記載の表面処理装置は、活性種を含むガスに被処理材を曝露させる手段が、該ガスをガス流として噴出させるガス流路の出口からなることを特徴とし、請求項28記載の装置は、ガス流路の出口からガス流を被処理材付近まで案内するための管路を更に有することを特徴とする。

【0033】また、請求項29記載の表面処理装置は、活性種を含むガスに被処理材を曝露させる手段が、ガス流路の出口と被処理材との間に配設された金属メッシュを有することを特徴とし、これに加え、請求項30記載の装置は、金属メッシュが接地され、この金属メッシュと電極との間で気体放電させることを特徴とする。

【0034】請求項31記載の表面処理装置は、被処理材の表面を選択的に活性種を含むガスに曝露させるマスク手段を更に有することを特徴とする。

【0035】請求項32記載の表面処理装置は、反応ガスを被処理材付近に導入するための手段を更に有し、かつ、ガス導入手段によってガス流路内に導入されるガスが希ガス100%であり、希ガスの気体放電によって反応ガスを活性化させるようにしたことを特徴とする。

【0036】また、請求項33記載の表面処理装置は、活性種を含むガスに水分を含ませる手段を更に有することを特徴とし、請求項34記載の表面処理装置は、被処理材表面に水分を供給する手段を更に有することを特徴とする。

【0037】請求項35記載の表面処理装置は、被処理材を水中に配置して、活性種を含むガスに水中で曝露されることを特徴とする。

【0038】請求項36記載の表面処理装置は、被処理材を冷却または加熱する手段を有することを特徴とし、請求項37記載の表面処理装置は、高周波電圧を印加する電極及び/または放電に曝露されるガス流路の部分を冷却する手段を有することを特徴とする。

【0039】請求項38記載の表面処理装置は、活性種を含むガスを曝露させる手段と被処理材とを相対的に移動可能であることを特徴とする。

【0040】請求項39記載の表面処理装置は、電極に印加される電圧の周波数が13.56MHz以下の場合に、この電極が高周波電圧の電源に接続されたインピーダンスエッチング回路と同軸ケーブルを介して接続されていることを特徴とする。

【0041】また、本発明によれば、上述した表面処理技術を利用することにより、請求項40記載の半導体装置の製造方法は、電子部品とリードとを接合し、樹脂で封入してパッケージ型の半導体装置を製造する場合に、誘電体材料で形成されたガス流路内に所定のガスを導入し、ガス流路内で大気圧またはその近傍の圧力下で所定のガス中に気体放電を生じさせ、この放電により生成されるガスの活性種に、接合された電子部品及びリードの少なくともいずれか一方を曝露させる表面処理工程を、接合された電子部品及びリードを樹脂封止する前に行うことを特徴とする。

【0042】請求項41記載の半導体装置の製造方法は、これに加え、電子部品とテープキャリアのインナリードとを接続する場合において、これらを接続した後樹脂封止する前に、表面処理工程を行うことを特徴とする。

【0043】また、請求項42記載の半導体装置の製造方法は、同様に電子部品とリードとを接合し、樹脂で封入してパッケージ型の半導体装置を製造する場合において、電子部品とリードとを接合する前に、誘電体材料で形成されたガス流路内に所定のガスを導入し、前記ガス流路内で大気圧またはその近傍の圧力下で前記所定のガス中に気体放電を生じさせ、前記放電により生成される前記ガスの活性種に、接合される前記電子部品及びリードの少なくともいずれか一方を曝露させる表面処理工程を行うことを特徴とする。

【0044】請求項43記載の半導体装置の製造方法は、これに加え、電子部品とテープキャリアのインナリードとを接続する場合において、これらを接続する前に、表面処理工程を行うことを特徴とする。

【0045】請求項44記載の半導体装置の製造装置は、接合された電子部品とリードとを樹脂で封入してパッケージ型の半導体装置を製造するために、接合された電子部品及びリードを表面処理するための表面処理部と、表面処理部により表面処理された電子部品及びリードを樹脂で封入するための樹脂封止部とから構成され、表面処理部が、誘電体材料で形成されたガス流路と、このガス流路内にガスを導入するための手段と、ガス流路内で大気圧またはその近傍の圧力下で気体放電を発生させる手段と、この放電により生成された活性種を含むガスに、接合された電子部品及びリードの少なくともいずれか一方を曝露させる手段とを有することを特徴とする。

【0046】請求項45記載の半導体装置の製造装置は、接合しようとする電子部品及びリードの少なくともいずれか一方をその接合前に表面処理するための表面処理部と、電子部品とリードとを接合するためのボンディング部とから構成され、表面処理部が、誘電体材料で形成されたガス流路と、ガス流路内にガスを導入するための手段と、ガス流路内で大気圧またはその近傍の圧力下で前記ガスに気体放電を発生させる手段と、放電により生成された活性種を含むガスに、電子部品またはリードの少なくとも一方を曝露させる手段とを有することを特徴とする。

【0047】請求項46記載の半導体装置の製造装置は、これに加え、電子部品とテープキャリアのインナリードとを接続する場合において、表面処理部が、リールから送給されるテープキャリアのインナリードをボンディング部より手前で表面処理するようになっていることを特徴とする。

【0048】請求項47記載の液晶ディスプレイの製造方法は、液晶セルに偏光板を貼り付けた後、駆動用及び電源用の回路を接続してモジュールを組み立てる製造工程において、誘電体材料で形成されたガス流路内に所定のガスを導入し、ガス流路内で大気圧またはその近傍の圧力下で所定のガス中に気体放電を生じさせ、この放電により生成されるガス活性種に、基板を曝露させる表面処理工程が含まれることを特徴とする。

【0049】他方、請求項48記載の液晶ディスプレイの製造方法は、同様に、液晶セルに偏光板を貼り付けた後、駆動用及び電源用の回路を接続してモジュールを組み立てる製造工程において、液晶セルに偏光板を貼着する前に、誘電体材料で形成されたガス流路内に所定のガスを導入し、ガス流路内で大気圧またはその近傍の圧力下で前記所定のガス中に気体放電を生じさせ、この放電により生成されるガス活性種に、液晶セルを曝露させる表面処理工程を行うことを特徴とする。

【0050】請求項49記載の半導体装置の製造方法は、複数の電子部品を搭載した半導体装置の製造において、不良品の電子部品を取り外して良品の電子部品に交換して再実装する方法であり、不良品を取り外した後、誘電体材料で形成されたガス流路内に所定のガスを導入し、ガス流路内で大気圧またはその近傍の圧力下で所定のガス中に気体放電を生じさせ、この放電により生成されるガス活性種に、良品の電子部品、及び不良品を取り外した半導体装置の接続部の少なくともいずれか一方を曝露させる表面処理工程を行い、その後に良品の電子部品を接続することを特徴とする。

【0051】

【作用】従って、請求項1記載の表面処理方法によれば、ガスを大気圧付近の圧力下で導入しかつガス流路内で放電させることによりプラズマ状態を発生させるので、真空装置のような大型の設備を必要とせず、導入ガスや被処理材の取扱い及び処理作業が比較的簡単で、装置を移動可能なように小型化することができ、使用する導入ガスの種類により、被処理材の表面を洗浄し、エッチングし、アッシングし、または改質してぬれ性を改善させる等の表面処理をすることができる。しかも、放電が被処理材との間で直接行われないので、被処理材に与える熱的影響が少なく、また、活性種を含むガスを被処理材に照射するので、放電により発生する電子やイオンが大気中の分子に衝突してそのエネルギを消失して被処理材へのダメージがより少なくなり、処理速度を高めることができる。

【0052】請求項2記載の表面処理方法によれば、ガス流路の外側に設けることによって放電による電極の損傷を防止することができ、かつ高周波電源を用いることによって、放電をより均一に、かつ被処理材のダメージをより少なくすることができる。また、請求項3記載の表面処理方法によれば、マイクロ波放電によって、大気圧下で導入ガスに容易にプラズマ状態を起こすことができる。

【0053】請求項4記載の表面処理方法によれば、被処理材のダメージをより少なくすることができ、しかも被処理材が複雑な形状や大きな凹凸を有する場合にも、活性種を含むガス流を当てることによって、被処理材のあらゆる部分に対して必要な表面処理を有効かつ確実に行うことができる。ここで、請求項5記載の方法によれば、ガス流路の出口からガス活性種を含んだ導入ガスが流出するので、簡単に大気圧下に配置した被処理材の表面を曝露させることができ、該出口の形状を、例えば被処理材の形状・大きさまたは処理すべき部分の形状・位置・面積等に合わせてガス噴出口を形成したり複数個設けることができる。また、請求項6記載の方法によれば、ガス流路の出口から管路を設けることによって、ガス流路から離隔した位置で被処理材を表面処理することができ、作業性を向上させることができる。

【0054】請求項7記載の表面処理方法によれば、気体放電により発生した電荷がガス流に含まれていても、これを金属メッシュによりトラップすることができるので、被処理材のダメージをより確実に解消することができる。更に、請求項8記載の表面処理方法によれば、金属メッシュを接地電極として放電させることによって、被処理材により近い位置でプラズマ状態を生じさせ、より効果的に表面処理を行うことができる。

【0055】請求項9記載の表面処理方法によれば、被処理材を必要に応じて局所的に、他の部分に影響やダメージを与えることなく表面処理することができる。

【0056】請求項10記載の表面処理方法によれば、希ガスの存在によって大気圧下における気体放電をより容易に発生させることができる。

【0057】請求項11記載の表面処理方法によれば、表面処理の目的・コストパーフォーマンスに応じて導入ガスを適当に選択し、ヘリウムをベースにすると、ぬれ性の向上、エッチング、アッシングが高処理速度で行われ、窒素をベースにしまたは圧縮空気を用いた場合には、比較的安価にぬれ性の向上、アッシングを行うことができる。

【0058】請求項12記載の表面処理方法によれば、酸素濃度を適当に調節することによって、比較的安価かつ効果的に被処理材をアッシングしまたはぬれ性を向上させることができ、請求項13記載の表面処理方法によれば、フッ素化合物の存在によって、比較的安価かつ効果的に被処理材をエッチングすることができる。

【0059】請求項14記載の表面処理方法によれば、希ガスの存在によって大気圧下における気体放電の発生を容易にし、これにより生じるラジカル種とのエネルギ交換によって、被処理材付近の反応ガスの活性種を生成して、該反応ガスが大気圧下では放電させ難いものであっても、所望の表面処理をすることができる。ここで、請求項15記載の表面処理方法によれば、被処理材付近の雰囲気を反応ガスとして使用するので、安価にかつ簡単に表面処理に使用することができ、請求項16記載の方法によれば、目的に対応した反応ガスを被処理材付近にのみ供給して、効果的に表面処理することができる。

【0060】請求項17記載の表面処理方法によれば、水分を加えて被処理材を表面処理することによって、その処理速度を早めることができる。特に、請求項18記載の表面処理方法によれば、ウェット洗浄またはエッチングが可能となり、被処理材の近傍を、使用するガスにより例えばO3(オゾン)のみの環境として静電気を除去することができ、またはHFのみの環境としてより効果的にエッチングを行うことができる。

【0061】請求項19記載の表面処理方法によれば、被処理材の性状・材質や表面処理の状況・目的等に応じて被処理材を冷却して放電の高熱から保護し、または加熱して処理速度を早めることができる。また、請求項20記載の表面処理方法によれば、誘電体材料からなるガス流路を放電による高熱から保護することができる。更に、請求項21記載の表面処理方法によれば、被処理材の寸法・形状や処理すべき部分の位置・大きさ等に対応して、フレキシブルにかつ効率的に表面処理することができ、また複数の被処理材を移動させながら順次表面処理することができる。

【0062】請求項22記載の表面処理装置によれば、真空装置や被処理材を収容する処理室等を必要としない比較的簡単な構成によって、装置全体が小型化されかつ現場に移動可能に構成することもでき、ガス流路内で大気圧近傍の圧力下で発生させた放電により大気圧下に配置された被処理材を表面処理することによって、高速でかつ被処理材に与えるダメージを少なくしてドライ洗浄、エッチング、アッシング、またはぬれ性を改善することができる。

【0063】請求項23記載の表面処理装置によれば、電極が、ガス流路の外側に配設されたことにより放電による損傷を受けず、かつ高周波電源を用いることによって、均一な放電及び被処理材のダメージ低減を図ることができ、更に、請求項24記載の装置によれば、ガス流路内における放電領域の位置を変化させ、被処理材に対応して放電発生の条件を容易に調節することができる。

【0064】請求項25記載の表面処理装置によれば、マイクロ波放電によって大気圧下で導入ガスに容易にプラズマ状態を起こすことができる。

【0065】請求項26記載の表面処理装置によれば、電源電極と被処理材との間で直接放電を生じる虞が無くなり、被処理材のダメージをより少なくすることができる。

【0066】請求項27記載の表面処理装置によれば、放電による活性種をガス流として強制的に送り込むことによって、被処理材の表面が複雑な形状や大きな凹凸を有する場合であっても、あらゆる部分に対して確実かつ有効に表面処理することができ、またガス流路の出口を被処理材の形状や処理すべき部分の位置・大きさに合わせて形成することもできる。更に、請求項28記載の表面処理装置によれば、ガス流路から管路を介して離隔した位置で表面処理することができ、作業性を向上させることができる。

【0067】請求項29記載の表面処理装置によれば、放電により発生する電子やイオンを金属メッシュがトラップすることによって、活性種を含むガス流から有効に除去することができ、被処理材のダメージを解消することができる。

【0068】請求項30記載の表面処理装置によれば、金属メッシュを接地電極として被処理材により近い位置で放電させることによって、より効果的に活性種を被処理材に照射することができる。

【0069】請求項31記載の表面処理装置によれば、マスク手段によって簡単に被処理材を局所的に、他の部分に影響やダメージを与えることなく表面処理することができる。

【0070】請求項32記載の表面処理装置によれば、希ガスの存在によって大気圧下において気体放電を容易に発生させ、この活性種を用いて被処理材付近に供給された反応ガスを、大気圧下では放電させ難いガスであってもより容易にプラズマ状態にすることができる。

【0071】請求項33記載または請求項34記載の表面処理装置によれば、被処理材をガス活性種に曝露する際に水分を加えることによって、表面処理速度を早めることができる。

【0072】請求項35記載の表面処理装置によれば、ウェット洗浄またはエッチングが行われ、被処理材の近傍を、使用するガスにより例えばO3(オゾン)のみの環境として静電気を除去したり、またはHFのみの環境としてより効果的にエッチングすることができる。

【0073】請求項36記載の表面処理装置によれば、必要に応じて被処理材を冷却して放電の高熱から保護し、または加熱して処理速度を早めることができ、また、請求項37記載の装置によれば、誘電体材料からなるガス流路を放電による高熱から保護し、装置の耐久性を向上させることができる。

【0074】請求項38記載の表面処理装置によれば、被処理材を相対的に移動させることによって、被処理材の寸法、形状や処理の目的に応じて、そのあらゆる部分を一様に、または部分的に選択して処理することができ、更に複数の被処理材を順次移動させながら処理することができる。

【0075】請求項39記載の表面処理装置によれば、電極及びインピーダンスマッチング回路を同軸ケーブルを介して接続することによって、装置を移動させ易くすることができる。

【0076】請求項40記載の半導体装置の製造方法によれば、大気圧近傍の圧力下で気体放電により生成された活性種を含むガスで表面処理することによって、比較的簡単に高速度でかつ低コストで電子部品またはリード、もしくはこれら双方の表面を改質して、また、これらに付着した有機物・無機物を除去し、封止するための樹脂とのぬれ性を向上させ、良好に密着させることができる。更に、請求項41記載の半導体装置の製造方法によれば、電子部品とテープキャリアとを接続するILB(インナリードボンディング)の場合にも、これを封入する樹脂を良好に密着させることができる。

【0077】請求項42記載の半導体装置の製造方法によれば、電子部品及びリードの各接合面から比較的簡単にかつ低コストで有機物や無機物を除去し、かつぬれ性を向上させることができ、それによって、これらを良好に接合できると共に、後工程において樹脂封止する際に樹脂との密着性を高めることができる。更に、請求項43記載の製造方法によれば、電子部品とテープキャリアとのILB工程においても、良好な接合状態を得ることができる。

【0078】請求項44記載の半導体装置の製造装置によれば、真空装置等を必要としない比較的簡単な構成により、装置全体の小型化することができ、しかも大気中で簡単にかつ高速で表面処理することができるので、電子部品の樹脂封止工程とのインライン化を容易に図ることができる。

【0079】請求項45記載の半導体装置の製造装置によれば、比較的簡単な構成によりかつ低コストで、電子部品及びリードの各接合面から有機物や無機物を除去し、かつぬれ性を向上させて、これらを良好に接合することができ、しかも大気中で処理するためにインライン化が容易になる。そして、請求項46記載の製造装置によれば、電子部品とテープキャリアとのILB工程においても、良好な接合状態を得ることができ、かつ後工程で樹脂封止する際に樹脂との密着性を高めることができる。

【0080】請求項47記載の液晶ディスプレイの製造方法によれば、比較的簡単な構成により、基板を高速でドライ洗浄することができ、コストを削減しかつ枚葉処理が可能になる。

【0081】請求項48記載の液晶ディスプレイの製造方法によれば、液晶セルに付着した有機物・無機物の汚れを、液晶パネル面に物理的に損傷させることなく、比較的高速で簡単にかつ低コストで除去することができ、偏光板を張付不良を有効に防止することができると共に、枚葉処理及び現場での処理が可能になる。

【0082】請求項49記載の半導体装置の製造方法によれば、不良の電子部品を取り外した後、良品を再接合するために必要な部分のみを選択して、他の部分に影響を与えることなく比較的簡単に、しかも必要に応じて現場でも表面処理することができる。

【0083】

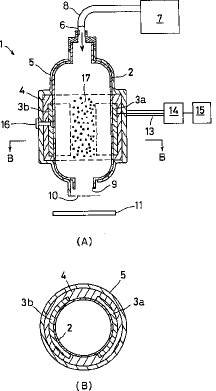

【実施例】図1には、本発明による表面処理装置の好適な実施例の構造が概略的に示されている。気体放電を発生させる所謂ガンタイプの表面処理装置1は、薄肉の概ね円筒形状をなす石英からなる誘電体管2を有する。誘電体管2は、その中央付近の外周面に1対の高周波電極3a、3bが、誘電体管2を挟んで互いに対向するように配置され、所謂容量結合型の放電構造を構成している。電極3a、3bは、その外側が絶縁体4で完全に被覆され、更にその外側に薄肉の金属ケース5が、誘電体管1全体を包み込むように装着されている。誘電体管2の上端には、ガス導入口6が設けられ、ガス供給装置7にフレキシブルチューブ8を介して接続され、かつ下端には、ガス噴出口9が下向きに開設されている。ガス噴出口9の直ぐ下側には、金属ケース5と一体に結合された金属メッシュ10が配置されている。ガス噴出口9及び金属メッシュ10の下方には、例えば基板のような被処理材11がその表面処理する側を上向きにして配置されている。

【0084】一方の電極3aは、同軸ケーブル13を介してインピーダンスマッチング回路14に接続され、かつ該回路を介して高周波電源15に接続されている。同軸ケーブル13の外周部のメッシュ金属線は、その一端がインピーダンスマッチング回路14のコネクタを介して接地され、かつ他端が他方の電極3bまたは金属ケース5に接続されている。電極3bは、金属ケース5と例えばその外側から螺着されたねじ16により導通されており、これによって金属ケース5、電極3b及び金属メッシュ10が接地される。これは絶縁体4の表面に発生する電位による感電の防止、及び高周波の漏れが人体に与える高周波電界の影響を低減させるためである。尚、同軸ケーブル13の心線は、ケース5と導通していない一方の高周波電極3aに接続され、電源15から高周波電圧が印加されるようになっている。このように金属ケース5及び金属メッシュ10を同軸ケーブル13によって接地することによって、特に本発明の表面処理装置1を現場で使用する場合に、使用する電源周波数が低い場合の安全確保に加えて、ガンタイプとして一体に移動可能に構成できるので、作業性が向上する。作業上の不便が無ければ、別の方法によって金属メッシュ10を接地することも当然ながら可能である。

【0085】ガス供給を装置7から所定のガスをフレキシブルチューブ8を通してガス導入口6に供給し、誘電体管2内部を前記所定のガスで置換する。電源15から一方の電極3aに高周波電圧を印加すると、両電極3a、3b間で誘電体管2内部に気体放電が発生する。この放電状態の領域17のガス中には、プラズマによる前記ガスの解離、電離、励起等の種々の反応が存在し、これらの反応によって前記ガスの励起種、イオン等の活性種が生成される。ガス供給装置7からガス導入口6にガスが連続的に供給されていることによって、この活性種を含んだガスが、ガス噴出口9から反応性ガス流として被処理材11の表面に向けて噴出される。

【0086】高周波電極対3a、3bは、図1では誘電体管2に関して相対移動不能に固定されているが、本発明の別の実施例によれば、誘電体管2の外周にその軸線方向にスライド可能に装着することができる。従って、誘電体管2内部で気体放電の発生する位置及びそれにより放電領域を、前記軸線方向に沿ってガス噴出口9に接近または離反するように容易に変更することができる。これによって、ガス供給装置7から導入するガスの種類により、または、放電や電極の輻射熱及び活性種に直接曝露されることにより被処理材11が受ける影響等の使用条件で考慮して、表面処理を調整することができる。

【0087】当然ながら、高周波電極3a、3bの近傍における放電の発光は強く、また印加する高周波電力が増大すると、放電領域17は誘電体管1内部で広がる。また、ガス噴出口9の近傍に電極3a、3bが位置する場合には、ガス噴出口9から放電が飛び出してプラズマトーチのような現象となる。これも、同様に印加する高周波電力、及び前記導入ガスに含まれる酸素またはヘリウムの流量を制御することによって、前記現象を助長したり抑制することができる。例えば、ヘリウムは或る流量において前記現象がピークとなり、また酸素はその流量が過大になると、放電自体がグロー放電ではなくアーク放電のようになる。

【0088】また、高周波電極3a、3bは、上述したように誘電体管2の外側に配置されてプラズマに曝露されないので、電極の消耗及びスパッタによる被処理材への汚染等の影響を防止することができる。更に、長期間に亘る連続使用に際して、電極3a、3bの輻射熱が被処理材に与える熱的影響を低減することができる。

【0089】上述したように金属メッシュ10をガス噴出口9に設けたことによって、前記ガス流に含まれるプラズマ中のイオン、電子をトラップしてニュートライズし、イオンが被処理材11に与える弊害を未然に防止することができる。しかしながら、被処理材によってイオンによる電気的ダメージが実質的に無い場合、または作業条件、装置の構造等により感電の危険性がない場合には、金属メッシュ10を必ずしも設けなくともよい。

【0090】金属メッシュ10をガス噴出口9に近い位置に設けた場合、電極対3a、3bをガス噴出口9に接近させると、電源側の電極3aと金属メッシュ10との間でも容量統合型の気体放電が生じる。また、少なくとも部分的には印加電力、導入ガスの流量、流量比等の影響で、気体放電は、電源電極3aと接地電極3b及び金属メッシュ10との間で、交互に発生することもある。このような現象は、金属メッシュ10の表面を絶縁物で被覆しても同様である。但し、その場合には、電源側の電極3aと金属メッシュ10とのアーク放電は防止される。しかし、金属メッシュ10を覆う絶縁物が厚いと、本来の目的であるイオントラップ効果が低減する。

【0091】金属メッシュ10を設けない場合に、放電がガス噴出口9から外へ飛び出すことによって被処理材に与える影響を実験した。電気的にフローティングの金属を前記放電に曝露してどのくらいの電位を示すか、高周波電源7の電源周波数を変えながら、被処理材と接地電位との電位差をオシロスコープで測定した。この結果を以下に示す。ここで、Vdcは直流を印加した場合の電位、Vp-p は交流の場合の電位である。

【0092】

(電源周波数) (測定電位)

13.56MHz … Vdc= 1V、 Vp-p = 3V 400kHz … Vdc=−20V、 Vp-p =10V 20kHz … Vdc=−20V、 Vp-p =30Vまた、400kHz以下については、時折50V以上の大きなパルス状の電位を計測した。これらの結果から放電領域17に人間が直接接触する、または電気的にフローティング状態の金属を手に持って処理を行う場合には、通常用いられている何らかの感電防止手段を予防的に使用することが好ましい。被処理材が電気的なダメージの影響を受け易いものである場合にも同様である。

【0093】これに対して、金属メッシュ10を具備する場合には、電源周波数に関係なく上記電圧Vdc、Vp-pが共に0Vとなり、人体、及び被処理材とも安全な処理が可能である。しかしながら、特に電源周波数が400kHz以下の場合には、その印加電力を大きくすると金属メッシュ10から飛び出して放電領域17がさらに広がったり、アークを生ずる虞れもあるので、注意を要する。

【0094】また、本発明によれば、被処理材である被処理材11を冷却または加熱することができる。このような被処理材11の加熱・冷却は、ホルダ2をシースヒータで加熱し、または水パイプで冷却することによって、間接的に被処理材11の温度を制御すればよい。被処理材11は、放電、噴出されるガス流または電極3の輻射熱により、条件によっては200℃以上に加熱されることがある。そこで被処理材11を熱に対して保護することが必要な場合には、被処理材11を冷却しながら処理する。他方、被処理材11が熱に対する保護を必要としないときは、逆に積極的に加熱を行うべきである。本発明は、化学反応を利用した還元処理方法の一種であるから、加熱によって反応が促進されることが多い。また、被処理材11上にはんだ及び部品を搭載した状態ではんだの融点以上に加熱しながら本発明による放電処理を行うと、表面処理と同時にはんだ付けを行うことができる。

【0095】別の加熱方法としては、ハロゲンランプ等の光源を用いることができる。この方法によれば、洗浄すべき面を早く加熱することが可能であり、時間の損失を少なくできるだけでなく、被処理材が凹凸の激しい複雑な形状であっても比較的簡単に加熱できる。また、前記光源を用いて短波長の光即ち紫外線を照射してもよい。この場合には、加熱効果だけでなく、有機物の化学的結合を切断して、更に洗浄能力を向上させる効果も得られる。

【0096】また、長時間に亘って放電処理を行なう場合には、高周波電極3a、3bを冷却するのが好ましい。これは、放電に直接曝露される誘電体管2を冷却することを目的としており、公知の様々な方法が考えられる。例えば高周波電極3a、3bの冷却方法として、水冷パイプ等を用いた場合には、水冷パイプは絶縁性のものを使用する必要があり、かつ水の導電性を考慮してその長さは30cm以上とすることが望ましい。

【0097】また、上述した実施例において、被処理材11表面からフラックス等の有機物を除去する場合には、被処理材11の近傍に配設した紫外線発生手段により紫外線を被処理材11表面に照射して、補助的に有機物を分解したり、ブロー手段により温風または冷風を送給して被処理材11を直接加熱、冷却してもよい。また、前記ブロー手段または被処理材11を振動させる手段を更に設けることによって、レジスト等の有機物に覆われたパーティクルを同時に除去することができる。

【0098】上述した表面処理装置1を用いて、気体放電により導入ガス中に生成される活性種に曝露することによって、被処理材11の表面は改質されてぬれ性が大幅に向上する。電極3a、3bに印加される電圧としては、前記導入ガスの種類に応じて、13.56MHz、数10kHz例えば20kHzの高周波電圧を使用すると、好都合である。ガス供給装置7から誘電体管2内に導入されるガスには、ヘリウム等の希ガス、窒素、圧縮空気、酸素等被処理材に悪影響を与えるものでない限り、全ゆるガスを用いることができる。しかしながら、例えば、被処理材11にとって酸化が好ましくない場合には、酸素以外のガスを用いるのが好ましい。

【0099】また、被処理材11表面に付着した有機物、例えばはんだ付け後に残存するフラックスを除去したい場合は、ヘリウムと酸素との混合ガスをガス供給装置7から導入することができる。これにより、酸素のイオン、励起種等の活性種が生成され、これが前記有機物と反応して一酸化炭素、二酸化炭素と水の蒸気となって被処理材表面から離れる。この反応ガスは、被処理材11の近傍に配設したダクトによって排気することができる。

【0100】例えば、或る実施例では、前記導入ガスにヘリウムと酸素との混合ガスを使用し、ヘリウム及び酸素の流量をそれぞれ20SLM及び200SCCMとし、かつ酸素の流量比を約1%とした状態で、周波数13.56MHzの高周波電圧を80Wの電力で印加した。誘電体管2内部には、少し青みがかった白い放電(プラズマ)が発生した。この場合に、生成された活性種は酸素のラジカルである。被処理材11は、セラミック基板(コーニング社製7059ガラス)を使用し、その上にノボラック系レジスト(東京応化社製OFPR−800)を1ミクロン塗布してベーキングした。有機物である前記レジストと前記ガス流に含まれる酸素ラジカルと反応し、水蒸気、二酸化炭素等になって前記被処理材表面から除去された。

【0101】また、放電用ガスとしてヘリウムと酸素との混合ガスに代えて、圧縮空気、窒素と酸素との混合ガスを用いても、同様に有機物を除去する効果、即ちアッシング効果が得られる。更に、導入ガスを希ガス単体とした場合にも、同様にアッシング効果を得ることが可能である。

【0102】例えば、ヘリウムガスのみを、フレキシブルチューブ8を通して誘電体管2内に供給し、ヘリウムガスのみの放電を発生させて、その活性種を含むガス流をガス噴出口9から噴出させる。ガス噴出口9及び金属メッシュ10付近、並びにそれと被処理材11との間に自然に存在する大気中の酸素と、放電により生成されるヘリウムラジカルとのエネルギー交換によって酸素ラジカルを生成し、アッシングを行う。従って、この場合には、放電領域17をガス噴出口9から被処理材11に向けて飛び出すように制御した方が、また金属メッシュ10を取り除いた方がより効果的なアッシングが可能となる。この方法によれば、誘電体管2内部での放電が希ガスのみで行われるので、誘電体管1内部の汚染等が防止または抑制され、長期間に亘る放電安定性が得られるだけでなく、反応ガスとして酸素を供給することが不要なためにコスト上の利点がある。

【0103】放電用ガスとして窒素、フッ素化合物(CF4,C2F6,SF6等)、または有機物を含むガスを用いることによって、被処理材11の表面から酸化物、例えば銅パッド表面に形成されたCuO酸化膜を除去することができる。この場合、前記酸化物は、窒素のイオン、励起種等の活性種と反応して窒素酸化物になり、またはフッ素のイオン、励起種等の活性種と反応してフッ化物となって被処理材11の表面から離れる。有機物を含むガスの場合、前記被処理材表面の酸化物は、前記有機物が解離、電離、励起して生成する有機物、炭素、水素のイオン、励起種等の活性種と反応してヒドロキシ化合物、オキソ化合物カルボン酸、二酸化炭素、水蒸気等になって前記被処理材表面から離れる。

【0104】前記有機物を、被処理材11の表面に塗布しても同様の効果が得られる。この場合には、放電領域17においてプラズマによりガスが解離、電離、励起してエネルギー状態が高くなる。被処理材表面に塗布された前記有機物は、一部が蒸発しかつ放電にさらされて解離、電離、励起し、有機物、炭素、水素のイオン、励起種等の活性種となる。また、他の一部は、エネルギー状態の高いガスの活性種からエネルギーを受け取り、解離、電離、励起して有機物、炭素、水素のイオン、励起種等の活性種となる。これらの活性種によって、有機物を添加したガスを用いた場合と同様の作用効果が得られる。しかも、この活性種は、フラックスに含まれる塩素化合物のように被処理材表面に残留しない。

【0105】同様に被処理材11表面から酸化物を除去するエッチング効果が得られるガスとしては、例えばヘリウムまたは圧縮空気と四フッ化炭素(CF4)との混合ガスがある。また、圧縮空気の代わりに酸素を用いてもよい。四フッ化炭素には、放電の広がりを抑制する効果が認められ、入れすぎた場合には、誘電体管2内部で局在化が激しくなり、ガス噴出口9から放電領域17が飛び出し難くなる。しかし、逆に一旦ガス噴出口9から放電領域17が飛び出すと、被処理材11表面に裾をひいて広がり、そのエッチング領域を広げてしまう。

【0106】本実施例において、前記混合ガスの流量をヘリウム20SLM、CF4100SCCMとした場合に、そのエッチング速度は約10ミクロン/分であった。また、混合ガスとして酸素を100SCCM程加えると、エッチングレイトは大きくなった。例えば、ヘリウムに対してフッ素化合物(例えば、CF4)が0.5〜5%、好適には1%、酸素0.5〜5%、好適には1%が含まれる混合ガス系であれば、エッチング効果が最大となることが、本願発明者により確認された。

【0107】一般に、ヘリウム等の希ガスを大気圧又はその近傍の圧力下で用いて高周波数の電圧を印加すると、気体放電を発生させ易く、かつその放電が均一で曝露される部材に与えるダメージを少なくできるが、ガス自体が高価なため、コストが増大する。そこで、放電開始時のみ、ガス供給装置7から放電を起こし易いヘリウムやアルゴン等の希ガスを導入し、電圧を印加して放電を発生させた後は、他の適当な安価なガスに変更することもできる。また、別の方法では、ヘリウム等の希ガスと例えば、酸素、CF4またはCF4と酸素等の反応ガスとの混合ガスをガス供給装置7からフレキシブルチューブ8を通してガス導入口6に供給し、放電を発生させた時点で希ガスのみ供給を停止する。そして反応ガスのみの放電とする。この場合、放電は維持されるが、その形態はアーク放電となりやすい。

【0108】例えば、ヘリウムと酸素との混合ガスでは、酸素流量比が小さい方が、低い印加電力で放電を開始できる。但し、酸素流量が小さくてもヘリウムの流量が小さくなると放電は発生し難くなる。更に、放電の持続という点では、酸素流量比が小さい方がきれいなグロー放電に似た放電を持続できる。酸素流量を増大させていくと放電領域17が局在化し、やがてホッスコロナに移行するか、大きい音を伴うアーク放電のような形態に変化する。このアーク放電のような放電になると、放電領域17に近接する誘電体管2の部分は温度が上昇する。放電が一度開始すると、放電開始が困難な酸素流量比でも放電は持続する。しかし、誘電体管2をなるべく細く、本実施例では15mm以下、その肉厚を薄く、本実施例では1mm以下とすることによって、アーク放電に移行せずに多数のホッスコロナが観察された。

【0109】また、上述したように、希ガスを全く使用しないで最初から反応ガスのみあるいは窒素と反応ガスとの混合ガスを用いることも可能である。特に、高周波電源15の電源周波数を小さくすることによって安定なホッスコロナを得られる。例えば20kHzの高周波電圧を用いると、放電の開始も圧空で可能である。この方法は、たとえ前記誘電体管2内部がアーク放電に移行しても処理速度がそれほど低下しないので、放電領域17の冷却、被処理材11の耐熱温度等に注意を払うことで、ランニングコストを相当低減させることができる。この方法は、主として被処理材が熱的、電気的なダメージに強く、また低コスト処理が望まれる場合に適しており、世界的な環境保護のためのフロンレス、トリエタンレス活動に貢献するものである。

【0110】図2には、ガス供給装置7とは別個に反応性ガスの供給手段を有する図1の実施例の変形例が示されている。前記反応性ガス供給手段は、ガス噴出口9と金属メッシュ10との間に開口するガス導管18を備える。ガス供給装置7からは希ガス、例えばヘリウムのみを誘電体管2に供給し、ヘリウムガスのみの放電を発生させる。他方、前記反応性ガス供給手段からは、処理の目的に応じて、アッシングのための酸素、ぬれ性向上のための圧縮空気、またはエッチングのためのCF4またはCF4と酸素との混合ガス等の反応性ガスを、ガス導管18からガス噴出口9と金属メッシュ10との間の領域に供給する。気体放電により生成され、かつガス流となってガス噴出口から噴出するヘリウムラジカルと前記反応性ガスとのエネルギー交換によって、反応活性種が生成され、これによって被処理材11の表面処理を行なう。当然ながら、金属メッシュ10を取り外した方が、より効率的な表面処理が可能である。

【0111】このようにして本発明によれば、被処理材の表面をドライ洗浄し、改質してぬれ性を大幅に向上させ、酸化物をエッチング除去し、またははんだ付け後に残存するフラックス等の有機物を容易にかつ確実に除去することもできる。更に本発明によれば、前記活性種を含む反応性ガスに水分を加えることによって、これらの効果をより一層高めることができる。特に、エッチング効果は、その処理速度が著しく早くなることが本願発明者によって確認された。例えば、基板の銅パッド表面のCuO膜を除去するために、ヘリウム・四フッ化酸素混合ガスを使用し、かつこれに水蒸気等の水分を加えた場合、水分を加えない場合に約20分かかっていた除去作業を、僅か約20秒で実現することができた。

【0112】図13乃至図15には、それぞれ本発明による放電処理の効果を高めるように水分を付加するための具体的な構成が示されている。図13に示す実施例では、ガス供給装置7から表面処理装置71にガスを供給するパイプ72の途中にバイパスを設けて分岐し、前記ガスの一部を、バルブ73により調節してタンク74内に送り込む。タンク74内には、水、好適には純水75が貯留され、ヒータ76によって加熱されて水蒸気を発生させ易くしている。タンク74内に導入されたガスは、水蒸気を含んで再びパイプ72に戻され、ガス供給装置7から直接送給される前記ガスと混合して表面処理装置71に供給される。

【0113】このように表面処理装置71に送られるガス中に水分を含ませることによって、被処理材に結露を生じる虞れが無く、好都合である。また、添加する水分の量は、バルブ73の開度及びヒータ76よりタンク74内の水75の温度を調節することによって調整される。

【0114】図14に示す別の実施例では、ガス供給装置7から前記表面処理装置へ通じるパイプ72の途中に霧化器77を設け、これにタンク74から水75を供給する。これにより、前記処理装置に送られるガスに水分を付加することができる。この場合、タンク74内に第21図の実施例と同様のヒータを設けて温水を霧化器77に供給することにより、水の微粒化を促進することもできる。また、ガス供給装置7及びパイプ72とは別個に送風手段及び管路を設け、霧化器77により霧化された水分を強制的に前記表面処理装置に直接、例えば第1実施例における誘電体管2内に送給することもできる。

【0115】図15の実施例では、タンク74内の水75をヒータ76で加熱して水蒸気を発生させ、パイプ78によって放電処理が行われる被処理材の表面付近に直接供給することができる。この場合、比較的温度の低い被処理材の表面で結露を生じる可能性があるが、結露により前記被処理材に好ましくない影響を及ぼす虞れがある場合には、パイプ78を前記表面処理装置にまたはパイプ72の途中に接続して放電を生じる以前に前記ガスに添加することもできる。

【0116】更に本発明によれば、金属、樹脂材料等様々な材質の被処理材に対して放電処理を行うことができ、例えばガラスやITO等の酸化物であっても良好な結果が得られることが確認されている。ガラス材料に対しては、放電用ガスとして窒素単体を用いた場合に、優れたぬれ性が得られる点で注目すべきであり、これにより、例えば液晶パネルのガラス面に予めはんだのプリコートを形成しておき、TAB基板を介して接続することなくICチップ等を直接実装することも可能となる。また、樹脂封止された電子部品の樹脂パッケージ外面に製造者名、型番をシルクスクリーン印刷する場合にも、本発明の表面処理を印刷前にまたは印刷後の乾燥時に施すことによって、インクの付着を良くすることができる。

【0117】図3には、本発明による表面処理装置の第2実施例が示されている。誘電体管2の外周には、高周波電力を印加する高周波電極3が全周に亘って装着され、かつその外側が絶縁体4で被覆され、さらにその外側に金属カバー19が誘電体管2全体を収容するように設けられている。図1の実施例と同様に、誘電体管2は、その上端にガス導入口6を、かつ下端にガス噴出口9を有する。金属カバー19の下端には、ガス噴出口9より下側の位置に金属メッシュ10が一体的に結合されている。高周波電極3は、図示しないインピーダンスマッチング回路を介して同じく図示しない高周波電源に接続されている。金属カバー19及び金属メッシュ10は接地されている。電極3と前記電源との接続及び金属カバー19の接地は、第1実施例と同様に同軸ケーブルを介して行うことができる。ガス導入口6から導入されるガスで誘電体管2内部を置換し、前記電源から電極3に高周波電圧を印加すると、該電極と接地された金属メッシュ10との間で気体放電が起こる。そして、金属メッシュ10によりイオンをトラップしつつ、前記導入ガスの活性種を含むガス流を被処理材11に当てて表面処理を行なう。

【0118】このような放電形式をとることによって、安全性を確保しつつ、被処理材に電気的なダメージを与えることなく処理速度を向上し得ることが、本願発明者の実験において確認されている。

【0119】また、第2実施例では、金属メッシュ10を設けない構成とすることもできる。この場合、被処理材11を接地した電極とみなして、高周波電極3との間で放電を発生させることができる。この放電形式は、被処理材が電気的ダメージを無視できるような場合、または表面処理装置を何らかのケースに収容し、安全性が確保されるような場合には有効である。

【0120】図4には、本発明による表面処理装置の第3実施例が示されている。この表面処理装置20は、第1実施例の誘電体管2に代えて同軸の二重構造からなるガラス管21を備える。内側ガラス管22は、その上端が開放されかつ下端が閉塞されており、外側ガラス管23は、その上端が閉鎖されて内側ガラス管22との間に環状の空室24を画定すると共に、概ね円錐状をなす下部の先端にガス噴出口9が開設されている。また、環状空室24の上端にはガス導入口が設けられて、外部のガス供給装置に接続されている。

【0121】内側ガラス管22内には、その上端開口から丸棒状の高周波電極25が抜き差し可能に挿入されている。電極25は、上記第1、第2実施例と同様に、同軸ケーブルによってインピーダンスマッチング回路を介して高周波電源に接続されている。外側ガラス管23の円錐状下部の外周面には、高周波電極25の対電極として接地された円錐状の電極26が全周に亘って取付けられている。前記ガス導入口から環状空室24内にガスを導入し、電極25に高周波電圧を印加すると、該環状空室内の電源側電極25と接地電極26間で気体放電が発生する。電極25を内側ガラス管22内で引き出したり挿入してその先端位置を変更することによって、第1実施例と同様に放電領域27の位置を移動させて調整することができる。

【0122】上述したいずれの実施例も、容量結合型の放電形式を採用しているが、誘導結合型の放電形態であっても、また短波長のマイクロ波による無極放電でも同様の作用効果が得られる。但し、マイクロ波を用いる場合は、前記インピーダンスマッチング回路と前記高周波電極との同軸ケーブルによる接続が困難になり、現場で使用されるガンタイプとして作業上の利便性が損なわれる虞れがある。また、上述した各実施例において、ガス噴出口を細くすることにより、またはガス噴出口(または金属メッシュ)と被処理材11との間にマスク手段を配設することによって、被処理材表面の部分を限定して処理することが可能である。

【0123】図5には、誘導結合型の放電形式を採用した表面処理装置の3つの実施例が、概略的に示されている。図5Aに示す実施例は、細長い概ね円筒状の誘電体材料からなる放電管28を備える。水平に配置された放電管28は、その一端にガス供給装置に連通するガス導入口29が設けられ、かつ他端は閉塞されている。放電管28の外周には、高周波電源に接続されたコイル状の電極30が概ね全長に亘って巻回されている。コイル電極30の外側には絶縁体が被覆され、かつその外側を金属カバーが放電管28全体を覆っている。また、放電管28には、その外周に複数のガス噴出口31が軸線方向に沿って一直線上に設けられている。このような構成において、コイル電極30が高周波電圧を印加すると、放電領域32が放電管28内部全体に広がるような気体放電が発生する。そして、放電による活性種を含むガス流が、各ガス噴出口31から被処理材の表面に向けて噴射される。

【0124】図5Bの変形実施例では、誘電体材料の放電管28が垂直に配置され、かつその外周にコイル電極30が巻回されている。放電管28の上端には、図示されないガス導入口が設けれ、かつ下端には、複数に分岐された各先端部にガス噴出口31が形成されている。この構成では、放電領域32がガス噴出口31から離隔した位置に形成されるので、ガス噴出口31に金属メッシュを設けなくても、被処理材に与える電気的ダメージや人体への安全上の配慮をする必要がない。

【0125】図5Cに示す別の実施例では、同じくコイル電極30を巻回した放電管28の下端が、ホーン状に拡大するガス噴出口31を形成している。これにより、比較的小さな放電領域32で被処理材の広い面積を一度に表面処理することができる。また、被処理材の周囲に影響を与えたくない環境下で表面処理を行う場合に、ガス噴出口31を被処理材に完全に被せることができるので、好都合である。

【0126】図6は、現場で必要に応じて局所的に被処理材を放電処理するのに適した処理装置33を概略的に示している。処理装置33は、必要に応じて作業者が手に持って作業できるような所謂ガンタイプの構造を有し、その先端に開口を有する円筒状のノズル34の内部に、放電発生部35が設けられている。放電発生部35は上述した各実施例と同様の基本構造を有し、図示されないガス供給装置及び電源に接続されると共に、放電により生成される活性種を含む反応性ガス流が、放電発生部35の下部から、ノズル34の先端開口36に案内されて、被処理材11の表面に向けて噴出する。

【0127】図7Aには、放電発生部37と反応性ガス流を噴射するノズル部38とを別個に設け、これらをフレキシブルチューブ39で連結した表面処理装置40が示されている。放電発生部37は、図示されない電源やガス供給装置等を一体に組み込んだ固定式または移動式の本体41に内蔵され、そこで発生させた反応性ガス流が、フレキシブルチューブ39を介して送給され、ノズル部27から被処理材11に噴出させるようになっている。フレキシブルチューブの長さは、5m好しくは2m程度までは活性種を有効に被処理材に到達させることができる。このようにノズル部38を別体にすることによって、作業性が向上すると共に、装置40の処理能力を必要に応じて高めることができる。

【0128】ノズル部38は、フレキシブルチューブ39の先端に取外可能に装着されている。図7Bには、このような交換可能なノズル部42が示されている。図7Aのノズル部38が、比較的大きな円盤状をなし、広い面積を一度に処理できるのに対し、図7Bのノズル部42は長方形をなし、比較的小さな部分を処理するのに適している。このようにノズル部を適当に交換することによって、被処理物や使用条件の変化に容易に対応することができ、作業上のフレキシビリティが向上する。

【0129】上述したように、本発明によれば、表面処理装置と被処理材とを相対的に容易に移動可能にすることができ、それによって多数の部分を処理したり、一度に処理し得る面積を大きくすることが可能になる。また、使用する高周波電源の周波数が13.56MHz以下の場合には、インピーダンスマッチング回路と高周波電極とを同軸ケーブル13で接続することによって、特に移動が容易になり、ロボット等を利用した自動化フィールドシステムが可能となる。

【0130】図8には、被処理材の表面を一度に直線状に処理し得る所謂ラインタイプの表面処理装置の実施例が示されている。この表面処理装置43は、一定の狭い間隔をもって左右に対向する1対の石英からなる薄い誘電体板44を備える。両誘電体板44の長手方向に沿ってそれらの間に画定される狭幅の空室は、その前後両端が閉塞され、かつ上部開口がガス供給装置に接続されるガス導入口45を形成すると共に、下部開口が両誘電体板44の下部がそれぞれ内向きに傾斜することによって、狭幅の長手方向に延びるガス噴出口46を形成している。また、別の実施例によれば、ガス噴出口46を直線状に並ぶ多数の小さなノズルで形成することもできる。

【0131】両誘電体板44の外側面には、それぞれ長手方向に沿って全長に亘って延長する1対の高周波電極板47が対向する位置に配設されている。高周波電極板47の外側は絶縁体48で被覆され、かつその外側には、電極板47の保護及び電磁波の遮蔽を目的として金属カバー49が取り付けられる。第1実施例の場合と同様に、電極板対47は、互いに対向した状態で誘電体板44の外面上を全ゆる方向にスライド可能である。従って、誘電体板44間の前記空室間において、気体放電を生じる位置及びその放電領域を容易に変更することができる。また、金属カバー49が、表面処理装置43全体を包含するような構造にすることもできる。

【0132】一方の電極板47は、上述した実施例と同様に同軸ケーブルを介してインピーダンスマッチング回路及び高周波電源に接続されている。他方の電極板47は、金属カバー49と導通し、かつ前記同軸ケーブル外周のメッシュ金属を介して接地されている。また、両電極板47は、長時間に亘る連続処理に備えて冷却手段が設けられている。更に、ガス噴出口46の下側には、図示されない金属メッシュを被処理材との間に配設することができ、またこれを金属カバー49に結合させて接地することができる。

【0133】ガス導入口45からガスを導入して前記空室内を置換し、電極47に高周波電圧を印加すると、前記空室内の両電極47間及びその近傍で、誘電体板44の長手方向に全長に亘って気体放電が発生する。この放電により活性化された前記ガスの反応種が、ガス噴出口46の下方に配置された被処理材11の表面に照射される。本実施例では、上記構成によって、被処理材11が直線状に処理され、また被処理材11と処理装置43とを相対的に移動させることによって、広い面積を処理することができる。また、この場合にも当然ながら、高周波放電に代えてマイクロ波による無極放電を用いることができる。

【0134】電極板47の位置を誘電体板44の外面に沿って下方へ移動させ、ガス噴出口46に接近させた場合には、前記放電がガス噴出口から外へ飛び出し、被処理材11が活性化された活性種に直接曝露されることになる。電極板47を上方へ移動させて放電領域をガス噴出口46から離隔すると、前記反応種はガス噴出口から流出するガス流として被処理材11に曝露される。

【0135】本実施例の表面処理装置43を用いて、被処理材11の表面に残存するフラックス等の有機物を除去しようとする場合には、前記空室内に例えばヘリウムと酸素との混合ガスを導入する。本実施例では、肉厚1mmの1対の誘電体板44を2mmの間隔で対向配置した表面処理装置を使用し、ヘリウム及び酸素の流量をそれぞれ20SLM及び200SCCMとし、酸素の流量比を約1%とし、かつ13.56MHzの高周波電圧を80Wの電力で印加して、レジストを塗布したセラミック基板を表面処理した。放電により、反応種として酸素ラジカルが生成され、前記基板上のレジストと反応して水蒸気、二酸化炭素等となり除去された。

【0136】図9には、ラインタイプの表面処理装置の別の実施例が示されており、図4の実施例に類似した断面構造を有する。概ねU字形の断面を有するように一定の狭い間隔をもって互いに対向しかつ下端で結合された2枚の垂直な内側ガラス板50と、その外側に所定の間隔をもって内側ガラス板50と平行にかつ互いに対向する2枚の垂直な外側ガラス板51とを備える。内側ガラス板50と外側ガラス板51との間に画定される断面U字形の空室は、その長手方向に沿って全長に亘って延長し、その上端にはガス供給装置に接続される多数のガス導入口52が配設され、かつ下端には、各外側ガラス板51の下部が内向きに傾斜されて、図8の実施例と同様に一定の狭幅のガス噴出口53が長手方向に全長に亘って直線状に形成されている。

【0137】内側ガラス板50の内部には、その長手方向に全長に亘って延長する薄い平板状の高周波電極54が、そのT字形をなす上端部を内側ガラス板50の上端に係止させて抜差可能に挿着されている。各外側ガラス板51の内向きに傾斜する前記下部の外面には、それぞれ長手方向に全長に亘って延長する薄板状の電極55が、ガス噴出口53の近傍に配置されている。電極54は、高周波電源に接続され、かつ電極55はその対電極として接地さている。また、内側ガラス板50から突出する電極54の上端は絶縁体56で被覆され、かつその外側には、表面処理装置全体を覆うように金属カバー57が取り付けられている。

【0138】このように構成することによって、電極54、55間に高周波電圧を印加すると、それらの間のガス噴出口53に近い前記空室内で気体放電が生じる。そのため、本実施例では、放電領域58が被処理材の近傍に形成されることによって、電力効率の良好な表面処理が行なわれるという利点がある。

【0139】図10には、ラインタイプの更に別の実施例が示されている。この実施例では、図9の実施例における外側ガラス板51と同様に、2枚の垂直な外側ガラス板59が互いに対向し、かつその下部がそれぞれ内向きに傾斜してそれらの間に長手方向に延長する直線状のガス噴出口60を形成している。各外側ガラス板59には、その内面に沿ってその上端から傾斜した前記下部の直ぐ上の位置まで薄板状の1対の高周波電極61が長手方向に全長に亘って設けられ、かつその内側に、内側ガラス板62が電極61を外側ガラス板59との間に封止するように形設されている。高周波電源に接続された電極61の対電極として、接地された1対の電極63が外側ガラス板59の前記下部の外面にガス噴出口60に近接させて貼着されている。また、ガス導入口64が、対向する内側ガラス板62の上端により画定される開口によって形成される。この実施例では、第9図の実施例と同様に、隣接する各高周波電極61と各接地電極63との間のガス噴出口60に近い前記空室内で気体放電が発生する。

【0140】図11及び図12は、本発明による表面処理装置に使用される放電発生構造の変形例を示している。図11では、対向する面上にそれぞれ対応する複数の条溝を形成した1対の誘電体板64を互いに接合し、かつその両側面に1対の電極65、66が対向する位置に貼着されている。電極65、66の一方を高周波電源に接続しかつ他方を接地して、前記条溝によって形成されるガス流路67内にガスを導入して放電を発生させる。また、このようなガス流路は、誘電体からなる1個の部材を穿孔することによっても形成することができる。

【0141】図12は、ガス噴出口68がL字形に形成され、かつその両側に1対の電極69、70が配設されている。ガス噴出口68の形状は、被処理材の表面処理を行なう部分の形状に合せてL字形以外の様々な形状にすることができ、それによって被処理材の限定した部分だけを、他の部分に何ら影響を与えることなく処理することができる。

【0142】次に、上述した本発明の表面処理方法を利用して、電子部品とリードとを接続しかつ樹脂で封止して、パッケージ型の半導体装置を製造する方法について説明する。図16に示すように、図1の表面処理装置1のガス噴出口9及び金属メッシュ10の直ぐ下方には、被処理材として電子部品79及びリード80が配置されている。この電子部品79及びリード80は、図17に示すようなDIP(Dual Inline Package)型の半導体装置を製造するためのものであり、ダイパッド81の上に接着されたベアチップの電子部品79の各電極パッドと対応するリード80とをそれぞれ、例えば金やアルミニウムのワイヤ82で接続されている。

【0143】前記ガス供給装置からガスを導入しかつ前記電極に電圧を印加すると、誘電体管2内で放電が発生し、前記ガスの活性種を含むガス流がガス噴出口9から噴出し、金属メッシュ10を通過して電子部品79及びリード80が曝露され、所望の表面処理がなされる。次に、これらを図17に示すようにモールド樹脂83で封入してパッケージ84を形成する。この表面処理により、電子部品79及びリード80の表面は、ぬれ性が大幅に向上するので、モールド樹脂83との接触角が小さくなり、両者の密着性が向上する。モールド樹脂83と電子部品79またはリード80との界面に隙間が存在すると、パッケージ84内に侵入した水分が前記隙間に溜まって電子部品79を汚染したり、リフロー時の高温により膨張してパッケージにクラックを発生させる虞がある。本発明によりモールド樹脂の密着性を向上させることによって、これらの問題点が解消され、信頼性が著しく向上すると共に、歩留りが向上する。

【0144】また、モールド樹脂83が、リード80との密着性は良好だが電子部品79との密着性に問題がある場合や、リード80が活性種を含むガスに腐食し易い場合には、上述したマスク手段を金属メッシュ10と電子部品79及びリード80との間に配置し、またはガス噴出口9の大きさを小さくして、電子部品79のみが活性種を含む前記ガスに曝露されるようにすれば良い。逆に、モールド樹脂83が、電子部品79との密着性は良好だがリード80との密着性に問題がある場合や、電子部品79が放電による電子やイオンの影響を受け易い場合には、同様にマスク手段を用いたりガス噴出口9の形状を変えて、リード80のみが活性種を含む前記ガスに曝露されるようにすれば良い。

【0145】別の実施例では、電子部品79とリード80とをワイヤボンディングにより接続する前に、表面処理装置1を用いて表面処理することができる。この場合、ダイパッド81に接着された電子部品79とリード80とがワイヤボンディングされる直前の状態で、両者を並べて同時に処理することができ、または、電子部品79とリード80とを別個に表面処理することができる。これらの場合、電子部品79及びリード80の表面がそれぞれ活性になっているため、両者の接合性が向上すると共に、樹脂で封入する際に該樹脂との密着性が併せて向上する。また、当然ながら、電子部品79またはリード80の一方のみを表面処理することもできる。更に、本発明によれば、電子部品79またはリード80の必要な部分のみを約2〜3mmの精度で選択的に処理することができる。

【0146】また、別の実施例では、上述したDIPのようなパッケージでなく、テープキャリアの配線に接続された電子部品を樹脂で封入し、TCP型の半導体装置を製造することができる。例えば、テープキャリアの電極パッドにICチップの電極をワイヤボンディングした後トランファモールドにより樹脂封止する前に、またはテープキャリアのインナリードにICチップを接続するILB後ポッティングモールドにより樹脂封止する前に、上述した活性種を含むガスによる表面処理を行い、モールド樹脂との密着性を向上させることができる。また、本発明の半導体の製造方法は、上記実施例のDIPやTCPだけでなく、SIP、ZIP、MFP、SOP等の様々な樹脂封止形パッケージの半導体装置について、同様に適用することができる。

【0147】ここで、使用するガス種については、ヘリウム、アルゴン、酸素、窒素、水素、及びこれらの混合ガスを用いて実験したところ、これら全てのガス種についてモールド樹脂83と電子部品79またはリード80との密着性の向上が確認された。また、電源については、10KHz、400KHz、13.56MHzの周波数で実験したところ、これら全周波数で同様にモールド樹脂80と電子部品79またはリード80との密着性の向上が確認された。これらの実験結果は、以下に示す通りである。

【0148】先ず、本発明の表面処理によるぬれ性の改善を確認した。この実験では、被処理材の表面に本発明による表面処理を5秒間行い、液滴式接触角計を用いて接触角を測定し、全く表面処理を行わなかったもの、及び減圧下で活性化させた酸素ガスを用いる従来技術で15分間処理したものについて同様に接触角を測定し、本発明と比較したところ、表1に示されるように、使用ガス種により多少の差があるものの、本発明の著しい効果を示す結果が得られた。

【0149】

【表1】

次に、モールド樹脂と電子部品またはリードとの密着性に起因するパッケージのクラック発生について実験した。両方とも本発明の表面処理を行った電子部品及びリードの組と、両方とも上述した従来技術の表面処理を行った電子部品及びリードの組と、両方とも全く表面処理を行わなかった電子部品及びリードの組とを、それぞれ接合した後樹脂封止した3組のパッケージについて、125℃で10時間乾燥させ、温度85℃、湿度85%の雰囲気内で504時間吸湿させた後、250℃で10秒間リフロー処理を行い、クラックの発生率を確認したところ、表2に示す結果が得られた。これにより、本発明によれば、従来技術による場合と比較して処理時間が僅か1/180であるにも拘らず、少なくとも同程度以上に密着性向上の効果が認められた。

【0150】

【表2】

更に、放電により発生するイオンや電子が電子部品に与えるダメージによって生じる素子破壊について、その不良品発生率を実験した。実験では、10KHzの電源を用いて本発明の表面処理を1時間行った電子部品と、13.56MHzの電源を用いて同じく本発明の表面処理を1時間行った電子部品と、上述した従来技術の表面処理を1時間行った電子部品とについて、それぞれの不良発生率を調べたところ、以下に示す表3の結果が得られた。この実験結果によれば、13.56MHzの電源を用いた本発明の表面処理の場合に、不良発生率が最も低いことが分かる。これから、MHzオーダーの周波数の方が、ダメージがより少ないと言える。しかし、いずれの周波数の電源を用いても、実際に本発明の表面処理に要する時間は5秒間程度であるから、どの周波数でも実際上電子部品の不良は殆ど発生しないと考えて良いと思われる。

【0151】

【表3】

以上の実験結果から、本発明の表面処理を酸素または水素を含む雰囲気中で行った場合に、最良の結果が得られることが分かる。但し、これらの場合には、当然ながら、酸素による処理を長時間行うとリードの金属が酸化して腐食し、水素を長時間用いるとリードの金属が水素化して脆化する虞があるので、実際には処理条件を厳しく管理する必要がある。

【0152】図18は、テープキャリヤに電子部品を接続するILB(インナリードボンディング)において本発明により表面処理を行うことができる装置の実施例を概略的に示している。このILB装置85は、テープキャリア86を送り出す巻出しリール87と、ボンディングを行うボンディング部88と、ボンディングを終了したテープキャリア86を収納する巻取りリール89とからなる周知の構成に加えて、ボンディング部88の手前にテープキャリア86を表面処理するための表面処理装置90が配設されている。テープキャリア86は、モータ91により搬送され、複数のガイドローラ92に案内されて、巻出しリール87から表面処理装置90及びボンディング部88を通過して巻取りリール89に送られる。ボンディング部88は、よく知られるように加圧シリンダで上下に駆動されるボンディングツール93を有し、チップステージ94上に位置決めされたICチップ95に、テープキャリア86の開孔部に突出するインナリード96を加圧加熱して接続する。

【0153】表面処理装置90は、例えば上述した図1の表面処理装置と同一の構成からなり、ガス供給装置7から送られたガスに、電源15から高周波電圧を印加することによって、誘電体管2内で大気圧近傍の圧力下で気体放電させる。放電により発生した活性種を含む前記ガスが、誘電体管2下端のガス噴出口9から、その直ぐ下方に位置するテープキャリア86に向けて噴出される。前記活性種に曝露することによって、インナリード96及びテープキャリア86の表面から有機物・無機物の汚れが除去される。これにより、インナリード96とICチップ95との接合性が大幅に向上する。この場合、別個の表面処理装置を用いてICチップ95の接合面を同様に表面処理しておくと、両者の接合性が更に向上する。また、前記表面処理により、同時にインナリード96及びテープキャリア86の表面が改質されてぬれ性が向上する。従って、後工程でこれらを樹脂封止する際に、モールド樹脂との密着性が向上する。これにより、最終的にTCP(Tape Carrier Package)の歩留りが向上する。

【0154】また、本発明の表面処理方法は、液晶ディスプレイの製造におけるドライ洗浄に用いることができる。液晶ディスプレイの製造工程は、図19に示すように、工程順にパターン基板作製工程、セル作製工程、液晶モジュールの作製工程に大きく分けられる。先ず、パターン基板作製工程では、透明電極基板を洗浄した後必要な電極、配線を、周知の真空蒸着法やCVD法を用いてパターニングして、パターン基板を形成する。次に、セル作製工程において、前記パターン基板を洗浄した後配向膜を形成し、更に洗浄した後液晶セルを形成する。所定寸法の前記液晶セルに偏光板を貼り付けて、液晶パネルを形成する。検査を通過した前記液晶パネルは、最後にモジュール作製工程において、駆動用のICチップや実装基板を接続し、筐体に組み立てられて、液晶ディスプレイが完成する。

【0155】本実施例では、パターン基板作製工程中の洗浄工程、及びセル作製工程中の2回の洗浄工程において、上述した大気圧近傍下のプラズマ放電による表面処理を基板の全面に対して行う。これにより、基板表面から有機物・無機物の汚れを除去し、後工程のためにぬれ性を改善することができる。本発明によれば、枚葉処理による基板の洗浄が可能であるから、特にぬれ性については、バッチ処理の場合のようにポットライフに注意する必要がなく、後のパターニング工程、配向膜形成工程等のスケジュール、各作業が行われる場所、それらの間における運搬の問題等を考慮して、最適に生産管理することができる。また、洗浄後の基板はリアルタイムで後工程に送ることができるので、インライン化を容易に実現することができる。更に、必要に応じて基板の一部分のみを選択的に洗浄することもできる。

【0156】更に、液晶セル表面に偏光板を貼り付ける工程の前処理として、同様に本発明による大気圧近傍下での表面処理を行う。これにより、以前の工程において液晶セル表面に付着したフラックス、スクライブの残滓や指紋の汚れ等の有機物、無機物を、簡単に高速度でかつ低コストで除去することができる。これにより、従来の人手による汚れ落としの作業が不要となって、手間及び処理時間を削減することができ、かつ液晶セル表面を物理的に損傷させることがなく、液晶セルと偏光板との間に気泡が残って映像不良等の表示欠陥を生じる虞を確実に解消することができる。

【0157】最後のモジュール作製工程において、筐体組立後に最終検査を行い、液晶パネルに実装された半導体チップに不良品が発見された場合には、これを取り除いて良品のチップに交換する。例えば、図20に示す液晶パネル96は、所謂COG(chip on glass)方式により液晶セル97のガラス面に複数個の駆動用半導体チップ98が直接接続されている。本発明によれば、発見された不良品の半導体チップ99のみを、例えばその接合部を加熱することによって取り除く。

【0158】次に、良品の半導体チップを交換して実装する前に、その接合領域100に選択的に、本発明による大気圧近傍下での放電による活性種を含むガスを曝露して表面処理を行う。この場合、表面処理装置101と液晶セル97との間に、図21に示すように接合領域100に対応する開孔102を有するマスク103を使用すると、簡単に他の半導体チップ98やその接合部に影響を与えないようにすることができるので、好都合である。従って、従来の局所的な処理が困難なウェット洗浄や各種ドライ洗浄のように全部の半導体チップを取り外す必要がない。本願発明者が実験したところ、このようにして表面処理することによって、接合領域100から不良品99を除去した後に残存する接着剤、ろう材等が、他の部分に搭載された良品の半導体チップ等に何ら影響を与えることなく除去された。同時に、接合領域100のぬれ性が改善されて、良品の半導体チップを良好に接続することができた。また、接合部の洗浄において、前記表面処理だけで指紋に含まれるアルカリ残渣を除去することは困難であったが、表面処理の前または後に純水洗浄を組み合わせて行うことによって、完全に清浄化できた。

【0159】更に、本実施例では、ガンタイプの表面処理装置101を用いてインライン化することができ、これを半導体チップのボンディング装置と一体化することによって、洗浄機付きボンディング装置が得られた。また、本発明は、当然ながら、COG方式以外の方法により液晶セルと実装基板とを接続した液晶パネルについて同様に適用することができ、また、液晶パネル以外に電子部品を搭載したプリント基板等の半導体装置において、接合部や接着剤等の洗浄にも同様に適用することができる。

【0160】また、本発明による表面処理は、上記実施例に関連して説明した半導体装置の接合面等を表面処理するだけでなく、様々な用途に用いることができる。特に、本発明の表面処理装置は、被処理材の向きに拘らずその上下いずれの面に対しても処理を行うことができるので、射出成形用の型や各種タンク・装置の内部等の洗浄にも利用することができる。

【0161】図22には、本発明の表面処理装置104を用いて、射出成形機105の金型106やCDスタンパ等を、該射出成形機に装着したままの状態でインプロセスで洗浄する構成の好適な実施例が示されている。表面処理装置104は、図6に示すような前記ガンタイプ構造の表面処理部107が、現場で自在に移動可能なロボット108のアーム109の先端に取り付けられている。アーム109は、3次元方向に自在に動かすことができる。また、表面処理部107は、図7の実施例のように、ノズルのみをアーム109先端に設け、放電部本体をロボット108に内蔵することもできる。

【0162】本実施例では、予めロボット108に所定の動作を指示しておくことによって、表面処理部107を動かして金型106、前記CDスタンパ等を射出成形機105から取り外すことなく自動的に洗浄することができる。しかも、本発明によれば、活性種を含むガスを強制的に被処理材表面に送り込むことによって、例えば金型の表面が複雑な形状や大きな凹凸を有する場合でも、短時間で十分に処理することができる。本願発明者の実験によれば、CDスタンパの表面に付着したCD材料のポリカーボネイトを容易に20分程度で洗浄でき、従来の真空処理の場合に比して約10倍の高速で処理できた。また、金型の表面に付着した接着剤等の有機系の材料も容易に除去できたと同時に、前記CDスタンパも含めて離型性が大幅に向上するという顕著な効果が得られた。

【0163】以上、本発明の好適な実施例について詳細に説明したが、本発明は、その技術的範囲内において上記実施例に様々な変形・変更を加えて実施することができる。例えば、誘電体管及びそのガス噴出口は、使用条件に応じて円筒状以外の様々な形状に設計することができる。

【0164】

【発明の効果】本発明は、以上のように構成されているので、以下に記載されるような効果を奏する。

【0165】本発明の表面処理方法によれば、請求項1に記載されるように構成することによって、装置の構成を簡単にして小型化することのができるので、コストを大幅に低減できると共に、装置を移動可能にして作業性を向上させたり、インライン化や現場での処理を容易に達成することができる。しかも、大気圧近傍の圧力下で放電による活性種を含むガスを照射するので、被処理材へのダメージを少なくして高速処理が可能であり、被処理材の形状・材質に拘らず使用するガスに応じて、ぬれ性の向上、エッチング、アッシング、ドライ洗浄の各種表面処理を、広い範囲の分野で効果的に行うことができる。

【0166】そして、本発明の表面処理装置によれば、請求項23記載のように構成することによって、上述した表面処理方法を実現することができ、更に小型化により所謂ガンタイプのように現場で作業し得る移動可能な装置を提供することができ、しかも電極を放電に曝さない構造とすることによって、電極の損耗を少なくして装置全体の耐久性を向上させ、かつ被処理材へのダメージをより少なくすることができる。

【0167】また、本発明の半導体装置の製造方法によれば、減圧環境を必要としないので装置を小型化しかつコストを低減することができ、大気圧近傍下の放電により高速度で表面処理できるので、電子・イオンが励起種に比して少なくなり、電子部品またはリードへのダメージが少なく、枚葉処理が可能であり、電子部品とリードトを接合する工程またはこれらを樹脂封止する工程とのインライン化を容易に達成することができる。

【0168】更に、本発明の半導体装置の製造方法によれば、請求項49に記載されるように構成することによって、不良品の電子部品が一部存在する場合でも、従来のように全部の電子部品を取り外す必要がなく、しかも処理が高速度で簡単に行えるので、工数及び手間を大幅に削減し、コストを低減することができる。

【0169】また、本発明の液晶モジュールの製造方法によれば、請求項47に記載されるように構成することによって、液晶パネルへの偏光板の貼付不良の発生が解消され、歩留りを向上させると共に、液晶パネルに物理的ダメージを生じることなく偏光板の貼付けを容易にすることができ、生産性の向上を図ることができる。

【0170】更に、本発明の液晶モジュールの製造方法によれば、請求項48に記載されるように構成することによって、高い処理能力で液晶パネルを洗浄できるので、枚葉処理が可能であり、処理後のポットライフに大きく制限されることなく余裕のある生産管理を行うことができ、かつ後工程とのインライン化を達成することができる。

【図面の簡単な説明】

【図1】図1Aは、本発明による表面処理装置の第1実施例を示す縦断面図、図1BはそのB−B線における断面図である。

【図2】図1に示す実施例の変形例を示す縦断面図である。

【図3】図3Aは、表面処理装置の第2実施例を示す縦断面図、図3BはそのB−B線における断面図である。

【図4】表面処理装置の第3実施例を示す縦断面図である。

【図5】それぞれ誘導放電型の電極構造の異なる実施例を示す図5A乃至図5Cからなる断面図である。

【図6】本発明による所謂ガンタイプの表面処理装置を示す斜視図である。

【図7】図7Aは、放電発生部とノズルとを別個にした表面処理装置の構成を示す部分断面斜視図であり、図7Bはノズル部分の変形例を示す図である。

【図8】本発明によるラインタイプの表面処理装置の構成を断面示した斜視図である。

【図9】ラインタイプの表面処理装置の図8と異なる別の実施例を示す斜視図である。

【図10】ラインタイプの表面処理装置の図8と異なる更に別の実施例を示す斜視図である。

【図11】ガス流路及び電極の別の構成例を示す斜視図である。

【図12】ガス流路及び電極の更に別の構成例を示す斜視図である。

【図13】反応性ガス中に水分を含ませるための構成を示すブロック図である。

【図14】図13と異なる別の構成を示すブロック図である。

【図15】図13と異なる更に別の構成を示すブロック図である。

【図16】接合された電子部品とリードとを樹脂封止前に図1の表面処理装置を用いて表面処理する様子を示す拡大図である。

【図17】樹脂封止された電子部品及びリードを示す断面図である。

【図18】本発明による表面処理装置を用いてテープキャリヤに電子部品をインナボンディングするための装置を概略的に示す構成図である。

【図19】液晶ディスプレイを製造する工程を示すフロー図である。

【図20】液晶セルから不良品の電子部品を取り外す要領を説明するための平面図である。

【図21】マスクを用いて部分的に洗浄される液晶セルを示す断面図である。

【図22】射出成形機及びそれと一体に使用される表面処理装置を概略的に示す構成図である。

【符号の説明】

1 表面処理装置

2 誘電体管

3a,3b 高周波電極

4 絶縁体

5 金属ケース

6 ガス導入口

7 ガス供給装置

8 フレキシブルチューブ

9 ガス噴出口

10 金属メッシュ

11 被処理材

13 同軸ケーブル1

14 インピーダンスマッチング回路14

15 高周波電源

16 ねじ

17 放電領域

18 ガス導管

19 金属カバー

20 表面処理装置

21 ガラス管

22 内側ガラス管

23 外側ガラス管

24 環状空室

25 高周波電極

26 接地電極

27 放電領域

28 放電管

29 ガス導入口

30 コイル電極

31 ガス噴出口

32 放電領域

33 処理装置

34 ノズル

35 放電発生部

36 先端開口

37 放電発生部

38 ノズル部

39 フレキシブルチューブ

40 表面処理装置

41 本体

42 ノズル部

43 表面処理装置

44 誘電体板

45 ガス導入口

46 ガス噴出口

47 高周波電極板

48 絶縁体

49 金属カバー

50 内側ガラス板

51 外側ガラス板

52 ガス導入口

53 ガス噴出口

54 高周波電極

55 電極

56 絶縁体

57 金属カバー

58 放電領域

59 外側ガラス板

60 ガス噴出口

61 電極

62 内側ガラス板

63 接地電極

64 誘電体板

65、66 電極

67 ガス流路

68 ガス噴出口

69、70 電極

71 表面処理装置

72 パイプ

73 バルブ

74 タンク

75 純水

76 ヒータ

77 霧化器

78 パイプ

79 電子部品

80 リード

81 ダイパッド

82 ワイヤ

83 モールド樹脂

84 パッケージ

85 ILB装置

86 テープキャリア

87 巻出しリール

88 ボンディング部

89 巻取りリール

90 表面処理装置

91 モータ

92 ガイドローラ

93 ボンディングツール

94 チップステージ

95 ICチップ

96 インナリード

97 液晶セル

98 駆動用半導体チップ

99 不良品の半導体チップ99

100 接合領域

101 表面処理装置

102 開孔

103 マスク

104 表面処理装置

105 射出成形機

106 金型

107 表面処理部

108 ロボット

109 アーム

【0001】

【産業上の利用分野】本発明は、被処理材の表面をエッチングまたはアッシングして無機物や有機物を除去したり、改質してぬれ性を改善する表面処理技術に関し、例えば半導体装置の製造において実装工程の前処理または後処理として、または電子部品を樹脂封止するため、もしくは半導体表面の成膜等のために使用される。

【0002】

【従来の技術】従来より、半導体技術の発達に伴い、この種の表面処理のために様々な技術が知られている。例えば、電子部品類を実装する際にはんだ付けに使用するフラックスのような有機物を除去する方法として、有機溶剤によるウェット洗浄法や、オゾン・紫外線等を照射し、有機物に化学反応を生じさせて除去するドライ洗浄法がある。しかし、ウェット法では、有機物の洗浄後に洗浄剤を除去するリンス工程と基板を乾燥させる工程、及びこれらを実行するために固定された設備が必要であり、多大な時間及び労力を要すると共に製造コストが高くなるという問題があった。更に、ウェット法による洗浄では、洗浄剤が電子部品に影響を与える虞がある。また、ドライ法では、特に分子量の大きい有機物の除去能力が低いために、十分な洗浄効果は期待できない。

【0003】このため、最近では、真空中でプラズマを発生させ、これを用いて有機物及び無機物を除去する方法が開発されている。例えば、特開昭58−147143号公報には、ICチップをプラスチックパッケージする際に、減圧下でマイクロ波放電により活性化させた酸素ガスによりリードフレームの表面を処理することによって、リードフレームと樹脂との密着性を改善し、信頼性を向上させる方法が開示されている。また、特開平4−116837号公報に記載される電子部品の表面実装方法では、プラズマエッチング装置に1〜10Torrの水素ガスを導入して放電することによって、酸化物を除去している。更に、特開平5−160170号公報には、減圧した処理室内で電極に高周波電圧を印加し、アルゴン酸素プラズマまたは水素還元プラズマを発生させることによってリードフレームをエッチングする方法が開示されている。

【0004】また、希ガスと僅かな反応ガスとを大気圧下で用いてプラズマを発生させることによって、プラズマCVD、アッシング、エッチング、表面処理が可能であることが知られている。これらは、多くの場合、高周波電極と被処理材との間で放電を発生させる。これに対し、電源電極と接地電極間で放電させるようにしたものとして、特開平3−133125号公報には、ふっ化物を含むガスを大気圧放電させ、基板に吹き付けたりオゾン雰囲気下で暴露することによりアッシングする方法が開示され、また特開平4−145139号公報には、フッ素系部材の表面をヘリウムガス雰囲気下において大気圧でプラズマ放電処理することによって、表面を親水化させ、接着に適する表面に改質する方法が開示されている。

【0005】

【発明が解決しようとする課題】しかしながら、上述した従来のプラズマ放電を用いた表面処理技術において、特開昭58−147143号や特開平4−116837号等のように減圧された環境下で放電させる場合には、真空チャンバや真空ポンプ等の特別な設備が必要であり、そのために装置全体が大型化・複雑化し、しかも高価でコストが上昇すると共に、現場での作業や局所的な処理は困難であるという不都合があった。また、放電の際にチャンバ内を所定の圧力まで減圧しかつ維持する必要があり、1時間に2回程度しか処理できない等処理自体にも長時間を要するので、作業が面倒な割りに処理能力が低く、バッチ処理は可能だが枚葉処理が困難なためにインライン化できない、という問題があった。更に、真空中または減圧下のプラズマ放電では、励起種に比して電子とイオンが多いために、特に半導体装置の表面処理に用いた場合には、電子部品に対するダメージが大きくなる。

【0006】これに対し、大気圧下でプラズマ放電させる方法は、真空設備を必要としない点で有利であるが、電極と被処理材との間で放電を発生させるものは、放電状態が不均一になり易く、被処理材にダメージを生じさせる虞があり、そのために電極と被処理材間の距離や被処理材の材質等が制限されることになる。特に、被処理材の形状が複雑であったり凹凸が大きい場合には、それに対応して電極の形状が複雑になったり、放電が局在的に生じたり、凹んだ部分は十分に処理できない等の問題があった。

【0007】電極間で放電させる場合でも、特開平3−133125号の方法は、パターニング後の基板からレジストを除去するためのものであり、被処理材を励起ガスに曝すために石英セル内に配置するので、処理作業が面倒でインライン化や現場での処理は困難である。また、局所的なアッシングやエッチングには適しておらず、特に電子部品を樹脂封止する場合や半導体装置から不良チップを取り外して良品を再実装するような場合に、実際上表面処理することができない。また、特開平4−145139号の大気圧プラズマ放電では、電極を対向させた処理室内に被処理材を収容し、高価なヘリウムガスを常時供給して処理するため、多大なコストがかかり、装置が大型化する。このため、インライン化が困難であると共に、局所的な放電処理や現場での作業には適していない。また、電極が放電を発生させる処理室内に配置されているので、放電による損傷を受け易く、耐久性に問題が生じ易い。

【0008】そこで、本発明の表面処理方法は、上述した従来の問題点に鑑みてなされたものであり、その目的とするところは、真空や減圧のための設備を必要とせず、装置を簡単に構成しかつ小型化することができ、大気圧またはその近傍の圧力下でかつその形状や材質に拘らず被処理材に熱的または電気的ダメージを与えることなく安全に、アッシング、エッチング、ドライ洗浄やぬれ性改善の表面処理をすることができ、また、被処理材を局所的に処理できると共に、インライン化及び現場での使用が可能であり、低コストで処理能力が高い表面処理方法を提供することにある。更に、本発明の目的は、上述した表面処理方法を実現するための表面処理装置を提供することにある。

【0009】また、本発明の別の目的は、電子部品とリードとを接続しかつこれらを樹脂で封入することによりパッケージ化された半導体装置の製造において、電子部品とリードとの接合性を高めることができ、また、これらと樹脂とのぬれ性を向上させて密着性を高めて、歩留りを向上させかつ信頼性の高いパッケージ型半導体装置を製造し得ると共に、これらを、減圧環境を必要としない比較的簡単な構成により低コストで実現することができ、装置の小型化が可能で、しかも電子部品に対するダメージが少なくかつ高い処理能力を有し、枚葉処理及びインライン化が可能な方法及び装置を提供することにある。

【0010】特に、テープキャリアにICチップを接続するILB(インナリードボンディング)において、従来のウェット洗浄法では、インナリード表面やチップ接合面に付着した汚れを除去することが比較的面倒なため、これらを接合する前に清浄化する工程は一般に行われていない。また、テープキャリアには、ポリイミド樹脂の被膜が残存している場合がある。このため、インナリードとICチップとが良好に接合できず、また後工程で樹脂封止する際にモールド樹脂との密着性が悪く、歩留りを低下させる原因の一つとなっていた。そこで、本発明の更に別の目的は、ILBにおいて、テープキャリア及びICチップを簡単にかつ低コストで表面処理することができ、それによりインナリードとICチップとの接合性を向上させ、かつモールド樹脂との密着性を向上させて、歩留りを向上させることができると共に、かかる表面処理を容易にインライン化できる半導体装置の製造方法及び装置を提供することにある。

【0011】また、半導体装置の製造において、複数の電子部品を実装した後に不良品の電子部品を取り外して良品の電子部品を実装し直す場合に、従来は部分的な表面処理が難しいため、搭載されている全電子部品を取り外して再実装しており、多大な手間及びコストを要していた。そこで、本発明の半導体装置の製造方法は、再接合する部分のみを表面処理して、他の部分に搭載されている電子部品等に影響を与えることなく、局所的に残存する接着剤・ろう材等の汚れを確実にかつ簡単に除去し、同時にぬれ性を向上させて良品の電子部品を良好に接続でき、しかも処理速度が早くかつ現場での処理に適しており、手間及びコストを大幅に削減することができる方法を提供することを目的とする。

【0012】更に、液晶ディスプレイの製造においては、最大の課題である表示欠陥を引き起こすゴミを排除するために、その製造工程中に何度か洗浄処理が行われる。洗浄方法には、洗剤によるウェット洗浄や、UV−オゾン洗浄等のドライ洗浄が行われている。また、有機溶剤を用いた場合の環境保護の観点から、上述した真空中における酸素プラズマ放電によるドライ洗浄も採用されている。しかしながら、上述したように、真空環境での処理は、装置の構造上及びコスト上の問題から枚葉処理が困難であり、大型パネルの場合を除いて通常数百枚単位のバッチ処理が行われ、しかも常にパネル全面が処理される。また、一度の処理枚数が、ポットライフの問題を含めて後工程を考慮して決定されるので、生産管理が難しく、単に処理枚数を多くすることによりコストを減少させることは困難である。そこで、本発明の更に別の目的は、洗浄処理が比較的簡単かつ低コストで装置を小型化することができ、処理速度が早く、枚葉処理が可能であり、それにより後工程とのインライン化を実現できると共に、生産管理に柔軟性を与えることができ、しかも現場で処理することができる方法を提供することにある。

【0013】また、液晶セルに偏光板を貼り付ける際には、液晶セル表面から基板のパターニング時に飛散したフラックスやスクライブの残滓、指紋による汚れ等を除去する前処理が必要である。これらの処理は、従来、塩素系溶剤を用いて洗浄していたが、洗浄後の溶剤が環境に与える影響が大きく、そのためカッタやクリーニングテープにより手作業で機械的に汚れを擦り落とす方法が一般的であるが、液晶パネルに物理的ダメージを与える虞がある。また、予め液晶パネルを保護フィルムで被覆しておき、これを剥して偏光板を貼り付ける方法もあるが、コストが高くなる。そこで、本発明の別の目的は、液晶パネルに偏光板を貼着するための前処理において、比較的簡単かつ低コストで処理能力が高く、液晶パネルに物理的ダメージを与える虞がない方法を提供することにある。

【0014】

【課題を解決するための手段】本発明は、上述した目的を達成するためのものであり、以下にその内容を図面に示した実施例を用いて説明する。

【0015】請求項1記載の表面処理方法は、誘電体材料で形成されたガス流路内に所定のガスを導入し、ガス流路内で大気圧またはその近傍の圧力下で所定のガス中に気体放電を生じさせ、この放電により生成されるガスの活性種に被処理材を曝露させてその表面を処理することを特徴とする。

【0016】請求項2記載の表面処理方法は、上述した請求項1の特徴点に加え、誘電体材料からなるガス流路の外側に設けた電極に高周波電圧を印加することによって、気体放電を生じさせることを特徴とし、これに対し、請求項3記載の方法は、マイクロ波による無極放電によって気体放電を生じさせることを特徴とする。

【0017】また、請求項4記載の表面処理方法は、被処理材の表面を、気体放電に直接曝露させるのではなく、活性種を含むガス流を当てることによって曝露させることを特徴とする。このため、請求項5記載の方法は、被処理材をガス流路の出口付近に配置することを特徴とし、請求項6記載の方法は、ガス流路の出口に接続した管路を介してガス流を被処理材の表面に当てることを特徴とする。

【0018】これらに加え、請求項7記載の表面処理方法は、ガス流を金属メッシュを通して被処理材の表面に当てることを特徴とし、更に、請求項8記載の方法は、この金属メッシュを接地電極として気体放電を生じさせることを特徴とする。

【0019】また、請求項9記載の表面処理方法は、被処理材の表面を選択して部分的にガス活性種に曝露させることを特徴とする。

【0020】請求項10記載の表面処理方法は、所定のガスが、少なくとも気体放電の開始時に希ガスを含むことを特徴とする。

【0021】請求項11記載の表面処理方法は、所定のガスがヘリウム、窒素または圧縮空気のいずれかであることを特徴とするのに対し、請求項12記載の方法は、所定のガスが、ヘリウムまたは窒素と、酸素とを含むことを特徴とし、請求項13記載の方法は、所定のガスが、ヘリウムまたは圧縮空気と、フッ素化合物とを含むことを特徴とする。

【0022】また、請求項14記載の表面処理方法は、所定のガスが希ガス100%からなり、気体放電により被処理材付近に存在する反応ガスを活性化させ、その活性種に被処理材表面を曝露させることを特徴とする。

【0023】これに加え、請求項15記載の表面処理方法は、反応ガスが、被処理材付近の雰囲気内に含まれていることを特徴とし、請求項16記載の表面処理方法は、反応ガスを被処理材付近に強制的に導入することを特徴とする。

【0024】請求項17記載の表面処理方法は、水分の存在下で活性種を含むガスに被処理材を曝露させることを特徴とし、請求項18記載の表面処理方法は、水中において被処理材をガス流に曝露させることを特徴とする。

【0025】請求項19記載の表面処理方法は、被処理材を冷却または加熱することを特徴とする。

【0026】請求項20記載の表面処理方法は、高周波電圧を印加する電極及び/または放電に曝露されるガス流路の部分を冷却することを特徴とする。

【0027】請求項21記載の表面処理方法は、被処理材を移動させながら、その表面の異なる部分を連続的に処理することを特徴とする。

【0028】本発明の別の側面によれば、請求項22記載の表面処理装置は、誘電体材料で形成されたガス流路と、ガス流路内にガスを導入するための手段と、ガス流路内で大気圧またはその近傍の圧力下でガスに気体放電を発生させる手段と、放電により生成された活性種を含むガスに被処理材を曝露させる手段とからなることを特徴とする。

【0029】請求項23記載の表面処理装置は、上述した請求項22の特徴点に加え、気体放電発生手段が、ガス流路の外側に設けた電極と、電極に高周波電圧を印加する手段とからなることを特徴とし、これに加え、請求項24記載の装置は、電極をガス流路の外側に相対的に移動可能に設けたことを特徴とする。

【0030】また、請求項25記載の表面処理装置は、上述した請求項22の特徴点に加えて、気体放電発生手段によってマイクロ波による無極放電を発生させることを特徴とする。

【0031】請求項26記載の表面処理装置は、気体放電発生手段が、接地された対電極を有し、ガス流路の外側に設けた電極との間で気体放電させることを特徴とする。

【0032】請求項27記載の表面処理装置は、活性種を含むガスに被処理材を曝露させる手段が、該ガスをガス流として噴出させるガス流路の出口からなることを特徴とし、請求項28記載の装置は、ガス流路の出口からガス流を被処理材付近まで案内するための管路を更に有することを特徴とする。

【0033】また、請求項29記載の表面処理装置は、活性種を含むガスに被処理材を曝露させる手段が、ガス流路の出口と被処理材との間に配設された金属メッシュを有することを特徴とし、これに加え、請求項30記載の装置は、金属メッシュが接地され、この金属メッシュと電極との間で気体放電させることを特徴とする。

【0034】請求項31記載の表面処理装置は、被処理材の表面を選択的に活性種を含むガスに曝露させるマスク手段を更に有することを特徴とする。

【0035】請求項32記載の表面処理装置は、反応ガスを被処理材付近に導入するための手段を更に有し、かつ、ガス導入手段によってガス流路内に導入されるガスが希ガス100%であり、希ガスの気体放電によって反応ガスを活性化させるようにしたことを特徴とする。

【0036】また、請求項33記載の表面処理装置は、活性種を含むガスに水分を含ませる手段を更に有することを特徴とし、請求項34記載の表面処理装置は、被処理材表面に水分を供給する手段を更に有することを特徴とする。

【0037】請求項35記載の表面処理装置は、被処理材を水中に配置して、活性種を含むガスに水中で曝露されることを特徴とする。

【0038】請求項36記載の表面処理装置は、被処理材を冷却または加熱する手段を有することを特徴とし、請求項37記載の表面処理装置は、高周波電圧を印加する電極及び/または放電に曝露されるガス流路の部分を冷却する手段を有することを特徴とする。

【0039】請求項38記載の表面処理装置は、活性種を含むガスを曝露させる手段と被処理材とを相対的に移動可能であることを特徴とする。

【0040】請求項39記載の表面処理装置は、電極に印加される電圧の周波数が13.56MHz以下の場合に、この電極が高周波電圧の電源に接続されたインピーダンスエッチング回路と同軸ケーブルを介して接続されていることを特徴とする。

【0041】また、本発明によれば、上述した表面処理技術を利用することにより、請求項40記載の半導体装置の製造方法は、電子部品とリードとを接合し、樹脂で封入してパッケージ型の半導体装置を製造する場合に、誘電体材料で形成されたガス流路内に所定のガスを導入し、ガス流路内で大気圧またはその近傍の圧力下で所定のガス中に気体放電を生じさせ、この放電により生成されるガスの活性種に、接合された電子部品及びリードの少なくともいずれか一方を曝露させる表面処理工程を、接合された電子部品及びリードを樹脂封止する前に行うことを特徴とする。

【0042】請求項41記載の半導体装置の製造方法は、これに加え、電子部品とテープキャリアのインナリードとを接続する場合において、これらを接続した後樹脂封止する前に、表面処理工程を行うことを特徴とする。

【0043】また、請求項42記載の半導体装置の製造方法は、同様に電子部品とリードとを接合し、樹脂で封入してパッケージ型の半導体装置を製造する場合において、電子部品とリードとを接合する前に、誘電体材料で形成されたガス流路内に所定のガスを導入し、前記ガス流路内で大気圧またはその近傍の圧力下で前記所定のガス中に気体放電を生じさせ、前記放電により生成される前記ガスの活性種に、接合される前記電子部品及びリードの少なくともいずれか一方を曝露させる表面処理工程を行うことを特徴とする。

【0044】請求項43記載の半導体装置の製造方法は、これに加え、電子部品とテープキャリアのインナリードとを接続する場合において、これらを接続する前に、表面処理工程を行うことを特徴とする。

【0045】請求項44記載の半導体装置の製造装置は、接合された電子部品とリードとを樹脂で封入してパッケージ型の半導体装置を製造するために、接合された電子部品及びリードを表面処理するための表面処理部と、表面処理部により表面処理された電子部品及びリードを樹脂で封入するための樹脂封止部とから構成され、表面処理部が、誘電体材料で形成されたガス流路と、このガス流路内にガスを導入するための手段と、ガス流路内で大気圧またはその近傍の圧力下で気体放電を発生させる手段と、この放電により生成された活性種を含むガスに、接合された電子部品及びリードの少なくともいずれか一方を曝露させる手段とを有することを特徴とする。

【0046】請求項45記載の半導体装置の製造装置は、接合しようとする電子部品及びリードの少なくともいずれか一方をその接合前に表面処理するための表面処理部と、電子部品とリードとを接合するためのボンディング部とから構成され、表面処理部が、誘電体材料で形成されたガス流路と、ガス流路内にガスを導入するための手段と、ガス流路内で大気圧またはその近傍の圧力下で前記ガスに気体放電を発生させる手段と、放電により生成された活性種を含むガスに、電子部品またはリードの少なくとも一方を曝露させる手段とを有することを特徴とする。

【0047】請求項46記載の半導体装置の製造装置は、これに加え、電子部品とテープキャリアのインナリードとを接続する場合において、表面処理部が、リールから送給されるテープキャリアのインナリードをボンディング部より手前で表面処理するようになっていることを特徴とする。

【0048】請求項47記載の液晶ディスプレイの製造方法は、液晶セルに偏光板を貼り付けた後、駆動用及び電源用の回路を接続してモジュールを組み立てる製造工程において、誘電体材料で形成されたガス流路内に所定のガスを導入し、ガス流路内で大気圧またはその近傍の圧力下で所定のガス中に気体放電を生じさせ、この放電により生成されるガス活性種に、基板を曝露させる表面処理工程が含まれることを特徴とする。

【0049】他方、請求項48記載の液晶ディスプレイの製造方法は、同様に、液晶セルに偏光板を貼り付けた後、駆動用及び電源用の回路を接続してモジュールを組み立てる製造工程において、液晶セルに偏光板を貼着する前に、誘電体材料で形成されたガス流路内に所定のガスを導入し、ガス流路内で大気圧またはその近傍の圧力下で前記所定のガス中に気体放電を生じさせ、この放電により生成されるガス活性種に、液晶セルを曝露させる表面処理工程を行うことを特徴とする。

【0050】請求項49記載の半導体装置の製造方法は、複数の電子部品を搭載した半導体装置の製造において、不良品の電子部品を取り外して良品の電子部品に交換して再実装する方法であり、不良品を取り外した後、誘電体材料で形成されたガス流路内に所定のガスを導入し、ガス流路内で大気圧またはその近傍の圧力下で所定のガス中に気体放電を生じさせ、この放電により生成されるガス活性種に、良品の電子部品、及び不良品を取り外した半導体装置の接続部の少なくともいずれか一方を曝露させる表面処理工程を行い、その後に良品の電子部品を接続することを特徴とする。

【0051】

【作用】従って、請求項1記載の表面処理方法によれば、ガスを大気圧付近の圧力下で導入しかつガス流路内で放電させることによりプラズマ状態を発生させるので、真空装置のような大型の設備を必要とせず、導入ガスや被処理材の取扱い及び処理作業が比較的簡単で、装置を移動可能なように小型化することができ、使用する導入ガスの種類により、被処理材の表面を洗浄し、エッチングし、アッシングし、または改質してぬれ性を改善させる等の表面処理をすることができる。しかも、放電が被処理材との間で直接行われないので、被処理材に与える熱的影響が少なく、また、活性種を含むガスを被処理材に照射するので、放電により発生する電子やイオンが大気中の分子に衝突してそのエネルギを消失して被処理材へのダメージがより少なくなり、処理速度を高めることができる。

【0052】請求項2記載の表面処理方法によれば、ガス流路の外側に設けることによって放電による電極の損傷を防止することができ、かつ高周波電源を用いることによって、放電をより均一に、かつ被処理材のダメージをより少なくすることができる。また、請求項3記載の表面処理方法によれば、マイクロ波放電によって、大気圧下で導入ガスに容易にプラズマ状態を起こすことができる。

【0053】請求項4記載の表面処理方法によれば、被処理材のダメージをより少なくすることができ、しかも被処理材が複雑な形状や大きな凹凸を有する場合にも、活性種を含むガス流を当てることによって、被処理材のあらゆる部分に対して必要な表面処理を有効かつ確実に行うことができる。ここで、請求項5記載の方法によれば、ガス流路の出口からガス活性種を含んだ導入ガスが流出するので、簡単に大気圧下に配置した被処理材の表面を曝露させることができ、該出口の形状を、例えば被処理材の形状・大きさまたは処理すべき部分の形状・位置・面積等に合わせてガス噴出口を形成したり複数個設けることができる。また、請求項6記載の方法によれば、ガス流路の出口から管路を設けることによって、ガス流路から離隔した位置で被処理材を表面処理することができ、作業性を向上させることができる。

【0054】請求項7記載の表面処理方法によれば、気体放電により発生した電荷がガス流に含まれていても、これを金属メッシュによりトラップすることができるので、被処理材のダメージをより確実に解消することができる。更に、請求項8記載の表面処理方法によれば、金属メッシュを接地電極として放電させることによって、被処理材により近い位置でプラズマ状態を生じさせ、より効果的に表面処理を行うことができる。

【0055】請求項9記載の表面処理方法によれば、被処理材を必要に応じて局所的に、他の部分に影響やダメージを与えることなく表面処理することができる。

【0056】請求項10記載の表面処理方法によれば、希ガスの存在によって大気圧下における気体放電をより容易に発生させることができる。

【0057】請求項11記載の表面処理方法によれば、表面処理の目的・コストパーフォーマンスに応じて導入ガスを適当に選択し、ヘリウムをベースにすると、ぬれ性の向上、エッチング、アッシングが高処理速度で行われ、窒素をベースにしまたは圧縮空気を用いた場合には、比較的安価にぬれ性の向上、アッシングを行うことができる。

【0058】請求項12記載の表面処理方法によれば、酸素濃度を適当に調節することによって、比較的安価かつ効果的に被処理材をアッシングしまたはぬれ性を向上させることができ、請求項13記載の表面処理方法によれば、フッ素化合物の存在によって、比較的安価かつ効果的に被処理材をエッチングすることができる。

【0059】請求項14記載の表面処理方法によれば、希ガスの存在によって大気圧下における気体放電の発生を容易にし、これにより生じるラジカル種とのエネルギ交換によって、被処理材付近の反応ガスの活性種を生成して、該反応ガスが大気圧下では放電させ難いものであっても、所望の表面処理をすることができる。ここで、請求項15記載の表面処理方法によれば、被処理材付近の雰囲気を反応ガスとして使用するので、安価にかつ簡単に表面処理に使用することができ、請求項16記載の方法によれば、目的に対応した反応ガスを被処理材付近にのみ供給して、効果的に表面処理することができる。

【0060】請求項17記載の表面処理方法によれば、水分を加えて被処理材を表面処理することによって、その処理速度を早めることができる。特に、請求項18記載の表面処理方法によれば、ウェット洗浄またはエッチングが可能となり、被処理材の近傍を、使用するガスにより例えばO3(オゾン)のみの環境として静電気を除去することができ、またはHFのみの環境としてより効果的にエッチングを行うことができる。

【0061】請求項19記載の表面処理方法によれば、被処理材の性状・材質や表面処理の状況・目的等に応じて被処理材を冷却して放電の高熱から保護し、または加熱して処理速度を早めることができる。また、請求項20記載の表面処理方法によれば、誘電体材料からなるガス流路を放電による高熱から保護することができる。更に、請求項21記載の表面処理方法によれば、被処理材の寸法・形状や処理すべき部分の位置・大きさ等に対応して、フレキシブルにかつ効率的に表面処理することができ、また複数の被処理材を移動させながら順次表面処理することができる。

【0062】請求項22記載の表面処理装置によれば、真空装置や被処理材を収容する処理室等を必要としない比較的簡単な構成によって、装置全体が小型化されかつ現場に移動可能に構成することもでき、ガス流路内で大気圧近傍の圧力下で発生させた放電により大気圧下に配置された被処理材を表面処理することによって、高速でかつ被処理材に与えるダメージを少なくしてドライ洗浄、エッチング、アッシング、またはぬれ性を改善することができる。

【0063】請求項23記載の表面処理装置によれば、電極が、ガス流路の外側に配設されたことにより放電による損傷を受けず、かつ高周波電源を用いることによって、均一な放電及び被処理材のダメージ低減を図ることができ、更に、請求項24記載の装置によれば、ガス流路内における放電領域の位置を変化させ、被処理材に対応して放電発生の条件を容易に調節することができる。

【0064】請求項25記載の表面処理装置によれば、マイクロ波放電によって大気圧下で導入ガスに容易にプラズマ状態を起こすことができる。

【0065】請求項26記載の表面処理装置によれば、電源電極と被処理材との間で直接放電を生じる虞が無くなり、被処理材のダメージをより少なくすることができる。

【0066】請求項27記載の表面処理装置によれば、放電による活性種をガス流として強制的に送り込むことによって、被処理材の表面が複雑な形状や大きな凹凸を有する場合であっても、あらゆる部分に対して確実かつ有効に表面処理することができ、またガス流路の出口を被処理材の形状や処理すべき部分の位置・大きさに合わせて形成することもできる。更に、請求項28記載の表面処理装置によれば、ガス流路から管路を介して離隔した位置で表面処理することができ、作業性を向上させることができる。

【0067】請求項29記載の表面処理装置によれば、放電により発生する電子やイオンを金属メッシュがトラップすることによって、活性種を含むガス流から有効に除去することができ、被処理材のダメージを解消することができる。

【0068】請求項30記載の表面処理装置によれば、金属メッシュを接地電極として被処理材により近い位置で放電させることによって、より効果的に活性種を被処理材に照射することができる。

【0069】請求項31記載の表面処理装置によれば、マスク手段によって簡単に被処理材を局所的に、他の部分に影響やダメージを与えることなく表面処理することができる。

【0070】請求項32記載の表面処理装置によれば、希ガスの存在によって大気圧下において気体放電を容易に発生させ、この活性種を用いて被処理材付近に供給された反応ガスを、大気圧下では放電させ難いガスであってもより容易にプラズマ状態にすることができる。

【0071】請求項33記載または請求項34記載の表面処理装置によれば、被処理材をガス活性種に曝露する際に水分を加えることによって、表面処理速度を早めることができる。

【0072】請求項35記載の表面処理装置によれば、ウェット洗浄またはエッチングが行われ、被処理材の近傍を、使用するガスにより例えばO3(オゾン)のみの環境として静電気を除去したり、またはHFのみの環境としてより効果的にエッチングすることができる。

【0073】請求項36記載の表面処理装置によれば、必要に応じて被処理材を冷却して放電の高熱から保護し、または加熱して処理速度を早めることができ、また、請求項37記載の装置によれば、誘電体材料からなるガス流路を放電による高熱から保護し、装置の耐久性を向上させることができる。

【0074】請求項38記載の表面処理装置によれば、被処理材を相対的に移動させることによって、被処理材の寸法、形状や処理の目的に応じて、そのあらゆる部分を一様に、または部分的に選択して処理することができ、更に複数の被処理材を順次移動させながら処理することができる。

【0075】請求項39記載の表面処理装置によれば、電極及びインピーダンスマッチング回路を同軸ケーブルを介して接続することによって、装置を移動させ易くすることができる。

【0076】請求項40記載の半導体装置の製造方法によれば、大気圧近傍の圧力下で気体放電により生成された活性種を含むガスで表面処理することによって、比較的簡単に高速度でかつ低コストで電子部品またはリード、もしくはこれら双方の表面を改質して、また、これらに付着した有機物・無機物を除去し、封止するための樹脂とのぬれ性を向上させ、良好に密着させることができる。更に、請求項41記載の半導体装置の製造方法によれば、電子部品とテープキャリアとを接続するILB(インナリードボンディング)の場合にも、これを封入する樹脂を良好に密着させることができる。

【0077】請求項42記載の半導体装置の製造方法によれば、電子部品及びリードの各接合面から比較的簡単にかつ低コストで有機物や無機物を除去し、かつぬれ性を向上させることができ、それによって、これらを良好に接合できると共に、後工程において樹脂封止する際に樹脂との密着性を高めることができる。更に、請求項43記載の製造方法によれば、電子部品とテープキャリアとのILB工程においても、良好な接合状態を得ることができる。

【0078】請求項44記載の半導体装置の製造装置によれば、真空装置等を必要としない比較的簡単な構成により、装置全体の小型化することができ、しかも大気中で簡単にかつ高速で表面処理することができるので、電子部品の樹脂封止工程とのインライン化を容易に図ることができる。

【0079】請求項45記載の半導体装置の製造装置によれば、比較的簡単な構成によりかつ低コストで、電子部品及びリードの各接合面から有機物や無機物を除去し、かつぬれ性を向上させて、これらを良好に接合することができ、しかも大気中で処理するためにインライン化が容易になる。そして、請求項46記載の製造装置によれば、電子部品とテープキャリアとのILB工程においても、良好な接合状態を得ることができ、かつ後工程で樹脂封止する際に樹脂との密着性を高めることができる。

【0080】請求項47記載の液晶ディスプレイの製造方法によれば、比較的簡単な構成により、基板を高速でドライ洗浄することができ、コストを削減しかつ枚葉処理が可能になる。

【0081】請求項48記載の液晶ディスプレイの製造方法によれば、液晶セルに付着した有機物・無機物の汚れを、液晶パネル面に物理的に損傷させることなく、比較的高速で簡単にかつ低コストで除去することができ、偏光板を張付不良を有効に防止することができると共に、枚葉処理及び現場での処理が可能になる。

【0082】請求項49記載の半導体装置の製造方法によれば、不良の電子部品を取り外した後、良品を再接合するために必要な部分のみを選択して、他の部分に影響を与えることなく比較的簡単に、しかも必要に応じて現場でも表面処理することができる。

【0083】

【実施例】図1には、本発明による表面処理装置の好適な実施例の構造が概略的に示されている。気体放電を発生させる所謂ガンタイプの表面処理装置1は、薄肉の概ね円筒形状をなす石英からなる誘電体管2を有する。誘電体管2は、その中央付近の外周面に1対の高周波電極3a、3bが、誘電体管2を挟んで互いに対向するように配置され、所謂容量結合型の放電構造を構成している。電極3a、3bは、その外側が絶縁体4で完全に被覆され、更にその外側に薄肉の金属ケース5が、誘電体管1全体を包み込むように装着されている。誘電体管2の上端には、ガス導入口6が設けられ、ガス供給装置7にフレキシブルチューブ8を介して接続され、かつ下端には、ガス噴出口9が下向きに開設されている。ガス噴出口9の直ぐ下側には、金属ケース5と一体に結合された金属メッシュ10が配置されている。ガス噴出口9及び金属メッシュ10の下方には、例えば基板のような被処理材11がその表面処理する側を上向きにして配置されている。

【0084】一方の電極3aは、同軸ケーブル13を介してインピーダンスマッチング回路14に接続され、かつ該回路を介して高周波電源15に接続されている。同軸ケーブル13の外周部のメッシュ金属線は、その一端がインピーダンスマッチング回路14のコネクタを介して接地され、かつ他端が他方の電極3bまたは金属ケース5に接続されている。電極3bは、金属ケース5と例えばその外側から螺着されたねじ16により導通されており、これによって金属ケース5、電極3b及び金属メッシュ10が接地される。これは絶縁体4の表面に発生する電位による感電の防止、及び高周波の漏れが人体に与える高周波電界の影響を低減させるためである。尚、同軸ケーブル13の心線は、ケース5と導通していない一方の高周波電極3aに接続され、電源15から高周波電圧が印加されるようになっている。このように金属ケース5及び金属メッシュ10を同軸ケーブル13によって接地することによって、特に本発明の表面処理装置1を現場で使用する場合に、使用する電源周波数が低い場合の安全確保に加えて、ガンタイプとして一体に移動可能に構成できるので、作業性が向上する。作業上の不便が無ければ、別の方法によって金属メッシュ10を接地することも当然ながら可能である。

【0085】ガス供給を装置7から所定のガスをフレキシブルチューブ8を通してガス導入口6に供給し、誘電体管2内部を前記所定のガスで置換する。電源15から一方の電極3aに高周波電圧を印加すると、両電極3a、3b間で誘電体管2内部に気体放電が発生する。この放電状態の領域17のガス中には、プラズマによる前記ガスの解離、電離、励起等の種々の反応が存在し、これらの反応によって前記ガスの励起種、イオン等の活性種が生成される。ガス供給装置7からガス導入口6にガスが連続的に供給されていることによって、この活性種を含んだガスが、ガス噴出口9から反応性ガス流として被処理材11の表面に向けて噴出される。

【0086】高周波電極対3a、3bは、図1では誘電体管2に関して相対移動不能に固定されているが、本発明の別の実施例によれば、誘電体管2の外周にその軸線方向にスライド可能に装着することができる。従って、誘電体管2内部で気体放電の発生する位置及びそれにより放電領域を、前記軸線方向に沿ってガス噴出口9に接近または離反するように容易に変更することができる。これによって、ガス供給装置7から導入するガスの種類により、または、放電や電極の輻射熱及び活性種に直接曝露されることにより被処理材11が受ける影響等の使用条件で考慮して、表面処理を調整することができる。

【0087】当然ながら、高周波電極3a、3bの近傍における放電の発光は強く、また印加する高周波電力が増大すると、放電領域17は誘電体管1内部で広がる。また、ガス噴出口9の近傍に電極3a、3bが位置する場合には、ガス噴出口9から放電が飛び出してプラズマトーチのような現象となる。これも、同様に印加する高周波電力、及び前記導入ガスに含まれる酸素またはヘリウムの流量を制御することによって、前記現象を助長したり抑制することができる。例えば、ヘリウムは或る流量において前記現象がピークとなり、また酸素はその流量が過大になると、放電自体がグロー放電ではなくアーク放電のようになる。

【0088】また、高周波電極3a、3bは、上述したように誘電体管2の外側に配置されてプラズマに曝露されないので、電極の消耗及びスパッタによる被処理材への汚染等の影響を防止することができる。更に、長期間に亘る連続使用に際して、電極3a、3bの輻射熱が被処理材に与える熱的影響を低減することができる。

【0089】上述したように金属メッシュ10をガス噴出口9に設けたことによって、前記ガス流に含まれるプラズマ中のイオン、電子をトラップしてニュートライズし、イオンが被処理材11に与える弊害を未然に防止することができる。しかしながら、被処理材によってイオンによる電気的ダメージが実質的に無い場合、または作業条件、装置の構造等により感電の危険性がない場合には、金属メッシュ10を必ずしも設けなくともよい。

【0090】金属メッシュ10をガス噴出口9に近い位置に設けた場合、電極対3a、3bをガス噴出口9に接近させると、電源側の電極3aと金属メッシュ10との間でも容量統合型の気体放電が生じる。また、少なくとも部分的には印加電力、導入ガスの流量、流量比等の影響で、気体放電は、電源電極3aと接地電極3b及び金属メッシュ10との間で、交互に発生することもある。このような現象は、金属メッシュ10の表面を絶縁物で被覆しても同様である。但し、その場合には、電源側の電極3aと金属メッシュ10とのアーク放電は防止される。しかし、金属メッシュ10を覆う絶縁物が厚いと、本来の目的であるイオントラップ効果が低減する。

【0091】金属メッシュ10を設けない場合に、放電がガス噴出口9から外へ飛び出すことによって被処理材に与える影響を実験した。電気的にフローティングの金属を前記放電に曝露してどのくらいの電位を示すか、高周波電源7の電源周波数を変えながら、被処理材と接地電位との電位差をオシロスコープで測定した。この結果を以下に示す。ここで、Vdcは直流を印加した場合の電位、Vp-p は交流の場合の電位である。

【0092】

(電源周波数) (測定電位)

13.56MHz … Vdc= 1V、 Vp-p = 3V 400kHz … Vdc=−20V、 Vp-p =10V 20kHz … Vdc=−20V、 Vp-p =30Vまた、400kHz以下については、時折50V以上の大きなパルス状の電位を計測した。これらの結果から放電領域17に人間が直接接触する、または電気的にフローティング状態の金属を手に持って処理を行う場合には、通常用いられている何らかの感電防止手段を予防的に使用することが好ましい。被処理材が電気的なダメージの影響を受け易いものである場合にも同様である。

【0093】これに対して、金属メッシュ10を具備する場合には、電源周波数に関係なく上記電圧Vdc、Vp-pが共に0Vとなり、人体、及び被処理材とも安全な処理が可能である。しかしながら、特に電源周波数が400kHz以下の場合には、その印加電力を大きくすると金属メッシュ10から飛び出して放電領域17がさらに広がったり、アークを生ずる虞れもあるので、注意を要する。

【0094】また、本発明によれば、被処理材である被処理材11を冷却または加熱することができる。このような被処理材11の加熱・冷却は、ホルダ2をシースヒータで加熱し、または水パイプで冷却することによって、間接的に被処理材11の温度を制御すればよい。被処理材11は、放電、噴出されるガス流または電極3の輻射熱により、条件によっては200℃以上に加熱されることがある。そこで被処理材11を熱に対して保護することが必要な場合には、被処理材11を冷却しながら処理する。他方、被処理材11が熱に対する保護を必要としないときは、逆に積極的に加熱を行うべきである。本発明は、化学反応を利用した還元処理方法の一種であるから、加熱によって反応が促進されることが多い。また、被処理材11上にはんだ及び部品を搭載した状態ではんだの融点以上に加熱しながら本発明による放電処理を行うと、表面処理と同時にはんだ付けを行うことができる。

【0095】別の加熱方法としては、ハロゲンランプ等の光源を用いることができる。この方法によれば、洗浄すべき面を早く加熱することが可能であり、時間の損失を少なくできるだけでなく、被処理材が凹凸の激しい複雑な形状であっても比較的簡単に加熱できる。また、前記光源を用いて短波長の光即ち紫外線を照射してもよい。この場合には、加熱効果だけでなく、有機物の化学的結合を切断して、更に洗浄能力を向上させる効果も得られる。

【0096】また、長時間に亘って放電処理を行なう場合には、高周波電極3a、3bを冷却するのが好ましい。これは、放電に直接曝露される誘電体管2を冷却することを目的としており、公知の様々な方法が考えられる。例えば高周波電極3a、3bの冷却方法として、水冷パイプ等を用いた場合には、水冷パイプは絶縁性のものを使用する必要があり、かつ水の導電性を考慮してその長さは30cm以上とすることが望ましい。

【0097】また、上述した実施例において、被処理材11表面からフラックス等の有機物を除去する場合には、被処理材11の近傍に配設した紫外線発生手段により紫外線を被処理材11表面に照射して、補助的に有機物を分解したり、ブロー手段により温風または冷風を送給して被処理材11を直接加熱、冷却してもよい。また、前記ブロー手段または被処理材11を振動させる手段を更に設けることによって、レジスト等の有機物に覆われたパーティクルを同時に除去することができる。

【0098】上述した表面処理装置1を用いて、気体放電により導入ガス中に生成される活性種に曝露することによって、被処理材11の表面は改質されてぬれ性が大幅に向上する。電極3a、3bに印加される電圧としては、前記導入ガスの種類に応じて、13.56MHz、数10kHz例えば20kHzの高周波電圧を使用すると、好都合である。ガス供給装置7から誘電体管2内に導入されるガスには、ヘリウム等の希ガス、窒素、圧縮空気、酸素等被処理材に悪影響を与えるものでない限り、全ゆるガスを用いることができる。しかしながら、例えば、被処理材11にとって酸化が好ましくない場合には、酸素以外のガスを用いるのが好ましい。

【0099】また、被処理材11表面に付着した有機物、例えばはんだ付け後に残存するフラックスを除去したい場合は、ヘリウムと酸素との混合ガスをガス供給装置7から導入することができる。これにより、酸素のイオン、励起種等の活性種が生成され、これが前記有機物と反応して一酸化炭素、二酸化炭素と水の蒸気となって被処理材表面から離れる。この反応ガスは、被処理材11の近傍に配設したダクトによって排気することができる。

【0100】例えば、或る実施例では、前記導入ガスにヘリウムと酸素との混合ガスを使用し、ヘリウム及び酸素の流量をそれぞれ20SLM及び200SCCMとし、かつ酸素の流量比を約1%とした状態で、周波数13.56MHzの高周波電圧を80Wの電力で印加した。誘電体管2内部には、少し青みがかった白い放電(プラズマ)が発生した。この場合に、生成された活性種は酸素のラジカルである。被処理材11は、セラミック基板(コーニング社製7059ガラス)を使用し、その上にノボラック系レジスト(東京応化社製OFPR−800)を1ミクロン塗布してベーキングした。有機物である前記レジストと前記ガス流に含まれる酸素ラジカルと反応し、水蒸気、二酸化炭素等になって前記被処理材表面から除去された。

【0101】また、放電用ガスとしてヘリウムと酸素との混合ガスに代えて、圧縮空気、窒素と酸素との混合ガスを用いても、同様に有機物を除去する効果、即ちアッシング効果が得られる。更に、導入ガスを希ガス単体とした場合にも、同様にアッシング効果を得ることが可能である。

【0102】例えば、ヘリウムガスのみを、フレキシブルチューブ8を通して誘電体管2内に供給し、ヘリウムガスのみの放電を発生させて、その活性種を含むガス流をガス噴出口9から噴出させる。ガス噴出口9及び金属メッシュ10付近、並びにそれと被処理材11との間に自然に存在する大気中の酸素と、放電により生成されるヘリウムラジカルとのエネルギー交換によって酸素ラジカルを生成し、アッシングを行う。従って、この場合には、放電領域17をガス噴出口9から被処理材11に向けて飛び出すように制御した方が、また金属メッシュ10を取り除いた方がより効果的なアッシングが可能となる。この方法によれば、誘電体管2内部での放電が希ガスのみで行われるので、誘電体管1内部の汚染等が防止または抑制され、長期間に亘る放電安定性が得られるだけでなく、反応ガスとして酸素を供給することが不要なためにコスト上の利点がある。

【0103】放電用ガスとして窒素、フッ素化合物(CF4,C2F6,SF6等)、または有機物を含むガスを用いることによって、被処理材11の表面から酸化物、例えば銅パッド表面に形成されたCuO酸化膜を除去することができる。この場合、前記酸化物は、窒素のイオン、励起種等の活性種と反応して窒素酸化物になり、またはフッ素のイオン、励起種等の活性種と反応してフッ化物となって被処理材11の表面から離れる。有機物を含むガスの場合、前記被処理材表面の酸化物は、前記有機物が解離、電離、励起して生成する有機物、炭素、水素のイオン、励起種等の活性種と反応してヒドロキシ化合物、オキソ化合物カルボン酸、二酸化炭素、水蒸気等になって前記被処理材表面から離れる。

【0104】前記有機物を、被処理材11の表面に塗布しても同様の効果が得られる。この場合には、放電領域17においてプラズマによりガスが解離、電離、励起してエネルギー状態が高くなる。被処理材表面に塗布された前記有機物は、一部が蒸発しかつ放電にさらされて解離、電離、励起し、有機物、炭素、水素のイオン、励起種等の活性種となる。また、他の一部は、エネルギー状態の高いガスの活性種からエネルギーを受け取り、解離、電離、励起して有機物、炭素、水素のイオン、励起種等の活性種となる。これらの活性種によって、有機物を添加したガスを用いた場合と同様の作用効果が得られる。しかも、この活性種は、フラックスに含まれる塩素化合物のように被処理材表面に残留しない。

【0105】同様に被処理材11表面から酸化物を除去するエッチング効果が得られるガスとしては、例えばヘリウムまたは圧縮空気と四フッ化炭素(CF4)との混合ガスがある。また、圧縮空気の代わりに酸素を用いてもよい。四フッ化炭素には、放電の広がりを抑制する効果が認められ、入れすぎた場合には、誘電体管2内部で局在化が激しくなり、ガス噴出口9から放電領域17が飛び出し難くなる。しかし、逆に一旦ガス噴出口9から放電領域17が飛び出すと、被処理材11表面に裾をひいて広がり、そのエッチング領域を広げてしまう。

【0106】本実施例において、前記混合ガスの流量をヘリウム20SLM、CF4100SCCMとした場合に、そのエッチング速度は約10ミクロン/分であった。また、混合ガスとして酸素を100SCCM程加えると、エッチングレイトは大きくなった。例えば、ヘリウムに対してフッ素化合物(例えば、CF4)が0.5〜5%、好適には1%、酸素0.5〜5%、好適には1%が含まれる混合ガス系であれば、エッチング効果が最大となることが、本願発明者により確認された。

【0107】一般に、ヘリウム等の希ガスを大気圧又はその近傍の圧力下で用いて高周波数の電圧を印加すると、気体放電を発生させ易く、かつその放電が均一で曝露される部材に与えるダメージを少なくできるが、ガス自体が高価なため、コストが増大する。そこで、放電開始時のみ、ガス供給装置7から放電を起こし易いヘリウムやアルゴン等の希ガスを導入し、電圧を印加して放電を発生させた後は、他の適当な安価なガスに変更することもできる。また、別の方法では、ヘリウム等の希ガスと例えば、酸素、CF4またはCF4と酸素等の反応ガスとの混合ガスをガス供給装置7からフレキシブルチューブ8を通してガス導入口6に供給し、放電を発生させた時点で希ガスのみ供給を停止する。そして反応ガスのみの放電とする。この場合、放電は維持されるが、その形態はアーク放電となりやすい。

【0108】例えば、ヘリウムと酸素との混合ガスでは、酸素流量比が小さい方が、低い印加電力で放電を開始できる。但し、酸素流量が小さくてもヘリウムの流量が小さくなると放電は発生し難くなる。更に、放電の持続という点では、酸素流量比が小さい方がきれいなグロー放電に似た放電を持続できる。酸素流量を増大させていくと放電領域17が局在化し、やがてホッスコロナに移行するか、大きい音を伴うアーク放電のような形態に変化する。このアーク放電のような放電になると、放電領域17に近接する誘電体管2の部分は温度が上昇する。放電が一度開始すると、放電開始が困難な酸素流量比でも放電は持続する。しかし、誘電体管2をなるべく細く、本実施例では15mm以下、その肉厚を薄く、本実施例では1mm以下とすることによって、アーク放電に移行せずに多数のホッスコロナが観察された。

【0109】また、上述したように、希ガスを全く使用しないで最初から反応ガスのみあるいは窒素と反応ガスとの混合ガスを用いることも可能である。特に、高周波電源15の電源周波数を小さくすることによって安定なホッスコロナを得られる。例えば20kHzの高周波電圧を用いると、放電の開始も圧空で可能である。この方法は、たとえ前記誘電体管2内部がアーク放電に移行しても処理速度がそれほど低下しないので、放電領域17の冷却、被処理材11の耐熱温度等に注意を払うことで、ランニングコストを相当低減させることができる。この方法は、主として被処理材が熱的、電気的なダメージに強く、また低コスト処理が望まれる場合に適しており、世界的な環境保護のためのフロンレス、トリエタンレス活動に貢献するものである。

【0110】図2には、ガス供給装置7とは別個に反応性ガスの供給手段を有する図1の実施例の変形例が示されている。前記反応性ガス供給手段は、ガス噴出口9と金属メッシュ10との間に開口するガス導管18を備える。ガス供給装置7からは希ガス、例えばヘリウムのみを誘電体管2に供給し、ヘリウムガスのみの放電を発生させる。他方、前記反応性ガス供給手段からは、処理の目的に応じて、アッシングのための酸素、ぬれ性向上のための圧縮空気、またはエッチングのためのCF4またはCF4と酸素との混合ガス等の反応性ガスを、ガス導管18からガス噴出口9と金属メッシュ10との間の領域に供給する。気体放電により生成され、かつガス流となってガス噴出口から噴出するヘリウムラジカルと前記反応性ガスとのエネルギー交換によって、反応活性種が生成され、これによって被処理材11の表面処理を行なう。当然ながら、金属メッシュ10を取り外した方が、より効率的な表面処理が可能である。

【0111】このようにして本発明によれば、被処理材の表面をドライ洗浄し、改質してぬれ性を大幅に向上させ、酸化物をエッチング除去し、またははんだ付け後に残存するフラックス等の有機物を容易にかつ確実に除去することもできる。更に本発明によれば、前記活性種を含む反応性ガスに水分を加えることによって、これらの効果をより一層高めることができる。特に、エッチング効果は、その処理速度が著しく早くなることが本願発明者によって確認された。例えば、基板の銅パッド表面のCuO膜を除去するために、ヘリウム・四フッ化酸素混合ガスを使用し、かつこれに水蒸気等の水分を加えた場合、水分を加えない場合に約20分かかっていた除去作業を、僅か約20秒で実現することができた。

【0112】図13乃至図15には、それぞれ本発明による放電処理の効果を高めるように水分を付加するための具体的な構成が示されている。図13に示す実施例では、ガス供給装置7から表面処理装置71にガスを供給するパイプ72の途中にバイパスを設けて分岐し、前記ガスの一部を、バルブ73により調節してタンク74内に送り込む。タンク74内には、水、好適には純水75が貯留され、ヒータ76によって加熱されて水蒸気を発生させ易くしている。タンク74内に導入されたガスは、水蒸気を含んで再びパイプ72に戻され、ガス供給装置7から直接送給される前記ガスと混合して表面処理装置71に供給される。

【0113】このように表面処理装置71に送られるガス中に水分を含ませることによって、被処理材に結露を生じる虞れが無く、好都合である。また、添加する水分の量は、バルブ73の開度及びヒータ76よりタンク74内の水75の温度を調節することによって調整される。

【0114】図14に示す別の実施例では、ガス供給装置7から前記表面処理装置へ通じるパイプ72の途中に霧化器77を設け、これにタンク74から水75を供給する。これにより、前記処理装置に送られるガスに水分を付加することができる。この場合、タンク74内に第21図の実施例と同様のヒータを設けて温水を霧化器77に供給することにより、水の微粒化を促進することもできる。また、ガス供給装置7及びパイプ72とは別個に送風手段及び管路を設け、霧化器77により霧化された水分を強制的に前記表面処理装置に直接、例えば第1実施例における誘電体管2内に送給することもできる。

【0115】図15の実施例では、タンク74内の水75をヒータ76で加熱して水蒸気を発生させ、パイプ78によって放電処理が行われる被処理材の表面付近に直接供給することができる。この場合、比較的温度の低い被処理材の表面で結露を生じる可能性があるが、結露により前記被処理材に好ましくない影響を及ぼす虞れがある場合には、パイプ78を前記表面処理装置にまたはパイプ72の途中に接続して放電を生じる以前に前記ガスに添加することもできる。

【0116】更に本発明によれば、金属、樹脂材料等様々な材質の被処理材に対して放電処理を行うことができ、例えばガラスやITO等の酸化物であっても良好な結果が得られることが確認されている。ガラス材料に対しては、放電用ガスとして窒素単体を用いた場合に、優れたぬれ性が得られる点で注目すべきであり、これにより、例えば液晶パネルのガラス面に予めはんだのプリコートを形成しておき、TAB基板を介して接続することなくICチップ等を直接実装することも可能となる。また、樹脂封止された電子部品の樹脂パッケージ外面に製造者名、型番をシルクスクリーン印刷する場合にも、本発明の表面処理を印刷前にまたは印刷後の乾燥時に施すことによって、インクの付着を良くすることができる。

【0117】図3には、本発明による表面処理装置の第2実施例が示されている。誘電体管2の外周には、高周波電力を印加する高周波電極3が全周に亘って装着され、かつその外側が絶縁体4で被覆され、さらにその外側に金属カバー19が誘電体管2全体を収容するように設けられている。図1の実施例と同様に、誘電体管2は、その上端にガス導入口6を、かつ下端にガス噴出口9を有する。金属カバー19の下端には、ガス噴出口9より下側の位置に金属メッシュ10が一体的に結合されている。高周波電極3は、図示しないインピーダンスマッチング回路を介して同じく図示しない高周波電源に接続されている。金属カバー19及び金属メッシュ10は接地されている。電極3と前記電源との接続及び金属カバー19の接地は、第1実施例と同様に同軸ケーブルを介して行うことができる。ガス導入口6から導入されるガスで誘電体管2内部を置換し、前記電源から電極3に高周波電圧を印加すると、該電極と接地された金属メッシュ10との間で気体放電が起こる。そして、金属メッシュ10によりイオンをトラップしつつ、前記導入ガスの活性種を含むガス流を被処理材11に当てて表面処理を行なう。

【0118】このような放電形式をとることによって、安全性を確保しつつ、被処理材に電気的なダメージを与えることなく処理速度を向上し得ることが、本願発明者の実験において確認されている。

【0119】また、第2実施例では、金属メッシュ10を設けない構成とすることもできる。この場合、被処理材11を接地した電極とみなして、高周波電極3との間で放電を発生させることができる。この放電形式は、被処理材が電気的ダメージを無視できるような場合、または表面処理装置を何らかのケースに収容し、安全性が確保されるような場合には有効である。

【0120】図4には、本発明による表面処理装置の第3実施例が示されている。この表面処理装置20は、第1実施例の誘電体管2に代えて同軸の二重構造からなるガラス管21を備える。内側ガラス管22は、その上端が開放されかつ下端が閉塞されており、外側ガラス管23は、その上端が閉鎖されて内側ガラス管22との間に環状の空室24を画定すると共に、概ね円錐状をなす下部の先端にガス噴出口9が開設されている。また、環状空室24の上端にはガス導入口が設けられて、外部のガス供給装置に接続されている。

【0121】内側ガラス管22内には、その上端開口から丸棒状の高周波電極25が抜き差し可能に挿入されている。電極25は、上記第1、第2実施例と同様に、同軸ケーブルによってインピーダンスマッチング回路を介して高周波電源に接続されている。外側ガラス管23の円錐状下部の外周面には、高周波電極25の対電極として接地された円錐状の電極26が全周に亘って取付けられている。前記ガス導入口から環状空室24内にガスを導入し、電極25に高周波電圧を印加すると、該環状空室内の電源側電極25と接地電極26間で気体放電が発生する。電極25を内側ガラス管22内で引き出したり挿入してその先端位置を変更することによって、第1実施例と同様に放電領域27の位置を移動させて調整することができる。

【0122】上述したいずれの実施例も、容量結合型の放電形式を採用しているが、誘導結合型の放電形態であっても、また短波長のマイクロ波による無極放電でも同様の作用効果が得られる。但し、マイクロ波を用いる場合は、前記インピーダンスマッチング回路と前記高周波電極との同軸ケーブルによる接続が困難になり、現場で使用されるガンタイプとして作業上の利便性が損なわれる虞れがある。また、上述した各実施例において、ガス噴出口を細くすることにより、またはガス噴出口(または金属メッシュ)と被処理材11との間にマスク手段を配設することによって、被処理材表面の部分を限定して処理することが可能である。

【0123】図5には、誘導結合型の放電形式を採用した表面処理装置の3つの実施例が、概略的に示されている。図5Aに示す実施例は、細長い概ね円筒状の誘電体材料からなる放電管28を備える。水平に配置された放電管28は、その一端にガス供給装置に連通するガス導入口29が設けられ、かつ他端は閉塞されている。放電管28の外周には、高周波電源に接続されたコイル状の電極30が概ね全長に亘って巻回されている。コイル電極30の外側には絶縁体が被覆され、かつその外側を金属カバーが放電管28全体を覆っている。また、放電管28には、その外周に複数のガス噴出口31が軸線方向に沿って一直線上に設けられている。このような構成において、コイル電極30が高周波電圧を印加すると、放電領域32が放電管28内部全体に広がるような気体放電が発生する。そして、放電による活性種を含むガス流が、各ガス噴出口31から被処理材の表面に向けて噴射される。

【0124】図5Bの変形実施例では、誘電体材料の放電管28が垂直に配置され、かつその外周にコイル電極30が巻回されている。放電管28の上端には、図示されないガス導入口が設けれ、かつ下端には、複数に分岐された各先端部にガス噴出口31が形成されている。この構成では、放電領域32がガス噴出口31から離隔した位置に形成されるので、ガス噴出口31に金属メッシュを設けなくても、被処理材に与える電気的ダメージや人体への安全上の配慮をする必要がない。

【0125】図5Cに示す別の実施例では、同じくコイル電極30を巻回した放電管28の下端が、ホーン状に拡大するガス噴出口31を形成している。これにより、比較的小さな放電領域32で被処理材の広い面積を一度に表面処理することができる。また、被処理材の周囲に影響を与えたくない環境下で表面処理を行う場合に、ガス噴出口31を被処理材に完全に被せることができるので、好都合である。

【0126】図6は、現場で必要に応じて局所的に被処理材を放電処理するのに適した処理装置33を概略的に示している。処理装置33は、必要に応じて作業者が手に持って作業できるような所謂ガンタイプの構造を有し、その先端に開口を有する円筒状のノズル34の内部に、放電発生部35が設けられている。放電発生部35は上述した各実施例と同様の基本構造を有し、図示されないガス供給装置及び電源に接続されると共に、放電により生成される活性種を含む反応性ガス流が、放電発生部35の下部から、ノズル34の先端開口36に案内されて、被処理材11の表面に向けて噴出する。

【0127】図7Aには、放電発生部37と反応性ガス流を噴射するノズル部38とを別個に設け、これらをフレキシブルチューブ39で連結した表面処理装置40が示されている。放電発生部37は、図示されない電源やガス供給装置等を一体に組み込んだ固定式または移動式の本体41に内蔵され、そこで発生させた反応性ガス流が、フレキシブルチューブ39を介して送給され、ノズル部27から被処理材11に噴出させるようになっている。フレキシブルチューブの長さは、5m好しくは2m程度までは活性種を有効に被処理材に到達させることができる。このようにノズル部38を別体にすることによって、作業性が向上すると共に、装置40の処理能力を必要に応じて高めることができる。

【0128】ノズル部38は、フレキシブルチューブ39の先端に取外可能に装着されている。図7Bには、このような交換可能なノズル部42が示されている。図7Aのノズル部38が、比較的大きな円盤状をなし、広い面積を一度に処理できるのに対し、図7Bのノズル部42は長方形をなし、比較的小さな部分を処理するのに適している。このようにノズル部を適当に交換することによって、被処理物や使用条件の変化に容易に対応することができ、作業上のフレキシビリティが向上する。

【0129】上述したように、本発明によれば、表面処理装置と被処理材とを相対的に容易に移動可能にすることができ、それによって多数の部分を処理したり、一度に処理し得る面積を大きくすることが可能になる。また、使用する高周波電源の周波数が13.56MHz以下の場合には、インピーダンスマッチング回路と高周波電極とを同軸ケーブル13で接続することによって、特に移動が容易になり、ロボット等を利用した自動化フィールドシステムが可能となる。

【0130】図8には、被処理材の表面を一度に直線状に処理し得る所謂ラインタイプの表面処理装置の実施例が示されている。この表面処理装置43は、一定の狭い間隔をもって左右に対向する1対の石英からなる薄い誘電体板44を備える。両誘電体板44の長手方向に沿ってそれらの間に画定される狭幅の空室は、その前後両端が閉塞され、かつ上部開口がガス供給装置に接続されるガス導入口45を形成すると共に、下部開口が両誘電体板44の下部がそれぞれ内向きに傾斜することによって、狭幅の長手方向に延びるガス噴出口46を形成している。また、別の実施例によれば、ガス噴出口46を直線状に並ぶ多数の小さなノズルで形成することもできる。

【0131】両誘電体板44の外側面には、それぞれ長手方向に沿って全長に亘って延長する1対の高周波電極板47が対向する位置に配設されている。高周波電極板47の外側は絶縁体48で被覆され、かつその外側には、電極板47の保護及び電磁波の遮蔽を目的として金属カバー49が取り付けられる。第1実施例の場合と同様に、電極板対47は、互いに対向した状態で誘電体板44の外面上を全ゆる方向にスライド可能である。従って、誘電体板44間の前記空室間において、気体放電を生じる位置及びその放電領域を容易に変更することができる。また、金属カバー49が、表面処理装置43全体を包含するような構造にすることもできる。

【0132】一方の電極板47は、上述した実施例と同様に同軸ケーブルを介してインピーダンスマッチング回路及び高周波電源に接続されている。他方の電極板47は、金属カバー49と導通し、かつ前記同軸ケーブル外周のメッシュ金属を介して接地されている。また、両電極板47は、長時間に亘る連続処理に備えて冷却手段が設けられている。更に、ガス噴出口46の下側には、図示されない金属メッシュを被処理材との間に配設することができ、またこれを金属カバー49に結合させて接地することができる。

【0133】ガス導入口45からガスを導入して前記空室内を置換し、電極47に高周波電圧を印加すると、前記空室内の両電極47間及びその近傍で、誘電体板44の長手方向に全長に亘って気体放電が発生する。この放電により活性化された前記ガスの反応種が、ガス噴出口46の下方に配置された被処理材11の表面に照射される。本実施例では、上記構成によって、被処理材11が直線状に処理され、また被処理材11と処理装置43とを相対的に移動させることによって、広い面積を処理することができる。また、この場合にも当然ながら、高周波放電に代えてマイクロ波による無極放電を用いることができる。

【0134】電極板47の位置を誘電体板44の外面に沿って下方へ移動させ、ガス噴出口46に接近させた場合には、前記放電がガス噴出口から外へ飛び出し、被処理材11が活性化された活性種に直接曝露されることになる。電極板47を上方へ移動させて放電領域をガス噴出口46から離隔すると、前記反応種はガス噴出口から流出するガス流として被処理材11に曝露される。

【0135】本実施例の表面処理装置43を用いて、被処理材11の表面に残存するフラックス等の有機物を除去しようとする場合には、前記空室内に例えばヘリウムと酸素との混合ガスを導入する。本実施例では、肉厚1mmの1対の誘電体板44を2mmの間隔で対向配置した表面処理装置を使用し、ヘリウム及び酸素の流量をそれぞれ20SLM及び200SCCMとし、酸素の流量比を約1%とし、かつ13.56MHzの高周波電圧を80Wの電力で印加して、レジストを塗布したセラミック基板を表面処理した。放電により、反応種として酸素ラジカルが生成され、前記基板上のレジストと反応して水蒸気、二酸化炭素等となり除去された。

【0136】図9には、ラインタイプの表面処理装置の別の実施例が示されており、図4の実施例に類似した断面構造を有する。概ねU字形の断面を有するように一定の狭い間隔をもって互いに対向しかつ下端で結合された2枚の垂直な内側ガラス板50と、その外側に所定の間隔をもって内側ガラス板50と平行にかつ互いに対向する2枚の垂直な外側ガラス板51とを備える。内側ガラス板50と外側ガラス板51との間に画定される断面U字形の空室は、その長手方向に沿って全長に亘って延長し、その上端にはガス供給装置に接続される多数のガス導入口52が配設され、かつ下端には、各外側ガラス板51の下部が内向きに傾斜されて、図8の実施例と同様に一定の狭幅のガス噴出口53が長手方向に全長に亘って直線状に形成されている。

【0137】内側ガラス板50の内部には、その長手方向に全長に亘って延長する薄い平板状の高周波電極54が、そのT字形をなす上端部を内側ガラス板50の上端に係止させて抜差可能に挿着されている。各外側ガラス板51の内向きに傾斜する前記下部の外面には、それぞれ長手方向に全長に亘って延長する薄板状の電極55が、ガス噴出口53の近傍に配置されている。電極54は、高周波電源に接続され、かつ電極55はその対電極として接地さている。また、内側ガラス板50から突出する電極54の上端は絶縁体56で被覆され、かつその外側には、表面処理装置全体を覆うように金属カバー57が取り付けられている。

【0138】このように構成することによって、電極54、55間に高周波電圧を印加すると、それらの間のガス噴出口53に近い前記空室内で気体放電が生じる。そのため、本実施例では、放電領域58が被処理材の近傍に形成されることによって、電力効率の良好な表面処理が行なわれるという利点がある。

【0139】図10には、ラインタイプの更に別の実施例が示されている。この実施例では、図9の実施例における外側ガラス板51と同様に、2枚の垂直な外側ガラス板59が互いに対向し、かつその下部がそれぞれ内向きに傾斜してそれらの間に長手方向に延長する直線状のガス噴出口60を形成している。各外側ガラス板59には、その内面に沿ってその上端から傾斜した前記下部の直ぐ上の位置まで薄板状の1対の高周波電極61が長手方向に全長に亘って設けられ、かつその内側に、内側ガラス板62が電極61を外側ガラス板59との間に封止するように形設されている。高周波電源に接続された電極61の対電極として、接地された1対の電極63が外側ガラス板59の前記下部の外面にガス噴出口60に近接させて貼着されている。また、ガス導入口64が、対向する内側ガラス板62の上端により画定される開口によって形成される。この実施例では、第9図の実施例と同様に、隣接する各高周波電極61と各接地電極63との間のガス噴出口60に近い前記空室内で気体放電が発生する。

【0140】図11及び図12は、本発明による表面処理装置に使用される放電発生構造の変形例を示している。図11では、対向する面上にそれぞれ対応する複数の条溝を形成した1対の誘電体板64を互いに接合し、かつその両側面に1対の電極65、66が対向する位置に貼着されている。電極65、66の一方を高周波電源に接続しかつ他方を接地して、前記条溝によって形成されるガス流路67内にガスを導入して放電を発生させる。また、このようなガス流路は、誘電体からなる1個の部材を穿孔することによっても形成することができる。

【0141】図12は、ガス噴出口68がL字形に形成され、かつその両側に1対の電極69、70が配設されている。ガス噴出口68の形状は、被処理材の表面処理を行なう部分の形状に合せてL字形以外の様々な形状にすることができ、それによって被処理材の限定した部分だけを、他の部分に何ら影響を与えることなく処理することができる。

【0142】次に、上述した本発明の表面処理方法を利用して、電子部品とリードとを接続しかつ樹脂で封止して、パッケージ型の半導体装置を製造する方法について説明する。図16に示すように、図1の表面処理装置1のガス噴出口9及び金属メッシュ10の直ぐ下方には、被処理材として電子部品79及びリード80が配置されている。この電子部品79及びリード80は、図17に示すようなDIP(Dual Inline Package)型の半導体装置を製造するためのものであり、ダイパッド81の上に接着されたベアチップの電子部品79の各電極パッドと対応するリード80とをそれぞれ、例えば金やアルミニウムのワイヤ82で接続されている。

【0143】前記ガス供給装置からガスを導入しかつ前記電極に電圧を印加すると、誘電体管2内で放電が発生し、前記ガスの活性種を含むガス流がガス噴出口9から噴出し、金属メッシュ10を通過して電子部品79及びリード80が曝露され、所望の表面処理がなされる。次に、これらを図17に示すようにモールド樹脂83で封入してパッケージ84を形成する。この表面処理により、電子部品79及びリード80の表面は、ぬれ性が大幅に向上するので、モールド樹脂83との接触角が小さくなり、両者の密着性が向上する。モールド樹脂83と電子部品79またはリード80との界面に隙間が存在すると、パッケージ84内に侵入した水分が前記隙間に溜まって電子部品79を汚染したり、リフロー時の高温により膨張してパッケージにクラックを発生させる虞がある。本発明によりモールド樹脂の密着性を向上させることによって、これらの問題点が解消され、信頼性が著しく向上すると共に、歩留りが向上する。

【0144】また、モールド樹脂83が、リード80との密着性は良好だが電子部品79との密着性に問題がある場合や、リード80が活性種を含むガスに腐食し易い場合には、上述したマスク手段を金属メッシュ10と電子部品79及びリード80との間に配置し、またはガス噴出口9の大きさを小さくして、電子部品79のみが活性種を含む前記ガスに曝露されるようにすれば良い。逆に、モールド樹脂83が、電子部品79との密着性は良好だがリード80との密着性に問題がある場合や、電子部品79が放電による電子やイオンの影響を受け易い場合には、同様にマスク手段を用いたりガス噴出口9の形状を変えて、リード80のみが活性種を含む前記ガスに曝露されるようにすれば良い。

【0145】別の実施例では、電子部品79とリード80とをワイヤボンディングにより接続する前に、表面処理装置1を用いて表面処理することができる。この場合、ダイパッド81に接着された電子部品79とリード80とがワイヤボンディングされる直前の状態で、両者を並べて同時に処理することができ、または、電子部品79とリード80とを別個に表面処理することができる。これらの場合、電子部品79及びリード80の表面がそれぞれ活性になっているため、両者の接合性が向上すると共に、樹脂で封入する際に該樹脂との密着性が併せて向上する。また、当然ながら、電子部品79またはリード80の一方のみを表面処理することもできる。更に、本発明によれば、電子部品79またはリード80の必要な部分のみを約2〜3mmの精度で選択的に処理することができる。

【0146】また、別の実施例では、上述したDIPのようなパッケージでなく、テープキャリアの配線に接続された電子部品を樹脂で封入し、TCP型の半導体装置を製造することができる。例えば、テープキャリアの電極パッドにICチップの電極をワイヤボンディングした後トランファモールドにより樹脂封止する前に、またはテープキャリアのインナリードにICチップを接続するILB後ポッティングモールドにより樹脂封止する前に、上述した活性種を含むガスによる表面処理を行い、モールド樹脂との密着性を向上させることができる。また、本発明の半導体の製造方法は、上記実施例のDIPやTCPだけでなく、SIP、ZIP、MFP、SOP等の様々な樹脂封止形パッケージの半導体装置について、同様に適用することができる。

【0147】ここで、使用するガス種については、ヘリウム、アルゴン、酸素、窒素、水素、及びこれらの混合ガスを用いて実験したところ、これら全てのガス種についてモールド樹脂83と電子部品79またはリード80との密着性の向上が確認された。また、電源については、10KHz、400KHz、13.56MHzの周波数で実験したところ、これら全周波数で同様にモールド樹脂80と電子部品79またはリード80との密着性の向上が確認された。これらの実験結果は、以下に示す通りである。

【0148】先ず、本発明の表面処理によるぬれ性の改善を確認した。この実験では、被処理材の表面に本発明による表面処理を5秒間行い、液滴式接触角計を用いて接触角を測定し、全く表面処理を行わなかったもの、及び減圧下で活性化させた酸素ガスを用いる従来技術で15分間処理したものについて同様に接触角を測定し、本発明と比較したところ、表1に示されるように、使用ガス種により多少の差があるものの、本発明の著しい効果を示す結果が得られた。

【0149】

【表1】

次に、モールド樹脂と電子部品またはリードとの密着性に起因するパッケージのクラック発生について実験した。両方とも本発明の表面処理を行った電子部品及びリードの組と、両方とも上述した従来技術の表面処理を行った電子部品及びリードの組と、両方とも全く表面処理を行わなかった電子部品及びリードの組とを、それぞれ接合した後樹脂封止した3組のパッケージについて、125℃で10時間乾燥させ、温度85℃、湿度85%の雰囲気内で504時間吸湿させた後、250℃で10秒間リフロー処理を行い、クラックの発生率を確認したところ、表2に示す結果が得られた。これにより、本発明によれば、従来技術による場合と比較して処理時間が僅か1/180であるにも拘らず、少なくとも同程度以上に密着性向上の効果が認められた。

【0150】

【表2】

更に、放電により発生するイオンや電子が電子部品に与えるダメージによって生じる素子破壊について、その不良品発生率を実験した。実験では、10KHzの電源を用いて本発明の表面処理を1時間行った電子部品と、13.56MHzの電源を用いて同じく本発明の表面処理を1時間行った電子部品と、上述した従来技術の表面処理を1時間行った電子部品とについて、それぞれの不良発生率を調べたところ、以下に示す表3の結果が得られた。この実験結果によれば、13.56MHzの電源を用いた本発明の表面処理の場合に、不良発生率が最も低いことが分かる。これから、MHzオーダーの周波数の方が、ダメージがより少ないと言える。しかし、いずれの周波数の電源を用いても、実際に本発明の表面処理に要する時間は5秒間程度であるから、どの周波数でも実際上電子部品の不良は殆ど発生しないと考えて良いと思われる。

【0151】

【表3】

以上の実験結果から、本発明の表面処理を酸素または水素を含む雰囲気中で行った場合に、最良の結果が得られることが分かる。但し、これらの場合には、当然ながら、酸素による処理を長時間行うとリードの金属が酸化して腐食し、水素を長時間用いるとリードの金属が水素化して脆化する虞があるので、実際には処理条件を厳しく管理する必要がある。

【0152】図18は、テープキャリヤに電子部品を接続するILB(インナリードボンディング)において本発明により表面処理を行うことができる装置の実施例を概略的に示している。このILB装置85は、テープキャリア86を送り出す巻出しリール87と、ボンディングを行うボンディング部88と、ボンディングを終了したテープキャリア86を収納する巻取りリール89とからなる周知の構成に加えて、ボンディング部88の手前にテープキャリア86を表面処理するための表面処理装置90が配設されている。テープキャリア86は、モータ91により搬送され、複数のガイドローラ92に案内されて、巻出しリール87から表面処理装置90及びボンディング部88を通過して巻取りリール89に送られる。ボンディング部88は、よく知られるように加圧シリンダで上下に駆動されるボンディングツール93を有し、チップステージ94上に位置決めされたICチップ95に、テープキャリア86の開孔部に突出するインナリード96を加圧加熱して接続する。

【0153】表面処理装置90は、例えば上述した図1の表面処理装置と同一の構成からなり、ガス供給装置7から送られたガスに、電源15から高周波電圧を印加することによって、誘電体管2内で大気圧近傍の圧力下で気体放電させる。放電により発生した活性種を含む前記ガスが、誘電体管2下端のガス噴出口9から、その直ぐ下方に位置するテープキャリア86に向けて噴出される。前記活性種に曝露することによって、インナリード96及びテープキャリア86の表面から有機物・無機物の汚れが除去される。これにより、インナリード96とICチップ95との接合性が大幅に向上する。この場合、別個の表面処理装置を用いてICチップ95の接合面を同様に表面処理しておくと、両者の接合性が更に向上する。また、前記表面処理により、同時にインナリード96及びテープキャリア86の表面が改質されてぬれ性が向上する。従って、後工程でこれらを樹脂封止する際に、モールド樹脂との密着性が向上する。これにより、最終的にTCP(Tape Carrier Package)の歩留りが向上する。

【0154】また、本発明の表面処理方法は、液晶ディスプレイの製造におけるドライ洗浄に用いることができる。液晶ディスプレイの製造工程は、図19に示すように、工程順にパターン基板作製工程、セル作製工程、液晶モジュールの作製工程に大きく分けられる。先ず、パターン基板作製工程では、透明電極基板を洗浄した後必要な電極、配線を、周知の真空蒸着法やCVD法を用いてパターニングして、パターン基板を形成する。次に、セル作製工程において、前記パターン基板を洗浄した後配向膜を形成し、更に洗浄した後液晶セルを形成する。所定寸法の前記液晶セルに偏光板を貼り付けて、液晶パネルを形成する。検査を通過した前記液晶パネルは、最後にモジュール作製工程において、駆動用のICチップや実装基板を接続し、筐体に組み立てられて、液晶ディスプレイが完成する。

【0155】本実施例では、パターン基板作製工程中の洗浄工程、及びセル作製工程中の2回の洗浄工程において、上述した大気圧近傍下のプラズマ放電による表面処理を基板の全面に対して行う。これにより、基板表面から有機物・無機物の汚れを除去し、後工程のためにぬれ性を改善することができる。本発明によれば、枚葉処理による基板の洗浄が可能であるから、特にぬれ性については、バッチ処理の場合のようにポットライフに注意する必要がなく、後のパターニング工程、配向膜形成工程等のスケジュール、各作業が行われる場所、それらの間における運搬の問題等を考慮して、最適に生産管理することができる。また、洗浄後の基板はリアルタイムで後工程に送ることができるので、インライン化を容易に実現することができる。更に、必要に応じて基板の一部分のみを選択的に洗浄することもできる。

【0156】更に、液晶セル表面に偏光板を貼り付ける工程の前処理として、同様に本発明による大気圧近傍下での表面処理を行う。これにより、以前の工程において液晶セル表面に付着したフラックス、スクライブの残滓や指紋の汚れ等の有機物、無機物を、簡単に高速度でかつ低コストで除去することができる。これにより、従来の人手による汚れ落としの作業が不要となって、手間及び処理時間を削減することができ、かつ液晶セル表面を物理的に損傷させることがなく、液晶セルと偏光板との間に気泡が残って映像不良等の表示欠陥を生じる虞を確実に解消することができる。