表面処理方法及び表面処理装置

【課題】処理容器内で被処理部品を均一に攪拌させると同時に、処理液を効率的に流動させ、めっき膜厚のバラツキ抑制やめっきムラ、密着不良を解決することができる表面処理方法及び表面処理装置を提供する。

【解決手段】上部に開口部2を有し、その内面底部中央近傍から開口部2に向かって曲面が形成された処理容器1の中に、複数の被処理部品3を収容し、開口部2から処理容器1内面の底部中央近傍に向けて配置される噴射口より所望の処理液を噴射し、前記処理液が処理容器1の前記底部中央に当った後に、前記曲面に沿うように開口部2に向かって循環する液流によって被処理部品3を流動攪拌するとともに、処理容器1内部に設けられたカソード電極に被処理部品3を接触させ、開口部2近傍に配置されるアノード電極とによって電解処理を行う表面処理方法及び表面処理装置。

【解決手段】上部に開口部2を有し、その内面底部中央近傍から開口部2に向かって曲面が形成された処理容器1の中に、複数の被処理部品3を収容し、開口部2から処理容器1内面の底部中央近傍に向けて配置される噴射口より所望の処理液を噴射し、前記処理液が処理容器1の前記底部中央に当った後に、前記曲面に沿うように開口部2に向かって循環する液流によって被処理部品3を流動攪拌するとともに、処理容器1内部に設けられたカソード電極に被処理部品3を接触させ、開口部2近傍に配置されるアノード電極とによって電解処理を行う表面処理方法及び表面処理装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、機械部品や電子部品などの表面に電着塗装や金属めっきなどの表面処理を施すために用いられる表面処理技術に関する。

【背景技術】

【0002】

電子機器などに使用される電子部品の表面には、電気特性や耐久性などを向上させる目的として、金属めっきなどの表面処理が施されることがある。中でもチップ抵抗やコンデンサなどにおいては、性能の向上や小型化に伴い、電子部品への品質要求が高まっている。特に、実装性、電気特性、耐食性を大きく左右する表面処理については、高い品質を求められている。

従来、めっき処理バレルに電子部品などの被処理部品を投入し、めっき液中で回転させながら電解めっきを行ういわゆるバレルめっき法が広く用いられている。この場合、一度に大量の物品をめっき処理できるという利点がある。

【0003】

しかしながら、バレル内部で製品が十分に攪拌できずめっき膜厚にバラツキが生じたり、品物自体のサイズが小さくなることでバレル内部の微小な隙間に入り込んで停滞したり、また被処理部品同士が張り付いてその部分のめっき膜厚が薄くなったりするという慢性的な課題を抱えている。

【0004】

また、バレルの外周部には、一般的に被処理部品が落下しない程度のメッシュ状の開口を形成してバレル内外のめっき液を入れ替える構成としている。しかしながら、被処理部品自体のサイズが小さくなるにつれて、メッシュ状の隙間を小さくしなければならず、バレル内外のめっき液の入れ替わりに不利な状態となる。この状態で長時間バレルめっきを行うと、バレル内に滞留するめっき液の金属イオン濃度等が低下し、めっき効率や析出状態に悪影響を与えるという課題を有している。

【0005】

このように、バレルめっき方法を用いて電子部品などにめっきを施す場合、バレル内に投入した被処理部品の攪拌が均一でないことや、めっき液の入れ替わりが不十分なために、めっき効率が悪くなるなどの問題を抱えている。表面処理業界では、これらの問題を解決すべく種々の取り組みがなされている。例えば、特許文献1では、以下に示すように、陰極用電極を備えた容器内に被めっき部品と通電用メディアを収容し、前記容器に回転運動を与えながらめっきを行う方法が提案されている。

【0006】

図4は、従来のめっき方法の一例を示す。容器101に所定の運動を与え、容器101内の被めっき部品102および通電用メディア103に、一方向に流動する正方向流動と、逆方向に流動する逆方向流動を繰り返して行わせつつ、陰極用電極104に通電することによりめっきを行う。

【0007】

また、容器101の正方向回転運動と逆方向回転運動の間に、容器101の回転を一旦停止させる工程を設ける。容器101の回転運動を一旦停止させた後、停止前の容器101の回転運動により被めっき部品102および通電用メディア103が流動している間に、容器101に逆方向の回転運動を与える。

【0008】

また、容器101が移動した軌跡が略円形となるような運動が一方向及びその逆方向に繰り返して与えられることにより、被めっき部品102および通電用メディア103に、正方向流動と、逆方向流動を繰り返して行わせる。これによって、被めっき部品102や通電媒介物の撹拌を効果的に行い、被めっき部品102に均一なめっきを施している。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−146396号公報

【特許文献2】実開平5−19360号公報

【特許文献3】特開平6−173092号公報

【特許文献4】特開平11−238704号公報

【特許文献5】特開平11−312654号公報

【特許文献6】特開2002−30496号公報

【特許文献7】特開2009−185334号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、容器101内に大量に投入された被めっき部品102を、正方向逆方向の流動だけでは陰極用電極104付近の被めっき部品102と表面付近の被めっき部品102とを循環的に入れ替えることが難しく、均一な攪拌ができない恐れがある。さらに、被めっき部品102の表面付近は比較的めっき液の流動があるが、陰極用電極104付近は被めっき部品102に覆い隠されるような状態であるため、めっき液の流動が不十分になる恐れがある。

このように、被めっき部品102が容器101内において十分に攪拌できないことや、容器101内の部位によってめっき液の流動に差が生じることは、被めっき部品102へのめっき膜厚のバラツキ、めっきムラや密着性の悪化につながる恐れがある。特に電子部品において、製品の電気特性等に悪影響を及ぼす可能性がある。

【0011】

そこで、本発明では、被処理部品に対して、処理容器内で被処理部品を均一に攪拌させると同時に、処理液を効率的に流動させ、めっき膜厚のバラツキ抑制やめっきムラ、密着不良を解決することができる表面処理方法及び表面処理装置を提供する。

【課題を解決するための手段】

【0012】

本発明にかかる、めっき処理される対象となる被処理物を収納する処理容器と、前記処理容器にめっき処理のための処理液を供給する噴射口を有する供給管と、を備えるめっき処理装置によるめっき処理方法は、前記処理容器の上部に開口部が形成され、該処理容器内において底部から前記開口部に向かって曲面が形成され、該曲面に沿って第1の電極が設けられ、前記処理容器の前記開口部から前記底部に向けて配置される噴射口より前記処理液を噴射し、前記処理液が前記処理容器の前記底部に当った後に、前記曲面に沿うように前記開口部に向かって循環する液流によって被処理物を流動攪拌させて、前記第1の電極に被処理物を接触させるようにし、第2の電極を、前記処理容器に加えた処理液に浸水させ、前記第1の電極と前記第2の電極とに通電することにより電解処理を行うことを特徴とする。また、前記噴射口の中心軸を、前記処理容器の前記開口部の中心軸に対して水平方向へ所定の範囲で相対的に動的に移動させることを特徴とする。

【0013】

本発明にかかる、めっき処理装置は、めっき処理される対象となる被処理物を収納する処理容器であって、前記処理容器の上部に開口部が形成され、該処理容器内において底部から前記開口部に向かって曲面が形成された該処理容器と、該曲面に沿って設けられた第1の電極と、前記処理容器にめっき処理のための処理液を供給する噴射口を有し、該噴射口が前記処理容器の前記開口部から前記底部に向けて配置される供給管と、前記第1の電極と接触していない第2の電極と、前記噴射口より噴射された前記処理液が前記処理容器の前記底部に当った後に、前記曲面に沿うように前記開口部に向かって循環する液流によって被処理物を流動攪拌させて、前記第1の電極に被処理物を接触させるように、前記噴射口より噴射される前記処理液の流量または流圧を調整する調整部と、前記処理容器に加えた処理液に接した前記第2の電極と、前記第1の電極とに通電する電源部と、を備えることを特徴とする。また、前記第2の電極は、前記供給管に設けられている、または前記供給管とは分離していることを特徴とする。前記開口部の縁は、所定の厚さを有する、または前記処理容器の内側へ曲げられていることを特徴とする。

【発明の効果】

【0014】

本発明の表面処理方法によれば、処理容器内に投入された被処理部品を、処理液の噴射により発生させる処理容器内の循環流動によって均一に攪拌することができる。これにより、陰極付近の被処理部品と表面付近の被処理部品との均一な攪拌ができる。さらに、処理容器内では処理液が常に循環流動の状態にあるため、従来技術のように陰極付近でめっき液の流動が悪くなることがない。

【0015】

このように、本発明の表面処理方法によれば、被処理部品が処理容器内で十分に攪拌でき、処理容器内の部位によって処理液の流動に差が生じることがないため、被処理部品間のめっき膜厚のバラツキが抑制でき、まためっきムラや密着性不良を発生させることのない良好なめっきを施すことができるめっき方法を得ることができる。

【図面の簡単な説明】

【0016】

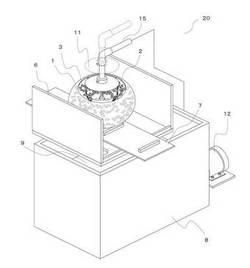

【図1】本実施形態に係るめっき処理装置の外観構成の一例を示す。

【図2】本実施形態に係るめっき処理方法の一例を示す。

【図3】本実施形態の変形例を説明するための図である。

【図4】従来のめっき方法の一例を示す。

【発明を実施するための形態】

【0017】

図1は、本実施形態に係るめっき処理装置の外観構成の一例を示す。図2は、本実施形態に係るめっき処理方法の一例を示す。以下では、図1、図2(A)を参照しながら、本実施形態に係るめっき処理装置20について説明する。

【0018】

めっき処理装置20は、処理容器1、開口部2、被処理部品3、ドレイン4、カソード電極5、めっき槽6、搬送手段7、リザーブタンク8、処理液9、噴射口10、アノード電極11、ポンプ12、垂直部13、折り返し部14、供給管15、電源部16を有する。

【0019】

処理容器1は、例えば塩化ビニル、ポリプロピレンやポリエチレン、フッ素樹脂など、電気的絶縁性の材質で構成され、かつ表面処理薬品に耐えうる材質で構成されている。処理容器1は、所望の中空構造になるように射出樹脂成形加工や切削加工、または真空成形加工などを用いて形成される。

【0020】

処理容器1の内面は、底部の中央から上部の開口部2に向かって、R状に滑らかな曲面を形成しており、その曲面の終端が開口部2の輪郭を形成している。その結果、処理容器1の内部空間は、球体、楕円体等の形状になっている。さらに処理容器1の底部の中央付近には、被処理部品3の外形寸法よりも小さいドレイン4が複数設けられている。

【0021】

処理容器1の内部には、カソード電極5が処理容器1の内壁の曲面に沿って設けられている。カソード電極5はできるだけ被処理部品3に対して接触効率のよい形状が望ましく、また被処理部品3の流動を阻害することの無い形状が望ましい。本実施の形態においては、一例として、カソード電極5としての金属線をR形状に加工し、処理容器1の内壁の曲面に沿うように取り付け、整流器(図示せず)へと接続しているが、これに限定されない。

【0022】

処理容器1の構造は上記記載に限定されるものではなく、処理容器1の内部で被処理部品3が流動しやすい形状であれば良い。また、被処理部品3の形状に合わせて、曲面の形状やドレイン4のサイズ、または処理容器1の形状や材質あるいは内部容積を決めればよい。

【0023】

なお、めっき皮膜を析出させない電解洗浄処理など、カソード電極5にめっき皮膜が析出することを考慮しなくても良い場合は、処理容器1を導電性材料で形成し、処理容器1の内面そのものをカソード電極とすることもできる。これにより、被処理部品3とカソード電極との接触効率が向上する効果を有する。

【0024】

めっき槽6の内部には、めっきプロセスの進行方向に合わせて各処理工程へ搬送する搬送手段7が設けられている。本実施形態では、コンベアベルトを用いて、処理容器1を各処理工程へ搬送する構造としている。まためっき槽6の下部には、リザーブタンク8が設けられている。リザーブタンク8には、必要な処理液9が蓄えられている。

【0025】

さらに、めっき槽6には、処理容器1内に処理液9を供給するための供給管15が配置されている。供給管15の先端には、供給管により導かれた処理液9を噴射供給するための噴射口10がある。処理容器1の開口部2に対して噴射口10の高さを調整できるように、供給管15は、上下動作可能に設けられている。

【0026】

噴射口10の周辺の供給管15の周縁部にはアノード電極11が取り付けられている。噴射口10の上下動作に合わせて、アノード電極11も同様に上下運動する。これにより、処理容器1の進行方向への搬送を妨げることなく、処理容器1内部に噴射口10およびアノード電極11を抜き差しし、処理液9を供給することができる。なお、アノード電極11の形状は、本実施形態では円盤形状を用いたが、これに限定されず、いかなる形状でもよい。

【0027】

カソード電極5とアノード電極11は、図2(A)に示すように、電源部16に接続されており、この電源部16から処理容器1内の処理液には直流が流されるようになっている。これにより、電解処理を行うことができる。

【0028】

次に、本実施形態に係るめっき処理方法の一例について説明する。処理容器1の内部には、被処理部品3が多数投入されている。また、処理容器1の内部には、被処理部品3の形状や数量に応じて攪拌メディアや通電補助メディアなども混合して投入される。

【0029】

本来、めっき処理にはめっき皮膜を析出させる工程の前に、素材表面を洗浄したり、研磨、活性化するなどの前処理を行うことが一般的である。さらに、めっき処理の後には、薬品を洗い流す洗浄工程や、被処理部品を乾燥させる工程などが設けられている。しかし、今回はめっき皮膜析出工程のみ説明し、その前後の処理については省略する。

【0030】

まず、処理容器1は、搬送手段7によって各処理工程を搬送され、めっき槽6へと搬送される(図2(A))。一時停止した処理容器1の開口部2の中に、上下機構(不図示)によって上下動作可能に設けられた噴射口10が挿入され、同時にアノード電極11も開口部2付近に配置される。

【0031】

次に、リザーブタンク8に蓄えられた処理液9(めっき液)は、ポンプ12によって汲み上げられ噴射口10より処理容器1内部へと噴射される。噴射された処理液9は、処理容器1内部の底部中央付近に当った後、曲面に沿うように上昇する液流を形成する。その液流を形成した処理液9は、さらに噴射口10より連続して供給される処理液9によって再度底部中央へと流れることで、循環流動状態を形成する。このように循環流動する処理液9に同調して、すべての被処理部品3が均一に攪拌される。被処理部品3は、循環流動中にカソード電極5と接触し、上部に配置されたアノード電極11とによってめっき処理される(図2(B))。

【0032】

被処理部品3の攪拌状態は、調整部により循環流動の強さを調整することによって管理することができる。調整部としては、例えば、ポンプ12、流量もしくは流圧等を調整するバルブ、または流量もしくは流圧等を調整するレギュレータ等が挙げられる。例えば、ポンプ12より供給される処理液9の流量をバルブなどで調整することで任意に循環流動の強さを変更できる。したがって、被処理部品3の形状や、投入する数量などを考慮して、最適な循環流動状態となるように調整部を調整すればよい。

【0033】

さらに処理液9の供給の方法としては、連続的な供給に限らず、処理液9の供給と停止を間欠的に行い、攪拌と静止を繰り返すようにしてもよい。これによれば、被処理部品3とカソード電極5との接触効率が向上する効果が得られる。

【0034】

めっき処理が終了すると、処理容器1への処理液9の供給が停止される。処理容器1内部に滞留している処理液9は、下部に設けられたドレイン4より処理液9の自重によって排出される(図2(C))。

【0035】

処理液9は供給中もドレイン4から少量づつ排出されているが、供給量の方が多いために、処理容器1に処理液9が支障なく充満している。処理液9の供給を停止すれば、ドレイン4によって最後まで処理液9は排出される。被処理部品3が脱落したり、かみ込んだりしない程度のサイズでドレイン4を形成することが望ましい。また、処理液9を早急に排出したい場合や、めっき処理中の処理液9の入れ替わりを多くしたい場合などには、多数のドレイン4を形成することでその効果が得られる。処理液9が排出されると同時に、噴射口10およびアノード電極11が上昇する。それから、搬送手段7の動作によって、処理容器1が次の工程へと搬送される(図2(D))。

【0036】

このように、本実施形態によれば、処理容器1内に投入された被処理部品3を、処理液9の噴射によって発生させる循環流動で均一に攪拌することができる。これにより、従来の技術では困難であったカソード電極5付近の被処理部品3と表面付近の被処理部品3を均一に攪拌することができる。さらに、処理容器1内では、処理液9が常に循環流動の状態にあるため、従来技術のようにカソード電極5付近で処理液9の流動が不十分になることがない。

【0037】

本実施形態の表面処理方法によれば、被処理部品3が処理容器1内で十分に攪拌でき、処理容器1内の部位によって処理液9の流動に差が生じることがない。そのため、被処理部品間のめっき膜厚のバラツキが抑制でき、まためっきムラや密着性不良を発生させることのない良好なめっきを施すことができる。

【0038】

なお、本実施形態では、アノード電極11は、噴射口10の周縁に設けたが、これに限定されず、噴射口10から離れた供給管の側面に設けるようにしてもよい。また、アノード電極11と噴射口10とを分離されてもよい。例えば、噴射口10を処理容器1に加えた処理液の深い位置に浸水させて、噴射口10から処理液を噴水させると共に、アノード電極11を開口部2付近で処理液に浸水させて電解処理を行うようにしてもよい。

【0039】

次に、本実施形態の変形例について説明する。図3は、本実施形態の変形例を説明するための図である。図3(A)に示すように、処理容器1の上部に設けられる開口部2の周囲に沿って所定の高さを有する垂直部13を設けてもよい。これによれば、開口部2の周辺において被処理部品3が、排出されようとする液流に流された場合であっても、垂直部13によって遮られ、被処理部品3の流出を防止することができる。

【0040】

また、図3(B)に示すように、処理容器1の上部に設けられる開口部2の周囲に沿って、内側方向に折り返し部14を設けてもよい。これによれば、上記同様、開口部2の周辺において被処理部品3が、排出されようとする液流に流された場合であっても、折り返し部14によって正常の循環流に戻されるため、被処理部品3の流出を防止することができる。折り返し部14の形状は、滑らかなR形状で処理容器1の内側へ曲がっている等、循環流の流れまたは勢いを妨げないような形状であれば特に限定されない。

【0041】

また、図3(C)に示すように、処理容器1を静止させた状態で、噴射口10の中心軸をφAの範囲内で運動させながら処理液9を噴射するようにしてもよい。これによれば、仮に装置的要因(例えば、処理容器加工精度、搬送精度、経年劣化によるトラブル等)によって、噴射口10の中心軸と処理容器1の中心軸に位置ズレが生じた場合であっても、噴射口10の中心軸をφAの範囲内で運動させる。その結果、液流の偏りによる流動ムラを生じることなく、被処理部品3の均一な攪拌を得ることができる。

【0042】

また図3(D)に示すように、噴射口10を固定させた状態で、処理容器1の中心軸を、φBの範囲内で運動させながら処理液9を噴射するようにしてもよい。これによれば、前記と同様に装置的要因によって、噴射口10の中心軸と処理容器1の中心軸に位置ズレが生じた場合であっても、処理容器1の中心軸をφBの範囲内で運動させることができる。これにより、液流の偏りによる流動拌ムラを生じることなく、被処理部品3を均一に攪拌することができる。

【0043】

尚、処理容器1または噴射口10の運動のパターンとしては、回転運動や往復運動、さらにはその複合的な運動など、噴射する液流の流量や流速、あるいは被処理部品の形状によって最良のパターンを選定すればよい。さらに本発明を用いれば、最終洗浄工程などでは、処理容器1内部に洗浄水などを供給することで被処理部品3を効率よく攪拌洗浄することができる。また水切り乾燥の工程であれば、開口部2を密閉しつつ圧縮空気や加熱空気を送り込み、被処理部品3に付着している水分を強制的にドレイン4より排出して水切りを行うことができる。

【0044】

このように、本発明の表面処理方法は、めっき処理だけに限らず、化学洗浄、電解洗浄、化学研磨、電解研磨あるいは電着塗装に至るまで、本発明の趣旨に逸脱しない範囲においてこれらの基本構成を利用することができる。

【0045】

本発明の表面処理方法は、被処理部品を処理容器内で十分に攪拌することができる。また、処理容器内の部位によって処理液の流動に差が生じること無く、被処理部品間のめっき膜厚のバラツキが抑制できる。また、めっきムラや密着性不良を発生させることのない良好なめっきを施すことが必要な場合のめっき方法として利用することができる。

なお、本発明は、以上に述べた実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内で種々の構成または実施形態を取ることができる。

【符号の説明】

【0046】

1 処理容器

2 開口部

3 被処理部品

4 ドレイン

5 カソード電極

6 めっき槽

7 搬送手段

8 リザーブタンク

9 処理液

10 噴射口

11 アノード電極

12 ポンプ

13 垂直部

14 折り返し部

15 供給管

16 電源部

20 めっき処理装置

【技術分野】

【0001】

本発明は、機械部品や電子部品などの表面に電着塗装や金属めっきなどの表面処理を施すために用いられる表面処理技術に関する。

【背景技術】

【0002】

電子機器などに使用される電子部品の表面には、電気特性や耐久性などを向上させる目的として、金属めっきなどの表面処理が施されることがある。中でもチップ抵抗やコンデンサなどにおいては、性能の向上や小型化に伴い、電子部品への品質要求が高まっている。特に、実装性、電気特性、耐食性を大きく左右する表面処理については、高い品質を求められている。

従来、めっき処理バレルに電子部品などの被処理部品を投入し、めっき液中で回転させながら電解めっきを行ういわゆるバレルめっき法が広く用いられている。この場合、一度に大量の物品をめっき処理できるという利点がある。

【0003】

しかしながら、バレル内部で製品が十分に攪拌できずめっき膜厚にバラツキが生じたり、品物自体のサイズが小さくなることでバレル内部の微小な隙間に入り込んで停滞したり、また被処理部品同士が張り付いてその部分のめっき膜厚が薄くなったりするという慢性的な課題を抱えている。

【0004】

また、バレルの外周部には、一般的に被処理部品が落下しない程度のメッシュ状の開口を形成してバレル内外のめっき液を入れ替える構成としている。しかしながら、被処理部品自体のサイズが小さくなるにつれて、メッシュ状の隙間を小さくしなければならず、バレル内外のめっき液の入れ替わりに不利な状態となる。この状態で長時間バレルめっきを行うと、バレル内に滞留するめっき液の金属イオン濃度等が低下し、めっき効率や析出状態に悪影響を与えるという課題を有している。

【0005】

このように、バレルめっき方法を用いて電子部品などにめっきを施す場合、バレル内に投入した被処理部品の攪拌が均一でないことや、めっき液の入れ替わりが不十分なために、めっき効率が悪くなるなどの問題を抱えている。表面処理業界では、これらの問題を解決すべく種々の取り組みがなされている。例えば、特許文献1では、以下に示すように、陰極用電極を備えた容器内に被めっき部品と通電用メディアを収容し、前記容器に回転運動を与えながらめっきを行う方法が提案されている。

【0006】

図4は、従来のめっき方法の一例を示す。容器101に所定の運動を与え、容器101内の被めっき部品102および通電用メディア103に、一方向に流動する正方向流動と、逆方向に流動する逆方向流動を繰り返して行わせつつ、陰極用電極104に通電することによりめっきを行う。

【0007】

また、容器101の正方向回転運動と逆方向回転運動の間に、容器101の回転を一旦停止させる工程を設ける。容器101の回転運動を一旦停止させた後、停止前の容器101の回転運動により被めっき部品102および通電用メディア103が流動している間に、容器101に逆方向の回転運動を与える。

【0008】

また、容器101が移動した軌跡が略円形となるような運動が一方向及びその逆方向に繰り返して与えられることにより、被めっき部品102および通電用メディア103に、正方向流動と、逆方向流動を繰り返して行わせる。これによって、被めっき部品102や通電媒介物の撹拌を効果的に行い、被めっき部品102に均一なめっきを施している。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−146396号公報

【特許文献2】実開平5−19360号公報

【特許文献3】特開平6−173092号公報

【特許文献4】特開平11−238704号公報

【特許文献5】特開平11−312654号公報

【特許文献6】特開2002−30496号公報

【特許文献7】特開2009−185334号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、容器101内に大量に投入された被めっき部品102を、正方向逆方向の流動だけでは陰極用電極104付近の被めっき部品102と表面付近の被めっき部品102とを循環的に入れ替えることが難しく、均一な攪拌ができない恐れがある。さらに、被めっき部品102の表面付近は比較的めっき液の流動があるが、陰極用電極104付近は被めっき部品102に覆い隠されるような状態であるため、めっき液の流動が不十分になる恐れがある。

このように、被めっき部品102が容器101内において十分に攪拌できないことや、容器101内の部位によってめっき液の流動に差が生じることは、被めっき部品102へのめっき膜厚のバラツキ、めっきムラや密着性の悪化につながる恐れがある。特に電子部品において、製品の電気特性等に悪影響を及ぼす可能性がある。

【0011】

そこで、本発明では、被処理部品に対して、処理容器内で被処理部品を均一に攪拌させると同時に、処理液を効率的に流動させ、めっき膜厚のバラツキ抑制やめっきムラ、密着不良を解決することができる表面処理方法及び表面処理装置を提供する。

【課題を解決するための手段】

【0012】

本発明にかかる、めっき処理される対象となる被処理物を収納する処理容器と、前記処理容器にめっき処理のための処理液を供給する噴射口を有する供給管と、を備えるめっき処理装置によるめっき処理方法は、前記処理容器の上部に開口部が形成され、該処理容器内において底部から前記開口部に向かって曲面が形成され、該曲面に沿って第1の電極が設けられ、前記処理容器の前記開口部から前記底部に向けて配置される噴射口より前記処理液を噴射し、前記処理液が前記処理容器の前記底部に当った後に、前記曲面に沿うように前記開口部に向かって循環する液流によって被処理物を流動攪拌させて、前記第1の電極に被処理物を接触させるようにし、第2の電極を、前記処理容器に加えた処理液に浸水させ、前記第1の電極と前記第2の電極とに通電することにより電解処理を行うことを特徴とする。また、前記噴射口の中心軸を、前記処理容器の前記開口部の中心軸に対して水平方向へ所定の範囲で相対的に動的に移動させることを特徴とする。

【0013】

本発明にかかる、めっき処理装置は、めっき処理される対象となる被処理物を収納する処理容器であって、前記処理容器の上部に開口部が形成され、該処理容器内において底部から前記開口部に向かって曲面が形成された該処理容器と、該曲面に沿って設けられた第1の電極と、前記処理容器にめっき処理のための処理液を供給する噴射口を有し、該噴射口が前記処理容器の前記開口部から前記底部に向けて配置される供給管と、前記第1の電極と接触していない第2の電極と、前記噴射口より噴射された前記処理液が前記処理容器の前記底部に当った後に、前記曲面に沿うように前記開口部に向かって循環する液流によって被処理物を流動攪拌させて、前記第1の電極に被処理物を接触させるように、前記噴射口より噴射される前記処理液の流量または流圧を調整する調整部と、前記処理容器に加えた処理液に接した前記第2の電極と、前記第1の電極とに通電する電源部と、を備えることを特徴とする。また、前記第2の電極は、前記供給管に設けられている、または前記供給管とは分離していることを特徴とする。前記開口部の縁は、所定の厚さを有する、または前記処理容器の内側へ曲げられていることを特徴とする。

【発明の効果】

【0014】

本発明の表面処理方法によれば、処理容器内に投入された被処理部品を、処理液の噴射により発生させる処理容器内の循環流動によって均一に攪拌することができる。これにより、陰極付近の被処理部品と表面付近の被処理部品との均一な攪拌ができる。さらに、処理容器内では処理液が常に循環流動の状態にあるため、従来技術のように陰極付近でめっき液の流動が悪くなることがない。

【0015】

このように、本発明の表面処理方法によれば、被処理部品が処理容器内で十分に攪拌でき、処理容器内の部位によって処理液の流動に差が生じることがないため、被処理部品間のめっき膜厚のバラツキが抑制でき、まためっきムラや密着性不良を発生させることのない良好なめっきを施すことができるめっき方法を得ることができる。

【図面の簡単な説明】

【0016】

【図1】本実施形態に係るめっき処理装置の外観構成の一例を示す。

【図2】本実施形態に係るめっき処理方法の一例を示す。

【図3】本実施形態の変形例を説明するための図である。

【図4】従来のめっき方法の一例を示す。

【発明を実施するための形態】

【0017】

図1は、本実施形態に係るめっき処理装置の外観構成の一例を示す。図2は、本実施形態に係るめっき処理方法の一例を示す。以下では、図1、図2(A)を参照しながら、本実施形態に係るめっき処理装置20について説明する。

【0018】

めっき処理装置20は、処理容器1、開口部2、被処理部品3、ドレイン4、カソード電極5、めっき槽6、搬送手段7、リザーブタンク8、処理液9、噴射口10、アノード電極11、ポンプ12、垂直部13、折り返し部14、供給管15、電源部16を有する。

【0019】

処理容器1は、例えば塩化ビニル、ポリプロピレンやポリエチレン、フッ素樹脂など、電気的絶縁性の材質で構成され、かつ表面処理薬品に耐えうる材質で構成されている。処理容器1は、所望の中空構造になるように射出樹脂成形加工や切削加工、または真空成形加工などを用いて形成される。

【0020】

処理容器1の内面は、底部の中央から上部の開口部2に向かって、R状に滑らかな曲面を形成しており、その曲面の終端が開口部2の輪郭を形成している。その結果、処理容器1の内部空間は、球体、楕円体等の形状になっている。さらに処理容器1の底部の中央付近には、被処理部品3の外形寸法よりも小さいドレイン4が複数設けられている。

【0021】

処理容器1の内部には、カソード電極5が処理容器1の内壁の曲面に沿って設けられている。カソード電極5はできるだけ被処理部品3に対して接触効率のよい形状が望ましく、また被処理部品3の流動を阻害することの無い形状が望ましい。本実施の形態においては、一例として、カソード電極5としての金属線をR形状に加工し、処理容器1の内壁の曲面に沿うように取り付け、整流器(図示せず)へと接続しているが、これに限定されない。

【0022】

処理容器1の構造は上記記載に限定されるものではなく、処理容器1の内部で被処理部品3が流動しやすい形状であれば良い。また、被処理部品3の形状に合わせて、曲面の形状やドレイン4のサイズ、または処理容器1の形状や材質あるいは内部容積を決めればよい。

【0023】

なお、めっき皮膜を析出させない電解洗浄処理など、カソード電極5にめっき皮膜が析出することを考慮しなくても良い場合は、処理容器1を導電性材料で形成し、処理容器1の内面そのものをカソード電極とすることもできる。これにより、被処理部品3とカソード電極との接触効率が向上する効果を有する。

【0024】

めっき槽6の内部には、めっきプロセスの進行方向に合わせて各処理工程へ搬送する搬送手段7が設けられている。本実施形態では、コンベアベルトを用いて、処理容器1を各処理工程へ搬送する構造としている。まためっき槽6の下部には、リザーブタンク8が設けられている。リザーブタンク8には、必要な処理液9が蓄えられている。

【0025】

さらに、めっき槽6には、処理容器1内に処理液9を供給するための供給管15が配置されている。供給管15の先端には、供給管により導かれた処理液9を噴射供給するための噴射口10がある。処理容器1の開口部2に対して噴射口10の高さを調整できるように、供給管15は、上下動作可能に設けられている。

【0026】

噴射口10の周辺の供給管15の周縁部にはアノード電極11が取り付けられている。噴射口10の上下動作に合わせて、アノード電極11も同様に上下運動する。これにより、処理容器1の進行方向への搬送を妨げることなく、処理容器1内部に噴射口10およびアノード電極11を抜き差しし、処理液9を供給することができる。なお、アノード電極11の形状は、本実施形態では円盤形状を用いたが、これに限定されず、いかなる形状でもよい。

【0027】

カソード電極5とアノード電極11は、図2(A)に示すように、電源部16に接続されており、この電源部16から処理容器1内の処理液には直流が流されるようになっている。これにより、電解処理を行うことができる。

【0028】

次に、本実施形態に係るめっき処理方法の一例について説明する。処理容器1の内部には、被処理部品3が多数投入されている。また、処理容器1の内部には、被処理部品3の形状や数量に応じて攪拌メディアや通電補助メディアなども混合して投入される。

【0029】

本来、めっき処理にはめっき皮膜を析出させる工程の前に、素材表面を洗浄したり、研磨、活性化するなどの前処理を行うことが一般的である。さらに、めっき処理の後には、薬品を洗い流す洗浄工程や、被処理部品を乾燥させる工程などが設けられている。しかし、今回はめっき皮膜析出工程のみ説明し、その前後の処理については省略する。

【0030】

まず、処理容器1は、搬送手段7によって各処理工程を搬送され、めっき槽6へと搬送される(図2(A))。一時停止した処理容器1の開口部2の中に、上下機構(不図示)によって上下動作可能に設けられた噴射口10が挿入され、同時にアノード電極11も開口部2付近に配置される。

【0031】

次に、リザーブタンク8に蓄えられた処理液9(めっき液)は、ポンプ12によって汲み上げられ噴射口10より処理容器1内部へと噴射される。噴射された処理液9は、処理容器1内部の底部中央付近に当った後、曲面に沿うように上昇する液流を形成する。その液流を形成した処理液9は、さらに噴射口10より連続して供給される処理液9によって再度底部中央へと流れることで、循環流動状態を形成する。このように循環流動する処理液9に同調して、すべての被処理部品3が均一に攪拌される。被処理部品3は、循環流動中にカソード電極5と接触し、上部に配置されたアノード電極11とによってめっき処理される(図2(B))。

【0032】

被処理部品3の攪拌状態は、調整部により循環流動の強さを調整することによって管理することができる。調整部としては、例えば、ポンプ12、流量もしくは流圧等を調整するバルブ、または流量もしくは流圧等を調整するレギュレータ等が挙げられる。例えば、ポンプ12より供給される処理液9の流量をバルブなどで調整することで任意に循環流動の強さを変更できる。したがって、被処理部品3の形状や、投入する数量などを考慮して、最適な循環流動状態となるように調整部を調整すればよい。

【0033】

さらに処理液9の供給の方法としては、連続的な供給に限らず、処理液9の供給と停止を間欠的に行い、攪拌と静止を繰り返すようにしてもよい。これによれば、被処理部品3とカソード電極5との接触効率が向上する効果が得られる。

【0034】

めっき処理が終了すると、処理容器1への処理液9の供給が停止される。処理容器1内部に滞留している処理液9は、下部に設けられたドレイン4より処理液9の自重によって排出される(図2(C))。

【0035】

処理液9は供給中もドレイン4から少量づつ排出されているが、供給量の方が多いために、処理容器1に処理液9が支障なく充満している。処理液9の供給を停止すれば、ドレイン4によって最後まで処理液9は排出される。被処理部品3が脱落したり、かみ込んだりしない程度のサイズでドレイン4を形成することが望ましい。また、処理液9を早急に排出したい場合や、めっき処理中の処理液9の入れ替わりを多くしたい場合などには、多数のドレイン4を形成することでその効果が得られる。処理液9が排出されると同時に、噴射口10およびアノード電極11が上昇する。それから、搬送手段7の動作によって、処理容器1が次の工程へと搬送される(図2(D))。

【0036】

このように、本実施形態によれば、処理容器1内に投入された被処理部品3を、処理液9の噴射によって発生させる循環流動で均一に攪拌することができる。これにより、従来の技術では困難であったカソード電極5付近の被処理部品3と表面付近の被処理部品3を均一に攪拌することができる。さらに、処理容器1内では、処理液9が常に循環流動の状態にあるため、従来技術のようにカソード電極5付近で処理液9の流動が不十分になることがない。

【0037】

本実施形態の表面処理方法によれば、被処理部品3が処理容器1内で十分に攪拌でき、処理容器1内の部位によって処理液9の流動に差が生じることがない。そのため、被処理部品間のめっき膜厚のバラツキが抑制でき、まためっきムラや密着性不良を発生させることのない良好なめっきを施すことができる。

【0038】

なお、本実施形態では、アノード電極11は、噴射口10の周縁に設けたが、これに限定されず、噴射口10から離れた供給管の側面に設けるようにしてもよい。また、アノード電極11と噴射口10とを分離されてもよい。例えば、噴射口10を処理容器1に加えた処理液の深い位置に浸水させて、噴射口10から処理液を噴水させると共に、アノード電極11を開口部2付近で処理液に浸水させて電解処理を行うようにしてもよい。

【0039】

次に、本実施形態の変形例について説明する。図3は、本実施形態の変形例を説明するための図である。図3(A)に示すように、処理容器1の上部に設けられる開口部2の周囲に沿って所定の高さを有する垂直部13を設けてもよい。これによれば、開口部2の周辺において被処理部品3が、排出されようとする液流に流された場合であっても、垂直部13によって遮られ、被処理部品3の流出を防止することができる。

【0040】

また、図3(B)に示すように、処理容器1の上部に設けられる開口部2の周囲に沿って、内側方向に折り返し部14を設けてもよい。これによれば、上記同様、開口部2の周辺において被処理部品3が、排出されようとする液流に流された場合であっても、折り返し部14によって正常の循環流に戻されるため、被処理部品3の流出を防止することができる。折り返し部14の形状は、滑らかなR形状で処理容器1の内側へ曲がっている等、循環流の流れまたは勢いを妨げないような形状であれば特に限定されない。

【0041】

また、図3(C)に示すように、処理容器1を静止させた状態で、噴射口10の中心軸をφAの範囲内で運動させながら処理液9を噴射するようにしてもよい。これによれば、仮に装置的要因(例えば、処理容器加工精度、搬送精度、経年劣化によるトラブル等)によって、噴射口10の中心軸と処理容器1の中心軸に位置ズレが生じた場合であっても、噴射口10の中心軸をφAの範囲内で運動させる。その結果、液流の偏りによる流動ムラを生じることなく、被処理部品3の均一な攪拌を得ることができる。

【0042】

また図3(D)に示すように、噴射口10を固定させた状態で、処理容器1の中心軸を、φBの範囲内で運動させながら処理液9を噴射するようにしてもよい。これによれば、前記と同様に装置的要因によって、噴射口10の中心軸と処理容器1の中心軸に位置ズレが生じた場合であっても、処理容器1の中心軸をφBの範囲内で運動させることができる。これにより、液流の偏りによる流動拌ムラを生じることなく、被処理部品3を均一に攪拌することができる。

【0043】

尚、処理容器1または噴射口10の運動のパターンとしては、回転運動や往復運動、さらにはその複合的な運動など、噴射する液流の流量や流速、あるいは被処理部品の形状によって最良のパターンを選定すればよい。さらに本発明を用いれば、最終洗浄工程などでは、処理容器1内部に洗浄水などを供給することで被処理部品3を効率よく攪拌洗浄することができる。また水切り乾燥の工程であれば、開口部2を密閉しつつ圧縮空気や加熱空気を送り込み、被処理部品3に付着している水分を強制的にドレイン4より排出して水切りを行うことができる。

【0044】

このように、本発明の表面処理方法は、めっき処理だけに限らず、化学洗浄、電解洗浄、化学研磨、電解研磨あるいは電着塗装に至るまで、本発明の趣旨に逸脱しない範囲においてこれらの基本構成を利用することができる。

【0045】

本発明の表面処理方法は、被処理部品を処理容器内で十分に攪拌することができる。また、処理容器内の部位によって処理液の流動に差が生じること無く、被処理部品間のめっき膜厚のバラツキが抑制できる。また、めっきムラや密着性不良を発生させることのない良好なめっきを施すことが必要な場合のめっき方法として利用することができる。

なお、本発明は、以上に述べた実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内で種々の構成または実施形態を取ることができる。

【符号の説明】

【0046】

1 処理容器

2 開口部

3 被処理部品

4 ドレイン

5 カソード電極

6 めっき槽

7 搬送手段

8 リザーブタンク

9 処理液

10 噴射口

11 アノード電極

12 ポンプ

13 垂直部

14 折り返し部

15 供給管

16 電源部

20 めっき処理装置

【特許請求の範囲】

【請求項1】

表面処理される対象となる被処理物を収納する処理容器と、前記処理容器に表面処理のための処理液を供給する噴射口を有する供給管と、を備える表面処理装置による表面処理方法であって、

前記処理容器の上部に開口部が形成され、該処理容器内において底部から前記開口部に向かって曲面が形成され、該曲面に沿って第1の電極が設けられ、

前記処理容器の前記開口部から前記底部に向けて配置される噴射口より前記処理液を噴射し、

前記処理液が前記処理容器の前記底部に当った後に、前記曲面に沿うように前記開口部に向かって循環する液流によって被処理物を流動攪拌させて、前記第1の電極に被処理物を接触させるようにし、

第2の電極を、前記処理容器に加えた処理液に浸水させ、

前記第1の電極と前記第2の電極とに通電することにより電解処理を行う

ことを特徴とする表面処理方法。

【請求項2】

前記噴射口の中心軸を、前記処理容器の前記開口部の中心軸に対して水平方向へ所定の範囲で相対的に動的に移動させる

ことを特徴とする請求項1に記載の表面処理方法。

【請求項3】

表面処理される対象となる被処理物を収納する処理容器であって、前記処理容器の上部に開口部が形成され、該処理容器内において底部から前記開口部に向かって曲面が形成された該処理容器と、

該曲面に沿って設けられた第1の電極と、

前記処理容器に表面処理のための処理液を供給する噴射口を有し、該噴射口が前記処理容器の前記開口部から前記底部に向けて配置される供給管と、

前記第1の電極と接触していない第2の電極と、

前記噴射口より噴射された前記処理液が前記処理容器の前記底部に当った後に、前記曲面に沿うように前記開口部に向かって循環する液流によって被処理物を流動攪拌させて、前記第1の電極に被処理物を接触させるように、前記噴射口より噴射される前記処理液の流量または流圧を調整する調整部と、

前記処理容器に加えた処理液に接した前記第2の電極と、前記第1の電極とに通電する電源部と、

を備えることを特徴とする表面処理装置。

【請求項4】

前記第2の電極は、前記供給管に設けられている、または前記供給管とは分離している

ことを特徴とする請求項3に記載の表面処理装置。

【請求項5】

前記開口部の縁は、前記開口部の縁は、所定の厚さを有する、または前記処理容器の内側へ曲げられている

ことを特徴とする請求項3に記載の表面処理装置。

【請求項1】

表面処理される対象となる被処理物を収納する処理容器と、前記処理容器に表面処理のための処理液を供給する噴射口を有する供給管と、を備える表面処理装置による表面処理方法であって、

前記処理容器の上部に開口部が形成され、該処理容器内において底部から前記開口部に向かって曲面が形成され、該曲面に沿って第1の電極が設けられ、

前記処理容器の前記開口部から前記底部に向けて配置される噴射口より前記処理液を噴射し、

前記処理液が前記処理容器の前記底部に当った後に、前記曲面に沿うように前記開口部に向かって循環する液流によって被処理物を流動攪拌させて、前記第1の電極に被処理物を接触させるようにし、

第2の電極を、前記処理容器に加えた処理液に浸水させ、

前記第1の電極と前記第2の電極とに通電することにより電解処理を行う

ことを特徴とする表面処理方法。

【請求項2】

前記噴射口の中心軸を、前記処理容器の前記開口部の中心軸に対して水平方向へ所定の範囲で相対的に動的に移動させる

ことを特徴とする請求項1に記載の表面処理方法。

【請求項3】

表面処理される対象となる被処理物を収納する処理容器であって、前記処理容器の上部に開口部が形成され、該処理容器内において底部から前記開口部に向かって曲面が形成された該処理容器と、

該曲面に沿って設けられた第1の電極と、

前記処理容器に表面処理のための処理液を供給する噴射口を有し、該噴射口が前記処理容器の前記開口部から前記底部に向けて配置される供給管と、

前記第1の電極と接触していない第2の電極と、

前記噴射口より噴射された前記処理液が前記処理容器の前記底部に当った後に、前記曲面に沿うように前記開口部に向かって循環する液流によって被処理物を流動攪拌させて、前記第1の電極に被処理物を接触させるように、前記噴射口より噴射される前記処理液の流量または流圧を調整する調整部と、

前記処理容器に加えた処理液に接した前記第2の電極と、前記第1の電極とに通電する電源部と、

を備えることを特徴とする表面処理装置。

【請求項4】

前記第2の電極は、前記供給管に設けられている、または前記供給管とは分離している

ことを特徴とする請求項3に記載の表面処理装置。

【請求項5】

前記開口部の縁は、前記開口部の縁は、所定の厚さを有する、または前記処理容器の内側へ曲げられている

ことを特徴とする請求項3に記載の表面処理装置。

【図4】

【図1】

【図2】

【図3】

【図1】

【図2】

【図3】

【公開番号】特開2012−97290(P2012−97290A)

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願番号】特願2010−243597(P2010−243597)

【出願日】平成22年10月29日(2010.10.29)

【出願人】(593189335)株式会社ワノテックジャパン (3)

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願日】平成22年10月29日(2010.10.29)

【出願人】(593189335)株式会社ワノテックジャパン (3)

[ Back to top ]