表面処理方法

【課題】優れた耐久性を有する撥水撥油性被膜を被処理部材の表面に被覆する表面処理方法を提供する。

【解決手段】80℃に加熱した鋼板を、テトラエトキシシランと水とエタノールと平均一次粒径が30nmのシリカ粒子とを含有し、塩酸によりpHを3.0に調整された溶液Aに浸漬し引き上げた。溶液Aが蒸発したら、鋼板を速やかに溶液B(pH12の水酸化ナトリウム水溶液)中に入れ、30分間浸漬した。すると、鋼板の表面には、表面が凹凸状をなすシリカ被膜が形成された。次に、この鋼板を、1H,1H,2H,2H−パーフルオロデシルトリエトキシシランと水とエタノールとを含有し、塩酸によりpHを3.0に調整された溶液Cに浸漬した。30分間浸漬したら鋼板を引き上げて、溶液B中に30分間浸漬した。すると、シリカ被膜の上に撥水撥油層が形成された鋼板が得られた。

【解決手段】80℃に加熱した鋼板を、テトラエトキシシランと水とエタノールと平均一次粒径が30nmのシリカ粒子とを含有し、塩酸によりpHを3.0に調整された溶液Aに浸漬し引き上げた。溶液Aが蒸発したら、鋼板を速やかに溶液B(pH12の水酸化ナトリウム水溶液)中に入れ、30分間浸漬した。すると、鋼板の表面には、表面が凹凸状をなすシリカ被膜が形成された。次に、この鋼板を、1H,1H,2H,2H−パーフルオロデシルトリエトキシシランと水とエタノールとを含有し、塩酸によりpHを3.0に調整された溶液Cに浸漬した。30分間浸漬したら鋼板を引き上げて、溶液B中に30分間浸漬した。すると、シリカ被膜の上に撥水撥油層が形成された鋼板が得られた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、撥水性及び撥油性を有する撥水撥油性被膜を被処理部材の表面に被覆する表面処理方法に関する。

【背景技術】

【0002】

表面の改質方法としては、例えば以下のような方法が知られている。まず、特許文献1には、シランカップリング剤の加水分解反応及び脱水縮合反応により、ケイ素酸化物の被膜を母材の表面に化学結合させて被覆する方法が開示されている。この方法においては、下記化学式に示す加水分解反応を、塩酸によって促進させている。

【0003】

【化1】

【0004】

また、特許文献2には、フッ素系シランカップリング剤の加水分解反応及び脱水縮合反応により、フッ素化炭化水素基を有する撥水撥油性被膜を母材の表面に化学結合させて被覆する方法が開示されている。特許文献2に開示の方法においては、上記化学式に示す加水分解反応を、塩酸及びアミン系触媒によって促進させている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−94484号公報

【特許文献2】特開平11−158648号公報

【特許文献3】特開平11−342562号公報

【特許文献4】特開平4−367721号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1,2に開示の方法で得られた被膜は、耐久性が不十分である場合があった。

また、特許文献1に開示の方法においては、下記化学式に示す脱水縮合反応の促進は行われないため、ケイ素酸化物の被膜と母材の表面との結合力は十分とは言えなかった。

【0007】

【化2】

【0008】

そこで、本発明は、上記のような従来技術が有する問題点を解決し、優れた耐久性を有する撥水撥油性被膜を被処理部材の表面に被覆する表面処理方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

前記課題を解決するため、本発明の態様は次のような構成からなる。すなわち、本発明の一態様に係る表面処理方法は、撥水性及び撥油性を有する撥水撥油性被膜を被処理部材の表面に被覆する表面処理方法であって、前記被処理部材を80℃以上100℃以下に加熱する加熱工程と、80℃以上100℃以下の前記被処理部材に金属アルコキシドを接触させて、前記金属アルコキシドの加水分解反応及び脱水縮合反応を生じさせ、金属酸化物からなり前記被処理部材の母材と化学結合している中間層を前記被処理部材の表面に形成する第一反応工程と、シリコンとフッ素化炭化水素基とを備えるフッ素系シランカップリング剤を前記中間層に接触させて、前記フッ素系シランカップリング剤の加水分解反応及び脱水縮合反応を生じさせ、前記中間層の上に撥水撥油層を積層して2層構造の前記撥水撥油性被膜を形成する第二反応工程と、

を備えることを特徴とする。

【0010】

上記のような表面処理方法においては、前記第一反応工程において、金属酸化物粒子を含有する金属アルコキシドを前記被処理部材に接触させることが好ましい。また、前記第一反応工程及び前記第二反応工程において、前記加水分解反応及び前記脱水縮合反応をpHの制御によって促進することが好ましい。

【発明の効果】

【0011】

本発明の表面処理方法は、80℃以上100℃以下に加熱した被処理部材に金属アルコキシドを接触させて、金属アルコキシドの加水分解反応及び脱水縮合反応を生じさせ、金属酸化物からなり被処理部材の母材と化学結合している中間層を被処理部材の表面に形成するので、優れた耐久性を有する撥水撥油性被膜を被処理部材の表面に被覆することができる。

【図面の簡単な説明】

【0012】

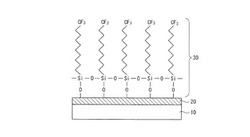

【図1】撥水撥油性被膜の構造を説明する概念図である。

【図2】接触角の測定結果を示すグラフである。

【発明を実施するための形態】

【0013】

本発明に係る表面処理方法の実施の形態を、図面を参照しながら詳細に説明する。図1は、表面処理が施されて被処理部材の表面に形成された撥水撥油性被膜(中間層及び撥水撥油層)の構造を説明する概念図である。

被処理部材の表面を改質して撥水性及び撥油性を付与するために、撥水性及び撥油性を有する撥水撥油性被膜を被処理部材の表面に被覆する表面処理が施される。しかしながら、このような撥水撥油性被膜は強度が低く、耐久性が不十分である場合があるため、そのような場合には、優れた表面性能(すなわち撥水性及び撥油性)が長期間にわたって維持されず、表面性能が低下するおそれがあった。

【0014】

このような場合には、撥水撥油性被膜を被処理部材の表面に被覆する際に、撥水撥油性被膜を被処理部材の母材に化学結合させるとよい。化学結合により撥水撥油性被膜が被処理部材の表面に強固に結合するため、撥水撥油性被膜の耐久性が向上する。その結果、優れた表面性能が長期間にわたって発揮される。

ここで、被処理部材の表面に優れた撥水性及び撥油性を付与する表面処理の方法について、図1を参照しながら説明する。本実施形態の表面処理は、金属(鉄,鋼,アルミニウム等)、樹脂(ゴム,プラスチック(例えば4,6−ナイロン、6,6−ナイロン)等)、ガラス、セラミック等で構成された被処理部材10の表面に優れた撥水性及び撥油性を付与する表面処理であって、下記のような3つの工程からなる。

【0015】

まず、第一工程は、被処理部材10を80℃以上100℃以下に加熱する加熱工程である。被処理部材10を加熱する方法は特に限定されるものではないが、例えば、80℃以上100℃以下の温度に設定したオーブン中に被処理部材10を保持する方法が好ましい。なお、被処理部材10の温度の数値限定理由については、後に説明する。

次に、第二工程は、80℃以上100℃以下の被処理部材10に、2種の溶液を順次接触させることにより、被処理部材10の表面に金属酸化物からなる中間層20を形成する第一反応工程である。

【0016】

すなわち、シリコン,チタン,及びアルミニウムのうち少なくとも1種の金属と炭素数が1個以上6個以下のアルコキシ基とを備える金属アルコキシドと、水と、炭素数が1個以上6個以下のアルコールと、平均粒径が1nm以上200nm以下の金属酸化物粒子と、を含有し且つpHが6以下である第一の溶液を被処理部材10に接触させて、第一の溶液の溶質及び固形分を被処理部材10の表面に付着させる。なお、第一の溶液には金属酸化物粒子を含有させなくてもよい。

【0017】

このとき、被処理部材10の表面において、第一の溶液の揮発成分の揮発と金属アルコキシドの加水分解反応とが生じるが、被処理部材10は加熱工程により80℃以上100℃以下とされているので、第一の溶液の揮発成分の揮発が促進されて、被処理部材10の表面からの固形分の流出が抑制されるとともに、金属アルコキシドの加水分解反応が高温下で進行することとなり、同反応が促進され、低温(例えば25℃)の被処理部材に第一の溶液を接触させた場合よりも多量の水酸基(OH基)が生成する。

【0018】

そして、そこにpHが11以上13以下である第二の溶液をさらに接触させると、金属アルコキシドの加水分解反応により生じた水酸基の脱水縮合反応が生じて、前記金属の酸化物(すなわち、シリコン,チタン,及びアルミニウムのうち少なくとも1種の金属の酸化物)からなる中間層20が、被処理部材10の表面に形成する。脱水縮合反応は、金属アルコキシドの加水分解反応により生じた水酸基と被処理部材10の表面に存在する水酸基との間でも生じるので、中間層20は被処理部材10の母材に対して化学結合された状態で形成される。

【0019】

低温の被処理部材に第一の溶液を接触させた場合よりも多量の水酸基(OH基)が生成しているため、被処理部材10の表面に存在する水酸基(OH基)との反応点も増加している。その結果、生成する中間層20がより強固で緻密になるとともに、中間層20と母材との結合がより強固となる。

被処理部材10は80℃以上100℃以下に加熱する必要があるが、80℃未満であると、第一の溶液の揮発成分の揮発に時間を要し、被処理部材10の表面から固形分が流出してしまうおそれがある。一方、100℃超過であると、金属アルコキシドの加水分解反応が十分に進行する前に第一の溶液の揮発成分が揮発してしまうため、金属アルコキシドの加水分解反応により生じた水酸基(OH基)と被処理部材10の母材との反応性が低下して、中間層20と被処理部材10の母材との化学結合が不十分となるおそれがある。その結果、撥水撥油性被膜が被処理部材10から脱落してしまうおそれがある。

【0020】

この化学結合は、被処理部材10の表面に存在する水酸基を介して行われる。よって、表面に存在する水酸基が少ない母材(例えば、樹脂製の被処理部材)に対しては、第一工程の前に、被処理部材10の表面に親水化処理を施して、水酸基の数を増加させることが好ましい。親水化処理の種類は特に限定されるものではないが、例えば、プラズマ処理,グロー放電,コロナ放電,紫外線照射があげられる。

【0021】

次に、第三工程は、被処理部材10の表面に形成された中間層20に2種の溶液を順次接触させることにより、中間層20の上に撥水撥油層30を形成する第二反応工程である。

すなわち、シリコンとフッ素化炭化水素基とを備えるフッ素系シランカップリング剤と、水と、炭素数が1個以上6個以下のアルコールと、を含有し且つpHが6以下である第三の溶液を、中間層20に接触させた上、pHが11以上13以下である第四の溶液をさらに接触させると、フッ素系シランカップリング剤の加水分解反応が生じて、水酸基が生成する。そして、さらにフッ素系シランカップリング剤の加水分解反応により生じた水酸基と、中間層20の表面に存在する水酸基との間で脱水縮合反応が生じて、中間層20の上に撥水撥油層30が形成する。つまり、フッ素系シランカップリング剤が中間層20に化学結合することにより、撥水撥油層30が形成される。このようにして、中間層20の上に撥水撥油層30が積層された2層構造の撥水撥油性被膜が、被処理部材10の表面に被覆される。

【0022】

第二工程において、第一の溶液のpHを6以下とすることにより、金属アルコキシドの加水分解が促進される。また、第二の溶液のpHを11以上13以下とすることにより、金属アルコキシドの前記加水分解により生じた水酸基(OH基)と、被処理部材10の表面に存在する水酸基(OH基)との脱水縮合反応が促進される。その結果、中間層20は、被処理部材10の表面に対して化学的に強固に結合された状態で形成される。

【0023】

さらに、第二工程においては、中間層20が被処理部材10の表面に形成する際に、第一の溶液に含有されている金属酸化物粒子が被処理部材10の表面に結合するため、高密度な中間層20が形成される。また、金属酸化物粒子に起因して、中間層20の表面が凹凸状となるため、中間層20の表面積率(表面が平滑面である場合の表面積に対する比率)が大きくなる。そうすると、第三工程で積層される撥水撥油層30の表面積率も大きくなるとともに、高密度な撥水撥油層30が形成されることとなるので、撥水撥油層30の撥水性及び撥油性が高まるとともに、撥水撥油層30が中間層20に強固に結合する。なお、このような効果を得るためには、前記表面積率は1.1以上であることが好ましい。表面積率が1.1以上であれば、水や有機溶剤や潤滑油(例えばポリα−オレフィン)との接触角が90deg以上の撥水撥油性を得ることができる。

【0024】

また、第二工程において強固な中間層20が形成されているため、中間層20と結合する撥水撥油層30も緻密となる。

金属アルコキシドの種類は、アルコキシ基の炭素数が1個以上6個以下のものであれば特に限定されるものではないが、例えば、テトラメトキシシラン,テトラエトキシシラン,テトラプロポキシシラン,テトラブトキシシラン,テトラメトキシチタネート,テトラエトキシチタネート,テトラプロポキシチタネート,テトラブトキシチタネート,トリメトキシアルミネート,トリエトキシアルミネート,トリプロポキシアルミネートがあげられる。

【0025】

また、金属アルコキシドは、上記のようなアルコキシ基のみを備えるものに限らず、アルコキシ基とアルキル基又はハロゲン基とを備えるものを用いてもよい。例えば、上記の各種金属アルコキシドが備える複数のアルコキシ基のうち1〜3個(金属がアルミニウムの場合は1〜2個)が、炭素数が1個以上6個以下のアルキル基(例えばメチル基,エチル基,プロピル基,ブチル基)やハロゲン基(例えばフッ素,塩素,臭素,ヨウ素)に置き換わったものを用いてもよい。

【0026】

具体的には、モノメチルトリメトキシ金属化合物,モノメチルトリエトキシ金属化合物,モノエチルトリメトキシ金属化合物,モノエチルトリエトキシ金属化合物等のモノアルキルトリアルコキシ金属化合物があげられる。また、ジメチルジメトキシ金属化合物,ジメチルジエトキシ金属化合物,ジエチルジメトキシ金属化合物,ジエチルジエトキシ金属化合物等のジアルキルジアルコキシ金属化合物があげられる。さらに、トリメチルメトキシ金属化合物,トリメチルエトキシ金属化合物,トリエチルメトキシ金属化合物,トリエチルエトキシ金属化合物等のトリアルキルアルコキシ金属化合物があげられる。さらに、モノハロトリアルコキシ金属化合物,ジハロジアルコキシ金属化合物,トリハロモノアルコキシ金属化合物があげられる。

【0027】

さらに、金属アルコキシドの代わりに金属のハロゲン化合物を用いることも可能である。すなわち、シリコン,チタン,アルミニウムのフッ化物,塩化物,臭化物,ヨウ化物である。具体例としては、テトラクロロシランがあげられる。

これらの金属アルコキシドや金属のハロゲン化合物は、1種を単独で用いてもよいし、複数種を併用してもよい。

【0028】

さらに、第一の溶液には、炭素数が1個以上6個以下の低級アルコールを使用するが、低級アルコールを含有することにより金属アルコキシドの溶解性が高められ、安定した溶液が得られる。低級アルコールの例としては、メタノール,エタノール,1−プロパノール,2−プロパノール,ブタノール,ヘキサノール,シクロヘキサノールがあげられるが、エタノールがより好ましい。

【0029】

さらに、金属酸化物粒子の種類は特に限定されるものではなく、シリカ,チタニア,アルミナの他、マグネシア,酸化カルシウム,酸化亜鉛等の微粒子を使用することができる。ただし、金属酸化物粒子の金属種は、金属アルコキシドや金属のハロゲン化合物が備える金属の種類と同一であることが好ましい。すなわち、金属酸化物粒子としては、シリカ,チタニア,アルミナが好ましい。

【0030】

金属酸化物粒子の平均粒径(平均一次粒径)は、1nm以上200nm以下であることが好ましい。1nm未満であると、前述の表面積率を大きくする効果が小さくなり、200nm超過であると、金属酸化物粒子が被処理部材10の表面から脱落しやすくなる。このような不都合がより生じにくくするためには、金属酸化物粒子の平均粒径は2nm以上100nm以下であることがより好ましく、2nm以上80nm以下であることがさらに好ましく、10nm以上50nm以下であることが特に好ましい。

【0031】

また、第一の溶液中の金属酸化物粒子の含有量は、0.1質量%以上5質量%以下であることが好ましい。0.1質量%未満であると、高密度な中間層20が形成されにくくなり、5質量%超過であると、被処理部材10の表面に金属酸化物粒子が過度に重なった状態で堆積することとなり、それに伴って金属酸化物粒子が被処理部材10の表面から脱落しやすくなる。

【0032】

金属酸化物粒子の形状は特に限定されるものではなく、球形,矩形,扁平形,繊維状,ウィスカー状等のものを問題なく使用することができる。例えば、繊維状のものであれば、繊維長が1nm以上200nm以下のものを使用するとよい。また、異なる形状の複数種の金属酸化物粒子を混合して用いることもできる。さらに、金属酸化物粒子は多孔質であってもよい。

【0033】

第一の溶液の組成の一例を示すと、1質量%以上10質量%以下の金属アルコキシドと、1質量%以上20質量%以下の水と、30質量%以上95質量%以下のアルコールと、0.1質量%以上5質量%以下の金属酸化物粒子とを混合し、塩酸等の酸によりpHを6以下に調整したものがあげられる。この場合は、酸以外の成分を予め混合し、金属酸化物粒子が均一になるように数十分間〜数時間撹拌した後に、最後に酸を用いてpHの調整を行うことが好ましい。

【0034】

第二の溶液は、pHの条件が満たされていれば特に限定されるものではないが、アルカリ金属塩を含有する水溶液が好ましい。例えば、炭酸ナトリウム,炭酸カリウム,炭酸水素ナトリウム等のアルカリ金属の炭酸塩,炭酸水素塩の水溶液や、水酸化ナトリウム,水酸化カリウム,水酸化リチウム等のアルカリ金属の水酸化物の水溶液が好適であり、水酸化ナトリウム水溶液が特に好適である。なお、各種のpH緩衝剤を併用してもよい。

【0035】

次に、第三工程において、第三の溶液のpHを6以下とすることにより、フッ素系シランカップリング剤の加水分解が促進される。また、第四の溶液のpHを11以上13以下とすることにより、フッ素系シランカップリング剤の前記加水分解により生じた水酸基(OH基)と、中間層20の表面に存在する水酸基(OH基)との脱水縮合反応が促進される。その結果、撥水撥油層30は、中間層20の表面に対して化学的に強固に結合された状態で形成される。

【0036】

フッ素系シランカップリング剤の種類は、シリコンとフッ素炭化水素基とを備えているならば特に限定されるものではないが、フッ素系シランカップリング剤の具体例としては、1H,1H,2H,2H−パーフルオロデシルトリメトキシシラン、1H,1H,2H,2H−パーフルオロデシルトリエトキシシラン、1H,1H,2H,2H−パーフルオロトリクロロシラン、3−ヘプタフルオロイソプロポキシプロピルトリクロロシラン、1H,1H,2H,2H−パーフルオロドデシルトリエトキシシラン、3−トリフルオロアセトキシプロピルトリメトキシシランがあげられる。

【0037】

さらに、第三の溶液には、炭素数が1個以上6個以下の低級アルコールを使用するが、低級アルコールを含有することによりフッ素系シランカップリング剤の溶解性が高められ、安定した溶液が得られる。低級アルコールの例としては、メタノール,エタノール,1−プロパノール,2−プロパノール,ブタノール,ヘキサノール,シクロヘキサノールがあげられるが、エタノールがより好ましい。

【0038】

さらに、第四の溶液は、pHの条件が満たされていれば特に限定されるものではないが、アルカリ金属塩を含有する水溶液が好ましい。例えば、炭酸ナトリウム,炭酸カリウム,炭酸水素ナトリウム等のアルカリ金属の炭酸塩,炭酸水素塩の水溶液や、水酸化ナトリウム,水酸化カリウム,水酸化リチウム等のアルカリ金属の水酸化物の水溶液が好適であり、水酸化ナトリウム水溶液が特に好適である。なお、各種のpH緩衝剤を併用してもよい。

【0039】

このような表面処理が施された被処理部材10は、撥水撥油性被膜により優れた撥水性及び撥油性が付与されている。また、この撥水撥油性被膜は、被処理部材10の表面に化学的に強固に結合された状態で形成されているので、優れた耐久性を有している。よって、優れた撥水性及び撥油性が長期間にわたって発揮される。

さらに、金属酸化物粒子に起因して中間層20の表面が凹凸状となるため、中間層20の表面積が大きい。その結果、撥水撥油層30の表面積も大きくなるとともに、高密度な撥水撥油層30が形成されることとなるので、撥水撥油層30の撥水性及び撥油性が高まるとともに、撥水撥油層30が中間層20に強固に結合する。

【0040】

〔実施例〕

以下に、実施例及び比較例を示して、本発明をさらに具体的に説明する。高炭素クロム鋼第2種(SUJ2)製の平板(以降は鋼板と記す)の表面に、撥水性及び撥油性を有する撥水撥油性被膜を被覆する表面処理を施して、各種溶媒との接触角を測定した。なお、鋼板の寸法は、縦40mm、横50mm、厚さ1mmである。また、この鋼板は、熱処理により硬さをHRC60に調整してある。さらに、表面処理を施す鋼板の表面は、ラップ加工(超仕上げ加工)及びバフ研磨により平均表面粗さ(Ra)を0.001μmとしてある。

【0041】

まず、表面処理に用いる第一〜第四の溶液に相当する溶液A〜Cについて説明する。第一の溶液に相当する溶液Aは、テトラエトキシシラン6.1質量%、水6.1質量%、エタノール87.0質量%、平均一次粒径が30nmのシリカ粒子0.8質量%を含有し、塩酸によりpHを3.0に調整されたものである。なお、溶液Aは、まずエタノールと水とテトラエトキシシランと塩酸とを超音波を用いて混合した後に、シリカ粒子を加え密封防爆型ホモジナイザーで撹拌し、さらに30分間静置したものである。

【0042】

また、第二及び第四の溶液に相当する溶液Bは、pH12の水酸化ナトリウム水溶液である。

さらに、第三の溶液に相当する溶液Cは、1H,1H,2H,2H−パーフルオロデシルトリエトキシシラン16.0質量%、水5.5質量%、エタノール78.5質量%を混合し、塩酸によりpHを3.0に調整し、3時間静置したものである。

なお、溶液A及び溶液C(第一及び第三の溶液)のpHは、金属アルコキシドやフッ素系シランカップリング剤の加水分解反応が最も促進されるpH3に調整した。また、溶液B(第二及び第四の溶液)のpHは、前記脱水縮合反応が最も促進されるpH12に調整した。

【0043】

次に、これらの溶液を用いた表面処理について説明する。

(実施例1)

鋼板をメタノール中で超音波洗浄し、乾燥させた。そして、クリーンオーブン中に5分間保持して、鋼板を80℃に加熱した。次に、80℃に加熱した鋼板を、約25℃の前記溶液Aに浸漬し引き上げた。すると、溶液Aの揮発成分が速やかに揮発するとともに、テトラエトキシシランの加水分解が促進されてシラノールになり、続いてシラノールの脱水縮重合によりシリカとなった。

【0044】

溶液Aが蒸発したら、鋼板を速やかに約25℃の溶液B中に入れ、30分間浸漬した。ここで、テトラエトキシシランの加水分解により生じた水酸基(OH基)と、鋼板の表面に存在する水酸基(OH基)との脱水縮合反応が生じる。30分間経過したら、鋼板をエタノールで洗浄した。そして、160℃のクリーンオーブン中で30分間乾燥を行い、冷却後エタノール中で超音波洗浄を行った。すると、得られた鋼板の表面には、表面が凹凸状をなす緻密なシリカ被膜(中間層)が形成されていた。ここで、X線光電子分光分析(XPS)によりシリカ被膜の表面を分析し、SiO2 の濃度を測定した。

【0045】

次に、この鋼板を約25℃の前記溶液C中に30分間浸漬した。浸漬中は、溶液Cを緩やかに撹拌した。30分間浸漬したら鋼板を引き上げて、速やかに約25℃の溶液B中に入れ30分間浸漬した。30分間浸漬したら鋼板を引き上げて、エタノールで洗浄した。そして、160℃のクリーンオーブン中で30分間乾燥を行い、冷却後エタノール中で超音波洗浄を行った。すると、緻密なシリカ被膜(中間層)の上に撥水撥油層が形成された鋼板が得られた。

【0046】

(実施例2)

溶液Aに浸漬する前にクリーンオーブンにて鋼板を加熱する温度を、80℃から100℃に変更した点を除いては、実施例1と同様に表面処理を施して、鋼板の表面に撥水撥油性被膜を被覆した。

(比較例1)

鋼板をメタノール中で超音波洗浄し、乾燥させた。そして、20℃の鋼板を、約25℃の前記溶液Aに浸漬し引き上げた。すると、溶液Aの揮発成分が揮発するとともに、テトラエトキシシランが加水分解されてシラノールになり、続いてシラノールの脱水縮重合によりシリカとなった。

【0047】

溶液Aが蒸発したら、鋼板を速やかに約25℃の溶液B中に入れ、30分間浸漬した。ここで、テトラエトキシシランの加水分解により生じた水酸基(OH基)と、鋼板の表面に存在する水酸基(OH基)との脱水縮合反応が生じる。30分間経過したら、鋼板をエタノールで洗浄した。そして、160℃のクリーンオーブン中で30分間乾燥を行い、冷却後エタノール中で超音波洗浄を行った。すると、得られた鋼板の表面には、表面が凹凸状をなすシリカ被膜(中間層)が形成されていた。ここで、X線光電子分光分析(XPS)によりシリカ被膜の表面を分析し、SiO2 の濃度を測定した。

【0048】

次に、この鋼板を約25℃の前記溶液C中に30分間浸漬した。浸漬中は、溶液Cを緩やかに撹拌した。30分間浸漬したら鋼板を引き上げて、速やかに約25℃の溶液B中に入れ30分間浸漬した。30分間浸漬したら鋼板を引き上げて、エタノールで洗浄した。そして、160℃のクリーンオーブン中で30分間乾燥を行い、冷却後エタノール中で超音波洗浄を行った。すると、シリカ被膜(中間層)の上に撥水撥油層が形成された鋼板が得られた。

【0049】

(比較例2)

溶液Aに浸漬する前にクリーンオーブンにて鋼板を加熱する温度を、80℃から40℃に変更した点を除いては、実施例1と同様に表面処理を施して、鋼板の表面に撥水撥油性被膜を被覆した。

(比較例3)

溶液Aに浸漬する前にクリーンオーブンにて鋼板を加熱する温度を、80℃から60℃に変更した点を除いては、実施例1と同様に表面処理を施して、鋼板の表面に撥水撥油性被膜を被覆した。

【0050】

(比較例4)

溶液Aに浸漬する前にクリーンオーブンにて鋼板を加熱する温度を、80℃から120℃に変更した点を除いては、実施例1と同様に表面処理を施して、鋼板の表面に撥水撥油性被膜を被覆した。

実施例1,2及び比較例1〜4においては、図1に示すように、表面が凹凸状をなすシリカ被膜(中間層)が鋼板の表面に対して化学結合された状態で形成され、その上に、フルオロアルキルトリシロキサンの単分子膜(撥水撥油層)が化学結合された状態で形成されている。

【0051】

以下に、実施例1,2及び比較例1〜4の評価結果について説明する。まず、実施例1及び比較例1において、表面処理の途中でXPSにより表面のSiO2 の濃度を測定したが、実施例1は比較例1に比べてSiO2 の濃度が35%高かった。この結果から、80℃に加熱した鋼板に溶液Aを接触させることにより、テトラエトキシシランの加水分解が促進されて、20℃の鋼板に溶液Aを接触させた場合よりも多量の水酸基が生成し、その結果、多量のシリカが生成したものと思われる。

【0052】

次に、実施例1,2及び比較例1〜4の鋼板について、その表面と蒸留水、グリセリン、又はヨウ化メチレンとの接触角を測定した。接触角の測定方法は以下の通りである。すなわち、鋼板の表面に蒸留水、グリセリン、又はヨウ化メチレンを滴下して、その液滴と鋼板の表面との接触角を測定した。雰囲気温度は25℃であり、接触角の測定は蒸留水、グリセリン、又はヨウ化メチレンの滴下20秒後に行った。

接触角の測定結果を表1及び図2のグラフに示す。なお、実施例1,2及び比較例1〜3の蒸留水の接触角は、撥水撥油性被膜の撥水性の高さから水滴が転がって鋼板の上に留まらなかったため、測定できなかった。ただし、図2のグラフにおいては、便宜上、実施例1,2及び比較例1〜3の蒸留水の接触角を180degとしてある。

【0053】

【表1】

【0054】

グリセリン及びヨウ化メチレンの接触角から、実施例1,2は比較例1〜4に比べて撥水性及び撥油性が優れていることが分かる。

80℃又は100℃に加熱した鋼板に溶液Aを接触させることにより、金属アルコキシドの加水分解が促進されて、金属ヒドロキシドが多量に生成されるので、金属ヒドロキシドの脱水縮合反応も促進されて、緻密なシリカ被膜が形成される。シリカ被膜の表面は水酸基を有しているため、この水酸基もシリカ被膜の表面に密に形成され、その結果、この水酸基と反応してシリカ被膜の上に形成される撥水撥油層も密に形成される。

なお、撥水撥油層が形成される反応は水酸基同士の脱水縮合反応であるため、シリカ被膜に未反応の金属アルコキシドが残留している場合には、撥水撥油層が形成される反応において、残留する金属アルコキシドが反応することはない。よって、金属アルコキシドの加水分解反応を促進することは、より緻密な撥水撥油性被膜を形成するために効果的である。

【符号の説明】

【0055】

10 被処理部材

20 中間層

30 撥水撥油層

【技術分野】

【0001】

本発明は、撥水性及び撥油性を有する撥水撥油性被膜を被処理部材の表面に被覆する表面処理方法に関する。

【背景技術】

【0002】

表面の改質方法としては、例えば以下のような方法が知られている。まず、特許文献1には、シランカップリング剤の加水分解反応及び脱水縮合反応により、ケイ素酸化物の被膜を母材の表面に化学結合させて被覆する方法が開示されている。この方法においては、下記化学式に示す加水分解反応を、塩酸によって促進させている。

【0003】

【化1】

【0004】

また、特許文献2には、フッ素系シランカップリング剤の加水分解反応及び脱水縮合反応により、フッ素化炭化水素基を有する撥水撥油性被膜を母材の表面に化学結合させて被覆する方法が開示されている。特許文献2に開示の方法においては、上記化学式に示す加水分解反応を、塩酸及びアミン系触媒によって促進させている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−94484号公報

【特許文献2】特開平11−158648号公報

【特許文献3】特開平11−342562号公報

【特許文献4】特開平4−367721号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1,2に開示の方法で得られた被膜は、耐久性が不十分である場合があった。

また、特許文献1に開示の方法においては、下記化学式に示す脱水縮合反応の促進は行われないため、ケイ素酸化物の被膜と母材の表面との結合力は十分とは言えなかった。

【0007】

【化2】

【0008】

そこで、本発明は、上記のような従来技術が有する問題点を解決し、優れた耐久性を有する撥水撥油性被膜を被処理部材の表面に被覆する表面処理方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

前記課題を解決するため、本発明の態様は次のような構成からなる。すなわち、本発明の一態様に係る表面処理方法は、撥水性及び撥油性を有する撥水撥油性被膜を被処理部材の表面に被覆する表面処理方法であって、前記被処理部材を80℃以上100℃以下に加熱する加熱工程と、80℃以上100℃以下の前記被処理部材に金属アルコキシドを接触させて、前記金属アルコキシドの加水分解反応及び脱水縮合反応を生じさせ、金属酸化物からなり前記被処理部材の母材と化学結合している中間層を前記被処理部材の表面に形成する第一反応工程と、シリコンとフッ素化炭化水素基とを備えるフッ素系シランカップリング剤を前記中間層に接触させて、前記フッ素系シランカップリング剤の加水分解反応及び脱水縮合反応を生じさせ、前記中間層の上に撥水撥油層を積層して2層構造の前記撥水撥油性被膜を形成する第二反応工程と、

を備えることを特徴とする。

【0010】

上記のような表面処理方法においては、前記第一反応工程において、金属酸化物粒子を含有する金属アルコキシドを前記被処理部材に接触させることが好ましい。また、前記第一反応工程及び前記第二反応工程において、前記加水分解反応及び前記脱水縮合反応をpHの制御によって促進することが好ましい。

【発明の効果】

【0011】

本発明の表面処理方法は、80℃以上100℃以下に加熱した被処理部材に金属アルコキシドを接触させて、金属アルコキシドの加水分解反応及び脱水縮合反応を生じさせ、金属酸化物からなり被処理部材の母材と化学結合している中間層を被処理部材の表面に形成するので、優れた耐久性を有する撥水撥油性被膜を被処理部材の表面に被覆することができる。

【図面の簡単な説明】

【0012】

【図1】撥水撥油性被膜の構造を説明する概念図である。

【図2】接触角の測定結果を示すグラフである。

【発明を実施するための形態】

【0013】

本発明に係る表面処理方法の実施の形態を、図面を参照しながら詳細に説明する。図1は、表面処理が施されて被処理部材の表面に形成された撥水撥油性被膜(中間層及び撥水撥油層)の構造を説明する概念図である。

被処理部材の表面を改質して撥水性及び撥油性を付与するために、撥水性及び撥油性を有する撥水撥油性被膜を被処理部材の表面に被覆する表面処理が施される。しかしながら、このような撥水撥油性被膜は強度が低く、耐久性が不十分である場合があるため、そのような場合には、優れた表面性能(すなわち撥水性及び撥油性)が長期間にわたって維持されず、表面性能が低下するおそれがあった。

【0014】

このような場合には、撥水撥油性被膜を被処理部材の表面に被覆する際に、撥水撥油性被膜を被処理部材の母材に化学結合させるとよい。化学結合により撥水撥油性被膜が被処理部材の表面に強固に結合するため、撥水撥油性被膜の耐久性が向上する。その結果、優れた表面性能が長期間にわたって発揮される。

ここで、被処理部材の表面に優れた撥水性及び撥油性を付与する表面処理の方法について、図1を参照しながら説明する。本実施形態の表面処理は、金属(鉄,鋼,アルミニウム等)、樹脂(ゴム,プラスチック(例えば4,6−ナイロン、6,6−ナイロン)等)、ガラス、セラミック等で構成された被処理部材10の表面に優れた撥水性及び撥油性を付与する表面処理であって、下記のような3つの工程からなる。

【0015】

まず、第一工程は、被処理部材10を80℃以上100℃以下に加熱する加熱工程である。被処理部材10を加熱する方法は特に限定されるものではないが、例えば、80℃以上100℃以下の温度に設定したオーブン中に被処理部材10を保持する方法が好ましい。なお、被処理部材10の温度の数値限定理由については、後に説明する。

次に、第二工程は、80℃以上100℃以下の被処理部材10に、2種の溶液を順次接触させることにより、被処理部材10の表面に金属酸化物からなる中間層20を形成する第一反応工程である。

【0016】

すなわち、シリコン,チタン,及びアルミニウムのうち少なくとも1種の金属と炭素数が1個以上6個以下のアルコキシ基とを備える金属アルコキシドと、水と、炭素数が1個以上6個以下のアルコールと、平均粒径が1nm以上200nm以下の金属酸化物粒子と、を含有し且つpHが6以下である第一の溶液を被処理部材10に接触させて、第一の溶液の溶質及び固形分を被処理部材10の表面に付着させる。なお、第一の溶液には金属酸化物粒子を含有させなくてもよい。

【0017】

このとき、被処理部材10の表面において、第一の溶液の揮発成分の揮発と金属アルコキシドの加水分解反応とが生じるが、被処理部材10は加熱工程により80℃以上100℃以下とされているので、第一の溶液の揮発成分の揮発が促進されて、被処理部材10の表面からの固形分の流出が抑制されるとともに、金属アルコキシドの加水分解反応が高温下で進行することとなり、同反応が促進され、低温(例えば25℃)の被処理部材に第一の溶液を接触させた場合よりも多量の水酸基(OH基)が生成する。

【0018】

そして、そこにpHが11以上13以下である第二の溶液をさらに接触させると、金属アルコキシドの加水分解反応により生じた水酸基の脱水縮合反応が生じて、前記金属の酸化物(すなわち、シリコン,チタン,及びアルミニウムのうち少なくとも1種の金属の酸化物)からなる中間層20が、被処理部材10の表面に形成する。脱水縮合反応は、金属アルコキシドの加水分解反応により生じた水酸基と被処理部材10の表面に存在する水酸基との間でも生じるので、中間層20は被処理部材10の母材に対して化学結合された状態で形成される。

【0019】

低温の被処理部材に第一の溶液を接触させた場合よりも多量の水酸基(OH基)が生成しているため、被処理部材10の表面に存在する水酸基(OH基)との反応点も増加している。その結果、生成する中間層20がより強固で緻密になるとともに、中間層20と母材との結合がより強固となる。

被処理部材10は80℃以上100℃以下に加熱する必要があるが、80℃未満であると、第一の溶液の揮発成分の揮発に時間を要し、被処理部材10の表面から固形分が流出してしまうおそれがある。一方、100℃超過であると、金属アルコキシドの加水分解反応が十分に進行する前に第一の溶液の揮発成分が揮発してしまうため、金属アルコキシドの加水分解反応により生じた水酸基(OH基)と被処理部材10の母材との反応性が低下して、中間層20と被処理部材10の母材との化学結合が不十分となるおそれがある。その結果、撥水撥油性被膜が被処理部材10から脱落してしまうおそれがある。

【0020】

この化学結合は、被処理部材10の表面に存在する水酸基を介して行われる。よって、表面に存在する水酸基が少ない母材(例えば、樹脂製の被処理部材)に対しては、第一工程の前に、被処理部材10の表面に親水化処理を施して、水酸基の数を増加させることが好ましい。親水化処理の種類は特に限定されるものではないが、例えば、プラズマ処理,グロー放電,コロナ放電,紫外線照射があげられる。

【0021】

次に、第三工程は、被処理部材10の表面に形成された中間層20に2種の溶液を順次接触させることにより、中間層20の上に撥水撥油層30を形成する第二反応工程である。

すなわち、シリコンとフッ素化炭化水素基とを備えるフッ素系シランカップリング剤と、水と、炭素数が1個以上6個以下のアルコールと、を含有し且つpHが6以下である第三の溶液を、中間層20に接触させた上、pHが11以上13以下である第四の溶液をさらに接触させると、フッ素系シランカップリング剤の加水分解反応が生じて、水酸基が生成する。そして、さらにフッ素系シランカップリング剤の加水分解反応により生じた水酸基と、中間層20の表面に存在する水酸基との間で脱水縮合反応が生じて、中間層20の上に撥水撥油層30が形成する。つまり、フッ素系シランカップリング剤が中間層20に化学結合することにより、撥水撥油層30が形成される。このようにして、中間層20の上に撥水撥油層30が積層された2層構造の撥水撥油性被膜が、被処理部材10の表面に被覆される。

【0022】

第二工程において、第一の溶液のpHを6以下とすることにより、金属アルコキシドの加水分解が促進される。また、第二の溶液のpHを11以上13以下とすることにより、金属アルコキシドの前記加水分解により生じた水酸基(OH基)と、被処理部材10の表面に存在する水酸基(OH基)との脱水縮合反応が促進される。その結果、中間層20は、被処理部材10の表面に対して化学的に強固に結合された状態で形成される。

【0023】

さらに、第二工程においては、中間層20が被処理部材10の表面に形成する際に、第一の溶液に含有されている金属酸化物粒子が被処理部材10の表面に結合するため、高密度な中間層20が形成される。また、金属酸化物粒子に起因して、中間層20の表面が凹凸状となるため、中間層20の表面積率(表面が平滑面である場合の表面積に対する比率)が大きくなる。そうすると、第三工程で積層される撥水撥油層30の表面積率も大きくなるとともに、高密度な撥水撥油層30が形成されることとなるので、撥水撥油層30の撥水性及び撥油性が高まるとともに、撥水撥油層30が中間層20に強固に結合する。なお、このような効果を得るためには、前記表面積率は1.1以上であることが好ましい。表面積率が1.1以上であれば、水や有機溶剤や潤滑油(例えばポリα−オレフィン)との接触角が90deg以上の撥水撥油性を得ることができる。

【0024】

また、第二工程において強固な中間層20が形成されているため、中間層20と結合する撥水撥油層30も緻密となる。

金属アルコキシドの種類は、アルコキシ基の炭素数が1個以上6個以下のものであれば特に限定されるものではないが、例えば、テトラメトキシシラン,テトラエトキシシラン,テトラプロポキシシラン,テトラブトキシシラン,テトラメトキシチタネート,テトラエトキシチタネート,テトラプロポキシチタネート,テトラブトキシチタネート,トリメトキシアルミネート,トリエトキシアルミネート,トリプロポキシアルミネートがあげられる。

【0025】

また、金属アルコキシドは、上記のようなアルコキシ基のみを備えるものに限らず、アルコキシ基とアルキル基又はハロゲン基とを備えるものを用いてもよい。例えば、上記の各種金属アルコキシドが備える複数のアルコキシ基のうち1〜3個(金属がアルミニウムの場合は1〜2個)が、炭素数が1個以上6個以下のアルキル基(例えばメチル基,エチル基,プロピル基,ブチル基)やハロゲン基(例えばフッ素,塩素,臭素,ヨウ素)に置き換わったものを用いてもよい。

【0026】

具体的には、モノメチルトリメトキシ金属化合物,モノメチルトリエトキシ金属化合物,モノエチルトリメトキシ金属化合物,モノエチルトリエトキシ金属化合物等のモノアルキルトリアルコキシ金属化合物があげられる。また、ジメチルジメトキシ金属化合物,ジメチルジエトキシ金属化合物,ジエチルジメトキシ金属化合物,ジエチルジエトキシ金属化合物等のジアルキルジアルコキシ金属化合物があげられる。さらに、トリメチルメトキシ金属化合物,トリメチルエトキシ金属化合物,トリエチルメトキシ金属化合物,トリエチルエトキシ金属化合物等のトリアルキルアルコキシ金属化合物があげられる。さらに、モノハロトリアルコキシ金属化合物,ジハロジアルコキシ金属化合物,トリハロモノアルコキシ金属化合物があげられる。

【0027】

さらに、金属アルコキシドの代わりに金属のハロゲン化合物を用いることも可能である。すなわち、シリコン,チタン,アルミニウムのフッ化物,塩化物,臭化物,ヨウ化物である。具体例としては、テトラクロロシランがあげられる。

これらの金属アルコキシドや金属のハロゲン化合物は、1種を単独で用いてもよいし、複数種を併用してもよい。

【0028】

さらに、第一の溶液には、炭素数が1個以上6個以下の低級アルコールを使用するが、低級アルコールを含有することにより金属アルコキシドの溶解性が高められ、安定した溶液が得られる。低級アルコールの例としては、メタノール,エタノール,1−プロパノール,2−プロパノール,ブタノール,ヘキサノール,シクロヘキサノールがあげられるが、エタノールがより好ましい。

【0029】

さらに、金属酸化物粒子の種類は特に限定されるものではなく、シリカ,チタニア,アルミナの他、マグネシア,酸化カルシウム,酸化亜鉛等の微粒子を使用することができる。ただし、金属酸化物粒子の金属種は、金属アルコキシドや金属のハロゲン化合物が備える金属の種類と同一であることが好ましい。すなわち、金属酸化物粒子としては、シリカ,チタニア,アルミナが好ましい。

【0030】

金属酸化物粒子の平均粒径(平均一次粒径)は、1nm以上200nm以下であることが好ましい。1nm未満であると、前述の表面積率を大きくする効果が小さくなり、200nm超過であると、金属酸化物粒子が被処理部材10の表面から脱落しやすくなる。このような不都合がより生じにくくするためには、金属酸化物粒子の平均粒径は2nm以上100nm以下であることがより好ましく、2nm以上80nm以下であることがさらに好ましく、10nm以上50nm以下であることが特に好ましい。

【0031】

また、第一の溶液中の金属酸化物粒子の含有量は、0.1質量%以上5質量%以下であることが好ましい。0.1質量%未満であると、高密度な中間層20が形成されにくくなり、5質量%超過であると、被処理部材10の表面に金属酸化物粒子が過度に重なった状態で堆積することとなり、それに伴って金属酸化物粒子が被処理部材10の表面から脱落しやすくなる。

【0032】

金属酸化物粒子の形状は特に限定されるものではなく、球形,矩形,扁平形,繊維状,ウィスカー状等のものを問題なく使用することができる。例えば、繊維状のものであれば、繊維長が1nm以上200nm以下のものを使用するとよい。また、異なる形状の複数種の金属酸化物粒子を混合して用いることもできる。さらに、金属酸化物粒子は多孔質であってもよい。

【0033】

第一の溶液の組成の一例を示すと、1質量%以上10質量%以下の金属アルコキシドと、1質量%以上20質量%以下の水と、30質量%以上95質量%以下のアルコールと、0.1質量%以上5質量%以下の金属酸化物粒子とを混合し、塩酸等の酸によりpHを6以下に調整したものがあげられる。この場合は、酸以外の成分を予め混合し、金属酸化物粒子が均一になるように数十分間〜数時間撹拌した後に、最後に酸を用いてpHの調整を行うことが好ましい。

【0034】

第二の溶液は、pHの条件が満たされていれば特に限定されるものではないが、アルカリ金属塩を含有する水溶液が好ましい。例えば、炭酸ナトリウム,炭酸カリウム,炭酸水素ナトリウム等のアルカリ金属の炭酸塩,炭酸水素塩の水溶液や、水酸化ナトリウム,水酸化カリウム,水酸化リチウム等のアルカリ金属の水酸化物の水溶液が好適であり、水酸化ナトリウム水溶液が特に好適である。なお、各種のpH緩衝剤を併用してもよい。

【0035】

次に、第三工程において、第三の溶液のpHを6以下とすることにより、フッ素系シランカップリング剤の加水分解が促進される。また、第四の溶液のpHを11以上13以下とすることにより、フッ素系シランカップリング剤の前記加水分解により生じた水酸基(OH基)と、中間層20の表面に存在する水酸基(OH基)との脱水縮合反応が促進される。その結果、撥水撥油層30は、中間層20の表面に対して化学的に強固に結合された状態で形成される。

【0036】

フッ素系シランカップリング剤の種類は、シリコンとフッ素炭化水素基とを備えているならば特に限定されるものではないが、フッ素系シランカップリング剤の具体例としては、1H,1H,2H,2H−パーフルオロデシルトリメトキシシラン、1H,1H,2H,2H−パーフルオロデシルトリエトキシシラン、1H,1H,2H,2H−パーフルオロトリクロロシラン、3−ヘプタフルオロイソプロポキシプロピルトリクロロシラン、1H,1H,2H,2H−パーフルオロドデシルトリエトキシシラン、3−トリフルオロアセトキシプロピルトリメトキシシランがあげられる。

【0037】

さらに、第三の溶液には、炭素数が1個以上6個以下の低級アルコールを使用するが、低級アルコールを含有することによりフッ素系シランカップリング剤の溶解性が高められ、安定した溶液が得られる。低級アルコールの例としては、メタノール,エタノール,1−プロパノール,2−プロパノール,ブタノール,ヘキサノール,シクロヘキサノールがあげられるが、エタノールがより好ましい。

【0038】

さらに、第四の溶液は、pHの条件が満たされていれば特に限定されるものではないが、アルカリ金属塩を含有する水溶液が好ましい。例えば、炭酸ナトリウム,炭酸カリウム,炭酸水素ナトリウム等のアルカリ金属の炭酸塩,炭酸水素塩の水溶液や、水酸化ナトリウム,水酸化カリウム,水酸化リチウム等のアルカリ金属の水酸化物の水溶液が好適であり、水酸化ナトリウム水溶液が特に好適である。なお、各種のpH緩衝剤を併用してもよい。

【0039】

このような表面処理が施された被処理部材10は、撥水撥油性被膜により優れた撥水性及び撥油性が付与されている。また、この撥水撥油性被膜は、被処理部材10の表面に化学的に強固に結合された状態で形成されているので、優れた耐久性を有している。よって、優れた撥水性及び撥油性が長期間にわたって発揮される。

さらに、金属酸化物粒子に起因して中間層20の表面が凹凸状となるため、中間層20の表面積が大きい。その結果、撥水撥油層30の表面積も大きくなるとともに、高密度な撥水撥油層30が形成されることとなるので、撥水撥油層30の撥水性及び撥油性が高まるとともに、撥水撥油層30が中間層20に強固に結合する。

【0040】

〔実施例〕

以下に、実施例及び比較例を示して、本発明をさらに具体的に説明する。高炭素クロム鋼第2種(SUJ2)製の平板(以降は鋼板と記す)の表面に、撥水性及び撥油性を有する撥水撥油性被膜を被覆する表面処理を施して、各種溶媒との接触角を測定した。なお、鋼板の寸法は、縦40mm、横50mm、厚さ1mmである。また、この鋼板は、熱処理により硬さをHRC60に調整してある。さらに、表面処理を施す鋼板の表面は、ラップ加工(超仕上げ加工)及びバフ研磨により平均表面粗さ(Ra)を0.001μmとしてある。

【0041】

まず、表面処理に用いる第一〜第四の溶液に相当する溶液A〜Cについて説明する。第一の溶液に相当する溶液Aは、テトラエトキシシラン6.1質量%、水6.1質量%、エタノール87.0質量%、平均一次粒径が30nmのシリカ粒子0.8質量%を含有し、塩酸によりpHを3.0に調整されたものである。なお、溶液Aは、まずエタノールと水とテトラエトキシシランと塩酸とを超音波を用いて混合した後に、シリカ粒子を加え密封防爆型ホモジナイザーで撹拌し、さらに30分間静置したものである。

【0042】

また、第二及び第四の溶液に相当する溶液Bは、pH12の水酸化ナトリウム水溶液である。

さらに、第三の溶液に相当する溶液Cは、1H,1H,2H,2H−パーフルオロデシルトリエトキシシラン16.0質量%、水5.5質量%、エタノール78.5質量%を混合し、塩酸によりpHを3.0に調整し、3時間静置したものである。

なお、溶液A及び溶液C(第一及び第三の溶液)のpHは、金属アルコキシドやフッ素系シランカップリング剤の加水分解反応が最も促進されるpH3に調整した。また、溶液B(第二及び第四の溶液)のpHは、前記脱水縮合反応が最も促進されるpH12に調整した。

【0043】

次に、これらの溶液を用いた表面処理について説明する。

(実施例1)

鋼板をメタノール中で超音波洗浄し、乾燥させた。そして、クリーンオーブン中に5分間保持して、鋼板を80℃に加熱した。次に、80℃に加熱した鋼板を、約25℃の前記溶液Aに浸漬し引き上げた。すると、溶液Aの揮発成分が速やかに揮発するとともに、テトラエトキシシランの加水分解が促進されてシラノールになり、続いてシラノールの脱水縮重合によりシリカとなった。

【0044】

溶液Aが蒸発したら、鋼板を速やかに約25℃の溶液B中に入れ、30分間浸漬した。ここで、テトラエトキシシランの加水分解により生じた水酸基(OH基)と、鋼板の表面に存在する水酸基(OH基)との脱水縮合反応が生じる。30分間経過したら、鋼板をエタノールで洗浄した。そして、160℃のクリーンオーブン中で30分間乾燥を行い、冷却後エタノール中で超音波洗浄を行った。すると、得られた鋼板の表面には、表面が凹凸状をなす緻密なシリカ被膜(中間層)が形成されていた。ここで、X線光電子分光分析(XPS)によりシリカ被膜の表面を分析し、SiO2 の濃度を測定した。

【0045】

次に、この鋼板を約25℃の前記溶液C中に30分間浸漬した。浸漬中は、溶液Cを緩やかに撹拌した。30分間浸漬したら鋼板を引き上げて、速やかに約25℃の溶液B中に入れ30分間浸漬した。30分間浸漬したら鋼板を引き上げて、エタノールで洗浄した。そして、160℃のクリーンオーブン中で30分間乾燥を行い、冷却後エタノール中で超音波洗浄を行った。すると、緻密なシリカ被膜(中間層)の上に撥水撥油層が形成された鋼板が得られた。

【0046】

(実施例2)

溶液Aに浸漬する前にクリーンオーブンにて鋼板を加熱する温度を、80℃から100℃に変更した点を除いては、実施例1と同様に表面処理を施して、鋼板の表面に撥水撥油性被膜を被覆した。

(比較例1)

鋼板をメタノール中で超音波洗浄し、乾燥させた。そして、20℃の鋼板を、約25℃の前記溶液Aに浸漬し引き上げた。すると、溶液Aの揮発成分が揮発するとともに、テトラエトキシシランが加水分解されてシラノールになり、続いてシラノールの脱水縮重合によりシリカとなった。

【0047】

溶液Aが蒸発したら、鋼板を速やかに約25℃の溶液B中に入れ、30分間浸漬した。ここで、テトラエトキシシランの加水分解により生じた水酸基(OH基)と、鋼板の表面に存在する水酸基(OH基)との脱水縮合反応が生じる。30分間経過したら、鋼板をエタノールで洗浄した。そして、160℃のクリーンオーブン中で30分間乾燥を行い、冷却後エタノール中で超音波洗浄を行った。すると、得られた鋼板の表面には、表面が凹凸状をなすシリカ被膜(中間層)が形成されていた。ここで、X線光電子分光分析(XPS)によりシリカ被膜の表面を分析し、SiO2 の濃度を測定した。

【0048】

次に、この鋼板を約25℃の前記溶液C中に30分間浸漬した。浸漬中は、溶液Cを緩やかに撹拌した。30分間浸漬したら鋼板を引き上げて、速やかに約25℃の溶液B中に入れ30分間浸漬した。30分間浸漬したら鋼板を引き上げて、エタノールで洗浄した。そして、160℃のクリーンオーブン中で30分間乾燥を行い、冷却後エタノール中で超音波洗浄を行った。すると、シリカ被膜(中間層)の上に撥水撥油層が形成された鋼板が得られた。

【0049】

(比較例2)

溶液Aに浸漬する前にクリーンオーブンにて鋼板を加熱する温度を、80℃から40℃に変更した点を除いては、実施例1と同様に表面処理を施して、鋼板の表面に撥水撥油性被膜を被覆した。

(比較例3)

溶液Aに浸漬する前にクリーンオーブンにて鋼板を加熱する温度を、80℃から60℃に変更した点を除いては、実施例1と同様に表面処理を施して、鋼板の表面に撥水撥油性被膜を被覆した。

【0050】

(比較例4)

溶液Aに浸漬する前にクリーンオーブンにて鋼板を加熱する温度を、80℃から120℃に変更した点を除いては、実施例1と同様に表面処理を施して、鋼板の表面に撥水撥油性被膜を被覆した。

実施例1,2及び比較例1〜4においては、図1に示すように、表面が凹凸状をなすシリカ被膜(中間層)が鋼板の表面に対して化学結合された状態で形成され、その上に、フルオロアルキルトリシロキサンの単分子膜(撥水撥油層)が化学結合された状態で形成されている。

【0051】

以下に、実施例1,2及び比較例1〜4の評価結果について説明する。まず、実施例1及び比較例1において、表面処理の途中でXPSにより表面のSiO2 の濃度を測定したが、実施例1は比較例1に比べてSiO2 の濃度が35%高かった。この結果から、80℃に加熱した鋼板に溶液Aを接触させることにより、テトラエトキシシランの加水分解が促進されて、20℃の鋼板に溶液Aを接触させた場合よりも多量の水酸基が生成し、その結果、多量のシリカが生成したものと思われる。

【0052】

次に、実施例1,2及び比較例1〜4の鋼板について、その表面と蒸留水、グリセリン、又はヨウ化メチレンとの接触角を測定した。接触角の測定方法は以下の通りである。すなわち、鋼板の表面に蒸留水、グリセリン、又はヨウ化メチレンを滴下して、その液滴と鋼板の表面との接触角を測定した。雰囲気温度は25℃であり、接触角の測定は蒸留水、グリセリン、又はヨウ化メチレンの滴下20秒後に行った。

接触角の測定結果を表1及び図2のグラフに示す。なお、実施例1,2及び比較例1〜3の蒸留水の接触角は、撥水撥油性被膜の撥水性の高さから水滴が転がって鋼板の上に留まらなかったため、測定できなかった。ただし、図2のグラフにおいては、便宜上、実施例1,2及び比較例1〜3の蒸留水の接触角を180degとしてある。

【0053】

【表1】

【0054】

グリセリン及びヨウ化メチレンの接触角から、実施例1,2は比較例1〜4に比べて撥水性及び撥油性が優れていることが分かる。

80℃又は100℃に加熱した鋼板に溶液Aを接触させることにより、金属アルコキシドの加水分解が促進されて、金属ヒドロキシドが多量に生成されるので、金属ヒドロキシドの脱水縮合反応も促進されて、緻密なシリカ被膜が形成される。シリカ被膜の表面は水酸基を有しているため、この水酸基もシリカ被膜の表面に密に形成され、その結果、この水酸基と反応してシリカ被膜の上に形成される撥水撥油層も密に形成される。

なお、撥水撥油層が形成される反応は水酸基同士の脱水縮合反応であるため、シリカ被膜に未反応の金属アルコキシドが残留している場合には、撥水撥油層が形成される反応において、残留する金属アルコキシドが反応することはない。よって、金属アルコキシドの加水分解反応を促進することは、より緻密な撥水撥油性被膜を形成するために効果的である。

【符号の説明】

【0055】

10 被処理部材

20 中間層

30 撥水撥油層

【特許請求の範囲】

【請求項1】

撥水性及び撥油性を有する撥水撥油性被膜を被処理部材の表面に被覆する表面処理方法であって、

前記被処理部材を80℃以上100℃以下に加熱する加熱工程と、

80℃以上100℃以下の前記被処理部材に金属アルコキシドを接触させて、前記金属アルコキシドの加水分解反応及び脱水縮合反応を生じさせ、金属酸化物からなり前記被処理部材の母材と化学結合している中間層を前記被処理部材の表面に形成する第一反応工程と、

シリコンとフッ素化炭化水素基とを備えるフッ素系シランカップリング剤を前記中間層に接触させて、前記フッ素系シランカップリング剤の加水分解反応及び脱水縮合反応を生じさせ、前記中間層の上に撥水撥油層を積層して2層構造の前記撥水撥油性被膜を形成する第二反応工程と、

を備えることを特徴とする表面処理方法。

【請求項2】

前記第一反応工程において、金属酸化物粒子を含有する金属アルコキシドを前記被処理部材に接触させることを特徴とする請求項1に記載の表面処理方法。

【請求項3】

前記第一反応工程及び前記第二反応工程において、前記加水分解反応及び前記脱水縮合反応をpHの制御によって促進することを特徴とする請求項2又は請求項3に記載の表面処理方法。

【請求項1】

撥水性及び撥油性を有する撥水撥油性被膜を被処理部材の表面に被覆する表面処理方法であって、

前記被処理部材を80℃以上100℃以下に加熱する加熱工程と、

80℃以上100℃以下の前記被処理部材に金属アルコキシドを接触させて、前記金属アルコキシドの加水分解反応及び脱水縮合反応を生じさせ、金属酸化物からなり前記被処理部材の母材と化学結合している中間層を前記被処理部材の表面に形成する第一反応工程と、

シリコンとフッ素化炭化水素基とを備えるフッ素系シランカップリング剤を前記中間層に接触させて、前記フッ素系シランカップリング剤の加水分解反応及び脱水縮合反応を生じさせ、前記中間層の上に撥水撥油層を積層して2層構造の前記撥水撥油性被膜を形成する第二反応工程と、

を備えることを特徴とする表面処理方法。

【請求項2】

前記第一反応工程において、金属酸化物粒子を含有する金属アルコキシドを前記被処理部材に接触させることを特徴とする請求項1に記載の表面処理方法。

【請求項3】

前記第一反応工程及び前記第二反応工程において、前記加水分解反応及び前記脱水縮合反応をpHの制御によって促進することを特徴とする請求項2又は請求項3に記載の表面処理方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−111500(P2013−111500A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−258067(P2011−258067)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]