表面処理済金型と、その製造方法

【課題】 炭素膜と金型の剥離を抑制し、金型の寿命をより長くする。

【解決手段】 表面処理済金型10は、金型2と金属層4と炭素膜8を有する。金属層4は、金型2の表面に設けられている。金属層4は、ニッケル、クロム、タングステン及び真鍮から選択される1種又は2種以上を含む。炭素膜8は、金属層4の表面に設けられている。金属層4には炭素が含まれている。金属層4内において、炭素膜8と金属層4の境界面から金属層4の中心までの範囲の炭素の含有量は、金型2と金属層4の境界面から金属層4の中心までの範囲の炭素の含有量よりも多い。

【解決手段】 表面処理済金型10は、金型2と金属層4と炭素膜8を有する。金属層4は、金型2の表面に設けられている。金属層4は、ニッケル、クロム、タングステン及び真鍮から選択される1種又は2種以上を含む。炭素膜8は、金属層4の表面に設けられている。金属層4には炭素が含まれている。金属層4内において、炭素膜8と金属層4の境界面から金属層4の中心までの範囲の炭素の含有量は、金型2と金属層4の境界面から金属層4の中心までの範囲の炭素の含有量よりも多い。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面処理済金型と、その製造方法に関する。特に、表面に炭素膜が被覆されている金型に関する。

【背景技術】

【0002】

一定の形状、一定の品質の製品を大量に生産するために、金型を使用する技術が知られている。特許文献1には、成形後の製品を金型から取り外し易くするために、金型の表面に炭素膜を被覆する技術が開示されている。この技術では、耐摩耗性、耐食性、熱伝導性、摩擦特性、機械的強度を向上させるために、金型の表面に、繊維状のナノカーボン類を被覆する。例えば、この技術を鋳造用金型に適用した場合は、鋳造型への溶湯の焼き付きを抑制し、鋳造型の寿命を延ばすことができる。特許文献1では、炭素膜と金型表面との結合を強固にするために、繊維状ナノカーボンを金型の表面に成長させている。繊維状ナノカーボンのアンカー効果により、炭素膜が金型表面から剥離することを抑制している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−105082号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

例えば鋳造用金型の場合、金型表面から炭素膜が剥離すると、金型表面に再度炭素膜を形成する必要がある。金型のメンテナンス回数を少なくするためには、炭素膜と金型の結合を強固にする必要がある。特許文献1の技術では、炭素膜と金型の結合を強固にするために、炭素膜と金型表面の間に窒化層,浸硫層を設けている。特許文献1では、浸硫層を設けるために、硫化水素(H2S)、二硫化炭素(CS2)等の硫化物ガスを使用している。これらの硫化物ガスは有毒であるため、これらの硫化物ガスを使用するためには、製造装置に十分な安全対策を施すことが必要となる。そのため、上記の硫化物ガスを使用することなく、炭素膜と金型の結合を強固にする技術が要求されている。

【課題を解決するための手段】

【0005】

本明細書に開示する技術では、炭素膜と金型の結合を強固にするために、両者の間に特定元素の金属層を設ける。そして、金属層の表面側(炭素膜と金属層の境界面から金属層の中心までの範囲)に、金属層の裏面側(金型と金属層の境界面から金属層の中心までの範囲)よりも炭素が多く含まれていることを特徴とする。金属層の表面側に炭素が多く含まれていると、炭素膜と金属層内の炭素が結合する。これにより、炭素膜と金属層の結合を強固にすることができる。その結果、硫化物ガスを使用することなく、炭素膜と金型の結合を強固にすることができる。

【0006】

本明細書で開示する表面処理済金型は、金型と、金属層と、炭素膜を有している。金属層は、金型の表面に設けられており、ニッケル、クロム、タングステン及び真鍮から選択される1種又は2種以上を含む。炭素膜は、金属層の表面に設けられている。金属層には炭素が含まれている。その金属層内において、炭素膜と金属層の境界面から金属層の中心までの範囲の炭素の含有量が、金型と金属層の境界面から金属層の中心までの範囲の炭素の含有量よりも多い。この表面処理済金型は、上記したように、炭素膜と金型の結合を強固にすることができる。さらに、この表面処理済金型は、金型の表面が浸炭することを抑制することもできる。

【0007】

炭素膜は、カーボンナノコイル、カーボンナノチューブ及びカーボンナノフィラメントから選択される1種又は2種以上であってもよい。これらの炭素膜は繊維状であり、その一端が、金属層内の炭素と結合する。また、これらの炭素膜は、金型の体積変化によく追従する。そのため、これらの炭素膜は、金型から剥離しにくい。

【0008】

金属層は「めっき層」であってもよい。金型の表面に、均一な金属層を簡単に設けることができる。特に、ニッケルめっき層が好ましい。

【0009】

金属層の厚みは、2μm以上、10μm以下であることが好ましい。金属層の厚みが2μm未満の場合、炭素が含まれる金属層(例えば、めっき層)の厚みを十分に確保することができない。そのため、炭素膜と金属層が強固に結合されない。また、金属層と金型の結合層を確保することが困難になる。金属層の厚みが10μmよりも厚い場合、金型が膨張又は収縮したときに、金属層が金型の膨張又は収縮の動きに追従できない。金型の膨張又は収縮に伴って、金属層が破壊される虞がある。金属層の厚みが2μm以上、10μm以下であれば、炭素膜と金属層の結合を強固に維持しつつ、金属層の破壊を防止することができる。

【0010】

本明細書は表面処理済金型の製造方法も開示する。その製造方法は、金属層形成工程と炭素膜形成工程を有する。金属層形成工程では、金型の表面に、ニッケル、クロム、タングステン及び真鍮から選択される1種又は2種以上を含む非晶質の金属層を形成する。炭素膜形成工程では、金属層を410℃〜510℃で加熱しながら、金属層の表面に炭素膜を形成する。

【0011】

上記の製造方法によると、炭素膜形成工程では、金属層内に炭素が侵入しながら、金属層の表面に炭素膜が成長する。上記した金属は、410℃〜510℃に加熱すると、非晶質から結晶質に変化する。金属層が結晶化することにより硬化するので、炭素膜と金属層の結合が強くなる。そのため、硫化物ガスを使用することなく、金型の表面から炭素膜が剥離しにくい表面処理済金型を製造することができる。なお、結晶質の金属層表面に炭素膜を成長させても、炭素は、金属層の内部にほとんど侵入しない。そのため、炭素膜と金属層の結合を強化することができない。本明細書に開示する製造方法は、金属層が非晶質から結晶質に変化する過程で、金属層の表面に炭素膜を形成する。これにより、金属層の内部に炭素が侵入し、炭素膜と金属層の結合を強化することができる。従来よりも安全な方法で、炭素膜と金型の結合が強固な表面処理済金型を製造することができる。

【0012】

金属層形成工程において、無電解ニッケルめっきを用いて金属層を形成してもよい。無電解ニッケルめっきは、高温で熱処理しない限り、金型表面において非晶質であり続ける。そのため、金属層形成工程を終了してから炭素膜形成工程を開始するまでの金型の保管が容易である。

【0013】

炭素膜形成工程では、少なくとも一部の期間において、アセチレンガスとアンモニアの混合ガスを供給してもよい。これにより、金属層の表面に、繊維状の炭素膜を形成することができる。なお、炭素膜形成工程においてアセチレンガスのみを供給すると、装置内に多量の煤が付着してしまう。また、炭素膜の厚みの制御も困難になる。上記混合ガスを使用すれば、装置内に過度の煤が付着することを抑制することができ、かつ、所望する厚みの炭素膜を形成することができる。なお、アンモニアは、炭素膜の形成に直接関与しない。アンモニアは、アセチレンガスに対する希釈ガスとして機能する。

【0014】

炭素膜形成工程において、アセチレンガスとアンモニアの混合ガスを使用する場合、混合ガスを供給した後に、アンモニアのみを供給することが好ましい。炭素膜の厚みを制御しつつ、繊維状の炭素膜を形成することができる。

【発明の効果】

【0015】

本発明によれば、有害な原料ガスを使用することなく、炭素膜が金型から剥離しにくい表面処理済金型を得ることができる。

【図面の簡単な説明】

【0016】

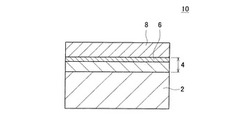

【図1】表面処理済金型の特徴を説明するための断面図を示す。

【図2】炭素膜形成工程の処理プロファイルを示す。

【図3】実施例1の表面処理済金型の断面のSEM写真を示す。

【図4】図3の破線IVで囲った範囲の拡大SEM写真を示す。

【図5】実施例1の表面処理済金型のEPMA分析結果を示す。

【図6】実施例1の表面処理済金型の表面のSEM写真を示す。

【図7】実施例2の表面処理済金型の表面のSEM写真を示す。

【図8】実施例2の表面処理済金型の表面のSEM写真を示す。

【発明を実施するための形態】

【0017】

図1に示すように、本明細書で開示する処理済金型は、金型2と金属層4と炭素膜8を備えている。金属層4の表層6には、炭素(C)が拡散している。以下、表面処理済金型10の実施形態について詳細に説明する。

【0018】

表面処理済金型10は、金属材料の鋳造用金型、プレス用金型、樹脂成形用金型等に使用することができる。表面処理済金型10は、アルミニウム等の金属材料の鋳造用金型としても使用することができる。炭素膜8が形成されているので、被成形部品(アルミニウム製品)が、表面処理済金型10から型離れしやすい。また、アルミニウム溶湯の流動性を確保することもできる。さらに、アルミニウム溶湯が表面処理済金型10の表面に焼きつくことを抑制することもできる。

【0019】

金型2の材質は、熱間ダイス鋼であるSKD61(合金工具鋼鋼材:JIS G4404)とすることができる。金属層4は、ニッケル、クロム、タングステン及び真鍮、あるいは、それらの化合物である。このような金属は、金型2の変形(熱膨張収縮等)に良好に追従することができる。また、このような金属は、炭素膜8と強固に結合することができる。好ましくは、金属層4の材料は、ニッケル、クロム、あるいはそれらの化合物である。特に好ましくは、金属層4の材料は、ニッケルである。

【0020】

金属層4の厚みは、2μm〜10μmであることが好ましい。この範囲であれば、金型2の変形によく追従しながら、後述する炭素の固溶拡散層と、金型2と金属層4の結合層を確保することができる。また、詳細は後述するが、金属層4は、金型2の表面に形成された直後は非晶質である。金属層4は、炭素膜8を形成するときに非晶質から結晶質に変化する。

【0021】

金属層4は、溶射、蒸着、めっき等の方法で金型2の表面に形成することができる。特に好ましくは、金属層4は、無電解めっきで金型2の表面に形成される。無電解めっきは、およそ400℃以下では非晶質であり、およそ400℃以上に加熱すると結晶質に変化する。そのため、無電解めっきを用いると、特殊な装置を使用することなく、金型2の表面に非晶質の金属層4を形成することができる。すなわち、無電解めっきは、金型2の表面に金属層4を形成した後に、金属層4を非晶質のままに維持することが容易である。また、無電解めっきは、他の方法と比べ、均一な厚みの金属層を形成しやすい。好ましい無電解めっきとして、無電解ニッケルめっきが挙げられる。無電解ニッケルめっきは、リン(P)を5〜15wt%程度含んでいることが多い。リンの含有率を調整することにより、結晶質に変化した後の金属層4の硬度を調整することができる。また、リンは、金型2の表面を活性化する働きを行う。なお、溶射、蒸着等の方法で金属層4を形成する場合、金属層4が非晶質から結晶質に変化するよりも前に、金属層4の表面に炭素膜8を形成すればよい。

【0022】

無電解めっきを使用する場合、金型2に無電解めっき材料を供給することにより、金型2の表面にめっきが析出する。無電解めっき材料の供給方法として、シャワーリング、スプレー、浸漬等が挙げられるが、均一なめっき厚を得るという観点から、金型2を無電解めっき(溶液)に浸漬する方法が好ましい。無電解めっき溶液は、80〜90℃に調整されていることが好ましい。溶液の温度を低くし過ぎると、めっきの析出速度が低下し、めっき層4の形成に長時間(数時間以上)を要する。あるいは、めっき層4の厚みを十分に確保することができない。一方、溶液の温度を高くし過ぎると、析出速度が部分的にばらつき、均一なめっき層4が得られにくくなる。溶液の温度が上記の範囲であれば、短時間(数分)で均一な厚みのめっき層4を得ることができる。

【0023】

金属層4の表層側に、炭素の固溶拡散層6が形成されている。固溶拡散層6は、金属層4の一部である。固溶拡散層6は、金属層4の表面に炭素膜8を形成するときに、炭素が金属層4の表面に浸入することにより形成される。そのため、固溶拡散層6は、炭素膜8の一部が金属層4内に浸入している部分と捉えることもできる。また、固溶拡散層6は、金属層4の元素と炭素膜8の元素の混合相ということもできる。固溶拡散層6によって、炭素膜8が金属層4に強固に固定される。なお、固溶拡散層6の厚みは、0.5μm〜2.0μmであることが好ましい。この範囲内であれば、炭素膜8と金属層4の結合を強固にすることができる。

【0024】

上記したように、固溶拡散層6は、炭素が金属層4の表面に浸入することにより形成される。そのため、金属層4の断面における炭素の含有量を測定すると、炭素膜8と金属層4の境界面から金属層4の中心までの範囲の炭素の含有量は、金型2と金属層4の境界面から金属層4の中心までの範囲の炭素の含有量よりも多い。すなわち、金属層4の金型2の近傍では炭素の含有量が少ない。これにより、炭素が金型2に浸炭することを抑制することができる。固溶拡散層6を形成するためには、非晶質の金属層4を金型2の表面に形成し(金属層形成工程)、炭素膜8を形成しながら金属層4を結晶化させる(炭素膜形成工程)ことが好ましい。

【0025】

炭素膜8は、繊維状であることが好ましい。炭素膜8が繊維状であれば、繊維状の炭素膜4の端部が固溶拡散層6内の炭素と結合し、炭素膜4と固溶拡散層6内の炭素が連続する。換言すると、繊維状の炭素膜8の一部が、固溶拡散層6内に埋め込まれた状態になる。それにより、炭素膜8と金属層4の結合が強固になる。繊維状の炭素膜8の一例として、カーボンナノコイル、カーボンナノチューブ、カーボンナノフィラメント、及び、それらの混合物が挙げられる。

【0026】

繊維状の炭素膜8の原料として、アセチレン,エチレン等の炭化水素を用いることができる。金属層4が形成された金型2を雰囲気炉内に入れ、例えばアセチレンガスを流通させながら、雰囲気炉の温度を410℃〜510℃に昇温する。これにより、金属層4の表面に繊維状の炭化膜8が形成される。なお、雰囲気炉内に炭化水素ガスのみを流通させると、雰囲気炉内に多量の煤が付着する。そのため、雰囲気炉内に、炭化水素ガスと希釈ガスの混合ガスを流通させることが好ましい。希釈ガスの一例として、例えばアンモニアガスが挙げられる。アセチレンガスとアンモニアガスの混合ガスを使用する場合、所定温度(410℃〜510℃)に達してから所定時間経過後、アセチレンガスの供給を停止し、アンモニアガスだけを供給することが好ましい。これにより、アセチレンガスが希釈されながらアセチレンのイオン化が進行し、繊維状の炭素膜8が成長する。また、炭素膜8の成長後は、アンモニアガスの供給を停止し、例えば窒素(N2)等の不活性ガスを流通させながら、雰囲気炉の温度を150℃未満に下げることが好ましい。これによって、炭素膜8が酸化することを抑制できる。

【0027】

上記したように、表面処理済金型10は、アルミニウム製品の鋳造用金型として用いることができる。アルミニウム製品の鋳造用金型では、通常、金型の表面にめっきを形成することはない。特に、金型の表面にニッケルめっきを形成することはない。ニッケルは、アルミニウムと鉄(金型の材料)のバインダーとして用いられる。そのため、金型の表面にニッケルめっきを形成すると、アルミニウム溶湯が、金型の表面に強固に結合する。そのため、アルミニウム製品が型離れしにくくなる。表面処理済金型10は、金属層4の表面に炭素膜8が形成されているので、金型2の表面にニッケルめっき層(金属層)4を形成しても、アルミニウム製品の型離れを容易にすることができる。なお、アルミニウム製品を繰り返し鋳造すると、金属層4上の炭素膜8が減少する。詳細なメカニズムは不明であるが、炭素膜8の量が減少しても、表面処理済金型10は、金型の表面にめっきを形成していない表面処理済金型と比べ、アルミニウムが金型に付着し易くなることはない。

【実施例1】

【0028】

図1に示す表面処理済金型10を製造した。まず、金型2の表面を ケイ酸ナトリウムと界面活性剤を含む溶液で超音波洗浄した後、5%塩酸(HCl)水溶液で酸化被膜を除去し、水洗した直後に金属層形成工程を行った。なお、超音波洗浄により、金型2の表面を脱脂することができる。金属層形成工程では、金型2を、およそ90℃の無電解めっき溶液に浸漬した。使用した無電解めっき溶液は、トップニコロンBL(奥野製薬工業株式会社製、リン含有率およそ7wt%)である。金型2の浸漬時間は、およそ20分とした。これにより、金型2の表面に、およそ8.5μmのめっき層4が形成された。その後、ドライヤーを用いてめっき層4を乾燥させた。

【0029】

次に、炭素膜形成工程を行った。炭素膜形成工程は、雰囲気炉内で行った。まず、金型2を雰囲気炉に入れ、雰囲気炉内の空気をパージした。次に、図2に示す処理プロファイルに従って炭素膜8を形成した。処理プロファイルについて説明する。まず、雰囲気炉内にアセチレン(C2H2)ガス、アンモニア(NH3)ガスを流通させながら、0.5hで430℃まで昇温した。アセチレンガスの流量は0.6NL/min.とし、アンモニアガスの流量は15NL/min.とした(第1ステップ)。すなわち、アセチレンガスとアンモニアガスの流量比が1:25である混合ガスを雰囲気炉内に流通させた。雰囲気炉の温度が430℃に達してから0.5h後に、アセチレンガスの供給を停止した。その後、雰囲気炉の温度が430℃に維持したまま、アンモニアガスだけを4.5h流通させた(第2ステップ)。その後、アンモニアガスの供給を停止し、窒素ガスを15NL/min.流通させながら、雰囲気炉の温度を150℃以下に降温した。得られた表面処理済金型10のSEM写真を図3に示す。

【0030】

図3に示すように、表面処理済金型10では、金型2の表面にニッケルめっき層4が形成され、ニッケルめっき層4の表面に炭素膜8が形成されている。図4は、図3の破線IVで囲った範囲の拡大図を示す。図4に示すように、ニッケルめっき層4の表層側(炭素膜8側)に、炭素の固溶拡散層6が確認された。固溶拡散層6の幅は、およそ1.0〜2.0μmであった。

【0031】

図5は、表面処理済金型10の断面おける、EDX(Energy Disperdive X-ray Fluorescence Spectrometer)分析結果を示す。グラフの縦軸は検出元素の強度(カウント数)を示し、横軸はニッケルめっき層4の表面からの距離を示している。図5から明らかなように、ニッケルめっき層4の表層からおよそ1.9μmの範囲に、炭素とニッケルとリンが共存している固溶拡散層6が確認された。炭素は炭素膜8の成分であり、ニッケルとリンはニッケルめっき層4の成分である。表面(0μm)から1.4μmの範囲では、炭素の含有量がほぼ均一である。1.4μmから1.9μmの範囲では、炭素の含有量が裏面に向かうに従って減少している。ニッケル及びリンの含有量は、表面から1.9μmに向かうに従って増加している。なお、表面から1.4μmの範囲では炭素の含有量がほぼ均一であることから、図5の表面から1.4μmの範囲で検出されたニッケル及びリンは、測定上の誤差と捉えることもできる。すなわち、図5の表面から1.4μmの範囲は、炭素膜8と捉えることもできる。この場合、固溶拡散層6の厚みはおよそ0.5μmである。本実施例の表面処理済金型10は、少なくとも、固溶拡散層6の厚みがおよそ0.5μm確保されている。

【0032】

図5から明らかなように、表面から7.8〜8.3μmの範囲に、ニッケルとリンと鉄(Fe)が共存している。ニッケルとリンは、ニッケルめっき層4の成分である。鉄は、金型2の成分である。すなわち、ニッケルめっき層4と金型2の結合層が存在することが確認できた。ニッケルめっき層4と金型2の結合層の厚みは、およそ0.5μmである。図6に示すように、表面処理済金型10の表面には、繊維状の炭素膜8が形成されていることが確認された。ニッケルめっき層4の厚みをおよそ2μm程度確保すれば、ニッケルめっき層4と金型2の結合層と、固溶拡散層6とを確保することができる。

【実施例2】

【0033】

金属層4の材料として、以下の材料について検討した。

(1)クロム(Cr)めっき

(2)タングステン(W)

(3)真鍮(銅(Cu)と亜鉛(Zn)の合金)

(4)モリブデン(Mo)

(5)炭素膜形成工程前に結晶化させた無電解ニッケルめっき

夫々の金属層を形成した金型に、実施例1と同じ炭素膜形成工程を行った。但し、上記(5)については、金属層4を形成した後に、金属層4を430℃まで加熱して結晶化させた後に、実施例1と同じ炭素膜形成工程を行った。

【0034】

図7は、上記(1)の金属層に対して炭素膜形成工程を行った金型の表面のSEM写真を示す。図8は、上記(4)の金属層に対して炭素膜形成処理を行った金型の表面のSEM写真を示す。図7に示すように、金属層としてクロムめっきを使用すると、部分的に金属層が露出しているが、繊維状の炭素膜が形成されることが確認された。図示は省略するが、上記(2)及び(3)も、上記(1)と同じ結果が得られた。一方、図8に示すように、金属層としてモリブデンを使用しても、炭素膜が形成されないことが確認された。この結果は、上記(5)についても同様であった。すなわち、金属層としてニッケルめっきを使用する場合、金型の表面にニッケルめっき層を形成しても、そのニッケルめっき層が非晶質でなければ、ニッケルめっき層の表面に炭素膜を成長させることができないことが確認された。ニッケルめっき層が非晶質の状態のときに炭素膜形成工程を実施することにより、金属層内に固溶拡散層が形成され、炭素膜が金属層の表面に形成される。

【実施例3】

【0035】

実施例1の表面処理済金型(試料1)と、従来の表面処理済金型(試料2)を製造し、アルミニウム製品の鋳造を繰り返し行った。なお、従来の表面処理済金型は、特開2008−105082号公報(特許文献1)に記載の方法で製造した。すなわち、従来の表面処理済金型は、原料ガスとして、アセチレンガスとアンモニアガスと硫化水素ガスを使用した。これによって、従来の表面処理済金型では、金型と炭素膜の間に、窒化層と浸硫層が形成される。なお、従来の方法では、アセチレンガスとアンモニアガスと硫化水素ガスを、金型に直接供給する。通常、金型の表面は、酸化物等の影響により不活性な状態になっている。そのため、金型の表面を活性化させるために、硫化水素ガスを使用することを避けられない。硫化水素ガスを使用しないと、金型の表面に繊維状の炭素膜を成長し難い。また、金型の表層側に窒化層を形成するために、金型表面の靭性が低下する。このため、金型の体積変化に追従することができず、窒化層に「割れ」が生じやすくなる。アルミニウム製品の鋳造条件は、公知のため、詳細な説明は省略する。試料1と試料2について、所定ショット数毎に、金型の外観観察を行った。結果を表1に示す。

【0036】

【表1】

【0037】

表1の「○」は金型の外観が良好であることを示し、「×」は外観に異常が確認されたことを示す。外観が○であれば、金型をメンテナンス(再度の表面処理)する必要がない。一方、外観が×であれば、金型をメンテナンスする必要がある。表1に示すように、実施例1の表面処理済金型は、10000ショット行っても外観は良好であった。それに対して、従来の表面処理済金型は、1000ショットで表面に亀裂が生じていることが確認された。具体的には、従来の表面処理済金型は、窒化層に亀裂が生じていた。実施例1の表面処理済金型は、従来の表面処理済金型よりもメンテナンス間隔を長くすることができる。

【0038】

上記したように、本明細書に開示する技術によると、硫化物ガスを使用することなく、金型の表面に、繊維状の炭素膜が成長することが確認された。また、金属層の表面に炭素の固溶拡散層が形成されるので、炭素膜を金属層の表面に強固に固定できることが確認された。

【0039】

以上、本発明の具体例を詳細に説明したが、これらは例示に過ぎず、特許請求の範囲を限定するものではない。特許請求の範囲に記載の技術には、以上に例示した具体例を様々に変形、変更したものが含まれる。また、本明細書または図面に説明した技術要素は、単独であるいは各種の組合せによって技術的有用性を発揮するものであり、出願時の請求項に記載の組合せに限定されるものではない。また、本明細書または図面に例示した技術は複数の目的を同時に達成し得るものであり、そのうちの一つの目的を達成すること自体で技術的有用性を持つものである。

【符号の説明】

【0040】

2:金型

4:金属層

8:炭素膜

10:表面処理済金型

【技術分野】

【0001】

本発明は、表面処理済金型と、その製造方法に関する。特に、表面に炭素膜が被覆されている金型に関する。

【背景技術】

【0002】

一定の形状、一定の品質の製品を大量に生産するために、金型を使用する技術が知られている。特許文献1には、成形後の製品を金型から取り外し易くするために、金型の表面に炭素膜を被覆する技術が開示されている。この技術では、耐摩耗性、耐食性、熱伝導性、摩擦特性、機械的強度を向上させるために、金型の表面に、繊維状のナノカーボン類を被覆する。例えば、この技術を鋳造用金型に適用した場合は、鋳造型への溶湯の焼き付きを抑制し、鋳造型の寿命を延ばすことができる。特許文献1では、炭素膜と金型表面との結合を強固にするために、繊維状ナノカーボンを金型の表面に成長させている。繊維状ナノカーボンのアンカー効果により、炭素膜が金型表面から剥離することを抑制している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−105082号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

例えば鋳造用金型の場合、金型表面から炭素膜が剥離すると、金型表面に再度炭素膜を形成する必要がある。金型のメンテナンス回数を少なくするためには、炭素膜と金型の結合を強固にする必要がある。特許文献1の技術では、炭素膜と金型の結合を強固にするために、炭素膜と金型表面の間に窒化層,浸硫層を設けている。特許文献1では、浸硫層を設けるために、硫化水素(H2S)、二硫化炭素(CS2)等の硫化物ガスを使用している。これらの硫化物ガスは有毒であるため、これらの硫化物ガスを使用するためには、製造装置に十分な安全対策を施すことが必要となる。そのため、上記の硫化物ガスを使用することなく、炭素膜と金型の結合を強固にする技術が要求されている。

【課題を解決するための手段】

【0005】

本明細書に開示する技術では、炭素膜と金型の結合を強固にするために、両者の間に特定元素の金属層を設ける。そして、金属層の表面側(炭素膜と金属層の境界面から金属層の中心までの範囲)に、金属層の裏面側(金型と金属層の境界面から金属層の中心までの範囲)よりも炭素が多く含まれていることを特徴とする。金属層の表面側に炭素が多く含まれていると、炭素膜と金属層内の炭素が結合する。これにより、炭素膜と金属層の結合を強固にすることができる。その結果、硫化物ガスを使用することなく、炭素膜と金型の結合を強固にすることができる。

【0006】

本明細書で開示する表面処理済金型は、金型と、金属層と、炭素膜を有している。金属層は、金型の表面に設けられており、ニッケル、クロム、タングステン及び真鍮から選択される1種又は2種以上を含む。炭素膜は、金属層の表面に設けられている。金属層には炭素が含まれている。その金属層内において、炭素膜と金属層の境界面から金属層の中心までの範囲の炭素の含有量が、金型と金属層の境界面から金属層の中心までの範囲の炭素の含有量よりも多い。この表面処理済金型は、上記したように、炭素膜と金型の結合を強固にすることができる。さらに、この表面処理済金型は、金型の表面が浸炭することを抑制することもできる。

【0007】

炭素膜は、カーボンナノコイル、カーボンナノチューブ及びカーボンナノフィラメントから選択される1種又は2種以上であってもよい。これらの炭素膜は繊維状であり、その一端が、金属層内の炭素と結合する。また、これらの炭素膜は、金型の体積変化によく追従する。そのため、これらの炭素膜は、金型から剥離しにくい。

【0008】

金属層は「めっき層」であってもよい。金型の表面に、均一な金属層を簡単に設けることができる。特に、ニッケルめっき層が好ましい。

【0009】

金属層の厚みは、2μm以上、10μm以下であることが好ましい。金属層の厚みが2μm未満の場合、炭素が含まれる金属層(例えば、めっき層)の厚みを十分に確保することができない。そのため、炭素膜と金属層が強固に結合されない。また、金属層と金型の結合層を確保することが困難になる。金属層の厚みが10μmよりも厚い場合、金型が膨張又は収縮したときに、金属層が金型の膨張又は収縮の動きに追従できない。金型の膨張又は収縮に伴って、金属層が破壊される虞がある。金属層の厚みが2μm以上、10μm以下であれば、炭素膜と金属層の結合を強固に維持しつつ、金属層の破壊を防止することができる。

【0010】

本明細書は表面処理済金型の製造方法も開示する。その製造方法は、金属層形成工程と炭素膜形成工程を有する。金属層形成工程では、金型の表面に、ニッケル、クロム、タングステン及び真鍮から選択される1種又は2種以上を含む非晶質の金属層を形成する。炭素膜形成工程では、金属層を410℃〜510℃で加熱しながら、金属層の表面に炭素膜を形成する。

【0011】

上記の製造方法によると、炭素膜形成工程では、金属層内に炭素が侵入しながら、金属層の表面に炭素膜が成長する。上記した金属は、410℃〜510℃に加熱すると、非晶質から結晶質に変化する。金属層が結晶化することにより硬化するので、炭素膜と金属層の結合が強くなる。そのため、硫化物ガスを使用することなく、金型の表面から炭素膜が剥離しにくい表面処理済金型を製造することができる。なお、結晶質の金属層表面に炭素膜を成長させても、炭素は、金属層の内部にほとんど侵入しない。そのため、炭素膜と金属層の結合を強化することができない。本明細書に開示する製造方法は、金属層が非晶質から結晶質に変化する過程で、金属層の表面に炭素膜を形成する。これにより、金属層の内部に炭素が侵入し、炭素膜と金属層の結合を強化することができる。従来よりも安全な方法で、炭素膜と金型の結合が強固な表面処理済金型を製造することができる。

【0012】

金属層形成工程において、無電解ニッケルめっきを用いて金属層を形成してもよい。無電解ニッケルめっきは、高温で熱処理しない限り、金型表面において非晶質であり続ける。そのため、金属層形成工程を終了してから炭素膜形成工程を開始するまでの金型の保管が容易である。

【0013】

炭素膜形成工程では、少なくとも一部の期間において、アセチレンガスとアンモニアの混合ガスを供給してもよい。これにより、金属層の表面に、繊維状の炭素膜を形成することができる。なお、炭素膜形成工程においてアセチレンガスのみを供給すると、装置内に多量の煤が付着してしまう。また、炭素膜の厚みの制御も困難になる。上記混合ガスを使用すれば、装置内に過度の煤が付着することを抑制することができ、かつ、所望する厚みの炭素膜を形成することができる。なお、アンモニアは、炭素膜の形成に直接関与しない。アンモニアは、アセチレンガスに対する希釈ガスとして機能する。

【0014】

炭素膜形成工程において、アセチレンガスとアンモニアの混合ガスを使用する場合、混合ガスを供給した後に、アンモニアのみを供給することが好ましい。炭素膜の厚みを制御しつつ、繊維状の炭素膜を形成することができる。

【発明の効果】

【0015】

本発明によれば、有害な原料ガスを使用することなく、炭素膜が金型から剥離しにくい表面処理済金型を得ることができる。

【図面の簡単な説明】

【0016】

【図1】表面処理済金型の特徴を説明するための断面図を示す。

【図2】炭素膜形成工程の処理プロファイルを示す。

【図3】実施例1の表面処理済金型の断面のSEM写真を示す。

【図4】図3の破線IVで囲った範囲の拡大SEM写真を示す。

【図5】実施例1の表面処理済金型のEPMA分析結果を示す。

【図6】実施例1の表面処理済金型の表面のSEM写真を示す。

【図7】実施例2の表面処理済金型の表面のSEM写真を示す。

【図8】実施例2の表面処理済金型の表面のSEM写真を示す。

【発明を実施するための形態】

【0017】

図1に示すように、本明細書で開示する処理済金型は、金型2と金属層4と炭素膜8を備えている。金属層4の表層6には、炭素(C)が拡散している。以下、表面処理済金型10の実施形態について詳細に説明する。

【0018】

表面処理済金型10は、金属材料の鋳造用金型、プレス用金型、樹脂成形用金型等に使用することができる。表面処理済金型10は、アルミニウム等の金属材料の鋳造用金型としても使用することができる。炭素膜8が形成されているので、被成形部品(アルミニウム製品)が、表面処理済金型10から型離れしやすい。また、アルミニウム溶湯の流動性を確保することもできる。さらに、アルミニウム溶湯が表面処理済金型10の表面に焼きつくことを抑制することもできる。

【0019】

金型2の材質は、熱間ダイス鋼であるSKD61(合金工具鋼鋼材:JIS G4404)とすることができる。金属層4は、ニッケル、クロム、タングステン及び真鍮、あるいは、それらの化合物である。このような金属は、金型2の変形(熱膨張収縮等)に良好に追従することができる。また、このような金属は、炭素膜8と強固に結合することができる。好ましくは、金属層4の材料は、ニッケル、クロム、あるいはそれらの化合物である。特に好ましくは、金属層4の材料は、ニッケルである。

【0020】

金属層4の厚みは、2μm〜10μmであることが好ましい。この範囲であれば、金型2の変形によく追従しながら、後述する炭素の固溶拡散層と、金型2と金属層4の結合層を確保することができる。また、詳細は後述するが、金属層4は、金型2の表面に形成された直後は非晶質である。金属層4は、炭素膜8を形成するときに非晶質から結晶質に変化する。

【0021】

金属層4は、溶射、蒸着、めっき等の方法で金型2の表面に形成することができる。特に好ましくは、金属層4は、無電解めっきで金型2の表面に形成される。無電解めっきは、およそ400℃以下では非晶質であり、およそ400℃以上に加熱すると結晶質に変化する。そのため、無電解めっきを用いると、特殊な装置を使用することなく、金型2の表面に非晶質の金属層4を形成することができる。すなわち、無電解めっきは、金型2の表面に金属層4を形成した後に、金属層4を非晶質のままに維持することが容易である。また、無電解めっきは、他の方法と比べ、均一な厚みの金属層を形成しやすい。好ましい無電解めっきとして、無電解ニッケルめっきが挙げられる。無電解ニッケルめっきは、リン(P)を5〜15wt%程度含んでいることが多い。リンの含有率を調整することにより、結晶質に変化した後の金属層4の硬度を調整することができる。また、リンは、金型2の表面を活性化する働きを行う。なお、溶射、蒸着等の方法で金属層4を形成する場合、金属層4が非晶質から結晶質に変化するよりも前に、金属層4の表面に炭素膜8を形成すればよい。

【0022】

無電解めっきを使用する場合、金型2に無電解めっき材料を供給することにより、金型2の表面にめっきが析出する。無電解めっき材料の供給方法として、シャワーリング、スプレー、浸漬等が挙げられるが、均一なめっき厚を得るという観点から、金型2を無電解めっき(溶液)に浸漬する方法が好ましい。無電解めっき溶液は、80〜90℃に調整されていることが好ましい。溶液の温度を低くし過ぎると、めっきの析出速度が低下し、めっき層4の形成に長時間(数時間以上)を要する。あるいは、めっき層4の厚みを十分に確保することができない。一方、溶液の温度を高くし過ぎると、析出速度が部分的にばらつき、均一なめっき層4が得られにくくなる。溶液の温度が上記の範囲であれば、短時間(数分)で均一な厚みのめっき層4を得ることができる。

【0023】

金属層4の表層側に、炭素の固溶拡散層6が形成されている。固溶拡散層6は、金属層4の一部である。固溶拡散層6は、金属層4の表面に炭素膜8を形成するときに、炭素が金属層4の表面に浸入することにより形成される。そのため、固溶拡散層6は、炭素膜8の一部が金属層4内に浸入している部分と捉えることもできる。また、固溶拡散層6は、金属層4の元素と炭素膜8の元素の混合相ということもできる。固溶拡散層6によって、炭素膜8が金属層4に強固に固定される。なお、固溶拡散層6の厚みは、0.5μm〜2.0μmであることが好ましい。この範囲内であれば、炭素膜8と金属層4の結合を強固にすることができる。

【0024】

上記したように、固溶拡散層6は、炭素が金属層4の表面に浸入することにより形成される。そのため、金属層4の断面における炭素の含有量を測定すると、炭素膜8と金属層4の境界面から金属層4の中心までの範囲の炭素の含有量は、金型2と金属層4の境界面から金属層4の中心までの範囲の炭素の含有量よりも多い。すなわち、金属層4の金型2の近傍では炭素の含有量が少ない。これにより、炭素が金型2に浸炭することを抑制することができる。固溶拡散層6を形成するためには、非晶質の金属層4を金型2の表面に形成し(金属層形成工程)、炭素膜8を形成しながら金属層4を結晶化させる(炭素膜形成工程)ことが好ましい。

【0025】

炭素膜8は、繊維状であることが好ましい。炭素膜8が繊維状であれば、繊維状の炭素膜4の端部が固溶拡散層6内の炭素と結合し、炭素膜4と固溶拡散層6内の炭素が連続する。換言すると、繊維状の炭素膜8の一部が、固溶拡散層6内に埋め込まれた状態になる。それにより、炭素膜8と金属層4の結合が強固になる。繊維状の炭素膜8の一例として、カーボンナノコイル、カーボンナノチューブ、カーボンナノフィラメント、及び、それらの混合物が挙げられる。

【0026】

繊維状の炭素膜8の原料として、アセチレン,エチレン等の炭化水素を用いることができる。金属層4が形成された金型2を雰囲気炉内に入れ、例えばアセチレンガスを流通させながら、雰囲気炉の温度を410℃〜510℃に昇温する。これにより、金属層4の表面に繊維状の炭化膜8が形成される。なお、雰囲気炉内に炭化水素ガスのみを流通させると、雰囲気炉内に多量の煤が付着する。そのため、雰囲気炉内に、炭化水素ガスと希釈ガスの混合ガスを流通させることが好ましい。希釈ガスの一例として、例えばアンモニアガスが挙げられる。アセチレンガスとアンモニアガスの混合ガスを使用する場合、所定温度(410℃〜510℃)に達してから所定時間経過後、アセチレンガスの供給を停止し、アンモニアガスだけを供給することが好ましい。これにより、アセチレンガスが希釈されながらアセチレンのイオン化が進行し、繊維状の炭素膜8が成長する。また、炭素膜8の成長後は、アンモニアガスの供給を停止し、例えば窒素(N2)等の不活性ガスを流通させながら、雰囲気炉の温度を150℃未満に下げることが好ましい。これによって、炭素膜8が酸化することを抑制できる。

【0027】

上記したように、表面処理済金型10は、アルミニウム製品の鋳造用金型として用いることができる。アルミニウム製品の鋳造用金型では、通常、金型の表面にめっきを形成することはない。特に、金型の表面にニッケルめっきを形成することはない。ニッケルは、アルミニウムと鉄(金型の材料)のバインダーとして用いられる。そのため、金型の表面にニッケルめっきを形成すると、アルミニウム溶湯が、金型の表面に強固に結合する。そのため、アルミニウム製品が型離れしにくくなる。表面処理済金型10は、金属層4の表面に炭素膜8が形成されているので、金型2の表面にニッケルめっき層(金属層)4を形成しても、アルミニウム製品の型離れを容易にすることができる。なお、アルミニウム製品を繰り返し鋳造すると、金属層4上の炭素膜8が減少する。詳細なメカニズムは不明であるが、炭素膜8の量が減少しても、表面処理済金型10は、金型の表面にめっきを形成していない表面処理済金型と比べ、アルミニウムが金型に付着し易くなることはない。

【実施例1】

【0028】

図1に示す表面処理済金型10を製造した。まず、金型2の表面を ケイ酸ナトリウムと界面活性剤を含む溶液で超音波洗浄した後、5%塩酸(HCl)水溶液で酸化被膜を除去し、水洗した直後に金属層形成工程を行った。なお、超音波洗浄により、金型2の表面を脱脂することができる。金属層形成工程では、金型2を、およそ90℃の無電解めっき溶液に浸漬した。使用した無電解めっき溶液は、トップニコロンBL(奥野製薬工業株式会社製、リン含有率およそ7wt%)である。金型2の浸漬時間は、およそ20分とした。これにより、金型2の表面に、およそ8.5μmのめっき層4が形成された。その後、ドライヤーを用いてめっき層4を乾燥させた。

【0029】

次に、炭素膜形成工程を行った。炭素膜形成工程は、雰囲気炉内で行った。まず、金型2を雰囲気炉に入れ、雰囲気炉内の空気をパージした。次に、図2に示す処理プロファイルに従って炭素膜8を形成した。処理プロファイルについて説明する。まず、雰囲気炉内にアセチレン(C2H2)ガス、アンモニア(NH3)ガスを流通させながら、0.5hで430℃まで昇温した。アセチレンガスの流量は0.6NL/min.とし、アンモニアガスの流量は15NL/min.とした(第1ステップ)。すなわち、アセチレンガスとアンモニアガスの流量比が1:25である混合ガスを雰囲気炉内に流通させた。雰囲気炉の温度が430℃に達してから0.5h後に、アセチレンガスの供給を停止した。その後、雰囲気炉の温度が430℃に維持したまま、アンモニアガスだけを4.5h流通させた(第2ステップ)。その後、アンモニアガスの供給を停止し、窒素ガスを15NL/min.流通させながら、雰囲気炉の温度を150℃以下に降温した。得られた表面処理済金型10のSEM写真を図3に示す。

【0030】

図3に示すように、表面処理済金型10では、金型2の表面にニッケルめっき層4が形成され、ニッケルめっき層4の表面に炭素膜8が形成されている。図4は、図3の破線IVで囲った範囲の拡大図を示す。図4に示すように、ニッケルめっき層4の表層側(炭素膜8側)に、炭素の固溶拡散層6が確認された。固溶拡散層6の幅は、およそ1.0〜2.0μmであった。

【0031】

図5は、表面処理済金型10の断面おける、EDX(Energy Disperdive X-ray Fluorescence Spectrometer)分析結果を示す。グラフの縦軸は検出元素の強度(カウント数)を示し、横軸はニッケルめっき層4の表面からの距離を示している。図5から明らかなように、ニッケルめっき層4の表層からおよそ1.9μmの範囲に、炭素とニッケルとリンが共存している固溶拡散層6が確認された。炭素は炭素膜8の成分であり、ニッケルとリンはニッケルめっき層4の成分である。表面(0μm)から1.4μmの範囲では、炭素の含有量がほぼ均一である。1.4μmから1.9μmの範囲では、炭素の含有量が裏面に向かうに従って減少している。ニッケル及びリンの含有量は、表面から1.9μmに向かうに従って増加している。なお、表面から1.4μmの範囲では炭素の含有量がほぼ均一であることから、図5の表面から1.4μmの範囲で検出されたニッケル及びリンは、測定上の誤差と捉えることもできる。すなわち、図5の表面から1.4μmの範囲は、炭素膜8と捉えることもできる。この場合、固溶拡散層6の厚みはおよそ0.5μmである。本実施例の表面処理済金型10は、少なくとも、固溶拡散層6の厚みがおよそ0.5μm確保されている。

【0032】

図5から明らかなように、表面から7.8〜8.3μmの範囲に、ニッケルとリンと鉄(Fe)が共存している。ニッケルとリンは、ニッケルめっき層4の成分である。鉄は、金型2の成分である。すなわち、ニッケルめっき層4と金型2の結合層が存在することが確認できた。ニッケルめっき層4と金型2の結合層の厚みは、およそ0.5μmである。図6に示すように、表面処理済金型10の表面には、繊維状の炭素膜8が形成されていることが確認された。ニッケルめっき層4の厚みをおよそ2μm程度確保すれば、ニッケルめっき層4と金型2の結合層と、固溶拡散層6とを確保することができる。

【実施例2】

【0033】

金属層4の材料として、以下の材料について検討した。

(1)クロム(Cr)めっき

(2)タングステン(W)

(3)真鍮(銅(Cu)と亜鉛(Zn)の合金)

(4)モリブデン(Mo)

(5)炭素膜形成工程前に結晶化させた無電解ニッケルめっき

夫々の金属層を形成した金型に、実施例1と同じ炭素膜形成工程を行った。但し、上記(5)については、金属層4を形成した後に、金属層4を430℃まで加熱して結晶化させた後に、実施例1と同じ炭素膜形成工程を行った。

【0034】

図7は、上記(1)の金属層に対して炭素膜形成工程を行った金型の表面のSEM写真を示す。図8は、上記(4)の金属層に対して炭素膜形成処理を行った金型の表面のSEM写真を示す。図7に示すように、金属層としてクロムめっきを使用すると、部分的に金属層が露出しているが、繊維状の炭素膜が形成されることが確認された。図示は省略するが、上記(2)及び(3)も、上記(1)と同じ結果が得られた。一方、図8に示すように、金属層としてモリブデンを使用しても、炭素膜が形成されないことが確認された。この結果は、上記(5)についても同様であった。すなわち、金属層としてニッケルめっきを使用する場合、金型の表面にニッケルめっき層を形成しても、そのニッケルめっき層が非晶質でなければ、ニッケルめっき層の表面に炭素膜を成長させることができないことが確認された。ニッケルめっき層が非晶質の状態のときに炭素膜形成工程を実施することにより、金属層内に固溶拡散層が形成され、炭素膜が金属層の表面に形成される。

【実施例3】

【0035】

実施例1の表面処理済金型(試料1)と、従来の表面処理済金型(試料2)を製造し、アルミニウム製品の鋳造を繰り返し行った。なお、従来の表面処理済金型は、特開2008−105082号公報(特許文献1)に記載の方法で製造した。すなわち、従来の表面処理済金型は、原料ガスとして、アセチレンガスとアンモニアガスと硫化水素ガスを使用した。これによって、従来の表面処理済金型では、金型と炭素膜の間に、窒化層と浸硫層が形成される。なお、従来の方法では、アセチレンガスとアンモニアガスと硫化水素ガスを、金型に直接供給する。通常、金型の表面は、酸化物等の影響により不活性な状態になっている。そのため、金型の表面を活性化させるために、硫化水素ガスを使用することを避けられない。硫化水素ガスを使用しないと、金型の表面に繊維状の炭素膜を成長し難い。また、金型の表層側に窒化層を形成するために、金型表面の靭性が低下する。このため、金型の体積変化に追従することができず、窒化層に「割れ」が生じやすくなる。アルミニウム製品の鋳造条件は、公知のため、詳細な説明は省略する。試料1と試料2について、所定ショット数毎に、金型の外観観察を行った。結果を表1に示す。

【0036】

【表1】

【0037】

表1の「○」は金型の外観が良好であることを示し、「×」は外観に異常が確認されたことを示す。外観が○であれば、金型をメンテナンス(再度の表面処理)する必要がない。一方、外観が×であれば、金型をメンテナンスする必要がある。表1に示すように、実施例1の表面処理済金型は、10000ショット行っても外観は良好であった。それに対して、従来の表面処理済金型は、1000ショットで表面に亀裂が生じていることが確認された。具体的には、従来の表面処理済金型は、窒化層に亀裂が生じていた。実施例1の表面処理済金型は、従来の表面処理済金型よりもメンテナンス間隔を長くすることができる。

【0038】

上記したように、本明細書に開示する技術によると、硫化物ガスを使用することなく、金型の表面に、繊維状の炭素膜が成長することが確認された。また、金属層の表面に炭素の固溶拡散層が形成されるので、炭素膜を金属層の表面に強固に固定できることが確認された。

【0039】

以上、本発明の具体例を詳細に説明したが、これらは例示に過ぎず、特許請求の範囲を限定するものではない。特許請求の範囲に記載の技術には、以上に例示した具体例を様々に変形、変更したものが含まれる。また、本明細書または図面に説明した技術要素は、単独であるいは各種の組合せによって技術的有用性を発揮するものであり、出願時の請求項に記載の組合せに限定されるものではない。また、本明細書または図面に例示した技術は複数の目的を同時に達成し得るものであり、そのうちの一つの目的を達成すること自体で技術的有用性を持つものである。

【符号の説明】

【0040】

2:金型

4:金属層

8:炭素膜

10:表面処理済金型

【特許請求の範囲】

【請求項1】

表面処理済金型であって、

金型と、

金型の表面に設けられており、ニッケル、クロム、タングステン及び真鍮から選択される1種又は2種以上を含む金属層と、

金属層の表面に設けられている炭素膜と、を有し、

前記金属層には炭素が含まれており、

前記金属層内において、炭素膜と金属層の境界面から金属層の中心までの範囲の炭素の含有量が、金型と金属層の境界面から金属層の中心までの範囲の炭素の含有量よりも多い表面処理済金型。

【請求項2】

前記炭素膜が、カーボンナノコイル、カーボンナノチューブ及びカーボンナノフィラメントから選択される1種又は2種以上である請求項1に記載の表面処理済金型。

【請求項3】

前記金属層は、めっき層である請求項1又は2に記載の表面処理済金型。

【請求項4】

前記めっき層が、ニッケルめっき層である請求項3に記載の表面処理済金型。

【請求項5】

前記金属層の厚みが、2μm以上、10μm以下である請求項1〜4のいずれか1項に記載の表面処理済金型。

【請求項6】

表面処理済金型の製造方法であって、

金型の表面に、ニッケル、クロム、タングステン及び真鍮から選択される1種又は2種以上を含む非晶質の金属層を形成する金属層形成工程と、

前記金属層を410℃〜510℃で加熱しながら、金属層の表面に炭素膜を形成する炭素膜形成工程と、を有する製造方法。

【請求項7】

金属層形成工程において、無電解ニッケルめっきを用いて金属層を形成する請求項6に記載の製造方法。

【請求項8】

炭素膜形成工程では、少なくとも一部の期間において、アセチレンガスとアンモニアの混合ガスを供給する請求項6又は7に記載の製造方法。

【請求項9】

炭素膜形成工程は、アセチレンガスとアンモニアの混合ガスを供給する第1ステップと、その第1ステップ後に、アンモニアのみを供給する第2ステップと、を有する請求項8に記載の製造方法。

【請求項1】

表面処理済金型であって、

金型と、

金型の表面に設けられており、ニッケル、クロム、タングステン及び真鍮から選択される1種又は2種以上を含む金属層と、

金属層の表面に設けられている炭素膜と、を有し、

前記金属層には炭素が含まれており、

前記金属層内において、炭素膜と金属層の境界面から金属層の中心までの範囲の炭素の含有量が、金型と金属層の境界面から金属層の中心までの範囲の炭素の含有量よりも多い表面処理済金型。

【請求項2】

前記炭素膜が、カーボンナノコイル、カーボンナノチューブ及びカーボンナノフィラメントから選択される1種又は2種以上である請求項1に記載の表面処理済金型。

【請求項3】

前記金属層は、めっき層である請求項1又は2に記載の表面処理済金型。

【請求項4】

前記めっき層が、ニッケルめっき層である請求項3に記載の表面処理済金型。

【請求項5】

前記金属層の厚みが、2μm以上、10μm以下である請求項1〜4のいずれか1項に記載の表面処理済金型。

【請求項6】

表面処理済金型の製造方法であって、

金型の表面に、ニッケル、クロム、タングステン及び真鍮から選択される1種又は2種以上を含む非晶質の金属層を形成する金属層形成工程と、

前記金属層を410℃〜510℃で加熱しながら、金属層の表面に炭素膜を形成する炭素膜形成工程と、を有する製造方法。

【請求項7】

金属層形成工程において、無電解ニッケルめっきを用いて金属層を形成する請求項6に記載の製造方法。

【請求項8】

炭素膜形成工程では、少なくとも一部の期間において、アセチレンガスとアンモニアの混合ガスを供給する請求項6又は7に記載の製造方法。

【請求項9】

炭素膜形成工程は、アセチレンガスとアンモニアの混合ガスを供給する第1ステップと、その第1ステップ後に、アンモニアのみを供給する第2ステップと、を有する請求項8に記載の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−110587(P2011−110587A)

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願番号】特願2009−269826(P2009−269826)

【出願日】平成21年11月27日(2009.11.27)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願日】平成21年11月27日(2009.11.27)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

[ Back to top ]