表面処理装置および表面処理システム、表面処理方法、これによって処理された帯状薄体

【課題】所定の被処理面に対して高品質な表面処理を実施することが可能な表面処理装置および表面処理システム、表面処理方法、これによって処理された帯状薄体を提供する。

【解決手段】表面処理装置10は、帯状薄体Sにおける被処理面に沿って表面処理液Xを流下させて表面処理を行う装置であって、帯状薄体Sに対して所定の微小な隙間dを介して近接配置された壁部12bと、この隙間d内において流下する表面処理液Xを供給する供給部13と、を備えている。

【解決手段】表面処理装置10は、帯状薄体Sにおける被処理面に沿って表面処理液Xを流下させて表面処理を行う装置であって、帯状薄体Sに対して所定の微小な隙間dを介して近接配置された壁部12bと、この隙間d内において流下する表面処理液Xを供給する供給部13と、を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、めっき処理や下地処理等を含む表面処理を行う表面処理装置および表面処理システム、表面処理方法、これによって処理された帯状薄体に関する。

【背景技術】

【0002】

近年、実装基板等として使用される薄膜基体の表面に対して、めっき処理等の表面処理を行う表面処理装置が用いられている。

このような表面処理装置として、例えば、特許文献1に開示された堅固な側壁に囲まれた処理液水槽中から流下してくる表面処理液に対して略鉛直方向に沿って被処理物を搬送しながら処理を行う垂直処理法や、略水平方向に沿って被処理物を搬送しながら処理を行う水平処理法等が採用されている。

また、特許文献2には、このような表面処理装置に用いられる表面処理液として、金属錯体を活用した処理液について開示されている。

【特許文献1】特開昭61−127895号公報(昭和61年6月16日公開)

【特許文献2】国際公開第2007/066460号パンフレット(2007年6月14日国際公開)

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記従来の表面処理方法では、以下に示すような問題点を有している。

すなわち、上記公報に開示された片面めっき方法では、めっき液が貯留された水槽の側壁部分に複数のスリットを設け、スリットから流下してくるめっき液を、被処理面が略鉛直方向に沿った状態で長手方向に搬送される帯状体に対して供給している。そして、スリットが形成された側壁と帯状体との間に流下通路を形成して、帯状体に対してめっき処理を行っている。

しかし、このようなめっき処理では、垂直処理の採用によって水平処理法の欠点である処理の不均一性は改良されるものの、側壁と帯状体との間に形成される流下通路内において処理液を確実に保持することができるとは言い難い。よって、例えば、裏面側等の被処理面以外の面への処理液の漏れ出し等が生じ易く、所定の被処理面に対してのみ高品質な表面処理を行うことは困難である。

【0004】

本発明の課題は、所定の被処理面に対して高品質な表面処理を実施することが可能な表面処理装置および表面処理システム、表面処理方法、これによって処理された帯状薄体を提供することにある。

【課題を解決するための手段】

【0005】

第1の発明に係る表面処理装置は、被処理物の被処理面に沿って表面処理液を流下させて表面処理を行う表面処理装置であって、供給部と、第1壁部と、を備えている。供給部は、表面処理液を供給する。第1壁部は、被処理面との間に所定の微小隙間を設けた状態で近接配置されており、被処理面とその対向面との間において、供給部から供給された表面処理液を流下させて表面処理を行う。

ここでは、被処理物における特定の被処理面に対して、所定の隙間を介して近接するように第1壁部を設けている。そして、供給部から供給される表面処理液を、第1壁部と被処理面との間の隙間において流下させて表面処理を行う。

ここで、第1壁部は、例えば、被処理面に対して表面処理を行う面積に応じた大きさを有する板状の部材であって、表面処理液の特性等に応じて表面張力が働く範囲で設定された微小隙間(例えば、0.5〜10.0mm)を介して被処理面に近接配置されている。なお、近接配置される第1壁部と被処理面との間の隙間については、表面処理液の流量や性状に応じて表面張力が作用する範囲内で適宜調整されればよい。

【0006】

これにより、被処理面と第1壁部との間に流下される表面処理液を、表面張力によって効率よく面方向に広げることができる。この結果、被処理面と第1壁部とが所定の隙間を介して対向する部分内において流下していくように、表面処理液を保持することができる。よって、被処理物における被処理面以外の部分へ表面処理液が移動することを抑制して、被処理面において均一で高品質な表面処理を実施することができる。また、表面張力によって上記隙間内に表面処理液を薄く広げた状態で保持することができるため、第1壁部に沿った下流側の部分において表面処理液が分流してしまうことを防止することができる。この結果、被処理面と第1壁部との対向面間において流下する表面処理液の流れを面方向において均一にして、高品質な表面処理を実施することができる。

【0007】

第2の発明に係る表面処理装置は、第1の発明に係る表面処理装置であって、長尺の被処理物を、長手方向に沿って所定の方向へ連続搬送する搬送機構を、さらに備えている。

ここでは、被処理物が、例えば、長尺のシート部材の場合において、この長尺の被処理物を長手方向に連続搬送しながら、第1壁部との対向面において表面処理を行う。

ここで、搬送機構には、搬送方向の上下流側に上記第1壁部を挟み込むようにそれぞれ配置された一対の搬送ローラ等が含まれる。

これにより、長尺の被処理物を連続搬送しながら、連続的に高品質な表面処理を実施することができる。また、被処理面と第1壁部との対向面間において表面張力によって表面処理液を保持することができるため、表面処理を行う箇所の上流側および下流側に配置された搬送ローラを締め付けて表面処理液の液切りを行う必要がない。よって、搬送ローラ等の締め付けによって被処理物の表面を傷付ける等の不具合の発生を防止して、最終製品の品質劣化や製品歩留りの低下を回避することができる。

【0008】

第3の発明に係る表面処理装置は、第1または第2の発明に係る表面処理装置であって、第1壁部および被処理物の上方に配置されており、供給部から供給される表面処理液を一旦貯留しながら所定量の表面処理液を流下させる貯留部を、さらに備えている。

ここでは、表面処理が行われる被処理物と第1壁部との対向面同士の間に、上方から表面処理液を安定的に供給するために、第1壁部の上方に貯留部を設けている。

ここで、貯留部には、表面処理液を貯留するための水槽のようなものが含まれる。

これにより、供給部から供給される表面処理液を一旦貯留部に貯えた上で、被処理面と第1壁部の対向面との間に安定して流下させることができる。この結果、供給部からの表面処理液の供給量がばらついた場合でも、貯留部から安定して被処理面と第1壁部の対向面との間に表面処理液を流下させることで、高品質な表面処理を実施することができる。

【0009】

第4の発明に係る表面処理装置は、第1から第3の発明のいずれか1つに係る表面処理装置であって、被処理物における第1壁部との対向面とは反対側の面に近接配置された裏当て部を、さらに備えている。

ここでは、被処理物の裏面(第1壁部との対向面とは反対側の面)側に対して、例えば、板状の裏当て部を近接配置している。

これにより、被処理物がシート状の薄体である場合において、被処理面と第1壁部との対向面間に形成される微小隙間において流下する表面処理液の供給量等のばらつきによって薄体が不安定になった場合でも、薄体の裏面側を裏当て部によって支持することができる。この結果、第1壁部に対する被処理物の相対位置を安定化させて、さらに高品質な表面処理を実施することができる。

【0010】

第5の発明に係る表面処理装置は、第1から第4の発明のいずれか1つに係る表面処理装置であって、第1壁部は、表面処理液が流下する方向に沿って、被処理面と対向する面から突出する整流部を有している。

ここでは、表面張力によって被処理面との間において表面処理液を保持する第1壁部の面に、表面処理液の流下方向に沿って突出した整流部を設けている。

これにより、第1壁部と被処理面との間の隙間において流下する表面処理液が、狭い帯状になって流下することを防止することができる。よって、表面処理液の流れ落ちる際の流れを整えて被処理面全体へ均一に表面処理液を広げることができる。

【0011】

第6の発明に係る表面処理装置は、第1から第5の発明のいずれか1つに係る表面処理装置であって、第1壁部は、表面処理液が流下する方向に略垂直な方向における両端部付近に、流下する方向に沿って被処理面と対向する面から突出する両端突部を有している。

ここでは、表面処理液の流下する方向に沿って、第1壁部における被処理面に対向する面から突出するように両側に形成された両端突部を設けている。

これにより、被処理面に対して上方から流下する表面処理液が、左右の端部から漏れ出すことを防止することができる。

【0012】

第7の発明に係る表面処理装置は、第1から第6の発明のいずれか1つに係る表面処理装置であって、被処理面と第1壁部の対向面との間の間隔を調整する調整機構をさらに備えている。

ここでは、被処理面と第1壁部との間の隙間の大きさを調整可能としている。

ここで、調整機構には、被処理物側を移動させる機構や、第1壁部側を移動させる機構、あるいは被処理物および第1壁部の双方を移動させる機構が含まれる。

これにより、例えば、上記隙間へ供給される表面処理液の流量や特性等に応じて、表面張力が働く範囲内において隙間の大きさを調整することで、できるだけ少量の表面処理液を用いて効率よく表面処理を実施することができる。

【0013】

第8の発明に係る表面処理装置は、第1から第7の発明のいずれか1つに係る表面処理装置であって、被処理面は、被処理物における第1壁部に対向配置された表面とその裏面とを含んでいる。そして、裏面側の被処理面に対して近接配置された第2壁部を、さらに備えている。

ここでは、例えば、シート状の被処理物における表裏の両面に対して、表と裏の両面に対して近接配置した第1壁部、第2壁部との間の隙間において表面処理液を流下させて両面に表面処理を行う。

これにより、表裏両面において、それぞれ表面処理液の漏れ出し等がない高品質な表面処理を実施することができる。

第9の発明に係る表面処理システムは、第1から第8の発明のいずれか1つに係る表面処理装置を、長尺の被処理物の搬送方向に沿って複数配置して構成されている。

ここでは、長尺の被処理物の搬送方向に沿って、上述した表面処理装置を複数配置している。

これにより、下地処理やめっき処理等のような種類の異なる複数の表面処理を、複数の表面処理装置によって連続的に実施することができる。

【0014】

第10の発明に係る表面処理方法は、長手方向に走行する長尺の帯状薄体の広幅面を略縦方向に保ち、該帯状薄体の片面ないしは両面を表面処理する方法において、帯状薄体を浮き壁として利用して対峙する側壁の間に表面処理液を流下させる浮き壁方式の表面処理方法である。

これにより、側壁と帯状薄体との対向面間を流下していく表面処理液の表面張力によって、上記対向面において表面処理液を均一に広げることができ、かつ双方の対向面における流動抵抗によって流下速度を一定に保つことができる。そして、側壁と帯状薄体との対向面間に形成される流下経路においては、下流になるほど分流が生じて流れが乱れ易いが、本方法ではそのような不安定要因を浮き壁の効果によって抑えることができる。

第11の発明に係る帯状薄体は、第10の発明に係る表面処理方法によって処理されている。

これにより、上述した表面処理方法によって処理されているため、被処理面以外の部分へ表面処理液が移動することを抑制して、被処理面において均一で高品質な表面処理が実施された帯状薄体を得ることができる。

【発明の効果】

【0015】

本発明に係る表面処理装置によれば、処理物における被処理面以外の部分へ表面処理液が移動することを抑制して、被処理面において均一で高品質な表面処理を実施することができる。

【発明を実施するための最良の形態】

【0016】

本発明の一実施形態に係る表面処理装置10について、図1〜図4を用いて説明すれば以下の通りである。

[表面処理装置10全体の構成]

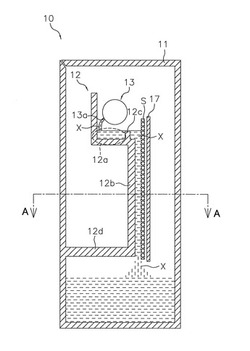

本実施形態に係る表面処理装置10は、図1および図2に示すように、略鉛直方向に沿って配置された帯状薄体(被処理物)Sの表面に、所定の表面処理液Xを流下させて表面処理を行う装置である。そして、表面処理装置10は、筐体部11と、処理部12と、供給部13と、搬送ローラ対15,16と、裏当て部17と、を備えている。なお、表面処理の種類としては、例えば、表面洗浄、表面改質、洗浄、触媒付与、活性化、ニッケルめっきや銅めっき等が挙げられ、多くの表面処理に対応できる。

ここで、被処理物としての帯状薄体Sは、幅50cm、38μm厚を有する長尺のポリイミドのフィルムである。帯状薄体Sは、後述する搬送機構(搬送ローラ対15,16)によって送り速度0.3m/分で所定の方向に搬送されながら表面処理が施される。

【0017】

表面処理液Xとしては、帯状薄体Sに対して施される表面処理の種類に応じて、例えば、洗浄用の蒸留水や脱脂液、無電解ニッケル液等の各種表面処理液を用いることができる。また、表面処理液Xは、室温または加温された状態で、図示しない循環ポンプによって筐体部11の下部から再び供給部13へと戻りながら表面処理装置10内を循環する。

筐体部11は、図1に示すように、表面処理装置10の外郭を構成する部材であって、内部に、処理部12や供給部13等を包含している。また、筐体部11は、処理部12を経て流下してきた表面処理液Xを下部において貯留し、図示しないポンプ等を用いて供給部13へと戻している。

処理部12は、図1に示すように、筐体部11の内部に配置されており、略水平方向(帯状薄体Sの長手方向)に沿って搬送される帯状薄体Sの被処理面に対して、供給部13から供給される表面処理液Xを用いて所定の表面処理を行う。なお、処理部12の構成については、後段にて詳述する。

【0018】

供給部13は、図1に示すように、処理部12の上方に配置された円柱状のパイプであって、帯状薄体Sの搬送方向に沿って形成された複数の孔部13aから処理部12の貯留部12aに対して表面処理液Xを供給する。

搬送ローラ対15,16は、図2に示すように、帯状薄体Sの搬送方向において処理部12を挟み込むように配置された一対の搬送ローラ15a,15bおよび搬送ローラ16a,16bによって構成されている。そして、搬送ローラ対15,16は、長尺の帯状薄体Sを長手方向に沿って連続的に搬送する。また、搬送ローラ対15,16は、搬送する帯状薄体Sと後述する壁部12bとの間に、0.5〜10.0mmの微小隙間d(図4参照)が形成されるように、筐体部11内において移動する。これにより、上記隙間dの大きさを適宜調整することができる。

【0019】

裏当て部17は、図2に示すように、搬送ローラ15b,16bに対して取り付けられた38μm厚のポリイミドシートであって、搬送される帯状薄体Sにおける被処理面とは反対側(裏面側)に対して近接配置されている。これにより、裏当て部17によって帯状薄体Sを裏面側から支持することで、処理部12における表面処理を安定して実施することができる。また、裏当て部17は、搬送ローラ15b,16bの回転によって、帯状薄体Sの搬送速度と同じ速度で同じ方向に搬送回転される。これにより、裏当て部17との接触による帯状薄体Sの表面の傷等を防止することができる。

(処理部12)

処理部12は、上述したように、帯状薄体Sに対して表面処理を行う部位であって、図1および図2に示すように、貯留部12aと、壁部(第1壁部)12bと、堰部12cと、支持部12dと、を備えている。

【0020】

貯留部12aは、処理部12の上部に配置された水槽状の部分であって、供給部13から供給された表面処理液Xを一時的に貯留している。そして、貯留部12aは、堰部12cを越えた所定量の表面処理液Xだけを、帯状薄体Sとこれに対向する壁部12bとの間の隙間d(図4参照)に供給する。これにより、供給部13からの供給量のばらつきの影響を抑え、上記隙間dに対して安定して表面処理液Xを供給して表面処理を安定化することができる。

壁部12bは、図2および図3に示すように、略鉛直方向に立てた状態で略水平方向に搬送される帯状薄体Sの被処理面に対してほぼ平行になるように、略鉛直方向に沿って配置されている。また、壁部12bは、貯留部12aにおける表面処理液Xの流出側の下方に配置されており、貯留部12aから堰部12cを越えて供給される表面処理液Xがこの壁部12bの表面に沿って流下する。さらに、壁部12bは、図4に示すように、搬送される帯状薄体Sとの間に微小な隙間dを設けるように、帯状薄体Sの被処理面に対して近接配置されている。この隙間dに流入した表面処理液Xには、表面張力が働き、帯状薄体Sと壁部12bとの対向面同士の間の隙間dの両端部には、図4に示すように、内側へ引き込まれるように凹んだ界面X1が形成される。これにより、隙間dの両端部から表面処理液Xが漏れ出してしまうことを効果的に防止しつつ、この隙間d内において均一な表面処理を実施することができる。なお、隙間dの大きさは、表面処理液Xの粘度や性状等の条件に応じて適宜調整することが可能であるが、例えば、0.5〜10.0mmの範囲内で設定されていればよい。

【0021】

また、壁部12bの高さは、ほぼ帯状薄体Sの幅に対応しており、その幅は表面処理条件や帯状薄体Sの走行速度に応じて設定される。壁部12bと帯状薄体Sの被処理面との間の隙間dでは、表面処理液Xが親液性の表面や帯状薄体Sを一様に濡らす表面処理液の性状や流量等によって整流され、壁部12bに対して帯状薄体Sが一定の間隔になるように保持される。なお、この壁部12bに対する帯状薄体Sの隙間dの大きさは、表面処理液Xの流量や性状に依存して変化するが、一般的に、0.3〜1.0mmの範囲が操作し易い範囲である。

堰部12cは、貯留部12a内に設けられており、貯留部12aの底面から上方へ突出する部材であって、貯留部12aから上記隙間dに対して供給される表面処理液Xの量を安定化させるために設けられている。

【0022】

支持部12dは、壁部12bに対して略垂直に交差するように接続されており、筐体部11と連結するように、壁部12bを支持している。

<表面処理装置10による表面処理>

ここでは、搬送される帯状薄体Sを壁部12bの対向壁として利用する、いわゆる浮き壁方式を採用した表面処理装置10における表面処理について説明する。

まず、表面処理液Xは、供給部13から貯留部12aに対して供給される。そして、表面処理液Xは、貯留部12aから堰部12cを越えて、帯状薄体Sと壁部12bとの対向面同士の間の隙間dに流入し、下方へと流下していく。

このとき、表面処理液Xは、表面張力によって、壁部12bの全面に薄く広がって対向する帯状薄体Sの被処理面を程良く濡らすように流下している。なお、仮に、壁部12bにおける下方領域において表面処理液Xの流れが分離する等、不安定になった場合には、表面処理液Xの循環量をわずかに増やすことで簡単に解消できる。

【0023】

本実施形態では、表面処理液Xを安定して流下させる状況下において、一定速度で帯状薄体Sを搬送し、被処理面を表面処理液Xと接触させながら表面処理を行う。帯状薄体Sの搬送速度としては、表面処理条件によって異なるが、0.1〜3.0m/分が無理のない範囲である。長尺の帯状薄体Sは、ロール状態から解かれ、一連の表面処理が施された後、最終的には再び巻き取られる。この間、搬送ローラ15a,15b等で案内されながら搬送されるが、表面処理液Xの漏れを防止するために、表面処理によって活性化した被処理面に接触する部品は一切ないように構成されている。

また、これらの一連の部品は、筐体部11内にコンパクトに収められているため、筐体部11内におけるクリーン度を高く保持し、外部汚染を防いでいる。

本実施形態では、以上のように、帯状薄体Sの被処理面とこれに近接配置された壁部12bとの間の隙間に、表面張力が働く状態で表面処理液Xを供給し、流下させている。

【0024】

これにより、表面張力によって、被処理面と帯状薄体Sとの間の微小な隙間dに表面処理液Xを均一に広げることができる。よって、帯状薄体Sの被処理面に対して、所定の表面処理を均一に実施することができる。

また、表面張力によって、上記隙間d内において表面処理液Xを保持することができるため、被処理面以外への表面処理液Xの漏れ出しを防止して、高品質な表面処理を行うことができる。

なお、帯状薄体Sの厚みが、例えば、12.5μmという極めて薄い場合には、表面処理液Xの供給量等によって帯状薄体Sが変形して流れが不安定になる等の問題が生じるおそれがある。この場合には、図1および図2に示すように、帯状薄体Sの裏面側に裏当て部17を近接して設けることで、安定した表面処理を行うことができる。また、裏当て部17は、帯状薄体Sと同じ速度で同じ方向に搬送されているため、帯状薄体Sと裏当て部17間における接触により帯状薄体Sの表面に傷等が形成されることを防止することができる。

【0025】

[本表面処理装置10の特徴]

(1)

本実施形態の表面処理装置10は、帯状薄体Sにおける被処理面に沿って表面処理液Xを流下させて表面処理を行う装置であって、図1等に示すように、帯状薄体Sに対して所定の微小な隙間dを介して近接配置された壁部12bと、この隙間d内において流下する表面処理液Xを供給する供給部13と、を備えている。

これにより、微小な隙間dにおいて流下する表面処理液Xには、隙間d内において表面張力を働かせることができる。よって、隙間dにおいて流下する表面処理液Xを、被処理面において容易に均一に広げることができる。そして、表面張力によって、上記隙間d内において表面処理液Xを保持することができる。この結果、帯状薄体Sと壁部12bとの間において、均一に広がった状態で保持された表面処理液Xによって、被処理面以外への表面処理液の漏れ出しを防止して高品質な表面処理を実施することができる。

【0026】

(2)

本実施形態の表面処理装置10では、図2に示すように、2組の搬送ローラ対15,16を用いて、シート状の帯状薄体Sを所定の方向へ搬送しながら、上記隙間dにおいて表面処理を実施している。

これにより、長尺の帯状薄体Sを連続搬送しながら表面処理を実施することで、被処理物を1個ずつセットして処理を行うバッチ式の構成と比較して、長尺の被処理物に対する処理効率を格段に向上させることができる。

(3)

本実施形態の表面処理装置10では、図1等に示すように、壁部12bの上部に、表面処理が行われる隙間dに対して表面処理液Xを供給する貯留部12aを設けている。

【0027】

これにより、供給部13から供給される表面処理液Xを安定して隙間dに対して供給することができるため、隙間dにおける表面処理を安定して実施することができる。

(4)

本実施形態の表面処理装置10では、図1および図4に示すように、帯状薄体Sにおける被処理面とは反対側の面に対して、裏当て部17を近接配置している。

これにより、帯状薄体Sが非常に薄い場合でも、帯状薄体Sを裏面側から支持することで、表面処理液Xの流動の影響等を受けて帯状薄体Sが膨らんで表面処理液Xの流れが不安定になることを防止することができる。この結果、帯状薄体Sを常に安定して搬送しながら、高品質な表面処理を行うことができる。

(5)

本実施形態の表面処理装置10では、図2に示すように、帯状薄体Sを搬送しながら支持する搬送ローラ対15,16を、壁部12bの面に対して近接離間させる機構を有している。

【0028】

これにより、壁部12bに対する帯状薄体Sの相対位置を、表面処理液Xの性状等に応じて適切に調整することができる。この結果、壁部12bと帯状薄体Sとの対向面同士の間の隙間dにおいて、適切に表面張力を働かせて、表面処理液Xを均一に広げつつ保持しながら表面処理を行うことができる。

(6)

本実施形態の表面処理装置10では、図1に示すように、壁部12bに対向して近接配置された帯状薄体Sを、浮き壁のように利用して、その間の隙間dにおいて表面処理を行う。

これにより、隙間dにおいて、表面張力が働いた状態で表面処理液Xを均一に広げつつ、隙間d内において保持することができる。この結果、帯状薄体Sと壁部12bとの間において、均一に広がった状態で保持された表面処理液Xによって、被処理面以外への表面処理液Xの漏れ出しを防止して高品質な表面処理を実施することができる。

【0029】

(7)

本実施形態の帯状薄体Sは、図1等に示すように、上述した表面処理装置10によって表面処理が施されている。

これにより、所望の被処理面に対して均一で高品質な表面処理された被処理物を得ることができる。

【実施例】

【0030】

本発明に係る一実施例として、上述した表面処理装置10を複数配置して構成される表面処理システム100について、図10を用いて説明すれば以下の通りである。

本実施例の表面処理システム100は、図10に示すように、長尺の帯状薄体Sを長手方向に連続搬送しながら、直列配置された複数の表面処理装置10a〜10gにおいて、それぞれ異なる表面処理を連続的に行うシステムである。なお、複数の表面処理装置10a〜10gは、ほぼ同様の構成を備えているものとし、処理内容(処理液)の種類が異なっている。また、長尺の帯状薄体Sの搬送については、各表面処理装置10a〜10gに含まれる図示しない搬送機構によって行われるものとする。

なお、各表面処理装置10a〜10gにおいては、例えば、壁部と帯状薄体Sとの対向面同士の間の隙間に、厚さが約0.4mmになるように表面処理液Xを保持して連続的に表面処理を行った。各表面処理装置10a〜10gに含まれる壁部の長手方向の長さは、20〜70cmに設定されている。

【0031】

表面処理装置10aでは、帯状薄体Sの表面の脱脂処理(表面処理)を行った。なお、脱脂液(表面処理液)としては、標準的なモノエタトルアミン44%、ポリオキシエチレンアルキルエーテル1.7%に若干のキレート剤を含む水溶液を用いた。

表面処理装置10bは、表面処理装置10aの直下流側に配置されており、蒸留水での洗浄を経て表面の浄化処理を行った。

表面処理装置10cは、表面処理装置10bの直下流側に配置されており、KOH3mol/L程度の濃度の表面処理液によって、帯状薄体Sのポリイミド表面のアルカリ加水分解処理を行った。

表面処理装置10dは、表面処理装置10cの直下流側に配置されており、帯状薄体Sの活性表面へのパラジウム付与処理を行った。なお、表面処理液としては、WO2007/066460(特願2005−351998号)に開示されているようにパラジウム錯体を用いて、帯状薄体Sのポリイミド表面にパラジウム付与を行った。

【0032】

この時点で、一連の表面処理が施されたポリイミド膜を、50m毎に幅20cmに切り取り、ESCAにてパラジウムの分布状況を測定した。その結果、パラジウムの濃度分布は、絶対濃度は低いものの長さ方向、幅方向ともに処理の偏りは認められず、全体として±7%以内であった。

なお、KOHで表面処理を施した後に、無電解めっきでパラジウムを被着する従来からの方法で作製した膜表面での濃度分布では、平均の絶対濃度はかなり高く、その分布は±15%以内と大きかった。

表面処理装置10eは、表面処理装置10dの直下流側に配置されており、硫酸ニッケル、塩化ニッケル、次亜燐酸塩等からなる一般市販の無電解ニッケル液を用いて表面処理を行った。

【0033】

表面処理装置10fは、表面処理装置10eの直下流側に配置されており、蒸留水で表面の洗浄を行った。

ここで、帯状薄体S上の0.1μmの薄いニッケル膜厚のバラツキを蛍光X線解析を用いて検査した結果、±8%以内に収まっていた。つまり、実施例において処理された帯状薄体Sの被処理面では、長さ方向、上下方向ともにほぼ均一で、偏った濃度分布は認められなかった。なお、この値は、比較のために作製した従来方法におけるニッケルの濃度分布とほぼ同じであった。

さらに、表面処理装置10gは、表面処理装置10fの直下流側に配置されており、約8μmの厚さの銅の電解めっき(表面処理)を施した。

ここでも、上述のように試料を切り取り、銅層とポリイミド膜との間の剥離強度試験(JIS C 6471 8.1)を行った。具体的には、金属層を3mm幅にエッチングし、引っ張り強度試験器(例えば、TEST STAND MODEL-1310DWおよびFORCE ANALYZER EXPLORER II(ともにアイコーエンジニアリング社製))を用いて、引張速度50mm/分、引張角度90°で金属層を引き剥がした際の強度を測定することにより確認した。

【0034】

銅のポリイミド膜への剥離強度は、形成直後では約0.6〜0.8N/mであり、一般に報告されているスパッタ法での剥離強度に遜色無く、非常に高強度であることが判明した。

従来の液浸漬法での付着強度より大幅に改善されていた。また、150℃、168時間の高温処理後の0.4N/m前後の値を保持しており、一般的な実装基板の特性要求を満たすことが確認できた。液浸法では、初めての例と言える。

このような結果は、本実施例において採用された帯状薄体Sと壁部12bとを近接配置して表面処理液Xを表面張力によって隙間内に保持する浮き壁方式による均一な表面処理によって優れた剥離強度が得られたものと推定される。また、被処理面におけるローラ等による擦り傷の解消等もその一因として考えられる。

【0035】

ここで、本実施例で得られた帯状薄体Sを試料片として用いて、斜光法によって表面擦り傷の評価を実施した。

この結果、本実施例の表面処理システム100において処理された被処理面では、擦り傷と認められる事象は全く観測されなかった。

一方、従来のローラなどで締め付ける垂直法では、ローラが精度よく調整されていない場合には、帯状薄体の表面に明らかな擦り傷等が多数認められた。この後、ローラの調整を行っても、表面の擦り傷等を無くすことは困難であった。

以上のように、表面処理液の表面張力を利用して所定の隙間内に表面処理液を保持する本実施例と、ローラによって帯状薄体を締め付けることで表面処理液の液切りを行う従来の構成との間で、帯状薄体の表面に形成される擦り傷の数に差が生じるのは、採用された処理装置の根本的な原理の違いから当然の結果と言える。

【0036】

また、従来の構成では、ローラの調整は、非常に微妙なものであってプロセス上における大きな障害となるとともに歩留まり低下を招いている。一方、本実施例では、ローラの高精度な調整は不要であるため、そのような問題は無いことは明らかである。

以上のように、上述した表面処理装置10a〜10gを複数直列に配置した表面処理システム100では、各表面処理装置10a〜10gにおいて連続的に異なる種類の表面処理を行うことができる。よって、1つの被処理面に対して複数種類の表面処理を実施する必要がある場合でも、所定の処理を非常に効率よく行うことができる。

[他の実施形態]

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。

【0037】

(A)

上記実施形態では、帯状薄体Sに対して近接配置される壁部12bが、ほぼフラットな表面を有している例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、図5および図6に示すように、壁部12bの両端部に、壁部12bの表面から表面処理液Xの流下方向に沿って突出する両端突部12eがそれぞれ形成されていてもよい。この構成によれば、例えば、帯状薄体Sが所定の方向へ連続的に搬送されながら表面処理が施されている場合でも、帯状薄体Sと壁部12bとの対向面の間の隙間において保持される表面処理液Xが搬送方向における両端部付近から漏れ出してしまうことを抑制することができる。この結果、帯状薄体Sの所定の被処理面に対して、さらに確実に高品質な表面処理を実施することができる。

【0038】

また、図7に示すように、壁部12bの表面において表面処理液Xの流下方向に沿ってほぼ等間隔で配置されており、被処理面との対向面から突出する複数の整流部12fが形成されていてもよい。この構成によれば、壁部12bと被処理面との間の微小隙間において流下していく表面処理液Xが壁部12bにおける下部領域において帯状に分かれてしまう等、表面処理液Xの流れが乱れてしまうことを、整流部12fによって防止することができる。

ここで、上記実施例における表面処理装置10aにおける脱脂処理の際に、敢えて表面処理液の流量を増やして、表面処理液の厚さを約4mmになるまで厚くした。上部の堰(図1の堰部12c等参照)から溢れ出る表面処理液が下流近くで狭まり、帯状薄体Sが膨れあがる様子が認められた。

【0039】

この時、本実施形態のように、例えば、約5cm間隔で高さ約3mmの整流板、終端整流板を合計7本設置したところ、帯状薄体Sの膨れは全く解消した。このとき、定常的な流れが得られたことから、正常な表面処理が施されたと推定される。

また、両端突部12eや整流部12fが、表面処理液Xの厚さよりも0.5〜2.0mm低い高さである場合には、流れの安定性向上に効果が有り、両端部から表面処理液Xの流れがはみ出ないようにする効果がある。なお、整流部12fの先端は、表面処理液X内に沈んだ状態であるため、整流部12fが帯状薄体Sの表面に直接接触することはない。特に、表面処理液Xが堰部1cの高さを約3〜4mmを超える厚さの場合には、流下する表面処理液Xの下部に脈動が認められることがあるが、整流部12fを設けることによってこの脈動の発生を抑える効果が認められた。

【0040】

(B)

上記実施形態では、帯状薄体Sの片面に対してのみ、表面処理液Xを用いた表面処理を行う例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、図8に示すように、帯状薄体Sの左右両側にそれぞれ貯留部52a、壁部(第1壁部、第2壁部)52bおよび堰部52cを含む処理部52を配置して、表面処理液Xを用いて両面の同時処理を行う表面処理装置60であってもよい。

この場合には、左右の処理部52において、処理条件やプロセス条件は上記実施例と同様とすればよい。これにより、12.5μmの極薄のポリイミド膜を帯状薄体として用いた場合でも、帯状薄体Sの左右の隙間において非常に安定して表面処理液が流下していくことが分かった。そして、上述した片面処理の場合とは違って、安定した表面処理液の流れ、帯状薄体Sの走行が見られた。

【0041】

ここで、本実施形態において、上記実施例と同様の処理条件およびプロセスを経て両面処理を実施し、50m毎に幅20cmに切り取り、ESCAにてパラジウムの分布状況を測定した。この結果、両面とも、絶対濃度は低いものの、濃度分布としては長さ方向、幅方向ともに偏りは見られず、全体として±9%以内の範囲であり、上記実施例と類似の結果が得られた。

なお、このような両面処理の場合には、帯状薄体が非常に薄く搬送中に不安定になり易い場合でも、帯状薄体の両面から対称的に表面処理液が流下するため、安定した表面処理を行うことができた。

(C)

上記実施形態では、1つの帯状薄体Sに対して、表面処理液Xを用いた表面処理を行う例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0042】

例えば、図9に示すように、壁部(第1壁部)72bを中心として左右両側に貯留部72aおよび堰部72cを含む処理部72をそれぞれ配置した表面処理装置80であってもよい。この構成では、図9に示すように、壁部72bの左右両側に、それぞれ帯状薄体S1,S2を近接配置して、その対向面同士の間の隙間に表面処理液Xを流下させる。

これにより、それぞれの帯状薄体S1,S2の被処理面に対して同時に表面処理を実施することができる。この結果、1台の表面処理装置80において、上記実施形態の表面処理装置10と比較して、生産効率を2倍にすることができる。

(D)

上記実施形態では、シート状の帯状薄体Sを所定の方向へ連続搬送しながら、所定の面に表面処理を行う例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0043】

表面処理が施される被処理物としては、必ずしも連続搬送されるものでなくてもよい。

例えば、被処理物ごとに所定の位置にセットして、表面処理を行うバッチ式の処理方法を採用することもできる。

ただし、被処理物がシート状である等、被処理物の搬送が可能である場合には、処理効率、生産効率の観点から、上記実施形態のような処理方法を採用することがより好ましい。

(E)

上記実施形態では、被処理物として、シート状の帯状薄体Sを用いた例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

被処理物としてはシート状のものに限定されるものではなく、例えば、ある程度厚みのある板状の物体であってもよい。あるいは、ブロック状の物体であってもよい。

【0044】

この場合でも、表面処理装置の第1壁部に対して、被処理物の被処理面を近接配置することで、表面処理液の表面張力を利用しつつ、高品質な表面処理を実施することができる。

(F)

上記実施例では、表面処理装置10a〜10gにおいて、それぞれ脱脂処理、浄化処理、アルカリ加水分解処理、パラジウム付与処理、電解めっき処理等を実施した例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、上記とは異なる種類の表面処理液を用いて、上記以外の表面処理を実施してもよい。

(G)

上記実施形態では、壁部12bの上方に、供給部13から供給された表面処理液Xを一旦貯留する貯留部12aを設けた例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0045】

例えば、供給部から被処理面と第1壁部との対向面同士の間の隙間に対して直接的に表面処理液を供給するような構成であってもよい。

ただし、供給部からの表面処理液の供給量のバラつきに伴う上記隙間への供給量の不安定化を緩和するという意味では、供給部から直接的に上記隙間へ表面処理液を供給するのではなく、上記実施形態のように、一旦貯留部に貯えた後で供給することがより好ましい。

(H)

上記実施形態および実施例では、上述した表面処理液、処理条件によって、上述した被処理物に対して表面処理を行う例を挙げて説明したが、例えば、表面処理液の種類や、被処理物の搬送速度等の処理条件に関しては、それぞれの表面処理に応じて適宜変更が可能である。

【産業上の利用可能性】

【0046】

本発明の表面処理装置は、被処理物における被処理面以外の部分へ表面処理液が移動することを抑制して、被処理面において均一で高品質な表面処理を実施することができるという効果を奏することから、めっき処理以外の各種表面処理に対しても広く適用可能である。

【図面の簡単な説明】

【0047】

【図1】本発明の一実施形態に係る表面処理装置全体の構成を示す断面図。

【図2】図1のA−A線矢視断面図。

【図3】図1の表面処理装置に含まれる処理部の周辺の構成を示す斜視図。

【図4】図2のZ部を示す拡大図。

【図5】本発明の他の実施形態に係る表面処理装置において両端突部を含む処理部周辺の構成を示す斜視図。

【図6】図5の両端突部周辺の構成を示す平面図。

【図7】本発明のさらに他の実施形態に係る表面処理装置において整流部を含む処理部周辺の構成を示す斜視図。

【図8】本発明のさらに他の実施形態に係る両面処理用の表面処理装置の構成を示す断面図。

【図9】本発明のさらに他の実施形態に係る2つの帯状薄体へ同時に処理を行う表面処理装置の構成を示す断面図。

【図10】図1の表面処理装置を複数含むように構成された表面処理システムの構成を示す正面図。

【符号の説明】

【0048】

10 表面処理装置

10a〜10g 表面処理装置

11 筐体部

12 処理部

12a 貯留部

12b 壁部(第1壁部)

12c 堰部

12d 支持部

12e 両端突部

12f 整流部

13 供給部

13a 孔部

52 処理部

52a 貯留部

52b 壁部(第1壁部、第2壁部)

52c 堰部

60 表面処理装置

72 処理部

72a 貯留部

72b 壁部(第1壁部)

72c 堰部

80 表面処理装置

100 表面処理システム

d 隙間

S,S1,S2 帯状薄体(被処理物)

X 表面処理液

X1 界面

【技術分野】

【0001】

本発明は、例えば、めっき処理や下地処理等を含む表面処理を行う表面処理装置および表面処理システム、表面処理方法、これによって処理された帯状薄体に関する。

【背景技術】

【0002】

近年、実装基板等として使用される薄膜基体の表面に対して、めっき処理等の表面処理を行う表面処理装置が用いられている。

このような表面処理装置として、例えば、特許文献1に開示された堅固な側壁に囲まれた処理液水槽中から流下してくる表面処理液に対して略鉛直方向に沿って被処理物を搬送しながら処理を行う垂直処理法や、略水平方向に沿って被処理物を搬送しながら処理を行う水平処理法等が採用されている。

また、特許文献2には、このような表面処理装置に用いられる表面処理液として、金属錯体を活用した処理液について開示されている。

【特許文献1】特開昭61−127895号公報(昭和61年6月16日公開)

【特許文献2】国際公開第2007/066460号パンフレット(2007年6月14日国際公開)

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記従来の表面処理方法では、以下に示すような問題点を有している。

すなわち、上記公報に開示された片面めっき方法では、めっき液が貯留された水槽の側壁部分に複数のスリットを設け、スリットから流下してくるめっき液を、被処理面が略鉛直方向に沿った状態で長手方向に搬送される帯状体に対して供給している。そして、スリットが形成された側壁と帯状体との間に流下通路を形成して、帯状体に対してめっき処理を行っている。

しかし、このようなめっき処理では、垂直処理の採用によって水平処理法の欠点である処理の不均一性は改良されるものの、側壁と帯状体との間に形成される流下通路内において処理液を確実に保持することができるとは言い難い。よって、例えば、裏面側等の被処理面以外の面への処理液の漏れ出し等が生じ易く、所定の被処理面に対してのみ高品質な表面処理を行うことは困難である。

【0004】

本発明の課題は、所定の被処理面に対して高品質な表面処理を実施することが可能な表面処理装置および表面処理システム、表面処理方法、これによって処理された帯状薄体を提供することにある。

【課題を解決するための手段】

【0005】

第1の発明に係る表面処理装置は、被処理物の被処理面に沿って表面処理液を流下させて表面処理を行う表面処理装置であって、供給部と、第1壁部と、を備えている。供給部は、表面処理液を供給する。第1壁部は、被処理面との間に所定の微小隙間を設けた状態で近接配置されており、被処理面とその対向面との間において、供給部から供給された表面処理液を流下させて表面処理を行う。

ここでは、被処理物における特定の被処理面に対して、所定の隙間を介して近接するように第1壁部を設けている。そして、供給部から供給される表面処理液を、第1壁部と被処理面との間の隙間において流下させて表面処理を行う。

ここで、第1壁部は、例えば、被処理面に対して表面処理を行う面積に応じた大きさを有する板状の部材であって、表面処理液の特性等に応じて表面張力が働く範囲で設定された微小隙間(例えば、0.5〜10.0mm)を介して被処理面に近接配置されている。なお、近接配置される第1壁部と被処理面との間の隙間については、表面処理液の流量や性状に応じて表面張力が作用する範囲内で適宜調整されればよい。

【0006】

これにより、被処理面と第1壁部との間に流下される表面処理液を、表面張力によって効率よく面方向に広げることができる。この結果、被処理面と第1壁部とが所定の隙間を介して対向する部分内において流下していくように、表面処理液を保持することができる。よって、被処理物における被処理面以外の部分へ表面処理液が移動することを抑制して、被処理面において均一で高品質な表面処理を実施することができる。また、表面張力によって上記隙間内に表面処理液を薄く広げた状態で保持することができるため、第1壁部に沿った下流側の部分において表面処理液が分流してしまうことを防止することができる。この結果、被処理面と第1壁部との対向面間において流下する表面処理液の流れを面方向において均一にして、高品質な表面処理を実施することができる。

【0007】

第2の発明に係る表面処理装置は、第1の発明に係る表面処理装置であって、長尺の被処理物を、長手方向に沿って所定の方向へ連続搬送する搬送機構を、さらに備えている。

ここでは、被処理物が、例えば、長尺のシート部材の場合において、この長尺の被処理物を長手方向に連続搬送しながら、第1壁部との対向面において表面処理を行う。

ここで、搬送機構には、搬送方向の上下流側に上記第1壁部を挟み込むようにそれぞれ配置された一対の搬送ローラ等が含まれる。

これにより、長尺の被処理物を連続搬送しながら、連続的に高品質な表面処理を実施することができる。また、被処理面と第1壁部との対向面間において表面張力によって表面処理液を保持することができるため、表面処理を行う箇所の上流側および下流側に配置された搬送ローラを締め付けて表面処理液の液切りを行う必要がない。よって、搬送ローラ等の締め付けによって被処理物の表面を傷付ける等の不具合の発生を防止して、最終製品の品質劣化や製品歩留りの低下を回避することができる。

【0008】

第3の発明に係る表面処理装置は、第1または第2の発明に係る表面処理装置であって、第1壁部および被処理物の上方に配置されており、供給部から供給される表面処理液を一旦貯留しながら所定量の表面処理液を流下させる貯留部を、さらに備えている。

ここでは、表面処理が行われる被処理物と第1壁部との対向面同士の間に、上方から表面処理液を安定的に供給するために、第1壁部の上方に貯留部を設けている。

ここで、貯留部には、表面処理液を貯留するための水槽のようなものが含まれる。

これにより、供給部から供給される表面処理液を一旦貯留部に貯えた上で、被処理面と第1壁部の対向面との間に安定して流下させることができる。この結果、供給部からの表面処理液の供給量がばらついた場合でも、貯留部から安定して被処理面と第1壁部の対向面との間に表面処理液を流下させることで、高品質な表面処理を実施することができる。

【0009】

第4の発明に係る表面処理装置は、第1から第3の発明のいずれか1つに係る表面処理装置であって、被処理物における第1壁部との対向面とは反対側の面に近接配置された裏当て部を、さらに備えている。

ここでは、被処理物の裏面(第1壁部との対向面とは反対側の面)側に対して、例えば、板状の裏当て部を近接配置している。

これにより、被処理物がシート状の薄体である場合において、被処理面と第1壁部との対向面間に形成される微小隙間において流下する表面処理液の供給量等のばらつきによって薄体が不安定になった場合でも、薄体の裏面側を裏当て部によって支持することができる。この結果、第1壁部に対する被処理物の相対位置を安定化させて、さらに高品質な表面処理を実施することができる。

【0010】

第5の発明に係る表面処理装置は、第1から第4の発明のいずれか1つに係る表面処理装置であって、第1壁部は、表面処理液が流下する方向に沿って、被処理面と対向する面から突出する整流部を有している。

ここでは、表面張力によって被処理面との間において表面処理液を保持する第1壁部の面に、表面処理液の流下方向に沿って突出した整流部を設けている。

これにより、第1壁部と被処理面との間の隙間において流下する表面処理液が、狭い帯状になって流下することを防止することができる。よって、表面処理液の流れ落ちる際の流れを整えて被処理面全体へ均一に表面処理液を広げることができる。

【0011】

第6の発明に係る表面処理装置は、第1から第5の発明のいずれか1つに係る表面処理装置であって、第1壁部は、表面処理液が流下する方向に略垂直な方向における両端部付近に、流下する方向に沿って被処理面と対向する面から突出する両端突部を有している。

ここでは、表面処理液の流下する方向に沿って、第1壁部における被処理面に対向する面から突出するように両側に形成された両端突部を設けている。

これにより、被処理面に対して上方から流下する表面処理液が、左右の端部から漏れ出すことを防止することができる。

【0012】

第7の発明に係る表面処理装置は、第1から第6の発明のいずれか1つに係る表面処理装置であって、被処理面と第1壁部の対向面との間の間隔を調整する調整機構をさらに備えている。

ここでは、被処理面と第1壁部との間の隙間の大きさを調整可能としている。

ここで、調整機構には、被処理物側を移動させる機構や、第1壁部側を移動させる機構、あるいは被処理物および第1壁部の双方を移動させる機構が含まれる。

これにより、例えば、上記隙間へ供給される表面処理液の流量や特性等に応じて、表面張力が働く範囲内において隙間の大きさを調整することで、できるだけ少量の表面処理液を用いて効率よく表面処理を実施することができる。

【0013】

第8の発明に係る表面処理装置は、第1から第7の発明のいずれか1つに係る表面処理装置であって、被処理面は、被処理物における第1壁部に対向配置された表面とその裏面とを含んでいる。そして、裏面側の被処理面に対して近接配置された第2壁部を、さらに備えている。

ここでは、例えば、シート状の被処理物における表裏の両面に対して、表と裏の両面に対して近接配置した第1壁部、第2壁部との間の隙間において表面処理液を流下させて両面に表面処理を行う。

これにより、表裏両面において、それぞれ表面処理液の漏れ出し等がない高品質な表面処理を実施することができる。

第9の発明に係る表面処理システムは、第1から第8の発明のいずれか1つに係る表面処理装置を、長尺の被処理物の搬送方向に沿って複数配置して構成されている。

ここでは、長尺の被処理物の搬送方向に沿って、上述した表面処理装置を複数配置している。

これにより、下地処理やめっき処理等のような種類の異なる複数の表面処理を、複数の表面処理装置によって連続的に実施することができる。

【0014】

第10の発明に係る表面処理方法は、長手方向に走行する長尺の帯状薄体の広幅面を略縦方向に保ち、該帯状薄体の片面ないしは両面を表面処理する方法において、帯状薄体を浮き壁として利用して対峙する側壁の間に表面処理液を流下させる浮き壁方式の表面処理方法である。

これにより、側壁と帯状薄体との対向面間を流下していく表面処理液の表面張力によって、上記対向面において表面処理液を均一に広げることができ、かつ双方の対向面における流動抵抗によって流下速度を一定に保つことができる。そして、側壁と帯状薄体との対向面間に形成される流下経路においては、下流になるほど分流が生じて流れが乱れ易いが、本方法ではそのような不安定要因を浮き壁の効果によって抑えることができる。

第11の発明に係る帯状薄体は、第10の発明に係る表面処理方法によって処理されている。

これにより、上述した表面処理方法によって処理されているため、被処理面以外の部分へ表面処理液が移動することを抑制して、被処理面において均一で高品質な表面処理が実施された帯状薄体を得ることができる。

【発明の効果】

【0015】

本発明に係る表面処理装置によれば、処理物における被処理面以外の部分へ表面処理液が移動することを抑制して、被処理面において均一で高品質な表面処理を実施することができる。

【発明を実施するための最良の形態】

【0016】

本発明の一実施形態に係る表面処理装置10について、図1〜図4を用いて説明すれば以下の通りである。

[表面処理装置10全体の構成]

本実施形態に係る表面処理装置10は、図1および図2に示すように、略鉛直方向に沿って配置された帯状薄体(被処理物)Sの表面に、所定の表面処理液Xを流下させて表面処理を行う装置である。そして、表面処理装置10は、筐体部11と、処理部12と、供給部13と、搬送ローラ対15,16と、裏当て部17と、を備えている。なお、表面処理の種類としては、例えば、表面洗浄、表面改質、洗浄、触媒付与、活性化、ニッケルめっきや銅めっき等が挙げられ、多くの表面処理に対応できる。

ここで、被処理物としての帯状薄体Sは、幅50cm、38μm厚を有する長尺のポリイミドのフィルムである。帯状薄体Sは、後述する搬送機構(搬送ローラ対15,16)によって送り速度0.3m/分で所定の方向に搬送されながら表面処理が施される。

【0017】

表面処理液Xとしては、帯状薄体Sに対して施される表面処理の種類に応じて、例えば、洗浄用の蒸留水や脱脂液、無電解ニッケル液等の各種表面処理液を用いることができる。また、表面処理液Xは、室温または加温された状態で、図示しない循環ポンプによって筐体部11の下部から再び供給部13へと戻りながら表面処理装置10内を循環する。

筐体部11は、図1に示すように、表面処理装置10の外郭を構成する部材であって、内部に、処理部12や供給部13等を包含している。また、筐体部11は、処理部12を経て流下してきた表面処理液Xを下部において貯留し、図示しないポンプ等を用いて供給部13へと戻している。

処理部12は、図1に示すように、筐体部11の内部に配置されており、略水平方向(帯状薄体Sの長手方向)に沿って搬送される帯状薄体Sの被処理面に対して、供給部13から供給される表面処理液Xを用いて所定の表面処理を行う。なお、処理部12の構成については、後段にて詳述する。

【0018】

供給部13は、図1に示すように、処理部12の上方に配置された円柱状のパイプであって、帯状薄体Sの搬送方向に沿って形成された複数の孔部13aから処理部12の貯留部12aに対して表面処理液Xを供給する。

搬送ローラ対15,16は、図2に示すように、帯状薄体Sの搬送方向において処理部12を挟み込むように配置された一対の搬送ローラ15a,15bおよび搬送ローラ16a,16bによって構成されている。そして、搬送ローラ対15,16は、長尺の帯状薄体Sを長手方向に沿って連続的に搬送する。また、搬送ローラ対15,16は、搬送する帯状薄体Sと後述する壁部12bとの間に、0.5〜10.0mmの微小隙間d(図4参照)が形成されるように、筐体部11内において移動する。これにより、上記隙間dの大きさを適宜調整することができる。

【0019】

裏当て部17は、図2に示すように、搬送ローラ15b,16bに対して取り付けられた38μm厚のポリイミドシートであって、搬送される帯状薄体Sにおける被処理面とは反対側(裏面側)に対して近接配置されている。これにより、裏当て部17によって帯状薄体Sを裏面側から支持することで、処理部12における表面処理を安定して実施することができる。また、裏当て部17は、搬送ローラ15b,16bの回転によって、帯状薄体Sの搬送速度と同じ速度で同じ方向に搬送回転される。これにより、裏当て部17との接触による帯状薄体Sの表面の傷等を防止することができる。

(処理部12)

処理部12は、上述したように、帯状薄体Sに対して表面処理を行う部位であって、図1および図2に示すように、貯留部12aと、壁部(第1壁部)12bと、堰部12cと、支持部12dと、を備えている。

【0020】

貯留部12aは、処理部12の上部に配置された水槽状の部分であって、供給部13から供給された表面処理液Xを一時的に貯留している。そして、貯留部12aは、堰部12cを越えた所定量の表面処理液Xだけを、帯状薄体Sとこれに対向する壁部12bとの間の隙間d(図4参照)に供給する。これにより、供給部13からの供給量のばらつきの影響を抑え、上記隙間dに対して安定して表面処理液Xを供給して表面処理を安定化することができる。

壁部12bは、図2および図3に示すように、略鉛直方向に立てた状態で略水平方向に搬送される帯状薄体Sの被処理面に対してほぼ平行になるように、略鉛直方向に沿って配置されている。また、壁部12bは、貯留部12aにおける表面処理液Xの流出側の下方に配置されており、貯留部12aから堰部12cを越えて供給される表面処理液Xがこの壁部12bの表面に沿って流下する。さらに、壁部12bは、図4に示すように、搬送される帯状薄体Sとの間に微小な隙間dを設けるように、帯状薄体Sの被処理面に対して近接配置されている。この隙間dに流入した表面処理液Xには、表面張力が働き、帯状薄体Sと壁部12bとの対向面同士の間の隙間dの両端部には、図4に示すように、内側へ引き込まれるように凹んだ界面X1が形成される。これにより、隙間dの両端部から表面処理液Xが漏れ出してしまうことを効果的に防止しつつ、この隙間d内において均一な表面処理を実施することができる。なお、隙間dの大きさは、表面処理液Xの粘度や性状等の条件に応じて適宜調整することが可能であるが、例えば、0.5〜10.0mmの範囲内で設定されていればよい。

【0021】

また、壁部12bの高さは、ほぼ帯状薄体Sの幅に対応しており、その幅は表面処理条件や帯状薄体Sの走行速度に応じて設定される。壁部12bと帯状薄体Sの被処理面との間の隙間dでは、表面処理液Xが親液性の表面や帯状薄体Sを一様に濡らす表面処理液の性状や流量等によって整流され、壁部12bに対して帯状薄体Sが一定の間隔になるように保持される。なお、この壁部12bに対する帯状薄体Sの隙間dの大きさは、表面処理液Xの流量や性状に依存して変化するが、一般的に、0.3〜1.0mmの範囲が操作し易い範囲である。

堰部12cは、貯留部12a内に設けられており、貯留部12aの底面から上方へ突出する部材であって、貯留部12aから上記隙間dに対して供給される表面処理液Xの量を安定化させるために設けられている。

【0022】

支持部12dは、壁部12bに対して略垂直に交差するように接続されており、筐体部11と連結するように、壁部12bを支持している。

<表面処理装置10による表面処理>

ここでは、搬送される帯状薄体Sを壁部12bの対向壁として利用する、いわゆる浮き壁方式を採用した表面処理装置10における表面処理について説明する。

まず、表面処理液Xは、供給部13から貯留部12aに対して供給される。そして、表面処理液Xは、貯留部12aから堰部12cを越えて、帯状薄体Sと壁部12bとの対向面同士の間の隙間dに流入し、下方へと流下していく。

このとき、表面処理液Xは、表面張力によって、壁部12bの全面に薄く広がって対向する帯状薄体Sの被処理面を程良く濡らすように流下している。なお、仮に、壁部12bにおける下方領域において表面処理液Xの流れが分離する等、不安定になった場合には、表面処理液Xの循環量をわずかに増やすことで簡単に解消できる。

【0023】

本実施形態では、表面処理液Xを安定して流下させる状況下において、一定速度で帯状薄体Sを搬送し、被処理面を表面処理液Xと接触させながら表面処理を行う。帯状薄体Sの搬送速度としては、表面処理条件によって異なるが、0.1〜3.0m/分が無理のない範囲である。長尺の帯状薄体Sは、ロール状態から解かれ、一連の表面処理が施された後、最終的には再び巻き取られる。この間、搬送ローラ15a,15b等で案内されながら搬送されるが、表面処理液Xの漏れを防止するために、表面処理によって活性化した被処理面に接触する部品は一切ないように構成されている。

また、これらの一連の部品は、筐体部11内にコンパクトに収められているため、筐体部11内におけるクリーン度を高く保持し、外部汚染を防いでいる。

本実施形態では、以上のように、帯状薄体Sの被処理面とこれに近接配置された壁部12bとの間の隙間に、表面張力が働く状態で表面処理液Xを供給し、流下させている。

【0024】

これにより、表面張力によって、被処理面と帯状薄体Sとの間の微小な隙間dに表面処理液Xを均一に広げることができる。よって、帯状薄体Sの被処理面に対して、所定の表面処理を均一に実施することができる。

また、表面張力によって、上記隙間d内において表面処理液Xを保持することができるため、被処理面以外への表面処理液Xの漏れ出しを防止して、高品質な表面処理を行うことができる。

なお、帯状薄体Sの厚みが、例えば、12.5μmという極めて薄い場合には、表面処理液Xの供給量等によって帯状薄体Sが変形して流れが不安定になる等の問題が生じるおそれがある。この場合には、図1および図2に示すように、帯状薄体Sの裏面側に裏当て部17を近接して設けることで、安定した表面処理を行うことができる。また、裏当て部17は、帯状薄体Sと同じ速度で同じ方向に搬送されているため、帯状薄体Sと裏当て部17間における接触により帯状薄体Sの表面に傷等が形成されることを防止することができる。

【0025】

[本表面処理装置10の特徴]

(1)

本実施形態の表面処理装置10は、帯状薄体Sにおける被処理面に沿って表面処理液Xを流下させて表面処理を行う装置であって、図1等に示すように、帯状薄体Sに対して所定の微小な隙間dを介して近接配置された壁部12bと、この隙間d内において流下する表面処理液Xを供給する供給部13と、を備えている。

これにより、微小な隙間dにおいて流下する表面処理液Xには、隙間d内において表面張力を働かせることができる。よって、隙間dにおいて流下する表面処理液Xを、被処理面において容易に均一に広げることができる。そして、表面張力によって、上記隙間d内において表面処理液Xを保持することができる。この結果、帯状薄体Sと壁部12bとの間において、均一に広がった状態で保持された表面処理液Xによって、被処理面以外への表面処理液の漏れ出しを防止して高品質な表面処理を実施することができる。

【0026】

(2)

本実施形態の表面処理装置10では、図2に示すように、2組の搬送ローラ対15,16を用いて、シート状の帯状薄体Sを所定の方向へ搬送しながら、上記隙間dにおいて表面処理を実施している。

これにより、長尺の帯状薄体Sを連続搬送しながら表面処理を実施することで、被処理物を1個ずつセットして処理を行うバッチ式の構成と比較して、長尺の被処理物に対する処理効率を格段に向上させることができる。

(3)

本実施形態の表面処理装置10では、図1等に示すように、壁部12bの上部に、表面処理が行われる隙間dに対して表面処理液Xを供給する貯留部12aを設けている。

【0027】

これにより、供給部13から供給される表面処理液Xを安定して隙間dに対して供給することができるため、隙間dにおける表面処理を安定して実施することができる。

(4)

本実施形態の表面処理装置10では、図1および図4に示すように、帯状薄体Sにおける被処理面とは反対側の面に対して、裏当て部17を近接配置している。

これにより、帯状薄体Sが非常に薄い場合でも、帯状薄体Sを裏面側から支持することで、表面処理液Xの流動の影響等を受けて帯状薄体Sが膨らんで表面処理液Xの流れが不安定になることを防止することができる。この結果、帯状薄体Sを常に安定して搬送しながら、高品質な表面処理を行うことができる。

(5)

本実施形態の表面処理装置10では、図2に示すように、帯状薄体Sを搬送しながら支持する搬送ローラ対15,16を、壁部12bの面に対して近接離間させる機構を有している。

【0028】

これにより、壁部12bに対する帯状薄体Sの相対位置を、表面処理液Xの性状等に応じて適切に調整することができる。この結果、壁部12bと帯状薄体Sとの対向面同士の間の隙間dにおいて、適切に表面張力を働かせて、表面処理液Xを均一に広げつつ保持しながら表面処理を行うことができる。

(6)

本実施形態の表面処理装置10では、図1に示すように、壁部12bに対向して近接配置された帯状薄体Sを、浮き壁のように利用して、その間の隙間dにおいて表面処理を行う。

これにより、隙間dにおいて、表面張力が働いた状態で表面処理液Xを均一に広げつつ、隙間d内において保持することができる。この結果、帯状薄体Sと壁部12bとの間において、均一に広がった状態で保持された表面処理液Xによって、被処理面以外への表面処理液Xの漏れ出しを防止して高品質な表面処理を実施することができる。

【0029】

(7)

本実施形態の帯状薄体Sは、図1等に示すように、上述した表面処理装置10によって表面処理が施されている。

これにより、所望の被処理面に対して均一で高品質な表面処理された被処理物を得ることができる。

【実施例】

【0030】

本発明に係る一実施例として、上述した表面処理装置10を複数配置して構成される表面処理システム100について、図10を用いて説明すれば以下の通りである。

本実施例の表面処理システム100は、図10に示すように、長尺の帯状薄体Sを長手方向に連続搬送しながら、直列配置された複数の表面処理装置10a〜10gにおいて、それぞれ異なる表面処理を連続的に行うシステムである。なお、複数の表面処理装置10a〜10gは、ほぼ同様の構成を備えているものとし、処理内容(処理液)の種類が異なっている。また、長尺の帯状薄体Sの搬送については、各表面処理装置10a〜10gに含まれる図示しない搬送機構によって行われるものとする。

なお、各表面処理装置10a〜10gにおいては、例えば、壁部と帯状薄体Sとの対向面同士の間の隙間に、厚さが約0.4mmになるように表面処理液Xを保持して連続的に表面処理を行った。各表面処理装置10a〜10gに含まれる壁部の長手方向の長さは、20〜70cmに設定されている。

【0031】

表面処理装置10aでは、帯状薄体Sの表面の脱脂処理(表面処理)を行った。なお、脱脂液(表面処理液)としては、標準的なモノエタトルアミン44%、ポリオキシエチレンアルキルエーテル1.7%に若干のキレート剤を含む水溶液を用いた。

表面処理装置10bは、表面処理装置10aの直下流側に配置されており、蒸留水での洗浄を経て表面の浄化処理を行った。

表面処理装置10cは、表面処理装置10bの直下流側に配置されており、KOH3mol/L程度の濃度の表面処理液によって、帯状薄体Sのポリイミド表面のアルカリ加水分解処理を行った。

表面処理装置10dは、表面処理装置10cの直下流側に配置されており、帯状薄体Sの活性表面へのパラジウム付与処理を行った。なお、表面処理液としては、WO2007/066460(特願2005−351998号)に開示されているようにパラジウム錯体を用いて、帯状薄体Sのポリイミド表面にパラジウム付与を行った。

【0032】

この時点で、一連の表面処理が施されたポリイミド膜を、50m毎に幅20cmに切り取り、ESCAにてパラジウムの分布状況を測定した。その結果、パラジウムの濃度分布は、絶対濃度は低いものの長さ方向、幅方向ともに処理の偏りは認められず、全体として±7%以内であった。

なお、KOHで表面処理を施した後に、無電解めっきでパラジウムを被着する従来からの方法で作製した膜表面での濃度分布では、平均の絶対濃度はかなり高く、その分布は±15%以内と大きかった。

表面処理装置10eは、表面処理装置10dの直下流側に配置されており、硫酸ニッケル、塩化ニッケル、次亜燐酸塩等からなる一般市販の無電解ニッケル液を用いて表面処理を行った。

【0033】

表面処理装置10fは、表面処理装置10eの直下流側に配置されており、蒸留水で表面の洗浄を行った。

ここで、帯状薄体S上の0.1μmの薄いニッケル膜厚のバラツキを蛍光X線解析を用いて検査した結果、±8%以内に収まっていた。つまり、実施例において処理された帯状薄体Sの被処理面では、長さ方向、上下方向ともにほぼ均一で、偏った濃度分布は認められなかった。なお、この値は、比較のために作製した従来方法におけるニッケルの濃度分布とほぼ同じであった。

さらに、表面処理装置10gは、表面処理装置10fの直下流側に配置されており、約8μmの厚さの銅の電解めっき(表面処理)を施した。

ここでも、上述のように試料を切り取り、銅層とポリイミド膜との間の剥離強度試験(JIS C 6471 8.1)を行った。具体的には、金属層を3mm幅にエッチングし、引っ張り強度試験器(例えば、TEST STAND MODEL-1310DWおよびFORCE ANALYZER EXPLORER II(ともにアイコーエンジニアリング社製))を用いて、引張速度50mm/分、引張角度90°で金属層を引き剥がした際の強度を測定することにより確認した。

【0034】

銅のポリイミド膜への剥離強度は、形成直後では約0.6〜0.8N/mであり、一般に報告されているスパッタ法での剥離強度に遜色無く、非常に高強度であることが判明した。

従来の液浸漬法での付着強度より大幅に改善されていた。また、150℃、168時間の高温処理後の0.4N/m前後の値を保持しており、一般的な実装基板の特性要求を満たすことが確認できた。液浸法では、初めての例と言える。

このような結果は、本実施例において採用された帯状薄体Sと壁部12bとを近接配置して表面処理液Xを表面張力によって隙間内に保持する浮き壁方式による均一な表面処理によって優れた剥離強度が得られたものと推定される。また、被処理面におけるローラ等による擦り傷の解消等もその一因として考えられる。

【0035】

ここで、本実施例で得られた帯状薄体Sを試料片として用いて、斜光法によって表面擦り傷の評価を実施した。

この結果、本実施例の表面処理システム100において処理された被処理面では、擦り傷と認められる事象は全く観測されなかった。

一方、従来のローラなどで締め付ける垂直法では、ローラが精度よく調整されていない場合には、帯状薄体の表面に明らかな擦り傷等が多数認められた。この後、ローラの調整を行っても、表面の擦り傷等を無くすことは困難であった。

以上のように、表面処理液の表面張力を利用して所定の隙間内に表面処理液を保持する本実施例と、ローラによって帯状薄体を締め付けることで表面処理液の液切りを行う従来の構成との間で、帯状薄体の表面に形成される擦り傷の数に差が生じるのは、採用された処理装置の根本的な原理の違いから当然の結果と言える。

【0036】

また、従来の構成では、ローラの調整は、非常に微妙なものであってプロセス上における大きな障害となるとともに歩留まり低下を招いている。一方、本実施例では、ローラの高精度な調整は不要であるため、そのような問題は無いことは明らかである。

以上のように、上述した表面処理装置10a〜10gを複数直列に配置した表面処理システム100では、各表面処理装置10a〜10gにおいて連続的に異なる種類の表面処理を行うことができる。よって、1つの被処理面に対して複数種類の表面処理を実施する必要がある場合でも、所定の処理を非常に効率よく行うことができる。

[他の実施形態]

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。

【0037】

(A)

上記実施形態では、帯状薄体Sに対して近接配置される壁部12bが、ほぼフラットな表面を有している例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、図5および図6に示すように、壁部12bの両端部に、壁部12bの表面から表面処理液Xの流下方向に沿って突出する両端突部12eがそれぞれ形成されていてもよい。この構成によれば、例えば、帯状薄体Sが所定の方向へ連続的に搬送されながら表面処理が施されている場合でも、帯状薄体Sと壁部12bとの対向面の間の隙間において保持される表面処理液Xが搬送方向における両端部付近から漏れ出してしまうことを抑制することができる。この結果、帯状薄体Sの所定の被処理面に対して、さらに確実に高品質な表面処理を実施することができる。

【0038】

また、図7に示すように、壁部12bの表面において表面処理液Xの流下方向に沿ってほぼ等間隔で配置されており、被処理面との対向面から突出する複数の整流部12fが形成されていてもよい。この構成によれば、壁部12bと被処理面との間の微小隙間において流下していく表面処理液Xが壁部12bにおける下部領域において帯状に分かれてしまう等、表面処理液Xの流れが乱れてしまうことを、整流部12fによって防止することができる。

ここで、上記実施例における表面処理装置10aにおける脱脂処理の際に、敢えて表面処理液の流量を増やして、表面処理液の厚さを約4mmになるまで厚くした。上部の堰(図1の堰部12c等参照)から溢れ出る表面処理液が下流近くで狭まり、帯状薄体Sが膨れあがる様子が認められた。

【0039】

この時、本実施形態のように、例えば、約5cm間隔で高さ約3mmの整流板、終端整流板を合計7本設置したところ、帯状薄体Sの膨れは全く解消した。このとき、定常的な流れが得られたことから、正常な表面処理が施されたと推定される。

また、両端突部12eや整流部12fが、表面処理液Xの厚さよりも0.5〜2.0mm低い高さである場合には、流れの安定性向上に効果が有り、両端部から表面処理液Xの流れがはみ出ないようにする効果がある。なお、整流部12fの先端は、表面処理液X内に沈んだ状態であるため、整流部12fが帯状薄体Sの表面に直接接触することはない。特に、表面処理液Xが堰部1cの高さを約3〜4mmを超える厚さの場合には、流下する表面処理液Xの下部に脈動が認められることがあるが、整流部12fを設けることによってこの脈動の発生を抑える効果が認められた。

【0040】

(B)

上記実施形態では、帯状薄体Sの片面に対してのみ、表面処理液Xを用いた表面処理を行う例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、図8に示すように、帯状薄体Sの左右両側にそれぞれ貯留部52a、壁部(第1壁部、第2壁部)52bおよび堰部52cを含む処理部52を配置して、表面処理液Xを用いて両面の同時処理を行う表面処理装置60であってもよい。

この場合には、左右の処理部52において、処理条件やプロセス条件は上記実施例と同様とすればよい。これにより、12.5μmの極薄のポリイミド膜を帯状薄体として用いた場合でも、帯状薄体Sの左右の隙間において非常に安定して表面処理液が流下していくことが分かった。そして、上述した片面処理の場合とは違って、安定した表面処理液の流れ、帯状薄体Sの走行が見られた。

【0041】

ここで、本実施形態において、上記実施例と同様の処理条件およびプロセスを経て両面処理を実施し、50m毎に幅20cmに切り取り、ESCAにてパラジウムの分布状況を測定した。この結果、両面とも、絶対濃度は低いものの、濃度分布としては長さ方向、幅方向ともに偏りは見られず、全体として±9%以内の範囲であり、上記実施例と類似の結果が得られた。

なお、このような両面処理の場合には、帯状薄体が非常に薄く搬送中に不安定になり易い場合でも、帯状薄体の両面から対称的に表面処理液が流下するため、安定した表面処理を行うことができた。

(C)

上記実施形態では、1つの帯状薄体Sに対して、表面処理液Xを用いた表面処理を行う例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0042】

例えば、図9に示すように、壁部(第1壁部)72bを中心として左右両側に貯留部72aおよび堰部72cを含む処理部72をそれぞれ配置した表面処理装置80であってもよい。この構成では、図9に示すように、壁部72bの左右両側に、それぞれ帯状薄体S1,S2を近接配置して、その対向面同士の間の隙間に表面処理液Xを流下させる。

これにより、それぞれの帯状薄体S1,S2の被処理面に対して同時に表面処理を実施することができる。この結果、1台の表面処理装置80において、上記実施形態の表面処理装置10と比較して、生産効率を2倍にすることができる。

(D)

上記実施形態では、シート状の帯状薄体Sを所定の方向へ連続搬送しながら、所定の面に表面処理を行う例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0043】

表面処理が施される被処理物としては、必ずしも連続搬送されるものでなくてもよい。

例えば、被処理物ごとに所定の位置にセットして、表面処理を行うバッチ式の処理方法を採用することもできる。

ただし、被処理物がシート状である等、被処理物の搬送が可能である場合には、処理効率、生産効率の観点から、上記実施形態のような処理方法を採用することがより好ましい。

(E)

上記実施形態では、被処理物として、シート状の帯状薄体Sを用いた例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

被処理物としてはシート状のものに限定されるものではなく、例えば、ある程度厚みのある板状の物体であってもよい。あるいは、ブロック状の物体であってもよい。

【0044】

この場合でも、表面処理装置の第1壁部に対して、被処理物の被処理面を近接配置することで、表面処理液の表面張力を利用しつつ、高品質な表面処理を実施することができる。

(F)

上記実施例では、表面処理装置10a〜10gにおいて、それぞれ脱脂処理、浄化処理、アルカリ加水分解処理、パラジウム付与処理、電解めっき処理等を実施した例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、上記とは異なる種類の表面処理液を用いて、上記以外の表面処理を実施してもよい。

(G)

上記実施形態では、壁部12bの上方に、供給部13から供給された表面処理液Xを一旦貯留する貯留部12aを設けた例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0045】

例えば、供給部から被処理面と第1壁部との対向面同士の間の隙間に対して直接的に表面処理液を供給するような構成であってもよい。

ただし、供給部からの表面処理液の供給量のバラつきに伴う上記隙間への供給量の不安定化を緩和するという意味では、供給部から直接的に上記隙間へ表面処理液を供給するのではなく、上記実施形態のように、一旦貯留部に貯えた後で供給することがより好ましい。

(H)

上記実施形態および実施例では、上述した表面処理液、処理条件によって、上述した被処理物に対して表面処理を行う例を挙げて説明したが、例えば、表面処理液の種類や、被処理物の搬送速度等の処理条件に関しては、それぞれの表面処理に応じて適宜変更が可能である。

【産業上の利用可能性】

【0046】

本発明の表面処理装置は、被処理物における被処理面以外の部分へ表面処理液が移動することを抑制して、被処理面において均一で高品質な表面処理を実施することができるという効果を奏することから、めっき処理以外の各種表面処理に対しても広く適用可能である。

【図面の簡単な説明】

【0047】

【図1】本発明の一実施形態に係る表面処理装置全体の構成を示す断面図。

【図2】図1のA−A線矢視断面図。

【図3】図1の表面処理装置に含まれる処理部の周辺の構成を示す斜視図。

【図4】図2のZ部を示す拡大図。

【図5】本発明の他の実施形態に係る表面処理装置において両端突部を含む処理部周辺の構成を示す斜視図。

【図6】図5の両端突部周辺の構成を示す平面図。

【図7】本発明のさらに他の実施形態に係る表面処理装置において整流部を含む処理部周辺の構成を示す斜視図。

【図8】本発明のさらに他の実施形態に係る両面処理用の表面処理装置の構成を示す断面図。

【図9】本発明のさらに他の実施形態に係る2つの帯状薄体へ同時に処理を行う表面処理装置の構成を示す断面図。

【図10】図1の表面処理装置を複数含むように構成された表面処理システムの構成を示す正面図。

【符号の説明】

【0048】

10 表面処理装置

10a〜10g 表面処理装置

11 筐体部

12 処理部

12a 貯留部

12b 壁部(第1壁部)

12c 堰部

12d 支持部

12e 両端突部

12f 整流部

13 供給部

13a 孔部

52 処理部

52a 貯留部

52b 壁部(第1壁部、第2壁部)

52c 堰部

60 表面処理装置

72 処理部

72a 貯留部

72b 壁部(第1壁部)

72c 堰部

80 表面処理装置

100 表面処理システム

d 隙間

S,S1,S2 帯状薄体(被処理物)

X 表面処理液

X1 界面

【特許請求の範囲】

【請求項1】

被処理物の被処理面に沿って表面処理液を流下させて表面処理を行う表面処理装置であって、

前記表面処理液を供給する供給部と、

前記被処理面との間に所定の微小隙間を設けた状態で近接配置されており、前記被処理面とその対向面との間において、前記供給部から供給された前記表面処理液を流下させて表面処理を行う第1壁部と、

を備えている表面処理装置。

【請求項2】

長尺の前記被処理物を、長手方向に沿って所定の方向へ連続搬送する搬送機構を、さらに備えている、

請求項1に記載の表面処理装置。

【請求項3】

前記第1壁部および前記被処理物の上方に配置されており、前記供給部から供給される前記表面処理液を一旦貯留しながら所定量の前記表面処理液を流下させる貯留部を、さらに備えている、

請求項1または2に記載の表面処理装置。

【請求項4】

前記被処理物における前記第1壁部との対向面とは反対側の面に近接配置された裏当て部を、さらに備えている、

請求項1から3のいずれか1項に記載の表面処理装置。

【請求項5】

前記第1壁部は、前記表面処理液が流下する方向に沿って、前記被処理面と対向する面から突出する整流部を有している、

請求項1から4のいずれか1項に記載の表面処理装置。

【請求項6】

前記第1壁部は、前記表面処理液が流下する方向に略垂直な方向における両端部付近に、前記流下する方向に沿って前記被処理面と対向する面から突出する両端突部を有している、

請求項1から5のいずれか1項に記載の表面処理装置。

【請求項7】

前記被処理面と前記第1壁部の対向面との間の間隔を調整する調整機構をさらに備えている、

請求項1から6のいずれか1項に記載の表面処理装置。

【請求項8】

前記被処理面は、前記被処理物における前記第1壁部に対向配置された表面とその裏面とを含み、

前記裏面側の被処理面に対して近接配置された第2壁部を、さらに備えている、

請求項1から7のいずれか1項に記載の表面処理装置。

【請求項9】

請求項1から8のいずれか1項に記載の表面処理装置を、長尺の前記被処理物の搬送方向に沿って複数配置した、表面処理システム。

【請求項10】

長手方向に走行する長尺の帯状薄体の広幅面を略縦方向に保ち、該帯状薄体の片面ないしは両面を表面処理する方法において、

該帯状薄体を浮き壁として利用して対峙する側壁の間に表面処理液を流下させる浮き壁方式の表面処理方法。

【請求項11】

請求項10に記載の表面処理方法によって処理された帯状薄体。

【請求項1】

被処理物の被処理面に沿って表面処理液を流下させて表面処理を行う表面処理装置であって、

前記表面処理液を供給する供給部と、

前記被処理面との間に所定の微小隙間を設けた状態で近接配置されており、前記被処理面とその対向面との間において、前記供給部から供給された前記表面処理液を流下させて表面処理を行う第1壁部と、

を備えている表面処理装置。

【請求項2】

長尺の前記被処理物を、長手方向に沿って所定の方向へ連続搬送する搬送機構を、さらに備えている、

請求項1に記載の表面処理装置。

【請求項3】

前記第1壁部および前記被処理物の上方に配置されており、前記供給部から供給される前記表面処理液を一旦貯留しながら所定量の前記表面処理液を流下させる貯留部を、さらに備えている、

請求項1または2に記載の表面処理装置。

【請求項4】

前記被処理物における前記第1壁部との対向面とは反対側の面に近接配置された裏当て部を、さらに備えている、

請求項1から3のいずれか1項に記載の表面処理装置。

【請求項5】

前記第1壁部は、前記表面処理液が流下する方向に沿って、前記被処理面と対向する面から突出する整流部を有している、

請求項1から4のいずれか1項に記載の表面処理装置。

【請求項6】

前記第1壁部は、前記表面処理液が流下する方向に略垂直な方向における両端部付近に、前記流下する方向に沿って前記被処理面と対向する面から突出する両端突部を有している、

請求項1から5のいずれか1項に記載の表面処理装置。

【請求項7】

前記被処理面と前記第1壁部の対向面との間の間隔を調整する調整機構をさらに備えている、

請求項1から6のいずれか1項に記載の表面処理装置。

【請求項8】

前記被処理面は、前記被処理物における前記第1壁部に対向配置された表面とその裏面とを含み、

前記裏面側の被処理面に対して近接配置された第2壁部を、さらに備えている、

請求項1から7のいずれか1項に記載の表面処理装置。

【請求項9】

請求項1から8のいずれか1項に記載の表面処理装置を、長尺の前記被処理物の搬送方向に沿って複数配置した、表面処理システム。

【請求項10】

長手方向に走行する長尺の帯状薄体の広幅面を略縦方向に保ち、該帯状薄体の片面ないしは両面を表面処理する方法において、

該帯状薄体を浮き壁として利用して対峙する側壁の間に表面処理液を流下させる浮き壁方式の表面処理方法。

【請求項11】

請求項10に記載の表面処理方法によって処理された帯状薄体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−280925(P2010−280925A)

【公開日】平成22年12月16日(2010.12.16)

【国際特許分類】

【出願番号】特願2007−259182(P2007−259182)

【出願日】平成19年10月2日(2007.10.2)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成22年12月16日(2010.12.16)

【国際特許分類】

【出願日】平成19年10月2日(2007.10.2)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]