表面処理装置及び表面処理方法

【課題】 被処理基板へのスパッタ処理の際のバイアス電圧の印加や、スパッタ法によるエッチング処理の際の給電を良好に行える表面処理装置を提供する。

【解決手段】

本発明の表面処理装置は、表面処理が施される被処理基板を基板ホルダにより一体的に保持した後に表面処理を行う表面処理装置において、上記基板ホルダに給電可能な突出部が設けられていることを特徴とする。かかる構成とすることによって、基板ホルダを介して被処理基板から外方に離間した位置で給電することが可能となる。それにより、プラズマ生成領域の外で給電出来る。また、被処理基板に給電痕を残さずに該基板の両面をプラズマ処理することが可能となる。

【解決手段】

本発明の表面処理装置は、表面処理が施される被処理基板を基板ホルダにより一体的に保持した後に表面処理を行う表面処理装置において、上記基板ホルダに給電可能な突出部が設けられていることを特徴とする。かかる構成とすることによって、基板ホルダを介して被処理基板から外方に離間した位置で給電することが可能となる。それにより、プラズマ生成領域の外で給電出来る。また、被処理基板に給電痕を残さずに該基板の両面をプラズマ処理することが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板の表面にプラズマガスによって薄膜の成膜や基板表面のエッチングを行う表面処理方法及びこの方法を用いた表面処理装置に関する。

【背景技術】

【0002】

例えば、特開2000−106034号公報記載の金属積層膜の形成方法には、スパッタリング法によって金属膜を形成する例が記載されている。この例では、絶縁物を介して被処理基板を支持する基板ホルダと、該基板ホルダを支持する搬送トレイを別体に構成し、被処理基板近傍にメッシュ電極を配置して金属膜を形成するようにしている。

【特許文献1】特開2000−106034号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、そのような構成の基板ホルダ及び搬送トレイを使用する表面処理装置では、被処理基板にスパッタバイアスやエッチングの給電を良好に行うことは困難である。例えば、被処理基板にスパッタ法によるエッチング処理及び成膜処理を施す一連のプロセス処理を行うプロセス装置中を被処理基板を載置して搬送する搬送トレイに使用することはできない。

【0004】

よって、本発明は、被処理基板へのスパッタ処理の際のバイアス電圧の印加や、スパッタ法によるエッチング処理の際の給電を良好に行える表面処理装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するため本発明の表面処理装置は、表面処理が施される被処理基板を基板ホルダにより一体的に保持した後に表面処理を行う表面処理装置において、上記基板ホルダに給電可能な突出部が設けられていることを特徴とする。

【0006】

かかる構成とすることによって、基板ホルダを介して被処理基板から外方に離間した位置で給電することが可能となる。それにより、プラズマ生成領域の外から被処理基板に給電出来る。また、被処理基板の両面をプラズマ処理することが可能となる。また、被処理基板に給電の痕(給電痕)を残さないようにすることが可能となる。

【0007】

好ましくは、上記基板ホルダは内側に上記被処理基板を保持し、外側に上記突出部を有する導電性の枠体を有する。

【0008】

好ましくは、上記突出部は上記基板ホルダの対称軸上に配置される。それにより、高周波電力によるプラズマ生成の際に電気定数の調整(インピーダンスマッチング)や設計が容易になる。また、高周波プラズマを安定させ易い。

【0009】

また、本発明の表面処理装置は、表面処理が施される被処理基板を基板ホルダにより一体的に保持し、該基板ホルダを搬送トレイに搭載した後に表面処理を行う表面処理装置において、上記搬送トレイには前記基板ホルダにバイアス電圧を印加するバイアス付与機構が設けられている。

【0010】

かかる構成とすることによって、基板バイアス型の高周波(RF)プラズマ表面処理を行うことが可能となる。

【0011】

好ましくは、上記バイアス付与機構は上記搬送トレイの内外方向に進退可能に形成される。

【0012】

好ましくは、上記搬送トレイは絶縁物を介して上記基板ホルダを保持(あるいは支持)する。

【0013】

また、本発明の表面処理装置は、表面処理が施される被処理基板を基板ホルダにより一体的に保持した後に表面処理を行う表面処理装置において、上記基板ホルダに給電可能な突出部と、上記搬送トレイには上記基板ホルダにバイアス電圧を印加するバイアス付与機構とが設けられていることを特徴とする。

【0014】

好ましくは、上記突出部には高周波電力が供給され、上記バイアス付与機構には直流電圧が印加される。それにより、直流バイアスが付与された被処理基板と、この近傍に形成された高周波プラズマとを得ることができる。

【0015】

好ましくは、上記基板ホルダは複数の被処理基板を保持することを特徴とする。それにより、基板処理効率を向上することができる。

【0016】

好ましくは、上記被処理基板は燃料電池のセパレータである。

【0017】

好ましくは、上記被処理基板と上記基板ホルダとは同じ材料で構成される。それにより、被処理基板と基板ホルダの熱膨張率が同じとなり、熱膨張の相違による撓みを回避することができる。

【0018】

また、本発明の表面処理方法は、平行平板電極間にプラズマを形成して被処理基板の表面処理を行う表面処理方法において、上記平行平板電極のうちの一方の電極を導電性の枠体及び被処理基板によって形成し、該枠体の内部に被処理基板を保持すると共に、該枠体から外方に延在する突出部を介して前記被処理部材に給電を行う。

【0019】

かかる構成とすることによって、基板ホルダを介して被処理基板から外方に離間した位置で給電することが可能となる。それにより、プラズマ生成領域の外から被処理基板に給電出来る。また、被処理基板の両面をプラズマ処理することが可能となる。また、被処理基板に給電の痕(給電痕)を残さないようにすることが可能となる。

【0020】

好ましくは、上記突出部が上記枠体の対称軸上に存在することを特徴とする。それにより、高周波電力によるプラズマ生成の際に電気定数の調整(インピーダンスマッチング)や設計が容易になる。また、高周波プラズマを安定させ易い。

【発明の効果】

【0021】

本発明によれば、基板ホルダの突出部を介して被処理基板から外方に離間した位置から被処理基板に給電することが可能となる。それにより、被処理基板表面全体を生成プラズマで覆うことが可能となる。また、被処理基板の両面をプラズマ処理することが可能となる。また、搬送トレイのバイアス付与機構によって被処理基板に直流バイアス電圧を印加することができるので、DCバイアス高周波プラズマ処理に好適な表面処理装置が得られる。

【発明を実施するための最良の形態】

【0022】

本発明の実例においては、被処理基板(被処理部材)は、例えば、薄板の金属基板であり、その外周(辺縁)が枠状体のホルダで基板の表裏面を露出するようにして保持され、2つのボックスリフレクタの対向電極間に保持される。それにより、基板の両面の同時プラズマ処理が可能となる。ホルダは複数の基板を保持することが出来、それによって、同時に複数の基板の処理を可能とする。このホルダの枠体に給電点が設定される。基板上ではなく、このホルダに給電点を設けてホルダから基板の外周に高周波電力を供給することによって、撓みやすい基板を一様に保持し、可及的に基板全体に均一な電位を付与する。また、ホルダを介して基板に給電することによって基板表面に給電跡点の痕跡が生ずることを回避する。例えば、ホルダによって保持される基板に熱膨張によって撓みや反りが生じないようにするために、ホルダは基板と同種の(導電)材料で構成される。

【0023】

ホルダは絶縁材を介して搬送用の中空の搬送トレイの中央部に取り付けられる。ホルダと搬送トレイ間は絶縁され、搬送トレイからの放電が防止される。また、搬送トレイ形状の影響が排除される。

【0024】

また、搬送トレイにはホルダへのバイアス電圧印加機構が設けられ、プラズマエッチングなどの際のバイアス電圧がホルダを介して被処理基板に印加される。

【0025】

被処理基板及びホルダは搬送用の搬送トレイに載置された状態で複数のプロセス装置のチャンバを移動する。

【実施例1】

【0026】

以下、本発明の実施例について図面を参照しつつ説明する。

【0027】

図1は、本発明のプラズマ処理装置であるエッチング装置のチャンバ部を水平に切断してこれを上方から見た状態(後述の図5参照)を概略的に示す説明図(断面図)である。

【0028】

同図において、第1のベースフレーム301及び第2のベースフレーム351が互いに対向するように所定間隔を置いて平行に配置されてチャンバ空間を形成している。このチャンバ空間の略中央にベースフレーム301及び351と平行になるようにエッチング処理されるべき基板(被処理基板)150を載置した搬送トレイ100が配置される。

【0029】

ベースフレーム301のベースフレーム351(あるいは搬送トレイ100)と対向する面側(内側)には第1のボックスリフレクタ302が配置されている。ボックスリフレクタ302は金属製(導電性)で箱形の形状をしており、その底部をベースフレーム301側にその開口部を搬送トレイ100側に向けている。ボックスリフレクタ302の底板は第1の対向電極303となっている。対向電極303はこれを移動させる駆動力を発生するアクチュエータ304及び移動を案内する複数のガイド305によって搬送トレイ100方向に進退可能に構成されている。対向電極303の外形は基板150よりも大きく、搬送トレイ100の外形よりも小さい。

【0030】

対向電極303の外縁部には、搬送トレイ100と対向するように第1のインピーダンスシールド306が配置される。後述のように、インピーダンスシールド306は対向電極303の外周を囲み、その主面が搬送トレイ100に対向する。インピーダンスシールド306は複数の金属板(導電体)が平行に配置された平行平板電極群を備える(図7参照)。それにより、対向電極303及び基板150によって画定される空間の外縁領域の電場を安定させる。また、プラズマの基板150外への拡散を抑制する。

【0031】

同様に、ベースフレーム351のベースフレーム301(あるいは搬送トレイ100)と対向する面側(内側)には第2のボックスリフレクタ352が配置されている。ボックスリフレクタ352は金属製(導電性)で箱形の形状をしており、その底部をベースフレーム351側にその開口部を搬送トレイ100側に向けている。ボックスリフレクタ352の底板は第2の対向電極353となっている。対向電極353は、これを移動させる駆動力を発生するアクチュエータ354及び移動を案内する複数のガイド355によって搬送トレイ100方向に進退可能に構成されている。対向電極353の外形は基板150よりも大きく、搬送トレイ100の外形よりも小さい。

【0032】

対向電極353の外縁部には、搬送トレイ100と対向するように第2のインピーダンスシールド356が配置される。後述のように、インピーダンスシールド356は対向電極353の外周を囲み、その主面が搬送トレイ100に対向する。インピーダンスシールド356は複数の金属板(導電体)が平行に配置された平行平板電極群を備える(図8参照)。それにより、対向電極353及び基板150によって画定される空間の外縁領域の電場を安定させる。また、プラズマの拡散を抑制する。

【0033】

図2は、搬送トレイ100及び基板150の対向電極303(又は353)に対向する面を概略的に示している。なお、具体構成例について後に図9乃至図11を参照して説明する。

【0034】

同図に示されるように、エッチング(表面処理)の対象となる複数の基板150がホルダ120によって保持される。後述のように、ホルダ120は、例えば、2つのフレーム間に基板150を挟む構造とすることが出来る。2つのフレーム間はクリップによって固定することが出来る。また、2つのフレーム間に複数の基板150を基板相互間を離間して保持することが出来る。複数の基板を保持するホルダ120は導電性部材(金属)からなり、絶縁部材110を介して搬送トレイ100に取り付けられる。ホルダ120の左右対象となる軸上にそれぞれ外方向に突起するように2つの給電端子(給電点)121が設けられる。この給電端子121を介して基板150に通電することによって基板150に給電の痕跡が残ることを回避する。搬送トレイ100はその長手方向の両端(図示の左右方向両端部)で移動可能にチャンバ内に保持される。

【0035】

このような構成において、チャンバ内にプロセスガスが導入され、基板150と第1の対向電極303及び及び第2の対向電極353との間に高周波電力が印加されることによって基板150の両側にプラズマが発生する。また、基板150に直流バイアスを印加することによってプラズマによって発生したラジカルが基板150に衝突して基板の複数面(表裏面)の(異方性)エッチングが行われる。

【0036】

図3は、上述したエッチング処理装置30の制御系を説明するブロック図である。

【0037】

同図に示すように、高周波電源381は高周波ケーブルからなる給電線384及び外部可変インピーダンス回路(マッチングボックス)385を介してチャンバ内の基板(基板電極)150と対向電極303及び353との間に高周波電力を供給する。前述したように、閉空間(チャンバ)を形成する対向電極303及び353、ボックスリフレクタ302及び352、インピーダンスシールド306及び356は所定電位(例えば接地電位)のチャンバケース386に接続される。対向電極303及び353は、空間調整部387によってその位置が調整される。空間調整部387は、個々の対向電極の位置を設定するアクチュエータ304及び354、ガイド305及び355に対応する。

【0038】

給電線384の途中にはCM型電力計382が接続され、給電線上の進行波電力と反射波電力が測定される。また、給電線384には線路上の電圧と電流との位相差θ(力率)、インピーダンスZを測定するインピーダンス測定器383が接続されている。これらの測定結果は制御部390に送出される。

【0039】

上記チャンバには吸気ポンプ388によってプロセスガスが導入される。また、チャンバ内のガスは排気ポンプ389によって外部に排出される。

【0040】

制御部390は、販売されており、入手可能な制御用コンピュータシステムによって構成される。このコンピュータシステムは、図示しないCPU、RAM、ROM、HDD、インタフェースなどを備え、CPUが制御プログラムを実行することによって制御部の機能が実現されている。

【0041】

制御部390は、図示しない搬送トレイ搬送装置、空間調整部387、ポンプ388及び389、外部可変インピーダンス回路385、高周波電源381等を制御してエッチングプロセスを実行する。

【0042】

制御部390は排気ポンプ389を動作させて密閉されたチャンバ内を減圧させる。チャンバ内が所定気圧に減圧されると、制御部390は図示しないガス供給路の弁を開け、吸気ポンプ387を動作させ、プロセスガスを図示しないマスフローコントローラで流量を調節しつつチャンバ内に導入する。また、制御部390は排気ポンプ389を動作させてエッチングに使用されたガスが排気されるようにしてチャンバ内のプロセスガス濃度を所定の状態に保つ。プロセスガスの種類はエッチング対象となる基板の材質に応じて選択される。例えば、アルゴンガスが使用可能である。

【0043】

制御部390は高周波電源381に予め基板に対応して定めた高周波電力を供給させ、チャンバ内にプラズマを発生させる。高周波電源381は直流バイアス電圧を基板150に印加する機能も備えている。直流バイアス電圧によってプラズマのイオンやラジカルが引張られて基板150に衝突し、異方性エッチングが行われる。このバイアス電圧は異方性エッチングの制御パラメータの1つとなっている。直流バイアス電圧は、例えば、後述の搬送トレイ100のバイアス付与機構103によって基板150に付与される。

【0044】

なお、導電性の基板150側を陰極とし、いわゆるイオンシース現象によってセルフバイアス電圧(Vdc)を発生させて、異方性エッチングを行っても良い。また、直流バイアスを印加する代わりにイオンが追従可能な400kHz程度の相対的に低い高周波電力を電極間に印加してエッチングを行えるようにしても良い。

【0045】

制御部390は、反射電力レベルや給電線の特性インピーダンスとチャンバのインピーダンスとのずれ等から整合調整の必要があると判断すると、外部可変インピーダンス回路の電気定数を調整してインピーダンスの整合を図る。例えば、可変キャパシタCiを調整して位相差を減少する。可変キャパシタCcを調整してインピーダンス差を調整する。

【0046】

整合が図られ、プラズマが安定すると、基板表面が所定量除去されるまでエッチングを実行する。制御部390は所定量の除去が行われると、あるいは所定除去量に対応した時間が経過するとエッチング処理を終了させる。

【0047】

図4は、上述した表面処理装置であるエッチング装置30を前処理装置として含む薄膜形成装置を上方から見た状態で概略的に示している。薄膜形成装置は、基板の両面にエッチングによって表面処理(前処理)を施した後、スパッタ法によって基板表面に成膜を行っている。

【0048】

同図において、薄膜形成装置1は、概略、トレイ搬入装置10、ロード装置20、エッチング装置30、第1のスパッタ装置40、第2のスパッタ装置50、アンロード装置60、搬送トレイ搬出装置70及び搬送トレイリターン装置80を備えている。各装置相互間にはゲートバルブG1〜G6が設けられ、装置間の搬送用搬送トレイ100の移動と各装置内チャンバの個別の雰囲気設定を可能としている。

【0049】

まず、組立者(又は組立装置)によって処理対象となる複数の基板150がホルダ120に保持されて搬送用の搬送トレイ100に固定(載置)される。この搬送トレイ100はトレイ搬入装置10のセット位置に置かれる。トレイ搬入装置10は搬送トレイ100をロード装置20に向けて搬送し、ゲートバルブG1を通過してロード部20内に搬入する。

【0050】

ロード装置20は搬送トレイ100が搬入されるとチャンバ内を減圧して基板150を所定温度に予熱する。その後、搬送トレイ100はゲートバルブG2を通過してエッチング装置30に搬送される。

【0051】

前述したように、エッチング装置30は後段のスパッタ装置50及び60と共にプラズマ処理を行う表面処理装置である。エッチング装置30は減圧雰囲気下でプロセスガス(エッチング用ガス)を導入し、基板150と電極間に高周波電力を供給してプロセスガスをプラズマ化して活性化させ、基板150表面のエッチングを行う。この薄膜形成装置1の例でも基板150の表裏面を同時にエッチング処理している。また、片面のみのエッチング処理を行うことも出来る。エッチングの終了後、基板150を載置した搬送トレイ100は次ステージのゲートバルブG3を通過して第1のスパッタ部40に搬送される。

【0052】

第1のスパッタ装置40は、前処理(エッチング)された基板150に減圧雰囲気下でスパッタ法によって金属などの第1の膜を成膜する。更に、搬送トレイ100は次ステージのゲートバルブG4を通過して第2のスパッタ装置50に搬送される。更に、第2のスパッタ装置40は、第1の成膜が形成された基板150に減圧雰囲気下でスパッタ法によって金属などの第2の膜を積層する。なお、第1のスパッタ装置40で基板150の一面に成膜し、第2のスパッタ部50で基板の他面に成膜することとしても良い。

【0053】

このようにして表面に薄膜が形成された基板150を載置した搬送トレイ100は次ステージのゲートバルブG5を通過してアンロード装置60に搬入される。

【0054】

アンロード装置60は、基板150を常温に戻す。また、一連の減圧雰囲気環境から常圧雰囲気に戻す。基板150はゲートバルブG6を経て搬送トレイ搬出装置70に搬送される。搬送トレイ搬出装置70は搬送トレイ100を搬送トレイリターン装置80に搬送する。搬送トレイリターン装置80は処理の終えた基板を載置した搬送トレイ100をトレイ搬入装置10の元のセット位置に戻す。処理の終えた基板は組立者等によって搬送トレイ100から取り外される。搬送トレイ100には新たな被処理基板150を保持したホルダが載置されて再利用される。

【0055】

上述したエッチング装置30の具体的な構成例について説明する。図5は、エッチング装置30のチャンバ部の上半分をカットして該装置の右上方からチャンバ内を見た状態示す斜視図である。また、図6は図5に示されているエッチング装置の右側面図である。図5及び図6において、図1及び図2と対応する部分には同一符号を付している。

【0056】

図5及び図6に示すように、エッチング装置30のチャンバは所定距離を置いて対向するようにして配置されたベースフレーム301及び351間に構成される。ベースフレーム301のベースフレーム351と対向する面側にはボックスリフレクタ302が設けられている。ボックスリフレクタ302の底部はその周囲を四方から囲む仕切板302a〜302dに沿って移動する可動対向電極303となっている。同様に、ベースフレーム351のベースフレーム301と対向する面側にはボックスリフレクタ352が設けられている。ボックスリフレクタ352の底部はその周囲を囲む仕切板352a〜352dに沿って移動する可動対向電極353となっている。可動対向電極303及び353は、それぞれガイド305及び355、アクチュエータ304及び354によって移動可能になされている。

【0057】

図5に示すように、ボックスリフレクタ302の仕切り板302a〜302d(同図には302a及び302bのみを示す)の外側領域(非プラズマ形成領域)とホルダ120及び搬送トレイ100間にはインピーダンスシールド306が設けられている。同様に、ボックスリフレクタ352とホルダ120及び搬送トレイ100間にはインピーダンスシールド356が設けられている。前述のように、インピーダンスシールド306及び356はチャンバの外周領域の電界(電位)を安定させる。

【0058】

図7はボックスリフレクタ302に複数の単位プレート306aをエアギャップを介して平行に積み重ねてなる分割型のインピーダンスシールド306を取付けた状態を説明する斜視図である。

【0059】

図8はボックスリフレクタ352に複数の単位プレート356aをエアギャップを介して平行に積み重ねてなる分割型のインピーダンスシールド356を取付けた状態を説明する斜視図である。ホルダ120の給電端子121への給電スペースを確保するために図示のインピーダンスシールド356の左側及び右側にそれぞれボックスリフレクタ352の左右凹部形状に対応して凹部が形成されている。

【0060】

図5及び図6に示すように、ベースフレーム351の外側にチャンバに隣接するようにしてチャンバの電気定数(インピーダンス)と給電線384の特性インピーダンスとの整合を図る可変インピーダンス回路を形成したマッチングボックス385が設けられている。マッチングボックス385内にはインダクタL、キャパシタCc及びCi等が形成されている。マッチングボックス(可変インピーダンス回路)385に供給された高周波電力は端子接続部385a及び385bを介してホルダ120の給電端子121に供給される。端子接続部385a及び385bはホルダ120及び搬送トレイ100をチャンバ内外に移動可能とするために、ネジ機構によって導電軸が軸方向に進退(あるいは伸縮)するようになされる。導電軸が前進(伸張)すると導電軸先端が接続端子としてホルダ120の給電端子121に接触して電気的に接続が行われ、高周波電力が基板150に供給される。導電軸が後退すると、導電軸先端がホルダ120の給電端子121から離間し、電気的接続が遮断される。接続端子の離間によって搬送トレイ100の搬送(移動)が可能となる。

【0061】

搬送トレイ100の移動(前進後退)は、搬送トレイ100の下部に設けられたラック102(後述の図10参照)を図示しないギアで駆動してガイドローラ上を移動させることによって行われる。ギアはモータ391によってクラッチ392を介して正逆方向に回転駆動される。モータ391は制御部390によって制御される。

【0062】

上述したインピーダンスシールド306及び356は空隙を絶縁体とする平行平板電極群によって構成されている。これをいわゆるバリコン(可変容量コンデンサ)として構成することが出来る。それにより、チャンバ内部に内部可変インピーダンス回路を形成することが可能となり、チャンバ内の電気定数の調整範囲をより広範囲として給電系との整合範囲を拡大することが可能となる。また、プラズマ状態の変化(電気定数の変化)に対応して内部可変インピーダンスの電気定数を変化させてプラズマの安定化を図ることが可能となる。更には、対向電極303及び353と基板150との各ギャップ調整の際に図示しない内部可変インピーダンス調整回路を設けることにより電気定数をより広い範囲で調整することが可能となる。

【0063】

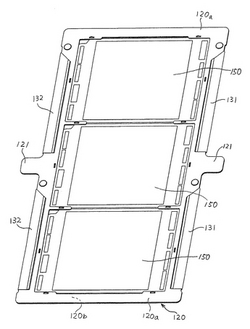

図9は、ホルダ120の構成例を説明する斜視図である。同図に示すように、ホルダ120は2つの中空の枠体120a及び120bと、絶縁体のクランプ(あるいはクリップ)131及び132とによって構成される。同一面上に並べられた被処理対象となる複数の基板150は2つの枠体120a及び120b間に挟まれて固定される。複数の基板150を挟んだ状態で2つの枠体120a及び120bはその左右両側で断面U字型のクランプ131及び132でそれぞれ挟まれて固定される。枠体120a及び120bの対称軸上に枠体から外方に延在する2つの給電端(突出部)121が設けられている。前述したようにこの給電端121に高周波電力及び直流バイアスが印加される。枠体120a及び120bは被処理対象の基板150と同じ材質のもの、例えば、金属板で形成される。それにより、同じ膨張率となって撓みなどが防止される。また、導電性の枠体120a及び120bによって基板150の外周が保持されることによって基板150の面上は同電位となる。

【0064】

このようにして複数の基板150を保持したホルダ120は絶縁部材110を介して搬送トレイ100に保持(載置)される。

【0065】

図10は、搬送トレイ100の具体例を説明する斜視図である。図11は搬送トレイ100のフレーム101を示す斜視図である。

【0066】

搬送トレイ100は、フレーム101、その内周を一周するように配置された絶縁部材110a〜110r(絶縁部材110)、フレーム101の下辺部に沿って設けられた直線状のラック102、フレーム101の下辺中央部に設けられたバイアス付与機構103等を備えている。基板150が取り付けられたトレイ120は絶縁部材110a〜110rを介して搬送トレイ100のフレーム101に取り付けられる(保持される)。

【0067】

フレーム101は、例えば、高剛性の厚板ステンレスによって形成される。ラック102は、上述したようにモータ391によって駆動されるギアと噛み合うようになされる。バイアス付与機構103は、フレーム101の下辺中央部の切欠き部101a(図11参照)に内外方向に進退可能に設けられて、進位置ではホルダ120の金属のフレーム120aに接触し、退位置ではフレーム120aから離間する金属接触片103a等によって構成される。金属接触片103aは、搬送トレイがチャンバ内の所定位置で図示しない機構によって付勢力を受けてホルダ120と接触状態となり、他の位置において付勢力が解除されてホルダ120から離間した状態となる。この動作によって、ホルダ120及び基板150にバイアス電圧を印加することが可能となる。

【0068】

上述した実施例によれば、基板ホルダの外方突出部に高周波電力の給電を行うことにより、被処理基板に給電の跡を残すことなく、給電を行うことができる。また、基板ホルダを介して各被処理基板の全体をプラズマ形成の一方の電極とし、各被処理基板の両面をプラズマに雰囲気下に曝すことができる。

【0069】

基板ホルダは対称形に形成され、該突出部が対称軸上に給電点として位置するので、対称形状のアンテナとしてプラズマ状態を電気的に解析することができ、チャンバと給電系とのインピーダンス調整や設計などがやり易い。また、インピーダンスシールド部のバリコン構造や内部インピーダンス回路を更に加えることによってより広い範囲で整合を図ることが可能となる。

【0070】

バイアス付与機構103によって各被処理基板に(直流)バイアス電圧を付与することによって、プラズマ中のイオンやラジカルの該基板への衝突を調整し、プラズマエッチングの調整を行うことが可能となる。なお、バイアス付与機構103を離間状態として、いわゆる自己バイアス電圧によってプラズマエッチングを行っても良い。

【0071】

本発明は、燃料電池部品であるセパレータをはじめとする真空を用いた金属薄板への薄膜形成装置、エッチング装置等のプラズマ処理装置に適用して好都合である。

【図面の簡単な説明】

【0072】

【図1】図1は、本発明の表面処理装置としてのエッチング装置例を説明する断面図である。

【図2】図2は、基板、ホルダ及び搬送トレイの例を説明する平面図である。

【図3】図3は、エッチング装置の制御系を説明する説明図である。

【図4】図4は、上記エッチング装置を含む薄膜形成装置の例を説明する説明図である。

【図5】図5は、本発明のエッチング装置の具体例を説明する斜視図である。

【図6】図6は、図5に示すエッチング装置の右側面図である。

【図7】図7は、一方の側のインピーダンスシールドの取付状態を説明する斜視図である。

【図8】図8は、他方の側のインピーダンスシールドを説明する斜視図である。

【図9】図9は、基板及びホルダを説明する斜視図である。

【図10】図10は、搬送トレイに載置された基板及びホルダを説明する斜視図である。

【図11】図11は、搬送トレイのフレームを説明する斜視図である。

【符号の説明】

【0073】

1 薄膜形成装置、10 トレイ搬入装置、20 ロード装置、30 エッチング装置、40 第1のスパッタ装置、50 第2のスパッタ装置、60 アンロード装置、70 搬送トレイ搬出装置、80 搬送トレイリターン装置、100 搬送トレイ、120 ホルダ、121 給電端子、131,132 クランプ、150 基板、301,351 ベースフレーム、302,352 ボックスリフレクタ、303,353 対向電極

【技術分野】

【0001】

本発明は、基板の表面にプラズマガスによって薄膜の成膜や基板表面のエッチングを行う表面処理方法及びこの方法を用いた表面処理装置に関する。

【背景技術】

【0002】

例えば、特開2000−106034号公報記載の金属積層膜の形成方法には、スパッタリング法によって金属膜を形成する例が記載されている。この例では、絶縁物を介して被処理基板を支持する基板ホルダと、該基板ホルダを支持する搬送トレイを別体に構成し、被処理基板近傍にメッシュ電極を配置して金属膜を形成するようにしている。

【特許文献1】特開2000−106034号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、そのような構成の基板ホルダ及び搬送トレイを使用する表面処理装置では、被処理基板にスパッタバイアスやエッチングの給電を良好に行うことは困難である。例えば、被処理基板にスパッタ法によるエッチング処理及び成膜処理を施す一連のプロセス処理を行うプロセス装置中を被処理基板を載置して搬送する搬送トレイに使用することはできない。

【0004】

よって、本発明は、被処理基板へのスパッタ処理の際のバイアス電圧の印加や、スパッタ法によるエッチング処理の際の給電を良好に行える表面処理装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するため本発明の表面処理装置は、表面処理が施される被処理基板を基板ホルダにより一体的に保持した後に表面処理を行う表面処理装置において、上記基板ホルダに給電可能な突出部が設けられていることを特徴とする。

【0006】

かかる構成とすることによって、基板ホルダを介して被処理基板から外方に離間した位置で給電することが可能となる。それにより、プラズマ生成領域の外から被処理基板に給電出来る。また、被処理基板の両面をプラズマ処理することが可能となる。また、被処理基板に給電の痕(給電痕)を残さないようにすることが可能となる。

【0007】

好ましくは、上記基板ホルダは内側に上記被処理基板を保持し、外側に上記突出部を有する導電性の枠体を有する。

【0008】

好ましくは、上記突出部は上記基板ホルダの対称軸上に配置される。それにより、高周波電力によるプラズマ生成の際に電気定数の調整(インピーダンスマッチング)や設計が容易になる。また、高周波プラズマを安定させ易い。

【0009】

また、本発明の表面処理装置は、表面処理が施される被処理基板を基板ホルダにより一体的に保持し、該基板ホルダを搬送トレイに搭載した後に表面処理を行う表面処理装置において、上記搬送トレイには前記基板ホルダにバイアス電圧を印加するバイアス付与機構が設けられている。

【0010】

かかる構成とすることによって、基板バイアス型の高周波(RF)プラズマ表面処理を行うことが可能となる。

【0011】

好ましくは、上記バイアス付与機構は上記搬送トレイの内外方向に進退可能に形成される。

【0012】

好ましくは、上記搬送トレイは絶縁物を介して上記基板ホルダを保持(あるいは支持)する。

【0013】

また、本発明の表面処理装置は、表面処理が施される被処理基板を基板ホルダにより一体的に保持した後に表面処理を行う表面処理装置において、上記基板ホルダに給電可能な突出部と、上記搬送トレイには上記基板ホルダにバイアス電圧を印加するバイアス付与機構とが設けられていることを特徴とする。

【0014】

好ましくは、上記突出部には高周波電力が供給され、上記バイアス付与機構には直流電圧が印加される。それにより、直流バイアスが付与された被処理基板と、この近傍に形成された高周波プラズマとを得ることができる。

【0015】

好ましくは、上記基板ホルダは複数の被処理基板を保持することを特徴とする。それにより、基板処理効率を向上することができる。

【0016】

好ましくは、上記被処理基板は燃料電池のセパレータである。

【0017】

好ましくは、上記被処理基板と上記基板ホルダとは同じ材料で構成される。それにより、被処理基板と基板ホルダの熱膨張率が同じとなり、熱膨張の相違による撓みを回避することができる。

【0018】

また、本発明の表面処理方法は、平行平板電極間にプラズマを形成して被処理基板の表面処理を行う表面処理方法において、上記平行平板電極のうちの一方の電極を導電性の枠体及び被処理基板によって形成し、該枠体の内部に被処理基板を保持すると共に、該枠体から外方に延在する突出部を介して前記被処理部材に給電を行う。

【0019】

かかる構成とすることによって、基板ホルダを介して被処理基板から外方に離間した位置で給電することが可能となる。それにより、プラズマ生成領域の外から被処理基板に給電出来る。また、被処理基板の両面をプラズマ処理することが可能となる。また、被処理基板に給電の痕(給電痕)を残さないようにすることが可能となる。

【0020】

好ましくは、上記突出部が上記枠体の対称軸上に存在することを特徴とする。それにより、高周波電力によるプラズマ生成の際に電気定数の調整(インピーダンスマッチング)や設計が容易になる。また、高周波プラズマを安定させ易い。

【発明の効果】

【0021】

本発明によれば、基板ホルダの突出部を介して被処理基板から外方に離間した位置から被処理基板に給電することが可能となる。それにより、被処理基板表面全体を生成プラズマで覆うことが可能となる。また、被処理基板の両面をプラズマ処理することが可能となる。また、搬送トレイのバイアス付与機構によって被処理基板に直流バイアス電圧を印加することができるので、DCバイアス高周波プラズマ処理に好適な表面処理装置が得られる。

【発明を実施するための最良の形態】

【0022】

本発明の実例においては、被処理基板(被処理部材)は、例えば、薄板の金属基板であり、その外周(辺縁)が枠状体のホルダで基板の表裏面を露出するようにして保持され、2つのボックスリフレクタの対向電極間に保持される。それにより、基板の両面の同時プラズマ処理が可能となる。ホルダは複数の基板を保持することが出来、それによって、同時に複数の基板の処理を可能とする。このホルダの枠体に給電点が設定される。基板上ではなく、このホルダに給電点を設けてホルダから基板の外周に高周波電力を供給することによって、撓みやすい基板を一様に保持し、可及的に基板全体に均一な電位を付与する。また、ホルダを介して基板に給電することによって基板表面に給電跡点の痕跡が生ずることを回避する。例えば、ホルダによって保持される基板に熱膨張によって撓みや反りが生じないようにするために、ホルダは基板と同種の(導電)材料で構成される。

【0023】

ホルダは絶縁材を介して搬送用の中空の搬送トレイの中央部に取り付けられる。ホルダと搬送トレイ間は絶縁され、搬送トレイからの放電が防止される。また、搬送トレイ形状の影響が排除される。

【0024】

また、搬送トレイにはホルダへのバイアス電圧印加機構が設けられ、プラズマエッチングなどの際のバイアス電圧がホルダを介して被処理基板に印加される。

【0025】

被処理基板及びホルダは搬送用の搬送トレイに載置された状態で複数のプロセス装置のチャンバを移動する。

【実施例1】

【0026】

以下、本発明の実施例について図面を参照しつつ説明する。

【0027】

図1は、本発明のプラズマ処理装置であるエッチング装置のチャンバ部を水平に切断してこれを上方から見た状態(後述の図5参照)を概略的に示す説明図(断面図)である。

【0028】

同図において、第1のベースフレーム301及び第2のベースフレーム351が互いに対向するように所定間隔を置いて平行に配置されてチャンバ空間を形成している。このチャンバ空間の略中央にベースフレーム301及び351と平行になるようにエッチング処理されるべき基板(被処理基板)150を載置した搬送トレイ100が配置される。

【0029】

ベースフレーム301のベースフレーム351(あるいは搬送トレイ100)と対向する面側(内側)には第1のボックスリフレクタ302が配置されている。ボックスリフレクタ302は金属製(導電性)で箱形の形状をしており、その底部をベースフレーム301側にその開口部を搬送トレイ100側に向けている。ボックスリフレクタ302の底板は第1の対向電極303となっている。対向電極303はこれを移動させる駆動力を発生するアクチュエータ304及び移動を案内する複数のガイド305によって搬送トレイ100方向に進退可能に構成されている。対向電極303の外形は基板150よりも大きく、搬送トレイ100の外形よりも小さい。

【0030】

対向電極303の外縁部には、搬送トレイ100と対向するように第1のインピーダンスシールド306が配置される。後述のように、インピーダンスシールド306は対向電極303の外周を囲み、その主面が搬送トレイ100に対向する。インピーダンスシールド306は複数の金属板(導電体)が平行に配置された平行平板電極群を備える(図7参照)。それにより、対向電極303及び基板150によって画定される空間の外縁領域の電場を安定させる。また、プラズマの基板150外への拡散を抑制する。

【0031】

同様に、ベースフレーム351のベースフレーム301(あるいは搬送トレイ100)と対向する面側(内側)には第2のボックスリフレクタ352が配置されている。ボックスリフレクタ352は金属製(導電性)で箱形の形状をしており、その底部をベースフレーム351側にその開口部を搬送トレイ100側に向けている。ボックスリフレクタ352の底板は第2の対向電極353となっている。対向電極353は、これを移動させる駆動力を発生するアクチュエータ354及び移動を案内する複数のガイド355によって搬送トレイ100方向に進退可能に構成されている。対向電極353の外形は基板150よりも大きく、搬送トレイ100の外形よりも小さい。

【0032】

対向電極353の外縁部には、搬送トレイ100と対向するように第2のインピーダンスシールド356が配置される。後述のように、インピーダンスシールド356は対向電極353の外周を囲み、その主面が搬送トレイ100に対向する。インピーダンスシールド356は複数の金属板(導電体)が平行に配置された平行平板電極群を備える(図8参照)。それにより、対向電極353及び基板150によって画定される空間の外縁領域の電場を安定させる。また、プラズマの拡散を抑制する。

【0033】

図2は、搬送トレイ100及び基板150の対向電極303(又は353)に対向する面を概略的に示している。なお、具体構成例について後に図9乃至図11を参照して説明する。

【0034】

同図に示されるように、エッチング(表面処理)の対象となる複数の基板150がホルダ120によって保持される。後述のように、ホルダ120は、例えば、2つのフレーム間に基板150を挟む構造とすることが出来る。2つのフレーム間はクリップによって固定することが出来る。また、2つのフレーム間に複数の基板150を基板相互間を離間して保持することが出来る。複数の基板を保持するホルダ120は導電性部材(金属)からなり、絶縁部材110を介して搬送トレイ100に取り付けられる。ホルダ120の左右対象となる軸上にそれぞれ外方向に突起するように2つの給電端子(給電点)121が設けられる。この給電端子121を介して基板150に通電することによって基板150に給電の痕跡が残ることを回避する。搬送トレイ100はその長手方向の両端(図示の左右方向両端部)で移動可能にチャンバ内に保持される。

【0035】

このような構成において、チャンバ内にプロセスガスが導入され、基板150と第1の対向電極303及び及び第2の対向電極353との間に高周波電力が印加されることによって基板150の両側にプラズマが発生する。また、基板150に直流バイアスを印加することによってプラズマによって発生したラジカルが基板150に衝突して基板の複数面(表裏面)の(異方性)エッチングが行われる。

【0036】

図3は、上述したエッチング処理装置30の制御系を説明するブロック図である。

【0037】

同図に示すように、高周波電源381は高周波ケーブルからなる給電線384及び外部可変インピーダンス回路(マッチングボックス)385を介してチャンバ内の基板(基板電極)150と対向電極303及び353との間に高周波電力を供給する。前述したように、閉空間(チャンバ)を形成する対向電極303及び353、ボックスリフレクタ302及び352、インピーダンスシールド306及び356は所定電位(例えば接地電位)のチャンバケース386に接続される。対向電極303及び353は、空間調整部387によってその位置が調整される。空間調整部387は、個々の対向電極の位置を設定するアクチュエータ304及び354、ガイド305及び355に対応する。

【0038】

給電線384の途中にはCM型電力計382が接続され、給電線上の進行波電力と反射波電力が測定される。また、給電線384には線路上の電圧と電流との位相差θ(力率)、インピーダンスZを測定するインピーダンス測定器383が接続されている。これらの測定結果は制御部390に送出される。

【0039】

上記チャンバには吸気ポンプ388によってプロセスガスが導入される。また、チャンバ内のガスは排気ポンプ389によって外部に排出される。

【0040】

制御部390は、販売されており、入手可能な制御用コンピュータシステムによって構成される。このコンピュータシステムは、図示しないCPU、RAM、ROM、HDD、インタフェースなどを備え、CPUが制御プログラムを実行することによって制御部の機能が実現されている。

【0041】

制御部390は、図示しない搬送トレイ搬送装置、空間調整部387、ポンプ388及び389、外部可変インピーダンス回路385、高周波電源381等を制御してエッチングプロセスを実行する。

【0042】

制御部390は排気ポンプ389を動作させて密閉されたチャンバ内を減圧させる。チャンバ内が所定気圧に減圧されると、制御部390は図示しないガス供給路の弁を開け、吸気ポンプ387を動作させ、プロセスガスを図示しないマスフローコントローラで流量を調節しつつチャンバ内に導入する。また、制御部390は排気ポンプ389を動作させてエッチングに使用されたガスが排気されるようにしてチャンバ内のプロセスガス濃度を所定の状態に保つ。プロセスガスの種類はエッチング対象となる基板の材質に応じて選択される。例えば、アルゴンガスが使用可能である。

【0043】

制御部390は高周波電源381に予め基板に対応して定めた高周波電力を供給させ、チャンバ内にプラズマを発生させる。高周波電源381は直流バイアス電圧を基板150に印加する機能も備えている。直流バイアス電圧によってプラズマのイオンやラジカルが引張られて基板150に衝突し、異方性エッチングが行われる。このバイアス電圧は異方性エッチングの制御パラメータの1つとなっている。直流バイアス電圧は、例えば、後述の搬送トレイ100のバイアス付与機構103によって基板150に付与される。

【0044】

なお、導電性の基板150側を陰極とし、いわゆるイオンシース現象によってセルフバイアス電圧(Vdc)を発生させて、異方性エッチングを行っても良い。また、直流バイアスを印加する代わりにイオンが追従可能な400kHz程度の相対的に低い高周波電力を電極間に印加してエッチングを行えるようにしても良い。

【0045】

制御部390は、反射電力レベルや給電線の特性インピーダンスとチャンバのインピーダンスとのずれ等から整合調整の必要があると判断すると、外部可変インピーダンス回路の電気定数を調整してインピーダンスの整合を図る。例えば、可変キャパシタCiを調整して位相差を減少する。可変キャパシタCcを調整してインピーダンス差を調整する。

【0046】

整合が図られ、プラズマが安定すると、基板表面が所定量除去されるまでエッチングを実行する。制御部390は所定量の除去が行われると、あるいは所定除去量に対応した時間が経過するとエッチング処理を終了させる。

【0047】

図4は、上述した表面処理装置であるエッチング装置30を前処理装置として含む薄膜形成装置を上方から見た状態で概略的に示している。薄膜形成装置は、基板の両面にエッチングによって表面処理(前処理)を施した後、スパッタ法によって基板表面に成膜を行っている。

【0048】

同図において、薄膜形成装置1は、概略、トレイ搬入装置10、ロード装置20、エッチング装置30、第1のスパッタ装置40、第2のスパッタ装置50、アンロード装置60、搬送トレイ搬出装置70及び搬送トレイリターン装置80を備えている。各装置相互間にはゲートバルブG1〜G6が設けられ、装置間の搬送用搬送トレイ100の移動と各装置内チャンバの個別の雰囲気設定を可能としている。

【0049】

まず、組立者(又は組立装置)によって処理対象となる複数の基板150がホルダ120に保持されて搬送用の搬送トレイ100に固定(載置)される。この搬送トレイ100はトレイ搬入装置10のセット位置に置かれる。トレイ搬入装置10は搬送トレイ100をロード装置20に向けて搬送し、ゲートバルブG1を通過してロード部20内に搬入する。

【0050】

ロード装置20は搬送トレイ100が搬入されるとチャンバ内を減圧して基板150を所定温度に予熱する。その後、搬送トレイ100はゲートバルブG2を通過してエッチング装置30に搬送される。

【0051】

前述したように、エッチング装置30は後段のスパッタ装置50及び60と共にプラズマ処理を行う表面処理装置である。エッチング装置30は減圧雰囲気下でプロセスガス(エッチング用ガス)を導入し、基板150と電極間に高周波電力を供給してプロセスガスをプラズマ化して活性化させ、基板150表面のエッチングを行う。この薄膜形成装置1の例でも基板150の表裏面を同時にエッチング処理している。また、片面のみのエッチング処理を行うことも出来る。エッチングの終了後、基板150を載置した搬送トレイ100は次ステージのゲートバルブG3を通過して第1のスパッタ部40に搬送される。

【0052】

第1のスパッタ装置40は、前処理(エッチング)された基板150に減圧雰囲気下でスパッタ法によって金属などの第1の膜を成膜する。更に、搬送トレイ100は次ステージのゲートバルブG4を通過して第2のスパッタ装置50に搬送される。更に、第2のスパッタ装置40は、第1の成膜が形成された基板150に減圧雰囲気下でスパッタ法によって金属などの第2の膜を積層する。なお、第1のスパッタ装置40で基板150の一面に成膜し、第2のスパッタ部50で基板の他面に成膜することとしても良い。

【0053】

このようにして表面に薄膜が形成された基板150を載置した搬送トレイ100は次ステージのゲートバルブG5を通過してアンロード装置60に搬入される。

【0054】

アンロード装置60は、基板150を常温に戻す。また、一連の減圧雰囲気環境から常圧雰囲気に戻す。基板150はゲートバルブG6を経て搬送トレイ搬出装置70に搬送される。搬送トレイ搬出装置70は搬送トレイ100を搬送トレイリターン装置80に搬送する。搬送トレイリターン装置80は処理の終えた基板を載置した搬送トレイ100をトレイ搬入装置10の元のセット位置に戻す。処理の終えた基板は組立者等によって搬送トレイ100から取り外される。搬送トレイ100には新たな被処理基板150を保持したホルダが載置されて再利用される。

【0055】

上述したエッチング装置30の具体的な構成例について説明する。図5は、エッチング装置30のチャンバ部の上半分をカットして該装置の右上方からチャンバ内を見た状態示す斜視図である。また、図6は図5に示されているエッチング装置の右側面図である。図5及び図6において、図1及び図2と対応する部分には同一符号を付している。

【0056】

図5及び図6に示すように、エッチング装置30のチャンバは所定距離を置いて対向するようにして配置されたベースフレーム301及び351間に構成される。ベースフレーム301のベースフレーム351と対向する面側にはボックスリフレクタ302が設けられている。ボックスリフレクタ302の底部はその周囲を四方から囲む仕切板302a〜302dに沿って移動する可動対向電極303となっている。同様に、ベースフレーム351のベースフレーム301と対向する面側にはボックスリフレクタ352が設けられている。ボックスリフレクタ352の底部はその周囲を囲む仕切板352a〜352dに沿って移動する可動対向電極353となっている。可動対向電極303及び353は、それぞれガイド305及び355、アクチュエータ304及び354によって移動可能になされている。

【0057】

図5に示すように、ボックスリフレクタ302の仕切り板302a〜302d(同図には302a及び302bのみを示す)の外側領域(非プラズマ形成領域)とホルダ120及び搬送トレイ100間にはインピーダンスシールド306が設けられている。同様に、ボックスリフレクタ352とホルダ120及び搬送トレイ100間にはインピーダンスシールド356が設けられている。前述のように、インピーダンスシールド306及び356はチャンバの外周領域の電界(電位)を安定させる。

【0058】

図7はボックスリフレクタ302に複数の単位プレート306aをエアギャップを介して平行に積み重ねてなる分割型のインピーダンスシールド306を取付けた状態を説明する斜視図である。

【0059】

図8はボックスリフレクタ352に複数の単位プレート356aをエアギャップを介して平行に積み重ねてなる分割型のインピーダンスシールド356を取付けた状態を説明する斜視図である。ホルダ120の給電端子121への給電スペースを確保するために図示のインピーダンスシールド356の左側及び右側にそれぞれボックスリフレクタ352の左右凹部形状に対応して凹部が形成されている。

【0060】

図5及び図6に示すように、ベースフレーム351の外側にチャンバに隣接するようにしてチャンバの電気定数(インピーダンス)と給電線384の特性インピーダンスとの整合を図る可変インピーダンス回路を形成したマッチングボックス385が設けられている。マッチングボックス385内にはインダクタL、キャパシタCc及びCi等が形成されている。マッチングボックス(可変インピーダンス回路)385に供給された高周波電力は端子接続部385a及び385bを介してホルダ120の給電端子121に供給される。端子接続部385a及び385bはホルダ120及び搬送トレイ100をチャンバ内外に移動可能とするために、ネジ機構によって導電軸が軸方向に進退(あるいは伸縮)するようになされる。導電軸が前進(伸張)すると導電軸先端が接続端子としてホルダ120の給電端子121に接触して電気的に接続が行われ、高周波電力が基板150に供給される。導電軸が後退すると、導電軸先端がホルダ120の給電端子121から離間し、電気的接続が遮断される。接続端子の離間によって搬送トレイ100の搬送(移動)が可能となる。

【0061】

搬送トレイ100の移動(前進後退)は、搬送トレイ100の下部に設けられたラック102(後述の図10参照)を図示しないギアで駆動してガイドローラ上を移動させることによって行われる。ギアはモータ391によってクラッチ392を介して正逆方向に回転駆動される。モータ391は制御部390によって制御される。

【0062】

上述したインピーダンスシールド306及び356は空隙を絶縁体とする平行平板電極群によって構成されている。これをいわゆるバリコン(可変容量コンデンサ)として構成することが出来る。それにより、チャンバ内部に内部可変インピーダンス回路を形成することが可能となり、チャンバ内の電気定数の調整範囲をより広範囲として給電系との整合範囲を拡大することが可能となる。また、プラズマ状態の変化(電気定数の変化)に対応して内部可変インピーダンスの電気定数を変化させてプラズマの安定化を図ることが可能となる。更には、対向電極303及び353と基板150との各ギャップ調整の際に図示しない内部可変インピーダンス調整回路を設けることにより電気定数をより広い範囲で調整することが可能となる。

【0063】

図9は、ホルダ120の構成例を説明する斜視図である。同図に示すように、ホルダ120は2つの中空の枠体120a及び120bと、絶縁体のクランプ(あるいはクリップ)131及び132とによって構成される。同一面上に並べられた被処理対象となる複数の基板150は2つの枠体120a及び120b間に挟まれて固定される。複数の基板150を挟んだ状態で2つの枠体120a及び120bはその左右両側で断面U字型のクランプ131及び132でそれぞれ挟まれて固定される。枠体120a及び120bの対称軸上に枠体から外方に延在する2つの給電端(突出部)121が設けられている。前述したようにこの給電端121に高周波電力及び直流バイアスが印加される。枠体120a及び120bは被処理対象の基板150と同じ材質のもの、例えば、金属板で形成される。それにより、同じ膨張率となって撓みなどが防止される。また、導電性の枠体120a及び120bによって基板150の外周が保持されることによって基板150の面上は同電位となる。

【0064】

このようにして複数の基板150を保持したホルダ120は絶縁部材110を介して搬送トレイ100に保持(載置)される。

【0065】

図10は、搬送トレイ100の具体例を説明する斜視図である。図11は搬送トレイ100のフレーム101を示す斜視図である。

【0066】

搬送トレイ100は、フレーム101、その内周を一周するように配置された絶縁部材110a〜110r(絶縁部材110)、フレーム101の下辺部に沿って設けられた直線状のラック102、フレーム101の下辺中央部に設けられたバイアス付与機構103等を備えている。基板150が取り付けられたトレイ120は絶縁部材110a〜110rを介して搬送トレイ100のフレーム101に取り付けられる(保持される)。

【0067】

フレーム101は、例えば、高剛性の厚板ステンレスによって形成される。ラック102は、上述したようにモータ391によって駆動されるギアと噛み合うようになされる。バイアス付与機構103は、フレーム101の下辺中央部の切欠き部101a(図11参照)に内外方向に進退可能に設けられて、進位置ではホルダ120の金属のフレーム120aに接触し、退位置ではフレーム120aから離間する金属接触片103a等によって構成される。金属接触片103aは、搬送トレイがチャンバ内の所定位置で図示しない機構によって付勢力を受けてホルダ120と接触状態となり、他の位置において付勢力が解除されてホルダ120から離間した状態となる。この動作によって、ホルダ120及び基板150にバイアス電圧を印加することが可能となる。

【0068】

上述した実施例によれば、基板ホルダの外方突出部に高周波電力の給電を行うことにより、被処理基板に給電の跡を残すことなく、給電を行うことができる。また、基板ホルダを介して各被処理基板の全体をプラズマ形成の一方の電極とし、各被処理基板の両面をプラズマに雰囲気下に曝すことができる。

【0069】

基板ホルダは対称形に形成され、該突出部が対称軸上に給電点として位置するので、対称形状のアンテナとしてプラズマ状態を電気的に解析することができ、チャンバと給電系とのインピーダンス調整や設計などがやり易い。また、インピーダンスシールド部のバリコン構造や内部インピーダンス回路を更に加えることによってより広い範囲で整合を図ることが可能となる。

【0070】

バイアス付与機構103によって各被処理基板に(直流)バイアス電圧を付与することによって、プラズマ中のイオンやラジカルの該基板への衝突を調整し、プラズマエッチングの調整を行うことが可能となる。なお、バイアス付与機構103を離間状態として、いわゆる自己バイアス電圧によってプラズマエッチングを行っても良い。

【0071】

本発明は、燃料電池部品であるセパレータをはじめとする真空を用いた金属薄板への薄膜形成装置、エッチング装置等のプラズマ処理装置に適用して好都合である。

【図面の簡単な説明】

【0072】

【図1】図1は、本発明の表面処理装置としてのエッチング装置例を説明する断面図である。

【図2】図2は、基板、ホルダ及び搬送トレイの例を説明する平面図である。

【図3】図3は、エッチング装置の制御系を説明する説明図である。

【図4】図4は、上記エッチング装置を含む薄膜形成装置の例を説明する説明図である。

【図5】図5は、本発明のエッチング装置の具体例を説明する斜視図である。

【図6】図6は、図5に示すエッチング装置の右側面図である。

【図7】図7は、一方の側のインピーダンスシールドの取付状態を説明する斜視図である。

【図8】図8は、他方の側のインピーダンスシールドを説明する斜視図である。

【図9】図9は、基板及びホルダを説明する斜視図である。

【図10】図10は、搬送トレイに載置された基板及びホルダを説明する斜視図である。

【図11】図11は、搬送トレイのフレームを説明する斜視図である。

【符号の説明】

【0073】

1 薄膜形成装置、10 トレイ搬入装置、20 ロード装置、30 エッチング装置、40 第1のスパッタ装置、50 第2のスパッタ装置、60 アンロード装置、70 搬送トレイ搬出装置、80 搬送トレイリターン装置、100 搬送トレイ、120 ホルダ、121 給電端子、131,132 クランプ、150 基板、301,351 ベースフレーム、302,352 ボックスリフレクタ、303,353 対向電極

【特許請求の範囲】

【請求項1】

表面処理が施される被処理基板を基板ホルダにより一体的に保持した後に表面処理を行う表面処理装置において、

前記基板ホルダに給電可能な突出部が設けられていることを特徴とする表面処理装置。

【請求項2】

前記基板ホルダは内側に前記被処理基板を保持し、外側に前記突出部を有する導電性の枠体を有する請求項1に記載の表面処理装置。

【請求項3】

前記突出部は前記基板ホルダの対称軸上に配置される請求項1又は2に記載の表面処理装置。

【請求項4】

表面処理が施される被処理基板を基板ホルダにより一体的に保持し、該基板ホルダを搬送トレイに搭載した後に表面処理を行う表面処理装置において、

前記搬送トレイには前記基板ホルダにバイアス電圧を印加するバイアス付与機構が設けられていることを特徴とする表面処理装置。

【請求項5】

前記バイアス付与機構は前記搬送トレイの内外方向に進退可能に形成される請求項4に記載の表面処理装置。

【請求項6】

前記基板ホルダは複数の被処理基板を保持することを特徴とする請求項1乃至5のいずれかに記載の表面処理装置。

【請求項7】

前記被処理基板は燃料電池のセパレータである請求項1乃至6のいずれかに記載の表面処理装置。

【請求項8】

平行平板電極間にプラズマを形成して被処理基板の表面処理を行う表面処理方法であって、

前記平行平板電極のうちの一方の電極を導電性の枠体及び被処理基板によって形成し、該枠体の内部に被処理基板を保持すると共に、該枠体から外方に延在する突出部を介して前記被処理部材に給電を行う、表面処理方法。

【請求項9】

前記突出部が前記枠体の対称軸上に存在することを特徴とする、請求項8に記載の表面処理方法。

【請求項1】

表面処理が施される被処理基板を基板ホルダにより一体的に保持した後に表面処理を行う表面処理装置において、

前記基板ホルダに給電可能な突出部が設けられていることを特徴とする表面処理装置。

【請求項2】

前記基板ホルダは内側に前記被処理基板を保持し、外側に前記突出部を有する導電性の枠体を有する請求項1に記載の表面処理装置。

【請求項3】

前記突出部は前記基板ホルダの対称軸上に配置される請求項1又は2に記載の表面処理装置。

【請求項4】

表面処理が施される被処理基板を基板ホルダにより一体的に保持し、該基板ホルダを搬送トレイに搭載した後に表面処理を行う表面処理装置において、

前記搬送トレイには前記基板ホルダにバイアス電圧を印加するバイアス付与機構が設けられていることを特徴とする表面処理装置。

【請求項5】

前記バイアス付与機構は前記搬送トレイの内外方向に進退可能に形成される請求項4に記載の表面処理装置。

【請求項6】

前記基板ホルダは複数の被処理基板を保持することを特徴とする請求項1乃至5のいずれかに記載の表面処理装置。

【請求項7】

前記被処理基板は燃料電池のセパレータである請求項1乃至6のいずれかに記載の表面処理装置。

【請求項8】

平行平板電極間にプラズマを形成して被処理基板の表面処理を行う表面処理方法であって、

前記平行平板電極のうちの一方の電極を導電性の枠体及び被処理基板によって形成し、該枠体の内部に被処理基板を保持すると共に、該枠体から外方に延在する突出部を介して前記被処理部材に給電を行う、表面処理方法。

【請求項9】

前記突出部が前記枠体の対称軸上に存在することを特徴とする、請求項8に記載の表面処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2006−257473(P2006−257473A)

【公開日】平成18年9月28日(2006.9.28)

【国際特許分類】

【出願番号】特願2005−74797(P2005−74797)

【出願日】平成17年3月16日(2005.3.16)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000002428)芝浦メカトロニクス株式会社 (907)

【Fターム(参考)】

【公開日】平成18年9月28日(2006.9.28)

【国際特許分類】

【出願日】平成17年3月16日(2005.3.16)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000002428)芝浦メカトロニクス株式会社 (907)

【Fターム(参考)】

[ Back to top ]