表面処理装置及び表面処理方法

【課題】剥離槽を短く簡素な構造とし、全体の設置面積を小さくした表面処理装置及び表面処理方法の提供。

【解決手段】電解剥離槽110の浸漬部111側に、剥離処理のための電極116を配設しない電極非配設部分を搬送方向に所定長さだけ形成し、電解剥離槽110の引上部119側に、剥離処理のための電極116を配設した電極配設部分を設けた電解剥離槽110で電解剥離することで剥離槽の長さを短くし、かつ、構造を簡素化する。

【解決手段】電解剥離槽110の浸漬部111側に、剥離処理のための電極116を配設しない電極非配設部分を搬送方向に所定長さだけ形成し、電解剥離槽110の引上部119側に、剥離処理のための電極116を配設した電極配設部分を設けた電解剥離槽110で電解剥離することで剥離槽の長さを短くし、かつ、構造を簡素化する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、表面処理装置において、めっき処理を行ったプリント基板等を取り外した搬送用ハンガーに電解剥離処理を行う技術に関する。

【背景技術】

【0002】

プリント基板等の被処理物にめっき処理を行う表面処理装置の構造を図9、図10に示す。図9は、表面処理装置100を上方から見た平面図である。図10は、図9に示す表面処理装置100をα方向から見た側面図である。

【0003】

図9、図10に示す表面処理装置は、いわゆるプッシャー式のハンガー搬送機構を有しており、図9の前処理工程の前処理槽1から矢印Aで示す搬送方向に、順次電気めっき工程のめっき槽2、めっき後処理工程の回収槽3と水洗槽4、被処理物を搬送用ハンガー15から取り外すアンロード部5、剥離工程(ハンガー戻し工程)の剥離槽6、ハンガー剥離後処理工程の水洗槽7、被処理物を搬送用ハンガー15に取り付けるロード部8を備えている。

【0004】

図9に示すように、上記各槽の内側に沿って、略楕円形状に4分割されたガイドレールが設けられている。即ち、ロード部8のあるコーナー部には、昇降するロード側の昇降ガイドレール10が、下辺直線部(めっき槽2側)には、固定ガイドレール11が、アンロード部4のあるコーナー部には、アンロード側の昇降ガイドレール12が、上辺直線部(剥離槽6側)には固定ガイドレール13が、夫々配設されている。これら4つのガイドレール10〜13は、昇降ガイドレール10、12が下降した位置で整合して、1つの環状ガイドレールを構成している。

【0005】

図9、図10に示す表面処理装置100は、搬送用ハンガー15を上記各ガイドレール10〜13に沿って、以下の8つの独立駆動される搬送手段(間欠搬送手段17、22、位置決め搬送手段18、23、固定ガイドレール搬送手段19、24、送出し搬送手段20、25)で搬送するように構成されている。

【0006】

まず、間欠搬送手段17は、図10に示すように、表面処理装置100の上部に設けられ、昇降ガイドレール10が上昇した状態で、図9に示す昇降ガイドレール10上の(f)、(e)、(d)、(c)の位置にある搬送用ハンガー15をプッシャー16で1ピッチずつ間欠搬送する。

【0007】

次に、図9に示す位置決め搬送手段18は、めっき槽2の始端部上方に配設され、図10に示すように、めっき槽2の上方の(x)位置からめっき槽2内(浸漬部2a)へ下降した搬送用ハンガー15を、めっき槽2側の固定ガイドレール11に移し換えて(b)の位置まで前送りすると共に、めっき槽2内で(a)位置にある被処理物W(図10)との間隔を所定間隔L2に調整する。

【0008】

次に、めっき槽2側の固定ガイドレール搬送手段19は、位置決め搬送手段18で前送りされ、所定間隔に調整された搬送用ハンガー15(図10の(a)、(b)位置)を当該間隔を維持しつつ前方(図9の矢印C方向)へ搬送する。

【0009】

さらに、送出し搬送手段20は、図9に示すように、めっき槽2の終端部の上方に配設され、固定ガイドレール搬送手段19で図9の(g)位置まで搬送された搬送用ハンガー15を、下降位置にあるアンロード側の昇降ガイドレール12の(h)位置(被処理物引上部2b)に移し換える。

【0010】

図9、図10に示す間欠搬送手段22は、昇降ガイドレール10が上昇した状態で、図9に示す昇降ガイドレール12上の(h)、(i)、(j)、(k)の位置にある搬送用ハンガー15をプッシャー21(図10)で1ピッチずつ間欠駆動する。このように、間欠搬送手段22によって剥離槽6の始端部(l)位置へ駆動された搬送用ハンガー15は、アンロード側の昇降ガイドレール12が下降することにより、その所望部位が剥離槽6の剥離液に浸漬される。

【0011】

次に、剥離槽6側の位置決め搬送手段23は、剥離槽6の始端部上方に固定ガイドレール13に沿って配設されており、所望部位が剥離槽6に浸漬された搬送用ハンガー15を剥離槽6側の固定ガイドレール13上の(m)位置へ移し換えると共に、剥離槽6内での(n)位置の搬送用ハンガー15との間隔を所定幅に調整する。

【0012】

次に、図9に示す固定ガイドレール搬送手段24は、位置決め搬送手段23で前送りされた搬送用ハンガー15を剥離槽6に沿って搬送する。この剥離槽6内での搬送中に、浸漬された搬送用ハンガー15の所望部位が化学的剥離される。

【0013】

さらに、図9に示す送出し搬送手段25は、剥離槽6の終端部上方に配設され、固定ガイドレール搬送手段24で搬送された(o)位置の搬送用ハンガー15を、下降位置にあるロード側の昇降ガイドレール10の(f)位置まで移し換える。なお、送出し搬送手段20、25の構造は、後述するように、位置決め搬送手段18、23の構造とほぼ同じである。

【0014】

図9において、符号30は搬送用ハンガー15を引掛けて搬送するために送出し搬送手段20、25、位置決め搬送手段18、23が有する搬送爪で、符号31は各爪30を先端に有し、レール33に沿って前後動作可能な板状部材である。これらの各爪30は、板状部材31が搬送方向(図9のC方向)に移動する場合は、搬送用ハンガー15の爪当接部32(図9を参照)に引掛かるため、搬送用ハンガー15を搬送することができるが、搬送方向と逆方向に移動する際には、爪30は搬送用ハンガー15の爪当接部32(図9を参照)に引掛からずに通過するような構造となっている。

【0015】

また、図9に示すように、めっき槽2側の固定ガイドレール搬送手段19の始端は、めっき槽2の浸漬部2a(搬送用ハンガー15が浸漬される図9の(x)位置)には達しない位置に設けられており、その終端は、被処理物引上部2bを超える位置まで(搬送用ハンガー15が引上げられる図9の(h)位置よりも)延長して設けている。なお、剥離槽6側の固定ガイドレール搬送手段24の始端および終端も、固定ガイドレール搬送手段19と同様の構成である。

【0016】

上記表面処理装置100に用いられる従来の剥離槽6の構造を図11に示す。図11に示すように、剥離槽6は、幅長さおよび深さが一定の外形とし、めっき槽2と同様の搬送方向の長さ(但し、図9に示すように、深さはめっき槽2より浅く、幅長さは狭い)に形成され、固定ガイドレール13に沿って配設されている(図9を参照)。剥離槽6内では、硫酸、硝酸、過硫酸ナトリウム、過硫酸アンモニウム、及びこれらの混合液等を使用した化学剥離が行われ、剥離槽6の大きさ、搬送用ハンガー15の浸漬時間を考慮して、剥離液の濃度や種類が決定される。

【0017】

図9に示す表面処理装置100は、希望最大めっき処理量、設置場所の広さ等に応じて設計・製造されるが、めっき処理を精度よく行うためには、少なくともめっき槽2を直線的に配設する必要があり、めっき槽2での処理能力・処理条件により装置全体の大きさがほぼ決定される。したがって、プッシャー式のハンガー搬送機構を採用する表面処理装置100において比較的設置面積に余裕がある場合には、通常、めっき槽2内に滞留する搬送用ハンガー15の数だけ、搬送用ハンガー15が剥離槽6に滞留できるように、めっき槽2と剥離槽6との長さを略同等の長さにしている。

【0018】

また、被処理物(プリント基板等)が大きくなりめっき槽2内に滞留するハンガー数が減少する場合には、装置から搬送用ハンガー15を取り外すことなく使用でき、かつ、その減少数分の搬送用ハンガー15を剥離槽6で滞留できるようにするために、剥離槽6の長さをさらに長くしている。すなわち、被処理物である基板サイズの変化に対応して、めっき槽2内に滞留するハンガー数が変動しても、その変動に対応して搬送用ハンガー15を剥離槽6で滞留させることで、装置全体で循環使用するハンガー数を一定にすることができる。

【0019】

一方、設置場所の広さの関係から、剥離槽6の長さを充分に確保できない場合には、特許文献1のように、搬送用ハンガー15の幅長さを可変に構成して、剥離工程において搬送用ハンガー15の幅長さを最小にして、剥離槽6内に滞留できるハンガー数を増やす工夫をしている。

【0020】

【特許文献1】特開2002−363796号

【発明の開示】

【発明が解決しようとする課題】

【0021】

しかしながら、上記のような従来の剥離槽を用いた表面処理装置100においては、以下のような問題点があった。

【0022】

特許文献1のように、剥離工程においては搬送用ハンガー15の幅長さを最小にして、剥離槽内に滞留できるハンガー数を増やす工夫をしているが、かかる工夫によっても剥離槽内に滞留させるハンガー数の限界があった。さらに、化学剥離液の濃度や温度を上げて、剥離処理能力をあげて剥離槽の長さを短くすることも考えられるが、安全上・環境上各種問題が発生し、これを克服するための設備が必要となり、装置が高価で複雑な構造なものとなる。

【0023】

そのため、化学剥離に変えて電解剥離処理を行う電解剥離槽を使用することが試みられた。これにより、電流密度を上げて剥離処理にかかる時間を短くすることにより、剥離槽の長さを短くすることが可能であるが、電解剥離槽を採用して長さを短くすると、電解剥離槽内に滞留できるハンガー数も少なくなることから、電解剥離槽直前で、搬送用ハンガーを待機(滞留)させる工程が別途必要になる。

【0024】

特に、プッシャー式搬送装置においては、アンロード部と電解剥離工程との間に待機工程を設けると、複数待機させた搬送用ハンガー(以下、「待機ハンガー」という。)の一つを電解剥離槽に浸漬するために待機ハンガーを多数載せた状態で昇降ガイドレールを昇降させることになる。このため、昇降ガイドレールを円滑に昇降させるために強力な昇降機構を必要とし、装置全体が大型化しなければならず、装置が高価なものとなる。

【0025】

さらに、昇降ガイドレールのめっき槽側と剥離槽側で載置されているハンガー数に大きな差ができ、重量的にバランスが悪くなり、この状態で昇降ガイドレールを円滑に昇降させるためには昇降機構を大型化しなければならず、不経済であった。

【0026】

このため、搬送用ハンガーの待機工程専用に別途昇降ガイドレールを設けることも考えられたが、この待機工程だけで作動するガイドレールの昇降機構や、待機ハンガーの搬送機構が余分に必要となり、この余分な駆動装置の設置場所が必要となり、装置全体の小型化することができなかった。

【0027】

さらに、待機ハンガーは、その待ち時間の間に、搬送用ハンガーに付着しためっき皮膜等が酸化され、その酸化膜のでき方の度合いにより電解剥離処理条件が異なり、剥離処理を円滑に行う妨げとなって、装置全体の搬送用ハンガーの搬送制御が困難なものであった。

【0028】

この発明は、上記各問題を解決すべく、電解剥離の浸漬部側を電極を配しない待機槽とし、当該待機槽において、待機ハンガーの所望部位を薬液に浸漬した状態で剥離槽での電解剥離処理まで待機させ、電極を配しない部分の長さを複数の搬送用ハンガーが浸漬できる長さとした電解剥離槽で電解剥離することで、剥離槽を短く簡素な構造とし、また、昇降機構や搬送機構を簡素なものとすることにより、表面処理装置全体の設置面積を小さくすることを目的とするものである。

【課題を解決するための手段】

【0029】

(1)この発明の表面処理装置は、

被処理物を搬送する搬送用ハンガーの所望部位を剥離処理する電解剥離槽を備えた表面処理装置であって、

前記電解剥離槽の浸漬部側に、剥離処理のための電極を配設しない電極非配設部分を搬送方向に所定長さだけ形成し、前記電解剥離槽の引上部側に、剥離処理のための電極を配設した電極配設部分を設けた、

ことを特徴とする。

【0030】

これにより、剥離が必要な部位を電解剥離液に浸漬した状態で、搬送用ハンガーを多数待機させることができ、滞留させるストックスペースとして利用することができ、生産性を高めることができる。また、めっき槽の処理能力に応じた数の搬送用ハンガーを使用しても、剥離槽(電極を配し、電解剥離を実際に行う槽)を小さくかつ簡素な構造にすることができ、装置全体の設置面積を小さくすることができる。

【0031】

(2)この発明の表面処理装置は、

前記電解剥離槽の浸漬部側に形成した前記電極非配設部分の所定長さを、前記電解剥離槽の引上部側に設けた前記電極配設部分の長さと略同程度、または前記電極配設部分の長さよりも長くしたこと、を特徴とする。

【0032】

これにより、剥離が必要な部位を電解剥離液に浸漬した状態で、搬送用ハンガーを多数待機することができ、滞留させるストックスペースとして利用することができ、生産性を効率的に高めることができる。また、めっき槽の処理能力に応じた数の搬送用ハンガーを使用しても、剥離槽(電極を配し、電解剥離を実際に行う槽)をさらに小さくかつ簡素な構造にすることができ、装置全体の設置面積をより小さくすることができる。

【0033】

(3)この発明の表面処理方法は、

被処理物を保持する被処理物保持部材、ガイドレールに対して摺動接触する摺動部材、前記被処理物保持部材および前記摺動部材を連結する連結部材を備えた搬送用ハンガー、

前記搬送用ハンガーの所望部位を剥離処理するための電解剥離槽、

前記搬送用ハンガーを昇降させるための昇降ガイドレール、

前記昇降ガイドレールにより処理槽に下降させた前記搬送用ハンガーを搬送するための固定ガイドレール、

前記固定ガイドレール上の前の搬送用ハンガーに対して所定間隔を空けた位置に前送りする位置決め搬送手段、

前記位置決め搬送手段によって前送りされた搬送用ハンガーを所定間隔を維持しつつ搬送する固定ガイドレール搬送手段、

を備えた表面処理装置によって前記被処理物を表面処理する方法であって、

めっき処理した前記被処理物を搬送用ハンガーから取り外した後、

前記昇降ガイドレールは、前記電解剥離槽の電極を配設しない電極非配設部分に前記搬送用ハンガーを下降させて、前記搬送用ハンガーの所望部位を電解剥離液に浸漬させ、

前記位置決め搬送手段は、下降した前記昇降ガイドレールの搬送用ハンガーを前記固定ガイドレール上の前の搬送用ハンガーに対して所定間隔を空けた位置に前送りして、前記電極非配設部分に複数の搬送用ハンガーを配した状態とし、

前記固定ガイドレール搬送手段は、前記搬送用ハンガーを前記電解剥離槽の前記電極非配設部分から電極を配した電極配設部分に順次搬送すること、

を特徴とする。

【0034】

これにより、剥離が必要な部位を電解剥離液に浸漬した状態で、搬送用ハンガーを多数待機することができ、当該浸漬部位に付着しためっき皮膜の酸化膜の生成を防止して、後の電解剥離処理を効率的に行うことができ、また、電極を配設しない部位では通電されないため搬送用ハンガーが剥離されず、搬送用ハンガーの耐久性を損なうことがなく、更には、当該剥離槽の電極を配設していない部分において搬送用ハンガーをガイドレールから着脱することなくストックすることができ、生産性を高めることができる。

【0035】

(4)この発明の表面処理方法は、

前記電解剥離槽の浸漬部側に形成した前記電極非配設部分の所定長さを、前記電解剥離槽の引上部側に設けた前記電極配設部分の長さと略同程度、または前記電極配設部分の長さよりも長くしたこと、

ことを特徴とする。

【0036】

これにより、電極を配しない部分が長いため、剥離が必要な部位を電解剥離液に浸漬した状態で、搬送用ハンガーを多数待機することができ、めっき槽の処理能力に応じた数の搬送用ハンガーを使用しても、搬送用ハンガーに通電されないため搬送用ハンガーが剥離されず、搬送用ハンガーの耐久性を損なうことがなく、更には、搬送用ハンガーをガイドレールから着脱することなくストックすることができ、より生産性を高めることができる。このため、搬送用ハンガーの着脱作業が不要となり、労働者への負荷をより低減することができる。

【発明を実施するための最良の形態】

【0037】

1.表面処理装置および電解剥離槽の構造

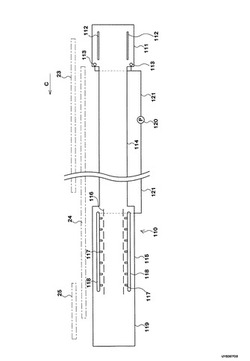

この発明の表面処理装置100の構造を図1、図2に示す。図1は、この発明の表面処理装置100を上方から見た平面図である。図2は、図1に示す表面処理装置100をβ方向(電解剥離槽110の側)から見た側面図である。なお、この発明の表面処理装置100の基本的な構造は、図9に示す表面処理装置100と同じであるが、電解剥離槽110の構造が図9に示す剥離槽6とは異なる。図3は、電解剥離槽110の構造を示す詳細図である。

【0038】

図1に示すように、表面処理装置100は、いわゆるプッシャー式めっき装置であり、プリント基板などの被処理物を保持する搬送用ハンガー15、搬送用ハンガー15を摺動可能状態で昇降する昇降ガイドレール10、12、搬送用ハンガー15を前後に所定間隔を維持しつつ順次搬送する固定ガイドレール11、13を備えており、これらのガイドレール10〜13に沿って、めっき前処理工程を行うための前処理槽1、電気めっき工程を行うためのめっき槽2、めっき後処理工程を行うための回収槽3と水洗槽4、被処理物の取り外しを行うためのアンロード部5、搬送用ハンガー15に付着しためっき皮膜等を剥離(ハンガー戻し工程)するための電解剥離槽110、剥離処理後に搬送用ハンガー15の水洗を行う水洗槽7、被処理物の取り付けを行うロード部8が設けられている。

【0039】

図1に示すように、電解剥離槽110は、電解剥離槽110側の固定ガイドレール13に沿って配設されている。また、電解剥離槽110は、図3の詳細図に示すように、浸漬部111から搬送方向Cに順に、電極を配設しない電極非配設部である滞留部114、電極を互いに対向して配した電極配設部115、搬送用ハンガー15を次工程に搬出するために引上げる引上部119を備える。

【0040】

ここで、滞留部114は、搬送用ハンガー15のストックヤードの役割を兼ねる槽(待機槽)にあたり、電極配設部115は、実際に電解剥離を行う剥離槽にあたる。

【0041】

図3に示す滞留部114の長さは、搬送用ハンガー15(特に、所望部位である樹脂被覆したクランプ48及び垂杆部49)を複数個浸漬できる所定長さとした。ここで、好ましくは、浸漬部111及び滞留部114の合計長さ(電極非配設部の長さ)を、電極配設部115の長さと略同程度若しくは長くすればよい。なお、電解剥離槽110に入れる電解剥離液は、特に限定するものではないが、過硫酸ナトリウムと硫酸との混合溶液、過硫酸アンモニウムと硫酸の混合溶液、硝酸溶液等を使用することができる。

【0042】

図3に示す浸漬部111には、搬送方向Cに沿って相対向して側壁近傍にヒータ112を配し、滞留部114側の側壁近傍に吸引口113を設けている。

【0043】

電極配設部115には、図3に示すように、搬送方向に沿って互いに対向して複数の電極116を所定間隔をあけて側壁近傍に配設し、この電極116と側壁との間に噴射ノズル117を複数設けたスパージャー118を配設している。この噴射ノズル117は、搬送用ハンガー15のクランプ48等の剥離処理したい部位に、浸漬部111で温められた電解剥離液を各隣接した電極116間の空隙から噴射するためのものである。浸漬部111の吸引口113とスパージャー118とは、ポンプ120を介して配管121により連設している。

【0044】

このように、浸漬部111の吸引口113から電解剥離液を吸引して循環させることで、温度の高い電解剥離液を電極配設部115で、直接搬送用ハンガー15に供給することができ、その上、滞留部114においては、電極配線部115から浸漬部111方向への液流が発生して常に電解剥離液の攪拌を行うことができる。そのため、電解剥離処理の効率を高めることができる。

【0045】

ここで、滞留部114は、図3に示すように、浸漬部111、電極配設部115、引上部119に比較して幅長さを狭く、深さを浅く形成して、使用する電解剥離液量が少なくなるように設計している。

【0046】

これにより、搬送用ハンガー15の搬送速度を調整して、滞留させるストックスペースとして利用することができ、生産性を高めることができ、めっき槽の処理能力に応じた数の搬送用ハンガー15を使用しても、電極配設部115(実際に実際に電解剥離を行う剥離槽)を小さくすることができ、新たな昇降機構や搬送機構を必要とせず、表面処理装置全体の設置面積を小さくすることができる。

【0047】

搬送用ハンガー15の電解剥離液に浸漬する部分(所望部位である垂杆部49の下部とクランプ48)は、電極を配設しない電解剥離液に浸漬しても通電されないため、後述するように樹脂コーティングしていることと相俟って、浸漬部分が剥離されず、搬送用ハンガー15が腐食して交換が必要になることがない。そのため、電解剥離槽110の電極を配設していない部分(滞留部114)において、搬送用ハンガー15を固定ガイドレール13から着脱することなくストックすることができる。このため、搬送用ハンガー15を固定ガイドレール13から着脱する作業が不要となり、労働者への負荷を低減することができる。

【0048】

また、めっき皮膜付着部位が予め電解剥離液に浸漬した状態で待機されるため、長時間空気中に放置されて付着しためっき皮膜が酸化されることがなく、後の電解剥離の反応性を高めることができ、その結果、電極配設部115(実際に実際に電解剥離を行う剥離槽)を短くできる。

【0049】

2.搬送用ハンガー15の構造、搬送手段及び電解剥離方法

図4、図5などを用いて、この発明の搬送用ハンガー15の構造について説明する。図4は、図1および図2に示す搬送用ハンガー15の構造を示す図であり、図5は、搬送用ハンガー15の一部中央断面図である。

【0050】

図4に示すように、搬送用ハンガー15は、被処理物Wを保持するクランプ48を複数備えた被処理物保持部材47と、固定ガイドレール11に対して摺動接触する摺動部材35と、これらを連結する連結部材44を有している。

【0051】

図4に示すように、被処理物保持部材47は、連結部44に連設されかつ搬送方向に略水平に伸びる水平杆部46と、この水平杆部46の所定箇所に垂下した状態で連設される複数の垂杆部49と、この垂杆部49の下端にクランプ48を配して構成される。

【0052】

また、図5に示すように、摺動部材35の上部には、軸受36を介して、一方向にだけ回転することが可能なワンウェイクラッチ方式のギア40が枢支されている。ワンウェイクラッチ方式のギア40は、固定ガイドレール搬送手段19、24(図3参照)を構成するチェーンベルト39に噛み合うとともに、固定ガイドレール11上を前後移動する位置決め搬送手段18の爪30(図1参照)が当接する爪当接部32を有する。

【0053】

上記のような構成により、搬送用ハンガー15は、図2や図10に示す昇降ガイドレール10、12が降下して固定ガイドレール11、13と整合した際、固定ガイドレール11、13に沿って独立に前後移動する位置決め搬送手段18、23によって所定間隔を空けた位置に前送りされ(つまり、隣接する搬送用ハンガー15の間隔が図10に示すL1からL2になる)、その後、その間隔L2を維持しつつチェーンベルト39によってめっき槽2または剥離槽6内を搬送されることになる。

【0054】

また、搬送用ハンガー15は、各種処理槽で各処理液に浸漬される部分、すなわち垂杆部49の下方及びクランプ48は、角部を極力少なくして丸みを付け、素材表面にはブラスト処理を施した後に接点部を除いて厚さ200〜300μmの樹脂コーティングを施してある(図示せず)。

【0055】

これは、角部を少なくすることで樹脂のコーティング厚さを均一にすることができ、ブラスト処理によりコーティング樹脂との密着性をより向上させることができ、樹脂厚さを200〜300μmとしたことと相俟って、素材金属と樹脂との間隙ができにくく、めっき液や電解剥離液が侵入しにくいため、めっき皮膜ができにくく、電解剥離に長期間耐えるものであり、これによりクランプ48の交換の手間を少なくし、効率よく搬送用ハンガー15を使用することができる。

【0056】

表面処理装置100において、図1および図2に示すように、搬送用ハンガー15は、めっき槽2側においては、間欠搬送手段17、位置決め搬送手段18、固定ガイドレール搬送手段19および送出し搬送手段20によって搬送され、電解剥離槽110側では、間欠搬送手段22、位置決め搬送手段23、固定ガイドレール搬送手段24および送出し搬送手段25によって循環搬送される。

【0057】

まず、図2に示す間欠搬送手段22は、アンロード側の昇降ガイドレール12上に配設され、プッシャー駆動用の駆動源58(図2)で駆動されるプッシャー21(図2)を備えており、プッシャー21が図4に示す搬送用ハンガー15のプッシャー当接部37に当接して、昇降ガイドレール12の(h)〜(k)の位置にある搬送用ハンガー15を昇降ガイドレール12上を所定ピッチ毎に前送りする。

【0058】

以下に、図6、図7などを用いて、間欠搬送の簡単な作動を説明する。図6、図7に示す符号59はビーム、60は連接棒であり、図2に示す符号61はガイドレール昇降用の駆動源である。

【0059】

図6、図7において、アンロード側の昇降ガイドレール12は上昇位置にあり、図6に示す(h)、(i)、(j)位置の搬送用ハンガー15は被処理物をクランプしている。

【0060】

当初、図6に示す(h)、(i)、(j)、(k)の位置にプッシャー21a、b、c、dがある。プッシャー21b、cは略V字形状の揺動板65の下面に、プッシャー21a、dはビーム59a、bの下面に固着されており、図2に示す駆動源58の作動によって、チェーンを介し揺動板65と揺動棒66、連接棒60、ビーム59を一体的に動作する。これにより、図7のように(h)、(i)、(j)、(k)の位置にあった搬送用ハンガー15が夫々(i)、(j)、(k)、(l)(電解剥離槽110の浸漬部上方)の位置へ搬送用ハンガー15を1ピッチずつ前送りする。

【0061】

ガイドレール12の昇降運動の間に、プッシャー21は駆動源58の逆方向の回動によって、図6のように(h)、(i)、(j)、(k)の位置へ復帰する。

【0062】

なお、符号80はビーム59を案内する案内レールである。ここで、間欠搬送手段22によって搬送されるのは、常時4つの搬送用ハンガーのみであり、搬送用ハンガー15が電解剥離槽110の浸漬部の上方(l)にある時は、電解剥離槽110の浸漬部111には、搬送用ハンガー15が存在していない。

【0063】

なお、図2に示すロード部8側の昇降ガイドレール10上に配設された間欠搬送手段17も、同22と同様の構造である。

【0064】

図1に示すように、位置決め搬送手段23は、固定ガイドレール13に沿って設けられ、図2に示すように、電解剥離槽110の浸漬部111上方の位置(図2に示す状態)から電解剥離槽110の浸漬部111内へ下降した搬送用ハンガー15を、固定ガイドレール13に移し換えて、滞留部114の所定前方位置まで前送りする。

【0065】

この位置決め搬送手段23は、図1に示すように電解剥離槽110始端側上方に、アンロード側の昇降ガイドレール12と固定ガイドレール13の内側に沿って固定ガイドレール搬送手段24の更に内側に配設されている。

【0066】

また、位置決め搬送手段23は、図8に示すように、サーボモーターによって前後方向に駆動する板状部材31と、板状部材31の先端部の第1爪30で構成され、固定ガイドレール13に沿って設けられたレール33に沿って前後移動する。また、位置決め搬送手段23は固定ガイドレール13と一体的に固着されており、メンテナンス時には、固定ガイドレール13と共に上昇できるようになっている。

【0067】

この爪30は、図8に示すように、下降した搬送用ハンガー15の爪当接部32と同じ高さに設置されている。爪30は、板状部材31に固着された軸79により枢支されている。図8に示す軸79には、図8Aに示す位置で爪30をZ方向に付勢するばねが備えられている。このため、図8Cに示す矢印Y方向には搬送用ハンガー15の爪当接部32に当接して引き込みをできるが、図8Aに示す反対のX方向へは爪30が爪当接部32に当接した時に図8Bに示すように爪当接部32を通過するような構造になっている。

【0068】

このように、爪30が、一旦、図8Aに示す矢印X方向へ移動し、搬送用ハンガー15の爪当接部32に当接し、更に矢印X方向への移動に伴い、図8Bに示すように、爪30はばねの付勢に逆らって押し上げられ、爪当接部32との隙間を通過した後、図8Cに示すように、ばねによって爪30がZ方向にもどされる。

【0069】

このような機構により、図2に示す位置決め搬送手段23は、電解剥離槽110の浸漬部111に下降してきた搬送用ハンガー15の爪当接部32よりも右側に移動して、矢印C方向へ駆動する際に、搬送用ハンガー15の爪当接部32(図4、7参照)を引掛けて、滞留部114の前方にある搬送用ハンガー15との間隔が所定幅(例えば約5mm)になる位置まで前送りする。

【0070】

次に、電解剥離槽110側の固定ガイドレール搬送手段24は、搬送用ハンガー15を、図2に示すように電解剥離槽110内にクランプ48を剥離液中に浸漬した状態で、所定間隔(約5mm)を維持しながら固定ガイドレール13に沿って搬送する。

【0071】

これにより、図3に示す滞留部114において待機する搬送用ハンガー15の先頭から順次電極配設部115に前送りされ、この電極配設部115の長さ分を搬送する時間だけ電解剥離処理することができる。

【0072】

この際、電極配設部115に滞留するハンガー数は一定であり、滞留部114に滞留させるハンガー数がめっき処理時間と被処理物のサイズとの関係により予め定められるため、前送り位置を予め定めて前送り制御が行われる。

【0073】

この固定ガイドレール搬送手段24は、図3に示すように、電解剥離槽110側の固定ガイドレール13の内側に沿って、浸漬部111側の滞留部114の始端から、引上部119側の電極配設部115の終端まで延びており、図2に示すように、固定ガイドレール13の裏側に配設されるチェーンベルト39と小径プーリー70、大径プーリー71とで構成される。また、チェーンベルト39は、固定ガイドレール13が固着されたフレームに支持されており、メンテナンス時には、固定ガイドレール13と共に上昇させることができる。

【0074】

ここで、図2に示す浸漬部111側の小径プーリー70は、引上部119側の大径プーリー71よりも小径のものとし、搬送用ハンガー15のギヤ40がぶつからないように少し低い高さに設置されており、小径プーリー70と搬送用ハンガー15のギヤ40がぶつかることによって生じる搬送不良や「ごみ」の発生を防止し、ギア40とチェーンベルト39との円滑な噛合いを確保している。

【0075】

図2に示す小径プーリー70の直後(左側)のチェーンベルト39の上辺部は図3で左上がりに傾斜したチェーン支持レール41(図5)により大径プーリー71の上端と揃えられる。また、図5に示すチェーンベルト39が、搬送用ハンガー15のワンウェイクラッチ方式のギヤ40に係合して、搬送用ハンガー15を所定間隔に維持したまま搬送する。

【0076】

図3に示す電極配設部115で所定時間電解剥離された最前部の搬送用ハンガー15は、昇降ガイドレール10が下降して固定ガイドレール13と整合したときに、位置決め搬送手段23と同機構を有する前送り搬送手段25により固定ガイドレール13から昇降ガイドレール10に搬送され、図3に示す電解剥離槽110内の電極配設部115から引上部119に移動する。

【0077】

この後、昇降ガイドレール10を上昇させて、搬送用ハンガー15を電解剥離槽110の引上部119から引上げる。この引き上げられた搬送用ハンガー15は、間欠搬送手段22と同機構の間欠搬送手段17により、上昇した昇降ガイドレール10上を摺動して水洗槽7の上方に搬送される。

【0078】

この水洗処理の後、搬送用ハンガー15がロード部8に搬送され、被処理物が取り付けられ、順次表面処理が行われることになる。

【0079】

3.その他の実施形態

上記実施形態においては、電極を配しない引上部119と電極を配設した電極配設部115とを別々に設けた電解剥離槽110の例で説明したが、引上部119にも電極を配設したものとしてもよい。

【0080】

上記実施形態においては、浸漬部111の側壁近傍にヒータ112や吸込口113を設けた例で説明したが、ヒータ112や吸込口113を設ける位置や数は特に限定するものではない。

【0081】

上記実施形態においては、吸引口113とスパージャー118とをポンプ120を介した配管121を槽外に配した例で説明したが、前記配管121の大部分を剥離槽110内に配するようにしてもよい。

【0082】

上記実施形態においては、めっき槽2を設けた表面処理装置で説明したが、めっき槽2に代えて、無電解めっき槽を設けたものとしてもよい。

【図面の簡単な説明】

【0083】

【図1】この発明の表面処理装置100を上方から見た平面図である。

【図2】表面処理装置100を図1のβ方向(電解剥離槽110の側)から見た側面図である。

【図3】電解剥離槽110の構造を示す詳細図である。

【図4】搬送用ハンガー15の構造を示す詳細図であり、

【図5】搬送用ハンガー15の一部中央断面図である。

【図6】間欠搬送手段の構造を示す平面図である。

【図7】間欠搬送手段の構造を示す平面図である。

【図8】位置決め搬送手段の構造を示す図である。

【図9】従来の化学剥離槽を使用した表面処理装置の構造を示す図である。

【図10】表面処理装置100を図9のα方向から見た側面図である。

【図11】従来の化学剥離槽の構造を示す図である。

【符号の説明】

【0084】

1・・・・前処理槽

2・・・・めっき槽

3・・・・回収槽

4、7・・・・水洗槽

5・・・・アンロード部

6・・・・剥離槽

8・・・・ロード部

10、12・・・・昇降ガイドレール

11、13・・・・固定ガイドレール

15、・・・・搬送用ハンガー

17、22・・・・間欠搬送手段

18、23・・・・位置決め搬送手段

19、24・・・・固定ガイドレール搬送手段

20、25・・・・送出し搬送手段

35・・・・摺動部材

44・・・・連結部材

46・・・・水平杆部

47・・・・被処理物保持部材

48・・・・クランプ

49・・・・垂杆部

100・・・・表面処理装置

110・・・・電解剥離槽

111・・・・浸漬部

112・・・・ヒーター

113・・・・吸引口

114・・・・滞留部

115・・・・電極配設部

116・・・・電極

117・・・・噴射ノズル

118・・・・スパージャー

119・・・・引上部

120・・・・ポンプ

121・・・・配管

【技術分野】

【0001】

この発明は、表面処理装置において、めっき処理を行ったプリント基板等を取り外した搬送用ハンガーに電解剥離処理を行う技術に関する。

【背景技術】

【0002】

プリント基板等の被処理物にめっき処理を行う表面処理装置の構造を図9、図10に示す。図9は、表面処理装置100を上方から見た平面図である。図10は、図9に示す表面処理装置100をα方向から見た側面図である。

【0003】

図9、図10に示す表面処理装置は、いわゆるプッシャー式のハンガー搬送機構を有しており、図9の前処理工程の前処理槽1から矢印Aで示す搬送方向に、順次電気めっき工程のめっき槽2、めっき後処理工程の回収槽3と水洗槽4、被処理物を搬送用ハンガー15から取り外すアンロード部5、剥離工程(ハンガー戻し工程)の剥離槽6、ハンガー剥離後処理工程の水洗槽7、被処理物を搬送用ハンガー15に取り付けるロード部8を備えている。

【0004】

図9に示すように、上記各槽の内側に沿って、略楕円形状に4分割されたガイドレールが設けられている。即ち、ロード部8のあるコーナー部には、昇降するロード側の昇降ガイドレール10が、下辺直線部(めっき槽2側)には、固定ガイドレール11が、アンロード部4のあるコーナー部には、アンロード側の昇降ガイドレール12が、上辺直線部(剥離槽6側)には固定ガイドレール13が、夫々配設されている。これら4つのガイドレール10〜13は、昇降ガイドレール10、12が下降した位置で整合して、1つの環状ガイドレールを構成している。

【0005】

図9、図10に示す表面処理装置100は、搬送用ハンガー15を上記各ガイドレール10〜13に沿って、以下の8つの独立駆動される搬送手段(間欠搬送手段17、22、位置決め搬送手段18、23、固定ガイドレール搬送手段19、24、送出し搬送手段20、25)で搬送するように構成されている。

【0006】

まず、間欠搬送手段17は、図10に示すように、表面処理装置100の上部に設けられ、昇降ガイドレール10が上昇した状態で、図9に示す昇降ガイドレール10上の(f)、(e)、(d)、(c)の位置にある搬送用ハンガー15をプッシャー16で1ピッチずつ間欠搬送する。

【0007】

次に、図9に示す位置決め搬送手段18は、めっき槽2の始端部上方に配設され、図10に示すように、めっき槽2の上方の(x)位置からめっき槽2内(浸漬部2a)へ下降した搬送用ハンガー15を、めっき槽2側の固定ガイドレール11に移し換えて(b)の位置まで前送りすると共に、めっき槽2内で(a)位置にある被処理物W(図10)との間隔を所定間隔L2に調整する。

【0008】

次に、めっき槽2側の固定ガイドレール搬送手段19は、位置決め搬送手段18で前送りされ、所定間隔に調整された搬送用ハンガー15(図10の(a)、(b)位置)を当該間隔を維持しつつ前方(図9の矢印C方向)へ搬送する。

【0009】

さらに、送出し搬送手段20は、図9に示すように、めっき槽2の終端部の上方に配設され、固定ガイドレール搬送手段19で図9の(g)位置まで搬送された搬送用ハンガー15を、下降位置にあるアンロード側の昇降ガイドレール12の(h)位置(被処理物引上部2b)に移し換える。

【0010】

図9、図10に示す間欠搬送手段22は、昇降ガイドレール10が上昇した状態で、図9に示す昇降ガイドレール12上の(h)、(i)、(j)、(k)の位置にある搬送用ハンガー15をプッシャー21(図10)で1ピッチずつ間欠駆動する。このように、間欠搬送手段22によって剥離槽6の始端部(l)位置へ駆動された搬送用ハンガー15は、アンロード側の昇降ガイドレール12が下降することにより、その所望部位が剥離槽6の剥離液に浸漬される。

【0011】

次に、剥離槽6側の位置決め搬送手段23は、剥離槽6の始端部上方に固定ガイドレール13に沿って配設されており、所望部位が剥離槽6に浸漬された搬送用ハンガー15を剥離槽6側の固定ガイドレール13上の(m)位置へ移し換えると共に、剥離槽6内での(n)位置の搬送用ハンガー15との間隔を所定幅に調整する。

【0012】

次に、図9に示す固定ガイドレール搬送手段24は、位置決め搬送手段23で前送りされた搬送用ハンガー15を剥離槽6に沿って搬送する。この剥離槽6内での搬送中に、浸漬された搬送用ハンガー15の所望部位が化学的剥離される。

【0013】

さらに、図9に示す送出し搬送手段25は、剥離槽6の終端部上方に配設され、固定ガイドレール搬送手段24で搬送された(o)位置の搬送用ハンガー15を、下降位置にあるロード側の昇降ガイドレール10の(f)位置まで移し換える。なお、送出し搬送手段20、25の構造は、後述するように、位置決め搬送手段18、23の構造とほぼ同じである。

【0014】

図9において、符号30は搬送用ハンガー15を引掛けて搬送するために送出し搬送手段20、25、位置決め搬送手段18、23が有する搬送爪で、符号31は各爪30を先端に有し、レール33に沿って前後動作可能な板状部材である。これらの各爪30は、板状部材31が搬送方向(図9のC方向)に移動する場合は、搬送用ハンガー15の爪当接部32(図9を参照)に引掛かるため、搬送用ハンガー15を搬送することができるが、搬送方向と逆方向に移動する際には、爪30は搬送用ハンガー15の爪当接部32(図9を参照)に引掛からずに通過するような構造となっている。

【0015】

また、図9に示すように、めっき槽2側の固定ガイドレール搬送手段19の始端は、めっき槽2の浸漬部2a(搬送用ハンガー15が浸漬される図9の(x)位置)には達しない位置に設けられており、その終端は、被処理物引上部2bを超える位置まで(搬送用ハンガー15が引上げられる図9の(h)位置よりも)延長して設けている。なお、剥離槽6側の固定ガイドレール搬送手段24の始端および終端も、固定ガイドレール搬送手段19と同様の構成である。

【0016】

上記表面処理装置100に用いられる従来の剥離槽6の構造を図11に示す。図11に示すように、剥離槽6は、幅長さおよび深さが一定の外形とし、めっき槽2と同様の搬送方向の長さ(但し、図9に示すように、深さはめっき槽2より浅く、幅長さは狭い)に形成され、固定ガイドレール13に沿って配設されている(図9を参照)。剥離槽6内では、硫酸、硝酸、過硫酸ナトリウム、過硫酸アンモニウム、及びこれらの混合液等を使用した化学剥離が行われ、剥離槽6の大きさ、搬送用ハンガー15の浸漬時間を考慮して、剥離液の濃度や種類が決定される。

【0017】

図9に示す表面処理装置100は、希望最大めっき処理量、設置場所の広さ等に応じて設計・製造されるが、めっき処理を精度よく行うためには、少なくともめっき槽2を直線的に配設する必要があり、めっき槽2での処理能力・処理条件により装置全体の大きさがほぼ決定される。したがって、プッシャー式のハンガー搬送機構を採用する表面処理装置100において比較的設置面積に余裕がある場合には、通常、めっき槽2内に滞留する搬送用ハンガー15の数だけ、搬送用ハンガー15が剥離槽6に滞留できるように、めっき槽2と剥離槽6との長さを略同等の長さにしている。

【0018】

また、被処理物(プリント基板等)が大きくなりめっき槽2内に滞留するハンガー数が減少する場合には、装置から搬送用ハンガー15を取り外すことなく使用でき、かつ、その減少数分の搬送用ハンガー15を剥離槽6で滞留できるようにするために、剥離槽6の長さをさらに長くしている。すなわち、被処理物である基板サイズの変化に対応して、めっき槽2内に滞留するハンガー数が変動しても、その変動に対応して搬送用ハンガー15を剥離槽6で滞留させることで、装置全体で循環使用するハンガー数を一定にすることができる。

【0019】

一方、設置場所の広さの関係から、剥離槽6の長さを充分に確保できない場合には、特許文献1のように、搬送用ハンガー15の幅長さを可変に構成して、剥離工程において搬送用ハンガー15の幅長さを最小にして、剥離槽6内に滞留できるハンガー数を増やす工夫をしている。

【0020】

【特許文献1】特開2002−363796号

【発明の開示】

【発明が解決しようとする課題】

【0021】

しかしながら、上記のような従来の剥離槽を用いた表面処理装置100においては、以下のような問題点があった。

【0022】

特許文献1のように、剥離工程においては搬送用ハンガー15の幅長さを最小にして、剥離槽内に滞留できるハンガー数を増やす工夫をしているが、かかる工夫によっても剥離槽内に滞留させるハンガー数の限界があった。さらに、化学剥離液の濃度や温度を上げて、剥離処理能力をあげて剥離槽の長さを短くすることも考えられるが、安全上・環境上各種問題が発生し、これを克服するための設備が必要となり、装置が高価で複雑な構造なものとなる。

【0023】

そのため、化学剥離に変えて電解剥離処理を行う電解剥離槽を使用することが試みられた。これにより、電流密度を上げて剥離処理にかかる時間を短くすることにより、剥離槽の長さを短くすることが可能であるが、電解剥離槽を採用して長さを短くすると、電解剥離槽内に滞留できるハンガー数も少なくなることから、電解剥離槽直前で、搬送用ハンガーを待機(滞留)させる工程が別途必要になる。

【0024】

特に、プッシャー式搬送装置においては、アンロード部と電解剥離工程との間に待機工程を設けると、複数待機させた搬送用ハンガー(以下、「待機ハンガー」という。)の一つを電解剥離槽に浸漬するために待機ハンガーを多数載せた状態で昇降ガイドレールを昇降させることになる。このため、昇降ガイドレールを円滑に昇降させるために強力な昇降機構を必要とし、装置全体が大型化しなければならず、装置が高価なものとなる。

【0025】

さらに、昇降ガイドレールのめっき槽側と剥離槽側で載置されているハンガー数に大きな差ができ、重量的にバランスが悪くなり、この状態で昇降ガイドレールを円滑に昇降させるためには昇降機構を大型化しなければならず、不経済であった。

【0026】

このため、搬送用ハンガーの待機工程専用に別途昇降ガイドレールを設けることも考えられたが、この待機工程だけで作動するガイドレールの昇降機構や、待機ハンガーの搬送機構が余分に必要となり、この余分な駆動装置の設置場所が必要となり、装置全体の小型化することができなかった。

【0027】

さらに、待機ハンガーは、その待ち時間の間に、搬送用ハンガーに付着しためっき皮膜等が酸化され、その酸化膜のでき方の度合いにより電解剥離処理条件が異なり、剥離処理を円滑に行う妨げとなって、装置全体の搬送用ハンガーの搬送制御が困難なものであった。

【0028】

この発明は、上記各問題を解決すべく、電解剥離の浸漬部側を電極を配しない待機槽とし、当該待機槽において、待機ハンガーの所望部位を薬液に浸漬した状態で剥離槽での電解剥離処理まで待機させ、電極を配しない部分の長さを複数の搬送用ハンガーが浸漬できる長さとした電解剥離槽で電解剥離することで、剥離槽を短く簡素な構造とし、また、昇降機構や搬送機構を簡素なものとすることにより、表面処理装置全体の設置面積を小さくすることを目的とするものである。

【課題を解決するための手段】

【0029】

(1)この発明の表面処理装置は、

被処理物を搬送する搬送用ハンガーの所望部位を剥離処理する電解剥離槽を備えた表面処理装置であって、

前記電解剥離槽の浸漬部側に、剥離処理のための電極を配設しない電極非配設部分を搬送方向に所定長さだけ形成し、前記電解剥離槽の引上部側に、剥離処理のための電極を配設した電極配設部分を設けた、

ことを特徴とする。

【0030】

これにより、剥離が必要な部位を電解剥離液に浸漬した状態で、搬送用ハンガーを多数待機させることができ、滞留させるストックスペースとして利用することができ、生産性を高めることができる。また、めっき槽の処理能力に応じた数の搬送用ハンガーを使用しても、剥離槽(電極を配し、電解剥離を実際に行う槽)を小さくかつ簡素な構造にすることができ、装置全体の設置面積を小さくすることができる。

【0031】

(2)この発明の表面処理装置は、

前記電解剥離槽の浸漬部側に形成した前記電極非配設部分の所定長さを、前記電解剥離槽の引上部側に設けた前記電極配設部分の長さと略同程度、または前記電極配設部分の長さよりも長くしたこと、を特徴とする。

【0032】

これにより、剥離が必要な部位を電解剥離液に浸漬した状態で、搬送用ハンガーを多数待機することができ、滞留させるストックスペースとして利用することができ、生産性を効率的に高めることができる。また、めっき槽の処理能力に応じた数の搬送用ハンガーを使用しても、剥離槽(電極を配し、電解剥離を実際に行う槽)をさらに小さくかつ簡素な構造にすることができ、装置全体の設置面積をより小さくすることができる。

【0033】

(3)この発明の表面処理方法は、

被処理物を保持する被処理物保持部材、ガイドレールに対して摺動接触する摺動部材、前記被処理物保持部材および前記摺動部材を連結する連結部材を備えた搬送用ハンガー、

前記搬送用ハンガーの所望部位を剥離処理するための電解剥離槽、

前記搬送用ハンガーを昇降させるための昇降ガイドレール、

前記昇降ガイドレールにより処理槽に下降させた前記搬送用ハンガーを搬送するための固定ガイドレール、

前記固定ガイドレール上の前の搬送用ハンガーに対して所定間隔を空けた位置に前送りする位置決め搬送手段、

前記位置決め搬送手段によって前送りされた搬送用ハンガーを所定間隔を維持しつつ搬送する固定ガイドレール搬送手段、

を備えた表面処理装置によって前記被処理物を表面処理する方法であって、

めっき処理した前記被処理物を搬送用ハンガーから取り外した後、

前記昇降ガイドレールは、前記電解剥離槽の電極を配設しない電極非配設部分に前記搬送用ハンガーを下降させて、前記搬送用ハンガーの所望部位を電解剥離液に浸漬させ、

前記位置決め搬送手段は、下降した前記昇降ガイドレールの搬送用ハンガーを前記固定ガイドレール上の前の搬送用ハンガーに対して所定間隔を空けた位置に前送りして、前記電極非配設部分に複数の搬送用ハンガーを配した状態とし、

前記固定ガイドレール搬送手段は、前記搬送用ハンガーを前記電解剥離槽の前記電極非配設部分から電極を配した電極配設部分に順次搬送すること、

を特徴とする。

【0034】

これにより、剥離が必要な部位を電解剥離液に浸漬した状態で、搬送用ハンガーを多数待機することができ、当該浸漬部位に付着しためっき皮膜の酸化膜の生成を防止して、後の電解剥離処理を効率的に行うことができ、また、電極を配設しない部位では通電されないため搬送用ハンガーが剥離されず、搬送用ハンガーの耐久性を損なうことがなく、更には、当該剥離槽の電極を配設していない部分において搬送用ハンガーをガイドレールから着脱することなくストックすることができ、生産性を高めることができる。

【0035】

(4)この発明の表面処理方法は、

前記電解剥離槽の浸漬部側に形成した前記電極非配設部分の所定長さを、前記電解剥離槽の引上部側に設けた前記電極配設部分の長さと略同程度、または前記電極配設部分の長さよりも長くしたこと、

ことを特徴とする。

【0036】

これにより、電極を配しない部分が長いため、剥離が必要な部位を電解剥離液に浸漬した状態で、搬送用ハンガーを多数待機することができ、めっき槽の処理能力に応じた数の搬送用ハンガーを使用しても、搬送用ハンガーに通電されないため搬送用ハンガーが剥離されず、搬送用ハンガーの耐久性を損なうことがなく、更には、搬送用ハンガーをガイドレールから着脱することなくストックすることができ、より生産性を高めることができる。このため、搬送用ハンガーの着脱作業が不要となり、労働者への負荷をより低減することができる。

【発明を実施するための最良の形態】

【0037】

1.表面処理装置および電解剥離槽の構造

この発明の表面処理装置100の構造を図1、図2に示す。図1は、この発明の表面処理装置100を上方から見た平面図である。図2は、図1に示す表面処理装置100をβ方向(電解剥離槽110の側)から見た側面図である。なお、この発明の表面処理装置100の基本的な構造は、図9に示す表面処理装置100と同じであるが、電解剥離槽110の構造が図9に示す剥離槽6とは異なる。図3は、電解剥離槽110の構造を示す詳細図である。

【0038】

図1に示すように、表面処理装置100は、いわゆるプッシャー式めっき装置であり、プリント基板などの被処理物を保持する搬送用ハンガー15、搬送用ハンガー15を摺動可能状態で昇降する昇降ガイドレール10、12、搬送用ハンガー15を前後に所定間隔を維持しつつ順次搬送する固定ガイドレール11、13を備えており、これらのガイドレール10〜13に沿って、めっき前処理工程を行うための前処理槽1、電気めっき工程を行うためのめっき槽2、めっき後処理工程を行うための回収槽3と水洗槽4、被処理物の取り外しを行うためのアンロード部5、搬送用ハンガー15に付着しためっき皮膜等を剥離(ハンガー戻し工程)するための電解剥離槽110、剥離処理後に搬送用ハンガー15の水洗を行う水洗槽7、被処理物の取り付けを行うロード部8が設けられている。

【0039】

図1に示すように、電解剥離槽110は、電解剥離槽110側の固定ガイドレール13に沿って配設されている。また、電解剥離槽110は、図3の詳細図に示すように、浸漬部111から搬送方向Cに順に、電極を配設しない電極非配設部である滞留部114、電極を互いに対向して配した電極配設部115、搬送用ハンガー15を次工程に搬出するために引上げる引上部119を備える。

【0040】

ここで、滞留部114は、搬送用ハンガー15のストックヤードの役割を兼ねる槽(待機槽)にあたり、電極配設部115は、実際に電解剥離を行う剥離槽にあたる。

【0041】

図3に示す滞留部114の長さは、搬送用ハンガー15(特に、所望部位である樹脂被覆したクランプ48及び垂杆部49)を複数個浸漬できる所定長さとした。ここで、好ましくは、浸漬部111及び滞留部114の合計長さ(電極非配設部の長さ)を、電極配設部115の長さと略同程度若しくは長くすればよい。なお、電解剥離槽110に入れる電解剥離液は、特に限定するものではないが、過硫酸ナトリウムと硫酸との混合溶液、過硫酸アンモニウムと硫酸の混合溶液、硝酸溶液等を使用することができる。

【0042】

図3に示す浸漬部111には、搬送方向Cに沿って相対向して側壁近傍にヒータ112を配し、滞留部114側の側壁近傍に吸引口113を設けている。

【0043】

電極配設部115には、図3に示すように、搬送方向に沿って互いに対向して複数の電極116を所定間隔をあけて側壁近傍に配設し、この電極116と側壁との間に噴射ノズル117を複数設けたスパージャー118を配設している。この噴射ノズル117は、搬送用ハンガー15のクランプ48等の剥離処理したい部位に、浸漬部111で温められた電解剥離液を各隣接した電極116間の空隙から噴射するためのものである。浸漬部111の吸引口113とスパージャー118とは、ポンプ120を介して配管121により連設している。

【0044】

このように、浸漬部111の吸引口113から電解剥離液を吸引して循環させることで、温度の高い電解剥離液を電極配設部115で、直接搬送用ハンガー15に供給することができ、その上、滞留部114においては、電極配線部115から浸漬部111方向への液流が発生して常に電解剥離液の攪拌を行うことができる。そのため、電解剥離処理の効率を高めることができる。

【0045】

ここで、滞留部114は、図3に示すように、浸漬部111、電極配設部115、引上部119に比較して幅長さを狭く、深さを浅く形成して、使用する電解剥離液量が少なくなるように設計している。

【0046】

これにより、搬送用ハンガー15の搬送速度を調整して、滞留させるストックスペースとして利用することができ、生産性を高めることができ、めっき槽の処理能力に応じた数の搬送用ハンガー15を使用しても、電極配設部115(実際に実際に電解剥離を行う剥離槽)を小さくすることができ、新たな昇降機構や搬送機構を必要とせず、表面処理装置全体の設置面積を小さくすることができる。

【0047】

搬送用ハンガー15の電解剥離液に浸漬する部分(所望部位である垂杆部49の下部とクランプ48)は、電極を配設しない電解剥離液に浸漬しても通電されないため、後述するように樹脂コーティングしていることと相俟って、浸漬部分が剥離されず、搬送用ハンガー15が腐食して交換が必要になることがない。そのため、電解剥離槽110の電極を配設していない部分(滞留部114)において、搬送用ハンガー15を固定ガイドレール13から着脱することなくストックすることができる。このため、搬送用ハンガー15を固定ガイドレール13から着脱する作業が不要となり、労働者への負荷を低減することができる。

【0048】

また、めっき皮膜付着部位が予め電解剥離液に浸漬した状態で待機されるため、長時間空気中に放置されて付着しためっき皮膜が酸化されることがなく、後の電解剥離の反応性を高めることができ、その結果、電極配設部115(実際に実際に電解剥離を行う剥離槽)を短くできる。

【0049】

2.搬送用ハンガー15の構造、搬送手段及び電解剥離方法

図4、図5などを用いて、この発明の搬送用ハンガー15の構造について説明する。図4は、図1および図2に示す搬送用ハンガー15の構造を示す図であり、図5は、搬送用ハンガー15の一部中央断面図である。

【0050】

図4に示すように、搬送用ハンガー15は、被処理物Wを保持するクランプ48を複数備えた被処理物保持部材47と、固定ガイドレール11に対して摺動接触する摺動部材35と、これらを連結する連結部材44を有している。

【0051】

図4に示すように、被処理物保持部材47は、連結部44に連設されかつ搬送方向に略水平に伸びる水平杆部46と、この水平杆部46の所定箇所に垂下した状態で連設される複数の垂杆部49と、この垂杆部49の下端にクランプ48を配して構成される。

【0052】

また、図5に示すように、摺動部材35の上部には、軸受36を介して、一方向にだけ回転することが可能なワンウェイクラッチ方式のギア40が枢支されている。ワンウェイクラッチ方式のギア40は、固定ガイドレール搬送手段19、24(図3参照)を構成するチェーンベルト39に噛み合うとともに、固定ガイドレール11上を前後移動する位置決め搬送手段18の爪30(図1参照)が当接する爪当接部32を有する。

【0053】

上記のような構成により、搬送用ハンガー15は、図2や図10に示す昇降ガイドレール10、12が降下して固定ガイドレール11、13と整合した際、固定ガイドレール11、13に沿って独立に前後移動する位置決め搬送手段18、23によって所定間隔を空けた位置に前送りされ(つまり、隣接する搬送用ハンガー15の間隔が図10に示すL1からL2になる)、その後、その間隔L2を維持しつつチェーンベルト39によってめっき槽2または剥離槽6内を搬送されることになる。

【0054】

また、搬送用ハンガー15は、各種処理槽で各処理液に浸漬される部分、すなわち垂杆部49の下方及びクランプ48は、角部を極力少なくして丸みを付け、素材表面にはブラスト処理を施した後に接点部を除いて厚さ200〜300μmの樹脂コーティングを施してある(図示せず)。

【0055】

これは、角部を少なくすることで樹脂のコーティング厚さを均一にすることができ、ブラスト処理によりコーティング樹脂との密着性をより向上させることができ、樹脂厚さを200〜300μmとしたことと相俟って、素材金属と樹脂との間隙ができにくく、めっき液や電解剥離液が侵入しにくいため、めっき皮膜ができにくく、電解剥離に長期間耐えるものであり、これによりクランプ48の交換の手間を少なくし、効率よく搬送用ハンガー15を使用することができる。

【0056】

表面処理装置100において、図1および図2に示すように、搬送用ハンガー15は、めっき槽2側においては、間欠搬送手段17、位置決め搬送手段18、固定ガイドレール搬送手段19および送出し搬送手段20によって搬送され、電解剥離槽110側では、間欠搬送手段22、位置決め搬送手段23、固定ガイドレール搬送手段24および送出し搬送手段25によって循環搬送される。

【0057】

まず、図2に示す間欠搬送手段22は、アンロード側の昇降ガイドレール12上に配設され、プッシャー駆動用の駆動源58(図2)で駆動されるプッシャー21(図2)を備えており、プッシャー21が図4に示す搬送用ハンガー15のプッシャー当接部37に当接して、昇降ガイドレール12の(h)〜(k)の位置にある搬送用ハンガー15を昇降ガイドレール12上を所定ピッチ毎に前送りする。

【0058】

以下に、図6、図7などを用いて、間欠搬送の簡単な作動を説明する。図6、図7に示す符号59はビーム、60は連接棒であり、図2に示す符号61はガイドレール昇降用の駆動源である。

【0059】

図6、図7において、アンロード側の昇降ガイドレール12は上昇位置にあり、図6に示す(h)、(i)、(j)位置の搬送用ハンガー15は被処理物をクランプしている。

【0060】

当初、図6に示す(h)、(i)、(j)、(k)の位置にプッシャー21a、b、c、dがある。プッシャー21b、cは略V字形状の揺動板65の下面に、プッシャー21a、dはビーム59a、bの下面に固着されており、図2に示す駆動源58の作動によって、チェーンを介し揺動板65と揺動棒66、連接棒60、ビーム59を一体的に動作する。これにより、図7のように(h)、(i)、(j)、(k)の位置にあった搬送用ハンガー15が夫々(i)、(j)、(k)、(l)(電解剥離槽110の浸漬部上方)の位置へ搬送用ハンガー15を1ピッチずつ前送りする。

【0061】

ガイドレール12の昇降運動の間に、プッシャー21は駆動源58の逆方向の回動によって、図6のように(h)、(i)、(j)、(k)の位置へ復帰する。

【0062】

なお、符号80はビーム59を案内する案内レールである。ここで、間欠搬送手段22によって搬送されるのは、常時4つの搬送用ハンガーのみであり、搬送用ハンガー15が電解剥離槽110の浸漬部の上方(l)にある時は、電解剥離槽110の浸漬部111には、搬送用ハンガー15が存在していない。

【0063】

なお、図2に示すロード部8側の昇降ガイドレール10上に配設された間欠搬送手段17も、同22と同様の構造である。

【0064】

図1に示すように、位置決め搬送手段23は、固定ガイドレール13に沿って設けられ、図2に示すように、電解剥離槽110の浸漬部111上方の位置(図2に示す状態)から電解剥離槽110の浸漬部111内へ下降した搬送用ハンガー15を、固定ガイドレール13に移し換えて、滞留部114の所定前方位置まで前送りする。

【0065】

この位置決め搬送手段23は、図1に示すように電解剥離槽110始端側上方に、アンロード側の昇降ガイドレール12と固定ガイドレール13の内側に沿って固定ガイドレール搬送手段24の更に内側に配設されている。

【0066】

また、位置決め搬送手段23は、図8に示すように、サーボモーターによって前後方向に駆動する板状部材31と、板状部材31の先端部の第1爪30で構成され、固定ガイドレール13に沿って設けられたレール33に沿って前後移動する。また、位置決め搬送手段23は固定ガイドレール13と一体的に固着されており、メンテナンス時には、固定ガイドレール13と共に上昇できるようになっている。

【0067】

この爪30は、図8に示すように、下降した搬送用ハンガー15の爪当接部32と同じ高さに設置されている。爪30は、板状部材31に固着された軸79により枢支されている。図8に示す軸79には、図8Aに示す位置で爪30をZ方向に付勢するばねが備えられている。このため、図8Cに示す矢印Y方向には搬送用ハンガー15の爪当接部32に当接して引き込みをできるが、図8Aに示す反対のX方向へは爪30が爪当接部32に当接した時に図8Bに示すように爪当接部32を通過するような構造になっている。

【0068】

このように、爪30が、一旦、図8Aに示す矢印X方向へ移動し、搬送用ハンガー15の爪当接部32に当接し、更に矢印X方向への移動に伴い、図8Bに示すように、爪30はばねの付勢に逆らって押し上げられ、爪当接部32との隙間を通過した後、図8Cに示すように、ばねによって爪30がZ方向にもどされる。

【0069】

このような機構により、図2に示す位置決め搬送手段23は、電解剥離槽110の浸漬部111に下降してきた搬送用ハンガー15の爪当接部32よりも右側に移動して、矢印C方向へ駆動する際に、搬送用ハンガー15の爪当接部32(図4、7参照)を引掛けて、滞留部114の前方にある搬送用ハンガー15との間隔が所定幅(例えば約5mm)になる位置まで前送りする。

【0070】

次に、電解剥離槽110側の固定ガイドレール搬送手段24は、搬送用ハンガー15を、図2に示すように電解剥離槽110内にクランプ48を剥離液中に浸漬した状態で、所定間隔(約5mm)を維持しながら固定ガイドレール13に沿って搬送する。

【0071】

これにより、図3に示す滞留部114において待機する搬送用ハンガー15の先頭から順次電極配設部115に前送りされ、この電極配設部115の長さ分を搬送する時間だけ電解剥離処理することができる。

【0072】

この際、電極配設部115に滞留するハンガー数は一定であり、滞留部114に滞留させるハンガー数がめっき処理時間と被処理物のサイズとの関係により予め定められるため、前送り位置を予め定めて前送り制御が行われる。

【0073】

この固定ガイドレール搬送手段24は、図3に示すように、電解剥離槽110側の固定ガイドレール13の内側に沿って、浸漬部111側の滞留部114の始端から、引上部119側の電極配設部115の終端まで延びており、図2に示すように、固定ガイドレール13の裏側に配設されるチェーンベルト39と小径プーリー70、大径プーリー71とで構成される。また、チェーンベルト39は、固定ガイドレール13が固着されたフレームに支持されており、メンテナンス時には、固定ガイドレール13と共に上昇させることができる。

【0074】

ここで、図2に示す浸漬部111側の小径プーリー70は、引上部119側の大径プーリー71よりも小径のものとし、搬送用ハンガー15のギヤ40がぶつからないように少し低い高さに設置されており、小径プーリー70と搬送用ハンガー15のギヤ40がぶつかることによって生じる搬送不良や「ごみ」の発生を防止し、ギア40とチェーンベルト39との円滑な噛合いを確保している。

【0075】

図2に示す小径プーリー70の直後(左側)のチェーンベルト39の上辺部は図3で左上がりに傾斜したチェーン支持レール41(図5)により大径プーリー71の上端と揃えられる。また、図5に示すチェーンベルト39が、搬送用ハンガー15のワンウェイクラッチ方式のギヤ40に係合して、搬送用ハンガー15を所定間隔に維持したまま搬送する。

【0076】

図3に示す電極配設部115で所定時間電解剥離された最前部の搬送用ハンガー15は、昇降ガイドレール10が下降して固定ガイドレール13と整合したときに、位置決め搬送手段23と同機構を有する前送り搬送手段25により固定ガイドレール13から昇降ガイドレール10に搬送され、図3に示す電解剥離槽110内の電極配設部115から引上部119に移動する。

【0077】

この後、昇降ガイドレール10を上昇させて、搬送用ハンガー15を電解剥離槽110の引上部119から引上げる。この引き上げられた搬送用ハンガー15は、間欠搬送手段22と同機構の間欠搬送手段17により、上昇した昇降ガイドレール10上を摺動して水洗槽7の上方に搬送される。

【0078】

この水洗処理の後、搬送用ハンガー15がロード部8に搬送され、被処理物が取り付けられ、順次表面処理が行われることになる。

【0079】

3.その他の実施形態

上記実施形態においては、電極を配しない引上部119と電極を配設した電極配設部115とを別々に設けた電解剥離槽110の例で説明したが、引上部119にも電極を配設したものとしてもよい。

【0080】

上記実施形態においては、浸漬部111の側壁近傍にヒータ112や吸込口113を設けた例で説明したが、ヒータ112や吸込口113を設ける位置や数は特に限定するものではない。

【0081】

上記実施形態においては、吸引口113とスパージャー118とをポンプ120を介した配管121を槽外に配した例で説明したが、前記配管121の大部分を剥離槽110内に配するようにしてもよい。

【0082】

上記実施形態においては、めっき槽2を設けた表面処理装置で説明したが、めっき槽2に代えて、無電解めっき槽を設けたものとしてもよい。

【図面の簡単な説明】

【0083】

【図1】この発明の表面処理装置100を上方から見た平面図である。

【図2】表面処理装置100を図1のβ方向(電解剥離槽110の側)から見た側面図である。

【図3】電解剥離槽110の構造を示す詳細図である。

【図4】搬送用ハンガー15の構造を示す詳細図であり、

【図5】搬送用ハンガー15の一部中央断面図である。

【図6】間欠搬送手段の構造を示す平面図である。

【図7】間欠搬送手段の構造を示す平面図である。

【図8】位置決め搬送手段の構造を示す図である。

【図9】従来の化学剥離槽を使用した表面処理装置の構造を示す図である。

【図10】表面処理装置100を図9のα方向から見た側面図である。

【図11】従来の化学剥離槽の構造を示す図である。

【符号の説明】

【0084】

1・・・・前処理槽

2・・・・めっき槽

3・・・・回収槽

4、7・・・・水洗槽

5・・・・アンロード部

6・・・・剥離槽

8・・・・ロード部

10、12・・・・昇降ガイドレール

11、13・・・・固定ガイドレール

15、・・・・搬送用ハンガー

17、22・・・・間欠搬送手段

18、23・・・・位置決め搬送手段

19、24・・・・固定ガイドレール搬送手段

20、25・・・・送出し搬送手段

35・・・・摺動部材

44・・・・連結部材

46・・・・水平杆部

47・・・・被処理物保持部材

48・・・・クランプ

49・・・・垂杆部

100・・・・表面処理装置

110・・・・電解剥離槽

111・・・・浸漬部

112・・・・ヒーター

113・・・・吸引口

114・・・・滞留部

115・・・・電極配設部

116・・・・電極

117・・・・噴射ノズル

118・・・・スパージャー

119・・・・引上部

120・・・・ポンプ

121・・・・配管

【特許請求の範囲】

【請求項1】

被処理物を搬送する搬送用ハンガーの所望部位を剥離処理する電解剥離槽を備えた表面処理装置であって、

前記電解剥離槽の浸漬部側に、剥離処理のための電極を配設しない電極非配設部分を搬送方向に所定長さだけ形成し、前記電解剥離槽の引上部側に、剥離処理のための電極を配設した電極配設部分を設けた、

ことを特徴とする表面処理装置。

【請求項2】

請求項1の表面処理装置において、

前記電解剥離槽の浸漬部側に形成した前記電極非配設部分の所定長さを、前記電解剥離槽の引上部側に設けた前記電極配設部分の長さと略同程度、または前記電極配設部分の長さよりも長くしたこと、

を特徴とする表面処理装置。

【請求項3】

被処理物を保持する被処理物保持部材、ガイドレールに対して摺動接触する摺動部材、前記被処理物保持部材および前記摺動部材を連結する連結部材を備えた搬送用ハンガー、

前記搬送用ハンガーの所望部位を剥離処理するための電解剥離槽、

前記搬送用ハンガーを昇降させるための昇降ガイドレール、

前記昇降ガイドレールにより処理槽に下降させた前記搬送用ハンガーを搬送するための固定ガイドレール、

前記固定ガイドレール上の前の搬送用ハンガーに対して所定間隔を空けた位置に前送りする位置決め搬送手段、

前記位置決め搬送手段によって前送りされた搬送用ハンガーを所定間隔を維持しつつ搬送する固定ガイドレール搬送手段、

を備えた表面処理装置によって前記被処理物を表面処理する方法であって、

めっき処理した前記被処理物を搬送用ハンガーから取り外した後、

前記昇降ガイドレールは、前記電解剥離槽の電極を配設しない電極非配設部分に前記搬送用ハンガーを下降させて、前記搬送用ハンガーの所望部位を電解剥離液に浸漬させ、

前記位置決め搬送手段は、下降した前記昇降ガイドレールの搬送用ハンガーを前記固定ガイドレール上の前の搬送用ハンガーに対して所定間隔を空けた位置に前送りして、前記電極非配設部分に複数の搬送用ハンガーを配した状態とし、

前記固定ガイドレール搬送手段は、前記搬送用ハンガーを前記電解剥離槽の前記電極非配設部分から電極を配した電極配設部分に順次搬送すること、

を特徴とする表面処理方法。

【請求項4】

請求項3の表面処理方法において、

前記電解剥離槽の浸漬部側に形成した前記電極非配設部分の所定長さを、前記電解剥離槽の引上部側に設けた前記電極配設部分の長さと略同程度、または前記電極配設部分の長さよりも長くしたこと、

ことを特徴とする表面処理方法。

【請求項1】

被処理物を搬送する搬送用ハンガーの所望部位を剥離処理する電解剥離槽を備えた表面処理装置であって、

前記電解剥離槽の浸漬部側に、剥離処理のための電極を配設しない電極非配設部分を搬送方向に所定長さだけ形成し、前記電解剥離槽の引上部側に、剥離処理のための電極を配設した電極配設部分を設けた、

ことを特徴とする表面処理装置。

【請求項2】

請求項1の表面処理装置において、

前記電解剥離槽の浸漬部側に形成した前記電極非配設部分の所定長さを、前記電解剥離槽の引上部側に設けた前記電極配設部分の長さと略同程度、または前記電極配設部分の長さよりも長くしたこと、

を特徴とする表面処理装置。

【請求項3】

被処理物を保持する被処理物保持部材、ガイドレールに対して摺動接触する摺動部材、前記被処理物保持部材および前記摺動部材を連結する連結部材を備えた搬送用ハンガー、

前記搬送用ハンガーの所望部位を剥離処理するための電解剥離槽、

前記搬送用ハンガーを昇降させるための昇降ガイドレール、

前記昇降ガイドレールにより処理槽に下降させた前記搬送用ハンガーを搬送するための固定ガイドレール、

前記固定ガイドレール上の前の搬送用ハンガーに対して所定間隔を空けた位置に前送りする位置決め搬送手段、

前記位置決め搬送手段によって前送りされた搬送用ハンガーを所定間隔を維持しつつ搬送する固定ガイドレール搬送手段、

を備えた表面処理装置によって前記被処理物を表面処理する方法であって、

めっき処理した前記被処理物を搬送用ハンガーから取り外した後、

前記昇降ガイドレールは、前記電解剥離槽の電極を配設しない電極非配設部分に前記搬送用ハンガーを下降させて、前記搬送用ハンガーの所望部位を電解剥離液に浸漬させ、

前記位置決め搬送手段は、下降した前記昇降ガイドレールの搬送用ハンガーを前記固定ガイドレール上の前の搬送用ハンガーに対して所定間隔を空けた位置に前送りして、前記電極非配設部分に複数の搬送用ハンガーを配した状態とし、

前記固定ガイドレール搬送手段は、前記搬送用ハンガーを前記電解剥離槽の前記電極非配設部分から電極を配した電極配設部分に順次搬送すること、

を特徴とする表面処理方法。

【請求項4】

請求項3の表面処理方法において、

前記電解剥離槽の浸漬部側に形成した前記電極非配設部分の所定長さを、前記電解剥離槽の引上部側に設けた前記電極配設部分の長さと略同程度、または前記電極配設部分の長さよりも長くしたこと、

ことを特徴とする表面処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2007−107063(P2007−107063A)

【公開日】平成19年4月26日(2007.4.26)

【国際特許分類】

【出願番号】特願2005−300259(P2005−300259)

【出願日】平成17年10月14日(2005.10.14)

【出願人】(591005394)株式会社太洋工作所 (7)

【出願人】(000189327)上村工業株式会社 (101)

【公開日】平成19年4月26日(2007.4.26)

【国際特許分類】

【出願日】平成17年10月14日(2005.10.14)

【出願人】(591005394)株式会社太洋工作所 (7)

【出願人】(000189327)上村工業株式会社 (101)

[ Back to top ]