表面処理装置

【課題】より簡略化された設備で以て、連続で走行する長尺かつ幅広な透明基材フィルムに効率的に均一な表面処理を施し、該透明基材フィルムと機能層、又は機能層と該機能層に施す他の機能層との間の密着性の向上を図る表面処理装置の提供にある。

【解決手段】透明基材フィルム1を巻き出す巻き出し機構7と、巻き出された透明基材フィルム1の表面に大気圧近傍下でプラズマ処理するプラズマ処理装置5と、プラズマ処理された面に紫外線を照射するUV処理装置6と、紫外線処理された透明基材フィルム1を巻き取る巻取り機構8を順に有していて、プラズマ処理装置5とUV処理装置6とが風洞9で連結されている表面処理装置20である。

【解決手段】透明基材フィルム1を巻き出す巻き出し機構7と、巻き出された透明基材フィルム1の表面に大気圧近傍下でプラズマ処理するプラズマ処理装置5と、プラズマ処理された面に紫外線を照射するUV処理装置6と、紫外線処理された透明基材フィルム1を巻き取る巻取り機構8を順に有していて、プラズマ処理装置5とUV処理装置6とが風洞9で連結されている表面処理装置20である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、透明基材フィルムと機能層、又は機能層と該機能層に積層する他の機能層との間の密着性を向上させるフィルムの表面処理装置に関するものである。

【背景技術】

【0002】

透明基材フィルムを支持体とし、その表面に機能層を設けたり、該機能層の表面にさらに他の機能層を積層したりすることで作製される、いわゆる光学フィルムの製造において、該支持体に機能層を設ける際、または、機能層に他の機能層を積層する際、互いの組成が大きく異なると、得てして充分な密着性が得られないことが多い。

【0003】

例えば、液晶ディスプレイに代表される各種ディスプレイの表面には、透明基材フィルム上に耐擦傷性機能を有するハードコート層が設けられ、外光の反射によるコントラスト低下や像の映り込みを防止するための反射防止層をハードコート層に積層する場合において、前記のハードコート層と反射防止層で組成が大きく異なる場合では、充分な密着性が得られないことが多い。

【0004】

また、偏光板用の保護フィルムに、ヨウ素や染料を吸着配向させたポリビニルアルコールフィルムを貼り合わせた偏光板の場合、保護フィルムとポリビニルアルコールフィルムとの密着性の向上が問題となる。

【0005】

そのため、従来から積層又は密着させる面を強アルカリ液に浸漬させ、鹸化処理することで表面を親水化せしめ、密着性を向上させることが図られてきた。具体的には、例えば、三酢酸セルロース上に光学異方性層を積層する際、密着性を改良するために、三酢酸セルロースをケン化することが効果的であることが知られている(例えば、特許文献1参照。)。

【0006】

また、密着性を向上させる他の手法として、コロナ処理面あるいはUVオゾン処理があり、具体的には、例えば、偏光子保護フィルムと偏光子フィルムとの密着性を向上させるために、コロナ処理あるいはUVオゾン処理を施すことが知られている(例えば、特許文献2参照。)。

【0007】

さらにまた、密着性を向上させる他の手法として、例えば、フッ素樹脂表面を低温プラズマ処理した後、エキシマレーザー光又はArFエキシマレーザー光照射処理に付すことを特徴とする表面改質法が知られている(例えば、特許文献1参照。)。

【0008】

以下に、上記先行技術文献を示す。

【特許文献1】特開平8−94838号公報

【特許文献2】特開2002−328224号公報

【特許文献3】特開平6−220228号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかし、上記の従来技術であるアルカリ処理に関しては、廃液等に係る環境負荷の問題や高濃度のアルカリ溶液を使用することによる安全面での問題点があり、さらにまた独立

した大型の設備が必要となるため、工程が複雑化するという欠点がある。

【0010】

また、上記の従来技術であるUVオゾン処理あるいはコロナ処理による表面処理は、アルカリ処理のような環境・安全面での問題や工程の複雑化といった問題は比較的少ないが上記UVオゾン処理に関しては処理時間が長く、また上記コロナ処理に関しては、高速走行処理は可能だが、その処理の効果が弱いという欠点がある。

【0011】

また、上記の従来技術である、低温プラズマ処理した後エキシマレーザー光又はArFエキシマレーザー光照射処理(減圧下での処理)をする場合、前者の低温プラズマ処理については真空雰囲気下で行うため大型装置が必要となり、後者のレーザー光による処理は、均一処理が難しいという問題点があり、また、どちらも連続して走行する長尺かつ幅広なフィルムを均一に処理するには不向きであった。

【0012】

本発明は、かかる従来技術の問題点を解決するものであり、その課題とするところは、廃液に係わる環境負荷や高濃度の処理液に係わる安全性に問題がなく、より簡略化された設備で以て、連続で走行する長尺かつ幅広な透明基材フィルムに効率的に均一な表面処理を施し、該透明基材フィルムと機能層、又は機能層と該機能層に施す他の機能層との間の密着性の向上を図ることができる表面処理装置を提供することにある。

【課題を解決するための手段】

【0013】

本発明に於いて上記課題を達成するために、まず請求項1の発明では、透明基材を巻き出す手段、巻き出された透明基材の少なくとも一方の面に大気圧近傍下でプラズマ処理する手段、次いで透明基材のプラズマ処理された面に紫外線処理する手段、および該紫外線処理された透明基材を巻き取る手段、を順に有していることを特徴とする表面処理装置としたものである。

【0014】

また、請求項2の発明では、少なくとも一層の機能層が施された透明基材を巻き出す手段、巻き出された透明基材の機能層の表面に大気圧近傍下でプラズマ処理する手段、次いで透明基材の機能層の表面にプラズマ処理された面に紫外線処理する手段、および該紫外線処理された透明基材を巻き取る手段、を順に有していることを特徴とする表面処理装置としたものである。

【0015】

また、請求項3の発明では、前記大気圧近傍下でプラズマ処理する手段と紫外線処理する手段とが風洞で連結されてなり、該風洞内を前記両手段で処理された透明基材が搬送されることを特徴とする請求項1または2に記載の表面処理装置としたものである。

【0016】

また、請求項4の発明では、前記風洞は、その内部に整流機構を備えていることを特徴とする請求項3に記載の表面処理装置としたものである。

【0017】

また、請求項5の発明では、透明基材を巻き出す手段、巻き出された透明基材の少なくとも一方の面に大気圧近傍下でプラズマ処理する手段と紫外線処理する手段、および該プラズマ処理と紫外線処理された透明基材を巻き取る手段、を順に有していることを特徴とする表面処理装置としたものである。

【0018】

また、請求項6の発明では、少なくとも一層の機能層が施された透明基材を巻き出す手段、巻き出された透明基材の機能層の表面に大気圧近傍下でプラズマ処理する手段および紫外線処理する手段、および該プラズマ処理と紫外線処理された透明基材を巻き取る手段、を順に有していることを特徴とする表面処理装置としたものである。

【0019】

さらにまた、請求項7の発明では、前記プラズマ処理する手段及び/又は紫外線処理す

る手段を複数有することを特徴とする請求項1乃至6のいずれかに記載の表面処理装置としたものである。

【発明の効果】

【0020】

本発明は以上の構成であるから、下記に示す如き効果がある。

【0021】

即ち、上記請求項1に係る発明によれば、透明基材を巻き出す手段、巻き出された透明基材の少なくとも一方の面に大気圧近傍下でプラズマ処理する手段、次いで透明基材のプラズマ処理された面に紫外線処理する手段、および該紫外線処理された透明基材を巻き取る手段、を順に有していることによって、廃液に係わる環境負荷や高濃度の処理液に係わる安全性に問題がなく、より簡略化された設備で以て、連続で走行する長尺かつ幅広な透明基材に、通常紫外線処理だけでは紫外線がオゾン発生のために消費され、透明基材に直接作用しないのが、大気圧プラズマでオゾン化された雰囲気中で紫外線処理を行えば、その紫外線がオゾン発生だけでは消費されずに透明基材にまで到達し、高速で効率的に均一な表面処理を施すことができる。また、大気圧プラズマ処理と紫外線処理の双方の利点を有する処理を行うことができ、よって該透明基材とその上に施す機能層の間の密着性を効率よく高める表面処理装置とすることができる。

【0022】

また、上記請求項2に係る発明によれば、少なくとも一層の機能層が施された透明基材を巻き出す手段、巻き出された透明基材の機能層の表面に大気圧近傍下でプラズマ処理する手段、次いで透明基材の機能層の表面にプラズマ処理された面に紫外線処理する手段、および該紫外線処理された透明基材を巻き取る手段、を順に有していることによって、廃液に係わる環境負荷や高濃度の処理液に係わる安全性に問題がなく、より簡略化された設備で以て、連続で走行する長尺かつ幅広な少なくとも一層の機能層が施された透明基材の該機能層の表面に、通常紫外線処理だけでは紫外線がオゾン発生のために消費され、機能層に直接作用しないのが、大気圧プラズマでオゾン化された雰囲気中で紫外線処理を行えば、その紫外線がオゾン発生だけでは消費されずに機能層まで到達し、高速で効率的に均一な表面処理を施すことができる。また、大気圧プラズマ処理と紫外線処理の双方の利点を有する処理を行うことができ、よって該機能層とその上に施す他の機能層の間の密着性を効率よく高める表面処理装置とすることができる。

【0023】

また、上記請求項3に係る発明によれば、大気圧近傍下でプラズマ処理する手段と紫外線処理する手段とが風洞で連結されてなり、該風洞内を前記両手段で処理された透明基材が搬送されることによって、大気圧プラズマでオゾン化された雰囲気を維持したまま気体中で紫外線処理を行えば、その紫外線がオゾン発生だけでは消費されずに透明基材もしくは機能層まで到達し、高速で効率よく均一な表面処理を施せる表面処理装置とすることができる。

【0024】

また、上記請求項4に係る発明によれば、前記風洞は、その内部に整流機構を備えていることによって、プラズマ処理する手段によりプラズマ化した気体が効率よく紫外線処理する手段へ導入されるので、より効率よく均一な表面処理を施せる表面処理装置とすることができる。

【0025】

また、上記請求項5に係る発明によれば、透明基材を巻き出す手段、巻き出された透明基材の少なくとも一方の面に大気圧近傍下でプラズマ処理する手段と紫外線処理する手段、および該プラズマ処理と紫外線処理された透明基材を巻き取る手段、を順に有していることによって、廃液に係わる環境負荷や高濃度の処理液に係わる安全性に問題がなく、より簡略化された設備で以て、連続で走行する長尺かつ幅広な透明基材に、通常紫外線処理だけでは紫外線がオゾン発生のために消費され、透明基材に直接作用しないのが、大気圧プラズマでオゾン化された雰囲気中で紫外線処理を行えば、その紫外線がオゾン発生だけ

では消費されずに透明基材にまで到達し、高速で効率的に均一な表面処理を施すことができる。また、大気圧プラズマ処理と紫外線処理の双方の利点を有する処理を行うことができ、よって該透明基材とその上に施す機能層の間の密着性を効率よく高める表面処理装置とすることができる。

【0026】

また、上記請求項6に係る発明によれば、少なくとも一層の機能層が施された透明基材を巻き出す手段、巻き出された透明基材の機能層の表面に大気圧近傍下でプラズマ処理する手段および紫外線処理する手段、および該プラズマ処理と紫外線処理された透明基材を巻き取る手段、を順に有していることによって、廃液に係わる環境負荷や高濃度の処理液に係わる安全性に問題がなく、より簡略化された設備で以て、連続で走行する長尺かつ幅広な少なくとも一層の機能層が施された透明基材の該機能層の表面に、通常紫外線処理だけでは紫外線がオゾン発生のために消費され、機能層に直接作用しないのが、大気圧プラズマでオゾン化された雰囲気中で紫外線処理を行えば、その紫外線がオゾン発生だけでは消費されずに機能層まで到達し、高速で効率的に均一な表面処理を施すことができる。また、大気圧プラズマ処理と紫外線処理の双方の利点を有する処理を行うことができ、よって該機能層とその上に施す他の機能層の間の密着性を効率よく高める表面処理装置とすることができる。

【0027】

さらにまた、上記請求項7に係る発明によれば、前記プラズマ処理する手段及び/又は紫外線処理する手段を複数有している表面処理装置とすることによって、高速で効率的により均一で確実に密着性を向上させる表面処理を施すことができる。

【発明を実施するための最良の形態】

【0028】

以下本発明を実施するための最良の形態を図面を用いながら詳細に説明する。

【0029】

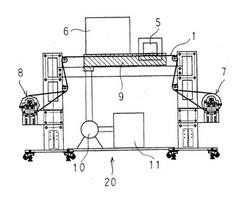

本発明の表面処理装置は、例えば、図1に示すような透明基材フィルム1の表面に機能層2と組成を異にする他の機能層3が積層されている光学フィルム4の、透明基材フィルム1と機能層2、又はこの機能層2と該機能層2に積層する他の機能層3との間の密着性を向上させるものであり、その表面処理装置の一例として、例えば、図2に示すように、透明基材フィルム1を巻き出すフィルムの巻き出し機構7と、巻き出された透明基材フィルム1の表面に大気圧近傍下でプラズマ処理するプラズマ処理装置5と、次いで透明基材フィルム1のプラズマ処理された面に紫外線処理するUV照射装置6と、その紫外線処理された透明基材フィルム1を巻き取るフィルムの巻取り機構8とを順に有している表面処理装置20とするものである。

【0030】

また、本発明の表面処理装置は、例えば、図3に示すように、プラズマ処理装置5と UV照射装置6とが風洞9で連結されていて、その風洞9内を透明基材フィルム1が走行し、両処理装置5,6で効率よく均一に表面処理されるようになっている。

【0031】

また、この風洞9の内部に整流格子14による整流機構が配設されていて、さらに両処理装置5,6を覆うように遮蔽材16が設けられている。

【0032】

さらにまた、本発明の表面処理装置として、例えば、図4に示すように、温調されたロール15上を透明基材フィルム1が走行し、その上からプラズマ処理装置5、UV照射装置6、UV照射装置6、プラズマ処理装置5の順に配設されている表面処理装置20とし、また、特に図示しないがプラズマ処理装置、UV照射装置、プラズマ処理装置、UV照射装置の順としてもよく、さらにこれらの装置の数を替えることもできるもので、このように複数回連続で処理することによって、連続して確実に均一な表面処理を可能にすることもできる。

【0033】

また、特に図示しないが、プラズマ処理とUV処理を同一の枠内で処理する表面処理装置とすることもできる。

【0034】

以下に、本発明の表面処理装置を用いた表面処理について説明する。

【0035】

まず、大気圧プラズマ処理としては、グロー放電又はコロナ放電のような処理が好ましく、そのグロー放電又はコロナ放電により生じたラジカル、イオン、電子などの活性種により、処理面上の洗浄効果とともに、処理表面の主鎖の結合が切断されることで、表面に凹凸を形成することが可能である。

【0036】

この処理でより密着性を向上させるために、プラズマガスに酸素、二酸化炭素、一酸化炭素、水蒸気、過酸化水素のうち1種又は2種以上を添加することが望ましい。これにより、結合が切断されると同時に、処理表面の酸素含有率を高め、より多くのヒドロキシル基、カルボニル基、カルボキシル基などの親水基を導入できる。

【0037】

上記大気圧プラズマ処理に続き、紫外線処理を施すのがよい。一般的には紫外線を照射することにより、大気中の酸素からオゾンが生成し、そのオゾンから分離した酸素ラジカルが処理表面の主鎖に導入される。しかし酸素がオゾン変化する際に紫外線の持つエネルギーを吸収してしまう為、その処理効果が弱まってしまうと言う問題がある。本装置ではプラズマ装置で発生させたオゾンガスを導入し酸素を導入しないことで紫外線のエネルギーを効率よく処理に使用する事ができる。

【0038】

また、紫外線処理の前にプラズマ処理ないしはコロナ処理を施し、処理面の洗浄や処理表面の主鎖の結合が切断されているため、効率的に処理表面の酸素含有率を高めることが可能となる。

【0039】

上記処理の順序に関しては、第一に高エネルギー処理であるプラズマ処理、第二に高効率で表面分子に酸素を導入できる紫外線処理を施すのがよい。しかし、フィルムの搬送速度が高速になるとその処理効果が十分に取れない場合はプラズマ処理と紫外線照射処理を繰り返すことによって十分な確実な処理を可能にする。

【0040】

また、より効率的に酸素原子を処理表面に導入するために、エキシマ紫外線を用いるとよい。このエキシマ紫外線の波長は172nmであり、酸素から効率よく酸素ラジカルを生成するため、効率的に処理表面の酸素含有率を高めることが可能となる。

【0041】

さらに効率よく酸素ラジカルを生成させるために、窒素、不活性ガス、酸素、オゾン、二酸化炭素、一酸化炭素、水蒸気、過酸化水素のうち1種又は2種以上のガスを入れるとよい。好ましくは、紫外線吸収の少ない窒素と、改質効果の高い酸素を含んだ雰囲気がよい。

【0042】

上記プラズマ処理及び紫外線処理は大気圧下で行うため、減圧装置が不要であり、設備の簡素化に寄与できる。また、連続処理が可能であるため、長尺かつ幅広なフィルムを処理するのには適している。

【0043】

また、フィルムの温度調節には10℃〜40℃で調節する場合は、図4に示すように、大きな温調ロール15上を透明基材フィルム1を搬送せしめ、その間で処理を施す方法があり、40℃以上で調節する場合は赤外線ランプを用いて非接触で温調をかける方法が望ましい。

【0044】

本発明の表面処理装置で使用される透明基材フィルム1は、アセチルセルロース、トリ

アセチルセルロース等のセルロース系フィルム、ポリエチレンテレフタレート、ポリエチレンナフタレート等のポリエステル系フィルム、ポリメチルメタクリレート等のアクリル系フィルム等が挙げられるが、これらに限定されるものではない。

【0045】

また、積層される機能層2又はこれと組成を異にする他の機能層3は、例えば、高硬度、反射防止、防眩、偏光などの機能を有し、組成としては、ポリエステル系、アクリル系、ウレタン系、アミド系、ポリビニルアルコール系、エポキシ系、シリコーン系等が挙げられるが、これらに限定されるものではない。また、該機能層には、シリカ、二酸化チタン等の微粒子や、ヨウ素や二色性染料等の二色性物質、フッ素系材料が添加されているものを含んでいてもよい。

【0046】

上記機能層2等が積層された光学フィルム4とは、透明基材フィルム1に機能層を1種又は2種以上積層することで、例えば、高硬度、反射防止、防眩、偏光などの機能を発現するフィルムである。

【実施例】

【0047】

以下に、本発明の具体的実施例について説明する。

【0048】

<実施例1>

長尺かつ広巾の透明基材フィルムに厚さ80μmのトリアセチルセルロースを用い、紫外線硬化型アクリル系樹脂が主成分のハードコート用塗布液を塗布し、70℃で1分間乾燥させた後、紫外線硬化させることで、ハードコート層を形成し、フィルム巻き出し機構に装填した。

【0049】

上記フィルム巻き出し機構から巻き出されたハードコート層表面に、グロー放電によるプラズマ処理を施し、次いでエキシマ紫外線を照射した。

【0050】

上記グロー放電によるプラズマ処理は、ADMASTER−350b(イー・スクエア社製)を用い、大気圧下でプラズマガス(窒素とクリーンドライエア、比率4000:3)を流した。また、フィルムの搬送速度を1.5m/minとした。

【0051】

また、上記エキシマ紫外線処理は、UEEX503(岩崎電気社製)を用い、大気中でランプ照射面とフィルムとの距離を3mmに設定した。また、フィルムの搬送速度を1.5m/minとした。

【0052】

このような処理を施した後ハードコート層表面に、テトラエトキシシランを主成分とし1.0N−HClを触媒とした低屈折率塗布液を塗布し、120℃で5分間乾燥させることで、反射防止層を形成して、光学フィルムを作製した。

【0053】

以下に、本発明の比較例について説明する。

【0054】

<比較例1>

長尺で広巾のフィルム上に形成したハードコート層表面に施す処理を、はじめにエキシマ紫外線を照射させ、次いでグロー放電によるプラズマ処理を施した以外は、実施例1と同様にして光学フィルムを作製した。

【0055】

<比較例2>

長尺で広巾のフィルム上に形成したハードコート層表面に施す処理を、グロー放電によるプラズマ処理をのみとした以外は、実施例1と同様にして光学フィルムを作製した。

【0056】

<比較例3>

長尺で広巾のフィルム上に形成したハードコート層表面に施す処理を、エキシマ紫外線のみを照射させた以外は、実施例1と同様にして光学フィルムを作製した。

【0057】

<比較例4>

長尺で広巾のフィルム上に形成したハードコート層表面に施す処理を、アルカリ処理のみとした以外は、実施例1と同様にして光学フィルムを作製した。

【0058】

上記アルカリ処理は、40℃の1.5N−NaOH溶液にフィルムを5分間浸漬し、その後、水洗し乾燥させた。

【0059】

上記実施例1及び比較例1、2、3、4で作製した光学フィルムにおける、ハードコート層表面の物性と該ハードコート層と反射防止層との密着性の評価は、以下の方法を用いた。

【0060】

上記処理を施したハードコート層表面について、接触角計(協和界面科学社製)で水滴接触角を測定し、ハードコート表面の親水性を評価した。

【0061】

密着性に関しては、スチールウール(#0000)により、加重をかけ、10往復擦り、傷のつき方を目視評価した。傷のつき方は、以下の4段階で評価した。◎:傷を確認することが出来ない、○:数本の傷を確認できる、△:十数本の傷を確認できる、×:多数の傷を確認できるとし、その結果を表1に示した。

【0062】

【表1】

以上の結果から、機能層を積層する表面に、第一に大気圧下でのプラズマ処理、第二にエキシマ紫外線処理を行うことで、該機能層に積層する他の機能層との密着性が向上することを見出した。また、アルカリ処理と同程度の密着性を得られることから、アルカリ処理のもつ環境負荷や安全面での問題を解消でき、より簡略化された設備でかつ連続して均一な表面改質を行うことが可能となる。

【図面の簡単な説明】

【0063】

【図1】本発明の表面処理装置を用いて作製される光学フィルムの一事例を側断面で表した説明図である。

【図2】本発明の表面処理装置の一事例を示すもので、その全体の構成を側面で表した説明図である。

【図3】本発明の表面処理装置の一事例を示すもので、その一部を拡大して側面で表した説明図である。

【図4】本発明の表面処理装置の一事例を示すもので、複数回連続で処理を可能にする側面図である。

【符号の説明】

【0064】

1‥‥透明基材フィルム

2‥‥機能層

3‥‥他の機能層

4‥‥光学フィルム

5‥‥プラズマ処理装置

6‥‥UV処理装置

7‥‥フィルムの巻き出し機構

8‥‥フィルムの巻取り機構

9‥‥風洞

10‥‥ブロアー

11‥‥排ガス処理装置

12‥‥風洞入口

13‥‥風洞出口

14‥‥整流格子

15‥‥温調ロール

16‥‥遮蔽材

20‥‥表面処理装置

【技術分野】

【0001】

本発明は、透明基材フィルムと機能層、又は機能層と該機能層に積層する他の機能層との間の密着性を向上させるフィルムの表面処理装置に関するものである。

【背景技術】

【0002】

透明基材フィルムを支持体とし、その表面に機能層を設けたり、該機能層の表面にさらに他の機能層を積層したりすることで作製される、いわゆる光学フィルムの製造において、該支持体に機能層を設ける際、または、機能層に他の機能層を積層する際、互いの組成が大きく異なると、得てして充分な密着性が得られないことが多い。

【0003】

例えば、液晶ディスプレイに代表される各種ディスプレイの表面には、透明基材フィルム上に耐擦傷性機能を有するハードコート層が設けられ、外光の反射によるコントラスト低下や像の映り込みを防止するための反射防止層をハードコート層に積層する場合において、前記のハードコート層と反射防止層で組成が大きく異なる場合では、充分な密着性が得られないことが多い。

【0004】

また、偏光板用の保護フィルムに、ヨウ素や染料を吸着配向させたポリビニルアルコールフィルムを貼り合わせた偏光板の場合、保護フィルムとポリビニルアルコールフィルムとの密着性の向上が問題となる。

【0005】

そのため、従来から積層又は密着させる面を強アルカリ液に浸漬させ、鹸化処理することで表面を親水化せしめ、密着性を向上させることが図られてきた。具体的には、例えば、三酢酸セルロース上に光学異方性層を積層する際、密着性を改良するために、三酢酸セルロースをケン化することが効果的であることが知られている(例えば、特許文献1参照。)。

【0006】

また、密着性を向上させる他の手法として、コロナ処理面あるいはUVオゾン処理があり、具体的には、例えば、偏光子保護フィルムと偏光子フィルムとの密着性を向上させるために、コロナ処理あるいはUVオゾン処理を施すことが知られている(例えば、特許文献2参照。)。

【0007】

さらにまた、密着性を向上させる他の手法として、例えば、フッ素樹脂表面を低温プラズマ処理した後、エキシマレーザー光又はArFエキシマレーザー光照射処理に付すことを特徴とする表面改質法が知られている(例えば、特許文献1参照。)。

【0008】

以下に、上記先行技術文献を示す。

【特許文献1】特開平8−94838号公報

【特許文献2】特開2002−328224号公報

【特許文献3】特開平6−220228号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかし、上記の従来技術であるアルカリ処理に関しては、廃液等に係る環境負荷の問題や高濃度のアルカリ溶液を使用することによる安全面での問題点があり、さらにまた独立

した大型の設備が必要となるため、工程が複雑化するという欠点がある。

【0010】

また、上記の従来技術であるUVオゾン処理あるいはコロナ処理による表面処理は、アルカリ処理のような環境・安全面での問題や工程の複雑化といった問題は比較的少ないが上記UVオゾン処理に関しては処理時間が長く、また上記コロナ処理に関しては、高速走行処理は可能だが、その処理の効果が弱いという欠点がある。

【0011】

また、上記の従来技術である、低温プラズマ処理した後エキシマレーザー光又はArFエキシマレーザー光照射処理(減圧下での処理)をする場合、前者の低温プラズマ処理については真空雰囲気下で行うため大型装置が必要となり、後者のレーザー光による処理は、均一処理が難しいという問題点があり、また、どちらも連続して走行する長尺かつ幅広なフィルムを均一に処理するには不向きであった。

【0012】

本発明は、かかる従来技術の問題点を解決するものであり、その課題とするところは、廃液に係わる環境負荷や高濃度の処理液に係わる安全性に問題がなく、より簡略化された設備で以て、連続で走行する長尺かつ幅広な透明基材フィルムに効率的に均一な表面処理を施し、該透明基材フィルムと機能層、又は機能層と該機能層に施す他の機能層との間の密着性の向上を図ることができる表面処理装置を提供することにある。

【課題を解決するための手段】

【0013】

本発明に於いて上記課題を達成するために、まず請求項1の発明では、透明基材を巻き出す手段、巻き出された透明基材の少なくとも一方の面に大気圧近傍下でプラズマ処理する手段、次いで透明基材のプラズマ処理された面に紫外線処理する手段、および該紫外線処理された透明基材を巻き取る手段、を順に有していることを特徴とする表面処理装置としたものである。

【0014】

また、請求項2の発明では、少なくとも一層の機能層が施された透明基材を巻き出す手段、巻き出された透明基材の機能層の表面に大気圧近傍下でプラズマ処理する手段、次いで透明基材の機能層の表面にプラズマ処理された面に紫外線処理する手段、および該紫外線処理された透明基材を巻き取る手段、を順に有していることを特徴とする表面処理装置としたものである。

【0015】

また、請求項3の発明では、前記大気圧近傍下でプラズマ処理する手段と紫外線処理する手段とが風洞で連結されてなり、該風洞内を前記両手段で処理された透明基材が搬送されることを特徴とする請求項1または2に記載の表面処理装置としたものである。

【0016】

また、請求項4の発明では、前記風洞は、その内部に整流機構を備えていることを特徴とする請求項3に記載の表面処理装置としたものである。

【0017】

また、請求項5の発明では、透明基材を巻き出す手段、巻き出された透明基材の少なくとも一方の面に大気圧近傍下でプラズマ処理する手段と紫外線処理する手段、および該プラズマ処理と紫外線処理された透明基材を巻き取る手段、を順に有していることを特徴とする表面処理装置としたものである。

【0018】

また、請求項6の発明では、少なくとも一層の機能層が施された透明基材を巻き出す手段、巻き出された透明基材の機能層の表面に大気圧近傍下でプラズマ処理する手段および紫外線処理する手段、および該プラズマ処理と紫外線処理された透明基材を巻き取る手段、を順に有していることを特徴とする表面処理装置としたものである。

【0019】

さらにまた、請求項7の発明では、前記プラズマ処理する手段及び/又は紫外線処理す

る手段を複数有することを特徴とする請求項1乃至6のいずれかに記載の表面処理装置としたものである。

【発明の効果】

【0020】

本発明は以上の構成であるから、下記に示す如き効果がある。

【0021】

即ち、上記請求項1に係る発明によれば、透明基材を巻き出す手段、巻き出された透明基材の少なくとも一方の面に大気圧近傍下でプラズマ処理する手段、次いで透明基材のプラズマ処理された面に紫外線処理する手段、および該紫外線処理された透明基材を巻き取る手段、を順に有していることによって、廃液に係わる環境負荷や高濃度の処理液に係わる安全性に問題がなく、より簡略化された設備で以て、連続で走行する長尺かつ幅広な透明基材に、通常紫外線処理だけでは紫外線がオゾン発生のために消費され、透明基材に直接作用しないのが、大気圧プラズマでオゾン化された雰囲気中で紫外線処理を行えば、その紫外線がオゾン発生だけでは消費されずに透明基材にまで到達し、高速で効率的に均一な表面処理を施すことができる。また、大気圧プラズマ処理と紫外線処理の双方の利点を有する処理を行うことができ、よって該透明基材とその上に施す機能層の間の密着性を効率よく高める表面処理装置とすることができる。

【0022】

また、上記請求項2に係る発明によれば、少なくとも一層の機能層が施された透明基材を巻き出す手段、巻き出された透明基材の機能層の表面に大気圧近傍下でプラズマ処理する手段、次いで透明基材の機能層の表面にプラズマ処理された面に紫外線処理する手段、および該紫外線処理された透明基材を巻き取る手段、を順に有していることによって、廃液に係わる環境負荷や高濃度の処理液に係わる安全性に問題がなく、より簡略化された設備で以て、連続で走行する長尺かつ幅広な少なくとも一層の機能層が施された透明基材の該機能層の表面に、通常紫外線処理だけでは紫外線がオゾン発生のために消費され、機能層に直接作用しないのが、大気圧プラズマでオゾン化された雰囲気中で紫外線処理を行えば、その紫外線がオゾン発生だけでは消費されずに機能層まで到達し、高速で効率的に均一な表面処理を施すことができる。また、大気圧プラズマ処理と紫外線処理の双方の利点を有する処理を行うことができ、よって該機能層とその上に施す他の機能層の間の密着性を効率よく高める表面処理装置とすることができる。

【0023】

また、上記請求項3に係る発明によれば、大気圧近傍下でプラズマ処理する手段と紫外線処理する手段とが風洞で連結されてなり、該風洞内を前記両手段で処理された透明基材が搬送されることによって、大気圧プラズマでオゾン化された雰囲気を維持したまま気体中で紫外線処理を行えば、その紫外線がオゾン発生だけでは消費されずに透明基材もしくは機能層まで到達し、高速で効率よく均一な表面処理を施せる表面処理装置とすることができる。

【0024】

また、上記請求項4に係る発明によれば、前記風洞は、その内部に整流機構を備えていることによって、プラズマ処理する手段によりプラズマ化した気体が効率よく紫外線処理する手段へ導入されるので、より効率よく均一な表面処理を施せる表面処理装置とすることができる。

【0025】

また、上記請求項5に係る発明によれば、透明基材を巻き出す手段、巻き出された透明基材の少なくとも一方の面に大気圧近傍下でプラズマ処理する手段と紫外線処理する手段、および該プラズマ処理と紫外線処理された透明基材を巻き取る手段、を順に有していることによって、廃液に係わる環境負荷や高濃度の処理液に係わる安全性に問題がなく、より簡略化された設備で以て、連続で走行する長尺かつ幅広な透明基材に、通常紫外線処理だけでは紫外線がオゾン発生のために消費され、透明基材に直接作用しないのが、大気圧プラズマでオゾン化された雰囲気中で紫外線処理を行えば、その紫外線がオゾン発生だけ

では消費されずに透明基材にまで到達し、高速で効率的に均一な表面処理を施すことができる。また、大気圧プラズマ処理と紫外線処理の双方の利点を有する処理を行うことができ、よって該透明基材とその上に施す機能層の間の密着性を効率よく高める表面処理装置とすることができる。

【0026】

また、上記請求項6に係る発明によれば、少なくとも一層の機能層が施された透明基材を巻き出す手段、巻き出された透明基材の機能層の表面に大気圧近傍下でプラズマ処理する手段および紫外線処理する手段、および該プラズマ処理と紫外線処理された透明基材を巻き取る手段、を順に有していることによって、廃液に係わる環境負荷や高濃度の処理液に係わる安全性に問題がなく、より簡略化された設備で以て、連続で走行する長尺かつ幅広な少なくとも一層の機能層が施された透明基材の該機能層の表面に、通常紫外線処理だけでは紫外線がオゾン発生のために消費され、機能層に直接作用しないのが、大気圧プラズマでオゾン化された雰囲気中で紫外線処理を行えば、その紫外線がオゾン発生だけでは消費されずに機能層まで到達し、高速で効率的に均一な表面処理を施すことができる。また、大気圧プラズマ処理と紫外線処理の双方の利点を有する処理を行うことができ、よって該機能層とその上に施す他の機能層の間の密着性を効率よく高める表面処理装置とすることができる。

【0027】

さらにまた、上記請求項7に係る発明によれば、前記プラズマ処理する手段及び/又は紫外線処理する手段を複数有している表面処理装置とすることによって、高速で効率的により均一で確実に密着性を向上させる表面処理を施すことができる。

【発明を実施するための最良の形態】

【0028】

以下本発明を実施するための最良の形態を図面を用いながら詳細に説明する。

【0029】

本発明の表面処理装置は、例えば、図1に示すような透明基材フィルム1の表面に機能層2と組成を異にする他の機能層3が積層されている光学フィルム4の、透明基材フィルム1と機能層2、又はこの機能層2と該機能層2に積層する他の機能層3との間の密着性を向上させるものであり、その表面処理装置の一例として、例えば、図2に示すように、透明基材フィルム1を巻き出すフィルムの巻き出し機構7と、巻き出された透明基材フィルム1の表面に大気圧近傍下でプラズマ処理するプラズマ処理装置5と、次いで透明基材フィルム1のプラズマ処理された面に紫外線処理するUV照射装置6と、その紫外線処理された透明基材フィルム1を巻き取るフィルムの巻取り機構8とを順に有している表面処理装置20とするものである。

【0030】

また、本発明の表面処理装置は、例えば、図3に示すように、プラズマ処理装置5と UV照射装置6とが風洞9で連結されていて、その風洞9内を透明基材フィルム1が走行し、両処理装置5,6で効率よく均一に表面処理されるようになっている。

【0031】

また、この風洞9の内部に整流格子14による整流機構が配設されていて、さらに両処理装置5,6を覆うように遮蔽材16が設けられている。

【0032】

さらにまた、本発明の表面処理装置として、例えば、図4に示すように、温調されたロール15上を透明基材フィルム1が走行し、その上からプラズマ処理装置5、UV照射装置6、UV照射装置6、プラズマ処理装置5の順に配設されている表面処理装置20とし、また、特に図示しないがプラズマ処理装置、UV照射装置、プラズマ処理装置、UV照射装置の順としてもよく、さらにこれらの装置の数を替えることもできるもので、このように複数回連続で処理することによって、連続して確実に均一な表面処理を可能にすることもできる。

【0033】

また、特に図示しないが、プラズマ処理とUV処理を同一の枠内で処理する表面処理装置とすることもできる。

【0034】

以下に、本発明の表面処理装置を用いた表面処理について説明する。

【0035】

まず、大気圧プラズマ処理としては、グロー放電又はコロナ放電のような処理が好ましく、そのグロー放電又はコロナ放電により生じたラジカル、イオン、電子などの活性種により、処理面上の洗浄効果とともに、処理表面の主鎖の結合が切断されることで、表面に凹凸を形成することが可能である。

【0036】

この処理でより密着性を向上させるために、プラズマガスに酸素、二酸化炭素、一酸化炭素、水蒸気、過酸化水素のうち1種又は2種以上を添加することが望ましい。これにより、結合が切断されると同時に、処理表面の酸素含有率を高め、より多くのヒドロキシル基、カルボニル基、カルボキシル基などの親水基を導入できる。

【0037】

上記大気圧プラズマ処理に続き、紫外線処理を施すのがよい。一般的には紫外線を照射することにより、大気中の酸素からオゾンが生成し、そのオゾンから分離した酸素ラジカルが処理表面の主鎖に導入される。しかし酸素がオゾン変化する際に紫外線の持つエネルギーを吸収してしまう為、その処理効果が弱まってしまうと言う問題がある。本装置ではプラズマ装置で発生させたオゾンガスを導入し酸素を導入しないことで紫外線のエネルギーを効率よく処理に使用する事ができる。

【0038】

また、紫外線処理の前にプラズマ処理ないしはコロナ処理を施し、処理面の洗浄や処理表面の主鎖の結合が切断されているため、効率的に処理表面の酸素含有率を高めることが可能となる。

【0039】

上記処理の順序に関しては、第一に高エネルギー処理であるプラズマ処理、第二に高効率で表面分子に酸素を導入できる紫外線処理を施すのがよい。しかし、フィルムの搬送速度が高速になるとその処理効果が十分に取れない場合はプラズマ処理と紫外線照射処理を繰り返すことによって十分な確実な処理を可能にする。

【0040】

また、より効率的に酸素原子を処理表面に導入するために、エキシマ紫外線を用いるとよい。このエキシマ紫外線の波長は172nmであり、酸素から効率よく酸素ラジカルを生成するため、効率的に処理表面の酸素含有率を高めることが可能となる。

【0041】

さらに効率よく酸素ラジカルを生成させるために、窒素、不活性ガス、酸素、オゾン、二酸化炭素、一酸化炭素、水蒸気、過酸化水素のうち1種又は2種以上のガスを入れるとよい。好ましくは、紫外線吸収の少ない窒素と、改質効果の高い酸素を含んだ雰囲気がよい。

【0042】

上記プラズマ処理及び紫外線処理は大気圧下で行うため、減圧装置が不要であり、設備の簡素化に寄与できる。また、連続処理が可能であるため、長尺かつ幅広なフィルムを処理するのには適している。

【0043】

また、フィルムの温度調節には10℃〜40℃で調節する場合は、図4に示すように、大きな温調ロール15上を透明基材フィルム1を搬送せしめ、その間で処理を施す方法があり、40℃以上で調節する場合は赤外線ランプを用いて非接触で温調をかける方法が望ましい。

【0044】

本発明の表面処理装置で使用される透明基材フィルム1は、アセチルセルロース、トリ

アセチルセルロース等のセルロース系フィルム、ポリエチレンテレフタレート、ポリエチレンナフタレート等のポリエステル系フィルム、ポリメチルメタクリレート等のアクリル系フィルム等が挙げられるが、これらに限定されるものではない。

【0045】

また、積層される機能層2又はこれと組成を異にする他の機能層3は、例えば、高硬度、反射防止、防眩、偏光などの機能を有し、組成としては、ポリエステル系、アクリル系、ウレタン系、アミド系、ポリビニルアルコール系、エポキシ系、シリコーン系等が挙げられるが、これらに限定されるものではない。また、該機能層には、シリカ、二酸化チタン等の微粒子や、ヨウ素や二色性染料等の二色性物質、フッ素系材料が添加されているものを含んでいてもよい。

【0046】

上記機能層2等が積層された光学フィルム4とは、透明基材フィルム1に機能層を1種又は2種以上積層することで、例えば、高硬度、反射防止、防眩、偏光などの機能を発現するフィルムである。

【実施例】

【0047】

以下に、本発明の具体的実施例について説明する。

【0048】

<実施例1>

長尺かつ広巾の透明基材フィルムに厚さ80μmのトリアセチルセルロースを用い、紫外線硬化型アクリル系樹脂が主成分のハードコート用塗布液を塗布し、70℃で1分間乾燥させた後、紫外線硬化させることで、ハードコート層を形成し、フィルム巻き出し機構に装填した。

【0049】

上記フィルム巻き出し機構から巻き出されたハードコート層表面に、グロー放電によるプラズマ処理を施し、次いでエキシマ紫外線を照射した。

【0050】

上記グロー放電によるプラズマ処理は、ADMASTER−350b(イー・スクエア社製)を用い、大気圧下でプラズマガス(窒素とクリーンドライエア、比率4000:3)を流した。また、フィルムの搬送速度を1.5m/minとした。

【0051】

また、上記エキシマ紫外線処理は、UEEX503(岩崎電気社製)を用い、大気中でランプ照射面とフィルムとの距離を3mmに設定した。また、フィルムの搬送速度を1.5m/minとした。

【0052】

このような処理を施した後ハードコート層表面に、テトラエトキシシランを主成分とし1.0N−HClを触媒とした低屈折率塗布液を塗布し、120℃で5分間乾燥させることで、反射防止層を形成して、光学フィルムを作製した。

【0053】

以下に、本発明の比較例について説明する。

【0054】

<比較例1>

長尺で広巾のフィルム上に形成したハードコート層表面に施す処理を、はじめにエキシマ紫外線を照射させ、次いでグロー放電によるプラズマ処理を施した以外は、実施例1と同様にして光学フィルムを作製した。

【0055】

<比較例2>

長尺で広巾のフィルム上に形成したハードコート層表面に施す処理を、グロー放電によるプラズマ処理をのみとした以外は、実施例1と同様にして光学フィルムを作製した。

【0056】

<比較例3>

長尺で広巾のフィルム上に形成したハードコート層表面に施す処理を、エキシマ紫外線のみを照射させた以外は、実施例1と同様にして光学フィルムを作製した。

【0057】

<比較例4>

長尺で広巾のフィルム上に形成したハードコート層表面に施す処理を、アルカリ処理のみとした以外は、実施例1と同様にして光学フィルムを作製した。

【0058】

上記アルカリ処理は、40℃の1.5N−NaOH溶液にフィルムを5分間浸漬し、その後、水洗し乾燥させた。

【0059】

上記実施例1及び比較例1、2、3、4で作製した光学フィルムにおける、ハードコート層表面の物性と該ハードコート層と反射防止層との密着性の評価は、以下の方法を用いた。

【0060】

上記処理を施したハードコート層表面について、接触角計(協和界面科学社製)で水滴接触角を測定し、ハードコート表面の親水性を評価した。

【0061】

密着性に関しては、スチールウール(#0000)により、加重をかけ、10往復擦り、傷のつき方を目視評価した。傷のつき方は、以下の4段階で評価した。◎:傷を確認することが出来ない、○:数本の傷を確認できる、△:十数本の傷を確認できる、×:多数の傷を確認できるとし、その結果を表1に示した。

【0062】

【表1】

以上の結果から、機能層を積層する表面に、第一に大気圧下でのプラズマ処理、第二にエキシマ紫外線処理を行うことで、該機能層に積層する他の機能層との密着性が向上することを見出した。また、アルカリ処理と同程度の密着性を得られることから、アルカリ処理のもつ環境負荷や安全面での問題を解消でき、より簡略化された設備でかつ連続して均一な表面改質を行うことが可能となる。

【図面の簡単な説明】

【0063】

【図1】本発明の表面処理装置を用いて作製される光学フィルムの一事例を側断面で表した説明図である。

【図2】本発明の表面処理装置の一事例を示すもので、その全体の構成を側面で表した説明図である。

【図3】本発明の表面処理装置の一事例を示すもので、その一部を拡大して側面で表した説明図である。

【図4】本発明の表面処理装置の一事例を示すもので、複数回連続で処理を可能にする側面図である。

【符号の説明】

【0064】

1‥‥透明基材フィルム

2‥‥機能層

3‥‥他の機能層

4‥‥光学フィルム

5‥‥プラズマ処理装置

6‥‥UV処理装置

7‥‥フィルムの巻き出し機構

8‥‥フィルムの巻取り機構

9‥‥風洞

10‥‥ブロアー

11‥‥排ガス処理装置

12‥‥風洞入口

13‥‥風洞出口

14‥‥整流格子

15‥‥温調ロール

16‥‥遮蔽材

20‥‥表面処理装置

【特許請求の範囲】

【請求項1】

透明基材を巻き出す手段、巻き出された透明基材の少なくとも一方の面に大気圧近傍下でプラズマ処理する手段、次いで透明基材のプラズマ処理された面に紫外線処理する手段、および該紫外線処理された透明基材を巻き取る手段、を順に有していることを特徴とする表面処理装置。

【請求項2】

少なくとも一層の機能層が施された透明基材を巻き出す手段、巻き出された透明基材の機能層の表面に大気圧近傍下でプラズマ処理する手段、次いで透明基材の機能層の表面にプラズマ処理された面に紫外線処理する手段、および該紫外線処理された透明基材を巻き取る手段、を順に有していることを特徴とする表面処理装置。

【請求項3】

前記大気圧近傍下でプラズマ処理する手段と紫外線処理する手段とが風洞で連結されてなり、該風洞内を前記両手段で処理された透明基材が搬送されることを特徴とする請求項1または2に記載の表面処理装置。

【請求項4】

前記風洞は、その内部に整流機構を備えていることを特徴とする請求項3に記載の表面処理装置。

【請求項5】

透明基材を巻き出す手段、巻き出された透明基材の少なくとも一方の面に大気圧近傍下でプラズマ処理する手段および紫外線処理する手段、および該プラズマ処理と紫外線処理された透明基材を巻き取る手段、を順に有していることを特徴とする表面処理装置。

【請求項6】

少なくとも一層の機能層が施された透明基材を巻き出す手段、巻き出された透明基材の機能層の表面に大気圧近傍下でプラズマ処理する手段と紫外線処理する手段、および該プラズマ処理と紫外線処理された透明基材を巻き取る手段、を順に有していることを特徴とする表面処理装置。

【請求項7】

前記プラズマ処理する手段及び/又は紫外線処理する手段を複数有することを特徴とする請求項1乃至6のいずれかに記載の表面処理装置。

【請求項1】

透明基材を巻き出す手段、巻き出された透明基材の少なくとも一方の面に大気圧近傍下でプラズマ処理する手段、次いで透明基材のプラズマ処理された面に紫外線処理する手段、および該紫外線処理された透明基材を巻き取る手段、を順に有していることを特徴とする表面処理装置。

【請求項2】

少なくとも一層の機能層が施された透明基材を巻き出す手段、巻き出された透明基材の機能層の表面に大気圧近傍下でプラズマ処理する手段、次いで透明基材の機能層の表面にプラズマ処理された面に紫外線処理する手段、および該紫外線処理された透明基材を巻き取る手段、を順に有していることを特徴とする表面処理装置。

【請求項3】

前記大気圧近傍下でプラズマ処理する手段と紫外線処理する手段とが風洞で連結されてなり、該風洞内を前記両手段で処理された透明基材が搬送されることを特徴とする請求項1または2に記載の表面処理装置。

【請求項4】

前記風洞は、その内部に整流機構を備えていることを特徴とする請求項3に記載の表面処理装置。

【請求項5】

透明基材を巻き出す手段、巻き出された透明基材の少なくとも一方の面に大気圧近傍下でプラズマ処理する手段および紫外線処理する手段、および該プラズマ処理と紫外線処理された透明基材を巻き取る手段、を順に有していることを特徴とする表面処理装置。

【請求項6】

少なくとも一層の機能層が施された透明基材を巻き出す手段、巻き出された透明基材の機能層の表面に大気圧近傍下でプラズマ処理する手段と紫外線処理する手段、および該プラズマ処理と紫外線処理された透明基材を巻き取る手段、を順に有していることを特徴とする表面処理装置。

【請求項7】

前記プラズマ処理する手段及び/又は紫外線処理する手段を複数有することを特徴とする請求項1乃至6のいずれかに記載の表面処理装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−302806(P2007−302806A)

【公開日】平成19年11月22日(2007.11.22)

【国際特許分類】

【出願番号】特願2006−133590(P2006−133590)

【出願日】平成18年5月12日(2006.5.12)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成19年11月22日(2007.11.22)

【国際特許分類】

【出願日】平成18年5月12日(2006.5.12)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]