表面処理装置

【課題】表面処理装置の処理室内に渦流やガス溜りが形成されるのを防止する。

【解決手段】処理容器10の処理室10a内に支持部21を設け、この支持部21にて被処理物9を支持する。処理ガス供給系60によって処理ガスを被処理物9に供給する。排気系70によって、処理室10a内のガスを排出する。排気系70の排気孔71を被処理物9と直交する方向から見て被処理物9(処理領域)を囲むように環状に分布させて設ける。

【解決手段】処理容器10の処理室10a内に支持部21を設け、この支持部21にて被処理物9を支持する。処理ガス供給系60によって処理ガスを被処理物9に供給する。排気系70によって、処理室10a内のガスを排出する。排気系70の排気孔71を被処理物9と直交する方向から見て被処理物9(処理領域)を囲むように環状に分布させて設ける。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、処理ガスを被処理物に接触させ、被処理物を表面処理する装置に関し、特に表面処理領域からのガスの排気構造に関する。

【背景技術】

【0002】

特許文献1に記載の表面処理装置は、真空チャンバ内に複数の平板状の電極を平行に並べ、隣り合う電極の間の裏側に磁石を配置してある。複数の電極に位相が互いに異なる交流電圧を供給してプラズマを生成する。磁石の磁力によってプラズマの拡散を抑え、プラズマ密度を高めている。真空チャンバ内にはプラズマ生成用のガスを入れる。

【0003】

特許文献2では、チャンバ内に被処理物が通される。チャンバ内の被処理物が通される高さより上側にプラズマ生成用の電極が配置されている。チャンバの上部の中央部に処理ガスの供給口が設けられ、チャンバの下部の中央部にガスの排出口が設けられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−193996号公報

【特許文献2】特開2001−102197号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

処理済みのガスはチャンバから排出する必要がある。しかし、上掲特許文献1には、処理済みガスをどのようにしてチャンバから排出するのかが示されていない。

特許文献2では、処理ガスが被処理物の上側を外側へ流れた後、被処理物の外周縁に沿って下側に回りこみ、ガス排出口へ向かって流れる。このようなガス流通構造では、チャンバ内に渦流やガス溜りが形成されやすい。

【課題を解決するための手段】

【0006】

本発明は、上記問題点を解決するためになされたものであり、処理ガスをプラズマ化して被処理物に接触させ、被処理物を表面処理する装置であって、

内部に処理室を有する処理容器と、

前記処理室内の仮想の平面上の処理領域に被処理物を配置して支持する支持部と、

前記処理ガスを前記処理領域に供給する処理ガス供給系と、

前記仮想平面と直交する方向から見て前記処理領域を囲むように環状に分布する複数の排気孔を含み、前記処理室内のガスを前記排気孔から排出する排気系と、

を備えたことを特徴とする。

これによって、処理室内に渦流やガス溜りが形成されるのを防止できる。特に、処理室の外周部に渦流やガス溜りが形成されるのを確実に防止できる。よって、処理済みガスを処理室内から確実に排出でき、表面処理の品質を確保できる。

【0007】

前記排気孔が、前記仮想平面を挟んで両側に配置されていることが好ましい。

これによって、処理室内の特に外周部に渦流やガス溜りが形成されるのをより確実に防止できる。

【0008】

前記仮想平面を挟んで一側と他側の排気孔どうしが、一対一に、かつ前記仮想平面と直交する方向に対向していることが好ましい。

これによって、処理室内に渦流やガス溜りが形成されるのを一層確実に防止できる。

【0009】

前記支持部が、前記被処理物の両面が露出するようにして被処理物の外周部を支持し、前記処理ガス供給系が、前記仮想平面を挟んで両側から前記処理ガスを前記処理領域に向けて供給することが好ましい。

これにより、被処理物の両側を同時に表面処理できる。前記排気孔が、前記仮想平面を挟んで両側に配置されている場合には、処理室内の前記仮想面を挟んで両側の部分でのガス流れをほぼ均等にできる。

【発明の効果】

【0010】

本発明によれば、処理室内に渦流やガス溜りが形成されるのを防止できる。

【図面の簡単な説明】

【0011】

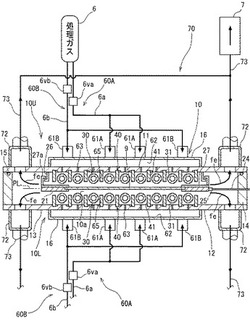

【図1】本発明の一実施形態に係るプラズマ表面処理装置を閉状態で示す正面図である。

【図2】上記プラズマ表面処理装置を開状態で示す正面図である。

【図3】上記プラズマ表面処理装置の平面図である。

【図4】図1のIV−IV線に沿う、上記プラズマ表面処理装置の処理容器の上蓋の平面図である。

【図5】図2のV−V線に沿う、上記処理容器の上側構造の底面図である。

【図6】図2のVI−VI線に沿う、上記処理容器の下側構造の平面図である。

【図7】図1のVII−VII線に沿う、上記プラズマ表面処理装置の側面断面図である。

【図8】上記処理容器の内部を拡大して示す側面断面図である。

【図9】図6のIX−IX線に沿う、上記処理容器の一部分の正面断面図である。

【図10】図9のX−X線に沿う、上記処理容器の一部分の平面断面図である。

【図11】上記処理容器の図10とは左右に反対側の部分の平面断面図である。

【発明を実施するための形態】

【0012】

以下、本発明の一実施形態を図面にしたがって説明する。

図6に示すように、この実施形態の被処理物9は、例えば四角形のガラス基板にて構成されている。図示は省略するが、ガラス基板9の表面には例えば銅等の金属膜が形成されている。更に、ガラス基板9の表面にはシリコン酸化膜等の絶縁膜やレジスト等の樹脂膜が形成されていてもよい。ガラス基板9の表面をプラズマ表面処理装置1にて処理する。プラズマ表面処理装置1は、ガラス基板9の両面に対し表面処理を同時に行う。

【0013】

図1に示すように、プラズマ表面処理装置1は、開閉支持機構2と、この開閉支持機構2に支持された処理容器10(装置本体)を備えている。図1及び図3に示すように、開閉支持機構2は、4つ(3つ以上)の垂直な支柱2aと、昇降シリンダ2bを含む。4つの支柱2aは、互いに前後左右に離れて配置されている。これら支柱2aの中間部に昇降シリンダ2bが配置されている。

【0014】

図1に示すように、処理容器10は、上蓋11と、容器本体12とを有している。処理容器10の内部には、上蓋11及び容器本体12によって処理室10aが画成されている。

【0015】

図3に示すように、上蓋11は、四角形の金属板にて構成されている。図2に示すように、上蓋11が、4つの支柱2aの上端部に水平に支持されている。

【0016】

図1に示すように、容器本体12は、底板13と、周壁14を含む。底板13は、四角形の金属板にて構成されている。底板13は、処理室10aに面し、処理室10aの底面(下側の内面)を画成している。図2及び図6に示すように、周壁14は、環状の金属部材にて構成されている。この周壁14が、底板13の上面の周辺部に設置され、底板13と連結されている。周壁14の内壁によって処理室10aの外周面が画成されている。図1に示すように、周壁14には観察窓14aが設けられている。外部から観察窓14aを覗くことで処理室10a内を観察できる。図6に示すように、周壁14の上端面にはOリング15(シール部材)が設けられている。Oリング15は、周壁14の内周縁に沿って配置されている。

Oリング15を、周壁14の上端面に設けるのに代えて、上蓋11の下面に設けてもよい。シール部材15として、Oリングに代えて、平パッキンを用いてもよい。

【0017】

図1及び図2に示すように、容器本体12は、支柱2aによって水平かつ上下動可能に支持されている。容器本体12の底面の中央部に昇降シリンダ2bが接続されている。昇降シリンダ2bによって、容器本体12が、閉位置(図1)と、開位置(図2)との間で昇降される。

【0018】

図1に示すように、容器本体12が閉位置のとき、周壁14の上端面が上蓋11の下面に当たる。これにより、容器本体12の内部が上蓋11によって塞がれ、処理容器10が閉状態になる。上蓋11の底面が、処理室10aに面し、処理室10aの上側の内面を画成する。Oリング15によって、上蓋11と周壁14との間がシールされる。これにより、処理室10aが密閉空間になる。

【0019】

図2に示すように、開位置の容器本体12は、上蓋11より下に離れる。これにより、処理室10aの上面が開放され、処理容器10が開状態になる。

処理容器10は、上蓋11の位置が固定され、容器本体12が上下に移動することで、開閉されるようになっているが、これに代えて、容器本体12が位置固定され、上蓋11が上下に移動することで、処理容器10が開閉されるようになっていてもよい。また、処理室10aは一体の箱体であってもよく、この箱体の側壁がシャッターのように上下に開閉するようになっていてもよい。

【0020】

図2及び図6に示すように、処理室10a内に被処理物9が配置される。容器本体12の内部には、被処理物9の支持手段20が設けられている。支持手段20は、被処理物支持部21と、4つ(複数)の絶縁保持部22を含む。支持部21は、扁平な枠状になっている。支持部21は、例えばアルミやステンレス等の金属にて構成されていている。支持部21の材質として、金属に代えて樹脂やセラミック等の絶縁体を用いてもよい。

【0021】

絶縁保持部22は、処理室10a内の前後左右の4箇所に配置されている。各絶縁保持部22は、底板13の上面に固定されている。絶縁保持部22は、セラミックや樹脂等の絶縁体にて構成されている。これら絶縁保持部22によって支持部21が前後方向(図6において上下)にスライド可能に、水平に保持されている。図7に示すように、支持部21は、処理室10aを上下に二分する高さの仮想の平面PL上に配置されている。

【0022】

図9に示すように、枠状の支持部21の内縁には、段差状の掛止部21aが形成されている。掛止部21aに被処理物9の外周部が引っ掛けられる。これにより、被処理物9が水平に、かつ両面が露出した状態で支持される。支持部21にて支持された被処理物9は、上記仮想平面PL上に位置している。仮想平面PL内の被処理物9が配置された領域が「処理領域」となる。

【0023】

図6に示すように、容器本体12の後方(図6において上)に往復機構23が設けられている。往復機構23には、押し引きロッド24が設けられている。押し引きロッド24は、前後方向(図6において上下方向)にまっすぐ延び、かつ前後に進退される。押し引きロッド24は周壁14を貫通し、容器本体12内に差し入れられている。押し引きロッド24の先端部が連結部材25を介して支持部21に連結されている。押し引きロッド24が前後に進退されることによって、支持部21ひいては被処理物9が前後に往復移動される。

【0024】

連結部材25は、樹脂などの絶縁体にて構成されている。連結部材25は、支持部21と押し引きロッド24との間を沿面放電が伝達しない程度の大きさになっている。連結部材25によって支持部21と押し引きロッド24とが絶縁されている。

【0025】

図7に示すように、支持部21の上面及び被処理物9の外周部の上面には、押さえ具27が載置されている。図5の二点鎖線で示すように、押さえ具27は、支持部21と同様の形状及び大きさの枠状になっている。押さえ具27は、アルミやステンレス等の金属にて構成されているが、樹脂やセラミック等の絶縁体で構成されていてもよい。押さえ具27によって被処理物9の外周部が上から押さえられ、配置位置が矯正されるようになっている。

【0026】

図7に示すように、押さえ具27の外周部には、逆L字状の引っ掛け部27aが設けられている。上蓋11の底面には、L字状の係止部26が垂れ下がるように設けられている。図2に示すように、処理容器10が開状態のときは、係止部26に引っ掛け部27aが引っ掛けられる。これにより、押さえ具27が、上蓋11の下側に離れて吊り下げられるように支持される。

【0027】

図7に示すように、処理容器10が閉状態のときは、押さえ具27が支持部21及び被処理物9上に載り、引っ掛け部27aが係止部26から離れる。このとき、押さえ具27は、支持部21と被処理物9の他は、いかなる部材とも接触していない。支持部21は、押さえ具27と、絶縁保持部22と、絶縁性の連結部材25と、被処理物9の他は、いかなる部材とも接触していない。したがって、支持部21及び押さえ具27は、電気的に浮いている。ひいては、被処理物9が電気的に浮いた状態(電気的フロート)になっている。

上蓋11の底面に柱材を設け、この柱材の下端に押さえ具27を固定することにしてもよい。上記柱材は、セラミックスなどの絶縁体からなることが好ましい。処理中に支持部21が前後に動く場合は、前記柱材の下端にローラーを設け、ローラーにて押さえ具27を押さえつけるようにしてもよい。

押さえ具27は、省略してもよい。

【0028】

図7に示すように、処理容器10には、上下一対の処理構造部10U,10Lが設けられている。これら処理構造部10U,10Lは、支持部21ひいては被処理物9が配置された水平面に関して上下に対称になっている。

【0029】

上下の処理構造部10U,10Lには、それぞれ電極群30及び磁石群40が設けられている。図5及び図7に示すように、電極群30は、複数の電極31にて構成されている。各電極31は、軸線(長手方向)を左右(第1方向、図5の左右方向、図7の紙面直交方向)に向けた長い円筒形状になっている。したがって、電極31の外周面は、円筒面になっている。特に、上側構造部10Uの電極31の下側(仮想平面PL側すなわち被処理物側)の外周面が、半円筒状の凸曲面になっている。下側構造部10Lの電極31の上側(被処理物側)の外周面が、半円筒状の凸曲面になっている。電極群30の複数の電極31が、前後(並列方向(図5の上下方向、図7の左右方向))に間隔を置いて平行に並べられている。

電極31の形状は、真円断面の円筒形に限られず、楕円断面の円筒形でもよく、少なくとも被処理物側の外周面が円筒形(半円筒状の凸曲面)になっていてもよく、被処理物側とは反対側の外周面は平らになっていてもよい。電極31が、四角形等の多角形の断面形状になっていてもよく、変形多角形の断面形状になっていてもよい。

【0030】

磁石群40は、複数の磁石41を含む。磁石41の数は、電極31の数より1つ多い。各磁石41は、断面がほぼ長方形の細長い平板状になっており、長さ方向が左右(図5の左右方向、図7の紙面直交方向)に向けられ、幅方向が上下(対向方向(図5の紙面と直交する方向、図7の上下方向))に向けられ、厚さ方向が前後(並列方向(図5の上下方向、図7の左右方向))に向けられている。各磁石41は、一体物であってもよく、長手方向に複数の磁石片に分割され、これら磁石片が長手方向に継ぎ足されていてもよい。図8に示すように、磁石41は、上下に分極している。磁石群40において隣り合う2つの磁石41の磁極は、互いに反対向きになっている。

【0031】

電極31と磁石41は互いに平行をなし、交互に配置されている。各電極31が、2つの磁石41の間に挟まれている。

【0032】

図7に示すように、被処理物9は、上下の電極群30及び磁石群40に対しそれぞれ上下(対向方向)に離れて配置される。上下の電極群30及び磁石群40が、支持部21及び被処理物9を上下から挟むように配置されている。

【0033】

電極群30及び磁石群40の構造を更に説明する。なお、上側処理構造部10Uと下側処理構造部10Lは、上下に対称であるから、以下の説明においては、上側処理構造部10Uの構造を詳述し、下側処理構造部10Lの構造については簡略化する。先ず、上側の処理構造部10Uの電極支持構造を説明する。

図5及び図9に示すように、上側処理構造部10Uの電極群30は、上蓋11に取り付けられている。上蓋11の底面に左右一対の電極端支持部材35,35が設けられている。電極端支持部材35は、ネジ37(固定手段)にて上蓋11に分離可能に固定されている。図9及び図10に示すように、各電極端支持部材35は、内部が上面に開口する空洞になり、かつ前後(図9の紙面直交方向、図10の上下方向)にまっすぐ延びる長尺の箱状になっている。電極端支持部材35は、例えばセラミックにて構成され、絶縁性を有している。電極端支持部材35は、セラミックに代えて、樹脂にて構成されていてもよい。電極端支持部材35は、ネジ37に代えて、弾性フック等の他の固定手段にて上蓋11に分離可能に取り付けられていてもよい。

【0034】

図9〜図11に示すように、左右の各電極端支持部材35の内側壁(電極群30を向く側の壁)には、複数の差込孔35aが形成されている。差込孔35aは、電極端支持部材35の内側壁を厚さ方向に貫通し、奥側の端部が電極端支持部材35の内部空間に連通している。複数の差込孔35aは、電極端支持部材35の長手方向(電極31の並列方向)に間隔を置いて配置されている。差込孔35aと電極31が一対一に対応している。

【0035】

図10及び図11に示すように、電極31の両端部31aの外周は、縮径されている。電極31の端部31aの外周面と、該端部31aより長手方向の内側の外周面との間には環状の段差31bが形成されている。

電極31の端部31aが、該電極31の端部31aより長手方向の内側の部分と同じ外径であってもよい。

【0036】

図9及び図10に示すように、左側の電極端支持部材35の各差込孔35aに、対応する電極31の左側の端部31aが差し入れられている。図11に示すように、右側の電極端支持部材35の各差込孔35aに、対応する電極31の右側の端部31aが差し入れられている。左右の電極端支持部材35によって電極31が両端支持されている。左右の各電極端支持部材35によって複数の電極31の互いに同じ側の端部31aどうしが連ねられている。

【0037】

電極端部31aの外周面と差込孔35aの内周面との間には十分なクリアランスが形成されている。電極31の左端の段差31b(図10)と右端の段差31b(図11)との間の距離は、左側の電極端支持部材35の右側面と右側の電極端支持部材35の左側面との間の距離より例えば1〜数mm程度小さい。これにより、電極31が、両端を電極端支持部材35,35にて支持された状態で、該電極31の長手方向に変位可能になっている。

【0038】

図6及び図9に示すように、下側処理構造部10Lの電極支持構造は、上側処理構造部10Uの電極支持構造と上下に反転している点を除いて同様になっている。下側処理構造部10Lにおいては、電極群30が底板13に取り付けられている。底板13の上面に左右一対の電極端支持部材35が設けられ、これら電極端支持部材35にて電極31が支持されている。下側処理構造部10Lの電極端支持部材35は、上側処理構造部10Uの電極端支持部材35を上下に反転させた形状になっている。

【0039】

電極群30の給電構造を説明する。

図3に示すように、プラズマ表面処理装置1は、電源3を備えている。電源3の供給電圧は、パルス等の間欠波でもよく、RF正弦波等の連続波でもよい。電源3から給電線3が処理容器1の左側部へ延びている。

【0040】

上側処理構造部10Uにおける給電構造を説明する。

図3及び図4に示すように、上板11の中央より左側の部分に給電端子33Hが設けられている。給電端子33Hは、前後(図3において上下)に間隔を置いて複数配置されている。給電線3が分岐して各給電端子33Hに接続されている。電極群30の1つ置きの電極31の左端部が、給電端子33Hに接続され、ひいては給電線3hを介して電源3に接続されている。

【0041】

図3及び図4に示すように、上蓋11の中央より右側の部分に複数の接地端子33Eが設けられている。これら接地端子33Eは、前後(図3において上下)に間隔を置き、しかも給電端子33Hに対し前後(図3において上下)にずれて配置されている。電極群30の残りの1つ置きの電極31の右端部が、接地端子33Eに接続され、ひいては接地端子33Eから延びる接地線3eを介して電気的に接地されている。

【0042】

以下、電源3に接続された電極31と接地された電極31とを互いに区別するときは、電源3に接続された電極31を「ホット電極31H」と称し、接地された電極31を「アース電極31E」と称す。ホット電極31Hとアース電極31Eとは、並列方向(図5において上下)に交互に配置されている。電極群30の最も外側にはアース電極31Eが配置されている。

【0043】

ホット電極31Hにおける給電端子33Hの接続位置と、アース電極31Eにおける接地端子33Eの接続位置は、電極31の長手方向の互いに逆側に配置されている。すなわち、給電端子33Hは、電極31Hの左端部に接続されている。これに対し、接地端子33Eは、電極31Eの右端部に接続されている。

【0044】

図9に示すように、各端子33には、端子本体33a及びバネ36が内蔵されている。端子本体33aがバネ36によって電極31に押し付けられている。これによって、端子33と電極31との電気的連通が確保されている。電極31が熱により伸びたとしても、電気的連通は確保される。

【0045】

下側処理構造部10Lの給電構造は、上側処理構造部10Uの給電構造と上下に反転している点を除いて同様になっている。下側処理構造部10Lの電極群30においても、ホット電極31Hとアース電極31Eが交互に配置されている。図2に示すように、下側処理構造部10Lの各端子33は、底板13に取り付けられている。

なお、端子構造としては、上記に限られず、種々の構造を採用可能である。例えば、電極端支持部材35の外側部に端子を設け、弾性を有する金属薄板または線を電極端支持部材35の表面に沿って配設して、処理空間に面する電極表面と前記端子とを上記金属薄板または線にて結線してもよい。

【0046】

図7及び図8に示すように、支持部21及び被処理物9を挟んで、上側処理構造部10Uのホット電極31Hと下側処理構造部10Lのホット電極31Hとが、一対一にまっすぐ上下に対向し、上側処理構造部10Uのアース電極31Eと下側処理構造部10Lのアース電極31Eとが、一対一にまっすぐ上下に対向している。

【0047】

図8に示すように、上側処理構造部10Uの各電極31の上側(被処理物側とは反対側)の外周面は、アルマイト処理され、アルマイト処理膜からなる絶縁膜32が形成されている。上蓋11の下面は、アルマイト処理膜からなる絶縁膜17が形成されている。下側処理構造部10Lの各電極31の下側(被処理物側とは反対側)の外周面には、アルマイト処理膜からなる絶縁膜32が形成されている。底板13の上面には、アルマイト処理膜からなる絶縁膜17が形成されている。

電極31の絶縁膜32は、電極31の外周面のちょうど半周にわたって設けられているが、半周未満又は半周よりも大きい範囲にわたって設けられていてもよい。

絶縁膜32,17は、アルマイト処理膜に限定されず、樹脂膜等の他の絶縁膜であってもよい。

絶縁膜32を省略し、電極31の外周面の全体の金属部分を露出させてもよい。

【0048】

プラズマ表面処理装置1には、各電極31の温調(冷却)構造が設けられている。

詳述すると、図3に示すように、温調(冷却)媒体源5から温調媒体導入管5aが延びている。温調媒体源5の温調媒体(冷却媒体)としては例えばフッ化水や水が用いられている。

【0049】

上側処理構造部10Uには、次のような電極温調(冷却)構造が組み込まれている。

図3及び図4に示すように、上側処理構造部10Uにおいて、上蓋11の一箇所(例えば左後側の部位)に温調媒体導入ポート51が設けられている。図9及び図10に示すように、導入ポート51に温調媒体導入管5aが接続されている。

【0050】

左側の長尺箱状の電極端支持部材35の内部空間は、温調媒体導入ヘッダ路52になっている。導入ヘッダ路52は、電極端支持部材35の長手方向(図9の紙面直交方向、図10の上下方向)に延び、かつ電極端支持部材35の上面に達して開口している。導入ヘッダ路52の上面の開口が上蓋11にて塞がれている。導入ヘッダ路52の一端部が、導入ポート51に連通している。

【0051】

円筒状の各電極31の内部空間は温調路53(冷却路)になっている。温調路53は、電極31の長手方向の全長にわたって延び、電極31の両端面に達している。温調路53の左端部(上流端)が、導入ヘッダ路52の側部に連通している。

【0052】

図11に示すように、右側の長尺箱状の電極端支持部材35の内部空間は、温調媒体導出ヘッダ路54になっている。導出ヘッダ路54は、右側の電極端支持部材35の長手方向(図11の上下)に延びている。詳細な図示は省略するが、導出ヘッダ路54は、右側の電極端支持部材35の上面(図11において紙面手前)に達して開口している。導出ヘッダ路54の上面が上蓋11にて塞がれている。導出ヘッダ路54の側部に各電極31の温調路53の右端部(下流端)が連通している。

【0053】

図9〜図11に示すように、各電極31の端部31aの外周部には2つ(複数)のOリング57(電極端シール部材)が設けられている。2つのOリング57は、電極端部31aの軸方向(電極31の長手方向)に離れて配置されている。Oリング57によって、差込孔35aの内周面と電極端部31aの外周面との間がシールされている。

【0054】

図3及び図4に示すように、上蓋11の上記導入ポート51とは180°回転対称の位置に温調媒体導出ポート55が設けられている。図11に示すように、導出ヘッダ路54の端部が導出ポート55に接続されている。導出ポート55から温調媒体排出管5bが引き出されている。

なお、導入ポート51および導出ポート55を複数設けることで、温調媒体がスムーズに流れるようにし、均一に温調できるようにしてもよい。

【0055】

図2、図6、図9に示すように、下側処理構造部10Lの電極温調構造は、上側処理構造部10Uの電極温調構造と上下に反転している点を除いて同様になっている。下側処理構造部10Lにおいては、導入ポート51及び導出ポート55が底板13に設けられている。図示は省略するが、温調媒体導入管5aが分岐して、上側処理構造部10Uの導入ポート51と下側処理構造部10Lの導入ポート51とにそれぞれ連なっている。

【0056】

次に、磁石群40の支持構造を説明する。

上側処理構造部10Uの磁石41は、次のようにして上蓋11に連結されて支持されている。

図8に示すように、上蓋11の下面に磁石収容溝42が形成されている。収容溝42に磁石41の上端部(被処理物側とは反対側の端部)が差し入れられている。磁石41の上端の一側部に押し当て部材43が押し当てられている。これにより、磁石41が、収容溝42における押し当て部材43側とは反対側の内壁に押し当てられている。上蓋11の上面には、押し当て部材43を収容する凹部45が形成されている。押し当て部材43は、止めネジ44にて上蓋11に止められている。押し当て部材43の止めネジ44を通すネジ挿通孔43bは、長軸を前後(図8の左右方向)に向けた長孔になっている。押し当て部材43及び止めネジ44は、磁石41の好ましくはアース電極31E側に配置されている。

磁石41は一つずつ上蓋11の下面に固定されているが、複数の磁石41が一体的に着脱できる構造であってもよい。

【0057】

下側処理構造部10Lの磁石41の支持構造は、上側処理構造部10Uの磁石支持構造と上下に反転している点を除いて同様である。下側処理構造部10Lにおいては、磁石41が底板13の上面に取り付けられている。収容溝42及び凹部45が底板13の上面に形成されている。磁石41の下端部が、収容溝42に差し入れられている。

【0058】

上側処理構造部10Uの磁石41と下側処理構造部10Lの磁石41どうしが、支持部21及び被処理物9を挟んで、一対一に上下にまっすぐ対向している。これら上下に対向する磁石41どうしは、互いに同じ磁極が向き合うようになっている。

【0059】

図7に示すように、更に、プラズマ表面処理装置1は、処理ガスを処理室10a内の被処理物9に供給する処理ガス供給系60を備えている。処理ガス供給系60の上流端には、処理ガス源6が設けられている。処理ガス源6は、処理目的に応じた成分を含む処理ガスを送出する。例えば、洗浄、アッシング、または表面改質の場合、処理ガスとして酸素が用いられる。

【0060】

プラズマ表面処理装置1の処理ガス供給系60は、2系統(複数系統)になっている。2系統の処理ガス供給系60のうち第1処理ガス供給系60Aは、被処理物9の中央部分(相対的に内側部分)に処理ガスを供給する。第2処理ガス供給系60Bは、被処理物9の外周部分(上記内側部分を囲む部分)に処理ガスを供給する。以下、詳述する。

【0061】

第1の処理ガス供給系60Aは、処理ガス源6から延びる第1供給路6aと、この第1供給路6aに設けられた第1流量調節手段6vaを有している。第2の処理ガス供給系60Bは、上記第1処理ガス供給系60Aと共通の処理ガス源6から延びる第2供給路6bと、この第2供給路6bに設けられた第2流量調節手段6vbを有している。詳細な図示は省略するが、第1供給系6aは、二手に分岐して、処理容器10の上側処理構造部10Uと下側処理構造部10Lへ延びている。同様に、第2供給系6bは、二手に分岐して、処理容器10の上側処理構造部10Uと下側処理構造部10Lへ延びている。流量調節手段6va,6vbは、マスフローコントローラや流量制御弁にて構成されている。2つの流量調節手段6va,6vbは、例えば第1処理ガス供給系60Aの供給流量が第2処理ガス供給系60Bの供給流量より大きくなるように相互に連関させて操作される。

【0062】

上側処理構造部10Uの処理ガス供給構造を説明する。

図1及び図3に示すように、上側処理構造部10Uにおいて、上蓋11の上面の中央部に平面視で四角形の拡散室画成板16が設けられている。拡散室画成板16は、平面投影視で電極群30の全体を覆っている。拡散室画成板16の上面には、複数の処理ガス導入ポート61が設けられている。これらガス導入ポート61は、複数(例えば4つ)の第1ガス導入ポート61Aと、複数(例えば8つ)第2ガス導入ポート61Bとに分類される。第1ガス導入ポート61Aは、拡散室画成板16の中央部分(相対的に内側)に分散して配置されている。第1ガス導入ポート61Aは、第1供給路6aに連なり、第1処理ガス供給系60Aの要素になっている。第2ガス導入ポート61Bは、拡散室画成板16の外周部分(相対的に外側)に分散して配置されている。第2ガス導入ポート61Bは、第2供給路6bに連なり、第2処理ガス供給系60Bの要素になっている。

【0063】

図7に示すように、上側処理構造部10Uの拡散室画成板16と上蓋11との間に拡散室62が画成されている。上蓋11は、処理室10aと拡散室62を仕切る隔壁になっている。拡散室62は、平面投影視で、すなわち被処理物9が配置された平面状の処理領域と直交する方向から見て、被処理物9すなわち上記処理領域の全体と重なる広がりを有する四角形になっている。各ガス導入ポート61A,61Bが拡散室62に連なっている。拡散室62の中央部分は、第1処理ガス供給系60Aの要素になっている。拡散室62の外周部分は、第2処理ガス供給系60Bの要素になっている。拡散室62の中央部分と外周部分とは直接連なっている。拡散室62の内部に該拡散室62の中央部分と外周部分とを隔てる環状の仕切部材を設けてもよい。

【0064】

図9及び図10に示すように、上蓋11に多数(複数)の小孔状の処理ガス導入孔63が形成されている。導入孔63は、上蓋11の面内に分散して配置されている。導入孔63は、上蓋11の上面から下面に貫通している。導入孔63によって拡散室62と処理室10aが連ねられている。図4に示すように、導入孔63は、平面投影視で各電極31と重なる位置に配置されている。しかも、導入孔63は、各電極31の上端部(幅方向の中央部)のちょうど真上に配置され、電極31の上端部と上下(対向方向)に対向している。更に、導入孔63は、各電極31の長手方向に間隔を置いて並べられている。上蓋11の中央寄りの導入孔63は、第1処理ガス供給系60Aの要素になっている。上蓋11の外周寄りの導入孔63は、第2処理ガス供給系60Bの要素になっている。

導入孔63を、多数の小孔に代えて、電極31の長手方向と平行に延びるスリット状にしてもよい。

【0065】

図8に示すように、上側処理構造部10Uの電極31と上蓋11との間には連通路64が形成されている。連通路64は、電極31の長手方向に延びている。連通路64の幅方向の端部は磁石41にて区切られている。各導入孔63が連通路64に連なっている。

導入孔63が、電極31の幅方向の中央部からずれていてもよい。例えば、導入孔63が、吹出し路65と上下(対向方向)にまっすぐ連通する位置に配置されていてもよい。磁石41と導入部11,13が離れ、導入孔63が、磁石41と上下(対向方向)に対向する位置に配置され、磁石41と導入部11,13の間に連通路64が形成されていてもよい。

【0066】

上側処理構造部10Uの互いに隣接する電極31及び磁石41の間に吹出し路65が形成されている。吹出し路65は、電極31及び磁石41の長手方向に延びている。吹出し路65の電極31にて画成された面は、半円筒状の凹曲面になっている。吹出し路65の磁石41にて画成された面は平らになっている。吹出し路65の上側部が連通路64に連なっている。吹出し路65の下端部が、電極群30及び磁石群40と被処理物9との間の処理空間に連なっている。

導入孔63を有する上蓋11は、処理ガスを、電極群30及び磁石群40の上側(被処理物側とは反対側)から吹出し路65に導入する導入部を構成する。

【0067】

下側処理構造部10Lの処理ガス供給構造は、上側処理構造部10Uの処理ガス供給構造と上下に反転している点を除いて同様である。下側処理構造部10Lにおいては、底板13の下面に拡散室画成板16が設けられている。この拡散室画成板16の中央部に第1ガス導入ポート61Aが設けられ、拡散室画成板16の周辺部に第2ガス導入ポート61Bが設けられている。処理ガス源6からの第1供給路6aが分岐して、上側処理構造部10Uの第1ガス導入ポート61Aと下側処理構造部10Lの第1ガス導入ポート61Aに接続されている。また、第2供給路6bが分岐して、上側処理構造部10Uの第2ガス導入ポート61Bと下側処理構造部10Lの第2ガス導入ポート61Bに接続されている。下側処理構造部10Lにおいては、拡散室画成板16と底板13との間に拡散室62が形成されている。導入孔63が底板13に形成されている。底板13と電極31との間に連通路64が形成されている。導入孔63を有する底板13は、処理ガスを、電極群30及び磁石群40の下側(被処理物側とは反対側)から吹出し路65に導入する導入部を構成する。

【0068】

更に、図7に示すように、プラズマ表面処理装置1には、処理室10a内からガスを排出する排気系70が設けられている。排気系70は次のように構成されている。

図4及び図5に示すように、上側処理構造部10Uにおいて、上蓋11には複数の排気孔71が形成されている。各排気孔71は、上蓋11を厚さ方向(上下)に貫通している。複数の排気孔71は、平面投影視で(上記仮想平面PLと直交する方向から見て)互いに電極群30及び磁石群40を囲むようにひいては被処理物9を囲むように、処理室10aの外周部に沿って環状に分布して配置されている。更に、これら排気孔71のほぼ全部が、平面視で支持部21より外側に配置されている。

【0069】

図1及び図3に示すように、上蓋11の上面に4つ(複数)の排気筒72が設けられている。図3及び図7に示すように、各排気筒72は、平面視で円弧状に湾曲し、かつ底部が開口された容器状になっている。排気筒72の底部の開口が上蓋11によって塞がれている。4つの排気筒72は、上蓋11の上面の前後左右の4つの側部に互いに離れて、全体として環状になるように配置されている。前側(図3において下側)の排気筒72の内部空間に前側の複数の排気孔71が連なっている。後側(図3において上側)の排気筒72の内部空間に後側の複数の排気孔71が連なっている。左側の排気筒72の内部空間に左側の複数の排気孔71が連なっている。右側の排気筒72の内部空間に右側の複数の排気孔71が連なっている。

【0070】

各排気筒72から排気管73が延びている。排気管73に排気手段7が接続されている。排気手段7は真空ポンプや除害設備等を含む。

【0071】

図6〜図9に示すように、下側処理構造部10Lの排気構造は、上側処理構造部10Uの排気構造と上下に反転している点を除いて同じである。下側処理構造部10Lにおいては、排気孔71が底板13に形成されている。排気筒72が底板13の下面に設けられている。上側処理構造部10Uの排気孔71と下側処理構造部10Lの排気孔71とが、被処理物9の配置される高さの仮想平面PLを挟んで上下両側に配置されている。しかも、上側処理構造部10Uの排気孔71と下側処理構造部10Lの排気孔71とは、上下に一対一に対向し、平面視で(仮想面PLと直交する方向に)ちょうど重なっている。

排気構造を上下対称構造にするのに代えて、上側または下側のいずれか一方の構造部10U,10Lだけに排気構造を設けてもよい。処理容器10の側壁に排気孔を設けて、そこから排気するようにしてもよい。

排気圧を一定にするため、排気孔71の上流側、例えば排気孔71と被処理物支持部21との間に絞りを設けてもよい。

【0072】

上記のように構成されたプラズマ表面処理装置1によって被処理物9を表面処理する方法を説明する。

被処理物設置工程

図2に示すように、処理容器10を開状態にする。次に、被処理物9をマニピュレータにて処理室10a内に入れ、支持部21の係止部21aに被処理物9の外周部を係止させる。これにより、被処理物9が支持部21にて支持される。支持状態で被処理物9の上下両面が露出される。

【0073】

次に、図1に示すように、処理容器10を閉状態にし、処理空間10aを密閉する。Oリング15によって上蓋11と容器本体12との間のシールを確保できる。容器本体12が上下に平行移動することで、処理容器10が開閉されるため、Oリング15の損耗を抑制することができる。

【0074】

図9に示すように、処理容器10を閉状態にすると、押さえ具27が被処理物9の外周部の上に載置される。この押さえ具27によって、被処理物9の外周部を上から押さえることができる。被処理物9の配置位置がずれていた場合には、押さえ具27の重さによって被処理物9の位置を矯正することができる。被処理物9が反っていたとしても、押さえ具27によって、反りを矯正することができる。押さえ具27と係止部21aにて被処理物9の外周部を上下から挟み、しっかりと保持できる。

【0075】

また、図7に示すように、押さえ具27の引っ掛け部27aが係止部26から離れる。これにより、押さえ部27が電気的に浮いた状態になる。また、支持部21は、絶縁保持部22にて処理容器10から絶縁され、電気的に浮いている。よって、被処理物9を電気的に浮かせることができる。

【0076】

圧力調節工程

排気手段7(圧力調節手段)を駆動し、処理室10a内のガスを吸引し、処理室10a内の圧力を大気圧より低くする。処理室10a内の圧力は、好ましくは10〜150Pa、より好ましくは50〜150Paの粘性流領域(弱真空)にする。

【0077】

プラズマ生成工程

電源3から上下の各電極31Hに電圧を供給する。これによって、図8に示すように、上側処理構造部10Uにおいて、隣り合う電極31H,31E間に電界が印加され、プラズマ放電39が生成される。プラズマ放電39は、各電極31の金属が露出した部分から発生する。上側処理構造部10Uにおいて、電極31の金属露出部分は、下側すなわち被処理物9の側に向けられている。電極31の上側すなわち被処理物側とは反対側の外周面には、アルマイト処理膜32が形成されているため、該反対側の部分からプラズマ放電が生じるのを防止できる。更に、アルマイト処理膜32,17によって、ホット電極31Hと上蓋11との間にプラズマ放電が形成されるのを防止できる。

【0078】

上側処理構造部10Uにおいて、電極31を挟んで隣り合う2つの磁石41の下側(被処理物側)の端部どうしの間には、磁界49が形成される。この磁界49によって、プラズマ放電39が拡散するのを抑えることができ、プラズマ放電39を各電極31の下側(被処理物側)の外周面の周りに集めることができる。これにより、プラズマ放電39の密度を高めることができる。

【0079】

同様に、下側処理構造部10Lにおいては、各電極31の上側(被処理物側)の金属露出部分からプラズマ放電39が発生する。さらに、電極31を挟んで隣り合う2つの磁石41の上側(被処理物側)の端部どうしの間に、磁界49が形成される。この磁界49によってプラズマ放電39の拡散を抑え、プラズマ放電39を各電極31の上側(被処理物側)の外周面の周りに集め、プラズマ放電39の密度を高めることができる。また、アルマイト処理膜32,17によって、ホット電極31Hと底板13との間にプラズマ放電が形成されるのを防止できる。

【0080】

支持部21及び押さえ具27は、電気的に浮いた状態になり、したがって、被処理物9が電気的に浮いた状態になっている。よって、電極31Hから被処理物9に落電したり、プラズマ中の荷電粒子が被処理物に接触して放電したりするのを防止できる。この結果、被処理物9がプラズマにより損傷を受けるのを確実に防止できる。

【0081】

上記のプラズマ生成によって電極31が熱を持ったときは、電極端部31aが差込孔35a内で電極31の長手方向に変位することができる。したがって、電極31の熱膨張が許容され、電極31の熱応力を逃がすことができる。この結果、電極31が湾曲変形したり、電極端支持部材35が破損したりするのを防止できる。

【0082】

電極冷却(温調)工程

更に、冷却(温調)媒体源5の冷却媒体を導入管5aに送出する。上側処理構造部10Uにおいて、冷却媒体は、上蓋11の前後の導入ポート51を経て、導入ヘッダ路52の長手方向の両端に導入され、導入ヘッダ路52の長手方向の中央部へ向けて流れながら、各温調路53に分配される。冷却媒体は、各温調路53内を左側(導入ヘッダ路52の側)から右側(導出ヘッダ路54の側)へ流れる。冷却媒体が温調路53内を流通することによって電極31を冷却(温調)することができる。これによって、電極31の熱膨張を抑えることができる。この結果、電極31の湾曲変形や電極端支持部材35の破損を一層確実に防止できる。

その後、冷却媒体は、導出ヘッダ路54にて集められ、導出ポート55から排出管5bに出され、排出される。

Oリング57によって、冷却媒体が、電極端支持部材35の差込孔35aの内周面と電極端部31aの外周面との間の隙間から外に漏れるのを防止できる。

【0083】

処理ガス供給工程

処理ガスを、処理ガス源6から第1処理ガス供給系60Aの供給路6aと第2処理ガス供給系60Bの供給路にそれぞれ送出する。処理ガスは、各処理構造部10U,10Lの導入ポート61を経て、拡散室62に導入されて拡散室62の全体に拡散する。この拡散室62において、2系統の処理ガス供給系60A,60Bの処理ガスどうしが部分的に混合する。次に、処理ガスは、各導入孔63を通り、連通路64に流入する。

【0084】

図8の太線矢印fに示すように、上側処理構造部10Uにおいて、上蓋11の導入孔63から連通路64に入った処理ガスは、電極31の上部で両側に分かれる。分かれた処理ガスが、それぞれ電極31の上側の外周面に沿うようにして連通路64から吹出し路65へ流れる。処理ガスは、連通路64及び吹出し路65を通過することで、電極31及び磁石41の長手方向(図8の紙面と直交する方向)に均一化される。更に、処理ガスは、粘性によって円形断面の電極31の下側の外周面に沿って回り込んでプラズマ放電部39の内部に入り、該プラズマ放電部39のほぼ幅方向(左右方向)に沿って流れる。これによって、処理ガスがプラズマ放電部39内を通過する時間又は距離を長くできる。よって、処理ガスを十分にプラズマ化(励起、活性化、ラジカル化、イオン化を含む)でき、活性種の濃度を十分に高めることができる。この処理ガスが、プラズマ放電部39から漸次下方へ流出し、被処理物9の上面に接触する。さらに、電極31の下部(被処理物側の周面)の周辺において、両側からの処理ガスが合流し、被処理物9へ向けて流れる。これにより、被処理物9に処理ガスを確実に接触させることができ、被処理物9の上面を表面処理できる。処理ガスが高プラズマ化されたているため、処理効率を十分に高めることができる。

【0085】

同様に、下側処理構造部10Lにおいて、底板13の導入孔63から連通路64に入った処理ガスは、電極31の下部で左右に分かれる。左右に分かれた処理ガスが、それぞれ電極31の下側の外周面に沿うようにして連通路64から吹出し路65へ流れ、更に電極31の上側の外周面に回り込む。よって、処理ガスがプラズマ放電39内を通過する時間又は距離を長くでき、処理ガスを十分にプラズマ化できる。この処理ガスが、プラズマ放電39から漸次上方へ流出し、被処理物9の下面に接触する。これにより、被処理物9の下面を充分な処理効率にて表面処理できる。

処理ガスを、被処理物9(仮想平面PL)を挟んで上下両側から被処理物9に向けて供給することで、被処理物9の両面を同時に処理できる。

【0086】

上記の処理ガス供給工程において、流量調節手段6va,6vbによって、2系統の供給系60A,60Bの処理ガス供給流量を相互に連関させて調節する。例えば、第1供給系60Aの供給路6aの流量を相対的に大きくし、第2供給系60Bの供給路6bの流量を相対的に小さくする。これによって、拡散室62の中央部分の処理ガス流量が大きくなり、該拡散室62の中央部分に連通する導入孔63の処理ガス流量が大きくなる。また、拡散室62の外周部分の処理ガス流量が小さくなり、該拡散室62の外周部分に連通する導入孔63の処理ガス流量が小さくなる。したがって、被処理物9の中央領域への処理ガスの吹き付け流量が大きくなり、被処理物9の外周領域への処理ガスの吹き付け流量が小さくなる。これによって、処理ガスを被処理物9の中央領域から外周領域へ押し出すように流すことができ、被処理物9の中央領域に処理ガスが滞留するのを防止できる。処理済みガス(表面処理に寄与した後の処理ガス)が反応副生成物等の不純物を含んでいたとして、該処理済みガスを被処理物9からスムーズに流出させることができ、処理品質を良好に維持できる。

【0087】

被処理物9の中央領域は、大流量の処理ガスによって充分に表面処理される。被処理物9の中央領域に吹き付けられた処理ガスは、被処理物9の中央領域の表面処理に寄与した後、被処理物9の上面に沿って被処理物9の外周領域へ流れる。被処理物9の外周領域は、当該外周領域に直接吹き付けられる小流量の処理ガスによって表面処理されるのに加えて、被処理物9の中央領域から流れて来た処理ガスによっても表面処理される。この結果、被処理物9の中央領域と外周領域の表面処理量をほぼ同じにすることができる。

【0088】

2系統の処理ガス供給系60A,60Bのうち一方の供給流量を一定に維持し、他方の供給流量を周期的に変動させてもよい。変動の周期は、例えば数秒〜数十秒である。

2系統の処理ガス供給系60A,60Bを共に周期的に変動させてもよく、変動の周期をずらしてもよく、第1処理ガス供給系60Aによる処理ガス供給と第2処理ガス供給系60Bによる処理ガス供給とを交互に行なってもよい。第1処理ガス供給系60Aによる処理ガス供給の期間を第2処理ガス供給系60Bによる処理ガス供給の期間より長くしてもよい。

処理に応じて、上下の処理構造部10U,10Lからの処理ガス供給量を互いに同じにしてもよいし、互いに異ならせてもよい。

【0089】

揺動工程

併行して、往復機構23によって支持部21を前後に往復移動(揺動)させる。これにより、被処理物9が前後に往復移動する。移動の速度は、例えば10〜30mm/sec程度が好ましい。被処理物9の往復移動の幅は、電極31の配置ピッチの半分程度である。これによって、被処理物9の各箇所が互いに均等に処理ガスと接触するようにできる。この結果、被処理物9の表面処理を均一化できる。

【0090】

排気工程

上記圧力調節工程から継続して排気手段7(圧力調節手段)を駆動し、処理室10aの内圧を処理ガス供給に拘わらず上記粘性流領域の圧力(好ましくは10〜150Pa、より好ましくは50〜150Pa)に維持する。処理済みガスは、平面視で被処理物9の周囲の全方向に拡散するように被処理物9の外側へ流れ、更には支持部21より外側へ流れる。図7の太線矢印feに示すように、支持部21より外側の処理室10aに出た処理済みガスは、上下の排気孔71に吸い込まれる。被処理物9の上側で生じた処理済みガスは、主に上側の排気孔71に吸い込まれる。被処理物9の下側で生じた処理済みガスは、主に下側の排気孔71に吸い込まれる。処理室10a内の処理済みガスを、平面視で被処理物9より外側において、しかも被処理物9の周囲の全方向からほぼ均等に吸い込むことができる。これによって、処理室10a内にガスの渦やガス溜りができるのを防止できる。

【0091】

その後、処理室10aの前側の複数の排気孔71から吸込まれた処理済みガスどうしが、前側の排気筒72の内部で合流し、更に前側の排気筒72に連なる排気管73を経て、排気手段7に送られる。同様に、処理室10aの左側の複数の排気孔71から吸込まれた処理済みガスどうしが、左側の排気筒72の内部で合流し、左側の排気筒72に連なる排気管73を経て、排気手段7に送られる。処理室10aの右側の複数の排気孔71から吸込まれた処理済みガスどうしが、右側の排気筒72の内部で合流し、右側の排気筒72に連なる排気管73を経て、排気手段7に送られる。処理室10aの後側の複数の排気孔71から吸込まれた処理済みガスどうしが、後側の排気筒72の内部で合流し、後側の排気筒72に連なる排気管73を経て、排気手段7に送られる。

処理に応じて、上下の処理構造部10U,10Lからの処理済みガス排気量を互いに同じにしてもよいし、互いに異ならせてもよい。

【0092】

被処理物取り出し工程

被処理物9の表面処理が終了したとき、電源3からの電圧供給を停止し、かつ処理ガス源6からの処理ガス供給を停止する。さらに排気手段7によるガス吸引を停止し、処理室10a内を大気圧に戻す。次に、昇降シリンダ2bによって、容器本体12を下げ、処理容器10を開状態にする。そして、被処理物9をマニピュレータによって処理室10aから取り出す。

【0093】

上側処理構造部10Uにおいて、ネジ37を外し、電極端支持部材35を上蓋11から取り外すと、すべての電極31を上蓋11から分離できる。下側処理構造部10Lにおいて、ネジ37を外し、電極端支持部材35を底板13から取り外すと、すべての電極31を底板13から分離できる。各電極31は、端部31aを差込孔35aから引き抜くことで、電極端支持部材35から容易に分離できる。これによって、電極31の交換等のメンテナンスを容易に行なうことができる。

【0094】

本発明は、上記実施形態に限定されるものでなく、当業者に自明な範囲で適宜改変することができる。

例えば、処理室10aを大気圧環境にして表面処理を行うことにしてもよい。処理室10aの内圧を粘性流領域(弱真空)よりも低圧にしてもよく、例えば1Pa未満〜数Paの強真空にしてもよい。

高圧側の電極31Hと接地電極31Eとの組みによりプラズマ電界を形成するのに代えて、少なくとも2つの電極31,31への給電電圧の位相を互いにずらすことによって、これら2つの電極間にプラズマ電界を形成することにしてもよい。

上側処理構造部10Uの電極31と下側処理構造部10Lの電極31との間でプラズマ電界が形成されるようにしてもよい。

被処理物9を放電空間の内部に配置してプラズマ処理を行なうダイレクト処理に適用してもよく、放電空間の外部に配置した被処理物9にプラズマを吹き付けてプラズマ処理を行なうリモート処理に適用してもよい。

プラズマ表面処理装置1の電極群31と磁石群40のうち、磁石群40を省略してもよい。

被処理物9の両面を同時に表面処理するのに限られず、被処理物9の片面だけを表面処理するものであってもよい。この場合、排気孔71は、上記実施形態と同様に上蓋11と底板13の両方に設けてもよく、上蓋11と底板13の何れか一方にだけ設けてもよい。上下の処理構造10U,10Lのうち何れか一方の電極列30及び磁石列40並びに処理ガス供給構造等を省略してもよい。支持部21はステージ状でもよい。

【0095】

本発明は、プラズマ処理に限られず、熱CVDや弗酸ベーパ等のプラズマ処理以外の表面処理にも適用でき、その場合、電極列30及び磁石群40を省略できる。

本発明は、洗浄、表面改質、エッチング、成膜、アッシング等の種々の表面処理に適用できる。

被処理物は、ガラス基板に限られず、半導体ウェハでもよく、金属板でもよく、樹脂フィルムでもよい。被処理物の処理したくない面を被処理物支持具等のカバー手段で覆って、片面のみ処理してもよい。

【産業上の利用可能性】

【0096】

本発明は、例えばフラットパネルディスプレイ(FPD)用のガラス基板の表面処理に適用可能である。

【符号の説明】

【0097】

1 プラズマ表面処理装置

2 開閉支持機構

2a 支柱

2b 昇降シリンダ

10 処理容器

10a 処理室

10U 上側処理構造部

10L 下側処理構造部

11 上蓋(導入部、隔壁)

12 容器本体

13 底板(導入部、隔壁)

14 周壁

14a 観察窓

15 Oリング(シール部材)

16 拡散室画成板

17 アルマイト被膜(絶縁膜)

20 被処理物支持手段

21 被処理物支持部

21a 掛止部

22 絶縁保持部

23 往復機構

24 押し引きロッド

25 連結部材

26 係止部

27 押さえ具

27a 引っ掛け部

30 電極群

3 電源

3h 給電線

3e 接地線

31 電極

31H ホット電極

31E アース電極

31a 電極の端部

31b 段差

32 アルマイト被膜(絶縁膜)

33 端子

33H 給電端子

33E 接地端子

35 電極端支持部材

35a 差込孔

36 バネ

37 電極支持部材固定ネジ

39 プラズマ放電部

40 磁石群

41 磁石

42 磁石収容溝

43 押し当て部材

43b ネジ挿通孔

44 止めネジ

45 凹部

49 磁界

5 温調(冷却)媒体源

5a 温調(冷却)媒体導入管

5b 温調(冷却)媒体排出管(排出路)

51 温調(冷却)媒体導入ポート

52 温調(冷却)媒体導入ヘッダ路

53 温調路(冷却路)

54 温調(冷却)媒体導出ヘッダ路

55 温調(冷却)媒体導出ポート

57 Oリング(電極端シール部材)

6 処理ガス源

6a 第1供給路

6b 第2供給路

6va 第1流量調節手段

6vb 第2流量調節手段

60A 第1処理ガス供給系

60B 第2処理ガス供給系

61 処理ガス導入ポート

61A 第1導入ポート

61B 第2導入ポート

62 拡散室

63 処理ガス導入孔

64 連通路

65 吹出し路

7 排気手段(処理室圧力調節手段)

70 排気系

71 排気孔

72 排気筒

73 排気管

9 被処理物

PL 仮想平面

【技術分野】

【0001】

この発明は、処理ガスを被処理物に接触させ、被処理物を表面処理する装置に関し、特に表面処理領域からのガスの排気構造に関する。

【背景技術】

【0002】

特許文献1に記載の表面処理装置は、真空チャンバ内に複数の平板状の電極を平行に並べ、隣り合う電極の間の裏側に磁石を配置してある。複数の電極に位相が互いに異なる交流電圧を供給してプラズマを生成する。磁石の磁力によってプラズマの拡散を抑え、プラズマ密度を高めている。真空チャンバ内にはプラズマ生成用のガスを入れる。

【0003】

特許文献2では、チャンバ内に被処理物が通される。チャンバ内の被処理物が通される高さより上側にプラズマ生成用の電極が配置されている。チャンバの上部の中央部に処理ガスの供給口が設けられ、チャンバの下部の中央部にガスの排出口が設けられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−193996号公報

【特許文献2】特開2001−102197号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

処理済みのガスはチャンバから排出する必要がある。しかし、上掲特許文献1には、処理済みガスをどのようにしてチャンバから排出するのかが示されていない。

特許文献2では、処理ガスが被処理物の上側を外側へ流れた後、被処理物の外周縁に沿って下側に回りこみ、ガス排出口へ向かって流れる。このようなガス流通構造では、チャンバ内に渦流やガス溜りが形成されやすい。

【課題を解決するための手段】

【0006】

本発明は、上記問題点を解決するためになされたものであり、処理ガスをプラズマ化して被処理物に接触させ、被処理物を表面処理する装置であって、

内部に処理室を有する処理容器と、

前記処理室内の仮想の平面上の処理領域に被処理物を配置して支持する支持部と、

前記処理ガスを前記処理領域に供給する処理ガス供給系と、

前記仮想平面と直交する方向から見て前記処理領域を囲むように環状に分布する複数の排気孔を含み、前記処理室内のガスを前記排気孔から排出する排気系と、

を備えたことを特徴とする。

これによって、処理室内に渦流やガス溜りが形成されるのを防止できる。特に、処理室の外周部に渦流やガス溜りが形成されるのを確実に防止できる。よって、処理済みガスを処理室内から確実に排出でき、表面処理の品質を確保できる。

【0007】

前記排気孔が、前記仮想平面を挟んで両側に配置されていることが好ましい。

これによって、処理室内の特に外周部に渦流やガス溜りが形成されるのをより確実に防止できる。

【0008】

前記仮想平面を挟んで一側と他側の排気孔どうしが、一対一に、かつ前記仮想平面と直交する方向に対向していることが好ましい。

これによって、処理室内に渦流やガス溜りが形成されるのを一層確実に防止できる。

【0009】

前記支持部が、前記被処理物の両面が露出するようにして被処理物の外周部を支持し、前記処理ガス供給系が、前記仮想平面を挟んで両側から前記処理ガスを前記処理領域に向けて供給することが好ましい。

これにより、被処理物の両側を同時に表面処理できる。前記排気孔が、前記仮想平面を挟んで両側に配置されている場合には、処理室内の前記仮想面を挟んで両側の部分でのガス流れをほぼ均等にできる。

【発明の効果】

【0010】

本発明によれば、処理室内に渦流やガス溜りが形成されるのを防止できる。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施形態に係るプラズマ表面処理装置を閉状態で示す正面図である。

【図2】上記プラズマ表面処理装置を開状態で示す正面図である。

【図3】上記プラズマ表面処理装置の平面図である。

【図4】図1のIV−IV線に沿う、上記プラズマ表面処理装置の処理容器の上蓋の平面図である。

【図5】図2のV−V線に沿う、上記処理容器の上側構造の底面図である。

【図6】図2のVI−VI線に沿う、上記処理容器の下側構造の平面図である。

【図7】図1のVII−VII線に沿う、上記プラズマ表面処理装置の側面断面図である。

【図8】上記処理容器の内部を拡大して示す側面断面図である。

【図9】図6のIX−IX線に沿う、上記処理容器の一部分の正面断面図である。

【図10】図9のX−X線に沿う、上記処理容器の一部分の平面断面図である。

【図11】上記処理容器の図10とは左右に反対側の部分の平面断面図である。

【発明を実施するための形態】

【0012】

以下、本発明の一実施形態を図面にしたがって説明する。

図6に示すように、この実施形態の被処理物9は、例えば四角形のガラス基板にて構成されている。図示は省略するが、ガラス基板9の表面には例えば銅等の金属膜が形成されている。更に、ガラス基板9の表面にはシリコン酸化膜等の絶縁膜やレジスト等の樹脂膜が形成されていてもよい。ガラス基板9の表面をプラズマ表面処理装置1にて処理する。プラズマ表面処理装置1は、ガラス基板9の両面に対し表面処理を同時に行う。

【0013】

図1に示すように、プラズマ表面処理装置1は、開閉支持機構2と、この開閉支持機構2に支持された処理容器10(装置本体)を備えている。図1及び図3に示すように、開閉支持機構2は、4つ(3つ以上)の垂直な支柱2aと、昇降シリンダ2bを含む。4つの支柱2aは、互いに前後左右に離れて配置されている。これら支柱2aの中間部に昇降シリンダ2bが配置されている。

【0014】

図1に示すように、処理容器10は、上蓋11と、容器本体12とを有している。処理容器10の内部には、上蓋11及び容器本体12によって処理室10aが画成されている。

【0015】

図3に示すように、上蓋11は、四角形の金属板にて構成されている。図2に示すように、上蓋11が、4つの支柱2aの上端部に水平に支持されている。

【0016】

図1に示すように、容器本体12は、底板13と、周壁14を含む。底板13は、四角形の金属板にて構成されている。底板13は、処理室10aに面し、処理室10aの底面(下側の内面)を画成している。図2及び図6に示すように、周壁14は、環状の金属部材にて構成されている。この周壁14が、底板13の上面の周辺部に設置され、底板13と連結されている。周壁14の内壁によって処理室10aの外周面が画成されている。図1に示すように、周壁14には観察窓14aが設けられている。外部から観察窓14aを覗くことで処理室10a内を観察できる。図6に示すように、周壁14の上端面にはOリング15(シール部材)が設けられている。Oリング15は、周壁14の内周縁に沿って配置されている。

Oリング15を、周壁14の上端面に設けるのに代えて、上蓋11の下面に設けてもよい。シール部材15として、Oリングに代えて、平パッキンを用いてもよい。

【0017】

図1及び図2に示すように、容器本体12は、支柱2aによって水平かつ上下動可能に支持されている。容器本体12の底面の中央部に昇降シリンダ2bが接続されている。昇降シリンダ2bによって、容器本体12が、閉位置(図1)と、開位置(図2)との間で昇降される。

【0018】

図1に示すように、容器本体12が閉位置のとき、周壁14の上端面が上蓋11の下面に当たる。これにより、容器本体12の内部が上蓋11によって塞がれ、処理容器10が閉状態になる。上蓋11の底面が、処理室10aに面し、処理室10aの上側の内面を画成する。Oリング15によって、上蓋11と周壁14との間がシールされる。これにより、処理室10aが密閉空間になる。

【0019】

図2に示すように、開位置の容器本体12は、上蓋11より下に離れる。これにより、処理室10aの上面が開放され、処理容器10が開状態になる。

処理容器10は、上蓋11の位置が固定され、容器本体12が上下に移動することで、開閉されるようになっているが、これに代えて、容器本体12が位置固定され、上蓋11が上下に移動することで、処理容器10が開閉されるようになっていてもよい。また、処理室10aは一体の箱体であってもよく、この箱体の側壁がシャッターのように上下に開閉するようになっていてもよい。

【0020】

図2及び図6に示すように、処理室10a内に被処理物9が配置される。容器本体12の内部には、被処理物9の支持手段20が設けられている。支持手段20は、被処理物支持部21と、4つ(複数)の絶縁保持部22を含む。支持部21は、扁平な枠状になっている。支持部21は、例えばアルミやステンレス等の金属にて構成されていている。支持部21の材質として、金属に代えて樹脂やセラミック等の絶縁体を用いてもよい。

【0021】

絶縁保持部22は、処理室10a内の前後左右の4箇所に配置されている。各絶縁保持部22は、底板13の上面に固定されている。絶縁保持部22は、セラミックや樹脂等の絶縁体にて構成されている。これら絶縁保持部22によって支持部21が前後方向(図6において上下)にスライド可能に、水平に保持されている。図7に示すように、支持部21は、処理室10aを上下に二分する高さの仮想の平面PL上に配置されている。

【0022】

図9に示すように、枠状の支持部21の内縁には、段差状の掛止部21aが形成されている。掛止部21aに被処理物9の外周部が引っ掛けられる。これにより、被処理物9が水平に、かつ両面が露出した状態で支持される。支持部21にて支持された被処理物9は、上記仮想平面PL上に位置している。仮想平面PL内の被処理物9が配置された領域が「処理領域」となる。

【0023】

図6に示すように、容器本体12の後方(図6において上)に往復機構23が設けられている。往復機構23には、押し引きロッド24が設けられている。押し引きロッド24は、前後方向(図6において上下方向)にまっすぐ延び、かつ前後に進退される。押し引きロッド24は周壁14を貫通し、容器本体12内に差し入れられている。押し引きロッド24の先端部が連結部材25を介して支持部21に連結されている。押し引きロッド24が前後に進退されることによって、支持部21ひいては被処理物9が前後に往復移動される。

【0024】

連結部材25は、樹脂などの絶縁体にて構成されている。連結部材25は、支持部21と押し引きロッド24との間を沿面放電が伝達しない程度の大きさになっている。連結部材25によって支持部21と押し引きロッド24とが絶縁されている。

【0025】

図7に示すように、支持部21の上面及び被処理物9の外周部の上面には、押さえ具27が載置されている。図5の二点鎖線で示すように、押さえ具27は、支持部21と同様の形状及び大きさの枠状になっている。押さえ具27は、アルミやステンレス等の金属にて構成されているが、樹脂やセラミック等の絶縁体で構成されていてもよい。押さえ具27によって被処理物9の外周部が上から押さえられ、配置位置が矯正されるようになっている。

【0026】

図7に示すように、押さえ具27の外周部には、逆L字状の引っ掛け部27aが設けられている。上蓋11の底面には、L字状の係止部26が垂れ下がるように設けられている。図2に示すように、処理容器10が開状態のときは、係止部26に引っ掛け部27aが引っ掛けられる。これにより、押さえ具27が、上蓋11の下側に離れて吊り下げられるように支持される。

【0027】

図7に示すように、処理容器10が閉状態のときは、押さえ具27が支持部21及び被処理物9上に載り、引っ掛け部27aが係止部26から離れる。このとき、押さえ具27は、支持部21と被処理物9の他は、いかなる部材とも接触していない。支持部21は、押さえ具27と、絶縁保持部22と、絶縁性の連結部材25と、被処理物9の他は、いかなる部材とも接触していない。したがって、支持部21及び押さえ具27は、電気的に浮いている。ひいては、被処理物9が電気的に浮いた状態(電気的フロート)になっている。

上蓋11の底面に柱材を設け、この柱材の下端に押さえ具27を固定することにしてもよい。上記柱材は、セラミックスなどの絶縁体からなることが好ましい。処理中に支持部21が前後に動く場合は、前記柱材の下端にローラーを設け、ローラーにて押さえ具27を押さえつけるようにしてもよい。

押さえ具27は、省略してもよい。

【0028】

図7に示すように、処理容器10には、上下一対の処理構造部10U,10Lが設けられている。これら処理構造部10U,10Lは、支持部21ひいては被処理物9が配置された水平面に関して上下に対称になっている。

【0029】

上下の処理構造部10U,10Lには、それぞれ電極群30及び磁石群40が設けられている。図5及び図7に示すように、電極群30は、複数の電極31にて構成されている。各電極31は、軸線(長手方向)を左右(第1方向、図5の左右方向、図7の紙面直交方向)に向けた長い円筒形状になっている。したがって、電極31の外周面は、円筒面になっている。特に、上側構造部10Uの電極31の下側(仮想平面PL側すなわち被処理物側)の外周面が、半円筒状の凸曲面になっている。下側構造部10Lの電極31の上側(被処理物側)の外周面が、半円筒状の凸曲面になっている。電極群30の複数の電極31が、前後(並列方向(図5の上下方向、図7の左右方向))に間隔を置いて平行に並べられている。

電極31の形状は、真円断面の円筒形に限られず、楕円断面の円筒形でもよく、少なくとも被処理物側の外周面が円筒形(半円筒状の凸曲面)になっていてもよく、被処理物側とは反対側の外周面は平らになっていてもよい。電極31が、四角形等の多角形の断面形状になっていてもよく、変形多角形の断面形状になっていてもよい。

【0030】

磁石群40は、複数の磁石41を含む。磁石41の数は、電極31の数より1つ多い。各磁石41は、断面がほぼ長方形の細長い平板状になっており、長さ方向が左右(図5の左右方向、図7の紙面直交方向)に向けられ、幅方向が上下(対向方向(図5の紙面と直交する方向、図7の上下方向))に向けられ、厚さ方向が前後(並列方向(図5の上下方向、図7の左右方向))に向けられている。各磁石41は、一体物であってもよく、長手方向に複数の磁石片に分割され、これら磁石片が長手方向に継ぎ足されていてもよい。図8に示すように、磁石41は、上下に分極している。磁石群40において隣り合う2つの磁石41の磁極は、互いに反対向きになっている。

【0031】

電極31と磁石41は互いに平行をなし、交互に配置されている。各電極31が、2つの磁石41の間に挟まれている。

【0032】

図7に示すように、被処理物9は、上下の電極群30及び磁石群40に対しそれぞれ上下(対向方向)に離れて配置される。上下の電極群30及び磁石群40が、支持部21及び被処理物9を上下から挟むように配置されている。

【0033】

電極群30及び磁石群40の構造を更に説明する。なお、上側処理構造部10Uと下側処理構造部10Lは、上下に対称であるから、以下の説明においては、上側処理構造部10Uの構造を詳述し、下側処理構造部10Lの構造については簡略化する。先ず、上側の処理構造部10Uの電極支持構造を説明する。

図5及び図9に示すように、上側処理構造部10Uの電極群30は、上蓋11に取り付けられている。上蓋11の底面に左右一対の電極端支持部材35,35が設けられている。電極端支持部材35は、ネジ37(固定手段)にて上蓋11に分離可能に固定されている。図9及び図10に示すように、各電極端支持部材35は、内部が上面に開口する空洞になり、かつ前後(図9の紙面直交方向、図10の上下方向)にまっすぐ延びる長尺の箱状になっている。電極端支持部材35は、例えばセラミックにて構成され、絶縁性を有している。電極端支持部材35は、セラミックに代えて、樹脂にて構成されていてもよい。電極端支持部材35は、ネジ37に代えて、弾性フック等の他の固定手段にて上蓋11に分離可能に取り付けられていてもよい。

【0034】

図9〜図11に示すように、左右の各電極端支持部材35の内側壁(電極群30を向く側の壁)には、複数の差込孔35aが形成されている。差込孔35aは、電極端支持部材35の内側壁を厚さ方向に貫通し、奥側の端部が電極端支持部材35の内部空間に連通している。複数の差込孔35aは、電極端支持部材35の長手方向(電極31の並列方向)に間隔を置いて配置されている。差込孔35aと電極31が一対一に対応している。

【0035】

図10及び図11に示すように、電極31の両端部31aの外周は、縮径されている。電極31の端部31aの外周面と、該端部31aより長手方向の内側の外周面との間には環状の段差31bが形成されている。

電極31の端部31aが、該電極31の端部31aより長手方向の内側の部分と同じ外径であってもよい。

【0036】

図9及び図10に示すように、左側の電極端支持部材35の各差込孔35aに、対応する電極31の左側の端部31aが差し入れられている。図11に示すように、右側の電極端支持部材35の各差込孔35aに、対応する電極31の右側の端部31aが差し入れられている。左右の電極端支持部材35によって電極31が両端支持されている。左右の各電極端支持部材35によって複数の電極31の互いに同じ側の端部31aどうしが連ねられている。

【0037】

電極端部31aの外周面と差込孔35aの内周面との間には十分なクリアランスが形成されている。電極31の左端の段差31b(図10)と右端の段差31b(図11)との間の距離は、左側の電極端支持部材35の右側面と右側の電極端支持部材35の左側面との間の距離より例えば1〜数mm程度小さい。これにより、電極31が、両端を電極端支持部材35,35にて支持された状態で、該電極31の長手方向に変位可能になっている。

【0038】

図6及び図9に示すように、下側処理構造部10Lの電極支持構造は、上側処理構造部10Uの電極支持構造と上下に反転している点を除いて同様になっている。下側処理構造部10Lにおいては、電極群30が底板13に取り付けられている。底板13の上面に左右一対の電極端支持部材35が設けられ、これら電極端支持部材35にて電極31が支持されている。下側処理構造部10Lの電極端支持部材35は、上側処理構造部10Uの電極端支持部材35を上下に反転させた形状になっている。

【0039】

電極群30の給電構造を説明する。

図3に示すように、プラズマ表面処理装置1は、電源3を備えている。電源3の供給電圧は、パルス等の間欠波でもよく、RF正弦波等の連続波でもよい。電源3から給電線3が処理容器1の左側部へ延びている。

【0040】

上側処理構造部10Uにおける給電構造を説明する。

図3及び図4に示すように、上板11の中央より左側の部分に給電端子33Hが設けられている。給電端子33Hは、前後(図3において上下)に間隔を置いて複数配置されている。給電線3が分岐して各給電端子33Hに接続されている。電極群30の1つ置きの電極31の左端部が、給電端子33Hに接続され、ひいては給電線3hを介して電源3に接続されている。

【0041】

図3及び図4に示すように、上蓋11の中央より右側の部分に複数の接地端子33Eが設けられている。これら接地端子33Eは、前後(図3において上下)に間隔を置き、しかも給電端子33Hに対し前後(図3において上下)にずれて配置されている。電極群30の残りの1つ置きの電極31の右端部が、接地端子33Eに接続され、ひいては接地端子33Eから延びる接地線3eを介して電気的に接地されている。

【0042】

以下、電源3に接続された電極31と接地された電極31とを互いに区別するときは、電源3に接続された電極31を「ホット電極31H」と称し、接地された電極31を「アース電極31E」と称す。ホット電極31Hとアース電極31Eとは、並列方向(図5において上下)に交互に配置されている。電極群30の最も外側にはアース電極31Eが配置されている。

【0043】

ホット電極31Hにおける給電端子33Hの接続位置と、アース電極31Eにおける接地端子33Eの接続位置は、電極31の長手方向の互いに逆側に配置されている。すなわち、給電端子33Hは、電極31Hの左端部に接続されている。これに対し、接地端子33Eは、電極31Eの右端部に接続されている。

【0044】

図9に示すように、各端子33には、端子本体33a及びバネ36が内蔵されている。端子本体33aがバネ36によって電極31に押し付けられている。これによって、端子33と電極31との電気的連通が確保されている。電極31が熱により伸びたとしても、電気的連通は確保される。

【0045】

下側処理構造部10Lの給電構造は、上側処理構造部10Uの給電構造と上下に反転している点を除いて同様になっている。下側処理構造部10Lの電極群30においても、ホット電極31Hとアース電極31Eが交互に配置されている。図2に示すように、下側処理構造部10Lの各端子33は、底板13に取り付けられている。

なお、端子構造としては、上記に限られず、種々の構造を採用可能である。例えば、電極端支持部材35の外側部に端子を設け、弾性を有する金属薄板または線を電極端支持部材35の表面に沿って配設して、処理空間に面する電極表面と前記端子とを上記金属薄板または線にて結線してもよい。

【0046】

図7及び図8に示すように、支持部21及び被処理物9を挟んで、上側処理構造部10Uのホット電極31Hと下側処理構造部10Lのホット電極31Hとが、一対一にまっすぐ上下に対向し、上側処理構造部10Uのアース電極31Eと下側処理構造部10Lのアース電極31Eとが、一対一にまっすぐ上下に対向している。

【0047】

図8に示すように、上側処理構造部10Uの各電極31の上側(被処理物側とは反対側)の外周面は、アルマイト処理され、アルマイト処理膜からなる絶縁膜32が形成されている。上蓋11の下面は、アルマイト処理膜からなる絶縁膜17が形成されている。下側処理構造部10Lの各電極31の下側(被処理物側とは反対側)の外周面には、アルマイト処理膜からなる絶縁膜32が形成されている。底板13の上面には、アルマイト処理膜からなる絶縁膜17が形成されている。

電極31の絶縁膜32は、電極31の外周面のちょうど半周にわたって設けられているが、半周未満又は半周よりも大きい範囲にわたって設けられていてもよい。

絶縁膜32,17は、アルマイト処理膜に限定されず、樹脂膜等の他の絶縁膜であってもよい。

絶縁膜32を省略し、電極31の外周面の全体の金属部分を露出させてもよい。

【0048】

プラズマ表面処理装置1には、各電極31の温調(冷却)構造が設けられている。

詳述すると、図3に示すように、温調(冷却)媒体源5から温調媒体導入管5aが延びている。温調媒体源5の温調媒体(冷却媒体)としては例えばフッ化水や水が用いられている。

【0049】

上側処理構造部10Uには、次のような電極温調(冷却)構造が組み込まれている。

図3及び図4に示すように、上側処理構造部10Uにおいて、上蓋11の一箇所(例えば左後側の部位)に温調媒体導入ポート51が設けられている。図9及び図10に示すように、導入ポート51に温調媒体導入管5aが接続されている。

【0050】

左側の長尺箱状の電極端支持部材35の内部空間は、温調媒体導入ヘッダ路52になっている。導入ヘッダ路52は、電極端支持部材35の長手方向(図9の紙面直交方向、図10の上下方向)に延び、かつ電極端支持部材35の上面に達して開口している。導入ヘッダ路52の上面の開口が上蓋11にて塞がれている。導入ヘッダ路52の一端部が、導入ポート51に連通している。

【0051】

円筒状の各電極31の内部空間は温調路53(冷却路)になっている。温調路53は、電極31の長手方向の全長にわたって延び、電極31の両端面に達している。温調路53の左端部(上流端)が、導入ヘッダ路52の側部に連通している。

【0052】

図11に示すように、右側の長尺箱状の電極端支持部材35の内部空間は、温調媒体導出ヘッダ路54になっている。導出ヘッダ路54は、右側の電極端支持部材35の長手方向(図11の上下)に延びている。詳細な図示は省略するが、導出ヘッダ路54は、右側の電極端支持部材35の上面(図11において紙面手前)に達して開口している。導出ヘッダ路54の上面が上蓋11にて塞がれている。導出ヘッダ路54の側部に各電極31の温調路53の右端部(下流端)が連通している。

【0053】

図9〜図11に示すように、各電極31の端部31aの外周部には2つ(複数)のOリング57(電極端シール部材)が設けられている。2つのOリング57は、電極端部31aの軸方向(電極31の長手方向)に離れて配置されている。Oリング57によって、差込孔35aの内周面と電極端部31aの外周面との間がシールされている。

【0054】

図3及び図4に示すように、上蓋11の上記導入ポート51とは180°回転対称の位置に温調媒体導出ポート55が設けられている。図11に示すように、導出ヘッダ路54の端部が導出ポート55に接続されている。導出ポート55から温調媒体排出管5bが引き出されている。

なお、導入ポート51および導出ポート55を複数設けることで、温調媒体がスムーズに流れるようにし、均一に温調できるようにしてもよい。

【0055】

図2、図6、図9に示すように、下側処理構造部10Lの電極温調構造は、上側処理構造部10Uの電極温調構造と上下に反転している点を除いて同様になっている。下側処理構造部10Lにおいては、導入ポート51及び導出ポート55が底板13に設けられている。図示は省略するが、温調媒体導入管5aが分岐して、上側処理構造部10Uの導入ポート51と下側処理構造部10Lの導入ポート51とにそれぞれ連なっている。

【0056】

次に、磁石群40の支持構造を説明する。

上側処理構造部10Uの磁石41は、次のようにして上蓋11に連結されて支持されている。

図8に示すように、上蓋11の下面に磁石収容溝42が形成されている。収容溝42に磁石41の上端部(被処理物側とは反対側の端部)が差し入れられている。磁石41の上端の一側部に押し当て部材43が押し当てられている。これにより、磁石41が、収容溝42における押し当て部材43側とは反対側の内壁に押し当てられている。上蓋11の上面には、押し当て部材43を収容する凹部45が形成されている。押し当て部材43は、止めネジ44にて上蓋11に止められている。押し当て部材43の止めネジ44を通すネジ挿通孔43bは、長軸を前後(図8の左右方向)に向けた長孔になっている。押し当て部材43及び止めネジ44は、磁石41の好ましくはアース電極31E側に配置されている。

磁石41は一つずつ上蓋11の下面に固定されているが、複数の磁石41が一体的に着脱できる構造であってもよい。

【0057】

下側処理構造部10Lの磁石41の支持構造は、上側処理構造部10Uの磁石支持構造と上下に反転している点を除いて同様である。下側処理構造部10Lにおいては、磁石41が底板13の上面に取り付けられている。収容溝42及び凹部45が底板13の上面に形成されている。磁石41の下端部が、収容溝42に差し入れられている。

【0058】

上側処理構造部10Uの磁石41と下側処理構造部10Lの磁石41どうしが、支持部21及び被処理物9を挟んで、一対一に上下にまっすぐ対向している。これら上下に対向する磁石41どうしは、互いに同じ磁極が向き合うようになっている。

【0059】

図7に示すように、更に、プラズマ表面処理装置1は、処理ガスを処理室10a内の被処理物9に供給する処理ガス供給系60を備えている。処理ガス供給系60の上流端には、処理ガス源6が設けられている。処理ガス源6は、処理目的に応じた成分を含む処理ガスを送出する。例えば、洗浄、アッシング、または表面改質の場合、処理ガスとして酸素が用いられる。

【0060】

プラズマ表面処理装置1の処理ガス供給系60は、2系統(複数系統)になっている。2系統の処理ガス供給系60のうち第1処理ガス供給系60Aは、被処理物9の中央部分(相対的に内側部分)に処理ガスを供給する。第2処理ガス供給系60Bは、被処理物9の外周部分(上記内側部分を囲む部分)に処理ガスを供給する。以下、詳述する。

【0061】

第1の処理ガス供給系60Aは、処理ガス源6から延びる第1供給路6aと、この第1供給路6aに設けられた第1流量調節手段6vaを有している。第2の処理ガス供給系60Bは、上記第1処理ガス供給系60Aと共通の処理ガス源6から延びる第2供給路6bと、この第2供給路6bに設けられた第2流量調節手段6vbを有している。詳細な図示は省略するが、第1供給系6aは、二手に分岐して、処理容器10の上側処理構造部10Uと下側処理構造部10Lへ延びている。同様に、第2供給系6bは、二手に分岐して、処理容器10の上側処理構造部10Uと下側処理構造部10Lへ延びている。流量調節手段6va,6vbは、マスフローコントローラや流量制御弁にて構成されている。2つの流量調節手段6va,6vbは、例えば第1処理ガス供給系60Aの供給流量が第2処理ガス供給系60Bの供給流量より大きくなるように相互に連関させて操作される。

【0062】

上側処理構造部10Uの処理ガス供給構造を説明する。

図1及び図3に示すように、上側処理構造部10Uにおいて、上蓋11の上面の中央部に平面視で四角形の拡散室画成板16が設けられている。拡散室画成板16は、平面投影視で電極群30の全体を覆っている。拡散室画成板16の上面には、複数の処理ガス導入ポート61が設けられている。これらガス導入ポート61は、複数(例えば4つ)の第1ガス導入ポート61Aと、複数(例えば8つ)第2ガス導入ポート61Bとに分類される。第1ガス導入ポート61Aは、拡散室画成板16の中央部分(相対的に内側)に分散して配置されている。第1ガス導入ポート61Aは、第1供給路6aに連なり、第1処理ガス供給系60Aの要素になっている。第2ガス導入ポート61Bは、拡散室画成板16の外周部分(相対的に外側)に分散して配置されている。第2ガス導入ポート61Bは、第2供給路6bに連なり、第2処理ガス供給系60Bの要素になっている。

【0063】

図7に示すように、上側処理構造部10Uの拡散室画成板16と上蓋11との間に拡散室62が画成されている。上蓋11は、処理室10aと拡散室62を仕切る隔壁になっている。拡散室62は、平面投影視で、すなわち被処理物9が配置された平面状の処理領域と直交する方向から見て、被処理物9すなわち上記処理領域の全体と重なる広がりを有する四角形になっている。各ガス導入ポート61A,61Bが拡散室62に連なっている。拡散室62の中央部分は、第1処理ガス供給系60Aの要素になっている。拡散室62の外周部分は、第2処理ガス供給系60Bの要素になっている。拡散室62の中央部分と外周部分とは直接連なっている。拡散室62の内部に該拡散室62の中央部分と外周部分とを隔てる環状の仕切部材を設けてもよい。

【0064】

図9及び図10に示すように、上蓋11に多数(複数)の小孔状の処理ガス導入孔63が形成されている。導入孔63は、上蓋11の面内に分散して配置されている。導入孔63は、上蓋11の上面から下面に貫通している。導入孔63によって拡散室62と処理室10aが連ねられている。図4に示すように、導入孔63は、平面投影視で各電極31と重なる位置に配置されている。しかも、導入孔63は、各電極31の上端部(幅方向の中央部)のちょうど真上に配置され、電極31の上端部と上下(対向方向)に対向している。更に、導入孔63は、各電極31の長手方向に間隔を置いて並べられている。上蓋11の中央寄りの導入孔63は、第1処理ガス供給系60Aの要素になっている。上蓋11の外周寄りの導入孔63は、第2処理ガス供給系60Bの要素になっている。

導入孔63を、多数の小孔に代えて、電極31の長手方向と平行に延びるスリット状にしてもよい。

【0065】

図8に示すように、上側処理構造部10Uの電極31と上蓋11との間には連通路64が形成されている。連通路64は、電極31の長手方向に延びている。連通路64の幅方向の端部は磁石41にて区切られている。各導入孔63が連通路64に連なっている。

導入孔63が、電極31の幅方向の中央部からずれていてもよい。例えば、導入孔63が、吹出し路65と上下(対向方向)にまっすぐ連通する位置に配置されていてもよい。磁石41と導入部11,13が離れ、導入孔63が、磁石41と上下(対向方向)に対向する位置に配置され、磁石41と導入部11,13の間に連通路64が形成されていてもよい。

【0066】

上側処理構造部10Uの互いに隣接する電極31及び磁石41の間に吹出し路65が形成されている。吹出し路65は、電極31及び磁石41の長手方向に延びている。吹出し路65の電極31にて画成された面は、半円筒状の凹曲面になっている。吹出し路65の磁石41にて画成された面は平らになっている。吹出し路65の上側部が連通路64に連なっている。吹出し路65の下端部が、電極群30及び磁石群40と被処理物9との間の処理空間に連なっている。

導入孔63を有する上蓋11は、処理ガスを、電極群30及び磁石群40の上側(被処理物側とは反対側)から吹出し路65に導入する導入部を構成する。

【0067】

下側処理構造部10Lの処理ガス供給構造は、上側処理構造部10Uの処理ガス供給構造と上下に反転している点を除いて同様である。下側処理構造部10Lにおいては、底板13の下面に拡散室画成板16が設けられている。この拡散室画成板16の中央部に第1ガス導入ポート61Aが設けられ、拡散室画成板16の周辺部に第2ガス導入ポート61Bが設けられている。処理ガス源6からの第1供給路6aが分岐して、上側処理構造部10Uの第1ガス導入ポート61Aと下側処理構造部10Lの第1ガス導入ポート61Aに接続されている。また、第2供給路6bが分岐して、上側処理構造部10Uの第2ガス導入ポート61Bと下側処理構造部10Lの第2ガス導入ポート61Bに接続されている。下側処理構造部10Lにおいては、拡散室画成板16と底板13との間に拡散室62が形成されている。導入孔63が底板13に形成されている。底板13と電極31との間に連通路64が形成されている。導入孔63を有する底板13は、処理ガスを、電極群30及び磁石群40の下側(被処理物側とは反対側)から吹出し路65に導入する導入部を構成する。

【0068】

更に、図7に示すように、プラズマ表面処理装置1には、処理室10a内からガスを排出する排気系70が設けられている。排気系70は次のように構成されている。

図4及び図5に示すように、上側処理構造部10Uにおいて、上蓋11には複数の排気孔71が形成されている。各排気孔71は、上蓋11を厚さ方向(上下)に貫通している。複数の排気孔71は、平面投影視で(上記仮想平面PLと直交する方向から見て)互いに電極群30及び磁石群40を囲むようにひいては被処理物9を囲むように、処理室10aの外周部に沿って環状に分布して配置されている。更に、これら排気孔71のほぼ全部が、平面視で支持部21より外側に配置されている。

【0069】

図1及び図3に示すように、上蓋11の上面に4つ(複数)の排気筒72が設けられている。図3及び図7に示すように、各排気筒72は、平面視で円弧状に湾曲し、かつ底部が開口された容器状になっている。排気筒72の底部の開口が上蓋11によって塞がれている。4つの排気筒72は、上蓋11の上面の前後左右の4つの側部に互いに離れて、全体として環状になるように配置されている。前側(図3において下側)の排気筒72の内部空間に前側の複数の排気孔71が連なっている。後側(図3において上側)の排気筒72の内部空間に後側の複数の排気孔71が連なっている。左側の排気筒72の内部空間に左側の複数の排気孔71が連なっている。右側の排気筒72の内部空間に右側の複数の排気孔71が連なっている。

【0070】

各排気筒72から排気管73が延びている。排気管73に排気手段7が接続されている。排気手段7は真空ポンプや除害設備等を含む。

【0071】

図6〜図9に示すように、下側処理構造部10Lの排気構造は、上側処理構造部10Uの排気構造と上下に反転している点を除いて同じである。下側処理構造部10Lにおいては、排気孔71が底板13に形成されている。排気筒72が底板13の下面に設けられている。上側処理構造部10Uの排気孔71と下側処理構造部10Lの排気孔71とが、被処理物9の配置される高さの仮想平面PLを挟んで上下両側に配置されている。しかも、上側処理構造部10Uの排気孔71と下側処理構造部10Lの排気孔71とは、上下に一対一に対向し、平面視で(仮想面PLと直交する方向に)ちょうど重なっている。

排気構造を上下対称構造にするのに代えて、上側または下側のいずれか一方の構造部10U,10Lだけに排気構造を設けてもよい。処理容器10の側壁に排気孔を設けて、そこから排気するようにしてもよい。

排気圧を一定にするため、排気孔71の上流側、例えば排気孔71と被処理物支持部21との間に絞りを設けてもよい。

【0072】

上記のように構成されたプラズマ表面処理装置1によって被処理物9を表面処理する方法を説明する。

被処理物設置工程

図2に示すように、処理容器10を開状態にする。次に、被処理物9をマニピュレータにて処理室10a内に入れ、支持部21の係止部21aに被処理物9の外周部を係止させる。これにより、被処理物9が支持部21にて支持される。支持状態で被処理物9の上下両面が露出される。

【0073】

次に、図1に示すように、処理容器10を閉状態にし、処理空間10aを密閉する。Oリング15によって上蓋11と容器本体12との間のシールを確保できる。容器本体12が上下に平行移動することで、処理容器10が開閉されるため、Oリング15の損耗を抑制することができる。

【0074】

図9に示すように、処理容器10を閉状態にすると、押さえ具27が被処理物9の外周部の上に載置される。この押さえ具27によって、被処理物9の外周部を上から押さえることができる。被処理物9の配置位置がずれていた場合には、押さえ具27の重さによって被処理物9の位置を矯正することができる。被処理物9が反っていたとしても、押さえ具27によって、反りを矯正することができる。押さえ具27と係止部21aにて被処理物9の外周部を上下から挟み、しっかりと保持できる。

【0075】

また、図7に示すように、押さえ具27の引っ掛け部27aが係止部26から離れる。これにより、押さえ部27が電気的に浮いた状態になる。また、支持部21は、絶縁保持部22にて処理容器10から絶縁され、電気的に浮いている。よって、被処理物9を電気的に浮かせることができる。

【0076】

圧力調節工程

排気手段7(圧力調節手段)を駆動し、処理室10a内のガスを吸引し、処理室10a内の圧力を大気圧より低くする。処理室10a内の圧力は、好ましくは10〜150Pa、より好ましくは50〜150Paの粘性流領域(弱真空)にする。

【0077】

プラズマ生成工程

電源3から上下の各電極31Hに電圧を供給する。これによって、図8に示すように、上側処理構造部10Uにおいて、隣り合う電極31H,31E間に電界が印加され、プラズマ放電39が生成される。プラズマ放電39は、各電極31の金属が露出した部分から発生する。上側処理構造部10Uにおいて、電極31の金属露出部分は、下側すなわち被処理物9の側に向けられている。電極31の上側すなわち被処理物側とは反対側の外周面には、アルマイト処理膜32が形成されているため、該反対側の部分からプラズマ放電が生じるのを防止できる。更に、アルマイト処理膜32,17によって、ホット電極31Hと上蓋11との間にプラズマ放電が形成されるのを防止できる。

【0078】

上側処理構造部10Uにおいて、電極31を挟んで隣り合う2つの磁石41の下側(被処理物側)の端部どうしの間には、磁界49が形成される。この磁界49によって、プラズマ放電39が拡散するのを抑えることができ、プラズマ放電39を各電極31の下側(被処理物側)の外周面の周りに集めることができる。これにより、プラズマ放電39の密度を高めることができる。

【0079】

同様に、下側処理構造部10Lにおいては、各電極31の上側(被処理物側)の金属露出部分からプラズマ放電39が発生する。さらに、電極31を挟んで隣り合う2つの磁石41の上側(被処理物側)の端部どうしの間に、磁界49が形成される。この磁界49によってプラズマ放電39の拡散を抑え、プラズマ放電39を各電極31の上側(被処理物側)の外周面の周りに集め、プラズマ放電39の密度を高めることができる。また、アルマイト処理膜32,17によって、ホット電極31Hと底板13との間にプラズマ放電が形成されるのを防止できる。

【0080】

支持部21及び押さえ具27は、電気的に浮いた状態になり、したがって、被処理物9が電気的に浮いた状態になっている。よって、電極31Hから被処理物9に落電したり、プラズマ中の荷電粒子が被処理物に接触して放電したりするのを防止できる。この結果、被処理物9がプラズマにより損傷を受けるのを確実に防止できる。

【0081】

上記のプラズマ生成によって電極31が熱を持ったときは、電極端部31aが差込孔35a内で電極31の長手方向に変位することができる。したがって、電極31の熱膨張が許容され、電極31の熱応力を逃がすことができる。この結果、電極31が湾曲変形したり、電極端支持部材35が破損したりするのを防止できる。

【0082】

電極冷却(温調)工程

更に、冷却(温調)媒体源5の冷却媒体を導入管5aに送出する。上側処理構造部10Uにおいて、冷却媒体は、上蓋11の前後の導入ポート51を経て、導入ヘッダ路52の長手方向の両端に導入され、導入ヘッダ路52の長手方向の中央部へ向けて流れながら、各温調路53に分配される。冷却媒体は、各温調路53内を左側(導入ヘッダ路52の側)から右側(導出ヘッダ路54の側)へ流れる。冷却媒体が温調路53内を流通することによって電極31を冷却(温調)することができる。これによって、電極31の熱膨張を抑えることができる。この結果、電極31の湾曲変形や電極端支持部材35の破損を一層確実に防止できる。

その後、冷却媒体は、導出ヘッダ路54にて集められ、導出ポート55から排出管5bに出され、排出される。

Oリング57によって、冷却媒体が、電極端支持部材35の差込孔35aの内周面と電極端部31aの外周面との間の隙間から外に漏れるのを防止できる。

【0083】

処理ガス供給工程

処理ガスを、処理ガス源6から第1処理ガス供給系60Aの供給路6aと第2処理ガス供給系60Bの供給路にそれぞれ送出する。処理ガスは、各処理構造部10U,10Lの導入ポート61を経て、拡散室62に導入されて拡散室62の全体に拡散する。この拡散室62において、2系統の処理ガス供給系60A,60Bの処理ガスどうしが部分的に混合する。次に、処理ガスは、各導入孔63を通り、連通路64に流入する。

【0084】

図8の太線矢印fに示すように、上側処理構造部10Uにおいて、上蓋11の導入孔63から連通路64に入った処理ガスは、電極31の上部で両側に分かれる。分かれた処理ガスが、それぞれ電極31の上側の外周面に沿うようにして連通路64から吹出し路65へ流れる。処理ガスは、連通路64及び吹出し路65を通過することで、電極31及び磁石41の長手方向(図8の紙面と直交する方向)に均一化される。更に、処理ガスは、粘性によって円形断面の電極31の下側の外周面に沿って回り込んでプラズマ放電部39の内部に入り、該プラズマ放電部39のほぼ幅方向(左右方向)に沿って流れる。これによって、処理ガスがプラズマ放電部39内を通過する時間又は距離を長くできる。よって、処理ガスを十分にプラズマ化(励起、活性化、ラジカル化、イオン化を含む)でき、活性種の濃度を十分に高めることができる。この処理ガスが、プラズマ放電部39から漸次下方へ流出し、被処理物9の上面に接触する。さらに、電極31の下部(被処理物側の周面)の周辺において、両側からの処理ガスが合流し、被処理物9へ向けて流れる。これにより、被処理物9に処理ガスを確実に接触させることができ、被処理物9の上面を表面処理できる。処理ガスが高プラズマ化されたているため、処理効率を十分に高めることができる。

【0085】

同様に、下側処理構造部10Lにおいて、底板13の導入孔63から連通路64に入った処理ガスは、電極31の下部で左右に分かれる。左右に分かれた処理ガスが、それぞれ電極31の下側の外周面に沿うようにして連通路64から吹出し路65へ流れ、更に電極31の上側の外周面に回り込む。よって、処理ガスがプラズマ放電39内を通過する時間又は距離を長くでき、処理ガスを十分にプラズマ化できる。この処理ガスが、プラズマ放電39から漸次上方へ流出し、被処理物9の下面に接触する。これにより、被処理物9の下面を充分な処理効率にて表面処理できる。

処理ガスを、被処理物9(仮想平面PL)を挟んで上下両側から被処理物9に向けて供給することで、被処理物9の両面を同時に処理できる。

【0086】

上記の処理ガス供給工程において、流量調節手段6va,6vbによって、2系統の供給系60A,60Bの処理ガス供給流量を相互に連関させて調節する。例えば、第1供給系60Aの供給路6aの流量を相対的に大きくし、第2供給系60Bの供給路6bの流量を相対的に小さくする。これによって、拡散室62の中央部分の処理ガス流量が大きくなり、該拡散室62の中央部分に連通する導入孔63の処理ガス流量が大きくなる。また、拡散室62の外周部分の処理ガス流量が小さくなり、該拡散室62の外周部分に連通する導入孔63の処理ガス流量が小さくなる。したがって、被処理物9の中央領域への処理ガスの吹き付け流量が大きくなり、被処理物9の外周領域への処理ガスの吹き付け流量が小さくなる。これによって、処理ガスを被処理物9の中央領域から外周領域へ押し出すように流すことができ、被処理物9の中央領域に処理ガスが滞留するのを防止できる。処理済みガス(表面処理に寄与した後の処理ガス)が反応副生成物等の不純物を含んでいたとして、該処理済みガスを被処理物9からスムーズに流出させることができ、処理品質を良好に維持できる。

【0087】

被処理物9の中央領域は、大流量の処理ガスによって充分に表面処理される。被処理物9の中央領域に吹き付けられた処理ガスは、被処理物9の中央領域の表面処理に寄与した後、被処理物9の上面に沿って被処理物9の外周領域へ流れる。被処理物9の外周領域は、当該外周領域に直接吹き付けられる小流量の処理ガスによって表面処理されるのに加えて、被処理物9の中央領域から流れて来た処理ガスによっても表面処理される。この結果、被処理物9の中央領域と外周領域の表面処理量をほぼ同じにすることができる。

【0088】

2系統の処理ガス供給系60A,60Bのうち一方の供給流量を一定に維持し、他方の供給流量を周期的に変動させてもよい。変動の周期は、例えば数秒〜数十秒である。

2系統の処理ガス供給系60A,60Bを共に周期的に変動させてもよく、変動の周期をずらしてもよく、第1処理ガス供給系60Aによる処理ガス供給と第2処理ガス供給系60Bによる処理ガス供給とを交互に行なってもよい。第1処理ガス供給系60Aによる処理ガス供給の期間を第2処理ガス供給系60Bによる処理ガス供給の期間より長くしてもよい。

処理に応じて、上下の処理構造部10U,10Lからの処理ガス供給量を互いに同じにしてもよいし、互いに異ならせてもよい。

【0089】

揺動工程

併行して、往復機構23によって支持部21を前後に往復移動(揺動)させる。これにより、被処理物9が前後に往復移動する。移動の速度は、例えば10〜30mm/sec程度が好ましい。被処理物9の往復移動の幅は、電極31の配置ピッチの半分程度である。これによって、被処理物9の各箇所が互いに均等に処理ガスと接触するようにできる。この結果、被処理物9の表面処理を均一化できる。

【0090】

排気工程

上記圧力調節工程から継続して排気手段7(圧力調節手段)を駆動し、処理室10aの内圧を処理ガス供給に拘わらず上記粘性流領域の圧力(好ましくは10〜150Pa、より好ましくは50〜150Pa)に維持する。処理済みガスは、平面視で被処理物9の周囲の全方向に拡散するように被処理物9の外側へ流れ、更には支持部21より外側へ流れる。図7の太線矢印feに示すように、支持部21より外側の処理室10aに出た処理済みガスは、上下の排気孔71に吸い込まれる。被処理物9の上側で生じた処理済みガスは、主に上側の排気孔71に吸い込まれる。被処理物9の下側で生じた処理済みガスは、主に下側の排気孔71に吸い込まれる。処理室10a内の処理済みガスを、平面視で被処理物9より外側において、しかも被処理物9の周囲の全方向からほぼ均等に吸い込むことができる。これによって、処理室10a内にガスの渦やガス溜りができるのを防止できる。

【0091】

その後、処理室10aの前側の複数の排気孔71から吸込まれた処理済みガスどうしが、前側の排気筒72の内部で合流し、更に前側の排気筒72に連なる排気管73を経て、排気手段7に送られる。同様に、処理室10aの左側の複数の排気孔71から吸込まれた処理済みガスどうしが、左側の排気筒72の内部で合流し、左側の排気筒72に連なる排気管73を経て、排気手段7に送られる。処理室10aの右側の複数の排気孔71から吸込まれた処理済みガスどうしが、右側の排気筒72の内部で合流し、右側の排気筒72に連なる排気管73を経て、排気手段7に送られる。処理室10aの後側の複数の排気孔71から吸込まれた処理済みガスどうしが、後側の排気筒72の内部で合流し、後側の排気筒72に連なる排気管73を経て、排気手段7に送られる。

処理に応じて、上下の処理構造部10U,10Lからの処理済みガス排気量を互いに同じにしてもよいし、互いに異ならせてもよい。

【0092】

被処理物取り出し工程

被処理物9の表面処理が終了したとき、電源3からの電圧供給を停止し、かつ処理ガス源6からの処理ガス供給を停止する。さらに排気手段7によるガス吸引を停止し、処理室10a内を大気圧に戻す。次に、昇降シリンダ2bによって、容器本体12を下げ、処理容器10を開状態にする。そして、被処理物9をマニピュレータによって処理室10aから取り出す。

【0093】

上側処理構造部10Uにおいて、ネジ37を外し、電極端支持部材35を上蓋11から取り外すと、すべての電極31を上蓋11から分離できる。下側処理構造部10Lにおいて、ネジ37を外し、電極端支持部材35を底板13から取り外すと、すべての電極31を底板13から分離できる。各電極31は、端部31aを差込孔35aから引き抜くことで、電極端支持部材35から容易に分離できる。これによって、電極31の交換等のメンテナンスを容易に行なうことができる。

【0094】

本発明は、上記実施形態に限定されるものでなく、当業者に自明な範囲で適宜改変することができる。

例えば、処理室10aを大気圧環境にして表面処理を行うことにしてもよい。処理室10aの内圧を粘性流領域(弱真空)よりも低圧にしてもよく、例えば1Pa未満〜数Paの強真空にしてもよい。

高圧側の電極31Hと接地電極31Eとの組みによりプラズマ電界を形成するのに代えて、少なくとも2つの電極31,31への給電電圧の位相を互いにずらすことによって、これら2つの電極間にプラズマ電界を形成することにしてもよい。

上側処理構造部10Uの電極31と下側処理構造部10Lの電極31との間でプラズマ電界が形成されるようにしてもよい。

被処理物9を放電空間の内部に配置してプラズマ処理を行なうダイレクト処理に適用してもよく、放電空間の外部に配置した被処理物9にプラズマを吹き付けてプラズマ処理を行なうリモート処理に適用してもよい。

プラズマ表面処理装置1の電極群31と磁石群40のうち、磁石群40を省略してもよい。

被処理物9の両面を同時に表面処理するのに限られず、被処理物9の片面だけを表面処理するものであってもよい。この場合、排気孔71は、上記実施形態と同様に上蓋11と底板13の両方に設けてもよく、上蓋11と底板13の何れか一方にだけ設けてもよい。上下の処理構造10U,10Lのうち何れか一方の電極列30及び磁石列40並びに処理ガス供給構造等を省略してもよい。支持部21はステージ状でもよい。

【0095】

本発明は、プラズマ処理に限られず、熱CVDや弗酸ベーパ等のプラズマ処理以外の表面処理にも適用でき、その場合、電極列30及び磁石群40を省略できる。

本発明は、洗浄、表面改質、エッチング、成膜、アッシング等の種々の表面処理に適用できる。

被処理物は、ガラス基板に限られず、半導体ウェハでもよく、金属板でもよく、樹脂フィルムでもよい。被処理物の処理したくない面を被処理物支持具等のカバー手段で覆って、片面のみ処理してもよい。

【産業上の利用可能性】

【0096】

本発明は、例えばフラットパネルディスプレイ(FPD)用のガラス基板の表面処理に適用可能である。

【符号の説明】

【0097】

1 プラズマ表面処理装置

2 開閉支持機構

2a 支柱

2b 昇降シリンダ

10 処理容器

10a 処理室

10U 上側処理構造部

10L 下側処理構造部

11 上蓋(導入部、隔壁)

12 容器本体

13 底板(導入部、隔壁)

14 周壁

14a 観察窓

15 Oリング(シール部材)

16 拡散室画成板

17 アルマイト被膜(絶縁膜)

20 被処理物支持手段

21 被処理物支持部

21a 掛止部

22 絶縁保持部

23 往復機構

24 押し引きロッド

25 連結部材

26 係止部

27 押さえ具

27a 引っ掛け部

30 電極群

3 電源

3h 給電線

3e 接地線

31 電極

31H ホット電極

31E アース電極

31a 電極の端部

31b 段差

32 アルマイト被膜(絶縁膜)

33 端子

33H 給電端子

33E 接地端子

35 電極端支持部材

35a 差込孔

36 バネ

37 電極支持部材固定ネジ

39 プラズマ放電部

40 磁石群

41 磁石

42 磁石収容溝

43 押し当て部材

43b ネジ挿通孔

44 止めネジ

45 凹部

49 磁界

5 温調(冷却)媒体源

5a 温調(冷却)媒体導入管

5b 温調(冷却)媒体排出管(排出路)

51 温調(冷却)媒体導入ポート

52 温調(冷却)媒体導入ヘッダ路

53 温調路(冷却路)

54 温調(冷却)媒体導出ヘッダ路

55 温調(冷却)媒体導出ポート

57 Oリング(電極端シール部材)

6 処理ガス源

6a 第1供給路

6b 第2供給路

6va 第1流量調節手段

6vb 第2流量調節手段

60A 第1処理ガス供給系

60B 第2処理ガス供給系

61 処理ガス導入ポート

61A 第1導入ポート

61B 第2導入ポート

62 拡散室

63 処理ガス導入孔

64 連通路

65 吹出し路

7 排気手段(処理室圧力調節手段)

70 排気系

71 排気孔

72 排気筒

73 排気管

9 被処理物

PL 仮想平面

【特許請求の範囲】

【請求項1】

処理ガスを被処理物に接触させ、被処理物を表面処理する装置であって、

内部に処理室を有する処理容器と、

前記処理室内の仮想の平面上の処理領域に被処理物を配置して支持する支持部と、

前記処理ガスを前記処理領域に供給する処理ガス供給系と、

前記仮想平面と直交する方向から見て前記処理領域を囲むように環状に分布する複数の排気孔を含み、前記処理室内のガスを前記排気孔から排出する排気系と、

を備えたことを特徴とする表面処理装置。

【請求項2】

前記排気孔が、前記仮想平面を挟んで両側に配置されていることを特徴とする請求項1に記載の表面処理装置。

【請求項3】

前記仮想平面を挟んで一側と他側の排気孔どうしが、一対一に、かつ前記仮想平面と直交する方向に対向していることを特徴とする請求項2に記載の表面処理装置。

【請求項4】

前記支持部が、前記被処理物の両面が露出するようにして被処理物の外周部を支持し、

前記処理ガス供給系が、前記仮想平面を挟んで両側から前記処理ガスを前記処理領域に向けて供給することを特徴とする請求項1〜3の何れか1項に記載の表面処理装置。

【請求項1】

処理ガスを被処理物に接触させ、被処理物を表面処理する装置であって、

内部に処理室を有する処理容器と、

前記処理室内の仮想の平面上の処理領域に被処理物を配置して支持する支持部と、

前記処理ガスを前記処理領域に供給する処理ガス供給系と、

前記仮想平面と直交する方向から見て前記処理領域を囲むように環状に分布する複数の排気孔を含み、前記処理室内のガスを前記排気孔から排出する排気系と、

を備えたことを特徴とする表面処理装置。

【請求項2】

前記排気孔が、前記仮想平面を挟んで両側に配置されていることを特徴とする請求項1に記載の表面処理装置。

【請求項3】

前記仮想平面を挟んで一側と他側の排気孔どうしが、一対一に、かつ前記仮想平面と直交する方向に対向していることを特徴とする請求項2に記載の表面処理装置。

【請求項4】

前記支持部が、前記被処理物の両面が露出するようにして被処理物の外周部を支持し、

前記処理ガス供給系が、前記仮想平面を挟んで両側から前記処理ガスを前記処理領域に向けて供給することを特徴とする請求項1〜3の何れか1項に記載の表面処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2010−192703(P2010−192703A)

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願番号】特願2009−35728(P2009−35728)

【出願日】平成21年2月18日(2009.2.18)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願日】平成21年2月18日(2009.2.18)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]