表面処理装置

【課題】確実に片面処理することが可能な表面処理装置を得る。

【解決手段】被処理物であるフィルム1を内部で表面処理するためのハウジング2と、フッ素ガスを含んだ混合ガスのガス源である混合ガス供給部3と、ハウジング2の所定箇所に接続されており、混合ガス供給部3から混合ガスを供給する混合ガス供給管4と、ロール部5と、フィルム1が巻き付けられ、フィルム1をロール部5に送り出すことが可能な送り出しロール6と、ロール部5を介して送られてきたフィルム1を巻き取ることが可能な巻き取りロール7と、ガス排出管8を介してハウジング2内から混合ガスを回収し、フッ素ガスを除去して除害化する除害部9と、を備えているものである。

【解決手段】被処理物であるフィルム1を内部で表面処理するためのハウジング2と、フッ素ガスを含んだ混合ガスのガス源である混合ガス供給部3と、ハウジング2の所定箇所に接続されており、混合ガス供給部3から混合ガスを供給する混合ガス供給管4と、ロール部5と、フィルム1が巻き付けられ、フィルム1をロール部5に送り出すことが可能な送り出しロール6と、ロール部5を介して送られてきたフィルム1を巻き取ることが可能な巻き取りロール7と、ガス排出管8を介してハウジング2内から混合ガスを回収し、フッ素ガスを除去して除害化する除害部9と、を備えているものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フッ素ガスによって被処理物の表面処理をする表面処理装置に関する。

【背景技術】

【0002】

従来から、表面処理装置は、公知となっている。例えば、下記特許文献1に記載の装置が挙げられる。この特許文献1の装置は、押出手段と、上下に入口および出口が形成された直方体のハウジングの幅方向両側に一定間隔でフッ素ガス供給管が設けられたフィルム表面活性化手段と、防曇剤コーティング手段と、垂直型乾燥機と、フィルム巻取ロールとから構成されることを特徴とする農芸用合成樹脂防曇フィルムの製造装置である。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3324037号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載の装置においては、ハウジング内において、被処理物に一方側からフッ素ガスを吹き付けることで片面処理することができる。しかしながら、フッ素ガスが裏面まで回り込むので、片面のみの処理を行うことができない場合があった。

【0005】

そこで、本発明の目的は、確実に片面処理することが可能な表面処理装置を提供することである。

【課題を解決するための手段】

【0006】

(1) 本発明の表面処理装置は、シート状の被処理物が撓んだ状態で当接する当接面を有し、前記被処理物を前記当接面に沿って搬送するロール部と、ガス源から供給された、フッ素ガスを含んだ混合ガスを、前記ロール部上の前記被処理物の片面に吹き付けて表面処理する表面処理室と、前記表面処理室と前記被処理物との間から漏れた混合ガスを収集するガス収集室とを備えているものである。

【0007】

上記(1)の構成によれば、確実且つ容易に片面処理することが可能な表面処理装置を提供することができる。また、前記表面処理室と前記被処理物との間から漏れた混合ガスをガス収集室が収集するので、安全な運転が可能な表面処理装置を提供できる。

【0008】

(2) 上記(1)の表面処理装置においては、前記表面処理室が、前記ロール部側に開口部を有した略直方体の長尺状部材の内部に形成され、前記長尺状部材の内部を仕切って前記混合ガスを分散する混合ガス分散室を形成しているとともに、少なくとも前記被処理物の幅方向について均一に噴出するように整流する流路を有した第1の整流部材を備えており、前記混合ガス分散室に、前記ガス源から前記混合ガスを供給する混合ガス供給管が接続されていることが好ましい。

【0009】

上記(2)の構成によれば、混合ガス分散室から第1の整流部材を通過して、前記表面処理室内において前記被処理物の幅方向に均一的に噴出された混合ガスによって、被処理物の表面をより均一に且つ高効率で処理することができる。

【0010】

(3) 上記(1)又は(2)の表面処理装置においては、前記ガス収集室が、前記表面処理室の開口部の周囲を取り囲む開口部を有した別の長尺状部材の内部に形成されているものであることが好ましい。

【0011】

(4) 別の観点として、上記(1)又は(2)の表面処理装置においては、前記ガス収集室が、前記表面処理室の開口部に隣設されている開口部を有した筒状体の内部に形成されているものでもよい。

【0012】

上記(3)又は(4)の構成によれば、前記表面処理室と前記被処理物との間から漏れた混合ガスを確実に収集することができる。

【0013】

(5) 上記(1)〜(4)の表面処理装置においては、前記ガス収集室の内部を仕切ってガス収集小室を形成しているとともに、少なくとも前記被処理物の幅方向について均一に噴出するように整流する流路を有した第2の整流部材を備えており、前記ガス収集小室に、収集したガスを外部に排出するガス排出管が接続されていることが好ましい。

【0014】

上記(5)の構成によれば、前記第2の整流部材を介して被処理物の表面上のガス流れを偏流しないようにしつつ、前記表面処理室と前記被処理物との間から漏れた混合ガスを均一に吸い込むことができるので、被処理物の表面をより均一的に処理しつつ、安全に運転できる。

【0015】

(6) 上記(1)〜(5)の表面処理装置においては、前記ロール部が前記表面処理室と対向するメインロールを有しており、前記メインロールの軸方向長さが前記略直方体の長尺状部材の幅より長いものであり、前記略直方体の長尺状部材の幅が、前記被処理物の幅より広いことが好ましい。

【0016】

上記(6)の構成によれば、被処理物の片側をメインロール上に密着させることによって、該被処理物の片側との密着部分に混合ガスが回り込まないようにすることができる。その結果として、被処理物のもう一方の側(表面処理室側)のみの表面処理をすることができる。

【0017】

(7) 上記(1)〜(6)の表面処理装置においては、前記表面処理室の開口部が、前記ロール部の表面に沿った形状を有していることが好ましい。さらに、前記表面処理室の側面開口部に、テフロン(登録商標)などの摺動性部材が設けられているものであってもよい。

【0018】

上記(7)の構成によれば、被処理物と前記表面処理室の開口部との距離を所定距離にできるので、混合ガスが側面開口部から漏れる際のガス流れの偏流をより抑止できる。その結果として、被処理物の表面をより均一的に処理することができる。また、前記表面処理室の側面開口部に、テフロン(登録商標)などの摺動性部材が設けられているので、摺動性部材の厚みを利用することで、前記処理室と前記ロール部との間隔を所定間隔に設定しやすい上、処理室内から混合ガスがガス収集室に漏れ出す際に側面でロール軸方向に漏れ出すことによる混合ガスの流量の不均一さを防ぐことが可能となり、前記被処理物の幅方向端部の処理ムラをより低減させることが可能となる。

【0019】

(8) 上記(1)〜(7)の表面処理装置においては、前記第1の整流部材又は前記第2の整流部材が、網目状部材又は多孔部材からなるものであることが好ましい。

【0020】

上記(8)の構成によれば、確実に、上記各効果を奏することができる。

【図面の簡単な説明】

【0021】

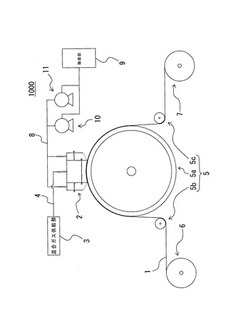

【図1】本発明の第1実施形態に係る表面処理装置の概略構成図である。

【図2】図1の表面処理装置の一部拡大図である。

【図3】(a)は、図1の表面処理装置におけるハウジングのA−A矢視断面図であり、(b)は、図1の表面処理装置におけるハウジングのB−B矢視断面図である。

【図4】図1の表面処理装置における混合ガス供給部の概略構成を示すブロック図である。

【図5】本発明の第2実施形態に係る表面処理装置の概略構成図である。

【図6】図5の表面処理装置の一部拡大図である。

【図7】本発明の実施例に係る表面処理装置のハウジングの概略構成図である。

【図8】第1実施形態の一変形例に係る表面処理装置の概略構成図である。

【発明を実施するための形態】

【0022】

<第1実施形態>

以下、図面を用いて、本発明の実施形態に係る表面処理装置について説明する。図1は、本発明の第1実施形態に係る表面処理装置の概略構成図である。図2は、図1の表面処理装置の一部拡大図である。図3(a)は、図2のハウジングのA−A矢視断面図であり、図3(b)は、図2のハウジングのB−B矢視断面図である。

【0023】

本実施形態に係る表面処理装置1000は、被処理物であるフィルム1を内部で表面処理するためのハウジング2と、フッ素ガスを含んだ混合ガスのガス源である混合ガス供給部3と、ハウジング2の所定箇所に接続されており、混合ガス供給部3から混合ガスを供給する混合ガス供給管4と、ロール部5と、フィルム1が巻き付けられ、フィルム1をロール部5に送り出すことが可能な送り出しロール6と、ロール部5を介して送られてきたフィルム1を巻き取ることが可能な巻き取りロール7と、ガス排出管8を介してハウジング2内から混合ガスを回収し、フッ素ガスを除去して除害化する除害部9と、を備えているものである。以下、必要に応じて、各部の詳細な説明をする。

【0024】

ハウジング2は、図2に示した断面図のように、開口部21aをロール部5側に有し、天板2cを開口部21aと反対側に有した略直方体の長尺状部材2aと、前記長尺状部材2aの内部に設けられ、開口部22aをロール部5側に有し、天板2cによって開口部22aと反対側が閉塞されている略直方体の長尺状部材2bとを有している。前記長尺状部材2bの内部には、天板2cを介して混合ガス供給管4が接続され、フィルム1を表面処理するための表面処理室21が形成されており、前記長尺状部材2aと前記長尺状部材2bとの間には、天板2cを介してガス排出管8が接続され、表面処理室21から漏れた混合ガスを収集するガス収集室22が形成されている。なお、表面処理室21の長手方向の長さは、図3に示したように、フィルム1の幅よりも広くなるように構成されている。これにより、フィルム1の幅方向端部の処理ムラを軽減することができる。

【0025】

表面処理室21内には、表面処理室21内に供給された混合ガスを分散させる分散手段であるとともに、表面処理室21を仕切って、混合ガス分散室23を形成している整流部材24が設けられている。なお、本明細書中における整流部材は、金属メッシュ又は金属ワイヤーなどを用いて形成された網目状部材、又は、焼結体からなる若しくは多数の貫通孔が形成されている多孔性部材であって、フィルム1の幅方向についてガスが均一に噴出するように整流する流路を有したものである。ここで、該整流部材は、フィルム1の幅方向だけでなく、フィルム1の長さ方向にもガスが均一に噴出するように整流する流路を有したものであってもよい。また、混合ガス分散室23には、混合ガス供給管4が直接接続されている。このような混合ガス分散室23を用いれば、整流部材24を介してガス流れを偏流しないようにしつつ噴出して少なくとも幅方向に均一に表面処理室21の開口部21aへ流し出すことが可能である。なお、開口部21aは、メインロール5aの表面に沿った形状となるように形成されている。

【0026】

ガス収集室22内には、ガス収集室22の内部空間を仕切って、ガス収集小室25を形成している環状の整流部材26が設けられている。上記ガス収集小室25を用いれば、整流部材26を介してガス流れを偏流させないように均一に吸い込んでいくことが可能であり、表面処理室21から漏れ出るガスを、ガス排出管8を介して外部に排出できる。

【0027】

混合ガス供給部3は、図4(矢印はガスの流れる方向を示している)に示すように、フッ素ガスが貯留されているフッ素ガスタンク31と、フッ素ガスタンク31から供給されたフッ素ガスの質量流量を高精度で制御するフッ素ガス用マスフローコントローラ(以下、フッ素ガス用MFCと記載する)32と、酸素ガスが貯留されている酸素ガスタンク33と、酸素ガスタンク33から供給された酸素ガスの質量流量を高精度で制御する酸素ガス用マスフローコントローラ(以下、酸素ガス用MFCと記載する)34と、供給される酸素ガスの流速を利用して真空を発生させ、フッ素ガスを吸引するバキュームジェネレーター(以下、VGと記載する)35と、フッ素ガスと酸素ガスとを混合するミキサー36とを有している。このような構成の混合ガス供給部3から混合ガスがハウジング2の表面処理室21に供給される。

【0028】

ロール部5は、フィルム1の幅より軸方向に長いメインロール5aと、ガイドロール5b、5cとを有しているものである。また、ガイドロール5b、5cを用いることで、ガイドロール5b、5cを用いることで、メインロール5aにフィルム1が接触する面積(長さ)を変更することが可能になるので、表面処理室の長さをメインロール5aの円周に沿って延長することが可能となり、処理速度(フィルム走行速度)を変更させることなく強い処理を行うことが可能となる。その際には、該表面処理室内に設置された整流部材24をメインロール5の円周形状に沿う形状のものに変更してもよい。フィルム1をメインロール5aの表面に密着させることができる。ここで、一変形例として、ロール部5においては、ガイドロール5b、5cを用いずに、メインロール5aだけの構成としてもよい。なお、フィルム1の片側をメインロール5a上に密着させることで、フィルム1の片側との密着部分に混合ガスが回り込まないようにすることができる。その結果として、フィルム1の表面処理室21側のみの表面処理をすることができる。

【0029】

ガス排出管8においては、除害部9と接続されている部分の途中で2本に枝分かれしている部分を有しており、該2本の管それぞれの途中に排気ポンプ10、11が設けられている。これにより、仮に排気ポンプ10、11のうち一台が故障しても、他方の一台で排気を行うことができるので、安全性が高い。

【0030】

次に、本実施形態に係る表面処理装置1000の動作について説明する。まず、排気ポンプ10、11を作動させておき、ガス排出管8を介して、ガス収集小室25を含んだガス収集室22内の空気を排出し続けておく。特に、ガス収集室22からのガス排出量を調整し、ハウジング2の表面処理室21内のガス流れ(混合ガス分散室23から開口部21aへ向かうガス流れ)を形成しておく。次に、混合ガス供給部3を運転する。具体的には、図4に示した酸素ガス用MFC34を用いて酸素ガスタンク33から質量流量を高精度で制御しつつ、酸素ガスをVG35に供給する。このとき、酸素ガスの流速を利用して内部に真空を発生させ、フッ素ガス用MFC32を用いてフッ素ガスタンク31から質量流量を高精度で制御しつつ、所定の混合比率の混合ガスを作成する。次に、作成した混合ガスをミキサー36に供給し、濃度を均一化する。続いて、混合ガス供給管4を介して、ハウジング2の表面処理室21内における混合ガス分散室23内に、前記混合ガスを供給する。混合ガス分散室23内に供給された混合ガスは、網目状部材24の隙間を通って偏流することなく均一に分散して表面処理室21内を流れていくことができる。すなわち、表面処理室21内に供給された混合ガスは、混合ガス分散室23から開口部21aへ向かって均一に分散して流れる。このようにして表面処理室21内を混合ガスで十分満たした後、送り出しロール6及び巻き取りロール7を動作させ、フィルム1をハウジング2の表面処理室21における開口部21aとメインロール5aとの間に送り込み、フィルム1片面の表面処理を均一的に行う。

【0031】

なお、このとき、ガス収集室22内の整流部材26によってガスが偏流しないようにすることによって、混合ガスを広範的に捕えてガス収集室22内に導き、ガス排出管8を介して混合ガスを除害部9に排出し、無害化する。これにより、安全に運転できる表面処理装置1000を提供できる。

【0032】

上記構成によれば、以下の効果を奏する。すなわち、確実且つ容易に片面処理することが可能な表面処理装置1000を提供することができる。また、表面処理室21と被処理物であるフィルム1との間から漏れた混合ガスをガス収集室22が収集するので、安全な運転が可能な表面処理装置1000を提供することができる。

【0033】

また、混合ガス分散室23から整流部材24を通過して、表面処理室21内において均一的に分散されたフッ素ガスによって、被処理物であるフィルム1の表面(片面)をより均一に且つ高効率で処理することができる。

【0034】

また、ガス収集室22が、表面処理室21の開口部21aの周囲を取り囲む開口部22aを有した略直方体の長尺状部材であるので、装置の作動時には、表面処理室21とフィルム1との間から漏れた混合ガスを確実に収集することができる。

【0035】

さらに、ガス収集室22の内部を仕切ってガス収集小室25を形成している整流部材26を有しているとともに、収集したガスを外部に排出するガス排出管8がガス収集小室25に接続されているので、整流部材26を介してフィルム1の表面上のガス流れを偏流しないようにしつつ、表面処理室21とフィルム1との間から漏れた混合ガスを均一に吸い込むことができる。その結果として、フィルム1の表面をより均一的に処理しつつ、装置を安全に運転できる。

【0036】

加えて、メインロール5aの軸方向における開口部21a断面の端部が、メインロール5aの表面に沿った形状に形成されているので、フィルム1と表面処理室21の開口部21aとの距離を所定距離にできるので、混合ガスが開口部21aから漏れる際のガス流れの偏流をより抑止できる。その結果として、フィルム1の表面をより均一的に処理することができる。

【0037】

また、表面処理室21の幅が、被処理物であるフィルム1の幅より広いものであるので、フィルム1の幅方向端部の処理ムラを軽減することができる。

【0038】

ここで、本実施形態においては、混合ガスに酸素ガスを含むものを用いて被処理物の表面を処理する場合を示したが、一変形例として、酸素ガスの代わりに窒素ガス又は/及びその他のガスを含んだ混合ガスを用いてもよい。

【0039】

<第2実施形態>

次に、図5及び図6を用いて、本発明の第2実施形態に係る表面処理装置について説明する。図5は、本発明の第2実施形態に係る表面処理装置の概略構成図である。図6は、図5の表面処理装置の一部拡大図である。なお、本実施形態における符号41、43〜51の部分は、上記第1実施形態の符号1、3〜11の部分と順に同様のものであり、説明を省略する場合がある。

【0040】

本実施形態に係る表面処理装置2000は、ハウジング2の代わりに、筒状体60、61、62を有している表面処理部42を設けている点で、第1実施形態と異なっている。その他の部位においては、第1実施形態と同様である。

【0041】

筒状体60は、メインロール45aの軸方向においてフィルム41の幅より長い開口部60aを有した略直方体の部材であり、筒状体61、62に挟まれるように設けられている。また、筒状体60の内部には、表面処理室63が形成されているとともに、表面処理室63を仕切って、混合ガス分散室64を形成している整流部材65が設けられている。混合ガス分散室64には、混合ガス供給管44が直接接続されており、混合ガス供給部43からの混合ガスが供給されるようになっている。なお、混合ガス供給管44は、1本以上設けられていればよく、2本以上設けられている場合は、等間隔となるように配置されていることが好ましい。

【0042】

筒状体61は、筒状体60と同様の構成の部材であって、筒状体61内部には、ガス収集室66が形成されているとともに、ガス収集室66を仕切ってガス収集小室67を形成している整流部材68が設けられている。また、筒状体62は、筒状体60と同様の構成の部材であって、筒状体62内部には、ガス収集室69が形成されているとともに、ガス収集室69を仕切って、ガス収集小室70を形成している整流部材71が設けられている。ガス収集小室67、70のそれぞれには、ガス排出管48が直接接続されており、装置の動作時には、筒状体60の表面処理室63から漏れ出た混合ガスを収集した後、除害部49に排出できるようになっている。なお、ガス排出管48は、1本以上設けられていればよく、2本以上設けられている場合は、等間隔となるように配置されていることが好ましい。

【0043】

次に、本実施形態に係る表面処理装置の動作について説明する。まず、第1実施形態と同様に、排気ポンプ50、51を作動させておき、ガス排出管48を介して、ガス収集小室67、70を含んだガス収集室66、69内の空気を排出し続けておく。特に、ガス収集室66、69からのガス排出量を調整し、筒状体60の表面処理室63内のガス流れ(混合ガス分散室64から開口部60aへ向かうガス流れ)を形成しておく。次に、第1実施形態と同様に、混合ガス供給部43を運転し、混合ガス供給管44を介して、筒状体60の表面処理室63内における混合ガス分散室64内に、フッ素ガスと酸素ガスとの混合ガスを供給する。混合ガス分散室64内に供給された混合ガスは、整流部材65の隙間を通って偏流することなく均一に分散して表面処理室63内を流れていくことができる。すなわち、表面処理室63内に供給された混合ガスは、混合ガス分散室64から開口部60aへ向かって均一に分散して流れる。このようにして表面処理室63内を混合ガスで十分満たした後、送り出しロール46及び巻き取りロール47を動作させ、フィルム41を筒状体60における開口部60aとメインロール45aとの間に送り込み、フィルム41片面の表面処理を均一的に行う。

【0044】

なお、このとき、ガス収集室66、69内の整流部材68、71によってガスが偏流しないようにすることによって、混合ガスを広範的に捕えてガス収集室66、69内に導き、ガス排出管48を介して混合ガスを除害部49に排出し、無害化する。これにより、安全に運転できる表面処理装置2000を提供できる。

【0045】

上記構成によれば、第1実施形態と同様の効果を奏することができる。ここで、本実施形態においては、混合ガスに酸素ガスを含むものを用いて被処理物の表面を処理する場合を示したが、一変形例として、酸素ガスの代わりに窒素ガス又は/及びその他のガスを含んだ混合ガスを用いてもよい。

【実施例】

【0046】

次に、実施例を用いて、本発明を説明する。ここでは、本発明に係る整流部材が設けられている表面処理装置(実施例)と設けられていない表面処理装置(比較例)とをそれぞれ用いて、フィルムの片面(処理面)にフッ素ガス表面処理改質を施し、得られたフィルム両面の純水接触角測定を行って、表面処理改質の均一性評価を行った。これによって、整流部材の効果を検証する。なお、上記純水接触角測定は、エルマ販売株式会社製の測定装置(G−1)を用いて、室温、室内雰囲気下、精製水9マイクロリットルの条件で行なった。

【0047】

検証用のフィルムには、ポリイミドフィルム(東レ・デュポン(株)製 カプトン(登録商標)100H:厚み25μm、幅520mm、長さ550m)と、ポリエチレンフィルム(厚み100μm、幅500mm、長さ550m)とを用いた。なお、フィルムの表面処理改質の均一性評価は、フィルム走行速度を50m/min、酸素ガスとフッ素ガスとの混合ガス(フッ素ガス濃度1%)の流量を6L/min(表面処理室内を1分間で約1置換できる程度のもの)として得たフィルムについて行った。また、処理後の各フィルムにおける処理面の分析は、走行開始時点から10m後を0(基準点)として長さ方向に150mごとに、且つ、ガス排出管が接続されていない方を0としてフィルム幅方向に10cmおきに、各点で10回の純水接触角測定を行い、平均値を算出することによってなされた。また、処理後の各フィルムにおける非処理面の分析は、幅方向に25cmおきに測定した以外、処理面の場合と同様とした。ここで、各例における装置構成は以下の通りである。

【0048】

(実施例1の装置)

本実施例では、第1実施形態に示した表面処理装置とほぼ同様の装置を用いた。ただし、本実施例に係る表面処理装置は、(1)第1実施形態における表面処理室21(混合ガス分散室23)に複数接続されている混合ガス供給管4の代わりに、表面処理室101(混合ガス分散室23と同様の混合ガス分散室)の中央に設けられた混合ガス供給管84(図7参照)を用いた点、(2)第1実施形態におけるガス収集室22(ガス収集小室25)に複数接続されているガス排出管8の代わりに、ガス収集室102(ガス収集小室25と同様のガス収集小室)の側部に設けられた2本のガス排出管88(図7参照)を用いた点で、第1実施形態に係る表面処理装置1000と異なっている。なお、本実施例の表面処理装置の一部を示した図7における符号81、82、82a、82b、82c、85a、101、102の部位は、順に、第1実施形態における符号1、2、2a、2b、2c、5a、21、22の部位と同様のものであるので、説明を省略することがある。また、図7において図示していない部位も第1実施形態と同様のものであるので、説明を省略することがある。

【0049】

表面処理装置の主な部位の具体的な寸法は、以下の通りである。表面処理室101においては、幅(長手方向長さ)が600mm、短手方向長さが150mm、メインロール85aの表面から整流部材84までの最短距離が50mm、メインロール85aの表面から開口部の縁までの距離が約1mmである。また、ガス収集室102においては、幅(長手方向長さ)が700mm、メインロール85aの表面から開口部の外縁位置までの高さが約10mm、メインロール85aの表面から開口部の内縁位置までの距離が約1mmである。メインロール85aにおいては、幅(長手方向長さ)が900mmである。

【0050】

また、表面処理室101内の整流部材には、流量に対する圧力抵抗値が設定流量に対して全面積で30kPa程度発生するような焼結金属フィルタを使用した。また、ガス収集室102内の整流部材には、開口部での風速が1m/sの流量になるような排気流速になる焼結金属フィルタを使用した。

【0051】

(比較例1の装置)

表面処理室内における整流部材を取り外していること以外、実施例1に係る表面処理装置と同様の装置とした。

【0052】

(比較例2の装置)

ガス収集室内における整流部材を取り外していること以外、実施例1に係る表面処理装置と同様の装置とした。

【0053】

上記実施例1及び比較例1、2の装置を用いて得たフィルムにおける表面処理改質の均一性評価のための接触角測定結果を以下に示す。

【0054】

【表1】

【0055】

【表2】

【0056】

実施例1の装置によると、比較例1、2の装置を使用したのに比べて、フィルムの表面処理改質の均一性が高くなるように処理されていることが分かる。したがって、整流部材を用いることに表面処理改質の均一性効果があることが理解できる。また、表1及び表2から、メインロール85aを用いることで、確実に片面処理が達成されている(各フィルム非処理面は表面改質されていない)ことがわかる。

【0057】

なお、本発明は、特許請求の範囲を逸脱しない範囲で設計変更できるものであり、上記各実施形態、実施例又は変形例に限定されるものではない。例えば、上記第1実施形態における混合ガス供給管及びガス排出管の配置は、図3に示した通りだが、必ずしもこのような構成でなくてもよく、表面処理室へ均一にガスを供給できる構成となっていればよい。

【0058】

また、上記各実施形態又は変形例におけるガス供給部のフッ素ガスタンク、酸素ガスタンク、窒素ガスタンクの代わりに、その場でフッ素ガス、酸素ガス、窒素ガスを発生させるフッ素ガス発生装置、酸素ガス発生装置、窒素ガス発生装置をそれぞれ用いてもよい。

【0059】

また、上記各実施形態又は変形例において、フィルムの搬送方向を巻き取りロール側から送り出しロール側へ向かう方向にしてもよい。

【0060】

また、上記各実施形態又は変形例においては、フッ素ガスが触れる部位に、フッ素ガスの耐食性を有した材料(例えば、ニッケル、表面にニッケルめっき又はフッ素樹脂がコーティングされた材料)が用いられることが好ましい。

【0061】

また、上記第2実施形態においては2つのガス収集室がある場合を示したが、漏れた混合ガスを必要十分に収集できるものであれば、ガス収集室は1つ以上設けられているだけでもよい。また、上記各実施形態におけるガス収集室における網目状部材は、設けられていなくてもよい。

【0062】

また、上記各実施形態又は変形例においては、密室であるチャンバー内に設けられ、外部から表面処理装置を遠隔操作できるように構成されているものであってもよい。これにより、より安全に表面処理装置を運転できる。

【0063】

また、上記第1実施形態の一変形例として、図7に示すように、上記第1実施形態のガイドロール5cの下流に、フィルム1の逆面側を表面処理できる構成(第1実施形態における符合2〜5、7〜11の部位と、順に同様の符号122〜125、127〜131の部位)を設け、フィルム両面の表面処理ができる表面処理装置3000としてもよい。なお、第2実施形態においても、同様の変形を行うこともできる。また、各実施形態同士を組み合わせて、フィルム両面を表面処理するものであってもよい。

【0064】

また、上記第1、第2実施形態又は実施例における表面処理室の側面開口部に、テフロン(登録商標)などの摺動性部材を設けてもよい。摺動性部材の厚みを利用することで、前記表面処理室と前記ロール部との間隔を所定間隔に設定しやすい上、前記表面処理室内から混合ガスがガス収集室に漏れ出す際に、側面においてロール軸方向に漏れ出すことによる混合ガスの流量の不均一さを防ぐことが可能となり、前記被処理物の幅方向端部の処理ムラをより低減させることが可能となる。

【符号の説明】

【0065】

1、41、81 フィルム

2、122 ハウジング

2a、2b、2d、82a、82b、82d 長尺状部材

60、61、62 筒状体

2c、82c 天板

3、43、123 混合ガス供給部

4、44、84、124 混合ガス供給管

5、45、125 ロール部

5a、45a、85a、125a メインロール

5b、5c、45b、45c、125b、125c ガイドロール

6、46 送り出しロール

7、47、127 巻き取りロール

8、48、88、128 ガス排出管

9、49、139 除害部

10、11、50、51、130、131 排気ポンプ

21、63、101 表面処理室

21a、22a、60a 開口部

22、66、69、102 ガス収集室

23、64 混合ガス分散室

24、26、65、68、71 整流部材

25、67、70 ガス収集小室

31 フッ素ガスタンク

32 フッ素ガス用MFC

33 酸素ガスタンク

34 酸素ガス用MFC

36 ミキサー

42 表面処理部

1000、2000、3000 表面処理装置

【技術分野】

【0001】

本発明は、フッ素ガスによって被処理物の表面処理をする表面処理装置に関する。

【背景技術】

【0002】

従来から、表面処理装置は、公知となっている。例えば、下記特許文献1に記載の装置が挙げられる。この特許文献1の装置は、押出手段と、上下に入口および出口が形成された直方体のハウジングの幅方向両側に一定間隔でフッ素ガス供給管が設けられたフィルム表面活性化手段と、防曇剤コーティング手段と、垂直型乾燥機と、フィルム巻取ロールとから構成されることを特徴とする農芸用合成樹脂防曇フィルムの製造装置である。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3324037号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載の装置においては、ハウジング内において、被処理物に一方側からフッ素ガスを吹き付けることで片面処理することができる。しかしながら、フッ素ガスが裏面まで回り込むので、片面のみの処理を行うことができない場合があった。

【0005】

そこで、本発明の目的は、確実に片面処理することが可能な表面処理装置を提供することである。

【課題を解決するための手段】

【0006】

(1) 本発明の表面処理装置は、シート状の被処理物が撓んだ状態で当接する当接面を有し、前記被処理物を前記当接面に沿って搬送するロール部と、ガス源から供給された、フッ素ガスを含んだ混合ガスを、前記ロール部上の前記被処理物の片面に吹き付けて表面処理する表面処理室と、前記表面処理室と前記被処理物との間から漏れた混合ガスを収集するガス収集室とを備えているものである。

【0007】

上記(1)の構成によれば、確実且つ容易に片面処理することが可能な表面処理装置を提供することができる。また、前記表面処理室と前記被処理物との間から漏れた混合ガスをガス収集室が収集するので、安全な運転が可能な表面処理装置を提供できる。

【0008】

(2) 上記(1)の表面処理装置においては、前記表面処理室が、前記ロール部側に開口部を有した略直方体の長尺状部材の内部に形成され、前記長尺状部材の内部を仕切って前記混合ガスを分散する混合ガス分散室を形成しているとともに、少なくとも前記被処理物の幅方向について均一に噴出するように整流する流路を有した第1の整流部材を備えており、前記混合ガス分散室に、前記ガス源から前記混合ガスを供給する混合ガス供給管が接続されていることが好ましい。

【0009】

上記(2)の構成によれば、混合ガス分散室から第1の整流部材を通過して、前記表面処理室内において前記被処理物の幅方向に均一的に噴出された混合ガスによって、被処理物の表面をより均一に且つ高効率で処理することができる。

【0010】

(3) 上記(1)又は(2)の表面処理装置においては、前記ガス収集室が、前記表面処理室の開口部の周囲を取り囲む開口部を有した別の長尺状部材の内部に形成されているものであることが好ましい。

【0011】

(4) 別の観点として、上記(1)又は(2)の表面処理装置においては、前記ガス収集室が、前記表面処理室の開口部に隣設されている開口部を有した筒状体の内部に形成されているものでもよい。

【0012】

上記(3)又は(4)の構成によれば、前記表面処理室と前記被処理物との間から漏れた混合ガスを確実に収集することができる。

【0013】

(5) 上記(1)〜(4)の表面処理装置においては、前記ガス収集室の内部を仕切ってガス収集小室を形成しているとともに、少なくとも前記被処理物の幅方向について均一に噴出するように整流する流路を有した第2の整流部材を備えており、前記ガス収集小室に、収集したガスを外部に排出するガス排出管が接続されていることが好ましい。

【0014】

上記(5)の構成によれば、前記第2の整流部材を介して被処理物の表面上のガス流れを偏流しないようにしつつ、前記表面処理室と前記被処理物との間から漏れた混合ガスを均一に吸い込むことができるので、被処理物の表面をより均一的に処理しつつ、安全に運転できる。

【0015】

(6) 上記(1)〜(5)の表面処理装置においては、前記ロール部が前記表面処理室と対向するメインロールを有しており、前記メインロールの軸方向長さが前記略直方体の長尺状部材の幅より長いものであり、前記略直方体の長尺状部材の幅が、前記被処理物の幅より広いことが好ましい。

【0016】

上記(6)の構成によれば、被処理物の片側をメインロール上に密着させることによって、該被処理物の片側との密着部分に混合ガスが回り込まないようにすることができる。その結果として、被処理物のもう一方の側(表面処理室側)のみの表面処理をすることができる。

【0017】

(7) 上記(1)〜(6)の表面処理装置においては、前記表面処理室の開口部が、前記ロール部の表面に沿った形状を有していることが好ましい。さらに、前記表面処理室の側面開口部に、テフロン(登録商標)などの摺動性部材が設けられているものであってもよい。

【0018】

上記(7)の構成によれば、被処理物と前記表面処理室の開口部との距離を所定距離にできるので、混合ガスが側面開口部から漏れる際のガス流れの偏流をより抑止できる。その結果として、被処理物の表面をより均一的に処理することができる。また、前記表面処理室の側面開口部に、テフロン(登録商標)などの摺動性部材が設けられているので、摺動性部材の厚みを利用することで、前記処理室と前記ロール部との間隔を所定間隔に設定しやすい上、処理室内から混合ガスがガス収集室に漏れ出す際に側面でロール軸方向に漏れ出すことによる混合ガスの流量の不均一さを防ぐことが可能となり、前記被処理物の幅方向端部の処理ムラをより低減させることが可能となる。

【0019】

(8) 上記(1)〜(7)の表面処理装置においては、前記第1の整流部材又は前記第2の整流部材が、網目状部材又は多孔部材からなるものであることが好ましい。

【0020】

上記(8)の構成によれば、確実に、上記各効果を奏することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の第1実施形態に係る表面処理装置の概略構成図である。

【図2】図1の表面処理装置の一部拡大図である。

【図3】(a)は、図1の表面処理装置におけるハウジングのA−A矢視断面図であり、(b)は、図1の表面処理装置におけるハウジングのB−B矢視断面図である。

【図4】図1の表面処理装置における混合ガス供給部の概略構成を示すブロック図である。

【図5】本発明の第2実施形態に係る表面処理装置の概略構成図である。

【図6】図5の表面処理装置の一部拡大図である。

【図7】本発明の実施例に係る表面処理装置のハウジングの概略構成図である。

【図8】第1実施形態の一変形例に係る表面処理装置の概略構成図である。

【発明を実施するための形態】

【0022】

<第1実施形態>

以下、図面を用いて、本発明の実施形態に係る表面処理装置について説明する。図1は、本発明の第1実施形態に係る表面処理装置の概略構成図である。図2は、図1の表面処理装置の一部拡大図である。図3(a)は、図2のハウジングのA−A矢視断面図であり、図3(b)は、図2のハウジングのB−B矢視断面図である。

【0023】

本実施形態に係る表面処理装置1000は、被処理物であるフィルム1を内部で表面処理するためのハウジング2と、フッ素ガスを含んだ混合ガスのガス源である混合ガス供給部3と、ハウジング2の所定箇所に接続されており、混合ガス供給部3から混合ガスを供給する混合ガス供給管4と、ロール部5と、フィルム1が巻き付けられ、フィルム1をロール部5に送り出すことが可能な送り出しロール6と、ロール部5を介して送られてきたフィルム1を巻き取ることが可能な巻き取りロール7と、ガス排出管8を介してハウジング2内から混合ガスを回収し、フッ素ガスを除去して除害化する除害部9と、を備えているものである。以下、必要に応じて、各部の詳細な説明をする。

【0024】

ハウジング2は、図2に示した断面図のように、開口部21aをロール部5側に有し、天板2cを開口部21aと反対側に有した略直方体の長尺状部材2aと、前記長尺状部材2aの内部に設けられ、開口部22aをロール部5側に有し、天板2cによって開口部22aと反対側が閉塞されている略直方体の長尺状部材2bとを有している。前記長尺状部材2bの内部には、天板2cを介して混合ガス供給管4が接続され、フィルム1を表面処理するための表面処理室21が形成されており、前記長尺状部材2aと前記長尺状部材2bとの間には、天板2cを介してガス排出管8が接続され、表面処理室21から漏れた混合ガスを収集するガス収集室22が形成されている。なお、表面処理室21の長手方向の長さは、図3に示したように、フィルム1の幅よりも広くなるように構成されている。これにより、フィルム1の幅方向端部の処理ムラを軽減することができる。

【0025】

表面処理室21内には、表面処理室21内に供給された混合ガスを分散させる分散手段であるとともに、表面処理室21を仕切って、混合ガス分散室23を形成している整流部材24が設けられている。なお、本明細書中における整流部材は、金属メッシュ又は金属ワイヤーなどを用いて形成された網目状部材、又は、焼結体からなる若しくは多数の貫通孔が形成されている多孔性部材であって、フィルム1の幅方向についてガスが均一に噴出するように整流する流路を有したものである。ここで、該整流部材は、フィルム1の幅方向だけでなく、フィルム1の長さ方向にもガスが均一に噴出するように整流する流路を有したものであってもよい。また、混合ガス分散室23には、混合ガス供給管4が直接接続されている。このような混合ガス分散室23を用いれば、整流部材24を介してガス流れを偏流しないようにしつつ噴出して少なくとも幅方向に均一に表面処理室21の開口部21aへ流し出すことが可能である。なお、開口部21aは、メインロール5aの表面に沿った形状となるように形成されている。

【0026】

ガス収集室22内には、ガス収集室22の内部空間を仕切って、ガス収集小室25を形成している環状の整流部材26が設けられている。上記ガス収集小室25を用いれば、整流部材26を介してガス流れを偏流させないように均一に吸い込んでいくことが可能であり、表面処理室21から漏れ出るガスを、ガス排出管8を介して外部に排出できる。

【0027】

混合ガス供給部3は、図4(矢印はガスの流れる方向を示している)に示すように、フッ素ガスが貯留されているフッ素ガスタンク31と、フッ素ガスタンク31から供給されたフッ素ガスの質量流量を高精度で制御するフッ素ガス用マスフローコントローラ(以下、フッ素ガス用MFCと記載する)32と、酸素ガスが貯留されている酸素ガスタンク33と、酸素ガスタンク33から供給された酸素ガスの質量流量を高精度で制御する酸素ガス用マスフローコントローラ(以下、酸素ガス用MFCと記載する)34と、供給される酸素ガスの流速を利用して真空を発生させ、フッ素ガスを吸引するバキュームジェネレーター(以下、VGと記載する)35と、フッ素ガスと酸素ガスとを混合するミキサー36とを有している。このような構成の混合ガス供給部3から混合ガスがハウジング2の表面処理室21に供給される。

【0028】

ロール部5は、フィルム1の幅より軸方向に長いメインロール5aと、ガイドロール5b、5cとを有しているものである。また、ガイドロール5b、5cを用いることで、ガイドロール5b、5cを用いることで、メインロール5aにフィルム1が接触する面積(長さ)を変更することが可能になるので、表面処理室の長さをメインロール5aの円周に沿って延長することが可能となり、処理速度(フィルム走行速度)を変更させることなく強い処理を行うことが可能となる。その際には、該表面処理室内に設置された整流部材24をメインロール5の円周形状に沿う形状のものに変更してもよい。フィルム1をメインロール5aの表面に密着させることができる。ここで、一変形例として、ロール部5においては、ガイドロール5b、5cを用いずに、メインロール5aだけの構成としてもよい。なお、フィルム1の片側をメインロール5a上に密着させることで、フィルム1の片側との密着部分に混合ガスが回り込まないようにすることができる。その結果として、フィルム1の表面処理室21側のみの表面処理をすることができる。

【0029】

ガス排出管8においては、除害部9と接続されている部分の途中で2本に枝分かれしている部分を有しており、該2本の管それぞれの途中に排気ポンプ10、11が設けられている。これにより、仮に排気ポンプ10、11のうち一台が故障しても、他方の一台で排気を行うことができるので、安全性が高い。

【0030】

次に、本実施形態に係る表面処理装置1000の動作について説明する。まず、排気ポンプ10、11を作動させておき、ガス排出管8を介して、ガス収集小室25を含んだガス収集室22内の空気を排出し続けておく。特に、ガス収集室22からのガス排出量を調整し、ハウジング2の表面処理室21内のガス流れ(混合ガス分散室23から開口部21aへ向かうガス流れ)を形成しておく。次に、混合ガス供給部3を運転する。具体的には、図4に示した酸素ガス用MFC34を用いて酸素ガスタンク33から質量流量を高精度で制御しつつ、酸素ガスをVG35に供給する。このとき、酸素ガスの流速を利用して内部に真空を発生させ、フッ素ガス用MFC32を用いてフッ素ガスタンク31から質量流量を高精度で制御しつつ、所定の混合比率の混合ガスを作成する。次に、作成した混合ガスをミキサー36に供給し、濃度を均一化する。続いて、混合ガス供給管4を介して、ハウジング2の表面処理室21内における混合ガス分散室23内に、前記混合ガスを供給する。混合ガス分散室23内に供給された混合ガスは、網目状部材24の隙間を通って偏流することなく均一に分散して表面処理室21内を流れていくことができる。すなわち、表面処理室21内に供給された混合ガスは、混合ガス分散室23から開口部21aへ向かって均一に分散して流れる。このようにして表面処理室21内を混合ガスで十分満たした後、送り出しロール6及び巻き取りロール7を動作させ、フィルム1をハウジング2の表面処理室21における開口部21aとメインロール5aとの間に送り込み、フィルム1片面の表面処理を均一的に行う。

【0031】

なお、このとき、ガス収集室22内の整流部材26によってガスが偏流しないようにすることによって、混合ガスを広範的に捕えてガス収集室22内に導き、ガス排出管8を介して混合ガスを除害部9に排出し、無害化する。これにより、安全に運転できる表面処理装置1000を提供できる。

【0032】

上記構成によれば、以下の効果を奏する。すなわち、確実且つ容易に片面処理することが可能な表面処理装置1000を提供することができる。また、表面処理室21と被処理物であるフィルム1との間から漏れた混合ガスをガス収集室22が収集するので、安全な運転が可能な表面処理装置1000を提供することができる。

【0033】

また、混合ガス分散室23から整流部材24を通過して、表面処理室21内において均一的に分散されたフッ素ガスによって、被処理物であるフィルム1の表面(片面)をより均一に且つ高効率で処理することができる。

【0034】

また、ガス収集室22が、表面処理室21の開口部21aの周囲を取り囲む開口部22aを有した略直方体の長尺状部材であるので、装置の作動時には、表面処理室21とフィルム1との間から漏れた混合ガスを確実に収集することができる。

【0035】

さらに、ガス収集室22の内部を仕切ってガス収集小室25を形成している整流部材26を有しているとともに、収集したガスを外部に排出するガス排出管8がガス収集小室25に接続されているので、整流部材26を介してフィルム1の表面上のガス流れを偏流しないようにしつつ、表面処理室21とフィルム1との間から漏れた混合ガスを均一に吸い込むことができる。その結果として、フィルム1の表面をより均一的に処理しつつ、装置を安全に運転できる。

【0036】

加えて、メインロール5aの軸方向における開口部21a断面の端部が、メインロール5aの表面に沿った形状に形成されているので、フィルム1と表面処理室21の開口部21aとの距離を所定距離にできるので、混合ガスが開口部21aから漏れる際のガス流れの偏流をより抑止できる。その結果として、フィルム1の表面をより均一的に処理することができる。

【0037】

また、表面処理室21の幅が、被処理物であるフィルム1の幅より広いものであるので、フィルム1の幅方向端部の処理ムラを軽減することができる。

【0038】

ここで、本実施形態においては、混合ガスに酸素ガスを含むものを用いて被処理物の表面を処理する場合を示したが、一変形例として、酸素ガスの代わりに窒素ガス又は/及びその他のガスを含んだ混合ガスを用いてもよい。

【0039】

<第2実施形態>

次に、図5及び図6を用いて、本発明の第2実施形態に係る表面処理装置について説明する。図5は、本発明の第2実施形態に係る表面処理装置の概略構成図である。図6は、図5の表面処理装置の一部拡大図である。なお、本実施形態における符号41、43〜51の部分は、上記第1実施形態の符号1、3〜11の部分と順に同様のものであり、説明を省略する場合がある。

【0040】

本実施形態に係る表面処理装置2000は、ハウジング2の代わりに、筒状体60、61、62を有している表面処理部42を設けている点で、第1実施形態と異なっている。その他の部位においては、第1実施形態と同様である。

【0041】

筒状体60は、メインロール45aの軸方向においてフィルム41の幅より長い開口部60aを有した略直方体の部材であり、筒状体61、62に挟まれるように設けられている。また、筒状体60の内部には、表面処理室63が形成されているとともに、表面処理室63を仕切って、混合ガス分散室64を形成している整流部材65が設けられている。混合ガス分散室64には、混合ガス供給管44が直接接続されており、混合ガス供給部43からの混合ガスが供給されるようになっている。なお、混合ガス供給管44は、1本以上設けられていればよく、2本以上設けられている場合は、等間隔となるように配置されていることが好ましい。

【0042】

筒状体61は、筒状体60と同様の構成の部材であって、筒状体61内部には、ガス収集室66が形成されているとともに、ガス収集室66を仕切ってガス収集小室67を形成している整流部材68が設けられている。また、筒状体62は、筒状体60と同様の構成の部材であって、筒状体62内部には、ガス収集室69が形成されているとともに、ガス収集室69を仕切って、ガス収集小室70を形成している整流部材71が設けられている。ガス収集小室67、70のそれぞれには、ガス排出管48が直接接続されており、装置の動作時には、筒状体60の表面処理室63から漏れ出た混合ガスを収集した後、除害部49に排出できるようになっている。なお、ガス排出管48は、1本以上設けられていればよく、2本以上設けられている場合は、等間隔となるように配置されていることが好ましい。

【0043】

次に、本実施形態に係る表面処理装置の動作について説明する。まず、第1実施形態と同様に、排気ポンプ50、51を作動させておき、ガス排出管48を介して、ガス収集小室67、70を含んだガス収集室66、69内の空気を排出し続けておく。特に、ガス収集室66、69からのガス排出量を調整し、筒状体60の表面処理室63内のガス流れ(混合ガス分散室64から開口部60aへ向かうガス流れ)を形成しておく。次に、第1実施形態と同様に、混合ガス供給部43を運転し、混合ガス供給管44を介して、筒状体60の表面処理室63内における混合ガス分散室64内に、フッ素ガスと酸素ガスとの混合ガスを供給する。混合ガス分散室64内に供給された混合ガスは、整流部材65の隙間を通って偏流することなく均一に分散して表面処理室63内を流れていくことができる。すなわち、表面処理室63内に供給された混合ガスは、混合ガス分散室64から開口部60aへ向かって均一に分散して流れる。このようにして表面処理室63内を混合ガスで十分満たした後、送り出しロール46及び巻き取りロール47を動作させ、フィルム41を筒状体60における開口部60aとメインロール45aとの間に送り込み、フィルム41片面の表面処理を均一的に行う。

【0044】

なお、このとき、ガス収集室66、69内の整流部材68、71によってガスが偏流しないようにすることによって、混合ガスを広範的に捕えてガス収集室66、69内に導き、ガス排出管48を介して混合ガスを除害部49に排出し、無害化する。これにより、安全に運転できる表面処理装置2000を提供できる。

【0045】

上記構成によれば、第1実施形態と同様の効果を奏することができる。ここで、本実施形態においては、混合ガスに酸素ガスを含むものを用いて被処理物の表面を処理する場合を示したが、一変形例として、酸素ガスの代わりに窒素ガス又は/及びその他のガスを含んだ混合ガスを用いてもよい。

【実施例】

【0046】

次に、実施例を用いて、本発明を説明する。ここでは、本発明に係る整流部材が設けられている表面処理装置(実施例)と設けられていない表面処理装置(比較例)とをそれぞれ用いて、フィルムの片面(処理面)にフッ素ガス表面処理改質を施し、得られたフィルム両面の純水接触角測定を行って、表面処理改質の均一性評価を行った。これによって、整流部材の効果を検証する。なお、上記純水接触角測定は、エルマ販売株式会社製の測定装置(G−1)を用いて、室温、室内雰囲気下、精製水9マイクロリットルの条件で行なった。

【0047】

検証用のフィルムには、ポリイミドフィルム(東レ・デュポン(株)製 カプトン(登録商標)100H:厚み25μm、幅520mm、長さ550m)と、ポリエチレンフィルム(厚み100μm、幅500mm、長さ550m)とを用いた。なお、フィルムの表面処理改質の均一性評価は、フィルム走行速度を50m/min、酸素ガスとフッ素ガスとの混合ガス(フッ素ガス濃度1%)の流量を6L/min(表面処理室内を1分間で約1置換できる程度のもの)として得たフィルムについて行った。また、処理後の各フィルムにおける処理面の分析は、走行開始時点から10m後を0(基準点)として長さ方向に150mごとに、且つ、ガス排出管が接続されていない方を0としてフィルム幅方向に10cmおきに、各点で10回の純水接触角測定を行い、平均値を算出することによってなされた。また、処理後の各フィルムにおける非処理面の分析は、幅方向に25cmおきに測定した以外、処理面の場合と同様とした。ここで、各例における装置構成は以下の通りである。

【0048】

(実施例1の装置)

本実施例では、第1実施形態に示した表面処理装置とほぼ同様の装置を用いた。ただし、本実施例に係る表面処理装置は、(1)第1実施形態における表面処理室21(混合ガス分散室23)に複数接続されている混合ガス供給管4の代わりに、表面処理室101(混合ガス分散室23と同様の混合ガス分散室)の中央に設けられた混合ガス供給管84(図7参照)を用いた点、(2)第1実施形態におけるガス収集室22(ガス収集小室25)に複数接続されているガス排出管8の代わりに、ガス収集室102(ガス収集小室25と同様のガス収集小室)の側部に設けられた2本のガス排出管88(図7参照)を用いた点で、第1実施形態に係る表面処理装置1000と異なっている。なお、本実施例の表面処理装置の一部を示した図7における符号81、82、82a、82b、82c、85a、101、102の部位は、順に、第1実施形態における符号1、2、2a、2b、2c、5a、21、22の部位と同様のものであるので、説明を省略することがある。また、図7において図示していない部位も第1実施形態と同様のものであるので、説明を省略することがある。

【0049】

表面処理装置の主な部位の具体的な寸法は、以下の通りである。表面処理室101においては、幅(長手方向長さ)が600mm、短手方向長さが150mm、メインロール85aの表面から整流部材84までの最短距離が50mm、メインロール85aの表面から開口部の縁までの距離が約1mmである。また、ガス収集室102においては、幅(長手方向長さ)が700mm、メインロール85aの表面から開口部の外縁位置までの高さが約10mm、メインロール85aの表面から開口部の内縁位置までの距離が約1mmである。メインロール85aにおいては、幅(長手方向長さ)が900mmである。

【0050】

また、表面処理室101内の整流部材には、流量に対する圧力抵抗値が設定流量に対して全面積で30kPa程度発生するような焼結金属フィルタを使用した。また、ガス収集室102内の整流部材には、開口部での風速が1m/sの流量になるような排気流速になる焼結金属フィルタを使用した。

【0051】

(比較例1の装置)

表面処理室内における整流部材を取り外していること以外、実施例1に係る表面処理装置と同様の装置とした。

【0052】

(比較例2の装置)

ガス収集室内における整流部材を取り外していること以外、実施例1に係る表面処理装置と同様の装置とした。

【0053】

上記実施例1及び比較例1、2の装置を用いて得たフィルムにおける表面処理改質の均一性評価のための接触角測定結果を以下に示す。

【0054】

【表1】

【0055】

【表2】

【0056】

実施例1の装置によると、比較例1、2の装置を使用したのに比べて、フィルムの表面処理改質の均一性が高くなるように処理されていることが分かる。したがって、整流部材を用いることに表面処理改質の均一性効果があることが理解できる。また、表1及び表2から、メインロール85aを用いることで、確実に片面処理が達成されている(各フィルム非処理面は表面改質されていない)ことがわかる。

【0057】

なお、本発明は、特許請求の範囲を逸脱しない範囲で設計変更できるものであり、上記各実施形態、実施例又は変形例に限定されるものではない。例えば、上記第1実施形態における混合ガス供給管及びガス排出管の配置は、図3に示した通りだが、必ずしもこのような構成でなくてもよく、表面処理室へ均一にガスを供給できる構成となっていればよい。

【0058】

また、上記各実施形態又は変形例におけるガス供給部のフッ素ガスタンク、酸素ガスタンク、窒素ガスタンクの代わりに、その場でフッ素ガス、酸素ガス、窒素ガスを発生させるフッ素ガス発生装置、酸素ガス発生装置、窒素ガス発生装置をそれぞれ用いてもよい。

【0059】

また、上記各実施形態又は変形例において、フィルムの搬送方向を巻き取りロール側から送り出しロール側へ向かう方向にしてもよい。

【0060】

また、上記各実施形態又は変形例においては、フッ素ガスが触れる部位に、フッ素ガスの耐食性を有した材料(例えば、ニッケル、表面にニッケルめっき又はフッ素樹脂がコーティングされた材料)が用いられることが好ましい。

【0061】

また、上記第2実施形態においては2つのガス収集室がある場合を示したが、漏れた混合ガスを必要十分に収集できるものであれば、ガス収集室は1つ以上設けられているだけでもよい。また、上記各実施形態におけるガス収集室における網目状部材は、設けられていなくてもよい。

【0062】

また、上記各実施形態又は変形例においては、密室であるチャンバー内に設けられ、外部から表面処理装置を遠隔操作できるように構成されているものであってもよい。これにより、より安全に表面処理装置を運転できる。

【0063】

また、上記第1実施形態の一変形例として、図7に示すように、上記第1実施形態のガイドロール5cの下流に、フィルム1の逆面側を表面処理できる構成(第1実施形態における符合2〜5、7〜11の部位と、順に同様の符号122〜125、127〜131の部位)を設け、フィルム両面の表面処理ができる表面処理装置3000としてもよい。なお、第2実施形態においても、同様の変形を行うこともできる。また、各実施形態同士を組み合わせて、フィルム両面を表面処理するものであってもよい。

【0064】

また、上記第1、第2実施形態又は実施例における表面処理室の側面開口部に、テフロン(登録商標)などの摺動性部材を設けてもよい。摺動性部材の厚みを利用することで、前記表面処理室と前記ロール部との間隔を所定間隔に設定しやすい上、前記表面処理室内から混合ガスがガス収集室に漏れ出す際に、側面においてロール軸方向に漏れ出すことによる混合ガスの流量の不均一さを防ぐことが可能となり、前記被処理物の幅方向端部の処理ムラをより低減させることが可能となる。

【符号の説明】

【0065】

1、41、81 フィルム

2、122 ハウジング

2a、2b、2d、82a、82b、82d 長尺状部材

60、61、62 筒状体

2c、82c 天板

3、43、123 混合ガス供給部

4、44、84、124 混合ガス供給管

5、45、125 ロール部

5a、45a、85a、125a メインロール

5b、5c、45b、45c、125b、125c ガイドロール

6、46 送り出しロール

7、47、127 巻き取りロール

8、48、88、128 ガス排出管

9、49、139 除害部

10、11、50、51、130、131 排気ポンプ

21、63、101 表面処理室

21a、22a、60a 開口部

22、66、69、102 ガス収集室

23、64 混合ガス分散室

24、26、65、68、71 整流部材

25、67、70 ガス収集小室

31 フッ素ガスタンク

32 フッ素ガス用MFC

33 酸素ガスタンク

34 酸素ガス用MFC

36 ミキサー

42 表面処理部

1000、2000、3000 表面処理装置

【特許請求の範囲】

【請求項1】

シート状の被処理物が撓んだ状態で当接する当接面を有し、前記被処理物を前記当接面に沿って搬送するロール部と、

ガス源から供給された、フッ素ガスを含んだ混合ガスを、前記ロール部上の前記被処理物の片面に吹き付けて表面処理する表面処理室と、

前記表面処理室と前記被処理物との間から漏れた混合ガスを収集するガス収集室とを備えていることを特徴とする表面処理装置。

【請求項2】

前記表面処理室が、前記ロール部側に開口部を有した略直方体の長尺状部材の内部に形成され、前記長尺状部材の内部を仕切って前記混合ガスを分散する混合ガス分散室を形成しているとともに、少なくとも前記被処理物の幅方向について均一に噴出するように整流する流路を有した第1の整流部材を備えており、

前記混合ガス分散室に、前記ガス源から前記混合ガスを供給する混合ガス供給管が接続されていることを特徴とする請求項1に記載の表面処理装置。

【請求項3】

前記ガス収集室が、前記表面処理室の開口部の周囲を取り囲む開口部を有した別の長尺状部材の内部に形成されているものであることを特徴とする請求項1又は2に記載の表面処理装置。

【請求項4】

前記ガス収集室が、前記表面処理室の開口部に隣設されている開口部を有した筒状体の内部に形成されているものであることを特徴とする請求項1又は2に記載の表面処理装置。

【請求項5】

前記ガス収集室の内部を仕切ってガス収集小室を形成しているとともに、少なくとも前記被処理物の幅方向について均一に噴出するように整流する流路を有した第2の整流部材を備えており、

前記ガス収集小室に、収集したガスを外部に排出するガス排出管が接続されていることを特徴とする請求項1〜4のいずれか1項に記載の表面処理装置。

【請求項6】

前記ロール部が前記表面処理室と対向するメインロールを有しており、

前記メインロールの軸方向長さが前記略直方体の長尺状部材の幅より長いものであり、

前記略直方体の長尺状部材の幅が、前記被処理物の幅より広いものであることを特徴とする請求項1〜5のいずれか1項に記載の表面処理装置。

【請求項7】

前記表面処理室の開口部が、前記ロール部の表面に沿った形状を有していることを特徴とする請求項1〜6のいずれか1項に記載の表面処理装置。

【請求項8】

前記第1の整流部材又は前記第2の整流部材が、網目状部材又は多孔部材からなるものであることを特徴とする請求項1〜7のいずれか1項に記載の表面処理装置。

【請求項1】

シート状の被処理物が撓んだ状態で当接する当接面を有し、前記被処理物を前記当接面に沿って搬送するロール部と、

ガス源から供給された、フッ素ガスを含んだ混合ガスを、前記ロール部上の前記被処理物の片面に吹き付けて表面処理する表面処理室と、

前記表面処理室と前記被処理物との間から漏れた混合ガスを収集するガス収集室とを備えていることを特徴とする表面処理装置。

【請求項2】

前記表面処理室が、前記ロール部側に開口部を有した略直方体の長尺状部材の内部に形成され、前記長尺状部材の内部を仕切って前記混合ガスを分散する混合ガス分散室を形成しているとともに、少なくとも前記被処理物の幅方向について均一に噴出するように整流する流路を有した第1の整流部材を備えており、

前記混合ガス分散室に、前記ガス源から前記混合ガスを供給する混合ガス供給管が接続されていることを特徴とする請求項1に記載の表面処理装置。

【請求項3】

前記ガス収集室が、前記表面処理室の開口部の周囲を取り囲む開口部を有した別の長尺状部材の内部に形成されているものであることを特徴とする請求項1又は2に記載の表面処理装置。

【請求項4】

前記ガス収集室が、前記表面処理室の開口部に隣設されている開口部を有した筒状体の内部に形成されているものであることを特徴とする請求項1又は2に記載の表面処理装置。

【請求項5】

前記ガス収集室の内部を仕切ってガス収集小室を形成しているとともに、少なくとも前記被処理物の幅方向について均一に噴出するように整流する流路を有した第2の整流部材を備えており、

前記ガス収集小室に、収集したガスを外部に排出するガス排出管が接続されていることを特徴とする請求項1〜4のいずれか1項に記載の表面処理装置。

【請求項6】

前記ロール部が前記表面処理室と対向するメインロールを有しており、

前記メインロールの軸方向長さが前記略直方体の長尺状部材の幅より長いものであり、

前記略直方体の長尺状部材の幅が、前記被処理物の幅より広いものであることを特徴とする請求項1〜5のいずれか1項に記載の表面処理装置。

【請求項7】

前記表面処理室の開口部が、前記ロール部の表面に沿った形状を有していることを特徴とする請求項1〜6のいずれか1項に記載の表面処理装置。

【請求項8】

前記第1の整流部材又は前記第2の整流部材が、網目状部材又は多孔部材からなるものであることを特徴とする請求項1〜7のいずれか1項に記載の表面処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−63779(P2011−63779A)

【公開日】平成23年3月31日(2011.3.31)

【国際特許分類】

【出願番号】特願2009−218032(P2009−218032)

【出願日】平成21年9月18日(2009.9.18)

【出願人】(502386835)高松帝酸株式会社 (4)

【Fターム(参考)】

【公開日】平成23年3月31日(2011.3.31)

【国際特許分類】

【出願日】平成21年9月18日(2009.9.18)

【出願人】(502386835)高松帝酸株式会社 (4)

【Fターム(参考)】

[ Back to top ]