表面処理銅箔及び銅張積層板

【課題】耐熱性、耐薬品性を満足し、樹脂基板との接着強度およびエッチング後の樹脂表面の絶縁性(表面抵抗)に非常に優れる表面処理銅箔を提供すること。また、接着強度、耐熱性、耐薬品性、エッチング性を全て満足する銅張積層板を提供すること。

【解決手段】Ni−Zn合金層からなる表面処理層を有する表面処理銅箔であって、Ni−Zn合金層のZn含有量が5%以上21%以下で、かつ、合金層中のZn濃度が、原銅箔側から表面処理層表面にかけて高濃度から低濃度へ濃度勾配を有し、Zn付着量が0.07mg/dm2以上、Ni付着量が0.4mg/dm2以上、2.9mg/dm2以下である表面処理銅箔である。また、前記表面処理銅箔を樹脂基板に張り付けた銅張積層板である。

【解決手段】Ni−Zn合金層からなる表面処理層を有する表面処理銅箔であって、Ni−Zn合金層のZn含有量が5%以上21%以下で、かつ、合金層中のZn濃度が、原銅箔側から表面処理層表面にかけて高濃度から低濃度へ濃度勾配を有し、Zn付着量が0.07mg/dm2以上、Ni付着量が0.4mg/dm2以上、2.9mg/dm2以下である表面処理銅箔である。また、前記表面処理銅箔を樹脂基板に張り付けた銅張積層板である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐熱性、耐薬品性を満足しながら、樹脂基板(フィルム基材)との接着強度およびエッチング後の樹脂表面の絶縁性(表面抵抗)に優れる表面処理銅箔に関するものである。

また本発明は、前記表面処理銅箔を樹脂基板と接着した銅張積層基板(CCL;Copper Clad Laminete)に関するものである。

【背景技術】

【0002】

表面処理銅箔は、樹脂基板と張り合わせることによりフレキシブル配線板として加工され、電子基材を実装し、回路基板とする。また、回路基板作製時には微細配線回路の形成と高温処理の耐性が要求されるため、銅箔には回路基板としての所要の電気特性、エッチング性、耐熱性、耐薬品性、樹脂基板への接着強度を満足させる必要がある。そのため、製箔後の原銅箔(以後未処理銅箔ということがある)の樹脂基板と接合する表面に粗化処理を施し、更には該粗化処理を施した表面上に、亜鉛(Zn)めっきやニッケル(Ni)めっき等を施し、また更には該ZnめっきやNiめっき等を施した表面上にクロメート処理等を施す等、種々の工夫が施されている。

これら樹脂基板への密着強度や回路形成時に要求される耐性は、機器の小型化、高密度化に伴いより一層厳しくなってきており、未処理銅箔の樹脂基板と接合する界面の処理には更なる工夫が求められている。

【0003】

これらの要求を解決する技術として特許文献1には、未処理銅箔の表面に硫酸ニッケル、ピロリン酸亜鉛、ピロリン酸カリウムからなるピロリン酸浴を使用してNi−Zn合金めっきを施し、該表面処理銅箔にポリイミドフィルムを接着したCCLが提案されている。

この提案されている技術は、ピロリン酸浴を用いることにより膜厚均一性に優れたNi−Zn合金層が得られ、回路形成後の端子部に対して錫メッキを行ったときに回路とポリイミド樹脂基板との界面に錫の潜り込み現象が起こり難いと開示している。

しかし、ピロリン酸浴を用いためっきにおいては、めっき皮膜中へPが共析し、共析したPによりめっき皮膜の溶解性が高くなることが知られている。このためかかる現象は、表面処理銅箔をエッチングして回路を形成し、形成した回路の端子部に錫めっきを行うと、錫めっき液の潜り込み現象(耐薬品性の劣化)を十分に防止できず、錫めっき液により表面処理層が劣化され、配線回路の密着性に影響が生じる不具合が懸念される。

【0004】

また、特許文献2には、硫酸浴を使用して、未処理銅箔の表面にNi−Zn合金めっきを施すことで不純物の少ないめっき皮膜を形成し、対ポリイミドフィルムとの接着強度、耐熱性、耐薬品性、エッチング性を全て満足する、との表面処理銅箔の製造方法が示されている。しかしながら、機器の高密度化に伴う配線の微細化に対応するためには、銅箔と樹脂基板間の密着性は不十分であり更なる向上が求められている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−344174公報

【特許文献2】特願2008−188748

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の課題は、耐熱性、耐薬品性を満足しながら、特に、樹脂基板(フィルム基材)との接着強度およびエッチング後の樹脂表面の絶縁性(表面抵抗)に非常に優れる表面処理銅箔を提供することである。

また、本発明は前記表面処理銅箔を用いて、接着強度、耐熱性、耐薬品性、エッチング性(回路のボトム幅とトップ幅の差)を全て満足する銅張積層板(CCL)を提供することである。

【0007】

本発明は、未処理銅箔表面にNi−Zn合金からなる表面処理層を、電流値を変化させて多段階めっきを施し、表面処理層内にZnの濃度勾配を設けることで、さらに優れた性能を示す表面処理銅箔を提供することに成功したものである。

【課題を解決するための手段】

【0008】

本発明の表面処理銅箔は、未処理銅箔の少なくとも片面にNi−Zn合金層からなる表面処理層を形成した表面処理銅箔であって、前記表面処理層は式1に示すZn含有量が5%以上21%以下で、かつ、合金層中の、原銅箔側から表面処理層表面にかけてのZn濃度が高濃度から低濃度へ濃度勾配を有し、前記表面処理層を形成するNi−Zn合金のZn付着量が0.07mg/dm2以上、Ni付着量が0.4mg/dm2以上、2.9mg/dm2以下であることを特徴とする。

式1 Zn含有率(wt%)=Zn付着量/(Ni付着量+Zn付着量)×100

【0009】

前記表面処理銅箔は、オージェ電子分光分析(AES)によって処理面より深さ方向にZn濃度とNi濃度との測定を行ったときの「Znのピーク位置におけるZnの値」と「Niのピーク位置におけるZnの値」との差(Atomic Concentration)が3%以上で、かつ、処理層表面のZn濃度(Atomic Concentration)が2%以上であることを特徴とする。

【0010】

本発明の銅張積層基板は、前記表面処理銅箔の処理面を樹脂基板に張り合わせてなる銅張積層基板である。

【発明の効果】

【0011】

本発明は、耐熱性、耐薬品性を満足しながら、特に、樹脂基板との接着強度およびエッチング後の樹脂表面の絶縁性(表面抵抗)に非常に優れる表面処理銅箔を提供することができる。

また、本発明表面処理銅箔を用いて、接着強度、耐熱性、耐薬品性、エッチング性(回路のボトム幅とトップ幅の差)を全て満足する銅張積層板(CCL)を提供することができる。

【図面の簡単な説明】

【0012】

【図1】表面処理工程の一部を示す説明図である。

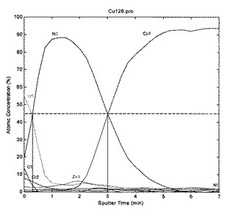

【図2】表面処理銅箔の処理表面から深さ方向への元素分布を示すグラフである。

【発明を実施するための形態】

【0013】

本発明は、未処理銅箔表面にNi−Zn合金からなる表面処理層を、電流値を変化させて多段階めっきを施し、或いはめっき液組成を変化させて多段階めっきを施して、表面処理層内にZnの濃度勾配を有するNi−Zn合金めっき層を設け、耐熱性、耐薬品性を満足しながら、樹脂基板(フィルム基材)との接着強度およびエッチング後の樹脂表面の絶縁性(表面抵抗)に優れる表面処理銅箔を作成することに成功したものである。

【0014】

即ち本発明の表面処理銅箔は、未処理銅箔の表面に形成するNi−Zn合金からなる表面処理層のZn濃度を、原銅箔側から表面処理層表面側に、高濃度から低濃度へ濃度勾配を有するように形成したものである。前記めっき浴組成のめっき液を使用した場合、めっきの電流密度がより低いとZn含有率の高い合金皮膜が形成され、電流密度がより高いとZn含有率の低い合金皮膜が形成される。このため、一段階目は低電流(低電位)での析出を行い、二段階目は高電流(高電位)での析出を行うことで、上記に示される濃度勾配を有する合金皮膜を形成することができる。多段階でめっきを行う際も同様に、段階ごとに電流密度が高くなる条件でめっきを行う。また、めっき液組成の変更によって濃度勾配を設ける場合は、一段階目で、よりZn比率の高い組成のめっき液を用いてめっきを行い、二段階目で、よりZn比率の低い組成のめっき液を用いてめっきを行うことで上記に示される濃度勾配を有する合金皮膜を形成することができる。多段階でめっきを行う際も同様に、段階ごとにZn比率を変化させためっき液組成の溶液を用いるような条件でめっきを行う。上記のような濃度勾配を有するめっき皮膜は最表層(樹脂基板との接着面)のZn濃度を低くしたことで、樹脂基板、例えばポリイミドフィルムとの接着強度をより強化することに成功したものである。

また、Cu/Ni−Zn合金めっき層界面のZn濃度をより高く、Ni濃度をより低くすることで表面処理層(合金層)のエッチング速度が向上し、Ni−Zn合金層がエッチング後の樹脂基板表面に残渣として残るのを防止したものである。

【0015】

本発明の表面処理銅箔は、未処理銅箔の少なくとも片面にNi−Zn合金層からなる表面処理層を形成した表面処理銅箔であって、式1に示すZn含有量が5%以上21%以下であることが好ましい。

式1;Zn含有率(wt%)=Zn付着量/(Ni付着量+Zn付着量)×100

Ni−Zn合金中のZn含有量が5%以下と低い場合は、耐熱性(熱処理後のピール強度)が低く、エッチング性(回路のボトム幅とトップ幅の差)およびエッチング後の樹脂基板表面の抵抗率が乏しくなり好ましくない。

また、Zn含有率が21%以上と高い場合は耐熱性に乏しくなり好ましくない。Zn含有量を5〜21%とすることで耐熱性、耐薬品性、エッチング性を満足する表面処理銅箔となる。

【0016】

Ni−Zn合金層からなる表面処理層は、原銅箔側から表面処理層表面にかけてZn濃度が高濃度から低濃度となる濃度勾配を有する。

表面処理銅箔をエッチング処理する場合先ず表面処理銅箔のCuが溶解し、その後合金層がエッチングされる。この時、Cu/Ni−Zn合金層界面においてNi濃度がより高い場合には、Ni−Zn層表面でエッチング液をバリアしてしまい、Ni−Zn合金層のエッチング性が低下し、Ni−Zn合金が残渣として残る。そのため、樹脂基板表面の絶縁性(表面抵抗)を低下させてしまう。

一方、Cu/Ni−Zn合金層界面のZn濃度を高くし、Ni濃度を低下させると、Ni−Zn層表面におけるエッチング液のバリア機能が薄れ、Ni−Zn合金層のエッチング速度が向上するためNi−Zn合金が残渣として残ることがなく、樹脂基板表面の絶縁性(表面抵抗)を低下させることがない。さらに、耐熱性、耐薬品性、エッチング性(回路のボトム幅とトップ幅の差)も全て満足する表面処理銅箔となる。

【0017】

前記表面処理層を形成するNi−Zn合金のZn付着量は0.07mg/dm2以上とすることが好ましい。Zn付着量が0.07mg/dm2以下と低い場合は、耐熱性(熱処理後のピール強度)が低く好ましくない。

また、前記表面処理層中のNi付着量は0.4mg/dm2以上、2.9mg/dm2以下であることが好ましい。Ni付着量が0.4mg/dm2未満の場合は、耐薬品性(酸処理後のピール強度)が低く、好ましくない。また、Ni付着量が2.9mg/dm2以上と高い場合はエッチング性に乏しく微細回路の形成に支障をきたすため好ましくない。

【0018】

前記表面処理銅箔は、表面処理層の表面より深さ方向にZn濃度とNi濃度との分析を行い「Znのピーク位置におけるZnの値」と「Niのピーク位置におけるZnの値」との差(Atomic Concentration)が3%以上で、かつ、処理層表面のZn濃度(Atomic Concentration)が2%以上であるものが好ましい。

【0019】

本発明において表面処理銅箔の表面処理層表面のZn濃度、Ni濃度、Znの濃度勾配の有無は、オージェ電子分光分析(AES)によって、表面処理層表面より深さ方向の分析を行った結果で判断した。分析結果の一例を図2に示す。

AES測定条件:使用機器 アルバック・ファイ株式会社製 Model 680

加速電圧 10keV

スパッタ速度 酸化膜部 2nm/min

メタル部 10nm/min (Cuピークが立ち上がるまで)

【0020】

図2に付着量 Ni:0.77mg/dm2、Zn:0.08mg/dm2、Zn率:9%のサンプル(後述する実施例6参照)のAESの測定結果を示す。図2から本発明においては、Niピーク強度が1/2以上となる幅を、Ni−Zn合金皮膜層と規定する。表面付近のNi濃度が1/2となる位置のZnの濃度(%)を表面Zn濃度と規定する。また、NiピークよりZnピークがより銅箔側(Cu基材側)に存在する場合、濃度勾配を有する合金皮膜とし、Ni、Znピークが同位置に存在する場合、濃度勾配が存在しない合金皮膜と定義する。詳しくは、NiとZnのピーク位置の差(Sputter Time)が、Ni−Zn合金層の厚さ(Sputter time)の1/5以上である時に濃度勾配の存在する合金皮膜とし、それ未満である場合に濃度勾配のない合金皮膜とする。さらに、「Znのピーク位置におけるZnの値」と「Niのピーク位置におけるZnの値」との濃度の差(Atomic Concentration(%))を濃度差とする。

【0021】

表面処理銅箔において、「Znのピーク位置におけるZnの値」と「Niのピーク位置におけるZnの値」との差(Atomic Concentration)が3%以下と濃度勾配が低いものは耐熱性、耐薬品性、樹脂基板との接着強度、エッチング後の樹脂表面の絶縁性(表面抵抗)等の各種特性が劣り好ましくない。

また、処理層表面のZn濃度は2%以上であることが好ましい。Zn濃度が2%以下では、初期のピール強度は優れるものの、Zn濃度の高い層と低い層の差が大きいため、耐薬品性に劣る他、樹脂基板との界面でNiが溶解しきれず残渣として残り、樹脂基板表面の絶縁性(表面抵抗)が低くなり好ましくない。

従って図2で示されるZn表面濃度が2%以上であって、「Znのピーク位置におけるZnの値」と「Niのピーク位置におけるZnの値」との差(濃度差)が3%以上である表面処理銅箔がより好ましい。

【0022】

図1は本発明表面処理銅箔の製造方法を説明するための主要工程を示す説明図である。

図1において未処理銅箔1はめっき槽4に導かれる。めっき槽4には銅箔を導くロール2が下方に設置され、銅箔1は案内兼電極ロール3−案内ロール2−案内ロール8に導かれてめっき槽4内を通過し、その過程でめっきされる。めっき槽4内にはアノード6とアノード7とが銅箔1の一方の面に対峙するように配置されている。めっき槽4内にはめっき液5が充填されている。

めっき槽4に導かれる未処理銅箔1は先ず電極ロール3とアノード6との間でめっきされ、一層目のめっき層が施され、次で電極ロール3とアノード7との間でめっきが施されて二層目のめっき層が設けられる。

一層目のめっき層と二層目のめっき層のZn濃度を変化させるには、アノード6に印加する電流密度と、アノード7に印加する電流密度とに差を設けることで達成することができる。

上記ではアノード6、7に印加する電流密度を変化させてZn濃度に勾配を施したが、めっき槽を複数設け、各めっき槽内のめっき液組成を変えてZn濃度に勾配を施すこともできる。

【0023】

[実施例]

厚さ12μm、表面粗さがRz:1.0の古河電気工業株式会社製のWZ箔を未処理銅箔とした。この未処理銅箔に対して以下の手順でNi−Zn合金層を形成し、表面処理銅箔を形成した。

Ni−Zn合金層の形成

(めっき浴組成)

硫酸ニッケル;(ニッケル濃度が0.1g/L〜200g/L、好ましくは20g/L〜60g/L)

硫酸亜鉛;(亜鉛濃度が0.01g/L〜10g/L、好ましくは0.05g/L〜5.0g/L )

硫酸アンモニウム;0.1〜100g/L、好ましくは0.5g/L〜40g/L

(めっき条件)

液温;20℃〜60℃

pH;2〜7

【0024】

[実施例1〜24]

濃度勾配を有するNi−Zn合金めっきサンプル

(Zn付着量が0.07mg/dm2以上、Ni付着量が0.4mg/dm2以上、2.9mg/dm2以下、Zn含有率 5%以上21%以下のサンプル)

サンプルは図1に示す装置を使用して作成した。

めっき浴組成(めっき液)は硫酸ニッケル(ニッケル濃度;55g/L)、硫酸亜鉛(亜鉛濃度;0.6g/L)、硫酸アンモニウム;7.5gとした。

このめっき液を用いて、先ず図1のアノード6の電流密度を0.15A/dm2とし、5sの処理時間で第一段階の合金めっきを施し、その後続けて、アノード7の電流密度を0.65A/dm2として5sの処理時間で第二段階の合金めっきを行い、Znの濃度勾配を有するサンプルを作成した。作成したサンプルの合金皮膜は、皮膜全体のZn含有率は9%、Ni付着量は0.77mg/dm2、Zn付着量は0.08mg/dm2、Znの濃度勾配(濃度差)は3%であった(実施例6)。

【0025】

前記めっき浴組成のめっき液を使用した場合、電流密度が低い(約0.05〜0.2A/dm2)とZn含有率の高い合金皮膜が形成され、電流密度がより高い(約0.8〜1.0A/dm2)とZn含有率の低い合金皮膜が形成される。

第一段階の電流密度を0.05〜0.2A/dm2、第二段階の電流密度を0.8〜1.0A/dm2と異なる電流密度で2段階のめっきを行うことで濃度勾配を有する実施例1〜24のサンプルを作製した。電流密度、めっき時間は、各サンプルのNiおよびZnの付着量、めっき皮膜中のZn含有率、めっき表面のZn濃度に応じて調節した。工業的には、2段階で作製することが好ましいため、本実施例では2段階めっきで、Zn濃度勾配を有するサンプルを作成した。作成したサンプルの濃度勾配と合金組成を表1に示す。

なお、処理時間は各工程とも3s〜20sとした。

本実施例ではめっき処理を工業的に好ましい一つのめっき槽で2段階で行ったが、めっき槽を複数設け、3段階以上で処理しても良いことは勿論である。

【0026】

表面処理

Ni−Zn合金めっき処理後、該合金層表面にCr処理層、シランカップリング処理層を施して試験片とした。

Cr処理としては、無水クロム酸を用い、該無水クロム酸を0.1g/L〜100g/Lとなる浴で、液温;20℃〜50℃、電流密度;0.1〜20A/dm2として処理を行った。

シランカップリング処理としては、γ-アミノプロピルトリメトキシランを用い0.1g/L〜10g/Lの浴とし、液温20℃〜50℃にて浸漬もしくはスプレー等の方法により処理を行った。

【0027】

作成した試験片(表面処理銅箔)について、下記の評価を行った。

【0028】

金属付着量

蛍光X線(株式会社リガク製ZSXPrimus、分析径;35Φ)にて分析した。

【0029】

サンプルの表面処理層表面のZn濃度、Zn濃度勾配の有無は、オージェ電子分光分析(AES)によって、処理面より深さ方向の分析を行った結果で判断した。

AES測定条件:使用機器 アルバック・ファイ株式会社製 Model 680

加速電圧 10keV

スパッタ速度 酸化膜部 2nm/min

メタル部 10nm/min (Cuピークが立ち上がるまで)

【0030】

積層基板の作成

表1に示す試験片の表面処理面に樹脂基板としてポリイミド樹脂基板(宇部興産株式会社製ユーピレックス25VT)を330℃、20kg/cm2、15分の条件で接着積層し、銅張積層板を作成し、各種の評価試料とした。

【0031】

初期ピール強度

評価試料(積層基板)のピール強度をオートグラフ万能試験機AG−IS5KN(島津製作所株式会社)で測定した。初期ピール強度は、その値が0.9kN/m以上のものを良と判定し、それ未満のものを不良と判定した。良と判断した結果の中では、1.1kN/m以上を「◎」、1.1kN/m未満で1.0kN/m以上を「○」、1.0kN/m未満で0.9kN/m以上を「△」として表1に示し、0.9kN/m未満のものを不良として「×」とし表1に示した。

【0032】

耐熱性(熱処理後のピール強度)

評価試料の耐熱性を測定した。評価試料を、150℃で168時間加熱処理した後のピール強度を前記と同じ測定方法で測定した。熱処理後のピール強度の判定基準は初期ピール強度の90%以上を合格とし、1.0kN/m以上を「◎」、1.0kN/m未満で0.9kN/m以上を「○」、0.9kN/m未満で0.8kN/m以上を「△」として表1に示し、0.8kN/m未満のものを不良として「×」とし表1に示した。

【0033】

耐薬品性(酸処理後のピール強度)

評価試料の耐薬品性を測定した。測定は評価試料を水:塩酸=1:1の塩酸溶液に常温で1時間浸漬し、その後のピール強度を前記と同じ方法で測定した。その値が0.8kN/m以上のものを良と判定し、それ未満のものを不良と判定した。良と判断した結果の中では、1.0kN/m以上を「◎」、1.0kN/m未満で0.9kN/m以上を「○」、0.9kN/m未満で0.8kN/m以上を「△」として表1に示し、0.8kN/m未満のものを不良として「×」とし表1に示した。

【0034】

エッチング性(回路のボトム幅とトップ幅との差)

評価試料のエッチング性を評価した。評価試料を、塩化第二銅溶液(エッチング溶液)により1mm幅の回路を作成し、SEMでボトム幅とトップ幅とを測定し、その差を求めた。その差が、6.0μm未満のものを良と判定し、それ以上のものを不良と判定した。良と判断した結果の中では、4.0μm未満を「◎」、4.0μm以上で5.0μm未満を「○」、5.0μm以上で6.0μm未満を「△」として表1に示し、0.6μm以上のものを不良として「×」とし表1に示した。

【0035】

樹脂表面の絶縁性(表面抵抗)

前記エッチング性(回路形成)評価に続き、樹脂基板表面に残ったNi−Zn合金めっき層のエッチング残渣の表面抵抗として測定した。表面抵抗率は、IPC TM−650 2.5.17記載の方法(ASTM−D−257にも記載)で求めた。Ni−Zn合金めっき皮膜のエッチング性が悪いと、金属の残渣がフィルム上に残り抵抗値を低下させる。表面抵抗が1012Ω以上を良と判定し、1012Ω未満を不良と判定した。良と判断した結果の中では、1014Ω以上を「◎」、1014Ω未満で1013Ω以上を「○」、1013Ω未満で1012Ω以上を「△」として表1に示し、1012Ω未満のものを不良として「×」とし表1に示した。

【0036】

[比較例1〜10]

濃度勾配のないNi−Zn合金めっきサンプルの作成

比較例1〜10は濃度勾配の無いNi−Zn合金めっき層を施したサンプルで、電流密度0.3〜2.0Adm2で処理時間3s〜30sの1段階でめっき処理で作成した表面処理銅箔である。この合金めっき層表面には実施例と同様に、Cr処理層、シランカップリング処理層を施し、サンプルとした。

サンプルの金属付着量、初期ピール強度、耐熱性、耐薬品性、エッチング性および表面抵抗率の評価を実施例と同じ測定方法、評価方法で測定、評価し、その結果を表1に示した。

【0037】

[比較例11〜20]

濃度勾配を有するNi−Zn合金めっきサンプル

(Zn付着量が0.07mg/dm2以下、Ni付着量が0.4mg/dm2以下または2.9mg/dm2以上、Zn含有率 5%以下または21%以上のサンプル)

表1に示す比較例11〜20はZn濃度勾配を有するNi−Zn合金めっき層を施したサンプルで、このサンプルは実施例のサンプル作成と同じめっき浴で、電流密度を0.05〜0.2A/dm2、0.8〜1.0A/dm2と異なる電流密度で2段階のめっき処理で作成した。電流密度、めっき時間は、各サンプルのNiおよびZnの付着量、めっき皮膜中のZn含有率、めっき表面のZn濃度に応じて調節した。

なお、処理時間は各工程で3s〜20sとした。

【0038】

【表1−1】

【0039】

【表1−2】

【0040】

表1に濃度勾配を有するNi−Zn合金めっき層を施した実施例1〜24と、濃度勾配をもたない合金めっき層を施した比較例1〜10との評価結果を比較して表示した。

実施例1〜24に示される濃度勾配を有する合金皮膜は、樹脂基板(樹脂フィルム)との接着面により高いNi濃度を有するため、比較例1〜10に示される濃度勾配を持たない合金皮膜と比較して、初期ピール強度や耐薬品性、エッチング後の絶縁抵抗性に特に優れている他、その他の特性についても基準値を全て上回っており、非常に好ましいことが分かった。

しかしながら、実施例の19〜21に示される、Znの表面濃度が2%以下のサンプルは、初期のピール強度には優れるものの、Zn濃度の高い層と低い層の差が大きいため、耐薬品性に課題があり、また樹脂との界面でNiが溶解しきれず残渣として残り樹脂表面の絶縁性(表面抵抗)が低めになったが、何れも基準値は上回っており実用上支障のない程度であった。また、実施例22〜24に示される濃度差が3%以下の濃度勾配の低いサンプルもまた、実施例1〜18のサンプルと比較して幾つかの特性に劣るが、これらも基準値は上回っており実用上の支障はない程度であった。このような結果から、AESで示される表面濃度が2%以上であって、濃度差が3%以上とすることがより好ましい。

【0041】

表1に示す比較例11〜20は、濃度勾配を有するNi−Zn合金めっき層を有するサンプルであるが、実施例に示されるNi、Zn付着率またはZn含有率の好ましい範囲外のNi−Zn合金めっき層を設けたサンプルである。この内比較例17のように、Ni付着量が0.4mg/dm2未満の場合は、耐薬品性(酸処理後のピール強度)が低く、好ましくない。また、比較例14、18のように、Niの付着量が2.9mg/dm2以上と高い場合はエッチング性に乏しく微細回路の形成に支障をきたす結果となり好ましくなかった。また、比較例19のようにZnの付着量が0.07mg/dm2以下と低い場合には耐熱性(熱処理後のピール強度)が低く好ましくなかった。比較例15、16のように、Zn率5%未満と低い場合は、エッチング性および絶縁後の表面抵抗率が乏しく、比較例11〜13のように、Zn率が21%以上と高い場合は耐熱性に乏しく何れも好ましくなかった。

【0042】

以上の結果より、Ni−Zn合金層からなる表面処理層のZn率が5%以上、21%以下であって、さらに、Zn濃度が0.07mg/dm2以上である場合、樹脂フィルム基材との常態での接着強度およびエッチング後の樹脂表面の絶縁抵抗率(表面抵抗)が高く、耐熱性、耐薬品性、エッチング性においても全て満足する優れた表面処理付銅箔を提供することができる。

【符号の説明】

【0043】

1 銅箔

2 案内ロール

3 電極ロール

4 めっき槽

5 めっき液

6 アノード

7 アノード

8 案内ロール

【技術分野】

【0001】

本発明は、耐熱性、耐薬品性を満足しながら、樹脂基板(フィルム基材)との接着強度およびエッチング後の樹脂表面の絶縁性(表面抵抗)に優れる表面処理銅箔に関するものである。

また本発明は、前記表面処理銅箔を樹脂基板と接着した銅張積層基板(CCL;Copper Clad Laminete)に関するものである。

【背景技術】

【0002】

表面処理銅箔は、樹脂基板と張り合わせることによりフレキシブル配線板として加工され、電子基材を実装し、回路基板とする。また、回路基板作製時には微細配線回路の形成と高温処理の耐性が要求されるため、銅箔には回路基板としての所要の電気特性、エッチング性、耐熱性、耐薬品性、樹脂基板への接着強度を満足させる必要がある。そのため、製箔後の原銅箔(以後未処理銅箔ということがある)の樹脂基板と接合する表面に粗化処理を施し、更には該粗化処理を施した表面上に、亜鉛(Zn)めっきやニッケル(Ni)めっき等を施し、また更には該ZnめっきやNiめっき等を施した表面上にクロメート処理等を施す等、種々の工夫が施されている。

これら樹脂基板への密着強度や回路形成時に要求される耐性は、機器の小型化、高密度化に伴いより一層厳しくなってきており、未処理銅箔の樹脂基板と接合する界面の処理には更なる工夫が求められている。

【0003】

これらの要求を解決する技術として特許文献1には、未処理銅箔の表面に硫酸ニッケル、ピロリン酸亜鉛、ピロリン酸カリウムからなるピロリン酸浴を使用してNi−Zn合金めっきを施し、該表面処理銅箔にポリイミドフィルムを接着したCCLが提案されている。

この提案されている技術は、ピロリン酸浴を用いることにより膜厚均一性に優れたNi−Zn合金層が得られ、回路形成後の端子部に対して錫メッキを行ったときに回路とポリイミド樹脂基板との界面に錫の潜り込み現象が起こり難いと開示している。

しかし、ピロリン酸浴を用いためっきにおいては、めっき皮膜中へPが共析し、共析したPによりめっき皮膜の溶解性が高くなることが知られている。このためかかる現象は、表面処理銅箔をエッチングして回路を形成し、形成した回路の端子部に錫めっきを行うと、錫めっき液の潜り込み現象(耐薬品性の劣化)を十分に防止できず、錫めっき液により表面処理層が劣化され、配線回路の密着性に影響が生じる不具合が懸念される。

【0004】

また、特許文献2には、硫酸浴を使用して、未処理銅箔の表面にNi−Zn合金めっきを施すことで不純物の少ないめっき皮膜を形成し、対ポリイミドフィルムとの接着強度、耐熱性、耐薬品性、エッチング性を全て満足する、との表面処理銅箔の製造方法が示されている。しかしながら、機器の高密度化に伴う配線の微細化に対応するためには、銅箔と樹脂基板間の密着性は不十分であり更なる向上が求められている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−344174公報

【特許文献2】特願2008−188748

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の課題は、耐熱性、耐薬品性を満足しながら、特に、樹脂基板(フィルム基材)との接着強度およびエッチング後の樹脂表面の絶縁性(表面抵抗)に非常に優れる表面処理銅箔を提供することである。

また、本発明は前記表面処理銅箔を用いて、接着強度、耐熱性、耐薬品性、エッチング性(回路のボトム幅とトップ幅の差)を全て満足する銅張積層板(CCL)を提供することである。

【0007】

本発明は、未処理銅箔表面にNi−Zn合金からなる表面処理層を、電流値を変化させて多段階めっきを施し、表面処理層内にZnの濃度勾配を設けることで、さらに優れた性能を示す表面処理銅箔を提供することに成功したものである。

【課題を解決するための手段】

【0008】

本発明の表面処理銅箔は、未処理銅箔の少なくとも片面にNi−Zn合金層からなる表面処理層を形成した表面処理銅箔であって、前記表面処理層は式1に示すZn含有量が5%以上21%以下で、かつ、合金層中の、原銅箔側から表面処理層表面にかけてのZn濃度が高濃度から低濃度へ濃度勾配を有し、前記表面処理層を形成するNi−Zn合金のZn付着量が0.07mg/dm2以上、Ni付着量が0.4mg/dm2以上、2.9mg/dm2以下であることを特徴とする。

式1 Zn含有率(wt%)=Zn付着量/(Ni付着量+Zn付着量)×100

【0009】

前記表面処理銅箔は、オージェ電子分光分析(AES)によって処理面より深さ方向にZn濃度とNi濃度との測定を行ったときの「Znのピーク位置におけるZnの値」と「Niのピーク位置におけるZnの値」との差(Atomic Concentration)が3%以上で、かつ、処理層表面のZn濃度(Atomic Concentration)が2%以上であることを特徴とする。

【0010】

本発明の銅張積層基板は、前記表面処理銅箔の処理面を樹脂基板に張り合わせてなる銅張積層基板である。

【発明の効果】

【0011】

本発明は、耐熱性、耐薬品性を満足しながら、特に、樹脂基板との接着強度およびエッチング後の樹脂表面の絶縁性(表面抵抗)に非常に優れる表面処理銅箔を提供することができる。

また、本発明表面処理銅箔を用いて、接着強度、耐熱性、耐薬品性、エッチング性(回路のボトム幅とトップ幅の差)を全て満足する銅張積層板(CCL)を提供することができる。

【図面の簡単な説明】

【0012】

【図1】表面処理工程の一部を示す説明図である。

【図2】表面処理銅箔の処理表面から深さ方向への元素分布を示すグラフである。

【発明を実施するための形態】

【0013】

本発明は、未処理銅箔表面にNi−Zn合金からなる表面処理層を、電流値を変化させて多段階めっきを施し、或いはめっき液組成を変化させて多段階めっきを施して、表面処理層内にZnの濃度勾配を有するNi−Zn合金めっき層を設け、耐熱性、耐薬品性を満足しながら、樹脂基板(フィルム基材)との接着強度およびエッチング後の樹脂表面の絶縁性(表面抵抗)に優れる表面処理銅箔を作成することに成功したものである。

【0014】

即ち本発明の表面処理銅箔は、未処理銅箔の表面に形成するNi−Zn合金からなる表面処理層のZn濃度を、原銅箔側から表面処理層表面側に、高濃度から低濃度へ濃度勾配を有するように形成したものである。前記めっき浴組成のめっき液を使用した場合、めっきの電流密度がより低いとZn含有率の高い合金皮膜が形成され、電流密度がより高いとZn含有率の低い合金皮膜が形成される。このため、一段階目は低電流(低電位)での析出を行い、二段階目は高電流(高電位)での析出を行うことで、上記に示される濃度勾配を有する合金皮膜を形成することができる。多段階でめっきを行う際も同様に、段階ごとに電流密度が高くなる条件でめっきを行う。また、めっき液組成の変更によって濃度勾配を設ける場合は、一段階目で、よりZn比率の高い組成のめっき液を用いてめっきを行い、二段階目で、よりZn比率の低い組成のめっき液を用いてめっきを行うことで上記に示される濃度勾配を有する合金皮膜を形成することができる。多段階でめっきを行う際も同様に、段階ごとにZn比率を変化させためっき液組成の溶液を用いるような条件でめっきを行う。上記のような濃度勾配を有するめっき皮膜は最表層(樹脂基板との接着面)のZn濃度を低くしたことで、樹脂基板、例えばポリイミドフィルムとの接着強度をより強化することに成功したものである。

また、Cu/Ni−Zn合金めっき層界面のZn濃度をより高く、Ni濃度をより低くすることで表面処理層(合金層)のエッチング速度が向上し、Ni−Zn合金層がエッチング後の樹脂基板表面に残渣として残るのを防止したものである。

【0015】

本発明の表面処理銅箔は、未処理銅箔の少なくとも片面にNi−Zn合金層からなる表面処理層を形成した表面処理銅箔であって、式1に示すZn含有量が5%以上21%以下であることが好ましい。

式1;Zn含有率(wt%)=Zn付着量/(Ni付着量+Zn付着量)×100

Ni−Zn合金中のZn含有量が5%以下と低い場合は、耐熱性(熱処理後のピール強度)が低く、エッチング性(回路のボトム幅とトップ幅の差)およびエッチング後の樹脂基板表面の抵抗率が乏しくなり好ましくない。

また、Zn含有率が21%以上と高い場合は耐熱性に乏しくなり好ましくない。Zn含有量を5〜21%とすることで耐熱性、耐薬品性、エッチング性を満足する表面処理銅箔となる。

【0016】

Ni−Zn合金層からなる表面処理層は、原銅箔側から表面処理層表面にかけてZn濃度が高濃度から低濃度となる濃度勾配を有する。

表面処理銅箔をエッチング処理する場合先ず表面処理銅箔のCuが溶解し、その後合金層がエッチングされる。この時、Cu/Ni−Zn合金層界面においてNi濃度がより高い場合には、Ni−Zn層表面でエッチング液をバリアしてしまい、Ni−Zn合金層のエッチング性が低下し、Ni−Zn合金が残渣として残る。そのため、樹脂基板表面の絶縁性(表面抵抗)を低下させてしまう。

一方、Cu/Ni−Zn合金層界面のZn濃度を高くし、Ni濃度を低下させると、Ni−Zn層表面におけるエッチング液のバリア機能が薄れ、Ni−Zn合金層のエッチング速度が向上するためNi−Zn合金が残渣として残ることがなく、樹脂基板表面の絶縁性(表面抵抗)を低下させることがない。さらに、耐熱性、耐薬品性、エッチング性(回路のボトム幅とトップ幅の差)も全て満足する表面処理銅箔となる。

【0017】

前記表面処理層を形成するNi−Zn合金のZn付着量は0.07mg/dm2以上とすることが好ましい。Zn付着量が0.07mg/dm2以下と低い場合は、耐熱性(熱処理後のピール強度)が低く好ましくない。

また、前記表面処理層中のNi付着量は0.4mg/dm2以上、2.9mg/dm2以下であることが好ましい。Ni付着量が0.4mg/dm2未満の場合は、耐薬品性(酸処理後のピール強度)が低く、好ましくない。また、Ni付着量が2.9mg/dm2以上と高い場合はエッチング性に乏しく微細回路の形成に支障をきたすため好ましくない。

【0018】

前記表面処理銅箔は、表面処理層の表面より深さ方向にZn濃度とNi濃度との分析を行い「Znのピーク位置におけるZnの値」と「Niのピーク位置におけるZnの値」との差(Atomic Concentration)が3%以上で、かつ、処理層表面のZn濃度(Atomic Concentration)が2%以上であるものが好ましい。

【0019】

本発明において表面処理銅箔の表面処理層表面のZn濃度、Ni濃度、Znの濃度勾配の有無は、オージェ電子分光分析(AES)によって、表面処理層表面より深さ方向の分析を行った結果で判断した。分析結果の一例を図2に示す。

AES測定条件:使用機器 アルバック・ファイ株式会社製 Model 680

加速電圧 10keV

スパッタ速度 酸化膜部 2nm/min

メタル部 10nm/min (Cuピークが立ち上がるまで)

【0020】

図2に付着量 Ni:0.77mg/dm2、Zn:0.08mg/dm2、Zn率:9%のサンプル(後述する実施例6参照)のAESの測定結果を示す。図2から本発明においては、Niピーク強度が1/2以上となる幅を、Ni−Zn合金皮膜層と規定する。表面付近のNi濃度が1/2となる位置のZnの濃度(%)を表面Zn濃度と規定する。また、NiピークよりZnピークがより銅箔側(Cu基材側)に存在する場合、濃度勾配を有する合金皮膜とし、Ni、Znピークが同位置に存在する場合、濃度勾配が存在しない合金皮膜と定義する。詳しくは、NiとZnのピーク位置の差(Sputter Time)が、Ni−Zn合金層の厚さ(Sputter time)の1/5以上である時に濃度勾配の存在する合金皮膜とし、それ未満である場合に濃度勾配のない合金皮膜とする。さらに、「Znのピーク位置におけるZnの値」と「Niのピーク位置におけるZnの値」との濃度の差(Atomic Concentration(%))を濃度差とする。

【0021】

表面処理銅箔において、「Znのピーク位置におけるZnの値」と「Niのピーク位置におけるZnの値」との差(Atomic Concentration)が3%以下と濃度勾配が低いものは耐熱性、耐薬品性、樹脂基板との接着強度、エッチング後の樹脂表面の絶縁性(表面抵抗)等の各種特性が劣り好ましくない。

また、処理層表面のZn濃度は2%以上であることが好ましい。Zn濃度が2%以下では、初期のピール強度は優れるものの、Zn濃度の高い層と低い層の差が大きいため、耐薬品性に劣る他、樹脂基板との界面でNiが溶解しきれず残渣として残り、樹脂基板表面の絶縁性(表面抵抗)が低くなり好ましくない。

従って図2で示されるZn表面濃度が2%以上であって、「Znのピーク位置におけるZnの値」と「Niのピーク位置におけるZnの値」との差(濃度差)が3%以上である表面処理銅箔がより好ましい。

【0022】

図1は本発明表面処理銅箔の製造方法を説明するための主要工程を示す説明図である。

図1において未処理銅箔1はめっき槽4に導かれる。めっき槽4には銅箔を導くロール2が下方に設置され、銅箔1は案内兼電極ロール3−案内ロール2−案内ロール8に導かれてめっき槽4内を通過し、その過程でめっきされる。めっき槽4内にはアノード6とアノード7とが銅箔1の一方の面に対峙するように配置されている。めっき槽4内にはめっき液5が充填されている。

めっき槽4に導かれる未処理銅箔1は先ず電極ロール3とアノード6との間でめっきされ、一層目のめっき層が施され、次で電極ロール3とアノード7との間でめっきが施されて二層目のめっき層が設けられる。

一層目のめっき層と二層目のめっき層のZn濃度を変化させるには、アノード6に印加する電流密度と、アノード7に印加する電流密度とに差を設けることで達成することができる。

上記ではアノード6、7に印加する電流密度を変化させてZn濃度に勾配を施したが、めっき槽を複数設け、各めっき槽内のめっき液組成を変えてZn濃度に勾配を施すこともできる。

【0023】

[実施例]

厚さ12μm、表面粗さがRz:1.0の古河電気工業株式会社製のWZ箔を未処理銅箔とした。この未処理銅箔に対して以下の手順でNi−Zn合金層を形成し、表面処理銅箔を形成した。

Ni−Zn合金層の形成

(めっき浴組成)

硫酸ニッケル;(ニッケル濃度が0.1g/L〜200g/L、好ましくは20g/L〜60g/L)

硫酸亜鉛;(亜鉛濃度が0.01g/L〜10g/L、好ましくは0.05g/L〜5.0g/L )

硫酸アンモニウム;0.1〜100g/L、好ましくは0.5g/L〜40g/L

(めっき条件)

液温;20℃〜60℃

pH;2〜7

【0024】

[実施例1〜24]

濃度勾配を有するNi−Zn合金めっきサンプル

(Zn付着量が0.07mg/dm2以上、Ni付着量が0.4mg/dm2以上、2.9mg/dm2以下、Zn含有率 5%以上21%以下のサンプル)

サンプルは図1に示す装置を使用して作成した。

めっき浴組成(めっき液)は硫酸ニッケル(ニッケル濃度;55g/L)、硫酸亜鉛(亜鉛濃度;0.6g/L)、硫酸アンモニウム;7.5gとした。

このめっき液を用いて、先ず図1のアノード6の電流密度を0.15A/dm2とし、5sの処理時間で第一段階の合金めっきを施し、その後続けて、アノード7の電流密度を0.65A/dm2として5sの処理時間で第二段階の合金めっきを行い、Znの濃度勾配を有するサンプルを作成した。作成したサンプルの合金皮膜は、皮膜全体のZn含有率は9%、Ni付着量は0.77mg/dm2、Zn付着量は0.08mg/dm2、Znの濃度勾配(濃度差)は3%であった(実施例6)。

【0025】

前記めっき浴組成のめっき液を使用した場合、電流密度が低い(約0.05〜0.2A/dm2)とZn含有率の高い合金皮膜が形成され、電流密度がより高い(約0.8〜1.0A/dm2)とZn含有率の低い合金皮膜が形成される。

第一段階の電流密度を0.05〜0.2A/dm2、第二段階の電流密度を0.8〜1.0A/dm2と異なる電流密度で2段階のめっきを行うことで濃度勾配を有する実施例1〜24のサンプルを作製した。電流密度、めっき時間は、各サンプルのNiおよびZnの付着量、めっき皮膜中のZn含有率、めっき表面のZn濃度に応じて調節した。工業的には、2段階で作製することが好ましいため、本実施例では2段階めっきで、Zn濃度勾配を有するサンプルを作成した。作成したサンプルの濃度勾配と合金組成を表1に示す。

なお、処理時間は各工程とも3s〜20sとした。

本実施例ではめっき処理を工業的に好ましい一つのめっき槽で2段階で行ったが、めっき槽を複数設け、3段階以上で処理しても良いことは勿論である。

【0026】

表面処理

Ni−Zn合金めっき処理後、該合金層表面にCr処理層、シランカップリング処理層を施して試験片とした。

Cr処理としては、無水クロム酸を用い、該無水クロム酸を0.1g/L〜100g/Lとなる浴で、液温;20℃〜50℃、電流密度;0.1〜20A/dm2として処理を行った。

シランカップリング処理としては、γ-アミノプロピルトリメトキシランを用い0.1g/L〜10g/Lの浴とし、液温20℃〜50℃にて浸漬もしくはスプレー等の方法により処理を行った。

【0027】

作成した試験片(表面処理銅箔)について、下記の評価を行った。

【0028】

金属付着量

蛍光X線(株式会社リガク製ZSXPrimus、分析径;35Φ)にて分析した。

【0029】

サンプルの表面処理層表面のZn濃度、Zn濃度勾配の有無は、オージェ電子分光分析(AES)によって、処理面より深さ方向の分析を行った結果で判断した。

AES測定条件:使用機器 アルバック・ファイ株式会社製 Model 680

加速電圧 10keV

スパッタ速度 酸化膜部 2nm/min

メタル部 10nm/min (Cuピークが立ち上がるまで)

【0030】

積層基板の作成

表1に示す試験片の表面処理面に樹脂基板としてポリイミド樹脂基板(宇部興産株式会社製ユーピレックス25VT)を330℃、20kg/cm2、15分の条件で接着積層し、銅張積層板を作成し、各種の評価試料とした。

【0031】

初期ピール強度

評価試料(積層基板)のピール強度をオートグラフ万能試験機AG−IS5KN(島津製作所株式会社)で測定した。初期ピール強度は、その値が0.9kN/m以上のものを良と判定し、それ未満のものを不良と判定した。良と判断した結果の中では、1.1kN/m以上を「◎」、1.1kN/m未満で1.0kN/m以上を「○」、1.0kN/m未満で0.9kN/m以上を「△」として表1に示し、0.9kN/m未満のものを不良として「×」とし表1に示した。

【0032】

耐熱性(熱処理後のピール強度)

評価試料の耐熱性を測定した。評価試料を、150℃で168時間加熱処理した後のピール強度を前記と同じ測定方法で測定した。熱処理後のピール強度の判定基準は初期ピール強度の90%以上を合格とし、1.0kN/m以上を「◎」、1.0kN/m未満で0.9kN/m以上を「○」、0.9kN/m未満で0.8kN/m以上を「△」として表1に示し、0.8kN/m未満のものを不良として「×」とし表1に示した。

【0033】

耐薬品性(酸処理後のピール強度)

評価試料の耐薬品性を測定した。測定は評価試料を水:塩酸=1:1の塩酸溶液に常温で1時間浸漬し、その後のピール強度を前記と同じ方法で測定した。その値が0.8kN/m以上のものを良と判定し、それ未満のものを不良と判定した。良と判断した結果の中では、1.0kN/m以上を「◎」、1.0kN/m未満で0.9kN/m以上を「○」、0.9kN/m未満で0.8kN/m以上を「△」として表1に示し、0.8kN/m未満のものを不良として「×」とし表1に示した。

【0034】

エッチング性(回路のボトム幅とトップ幅との差)

評価試料のエッチング性を評価した。評価試料を、塩化第二銅溶液(エッチング溶液)により1mm幅の回路を作成し、SEMでボトム幅とトップ幅とを測定し、その差を求めた。その差が、6.0μm未満のものを良と判定し、それ以上のものを不良と判定した。良と判断した結果の中では、4.0μm未満を「◎」、4.0μm以上で5.0μm未満を「○」、5.0μm以上で6.0μm未満を「△」として表1に示し、0.6μm以上のものを不良として「×」とし表1に示した。

【0035】

樹脂表面の絶縁性(表面抵抗)

前記エッチング性(回路形成)評価に続き、樹脂基板表面に残ったNi−Zn合金めっき層のエッチング残渣の表面抵抗として測定した。表面抵抗率は、IPC TM−650 2.5.17記載の方法(ASTM−D−257にも記載)で求めた。Ni−Zn合金めっき皮膜のエッチング性が悪いと、金属の残渣がフィルム上に残り抵抗値を低下させる。表面抵抗が1012Ω以上を良と判定し、1012Ω未満を不良と判定した。良と判断した結果の中では、1014Ω以上を「◎」、1014Ω未満で1013Ω以上を「○」、1013Ω未満で1012Ω以上を「△」として表1に示し、1012Ω未満のものを不良として「×」とし表1に示した。

【0036】

[比較例1〜10]

濃度勾配のないNi−Zn合金めっきサンプルの作成

比較例1〜10は濃度勾配の無いNi−Zn合金めっき層を施したサンプルで、電流密度0.3〜2.0Adm2で処理時間3s〜30sの1段階でめっき処理で作成した表面処理銅箔である。この合金めっき層表面には実施例と同様に、Cr処理層、シランカップリング処理層を施し、サンプルとした。

サンプルの金属付着量、初期ピール強度、耐熱性、耐薬品性、エッチング性および表面抵抗率の評価を実施例と同じ測定方法、評価方法で測定、評価し、その結果を表1に示した。

【0037】

[比較例11〜20]

濃度勾配を有するNi−Zn合金めっきサンプル

(Zn付着量が0.07mg/dm2以下、Ni付着量が0.4mg/dm2以下または2.9mg/dm2以上、Zn含有率 5%以下または21%以上のサンプル)

表1に示す比較例11〜20はZn濃度勾配を有するNi−Zn合金めっき層を施したサンプルで、このサンプルは実施例のサンプル作成と同じめっき浴で、電流密度を0.05〜0.2A/dm2、0.8〜1.0A/dm2と異なる電流密度で2段階のめっき処理で作成した。電流密度、めっき時間は、各サンプルのNiおよびZnの付着量、めっき皮膜中のZn含有率、めっき表面のZn濃度に応じて調節した。

なお、処理時間は各工程で3s〜20sとした。

【0038】

【表1−1】

【0039】

【表1−2】

【0040】

表1に濃度勾配を有するNi−Zn合金めっき層を施した実施例1〜24と、濃度勾配をもたない合金めっき層を施した比較例1〜10との評価結果を比較して表示した。

実施例1〜24に示される濃度勾配を有する合金皮膜は、樹脂基板(樹脂フィルム)との接着面により高いNi濃度を有するため、比較例1〜10に示される濃度勾配を持たない合金皮膜と比較して、初期ピール強度や耐薬品性、エッチング後の絶縁抵抗性に特に優れている他、その他の特性についても基準値を全て上回っており、非常に好ましいことが分かった。

しかしながら、実施例の19〜21に示される、Znの表面濃度が2%以下のサンプルは、初期のピール強度には優れるものの、Zn濃度の高い層と低い層の差が大きいため、耐薬品性に課題があり、また樹脂との界面でNiが溶解しきれず残渣として残り樹脂表面の絶縁性(表面抵抗)が低めになったが、何れも基準値は上回っており実用上支障のない程度であった。また、実施例22〜24に示される濃度差が3%以下の濃度勾配の低いサンプルもまた、実施例1〜18のサンプルと比較して幾つかの特性に劣るが、これらも基準値は上回っており実用上の支障はない程度であった。このような結果から、AESで示される表面濃度が2%以上であって、濃度差が3%以上とすることがより好ましい。

【0041】

表1に示す比較例11〜20は、濃度勾配を有するNi−Zn合金めっき層を有するサンプルであるが、実施例に示されるNi、Zn付着率またはZn含有率の好ましい範囲外のNi−Zn合金めっき層を設けたサンプルである。この内比較例17のように、Ni付着量が0.4mg/dm2未満の場合は、耐薬品性(酸処理後のピール強度)が低く、好ましくない。また、比較例14、18のように、Niの付着量が2.9mg/dm2以上と高い場合はエッチング性に乏しく微細回路の形成に支障をきたす結果となり好ましくなかった。また、比較例19のようにZnの付着量が0.07mg/dm2以下と低い場合には耐熱性(熱処理後のピール強度)が低く好ましくなかった。比較例15、16のように、Zn率5%未満と低い場合は、エッチング性および絶縁後の表面抵抗率が乏しく、比較例11〜13のように、Zn率が21%以上と高い場合は耐熱性に乏しく何れも好ましくなかった。

【0042】

以上の結果より、Ni−Zn合金層からなる表面処理層のZn率が5%以上、21%以下であって、さらに、Zn濃度が0.07mg/dm2以上である場合、樹脂フィルム基材との常態での接着強度およびエッチング後の樹脂表面の絶縁抵抗率(表面抵抗)が高く、耐熱性、耐薬品性、エッチング性においても全て満足する優れた表面処理付銅箔を提供することができる。

【符号の説明】

【0043】

1 銅箔

2 案内ロール

3 電極ロール

4 めっき槽

5 めっき液

6 アノード

7 アノード

8 案内ロール

【特許請求の範囲】

【請求項1】

未処理銅箔の少なくとも片面にNi−Zn合金層からなる表面処理層を形成した表面処理銅箔であって、式1に示すZn含有量が5%以上21%以下で、かつ、合金層中の、原銅箔側から表面処理層表面にかけてのZn濃度が高濃度から低濃度へ濃度勾配を有し、前記表面処理層を形成するZn−Ni合金のZn付着量が0.07mg/dm2以上、Ni付着量が0.4mg/dm2以上、2.9mg/dm2以下である表面処理銅箔。

式1 Zn含有率(wt%)=Zn付着量/(Ni付着量+Zn付着量)×100

【請求項2】

前記表面処理銅箔のオージェ電子分光分析(AES)によって処理面より深さ方向にZn濃度とNi濃度との測定を行ったときの「Znのピーク位置におけるZnの値」と「Niのピーク位置におけるZnの値」との差(Atomic Concentration)が3%以上で、かつ、処理層表面のZn濃度が2%以上である請求項1に記載の表面処理銅箔。

【請求項3】

請求項1又は2に記載の表面処理銅箔の表面処理面に樹脂基板を張り合わせてなる銅張積層基板。

【請求項1】

未処理銅箔の少なくとも片面にNi−Zn合金層からなる表面処理層を形成した表面処理銅箔であって、式1に示すZn含有量が5%以上21%以下で、かつ、合金層中の、原銅箔側から表面処理層表面にかけてのZn濃度が高濃度から低濃度へ濃度勾配を有し、前記表面処理層を形成するZn−Ni合金のZn付着量が0.07mg/dm2以上、Ni付着量が0.4mg/dm2以上、2.9mg/dm2以下である表面処理銅箔。

式1 Zn含有率(wt%)=Zn付着量/(Ni付着量+Zn付着量)×100

【請求項2】

前記表面処理銅箔のオージェ電子分光分析(AES)によって処理面より深さ方向にZn濃度とNi濃度との測定を行ったときの「Znのピーク位置におけるZnの値」と「Niのピーク位置におけるZnの値」との差(Atomic Concentration)が3%以上で、かつ、処理層表面のZn濃度が2%以上である請求項1に記載の表面処理銅箔。

【請求項3】

請求項1又は2に記載の表面処理銅箔の表面処理面に樹脂基板を張り合わせてなる銅張積層基板。

【図1】

【図2】

【図2】

【公開番号】特開2012−87388(P2012−87388A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−236479(P2010−236479)

【出願日】平成22年10月21日(2010.10.21)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月21日(2010.10.21)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

[ Back to top ]