表面処理銅箔

【課題】プラズマディスプレイ電磁波遮蔽フィルター用銅箔において特に強く要求される特性、銅箔のラミネート面が黒色系であり、且つ、粗化粒子等の脱落がないこと、銅箔のラミネート面が低粗度であること、銅箔のラミネート面の平滑性が高いこと、以上の特徴を有したプラズマディスプレイ電磁波遮蔽フィルター用銅箔を提供すること。

【解決手段】銅箔の少なくとも一方の面に銅の微細粗化粒子処理層を施し、且つ、十点平均粗さRzを2.0μm以下に調整することで、JIS Z8701に記載の表色系XYZ(Yxy)Yが8.0以下であり、且つ、JIS Z8741に基づきGs(60°)で測定した鏡面光沢度が40以上である、黒色、低粗度、高い平滑性という特徴を有したプラズマディスプレイ電磁波遮蔽フィルター用銅箔。

【解決手段】銅箔の少なくとも一方の面に銅の微細粗化粒子処理層を施し、且つ、十点平均粗さRzを2.0μm以下に調整することで、JIS Z8701に記載の表色系XYZ(Yxy)Yが8.0以下であり、且つ、JIS Z8741に基づきGs(60°)で測定した鏡面光沢度が40以上である、黒色、低粗度、高い平滑性という特徴を有したプラズマディスプレイ電磁波遮蔽フィルター用銅箔。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は表面処理銅箔に関するもので、詳しくはプラズマディスプレイパネルに使用されている光学フィルターの一つである電磁波遮蔽フィルターに使用される銅箔に関してのものであり、反射率が低く、微細粗化粒子の脱落がなく、光沢度が高く表面粗度の低い表面処理銅箔に関するものである。

【背景技術】

【0002】

近年、薄型、大画面、軽量、視野角フリー、動画性能、高コントラスト等の機能を備えた画像表示ディスプレイであるプラズマディスプレイパネルの普及が広がっている。

【0003】

しかし、プラズマディスプレイは放電を行うために大きな電流が流れ磁界が発生するため、電磁波の発生は避けられない。そのため、ディスプレイ前面からの放射電磁波が大きく、周辺機器や人体に悪影響を及ぼすため、CISPR(国際無線障害特別委員会)やVCCI(情報処理装置等電波障害自主規制協議会)等の規制をクリアーする必要がある。この電磁波を抑制する目的で電磁波遮蔽フィルターが使用されている。

【0004】

電磁波遮蔽フィルターには、銀等の透明導電膜、金属繊維をメッシュ状に編んだもの等があるが、銅箔をポリエステルフィルム(以下PETと表記)/接着剤にラミネートした後エッチングによってメッシュを形成する方法が現在の主流となっている。これらの電磁波遮蔽フィルターには光透過性と、これと相反する電磁波シールド性を両立させることが求められており、本用途において構成材料である銅箔に求められる重要な特性は以下の4点となる。

【0005】

1.銅箔のラミネート面が黒色系であること

(理由)外光からの反射を防ぎ、コントラストを高め鮮明な画像を得るため。

2.黒化処理面(ラミネート面)から粗化粒子等の脱落、いわゆる粉落ち現象がないこと

(理由)粉落ちがあるとハンドリングが困難となるだけでなく、エッチング後に接着剤層に粗化粒子が残り接着剤不良となる等の不具合の原因となるため。

3.銅箔のラミネート面が低粗度であること

(理由)電磁波遮蔽フィルターの導電性メッシュは幅10〜20μm、メッシュ間隔200〜300μmが一般的である。このため高粗度銅箔の場合、エッチング時のサイドエッチが大きくなったり、根残りを起こしたりして高精度のメッシュが得られにくいといった不具合が生じるため。

4.銅箔のラミネート面の平滑性が高いこと

(理由)視聴者は電磁波遮蔽フィルターの導電性メッシュのない部分を透過した光を見ることになるため、エッチング後のPET/接着剤の透明性が高い方が画像は鮮明になる。

エッチング後のPET/接着剤の表面形状は銅箔ラミネート面をそのまま転写した形状になるため、銅箔ラミネート面が粗いと接着剤層に銅箔から転写された凹凸ができ、ヘイズ(曇り)となってPET/接着剤の透明性が悪化するため。

【0006】

プラズマディスプレイ電磁波遮蔽フィルター用途の銅箔としては、以上のような特性を満たした銅箔が求められており、黒色で、且つ平坦な表面を持つ銅箔の開発が待たれていた。

【0007】

プラズマディスプレイ電磁波遮蔽フィルター用銅箔の表面処理方法として、例えば(特許文献1)では、銅の樹枝状粗化処理、銅のカバーめっきを施した後に、錫-ニッケル-モリブデンからなる合金めっき層を施す方法が提案されているが、鏡面光沢度が低くエッチング後のPET/接着剤の透明性が悪くなる。

【0008】

(特許文献2)や(特許文献3)では硫酸コバルト浴による処理方法が提案されているが、同様に鏡面光沢度が低くエッチング後のPET/接着剤の透明性が悪くなり、更に(特許文献3)では反射率Yも高く、外観黒色性が低く問題となる。

【0009】

(特許文献4)ではRz3.0μm以下の銅箔に銅の粗化処理を施した後、銅-コバルトからなる処理を行い、更にコバルトの平滑めっきを行う方法が提案されているが、鏡面光沢度が低く、更に反射率Yも高く、光透過性、外光の反射防止のコントラストが共に低く、更に粉落ちもきつく、良好な画像を得られない欠点を有している。

【0010】

【特許文献1】特開2003-201597号公報

【特許文献2】特開2005-139544号公報

【特許文献3】特開2005-163170号公報

【特許文献4】特開2005-150155号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明の解決しようとする課題は、銅箔のラミネート面が黒色の外観を有し、銅箔のラミネート面が低粗度で且つ平滑性が高く、粗化粒子の脱落のない特徴を有した上記プラズマディスプレイ電磁波遮蔽フィルター用銅箔を提供することである。

【課題を解決するための手段】

【0012】

上記目的を達成するため、様々な表面処理の検討を行った結果、以下のような表面処理を銅箔に施すことで、達成できることを見い出した。

【0013】

JISZ8741に基づき測定した光沢度Gs(60°)が40以上であり、且つ、JISZ8701に記載の表色系XYZ(Yxy)のYが8.0以下である、銅の微細粗化粒子処理層を銅箔の少なくとも一方の面に有すること。また、銅の微細粗化粒子処理層を形成した後の十点平均粗さRzが2.0μm以下であること。銅の微細粗化粒子処理層上にニッケル、モリブデン、タングステン、コバルト、リン、銅、ゲルマニウム、クロム、亜鉛の少なくとも一種類以上を含む防錆処理層を設けても良く、更に該防錆処理層上にシランカップリング剤層を設けても良い。また、銅の微細粗化粒子処理層上にコバルト又はニッケルの微細粗化粒子層を施しても良く、銅の微細粗化粒子処理層が鉄を含む銅の微細粗化粒子処理層でも良い。

【発明の効果】

【0014】

以上に述べてきた本発明の効果は、銅箔の少なくとも一方の面に上記形態の表面処理を行うことで、表色系XYZ(Yxy)のYが低くなり外光からの反射を極めて低く抑制することが可能となるため鮮明な画像が得られ、且つ、低粗度であることからエッチング性が良好で高精度のメッシュパターンが得られ、且つ、光沢度が高くエッチング後のPET/接着剤の透明性が高くヘイズ(曇り)が低いため鮮明な画像が得られる特徴を有した、プラズマディスプレイ電磁波遮蔽フィルター用に適した銅箔である。

【発明を実施するための最良の形態】

【0015】

以下に本発明について詳しく説明する。

【0016】

まず、使用する銅箔は圧延銅箔、電解銅箔の何れでも良いが、本用途では銅箔の粗面粗度が低粗度であることが前提となるため、微細粗化粒子処理での粗面粗度の上昇等を考慮し未処理銅箔の粗度Rzは1.7μm以下のものを使用することが好ましい。

【0017】

粗面粗度の大きい未処理銅箔を使用した場合も銅の微細粗化粒子処理による黒色化は可能であるが、エッチング性の低下、エッチング後のPET/接着剤の透明性が低下する等の不具合を生じる場合があるため好ましくない。銅箔の箔厚は5〜35μmであり、更に好ましくは6〜18μmである。

【0018】

本発明の銅の微細粗化粒子処理層は、例えば銅イオン及びジエチレントリアミン五酢酸を含む水溶液中に浸漬し、陰極電解させることにより形成させる。以下に銅の微細粗化粒子処理層を形成させる浴組成、電解条件の例を挙げるが特にこれに限定されるものではない。

【0019】

(浴組成)

硫酸銅五水和物 10〜100g/L(特に好ましくは25〜60g/L)

ジエチレントリアミン五酢酸五ナトリウム 10〜300g/L(特に好ましくは30〜60g/L)

pH 2.5〜13.0(特に好ましくは3.5〜6.0)

pHは硫酸にて調整

(電解条件)

浴温度 20〜60℃(特に好ましくは25〜45℃)

電流密度 1〜10A/dm2(特に好ましくは2〜4A/dm2)

電気量 10〜500A・sec/dm2(特に好ましくは30〜100A・sec/dm2)

【0020】

本発明の銅の微細粗化粒子処理層は、処理ムラのない黒色の外観を呈する。また、本発明の微細粗化粒子処理は従来の粗化処理法と異なり、粗面粗度の上昇が極めて低いため、処理後の粗面粗度も低粗度にすることが可能であり、結果としてプラズマディスプレイパネル用電磁波遮蔽フィルター用銅箔として適している低いRz、高い光沢度を得ることが可能となる。

【0021】

更に銅の微細粗化粒子処理層形成後にコバルト及びニッケルの微細粗化粒子層を施すことで更に黒い色調の外観を得ることができる。

【0022】

また、鉄を含む銅の微細粗化粒子処理層を形成させることでも更に黒い色調の外観を得ることができ、プラズマディスプレイパネル用電磁波遮蔽フィルター用銅箔としてより適した銅箔を得ることができる。

【0023】

本発明の銅の微細粗化粒子処理後に特公平2-24037号にあるようなモリブデン、あるいはタングステンの少なくとも一方を含有するコバルト層、特開2003-171781号にあるようなモリブデン、若しくはタングステンを含有するニッケル-リン層、特開2003-298229号にあるようなゲルマニウムを含有するコバルト又はニッケル層、その他公知の耐熱・防錆層、クロメート皮膜層、シランカップリング剤層を施すことにより更に良好な特性を得ることが出来る。

【0024】

耐熱・防錆層を施した場合は電磁波シールドフィルター製造時に受ける熱履歴からの耐加熱変色性や耐酸化性が向上する。耐熱・防錆層を形成させる浴組成、電解条件の例を挙げる。

【0025】

(コバルト-モリブデン層)

硫酸コバルト七水和物 10〜100g/L(特に好ましくは20〜50g/L)

モリブデン酸二ナトリウム二水和物 1〜80g/L(特に好ましくは5〜50g/L)

クエン酸三ナトリウム二水和物 5〜100g/L(特に好ましくは20〜60g/L)

pH 4.0〜10.0(特に好ましくは5.0〜7.0)

【0026】

(ニッケル−リン-タングステン層)

硫酸ニッケル六水和物 10〜100g/L(特に好ましくは20〜50g/L)

次亜リン酸ナトリウム一水和物 0.1〜10g/L(特に好ましくは0.5〜5g/L)

タングステン酸ナトリウム二水和物 0.1〜20g/L(特に好ましくは0.5〜10g/L)

酢酸ナトリウム三水和物 2〜20g/L(特に好ましくは3〜15g/L)

pH 3.0〜5.5(特に好ましくは3.5〜5.0)

【0027】

(コバルト-ニッケル-ゲルマニウム層)

硫酸コバルト七水和物 10〜100g/L(特に好ましくは20〜50g/L)

硫酸ニッケル六水和物 10〜100g/L(特に好ましくは20〜50g/L)CrO3

二酸化ゲルマニウム 0.1〜10g/L(特に好ましくは0.3〜3g/L)

クエン酸三ナトリウム二水和物 5〜100g/L(特に好ましくは20〜60g/L)

pH 3.0〜10.0(特に好ましくは4.0〜7.0)

【0028】

また導電性の付与目的として硫酸ナトリウムを添加してもかまわない。

【0029】

(電解条件)

浴温度 20〜50℃(特に好ましくは25〜40℃)

電流密度 0.1〜10A/dm2(特に好ましくは10〜30A・sec/dm2)

電気量 5〜40A・sec/dm2(特に好ましくは10〜30A・sec/dm2)

【0030】

クロメート皮膜層を施した場合は耐酸化性等の特性が向上する。クロメート皮膜層を形成させる浴は公知のものでよく、例えばクロム酸、重クロム酸ナトリウム、重クロム酸カリウムなどの6価クロムを有する物であればい。尚、クロメート皮膜層形成後のクロムの析出形態はCr(OH)3とCr2O3が混在した状態であり、人体に悪影響を及ぼす6価クロムはなく3価クロムの形態で析出している。

【0031】

クロメート皮膜層を形成させる浴組成、電解条件の例を挙げる。

重クロム酸ナトリウム 10g/L

浴温度 30℃

pH 4.2

電流密度 10A/dm2

電解時間 5秒

【0032】

また、特公昭58-15950号にある亜鉛イオン、6価クロムイオンを含むアルカリ性ジンククロメート液を使用してもよく、本クロム酸液を使用することで、クロム単独酸液からのクロメート皮膜層よりも耐酸化性を向上させる事が出来る。

【0033】

シランカップリング剤層を施した場合は耐酸化性、接着強度、過酷試験後の接着強度等の特性が向上する。シランカップリング剤はエポキシ基、アミノ基、メルカプト基、ビニル基、メタクリロキシ基、スチリル基等多種あるがそれぞれ異なった特性を有し、また、基材との相性もあり選択して使用する必要がある。

【0034】

シランカップリング剤層を施す浴としては例えば以下に示す様な組成、条件が挙げられる。

[3-(2-アミノエチル)アミノプロピル]トリメトキシシラン 2mL/L

浴温度 30℃

浸漬時間 15秒

【実施例】

【0035】

以下に上述してきた本発明の実施例を詳細に説明する。ただし、本発明は下記の実施例に特に限定されるものではない。

【0036】

実施例1.

【0037】

まず、特開2004-263289号記載の製造方法で作成した12μmの電解銅箔を用意した。

該銅箔は未処理の状態では何れの面も光沢を呈し、一般的にM面、粗面、マット面等と呼ばれるめっき終了面のRz(十点平均粗さ)は0.67μmであり、60°での鏡面光沢度Gsが

687(85°でのGsが141)であった。S面、平滑面、光沢面、シャイニー面、ドラム面等と呼ばれるめっき開始面のRzは1.26μmであった。以降、該電解銅箔のめっき終了面を粗面、めっき開始面を平滑面と表記する。

【0038】

まず、該未処理箔を硫酸濃度100g/L、浴温度20℃の硫酸溶液中に60秒間浸漬させ表面の酸化層の除去を行った。次に、以下に示す浴組成、電解条件で陰極電解することで、該未処理箔の粗面に銅の微細粗化粒子処理層を形成させた。

【0039】

(浴組成)

硫酸銅五水和物 35g/L

ジエチレントリアミン五酢酸五ナトリウム 42g/L

pH 4.5

(電解条件)

浴温度 35℃

電流密度 2A/dm2

電解時間 10秒

【0040】

更に以下の浴組成の防錆液に10秒浸漬させた。

(浴組成)

重クロム酸ナトリウム 10g/L

浴温度 20℃

pH 4.2

その後水洗して乾燥させた。

【0041】

実施例2.

【0042】

銅の微細粗化粒子処理層を形成させる際の電解時間を20秒にした他は実施例1と同じ処理を行った。

【0043】

実施例3.

【0044】

銅の微細粗化粒子処理層を形成させる際の電解時間を30秒にした他は実施例1と同じ処理を行った。

【0045】

実施例4.

【0046】

銅の微細粗化粒子処理層を形成させる際の電解時間を40秒にした他は実施例1と同じ処理を行った。

【0047】

実施例5.

【0048】

銅の微細粗化粒子処理層を形成させる際の電流密度を3A/dm2、電解時間を20秒にした他は実施例1と同じ処理を行った。

【0049】

実施例6.

【0050】

銅の微細粗化粒子処理層を形成させる際の電流密度を4A/dm2、電解時間を20秒にした他は実施例1と同じ処理を行った。

【0051】

実施例7.

【0052】

実施例1で使用した未処理銅箔を硫酸濃度100g/L、浴温度20℃の硫酸溶液中に60秒間浸漬させ表面の酸化層の除去を行った。その後銅の微細粗化粒子処理層を形成させる際の電流密度を2A/dm2、電解時間を20秒にした他は実施例1と同じ条件で銅の微細粗化粒子処理層を形成させる処理を行った。その後以下に示す浴組成、電解条件のアルカリ性ジンククロメート液で防錆処理を行った。

【0053】

(浴組成)

重クロム酸ナトリウム 10g/L

亜鉛イオン 0.5g/L

水酸化ナトリウム 35g/L

(電解条件)

電流密度 2A/dm2

電解時間 10秒

【0054】

実施例8.

【0055】

実施例7の処理を行った後に、以下に示す組成、条件のシランカップリング剤に10秒浸漬させた。

[3-(2-アミノエチル)アミノプロピル]トリメトキシシラン 10mL/L

浴温度 20℃

【0056】

実施例9.

【0057】

実施例1で使用した未処理銅箔を硫酸濃度100g/L、浴温度20℃の硫酸溶液中に60秒間浸漬させ表面の酸化層の除去を行った。その後銅の微細粗化粒子処理層を形成させる際の電流密度を2A/dm2、電解時間を20秒にした他は実施例1と同じ条件で銅の微細粗化粒子処理層を形成させる処理を行った。その後以下に示す浴組成、電解条件で耐熱・防錆処理を行った。

【0058】

(浴組成)

硫酸ニッケル六水和物 30g/L

次亜リン酸ナトリウム一水和物 2g/L

タングステン酸ナトリウム二水和物 3g/L

酢酸ナトリウム三水和物 10g/L

pH 4.5

(電解条件)

浴温度 32℃

電流密度 1.5A/dm2

電解時間 3秒

更に実施例1の浴組成の防錆液に10秒浸漬させ、その後水洗して乾燥させた。

【0059】

実施例10.

【0060】

実施例1で使用した未処理銅箔を硫酸濃度100g/L、浴温度20℃の硫酸溶液中に60秒間浸漬させ表面の酸化層の除去を行った。その後銅の微細粗化粒子処理層を形成させる際の電流密度を2A/dm2、電解時間を20秒にした他は実施例1と同じ条件で銅の微細粗化粒子処理層を形成させる処理を行った。その後以下に示す浴組成、電解条件で耐熱・防錆処理を行った。

【0061】

(浴組成)

硫酸コバルト七水和物 38g/L

モリブデン酸二ナトリウム二水和物 23g/L

クエン酸三ナトリウム二水和物 45g/L

硫酸ナトリウム 80g/L

pH 5.5

(電解条件)

浴温度 30℃

電流密度 2A/dm2

電解時間 3秒

更に実施例1の浴組成の防錆液に10秒浸漬させ、その後水洗して乾燥させた。

【0062】

実施例11.

【0063】

特開2004-263289号記載の製造方法で作成した12μmの電解銅箔を用意した。ただし、実施例1〜10より粗面の十点平均粗さRzがやや粗めの未処理銅箔を使用した。該未処理銅箔の粗面のRzは1.52μmであり、60°での鏡面光沢度Gsが608(85°でのGsが140)であった。平滑面のRzは1.73μmであった。未処理銅箔の粗面粗さが異なる以外は実施例2と全く同じ条件で処理を行った。

【0064】

実施例12.

【0065】

鉄を含む銅の微細粗化粒子処理層を形成させ、特性を確認した。未処理銅箔は実施例1と同様の箔を用い、硫酸濃度100g/L、浴温度20℃の硫酸溶液中に60秒間浸漬させ表面の酸化層の除去を行った。次に、以下に示す浴組成、電解条件で鉄を含む銅の微細粗化粒子処理層を形成処理させた。

【0066】

(浴組成)

硫酸銅五水和物 35g/L

硫酸第二鉄n水和物 10g/L

ジエチレントリアミン五酢酸五ナトリウム 42g/L

pH 4.5

(電解条件)

浴温度 35℃

電流密度 2A/dm2

電解時間 20秒

更に実施例1の浴組成の防錆液に10秒浸漬させ、その後水洗して乾燥させた。

【0067】

実施例13.

【0068】

銅の微細粗化粒子処理層を形成させた後、コバルトの微細粗化粒子処理層を形成させ、特性を確認した。未処理銅箔は実施例1と同様の箔を用いた。硫酸濃度100g/L、浴温度20℃の硫酸溶液中に60秒間浸漬させ表面の酸化層の除去を行い、次に、以下に示す浴組成、電解条件で銅の微細粗化粒子処理層を形成させた。

【0069】

(浴組成)

硫酸銅五水和物 35g/L

ジエチレントリアミン五酢酸五ナトリウム 42g/L

pH 4.5

(電解条件)

浴温度 35℃

電流密度 2A/dm2

電解時間 20秒

更に以下に示す条件でコバルトの微細粗化処理層を形成させた。

【0070】

(浴組成)

硫酸コバルト七水和物 10g/L

pH 5.0

(電解条件)

浴温度 30℃

電流密度 2A/dm2

電解時間 5秒

その後、実施例1の浴組成の防錆液に10秒浸漬させ、水洗して乾燥させた。

【0071】

比較例1.

【0072】

実施例1で使用した未処理銅箔を硫酸濃度100g/L、浴温度20℃の硫酸溶液中に60秒間浸漬させ表面の酸化層の除去を行った。次に、以下に示す浴組成、電解条件で陰極電解することで、該未処理銅箔平滑面側に硫酸コバルトめっき層を形成した。

【0073】

(浴組成)

硫酸コバルト七水和物 10g/L

pH 5.0

(電解条件)

浴温度 30℃

電流密度 2A/dm2

電解時間 3秒

更に実施例1の浴組成の防錆液に10秒浸漬させ、その後水洗して乾燥させた。

【0074】

比較例2.

【0075】

硫酸コバルトめっき浴において、電流密度を2A/dm2、電解時間を8秒にした他は比較例1と同じ処理を行った。

【0076】

比較例3.

【0077】

実施例1で使用した未処理銅箔を硫酸濃度100g/L、浴温度20℃の硫酸溶液中に60秒間浸漬させ表面の酸化層の除去を行い、次に以下に示す浴組成、電解条件で陰極電解することで、該未処理銅箔粗面側に粗化処理層を形成した。

【0078】

(浴組成)

硫酸銅五水和物 50g/L

硫酸亜鉛七水和物 58g/L

モリブデン酸ナトリウム二水和物 2g/L

無水硫酸ナトリウム 14g/L

pH 2.0

(電解条件)

浴温度 30℃

電流密度 6A/dm2

電解時間 2秒

次いで以下に示す浴組成、電解条件で陰極電解を行い、カバーめっき層を形成した。

【0079】

(浴組成)

硫酸銅五水和物 135g/L

硫酸 100g/L

(電解条件)

浴温度 40℃

電流密度 3A/dm2

電解時間 8秒

カバーめっき層形成後水洗を行い、次いで以下に示す浴組成、電解条件で陰極電解を行い、合金めっき層を形成した。

【0080】

(浴組成)

硫酸ニッケル六水和物 13g/L

ピロリン酸錫 3g/L

モリブデン酸ナトリウム二水和物 12g/L

ピロリン酸カリウム 33g/L

グリシン 4g/L

pH 8.0

(電解条件)

浴温度 30℃

電流密度 3A/dm2

電解時間 8秒

更に実施例1の浴組成の防錆液に10秒浸漬させ、その後水洗して乾燥させた。

【0081】

比較例4.

【0082】

粗面の十点平均粗さRzが2.65μm、60°での鏡面光沢度Gsが2、平滑面のRzが1.61μmの未処理電解銅箔を用意した。該未処理銅箔を硫酸濃度100g/L、浴温度20℃の硫酸溶液中に60秒間浸漬させ表面の酸化層の除去を行い、次に、以下に示す浴組成、電解条件で陰極電解することで、該未処理箔粗面側に銅の粗化処理層を形成させた。

【0083】

(浴組成)

硫酸銅五水和物 250g/L

硫酸 120g/L

(電解条件)

浴温度 40℃

電流密度 65A/dm2

電解時間 1.2秒

次に、以下に示す浴組成、電解条件で陰極電解することで、銅箔粗面側に粗化処理層を形成させた。

【0084】

(浴組成)

硫酸銅五水和物 3.9g/L

硫酸コバルト七水和物 38.1g/L

硫酸アンモニウム 40g/L

硼酸 20g/L

pH 3.8

(電解条件)

浴温度 40℃

電流密度 15A/dm2

電解時間 3秒

更に、以下に示す浴組成、電解条件で陰極電解することで、銅箔粗面側にコバルトからなる平滑めっき層を形成させた。

【0085】

(浴組成)

硫酸コバルト七水和物 47.6g/L

硫酸アンモニウム 40g/L

硼酸 20g/L

pH 2.5

(電解条件)

浴温度 40℃

電流密度 3A/dm2

電解時間 30秒

更に実施例1の浴組成の防錆液に10秒浸漬させ、その後水洗して乾燥させた。

【0086】

比較例5.

【0087】

比較例4と同じ銅箔を用意した。この銅箔に実施例2と全く同じ処理条件で処理を行った。

【0088】

また、実施例1〜12、比較例1〜5ともに前工程の溶液を後工程へ持込むことを防止する目的で、各工程間には水洗を設けた。

【0089】

実施例1〜12、比較例1〜5の表面処理を施した銅箔の表色系XYZ(Yxy)のY、鏡面光沢度Gs(60°)、粗面粗度Rzを測定した結果を表1に示す。尚、YはJIS Z8701に基づきコニカミノルタ株式会社製の分光測色計CM-508dを用いて測定し、鏡面光沢度Gs(60°)はJIS Z8741に基づきコニカミノルタ株式会社製の光沢計マルチグロス268型を用いて測定し、粗面粗度RzはJIS B0601に基づき小坂研究所製のサーフコーダーSE1700αを用いて測定した。

【0090】

【表1】

【0091】

表1に示した通り、実施例1〜13の本発明の銅の微細粗化粒子処理層、或いは鉄を含む銅の微細粗化粒子処理層を有する表面処理銅箔はJIS Z8701に記載のXYZ(Yxy)のYが8.0以下であり、黒色に近い色を有することが分かる。且つ、粗面粗度Rzが2.0以下の低粗度であり、且つ、鏡面光沢度Gs(60°)が40以上であることが分かる。

【0092】

本実施例の銅箔を使用してプラズマディスプレイ電磁波遮蔽フィルターを作製した場合、外光からの反射を低く抑制することが可能となり、高いコントラストが得られ、更にエッチング精度の高いメッシュ形成が可能で、エッチング後のPET/接着剤の透明性も高いため鮮明な画像が得られる良好な電磁波遮蔽フィルターとなる。ただし実施例12のみ、やや粉落ちが見られる。

【0093】

一方、比較例1、2のように(特許文献2)や(特許文献3)を参照した硫酸コバルト浴による処理方法では、鏡面光沢度Gs(60°)が低く、エッチング後のPET/接着剤の透明性が悪くなり、また比較例1ではYも10を超え、外観黒色の点で問題となる。

【0094】

比較例3では(特許文献1)を参照して、銅の樹枝状粗化処理、該粗化処理と銅箔の固着性を発現させるカバーめっきを施した後に、錫-ニッケル-モリブデンからなる合金めっき層を施す方法を試みたが、鏡面光沢度Gs(60°)が低く、エッチング後のPET/接着剤の透明性が悪くなる。またやや粉落ちが見られる。

【0095】

比較例4のように(特許文献4)を参照して、Rz3.0μm以下の銅箔に銅からなる粗化処理を施した後、銅-コバルトからなる処理を行い、更にコバルトの平滑めっきを行う方法では、鏡面光沢度Gs(60°)が低く、更にYも高く、多くの粉落ちが見られ、良好な画像を得られない欠点を有することが分かる。

【0096】

比較例5のように、Rz 2.65μmの粗めの未処理銅箔を使用して本発明の銅の微細粗化粒子処理層を形成させる処理を行う方法では、鏡面光沢度Gs(60°)が著しく低く、エッチング後のPET/接着剤の透明性が悪くなり、更に粗面粗度Rzが低い例と比較すると粉落ちが多くなる傾向が見られる。このことより、粗面粗さが粗すぎるとプラズマディスプレイ電磁波遮蔽フィルター用銅箔に求められる特性を得ることが出来ず、良好な電磁波遮蔽フィルターを得ることが出来ないことが分かる。

【産業上の利用可能性】

【0097】

本発明は銅箔の少なくとも一方の面に銅の微細粗化粒子処理層を施し、且つ、十点平均粗さRzを2.0μm以下に調整することで、JIS Z8701に記載の表色系XYZ(Yxy)のYが8.0以下で、且つ、JIS Z8741に基づき測定した鏡面光沢度Gs(60°)が40以上であるプラズマディスプレイ電磁波遮蔽フィルター用銅箔であり、当該銅箔を使用し電磁波遮蔽フィルターを作成した場合、外光からの反射を極めて低く抑制することが可能となるため鮮明な画像が得られ、且つ、エッチング性が良好であるため高精度のメッシュが得られ、且つ、光沢度が高くエッチング後のPET/接着剤の透明性が高くヘイズ(曇り)が低いため鮮明な画像が得られる等の特徴を有するため、良好な電磁波遮蔽フィルターとなる。また、低粗度で黒色を有する銅箔を必要とする電子基板材料用としても利用可能性はある。

【図面の簡単な説明】

【0098】

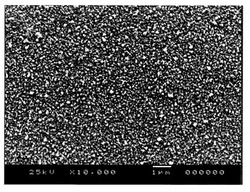

【図1】実施例2本発明銅箔処理面側電子顕微鏡写真

【図2】比較例3銅箔処理面側電子顕微鏡写真

【技術分野】

【0001】

本発明は表面処理銅箔に関するもので、詳しくはプラズマディスプレイパネルに使用されている光学フィルターの一つである電磁波遮蔽フィルターに使用される銅箔に関してのものであり、反射率が低く、微細粗化粒子の脱落がなく、光沢度が高く表面粗度の低い表面処理銅箔に関するものである。

【背景技術】

【0002】

近年、薄型、大画面、軽量、視野角フリー、動画性能、高コントラスト等の機能を備えた画像表示ディスプレイであるプラズマディスプレイパネルの普及が広がっている。

【0003】

しかし、プラズマディスプレイは放電を行うために大きな電流が流れ磁界が発生するため、電磁波の発生は避けられない。そのため、ディスプレイ前面からの放射電磁波が大きく、周辺機器や人体に悪影響を及ぼすため、CISPR(国際無線障害特別委員会)やVCCI(情報処理装置等電波障害自主規制協議会)等の規制をクリアーする必要がある。この電磁波を抑制する目的で電磁波遮蔽フィルターが使用されている。

【0004】

電磁波遮蔽フィルターには、銀等の透明導電膜、金属繊維をメッシュ状に編んだもの等があるが、銅箔をポリエステルフィルム(以下PETと表記)/接着剤にラミネートした後エッチングによってメッシュを形成する方法が現在の主流となっている。これらの電磁波遮蔽フィルターには光透過性と、これと相反する電磁波シールド性を両立させることが求められており、本用途において構成材料である銅箔に求められる重要な特性は以下の4点となる。

【0005】

1.銅箔のラミネート面が黒色系であること

(理由)外光からの反射を防ぎ、コントラストを高め鮮明な画像を得るため。

2.黒化処理面(ラミネート面)から粗化粒子等の脱落、いわゆる粉落ち現象がないこと

(理由)粉落ちがあるとハンドリングが困難となるだけでなく、エッチング後に接着剤層に粗化粒子が残り接着剤不良となる等の不具合の原因となるため。

3.銅箔のラミネート面が低粗度であること

(理由)電磁波遮蔽フィルターの導電性メッシュは幅10〜20μm、メッシュ間隔200〜300μmが一般的である。このため高粗度銅箔の場合、エッチング時のサイドエッチが大きくなったり、根残りを起こしたりして高精度のメッシュが得られにくいといった不具合が生じるため。

4.銅箔のラミネート面の平滑性が高いこと

(理由)視聴者は電磁波遮蔽フィルターの導電性メッシュのない部分を透過した光を見ることになるため、エッチング後のPET/接着剤の透明性が高い方が画像は鮮明になる。

エッチング後のPET/接着剤の表面形状は銅箔ラミネート面をそのまま転写した形状になるため、銅箔ラミネート面が粗いと接着剤層に銅箔から転写された凹凸ができ、ヘイズ(曇り)となってPET/接着剤の透明性が悪化するため。

【0006】

プラズマディスプレイ電磁波遮蔽フィルター用途の銅箔としては、以上のような特性を満たした銅箔が求められており、黒色で、且つ平坦な表面を持つ銅箔の開発が待たれていた。

【0007】

プラズマディスプレイ電磁波遮蔽フィルター用銅箔の表面処理方法として、例えば(特許文献1)では、銅の樹枝状粗化処理、銅のカバーめっきを施した後に、錫-ニッケル-モリブデンからなる合金めっき層を施す方法が提案されているが、鏡面光沢度が低くエッチング後のPET/接着剤の透明性が悪くなる。

【0008】

(特許文献2)や(特許文献3)では硫酸コバルト浴による処理方法が提案されているが、同様に鏡面光沢度が低くエッチング後のPET/接着剤の透明性が悪くなり、更に(特許文献3)では反射率Yも高く、外観黒色性が低く問題となる。

【0009】

(特許文献4)ではRz3.0μm以下の銅箔に銅の粗化処理を施した後、銅-コバルトからなる処理を行い、更にコバルトの平滑めっきを行う方法が提案されているが、鏡面光沢度が低く、更に反射率Yも高く、光透過性、外光の反射防止のコントラストが共に低く、更に粉落ちもきつく、良好な画像を得られない欠点を有している。

【0010】

【特許文献1】特開2003-201597号公報

【特許文献2】特開2005-139544号公報

【特許文献3】特開2005-163170号公報

【特許文献4】特開2005-150155号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明の解決しようとする課題は、銅箔のラミネート面が黒色の外観を有し、銅箔のラミネート面が低粗度で且つ平滑性が高く、粗化粒子の脱落のない特徴を有した上記プラズマディスプレイ電磁波遮蔽フィルター用銅箔を提供することである。

【課題を解決するための手段】

【0012】

上記目的を達成するため、様々な表面処理の検討を行った結果、以下のような表面処理を銅箔に施すことで、達成できることを見い出した。

【0013】

JISZ8741に基づき測定した光沢度Gs(60°)が40以上であり、且つ、JISZ8701に記載の表色系XYZ(Yxy)のYが8.0以下である、銅の微細粗化粒子処理層を銅箔の少なくとも一方の面に有すること。また、銅の微細粗化粒子処理層を形成した後の十点平均粗さRzが2.0μm以下であること。銅の微細粗化粒子処理層上にニッケル、モリブデン、タングステン、コバルト、リン、銅、ゲルマニウム、クロム、亜鉛の少なくとも一種類以上を含む防錆処理層を設けても良く、更に該防錆処理層上にシランカップリング剤層を設けても良い。また、銅の微細粗化粒子処理層上にコバルト又はニッケルの微細粗化粒子層を施しても良く、銅の微細粗化粒子処理層が鉄を含む銅の微細粗化粒子処理層でも良い。

【発明の効果】

【0014】

以上に述べてきた本発明の効果は、銅箔の少なくとも一方の面に上記形態の表面処理を行うことで、表色系XYZ(Yxy)のYが低くなり外光からの反射を極めて低く抑制することが可能となるため鮮明な画像が得られ、且つ、低粗度であることからエッチング性が良好で高精度のメッシュパターンが得られ、且つ、光沢度が高くエッチング後のPET/接着剤の透明性が高くヘイズ(曇り)が低いため鮮明な画像が得られる特徴を有した、プラズマディスプレイ電磁波遮蔽フィルター用に適した銅箔である。

【発明を実施するための最良の形態】

【0015】

以下に本発明について詳しく説明する。

【0016】

まず、使用する銅箔は圧延銅箔、電解銅箔の何れでも良いが、本用途では銅箔の粗面粗度が低粗度であることが前提となるため、微細粗化粒子処理での粗面粗度の上昇等を考慮し未処理銅箔の粗度Rzは1.7μm以下のものを使用することが好ましい。

【0017】

粗面粗度の大きい未処理銅箔を使用した場合も銅の微細粗化粒子処理による黒色化は可能であるが、エッチング性の低下、エッチング後のPET/接着剤の透明性が低下する等の不具合を生じる場合があるため好ましくない。銅箔の箔厚は5〜35μmであり、更に好ましくは6〜18μmである。

【0018】

本発明の銅の微細粗化粒子処理層は、例えば銅イオン及びジエチレントリアミン五酢酸を含む水溶液中に浸漬し、陰極電解させることにより形成させる。以下に銅の微細粗化粒子処理層を形成させる浴組成、電解条件の例を挙げるが特にこれに限定されるものではない。

【0019】

(浴組成)

硫酸銅五水和物 10〜100g/L(特に好ましくは25〜60g/L)

ジエチレントリアミン五酢酸五ナトリウム 10〜300g/L(特に好ましくは30〜60g/L)

pH 2.5〜13.0(特に好ましくは3.5〜6.0)

pHは硫酸にて調整

(電解条件)

浴温度 20〜60℃(特に好ましくは25〜45℃)

電流密度 1〜10A/dm2(特に好ましくは2〜4A/dm2)

電気量 10〜500A・sec/dm2(特に好ましくは30〜100A・sec/dm2)

【0020】

本発明の銅の微細粗化粒子処理層は、処理ムラのない黒色の外観を呈する。また、本発明の微細粗化粒子処理は従来の粗化処理法と異なり、粗面粗度の上昇が極めて低いため、処理後の粗面粗度も低粗度にすることが可能であり、結果としてプラズマディスプレイパネル用電磁波遮蔽フィルター用銅箔として適している低いRz、高い光沢度を得ることが可能となる。

【0021】

更に銅の微細粗化粒子処理層形成後にコバルト及びニッケルの微細粗化粒子層を施すことで更に黒い色調の外観を得ることができる。

【0022】

また、鉄を含む銅の微細粗化粒子処理層を形成させることでも更に黒い色調の外観を得ることができ、プラズマディスプレイパネル用電磁波遮蔽フィルター用銅箔としてより適した銅箔を得ることができる。

【0023】

本発明の銅の微細粗化粒子処理後に特公平2-24037号にあるようなモリブデン、あるいはタングステンの少なくとも一方を含有するコバルト層、特開2003-171781号にあるようなモリブデン、若しくはタングステンを含有するニッケル-リン層、特開2003-298229号にあるようなゲルマニウムを含有するコバルト又はニッケル層、その他公知の耐熱・防錆層、クロメート皮膜層、シランカップリング剤層を施すことにより更に良好な特性を得ることが出来る。

【0024】

耐熱・防錆層を施した場合は電磁波シールドフィルター製造時に受ける熱履歴からの耐加熱変色性や耐酸化性が向上する。耐熱・防錆層を形成させる浴組成、電解条件の例を挙げる。

【0025】

(コバルト-モリブデン層)

硫酸コバルト七水和物 10〜100g/L(特に好ましくは20〜50g/L)

モリブデン酸二ナトリウム二水和物 1〜80g/L(特に好ましくは5〜50g/L)

クエン酸三ナトリウム二水和物 5〜100g/L(特に好ましくは20〜60g/L)

pH 4.0〜10.0(特に好ましくは5.0〜7.0)

【0026】

(ニッケル−リン-タングステン層)

硫酸ニッケル六水和物 10〜100g/L(特に好ましくは20〜50g/L)

次亜リン酸ナトリウム一水和物 0.1〜10g/L(特に好ましくは0.5〜5g/L)

タングステン酸ナトリウム二水和物 0.1〜20g/L(特に好ましくは0.5〜10g/L)

酢酸ナトリウム三水和物 2〜20g/L(特に好ましくは3〜15g/L)

pH 3.0〜5.5(特に好ましくは3.5〜5.0)

【0027】

(コバルト-ニッケル-ゲルマニウム層)

硫酸コバルト七水和物 10〜100g/L(特に好ましくは20〜50g/L)

硫酸ニッケル六水和物 10〜100g/L(特に好ましくは20〜50g/L)CrO3

二酸化ゲルマニウム 0.1〜10g/L(特に好ましくは0.3〜3g/L)

クエン酸三ナトリウム二水和物 5〜100g/L(特に好ましくは20〜60g/L)

pH 3.0〜10.0(特に好ましくは4.0〜7.0)

【0028】

また導電性の付与目的として硫酸ナトリウムを添加してもかまわない。

【0029】

(電解条件)

浴温度 20〜50℃(特に好ましくは25〜40℃)

電流密度 0.1〜10A/dm2(特に好ましくは10〜30A・sec/dm2)

電気量 5〜40A・sec/dm2(特に好ましくは10〜30A・sec/dm2)

【0030】

クロメート皮膜層を施した場合は耐酸化性等の特性が向上する。クロメート皮膜層を形成させる浴は公知のものでよく、例えばクロム酸、重クロム酸ナトリウム、重クロム酸カリウムなどの6価クロムを有する物であればい。尚、クロメート皮膜層形成後のクロムの析出形態はCr(OH)3とCr2O3が混在した状態であり、人体に悪影響を及ぼす6価クロムはなく3価クロムの形態で析出している。

【0031】

クロメート皮膜層を形成させる浴組成、電解条件の例を挙げる。

重クロム酸ナトリウム 10g/L

浴温度 30℃

pH 4.2

電流密度 10A/dm2

電解時間 5秒

【0032】

また、特公昭58-15950号にある亜鉛イオン、6価クロムイオンを含むアルカリ性ジンククロメート液を使用してもよく、本クロム酸液を使用することで、クロム単独酸液からのクロメート皮膜層よりも耐酸化性を向上させる事が出来る。

【0033】

シランカップリング剤層を施した場合は耐酸化性、接着強度、過酷試験後の接着強度等の特性が向上する。シランカップリング剤はエポキシ基、アミノ基、メルカプト基、ビニル基、メタクリロキシ基、スチリル基等多種あるがそれぞれ異なった特性を有し、また、基材との相性もあり選択して使用する必要がある。

【0034】

シランカップリング剤層を施す浴としては例えば以下に示す様な組成、条件が挙げられる。

[3-(2-アミノエチル)アミノプロピル]トリメトキシシラン 2mL/L

浴温度 30℃

浸漬時間 15秒

【実施例】

【0035】

以下に上述してきた本発明の実施例を詳細に説明する。ただし、本発明は下記の実施例に特に限定されるものではない。

【0036】

実施例1.

【0037】

まず、特開2004-263289号記載の製造方法で作成した12μmの電解銅箔を用意した。

該銅箔は未処理の状態では何れの面も光沢を呈し、一般的にM面、粗面、マット面等と呼ばれるめっき終了面のRz(十点平均粗さ)は0.67μmであり、60°での鏡面光沢度Gsが

687(85°でのGsが141)であった。S面、平滑面、光沢面、シャイニー面、ドラム面等と呼ばれるめっき開始面のRzは1.26μmであった。以降、該電解銅箔のめっき終了面を粗面、めっき開始面を平滑面と表記する。

【0038】

まず、該未処理箔を硫酸濃度100g/L、浴温度20℃の硫酸溶液中に60秒間浸漬させ表面の酸化層の除去を行った。次に、以下に示す浴組成、電解条件で陰極電解することで、該未処理箔の粗面に銅の微細粗化粒子処理層を形成させた。

【0039】

(浴組成)

硫酸銅五水和物 35g/L

ジエチレントリアミン五酢酸五ナトリウム 42g/L

pH 4.5

(電解条件)

浴温度 35℃

電流密度 2A/dm2

電解時間 10秒

【0040】

更に以下の浴組成の防錆液に10秒浸漬させた。

(浴組成)

重クロム酸ナトリウム 10g/L

浴温度 20℃

pH 4.2

その後水洗して乾燥させた。

【0041】

実施例2.

【0042】

銅の微細粗化粒子処理層を形成させる際の電解時間を20秒にした他は実施例1と同じ処理を行った。

【0043】

実施例3.

【0044】

銅の微細粗化粒子処理層を形成させる際の電解時間を30秒にした他は実施例1と同じ処理を行った。

【0045】

実施例4.

【0046】

銅の微細粗化粒子処理層を形成させる際の電解時間を40秒にした他は実施例1と同じ処理を行った。

【0047】

実施例5.

【0048】

銅の微細粗化粒子処理層を形成させる際の電流密度を3A/dm2、電解時間を20秒にした他は実施例1と同じ処理を行った。

【0049】

実施例6.

【0050】

銅の微細粗化粒子処理層を形成させる際の電流密度を4A/dm2、電解時間を20秒にした他は実施例1と同じ処理を行った。

【0051】

実施例7.

【0052】

実施例1で使用した未処理銅箔を硫酸濃度100g/L、浴温度20℃の硫酸溶液中に60秒間浸漬させ表面の酸化層の除去を行った。その後銅の微細粗化粒子処理層を形成させる際の電流密度を2A/dm2、電解時間を20秒にした他は実施例1と同じ条件で銅の微細粗化粒子処理層を形成させる処理を行った。その後以下に示す浴組成、電解条件のアルカリ性ジンククロメート液で防錆処理を行った。

【0053】

(浴組成)

重クロム酸ナトリウム 10g/L

亜鉛イオン 0.5g/L

水酸化ナトリウム 35g/L

(電解条件)

電流密度 2A/dm2

電解時間 10秒

【0054】

実施例8.

【0055】

実施例7の処理を行った後に、以下に示す組成、条件のシランカップリング剤に10秒浸漬させた。

[3-(2-アミノエチル)アミノプロピル]トリメトキシシラン 10mL/L

浴温度 20℃

【0056】

実施例9.

【0057】

実施例1で使用した未処理銅箔を硫酸濃度100g/L、浴温度20℃の硫酸溶液中に60秒間浸漬させ表面の酸化層の除去を行った。その後銅の微細粗化粒子処理層を形成させる際の電流密度を2A/dm2、電解時間を20秒にした他は実施例1と同じ条件で銅の微細粗化粒子処理層を形成させる処理を行った。その後以下に示す浴組成、電解条件で耐熱・防錆処理を行った。

【0058】

(浴組成)

硫酸ニッケル六水和物 30g/L

次亜リン酸ナトリウム一水和物 2g/L

タングステン酸ナトリウム二水和物 3g/L

酢酸ナトリウム三水和物 10g/L

pH 4.5

(電解条件)

浴温度 32℃

電流密度 1.5A/dm2

電解時間 3秒

更に実施例1の浴組成の防錆液に10秒浸漬させ、その後水洗して乾燥させた。

【0059】

実施例10.

【0060】

実施例1で使用した未処理銅箔を硫酸濃度100g/L、浴温度20℃の硫酸溶液中に60秒間浸漬させ表面の酸化層の除去を行った。その後銅の微細粗化粒子処理層を形成させる際の電流密度を2A/dm2、電解時間を20秒にした他は実施例1と同じ条件で銅の微細粗化粒子処理層を形成させる処理を行った。その後以下に示す浴組成、電解条件で耐熱・防錆処理を行った。

【0061】

(浴組成)

硫酸コバルト七水和物 38g/L

モリブデン酸二ナトリウム二水和物 23g/L

クエン酸三ナトリウム二水和物 45g/L

硫酸ナトリウム 80g/L

pH 5.5

(電解条件)

浴温度 30℃

電流密度 2A/dm2

電解時間 3秒

更に実施例1の浴組成の防錆液に10秒浸漬させ、その後水洗して乾燥させた。

【0062】

実施例11.

【0063】

特開2004-263289号記載の製造方法で作成した12μmの電解銅箔を用意した。ただし、実施例1〜10より粗面の十点平均粗さRzがやや粗めの未処理銅箔を使用した。該未処理銅箔の粗面のRzは1.52μmであり、60°での鏡面光沢度Gsが608(85°でのGsが140)であった。平滑面のRzは1.73μmであった。未処理銅箔の粗面粗さが異なる以外は実施例2と全く同じ条件で処理を行った。

【0064】

実施例12.

【0065】

鉄を含む銅の微細粗化粒子処理層を形成させ、特性を確認した。未処理銅箔は実施例1と同様の箔を用い、硫酸濃度100g/L、浴温度20℃の硫酸溶液中に60秒間浸漬させ表面の酸化層の除去を行った。次に、以下に示す浴組成、電解条件で鉄を含む銅の微細粗化粒子処理層を形成処理させた。

【0066】

(浴組成)

硫酸銅五水和物 35g/L

硫酸第二鉄n水和物 10g/L

ジエチレントリアミン五酢酸五ナトリウム 42g/L

pH 4.5

(電解条件)

浴温度 35℃

電流密度 2A/dm2

電解時間 20秒

更に実施例1の浴組成の防錆液に10秒浸漬させ、その後水洗して乾燥させた。

【0067】

実施例13.

【0068】

銅の微細粗化粒子処理層を形成させた後、コバルトの微細粗化粒子処理層を形成させ、特性を確認した。未処理銅箔は実施例1と同様の箔を用いた。硫酸濃度100g/L、浴温度20℃の硫酸溶液中に60秒間浸漬させ表面の酸化層の除去を行い、次に、以下に示す浴組成、電解条件で銅の微細粗化粒子処理層を形成させた。

【0069】

(浴組成)

硫酸銅五水和物 35g/L

ジエチレントリアミン五酢酸五ナトリウム 42g/L

pH 4.5

(電解条件)

浴温度 35℃

電流密度 2A/dm2

電解時間 20秒

更に以下に示す条件でコバルトの微細粗化処理層を形成させた。

【0070】

(浴組成)

硫酸コバルト七水和物 10g/L

pH 5.0

(電解条件)

浴温度 30℃

電流密度 2A/dm2

電解時間 5秒

その後、実施例1の浴組成の防錆液に10秒浸漬させ、水洗して乾燥させた。

【0071】

比較例1.

【0072】

実施例1で使用した未処理銅箔を硫酸濃度100g/L、浴温度20℃の硫酸溶液中に60秒間浸漬させ表面の酸化層の除去を行った。次に、以下に示す浴組成、電解条件で陰極電解することで、該未処理銅箔平滑面側に硫酸コバルトめっき層を形成した。

【0073】

(浴組成)

硫酸コバルト七水和物 10g/L

pH 5.0

(電解条件)

浴温度 30℃

電流密度 2A/dm2

電解時間 3秒

更に実施例1の浴組成の防錆液に10秒浸漬させ、その後水洗して乾燥させた。

【0074】

比較例2.

【0075】

硫酸コバルトめっき浴において、電流密度を2A/dm2、電解時間を8秒にした他は比較例1と同じ処理を行った。

【0076】

比較例3.

【0077】

実施例1で使用した未処理銅箔を硫酸濃度100g/L、浴温度20℃の硫酸溶液中に60秒間浸漬させ表面の酸化層の除去を行い、次に以下に示す浴組成、電解条件で陰極電解することで、該未処理銅箔粗面側に粗化処理層を形成した。

【0078】

(浴組成)

硫酸銅五水和物 50g/L

硫酸亜鉛七水和物 58g/L

モリブデン酸ナトリウム二水和物 2g/L

無水硫酸ナトリウム 14g/L

pH 2.0

(電解条件)

浴温度 30℃

電流密度 6A/dm2

電解時間 2秒

次いで以下に示す浴組成、電解条件で陰極電解を行い、カバーめっき層を形成した。

【0079】

(浴組成)

硫酸銅五水和物 135g/L

硫酸 100g/L

(電解条件)

浴温度 40℃

電流密度 3A/dm2

電解時間 8秒

カバーめっき層形成後水洗を行い、次いで以下に示す浴組成、電解条件で陰極電解を行い、合金めっき層を形成した。

【0080】

(浴組成)

硫酸ニッケル六水和物 13g/L

ピロリン酸錫 3g/L

モリブデン酸ナトリウム二水和物 12g/L

ピロリン酸カリウム 33g/L

グリシン 4g/L

pH 8.0

(電解条件)

浴温度 30℃

電流密度 3A/dm2

電解時間 8秒

更に実施例1の浴組成の防錆液に10秒浸漬させ、その後水洗して乾燥させた。

【0081】

比較例4.

【0082】

粗面の十点平均粗さRzが2.65μm、60°での鏡面光沢度Gsが2、平滑面のRzが1.61μmの未処理電解銅箔を用意した。該未処理銅箔を硫酸濃度100g/L、浴温度20℃の硫酸溶液中に60秒間浸漬させ表面の酸化層の除去を行い、次に、以下に示す浴組成、電解条件で陰極電解することで、該未処理箔粗面側に銅の粗化処理層を形成させた。

【0083】

(浴組成)

硫酸銅五水和物 250g/L

硫酸 120g/L

(電解条件)

浴温度 40℃

電流密度 65A/dm2

電解時間 1.2秒

次に、以下に示す浴組成、電解条件で陰極電解することで、銅箔粗面側に粗化処理層を形成させた。

【0084】

(浴組成)

硫酸銅五水和物 3.9g/L

硫酸コバルト七水和物 38.1g/L

硫酸アンモニウム 40g/L

硼酸 20g/L

pH 3.8

(電解条件)

浴温度 40℃

電流密度 15A/dm2

電解時間 3秒

更に、以下に示す浴組成、電解条件で陰極電解することで、銅箔粗面側にコバルトからなる平滑めっき層を形成させた。

【0085】

(浴組成)

硫酸コバルト七水和物 47.6g/L

硫酸アンモニウム 40g/L

硼酸 20g/L

pH 2.5

(電解条件)

浴温度 40℃

電流密度 3A/dm2

電解時間 30秒

更に実施例1の浴組成の防錆液に10秒浸漬させ、その後水洗して乾燥させた。

【0086】

比較例5.

【0087】

比較例4と同じ銅箔を用意した。この銅箔に実施例2と全く同じ処理条件で処理を行った。

【0088】

また、実施例1〜12、比較例1〜5ともに前工程の溶液を後工程へ持込むことを防止する目的で、各工程間には水洗を設けた。

【0089】

実施例1〜12、比較例1〜5の表面処理を施した銅箔の表色系XYZ(Yxy)のY、鏡面光沢度Gs(60°)、粗面粗度Rzを測定した結果を表1に示す。尚、YはJIS Z8701に基づきコニカミノルタ株式会社製の分光測色計CM-508dを用いて測定し、鏡面光沢度Gs(60°)はJIS Z8741に基づきコニカミノルタ株式会社製の光沢計マルチグロス268型を用いて測定し、粗面粗度RzはJIS B0601に基づき小坂研究所製のサーフコーダーSE1700αを用いて測定した。

【0090】

【表1】

【0091】

表1に示した通り、実施例1〜13の本発明の銅の微細粗化粒子処理層、或いは鉄を含む銅の微細粗化粒子処理層を有する表面処理銅箔はJIS Z8701に記載のXYZ(Yxy)のYが8.0以下であり、黒色に近い色を有することが分かる。且つ、粗面粗度Rzが2.0以下の低粗度であり、且つ、鏡面光沢度Gs(60°)が40以上であることが分かる。

【0092】

本実施例の銅箔を使用してプラズマディスプレイ電磁波遮蔽フィルターを作製した場合、外光からの反射を低く抑制することが可能となり、高いコントラストが得られ、更にエッチング精度の高いメッシュ形成が可能で、エッチング後のPET/接着剤の透明性も高いため鮮明な画像が得られる良好な電磁波遮蔽フィルターとなる。ただし実施例12のみ、やや粉落ちが見られる。

【0093】

一方、比較例1、2のように(特許文献2)や(特許文献3)を参照した硫酸コバルト浴による処理方法では、鏡面光沢度Gs(60°)が低く、エッチング後のPET/接着剤の透明性が悪くなり、また比較例1ではYも10を超え、外観黒色の点で問題となる。

【0094】

比較例3では(特許文献1)を参照して、銅の樹枝状粗化処理、該粗化処理と銅箔の固着性を発現させるカバーめっきを施した後に、錫-ニッケル-モリブデンからなる合金めっき層を施す方法を試みたが、鏡面光沢度Gs(60°)が低く、エッチング後のPET/接着剤の透明性が悪くなる。またやや粉落ちが見られる。

【0095】

比較例4のように(特許文献4)を参照して、Rz3.0μm以下の銅箔に銅からなる粗化処理を施した後、銅-コバルトからなる処理を行い、更にコバルトの平滑めっきを行う方法では、鏡面光沢度Gs(60°)が低く、更にYも高く、多くの粉落ちが見られ、良好な画像を得られない欠点を有することが分かる。

【0096】

比較例5のように、Rz 2.65μmの粗めの未処理銅箔を使用して本発明の銅の微細粗化粒子処理層を形成させる処理を行う方法では、鏡面光沢度Gs(60°)が著しく低く、エッチング後のPET/接着剤の透明性が悪くなり、更に粗面粗度Rzが低い例と比較すると粉落ちが多くなる傾向が見られる。このことより、粗面粗さが粗すぎるとプラズマディスプレイ電磁波遮蔽フィルター用銅箔に求められる特性を得ることが出来ず、良好な電磁波遮蔽フィルターを得ることが出来ないことが分かる。

【産業上の利用可能性】

【0097】

本発明は銅箔の少なくとも一方の面に銅の微細粗化粒子処理層を施し、且つ、十点平均粗さRzを2.0μm以下に調整することで、JIS Z8701に記載の表色系XYZ(Yxy)のYが8.0以下で、且つ、JIS Z8741に基づき測定した鏡面光沢度Gs(60°)が40以上であるプラズマディスプレイ電磁波遮蔽フィルター用銅箔であり、当該銅箔を使用し電磁波遮蔽フィルターを作成した場合、外光からの反射を極めて低く抑制することが可能となるため鮮明な画像が得られ、且つ、エッチング性が良好であるため高精度のメッシュが得られ、且つ、光沢度が高くエッチング後のPET/接着剤の透明性が高くヘイズ(曇り)が低いため鮮明な画像が得られる等の特徴を有するため、良好な電磁波遮蔽フィルターとなる。また、低粗度で黒色を有する銅箔を必要とする電子基板材料用としても利用可能性はある。

【図面の簡単な説明】

【0098】

【図1】実施例2本発明銅箔処理面側電子顕微鏡写真

【図2】比較例3銅箔処理面側電子顕微鏡写真

【特許請求の範囲】

【請求項1】

銅箔の少なくとも一方の面に銅の微細粗化粒子処理層を持ち、その面のJISZ8741に記載の光沢度Gs(60°)が40以上であり、且つ、JISZ8701に記載の表色系XYZ(Yxy)のYが8.0以下であることを特徴とする表面処理銅箔。

【請求項2】

PDP(プラズマディスプレイパネル)用電磁波遮蔽フィルターに使用する請求項1に記載の表面処理銅箔。

【請求項3】

銅の微細粗化粒子処理層を形成した後の十点平均粗さRzが2.0μm以下である請求項1、2に記載の表面処理銅箔。

【請求項4】

銅の微細粗化粒子処理層上にニッケル、モリブデン、タングステン、コバルト、リン、銅、ゲルマニウムの少なくとも一種類以上を含む耐熱処理層を設けることを特徴とする請求項1〜3のいずれかに記載の表面処理銅箔。

【請求項5】

銅の微細粗化粒子処理層上にニッケル、モリブデン、タングステン、コバルト、リン、銅、ゲルマニウムの少なくとも一種類以上を含む耐熱処理層を設け、該耐熱処理層上にクロム、亜鉛の少なくとも一種類以上を含む防錆処理層を設けることを特徴とする請求項1〜4のいずれかに記載の表面処理銅箔。

【請求項6】

銅の微細粗化粒子処理層上にニッケル、モリブデン、タングステン、コバルト、リン、銅、ゲルマニウムの少なくとも一種類以上を含む耐熱処理層を設け、該耐熱処理層上にクロム、亜鉛の少なくとも一種類以上を含む防錆処理層を設け、更に該耐熱・防錆処理層上にシランカップリング剤層を設けることを特徴とする請求項1〜5のいずれかに記載の表面処理銅箔。

【請求項7】

微細粗化粒子処理層が鉄を含む銅であることを特徴とする請求項1〜6に記載の表面処理銅箔。

【請求項8】

銅の微細粗化粒子処理層上にコバルト又はニッケルの微細粗化粒子処理層を設けることを特徴とする請求項1〜7に記載の表面処理銅箔。

【請求項1】

銅箔の少なくとも一方の面に銅の微細粗化粒子処理層を持ち、その面のJISZ8741に記載の光沢度Gs(60°)が40以上であり、且つ、JISZ8701に記載の表色系XYZ(Yxy)のYが8.0以下であることを特徴とする表面処理銅箔。

【請求項2】

PDP(プラズマディスプレイパネル)用電磁波遮蔽フィルターに使用する請求項1に記載の表面処理銅箔。

【請求項3】

銅の微細粗化粒子処理層を形成した後の十点平均粗さRzが2.0μm以下である請求項1、2に記載の表面処理銅箔。

【請求項4】

銅の微細粗化粒子処理層上にニッケル、モリブデン、タングステン、コバルト、リン、銅、ゲルマニウムの少なくとも一種類以上を含む耐熱処理層を設けることを特徴とする請求項1〜3のいずれかに記載の表面処理銅箔。

【請求項5】

銅の微細粗化粒子処理層上にニッケル、モリブデン、タングステン、コバルト、リン、銅、ゲルマニウムの少なくとも一種類以上を含む耐熱処理層を設け、該耐熱処理層上にクロム、亜鉛の少なくとも一種類以上を含む防錆処理層を設けることを特徴とする請求項1〜4のいずれかに記載の表面処理銅箔。

【請求項6】

銅の微細粗化粒子処理層上にニッケル、モリブデン、タングステン、コバルト、リン、銅、ゲルマニウムの少なくとも一種類以上を含む耐熱処理層を設け、該耐熱処理層上にクロム、亜鉛の少なくとも一種類以上を含む防錆処理層を設け、更に該耐熱・防錆処理層上にシランカップリング剤層を設けることを特徴とする請求項1〜5のいずれかに記載の表面処理銅箔。

【請求項7】

微細粗化粒子処理層が鉄を含む銅であることを特徴とする請求項1〜6に記載の表面処理銅箔。

【請求項8】

銅の微細粗化粒子処理層上にコバルト又はニッケルの微細粗化粒子処理層を設けることを特徴とする請求項1〜7に記載の表面処理銅箔。

【図1】

【図2】

【図2】

【公開番号】特開2007−332418(P2007−332418A)

【公開日】平成19年12月27日(2007.12.27)

【国際特許分類】

【出願番号】特願2006−165435(P2006−165435)

【出願日】平成18年6月15日(2006.6.15)

【出願人】(000239426)福田金属箔粉工業株式会社 (83)

【Fターム(参考)】

【公開日】平成19年12月27日(2007.12.27)

【国際特許分類】

【出願日】平成18年6月15日(2006.6.15)

【出願人】(000239426)福田金属箔粉工業株式会社 (83)

【Fターム(参考)】

[ Back to top ]