表面処理鋼材

【課題】 カソード防食中に鋼材表面に形成された樹脂被覆層の端面からの陰極剥離を低減する表面処理鋼材を提供する。

【解決手段】 鋼材の表面に、所定の組成の酸化数4のチタン化合物処理層、その上に樹脂被覆層を積層してなる成る表面処理鋼材である。

【解決手段】 鋼材の表面に、所定の組成の酸化数4のチタン化合物処理層、その上に樹脂被覆層を積層してなる成る表面処理鋼材である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、環境負荷物質を含まない、特に重防食用塗覆装鋼材向けの表面処理鋼材に関するものである。

【背景技術】

【0002】

橋梁、杭、桟橋、屋外鋼構造物等の社会インフラで、ポリエチレンライニング、ポリウレタンライニングに代表される塗覆装鋼材は、海浜大気環境を始め、海水中、地中、河川中等の腐食環境の厳しい場所で用いられるため、高い耐久性が要求される。そのため、通常は下地処理にクロメート化成処理をすることが行なわれている。しかし、クロム(VI)は環境負荷物質であるため、一次密着性、耐水密着性、耐陰極剥離性等の性能を維持しながら、環境負荷物質を用いない代替化成処理が求められている。ここで、一次密着性とは、大気中における鋼材被覆層の接着性を言い、耐水密着性とは鋼材が水中、電解質溶液中に長期浸漬されている時の鋼材被覆層の接着性を言い、耐陰極剥離性とは、さらにその浸漬中の鋼材にカソード防食が印加されている時の鋼材被覆層の接着性を言う。

【0003】

ここで、カソード防食について、少し詳しく説明する。カソード防食とは、基材金属を自然腐食電位より卑にすることにより、望ましくは、与えられた環境中で基材金属を熱力学的安定領域に到達させるまで電位を卑にすることにより、金属の腐食速度を低減させるもので、高い信頼性を有する防食原理として広く知られている。本来、鋼裸材に対して行なわれるが、干満帯のように電気防食が継続し難い部分の防食性向上、景観、電力経費節減、防食電流到達範囲拡大のために、塗装や被覆された鋼材に行われることもよくある。

【0004】

カソード防食の電位は、鋼面を十分に防食し、かつ陰極剥離速度を小さく保つ電位として、−2〜−0.7V(vs.飽和塩化カリウム/塩化銀/銀電極、以下同じ)が奨められ、海洋中、河川中、水中であれば、−1.2〜0.7Vが好ましく、さらに好ましくは−1.1〜−0.9Vで、また、地中であれば、−2.0〜−1.5Vが奨められる。−0.7V超では、陰極剥離速度は低減するが、防食効果も低減する可能性がある。また、海、河川中で−1.5V、地中で−2.0V未満の電位では、十分に防食されるが、陰極剥離速度が無視できなくなる可能性がある。

【0005】

カソード防食電流(電圧)を印加するためには、外部電源あるいはアルミ合金、亜鉛等の流電電極を用いることができる。

実際の陰極剥離はゆっくり進行するため、評価試験では、温度を上げた促進試験で耐陰極剥離性を評価することがよく行われている。

【0006】

最近用いられているクロム代替化成処理として、シランカップリング剤やその縮合重合物が挙げられる。これらの加水分解物は、金属基材原子Mと、M−O−Siと言う結合を生成し、高い密着力を示すと考えられている。また、特性向上のため、有機樹脂、有機インヒビターや金属イオンを添加することも行われている。

【0007】

しかし、シランカップリング剤系の処理も、満足できるとは言えない。実際、一次密着や耐水性密着性は向上しても、耐陰極剥離性はあまり向上しない。他の環境負荷物質を用いない代替物質も同様の傾向がある。しかし、化成処理を行わないと(無処理)、重防食被覆鋼材に要求される性能が満足できない。

【0008】

ここで、陰極剥離について説明しておく。

カソード防食中の塗覆装鋼材では、被覆端部から塗膜や被覆の陰極剥離が進行する。一般に、カソード防食時の電位が卑なほど、防食性は高くなるが、陰極剥離も顕著になり、大きな課題となっている。塗膜剥離速度が塗覆装系の寿命を決定するので、被覆層の陰極剥離現象を抑制技術(当然ながら六価クロムを用いない環境対応型)が望まれている。このカソード防食時に起きる陰極剥離は、通常の大気中で起きる剥離とは原理が異なる。大気中で起きる剥離は、塗膜やフィルム等の被覆の欠陥から、厚み方向に水、酸素が侵入し、鋼材に到達した地点で起きる腐食あるいはカソード反応のために起きる。したがって、被覆の厚さを厚くして、水、酸素等の腐食因子の侵入を防いだり、防食性に優れた化成処理をすることにより防ぐことができる。

【0009】

特開平11−12719号公報(特許文献1)には、耐食性皮膜が形成された鋼材表面にアニオンとカチオンの選択透過性物質を交互に積層する技術が開示されている。この技術思想は、カチオンとアニオンが外部環境から塗面を横切って鋼材基材へ移動する現象を、塗膜の積層構造によって抑制し、鋼材基材の耐食性向上を狙う、と言うものである。

【0010】

一方、カソード防食中の陰極剥離は、環境中のナトリウムイオン等のカチオンが、鋼材/被覆樹脂界面に沿って横から侵入し、その領域のアルカリ化が進むと、密着性が劣化し、剥離に至る。こうして、外観は劣化していないにもかかわらず、陰極剥離は、被覆下で常時進行、拡大して行く。大気中の剥離と一見似た現象ではあるが、原理が異なるため、被覆の厚さを厚くする、あるいは、非透過性層を積層する等して腐食因子を遮断したり、インヒビターで金属のアノード反応速度を抑制しようとする、一般的な表面処理技術思想を安易に適用しても、この陰極剥離を防ぐのに無力あるいはさほど有効ではない。

【0011】

【特許文献1】特開平11−12719号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

そのため、陰極剥離に優れ、さらに、1次、2次密着力等の従来の重防食鋼材に要求されてきた性能も満たし、かつ環境負荷物質を用いない代替化成処理が強く望まれている。そこで、本発明は、上記の従来技術の問題点を解決し、かつ環境負荷物質を用いない、表面処理鋼材を提供することを目的とする。

【課題を解決するための手段】

【0013】

(1)鋼材表面に、チタンカップリング剤の部分加水分解物を含有する化成処理層と少なくとも1層以上の樹脂被覆層を積層してなる表面処理鋼材。

(2)前記チタンカップリング剤の部分加水分解物の含有量が、チタン換算で、1mg/m2〜1g/m2である(1)記載の表面処理鋼材。

(3)前記チタンカップリング剤の部分加水分解物が、(I)式で表される平均組成を有する(1)又は(2)に記載の表面処理鋼材。

Ti(OCnH2n+1)x(OH)yO(4-x-y)/2 ・・・・ (I)

(ここで、0.1≦x≦1、3≦y≦3.9、1≦n≦10)

【0014】

(4)前記化成処理層中に、エポキシ系樹脂、アクリル系樹脂、ウレタン系樹脂、ポリエステル系樹脂、ユリア系樹脂、又はそれらの硬化物、タングステン酸イオン、モリブテン酸イオン、バナジウム酸イオン、ホウ酸イオン、縮合ホウ酸イオン又はその塩、希土類イオン又はその塩、から選ばれる化合物の少なくとも1種を含有する(1)記載の表面処理鋼材。

(5)前記化合物の化成処理層中の合計質量比が、チタン元素質量に対し2倍以下である(4)記載の表面処理鋼材。

【0015】

(6)前記化成処理層中にシランカップリング剤の加水分解物を含有する(1)、(4)又は(5)に記載の表面処理鋼材。

(7)前記シランカップリング剤の加水分解物の珪素元素の化成処理層中の含有比率が、チタン元素に対し15モル%以下である(6)記載の表面処理鋼材にある。

【発明の効果】

【0016】

本発明によれば、環境負荷物質を用いず、かつ重防食被覆鋼材に要求される全ての性能を向上させることができる。

【発明を実施するための最良の形態】

【0017】

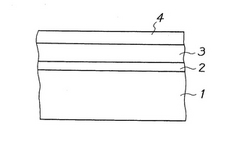

以下、本発明を実施するための最良の形態について詳細に説明する。図1は、本発明に係る鋼材製品の模式断面図である。図中、鋼材基材1の表面には本発明処理層2が設けられ、その上に接着剤層3が設けられている。さらに、その上には樹脂被覆層4が設けられている。本発明に用いる鋼材基材1は、鉄が主成分の表面であれば限定するものではないが、普通鋼材、耐海水鋼、ステンレス鋼材が例示できる。この上に、本発明の化成処理層を形成することにより、耐食性に優れ、性能のばらつきが少ない表面処理鋼材を得ることができる。化成処理前に、鋼材表面にブラスト処理、酸洗、アルカリ脱脂のいずれかをすることにより、表面を十分に研磨・洗浄しなくてはならない。なぜなら、金属/当該処理皮膜層界面の形成が、本発明の作用を発現するために必要だからである。

【0018】

ブラスト処理は、現場で鋼材表面の酸化物層、スケールを簡便に確実に除去できる手段であり、サンドブラスト、ショットブラスト等が例示できる。表面調製の程度は、鋼面の赤錆、黒錆、その他のスケールを除去したレベル(望ましくはSa2 1/2以上)でなくてはならない。酸洗は、例えば、5質量%塩酸等で洗浄することにより、表面に形成された赤錆等の酸化物を除去する。アルカリ脱脂は、アルカリ性の界面活性剤溶液で表面に付着した防錆油等を除去する処理を言う。化成処理は、通常、化成処理液により鋼材表面が化学変化を起こし、表面が改質される処理を言う。本発明では、表面との化学反応が明確ではないものの、鋼材表面と当該発明の物質層が接して界面を形成していると言う意味で用いた。

【0019】

化成処理層の上に形成する樹脂被覆層は、鋼材全面を覆っていれば、1層の樹脂層でもよいし、2層以上の積層でもよい。積層の場合、耐食性・密着性向上を目的としたプライマー層、接着剤層、外部環境の腐食物質の遮断を担う被覆トップ層等が例示できる。樹脂被覆層に使用できる樹脂は、C−C結合を骨格に持つポリマー(有機樹脂)、金属(珪素等半金属を含む)−酸素結合やSi−N結合を骨格に持つポリマー(無機樹脂)、あるいは、両者が分子レベルで結合したもの、即ち、全部又は一部にC−O−M(金属、半金属)骨格を有するポリマー(ハイブリッド樹脂)である。具体的には、エポキシ樹脂、ポリエチレン樹脂、オルガノポリシロキサン樹脂、等が例示できる。

【0020】

プライマー層は、基材と接着剤層との密着性を向上させ、また、基材の耐食性を向上させるために設けることが可能で、エポキシプライマー、ジンクリッチペイント等が例示できるが、限定するものではない。

接着剤層は、鋼材やプライマー層と被覆層を接着する目的で設けることが可能で、エポキシ接着剤や変性ポリエチレン接着剤等が例示できるが、限定するものではない。

【0021】

被覆トップ層は、耐候性、耐食性、下地層との耐水密着性を有していれば制限するものではなく、被覆トップ層の上にさらに被覆トップ層が積層されていてもかまわない。通常の塗装(トップ、中塗)の他に、厚膜型塗装、フィルム、シート等が例示できる。厚さは0.05mm〜10mmが適当である。熱可塑性の樹脂フィルム、樹脂シートの場合、熱融着により直接接着するか、あるいは裏に接着剤層を有するものを用いて接着してもよい。また、耐食性、密着性、意匠性を向上させる目的で、アルミ、ステンレス、チタン等の耐食性に優れる金属を箔にして、鋼材にラミネートすることも行うことも可能である。金属箔を有機樹脂接着剤層を介してラミネートする場合も、本発明の表面処理鋼材とみなせる。

【0022】

陰極剥離現象は、ナトリウムイオン等のカチオンが鋼材と塗膜の界面に沿って横から侵入し、その領域がアルカリ化すると、密着性が劣化するために起きると考えられるが、我々は鋭意研究の結果、平均組成として(I)式で表される物質が、陰極剥離現象を阻害する効果を有することを見出した。詳細な理由の解明は今後の課題であるが、大きな陽電荷を有しているチタン(IV)が横から侵入する外部環境のナトリウムイオン等の移動を阻害し、有機官能基が塗膜との密着性を高め、Ti−O結合が塗膜をネットワーク化しているものと推測される。そして、ネットワークを形成するためには、4価のチタン原子に結合する有機官能基数が制限される、と考えられる。

【0023】

一方、シランカップリング剤系処理では、M−O−Siにおいて、珪素原子はチタンよりも正に荷電している度合いがかなり低いため、密着性や皮膜の強固さは十分だが、鋼材/被覆界面に沿って侵入するカチオンをあまり阻害できない。そのため、耐陰極剥離性がなかなか向上できない。このように、本発明の技術思想は、鋼材/化成処理界面に沿ったカチオンの移動を抑制するために、鋼材表面の直上に、チタン(IV)を含有する化成処理皮膜層の化学組成を最適化させることで、被覆層の剥離を低減させると言うものである。

【0024】

(I)式は、チタン(IV)とそのネットワークから成る物質層を、構造式を用いた平均化学組成式で示したもので、n、x、yは平均値であるため、有効桁をもつ実数である。平均化学組成で規定したとは言え、分子式が(I)式で表される物質のみで構成されているのが好ましい。−OCnH2n+1はアルコキシ基であり、nは、大きいと加水分解速度が速くなり、小さいと有機樹脂との密着性・塗装性が悪くなるので、nを1〜10に規定したが、さらに好ましくは2〜5が奨められる。一般に、カップリングとは、反応基によって、他の二つの分子間を架橋することであるから、カップリング剤とは、アルコキシ基を2個以上有する物質を言う。そのため、(I)式で表される化合物は、カップリング剤ではない。

【0025】

アルコキシル基が1種類の場合、nは自然数であるが、2種類以上存在している場合、nの値は各アルコキシ基のチタンに対するモル比の重みをつけた平均値とする。

xは、化成処理皮膜中の全てのアルコキシル基のチタンに対するモル比の合計値である。0.1≦xで、樹脂との密着性が向上する。x<0.1では、塗料やプライマー、接着剤等のぬれ性・密着性が悪くなり、1<xになると、処理皮膜が十分に重合していないので、密着性が悪くなってゆく。そこで、xを適切な範囲に規定することにより、チタン(IV)含有の化成処理を実用的なものにした。

【0026】

yは、チタンに対するTi−OH基のモル比である。したがって、(I)式中のx、yを、チタンカップリング剤の加水分解反応率tから、求めることができる。チタンカップリング剤1モルは4モルのアルコキシ基を有しているから、加水分解反応率がt(0≦t≦1)の時、4tモルのアルコキシ基が水酸基になり、4(1−t)モルのアルコキシ基が残存している。したがって、この時、x=4(1−t)、y=4tとなる。tは、チタンとアルコキシ基のモル比から、あるいは、初期と処理後のアルコキシ基のモル比から、又は、初期と処理後の質量減少率から容易に求められる。

【0027】

4−x−y/2(=z)は、チタンに対する酸化物イオンのモル比を表す。OH基の縮合で起こり、自然乾燥では、zは0〜0.01で、焼付により0.01〜3になる。被覆鋼材用化成処理では、通常0.01〜1の範囲に収まるが、好ましくは0.01〜0.5が、特に好ましくは0.01〜0.1が奨められる。チタン元素の付着量は、1mg/m2未満では実用的な効果が無いので、それ以上でなくてはならない。付着量が多いと、バリア効果によって耐食性、耐水密着性は向上するが、耐陰極剥離性は1g/m2より多いと、ほぼ飽和に達する。化成処理の立場から、1g/m2未満と規定したが、本発明の組成を塗料とした塗装鋼材も可能であり、その場合は100g/m2の付着量でも実用に供することができる。

【0028】

本発明の化成処理層は、有機溶剤にチタンカップリング剤を溶解させ、必要に応じて、pHを調整した水、その他の添加剤を添加した溶液に鋼材を浸漬したり、鋼材に溶液を塗布した後、乾燥・焼付することにより作ることができる。

以下に、その処理法について述べる。

【0029】

チタンカップリング剤は、一般式Ti(OCnH2n+1)4で表されるチタンアルコレートを言い、Ti(OC2H5)4、Ti(OC3H7)4、Ti(OC4H9)4、Ti(OC3H7)3(OC4H9)等が例示できる。このアルコキシ基は、水と加水分解反応を起こして、Ti−OHを生成する。処理液濃度は0.01質量%〜飽和濃度の範囲が可能で、通常は、0.05〜5質量%の範囲で、望ましくは0.1〜2質量%の範囲で調製する。

【0030】

有機溶剤は、特に限定するものではないが、エタノール、プロパノール、ブタノール等のアルコール類、酢酸エステル類、アセトン、キシレン、トルエン等同士の混合物が例示できる。乾燥を早めるために、揮発性の高いもの、特に沸点が90℃以下の有機溶剤が望ましい。

【0031】

水は、通常、中性でも十分だが、nの大きいチタンカップリング剤や塗装温度が低い場合等は、アンモニア等を添加してアルカリ触媒作用を付与させてもよく、pH8〜11に調整した水が奨められる。また、有機溶剤中の水が多くpHが測定できる場合で、乾燥時に鉄面が腐食する時は、同様に溶液をpH8.5〜10に調整すると、腐食を防ぐことができる。xを水の量で調整することが可能で、本発明のxの範囲となるための必要な水の理論モル量は、チタンカップリング剤のモル量の4x倍である。

【0032】

チタンカップリング剤は、十分な水の存在下では最終的には全て加水分解され、いずれ重合するのが、一時的に水酸化物となる。そこで、水を添加後、加水分解反応に十分な時間を与えず(典型的な時間は10分以内)、塗布・乾燥しても、化成処理皮膜中に−OCnH2n+1を残存させることができる。即ち、揮発性有機溶剤であれば、塗布後速やかに乾燥する。しかし、塗布後、乾燥までに長い時間を要する場合、又は、湿度の高い環境で乾燥させると、空気中の水分で加水分解反応が持続するため、処理液塗布後は可及的速やかに乾燥させることが必要である。

【0033】

乾燥は、熱風乾燥か基材の加温が奨められる。また、塗布後焼付することができる。カップリング剤の加水分解物を数百℃で焼付けると、ガラスになることが知られているが、当該発明は化成処理皮膜であり、ガラスにする必要はない。そのため、焼付温度は250℃以下で十分であり、好ましくは60〜200℃が、さらに好ましくは60〜120℃が奨められる。なお、ここで言う焼付は、化成処理層の上に樹脂被覆層が形成されていない場合である。乾燥・焼付によりOH基の一部が脱水縮合すると、Ti−O−Ti結合が生成する。

【0034】

化成処理層の耐食性、密着性、塗装・接着等の後処理性をさらに向上させるために、さらに、有機樹脂、有機ポリマー、遷移金属イオン、遷移金属オキソイオン、珪素化合物等の化合物を添加できる。これらの化合物は、Ti−OHと水素結合したり、Ti−O−Tiと電荷移動結合をすることにより、(I)式で記述されるネットワークに取り込まれ、化成処理被膜をより強固なものにする。これらが規定量より多いと、相対的にチタン(IV)の濃度が小さくなり過ぎて、陰極剥離低減効果が見られ難くなる。樹脂を添加することにより、さらに被膜形成性、塗装性、塗膜密着性も向上させることができる。

【0035】

エポキシ系樹脂は、本来(CnH2n+1O)3Si(CH2)mOCH(O)CH2のようにエポキシ官能基−OCH(O)CH2を有する物質が重合したものの総称を言う。現在では、ビスフェノールAやビスフェノールFがエピクロヒドリン等と共重合した物質の硬化物等が例示できるが、これらに限定するものではない。

【0036】

同様に、ウレタン系樹脂はヘキサメチレンジイソシアネートブタンジオールの重合・共重合物、ポリエステルは、エステル基(−COOR;Rは有機官能基)を有する物質、ユリア樹脂はエキサメチレンジイソシアネート、ヘキサメチレンジアミンの重合・共重合物である。ここで、重合・共重合物とは、これらの製造方法で作られた生成物を指し、化学構造式が同じであれば、製造方法は限定しない。

【0037】

また、これらの樹脂は、硬化剤により好適に硬化させた物も用いることができる。これらの樹脂は、単体及びその硬化物の他に、ポリマーブレンド、ポリマーアロイの構成要素として存在してもよい。通常は、化成処理液に微粒子として分散させて用いるが、処理液中に樹脂と硬化剤の形で含有し、塗布後硬化、重合させてもよい。

【0038】

金属イオンや金属のオキソイオンは、有機樹脂の極性基や(I)式中の炭素あるいはチタン原子と架橋し、耐食性、耐陰極剥離性をさらに向上させる。本発明では、電気防食が前提ではあるものの、場合によっては、部分的に電気防食がかかりにくい領域や、かからない領域もあり、しばしば、その部分に高い耐食性・密着性が求められることがある。

【0039】

これらのイオンは、化成処理皮膜中で、水和していてもよいし、水酸化物イオンやその他と錯体を形成していてもよい。手段の項目に列挙したイオンは、環境負荷の小さいものに限定したため、クロムイオンは含まれていないが、クロムイオンも添加すれば同様の性能を発現する。希土類はSc、Y、ランタノイド、アクチノイドを言うが、その中に含まれるプルトニウム等の放射性元素を用いることは奨められない。

【0040】

これら金属イオンとして、タングステン酸イオン(WO4-)、モリブデン酸イオン(MoO4-)、バナジウム酸イオン(VO43-)、ホウ酸イオン(BO33-)、縮合ホウ酸イオン(B4O72-等)、希土類イオン(Y3+、Ce3+、Ce4+等)、及びこれらの塩を規定した。これら添加物の合計量は、チタン元素質量の2倍を超えると、チタン元素の効果が低減する。場合にもよるが、通常は、チタン元素質量の0.1〜0.5倍程度まで添加すれば十分である。

【0041】

化成処理層組成に、シランカップリング剤の加水分解物が加わることにより、化成処理皮膜の応力が緩和され、化成処理皮膜造膜性を向上させることができる。シランカップリング剤は、(CcH2c+1O)4Si(CcH2c+1O)3SiR、(CcH2c+1O)2SiRR’、(CcH2c+1O)SiRR’R’’(Cは自然数、R、R’、R’’は有機官能基)で表される化合物であるが、アルコキシ基は逐次加水分解してOH基になる(シランカップリング剤加水分解物)。アルコキシ基が加水分解せずに残存すると、(I)式中のアルコキシ基と同一視されるため、x値は増加する。これらの添加量は、チタン元素に対し15モル%あれば十分であり、これより多くても、チタン同士のネットワークは強くならない。

【実施例】

【0042】

厚さ6mmの圧延鋼材をショットブラスト処理(Sa2 1/2)した。Ti(OC3H7)4のエタノール溶液に純水(pH=6.5)を添加し、化成処理液を調製した。サンプルによっては、水性アクリルエマルジョン、ホウ酸亜鉛(Zn3(BO3)2)、水性シリカゾル(中性)を添加した。濃度と添加した純水の量を変化させて、(I)式化合物の付着量と(I)式中のx値を調整した。水を添加後、試料に塗布し、ドライヤーで乾燥させた。この上に、変性ポリエチレン樹脂接着剤シートを介して厚さ2mmのポリエチレン樹脂シートを加圧接着した。あるいは、同様にタールエポキシ樹脂塗料を200μm塗布、乾燥・硬化させた(TEと略記)。

【0043】

シランカップリング剤のみの処理(比較例)では、γ−グリシドキシプロピルトリメトキシシラン1質量%水溶液(加水分解して溶解)を塗布した。無処理サンプル(比較例)は、ショットブラスト処理後、同様にポリエチレン樹脂シートを加圧接着した。

(I)式化合物の付着量は、XPS(X線光電子分光分析)のチタンピーク高さから求め、xの値は、処理皮膜のC−Hの赤外線吸収ピーク(約2900〜3000cm-1)の高さから求めた。

【0044】

1次密着性試験は、作製したサンプルをそのままピール試験した。耐水密着試験は、サンプルを50℃3質量%塩化ナトリウム水溶液に半年浸漬後、同様にピール試験した。

陰極剥離試験を60℃で1ヶ月行った。試料板中央に直径6mmの素地に達する穴を開け、3質量%塩化ナトリウム水溶液に浸漬し、鋼材の電位を−1.5V(vs.sat.−KCl/AgCl/Ag)に調整した。試験終了後、被覆層をはりつけ、穴の円周からの平均剥離距離を求めた。セルの大きさから、剥離距離は25mmが最大になる。

【0045】

試験結果を表1、2に示す。表1、2中のSiは、シランカップリング剤の略記、Tiは、Ti(OCnH2n+1)x(OH)yO(4-x-y)/2の略記である。表2の付着量欄は、それぞれの組成の付着量(g/m2)を示しているが、Tiは、チタン元素のみの付着量を示す。表1のピール強度で、>20kg/cmと表記してあるものは、測定中にポリエチレン被覆が破断したことを意味する。

【0046】

【表1】

【0047】

【表2】

【図面の簡単な説明】

【0048】

【図1】本発明に係る鋼材製品の模式断面図である。

【符号の説明】

【0049】

1 鋼材基材

2 本発明処理層

3 接着剤層

4 樹脂被覆層

特許出願人 新日本製鐵株式会社

代理人 弁理士 椎 名 彊 他1

【技術分野】

【0001】

本発明は、環境負荷物質を含まない、特に重防食用塗覆装鋼材向けの表面処理鋼材に関するものである。

【背景技術】

【0002】

橋梁、杭、桟橋、屋外鋼構造物等の社会インフラで、ポリエチレンライニング、ポリウレタンライニングに代表される塗覆装鋼材は、海浜大気環境を始め、海水中、地中、河川中等の腐食環境の厳しい場所で用いられるため、高い耐久性が要求される。そのため、通常は下地処理にクロメート化成処理をすることが行なわれている。しかし、クロム(VI)は環境負荷物質であるため、一次密着性、耐水密着性、耐陰極剥離性等の性能を維持しながら、環境負荷物質を用いない代替化成処理が求められている。ここで、一次密着性とは、大気中における鋼材被覆層の接着性を言い、耐水密着性とは鋼材が水中、電解質溶液中に長期浸漬されている時の鋼材被覆層の接着性を言い、耐陰極剥離性とは、さらにその浸漬中の鋼材にカソード防食が印加されている時の鋼材被覆層の接着性を言う。

【0003】

ここで、カソード防食について、少し詳しく説明する。カソード防食とは、基材金属を自然腐食電位より卑にすることにより、望ましくは、与えられた環境中で基材金属を熱力学的安定領域に到達させるまで電位を卑にすることにより、金属の腐食速度を低減させるもので、高い信頼性を有する防食原理として広く知られている。本来、鋼裸材に対して行なわれるが、干満帯のように電気防食が継続し難い部分の防食性向上、景観、電力経費節減、防食電流到達範囲拡大のために、塗装や被覆された鋼材に行われることもよくある。

【0004】

カソード防食の電位は、鋼面を十分に防食し、かつ陰極剥離速度を小さく保つ電位として、−2〜−0.7V(vs.飽和塩化カリウム/塩化銀/銀電極、以下同じ)が奨められ、海洋中、河川中、水中であれば、−1.2〜0.7Vが好ましく、さらに好ましくは−1.1〜−0.9Vで、また、地中であれば、−2.0〜−1.5Vが奨められる。−0.7V超では、陰極剥離速度は低減するが、防食効果も低減する可能性がある。また、海、河川中で−1.5V、地中で−2.0V未満の電位では、十分に防食されるが、陰極剥離速度が無視できなくなる可能性がある。

【0005】

カソード防食電流(電圧)を印加するためには、外部電源あるいはアルミ合金、亜鉛等の流電電極を用いることができる。

実際の陰極剥離はゆっくり進行するため、評価試験では、温度を上げた促進試験で耐陰極剥離性を評価することがよく行われている。

【0006】

最近用いられているクロム代替化成処理として、シランカップリング剤やその縮合重合物が挙げられる。これらの加水分解物は、金属基材原子Mと、M−O−Siと言う結合を生成し、高い密着力を示すと考えられている。また、特性向上のため、有機樹脂、有機インヒビターや金属イオンを添加することも行われている。

【0007】

しかし、シランカップリング剤系の処理も、満足できるとは言えない。実際、一次密着や耐水性密着性は向上しても、耐陰極剥離性はあまり向上しない。他の環境負荷物質を用いない代替物質も同様の傾向がある。しかし、化成処理を行わないと(無処理)、重防食被覆鋼材に要求される性能が満足できない。

【0008】

ここで、陰極剥離について説明しておく。

カソード防食中の塗覆装鋼材では、被覆端部から塗膜や被覆の陰極剥離が進行する。一般に、カソード防食時の電位が卑なほど、防食性は高くなるが、陰極剥離も顕著になり、大きな課題となっている。塗膜剥離速度が塗覆装系の寿命を決定するので、被覆層の陰極剥離現象を抑制技術(当然ながら六価クロムを用いない環境対応型)が望まれている。このカソード防食時に起きる陰極剥離は、通常の大気中で起きる剥離とは原理が異なる。大気中で起きる剥離は、塗膜やフィルム等の被覆の欠陥から、厚み方向に水、酸素が侵入し、鋼材に到達した地点で起きる腐食あるいはカソード反応のために起きる。したがって、被覆の厚さを厚くして、水、酸素等の腐食因子の侵入を防いだり、防食性に優れた化成処理をすることにより防ぐことができる。

【0009】

特開平11−12719号公報(特許文献1)には、耐食性皮膜が形成された鋼材表面にアニオンとカチオンの選択透過性物質を交互に積層する技術が開示されている。この技術思想は、カチオンとアニオンが外部環境から塗面を横切って鋼材基材へ移動する現象を、塗膜の積層構造によって抑制し、鋼材基材の耐食性向上を狙う、と言うものである。

【0010】

一方、カソード防食中の陰極剥離は、環境中のナトリウムイオン等のカチオンが、鋼材/被覆樹脂界面に沿って横から侵入し、その領域のアルカリ化が進むと、密着性が劣化し、剥離に至る。こうして、外観は劣化していないにもかかわらず、陰極剥離は、被覆下で常時進行、拡大して行く。大気中の剥離と一見似た現象ではあるが、原理が異なるため、被覆の厚さを厚くする、あるいは、非透過性層を積層する等して腐食因子を遮断したり、インヒビターで金属のアノード反応速度を抑制しようとする、一般的な表面処理技術思想を安易に適用しても、この陰極剥離を防ぐのに無力あるいはさほど有効ではない。

【0011】

【特許文献1】特開平11−12719号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

そのため、陰極剥離に優れ、さらに、1次、2次密着力等の従来の重防食鋼材に要求されてきた性能も満たし、かつ環境負荷物質を用いない代替化成処理が強く望まれている。そこで、本発明は、上記の従来技術の問題点を解決し、かつ環境負荷物質を用いない、表面処理鋼材を提供することを目的とする。

【課題を解決するための手段】

【0013】

(1)鋼材表面に、チタンカップリング剤の部分加水分解物を含有する化成処理層と少なくとも1層以上の樹脂被覆層を積層してなる表面処理鋼材。

(2)前記チタンカップリング剤の部分加水分解物の含有量が、チタン換算で、1mg/m2〜1g/m2である(1)記載の表面処理鋼材。

(3)前記チタンカップリング剤の部分加水分解物が、(I)式で表される平均組成を有する(1)又は(2)に記載の表面処理鋼材。

Ti(OCnH2n+1)x(OH)yO(4-x-y)/2 ・・・・ (I)

(ここで、0.1≦x≦1、3≦y≦3.9、1≦n≦10)

【0014】

(4)前記化成処理層中に、エポキシ系樹脂、アクリル系樹脂、ウレタン系樹脂、ポリエステル系樹脂、ユリア系樹脂、又はそれらの硬化物、タングステン酸イオン、モリブテン酸イオン、バナジウム酸イオン、ホウ酸イオン、縮合ホウ酸イオン又はその塩、希土類イオン又はその塩、から選ばれる化合物の少なくとも1種を含有する(1)記載の表面処理鋼材。

(5)前記化合物の化成処理層中の合計質量比が、チタン元素質量に対し2倍以下である(4)記載の表面処理鋼材。

【0015】

(6)前記化成処理層中にシランカップリング剤の加水分解物を含有する(1)、(4)又は(5)に記載の表面処理鋼材。

(7)前記シランカップリング剤の加水分解物の珪素元素の化成処理層中の含有比率が、チタン元素に対し15モル%以下である(6)記載の表面処理鋼材にある。

【発明の効果】

【0016】

本発明によれば、環境負荷物質を用いず、かつ重防食被覆鋼材に要求される全ての性能を向上させることができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明を実施するための最良の形態について詳細に説明する。図1は、本発明に係る鋼材製品の模式断面図である。図中、鋼材基材1の表面には本発明処理層2が設けられ、その上に接着剤層3が設けられている。さらに、その上には樹脂被覆層4が設けられている。本発明に用いる鋼材基材1は、鉄が主成分の表面であれば限定するものではないが、普通鋼材、耐海水鋼、ステンレス鋼材が例示できる。この上に、本発明の化成処理層を形成することにより、耐食性に優れ、性能のばらつきが少ない表面処理鋼材を得ることができる。化成処理前に、鋼材表面にブラスト処理、酸洗、アルカリ脱脂のいずれかをすることにより、表面を十分に研磨・洗浄しなくてはならない。なぜなら、金属/当該処理皮膜層界面の形成が、本発明の作用を発現するために必要だからである。

【0018】

ブラスト処理は、現場で鋼材表面の酸化物層、スケールを簡便に確実に除去できる手段であり、サンドブラスト、ショットブラスト等が例示できる。表面調製の程度は、鋼面の赤錆、黒錆、その他のスケールを除去したレベル(望ましくはSa2 1/2以上)でなくてはならない。酸洗は、例えば、5質量%塩酸等で洗浄することにより、表面に形成された赤錆等の酸化物を除去する。アルカリ脱脂は、アルカリ性の界面活性剤溶液で表面に付着した防錆油等を除去する処理を言う。化成処理は、通常、化成処理液により鋼材表面が化学変化を起こし、表面が改質される処理を言う。本発明では、表面との化学反応が明確ではないものの、鋼材表面と当該発明の物質層が接して界面を形成していると言う意味で用いた。

【0019】

化成処理層の上に形成する樹脂被覆層は、鋼材全面を覆っていれば、1層の樹脂層でもよいし、2層以上の積層でもよい。積層の場合、耐食性・密着性向上を目的としたプライマー層、接着剤層、外部環境の腐食物質の遮断を担う被覆トップ層等が例示できる。樹脂被覆層に使用できる樹脂は、C−C結合を骨格に持つポリマー(有機樹脂)、金属(珪素等半金属を含む)−酸素結合やSi−N結合を骨格に持つポリマー(無機樹脂)、あるいは、両者が分子レベルで結合したもの、即ち、全部又は一部にC−O−M(金属、半金属)骨格を有するポリマー(ハイブリッド樹脂)である。具体的には、エポキシ樹脂、ポリエチレン樹脂、オルガノポリシロキサン樹脂、等が例示できる。

【0020】

プライマー層は、基材と接着剤層との密着性を向上させ、また、基材の耐食性を向上させるために設けることが可能で、エポキシプライマー、ジンクリッチペイント等が例示できるが、限定するものではない。

接着剤層は、鋼材やプライマー層と被覆層を接着する目的で設けることが可能で、エポキシ接着剤や変性ポリエチレン接着剤等が例示できるが、限定するものではない。

【0021】

被覆トップ層は、耐候性、耐食性、下地層との耐水密着性を有していれば制限するものではなく、被覆トップ層の上にさらに被覆トップ層が積層されていてもかまわない。通常の塗装(トップ、中塗)の他に、厚膜型塗装、フィルム、シート等が例示できる。厚さは0.05mm〜10mmが適当である。熱可塑性の樹脂フィルム、樹脂シートの場合、熱融着により直接接着するか、あるいは裏に接着剤層を有するものを用いて接着してもよい。また、耐食性、密着性、意匠性を向上させる目的で、アルミ、ステンレス、チタン等の耐食性に優れる金属を箔にして、鋼材にラミネートすることも行うことも可能である。金属箔を有機樹脂接着剤層を介してラミネートする場合も、本発明の表面処理鋼材とみなせる。

【0022】

陰極剥離現象は、ナトリウムイオン等のカチオンが鋼材と塗膜の界面に沿って横から侵入し、その領域がアルカリ化すると、密着性が劣化するために起きると考えられるが、我々は鋭意研究の結果、平均組成として(I)式で表される物質が、陰極剥離現象を阻害する効果を有することを見出した。詳細な理由の解明は今後の課題であるが、大きな陽電荷を有しているチタン(IV)が横から侵入する外部環境のナトリウムイオン等の移動を阻害し、有機官能基が塗膜との密着性を高め、Ti−O結合が塗膜をネットワーク化しているものと推測される。そして、ネットワークを形成するためには、4価のチタン原子に結合する有機官能基数が制限される、と考えられる。

【0023】

一方、シランカップリング剤系処理では、M−O−Siにおいて、珪素原子はチタンよりも正に荷電している度合いがかなり低いため、密着性や皮膜の強固さは十分だが、鋼材/被覆界面に沿って侵入するカチオンをあまり阻害できない。そのため、耐陰極剥離性がなかなか向上できない。このように、本発明の技術思想は、鋼材/化成処理界面に沿ったカチオンの移動を抑制するために、鋼材表面の直上に、チタン(IV)を含有する化成処理皮膜層の化学組成を最適化させることで、被覆層の剥離を低減させると言うものである。

【0024】

(I)式は、チタン(IV)とそのネットワークから成る物質層を、構造式を用いた平均化学組成式で示したもので、n、x、yは平均値であるため、有効桁をもつ実数である。平均化学組成で規定したとは言え、分子式が(I)式で表される物質のみで構成されているのが好ましい。−OCnH2n+1はアルコキシ基であり、nは、大きいと加水分解速度が速くなり、小さいと有機樹脂との密着性・塗装性が悪くなるので、nを1〜10に規定したが、さらに好ましくは2〜5が奨められる。一般に、カップリングとは、反応基によって、他の二つの分子間を架橋することであるから、カップリング剤とは、アルコキシ基を2個以上有する物質を言う。そのため、(I)式で表される化合物は、カップリング剤ではない。

【0025】

アルコキシル基が1種類の場合、nは自然数であるが、2種類以上存在している場合、nの値は各アルコキシ基のチタンに対するモル比の重みをつけた平均値とする。

xは、化成処理皮膜中の全てのアルコキシル基のチタンに対するモル比の合計値である。0.1≦xで、樹脂との密着性が向上する。x<0.1では、塗料やプライマー、接着剤等のぬれ性・密着性が悪くなり、1<xになると、処理皮膜が十分に重合していないので、密着性が悪くなってゆく。そこで、xを適切な範囲に規定することにより、チタン(IV)含有の化成処理を実用的なものにした。

【0026】

yは、チタンに対するTi−OH基のモル比である。したがって、(I)式中のx、yを、チタンカップリング剤の加水分解反応率tから、求めることができる。チタンカップリング剤1モルは4モルのアルコキシ基を有しているから、加水分解反応率がt(0≦t≦1)の時、4tモルのアルコキシ基が水酸基になり、4(1−t)モルのアルコキシ基が残存している。したがって、この時、x=4(1−t)、y=4tとなる。tは、チタンとアルコキシ基のモル比から、あるいは、初期と処理後のアルコキシ基のモル比から、又は、初期と処理後の質量減少率から容易に求められる。

【0027】

4−x−y/2(=z)は、チタンに対する酸化物イオンのモル比を表す。OH基の縮合で起こり、自然乾燥では、zは0〜0.01で、焼付により0.01〜3になる。被覆鋼材用化成処理では、通常0.01〜1の範囲に収まるが、好ましくは0.01〜0.5が、特に好ましくは0.01〜0.1が奨められる。チタン元素の付着量は、1mg/m2未満では実用的な効果が無いので、それ以上でなくてはならない。付着量が多いと、バリア効果によって耐食性、耐水密着性は向上するが、耐陰極剥離性は1g/m2より多いと、ほぼ飽和に達する。化成処理の立場から、1g/m2未満と規定したが、本発明の組成を塗料とした塗装鋼材も可能であり、その場合は100g/m2の付着量でも実用に供することができる。

【0028】

本発明の化成処理層は、有機溶剤にチタンカップリング剤を溶解させ、必要に応じて、pHを調整した水、その他の添加剤を添加した溶液に鋼材を浸漬したり、鋼材に溶液を塗布した後、乾燥・焼付することにより作ることができる。

以下に、その処理法について述べる。

【0029】

チタンカップリング剤は、一般式Ti(OCnH2n+1)4で表されるチタンアルコレートを言い、Ti(OC2H5)4、Ti(OC3H7)4、Ti(OC4H9)4、Ti(OC3H7)3(OC4H9)等が例示できる。このアルコキシ基は、水と加水分解反応を起こして、Ti−OHを生成する。処理液濃度は0.01質量%〜飽和濃度の範囲が可能で、通常は、0.05〜5質量%の範囲で、望ましくは0.1〜2質量%の範囲で調製する。

【0030】

有機溶剤は、特に限定するものではないが、エタノール、プロパノール、ブタノール等のアルコール類、酢酸エステル類、アセトン、キシレン、トルエン等同士の混合物が例示できる。乾燥を早めるために、揮発性の高いもの、特に沸点が90℃以下の有機溶剤が望ましい。

【0031】

水は、通常、中性でも十分だが、nの大きいチタンカップリング剤や塗装温度が低い場合等は、アンモニア等を添加してアルカリ触媒作用を付与させてもよく、pH8〜11に調整した水が奨められる。また、有機溶剤中の水が多くpHが測定できる場合で、乾燥時に鉄面が腐食する時は、同様に溶液をpH8.5〜10に調整すると、腐食を防ぐことができる。xを水の量で調整することが可能で、本発明のxの範囲となるための必要な水の理論モル量は、チタンカップリング剤のモル量の4x倍である。

【0032】

チタンカップリング剤は、十分な水の存在下では最終的には全て加水分解され、いずれ重合するのが、一時的に水酸化物となる。そこで、水を添加後、加水分解反応に十分な時間を与えず(典型的な時間は10分以内)、塗布・乾燥しても、化成処理皮膜中に−OCnH2n+1を残存させることができる。即ち、揮発性有機溶剤であれば、塗布後速やかに乾燥する。しかし、塗布後、乾燥までに長い時間を要する場合、又は、湿度の高い環境で乾燥させると、空気中の水分で加水分解反応が持続するため、処理液塗布後は可及的速やかに乾燥させることが必要である。

【0033】

乾燥は、熱風乾燥か基材の加温が奨められる。また、塗布後焼付することができる。カップリング剤の加水分解物を数百℃で焼付けると、ガラスになることが知られているが、当該発明は化成処理皮膜であり、ガラスにする必要はない。そのため、焼付温度は250℃以下で十分であり、好ましくは60〜200℃が、さらに好ましくは60〜120℃が奨められる。なお、ここで言う焼付は、化成処理層の上に樹脂被覆層が形成されていない場合である。乾燥・焼付によりOH基の一部が脱水縮合すると、Ti−O−Ti結合が生成する。

【0034】

化成処理層の耐食性、密着性、塗装・接着等の後処理性をさらに向上させるために、さらに、有機樹脂、有機ポリマー、遷移金属イオン、遷移金属オキソイオン、珪素化合物等の化合物を添加できる。これらの化合物は、Ti−OHと水素結合したり、Ti−O−Tiと電荷移動結合をすることにより、(I)式で記述されるネットワークに取り込まれ、化成処理被膜をより強固なものにする。これらが規定量より多いと、相対的にチタン(IV)の濃度が小さくなり過ぎて、陰極剥離低減効果が見られ難くなる。樹脂を添加することにより、さらに被膜形成性、塗装性、塗膜密着性も向上させることができる。

【0035】

エポキシ系樹脂は、本来(CnH2n+1O)3Si(CH2)mOCH(O)CH2のようにエポキシ官能基−OCH(O)CH2を有する物質が重合したものの総称を言う。現在では、ビスフェノールAやビスフェノールFがエピクロヒドリン等と共重合した物質の硬化物等が例示できるが、これらに限定するものではない。

【0036】

同様に、ウレタン系樹脂はヘキサメチレンジイソシアネートブタンジオールの重合・共重合物、ポリエステルは、エステル基(−COOR;Rは有機官能基)を有する物質、ユリア樹脂はエキサメチレンジイソシアネート、ヘキサメチレンジアミンの重合・共重合物である。ここで、重合・共重合物とは、これらの製造方法で作られた生成物を指し、化学構造式が同じであれば、製造方法は限定しない。

【0037】

また、これらの樹脂は、硬化剤により好適に硬化させた物も用いることができる。これらの樹脂は、単体及びその硬化物の他に、ポリマーブレンド、ポリマーアロイの構成要素として存在してもよい。通常は、化成処理液に微粒子として分散させて用いるが、処理液中に樹脂と硬化剤の形で含有し、塗布後硬化、重合させてもよい。

【0038】

金属イオンや金属のオキソイオンは、有機樹脂の極性基や(I)式中の炭素あるいはチタン原子と架橋し、耐食性、耐陰極剥離性をさらに向上させる。本発明では、電気防食が前提ではあるものの、場合によっては、部分的に電気防食がかかりにくい領域や、かからない領域もあり、しばしば、その部分に高い耐食性・密着性が求められることがある。

【0039】

これらのイオンは、化成処理皮膜中で、水和していてもよいし、水酸化物イオンやその他と錯体を形成していてもよい。手段の項目に列挙したイオンは、環境負荷の小さいものに限定したため、クロムイオンは含まれていないが、クロムイオンも添加すれば同様の性能を発現する。希土類はSc、Y、ランタノイド、アクチノイドを言うが、その中に含まれるプルトニウム等の放射性元素を用いることは奨められない。

【0040】

これら金属イオンとして、タングステン酸イオン(WO4-)、モリブデン酸イオン(MoO4-)、バナジウム酸イオン(VO43-)、ホウ酸イオン(BO33-)、縮合ホウ酸イオン(B4O72-等)、希土類イオン(Y3+、Ce3+、Ce4+等)、及びこれらの塩を規定した。これら添加物の合計量は、チタン元素質量の2倍を超えると、チタン元素の効果が低減する。場合にもよるが、通常は、チタン元素質量の0.1〜0.5倍程度まで添加すれば十分である。

【0041】

化成処理層組成に、シランカップリング剤の加水分解物が加わることにより、化成処理皮膜の応力が緩和され、化成処理皮膜造膜性を向上させることができる。シランカップリング剤は、(CcH2c+1O)4Si(CcH2c+1O)3SiR、(CcH2c+1O)2SiRR’、(CcH2c+1O)SiRR’R’’(Cは自然数、R、R’、R’’は有機官能基)で表される化合物であるが、アルコキシ基は逐次加水分解してOH基になる(シランカップリング剤加水分解物)。アルコキシ基が加水分解せずに残存すると、(I)式中のアルコキシ基と同一視されるため、x値は増加する。これらの添加量は、チタン元素に対し15モル%あれば十分であり、これより多くても、チタン同士のネットワークは強くならない。

【実施例】

【0042】

厚さ6mmの圧延鋼材をショットブラスト処理(Sa2 1/2)した。Ti(OC3H7)4のエタノール溶液に純水(pH=6.5)を添加し、化成処理液を調製した。サンプルによっては、水性アクリルエマルジョン、ホウ酸亜鉛(Zn3(BO3)2)、水性シリカゾル(中性)を添加した。濃度と添加した純水の量を変化させて、(I)式化合物の付着量と(I)式中のx値を調整した。水を添加後、試料に塗布し、ドライヤーで乾燥させた。この上に、変性ポリエチレン樹脂接着剤シートを介して厚さ2mmのポリエチレン樹脂シートを加圧接着した。あるいは、同様にタールエポキシ樹脂塗料を200μm塗布、乾燥・硬化させた(TEと略記)。

【0043】

シランカップリング剤のみの処理(比較例)では、γ−グリシドキシプロピルトリメトキシシラン1質量%水溶液(加水分解して溶解)を塗布した。無処理サンプル(比較例)は、ショットブラスト処理後、同様にポリエチレン樹脂シートを加圧接着した。

(I)式化合物の付着量は、XPS(X線光電子分光分析)のチタンピーク高さから求め、xの値は、処理皮膜のC−Hの赤外線吸収ピーク(約2900〜3000cm-1)の高さから求めた。

【0044】

1次密着性試験は、作製したサンプルをそのままピール試験した。耐水密着試験は、サンプルを50℃3質量%塩化ナトリウム水溶液に半年浸漬後、同様にピール試験した。

陰極剥離試験を60℃で1ヶ月行った。試料板中央に直径6mmの素地に達する穴を開け、3質量%塩化ナトリウム水溶液に浸漬し、鋼材の電位を−1.5V(vs.sat.−KCl/AgCl/Ag)に調整した。試験終了後、被覆層をはりつけ、穴の円周からの平均剥離距離を求めた。セルの大きさから、剥離距離は25mmが最大になる。

【0045】

試験結果を表1、2に示す。表1、2中のSiは、シランカップリング剤の略記、Tiは、Ti(OCnH2n+1)x(OH)yO(4-x-y)/2の略記である。表2の付着量欄は、それぞれの組成の付着量(g/m2)を示しているが、Tiは、チタン元素のみの付着量を示す。表1のピール強度で、>20kg/cmと表記してあるものは、測定中にポリエチレン被覆が破断したことを意味する。

【0046】

【表1】

【0047】

【表2】

【図面の簡単な説明】

【0048】

【図1】本発明に係る鋼材製品の模式断面図である。

【符号の説明】

【0049】

1 鋼材基材

2 本発明処理層

3 接着剤層

4 樹脂被覆層

特許出願人 新日本製鐵株式会社

代理人 弁理士 椎 名 彊 他1

【特許請求の範囲】

【請求項1】

鋼材表面に、チタンカップリング剤の部分加水分解物を含有する化成処理層と1層以上の樹脂被覆層を積層してなる表面処理鋼材。

【請求項2】

前記チタンカップリング剤の部分加水分解物の含有量が、チタン換算で、1mg/m2〜1g/m2である請求項1記載の表面処理鋼材。

【請求項3】

前記チタンカップリング剤の部分加水分解物が、(I)式で表される平均組成を有する請求項1又は2に記載の表面処理鋼材。

Ti(OCnH2n+1)x(OH)yO(4-x-y)/2 ・・・・ (I)

(ここで、0.1≦x≦1、3≦y≦3.9、1≦n≦10)

【請求項4】

前記化成処理層中に、エポキシ系樹脂、ウレタン系樹脂、ポリエステル系樹脂、ユリア系樹脂、又はそれらの硬化物、タングステン酸イオン、モリブテン酸イオン、バナジウム酸イオン、ホウ酸イオン、縮合ホウ酸イオン又はその塩、希土類イオン又はその塩、から選ばれる化合物の少なくとも1種を含有する請求項1記載の表面処理鋼材。

【請求項5】

前記化合物の化成処理層中の合計質量比が、チタン元素質量に対し2倍以下である請求項4記載の表面処理鋼材。

【請求項6】

前記化成処理層中にシランカップリング剤の加水分解物を含有する請求項1、4又は5に記載の表面処理鋼材。

【請求項7】

前記シランカップリング剤の加水分解物の珪素元素の化成処理層中の含有比率が、チタン元素に対し15モル%以下である請求項6記載の表面処理鋼材。

【請求項1】

鋼材表面に、チタンカップリング剤の部分加水分解物を含有する化成処理層と1層以上の樹脂被覆層を積層してなる表面処理鋼材。

【請求項2】

前記チタンカップリング剤の部分加水分解物の含有量が、チタン換算で、1mg/m2〜1g/m2である請求項1記載の表面処理鋼材。

【請求項3】

前記チタンカップリング剤の部分加水分解物が、(I)式で表される平均組成を有する請求項1又は2に記載の表面処理鋼材。

Ti(OCnH2n+1)x(OH)yO(4-x-y)/2 ・・・・ (I)

(ここで、0.1≦x≦1、3≦y≦3.9、1≦n≦10)

【請求項4】

前記化成処理層中に、エポキシ系樹脂、ウレタン系樹脂、ポリエステル系樹脂、ユリア系樹脂、又はそれらの硬化物、タングステン酸イオン、モリブテン酸イオン、バナジウム酸イオン、ホウ酸イオン、縮合ホウ酸イオン又はその塩、希土類イオン又はその塩、から選ばれる化合物の少なくとも1種を含有する請求項1記載の表面処理鋼材。

【請求項5】

前記化合物の化成処理層中の合計質量比が、チタン元素質量に対し2倍以下である請求項4記載の表面処理鋼材。

【請求項6】

前記化成処理層中にシランカップリング剤の加水分解物を含有する請求項1、4又は5に記載の表面処理鋼材。

【請求項7】

前記シランカップリング剤の加水分解物の珪素元素の化成処理層中の含有比率が、チタン元素に対し15モル%以下である請求項6記載の表面処理鋼材。

【図1】

【公開番号】特開2006−283045(P2006−283045A)

【公開日】平成18年10月19日(2006.10.19)

【国際特許分類】

【出願番号】特願2005−100529(P2005−100529)

【出願日】平成17年3月31日(2005.3.31)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成18年10月19日(2006.10.19)

【国際特許分類】

【出願日】平成17年3月31日(2005.3.31)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]