表面処理Al板

【課題】 ハンダ濡れ性、ハンダ強度などのハンダ性に優れるとともに、熱伝導や熱放射率が大きく熱放射性に優れ、ハンダ付けが可能で優れた放熱性が求められるヒートシンクなどの用途に好適に適用可能でかつ、外観にも優れた表面処理Al板を提供する。

【解決手段】 Al基板表面に置換めっきによりZn層を形成させ、その上にめっき後の外観を損なわない範囲でZnを含有したNi−Zn層またはNi−Zn層とSn層をめっきにより形成させ、さらに選択的にハンダ性を向上させる層またはハンダフラックス性を有し熱放射性を向上させる層を設けて表面処理Al板とする。

【解決手段】 Al基板表面に置換めっきによりZn層を形成させ、その上にめっき後の外観を損なわない範囲でZnを含有したNi−Zn層またはNi−Zn層とSn層をめっきにより形成させ、さらに選択的にハンダ性を向上させる層またはハンダフラックス性を有し熱放射性を向上させる層を設けて表面処理Al板とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は表面処理Al板に関わり、特にハンダの濡れ性、ハンダ強度に優れるとともに熱伝導率や熱放射率が大きく、ハンダ付けが可能で優れた放熱性が求められる用途に好適に適用可能な表面処理Al板に関する。

【背景技術】

【0002】

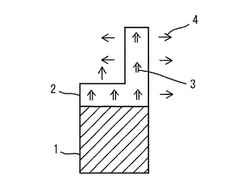

電子機器の小型化や高密度化にともなって、狭い筐体内部や間隙が殆ど無い状態で装填された部品の温度上昇を抑制する必要が生じている。プリント基板においては、部品の温度上昇を抑制するために、放熱用のヒートシンクを取り付けた基板が用いられている。ヒートシンクは、例えば図1に示すように、プリント基板のような発熱体1の少なくとも1面に密着して設けられる。密着した面積が大きいほど熱伝導が大きくなる。ヒートシンクに用いる材料としては発熱体から急速に熱を吸収できるように、熱伝導性に優れた材料を用いることが好ましい。また、図1に示すように、ヒートシンク2を発熱体1から離れた部分まで延ばして設け、延長部分から放熱するのでヒートシンクの表面は熱放射性に優れていることが好ましい。なお、図1において、矢印3は熱伝導の方向を示し、矢印4は熱放射の方向を模式的に示している。

【0003】

鋼板ベースの材料からなるヒートシンクの場合は、プリント基板に直接ハンダ付けして接合することができる。放熱性がさらに要求される場合は、ヒートシンクとして鋼板よりも熱伝導性に優れたAlをベースとする材料を用いることが好ましいが、プリント基板に直接ハンダ付けして接合することが困難であるので、Alベースのヒートシンクに専用のピンを取り付け、ピンを介してプリント基板にハンダ付けしている。このようなピンを介して接合する場合は、ピンとヒートシンクの強固な密着状態が得られず、またヒートシンクとプリント基板が直接密着する面積が少なくなるために熱伝導性が低下し、高い熱伝導性を有するAlの特性が十分に活かされていない。そのため、良好なハンダ性を有するAl板を得るために、以下に示すような試みが行われている。

【0004】

例えば、Al板またはAl系合金金属材にNi系めっき層を介してSnめっき層が形成されたハンダ付け性及びめっき密着性に優れたAl系合金金属板が開示されている(例えば特許文献1参照)。このAl系合金金属板においては、溶融Alめっき鋼板などの基材に真空蒸着法を用いてNiめっきした後、続いてSnめっきを施す。この方法による場合、NiおよびSnをめっきするために真空蒸着法を用いるが、真空装置などの大掛かりな装置が必要であり、また製膜速度が小さく生産性に乏しいため、安価に製造することが困難である。

【0005】

また、アルミニウム基材上に錫または錫合金層が、アルミニウム基材と錫又は錫合金層との界面に錫の濃度勾配層を形成して被覆されたことを特徴とするハンダ付け性に優れる錫又は錫合金層を被覆したアルミニウム材料が開示されている(例えば特許文献2参照)。このアルミニウム材料においてはアルミニウム合金板に錫を電気めっきした後に加熱する、または溶融した錫合金中にアルミニウム合金板を通すことにより、アルミニウム基材と錫又は錫合金層との界面に錫の濃度勾配層を形成して錫めっきするが、アルミニウム基材と錫めっき層との密着性が不十分であり、特に曲げ加工を施した場合に、錫めっき被膜がアルミニウム基材から剥離しやすい欠点を有している。

【0006】

これらの従来技術の欠点を改善するため本発明の発明者等は、Al基板表面に置換めっきによりZn層を形成させ、その上にNi層とSn層をめっきにより形成させて表面処理Al板とするか、またはこの表面処理Al板にさらにハンダフラックス性を有し熱放射性を向上させる層を形成させた表面処理Al板を提案している(特許文献3参照)。

【特許文献1】特開平05−345969号公報

【特許文献2】特開平09−291394号公報

【特許文献3】特開2004−263210号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

上記特許文献3に記載の表面処理Al板は、ハンダ濡れ性、ハンダ強度に優れると共に熱伝導率や熱放射率が大きく、ハンダ付けが可能で優れた放熱性が求められる用途に使用される材料としての要求を満たすものであるが、この表面処理Al板を連続的に多量に製造すると筋ムラが発生して外観が著しく低下する現象が現れるという問題点が生じた。

【0008】

そこで、本発明は、この問題点を解消しようとするものであり、ハンダ濡れ性、ハンダ強度などのハンダ性に優れるとともに、熱伝導や熱放射率が大きく熱放射性に優れ、ハンダ付けが可能で優れた放熱性が求められるヒートシンクなどの用途に好適に適用可能でかつ、大量に生産しても筋ムラが発生することなく外観にも優れた表面処理Al板を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者は、上記問題点を解決するために種々研究した結果、特許文献3に記載の表面処理Al板の製造において、置換めっきによりZn層を形成させたZnめっきAl板を次工程のNiめっき浴に浸漬してNiめっきを施す際にZnがNiめっき浴に溶解し、連続的に多量のZnめっきAl板をNiめっきするとNiめっき浴中に溶解したZnがNiとともにNi−Zn層として共析出するようになり、Ni−Zn層中のZn含有量が一定量以上になると、筋ムラが発生することが判明した。該知見に基いてさらに研究した結果、Ni−Zn中のZn量が30重量%以下にすることによって、筋ムラが発生せず外観がよく、ハンダ濡れ性、ハンダ強度に優れると共に熱伝導率や熱放射率が大きい表面処理Al板を得ることができ、本発明に到達したものである。

【0010】

即ち、上記の目的を達成する本発明の表面処理Al板は、Al基板表面に、基板表面側から順にZn層、Ni−Zn層を形成させてなる表面処理Al板(請求項1)、または

Al基板表面に、基板表面側から順にZn層、Ni−Zn層、Sn層を形成させてなる表面処理Al板(請求項2)であり、

上記(請求項1または2)の表面処理Al板において、Ni−Zn層中のZn含有量が0重量%を超え30重量%以下であること(請求項3)を特徴とし、また

上記(請求項1〜3)のいずれかの表面処理Al板において、Zn層が5〜500mg/m2の皮膜量で設けられてなること(請求項4)を特徴とし、また

上記(請求項1、3または4)のいずれか表面処理Al板において、Ni−Zn層上にハンダ性を向上させる層を形成させてなること(請求項5)を特徴とし、また

上記(請求項2〜4)のいずれか表面処理Al板において、Sn層上にハンダ性を向上させる層を形成させてなること(請求項6)を特徴とし、また

上記(請求項1、3または4)のいずれか表面処理Al板において、Ni−Zn層上に熱放射性を向上させる層を形成させてなること(請求項7)を特徴とし、また

上記(請求項2〜4)のいずれか表面処理Al板において、Sn層上に熱放射性を向上させる層を形成させてなること(請求項8)を特徴とする。

【発明の効果】

【0011】

本発明の表面処理Al板は、Al基板表面に置換めっきによりZn層を形成させ、その上にめっき後の外観を損なわない範囲でZnを含有したNi−Zn層またはNi−Zn層とSn層をめっきにより形成させており、ハンダ濡れ性に優れるとともに、高いハンダ強度が得られる。さらに基板がAl板であるので、熱伝導率が大きく、放熱性に優れている。さらにこの本発明の表面処理Al板に、ハンダ性を向上させる層、またはハンダフラックス性を有し熱放射性を向上させる層を設けることにより、ハンダ性をさらに向上させるか、ハンダ性をさらに向上させるとともに放熱性を向上させることができる。そのため、本発明の表面処理Al板は、ハンダ付けが可能な放熱性に優れたヒートシンクなどの用途に好適に適用することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明を詳細に説明する。本発明の表面処理Al板の基板となるAl板としては、純Al板およびJIS規格の1000系、2000系、3000系、5000系、6000系、7000系のいずれのAl合金板も用いることができる。これらのAl合金板を脱脂し、次いで酸性エッチングし、次いでスマットを除去した後、Znを置換めっきする。Znの置換めっきは、硝酸浸漬処理、第一Zn置換処理、硝酸亜鉛剥離処理、第二Zn置換処理の工程を経ておこなう。この場合、各工程の処理後には水洗処理を実施する。この第一Zn置換処理および第二Zn置換処理により形成するZn層は、この置換処理後にNiめっきを施す際にNiめっき浴中に溶解するので、Zn層の皮膜量としてはNiめっき後の状態で5〜500mg/m2であることが好ましく、30〜300mg/m2であることがより好ましい。皮膜量は処理液中のZnイオンの濃度および第二Zn置換処理において処理液中に浸漬する時間を適宜選択して調整する。皮膜量が5mg/m2未満であるとZn層の上に形成させるNiめっき層との密着性に乏しくなり、曲げ加工を施した際にめっき層が剥離しやすくなる。一方、皮膜量が500mg/m2を超えるとNiめっきが不均一になり、ハンダ強度が低下する。

【0013】

次いで、このようにしてZnを置換めっきしたAl板にNiめっきを施す。Niめっきは、電気めっき法または無電解めっき法のいずれのめっき法を用いてもよい。無電解めっき法を用いる場合は、還元剤としてP化合物やB化合物を用いるので、めっき皮膜はPやBを含有する合金めっき皮膜として形成するが、電気めっき法によるめっき皮膜と同様に、めっき皮膜のAl基板に対する優れた密着性や、優れたハンダ濡れ性およびハンダ強度が得られる。前述したように、Znの置換処理後にNiめっきを施す際には、ZnがNiめっき浴中に溶解するので、Niめっき開始直後においては形成されるめっき層はZnを殆ど含有しないNiめっき層であるが、連続的に多量のZnめっきAl板をNiめっきするとNiめっき浴中に溶解したZnがNiとともにNi−Zn層として共析するようになる。このようにして得られるZnが共析したNi−Zn層は、皮膜量として0.2〜50g/m2であることが好ましく、1〜10g/m2であることがより好ましい。皮膜量が0.2g/m2未満であるとNi−Zn層が置換めっきにより形成したZn層の全面を均一に被覆することができないので十分なハンダ強度が得られない。一方、皮膜量が50g/m2を超えるとハンダ濡れ性およびハンダ強度の向上効果が飽和し、コスト的に有利でなくなる。

【0014】

Ni−Zn層の皮膜量は以下のようにして求めることができる。すなわち、Niめっき後のAl板について、蛍光X線法を用いてNi量およびZn量を測定する。このようにして測定したZn量は、置換めっきによるZn量も含まれているので、予め同一条件で作成したZnを置換めっきしたAl板について蛍光X線法を用いて測定したZn量を差し引いてNi−Zn層中のZn量とする。この置換めっきによるZn量を差し引いたZn量とNi量の総和をNi−Zn層の皮膜量とするが、Ni−Zn層の皮膜量に対する置換めっきによるZn量を差し引いたNi−Zn層のみのZn量の割合が30重量%を超えて含有するようになると、筋ムラが発生して外観が著しく低下するようになる。そのため、Zn量の割合が30重量%を超えるようになる前にNiめっき浴を更新する。Zn量の割合下限は0重量%を超えれば良いが、より好ましくは0.1重量%以上である。

そのため、製造ラインにおいてNiめっき浴を管理し、製造された表面処理Al板のZn量を上記方法によって常に測定してNi−Zn層のZn量の割合が30重量%に近づくと、あるいはNiめっき時のめっき浴中のZn濃度を検出器で監視しZn濃度が予め設定した所定値を超えると、めっき浴を新らしいのに更新する。

【0015】

以上のようにしてAl基板表面にZn層、Ni−Zn層を形成させた表面処理Al板はハンダ性を有しており、ハンダ付けが求められる用途に十分適用できるが、ハンダ性、特にハンダ濡れ性を向上させるために、Ni−Zn層上にさらにSn層を設けてもよい。Sn層は、電気めっき法または無電解めっき法のいずれのめっき法を用いて形成させてもよい。Sn層は、皮膜量として0.2〜20g/m2であることが好ましく、1〜10g/m2であることがより好ましい。皮膜量が0.2g/m2未満であると非活性のフラックスを用いた場合にハンダが濡れにくくなる。一方、皮膜量が20g/m2を超えてもハンダ濡れ性およびハンダ強度の向上効果が飽和し、コスト的に有利でなくなる。また、これらの表面処理Al板の最表面のSn層が下層のNi−Zn層やAl基板と合金化して全て失われることなく遊離Snが残存する程度に加熱して、Al基板とZn層、Zn層とNi−Zn層、およびNi−Zn層とSn層、またはAl基板とZn層とNi−Zn層、Zn層とNi−Zn層とSn層を拡散させることにより、Al基板とめっき層および各めっき層同士の密着強度を向上させることもできる。

【0016】

以上のようにして得られる本発明の表面処理Al板はハンダ性を有しているが、Ni−Zn層上またはSn層上にハンダ性を向上させる層を設けることにより、ハンダ性をさらに向上させることが可能となる。ハンダ性を向上させる層は以下のようにしてNi−Zn層上またはSn層上に形成させる。すなわち、水系ウレタン樹脂または水溶性ロジンを含有させた水系アクリル樹脂をNi−Zn層上またはSn層上に塗布し乾燥させて有機樹脂層を形成する。これらの有機樹脂はフラックス効果を有しているのでハンダ濡れ性を向上させる。水系樹脂の濃度は100〜900g/Lであることが好ましい。乾燥後の有機樹脂層の厚さは0.01〜1μmであることが好ましい。0.01μm未満では充分なフラックス効果が得られず、1μmを超えてもフラックス効果の向上は飽和してコスト的に有利でなくなる。

【0017】

また、本発明の表面処理Al板の熱放射率は0.05〜0.1前後であるが、熱放射性を向上させる層を設けることにより、熱放射率を0.2〜0.9程度まで向上させることができる。熱放射性を向上させる層は以下のようにしてNi−Zn層上またはSn層上に形成させる。すなわち、カーボン粉末などの黒色顔料と水系ウレタン樹脂または水溶性ロジンを含有させた水系アクリル樹脂を塗布し、乾燥させて処理皮膜とする。この処理皮膜はフラックス効果を有しており、ハンダ濡れ性も向上させる。これらの水系樹脂の濃度は100〜900g/Lであることが好ましく、黒色顔料は樹脂中に樹脂の固形分に対して50重量%以下で含有させることが好ましい。50重量%を超えて含有させるとハンダ濡れ性およびハンダ強度が不良となる。乾燥後の処理皮膜の厚さは0.05〜10μmであることが好ましい。0.05μm未満では放熱性の向上効果に乏しく、10μmを超えると熱伝導性が損なわれるようになり、放熱性を向上させることが不可能になる。このようにNi−Zn層上またはSn層上に熱放射性を向上させる層を設けることにより、熱放射性をさらに向上させることができる。

【実施例】

【0018】

(供試板の作成)

Al合金板(JIS 5052H19、板厚0.5mm)をめっき基板として、アルカリ液で脱脂し、次いで硫酸中でエッチング処理を施し、次いで硝酸中で脱スマット処理を施した後、水酸化ナトリウム:150g/L、ロッシェル塩:50g/L、酸化亜鉛:25g/L、塩化第一鉄1.5g/Lを含む処理液中に浸漬して第一Zn置換処理を行い、次いで400g/Lの硝酸水溶液中に浸漬して置換析出したZnを除去した後、第一Zn置換処理で用いたのと同一の処理液中に浸漬して第二Zn置換処理を行った。この第二Zn置換処理において、浸漬する時間を種々変化させ、表1に示す皮膜量のZn層を形成させたZnめっきAl板を得た。

【0019】

次いで、ZnめっきAl板にワット浴またはワット浴に硫酸亜鉛を含有量を種々変化させて添加しためっき浴を用い、電気めっき法によりZn層上にNiめっき皮膜またはNi−Znめっき皮膜を表1に示す皮膜量で形成させた。次いで一部の試料については、Zn層とNi層またはNi−Zn層を形成させためっきAl板に電気めっき法により、Ni層上またはNi−Zn層上にSnめっき皮膜を表1に示す皮膜量で形成させ供試板とした。一部の供試板については、これらのめっきを施した後280℃に加熱し、Sn層を溶融させるとともに、最表面の遊離Snが失われない程度にAl基板とめっき層およびめっき層同士を拡散させた。また他の一部の供試板については、表2に示す液組成の処理液を用いてハンダ性を向上させる層を形成させた。さらに他の一部の供試板については、表3に示す液組成の処理液を用いて熱放射性を向上させる層を形成させた。

【0020】

【表1】

【0021】

【表2】

【0022】

【表3】

【0023】

(供試板の特性評価)

上記のようにして得られた供試板を、下記の特性について評価した。

[ハンダ濡れ性]

メニスコグラフ法(MIL−STD−883B)により、SOLDERCHECKER(MODEL SAT−5000、RHESCA製)を使用し、上記の各供試材から切り出した幅7mmの試片をフラックス(EC−19S−8、タムラ化研製)に浸漬し、その後250℃に保持したハンダ浴(JIS Z 3282:H60A)に前記のフラックスを塗布した試片を浸漬速度:2mm/秒で2mm浸漬し、ハンダが濡れるまでの時間ゼロクロスタイムを測定し、下記に示す基準でハンダ濡れ性を評価した。短時間であるほどハンダ濡れ性が良好であることを示す。下記の○と◎が合格範囲であり、△と×を不合格範囲とした。

◎:5秒未満

○:5〜7秒未満

△:7〜10未満

×:10秒以上

【0024】

[ハンダ強度]

上記の各供試材から切り出した幅7mm、長さ50mmの試片をL字型に折り曲げた2つの切り出し片を、評価面を向かい合わせてT字状になるように重ね、T字の縦棒の部分の間に厚さ:0.5mmの鋼板を挟み、T字の縦棒の下部に0.5mmの空隙部を形成させた試片を作成した。この試片の空隙部に上記のハンダ濡れ性の評価に用いたのと同様のフラックスを塗布した後、ソルダーチェッカー(SAT−5000、レスカ製)を用い、250℃に保持したハンダ浴(JIS Z 3282:H60A)に試片の空隙部を10mmの深さまで浸漬し5秒間保持して空隙部にハンダを充填させた後取り出し、Tピール試験片とした。次いでテンシロンを用い、Tピール試験片のT字の横棒部をチャックで挟んで引張ってT字の縦棒部のハンダ充填部を引き剥がし、ハンダ強度を測定し、下記に示す基準でハンダ強度を評価した。下記の○と◎が合格範囲であり、△と×を不合格範囲とした。

◎:4kgf/7mm以上

○:3〜4kgf/7mm未満

△:1〜3kgf/7mm未満

×:1kgf/7mm未満

【0025】

[めっき皮膜の密着性]

上記の各供試材から幅15mm、長さ50mmの試片を切り出し、90°折り曲げ、折り曲げ部にスコッチテープを貼り付け、次いで引き剥がした後、めっき皮膜の剥離の有無を肉眼観察し、下記の基準でめっき皮膜の密着性を評価した。下記の○が合格であり、×が不合格とした。

○:剥離は認められない。

×:剥離が認められる。

【0026】

[放熱性]

上記の各供試材から幅5mm、長さ10mmの試片を切り出し、光交流法熱定数測定装置(PIT−R2型、真空理工製)を用いて熱伝導率を測定した。また、放射率計(D and S AERD放射率計、京都電子工業製)を用いて熱放射率を測定し、下記に示す基準で放熱性を評価した。下記の○と◎が合格範囲であり、△と×を不合格範囲とした。

◎:熱伝導率60W/m・K以上でかつ熱放射率0.20以上

○:熱伝導率60W/m・K以上でかつ熱放射率0.05〜0.20未満

△:熱伝導率40〜60W/m・K未満

×:熱伝導率40W/m・K未満

【0027】

[外観]

各各供試材の表面を肉眼観察し、下記に示す基準で外観を評価した。下記の○と◎が合格範囲であり、×を不合格とした。

◎:筋ムラの発生は全く認められない。

○:実用上問題とならない程度の極くわずかな筋ムラの発生が認められる。

×:明瞭な筋ムラの発生が認められる。

これらの特性評価結果を表4に示す。

【0028】

【表4】

【0029】

表4に示すように、本発明の表面処理Al板はハンダの濡れ性に優れ、ハンダ強度が高く、かつ熱伝導率が大きく放熱性に優れている。また、この表面処理Al板のNi−Zn層上またはSn層上にハンダ性または熱放射性を向上させる層を設けることにより、ハンダ性や放熱性がさらに向上する。さらに、表面に筋ムラの発生が認められず、優れた外観を呈する。これに対し、資料番号7(比較例)の場合は、Ni−Zn層におけるZn量が34%と多いため、表面に筋ムラが見られた。

【産業上の利用可能性】

【0030】

Al基板表面に置換めっきによりZn層を形成させ、その上にめっき後の外観を損なわない範囲でZnを含有したNi−Zn層またはNi−Zn層とSn層をめっきにより形成させてなる本発明の表面処理Al板は、外観に優れ、ハンダ濡れ性に優れるとともに、高いハンダ強度が得られる。さらに基板がAl板であるので、熱伝導率が大きく、放熱性に優れている。さらにこの本発明の表面処理Al板に、ハンダ性を向上させる層、またはハンダフラックス性を有し熱放射性を向上させる層を設けることにより、ハンダ性をさらに向上させるか、ハンダ性をさらに向上させるとともに放熱性を向上させることができる。そのため、本発明の表面処理Al板は、ハンダ付けが可能な放熱性に優れたヒートシンクなどの用途に好適に適用することができる。

【図面の簡単な説明】

【0031】

【図1】ヒートシンクと発熱体の接合状態の例を示す概略図である。

【符号の説明】

【0032】

1 発熱体

2 ヒートシンク

3 熱伝導の方向

4 熱放射の方向

【技術分野】

【0001】

本発明は表面処理Al板に関わり、特にハンダの濡れ性、ハンダ強度に優れるとともに熱伝導率や熱放射率が大きく、ハンダ付けが可能で優れた放熱性が求められる用途に好適に適用可能な表面処理Al板に関する。

【背景技術】

【0002】

電子機器の小型化や高密度化にともなって、狭い筐体内部や間隙が殆ど無い状態で装填された部品の温度上昇を抑制する必要が生じている。プリント基板においては、部品の温度上昇を抑制するために、放熱用のヒートシンクを取り付けた基板が用いられている。ヒートシンクは、例えば図1に示すように、プリント基板のような発熱体1の少なくとも1面に密着して設けられる。密着した面積が大きいほど熱伝導が大きくなる。ヒートシンクに用いる材料としては発熱体から急速に熱を吸収できるように、熱伝導性に優れた材料を用いることが好ましい。また、図1に示すように、ヒートシンク2を発熱体1から離れた部分まで延ばして設け、延長部分から放熱するのでヒートシンクの表面は熱放射性に優れていることが好ましい。なお、図1において、矢印3は熱伝導の方向を示し、矢印4は熱放射の方向を模式的に示している。

【0003】

鋼板ベースの材料からなるヒートシンクの場合は、プリント基板に直接ハンダ付けして接合することができる。放熱性がさらに要求される場合は、ヒートシンクとして鋼板よりも熱伝導性に優れたAlをベースとする材料を用いることが好ましいが、プリント基板に直接ハンダ付けして接合することが困難であるので、Alベースのヒートシンクに専用のピンを取り付け、ピンを介してプリント基板にハンダ付けしている。このようなピンを介して接合する場合は、ピンとヒートシンクの強固な密着状態が得られず、またヒートシンクとプリント基板が直接密着する面積が少なくなるために熱伝導性が低下し、高い熱伝導性を有するAlの特性が十分に活かされていない。そのため、良好なハンダ性を有するAl板を得るために、以下に示すような試みが行われている。

【0004】

例えば、Al板またはAl系合金金属材にNi系めっき層を介してSnめっき層が形成されたハンダ付け性及びめっき密着性に優れたAl系合金金属板が開示されている(例えば特許文献1参照)。このAl系合金金属板においては、溶融Alめっき鋼板などの基材に真空蒸着法を用いてNiめっきした後、続いてSnめっきを施す。この方法による場合、NiおよびSnをめっきするために真空蒸着法を用いるが、真空装置などの大掛かりな装置が必要であり、また製膜速度が小さく生産性に乏しいため、安価に製造することが困難である。

【0005】

また、アルミニウム基材上に錫または錫合金層が、アルミニウム基材と錫又は錫合金層との界面に錫の濃度勾配層を形成して被覆されたことを特徴とするハンダ付け性に優れる錫又は錫合金層を被覆したアルミニウム材料が開示されている(例えば特許文献2参照)。このアルミニウム材料においてはアルミニウム合金板に錫を電気めっきした後に加熱する、または溶融した錫合金中にアルミニウム合金板を通すことにより、アルミニウム基材と錫又は錫合金層との界面に錫の濃度勾配層を形成して錫めっきするが、アルミニウム基材と錫めっき層との密着性が不十分であり、特に曲げ加工を施した場合に、錫めっき被膜がアルミニウム基材から剥離しやすい欠点を有している。

【0006】

これらの従来技術の欠点を改善するため本発明の発明者等は、Al基板表面に置換めっきによりZn層を形成させ、その上にNi層とSn層をめっきにより形成させて表面処理Al板とするか、またはこの表面処理Al板にさらにハンダフラックス性を有し熱放射性を向上させる層を形成させた表面処理Al板を提案している(特許文献3参照)。

【特許文献1】特開平05−345969号公報

【特許文献2】特開平09−291394号公報

【特許文献3】特開2004−263210号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

上記特許文献3に記載の表面処理Al板は、ハンダ濡れ性、ハンダ強度に優れると共に熱伝導率や熱放射率が大きく、ハンダ付けが可能で優れた放熱性が求められる用途に使用される材料としての要求を満たすものであるが、この表面処理Al板を連続的に多量に製造すると筋ムラが発生して外観が著しく低下する現象が現れるという問題点が生じた。

【0008】

そこで、本発明は、この問題点を解消しようとするものであり、ハンダ濡れ性、ハンダ強度などのハンダ性に優れるとともに、熱伝導や熱放射率が大きく熱放射性に優れ、ハンダ付けが可能で優れた放熱性が求められるヒートシンクなどの用途に好適に適用可能でかつ、大量に生産しても筋ムラが発生することなく外観にも優れた表面処理Al板を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者は、上記問題点を解決するために種々研究した結果、特許文献3に記載の表面処理Al板の製造において、置換めっきによりZn層を形成させたZnめっきAl板を次工程のNiめっき浴に浸漬してNiめっきを施す際にZnがNiめっき浴に溶解し、連続的に多量のZnめっきAl板をNiめっきするとNiめっき浴中に溶解したZnがNiとともにNi−Zn層として共析出するようになり、Ni−Zn層中のZn含有量が一定量以上になると、筋ムラが発生することが判明した。該知見に基いてさらに研究した結果、Ni−Zn中のZn量が30重量%以下にすることによって、筋ムラが発生せず外観がよく、ハンダ濡れ性、ハンダ強度に優れると共に熱伝導率や熱放射率が大きい表面処理Al板を得ることができ、本発明に到達したものである。

【0010】

即ち、上記の目的を達成する本発明の表面処理Al板は、Al基板表面に、基板表面側から順にZn層、Ni−Zn層を形成させてなる表面処理Al板(請求項1)、または

Al基板表面に、基板表面側から順にZn層、Ni−Zn層、Sn層を形成させてなる表面処理Al板(請求項2)であり、

上記(請求項1または2)の表面処理Al板において、Ni−Zn層中のZn含有量が0重量%を超え30重量%以下であること(請求項3)を特徴とし、また

上記(請求項1〜3)のいずれかの表面処理Al板において、Zn層が5〜500mg/m2の皮膜量で設けられてなること(請求項4)を特徴とし、また

上記(請求項1、3または4)のいずれか表面処理Al板において、Ni−Zn層上にハンダ性を向上させる層を形成させてなること(請求項5)を特徴とし、また

上記(請求項2〜4)のいずれか表面処理Al板において、Sn層上にハンダ性を向上させる層を形成させてなること(請求項6)を特徴とし、また

上記(請求項1、3または4)のいずれか表面処理Al板において、Ni−Zn層上に熱放射性を向上させる層を形成させてなること(請求項7)を特徴とし、また

上記(請求項2〜4)のいずれか表面処理Al板において、Sn層上に熱放射性を向上させる層を形成させてなること(請求項8)を特徴とする。

【発明の効果】

【0011】

本発明の表面処理Al板は、Al基板表面に置換めっきによりZn層を形成させ、その上にめっき後の外観を損なわない範囲でZnを含有したNi−Zn層またはNi−Zn層とSn層をめっきにより形成させており、ハンダ濡れ性に優れるとともに、高いハンダ強度が得られる。さらに基板がAl板であるので、熱伝導率が大きく、放熱性に優れている。さらにこの本発明の表面処理Al板に、ハンダ性を向上させる層、またはハンダフラックス性を有し熱放射性を向上させる層を設けることにより、ハンダ性をさらに向上させるか、ハンダ性をさらに向上させるとともに放熱性を向上させることができる。そのため、本発明の表面処理Al板は、ハンダ付けが可能な放熱性に優れたヒートシンクなどの用途に好適に適用することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明を詳細に説明する。本発明の表面処理Al板の基板となるAl板としては、純Al板およびJIS規格の1000系、2000系、3000系、5000系、6000系、7000系のいずれのAl合金板も用いることができる。これらのAl合金板を脱脂し、次いで酸性エッチングし、次いでスマットを除去した後、Znを置換めっきする。Znの置換めっきは、硝酸浸漬処理、第一Zn置換処理、硝酸亜鉛剥離処理、第二Zn置換処理の工程を経ておこなう。この場合、各工程の処理後には水洗処理を実施する。この第一Zn置換処理および第二Zn置換処理により形成するZn層は、この置換処理後にNiめっきを施す際にNiめっき浴中に溶解するので、Zn層の皮膜量としてはNiめっき後の状態で5〜500mg/m2であることが好ましく、30〜300mg/m2であることがより好ましい。皮膜量は処理液中のZnイオンの濃度および第二Zn置換処理において処理液中に浸漬する時間を適宜選択して調整する。皮膜量が5mg/m2未満であるとZn層の上に形成させるNiめっき層との密着性に乏しくなり、曲げ加工を施した際にめっき層が剥離しやすくなる。一方、皮膜量が500mg/m2を超えるとNiめっきが不均一になり、ハンダ強度が低下する。

【0013】

次いで、このようにしてZnを置換めっきしたAl板にNiめっきを施す。Niめっきは、電気めっき法または無電解めっき法のいずれのめっき法を用いてもよい。無電解めっき法を用いる場合は、還元剤としてP化合物やB化合物を用いるので、めっき皮膜はPやBを含有する合金めっき皮膜として形成するが、電気めっき法によるめっき皮膜と同様に、めっき皮膜のAl基板に対する優れた密着性や、優れたハンダ濡れ性およびハンダ強度が得られる。前述したように、Znの置換処理後にNiめっきを施す際には、ZnがNiめっき浴中に溶解するので、Niめっき開始直後においては形成されるめっき層はZnを殆ど含有しないNiめっき層であるが、連続的に多量のZnめっきAl板をNiめっきするとNiめっき浴中に溶解したZnがNiとともにNi−Zn層として共析するようになる。このようにして得られるZnが共析したNi−Zn層は、皮膜量として0.2〜50g/m2であることが好ましく、1〜10g/m2であることがより好ましい。皮膜量が0.2g/m2未満であるとNi−Zn層が置換めっきにより形成したZn層の全面を均一に被覆することができないので十分なハンダ強度が得られない。一方、皮膜量が50g/m2を超えるとハンダ濡れ性およびハンダ強度の向上効果が飽和し、コスト的に有利でなくなる。

【0014】

Ni−Zn層の皮膜量は以下のようにして求めることができる。すなわち、Niめっき後のAl板について、蛍光X線法を用いてNi量およびZn量を測定する。このようにして測定したZn量は、置換めっきによるZn量も含まれているので、予め同一条件で作成したZnを置換めっきしたAl板について蛍光X線法を用いて測定したZn量を差し引いてNi−Zn層中のZn量とする。この置換めっきによるZn量を差し引いたZn量とNi量の総和をNi−Zn層の皮膜量とするが、Ni−Zn層の皮膜量に対する置換めっきによるZn量を差し引いたNi−Zn層のみのZn量の割合が30重量%を超えて含有するようになると、筋ムラが発生して外観が著しく低下するようになる。そのため、Zn量の割合が30重量%を超えるようになる前にNiめっき浴を更新する。Zn量の割合下限は0重量%を超えれば良いが、より好ましくは0.1重量%以上である。

そのため、製造ラインにおいてNiめっき浴を管理し、製造された表面処理Al板のZn量を上記方法によって常に測定してNi−Zn層のZn量の割合が30重量%に近づくと、あるいはNiめっき時のめっき浴中のZn濃度を検出器で監視しZn濃度が予め設定した所定値を超えると、めっき浴を新らしいのに更新する。

【0015】

以上のようにしてAl基板表面にZn層、Ni−Zn層を形成させた表面処理Al板はハンダ性を有しており、ハンダ付けが求められる用途に十分適用できるが、ハンダ性、特にハンダ濡れ性を向上させるために、Ni−Zn層上にさらにSn層を設けてもよい。Sn層は、電気めっき法または無電解めっき法のいずれのめっき法を用いて形成させてもよい。Sn層は、皮膜量として0.2〜20g/m2であることが好ましく、1〜10g/m2であることがより好ましい。皮膜量が0.2g/m2未満であると非活性のフラックスを用いた場合にハンダが濡れにくくなる。一方、皮膜量が20g/m2を超えてもハンダ濡れ性およびハンダ強度の向上効果が飽和し、コスト的に有利でなくなる。また、これらの表面処理Al板の最表面のSn層が下層のNi−Zn層やAl基板と合金化して全て失われることなく遊離Snが残存する程度に加熱して、Al基板とZn層、Zn層とNi−Zn層、およびNi−Zn層とSn層、またはAl基板とZn層とNi−Zn層、Zn層とNi−Zn層とSn層を拡散させることにより、Al基板とめっき層および各めっき層同士の密着強度を向上させることもできる。

【0016】

以上のようにして得られる本発明の表面処理Al板はハンダ性を有しているが、Ni−Zn層上またはSn層上にハンダ性を向上させる層を設けることにより、ハンダ性をさらに向上させることが可能となる。ハンダ性を向上させる層は以下のようにしてNi−Zn層上またはSn層上に形成させる。すなわち、水系ウレタン樹脂または水溶性ロジンを含有させた水系アクリル樹脂をNi−Zn層上またはSn層上に塗布し乾燥させて有機樹脂層を形成する。これらの有機樹脂はフラックス効果を有しているのでハンダ濡れ性を向上させる。水系樹脂の濃度は100〜900g/Lであることが好ましい。乾燥後の有機樹脂層の厚さは0.01〜1μmであることが好ましい。0.01μm未満では充分なフラックス効果が得られず、1μmを超えてもフラックス効果の向上は飽和してコスト的に有利でなくなる。

【0017】

また、本発明の表面処理Al板の熱放射率は0.05〜0.1前後であるが、熱放射性を向上させる層を設けることにより、熱放射率を0.2〜0.9程度まで向上させることができる。熱放射性を向上させる層は以下のようにしてNi−Zn層上またはSn層上に形成させる。すなわち、カーボン粉末などの黒色顔料と水系ウレタン樹脂または水溶性ロジンを含有させた水系アクリル樹脂を塗布し、乾燥させて処理皮膜とする。この処理皮膜はフラックス効果を有しており、ハンダ濡れ性も向上させる。これらの水系樹脂の濃度は100〜900g/Lであることが好ましく、黒色顔料は樹脂中に樹脂の固形分に対して50重量%以下で含有させることが好ましい。50重量%を超えて含有させるとハンダ濡れ性およびハンダ強度が不良となる。乾燥後の処理皮膜の厚さは0.05〜10μmであることが好ましい。0.05μm未満では放熱性の向上効果に乏しく、10μmを超えると熱伝導性が損なわれるようになり、放熱性を向上させることが不可能になる。このようにNi−Zn層上またはSn層上に熱放射性を向上させる層を設けることにより、熱放射性をさらに向上させることができる。

【実施例】

【0018】

(供試板の作成)

Al合金板(JIS 5052H19、板厚0.5mm)をめっき基板として、アルカリ液で脱脂し、次いで硫酸中でエッチング処理を施し、次いで硝酸中で脱スマット処理を施した後、水酸化ナトリウム:150g/L、ロッシェル塩:50g/L、酸化亜鉛:25g/L、塩化第一鉄1.5g/Lを含む処理液中に浸漬して第一Zn置換処理を行い、次いで400g/Lの硝酸水溶液中に浸漬して置換析出したZnを除去した後、第一Zn置換処理で用いたのと同一の処理液中に浸漬して第二Zn置換処理を行った。この第二Zn置換処理において、浸漬する時間を種々変化させ、表1に示す皮膜量のZn層を形成させたZnめっきAl板を得た。

【0019】

次いで、ZnめっきAl板にワット浴またはワット浴に硫酸亜鉛を含有量を種々変化させて添加しためっき浴を用い、電気めっき法によりZn層上にNiめっき皮膜またはNi−Znめっき皮膜を表1に示す皮膜量で形成させた。次いで一部の試料については、Zn層とNi層またはNi−Zn層を形成させためっきAl板に電気めっき法により、Ni層上またはNi−Zn層上にSnめっき皮膜を表1に示す皮膜量で形成させ供試板とした。一部の供試板については、これらのめっきを施した後280℃に加熱し、Sn層を溶融させるとともに、最表面の遊離Snが失われない程度にAl基板とめっき層およびめっき層同士を拡散させた。また他の一部の供試板については、表2に示す液組成の処理液を用いてハンダ性を向上させる層を形成させた。さらに他の一部の供試板については、表3に示す液組成の処理液を用いて熱放射性を向上させる層を形成させた。

【0020】

【表1】

【0021】

【表2】

【0022】

【表3】

【0023】

(供試板の特性評価)

上記のようにして得られた供試板を、下記の特性について評価した。

[ハンダ濡れ性]

メニスコグラフ法(MIL−STD−883B)により、SOLDERCHECKER(MODEL SAT−5000、RHESCA製)を使用し、上記の各供試材から切り出した幅7mmの試片をフラックス(EC−19S−8、タムラ化研製)に浸漬し、その後250℃に保持したハンダ浴(JIS Z 3282:H60A)に前記のフラックスを塗布した試片を浸漬速度:2mm/秒で2mm浸漬し、ハンダが濡れるまでの時間ゼロクロスタイムを測定し、下記に示す基準でハンダ濡れ性を評価した。短時間であるほどハンダ濡れ性が良好であることを示す。下記の○と◎が合格範囲であり、△と×を不合格範囲とした。

◎:5秒未満

○:5〜7秒未満

△:7〜10未満

×:10秒以上

【0024】

[ハンダ強度]

上記の各供試材から切り出した幅7mm、長さ50mmの試片をL字型に折り曲げた2つの切り出し片を、評価面を向かい合わせてT字状になるように重ね、T字の縦棒の部分の間に厚さ:0.5mmの鋼板を挟み、T字の縦棒の下部に0.5mmの空隙部を形成させた試片を作成した。この試片の空隙部に上記のハンダ濡れ性の評価に用いたのと同様のフラックスを塗布した後、ソルダーチェッカー(SAT−5000、レスカ製)を用い、250℃に保持したハンダ浴(JIS Z 3282:H60A)に試片の空隙部を10mmの深さまで浸漬し5秒間保持して空隙部にハンダを充填させた後取り出し、Tピール試験片とした。次いでテンシロンを用い、Tピール試験片のT字の横棒部をチャックで挟んで引張ってT字の縦棒部のハンダ充填部を引き剥がし、ハンダ強度を測定し、下記に示す基準でハンダ強度を評価した。下記の○と◎が合格範囲であり、△と×を不合格範囲とした。

◎:4kgf/7mm以上

○:3〜4kgf/7mm未満

△:1〜3kgf/7mm未満

×:1kgf/7mm未満

【0025】

[めっき皮膜の密着性]

上記の各供試材から幅15mm、長さ50mmの試片を切り出し、90°折り曲げ、折り曲げ部にスコッチテープを貼り付け、次いで引き剥がした後、めっき皮膜の剥離の有無を肉眼観察し、下記の基準でめっき皮膜の密着性を評価した。下記の○が合格であり、×が不合格とした。

○:剥離は認められない。

×:剥離が認められる。

【0026】

[放熱性]

上記の各供試材から幅5mm、長さ10mmの試片を切り出し、光交流法熱定数測定装置(PIT−R2型、真空理工製)を用いて熱伝導率を測定した。また、放射率計(D and S AERD放射率計、京都電子工業製)を用いて熱放射率を測定し、下記に示す基準で放熱性を評価した。下記の○と◎が合格範囲であり、△と×を不合格範囲とした。

◎:熱伝導率60W/m・K以上でかつ熱放射率0.20以上

○:熱伝導率60W/m・K以上でかつ熱放射率0.05〜0.20未満

△:熱伝導率40〜60W/m・K未満

×:熱伝導率40W/m・K未満

【0027】

[外観]

各各供試材の表面を肉眼観察し、下記に示す基準で外観を評価した。下記の○と◎が合格範囲であり、×を不合格とした。

◎:筋ムラの発生は全く認められない。

○:実用上問題とならない程度の極くわずかな筋ムラの発生が認められる。

×:明瞭な筋ムラの発生が認められる。

これらの特性評価結果を表4に示す。

【0028】

【表4】

【0029】

表4に示すように、本発明の表面処理Al板はハンダの濡れ性に優れ、ハンダ強度が高く、かつ熱伝導率が大きく放熱性に優れている。また、この表面処理Al板のNi−Zn層上またはSn層上にハンダ性または熱放射性を向上させる層を設けることにより、ハンダ性や放熱性がさらに向上する。さらに、表面に筋ムラの発生が認められず、優れた外観を呈する。これに対し、資料番号7(比較例)の場合は、Ni−Zn層におけるZn量が34%と多いため、表面に筋ムラが見られた。

【産業上の利用可能性】

【0030】

Al基板表面に置換めっきによりZn層を形成させ、その上にめっき後の外観を損なわない範囲でZnを含有したNi−Zn層またはNi−Zn層とSn層をめっきにより形成させてなる本発明の表面処理Al板は、外観に優れ、ハンダ濡れ性に優れるとともに、高いハンダ強度が得られる。さらに基板がAl板であるので、熱伝導率が大きく、放熱性に優れている。さらにこの本発明の表面処理Al板に、ハンダ性を向上させる層、またはハンダフラックス性を有し熱放射性を向上させる層を設けることにより、ハンダ性をさらに向上させるか、ハンダ性をさらに向上させるとともに放熱性を向上させることができる。そのため、本発明の表面処理Al板は、ハンダ付けが可能な放熱性に優れたヒートシンクなどの用途に好適に適用することができる。

【図面の簡単な説明】

【0031】

【図1】ヒートシンクと発熱体の接合状態の例を示す概略図である。

【符号の説明】

【0032】

1 発熱体

2 ヒートシンク

3 熱伝導の方向

4 熱放射の方向

【特許請求の範囲】

【請求項1】

Al基板表面に、基板表面側から順にZn層、Ni−Zn層を形成させてなる、表面処理Al板。

【請求項2】

Al基板表面に、基板表面側から順にZn層、Ni−Zn層、Sn層を形成させてなる、表面処理Al板。

【請求項3】

Ni−Zn層中のZn含有量が0重量%を超え30重量%以下である、請求項1または2に記載の表面処理Al板。

【請求項4】

Zn層が5〜500mg/m2の皮膜量で設けられてなる、請求項1〜3のいずれかに記載の表面処理Al板。

【請求項5】

Ni−Zn層上にハンダ性を向上させる層を形成させてなる、請求項1、3または4のいずれかに記載の表面処理Al板。

【請求項6】

Sn層上にハンダ性を向上させる層を形成させてなる、請求項2〜4のいずれかに記載の表面処理Al板。

【請求項7】

Ni−Zn層上に熱放射性を向上させる層を形成させてなる、請求項1、3または4のいずれかに記載の表面処理Al板。

【請求項8】

Sn層上に熱放射性を向上させる層を形成させてなる、請求項2〜4のいずれかに記載の表面処理Al板。

【請求項1】

Al基板表面に、基板表面側から順にZn層、Ni−Zn層を形成させてなる、表面処理Al板。

【請求項2】

Al基板表面に、基板表面側から順にZn層、Ni−Zn層、Sn層を形成させてなる、表面処理Al板。

【請求項3】

Ni−Zn層中のZn含有量が0重量%を超え30重量%以下である、請求項1または2に記載の表面処理Al板。

【請求項4】

Zn層が5〜500mg/m2の皮膜量で設けられてなる、請求項1〜3のいずれかに記載の表面処理Al板。

【請求項5】

Ni−Zn層上にハンダ性を向上させる層を形成させてなる、請求項1、3または4のいずれかに記載の表面処理Al板。

【請求項6】

Sn層上にハンダ性を向上させる層を形成させてなる、請求項2〜4のいずれかに記載の表面処理Al板。

【請求項7】

Ni−Zn層上に熱放射性を向上させる層を形成させてなる、請求項1、3または4のいずれかに記載の表面処理Al板。

【請求項8】

Sn層上に熱放射性を向上させる層を形成させてなる、請求項2〜4のいずれかに記載の表面処理Al板。

【図1】

【公開番号】特開2006−342369(P2006−342369A)

【公開日】平成18年12月21日(2006.12.21)

【国際特許分類】

【出願番号】特願2005−166796(P2005−166796)

【出願日】平成17年6月7日(2005.6.7)

【出願人】(390003193)東洋鋼鈑株式会社 (265)

【Fターム(参考)】

【公開日】平成18年12月21日(2006.12.21)

【国際特許分類】

【出願日】平成17年6月7日(2005.6.7)

【出願人】(390003193)東洋鋼鈑株式会社 (265)

【Fターム(参考)】

[ Back to top ]