表面増強赤外吸収センサーの製造方法

【課題】高感度で再現性にすぐれた表面増強赤外吸収(SEIRA)センサーの製造技術を供する。

【解決手段】以下のステップ(ア)から(ウ)を設けた表面増強赤外吸収センサーの製造方法。(ア)溶液中に分散した金属ナノ粒子を誘電体基板表面に吸着させる。(イ)吸着した金属ナノ粒子を溶液中で成長させることにより、誘電体基板表面に、扁平且つ互いに分断され島状に配置された複数の金属ナノ薄膜を製膜する。(ウ)ステップ(イ)を行っている間、基板の金属ナノ薄膜が配置されている側とは反対側の面から赤外光を照射し、基板から染み出したエバネッセント波を用いて複数の金属ナノ薄膜の赤外吸収シグナルをその場モニターして吸収スペクトルの変化を評価することにより、複数の金属薄膜が十分に扁平に成長して、しかも金属ナノ薄膜同士が繋がり始め系全体が導電性を発現する直前に成長を停止する。

【解決手段】以下のステップ(ア)から(ウ)を設けた表面増強赤外吸収センサーの製造方法。(ア)溶液中に分散した金属ナノ粒子を誘電体基板表面に吸着させる。(イ)吸着した金属ナノ粒子を溶液中で成長させることにより、誘電体基板表面に、扁平且つ互いに分断され島状に配置された複数の金属ナノ薄膜を製膜する。(ウ)ステップ(イ)を行っている間、基板の金属ナノ薄膜が配置されている側とは反対側の面から赤外光を照射し、基板から染み出したエバネッセント波を用いて複数の金属ナノ薄膜の赤外吸収シグナルをその場モニターして吸収スペクトルの変化を評価することにより、複数の金属薄膜が十分に扁平に成長して、しかも金属ナノ薄膜同士が繋がり始め系全体が導電性を発現する直前に成長を停止する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板上に金属ナノ薄膜が吸着されてなる表面増強赤外吸収センサーの製造方法に関する。

【背景技術】

【0002】

非特許文献1に示されるように、表面増強赤外吸収(Surface Enhanced Infrared Absorption:以下、SEIRAとも称する)効果は、高感度かつ簡便な化学センサー・バイオセンサーに応用できる現象として、近年盛んに研究が行われている。SEIRAセンサーは、表面プラズモンセンサーなどの誘電センサーや抵抗測定型のガスセンサーなどとは異なり、分子振動数を直接モニターする。そのため、生体分子・高分子などの成分の検出やそれらの状態変化のモニター、あるいは、燃料電池などの電極表面での化学種の反応過程のモニターなど、分子種の成分検出と状態・環境モニターに威力を発揮する。微粒子からなる金属膜や、荒い表面モフォロジーを持つ金属膜は、高いSEIRA活性度を示すため、このような金属膜を半導体・絶縁体基板上に成長させたナノ薄膜がセンサー材料として用いられる場合が多い。

【0003】

これまで、SEIRA活性なセンサー材料の製作法としては、真空蒸着法により半導体基板上に島状成長させた連続膜を作製する手法が広く使用されてきた。しかし、この作製法は高額な真空装置を用いねばならず、またそのような真空装置の中では、センサー膜の評価は、膜作製後に製膜装置から取り出し、赤外吸収法により逐一評価せねばならず、センサー材料のSEIRA活性度の効率的な制御が阻まれ、より簡便・安価なSEIRAセンサーの製造法が望まれていた。また、真空蒸着法を用いて作製されたSEIRAセンサーの感度、再現性についてもまだ十分なものとはいえず、より高感度で再現性にすぐれたSEIRAセンサーの実現が望まれていた。

【0004】

なお、SEIRA効果に関する技術としては、非特許文献2には、SEIRA法を用いた、溶液中微粒子膜の吸着・脱離におけるキネティクスと分子プロセスに関する研究の報告がされ、非特許文献3には、SEIRA法を用いた、溶液中金属微粒子の吸着・脱離のモニタリングに関する最初の報告がされ、非特許文献4には、SEIRA法を用いた、溶液中微粒子膜の脱離における分子プロセスに関する研究の報告がされている。

【非特許文献1】M. Osawa, Bull. Chem. Soc. Jpn. 70, 2681-2880(1997)

【非特許文献2】D. Enders, T. Nagao, T. Nakayama, and M .Aono, Langmuir 23, 6119(2007)

【非特許文献3】D. Enders, T. Nagao, A. Pucci and T. Nakayama Surf. Sci., 600, L71 (2006)

【非特許文献4】D. Enders, T. Nagao, and T. Nakayama Jpn. J. Appl. Phys. 46, 3020 (2007)

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、このような従来技術の実情に鑑みてなされたものであり、より簡便・安価に製造でき、より高感度で再現性にすぐれた表面増強赤外吸収(SEIRA)センサーの製造方法を提供することを課題とする。

【課題を解決するための手段】

【0006】

上記課題を解決するため、本発明は、第1に、以下のステップ(ア)から(ウ)を設けた表面増強赤外吸収センサーの製造方法を提供する。

(ア)溶液中に分散した金属ナノ粒子を誘電体基板表面に吸着させる。

(イ)前記吸着した金属ナノ粒子を溶液中で成長させることにより、前記誘電体基板表面に、扁平且つ互いに分断され島状に配置された複数の金属ナノ薄膜を製膜する。

(ウ)前記ステップ(イ)を行っている間、前記基板の金属ナノ薄膜が配置されている側とは反対側の面から赤外光を照射し、前記基板から染み出したエバネッセント波を用いて前記複数の金属ナノ薄膜の赤外吸収シグナルをその場モニターして吸収スペクトルの変化を評価することにより、前記複数の金属薄膜が十分に扁平に成長して、しかも前記金属ナノ薄膜同士が繋がり始め系全体が導電性を発現する直前に前記成長を停止する。

【0007】

第2に、上記第1の発明において、前記吸収スペクトルの変化は前記吸収スペクトの形状の変化である表面増強赤外吸収センサーの製造方法を、

第3に、上記第1または第2の発明において、前記複数の金属ナノ薄膜の前記基板上における2次元充填率が0.7以上1未満である表面増強赤外吸収センサーの製造方法を、

第4に、上記第1から第3の何れかの発明において、前記複数の金属薄膜の大きさが200nm以下である表面増強赤外吸収センサーの製造方法を、

第5に、上記第4の発明において、前記複数の金属薄膜の大きさが50nm以上である表面増強赤外吸収センサーの製造方法を、

第6に、上記第1から第5の何れかの発明において、前記複数の金属ナノ薄膜の隣接するもの同士の平均間隔が7nm以下である表面増強赤外吸収センサーの製造方法を、

第7に、上記第6の発明において、前記平均間隔が3nm以上である表面増強赤外吸収センサーの製造方法を、

第8に、上記第1から第7の何れかの発明において、前記複数の金属薄膜の幅と厚さの比が0.2以下である表面増強赤外吸収センサーの製造方法を、

第9に、上記第1から第8の何れかの発明において、前記赤外線の照射によるモニターを全反射減衰法で行う表面増強赤外吸収センサーの製造方法を、

提供する。

【発明の効果】

【0008】

本発明によれば、上記技術的手法を採用したので、より簡便・安価に製造でき、より高感度で再現性にすぐれた表面増強赤外吸収(SEIRA)センサーとその製造方法を提供することが可能となる。また、本発明によれば、活性膜を製作しながらその活性度をその場(in situ)で評価し、高感度なSEIRA活性膜を簡便・迅速に再現性良く製造する技術が提供される。

【発明を実施するための最良の形態】

【0009】

以下、本発明の実施の形態について詳述する。

【0010】

先ず、本発明の実施の形態に係る製造方法により製造される表面増強赤外吸収(SEIRA)センサー材料について述べる。

【0011】

本SEIRAセンサー材料は、誘電体基板上に金属ナノ薄膜が吸着されてなり、前記金属ナノ薄膜は、前記基板上に2次元充填率0.7以上1未満で扁平かつ分断された島状に配置され、隣接する島状部間の平均間隔が7nm以下であることを特徴とするものである。

【0012】

本SEIRAセンサー材料における金属ナノ薄膜が形成されている様子を図1に示す。この例は、表面に自然酸化膜を有するシリコン基板上にAuからなる金属ナノ薄膜を後述する方法で形成したものの走査電子顕微鏡(SEM)像である。多数の島状の金属ナノ薄膜が狭い間隔(ギャップ)を隔てて配置されている様子が分かる。

【0013】

SEIRA活性度は島状の金属ナノ薄膜同士の間隔が狭くなるほど高くなり、後述の例からも明らかなように、その間隔は7nm以下が好ましく、その下限は金属ナノ薄膜が繋がり始め系全体が導電性を発現する寸前のパーコレイション閾値である3nmである。また、高感度化のためには、金属ナノ薄膜の大きさは平均50〜200nm程度であることが好ましい。また、2次元充填率が0.7以上であることが好ましく、その上限は膜が不連続性を失う1未満の値である。ここで、「2次元充填率」とは、単位面積あたりに占める金属ナノ薄膜の合計面積の割合(薄膜の占有面積割合)で全体を1としたものである。また、各金属ナノ薄膜は高い偏平度を持つことが好ましく、特に幅/厚さの比が0.2以下であることが好ましい。

【0014】

本発明の製造方法により製造されるSEIRAセンサー材料では、金属ナノ薄膜として、Auの他、Ag、Cu、Pd、Pt、Fe等を用いることができる。ドープしたりヘテロ界面を持たせることで導電性を示す酸化物、半導体も用いることができる。また、誘電体基板としては、表面が自然酸化膜で覆われたSiの他、同様なFe、GaAs、ZnSe、アルミナ、SrTiO3、BaF2等を用いることができる。

【0015】

本発明の製造方法により製造されるSEIRAセンサー材料をケミカルセンサーに応用した例を図2(a)に示し、バイオセンサーに応用した例を図2(b)に示す。

【0016】

次に、本発明の実施の形態に係るSEIRAセンサー材料の製造方法について述べる。

【0017】

本実施形態のSEIRAセンサー材料の製造方法は、以下のステップ(ア)から(ウ)を設けたことを特徴とするものである。

(ア)溶液中に分散した金属ナノ粒子を誘電体基板表面に吸着させる。

(イ)前記吸着した金属ナノ粒子を溶液中で成長させることにより、前記誘電体基板表面に、扁平且つ互いに分断され島状に配置された複数の金属ナノ薄膜を製膜する。

(ウ)前記ステップ(イ)を行っている間、前記基板の金属ナノ薄膜が配置されている側とは反対側の面から赤外光を照射し、前記基板から染み出したエバネッセント波を用いて前記複数の金属ナノ薄膜の赤外吸収シグナルをその場モニターして吸収スペクトルの変化を評価することにより、前記複数の金属薄膜が十分に扁平に成長して、しかも前記金属ナノ薄膜同士が繋がり始め系全体が導電性を発現する直前に前記成長を停止する。

【0018】

以下、表面が自然酸化膜で覆われたシリコン結晶を誘電体基板として用い、その表面にAuからなる金属ナノ薄膜を吸着配置した例をもとに詳細に説明する。ここでは、全反射減衰−表面増強赤外吸収(ATR−SEIRA)法を用い、成膜に無電解メッキ法を用い、成膜される膜の特性を「その場」モニターしてSEIRAセンサー材料を作製する場合について述べる。この評価手法は、ダイレクトに赤外帯域の光学特性を評価するため、もっとも迅速・直接的なSEIRA性能の評価手法である。

【0019】

上記のように、SEIRA活性度は島状の金属ナノ薄膜間の間隙(ギャップ)の大きさが小さいほど高くなるため、数nm程度の間隙を残しながら膜の成長をパーコレイション直前で寸止めする必要がある。このような精密な間隙の制御を行うためには、一見、電子回折や、電子顕微鏡などの構造解析手法が適しているように思われる。しかし、このような構造解析手法は、実用上は測定と解析に時間がかかり、間隙の精密制御に適したモニター手法にはなりえない。成長を実時間モニターしながら、寸止めのタイミングを瞬時に決定できる手法として、本発明の所期の目的を達成するためには、溶液中の「その場」モニターに最適なATR−SEIRA法を利用する。この手法を用いることにより、材料の性能を簡便に評価し、かつ再現性良く高感度なSEIRAセンサー材料を実現することができる。

【0020】

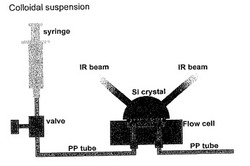

本発明の製造方法に用いる、その場ATR−SEIRA測定が可能な成膜装置の一例を図3に示す。また図4に、SEIRAセンサー材料の成長の様子を模式的に断面図で示す。

【0021】

先ず、自然酸化膜で覆われた半球型Si−ATR結晶であるシリコン基板の表面をアミノプロピルトリエトキシシラン(シランカップリング剤)で表面改質する。次に、図3のようにシリコン基板をフローセルにセットし、シリンジからクエン酸還元法で作製したAuコロイド溶液(重水使用)をフローセルに供給して、図4(a)に示すようにAuナノ粒子をシリコン基板の表面に吸着させる。次に、成長用溶液を流し込み、この吸着したAuナノ粒子を成長核として、図4(b)に示すようにAu膜を成長させる。成長には、例えばAuCl4/hydroxylamineを用いる。成長にあたり、赤外ビームを図4(b)に示すように照射し、その場モニターを行う。モニターしているSEIRA感度が最大になると成長をストップさせ、図4(c)のように高感度SEIRAセンサー材料が作製される。

【0022】

図5に、成長の各段階におけるSEIRAセンサー材料のSEM像を示す。また、図6に、その場ATR−SEIRA測定によるSEIRAセンサー材料のスペクトルの経時変化を示す。なお、図6の縦軸は相対反射率で、R/R0のうちのR0は、SiO2/Si界面と接触するフレッシュなD2Oから得られた参照スペクトルの大きさである。

【0023】

原理について説明すると、Auナノ粒子の周りには電場が集中し、その効果により粒子近傍の分子振動の吸収シグナルが数十から数百倍にも増強される場合がある。この効果は表面から2−3分子層程度の分子からの振動シグナルが特に強く検出されるとされている。ここでは、この効果を用い、Au粒子の吸着ダイナミクスのモニターを試みた。図7にAu吸着の模式図を示す。下地表面はアミノ基で終端された(アミノプロピルトリエトキシシランで表面処理)自然酸化膜で覆われたシリコン結晶を用いた。Auナノ粒子(平均直径11nm)はクエン酸還元法で作成した。本実験では、溶媒として水の代わりに重水を用いたが、これによりIR吸収スペクトルにおいて水を用いる場合に生じるO−H伸縮振動ピークとC−Hピークのオーバーラップを防げるため、各ピークの定量的な解析が容易となる。なお、赤外ビームは図7の下側から(Si側から)全反射(ATR)の条件で入射した。この赤外ビームの照射により界面から溶液中へとエバネッセント波が染み出す。このエバネッセント波をプローブとして、界面に吸着したAuナノ粒子の周囲の重水やクエン酸分子の分子振動(OD或いはCH振動)を検出する。

【0024】

図8はAuナノ粒子吸着過程におけるIRスペクトルである。左側の図に示すように2486cm−1にブロードで大きな吸収が現れるが、これは、Au粒子への電場集中によるSEIRA効果により表面増強された重水のOD伸縮シグナルである。界面層、中間層、バルクの吸収シグナルの成分が重なっている。2400cm−1付近にある界面の成分が、コロイド溶液導入直後に減少しているため、界面の水の状態が変わっていることが示唆される。また、右側の図に左側の図の破線の部分を拡大して示すように2905cm−1の微弱な吸収は、下地表面処理剤のアミノプロピルトリエトキシシラン、あるいは、作製時にAu粒子の周りに吸着したクエン酸分子のどちらかに由来するCH伸縮振動シグナルである。OD、CH両シグナルは、Auコロイド溶液をシリカ表面に暴露した直後から強度が増し、数十分後には飽和する。

【0025】

図9にOD及びCH伸縮振動強度を時間に対してプロットしたグラフを示す。図中の黒四角がOD、○はCH振動強度のデータ点である。CH振動は双極子強度が小さく、OD振動に比べて吸収強度は二桁小さい。しかし、図9を見るとCH振動の強度はOD振動と完全に同期しており、同じキネティクスに従うことが一目瞭然である。OD伸縮振動シグナルはAu粒子由来であることが明らかであるので、ここで検出したCH伸縮振動も下地表面処理剤からのものではなく、Au粒子に付随するシグナルであることが分かる。つまりここで観測したCH振動はAu粒子を覆うクエン酸によるCH振動であると同定できる。

【0026】

これらの振動強度の時間依存性から、Auナノ粒子の吸着キネティクスを議論することができる。図9の挿入図はAuナノ粒子膜の走査電子顕微鏡(SEM)像である(ビームエネルギー10kV)。この挿入図からわかるようにクエン酸の負電荷によるクーロン反発(図7参照)により概ねAu粒子間の平均距離は十分離れており、増強効果は個々の粒子周りの電場集中効果が主であるとみなしてもよい(粒子間の双極子場の効果も若干寄与する)。また、赤外光のビーム径は直径1mm程度であり、測定した赤外吸収強度はマクロな平均情報であり、そのためAu粒子の吸着密度に比例しているものと考えてよい。

【0027】

Au粒子はマイナスに帯電し、下地とは配位結合あるいは静電力により比較的強く結合する。その結果、吸着したAu粒子は下地上に固定化される。また、SEM観察により、Au粒子は均一に吸着しているため吸着エネルギーは下地表面全域にわたって均一であると思われる。さらに、一層目の吸着が完結すると、あとは粒子同士の反発のため、SEMで観察されたように2層以上は吸着しない。この様な場合の吸着の最も単純化されたモデルとしてはLangmuir吸着のモデルがあるが、実際にそのような単純な吸着キネティクスに従うものかどうかが興味深い。そこで、Langmuir吸着モデルに従う場合の被覆率の時間依存性の次式を用いて、図9の実験データをフィットしてみた。

【0028】

【数1】

ここで、指数αの値が1の場合は通常(ガス吸着などの場合)のLangumuirキネティクスであり、α=1/2の場合は拡散に律速された拡張Langmuirモデルの場合に相当することが知られている。図9の灰色のカーブがベストフィットの結果であるが、実験と計算の結果は驚くほど一致している。実験は数回行い、その結果に対して得たフィッティングパラメータの値は、ckL=0.134、α=0.39−0.42となった。ここで得られたαの値は拡張Langmuirモデルに非常に近い値である。つまりAu粒子が表面まで届くレートは、溶液中のAu粒子のブラウン運動で律速される。一度界面に到着し吸着したAu粒子は固定化されて、同じ場所への粒子の吸着をブロックすることを示している。これは、先に述べたようにAuナノ粒子がマイナスに帯電した粒子であり、粒子同士は斥力で反発しあうことを考えると、良く理解できる。ここで扱う吸着粒子は、通常の原子や分子ではなく、重い金属原子数万個からなり、クエン酸分子で覆われ帯電した巨大な複合体である。また、吸着サイトも特定サイトがあるわけではなくSEM像からわかるように全くランダムに吸着している。

【0029】

本例及び後述の実施例においては、成長核の下地固定化剤としてアミノプロピルトリエトキシシランを用いたが、これに限らず、例えば、アミノプロピルトリメトキシシラン、3−フェニルアミノプロピルトリメトキシシランなどのシランカップリング剤が利用可能である。

【0030】

以上、Auとシリコン基板を例に説明を行ったが、同様の原理により、上記した材料を用いて、その場ATR−SEIRAモニターしながら、本発明によるSEIRAセンサー材料を製造することができる。

【0031】

また、上記では、無電解メッキ法を用いたが、電解メッキ法を用いてもよい。

【0032】

本手法はSEIRAセンサーにとどまらず、間隙における電場集中(ホットスポット)効果や、金属ナノ結晶のアンテナ共鳴効果などを利用したあらゆる電場増強型センサーに応用することができ、蛍光センサーや表面増強ラマン散乱によるセンサー材料への応用も期待できる。

【0033】

本手法を用いることにより、高感度なSEIRAセンサー材料を簡便に作製・評価することができ、様々な化学センサーやバイオセンサーに応用することができる。例えば、パーコレイションが始まり、間隙の一部が埋まる段階まで成長させて、感度を若干落とす代わりに導電性を高めたSEIRAセンサー膜を作製することにより、燃料電池電極として用いながら、電極表面の成分を高感度に検出し電極反応の変化を追跡することが可能である。

【実施例】

【0034】

次に、本発明を実施例により更に詳細に説明する。

【0035】

本発明では、この手法の実施例として、シリコン表面に無電解メッキにより成長させた不連続なAuナノ薄膜の例を示す。まず、自然酸化膜で覆われたATR用のシリコン単結晶を用意し、その上にシランカップリング剤のアミノプロピルトリエトキシシラン((aminopropyl)triethoxysilane)(略称APTES)をコートして表面改質を行った。

【0036】

その後、図3の液体フローセルにシリコン単結晶をマウントし、フローセルにクエン酸還元法で作製したAuコロイド溶液を流し込んだ。

【0037】

このフローセルはテフロン(登録商標)で作製したセルにポリプロピレン(PP)を材料としたチューブとフィッティング及びバルブを組み合わせて作製し、その上に半球型Si-ATR結晶をマウントした。Si−ATRとフローセルとはカルレッツ(登録商標)またはバイトンOリング(登録商標)により、密着させ溶液の漏れを防止している。本実施例では、一回反射ATR法を用いたが、多重反射ATR法を用いたセルを用いても良い。

【0038】

Auナノ粒子はシリコン単結晶表面のシランカップリング剤に吸着し固定化され、サブモノレイヤーで均一吸着したAuナノ粒子膜が出来た(非特許文献2〜4参照)。Auナノ粒子の固定化は、シランカップリング剤のアミノ基とAuナノ粒子との強い引力(配位結合、あるいはクーロン相互作用)による。一度吸着したAuナノ粒子の近傍には、クーロン反発力のために引き続いてAuナノ粒子が吸着することは無く、そのため、吸着はサブモノレイヤーでストップする。

【0039】

引き続き、このシリコン単結晶表面に吸着したAuナノ粒子を成長核とし、Au膜を成長させた。成長にはAuCl4/hydroxylamine溶液を用いた。成長させる前のAuナノ粒子膜のATR赤外吸収分光測定を行い、バックグランド測定を行った。

【0040】

その後、AuCl4/hydroxylamine成長用溶液をフローセルに流し込み、Auナノ粒子の成長を開始した。成長用溶液を流し込む前のスペクトルを参照用バックグランドスペクトルとして、これに対する吸収スペクトルの変化をその場測定することで、膜の状態とSEIRA活性度の評価を行った。SEIRA活性度は水の吸収ピークをモニターしながら評価した。水のOH伸縮振動ピークが3456cm−1で上に凸、3162cm−1で下に凸のピークとなり、その上下方向のピークがほぼ同じ大きさになる時にSEIRA感度(信号増強度)が最大になることを確認した。

【0041】

感度の評価は、Au表面に安定に吸着するオクタデカンチオール(octadecanethiol:ODT)分子のCH伸縮振動ピーク強度を用いて行った。その結果を図10に示す。また、SEIRA感度が最適になった膜の場合に走査顕微鏡観察を行い、その結果、粒子間の間隙が数nmから20nm程度にまで、狭まっていることを確認した。これは、間隙が狭いほど、電場集中度が高くなり、増強効果が増すことに対応している。

【0042】

今回試作したSEIRA材料は、従来の完全平坦膜に比べて2桁以上(反射法で測定)、ナノ粒子に比べて3桁以上(ATR法で測定)の高い強度を示すことが分かった。また、作製する膜のSEIRA感度の再現性は高く、本手法を用いて簡便に高性能なセンサー材料の作製を行えることが実証できた。

【0043】

表1は、上記実施例により作製したセンサー膜の性能比較の為のオクタデカンチオールを用いた測定結果を示す。成長させた膜と成長前のナノ粒子では3桁の違いがある(ATR法で測定)。成長後の吸収強度は14−17%にもなった。また、ジメチルジチオカルバメートを用いた実験では単分子吸着において、21%もの吸収強度が得られた。

【0044】

製作した膜を走査電子顕微鏡で観察した結果、ナノ粒子は扁平な形状に成長しながら、狭いギャップ間隔ながらも分断された状態を保っていることが分かった。ナノギャップの間隔の平均値は3−7nmと非常に小さく、ギャップ間隔が狭くなり、それによる電場集中効果が大きくなることによって、大きな赤外吸収強度が生じることを意味している。走査電子顕微鏡の観察結果を解析し、ナノ粒子間のギャップと赤外吸収強度との対応関係を調べた結果を図11に示す。

【0045】

図12に膜の2次元充填率と吸収強度との関係を示す。最高の増強効果を示す膜の2次元充填率は0.83であった。通常2次元のパーコレイションモデルでは膜の繋がり始める充填率は0.5であり、この値に比べて、本試験の結果は大変大きい値を示している。この高い充填率は、ナノギャップの平均値が小さいことと共に、赤外吸収の活性度に重要な役割を果たしている。また、充填率が高いことは、必然的にギャップの平均値が小さくなることとも密接に関連しており、さらに、膜の扁平度を高まりプラズモン共鳴周波数が赤外域へとシフトすることにも関連している。

【0046】

以上纏めると、1)膜が1ミクロン以下の範囲で繋がっていないこと、2)成長したナノ粒子のギャップの平均値が小さいこと(7nm以下)、3)ナノ粒子が高い扁平度を持つこと(ナノ粒子の幅/厚さの比が0.2以下)、この3点を持ち合わせた材料を、高い赤外吸収強度を実現する材料を製造する方法として本発明で提案する。

【0047】

赤外吸収強度の変化は非常に急峻であるため、最高の増強度を与える平均ギャップ値の正確な決定は難しいが、3−7nmの範囲に入っていることが判る。これより小さい平均ギャップ値になると膜は繋がってしまい、増強効果は大幅に落ちてしまう。成長時間を元に最適な増強効果を持つ膜を再現性良く作製できればよいが、実際には、最適膜のできあがる時間には数パーセントのばらつきがある場合が多い。この数パーセントの短い時間誤差の間に膜が繋がってしまうと、赤外吸収の活性は成長前のレベルまでに急激に落ちてしまう。これが、これまで、再現性良く高性能なセンサー材料を製作することを阻んできたと考えられる。この問題を避けるためには、粒子が繋がる寸前の、間隙が埋まり始めない程度に狭い状態で、成長をストップさせる必要がある。この判断は顕微鏡実験などでは難しく、膜の状態をリアルタイムにモニターすることが必要となる。このため、本発明では、赤外光をATR配置で入射し、成長膜のスペクトル形状をモニターしながら、成長を最適なタイミングでストップすることで、高い増強度を持った赤外吸収センサー材料を実現した。その結果、本発明では、上記の高性能な膜を実現するために、赤外スペクトルを用いたその場モニターの方法が、大変有効であることも見出した。この方法ではギャップの値や充填率などの間接的な情報ではなく、赤外吸収そのものを平均情報としてモニターするため、一番正確かつ直接的な方法である。

【0048】

【表1】

【産業上の利用可能性】

【0049】

本手法で製造するセンサー材料は赤外吸収分光法のほかに、同じく電場増強効果を利用する、蛍光分光法やラマン散乱法、光第二次高調波発生法などを用いたセンサー材料にも応用可能である。従って、このセンサー材料を用いた化学センサー、ガスセンサー、バイオセンサーや、それらを応用したコンビナトリアルケミストリー、医療診断用計測器への適用も可能であり、関連する産業への波及効果は大きいと考えられる。

【0050】

また、誘電体基板上に形成されるナノ薄膜材料構造は、金属に限らず、増強効果を示すものであれば、あらゆる材料が適用可能である。

【図面の簡単な説明】

【0051】

【図1】本発明の製造方法により製造されるSEIRA材料における金属ナノ薄膜が形成されている様子を示す図である。

【図2】(a)は本発明の製造方法により製造されるSEIRA材料のケミカルセンサーへの応用例を示す図、(b)は本発明のSEIRA材料のバイオセンサーへの応用例を示す図である。

【図3】本発明の製造方法に用いる、その場ATR−SEIRA測定が可能な製膜装置の一例の模式図である。

【図4】SEIRAセンサー材料の成長の様子を示す模式図である。

【図5】成長の各段階におけるSEIRAセンサー材料の走査型電子顕微鏡(SEM)像を示す図である。

【図6】その場ATR−SEIRA測定によるSEIRAセンサー材料のスペクトルの経時変化を示す図である。

【図7】Au吸着の模式図である。

【図8】Auナノ粒子吸着過程におけるIRスペクトルを示すグラフである。

【図9】OD及びCH伸縮振動強度を時間に対してプロットしたグラフである。

【図10】作製したセンサー膜の性能比較(オクタデカンチオールを用いた測定結果)を示す図である。

【図11】成長させた金ナノ粒子のナノギャップの間隔の平均値と赤外吸収強度との関係を示す図である。

【図12】成長させたナノ粒子の2次元充填率に対してプロットした、オクタデカンチオールのCH振動赤外吸収の強度を示す図である。

【技術分野】

【0001】

本発明は、基板上に金属ナノ薄膜が吸着されてなる表面増強赤外吸収センサーの製造方法に関する。

【背景技術】

【0002】

非特許文献1に示されるように、表面増強赤外吸収(Surface Enhanced Infrared Absorption:以下、SEIRAとも称する)効果は、高感度かつ簡便な化学センサー・バイオセンサーに応用できる現象として、近年盛んに研究が行われている。SEIRAセンサーは、表面プラズモンセンサーなどの誘電センサーや抵抗測定型のガスセンサーなどとは異なり、分子振動数を直接モニターする。そのため、生体分子・高分子などの成分の検出やそれらの状態変化のモニター、あるいは、燃料電池などの電極表面での化学種の反応過程のモニターなど、分子種の成分検出と状態・環境モニターに威力を発揮する。微粒子からなる金属膜や、荒い表面モフォロジーを持つ金属膜は、高いSEIRA活性度を示すため、このような金属膜を半導体・絶縁体基板上に成長させたナノ薄膜がセンサー材料として用いられる場合が多い。

【0003】

これまで、SEIRA活性なセンサー材料の製作法としては、真空蒸着法により半導体基板上に島状成長させた連続膜を作製する手法が広く使用されてきた。しかし、この作製法は高額な真空装置を用いねばならず、またそのような真空装置の中では、センサー膜の評価は、膜作製後に製膜装置から取り出し、赤外吸収法により逐一評価せねばならず、センサー材料のSEIRA活性度の効率的な制御が阻まれ、より簡便・安価なSEIRAセンサーの製造法が望まれていた。また、真空蒸着法を用いて作製されたSEIRAセンサーの感度、再現性についてもまだ十分なものとはいえず、より高感度で再現性にすぐれたSEIRAセンサーの実現が望まれていた。

【0004】

なお、SEIRA効果に関する技術としては、非特許文献2には、SEIRA法を用いた、溶液中微粒子膜の吸着・脱離におけるキネティクスと分子プロセスに関する研究の報告がされ、非特許文献3には、SEIRA法を用いた、溶液中金属微粒子の吸着・脱離のモニタリングに関する最初の報告がされ、非特許文献4には、SEIRA法を用いた、溶液中微粒子膜の脱離における分子プロセスに関する研究の報告がされている。

【非特許文献1】M. Osawa, Bull. Chem. Soc. Jpn. 70, 2681-2880(1997)

【非特許文献2】D. Enders, T. Nagao, T. Nakayama, and M .Aono, Langmuir 23, 6119(2007)

【非特許文献3】D. Enders, T. Nagao, A. Pucci and T. Nakayama Surf. Sci., 600, L71 (2006)

【非特許文献4】D. Enders, T. Nagao, and T. Nakayama Jpn. J. Appl. Phys. 46, 3020 (2007)

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、このような従来技術の実情に鑑みてなされたものであり、より簡便・安価に製造でき、より高感度で再現性にすぐれた表面増強赤外吸収(SEIRA)センサーの製造方法を提供することを課題とする。

【課題を解決するための手段】

【0006】

上記課題を解決するため、本発明は、第1に、以下のステップ(ア)から(ウ)を設けた表面増強赤外吸収センサーの製造方法を提供する。

(ア)溶液中に分散した金属ナノ粒子を誘電体基板表面に吸着させる。

(イ)前記吸着した金属ナノ粒子を溶液中で成長させることにより、前記誘電体基板表面に、扁平且つ互いに分断され島状に配置された複数の金属ナノ薄膜を製膜する。

(ウ)前記ステップ(イ)を行っている間、前記基板の金属ナノ薄膜が配置されている側とは反対側の面から赤外光を照射し、前記基板から染み出したエバネッセント波を用いて前記複数の金属ナノ薄膜の赤外吸収シグナルをその場モニターして吸収スペクトルの変化を評価することにより、前記複数の金属薄膜が十分に扁平に成長して、しかも前記金属ナノ薄膜同士が繋がり始め系全体が導電性を発現する直前に前記成長を停止する。

【0007】

第2に、上記第1の発明において、前記吸収スペクトルの変化は前記吸収スペクトの形状の変化である表面増強赤外吸収センサーの製造方法を、

第3に、上記第1または第2の発明において、前記複数の金属ナノ薄膜の前記基板上における2次元充填率が0.7以上1未満である表面増強赤外吸収センサーの製造方法を、

第4に、上記第1から第3の何れかの発明において、前記複数の金属薄膜の大きさが200nm以下である表面増強赤外吸収センサーの製造方法を、

第5に、上記第4の発明において、前記複数の金属薄膜の大きさが50nm以上である表面増強赤外吸収センサーの製造方法を、

第6に、上記第1から第5の何れかの発明において、前記複数の金属ナノ薄膜の隣接するもの同士の平均間隔が7nm以下である表面増強赤外吸収センサーの製造方法を、

第7に、上記第6の発明において、前記平均間隔が3nm以上である表面増強赤外吸収センサーの製造方法を、

第8に、上記第1から第7の何れかの発明において、前記複数の金属薄膜の幅と厚さの比が0.2以下である表面増強赤外吸収センサーの製造方法を、

第9に、上記第1から第8の何れかの発明において、前記赤外線の照射によるモニターを全反射減衰法で行う表面増強赤外吸収センサーの製造方法を、

提供する。

【発明の効果】

【0008】

本発明によれば、上記技術的手法を採用したので、より簡便・安価に製造でき、より高感度で再現性にすぐれた表面増強赤外吸収(SEIRA)センサーとその製造方法を提供することが可能となる。また、本発明によれば、活性膜を製作しながらその活性度をその場(in situ)で評価し、高感度なSEIRA活性膜を簡便・迅速に再現性良く製造する技術が提供される。

【発明を実施するための最良の形態】

【0009】

以下、本発明の実施の形態について詳述する。

【0010】

先ず、本発明の実施の形態に係る製造方法により製造される表面増強赤外吸収(SEIRA)センサー材料について述べる。

【0011】

本SEIRAセンサー材料は、誘電体基板上に金属ナノ薄膜が吸着されてなり、前記金属ナノ薄膜は、前記基板上に2次元充填率0.7以上1未満で扁平かつ分断された島状に配置され、隣接する島状部間の平均間隔が7nm以下であることを特徴とするものである。

【0012】

本SEIRAセンサー材料における金属ナノ薄膜が形成されている様子を図1に示す。この例は、表面に自然酸化膜を有するシリコン基板上にAuからなる金属ナノ薄膜を後述する方法で形成したものの走査電子顕微鏡(SEM)像である。多数の島状の金属ナノ薄膜が狭い間隔(ギャップ)を隔てて配置されている様子が分かる。

【0013】

SEIRA活性度は島状の金属ナノ薄膜同士の間隔が狭くなるほど高くなり、後述の例からも明らかなように、その間隔は7nm以下が好ましく、その下限は金属ナノ薄膜が繋がり始め系全体が導電性を発現する寸前のパーコレイション閾値である3nmである。また、高感度化のためには、金属ナノ薄膜の大きさは平均50〜200nm程度であることが好ましい。また、2次元充填率が0.7以上であることが好ましく、その上限は膜が不連続性を失う1未満の値である。ここで、「2次元充填率」とは、単位面積あたりに占める金属ナノ薄膜の合計面積の割合(薄膜の占有面積割合)で全体を1としたものである。また、各金属ナノ薄膜は高い偏平度を持つことが好ましく、特に幅/厚さの比が0.2以下であることが好ましい。

【0014】

本発明の製造方法により製造されるSEIRAセンサー材料では、金属ナノ薄膜として、Auの他、Ag、Cu、Pd、Pt、Fe等を用いることができる。ドープしたりヘテロ界面を持たせることで導電性を示す酸化物、半導体も用いることができる。また、誘電体基板としては、表面が自然酸化膜で覆われたSiの他、同様なFe、GaAs、ZnSe、アルミナ、SrTiO3、BaF2等を用いることができる。

【0015】

本発明の製造方法により製造されるSEIRAセンサー材料をケミカルセンサーに応用した例を図2(a)に示し、バイオセンサーに応用した例を図2(b)に示す。

【0016】

次に、本発明の実施の形態に係るSEIRAセンサー材料の製造方法について述べる。

【0017】

本実施形態のSEIRAセンサー材料の製造方法は、以下のステップ(ア)から(ウ)を設けたことを特徴とするものである。

(ア)溶液中に分散した金属ナノ粒子を誘電体基板表面に吸着させる。

(イ)前記吸着した金属ナノ粒子を溶液中で成長させることにより、前記誘電体基板表面に、扁平且つ互いに分断され島状に配置された複数の金属ナノ薄膜を製膜する。

(ウ)前記ステップ(イ)を行っている間、前記基板の金属ナノ薄膜が配置されている側とは反対側の面から赤外光を照射し、前記基板から染み出したエバネッセント波を用いて前記複数の金属ナノ薄膜の赤外吸収シグナルをその場モニターして吸収スペクトルの変化を評価することにより、前記複数の金属薄膜が十分に扁平に成長して、しかも前記金属ナノ薄膜同士が繋がり始め系全体が導電性を発現する直前に前記成長を停止する。

【0018】

以下、表面が自然酸化膜で覆われたシリコン結晶を誘電体基板として用い、その表面にAuからなる金属ナノ薄膜を吸着配置した例をもとに詳細に説明する。ここでは、全反射減衰−表面増強赤外吸収(ATR−SEIRA)法を用い、成膜に無電解メッキ法を用い、成膜される膜の特性を「その場」モニターしてSEIRAセンサー材料を作製する場合について述べる。この評価手法は、ダイレクトに赤外帯域の光学特性を評価するため、もっとも迅速・直接的なSEIRA性能の評価手法である。

【0019】

上記のように、SEIRA活性度は島状の金属ナノ薄膜間の間隙(ギャップ)の大きさが小さいほど高くなるため、数nm程度の間隙を残しながら膜の成長をパーコレイション直前で寸止めする必要がある。このような精密な間隙の制御を行うためには、一見、電子回折や、電子顕微鏡などの構造解析手法が適しているように思われる。しかし、このような構造解析手法は、実用上は測定と解析に時間がかかり、間隙の精密制御に適したモニター手法にはなりえない。成長を実時間モニターしながら、寸止めのタイミングを瞬時に決定できる手法として、本発明の所期の目的を達成するためには、溶液中の「その場」モニターに最適なATR−SEIRA法を利用する。この手法を用いることにより、材料の性能を簡便に評価し、かつ再現性良く高感度なSEIRAセンサー材料を実現することができる。

【0020】

本発明の製造方法に用いる、その場ATR−SEIRA測定が可能な成膜装置の一例を図3に示す。また図4に、SEIRAセンサー材料の成長の様子を模式的に断面図で示す。

【0021】

先ず、自然酸化膜で覆われた半球型Si−ATR結晶であるシリコン基板の表面をアミノプロピルトリエトキシシラン(シランカップリング剤)で表面改質する。次に、図3のようにシリコン基板をフローセルにセットし、シリンジからクエン酸還元法で作製したAuコロイド溶液(重水使用)をフローセルに供給して、図4(a)に示すようにAuナノ粒子をシリコン基板の表面に吸着させる。次に、成長用溶液を流し込み、この吸着したAuナノ粒子を成長核として、図4(b)に示すようにAu膜を成長させる。成長には、例えばAuCl4/hydroxylamineを用いる。成長にあたり、赤外ビームを図4(b)に示すように照射し、その場モニターを行う。モニターしているSEIRA感度が最大になると成長をストップさせ、図4(c)のように高感度SEIRAセンサー材料が作製される。

【0022】

図5に、成長の各段階におけるSEIRAセンサー材料のSEM像を示す。また、図6に、その場ATR−SEIRA測定によるSEIRAセンサー材料のスペクトルの経時変化を示す。なお、図6の縦軸は相対反射率で、R/R0のうちのR0は、SiO2/Si界面と接触するフレッシュなD2Oから得られた参照スペクトルの大きさである。

【0023】

原理について説明すると、Auナノ粒子の周りには電場が集中し、その効果により粒子近傍の分子振動の吸収シグナルが数十から数百倍にも増強される場合がある。この効果は表面から2−3分子層程度の分子からの振動シグナルが特に強く検出されるとされている。ここでは、この効果を用い、Au粒子の吸着ダイナミクスのモニターを試みた。図7にAu吸着の模式図を示す。下地表面はアミノ基で終端された(アミノプロピルトリエトキシシランで表面処理)自然酸化膜で覆われたシリコン結晶を用いた。Auナノ粒子(平均直径11nm)はクエン酸還元法で作成した。本実験では、溶媒として水の代わりに重水を用いたが、これによりIR吸収スペクトルにおいて水を用いる場合に生じるO−H伸縮振動ピークとC−Hピークのオーバーラップを防げるため、各ピークの定量的な解析が容易となる。なお、赤外ビームは図7の下側から(Si側から)全反射(ATR)の条件で入射した。この赤外ビームの照射により界面から溶液中へとエバネッセント波が染み出す。このエバネッセント波をプローブとして、界面に吸着したAuナノ粒子の周囲の重水やクエン酸分子の分子振動(OD或いはCH振動)を検出する。

【0024】

図8はAuナノ粒子吸着過程におけるIRスペクトルである。左側の図に示すように2486cm−1にブロードで大きな吸収が現れるが、これは、Au粒子への電場集中によるSEIRA効果により表面増強された重水のOD伸縮シグナルである。界面層、中間層、バルクの吸収シグナルの成分が重なっている。2400cm−1付近にある界面の成分が、コロイド溶液導入直後に減少しているため、界面の水の状態が変わっていることが示唆される。また、右側の図に左側の図の破線の部分を拡大して示すように2905cm−1の微弱な吸収は、下地表面処理剤のアミノプロピルトリエトキシシラン、あるいは、作製時にAu粒子の周りに吸着したクエン酸分子のどちらかに由来するCH伸縮振動シグナルである。OD、CH両シグナルは、Auコロイド溶液をシリカ表面に暴露した直後から強度が増し、数十分後には飽和する。

【0025】

図9にOD及びCH伸縮振動強度を時間に対してプロットしたグラフを示す。図中の黒四角がOD、○はCH振動強度のデータ点である。CH振動は双極子強度が小さく、OD振動に比べて吸収強度は二桁小さい。しかし、図9を見るとCH振動の強度はOD振動と完全に同期しており、同じキネティクスに従うことが一目瞭然である。OD伸縮振動シグナルはAu粒子由来であることが明らかであるので、ここで検出したCH伸縮振動も下地表面処理剤からのものではなく、Au粒子に付随するシグナルであることが分かる。つまりここで観測したCH振動はAu粒子を覆うクエン酸によるCH振動であると同定できる。

【0026】

これらの振動強度の時間依存性から、Auナノ粒子の吸着キネティクスを議論することができる。図9の挿入図はAuナノ粒子膜の走査電子顕微鏡(SEM)像である(ビームエネルギー10kV)。この挿入図からわかるようにクエン酸の負電荷によるクーロン反発(図7参照)により概ねAu粒子間の平均距離は十分離れており、増強効果は個々の粒子周りの電場集中効果が主であるとみなしてもよい(粒子間の双極子場の効果も若干寄与する)。また、赤外光のビーム径は直径1mm程度であり、測定した赤外吸収強度はマクロな平均情報であり、そのためAu粒子の吸着密度に比例しているものと考えてよい。

【0027】

Au粒子はマイナスに帯電し、下地とは配位結合あるいは静電力により比較的強く結合する。その結果、吸着したAu粒子は下地上に固定化される。また、SEM観察により、Au粒子は均一に吸着しているため吸着エネルギーは下地表面全域にわたって均一であると思われる。さらに、一層目の吸着が完結すると、あとは粒子同士の反発のため、SEMで観察されたように2層以上は吸着しない。この様な場合の吸着の最も単純化されたモデルとしてはLangmuir吸着のモデルがあるが、実際にそのような単純な吸着キネティクスに従うものかどうかが興味深い。そこで、Langmuir吸着モデルに従う場合の被覆率の時間依存性の次式を用いて、図9の実験データをフィットしてみた。

【0028】

【数1】

ここで、指数αの値が1の場合は通常(ガス吸着などの場合)のLangumuirキネティクスであり、α=1/2の場合は拡散に律速された拡張Langmuirモデルの場合に相当することが知られている。図9の灰色のカーブがベストフィットの結果であるが、実験と計算の結果は驚くほど一致している。実験は数回行い、その結果に対して得たフィッティングパラメータの値は、ckL=0.134、α=0.39−0.42となった。ここで得られたαの値は拡張Langmuirモデルに非常に近い値である。つまりAu粒子が表面まで届くレートは、溶液中のAu粒子のブラウン運動で律速される。一度界面に到着し吸着したAu粒子は固定化されて、同じ場所への粒子の吸着をブロックすることを示している。これは、先に述べたようにAuナノ粒子がマイナスに帯電した粒子であり、粒子同士は斥力で反発しあうことを考えると、良く理解できる。ここで扱う吸着粒子は、通常の原子や分子ではなく、重い金属原子数万個からなり、クエン酸分子で覆われ帯電した巨大な複合体である。また、吸着サイトも特定サイトがあるわけではなくSEM像からわかるように全くランダムに吸着している。

【0029】

本例及び後述の実施例においては、成長核の下地固定化剤としてアミノプロピルトリエトキシシランを用いたが、これに限らず、例えば、アミノプロピルトリメトキシシラン、3−フェニルアミノプロピルトリメトキシシランなどのシランカップリング剤が利用可能である。

【0030】

以上、Auとシリコン基板を例に説明を行ったが、同様の原理により、上記した材料を用いて、その場ATR−SEIRAモニターしながら、本発明によるSEIRAセンサー材料を製造することができる。

【0031】

また、上記では、無電解メッキ法を用いたが、電解メッキ法を用いてもよい。

【0032】

本手法はSEIRAセンサーにとどまらず、間隙における電場集中(ホットスポット)効果や、金属ナノ結晶のアンテナ共鳴効果などを利用したあらゆる電場増強型センサーに応用することができ、蛍光センサーや表面増強ラマン散乱によるセンサー材料への応用も期待できる。

【0033】

本手法を用いることにより、高感度なSEIRAセンサー材料を簡便に作製・評価することができ、様々な化学センサーやバイオセンサーに応用することができる。例えば、パーコレイションが始まり、間隙の一部が埋まる段階まで成長させて、感度を若干落とす代わりに導電性を高めたSEIRAセンサー膜を作製することにより、燃料電池電極として用いながら、電極表面の成分を高感度に検出し電極反応の変化を追跡することが可能である。

【実施例】

【0034】

次に、本発明を実施例により更に詳細に説明する。

【0035】

本発明では、この手法の実施例として、シリコン表面に無電解メッキにより成長させた不連続なAuナノ薄膜の例を示す。まず、自然酸化膜で覆われたATR用のシリコン単結晶を用意し、その上にシランカップリング剤のアミノプロピルトリエトキシシラン((aminopropyl)triethoxysilane)(略称APTES)をコートして表面改質を行った。

【0036】

その後、図3の液体フローセルにシリコン単結晶をマウントし、フローセルにクエン酸還元法で作製したAuコロイド溶液を流し込んだ。

【0037】

このフローセルはテフロン(登録商標)で作製したセルにポリプロピレン(PP)を材料としたチューブとフィッティング及びバルブを組み合わせて作製し、その上に半球型Si-ATR結晶をマウントした。Si−ATRとフローセルとはカルレッツ(登録商標)またはバイトンOリング(登録商標)により、密着させ溶液の漏れを防止している。本実施例では、一回反射ATR法を用いたが、多重反射ATR法を用いたセルを用いても良い。

【0038】

Auナノ粒子はシリコン単結晶表面のシランカップリング剤に吸着し固定化され、サブモノレイヤーで均一吸着したAuナノ粒子膜が出来た(非特許文献2〜4参照)。Auナノ粒子の固定化は、シランカップリング剤のアミノ基とAuナノ粒子との強い引力(配位結合、あるいはクーロン相互作用)による。一度吸着したAuナノ粒子の近傍には、クーロン反発力のために引き続いてAuナノ粒子が吸着することは無く、そのため、吸着はサブモノレイヤーでストップする。

【0039】

引き続き、このシリコン単結晶表面に吸着したAuナノ粒子を成長核とし、Au膜を成長させた。成長にはAuCl4/hydroxylamine溶液を用いた。成長させる前のAuナノ粒子膜のATR赤外吸収分光測定を行い、バックグランド測定を行った。

【0040】

その後、AuCl4/hydroxylamine成長用溶液をフローセルに流し込み、Auナノ粒子の成長を開始した。成長用溶液を流し込む前のスペクトルを参照用バックグランドスペクトルとして、これに対する吸収スペクトルの変化をその場測定することで、膜の状態とSEIRA活性度の評価を行った。SEIRA活性度は水の吸収ピークをモニターしながら評価した。水のOH伸縮振動ピークが3456cm−1で上に凸、3162cm−1で下に凸のピークとなり、その上下方向のピークがほぼ同じ大きさになる時にSEIRA感度(信号増強度)が最大になることを確認した。

【0041】

感度の評価は、Au表面に安定に吸着するオクタデカンチオール(octadecanethiol:ODT)分子のCH伸縮振動ピーク強度を用いて行った。その結果を図10に示す。また、SEIRA感度が最適になった膜の場合に走査顕微鏡観察を行い、その結果、粒子間の間隙が数nmから20nm程度にまで、狭まっていることを確認した。これは、間隙が狭いほど、電場集中度が高くなり、増強効果が増すことに対応している。

【0042】

今回試作したSEIRA材料は、従来の完全平坦膜に比べて2桁以上(反射法で測定)、ナノ粒子に比べて3桁以上(ATR法で測定)の高い強度を示すことが分かった。また、作製する膜のSEIRA感度の再現性は高く、本手法を用いて簡便に高性能なセンサー材料の作製を行えることが実証できた。

【0043】

表1は、上記実施例により作製したセンサー膜の性能比較の為のオクタデカンチオールを用いた測定結果を示す。成長させた膜と成長前のナノ粒子では3桁の違いがある(ATR法で測定)。成長後の吸収強度は14−17%にもなった。また、ジメチルジチオカルバメートを用いた実験では単分子吸着において、21%もの吸収強度が得られた。

【0044】

製作した膜を走査電子顕微鏡で観察した結果、ナノ粒子は扁平な形状に成長しながら、狭いギャップ間隔ながらも分断された状態を保っていることが分かった。ナノギャップの間隔の平均値は3−7nmと非常に小さく、ギャップ間隔が狭くなり、それによる電場集中効果が大きくなることによって、大きな赤外吸収強度が生じることを意味している。走査電子顕微鏡の観察結果を解析し、ナノ粒子間のギャップと赤外吸収強度との対応関係を調べた結果を図11に示す。

【0045】

図12に膜の2次元充填率と吸収強度との関係を示す。最高の増強効果を示す膜の2次元充填率は0.83であった。通常2次元のパーコレイションモデルでは膜の繋がり始める充填率は0.5であり、この値に比べて、本試験の結果は大変大きい値を示している。この高い充填率は、ナノギャップの平均値が小さいことと共に、赤外吸収の活性度に重要な役割を果たしている。また、充填率が高いことは、必然的にギャップの平均値が小さくなることとも密接に関連しており、さらに、膜の扁平度を高まりプラズモン共鳴周波数が赤外域へとシフトすることにも関連している。

【0046】

以上纏めると、1)膜が1ミクロン以下の範囲で繋がっていないこと、2)成長したナノ粒子のギャップの平均値が小さいこと(7nm以下)、3)ナノ粒子が高い扁平度を持つこと(ナノ粒子の幅/厚さの比が0.2以下)、この3点を持ち合わせた材料を、高い赤外吸収強度を実現する材料を製造する方法として本発明で提案する。

【0047】

赤外吸収強度の変化は非常に急峻であるため、最高の増強度を与える平均ギャップ値の正確な決定は難しいが、3−7nmの範囲に入っていることが判る。これより小さい平均ギャップ値になると膜は繋がってしまい、増強効果は大幅に落ちてしまう。成長時間を元に最適な増強効果を持つ膜を再現性良く作製できればよいが、実際には、最適膜のできあがる時間には数パーセントのばらつきがある場合が多い。この数パーセントの短い時間誤差の間に膜が繋がってしまうと、赤外吸収の活性は成長前のレベルまでに急激に落ちてしまう。これが、これまで、再現性良く高性能なセンサー材料を製作することを阻んできたと考えられる。この問題を避けるためには、粒子が繋がる寸前の、間隙が埋まり始めない程度に狭い状態で、成長をストップさせる必要がある。この判断は顕微鏡実験などでは難しく、膜の状態をリアルタイムにモニターすることが必要となる。このため、本発明では、赤外光をATR配置で入射し、成長膜のスペクトル形状をモニターしながら、成長を最適なタイミングでストップすることで、高い増強度を持った赤外吸収センサー材料を実現した。その結果、本発明では、上記の高性能な膜を実現するために、赤外スペクトルを用いたその場モニターの方法が、大変有効であることも見出した。この方法ではギャップの値や充填率などの間接的な情報ではなく、赤外吸収そのものを平均情報としてモニターするため、一番正確かつ直接的な方法である。

【0048】

【表1】

【産業上の利用可能性】

【0049】

本手法で製造するセンサー材料は赤外吸収分光法のほかに、同じく電場増強効果を利用する、蛍光分光法やラマン散乱法、光第二次高調波発生法などを用いたセンサー材料にも応用可能である。従って、このセンサー材料を用いた化学センサー、ガスセンサー、バイオセンサーや、それらを応用したコンビナトリアルケミストリー、医療診断用計測器への適用も可能であり、関連する産業への波及効果は大きいと考えられる。

【0050】

また、誘電体基板上に形成されるナノ薄膜材料構造は、金属に限らず、増強効果を示すものであれば、あらゆる材料が適用可能である。

【図面の簡単な説明】

【0051】

【図1】本発明の製造方法により製造されるSEIRA材料における金属ナノ薄膜が形成されている様子を示す図である。

【図2】(a)は本発明の製造方法により製造されるSEIRA材料のケミカルセンサーへの応用例を示す図、(b)は本発明のSEIRA材料のバイオセンサーへの応用例を示す図である。

【図3】本発明の製造方法に用いる、その場ATR−SEIRA測定が可能な製膜装置の一例の模式図である。

【図4】SEIRAセンサー材料の成長の様子を示す模式図である。

【図5】成長の各段階におけるSEIRAセンサー材料の走査型電子顕微鏡(SEM)像を示す図である。

【図6】その場ATR−SEIRA測定によるSEIRAセンサー材料のスペクトルの経時変化を示す図である。

【図7】Au吸着の模式図である。

【図8】Auナノ粒子吸着過程におけるIRスペクトルを示すグラフである。

【図9】OD及びCH伸縮振動強度を時間に対してプロットしたグラフである。

【図10】作製したセンサー膜の性能比較(オクタデカンチオールを用いた測定結果)を示す図である。

【図11】成長させた金ナノ粒子のナノギャップの間隔の平均値と赤外吸収強度との関係を示す図である。

【図12】成長させたナノ粒子の2次元充填率に対してプロットした、オクタデカンチオールのCH振動赤外吸収の強度を示す図である。

【特許請求の範囲】

【請求項1】

以下のステップ(ア)から(ウ)を設けた表面増強赤外吸収センサーの製造方法。

(ア)溶液中に分散した金属ナノ粒子を誘電体基板表面に吸着させる。

(イ)前記吸着した金属ナノ粒子を溶液中で成長させることにより、前記誘電体基板表面に、扁平且つ互いに分断され島状に配置された複数の金属ナノ薄膜を製膜する。

(ウ)前記ステップ(イ)を行っている間、前記基板の金属ナノ薄膜が配置されている側とは反対側の面から赤外光を照射し、前記基板から染み出したエバネッセント波を用いて前記複数の金属ナノ薄膜の赤外吸収シグナルをその場モニターして吸収スペクトルの変化を評価することにより、前記複数の金属薄膜が十分に扁平に成長して、しかも前記金属ナノ薄膜同士が繋がり始め系全体が導電性を発現する直前に前記成長を停止する。

【請求項2】

前記吸収スペクトルの変化は前記吸収スペクトの形状の変化である、請求項1に記載の表面増強赤外吸収センサーの製造方法。

【請求項3】

前記複数の金属ナノ薄膜の前記基板上における2次元充填率が0.7以上1未満である、請求項1または2に記載の表面増強赤外吸収センサーの製造方法。

【請求項4】

前記複数の金属薄膜の大きさが200nm以下である、請求項1から3の何れかに記載の表面増強赤外吸収センサーの製造方法。

【請求項5】

前記複数の金属薄膜の大きさが50nm以上である、請求項4に記載の表面増強赤外吸収センサーの製造方法。

【請求項6】

前記複数の金属ナノ薄膜の隣接するもの同士の平均間隔が7nm以下である、請求項1から5の何れかに記載の表面増強赤外吸収センサーの製造方法。

【請求項7】

前記平均間隔が3nm以上である、請求項6に記載の表面増強赤外吸収センサーの製造方法。

【請求項8】

前記複数の金属薄膜の幅と厚さの比が0.2以下である、請求項1から7の何れかに記載の表面増強赤外吸収センサーの製造方法。

【請求項9】

前記赤外線の照射によるモニターを全反射減衰法で行う、請求項1から8の何れかに記載の表面増強赤外吸収センサーの製造方法。

【請求項1】

以下のステップ(ア)から(ウ)を設けた表面増強赤外吸収センサーの製造方法。

(ア)溶液中に分散した金属ナノ粒子を誘電体基板表面に吸着させる。

(イ)前記吸着した金属ナノ粒子を溶液中で成長させることにより、前記誘電体基板表面に、扁平且つ互いに分断され島状に配置された複数の金属ナノ薄膜を製膜する。

(ウ)前記ステップ(イ)を行っている間、前記基板の金属ナノ薄膜が配置されている側とは反対側の面から赤外光を照射し、前記基板から染み出したエバネッセント波を用いて前記複数の金属ナノ薄膜の赤外吸収シグナルをその場モニターして吸収スペクトルの変化を評価することにより、前記複数の金属薄膜が十分に扁平に成長して、しかも前記金属ナノ薄膜同士が繋がり始め系全体が導電性を発現する直前に前記成長を停止する。

【請求項2】

前記吸収スペクトルの変化は前記吸収スペクトの形状の変化である、請求項1に記載の表面増強赤外吸収センサーの製造方法。

【請求項3】

前記複数の金属ナノ薄膜の前記基板上における2次元充填率が0.7以上1未満である、請求項1または2に記載の表面増強赤外吸収センサーの製造方法。

【請求項4】

前記複数の金属薄膜の大きさが200nm以下である、請求項1から3の何れかに記載の表面増強赤外吸収センサーの製造方法。

【請求項5】

前記複数の金属薄膜の大きさが50nm以上である、請求項4に記載の表面増強赤外吸収センサーの製造方法。

【請求項6】

前記複数の金属ナノ薄膜の隣接するもの同士の平均間隔が7nm以下である、請求項1から5の何れかに記載の表面増強赤外吸収センサーの製造方法。

【請求項7】

前記平均間隔が3nm以上である、請求項6に記載の表面増強赤外吸収センサーの製造方法。

【請求項8】

前記複数の金属薄膜の幅と厚さの比が0.2以下である、請求項1から7の何れかに記載の表面増強赤外吸収センサーの製造方法。

【請求項9】

前記赤外線の照射によるモニターを全反射減衰法で行う、請求項1から8の何れかに記載の表面増強赤外吸収センサーの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−233903(P2012−233903A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2012−144529(P2012−144529)

【出願日】平成24年6月27日(2012.6.27)

【分割の表示】特願2008−228904(P2008−228904)の分割

【原出願日】平成20年9月5日(2008.9.5)

【出願人】(301023238)独立行政法人物質・材料研究機構 (1,333)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成24年6月27日(2012.6.27)

【分割の表示】特願2008−228904(P2008−228904)の分割

【原出願日】平成20年9月5日(2008.9.5)

【出願人】(301023238)独立行政法人物質・材料研究機構 (1,333)

【Fターム(参考)】

[ Back to top ]