表面実装型コイル

【課題】 巻線の線径が太くなった場合にも、巻線端末の絡げ作業及び巻線端末の特殊なフォーミングを不要として、巻線端末と表面実装端子の強固な接続が容易に実現可能であるとともに、基板表面への強固な実装ができる小型かつ電流容量の大きい表面実装型コイルを提供すること。

【解決手段】 環状磁性体コアの外周を、隔壁部で2つの領域に分割された絶縁層からなるコアカバーで覆い、2つの領域のそれぞれに巻線を施したコイル部品8を、絶縁ベース2に収納し、巻線端末61、62、71、72を、矩形状実装部が絶縁ベース2の底面に配置され、第1接続端子と第2接続端子が前記絶縁ベースの上面に配置された表面実装端子3と接続する。

【解決手段】 環状磁性体コアの外周を、隔壁部で2つの領域に分割された絶縁層からなるコアカバーで覆い、2つの領域のそれぞれに巻線を施したコイル部品8を、絶縁ベース2に収納し、巻線端末61、62、71、72を、矩形状実装部が絶縁ベース2の底面に配置され、第1接続端子と第2接続端子が前記絶縁ベースの上面に配置された表面実装端子3と接続する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、磁性体コアの外周に巻線を施したコイル部品を、表面実装に対応する構造とした表面実装型コイルに関するものである。

【背景技術】

【0002】

従来の表面実装型コイルは、表面実装端子に設けられた絡げ部分に巻線端末(引出線)を絡げて、はんだ付け等で接続したものが一般的であった。例えば、特許文献1には、表面実装端子に巻線端末を絡げた構成の表面実装型コイルが開示されている。

【0003】

図8は、従来の表面実装型コイルの第1の例の斜視図である。特許文献1に開示されている表面実装型コイルの第1の例では、磁性体コアが収容されたコアケース84に第1巻線86と第2巻線87が施され、コアケース84の側面に取り付けられた表面実装端子83に、第1巻線86と第2巻線87のそれぞれの巻線端末を絡げてはんだ付けされている。

【0004】

また、巻線端末を半田付け固定するための表面実装端子に、巻線端末を挟み込む接続端子を設けた構造の表面実装型コイルが特許文献2に開示されている。

【0005】

図9は、従来の表面実装型コイルの第2の例の斜視図である。特許文献2に開示されている表面実装型コイルの第2の例では、以下の構成が提案されている。方形基台92内に、第1巻線96と第2巻線97が施された環状磁性体コアが収容されている。表面実装端子93は、L字型形状をなし方形基台92内を上面から下面へ貫通し、方形基台の下面に沿って外方に延びている。表面実装端子93の方形基台92の上面に露出した部分には挟持部931が設けられている。挟持部931に、第1巻線96と第2巻線97のそれぞれの巻線端末を絡げてはんだ付けされている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平7−78717号公報

【特許文献2】実開平5−20416号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

従来の表面実装型コイルの第1の例では、巻線の線径が太くなると、表面実装端子に巻線端末を絡げる作業が困難あるいは不可能になる問題があった。また、巻線端末を表面実装端子に絡げることなくはんだ付けした場合には、衝撃等が加わると巻線端末が表面実装端子から剥がれる可能性があった。

【0008】

一方、従来の表面実装型コイルの第2の例では、巻線の線径が太くなると、V字型の溝である挟持部で巻線を挟むことが困難になり、挟持力が弱くなるという問題があった。

【0009】

また、どちらの例の表面実装型コイルにおいても、表面実装端子に絡げ作業を行うために巻線端末を引き回そうとすると、巻線端末に特殊なフォーミングが必要となり、巻線にスプリングバックが発生するため、コアケースあるいは方形基台に応力がかかり、そり、ゆがみが発生する場合があるという問題があった。

【0010】

さらに、巻線端末引き回し作業、絡げ作業を行った場合には、巻線端末の特殊なフォーミングによる工数増大、絡げ作業による工数増大のため、生産性が低下するという問題がある。

【0011】

また、巻線の線径を太くした場合には、表面実装端子の巻線を絡げる部分または挟持部の電流容量を上げる必要があるため、巻線の断面積と同等もしくはそれ以上の断面積を持つ表面実装端子が必要となる。したがって、製品としての外形寸法もしくは端子寸法が大きくなり、製品の重量が増すという問題があり、それに従い表面実装型コイルと基板との接合強度をあげる必要が生じるという問題があった。

【0012】

そこで本発明は、上記の点に鑑み、巻線の線径が太くなった場合にも、巻線端末の絡げ作業及び巻線端末の特殊なフォーミングを不要として、巻線端末と表面実装端子の強固な接続が容易に実現可能であるとともに、基板表面への強固な実装ができる小型かつ電流容量の大きい表面実装型コイルを提供することである。

【課題を解決するための手段】

【0013】

上記の課題を解決するために、本発明は、表面実装型コイルにおいて表面実装端子の形状を検討してなされたものである。

【0014】

すなわち、本発明によれば、環状磁性体コアの外周を、隔壁部で2つの領域に分割された絶縁層からなるコアカバーで覆い、前記2つの領域のそれぞれに巻線を施し、絶縁ベースに収納し、巻線端末を前記絶縁ベースに配置された表面実装端子と接続し、絶縁カバーを被せた表面実装型コイルであって、前記表面実装端子は、矩形状実装部と、前記矩形状実装部の対向する2辺から垂直に起立し先端に第1接続端子を有する第1電流経路部と、先端に第2接続端子を有する第2電流経路部からなるコの字形状をなし、前記矩形状実装部が前記絶縁ベースの底面に配置され、前記第1接続端子と前記第2接続端子が前記絶縁ベースの上面に並置され、前記巻線端末が、前記第1接続端子に前記第2接続端子に接続されることを特徴とする表面実装型コイルが得られる。

【0015】

本発明によれば、前記第1接続端子と前記第2接続端子は、それぞれ巻線端末の外径より広い間隔を備える2つの突出部を有する第1接続端子突出部および第2接続端子突出部を有し、前記巻線端末は、前記第1接続端子突出部と前記第2接続端子突出部によって挟持されることを特徴とする上記の表面実装型コイルが得られる。

【0016】

本発明によれば、前記第1接続端子突出部と前記第2接続端子突出部によって前記巻線端末が挟持された後に、前記第1接続端子突出部と前記第2接続端子突出部を巻線端末上面に折り曲げて半田付けまたは溶接により接続されることを特徴とする上記の表面実装型コイルが得られる。

【0017】

本発明によれば、前記第1電流経路部は、前記絶縁ベースに設けた貫通孔を挿通して配置され、前記第2電流経路部は、前記絶縁ベースの側面に沿って配置されることを特徴とする上記の表面実装型コイルが得られる。

【0018】

本発明によれば、前記第2接続端子突出部の前記巻線端末と接する面積は、前記第1接続端子突出部の前記巻線端末と接する面積よりも大きいことを特徴とする上記の表面実装型コイルが得られる。

【0019】

本発明によれば、前記絶縁ベースの底面に配置された前記矩形状実装部に隣接して、スリット状溝を備えることを特徴とする上記の表面実装型コイルが得られる。

【発明の効果】

【0020】

本発明の表面実装型コイルは、巻線端末に特殊なフォーミングを行うことなく、表面実装端子の第1接続端子と第2接続端子と接続されるので、生産性の向上、及び巻線端末の特殊なフォーミングによる巻線材のスプリングバックに起因する前記方形基台のそり、ゆがみを抑えることが可能になる。

【0021】

また、巻線端末と表面実装端子の第1接続端子と第2接続端子が接続されるので、接続強度を強固にすることができ、かつ、巻線端末から基板接続点までの電流経路を2経路に増すことで、電流容量の大きな表面実装型コイルが得られる。

【0022】

さらに、絶縁ベース底面の矩形状実装部に隣接してスリット状溝を設けることにより、基板との半田接続時に大きなフィレットが形成され、表面実装型コイルと基板との接合強度を向上させることが可能になる。

【図面の簡単な説明】

【0023】

【図1】本発明の第1の実施の形態による表面実装型コイルの構成部品の説明図。図1(a)コイル部品の斜視図。図1(b)絶縁ベースの斜視図。

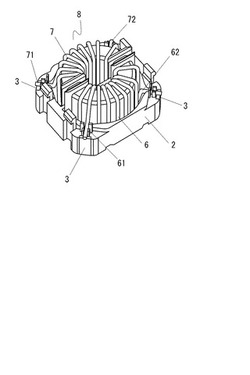

【図2】本発明の第1の実施の形態による表面実装型コイルの斜視図。

【図3】本発明の実施の形態による表面実装型コイルに絶縁カバーを被せた形態の斜視図。

【図4】本発明の第1の実施の形態による表面実装型コイルの表面実装端子の絶縁ベースへの接続方法の説明図。図4(a)絶縁ベースの要部と表面実装端子の斜視図。図4(b)は、絶縁ベースに表面実装端子が配置された形態の斜視図。図4(c)絶縁ベースに表面実装端子が固定された形態の斜視図。

【図5】本発明の第1の実施の形態の巻線端末と表面実装端子の接続状態の斜視図。

【図6】本発明による表面実装型コイルの絶縁カバーを被せた形態の底面側を示す斜視図。

【図7】本発明の第2の実施の形態の表面実装端子の斜視図。

【図8】従来の表面実装型コイルの第1の例の斜視図。

【図9】従来の表面実装型コイルの第2の例の斜視図。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態について、詳細に説明する。図1は、本発明の第1の実施の形態による表面実装型コイルの構成部品の説明図である。図1(a)は、コイル部品の斜視図である。コイル部品8は、隔壁部5で2つの領域に分割されたプラスチック等の絶縁層からなるコアカバー4で覆われた環状磁性体コアの外周に、2つの領域のそれぞれに第1巻線6、第2巻線7が施されている。第1巻線6は、巻き始め位置の巻線端末61と、巻き終わり位置の巻線端末62を有している。第2巻線7は、巻き始め位置の巻線端末71と、巻き終わり位置の巻線端末72を有している。

【0025】

図1(b)は、絶縁ベースの斜視図である。絶縁ベース2は、中央部にコイル部品8が収容される凹部23があり、凹部23の中央部に絶縁用仕切り22を備えている。絶縁ベース2の四隅には、表面実装端子3が配置されている。絶縁ベース2の側面には、嵌合用ツメ21が設けられている。

【0026】

図2は、本発明の第1の実施の形態による表面実装型コイルの斜視図である。絶縁ベース2にコイル部品8が収容されて、第1巻線6の巻線端末61、62、第2巻線7の巻線端末71、72がそれぞれ絶縁ベース2の所定の位置に配置された表面実装端子3と接続されている。

【0027】

ここで、図1で説明した前記絶縁ベース2の凹部23の中央部に配置された絶縁用仕切り22がコアカバー4に設けられた隔壁部5に挿入されることにより、コイル部品8が絶縁ベース2に固定されている。

【0028】

図3は、本発明の実施の形態による表面実装型コイルに絶縁カバー1を被せた形態の斜視図である。本発明の第1の実施の形態による表面実装型コイルは、図2の様に巻線コイル部品8が絶縁ベース2に収容された後、図3の様に絶縁カバー1が被せられている。ここで、絶縁カバー1と絶縁ベース2は、図1(b)で説明した絶縁ベース側面に設けた嵌合用ツメ21と絶縁カバー1に設けた嵌合用孔11を嵌合させることによって固定されている。

【0029】

次に表面実装端子の形状について詳細に説明する。図4は、本発明の第1の実施の形態による表面実装型コイルの表面実装端子の絶縁ベースへの接続方法の説明図である。

【0030】

図4(a)は、絶縁ベースの要部と表面実装端子の斜視図である。図4(b)は、絶縁ベースに表面実装端子が配置された形態の斜視図、図4(c)は、絶縁ベースに表面実装端子が固定された形態の斜視図である。

【0031】

図4(a)に示すように、表面実装端子3は、矩形状実装部31とその対向する2辺から垂直に起立した第1電流経路部32と第2電流経路部34からなるコの字形状となっている。第1電流経路部32の先端には第1接続端子33、第2電流経路部34の先端には第2接続端子35を有している。ここで第1接続端子33は、第1電流経路部32から延びて、巻線の線径よりも広い間隔を備える2つの第1接続端子突出部331が並設された形態となっている。一方第2接続端子35は、第2電流経路部34に垂直に、巻線の線径よりも広い間隔を備える2つの第2接続端子突出部351が並設された形態となっている。

【0032】

図4(a)に示すように、絶縁ベース2には、上面から底面まで貫通した貫通孔24を備えている。貫通孔24には、第1電流経路部32が挿通され、絶縁ベース2の側面には、第2電流経路部34が配置される。また、矩形状実装部31は絶縁ベース2の底面に配置される。

【0033】

図4(b)に示すように、絶縁ベース2に表面実装端子3が配置されると以下の形態となる。絶縁ベース2の貫通孔24を挿通した第1電流経路部32の先端の2つの第1接続端子突出部331が露出している。一方、第2電流経路部34は絶縁ベース2の側面に配置され、第2電流経路部34の先端から垂直方向に2つの第2接続端子突出部351が延びている。

【0034】

図4(c)に示すように、絶縁ベース2に表面実装端子3が固定されると以下の形態となる。第2接続端子突出部351を絶縁ベース2の上面で、第1接続端子突出部331側に起こすことにより、第1接続端子突出部331と第2接続端子突出部351が並設されている。

【0035】

図5は、本発明の第1の実施の形態の巻線端末と表面実装端子の接続状態の斜視図であり、図2において、第1巻線6の巻き終わり位置の巻線端末62の部分を拡大して説明する。絶縁ベース2の上面に露出した第1接続端子突出部331と第2接続端子突出部351は、それぞれ、巻線の線径よりも広い間隔を持っているので、巻線端末62は第1接続端子突出部331と第2接続端子突出部351によって挟持されている。ここで、第2接続端子突出部351は、図4で説明したように第2電流経路部34に垂直に設けられて、絶縁ベース2の上面で第1接続端子突出部331側に起こすことによって、巻線端末62と接する面積が第1接続端子突出部331よりも広くなり、より強固に巻線端末62を挟持することができる。

【0036】

第1接続端子突出部331と第2接続端子突出部351は、巻線端末62を挟持した後、巻線端末62の上側へ倒して、半田付けまたは溶接することにより強固に接続される。挟持固定される巻線端末62は予め被覆剥離を行い、予備半田を行っておくことが望ましい。また、表面実装端子3はめっき処理が施されていることが望ましい。

【0037】

図6は、本発明による表面実装型コイルの絶縁カバーを被せた形態の底面側を示す斜視図である。図4(b)で説明したように、絶縁ベースの底面から、表面実装端子3が挿入されて矩形状実装部31が、絶縁ベース底面の四隅に配置されている。矩形状実装部31と隣接してスリット状溝25が配置されている。このスリット状溝25があることにより、表面実装端子3の矩形状実装部31を基板に半田付けした場合に半田フィレットが形成されやすくなる。

【0038】

図7は、本発明による第2の実施の形態の表面実装型コイルの斜視図である。図5と同様に第1巻線6の巻き終わり位置の巻線端末62の部分を拡大して説明する。第1接続端子突出部331は、図5に示した本発明による第1の実施の形態の表面実装型コイルと同様である。第2接続端子突出部361の形状が、図5に示した本発明による第1の実施の形態の表面実装型コイルと異なり、第1接続端子突出部331と同様な形状である。第2接続端子突出部361は、図5に示した本発明による第1の実施の形態の表面実装型コイルよりも巻線端末62と接する面積が少ないが、巻線端末62の上面へ第2接続端子突出部361を倒して、半田付けまたは溶接することにより強固に接続される。なお、本発明による第2の実施の形態の表面実装型コイルのその他の部分の構造については、本発明による第1の実施の形態の表面実装型コイルと同様である。

【符号の説明】

【0039】

1 絶縁カバー

11 嵌合用孔

2 絶縁ベース

21 嵌合用ツメ

22 絶縁用仕切り

23 凹部

24 貫通孔

25 スリット状溝

3、83、93 表面実装端子

31 矩形状実装部

32 第1電流経路部

33 第1接続端子

331 第1接続端子突出部

34 第2電流経路部

35 第2接続端子

351、361 第2接続端子突出部

4 コアカバー

5 隔壁部

6、86、96 第1巻線

61、62、71、72 巻線端末

7、87、97 第2巻線

8 コイル部品

84 コアケース

92 方形基台

931 挟持部

【技術分野】

【0001】

本発明は、磁性体コアの外周に巻線を施したコイル部品を、表面実装に対応する構造とした表面実装型コイルに関するものである。

【背景技術】

【0002】

従来の表面実装型コイルは、表面実装端子に設けられた絡げ部分に巻線端末(引出線)を絡げて、はんだ付け等で接続したものが一般的であった。例えば、特許文献1には、表面実装端子に巻線端末を絡げた構成の表面実装型コイルが開示されている。

【0003】

図8は、従来の表面実装型コイルの第1の例の斜視図である。特許文献1に開示されている表面実装型コイルの第1の例では、磁性体コアが収容されたコアケース84に第1巻線86と第2巻線87が施され、コアケース84の側面に取り付けられた表面実装端子83に、第1巻線86と第2巻線87のそれぞれの巻線端末を絡げてはんだ付けされている。

【0004】

また、巻線端末を半田付け固定するための表面実装端子に、巻線端末を挟み込む接続端子を設けた構造の表面実装型コイルが特許文献2に開示されている。

【0005】

図9は、従来の表面実装型コイルの第2の例の斜視図である。特許文献2に開示されている表面実装型コイルの第2の例では、以下の構成が提案されている。方形基台92内に、第1巻線96と第2巻線97が施された環状磁性体コアが収容されている。表面実装端子93は、L字型形状をなし方形基台92内を上面から下面へ貫通し、方形基台の下面に沿って外方に延びている。表面実装端子93の方形基台92の上面に露出した部分には挟持部931が設けられている。挟持部931に、第1巻線96と第2巻線97のそれぞれの巻線端末を絡げてはんだ付けされている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平7−78717号公報

【特許文献2】実開平5−20416号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

従来の表面実装型コイルの第1の例では、巻線の線径が太くなると、表面実装端子に巻線端末を絡げる作業が困難あるいは不可能になる問題があった。また、巻線端末を表面実装端子に絡げることなくはんだ付けした場合には、衝撃等が加わると巻線端末が表面実装端子から剥がれる可能性があった。

【0008】

一方、従来の表面実装型コイルの第2の例では、巻線の線径が太くなると、V字型の溝である挟持部で巻線を挟むことが困難になり、挟持力が弱くなるという問題があった。

【0009】

また、どちらの例の表面実装型コイルにおいても、表面実装端子に絡げ作業を行うために巻線端末を引き回そうとすると、巻線端末に特殊なフォーミングが必要となり、巻線にスプリングバックが発生するため、コアケースあるいは方形基台に応力がかかり、そり、ゆがみが発生する場合があるという問題があった。

【0010】

さらに、巻線端末引き回し作業、絡げ作業を行った場合には、巻線端末の特殊なフォーミングによる工数増大、絡げ作業による工数増大のため、生産性が低下するという問題がある。

【0011】

また、巻線の線径を太くした場合には、表面実装端子の巻線を絡げる部分または挟持部の電流容量を上げる必要があるため、巻線の断面積と同等もしくはそれ以上の断面積を持つ表面実装端子が必要となる。したがって、製品としての外形寸法もしくは端子寸法が大きくなり、製品の重量が増すという問題があり、それに従い表面実装型コイルと基板との接合強度をあげる必要が生じるという問題があった。

【0012】

そこで本発明は、上記の点に鑑み、巻線の線径が太くなった場合にも、巻線端末の絡げ作業及び巻線端末の特殊なフォーミングを不要として、巻線端末と表面実装端子の強固な接続が容易に実現可能であるとともに、基板表面への強固な実装ができる小型かつ電流容量の大きい表面実装型コイルを提供することである。

【課題を解決するための手段】

【0013】

上記の課題を解決するために、本発明は、表面実装型コイルにおいて表面実装端子の形状を検討してなされたものである。

【0014】

すなわち、本発明によれば、環状磁性体コアの外周を、隔壁部で2つの領域に分割された絶縁層からなるコアカバーで覆い、前記2つの領域のそれぞれに巻線を施し、絶縁ベースに収納し、巻線端末を前記絶縁ベースに配置された表面実装端子と接続し、絶縁カバーを被せた表面実装型コイルであって、前記表面実装端子は、矩形状実装部と、前記矩形状実装部の対向する2辺から垂直に起立し先端に第1接続端子を有する第1電流経路部と、先端に第2接続端子を有する第2電流経路部からなるコの字形状をなし、前記矩形状実装部が前記絶縁ベースの底面に配置され、前記第1接続端子と前記第2接続端子が前記絶縁ベースの上面に並置され、前記巻線端末が、前記第1接続端子に前記第2接続端子に接続されることを特徴とする表面実装型コイルが得られる。

【0015】

本発明によれば、前記第1接続端子と前記第2接続端子は、それぞれ巻線端末の外径より広い間隔を備える2つの突出部を有する第1接続端子突出部および第2接続端子突出部を有し、前記巻線端末は、前記第1接続端子突出部と前記第2接続端子突出部によって挟持されることを特徴とする上記の表面実装型コイルが得られる。

【0016】

本発明によれば、前記第1接続端子突出部と前記第2接続端子突出部によって前記巻線端末が挟持された後に、前記第1接続端子突出部と前記第2接続端子突出部を巻線端末上面に折り曲げて半田付けまたは溶接により接続されることを特徴とする上記の表面実装型コイルが得られる。

【0017】

本発明によれば、前記第1電流経路部は、前記絶縁ベースに設けた貫通孔を挿通して配置され、前記第2電流経路部は、前記絶縁ベースの側面に沿って配置されることを特徴とする上記の表面実装型コイルが得られる。

【0018】

本発明によれば、前記第2接続端子突出部の前記巻線端末と接する面積は、前記第1接続端子突出部の前記巻線端末と接する面積よりも大きいことを特徴とする上記の表面実装型コイルが得られる。

【0019】

本発明によれば、前記絶縁ベースの底面に配置された前記矩形状実装部に隣接して、スリット状溝を備えることを特徴とする上記の表面実装型コイルが得られる。

【発明の効果】

【0020】

本発明の表面実装型コイルは、巻線端末に特殊なフォーミングを行うことなく、表面実装端子の第1接続端子と第2接続端子と接続されるので、生産性の向上、及び巻線端末の特殊なフォーミングによる巻線材のスプリングバックに起因する前記方形基台のそり、ゆがみを抑えることが可能になる。

【0021】

また、巻線端末と表面実装端子の第1接続端子と第2接続端子が接続されるので、接続強度を強固にすることができ、かつ、巻線端末から基板接続点までの電流経路を2経路に増すことで、電流容量の大きな表面実装型コイルが得られる。

【0022】

さらに、絶縁ベース底面の矩形状実装部に隣接してスリット状溝を設けることにより、基板との半田接続時に大きなフィレットが形成され、表面実装型コイルと基板との接合強度を向上させることが可能になる。

【図面の簡単な説明】

【0023】

【図1】本発明の第1の実施の形態による表面実装型コイルの構成部品の説明図。図1(a)コイル部品の斜視図。図1(b)絶縁ベースの斜視図。

【図2】本発明の第1の実施の形態による表面実装型コイルの斜視図。

【図3】本発明の実施の形態による表面実装型コイルに絶縁カバーを被せた形態の斜視図。

【図4】本発明の第1の実施の形態による表面実装型コイルの表面実装端子の絶縁ベースへの接続方法の説明図。図4(a)絶縁ベースの要部と表面実装端子の斜視図。図4(b)は、絶縁ベースに表面実装端子が配置された形態の斜視図。図4(c)絶縁ベースに表面実装端子が固定された形態の斜視図。

【図5】本発明の第1の実施の形態の巻線端末と表面実装端子の接続状態の斜視図。

【図6】本発明による表面実装型コイルの絶縁カバーを被せた形態の底面側を示す斜視図。

【図7】本発明の第2の実施の形態の表面実装端子の斜視図。

【図8】従来の表面実装型コイルの第1の例の斜視図。

【図9】従来の表面実装型コイルの第2の例の斜視図。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態について、詳細に説明する。図1は、本発明の第1の実施の形態による表面実装型コイルの構成部品の説明図である。図1(a)は、コイル部品の斜視図である。コイル部品8は、隔壁部5で2つの領域に分割されたプラスチック等の絶縁層からなるコアカバー4で覆われた環状磁性体コアの外周に、2つの領域のそれぞれに第1巻線6、第2巻線7が施されている。第1巻線6は、巻き始め位置の巻線端末61と、巻き終わり位置の巻線端末62を有している。第2巻線7は、巻き始め位置の巻線端末71と、巻き終わり位置の巻線端末72を有している。

【0025】

図1(b)は、絶縁ベースの斜視図である。絶縁ベース2は、中央部にコイル部品8が収容される凹部23があり、凹部23の中央部に絶縁用仕切り22を備えている。絶縁ベース2の四隅には、表面実装端子3が配置されている。絶縁ベース2の側面には、嵌合用ツメ21が設けられている。

【0026】

図2は、本発明の第1の実施の形態による表面実装型コイルの斜視図である。絶縁ベース2にコイル部品8が収容されて、第1巻線6の巻線端末61、62、第2巻線7の巻線端末71、72がそれぞれ絶縁ベース2の所定の位置に配置された表面実装端子3と接続されている。

【0027】

ここで、図1で説明した前記絶縁ベース2の凹部23の中央部に配置された絶縁用仕切り22がコアカバー4に設けられた隔壁部5に挿入されることにより、コイル部品8が絶縁ベース2に固定されている。

【0028】

図3は、本発明の実施の形態による表面実装型コイルに絶縁カバー1を被せた形態の斜視図である。本発明の第1の実施の形態による表面実装型コイルは、図2の様に巻線コイル部品8が絶縁ベース2に収容された後、図3の様に絶縁カバー1が被せられている。ここで、絶縁カバー1と絶縁ベース2は、図1(b)で説明した絶縁ベース側面に設けた嵌合用ツメ21と絶縁カバー1に設けた嵌合用孔11を嵌合させることによって固定されている。

【0029】

次に表面実装端子の形状について詳細に説明する。図4は、本発明の第1の実施の形態による表面実装型コイルの表面実装端子の絶縁ベースへの接続方法の説明図である。

【0030】

図4(a)は、絶縁ベースの要部と表面実装端子の斜視図である。図4(b)は、絶縁ベースに表面実装端子が配置された形態の斜視図、図4(c)は、絶縁ベースに表面実装端子が固定された形態の斜視図である。

【0031】

図4(a)に示すように、表面実装端子3は、矩形状実装部31とその対向する2辺から垂直に起立した第1電流経路部32と第2電流経路部34からなるコの字形状となっている。第1電流経路部32の先端には第1接続端子33、第2電流経路部34の先端には第2接続端子35を有している。ここで第1接続端子33は、第1電流経路部32から延びて、巻線の線径よりも広い間隔を備える2つの第1接続端子突出部331が並設された形態となっている。一方第2接続端子35は、第2電流経路部34に垂直に、巻線の線径よりも広い間隔を備える2つの第2接続端子突出部351が並設された形態となっている。

【0032】

図4(a)に示すように、絶縁ベース2には、上面から底面まで貫通した貫通孔24を備えている。貫通孔24には、第1電流経路部32が挿通され、絶縁ベース2の側面には、第2電流経路部34が配置される。また、矩形状実装部31は絶縁ベース2の底面に配置される。

【0033】

図4(b)に示すように、絶縁ベース2に表面実装端子3が配置されると以下の形態となる。絶縁ベース2の貫通孔24を挿通した第1電流経路部32の先端の2つの第1接続端子突出部331が露出している。一方、第2電流経路部34は絶縁ベース2の側面に配置され、第2電流経路部34の先端から垂直方向に2つの第2接続端子突出部351が延びている。

【0034】

図4(c)に示すように、絶縁ベース2に表面実装端子3が固定されると以下の形態となる。第2接続端子突出部351を絶縁ベース2の上面で、第1接続端子突出部331側に起こすことにより、第1接続端子突出部331と第2接続端子突出部351が並設されている。

【0035】

図5は、本発明の第1の実施の形態の巻線端末と表面実装端子の接続状態の斜視図であり、図2において、第1巻線6の巻き終わり位置の巻線端末62の部分を拡大して説明する。絶縁ベース2の上面に露出した第1接続端子突出部331と第2接続端子突出部351は、それぞれ、巻線の線径よりも広い間隔を持っているので、巻線端末62は第1接続端子突出部331と第2接続端子突出部351によって挟持されている。ここで、第2接続端子突出部351は、図4で説明したように第2電流経路部34に垂直に設けられて、絶縁ベース2の上面で第1接続端子突出部331側に起こすことによって、巻線端末62と接する面積が第1接続端子突出部331よりも広くなり、より強固に巻線端末62を挟持することができる。

【0036】

第1接続端子突出部331と第2接続端子突出部351は、巻線端末62を挟持した後、巻線端末62の上側へ倒して、半田付けまたは溶接することにより強固に接続される。挟持固定される巻線端末62は予め被覆剥離を行い、予備半田を行っておくことが望ましい。また、表面実装端子3はめっき処理が施されていることが望ましい。

【0037】

図6は、本発明による表面実装型コイルの絶縁カバーを被せた形態の底面側を示す斜視図である。図4(b)で説明したように、絶縁ベースの底面から、表面実装端子3が挿入されて矩形状実装部31が、絶縁ベース底面の四隅に配置されている。矩形状実装部31と隣接してスリット状溝25が配置されている。このスリット状溝25があることにより、表面実装端子3の矩形状実装部31を基板に半田付けした場合に半田フィレットが形成されやすくなる。

【0038】

図7は、本発明による第2の実施の形態の表面実装型コイルの斜視図である。図5と同様に第1巻線6の巻き終わり位置の巻線端末62の部分を拡大して説明する。第1接続端子突出部331は、図5に示した本発明による第1の実施の形態の表面実装型コイルと同様である。第2接続端子突出部361の形状が、図5に示した本発明による第1の実施の形態の表面実装型コイルと異なり、第1接続端子突出部331と同様な形状である。第2接続端子突出部361は、図5に示した本発明による第1の実施の形態の表面実装型コイルよりも巻線端末62と接する面積が少ないが、巻線端末62の上面へ第2接続端子突出部361を倒して、半田付けまたは溶接することにより強固に接続される。なお、本発明による第2の実施の形態の表面実装型コイルのその他の部分の構造については、本発明による第1の実施の形態の表面実装型コイルと同様である。

【符号の説明】

【0039】

1 絶縁カバー

11 嵌合用孔

2 絶縁ベース

21 嵌合用ツメ

22 絶縁用仕切り

23 凹部

24 貫通孔

25 スリット状溝

3、83、93 表面実装端子

31 矩形状実装部

32 第1電流経路部

33 第1接続端子

331 第1接続端子突出部

34 第2電流経路部

35 第2接続端子

351、361 第2接続端子突出部

4 コアカバー

5 隔壁部

6、86、96 第1巻線

61、62、71、72 巻線端末

7、87、97 第2巻線

8 コイル部品

84 コアケース

92 方形基台

931 挟持部

【特許請求の範囲】

【請求項1】

環状磁性体コアの外周を、隔壁部で2つの領域に分割された絶縁層からなるコアカバーで覆い、前記2つの領域のそれぞれに巻線を施し、絶縁ベースに収納し、巻線端末を前記絶縁ベースに配置された表面実装端子と接続し、絶縁カバーを被せた表面実装型コイルであって、前記表面実装端子は、矩形状実装部と、前記矩形状実装部の対向する2辺から垂直に起立し先端に第1接続端子を有する第1電流経路部と、先端に第2接続端子を有する第2電流経路部からなるコの字形状をなし、前記矩形状実装部が前記絶縁ベースの底面に配置され、前記第1接続端子と前記第2接続端子が前記絶縁ベースの上面に並置され、前記巻線端末が、前記第1接続端子と前記第2接続端子に接続されることを特徴とする表面実装型コイル。

【請求項2】

前記第1接続端子と前記第2接続端子は、それぞれ前記巻線端末の外径より広い間隔を備える2つの突出部を有する第1接続端子突出部および第2接続端子突出部を有し、前記巻線端末は、前記第1接続端子突出部と前記第2接続端子突出部によって挟持されることを特徴とする請求項1に記載の表面実装型コイル。

【請求項3】

前記第1接続端子突出部と前記第2接続端子突出部によって前記巻線端末が挟持された後に、前記第1接続端子突出部と前記第2接続端子突出部を巻線端末上面に折り曲げて半田付けまたは溶接により接続されることを特徴とする請求項1または請求項2に記載の表面実装型コイル。

【請求項4】

前記第1電流経路部は、前記絶縁ベースに設けた貫通孔を挿通して配置され、前記第2電流経路部は、前記絶縁ベースの側面に沿って配置されることを特徴とする請求項1から請求項3のいずれかに記載の表面実装型コイル。

【請求項5】

前記第2接続端子突出部の前記巻線端末と接する面積は、前記第1接続端子突出部の前記巻線端末と接する面積よりも大きいことを特徴とする請求項4に記載の表面実装型コイル。

【請求項6】

前記絶縁ベースの底面に配置された前記矩形状実装部に隣接して、スリット状溝を備えることを特徴とする請求項1から請求項5のいずれかに記載の表面実装型コイル。

【請求項1】

環状磁性体コアの外周を、隔壁部で2つの領域に分割された絶縁層からなるコアカバーで覆い、前記2つの領域のそれぞれに巻線を施し、絶縁ベースに収納し、巻線端末を前記絶縁ベースに配置された表面実装端子と接続し、絶縁カバーを被せた表面実装型コイルであって、前記表面実装端子は、矩形状実装部と、前記矩形状実装部の対向する2辺から垂直に起立し先端に第1接続端子を有する第1電流経路部と、先端に第2接続端子を有する第2電流経路部からなるコの字形状をなし、前記矩形状実装部が前記絶縁ベースの底面に配置され、前記第1接続端子と前記第2接続端子が前記絶縁ベースの上面に並置され、前記巻線端末が、前記第1接続端子と前記第2接続端子に接続されることを特徴とする表面実装型コイル。

【請求項2】

前記第1接続端子と前記第2接続端子は、それぞれ前記巻線端末の外径より広い間隔を備える2つの突出部を有する第1接続端子突出部および第2接続端子突出部を有し、前記巻線端末は、前記第1接続端子突出部と前記第2接続端子突出部によって挟持されることを特徴とする請求項1に記載の表面実装型コイル。

【請求項3】

前記第1接続端子突出部と前記第2接続端子突出部によって前記巻線端末が挟持された後に、前記第1接続端子突出部と前記第2接続端子突出部を巻線端末上面に折り曲げて半田付けまたは溶接により接続されることを特徴とする請求項1または請求項2に記載の表面実装型コイル。

【請求項4】

前記第1電流経路部は、前記絶縁ベースに設けた貫通孔を挿通して配置され、前記第2電流経路部は、前記絶縁ベースの側面に沿って配置されることを特徴とする請求項1から請求項3のいずれかに記載の表面実装型コイル。

【請求項5】

前記第2接続端子突出部の前記巻線端末と接する面積は、前記第1接続端子突出部の前記巻線端末と接する面積よりも大きいことを特徴とする請求項4に記載の表面実装型コイル。

【請求項6】

前記絶縁ベースの底面に配置された前記矩形状実装部に隣接して、スリット状溝を備えることを特徴とする請求項1から請求項5のいずれかに記載の表面実装型コイル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−164833(P2012−164833A)

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願番号】特願2011−24501(P2011−24501)

【出願日】平成23年2月8日(2011.2.8)

【出願人】(000134257)NECトーキン株式会社 (1,832)

【Fターム(参考)】

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願日】平成23年2月8日(2011.2.8)

【出願人】(000134257)NECトーキン株式会社 (1,832)

【Fターム(参考)】

[ Back to top ]