表面実装型受動素子部品、部品キャリアテープ、部品内蔵配線板

【課題】板厚み内部に位置させたとき部品端子からの導電路の配置密度を向上させること。

【解決手段】直方体状の素子部材と、素子部材の長手方向の一方向側の端部面である第1の端部面上に、および該第1の端部面に連なる素子部材の少なくとも上面上および下面上のそれぞれ一部に第1の端部面上と連なるように設けられた第1の端子電極と、素子部材の長手方向の他方向側の端部面である第2の端部面上に、および該第2の端部面に連なる素子部材の少なくとも上面上および下面上のそれぞれ一部に前記第2の端部面上と連なるように設けられた第2の端子電極と、を具備し、第1の端子電極および第2の端子電極が、いずれも、素子部材の上面上に設けられている面積の方が、素子部材の下面上に設けられている面積よりも広い。

【解決手段】直方体状の素子部材と、素子部材の長手方向の一方向側の端部面である第1の端部面上に、および該第1の端部面に連なる素子部材の少なくとも上面上および下面上のそれぞれ一部に第1の端部面上と連なるように設けられた第1の端子電極と、素子部材の長手方向の他方向側の端部面である第2の端部面上に、および該第2の端部面に連なる素子部材の少なくとも上面上および下面上のそれぞれ一部に前記第2の端部面上と連なるように設けられた第2の端子電極と、を具備し、第1の端子電極および第2の端子電極が、いずれも、素子部材の上面上に設けられている面積の方が、素子部材の下面上に設けられている面積よりも広い。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リードレス形態を有する表面実装型受動素子部品、およびこの表面実装型受動素子部品を収容し輸送や保管、さらには部品マウンタへの装着に適した形態にされた部品キャリアテープ、ならびにこの表面実装型受動素子部品を板厚み内部に位置させた部品内蔵配線板に係り、特に、実装密度を向上するのに適する表面実装型受動素子部品、およびこの表面実装型受動素子部品を収容した部品キャリアテープ、ならびにこの表面実装型受動素子部品を板厚み内部に位置させた部品内蔵配線板に関する。

【背景技術】

【0002】

携帯型電子機器の小型化、高性能化、多機能化を進展させる基盤技術のひとつとして、受動素子部品を板厚み内部に位置させて部品の配置密度を向上させる部品内蔵配線板が利用されている。内部に位置させる部品としては、例えば、部品単体として流通している、リードレス形態の表面実装型の受動素子部品を用いることができる。このような部品を使うと、その実装を内層配線層となる配線パターン上に対して、例えばはんだで行うことが容易であり、生産性や効率の点で利点がある。

【0003】

かかる配線板構造においては、内部の部品と配線パターンとの電気的接続は、直接的にはひとつの配線層に対してのみ行われることになる。これを部品からの板厚み方向の導電路設計という観点で見ると、部品から見て板厚み方向のうちの一方の方向には、配線パターンの面どうしの間に設けることができる公知の接続ビアなどを利用して、配線長の短い設計が可能になることを意味する。しかしながら、板厚み方向のうちの他方の方向には、内蔵のその部品自体の位置を避けるため、実装されている配線層で横方向(板厚み方向に直交する方向)に引き出し、さらに縦方向(板厚み方向)に引き出すように導電路が必要である。

【0004】

このような制約は、内部の部品や導電路の配置密度がさほど高くない場合にはあまり問題とならず目立たないが、さらに内部の部品の配置密度を向上させ、またそれにより高密度の導電路を設ける必要が生じた場合には、これを改善する何らかの対応が求められると考えられる。また、配線長をできるだけ短くして電気的特性を向上した配線板を得る観点でも同様である。

【0005】

なお、板厚み内部に受動素子部品などの部品を位置させた部品内蔵配線板の公知例には、特開2003−197849号公報記載のものがある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−197849号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記の事情を考慮してなされたもので、板厚み内部に位置させたときに、端子電極からの導電路の配置密度を向上させることができる表面実装型受動素子部品、およびこの表面実装型受動素子部品を収容した部品キャリアテープ、ならびにこの表面実装型受動素子部品を板厚み内部に位置させた部品内蔵配線板を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の課題を解決するため、本発明の一態様である表面実装型受動素子部品は、直方体状の素子部材と、前記素子部材の長手方向の一方向側の端部面である第1の端部面上に、および該第1の端部面に連なる前記素子部材の少なくとも上面上および下面上のそれぞれ一部に前記第1の端部面上と連なるように設けられた第1の端子電極と、前記素子部材の長手方向の他方向側の端部面である第2の端部面上に、および該第2の端部面に連なる前記素子部材の少なくとも上面上および下面上のそれぞれ一部に前記第2の端部面上と連なるように設けられた第2の端子電極と、を具備し、前記第1の端子電極および前記第2の端子電極が、いずれも、前記素子部材の前記上面上に設けられている面積の方が、前記素子部材の前記下面上に設けられている面積よりも広いことを特徴とする。

【0009】

この表面実装型受動素子部品は、端子電極の形状、大きさに特徴がある。端子電極のうち、素子部材の上面上に設けられた面積を相対的に広くし、素子部材の下面上に設けられた面積を相対的に狭くしている。このような構成の表面実装型受動素子部品は、板厚み内部に内蔵されたとき、上面側および下面側の端子電極の面がおのおの、それらに対向して位置する配線パターンとの電気的な接続に供されて、それぞれに採用し易い電気的接続構造に適合したものとなる。

【0010】

上面側および下面側の端子電極の面がそれぞれ、それらに対向して位置する配線パターンとの電気的な接続に供されると、それらの間の配線長をごく短くして電気的接続ができる。これらの電気的接続は、平面的に見ると部品と重畳的に位置しており、よって、端子電極からの導電路の配置密度を向上させることができる。採用しやすい電気的接続として、下面側の端子電極は、例えばはんだによる電気的接続に供され得る一方、上面側の端子電極は、例えばビアホール内めっきビアによる電気的接続に供されることができる。

【0011】

ビアホール内めっきビアの形成には、形成位置精度を必要とするビアホールの形成工程が含まれており、したがって、その電気的接続対象である端子電極の面積は大きい方が好ましい。はんだによる接続にはそのような事情はないので、それほどには端子電極の面積を広げる必要はなく信頼性を確保できる程度の面積があればよい。

【0012】

また、本発明の別の態様である部品キャリアテープは、底面にボトムカバーテープを備えた穴またはボトムカバーテープの不要な凹みが列設されているテープ基材と、直方体状の素子部材と;前記素子部材の長手方向の一方向側の端部面である第1の端部面上に、および該第1の端部面に連なる前記素子部材の少なくとも上面上および下面上のそれぞれ一部に前記第1の端部面上と連なるように設けられた第1の端子電極と;前記素子部材の長手方向の他方向側の端部面である第2の端部面上に、および該第2の端部面に連なる前記素子部材の少なくとも上面上および下面上のそれぞれ一部に前記第2の端部面上と連なるように設けられた第2の端子電極と;を有し、前記第1の端子電極および前記第2の端子電極が、いずれも、前記素子部材の前記上面上に設けられている面積の方が、前記素子部材の前記下面上に設けられている面積よりも広くされている表面実装型受動素子部品であって、前記テープ基材の前記穴内または前記凹み内のそれぞれに収容されている表面実装型受動素子部品と、前記表面実装型受動素子部品を前記テープ基材の前記穴内または前記凹み内に閉じ込めるように、前記テープ基材上に貼付されたトップカバーテープと、を具備し、前記表面実装型受動素子部品が、すべて、前記素子部材の前記上面の側が前記トップカバーテープに対向する姿勢で、前記テープ基材の前記穴内または前記凹み内に収容されていることを特徴とする。

【0013】

この部品キャリアテープは、上記の表面実装型受動素子部品を収容したキャリアテープである。ここで、表面実装型受動素子部品は、すべて、端子電極の面積の広い素子部材の上面の側がトップカバーテープに対向する姿勢で、テープ基材の穴内または凹み内に収容されている。このようにすれば、この部品キャリアテープがマウンタに装着され、トップカバーテープが剥がされ、ノズルで部品が吸着されたときに、必ず表面実装型受動素子部品の上面の側が吸着面になる。よって、表面実装型受動素子部品が基板上に載置されるときには、はんだづけに適性がある下面の側が必ず基板に対向しているので、部品の姿勢を変更するため持ち替えるなどの必要がなく生産効率が向上する。

【0014】

また、本発明のさらに別の態様である部品内蔵配線板は、第1の面と該第1の面に対向する第2の面とを有する板状絶縁層と、直方体状の素子部材と;前記素子部材の長手方向の一方向側の端部面である第1の端部面上に、および該第1の端部面に連なる前記素子部材の少なくとも上面上および下面上のそれぞれ一部に前記第1の端部面上と連なるように設けられた第1の端子電極と;前記素子部材の長手方向の他方向側の端部面である第2の端部面上に、および該第2の端部面に連なる前記素子部材の少なくとも上面上および下面上のそれぞれ一部に前記第2の端部面上と連なるように設けられた第2の端子電極と;を有し、前記第1の端子電極および前記第2の端子電極が、いずれも、前記素子部材の前記上面上に設けられている面積の方が、前記素子部材の前記下面上に設けられている面積よりも広くされている表面実装型受動素子部品であって、前記上面の側を前記板状絶縁層の前記第2の面の側に向け該上面と該第2の面とが平行になるように、前記板状絶縁層の厚み方向の内部に位置させた表面実装型受動素子部品と、前記板状絶縁層の前記第1の面上に設けられた第1の配線パターンと、前記第1の配線パターンと前記表面実装型受動素子部品の前記第1、第2の端子電極の前記下面側とを電気的に接続するはんだ部材と、前記板状絶縁層の厚み方向の一部を貫通して、前記第2の配線パターンと電気導通して該第2の配線パターンから、前記表面実装型受動素子部品の少なくとも前記第2の端子電極の前記上面側に電気導通するように延設されたビアホール内めっきビアとを具備することを特徴とする。

【0015】

この部品内蔵配線板は、上記の表面実装型受動素子部品を板厚み内部に位置させた配線板である。板状絶縁層に対して、部品は、素子部材の上面の側を板状絶縁層の第2の面の側に向けこの上面と第2の面とが平行になるように配置される。そして、はんだにより、第1、第2の端子電極は、板状絶縁層の第1の面上に設けられた第1の配線パターンに電気的に接続される。加えて、少なくとも第2の端子電極は、ビアホール内めっきビアにより、板状絶縁層の第2の面上に設けられた第2の配線パターンに電気的に接続される。

【0016】

すなわち、この配線板は、内部に位置させた部品と板状絶縁層の各面上に設けられた第1、第2の配線パターンとが、それぞれ、はんだまたはビアホール内めっきビアを介して電気的に接続された構造であり、これにより部品は、板状絶縁層のいずれの面上の配線パターンとも、その間の配線長をごく短くして電気的接続ができる。ここで、はんだとビアホール内めっきビアとは、平面的に見ると部品と重畳的に位置しており、よって、その分、端子電極からの導電路の配置密度を向上させることができる。また、部品は、はんだで接続されるため、およびビアホール内めっきビアで接続されるため、それら両者に適した端子電極の形状、大きさを有している。

【発明の効果】

【0017】

本発明によれば、板厚み内部に位置させたときに、端子電極からの導電路の配置密度を向上させることができる表面実装型受動素子部品、およびこの表面実装型受動素子部品を収容した部品キャリアテープ、ならびにこの表面実装型受動素子部品を板厚み内部に位置させた部品内蔵配線板を提供することができる。

【図面の簡単な説明】

【0018】

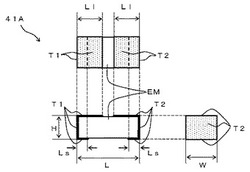

【図1】本発明の一実施形態である表面実装型受動素子部品の外見を三角法で示す構成図。

【図2】別の実施形態である表面実装型受動素子部品の外見を三角法で示す構成図。

【図3】本発明の一実施形態である部品キャリアテープの構成を示す斜視図および一部を拡大して描いた平面図。

【図4】本発明の一実施形態である部品内蔵配線板の構成を模式的に示す断面図。

【図5】図4に示した部品内蔵配線板の製造過程の一部を模式的に示す工程図。

【図6】図5に示した製造過程における補足的な平面図。

【図7】図4に示した部品内蔵配線板の製造過程の別の一部を模式的に示す工程図。

【図8】図4に示した部品内蔵配線板の製造過程のさらに別の一部を模式的に示す工程図。

【図9】図4に示した部品内蔵配線板の製造過程のさらに別の一部を模式的に示す工程図。

【図10】別の実施形態である部品内蔵配線板の構成を模式的に示す断面図。

【図11】図10に示した部品内蔵配線板の製造過程の一部を模式的に示す工程図。

【発明を実施するための形態】

【0019】

本発明の実施態様として、前記第1の端子電極が、さらに、前記第1の端部面に連なる前記素子部材の両側の側面上のそれぞれ一部に前記第1の端部面上と連なるように設けられており、前記第2の端子電極が、さらに、前記第2の端部面に連なる前記素子部材の両側の側面上のそれぞれ一部に前記第2の端部面上と連なるように設けられている、とすることができる。この構成は、チップキャパシタの場合を想定したものである。チップキャパシタの端子電極は、チップ抵抗とは異なり、通常、素子部材の上面、下面のほか、両側の側面上にも形成されているので、実施態様としてもこれを踏襲することができる。

【0020】

また、実施態様として、前記第1の端子電極が、前記素子部材の前記下面上において矩形の形状を有するように設けられており、かつ、前記素子部材の前記両側の側面上においても矩形の形状を有するように設けられており、前記下面上の前記第1の端子電極および前記両側の側面上の前記第1の端子電極が、前記素子部材の前記長手方向に見て同じ長さを有しており、前記第2の端子電極が、前記素子部材の前記下面上において矩形の形状を有するように設けられており、かつ、前記素子部材の前記両側の側面上においても矩形の形状を有するように設けられており、前記下面上の前記第2の端子電極および前記両側の側面上の前記第2の端子電極が、前記素子部材の前記長手方向に見て同じ長さを有している、とすることができる。

【0021】

この構成は、上記のようなチップキャパシタの場合を想定した場合に、さらに、素子部材の両側の側面上に設けられる端子電極の、素子部材の長手方向に見た長さを含む形状を規定するものである。この実施態様では、側面上の端子電極の、素子部材の長手方向に見た長さを、下面上の端子電極のそれに合わせている。すなわち、上面上の端子電極のそれは相対的に長く、下面および側面上のそれは相対的に短い。ビアホール内めっきビアの電気的接続対象である上面上の端子電極の面積は大きい方が好ましいが、それ以外の面上の端子電極にはそのような事情はないからである。また、側面上の端子電極にははんだが広がる可能性があるので、端子電極どうしの間は離れている方がはんだブリッジなどの不良発生を抑制する点でも好ましい。

【0022】

また、実施態様として、前記第1の端子電極および前記第2の端子電極が、いずれも、少なくとも表層として銅の層を有している、とすることができる。銅の表層を備えていれば、はんだおよびビアホール内めっきビアのいずれに対しても良好な電気的接続が容易である。

【0023】

また、実施態様として、前記第1の端子電極および前記第2の端子電極が、いずれも、前記素子部材の前記上面上では少なくとも表層として銅の層を有しており、前記素子部材の前記下面上では少なくとも表層としてすずの層を有している、とすることができる。銅の表層を備えていれば、ビアホール内めっきビアに対して良好な電気的接続が容易であり、すずの表層を備えていれば、はんだに対して良好な電気的接続が容易である。

【0024】

以上を踏まえ、以下では本発明の実施形態を図面を参照しながら説明する。図1は、一実施形態である表面実装型受動素子部品の外見を三角法で示す構成図である。この表面実装型受動素子部品41Aは、例えばチップ抵抗であり、抵抗体を備えた素子部材EMと、端子電極T1、T2とを有する。

【0025】

全体としての形状は、図示するように、直方体状である。端子電極T1は、素子部材EMの長手方向の一方向側の端部面上に、およびこの端部面に連なる素子部材EMの上面上および下面上のそれぞれ一部にこの端部面上と連なるように設けられている。端子電極T2も同様に、素子部材EMの長手方向の他方向側の端部面上に、およびこの端部面に連なる素子部材EMの上面上および下面上のそれぞれ一部にこの端部面上と連なるように設けられている。

【0026】

ここで、この表面実装型受動素子部品41Aは、端子電極T1、T2の形状、大きさに特徴がある。端子電極T1、T2のうち、素子部材EMの上面側上に設けられた面積を相対的に広くし、素子部材EMの下面側上に設けられた面積を相対的に狭くしている。このような構成の表面実装型受動素子部品41Aは、部品内蔵配線板の板厚み内部に内蔵されたとき、上面側および下面側の端子電極の面がおのおの、それらに対向して位置する配線パターンとの電気的な接続に供されて、それぞれに採用し易い電気的接続構造に適合したものにすることができる。詳しくは後述するが、下面側ははんだ接続に供されることを予定し、上面側は、絶縁層に穴を開けその内部に導電体をめっき形成して導電路を形成する、いわゆるビアホール内めっきビアでの接続に供されることを予定している。

【0027】

この表面実装型受動素子部品41Aの各部の具体的寸法例は以下である。いわゆる0603型の部品の場合、長さL=0.6mm、幅W=0.3mm、高さH=0.23mmを前提として、下面側の端子電極長さLsを例えば0.10mm、上面側の端子電極長さLlを例えば0.24mmとすることができる。上面上および下面上の端子電極T1、T2の形状をこのように矩形状とするのは、通常の表面実装型受動素子部品で採用されている形状でありもっとも採用しやすいと考えられるからである。

【0028】

図2は、別の実施形態である表面実装型受動素子部品の外見を三角法で示す構成図である。この表面実装型受動素子部品41Bは、例えばチップキャパシタであり、積層誘電体層を備えた素子部材EMと、端子電極T1、T2とを有する。

【0029】

この表面実装型受動素子部品41Bは、直方体の両側の側面の一部にも端子電極T1、T2の領域が広がって形成されている。通常のチップキャパシタはこのように側面にも端子電極の領域が形成されているのでこれを踏襲している。ただし、上記の表面実装型受動素子部品41Aと同様に、端子電極T1、T2のうち、素子部材EMの上面側上に設けられた面積を相対的に広くし、素子部材EMの下面側上に設けられた面積を相対的に狭くしている点は同じである。

【0030】

この表面実装型受動素子部品41Bの各部の具体的寸法例は以下である。いわゆる0603型の部品の場合、長さL=0.6mm、幅W=0.3mm、高さH=0.3mmを前提として、下面側および両側の側面の端子電極長さLsを例えば0.10mm、上面側の端子電極長さLlを例えば0.24mmとすることができる。上面上、下面上、および側面上の端子電極T1、T2の形状をこのように矩形状とするのは、通常の表面実装型受動素子部品で採用されている形状でありもっとも採用しやすいと考えられるからである。

【0031】

なお、図2で側面の端子電極長さを下面側の端子電極長さと揃えているのは、側面上の端子電極T1、T2領域にははんだが広がる可能性があるので、端子電極T1、T2の間が離れている方がはんだブリッジなどの不良発生を抑制する点でも好ましいと考えられるからである。

【0032】

次に、図3は、本発明の一実施形態である部品キャリアテープの構成を示す斜視図および一部を拡大して描いた平面図である。この部品キャリアテープ400は、テープ基材401、トップカバーテープ402を有し、小片形状である表面実装型受動素子部品41A(41B)を取り扱いやすいように輸送、保管し、さらには部品マウンタへの装着に適合させるように、これを多数収容したものである。

【0033】

より具体的に、テープ基材401は、部品を収納するためある程度の厚みを有した例えば板紙であり、その長手方向には部品収容用穴401aが列設されている。また、テープ基材401には、列設された部品収容用穴401aと同期するピッチで送り穴401bも列設されている。

【0034】

テープ基材401の部品収容用穴401a上にはこれを塞ぐようにトップカバーテープ402が貼付されている。トップカバーテープ402は、この部品キャリアテープ400が部品マウンタへ装着されたとき、部品収容用穴401aが部品吸着ポイントに送られるごく手前で、図示するようにテープ基材401から剥がされる。

【0035】

部品キャリアテープ400が部品マウンタに装着されたときには、送り穴401bを利用して部品キャリアテープ400の間欠送りの制御ができる。部品キャリアテープ400は、部品吸着ポイントにおいては、トップカバーテープ402が剥がされた状態にされ、間欠的に送られるにつれて吸着すべき部品を取出し可能にされる。

【0036】

上記のような構成の部品キャリアテープ400において、部品収容用穴401a内で表面実装型受動素子部品41A(41B)は、すべて、その上面の側(すなわち広い面積の端子電極の側)がトップカバーテープ402に対向する姿勢で収容されている。このようにすれば、部品キャリアテープ400が部品マウンタに装着され、トップカバーテープ401が剥がされ、ノズルで部品41A(41B)が吸着されたときに、必ず上面の側が吸着面になる。よって、部品41A(41B)が基板上に載置されるときには、はんだづけに適している下面の側が必ず基板に対向することになるので、部品41A(41B)の姿勢を変更するため持ち替えるなどの必要がなく生産性向上に適する。

【0037】

なお、図3に示した部品キャリアテープ400の構成では、部品収容用穴401aが通常はテープ基材401を貫通しているので、部品収容用穴401aの底面を確保するように、テープ基材401の、トップカバーテープ402と対向する面上には不図示のボトムカバーテープを貼付するようにする。または、ボトムカバーテープを不要とするように、テープ基材401である厚紙の中途深さまでの穴を設けこれを部品収容用穴とする構成を採用することもできる。さらには、テープ基材401としてポリスチレン樹脂などの樹脂を用い、穴を開ける代わりに凹みを形成し部品収容するようにしてもよい。この場合も当然ながらボトムカバーテープは不要である。

【0038】

次に、図4は、本発明の一実施形態である部品内蔵配線板の構成を模式的に示す断面図である。図4に示すように、この部品内蔵配線板は、絶縁層(板状絶縁層)11、同12、同13、配線層(配線パターン)21、同22、同23、同24(=合計4層配線)、層間接続体31、スルーホール導電体32、ビアホール内めっきビア(層間接続体)33M、ビアホール内めっきビア33Ma、表面実装型受動素子部品41B(同41Aでもよい。以下では例として41Bを採用する)、はんだ51、はんだレジスト61、62を有する。なお、符号21rは、配線パターン21の絶縁層11に面する側に形成してある、密着性改善のための粗化面である。符号T1、T2は、部品41Bの各端子電極であり、部品41Bとともにすでに説明したとおりの構成のものである。

【0039】

この部品内蔵配線板は、板状絶縁層11、12、13の厚み方向の内部に位置させて表面実装型受動素子部品41Bを設けている。構造的な特徴は、この部品41Bが、はんだ51により、板状絶縁層11の外側の面上に設けられた配線パターン21に電気的に接続されるとともに、ビアホール内めっきビア33Maにより、板状絶縁層13の外側の面上に設けられた配線パターン24にも電気的に接続されている点である。

【0040】

すなわち、この配線板は、埋め込みの部品41Bと板状絶縁層11、13の各面上に設けられた配線パターン21、24とが、それぞれ、はんだ51、ビアホール内めっきビア33Maを介して電気的に直に接続された構造であり、これにより部品41Bは、板状絶縁層11、13のいずれの面上の配線パターン21、24とも、その間の配線長をごく短くして電気的接続ができる。はんだ51、ビアホール内めっきビア33Maは、平面的に見ると部品41Bと重畳的に位置しており、よって、その分、部品41Bの端子電極T1、T2からの導電路の配置密度を向上させることができる。その結果、内部の部品41Bの配置密度を高めることに寄与できる。また、配線長を短くできることにより電気的特性も優れている。

【0041】

これらの点は、ビアホール内めっきビア33Maの存在しない構造と比較すると優位性が明らかである。ビアホール内めっきビア33Maが存在しない場合、部品41Bの端子電極T2と、一方の表面にある配線層24との電気的接続は、はんだ51、配線層21、層間接続体31、配線層22、スルーホール導電体32、配線層23、層間接続体33Mを経由して配線層24に至る経路しかありえず、この経路は、必ず、部品41B自体の位置を避けるように層間接続体31、スルーホール導電体32、層間接続体33Mの構成が必要になる。したがって、このように設けた縦方向導電路により内蔵部品の配置密度の向上には一定の限界が生じ、また、比較すると電気的特性も劣ることになる。

【0042】

なお、ビアホール内めっきビア33Maの形成には、形成位置精度を必要とするビアホールの形成工程(後述)が含まれており、したがって、その電気的接続対象である端子電極T2の面積は大きい方が好ましい。はんだによる接続にはそのような事情はないので、それほどには端子電極の面積を広げる必要はなく信頼性を確保できる程度の面積があればよい。この点に鑑みて、ビアホール内めっきビア33Maによる端子電極T2と配線パターン24との間の電気的接続が可能になるように、部品41Bは、端子電極T1、T2の面積の広い方を配線パターン24に対向させている。一方、端子電極T1、T2の面積の狭い方を配線パターン21に対向させることで、はんだ51による電気的接続を配線パターン21との間で行っている。

【0043】

部品41Bの端子電極T1、T2としては、はんだ51で接続可能という意味で、銅のめっきが形成されているものを使用できる。これによれば、ビアホール内めっきビア33Maの材質(銅めっき)との電気的接続の相性も非常によい。または、端子電極T1、T2の上面上では少なくとも表層として銅の層を有しており、端子電極T1、T2の下面上では少なくとも表層としてすずの層を有しているような構成でもよい。これによれば、ビアホール内めっきビア33Maの材質(銅めっき)との電気的接続の相性を非常によくする一方、はんだ51による接続もより一般的なものとなる。

【0044】

以下、この部品内蔵配線板の構成についてさらにより具体的に説明する。

【0045】

すでに説明した点から分かるように、部品41Bの端子電極T1、T2は、その下側面が、配線層21が含む、埋め込みの部品実装用のランドに対向位置している。部品41Bの端子電極T1、T2とこのランドとは、はんだ51(例えば少なくともすずを含む)により電気的、機械的に接続されている。はんだ51は、部品41Bの端部面上に及ぶように端子電極T1、T2周りに形成されたフィレットを含む形状で配線層21のこのランド上に位置している。配線層21の、埋め込みの部品41Bに対するこのようなランドについては、その設定方法の例を製造過程とともにのちに補足説明する(図6)。

【0046】

部品41Bの端子電極T2は、また、その上側面がビアホール内めっきビア33Maに接触している。ビアホール内めっきビア33Maは、配線パターン24と電気導通してこの配線パターン24から、部品41Bの端子電極T2に電気導通するように延設されている。ビアホール内めっきビア33Maは、例えば円錐台状の形状(すなわち、図示に示すように軸を有し軸の方向で径が変化する形状)であり、この形状は、後述するようにその形成方法に由来している。

【0047】

ビアホール内めっきビア33Maは、部品41Bの端子電極T1、T2のそれぞれに対して設けることもあり得る。その場合であっても構造として何ら問題とならず、これにより、必要な導電路の設計上両側の端子電極T1、T2に設けたい場合に対応できる。またこれと関連して、配線層21による部品41B用のランドは、その一方または両方を部品41Bの機械的固定に供するだけの役割のダミーランドとし、電気的には、もっぱら端子電極T2(T1)と配線パターン24とをつなぐビアホール内めっきビア33Maで接続する導電路設計もあり得る。

【0048】

配線層21、24は、配線板としての両主面上の配線層であり、その上に各種の部品が実装され得る。実装ではんだが載るべき配線層21、24のランド部分を除いて両主面上には、はんだ接続時に溶融したはんだをランド部分に留めかつその後は保護層として機能するはんだレジスト61、62が形成されている(厚さはそれぞれ例えば20μm程度)。このランド部分の表層には、耐腐食性の高いNi/Auのめっき層(不図示)を形成するようにしてもよい。

【0049】

配線層22、23は、それぞれ、内層の配線層であり、順に、配線層21と配線層22の間に絶縁層11が、配線層22と配線層23の間に絶縁層12が、配線層23と配線層24との間に絶縁層13が、それぞれ位置し配線層21〜24を隔てている。各配線層21〜24は、例えばそれぞれ厚さ18μmの金属(銅)箔からなっている。

【0050】

各絶縁層11〜13は、絶縁層12を除き例えばそれぞれ厚さ60μm、絶縁層12のみ例えば厚さ300μm(部品41Bの高さに応じて加減してもよい)で、それぞれ例えばガラスエポキシ樹脂からなるリジッドな素材である。特に絶縁層12は、埋め込みの部品41Bに相当する位置部分が開口部となっており、部品41Bを埋め込むための空間を提供する。絶縁層11、13は、部品41Bの表面に密着するように絶縁層12の上記開口部および絶縁層12のスルーホール導電体32内部の空間を埋めて変形進入しており内部に空隙となる空間は存在しない。

【0051】

配線層21と配線層22とは、それらのパターンの面の間に挟設されかつ絶縁層11を貫通する層間接続体31により導通し得る。配線層22と配線層23とは、絶縁層12を貫通して設けられたスルーホール導電体32により導通し得る。配線層23と配線層24とは、その配線パターン24と電気導通してこの配線パターン24から、配線パターン23に電気導通するように延設されたビアホール内めっきビア33Mにより導通し得る。

【0052】

層間接続体31は、導電性組成物のスクリーン印刷により形成される導電性バンプを由来とするものであり、その製造工程に依拠して軸方向(図4の図示で上下の積層方向)で径が変化している。その直径は、太い側で例えば100μmである。なお、層間接続体であるビアホール内めっきビア33Mと、ビアホール内めっきビア33Maとは、素材(組成)およびそれらの形成方法の点で共通のものである。

【0053】

この実施形態は、部品41Bが電気的に接続される配線パターン21、24が、それぞれ、絶縁層11、13に接する面と対向する面上には多層化配線構造のない最外の配線層になっており、この最外の配線層上にビルドアップして多層化をしていないという意味においては配線層数の増加が限られる。しかしながら、それゆえに部品内蔵に関わる板状絶縁層の厚みを最低限に抑えることで、非常に薄型の部品内蔵配線板を提供できる点が利点である。

【0054】

また、すでに述べたようにはんだ51が使用されており、製造途上で部品41Bの実装を行う際の生産性や効率の点で有利である。特に、部品41Bの端部面上にも及ぶようにはんだ51を位置させ良好な形状のはんだフィレットを形成しているので、実装の安定性、信頼性をより向上できる。

【0055】

次に、図4に示した部品内蔵配線板の製造工程を図5ないし図9を参照して説明する。図5、図7、図8、図9は、それぞれ、図4に示した部品内蔵配線板の製造過程の一部を模式的断面で示す工程図である。図6は、図5に示した製造過程における補足的な平面図である。これらの図において図4中に示した構成要素と同一または同一相当のものには同一符号を付してある。

【0056】

図5から説明する。図5は、図4中に示した各構成のうち配線層21および部品41Bを中心とした部分の製造工程を示している。まず、配線層21とすべき金属箔(電解銅箔)21Aの、部品41B用のランドに相当する領域上に、図5(a)に示すように、例えばスクリーン印刷によりクリームはんだ51Aを印刷する。クリームはんだ51Aは、フラックス中にはんだの微細粒を分散させたものでありスクリーン印刷を用いれば容易に所定パターンに印刷できる。スクリーン印刷に代えてディスペンサを使用することもできる。

【0057】

クリームはんだ51Aの印刷のあと、図5(b)に示すように、部品41Bをクリームはんだ51Aを介して金属箔21A上に載置する。すなわち、例えば、マウンタのノズル450で、既述の部品キャリアテープ400から部品41Bを吸着して取り出し金属箔21A上の所定位置に載置する。載置後、クリームはんだ51Aを例えばリフロー炉でリフローさせる。これにより、部品41Bがはんだ51を介して金属箔21A上に接続、固定された状態になる。続いて、図5(c)に示すように、金属箔21Aの表面に粗化処理を行って粗化面21rを形成する。以上により得られる部材を積層部材1とする。

【0058】

なお、粗化処理としては、黒化還元処理やマイクロエッチング処理を採用することができる。マイクロエッチング処理としては、例えば、CZ処理(メック社商品名)やボンドフィルム処理(アトテック社商品名)がある。粗化処理により、金属箔21Aと、この上に積層される絶縁層11との密着性、および層間接続体31との電気的接続の信頼性を向上することができる。

【0059】

なお、図5(c)の図示について補足すると、この状態では、部品41Bは、金属箔21A上に固定されており、金属箔21Aには通常の意味でのランドはまだ存在していない。すなわち、金属箔21A上でクリームはんだ51Aをリフローさせると、溶融の広がりを制御できにくく、その後に金属箔21Aのパターニングでランドが形成されたときにそのランドの領域に留まるはんだの形成とはなりにくい。この点を改善するには、図6を参照して、次のような対処を例示できる。

【0060】

ひとつは、図6(a)に示すように、金属箔21A上の、部品41Bに対するランドに相当する領域にあらかじめニッケル金めっき層56を形成しておく。より具体的に、ニッケルめっき層を金属箔21A上、位置選択的に、厚さ例えば5μm程度に形成し、その後、そのニッケルめっき層上に金めっき層を厚さ例えば0.05μmで形成する。

【0061】

このようなニッケル金めっき層56をあらかじめ設けておけば、クリームはんだ51Aのリフローで、その含まれるはんだ微粒子が溶融したとき、銅と比べて比較的濡れ性が高い金めっき層上にのみ溶融はんだが広がることで、はんだ51の形状を制御することができる。なお、リフローにより、金めっき層は、その金成分がはんだ51中に取り込まれて消失する。

【0062】

または、図6(b)に示すように、ニッケル金めっき層56を用いず、代わりに、堰き止め樹脂パターン57をあらかじめ形成しておく対処もある。堰き止め樹脂パターン57は、金属箔21A上の、部品41Bに対するランドに対応する領域に位置させるべきはんだ51の溶融時の広がりを制限するように、図6(b)に示すように、例えば枠状に形成される。堰き止め樹脂パターン57は、例えばはんだレジストと同様な材質、同様なパターニング形成方法で設けることができる。その厚さは例えば20μm程度とすることができる。

【0063】

次に、図7を参照して説明する。図7は、図4中に示した各構成のうち絶縁層12および同11を中心とした部分の製造工程を示している。まず、図7(a)に示すように、両面に例えば厚さ18μmの金属箔(電解銅箔)22A、23Aが積層された例えば厚さ300μmのFR−4の絶縁層12を用意し、その所定位置にスルーホール導電体を形成するための貫通孔72をあけ、かつ埋め込む部品41Bに相当する部分に部品用開口部71を形成する。

【0064】

次に、無電解めっきおよび電解めっきを行い、図7(b)に示すように、貫通孔72の内壁にスルーホール導電体32を形成する。このとき開口部71の内壁にも導電体が形成される。続いて、図7(c)に示すように、金属箔22A、23Aを周知のフォトリソグラフィを利用して所定にパターニングして配線層22、23を形成する。配線層22、23のパターニング形成により、開口部71の内壁に形成された導電体も除去される。

【0065】

次に、図7(d)に示すように、配線層22上の所定の位置に層間接続体31となる導電性バンプ(底面径例えば100μm、高さ例えば100μmの円錐状)をペースト状導電性組成物(例えば銀粒をペースト状樹脂中に多量に分散させた銀ペースト)のスクリーン印刷により形成する。印刷の後、乾燥させてこれをある程度硬化させる。

【0066】

続いて、図7(e)に示すように、絶縁層11とすべきFR−4のプリプレグ11A(公称厚さ例えば60μm)を配線層22側にプレス機を用い積層する。プリプレグ11Aには、絶縁層12と同様の、埋め込む部品41Bに相当する部分の開口部をあらかじめ設けておく。

【0067】

この積層工程では、層間接続体31の頭部をプリプレグ11Aに貫通させる。なお、図7(e)における層間接続体31の頭部の破線は、この段階でその頭部を塑性変形させてつぶしておく場合と塑性変形させない場合の両者あり得ることを示す(以下の図でも同様である)。この工程により、配線層22はプリプレグ11A側に沈み込んで位置することになる。以上により得られた積層部材を積層部材2とする。

【0068】

以上の図7に示した工程は、以下のような手順とすることも可能である。図7(a)の段階では、貫通孔72のみ形成し埋め込む部品用の開口部71を形成せずに続く図7(b)、(c)、(d)の工程を行う。次に、図7(e)に相当する工程として、プリプレグ11A(開口のないもの)の積層を行う。そして、絶縁層12およびプリプレグ11Aに、埋め込む部品用の開口部を同時に形成する、という工程である。

【0069】

次に、図8を参照して説明する。図8は、上記で得られた積層部材1、2などを積層する配置関係を示す図である。同図における積層部材3は、配線層24とすべき金属箔(電解銅箔)24A上に、絶縁層13とすべきプリプレグ13Aを積層し得られた部材である。

【0070】

図8に示すような配置で各積層部材1、2、3を積層配置してプレス機で加圧、加熱する。これにより、プリプレグ11A、13Aが完全に硬化し全体が積層、一体化する。このとき、加熱により得られるプリプレグ11A、13Aの流動性により、部品41Bの周りの空間およびスルーホール導電体32内部の空間にはプリプレグ11A、13Aが変形進入し空隙は発生しない。

【0071】

また、層間接続体31は、金属箔21Aに電気的に接続される。この結果、層間接続体31は、頭部が塑性変形で潰れた形状(すなわち、図4に示したように軸を有し軸の頭部側でより細い形状)で固定される。

【0072】

図8に示した積層のあと、図9に示す工程を行う。すなわち、図8に示した積層工程で得られた素材に対して、ビアホール内めっきビア33M、33Maを形成するためのビアホール33h、33haを加工形成する。

【0073】

より具体的に、図9に示すように、金属箔24Aの露出面の側から、その必要な位置にビアホール33h、33haを例えばレーザ加工で形成する。ビアホール33hは、配線層24となる金属箔24Aと配線層23との層間接続が必要な位置に、金属箔24A、絶縁層13を連通、貫通して配線層23に達するように設ける。ビアホール33haは、部品41Bの端子電極T2の位置に対応して、金属箔24A、絶縁層13を連通して端子電極41aに達するように設ける。ビアホール33hとビアホール33haとは、同じ工程で同時期に形成することができ、生産効率向上の妨げにならない。

【0074】

ビアホール33h、33haの形成は、レーザ加工で金属箔24Aおよび絶縁層13を連続して消失させるように穴加工する方法のほかに、まず、金属箔24Aのみをエッチング加工で貫通させその後に、そのエッチングされた金属箔24Aをマスクにその後絶縁層13をレーザ加工で消失させ穴加工するという2段階の工程とすることもできる。金属箔24Aのみをエッチング加工する段階では、パターン化された、エッチング用のレジストマスクを金属箔24A上に形成しておく。前者の方法は、効率的には好ましいと考えられ、後者の方法は、効率で劣るものの穴形状の制御性に優れていると考えられる。

【0075】

ビアホール33h、33haの大きさは、直径としてそのより大きい側で例えば100μm程度とすることができる。レーザ加工によるビアホール33h、33haは、図示するように、一般にその奥に至るほど多少その直径が小さい形状になる。これは、レーザ加工時のレーザスポットは、そのエネルギ密度がスポットの縁で多少小さく出力されるためである。

【0076】

この実施形態では、部品41Bの端子電極T2の上面側の面積が比較的大とされているので、端子電極T2に達するビアホール33haの形成位置精度をより粗雑なものとすることができる。よって、この工程における不良発生を大きく抑制できる。

【0077】

図9に示すようにビアホール33h、33haを形成した後、無電解めっきおよび電解めっきの工程を行い、金属箔24Aと電気導通してこの金属箔24Aから、配線層23、および部品41Bの端子電極T2に電気導通するように、ビアホール内めっきビア33M、33Maを形成する。めっきビア33M、33Maは、少なくともビアホール33h、33haの内壁上に形成されることが必要であるが、ビアホール33h、33ha内をほとんど充填し埋めるように形成されてもよい。このようなビアとしての形状コントロールのためには、金属箔24A上に、パターン化されたレジストマスクを形成した上で上記のめっき工程を行ってもよい。めっきビア33M、33Maは、同じ工程で同時期に形成することができ、生産効率向上の妨げにならない。

【0078】

ビアホール内めっきビア33M、33Maは、それらの材質として、例えば銅を使用することができるが、これに対応して、部品41Bの端子電極T2についても、この表面が銅のめっき層を有する方が、端子電極T2とビアホール内めっき33Maとの対接の信頼性を効果的に向上させる上で好ましい。

【0079】

以上の工程の後、上下両面の金属箔21A、24Aを周知のフォトリソグラフィを利用して所定にパターニングし、続いてはんだレジスト61、62の層を形成することにより、図4に示したような部品内蔵配線板を得ることができる。

【0080】

なお、図4に示す形態は、その変形例として、層間接続体であるビアホール内めっきビア33Mについて、これに代えて、導電性組成物による層間接続体31と同様な構成の層間接続体とすることも考えられる。

【0081】

次に、別の実施形態について図10を参照して説明する。図10は、別の実施形態である部品内蔵配線板の構成を模式的に示す断面図であり、すでに説明した図中に示した構成要素と同一または同一相当のものには同一符号を付してある。その部位については加える事項がない限り説明を省略する。

【0082】

この実施形態は、図4に示した形態と比較して、配線層数が増加しており、具体的には、配線層(配線パターン)20が配線層21のさらに外側に設けられ、これに伴い、配線層20と同21との間を隔てる絶縁層10と、絶縁層10を貫通して配線層20と同21とを電気的に導通させる層間接続体30とが新たに設けられている。なお、製造工程に依拠して、配線層21は、図4に示したものとは異なり、絶縁層11の厚み方向に沈んで位置している。この形態は、図4に示したものとの比較で、上記のように配線層数を増加させる利点がある。

【0083】

図11は、図10に示した部品内蔵配線板製造過程の一部を模式的に示す工程図であり、図8に示した積層工程に相当する段階の工程を示している。図11において、すでに説明した図中に示した構成要素と同一または同一相当のものには同一符号を付してある。その部位については加える事項がない限り説明を省略する。

【0084】

図11に示す積層工程においては、積層部材1Aを積層部材1(図8、図5参照)の代わりに用いる。積層部材1Aは、積層部材1における金属箔21Aの代わりに、配線パターン21が片面に形成された絶縁層10を用い、その後、配線パターン21上に部品41Bをはんだ51で実装し、さらに粗化面21rを形成して得られた部材である。配線パターン21が片面に形成された絶縁層10は、この絶縁層10を貫通して層間接続体30が形成された、金属箔20Aを有する両面銅張り板を準備しその片面の金属箔を所定にパターニングして得る。

【0085】

図11に示すような配置で各積層部材1A、2、3を積層配置してプレス機で加圧、加熱する。これにより、プリプレグ11A、13Aが完全に硬化し全体が積層、一体化する。このとき、加熱により得られるプリプレグ11A、13Aの流動性により、部品41Bの周りの空間およびスルーホール導電体32内部の空間にはプリプレグ11A、13Aが変形進入し空隙は発生しない。この点は、図8での説明と同様である。

【0086】

図11に示す積層工程の後、図9に示した工程と同様の工程およびその後のめっき工程を行う。続いて、上下両面の金属箔20A、24Aを周知のフォトリソグラフィを利用して所定にパターニングし、続いてはんだレジスト61、62の層を形成することにより、図10に示したような部品内蔵配線板を得ることができる。図10に示した部品内蔵配線板においても、部品41Bの端子電極T2(T1)からの導電路の配置密度を向上させることができ、その結果、内部に設ける部品の配置密度を向上できる点は、図4に示した形態と同じである。

【符号の説明】

【0087】

1、1A…積層部材、2…積層部材、3…積層部材、10,11,12,13…絶縁層(板状絶縁層)、11A,13A…プリプレグ、20,21,22,23,24…配線層(配線パターン)、20A,21A,22A,23A,24A…金属箔(銅箔)、21r…粗化面、30,31…層間接続体(導電性組成物印刷による導電性バンプ)、32…スルーホール導電体、33h…ビアホール、33ha…ビアホール、33M…層間接続体(ビアホール内めっきビア)、33Ma…ビアホール内めっきビア、41A,41B…表面実装型受動素子部品、51…はんだ、51A…クリームはんだ、56…ニッケル金めっき層、57…堰き止め樹脂パターン、61,62…はんだレジスト、71…部品用開口部、72…貫通孔、400…部品キャリアテープ、401…テープ基材、401a…収容部品用穴、401b…送り穴、402…トップカバーテープ、450…吸着ノズル、EM…素子部材、T1,T2…端子電極。

【技術分野】

【0001】

本発明は、リードレス形態を有する表面実装型受動素子部品、およびこの表面実装型受動素子部品を収容し輸送や保管、さらには部品マウンタへの装着に適した形態にされた部品キャリアテープ、ならびにこの表面実装型受動素子部品を板厚み内部に位置させた部品内蔵配線板に係り、特に、実装密度を向上するのに適する表面実装型受動素子部品、およびこの表面実装型受動素子部品を収容した部品キャリアテープ、ならびにこの表面実装型受動素子部品を板厚み内部に位置させた部品内蔵配線板に関する。

【背景技術】

【0002】

携帯型電子機器の小型化、高性能化、多機能化を進展させる基盤技術のひとつとして、受動素子部品を板厚み内部に位置させて部品の配置密度を向上させる部品内蔵配線板が利用されている。内部に位置させる部品としては、例えば、部品単体として流通している、リードレス形態の表面実装型の受動素子部品を用いることができる。このような部品を使うと、その実装を内層配線層となる配線パターン上に対して、例えばはんだで行うことが容易であり、生産性や効率の点で利点がある。

【0003】

かかる配線板構造においては、内部の部品と配線パターンとの電気的接続は、直接的にはひとつの配線層に対してのみ行われることになる。これを部品からの板厚み方向の導電路設計という観点で見ると、部品から見て板厚み方向のうちの一方の方向には、配線パターンの面どうしの間に設けることができる公知の接続ビアなどを利用して、配線長の短い設計が可能になることを意味する。しかしながら、板厚み方向のうちの他方の方向には、内蔵のその部品自体の位置を避けるため、実装されている配線層で横方向(板厚み方向に直交する方向)に引き出し、さらに縦方向(板厚み方向)に引き出すように導電路が必要である。

【0004】

このような制約は、内部の部品や導電路の配置密度がさほど高くない場合にはあまり問題とならず目立たないが、さらに内部の部品の配置密度を向上させ、またそれにより高密度の導電路を設ける必要が生じた場合には、これを改善する何らかの対応が求められると考えられる。また、配線長をできるだけ短くして電気的特性を向上した配線板を得る観点でも同様である。

【0005】

なお、板厚み内部に受動素子部品などの部品を位置させた部品内蔵配線板の公知例には、特開2003−197849号公報記載のものがある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−197849号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記の事情を考慮してなされたもので、板厚み内部に位置させたときに、端子電極からの導電路の配置密度を向上させることができる表面実装型受動素子部品、およびこの表面実装型受動素子部品を収容した部品キャリアテープ、ならびにこの表面実装型受動素子部品を板厚み内部に位置させた部品内蔵配線板を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の課題を解決するため、本発明の一態様である表面実装型受動素子部品は、直方体状の素子部材と、前記素子部材の長手方向の一方向側の端部面である第1の端部面上に、および該第1の端部面に連なる前記素子部材の少なくとも上面上および下面上のそれぞれ一部に前記第1の端部面上と連なるように設けられた第1の端子電極と、前記素子部材の長手方向の他方向側の端部面である第2の端部面上に、および該第2の端部面に連なる前記素子部材の少なくとも上面上および下面上のそれぞれ一部に前記第2の端部面上と連なるように設けられた第2の端子電極と、を具備し、前記第1の端子電極および前記第2の端子電極が、いずれも、前記素子部材の前記上面上に設けられている面積の方が、前記素子部材の前記下面上に設けられている面積よりも広いことを特徴とする。

【0009】

この表面実装型受動素子部品は、端子電極の形状、大きさに特徴がある。端子電極のうち、素子部材の上面上に設けられた面積を相対的に広くし、素子部材の下面上に設けられた面積を相対的に狭くしている。このような構成の表面実装型受動素子部品は、板厚み内部に内蔵されたとき、上面側および下面側の端子電極の面がおのおの、それらに対向して位置する配線パターンとの電気的な接続に供されて、それぞれに採用し易い電気的接続構造に適合したものとなる。

【0010】

上面側および下面側の端子電極の面がそれぞれ、それらに対向して位置する配線パターンとの電気的な接続に供されると、それらの間の配線長をごく短くして電気的接続ができる。これらの電気的接続は、平面的に見ると部品と重畳的に位置しており、よって、端子電極からの導電路の配置密度を向上させることができる。採用しやすい電気的接続として、下面側の端子電極は、例えばはんだによる電気的接続に供され得る一方、上面側の端子電極は、例えばビアホール内めっきビアによる電気的接続に供されることができる。

【0011】

ビアホール内めっきビアの形成には、形成位置精度を必要とするビアホールの形成工程が含まれており、したがって、その電気的接続対象である端子電極の面積は大きい方が好ましい。はんだによる接続にはそのような事情はないので、それほどには端子電極の面積を広げる必要はなく信頼性を確保できる程度の面積があればよい。

【0012】

また、本発明の別の態様である部品キャリアテープは、底面にボトムカバーテープを備えた穴またはボトムカバーテープの不要な凹みが列設されているテープ基材と、直方体状の素子部材と;前記素子部材の長手方向の一方向側の端部面である第1の端部面上に、および該第1の端部面に連なる前記素子部材の少なくとも上面上および下面上のそれぞれ一部に前記第1の端部面上と連なるように設けられた第1の端子電極と;前記素子部材の長手方向の他方向側の端部面である第2の端部面上に、および該第2の端部面に連なる前記素子部材の少なくとも上面上および下面上のそれぞれ一部に前記第2の端部面上と連なるように設けられた第2の端子電極と;を有し、前記第1の端子電極および前記第2の端子電極が、いずれも、前記素子部材の前記上面上に設けられている面積の方が、前記素子部材の前記下面上に設けられている面積よりも広くされている表面実装型受動素子部品であって、前記テープ基材の前記穴内または前記凹み内のそれぞれに収容されている表面実装型受動素子部品と、前記表面実装型受動素子部品を前記テープ基材の前記穴内または前記凹み内に閉じ込めるように、前記テープ基材上に貼付されたトップカバーテープと、を具備し、前記表面実装型受動素子部品が、すべて、前記素子部材の前記上面の側が前記トップカバーテープに対向する姿勢で、前記テープ基材の前記穴内または前記凹み内に収容されていることを特徴とする。

【0013】

この部品キャリアテープは、上記の表面実装型受動素子部品を収容したキャリアテープである。ここで、表面実装型受動素子部品は、すべて、端子電極の面積の広い素子部材の上面の側がトップカバーテープに対向する姿勢で、テープ基材の穴内または凹み内に収容されている。このようにすれば、この部品キャリアテープがマウンタに装着され、トップカバーテープが剥がされ、ノズルで部品が吸着されたときに、必ず表面実装型受動素子部品の上面の側が吸着面になる。よって、表面実装型受動素子部品が基板上に載置されるときには、はんだづけに適性がある下面の側が必ず基板に対向しているので、部品の姿勢を変更するため持ち替えるなどの必要がなく生産効率が向上する。

【0014】

また、本発明のさらに別の態様である部品内蔵配線板は、第1の面と該第1の面に対向する第2の面とを有する板状絶縁層と、直方体状の素子部材と;前記素子部材の長手方向の一方向側の端部面である第1の端部面上に、および該第1の端部面に連なる前記素子部材の少なくとも上面上および下面上のそれぞれ一部に前記第1の端部面上と連なるように設けられた第1の端子電極と;前記素子部材の長手方向の他方向側の端部面である第2の端部面上に、および該第2の端部面に連なる前記素子部材の少なくとも上面上および下面上のそれぞれ一部に前記第2の端部面上と連なるように設けられた第2の端子電極と;を有し、前記第1の端子電極および前記第2の端子電極が、いずれも、前記素子部材の前記上面上に設けられている面積の方が、前記素子部材の前記下面上に設けられている面積よりも広くされている表面実装型受動素子部品であって、前記上面の側を前記板状絶縁層の前記第2の面の側に向け該上面と該第2の面とが平行になるように、前記板状絶縁層の厚み方向の内部に位置させた表面実装型受動素子部品と、前記板状絶縁層の前記第1の面上に設けられた第1の配線パターンと、前記第1の配線パターンと前記表面実装型受動素子部品の前記第1、第2の端子電極の前記下面側とを電気的に接続するはんだ部材と、前記板状絶縁層の厚み方向の一部を貫通して、前記第2の配線パターンと電気導通して該第2の配線パターンから、前記表面実装型受動素子部品の少なくとも前記第2の端子電極の前記上面側に電気導通するように延設されたビアホール内めっきビアとを具備することを特徴とする。

【0015】

この部品内蔵配線板は、上記の表面実装型受動素子部品を板厚み内部に位置させた配線板である。板状絶縁層に対して、部品は、素子部材の上面の側を板状絶縁層の第2の面の側に向けこの上面と第2の面とが平行になるように配置される。そして、はんだにより、第1、第2の端子電極は、板状絶縁層の第1の面上に設けられた第1の配線パターンに電気的に接続される。加えて、少なくとも第2の端子電極は、ビアホール内めっきビアにより、板状絶縁層の第2の面上に設けられた第2の配線パターンに電気的に接続される。

【0016】

すなわち、この配線板は、内部に位置させた部品と板状絶縁層の各面上に設けられた第1、第2の配線パターンとが、それぞれ、はんだまたはビアホール内めっきビアを介して電気的に接続された構造であり、これにより部品は、板状絶縁層のいずれの面上の配線パターンとも、その間の配線長をごく短くして電気的接続ができる。ここで、はんだとビアホール内めっきビアとは、平面的に見ると部品と重畳的に位置しており、よって、その分、端子電極からの導電路の配置密度を向上させることができる。また、部品は、はんだで接続されるため、およびビアホール内めっきビアで接続されるため、それら両者に適した端子電極の形状、大きさを有している。

【発明の効果】

【0017】

本発明によれば、板厚み内部に位置させたときに、端子電極からの導電路の配置密度を向上させることができる表面実装型受動素子部品、およびこの表面実装型受動素子部品を収容した部品キャリアテープ、ならびにこの表面実装型受動素子部品を板厚み内部に位置させた部品内蔵配線板を提供することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施形態である表面実装型受動素子部品の外見を三角法で示す構成図。

【図2】別の実施形態である表面実装型受動素子部品の外見を三角法で示す構成図。

【図3】本発明の一実施形態である部品キャリアテープの構成を示す斜視図および一部を拡大して描いた平面図。

【図4】本発明の一実施形態である部品内蔵配線板の構成を模式的に示す断面図。

【図5】図4に示した部品内蔵配線板の製造過程の一部を模式的に示す工程図。

【図6】図5に示した製造過程における補足的な平面図。

【図7】図4に示した部品内蔵配線板の製造過程の別の一部を模式的に示す工程図。

【図8】図4に示した部品内蔵配線板の製造過程のさらに別の一部を模式的に示す工程図。

【図9】図4に示した部品内蔵配線板の製造過程のさらに別の一部を模式的に示す工程図。

【図10】別の実施形態である部品内蔵配線板の構成を模式的に示す断面図。

【図11】図10に示した部品内蔵配線板の製造過程の一部を模式的に示す工程図。

【発明を実施するための形態】

【0019】

本発明の実施態様として、前記第1の端子電極が、さらに、前記第1の端部面に連なる前記素子部材の両側の側面上のそれぞれ一部に前記第1の端部面上と連なるように設けられており、前記第2の端子電極が、さらに、前記第2の端部面に連なる前記素子部材の両側の側面上のそれぞれ一部に前記第2の端部面上と連なるように設けられている、とすることができる。この構成は、チップキャパシタの場合を想定したものである。チップキャパシタの端子電極は、チップ抵抗とは異なり、通常、素子部材の上面、下面のほか、両側の側面上にも形成されているので、実施態様としてもこれを踏襲することができる。

【0020】

また、実施態様として、前記第1の端子電極が、前記素子部材の前記下面上において矩形の形状を有するように設けられており、かつ、前記素子部材の前記両側の側面上においても矩形の形状を有するように設けられており、前記下面上の前記第1の端子電極および前記両側の側面上の前記第1の端子電極が、前記素子部材の前記長手方向に見て同じ長さを有しており、前記第2の端子電極が、前記素子部材の前記下面上において矩形の形状を有するように設けられており、かつ、前記素子部材の前記両側の側面上においても矩形の形状を有するように設けられており、前記下面上の前記第2の端子電極および前記両側の側面上の前記第2の端子電極が、前記素子部材の前記長手方向に見て同じ長さを有している、とすることができる。

【0021】

この構成は、上記のようなチップキャパシタの場合を想定した場合に、さらに、素子部材の両側の側面上に設けられる端子電極の、素子部材の長手方向に見た長さを含む形状を規定するものである。この実施態様では、側面上の端子電極の、素子部材の長手方向に見た長さを、下面上の端子電極のそれに合わせている。すなわち、上面上の端子電極のそれは相対的に長く、下面および側面上のそれは相対的に短い。ビアホール内めっきビアの電気的接続対象である上面上の端子電極の面積は大きい方が好ましいが、それ以外の面上の端子電極にはそのような事情はないからである。また、側面上の端子電極にははんだが広がる可能性があるので、端子電極どうしの間は離れている方がはんだブリッジなどの不良発生を抑制する点でも好ましい。

【0022】

また、実施態様として、前記第1の端子電極および前記第2の端子電極が、いずれも、少なくとも表層として銅の層を有している、とすることができる。銅の表層を備えていれば、はんだおよびビアホール内めっきビアのいずれに対しても良好な電気的接続が容易である。

【0023】

また、実施態様として、前記第1の端子電極および前記第2の端子電極が、いずれも、前記素子部材の前記上面上では少なくとも表層として銅の層を有しており、前記素子部材の前記下面上では少なくとも表層としてすずの層を有している、とすることができる。銅の表層を備えていれば、ビアホール内めっきビアに対して良好な電気的接続が容易であり、すずの表層を備えていれば、はんだに対して良好な電気的接続が容易である。

【0024】

以上を踏まえ、以下では本発明の実施形態を図面を参照しながら説明する。図1は、一実施形態である表面実装型受動素子部品の外見を三角法で示す構成図である。この表面実装型受動素子部品41Aは、例えばチップ抵抗であり、抵抗体を備えた素子部材EMと、端子電極T1、T2とを有する。

【0025】

全体としての形状は、図示するように、直方体状である。端子電極T1は、素子部材EMの長手方向の一方向側の端部面上に、およびこの端部面に連なる素子部材EMの上面上および下面上のそれぞれ一部にこの端部面上と連なるように設けられている。端子電極T2も同様に、素子部材EMの長手方向の他方向側の端部面上に、およびこの端部面に連なる素子部材EMの上面上および下面上のそれぞれ一部にこの端部面上と連なるように設けられている。

【0026】

ここで、この表面実装型受動素子部品41Aは、端子電極T1、T2の形状、大きさに特徴がある。端子電極T1、T2のうち、素子部材EMの上面側上に設けられた面積を相対的に広くし、素子部材EMの下面側上に設けられた面積を相対的に狭くしている。このような構成の表面実装型受動素子部品41Aは、部品内蔵配線板の板厚み内部に内蔵されたとき、上面側および下面側の端子電極の面がおのおの、それらに対向して位置する配線パターンとの電気的な接続に供されて、それぞれに採用し易い電気的接続構造に適合したものにすることができる。詳しくは後述するが、下面側ははんだ接続に供されることを予定し、上面側は、絶縁層に穴を開けその内部に導電体をめっき形成して導電路を形成する、いわゆるビアホール内めっきビアでの接続に供されることを予定している。

【0027】

この表面実装型受動素子部品41Aの各部の具体的寸法例は以下である。いわゆる0603型の部品の場合、長さL=0.6mm、幅W=0.3mm、高さH=0.23mmを前提として、下面側の端子電極長さLsを例えば0.10mm、上面側の端子電極長さLlを例えば0.24mmとすることができる。上面上および下面上の端子電極T1、T2の形状をこのように矩形状とするのは、通常の表面実装型受動素子部品で採用されている形状でありもっとも採用しやすいと考えられるからである。

【0028】

図2は、別の実施形態である表面実装型受動素子部品の外見を三角法で示す構成図である。この表面実装型受動素子部品41Bは、例えばチップキャパシタであり、積層誘電体層を備えた素子部材EMと、端子電極T1、T2とを有する。

【0029】

この表面実装型受動素子部品41Bは、直方体の両側の側面の一部にも端子電極T1、T2の領域が広がって形成されている。通常のチップキャパシタはこのように側面にも端子電極の領域が形成されているのでこれを踏襲している。ただし、上記の表面実装型受動素子部品41Aと同様に、端子電極T1、T2のうち、素子部材EMの上面側上に設けられた面積を相対的に広くし、素子部材EMの下面側上に設けられた面積を相対的に狭くしている点は同じである。

【0030】

この表面実装型受動素子部品41Bの各部の具体的寸法例は以下である。いわゆる0603型の部品の場合、長さL=0.6mm、幅W=0.3mm、高さH=0.3mmを前提として、下面側および両側の側面の端子電極長さLsを例えば0.10mm、上面側の端子電極長さLlを例えば0.24mmとすることができる。上面上、下面上、および側面上の端子電極T1、T2の形状をこのように矩形状とするのは、通常の表面実装型受動素子部品で採用されている形状でありもっとも採用しやすいと考えられるからである。

【0031】

なお、図2で側面の端子電極長さを下面側の端子電極長さと揃えているのは、側面上の端子電極T1、T2領域にははんだが広がる可能性があるので、端子電極T1、T2の間が離れている方がはんだブリッジなどの不良発生を抑制する点でも好ましいと考えられるからである。

【0032】

次に、図3は、本発明の一実施形態である部品キャリアテープの構成を示す斜視図および一部を拡大して描いた平面図である。この部品キャリアテープ400は、テープ基材401、トップカバーテープ402を有し、小片形状である表面実装型受動素子部品41A(41B)を取り扱いやすいように輸送、保管し、さらには部品マウンタへの装着に適合させるように、これを多数収容したものである。

【0033】

より具体的に、テープ基材401は、部品を収納するためある程度の厚みを有した例えば板紙であり、その長手方向には部品収容用穴401aが列設されている。また、テープ基材401には、列設された部品収容用穴401aと同期するピッチで送り穴401bも列設されている。

【0034】

テープ基材401の部品収容用穴401a上にはこれを塞ぐようにトップカバーテープ402が貼付されている。トップカバーテープ402は、この部品キャリアテープ400が部品マウンタへ装着されたとき、部品収容用穴401aが部品吸着ポイントに送られるごく手前で、図示するようにテープ基材401から剥がされる。

【0035】

部品キャリアテープ400が部品マウンタに装着されたときには、送り穴401bを利用して部品キャリアテープ400の間欠送りの制御ができる。部品キャリアテープ400は、部品吸着ポイントにおいては、トップカバーテープ402が剥がされた状態にされ、間欠的に送られるにつれて吸着すべき部品を取出し可能にされる。

【0036】

上記のような構成の部品キャリアテープ400において、部品収容用穴401a内で表面実装型受動素子部品41A(41B)は、すべて、その上面の側(すなわち広い面積の端子電極の側)がトップカバーテープ402に対向する姿勢で収容されている。このようにすれば、部品キャリアテープ400が部品マウンタに装着され、トップカバーテープ401が剥がされ、ノズルで部品41A(41B)が吸着されたときに、必ず上面の側が吸着面になる。よって、部品41A(41B)が基板上に載置されるときには、はんだづけに適している下面の側が必ず基板に対向することになるので、部品41A(41B)の姿勢を変更するため持ち替えるなどの必要がなく生産性向上に適する。

【0037】

なお、図3に示した部品キャリアテープ400の構成では、部品収容用穴401aが通常はテープ基材401を貫通しているので、部品収容用穴401aの底面を確保するように、テープ基材401の、トップカバーテープ402と対向する面上には不図示のボトムカバーテープを貼付するようにする。または、ボトムカバーテープを不要とするように、テープ基材401である厚紙の中途深さまでの穴を設けこれを部品収容用穴とする構成を採用することもできる。さらには、テープ基材401としてポリスチレン樹脂などの樹脂を用い、穴を開ける代わりに凹みを形成し部品収容するようにしてもよい。この場合も当然ながらボトムカバーテープは不要である。

【0038】

次に、図4は、本発明の一実施形態である部品内蔵配線板の構成を模式的に示す断面図である。図4に示すように、この部品内蔵配線板は、絶縁層(板状絶縁層)11、同12、同13、配線層(配線パターン)21、同22、同23、同24(=合計4層配線)、層間接続体31、スルーホール導電体32、ビアホール内めっきビア(層間接続体)33M、ビアホール内めっきビア33Ma、表面実装型受動素子部品41B(同41Aでもよい。以下では例として41Bを採用する)、はんだ51、はんだレジスト61、62を有する。なお、符号21rは、配線パターン21の絶縁層11に面する側に形成してある、密着性改善のための粗化面である。符号T1、T2は、部品41Bの各端子電極であり、部品41Bとともにすでに説明したとおりの構成のものである。

【0039】

この部品内蔵配線板は、板状絶縁層11、12、13の厚み方向の内部に位置させて表面実装型受動素子部品41Bを設けている。構造的な特徴は、この部品41Bが、はんだ51により、板状絶縁層11の外側の面上に設けられた配線パターン21に電気的に接続されるとともに、ビアホール内めっきビア33Maにより、板状絶縁層13の外側の面上に設けられた配線パターン24にも電気的に接続されている点である。

【0040】

すなわち、この配線板は、埋め込みの部品41Bと板状絶縁層11、13の各面上に設けられた配線パターン21、24とが、それぞれ、はんだ51、ビアホール内めっきビア33Maを介して電気的に直に接続された構造であり、これにより部品41Bは、板状絶縁層11、13のいずれの面上の配線パターン21、24とも、その間の配線長をごく短くして電気的接続ができる。はんだ51、ビアホール内めっきビア33Maは、平面的に見ると部品41Bと重畳的に位置しており、よって、その分、部品41Bの端子電極T1、T2からの導電路の配置密度を向上させることができる。その結果、内部の部品41Bの配置密度を高めることに寄与できる。また、配線長を短くできることにより電気的特性も優れている。

【0041】

これらの点は、ビアホール内めっきビア33Maの存在しない構造と比較すると優位性が明らかである。ビアホール内めっきビア33Maが存在しない場合、部品41Bの端子電極T2と、一方の表面にある配線層24との電気的接続は、はんだ51、配線層21、層間接続体31、配線層22、スルーホール導電体32、配線層23、層間接続体33Mを経由して配線層24に至る経路しかありえず、この経路は、必ず、部品41B自体の位置を避けるように層間接続体31、スルーホール導電体32、層間接続体33Mの構成が必要になる。したがって、このように設けた縦方向導電路により内蔵部品の配置密度の向上には一定の限界が生じ、また、比較すると電気的特性も劣ることになる。

【0042】

なお、ビアホール内めっきビア33Maの形成には、形成位置精度を必要とするビアホールの形成工程(後述)が含まれており、したがって、その電気的接続対象である端子電極T2の面積は大きい方が好ましい。はんだによる接続にはそのような事情はないので、それほどには端子電極の面積を広げる必要はなく信頼性を確保できる程度の面積があればよい。この点に鑑みて、ビアホール内めっきビア33Maによる端子電極T2と配線パターン24との間の電気的接続が可能になるように、部品41Bは、端子電極T1、T2の面積の広い方を配線パターン24に対向させている。一方、端子電極T1、T2の面積の狭い方を配線パターン21に対向させることで、はんだ51による電気的接続を配線パターン21との間で行っている。

【0043】

部品41Bの端子電極T1、T2としては、はんだ51で接続可能という意味で、銅のめっきが形成されているものを使用できる。これによれば、ビアホール内めっきビア33Maの材質(銅めっき)との電気的接続の相性も非常によい。または、端子電極T1、T2の上面上では少なくとも表層として銅の層を有しており、端子電極T1、T2の下面上では少なくとも表層としてすずの層を有しているような構成でもよい。これによれば、ビアホール内めっきビア33Maの材質(銅めっき)との電気的接続の相性を非常によくする一方、はんだ51による接続もより一般的なものとなる。

【0044】

以下、この部品内蔵配線板の構成についてさらにより具体的に説明する。

【0045】

すでに説明した点から分かるように、部品41Bの端子電極T1、T2は、その下側面が、配線層21が含む、埋め込みの部品実装用のランドに対向位置している。部品41Bの端子電極T1、T2とこのランドとは、はんだ51(例えば少なくともすずを含む)により電気的、機械的に接続されている。はんだ51は、部品41Bの端部面上に及ぶように端子電極T1、T2周りに形成されたフィレットを含む形状で配線層21のこのランド上に位置している。配線層21の、埋め込みの部品41Bに対するこのようなランドについては、その設定方法の例を製造過程とともにのちに補足説明する(図6)。

【0046】

部品41Bの端子電極T2は、また、その上側面がビアホール内めっきビア33Maに接触している。ビアホール内めっきビア33Maは、配線パターン24と電気導通してこの配線パターン24から、部品41Bの端子電極T2に電気導通するように延設されている。ビアホール内めっきビア33Maは、例えば円錐台状の形状(すなわち、図示に示すように軸を有し軸の方向で径が変化する形状)であり、この形状は、後述するようにその形成方法に由来している。

【0047】

ビアホール内めっきビア33Maは、部品41Bの端子電極T1、T2のそれぞれに対して設けることもあり得る。その場合であっても構造として何ら問題とならず、これにより、必要な導電路の設計上両側の端子電極T1、T2に設けたい場合に対応できる。またこれと関連して、配線層21による部品41B用のランドは、その一方または両方を部品41Bの機械的固定に供するだけの役割のダミーランドとし、電気的には、もっぱら端子電極T2(T1)と配線パターン24とをつなぐビアホール内めっきビア33Maで接続する導電路設計もあり得る。

【0048】

配線層21、24は、配線板としての両主面上の配線層であり、その上に各種の部品が実装され得る。実装ではんだが載るべき配線層21、24のランド部分を除いて両主面上には、はんだ接続時に溶融したはんだをランド部分に留めかつその後は保護層として機能するはんだレジスト61、62が形成されている(厚さはそれぞれ例えば20μm程度)。このランド部分の表層には、耐腐食性の高いNi/Auのめっき層(不図示)を形成するようにしてもよい。

【0049】

配線層22、23は、それぞれ、内層の配線層であり、順に、配線層21と配線層22の間に絶縁層11が、配線層22と配線層23の間に絶縁層12が、配線層23と配線層24との間に絶縁層13が、それぞれ位置し配線層21〜24を隔てている。各配線層21〜24は、例えばそれぞれ厚さ18μmの金属(銅)箔からなっている。

【0050】

各絶縁層11〜13は、絶縁層12を除き例えばそれぞれ厚さ60μm、絶縁層12のみ例えば厚さ300μm(部品41Bの高さに応じて加減してもよい)で、それぞれ例えばガラスエポキシ樹脂からなるリジッドな素材である。特に絶縁層12は、埋め込みの部品41Bに相当する位置部分が開口部となっており、部品41Bを埋め込むための空間を提供する。絶縁層11、13は、部品41Bの表面に密着するように絶縁層12の上記開口部および絶縁層12のスルーホール導電体32内部の空間を埋めて変形進入しており内部に空隙となる空間は存在しない。

【0051】

配線層21と配線層22とは、それらのパターンの面の間に挟設されかつ絶縁層11を貫通する層間接続体31により導通し得る。配線層22と配線層23とは、絶縁層12を貫通して設けられたスルーホール導電体32により導通し得る。配線層23と配線層24とは、その配線パターン24と電気導通してこの配線パターン24から、配線パターン23に電気導通するように延設されたビアホール内めっきビア33Mにより導通し得る。

【0052】

層間接続体31は、導電性組成物のスクリーン印刷により形成される導電性バンプを由来とするものであり、その製造工程に依拠して軸方向(図4の図示で上下の積層方向)で径が変化している。その直径は、太い側で例えば100μmである。なお、層間接続体であるビアホール内めっきビア33Mと、ビアホール内めっきビア33Maとは、素材(組成)およびそれらの形成方法の点で共通のものである。

【0053】

この実施形態は、部品41Bが電気的に接続される配線パターン21、24が、それぞれ、絶縁層11、13に接する面と対向する面上には多層化配線構造のない最外の配線層になっており、この最外の配線層上にビルドアップして多層化をしていないという意味においては配線層数の増加が限られる。しかしながら、それゆえに部品内蔵に関わる板状絶縁層の厚みを最低限に抑えることで、非常に薄型の部品内蔵配線板を提供できる点が利点である。

【0054】

また、すでに述べたようにはんだ51が使用されており、製造途上で部品41Bの実装を行う際の生産性や効率の点で有利である。特に、部品41Bの端部面上にも及ぶようにはんだ51を位置させ良好な形状のはんだフィレットを形成しているので、実装の安定性、信頼性をより向上できる。

【0055】

次に、図4に示した部品内蔵配線板の製造工程を図5ないし図9を参照して説明する。図5、図7、図8、図9は、それぞれ、図4に示した部品内蔵配線板の製造過程の一部を模式的断面で示す工程図である。図6は、図5に示した製造過程における補足的な平面図である。これらの図において図4中に示した構成要素と同一または同一相当のものには同一符号を付してある。

【0056】

図5から説明する。図5は、図4中に示した各構成のうち配線層21および部品41Bを中心とした部分の製造工程を示している。まず、配線層21とすべき金属箔(電解銅箔)21Aの、部品41B用のランドに相当する領域上に、図5(a)に示すように、例えばスクリーン印刷によりクリームはんだ51Aを印刷する。クリームはんだ51Aは、フラックス中にはんだの微細粒を分散させたものでありスクリーン印刷を用いれば容易に所定パターンに印刷できる。スクリーン印刷に代えてディスペンサを使用することもできる。

【0057】

クリームはんだ51Aの印刷のあと、図5(b)に示すように、部品41Bをクリームはんだ51Aを介して金属箔21A上に載置する。すなわち、例えば、マウンタのノズル450で、既述の部品キャリアテープ400から部品41Bを吸着して取り出し金属箔21A上の所定位置に載置する。載置後、クリームはんだ51Aを例えばリフロー炉でリフローさせる。これにより、部品41Bがはんだ51を介して金属箔21A上に接続、固定された状態になる。続いて、図5(c)に示すように、金属箔21Aの表面に粗化処理を行って粗化面21rを形成する。以上により得られる部材を積層部材1とする。

【0058】

なお、粗化処理としては、黒化還元処理やマイクロエッチング処理を採用することができる。マイクロエッチング処理としては、例えば、CZ処理(メック社商品名)やボンドフィルム処理(アトテック社商品名)がある。粗化処理により、金属箔21Aと、この上に積層される絶縁層11との密着性、および層間接続体31との電気的接続の信頼性を向上することができる。

【0059】

なお、図5(c)の図示について補足すると、この状態では、部品41Bは、金属箔21A上に固定されており、金属箔21Aには通常の意味でのランドはまだ存在していない。すなわち、金属箔21A上でクリームはんだ51Aをリフローさせると、溶融の広がりを制御できにくく、その後に金属箔21Aのパターニングでランドが形成されたときにそのランドの領域に留まるはんだの形成とはなりにくい。この点を改善するには、図6を参照して、次のような対処を例示できる。

【0060】

ひとつは、図6(a)に示すように、金属箔21A上の、部品41Bに対するランドに相当する領域にあらかじめニッケル金めっき層56を形成しておく。より具体的に、ニッケルめっき層を金属箔21A上、位置選択的に、厚さ例えば5μm程度に形成し、その後、そのニッケルめっき層上に金めっき層を厚さ例えば0.05μmで形成する。

【0061】

このようなニッケル金めっき層56をあらかじめ設けておけば、クリームはんだ51Aのリフローで、その含まれるはんだ微粒子が溶融したとき、銅と比べて比較的濡れ性が高い金めっき層上にのみ溶融はんだが広がることで、はんだ51の形状を制御することができる。なお、リフローにより、金めっき層は、その金成分がはんだ51中に取り込まれて消失する。

【0062】

または、図6(b)に示すように、ニッケル金めっき層56を用いず、代わりに、堰き止め樹脂パターン57をあらかじめ形成しておく対処もある。堰き止め樹脂パターン57は、金属箔21A上の、部品41Bに対するランドに対応する領域に位置させるべきはんだ51の溶融時の広がりを制限するように、図6(b)に示すように、例えば枠状に形成される。堰き止め樹脂パターン57は、例えばはんだレジストと同様な材質、同様なパターニング形成方法で設けることができる。その厚さは例えば20μm程度とすることができる。

【0063】

次に、図7を参照して説明する。図7は、図4中に示した各構成のうち絶縁層12および同11を中心とした部分の製造工程を示している。まず、図7(a)に示すように、両面に例えば厚さ18μmの金属箔(電解銅箔)22A、23Aが積層された例えば厚さ300μmのFR−4の絶縁層12を用意し、その所定位置にスルーホール導電体を形成するための貫通孔72をあけ、かつ埋め込む部品41Bに相当する部分に部品用開口部71を形成する。

【0064】

次に、無電解めっきおよび電解めっきを行い、図7(b)に示すように、貫通孔72の内壁にスルーホール導電体32を形成する。このとき開口部71の内壁にも導電体が形成される。続いて、図7(c)に示すように、金属箔22A、23Aを周知のフォトリソグラフィを利用して所定にパターニングして配線層22、23を形成する。配線層22、23のパターニング形成により、開口部71の内壁に形成された導電体も除去される。

【0065】

次に、図7(d)に示すように、配線層22上の所定の位置に層間接続体31となる導電性バンプ(底面径例えば100μm、高さ例えば100μmの円錐状)をペースト状導電性組成物(例えば銀粒をペースト状樹脂中に多量に分散させた銀ペースト)のスクリーン印刷により形成する。印刷の後、乾燥させてこれをある程度硬化させる。

【0066】

続いて、図7(e)に示すように、絶縁層11とすべきFR−4のプリプレグ11A(公称厚さ例えば60μm)を配線層22側にプレス機を用い積層する。プリプレグ11Aには、絶縁層12と同様の、埋め込む部品41Bに相当する部分の開口部をあらかじめ設けておく。

【0067】

この積層工程では、層間接続体31の頭部をプリプレグ11Aに貫通させる。なお、図7(e)における層間接続体31の頭部の破線は、この段階でその頭部を塑性変形させてつぶしておく場合と塑性変形させない場合の両者あり得ることを示す(以下の図でも同様である)。この工程により、配線層22はプリプレグ11A側に沈み込んで位置することになる。以上により得られた積層部材を積層部材2とする。

【0068】

以上の図7に示した工程は、以下のような手順とすることも可能である。図7(a)の段階では、貫通孔72のみ形成し埋め込む部品用の開口部71を形成せずに続く図7(b)、(c)、(d)の工程を行う。次に、図7(e)に相当する工程として、プリプレグ11A(開口のないもの)の積層を行う。そして、絶縁層12およびプリプレグ11Aに、埋め込む部品用の開口部を同時に形成する、という工程である。

【0069】

次に、図8を参照して説明する。図8は、上記で得られた積層部材1、2などを積層する配置関係を示す図である。同図における積層部材3は、配線層24とすべき金属箔(電解銅箔)24A上に、絶縁層13とすべきプリプレグ13Aを積層し得られた部材である。

【0070】

図8に示すような配置で各積層部材1、2、3を積層配置してプレス機で加圧、加熱する。これにより、プリプレグ11A、13Aが完全に硬化し全体が積層、一体化する。このとき、加熱により得られるプリプレグ11A、13Aの流動性により、部品41Bの周りの空間およびスルーホール導電体32内部の空間にはプリプレグ11A、13Aが変形進入し空隙は発生しない。

【0071】

また、層間接続体31は、金属箔21Aに電気的に接続される。この結果、層間接続体31は、頭部が塑性変形で潰れた形状(すなわち、図4に示したように軸を有し軸の頭部側でより細い形状)で固定される。

【0072】

図8に示した積層のあと、図9に示す工程を行う。すなわち、図8に示した積層工程で得られた素材に対して、ビアホール内めっきビア33M、33Maを形成するためのビアホール33h、33haを加工形成する。

【0073】

より具体的に、図9に示すように、金属箔24Aの露出面の側から、その必要な位置にビアホール33h、33haを例えばレーザ加工で形成する。ビアホール33hは、配線層24となる金属箔24Aと配線層23との層間接続が必要な位置に、金属箔24A、絶縁層13を連通、貫通して配線層23に達するように設ける。ビアホール33haは、部品41Bの端子電極T2の位置に対応して、金属箔24A、絶縁層13を連通して端子電極41aに達するように設ける。ビアホール33hとビアホール33haとは、同じ工程で同時期に形成することができ、生産効率向上の妨げにならない。

【0074】

ビアホール33h、33haの形成は、レーザ加工で金属箔24Aおよび絶縁層13を連続して消失させるように穴加工する方法のほかに、まず、金属箔24Aのみをエッチング加工で貫通させその後に、そのエッチングされた金属箔24Aをマスクにその後絶縁層13をレーザ加工で消失させ穴加工するという2段階の工程とすることもできる。金属箔24Aのみをエッチング加工する段階では、パターン化された、エッチング用のレジストマスクを金属箔24A上に形成しておく。前者の方法は、効率的には好ましいと考えられ、後者の方法は、効率で劣るものの穴形状の制御性に優れていると考えられる。

【0075】

ビアホール33h、33haの大きさは、直径としてそのより大きい側で例えば100μm程度とすることができる。レーザ加工によるビアホール33h、33haは、図示するように、一般にその奥に至るほど多少その直径が小さい形状になる。これは、レーザ加工時のレーザスポットは、そのエネルギ密度がスポットの縁で多少小さく出力されるためである。

【0076】

この実施形態では、部品41Bの端子電極T2の上面側の面積が比較的大とされているので、端子電極T2に達するビアホール33haの形成位置精度をより粗雑なものとすることができる。よって、この工程における不良発生を大きく抑制できる。

【0077】

図9に示すようにビアホール33h、33haを形成した後、無電解めっきおよび電解めっきの工程を行い、金属箔24Aと電気導通してこの金属箔24Aから、配線層23、および部品41Bの端子電極T2に電気導通するように、ビアホール内めっきビア33M、33Maを形成する。めっきビア33M、33Maは、少なくともビアホール33h、33haの内壁上に形成されることが必要であるが、ビアホール33h、33ha内をほとんど充填し埋めるように形成されてもよい。このようなビアとしての形状コントロールのためには、金属箔24A上に、パターン化されたレジストマスクを形成した上で上記のめっき工程を行ってもよい。めっきビア33M、33Maは、同じ工程で同時期に形成することができ、生産効率向上の妨げにならない。

【0078】

ビアホール内めっきビア33M、33Maは、それらの材質として、例えば銅を使用することができるが、これに対応して、部品41Bの端子電極T2についても、この表面が銅のめっき層を有する方が、端子電極T2とビアホール内めっき33Maとの対接の信頼性を効果的に向上させる上で好ましい。

【0079】

以上の工程の後、上下両面の金属箔21A、24Aを周知のフォトリソグラフィを利用して所定にパターニングし、続いてはんだレジスト61、62の層を形成することにより、図4に示したような部品内蔵配線板を得ることができる。

【0080】

なお、図4に示す形態は、その変形例として、層間接続体であるビアホール内めっきビア33Mについて、これに代えて、導電性組成物による層間接続体31と同様な構成の層間接続体とすることも考えられる。

【0081】

次に、別の実施形態について図10を参照して説明する。図10は、別の実施形態である部品内蔵配線板の構成を模式的に示す断面図であり、すでに説明した図中に示した構成要素と同一または同一相当のものには同一符号を付してある。その部位については加える事項がない限り説明を省略する。

【0082】

この実施形態は、図4に示した形態と比較して、配線層数が増加しており、具体的には、配線層(配線パターン)20が配線層21のさらに外側に設けられ、これに伴い、配線層20と同21との間を隔てる絶縁層10と、絶縁層10を貫通して配線層20と同21とを電気的に導通させる層間接続体30とが新たに設けられている。なお、製造工程に依拠して、配線層21は、図4に示したものとは異なり、絶縁層11の厚み方向に沈んで位置している。この形態は、図4に示したものとの比較で、上記のように配線層数を増加させる利点がある。

【0083】

図11は、図10に示した部品内蔵配線板製造過程の一部を模式的に示す工程図であり、図8に示した積層工程に相当する段階の工程を示している。図11において、すでに説明した図中に示した構成要素と同一または同一相当のものには同一符号を付してある。その部位については加える事項がない限り説明を省略する。

【0084】

図11に示す積層工程においては、積層部材1Aを積層部材1(図8、図5参照)の代わりに用いる。積層部材1Aは、積層部材1における金属箔21Aの代わりに、配線パターン21が片面に形成された絶縁層10を用い、その後、配線パターン21上に部品41Bをはんだ51で実装し、さらに粗化面21rを形成して得られた部材である。配線パターン21が片面に形成された絶縁層10は、この絶縁層10を貫通して層間接続体30が形成された、金属箔20Aを有する両面銅張り板を準備しその片面の金属箔を所定にパターニングして得る。

【0085】

図11に示すような配置で各積層部材1A、2、3を積層配置してプレス機で加圧、加熱する。これにより、プリプレグ11A、13Aが完全に硬化し全体が積層、一体化する。このとき、加熱により得られるプリプレグ11A、13Aの流動性により、部品41Bの周りの空間およびスルーホール導電体32内部の空間にはプリプレグ11A、13Aが変形進入し空隙は発生しない。この点は、図8での説明と同様である。

【0086】

図11に示す積層工程の後、図9に示した工程と同様の工程およびその後のめっき工程を行う。続いて、上下両面の金属箔20A、24Aを周知のフォトリソグラフィを利用して所定にパターニングし、続いてはんだレジスト61、62の層を形成することにより、図10に示したような部品内蔵配線板を得ることができる。図10に示した部品内蔵配線板においても、部品41Bの端子電極T2(T1)からの導電路の配置密度を向上させることができ、その結果、内部に設ける部品の配置密度を向上できる点は、図4に示した形態と同じである。

【符号の説明】

【0087】

1、1A…積層部材、2…積層部材、3…積層部材、10,11,12,13…絶縁層(板状絶縁層)、11A,13A…プリプレグ、20,21,22,23,24…配線層(配線パターン)、20A,21A,22A,23A,24A…金属箔(銅箔)、21r…粗化面、30,31…層間接続体(導電性組成物印刷による導電性バンプ)、32…スルーホール導電体、33h…ビアホール、33ha…ビアホール、33M…層間接続体(ビアホール内めっきビア)、33Ma…ビアホール内めっきビア、41A,41B…表面実装型受動素子部品、51…はんだ、51A…クリームはんだ、56…ニッケル金めっき層、57…堰き止め樹脂パターン、61,62…はんだレジスト、71…部品用開口部、72…貫通孔、400…部品キャリアテープ、401…テープ基材、401a…収容部品用穴、401b…送り穴、402…トップカバーテープ、450…吸着ノズル、EM…素子部材、T1,T2…端子電極。

【特許請求の範囲】

【請求項1】

直方体状の素子部材と、

前記素子部材の長手方向の一方向側の端部面である第1の端部面上に、および該第1の端部面に連なる前記素子部材の少なくとも上面上および下面上のそれぞれ一部に前記第1の端部面上と連なるように設けられた第1の端子電極と、

前記素子部材の長手方向の他方向側の端部面である第2の端部面上に、および該第2の端部面に連なる前記素子部材の少なくとも上面上および下面上のそれぞれ一部に前記第2の端部面上と連なるように設けられた第2の端子電極と、を具備し、

前記第1の端子電極および前記第2の端子電極が、いずれも、前記素子部材の前記上面上に設けられている面積の方が、前記素子部材の前記下面上に設けられている面積よりも広いこと

を特徴とする表面実装型受動素子部品。

【請求項2】

前記第1の端子電極が、さらに、前記第1の端部面に連なる前記素子部材の両側の側面上のそれぞれ一部に前記第1の端部面上と連なるように設けられており、

前記第2の端子電極が、さらに、前記第2の端部面に連なる前記素子部材の両側の側面上のそれぞれ一部に前記第2の端部面上と連なるように設けられていること

を特徴とする請求項1記載の表面実装型受動素子部品。

【請求項3】

前記第1の端子電極が、前記素子部材の前記下面上において矩形の形状を有するように設けられており、かつ、前記素子部材の前記両側の側面上においても矩形の形状を有するように設けられており、

前記下面上の前記第1の端子電極および前記両側の側面上の前記第1の端子電極が、前記素子部材の前記長手方向に見て同じ長さを有しており、

前記第2の端子電極が、前記素子部材の前記下面上において矩形の形状を有するように設けられており、かつ、前記素子部材の前記両側の側面上においても矩形の形状を有するように設けられており、

前記下面上の前記第2の端子電極および前記両側の側面上の前記第2の端子電極が、前記素子部材の前記長手方向に見て同じ長さを有していること

を特徴とする請求項2記載の表面実装型受動素子部品。

【請求項4】

前記第1の端子電極および前記第2の端子電極が、いずれも、少なくとも表層として銅の層を有していることを特徴とする請求項1記載の表面実装型受動素子部品。

【請求項5】

前記第1の端子電極および前記第2の端子電極が、いずれも、前記素子部材の前記上面上では少なくとも表層として銅の層を有しており、前記素子部材の前記下面上では少なくとも表層としてすずの層を有していることを特徴とする請求項1記載の表面実装型受動素子部品。

【請求項6】

底面にボトムカバーテープを備えた穴またはボトムカバーテープの不要な凹みが列設されているテープ基材と、

直方体状の素子部材と;前記素子部材の長手方向の一方向側の端部面である第1の端部面上に、および該第1の端部面に連なる前記素子部材の少なくとも上面上および下面上のそれぞれ一部に前記第1の端部面上と連なるように設けられた第1の端子電極と;前記素子部材の長手方向の他方向側の端部面である第2の端部面上に、および該第2の端部面に連なる前記素子部材の少なくとも上面上および下面上のそれぞれ一部に前記第2の端部面上と連なるように設けられた第2の端子電極と;を有し、前記第1の端子電極および前記第2の端子電極が、いずれも、前記素子部材の前記上面上に設けられている面積の方が、前記素子部材の前記下面上に設けられている面積よりも広くされている表面実装型受動素子部品であって、前記テープ基材の前記穴内または前記凹み内のそれぞれに収容されている表面実装型受動素子部品と、

前記表面実装型受動素子部品を前記テープ基材の前記穴内または前記凹み内に閉じ込めるように、前記テープ基材上に貼付されたトップカバーテープと、を具備し、

前記表面実装型受動素子部品が、すべて、前記素子部材の前記上面の側が前記トップカバーテープに対向する姿勢で、前記テープ基材の前記穴内または前記凹み内に収容されていること

を特徴とする部品キャリアテープ。

【請求項7】

第1の面と該第1の面に対向する第2の面とを有する板状絶縁層と、

直方体状の素子部材と;前記素子部材の長手方向の一方向側の端部面である第1の端部面上に、および該第1の端部面に連なる前記素子部材の少なくとも上面上および下面上のそれぞれ一部に前記第1の端部面上と連なるように設けられた第1の端子電極と;前記素子部材の長手方向の他方向側の端部面である第2の端部面上に、および該第2の端部面に連なる前記素子部材の少なくとも上面上および下面上のそれぞれ一部に前記第2の端部面上と連なるように設けられた第2の端子電極と;を有し、前記第1の端子電極および前記第2の端子電極が、いずれも、前記素子部材の前記上面上に設けられている面積の方が、前記素子部材の前記下面上に設けられている面積よりも広くされている表面実装型受動素子部品であって、前記上面の側を前記板状絶縁層の前記第2の面の側に向け該上面と該第2の面とが平行になるように、前記板状絶縁層の厚み方向の内部に位置させた表面実装型受動素子部品と、

前記板状絶縁層の前記第1の面上に設けられた第1の配線パターンと、

前記第1の配線パターンと前記表面実装型受動素子部品の前記第1、第2の端子電極の前記下面側とを電気的に接続するはんだ部材と、

前記板状絶縁層の前記第2の面上に設けられた第2の配線パターンと、

前記板状絶縁層の厚み方向の一部を貫通して、前記第2の配線パターンと電気導通して該第2の配線パターンから、前記表面実装型受動素子部品の少なくとも前記第2の端子電極の前記上面側に電気導通するように延設されたビアホール内めっきビアと

を具備することを特徴とする部品内蔵配線板。

【請求項1】

直方体状の素子部材と、

前記素子部材の長手方向の一方向側の端部面である第1の端部面上に、および該第1の端部面に連なる前記素子部材の少なくとも上面上および下面上のそれぞれ一部に前記第1の端部面上と連なるように設けられた第1の端子電極と、

前記素子部材の長手方向の他方向側の端部面である第2の端部面上に、および該第2の端部面に連なる前記素子部材の少なくとも上面上および下面上のそれぞれ一部に前記第2の端部面上と連なるように設けられた第2の端子電極と、を具備し、

前記第1の端子電極および前記第2の端子電極が、いずれも、前記素子部材の前記上面上に設けられている面積の方が、前記素子部材の前記下面上に設けられている面積よりも広いこと

を特徴とする表面実装型受動素子部品。

【請求項2】

前記第1の端子電極が、さらに、前記第1の端部面に連なる前記素子部材の両側の側面上のそれぞれ一部に前記第1の端部面上と連なるように設けられており、

前記第2の端子電極が、さらに、前記第2の端部面に連なる前記素子部材の両側の側面上のそれぞれ一部に前記第2の端部面上と連なるように設けられていること

を特徴とする請求項1記載の表面実装型受動素子部品。

【請求項3】

前記第1の端子電極が、前記素子部材の前記下面上において矩形の形状を有するように設けられており、かつ、前記素子部材の前記両側の側面上においても矩形の形状を有するように設けられており、

前記下面上の前記第1の端子電極および前記両側の側面上の前記第1の端子電極が、前記素子部材の前記長手方向に見て同じ長さを有しており、

前記第2の端子電極が、前記素子部材の前記下面上において矩形の形状を有するように設けられており、かつ、前記素子部材の前記両側の側面上においても矩形の形状を有するように設けられており、

前記下面上の前記第2の端子電極および前記両側の側面上の前記第2の端子電極が、前記素子部材の前記長手方向に見て同じ長さを有していること

を特徴とする請求項2記載の表面実装型受動素子部品。

【請求項4】

前記第1の端子電極および前記第2の端子電極が、いずれも、少なくとも表層として銅の層を有していることを特徴とする請求項1記載の表面実装型受動素子部品。

【請求項5】

前記第1の端子電極および前記第2の端子電極が、いずれも、前記素子部材の前記上面上では少なくとも表層として銅の層を有しており、前記素子部材の前記下面上では少なくとも表層としてすずの層を有していることを特徴とする請求項1記載の表面実装型受動素子部品。

【請求項6】

底面にボトムカバーテープを備えた穴またはボトムカバーテープの不要な凹みが列設されているテープ基材と、

直方体状の素子部材と;前記素子部材の長手方向の一方向側の端部面である第1の端部面上に、および該第1の端部面に連なる前記素子部材の少なくとも上面上および下面上のそれぞれ一部に前記第1の端部面上と連なるように設けられた第1の端子電極と;前記素子部材の長手方向の他方向側の端部面である第2の端部面上に、および該第2の端部面に連なる前記素子部材の少なくとも上面上および下面上のそれぞれ一部に前記第2の端部面上と連なるように設けられた第2の端子電極と;を有し、前記第1の端子電極および前記第2の端子電極が、いずれも、前記素子部材の前記上面上に設けられている面積の方が、前記素子部材の前記下面上に設けられている面積よりも広くされている表面実装型受動素子部品であって、前記テープ基材の前記穴内または前記凹み内のそれぞれに収容されている表面実装型受動素子部品と、

前記表面実装型受動素子部品を前記テープ基材の前記穴内または前記凹み内に閉じ込めるように、前記テープ基材上に貼付されたトップカバーテープと、を具備し、

前記表面実装型受動素子部品が、すべて、前記素子部材の前記上面の側が前記トップカバーテープに対向する姿勢で、前記テープ基材の前記穴内または前記凹み内に収容されていること

を特徴とする部品キャリアテープ。

【請求項7】

第1の面と該第1の面に対向する第2の面とを有する板状絶縁層と、

直方体状の素子部材と;前記素子部材の長手方向の一方向側の端部面である第1の端部面上に、および該第1の端部面に連なる前記素子部材の少なくとも上面上および下面上のそれぞれ一部に前記第1の端部面上と連なるように設けられた第1の端子電極と;前記素子部材の長手方向の他方向側の端部面である第2の端部面上に、および該第2の端部面に連なる前記素子部材の少なくとも上面上および下面上のそれぞれ一部に前記第2の端部面上と連なるように設けられた第2の端子電極と;を有し、前記第1の端子電極および前記第2の端子電極が、いずれも、前記素子部材の前記上面上に設けられている面積の方が、前記素子部材の前記下面上に設けられている面積よりも広くされている表面実装型受動素子部品であって、前記上面の側を前記板状絶縁層の前記第2の面の側に向け該上面と該第2の面とが平行になるように、前記板状絶縁層の厚み方向の内部に位置させた表面実装型受動素子部品と、

前記板状絶縁層の前記第1の面上に設けられた第1の配線パターンと、

前記第1の配線パターンと前記表面実装型受動素子部品の前記第1、第2の端子電極の前記下面側とを電気的に接続するはんだ部材と、

前記板状絶縁層の前記第2の面上に設けられた第2の配線パターンと、

前記板状絶縁層の厚み方向の一部を貫通して、前記第2の配線パターンと電気導通して該第2の配線パターンから、前記表面実装型受動素子部品の少なくとも前記第2の端子電極の前記上面側に電気導通するように延設されたビアホール内めっきビアと

を具備することを特徴とする部品内蔵配線板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−73989(P2013−73989A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−210173(P2011−210173)

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]