表面実装装置およびヘッド駆動制御方法

【課題】ヘッドの荷重制御を精度よく行うことが可能な表面実装装置およびヘッド駆動制御方法を提供する。

【解決手段】この表面実装装置100は、部品実装用のヘッド52と、ヘッド52を昇降駆動させるZ軸駆動モータ53と、モータ電流を制御することによりヘッド52が部品4aに与える荷重を制御するコントローラ9とを備える。そして、コントローラ9は、Z軸駆動モータ53に供給する電流の上限値(第2電流リミット値)をヘッド52の昇降位置に応じて可変制御することにより、ヘッド52の荷重制御を行うように構成されている。

【解決手段】この表面実装装置100は、部品実装用のヘッド52と、ヘッド52を昇降駆動させるZ軸駆動モータ53と、モータ電流を制御することによりヘッド52が部品4aに与える荷重を制御するコントローラ9とを備える。そして、コントローラ9は、Z軸駆動モータ53に供給する電流の上限値(第2電流リミット値)をヘッド52の昇降位置に応じて可変制御することにより、ヘッド52の荷重制御を行うように構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面実装装置およびヘッド駆動制御方法に関し、特に、ヘッドを備えた表面実装装置およびヘッド駆動制御方法に関する。

【背景技術】

【0002】

従来、ヘッドを備えた表面実装装置が知られている(たとえば、特許文献1参照)。

【0003】

上記特許文献1には、部品実装用のヘッドと、ヘッドを昇降駆動させるZ軸駆動モータ(モータ)と、Z軸駆動モータを制御することによりヘッドの駆動を制御するコントローラ(制御部)とを備える表面実装装置が開示されている。この表面実装装置では、Z軸駆動モータに一定の駆動電流を印加して部品に適度な荷重を付与する制御であるヘッドの荷重制御を行うように構成されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4708449号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に記載の表面実装装置では、一定の駆動電流を印加してヘッドの荷重制御を行う場合、Z軸駆動モータ(モータ)のコギングやギア偏心などの影響により、ヘッドの荷重制御を精度よく行うことが困難であるという問題点がある。

【0006】

この発明は、上記のような課題を解決するためになされたものであり、この発明の1つの目的は、ヘッドの荷重制御を精度よく行うことが可能な表面実装装置およびヘッド駆動制御方法を提供することである。

【課題を解決するための手段】

【0007】

この発明の第1の局面による表面実装装置は、部品実装用のヘッドと、ヘッドを昇降駆動させるモータと、モータ電流を制御することによりヘッドが部品に与える荷重を制御する制御部とを備え、制御部は、荷重を制御するためのモータ電流の設定値をヘッドの昇降位置に応じて可変制御することにより、ヘッドの荷重制御を行うように構成されている。

【0008】

この発明の第1の局面による表面実装装置では、上記のように、荷重を制御するためのモータ電流の設定値をヘッドの昇降位置に応じて可変制御することによりヘッドの荷重制御を行うように制御部を構成することによって、ヘッドの昇降位置の変動に伴ってモータのコギングやギア偏心が生じる場合にも、これらの影響を相殺するようにモータの駆動力をヘッドの昇降位置に応じて変動させることができるので、ヘッドの荷重制御を精度よく行うことができる。特に、ヘッドに低荷重をかける制御においては、荷重に対するモータのコギングやギア偏心などの影響が相対的に大きくなるので、ヘッドの荷重制御を精度よく行うことが可能な本発明は有効である。

【0009】

上記第1の局面による表面実装装置において、好ましくは、制御部は、ヘッドの昇降位置に応じたモータの駆動力の損失量に応じて、モータ電流の設定値を可変制御することにより、ヘッドの荷重制御を行うように構成されている。このように構成すれば、ヘッドの昇降位置により変動するモータのコギングなどに起因する駆動力の損失量に応じて損失量を引いたモータの実際の駆動力が所定の大きさになるようにモータ電流の設定値を可変制御することができるので、ヘッドの荷重制御をより精度よく行うことができる。

【0010】

この場合、好ましくは、制御部は、ヘッドの昇降位置によらずヘッドの荷重が所定の大きさになるように、ヘッドの昇降位置に応じたモータの駆動力の損失量に応じて、モータ電流の設定値を可変制御することにより、ヘッドの荷重制御を行うように構成されている。このように構成すれば、ヘッドの昇降位置にかかわらず、容易にヘッドの荷重が所定の大きさになるように制御することができるので、高さの異なる複数の種類の部品に対して、部品にかかる荷重を容易に所定の大きさにすることができる。

【0011】

上記制御部がヘッドの昇降位置に応じたモータの駆動力の損失量に応じてモータの駆動力を可変制御する構成において、好ましくは、制御部は、ヘッドの昇降位置に応じたモータの駆動力の損失量を予め測定して、損失量の測定結果に基づいてヘッドの荷重制御を行うように構成されている。このように構成すれば、予め得られた測定結果に基づいてヘッドの荷重制御をより精度よく行うことができる。

【0012】

この場合、好ましくは、測定結果を記憶する記憶部をさらに備え、制御部は、記憶部に記憶された測定結果に基づいてヘッドの荷重制御を行うように構成されている。このように構成すれば、ヘッドの昇降ごとに測定を行うことなく、記憶部に記憶された測定結果に基づいてヘッドの荷重制御を精度よく行うことができる。

【0013】

上記記憶部を備える構成において、好ましくは、制御部は、表面実装装置が運転中にヘッドの昇降位置に応じたモータの駆動力の損失量を測定して、表面実装装置の運転中の測定結果と、記憶部に記憶されている測定結果との差が所定の量よりも大きい場合に、測定結果を更新する制御または測定結果に基づく通知をユーザに行う制御のうち少なくとも一方を行うように構成されている。このように構成すれば、表面実装装置の運転中に温度が変化するなどして同じ位置でも損失量が変化する場合にも、損失量の変化に合せてヘッドの荷重制御を精度よく行うことができる。

【0014】

上記制御部がヘッドの昇降位置に応じたモータの駆動力の損失量を予め測定する構成において、好ましくは、制御部は、ヘッドを一定の速度で移動させながらヘッドの昇降位置に応じたモータの駆動力の損失量を測定するように構成されている。このように構成すれば、ヘッドが一定の速度で移動するので、ヘッドの加速度に起因する力を考慮しなくてよい。これにより、ヘッドの昇降位置に応じたモータの駆動力の損失量を容易に測定することができる。また、ヘッドを一定の速度で移動させるだけで損失量を測定することができるので、測定専用の治具を用いる必要がない。また、表面実装装置の運転中に容易に損失量の測定を行うことができる。

【0015】

上記制御部がヘッドの昇降位置に応じたモータの駆動力の損失量を予め測定する構成において、好ましくは、制御部は、ヘッドの昇降位置に応じたモータの駆動力の損失量を複数回測定して平均値を取得するとともに、損失量の平均値に基づいてヘッドの荷重制御を行うように構成されている。このように構成すれば、損失量の測定を複数回行った平均値をとることにより、より正確に損失量を算出することができるので、ヘッドの荷重制御をより高精度に行うことができる。

【0016】

この発明の第2の局面によるヘッド駆動制御方法は、ヘッドの荷重を制御するためのモータ電流の設定値をヘッドの昇降位置に応じて可変制御することにより、ヘッドの荷重制御を行うステップを備える。

【0017】

この発明の第2の局面によるヘッド駆動制御方法では、上記のように、ヘッドの荷重を制御するためのモータ電流の設定値をヘッドの昇降位置に応じて可変制御することによりヘッドの荷重制御を行うように構成することによって、ヘッドの昇降位置の変動に伴ってモータのコギングやギア偏心が生じる場合にも、これらの影響を相殺するようにモータの駆動力をヘッドの昇降位置に応じて変動させることができるので、ヘッドの荷重制御を精度よく行うことができる。特に、ヘッドに低荷重をかける制御においては、荷重に対するモータのコギングやギア偏心などの影響が相対的に大きくなるので、ヘッドの荷重制御を精度よく行うことが可能な本発明は有効である。

【発明の効果】

【0018】

本発明によれば、上記のように、ヘッドの荷重制御を精度よく行うことができる。

【図面の簡単な説明】

【0019】

【図1】本発明の第1実施形態による表面実装装置の概略を示した平面図である。

【図2】本発明の第1実施形態による表面実装装置の概略を示した側面図である。

【図3】本発明の第1実施形態による表面実装装置の制御上の構成を示したブロック図である。

【図4】本発明の第1実施形態による表面実装装置のヘッドの駆動制御を説明するための制御ブロック図である。

【図5】本発明の第1実施形態による表面実装装置のヘッドに作用する力を説明するための図である。

【図6】本発明の第1実施形態による表面実装装置のヘッドの荷重制御を行うための制御電流を説明するための図である。

【図7】本発明の第1実施形態による表面実装装置のヘッドの荷重制御の力を説明するための図である。

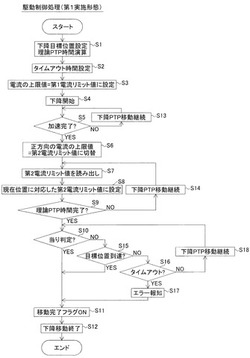

【図8】本発明の第1実施形態による表面実装装置のコントローラによるヘッドの駆動制御の処理を説明するためのフローチャートである。

【図9】本発明の第1実施形態による表面実装装置のヘッドの駆動を説明するためのタイミングチャートである。

【図10】本発明の第1実施形態による表面実装装置のコントローラによる損失電流の測定処理を説明するためのフローチャートである。

【図11】本発明の第1実施形態による表面実装装置のヘッドの低荷重制御を行うための制御電流を示した図である。

【図12】本発明の第2実施形態による表面実装装置のコントローラによるヘッドの駆動制御の処理を説明するためのフローチャートである。

【発明を実施するための形態】

【0020】

以下、本発明の実施形態を図面に基づいて説明する。

【0021】

(第1実施形態)

まず、図1〜図5を参照して、本発明の第1実施形態による表面実装装置100の構造について説明する。

【0022】

表面実装装置100は、図1および図2に示すように、一対のコンベア2によりプリント基板3がX2方向側からX1方向側に搬送されて所定の作業位置において、プリント基板3に部品4aを実装する装置である。

【0023】

また、表面実装装置100は、図1に示すように、基台1と、一対のコンベア2と、ヘッドユニット5と、支持部6と、レール部7と、カメラユニット8と、コントローラ9(図3参照)とを備えている。また、コンベア2の両側(Y1方向側、Y2方向側)には、部品4aを供給するための複数のテープフィーダ4が配置されている。ヘッドユニット5は、テープフィーダ4から部品4aを取得するとともに、コンベア2上のプリント基板3に部品4aを実装する機能を有する。なお、コントローラ9は、本発明の「制御部」の一例である。

【0024】

一対のコンベア2は、プリント基板3を水平方向(X方向)に搬送する機能を有する。また、コンベア2は、搬送中のプリント基板3を実装作業位置で停止させた状態で保持するように構成されている。

【0025】

テープフィーダ4は、複数の部品4aを所定の間隔を隔てて保持したテープが巻き回されたリール(図示せず)を保持している。テープフィーダ4は、リールを回転させて部品4aを保持するテープを送出することにより、テープフィーダ4の先端から部品4aを供給するように構成されている。ここで、部品4aは、たとえば、IC、トランジスタ、コンデンサおよび抵抗などの小型の電子部品である。

【0026】

ヘッドユニット5は、図1に示すように、ボールナット51と、6本のヘッド52と、Z軸駆動モータ53(図3参照)とを含んでいる。また、ヘッドユニット5は、図5に示すように、ボールネジ軸54と、ボールナット55と、バネ56とを含んでいる。また、ヘッドユニット5は、支持部6に沿ってX方向に移動可能に構成されている。具体的には、支持部6は、ボールネジ軸61とボールネジ軸61を回転させるX軸駆動モータ62とX方向に延びるガイドレール(図示せず)とを有している。これにより、ヘッドユニット5は、ボールネジ軸61が螺合されるボールナット51とともにX方向に移動される。なお、Z軸駆動モータ53は、本発明の「モータ」の一例である。

【0027】

6本のヘッド52は、図2に示すように、ヘッドユニット5の下面側(Z1方向側)にX方向に沿って列状に配置されている。各々のヘッド52の先端(Z1方向側の端)には、それぞれ、ノズル52aが取付けられている。各々のノズル52aは、負圧発生機(図示せず)によりノズル52aの先端部に発生された負圧によって、テープフィーダ4から供給される部品4aを吸着して保持することが可能に構成されている。

【0028】

また、各々のヘッド52は、ヘッドユニット5に対して昇降(Z軸方向の移動)可能に構成されている。具体的には、ヘッド52は、部品4aの吸着または装着(実装)を行う時の下降位置と、部品4aの搬送や撮像を行う時の上昇位置との間で昇降可能に構成されている。また、ヘッド52は、図5に示すように、Z軸駆動モータ53が駆動することにより、ボールネジ軸54に螺合されるボールナット55とともにZ方向に移動される。また、ヘッド52は、バネ56により上側(Z2方向側)に引っ張られている。これにより、ヘッド52は、表面実装装置100が停止した場合などに、バネ56により、上側(Z2方向側)に引き上げられるように構成されている。また、ヘッド52は、ヘッド52毎に設けられたZ軸駆動モータ53により個別に昇降駆動するように構成されている。また、ヘッド52は、R軸駆動モータ(図示せず)によりノズル52aの中心軸回りの回転が可能に構成されている。

【0029】

支持部6は、基台1上に固定された一対のレール部7に沿ってX方向と直交するY方向に移動可能に構成されている。具体的には、レール部7は、図1に示すように、支持部6の両端部(X方向)をY方向に移動可能に支持するガイドレール71と、Y方向に延びるボールネジ軸72と、ボールネジ軸72を回転させるY軸駆動モータ73とを含んでいる。また、支持部6には、ボールネジ軸72が螺合されるボールナット63が設けられている。これにより、ヘッドユニット5は、基台1上をY方向に沿って移動される。よって、ヘッドユニット5は、基台1上をX−Y面に沿って任意の位置に移動することが可能である。

【0030】

カメラユニット8は、基台1の上面上に固定的に設置されている。また、カメラユニット8は、部品4aの実装に先立って部品4aの吸着を認識するために、各ヘッド52のノズル52aに吸着された部品4aをその下側から撮像するように構成されている。

【0031】

コントローラ9は、コンピュータを構成要素にして表面実装装置100に搭載されている。また、コントローラ9は、X軸駆動モータ62、Y軸駆動モータ73およびZ軸駆動モータ53を予め記憶されたプログラムに従って駆動制御して、プリント基板3に部品4aの実装作業を行うように構成されている。具体的には、コントローラ9は、ヘッドユニット5をテープフィーダ4の上方に移動させて各ヘッド52のノズル52aにより部品4aを吸着させる。つまり、ヘッド52(ノズル52a)がテープフィーダ4の上方に配置された後、ヘッド52が昇降駆動されると共に、所定タイミングでノズル52aの先端に負圧が供給されることにより部品4aがノズル52a先端に吸着された状態で取り出される。

【0032】

そして、コントローラ9は、ヘッドユニット5をプリント基板3上へ移動させる。この移動途中、ヘッドユニット5を部品認識用のカメラユニット8の上方を経由させて各ヘッド52のノズル52aに吸着された部品4aがそれぞれカメラユニット8により撮像される。撮像された画像に基づいて各ヘッド52(ノズル52a)に吸着された部品4aの実装位置補正が行われる。そして、ヘッドユニット5がプリント基板3上へ到達すると、各ヘッド52が昇降駆動されると共に、所定のタイミングでノズル52aへの負圧の供給が停止されることによって吸着された部品4aがプリント基板3上に実装される。

【0033】

ここで、第1実施形態では、コントローラ9は、荷重を制御するためのZ軸駆動モータ53に供給する電流をヘッド52の昇降位置(Z方向位置)に応じて可変制御することによりヘッド52の荷重制御を行うように構成されている。具体的には、コントローラ9は、ヘッド52の昇降位置に応じたZ軸駆動モータ53の駆動力の損失量に対応する損失電流の値に基づいて、Z軸駆動モータ53に供給する電流の上限値(第2電流リミット値)を可変制御することによりヘッド52の荷重制御を行うように構成されている。なお、荷重制御は、ヘッド52が部品4aをテープフィーダ4から取り上げる場合や部品4aをプリント基板3に実装する際に、部品4aに適度な荷重をかけるために行われる。この荷重制御は、Z軸駆動モータ53に供給する電流の上限値(第2電流リミット値)を用いて行われる。すなわち、荷重制御時には、電流の上限値(第2電流リミット値)がZ軸駆動モータ53に供給される。また、コントローラ9は、図3に示すように、CPU(中央処理装置)91と、記憶部92と、電流増幅部93と、駆動電流検出部94と、速度読取部95と、位置読取部96とを含んでいる。また、CPU91は、モータ制御演算部91aと、電流制御部91bと、電流指令制御部91cと、速度制御部91dと、位置制御部91eとをソフトウェア的な機能として含んでいる。なお、第2電流リミット値は、本発明の「モータ電流の設定値」の一例である。

【0034】

モータ制御演算部91aは、所定の実装プログラムに従ってヘッド52を駆動させるためにZ軸駆動モータ53を制御するように構成されている。具体的には、モータ制御演算部91aは、記憶部92に記憶されている部品データ(厚み)などの各種データに基づいて部品4aの吸着および装着時のヘッド52の下降目標位置の演算、設定などの処理を行うとともに、各種判定処理を行い、その結果に応じて電流制御部91bに制御信号を出力するように構成されている。また、モータ制御演算部91aは、ヘッド52の下降時に、ヘッド52の移動予定の所要時間経過後に駆動電流検出部94からの信号に基づき駆動電流値と所定の閾値とを比較することにより下降目標位置にヘッド52が到達しているか否かを判定し、その判定結果に基づきZ軸駆動モータ53を停止させるように構成されている。

【0035】

また、モータ制御演算部91aは、ヘッド52の昇降位置に応じたZ軸駆動モータ53の駆動力の損失量に対応する損失電流を演算して、記憶部92に記憶させるように構成されている。また、モータ制御演算部91aは、記憶部92に記憶させたZ軸駆動モータ53の損失電流の値に基づいて、Z軸駆動モータ53に供給する電流の上限値(第2電流リミット値)を可変制御するように構成されている。

【0036】

電流制御部91bは、モータ制御演算部91aからの制御信号に基づきZ軸駆動モータ53の駆動電流値を決定するように構成されている。具体的には、電流制御部91bは、決定した駆動電流値に対応する信号を、電流指令制御部91cを介して電流増幅部93に出力する。そして、電流増幅部93は、電流制御部91bから出力された信号に応じた駆動電流Iを駆動電流検出部94を介してZ軸駆動モータ53に供給する。

【0037】

電流指令制御部91cは、過電流の供給を防止するために電流の上限値を定めて駆動電流Iを制限するように構成されている。具体的には、電流指令制御部91cは、電流制御部91bから出力される信号に対応する電流値が上限値を超えている場合には、電流制御部91bから出力される信号に代えて電流の上限値に対応する信号を電流増幅部93に出力する。これにより、電流増幅部93からZ軸駆動モータ53に供給される駆動電流Iが制限される。すなわち、予め定められた上限値よりも大きい駆動電流IがZ軸駆動モータ53に供給されるのが防止される。電流の上限値としては、基準リミット値である第1電流リミット値と、これよりも低い値の第2電流リミット値との2つの上限値がある。電流指令制御部91cは、ヘッド動作中、これら2つの上限値を所定のタイミングで切り替える。これにより、Z軸駆動モータ53に過度に電流が供給されることを防止することができるので、ヘッド52の荷重が過度に大きくなることを防止しつつヘッド52の荷重制御を精度よく行うことが可能である。

【0038】

ここで、第1電流リミット値は、ヘッド52を通常の昇降動作に必要な電流値に対応するように設定されている。第2電流リミット値は、ヘッド52の荷重制御に必要な電流値に対応するように設定されている。

【0039】

速度読取部95および位置読取部96は、Z軸駆動モータ53に設けられたロータリーエンコーダ53aから出力される信号に基づき、それぞれ、現在の駆動速度および駆動位置を検出するように構成されている。速度制御部91dは、速度読取部95が検出した駆動速度の検出値と目標値との偏差をモータ制御演算部91aに出力するように構成されている。また、位置制御部91eは、位置読取部96が検出した駆動位置の検出値と目標値との偏差をモータ制御演算部91aに出力するように構成されている。モータ制御演算部91aは、速度制御部91dおよび位置制御部91eからそれぞれ出力された偏差が解消するように電流制御部91bに制御信号を出力することによってZ軸駆動モータ53をフィードバック制御するように構成されている。駆動電流検出部94は、Z軸駆動モータ53の駆動電流値を検出することによりその電流値に対応した信号をモータ制御演算部91aに出力するように構成されている。

【0040】

次に、図4〜図7を参照して、表面実装装置100におけるコントローラ9が行うヘッド52の荷重制御について説明する。なお、荷重制御は、ヘッド52によるテープフィーダ4からの部品4aの吸着時、および、プリント基板3への部品4aの装着(実装)時に行われる。

【0041】

図4に示すように、コントローラ9は、ヘッド52(ノズル52a)を駆動するための電流指令値と以下に示す式(1)により算出された第2電流リミット値とを比較して、小さい方の値の駆動電流Iを出力するように制御する。なお、電流指令値と第2電流リミット値とが等しい場合は、コントローラ9は、その等しい値の駆動電流Iを出力するように制御する。ここで、ヘッド52(ノズル52a)の先端が部品4aに当接してヘッド52の変位が規制された状態では、第2電流リミット値が電流指令値以下になるので、駆動電流Iは、第2電流リミット値となる。なお、損失電流は、図6に示すように、ヘッド52の昇降位置(Z方向位置)に応じて異なる。これは、後述するZ軸駆動モータ53の駆動力の損失量がヘッド52の昇降位置に応じて異なる(図7参照)からである。また、ヘッド52の荷重を一定とすれば、荷重電流(図6参照)も一定となる。これにより、第2電流リミット値は、ヘッド52の昇降位置によって異なる。

【0042】

第2電流リミット値=荷重電流+損失電流…(1)

【0043】

そして、コントローラ9は、出力された駆動電流Iに追従させるように電流フィードバック制御して駆動電流IをZ軸駆動モータ53に供給する。これにより、Z軸駆動モータ53は、供給された駆動電流Iに応じた駆動力(ボールネジ駆動の場合は以下に示す式(2)参照)でヘッド52を駆動させる。

【0044】

駆動力=2π・nl・Kt・I/L…(2)

なお、式(2)における、πは円周率、nlはボールネジ効率を表す。また、Ktはモータトルク定数、Iは電流、Lはボールネジのリード(ネジを1回転させて軸方向に進む距離)を表す。

【0045】

ヘッド52は、Z軸駆動モータ53による駆動力から損失量が減じられて駆動されてZ1方向に荷重(以下に示す式(3)参照)を発生させる。ここで、損失量は、図5に示すように、Z軸駆動モータ53のコギングによる力(コギング力)、重力、バネ56の力、摩擦力(以下に示す式(4)参照)を含んでいる。なお、Z軸駆動モータ53のコギングによる力(コギング力)は、Z軸駆動モータ53の回転位置により異なる。つまり、Z軸駆動モータ53のコギングによる力は、Z軸駆動モータ53により駆動されるヘッド52の昇降位置(Z方向位置)により異なる。重力は、ヘッド52などの自重に応じて荷重方向(Z1方向)に一定に働く力である。バネ56の力は、ヘッド52の昇降位置に応じてZ2方向に働く力である。摩擦力は、ボールネジ軸54とボールナット55とが螺合される位置において発生し、ヘッド52の移動方向と反対向きに働く力である。これらにより、図7に示すように、Z軸駆動モータ53の駆動力の損失量は、ヘッド52の昇降位置によって異なる。

【0046】

駆動力−損失量=荷重…(3)

損失量=Z軸駆動モータのコギング力+重力+バネの力+摩擦力…(4)

【0047】

また、コントローラ9は、予めヘッド52の昇降位置に対する損失電流を測定して取得するように構成されている。具体的には、コントローラ9は、Z軸駆動モータ53によりヘッド52を一定の速度で下降させながら、ヘッド52の昇降位置に応じた損失電流を測定する。詳しくは、ヘッド52を一定の速度で下降させることにより、加速に伴う荷重がかからず、かつ、ヘッド52は部品4aに当接していない状態であるので、ヘッド52の先端にかかる力の合計(荷重)=0になる。その結果、Z軸駆動モータ53の駆動力は、上記式(3)に基づいてZ軸駆動モータ53の損失量に等しくなる。つまり、Z軸駆動モータ53に印加される電流と損失電流とが等しくなる。したがって、コントローラ9は、Z軸駆動モータ53に印加される電流を測定することにより、ヘッド52の昇降位置に応じた損失電流を取得する。

【0048】

次に、図8および図9を参照して、表面実装装置100のコントローラ9によるヘッド52の駆動制御処理のフローについて説明する。この制御は、ヘッド52によるテープフィーダ4からの部品4aの吸着時、およびプリント基板3への部品4aの装着(実装)時の双方において実行されるが、以下の説明では、部品4aの吸着時を例に説明する。

【0049】

コントローラ9は、ステップS1において、部品サイズ(厚み)などのデータに基づき、部品4aの吸着時のヘッド52の高さ位置であるヘッド52の下降目標位置を演算して設定する。また、コントローラ9は、設定した下降目標位置に基づいて理論PTP(ポイント・トゥー・ポイント)時間(下降開始後、ヘッド52が下降目標位置に到達するまでの所要時間)を演算して設定する。また、コントローラ9は、ステップS2において、タイムアウト時間(下降開始後、ヘッド52が下降目標位置に到達したか否かの判定を打ち切るまでの時間)を設定する。

【0050】

なお、下降目標位置は、テープフィーダ4の部品取出位置に保持された部品4aの上面にノズル52aの先端が当接を開始する理論上の高さ位置としてもよいが、第1実施形態では、部品4aに対してノズル52aが確実に当接した状態でヘッド52を停止させられるように、ノズル52aの先端が部品4aの上面に当接を開始する高さ位置(理論上の目標位置)よりも僅かに下方に達する高さ位置を下降目標位置として設定する。

【0051】

次に、コントローラ9は、ステップS3において、電流の上限値を第1電流リミット値に設定する。そして、コントローラ9は、ステップS4において(図9のT0において)、Z軸駆動モータ53を駆動してヘッド52を下降開始させるとともに、理論PTP時間およびタイムアウト時間を計時すべくタイマー(図示せず)を作動させる。

【0052】

ヘッド52の下降開始後、コントローラ9は、ステップS5において、Z軸駆動モータ53の加速駆動が終了したか否かを判断する。終了していないと判断した場合は、コントローラ9は、ステップS13において、ヘッド52の下降PTP移動を継続させて、Z軸駆動モータ53の加速駆動が終了するまでステップS5およびS13の処理を繰り返す。Z軸駆動モータ53の加速駆動が終了したら、コントローラ9は、ステップS6において(図9のT1において)、正方向の電流の上限値を第1電流リミット値から第2電流リミット値に切り替える。

【0053】

ここで、第1実施形態では、コントローラ9は、ステップS7において、記憶部92から、ヘッド52の昇降位置(Z方向位置)に応じた損失電流に基づく第2電流リミット値を読み出す。そして、コントローラ9は、ステップS8において(図9のT1からTeにおいて)、ヘッド52の現在位置に対応した第2電流リミット値を電流の上限値として設定する。

【0054】

コントローラ9は、ステップS9において、理論PTP時間が完了したか否かを判断する。完了していないと判断した場合は、コントローラ9は、ステップS14において、ヘッド52の下降PTP移動を継続させて、ステップS7に戻る。

【0055】

理論PTP時間が完了すると(図9のTeを経過すると)、コントローラ9は、ステップS10において、駆動電流値と閾値(第2電流リミット値)とを比較してノズル52aが部品4aに当接しているか否かを判定する。つまり、上記のようなフィードバック制御下では、ノズル52aの先端が部品4aに当接してヘッド52の変位が規制されるとZ軸駆動モータ53の駆動電流値が上昇するため、駆動電流値と閾値(第2電流リミット値)とを比較することでヘッド52が部品4aに当接しているか否かの判定が可能となる。

【0056】

ヘッド52が部品4aに当接していると判定した場合は、コントローラ9は、ステップS11において、移動(下降)完了フラグをONにする。その後、コントローラ9は、ステップS12において、ヘッド52の駆動を停止させるべくZ軸駆動モータ53を制御して、ヘッド52の下降制御を終了する。なお、本フローチャート終了後、コントローラ9は、吸着した部品4aをテープフィーダ4からピックアップすべくZ軸駆動モータ53を反転駆動することによりヘッド52を上昇させる。

【0057】

これに対して、ヘッド52が部品4aに当接していないと判定した場合は、コントローラ9は、ステップS15において、位置読取部96による検出位置に基づいてヘッド52が部品4aに当接しているか否かを判定する。具体的には、コントローラ9は、ノズル52aの先端が理論上の部品4aの表面の高さ位置に到達しているか否かを判定する。到達していると判定した場合は、ステップS11に進む。到達していないと判定した場合は、コントローラ9は、ステップS16において、タイムアウト時間が経過しているか否かを判定する。タイムアウト時間が経過していないと判定した場合は、コントローラ9は、ステップS18において、ヘッド52の下降PTP移動を継続させて、ステップS10に戻る。タイムアウト時間が経過していると判定した場合は、コントローラ9は、ステップS17において、エラーが発生したことを図示しない表示部に表示するなど、所定のエラー報知処理を実行してステップS11に進む。

【0058】

次に、上記のようなコントローラ9により制御されたヘッド52の駆動について図9のタイミングチャートを参照して説明する。

【0059】

まず、T0時点でヘッド52の下降が開始される。この時点では、Z軸駆動モータ53の電流の上限値は第1電流リミット値に設定されている。また、加速駆動用の電流がZ軸駆動モータ53に供給されることによりヘッド52の下降(加速駆動)が開始される。

【0060】

ヘッド52が所定速度に達して加速駆動が終了すると(T1時点)、ヘッド52の駆動が定速駆動に切り替えられるとともに、上記電流の上限値が第1電流リミット値からヘッド52の昇降位置(Z方向位置)により異なる第2電流リミット値に切り替えられる。また、理論PTP時間が経過する前の所定タイミングでヘッド52の駆動が定速駆動から減速駆動に切り替えられる。

【0061】

ヘッド52の下降に伴いノズル52aが部品4aに当接すると(Th時点)、ヘッド52の変位が規制されてTh時点からZ軸駆動モータ53の駆動電流値が上昇する。この際、電流の上限値が第2電流リミット値に設定されていることにより、駆動電流値の上昇は第2電流リミット値に制限される。

【0062】

そして、理論PTP時間が経過すると(Te時点)、その時点の駆動電流値と閾値(第2電流リミット値)とが比較され、図9に示すように、駆動電流値が閾値に達している場合は、ヘッド52(Z軸駆動モータ53)の駆動が停止された後、上昇駆動に切り替えられる。なお、第1実施形態では、ノズル52aの先端が部品4aの上面の高さ位置よりも僅かに下方に達する高さ位置が下降目標位置として設定されているため、ヘッド52は、実際には下降目標位置よりも高い位置で部品4aに当接してその変位が規制される。したがって、通常は、理論PTP時間経過前のTh時点から駆動電流Iの上昇が始まり、理論PTP時間の経過時点Te時点では駆動電流値が閾値(第2電流リミット値)に達している。

【0063】

次に、図10を参照して、表面実装装置100のコントローラ9による損失電流の測定処理のフローについて説明する。

【0064】

ユーザにより運転開始の操作が行われると、コントローラ9は、ステップS31において、表面実装装置100の自動運転を開始する。コントローラ9は、ステップS32において、電流測定タイマーをリセットする。また、コントローラ9は、ステップS33において、プリント基板3を実装位置に搬送する。また、コントローラ9は、ステップS34において、プリント基板3に部品4aを実装した後、プリント基板3を実装位置から搬出する。

【0065】

次に、コントローラ9は、ステップS35において、電流測定タイマーが所定時間(たとえば、30分)経過したか否かを判断する。所定時間が経過していなければ、ステップS33に戻る。所定時間が経過していれば、コントローラ9は、ステップS36において、損失電流を測定する。つまり、コントローラ9は、所定時間(たとえば、30分)ごとに損失電流を測定する。次に、コントローラ9は、記憶部92に記憶された損失電流の保存値と、損失電流の測定値とを比較する。言い換えると、コントローラ9は、第2電流リミット値を決定するために現在用いられている損失電流の値と測定した損失電流の値とを比較する。

【0066】

そして、コントローラ9は、ステップS38において、損失電流の保存値と測定値との差が所定の差以上あるか否かを判断する。たとえば、コントローラ9は、損失電流の保存値に対して測定値が保存値の10%以上の差があるか否かを判断する。所定の差以上の差がなければ、ステップS32に戻る。所定の差以上の差があれば、コントローラ9は、ステップS39において、損失電流の保存値と測定値との差が所定の差以上であることを図示しない表示部に表示してユーザに通知する。そして、コントローラ9は、ステップS40において、ユーザの損失電流の更新操作を受付けたか否かを判断する。更新操作を受付けなければ、ステップS32に戻る。更新操作を受付ければ、コントローラ9は、ステップS41において、損失電流の値を更新して、記憶部92に記憶させる。その後、ステップS32に戻る。

【0067】

第1実施形態では、Z軸駆動モータ53に供給する電流の上限値(第2電流リミット値)をヘッド52の昇降位置(Z方向位置)に応じて可変制御することによりヘッド52の荷重制御を行うようにコントローラ9を構成することによって、ヘッド52の昇降位置の変動に伴ってZ軸駆動モータ53のコギング力、重力、バネ56の力および摩擦力などの影響を相殺するようにZ軸駆動モータ53の駆動力をヘッド52の昇降位置に応じて変動させることができるので、ヘッド52の荷重制御を精度よく行うことができる。特に、ヘッド52に低荷重をかける制御においては、図11に示すように、荷重に対するZ軸駆動モータ53のコギング力、重力、バネ56の力および摩擦力などの影響が相対的に大きくなるので、ヘッド52の荷重制御を精度よく行うことが可能な表面実装装置100は有効である。

【0068】

また、第1実施形態では、コントローラ9を、ヘッド52の昇降位置(Z方向位置)に応じたZ軸駆動モータ53の駆動力の損失量に応じて、Z軸駆動モータ53に供給する電流の上限値(第2電流リミット値)を可変制御することにより、ヘッド52の荷重制御を行うように構成することによって、ヘッド52の昇降位置により変動するZ軸駆動モータ53のコギング力およびバネ56の力などに起因する駆動力の損失量に応じて損失量を引いたZ軸駆動モータ53の実際の駆動力が所定の大きさになるようにZ軸駆動モータ53に供給する電流の上限値(第2電流リミット値)を可変制御することができるので、ヘッド52の荷重制御をより精度よく行うことができる。

【0069】

また、第1実施形態では、コントローラ9を、ヘッド52の昇降位置(Z方向位置)によらずヘッド52の荷重が所定の大きさになるように、ヘッド52の昇降位置に応じたZ軸駆動モータ53の駆動力の損失量に応じて、Z軸駆動モータ53に供給する電流の上限値(第2電流リミット値)を可変制御することにより、ヘッド52の荷重制御を行うように構成することによって、ヘッド52の昇降位置にかかわらず、容易にヘッド52の荷重が所定の大きさになるように制御することができるので、高さの異なる複数の種類の部品4aに対して、部品4aにかかる荷重を容易に所定の大きさにすることができる。

【0070】

また、第1実施形態では、コントローラ9を、ヘッド52の昇降位置(Z方向位置)に応じたZ軸駆動モータ53の駆動力の損失量を予め測定して、損失量の測定結果に基づいてヘッド52の荷重制御を行うように構成することによって、予め得られた測定結果に基づいてヘッド52の荷重制御をより精度よく行うことができる。

【0071】

また、第1実施形態では、コントローラ9を、記憶部92に記憶された損失電流の測定結果に基づいてヘッド52の荷重制御を行うように構成することによって、ヘッド52の昇降ごとに測定を行うことなく、記憶部92に記憶された損失電流の測定結果に基づいてヘッド52の荷重制御を精度よく行うことができる。

【0072】

また、第1実施形態では、コントローラ9を、表面実装装置100が運転中にヘッド52の昇降位置(Z方向位置)に応じたZ軸駆動モータ53の駆動力の損失量を測定して、表面実装装置100の運転中の測定結果と、記憶部92に記憶されている測定結果との差が所定の量よりも大きい場合に、測定結果に基づく通知をユーザに行い、ユーザの操作に基づいて測定結果を更新する制御を行うように構成することによって、表面実装装置100の運転中に温度が変化するなどして同じ位置でも損失量が変化する場合にも、損失量の変化に合せてヘッド52の荷重制御を精度よく行うことができる。

【0073】

また、第1実施形態では、コントローラ9を、ヘッド52を一定の速度で移動させながらヘッド52の昇降位置(Z方向位置)に応じたZ軸駆動モータ53の駆動力の損失量を測定するように構成することによって、ヘッド52が一定の速度で移動するので、ヘッド52の加速度に起因する力を考慮しなくてよい。これにより、ヘッド52の昇降位置に応じたZ軸駆動モータ53の駆動力の損失量を容易に測定することができる。また、ヘッド52を一定の速度で移動させるだけで損失量を測定することができるので、測定専用の治具を用いる必要がない。また、表面実装装置100の運転中に容易に損失量の測定を行うことができる。

【0074】

(第2実施形態)

次に、図12を参照して、本発明の第2実施形態による表面実装装置100(図1参照)の構成について説明する。この第2実施形態では、ヘッド52の下降速度を切り替えない上記第1実施形態と異なり、ヘッド52の下降速度を切り替える構成について説明する。なお、第2実施形態に係る表面実装装置100の基本構成は第1実施形態と共通している。したがって、以下の説明では第1実施形態との相違点についてのみ詳細に説明する。

【0075】

ここで、第2実施形態では、コントローラ9は、ヘッド52の下降中、その下降速度を切り替えるように構成されている。具体的には、コントローラ9は、図12のステップS6において、正方向の電流の上限値を第1電流リミット値から第2電流リミット値に切り替えた後、ステップS19において、位置読取部96による検出位置に基づいてヘッド52が所定の速度切替位置に到達したか否かを判断する。到達していないと判断した場合は、コントローラ9は、ステップS21において、ヘッド52の下降PTP移動を継続させて、ステップS19に戻る。ヘッド52が速度切替位置に到達すると、コントローラ9は、ステップS20において、ヘッド16の下降速度をそれ以前の下降速度よりも低い所定速度に切り替えて、ステップS7に進む。

【0076】

なお、第2実施形態のその他の構成は、上記第1実施形態と同様である。

【0077】

上記のように、第2実施形態の構成においても、上記第1実施形態と同様に、コントローラ9を、Z軸駆動モータ53に供給する電流の上限値(第2電流リミット値)をヘッド52の昇降位置(Z方向位置)に応じて可変制御することによりヘッド52の荷重制御を行うように構成することによって、ヘッド52の荷重制御を精度よく行うことができる。

【0078】

さらに、第2実施形態では、上記のように、ヘッド52が下降端位置に到達する前に一旦下降速度を落とすので、ヘッド52(ノズル52a)が部品4aに当接する際に大きな衝撃力が部品4aに作用することを抑制することができる。これにより、ヘッド52と部品4aとの衝突による部品4aの損傷などを抑制することができる。

【0079】

なお、第2実施形態のその他の効果は、上記第1実施形態と同様である。

【0080】

なお、今回開示された実施形態は、すべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した実施形態の説明ではなく特許請求の範囲によって示され、さらに特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれる。

【0081】

たとえば、上記第1および第2実施形態では、本発明を表面実装装置に適用する例を示したが、本発明はこれに限られない。モータにより駆動されるヘッドの荷重制御を行う構成であれば、表面実装装置以外に本発明を適用してもよい。たとえば、部品供給装置、または、接着剤や半田などのディスペンサなどに本発明を適用してもよい。

【0082】

また、上記第1および第2実施形態では、制御部としてのコントローラがヘッドの昇降位置に応じたモータとしてのZ軸駆動モータの駆動力の損失量を1回だけ測定してその測定結果をヘッドの荷重制御に用いる例を示したが、本発明はこれに限られない。本発明では、制御部が、ヘッドの昇降位置に応じたモータの駆動力の損失量を複数回測定して平均値を取得し、損失量の平均値を用いてヘッドの荷重制御を行ってもよい。このように、損失量の測定を複数回行った平均値をとることにより、より正確に損失量を算出することができるので、ヘッドの荷重制御をより高精度に行うことができる。

【0083】

また、上記第1および第2実施形態では、ヘッドの下降駆動と荷重制御と上昇駆動とを一連の動作で行う例を示したが、本発明はこれに限られない。本発明では、ヘッドの荷重制御を下降駆動および上昇駆動とは独立して行う構成であってもよい。

【0084】

また、上記第1および第2実施形態では、記憶部が制御部としてのコントローラに含まれている構成の例を示したが、本発明はこれに限られない。本発明では、記憶部が制御部とは別個に設けられていてもよい。

【0085】

また、上記第1および第2実施形態では、表面実装装置の運転中のモータとしてのZ軸駆動モータの損失量の測定結果と、記憶部に記憶されている測定結果との差が所定の差(量)よりも大きい場合に、測定結果に基づく通知をユーザに行い、ユーザの操作に基づいて測定結果を更新する制御を行う構成の例について示したが、本発明はこれに限られない。本発明では、表面実装装置の運転中の測定結果と、記憶部に記憶されている測定結果との差が所定の量よりも大きい場合に、測定結果を更新する制御または測定結果に基づく通知をユーザに行う制御のうち少なくとも一方を行うように構成されていればよい。

【0086】

また、上記第1および第2実施形態では、説明の便宜上、コントローラ(制御部)の処理動作を処理フローに沿って順番に処理を行うフロー駆動型のフローチャートを用いて説明したが、本発明はこれに限られない。本発明では、制御部の処理動作を、イベント単位で処理を実行するイベント駆動型(イベントドリブン型)の処理により行ってもよい。この場合、完全なイベント駆動型で行ってもよいし、イベント駆動およびフロー駆動を組み合わせて行ってもよい。

【符号の説明】

【0087】

4a 部品

9 コントローラ(制御部)

52 ヘッド

53 Z軸駆動モータ(モータ)

92 記憶部

100 表面実装装置

【技術分野】

【0001】

本発明は、表面実装装置およびヘッド駆動制御方法に関し、特に、ヘッドを備えた表面実装装置およびヘッド駆動制御方法に関する。

【背景技術】

【0002】

従来、ヘッドを備えた表面実装装置が知られている(たとえば、特許文献1参照)。

【0003】

上記特許文献1には、部品実装用のヘッドと、ヘッドを昇降駆動させるZ軸駆動モータ(モータ)と、Z軸駆動モータを制御することによりヘッドの駆動を制御するコントローラ(制御部)とを備える表面実装装置が開示されている。この表面実装装置では、Z軸駆動モータに一定の駆動電流を印加して部品に適度な荷重を付与する制御であるヘッドの荷重制御を行うように構成されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4708449号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に記載の表面実装装置では、一定の駆動電流を印加してヘッドの荷重制御を行う場合、Z軸駆動モータ(モータ)のコギングやギア偏心などの影響により、ヘッドの荷重制御を精度よく行うことが困難であるという問題点がある。

【0006】

この発明は、上記のような課題を解決するためになされたものであり、この発明の1つの目的は、ヘッドの荷重制御を精度よく行うことが可能な表面実装装置およびヘッド駆動制御方法を提供することである。

【課題を解決するための手段】

【0007】

この発明の第1の局面による表面実装装置は、部品実装用のヘッドと、ヘッドを昇降駆動させるモータと、モータ電流を制御することによりヘッドが部品に与える荷重を制御する制御部とを備え、制御部は、荷重を制御するためのモータ電流の設定値をヘッドの昇降位置に応じて可変制御することにより、ヘッドの荷重制御を行うように構成されている。

【0008】

この発明の第1の局面による表面実装装置では、上記のように、荷重を制御するためのモータ電流の設定値をヘッドの昇降位置に応じて可変制御することによりヘッドの荷重制御を行うように制御部を構成することによって、ヘッドの昇降位置の変動に伴ってモータのコギングやギア偏心が生じる場合にも、これらの影響を相殺するようにモータの駆動力をヘッドの昇降位置に応じて変動させることができるので、ヘッドの荷重制御を精度よく行うことができる。特に、ヘッドに低荷重をかける制御においては、荷重に対するモータのコギングやギア偏心などの影響が相対的に大きくなるので、ヘッドの荷重制御を精度よく行うことが可能な本発明は有効である。

【0009】

上記第1の局面による表面実装装置において、好ましくは、制御部は、ヘッドの昇降位置に応じたモータの駆動力の損失量に応じて、モータ電流の設定値を可変制御することにより、ヘッドの荷重制御を行うように構成されている。このように構成すれば、ヘッドの昇降位置により変動するモータのコギングなどに起因する駆動力の損失量に応じて損失量を引いたモータの実際の駆動力が所定の大きさになるようにモータ電流の設定値を可変制御することができるので、ヘッドの荷重制御をより精度よく行うことができる。

【0010】

この場合、好ましくは、制御部は、ヘッドの昇降位置によらずヘッドの荷重が所定の大きさになるように、ヘッドの昇降位置に応じたモータの駆動力の損失量に応じて、モータ電流の設定値を可変制御することにより、ヘッドの荷重制御を行うように構成されている。このように構成すれば、ヘッドの昇降位置にかかわらず、容易にヘッドの荷重が所定の大きさになるように制御することができるので、高さの異なる複数の種類の部品に対して、部品にかかる荷重を容易に所定の大きさにすることができる。

【0011】

上記制御部がヘッドの昇降位置に応じたモータの駆動力の損失量に応じてモータの駆動力を可変制御する構成において、好ましくは、制御部は、ヘッドの昇降位置に応じたモータの駆動力の損失量を予め測定して、損失量の測定結果に基づいてヘッドの荷重制御を行うように構成されている。このように構成すれば、予め得られた測定結果に基づいてヘッドの荷重制御をより精度よく行うことができる。

【0012】

この場合、好ましくは、測定結果を記憶する記憶部をさらに備え、制御部は、記憶部に記憶された測定結果に基づいてヘッドの荷重制御を行うように構成されている。このように構成すれば、ヘッドの昇降ごとに測定を行うことなく、記憶部に記憶された測定結果に基づいてヘッドの荷重制御を精度よく行うことができる。

【0013】

上記記憶部を備える構成において、好ましくは、制御部は、表面実装装置が運転中にヘッドの昇降位置に応じたモータの駆動力の損失量を測定して、表面実装装置の運転中の測定結果と、記憶部に記憶されている測定結果との差が所定の量よりも大きい場合に、測定結果を更新する制御または測定結果に基づく通知をユーザに行う制御のうち少なくとも一方を行うように構成されている。このように構成すれば、表面実装装置の運転中に温度が変化するなどして同じ位置でも損失量が変化する場合にも、損失量の変化に合せてヘッドの荷重制御を精度よく行うことができる。

【0014】

上記制御部がヘッドの昇降位置に応じたモータの駆動力の損失量を予め測定する構成において、好ましくは、制御部は、ヘッドを一定の速度で移動させながらヘッドの昇降位置に応じたモータの駆動力の損失量を測定するように構成されている。このように構成すれば、ヘッドが一定の速度で移動するので、ヘッドの加速度に起因する力を考慮しなくてよい。これにより、ヘッドの昇降位置に応じたモータの駆動力の損失量を容易に測定することができる。また、ヘッドを一定の速度で移動させるだけで損失量を測定することができるので、測定専用の治具を用いる必要がない。また、表面実装装置の運転中に容易に損失量の測定を行うことができる。

【0015】

上記制御部がヘッドの昇降位置に応じたモータの駆動力の損失量を予め測定する構成において、好ましくは、制御部は、ヘッドの昇降位置に応じたモータの駆動力の損失量を複数回測定して平均値を取得するとともに、損失量の平均値に基づいてヘッドの荷重制御を行うように構成されている。このように構成すれば、損失量の測定を複数回行った平均値をとることにより、より正確に損失量を算出することができるので、ヘッドの荷重制御をより高精度に行うことができる。

【0016】

この発明の第2の局面によるヘッド駆動制御方法は、ヘッドの荷重を制御するためのモータ電流の設定値をヘッドの昇降位置に応じて可変制御することにより、ヘッドの荷重制御を行うステップを備える。

【0017】

この発明の第2の局面によるヘッド駆動制御方法では、上記のように、ヘッドの荷重を制御するためのモータ電流の設定値をヘッドの昇降位置に応じて可変制御することによりヘッドの荷重制御を行うように構成することによって、ヘッドの昇降位置の変動に伴ってモータのコギングやギア偏心が生じる場合にも、これらの影響を相殺するようにモータの駆動力をヘッドの昇降位置に応じて変動させることができるので、ヘッドの荷重制御を精度よく行うことができる。特に、ヘッドに低荷重をかける制御においては、荷重に対するモータのコギングやギア偏心などの影響が相対的に大きくなるので、ヘッドの荷重制御を精度よく行うことが可能な本発明は有効である。

【発明の効果】

【0018】

本発明によれば、上記のように、ヘッドの荷重制御を精度よく行うことができる。

【図面の簡単な説明】

【0019】

【図1】本発明の第1実施形態による表面実装装置の概略を示した平面図である。

【図2】本発明の第1実施形態による表面実装装置の概略を示した側面図である。

【図3】本発明の第1実施形態による表面実装装置の制御上の構成を示したブロック図である。

【図4】本発明の第1実施形態による表面実装装置のヘッドの駆動制御を説明するための制御ブロック図である。

【図5】本発明の第1実施形態による表面実装装置のヘッドに作用する力を説明するための図である。

【図6】本発明の第1実施形態による表面実装装置のヘッドの荷重制御を行うための制御電流を説明するための図である。

【図7】本発明の第1実施形態による表面実装装置のヘッドの荷重制御の力を説明するための図である。

【図8】本発明の第1実施形態による表面実装装置のコントローラによるヘッドの駆動制御の処理を説明するためのフローチャートである。

【図9】本発明の第1実施形態による表面実装装置のヘッドの駆動を説明するためのタイミングチャートである。

【図10】本発明の第1実施形態による表面実装装置のコントローラによる損失電流の測定処理を説明するためのフローチャートである。

【図11】本発明の第1実施形態による表面実装装置のヘッドの低荷重制御を行うための制御電流を示した図である。

【図12】本発明の第2実施形態による表面実装装置のコントローラによるヘッドの駆動制御の処理を説明するためのフローチャートである。

【発明を実施するための形態】

【0020】

以下、本発明の実施形態を図面に基づいて説明する。

【0021】

(第1実施形態)

まず、図1〜図5を参照して、本発明の第1実施形態による表面実装装置100の構造について説明する。

【0022】

表面実装装置100は、図1および図2に示すように、一対のコンベア2によりプリント基板3がX2方向側からX1方向側に搬送されて所定の作業位置において、プリント基板3に部品4aを実装する装置である。

【0023】

また、表面実装装置100は、図1に示すように、基台1と、一対のコンベア2と、ヘッドユニット5と、支持部6と、レール部7と、カメラユニット8と、コントローラ9(図3参照)とを備えている。また、コンベア2の両側(Y1方向側、Y2方向側)には、部品4aを供給するための複数のテープフィーダ4が配置されている。ヘッドユニット5は、テープフィーダ4から部品4aを取得するとともに、コンベア2上のプリント基板3に部品4aを実装する機能を有する。なお、コントローラ9は、本発明の「制御部」の一例である。

【0024】

一対のコンベア2は、プリント基板3を水平方向(X方向)に搬送する機能を有する。また、コンベア2は、搬送中のプリント基板3を実装作業位置で停止させた状態で保持するように構成されている。

【0025】

テープフィーダ4は、複数の部品4aを所定の間隔を隔てて保持したテープが巻き回されたリール(図示せず)を保持している。テープフィーダ4は、リールを回転させて部品4aを保持するテープを送出することにより、テープフィーダ4の先端から部品4aを供給するように構成されている。ここで、部品4aは、たとえば、IC、トランジスタ、コンデンサおよび抵抗などの小型の電子部品である。

【0026】

ヘッドユニット5は、図1に示すように、ボールナット51と、6本のヘッド52と、Z軸駆動モータ53(図3参照)とを含んでいる。また、ヘッドユニット5は、図5に示すように、ボールネジ軸54と、ボールナット55と、バネ56とを含んでいる。また、ヘッドユニット5は、支持部6に沿ってX方向に移動可能に構成されている。具体的には、支持部6は、ボールネジ軸61とボールネジ軸61を回転させるX軸駆動モータ62とX方向に延びるガイドレール(図示せず)とを有している。これにより、ヘッドユニット5は、ボールネジ軸61が螺合されるボールナット51とともにX方向に移動される。なお、Z軸駆動モータ53は、本発明の「モータ」の一例である。

【0027】

6本のヘッド52は、図2に示すように、ヘッドユニット5の下面側(Z1方向側)にX方向に沿って列状に配置されている。各々のヘッド52の先端(Z1方向側の端)には、それぞれ、ノズル52aが取付けられている。各々のノズル52aは、負圧発生機(図示せず)によりノズル52aの先端部に発生された負圧によって、テープフィーダ4から供給される部品4aを吸着して保持することが可能に構成されている。

【0028】

また、各々のヘッド52は、ヘッドユニット5に対して昇降(Z軸方向の移動)可能に構成されている。具体的には、ヘッド52は、部品4aの吸着または装着(実装)を行う時の下降位置と、部品4aの搬送や撮像を行う時の上昇位置との間で昇降可能に構成されている。また、ヘッド52は、図5に示すように、Z軸駆動モータ53が駆動することにより、ボールネジ軸54に螺合されるボールナット55とともにZ方向に移動される。また、ヘッド52は、バネ56により上側(Z2方向側)に引っ張られている。これにより、ヘッド52は、表面実装装置100が停止した場合などに、バネ56により、上側(Z2方向側)に引き上げられるように構成されている。また、ヘッド52は、ヘッド52毎に設けられたZ軸駆動モータ53により個別に昇降駆動するように構成されている。また、ヘッド52は、R軸駆動モータ(図示せず)によりノズル52aの中心軸回りの回転が可能に構成されている。

【0029】

支持部6は、基台1上に固定された一対のレール部7に沿ってX方向と直交するY方向に移動可能に構成されている。具体的には、レール部7は、図1に示すように、支持部6の両端部(X方向)をY方向に移動可能に支持するガイドレール71と、Y方向に延びるボールネジ軸72と、ボールネジ軸72を回転させるY軸駆動モータ73とを含んでいる。また、支持部6には、ボールネジ軸72が螺合されるボールナット63が設けられている。これにより、ヘッドユニット5は、基台1上をY方向に沿って移動される。よって、ヘッドユニット5は、基台1上をX−Y面に沿って任意の位置に移動することが可能である。

【0030】

カメラユニット8は、基台1の上面上に固定的に設置されている。また、カメラユニット8は、部品4aの実装に先立って部品4aの吸着を認識するために、各ヘッド52のノズル52aに吸着された部品4aをその下側から撮像するように構成されている。

【0031】

コントローラ9は、コンピュータを構成要素にして表面実装装置100に搭載されている。また、コントローラ9は、X軸駆動モータ62、Y軸駆動モータ73およびZ軸駆動モータ53を予め記憶されたプログラムに従って駆動制御して、プリント基板3に部品4aの実装作業を行うように構成されている。具体的には、コントローラ9は、ヘッドユニット5をテープフィーダ4の上方に移動させて各ヘッド52のノズル52aにより部品4aを吸着させる。つまり、ヘッド52(ノズル52a)がテープフィーダ4の上方に配置された後、ヘッド52が昇降駆動されると共に、所定タイミングでノズル52aの先端に負圧が供給されることにより部品4aがノズル52a先端に吸着された状態で取り出される。

【0032】

そして、コントローラ9は、ヘッドユニット5をプリント基板3上へ移動させる。この移動途中、ヘッドユニット5を部品認識用のカメラユニット8の上方を経由させて各ヘッド52のノズル52aに吸着された部品4aがそれぞれカメラユニット8により撮像される。撮像された画像に基づいて各ヘッド52(ノズル52a)に吸着された部品4aの実装位置補正が行われる。そして、ヘッドユニット5がプリント基板3上へ到達すると、各ヘッド52が昇降駆動されると共に、所定のタイミングでノズル52aへの負圧の供給が停止されることによって吸着された部品4aがプリント基板3上に実装される。

【0033】

ここで、第1実施形態では、コントローラ9は、荷重を制御するためのZ軸駆動モータ53に供給する電流をヘッド52の昇降位置(Z方向位置)に応じて可変制御することによりヘッド52の荷重制御を行うように構成されている。具体的には、コントローラ9は、ヘッド52の昇降位置に応じたZ軸駆動モータ53の駆動力の損失量に対応する損失電流の値に基づいて、Z軸駆動モータ53に供給する電流の上限値(第2電流リミット値)を可変制御することによりヘッド52の荷重制御を行うように構成されている。なお、荷重制御は、ヘッド52が部品4aをテープフィーダ4から取り上げる場合や部品4aをプリント基板3に実装する際に、部品4aに適度な荷重をかけるために行われる。この荷重制御は、Z軸駆動モータ53に供給する電流の上限値(第2電流リミット値)を用いて行われる。すなわち、荷重制御時には、電流の上限値(第2電流リミット値)がZ軸駆動モータ53に供給される。また、コントローラ9は、図3に示すように、CPU(中央処理装置)91と、記憶部92と、電流増幅部93と、駆動電流検出部94と、速度読取部95と、位置読取部96とを含んでいる。また、CPU91は、モータ制御演算部91aと、電流制御部91bと、電流指令制御部91cと、速度制御部91dと、位置制御部91eとをソフトウェア的な機能として含んでいる。なお、第2電流リミット値は、本発明の「モータ電流の設定値」の一例である。

【0034】

モータ制御演算部91aは、所定の実装プログラムに従ってヘッド52を駆動させるためにZ軸駆動モータ53を制御するように構成されている。具体的には、モータ制御演算部91aは、記憶部92に記憶されている部品データ(厚み)などの各種データに基づいて部品4aの吸着および装着時のヘッド52の下降目標位置の演算、設定などの処理を行うとともに、各種判定処理を行い、その結果に応じて電流制御部91bに制御信号を出力するように構成されている。また、モータ制御演算部91aは、ヘッド52の下降時に、ヘッド52の移動予定の所要時間経過後に駆動電流検出部94からの信号に基づき駆動電流値と所定の閾値とを比較することにより下降目標位置にヘッド52が到達しているか否かを判定し、その判定結果に基づきZ軸駆動モータ53を停止させるように構成されている。

【0035】

また、モータ制御演算部91aは、ヘッド52の昇降位置に応じたZ軸駆動モータ53の駆動力の損失量に対応する損失電流を演算して、記憶部92に記憶させるように構成されている。また、モータ制御演算部91aは、記憶部92に記憶させたZ軸駆動モータ53の損失電流の値に基づいて、Z軸駆動モータ53に供給する電流の上限値(第2電流リミット値)を可変制御するように構成されている。

【0036】

電流制御部91bは、モータ制御演算部91aからの制御信号に基づきZ軸駆動モータ53の駆動電流値を決定するように構成されている。具体的には、電流制御部91bは、決定した駆動電流値に対応する信号を、電流指令制御部91cを介して電流増幅部93に出力する。そして、電流増幅部93は、電流制御部91bから出力された信号に応じた駆動電流Iを駆動電流検出部94を介してZ軸駆動モータ53に供給する。

【0037】

電流指令制御部91cは、過電流の供給を防止するために電流の上限値を定めて駆動電流Iを制限するように構成されている。具体的には、電流指令制御部91cは、電流制御部91bから出力される信号に対応する電流値が上限値を超えている場合には、電流制御部91bから出力される信号に代えて電流の上限値に対応する信号を電流増幅部93に出力する。これにより、電流増幅部93からZ軸駆動モータ53に供給される駆動電流Iが制限される。すなわち、予め定められた上限値よりも大きい駆動電流IがZ軸駆動モータ53に供給されるのが防止される。電流の上限値としては、基準リミット値である第1電流リミット値と、これよりも低い値の第2電流リミット値との2つの上限値がある。電流指令制御部91cは、ヘッド動作中、これら2つの上限値を所定のタイミングで切り替える。これにより、Z軸駆動モータ53に過度に電流が供給されることを防止することができるので、ヘッド52の荷重が過度に大きくなることを防止しつつヘッド52の荷重制御を精度よく行うことが可能である。

【0038】

ここで、第1電流リミット値は、ヘッド52を通常の昇降動作に必要な電流値に対応するように設定されている。第2電流リミット値は、ヘッド52の荷重制御に必要な電流値に対応するように設定されている。

【0039】

速度読取部95および位置読取部96は、Z軸駆動モータ53に設けられたロータリーエンコーダ53aから出力される信号に基づき、それぞれ、現在の駆動速度および駆動位置を検出するように構成されている。速度制御部91dは、速度読取部95が検出した駆動速度の検出値と目標値との偏差をモータ制御演算部91aに出力するように構成されている。また、位置制御部91eは、位置読取部96が検出した駆動位置の検出値と目標値との偏差をモータ制御演算部91aに出力するように構成されている。モータ制御演算部91aは、速度制御部91dおよび位置制御部91eからそれぞれ出力された偏差が解消するように電流制御部91bに制御信号を出力することによってZ軸駆動モータ53をフィードバック制御するように構成されている。駆動電流検出部94は、Z軸駆動モータ53の駆動電流値を検出することによりその電流値に対応した信号をモータ制御演算部91aに出力するように構成されている。

【0040】

次に、図4〜図7を参照して、表面実装装置100におけるコントローラ9が行うヘッド52の荷重制御について説明する。なお、荷重制御は、ヘッド52によるテープフィーダ4からの部品4aの吸着時、および、プリント基板3への部品4aの装着(実装)時に行われる。

【0041】

図4に示すように、コントローラ9は、ヘッド52(ノズル52a)を駆動するための電流指令値と以下に示す式(1)により算出された第2電流リミット値とを比較して、小さい方の値の駆動電流Iを出力するように制御する。なお、電流指令値と第2電流リミット値とが等しい場合は、コントローラ9は、その等しい値の駆動電流Iを出力するように制御する。ここで、ヘッド52(ノズル52a)の先端が部品4aに当接してヘッド52の変位が規制された状態では、第2電流リミット値が電流指令値以下になるので、駆動電流Iは、第2電流リミット値となる。なお、損失電流は、図6に示すように、ヘッド52の昇降位置(Z方向位置)に応じて異なる。これは、後述するZ軸駆動モータ53の駆動力の損失量がヘッド52の昇降位置に応じて異なる(図7参照)からである。また、ヘッド52の荷重を一定とすれば、荷重電流(図6参照)も一定となる。これにより、第2電流リミット値は、ヘッド52の昇降位置によって異なる。

【0042】

第2電流リミット値=荷重電流+損失電流…(1)

【0043】

そして、コントローラ9は、出力された駆動電流Iに追従させるように電流フィードバック制御して駆動電流IをZ軸駆動モータ53に供給する。これにより、Z軸駆動モータ53は、供給された駆動電流Iに応じた駆動力(ボールネジ駆動の場合は以下に示す式(2)参照)でヘッド52を駆動させる。

【0044】

駆動力=2π・nl・Kt・I/L…(2)

なお、式(2)における、πは円周率、nlはボールネジ効率を表す。また、Ktはモータトルク定数、Iは電流、Lはボールネジのリード(ネジを1回転させて軸方向に進む距離)を表す。

【0045】

ヘッド52は、Z軸駆動モータ53による駆動力から損失量が減じられて駆動されてZ1方向に荷重(以下に示す式(3)参照)を発生させる。ここで、損失量は、図5に示すように、Z軸駆動モータ53のコギングによる力(コギング力)、重力、バネ56の力、摩擦力(以下に示す式(4)参照)を含んでいる。なお、Z軸駆動モータ53のコギングによる力(コギング力)は、Z軸駆動モータ53の回転位置により異なる。つまり、Z軸駆動モータ53のコギングによる力は、Z軸駆動モータ53により駆動されるヘッド52の昇降位置(Z方向位置)により異なる。重力は、ヘッド52などの自重に応じて荷重方向(Z1方向)に一定に働く力である。バネ56の力は、ヘッド52の昇降位置に応じてZ2方向に働く力である。摩擦力は、ボールネジ軸54とボールナット55とが螺合される位置において発生し、ヘッド52の移動方向と反対向きに働く力である。これらにより、図7に示すように、Z軸駆動モータ53の駆動力の損失量は、ヘッド52の昇降位置によって異なる。

【0046】

駆動力−損失量=荷重…(3)

損失量=Z軸駆動モータのコギング力+重力+バネの力+摩擦力…(4)

【0047】

また、コントローラ9は、予めヘッド52の昇降位置に対する損失電流を測定して取得するように構成されている。具体的には、コントローラ9は、Z軸駆動モータ53によりヘッド52を一定の速度で下降させながら、ヘッド52の昇降位置に応じた損失電流を測定する。詳しくは、ヘッド52を一定の速度で下降させることにより、加速に伴う荷重がかからず、かつ、ヘッド52は部品4aに当接していない状態であるので、ヘッド52の先端にかかる力の合計(荷重)=0になる。その結果、Z軸駆動モータ53の駆動力は、上記式(3)に基づいてZ軸駆動モータ53の損失量に等しくなる。つまり、Z軸駆動モータ53に印加される電流と損失電流とが等しくなる。したがって、コントローラ9は、Z軸駆動モータ53に印加される電流を測定することにより、ヘッド52の昇降位置に応じた損失電流を取得する。

【0048】

次に、図8および図9を参照して、表面実装装置100のコントローラ9によるヘッド52の駆動制御処理のフローについて説明する。この制御は、ヘッド52によるテープフィーダ4からの部品4aの吸着時、およびプリント基板3への部品4aの装着(実装)時の双方において実行されるが、以下の説明では、部品4aの吸着時を例に説明する。

【0049】

コントローラ9は、ステップS1において、部品サイズ(厚み)などのデータに基づき、部品4aの吸着時のヘッド52の高さ位置であるヘッド52の下降目標位置を演算して設定する。また、コントローラ9は、設定した下降目標位置に基づいて理論PTP(ポイント・トゥー・ポイント)時間(下降開始後、ヘッド52が下降目標位置に到達するまでの所要時間)を演算して設定する。また、コントローラ9は、ステップS2において、タイムアウト時間(下降開始後、ヘッド52が下降目標位置に到達したか否かの判定を打ち切るまでの時間)を設定する。

【0050】

なお、下降目標位置は、テープフィーダ4の部品取出位置に保持された部品4aの上面にノズル52aの先端が当接を開始する理論上の高さ位置としてもよいが、第1実施形態では、部品4aに対してノズル52aが確実に当接した状態でヘッド52を停止させられるように、ノズル52aの先端が部品4aの上面に当接を開始する高さ位置(理論上の目標位置)よりも僅かに下方に達する高さ位置を下降目標位置として設定する。

【0051】

次に、コントローラ9は、ステップS3において、電流の上限値を第1電流リミット値に設定する。そして、コントローラ9は、ステップS4において(図9のT0において)、Z軸駆動モータ53を駆動してヘッド52を下降開始させるとともに、理論PTP時間およびタイムアウト時間を計時すべくタイマー(図示せず)を作動させる。

【0052】

ヘッド52の下降開始後、コントローラ9は、ステップS5において、Z軸駆動モータ53の加速駆動が終了したか否かを判断する。終了していないと判断した場合は、コントローラ9は、ステップS13において、ヘッド52の下降PTP移動を継続させて、Z軸駆動モータ53の加速駆動が終了するまでステップS5およびS13の処理を繰り返す。Z軸駆動モータ53の加速駆動が終了したら、コントローラ9は、ステップS6において(図9のT1において)、正方向の電流の上限値を第1電流リミット値から第2電流リミット値に切り替える。

【0053】

ここで、第1実施形態では、コントローラ9は、ステップS7において、記憶部92から、ヘッド52の昇降位置(Z方向位置)に応じた損失電流に基づく第2電流リミット値を読み出す。そして、コントローラ9は、ステップS8において(図9のT1からTeにおいて)、ヘッド52の現在位置に対応した第2電流リミット値を電流の上限値として設定する。

【0054】

コントローラ9は、ステップS9において、理論PTP時間が完了したか否かを判断する。完了していないと判断した場合は、コントローラ9は、ステップS14において、ヘッド52の下降PTP移動を継続させて、ステップS7に戻る。

【0055】

理論PTP時間が完了すると(図9のTeを経過すると)、コントローラ9は、ステップS10において、駆動電流値と閾値(第2電流リミット値)とを比較してノズル52aが部品4aに当接しているか否かを判定する。つまり、上記のようなフィードバック制御下では、ノズル52aの先端が部品4aに当接してヘッド52の変位が規制されるとZ軸駆動モータ53の駆動電流値が上昇するため、駆動電流値と閾値(第2電流リミット値)とを比較することでヘッド52が部品4aに当接しているか否かの判定が可能となる。

【0056】

ヘッド52が部品4aに当接していると判定した場合は、コントローラ9は、ステップS11において、移動(下降)完了フラグをONにする。その後、コントローラ9は、ステップS12において、ヘッド52の駆動を停止させるべくZ軸駆動モータ53を制御して、ヘッド52の下降制御を終了する。なお、本フローチャート終了後、コントローラ9は、吸着した部品4aをテープフィーダ4からピックアップすべくZ軸駆動モータ53を反転駆動することによりヘッド52を上昇させる。

【0057】

これに対して、ヘッド52が部品4aに当接していないと判定した場合は、コントローラ9は、ステップS15において、位置読取部96による検出位置に基づいてヘッド52が部品4aに当接しているか否かを判定する。具体的には、コントローラ9は、ノズル52aの先端が理論上の部品4aの表面の高さ位置に到達しているか否かを判定する。到達していると判定した場合は、ステップS11に進む。到達していないと判定した場合は、コントローラ9は、ステップS16において、タイムアウト時間が経過しているか否かを判定する。タイムアウト時間が経過していないと判定した場合は、コントローラ9は、ステップS18において、ヘッド52の下降PTP移動を継続させて、ステップS10に戻る。タイムアウト時間が経過していると判定した場合は、コントローラ9は、ステップS17において、エラーが発生したことを図示しない表示部に表示するなど、所定のエラー報知処理を実行してステップS11に進む。

【0058】

次に、上記のようなコントローラ9により制御されたヘッド52の駆動について図9のタイミングチャートを参照して説明する。

【0059】

まず、T0時点でヘッド52の下降が開始される。この時点では、Z軸駆動モータ53の電流の上限値は第1電流リミット値に設定されている。また、加速駆動用の電流がZ軸駆動モータ53に供給されることによりヘッド52の下降(加速駆動)が開始される。

【0060】

ヘッド52が所定速度に達して加速駆動が終了すると(T1時点)、ヘッド52の駆動が定速駆動に切り替えられるとともに、上記電流の上限値が第1電流リミット値からヘッド52の昇降位置(Z方向位置)により異なる第2電流リミット値に切り替えられる。また、理論PTP時間が経過する前の所定タイミングでヘッド52の駆動が定速駆動から減速駆動に切り替えられる。

【0061】

ヘッド52の下降に伴いノズル52aが部品4aに当接すると(Th時点)、ヘッド52の変位が規制されてTh時点からZ軸駆動モータ53の駆動電流値が上昇する。この際、電流の上限値が第2電流リミット値に設定されていることにより、駆動電流値の上昇は第2電流リミット値に制限される。

【0062】

そして、理論PTP時間が経過すると(Te時点)、その時点の駆動電流値と閾値(第2電流リミット値)とが比較され、図9に示すように、駆動電流値が閾値に達している場合は、ヘッド52(Z軸駆動モータ53)の駆動が停止された後、上昇駆動に切り替えられる。なお、第1実施形態では、ノズル52aの先端が部品4aの上面の高さ位置よりも僅かに下方に達する高さ位置が下降目標位置として設定されているため、ヘッド52は、実際には下降目標位置よりも高い位置で部品4aに当接してその変位が規制される。したがって、通常は、理論PTP時間経過前のTh時点から駆動電流Iの上昇が始まり、理論PTP時間の経過時点Te時点では駆動電流値が閾値(第2電流リミット値)に達している。

【0063】

次に、図10を参照して、表面実装装置100のコントローラ9による損失電流の測定処理のフローについて説明する。

【0064】

ユーザにより運転開始の操作が行われると、コントローラ9は、ステップS31において、表面実装装置100の自動運転を開始する。コントローラ9は、ステップS32において、電流測定タイマーをリセットする。また、コントローラ9は、ステップS33において、プリント基板3を実装位置に搬送する。また、コントローラ9は、ステップS34において、プリント基板3に部品4aを実装した後、プリント基板3を実装位置から搬出する。

【0065】

次に、コントローラ9は、ステップS35において、電流測定タイマーが所定時間(たとえば、30分)経過したか否かを判断する。所定時間が経過していなければ、ステップS33に戻る。所定時間が経過していれば、コントローラ9は、ステップS36において、損失電流を測定する。つまり、コントローラ9は、所定時間(たとえば、30分)ごとに損失電流を測定する。次に、コントローラ9は、記憶部92に記憶された損失電流の保存値と、損失電流の測定値とを比較する。言い換えると、コントローラ9は、第2電流リミット値を決定するために現在用いられている損失電流の値と測定した損失電流の値とを比較する。

【0066】

そして、コントローラ9は、ステップS38において、損失電流の保存値と測定値との差が所定の差以上あるか否かを判断する。たとえば、コントローラ9は、損失電流の保存値に対して測定値が保存値の10%以上の差があるか否かを判断する。所定の差以上の差がなければ、ステップS32に戻る。所定の差以上の差があれば、コントローラ9は、ステップS39において、損失電流の保存値と測定値との差が所定の差以上であることを図示しない表示部に表示してユーザに通知する。そして、コントローラ9は、ステップS40において、ユーザの損失電流の更新操作を受付けたか否かを判断する。更新操作を受付けなければ、ステップS32に戻る。更新操作を受付ければ、コントローラ9は、ステップS41において、損失電流の値を更新して、記憶部92に記憶させる。その後、ステップS32に戻る。

【0067】

第1実施形態では、Z軸駆動モータ53に供給する電流の上限値(第2電流リミット値)をヘッド52の昇降位置(Z方向位置)に応じて可変制御することによりヘッド52の荷重制御を行うようにコントローラ9を構成することによって、ヘッド52の昇降位置の変動に伴ってZ軸駆動モータ53のコギング力、重力、バネ56の力および摩擦力などの影響を相殺するようにZ軸駆動モータ53の駆動力をヘッド52の昇降位置に応じて変動させることができるので、ヘッド52の荷重制御を精度よく行うことができる。特に、ヘッド52に低荷重をかける制御においては、図11に示すように、荷重に対するZ軸駆動モータ53のコギング力、重力、バネ56の力および摩擦力などの影響が相対的に大きくなるので、ヘッド52の荷重制御を精度よく行うことが可能な表面実装装置100は有効である。

【0068】

また、第1実施形態では、コントローラ9を、ヘッド52の昇降位置(Z方向位置)に応じたZ軸駆動モータ53の駆動力の損失量に応じて、Z軸駆動モータ53に供給する電流の上限値(第2電流リミット値)を可変制御することにより、ヘッド52の荷重制御を行うように構成することによって、ヘッド52の昇降位置により変動するZ軸駆動モータ53のコギング力およびバネ56の力などに起因する駆動力の損失量に応じて損失量を引いたZ軸駆動モータ53の実際の駆動力が所定の大きさになるようにZ軸駆動モータ53に供給する電流の上限値(第2電流リミット値)を可変制御することができるので、ヘッド52の荷重制御をより精度よく行うことができる。

【0069】

また、第1実施形態では、コントローラ9を、ヘッド52の昇降位置(Z方向位置)によらずヘッド52の荷重が所定の大きさになるように、ヘッド52の昇降位置に応じたZ軸駆動モータ53の駆動力の損失量に応じて、Z軸駆動モータ53に供給する電流の上限値(第2電流リミット値)を可変制御することにより、ヘッド52の荷重制御を行うように構成することによって、ヘッド52の昇降位置にかかわらず、容易にヘッド52の荷重が所定の大きさになるように制御することができるので、高さの異なる複数の種類の部品4aに対して、部品4aにかかる荷重を容易に所定の大きさにすることができる。

【0070】

また、第1実施形態では、コントローラ9を、ヘッド52の昇降位置(Z方向位置)に応じたZ軸駆動モータ53の駆動力の損失量を予め測定して、損失量の測定結果に基づいてヘッド52の荷重制御を行うように構成することによって、予め得られた測定結果に基づいてヘッド52の荷重制御をより精度よく行うことができる。

【0071】

また、第1実施形態では、コントローラ9を、記憶部92に記憶された損失電流の測定結果に基づいてヘッド52の荷重制御を行うように構成することによって、ヘッド52の昇降ごとに測定を行うことなく、記憶部92に記憶された損失電流の測定結果に基づいてヘッド52の荷重制御を精度よく行うことができる。

【0072】

また、第1実施形態では、コントローラ9を、表面実装装置100が運転中にヘッド52の昇降位置(Z方向位置)に応じたZ軸駆動モータ53の駆動力の損失量を測定して、表面実装装置100の運転中の測定結果と、記憶部92に記憶されている測定結果との差が所定の量よりも大きい場合に、測定結果に基づく通知をユーザに行い、ユーザの操作に基づいて測定結果を更新する制御を行うように構成することによって、表面実装装置100の運転中に温度が変化するなどして同じ位置でも損失量が変化する場合にも、損失量の変化に合せてヘッド52の荷重制御を精度よく行うことができる。

【0073】

また、第1実施形態では、コントローラ9を、ヘッド52を一定の速度で移動させながらヘッド52の昇降位置(Z方向位置)に応じたZ軸駆動モータ53の駆動力の損失量を測定するように構成することによって、ヘッド52が一定の速度で移動するので、ヘッド52の加速度に起因する力を考慮しなくてよい。これにより、ヘッド52の昇降位置に応じたZ軸駆動モータ53の駆動力の損失量を容易に測定することができる。また、ヘッド52を一定の速度で移動させるだけで損失量を測定することができるので、測定専用の治具を用いる必要がない。また、表面実装装置100の運転中に容易に損失量の測定を行うことができる。

【0074】

(第2実施形態)

次に、図12を参照して、本発明の第2実施形態による表面実装装置100(図1参照)の構成について説明する。この第2実施形態では、ヘッド52の下降速度を切り替えない上記第1実施形態と異なり、ヘッド52の下降速度を切り替える構成について説明する。なお、第2実施形態に係る表面実装装置100の基本構成は第1実施形態と共通している。したがって、以下の説明では第1実施形態との相違点についてのみ詳細に説明する。

【0075】

ここで、第2実施形態では、コントローラ9は、ヘッド52の下降中、その下降速度を切り替えるように構成されている。具体的には、コントローラ9は、図12のステップS6において、正方向の電流の上限値を第1電流リミット値から第2電流リミット値に切り替えた後、ステップS19において、位置読取部96による検出位置に基づいてヘッド52が所定の速度切替位置に到達したか否かを判断する。到達していないと判断した場合は、コントローラ9は、ステップS21において、ヘッド52の下降PTP移動を継続させて、ステップS19に戻る。ヘッド52が速度切替位置に到達すると、コントローラ9は、ステップS20において、ヘッド16の下降速度をそれ以前の下降速度よりも低い所定速度に切り替えて、ステップS7に進む。

【0076】

なお、第2実施形態のその他の構成は、上記第1実施形態と同様である。

【0077】

上記のように、第2実施形態の構成においても、上記第1実施形態と同様に、コントローラ9を、Z軸駆動モータ53に供給する電流の上限値(第2電流リミット値)をヘッド52の昇降位置(Z方向位置)に応じて可変制御することによりヘッド52の荷重制御を行うように構成することによって、ヘッド52の荷重制御を精度よく行うことができる。

【0078】

さらに、第2実施形態では、上記のように、ヘッド52が下降端位置に到達する前に一旦下降速度を落とすので、ヘッド52(ノズル52a)が部品4aに当接する際に大きな衝撃力が部品4aに作用することを抑制することができる。これにより、ヘッド52と部品4aとの衝突による部品4aの損傷などを抑制することができる。

【0079】

なお、第2実施形態のその他の効果は、上記第1実施形態と同様である。

【0080】

なお、今回開示された実施形態は、すべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した実施形態の説明ではなく特許請求の範囲によって示され、さらに特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれる。

【0081】

たとえば、上記第1および第2実施形態では、本発明を表面実装装置に適用する例を示したが、本発明はこれに限られない。モータにより駆動されるヘッドの荷重制御を行う構成であれば、表面実装装置以外に本発明を適用してもよい。たとえば、部品供給装置、または、接着剤や半田などのディスペンサなどに本発明を適用してもよい。

【0082】

また、上記第1および第2実施形態では、制御部としてのコントローラがヘッドの昇降位置に応じたモータとしてのZ軸駆動モータの駆動力の損失量を1回だけ測定してその測定結果をヘッドの荷重制御に用いる例を示したが、本発明はこれに限られない。本発明では、制御部が、ヘッドの昇降位置に応じたモータの駆動力の損失量を複数回測定して平均値を取得し、損失量の平均値を用いてヘッドの荷重制御を行ってもよい。このように、損失量の測定を複数回行った平均値をとることにより、より正確に損失量を算出することができるので、ヘッドの荷重制御をより高精度に行うことができる。

【0083】

また、上記第1および第2実施形態では、ヘッドの下降駆動と荷重制御と上昇駆動とを一連の動作で行う例を示したが、本発明はこれに限られない。本発明では、ヘッドの荷重制御を下降駆動および上昇駆動とは独立して行う構成であってもよい。

【0084】

また、上記第1および第2実施形態では、記憶部が制御部としてのコントローラに含まれている構成の例を示したが、本発明はこれに限られない。本発明では、記憶部が制御部とは別個に設けられていてもよい。

【0085】

また、上記第1および第2実施形態では、表面実装装置の運転中のモータとしてのZ軸駆動モータの損失量の測定結果と、記憶部に記憶されている測定結果との差が所定の差(量)よりも大きい場合に、測定結果に基づく通知をユーザに行い、ユーザの操作に基づいて測定結果を更新する制御を行う構成の例について示したが、本発明はこれに限られない。本発明では、表面実装装置の運転中の測定結果と、記憶部に記憶されている測定結果との差が所定の量よりも大きい場合に、測定結果を更新する制御または測定結果に基づく通知をユーザに行う制御のうち少なくとも一方を行うように構成されていればよい。

【0086】

また、上記第1および第2実施形態では、説明の便宜上、コントローラ(制御部)の処理動作を処理フローに沿って順番に処理を行うフロー駆動型のフローチャートを用いて説明したが、本発明はこれに限られない。本発明では、制御部の処理動作を、イベント単位で処理を実行するイベント駆動型(イベントドリブン型)の処理により行ってもよい。この場合、完全なイベント駆動型で行ってもよいし、イベント駆動およびフロー駆動を組み合わせて行ってもよい。

【符号の説明】

【0087】

4a 部品

9 コントローラ(制御部)

52 ヘッド

53 Z軸駆動モータ(モータ)

92 記憶部

100 表面実装装置

【特許請求の範囲】

【請求項1】

部品実装用のヘッドと、

前記ヘッドを昇降駆動させるモータと、

モータ電流を制御することにより前記ヘッドが部品に与える荷重を制御する制御部とを備え、

前記制御部は、荷重を制御するための前記モータ電流の設定値を前記ヘッドの昇降位置に応じて可変制御することにより、前記ヘッドの荷重制御を行うように構成されている、表面実装装置。

【請求項2】

前記制御部は、前記ヘッドの昇降位置に応じた前記モータの駆動力の損失量に応じて、前記モータ電流の設定値を可変制御することにより、前記ヘッドの荷重制御を行うように構成されている、請求項1に記載の表面実装装置。

【請求項3】

前記制御部は、前記ヘッドの昇降位置によらず前記ヘッドの荷重が所定の大きさになるように、前記ヘッドの昇降位置に応じた前記モータの駆動力の損失量に応じて、前記モータ電流の設定値を可変制御することにより、前記ヘッドの荷重制御を行うように構成されている、請求項2に記載の表面実装装置。

【請求項4】

前記制御部は、前記ヘッドの昇降位置に応じた前記モータの駆動力の損失量を予め測定して、前記損失量の測定結果に基づいて前記ヘッドの荷重制御を行うように構成されている、請求項2または3に記載の表面実装装置。

【請求項5】

前記測定結果を記憶する記憶部をさらに備え、

前記制御部は、前記記憶部に記憶された前記測定結果に基づいて前記ヘッドの荷重制御を行うように構成されている、請求項4に記載の表面実装装置。

【請求項6】

前記制御部は、前記表面実装装置が運転中に前記ヘッドの昇降位置に応じた前記モータの駆動力の損失量を測定して、前記表面実装装置の運転中の前記測定結果と、前記記憶部に記憶されている前記測定結果との差が所定の量よりも大きい場合に、前記測定結果を更新する制御または前記測定結果に基づく通知をユーザに行う制御のうち少なくとも一方を行うように構成されている、請求項5に記載の表面実装装置。

【請求項7】

前記制御部は、前記ヘッドを一定の速度で移動させながら前記ヘッドの昇降位置に応じた前記モータの駆動力の損失量を測定するように構成されている、請求項4〜6のいずれか1項に記載の表面実装装置。

【請求項8】

前記制御部は、前記ヘッドの昇降位置に応じた前記モータの駆動力の損失量を複数回測定して平均値を取得するとともに、前記損失量の平均値に基づいて前記ヘッドの荷重制御を行うように構成されている、請求項4〜7のいずれか1項に記載の表面実装装置。

【請求項9】

ヘッドの荷重を制御するためのモータ電流の設定値を前記ヘッドの昇降位置に応じて可変制御することにより、前記ヘッドの荷重制御を行うステップを備える、ヘッド駆動制御方法。

【請求項1】

部品実装用のヘッドと、

前記ヘッドを昇降駆動させるモータと、

モータ電流を制御することにより前記ヘッドが部品に与える荷重を制御する制御部とを備え、

前記制御部は、荷重を制御するための前記モータ電流の設定値を前記ヘッドの昇降位置に応じて可変制御することにより、前記ヘッドの荷重制御を行うように構成されている、表面実装装置。

【請求項2】

前記制御部は、前記ヘッドの昇降位置に応じた前記モータの駆動力の損失量に応じて、前記モータ電流の設定値を可変制御することにより、前記ヘッドの荷重制御を行うように構成されている、請求項1に記載の表面実装装置。

【請求項3】

前記制御部は、前記ヘッドの昇降位置によらず前記ヘッドの荷重が所定の大きさになるように、前記ヘッドの昇降位置に応じた前記モータの駆動力の損失量に応じて、前記モータ電流の設定値を可変制御することにより、前記ヘッドの荷重制御を行うように構成されている、請求項2に記載の表面実装装置。

【請求項4】

前記制御部は、前記ヘッドの昇降位置に応じた前記モータの駆動力の損失量を予め測定して、前記損失量の測定結果に基づいて前記ヘッドの荷重制御を行うように構成されている、請求項2または3に記載の表面実装装置。

【請求項5】

前記測定結果を記憶する記憶部をさらに備え、

前記制御部は、前記記憶部に記憶された前記測定結果に基づいて前記ヘッドの荷重制御を行うように構成されている、請求項4に記載の表面実装装置。

【請求項6】

前記制御部は、前記表面実装装置が運転中に前記ヘッドの昇降位置に応じた前記モータの駆動力の損失量を測定して、前記表面実装装置の運転中の前記測定結果と、前記記憶部に記憶されている前記測定結果との差が所定の量よりも大きい場合に、前記測定結果を更新する制御または前記測定結果に基づく通知をユーザに行う制御のうち少なくとも一方を行うように構成されている、請求項5に記載の表面実装装置。

【請求項7】

前記制御部は、前記ヘッドを一定の速度で移動させながら前記ヘッドの昇降位置に応じた前記モータの駆動力の損失量を測定するように構成されている、請求項4〜6のいずれか1項に記載の表面実装装置。

【請求項8】

前記制御部は、前記ヘッドの昇降位置に応じた前記モータの駆動力の損失量を複数回測定して平均値を取得するとともに、前記損失量の平均値に基づいて前記ヘッドの荷重制御を行うように構成されている、請求項4〜7のいずれか1項に記載の表面実装装置。

【請求項9】

ヘッドの荷重を制御するためのモータ電流の設定値を前記ヘッドの昇降位置に応じて可変制御することにより、前記ヘッドの荷重制御を行うステップを備える、ヘッド駆動制御方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−115142(P2013−115142A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−258092(P2011−258092)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000010076)ヤマハ発動機株式会社 (3,045)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000010076)ヤマハ発動機株式会社 (3,045)

【Fターム(参考)】

[ Back to top ]