表面局部電気メッキ方法

【課題】 半導体デバイス用放熱部材などの効率的な表面局部電気メッキ法。

【解決手段】多数の被メッキ処理体18を治具12により一定の位置関係を保って固定支持し、該治具によりメッキ槽19の両側壁に跨がせてセットすることにより、被メッキ処理体のメッキ処理する区域のみを該メッキ槽内のメッキ浴中に浸漬して、メッキ前処理、メッキの一連の湿式処理を行なうことにより、メッキを必要としない箇所に対する無駄な処理を行なうことなく、メッキ液などの消費を低減することができる。

【解決手段】多数の被メッキ処理体18を治具12により一定の位置関係を保って固定支持し、該治具によりメッキ槽19の両側壁に跨がせてセットすることにより、被メッキ処理体のメッキ処理する区域のみを該メッキ槽内のメッキ浴中に浸漬して、メッキ前処理、メッキの一連の湿式処理を行なうことにより、メッキを必要としない箇所に対する無駄な処理を行なうことなく、メッキ液などの消費を低減することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面局部電気メッキ方法に関する。特に一種のメッキ料を浪費しない表面局部電気メッキ方法に係る。

【背景技術】

【0002】

公知の半導体デバイスなどの放熱器構造はアルミ合金の放熱器構造と銅ベースを接合して形成するなど、相互に異なる2種の材料により形成される放熱器構造である。このため、該アルミ合金放熱器構造と銅ベースを接合するため、アルミ合金放熱器構造と銅ベースの結合端にニッケル層をメッキし、該ニッケル層上にスズペーストなどのロウ剤を塗布し、該スズペーストの融着によって該銅ベースと接合する。

上記公知構造が使用する電気メッキ方法は、図1に示すように、メッキ対象物の表面は2回の油分除去及び水洗後、さらに2回の亜鉛置換及び水洗を行う(第一回亜鉛置換及び水洗後、さらに亜鉛除去のステップを行う)。続いてメッキ対象物全体を電気メッキ液槽中に浸し、メッキ対象物のすべての表面と同一種の電気メッキ液を接触させ、電気メッキを行う。電気メッキ完了後、該メッキ対象物を取り出し水洗及び乾燥を行う。

しかし、該公知メッキニッケル方法には問題が存在する。

すなわち、放熱器構造は連結端面のみがニッケルメッキを必要とするにもかかわらず、放熱器構造全体をニッケル液中に浸すため、全体の処理時間がかかる。また、余分なニッケル液が放熱器構造上に残留し、メッキ用ニッケル槽内のニッケル分がニッケルメッキを必要としない面積へのメッキにより消耗されており、コストの増加を招いている。しかもニッケルの放熱能力は放熱器構造の材質より劣るため、放熱器構造の放熱能力を低下させ、しかも美しくない。

【特許文献1】特開平5−48314号公報

【特許文献2】特開昭58−23182号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

公知構造には以下の欠点があった。

すなわち放熱器構造全体をニッケル液中に浸すため、メッキが不要な部分にもメッキを施すことになり処理時間を無為に延ばしており、またこれによりニッケル槽内のニッケル液が浪費され、コストの増加を招いている。さらに余分なニッケルメッキ層が放熱器構造上に残留するが、ニッケルの放熱能力は放熱器構造の材質より劣るため、放熱器構造の放熱能力を低下させ、しかも美しくない。

本発明は上記構造の問題点を解決した表面局部電気メッキ方法を提供するものである。

【課題を解決するための手段】

【0004】

上記課題を解決するため、本発明は下記の表面局部電気メッキ方法を提供する。

それは被メッキ処理体の表面局部のメッキしようとする区域だけをメッキ槽内の液体に浸すよう制御可能で、

さらに、酸化除去液及びメッキ液の用量を節減可能な方法で、

すなわち、表面局部電気メッキ方法を提供し、少なくとも1個の治具は少なくとも1個の被メッキ処理体を挟固し、該治具は少なくとも1個のメッキ槽の両側を跨ぎ設置し、こうして被メッキ処理体の表面局部のメッキしようとする区域は該メッキ槽内の液体中に浸され、これにより該メッキしようとする区域は先ず酸化層の除去を行い、続いてメッキを行うことを特徴とする表面局部電気メッキ方法である。

【発明の効果】

【0005】

上記のように、本発明は本発明表面局部電気メッキ方法は被メッキ処理体の表面局部のメッキしようとする区域のみをメッキ浴中に浸漬することで、均一な亜鉛層及びニッケルメッキ表面を形成するため、該被メッキ処理体表面は美しく、さらには亜鉛液及びニッケル液の浪費を避けることができる

【発明を実施するための最良の形態】

【0006】

本発明が提供する一種の「表面局部電気メッキ方法」の電気メッキ方法は以下のステップを含む。

A.被メッキ処理体表面の脱脂処理後水洗し、さらに2回油分を除去・水洗し、該被メッキ処理体全体を酸化除去槽内に入れ第一回酸化層除去を行う。

B.治具により被メッキ処理体を支持し、該治具を第一メッキ槽の両側壁を跨いでセットし、該被メッキ処理体の表面局部の被メッキ区域のみを処理浴中に浸漬する。被メッキ処理体の表面局部の被メッキ区域のみ酸化層を除去する。この後、該治具を引き上げて該第一メッキ槽から出して、該被メッキ処理体を水洗する。

C.該治具を第二メッキ槽の両側両側壁を跨いでセットし、これにより該被メッキ処理体の表面局部の被メッキ区域のみを該第二メッキ槽内のメッキ浴中に浸漬する。メッキ浴は被メッキ区域にのみ接触して該被メッキ区域の酸化除去層上に均一ストライプのメッキ層を形成する。この後、該治具を該第二メッキ槽から引き上げて、該被メッキ処理体を水洗及び乾燥する。

前記ステップにおいて、該第一メッキ槽及び第二メッキ槽中に入れる液体はそれぞれ酸化除去液及びメッキ液で、具体的実施例中では該酸化除去液は亜鉛浴である。前記の酸化除去層は該被メッキ処理体の局部表面のメッキしようとする区域に対して亜鉛化を行い、均一ストライプの亜鉛層を形成する。また該メッキ液はニッケルで、前記のメッキ材料は電気メッキされた亜鉛層上においてのみニッケルメッキ表面を形成する。

また前記被メッキ処理体は、放熱器全体或いは個々の放熱フィンである。

【0007】

次に前記の治具は、図2、3に示すように、被処理体18を挟持する第一主体11及び第二主体12からなる。該第一主体11及び該第二主体12の相互に向かい合う内側には複数の掛アーム13を設けて、該各掛アーム13に形成した凹部131により第三主体14を挟持、固定する。

該第一主体11、該第二主体12及び該掛アーム13を棒状の固定部品15により貫通して締結、固定し、その間に挟持する被処理体18に対して調整ナット16により締結する間隔を調整する。

上記第一主体11には被処理体18に対する締結力を調整するため、頭部171を備える圧迫部品17を設け、

該各圧迫部品17の軸部172を第一主体に形成した開孔111を貫通して、その先端に弾性部品173を介して被処理体18に当接する。

被処理体18をセットするには、該第一主体11及び該第二主体12間に配置して、該圧迫部品17の頭部171を回転させ、軸部172先端の頂ブロック174を被処理体18に向けて進めて挟持させて、固定する。

この状態で、被処理体18は、その多数が配列されて一定の位置に固定され、そのメッキ処理を行なう区域が該第一主体11及び該第二主体12から一定の位置を保って突出して固定される。

上記の弾性部品173が該軸部172において該頂ブロック174を該第二主体12の方向へと移動させる時、該頂ブロック174の該被メッキ処理体18への圧力を適当に調節し、クッション作用により過度の締結力による該被メッキ処理体18の損傷を防止する。

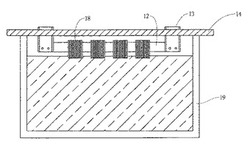

続いて図4、5に示すように、上記ステップ中において、該治具の該第三主体14を該メッキ槽19の開口を跨いでセットし、該被メッキ処理体18の表面局部のメッキしようとする区域は該メッキ槽19内の液体中に浸される。

【0008】

別に別種の治具の実施例指示図である図6、7に示すように、該主体21の両端には凸伸した支持アーム211を設置し、該主体21の片側212には複数のスリット213を形成すると共に該主体21を貫通する数個の貫通孔214を開設する。接部品22上には弾性部品23及び圧板24を嵌設する。さらに該固定部品22の一端は該主体21のスリット213の片側から該貫通孔214を貫通して該主体21の反対側に至り、これにより該バネ23と該圧板24は該主体21の該スリット213を設置する側に位置し、さらに固定部品25により該主体21の反対側から該固定部品22上に設置される。

前記ステップ中の被メッキ処理体26は例えばフィンで、該各スリット213中に挿入設置し、該固定部品25により固定し、これにより該バネ23は該圧板24を弾性圧迫し、該被メッキ処理体26を押さえる。こうして該被メッキ処理体26は一回で該主体21上に固定され、しかも該被メッキ処理体26の局部表面のメッキしようとする区域は該主体21外に露出する。

【0009】

続いて図8、9に示すように、上記ステップ中において該治具をメッキ槽27にセットする。

該メッキ槽27の開口両側にはそれぞれ少なくとも1個のサポート台28を設置する。該サポート台28は両側壁上に設置し、調整ネジ29により該サポート台28及びメッキ槽27を貫通する。さらに、ナット291により該ネジ29を固定し、該サポート台28は該メッキ槽27開口から槽内に向かいそれぞれ凸部281を設ける。こうして該主体21両端の支持アーム211は、該凸部281上に支持され、該主体21は該メッキ槽27の開口位置に掛けた状態でセットされる。こうして該被メッキ処理体26はまた該メッキ槽27開口内に掛けられ、同時に該被メッキ処理体26の表面局部のメッキしようとする区域は該メッキ槽27内のメッキ浴中に浸漬される。

【図面の簡単な説明】

【0010】

【図1】公知の電気メッキステップのフローチャートである。

【図2】本発明最適実施例の治具の分解指示図である。

【図3】本発明最適実施例の治具の組合せ指示図である。

【図4】治具をメッキ槽に掛け設置する分解指示図である。

【図5】治具をメッキ槽に掛け設置する組合せ断面指示図である。

【図6】本発明最適実施の治具の別種の状態の分解指示図である。

【図7】本発明最適実施例の治具の別種の状態の組合せ指示図である。

【図8】別種の状態の治具をメッキ槽に掛け設置する分解指示図である。

【図9】別種の状態の治具をメッキ槽に掛け設置する組合せ断面指示図である。

【符号の説明】

【0011】

11 第一主体

111 開孔

12 第二主体

13 掛アーム

131 凹部

14 第三主体

15 固定部品

16 調整ナット

17 圧迫部品

171 頭部

172 軸部

173 弾性部

174 頂ブロック

18 被メッキ処理体

19 メッキ槽

21 主体

211 支持アーム

212 片側

213 スリット

214 貫通孔

22 固定部品

23 弾性部品

24 圧板

25 固定部品

26被メッキ処理体

27メッキ槽

28サポート台

281 凸部

29調整ネジ29

291ナット291

【技術分野】

【0001】

本発明は、表面局部電気メッキ方法に関する。特に一種のメッキ料を浪費しない表面局部電気メッキ方法に係る。

【背景技術】

【0002】

公知の半導体デバイスなどの放熱器構造はアルミ合金の放熱器構造と銅ベースを接合して形成するなど、相互に異なる2種の材料により形成される放熱器構造である。このため、該アルミ合金放熱器構造と銅ベースを接合するため、アルミ合金放熱器構造と銅ベースの結合端にニッケル層をメッキし、該ニッケル層上にスズペーストなどのロウ剤を塗布し、該スズペーストの融着によって該銅ベースと接合する。

上記公知構造が使用する電気メッキ方法は、図1に示すように、メッキ対象物の表面は2回の油分除去及び水洗後、さらに2回の亜鉛置換及び水洗を行う(第一回亜鉛置換及び水洗後、さらに亜鉛除去のステップを行う)。続いてメッキ対象物全体を電気メッキ液槽中に浸し、メッキ対象物のすべての表面と同一種の電気メッキ液を接触させ、電気メッキを行う。電気メッキ完了後、該メッキ対象物を取り出し水洗及び乾燥を行う。

しかし、該公知メッキニッケル方法には問題が存在する。

すなわち、放熱器構造は連結端面のみがニッケルメッキを必要とするにもかかわらず、放熱器構造全体をニッケル液中に浸すため、全体の処理時間がかかる。また、余分なニッケル液が放熱器構造上に残留し、メッキ用ニッケル槽内のニッケル分がニッケルメッキを必要としない面積へのメッキにより消耗されており、コストの増加を招いている。しかもニッケルの放熱能力は放熱器構造の材質より劣るため、放熱器構造の放熱能力を低下させ、しかも美しくない。

【特許文献1】特開平5−48314号公報

【特許文献2】特開昭58−23182号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

公知構造には以下の欠点があった。

すなわち放熱器構造全体をニッケル液中に浸すため、メッキが不要な部分にもメッキを施すことになり処理時間を無為に延ばしており、またこれによりニッケル槽内のニッケル液が浪費され、コストの増加を招いている。さらに余分なニッケルメッキ層が放熱器構造上に残留するが、ニッケルの放熱能力は放熱器構造の材質より劣るため、放熱器構造の放熱能力を低下させ、しかも美しくない。

本発明は上記構造の問題点を解決した表面局部電気メッキ方法を提供するものである。

【課題を解決するための手段】

【0004】

上記課題を解決するため、本発明は下記の表面局部電気メッキ方法を提供する。

それは被メッキ処理体の表面局部のメッキしようとする区域だけをメッキ槽内の液体に浸すよう制御可能で、

さらに、酸化除去液及びメッキ液の用量を節減可能な方法で、

すなわち、表面局部電気メッキ方法を提供し、少なくとも1個の治具は少なくとも1個の被メッキ処理体を挟固し、該治具は少なくとも1個のメッキ槽の両側を跨ぎ設置し、こうして被メッキ処理体の表面局部のメッキしようとする区域は該メッキ槽内の液体中に浸され、これにより該メッキしようとする区域は先ず酸化層の除去を行い、続いてメッキを行うことを特徴とする表面局部電気メッキ方法である。

【発明の効果】

【0005】

上記のように、本発明は本発明表面局部電気メッキ方法は被メッキ処理体の表面局部のメッキしようとする区域のみをメッキ浴中に浸漬することで、均一な亜鉛層及びニッケルメッキ表面を形成するため、該被メッキ処理体表面は美しく、さらには亜鉛液及びニッケル液の浪費を避けることができる

【発明を実施するための最良の形態】

【0006】

本発明が提供する一種の「表面局部電気メッキ方法」の電気メッキ方法は以下のステップを含む。

A.被メッキ処理体表面の脱脂処理後水洗し、さらに2回油分を除去・水洗し、該被メッキ処理体全体を酸化除去槽内に入れ第一回酸化層除去を行う。

B.治具により被メッキ処理体を支持し、該治具を第一メッキ槽の両側壁を跨いでセットし、該被メッキ処理体の表面局部の被メッキ区域のみを処理浴中に浸漬する。被メッキ処理体の表面局部の被メッキ区域のみ酸化層を除去する。この後、該治具を引き上げて該第一メッキ槽から出して、該被メッキ処理体を水洗する。

C.該治具を第二メッキ槽の両側両側壁を跨いでセットし、これにより該被メッキ処理体の表面局部の被メッキ区域のみを該第二メッキ槽内のメッキ浴中に浸漬する。メッキ浴は被メッキ区域にのみ接触して該被メッキ区域の酸化除去層上に均一ストライプのメッキ層を形成する。この後、該治具を該第二メッキ槽から引き上げて、該被メッキ処理体を水洗及び乾燥する。

前記ステップにおいて、該第一メッキ槽及び第二メッキ槽中に入れる液体はそれぞれ酸化除去液及びメッキ液で、具体的実施例中では該酸化除去液は亜鉛浴である。前記の酸化除去層は該被メッキ処理体の局部表面のメッキしようとする区域に対して亜鉛化を行い、均一ストライプの亜鉛層を形成する。また該メッキ液はニッケルで、前記のメッキ材料は電気メッキされた亜鉛層上においてのみニッケルメッキ表面を形成する。

また前記被メッキ処理体は、放熱器全体或いは個々の放熱フィンである。

【0007】

次に前記の治具は、図2、3に示すように、被処理体18を挟持する第一主体11及び第二主体12からなる。該第一主体11及び該第二主体12の相互に向かい合う内側には複数の掛アーム13を設けて、該各掛アーム13に形成した凹部131により第三主体14を挟持、固定する。

該第一主体11、該第二主体12及び該掛アーム13を棒状の固定部品15により貫通して締結、固定し、その間に挟持する被処理体18に対して調整ナット16により締結する間隔を調整する。

上記第一主体11には被処理体18に対する締結力を調整するため、頭部171を備える圧迫部品17を設け、

該各圧迫部品17の軸部172を第一主体に形成した開孔111を貫通して、その先端に弾性部品173を介して被処理体18に当接する。

被処理体18をセットするには、該第一主体11及び該第二主体12間に配置して、該圧迫部品17の頭部171を回転させ、軸部172先端の頂ブロック174を被処理体18に向けて進めて挟持させて、固定する。

この状態で、被処理体18は、その多数が配列されて一定の位置に固定され、そのメッキ処理を行なう区域が該第一主体11及び該第二主体12から一定の位置を保って突出して固定される。

上記の弾性部品173が該軸部172において該頂ブロック174を該第二主体12の方向へと移動させる時、該頂ブロック174の該被メッキ処理体18への圧力を適当に調節し、クッション作用により過度の締結力による該被メッキ処理体18の損傷を防止する。

続いて図4、5に示すように、上記ステップ中において、該治具の該第三主体14を該メッキ槽19の開口を跨いでセットし、該被メッキ処理体18の表面局部のメッキしようとする区域は該メッキ槽19内の液体中に浸される。

【0008】

別に別種の治具の実施例指示図である図6、7に示すように、該主体21の両端には凸伸した支持アーム211を設置し、該主体21の片側212には複数のスリット213を形成すると共に該主体21を貫通する数個の貫通孔214を開設する。接部品22上には弾性部品23及び圧板24を嵌設する。さらに該固定部品22の一端は該主体21のスリット213の片側から該貫通孔214を貫通して該主体21の反対側に至り、これにより該バネ23と該圧板24は該主体21の該スリット213を設置する側に位置し、さらに固定部品25により該主体21の反対側から該固定部品22上に設置される。

前記ステップ中の被メッキ処理体26は例えばフィンで、該各スリット213中に挿入設置し、該固定部品25により固定し、これにより該バネ23は該圧板24を弾性圧迫し、該被メッキ処理体26を押さえる。こうして該被メッキ処理体26は一回で該主体21上に固定され、しかも該被メッキ処理体26の局部表面のメッキしようとする区域は該主体21外に露出する。

【0009】

続いて図8、9に示すように、上記ステップ中において該治具をメッキ槽27にセットする。

該メッキ槽27の開口両側にはそれぞれ少なくとも1個のサポート台28を設置する。該サポート台28は両側壁上に設置し、調整ネジ29により該サポート台28及びメッキ槽27を貫通する。さらに、ナット291により該ネジ29を固定し、該サポート台28は該メッキ槽27開口から槽内に向かいそれぞれ凸部281を設ける。こうして該主体21両端の支持アーム211は、該凸部281上に支持され、該主体21は該メッキ槽27の開口位置に掛けた状態でセットされる。こうして該被メッキ処理体26はまた該メッキ槽27開口内に掛けられ、同時に該被メッキ処理体26の表面局部のメッキしようとする区域は該メッキ槽27内のメッキ浴中に浸漬される。

【図面の簡単な説明】

【0010】

【図1】公知の電気メッキステップのフローチャートである。

【図2】本発明最適実施例の治具の分解指示図である。

【図3】本発明最適実施例の治具の組合せ指示図である。

【図4】治具をメッキ槽に掛け設置する分解指示図である。

【図5】治具をメッキ槽に掛け設置する組合せ断面指示図である。

【図6】本発明最適実施の治具の別種の状態の分解指示図である。

【図7】本発明最適実施例の治具の別種の状態の組合せ指示図である。

【図8】別種の状態の治具をメッキ槽に掛け設置する分解指示図である。

【図9】別種の状態の治具をメッキ槽に掛け設置する組合せ断面指示図である。

【符号の説明】

【0011】

11 第一主体

111 開孔

12 第二主体

13 掛アーム

131 凹部

14 第三主体

15 固定部品

16 調整ナット

17 圧迫部品

171 頭部

172 軸部

173 弾性部

174 頂ブロック

18 被メッキ処理体

19 メッキ槽

21 主体

211 支持アーム

212 片側

213 スリット

214 貫通孔

22 固定部品

23 弾性部品

24 圧板

25 固定部品

26被メッキ処理体

27メッキ槽

28サポート台

281 凸部

29調整ネジ29

291ナット291

【特許請求の範囲】

【請求項1】

被メッキ処理体を支持固定する治具をメッキ槽両側壁上に跨いで支持し、被メッキ処理体のメッキする区域のみを処理液中に浸漬して、被メッキ処理体の酸化層除去、及びメッキを行なう、

ことを特徴とする表面局部電気メッキ方法。

【請求項2】

前記メッキ槽は第一メッキ槽及び第二メッキ槽からなり、それぞれに満たされる液体は酸化物層除去液及びメッキ液であることを特徴とする請求項1記載の表面局部電気メッキ方法。

【請求項3】

前記酸化除去液は亜鉛浴で、該酸化除去層は該メッキしようとする区域表面を亜鉛化することを特徴とする請求項2記載の表面局部電気メッキ方法。

【請求項4】

前記メッキ液はニッケル浴で、該メッキ液は該メッキしようとする区域表面のニッケルメッキを行うことを特徴とする請求項2記載の表面局部電気メッキ方法。

【請求項5】

前記被メッキ処理体は、該治具により支持固定される前に、脱脂及び水洗処理を行なうことを特徴とする請求項1記載の表面局部電気メッキ方法。

【請求項6】

前記メッキしようとする物体は上記水洗後、さらに第一回の酸化層除去及び該酸化層除去後の水洗処理を行なうことを特徴とする請求項5記載の表面局部電気メッキ方法。

【請求項7】

前記被メッキ処理体はメッキ完成後、さらに水洗及び乾燥工程を経ることを特徴とする請求項1記載の表面局部電気メッキ方法。

【請求項1】

被メッキ処理体を支持固定する治具をメッキ槽両側壁上に跨いで支持し、被メッキ処理体のメッキする区域のみを処理液中に浸漬して、被メッキ処理体の酸化層除去、及びメッキを行なう、

ことを特徴とする表面局部電気メッキ方法。

【請求項2】

前記メッキ槽は第一メッキ槽及び第二メッキ槽からなり、それぞれに満たされる液体は酸化物層除去液及びメッキ液であることを特徴とする請求項1記載の表面局部電気メッキ方法。

【請求項3】

前記酸化除去液は亜鉛浴で、該酸化除去層は該メッキしようとする区域表面を亜鉛化することを特徴とする請求項2記載の表面局部電気メッキ方法。

【請求項4】

前記メッキ液はニッケル浴で、該メッキ液は該メッキしようとする区域表面のニッケルメッキを行うことを特徴とする請求項2記載の表面局部電気メッキ方法。

【請求項5】

前記被メッキ処理体は、該治具により支持固定される前に、脱脂及び水洗処理を行なうことを特徴とする請求項1記載の表面局部電気メッキ方法。

【請求項6】

前記メッキしようとする物体は上記水洗後、さらに第一回の酸化層除去及び該酸化層除去後の水洗処理を行なうことを特徴とする請求項5記載の表面局部電気メッキ方法。

【請求項7】

前記被メッキ処理体はメッキ完成後、さらに水洗及び乾燥工程を経ることを特徴とする請求項1記載の表面局部電気メッキ方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2008−88528(P2008−88528A)

【公開日】平成20年4月17日(2008.4.17)

【国際特許分類】

【出願番号】特願2006−272950(P2006−272950)

【出願日】平成18年10月4日(2006.10.4)

【出願人】(504115301)奇▲こう▼科技股▲ふん▼有限公司 (82)

【Fターム(参考)】

【公開日】平成20年4月17日(2008.4.17)

【国際特許分類】

【出願日】平成18年10月4日(2006.10.4)

【出願人】(504115301)奇▲こう▼科技股▲ふん▼有限公司 (82)

【Fターム(参考)】

[ Back to top ]