表面改質射出成形方法及び該成形方法で成形された射出成形体

【課題】優れた表面改質特性を有する射出成形体を安定的に得ることのできる表面改質射出成形方法、及び該成形方法により成形された射出成形体を提供すること。

【解決手段】予め、液体二酸化炭素中に表面改質剤を溶解させた後、前記表面改質剤を溶解させた液体二酸化炭素を超臨界状態にして金型内に導入し、樹脂の射出成形工程において表面改質剤を溶解させた超臨界二酸化炭素を樹脂と接触させることにより、成形体の表面に表面改質剤を含浸させた射出成形体を得る表面改質射出成形方法。

【解決手段】予め、液体二酸化炭素中に表面改質剤を溶解させた後、前記表面改質剤を溶解させた液体二酸化炭素を超臨界状態にして金型内に導入し、樹脂の射出成形工程において表面改質剤を溶解させた超臨界二酸化炭素を樹脂と接触させることにより、成形体の表面に表面改質剤を含浸させた射出成形体を得る表面改質射出成形方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面改質剤を溶解させた超臨界二酸化炭素を用いた表面改質射出成形方法、及び、該表面改質射出成形方法により成形された射出成形体に関する。

【背景技術】

【0002】

従来、表面改質射出成形法として、溶融樹脂を射出する前に改質剤を溶解させた超臨界二酸化炭素で金型キャビティ内を加圧せしめた状態で樹脂を射出して、射出成形体の表面改質を行なう成形方法(特許文献1)や、溶融樹脂を射出する前に、射出シリンダー内の溶融樹脂の先端部分(射出成形体のスキン層を形成する溶融樹脂部分)に改質剤を溶解させた超臨界二酸化炭素を浸透せしめた状態で射出成形して、射出成形体の表面に改質剤が存在する層を形成せしめる方法(特許文献2)、溶融樹脂を射出した後、射出成形体の表面に改質剤を溶解させた超臨界二酸化炭素を接触させ、射出成形体の表面に改質剤を浸透させた後に、樹脂保圧や射出圧縮成形によって、射出成形体の樹脂内圧を上昇させて、表面平滑な射出成形体を得る方法(特許文献2)が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−320556号公報

【特許文献2】特許第3964447号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1及び2には、超臨界二酸化炭素中に表面改質剤を溶解させる方法が開示されているが、超臨界二酸化炭素に溶解しうる表面改質剤の溶解濃度は、表面改質剤と接触させる超臨界二酸化炭素の圧力、温度条件、及び超臨界二酸化炭素と表面改質剤の接触時間、接触形態により異なる。そのため、超臨界二酸化炭素中の表面改質剤の溶解濃度の制御が難しい。また、超臨界二酸化炭素は、気体(拡散性)と液体(溶解性)の二つの性質を有するため、液体二酸化炭素と比べて溶解性が弱く、超臨界二酸化炭素の状態で表面改質剤を溶解させる方法では、射出成形体の表面改質に十分な高濃度の表面改質剤が溶解した二酸化炭素が得られない等の問題がある。

【0005】

上記事情に鑑み、本発明が解決しようとする課題は、表面改質剤の溶解濃度の制御が容易で、且つ、射出成形体の表面改質に十分な高濃度の表面改質剤を溶解した二酸化炭素を得る方法を具体的に提供することにより、優れた表面改質特性を有する射出成形体を安定的に得ることのできる表面改質射出成形方法、及び該成形方法により成形された射出成形体を提供することにある。

【課題を解決するための手段】

【0006】

本発明者らは、上記課題を解決するために鋭意研究を重ねた結果、液体二酸化炭素中に表面改質剤を溶解させた後、前記液体二酸化炭素を超臨界状態にして得られる超臨界二酸化炭素を用いた表面改質射出成形方法により、表面改質効果が十分で、且つ、改質のばらつきが少ない、優れた表面改質特性を有する射出成形体が得られることを見出し、本発明を完成させた。

【0007】

すなわち、本発明は以下の通りである。

[1]

予め、液体二酸化炭素中に表面改質剤を溶解させた後、前記表面改質剤を溶解させた液体二酸化炭素を超臨界状態にして金型内に導入し、樹脂の射出成形工程において表面改質剤を溶解させた超臨界二酸化炭素を樹脂と接触させることにより、成形体の表面に表面改質剤を含浸させた射出成形体を得る表面改質射出成形方法。

[2]

前記表面改質剤を溶解させた超臨界二酸化炭素を樹脂の射出前に金型内に導入し、樹脂の射出中に樹脂と接触させることにより、成形体の表面に表面改質剤を含浸させた射出成形体を得る上記[1]記載の表面改質射出成形方法。

[3]

前記表面改質剤を溶解させた超臨界二酸化炭素を樹脂の射出前に金型内に導入し、樹脂の射出中に樹脂と接触させ、且つ、樹脂の射出完了後も、引き続き、射出成形体の表面に前記超臨界二酸化炭素を接触させることにより、成形体の表面に表面改質剤を含浸させた射出成形体を得る上記[1]記載の表面改質射出成形方法。

[4]

上記[1]〜[3]のいずれか記載の表面改質射出成形方法で成形された射出成形体。

【発明の効果】

【0008】

本発明により、射出成形体の表面改質に十分な高濃度の表面改質剤を溶解した二酸化炭素により表面改質を行うことができる。本発明の方法で成形された射出成形体は、表面が良好に改質され、且つ、成形ショット毎の表面改質特性のばらつきが小さい。

【図面の簡単な説明】

【0009】

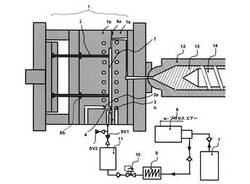

【図1】本実施の形態の表面改質射出成形方法で使用される金型と、表面改質剤を溶解させる超臨界二酸化炭素製造装置の一例を示したものである。

【図2】本実施の形態の表面改質射出成形方法で使用される金型キャビティに通じるスリットの態様の一例を示したものである。

【図3】比較例で使用されるアキュムレータ内での表面改質剤と二酸化炭素の接触態様の一例を示したものである。

【発明を実施するための形態】

【0010】

以下、本発明を実施するための形態(以下、本実施の形態)について詳細に説明する。なお、本発明は、以下の実施の形態に限定されるものではなく、その要旨の範囲内で種々変形して実施することができる。

【0011】

まず、本実施の形態の表面改質射出成形方法(以下、単に本実施の形態の成形方法とも言う。)に用いられる装置について説明する。

以下の、図1及び2は、本実施の形態の表面改質射出成形方法で使用する金型及び超臨界二酸化炭素製造装置の一例を示す。なお、図1及び2においては、同一の要素には同一の符号を付し、重複する説明を省略する。

【0012】

図1は本実施の形態の成形方法で使用される金型と超臨界二酸化炭素製造装置の一例を示すものである。

図1中、7はサイフォン式液体二酸化炭素ボンベ7を示す。ボンベ7の中には、予め、定められた濃度に表面改質剤を溶解させた液体二酸化炭素を貯蔵させておく。表面改質剤を溶解させた液体二酸化炭素をブースター8に送り、増圧して液体の状態で、二酸化炭素の臨界温度以上の温度に設定された加温器9に送って加熱する。加熱した二酸化炭素を減圧弁10で臨界点以上の圧力に制御し、アキュムレータ11に送る。アキュムレータ11にはヒータを装着しておき、二酸化炭素の臨界温度以上の温度に設定しておく。二酸化炭素の温度制御上、加温器9とアキュムレータ11の温度は、ほぼ同一の温度に設定しておく。減圧弁10による圧力制御と加温器9とアキュムレータ11による温度制御により、所望の圧力、温度に制御された表面改質剤を溶解させた超臨界二酸化炭素はアキュムレータ11に蓄積される。アキュムレータ11は、超臨界二酸化炭素の温度安定化と、超臨界二酸化炭素を金型キャビティ5に圧入した時の圧力降下を緩和する役目を有する。アキュムレータ11の容量は、超臨界二酸化炭素を金型キャビティ5に圧入した時に圧力降下が少なくとも元圧の10〜15%程度になる大きさにする。従って、アキュムレータ11の容量は、金型キャビティ5の大きさ、アキュムレータ11から金型キャビティ5に至るまでの圧力配管の容量に依存する。

アキュムレータ11に貯蔵される表面改質剤を溶解させた超臨界二酸化炭素の圧力は、好ましくは9MPa〜15MPa、より好ましくは11Mpa〜13Mpaである。表面改質剤を溶解させた超臨界二酸化炭素の温度は、好ましくは35℃〜80℃、より好ましくは40℃〜60℃である。超臨界二酸化炭素の温度は低い方が密度が高いので、超臨界二酸化炭素中の表面改質剤濃度が高くなり、成形体の表面改質がより良好となる傾向にあるため好ましい。アキュムレータ11に蓄積させた、表面改質剤を所定濃度含む超臨界二酸化炭素は、射出シリンダー12内の溶融樹脂13を金型1内に射出する前に、供給弁SV1を開き、金型キャビティ5に通じるスリット4を通して金型キャビティ5内に圧入する。超臨界二酸化炭素で金型キャビティ内を十分に昇圧させた後、シリンダー12内の溶融樹脂13をスクリュー14により、金型キャビティ5内に射出する。射出終了後、或いは、射出終了後一定時間おき、SV1を閉じ、SV2を開いて金型1内の超臨界二酸化炭素を金型外へ放出させる。金型外へ放出した超臨界二酸化炭素は大気へ開放してもよいし、回収してもよい。スリット4のクリアランスは溶融樹脂が逆流して入り込むことはないが、高圧流体は通過できる深さになっている。具体的には0.05〜0.1mmのクリアランスが設けられている。

図2は金型キャビティに通じるスリットの態様の一例を示す。スリットの態様は、金型キャビティの淵(射出成形体の淵)に沿って、5〜7mm離れた外側全周に巾5mm、深さ3mm程度の溝を設け、前記溝と金型キャビティの淵をつなげる巾5〜10mm、深さ0.05〜0.1mmのスリットを100〜200mmの間隔で設けるマニホールド形態が好ましい。

金型キャビティ5内に圧入した超臨界二酸化炭素が金型外へ漏洩しないように、金型1はシール構造にする。金型のパーティング面を構成する金型固定側1a、可動側1bの合わせ面、及びエジェクターピン2の周囲には、それぞれ、シール材6a、6bを施す。金型キャビティ5の壁面温度は、金型温調機で温調した加熱媒体を冷却孔3a、3bに流すことにより温度調節する。金型キャビティ5の壁面温度は、金型キャビティ5に溶融樹脂13を射出する前に圧入した超臨界二酸化炭素の超臨界状態を保つために、少なくとも、二酸化炭素の臨界温度である31℃以上に保つ必要があり、好ましくは40℃以上、より好ましくは60℃以上に保つ。金型キャビティ5内に圧入した表面改質剤を含む超臨界二酸化炭素は、溶融樹脂13が金型キャビティ内を流動する過程で、溶融樹脂13のフローフロント(流動先端)の表層と接触し、表面改質剤が超臨界二酸化炭素を介してフローフロントの表層に浸透する。表面改質剤を含む超臨界二酸化炭素と接触したフローフロント表層が射出成形体のスキン層を形成することにより、射出成形体の極表面には表面改質剤を含む表面改質層が形成される。超臨界二酸化炭素は、フローフロント表層を可塑化(溶融樹脂13のガラス転移点Tgを下げる)させ、フローフロント表層に表面改質剤を浸透させ易くする機能を有する。

【0013】

本実施の形態の方法によれば、ボンベ7中の液体二酸化炭素に、予め、表面改質剤を所定量溶解させるため、表面改質剤の溶解濃度の制御が容易となる。また、液体二酸化炭素中に表面改質剤を溶解させるので、二酸化炭素の液体性質(溶解性効果)を100%発揮させることができる。ボンベ7中の液体二酸化炭素の量をL(cc)、液体二酸化炭素の密度をγ(g/cm3)、ボンベ7の液体二酸化炭素中に仕込む表面改質剤の量をw(g)とすると、液体二酸化炭素中の表面改質剤の溶解濃度は(w/(γ・L))×100%で一定となる。即ち、本実施の形態の方法は、表面改質剤の濃度が一定の液体二酸化炭素を超臨界状態にするため、従来の超臨界二酸化炭素中で表面改質剤を溶解させる方法と異なり、表面改質剤と超臨界二酸化炭素との接触形態、接触時間に関わらず、超臨界二酸化炭素の圧力、温度条件を制御する(即ち超臨界二酸化炭素の密度を制御する)だけで、表面改質剤の濃度が一定の超臨界二酸化炭素を得ることができる。これは射出成形におけるショット毎の成形体の表面改質ばらつきを少なくする上で重要である。従って、本実施の形態の方法によれば、射出成形サイクルにばらつきがある場合でも、安定した表面改質成形が可能となる。

【0014】

金型キャビティ5に射出する溶融樹脂13の材料としては、射出成形が可能な熱可塑性樹脂であれば特に限定されず、例えば、ポリスチレン(PS樹脂)、ゴム補強ポリスチレン(HIPS樹脂)、スチレン−アクリロニトリル共重合体(SAN樹脂)、アクリロニトリル−ブチルアクリレートラバー−スチレン共重合体(AAS樹脂)、アクリロニトリル−エチレンプロピルラバー−スチレン共重合体(AES樹脂)、アクリロニトリル−塩化ポリエチレン−スチレン共重合体(ACS樹脂)、ABS樹脂(例えば、アクリロニトリル−ブタジエン−スチレン共重合体、アクリロニトリル−ブタジエン−スチレン−α−メチルスチレン共重合体、アクリロニトリル−メチルメタクリレート−ブタジエン−スチレン共重合体)、変性ポリフェニレンエーテル(m−PPE)等のスチレン系樹脂、ポリメチルメタクリレート(PMMA)等のアクリル系樹脂、低密度ポリエチレン(LDPE)、高密度ポリエチレン(HDPE)、ポリプロピレン(PP)等のオレフィン系樹脂、ポリ塩化ビニル、ポリ塩化ビニリデン等の塩化ビニル系樹脂、エチレン塩化ビニル酢酸ビニル共重合体、エチレン塩化ビニル共重合体等の塩化ビニル系共重合樹脂、ポリエチレンテレフタレート(PETP、PET)、ポリブチレンテレフタレート(PBTP、PBT)等のポリエステル系樹脂、ポリカーボネート(PC)、PC/ABS、PC/PET、PC/PBT、PC/SAN、PC/LCP等の変性ポリカーボネート等のポリカーボネート系樹脂、ポリアミド66、ポリアミド6、ポリアミド46等のポリアミド系樹脂、ポリオキシメチレンコポリマー、ポリオキシメチレンホモポリマー等のポリアセタール(POM)樹脂、ポリエーテルスルホン(PES)、ポリエーテルイミド(PEI)、熱可塑性ポリイミド(TPI)、ポリエーテルケトン(PEK)、ポリエーテルエーテルケトン(PEEK)、ポリフェニレンサルファイド(PSU)等のその他のエンジニアリング樹脂、セルロースアセテート(CA)、セルロースアセテートブチレート(CAB)、エチルセルロース(EC)等のセルロース誘導体、液晶ポリマー、液晶アロマチックポリエステル等の液晶ポリマー等が挙げられる。

【0015】

また、熱可塑性ポリウレタンエラストマー(TPU)、熱可塑性スチレンブタジエンエラストマー(TSBC)、熱可塑性ポリオレフィンエラストマー(TPO)、熱可塑性ポリエステルエラストマー(TPEE)、熱可塑性塩化ビニルエラストマー(TPVC)、熱可塑性ポリアミドエラストマー(TPAE)等の熱可塑性エラストマーを用いてもよい。本実施の形態の成形方法で用いられる溶融樹脂は、上記熱可塑性樹脂を単独で用いても、2種以上を混合して用いてもよい。また、上記の樹脂は変性されていてもよい。

また、要求される特性に応じて、溶融樹脂13には、ガラス繊維等の強化充填材や、難燃剤等の添加剤が含まれていてもよい。

【0016】

本実施の形態の成形方法に用いられる表面改質剤としては、液体二酸化炭素に溶解する物質であれば特に限定されず、例えば、紫外線吸収剤、光安定剤等の耐光性付与剤、導電ポリマー等の導電付与剤、摺動付与剤、ガスバリアー性付与剤等が挙げられる。

【0017】

上記紫外線吸収剤としては、ベンゾトリアゾール系紫外線吸収剤が好ましく、例えば、2−(2’−ヒドロキシ−5’−メチルフェニル)ベンゾトリアゾールが挙げられ、光安定剤としては、ヒンダードアミン系光安定剤(HALS)が好ましく、例えば、ビス(2,2,6,6−テトラメチル−4−ピペリジル)セバケートが挙げられる。耐光性付与剤として用いる際は、紫外線吸収剤と光安定剤の併用が好ましい。導電性付与剤としては、例えば、ポリチオフェン、ポリピロール、ポリアニリン等の導電ポリマーが挙げられ、摺動付与剤としては、例えば、ポリジメチルシロキサン、ポリプロピレンモノステアリルエーテル等が挙げられ、ガスバリアー性付与剤としては、例えば、塩化ビニリデン、ポリビニルアルコール等が挙げられる。上述の表面改質剤は、パウダー、或いは溶解液、分散液の形態で液体二酸化炭素に溶解させることができる。

【0018】

表面改質剤は単独で用いてもよく、2種以上を混合して用いてもよい。液体二酸化炭素への溶解性の観点からは、分子量の低い表面改質剤が好ましい。また、表面改質剤の液体二酸化炭素への溶解度を向上させる目的で、エントレーナ、即ち、助剤として例えば、アセトン、メチルエチルケトン等のケトン類、メタノール、エタノール等のアルコール類や種々の極性剤を混合させて用いてもよい。

【0019】

以下に、本実施の形態の成形方法により、射出成形体の表面に導電性を付与する例について図1を参照して説明する。導電性付与剤としては、ドープ処理されたポリピロール、ポリチオフェン、ポリアニリン等の導電ポリマーが使用できる。先ず、ドープ処理された導電ポリマーを直接、又はアルコールに溶解させた溶液をつくり、その所定量を、ボンベ7の液体二酸化炭素に溶解させ、ボンベ7に貯蔵する。ボンベ7内に貯蔵した所定の導電ポリマー溶解濃度を有する液体二酸化炭素をブースター8に送り、増圧して液体の状態で、加温器9に送り、減圧弁10で圧力制御し、アキュムレータ11に送る。アキュムレータ11に蓄積させた導電ポリマーを所定濃度含む超臨界二酸化炭素を、射出シリンダー12内の溶融樹脂13を金型1内に射出する前に、供給弁SV1を開き、金型キャビティ5に通じるスリット4を通して金型キャビティ5内に圧入する。超臨界二酸化炭素で金型キャビティ内を十分に昇圧させた後、シリンダー12内の溶融樹脂13をスクリュー14により、金型キャビティ5内に射出する。射出終了後、或いは、射出終了後一定時間おき、SV1を閉じ、SV2を開いて金型1内の超臨界二酸化炭素を金型外へ放出させる。射出成形体の表面には、溶融樹脂13の金型内流動時、及び引き続き射出成形体形成後に、導電ポリマーを含む超臨界二酸化炭素樹脂と接触した際に樹脂表面に浸透した導電ポリマーの層が形成される。

【実施例】

【0020】

以下に本実施の形態を具体的に説明した実施例及び比較例を例示するが、本実施の形態

はその要旨を超えない限り以下の実施例に限定されるものではない。

実施例で使用した樹脂、表面改質剤(導電ポリマー)、成形条件、表面抵抗値の測定方法は以下の通りである。

(1)樹脂

ポリアミド66:旭化成ケミカルズ株式会社製、商標レオナ1300S(非強化、ナチュラル)

変性PPE:旭化成ケミカルズ株式会社製、商標ザイロン500H(荷重たわみ温度120℃、黒着色品)

(2)表面改質剤

ドープ処理導電ポリマー:Panipol社(フィンランド)製、商標Panipol−F(ポリアニリン系導電ポリマー)

(3)成形条件

射出成形機:住友重機械工業社製SG220

金型:50mm×120mm、厚さ2mmの平板(サイドゲート)

金型温度:60℃

(4)表面抵抗値の測定

測定器:シムコジャパン(株)製表面抵抗計ST−3(測定範囲1012Ω/□以下)

(5)表面改質のばらつき

一つは10ショット連続成形した際のショット間の成形品の表面抵抗値のばらつきにより評価し、もう一つは成形サイクルを変えた際の成形品の表面抵抗値のばらつきにより評価した。

【0021】

(実施例1)

液体二酸化炭素ボンベ7中に、Panipol社製ドープ処理済み導電ポリマー、商標Panipol−F(パウダー状態)を5質量%仕込んだ後、図1に示す金型と超臨界二酸化炭素製造装置を用いて、ポリアミド66(旭化成ケミカルズ(株)製、商標レオナ1300S(非強化、ナチュラル)を表1の条件で平板を成形サイクル60秒で10ショット連続射出成形し、成形した各平板の表面抵抗値を測定した。各平板の表面抵抗値は108Ω/□であり、ショット間の表面抵抗値のばらつきはなかった。

【0022】

(実施例2)

実施例1と同様にPanipol−Fを5質量%仕込んだ液体二酸化炭素ボンベを用い、図1に示す金型と超臨界二酸化炭素製造装置を用いて、実施例1と同様にポリアミド66(旭化成ケミカルズ(株)製、商標レオナ1300S(非強化、ナチュラル)を表1の条件で平板を成形サイクル180秒で10ショット連続射出成形し、成形した各平板の表面抵抗値を測定した。各平板の表面測定値は、実施例1の成形サイクル60秒で成形した平板と同じ値であり、また、ショット間のばらつきもなかった。

【0023】

(実施例3)

実施例1と同様にPanipol−Fを5質量%仕込んだ液体二酸化炭素ボンベを用い、図1に示す金型と超臨界二酸化炭素製造装置を用いて、変性PPE(旭化成ケミカルズ(株)製、商標ザイロン500H(荷重たわみ温度120℃、黒着色品)を表1の条件で平板を成形サイクル60秒で10ショット連続射出成形し、成形した各平板の表面抵抗値を測定した。各平板の表面抵抗値は107Ω/□であり、ショット間の表面抵抗値のばらつきはなかった。

(実施例4)

二酸化炭素の金型からの排出時期を樹脂の射出終了10秒後にした以外は、実施例3と同様の条件で平板を10ショット連続射出成形し、成形した各平板の表面抵抗値を測定した。各平板の表面抵抗値は106Ω/□であり、ショット間の表面抵抗値のばらつきはなかった。

また、実施例3と比べて二酸化炭素と成形品の接触時間が長い分、成形品の表面抵抗値が下がった。しかしながら、二酸化炭素の排出時期が遅れた分、成形品の型再現性は、若干悪化した。

【0024】

(比較例1)

液体二酸化炭素ボンベ7には、Panipol社製ドープ処理済み導電ポリマー、商標Panipol−F(パウダー状態)を仕込まないで、その代わり、通気性を十分有するポリプロピレン製不織布(パウダーは通さないが気体は十分に通す隙間を有する不織布(マスクガーゼ)で袋を作り、Panipol社製ドープ処理済み導電ポリマー、商標Panipol−F(パウダー状態)を封入して、不織布袋の開口部を熱シールして、Panipol−Fが密閉された不織布袋を作成した。図3に示すように、二酸化炭素との接触面積を十分とるため、不織布袋15のサイズはできるだけ大きくし、アキュムレータ11の中に挿入した。次いで、アキュムレータ内に表1の条件で二酸化炭素に10分間暴露後、成形を開始した。それ以外は、実施例1〜4と同様に、図1に示す金型と超臨界二酸化炭素製造装置を用いて、ポリアミド66(旭化成ケミカルズ(株)製、商標レオナ1300S(非強化、ナチュラル)を表1の成形条件で、10ショット連続射出成形し、成形した各平板の表面抵抗値を測定した。表面抵抗値はいずれも1012Ω/□以上であり、成形品の表面に十分な導電性を付与できなかった。

アキュムレータ内の導電ポリマーの二酸化炭素中の溶解濃度は、アキュムレータに挿入する前の導電ポリマーを密閉した袋の重さと、アキュムレータの中に挿入後、アキュムレータ内で二酸化炭素に10分間暴露させた後、圧力を抜いて、取り出した時の袋の重さを量り、その差が二酸化炭素に溶解した導電ポリマーの量として、超臨界二酸化炭素の密度で除した値を表1に示した。

【0025】

(比較例2)

比較例1と同様の方法で、図1に示す金型と超臨界二酸化炭素製造装置を用いて、変性PPE(旭化成ケミカルズ(株)製、商標ザイロン500H(荷重たわみ温度120℃、黒着色品)を表1の条件で、10ショット連続射出成形し、成形した各平板の表面抵抗値を測定した。表面抵抗値はいずれも1012Ω/□以上であり、成形品の表面に十分な導電性を付与できなかった。

【0026】

(比較例3)

比較例1及び2で用いたPanipol−Fを密閉した不織布袋を、アキュムレータ11内に挿入し、表2の条件で、超臨界二酸化炭素中に暴露した。アキュムレータ内の導電ポリマーの二酸化炭素中の溶解濃度は比較例1と同様の方法で算出し、表2にその結果を示した。暴露時間、超臨界二酸化炭素の条件により、表面改質剤の二酸化炭素中の溶解濃度が異なっていた。

【0027】

【表1】

【0028】

【表2】

【産業上の利用可能性】

【0029】

本発明の表面改質射出成形方法は、射出過程で合成樹脂の表面改質を行うものであり、

成形ショット毎のばらつきが少なく、射出成形体の極表面層に、耐候性、導電性、摺動性、耐化学薬品性等の特性を均質に付与することができるので、その産業上の利用用途は大きい。本発明の表面改質射出成形方法は、表面改質剤の二酸化炭素への溶解濃度の制御、高溶解濃度化が容易であるため、安定的且つ容易に、表面が良好に改質された高機能射出成形体を得ることができる。

【符号の説明】

【0030】

1: 金型

1a:固定型

1b:可動型

2: エジェクターピン

3a、3b:冷却孔

4: スリット

5: 金型キャビティ

6a、6b:シール材

7: 液体二酸化炭素ボンベ

8: ブースター

9: 加熱器

10:減圧弁

11:アキュムレータ

SV−1:供給弁

SV−2:排出弁

12:射出シリンダー

13:溶融樹脂

14:スクリュー

15:表面改質剤を密閉した不織布の袋

【技術分野】

【0001】

本発明は、表面改質剤を溶解させた超臨界二酸化炭素を用いた表面改質射出成形方法、及び、該表面改質射出成形方法により成形された射出成形体に関する。

【背景技術】

【0002】

従来、表面改質射出成形法として、溶融樹脂を射出する前に改質剤を溶解させた超臨界二酸化炭素で金型キャビティ内を加圧せしめた状態で樹脂を射出して、射出成形体の表面改質を行なう成形方法(特許文献1)や、溶融樹脂を射出する前に、射出シリンダー内の溶融樹脂の先端部分(射出成形体のスキン層を形成する溶融樹脂部分)に改質剤を溶解させた超臨界二酸化炭素を浸透せしめた状態で射出成形して、射出成形体の表面に改質剤が存在する層を形成せしめる方法(特許文献2)、溶融樹脂を射出した後、射出成形体の表面に改質剤を溶解させた超臨界二酸化炭素を接触させ、射出成形体の表面に改質剤を浸透させた後に、樹脂保圧や射出圧縮成形によって、射出成形体の樹脂内圧を上昇させて、表面平滑な射出成形体を得る方法(特許文献2)が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−320556号公報

【特許文献2】特許第3964447号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1及び2には、超臨界二酸化炭素中に表面改質剤を溶解させる方法が開示されているが、超臨界二酸化炭素に溶解しうる表面改質剤の溶解濃度は、表面改質剤と接触させる超臨界二酸化炭素の圧力、温度条件、及び超臨界二酸化炭素と表面改質剤の接触時間、接触形態により異なる。そのため、超臨界二酸化炭素中の表面改質剤の溶解濃度の制御が難しい。また、超臨界二酸化炭素は、気体(拡散性)と液体(溶解性)の二つの性質を有するため、液体二酸化炭素と比べて溶解性が弱く、超臨界二酸化炭素の状態で表面改質剤を溶解させる方法では、射出成形体の表面改質に十分な高濃度の表面改質剤が溶解した二酸化炭素が得られない等の問題がある。

【0005】

上記事情に鑑み、本発明が解決しようとする課題は、表面改質剤の溶解濃度の制御が容易で、且つ、射出成形体の表面改質に十分な高濃度の表面改質剤を溶解した二酸化炭素を得る方法を具体的に提供することにより、優れた表面改質特性を有する射出成形体を安定的に得ることのできる表面改質射出成形方法、及び該成形方法により成形された射出成形体を提供することにある。

【課題を解決するための手段】

【0006】

本発明者らは、上記課題を解決するために鋭意研究を重ねた結果、液体二酸化炭素中に表面改質剤を溶解させた後、前記液体二酸化炭素を超臨界状態にして得られる超臨界二酸化炭素を用いた表面改質射出成形方法により、表面改質効果が十分で、且つ、改質のばらつきが少ない、優れた表面改質特性を有する射出成形体が得られることを見出し、本発明を完成させた。

【0007】

すなわち、本発明は以下の通りである。

[1]

予め、液体二酸化炭素中に表面改質剤を溶解させた後、前記表面改質剤を溶解させた液体二酸化炭素を超臨界状態にして金型内に導入し、樹脂の射出成形工程において表面改質剤を溶解させた超臨界二酸化炭素を樹脂と接触させることにより、成形体の表面に表面改質剤を含浸させた射出成形体を得る表面改質射出成形方法。

[2]

前記表面改質剤を溶解させた超臨界二酸化炭素を樹脂の射出前に金型内に導入し、樹脂の射出中に樹脂と接触させることにより、成形体の表面に表面改質剤を含浸させた射出成形体を得る上記[1]記載の表面改質射出成形方法。

[3]

前記表面改質剤を溶解させた超臨界二酸化炭素を樹脂の射出前に金型内に導入し、樹脂の射出中に樹脂と接触させ、且つ、樹脂の射出完了後も、引き続き、射出成形体の表面に前記超臨界二酸化炭素を接触させることにより、成形体の表面に表面改質剤を含浸させた射出成形体を得る上記[1]記載の表面改質射出成形方法。

[4]

上記[1]〜[3]のいずれか記載の表面改質射出成形方法で成形された射出成形体。

【発明の効果】

【0008】

本発明により、射出成形体の表面改質に十分な高濃度の表面改質剤を溶解した二酸化炭素により表面改質を行うことができる。本発明の方法で成形された射出成形体は、表面が良好に改質され、且つ、成形ショット毎の表面改質特性のばらつきが小さい。

【図面の簡単な説明】

【0009】

【図1】本実施の形態の表面改質射出成形方法で使用される金型と、表面改質剤を溶解させる超臨界二酸化炭素製造装置の一例を示したものである。

【図2】本実施の形態の表面改質射出成形方法で使用される金型キャビティに通じるスリットの態様の一例を示したものである。

【図3】比較例で使用されるアキュムレータ内での表面改質剤と二酸化炭素の接触態様の一例を示したものである。

【発明を実施するための形態】

【0010】

以下、本発明を実施するための形態(以下、本実施の形態)について詳細に説明する。なお、本発明は、以下の実施の形態に限定されるものではなく、その要旨の範囲内で種々変形して実施することができる。

【0011】

まず、本実施の形態の表面改質射出成形方法(以下、単に本実施の形態の成形方法とも言う。)に用いられる装置について説明する。

以下の、図1及び2は、本実施の形態の表面改質射出成形方法で使用する金型及び超臨界二酸化炭素製造装置の一例を示す。なお、図1及び2においては、同一の要素には同一の符号を付し、重複する説明を省略する。

【0012】

図1は本実施の形態の成形方法で使用される金型と超臨界二酸化炭素製造装置の一例を示すものである。

図1中、7はサイフォン式液体二酸化炭素ボンベ7を示す。ボンベ7の中には、予め、定められた濃度に表面改質剤を溶解させた液体二酸化炭素を貯蔵させておく。表面改質剤を溶解させた液体二酸化炭素をブースター8に送り、増圧して液体の状態で、二酸化炭素の臨界温度以上の温度に設定された加温器9に送って加熱する。加熱した二酸化炭素を減圧弁10で臨界点以上の圧力に制御し、アキュムレータ11に送る。アキュムレータ11にはヒータを装着しておき、二酸化炭素の臨界温度以上の温度に設定しておく。二酸化炭素の温度制御上、加温器9とアキュムレータ11の温度は、ほぼ同一の温度に設定しておく。減圧弁10による圧力制御と加温器9とアキュムレータ11による温度制御により、所望の圧力、温度に制御された表面改質剤を溶解させた超臨界二酸化炭素はアキュムレータ11に蓄積される。アキュムレータ11は、超臨界二酸化炭素の温度安定化と、超臨界二酸化炭素を金型キャビティ5に圧入した時の圧力降下を緩和する役目を有する。アキュムレータ11の容量は、超臨界二酸化炭素を金型キャビティ5に圧入した時に圧力降下が少なくとも元圧の10〜15%程度になる大きさにする。従って、アキュムレータ11の容量は、金型キャビティ5の大きさ、アキュムレータ11から金型キャビティ5に至るまでの圧力配管の容量に依存する。

アキュムレータ11に貯蔵される表面改質剤を溶解させた超臨界二酸化炭素の圧力は、好ましくは9MPa〜15MPa、より好ましくは11Mpa〜13Mpaである。表面改質剤を溶解させた超臨界二酸化炭素の温度は、好ましくは35℃〜80℃、より好ましくは40℃〜60℃である。超臨界二酸化炭素の温度は低い方が密度が高いので、超臨界二酸化炭素中の表面改質剤濃度が高くなり、成形体の表面改質がより良好となる傾向にあるため好ましい。アキュムレータ11に蓄積させた、表面改質剤を所定濃度含む超臨界二酸化炭素は、射出シリンダー12内の溶融樹脂13を金型1内に射出する前に、供給弁SV1を開き、金型キャビティ5に通じるスリット4を通して金型キャビティ5内に圧入する。超臨界二酸化炭素で金型キャビティ内を十分に昇圧させた後、シリンダー12内の溶融樹脂13をスクリュー14により、金型キャビティ5内に射出する。射出終了後、或いは、射出終了後一定時間おき、SV1を閉じ、SV2を開いて金型1内の超臨界二酸化炭素を金型外へ放出させる。金型外へ放出した超臨界二酸化炭素は大気へ開放してもよいし、回収してもよい。スリット4のクリアランスは溶融樹脂が逆流して入り込むことはないが、高圧流体は通過できる深さになっている。具体的には0.05〜0.1mmのクリアランスが設けられている。

図2は金型キャビティに通じるスリットの態様の一例を示す。スリットの態様は、金型キャビティの淵(射出成形体の淵)に沿って、5〜7mm離れた外側全周に巾5mm、深さ3mm程度の溝を設け、前記溝と金型キャビティの淵をつなげる巾5〜10mm、深さ0.05〜0.1mmのスリットを100〜200mmの間隔で設けるマニホールド形態が好ましい。

金型キャビティ5内に圧入した超臨界二酸化炭素が金型外へ漏洩しないように、金型1はシール構造にする。金型のパーティング面を構成する金型固定側1a、可動側1bの合わせ面、及びエジェクターピン2の周囲には、それぞれ、シール材6a、6bを施す。金型キャビティ5の壁面温度は、金型温調機で温調した加熱媒体を冷却孔3a、3bに流すことにより温度調節する。金型キャビティ5の壁面温度は、金型キャビティ5に溶融樹脂13を射出する前に圧入した超臨界二酸化炭素の超臨界状態を保つために、少なくとも、二酸化炭素の臨界温度である31℃以上に保つ必要があり、好ましくは40℃以上、より好ましくは60℃以上に保つ。金型キャビティ5内に圧入した表面改質剤を含む超臨界二酸化炭素は、溶融樹脂13が金型キャビティ内を流動する過程で、溶融樹脂13のフローフロント(流動先端)の表層と接触し、表面改質剤が超臨界二酸化炭素を介してフローフロントの表層に浸透する。表面改質剤を含む超臨界二酸化炭素と接触したフローフロント表層が射出成形体のスキン層を形成することにより、射出成形体の極表面には表面改質剤を含む表面改質層が形成される。超臨界二酸化炭素は、フローフロント表層を可塑化(溶融樹脂13のガラス転移点Tgを下げる)させ、フローフロント表層に表面改質剤を浸透させ易くする機能を有する。

【0013】

本実施の形態の方法によれば、ボンベ7中の液体二酸化炭素に、予め、表面改質剤を所定量溶解させるため、表面改質剤の溶解濃度の制御が容易となる。また、液体二酸化炭素中に表面改質剤を溶解させるので、二酸化炭素の液体性質(溶解性効果)を100%発揮させることができる。ボンベ7中の液体二酸化炭素の量をL(cc)、液体二酸化炭素の密度をγ(g/cm3)、ボンベ7の液体二酸化炭素中に仕込む表面改質剤の量をw(g)とすると、液体二酸化炭素中の表面改質剤の溶解濃度は(w/(γ・L))×100%で一定となる。即ち、本実施の形態の方法は、表面改質剤の濃度が一定の液体二酸化炭素を超臨界状態にするため、従来の超臨界二酸化炭素中で表面改質剤を溶解させる方法と異なり、表面改質剤と超臨界二酸化炭素との接触形態、接触時間に関わらず、超臨界二酸化炭素の圧力、温度条件を制御する(即ち超臨界二酸化炭素の密度を制御する)だけで、表面改質剤の濃度が一定の超臨界二酸化炭素を得ることができる。これは射出成形におけるショット毎の成形体の表面改質ばらつきを少なくする上で重要である。従って、本実施の形態の方法によれば、射出成形サイクルにばらつきがある場合でも、安定した表面改質成形が可能となる。

【0014】

金型キャビティ5に射出する溶融樹脂13の材料としては、射出成形が可能な熱可塑性樹脂であれば特に限定されず、例えば、ポリスチレン(PS樹脂)、ゴム補強ポリスチレン(HIPS樹脂)、スチレン−アクリロニトリル共重合体(SAN樹脂)、アクリロニトリル−ブチルアクリレートラバー−スチレン共重合体(AAS樹脂)、アクリロニトリル−エチレンプロピルラバー−スチレン共重合体(AES樹脂)、アクリロニトリル−塩化ポリエチレン−スチレン共重合体(ACS樹脂)、ABS樹脂(例えば、アクリロニトリル−ブタジエン−スチレン共重合体、アクリロニトリル−ブタジエン−スチレン−α−メチルスチレン共重合体、アクリロニトリル−メチルメタクリレート−ブタジエン−スチレン共重合体)、変性ポリフェニレンエーテル(m−PPE)等のスチレン系樹脂、ポリメチルメタクリレート(PMMA)等のアクリル系樹脂、低密度ポリエチレン(LDPE)、高密度ポリエチレン(HDPE)、ポリプロピレン(PP)等のオレフィン系樹脂、ポリ塩化ビニル、ポリ塩化ビニリデン等の塩化ビニル系樹脂、エチレン塩化ビニル酢酸ビニル共重合体、エチレン塩化ビニル共重合体等の塩化ビニル系共重合樹脂、ポリエチレンテレフタレート(PETP、PET)、ポリブチレンテレフタレート(PBTP、PBT)等のポリエステル系樹脂、ポリカーボネート(PC)、PC/ABS、PC/PET、PC/PBT、PC/SAN、PC/LCP等の変性ポリカーボネート等のポリカーボネート系樹脂、ポリアミド66、ポリアミド6、ポリアミド46等のポリアミド系樹脂、ポリオキシメチレンコポリマー、ポリオキシメチレンホモポリマー等のポリアセタール(POM)樹脂、ポリエーテルスルホン(PES)、ポリエーテルイミド(PEI)、熱可塑性ポリイミド(TPI)、ポリエーテルケトン(PEK)、ポリエーテルエーテルケトン(PEEK)、ポリフェニレンサルファイド(PSU)等のその他のエンジニアリング樹脂、セルロースアセテート(CA)、セルロースアセテートブチレート(CAB)、エチルセルロース(EC)等のセルロース誘導体、液晶ポリマー、液晶アロマチックポリエステル等の液晶ポリマー等が挙げられる。

【0015】

また、熱可塑性ポリウレタンエラストマー(TPU)、熱可塑性スチレンブタジエンエラストマー(TSBC)、熱可塑性ポリオレフィンエラストマー(TPO)、熱可塑性ポリエステルエラストマー(TPEE)、熱可塑性塩化ビニルエラストマー(TPVC)、熱可塑性ポリアミドエラストマー(TPAE)等の熱可塑性エラストマーを用いてもよい。本実施の形態の成形方法で用いられる溶融樹脂は、上記熱可塑性樹脂を単独で用いても、2種以上を混合して用いてもよい。また、上記の樹脂は変性されていてもよい。

また、要求される特性に応じて、溶融樹脂13には、ガラス繊維等の強化充填材や、難燃剤等の添加剤が含まれていてもよい。

【0016】

本実施の形態の成形方法に用いられる表面改質剤としては、液体二酸化炭素に溶解する物質であれば特に限定されず、例えば、紫外線吸収剤、光安定剤等の耐光性付与剤、導電ポリマー等の導電付与剤、摺動付与剤、ガスバリアー性付与剤等が挙げられる。

【0017】

上記紫外線吸収剤としては、ベンゾトリアゾール系紫外線吸収剤が好ましく、例えば、2−(2’−ヒドロキシ−5’−メチルフェニル)ベンゾトリアゾールが挙げられ、光安定剤としては、ヒンダードアミン系光安定剤(HALS)が好ましく、例えば、ビス(2,2,6,6−テトラメチル−4−ピペリジル)セバケートが挙げられる。耐光性付与剤として用いる際は、紫外線吸収剤と光安定剤の併用が好ましい。導電性付与剤としては、例えば、ポリチオフェン、ポリピロール、ポリアニリン等の導電ポリマーが挙げられ、摺動付与剤としては、例えば、ポリジメチルシロキサン、ポリプロピレンモノステアリルエーテル等が挙げられ、ガスバリアー性付与剤としては、例えば、塩化ビニリデン、ポリビニルアルコール等が挙げられる。上述の表面改質剤は、パウダー、或いは溶解液、分散液の形態で液体二酸化炭素に溶解させることができる。

【0018】

表面改質剤は単独で用いてもよく、2種以上を混合して用いてもよい。液体二酸化炭素への溶解性の観点からは、分子量の低い表面改質剤が好ましい。また、表面改質剤の液体二酸化炭素への溶解度を向上させる目的で、エントレーナ、即ち、助剤として例えば、アセトン、メチルエチルケトン等のケトン類、メタノール、エタノール等のアルコール類や種々の極性剤を混合させて用いてもよい。

【0019】

以下に、本実施の形態の成形方法により、射出成形体の表面に導電性を付与する例について図1を参照して説明する。導電性付与剤としては、ドープ処理されたポリピロール、ポリチオフェン、ポリアニリン等の導電ポリマーが使用できる。先ず、ドープ処理された導電ポリマーを直接、又はアルコールに溶解させた溶液をつくり、その所定量を、ボンベ7の液体二酸化炭素に溶解させ、ボンベ7に貯蔵する。ボンベ7内に貯蔵した所定の導電ポリマー溶解濃度を有する液体二酸化炭素をブースター8に送り、増圧して液体の状態で、加温器9に送り、減圧弁10で圧力制御し、アキュムレータ11に送る。アキュムレータ11に蓄積させた導電ポリマーを所定濃度含む超臨界二酸化炭素を、射出シリンダー12内の溶融樹脂13を金型1内に射出する前に、供給弁SV1を開き、金型キャビティ5に通じるスリット4を通して金型キャビティ5内に圧入する。超臨界二酸化炭素で金型キャビティ内を十分に昇圧させた後、シリンダー12内の溶融樹脂13をスクリュー14により、金型キャビティ5内に射出する。射出終了後、或いは、射出終了後一定時間おき、SV1を閉じ、SV2を開いて金型1内の超臨界二酸化炭素を金型外へ放出させる。射出成形体の表面には、溶融樹脂13の金型内流動時、及び引き続き射出成形体形成後に、導電ポリマーを含む超臨界二酸化炭素樹脂と接触した際に樹脂表面に浸透した導電ポリマーの層が形成される。

【実施例】

【0020】

以下に本実施の形態を具体的に説明した実施例及び比較例を例示するが、本実施の形態

はその要旨を超えない限り以下の実施例に限定されるものではない。

実施例で使用した樹脂、表面改質剤(導電ポリマー)、成形条件、表面抵抗値の測定方法は以下の通りである。

(1)樹脂

ポリアミド66:旭化成ケミカルズ株式会社製、商標レオナ1300S(非強化、ナチュラル)

変性PPE:旭化成ケミカルズ株式会社製、商標ザイロン500H(荷重たわみ温度120℃、黒着色品)

(2)表面改質剤

ドープ処理導電ポリマー:Panipol社(フィンランド)製、商標Panipol−F(ポリアニリン系導電ポリマー)

(3)成形条件

射出成形機:住友重機械工業社製SG220

金型:50mm×120mm、厚さ2mmの平板(サイドゲート)

金型温度:60℃

(4)表面抵抗値の測定

測定器:シムコジャパン(株)製表面抵抗計ST−3(測定範囲1012Ω/□以下)

(5)表面改質のばらつき

一つは10ショット連続成形した際のショット間の成形品の表面抵抗値のばらつきにより評価し、もう一つは成形サイクルを変えた際の成形品の表面抵抗値のばらつきにより評価した。

【0021】

(実施例1)

液体二酸化炭素ボンベ7中に、Panipol社製ドープ処理済み導電ポリマー、商標Panipol−F(パウダー状態)を5質量%仕込んだ後、図1に示す金型と超臨界二酸化炭素製造装置を用いて、ポリアミド66(旭化成ケミカルズ(株)製、商標レオナ1300S(非強化、ナチュラル)を表1の条件で平板を成形サイクル60秒で10ショット連続射出成形し、成形した各平板の表面抵抗値を測定した。各平板の表面抵抗値は108Ω/□であり、ショット間の表面抵抗値のばらつきはなかった。

【0022】

(実施例2)

実施例1と同様にPanipol−Fを5質量%仕込んだ液体二酸化炭素ボンベを用い、図1に示す金型と超臨界二酸化炭素製造装置を用いて、実施例1と同様にポリアミド66(旭化成ケミカルズ(株)製、商標レオナ1300S(非強化、ナチュラル)を表1の条件で平板を成形サイクル180秒で10ショット連続射出成形し、成形した各平板の表面抵抗値を測定した。各平板の表面測定値は、実施例1の成形サイクル60秒で成形した平板と同じ値であり、また、ショット間のばらつきもなかった。

【0023】

(実施例3)

実施例1と同様にPanipol−Fを5質量%仕込んだ液体二酸化炭素ボンベを用い、図1に示す金型と超臨界二酸化炭素製造装置を用いて、変性PPE(旭化成ケミカルズ(株)製、商標ザイロン500H(荷重たわみ温度120℃、黒着色品)を表1の条件で平板を成形サイクル60秒で10ショット連続射出成形し、成形した各平板の表面抵抗値を測定した。各平板の表面抵抗値は107Ω/□であり、ショット間の表面抵抗値のばらつきはなかった。

(実施例4)

二酸化炭素の金型からの排出時期を樹脂の射出終了10秒後にした以外は、実施例3と同様の条件で平板を10ショット連続射出成形し、成形した各平板の表面抵抗値を測定した。各平板の表面抵抗値は106Ω/□であり、ショット間の表面抵抗値のばらつきはなかった。

また、実施例3と比べて二酸化炭素と成形品の接触時間が長い分、成形品の表面抵抗値が下がった。しかしながら、二酸化炭素の排出時期が遅れた分、成形品の型再現性は、若干悪化した。

【0024】

(比較例1)

液体二酸化炭素ボンベ7には、Panipol社製ドープ処理済み導電ポリマー、商標Panipol−F(パウダー状態)を仕込まないで、その代わり、通気性を十分有するポリプロピレン製不織布(パウダーは通さないが気体は十分に通す隙間を有する不織布(マスクガーゼ)で袋を作り、Panipol社製ドープ処理済み導電ポリマー、商標Panipol−F(パウダー状態)を封入して、不織布袋の開口部を熱シールして、Panipol−Fが密閉された不織布袋を作成した。図3に示すように、二酸化炭素との接触面積を十分とるため、不織布袋15のサイズはできるだけ大きくし、アキュムレータ11の中に挿入した。次いで、アキュムレータ内に表1の条件で二酸化炭素に10分間暴露後、成形を開始した。それ以外は、実施例1〜4と同様に、図1に示す金型と超臨界二酸化炭素製造装置を用いて、ポリアミド66(旭化成ケミカルズ(株)製、商標レオナ1300S(非強化、ナチュラル)を表1の成形条件で、10ショット連続射出成形し、成形した各平板の表面抵抗値を測定した。表面抵抗値はいずれも1012Ω/□以上であり、成形品の表面に十分な導電性を付与できなかった。

アキュムレータ内の導電ポリマーの二酸化炭素中の溶解濃度は、アキュムレータに挿入する前の導電ポリマーを密閉した袋の重さと、アキュムレータの中に挿入後、アキュムレータ内で二酸化炭素に10分間暴露させた後、圧力を抜いて、取り出した時の袋の重さを量り、その差が二酸化炭素に溶解した導電ポリマーの量として、超臨界二酸化炭素の密度で除した値を表1に示した。

【0025】

(比較例2)

比較例1と同様の方法で、図1に示す金型と超臨界二酸化炭素製造装置を用いて、変性PPE(旭化成ケミカルズ(株)製、商標ザイロン500H(荷重たわみ温度120℃、黒着色品)を表1の条件で、10ショット連続射出成形し、成形した各平板の表面抵抗値を測定した。表面抵抗値はいずれも1012Ω/□以上であり、成形品の表面に十分な導電性を付与できなかった。

【0026】

(比較例3)

比較例1及び2で用いたPanipol−Fを密閉した不織布袋を、アキュムレータ11内に挿入し、表2の条件で、超臨界二酸化炭素中に暴露した。アキュムレータ内の導電ポリマーの二酸化炭素中の溶解濃度は比較例1と同様の方法で算出し、表2にその結果を示した。暴露時間、超臨界二酸化炭素の条件により、表面改質剤の二酸化炭素中の溶解濃度が異なっていた。

【0027】

【表1】

【0028】

【表2】

【産業上の利用可能性】

【0029】

本発明の表面改質射出成形方法は、射出過程で合成樹脂の表面改質を行うものであり、

成形ショット毎のばらつきが少なく、射出成形体の極表面層に、耐候性、導電性、摺動性、耐化学薬品性等の特性を均質に付与することができるので、その産業上の利用用途は大きい。本発明の表面改質射出成形方法は、表面改質剤の二酸化炭素への溶解濃度の制御、高溶解濃度化が容易であるため、安定的且つ容易に、表面が良好に改質された高機能射出成形体を得ることができる。

【符号の説明】

【0030】

1: 金型

1a:固定型

1b:可動型

2: エジェクターピン

3a、3b:冷却孔

4: スリット

5: 金型キャビティ

6a、6b:シール材

7: 液体二酸化炭素ボンベ

8: ブースター

9: 加熱器

10:減圧弁

11:アキュムレータ

SV−1:供給弁

SV−2:排出弁

12:射出シリンダー

13:溶融樹脂

14:スクリュー

15:表面改質剤を密閉した不織布の袋

【特許請求の範囲】

【請求項1】

予め、液体二酸化炭素中に表面改質剤を溶解させた後、前記表面改質剤を溶解させた液体二酸化炭素を超臨界状態にして金型内に導入し、樹脂の射出成形工程において表面改質剤を溶解させた超臨界二酸化炭素を樹脂と接触させることにより、成形体の表面に表面改質剤を含浸させた射出成形体を得る表面改質射出成形方法。

【請求項2】

前記表面改質剤を溶解させた超臨界二酸化炭素を樹脂の射出前に金型内に導入し、樹脂の射出中に樹脂と接触させることにより、成形体の表面に表面改質剤を含浸させた射出成形体を得る請求項1記載の表面改質射出成形方法。

【請求項3】

前記表面改質剤を溶解させた超臨界二酸化炭素を樹脂の射出前に金型内に導入し、樹脂の射出中に樹脂と接触させ、且つ、樹脂の射出完了後も、引き続き、射出成形体の表面に前記超臨界二酸化炭素を接触させることにより、成形体の表面に表面改質剤を含浸させた射出成形体を得る請求項1記載の表面改質射出成形方法。

【請求項4】

請求項1〜3のいずれか1項記載の表面改質射出成形方法で成形された射出成形体。

【請求項1】

予め、液体二酸化炭素中に表面改質剤を溶解させた後、前記表面改質剤を溶解させた液体二酸化炭素を超臨界状態にして金型内に導入し、樹脂の射出成形工程において表面改質剤を溶解させた超臨界二酸化炭素を樹脂と接触させることにより、成形体の表面に表面改質剤を含浸させた射出成形体を得る表面改質射出成形方法。

【請求項2】

前記表面改質剤を溶解させた超臨界二酸化炭素を樹脂の射出前に金型内に導入し、樹脂の射出中に樹脂と接触させることにより、成形体の表面に表面改質剤を含浸させた射出成形体を得る請求項1記載の表面改質射出成形方法。

【請求項3】

前記表面改質剤を溶解させた超臨界二酸化炭素を樹脂の射出前に金型内に導入し、樹脂の射出中に樹脂と接触させ、且つ、樹脂の射出完了後も、引き続き、射出成形体の表面に前記超臨界二酸化炭素を接触させることにより、成形体の表面に表面改質剤を含浸させた射出成形体を得る請求項1記載の表面改質射出成形方法。

【請求項4】

請求項1〜3のいずれか1項記載の表面改質射出成形方法で成形された射出成形体。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−110767(P2011−110767A)

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願番号】特願2009−267749(P2009−267749)

【出願日】平成21年11月25日(2009.11.25)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願日】平成21年11月25日(2009.11.25)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

[ Back to top ]