表面改質方法および弾性複合材の製造方法ならびに弾性複合材

【課題】プラズマ照射処理による表面改質方法において、プラズマ照射処理中に除去が必要となるホモポリマーを形成することのない表面改質方法を実現し、フッ素樹脂とゴムとの接着耐久性に優れた弾性複合材を効率よく製造できる弾性複合材の製造方法および弾性複合材を提供する。

【解決手段】本発明の表面改質方法においては、フッ素樹脂を主成分とする基体の表面に、シランカップリング剤の存在下でプラズマ照射処理を行うことを特徴とする。

【解決手段】本発明の表面改質方法においては、フッ素樹脂を主成分とする基体の表面に、シランカップリング剤の存在下でプラズマ照射処理を行うことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フッ素樹脂を主成分とする成型物の表面改質方法およびこの表面改質方法を用いた弾性複合材の製造方法ならびに弾性複合材に係り、特に、バルブステムシール、オイルシール、ピストンリング、バルブパッキン、フリクションダンパー、弾性軸受などの摺動部位に好適に使用される表面改質方法および弾性複合材の製造方法ならびに弾性複合材に関するものである。

【背景技術】

【0002】

一般に、ゴムは、耐熱、耐寒性に優れ、広い温度範囲で良好な圧縮復元性を示す弾性体であり、これらの特性を利用して種々の工業分野で使用されている。そして、耐摩耗性、低摩擦係数を要求されるバルブステムシール、オイルシール、ピストンリング、バルブパッキン、フリクションダンパー、弾性軸受などの摺動部位においては、摺動面を摩擦係数の低いフッ素樹脂とした弾性複合材が多用されている。すなわち、フッ素樹脂と未加硫のゴムとを接着剤を用いて加硫接着することにより一体化した弾性複合材は、優れた耐摩耗性や柔軟性を有し、しかも摺動部位に用いた場合においては、フッ素樹脂の動摩擦係数が0.3以下と低いので乾燥状態においても低いフリクション性を有するためである。

【0003】

ところで、フッ素樹脂は、その分子構造上、特異な、撥水性、撥油性、非粘着性を有しており、そのままではゴムと接着させることは不可能である。

【0004】

そこで、フッ素樹脂をゴムと接着させるためには、フッ素樹脂の表面をぬれやすくする必要があり、そのための表面処理方法が種々提案されている。このフッ素樹脂の表面処理方法としては、化学的にフッ素樹脂の表面をエッチングする方法とそれ以外の方法に大別することができる。

【0005】

化学的にフッ素樹脂の表面をエッチングする表面処理方法としては、金属ナトリウムの液体アンモニア溶液にフッ素樹脂を浸漬する方法(以下、SA法と記す)、金属ナトリウムをナフタリンのテトラヒドロフラン溶液に加えてできる錯化合物溶液中にフッ素樹脂を浸漬する方法(以下、SNT法と記す)、リチウムのようなアルカリ金属の水銀アマルガムをフッ素樹脂に接触させるアルカリ金属アマルガム法、フッ素樹脂を(C4H9)N+BF4−のジメチルホルムアミド溶液中で−2V以下の電位の白金線に接触させる電解還元法などを例示することができる。

【0006】

化学エッチング処理以外の表面処理方法としては、金属蒸着法、スパッタエッチング、コロナ処理、プラズマ処理などを例示することができる。

【0007】

また、工業的に主として採用されているフッ素樹脂の表面処理方法は、金属ナトリウムを使用したアルカリ金属溶液処理であり、このうち、液体アンモニア法(SA法)は取り扱いにくいので錯化合物溶液法(SNT法)が主として用いられている。

【0008】

また、フッ素樹脂とゴムとの接着に用いる接着剤としては、初期接着性が安定しているエポキシ系接着剤、または、塩化ゴム系接着剤やシラン系接着剤が主として用いられている。

【0009】

しかしながら上記の金属ナトリウムを使用した化学処理(SA法やSNT法)は、フッ素樹脂を主成分とする基体の表面を、他のゴム部材との実用的な接着に耐え得る程度の接着強さを付与することはできるものの、溶剤を多量に使用しなければならなかったり、また危険で不安定な処理液を利用するため廃液処理が環境へ悪影響を与えるなどの問題があった。また上記の金属ナトリウム処理は、作業性が悪く、引火の危険性もある。

【0010】

このため、金属ナトリウム処理に代えて、フッ素樹脂を主成分とする基体の表面を、他のゴム部材への充分な接着強さを付与し得るように改質する方法が求められており、その方法としては、金属ナトリウムを使用せず、フッ素樹脂を主成分とする基体の表面に1.5〜25Paの圧力下でのプラズマ照射処理を施すことにより、表面改質する技術が知られている(特許文献1参照)。

【0011】

この技術では、表面改質を行う際に金属ナトリウムを用いることがないため、安全面、環境面における問題を生じさせることがない。しかしながら、このプラズマ照射処理方法では、活性化された部位が経時的に失活してしまい、十分な接着性が得られないという問題点があった。

【0012】

そのため、水溶性モノマーのプラズマ照射処理を行い、フッ素樹脂を主成分とする基体の表面に形成した活性点で前記モノマーをグラフト重合させて接着性を付与させる技術が開示されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2003−261698号公報

【特許文献2】特開2009−013310号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながらこの技術では、フッ素樹脂を主成分とする基体の表面に前記モノマー由来のホモポリマーが堆積するため、これらを除去する工程が必要であった。

【0015】

本発明は斯かる点に鑑みてなされたものであり、プラズマ照射処理による表面改質方法において、プラズマ照射処理中に除去が必要となるホモポリマーを形成することのない表面改質方法を実現し、フッ素樹脂とゴムとの接着耐久性に優れた弾性複合材を効率よく製造できる弾性複合材の製造方法および弾性複合材を提供することを目的とする。

【課題を解決するための手段】

【0016】

前述した目的を達成するため、本発明者らは鋭意研究を行った結果、フッ素樹脂を主成分とする基体の表面に、シランカップリング剤の存在下でプラズマ照射処理を行うことにより、プラズマ照射処理中に除去が必要となるホモポリマーを形成することのない表面改質方法を見出した。そして、プラズマ照射処理の後、その処理層の表面に接着剤層を介してゴムからなる弾性体層を一体化することにより、フッ素樹脂とゴムとの接着耐久性に優れた弾性複合材を効率よく製造できる弾性複合材の製造方法を実現し、本発明を完成したものである。

【0017】

本発明の第1の態様の表面改質方法は、フッ素樹脂を主成分とする基体の表面に、シランカップリング剤の存在下でプラズマ照射処理を行うことを特徴とする。

【0018】

本発明の第1の態様の表面改質方法によれば、プラズマ照射処理中に除去が必要となるホモポリマーを形成することのない表面改質方法を得ることができる。

【0019】

本発明の第2の態様の表面改質方法は、アミノシラン、ビニルシランおよびアルコキシシランから選ばれる少なくともいずれかのシランカップリング剤の存在下でプラズマ照射処理を行うことを特徴とする。

【0020】

本発明の第2の態様の表面改質方法によれば、プラズマ照射処理中に除去が必要となるホモポリマーをより確実に形成することのない表面改質方法を得ることができる。

【0021】

本発明の弾性複合材の製造方法は、フッ素樹脂を主成分とする基体の表面に、シランカップリング剤の存在下でプラズマ照射処理を行って処理層を形成し、この処理層の表面に接着剤層を介してゴムからなる弾性体層を一体化することを特徴とする。

【0022】

本発明の弾性複合材の製造方法によれば、フッ素樹脂とゴムとの接着耐久性に優れた弾性複合材を効率よく製造することができる。

【0023】

本発明の弾性複合材は、フッ素樹脂を主成分とする基材と、この基材の表面に、シランカップリング剤の存在下でのプラズマ照射処理によって形成された処理層と、この処理層の表面に、接着剤層を介して一体化されたゴムからなる弾性体層とを備えたことを特徴とする。

【0024】

本発明の弾性複合材によれば、フッ素樹脂とゴムとの優れた接着耐久性を実現することができるとともに、弾性複合材の製造効率を向上させることができる。

【発明の効果】

【0025】

上記の如く本発明によれば、プラズマ照射処理中に除去が必要となるホモポリマーを形成することのない表面改質方法を実現でき、この表面改質方法を採用することにより、フッ素樹脂とゴムとの接着耐久性に優れた弾性複合材を効率よく製造できる弾性複合材の製造方法および弾性複合材を提供することができる。

【図面の簡単な説明】

【0026】

【図1】内燃機関のバルブステムシール部を示す縦断側面図

【図2】バルブステムシールの主要部を示す拡大断面図

【図3】回転軸用オイルシールを示す縦断面図

【発明を実施するための形態】

【0027】

一般に、内燃機関の吸・排気弁には、図1に示すようなバルブステムシール装置が装着されている。このバルブステムシール装置においては、エンジンのシリンダヘッド1に円筒状のバルブステムガイド2が固着されており、このバルブステムガイド2にバルブ3が燃焼室側端部に一体的に形成されているバルブステム4が軸方向に摺動自在に遊嵌されており、更に前記バルブステムガイド2の反燃焼室側端部にバルブステムシール5の基端部を嵌合固定し、このバルブステムシール5のシールリップ6をバルブステム4の外周に接触させ、エンジンオイルを掻き取ってバルブステム4の周面に所望厚さの油膜を形成し、バルブステムガイド2とバルブステム4との焼き付きを防止するように形成されている。

【0028】

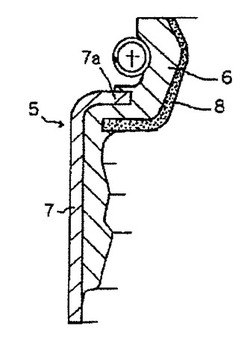

このバルブステムシール5においては、図2に示すように、金属製の断面略L字形の補強環7のフランジ部7aの内周部にゴムよりなるシールリップ6が形成されており、そのシールリップ6の内周面にフッ素樹脂膜8が一体に形成されている。そして、このフッ素樹脂膜8がバルブステムの外周に接触し、これによってバルブステム4の摺動時のフリクション低減を図った構造となっている。ここではフッ素樹脂膜8とゴム製のシールリップ6とで弾性複合材を構成し、この弾性複合材の製造において本発明が好適に適用される。

【0029】

図3は、回転軸用オイルシールの例を示しており、このオイルシール10は、金属製の補強環11と一体に成型されたゴム部の内周にシールリップ12を有し、このシールリップ12が所要の締め代をもって回転軸14の外周に接触することによりオイルを密封するものである。このオイルシール10においては、シールリップ12の内周面すなわち回転軸14との接触面にフッ素樹脂膜13が一体に形成されており、このフッ素樹脂膜13を介してシールリップ12が回転軸14に接触することにより、回転軸14の回転時におけるフリクション低減を図った構造となっている。この構成においては、フッ素樹脂膜13とゴム製のシールリップ12とで弾性複合材を構成し、この弾性複合材の製造において本発明が好適に適用される。

【0030】

本発明は、フッ素樹脂を主成分とする基体の表面にシランカップリング材の存在下でプラズマ照射処理を行って表面改質処理層を形成し、この処理層の表面に接着剤層を介してゴムからなる弾性体層を一体化することを特徴とするものである。即ち、図2に示すバルブステムシール5の例においては、フッ素樹脂膜8の表面にシランカップリング材の存在下でプラズマ照射処理を行って表面改質処理層を形成し、この処理層の表面に接着剤層を介してゴム製のシールリップ6を一体化するものである。

【0031】

本発明の表面改質方法におけるプラズマ照射処理は、所定の雰囲気ガスに対し直流または交流電界により放電を発生せしめ、高度に電離したガス状態のプラズマをジェット状に噴射して対象物に照射する処理である。

【0032】

プラズマ照射によるフッ素樹脂成型物の表面改質は従来より行われていたが、本発明においてはプラズマ処理中にモノマーを介在しないので処理中に除去が必要となるホモポリマーを形成しない。一般的に、ゴムとフッ素樹脂からなる弾性複合材における実用に耐え得る程度の接着強さとは、JIS K 6256(加硫ゴム及び熱可塑性ゴム接着試験方法)の布と加硫ゴムのはく離試験に準拠した標準温度(23℃)における接着強さが6N/cm以上のことを指す。今回、本発明者らは、従来と比較してシランカップリング剤の存在下にてプラズマ照射を行うことによって、従来のような金属ナトリウム処理を使用しなくても、金属ナトリウム処理によって得られるゴムとフッ素樹脂からなる弾性複合材における接着強さ(JIS K 6256(加硫ゴム及び熱可塑性ゴム接着試験方法)の布と加硫ゴムのはく離試験に準拠した標準温度(23℃)における接着強さが7〜12N/cm程度)と同等以上の接着強さを得ることのできるフッ素樹脂成型物の表面の改質方法を見出したものである。

【0033】

このような本発明の表面改質方法によれば、従来この金属ナトリウム処理が抱えていた溶剤の多量使用、危険で不安定な処理液の利用による廃液処理の環境への悪影響、作業性の悪さ、引火の危険性などの多くの不具合が起こることなく、実用に耐え得る程度の接着強さにて他の部材と接着可能な程度にその表面が改質されたフッ素樹脂成型物を提供することができる。

【0034】

本発明におけるシランカップリング剤とは、分子の一端に加水分解でシラノール基(Si-OH)を与えるエトキシ(又はメトキシ)基を有し、他端にアミノ基やグリシジル基などの有機官能基を有する化合物である。シランカップリング剤としては、ビニルシラン、アミノシラン、エポキシシラン、メルカプトシラン、クロロプロピルシラン、アルコキシシラン、クロロシラン等があげられる。

【0035】

この種のシランカップリング剤の具体例をあげると、例えば、ビニルシランとしては、ビニルトリクロルシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリス(β−メトキシエトキシ)シラン、ビニルトリアセトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン、γ−メタクリロキシプロピルトリス(β−メトキシエトキシ)シラン、γ−メタクリロキシプロピルメチルジメトキシシラン、N−β−(N−ビニルベンジルアミノエチル)−γ−アミノプロピルトリメトキシシラン塩酸塩、ジメチルビニルメトキシシラン、ジメチルビニルエトキシシラン、メチルビニルジメトキシシラン、メチルビニルジエトキシシラン等が例示される。

【0036】

そして、アミノシランとしては、γ−アミノプロピルトリメトキシシラン、γ−アミノプロピルトリエトキシシラン、N−ビス(β−ヒドロキシエチル)−γ−アミノプロピルトリエトキシシラン、N−β−(アミノエチル)−γ−アミノプロピルトリメトキシシラン、N−〔N´−β−(アセトキシエチル)−β−アミノエチル〕−γ−アミノプロピルトリメトキシシラン、N−〔N´−β−(アミノエチル)−β−(アミノエチル)〕−γ−アミノプロピルトリメトキシシラン、γ−ウレイドプロピルトリエトキシシラン、N−β−(アミノエチル)−γ−アミノプロピルメチルジメトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシラン、N−β−(フェニルメチル)−γ−アミノプロピルトリメトキシシラン塩酸塩等が例示される。

【0037】

さらに、エポキシシランとしては、β−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルメチルジエトキシシラン等が例示される。

【0038】

また、メルカプトシランとしては、γ−メルカプトプロピルトリメトキシシラン、γ−メルカプトトリエトキシシラン、γ−メルカプトプロピルメチルジメトキシシラン等が例示される。

【0039】

また、クロロプロピルシランとしては、γ−クロロプロピルトリメトキシシラン、γ−クロロプロピルメチルジクロロシラン、γ−クロロプロピルメチルジメトキシシラン、γ−クロロプロピルメチルジエトキシシラン等が例示される。

【0040】

また、アルコキシシランとしては、トリメチルメトキシシラン、トリメチルエトキシシラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、テトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシラン、テトライソプロポキシシラン、テトラ−n−ブトキシシラン、メチルジメトキシシラン、メチルジエトキシシラン、ジメチルエトキシシラン、ジフェニルジメトキシシラン、フェニルトリメトキシシラン、ジフェニルジエトキシシラン、フェニルトリエトキシシラン、スチリルエチルトリメトキシシラン、N−[5−(トリメトキシシリル)−2−アザ−1−オキソ−ペンチル]カプロラクタム、3−(N−スチリルメチル−2−アミノエチルアミノ)−プロピルトリメトキシシラン塩酸塩、6−アジドスルフォニルヘキシルトリエトキシシラン等が例示される。

【0041】

また、クロロシランとしては、トリメチルクロロシラン、ジメチルジクロロシラン、メチルトリクロロシラン、メチルジクロロシラン、ジメチルクロロシラン、ジメチルビニルクロロシラン、メチルビニルジクロロシラン、メチルクロロジシラン、トリフェニルクロロシラン、メチルジフェニルクロロシラン、ジフェニルジクロロシラン、メチルフェニルジクロロシラン、フェニルトリクロロシラン、クロロメチルジメチルクロロシラン等が例示される。

【0042】

また、上述した各種のシランカップリング剤の部分加水分解縮合物等も使用し得る。

【0043】

本発明におけるプラズマ照射は、用いる雰囲気ガスに特に制限はなく、通常、プラズマ照射に使用されるアルゴン、水蒸気、窒素、酸素、水素、空気、アンモニア、ヘリウム、CF4、ならびにこれらの二種以上の混合ガスを使用できるが、プラズマ照射処理によるフッ素樹脂成型物表面のエッチング効率の向上の観点からは、アルゴンもしくはヘリウム、窒素などの不活性ガスが好ましい。

【0044】

本発明の表面改質方法は、上述してきた中でも、相手部材と接着させるに際して特に優れた接着強さを実現し得るように表面改質されたフッ素樹脂成型物が得られる観点から、シランカップリング剤の存在社でフッ素樹脂成型物にプラズマ照射処理を行うことが肝要で、特に、従来の金属ナトリウム処理によって得られたフッ素樹脂成型物と相手部材との接着強さより優れた接着強さを実現し得るように表面改質されたフッ素樹脂を主成分とする基体の表面が得られる観点から、シランカップリング剤としてはアミノシラン、ビニルシランおよびアルコキシシランから選ばれる少なくともいずれかのシランカップリング剤の存在下でプラズマ照射処理を行うことが、特に好ましい。

【0045】

本発明におけるプラズマ照射の際の電源出力周波数についても、上記圧力範囲内でプラズマ照射を施すのであれば特に制限はないが、プラズマ照射処理によるフッ素樹脂を主成分とする基体表面のエッチング効率の向上の観点からは、50W〜1000Wであるのが好ましい。当該電源出力周波数が50W未満であると、充分な接着力を得ることができない(プラズマ照射処理による表面改質が不充分である)傾向にあるため好ましくない。また当該電源出力周波数が1000Wを超えると、特殊で高価なプラズマ照射装置を用いる必要があり、コストが高くなる傾向にあるため好ましくない。

【0046】

また、本発明におけるプラズマ照射処理の時間は、圧力、雰囲気ガス、温度、さらには電源出力周波数によって様々であり、特に制限はされないが、上述した本発明の圧力範囲内で良好な接着性を有するフッ素を主成分とする基体表面を効率的に得ることができる観点からは、5分間〜60分間の照射を行うことが好ましい。上記照射時間が5分間未満であると、充分な接着力を得ることができない傾向にあり、また60分間を超えると、生産の効率が低下する傾向にある。

【0047】

また、本発明におけるプラズマ照射の電源のプラズマ励起電界周波数に、特に制限はなく、直流、50Hzなどの定周波交流、1kHz〜100kHz程度の交流、13.56MHzなどのラジオ波、2.45GHzなどのマイクロ波などが利用できるが、好ましくは20〜50kHzの交流もしくは13.56MHzなどのラジオ波である。

【0048】

本発明における成型物の主成分となるフッ素樹脂は、フッ素を含有するモノマーを重合または他の適当なモノマーと共重合させたものであれば特に制限はない。具体的には、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−ヘキサフルオロプロピレン−ビニリデンフルオライド系(THV)、ポリビニリデンフルオライド系(PVDF)、ポリクロロトリフルオロエチレン系(PCTFE)、クロロトリフルオロエチレン−エチレン系(ECTFE)、テトラフルオロエチレン−エチレン系(ETFE)、テトラフルオロエチレン−ヘキサフルオロプロピレン系(FEP)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル系(PFA)などの従来公知の種々のフッ素樹脂が例示される。中でも、PTFEやPFA、FEPなどを用いて得られたフッ素樹脂成型物においては、表面エネルギーが低く接着性に乏しいため、本発明の表面改質方法が特に有用である。

【0049】

上記フッ素樹脂成型物は、例えばポリテトラフルオロエチレン(PTFE)および必要に応じて配合されるその他の添加物を含有する組成物を、当分野において通常用いられているたとえばヘンシェルミキサなどの装置を用いて混合することによって調製される。さらに、フッ素樹脂の成型加工に通常用いられているたとえば圧縮成形、焼結、ラム押出などの方法によって、所望の形状に適宜成型することができる。

【0050】

前記ポリテトラフルオロエチレン(PTFE)の原料素材としては、圧縮成型用モールディングパウダーに充填材(フィラー)を含有しない無充填PTFEでもよいし、耐摩耗性や圧縮特性を改善するためにモールディングパウダーに無機充填材を5〜60重量%程度含有させたものでもよい。

【0051】

前記圧縮成型用モールディングパウダーとしては、ポリフロンM−12,M−14,M−15,M−24,M−25,M−31,M−32,M−33,M−35,M−111,M−112,M137(以上、ダイキン工業株式会社製商品名)、テフロン7−J,7A−J,70−J,170−J,710−J,800−J,810−J,820−J,914−J(以上、三井・デュポンフロロケミカル株式会社製商品名)、フルオンG−163,G−190,G−192,G−201,G−307,G−320,G−340,G−350(以上、旭硝子株式会社製商品名)などが例示される。

【0052】

また、圧縮成型用モールディングパウダーに含有させる無機充填材としては、ガラス繊維、グラファイト、ブロンズ、カーボン繊維、二流化モリブデン、芳香族ポリエステル樹脂、ベンガラ、酸化クロム、粉末コークス、雲母粉などが例示される。

【0053】

これらの無機充填材を予め含有させた圧縮成型用モールディングパウダーとしては、ガラス繊維を15重量%含有するものとして、ポリフロンMG−1030,MG−1030F(以上、ダイキン工業株式会社製商品名)、テフロン1103−J,1603−J(以上、三井・デュポンフロロケミカル株式会社製商品名)、フルオンRB−1015(以上、旭硝子株式会社製商品名)などが例示される。そして、ガラス繊維を20重量%含有するものとして、ポリフロンMG−1040,MG−1040F(以上、ダイキン工業株式会社製商品名)、テフロン1104−J,1604−J(以上、三井・デュポンフロロケミカル株式会社製商品名)、フルオンRB−1020(以上、旭硝子株式会社製商品名)などが例示される。さらに、ガラス繊維を25重量%含有するものとして、ポリフロンMG−1050,MG−1050F(以上、ダイキン工業株式会社製商品名)、テフロン1105−J,1605−J(以上、三井・デュポンフロロケミカル株式会社製商品名)、フルオンRB−1025(以上、旭硝子株式会社製商品名)などが例示される。

【0054】

また、グラファイトを15重量%含有するものとして、ポリフロンMG−2030,MG−2030F(以上、ダイキン工業株式会社製商品名)、テフロン1123−J,1623−J(以上、三井・デュポンフロロケミカル株式会社製商品名)、フルオンRB−2015(以上、旭硝子株式会社製商品名)などが例示される。そして、グラファイトを30重量%含有するものとして、ポリフロンMG−2060,MG−2060F(以上、ダイキン工業株式会社製商品名)、フルオンRB−2030(以上、旭硝子株式会社製商品名)などが例示される。

【0055】

また、ブロンズを60重量%含有するものとして、ポリフロンMG−3060(以上、ダイキン工業株式会社製商品名)、テフロン1146−J,1646−J(以上、三井・デュポンフロロケミカル株式会社製商品名)、フルオンRB−3060(以上、旭硝子株式会社製商品名)などが例示される。

【0056】

また、カーボン繊維を10重量%含有するものとして、ポリフロンMG−6020,MG−6020F(以上、ダイキン工業株式会社製商品名)、テフロン1197−J,1697−J(以上、三井・デュポンフロロケミカル株式会社製商品名)、フルオンRB−2510(以上、旭硝子株式会社製商品名)などが例示される。そして、カーボン繊維を15重量%含有するものとして、ポリフロンMG−6030,MG−6030F(以上、ダイキン工業株式会社製商品名)、フルオンRB−2515(以上、旭硝子株式会社製商品名)などが例示される。さらに、カーボン繊維を25重量%含有するものとして、ポリフロンMG−6050,MG−6050F(以上、ダイキン工業株式会社製商品名)などが例示される。

【0057】

また、ガラス繊維を20重量%およびグラファイトを5重量%含有するものとして、ポリフロンMG−1241,MG−1241F(以上、ダイキン工業株式会社製商品名)、テフロン1171−J,1671−J(以上、三井・デュポンフロロケミカル株式会社製商品名)、フルオンRB−1205(以上、旭硝子株式会社製商品名)などが例示される。

【0058】

また、ガラス繊維を15重量%および二硫化モリブデンを5重量%含有するものとして、ポリフロンMG−1431,MG−1431F(以上、ダイキン工業株式会社製商品名)、テフロン1174−J,1674−J(以上、三井・デュポンフロロケミカル株式会社製商品名)、フルオンRB−1211(以上、旭硝子株式会社製商品名)などが例示される。

【0059】

また、エコノール(住友化学工業株式会社製商品名:芳香族ポリエステル樹脂)を20重量%含有するものとして、ポリフロンMG−7040,MG−7040F(以上、ダイキン工業株式会社製商品名)などが例示される。そして、前記エコノールを30重量%含有するものとして、ポリフロンMG−7060,MG−7060F(以上、ダイキン工業株式会社製商品名)などが例示される。

【0060】

また、カーボンとグラファイトの混合物を25重量%含有するものとして、ポリフロンMG−5201,MG−5201F(以上、ダイキン工業株式会社製商品名)、テフロン1191−J,1691−J(以上、三井・デュポンフロロケミカル株式会社製商品名)などが例示される。そして、カーボンとグラファイトの混合物を33重量%含有するものとして、ポリフロンMG−5202,MG−5202F(以上、ダイキン工業株式会社製商品名)、テフロン1192−J,1692−J(以上、三井・デュポンフロロケミカル株式会社製商品名)などが例示される。

【0061】

本発明の方法によって表面改質されたフッ素樹脂成型物と接着剤を用いて接着させる相手ゴム部材としては、特に制限はなく、従来公知のNBR、HNBR、アクリルゴム、フッ素ゴム、シリコーンゴム、EPDMなど、種々のゴム材料を使用することができる。本発明の表面改質方法は、上記中でも特に、たとえばオイルシールなど、フッ素樹脂成型物とゴムとの接着に供することが多く要望される金属材料で形成された部材との接着において、非常に有用である。

【0062】

また、本発明の方法によって表面改質されたフッ素樹脂成型物と相手部材とを接着させるのに用いる接着剤としては、特に制限はなく、たとえば、フェノール樹脂系接着剤、塩化ゴム系接着剤、シラン系接着剤、などの従来公知の各種の接着剤を好適に用いることができる。

【0063】

上記フェノール樹脂系接着剤には、ノボラック型フェノール樹脂、レゾール型フェノール樹脂、キシレン樹脂、ヘキサメチレンテトラミンなどが使用され、タイプライBN(ロード・ファー・イースト・インコーポレイテッド製商品名)などが例示される。

【0064】

上記塩化ゴム系接着剤としては、ケムロック205(ロード・ファー・イースト・インコーポレイテッド製商品名)などが例示される。

【0065】

上記シラン系接着剤としては、ケムロック607(ロード・ファー・イースト・インコーポレイテッド製商品名)などが例示される。

【0066】

また、本発明に係る弾性複合材をバルブステムシールやオイルシールなどに適用する場合では、金属製補強環とゴムとの接着は、上述した接着剤を使用することにより対応することができ、このとき金属製補強環は、予めサンドブラストやウエットブラストなどで表面を活性化させるか、リン酸処理皮膜を形成させた後で、メチレンクロライドなどで脱脂して、接着剤が塗布され、必要に応じて80〜190℃で10〜120分程度、焼成してから使用される。

【0067】

つぎに、本発明の弾性複合材の弾性体層を形成するゴムについて説明する。本発明の弾性複合材の弾性体層を形成するゴムのゴム硬度は特に制限されるものではないが、弾性複合材をピストンリングやオイルシールなどに用いる場合には、緊迫力などとの関係で、ゴム硬度が40〜90(デュロメータ:JISK 6253)の範囲のものが主として用いられる。

【0068】

本発明の弾性複合材の弾性体層を形成するゴムの種類としては、NBR、HNBR、アクリルゴム、フッ素ゴム、シリコーンゴム、EPDMなどが例示され、何れも金型を用いて加硫成型される。

【0069】

前記NBR(アクリロニトリルブタジエンゴム)は、ブタジエンとアクリロニトリルのランダムコポリマーで乳化重合をもって製せられる。このNBRとしては、JSR N215SL,N222L,N222SH,N220S,N220SH,N224SH,N235S,N230SV,N230SL,N230S,N230SH,N232S,N232SH,N238H,N231L,N231H,N237,N237H,N239SV,N236H,N241,N241H,N240S,N242S,N251H,N250S,N260S,N520,N530,N640H,N640,N202S,N201,N210S,N211SL(以上、日本合成ゴム株式会社製商品名)、Nipol DN002,DN003,DN009,1041,1041L,1031,1001,DN101,DN101L,DN103,DN115,1042,1042AL,1052J,1032,DN200,DN201,DN202,DN202H,DN206,DN207,DN211,DN212,DN215,DN219,DN223,DN225,1043,DN300,DN302,DN302H,DN306,DN315,DN401,DN401L,DN401LL,DN402,DN406,1072J,DN631,DN1105,DN1205,DN1305(以上、日本ゼオン株式会社製商品名)、KRYNAC 50.75,45.50,41.80,40.50,829,825,826,E34.38,X7.50,X7.40,X1.46,827,29.80,27.50,XL31.25,XL41.20,XL35.20,X1.60,X9.50(以上、Bayer Polysar France(フランス)社製商品名)、KRYNAC 50.75,826,827,19.65,20H35,22.67,25E65,40E65,34E80,843(以上、Polysar Rubber Corporation(カナダ)製商品名)、PERBUNAN N3807NS,N3801,N3302NS,N1807NS,N3305NS,N3307NS,N3308,N3310,N3312NS,N2802NS,N2807NS,N2810,N2818NS(以上、Bayer(ドイツ)社製商品名)、CHEMIGUM N206,N5,N386B,N300,N318B,N328B,N7,N8,N8X,N608,N612B,N683B,N615B,N615,HR662,HR665,N628B,N634,N624B,N685B,N386B,PCG−6517,PCG−7158,N783B,N765,N715,N756,N715B,N785B,N926,N984B,N917,PCG−4908,N687B,N689B,NX775,HR967(以上、Goodyear(アメリカ)社製商品名)、NANCAR 1041,1051,1031,1042,1052,1052M80,1052M43,1052M30,1032,1032M80,1043,1043M65,1053,1053X26,6004,1072(以上、南帝化学工業有限公司(台湾)製商品名)などが例示される。

【0070】

前記HNBR(水素化ニトリルゴム)は、NBRの炭素−炭素不飽和結合を水素化し高度に飽和された主鎖をもつゴムであり、このHNBRとしては、Zetpol 1020,1010,2020,2020L,2010,2000(以上、日本ゼオン株式会社製商品名)、THERBAN 1707,1907(以上、Bayer(ドイツ)社製商品名)などが例示される。

【0071】

前記アクリルゴムは、アクリル酸アルキルエステルを主成分とする弾性体であり、このアクリルゴムとしては、Nipol AR31,AR51,AR71,AR32,AR42,AR42W,AR72LS,AR72LF,AR72HF,AR74,AR715,AR53L,AR54,4001,4004,4051,4051CG,4051EP,4052,4052EP,4053EP,4054,4401,4404,4451CG,4454(以上、日本ゼオン株式会社製商品名)、CYANACRYL 35,40,45,C,L,R,(以上、Enichem Elastomeri S.r.l.(イタリア)社製商品名)、AREX 110,210,310,120,220,411(以上、日本合成ゴム株式会社製商品名)、NOXTITE A1095,PA212,PA214,PA301,PA301K,PA302,PA312,PA303,PA401,PA402,PA402S,PA402K,PA403,PA404N,PA404K,PA501,PA502,PA512E(以上、日本メクトロン株式会社製商品名)などが例示される。

【0072】

前記フッ素ゴムとしては特に限定されるものではないが、例えば、フッ化ビリニデン系、テトラフルオロエチレン−プロピレン系、テトラフルオロエチレン−パーフルオロメチルビニルエーテル系などが例示される。

【0073】

前記フッ化ビニリデン系のフッ素ゴムとしては、二元系(フッ化ビニリデンと六フッ化プロピレンの共重合体)や三元系(フッ化ビニリデン、六フッ化プロピレン、四フッ化エチレンの三元共重合体)などがあげられ、これらのフッ素ゴムとしては、フローレル FC−2120、FC−2121、FC−2122、FC−2123、FC−2144、FC−2145、FC−2152、FC−2170、FC−2174、FC−2176、FC−2177、FC−2178、FC−2180、FC−2181、FC−2211、FC−2230、FC−2250、FC−2260、FC−3009、FLS−2530、FLS−2650、FLS−2690、FT−2320、FT−2350、FT−2430、FT−2481、FX−6792、FX−9038、FX−9143(以上、住友スリーエム株式会社製商品名)やバイトン A、A−35、A−100、A−200、A−201C、A−202C、A−203C、A−401C、A−402C、A−500、A−HV、B、B−401、B−50、B−600、B−70N、B−910、E−430、E−45、E−60、E−60C、GF(以上、昭和電工・デュポン株式会社製商品名)や、ダイエル G−201、G−501、G−601、G−602、G−603、G−621、G−701、G−702、G−704、G−751、G−755、G−763、G−801、G−901、G−902、G−912(以上、ダイキン工業株式会社製商品名)や、テクノフロン TN、TN50、TN80、N215、N535、N605K、N935、FOR421、FOR423、FOR531、FOR532、FOR70、FOR45、FOR70BI、FOR65BI、FOR45BI、FOR45C1、FOR45C2 、FOR60K、FOR60K1 、FOR800HE、FOR50E、FORLHF、FORTF、FORTF50、FOR9350、FOR9352、FOR9550、FORTHF(以上、モンテフルオス(Montefluos:イタリア)社製商品名)などが例示されている。

【0074】

前記テトラフルオロエチレン−プロピレン系としては、アフラス 100H、100S、150E、150L、150P、200(以上、旭硝子株式会社製商品名)やフローレルII(住友スリーエム株式会社製商品名)が例示される。

【0075】

前記テトラフルオロエチレン−パーフルオロメチルビニルエーテル系のフッ素ゴムとしては、バイトンGLT、バイトンGFLT(以上、昭和電工・デュポン株式会社製商品名)が例示される。

【0076】

前記シリコーンゴムとしては、ビニル基を含有したポリオルガノシロキサン組成物が一般的であり、例えば、2,5−ジメチル−2,5−ジ−(t−ブチルパーオキシ)ヘキサンの如き、従来公知の過酸化物により加硫可能なものが用いられる。これには、SH745U,SH746U,SH747U,SH748UN,SH35U,SH55UA,SH75UN,SH52U,SH82UD,SH831U,SH841U,SH851U,SH861U,SH871U,SH881U,SRX517U,SH520UA.B,SH1447UA,SE1120U,SE1136U,SE1125U,SE955U,SH1603U,SRX530U,SE1630U,SE1607U,SRX505U,SE1602U,SE1184U,SE1185U,SE1186U,SE1187U,SE1188U,SRX39U,SRX539U,SE6758U,SE6770U−P,SE4704U,SE4705U,SE4706U,DY32−152U,DY32−305U,DY32−308U,DY32−310U,DY32−315U,DY32−337U,DY32−338U,DY32−339U,DY32−420U,DY32−421U,DY32−433U,DY32−474U,DY32−475U,DY32−476U,DY32−522U,DY32−534U,DY32−540U,DY32−541U,DY32−542U,DY32−576U,DY32−580U,DY32−623U,DY32−638U,DY32−643U,DY32−645U,DY32−663U,DY32−800U,DY32−802U,DY32−803U,DY32−839U,DY32−842U,DY32−843U,DY32−903U,DY32−904U,DY32−910U,DY32−911U,DY32−912U,DY32−913U,DY32−914U,DY32−915U,DY32−916U,DY32−922U,DY32−923U,DY32−924U,DY32−925U,DY32−926U,DY32−927U,DY32−931U,DY32−932U,DY32−933U,DY32−934U,DY32−935U,DY32−936U,DY32−946U,DY32−2007U(以上、東レ・ダウコーニング・シリコーン株式会社製商品名)、KE650U,KE655U,KE660U,KE670U,KE675U,KE742U,KE752U,KE762U,KE772U,KE782U,KE850U,KE870U,KE880U,KE890U,KE520U,KE530U,KE540U,KE550U,KE552U,KE552BU,KE568U,KE582U,KE554U,KE555U,KE574U,KE575U,KE152U,KE153U,KE167U,KE172U,KE174U,KE1260U,KE1261U,KE1551U,KE1571U,KE4605U,KE4607U,KE4609U,KE7001U,KE7002U,KE7003U,KE7004U,KE7005U,KE7006U,KE7007U,KE7008U,KE7009U,KE7010U,KE7011U,KE7012U,KE7013U,KE7014U,KE7015U,KE7016U,KE7017U,KE7018U,KE7019U,KE7020(以上、信越化学工業株式会社製商品名)、TSE221−3U,TSE221−4U,TSE221−5U,TSE221−6U,TSE221−7U,TSE221−8U,TSE2122−4U,TSE2122−5U,TSE2122−6U,TSE2122−7U,TSE2122−8U,TSE270−4U,TSE270−5U,TSE270−6U,TSE270−7U,TSE270−8U,TSE260−3U,TSE260−5U,TSE260−7U,TSE261−4U,TSE261−5U,TSE261−6U,TSE261−7U,TSE2323−5U,TSE2323−6U,TSE2323−7U,TSE217U,TSE2181U,TSE2183U,TSE2184U,TSE2501U,TSE2502U,TSE2425U,TSE2427U,TSE2461U,TSE2571−5U,TSE2571−7U,TSE2575U,TSE2577U,YE3465U,TCM5406U,TCM5407U,TCM5417U,YE3452UB,YE3120U,YE5246U,YE5158U,TSE2911U,TSE2913U,TSE2961U,TSE2963U,TSE2971U(以上、東芝シリコーン株式会社製商品名)、EL1300,EL1301,EL1351,EL1400,EL1401,EL1414,EL1416,EL1500,EL1501,EL1502,EL1510,EL1527,EL1535,EL1600,EL1601,EL1602,EL1609,EL1623,EL1626,EL1700,EL1701,EL1711,EL1718,EL1726,EL1729,EL1800,EL1801,EL1823,EL5203,EL5251,EL5300,EL5305,EL5307,EL5308,EL5351,EL5355,EL5400,EL5409,EL5412,EL5414,EL5416S,EL5424,EL5454,EL5500,EL5502,EL5503,EL5504,EL5508,EL5600,EL5606N,EL5700,EL5701,EL5703,EL5800,EL6400,EL6500,EL6501,EL6600,EL6700,EL6701,EL7553,EL7451,EL7553,EL7554,EL7603A,EL7611,EL7615,EL7706,EL7718,EL8502,EL8550,EL8751,R263/40,R263/50,R263/60,R263/70,R263/80,R300/80,R401/40,R401/50,R401/60,R401/70,R401/80,R401/90,R411/50,R411/60,R411/70,R420/30,R420/40,R420/50,R420/60,R420/70,R520/70,R750/30,R750/40,R750/50,R750/60,R800/20,R800/30,R701/40,R701/80,R806/75(以上、ワッカーケミカルズイーストアジア株式会社製商品名)などが例示される。

【0077】

また、本発明では、これらのシリコーンゴムを単独で用いてもよいし、2種類以上のシリコーンゴムをブレンドして用いてもよいし、ベースゴムに充填材を添加して新たな組成物を作成してもよい。

【0078】

前記EPDMは、エチレン−プロピレン共重合体に不飽和結合を持った第3成分として非共役ジエンを導入したエチレン−プロピレン−非共役ジエン3元共重合体のことであり、第3成分としては、ジシクロペンタジエン、ジシクロオクタジエン、5−メチレン−2−ノルボルネン、5−エチリデン−2−ノルボルネン、1,4−ヘキサジエンなどが例示される。このEPDMの具体的なグレードとしては、三井EPT 0045,1035,1045,1060,1070,1071,3012P,3045,3042E,3062E,3070,3072E,3090E,8075E,3091,3095,4010,4021,4045,4070,4095(以上、三井石油化学工業株式会社製商品名)、エスプレン 201,301,305,400,501A,502,505,505A,512F,514,522,524,532,553,567,600F,601,606(以上、住友化学工業株式会社製商品名)、JSR EP912P,EP01P,EP02P,EP941P,EP961SP,EP07P,EP57P,EP181SP,EP11,EP43,EP93,EP24,EP27,EP21,EP132,EP22,EP25,EP33,EP35,EP37C/F,EP65,EP51,EP57C/F,EP75F,EP86,EP96,EP98,EP103AF,EP106EF,EP107F,EP801E,EP001DE(以上、日本合成ゴム株式会社製商品名)、ケルタン 520,720,820,312,512,712,812,314,514,714,378,578,778,4502,4802,4778,4703,4903,5631A,512×50,708×15,509×100(以上、出光ディーエスエム株式会社製商品名)、NORDEL 1040,1070,1145,1320,1440,1470,1660,2522,2722/P,2744/P,2760/P(以上、DuPont(アメリカ)社製商品名)、Epsyn 40−A,70−A,55,2308,2506,4506,4906,5206,5508,5805,7506,E801,P557,P558,P597,MDE239,MDE248(以上、Copolymer Rubber & Chemical Corporation(アメリカ)製商品名)、POLYSAR 227,306,345,585,487XP,865,965,5465,5672X,5875,6463(以上、PolysarRubber Corporation(アメリカ)製商品名)などが例示される。

【0079】

また、本発明では、これらのEPMもしくはEPDMを単独で用いてもよいし、ムーニー粘度、プロピレン含有量、油展オイル量、加硫速度などの調整目的で2種類以上のEPMもしくはEPDMを適宜ブレンドして用いてもよいし、SBRなどの他の種類のゴムをブレンドして用いてもよい。

【0080】

前記各ゴムの加硫(架橋)は通常の加硫系を適用することができ、NBR、HNBR、EPDMにおいては硫黄加硫,過酸化物加硫、シリコーンゴムにおいては過酸化物加硫、フッ素ゴムにおいてはポリオール加硫,過酸化物加硫,アミン加硫、アクリルゴムにおいてはアンモニウムベンゾエート加硫,ジチオカルバミン酸塩加硫,アミン加硫,鉛丹/2−メルカプトイミダゾリン加硫,金属石けん/硫黄加硫などを例示することができる。

【0081】

前記過酸化物加硫に用いられる過酸化物は、特に限定されるものではなく、通常の過酸化物加硫に用いられるものであれば使用可能である。この過酸化物としては、パーオキシケタールとしてパーヘキサ3M(日本油脂株式会社製商品名:90%品)やパーヘキサ3M−40(日本油脂株式会社製商品名:40%品)やトリゴノックス29A(化薬アクゾ株式会社製商品名:90%品)やトリゴノックス29−40(化薬アクゾ株式会社製商品名:40%品)やサンペロックスCY−11(三建化工株式会社製商品名:95%品)やルパーコ231XL(ルシドール吉富株式会社製商品名:40%品)やVarox231XL(R.T.Vanderbilt(アメリカ)社製商品名:40%品)の如きl,l−ビス(t−ブチルパーオキシ)3,3,5−トリメチルシクロヘキサン、パーヘキサC(日本油脂株式会社製商品名:70%品)の如きl,l−ビス(t−ブチルパーオキシ)シクロヘキサン、パーヘキサO(日本油脂株式会社製商品名:70%品)やパーヘキサO−40(日本油脂株式会社製商品名:40%品)の如き2,2−ビス(t−ブチルパーオキシ)オクタン、パーヘキサV(日本油脂株式会社製商品名:90%品)やパーヘキサV−40(日本油脂株式会社製商品名:40%品)やトリゴノックス17−40(化薬アクゾ株式会社製商品名:40%品)の如きn−ブチル−4,4−ビス(t−ブチルパーオキシ)バレレート、パーヘキサCD(日本油脂株式会社製商品名:98%品)の如きl,l−ビス(t−ブチルパーオキシ)シクロドデカン、ジアルキルパーオキサイドとしてパーブチルD(日本油脂株式会社製商品名:97%品)やカヤブチルD(化薬アクゾ株式会社製商品名:97%品)やサンペロックスDT(三建化工株式会社製商品名:98%品)の如きジ−t−ブチルパーオキサイド、パーブチルC(日本油脂株式会社製商品名:90%品)やカヤブチルC(化薬アクゾ株式会社製商品名:90%品)やサンペロックスCT(三建化工株式会社製商品名:90%品)の如きt−ブチルクミルパーオキサイド、パークミルD(日本油脂株式会社製商品名:99%品)やパークミルD−40(日本油脂株式会社製商品名:40%品)やカヤクミルD(化薬アクゾ株式会社製商品名:97%品)やカヤクミルD−40(化薬アクゾ株式会社製商品名:40%品)や三井DCP(三井石油化学株式会社製商品名:98%品)やサンペロックスDCP−98(三建化工株式会社製商品名:98%品)やルペロックス500−40C(ルシドール吉富株式会社製商品名:40%品)やDi−Cup40KE(Hercules Inc.(アメリカ)製商品名:40%品)やVaroxDCP−40C(R.T.Vanderbilt(アメリカ)社製商品名:40%品)の如きジクミルパーオキサイド、パーブチルP(日本油脂株式会社製商品名:95%品)やペロキシモンF−40(日本油脂株式会社製商品名:40%品)やパーカドックス14(化薬アクゾ株式会社製商品名:96%品)やパーカドックス14−40(化薬アクゾ株式会社製商品名:40%品)やサンペロックスTY−13(三建化工株式会社製商品名:98%品)やルパーコ802XL(ルシドール吉富株式会社製商品名:40%品)やVul−cup40KE(Hercules Inc.(アメリカ)製商品名:40%品)やVaroxVC−40KE(R.T.Vanderbilt(アメリカ)社製商品名:40%品)の如きα,α’−ビス(t−ブチルパーオキシ−m−イソプロピル)ベンゼン、パーヘキサ25B(日本油脂株式会社製商品名:90%品)やパーヘキサ25B−40(日本油脂株式会社製商品名:40%品)やカヤヘキサAD(化薬アクゾ株式会社製商品名:90%品)やカヤヘキサAD−40(化薬アクゾ株式会社製商品名:40%品)やルパーコ101XL(ルシドール吉富株式会社製商品名:45%品)やVaroxDBPH−50(R.T.Vanderbilt(アメリカ)社製商品名:45%品)の如き2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、パーヘキシン25B(日本油脂株式会社製商品名:90%品)やパーヘキシン25B−40(日本油脂株式会社製商品名:40%品)やカヤヘキサYD(化薬アクゾ株式会社製商品名:90%品)やカヤヘキサYD−50(化薬アクゾ株式会社製商品名:50%品)やサンペロックスYPO(三建化工株式会社製商品名:90%品)やルパーコ130XL(ルシドール吉富株式会社製商品名:45%品)の如き2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン−3、パーオキシエステルとしてのパーブチルO(日本油脂株式会社製商品名:97%品)やカヤエステルO(化薬アクゾ株式会社製商品名:97%品)やサンペロックスTO(三建化工株式会社製商品名:97%品)やルパゾールPDO(ルシドール吉富株式会社製商品名:97%品)の如きt−ブチルパーオキシ−2−エチルヘキサノエート、パーブチル355(日本油脂株式会社製商品名:97%品)やトリゴノックス42(化薬アクゾ株式会社製商品名:94%品)の如きt−ブチルパーオキシ3,5,5−トリメチルヘキサノエート、パーヘキサ25Z(日本油脂株式会社製商品名:90%品)やサンペロックスAPB(三建化工株式会社製商品名:90%品)やルペロックス118(ルシドール吉富株式会社製商品名:90%品)の如き2,5−ジメチル−2,5−ジ(ベンゾイルパーオキシ)ヘキサン、パーブチルI(日本油脂株式会社製商品名:95%品)やカヤカルボンBIC−75(化薬アクゾ株式会社製商品名:75%品)やルパゾールTBIC−M75(ルシドール吉富株式会社製商品名:75%品)の如きt−ブチルパーオキシイソプロピルカーボネートなどが例示される。また、ポリーマーへの分散性改良や飛散防止を目的として、EPTなどをベースとした過酸化物マスターバッチを使用してもよく、これには、トリゴノックス29−40MB G R(化薬アクゾ株式会社製商品名:l,l−ビス(t−ブチルパーオキシ)3,5,5−トリメチルシクロヘキサンの40%品)、トリゴノックス17−40MB G R(化薬アクゾ株式会社製商品名:n−ブチル−4,4−ビス(t−ブチルパーオキシ)バレレートの40%品)、パーカドックスBC−40MB G R(化薬アクゾ株式会社製商品名:ジクミルパーオキサイドの40%品)、パーカドックス14−40MB G R(化薬アクゾ株式会社製商品名:α,α’−ビス(t−ブチルパーオキシ−m−イソプロピル)ベンゼンの40%品)、トリゴノックス101−40MD G R(化薬アクゾ株式会社製商品名:2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサンの40%品)などが例示される。

【0082】

なお、加硫剤としてα,α’−ビス(t−ブチルパーオキシ−m−イソプロピル)ベンゼンを用いる場合には、ブルームを誘発する場合があるので、そのときにはPEG4000S(三洋化成株式会社製商品名)の如きポリエチレングリコールを0.5〜1重量部併用するとよい。

【0083】

また、過酸化物加硫の場合には、物性や加硫速度改善などを目的として、必要に応じて、適宜な共架橋剤を0.5〜5重量部程度使用することができ、これには、金華印微粉硫黄150mesh,200mesh,300mesh,325mesh,サルファックスA,200S,MC,PS,PMC(以上、鶴見化学工業株式会社製商品名)やセイミ硫黄(日本乾溜工業株式会社製商品名)やサンフェル,サンフェル90(以上、三新化学工業株式会社製商品名)の如き硫黄(S)、ブレンマーG(日本油脂株式会社製商品名)の如きグリシジルメタクリレート(GMA)、クリスタルマン(日本油脂株式会社製商品名)の如き無水マレイン酸(MA)、亜鉛華1号(堺化学工業株式会社製商品名)の如き酸化亜鉛(ZnO)、アクターPBM−R(川口化学工業株式会社製商品名)の如きN,N’−m−フェニレンビスマレイミド、アクターQ(川口化学工業株式会社製商品名)の如きp−キノンジオキシム(GM)、アクターDQ(川口化学工業株式会社製商品名)の如きp,p’−ジベンゾイルキノンジオキシム(DGM)、アクセルM(川口化学工業株式会社製商品名)の如き2−メルカプトベンゾチアゾール(MBT)、アクセルDM(川口化学工業株式会社製商品名)の如きジベンゾチアゾールジサルファイド(MBTS)、アクセルTMT(川口化学工業株式会社製商品名)の如きテトラメチルチウラムジサルファイド(TMTD)、アクセルNS(川口化学工業株式会社製商品名)の如きN−オキシジエチレン−2−ベンゾチアゾールスルフェンアミド(OBS)、アクセルCZ(川口化学工業株式会社製商品名)の如きN−シクロヘキシルベンゾチアゾールスルフェンアミド(CBS)、NissoPB(日本曹達株式会社製商品名)の如き1,2−ポリブタジエン(1,2PB)、ブレンマーPDE−100(日本油脂株式会社製商品名)の如きポリエチレングリコールジメタクリレート(PEGDM)、ジアリルフタレート(DAP)、タイク(日本化成株式会社製商品名)の如きトリアリルイソシアヌレート(TAIC)、タック(株式会社武蔵野化学研究所製商品名)の如きトリアリルシアヌレート(TAC)、アクリエステルTHF(三菱レーヨン株式会社製商品名)の如きメタクリル酸テトラヒドロフルフリル(THFMA)、サンエステルEG(三新化学工業株式会社製商品名)やアクリエステルED(三菱レーヨン株式会社製商品名)の如きジメタクリル酸エチレン(EDMA)、アクリエステルBD(三菱レーヨン株式会社製商品名)の如きジメタクリル酸1,3−ブチレン(BDMA)、サンエステルTMPMA(三新化学工業株式会社製商品名)やアクリエステルTMP(三菱レーヨン株式会社製商品名)やハイクロスM(精工化学株式会社製商品名)の如きトリメタクリル酸トリメチロールプロパン(TMPMA)などが例示される。

【0084】

また、フッ素ゴムに使用される過酸化物としてはパーオキシケタールやジアルキルパーオキサイドが適用でき、パーオキシケタールとしてはパーヘキサ3Mやその含有量40%品のパーヘキサ3M−40(日本油脂株式会社製商品名)のようなl,l−ビス(t−ブチルパーオキシ)3,3,5−トリメチルシクロヘキサン、パーヘキサVやその含有量40%品のパーヘキサV−40(日本油脂株式会社製商品名)のようなn−ブチル−4,4−ビス(t−ブチルパーオキシ)バレレートが例示され、ジアルキルパーオキサイドとしてはパークミルDやその含有量40%品のパークミルD−40(日本油脂株式会社製商品名)のようなジクミルパーオキサイド、パーブチルPやその含有量40%品のペロキシモンF−40(日本油脂株式会社製商品名)のようなα,α’−ビス(t−ブチルパーオキシ−m−イソプロピル)ベンゼン、パーヘキサ25Bやその含有量40%品のパーヘキサ25B−40(日本油脂株式会社製商品名)のような2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサンなどが例示される。

【0085】

また、熱加硫型シリコーンゴムの場合には、通常はシリコーンゴム用の有機過酸化物を用いることができ、ベンゾイルパーオキサイド、ビス2,4−ジクロロベンゾイルパーオキサイド、ジクミルパーオキサイド、ジ・t−ブチルパーオキサイド、t−ブチルパーベンゾエート、パラモノクロルベンゾイルパーオキサイド、2,5−ジメチル−2,5−ジ−(t−ブチルパーオキシ)−ヘキサン、t−ブチルクミルパーオキサイド、t−ブチルパーオキシ−2−エチルヘキサノエート、t−ブチルパーオキシイソプロピルカーボネート、1,3−ビス(t−ブチルパーオキシ)−3,3,5−トリメチルシクロヘキサン、t−ブチルパーオキシ3,3,5−ヘキサノエートなどを例示することができ、このうちジクミルパーオキサイドもしくは2,5−ジメチル−2,5−ジ−(t−ブチルパーオキシ)−ヘキサンが一般的に使用される。

【0086】

また、シリコーンゴムの加硫系として上記のような有機過酸化物を用いた熱加硫系ではなく、白金触媒の存在下で、ビニル基含有ポリシロキサンとハイドロポリシロキサンとからなる付加型としてもよいことはもちろんである。

【0087】

前記硫黄加硫に用いられる硫黄は、ベースゴム100重量部に対して5重量部程度以下添加される。この硫黄としては、回収硫黄を粉砕し、微粉としたものが使用され、これには、金華印微粉硫黄150mesh,200mesh,300mesh,325mesh(以上、鶴見化学工業株式会社製商品名)が例示される。また、分散性などを改良した表面処理硫黄も適宜使用され、これには、サルファックスA,200S,MC,PS,PMC(以上、鶴見化学工業株式会社製商品名)などが例示される。また、未加硫ゴムからのブルームを避けるためには不溶性硫黄が使用され、これには、セイミ硫黄(日本乾溜工業株式会社製商品名)やサンフェル,サンフェル90(以上、三新化学工業株式会社製商品名)が例示される。

【0088】

また、特に低圧縮永久歪みが要求される場合には、硫黄を全く使用しないかわりに、含硫黄有機化合物が加硫剤(架橋剤)として使用され、これには、アクターR(川口化学工業株式会社製商品名)の如きモルフォリンジスルフィド、アクセルTMT(川口化学工業株式会社製商品名)の如きテトラメチルチウラムジサルファイド、アクセルTET(川口化学工業株式会社製商品名)の如きテトラエチルチラウムジサルファイド、アクセルTRA(川口化学工業株式会社製商品名)の如きジペンタメチレンチウラムテトラサルファイドなどが例示され、ベースゴム100重量部に対して0.5〜5重量部程度添加される。

【0089】

また、通常、硫黄加硫では加硫物特性、特に、圧縮永久歪みや加工安定性を改善するために1〜6種類程度の加硫促進剤がそれぞれベースゴム100重量部に対して0.5〜3重量部程度併用して添加される。これには、チアゾール類やチオウレア類やチラウム類やジチオカルバミン酸塩類やグアニジン類が例示される。チアゾール類としては、アクセルM(川口化学工業株式会社製商品名)の如き2−メルカプトベンゾチアゾール,アクセルDM(川口化学工業株式会社製商品名)の如きジベンゾチアゾールジサルファイド,アクセルCZ(川口化学工業株式会社製商品名)の如きN−シクロヘキシルベンゾチアゾール,アクセルNS(川口化学工業株式会社製商品名)の如きN−オキシジエチレン−2−ベンゾチアゾールスルフェンアミド,アクセルBNS−R(川口化学工業株式会社製商品名)の如きN−t−ブチル−2−ベンゾチアゾールスルフェンアミド,アクセルDZ−G(川口化学工業株式会社製商品名)の如きN,N−ジシクロヘキシル−2−ベンゾチアゾールスルフェンアミドなどが例示される。チオウレア類としては、アクセルEUR(川口化学工業株式会社製商品名)の如きジエチルチオウレア,アクセル22−S(川口化学工業株式会社製商品名)の如きエチレンチオウレアなどが例示される。チラウム類としては、アクセルTMT(川口化学工業株式会社製商品名)の如きテトラメチルチウラムジサルファイド,アクセルTET(川口化学工業株式会社製商品名)の如きテトラエチルチウラムジサルファイド,アクセルTBT(川口化学工業株式会社製商品名)の如きテトラブチルチウラムジサルファイド,アクセルTRA(川口化学工業株式会社製商品名)の如きジペンタメチレンチウラムテトラサルファイド,アクセルTS(川口化学工業株式会社製商品名)の如きテトラメチルチウラムモノサルファイドなどが例示される。ジチオカルバミン酸塩類としては、アクセルPZ(川口化学工業株式会社製商品名)の如きジメチルジチオカルバミン酸亜鉛,アクセルEZ(川口化学工業株式会社製商品名)の如きジエチルジチオカルバミン酸亜鉛,アクセルBZ(川口化学工業株式会社製商品名)の如きジブチルジチオカルバミン酸亜鉛,アクセルTL−PT(川口化学工業株式会社製商品名)の如きジチオカルバミン酸テルリウムなどが例示される。グアニジン類としては、アクセルD(川口化学工業株式会社製商品名)の如きジフェニルグアニジンなどが例示される。

【0090】

前記フッ素ゴムの加硫剤としては、従来公知の加硫剤が適用でき、ポリオール加硫系、アミン加硫系、パーオキサイド加硫系などが例示される。

【0091】

前記ポリオール加硫のフッ素ゴムとしては、予め加硫剤を内添したタイプ、例えば、フローレルFC−2120、FC−2121、FC−2122、FC−2123、FC−2144、FC−2152、FC−2170、FC−2174、FC−2176、FC−2177、FC−2181、FC−3009、FT−2320、FT−2350、FX−9143(以上、住友スリーエム株式会社製商品名)、バイトンE−60C(昭和電工・デュポン株式会社製商品名)、ダイエルG−602、G−603、G−607、G−621、G−655、G−701、G−702、G−704、G−751、G−755、G−763(以上、ダイキン工業株式会社製商品名)、テクノフロンFOR70、FOR70BI、FOR45、FOR45BI、FOR65BI、FOR45C1 、FOR60K、FOR50E、FORLHF、FORTF、FORTHF(以上、モンテフルオス社(イタリア)製商品名)などでは加硫剤や加硫促進剤を特に添加する必要はないが、加硫剤および加硫促進剤を添加していない生ゴムタイプのフッ素ゴム、例えば、FC−2145、FC−2178、FC−2230、FT−2430、FT−2481(以上、住友スリーエム株式会社製商品名)、バイトンB、B−70、E−45、E−60(以上、昭和電工・デュポン株式会社製商品名)、ダイエルG−201、501、801(以上、ダイキン工業株式会社製商品名)、テクノフロンNH、NM、NMB、NML、NMLB、TN、TN50、TH(以上、モンテフルオス(イタリア)社製商品名)ではハイドロキノンやビスフェノールのような加硫剤を添加する必要がある。このポリオール加硫剤は通常は貯蔵安定性や分散性を考慮して含有量が50%程度のフッ素ゴムマスターバッチであり、キュラティブ#30(昭和電工・デュポン株式会社製商品名)、加硫剤V−5(ダイキン工業株式会社製商品名)、テクノフロンM1 (モンテフルオス(イタリア)社製商品名)、AC−30(旭化成工業株式会社製商品名)が例示され、4級フォスフォニウム塩例えば、フォスフォニウムクロライドのような加硫促進剤と併用使用される。この加硫促進剤も通常は含有量が25%程度のフッ素ゴムマスターバッチとなっており、キュラティブ#20(昭和電工・デュポン株式会社製商品名)、テクノフロンM2 (モンテフルオス(イタリア)社製商品名)が例示され、これらの加硫剤がフッ素ゴム100重量部に対して0.2〜6重量部、加硫促進剤がフッ素ゴム100重量部に対して0.5〜4.5重量部の範囲で添加される。

【0092】

さらに、ポリオール加硫のフッ素ゴムの場合には、加硫の際に生じる酸性物質を中和するための受酸剤と水酸化カルシウムを添加する必要がある。受酸剤としてはキョーワマグ150(協和化学工業株式会社製商品名)やスターマグ−H(神島化学工業株式会社製商品名)やMaglite D(シー.ピー.ホール(C.P.Hall:アメリカ)社製商品名)のような高活性酸化マグネシウム、キョーワマグ30(協和化学工業株式会社製商品名)やスターマグ−L(神島化学工業株式会社製商品名)やMaglite A(シー.ピー.ホール社(アメリカ)製商品名)のような低活性酸化マグネシウム、リサージY(三井金属鉱業株式会社製商品名)のような一酸化鉛、酸化カルシウム、酸化亜鉛−二塩基性亜リン酸鉛などが例示され、フッ素ゴム100重量部に対して3〜30重量部の範囲で添加される。

【0093】

また、水酸化カルシウムは加硫をよりタイトにするために添加されるポリオール加硫系では必須成分で、カルビット(近江化学工業株式会社製商品名)やRhenofit CF(レイン・ケミー(Rhein・Chemie(ドイツ)社製商品名)などが例示され、通常フッ素ゴム100重量部に対して2〜8重量部の範囲で添加される。

【0094】

前記アミン加硫系のフッ素ゴムとしては、加硫剤を含まない生ゴムタイプのフッ素ゴム、例えば、フローレルFC−2145、FC−2178、FC−2230、FC−2430、FC−2481(以上、住友スリーエム株式会社製商品名)、テクノフロンN、T、TN、TN50(以上、モンテフルオス(イタリア)社製商品名)、バイトンA、A−35、A−HV、B、B−50(以上、昭和電工・デュポン株式会社製商品名)、ダイエルG−201、G−501(以上、ダイキン工業株式会社製商品名)100重量部に対しアミン加硫剤1.5〜5重量部と必要に応じて受酸剤3〜25重量部とが添加される。アミン加硫剤としては、Diak No.1(昭和電工・デュポン株式会社製商品名)や加硫剤V−1(ダイキン工業株式会社製商品名)やケミノックスAC−6(NOK株式会社製商品名)等のヘキサメチレンジアミンカルバメート、Diak No.3(昭和電工・デュポン株式会社製商品名)や加硫剤V−3(ダイキン工業株式会社製商品名)等のN,N’−ジシンナミリデン−1,6−ヘキサンジアミン、Diak No.4(昭和電工・デュポン株式会社製商品名)や加硫剤V−4(ダイキン工業株式会社製商品名)やケミノックスAC−9(NOK株式会社製商品名)等の4,4’−ビス(アミノシクロヘキシル)メタンカルバメートなどが例示される。

【0095】

また、受酸剤としてはポリオール加硫系と同様に高活性酸化マグネシウム、低活性酸化マグネシウム、リサージ(一酸化鉛)、酸化カルシウムなどが例示される。

【0096】

前記パーオキサイド加硫系のフッ素ゴムとしては、加硫剤の添加されていない生ゴムタイプのフッ素ゴム例えば、ダイエルG−801、G−901、G−902、G−912(以上、ダイキン工業株式会社製商品名)、フローレルFC−2260、FC−2690、FLS−2650(以上、住友スリーエム株式会社製商品名)、バイトンGF、GFLT、GLT(以上、昭和電工・デュポン株式会社製商品名)100重量部に対してジ−t−ブチルパーオキシアルカンのような過酸化物0.5〜6重量部程度とトリアリルイソシアヌレート(TAIC)のような共架橋剤2〜8重量部程度との組み合わせで構成される。この加硫系は熱により過酸化物が分解し、生成したメチルラジカルがタイクと反応し、これがフッ素ゴムポリマー中のハロゲンを引き抜き架橋点を形成するものである。

【0097】

前記アクリルゴムの加硫剤としては、アンモニウムベンゾエート加硫の場合には、バルノックAB(大内新興化学工業株式会社製商品名)の如き安息香酸アンモニウムなどが例示され、ベースゴム100重量部に対して0.5〜4重量部程度添加される。ジチオカルバミン酸塩加硫の場合には、アクセルPZ(川口化学工業株式会社製商品名)の如きジメチルジチオカルバミン酸亜鉛などが例示され、ベースゴム100重量部に対して0.5〜2重量部程度添加される。アミン加硫の場合には、Diak No.1(昭和電工・デュポン株式会社製商品名)の如きヘキサメチレンジアミンカルバメート,Diak No.3(昭和電工・デュポン株式会社製商品名)の如きN,N’−ジシンナミリデン−1,6−ヘキサンジアミン,ノクセラーH(大内新興化学工業株式会社製商品名)の如きヘキサメチレンテトラミンなどが例示され、アクリルゴム100重量部に対して0.3〜3重量部程度添加される。鉛丹/2−メルカプトイミダゾリン加硫の場合には、鉛丹(四酸化三鉛,Pb3O4)をアクリルゴム100重量部に対して5重量部程度とアクセル22−S(川口化学工業株式会社製商品名)の如きエチレンチオウレア(2−メルカプトイミダゾリン)をアクリルゴム100重量部に対して2〜4重量部程度とが共に添加される。金属石けん/硫黄加硫の場合には、金属石鹸としてSNA−100(堺化学工業株式会社製商品名)の如きステアリン酸ナトリウムおよびSPO−100(堺化学工業株式会社製商品名)の如きステアリン酸カリウムの少なくとも一方をアクリルゴム100重量部に対して2〜4重量部程度と硫黄をアクリルゴム100重量部に対して0.2〜0.6重量部程度とが共に添加される。なお、アクリルゴムの加硫系としては、これらの組み合わせに限定されるものではなく、周知の加硫剤が使用できることはもちろんである。

【0098】

前記各ゴムには、配合剤の混合・分散を助け、圧延、押し出しなどの成形作業を容易にし、未加硫ゴムの粘着性を増し、成形しやすくするために、必要に応じて、ベースゴム100重量部に対して0〜30重量部程度の軟化剤もしくは可塑剤が添加される。この軟化剤もしくは可塑剤は、ゴムとの相溶性に配慮する必要があり、そのため、パラフィン系オイルやナフテン系オイルや芳香族系オイルなどの使用が良好である。

【0099】

前記パラフィン系オイルの軟化剤としては、ダイアナプロセスオイルPW−32,PW−90,PW−150,PW−380,PS−32,PS−90,PS−430,PX−32,PX−90(以上、出光興産株式会社製商品名)、スタノール40,43N,52,69,149,LP40,LP69,フレクソン845(以上、エッソ石油株式会社製商品名)、シンタックPA−95,PA−100,PA−140(以上、神戸油化学工業株式会社製商品名)、コスモプロセス10,40,40C(以上、コスモ石油株式会社製商品名)、ルブフレックス26,100,400(以上、シェルジャパン株式会社製商品名)、共石プロセスP−200,P−300,P−500(以上、日鉱共石株式会社製商品名)、サンパー(Sunper)110,115,120,130,150,180,2100,2210,2280(以上、日本サン石油株式会社製商品名)、フッコールP−200,P−400,P−500(以上、富士興産株式会社製商品名)、三菱10,三菱12(以上、三菱石油株式会社製商品名)などが例示される。

【0100】

前記ナフテン系オイルの軟化剤としては、ダイアナプロセスオイルNS−24,NS−100,NM−26,NM−68,NM−150,NM−280,NP−24,NU−80,NF−90(以上、出光興産株式会社製商品名)、エッソプロセスオイル725,765(以上、エッソ石油株式会社製商品名)、シンタックN−40,N−60,N−70,N−75,N−85(以上、神戸油化学工業株式会社製商品名)、シェルフレックス371JY,371N,451,N−40,22,22R,32R,100R,100S,100SA,220RS,220S,260,320R,680(以上、シェルジャパン株式会社製商品名)、共石プロセスR−50,R−200,R−1000(以上、日鉱共石株式会社製商品名)、サンセン(Sunthene)310,380,410,415,420,430,450,480,3215,4130,4240,CiroLight R.P.O.(以上、日本サン石油株式会社製商品名)、コウモレックス2号(日本石油株式会社製商品名)、フッコール1150N,1400N(以上、富士興産株式会社製商品名)、三菱20(三菱石油株式会社製商品名)、ナプレックス32,38(以上、モービル石油株式会社製商品名)、ペトレックスPN−3(山文油化株式会社製商品名)などが例示される。

【0101】

前記芳香族オイルの軟化剤としては、ダイアナプロセスオイルAC−12,AC−460,AE−24,AE−50,AE−200,AH−16,AH−58(以上、出光興産株式会社製商品名)、エッソプロセスオイル110,120(以上、エッソ石油株式会社製商品名)、シンタックHA−10,HA−15,HA−30,HA−35(以上、神戸油化学工業株式会社製商品名)、コスモプロセス40A(コスモ石油株式会社製商品名)、デュートレックス729UK,739(以上、シェルジャパン株式会社製商品名)、共石プロセスX100−A,X100(以上、日鉱共石株式会社製商品名)、JSO Aroma790(日本サン石油株式会社製商品名)、コウモレックス300,700(以上、日本石油株式会社製商品名)、アロマックス#1,#3,#5(以上、富士興産株式会社製商品名)、ヘビープロセス油 三菱34,三菱38,三菱44(以上、三菱石油株式会社製商品名)、モービルゾール K,22,30,130(以上、モービル石油株式会社製商品名)、ペトレックスLPO−R,LPO−V,PF−1,PF−2(以上、山文油化株式会社製商品名)などが例示される。

【0102】

前記可塑剤としては、DOP(大八化学工業株式会社製商品名)やビニサイザー80(花王株式会社製商品名)の如きジ−(2−エチルヘキシル)フタレート(DOP)、レオフレックス9P(シェルジャパン株式会社製商品名)やダイヤサイザー11,99(以上、三菱化成ビニル株式会社製商品名)の如き高級アルコール・フタレート、DIOP(Wacker−Chemie(ドイツ)社製商品名)の如きジイソオクチル・フタレート(DIOP)、サンソサイザーDOS(新日本理化株式会社製商品名)の如きジ−(2−エチルヘキシル)セバケート、Alizona208(Alizona Chem(アメリカ)社製商品名)の如きイソオクチル・トール油脂肪酸エステル、TBP(大八化学工業株式会社製商品名)の如きトリエチル・フォスフェート(TBP)、TBEP(大八化学工業株式会社製商品名)の如きトリブトキシエチル・フォスフェート(TBEP)、サンソサイザーTCP(新日本理化株式会社製商品名)の如きトリクレジル・フォスフェート(TCP)、CDP(大八化学工業株式会社製商品名)の如きクレジル・ジフェニクル・フォスフェート(CDP)、Koremoll CE5422(BASF(ドイツ)社製商品名)の如きジフェニルアルカン、チオコール TP−95(Morton International(アメリカ)社製商品名)の如きジ(ブトキシエトキシエチル)アジペートなどが例示される。

【0103】

前記軟化剤および可塑剤は、通常1〜2種類が適時使用される。また、黒サブ、白サブ、飴サブ、ゴールデンファクチス、ネオファクチス、無硫黄ファクチス(以上、天満サブ化工株式会社製商品名)の如きサブ(ファクチス)も併用使用できる。

【0104】

前記各ゴムには、適度の高強度加硫物を得るために、必要に応じて、ベースゴム100重量部に対して0〜200重量部、好ましくは10〜130重量部程度の補強性充填剤が添加される。

【0105】

前記補強性充填剤としては、カーボンブラックが一般的で、これには、ショウブラックN330(昭和キャボット株式会社製商品名)の如きHAFカーボン(ASTM N330)、シースト116(東海カーボン株式会社製商品名)の如きMAFカーボン、旭#60(旭カーボン株式会社製商品名)やシーストSO(東海カーボン株式会社製商品名)の如きFEFカーボン(ASTM N550)、旭#55(旭カーボン株式会社製商品名)の如きGPFカーボン(ASTMN660)、旭#50(旭カーボン株式会社製商品名)の如きSRFカーボン(ASTM N774)、旭サーマル(旭カーボン株式会社製商品名)やHTC#20(中部カーボン株式会社製商品名)やTharmax MT(R.T.Vanderbilt(アメリカ)社製商品名)の如きMTカーボン(ASTM N990)などが例示される。

【0106】

また、補強性充填剤としてカーボンブラック以外に無機補強剤を単独もしくは併用使用でき、これには、アエロジル130,200,300,380,OX50,TT600,MOX80,MOX170,COX84,R972,R974(以上、日本アエロジル株式会社製商品名)やレオロシールQS13,QS30,QS38,QS102(以上、株式会社トクヤマ製商品名)の如き乾式シリカ、カープレックス#67,#80,#100,#1120,XR,22S,CS−5,CS−7(以上、シオノギ製薬株式会社製商品名)やシルトンA,R−2(以上、水沢化学工業株式会社製商品名)やトクシールAL−1,Gu,U,UR,US(以上、株式会社トクヤマ製商品名)やニップシールAQ,ER,LP,NA,NP,NS−K,VN−3(以上、日本シリカ株式会社製商品名)やUltrasil VN3(Degussa(ドイツ)社製商品名)やHi−Sil233(PPG Industries(アメリカ)社製商品名)の如き湿式シリカ、白艶華CC,DD,O,U(以上、白石工業株式会社製商品名)の如き活性化炭酸カルシウム、白艶華A,AA(以上、白石工業株式会社製商品名)の如き特殊炭酸カルシウム、ミストロンペーパー(日本ミストロン株式会社製商品名)の如きマグネシウム・シリケート、ハイトロン,ハイトロンA,ミクロライト,US−100,US−150S,US−150SS,ハイラック,ハイラックSS(以上、竹原化学工業株式会社製商品名)の如きけい酸マグネシウム、ウィンナークレーA(ハードクレー:川茂株式会社製商品名)やハードトップクレー,ソフトクレー,クラウンクレー(以上、白石カルシウム株式会社製商品名)やシルカナイト,NNクレー,スペシャル・カオリンクレー,ハードブライト,5号クレー,SPMAクレー,ユニオンクレーRC−1,グロッマクスLL,ハイドライトPX(以上、竹原化学工業株式会社製商品名)やJP−100カオリン,5Mカオリン,NNカオリン,ハードシル,STカオリン,カルタボ(以上、土屋カオリン工業株式会社製商品名)の如きクレー(けい酸アルミニウム)、ST−100,ST−200,ST−301(以上、白石カルシウム株式会社製商品名)やNulok321,Nucap100,Nucap190,Nucap200,Nucap390(以上、J.M.Huber(アメリカ)社製商品名)やBurgess KE,CB,5178,2211(以上、Burgess Pigment(アメリカ)社製商品名)の如きシラン改質クレーなどが例示される。

【0107】

前記各ゴムには、寸法安定性や低価格などを目的として、必要に応じて、ベースゴム100重量部に対して5〜200重量部、好ましくは10〜100重量部程度の増量充填剤が添加される。

【0108】

前記増量充填剤としては、Green Ball(井上石灰工業株式会社製商品名)やタマパールTP−121,TP−121R,TP222H,TP−222HS,TP−123,TP−123CS(以上、奥多摩工業株式会社製商品名)やシルバーW(白石工業株式会社製商品名)の如き軽質炭酸カルシウム、ホワイトロンSSB,SB,S(以上、白石カルシウム株式会社製商品名)やサンライト#100,#300,#700,#800,#1000,#1500,#2000,#2200,#2500(以上、竹原化学工業株式会社製商品名)やNS#100,NS#200,NS#400,NS#600,NS#1000,NS#2300,NS#2500,NS#2700,NS#3000,SS#30,SS#80,NN#200,NN#500(以上、日東粉化工業株式会社製商

品名)やスーパーS,SS,SSS,4S,#1500,#1700,#2000(以上、丸尾カルシウム株式会社製商品名)の如き重質炭酸カルシウム、JET−S(浅田製粉株式会社製商品名)やタルクGTA,CTA1,CTA2,微粉タルク(以上、クニミネ工業株式会社製商品名)やMS,MS−P,MS−A,ND,SW,SW−E,SWA,SWB,SSS,SS,S(以上、日本タルク株式会社製商品名)などのタルク(滑石)、クリスタライトAA,VX−S,VX−S−2,VX−SR(以上、株式会社龍森製商品名)やMin−U−Sil 5,10,15,30(以上、U.S.Silica(アメリカ)社製商品名)やImsil A−10,A−15,A−25,A−108(以上、Illinois Minerals(アメリカ)社製商品名)の如き石英粉、JA−30W,325M(以上、浅田製粉株式会社製商品名)やハイコンA−60,S−4(以上、土屋カオリン工業株式会社製商品名)やNYAD325,400,1250,G(以上、NYCO(アメリカ)社製商品名)の如きウォラストナイト(メタけい酸カルシウム)、Celite 270,281,501,503,505,535,545,560,577,FC,SSC,Super Floss,Snow Floss(Johns−Manville(アメリカ)社製商品名)やラジオライト#100,#200,#300,#500,#500S,#600,#700,#800,#800−S,#900,F,SPF,ファインフローA,ファインフローB(以上、昭和化学工業株式会社製商品名)の如きけい藻土、亜鉛華1号(堺化学工業株式会社製商品名)の如き酸化亜鉛、硫酸アルミニウム、硫酸バリウム、硫酸カルシウム、酸化チタン、二流化モリブデンなどが例示され、通常は1〜数種類が補強性充填剤と共に併用される。

【0109】

前記各ゴムには、ゴム練り性や押し出し性の改善のために、必要に応じて、ベースゴム100重量部に対して0.3〜5重量部程度の滑剤や内部離型剤を添加することができるが、あまり多量の添加はブルームやブリードや融合不良などを引き起こすので、種類にもよるが、通常は0.5〜1重量部程度添加される。

【0110】

前記滑剤や内部離型剤としては、三井ハイワックス100P,110P,200P,210P,220P,320P,420P(以上、三井石油化学工業株式会社製商品名)の如き低分子ポリエチレン、ルナックS−20,S−30,S−40(以上、花王株式会社製商品名)やFA−KR(日本油脂株式会社製商品名)やアデカ脂肪酸SA−20,SA−300,SA−400(以上、旭電化株式会社製商品名)の如きステアリン酸、プラストロジン,プラストロジンS(以上、藤沢薬品工業株式会社製商品名)の如き脂肪酸アミド、アーモワックスEBS(ライオン・アクゾ株式会社製商品名)の如き脂肪酸窒素誘導体、Aflex42(Rein Chemil(ドイツ)社製商品名)の如き極性化合物と界面活性剤の混合物、Struktol A60(Schill & Seillacher(ドイツ)社製商品名)の如き高級不飽和脂肪酸亜鉛、StruktolEF44(Schill & Seillacher(ドイツ)社製商品名)の如き特殊脂肪酸亜鉛、Struktol WB16(Schill & Seillacher(ドイツ)社製商品名)の如き脂肪酸カルシウムと脂肪酸アミドの混合物、Struktol WB42(Schill&Seillacher(ドイツ)製商品名)の如き脂肪酸エステルと脂肪酸金属塩の混合物、Struktol WB212(Schill & Seillacher(ドイツ)社製商品名)の如き高級脂肪酸エステル水和物と無機キャリアの混合物、Struktol WB222(Schill & Seillacher(ドイツ)社製商品名)の如き多価アルコール脂肪酸エステル、Struktol WS180(Schill & Seillacher(ドイツ)社製商品名)の如き有機シリコーン縮合物、Struktol W33FL(Schill & Seillacher(ドイツ)社製商品名)の如き高分子量天然脂肪族アルコールと脂肪族石鹸を不活性フィラーに処理した混合物、パラフィンワックス、モンタンワックスなどが例示される。

【実施例】

【0111】

以下に実施例を示し、本発明を具体的に説明するが、本発明は下記の実施例に制限されるものではない。

【0112】

〔実施例1〕

プラズマ発生装置(SPC−50型、株式会社日立ハイテクインスツルメンツ製)を使用して、下記条件にてフッ素樹脂シート表面にプラズマ照射を施した後、当該フッ素樹脂シート表面に接着剤を介してゴムを接着させた。

【0113】

(照射条件)

圧力:0.3mbr、雰囲気ガス:アルゴン、温度:60℃、電源出力:100W、照射時間:30分間、プラズマ励起電界周波数:40kHz、シランカップリング剤としてテトラエトキシシランを用い、フッ素樹脂シートとしては、充填材としてのカーボン繊維を15重量%含有するPTFE(ポリフロンMG−6030F:ダイキン工業株式会社製商品名)からなるフッ素樹脂を厚さ0.3mmに調整したシート状の基体2を用いた。また接着させる相手部材としては硬さ80度(デュロメータ)のフッ素ゴム(過酸化物加硫)を用い、接着剤はシラン系接着剤であるケムロック607を用いた。フッ素樹脂シートとフッ素ゴムとの接着は、170℃で10分間の条件で行った。得られたフッ素樹脂シートとの接着物について、JIS K 6854に基づく接着剤の180度剥離強さ試験を25℃で行ったところ、接着強さは9N/cmであった。

【0114】

次に、特性試験として、直列4気筒OHCガソリンエンジンの直径6mmのバルブステムシールを前記フッ素樹脂シートとフッ素ゴムを用いて作製し、これを材質がSUH1、硬さHB 300以上、粗さ3.2Sの往復動軸に外嵌させ、前記往復動軸をバルブリフト量7mm、カム軸回転数1500rpmで往復動させ、温度120℃、燃焼室負圧−400mmHgおよび作動時間10時間のもとで乾燥摩擦試験を行い、リップ部のフッ素樹脂とフッ素ゴムとの接着性を調べたところ、ゴム残率が95%以上であり実際の使用に耐え得るものであることがわかった。

【0115】

〔実施例2〕

シランカップリング剤をγ−アミノプロピルトリエトキシシランに変えてプラズマ照射処理を行った以外は、実施例1と同様にして接着物を得た。実施例1と同様にして180度剥離強さ試験を行ったところ、接着強さは8N/cmであった。特性試験の結果、ゴム残率が95%以上であり実際の使用に耐え得るものであることがわかった。

【0116】

〔実施例3〕

シランカップリング剤をビニルトリエトキシシランに変えてプラズマ照射処理を行った以外は、実施例1と同様にして接着物を得た。実施例1と同様にして180度剥離強さ試験を行ったところ、接着強さは8N/cmであった。特性試験の結果、ゴム残率が95%以上であり実際の使用に耐え得るものであることがわかった。

【0117】

〔実施例4〕

プラズマ励起電界周波数を20kHzとした以外は、実施例1と同様にして接着物を得た。実施例1と同様にして180度剥離強さ試験を行ったところ、接着強さは9N/cmであった。特性試験の結果、ゴム残率が95%以上であり実際の使用に耐え得るものであることがわかった。

【0118】

〔実施例5〕

プラズマ励起電界周波数を50kHzとした以外は、実施例1と同様にして接着物を得た。実施例1と同様にして180度剥離強さ試験を行ったところ、接着強さは9N/cmであった。特性試験の結果、ゴム残率が95%以上であり実際の使用に耐え得るものであることがわかった。

【0119】

〔実施例6〕

プラズマ励起電界周波数を13.56MHzとし、電源出力を200Wとした以外は、実施例1と同様にして接着物を得た。実施例1と同様にして180度剥離強さ試験を行ったところ、接着強さは7N/cmであった。特性試験の結果、ゴム残率が90%以上であり実際の使用に耐え得るものであることがわかった。

【0120】

〔実施例7〕

雰囲気ガスを窒素とした以外は、実施例1と同様にして接着物を得た。実施例1と同様にして180度剥離強さ試験を行ったところ、接着強さは8N/cmであった。特性試験の結果、ゴム残率が95%以上であり実際の使用に耐え得るものであることがわかった。

【0121】

〔実施例8〕

雰囲気ガスをヘリウム:アルゴン=1:2(体積比)とした以外は、実施例1と同様にして接着物を得た。実施例1と同様にして180度剥離強さ試験を行ったところ、接着強さは8N/cmであった。特性試験の結果、ゴム残率が95%以上であり実際の使用に耐え得るものであることがわかった。

【0122】

〔比較例1〕

シランカップリング剤を使用しなかった以外は、実施例1と同様にして接着物を得た。実施例1と同様にして180度剥離強さ試験を行ったところ、接着強さは1N/cm以下であり実際の使用に耐え得ないものであることがわかった。

【0123】

本発明において、フッ素樹脂を主成分とする基体の表面に、シランカップリング剤の存在下でプラズマ照射処理を行うと、良好な接着性を有するゴムからなる弾性体層が一体化されている弾性複合材を製造することができるが、そのメカニズムはESCA(X線電子分光)分析の結果、フッ素樹脂を主成分とする基体の表面に−OH基あるいは−COOH基の形成が明確にみられることから下記の如く考えられる。

【0124】

まず、フッ素樹脂表面からプラズマにより脱フッ素して活性点が生成し、この活性点と反応系内の酸素や微量の水と反応してまず−OH基が形成され、この−OH基とシランカップリング剤が反応してフッ素樹脂表面に官能基が導入され、次のステップで接着剤と反応するためと考えられる。

【0125】

以上の説明で明らかなように、本発明によれば、フッ素樹脂成型物のゴムへの強固な接着を可能とし得る表面改質方法を提供することができる。そしてこの表面改質方法は、シランカップリング剤の存在下でプラズマ照射処理を行うことにより、プラズマ照射処理中に除去が必要となるホモポリマーを形成することのない表面改質方法であり、プラズマ照射処理の後、その処理層の表面に接着剤層を介してゴムからなる弾性体層を一体化することにより、フッ素樹脂とゴムとの接着耐久性に優れた弾性複合材を効率よく製造することができるものである。

【符号の説明】

【0126】

6 ゴム製のシールリップ

8 フッ素樹脂膜

【技術分野】

【0001】

本発明は、フッ素樹脂を主成分とする成型物の表面改質方法およびこの表面改質方法を用いた弾性複合材の製造方法ならびに弾性複合材に係り、特に、バルブステムシール、オイルシール、ピストンリング、バルブパッキン、フリクションダンパー、弾性軸受などの摺動部位に好適に使用される表面改質方法および弾性複合材の製造方法ならびに弾性複合材に関するものである。

【背景技術】

【0002】

一般に、ゴムは、耐熱、耐寒性に優れ、広い温度範囲で良好な圧縮復元性を示す弾性体であり、これらの特性を利用して種々の工業分野で使用されている。そして、耐摩耗性、低摩擦係数を要求されるバルブステムシール、オイルシール、ピストンリング、バルブパッキン、フリクションダンパー、弾性軸受などの摺動部位においては、摺動面を摩擦係数の低いフッ素樹脂とした弾性複合材が多用されている。すなわち、フッ素樹脂と未加硫のゴムとを接着剤を用いて加硫接着することにより一体化した弾性複合材は、優れた耐摩耗性や柔軟性を有し、しかも摺動部位に用いた場合においては、フッ素樹脂の動摩擦係数が0.3以下と低いので乾燥状態においても低いフリクション性を有するためである。

【0003】

ところで、フッ素樹脂は、その分子構造上、特異な、撥水性、撥油性、非粘着性を有しており、そのままではゴムと接着させることは不可能である。

【0004】

そこで、フッ素樹脂をゴムと接着させるためには、フッ素樹脂の表面をぬれやすくする必要があり、そのための表面処理方法が種々提案されている。このフッ素樹脂の表面処理方法としては、化学的にフッ素樹脂の表面をエッチングする方法とそれ以外の方法に大別することができる。

【0005】

化学的にフッ素樹脂の表面をエッチングする表面処理方法としては、金属ナトリウムの液体アンモニア溶液にフッ素樹脂を浸漬する方法(以下、SA法と記す)、金属ナトリウムをナフタリンのテトラヒドロフラン溶液に加えてできる錯化合物溶液中にフッ素樹脂を浸漬する方法(以下、SNT法と記す)、リチウムのようなアルカリ金属の水銀アマルガムをフッ素樹脂に接触させるアルカリ金属アマルガム法、フッ素樹脂を(C4H9)N+BF4−のジメチルホルムアミド溶液中で−2V以下の電位の白金線に接触させる電解還元法などを例示することができる。

【0006】

化学エッチング処理以外の表面処理方法としては、金属蒸着法、スパッタエッチング、コロナ処理、プラズマ処理などを例示することができる。

【0007】

また、工業的に主として採用されているフッ素樹脂の表面処理方法は、金属ナトリウムを使用したアルカリ金属溶液処理であり、このうち、液体アンモニア法(SA法)は取り扱いにくいので錯化合物溶液法(SNT法)が主として用いられている。

【0008】

また、フッ素樹脂とゴムとの接着に用いる接着剤としては、初期接着性が安定しているエポキシ系接着剤、または、塩化ゴム系接着剤やシラン系接着剤が主として用いられている。

【0009】

しかしながら上記の金属ナトリウムを使用した化学処理(SA法やSNT法)は、フッ素樹脂を主成分とする基体の表面を、他のゴム部材との実用的な接着に耐え得る程度の接着強さを付与することはできるものの、溶剤を多量に使用しなければならなかったり、また危険で不安定な処理液を利用するため廃液処理が環境へ悪影響を与えるなどの問題があった。また上記の金属ナトリウム処理は、作業性が悪く、引火の危険性もある。

【0010】

このため、金属ナトリウム処理に代えて、フッ素樹脂を主成分とする基体の表面を、他のゴム部材への充分な接着強さを付与し得るように改質する方法が求められており、その方法としては、金属ナトリウムを使用せず、フッ素樹脂を主成分とする基体の表面に1.5〜25Paの圧力下でのプラズマ照射処理を施すことにより、表面改質する技術が知られている(特許文献1参照)。

【0011】

この技術では、表面改質を行う際に金属ナトリウムを用いることがないため、安全面、環境面における問題を生じさせることがない。しかしながら、このプラズマ照射処理方法では、活性化された部位が経時的に失活してしまい、十分な接着性が得られないという問題点があった。

【0012】

そのため、水溶性モノマーのプラズマ照射処理を行い、フッ素樹脂を主成分とする基体の表面に形成した活性点で前記モノマーをグラフト重合させて接着性を付与させる技術が開示されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2003−261698号公報

【特許文献2】特開2009−013310号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながらこの技術では、フッ素樹脂を主成分とする基体の表面に前記モノマー由来のホモポリマーが堆積するため、これらを除去する工程が必要であった。

【0015】

本発明は斯かる点に鑑みてなされたものであり、プラズマ照射処理による表面改質方法において、プラズマ照射処理中に除去が必要となるホモポリマーを形成することのない表面改質方法を実現し、フッ素樹脂とゴムとの接着耐久性に優れた弾性複合材を効率よく製造できる弾性複合材の製造方法および弾性複合材を提供することを目的とする。

【課題を解決するための手段】

【0016】

前述した目的を達成するため、本発明者らは鋭意研究を行った結果、フッ素樹脂を主成分とする基体の表面に、シランカップリング剤の存在下でプラズマ照射処理を行うことにより、プラズマ照射処理中に除去が必要となるホモポリマーを形成することのない表面改質方法を見出した。そして、プラズマ照射処理の後、その処理層の表面に接着剤層を介してゴムからなる弾性体層を一体化することにより、フッ素樹脂とゴムとの接着耐久性に優れた弾性複合材を効率よく製造できる弾性複合材の製造方法を実現し、本発明を完成したものである。

【0017】

本発明の第1の態様の表面改質方法は、フッ素樹脂を主成分とする基体の表面に、シランカップリング剤の存在下でプラズマ照射処理を行うことを特徴とする。

【0018】

本発明の第1の態様の表面改質方法によれば、プラズマ照射処理中に除去が必要となるホモポリマーを形成することのない表面改質方法を得ることができる。

【0019】

本発明の第2の態様の表面改質方法は、アミノシラン、ビニルシランおよびアルコキシシランから選ばれる少なくともいずれかのシランカップリング剤の存在下でプラズマ照射処理を行うことを特徴とする。

【0020】

本発明の第2の態様の表面改質方法によれば、プラズマ照射処理中に除去が必要となるホモポリマーをより確実に形成することのない表面改質方法を得ることができる。

【0021】

本発明の弾性複合材の製造方法は、フッ素樹脂を主成分とする基体の表面に、シランカップリング剤の存在下でプラズマ照射処理を行って処理層を形成し、この処理層の表面に接着剤層を介してゴムからなる弾性体層を一体化することを特徴とする。

【0022】

本発明の弾性複合材の製造方法によれば、フッ素樹脂とゴムとの接着耐久性に優れた弾性複合材を効率よく製造することができる。

【0023】

本発明の弾性複合材は、フッ素樹脂を主成分とする基材と、この基材の表面に、シランカップリング剤の存在下でのプラズマ照射処理によって形成された処理層と、この処理層の表面に、接着剤層を介して一体化されたゴムからなる弾性体層とを備えたことを特徴とする。

【0024】

本発明の弾性複合材によれば、フッ素樹脂とゴムとの優れた接着耐久性を実現することができるとともに、弾性複合材の製造効率を向上させることができる。

【発明の効果】

【0025】

上記の如く本発明によれば、プラズマ照射処理中に除去が必要となるホモポリマーを形成することのない表面改質方法を実現でき、この表面改質方法を採用することにより、フッ素樹脂とゴムとの接着耐久性に優れた弾性複合材を効率よく製造できる弾性複合材の製造方法および弾性複合材を提供することができる。

【図面の簡単な説明】

【0026】

【図1】内燃機関のバルブステムシール部を示す縦断側面図

【図2】バルブステムシールの主要部を示す拡大断面図

【図3】回転軸用オイルシールを示す縦断面図

【発明を実施するための形態】

【0027】

一般に、内燃機関の吸・排気弁には、図1に示すようなバルブステムシール装置が装着されている。このバルブステムシール装置においては、エンジンのシリンダヘッド1に円筒状のバルブステムガイド2が固着されており、このバルブステムガイド2にバルブ3が燃焼室側端部に一体的に形成されているバルブステム4が軸方向に摺動自在に遊嵌されており、更に前記バルブステムガイド2の反燃焼室側端部にバルブステムシール5の基端部を嵌合固定し、このバルブステムシール5のシールリップ6をバルブステム4の外周に接触させ、エンジンオイルを掻き取ってバルブステム4の周面に所望厚さの油膜を形成し、バルブステムガイド2とバルブステム4との焼き付きを防止するように形成されている。

【0028】

このバルブステムシール5においては、図2に示すように、金属製の断面略L字形の補強環7のフランジ部7aの内周部にゴムよりなるシールリップ6が形成されており、そのシールリップ6の内周面にフッ素樹脂膜8が一体に形成されている。そして、このフッ素樹脂膜8がバルブステムの外周に接触し、これによってバルブステム4の摺動時のフリクション低減を図った構造となっている。ここではフッ素樹脂膜8とゴム製のシールリップ6とで弾性複合材を構成し、この弾性複合材の製造において本発明が好適に適用される。

【0029】

図3は、回転軸用オイルシールの例を示しており、このオイルシール10は、金属製の補強環11と一体に成型されたゴム部の内周にシールリップ12を有し、このシールリップ12が所要の締め代をもって回転軸14の外周に接触することによりオイルを密封するものである。このオイルシール10においては、シールリップ12の内周面すなわち回転軸14との接触面にフッ素樹脂膜13が一体に形成されており、このフッ素樹脂膜13を介してシールリップ12が回転軸14に接触することにより、回転軸14の回転時におけるフリクション低減を図った構造となっている。この構成においては、フッ素樹脂膜13とゴム製のシールリップ12とで弾性複合材を構成し、この弾性複合材の製造において本発明が好適に適用される。

【0030】

本発明は、フッ素樹脂を主成分とする基体の表面にシランカップリング材の存在下でプラズマ照射処理を行って表面改質処理層を形成し、この処理層の表面に接着剤層を介してゴムからなる弾性体層を一体化することを特徴とするものである。即ち、図2に示すバルブステムシール5の例においては、フッ素樹脂膜8の表面にシランカップリング材の存在下でプラズマ照射処理を行って表面改質処理層を形成し、この処理層の表面に接着剤層を介してゴム製のシールリップ6を一体化するものである。

【0031】

本発明の表面改質方法におけるプラズマ照射処理は、所定の雰囲気ガスに対し直流または交流電界により放電を発生せしめ、高度に電離したガス状態のプラズマをジェット状に噴射して対象物に照射する処理である。

【0032】

プラズマ照射によるフッ素樹脂成型物の表面改質は従来より行われていたが、本発明においてはプラズマ処理中にモノマーを介在しないので処理中に除去が必要となるホモポリマーを形成しない。一般的に、ゴムとフッ素樹脂からなる弾性複合材における実用に耐え得る程度の接着強さとは、JIS K 6256(加硫ゴム及び熱可塑性ゴム接着試験方法)の布と加硫ゴムのはく離試験に準拠した標準温度(23℃)における接着強さが6N/cm以上のことを指す。今回、本発明者らは、従来と比較してシランカップリング剤の存在下にてプラズマ照射を行うことによって、従来のような金属ナトリウム処理を使用しなくても、金属ナトリウム処理によって得られるゴムとフッ素樹脂からなる弾性複合材における接着強さ(JIS K 6256(加硫ゴム及び熱可塑性ゴム接着試験方法)の布と加硫ゴムのはく離試験に準拠した標準温度(23℃)における接着強さが7〜12N/cm程度)と同等以上の接着強さを得ることのできるフッ素樹脂成型物の表面の改質方法を見出したものである。

【0033】

このような本発明の表面改質方法によれば、従来この金属ナトリウム処理が抱えていた溶剤の多量使用、危険で不安定な処理液の利用による廃液処理の環境への悪影響、作業性の悪さ、引火の危険性などの多くの不具合が起こることなく、実用に耐え得る程度の接着強さにて他の部材と接着可能な程度にその表面が改質されたフッ素樹脂成型物を提供することができる。

【0034】

本発明におけるシランカップリング剤とは、分子の一端に加水分解でシラノール基(Si-OH)を与えるエトキシ(又はメトキシ)基を有し、他端にアミノ基やグリシジル基などの有機官能基を有する化合物である。シランカップリング剤としては、ビニルシラン、アミノシラン、エポキシシラン、メルカプトシラン、クロロプロピルシラン、アルコキシシラン、クロロシラン等があげられる。

【0035】

この種のシランカップリング剤の具体例をあげると、例えば、ビニルシランとしては、ビニルトリクロルシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリス(β−メトキシエトキシ)シラン、ビニルトリアセトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン、γ−メタクリロキシプロピルトリス(β−メトキシエトキシ)シラン、γ−メタクリロキシプロピルメチルジメトキシシラン、N−β−(N−ビニルベンジルアミノエチル)−γ−アミノプロピルトリメトキシシラン塩酸塩、ジメチルビニルメトキシシラン、ジメチルビニルエトキシシラン、メチルビニルジメトキシシラン、メチルビニルジエトキシシラン等が例示される。

【0036】

そして、アミノシランとしては、γ−アミノプロピルトリメトキシシラン、γ−アミノプロピルトリエトキシシラン、N−ビス(β−ヒドロキシエチル)−γ−アミノプロピルトリエトキシシラン、N−β−(アミノエチル)−γ−アミノプロピルトリメトキシシラン、N−〔N´−β−(アセトキシエチル)−β−アミノエチル〕−γ−アミノプロピルトリメトキシシラン、N−〔N´−β−(アミノエチル)−β−(アミノエチル)〕−γ−アミノプロピルトリメトキシシラン、γ−ウレイドプロピルトリエトキシシラン、N−β−(アミノエチル)−γ−アミノプロピルメチルジメトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシラン、N−β−(フェニルメチル)−γ−アミノプロピルトリメトキシシラン塩酸塩等が例示される。

【0037】

さらに、エポキシシランとしては、β−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルメチルジエトキシシラン等が例示される。

【0038】

また、メルカプトシランとしては、γ−メルカプトプロピルトリメトキシシラン、γ−メルカプトトリエトキシシラン、γ−メルカプトプロピルメチルジメトキシシラン等が例示される。

【0039】

また、クロロプロピルシランとしては、γ−クロロプロピルトリメトキシシラン、γ−クロロプロピルメチルジクロロシラン、γ−クロロプロピルメチルジメトキシシラン、γ−クロロプロピルメチルジエトキシシラン等が例示される。

【0040】

また、アルコキシシランとしては、トリメチルメトキシシラン、トリメチルエトキシシラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、テトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシラン、テトライソプロポキシシラン、テトラ−n−ブトキシシラン、メチルジメトキシシラン、メチルジエトキシシラン、ジメチルエトキシシラン、ジフェニルジメトキシシラン、フェニルトリメトキシシラン、ジフェニルジエトキシシラン、フェニルトリエトキシシラン、スチリルエチルトリメトキシシラン、N−[5−(トリメトキシシリル)−2−アザ−1−オキソ−ペンチル]カプロラクタム、3−(N−スチリルメチル−2−アミノエチルアミノ)−プロピルトリメトキシシラン塩酸塩、6−アジドスルフォニルヘキシルトリエトキシシラン等が例示される。

【0041】

また、クロロシランとしては、トリメチルクロロシラン、ジメチルジクロロシラン、メチルトリクロロシラン、メチルジクロロシラン、ジメチルクロロシラン、ジメチルビニルクロロシラン、メチルビニルジクロロシラン、メチルクロロジシラン、トリフェニルクロロシラン、メチルジフェニルクロロシラン、ジフェニルジクロロシラン、メチルフェニルジクロロシラン、フェニルトリクロロシラン、クロロメチルジメチルクロロシラン等が例示される。

【0042】

また、上述した各種のシランカップリング剤の部分加水分解縮合物等も使用し得る。

【0043】

本発明におけるプラズマ照射は、用いる雰囲気ガスに特に制限はなく、通常、プラズマ照射に使用されるアルゴン、水蒸気、窒素、酸素、水素、空気、アンモニア、ヘリウム、CF4、ならびにこれらの二種以上の混合ガスを使用できるが、プラズマ照射処理によるフッ素樹脂成型物表面のエッチング効率の向上の観点からは、アルゴンもしくはヘリウム、窒素などの不活性ガスが好ましい。

【0044】

本発明の表面改質方法は、上述してきた中でも、相手部材と接着させるに際して特に優れた接着強さを実現し得るように表面改質されたフッ素樹脂成型物が得られる観点から、シランカップリング剤の存在社でフッ素樹脂成型物にプラズマ照射処理を行うことが肝要で、特に、従来の金属ナトリウム処理によって得られたフッ素樹脂成型物と相手部材との接着強さより優れた接着強さを実現し得るように表面改質されたフッ素樹脂を主成分とする基体の表面が得られる観点から、シランカップリング剤としてはアミノシラン、ビニルシランおよびアルコキシシランから選ばれる少なくともいずれかのシランカップリング剤の存在下でプラズマ照射処理を行うことが、特に好ましい。

【0045】

本発明におけるプラズマ照射の際の電源出力周波数についても、上記圧力範囲内でプラズマ照射を施すのであれば特に制限はないが、プラズマ照射処理によるフッ素樹脂を主成分とする基体表面のエッチング効率の向上の観点からは、50W〜1000Wであるのが好ましい。当該電源出力周波数が50W未満であると、充分な接着力を得ることができない(プラズマ照射処理による表面改質が不充分である)傾向にあるため好ましくない。また当該電源出力周波数が1000Wを超えると、特殊で高価なプラズマ照射装置を用いる必要があり、コストが高くなる傾向にあるため好ましくない。

【0046】

また、本発明におけるプラズマ照射処理の時間は、圧力、雰囲気ガス、温度、さらには電源出力周波数によって様々であり、特に制限はされないが、上述した本発明の圧力範囲内で良好な接着性を有するフッ素を主成分とする基体表面を効率的に得ることができる観点からは、5分間〜60分間の照射を行うことが好ましい。上記照射時間が5分間未満であると、充分な接着力を得ることができない傾向にあり、また60分間を超えると、生産の効率が低下する傾向にある。

【0047】

また、本発明におけるプラズマ照射の電源のプラズマ励起電界周波数に、特に制限はなく、直流、50Hzなどの定周波交流、1kHz〜100kHz程度の交流、13.56MHzなどのラジオ波、2.45GHzなどのマイクロ波などが利用できるが、好ましくは20〜50kHzの交流もしくは13.56MHzなどのラジオ波である。

【0048】

本発明における成型物の主成分となるフッ素樹脂は、フッ素を含有するモノマーを重合または他の適当なモノマーと共重合させたものであれば特に制限はない。具体的には、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−ヘキサフルオロプロピレン−ビニリデンフルオライド系(THV)、ポリビニリデンフルオライド系(PVDF)、ポリクロロトリフルオロエチレン系(PCTFE)、クロロトリフルオロエチレン−エチレン系(ECTFE)、テトラフルオロエチレン−エチレン系(ETFE)、テトラフルオロエチレン−ヘキサフルオロプロピレン系(FEP)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル系(PFA)などの従来公知の種々のフッ素樹脂が例示される。中でも、PTFEやPFA、FEPなどを用いて得られたフッ素樹脂成型物においては、表面エネルギーが低く接着性に乏しいため、本発明の表面改質方法が特に有用である。

【0049】

上記フッ素樹脂成型物は、例えばポリテトラフルオロエチレン(PTFE)および必要に応じて配合されるその他の添加物を含有する組成物を、当分野において通常用いられているたとえばヘンシェルミキサなどの装置を用いて混合することによって調製される。さらに、フッ素樹脂の成型加工に通常用いられているたとえば圧縮成形、焼結、ラム押出などの方法によって、所望の形状に適宜成型することができる。

【0050】

前記ポリテトラフルオロエチレン(PTFE)の原料素材としては、圧縮成型用モールディングパウダーに充填材(フィラー)を含有しない無充填PTFEでもよいし、耐摩耗性や圧縮特性を改善するためにモールディングパウダーに無機充填材を5〜60重量%程度含有させたものでもよい。

【0051】

前記圧縮成型用モールディングパウダーとしては、ポリフロンM−12,M−14,M−15,M−24,M−25,M−31,M−32,M−33,M−35,M−111,M−112,M137(以上、ダイキン工業株式会社製商品名)、テフロン7−J,7A−J,70−J,170−J,710−J,800−J,810−J,820−J,914−J(以上、三井・デュポンフロロケミカル株式会社製商品名)、フルオンG−163,G−190,G−192,G−201,G−307,G−320,G−340,G−350(以上、旭硝子株式会社製商品名)などが例示される。

【0052】

また、圧縮成型用モールディングパウダーに含有させる無機充填材としては、ガラス繊維、グラファイト、ブロンズ、カーボン繊維、二流化モリブデン、芳香族ポリエステル樹脂、ベンガラ、酸化クロム、粉末コークス、雲母粉などが例示される。

【0053】

これらの無機充填材を予め含有させた圧縮成型用モールディングパウダーとしては、ガラス繊維を15重量%含有するものとして、ポリフロンMG−1030,MG−1030F(以上、ダイキン工業株式会社製商品名)、テフロン1103−J,1603−J(以上、三井・デュポンフロロケミカル株式会社製商品名)、フルオンRB−1015(以上、旭硝子株式会社製商品名)などが例示される。そして、ガラス繊維を20重量%含有するものとして、ポリフロンMG−1040,MG−1040F(以上、ダイキン工業株式会社製商品名)、テフロン1104−J,1604−J(以上、三井・デュポンフロロケミカル株式会社製商品名)、フルオンRB−1020(以上、旭硝子株式会社製商品名)などが例示される。さらに、ガラス繊維を25重量%含有するものとして、ポリフロンMG−1050,MG−1050F(以上、ダイキン工業株式会社製商品名)、テフロン1105−J,1605−J(以上、三井・デュポンフロロケミカル株式会社製商品名)、フルオンRB−1025(以上、旭硝子株式会社製商品名)などが例示される。

【0054】

また、グラファイトを15重量%含有するものとして、ポリフロンMG−2030,MG−2030F(以上、ダイキン工業株式会社製商品名)、テフロン1123−J,1623−J(以上、三井・デュポンフロロケミカル株式会社製商品名)、フルオンRB−2015(以上、旭硝子株式会社製商品名)などが例示される。そして、グラファイトを30重量%含有するものとして、ポリフロンMG−2060,MG−2060F(以上、ダイキン工業株式会社製商品名)、フルオンRB−2030(以上、旭硝子株式会社製商品名)などが例示される。

【0055】

また、ブロンズを60重量%含有するものとして、ポリフロンMG−3060(以上、ダイキン工業株式会社製商品名)、テフロン1146−J,1646−J(以上、三井・デュポンフロロケミカル株式会社製商品名)、フルオンRB−3060(以上、旭硝子株式会社製商品名)などが例示される。

【0056】

また、カーボン繊維を10重量%含有するものとして、ポリフロンMG−6020,MG−6020F(以上、ダイキン工業株式会社製商品名)、テフロン1197−J,1697−J(以上、三井・デュポンフロロケミカル株式会社製商品名)、フルオンRB−2510(以上、旭硝子株式会社製商品名)などが例示される。そして、カーボン繊維を15重量%含有するものとして、ポリフロンMG−6030,MG−6030F(以上、ダイキン工業株式会社製商品名)、フルオンRB−2515(以上、旭硝子株式会社製商品名)などが例示される。さらに、カーボン繊維を25重量%含有するものとして、ポリフロンMG−6050,MG−6050F(以上、ダイキン工業株式会社製商品名)などが例示される。

【0057】

また、ガラス繊維を20重量%およびグラファイトを5重量%含有するものとして、ポリフロンMG−1241,MG−1241F(以上、ダイキン工業株式会社製商品名)、テフロン1171−J,1671−J(以上、三井・デュポンフロロケミカル株式会社製商品名)、フルオンRB−1205(以上、旭硝子株式会社製商品名)などが例示される。

【0058】

また、ガラス繊維を15重量%および二硫化モリブデンを5重量%含有するものとして、ポリフロンMG−1431,MG−1431F(以上、ダイキン工業株式会社製商品名)、テフロン1174−J,1674−J(以上、三井・デュポンフロロケミカル株式会社製商品名)、フルオンRB−1211(以上、旭硝子株式会社製商品名)などが例示される。

【0059】

また、エコノール(住友化学工業株式会社製商品名:芳香族ポリエステル樹脂)を20重量%含有するものとして、ポリフロンMG−7040,MG−7040F(以上、ダイキン工業株式会社製商品名)などが例示される。そして、前記エコノールを30重量%含有するものとして、ポリフロンMG−7060,MG−7060F(以上、ダイキン工業株式会社製商品名)などが例示される。

【0060】

また、カーボンとグラファイトの混合物を25重量%含有するものとして、ポリフロンMG−5201,MG−5201F(以上、ダイキン工業株式会社製商品名)、テフロン1191−J,1691−J(以上、三井・デュポンフロロケミカル株式会社製商品名)などが例示される。そして、カーボンとグラファイトの混合物を33重量%含有するものとして、ポリフロンMG−5202,MG−5202F(以上、ダイキン工業株式会社製商品名)、テフロン1192−J,1692−J(以上、三井・デュポンフロロケミカル株式会社製商品名)などが例示される。

【0061】

本発明の方法によって表面改質されたフッ素樹脂成型物と接着剤を用いて接着させる相手ゴム部材としては、特に制限はなく、従来公知のNBR、HNBR、アクリルゴム、フッ素ゴム、シリコーンゴム、EPDMなど、種々のゴム材料を使用することができる。本発明の表面改質方法は、上記中でも特に、たとえばオイルシールなど、フッ素樹脂成型物とゴムとの接着に供することが多く要望される金属材料で形成された部材との接着において、非常に有用である。

【0062】

また、本発明の方法によって表面改質されたフッ素樹脂成型物と相手部材とを接着させるのに用いる接着剤としては、特に制限はなく、たとえば、フェノール樹脂系接着剤、塩化ゴム系接着剤、シラン系接着剤、などの従来公知の各種の接着剤を好適に用いることができる。

【0063】

上記フェノール樹脂系接着剤には、ノボラック型フェノール樹脂、レゾール型フェノール樹脂、キシレン樹脂、ヘキサメチレンテトラミンなどが使用され、タイプライBN(ロード・ファー・イースト・インコーポレイテッド製商品名)などが例示される。

【0064】

上記塩化ゴム系接着剤としては、ケムロック205(ロード・ファー・イースト・インコーポレイテッド製商品名)などが例示される。

【0065】

上記シラン系接着剤としては、ケムロック607(ロード・ファー・イースト・インコーポレイテッド製商品名)などが例示される。

【0066】

また、本発明に係る弾性複合材をバルブステムシールやオイルシールなどに適用する場合では、金属製補強環とゴムとの接着は、上述した接着剤を使用することにより対応することができ、このとき金属製補強環は、予めサンドブラストやウエットブラストなどで表面を活性化させるか、リン酸処理皮膜を形成させた後で、メチレンクロライドなどで脱脂して、接着剤が塗布され、必要に応じて80〜190℃で10〜120分程度、焼成してから使用される。

【0067】

つぎに、本発明の弾性複合材の弾性体層を形成するゴムについて説明する。本発明の弾性複合材の弾性体層を形成するゴムのゴム硬度は特に制限されるものではないが、弾性複合材をピストンリングやオイルシールなどに用いる場合には、緊迫力などとの関係で、ゴム硬度が40〜90(デュロメータ:JISK 6253)の範囲のものが主として用いられる。

【0068】

本発明の弾性複合材の弾性体層を形成するゴムの種類としては、NBR、HNBR、アクリルゴム、フッ素ゴム、シリコーンゴム、EPDMなどが例示され、何れも金型を用いて加硫成型される。

【0069】

前記NBR(アクリロニトリルブタジエンゴム)は、ブタジエンとアクリロニトリルのランダムコポリマーで乳化重合をもって製せられる。このNBRとしては、JSR N215SL,N222L,N222SH,N220S,N220SH,N224SH,N235S,N230SV,N230SL,N230S,N230SH,N232S,N232SH,N238H,N231L,N231H,N237,N237H,N239SV,N236H,N241,N241H,N240S,N242S,N251H,N250S,N260S,N520,N530,N640H,N640,N202S,N201,N210S,N211SL(以上、日本合成ゴム株式会社製商品名)、Nipol DN002,DN003,DN009,1041,1041L,1031,1001,DN101,DN101L,DN103,DN115,1042,1042AL,1052J,1032,DN200,DN201,DN202,DN202H,DN206,DN207,DN211,DN212,DN215,DN219,DN223,DN225,1043,DN300,DN302,DN302H,DN306,DN315,DN401,DN401L,DN401LL,DN402,DN406,1072J,DN631,DN1105,DN1205,DN1305(以上、日本ゼオン株式会社製商品名)、KRYNAC 50.75,45.50,41.80,40.50,829,825,826,E34.38,X7.50,X7.40,X1.46,827,29.80,27.50,XL31.25,XL41.20,XL35.20,X1.60,X9.50(以上、Bayer Polysar France(フランス)社製商品名)、KRYNAC 50.75,826,827,19.65,20H35,22.67,25E65,40E65,34E80,843(以上、Polysar Rubber Corporation(カナダ)製商品名)、PERBUNAN N3807NS,N3801,N3302NS,N1807NS,N3305NS,N3307NS,N3308,N3310,N3312NS,N2802NS,N2807NS,N2810,N2818NS(以上、Bayer(ドイツ)社製商品名)、CHEMIGUM N206,N5,N386B,N300,N318B,N328B,N7,N8,N8X,N608,N612B,N683B,N615B,N615,HR662,HR665,N628B,N634,N624B,N685B,N386B,PCG−6517,PCG−7158,N783B,N765,N715,N756,N715B,N785B,N926,N984B,N917,PCG−4908,N687B,N689B,NX775,HR967(以上、Goodyear(アメリカ)社製商品名)、NANCAR 1041,1051,1031,1042,1052,1052M80,1052M43,1052M30,1032,1032M80,1043,1043M65,1053,1053X26,6004,1072(以上、南帝化学工業有限公司(台湾)製商品名)などが例示される。

【0070】

前記HNBR(水素化ニトリルゴム)は、NBRの炭素−炭素不飽和結合を水素化し高度に飽和された主鎖をもつゴムであり、このHNBRとしては、Zetpol 1020,1010,2020,2020L,2010,2000(以上、日本ゼオン株式会社製商品名)、THERBAN 1707,1907(以上、Bayer(ドイツ)社製商品名)などが例示される。

【0071】

前記アクリルゴムは、アクリル酸アルキルエステルを主成分とする弾性体であり、このアクリルゴムとしては、Nipol AR31,AR51,AR71,AR32,AR42,AR42W,AR72LS,AR72LF,AR72HF,AR74,AR715,AR53L,AR54,4001,4004,4051,4051CG,4051EP,4052,4052EP,4053EP,4054,4401,4404,4451CG,4454(以上、日本ゼオン株式会社製商品名)、CYANACRYL 35,40,45,C,L,R,(以上、Enichem Elastomeri S.r.l.(イタリア)社製商品名)、AREX 110,210,310,120,220,411(以上、日本合成ゴム株式会社製商品名)、NOXTITE A1095,PA212,PA214,PA301,PA301K,PA302,PA312,PA303,PA401,PA402,PA402S,PA402K,PA403,PA404N,PA404K,PA501,PA502,PA512E(以上、日本メクトロン株式会社製商品名)などが例示される。

【0072】

前記フッ素ゴムとしては特に限定されるものではないが、例えば、フッ化ビリニデン系、テトラフルオロエチレン−プロピレン系、テトラフルオロエチレン−パーフルオロメチルビニルエーテル系などが例示される。

【0073】

前記フッ化ビニリデン系のフッ素ゴムとしては、二元系(フッ化ビニリデンと六フッ化プロピレンの共重合体)や三元系(フッ化ビニリデン、六フッ化プロピレン、四フッ化エチレンの三元共重合体)などがあげられ、これらのフッ素ゴムとしては、フローレル FC−2120、FC−2121、FC−2122、FC−2123、FC−2144、FC−2145、FC−2152、FC−2170、FC−2174、FC−2176、FC−2177、FC−2178、FC−2180、FC−2181、FC−2211、FC−2230、FC−2250、FC−2260、FC−3009、FLS−2530、FLS−2650、FLS−2690、FT−2320、FT−2350、FT−2430、FT−2481、FX−6792、FX−9038、FX−9143(以上、住友スリーエム株式会社製商品名)やバイトン A、A−35、A−100、A−200、A−201C、A−202C、A−203C、A−401C、A−402C、A−500、A−HV、B、B−401、B−50、B−600、B−70N、B−910、E−430、E−45、E−60、E−60C、GF(以上、昭和電工・デュポン株式会社製商品名)や、ダイエル G−201、G−501、G−601、G−602、G−603、G−621、G−701、G−702、G−704、G−751、G−755、G−763、G−801、G−901、G−902、G−912(以上、ダイキン工業株式会社製商品名)や、テクノフロン TN、TN50、TN80、N215、N535、N605K、N935、FOR421、FOR423、FOR531、FOR532、FOR70、FOR45、FOR70BI、FOR65BI、FOR45BI、FOR45C1、FOR45C2 、FOR60K、FOR60K1 、FOR800HE、FOR50E、FORLHF、FORTF、FORTF50、FOR9350、FOR9352、FOR9550、FORTHF(以上、モンテフルオス(Montefluos:イタリア)社製商品名)などが例示されている。

【0074】

前記テトラフルオロエチレン−プロピレン系としては、アフラス 100H、100S、150E、150L、150P、200(以上、旭硝子株式会社製商品名)やフローレルII(住友スリーエム株式会社製商品名)が例示される。

【0075】

前記テトラフルオロエチレン−パーフルオロメチルビニルエーテル系のフッ素ゴムとしては、バイトンGLT、バイトンGFLT(以上、昭和電工・デュポン株式会社製商品名)が例示される。

【0076】

前記シリコーンゴムとしては、ビニル基を含有したポリオルガノシロキサン組成物が一般的であり、例えば、2,5−ジメチル−2,5−ジ−(t−ブチルパーオキシ)ヘキサンの如き、従来公知の過酸化物により加硫可能なものが用いられる。これには、SH745U,SH746U,SH747U,SH748UN,SH35U,SH55UA,SH75UN,SH52U,SH82UD,SH831U,SH841U,SH851U,SH861U,SH871U,SH881U,SRX517U,SH520UA.B,SH1447UA,SE1120U,SE1136U,SE1125U,SE955U,SH1603U,SRX530U,SE1630U,SE1607U,SRX505U,SE1602U,SE1184U,SE1185U,SE1186U,SE1187U,SE1188U,SRX39U,SRX539U,SE6758U,SE6770U−P,SE4704U,SE4705U,SE4706U,DY32−152U,DY32−305U,DY32−308U,DY32−310U,DY32−315U,DY32−337U,DY32−338U,DY32−339U,DY32−420U,DY32−421U,DY32−433U,DY32−474U,DY32−475U,DY32−476U,DY32−522U,DY32−534U,DY32−540U,DY32−541U,DY32−542U,DY32−576U,DY32−580U,DY32−623U,DY32−638U,DY32−643U,DY32−645U,DY32−663U,DY32−800U,DY32−802U,DY32−803U,DY32−839U,DY32−842U,DY32−843U,DY32−903U,DY32−904U,DY32−910U,DY32−911U,DY32−912U,DY32−913U,DY32−914U,DY32−915U,DY32−916U,DY32−922U,DY32−923U,DY32−924U,DY32−925U,DY32−926U,DY32−927U,DY32−931U,DY32−932U,DY32−933U,DY32−934U,DY32−935U,DY32−936U,DY32−946U,DY32−2007U(以上、東レ・ダウコーニング・シリコーン株式会社製商品名)、KE650U,KE655U,KE660U,KE670U,KE675U,KE742U,KE752U,KE762U,KE772U,KE782U,KE850U,KE870U,KE880U,KE890U,KE520U,KE530U,KE540U,KE550U,KE552U,KE552BU,KE568U,KE582U,KE554U,KE555U,KE574U,KE575U,KE152U,KE153U,KE167U,KE172U,KE174U,KE1260U,KE1261U,KE1551U,KE1571U,KE4605U,KE4607U,KE4609U,KE7001U,KE7002U,KE7003U,KE7004U,KE7005U,KE7006U,KE7007U,KE7008U,KE7009U,KE7010U,KE7011U,KE7012U,KE7013U,KE7014U,KE7015U,KE7016U,KE7017U,KE7018U,KE7019U,KE7020(以上、信越化学工業株式会社製商品名)、TSE221−3U,TSE221−4U,TSE221−5U,TSE221−6U,TSE221−7U,TSE221−8U,TSE2122−4U,TSE2122−5U,TSE2122−6U,TSE2122−7U,TSE2122−8U,TSE270−4U,TSE270−5U,TSE270−6U,TSE270−7U,TSE270−8U,TSE260−3U,TSE260−5U,TSE260−7U,TSE261−4U,TSE261−5U,TSE261−6U,TSE261−7U,TSE2323−5U,TSE2323−6U,TSE2323−7U,TSE217U,TSE2181U,TSE2183U,TSE2184U,TSE2501U,TSE2502U,TSE2425U,TSE2427U,TSE2461U,TSE2571−5U,TSE2571−7U,TSE2575U,TSE2577U,YE3465U,TCM5406U,TCM5407U,TCM5417U,YE3452UB,YE3120U,YE5246U,YE5158U,TSE2911U,TSE2913U,TSE2961U,TSE2963U,TSE2971U(以上、東芝シリコーン株式会社製商品名)、EL1300,EL1301,EL1351,EL1400,EL1401,EL1414,EL1416,EL1500,EL1501,EL1502,EL1510,EL1527,EL1535,EL1600,EL1601,EL1602,EL1609,EL1623,EL1626,EL1700,EL1701,EL1711,EL1718,EL1726,EL1729,EL1800,EL1801,EL1823,EL5203,EL5251,EL5300,EL5305,EL5307,EL5308,EL5351,EL5355,EL5400,EL5409,EL5412,EL5414,EL5416S,EL5424,EL5454,EL5500,EL5502,EL5503,EL5504,EL5508,EL5600,EL5606N,EL5700,EL5701,EL5703,EL5800,EL6400,EL6500,EL6501,EL6600,EL6700,EL6701,EL7553,EL7451,EL7553,EL7554,EL7603A,EL7611,EL7615,EL7706,EL7718,EL8502,EL8550,EL8751,R263/40,R263/50,R263/60,R263/70,R263/80,R300/80,R401/40,R401/50,R401/60,R401/70,R401/80,R401/90,R411/50,R411/60,R411/70,R420/30,R420/40,R420/50,R420/60,R420/70,R520/70,R750/30,R750/40,R750/50,R750/60,R800/20,R800/30,R701/40,R701/80,R806/75(以上、ワッカーケミカルズイーストアジア株式会社製商品名)などが例示される。

【0077】

また、本発明では、これらのシリコーンゴムを単独で用いてもよいし、2種類以上のシリコーンゴムをブレンドして用いてもよいし、ベースゴムに充填材を添加して新たな組成物を作成してもよい。

【0078】

前記EPDMは、エチレン−プロピレン共重合体に不飽和結合を持った第3成分として非共役ジエンを導入したエチレン−プロピレン−非共役ジエン3元共重合体のことであり、第3成分としては、ジシクロペンタジエン、ジシクロオクタジエン、5−メチレン−2−ノルボルネン、5−エチリデン−2−ノルボルネン、1,4−ヘキサジエンなどが例示される。このEPDMの具体的なグレードとしては、三井EPT 0045,1035,1045,1060,1070,1071,3012P,3045,3042E,3062E,3070,3072E,3090E,8075E,3091,3095,4010,4021,4045,4070,4095(以上、三井石油化学工業株式会社製商品名)、エスプレン 201,301,305,400,501A,502,505,505A,512F,514,522,524,532,553,567,600F,601,606(以上、住友化学工業株式会社製商品名)、JSR EP912P,EP01P,EP02P,EP941P,EP961SP,EP07P,EP57P,EP181SP,EP11,EP43,EP93,EP24,EP27,EP21,EP132,EP22,EP25,EP33,EP35,EP37C/F,EP65,EP51,EP57C/F,EP75F,EP86,EP96,EP98,EP103AF,EP106EF,EP107F,EP801E,EP001DE(以上、日本合成ゴム株式会社製商品名)、ケルタン 520,720,820,312,512,712,812,314,514,714,378,578,778,4502,4802,4778,4703,4903,5631A,512×50,708×15,509×100(以上、出光ディーエスエム株式会社製商品名)、NORDEL 1040,1070,1145,1320,1440,1470,1660,2522,2722/P,2744/P,2760/P(以上、DuPont(アメリカ)社製商品名)、Epsyn 40−A,70−A,55,2308,2506,4506,4906,5206,5508,5805,7506,E801,P557,P558,P597,MDE239,MDE248(以上、Copolymer Rubber & Chemical Corporation(アメリカ)製商品名)、POLYSAR 227,306,345,585,487XP,865,965,5465,5672X,5875,6463(以上、PolysarRubber Corporation(アメリカ)製商品名)などが例示される。

【0079】

また、本発明では、これらのEPMもしくはEPDMを単独で用いてもよいし、ムーニー粘度、プロピレン含有量、油展オイル量、加硫速度などの調整目的で2種類以上のEPMもしくはEPDMを適宜ブレンドして用いてもよいし、SBRなどの他の種類のゴムをブレンドして用いてもよい。

【0080】

前記各ゴムの加硫(架橋)は通常の加硫系を適用することができ、NBR、HNBR、EPDMにおいては硫黄加硫,過酸化物加硫、シリコーンゴムにおいては過酸化物加硫、フッ素ゴムにおいてはポリオール加硫,過酸化物加硫,アミン加硫、アクリルゴムにおいてはアンモニウムベンゾエート加硫,ジチオカルバミン酸塩加硫,アミン加硫,鉛丹/2−メルカプトイミダゾリン加硫,金属石けん/硫黄加硫などを例示することができる。

【0081】

前記過酸化物加硫に用いられる過酸化物は、特に限定されるものではなく、通常の過酸化物加硫に用いられるものであれば使用可能である。この過酸化物としては、パーオキシケタールとしてパーヘキサ3M(日本油脂株式会社製商品名:90%品)やパーヘキサ3M−40(日本油脂株式会社製商品名:40%品)やトリゴノックス29A(化薬アクゾ株式会社製商品名:90%品)やトリゴノックス29−40(化薬アクゾ株式会社製商品名:40%品)やサンペロックスCY−11(三建化工株式会社製商品名:95%品)やルパーコ231XL(ルシドール吉富株式会社製商品名:40%品)やVarox231XL(R.T.Vanderbilt(アメリカ)社製商品名:40%品)の如きl,l−ビス(t−ブチルパーオキシ)3,3,5−トリメチルシクロヘキサン、パーヘキサC(日本油脂株式会社製商品名:70%品)の如きl,l−ビス(t−ブチルパーオキシ)シクロヘキサン、パーヘキサO(日本油脂株式会社製商品名:70%品)やパーヘキサO−40(日本油脂株式会社製商品名:40%品)の如き2,2−ビス(t−ブチルパーオキシ)オクタン、パーヘキサV(日本油脂株式会社製商品名:90%品)やパーヘキサV−40(日本油脂株式会社製商品名:40%品)やトリゴノックス17−40(化薬アクゾ株式会社製商品名:40%品)の如きn−ブチル−4,4−ビス(t−ブチルパーオキシ)バレレート、パーヘキサCD(日本油脂株式会社製商品名:98%品)の如きl,l−ビス(t−ブチルパーオキシ)シクロドデカン、ジアルキルパーオキサイドとしてパーブチルD(日本油脂株式会社製商品名:97%品)やカヤブチルD(化薬アクゾ株式会社製商品名:97%品)やサンペロックスDT(三建化工株式会社製商品名:98%品)の如きジ−t−ブチルパーオキサイド、パーブチルC(日本油脂株式会社製商品名:90%品)やカヤブチルC(化薬アクゾ株式会社製商品名:90%品)やサンペロックスCT(三建化工株式会社製商品名:90%品)の如きt−ブチルクミルパーオキサイド、パークミルD(日本油脂株式会社製商品名:99%品)やパークミルD−40(日本油脂株式会社製商品名:40%品)やカヤクミルD(化薬アクゾ株式会社製商品名:97%品)やカヤクミルD−40(化薬アクゾ株式会社製商品名:40%品)や三井DCP(三井石油化学株式会社製商品名:98%品)やサンペロックスDCP−98(三建化工株式会社製商品名:98%品)やルペロックス500−40C(ルシドール吉富株式会社製商品名:40%品)やDi−Cup40KE(Hercules Inc.(アメリカ)製商品名:40%品)やVaroxDCP−40C(R.T.Vanderbilt(アメリカ)社製商品名:40%品)の如きジクミルパーオキサイド、パーブチルP(日本油脂株式会社製商品名:95%品)やペロキシモンF−40(日本油脂株式会社製商品名:40%品)やパーカドックス14(化薬アクゾ株式会社製商品名:96%品)やパーカドックス14−40(化薬アクゾ株式会社製商品名:40%品)やサンペロックスTY−13(三建化工株式会社製商品名:98%品)やルパーコ802XL(ルシドール吉富株式会社製商品名:40%品)やVul−cup40KE(Hercules Inc.(アメリカ)製商品名:40%品)やVaroxVC−40KE(R.T.Vanderbilt(アメリカ)社製商品名:40%品)の如きα,α’−ビス(t−ブチルパーオキシ−m−イソプロピル)ベンゼン、パーヘキサ25B(日本油脂株式会社製商品名:90%品)やパーヘキサ25B−40(日本油脂株式会社製商品名:40%品)やカヤヘキサAD(化薬アクゾ株式会社製商品名:90%品)やカヤヘキサAD−40(化薬アクゾ株式会社製商品名:40%品)やルパーコ101XL(ルシドール吉富株式会社製商品名:45%品)やVaroxDBPH−50(R.T.Vanderbilt(アメリカ)社製商品名:45%品)の如き2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、パーヘキシン25B(日本油脂株式会社製商品名:90%品)やパーヘキシン25B−40(日本油脂株式会社製商品名:40%品)やカヤヘキサYD(化薬アクゾ株式会社製商品名:90%品)やカヤヘキサYD−50(化薬アクゾ株式会社製商品名:50%品)やサンペロックスYPO(三建化工株式会社製商品名:90%品)やルパーコ130XL(ルシドール吉富株式会社製商品名:45%品)の如き2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン−3、パーオキシエステルとしてのパーブチルO(日本油脂株式会社製商品名:97%品)やカヤエステルO(化薬アクゾ株式会社製商品名:97%品)やサンペロックスTO(三建化工株式会社製商品名:97%品)やルパゾールPDO(ルシドール吉富株式会社製商品名:97%品)の如きt−ブチルパーオキシ−2−エチルヘキサノエート、パーブチル355(日本油脂株式会社製商品名:97%品)やトリゴノックス42(化薬アクゾ株式会社製商品名:94%品)の如きt−ブチルパーオキシ3,5,5−トリメチルヘキサノエート、パーヘキサ25Z(日本油脂株式会社製商品名:90%品)やサンペロックスAPB(三建化工株式会社製商品名:90%品)やルペロックス118(ルシドール吉富株式会社製商品名:90%品)の如き2,5−ジメチル−2,5−ジ(ベンゾイルパーオキシ)ヘキサン、パーブチルI(日本油脂株式会社製商品名:95%品)やカヤカルボンBIC−75(化薬アクゾ株式会社製商品名:75%品)やルパゾールTBIC−M75(ルシドール吉富株式会社製商品名:75%品)の如きt−ブチルパーオキシイソプロピルカーボネートなどが例示される。また、ポリーマーへの分散性改良や飛散防止を目的として、EPTなどをベースとした過酸化物マスターバッチを使用してもよく、これには、トリゴノックス29−40MB G R(化薬アクゾ株式会社製商品名:l,l−ビス(t−ブチルパーオキシ)3,5,5−トリメチルシクロヘキサンの40%品)、トリゴノックス17−40MB G R(化薬アクゾ株式会社製商品名:n−ブチル−4,4−ビス(t−ブチルパーオキシ)バレレートの40%品)、パーカドックスBC−40MB G R(化薬アクゾ株式会社製商品名:ジクミルパーオキサイドの40%品)、パーカドックス14−40MB G R(化薬アクゾ株式会社製商品名:α,α’−ビス(t−ブチルパーオキシ−m−イソプロピル)ベンゼンの40%品)、トリゴノックス101−40MD G R(化薬アクゾ株式会社製商品名:2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサンの40%品)などが例示される。

【0082】

なお、加硫剤としてα,α’−ビス(t−ブチルパーオキシ−m−イソプロピル)ベンゼンを用いる場合には、ブルームを誘発する場合があるので、そのときにはPEG4000S(三洋化成株式会社製商品名)の如きポリエチレングリコールを0.5〜1重量部併用するとよい。

【0083】

また、過酸化物加硫の場合には、物性や加硫速度改善などを目的として、必要に応じて、適宜な共架橋剤を0.5〜5重量部程度使用することができ、これには、金華印微粉硫黄150mesh,200mesh,300mesh,325mesh,サルファックスA,200S,MC,PS,PMC(以上、鶴見化学工業株式会社製商品名)やセイミ硫黄(日本乾溜工業株式会社製商品名)やサンフェル,サンフェル90(以上、三新化学工業株式会社製商品名)の如き硫黄(S)、ブレンマーG(日本油脂株式会社製商品名)の如きグリシジルメタクリレート(GMA)、クリスタルマン(日本油脂株式会社製商品名)の如き無水マレイン酸(MA)、亜鉛華1号(堺化学工業株式会社製商品名)の如き酸化亜鉛(ZnO)、アクターPBM−R(川口化学工業株式会社製商品名)の如きN,N’−m−フェニレンビスマレイミド、アクターQ(川口化学工業株式会社製商品名)の如きp−キノンジオキシム(GM)、アクターDQ(川口化学工業株式会社製商品名)の如きp,p’−ジベンゾイルキノンジオキシム(DGM)、アクセルM(川口化学工業株式会社製商品名)の如き2−メルカプトベンゾチアゾール(MBT)、アクセルDM(川口化学工業株式会社製商品名)の如きジベンゾチアゾールジサルファイド(MBTS)、アクセルTMT(川口化学工業株式会社製商品名)の如きテトラメチルチウラムジサルファイド(TMTD)、アクセルNS(川口化学工業株式会社製商品名)の如きN−オキシジエチレン−2−ベンゾチアゾールスルフェンアミド(OBS)、アクセルCZ(川口化学工業株式会社製商品名)の如きN−シクロヘキシルベンゾチアゾールスルフェンアミド(CBS)、NissoPB(日本曹達株式会社製商品名)の如き1,2−ポリブタジエン(1,2PB)、ブレンマーPDE−100(日本油脂株式会社製商品名)の如きポリエチレングリコールジメタクリレート(PEGDM)、ジアリルフタレート(DAP)、タイク(日本化成株式会社製商品名)の如きトリアリルイソシアヌレート(TAIC)、タック(株式会社武蔵野化学研究所製商品名)の如きトリアリルシアヌレート(TAC)、アクリエステルTHF(三菱レーヨン株式会社製商品名)の如きメタクリル酸テトラヒドロフルフリル(THFMA)、サンエステルEG(三新化学工業株式会社製商品名)やアクリエステルED(三菱レーヨン株式会社製商品名)の如きジメタクリル酸エチレン(EDMA)、アクリエステルBD(三菱レーヨン株式会社製商品名)の如きジメタクリル酸1,3−ブチレン(BDMA)、サンエステルTMPMA(三新化学工業株式会社製商品名)やアクリエステルTMP(三菱レーヨン株式会社製商品名)やハイクロスM(精工化学株式会社製商品名)の如きトリメタクリル酸トリメチロールプロパン(TMPMA)などが例示される。

【0084】

また、フッ素ゴムに使用される過酸化物としてはパーオキシケタールやジアルキルパーオキサイドが適用でき、パーオキシケタールとしてはパーヘキサ3Mやその含有量40%品のパーヘキサ3M−40(日本油脂株式会社製商品名)のようなl,l−ビス(t−ブチルパーオキシ)3,3,5−トリメチルシクロヘキサン、パーヘキサVやその含有量40%品のパーヘキサV−40(日本油脂株式会社製商品名)のようなn−ブチル−4,4−ビス(t−ブチルパーオキシ)バレレートが例示され、ジアルキルパーオキサイドとしてはパークミルDやその含有量40%品のパークミルD−40(日本油脂株式会社製商品名)のようなジクミルパーオキサイド、パーブチルPやその含有量40%品のペロキシモンF−40(日本油脂株式会社製商品名)のようなα,α’−ビス(t−ブチルパーオキシ−m−イソプロピル)ベンゼン、パーヘキサ25Bやその含有量40%品のパーヘキサ25B−40(日本油脂株式会社製商品名)のような2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサンなどが例示される。

【0085】

また、熱加硫型シリコーンゴムの場合には、通常はシリコーンゴム用の有機過酸化物を用いることができ、ベンゾイルパーオキサイド、ビス2,4−ジクロロベンゾイルパーオキサイド、ジクミルパーオキサイド、ジ・t−ブチルパーオキサイド、t−ブチルパーベンゾエート、パラモノクロルベンゾイルパーオキサイド、2,5−ジメチル−2,5−ジ−(t−ブチルパーオキシ)−ヘキサン、t−ブチルクミルパーオキサイド、t−ブチルパーオキシ−2−エチルヘキサノエート、t−ブチルパーオキシイソプロピルカーボネート、1,3−ビス(t−ブチルパーオキシ)−3,3,5−トリメチルシクロヘキサン、t−ブチルパーオキシ3,3,5−ヘキサノエートなどを例示することができ、このうちジクミルパーオキサイドもしくは2,5−ジメチル−2,5−ジ−(t−ブチルパーオキシ)−ヘキサンが一般的に使用される。

【0086】

また、シリコーンゴムの加硫系として上記のような有機過酸化物を用いた熱加硫系ではなく、白金触媒の存在下で、ビニル基含有ポリシロキサンとハイドロポリシロキサンとからなる付加型としてもよいことはもちろんである。

【0087】

前記硫黄加硫に用いられる硫黄は、ベースゴム100重量部に対して5重量部程度以下添加される。この硫黄としては、回収硫黄を粉砕し、微粉としたものが使用され、これには、金華印微粉硫黄150mesh,200mesh,300mesh,325mesh(以上、鶴見化学工業株式会社製商品名)が例示される。また、分散性などを改良した表面処理硫黄も適宜使用され、これには、サルファックスA,200S,MC,PS,PMC(以上、鶴見化学工業株式会社製商品名)などが例示される。また、未加硫ゴムからのブルームを避けるためには不溶性硫黄が使用され、これには、セイミ硫黄(日本乾溜工業株式会社製商品名)やサンフェル,サンフェル90(以上、三新化学工業株式会社製商品名)が例示される。

【0088】

また、特に低圧縮永久歪みが要求される場合には、硫黄を全く使用しないかわりに、含硫黄有機化合物が加硫剤(架橋剤)として使用され、これには、アクターR(川口化学工業株式会社製商品名)の如きモルフォリンジスルフィド、アクセルTMT(川口化学工業株式会社製商品名)の如きテトラメチルチウラムジサルファイド、アクセルTET(川口化学工業株式会社製商品名)の如きテトラエチルチラウムジサルファイド、アクセルTRA(川口化学工業株式会社製商品名)の如きジペンタメチレンチウラムテトラサルファイドなどが例示され、ベースゴム100重量部に対して0.5〜5重量部程度添加される。

【0089】

また、通常、硫黄加硫では加硫物特性、特に、圧縮永久歪みや加工安定性を改善するために1〜6種類程度の加硫促進剤がそれぞれベースゴム100重量部に対して0.5〜3重量部程度併用して添加される。これには、チアゾール類やチオウレア類やチラウム類やジチオカルバミン酸塩類やグアニジン類が例示される。チアゾール類としては、アクセルM(川口化学工業株式会社製商品名)の如き2−メルカプトベンゾチアゾール,アクセルDM(川口化学工業株式会社製商品名)の如きジベンゾチアゾールジサルファイド,アクセルCZ(川口化学工業株式会社製商品名)の如きN−シクロヘキシルベンゾチアゾール,アクセルNS(川口化学工業株式会社製商品名)の如きN−オキシジエチレン−2−ベンゾチアゾールスルフェンアミド,アクセルBNS−R(川口化学工業株式会社製商品名)の如きN−t−ブチル−2−ベンゾチアゾールスルフェンアミド,アクセルDZ−G(川口化学工業株式会社製商品名)の如きN,N−ジシクロヘキシル−2−ベンゾチアゾールスルフェンアミドなどが例示される。チオウレア類としては、アクセルEUR(川口化学工業株式会社製商品名)の如きジエチルチオウレア,アクセル22−S(川口化学工業株式会社製商品名)の如きエチレンチオウレアなどが例示される。チラウム類としては、アクセルTMT(川口化学工業株式会社製商品名)の如きテトラメチルチウラムジサルファイド,アクセルTET(川口化学工業株式会社製商品名)の如きテトラエチルチウラムジサルファイド,アクセルTBT(川口化学工業株式会社製商品名)の如きテトラブチルチウラムジサルファイド,アクセルTRA(川口化学工業株式会社製商品名)の如きジペンタメチレンチウラムテトラサルファイド,アクセルTS(川口化学工業株式会社製商品名)の如きテトラメチルチウラムモノサルファイドなどが例示される。ジチオカルバミン酸塩類としては、アクセルPZ(川口化学工業株式会社製商品名)の如きジメチルジチオカルバミン酸亜鉛,アクセルEZ(川口化学工業株式会社製商品名)の如きジエチルジチオカルバミン酸亜鉛,アクセルBZ(川口化学工業株式会社製商品名)の如きジブチルジチオカルバミン酸亜鉛,アクセルTL−PT(川口化学工業株式会社製商品名)の如きジチオカルバミン酸テルリウムなどが例示される。グアニジン類としては、アクセルD(川口化学工業株式会社製商品名)の如きジフェニルグアニジンなどが例示される。

【0090】

前記フッ素ゴムの加硫剤としては、従来公知の加硫剤が適用でき、ポリオール加硫系、アミン加硫系、パーオキサイド加硫系などが例示される。

【0091】

前記ポリオール加硫のフッ素ゴムとしては、予め加硫剤を内添したタイプ、例えば、フローレルFC−2120、FC−2121、FC−2122、FC−2123、FC−2144、FC−2152、FC−2170、FC−2174、FC−2176、FC−2177、FC−2181、FC−3009、FT−2320、FT−2350、FX−9143(以上、住友スリーエム株式会社製商品名)、バイトンE−60C(昭和電工・デュポン株式会社製商品名)、ダイエルG−602、G−603、G−607、G−621、G−655、G−701、G−702、G−704、G−751、G−755、G−763(以上、ダイキン工業株式会社製商品名)、テクノフロンFOR70、FOR70BI、FOR45、FOR45BI、FOR65BI、FOR45C1 、FOR60K、FOR50E、FORLHF、FORTF、FORTHF(以上、モンテフルオス社(イタリア)製商品名)などでは加硫剤や加硫促進剤を特に添加する必要はないが、加硫剤および加硫促進剤を添加していない生ゴムタイプのフッ素ゴム、例えば、FC−2145、FC−2178、FC−2230、FT−2430、FT−2481(以上、住友スリーエム株式会社製商品名)、バイトンB、B−70、E−45、E−60(以上、昭和電工・デュポン株式会社製商品名)、ダイエルG−201、501、801(以上、ダイキン工業株式会社製商品名)、テクノフロンNH、NM、NMB、NML、NMLB、TN、TN50、TH(以上、モンテフルオス(イタリア)社製商品名)ではハイドロキノンやビスフェノールのような加硫剤を添加する必要がある。このポリオール加硫剤は通常は貯蔵安定性や分散性を考慮して含有量が50%程度のフッ素ゴムマスターバッチであり、キュラティブ#30(昭和電工・デュポン株式会社製商品名)、加硫剤V−5(ダイキン工業株式会社製商品名)、テクノフロンM1 (モンテフルオス(イタリア)社製商品名)、AC−30(旭化成工業株式会社製商品名)が例示され、4級フォスフォニウム塩例えば、フォスフォニウムクロライドのような加硫促進剤と併用使用される。この加硫促進剤も通常は含有量が25%程度のフッ素ゴムマスターバッチとなっており、キュラティブ#20(昭和電工・デュポン株式会社製商品名)、テクノフロンM2 (モンテフルオス(イタリア)社製商品名)が例示され、これらの加硫剤がフッ素ゴム100重量部に対して0.2〜6重量部、加硫促進剤がフッ素ゴム100重量部に対して0.5〜4.5重量部の範囲で添加される。

【0092】

さらに、ポリオール加硫のフッ素ゴムの場合には、加硫の際に生じる酸性物質を中和するための受酸剤と水酸化カルシウムを添加する必要がある。受酸剤としてはキョーワマグ150(協和化学工業株式会社製商品名)やスターマグ−H(神島化学工業株式会社製商品名)やMaglite D(シー.ピー.ホール(C.P.Hall:アメリカ)社製商品名)のような高活性酸化マグネシウム、キョーワマグ30(協和化学工業株式会社製商品名)やスターマグ−L(神島化学工業株式会社製商品名)やMaglite A(シー.ピー.ホール社(アメリカ)製商品名)のような低活性酸化マグネシウム、リサージY(三井金属鉱業株式会社製商品名)のような一酸化鉛、酸化カルシウム、酸化亜鉛−二塩基性亜リン酸鉛などが例示され、フッ素ゴム100重量部に対して3〜30重量部の範囲で添加される。

【0093】

また、水酸化カルシウムは加硫をよりタイトにするために添加されるポリオール加硫系では必須成分で、カルビット(近江化学工業株式会社製商品名)やRhenofit CF(レイン・ケミー(Rhein・Chemie(ドイツ)社製商品名)などが例示され、通常フッ素ゴム100重量部に対して2〜8重量部の範囲で添加される。

【0094】

前記アミン加硫系のフッ素ゴムとしては、加硫剤を含まない生ゴムタイプのフッ素ゴム、例えば、フローレルFC−2145、FC−2178、FC−2230、FC−2430、FC−2481(以上、住友スリーエム株式会社製商品名)、テクノフロンN、T、TN、TN50(以上、モンテフルオス(イタリア)社製商品名)、バイトンA、A−35、A−HV、B、B−50(以上、昭和電工・デュポン株式会社製商品名)、ダイエルG−201、G−501(以上、ダイキン工業株式会社製商品名)100重量部に対しアミン加硫剤1.5〜5重量部と必要に応じて受酸剤3〜25重量部とが添加される。アミン加硫剤としては、Diak No.1(昭和電工・デュポン株式会社製商品名)や加硫剤V−1(ダイキン工業株式会社製商品名)やケミノックスAC−6(NOK株式会社製商品名)等のヘキサメチレンジアミンカルバメート、Diak No.3(昭和電工・デュポン株式会社製商品名)や加硫剤V−3(ダイキン工業株式会社製商品名)等のN,N’−ジシンナミリデン−1,6−ヘキサンジアミン、Diak No.4(昭和電工・デュポン株式会社製商品名)や加硫剤V−4(ダイキン工業株式会社製商品名)やケミノックスAC−9(NOK株式会社製商品名)等の4,4’−ビス(アミノシクロヘキシル)メタンカルバメートなどが例示される。

【0095】

また、受酸剤としてはポリオール加硫系と同様に高活性酸化マグネシウム、低活性酸化マグネシウム、リサージ(一酸化鉛)、酸化カルシウムなどが例示される。

【0096】

前記パーオキサイド加硫系のフッ素ゴムとしては、加硫剤の添加されていない生ゴムタイプのフッ素ゴム例えば、ダイエルG−801、G−901、G−902、G−912(以上、ダイキン工業株式会社製商品名)、フローレルFC−2260、FC−2690、FLS−2650(以上、住友スリーエム株式会社製商品名)、バイトンGF、GFLT、GLT(以上、昭和電工・デュポン株式会社製商品名)100重量部に対してジ−t−ブチルパーオキシアルカンのような過酸化物0.5〜6重量部程度とトリアリルイソシアヌレート(TAIC)のような共架橋剤2〜8重量部程度との組み合わせで構成される。この加硫系は熱により過酸化物が分解し、生成したメチルラジカルがタイクと反応し、これがフッ素ゴムポリマー中のハロゲンを引き抜き架橋点を形成するものである。

【0097】

前記アクリルゴムの加硫剤としては、アンモニウムベンゾエート加硫の場合には、バルノックAB(大内新興化学工業株式会社製商品名)の如き安息香酸アンモニウムなどが例示され、ベースゴム100重量部に対して0.5〜4重量部程度添加される。ジチオカルバミン酸塩加硫の場合には、アクセルPZ(川口化学工業株式会社製商品名)の如きジメチルジチオカルバミン酸亜鉛などが例示され、ベースゴム100重量部に対して0.5〜2重量部程度添加される。アミン加硫の場合には、Diak No.1(昭和電工・デュポン株式会社製商品名)の如きヘキサメチレンジアミンカルバメート,Diak No.3(昭和電工・デュポン株式会社製商品名)の如きN,N’−ジシンナミリデン−1,6−ヘキサンジアミン,ノクセラーH(大内新興化学工業株式会社製商品名)の如きヘキサメチレンテトラミンなどが例示され、アクリルゴム100重量部に対して0.3〜3重量部程度添加される。鉛丹/2−メルカプトイミダゾリン加硫の場合には、鉛丹(四酸化三鉛,Pb3O4)をアクリルゴム100重量部に対して5重量部程度とアクセル22−S(川口化学工業株式会社製商品名)の如きエチレンチオウレア(2−メルカプトイミダゾリン)をアクリルゴム100重量部に対して2〜4重量部程度とが共に添加される。金属石けん/硫黄加硫の場合には、金属石鹸としてSNA−100(堺化学工業株式会社製商品名)の如きステアリン酸ナトリウムおよびSPO−100(堺化学工業株式会社製商品名)の如きステアリン酸カリウムの少なくとも一方をアクリルゴム100重量部に対して2〜4重量部程度と硫黄をアクリルゴム100重量部に対して0.2〜0.6重量部程度とが共に添加される。なお、アクリルゴムの加硫系としては、これらの組み合わせに限定されるものではなく、周知の加硫剤が使用できることはもちろんである。

【0098】

前記各ゴムには、配合剤の混合・分散を助け、圧延、押し出しなどの成形作業を容易にし、未加硫ゴムの粘着性を増し、成形しやすくするために、必要に応じて、ベースゴム100重量部に対して0〜30重量部程度の軟化剤もしくは可塑剤が添加される。この軟化剤もしくは可塑剤は、ゴムとの相溶性に配慮する必要があり、そのため、パラフィン系オイルやナフテン系オイルや芳香族系オイルなどの使用が良好である。

【0099】

前記パラフィン系オイルの軟化剤としては、ダイアナプロセスオイルPW−32,PW−90,PW−150,PW−380,PS−32,PS−90,PS−430,PX−32,PX−90(以上、出光興産株式会社製商品名)、スタノール40,43N,52,69,149,LP40,LP69,フレクソン845(以上、エッソ石油株式会社製商品名)、シンタックPA−95,PA−100,PA−140(以上、神戸油化学工業株式会社製商品名)、コスモプロセス10,40,40C(以上、コスモ石油株式会社製商品名)、ルブフレックス26,100,400(以上、シェルジャパン株式会社製商品名)、共石プロセスP−200,P−300,P−500(以上、日鉱共石株式会社製商品名)、サンパー(Sunper)110,115,120,130,150,180,2100,2210,2280(以上、日本サン石油株式会社製商品名)、フッコールP−200,P−400,P−500(以上、富士興産株式会社製商品名)、三菱10,三菱12(以上、三菱石油株式会社製商品名)などが例示される。

【0100】

前記ナフテン系オイルの軟化剤としては、ダイアナプロセスオイルNS−24,NS−100,NM−26,NM−68,NM−150,NM−280,NP−24,NU−80,NF−90(以上、出光興産株式会社製商品名)、エッソプロセスオイル725,765(以上、エッソ石油株式会社製商品名)、シンタックN−40,N−60,N−70,N−75,N−85(以上、神戸油化学工業株式会社製商品名)、シェルフレックス371JY,371N,451,N−40,22,22R,32R,100R,100S,100SA,220RS,220S,260,320R,680(以上、シェルジャパン株式会社製商品名)、共石プロセスR−50,R−200,R−1000(以上、日鉱共石株式会社製商品名)、サンセン(Sunthene)310,380,410,415,420,430,450,480,3215,4130,4240,CiroLight R.P.O.(以上、日本サン石油株式会社製商品名)、コウモレックス2号(日本石油株式会社製商品名)、フッコール1150N,1400N(以上、富士興産株式会社製商品名)、三菱20(三菱石油株式会社製商品名)、ナプレックス32,38(以上、モービル石油株式会社製商品名)、ペトレックスPN−3(山文油化株式会社製商品名)などが例示される。

【0101】

前記芳香族オイルの軟化剤としては、ダイアナプロセスオイルAC−12,AC−460,AE−24,AE−50,AE−200,AH−16,AH−58(以上、出光興産株式会社製商品名)、エッソプロセスオイル110,120(以上、エッソ石油株式会社製商品名)、シンタックHA−10,HA−15,HA−30,HA−35(以上、神戸油化学工業株式会社製商品名)、コスモプロセス40A(コスモ石油株式会社製商品名)、デュートレックス729UK,739(以上、シェルジャパン株式会社製商品名)、共石プロセスX100−A,X100(以上、日鉱共石株式会社製商品名)、JSO Aroma790(日本サン石油株式会社製商品名)、コウモレックス300,700(以上、日本石油株式会社製商品名)、アロマックス#1,#3,#5(以上、富士興産株式会社製商品名)、ヘビープロセス油 三菱34,三菱38,三菱44(以上、三菱石油株式会社製商品名)、モービルゾール K,22,30,130(以上、モービル石油株式会社製商品名)、ペトレックスLPO−R,LPO−V,PF−1,PF−2(以上、山文油化株式会社製商品名)などが例示される。

【0102】

前記可塑剤としては、DOP(大八化学工業株式会社製商品名)やビニサイザー80(花王株式会社製商品名)の如きジ−(2−エチルヘキシル)フタレート(DOP)、レオフレックス9P(シェルジャパン株式会社製商品名)やダイヤサイザー11,99(以上、三菱化成ビニル株式会社製商品名)の如き高級アルコール・フタレート、DIOP(Wacker−Chemie(ドイツ)社製商品名)の如きジイソオクチル・フタレート(DIOP)、サンソサイザーDOS(新日本理化株式会社製商品名)の如きジ−(2−エチルヘキシル)セバケート、Alizona208(Alizona Chem(アメリカ)社製商品名)の如きイソオクチル・トール油脂肪酸エステル、TBP(大八化学工業株式会社製商品名)の如きトリエチル・フォスフェート(TBP)、TBEP(大八化学工業株式会社製商品名)の如きトリブトキシエチル・フォスフェート(TBEP)、サンソサイザーTCP(新日本理化株式会社製商品名)の如きトリクレジル・フォスフェート(TCP)、CDP(大八化学工業株式会社製商品名)の如きクレジル・ジフェニクル・フォスフェート(CDP)、Koremoll CE5422(BASF(ドイツ)社製商品名)の如きジフェニルアルカン、チオコール TP−95(Morton International(アメリカ)社製商品名)の如きジ(ブトキシエトキシエチル)アジペートなどが例示される。

【0103】

前記軟化剤および可塑剤は、通常1〜2種類が適時使用される。また、黒サブ、白サブ、飴サブ、ゴールデンファクチス、ネオファクチス、無硫黄ファクチス(以上、天満サブ化工株式会社製商品名)の如きサブ(ファクチス)も併用使用できる。

【0104】

前記各ゴムには、適度の高強度加硫物を得るために、必要に応じて、ベースゴム100重量部に対して0〜200重量部、好ましくは10〜130重量部程度の補強性充填剤が添加される。

【0105】

前記補強性充填剤としては、カーボンブラックが一般的で、これには、ショウブラックN330(昭和キャボット株式会社製商品名)の如きHAFカーボン(ASTM N330)、シースト116(東海カーボン株式会社製商品名)の如きMAFカーボン、旭#60(旭カーボン株式会社製商品名)やシーストSO(東海カーボン株式会社製商品名)の如きFEFカーボン(ASTM N550)、旭#55(旭カーボン株式会社製商品名)の如きGPFカーボン(ASTMN660)、旭#50(旭カーボン株式会社製商品名)の如きSRFカーボン(ASTM N774)、旭サーマル(旭カーボン株式会社製商品名)やHTC#20(中部カーボン株式会社製商品名)やTharmax MT(R.T.Vanderbilt(アメリカ)社製商品名)の如きMTカーボン(ASTM N990)などが例示される。

【0106】

また、補強性充填剤としてカーボンブラック以外に無機補強剤を単独もしくは併用使用でき、これには、アエロジル130,200,300,380,OX50,TT600,MOX80,MOX170,COX84,R972,R974(以上、日本アエロジル株式会社製商品名)やレオロシールQS13,QS30,QS38,QS102(以上、株式会社トクヤマ製商品名)の如き乾式シリカ、カープレックス#67,#80,#100,#1120,XR,22S,CS−5,CS−7(以上、シオノギ製薬株式会社製商品名)やシルトンA,R−2(以上、水沢化学工業株式会社製商品名)やトクシールAL−1,Gu,U,UR,US(以上、株式会社トクヤマ製商品名)やニップシールAQ,ER,LP,NA,NP,NS−K,VN−3(以上、日本シリカ株式会社製商品名)やUltrasil VN3(Degussa(ドイツ)社製商品名)やHi−Sil233(PPG Industries(アメリカ)社製商品名)の如き湿式シリカ、白艶華CC,DD,O,U(以上、白石工業株式会社製商品名)の如き活性化炭酸カルシウム、白艶華A,AA(以上、白石工業株式会社製商品名)の如き特殊炭酸カルシウム、ミストロンペーパー(日本ミストロン株式会社製商品名)の如きマグネシウム・シリケート、ハイトロン,ハイトロンA,ミクロライト,US−100,US−150S,US−150SS,ハイラック,ハイラックSS(以上、竹原化学工業株式会社製商品名)の如きけい酸マグネシウム、ウィンナークレーA(ハードクレー:川茂株式会社製商品名)やハードトップクレー,ソフトクレー,クラウンクレー(以上、白石カルシウム株式会社製商品名)やシルカナイト,NNクレー,スペシャル・カオリンクレー,ハードブライト,5号クレー,SPMAクレー,ユニオンクレーRC−1,グロッマクスLL,ハイドライトPX(以上、竹原化学工業株式会社製商品名)やJP−100カオリン,5Mカオリン,NNカオリン,ハードシル,STカオリン,カルタボ(以上、土屋カオリン工業株式会社製商品名)の如きクレー(けい酸アルミニウム)、ST−100,ST−200,ST−301(以上、白石カルシウム株式会社製商品名)やNulok321,Nucap100,Nucap190,Nucap200,Nucap390(以上、J.M.Huber(アメリカ)社製商品名)やBurgess KE,CB,5178,2211(以上、Burgess Pigment(アメリカ)社製商品名)の如きシラン改質クレーなどが例示される。

【0107】

前記各ゴムには、寸法安定性や低価格などを目的として、必要に応じて、ベースゴム100重量部に対して5〜200重量部、好ましくは10〜100重量部程度の増量充填剤が添加される。

【0108】

前記増量充填剤としては、Green Ball(井上石灰工業株式会社製商品名)やタマパールTP−121,TP−121R,TP222H,TP−222HS,TP−123,TP−123CS(以上、奥多摩工業株式会社製商品名)やシルバーW(白石工業株式会社製商品名)の如き軽質炭酸カルシウム、ホワイトロンSSB,SB,S(以上、白石カルシウム株式会社製商品名)やサンライト#100,#300,#700,#800,#1000,#1500,#2000,#2200,#2500(以上、竹原化学工業株式会社製商品名)やNS#100,NS#200,NS#400,NS#600,NS#1000,NS#2300,NS#2500,NS#2700,NS#3000,SS#30,SS#80,NN#200,NN#500(以上、日東粉化工業株式会社製商

品名)やスーパーS,SS,SSS,4S,#1500,#1700,#2000(以上、丸尾カルシウム株式会社製商品名)の如き重質炭酸カルシウム、JET−S(浅田製粉株式会社製商品名)やタルクGTA,CTA1,CTA2,微粉タルク(以上、クニミネ工業株式会社製商品名)やMS,MS−P,MS−A,ND,SW,SW−E,SWA,SWB,SSS,SS,S(以上、日本タルク株式会社製商品名)などのタルク(滑石)、クリスタライトAA,VX−S,VX−S−2,VX−SR(以上、株式会社龍森製商品名)やMin−U−Sil 5,10,15,30(以上、U.S.Silica(アメリカ)社製商品名)やImsil A−10,A−15,A−25,A−108(以上、Illinois Minerals(アメリカ)社製商品名)の如き石英粉、JA−30W,325M(以上、浅田製粉株式会社製商品名)やハイコンA−60,S−4(以上、土屋カオリン工業株式会社製商品名)やNYAD325,400,1250,G(以上、NYCO(アメリカ)社製商品名)の如きウォラストナイト(メタけい酸カルシウム)、Celite 270,281,501,503,505,535,545,560,577,FC,SSC,Super Floss,Snow Floss(Johns−Manville(アメリカ)社製商品名)やラジオライト#100,#200,#300,#500,#500S,#600,#700,#800,#800−S,#900,F,SPF,ファインフローA,ファインフローB(以上、昭和化学工業株式会社製商品名)の如きけい藻土、亜鉛華1号(堺化学工業株式会社製商品名)の如き酸化亜鉛、硫酸アルミニウム、硫酸バリウム、硫酸カルシウム、酸化チタン、二流化モリブデンなどが例示され、通常は1〜数種類が補強性充填剤と共に併用される。

【0109】

前記各ゴムには、ゴム練り性や押し出し性の改善のために、必要に応じて、ベースゴム100重量部に対して0.3〜5重量部程度の滑剤や内部離型剤を添加することができるが、あまり多量の添加はブルームやブリードや融合不良などを引き起こすので、種類にもよるが、通常は0.5〜1重量部程度添加される。

【0110】

前記滑剤や内部離型剤としては、三井ハイワックス100P,110P,200P,210P,220P,320P,420P(以上、三井石油化学工業株式会社製商品名)の如き低分子ポリエチレン、ルナックS−20,S−30,S−40(以上、花王株式会社製商品名)やFA−KR(日本油脂株式会社製商品名)やアデカ脂肪酸SA−20,SA−300,SA−400(以上、旭電化株式会社製商品名)の如きステアリン酸、プラストロジン,プラストロジンS(以上、藤沢薬品工業株式会社製商品名)の如き脂肪酸アミド、アーモワックスEBS(ライオン・アクゾ株式会社製商品名)の如き脂肪酸窒素誘導体、Aflex42(Rein Chemil(ドイツ)社製商品名)の如き極性化合物と界面活性剤の混合物、Struktol A60(Schill & Seillacher(ドイツ)社製商品名)の如き高級不飽和脂肪酸亜鉛、StruktolEF44(Schill & Seillacher(ドイツ)社製商品名)の如き特殊脂肪酸亜鉛、Struktol WB16(Schill & Seillacher(ドイツ)社製商品名)の如き脂肪酸カルシウムと脂肪酸アミドの混合物、Struktol WB42(Schill&Seillacher(ドイツ)製商品名)の如き脂肪酸エステルと脂肪酸金属塩の混合物、Struktol WB212(Schill & Seillacher(ドイツ)社製商品名)の如き高級脂肪酸エステル水和物と無機キャリアの混合物、Struktol WB222(Schill & Seillacher(ドイツ)社製商品名)の如き多価アルコール脂肪酸エステル、Struktol WS180(Schill & Seillacher(ドイツ)社製商品名)の如き有機シリコーン縮合物、Struktol W33FL(Schill & Seillacher(ドイツ)社製商品名)の如き高分子量天然脂肪族アルコールと脂肪族石鹸を不活性フィラーに処理した混合物、パラフィンワックス、モンタンワックスなどが例示される。

【実施例】

【0111】

以下に実施例を示し、本発明を具体的に説明するが、本発明は下記の実施例に制限されるものではない。

【0112】

〔実施例1〕

プラズマ発生装置(SPC−50型、株式会社日立ハイテクインスツルメンツ製)を使用して、下記条件にてフッ素樹脂シート表面にプラズマ照射を施した後、当該フッ素樹脂シート表面に接着剤を介してゴムを接着させた。

【0113】

(照射条件)