表面検査方法

【課題】車両用部品の表面検査において、検査時間の短縮と検査精度の向上を図る。

【解決手段】車両用部品20の表面に設定される第1領域を1つの画素で検出する第1画像取得手段によって取得する第1画像取得工程と、取得した第1画像の第1領域の欠陥強度が所定の閾値以上の場合に第1領域を各欠陥検出領域351と設定する欠陥領域設定工程と、第2領域41−49を1の画素で検出する第2画像検出手段によって欠陥検出領域351と欠陥検出領域351の周辺を含む欠陥判定領域40の複数の第2領域41−49の画像を取得する第2画像取得工程と、各第2領域の欠陥強度が所定の閾値以上と判定された各第2領域41−49の欠陥強度の平均値を計算し、平均値が欠陥強度の所定の閾値以上である場合、その車両用部品は欠陥品であると判断する欠陥品判断工程と、を有する。

【解決手段】車両用部品20の表面に設定される第1領域を1つの画素で検出する第1画像取得手段によって取得する第1画像取得工程と、取得した第1画像の第1領域の欠陥強度が所定の閾値以上の場合に第1領域を各欠陥検出領域351と設定する欠陥領域設定工程と、第2領域41−49を1の画素で検出する第2画像検出手段によって欠陥検出領域351と欠陥検出領域351の周辺を含む欠陥判定領域40の複数の第2領域41−49の画像を取得する第2画像取得工程と、各第2領域の欠陥強度が所定の閾値以上と判定された各第2領域41−49の欠陥強度の平均値を計算し、平均値が欠陥強度の所定の閾値以上である場合、その車両用部品は欠陥品であると判断する欠陥品判断工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両に搭載される内外装品の表面検査の方法に関する。

【背景技術】

【0002】

取得した画像を処理して表面の凹凸を検査する表面検査方法が用いられている。例えば、自動車のボディーに明暗パターンの照明を照射し、その反射光をCCDカメラで撮像し、撮像した画像のエッジを検出後、画像を二値化してラベリングし、その面積/重心を計算し、この面積を用いて欠陥の判定を行う方法が提案されている(例えば、特許文献1参照)。

【0003】

また、低倍率対物レンズを用いて、ウェハの表面の検査領域内を走査させて低倍率検査画像を取得し、その画像処理により異常部を検出し、異常部の位置を演算・記憶しておき、次に検出した異常部の位置で高倍率対物レンズを用いて、対物距離を変えつつ、検査領域部分の高倍率検査画像を取得し、高倍率検査画像に基づいて正常領域の高さ方向の位置と、異常領域の高さ方向の位置とを求め、異常領域が凹(ボイド)であるか凸(コンタミ)であるかを判定するウェハの表面に散在する異常部(ボイド・コンタミ)を検査する方法が提案されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10―318938号公報

【特許文献2】特開2004−317190号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1,2に記載された従来技術の表面検査方法は、いずれも自動車のボディー或いはウェハを移動させてスキャンにより順次画像を取得し、その取得した画像領域ごとに欠陥の判定を行うものである。

【0006】

ところで、車両に搭載される内外装品のような樹脂成形部品においても表面のキズや凹み或いは変形といった表面欠陥の検査が行われる。このような樹脂成形部品の表面検査においても特許文献1,2に記載された従来技術と同様、スキャンにより樹脂成形部品の画像を順次取得し、取得した画像領域ごとに画像処理を行い欠陥の有無を判定する方法が用いられている。しかし、この方法は、部品全体を詳細に検査することとなることから、時間が掛かってしまうという問題があった。また、時間短縮のために検査を粗くした場合には、欠陥品が出荷されないように、欠陥がありそうだと判断された部品を欠陥品と扱うことになり、微小な欠陥で製品として問題のないものが欠陥品と判断されてしまい、製品の歩留まりが悪くなってしまうという問題があった。

【0007】

本発明は部品の表面検査において、検査時間の短縮と検査精度の向上を図ることを目的とする。

【課題を解決するための手段】

【0008】

本発明の表面検査方法は、検査対象品の表面に設定される縦方向長さと横方向長さとが表面欠陥の判定基準長さよりも短い第1領域を1つの画素で検出する第1画像取得手段によって検査対象品の複数の第1領域の画像を第1画像として取得する第1画像取得工程と、

取得した前記第1画像の前記各第1領域の欠陥強度が所定の閾値以上の場合に該第1領域を各欠陥検出領域と設定する欠陥領域設定工程と、縦方向長さと横方向長さとが前記第1領域よりも短い第2領域を1の画素で検出する第2画像検出手段によって前記各欠陥検出領域と前記各欠陥検出領域の周辺を含む欠陥判定領域の複数の第2領域の画像を第2画像として取得する第2画像取得工程と、前記第2画像の各第2領域の欠陥強度が前記所定の閾値以上かどうかを判定し、各第2領域の欠陥強度が所定の閾値以上と判定された各第2領域の欠陥強度の平均値を計算し、前記平均値が欠陥強度の前記所定の閾値以上である場合、その検査対象品は欠陥品であると判断する欠陥品判断工程と、を有することを特徴とする。

【0009】

本発明の表面検査方法において、前記第1領域、第2領域の各欠陥強度は、各第1領域、各第2領域それぞれの明度が検査対象品に応じて予め設定された各所定の範囲から外れている度合を示すものであること、としても好適である。

【0010】

本発明の表面検査方法において、前記第1の画像取得工程と前記第2の画像取得工程は、第1方向からの照明による第1方向の側の画像と第1方向の側と反対側の第2方向からの照明による第2方向の側の画像の2つの検査対象品の画像を組み合わせて第1の組み合わせ画像とし、第1方向からの照明による第2方向の側の画像と第2方向からの照明による第1方向の側の2つの検査対象品の画像を組み合わせて第2の組み合わせ画像とし、前記第1の組み合わせ画像と前記第2の組み合わせ画像にそれぞれ含まれる前記各第1領域、前記各第2領域の明度が予め定められた明度の範囲内から離れている度合いにより前記各第1領域、各第2領域の各欠陥強度を決定すること、としても好適である。

【発明の効果】

【0011】

本発明は、部品の表面検査において、検査時間の短縮と検査精度の向上を図ることを目的とする。

【図面の簡単な説明】

【0012】

【図1】本発明の実施形態の表面検査方法が適用される表面検査装置の構成を示す説明図である。

【図2】本発明の実施形態の表面検査方法を示すフローチャートである。

【図3】本発明の実施形態の表面検査方法における画像取得工程を示すフローチャートである。

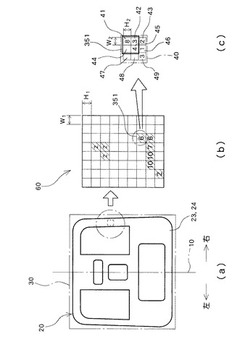

【図4】本発明の実施形態の表面検査方法における第1画像取得工程と欠陥領域の設定工程を示す説明図である。

【図5】本発明の実施形態の表面検査方法における明度分布と欠陥強度の関係を示す説明図である。

【図6】本発明の実施形態の表面検査方法における第2画像取得工程と欠陥品判断工程とを示す説明図である。

【発明を実施するための形態】

【0013】

以下、図面を参照しながら本発明の実施形態について説明する。本発明の表面検査方法について説明する前に、本発明の表面検査方法の適用される表面検査装置について説明する。図1に示す様に、表面検査装置100は、検査対象品である車両用部品20が載置される検査台101と、検査台101の上方に固定された第1画像取得手段の第1カメラ11と、検査台101の上に載置された車両用部品20の上を自由に走査できる第2画像取得手段である第2カメラ12と、第2カメラ12を車両用部品20上で移動させるロボットアーム13と、ロボットアーム13を駆動する駆動部14と、車両用部品20の中心線10の左右に配置され、画像を取得する際に車両用部品20を照明する左右のライト15,16と、を備えている。各カメラ11,12、各ライト15,16、駆動部14とは、制御部50に接続され、制御部50の指令によって動作するよう構成されている。ここで、車両用部品20は、その表面が曲面であり、図1に示す様に、その断面の中央部が盛り上がった形状となっている。制御部50は、内部に信号処理を行うCPUとプログラムデータや取得した画像データを格納するメモリを備えるコンピュータである。

【0014】

図2を参照しながら、本実施形態の表面検査方法について説明する。図2のステップS101に示す様に、制御部50は、固定されている第1カメラ11により、図4(a)に示す様に、視野30の中に車両用部品20全体を入れ、車両用部品20全体の画像を取得する。この際、制御部50は、図1に示す様に、左右のライト15,16をオンオフさせながら車両用部品20の画像を取得する(第1画像取得工程)。

【0015】

図3のステップS201に示す様に、制御部50は、図1に示す左側ライト15を点灯させ、図3のステップS202に示す様に、第1カメラ11によって図1に示す車両用部品20の左側照明全体画像21を取得して、制御部50の内部のメモリに格納する。そして、制御部50は、図3のステップS203に示す様に左側ライト15を消灯し、図3のステップS204に示す様に右側ライト16を点灯させ、図3のステップS205に示す様に第1カメラ11によって図1に示す車両用部品20の右側照明全体画像22を取得し、制御部50のメモリに格納する。

【0016】

図3のステップS206に示す様に、制御部50は、メモリに格納した左側照明全体画像21から図3の中心線10の左側の画像を左側照明左側画像21aとして抽出し、図3のステップS207に示す様に、右側照明全体画像22から図3の中心線10の右側の画像を右側照明右側画像22aとして抽出し、図3のステップS208、図4(a)に示す様に、これらの抽出した画像を組み合わせて第1の組み合わせ画像23を生成する。この第1の組み合わせ画像は、図1に示す車両用部品20の湾曲している左右の各表面と左右の各ライト15,16との角度、つまり、光の表面への当たり角度が深い場合の左右の各画像を組み合わせたものである。

【0017】

また、同様に、制御部50は、図3のステップS209に示す様に、メモリに格納した左側照明全体画像21から右側の画像を左側照明右側画像21bとして抽出し、図3のステップS210に示す様に、右側照明全体画像22から左側の画像を右側照明左側画像22bとして抽出し、図3のステップS211、図4(a)に示す様に、これらの抽出した画像を組み合わせて第2の組み合わせ画像24を生成する。この第2の組み合わせ画像は、図1に示す車両用部品20の湾曲している左右の各表面と左右の各ライト15,16との角度、つまり、光の表面への当たり角度が浅い場合の左右の各画像を組み合わせたものである。第1領域の第1の組み合わせ画像23、第2の組み合わせ画像24は本願請求項1に記載の第1の画像である。

【0018】

制御部50は、上記のように、第1、第2の組み合わせ画像23,24を生成すると、次に、図2のステップS102に示す様に、第1の組み合わせ画像23、第2の組み合わせ画像24の欠陥領域を決定する。図4(a)に示す、第1の組み合わせ画像23、第2の組み合わせ画像24は、それぞれ図4(b)に示す様に多くの第1領域35の組を含んでいる。図4(b)に示す様に、第1領域35の組は、a行1列からd行4列までの4×4=16の第1領域を含んでいる。以下、各第1領域35は各行列の符号を付して、第1領域35a1から第1領域35d4と呼ぶこととする。各第1領域35a1〜35d4は、それぞれ第1カメラ11の撮像素子の1つ画素によって明度の検出が行われる。明度は0から255までの256階調で表され、例えば、図4(b)に示す第1領域35a1の明度は150、35d1の明度は10というように第1カメラ11の撮像素子の各画素によってその明度が検出され、制御部50のメモリに記憶される。同様に、第2の組み合わせ画像24の各第1領域35a1〜35d4までの明度が制御部50のメモリに記憶される。

【0019】

第1領域35の縦横の長さは、車両用部品20の欠陥判定基準長さより短く設定されている。例えば、0.3mmが欠陥の判定基準で、これ以上の大きさの傷があると欠陥品と判定する場合には、第1領域の縦横の寸法は0.3mmよりも短く設定される。これよりも領域が広くなってしまうと第1領域35において正確に欠陥の可能性の有無を判断することができなくなってしまうためである。

【0020】

一方、図4(c)に示す様に、制御部50の記憶部の中には、第1領域35a1〜第1領域35d4に対応する位置の標準明度マップ51が格納されている。この標準明度マップ51は第1領域35a1に対応する位置の標準明度51a1が150と記憶されている。以下同様に、各第1領域35a1〜35d4に対応する各位置の標準明度51a1〜51d4が記憶されている。この標準明度は、車両用部品20の色、形などによって様々な数字となる。例えば、白い筐体の表面では、標準明度は200以上となるし、グレーの表面の場合は150程度の明度となり、黒い部分についてはより小さい明度となる。この標準明度は、予め検査した良品を先に述べたような方法で第1、第2の組み合わせ画像23,24を形成し、第1の組み合わせ画像23、第2の組み合わせ画像24ごとに最もその画素の明度を示す度合の大きい明度を標準明度としたマップである。従って、標準明度マップ51は、第1の組み合わせ画像23に用いるものと第2の組み合わせ画像24に用いるものの二種類のマップがある。

【0021】

制御部50は、図2のステップS103に示す様に、先に取得した第1の組み合わせ画像23の第1領域35の組の各第1領域35a1〜35d4の明度と、第1の組み合わせ画像23の第1領域35a1〜34d4に対する標準明度51a1〜51d4とを比較して各第1領域35a1〜35d4の欠陥強度を決定する。各第1領域35a1〜35d4の明度は、図5に示すような明度B0を中心に明度が大きい方向、小さい方向それぞれの方向に向かって、その度数が少なくなるような正規分布をしている。そして、検出した領域の明度が明度B0から所定の幅ずつ左右にずれるに従って、欠陥強度が大きくなっていく。例えば、図4に示す第1領域a1の検出明度は150であり、それに対応する標準明度51a1は150であるから、検出された欠陥強度は、図5に示すレベル0となる。また、図4に示す第1領域d1の検出明度は10であり、それに対応する標準明度51a1は150であるから、検出された欠陥強度は、図5に示すレベル10となる。このように、制御部50は、各第1領域35a1〜35d4の各欠陥強度を決定していく。そして、制御部50は、図2のステップS104に示す様に、順次第1領域35と標準明度マップ51とを比較し、順次、欠陥検出領域351を設定し、制御部50は、図2のステップS105に示す様に、全ての第1領域35と標準明度マップ51とを比較するまでこのステップを繰り返す。そして、最終的に図4(d)に示すような欠陥強度マップ60を生成し、メモリに格納する。制御部50は、この欠陥強度マップ60の中で、欠陥強度が所定の値、例えば、レベル5以上となっている領域を欠陥検出領域351としてその位置をメモリに記憶する。本実施形態では、図4(d)に示す様に、第1領域35c4,35d1〜35d4が欠陥検出領域351となる(欠陥領域設定工程)。

【0022】

図2のステップS106に示す様に、全ての第1領域35と標準明度マップ51との対比を行った結果、いずれの第1領域35の欠陥強度が所定の閾値のレベル5以上でない場合には、図2のステップS112に移動し、その車両用部品20は良品であると判断する。

【0023】

一方、先に説明した図4の第1領域35c4,d1〜d4のようにその欠陥強度レベルが5以上である場合には、これらの第1領域35は、欠陥検出領域351とされ、その座標位置は制御部50のメモリに格納される。

【0024】

制御部50のメモリには、図6(b)に示すような欠陥強度マップ60が格納されている。制御部50は、図6(c)に示す様に、欠陥領域351よりもその長さ、幅が小さい、第2の領域41から49を含む欠陥判定領域40を規定する。このように、欠陥領域351のみでなく、その周囲の領域を含めて欠陥判定領域40とするのは、欠陥領域351の周辺を同時に検査して、精度よく欠陥を特定するためである。図6に示す様に、欠陥判定領域40は、欠陥領域351及びその周囲の領域を含む領域であり、その中に欠陥領域351よりも縦、横方向の長さの短い第2領域41−49が3行×3列含まれている。本実施形態では、第2領域41−49の縦横の寸法はそれぞれ第1領域の縦横の長さのそれぞれ半分、つまり0.15mmよりも小さくなっている。従って、欠陥判定領域40の縦、横の長さはそれぞれ第1領域35或いは欠陥領域351の1.5倍ずつの0.45mmとなっている。また、第2領域41−49はそれぞれ第2カメラ12の撮像素子の1つの画素によって明度を検出される。従って、第2カメラ12の撮像画素数は第1のカメラの撮像画素数の1.5倍以上の高解像度のカメラである。また、第2カメラ12はロボットアーム13に取り付けられて移動することから、振動に強いCCDカメラとし、第1カメラ11が固定カメラであることから、撮像素子はCMOSであってもよい。なお、欠陥判定領域40は、3×3の9領域である必要はなく、例えば、欠陥領域351の周囲に第2領域を一つずつ張り出し、4×4の16領域としてもよいし、より多くの第2領域を含むようにしてもよい。

【0025】

制御部50はロボットアーム13の駆動部14によってロボットアーム13を駆動され、先端に取り付けた第2カメラ12を欠陥領域351の上になるように移動させ、図2のステップS107に示す様に、欠陥判定領域40の第2領域41−49の画像を取得する。各画像の取得の方法は先に説明した第1領域35の画像の取得方法と同様、左右のライト15,16をオンオフして第1、第2の組み合わせ画像を生成する。第2領域の第1、第2の組み合わせ画像は、請求項1に記載の第2画像である(第2画像取得工程)。

【0026】

そして、図2のステップS108に示す様に、制御部50は、先に第1領域35の欠陥検出を行ったと同様に、各第2領域41−49の欠陥強度を決定し、制御部50の内部に格納した各第2領域41−49の位置に対応する第2領域の標準明度マップを使って、第2領域41−49の各欠陥強度を決定する。そして、図2のステップS109に示す様に、欠陥判定領域40の中に含まれる欠陥強度の平均値を計算し、図2のステップS110に示す様に、その平均値が所定の閾値、例えば、欠陥強度がレベル5以上となっているかどうかを判断する。そして、この平均値が所定の欠陥強度、例えば、レベル5以上であれば、図2のステップS113に移動し、その車両用部品20は不良品であると判断する。一方、図6に示す状態では、その平均値は3.5であり、所定の閾値であるレベル5未満となっている。従って、図6(c)に示したような欠陥強度レベルの分布であった場合には、その欠陥判定領域40には欠陥がなかったとされる。そして、図2のステップS111に示す様に、全ての欠陥判定領域40において、先に述べた平均値が所定の閾値未満であった場合には、図6のステップS112に移動し、その車両用部品20は良品であると判断する(欠陥品判断工程)。

【0027】

以上説明したように、本実施形態の表面検査方法は、検査対象品の表面に設定される縦方向長さと横方向長さとが表面欠陥の判定基準長さよりも短い第1領域35ごとに欠陥の可能性の有りそうな欠陥領域351を見つけ、この欠陥領域351及び欠陥領域351の周囲を含む領域に、縦方向長さと横方向長さとが第1領域35よりも短い第2領域41−49を含む欠陥判定領域40を設定し、欠陥判定領域40の欠陥強度の平均値を計算し、この平均値から良品、不良品の判断を行う。これによって、全体を粗く検査した後、欠陥の存在の可能性のある欠陥領域351を含む欠陥判定領域40のみをより詳しく検査するので、全体を詳しく検査する従来の検査方法よりも検査時間を短縮することができる。また、欠陥を検出する精度を向上させることができることから、良品を不良品と判定してしまうことがなく、製品の歩留まりを向上させることができる。

【符号の説明】

【0028】

10 中心線、11 第1カメラ、12 第2カメラ、13 ロボットアーム、14 駆動部、15 左側ライト、16 右側ライト、20 車両用部品、21 左側照明全体画像、21a 左側照明左側画像、21b 左側照明右側画像、22 右側照明全体画像、22a 右側照明右側画像、22b 右側照明左側画像、23 第1の組み合わせ画像、24 第2の組み合わせ画像、30 視野、35 第1領域、40 欠陥判定領域、41−49 第2領域、50 制御部、51 標準明度マップ、60 欠陥強度マップ、100 表面検査装置、101 検査台、351 欠陥検出領域。

【技術分野】

【0001】

本発明は、車両に搭載される内外装品の表面検査の方法に関する。

【背景技術】

【0002】

取得した画像を処理して表面の凹凸を検査する表面検査方法が用いられている。例えば、自動車のボディーに明暗パターンの照明を照射し、その反射光をCCDカメラで撮像し、撮像した画像のエッジを検出後、画像を二値化してラベリングし、その面積/重心を計算し、この面積を用いて欠陥の判定を行う方法が提案されている(例えば、特許文献1参照)。

【0003】

また、低倍率対物レンズを用いて、ウェハの表面の検査領域内を走査させて低倍率検査画像を取得し、その画像処理により異常部を検出し、異常部の位置を演算・記憶しておき、次に検出した異常部の位置で高倍率対物レンズを用いて、対物距離を変えつつ、検査領域部分の高倍率検査画像を取得し、高倍率検査画像に基づいて正常領域の高さ方向の位置と、異常領域の高さ方向の位置とを求め、異常領域が凹(ボイド)であるか凸(コンタミ)であるかを判定するウェハの表面に散在する異常部(ボイド・コンタミ)を検査する方法が提案されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10―318938号公報

【特許文献2】特開2004−317190号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1,2に記載された従来技術の表面検査方法は、いずれも自動車のボディー或いはウェハを移動させてスキャンにより順次画像を取得し、その取得した画像領域ごとに欠陥の判定を行うものである。

【0006】

ところで、車両に搭載される内外装品のような樹脂成形部品においても表面のキズや凹み或いは変形といった表面欠陥の検査が行われる。このような樹脂成形部品の表面検査においても特許文献1,2に記載された従来技術と同様、スキャンにより樹脂成形部品の画像を順次取得し、取得した画像領域ごとに画像処理を行い欠陥の有無を判定する方法が用いられている。しかし、この方法は、部品全体を詳細に検査することとなることから、時間が掛かってしまうという問題があった。また、時間短縮のために検査を粗くした場合には、欠陥品が出荷されないように、欠陥がありそうだと判断された部品を欠陥品と扱うことになり、微小な欠陥で製品として問題のないものが欠陥品と判断されてしまい、製品の歩留まりが悪くなってしまうという問題があった。

【0007】

本発明は部品の表面検査において、検査時間の短縮と検査精度の向上を図ることを目的とする。

【課題を解決するための手段】

【0008】

本発明の表面検査方法は、検査対象品の表面に設定される縦方向長さと横方向長さとが表面欠陥の判定基準長さよりも短い第1領域を1つの画素で検出する第1画像取得手段によって検査対象品の複数の第1領域の画像を第1画像として取得する第1画像取得工程と、

取得した前記第1画像の前記各第1領域の欠陥強度が所定の閾値以上の場合に該第1領域を各欠陥検出領域と設定する欠陥領域設定工程と、縦方向長さと横方向長さとが前記第1領域よりも短い第2領域を1の画素で検出する第2画像検出手段によって前記各欠陥検出領域と前記各欠陥検出領域の周辺を含む欠陥判定領域の複数の第2領域の画像を第2画像として取得する第2画像取得工程と、前記第2画像の各第2領域の欠陥強度が前記所定の閾値以上かどうかを判定し、各第2領域の欠陥強度が所定の閾値以上と判定された各第2領域の欠陥強度の平均値を計算し、前記平均値が欠陥強度の前記所定の閾値以上である場合、その検査対象品は欠陥品であると判断する欠陥品判断工程と、を有することを特徴とする。

【0009】

本発明の表面検査方法において、前記第1領域、第2領域の各欠陥強度は、各第1領域、各第2領域それぞれの明度が検査対象品に応じて予め設定された各所定の範囲から外れている度合を示すものであること、としても好適である。

【0010】

本発明の表面検査方法において、前記第1の画像取得工程と前記第2の画像取得工程は、第1方向からの照明による第1方向の側の画像と第1方向の側と反対側の第2方向からの照明による第2方向の側の画像の2つの検査対象品の画像を組み合わせて第1の組み合わせ画像とし、第1方向からの照明による第2方向の側の画像と第2方向からの照明による第1方向の側の2つの検査対象品の画像を組み合わせて第2の組み合わせ画像とし、前記第1の組み合わせ画像と前記第2の組み合わせ画像にそれぞれ含まれる前記各第1領域、前記各第2領域の明度が予め定められた明度の範囲内から離れている度合いにより前記各第1領域、各第2領域の各欠陥強度を決定すること、としても好適である。

【発明の効果】

【0011】

本発明は、部品の表面検査において、検査時間の短縮と検査精度の向上を図ることを目的とする。

【図面の簡単な説明】

【0012】

【図1】本発明の実施形態の表面検査方法が適用される表面検査装置の構成を示す説明図である。

【図2】本発明の実施形態の表面検査方法を示すフローチャートである。

【図3】本発明の実施形態の表面検査方法における画像取得工程を示すフローチャートである。

【図4】本発明の実施形態の表面検査方法における第1画像取得工程と欠陥領域の設定工程を示す説明図である。

【図5】本発明の実施形態の表面検査方法における明度分布と欠陥強度の関係を示す説明図である。

【図6】本発明の実施形態の表面検査方法における第2画像取得工程と欠陥品判断工程とを示す説明図である。

【発明を実施するための形態】

【0013】

以下、図面を参照しながら本発明の実施形態について説明する。本発明の表面検査方法について説明する前に、本発明の表面検査方法の適用される表面検査装置について説明する。図1に示す様に、表面検査装置100は、検査対象品である車両用部品20が載置される検査台101と、検査台101の上方に固定された第1画像取得手段の第1カメラ11と、検査台101の上に載置された車両用部品20の上を自由に走査できる第2画像取得手段である第2カメラ12と、第2カメラ12を車両用部品20上で移動させるロボットアーム13と、ロボットアーム13を駆動する駆動部14と、車両用部品20の中心線10の左右に配置され、画像を取得する際に車両用部品20を照明する左右のライト15,16と、を備えている。各カメラ11,12、各ライト15,16、駆動部14とは、制御部50に接続され、制御部50の指令によって動作するよう構成されている。ここで、車両用部品20は、その表面が曲面であり、図1に示す様に、その断面の中央部が盛り上がった形状となっている。制御部50は、内部に信号処理を行うCPUとプログラムデータや取得した画像データを格納するメモリを備えるコンピュータである。

【0014】

図2を参照しながら、本実施形態の表面検査方法について説明する。図2のステップS101に示す様に、制御部50は、固定されている第1カメラ11により、図4(a)に示す様に、視野30の中に車両用部品20全体を入れ、車両用部品20全体の画像を取得する。この際、制御部50は、図1に示す様に、左右のライト15,16をオンオフさせながら車両用部品20の画像を取得する(第1画像取得工程)。

【0015】

図3のステップS201に示す様に、制御部50は、図1に示す左側ライト15を点灯させ、図3のステップS202に示す様に、第1カメラ11によって図1に示す車両用部品20の左側照明全体画像21を取得して、制御部50の内部のメモリに格納する。そして、制御部50は、図3のステップS203に示す様に左側ライト15を消灯し、図3のステップS204に示す様に右側ライト16を点灯させ、図3のステップS205に示す様に第1カメラ11によって図1に示す車両用部品20の右側照明全体画像22を取得し、制御部50のメモリに格納する。

【0016】

図3のステップS206に示す様に、制御部50は、メモリに格納した左側照明全体画像21から図3の中心線10の左側の画像を左側照明左側画像21aとして抽出し、図3のステップS207に示す様に、右側照明全体画像22から図3の中心線10の右側の画像を右側照明右側画像22aとして抽出し、図3のステップS208、図4(a)に示す様に、これらの抽出した画像を組み合わせて第1の組み合わせ画像23を生成する。この第1の組み合わせ画像は、図1に示す車両用部品20の湾曲している左右の各表面と左右の各ライト15,16との角度、つまり、光の表面への当たり角度が深い場合の左右の各画像を組み合わせたものである。

【0017】

また、同様に、制御部50は、図3のステップS209に示す様に、メモリに格納した左側照明全体画像21から右側の画像を左側照明右側画像21bとして抽出し、図3のステップS210に示す様に、右側照明全体画像22から左側の画像を右側照明左側画像22bとして抽出し、図3のステップS211、図4(a)に示す様に、これらの抽出した画像を組み合わせて第2の組み合わせ画像24を生成する。この第2の組み合わせ画像は、図1に示す車両用部品20の湾曲している左右の各表面と左右の各ライト15,16との角度、つまり、光の表面への当たり角度が浅い場合の左右の各画像を組み合わせたものである。第1領域の第1の組み合わせ画像23、第2の組み合わせ画像24は本願請求項1に記載の第1の画像である。

【0018】

制御部50は、上記のように、第1、第2の組み合わせ画像23,24を生成すると、次に、図2のステップS102に示す様に、第1の組み合わせ画像23、第2の組み合わせ画像24の欠陥領域を決定する。図4(a)に示す、第1の組み合わせ画像23、第2の組み合わせ画像24は、それぞれ図4(b)に示す様に多くの第1領域35の組を含んでいる。図4(b)に示す様に、第1領域35の組は、a行1列からd行4列までの4×4=16の第1領域を含んでいる。以下、各第1領域35は各行列の符号を付して、第1領域35a1から第1領域35d4と呼ぶこととする。各第1領域35a1〜35d4は、それぞれ第1カメラ11の撮像素子の1つ画素によって明度の検出が行われる。明度は0から255までの256階調で表され、例えば、図4(b)に示す第1領域35a1の明度は150、35d1の明度は10というように第1カメラ11の撮像素子の各画素によってその明度が検出され、制御部50のメモリに記憶される。同様に、第2の組み合わせ画像24の各第1領域35a1〜35d4までの明度が制御部50のメモリに記憶される。

【0019】

第1領域35の縦横の長さは、車両用部品20の欠陥判定基準長さより短く設定されている。例えば、0.3mmが欠陥の判定基準で、これ以上の大きさの傷があると欠陥品と判定する場合には、第1領域の縦横の寸法は0.3mmよりも短く設定される。これよりも領域が広くなってしまうと第1領域35において正確に欠陥の可能性の有無を判断することができなくなってしまうためである。

【0020】

一方、図4(c)に示す様に、制御部50の記憶部の中には、第1領域35a1〜第1領域35d4に対応する位置の標準明度マップ51が格納されている。この標準明度マップ51は第1領域35a1に対応する位置の標準明度51a1が150と記憶されている。以下同様に、各第1領域35a1〜35d4に対応する各位置の標準明度51a1〜51d4が記憶されている。この標準明度は、車両用部品20の色、形などによって様々な数字となる。例えば、白い筐体の表面では、標準明度は200以上となるし、グレーの表面の場合は150程度の明度となり、黒い部分についてはより小さい明度となる。この標準明度は、予め検査した良品を先に述べたような方法で第1、第2の組み合わせ画像23,24を形成し、第1の組み合わせ画像23、第2の組み合わせ画像24ごとに最もその画素の明度を示す度合の大きい明度を標準明度としたマップである。従って、標準明度マップ51は、第1の組み合わせ画像23に用いるものと第2の組み合わせ画像24に用いるものの二種類のマップがある。

【0021】

制御部50は、図2のステップS103に示す様に、先に取得した第1の組み合わせ画像23の第1領域35の組の各第1領域35a1〜35d4の明度と、第1の組み合わせ画像23の第1領域35a1〜34d4に対する標準明度51a1〜51d4とを比較して各第1領域35a1〜35d4の欠陥強度を決定する。各第1領域35a1〜35d4の明度は、図5に示すような明度B0を中心に明度が大きい方向、小さい方向それぞれの方向に向かって、その度数が少なくなるような正規分布をしている。そして、検出した領域の明度が明度B0から所定の幅ずつ左右にずれるに従って、欠陥強度が大きくなっていく。例えば、図4に示す第1領域a1の検出明度は150であり、それに対応する標準明度51a1は150であるから、検出された欠陥強度は、図5に示すレベル0となる。また、図4に示す第1領域d1の検出明度は10であり、それに対応する標準明度51a1は150であるから、検出された欠陥強度は、図5に示すレベル10となる。このように、制御部50は、各第1領域35a1〜35d4の各欠陥強度を決定していく。そして、制御部50は、図2のステップS104に示す様に、順次第1領域35と標準明度マップ51とを比較し、順次、欠陥検出領域351を設定し、制御部50は、図2のステップS105に示す様に、全ての第1領域35と標準明度マップ51とを比較するまでこのステップを繰り返す。そして、最終的に図4(d)に示すような欠陥強度マップ60を生成し、メモリに格納する。制御部50は、この欠陥強度マップ60の中で、欠陥強度が所定の値、例えば、レベル5以上となっている領域を欠陥検出領域351としてその位置をメモリに記憶する。本実施形態では、図4(d)に示す様に、第1領域35c4,35d1〜35d4が欠陥検出領域351となる(欠陥領域設定工程)。

【0022】

図2のステップS106に示す様に、全ての第1領域35と標準明度マップ51との対比を行った結果、いずれの第1領域35の欠陥強度が所定の閾値のレベル5以上でない場合には、図2のステップS112に移動し、その車両用部品20は良品であると判断する。

【0023】

一方、先に説明した図4の第1領域35c4,d1〜d4のようにその欠陥強度レベルが5以上である場合には、これらの第1領域35は、欠陥検出領域351とされ、その座標位置は制御部50のメモリに格納される。

【0024】

制御部50のメモリには、図6(b)に示すような欠陥強度マップ60が格納されている。制御部50は、図6(c)に示す様に、欠陥領域351よりもその長さ、幅が小さい、第2の領域41から49を含む欠陥判定領域40を規定する。このように、欠陥領域351のみでなく、その周囲の領域を含めて欠陥判定領域40とするのは、欠陥領域351の周辺を同時に検査して、精度よく欠陥を特定するためである。図6に示す様に、欠陥判定領域40は、欠陥領域351及びその周囲の領域を含む領域であり、その中に欠陥領域351よりも縦、横方向の長さの短い第2領域41−49が3行×3列含まれている。本実施形態では、第2領域41−49の縦横の寸法はそれぞれ第1領域の縦横の長さのそれぞれ半分、つまり0.15mmよりも小さくなっている。従って、欠陥判定領域40の縦、横の長さはそれぞれ第1領域35或いは欠陥領域351の1.5倍ずつの0.45mmとなっている。また、第2領域41−49はそれぞれ第2カメラ12の撮像素子の1つの画素によって明度を検出される。従って、第2カメラ12の撮像画素数は第1のカメラの撮像画素数の1.5倍以上の高解像度のカメラである。また、第2カメラ12はロボットアーム13に取り付けられて移動することから、振動に強いCCDカメラとし、第1カメラ11が固定カメラであることから、撮像素子はCMOSであってもよい。なお、欠陥判定領域40は、3×3の9領域である必要はなく、例えば、欠陥領域351の周囲に第2領域を一つずつ張り出し、4×4の16領域としてもよいし、より多くの第2領域を含むようにしてもよい。

【0025】

制御部50はロボットアーム13の駆動部14によってロボットアーム13を駆動され、先端に取り付けた第2カメラ12を欠陥領域351の上になるように移動させ、図2のステップS107に示す様に、欠陥判定領域40の第2領域41−49の画像を取得する。各画像の取得の方法は先に説明した第1領域35の画像の取得方法と同様、左右のライト15,16をオンオフして第1、第2の組み合わせ画像を生成する。第2領域の第1、第2の組み合わせ画像は、請求項1に記載の第2画像である(第2画像取得工程)。

【0026】

そして、図2のステップS108に示す様に、制御部50は、先に第1領域35の欠陥検出を行ったと同様に、各第2領域41−49の欠陥強度を決定し、制御部50の内部に格納した各第2領域41−49の位置に対応する第2領域の標準明度マップを使って、第2領域41−49の各欠陥強度を決定する。そして、図2のステップS109に示す様に、欠陥判定領域40の中に含まれる欠陥強度の平均値を計算し、図2のステップS110に示す様に、その平均値が所定の閾値、例えば、欠陥強度がレベル5以上となっているかどうかを判断する。そして、この平均値が所定の欠陥強度、例えば、レベル5以上であれば、図2のステップS113に移動し、その車両用部品20は不良品であると判断する。一方、図6に示す状態では、その平均値は3.5であり、所定の閾値であるレベル5未満となっている。従って、図6(c)に示したような欠陥強度レベルの分布であった場合には、その欠陥判定領域40には欠陥がなかったとされる。そして、図2のステップS111に示す様に、全ての欠陥判定領域40において、先に述べた平均値が所定の閾値未満であった場合には、図6のステップS112に移動し、その車両用部品20は良品であると判断する(欠陥品判断工程)。

【0027】

以上説明したように、本実施形態の表面検査方法は、検査対象品の表面に設定される縦方向長さと横方向長さとが表面欠陥の判定基準長さよりも短い第1領域35ごとに欠陥の可能性の有りそうな欠陥領域351を見つけ、この欠陥領域351及び欠陥領域351の周囲を含む領域に、縦方向長さと横方向長さとが第1領域35よりも短い第2領域41−49を含む欠陥判定領域40を設定し、欠陥判定領域40の欠陥強度の平均値を計算し、この平均値から良品、不良品の判断を行う。これによって、全体を粗く検査した後、欠陥の存在の可能性のある欠陥領域351を含む欠陥判定領域40のみをより詳しく検査するので、全体を詳しく検査する従来の検査方法よりも検査時間を短縮することができる。また、欠陥を検出する精度を向上させることができることから、良品を不良品と判定してしまうことがなく、製品の歩留まりを向上させることができる。

【符号の説明】

【0028】

10 中心線、11 第1カメラ、12 第2カメラ、13 ロボットアーム、14 駆動部、15 左側ライト、16 右側ライト、20 車両用部品、21 左側照明全体画像、21a 左側照明左側画像、21b 左側照明右側画像、22 右側照明全体画像、22a 右側照明右側画像、22b 右側照明左側画像、23 第1の組み合わせ画像、24 第2の組み合わせ画像、30 視野、35 第1領域、40 欠陥判定領域、41−49 第2領域、50 制御部、51 標準明度マップ、60 欠陥強度マップ、100 表面検査装置、101 検査台、351 欠陥検出領域。

【特許請求の範囲】

【請求項1】

検査対象品の表面に設定される縦方向長さと横方向長さとが表面欠陥の判定基準長さよりも短い第1領域を1つの画素で検出する第1画像取得手段によって検査対象品の複数の第1領域の画像を第1画像として取得する第1画像取得工程と、

取得した前記第1画像の前記各第1領域の欠陥強度が所定の閾値以上の場合に該第1領域を各欠陥検出領域と設定する欠陥領域設定工程と、

縦方向長さと横方向長さとが前記第1領域よりも短い第2領域を1の画素で検出する第2画像検出手段によって前記各欠陥検出領域と前記各欠陥検出領域の周辺を含む欠陥判定領域の複数の第2領域の画像を第2画像として取得する第2画像取得工程と、

前記第2画像の各第2領域の欠陥強度が前記所定の閾値以上かどうかを判定し、各第2領域の欠陥強度が所定の閾値以上と判定された各第2領域の欠陥強度の平均値を計算し、前記平均値が欠陥強度の前記所定の閾値以上である場合、その検査対象品は欠陥品であると判断する欠陥品判断工程と、

を有することを特徴とする検査対象品の表面検査方法。

【請求項2】

請求項1に記載の表面検査方法であって、

前記第1領域、第2領域の各欠陥強度は、各第1領域、各第2領域それぞれの明度が検査対象品に応じて予め設定された各所定の範囲から外れている度合を示すものであること、

を特徴とする検査対象品の表面検査方法。

【請求項3】

請求項1又は2に記載の表面検査方法であって、

前記第1の画像取得工程と前記第2の画像取得工程は、

第1方向からの照明による第1方向の側の画像と第1方向の側と反対側の第2方向からの照明による第2方向の側の画像の2つの検査対象品の画像を組み合わせて第1の組み合わせ画像とし、

第1方向からの照明による第2方向の側の画像と第2方向からの照明による第1方向の側の2つの検査対象品の画像を組み合わせて第2の組み合わせ画像とし、

前記第1の組み合わせ画像と前記第2の組み合わせ画像にそれぞれ含まれる前記各第1領域、前記各第2領域の明度が予め定められた明度の範囲内から離れている度合いにより前記各第1領域、各第2領域の各欠陥強度を決定すること、

を特徴とする検査対象品の表面検査方法。

【請求項1】

検査対象品の表面に設定される縦方向長さと横方向長さとが表面欠陥の判定基準長さよりも短い第1領域を1つの画素で検出する第1画像取得手段によって検査対象品の複数の第1領域の画像を第1画像として取得する第1画像取得工程と、

取得した前記第1画像の前記各第1領域の欠陥強度が所定の閾値以上の場合に該第1領域を各欠陥検出領域と設定する欠陥領域設定工程と、

縦方向長さと横方向長さとが前記第1領域よりも短い第2領域を1の画素で検出する第2画像検出手段によって前記各欠陥検出領域と前記各欠陥検出領域の周辺を含む欠陥判定領域の複数の第2領域の画像を第2画像として取得する第2画像取得工程と、

前記第2画像の各第2領域の欠陥強度が前記所定の閾値以上かどうかを判定し、各第2領域の欠陥強度が所定の閾値以上と判定された各第2領域の欠陥強度の平均値を計算し、前記平均値が欠陥強度の前記所定の閾値以上である場合、その検査対象品は欠陥品であると判断する欠陥品判断工程と、

を有することを特徴とする検査対象品の表面検査方法。

【請求項2】

請求項1に記載の表面検査方法であって、

前記第1領域、第2領域の各欠陥強度は、各第1領域、各第2領域それぞれの明度が検査対象品に応じて予め設定された各所定の範囲から外れている度合を示すものであること、

を特徴とする検査対象品の表面検査方法。

【請求項3】

請求項1又は2に記載の表面検査方法であって、

前記第1の画像取得工程と前記第2の画像取得工程は、

第1方向からの照明による第1方向の側の画像と第1方向の側と反対側の第2方向からの照明による第2方向の側の画像の2つの検査対象品の画像を組み合わせて第1の組み合わせ画像とし、

第1方向からの照明による第2方向の側の画像と第2方向からの照明による第1方向の側の2つの検査対象品の画像を組み合わせて第2の組み合わせ画像とし、

前記第1の組み合わせ画像と前記第2の組み合わせ画像にそれぞれ含まれる前記各第1領域、前記各第2領域の明度が予め定められた明度の範囲内から離れている度合いにより前記各第1領域、各第2領域の各欠陥強度を決定すること、

を特徴とする検査対象品の表面検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−92430(P2013−92430A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−234108(P2011−234108)

【出願日】平成23年10月25日(2011.10.25)

【出願人】(308013436)小島プレス工業株式会社 (386)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月25日(2011.10.25)

【出願人】(308013436)小島プレス工業株式会社 (386)

【Fターム(参考)】

[ Back to top ]