表面検査装置、表面検査方法およびフィルムの製造方法

【課題】

被検査面が円筒側面形で鏡面反射性を有し、円筒中心軸に対して回転する前記被検査面に対応する曲率および前記被検査面の位置の少なくとも一方が経時的に変化する被検査体表面に発生する微小な凹凸欠点を精度よく検出できないという問題点を解決する。

【解決手段】

被検査体に明暗パターンの光を照射する光照射手段と、前記被検査体から反射した前記明暗パターンを撮像する撮像手段と、前記撮像手段で撮像した前記明暗パターンを含む撮像画像に基づいて前記被検査体の表面を検査するデータ処理手段とを備える表面検査装置であって、データ処理手段が、撮像手段により連続で撮像された2枚の画像から、各画像内の明暗パターン領域を比較することにより、微小な凹凸欠点を高精度に検出できる。

被検査面が円筒側面形で鏡面反射性を有し、円筒中心軸に対して回転する前記被検査面に対応する曲率および前記被検査面の位置の少なくとも一方が経時的に変化する被検査体表面に発生する微小な凹凸欠点を精度よく検出できないという問題点を解決する。

【解決手段】

被検査体に明暗パターンの光を照射する光照射手段と、前記被検査体から反射した前記明暗パターンを撮像する撮像手段と、前記撮像手段で撮像した前記明暗パターンを含む撮像画像に基づいて前記被検査体の表面を検査するデータ処理手段とを備える表面検査装置であって、データ処理手段が、撮像手段により連続で撮像された2枚の画像から、各画像内の明暗パターン領域を比較することにより、微小な凹凸欠点を高精度に検出できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面検査装置、表面検査方法およびフィルムの製造方法に関する。

【背景技術】

【0002】

一般に、被検査体表面に存在する凹凸欠点などを検査する場合、被検査体に光を照射し、その反射光の状態を参照することで表面の凹凸欠点などを検出する方法がよく用いられている。具体的には、特許文献1〜2に記載の方法が知られている。

【0003】

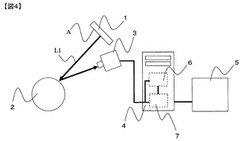

特許文献1に記載の方法を、図1と図2を用いて説明する。図1は特許文献1に記載の検査装置の装置構成を示す概略図である。図1において、1は光照射手段、2は被検査体、3は撮像手段、4はデータ処理手段、5は外部出力手段を示している。図2は、特許文献1に記載の検査装置で用いられる画像処理方法を説明する画像である。

特許文献1は、明暗パターンの輝度を持つ光を被検査体に照射し、被検査体表面での反射光を撮像して、得られた撮像画像における空間周波数の情報から予め作成した明暗パターンのマスタと比較することで、明暗パターンの歪みを抽出して、歪みを発生させた凹凸欠点を検出するものである。

【0004】

特許文献2に記載の方法を、図3を用いて説明する。図3は、特許文献2に記載の検査装置で用いられる画像処理方法を説明する図である。

【0005】

特許文献2は、明暗パターンの照明を照射して得られた画像データにおいて、空間周波数成分のうち高い周波数領域で、かつレベルが所定値以上の成分のみを欠陥候補領域として抽出し、上記欠陥候補領域の各々の面積を算出する。上記算出の面積について、ゆず肌とよばれるきわめて薄い凹凸は欠陥として検出しないようにするため、所定の条件を満たす面積の欠陥候補領域のみを膨張処理、もしくは膨張、収縮の順で処理後の欠陥候補領域の面積に基づいて欠陥候補領域が欠陥か否かを判定するものである。この方法は、被検査面全体の検査を行う際、被検査物体もしくは照明手段と撮像手段を順次移動させ、カメラの視野が被検査面全体に走査することを前提としている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−71562号公報

【特許文献2】特許第3159063号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1は、明暗パターンに相当する空間周波数成分はカットする方法である。しかし、本発明者らの知見によれば、この方法は円周方向に発生するシワのように画像中のパターン歪みの領域が大きいことを前提としており、微細な凹凸が発生した場合では、歪みの領域はごくわずかしか発生しない。そのため、前記空間周波数成分をカットしてしまうと、微細な凹凸による歪みが残らず検出が困難である。

【0008】

特許文献2は、本発明者らの知見によれば、膨張/収縮手段を用いて明暗パターンの境界付近を一体化してしまうため、境界部に発生した微細突起欠点は検出できない。そのため、被検査面全体を検査するには、被検査物体もしくは照明手段と撮像手段を順次移動させる必要があり、照明手段と撮像手段が移動できない環境では、明暗パターンの境界付近を検査することができない。

【0009】

以上に鑑みて、本発明の目的は、従来技術の上記問題を解決し、被検査物体もしくは照明手段と撮像手段を移動させること無く鏡面反射性を有する被検査体表面の微細な凹凸欠点を精度良く検出できる表面検査装置ならびに表面検査方法を提供することにある。

【課題を解決するための手段】

【0010】

上記目的を達成するため、本発明の表面欠陥検出装置は下記の構成を有する。

【0011】

すなわち、被検査面が円筒側面形で鏡面反射性を有し、円筒中心軸に対して回転する前記被検査面に対応する曲率および/または前記被検査面の位置が経時的に変化する被検査体に明暗パターンの光を照射する光照射手段と、前記被照射手段で前記被検査体から反射した前記明暗パターンを撮像する撮像手段と、前記撮像手段で撮像した前記明暗パターンを含む撮像画像に基づいて前記被検査体の表面を検査するデータ処理手段を備える表面検査装置において、前記データ処理手段は、前記撮像手段で前記被検査体の円周方向に対して位置が異なる複数の撮像画像を用いて、前記複数の撮像画像内における明暗パターンの反射像を比較することにより前記被検査体の表面欠陥を検出する欠陥検出手段を備えることを特徴とする表面検査装置が提供される。

【0012】

また、本発明の好ましい形態によれば、前記撮像手段の撮像周期を、前記被検査体の径および回転速度の少なくとも一方の変化に応じて変化させるように制御する制御手段を有することを特徴とする表面検査装置が提供される。

【0013】

また、本発明の好ましい形態によれば、前記光照射手段が有する明暗パターンの境界が前記被検査体の回転軸方向に対して連続的に変化することを特徴とする表面検査装置が提供される。

【0014】

また、本発明の好ましい形態によれば、被検査面が円筒側面形で鏡面反射性を有し、円筒中心軸に対して回転する前記被検査面に対応する曲率および前記被検査面の位置の少なくとも一方が経時的に変化する被検査体に明暗パターンの光を照射する光照射ステップと、前記被検査体から反射した前記明暗パターンを撮像する撮像ステップと、前記撮像手段で撮像した前記明暗パターンを含む撮像画像に基づいて前記被検査体の表面を検査するデータ処理ステップとを備える表面検査方法であって、前記データ処理ステップは、前記撮像ステップで撮像された撮像画像のうち前記被検査体の円周方向に対して位置が異なる複数の撮像画像の明暗パターンを比較することにより前記被検査体の表面欠陥を検出する欠陥検出ステップとを含むことを特徴とする表面検査方法が提供される。

【0015】

また、本発明の好ましい形態によれば、前記撮像ステップの撮像周期が、前記被検査体の径および/または回転速度の変化に応じて変化する表面検査方法が提供される。

【0016】

また、本発明の好ましい形態によれば、前記光照射ステップは、異なった時間に撮像すると円周方向に異なった場所に現れる欠陥を、境界でない部分で撮像することが可能なストライプパターンを有する光を照射する表面検査方法が提供される。

【0017】

また、本発明の好ましい形態によれば、上記の表面検査方法を用いて、被検査体の表面の凹凸を検査することを特徴とするフィルムの製造方法が提供される。

【0018】

本発明における、「被検査面」とは、撮像手段が光照射手段の発光部位を撮像する際に、発光部位からの光が反射した被検査体表面をいう。

【0019】

また、本発明における、「鏡面反射」とは、光を物体に照射した場合、光が完全反射になっていなくても反射した像の欠陥が認識できる程度に光が反射されることを示す。

【0020】

また、本発明における、「被検査面に対応する曲率」とは、被検査物体である円筒の円弧半径の逆数をいう。

【発明の効果】

【0021】

本発明によれば、以下に説明する通り、円筒側面形で鏡面反射性を有する箇所を含む被検査体表面に発生する微細な凹凸欠点を高精度に検出する表面検査装置および表面検査方法を実現できる。

【図面の簡単な説明】

【0022】

【図1】特許文献1の一実施形態における装置構成を示す概略構成図である。

【図2】特許文献1の画像処理方法の説明図である。

【図3】特許文献2の画像処理方法の説明図である。

【図4】本発明の一実施形態における装置構成を示す概略構成図である。

【図5】本発明の一実施形態における光照射手段1の構成例を示す斜視図である。

【図6】画像処理手段6のフロー図である。

【図7】本発明の一実施形態における被検査体2に凹凸欠点が無い場合の構成図である。

【図8】本発明の一実施形態における撮像画像I3の模式図である。

【図9】本発明の一実施形態における被検査体2に凹凸欠点がある場合の構成図である。

【図10】本発明の一実施形態における撮像画像I4の模式図である。

【図11】本発明の一実施形態における凹凸欠点検出の説明図である。

【図12】本発明の一実施形態における被検査体2と撮像手段3の構成図である。

【図13】本発明の一実施形態における撮像周期がロール回転の撮像位置と同期したときの説明図である。

【図14】本発明の一実施形態における撮像周期を最適化したときの説明図である。

【図15】本発明の一実施形態における明暗パターンの境界が円周方向と一致する場合の撮像画像I1の模式図である。

【図16】本発明の一実施形態における明暗パターンの境界が円周方向と一致する場合の撮像画像I2の模式図である。

【図17】本発明の一実施形態における光照射手段1の明暗パターン模式図である。

【図18】本発明の一実施形態における明暗パターンを回転軸方向に対して変化させたときに撮像した画像の模式図である。

【図19】本発明の一実施形態における明暗パターンを回転軸方向に対して変化させたときの説明図である。

【図20】本発明の一実施形態における光照射手段1の曲線を用いた明暗パターンの模式図である。

【図21】本発明の一実施形態における光照射手段1の複数の直線を用いた明暗パターンの模式図である。

【図22】実施例2における巻き長と撮像周期の計算グラフである。

【発明を実施するための形態】

【0023】

以下、本発明の最良の実施形態を、円筒状に巻き取られる透明プラスチックフィルムロール表面に発生する微細凹凸欠点を検出する場合を例にとって、図面を参照しながら説明する。

【0024】

実施形態の装置構成を、図4を用いて説明する。図4は実施形態の概略装置構成図である。1は、明暗パターンの発光部位Aを有する光照射手段であり、被検査体2の表面に光を照射するように構成されている。2は、被検査体であり、ここでは透明プラスチックフィルムロールである。3は、撮像手段であり、光照射手段1から照射された光L1の、被検査体2の表面での反射光を撮像するように設置されている。

【0025】

実施形態における撮像手段3は、外部から制御信号を受信することによりズームおよびフォーカスを調整することが可能なものである。撮像手段3は、データ処理手段4と接続されており、撮像手段3の撮像した画像を撮像手段3からデータ処理手段4へ送付可能であるとともに、撮像手段3のズームおよび/またはフォーカスを調整する制御信号をデータ処理手段4から受信可能に構成されている。データ処理手段4は、ディスプレイ、プリンタ、警報装置などの外部出力手段5に接続されており、撮像手段3から受信する画像に基づいて検出する被検査体2表面の凹凸欠点に関する情報を、外部出力手段5へ送信することができる。

【0026】

次に、光照射手段1を、図5を用いて説明する。図5は、光照射手段1の構成例を示す斜視図である。光照射手段1は明暗パターンを有する発光部位Aを有する構造をしており、縞状明暗パターンの輝度を持つ光L1を被検査体2に照射している。光照射手段1は、例えば、図5のように外形が矩形の平面から光を発する光源を有する光源ユニット6と、光透過部と遮光部が配された明暗パターン光作成手段7から成る構造のものを用いることができる。

【0027】

次に撮像手段3を、図4を用いて説明する。撮像手段3は被検査体2の表面を介して光照射手段1を撮像し、その撮像した画像をデータ処理手段4へ送信するものである。撮像手段3のシャッター速度は、5000分の1秒以上であることが望ましい。カメラは、インターレース、またはノンインターレースを用いることができる。また、撮像手段3の撮像周期は、200ミリ秒以下であることが望ましい。また、撮像手段3は、被検査体2であるプラスチックフィルムロールの巻き始めから巻き終りまで、光照射手段1から照射され、プラスチックフィルムロールで反射された明暗パターンが撮像視野に入ることが可能なものである。明暗パターンが撮像視野に入るのであれば、光照射手段1と撮像手段3の配置は、被検査面への入射角と反射角が同じにならなくても良い。また、撮像手段3のフォーカスは、明暗パターンを有する発光部位Aに合っていなければならない。また、実施形態における撮像手段3は外部からの制御信号によりズームやフォーカスを調整することが可能なものであり、データ処理手段4からの制御信号を受信したときには、ズームおよび/またはフォーカスを調整する。データ処理手段4は、画像処理手段6と撮像調整手段7から構成される。

【0028】

次に画像処理手段6について、図6を用いて説明する。画像処理手段6は、撮像手段3で連続した2枚の画像を取得する。このとき撮像する2枚の画像は、撮像時にロール円周方向の位置が異なる画像でなければならない。撮像時にロール円周方向に対する位置が異なるのであれば、常に連続した2枚の画像でなくても良い。また、ロール円周方向の移動量が凹凸欠点の縦幅以上離れているのであれば、2枚の画像両方に凹凸欠点が映っていてもよい。画像を取得する際の撮像周期については、後述の方法で自動制御を行う方法のほかに、前記ロール円周方向の位置が異なる条件を満たす撮像周期を手動で設定してもよい。2枚の画像を取得した後、各画像に対して2値化処理を行う。2値化処理後の2枚の2値画像同士で差分処理を行い、差分処理後の画像に対して凹凸欠点の特徴を満たす領域を凹凸欠点として検出する。

【0029】

また2値化処理を行う前に、撮像した画像に対してノイズ除去などの処理を用いてもよい。

【0030】

次に撮像調整手段7は、ロール表面を介して明暗パターンにピントを合わせた状態で、あらかじめプラスチックフィルムロールの巻き始めと巻き終りのときのズームとフォーカスの調整量を求めておき、求めた値から巻き始めと巻き終わり間の調整量を補間することによって、所定の撮像範囲で検査できてかつパターンにフォーカスを合わせることができる。

【0031】

また事前に途中のズームフォーカス量を求めておき、補間する方法を用いても良い。

【0032】

以下にこの装置を用いて被検査体2の表面の微細凹凸欠点を検出する方法について説明する。凸欠点は、フィルム上に付着した異物の上にフィルムを巻くことによってロール表面に凸形状の欠点として発生する。かつフィルムは薄いので、重ねて巻いても凸形状は残っており、フィルムの厚みなどにもよるが数十層程度残っている。そのため、ロールが数十回転しているうちに凸欠点を撮像できれば良い。この特徴を利用して、以下の方法で微細な凹凸欠点を検出する。まずロール表面に反射した明暗パターンの画像を連続して2枚取得する。後述の通り、1回転する間に撮像する2枚の撮像間隔は短いので、ロール回転方向で同じ位置になることは無い。2枚の画像は、図7のように撮像時に凹凸欠点が無ければ、図8に示すように明暗パターンに変化は無いため、両者の明暗パターンは同じになる。図9のように撮像時に欠点があれば図10に示すように欠点がある箇所で明暗パターンは歪む。したがって、連続して撮像した2枚の明暗パターンを比較することで微細な凹凸欠点を検出する。

【0033】

始めに撮像画像について説明する。まず2枚の撮像画像取得については、被検査対象の径がほとんど変わらないようにすることが望ましい。撮像間隔については、ロール回転周期が撮像周期の整数倍にならないよう設定する必要がある。また、2枚の撮像画像の取得方法としては、ノンインターレースのカメラでできるだけ短時間で取得する方法や、インターレースカメラで1枚の画像を撮像した後、奇数ラインと偶数ラインに分けて二つの画像とする方法などがある。一般的にインターレースカメラでは33msec周期で1枚の画像を撮像するが、奇数ラインと偶数ラインは16msecはなれた画像となる。この二つの画像は、図7に示すようにロール表面に欠点がない場合、図8のように明暗パターンを撮像する。ところが、図9に示すようにロール表面に凹凸があった場合は、凹凸表面の傾斜によって反射角度が変わるので、図10のように凹凸箇所で明暗パターンに変化が発生した画像になる。二つの画像で全く同じ位置に凹凸欠点が存在する可能性は極めて低いので、二つの画像の差分を求めると図11のように凹凸欠点のみが強調された画像になる。上記方法でロール表面の微細凹凸欠点を検出することができる。

【0034】

次に画像を取得するタイミングについて図12、図13および図14を用いて説明する。図12は被検査体2と撮像手段3の構成図である。本方法では、撮像した後に微細凹凸欠点の検出処理を行なうので、ロールが高速回転している場合、次の撮像までのタイムラグから撮像していない非検査領域xが発生する。ロール円周方向に非検査領域xが存在するが、上記で述べたように凸欠点は数十層にわたって存在するので、ロールが数十回転している間に欠点を検出できれば良い。しかし、図13に示すようにロール回転周期が撮像周期の整数倍になっているとロール表面上の同じ位置を撮像し続けるため、ロール全周を検査することができない。ロールは巻いていくことで径が大きくなっていくので、上記のように全く同じ位置を撮像し続けることはないが、全周を検査するのに何十周も要する可能性がある。そのため欠点が発生している間に見逃してしまう恐れがある。理想的には図14に示すように撮像範囲の重複が起きないよう撮像周期を調整することが好ましい。そうすることによって、最小回転数でロール全周を撮像することができる。

【0035】

被検査体2のコア径d、外径D、巻き長L、フィルム厚u、フィルム走行速度v、撮像手段3の円周方向の明暗パターン撮像範囲Hs、撮像間隔の移動距離P1、撮像時間の周期P2、撮像回数nを用いて、式(1)、式(2)および式(3)からP2は式(4)で得られる。検査中Lを取得し、式(4)からP2を求めることによって、外径Dによらず画像の重複が少ない検査ができる。

【0036】

【数1】

【0037】

【数2】

【0038】

【数3】

【0039】

【数4】

【0040】

次に明暗パターンについて説明する。明暗パターンの境界が円周方向に対して平行な場合、図15に示すように明暗パターンの真ん中に凹凸欠点が存在するときは、凹凸欠点のサイズを求めることができる。しかし、図16に示すように明暗パターンの境界に凹凸欠点が存在する場合は、撮像画像の凹凸欠点の痕跡は明暗パターン境界で途切れてしまい、ロールが何回転しても凹凸欠点のサイズを正確に求めることができない。そのため明暗パターンがロールの幅方向に変化していることが好ましい形態である。したがって図17のような異なった時間に撮像すると円周方向に異なった場所に現れる凹凸欠点を、明暗の境界でない部分で撮像することが可能な明暗パターンを用いることで、図18のようにロール回転中に凹凸欠点が明暗パターン境界に接しない画像を撮像することができるので、凹凸欠点のサイズは複数回撮像した中で最大の面積のサイズを求めれば良い。凹凸欠点の最大面積と検出継続時間を求める方法について説明する。凹凸欠点発生してから欠点が消えるまでの間は、円周方向に1個しか発生していないことを前提とする。まず凹凸欠点を検出したときに、検出したロール幅方向の位置を確認する。確認したロール幅方向の位置が過去に検出したロール幅方向の位置と同じであれば、同一の凹凸欠点とみなして、最大面積の判定と初回検出時刻を基準に検出継続時間を更新する。ロールの巻取りで凹凸欠点が消失し検出ができなくなったら、その欠点のロール幅方向の位置と面積と初回検出時刻および検出継続時間を記録し、前記検出結果の確認および判定で使用した情報はリセットする。上記方法を実施すると、欠点が数十層にわたって発生するので、ロール幅方向の同じ位置に複数回欠点を検出できる。サイズが大きい欠点ほど凸形状となっている時間が長いので、検出継続時間に基づいて欠点のサイズを判別することができる。

【0041】

また明暗パターンは、欠点のサイズや斜度に応じて決定してもよい。図19のように明暗パターンの境界を回転軸方向に対して変化させることで、パターン境界に接しない凹凸欠点を撮像することが可能となり、凹凸欠点の面積を精度良く算出することができる。

【0042】

また図20のように明暗パターンは、曲線であってもよい。

【0043】

また図21のように明暗パターンは、複数の直線を組み合わせたものであってもよい。

【実施例】

【0044】

[実施例1]

本実施例における被検査体2は、コアと呼ばれる管と、コアに巻き付けられる透明プラスチックフィルムで形成される。被検査体2が回転により巻太る際の走行速度は100m/minとした。光照射手段として、蛍光灯を備えた2000mm×500mm×100mmの光源ユニットを用い、この光源ユニット1の照射面直後に、明暗パターン作成手段に相当する、10mmの光透過部と10mmの遮光部が交互に配された明暗ストライプパターンをプリントした透明アクリル板を設置した。撮像手段として、インターレース形式で480画素×640画素のCCDエリアセンサカメラを使用し、カメラ分解能0.5mmとなるよう設置した。データ処理手段として、インターレース形式のエリアセンサカメラで撮像した明暗パターンの撮像画像から、カメラのスキャンタイミングが異なる偶数ラインと奇数ラインの画像に分離した。分離したそれぞれの画像に対して2値化処理により明領域と暗領域を明確化し、偶数ラインと奇数ラインの明暗領域を比較することで、プラスチックフィルムロール表面に発生した1mm以上の凹凸欠点を検出することができた。

[実施例2]

次に、本実施例における画像取得タイミングの効果を示す。被検査体2については、プラスチックフィルムロール外径Dがφ600mm、回転により巻太る際のフィルム走行速度は120m/minとした。撮像手段として、撮像時間の周期を任意に変更できるトリガー入力式のCCDエリアセンサカメラを使用し、撮像手段3の円周方向の明暗パターン撮像範囲Hsは50mm、撮像時間の周期P2は図22に示すように式(4)から値を算出した。その結果、回転でロール全周を検査することができた。

[実施例3]

次に明暗ストライプパターンの傾きが90°のときに円周方向と一致すると定義し、明暗ストライプパターンの傾きを80°に設定したとき、プラスチッククフィルムロールが80回転するまで撮像した画像の中から凹凸欠点のサイズを求めることができた。

【産業上の利用可能性】

【0045】

本発明は、表面が曲面の透明プラスチックフィルムロール上の凹凸検査方法および装置に限らず、鉄鋼板表面のキズ検査方法および装置や高光反射率材料で表面をコーティングされたフィルム状物質の巻き取りロール上の凹凸検査装置などにも応用することができるが、その応用範囲が、これらに限られるものではない。

【符号の説明】

【0046】

1 光照射手段

2 被検査体

3 撮像手段

4 データ処理手段

5 外部出力手段

6 画像処理手段

7 撮像調整手段

8 光源ユニット

9 明暗パターン光作成手段

A 発光部位

B 凹凸欠点

C ロール表面

I1 凹凸欠点が明暗パターン境界にあるときの撮像画像

I2 凹凸欠点が明暗パターン内部にあるときの撮像画像

I3 被検査体に凹凸欠点がないときの撮像画像

I4 被検査体に凹凸欠点がないときの撮像画像

I5 撮像画像

L1 照射光

P 明暗パターン

d 被検査体2のロールコア径

D 被検査体2のロール外径

L 被検査体2の巻き長

u 被検査体2のフィルム厚

v 被検査体2のフィルム走行速度

Hs 撮像手段3の円周方向の明暗パターン撮像範囲

P1 撮像間隔の移動距離

P2 撮像時間の周期

n 撮像回数

x 非検査領域

【技術分野】

【0001】

本発明は、表面検査装置、表面検査方法およびフィルムの製造方法に関する。

【背景技術】

【0002】

一般に、被検査体表面に存在する凹凸欠点などを検査する場合、被検査体に光を照射し、その反射光の状態を参照することで表面の凹凸欠点などを検出する方法がよく用いられている。具体的には、特許文献1〜2に記載の方法が知られている。

【0003】

特許文献1に記載の方法を、図1と図2を用いて説明する。図1は特許文献1に記載の検査装置の装置構成を示す概略図である。図1において、1は光照射手段、2は被検査体、3は撮像手段、4はデータ処理手段、5は外部出力手段を示している。図2は、特許文献1に記載の検査装置で用いられる画像処理方法を説明する画像である。

特許文献1は、明暗パターンの輝度を持つ光を被検査体に照射し、被検査体表面での反射光を撮像して、得られた撮像画像における空間周波数の情報から予め作成した明暗パターンのマスタと比較することで、明暗パターンの歪みを抽出して、歪みを発生させた凹凸欠点を検出するものである。

【0004】

特許文献2に記載の方法を、図3を用いて説明する。図3は、特許文献2に記載の検査装置で用いられる画像処理方法を説明する図である。

【0005】

特許文献2は、明暗パターンの照明を照射して得られた画像データにおいて、空間周波数成分のうち高い周波数領域で、かつレベルが所定値以上の成分のみを欠陥候補領域として抽出し、上記欠陥候補領域の各々の面積を算出する。上記算出の面積について、ゆず肌とよばれるきわめて薄い凹凸は欠陥として検出しないようにするため、所定の条件を満たす面積の欠陥候補領域のみを膨張処理、もしくは膨張、収縮の順で処理後の欠陥候補領域の面積に基づいて欠陥候補領域が欠陥か否かを判定するものである。この方法は、被検査面全体の検査を行う際、被検査物体もしくは照明手段と撮像手段を順次移動させ、カメラの視野が被検査面全体に走査することを前提としている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−71562号公報

【特許文献2】特許第3159063号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1は、明暗パターンに相当する空間周波数成分はカットする方法である。しかし、本発明者らの知見によれば、この方法は円周方向に発生するシワのように画像中のパターン歪みの領域が大きいことを前提としており、微細な凹凸が発生した場合では、歪みの領域はごくわずかしか発生しない。そのため、前記空間周波数成分をカットしてしまうと、微細な凹凸による歪みが残らず検出が困難である。

【0008】

特許文献2は、本発明者らの知見によれば、膨張/収縮手段を用いて明暗パターンの境界付近を一体化してしまうため、境界部に発生した微細突起欠点は検出できない。そのため、被検査面全体を検査するには、被検査物体もしくは照明手段と撮像手段を順次移動させる必要があり、照明手段と撮像手段が移動できない環境では、明暗パターンの境界付近を検査することができない。

【0009】

以上に鑑みて、本発明の目的は、従来技術の上記問題を解決し、被検査物体もしくは照明手段と撮像手段を移動させること無く鏡面反射性を有する被検査体表面の微細な凹凸欠点を精度良く検出できる表面検査装置ならびに表面検査方法を提供することにある。

【課題を解決するための手段】

【0010】

上記目的を達成するため、本発明の表面欠陥検出装置は下記の構成を有する。

【0011】

すなわち、被検査面が円筒側面形で鏡面反射性を有し、円筒中心軸に対して回転する前記被検査面に対応する曲率および/または前記被検査面の位置が経時的に変化する被検査体に明暗パターンの光を照射する光照射手段と、前記被照射手段で前記被検査体から反射した前記明暗パターンを撮像する撮像手段と、前記撮像手段で撮像した前記明暗パターンを含む撮像画像に基づいて前記被検査体の表面を検査するデータ処理手段を備える表面検査装置において、前記データ処理手段は、前記撮像手段で前記被検査体の円周方向に対して位置が異なる複数の撮像画像を用いて、前記複数の撮像画像内における明暗パターンの反射像を比較することにより前記被検査体の表面欠陥を検出する欠陥検出手段を備えることを特徴とする表面検査装置が提供される。

【0012】

また、本発明の好ましい形態によれば、前記撮像手段の撮像周期を、前記被検査体の径および回転速度の少なくとも一方の変化に応じて変化させるように制御する制御手段を有することを特徴とする表面検査装置が提供される。

【0013】

また、本発明の好ましい形態によれば、前記光照射手段が有する明暗パターンの境界が前記被検査体の回転軸方向に対して連続的に変化することを特徴とする表面検査装置が提供される。

【0014】

また、本発明の好ましい形態によれば、被検査面が円筒側面形で鏡面反射性を有し、円筒中心軸に対して回転する前記被検査面に対応する曲率および前記被検査面の位置の少なくとも一方が経時的に変化する被検査体に明暗パターンの光を照射する光照射ステップと、前記被検査体から反射した前記明暗パターンを撮像する撮像ステップと、前記撮像手段で撮像した前記明暗パターンを含む撮像画像に基づいて前記被検査体の表面を検査するデータ処理ステップとを備える表面検査方法であって、前記データ処理ステップは、前記撮像ステップで撮像された撮像画像のうち前記被検査体の円周方向に対して位置が異なる複数の撮像画像の明暗パターンを比較することにより前記被検査体の表面欠陥を検出する欠陥検出ステップとを含むことを特徴とする表面検査方法が提供される。

【0015】

また、本発明の好ましい形態によれば、前記撮像ステップの撮像周期が、前記被検査体の径および/または回転速度の変化に応じて変化する表面検査方法が提供される。

【0016】

また、本発明の好ましい形態によれば、前記光照射ステップは、異なった時間に撮像すると円周方向に異なった場所に現れる欠陥を、境界でない部分で撮像することが可能なストライプパターンを有する光を照射する表面検査方法が提供される。

【0017】

また、本発明の好ましい形態によれば、上記の表面検査方法を用いて、被検査体の表面の凹凸を検査することを特徴とするフィルムの製造方法が提供される。

【0018】

本発明における、「被検査面」とは、撮像手段が光照射手段の発光部位を撮像する際に、発光部位からの光が反射した被検査体表面をいう。

【0019】

また、本発明における、「鏡面反射」とは、光を物体に照射した場合、光が完全反射になっていなくても反射した像の欠陥が認識できる程度に光が反射されることを示す。

【0020】

また、本発明における、「被検査面に対応する曲率」とは、被検査物体である円筒の円弧半径の逆数をいう。

【発明の効果】

【0021】

本発明によれば、以下に説明する通り、円筒側面形で鏡面反射性を有する箇所を含む被検査体表面に発生する微細な凹凸欠点を高精度に検出する表面検査装置および表面検査方法を実現できる。

【図面の簡単な説明】

【0022】

【図1】特許文献1の一実施形態における装置構成を示す概略構成図である。

【図2】特許文献1の画像処理方法の説明図である。

【図3】特許文献2の画像処理方法の説明図である。

【図4】本発明の一実施形態における装置構成を示す概略構成図である。

【図5】本発明の一実施形態における光照射手段1の構成例を示す斜視図である。

【図6】画像処理手段6のフロー図である。

【図7】本発明の一実施形態における被検査体2に凹凸欠点が無い場合の構成図である。

【図8】本発明の一実施形態における撮像画像I3の模式図である。

【図9】本発明の一実施形態における被検査体2に凹凸欠点がある場合の構成図である。

【図10】本発明の一実施形態における撮像画像I4の模式図である。

【図11】本発明の一実施形態における凹凸欠点検出の説明図である。

【図12】本発明の一実施形態における被検査体2と撮像手段3の構成図である。

【図13】本発明の一実施形態における撮像周期がロール回転の撮像位置と同期したときの説明図である。

【図14】本発明の一実施形態における撮像周期を最適化したときの説明図である。

【図15】本発明の一実施形態における明暗パターンの境界が円周方向と一致する場合の撮像画像I1の模式図である。

【図16】本発明の一実施形態における明暗パターンの境界が円周方向と一致する場合の撮像画像I2の模式図である。

【図17】本発明の一実施形態における光照射手段1の明暗パターン模式図である。

【図18】本発明の一実施形態における明暗パターンを回転軸方向に対して変化させたときに撮像した画像の模式図である。

【図19】本発明の一実施形態における明暗パターンを回転軸方向に対して変化させたときの説明図である。

【図20】本発明の一実施形態における光照射手段1の曲線を用いた明暗パターンの模式図である。

【図21】本発明の一実施形態における光照射手段1の複数の直線を用いた明暗パターンの模式図である。

【図22】実施例2における巻き長と撮像周期の計算グラフである。

【発明を実施するための形態】

【0023】

以下、本発明の最良の実施形態を、円筒状に巻き取られる透明プラスチックフィルムロール表面に発生する微細凹凸欠点を検出する場合を例にとって、図面を参照しながら説明する。

【0024】

実施形態の装置構成を、図4を用いて説明する。図4は実施形態の概略装置構成図である。1は、明暗パターンの発光部位Aを有する光照射手段であり、被検査体2の表面に光を照射するように構成されている。2は、被検査体であり、ここでは透明プラスチックフィルムロールである。3は、撮像手段であり、光照射手段1から照射された光L1の、被検査体2の表面での反射光を撮像するように設置されている。

【0025】

実施形態における撮像手段3は、外部から制御信号を受信することによりズームおよびフォーカスを調整することが可能なものである。撮像手段3は、データ処理手段4と接続されており、撮像手段3の撮像した画像を撮像手段3からデータ処理手段4へ送付可能であるとともに、撮像手段3のズームおよび/またはフォーカスを調整する制御信号をデータ処理手段4から受信可能に構成されている。データ処理手段4は、ディスプレイ、プリンタ、警報装置などの外部出力手段5に接続されており、撮像手段3から受信する画像に基づいて検出する被検査体2表面の凹凸欠点に関する情報を、外部出力手段5へ送信することができる。

【0026】

次に、光照射手段1を、図5を用いて説明する。図5は、光照射手段1の構成例を示す斜視図である。光照射手段1は明暗パターンを有する発光部位Aを有する構造をしており、縞状明暗パターンの輝度を持つ光L1を被検査体2に照射している。光照射手段1は、例えば、図5のように外形が矩形の平面から光を発する光源を有する光源ユニット6と、光透過部と遮光部が配された明暗パターン光作成手段7から成る構造のものを用いることができる。

【0027】

次に撮像手段3を、図4を用いて説明する。撮像手段3は被検査体2の表面を介して光照射手段1を撮像し、その撮像した画像をデータ処理手段4へ送信するものである。撮像手段3のシャッター速度は、5000分の1秒以上であることが望ましい。カメラは、インターレース、またはノンインターレースを用いることができる。また、撮像手段3の撮像周期は、200ミリ秒以下であることが望ましい。また、撮像手段3は、被検査体2であるプラスチックフィルムロールの巻き始めから巻き終りまで、光照射手段1から照射され、プラスチックフィルムロールで反射された明暗パターンが撮像視野に入ることが可能なものである。明暗パターンが撮像視野に入るのであれば、光照射手段1と撮像手段3の配置は、被検査面への入射角と反射角が同じにならなくても良い。また、撮像手段3のフォーカスは、明暗パターンを有する発光部位Aに合っていなければならない。また、実施形態における撮像手段3は外部からの制御信号によりズームやフォーカスを調整することが可能なものであり、データ処理手段4からの制御信号を受信したときには、ズームおよび/またはフォーカスを調整する。データ処理手段4は、画像処理手段6と撮像調整手段7から構成される。

【0028】

次に画像処理手段6について、図6を用いて説明する。画像処理手段6は、撮像手段3で連続した2枚の画像を取得する。このとき撮像する2枚の画像は、撮像時にロール円周方向の位置が異なる画像でなければならない。撮像時にロール円周方向に対する位置が異なるのであれば、常に連続した2枚の画像でなくても良い。また、ロール円周方向の移動量が凹凸欠点の縦幅以上離れているのであれば、2枚の画像両方に凹凸欠点が映っていてもよい。画像を取得する際の撮像周期については、後述の方法で自動制御を行う方法のほかに、前記ロール円周方向の位置が異なる条件を満たす撮像周期を手動で設定してもよい。2枚の画像を取得した後、各画像に対して2値化処理を行う。2値化処理後の2枚の2値画像同士で差分処理を行い、差分処理後の画像に対して凹凸欠点の特徴を満たす領域を凹凸欠点として検出する。

【0029】

また2値化処理を行う前に、撮像した画像に対してノイズ除去などの処理を用いてもよい。

【0030】

次に撮像調整手段7は、ロール表面を介して明暗パターンにピントを合わせた状態で、あらかじめプラスチックフィルムロールの巻き始めと巻き終りのときのズームとフォーカスの調整量を求めておき、求めた値から巻き始めと巻き終わり間の調整量を補間することによって、所定の撮像範囲で検査できてかつパターンにフォーカスを合わせることができる。

【0031】

また事前に途中のズームフォーカス量を求めておき、補間する方法を用いても良い。

【0032】

以下にこの装置を用いて被検査体2の表面の微細凹凸欠点を検出する方法について説明する。凸欠点は、フィルム上に付着した異物の上にフィルムを巻くことによってロール表面に凸形状の欠点として発生する。かつフィルムは薄いので、重ねて巻いても凸形状は残っており、フィルムの厚みなどにもよるが数十層程度残っている。そのため、ロールが数十回転しているうちに凸欠点を撮像できれば良い。この特徴を利用して、以下の方法で微細な凹凸欠点を検出する。まずロール表面に反射した明暗パターンの画像を連続して2枚取得する。後述の通り、1回転する間に撮像する2枚の撮像間隔は短いので、ロール回転方向で同じ位置になることは無い。2枚の画像は、図7のように撮像時に凹凸欠点が無ければ、図8に示すように明暗パターンに変化は無いため、両者の明暗パターンは同じになる。図9のように撮像時に欠点があれば図10に示すように欠点がある箇所で明暗パターンは歪む。したがって、連続して撮像した2枚の明暗パターンを比較することで微細な凹凸欠点を検出する。

【0033】

始めに撮像画像について説明する。まず2枚の撮像画像取得については、被検査対象の径がほとんど変わらないようにすることが望ましい。撮像間隔については、ロール回転周期が撮像周期の整数倍にならないよう設定する必要がある。また、2枚の撮像画像の取得方法としては、ノンインターレースのカメラでできるだけ短時間で取得する方法や、インターレースカメラで1枚の画像を撮像した後、奇数ラインと偶数ラインに分けて二つの画像とする方法などがある。一般的にインターレースカメラでは33msec周期で1枚の画像を撮像するが、奇数ラインと偶数ラインは16msecはなれた画像となる。この二つの画像は、図7に示すようにロール表面に欠点がない場合、図8のように明暗パターンを撮像する。ところが、図9に示すようにロール表面に凹凸があった場合は、凹凸表面の傾斜によって反射角度が変わるので、図10のように凹凸箇所で明暗パターンに変化が発生した画像になる。二つの画像で全く同じ位置に凹凸欠点が存在する可能性は極めて低いので、二つの画像の差分を求めると図11のように凹凸欠点のみが強調された画像になる。上記方法でロール表面の微細凹凸欠点を検出することができる。

【0034】

次に画像を取得するタイミングについて図12、図13および図14を用いて説明する。図12は被検査体2と撮像手段3の構成図である。本方法では、撮像した後に微細凹凸欠点の検出処理を行なうので、ロールが高速回転している場合、次の撮像までのタイムラグから撮像していない非検査領域xが発生する。ロール円周方向に非検査領域xが存在するが、上記で述べたように凸欠点は数十層にわたって存在するので、ロールが数十回転している間に欠点を検出できれば良い。しかし、図13に示すようにロール回転周期が撮像周期の整数倍になっているとロール表面上の同じ位置を撮像し続けるため、ロール全周を検査することができない。ロールは巻いていくことで径が大きくなっていくので、上記のように全く同じ位置を撮像し続けることはないが、全周を検査するのに何十周も要する可能性がある。そのため欠点が発生している間に見逃してしまう恐れがある。理想的には図14に示すように撮像範囲の重複が起きないよう撮像周期を調整することが好ましい。そうすることによって、最小回転数でロール全周を撮像することができる。

【0035】

被検査体2のコア径d、外径D、巻き長L、フィルム厚u、フィルム走行速度v、撮像手段3の円周方向の明暗パターン撮像範囲Hs、撮像間隔の移動距離P1、撮像時間の周期P2、撮像回数nを用いて、式(1)、式(2)および式(3)からP2は式(4)で得られる。検査中Lを取得し、式(4)からP2を求めることによって、外径Dによらず画像の重複が少ない検査ができる。

【0036】

【数1】

【0037】

【数2】

【0038】

【数3】

【0039】

【数4】

【0040】

次に明暗パターンについて説明する。明暗パターンの境界が円周方向に対して平行な場合、図15に示すように明暗パターンの真ん中に凹凸欠点が存在するときは、凹凸欠点のサイズを求めることができる。しかし、図16に示すように明暗パターンの境界に凹凸欠点が存在する場合は、撮像画像の凹凸欠点の痕跡は明暗パターン境界で途切れてしまい、ロールが何回転しても凹凸欠点のサイズを正確に求めることができない。そのため明暗パターンがロールの幅方向に変化していることが好ましい形態である。したがって図17のような異なった時間に撮像すると円周方向に異なった場所に現れる凹凸欠点を、明暗の境界でない部分で撮像することが可能な明暗パターンを用いることで、図18のようにロール回転中に凹凸欠点が明暗パターン境界に接しない画像を撮像することができるので、凹凸欠点のサイズは複数回撮像した中で最大の面積のサイズを求めれば良い。凹凸欠点の最大面積と検出継続時間を求める方法について説明する。凹凸欠点発生してから欠点が消えるまでの間は、円周方向に1個しか発生していないことを前提とする。まず凹凸欠点を検出したときに、検出したロール幅方向の位置を確認する。確認したロール幅方向の位置が過去に検出したロール幅方向の位置と同じであれば、同一の凹凸欠点とみなして、最大面積の判定と初回検出時刻を基準に検出継続時間を更新する。ロールの巻取りで凹凸欠点が消失し検出ができなくなったら、その欠点のロール幅方向の位置と面積と初回検出時刻および検出継続時間を記録し、前記検出結果の確認および判定で使用した情報はリセットする。上記方法を実施すると、欠点が数十層にわたって発生するので、ロール幅方向の同じ位置に複数回欠点を検出できる。サイズが大きい欠点ほど凸形状となっている時間が長いので、検出継続時間に基づいて欠点のサイズを判別することができる。

【0041】

また明暗パターンは、欠点のサイズや斜度に応じて決定してもよい。図19のように明暗パターンの境界を回転軸方向に対して変化させることで、パターン境界に接しない凹凸欠点を撮像することが可能となり、凹凸欠点の面積を精度良く算出することができる。

【0042】

また図20のように明暗パターンは、曲線であってもよい。

【0043】

また図21のように明暗パターンは、複数の直線を組み合わせたものであってもよい。

【実施例】

【0044】

[実施例1]

本実施例における被検査体2は、コアと呼ばれる管と、コアに巻き付けられる透明プラスチックフィルムで形成される。被検査体2が回転により巻太る際の走行速度は100m/minとした。光照射手段として、蛍光灯を備えた2000mm×500mm×100mmの光源ユニットを用い、この光源ユニット1の照射面直後に、明暗パターン作成手段に相当する、10mmの光透過部と10mmの遮光部が交互に配された明暗ストライプパターンをプリントした透明アクリル板を設置した。撮像手段として、インターレース形式で480画素×640画素のCCDエリアセンサカメラを使用し、カメラ分解能0.5mmとなるよう設置した。データ処理手段として、インターレース形式のエリアセンサカメラで撮像した明暗パターンの撮像画像から、カメラのスキャンタイミングが異なる偶数ラインと奇数ラインの画像に分離した。分離したそれぞれの画像に対して2値化処理により明領域と暗領域を明確化し、偶数ラインと奇数ラインの明暗領域を比較することで、プラスチックフィルムロール表面に発生した1mm以上の凹凸欠点を検出することができた。

[実施例2]

次に、本実施例における画像取得タイミングの効果を示す。被検査体2については、プラスチックフィルムロール外径Dがφ600mm、回転により巻太る際のフィルム走行速度は120m/minとした。撮像手段として、撮像時間の周期を任意に変更できるトリガー入力式のCCDエリアセンサカメラを使用し、撮像手段3の円周方向の明暗パターン撮像範囲Hsは50mm、撮像時間の周期P2は図22に示すように式(4)から値を算出した。その結果、回転でロール全周を検査することができた。

[実施例3]

次に明暗ストライプパターンの傾きが90°のときに円周方向と一致すると定義し、明暗ストライプパターンの傾きを80°に設定したとき、プラスチッククフィルムロールが80回転するまで撮像した画像の中から凹凸欠点のサイズを求めることができた。

【産業上の利用可能性】

【0045】

本発明は、表面が曲面の透明プラスチックフィルムロール上の凹凸検査方法および装置に限らず、鉄鋼板表面のキズ検査方法および装置や高光反射率材料で表面をコーティングされたフィルム状物質の巻き取りロール上の凹凸検査装置などにも応用することができるが、その応用範囲が、これらに限られるものではない。

【符号の説明】

【0046】

1 光照射手段

2 被検査体

3 撮像手段

4 データ処理手段

5 外部出力手段

6 画像処理手段

7 撮像調整手段

8 光源ユニット

9 明暗パターン光作成手段

A 発光部位

B 凹凸欠点

C ロール表面

I1 凹凸欠点が明暗パターン境界にあるときの撮像画像

I2 凹凸欠点が明暗パターン内部にあるときの撮像画像

I3 被検査体に凹凸欠点がないときの撮像画像

I4 被検査体に凹凸欠点がないときの撮像画像

I5 撮像画像

L1 照射光

P 明暗パターン

d 被検査体2のロールコア径

D 被検査体2のロール外径

L 被検査体2の巻き長

u 被検査体2のフィルム厚

v 被検査体2のフィルム走行速度

Hs 撮像手段3の円周方向の明暗パターン撮像範囲

P1 撮像間隔の移動距離

P2 撮像時間の周期

n 撮像回数

x 非検査領域

【特許請求の範囲】

【請求項1】

被検査面が円筒側面形で鏡面反射性を有し、円筒中心軸に対して回転する前記被検査面に対応する曲率および前記被検査面の位置の少なくとも一方が経時的に変化する被検査体に明暗パターンの光を照射する光照射手段と、前記被検査体から反射した前記明暗パターンを撮像する撮像手段と、前記撮像手段で撮像した前記明暗パターンを含む撮像画像に基づいて前記被検査体の表面を検査するデータ処理手段とを備える表面検査装置において、前記データ処理手段は、前記撮像手段で撮像された撮像画像のうち前記被検査体の円周方向に対して位置が異なる複数の撮像画像の明暗パターンを比較することにより前記被検査体の表面欠陥を検出する欠陥検出手段を備えることを特徴とする表面検査装置。

【請求項2】

前記撮像手段の撮像周期を、前記被検査体の径および回転速度の少なくとも一方の変化に応じて変化させるように制御する制御手段を有することを特徴とする請求項1に記載の表面検査装置。

【請求項3】

前記光照射手段が有する明暗パターンの境界が前記被検査体の回転軸方向に対して連続的に変化したパターンであることを特徴とする請求項1または2に記載の表面検査装置。

【請求項4】

被検査面が円筒側面形で鏡面反射性を有し、円筒中心軸に対して回転する前記被検査面に対応する曲率および前記被検査面の位置の少なくとも一方が経時的に変化する被検査体に明暗パターンの光を照射する光照射ステップと、前記被検査体から反射した前記明暗パターンを撮像する撮像ステップと、前記撮像手段で撮像した前記明暗パターンを含む撮像画像に基づいて前記被検査体の表面を検査するデータ処理ステップとを備える表面検査方法であって、前記データ処理ステップは、前記撮像ステップで撮像された撮像画像のうち前記被検査体の円周方向に対して位置が異なる複数の撮像画像の明暗パターンを比較することにより前記被検査体の表面欠陥を検出する欠陥検出ステップとを含むことを特徴とする表面検査方法。

【請求項5】

前記撮像ステップの撮像周期が、前記被検査体の径および/または回転速度の変化に応じて変化することを特徴とする請求項4に記載の表面検査方法。

【請求項6】

前記光照射ステップは、異なった時間に撮像すると円周方向に異なった場所に現れる欠陥を、境界でない部分で撮像することが可能なストライプパターンを有する光を照射することを特徴とする請求項4〜5のいずれかに記載の表面検査方法。

【請求項7】

請求項4〜6のいずれかに記載の表面検査方法を用いて、被検査体の表面の凹凸を検査することを特徴とするフィルムの製造方法。

【請求項1】

被検査面が円筒側面形で鏡面反射性を有し、円筒中心軸に対して回転する前記被検査面に対応する曲率および前記被検査面の位置の少なくとも一方が経時的に変化する被検査体に明暗パターンの光を照射する光照射手段と、前記被検査体から反射した前記明暗パターンを撮像する撮像手段と、前記撮像手段で撮像した前記明暗パターンを含む撮像画像に基づいて前記被検査体の表面を検査するデータ処理手段とを備える表面検査装置において、前記データ処理手段は、前記撮像手段で撮像された撮像画像のうち前記被検査体の円周方向に対して位置が異なる複数の撮像画像の明暗パターンを比較することにより前記被検査体の表面欠陥を検出する欠陥検出手段を備えることを特徴とする表面検査装置。

【請求項2】

前記撮像手段の撮像周期を、前記被検査体の径および回転速度の少なくとも一方の変化に応じて変化させるように制御する制御手段を有することを特徴とする請求項1に記載の表面検査装置。

【請求項3】

前記光照射手段が有する明暗パターンの境界が前記被検査体の回転軸方向に対して連続的に変化したパターンであることを特徴とする請求項1または2に記載の表面検査装置。

【請求項4】

被検査面が円筒側面形で鏡面反射性を有し、円筒中心軸に対して回転する前記被検査面に対応する曲率および前記被検査面の位置の少なくとも一方が経時的に変化する被検査体に明暗パターンの光を照射する光照射ステップと、前記被検査体から反射した前記明暗パターンを撮像する撮像ステップと、前記撮像手段で撮像した前記明暗パターンを含む撮像画像に基づいて前記被検査体の表面を検査するデータ処理ステップとを備える表面検査方法であって、前記データ処理ステップは、前記撮像ステップで撮像された撮像画像のうち前記被検査体の円周方向に対して位置が異なる複数の撮像画像の明暗パターンを比較することにより前記被検査体の表面欠陥を検出する欠陥検出ステップとを含むことを特徴とする表面検査方法。

【請求項5】

前記撮像ステップの撮像周期が、前記被検査体の径および/または回転速度の変化に応じて変化することを特徴とする請求項4に記載の表面検査方法。

【請求項6】

前記光照射ステップは、異なった時間に撮像すると円周方向に異なった場所に現れる欠陥を、境界でない部分で撮像することが可能なストライプパターンを有する光を照射することを特徴とする請求項4〜5のいずれかに記載の表面検査方法。

【請求項7】

請求項4〜6のいずれかに記載の表面検査方法を用いて、被検査体の表面の凹凸を検査することを特徴とするフィルムの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2012−173194(P2012−173194A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−36858(P2011−36858)

【出願日】平成23年2月23日(2011.2.23)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月23日(2011.2.23)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]