表面検査装置及び表面検査方法

【課題】長手方向に連続的に入った表面疵を精度よく検出することができるようにする。

【解決手段】長尺の被検査材2の表面を照明する照明手段16と、被検査材2の表面を撮像する撮像手段17と、この撮像手段17にて撮像された被検査材2の表面の画像を処理して欠陥部20を抽出する画像処理手段18とを備えた表面検査装置15において、照明手段16を当該被検査材2の周りに揺動又は回転させる移動手段19を備えている。移動手段19は、被検査材2を囲うように形成され且つ照明手段16が被検査材2を向くように当該照明手段16を支持する支持部材21を備え、この支持部材21は照明手段16が被検査材2の周りを揺動又は回転できるように移動自在となっている。

【解決手段】長尺の被検査材2の表面を照明する照明手段16と、被検査材2の表面を撮像する撮像手段17と、この撮像手段17にて撮像された被検査材2の表面の画像を処理して欠陥部20を抽出する画像処理手段18とを備えた表面検査装置15において、照明手段16を当該被検査材2の周りに揺動又は回転させる移動手段19を備えている。移動手段19は、被検査材2を囲うように形成され且つ照明手段16が被検査材2を向くように当該照明手段16を支持する支持部材21を備え、この支持部材21は照明手段16が被検査材2の周りを揺動又は回転できるように移動自在となっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、長尺の被検査材の表面の欠陥を検査する表面検査装置及び表面検査方法に関する。

【背景技術】

【0002】

従来より、線材、棒鋼、鋼管などは圧延材を熱間または冷間で圧延することによって製造されるのが一般的である。圧延材の圧延速度(通材速度)は、例えば、100m/secであり非常に速く、通材中に目視にて圧延材の表面疵を見つけるのは非常に難しい。そのため、圧延を行いながら圧延材の欠陥部(表面疵)を検査するには、各種非破壊検査装置によって自動的に欠陥発生を検出している。圧延材(被検査材)の表面を検査する方法として、渦流探傷や漏洩磁束探傷などの電磁気的探傷試験が広く用いられているが、被検査材の振動や被検査材の電磁気特性のムラによるノイズ発生などで誤過検出が問題となる場合も多い。そのため、高速カメラを利用した光学的な自動表面検査装置が近年開発されてきている。

【0003】

一般的に、連続的に製造される被検査材を光学的に検査する場合、高温物体自体が発光する場合を除いては、照明手段で被検査材を照射する必要がある。

照明方法として特許文献1に示されたものがある。この特許文献1では、当該文献1の図5に示されているように被検査材が貫通する円形のリングの周りに照明を配置して被検査材の全体に一斉に照明を照射している。詳しくは、カメラなどの撮像部を挟んで上流および下流のどちらかまたは両側に照明を配置し、長手方向やや斜めから光を被検査材に照射している。そして、被検査材の全体を照明した状態で撮像部にて当該被検査材の表面を撮像し、欠陥部と正常部との照明の反射状況を比べることによって、欠陥部、即ち、被検査材の表面疵を認識するようにしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−8659号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

さて、圧延材を圧延したとき、長手方向に長いエッジ状の表面疵が連続的に入る場合がある。特許文献1に示すような従来の技術では、圧延材(被検査材)の表面に一様の照明を当てていたため、表面に形成されたエッジ状の疵を検出することは非常に難しいという問題があった。

本発明は、上記課題を解決すべく、長手方向に連続的に入った表面疵を精度よく検出することができる表面検査装置及び表面検査方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記目的を達成するために、本発明は、次の手段を講じた。

本発明の技術的手段は、長尺の被検査材の表面を照明する照明手段と、被検査材の表面を撮像する撮像手段と、この撮像手段にて撮像された被検査材の表面の画像を処理して欠陥部を抽出する画像処理手段とを備えた表面検査装置において、前記照明手段を当該被検査材の周りに揺動又は回転させる移動手段を備えている点にある。

【0007】

前記移動手段は、前記被検査材を囲うように形成され且つ照明手段が被検査材を向くように当該照明手段を支持する支持部材を備え、この支持部材は照明手段が前記被検査材の周りを揺動又は回転できるように移動自在となっていることが好ましい。

前記支持部材には前記被検査材を向くように撮像手段が支持されていることが好ましい。

【0008】

前記支持部材には、被検査材の全周表面を撮像すべく当該被検査材を中心として向き合うように配置された少なくとも2つ以上の撮像手段と、前記撮像手段の光軸の両側に位置し且つ被検査材を向くように配置された複数の照明手段と、が相対位置不動に設けられていることが好ましい。

前記被検査材の全周表面を撮像すべく当該被検査材を中心として向き合うように配置された2つ以上の撮像手段が移動不能に固定されており、前記支持部材には、前記撮像手段の光軸の両側に位置し且つ被検査材を向くように配置された複数の照明手段が備えられていることが好ましい。

【0009】

前記撮像手段と、当該撮像手段に隣接する照明手段の光軸とのなす角が、70〜90°の範囲となるように設定されていることが好ましい。

前記支持部材はリング状に形成されて回転又は揺動自在となっていることが好ましい。

本発明の他の技術的手段は、長尺の被検査材の表面を照明しつつ当該被検査材の表面を撮像し、撮像した被検査材の表面の画像を処理することで被検査材の欠陥部を抽出する表面検査方法において、前記被検査材を照明する照明手段を当該被検査材の周りに揺動又は回転させながら被検査材を撮像する点にある。

【0010】

前記照明手段に加えて被検査材を撮像する撮像手段を当該被検査材の周りに揺動又は回転させながら被検査材の表面の全周を撮像することが好ましい。

【発明の効果】

【0011】

本発明によれば、長手方向に連続的に入った表面疵を精度よく検出することができる。

【図面の簡単な説明】

【0012】

【図1】圧延設備の概略図である。

【図2】表面検査装置の概念図である。

【図3】表面検査装置の詳細図である。

【図4】表面疵を撮像したときの陰影の変化図である。

【図5】画像処理の手順を示すフローチャートである。

【図6】画像処理の手順を示す説明図である。

【図7】他の表面処理装置の詳細図である。

【発明を実施するための形態】

【0013】

以下、本発明の表面検査装置及び表面検査方法を説明する。

[第1実施形態]

本発明の表面検査装置及び表面検査方法は、長尺の被検査材の表面疵を検査するものであって、例えば、線材、棒鋼、鋼管の表面疵を検査するものである。線材を例にとり説明する。図1は、線材を製造する圧延設備を示したものである。

【0014】

圧延設備1は、例えば、鋼材からなる圧延材2を連続圧延して線材を製造するものであり、上流側から下流側に向けて、圧延材2を加熱する加熱炉3、デスケーラ4、粗圧延機5、中間圧延機6、仕上げ圧延機7、巻き取り機8が順番に配設されている。なお、図1の圧延設備1は、圧延材2を連続圧延して棒鋼,鋼管を製造するものであってもよい。

以下の説明において、図1の左側を上流側、図1の右側を下流側とする。

【0015】

加熱炉3は圧延材2を1000〜1200℃程度に加熱する装置であり、加熱炉3で加熱された圧延材2はデスケーラ4に送られる。デスケーラ4は加熱後の圧延材2の表面に形成されたサブスケールを水蒸気の作用、高圧洗浄水の噴き付け、又はメカニカルブラシなどで除去する装置であり、デスケーラ4でサブスケールが除去された圧延材2は粗圧延機5に送られる。粗圧延機5、中間圧延機6及び仕上げ圧延機7は、圧延材2を所定の大きさに圧延するもので、仕上げ圧延機7で所定の大きさに圧延された圧延材2は巻き取り機8に送られて、圧延材2がリング状に巻き取られる。

【0016】

粗圧延機5、中間圧延機6、及び仕上げ圧延機7は、対になった圧延ロール9、9を備えた複数の圧延スタンド10を備えている。圧延ロール9は円筒状や円柱状に形成されたもので、その外周面(外周部)には様々な形状のカリバー11が形成されている。各圧延スタンド10には、圧延ロール9が様々な方向を向けて配置されている。

この圧延設備1によれば、圧延材2を各圧延スタンド10に通材し、圧延ロール9は圧延材2に対して水平方向、垂直方向等様々な角度から圧延し、当該圧延材2をカリバー11によって角、楕円、丸等に変形させつつ当該圧延材2の断面を順次減少させることにより、圧延材2を所定の大きさに圧延することができる。

【0017】

さて、このような圧延ロール9にて圧延材2を圧延すると、圧延材2の表面に長手方向に長い疵が入ることがある。圧延材2の表面に疵(表面疵)が入ると、表面疵の入った部分を破棄しなければならないため、圧延材2の圧延を行うにあたっては素早く表面疵を検知して対策を講じなければならない。本発明によれば、表面検査装置15や表面検査方法によって、圧延材2の表面疵を素早く検知できるようにしている。

【0018】

以下、表面検査装置及び表面検査方法について詳しく説明する。

表面検査装置15は、仕上げ圧延機7の下流側に配置されている。なお、表面検査装置15は、粗圧延機5と中間圧延機6との間、中間圧延機6と仕上げ圧延機7との間に設けてもよい。

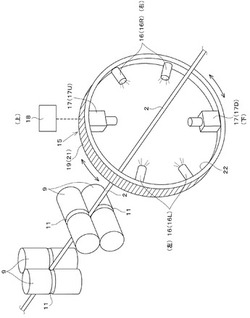

図2は、表面検査装置15の概念図を示したものである。図2に示すように、表面検査装置15は、照明手段16と、撮像手段17と、画像処理手段18と、移動手段19とを備えている。

【0019】

照明手段16は、長尺の被検査材(圧延材2)の表面を照明するものであって、被検査材2の周りに所定の間隔をおいて配置されている。撮像手段17は、被検査材2の表面を撮像するものであってCCDラインカメラ等により構成されており、照明手段16と同様に被検査材2の周りに配置されている。画像処理手段18は、撮像手段17にて撮像された被検査材2の表面の画像を処理して欠陥部20を抽出するものであって、コンピュータ等により構成されている。移動手段19は、照明手段16を当該被検査材2の周りに揺動又は回転させるもので、少なくとも照明手段16を支持すると共に被検査材2の周りを揺動又は回転する支持部材21を備えている。

【0020】

詳しくは、支持部材21は、被検査材2を囲うようにリング状に形成されたもので、その内壁が被検査材2が通過する通過部22とされている。リング状の支持部材21は、被検査材2の周り、断面が円形状となっている被検査材2の周方向に所定の角度で揺動又は回転するように図示省略のフレーム等に取り付けられている。支持部材21の揺動中心と回転中心は、被検査材2の位置と同じに設定されている。

【0021】

支持部材21の上側の内壁と下側の内壁には、光軸が被検査材2に向く2つの撮像手段17が取り付けられている。上側の撮像手段17Uは、被検査材2の表面の大凡上側半分を撮像するものとされ、下側の撮像手段17Dは、被検査材2の表面の大凡下側半分を撮像するものとされている。なお、撮像手段17は、互いに光軸が向き合うとように少なくとも2つ以上であればよく、台数は限定されない。

【0022】

また、支持部材21の内壁には、被検査材2を向くように4つの照明手段16が取り付けられている。詳しくは、互いに向き合う撮像手段17の光軸を中心として支持部材21を分けて見たとき、支持部材21の左側の内壁に2つの照明手段16L,16Lが取り付けられ、支持部材21の右側の内壁に2つの照明手段16R,16Rが取り付けられている。即ち、支持部材21には、撮像手段17の光軸の左右両側に位置するように4つの照明手段16L,16L,16R,16Rが所定の間隔をあけて取り付けられている。なお、照明手段16は、撮像手段17の光軸の両側に配置すればよく、台数は限定されない。

【0023】

これにより、支持部材21の内壁に取り付けられた撮像手段17や照明手段16は、支持部材21に対しては移動不能となっていて、支持部材21が揺動したり回転したりしても、撮像手段17と照明手段16との互いの相対位置は変わらないものとなっている。

図3は、補助部材24を介して支持部材21に4つの照明手段16を取り付けた例を示している。なお、照明手段16を支持部材21に取り付けるのに補助部材24を用いた以外は、図2に示した表面検査装置15と同じである。

【0024】

図3に示すように、2つの撮像手段17のうち、上側の撮像手段17Uが取り付けられている部分にT字状の補助部材24を取り付け、下側の撮像手段17Dが取り付けられている部分にもT字状の補助部材24を取り付けている。各補助部材24は、各撮像手段17側から支持部材21の径内方向に伸びる第1フレーム28と、この第1フレーム28の径内側端部から左右方向に伸びる第2フレーム29とを備えている。第2フレーム29の両端部には、光軸が被検査材2に向くように照明手段16が取り付けられている。

【0025】

図3に示すように、表面検査装置15を正面視したとき、撮像手段17の光軸と、この撮像手段17に隣接する照明手段16の光軸とのなす角θが、70〜90°の範囲となるように、撮像手段17と照明手段16との位置が設定されている。つまり、上側の撮像手段17Uの光軸と、この上側の撮像手段17Uに隣接して両側に配置されたぞれぞれの照明手段16の光軸との角度が、70〜90°となるように、照明手段16の向き、撮像手段17の向きが設定されている。なお、図2に示した撮像手段17と、この撮像手段17に隣接する照明手段16も、図3と同様に互いの光軸の角度が70〜90°となるように設定されている。

【0026】

本発明の表面検査方法を、表面検査装置15の動作と共に説明する。

上述したような表面検査装置15にて、被検査材2の表面検査を行うには、まず、圧延開始後、被検査材2を支持部材21の通過部22に通過させる。そして、通材している被検査材2に照明手段16により照明を当てると共に、撮像手段17により被検査材2の表面の画像を撮像する。照明を被検査材2に当てるときは、例えば、1秒間の間隔(1Hz)でリング状の支持部材21を被検査材2を中心として左右方向に揺動させて、被検査材2に当てる照明の角度を変えながら被検査材2の表面を撮像する。被検査材2の表面の撮像は、全周に亘って行う。

【0027】

例えば、上側の撮像手段17Uで被検査材2の上側半分を、照明位置を変えながら撮像して下側の撮像手段17Dで被検査材2の下側半分を、照明位置を変えながら撮像する。被検査材2の表面の撮像は、被検査材2の圧延開始から圧延終了まで繰り返し行う。なお、線材のような圧延材(被検査材2)は、遅くとも10m/sec程度の速さで圧延されるものであるため、表面疵は非常に長い。そのため、1回の撮像で表面疵を撮像できなくても、再度、撮像手段17を照明手段16を任意の角度で揺動させたり回動させれば、被検査材2の表面に付いた疵を撮像することができる。

【0028】

図4は、右側から照明を当て、その照明の当てる角度を変化させたときの陰影状態(二次元エリア画像)を示したものである。図4に示すように、リング状の支持部材21を揺動させ、支持部材21に対する照明の角度を変えると、被検査材2の表面に映し出される陰影が変わり、欠陥部20のエッジの見え方が異なることになる。図4では、角度1画像及び角度2画像では陰影が明瞭に観測できるのに対して角度3画像では陰影が薄く欠陥が検出し難い状態である。特に、角度2画像では欠陥部20(表面疵,カキ疵)のエッジがはっきりと確認できる。

【0029】

このように、照明の角度を変えながら撮像した被検査材2の画像は、画像処理手段18に送られて処理が行われる。画像処理では、撮像した画像から周方向の輝度ムラをシェーディング補正して、表面疵(カキ疵)を検出する。

まず、図5,6に示すように、撮像手段17(CCDラインカメラ)にて画像を取得後(S1、図6a)、被検査材2の長手方向の輝度をプロジェクション処理することによって、プロジェクションデータ(輝度積算データ)を作成する(S2)。次に、プロジェクションデータにローパスフィルタ(LPF)を適用してシェーディング補正用の輝度データを作成する(S3、図6b)。シェーディング補正用の輝度データに存在する2つのピーク値を基に被検査材2の幅(監視範囲)を算出する(S4、図6c)。

【0030】

そして、シェーディング補正用の輝度データの2つのピーク値を結んで形成されるシェーディングカーブを求める(S5、図6c)。プロジェクションデータからシェーディングカーブを引くこと(シェーディング処理)によって欠陥部20を含む圧延材2の表面の輝度である表面疵データを作成する(S6、図6d)。表面疵データにハイパスフィルタ(HPF)を適用して欠陥部20の陰影部分を抽出する(S7、図6e)。ハイパスフィルタを適用した後の表面疵データにおけるマイナス値(負の値)をプラスに変える絶対値化を行う(S8、図6f)。絶対値化を行った表面疵データ(欠陥部20の陰影の輝度分布であってカキ疵評価データ)において、輝度の値が欠陥部20(表面疵)として判定するために予め定められた閾値よりも大きいか否かを判定し(S9、図6f)、輝度値が閾値以上であれば被検査材2に表面疵が有ると判断する。なお、輝度値が閾値未満であれば被検査材2に表面疵は無いと判断する。

【0031】

以上のように画像処理を行うことによって、長手方向に連続したエッジ状の表面疵も安定して検出することができ、画像の輝度データが幅方向にばらつく場合であってもシェーディング補正をかけることにより、確実に被検査材2の表面疵を抽出することができる。

[第2実施形態]

第1実施形態の表面検査装置15では、リング状の支持部材21に撮像手段17と照明手段16とを取り付けて、支持部材21を揺動又は回転させても撮像手段17と照明手段16との相対位置が変化しないようにしていたが、この第2実施形態では、照明手段16を支持部材21に取り付けて移動自在にする一方で撮像手段17は固定し、リング状の支持部材21を揺動又は回転させると照明手段16と撮像手段17との相対位置が変化するものである。

【0032】

図7に示すように、支持部材21の上部外側(被検査材2の上方)に1つの撮像手段17Uを設けると共に支持部材21の下部外側(被検査材2の下方)に1つの撮像手段17Dを移動不能に固定する。上側の撮像手段17Uや下側の撮像手段17Dの位置は、被検査材2を中心として互いの光軸が向き合うように設定する。

また、支持部材21の左部外側(被検査材2の左側)にも1つの撮像手段17Lを設けると共に支持部材21の右部外側(被検査材2の右側)にも1つの撮像手段17Rを移動不能に固定する。左側の撮像手段17Lや右側の撮像手段17Rの位置は、被検査材2を中心として互いの光軸が向き合うように設定する。各照明手段16は、第1実施形態と同様に補助部材24の第2フレーム29の両端部に取り付けることによって各撮像手段17の光軸の両側に位置させる。

【0033】

この第2実施形態の表面検査装置15では、被検査材2の上下及び左右に配置した4つの撮像手段17によって被検査材2の表面全周を同時に撮像することができる。この表面検査装置15では、支持部材21を揺動又は回転させながら4つの撮像手段17によって被検査材2の表面の画像を撮像し、各画像を処理して欠陥部20を抽出することによって表面疵を検出することができる。

【0034】

なお、支持部材21を揺動させる場合、撮像手段17と、当該撮像手段17に隣接する照明手段16の光軸とのなす角θが70〜90°の範囲を満たすようにすることが好ましい。

以上、第1実施形態及び第2実施形態の表面検査装置15では、長尺の被検査材2の表面を照明する照明手段16と、被検査材2の表面を撮像する撮像手段17と、この撮像手段17にて撮像された被検査材2の表面の画像を処理して欠陥部20を抽出する画像処理手段18とを備え、照明手段16を当該被検査材2の周りに揺動又は回転させる移動手段19を備えているため、長手に連続的に入ったエッジ状の表面疵を精度よく検出することができる。即ち、エッジ状の表面疵では、照明からの光が散乱し易く疵と認識できる画像を取得することが難しいが、本発明では、照明の角度を変化させて陰影が変わるようにしているため、同じエッジ状の表面疵でも疵と認識できる画像を容易に得られることができる。

【0035】

また、移動手段19は、被検査材2を囲うように形成され且つ照明手段16が被検査材2を向くように当該照明手段16を支持する支持部材21を備え、この支持部材21は照明手段16が被検査材2の周りを揺動又は回転できるように移動自在となっていることから、被検査材2の陰影を簡単に変えることができ、被検査材2の表面に付いた疵を発見し易い画像を取得することができる。

【0036】

第1実施形態の表面検査装置15において、支持部材21には、被検査材2の全周表面を撮像すべく当該被検査材2を中心として向き合うように配置された少なくとも2つ以上の撮像手段17と、撮像手段17の光軸の両側に位置し且つ被検査材2を向くように配置された複数の照明手段16と、が相対位置不動に設けられているため、陰影の異なる複数の画像を簡単に取得することができる。

【0037】

第2実施形態の表面検査装置15において、被検査材2の全周表面を撮像すべく当該被検査材2を中心として向き合うように配置された2つ以上の撮像手段17が移動不能に固定されており、支持部材21には、撮像手段17の光軸の両側に位置し且つ被検査材2を向くように配置された複数の照明手段16が備えられていることから、支持部材21では照明手段16だけを支持すればよく撮像手段17は別の箇所に固定することになり、支持部材21をコンパクトにすることができる。

【0038】

なお、今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味及び範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0039】

1 圧延設備

2 圧延材(被検査材)

3 加熱炉

4 デスケーラ

5 粗圧延機

6 中間圧延機

7 圧延機

8 巻き取り機

9 圧延ロール

10 圧延スタンド

11 カリバー

15 表面検査装置

16 照明手段

17 撮像手段

18 画像処理手段

19 移動手段

20 欠陥部

21 支持部材

22 通過部

24 補助部材

28 第1フレーム

29 第2フレーム

【技術分野】

【0001】

本発明は、長尺の被検査材の表面の欠陥を検査する表面検査装置及び表面検査方法に関する。

【背景技術】

【0002】

従来より、線材、棒鋼、鋼管などは圧延材を熱間または冷間で圧延することによって製造されるのが一般的である。圧延材の圧延速度(通材速度)は、例えば、100m/secであり非常に速く、通材中に目視にて圧延材の表面疵を見つけるのは非常に難しい。そのため、圧延を行いながら圧延材の欠陥部(表面疵)を検査するには、各種非破壊検査装置によって自動的に欠陥発生を検出している。圧延材(被検査材)の表面を検査する方法として、渦流探傷や漏洩磁束探傷などの電磁気的探傷試験が広く用いられているが、被検査材の振動や被検査材の電磁気特性のムラによるノイズ発生などで誤過検出が問題となる場合も多い。そのため、高速カメラを利用した光学的な自動表面検査装置が近年開発されてきている。

【0003】

一般的に、連続的に製造される被検査材を光学的に検査する場合、高温物体自体が発光する場合を除いては、照明手段で被検査材を照射する必要がある。

照明方法として特許文献1に示されたものがある。この特許文献1では、当該文献1の図5に示されているように被検査材が貫通する円形のリングの周りに照明を配置して被検査材の全体に一斉に照明を照射している。詳しくは、カメラなどの撮像部を挟んで上流および下流のどちらかまたは両側に照明を配置し、長手方向やや斜めから光を被検査材に照射している。そして、被検査材の全体を照明した状態で撮像部にて当該被検査材の表面を撮像し、欠陥部と正常部との照明の反射状況を比べることによって、欠陥部、即ち、被検査材の表面疵を認識するようにしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−8659号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

さて、圧延材を圧延したとき、長手方向に長いエッジ状の表面疵が連続的に入る場合がある。特許文献1に示すような従来の技術では、圧延材(被検査材)の表面に一様の照明を当てていたため、表面に形成されたエッジ状の疵を検出することは非常に難しいという問題があった。

本発明は、上記課題を解決すべく、長手方向に連続的に入った表面疵を精度よく検出することができる表面検査装置及び表面検査方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記目的を達成するために、本発明は、次の手段を講じた。

本発明の技術的手段は、長尺の被検査材の表面を照明する照明手段と、被検査材の表面を撮像する撮像手段と、この撮像手段にて撮像された被検査材の表面の画像を処理して欠陥部を抽出する画像処理手段とを備えた表面検査装置において、前記照明手段を当該被検査材の周りに揺動又は回転させる移動手段を備えている点にある。

【0007】

前記移動手段は、前記被検査材を囲うように形成され且つ照明手段が被検査材を向くように当該照明手段を支持する支持部材を備え、この支持部材は照明手段が前記被検査材の周りを揺動又は回転できるように移動自在となっていることが好ましい。

前記支持部材には前記被検査材を向くように撮像手段が支持されていることが好ましい。

【0008】

前記支持部材には、被検査材の全周表面を撮像すべく当該被検査材を中心として向き合うように配置された少なくとも2つ以上の撮像手段と、前記撮像手段の光軸の両側に位置し且つ被検査材を向くように配置された複数の照明手段と、が相対位置不動に設けられていることが好ましい。

前記被検査材の全周表面を撮像すべく当該被検査材を中心として向き合うように配置された2つ以上の撮像手段が移動不能に固定されており、前記支持部材には、前記撮像手段の光軸の両側に位置し且つ被検査材を向くように配置された複数の照明手段が備えられていることが好ましい。

【0009】

前記撮像手段と、当該撮像手段に隣接する照明手段の光軸とのなす角が、70〜90°の範囲となるように設定されていることが好ましい。

前記支持部材はリング状に形成されて回転又は揺動自在となっていることが好ましい。

本発明の他の技術的手段は、長尺の被検査材の表面を照明しつつ当該被検査材の表面を撮像し、撮像した被検査材の表面の画像を処理することで被検査材の欠陥部を抽出する表面検査方法において、前記被検査材を照明する照明手段を当該被検査材の周りに揺動又は回転させながら被検査材を撮像する点にある。

【0010】

前記照明手段に加えて被検査材を撮像する撮像手段を当該被検査材の周りに揺動又は回転させながら被検査材の表面の全周を撮像することが好ましい。

【発明の効果】

【0011】

本発明によれば、長手方向に連続的に入った表面疵を精度よく検出することができる。

【図面の簡単な説明】

【0012】

【図1】圧延設備の概略図である。

【図2】表面検査装置の概念図である。

【図3】表面検査装置の詳細図である。

【図4】表面疵を撮像したときの陰影の変化図である。

【図5】画像処理の手順を示すフローチャートである。

【図6】画像処理の手順を示す説明図である。

【図7】他の表面処理装置の詳細図である。

【発明を実施するための形態】

【0013】

以下、本発明の表面検査装置及び表面検査方法を説明する。

[第1実施形態]

本発明の表面検査装置及び表面検査方法は、長尺の被検査材の表面疵を検査するものであって、例えば、線材、棒鋼、鋼管の表面疵を検査するものである。線材を例にとり説明する。図1は、線材を製造する圧延設備を示したものである。

【0014】

圧延設備1は、例えば、鋼材からなる圧延材2を連続圧延して線材を製造するものであり、上流側から下流側に向けて、圧延材2を加熱する加熱炉3、デスケーラ4、粗圧延機5、中間圧延機6、仕上げ圧延機7、巻き取り機8が順番に配設されている。なお、図1の圧延設備1は、圧延材2を連続圧延して棒鋼,鋼管を製造するものであってもよい。

以下の説明において、図1の左側を上流側、図1の右側を下流側とする。

【0015】

加熱炉3は圧延材2を1000〜1200℃程度に加熱する装置であり、加熱炉3で加熱された圧延材2はデスケーラ4に送られる。デスケーラ4は加熱後の圧延材2の表面に形成されたサブスケールを水蒸気の作用、高圧洗浄水の噴き付け、又はメカニカルブラシなどで除去する装置であり、デスケーラ4でサブスケールが除去された圧延材2は粗圧延機5に送られる。粗圧延機5、中間圧延機6及び仕上げ圧延機7は、圧延材2を所定の大きさに圧延するもので、仕上げ圧延機7で所定の大きさに圧延された圧延材2は巻き取り機8に送られて、圧延材2がリング状に巻き取られる。

【0016】

粗圧延機5、中間圧延機6、及び仕上げ圧延機7は、対になった圧延ロール9、9を備えた複数の圧延スタンド10を備えている。圧延ロール9は円筒状や円柱状に形成されたもので、その外周面(外周部)には様々な形状のカリバー11が形成されている。各圧延スタンド10には、圧延ロール9が様々な方向を向けて配置されている。

この圧延設備1によれば、圧延材2を各圧延スタンド10に通材し、圧延ロール9は圧延材2に対して水平方向、垂直方向等様々な角度から圧延し、当該圧延材2をカリバー11によって角、楕円、丸等に変形させつつ当該圧延材2の断面を順次減少させることにより、圧延材2を所定の大きさに圧延することができる。

【0017】

さて、このような圧延ロール9にて圧延材2を圧延すると、圧延材2の表面に長手方向に長い疵が入ることがある。圧延材2の表面に疵(表面疵)が入ると、表面疵の入った部分を破棄しなければならないため、圧延材2の圧延を行うにあたっては素早く表面疵を検知して対策を講じなければならない。本発明によれば、表面検査装置15や表面検査方法によって、圧延材2の表面疵を素早く検知できるようにしている。

【0018】

以下、表面検査装置及び表面検査方法について詳しく説明する。

表面検査装置15は、仕上げ圧延機7の下流側に配置されている。なお、表面検査装置15は、粗圧延機5と中間圧延機6との間、中間圧延機6と仕上げ圧延機7との間に設けてもよい。

図2は、表面検査装置15の概念図を示したものである。図2に示すように、表面検査装置15は、照明手段16と、撮像手段17と、画像処理手段18と、移動手段19とを備えている。

【0019】

照明手段16は、長尺の被検査材(圧延材2)の表面を照明するものであって、被検査材2の周りに所定の間隔をおいて配置されている。撮像手段17は、被検査材2の表面を撮像するものであってCCDラインカメラ等により構成されており、照明手段16と同様に被検査材2の周りに配置されている。画像処理手段18は、撮像手段17にて撮像された被検査材2の表面の画像を処理して欠陥部20を抽出するものであって、コンピュータ等により構成されている。移動手段19は、照明手段16を当該被検査材2の周りに揺動又は回転させるもので、少なくとも照明手段16を支持すると共に被検査材2の周りを揺動又は回転する支持部材21を備えている。

【0020】

詳しくは、支持部材21は、被検査材2を囲うようにリング状に形成されたもので、その内壁が被検査材2が通過する通過部22とされている。リング状の支持部材21は、被検査材2の周り、断面が円形状となっている被検査材2の周方向に所定の角度で揺動又は回転するように図示省略のフレーム等に取り付けられている。支持部材21の揺動中心と回転中心は、被検査材2の位置と同じに設定されている。

【0021】

支持部材21の上側の内壁と下側の内壁には、光軸が被検査材2に向く2つの撮像手段17が取り付けられている。上側の撮像手段17Uは、被検査材2の表面の大凡上側半分を撮像するものとされ、下側の撮像手段17Dは、被検査材2の表面の大凡下側半分を撮像するものとされている。なお、撮像手段17は、互いに光軸が向き合うとように少なくとも2つ以上であればよく、台数は限定されない。

【0022】

また、支持部材21の内壁には、被検査材2を向くように4つの照明手段16が取り付けられている。詳しくは、互いに向き合う撮像手段17の光軸を中心として支持部材21を分けて見たとき、支持部材21の左側の内壁に2つの照明手段16L,16Lが取り付けられ、支持部材21の右側の内壁に2つの照明手段16R,16Rが取り付けられている。即ち、支持部材21には、撮像手段17の光軸の左右両側に位置するように4つの照明手段16L,16L,16R,16Rが所定の間隔をあけて取り付けられている。なお、照明手段16は、撮像手段17の光軸の両側に配置すればよく、台数は限定されない。

【0023】

これにより、支持部材21の内壁に取り付けられた撮像手段17や照明手段16は、支持部材21に対しては移動不能となっていて、支持部材21が揺動したり回転したりしても、撮像手段17と照明手段16との互いの相対位置は変わらないものとなっている。

図3は、補助部材24を介して支持部材21に4つの照明手段16を取り付けた例を示している。なお、照明手段16を支持部材21に取り付けるのに補助部材24を用いた以外は、図2に示した表面検査装置15と同じである。

【0024】

図3に示すように、2つの撮像手段17のうち、上側の撮像手段17Uが取り付けられている部分にT字状の補助部材24を取り付け、下側の撮像手段17Dが取り付けられている部分にもT字状の補助部材24を取り付けている。各補助部材24は、各撮像手段17側から支持部材21の径内方向に伸びる第1フレーム28と、この第1フレーム28の径内側端部から左右方向に伸びる第2フレーム29とを備えている。第2フレーム29の両端部には、光軸が被検査材2に向くように照明手段16が取り付けられている。

【0025】

図3に示すように、表面検査装置15を正面視したとき、撮像手段17の光軸と、この撮像手段17に隣接する照明手段16の光軸とのなす角θが、70〜90°の範囲となるように、撮像手段17と照明手段16との位置が設定されている。つまり、上側の撮像手段17Uの光軸と、この上側の撮像手段17Uに隣接して両側に配置されたぞれぞれの照明手段16の光軸との角度が、70〜90°となるように、照明手段16の向き、撮像手段17の向きが設定されている。なお、図2に示した撮像手段17と、この撮像手段17に隣接する照明手段16も、図3と同様に互いの光軸の角度が70〜90°となるように設定されている。

【0026】

本発明の表面検査方法を、表面検査装置15の動作と共に説明する。

上述したような表面検査装置15にて、被検査材2の表面検査を行うには、まず、圧延開始後、被検査材2を支持部材21の通過部22に通過させる。そして、通材している被検査材2に照明手段16により照明を当てると共に、撮像手段17により被検査材2の表面の画像を撮像する。照明を被検査材2に当てるときは、例えば、1秒間の間隔(1Hz)でリング状の支持部材21を被検査材2を中心として左右方向に揺動させて、被検査材2に当てる照明の角度を変えながら被検査材2の表面を撮像する。被検査材2の表面の撮像は、全周に亘って行う。

【0027】

例えば、上側の撮像手段17Uで被検査材2の上側半分を、照明位置を変えながら撮像して下側の撮像手段17Dで被検査材2の下側半分を、照明位置を変えながら撮像する。被検査材2の表面の撮像は、被検査材2の圧延開始から圧延終了まで繰り返し行う。なお、線材のような圧延材(被検査材2)は、遅くとも10m/sec程度の速さで圧延されるものであるため、表面疵は非常に長い。そのため、1回の撮像で表面疵を撮像できなくても、再度、撮像手段17を照明手段16を任意の角度で揺動させたり回動させれば、被検査材2の表面に付いた疵を撮像することができる。

【0028】

図4は、右側から照明を当て、その照明の当てる角度を変化させたときの陰影状態(二次元エリア画像)を示したものである。図4に示すように、リング状の支持部材21を揺動させ、支持部材21に対する照明の角度を変えると、被検査材2の表面に映し出される陰影が変わり、欠陥部20のエッジの見え方が異なることになる。図4では、角度1画像及び角度2画像では陰影が明瞭に観測できるのに対して角度3画像では陰影が薄く欠陥が検出し難い状態である。特に、角度2画像では欠陥部20(表面疵,カキ疵)のエッジがはっきりと確認できる。

【0029】

このように、照明の角度を変えながら撮像した被検査材2の画像は、画像処理手段18に送られて処理が行われる。画像処理では、撮像した画像から周方向の輝度ムラをシェーディング補正して、表面疵(カキ疵)を検出する。

まず、図5,6に示すように、撮像手段17(CCDラインカメラ)にて画像を取得後(S1、図6a)、被検査材2の長手方向の輝度をプロジェクション処理することによって、プロジェクションデータ(輝度積算データ)を作成する(S2)。次に、プロジェクションデータにローパスフィルタ(LPF)を適用してシェーディング補正用の輝度データを作成する(S3、図6b)。シェーディング補正用の輝度データに存在する2つのピーク値を基に被検査材2の幅(監視範囲)を算出する(S4、図6c)。

【0030】

そして、シェーディング補正用の輝度データの2つのピーク値を結んで形成されるシェーディングカーブを求める(S5、図6c)。プロジェクションデータからシェーディングカーブを引くこと(シェーディング処理)によって欠陥部20を含む圧延材2の表面の輝度である表面疵データを作成する(S6、図6d)。表面疵データにハイパスフィルタ(HPF)を適用して欠陥部20の陰影部分を抽出する(S7、図6e)。ハイパスフィルタを適用した後の表面疵データにおけるマイナス値(負の値)をプラスに変える絶対値化を行う(S8、図6f)。絶対値化を行った表面疵データ(欠陥部20の陰影の輝度分布であってカキ疵評価データ)において、輝度の値が欠陥部20(表面疵)として判定するために予め定められた閾値よりも大きいか否かを判定し(S9、図6f)、輝度値が閾値以上であれば被検査材2に表面疵が有ると判断する。なお、輝度値が閾値未満であれば被検査材2に表面疵は無いと判断する。

【0031】

以上のように画像処理を行うことによって、長手方向に連続したエッジ状の表面疵も安定して検出することができ、画像の輝度データが幅方向にばらつく場合であってもシェーディング補正をかけることにより、確実に被検査材2の表面疵を抽出することができる。

[第2実施形態]

第1実施形態の表面検査装置15では、リング状の支持部材21に撮像手段17と照明手段16とを取り付けて、支持部材21を揺動又は回転させても撮像手段17と照明手段16との相対位置が変化しないようにしていたが、この第2実施形態では、照明手段16を支持部材21に取り付けて移動自在にする一方で撮像手段17は固定し、リング状の支持部材21を揺動又は回転させると照明手段16と撮像手段17との相対位置が変化するものである。

【0032】

図7に示すように、支持部材21の上部外側(被検査材2の上方)に1つの撮像手段17Uを設けると共に支持部材21の下部外側(被検査材2の下方)に1つの撮像手段17Dを移動不能に固定する。上側の撮像手段17Uや下側の撮像手段17Dの位置は、被検査材2を中心として互いの光軸が向き合うように設定する。

また、支持部材21の左部外側(被検査材2の左側)にも1つの撮像手段17Lを設けると共に支持部材21の右部外側(被検査材2の右側)にも1つの撮像手段17Rを移動不能に固定する。左側の撮像手段17Lや右側の撮像手段17Rの位置は、被検査材2を中心として互いの光軸が向き合うように設定する。各照明手段16は、第1実施形態と同様に補助部材24の第2フレーム29の両端部に取り付けることによって各撮像手段17の光軸の両側に位置させる。

【0033】

この第2実施形態の表面検査装置15では、被検査材2の上下及び左右に配置した4つの撮像手段17によって被検査材2の表面全周を同時に撮像することができる。この表面検査装置15では、支持部材21を揺動又は回転させながら4つの撮像手段17によって被検査材2の表面の画像を撮像し、各画像を処理して欠陥部20を抽出することによって表面疵を検出することができる。

【0034】

なお、支持部材21を揺動させる場合、撮像手段17と、当該撮像手段17に隣接する照明手段16の光軸とのなす角θが70〜90°の範囲を満たすようにすることが好ましい。

以上、第1実施形態及び第2実施形態の表面検査装置15では、長尺の被検査材2の表面を照明する照明手段16と、被検査材2の表面を撮像する撮像手段17と、この撮像手段17にて撮像された被検査材2の表面の画像を処理して欠陥部20を抽出する画像処理手段18とを備え、照明手段16を当該被検査材2の周りに揺動又は回転させる移動手段19を備えているため、長手に連続的に入ったエッジ状の表面疵を精度よく検出することができる。即ち、エッジ状の表面疵では、照明からの光が散乱し易く疵と認識できる画像を取得することが難しいが、本発明では、照明の角度を変化させて陰影が変わるようにしているため、同じエッジ状の表面疵でも疵と認識できる画像を容易に得られることができる。

【0035】

また、移動手段19は、被検査材2を囲うように形成され且つ照明手段16が被検査材2を向くように当該照明手段16を支持する支持部材21を備え、この支持部材21は照明手段16が被検査材2の周りを揺動又は回転できるように移動自在となっていることから、被検査材2の陰影を簡単に変えることができ、被検査材2の表面に付いた疵を発見し易い画像を取得することができる。

【0036】

第1実施形態の表面検査装置15において、支持部材21には、被検査材2の全周表面を撮像すべく当該被検査材2を中心として向き合うように配置された少なくとも2つ以上の撮像手段17と、撮像手段17の光軸の両側に位置し且つ被検査材2を向くように配置された複数の照明手段16と、が相対位置不動に設けられているため、陰影の異なる複数の画像を簡単に取得することができる。

【0037】

第2実施形態の表面検査装置15において、被検査材2の全周表面を撮像すべく当該被検査材2を中心として向き合うように配置された2つ以上の撮像手段17が移動不能に固定されており、支持部材21には、撮像手段17の光軸の両側に位置し且つ被検査材2を向くように配置された複数の照明手段16が備えられていることから、支持部材21では照明手段16だけを支持すればよく撮像手段17は別の箇所に固定することになり、支持部材21をコンパクトにすることができる。

【0038】

なお、今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味及び範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0039】

1 圧延設備

2 圧延材(被検査材)

3 加熱炉

4 デスケーラ

5 粗圧延機

6 中間圧延機

7 圧延機

8 巻き取り機

9 圧延ロール

10 圧延スタンド

11 カリバー

15 表面検査装置

16 照明手段

17 撮像手段

18 画像処理手段

19 移動手段

20 欠陥部

21 支持部材

22 通過部

24 補助部材

28 第1フレーム

29 第2フレーム

【特許請求の範囲】

【請求項1】

長尺の被検査材の表面を照明する照明手段と、被検査材の表面を撮像する撮像手段と、この撮像手段にて撮像された被検査材の表面の画像を処理して欠陥部を抽出する画像処理手段とを備えた表面検査装置において、

前記照明手段を当該被検査材の周りに揺動又は回転させる移動手段を備えていることを特徴とする表面検査装置。

【請求項2】

前記移動手段は、前記被検査材を囲うように形成され且つ照明手段が被検査材を向くように当該照明手段を支持する支持部材を備え、この支持部材は照明手段が前記被検査材の周りを揺動又は回転できるように移動自在となっていることを特徴とする請求項1に記載の表面検査装置。

【請求項3】

前記支持部材には前記被検査材を向くように撮像手段が支持されていることを特徴とする請求項2に記載の表面検査装置。

【請求項4】

前記支持部材には、被検査材の全周表面を撮像すべく当該被検査材を中心として向き合うように配置された少なくとも2つ以上の撮像手段と、前記撮像手段の光軸の両側に位置し且つ被検査材を向くように配置された複数の照明手段と、が相対位置不動に設けられていることを特徴とする請求項2又は3に記載の表面検査装置。

【請求項5】

前記被検査材の全周表面を撮像すべく当該被検査材を中心として向き合うように配置された2つ以上の撮像手段が移動不能に固定されており、前記支持部材には、前記撮像手段の光軸の両側に位置し且つ被検査材を向くように配置された複数の照明手段が備えられていることを特徴とする請求項2又は3に記載の表面検査装置。

【請求項6】

前記撮像手段と、当該撮像手段に隣接する照明手段の光軸とのなす角が、70〜90°の範囲となるように設定されていることを特徴とする請求項4又は5に記載の表面検査装置。

【請求項7】

前記支持部材はリング状に形成されて回転又は揺動自在となっていることを特徴とする請求項2〜6のいずれかに記載の表面検査装置。

【請求項8】

長尺の被検査材の表面を照明しつつ当該被検査材の表面を撮像し、撮像した被検査材の表面の画像を処理することで被検査材の欠陥部を抽出する表面検査方法において、

前記被検査材を照明する照明手段を当該被検査材の周りに揺動又は回転させながら被検査材を撮像することを特徴とする表面検査方法。

【請求項9】

前記照明手段に加えて被検査材を撮像する撮像手段を当該被検査材の周りに揺動又は回転させながら被検査材の表面の全周を撮像することを特徴とする請求項8に記載の表面検査方法。

【請求項1】

長尺の被検査材の表面を照明する照明手段と、被検査材の表面を撮像する撮像手段と、この撮像手段にて撮像された被検査材の表面の画像を処理して欠陥部を抽出する画像処理手段とを備えた表面検査装置において、

前記照明手段を当該被検査材の周りに揺動又は回転させる移動手段を備えていることを特徴とする表面検査装置。

【請求項2】

前記移動手段は、前記被検査材を囲うように形成され且つ照明手段が被検査材を向くように当該照明手段を支持する支持部材を備え、この支持部材は照明手段が前記被検査材の周りを揺動又は回転できるように移動自在となっていることを特徴とする請求項1に記載の表面検査装置。

【請求項3】

前記支持部材には前記被検査材を向くように撮像手段が支持されていることを特徴とする請求項2に記載の表面検査装置。

【請求項4】

前記支持部材には、被検査材の全周表面を撮像すべく当該被検査材を中心として向き合うように配置された少なくとも2つ以上の撮像手段と、前記撮像手段の光軸の両側に位置し且つ被検査材を向くように配置された複数の照明手段と、が相対位置不動に設けられていることを特徴とする請求項2又は3に記載の表面検査装置。

【請求項5】

前記被検査材の全周表面を撮像すべく当該被検査材を中心として向き合うように配置された2つ以上の撮像手段が移動不能に固定されており、前記支持部材には、前記撮像手段の光軸の両側に位置し且つ被検査材を向くように配置された複数の照明手段が備えられていることを特徴とする請求項2又は3に記載の表面検査装置。

【請求項6】

前記撮像手段と、当該撮像手段に隣接する照明手段の光軸とのなす角が、70〜90°の範囲となるように設定されていることを特徴とする請求項4又は5に記載の表面検査装置。

【請求項7】

前記支持部材はリング状に形成されて回転又は揺動自在となっていることを特徴とする請求項2〜6のいずれかに記載の表面検査装置。

【請求項8】

長尺の被検査材の表面を照明しつつ当該被検査材の表面を撮像し、撮像した被検査材の表面の画像を処理することで被検査材の欠陥部を抽出する表面検査方法において、

前記被検査材を照明する照明手段を当該被検査材の周りに揺動又は回転させながら被検査材を撮像することを特徴とする表面検査方法。

【請求項9】

前記照明手段に加えて被検査材を撮像する撮像手段を当該被検査材の周りに揺動又は回転させながら被検査材の表面の全周を撮像することを特徴とする請求項8に記載の表面検査方法。

【図1】

【図2】

【図3】

【図5】

【図7】

【図4】

【図6】

【図2】

【図3】

【図5】

【図7】

【図4】

【図6】

【公開番号】特開2012−13509(P2012−13509A)

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願番号】特願2010−149640(P2010−149640)

【出願日】平成22年6月30日(2010.6.30)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願日】平成22年6月30日(2010.6.30)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]