表面検査装置

【課題】被検査物の表面の状態が検査精度に与える影響を抑えて被検査物表面の欠陥の検査精度を向上させることが可能な表面検査装置を提供する。

【解決手段】被検査物の表面の2次元画像200内に含まれる画素201の濃度値に基づいて欠陥を識別する表面検査装置1において、2次元画像200内から注目画素201Aを選び出し、注目画素201Aの濃度値を注目濃度値として取得するとともに、2次元画像200内で注目画素201Aに対して所定の位置関係にある比較対象画素群GPcの平均的な濃度値を比較対象濃度値として取得する。注目濃度値と比較対象濃度値との比較に基づいて注目画素201Aが欠陥に相当するか否かを判別する。

【解決手段】被検査物の表面の2次元画像200内に含まれる画素201の濃度値に基づいて欠陥を識別する表面検査装置1において、2次元画像200内から注目画素201Aを選び出し、注目画素201Aの濃度値を注目濃度値として取得するとともに、2次元画像200内で注目画素201Aに対して所定の位置関係にある比較対象画素群GPcの平均的な濃度値を比較対象濃度値として取得する。注目濃度値と比較対象濃度値との比較に基づいて注目画素201Aが欠陥に相当するか否かを判別する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被検査物の表面を検査光で走査してその表面からの反射光を受光し、その反射光の光量に基づいて被検査物の表面の欠陥を検出する表面検査装置に関する。

【背景技術】

【0002】

円筒状の被検査物の内周面を検査する装置として、軸状の検査ヘッドをその軸線の回りに回転させつつ軸線方向に送り出して被検査物の内部に検査ヘッドを挿入し、その検査ヘッドの外周から検査光としてのレーザ光を被検査物に照射して被検査物の内周面をその軸線方向一端から他端まで逐次走査し、その走査に対応した被検査物からの反射光を検査ヘッドを介して受光し、その受光した反射光の光量に基づいて被検査物の内周面における欠陥の有無を判別する表面検査装置が知られている(例えば特許文献1参照)。

【特許文献1】特開平11−281582号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上述した表面検査装置は、レーザ光を検査光として利用しているので、検査光の照射範囲を絞り込んで微小な欠陥を検出することができる。しかしながら、検査の分解能が高いことから、被検査物の表面の状態によっては検査結果にばらつきが生じることがある。例えば、鋳物の表面を切削加工する場合、切削工具の刃を取り替えた直後は、切削開始部分の加工面に微小かつ周期的な凹凸が生じて加工面の表面粗さが幾らか大きくなることがある。この種の凹凸は、鋳巣のような典型的な欠陥とは異なり、検査者の目視による検査では欠陥として認識されない。しかし、表面検査装置による検査では、検査の分解能を高めると加工面の凹凸に起因して反射光の光量にばらつきが生じ、その影響で光量が低下している非欠陥部分が誤って欠陥と識別されるおそれがある。

【0004】

そこで、本発明は被検査物の表面の状態が検査精度に与える影響を抑えて被検査物表面の欠陥の検査精度を向上させることが可能な表面検査装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明は、被検査物(100)の表面(100a)を検査光で走査して該表面からの反射光を受光し、その反射光の光量に応じた信号を出力する検出手段(5)と、前記検出手段の出力信号に基づいて前記被検査物の前記表面の2次元画像(200)を生成する画像生成手段(60)と、前記2次元画像内に含まれる画素の濃度値に基づいて欠陥(100c)を識別する欠陥識別手段(60)と、を備えた表面検査装置(1)において、前記欠陥識別手段は、前記2次元画像内から注目画素(201A)を選び出し、該注目画素の濃度値を注目濃度値(Da)として取得する注目濃度値取得手段と、前記2次元画像内で前記注目画素に対して所定の位置関係にある比較対象画素群(GPc)の平均的な濃度値を比較対象濃度値(Dc)として取得する比較対象濃度値取得手段と、前記注目濃度値と前記比較対象濃度値との比較に基づいて前記注目画素が欠陥に相当するか否かを判別する欠陥検査手段と、を備えることにより、上述した課題を解決する。

【0006】

注目画素の濃度値を注目画素近傍の一画素の濃度値と比較して欠陥か否かを判別すると仮定したならば、注目濃度値と比較されるべき画素の濃度値が被検査物の表面状態等に起因する濃度値のばらつきの影響を受け易く、正確な判定が困難となる。例えば、注目画素の濃度値と比較対象の濃度値との差が所定の閾値以上のときに注目画素が欠陥、又は欠陥の候補と判断する場合、閾値を大きく設定すれば欠陥を見逃すおそれが高まり、反対に閾値を小さく設定すれば非欠陥を欠陥と誤判定するおそれが高まり、いずれにしても検査精度が低下する。これに対して、本発明の表面検査装置によれば、注目画素に対して所定の位置関係にある比較対象画素群の平均的な濃度値を注目画素の濃度値と比較しているので、比較対象画素群内にて画素間の濃度値にばらつきがあっても、そのばらつきが比較対象濃度値に与える影響が緩和される。従って、注目画素が欠陥に相当する場合に検出されるべき注目濃度値と比較対象濃度値との差に関する閾値を適切に設定して、欠陥か非欠陥かを精度よく判別することが可能となり、検査精度の向上を図ることができる。

【0007】

本発明の表面検査装置の一形態において、前記欠陥検査手段は、前記注目濃度値が前記比較対象濃度値に対して所定方向に所定の閾値(A)以上ずれていることを条件として前記注目画素を欠陥候補画素と判別する欠陥候補画素判別手段と、前記欠陥候補画素と判別された複数の画素のそれぞれを画素間の連結状態に基づいてグループ化し、グループ毎に欠陥候補画素群(301)として識別する欠陥候補画素群識別手段と、前記欠陥候補画素群の大きさが所定の欠陥基準値よりも大きいことを条件として、該欠陥候補画素群を前記欠陥と判別する欠陥判別手段と、を備えていてもよい。ここで所定方向は、欠陥からの反射光が検出されたときに濃度値が変化する方向に相当する。例えば欠陥が暗部として画像上に出現する場合には濃度値が低くなる方向が所定方向に相当し、欠陥が明部として画像上に出現する場合には濃度値が高くなる方向が所定方向に相当する。

【0008】

この形態によれば、比較対象濃度値よりも注目濃度値が所定方向に所定の閾値以上ずれているときにその注目画素を直ちに欠陥と判別せず、まずは欠陥候補画素として判別し、その欠陥候補画素を一定のまとまり毎に欠陥候補画素群としてグループ化した上で、欠陥候補画素群の大きさが欠陥基準値よりも大きいという条件を満たしたものを欠陥と判別している。このように欠陥候補画素群の大きさを判別要素に取り込むことにより、検査の分解能を高めた場合でも、目視検査では欠陥と判別されないような微小部分を誤って欠陥として判別するおそれを排除することが可能となる。

【0009】

本発明の表面検査装置の一形態において、前記検出手段は前記被検査物の円筒状の表面をその周方向及び軸線方向に走査するように構成され、前記欠陥検査手段は、前記注目濃度値が前記比較対象濃度値に対して所定方向に所定の閾値(A)以上ずれていることを条件として、前記注目画素を欠陥候補画素と判別する欠陥候補画素判別手段と、前記欠陥候補画素と判別された複数の画素のそれぞれを画素間の連結状態に基づいてグループ化し、グループ毎に欠陥候補画素群(301)として識別する欠陥候補画素群識別手段と、前記欠陥候補画素群に対して前記周方向に対応する方向に検査範囲(302)を設定するとともに、その検査範囲に対して前記軸線方向に対応する方向に離れた位置に参照範囲(303、304)を設定し、前記検査範囲内の画素群の平均的な濃度値(Dr、Dl)と、該検査範囲に対応する前記参照範囲内の画素群の平均的な濃度値(Dup、Ddw)とを比較して前記欠陥候補画素群が欠陥か否かを判別する欠陥判別手段と、を備えていてもよい。なお、所定方向の概念は上述した通りである。

【0010】

被検査物に円筒状の表面を切削加工によって形成する場合、一般には、被検査物と切削工具とを周方向に相対回転させつつ、被検査物と切削工具とを軸線方向に相対的に移動させて表面を徐々に切削する加工法が用いられる。このような加工法で表面を形成した場合において、加工面に鋳巣のような欠陥が存在すると、その欠陥から周方向に切削痕(100d)が形成されることがある。しかも、切削痕の反射率は欠陥部分、及びその周囲の非欠陥部分と比較して明らかに異なり、そのため、目視による検査でも欠陥検出の手掛かりとされることがある。従って、まず、欠陥候補画素を一定のまとまり毎にグループ化して欠陥候補画素群を特定し、各欠陥候補画素群に対して被検査物の周方向に対応する方向に検査範囲を設定し、その検査範囲に対して被検査物の軸線方向に対応する方向に離れた位置に参照範囲を設定し、それらの平均的な濃度値を比較すれば、欠陥に続いて形成されるべき切削痕の影響が検査範囲に現れているか否かを判別し、その判別結果から欠陥候補画素群が欠陥か否かを判別することが可能となる。

【0011】

上述した形態において、前記欠陥判別手段は前記欠陥候補画素群に対して前記周方向に対応する方向の両側に前記検査範囲を設定するとともに、各検査範囲に対して前記参照範囲を設定してもよい。上述した切削痕は、欠陥に対して切削方向前方、つまり被検査物の周方向に関して切削工具が進む側に発生する。被検査物の周方向と2次元画像内の方向との対応関係は被検査物を走査する際の方向から一義的に定めることができるが、被検査物の表面が周方向いずれの側に切削されたかが不明な場合には、被検査物の周方向と2次元画像内の方向との対応関係が特定できても、その周方向に対応する方向のいずれの側が切削方向前方に相当するかまでは2次元画像から一義的に特定することができない。このような場合でも、欠陥候補画素群に対して検査範囲を両側に設定し、それぞれの検査範囲に対して参照範囲を設定すれば、欠陥候補画素群のいずれか一方の側に切削痕に対応する像が出現しているか否かを確実に判別することができる。

【0012】

さらに、前記欠陥判別手段は、前記検査範囲の平均的な濃度値が該検査範囲に対応する前記参照範囲の平均的な濃度値よりも前記所定方向とは反対方向にずれていることを条件として前記欠陥候補画素群を欠陥と判別してもよい。鋳巣のように凹んだ欠陥ではその周囲の非欠陥部分あるいは切削痕と比較して反射光量が減少し、その一方で切削痕は周囲の非欠陥部分よりも反射光量が増加する。このため、欠陥候補画素群の周方向に設定された検査範囲の平均的な濃度値が参照範囲の平均的な濃度値よりも欠陥とは反対方向にずれていれば、その検査範囲には切削痕に対応する像が出現している蓋然性が高い。これにより、欠陥候補画素群が欠陥か否かを精度よく判別することができる。

【0013】

さらに、前記欠陥判別手段は、前記検査範囲に対して前記軸線方向の両側に前記参照範囲をそれぞれ設定し、前記検査範囲の平均的な濃度値が該検査範囲の両側に設定された参照範囲の平均的な濃度値のいずれに対しても、前記所定方向とは反対方向にずれていることを条件として前記欠陥候補画素群を欠陥と判別してもよい。検査範囲に対して被検査物の軸線方向両側に参照範囲を設定することにより、切削痕の像が出現しているか否かの判定精度を向上させ、それにより欠陥検査精度のさらなる向上を図ることができる。

【0014】

上述した検査範囲及び参照範囲の平均的階調を比較する形態において、前記欠陥判別手段は、前記欠陥候補画素群の大きさが所定の欠陥基準値よりも大きい場合に、該欠陥候補画素群を前記欠陥として判別するとともに、前記欠陥候補画素群の大きさが前記欠陥基準値以下の場合に該欠陥候補画素群を再検査対象画素群として判別し、該再検査対象画素群と判別された欠陥候補画素群を対象として、前記検査範囲及び前記参照範囲のそれぞれの平均的な濃度値の比較に基づく欠陥判別を実行してもよい。すなわち、欠陥候補画素群が所定の欠陥基準値よりも大きいときは切削痕の有無を判別するまでもなく欠陥として判別し、欠陥基準値以下の大きさの欠陥候補画素群に対しては検査範囲と参照範囲との濃度値の比較を実行してその欠陥候補画素群が欠陥に相当するか否かをさらに見極めるようにしてもよい。目視による検査では、欠陥それ自体が小さくても切削痕が生じていれば欠陥と識別されることがある。上記のように欠陥候補画素群の大きさに着目した欠陥判別と、切削痕に起因する濃度値の差に着目した欠陥判別とを併用することにより、目視検査の結果と表面検査装置による検査結果との一致度を高めて、表面検査装置による検査の信頼性を向上させることができる。

【0015】

本発明の表面検査装置の一形態において、前記比較対象濃度値演算手段は、前記注目画素から所定画素数隔てた画素を最初の画素(201F)として、該最初の画素から前記表面の走査方向に連続する画素群(GPc)を前記比較対象画素群として選択してもよい。この形態によれば、注目画素と比較対象画素群とを所定画素数だけ離して設定することにより、注目画素に隣接する画素の濃度値が比較対象濃度値に与える影響を排除することができる。例えば、注目画素が欠陥に対応し、これに隣接する画素の濃度値にも欠陥の影響が現れている場合、注目画素に隣接する画素を比較対象画素群に含めたならば、その画素の濃度値の影響で比較対象濃度値と注目濃度値との差が小さくなり、欠陥の判別精度が低下するおそれがある。比較対象画素群の最初の画素を注目画素から離すことにより、このような不都合を解消し、あるいは抑制することができる。また、最初の画素から走査方向に連続する画素群を比較対象画素群として選択することにより、例えば画素間で濃度値が周期的に高低を繰り返すような場合でも、濃度値の高い画素、低い画素がまんべんなく比較対象画素群に取り込まれ、結果として比較対象濃度値が安定する。これにより、検査精度を向上をより確実に図ることができる。

【0016】

本発明の表面検査装置の一形態において、前記比較濃度値演算手段は、前記比較対象画素群の各画素の濃度値が所定の濃度範囲(Dcmin〜Dcmax)を超えるときに当該画素の濃度値を前記濃度範囲内の濃度値(Dcmin、Dmax)に変更し、その変更された濃度値を利用して前記比較対象画素群の平均的な濃度値を演算してもよい。この形態によれば、比較対象画素群の中に濃度値が極端に低い、又は高い画素が含まれている場合、その特異な濃度値が比較対象濃度値に与える影響を緩和して比較対象濃度値のばらつきを抑えることができる。これにより、検査精度をさらに向上させることができる。

【0017】

なお、以上の説明では本発明の理解を容易にするために添付図面の参照符号を括弧書きにて付記したが、それにより本発明が図示の形態に限定されるものではない。

【発明の効果】

【0018】

以上に説明したように、本発明の表面検査装置によれば、注目画素の濃度値と比較すべき比較対象濃度値として、その注目画素の近傍に位置する単一の画素の濃度値ではなく、注目画素に対して所定の位置関係にある画素群の平均的な濃度値を利用している。従って、被検査物の表面の凹凸等の影響による濃度値のばらつきが比較対象濃度値に与える影響を緩和して比較対象濃度値のばらつきを抑制することができる。従って、注目画素が欠陥に相当する場合に検出されるべき注目濃度値と比較対象濃度値との差に関する閾値を適切に設定して、欠陥か非欠陥かを精度よく判別することが可能となり、検査精度の向上を図ることができる。

【発明を実施するための最良の形態】

【0019】

図1は本発明の一形態に係る表面検査装置の概略構成を示している。表面検査装置1は被検査物100に設けられた円筒形の内周面100aの検査に適した装置であり、検査を実行するための検査機構2と、その検査機構2の動作制御、検査機構2による測定結果の処理等を実行するための制御部3とを備えている。さらに、検査機構2は、被検査物100に対して検査光を投光し、かつ被検査物100からの反射光を受光するための検出手段としての検出ユニット5と、その検出ユニット5に所定の動作を与えるための駆動ユニット6とを備えている。

【0020】

検出ユニット5は、検査光の光源としてのレーザダイオード(以下、LDと呼ぶ。)11と、被検査物100からの反射光を受光し、その反射光の単位時間当りの光量(反射光強度)に応じた電流又は電圧の信号を出力するフォトディテクタ(以下、PDと呼ぶ。)12と、LD11から射出される検査光を被検査物100に向かって導く投光ファイバ13と、被検査物100からの反射光をPD12に導くための受光ファイバ14と、それらのファイバ13、14を束ねた状態で保持する保持筒15と、その保持筒15の外側に同軸的に設けられる中空軸状の検査ヘッド16とを備えている。検査ヘッド16は不図示の軸受を介して回転自在に支持されている。

【0021】

保持筒15の先端には、投光ファイバ13を介して導かれた検査光を検査ヘッド16の軸線AXの方向(以下、軸線方向と呼ぶ。)に沿ってビーム状に射出させ、かつ検査ヘッド16の軸線方向に沿って検査光とは逆向きに進む反射光を受光ファイバ14に集光するレンズ17が設けられている。検査ヘッド16の先端部(図1において右端部)には、光路変更手段としてのミラー18が固定され、検査ヘッド16の外周にはそのミラー18と対向するようにして透光窓16aが設けられている。ミラー18は、レンズ17から射出された検査光の光路を透光窓16aに向けて変更し、かつ、透光窓16aから検査ヘッド16内に入射した反射光の光路をレンズ17に向かって進む方向に変更する。

【0022】

駆動ユニット6は、直線駆動機構30と、回転駆動機構40と、焦点調節機構50とを備えている。直線駆動機構30は検査ヘッド16をその軸線方向に移動させる直線駆動手段として設けられている。そのような機能を実現するため、直線駆動機構30は、ベース31と、そのベース31に固定された一対のレール32と、レール32に沿って検査ヘッド16の軸線方向に移動可能なスライダ33と、そのスライダ33の側方に検査ヘッド16の軸線AXと平行に配置された送りねじ34と、その送りねじ34を回転駆動する電動モータ35とを備えている。スライダ33は検出ユニット5の全体を支持する手段として機能する。すなわち、LD11及びPD12はスライダ33に固定され、検査ヘッド16は回転駆動機構40を介してスライダ33に取り付けられ、保持筒15は焦点調節機構50を介してスライダ33に取り付けられている。さらに、スライダ33にはナット36が固定され、そのナット36には送りねじ34がねじ込まれている。従って、電動モータ35にて送りねじ34を回転駆動することにより、スライダ33がレール32に沿って検査ヘッド16の軸線方向に移動し、それに伴ってスライダ33に支持された検出ユニット5の全体が検査ヘッド16の軸線方向に移動する。直線駆動機構30を用いた検出ユニット5の駆動により、被検査物100の内周面100aに対する検査光の照射位置(走査位置)を検査ヘッド16の軸線方向に関して変化させることができる。

【0023】

ベース31の前端(図1において右端)には壁部31aが設けられ、その壁部31aには検査ヘッド16と同軸の通し孔31bが設けられている。その通し孔31bにはサンプルピース37が取り付けられている。サンプルピース37は表面検査装置1の動作状態を判別するためのサンプルとして設けられるものであり、その中心線上には検査ヘッド16と同軸の貫通孔37aが設けられている。貫通孔37aは検査ヘッド16が通過可能な内径を有しており、検査ヘッド16はその貫通孔37aを通過して被検査物100の内部へと繰り出される。

【0024】

回転駆動機構40は検査ヘッド16を軸線AXの回りに回転させる回転駆動手段として設けられている。そのような機能を実現するため、回転駆動機構40は、回転駆動源としての電動モータ41と、その電動モータ41の回転を検査ヘッド16に伝達する伝達機構42とを備えている。伝達機構42には、ベルト伝達装置、歯車列等の公知の回転伝達機構を利用してよいが、この形態ではベルト伝達装置が利用される。電動モータ41の回転を伝達機構42を介して検査ヘッド16に伝達することにより、検査ヘッド16がその内部に固定されたミラー18を伴って軸線AXの回りに回転する。回転駆動機構40を用いた検査ヘッド16の回転により、被検査物100の内周面100aに対する検査光の照射位置を被検査物100の周方向に関して変化させることができる。そして、検査ヘッド16の軸線方向への移動と軸線AXの回りの回転とを組み合わせることにより、被検査物100の内周面100aをその全面に亘って検査光で走査することが可能となる。なお、検査ヘッド16の回転時において、保持筒15は回転しない。さらに、回転駆動機構40には、検査ヘッド16が所定の単位角度回転する毎にパルス信号を出力するロータリエンコーダ43が設けられている。ロータリエンコーダ43から出力されるパルス信号の個数は検査ヘッド16の回転量(回転角度)に相関し、そのパルス信号の周期は検査ヘッド16の回転速度に相関する。

【0025】

焦点調節機構50は、検査光が被検査物100の内周面100aにて焦点を結ぶように保持筒15を軸線AXの方向に駆動する焦点調整手段として設けられている。その機能を実現するため、焦点調節機構50は、保持筒15の基端部に固定された支持板51と、直線駆動機構30のスライダ33と支持板51との間に配置されて支持板51を検査ヘッド16の軸線方向に案内するレール52と、検査ヘッド16の軸線AXと平行に配置されて支持板51にねじ込まれた送りねじ53と、その送りねじ53を回転駆動する電動モータ54とを備えている。電動モータ54にて送りねじ53を回転駆動することにより、支持板51がレール52に沿って移動して保持筒15が検査ヘッド16の軸線方向に移動する。これにより、検査光が被検査物100の内周面100a上で焦点を結ぶようにレンズ17からミラー18を経て内周面100aに至る光路の長さを調節することができる。

【0026】

次に制御部3について説明する。制御部3は、表面検査装置1による検査工程の管理、検出ユニット5の測定結果の処理等を実行するコンピュータユニットとしての演算処理部60と、その演算処理部60の指示に従って検出ユニット5の各部の動作を制御する動作制御部61と、PD12の出力信号に対して所定の処理を実行する信号処理部62と、演算処理部60に対してユーザが指示を入力するための入力部63と、演算処理部60が処理した検査結果等をユーザに提示するための出力部64と、演算処理部60にて実行すべきコンピュータプログラム、及び、測定されたデータ等を記憶する記憶部65とを備えている。演算処理部60、入力部63、出力部64及び記憶部65はパーソナルコンピュータ等の汎用コンピュータ機器を利用してこれらを構成することができる。この場合、入力部63にはキーボード、マウス等の入力機器が設けられ、出力部64にはモニタ装置が設けられる。プリンタ等の出力機器が出力部64に追加されてもよい。記憶部65には、ハードディスク記憶装置、あるいは記憶保持が可能な半導体記憶素子等の記憶装置が用いられる。動作制御部61及び信号処理部62はハードウエア制御回路によって実現されてもよいし、コンピュータユニットによって実現されてもよい。

【0027】

被検査物100の内周面100aの表面を検査する場合、演算処理部60、動作制御部61及び信号処理部62のそれぞれは次の通り動作する。なお、この場合、被検査物100は検査ヘッド16と同軸上に配置される。検査の開始にあたって、演算処理部60は入力部63からの指示に従って動作制御部61に被検査物100の内周面100aを検査するために必要な動作の開始を指示する。その指示を受けた動作制御部61は、LD11を所定の強度で発光させるとともに、検査ヘッド16が軸線方向に移動し、かつ軸線AXの回りに一定速度で回転するようにモータ35及び41の動作を制御する。さらに、動作制御部61は、検査光が被検査面としての内周面100a上で焦点を結ぶようにモータ54の動作を制御する。このような動作制御により、内周面100aがその一端から他端まで検査光によって走査される。なお、検査ヘッド16の軸線方向の駆動に関しては、一定速度の送り動作としてもよいし、検査ヘッド16が一回転する毎に所定ピッチずつ移動する間欠的な送り動作としてもよい。

【0028】

上述した内周面100aの走査に連係して信号処理部62にはPD12の出力信号が順次導かれる。信号処理部62は、PD12の出力信号を演算処理部60にて処理するために必要なアナログ信号処理を実施し、さらに、その処理後のアナログ信号を所定のビット数でA/D変換し、得られたデジタル信号を反射光信号として演算処理部60に出力する。演算処理部60にて実行する信号処理としては、PD12が検出した反射光の明暗差を拡大するようにその出力信号を非線形に増幅する処理、出力信号からノイズ成分を除去する処理といった各種の処理を適宜に用いてよい。高速フーリエ変換処理、逆フーリエ変換処理等を適宜に組み合わせることも可能である。また、信号処理部62によるA/D変換は、ロータリエンコーダ43から出力されるパルス列をサンプリングクロック信号として利用して行われる。これにより、検査ヘッド16が所定角度回転する間のPD12の受光量に相関した濃度値(階調値)のデジタル信号が生成されて信号処理部62から出力される。なお、デジタル信号の濃度値は受光量が大きいほど高くなる。

【0029】

信号処理部62から反射光信号を受け取った演算処理部60は、その取り込んだ信号を記憶部65に記憶する。さらに、演算処理部60は、記憶部65が記憶する反射光信号を利用して被検査物100の内周面100aを平面的に展開した2次元画像を生成する。すなわち、演算処理部60は、図2に示すように被検査物100の周方向に沿ってx軸を、軸線方向に沿ってy軸をそれぞれ設定し、内周面100aをx軸−y軸からなる直交2軸座標系で定義される平面上に展開した2次元画像を生成する。図2の内周面100aに対応した2次元画像の一例を図3に示す。演算処理部60は、得られた2次元画像200を構成する画素201の濃度値を検査して内周面100aにおける欠陥の有無を判別する。

【0030】

演算処理部60は、被検査物100が鋳造品であり、かつその内周面100aが切削加工にて形成されている場合に適した欠陥検出処理を実行する。一般に、鋳造された被検査物100に円筒形の内周面100aを切削加工する場合、切削工具と被検査物100との間に周方向の相対的な回転運動が与えられ、かつ切削工具が被検査物100に対してy軸方向一端から他端に向かって相対的に送られる。このような切削方法で内周面100aが加工されている場合、内周面100aには次のような特徴が現れる。

【0031】

切削工具の刃を交換した直後、つまり刃先が未使用の切削工具で切削を開始する場合、内周面100aの切削開始側の端部(図2においてはハッチングが付された上端部)100bの状態が他の部分の状態と相違することがある。すなわち、切削工具の使用開始直後の加工面には、図4に示すように切削方向、すなわち内周面100aの周方向に沿って微小かつ周期的な凹凸が形成されることがある。凹凸は内周面100aの端部100b以外にも残ることがあるが、特に端部100bでは他の部分と比して凹凸が顕著となり、表面粗さが荒くなる。端部100bの凹凸それ自体は欠陥として扱われるべきものではなく、検査者による目視の検査でも欠陥とはみなされない。しかしながら、図4のような凹凸が加工面に存在すると、検査光の反射方向が凹凸の影響で乱れるため、PD12にて受光される反射光の光量がばらつく。その結果、図3に示したように、2次元画像200では、内周面100aの端部100bに対応した切削開始領域202内の明暗差(濃度差)が、内周面100aの他の部分(但し、欠陥以外の部分)に対応する基準領域203のそれと比較して大きくなる。表面検査装置1による欠陥検出は、2次元画像内の明暗差から欠陥を抽出することを基本とするため、切削開始領域202の明暗差が拡大すれば、欠陥以外の原因で生じている暗部が誤って欠陥と判定される可能性が生じる。

【0032】

このような誤判定を防止するため、演算処理部60は図5及び図6に示した手順で欠陥100cを検出する。なお、図5のルーチンを実行する場合、その前提として、演算処理部60は信号処理部62から受け取った反射光信号に基づいて内周面100aの2次元画像200を生成する。その2次元画像200は演算処理部60のRAM上に仮想的に生成されるグレースケール画像である。2次元画像200のビット数は演算処理部60の処理能力及び求められる処理速度に応じて適宜に定めてよい。

【0033】

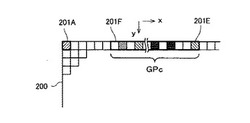

図5の欠陥検出ルーチンにおいて、演算処理部60は、まずステップS1で2次元画像200から一つの画素201を注目画素(注目領域に相当する。)として選択するとともに、その注目画素に対して所定の位置関係にある比較対象領域に含まれる画素群を比較対象画素群として選択する。注目画素と比較対象画素群との関係の一例を図7に示す。この例では2次元画像200の最上段でかつ左端に位置する画素201Aが注目画素として選択されている。注目画素201Aからx軸方向右側に所定画素数離れた画素201Fが比較対象画素群GPcの最初の画素として選択され、その画素201Fからx軸方向右側に所定画素数の画素201Eが比較対象画素群GPcの最後の画素として選択される。画素201Fから画素201Eまでが比較対象画素群GPcである。なお、図7において、各画素201に付されたハッチングの密度は濃度値の高低を示す。注目画素201Aと比較対象画素群GPcの最初の画素201Fとの距離は一定であり、かつ比較対象画素群GPcに含まれる画素数は一定である。最初の画素201Fからx軸方向右側に存在する画素数が比較対象画素群GPcの画素数に満たない場合には、y軸方向下側に隣接する画素の行の左端から残りの数の画素群が比較対象画素群GPcとしてさらに選択される。y軸方向下端の画素の行内において最初の画素201Fからx軸方向右側に存在する画素数が比較対象画素群GPcの画素数に満たない場合には、y軸方向上端の画素の行の左端から残りの数の画素群が比較対象画素群GPcとしてさらに選択される。

【0034】

図5に戻って説明を続ける。注目画素201A及び比較対象画素群GPcを選択した後、演算処理部60はステップS2へ進み、注目画素201Aの濃度値Daを取得し、これを記憶する。続くステップS3において、演算処理部60は変数iに初期値1をセットする。その後、ステップS4で演算処理部60は比較対象画素群GPcの最初の画素201Fからi番目の画素201iの濃度値Dciを取得し、これを記憶する。次のステップS5において、演算処理部60は濃度値Dciが所定の下限値Dcminよりも低いか否か判断する。濃度値Dciが下限値Dcminよりも低い場合、演算処理部60はステップS6に進んで濃度値Dciを下限値Dcminに設定し、その後にステップS9に進む。濃度値Dciが下限値Dcmin以上のときはステップS6をスキップしてステップS7に進む。

【0035】

ステップS7において、演算処理部60は濃度値Dciが上限値Dcmaxよりも高いか否か判断する。濃度値Dciが上限値Dcmaxよりも高い場合、演算処理部60はステップS8に進んで濃度値Dciを上限値Dcmaxに設定し、その後にステップS9に進む。濃度値Dciが上限値Dcmax以下のときはステップS8をスキップしてステップS9に進む。ステップS9において、演算処理部60は、変数iが比較対象画素群GPcの画素数Nに一致しているか否か判断し、一致していなければステップS10にて変数iに1を加算してステップS4に戻る。ステップS10で変数iが画素数Nに一致している場合、演算処理部60はステップS11へ進む。ステップS4〜S10の処理を繰り返すことにより、比較対象画素群GPcの全ての画素201の濃度値Dc1〜Dcnが取得され、記憶される。

【0036】

ステップS11において、演算処理部60は、比較対象画素群GPcの全ての画素の濃度値Dc1〜Dcnの算術平均を求めることにより比較対象濃度値Dcを算出する。なお、ステップS5〜S8の処理は、濃度値Dciが極端に高い(明るい)又は低い(暗い)特異な値を示すときに、その値が比較対象濃度値Dcに与える影響を緩和する目的で実施される。ステップS11にて比較対象濃度値Dcを求めた後、演算処理部60は図6のステップS12へ進む。

【0037】

ステップS12において、演算処理部60は比較対象濃度値Dcと注目画素の濃度値Daとの差が所定の閾値A以上か否か判断する。差が閾値Aよりも大きい場合、演算処理部60はステップS13に進み、濃度値Daが比較対象濃度値Dcよりも小さい(暗い)か否か判断する。濃度値Daが閾値Dcよりも小さい場合、演算処理部60はステップS14にて注目画素201Aを欠陥候補画素として記憶し、その後にステップS15に進む。ステップS12又はS13の条件が否定された場合、演算処理部60はステップS14をスキップしてステップS15に進む。ステップS15にて、演算処理部60は2次元画像200の全ての画素201を注目画素として検査したか否か判断する。未検査の画素201が存在する場合、演算処理部60は図5のステップS1へ戻り、未検査の画素201からいずれか1つの画素201を新たな注目画素として選択し、かつその注目画素に対応する比較対象画素群を選択する。注目画素の選択順は例えば2次元画像200の左上端の画素201からx軸方向右側に順次画素201を選択し、注目画素201が右端に達したならばy軸方向下側の行の左端の画素201を選択する、といった順でよい。

【0038】

ステップS15にて全ての画素201が検査されている場合、演算処理部60はステップS16に進み、検査結果に基づくラベリング処理を実行する。ラベリング処理は、2次元画像に含まれる画素にグループ属性を付加する公知の処理であるが、ここでは特に図6のステップS14で欠陥候補画素として記憶された画素201をグループ化するために実施される。例えば、図8Aの2次元画像において、欠陥候補画素がハッチングで示すように分布している状態で、中段の画素の行Nを図中の右方に検査する場合には、まず図8Bにて太線で示された画素201aが処理対象画素として検出される。続いて、その画素201aに隣接する所定数の画素(通常は4又は8画素)が欠陥候補画素か否かが検査される。そして、処理対象画素201a及びこれに隣接する欠陥候補画素、言い換えれば処理対象画素201と連結状態にある欠陥候補画素に対して、2次元画像200上でまだ使用されていないユニークなラベル番号が付される。図8Bでは処理対象画素201a及びこれに隣接する欠陥候補画素にラベル番号1が付されている。演算処理部60は、このような処理を全ての処理対象画素について繰り返す。図8Bの例では、画素201b、201cが処理対象画素として順次検出され、画素201b及びこれに隣接する欠陥候補画素にラベル番号2が、画素201c及びこれに隣接する欠陥候補画素にラベル番号3がそれぞれ付されている。なお、画素201bの右隣の画素201dは画素201bの検査時にラベル番号2が付されるために処理対象画素としては検出されない。また、画素201cに関する検査時において、画素201dにはラベル番号2が既に付されているので、ラベル番号3は付されない。

【0039】

2次元画像200上で処理対象画素が検出されなくなるまで上記の処理が繰り返されると、続いてラベル番号の整理が行われる。その整理では、隣接する画素間で異なるラベル番号が付されている部分が検出され、隣接する画素同士が同一のラベル番号となるようにラベル番号が付け直される。図8Bの例では画素201c、201dが互いに隣接するにも拘わらず、それらにラベル番号2、3が付されているため、これを解消すべく、ラベル番号3が付されている全ての画素201c、201eのラベル番号が2に変更される。ラベル番号の変更後の状態を図8Cに示す。図8Cでは同一のラベル番号が付された画素群301a、301bを太線で囲んで示している。図8Aと図8Cとの対比から明らかなように、欠陥候補画素として記憶された画素が、2次元画像上で隣接しているか否かにより、欠陥候補画素がグループ化されていることが判る。このようにして欠陥候補画素がグループされ、各グループにユニークなラベル番号が付されることによりラベリング処理が終了する。以下では、グループ化された欠陥候補画素を欠陥候補画素群と呼ぶ。

【0040】

図6に戻って説明を続ける。ラベリング処理が終了すると、演算処理部60はステップS17に進み、欠陥候補画素群の位置及び大きさを演算する。位置は例えば欠陥候補画素群のx軸方向及びy軸方向における中心位置(あるいは重心位置)の座標にて示すことができる。大きさは画素数によって表わしてもよいし、内周面100a上において欠陥候補画素群が占める面積、あるいはx軸方向及びy軸方向における寸法で表わしてもよい。次のステップS18において、演算処理部60はいずれか一つの欠陥候補画素群を検査対象として選択する。検査対象の選択は例えばラベル番号順に行えばよい。続くステップS19にて、その検査対象の欠陥候補画素群の大きさが予め定められている欠陥基準値よりも大きいか否か判断する。欠陥基準値は、被検査物100の内周面100aに存在する典型的な鋳巣等の欠陥の大きさに合わせて設定すればよいが、ここでは、作業者による目視検査では欠陥として識別されない微小な暗部を誤って欠陥として識別することがないような値が設定される。ステップS19にて欠陥候補画素群が欠陥基準値よりも大きい場合、演算処理部60はステップS20へ進んで検査対象の欠陥候補画素群を内周面100a上の欠陥と判別する。一方、検査対象の欠陥候補画素群の大きさが欠陥基準値以下の場合、演算処理部60はステップS21へ進み、その検査対象の欠陥候補画素群をグレーゾーンとして判別する。

【0041】

ステップS20又はS21の処理後、演算処理部60はステップS22へ進み、全ての欠陥候補画素群を検査したか否か判断し、未検査の欠陥候補画素群がある場合にはステップS18へ戻る。一方、ステップS22で全ての欠陥候補画素群が検査されたと判断した場合、演算処理部60は欠陥検出ルーチンを終了する。

【0042】

以上の欠陥検出ルーチンによれば、比較対象画素群GPcの平均濃度値Dcよりも所定の閾値A以上に低い(つまり、暗い)濃度値を有し、かつ所定の欠陥基準値よりも大きい欠陥候補画素群が内周面100a上の欠陥に相当すると判別される。しかも、注目画素が欠陥候補画素か否かを判断する際には、一画素同士で濃度値を比較するのではなく、注目画素の濃度値を比較対象画素群GPcの平均濃度値Dcと比較しているので、被検査物100の内周面100aの表面状態のばらつきが比較対象濃度値Dcに与える影響を抑えて検査精度を向上させることができる。

【0043】

例えば、図3の切削開始領域202を検査する場合、その領域202内の明暗のばらつきの影響で、図9に例示したように画素の濃度値が比較的大きな振幅で変動する。この場合、注目画素が欠陥候補画素であったとしても、その注目画素の濃度値Daと比較されるべき濃度値として比較対象画素群GPc内で最も暗い一画素の濃度値が選択されたならば、欠陥候補画素か否かを判別するための濃度値の閾値をA′未満に設定しなければ注目画素を欠陥候補画素として判定することができない。この閾値A′は、比較対象画素群の平均濃度値を比較対象濃度Dcとして選択する本形態と比較して小さい。しかしながら、閾値A′が使用された場合には、例えば、領域202内における明暗差が閾値A′を超えていると領域202内の暗い画素が欠陥候補画素として誤って判別される可能性がある。これに対して、本形態では、比較対象画素群GPcの平均濃度値Dcを注目画素の濃度値Daと比較しているので、閾値Aを十分に大きく設定して、欠陥候補画素か否かを判別する精度を向上させることができる。さらに、上記のように比較対象画素群に含まれている画素の濃度値が極端に高い、又は低い場合にはその画素の濃度値を所定の上限値Dcmax又は下限値Dcminに変更しているので、比較対象画素群内で白飛びしている画素の濃度値、あるいは比較対象画素群に含まれている欠陥相当の画素の濃度値が比較対象濃度値Dcに与える影響を抑えて、検査精度をさらに向上させることができる。

【0044】

上述した欠陥検査ルーチンでは、欠陥候補画素群の大きさが欠陥基準値以下のときは欠陥と判別せず、グレーゾーンとして判断を保留している。演算処理部60は、欠陥検出ルーチンの終了後、図10に示した再検査ルーチンを実行することにより、グレーゾーンを再検査対象画素群として再検査してこれらが欠陥に相当するか否かをさらに判断する。この再検査ルーチンは、被検査物100の内周面100aを切削加工する場合において、欠陥付近に現れる特徴を利用するものである。以下にその検査の原理を説明する。

【0045】

上述したように、被検査物100の内周面100aを切削工具にて加工する場合において、図2に示すように内周面100aに鋳巣等の欠陥100cが存在していると、その欠陥100cから切削方向前方に切削痕100dが生じることがある。その切削痕100dは、内周面100aの他の部分よりも反射率が高い特徴を有している。従って、図3に示したように、内周面100aの2次元画像200においては、欠陥100cに対応する暗部204から切削方向前方に切削痕100dに対応した明部205が出現する。明部205の濃度値は基準領域203のそれよりも高い。再検査ルーチンは、このような暗部204と明部205との関係に着目してグレーゾーンが欠陥100cに相当するか否かを判別するものである。

【0046】

図10の再検査ルーチンの最初のステップS31において、演算処理部60はまずグレーゾーンと判別された欠陥候補画素群からいずれか一つのグレーゾーンを再検査対象画素群として選択する。その選択順序は、一例として図6のラベリング処理(ステップS16)で付されたラベル番号順でよい。次のステップS32において、演算処理部60は検査対象のグレーゾーンの位置を特定する情報として、そのグレーゾーンの中心(あるいは重心)のx−y座標を特定する。続くステップS33において、演算処理部60は検査対象のグレーゾーンの中心座標よりもx軸方向右側に検査範囲を設定してその範囲内の画素群の平均濃度値Drを算出する。図10のルーチンでは、グレーゾーンに続いて切削痕100dに対応する明部205が存在するか否かを判別できればよい。よって、グレーゾーンが欠陥100cに対応する暗部204であると仮定したならば、そのグレーゾーンに対して切削方向前方に続いて出現が予想される明部205の範囲内から適宜数の画素群を選択してそれらの平均濃度値Drを算出すればよい。

【0047】

例えば、図11において領域301がグレーゾーンであり、そのグレーゾーン301の右側に切削痕100dに対応する明部205が存在していると仮定した場合、切削痕100dが存在すると予想される範囲内から太線で例示したような範囲が検査範囲302として設定される。この場合、グレーゾーン301の中心又は中心付近に位置する画素が注目画素として選択されたときの比較対象画素群を検査範囲302の画素群とみなし、その比較対象画素群の平均濃度値(つまり図5の処理で求めた比較対象濃度値Dc)を平均濃度値Drとして利用してもよい。

【0048】

図10に戻って説明を続ける。次のステップS34において、演算処理部60は、ステップS33で設定した検査範囲302に対して、2次元画像200上でy軸方向上下に参照範囲を設定し、上側の参照範囲に含まれている画素群の平均濃度値Dup及び下側の参照範囲に含まれている画素群の平均濃度値Ddwをそれぞれ算出する。図11に例示したように、参照範囲303、304は切削痕100dに対応する明部205が存在すると予想される範囲を含まないように設定される。例えば、切削痕100dに対応する明部205がy軸方向に関してグレーゾーン301の上下端を超えないとすれば、グレーゾーン301の中心座標及びy軸方向の寸法から、明部205を避けるようにしてこれに隣接する位置に参照範囲303、304を設定することができる。参照範囲303、304のy軸方向の幅は1画素相当に限らず、複数の画素に相当する幅を有していてもよい。参照範囲303、304のx軸方向の長さは検査範囲302と同一でもよいし、異なっていてもよい。

【0049】

図10に戻って、次のステップS35において、演算処理部60は、検査範囲302の平均濃度値Drが参照範囲303の平均濃度値Dup及び参照範囲304の平均濃度値Ddwの両者よりも大きいか否か判断する。平均濃度値Drが平均濃度値Dup、Ddwの少なくともいずれか一方と同一又は小さい場合、演算処理部60はステップS36に進み、検査対象のグレーゾーンの中心座標よりもx軸方向左側に検査範囲を設定してその範囲内の画素群の平均濃度値Dlを算出する。この処理は、グレーゾーンに対してx軸方向右側に検査範囲を設定する場合と比較して、検査範囲を設定する方向が左右に異なるだけである。検査範囲の大きさ等はステップS32の場合と同様でよい。

【0050】

続くステップS37において、演算処理部60は、ステップS36で設定した検査範囲に対して、2次元画像200上でy軸方向上下に参照範囲を設定し、上側の参照範囲に含まれている画素群の平均濃度値Dup及び下側の参照範囲に含まれている画素群の平均濃度値Ddwをそれぞれ算出する。検査範囲と参照範囲との関係はステップS34の場合と同様でよい。

【0051】

次のステップS38において、演算処理部60は、ステップS36で求めた検査範囲の平均濃度値DlがステップS37で求めた平均濃度値Dup、Ddwの両者よりも大きいか否か判断する。平均濃度値Drが平均濃度値Dup、Ddwの少なくともいずれか一方と同一又は小さい場合、演算処理部60はステップS39に進み、検査対象のグレーゾーンが非欠陥に相当するものと判別する。一方、ステップS35又はステップS38の条件が満たされた場合、演算処理部60はステップS40に進み、検査対象のグレーゾーンが欠陥に相当するものと判別する。

【0052】

ステップS39又はS40にてグレーゾーンを判別した後、演算処理部60はステップS41に進み、2次元画像200内に存在する全てのグレーゾーンについて検査を終えたか否か判断する。未検査のグレーゾーンが存在する場合、演算処理部60はステップS31に戻って未検査のグレーゾーンの検査を続ける。一方、ステップS41にて全てのグレーゾーンが検査されている場合、演算処理部60は再検査ルーチンを終了する。

【0053】

以上に説明した再検査ルーチンによれば、グレーゾーンの右側に設定された検査範囲の平均濃度値Drが、その検査範囲の上下の参照範囲の平均濃度値Dup及びDdwよりも高い場合、又はグレーゾーンの左側に設定された検査範囲の平均濃度値Dlが、その検査範囲の上下の参照範囲の平均濃度値Dup及びDdwよりも高い場合に、そのグレーゾーンに続いて切削痕100dに対応する明部205が存在しているとみなされて当該グレーゾーンが欠陥として判別される。これにより、図5及び図6の欠陥検査ルーチンでは欠陥と判断できなかった微小な暗部が欠陥に対応するか否かを精度よく判別することができる。なお、グレーゾーンに対して左右いずれの側にも検査範囲を設定して参照範囲と濃度値を比較しているのは、内周面100aの切削方向がx軸方向右方又は左方のいずれかに該当するかが判らないためである。切削方向が決まっている場合には、切削方向に対応する方向にのみ検査範囲を設定してその上下の参照範囲を濃度値を比較すれば足りる。さらに、上記では、検査範囲302の上下に参照範囲303、304を設定したが、上下いずれか一方の側のみに参照範囲を設定して濃度値を比較してもよい。

【0054】

以上の形態においては、演算処理部60が画像生成手段、及び欠陥識別手段にそれぞれ相当する。そして、演算処理部60は、図5のステップS1及びS2を実行することにより注目濃度値取得手段として機能し、ステップS1及びS4〜S11を実行することにより比較対象濃度値取得手段として機能し、図6のステップS12〜S22を実行することにより欠陥検査手段として機能する。さらに、演算処理部60は、図6のステップS12〜S14を実行することにより欠陥候補画素判別手段として機能し、ステップS16を実行することにより欠陥候補画素群識別手段として機能し、ステップS19〜S21を実行することにより欠陥判別手段として機能する。また、演算処理部60は、図10のステップS33〜S40を実行することによっても欠陥判別手段として機能する。

【0055】

本発明は上述した形態に限定されることなく、種々の形態にて実施することができる。例えば、上記の形態では、欠陥候補画素群の大きさが欠陥基準値と比較して大きいときに欠陥と判別する一方、欠陥基準値以下の大きさの欠陥候補画素群をグレーゾーンと判別し、そのグレーゾーンに対して切削方向に切削痕100dに対応する明部205が存在するか否かを検査して欠陥を判別しているが、いずれか一方の判別手法のみを利用して欠陥検出をしてもよい。例えば微小な欠陥を検出する必要がない場合には欠陥基準値との大小比較のみで欠陥を判別してもよいし、欠陥の大小に拘わらず切削痕が生じる場合には欠陥候補画素群の大きさと欠陥基準値との大小比較を省略し、全ての欠陥候補画素群に対して図10の処理を適用して欠陥か否かを判別してもよい。

【0056】

比較対象画素群は、注目画素に対して切削方向に位置する一連の画素群に限らず、注目画素の周囲で比較対象に適切と思われる範囲から適宜に抽出してよい。注目画素は一画素に限らず、一度に複数の画素を注目画素として選んでもよい。この場合、注目画素として選択された画素群の平均的な濃度値を注目濃度値として求めればよい。上記の形態では、欠陥が2次元画像上で暗部として現れる場合を例に挙げて説明したが、欠陥が2次元画像上で明部として現れる場合にも本発明は適用可能である。欠陥候補画素群に対して被検査物の周方向に切削痕が生じる場合に限らず、2次元画像上において、欠陥相当の部分に続いて周方向に濃度値が欠陥と反対方向に突出する領域が現れる場合には、図10の再検査ルーチンと同様な手順で欠陥判別を行ってよい。さらに、欠陥候補画素群の大きさが欠陥基準値よりも大きいこと、検査範囲の濃度値が参照範囲の濃度値よりも高いことは、欠陥と判別するための必要条件であって、さらなる条件が満たされたときに欠陥と判別してもよい。

【0057】

上記の形態では検査ヘッドを回転させつつ軸線方向に送り出して内周面を検査光で走査しているが、検査ヘッドの回転運動及び直線運動のうち少なくとも一方を省略し、これに代えて被検査物を回転運動又は直線運動させることにより被検査物の表面を走査する表面検査装置であっても本発明は適用可能である。

【0058】

比較対象濃度値としては、比較対象画素群に含まれる各画素の濃度値の算術平均を好適に用いることができるが、これに限らず、比較対象画素群の各画素の濃度値を平均化した値を比較対象濃度値として適宜に使用することができる。例えば、比較対象画素群に含まれる各画素の濃度値の中央値、最頻値といった値を比較対象濃度値として用いてもよい。平均値を求める場合でも、その値は算術平均に限らず、相乗平均でもよい。

【図面の簡単な説明】

【0059】

【図1】本発明の一形態に係る表面検査装置の概略構成を示す図。

【図2】被検査物を一部破断して示す斜視図。

【図3】図1の表面検査装置にて生成される被検査物の内周面の2次元画像の一例を示す図。

【図4】図2のハッチング領域の拡大断面図。

【図5】図1の表面検査装置の演算処理部にて実行される欠陥検出ルーチンを示すフローチャート。

【図6】図5に続くフローチャート。

【図7】図3の2次元画像から選択される注目画素と比較対象画素群との関係の一例を示す図。

【図8A】欠陥候補画素をグループ化するためのラベリング処理を説明するために欠陥候補画素の配置の一例を示した図。

【図8B】図8Aの欠陥候補画素にラベル番号を付した状態を示す図。

【図8C】図8Bで付されたラベル番号を整理した状態を示す図。

【図9】注目画素の周囲における濃度値の分布の一例を示す図。

【図10】図5及び図6の欠陥検出ルーチンでグレーゾーンと判別された欠陥候補画素群に対して適用される再検査ルーチンを示すフローチャート。

【図11】再検査ルーチンにおいて設定される検査範囲及び参照範囲と欠陥後方画素群との関係の一例を示す図。

【符号の説明】

【0060】

1 表面検査装置

2 検査機構

3 制御部

5 検出ユニット(検出手段)

16 検査ヘッド

60 演算処理部(画像生成手段、欠陥識別手段、注目濃度値取得手段、比較対象濃度値取得手段、欠陥検査手段、欠陥候補画素群判別手段、欠陥候補画素群識別手段、欠陥判別手段)

100 被検査物

100a 被検査物の内周面

200 2次元画像

201 画素

201A 注目画素

201F 比較対象画素群の最初の画素

201E 比較対象画素群の最後の画素

202 切削開始領域

203 基準領域

204 欠陥に対応する暗部

205 切削痕に対応する明部

301 欠陥候補画素群

302 検査範囲

303、304 参照範囲

GPc 比較対象画素群

【技術分野】

【0001】

本発明は、被検査物の表面を検査光で走査してその表面からの反射光を受光し、その反射光の光量に基づいて被検査物の表面の欠陥を検出する表面検査装置に関する。

【背景技術】

【0002】

円筒状の被検査物の内周面を検査する装置として、軸状の検査ヘッドをその軸線の回りに回転させつつ軸線方向に送り出して被検査物の内部に検査ヘッドを挿入し、その検査ヘッドの外周から検査光としてのレーザ光を被検査物に照射して被検査物の内周面をその軸線方向一端から他端まで逐次走査し、その走査に対応した被検査物からの反射光を検査ヘッドを介して受光し、その受光した反射光の光量に基づいて被検査物の内周面における欠陥の有無を判別する表面検査装置が知られている(例えば特許文献1参照)。

【特許文献1】特開平11−281582号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上述した表面検査装置は、レーザ光を検査光として利用しているので、検査光の照射範囲を絞り込んで微小な欠陥を検出することができる。しかしながら、検査の分解能が高いことから、被検査物の表面の状態によっては検査結果にばらつきが生じることがある。例えば、鋳物の表面を切削加工する場合、切削工具の刃を取り替えた直後は、切削開始部分の加工面に微小かつ周期的な凹凸が生じて加工面の表面粗さが幾らか大きくなることがある。この種の凹凸は、鋳巣のような典型的な欠陥とは異なり、検査者の目視による検査では欠陥として認識されない。しかし、表面検査装置による検査では、検査の分解能を高めると加工面の凹凸に起因して反射光の光量にばらつきが生じ、その影響で光量が低下している非欠陥部分が誤って欠陥と識別されるおそれがある。

【0004】

そこで、本発明は被検査物の表面の状態が検査精度に与える影響を抑えて被検査物表面の欠陥の検査精度を向上させることが可能な表面検査装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明は、被検査物(100)の表面(100a)を検査光で走査して該表面からの反射光を受光し、その反射光の光量に応じた信号を出力する検出手段(5)と、前記検出手段の出力信号に基づいて前記被検査物の前記表面の2次元画像(200)を生成する画像生成手段(60)と、前記2次元画像内に含まれる画素の濃度値に基づいて欠陥(100c)を識別する欠陥識別手段(60)と、を備えた表面検査装置(1)において、前記欠陥識別手段は、前記2次元画像内から注目画素(201A)を選び出し、該注目画素の濃度値を注目濃度値(Da)として取得する注目濃度値取得手段と、前記2次元画像内で前記注目画素に対して所定の位置関係にある比較対象画素群(GPc)の平均的な濃度値を比較対象濃度値(Dc)として取得する比較対象濃度値取得手段と、前記注目濃度値と前記比較対象濃度値との比較に基づいて前記注目画素が欠陥に相当するか否かを判別する欠陥検査手段と、を備えることにより、上述した課題を解決する。

【0006】

注目画素の濃度値を注目画素近傍の一画素の濃度値と比較して欠陥か否かを判別すると仮定したならば、注目濃度値と比較されるべき画素の濃度値が被検査物の表面状態等に起因する濃度値のばらつきの影響を受け易く、正確な判定が困難となる。例えば、注目画素の濃度値と比較対象の濃度値との差が所定の閾値以上のときに注目画素が欠陥、又は欠陥の候補と判断する場合、閾値を大きく設定すれば欠陥を見逃すおそれが高まり、反対に閾値を小さく設定すれば非欠陥を欠陥と誤判定するおそれが高まり、いずれにしても検査精度が低下する。これに対して、本発明の表面検査装置によれば、注目画素に対して所定の位置関係にある比較対象画素群の平均的な濃度値を注目画素の濃度値と比較しているので、比較対象画素群内にて画素間の濃度値にばらつきがあっても、そのばらつきが比較対象濃度値に与える影響が緩和される。従って、注目画素が欠陥に相当する場合に検出されるべき注目濃度値と比較対象濃度値との差に関する閾値を適切に設定して、欠陥か非欠陥かを精度よく判別することが可能となり、検査精度の向上を図ることができる。

【0007】

本発明の表面検査装置の一形態において、前記欠陥検査手段は、前記注目濃度値が前記比較対象濃度値に対して所定方向に所定の閾値(A)以上ずれていることを条件として前記注目画素を欠陥候補画素と判別する欠陥候補画素判別手段と、前記欠陥候補画素と判別された複数の画素のそれぞれを画素間の連結状態に基づいてグループ化し、グループ毎に欠陥候補画素群(301)として識別する欠陥候補画素群識別手段と、前記欠陥候補画素群の大きさが所定の欠陥基準値よりも大きいことを条件として、該欠陥候補画素群を前記欠陥と判別する欠陥判別手段と、を備えていてもよい。ここで所定方向は、欠陥からの反射光が検出されたときに濃度値が変化する方向に相当する。例えば欠陥が暗部として画像上に出現する場合には濃度値が低くなる方向が所定方向に相当し、欠陥が明部として画像上に出現する場合には濃度値が高くなる方向が所定方向に相当する。

【0008】

この形態によれば、比較対象濃度値よりも注目濃度値が所定方向に所定の閾値以上ずれているときにその注目画素を直ちに欠陥と判別せず、まずは欠陥候補画素として判別し、その欠陥候補画素を一定のまとまり毎に欠陥候補画素群としてグループ化した上で、欠陥候補画素群の大きさが欠陥基準値よりも大きいという条件を満たしたものを欠陥と判別している。このように欠陥候補画素群の大きさを判別要素に取り込むことにより、検査の分解能を高めた場合でも、目視検査では欠陥と判別されないような微小部分を誤って欠陥として判別するおそれを排除することが可能となる。

【0009】

本発明の表面検査装置の一形態において、前記検出手段は前記被検査物の円筒状の表面をその周方向及び軸線方向に走査するように構成され、前記欠陥検査手段は、前記注目濃度値が前記比較対象濃度値に対して所定方向に所定の閾値(A)以上ずれていることを条件として、前記注目画素を欠陥候補画素と判別する欠陥候補画素判別手段と、前記欠陥候補画素と判別された複数の画素のそれぞれを画素間の連結状態に基づいてグループ化し、グループ毎に欠陥候補画素群(301)として識別する欠陥候補画素群識別手段と、前記欠陥候補画素群に対して前記周方向に対応する方向に検査範囲(302)を設定するとともに、その検査範囲に対して前記軸線方向に対応する方向に離れた位置に参照範囲(303、304)を設定し、前記検査範囲内の画素群の平均的な濃度値(Dr、Dl)と、該検査範囲に対応する前記参照範囲内の画素群の平均的な濃度値(Dup、Ddw)とを比較して前記欠陥候補画素群が欠陥か否かを判別する欠陥判別手段と、を備えていてもよい。なお、所定方向の概念は上述した通りである。

【0010】

被検査物に円筒状の表面を切削加工によって形成する場合、一般には、被検査物と切削工具とを周方向に相対回転させつつ、被検査物と切削工具とを軸線方向に相対的に移動させて表面を徐々に切削する加工法が用いられる。このような加工法で表面を形成した場合において、加工面に鋳巣のような欠陥が存在すると、その欠陥から周方向に切削痕(100d)が形成されることがある。しかも、切削痕の反射率は欠陥部分、及びその周囲の非欠陥部分と比較して明らかに異なり、そのため、目視による検査でも欠陥検出の手掛かりとされることがある。従って、まず、欠陥候補画素を一定のまとまり毎にグループ化して欠陥候補画素群を特定し、各欠陥候補画素群に対して被検査物の周方向に対応する方向に検査範囲を設定し、その検査範囲に対して被検査物の軸線方向に対応する方向に離れた位置に参照範囲を設定し、それらの平均的な濃度値を比較すれば、欠陥に続いて形成されるべき切削痕の影響が検査範囲に現れているか否かを判別し、その判別結果から欠陥候補画素群が欠陥か否かを判別することが可能となる。

【0011】

上述した形態において、前記欠陥判別手段は前記欠陥候補画素群に対して前記周方向に対応する方向の両側に前記検査範囲を設定するとともに、各検査範囲に対して前記参照範囲を設定してもよい。上述した切削痕は、欠陥に対して切削方向前方、つまり被検査物の周方向に関して切削工具が進む側に発生する。被検査物の周方向と2次元画像内の方向との対応関係は被検査物を走査する際の方向から一義的に定めることができるが、被検査物の表面が周方向いずれの側に切削されたかが不明な場合には、被検査物の周方向と2次元画像内の方向との対応関係が特定できても、その周方向に対応する方向のいずれの側が切削方向前方に相当するかまでは2次元画像から一義的に特定することができない。このような場合でも、欠陥候補画素群に対して検査範囲を両側に設定し、それぞれの検査範囲に対して参照範囲を設定すれば、欠陥候補画素群のいずれか一方の側に切削痕に対応する像が出現しているか否かを確実に判別することができる。

【0012】

さらに、前記欠陥判別手段は、前記検査範囲の平均的な濃度値が該検査範囲に対応する前記参照範囲の平均的な濃度値よりも前記所定方向とは反対方向にずれていることを条件として前記欠陥候補画素群を欠陥と判別してもよい。鋳巣のように凹んだ欠陥ではその周囲の非欠陥部分あるいは切削痕と比較して反射光量が減少し、その一方で切削痕は周囲の非欠陥部分よりも反射光量が増加する。このため、欠陥候補画素群の周方向に設定された検査範囲の平均的な濃度値が参照範囲の平均的な濃度値よりも欠陥とは反対方向にずれていれば、その検査範囲には切削痕に対応する像が出現している蓋然性が高い。これにより、欠陥候補画素群が欠陥か否かを精度よく判別することができる。

【0013】

さらに、前記欠陥判別手段は、前記検査範囲に対して前記軸線方向の両側に前記参照範囲をそれぞれ設定し、前記検査範囲の平均的な濃度値が該検査範囲の両側に設定された参照範囲の平均的な濃度値のいずれに対しても、前記所定方向とは反対方向にずれていることを条件として前記欠陥候補画素群を欠陥と判別してもよい。検査範囲に対して被検査物の軸線方向両側に参照範囲を設定することにより、切削痕の像が出現しているか否かの判定精度を向上させ、それにより欠陥検査精度のさらなる向上を図ることができる。

【0014】

上述した検査範囲及び参照範囲の平均的階調を比較する形態において、前記欠陥判別手段は、前記欠陥候補画素群の大きさが所定の欠陥基準値よりも大きい場合に、該欠陥候補画素群を前記欠陥として判別するとともに、前記欠陥候補画素群の大きさが前記欠陥基準値以下の場合に該欠陥候補画素群を再検査対象画素群として判別し、該再検査対象画素群と判別された欠陥候補画素群を対象として、前記検査範囲及び前記参照範囲のそれぞれの平均的な濃度値の比較に基づく欠陥判別を実行してもよい。すなわち、欠陥候補画素群が所定の欠陥基準値よりも大きいときは切削痕の有無を判別するまでもなく欠陥として判別し、欠陥基準値以下の大きさの欠陥候補画素群に対しては検査範囲と参照範囲との濃度値の比較を実行してその欠陥候補画素群が欠陥に相当するか否かをさらに見極めるようにしてもよい。目視による検査では、欠陥それ自体が小さくても切削痕が生じていれば欠陥と識別されることがある。上記のように欠陥候補画素群の大きさに着目した欠陥判別と、切削痕に起因する濃度値の差に着目した欠陥判別とを併用することにより、目視検査の結果と表面検査装置による検査結果との一致度を高めて、表面検査装置による検査の信頼性を向上させることができる。

【0015】

本発明の表面検査装置の一形態において、前記比較対象濃度値演算手段は、前記注目画素から所定画素数隔てた画素を最初の画素(201F)として、該最初の画素から前記表面の走査方向に連続する画素群(GPc)を前記比較対象画素群として選択してもよい。この形態によれば、注目画素と比較対象画素群とを所定画素数だけ離して設定することにより、注目画素に隣接する画素の濃度値が比較対象濃度値に与える影響を排除することができる。例えば、注目画素が欠陥に対応し、これに隣接する画素の濃度値にも欠陥の影響が現れている場合、注目画素に隣接する画素を比較対象画素群に含めたならば、その画素の濃度値の影響で比較対象濃度値と注目濃度値との差が小さくなり、欠陥の判別精度が低下するおそれがある。比較対象画素群の最初の画素を注目画素から離すことにより、このような不都合を解消し、あるいは抑制することができる。また、最初の画素から走査方向に連続する画素群を比較対象画素群として選択することにより、例えば画素間で濃度値が周期的に高低を繰り返すような場合でも、濃度値の高い画素、低い画素がまんべんなく比較対象画素群に取り込まれ、結果として比較対象濃度値が安定する。これにより、検査精度を向上をより確実に図ることができる。

【0016】

本発明の表面検査装置の一形態において、前記比較濃度値演算手段は、前記比較対象画素群の各画素の濃度値が所定の濃度範囲(Dcmin〜Dcmax)を超えるときに当該画素の濃度値を前記濃度範囲内の濃度値(Dcmin、Dmax)に変更し、その変更された濃度値を利用して前記比較対象画素群の平均的な濃度値を演算してもよい。この形態によれば、比較対象画素群の中に濃度値が極端に低い、又は高い画素が含まれている場合、その特異な濃度値が比較対象濃度値に与える影響を緩和して比較対象濃度値のばらつきを抑えることができる。これにより、検査精度をさらに向上させることができる。

【0017】

なお、以上の説明では本発明の理解を容易にするために添付図面の参照符号を括弧書きにて付記したが、それにより本発明が図示の形態に限定されるものではない。

【発明の効果】

【0018】

以上に説明したように、本発明の表面検査装置によれば、注目画素の濃度値と比較すべき比較対象濃度値として、その注目画素の近傍に位置する単一の画素の濃度値ではなく、注目画素に対して所定の位置関係にある画素群の平均的な濃度値を利用している。従って、被検査物の表面の凹凸等の影響による濃度値のばらつきが比較対象濃度値に与える影響を緩和して比較対象濃度値のばらつきを抑制することができる。従って、注目画素が欠陥に相当する場合に検出されるべき注目濃度値と比較対象濃度値との差に関する閾値を適切に設定して、欠陥か非欠陥かを精度よく判別することが可能となり、検査精度の向上を図ることができる。

【発明を実施するための最良の形態】

【0019】

図1は本発明の一形態に係る表面検査装置の概略構成を示している。表面検査装置1は被検査物100に設けられた円筒形の内周面100aの検査に適した装置であり、検査を実行するための検査機構2と、その検査機構2の動作制御、検査機構2による測定結果の処理等を実行するための制御部3とを備えている。さらに、検査機構2は、被検査物100に対して検査光を投光し、かつ被検査物100からの反射光を受光するための検出手段としての検出ユニット5と、その検出ユニット5に所定の動作を与えるための駆動ユニット6とを備えている。

【0020】

検出ユニット5は、検査光の光源としてのレーザダイオード(以下、LDと呼ぶ。)11と、被検査物100からの反射光を受光し、その反射光の単位時間当りの光量(反射光強度)に応じた電流又は電圧の信号を出力するフォトディテクタ(以下、PDと呼ぶ。)12と、LD11から射出される検査光を被検査物100に向かって導く投光ファイバ13と、被検査物100からの反射光をPD12に導くための受光ファイバ14と、それらのファイバ13、14を束ねた状態で保持する保持筒15と、その保持筒15の外側に同軸的に設けられる中空軸状の検査ヘッド16とを備えている。検査ヘッド16は不図示の軸受を介して回転自在に支持されている。

【0021】

保持筒15の先端には、投光ファイバ13を介して導かれた検査光を検査ヘッド16の軸線AXの方向(以下、軸線方向と呼ぶ。)に沿ってビーム状に射出させ、かつ検査ヘッド16の軸線方向に沿って検査光とは逆向きに進む反射光を受光ファイバ14に集光するレンズ17が設けられている。検査ヘッド16の先端部(図1において右端部)には、光路変更手段としてのミラー18が固定され、検査ヘッド16の外周にはそのミラー18と対向するようにして透光窓16aが設けられている。ミラー18は、レンズ17から射出された検査光の光路を透光窓16aに向けて変更し、かつ、透光窓16aから検査ヘッド16内に入射した反射光の光路をレンズ17に向かって進む方向に変更する。

【0022】

駆動ユニット6は、直線駆動機構30と、回転駆動機構40と、焦点調節機構50とを備えている。直線駆動機構30は検査ヘッド16をその軸線方向に移動させる直線駆動手段として設けられている。そのような機能を実現するため、直線駆動機構30は、ベース31と、そのベース31に固定された一対のレール32と、レール32に沿って検査ヘッド16の軸線方向に移動可能なスライダ33と、そのスライダ33の側方に検査ヘッド16の軸線AXと平行に配置された送りねじ34と、その送りねじ34を回転駆動する電動モータ35とを備えている。スライダ33は検出ユニット5の全体を支持する手段として機能する。すなわち、LD11及びPD12はスライダ33に固定され、検査ヘッド16は回転駆動機構40を介してスライダ33に取り付けられ、保持筒15は焦点調節機構50を介してスライダ33に取り付けられている。さらに、スライダ33にはナット36が固定され、そのナット36には送りねじ34がねじ込まれている。従って、電動モータ35にて送りねじ34を回転駆動することにより、スライダ33がレール32に沿って検査ヘッド16の軸線方向に移動し、それに伴ってスライダ33に支持された検出ユニット5の全体が検査ヘッド16の軸線方向に移動する。直線駆動機構30を用いた検出ユニット5の駆動により、被検査物100の内周面100aに対する検査光の照射位置(走査位置)を検査ヘッド16の軸線方向に関して変化させることができる。

【0023】

ベース31の前端(図1において右端)には壁部31aが設けられ、その壁部31aには検査ヘッド16と同軸の通し孔31bが設けられている。その通し孔31bにはサンプルピース37が取り付けられている。サンプルピース37は表面検査装置1の動作状態を判別するためのサンプルとして設けられるものであり、その中心線上には検査ヘッド16と同軸の貫通孔37aが設けられている。貫通孔37aは検査ヘッド16が通過可能な内径を有しており、検査ヘッド16はその貫通孔37aを通過して被検査物100の内部へと繰り出される。

【0024】

回転駆動機構40は検査ヘッド16を軸線AXの回りに回転させる回転駆動手段として設けられている。そのような機能を実現するため、回転駆動機構40は、回転駆動源としての電動モータ41と、その電動モータ41の回転を検査ヘッド16に伝達する伝達機構42とを備えている。伝達機構42には、ベルト伝達装置、歯車列等の公知の回転伝達機構を利用してよいが、この形態ではベルト伝達装置が利用される。電動モータ41の回転を伝達機構42を介して検査ヘッド16に伝達することにより、検査ヘッド16がその内部に固定されたミラー18を伴って軸線AXの回りに回転する。回転駆動機構40を用いた検査ヘッド16の回転により、被検査物100の内周面100aに対する検査光の照射位置を被検査物100の周方向に関して変化させることができる。そして、検査ヘッド16の軸線方向への移動と軸線AXの回りの回転とを組み合わせることにより、被検査物100の内周面100aをその全面に亘って検査光で走査することが可能となる。なお、検査ヘッド16の回転時において、保持筒15は回転しない。さらに、回転駆動機構40には、検査ヘッド16が所定の単位角度回転する毎にパルス信号を出力するロータリエンコーダ43が設けられている。ロータリエンコーダ43から出力されるパルス信号の個数は検査ヘッド16の回転量(回転角度)に相関し、そのパルス信号の周期は検査ヘッド16の回転速度に相関する。

【0025】

焦点調節機構50は、検査光が被検査物100の内周面100aにて焦点を結ぶように保持筒15を軸線AXの方向に駆動する焦点調整手段として設けられている。その機能を実現するため、焦点調節機構50は、保持筒15の基端部に固定された支持板51と、直線駆動機構30のスライダ33と支持板51との間に配置されて支持板51を検査ヘッド16の軸線方向に案内するレール52と、検査ヘッド16の軸線AXと平行に配置されて支持板51にねじ込まれた送りねじ53と、その送りねじ53を回転駆動する電動モータ54とを備えている。電動モータ54にて送りねじ53を回転駆動することにより、支持板51がレール52に沿って移動して保持筒15が検査ヘッド16の軸線方向に移動する。これにより、検査光が被検査物100の内周面100a上で焦点を結ぶようにレンズ17からミラー18を経て内周面100aに至る光路の長さを調節することができる。

【0026】

次に制御部3について説明する。制御部3は、表面検査装置1による検査工程の管理、検出ユニット5の測定結果の処理等を実行するコンピュータユニットとしての演算処理部60と、その演算処理部60の指示に従って検出ユニット5の各部の動作を制御する動作制御部61と、PD12の出力信号に対して所定の処理を実行する信号処理部62と、演算処理部60に対してユーザが指示を入力するための入力部63と、演算処理部60が処理した検査結果等をユーザに提示するための出力部64と、演算処理部60にて実行すべきコンピュータプログラム、及び、測定されたデータ等を記憶する記憶部65とを備えている。演算処理部60、入力部63、出力部64及び記憶部65はパーソナルコンピュータ等の汎用コンピュータ機器を利用してこれらを構成することができる。この場合、入力部63にはキーボード、マウス等の入力機器が設けられ、出力部64にはモニタ装置が設けられる。プリンタ等の出力機器が出力部64に追加されてもよい。記憶部65には、ハードディスク記憶装置、あるいは記憶保持が可能な半導体記憶素子等の記憶装置が用いられる。動作制御部61及び信号処理部62はハードウエア制御回路によって実現されてもよいし、コンピュータユニットによって実現されてもよい。

【0027】

被検査物100の内周面100aの表面を検査する場合、演算処理部60、動作制御部61及び信号処理部62のそれぞれは次の通り動作する。なお、この場合、被検査物100は検査ヘッド16と同軸上に配置される。検査の開始にあたって、演算処理部60は入力部63からの指示に従って動作制御部61に被検査物100の内周面100aを検査するために必要な動作の開始を指示する。その指示を受けた動作制御部61は、LD11を所定の強度で発光させるとともに、検査ヘッド16が軸線方向に移動し、かつ軸線AXの回りに一定速度で回転するようにモータ35及び41の動作を制御する。さらに、動作制御部61は、検査光が被検査面としての内周面100a上で焦点を結ぶようにモータ54の動作を制御する。このような動作制御により、内周面100aがその一端から他端まで検査光によって走査される。なお、検査ヘッド16の軸線方向の駆動に関しては、一定速度の送り動作としてもよいし、検査ヘッド16が一回転する毎に所定ピッチずつ移動する間欠的な送り動作としてもよい。

【0028】

上述した内周面100aの走査に連係して信号処理部62にはPD12の出力信号が順次導かれる。信号処理部62は、PD12の出力信号を演算処理部60にて処理するために必要なアナログ信号処理を実施し、さらに、その処理後のアナログ信号を所定のビット数でA/D変換し、得られたデジタル信号を反射光信号として演算処理部60に出力する。演算処理部60にて実行する信号処理としては、PD12が検出した反射光の明暗差を拡大するようにその出力信号を非線形に増幅する処理、出力信号からノイズ成分を除去する処理といった各種の処理を適宜に用いてよい。高速フーリエ変換処理、逆フーリエ変換処理等を適宜に組み合わせることも可能である。また、信号処理部62によるA/D変換は、ロータリエンコーダ43から出力されるパルス列をサンプリングクロック信号として利用して行われる。これにより、検査ヘッド16が所定角度回転する間のPD12の受光量に相関した濃度値(階調値)のデジタル信号が生成されて信号処理部62から出力される。なお、デジタル信号の濃度値は受光量が大きいほど高くなる。

【0029】

信号処理部62から反射光信号を受け取った演算処理部60は、その取り込んだ信号を記憶部65に記憶する。さらに、演算処理部60は、記憶部65が記憶する反射光信号を利用して被検査物100の内周面100aを平面的に展開した2次元画像を生成する。すなわち、演算処理部60は、図2に示すように被検査物100の周方向に沿ってx軸を、軸線方向に沿ってy軸をそれぞれ設定し、内周面100aをx軸−y軸からなる直交2軸座標系で定義される平面上に展開した2次元画像を生成する。図2の内周面100aに対応した2次元画像の一例を図3に示す。演算処理部60は、得られた2次元画像200を構成する画素201の濃度値を検査して内周面100aにおける欠陥の有無を判別する。

【0030】

演算処理部60は、被検査物100が鋳造品であり、かつその内周面100aが切削加工にて形成されている場合に適した欠陥検出処理を実行する。一般に、鋳造された被検査物100に円筒形の内周面100aを切削加工する場合、切削工具と被検査物100との間に周方向の相対的な回転運動が与えられ、かつ切削工具が被検査物100に対してy軸方向一端から他端に向かって相対的に送られる。このような切削方法で内周面100aが加工されている場合、内周面100aには次のような特徴が現れる。

【0031】

切削工具の刃を交換した直後、つまり刃先が未使用の切削工具で切削を開始する場合、内周面100aの切削開始側の端部(図2においてはハッチングが付された上端部)100bの状態が他の部分の状態と相違することがある。すなわち、切削工具の使用開始直後の加工面には、図4に示すように切削方向、すなわち内周面100aの周方向に沿って微小かつ周期的な凹凸が形成されることがある。凹凸は内周面100aの端部100b以外にも残ることがあるが、特に端部100bでは他の部分と比して凹凸が顕著となり、表面粗さが荒くなる。端部100bの凹凸それ自体は欠陥として扱われるべきものではなく、検査者による目視の検査でも欠陥とはみなされない。しかしながら、図4のような凹凸が加工面に存在すると、検査光の反射方向が凹凸の影響で乱れるため、PD12にて受光される反射光の光量がばらつく。その結果、図3に示したように、2次元画像200では、内周面100aの端部100bに対応した切削開始領域202内の明暗差(濃度差)が、内周面100aの他の部分(但し、欠陥以外の部分)に対応する基準領域203のそれと比較して大きくなる。表面検査装置1による欠陥検出は、2次元画像内の明暗差から欠陥を抽出することを基本とするため、切削開始領域202の明暗差が拡大すれば、欠陥以外の原因で生じている暗部が誤って欠陥と判定される可能性が生じる。

【0032】

このような誤判定を防止するため、演算処理部60は図5及び図6に示した手順で欠陥100cを検出する。なお、図5のルーチンを実行する場合、その前提として、演算処理部60は信号処理部62から受け取った反射光信号に基づいて内周面100aの2次元画像200を生成する。その2次元画像200は演算処理部60のRAM上に仮想的に生成されるグレースケール画像である。2次元画像200のビット数は演算処理部60の処理能力及び求められる処理速度に応じて適宜に定めてよい。

【0033】

図5の欠陥検出ルーチンにおいて、演算処理部60は、まずステップS1で2次元画像200から一つの画素201を注目画素(注目領域に相当する。)として選択するとともに、その注目画素に対して所定の位置関係にある比較対象領域に含まれる画素群を比較対象画素群として選択する。注目画素と比較対象画素群との関係の一例を図7に示す。この例では2次元画像200の最上段でかつ左端に位置する画素201Aが注目画素として選択されている。注目画素201Aからx軸方向右側に所定画素数離れた画素201Fが比較対象画素群GPcの最初の画素として選択され、その画素201Fからx軸方向右側に所定画素数の画素201Eが比較対象画素群GPcの最後の画素として選択される。画素201Fから画素201Eまでが比較対象画素群GPcである。なお、図7において、各画素201に付されたハッチングの密度は濃度値の高低を示す。注目画素201Aと比較対象画素群GPcの最初の画素201Fとの距離は一定であり、かつ比較対象画素群GPcに含まれる画素数は一定である。最初の画素201Fからx軸方向右側に存在する画素数が比較対象画素群GPcの画素数に満たない場合には、y軸方向下側に隣接する画素の行の左端から残りの数の画素群が比較対象画素群GPcとしてさらに選択される。y軸方向下端の画素の行内において最初の画素201Fからx軸方向右側に存在する画素数が比較対象画素群GPcの画素数に満たない場合には、y軸方向上端の画素の行の左端から残りの数の画素群が比較対象画素群GPcとしてさらに選択される。

【0034】

図5に戻って説明を続ける。注目画素201A及び比較対象画素群GPcを選択した後、演算処理部60はステップS2へ進み、注目画素201Aの濃度値Daを取得し、これを記憶する。続くステップS3において、演算処理部60は変数iに初期値1をセットする。その後、ステップS4で演算処理部60は比較対象画素群GPcの最初の画素201Fからi番目の画素201iの濃度値Dciを取得し、これを記憶する。次のステップS5において、演算処理部60は濃度値Dciが所定の下限値Dcminよりも低いか否か判断する。濃度値Dciが下限値Dcminよりも低い場合、演算処理部60はステップS6に進んで濃度値Dciを下限値Dcminに設定し、その後にステップS9に進む。濃度値Dciが下限値Dcmin以上のときはステップS6をスキップしてステップS7に進む。

【0035】

ステップS7において、演算処理部60は濃度値Dciが上限値Dcmaxよりも高いか否か判断する。濃度値Dciが上限値Dcmaxよりも高い場合、演算処理部60はステップS8に進んで濃度値Dciを上限値Dcmaxに設定し、その後にステップS9に進む。濃度値Dciが上限値Dcmax以下のときはステップS8をスキップしてステップS9に進む。ステップS9において、演算処理部60は、変数iが比較対象画素群GPcの画素数Nに一致しているか否か判断し、一致していなければステップS10にて変数iに1を加算してステップS4に戻る。ステップS10で変数iが画素数Nに一致している場合、演算処理部60はステップS11へ進む。ステップS4〜S10の処理を繰り返すことにより、比較対象画素群GPcの全ての画素201の濃度値Dc1〜Dcnが取得され、記憶される。

【0036】

ステップS11において、演算処理部60は、比較対象画素群GPcの全ての画素の濃度値Dc1〜Dcnの算術平均を求めることにより比較対象濃度値Dcを算出する。なお、ステップS5〜S8の処理は、濃度値Dciが極端に高い(明るい)又は低い(暗い)特異な値を示すときに、その値が比較対象濃度値Dcに与える影響を緩和する目的で実施される。ステップS11にて比較対象濃度値Dcを求めた後、演算処理部60は図6のステップS12へ進む。

【0037】

ステップS12において、演算処理部60は比較対象濃度値Dcと注目画素の濃度値Daとの差が所定の閾値A以上か否か判断する。差が閾値Aよりも大きい場合、演算処理部60はステップS13に進み、濃度値Daが比較対象濃度値Dcよりも小さい(暗い)か否か判断する。濃度値Daが閾値Dcよりも小さい場合、演算処理部60はステップS14にて注目画素201Aを欠陥候補画素として記憶し、その後にステップS15に進む。ステップS12又はS13の条件が否定された場合、演算処理部60はステップS14をスキップしてステップS15に進む。ステップS15にて、演算処理部60は2次元画像200の全ての画素201を注目画素として検査したか否か判断する。未検査の画素201が存在する場合、演算処理部60は図5のステップS1へ戻り、未検査の画素201からいずれか1つの画素201を新たな注目画素として選択し、かつその注目画素に対応する比較対象画素群を選択する。注目画素の選択順は例えば2次元画像200の左上端の画素201からx軸方向右側に順次画素201を選択し、注目画素201が右端に達したならばy軸方向下側の行の左端の画素201を選択する、といった順でよい。

【0038】

ステップS15にて全ての画素201が検査されている場合、演算処理部60はステップS16に進み、検査結果に基づくラベリング処理を実行する。ラベリング処理は、2次元画像に含まれる画素にグループ属性を付加する公知の処理であるが、ここでは特に図6のステップS14で欠陥候補画素として記憶された画素201をグループ化するために実施される。例えば、図8Aの2次元画像において、欠陥候補画素がハッチングで示すように分布している状態で、中段の画素の行Nを図中の右方に検査する場合には、まず図8Bにて太線で示された画素201aが処理対象画素として検出される。続いて、その画素201aに隣接する所定数の画素(通常は4又は8画素)が欠陥候補画素か否かが検査される。そして、処理対象画素201a及びこれに隣接する欠陥候補画素、言い換えれば処理対象画素201と連結状態にある欠陥候補画素に対して、2次元画像200上でまだ使用されていないユニークなラベル番号が付される。図8Bでは処理対象画素201a及びこれに隣接する欠陥候補画素にラベル番号1が付されている。演算処理部60は、このような処理を全ての処理対象画素について繰り返す。図8Bの例では、画素201b、201cが処理対象画素として順次検出され、画素201b及びこれに隣接する欠陥候補画素にラベル番号2が、画素201c及びこれに隣接する欠陥候補画素にラベル番号3がそれぞれ付されている。なお、画素201bの右隣の画素201dは画素201bの検査時にラベル番号2が付されるために処理対象画素としては検出されない。また、画素201cに関する検査時において、画素201dにはラベル番号2が既に付されているので、ラベル番号3は付されない。

【0039】

2次元画像200上で処理対象画素が検出されなくなるまで上記の処理が繰り返されると、続いてラベル番号の整理が行われる。その整理では、隣接する画素間で異なるラベル番号が付されている部分が検出され、隣接する画素同士が同一のラベル番号となるようにラベル番号が付け直される。図8Bの例では画素201c、201dが互いに隣接するにも拘わらず、それらにラベル番号2、3が付されているため、これを解消すべく、ラベル番号3が付されている全ての画素201c、201eのラベル番号が2に変更される。ラベル番号の変更後の状態を図8Cに示す。図8Cでは同一のラベル番号が付された画素群301a、301bを太線で囲んで示している。図8Aと図8Cとの対比から明らかなように、欠陥候補画素として記憶された画素が、2次元画像上で隣接しているか否かにより、欠陥候補画素がグループ化されていることが判る。このようにして欠陥候補画素がグループされ、各グループにユニークなラベル番号が付されることによりラベリング処理が終了する。以下では、グループ化された欠陥候補画素を欠陥候補画素群と呼ぶ。

【0040】

図6に戻って説明を続ける。ラベリング処理が終了すると、演算処理部60はステップS17に進み、欠陥候補画素群の位置及び大きさを演算する。位置は例えば欠陥候補画素群のx軸方向及びy軸方向における中心位置(あるいは重心位置)の座標にて示すことができる。大きさは画素数によって表わしてもよいし、内周面100a上において欠陥候補画素群が占める面積、あるいはx軸方向及びy軸方向における寸法で表わしてもよい。次のステップS18において、演算処理部60はいずれか一つの欠陥候補画素群を検査対象として選択する。検査対象の選択は例えばラベル番号順に行えばよい。続くステップS19にて、その検査対象の欠陥候補画素群の大きさが予め定められている欠陥基準値よりも大きいか否か判断する。欠陥基準値は、被検査物100の内周面100aに存在する典型的な鋳巣等の欠陥の大きさに合わせて設定すればよいが、ここでは、作業者による目視検査では欠陥として識別されない微小な暗部を誤って欠陥として識別することがないような値が設定される。ステップS19にて欠陥候補画素群が欠陥基準値よりも大きい場合、演算処理部60はステップS20へ進んで検査対象の欠陥候補画素群を内周面100a上の欠陥と判別する。一方、検査対象の欠陥候補画素群の大きさが欠陥基準値以下の場合、演算処理部60はステップS21へ進み、その検査対象の欠陥候補画素群をグレーゾーンとして判別する。

【0041】

ステップS20又はS21の処理後、演算処理部60はステップS22へ進み、全ての欠陥候補画素群を検査したか否か判断し、未検査の欠陥候補画素群がある場合にはステップS18へ戻る。一方、ステップS22で全ての欠陥候補画素群が検査されたと判断した場合、演算処理部60は欠陥検出ルーチンを終了する。

【0042】

以上の欠陥検出ルーチンによれば、比較対象画素群GPcの平均濃度値Dcよりも所定の閾値A以上に低い(つまり、暗い)濃度値を有し、かつ所定の欠陥基準値よりも大きい欠陥候補画素群が内周面100a上の欠陥に相当すると判別される。しかも、注目画素が欠陥候補画素か否かを判断する際には、一画素同士で濃度値を比較するのではなく、注目画素の濃度値を比較対象画素群GPcの平均濃度値Dcと比較しているので、被検査物100の内周面100aの表面状態のばらつきが比較対象濃度値Dcに与える影響を抑えて検査精度を向上させることができる。

【0043】

例えば、図3の切削開始領域202を検査する場合、その領域202内の明暗のばらつきの影響で、図9に例示したように画素の濃度値が比較的大きな振幅で変動する。この場合、注目画素が欠陥候補画素であったとしても、その注目画素の濃度値Daと比較されるべき濃度値として比較対象画素群GPc内で最も暗い一画素の濃度値が選択されたならば、欠陥候補画素か否かを判別するための濃度値の閾値をA′未満に設定しなければ注目画素を欠陥候補画素として判定することができない。この閾値A′は、比較対象画素群の平均濃度値を比較対象濃度Dcとして選択する本形態と比較して小さい。しかしながら、閾値A′が使用された場合には、例えば、領域202内における明暗差が閾値A′を超えていると領域202内の暗い画素が欠陥候補画素として誤って判別される可能性がある。これに対して、本形態では、比較対象画素群GPcの平均濃度値Dcを注目画素の濃度値Daと比較しているので、閾値Aを十分に大きく設定して、欠陥候補画素か否かを判別する精度を向上させることができる。さらに、上記のように比較対象画素群に含まれている画素の濃度値が極端に高い、又は低い場合にはその画素の濃度値を所定の上限値Dcmax又は下限値Dcminに変更しているので、比較対象画素群内で白飛びしている画素の濃度値、あるいは比較対象画素群に含まれている欠陥相当の画素の濃度値が比較対象濃度値Dcに与える影響を抑えて、検査精度をさらに向上させることができる。

【0044】

上述した欠陥検査ルーチンでは、欠陥候補画素群の大きさが欠陥基準値以下のときは欠陥と判別せず、グレーゾーンとして判断を保留している。演算処理部60は、欠陥検出ルーチンの終了後、図10に示した再検査ルーチンを実行することにより、グレーゾーンを再検査対象画素群として再検査してこれらが欠陥に相当するか否かをさらに判断する。この再検査ルーチンは、被検査物100の内周面100aを切削加工する場合において、欠陥付近に現れる特徴を利用するものである。以下にその検査の原理を説明する。

【0045】

上述したように、被検査物100の内周面100aを切削工具にて加工する場合において、図2に示すように内周面100aに鋳巣等の欠陥100cが存在していると、その欠陥100cから切削方向前方に切削痕100dが生じることがある。その切削痕100dは、内周面100aの他の部分よりも反射率が高い特徴を有している。従って、図3に示したように、内周面100aの2次元画像200においては、欠陥100cに対応する暗部204から切削方向前方に切削痕100dに対応した明部205が出現する。明部205の濃度値は基準領域203のそれよりも高い。再検査ルーチンは、このような暗部204と明部205との関係に着目してグレーゾーンが欠陥100cに相当するか否かを判別するものである。

【0046】

図10の再検査ルーチンの最初のステップS31において、演算処理部60はまずグレーゾーンと判別された欠陥候補画素群からいずれか一つのグレーゾーンを再検査対象画素群として選択する。その選択順序は、一例として図6のラベリング処理(ステップS16)で付されたラベル番号順でよい。次のステップS32において、演算処理部60は検査対象のグレーゾーンの位置を特定する情報として、そのグレーゾーンの中心(あるいは重心)のx−y座標を特定する。続くステップS33において、演算処理部60は検査対象のグレーゾーンの中心座標よりもx軸方向右側に検査範囲を設定してその範囲内の画素群の平均濃度値Drを算出する。図10のルーチンでは、グレーゾーンに続いて切削痕100dに対応する明部205が存在するか否かを判別できればよい。よって、グレーゾーンが欠陥100cに対応する暗部204であると仮定したならば、そのグレーゾーンに対して切削方向前方に続いて出現が予想される明部205の範囲内から適宜数の画素群を選択してそれらの平均濃度値Drを算出すればよい。

【0047】

例えば、図11において領域301がグレーゾーンであり、そのグレーゾーン301の右側に切削痕100dに対応する明部205が存在していると仮定した場合、切削痕100dが存在すると予想される範囲内から太線で例示したような範囲が検査範囲302として設定される。この場合、グレーゾーン301の中心又は中心付近に位置する画素が注目画素として選択されたときの比較対象画素群を検査範囲302の画素群とみなし、その比較対象画素群の平均濃度値(つまり図5の処理で求めた比較対象濃度値Dc)を平均濃度値Drとして利用してもよい。

【0048】

図10に戻って説明を続ける。次のステップS34において、演算処理部60は、ステップS33で設定した検査範囲302に対して、2次元画像200上でy軸方向上下に参照範囲を設定し、上側の参照範囲に含まれている画素群の平均濃度値Dup及び下側の参照範囲に含まれている画素群の平均濃度値Ddwをそれぞれ算出する。図11に例示したように、参照範囲303、304は切削痕100dに対応する明部205が存在すると予想される範囲を含まないように設定される。例えば、切削痕100dに対応する明部205がy軸方向に関してグレーゾーン301の上下端を超えないとすれば、グレーゾーン301の中心座標及びy軸方向の寸法から、明部205を避けるようにしてこれに隣接する位置に参照範囲303、304を設定することができる。参照範囲303、304のy軸方向の幅は1画素相当に限らず、複数の画素に相当する幅を有していてもよい。参照範囲303、304のx軸方向の長さは検査範囲302と同一でもよいし、異なっていてもよい。

【0049】

図10に戻って、次のステップS35において、演算処理部60は、検査範囲302の平均濃度値Drが参照範囲303の平均濃度値Dup及び参照範囲304の平均濃度値Ddwの両者よりも大きいか否か判断する。平均濃度値Drが平均濃度値Dup、Ddwの少なくともいずれか一方と同一又は小さい場合、演算処理部60はステップS36に進み、検査対象のグレーゾーンの中心座標よりもx軸方向左側に検査範囲を設定してその範囲内の画素群の平均濃度値Dlを算出する。この処理は、グレーゾーンに対してx軸方向右側に検査範囲を設定する場合と比較して、検査範囲を設定する方向が左右に異なるだけである。検査範囲の大きさ等はステップS32の場合と同様でよい。

【0050】

続くステップS37において、演算処理部60は、ステップS36で設定した検査範囲に対して、2次元画像200上でy軸方向上下に参照範囲を設定し、上側の参照範囲に含まれている画素群の平均濃度値Dup及び下側の参照範囲に含まれている画素群の平均濃度値Ddwをそれぞれ算出する。検査範囲と参照範囲との関係はステップS34の場合と同様でよい。

【0051】

次のステップS38において、演算処理部60は、ステップS36で求めた検査範囲の平均濃度値DlがステップS37で求めた平均濃度値Dup、Ddwの両者よりも大きいか否か判断する。平均濃度値Drが平均濃度値Dup、Ddwの少なくともいずれか一方と同一又は小さい場合、演算処理部60はステップS39に進み、検査対象のグレーゾーンが非欠陥に相当するものと判別する。一方、ステップS35又はステップS38の条件が満たされた場合、演算処理部60はステップS40に進み、検査対象のグレーゾーンが欠陥に相当するものと判別する。

【0052】

ステップS39又はS40にてグレーゾーンを判別した後、演算処理部60はステップS41に進み、2次元画像200内に存在する全てのグレーゾーンについて検査を終えたか否か判断する。未検査のグレーゾーンが存在する場合、演算処理部60はステップS31に戻って未検査のグレーゾーンの検査を続ける。一方、ステップS41にて全てのグレーゾーンが検査されている場合、演算処理部60は再検査ルーチンを終了する。

【0053】

以上に説明した再検査ルーチンによれば、グレーゾーンの右側に設定された検査範囲の平均濃度値Drが、その検査範囲の上下の参照範囲の平均濃度値Dup及びDdwよりも高い場合、又はグレーゾーンの左側に設定された検査範囲の平均濃度値Dlが、その検査範囲の上下の参照範囲の平均濃度値Dup及びDdwよりも高い場合に、そのグレーゾーンに続いて切削痕100dに対応する明部205が存在しているとみなされて当該グレーゾーンが欠陥として判別される。これにより、図5及び図6の欠陥検査ルーチンでは欠陥と判断できなかった微小な暗部が欠陥に対応するか否かを精度よく判別することができる。なお、グレーゾーンに対して左右いずれの側にも検査範囲を設定して参照範囲と濃度値を比較しているのは、内周面100aの切削方向がx軸方向右方又は左方のいずれかに該当するかが判らないためである。切削方向が決まっている場合には、切削方向に対応する方向にのみ検査範囲を設定してその上下の参照範囲を濃度値を比較すれば足りる。さらに、上記では、検査範囲302の上下に参照範囲303、304を設定したが、上下いずれか一方の側のみに参照範囲を設定して濃度値を比較してもよい。

【0054】

以上の形態においては、演算処理部60が画像生成手段、及び欠陥識別手段にそれぞれ相当する。そして、演算処理部60は、図5のステップS1及びS2を実行することにより注目濃度値取得手段として機能し、ステップS1及びS4〜S11を実行することにより比較対象濃度値取得手段として機能し、図6のステップS12〜S22を実行することにより欠陥検査手段として機能する。さらに、演算処理部60は、図6のステップS12〜S14を実行することにより欠陥候補画素判別手段として機能し、ステップS16を実行することにより欠陥候補画素群識別手段として機能し、ステップS19〜S21を実行することにより欠陥判別手段として機能する。また、演算処理部60は、図10のステップS33〜S40を実行することによっても欠陥判別手段として機能する。

【0055】

本発明は上述した形態に限定されることなく、種々の形態にて実施することができる。例えば、上記の形態では、欠陥候補画素群の大きさが欠陥基準値と比較して大きいときに欠陥と判別する一方、欠陥基準値以下の大きさの欠陥候補画素群をグレーゾーンと判別し、そのグレーゾーンに対して切削方向に切削痕100dに対応する明部205が存在するか否かを検査して欠陥を判別しているが、いずれか一方の判別手法のみを利用して欠陥検出をしてもよい。例えば微小な欠陥を検出する必要がない場合には欠陥基準値との大小比較のみで欠陥を判別してもよいし、欠陥の大小に拘わらず切削痕が生じる場合には欠陥候補画素群の大きさと欠陥基準値との大小比較を省略し、全ての欠陥候補画素群に対して図10の処理を適用して欠陥か否かを判別してもよい。

【0056】

比較対象画素群は、注目画素に対して切削方向に位置する一連の画素群に限らず、注目画素の周囲で比較対象に適切と思われる範囲から適宜に抽出してよい。注目画素は一画素に限らず、一度に複数の画素を注目画素として選んでもよい。この場合、注目画素として選択された画素群の平均的な濃度値を注目濃度値として求めればよい。上記の形態では、欠陥が2次元画像上で暗部として現れる場合を例に挙げて説明したが、欠陥が2次元画像上で明部として現れる場合にも本発明は適用可能である。欠陥候補画素群に対して被検査物の周方向に切削痕が生じる場合に限らず、2次元画像上において、欠陥相当の部分に続いて周方向に濃度値が欠陥と反対方向に突出する領域が現れる場合には、図10の再検査ルーチンと同様な手順で欠陥判別を行ってよい。さらに、欠陥候補画素群の大きさが欠陥基準値よりも大きいこと、検査範囲の濃度値が参照範囲の濃度値よりも高いことは、欠陥と判別するための必要条件であって、さらなる条件が満たされたときに欠陥と判別してもよい。

【0057】

上記の形態では検査ヘッドを回転させつつ軸線方向に送り出して内周面を検査光で走査しているが、検査ヘッドの回転運動及び直線運動のうち少なくとも一方を省略し、これに代えて被検査物を回転運動又は直線運動させることにより被検査物の表面を走査する表面検査装置であっても本発明は適用可能である。

【0058】

比較対象濃度値としては、比較対象画素群に含まれる各画素の濃度値の算術平均を好適に用いることができるが、これに限らず、比較対象画素群の各画素の濃度値を平均化した値を比較対象濃度値として適宜に使用することができる。例えば、比較対象画素群に含まれる各画素の濃度値の中央値、最頻値といった値を比較対象濃度値として用いてもよい。平均値を求める場合でも、その値は算術平均に限らず、相乗平均でもよい。

【図面の簡単な説明】

【0059】

【図1】本発明の一形態に係る表面検査装置の概略構成を示す図。

【図2】被検査物を一部破断して示す斜視図。

【図3】図1の表面検査装置にて生成される被検査物の内周面の2次元画像の一例を示す図。

【図4】図2のハッチング領域の拡大断面図。

【図5】図1の表面検査装置の演算処理部にて実行される欠陥検出ルーチンを示すフローチャート。

【図6】図5に続くフローチャート。

【図7】図3の2次元画像から選択される注目画素と比較対象画素群との関係の一例を示す図。

【図8A】欠陥候補画素をグループ化するためのラベリング処理を説明するために欠陥候補画素の配置の一例を示した図。

【図8B】図8Aの欠陥候補画素にラベル番号を付した状態を示す図。

【図8C】図8Bで付されたラベル番号を整理した状態を示す図。

【図9】注目画素の周囲における濃度値の分布の一例を示す図。

【図10】図5及び図6の欠陥検出ルーチンでグレーゾーンと判別された欠陥候補画素群に対して適用される再検査ルーチンを示すフローチャート。

【図11】再検査ルーチンにおいて設定される検査範囲及び参照範囲と欠陥後方画素群との関係の一例を示す図。

【符号の説明】

【0060】

1 表面検査装置

2 検査機構

3 制御部

5 検出ユニット(検出手段)

16 検査ヘッド

60 演算処理部(画像生成手段、欠陥識別手段、注目濃度値取得手段、比較対象濃度値取得手段、欠陥検査手段、欠陥候補画素群判別手段、欠陥候補画素群識別手段、欠陥判別手段)

100 被検査物

100a 被検査物の内周面

200 2次元画像

201 画素

201A 注目画素

201F 比較対象画素群の最初の画素

201E 比較対象画素群の最後の画素

202 切削開始領域

203 基準領域

204 欠陥に対応する暗部

205 切削痕に対応する明部

301 欠陥候補画素群

302 検査範囲

303、304 参照範囲

GPc 比較対象画素群

【特許請求の範囲】

【請求項1】

被検査物の表面を検査光で走査して該表面からの反射光を受光し、その反射光の光量に応じた信号を出力する検出手段と、前記検出手段の出力信号に基づいて前記被検査物の前記表面の2次元画像を生成する画像生成手段と、前記2次元画像内に含まれる画素の濃度値に基づいて欠陥を識別する欠陥識別手段と、を備えた表面検査装置において、

前記欠陥識別手段は、

前記2次元画像内から注目画素を選び出し、該注目画素の濃度値を注目濃度値として取得する注目濃度値取得手段と、

前記2次元画像内で前記注目画素に対して所定の位置関係にある比較対象画素群の平均的な濃度値を比較対象濃度値として取得する比較対象濃度値取得手段と、

前記注目濃度値と前記比較対象濃度値との比較に基づいて前記注目画素が欠陥に相当するか否かを判別する欠陥検査手段と、

を備えていることを特徴とする表面検査装置。

【請求項2】

前記欠陥検査手段は、

前記注目濃度値が前記比較対象濃度値に対して所定方向に所定の閾値以上ずれていることを条件として前記注目画素を欠陥候補画素と判別する欠陥候補画素判別手段と、

前記欠陥候補画素と判別された複数の画素のそれぞれを画素間の連結状態に基づいてグループ化し、グループ毎に欠陥候補画素群として識別する欠陥候補画素群識別手段と、

前記欠陥候補画素群の大きさが所定の欠陥基準値よりも大きいことを条件として、該欠陥候補画素群を前記欠陥と判別する欠陥判別手段と、

を備えていることを特徴とする請求項1に記載の表面検査装置。

【請求項3】

前記検出手段は前記被検査物の円筒状の表面をその周方向及び軸線方向に走査するように構成され、

前記欠陥検査手段は、

前記注目濃度値が前記比較対象濃度値に対して所定方向に所定の閾値以上ずれていることを条件として、前記注目画素を欠陥候補画素と判別する欠陥候補画素判別手段と、

前記欠陥候補画素と判別された複数の画素のそれぞれを画素間の連結状態に基づいてグループ化し、グループ毎に欠陥候補画素群として識別する欠陥候補画素群識別手段と、

前記欠陥候補画素群に対して前記周方向に対応する方向に検査範囲を設定するとともに、その検査範囲に対して前記軸線方向に対応する方向に離れた位置に参照範囲を設定し、前記検査範囲内の画素群の平均的な濃度値と、該検査範囲に対応する前記参照範囲内の画素群の平均的な濃度値とを比較して前記欠陥候補画素群が欠陥か否かを判別する欠陥判別手段と、

を備えていることを特徴とする請求項1に記載の表面検査装置。

【請求項4】

前記欠陥判別手段は前記欠陥候補画素群に対して前記周方向に対応する方向の両側に前記検査範囲を設定するとともに、各検査範囲に対して前記参照範囲を設定することを特徴とする請求項3に記載の表面検査装置。

【請求項5】

前記欠陥判別手段は、前記検査範囲の平均的な濃度値が該検査範囲に対応する前記参照範囲の平均的な濃度値よりも前記所定方向とは反対方向にずれていることを条件として前記欠陥候補画素群を欠陥と判別することを特徴とする請求項3又は4に記載の表面検査装置。

【請求項6】

前記欠陥判別手段は、前記検査範囲に対して前記軸線方向の両側に前記参照範囲をそれぞれ設定し、前記検査範囲の平均的な濃度値が該検査範囲の両側に設定された参照範囲の平均的な濃度値のいずれに対しても、前記所定方向とは反対方向にずれていることを条件として前記欠陥候補画素群を欠陥と判別することを特徴とする請求項5に記載の表面検査装置。

【請求項7】

前記欠陥判別手段は、

前記欠陥候補画素群の大きさが所定の欠陥基準値よりも大きい場合に、該欠陥候補画素群を前記欠陥として判別するとともに、前記欠陥候補画素群の大きさが前記欠陥基準値以下の場合に該欠陥候補画素群を再検査対象画素群として判別し、該再検査対象画素群と判別された欠陥候補画素群を対象として、前記検査範囲及び前記参照範囲のそれぞれの平均的な濃度値の比較に基づく欠陥判別を実行する、ことを特徴とする請求項3〜6のいずれか一項に記載の表面検査装置。

【請求項8】

前記比較対象濃度値演算手段は、前記注目画素から所定画素数隔てた画素を最初の画素として、該最初の画素から前記表面の走査方向に連続する画素群を前記比較対象画素群として選択することを特徴とする請求項1〜7のいずれか一項に記載の表面検査装置。

【請求項9】

前記比較濃度値演算手段は、前記比較対象画素群の各画素の濃度値が所定の濃度範囲を超えるときに当該画素の濃度値を前記濃度範囲内の濃度値に変更し、その変更された濃度値を利用して前記比較対象画素群の平均的な濃度値を演算することを特徴とする請求項1〜8のいずれか一項に記載の表面検査装置。

【請求項1】

被検査物の表面を検査光で走査して該表面からの反射光を受光し、その反射光の光量に応じた信号を出力する検出手段と、前記検出手段の出力信号に基づいて前記被検査物の前記表面の2次元画像を生成する画像生成手段と、前記2次元画像内に含まれる画素の濃度値に基づいて欠陥を識別する欠陥識別手段と、を備えた表面検査装置において、

前記欠陥識別手段は、

前記2次元画像内から注目画素を選び出し、該注目画素の濃度値を注目濃度値として取得する注目濃度値取得手段と、

前記2次元画像内で前記注目画素に対して所定の位置関係にある比較対象画素群の平均的な濃度値を比較対象濃度値として取得する比較対象濃度値取得手段と、

前記注目濃度値と前記比較対象濃度値との比較に基づいて前記注目画素が欠陥に相当するか否かを判別する欠陥検査手段と、

を備えていることを特徴とする表面検査装置。

【請求項2】

前記欠陥検査手段は、

前記注目濃度値が前記比較対象濃度値に対して所定方向に所定の閾値以上ずれていることを条件として前記注目画素を欠陥候補画素と判別する欠陥候補画素判別手段と、

前記欠陥候補画素と判別された複数の画素のそれぞれを画素間の連結状態に基づいてグループ化し、グループ毎に欠陥候補画素群として識別する欠陥候補画素群識別手段と、

前記欠陥候補画素群の大きさが所定の欠陥基準値よりも大きいことを条件として、該欠陥候補画素群を前記欠陥と判別する欠陥判別手段と、

を備えていることを特徴とする請求項1に記載の表面検査装置。

【請求項3】

前記検出手段は前記被検査物の円筒状の表面をその周方向及び軸線方向に走査するように構成され、

前記欠陥検査手段は、

前記注目濃度値が前記比較対象濃度値に対して所定方向に所定の閾値以上ずれていることを条件として、前記注目画素を欠陥候補画素と判別する欠陥候補画素判別手段と、

前記欠陥候補画素と判別された複数の画素のそれぞれを画素間の連結状態に基づいてグループ化し、グループ毎に欠陥候補画素群として識別する欠陥候補画素群識別手段と、

前記欠陥候補画素群に対して前記周方向に対応する方向に検査範囲を設定するとともに、その検査範囲に対して前記軸線方向に対応する方向に離れた位置に参照範囲を設定し、前記検査範囲内の画素群の平均的な濃度値と、該検査範囲に対応する前記参照範囲内の画素群の平均的な濃度値とを比較して前記欠陥候補画素群が欠陥か否かを判別する欠陥判別手段と、

を備えていることを特徴とする請求項1に記載の表面検査装置。

【請求項4】

前記欠陥判別手段は前記欠陥候補画素群に対して前記周方向に対応する方向の両側に前記検査範囲を設定するとともに、各検査範囲に対して前記参照範囲を設定することを特徴とする請求項3に記載の表面検査装置。

【請求項5】

前記欠陥判別手段は、前記検査範囲の平均的な濃度値が該検査範囲に対応する前記参照範囲の平均的な濃度値よりも前記所定方向とは反対方向にずれていることを条件として前記欠陥候補画素群を欠陥と判別することを特徴とする請求項3又は4に記載の表面検査装置。

【請求項6】

前記欠陥判別手段は、前記検査範囲に対して前記軸線方向の両側に前記参照範囲をそれぞれ設定し、前記検査範囲の平均的な濃度値が該検査範囲の両側に設定された参照範囲の平均的な濃度値のいずれに対しても、前記所定方向とは反対方向にずれていることを条件として前記欠陥候補画素群を欠陥と判別することを特徴とする請求項5に記載の表面検査装置。

【請求項7】

前記欠陥判別手段は、

前記欠陥候補画素群の大きさが所定の欠陥基準値よりも大きい場合に、該欠陥候補画素群を前記欠陥として判別するとともに、前記欠陥候補画素群の大きさが前記欠陥基準値以下の場合に該欠陥候補画素群を再検査対象画素群として判別し、該再検査対象画素群と判別された欠陥候補画素群を対象として、前記検査範囲及び前記参照範囲のそれぞれの平均的な濃度値の比較に基づく欠陥判別を実行する、ことを特徴とする請求項3〜6のいずれか一項に記載の表面検査装置。

【請求項8】

前記比較対象濃度値演算手段は、前記注目画素から所定画素数隔てた画素を最初の画素として、該最初の画素から前記表面の走査方向に連続する画素群を前記比較対象画素群として選択することを特徴とする請求項1〜7のいずれか一項に記載の表面検査装置。

【請求項9】

前記比較濃度値演算手段は、前記比較対象画素群の各画素の濃度値が所定の濃度範囲を超えるときに当該画素の濃度値を前記濃度範囲内の濃度値に変更し、その変更された濃度値を利用して前記比較対象画素群の平均的な濃度値を演算することを特徴とする請求項1〜8のいずれか一項に記載の表面検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8A】

【図8B】

【図8C】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8A】

【図8B】

【図8C】

【図9】

【図10】

【図11】

【公開番号】特開2008−76322(P2008−76322A)

【公開日】平成20年4月3日(2008.4.3)

【国際特許分類】

【出願番号】特願2006−258304(P2006−258304)

【出願日】平成18年9月25日(2006.9.25)

【出願人】(390014661)キリンテクノシステム株式会社 (126)

【出願人】(505216449)株式会社 KTSオプティクス (17)

【Fターム(参考)】

【公開日】平成20年4月3日(2008.4.3)

【国際特許分類】

【出願日】平成18年9月25日(2006.9.25)

【出願人】(390014661)キリンテクノシステム株式会社 (126)

【出願人】(505216449)株式会社 KTSオプティクス (17)

【Fターム(参考)】

[ Back to top ]