表面欠陥検査装置および表面欠陥検査方法

【課題】 本発明は、表面欠陥を検出する技術に関し、主として塗装表面のブツ欠陥やキズ欠陥の検出を確実に検出する表面欠陥検査装置および表面欠陥検査方法に関するものである。

【解決手段】 発明の表面欠陥検査装置は、色相が平面において少なくとも2方向に周期的に変化した照明パターンを、基準面と検査面とに照射する照明部と、前記照明パターンが照射された前記基準面と前記検査面とを撮像する撮像部と、前記撮像部で撮像された両画像の色相の差に基づいて、前記検査面の欠陥の有無を検出する欠陥検出部と、を有するよう構成する。

【解決手段】 発明の表面欠陥検査装置は、色相が平面において少なくとも2方向に周期的に変化した照明パターンを、基準面と検査面とに照射する照明部と、前記照明パターンが照射された前記基準面と前記検査面とを撮像する撮像部と、前記撮像部で撮像された両画像の色相の差に基づいて、前記検査面の欠陥の有無を検出する欠陥検出部と、を有するよう構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面欠陥を検出する技術に関し、主として塗装表面のブツ欠陥やキズ欠陥の検出を確実に検出する表面欠陥検査装置および表面欠陥検査方法に関するものである。

【背景技術】

【0002】

携帯電話などの樹脂成型品の塗装面は、主に顔料等を含んだベース層と、そのベース層の上に艶を出すためのクリア層を設け、2層に塗装することが行なわれている。塗装面の欠陥は、クリア層が透明であるために欠陥の凹凸を通常の照明で検出することが難しいため、代わりに明部と暗部が交互に並ぶ白黒のストライプ状の照明パターンを用いる方法が知られている。この方法は、検査対象の塗装表面に照明パターンを照射し、表面から反射された照明パターンの暗部に欠陥を見出すものである。即ち、照射された光は塗装表面でほぼ正反射するが、欠陥がある場合は明部から出た光が欠陥の傾斜部分で反射し、傾斜部分で反射角度が変わった反射光が暗部に現れ欠陥の顕在化が図れるものである。

【0003】

明暗の照明パターンを用いる方法は目視により欠陥を識別できるが、目視では見落としなどがあるため、欠陥を自動検出する方法が提案されている。この方法は、照明パターンが照射された表面をCCD(Charge Coupled Device Image Sensor)カメラ等で撮像し、得られた画像の各画素の輝度を欠陥のない画像の各画素と比較して輝度が異なる部分がある場合に欠陥と判定するものである。照明パターンが白黒のストライプ状である場合には、ゴミ等が付着して発生するブツ欠陥の場合は欠陥検出に有効な方法であるが、キズのような方向性のある欠陥の場合は、キズの方向によっては検出され難い場合がある。このため、明暗をチェック状やギザギザ状にした照明パターンを用いる方法が提案されている。

【0004】

また、上記の照明パターンは2値の白黒のパターンであるため、欠陥が暗部のパターンの中にある場合は欠陥部分に光が届かず、照明パターンの領域において検出感度の高い領域と低い領域とが存在する検出感度の不均一性の問題がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平04−231853号公報

【特許文献2】特表平10−509238号公報

【特許文献3】特開2000−018932号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記したように、塗装表面の欠陥検査には明暗の照明パターンを検査面に照明して欠陥を顕在化する方法が行なわれている。照明パターンとしてストライプ状の明暗パターンが一般的に用いられているが、方向性のある欠陥に対しては、欠陥の方向によっては検出が困難な場合があった。方向性のある欠陥の検出を改善するものとして明暗をチェック状やギザギザ状にした照明パターンを用いることも提案されているが、あらゆる方向の欠陥に対して対応できるものではなく、充分とは言えなかった。また、これらの照明パターンは2値の白黒パターンを用いているため、照明パターンの領域において検出感度の不均一性の問題があった。

【0007】

本発明は、上記の問題に鑑みて検出感度の不均一性がなく方向性のある欠陥に対しても確実に検出する表面欠陥検査装置および表面欠陥検査方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

発明の一観点によれば、色相が平面において少なくとも2方向に周期的に変化した照明パターンを、基準面と検査面とに照射する照明部と、前記照明パターンが照射された前記基準面と前記検査面とを撮像する撮像部と、前記撮像部で撮像された両画像の色相の差に基づいて、前記検査面の欠陥の有無を検出する欠陥検出部と、を有する表面欠陥検査装置を提供できる。

【0009】

発明の別の一観点によれば、彩度が平面の第1の方向に正弦波状に変調し、該第1の方向に対して垂直な第2の方向に該正弦波の位相を周期的に変化した照明パターンを、基準面と検査面とにそれぞれ複数回移動して照射する照明部と、前記移動の毎に前記基準面と前記検査面とを撮像する撮像部と、前記撮像部で撮像された前記基準面の複数の画像から彩度変化に対する第1の評価値を求めると共に前記検査面の複数の画像から彩度変化に対する第2の評価値を求め、前記第1の評価値と前記第2の評価値の差に基づいて、前記検査面の欠陥の有無を検出する欠陥検出部と、を有する表面欠陥検査装置を提供できる。

【0010】

発明の別の一観点によれば、色相と彩度とが平面の第1の方向に所定の位相差を有して正弦波状に変調し、該第1の方向に対して垂直な第2の方向に該正弦波の位相を周期的に変化した照明パターンを移動して、基準面と検査面とを照明する照明部と、前記照明パターンが照射された前記基準面と前記検査面とを、前記移動の毎に撮像する撮像部と、前記撮像部で撮像された前記基準面の複数の画像から色相変化に対する第1の評価値を求めると共に前記検査面の複数の画像から色相変化に対する第2の評価値を求め、前記第1の評価値と前記第2の評価値の差に基づいて、前記検査面の欠陥の有無を検出する欠陥検出部と、を有する表面欠陥検査装置を提供できる。

【0011】

発明の別の一観点によれば、色相が平面の第1の方向に正弦波状に変調し、該第1の方向に対して垂直な第2の方向に該正弦波の位相を周期的に変化すると共に彩度を該正弦波状に変調した照明パターンを移動して、基準面と検査面とを照明する照明部と、前記照明パターンが照射された前記基準面と前記検査面とを、前記移動の毎に撮像する撮像部と、前記撮像部で撮像された前記基準面の複数の画像から色相変化に対する第1の評価値を求めると共に前記検査面の複数の画像から色相変化に対する第2の評価値を求め、前記第1の評価値と前記第2の評価値の差に基づいて、前記検査面の欠陥の有無を検出する欠陥検出部と、を有する表面欠陥検査装置を提供できる。

【0012】

発明の別の一観点によれば、色相が平面において少なくとも2方向に周期的に変化した照明パターンを、基準面と検査面とに照射する照明手順と、前記照明パターンが照射された前記基準面と前記検査面とを撮像する撮像手順と、前記撮像部で撮像された両画像の色相の差に基づいて、前記検査面の欠陥の有無を検出する欠陥検出手順と、を有する表面欠陥検査方法を提供できる。

【発明の効果】

【0013】

本発明によれば、色相または彩度が平面において少なくとも2方向に周期的に変化している照明パターンを用いるようにしたので、検出感度の不均一性をなくし方向性のある欠陥に対しても確実に検出することが可能な表面欠陥検査装置および表面欠陥検査方法を提供できる。

【図面の簡単な説明】

【0014】

【図1】表面欠陥検査方法の例を示す図である。

【図2】撮像画像例を示す図である。

【図3】照明パターンの欠陥検出感度例を示す図である。

【図4】正弦波輝度変調の照明パターンによる撮像画像例を示す図である。

【図5】欠陥部分の画像の輝度変化と位相ずれを示す図である。

【図6】方向性を持った欠陥の撮像画像例を示す図である。

【図7】チェック状パターンとギザギザ状パターン例を示す図である。

【図8】本発明の表面欠陥検査装置の構成例(実施例1)を示す図である。

【図9】色相を全方位に変化させた照明パターン例(実施例1)を示す図である。

【図10】全方位パターン例その1(実施例1)を示す図である。

【図11】全方位パターン例その1の色相変調例(実施例1)を示す図である。

【図12】全方位パターン例その1の彩度変調例(実施例1)を示す図である。

【図13】全方位パターン例その2(実施例1)を示す図である。

【図14】欠陥検査のフロー例(実施例1)を示す図である。

【図15】本発明の表面欠陥検査装置の構成例(実施例2)を示す図である。

【図16】検査面位置における色相変化例その1(実施例2)を示す図である。

【図17】検査面位置における色相変化例その2(実施例2)を示す図である。

【図18】欠陥検査のフロー例(実施例2)を示す図である。

【図19】色相と彩度を同方向に変調した照明パターン例その1(実施例3)を示す図である。

【図20】色相と彩度を同方向に変調した照明パターン例その2(実施例3)を示す図である。

【図21】色相と彩度を直交して変調した照明パターン例その1(実施例4)を示す図である。

【図22】色相と彩度を直交して変調した照明パターン例その2(実施例4)を示す図である。

【発明を実施するための形態】

【0015】

本発明の実施形態を説明する前に、表面欠陥検査方法と各種の照明パターンについて図1から図7を用いて説明する。なお、ここでは検査対象は携帯電話等に塗装された塗膜の表面とし、その表面上の欠陥として方向性を持たないブツ欠陥あるいは方向性を持つキズ欠陥を例に説明する。

【0016】

図1は、表面欠陥検査方法の例を示した図であり、検査対象の検査面10はベース層11とそのベース層11の上のクリア層12とからなる塗装膜で構成している。ベース層11にゴミ等の異物20が付着し、その異物20の上に塗装されたクリア層12は傾斜を持った凸状の欠陥21(この場合ブツ欠陥)がある状態を示している。

【0017】

検査面10を照明する照明部30は、明部31と暗部32とで構成する照明パターンを備えている。ここでは、明部31と暗部32が交互にストライプ状に配置されている。

【0018】

撮像部40は、照明部30で照明された検査面10を撮像する。検査面10では照明部30から出射された光が正反射されるので、撮像部40は検査面10で反射された照明パターンを撮像することになる。照明部30から出射された光が検査面10の欠陥21に当たると、欠陥部分の傾斜面で光が反射され欠陥のない検査面10で反射される光の角度とは異なった角度で撮像部40に入射する。図1に示す実線で示される光41は、検査面10では正反射され撮像部40に入射する光を示しており、点線で示される光42は欠陥21の傾斜部で反射され撮像部40に入射する光を示している。

【0019】

次に、撮像部40で撮像された撮像画像50を図2を用いて説明する。図2に示す撮像画像50は、図1に示す検査面10で反射された照明パターンの画像で、照明部30の明部31と暗部32に対応する明部51と暗部52のストライプ状の形状が撮像されている。欠陥21は暗部52のストライプの中に白点状に示される部分である。このように、明暗の照明パターンを照射することで、欠陥を顕在化できる。

【0020】

しかしながら、この欠陥21は照明パターンが照射された明部31、暗部32のいずれの位置にあっても顕在化できる訳ではなく、位置によって検出感度は異なる。図3(a)は、ストライプの照明パターンが照射された検査面における明部31−暗部32−明部31となる領域の輝度分布を示している。照明パターンは白黒2値のストライプパターンであるので、図3(a)に示されるように輝度は明部31から暗部32に急峻に低下し、暗部32から明部31に急峻に上昇する輝度分布を示すことになる。図3(b)は、図3(a)に示される輝度分布に対応する位置の欠陥検出感度を示している。輝度が高い位置から輝度が低い位置に入った辺りの2カ所の領域、即ち、暗部32の両端の2カ所に検出感度の高いピーク領域がある。この領域に欠陥21があると、照明部30の明部31から直接、または拡散した光が欠陥21の傾斜面に反射して撮像部40の暗部52内に結像して欠陥21が識別できるようになる。検査面10上の暗部32の端部に較べて暗部32の中央部は明部31から拡散する光の量が少なくなるため検出感度は低くなる。従って、欠陥がこのピーク領域の位置にあるときに、最も高い感度で検出されることになる。このように、白黒2値の照明パターンは、領域によって欠陥感度の高い領域と低い領域とがある。このため、欠陥検査の際には照明パターン、若しくは検査面を少しずつ動かして、検査する面の領域全体がこのピーク領域を通って検査されるようにする必要がある。

【0021】

欠陥感度の不均一性を改善するものとして、本出願人は輝度が正弦波状に変化するストライプ状の照明パターンを用いた方法を提案(特願2011−79528号)した。この方法は位相シフト法を用いるもので、上記の照明パターンを移動して撮像し、欠陥のない画像と欠陥がある画像とにおいて輝度の変位の振幅または位相を比較して欠陥を検出するものである。図4は、この輝度が正弦波状に変化するストライプ状の照明パターンを用いて撮像した画像を示している。図4(a)〜(d)は照明パターンを移動させて照射し、検査面に照射される照明パターンの位相を正弦波の1周期の0〜3π/2までπ/2毎に変位させた画像である。図4(a)〜(d)の画像中に示される白から黒に変化している円形状の画像が欠陥で、照明パターンの移動による位相変化に伴い、欠陥画像の輝度が変化していることを示している。この欠陥部分の画像の輝度の変化と、欠陥と同じ位置で欠陥がない部分の画像の輝度変化は図5に示され、両者は輝度変化の振幅と位相に差が見られる。即ち、欠陥のない部分の画像に較べて、欠陥部分の画像の輝度変化の振幅は小さく、位相が少し進んでいる。この輝度変化の振幅の差、あるいは位相の差に基づいて欠陥の検出を行なうものである。

【0022】

ところで、図2に示した画像の欠陥は方向性を持たない欠陥であったが、キズのように方向性を持つ欠陥の場合はキズの方向が問題となる。図6(a)は照明パターンの縦のストライプの方向にキズ欠陥22の方向が平行な場合(即ち、縦方向のキズ欠陥)の例で、上の図がそのキズ欠陥22のある検査面10を示し、下の図はその検査面10を撮像した画像である。キズ欠陥22による傾斜面がストライプと同一の縦方向に沿って形成されているので、その傾斜面で反射された光は撮像画像の暗部52内に白い線状となって明瞭に識別できる。一方、図6(b)は明暗のストライプの方向に対してキズ欠陥23の方向が直交する場合(即ち、横方向のキズ欠陥)の例であり、傾斜面はストライプと直交する方向に形成されている。このため、傾斜面で反射された光の方向はストライプと同じ縦方向に反射するため、撮像画像の暗部52内での欠陥の識別は困難である。即ち、ストライプ状の照明パターンを用いた場合では、欠陥の方向によって検出されない場合がある。

【0023】

この問題を改善するものとして、図7(a)に示すチェック状パターンや図7(b)に示すギザギザ状パターンが提案されている。例えばチェック状パターンでは暗部の4辺が明部と接しているため縦方向と横方向のキズ欠陥に対して検出できる。また、ギザギザ状パターンでは、45°、あるいは135°の方向を持ったキズ欠陥に対して検出できる。これらは、ストライプ状のパターンの一方向に限定されるものに較べ改善されるが、あらゆる方向に対応するものではない。また、図4に示した正弦波状に輝度変化したストライプ状の照明パターンも、方向性のある欠陥に対して考慮しているものではない。

【実施例】

【0024】

次に、本発明の実施形態を実施例1〜実施例4で説明する。

【0025】

(実施例1)

実施例1は、検査面に照射する照明パターンに、色相または彩度が平面の全方向に対して常に変位する照明パターンを用いるものである。

【0026】

まず、実施例1における表面欠陥検査装置の構成について図8を用いて説明する。表面欠陥検査装置100は、大きく分けて制御部200と照明部300、および撮像部400とで構成される。これらの各部を構成する要素と機能について説明する。

【0027】

制御部200は、表面欠陥検査装置100全体の制御を行うCPU210、検査プログラム等をメモリ上に展開し実行を行なうRAM(Random Access Memory)220、オペレータからの入力を受け付けるキーボード(KB)271や処理結果などを表示するディスプレイ(DISP)272とデータの遣り取りを行なう入出力インターフェース(IO/IF)270、後述する撮像部400から取り込んだ画像データを記憶する画像データ記憶部230、検査プログラムを格納する検査プログラム記憶部231、撮像部400に撮像指令の制御コマンドの送出を行なったり、撮像部400から撮像した画像データを取り込む撮像制御部(撮像CNT)240、および照明部300に照明のon−offの制御コマンドの送出を行なう照明制御部(照明CNT)250を備える。

【0028】

照明部300は、水平に置かれた検査面10の上方に平行に設置され、照明パターンパネル310を備え、検査面10に照明パターンを照射する。照明パターンパネル310は面発光の照明パネルに照明パターンを描画したフィルムを貼り付けたものであるが、例えば液晶表示素子で表示された照明パターンを背面に配置された光源からの光を透過させ、レンズを介して検査面10に投影させるようにしてもよい。

【0029】

撮像部400は、例えばCCDイメージセンサを撮像素子とするカメラで、撮像CNT240からの指令された制御コマンドにより検査面10をカラー撮影する。撮像した画像データは、撮像CNT240を介して画像データ記憶部230に格納される。撮像部400の設置位置は、照明部300から照射した照明パターンが検査面10を介して撮像部400の受光部に正反射して結像される位置に配置される。

【0030】

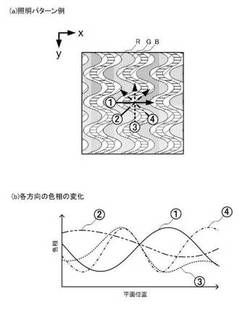

次に照明パターンについて説明する。図9(a)に示す照明パターンが実施例1に用いる照明パターンで、ここでは平面の全方位に対して色相が変位するように作成したパターンである。この例では、図のX方向に正弦波状に色相を変調し、Y方向にその正弦波の位相を周期的に変化させたパターンである。図中の網点が赤(R)、斜線が緑(G)、横線が青(B)の色相を持つパターンである。

【0031】

図9(a)に示される(1)〜(4)の矢印は照明パターンの平面上の方向を示し、色相が全方向に変化することを説明するためにこの4方向を代表として選んだ方向である。図9(b)は、この4方向に対応する色相の変化を示した図である。図9(b)に示されるように(1)〜(4)のいずれの方向でも色相が常に変化している。色相の変化は色相環のある位置(角度)の色相に対して、その位置から位相がπずれた位置の色相が最大に変化したことになる。

【0032】

図9では色相が全方向に変化する例を示したが、色相を一定にして彩度を同様に全方向に変化するようにしてもよい。

【0033】

より詳細に、照明パターンについて説明する。図10は、図9(a)に示した照明パターンと同じく全方向に色相が変化するパターン例で、その色相は(1)式と(2)式で表される。

【0034】

【数1】

【0035】

ここで、xとyは照明パターンの平面におけるx座標とy座標を示し、tは変数(位相)、Aは色相の変調の振幅、定数a〜cは図10に示す照明パターン内の各周期を示している。また、θ(y)は位相ずれを示し、yの変位に応じて周期的に変化する関数である。a〜cは、検査対象の欠陥のサイズや起伏の大きさによって適宜決められる。

【0036】

(1)式と(2)式により色相変調した照明パターン内におけるRGBの強度と色相が変化する状態を図11に示す。図11(a)は照明パターンのパターン形状を示し、図11(b)は色相の変調の度合いを輝度で表現した場合を示し、図11(c)は図11(a)で示した矢印の方向の位置におけるRGBの強度変化を示し、図11(d)は、色相の変化を示している。

【0037】

図11(c)に示されるように、各RGBの強度の変位は正弦波状ではないが、HSV(Hue、Saturation、Value)変換により色相に変換することで図11(d)に示すように色相の変位は正弦波状になる。

【0038】

(1)式と(2)式を用いて、彩度を照明パターンの全方位に変調させることができる。図12はこの例を示す図で、図12(a)は色相を赤とした場合の照明パターンのパターン形状を示し、図12(b)は彩度の変調の度合いを輝度で表現した場合を、図12(c)は図12(a)で示した矢印の方向の位置におけるRGBの強度変化を示し、図12(d)は図12(c)で示されるRGBをHSV変換して求めた彩度の変化で、正弦波状に変位していることを示している。

【0039】

全方向に色相または彩度が変化する照明パターンは、(1)式と、例えば(3)式とを用いても作成することができる。この照明パターンの形状と定数a〜cは、図13に示される。

【0040】

【数2】

【0041】

次に、表面欠陥検査装置100の処理の流れを図14の処理フロー例を用いて説明する。ここでは図10に示す色相が変化する照明パターンを用いた例で説明する。

【0042】

図14において、まず予め表面に欠陥がないと分かっている塗装膜の表面(ここでは、基準面という)に照明パターンを照射し、撮像部400でカラー撮像する。撮像した画像データは画像データ記憶部230に記憶しておく。続いて、検査対象の表面(ここでは、検査面という)に同様に照明パターンを照射し、カラー撮像する。撮像した画像データは画像データ記憶部230に記憶する。これで、基準面と検査面の2つの画像データが得られたことになる(S1−S4。以降、ステップ1をS1のように表す)。

【0043】

画像データ記憶部230から基準面と検査面の画像データを取り出し、両画像の同位置の各画素の色相を比較する。色相の差が予め定めた値より大きければ表面の欠陥部を撮像した画素(ここでは、欠陥画素という)と見做す。画像データの全ての画素について比較を行い、欠陥画素を抽出する(S5)。

【0044】

欠陥画素で構成される欠陥のサイズを求め、欠陥サイズが予め決められた値より小さければ合格とみなして合格の表示をディスプレイ272に表示し、予め決められた値より大きければ欠陥と見なして不合格の表示を行なう(S6−S9)。

【0045】

以上により、欠陥の検出を行なうことができる。照明パターンの色相が全方向に変化しているので、キズのある欠陥の傾斜部で反射した光の色相が他の色相に現れ、欠陥の検出が可能となる。図14の処理フローは色相を変調させた図10の照明パターンを用いたが、彩度を変調させた図12の照明パターンを用いても同様のフローで検出できる。また、図13に示す照明パターンを用いても色相、または彩度は全方向に変化し、欠陥の検出ができる。

【0046】

(実施例2)

実施例1では、色相または彩度を全方位に変化させた照明パターンを用い、基準面と検査面とを撮像して両画像の色相、または彩度の差から欠陥画像を抽出することを行なった。実施例2では、実施例1と同様に色相または彩度を全方位に変化させた照明パターンを用いるが、照明パターンを移動させて照射し、欠陥画素の抽出に色相または彩度の色相の振幅の差、または位相差を用いる例である。

【0047】

最初に、実施例2の表面欠陥検査装置の構成例について図15を用いて説明する。表面欠陥検査装置101は、制御部201と照明部301、および撮像部400で構成する。表面欠陥検査装置101は、実施例1で説明した表面欠陥検査装置100と一部の構成が異なるので、この異なる部分について説明する。

【0048】

実施例2の特徴である照明パターンを移動させるために、照明部301は移動機構320を備えている。この移動機構320は光源(不図示)と照明パターンパネル310とを支持し、制御部201からの指令により移動する。照明部301は、水平に置かれた検査面10の上方に平行に設置されており、照明パターン310の移動もこの平行を保ったまま、指令に基づいた移動量を移動する(図15の矢印が移動方向を示す)。また、制御部201では、照明部301に移動指令するための移動制御部(移動CNT)260を備える。また、検査プログラムを格納した検査プログラム記憶部232を備えている(ここでの検査プログラムは実施例1で説明した検査プログラム記憶部231に格納した検査プログラムとは異なり、照明パターンの移動制御と移動によって得られた画像処理を行う)。なお、以上に示した以外の構成は、表面欠陥検査装置100と同様である。なお、図15に示した表面欠陥検査装置101に付けた符号は、表面欠陥検査装置101と同じ構成要素には同一の符号を付けている。

【0049】

次に、実施例2では検査面10上に照射する照明パターンを移動させるが、移動量と移動させた場合の色相変化について説明する。

【0050】

図16は、移動によって撮像部400で撮像される検査面10上の照明パターンを示した図である。照明パターンの移動は、色相変調した正弦波の周期aの1/4の距離毎にここでは3回移動させることを行なう。この移動によって検査面10には照明パターンが移動分だけずれて照射されることになる。このことは、色相変調における正弦波の位相tをπ/2ずつ変位させた照明パターン(即ち、位相tを0から3π/2までπ/2ずつ変化した4種類の照明パターン)を順次切り替えて検査面10に照射したものと同等になる。図16(a)の検査面上のA、B、Cは、t=0において色相がR(赤)、G(緑)、B(青)となる位置を示し、図16(b)〜図16(d)に照明パターンを3回移動したときのA〜Cの各位置の色相が変化している状態を示している。仮に、照明パターンを連続して移動したとすれば、その色相の変化は図17に示されるように、A〜Cの各位置の初期(t=0)の色相はそれぞれ異なるが、連続移動によってA〜Cの各位置の色相は同じ周期で変化する。

【0051】

図17に示されるA〜Cの位置の色相変化は、欠陥部分でない正反射している状態が示されたものであるが、この位置に欠陥があった場合は色相変化の振幅および位相は図17で示されるものより色相変化の振幅は小さく、位相はずれたものとなる。このことは、図5で説明した輝度変化の振幅と位相ずれと同様に、欠陥の傾斜部分で反射角度が変わって反射された光が正反射されるべき位置とは異なる位置で結像し(即ち、位相ずれが起きる)、その位置の色相変化の振幅は反射による拡散のため小さくなる。実施例2では、正反射した場合の色相変化の振幅または位相と比較することで欠陥画素を抽出するものである。色相変化の振幅または位相を比較する方法(即ち、位相シフト法)を用いることで、実施例1における欠陥画素の検出精度をより高く検出できる。

【0052】

次に、表面欠陥検査の処理の流れを図18の処理フロー例を用いて説明する。ここでは図10に示す照明パターンを正弦波の色相を変調する周期aの1/4の距離をX方向に3回移動させて、照明パターンを照射した検査面10を撮像して画像を得ることとする(即ち、検査面10に位相tをπ/2進めて照明パターンを照射し撮像する)。これにより、照明パターンの最初の位置と3回移動した位置の計4回撮像した画像を得る。撮像回数は、少なくとも3回以上をあればよく(色相は正弦波で変調しているため、少なくとも3点の値を求めることで正弦波の定数を特定できる)、撮像回数を多くすれば精度は高まる。また、この検査の前には、欠陥がない基準面に対して次に説明する処理フローで撮像した画像データ(基準画像データということにする)を画像データ記憶部230に記憶してあるものとする。なお、図18の処理フローは表面欠陥検査装置101のCPU210が処理するフローである。

【0053】

まず、CPU210は撮影の回数をカウントするカウンタnを初期化(n=0)する(S11)。

【0054】

カウンタnをカウントアップ(n=n+1)してn=1となるので、移動機構320に制御コマンドを送出して照明パターンを待機位置から1回目の撮像が行なわれる初期位置に位置するように移動させる(移動機構はn=0では、待機位置にいるものとする)。照明パターンの位置が定まったところで撮像部400に制御コマンドを送り、撮像部400で検査面10を撮像する。撮像した画像データは画像データ記憶部230に記憶する(S12−S14、S16、S17)。

【0055】

カウンタnが撮像を行なう「4」より小さい(この時点では、n=1)ので、S12に戻り、カウントアップして照明パターンを図10のX方向にa/4の距離を移動させる。この移動により、1回目に撮像した照明パターンから、正弦波の位相tをπ/2X方向に変位させた照明パターンを検査面10に照射することになる。移動後撮像を行い、得られた画像データを記憶する。これをn=4となるまでS12からS18を繰り返す。これにより、撮像部400の撮像は4回行なわれ、画像データ記憶部230には、4つの画像データ(検査画像データということにする)が記憶されることになる(S12、S13、S15−S18)。

【0056】

4回の撮像が終了したところで、取得したこれらの4つの検査画像データから予め撮像してある基準画像データを基に検出画素を抽出する。欠陥画素は、例えば次のようにして抽出することができる。まず、4つの検査画像データから画像の各位置における画素の評価値δを(4)式により求める。一方、基準画像データにおいても(4)式の計算式を用いて評価値δ0を求める。次に、求めたδとδ0との差分(δ−δ0)を算出し、算出した差分が予め定めた値(閾値)を超えた場合に欠陥画素と見做すものである。

【0057】

【数3】

【0058】

(4)式でI1〜I4は位相tを0〜3π/2に変位させたときのx座標とy座標の各画素のRGB値をHSV変換した色相の値である(S19)。

【0059】

抽出した欠陥画素の数に基づいて、欠陥の大きさ(サイズ)を求め、欠陥のサイズが予め決められたサイズより小さければ合格と見做して合格の表示をディスプレイ272に表示し、閾値より大きければ欠陥と見做して不合格の表示を行なう(S20−S23)。

【0060】

上記では、図10の色相を変化させる照明パターンを用いた例で処理フローを説明したが、図12の彩度を変化させた照明パターンを用いても同じ処理フローとなる。また、欠陥画素の抽出に色相の振幅の差を用いたが、替わりに位相差を用いてもよい。

【0061】

なお、上記のフローにおいて、図15の照明制御部250における照明部301の光源に対するon−off制御に対する説明は省略したが、例えば4回繰り返されるS12〜S18の間、光源をonとし、それ以外はoffと制御するようにすればよい。また、実施例2では移動機構320により照明パターンを移動させて位相を変位させたが、移動機構によらずに照明パターンを切り換えるようにしてもよい。この場合は、位相をt=2πk/n(k=0、1、2、・・)により変位させた照明パターンを作成し、照明パターンを切り換えるようにする。

【0062】

(実施例3)

実施例2では、色相を全方位に変化させた照明パターンを用いたものであるが、実施例3では色相と彩度とに位相差を持たせ、これらを全方位に変化させ照明パターンを用いる例である。このときの色相Ihue(x,y,t)と彩度Isat(x,y,t)の変調は、例えば(5)式と(6)式で示され、θ(y)は前記の(2)式で示される。

【0063】

【数4】

【0064】

(5)式と(6)式で示されるように、X方向の彩度の変調を色相の変調に対して位相をπ/2進めており、照明パターンは図19(a)に示されるようになる。図19(a)の矢印方向のRGB強度は図19(b)となり正弦波状にはならないが、このRGB強度をHSV変換した色相と彩度は図19(c)のようにπ/2の位相差で正弦波となっている。

【0065】

図19に示した照明パターンを用いた実施例3では、撮像回数はt=0とt=πの2回でよい。2枚の撮像画像に対して色相と彩度をそれぞれHSV変換して色相画像と彩度画像とに分解し、2枚の色相画像と2枚の彩度画像の計4枚の画像を得る。この4枚の画像は、実施例2でt=0、π/2、π、3π/2で撮像された4枚の画像と同等である。即ち、実施例2の4回の撮像を実施例3では2回の撮像で済むことになる。図20はこの1枚の画像から2枚の画像が得られることを示した図で、図20(a)のt=0における照明パターンからは図20(a1)のt=0の色相画像と図20(a2)のt=π/2の彩度画像が得られる(共に輝度表現している)。また、図20(b)のt=πの照明パターンから図20(b1)のt=πの色相画像と図20(b2)のt=3π/2の彩度画像が得られる。この4枚の画像の振幅と位相の差を基に実施例2と同様に評価値を求めて欠陥画素を抽出し、それらからに欠陥の検出が可能となる。

【0066】

(実施例4)

実施例4では、色相をX方向に正弦波状に変調したストライプパターンにX方向と直交するY方向に彩度を正弦波状に変調した照明パターンを用いる例である。この照明パターンは図21(a)に示されるようになる。図21(a)の矢印に示すX方向のRGB強度は図21(b)に示すように正弦波状にはならないが、この図21(b)のRGB強度をHSV変換した色相と彩度は図21(c)のように色相は正弦波状に変化し、彩度は一定となる。また、Y方向のRGB強度は図21(d)に示すように、G強度が一定であるのに対してRとBの強度は正弦波状に変化している。このRGB強度をHSV変換した色相と彩度は図21(e)のように色相は一定で彩度は正弦波状に変化する。

【0067】

撮像は実施例2と同様に照明パターンの移動により位相をt=0、π/2、π、3π/2と変位させて4回の撮像を行なう。撮像したそれぞれの画像から色相と彩度の画像を得ることができるので、4枚の照明パターンから8枚の画像が得られる。図22は、4枚の照明パターンから8枚の画像が得られることを示す図で、図22(a)はt=0、π/2、π、3π/2と変位させた図21(a)の照明パターンを示し、図22(b)は彩度を一定として色相のみを図22(a)から取り出し輝度表現した4枚の色相パターンの画像を示している。図22(c)は、色相を一定として彩度のみを図22(a)から取り出し輝度表現した4枚の彩度パターンの画像を示している。このように、4枚の照明パターンから8枚の画像を得ることができる。この8枚の画像を基に基準の画像と比べて欠陥画素の抽出を行なう。実施例2と同様の撮像回数となるが、より精度の高い欠陥の検出が可能となる。

【0068】

以上、本発明の表面欠陥検査装置と表面欠陥検査方法の実施例を説明したが、これらは上記した内容に限定されるものではなく、本発明の要旨を逸脱しない範囲において種々なる態様で実施し得るものである。

【0069】

上記の実施形態に関し、更に以下の付記を開示する。

(付記1)

色相が平面において少なくとも2方向に周期的に変化した照明パターンを、基準面と検査面とに照射する照明部と、

前記照明パターンが照射された前記基準面と前記検査面とを撮像する撮像部と、

前記撮像部で撮像された両画像の色相の差に基づいて、前記検査面の欠陥の有無を検出する欠陥検出部と、

を有することを特徴とする表面欠陥検査装置。

(付記2)

前記照明パターンは、色相が平面の第1の方向に正弦波状に変調し、該第1の方向に対して垂直な第2の方向に該正弦波の位相を周期的に変化した

ことを特徴とする付記1に記載の表面欠陥検査装置。

(付記3)

前記照明部は、前記照明パターンを前記基準面と前記検査面とにそれぞれ複数回移動して照射し、

前記撮像部は、前記移動の毎に前記基準面と前記検査面とを撮像し、

欠陥検出部は、前記撮像部で撮像された前記基準面の複数の画像から色相変化に対する第1の評価値を求めると共に前記検査面の複数の画像から色相変化に対する第2の評価値を求め、前記第1の評価値と前記第2の評価値の差に基づいて、前記検査面の欠陥の有無を検出する

ことを特徴とする付記2に記載の表面欠陥検査装置。

(付記4)

彩度が平面の第1の方向に正弦波状に変調し、該第1の方向に対して垂直な第2の方向に該正弦波の位相を周期的に変化した照明パターンを、基準面と検査面とにそれぞれ複数回移動して照射する照明部と、

前記移動の毎に前記基準面と前記検査面とを撮像する撮像部と、

前記撮像部で撮像された前記基準面の複数の画像から彩度変化に対する第1の評価値を求めると共に前記検査面の複数の画像から彩度変化に対する第2の評価値を求め、前記第1の評価値と前記第2の評価値の差に基づいて、前記検査面の欠陥の有無を検出する欠陥検出部と、

を有することを特徴とする表面欠陥検査装置。

(付記5)

色相と彩度とが平面の第1の方向に所定の位相差を有して正弦波状に変調し、該第1の方向に対して垂直な第2の方向に該正弦波の位相を周期的に変化した照明パターンを移動して、基準面と検査面とを照明する照明部と、

前記照明パターンが照射された前記基準面と前記検査面とを、前記移動の毎に撮像する撮像部と、

前記撮像部で撮像された前記基準面の複数の画像から色相変化に対する第1の評価値を求めると共に前記検査面の複数の画像から色相変化に対する第2の評価値を求め、前記第1の評価値と前記第2の評価値の差に基づいて、前記検査面の欠陥の有無を検出する欠陥検出部と、

を有することを特徴とする表面欠陥検査装置。

(付記6)

色相が平面の第1の方向に正弦波状に変調し、該第1の方向に対して垂直な第2の方向に該正弦波の位相を周期的に変化すると共に彩度を該正弦波状に変調した照明パターンを移動して、基準面と検査面とを照明する照明部と、

前記照明パターンが照射された前記基準面と前記検査面とを、前記移動の毎に撮像する撮像部と、

前記撮像部で撮像された前記基準面の複数の画像から色相変化に対する第1の評価値を求めると共に前記検査面の複数の画像から色相変化に対する第2の評価値を求め、前記第1の評価値と前記第2の評価値の差に基づいて、前記検査面の欠陥の有無を検出する欠陥検出部と、

を有することを特徴とする表面欠陥検査装置。

(付記7)

色相が平面において少なくとも2方向に周期的に変化した照明パターンを、基準面と検査面とに照射する照明手順と、

前記照明パターンが照射された前記基準面と前記検査面とを撮像する撮像手順と、

前記撮像部で撮像された両画像の色相の差に基づいて、前記検査面の欠陥の有無を検出する欠陥検出手順と、

を有することを特徴とする表面欠陥検査方法。

(付記8)

前記複数回移動の移動量は、前記正弦波の周期の1/n(n≧3)であり、移動回数はn回である

ことを特徴とする付記3に記載の表面欠陥検査装置。

(付記9)

前記照明部は、前記第1の方向に異なる位相を持たせた複数の前記照明パターンを有し、前記基準面と前記検査面とにそれぞれ該照明パターンを切り替えて照射し、

前記撮像部は、前記切り替えの毎に前記基準面と前記検査面とを撮像し、

欠陥検出部は、前記撮像部で撮像された前記基準面の複数の画像から色相変化に対する第1の評価値を求めると共に前記検査面の複数の画像から色相変化に対する第2の評価値を求め、前記第1の評価値と前記第2の評価値の差に基づいて、前記検査面の欠陥の有無を検出する

ことを特徴とする付記2に記載の表面欠陥検査装置。

(付記10)

前記位相は、前記正弦波の周期の1/n(n≧3)であり、

前記照明パターンの切り替えは、n回である

ことを特徴とする付記9に記載の表面欠陥検査装置。

【符号の説明】

【0070】

10 検査面

11 ベース層

12 クリア層

20 異物

21 欠陥

22 キズ欠陥

23 キズ欠陥

30 照明部

31 明部

32 暗部

40 撮像部

41 (欠陥のない部分で正反射して撮像部に入射する)光

42 (欠陥の傾斜面で反射して撮像部に入射する)光

50 撮像画像

51 明部

52 暗部

100 表面欠陥検査装置

101 表面欠陥検査装置

200 制御部

201 制御部

210 CPU

220 RAM

230 画像データ記憶部

231 検査プログラム記憶部

232 検査プログラム記憶部

240 撮像制御部(撮像CNT)

250 照明制御部(照明CNT)

260 移動制御部(移動CNT)

270 IO/IF(Input Output/Interface)

271 キーボード(KB)

272 ディスプレイ(DISP)

300 照明部

301 照明部

310 照明パターンパネル

320 移動機構

400 撮像部

【技術分野】

【0001】

本発明は、表面欠陥を検出する技術に関し、主として塗装表面のブツ欠陥やキズ欠陥の検出を確実に検出する表面欠陥検査装置および表面欠陥検査方法に関するものである。

【背景技術】

【0002】

携帯電話などの樹脂成型品の塗装面は、主に顔料等を含んだベース層と、そのベース層の上に艶を出すためのクリア層を設け、2層に塗装することが行なわれている。塗装面の欠陥は、クリア層が透明であるために欠陥の凹凸を通常の照明で検出することが難しいため、代わりに明部と暗部が交互に並ぶ白黒のストライプ状の照明パターンを用いる方法が知られている。この方法は、検査対象の塗装表面に照明パターンを照射し、表面から反射された照明パターンの暗部に欠陥を見出すものである。即ち、照射された光は塗装表面でほぼ正反射するが、欠陥がある場合は明部から出た光が欠陥の傾斜部分で反射し、傾斜部分で反射角度が変わった反射光が暗部に現れ欠陥の顕在化が図れるものである。

【0003】

明暗の照明パターンを用いる方法は目視により欠陥を識別できるが、目視では見落としなどがあるため、欠陥を自動検出する方法が提案されている。この方法は、照明パターンが照射された表面をCCD(Charge Coupled Device Image Sensor)カメラ等で撮像し、得られた画像の各画素の輝度を欠陥のない画像の各画素と比較して輝度が異なる部分がある場合に欠陥と判定するものである。照明パターンが白黒のストライプ状である場合には、ゴミ等が付着して発生するブツ欠陥の場合は欠陥検出に有効な方法であるが、キズのような方向性のある欠陥の場合は、キズの方向によっては検出され難い場合がある。このため、明暗をチェック状やギザギザ状にした照明パターンを用いる方法が提案されている。

【0004】

また、上記の照明パターンは2値の白黒のパターンであるため、欠陥が暗部のパターンの中にある場合は欠陥部分に光が届かず、照明パターンの領域において検出感度の高い領域と低い領域とが存在する検出感度の不均一性の問題がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平04−231853号公報

【特許文献2】特表平10−509238号公報

【特許文献3】特開2000−018932号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記したように、塗装表面の欠陥検査には明暗の照明パターンを検査面に照明して欠陥を顕在化する方法が行なわれている。照明パターンとしてストライプ状の明暗パターンが一般的に用いられているが、方向性のある欠陥に対しては、欠陥の方向によっては検出が困難な場合があった。方向性のある欠陥の検出を改善するものとして明暗をチェック状やギザギザ状にした照明パターンを用いることも提案されているが、あらゆる方向の欠陥に対して対応できるものではなく、充分とは言えなかった。また、これらの照明パターンは2値の白黒パターンを用いているため、照明パターンの領域において検出感度の不均一性の問題があった。

【0007】

本発明は、上記の問題に鑑みて検出感度の不均一性がなく方向性のある欠陥に対しても確実に検出する表面欠陥検査装置および表面欠陥検査方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

発明の一観点によれば、色相が平面において少なくとも2方向に周期的に変化した照明パターンを、基準面と検査面とに照射する照明部と、前記照明パターンが照射された前記基準面と前記検査面とを撮像する撮像部と、前記撮像部で撮像された両画像の色相の差に基づいて、前記検査面の欠陥の有無を検出する欠陥検出部と、を有する表面欠陥検査装置を提供できる。

【0009】

発明の別の一観点によれば、彩度が平面の第1の方向に正弦波状に変調し、該第1の方向に対して垂直な第2の方向に該正弦波の位相を周期的に変化した照明パターンを、基準面と検査面とにそれぞれ複数回移動して照射する照明部と、前記移動の毎に前記基準面と前記検査面とを撮像する撮像部と、前記撮像部で撮像された前記基準面の複数の画像から彩度変化に対する第1の評価値を求めると共に前記検査面の複数の画像から彩度変化に対する第2の評価値を求め、前記第1の評価値と前記第2の評価値の差に基づいて、前記検査面の欠陥の有無を検出する欠陥検出部と、を有する表面欠陥検査装置を提供できる。

【0010】

発明の別の一観点によれば、色相と彩度とが平面の第1の方向に所定の位相差を有して正弦波状に変調し、該第1の方向に対して垂直な第2の方向に該正弦波の位相を周期的に変化した照明パターンを移動して、基準面と検査面とを照明する照明部と、前記照明パターンが照射された前記基準面と前記検査面とを、前記移動の毎に撮像する撮像部と、前記撮像部で撮像された前記基準面の複数の画像から色相変化に対する第1の評価値を求めると共に前記検査面の複数の画像から色相変化に対する第2の評価値を求め、前記第1の評価値と前記第2の評価値の差に基づいて、前記検査面の欠陥の有無を検出する欠陥検出部と、を有する表面欠陥検査装置を提供できる。

【0011】

発明の別の一観点によれば、色相が平面の第1の方向に正弦波状に変調し、該第1の方向に対して垂直な第2の方向に該正弦波の位相を周期的に変化すると共に彩度を該正弦波状に変調した照明パターンを移動して、基準面と検査面とを照明する照明部と、前記照明パターンが照射された前記基準面と前記検査面とを、前記移動の毎に撮像する撮像部と、前記撮像部で撮像された前記基準面の複数の画像から色相変化に対する第1の評価値を求めると共に前記検査面の複数の画像から色相変化に対する第2の評価値を求め、前記第1の評価値と前記第2の評価値の差に基づいて、前記検査面の欠陥の有無を検出する欠陥検出部と、を有する表面欠陥検査装置を提供できる。

【0012】

発明の別の一観点によれば、色相が平面において少なくとも2方向に周期的に変化した照明パターンを、基準面と検査面とに照射する照明手順と、前記照明パターンが照射された前記基準面と前記検査面とを撮像する撮像手順と、前記撮像部で撮像された両画像の色相の差に基づいて、前記検査面の欠陥の有無を検出する欠陥検出手順と、を有する表面欠陥検査方法を提供できる。

【発明の効果】

【0013】

本発明によれば、色相または彩度が平面において少なくとも2方向に周期的に変化している照明パターンを用いるようにしたので、検出感度の不均一性をなくし方向性のある欠陥に対しても確実に検出することが可能な表面欠陥検査装置および表面欠陥検査方法を提供できる。

【図面の簡単な説明】

【0014】

【図1】表面欠陥検査方法の例を示す図である。

【図2】撮像画像例を示す図である。

【図3】照明パターンの欠陥検出感度例を示す図である。

【図4】正弦波輝度変調の照明パターンによる撮像画像例を示す図である。

【図5】欠陥部分の画像の輝度変化と位相ずれを示す図である。

【図6】方向性を持った欠陥の撮像画像例を示す図である。

【図7】チェック状パターンとギザギザ状パターン例を示す図である。

【図8】本発明の表面欠陥検査装置の構成例(実施例1)を示す図である。

【図9】色相を全方位に変化させた照明パターン例(実施例1)を示す図である。

【図10】全方位パターン例その1(実施例1)を示す図である。

【図11】全方位パターン例その1の色相変調例(実施例1)を示す図である。

【図12】全方位パターン例その1の彩度変調例(実施例1)を示す図である。

【図13】全方位パターン例その2(実施例1)を示す図である。

【図14】欠陥検査のフロー例(実施例1)を示す図である。

【図15】本発明の表面欠陥検査装置の構成例(実施例2)を示す図である。

【図16】検査面位置における色相変化例その1(実施例2)を示す図である。

【図17】検査面位置における色相変化例その2(実施例2)を示す図である。

【図18】欠陥検査のフロー例(実施例2)を示す図である。

【図19】色相と彩度を同方向に変調した照明パターン例その1(実施例3)を示す図である。

【図20】色相と彩度を同方向に変調した照明パターン例その2(実施例3)を示す図である。

【図21】色相と彩度を直交して変調した照明パターン例その1(実施例4)を示す図である。

【図22】色相と彩度を直交して変調した照明パターン例その2(実施例4)を示す図である。

【発明を実施するための形態】

【0015】

本発明の実施形態を説明する前に、表面欠陥検査方法と各種の照明パターンについて図1から図7を用いて説明する。なお、ここでは検査対象は携帯電話等に塗装された塗膜の表面とし、その表面上の欠陥として方向性を持たないブツ欠陥あるいは方向性を持つキズ欠陥を例に説明する。

【0016】

図1は、表面欠陥検査方法の例を示した図であり、検査対象の検査面10はベース層11とそのベース層11の上のクリア層12とからなる塗装膜で構成している。ベース層11にゴミ等の異物20が付着し、その異物20の上に塗装されたクリア層12は傾斜を持った凸状の欠陥21(この場合ブツ欠陥)がある状態を示している。

【0017】

検査面10を照明する照明部30は、明部31と暗部32とで構成する照明パターンを備えている。ここでは、明部31と暗部32が交互にストライプ状に配置されている。

【0018】

撮像部40は、照明部30で照明された検査面10を撮像する。検査面10では照明部30から出射された光が正反射されるので、撮像部40は検査面10で反射された照明パターンを撮像することになる。照明部30から出射された光が検査面10の欠陥21に当たると、欠陥部分の傾斜面で光が反射され欠陥のない検査面10で反射される光の角度とは異なった角度で撮像部40に入射する。図1に示す実線で示される光41は、検査面10では正反射され撮像部40に入射する光を示しており、点線で示される光42は欠陥21の傾斜部で反射され撮像部40に入射する光を示している。

【0019】

次に、撮像部40で撮像された撮像画像50を図2を用いて説明する。図2に示す撮像画像50は、図1に示す検査面10で反射された照明パターンの画像で、照明部30の明部31と暗部32に対応する明部51と暗部52のストライプ状の形状が撮像されている。欠陥21は暗部52のストライプの中に白点状に示される部分である。このように、明暗の照明パターンを照射することで、欠陥を顕在化できる。

【0020】

しかしながら、この欠陥21は照明パターンが照射された明部31、暗部32のいずれの位置にあっても顕在化できる訳ではなく、位置によって検出感度は異なる。図3(a)は、ストライプの照明パターンが照射された検査面における明部31−暗部32−明部31となる領域の輝度分布を示している。照明パターンは白黒2値のストライプパターンであるので、図3(a)に示されるように輝度は明部31から暗部32に急峻に低下し、暗部32から明部31に急峻に上昇する輝度分布を示すことになる。図3(b)は、図3(a)に示される輝度分布に対応する位置の欠陥検出感度を示している。輝度が高い位置から輝度が低い位置に入った辺りの2カ所の領域、即ち、暗部32の両端の2カ所に検出感度の高いピーク領域がある。この領域に欠陥21があると、照明部30の明部31から直接、または拡散した光が欠陥21の傾斜面に反射して撮像部40の暗部52内に結像して欠陥21が識別できるようになる。検査面10上の暗部32の端部に較べて暗部32の中央部は明部31から拡散する光の量が少なくなるため検出感度は低くなる。従って、欠陥がこのピーク領域の位置にあるときに、最も高い感度で検出されることになる。このように、白黒2値の照明パターンは、領域によって欠陥感度の高い領域と低い領域とがある。このため、欠陥検査の際には照明パターン、若しくは検査面を少しずつ動かして、検査する面の領域全体がこのピーク領域を通って検査されるようにする必要がある。

【0021】

欠陥感度の不均一性を改善するものとして、本出願人は輝度が正弦波状に変化するストライプ状の照明パターンを用いた方法を提案(特願2011−79528号)した。この方法は位相シフト法を用いるもので、上記の照明パターンを移動して撮像し、欠陥のない画像と欠陥がある画像とにおいて輝度の変位の振幅または位相を比較して欠陥を検出するものである。図4は、この輝度が正弦波状に変化するストライプ状の照明パターンを用いて撮像した画像を示している。図4(a)〜(d)は照明パターンを移動させて照射し、検査面に照射される照明パターンの位相を正弦波の1周期の0〜3π/2までπ/2毎に変位させた画像である。図4(a)〜(d)の画像中に示される白から黒に変化している円形状の画像が欠陥で、照明パターンの移動による位相変化に伴い、欠陥画像の輝度が変化していることを示している。この欠陥部分の画像の輝度の変化と、欠陥と同じ位置で欠陥がない部分の画像の輝度変化は図5に示され、両者は輝度変化の振幅と位相に差が見られる。即ち、欠陥のない部分の画像に較べて、欠陥部分の画像の輝度変化の振幅は小さく、位相が少し進んでいる。この輝度変化の振幅の差、あるいは位相の差に基づいて欠陥の検出を行なうものである。

【0022】

ところで、図2に示した画像の欠陥は方向性を持たない欠陥であったが、キズのように方向性を持つ欠陥の場合はキズの方向が問題となる。図6(a)は照明パターンの縦のストライプの方向にキズ欠陥22の方向が平行な場合(即ち、縦方向のキズ欠陥)の例で、上の図がそのキズ欠陥22のある検査面10を示し、下の図はその検査面10を撮像した画像である。キズ欠陥22による傾斜面がストライプと同一の縦方向に沿って形成されているので、その傾斜面で反射された光は撮像画像の暗部52内に白い線状となって明瞭に識別できる。一方、図6(b)は明暗のストライプの方向に対してキズ欠陥23の方向が直交する場合(即ち、横方向のキズ欠陥)の例であり、傾斜面はストライプと直交する方向に形成されている。このため、傾斜面で反射された光の方向はストライプと同じ縦方向に反射するため、撮像画像の暗部52内での欠陥の識別は困難である。即ち、ストライプ状の照明パターンを用いた場合では、欠陥の方向によって検出されない場合がある。

【0023】

この問題を改善するものとして、図7(a)に示すチェック状パターンや図7(b)に示すギザギザ状パターンが提案されている。例えばチェック状パターンでは暗部の4辺が明部と接しているため縦方向と横方向のキズ欠陥に対して検出できる。また、ギザギザ状パターンでは、45°、あるいは135°の方向を持ったキズ欠陥に対して検出できる。これらは、ストライプ状のパターンの一方向に限定されるものに較べ改善されるが、あらゆる方向に対応するものではない。また、図4に示した正弦波状に輝度変化したストライプ状の照明パターンも、方向性のある欠陥に対して考慮しているものではない。

【実施例】

【0024】

次に、本発明の実施形態を実施例1〜実施例4で説明する。

【0025】

(実施例1)

実施例1は、検査面に照射する照明パターンに、色相または彩度が平面の全方向に対して常に変位する照明パターンを用いるものである。

【0026】

まず、実施例1における表面欠陥検査装置の構成について図8を用いて説明する。表面欠陥検査装置100は、大きく分けて制御部200と照明部300、および撮像部400とで構成される。これらの各部を構成する要素と機能について説明する。

【0027】

制御部200は、表面欠陥検査装置100全体の制御を行うCPU210、検査プログラム等をメモリ上に展開し実行を行なうRAM(Random Access Memory)220、オペレータからの入力を受け付けるキーボード(KB)271や処理結果などを表示するディスプレイ(DISP)272とデータの遣り取りを行なう入出力インターフェース(IO/IF)270、後述する撮像部400から取り込んだ画像データを記憶する画像データ記憶部230、検査プログラムを格納する検査プログラム記憶部231、撮像部400に撮像指令の制御コマンドの送出を行なったり、撮像部400から撮像した画像データを取り込む撮像制御部(撮像CNT)240、および照明部300に照明のon−offの制御コマンドの送出を行なう照明制御部(照明CNT)250を備える。

【0028】

照明部300は、水平に置かれた検査面10の上方に平行に設置され、照明パターンパネル310を備え、検査面10に照明パターンを照射する。照明パターンパネル310は面発光の照明パネルに照明パターンを描画したフィルムを貼り付けたものであるが、例えば液晶表示素子で表示された照明パターンを背面に配置された光源からの光を透過させ、レンズを介して検査面10に投影させるようにしてもよい。

【0029】

撮像部400は、例えばCCDイメージセンサを撮像素子とするカメラで、撮像CNT240からの指令された制御コマンドにより検査面10をカラー撮影する。撮像した画像データは、撮像CNT240を介して画像データ記憶部230に格納される。撮像部400の設置位置は、照明部300から照射した照明パターンが検査面10を介して撮像部400の受光部に正反射して結像される位置に配置される。

【0030】

次に照明パターンについて説明する。図9(a)に示す照明パターンが実施例1に用いる照明パターンで、ここでは平面の全方位に対して色相が変位するように作成したパターンである。この例では、図のX方向に正弦波状に色相を変調し、Y方向にその正弦波の位相を周期的に変化させたパターンである。図中の網点が赤(R)、斜線が緑(G)、横線が青(B)の色相を持つパターンである。

【0031】

図9(a)に示される(1)〜(4)の矢印は照明パターンの平面上の方向を示し、色相が全方向に変化することを説明するためにこの4方向を代表として選んだ方向である。図9(b)は、この4方向に対応する色相の変化を示した図である。図9(b)に示されるように(1)〜(4)のいずれの方向でも色相が常に変化している。色相の変化は色相環のある位置(角度)の色相に対して、その位置から位相がπずれた位置の色相が最大に変化したことになる。

【0032】

図9では色相が全方向に変化する例を示したが、色相を一定にして彩度を同様に全方向に変化するようにしてもよい。

【0033】

より詳細に、照明パターンについて説明する。図10は、図9(a)に示した照明パターンと同じく全方向に色相が変化するパターン例で、その色相は(1)式と(2)式で表される。

【0034】

【数1】

【0035】

ここで、xとyは照明パターンの平面におけるx座標とy座標を示し、tは変数(位相)、Aは色相の変調の振幅、定数a〜cは図10に示す照明パターン内の各周期を示している。また、θ(y)は位相ずれを示し、yの変位に応じて周期的に変化する関数である。a〜cは、検査対象の欠陥のサイズや起伏の大きさによって適宜決められる。

【0036】

(1)式と(2)式により色相変調した照明パターン内におけるRGBの強度と色相が変化する状態を図11に示す。図11(a)は照明パターンのパターン形状を示し、図11(b)は色相の変調の度合いを輝度で表現した場合を示し、図11(c)は図11(a)で示した矢印の方向の位置におけるRGBの強度変化を示し、図11(d)は、色相の変化を示している。

【0037】

図11(c)に示されるように、各RGBの強度の変位は正弦波状ではないが、HSV(Hue、Saturation、Value)変換により色相に変換することで図11(d)に示すように色相の変位は正弦波状になる。

【0038】

(1)式と(2)式を用いて、彩度を照明パターンの全方位に変調させることができる。図12はこの例を示す図で、図12(a)は色相を赤とした場合の照明パターンのパターン形状を示し、図12(b)は彩度の変調の度合いを輝度で表現した場合を、図12(c)は図12(a)で示した矢印の方向の位置におけるRGBの強度変化を示し、図12(d)は図12(c)で示されるRGBをHSV変換して求めた彩度の変化で、正弦波状に変位していることを示している。

【0039】

全方向に色相または彩度が変化する照明パターンは、(1)式と、例えば(3)式とを用いても作成することができる。この照明パターンの形状と定数a〜cは、図13に示される。

【0040】

【数2】

【0041】

次に、表面欠陥検査装置100の処理の流れを図14の処理フロー例を用いて説明する。ここでは図10に示す色相が変化する照明パターンを用いた例で説明する。

【0042】

図14において、まず予め表面に欠陥がないと分かっている塗装膜の表面(ここでは、基準面という)に照明パターンを照射し、撮像部400でカラー撮像する。撮像した画像データは画像データ記憶部230に記憶しておく。続いて、検査対象の表面(ここでは、検査面という)に同様に照明パターンを照射し、カラー撮像する。撮像した画像データは画像データ記憶部230に記憶する。これで、基準面と検査面の2つの画像データが得られたことになる(S1−S4。以降、ステップ1をS1のように表す)。

【0043】

画像データ記憶部230から基準面と検査面の画像データを取り出し、両画像の同位置の各画素の色相を比較する。色相の差が予め定めた値より大きければ表面の欠陥部を撮像した画素(ここでは、欠陥画素という)と見做す。画像データの全ての画素について比較を行い、欠陥画素を抽出する(S5)。

【0044】

欠陥画素で構成される欠陥のサイズを求め、欠陥サイズが予め決められた値より小さければ合格とみなして合格の表示をディスプレイ272に表示し、予め決められた値より大きければ欠陥と見なして不合格の表示を行なう(S6−S9)。

【0045】

以上により、欠陥の検出を行なうことができる。照明パターンの色相が全方向に変化しているので、キズのある欠陥の傾斜部で反射した光の色相が他の色相に現れ、欠陥の検出が可能となる。図14の処理フローは色相を変調させた図10の照明パターンを用いたが、彩度を変調させた図12の照明パターンを用いても同様のフローで検出できる。また、図13に示す照明パターンを用いても色相、または彩度は全方向に変化し、欠陥の検出ができる。

【0046】

(実施例2)

実施例1では、色相または彩度を全方位に変化させた照明パターンを用い、基準面と検査面とを撮像して両画像の色相、または彩度の差から欠陥画像を抽出することを行なった。実施例2では、実施例1と同様に色相または彩度を全方位に変化させた照明パターンを用いるが、照明パターンを移動させて照射し、欠陥画素の抽出に色相または彩度の色相の振幅の差、または位相差を用いる例である。

【0047】

最初に、実施例2の表面欠陥検査装置の構成例について図15を用いて説明する。表面欠陥検査装置101は、制御部201と照明部301、および撮像部400で構成する。表面欠陥検査装置101は、実施例1で説明した表面欠陥検査装置100と一部の構成が異なるので、この異なる部分について説明する。

【0048】

実施例2の特徴である照明パターンを移動させるために、照明部301は移動機構320を備えている。この移動機構320は光源(不図示)と照明パターンパネル310とを支持し、制御部201からの指令により移動する。照明部301は、水平に置かれた検査面10の上方に平行に設置されており、照明パターン310の移動もこの平行を保ったまま、指令に基づいた移動量を移動する(図15の矢印が移動方向を示す)。また、制御部201では、照明部301に移動指令するための移動制御部(移動CNT)260を備える。また、検査プログラムを格納した検査プログラム記憶部232を備えている(ここでの検査プログラムは実施例1で説明した検査プログラム記憶部231に格納した検査プログラムとは異なり、照明パターンの移動制御と移動によって得られた画像処理を行う)。なお、以上に示した以外の構成は、表面欠陥検査装置100と同様である。なお、図15に示した表面欠陥検査装置101に付けた符号は、表面欠陥検査装置101と同じ構成要素には同一の符号を付けている。

【0049】

次に、実施例2では検査面10上に照射する照明パターンを移動させるが、移動量と移動させた場合の色相変化について説明する。

【0050】

図16は、移動によって撮像部400で撮像される検査面10上の照明パターンを示した図である。照明パターンの移動は、色相変調した正弦波の周期aの1/4の距離毎にここでは3回移動させることを行なう。この移動によって検査面10には照明パターンが移動分だけずれて照射されることになる。このことは、色相変調における正弦波の位相tをπ/2ずつ変位させた照明パターン(即ち、位相tを0から3π/2までπ/2ずつ変化した4種類の照明パターン)を順次切り替えて検査面10に照射したものと同等になる。図16(a)の検査面上のA、B、Cは、t=0において色相がR(赤)、G(緑)、B(青)となる位置を示し、図16(b)〜図16(d)に照明パターンを3回移動したときのA〜Cの各位置の色相が変化している状態を示している。仮に、照明パターンを連続して移動したとすれば、その色相の変化は図17に示されるように、A〜Cの各位置の初期(t=0)の色相はそれぞれ異なるが、連続移動によってA〜Cの各位置の色相は同じ周期で変化する。

【0051】

図17に示されるA〜Cの位置の色相変化は、欠陥部分でない正反射している状態が示されたものであるが、この位置に欠陥があった場合は色相変化の振幅および位相は図17で示されるものより色相変化の振幅は小さく、位相はずれたものとなる。このことは、図5で説明した輝度変化の振幅と位相ずれと同様に、欠陥の傾斜部分で反射角度が変わって反射された光が正反射されるべき位置とは異なる位置で結像し(即ち、位相ずれが起きる)、その位置の色相変化の振幅は反射による拡散のため小さくなる。実施例2では、正反射した場合の色相変化の振幅または位相と比較することで欠陥画素を抽出するものである。色相変化の振幅または位相を比較する方法(即ち、位相シフト法)を用いることで、実施例1における欠陥画素の検出精度をより高く検出できる。

【0052】

次に、表面欠陥検査の処理の流れを図18の処理フロー例を用いて説明する。ここでは図10に示す照明パターンを正弦波の色相を変調する周期aの1/4の距離をX方向に3回移動させて、照明パターンを照射した検査面10を撮像して画像を得ることとする(即ち、検査面10に位相tをπ/2進めて照明パターンを照射し撮像する)。これにより、照明パターンの最初の位置と3回移動した位置の計4回撮像した画像を得る。撮像回数は、少なくとも3回以上をあればよく(色相は正弦波で変調しているため、少なくとも3点の値を求めることで正弦波の定数を特定できる)、撮像回数を多くすれば精度は高まる。また、この検査の前には、欠陥がない基準面に対して次に説明する処理フローで撮像した画像データ(基準画像データということにする)を画像データ記憶部230に記憶してあるものとする。なお、図18の処理フローは表面欠陥検査装置101のCPU210が処理するフローである。

【0053】

まず、CPU210は撮影の回数をカウントするカウンタnを初期化(n=0)する(S11)。

【0054】

カウンタnをカウントアップ(n=n+1)してn=1となるので、移動機構320に制御コマンドを送出して照明パターンを待機位置から1回目の撮像が行なわれる初期位置に位置するように移動させる(移動機構はn=0では、待機位置にいるものとする)。照明パターンの位置が定まったところで撮像部400に制御コマンドを送り、撮像部400で検査面10を撮像する。撮像した画像データは画像データ記憶部230に記憶する(S12−S14、S16、S17)。

【0055】

カウンタnが撮像を行なう「4」より小さい(この時点では、n=1)ので、S12に戻り、カウントアップして照明パターンを図10のX方向にa/4の距離を移動させる。この移動により、1回目に撮像した照明パターンから、正弦波の位相tをπ/2X方向に変位させた照明パターンを検査面10に照射することになる。移動後撮像を行い、得られた画像データを記憶する。これをn=4となるまでS12からS18を繰り返す。これにより、撮像部400の撮像は4回行なわれ、画像データ記憶部230には、4つの画像データ(検査画像データということにする)が記憶されることになる(S12、S13、S15−S18)。

【0056】

4回の撮像が終了したところで、取得したこれらの4つの検査画像データから予め撮像してある基準画像データを基に検出画素を抽出する。欠陥画素は、例えば次のようにして抽出することができる。まず、4つの検査画像データから画像の各位置における画素の評価値δを(4)式により求める。一方、基準画像データにおいても(4)式の計算式を用いて評価値δ0を求める。次に、求めたδとδ0との差分(δ−δ0)を算出し、算出した差分が予め定めた値(閾値)を超えた場合に欠陥画素と見做すものである。

【0057】

【数3】

【0058】

(4)式でI1〜I4は位相tを0〜3π/2に変位させたときのx座標とy座標の各画素のRGB値をHSV変換した色相の値である(S19)。

【0059】

抽出した欠陥画素の数に基づいて、欠陥の大きさ(サイズ)を求め、欠陥のサイズが予め決められたサイズより小さければ合格と見做して合格の表示をディスプレイ272に表示し、閾値より大きければ欠陥と見做して不合格の表示を行なう(S20−S23)。

【0060】

上記では、図10の色相を変化させる照明パターンを用いた例で処理フローを説明したが、図12の彩度を変化させた照明パターンを用いても同じ処理フローとなる。また、欠陥画素の抽出に色相の振幅の差を用いたが、替わりに位相差を用いてもよい。

【0061】

なお、上記のフローにおいて、図15の照明制御部250における照明部301の光源に対するon−off制御に対する説明は省略したが、例えば4回繰り返されるS12〜S18の間、光源をonとし、それ以外はoffと制御するようにすればよい。また、実施例2では移動機構320により照明パターンを移動させて位相を変位させたが、移動機構によらずに照明パターンを切り換えるようにしてもよい。この場合は、位相をt=2πk/n(k=0、1、2、・・)により変位させた照明パターンを作成し、照明パターンを切り換えるようにする。

【0062】

(実施例3)

実施例2では、色相を全方位に変化させた照明パターンを用いたものであるが、実施例3では色相と彩度とに位相差を持たせ、これらを全方位に変化させ照明パターンを用いる例である。このときの色相Ihue(x,y,t)と彩度Isat(x,y,t)の変調は、例えば(5)式と(6)式で示され、θ(y)は前記の(2)式で示される。

【0063】

【数4】

【0064】

(5)式と(6)式で示されるように、X方向の彩度の変調を色相の変調に対して位相をπ/2進めており、照明パターンは図19(a)に示されるようになる。図19(a)の矢印方向のRGB強度は図19(b)となり正弦波状にはならないが、このRGB強度をHSV変換した色相と彩度は図19(c)のようにπ/2の位相差で正弦波となっている。

【0065】

図19に示した照明パターンを用いた実施例3では、撮像回数はt=0とt=πの2回でよい。2枚の撮像画像に対して色相と彩度をそれぞれHSV変換して色相画像と彩度画像とに分解し、2枚の色相画像と2枚の彩度画像の計4枚の画像を得る。この4枚の画像は、実施例2でt=0、π/2、π、3π/2で撮像された4枚の画像と同等である。即ち、実施例2の4回の撮像を実施例3では2回の撮像で済むことになる。図20はこの1枚の画像から2枚の画像が得られることを示した図で、図20(a)のt=0における照明パターンからは図20(a1)のt=0の色相画像と図20(a2)のt=π/2の彩度画像が得られる(共に輝度表現している)。また、図20(b)のt=πの照明パターンから図20(b1)のt=πの色相画像と図20(b2)のt=3π/2の彩度画像が得られる。この4枚の画像の振幅と位相の差を基に実施例2と同様に評価値を求めて欠陥画素を抽出し、それらからに欠陥の検出が可能となる。

【0066】

(実施例4)

実施例4では、色相をX方向に正弦波状に変調したストライプパターンにX方向と直交するY方向に彩度を正弦波状に変調した照明パターンを用いる例である。この照明パターンは図21(a)に示されるようになる。図21(a)の矢印に示すX方向のRGB強度は図21(b)に示すように正弦波状にはならないが、この図21(b)のRGB強度をHSV変換した色相と彩度は図21(c)のように色相は正弦波状に変化し、彩度は一定となる。また、Y方向のRGB強度は図21(d)に示すように、G強度が一定であるのに対してRとBの強度は正弦波状に変化している。このRGB強度をHSV変換した色相と彩度は図21(e)のように色相は一定で彩度は正弦波状に変化する。

【0067】

撮像は実施例2と同様に照明パターンの移動により位相をt=0、π/2、π、3π/2と変位させて4回の撮像を行なう。撮像したそれぞれの画像から色相と彩度の画像を得ることができるので、4枚の照明パターンから8枚の画像が得られる。図22は、4枚の照明パターンから8枚の画像が得られることを示す図で、図22(a)はt=0、π/2、π、3π/2と変位させた図21(a)の照明パターンを示し、図22(b)は彩度を一定として色相のみを図22(a)から取り出し輝度表現した4枚の色相パターンの画像を示している。図22(c)は、色相を一定として彩度のみを図22(a)から取り出し輝度表現した4枚の彩度パターンの画像を示している。このように、4枚の照明パターンから8枚の画像を得ることができる。この8枚の画像を基に基準の画像と比べて欠陥画素の抽出を行なう。実施例2と同様の撮像回数となるが、より精度の高い欠陥の検出が可能となる。

【0068】

以上、本発明の表面欠陥検査装置と表面欠陥検査方法の実施例を説明したが、これらは上記した内容に限定されるものではなく、本発明の要旨を逸脱しない範囲において種々なる態様で実施し得るものである。

【0069】

上記の実施形態に関し、更に以下の付記を開示する。

(付記1)

色相が平面において少なくとも2方向に周期的に変化した照明パターンを、基準面と検査面とに照射する照明部と、

前記照明パターンが照射された前記基準面と前記検査面とを撮像する撮像部と、

前記撮像部で撮像された両画像の色相の差に基づいて、前記検査面の欠陥の有無を検出する欠陥検出部と、

を有することを特徴とする表面欠陥検査装置。

(付記2)

前記照明パターンは、色相が平面の第1の方向に正弦波状に変調し、該第1の方向に対して垂直な第2の方向に該正弦波の位相を周期的に変化した

ことを特徴とする付記1に記載の表面欠陥検査装置。

(付記3)

前記照明部は、前記照明パターンを前記基準面と前記検査面とにそれぞれ複数回移動して照射し、

前記撮像部は、前記移動の毎に前記基準面と前記検査面とを撮像し、

欠陥検出部は、前記撮像部で撮像された前記基準面の複数の画像から色相変化に対する第1の評価値を求めると共に前記検査面の複数の画像から色相変化に対する第2の評価値を求め、前記第1の評価値と前記第2の評価値の差に基づいて、前記検査面の欠陥の有無を検出する

ことを特徴とする付記2に記載の表面欠陥検査装置。

(付記4)

彩度が平面の第1の方向に正弦波状に変調し、該第1の方向に対して垂直な第2の方向に該正弦波の位相を周期的に変化した照明パターンを、基準面と検査面とにそれぞれ複数回移動して照射する照明部と、

前記移動の毎に前記基準面と前記検査面とを撮像する撮像部と、

前記撮像部で撮像された前記基準面の複数の画像から彩度変化に対する第1の評価値を求めると共に前記検査面の複数の画像から彩度変化に対する第2の評価値を求め、前記第1の評価値と前記第2の評価値の差に基づいて、前記検査面の欠陥の有無を検出する欠陥検出部と、

を有することを特徴とする表面欠陥検査装置。

(付記5)

色相と彩度とが平面の第1の方向に所定の位相差を有して正弦波状に変調し、該第1の方向に対して垂直な第2の方向に該正弦波の位相を周期的に変化した照明パターンを移動して、基準面と検査面とを照明する照明部と、

前記照明パターンが照射された前記基準面と前記検査面とを、前記移動の毎に撮像する撮像部と、

前記撮像部で撮像された前記基準面の複数の画像から色相変化に対する第1の評価値を求めると共に前記検査面の複数の画像から色相変化に対する第2の評価値を求め、前記第1の評価値と前記第2の評価値の差に基づいて、前記検査面の欠陥の有無を検出する欠陥検出部と、

を有することを特徴とする表面欠陥検査装置。

(付記6)

色相が平面の第1の方向に正弦波状に変調し、該第1の方向に対して垂直な第2の方向に該正弦波の位相を周期的に変化すると共に彩度を該正弦波状に変調した照明パターンを移動して、基準面と検査面とを照明する照明部と、

前記照明パターンが照射された前記基準面と前記検査面とを、前記移動の毎に撮像する撮像部と、

前記撮像部で撮像された前記基準面の複数の画像から色相変化に対する第1の評価値を求めると共に前記検査面の複数の画像から色相変化に対する第2の評価値を求め、前記第1の評価値と前記第2の評価値の差に基づいて、前記検査面の欠陥の有無を検出する欠陥検出部と、

を有することを特徴とする表面欠陥検査装置。

(付記7)

色相が平面において少なくとも2方向に周期的に変化した照明パターンを、基準面と検査面とに照射する照明手順と、

前記照明パターンが照射された前記基準面と前記検査面とを撮像する撮像手順と、

前記撮像部で撮像された両画像の色相の差に基づいて、前記検査面の欠陥の有無を検出する欠陥検出手順と、

を有することを特徴とする表面欠陥検査方法。

(付記8)

前記複数回移動の移動量は、前記正弦波の周期の1/n(n≧3)であり、移動回数はn回である

ことを特徴とする付記3に記載の表面欠陥検査装置。

(付記9)

前記照明部は、前記第1の方向に異なる位相を持たせた複数の前記照明パターンを有し、前記基準面と前記検査面とにそれぞれ該照明パターンを切り替えて照射し、

前記撮像部は、前記切り替えの毎に前記基準面と前記検査面とを撮像し、

欠陥検出部は、前記撮像部で撮像された前記基準面の複数の画像から色相変化に対する第1の評価値を求めると共に前記検査面の複数の画像から色相変化に対する第2の評価値を求め、前記第1の評価値と前記第2の評価値の差に基づいて、前記検査面の欠陥の有無を検出する

ことを特徴とする付記2に記載の表面欠陥検査装置。

(付記10)

前記位相は、前記正弦波の周期の1/n(n≧3)であり、

前記照明パターンの切り替えは、n回である

ことを特徴とする付記9に記載の表面欠陥検査装置。

【符号の説明】

【0070】

10 検査面

11 ベース層

12 クリア層

20 異物

21 欠陥

22 キズ欠陥

23 キズ欠陥

30 照明部

31 明部

32 暗部

40 撮像部

41 (欠陥のない部分で正反射して撮像部に入射する)光

42 (欠陥の傾斜面で反射して撮像部に入射する)光

50 撮像画像

51 明部

52 暗部

100 表面欠陥検査装置

101 表面欠陥検査装置

200 制御部

201 制御部

210 CPU

220 RAM

230 画像データ記憶部

231 検査プログラム記憶部

232 検査プログラム記憶部

240 撮像制御部(撮像CNT)

250 照明制御部(照明CNT)

260 移動制御部(移動CNT)

270 IO/IF(Input Output/Interface)

271 キーボード(KB)

272 ディスプレイ(DISP)

300 照明部

301 照明部

310 照明パターンパネル

320 移動機構

400 撮像部

【特許請求の範囲】

【請求項1】

色相が平面において少なくとも2方向に周期的に変化した照明パターンを、基準面と検査面とに照射する照明部と、

前記照明パターンが照射された前記基準面と前記検査面とを撮像する撮像部と、

前記撮像部で撮像された両画像の色相の差に基づいて、前記検査面の欠陥の有無を検出する欠陥検出部と、

を有することを特徴とする表面欠陥検査装置。

【請求項2】

前記照明パターンは、色相が平面の第1の方向に正弦波状に変調し、該第1

の方向に対して垂直な第2の方向に該正弦波の位相を周期的に変化した

ことを特徴とする請求項1に記載の表面欠陥検査装置。

【請求項3】

前記照明部は、前記照明パターンを前記基準面と前記検査面とにそれぞれ複数回移動して照射し、

前記撮像部は、前記移動の毎に前記基準面と前記検査面とを撮像し、

欠陥検出部は、前記撮像部で撮像された前記基準面の複数の画像から色相変化に対する第1の評価値を求めると共に前記検査面の複数の画像から色相変化に対する第2の評価値を求め、前記第1の評価値と前記第2の評価値の差に基づいて、前記検査面の欠陥の有無を検出する

ことを特徴とする請求項2に記載の表面欠陥検査装置。

【請求項4】

彩度が平面の第1の方向に正弦波状に変調し、該第1の方向に対して垂直な第2の方向に該正弦波の位相を周期的に変化した照明パターンを、基準面と検査

面とにそれぞれ複数回移動して照射する照明部と、

前記移動の毎に前記基準面と前記検査面とを撮像する撮像部と、

前記撮像部で撮像された前記基準面の複数の画像から彩度変化に対する第1の評価値を求めると共に前記検査面の複数の画像から彩度変化に対する第2の評価値を求め、前記第1の評価値と前記第2の評価値の差に基づいて、前記検査面の欠陥の有無を検出する欠陥検出部と、

を有することを特徴とする表面欠陥検査装置。

【請求項5】

色相と彩度とが平面の第1の方向に所定の位相差を有して正弦波状に変調し、該第1の方向に対して垂直な第2の方向に該正弦波の位相を周期的に変化した照明パターンを移動して、基準面と検査面とを照明する照明部と、

前記照明パターンが照射された前記基準面と前記検査面とを、前記移動の毎に撮像する撮像部と、

前記撮像部で撮像された前記基準面の複数の画像から色相変化に対する第1の評価値を求めると共に前記検査面の複数の画像から色相変化に対する第2の評価値を求め、前記第1の評価値と前記第2の評価値の差に基づいて、前記検査面の欠陥の有無を検出する欠陥検出部と、

を有することを特徴とする表面欠陥検査装置。

【請求項6】

色相が平面の第1の方向に正弦波状に変調し、該第1の方向に対して垂直な第2の方向に該正弦波の位相を周期的に変化すると共に彩度を該正弦波状に変調した照明パターンを移動して、基準面と検査面とを照明する照明部と、

前記照明パターンが照射された前記基準面と前記検査面とを、前記移動の毎に撮像する撮像部と、

前記撮像部で撮像された前記基準面の複数の画像から色相変化に対する第1の評価値を求めると共に前記検査面の複数の画像から色相変化に対する第2の評価値を求め、前記第1の評価値と前記第2の評価値の差に基づいて、前記検査面の欠陥の有無を検出する欠陥検出部と、

を有することを特徴とする表面欠陥検査装置。

【請求項7】

色相が平面において少なくとも2方向に周期的に変化した照明パターンを、基準面と検査面とに照射する照明手順と、

前記照明パターンが照射された前記基準面と前記検査面とを撮像する撮像手順と、

前記撮像部で撮像された両画像の色相の差に基づいて、前記検査面の欠陥の有無を検出する欠陥検出手順と、

を有することを特徴とする表面欠陥検査方法。

【請求項1】

色相が平面において少なくとも2方向に周期的に変化した照明パターンを、基準面と検査面とに照射する照明部と、

前記照明パターンが照射された前記基準面と前記検査面とを撮像する撮像部と、

前記撮像部で撮像された両画像の色相の差に基づいて、前記検査面の欠陥の有無を検出する欠陥検出部と、

を有することを特徴とする表面欠陥検査装置。

【請求項2】

前記照明パターンは、色相が平面の第1の方向に正弦波状に変調し、該第1

の方向に対して垂直な第2の方向に該正弦波の位相を周期的に変化した

ことを特徴とする請求項1に記載の表面欠陥検査装置。

【請求項3】

前記照明部は、前記照明パターンを前記基準面と前記検査面とにそれぞれ複数回移動して照射し、

前記撮像部は、前記移動の毎に前記基準面と前記検査面とを撮像し、

欠陥検出部は、前記撮像部で撮像された前記基準面の複数の画像から色相変化に対する第1の評価値を求めると共に前記検査面の複数の画像から色相変化に対する第2の評価値を求め、前記第1の評価値と前記第2の評価値の差に基づいて、前記検査面の欠陥の有無を検出する

ことを特徴とする請求項2に記載の表面欠陥検査装置。

【請求項4】

彩度が平面の第1の方向に正弦波状に変調し、該第1の方向に対して垂直な第2の方向に該正弦波の位相を周期的に変化した照明パターンを、基準面と検査

面とにそれぞれ複数回移動して照射する照明部と、

前記移動の毎に前記基準面と前記検査面とを撮像する撮像部と、

前記撮像部で撮像された前記基準面の複数の画像から彩度変化に対する第1の評価値を求めると共に前記検査面の複数の画像から彩度変化に対する第2の評価値を求め、前記第1の評価値と前記第2の評価値の差に基づいて、前記検査面の欠陥の有無を検出する欠陥検出部と、

を有することを特徴とする表面欠陥検査装置。

【請求項5】

色相と彩度とが平面の第1の方向に所定の位相差を有して正弦波状に変調し、該第1の方向に対して垂直な第2の方向に該正弦波の位相を周期的に変化した照明パターンを移動して、基準面と検査面とを照明する照明部と、

前記照明パターンが照射された前記基準面と前記検査面とを、前記移動の毎に撮像する撮像部と、

前記撮像部で撮像された前記基準面の複数の画像から色相変化に対する第1の評価値を求めると共に前記検査面の複数の画像から色相変化に対する第2の評価値を求め、前記第1の評価値と前記第2の評価値の差に基づいて、前記検査面の欠陥の有無を検出する欠陥検出部と、

を有することを特徴とする表面欠陥検査装置。

【請求項6】

色相が平面の第1の方向に正弦波状に変調し、該第1の方向に対して垂直な第2の方向に該正弦波の位相を周期的に変化すると共に彩度を該正弦波状に変調した照明パターンを移動して、基準面と検査面とを照明する照明部と、

前記照明パターンが照射された前記基準面と前記検査面とを、前記移動の毎に撮像する撮像部と、

前記撮像部で撮像された前記基準面の複数の画像から色相変化に対する第1の評価値を求めると共に前記検査面の複数の画像から色相変化に対する第2の評価値を求め、前記第1の評価値と前記第2の評価値の差に基づいて、前記検査面の欠陥の有無を検出する欠陥検出部と、

を有することを特徴とする表面欠陥検査装置。

【請求項7】

色相が平面において少なくとも2方向に周期的に変化した照明パターンを、基準面と検査面とに照射する照明手順と、

前記照明パターンが照射された前記基準面と前記検査面とを撮像する撮像手順と、

前記撮像部で撮像された両画像の色相の差に基づいて、前記検査面の欠陥の有無を検出する欠陥検出手順と、

を有することを特徴とする表面欠陥検査方法。

【図3】

【図5】

【図14】

【図17】

【図18】

【図1】

【図2】

【図4】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図15】

【図16】

【図19】

【図20】

【図21】

【図22】

【図5】

【図14】

【図17】

【図18】

【図1】

【図2】

【図4】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図15】

【図16】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2013−108944(P2013−108944A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−256328(P2011−256328)

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]