表面温度測定装置および表面温度測定方法

【課題】特にサブミクロン以下の微細な領域の表面温度を予測することが可能な表面温度測定装置を提供する。

【解決手段】本発明の表面温度測定装置は、表面温度を測定する表面温度測定手段110と、表面温度分布を計算する表面温度分布計算手段100とを含み、表面温度分布計算手段100は、発熱源のサイズを入力する発熱源データ入力部101と、熱伝導率を入力する熱伝導率入力部102と、表面温度分布計算部103とフィッティング部104とを含み、表面温度分布計算部103は、入力された発熱源のサイズと熱伝導率とを用いて、表面温度分布を計算し、フィッティング部104は、表面温度測定手段110にて測定された表面温度測定データおよび表面温度分布計算部103にて得られた表面温度分布計算データを元に、フィッティングにより新たな発熱源のサイズと新たな熱伝導率と表面温度分布とを算出する。

【解決手段】本発明の表面温度測定装置は、表面温度を測定する表面温度測定手段110と、表面温度分布を計算する表面温度分布計算手段100とを含み、表面温度分布計算手段100は、発熱源のサイズを入力する発熱源データ入力部101と、熱伝導率を入力する熱伝導率入力部102と、表面温度分布計算部103とフィッティング部104とを含み、表面温度分布計算部103は、入力された発熱源のサイズと熱伝導率とを用いて、表面温度分布を計算し、フィッティング部104は、表面温度測定手段110にて測定された表面温度測定データおよび表面温度分布計算部103にて得られた表面温度分布計算データを元に、フィッティングにより新たな発熱源のサイズと新たな熱伝導率と表面温度分布とを算出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面温度測定装置および表面温度測定方法に関する。

【背景技術】

【0002】

近年、トランジスタの微細化の進展や小型化に伴い、サブミクロン以下の微細な領域の発熱が問題になっている。この微細な領域の発熱によりトランジスタの接合温度が上昇すると、トランジスタの信頼性が大幅に劣化する。そのため、この微細な領域の接合温度を正確に見積もる手法が望まれている。

【0003】

しかしながら、従来の接合温度測定方法である、一般的なラマン分光法や赤外線を用いた温度測定方法では、サブミクロン以下の発熱領域を測定することができない。なぜなら、いずれの方法も光を用いているため、その波長(赤外線の場合0.8μm)以下の領域を測定することができないからである。さらに、ラマン分光法の場合、破壊測定になるため、実際の動作中の発熱状態を正確に再現した測定とはいえない、という問題もある。

【0004】

ところで、電子機器の熱設計分野においては、シミュレーションによる温度予測システムが検討されている(例えば、特許文献1参照)。図11に示すように、この関連技術における温度予測システム700は、設計データ入力部701と、熱特性データ入力部702と、発熱部の熱による温度分布をシミュレーションにより発熱部ごとに計算し温度勾配を求める熱解析部703と、温度関数データを生成する関数生成部704と、温度関数データを用いて温度分布を計算する変換部705と、熱解析部703と変換部705が計算した温度分布を用いて全ての発熱部による温度分布を計算する合成演算部706とを備える。すなわち、設計データ入力部701と熱特性データ入力部702に入力された発熱源のデータを元に、シミュレーションによって発熱量を計算することで、微細な領域の発熱量も計算することが可能になるとされている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−163421号公報(図1)

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、前記関連技術をサブミクロン以下の微細な領域の温度測定に適用しようとした場合には、いくつかの問題が生じる。第1の問題点は、トランジスタの場合、トランジスタを構成する熱特性データが正しくわからないということがある。すなわち、トランジスタの場合、サブミクロンからミクロンオーダの微細な複数の材料で構成されているため、個別の熱特性データがわかっても、この全体の熱特性データを予測することができない。関連技術で示された電子機器の場合は、部品がミリオーダーと大きいため、このような問題は生じない。

【0007】

第2の問題点は、トランジスタの場合、発熱源のサイズが正しくわからないことがあげられる。トランジスタにおける発熱源のサイズや形状は、トランジスタのバイアス条件や、動作状態に依存しているからである。正確な発熱源のサイズがわからないと、シミュレーションによる予測も困難である。

【0008】

本発明は、特にサブミクロン以下の微細な領域の表面温度を予測することが可能な表面温度測定装置および表面温度測定方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記目的を達成するために、本発明の表面温度測定装置は、

表面温度を測定する表面温度測定手段と、表面温度分布を計算する表面温度分布計算手段とを含み、

前記表面温度分布計算手段は、発熱源のサイズを入力する発熱源データ入力部と、熱伝導率を入力する熱伝導率入力部と、表面温度分布計算部とフィッティング部とを含み、

前記表面温度分布計算部は、前記発熱源データ入力部にて入力された発熱源のサイズと前記熱伝導率入力部にて入力された熱伝導率を用いて、表面温度分布を計算し、

前記フィッティング部は、前記表面温度測定手段にて測定された表面温度測定データおよび前記表面温度分布計算部にて得られた表面温度分布計算データを元に、フィッティングにより新たな発熱源のサイズと新たな熱伝導率と表面温度分布とを算出することを特徴とする。

【0010】

また、本発明の表面温度測定方法は、

表面温度を測定する表面温度測定工程と、

発熱源のサイズを入力する発熱源のデータ入力工程と、

熱伝導率を入力する熱伝導率入力工程と、

前記データ入力工程にて入力された発熱源のサイズと前記熱伝導率入力工程にて入力された熱伝導率とを用いて、表面温度分布を計算する表面温度分布計算工程と、

前記表面温度測定工程にて測定された表面温度測定データおよび前記表面温度分布計算工程にて得られた表面温度分布計算データを元に、フィッティングにより新たな発熱源のサイズと新たな熱伝導率と表面温度分布とを算出するフィッティング工程と

を含むことを特徴とする。

【発明の効果】

【0011】

本発明によれば、特にサブミクロン以下の微細な領域の表面温度を予測することが可能な表面温度測定装置および表面温度測定方法を提供することができる。

【図面の簡単な説明】

【0012】

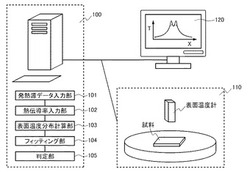

【図1】図1は、本発明の実施形態1の表面温度測定装置の構成を示すブロック図である。

【図2】図2は、実施形態1の表面温度測定装置の動作を示すフローチャートである。

【図3】図3は、本発明により得られる温度分布曲線と、直接測定(従来例)により得られる温度分布曲線とを示す図である。

【図4】図4は、本発明の実施形態2の表面温度測定装置の構成を示すブロック図である。

【図5】図5は、実施形態2の表面温度測定装置の動作を示すフローチャートである。

【図6】図6は、GaN電界効果型トランジスタ(GaN−FET)の概略図である。

【図7】図7は、実施例1の表面温度測定装置の構成を示すブロック図である。

【図8】図8は、実施例1で得られた温度分布曲線である。

【図9】図9は、実施例2の表面温度測定装置の構成を示すブロック図である。

【図10】図10は、トランジスタの接合温度と寿命との関係を示す図である。

【図11】図11は、関連技術の温度予測システムの構成を示すブロック図である。

【発明を実施するための形態】

【0013】

以下、本発明の表面温度測定装置について、詳細に説明する。ただし、本発明は、以下の実施形態に限定されない。

【0014】

(実施形態1)

図1は、本発明の実施形態1の表面温度測定装置の構成を示すブロック図である。図1に示すように、本実施形態の装置は、プログラム制御により動作するコンピュータ100と、表面温度測定手段110と、表面温度分布等の結果を表示する表示手段120とを備える。コンピュータ100は、発熱源データ入力部101と、熱伝導率入力部102と、表面温度分布計算部103と、フィッティング部104と、判定部105とを備える。表面温度分布計算部103は、発熱源データ入力部101にて入力された発熱源のサイズと熱伝導率入力部102にて入力された熱伝導率を用いて、表面温度分布を計算する。フィッティング部104は、表面温度測定手段110にて測定された表面温度測定データおよび表面温度分布計算部103にて得られた表面温度分布計算データを元に、フィッティングにより新たな発熱源のサイズと新たな熱伝導率と表面温度分布を算出する。判定部105は、前記表面温度分布の測定結果とフィッティング部104において得られた表面温度分布の計算結果とを比較して判定する。

【0015】

これらの手段はそれぞれ概略つぎのように動作する。

【0016】

表面温度測定手段110は、赤外線表面温度計等を備え、発熱源であるトランジスタを含んだ試料の表面温度分布を測定する。

【0017】

コンピュータ100において、発熱源データ入力部101は、トランジスタのレイアウト情報等から得られる発熱源のサイズの初期値と発熱源の発熱量とを入力する。熱伝導率入力部102は、トランジスタに用いられている材料の熱伝導率および体積等から得られる熱伝導率の初期値を入力する。表面温度分布計算部103は、前記発熱源のサイズおよび前記熱伝導率を用いて、表面温度分布を計算する。フィッティング部104は、表面温度測定手段110にて測定された表面温度測定データと表面温度分布計算部103にて得られた表面温度分布計算データとを元に、最小二乗法等のフィッティングにより新たな発熱源のサイズと新たな熱伝導率と新たな温度分布とを算出する。判定部105は、前記表面温度分布の測定結果と前記フィッティング部により得られた表面温度分布の計算結果とを比較し、特に発熱源近傍の表面温度分布が一致しているか否かを判定する。

【0018】

次に、図2を参照して本実施形態の全体動作について詳細に説明する。図2は、本実施形態の表面温度測定装置の動作を示すフローチャートである。まず、測定対象物(試料)の表面温度分布を測定する(ステップA1)。次に、発熱源のサイズの初期値と発熱源の発熱量を入力する(ステップA2)。次に、熱伝導率の初期値を入力する(ステップA3)。次に、前記発熱源のサイズと前記熱伝導率とを用いて表面温度分布を計算する(ステップA4)。次に、ステップA1で得られた表面温度測定データとステップA4で得られた計算データとを元に、フィッティングにより、新たな発熱源のサイズと新たな熱伝導率と新たな温度分布とを算出する(ステップA5)。次に、ステップA1にて測定した表面温度分布とステップA5にて算出した表面温度分布の値が、特に発熱源近傍の領域において、一致しているか否かを判定する(ステップA6)。最後に、計算により得られた表面温度分布を表示する(ステップA7)。

【0019】

本実施形態では、表面温度分布を測定するステップと、表面温度分布を計算するステップと、フィッティングにより発熱源のサイズと熱伝導率と表面温度分布を導出するステップとで構成されており、関連技術で用いられているような赤外線等の温度測定の手段を使用できるにもかかわらず、これらの温度測定手段では直接測定することができないようなトランジスタの微細な領域(サブミクロン以下)の発熱温度を、予測することができる。図3には、本発明により得られる温度分布曲線と、直接測定(従来例)により得られる温度分布曲線とを示す。すなわち、直接測定では、図3において点線で示されているようなブロードな測定データしか得られないところ、本発明の装置を用いると、温度測定手段の測定限界以下の微細領域での温度予測ができるため、図3において実線で示されるような温度分布を得ることができる。また、トランジスタの微細な発熱源のサイズやトランジスタの熱伝導率を推定することもできる。

【0020】

(実施形態2)

図4は、本発明の実施形態2の表面温度測定装置の構成を示すブロック図である。図4に示すように、本実施形態の装置は、プログラム制御により動作するコンピュータ200と、表面温度測定手段210と、表面温度分布等の結果を表示する表示手段220とを備える。コンピュータ200は、発熱源データ入力部201と、熱伝導率入力部202と、トランジスタの信頼性データ入力部206と、表面温度分布計算部203と、フィッティング部204と、判定部205と、抽出部207と、寿命算定部208とを備える。表面温度分布計算部203は、発熱源データ入力部201にて入力された発熱源のサイズと熱伝導率入力部202にて入力された熱伝導率を用いて、表面温度分布を計算する。フィッティング部204は、表面温度測定手段210にて測定された表面温度測定データおよび表面温度分布計算部203にて得られた表面温度分布計算データを元に、フィッティングにより新たな発熱源のサイズと新たな熱伝導率と新たな表面温度分布とを算出する。判定部205は、前記表面温度分布の測定結果とフィッティング部204において得られた表面温度分布の計算結果とを比較して判定する。抽出部207は、前記表面温度分布から発熱源の発熱温度を抽出する。寿命算定部208は、前記発熱源の発熱温度および信頼性データ入力部206にて入力された信頼性データを元に寿命を算定する。

【0021】

これらの手段はそれぞれ概略つぎのように動作する。

【0022】

発熱源データ入力部201は、トランジスタのレイアウト情報等から得られる発熱源のサイズの初期値と発熱量とを入力する。熱伝導率入力部202は、トランジスタに用いられている材料の熱伝導率および体積等から得られる熱伝導率の初期値を入力する。信頼性データ入力部206は、測定に用いたトランジスタの接合温度と寿命との関係のデータを入力する。表面温度分布計算部203は、前記発熱源のサイズおよび前記熱伝導率を用いて、表面温度分布を計算する。フィッティング部204は、表面温度測定手段210にて測定された表面温度測定データと表面温度分布計算部203にて得られた表面温度分布計算データとを元に、最小二乗法等のフィッティングにより新たな発熱源のサイズと新たな熱伝導率と新たな温度分布とを算出する。判定部205は、前記表面温度分布の測定結果と前記フィッティング部により得られた表面温度分布の計算結果とを比較し、特に発熱源近傍の領域において、一致しているか否かを判定する。抽出部207は、発熱源データ入力部201で入力されたデータと、判定部205で測定結果と一致していると判断された表面温度分布の計算結果から、発熱源の発熱温度を抽出する。寿命算定部208は、抽出部207で抽出した発熱源の発熱温度と信頼性データ入力部206にて入力された信頼性データとを元に寿命を算定する。

【0023】

次に、図5を参照して本実施形態の全体動作について詳細に説明する。図5は、本実施形態の表面温度測定装置の動作を示すフローチャートである。まず、測定対象物(試料)の表面温度分布を測定する(ステップB1)。次に、発熱源のサイズの初期値と発熱源の発熱量を入力する(ステップB2)。次に、熱伝導率の初期値を入力する(ステップB3)。次に、トランジスタの信頼性データを入力する(ステップB4)。次に、前記発熱源のサイズと前記熱伝導率とを用いて表面温度分布を計算する(ステップB5)。次に、ステップB1で得られた表面温度測定データとステップB5で得られた計算データとを元に、フィッティングにより、新たな発熱源のサイズと新たな熱伝導率と新たな温度分布とを算出する(ステップB6)。次に、ステップB1にて測定した表面温度分布とステップB6にて算出した表面温度分布の値を比較し、特に発熱源近傍の領域において、一致しているか否かを判定する(ステップB7)。次に、ステップB6にて算出した表面温度分布から、発熱源の発熱温度を抽出する(ステップB8)。次に、ステップB8にて抽出した発熱温度とステップB4にて入力された信頼性データとを元に、トランジスタの寿命を算出する(ステップB9)。最後に、トランジスタの寿命を表示する(ステップB10)。

【0024】

本実施形態では、表面温度分布を測定するステップと、表面温度分布を計算するステップと、フィッティングにより発熱源のサイズと熱伝導率と表面温度分布を算出するステップと、トランジスタの微細な領域(サブミクロン以下)の発熱温度を計算するステップと、トランジスタの寿命を算定するステップを有することで、実施形態1で得られる効果に加えて、微細な領域の発熱が生じているトランジスタの寿命を算定することができる。

【実施例】

【0025】

つぎに、本発明の実施例について説明する。なお、本発明は、下記の実施例によってなんら限定および制限されない。

【0026】

[実施例1]

図6に示すシリコン基板上GaN電界効果型トランジスタ(以下GaN−FETという)を用いて、本発明の表面温度測定装置により、表面温度測定を行った。前記GaN−FET60は、シリコン基板61上にGaN層62およびAlGaN層63が形成され、AlGaN層63上にソース電極64、ドレイン電極65およびゲート電極66が形成されている。

【0027】

図7に、本実施例の表面温度測定装置の構成を示すブロック図を示す。図7に示すように、本実施例の装置は、プログラム制御により動作するコンピュータ300と、表面温度測定装置310と、表面温度分布の測定結果を表示するディスプレイ320とを備える。コンピュータ300は、発熱源データ入力部301と、熱伝導率入力部302と、表面温度分布計算部303と、フィッティング部304と、判定部305とを含む。

【0028】

表面温度分布計算部303は、発熱源データ入力部301にて入力された発熱源のサイズと熱伝導率入力部302にて入力された熱伝導率とを用いて、表面温度分布を計算する。フィッティング部304は、表面温度測定手段310にて測定された表面温度測定データおよび表面温度分布計算部303にて得られた表面温度分布計算データを元に、フィッティングにより新たな発熱源のサイズと新たな熱伝導率と新たな表面温度分布とを算出する。判定部305は、前記表面温度分布の測定結果とフィッティング部304において得られた表面温度分布の計算結果とを比較して、特に発熱源近傍の領域において、一致しているか否かを判定する。

【0029】

表面温度測定手段310は、発熱体からの赤外線の量を集光する赤外線放射温度計311と、その集光した赤外線の量を温度に換算する温度計算部312とを含み構成されている。

【0030】

まず、発熱源データ入力部301に、図6に示すGaN−FETのレイアウト情報を元に、発熱源と予想されるゲート電極とドレイン電極との間の長さを発熱幅Lxとし、ゲート幅を発熱長Lyとし、ゲートピッチをl、ゲートフィンガー数(ゲート電極数)をnとして、発熱源サイズの初期値を入力する。さらに、発熱量Q0を入力する。トランジスタの動作状態により、前記Lxのみが変化するため、フィッティング部304では、このLxをフリーパラメータとしてフィッティングする。

【0031】

次いで、シリコンの熱伝導率、GaNの熱伝導率およびAlGaNの熱伝導率と、各組成の体積比とから、GaN−FETの熱伝導率を定義し、熱伝導率入力部302に、この値をκとして入力する。

【0032】

表面温度分布計算部303は、前記発熱源のサイズと前記熱伝導率κを用いて、表面温度分布を計算する。この表面温度分布の計算には下記式(1)を使用する。ここで、Tは表面温度、Taは環境温度、Nは解析ステップ数、xn−とxn+とyn−とyn+は平面方向の座標を表す。ここで、平面方向の座標の原点を図6のX軸とY軸の交点としている。hは規格化変数であり、Jn(r)は、ある座標のhで規格化された表面温度、τ(r)は、hで規格化された表面温度である。ここで、rは位置を表わすベクトルであり、r=xn+yn+znである。

【数1】

【0033】

フィッティング部304は、表面温度測定手段310にて測定された表面温度測定データと表面温度分布計算部303にて得られた表面温度分布計算データとを元に、最小二乗法のフィッティングにより、新たなLxと新たなκを算出する。そして同時に、新たな表面温度分布を上記式(1)から算出する。

【0034】

判定部305は、前記表面温度分布の測定結果と前記フィッティング部により得られた表面温度分布の計算結果が一致していると判定されれば、前記の得られた表面温度分布をディスプレイ320にて表示する。他方、一致していないと判定されれば、解析ステップ数Nを、例えば、2Nに増やして、フィッティングの再計算を行う。

【0035】

図8に、表面温度分布の測定データと実施例1において得られた計算データを示す。本実施例によると、実測においては得られなかった微細な温度分布の計算データが得られていることがわかる。

【0036】

なお、本実施例では、GaN−FETを用いたが、これは一例であって、他のトランジスタでも、当然、適用可能である。

【0037】

[実施例2]

図6に示すシリコン基板上GaN電界効果型トランジスタ(以下GaN−FETという)を用いて、本発明の表面温度測定装置により、表面温度測定を行った。前記GaN−FETは、シリコン基板上にGaN層およびAlGaN層が形成され、前記AlGaN層上にソース電極、ドレイン電極およびゲート電極が形成されている。

【0038】

図9に、本実施例の表面温度測定装置の構成を示すブロック図を示す。図9に示すように、本実施例の装置は、プログラム制御により動作するコンピュータ400と、表面温度測定手段410と、表面温度分布等の測定結果を表示するディスプレイ420とを備える。コンピュータ400は、発熱源データ入力部401と、熱伝導率入力部402と、トランジスタの信頼性データ入力部406と、表面温度分布計算部403と、フィッティング部404と、判定部405と、抽出部407と、寿命算定部408とを含む。

【0039】

表面温度分布計算部403は、発熱源データ入力部401にて入力された発熱源のサイズと熱伝導率入力部402にて入力された熱伝導率を用いて、表面温度分布を計算する。フィッティング部404は、表面温度測定手段410にて測定された表面温度測定データおよび表面温度分布計算部403にて得られた表面温度分布計算データを元に、フィッティングにより新たな発熱源のサイズと新たな熱伝導率と表面温度分布を算出する。判定部405は、前記表面温度分布の測定結果とフィッティング部404において得られた表面温度分布の計算結果とを比較して判定する。抽出部407は、前記表面温度分布から発熱源の発熱温度を抽出する。寿命算定部408は、前記発熱源の発熱温度および信頼性データ入力部406にて入力された信頼性データを元に寿命を算定する。

【0040】

表面温度測定手段410は、発熱体からの赤外線の量を集光する赤外線放射温度計411と、その集光した赤外線の量を温度に換算する温度計算部412とを含み構成される。

【0041】

まず、発熱源データ入力部401に、図6に示すGaN−FETのレイアウト情報を元に、発熱源と予想されるゲート電極とドレイン電極との間の長さを発熱幅Lxとし、ゲート幅を発熱長Lyとし、ゲートピッチをl、ゲートフィンガー数(ゲート電極数)をnとして、発熱源サイズの初期値を入力する。さらに、発熱量Q0を入力する。トランジスタの動作状態により、前記Lxのみが変化するため、フィッティング部404では、このLxをフリーパラメータとしてフィッティングする。

【0042】

次いで、シリコンの熱伝導率、GaNの熱伝導率およびAlGaNの熱伝導率と、各組成の体積比とから、GaN−FETの熱伝導率を定義し、熱伝導率入力部402に、この値をκとして入力する。

【0043】

信頼性データ入力部406には、図10で示すトランジスタの接合温度と寿命との関係のデータを入力する。この図は実施例2で用いたGaN−FETでのデータであり、接合温度と寿命との関係のデータは、トランジスタ毎に異なるものである。

【0044】

表面温度分布計算部403は、前記発熱源のサイズと前記熱伝導率κを用いて、表面温度分布を計算する。この表面温度分布の計算には前記式(1)を使用する。

【0045】

フィッティング部404は、表面温度測定手段410にて測定された表面温度測定データと表面温度分布計算部403にて得られた表面温度分布計算データとを元に、最小二乗法のフィッティングにより、新たなLxと新たなκを算出する。そして同時に、新たな表面温度分布を前記式(1)から算出する。

【0046】

判定部405は、前記表面温度分布の測定結果と前記フィッティング部により得られた表面温度分布の計算結果が一致していると判定されれば、前記の得られた表面温度分布をディスプレイ420にて表示する。他方、一致していないと判定されれば、解析ステップ数Nを、例えば、2Nに増やして、フィッティングの再計算を行う。

【0047】

抽出部407は、判定部405にて計算された表面温度分布と発熱源データ入力部のデータとを元に、LxとLyで規定された発熱領域における発熱温度を抽出する。

【0048】

寿命算定部408は、抽出部407にて得られた発熱温度と信頼性データ入力部406にて入力された接合温度と寿命の関係とを元にトランジスタの寿命を算定し、ディスプレイ420にて表示する。

【産業上の利用可能性】

【0049】

本発明は、特にサブミクロン以下の微細な領域の表面温度を予測することが可能な表面温度測定装置および表面温度測定方法を提供することができる。したがって、微細化されたトランジスタの信頼性や寿命の見積り等による半導体の設計や評価の全般に適用することができ、その用途は広い。

【符号の説明】

【0050】

100、200、300、400 コンピュータ(表面温度分布計算手段)

110、210、310、410 表面温度測定手段

120、220、320、420 表示手段(ディスプレイ)

101、201、301、401 発熱源データ入力部

102、202、302、402 熱伝導率入力部

103、203、303、403 表面温度分布計算部

104、204、304、404 フィッティング部

105、205、305、405 判定部

206、406 信頼性データ入力部

207、407 抽出部

208、408 寿命算定部

311、411 赤外線放射温度計

312、412 温度計算部

60 GaN−FET

61 シリコン基板

62 GaN層

63 AlGaN層

64 ソース電極

65 ドレイン電極

66 ゲート電極

700 温度予測システム

701 設計データ入力部

702 熱特性データ入力部

703 熱解析部

704 関数生成部

705 変換部

706 合成演算部

【技術分野】

【0001】

本発明は、表面温度測定装置および表面温度測定方法に関する。

【背景技術】

【0002】

近年、トランジスタの微細化の進展や小型化に伴い、サブミクロン以下の微細な領域の発熱が問題になっている。この微細な領域の発熱によりトランジスタの接合温度が上昇すると、トランジスタの信頼性が大幅に劣化する。そのため、この微細な領域の接合温度を正確に見積もる手法が望まれている。

【0003】

しかしながら、従来の接合温度測定方法である、一般的なラマン分光法や赤外線を用いた温度測定方法では、サブミクロン以下の発熱領域を測定することができない。なぜなら、いずれの方法も光を用いているため、その波長(赤外線の場合0.8μm)以下の領域を測定することができないからである。さらに、ラマン分光法の場合、破壊測定になるため、実際の動作中の発熱状態を正確に再現した測定とはいえない、という問題もある。

【0004】

ところで、電子機器の熱設計分野においては、シミュレーションによる温度予測システムが検討されている(例えば、特許文献1参照)。図11に示すように、この関連技術における温度予測システム700は、設計データ入力部701と、熱特性データ入力部702と、発熱部の熱による温度分布をシミュレーションにより発熱部ごとに計算し温度勾配を求める熱解析部703と、温度関数データを生成する関数生成部704と、温度関数データを用いて温度分布を計算する変換部705と、熱解析部703と変換部705が計算した温度分布を用いて全ての発熱部による温度分布を計算する合成演算部706とを備える。すなわち、設計データ入力部701と熱特性データ入力部702に入力された発熱源のデータを元に、シミュレーションによって発熱量を計算することで、微細な領域の発熱量も計算することが可能になるとされている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−163421号公報(図1)

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、前記関連技術をサブミクロン以下の微細な領域の温度測定に適用しようとした場合には、いくつかの問題が生じる。第1の問題点は、トランジスタの場合、トランジスタを構成する熱特性データが正しくわからないということがある。すなわち、トランジスタの場合、サブミクロンからミクロンオーダの微細な複数の材料で構成されているため、個別の熱特性データがわかっても、この全体の熱特性データを予測することができない。関連技術で示された電子機器の場合は、部品がミリオーダーと大きいため、このような問題は生じない。

【0007】

第2の問題点は、トランジスタの場合、発熱源のサイズが正しくわからないことがあげられる。トランジスタにおける発熱源のサイズや形状は、トランジスタのバイアス条件や、動作状態に依存しているからである。正確な発熱源のサイズがわからないと、シミュレーションによる予測も困難である。

【0008】

本発明は、特にサブミクロン以下の微細な領域の表面温度を予測することが可能な表面温度測定装置および表面温度測定方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記目的を達成するために、本発明の表面温度測定装置は、

表面温度を測定する表面温度測定手段と、表面温度分布を計算する表面温度分布計算手段とを含み、

前記表面温度分布計算手段は、発熱源のサイズを入力する発熱源データ入力部と、熱伝導率を入力する熱伝導率入力部と、表面温度分布計算部とフィッティング部とを含み、

前記表面温度分布計算部は、前記発熱源データ入力部にて入力された発熱源のサイズと前記熱伝導率入力部にて入力された熱伝導率を用いて、表面温度分布を計算し、

前記フィッティング部は、前記表面温度測定手段にて測定された表面温度測定データおよび前記表面温度分布計算部にて得られた表面温度分布計算データを元に、フィッティングにより新たな発熱源のサイズと新たな熱伝導率と表面温度分布とを算出することを特徴とする。

【0010】

また、本発明の表面温度測定方法は、

表面温度を測定する表面温度測定工程と、

発熱源のサイズを入力する発熱源のデータ入力工程と、

熱伝導率を入力する熱伝導率入力工程と、

前記データ入力工程にて入力された発熱源のサイズと前記熱伝導率入力工程にて入力された熱伝導率とを用いて、表面温度分布を計算する表面温度分布計算工程と、

前記表面温度測定工程にて測定された表面温度測定データおよび前記表面温度分布計算工程にて得られた表面温度分布計算データを元に、フィッティングにより新たな発熱源のサイズと新たな熱伝導率と表面温度分布とを算出するフィッティング工程と

を含むことを特徴とする。

【発明の効果】

【0011】

本発明によれば、特にサブミクロン以下の微細な領域の表面温度を予測することが可能な表面温度測定装置および表面温度測定方法を提供することができる。

【図面の簡単な説明】

【0012】

【図1】図1は、本発明の実施形態1の表面温度測定装置の構成を示すブロック図である。

【図2】図2は、実施形態1の表面温度測定装置の動作を示すフローチャートである。

【図3】図3は、本発明により得られる温度分布曲線と、直接測定(従来例)により得られる温度分布曲線とを示す図である。

【図4】図4は、本発明の実施形態2の表面温度測定装置の構成を示すブロック図である。

【図5】図5は、実施形態2の表面温度測定装置の動作を示すフローチャートである。

【図6】図6は、GaN電界効果型トランジスタ(GaN−FET)の概略図である。

【図7】図7は、実施例1の表面温度測定装置の構成を示すブロック図である。

【図8】図8は、実施例1で得られた温度分布曲線である。

【図9】図9は、実施例2の表面温度測定装置の構成を示すブロック図である。

【図10】図10は、トランジスタの接合温度と寿命との関係を示す図である。

【図11】図11は、関連技術の温度予測システムの構成を示すブロック図である。

【発明を実施するための形態】

【0013】

以下、本発明の表面温度測定装置について、詳細に説明する。ただし、本発明は、以下の実施形態に限定されない。

【0014】

(実施形態1)

図1は、本発明の実施形態1の表面温度測定装置の構成を示すブロック図である。図1に示すように、本実施形態の装置は、プログラム制御により動作するコンピュータ100と、表面温度測定手段110と、表面温度分布等の結果を表示する表示手段120とを備える。コンピュータ100は、発熱源データ入力部101と、熱伝導率入力部102と、表面温度分布計算部103と、フィッティング部104と、判定部105とを備える。表面温度分布計算部103は、発熱源データ入力部101にて入力された発熱源のサイズと熱伝導率入力部102にて入力された熱伝導率を用いて、表面温度分布を計算する。フィッティング部104は、表面温度測定手段110にて測定された表面温度測定データおよび表面温度分布計算部103にて得られた表面温度分布計算データを元に、フィッティングにより新たな発熱源のサイズと新たな熱伝導率と表面温度分布を算出する。判定部105は、前記表面温度分布の測定結果とフィッティング部104において得られた表面温度分布の計算結果とを比較して判定する。

【0015】

これらの手段はそれぞれ概略つぎのように動作する。

【0016】

表面温度測定手段110は、赤外線表面温度計等を備え、発熱源であるトランジスタを含んだ試料の表面温度分布を測定する。

【0017】

コンピュータ100において、発熱源データ入力部101は、トランジスタのレイアウト情報等から得られる発熱源のサイズの初期値と発熱源の発熱量とを入力する。熱伝導率入力部102は、トランジスタに用いられている材料の熱伝導率および体積等から得られる熱伝導率の初期値を入力する。表面温度分布計算部103は、前記発熱源のサイズおよび前記熱伝導率を用いて、表面温度分布を計算する。フィッティング部104は、表面温度測定手段110にて測定された表面温度測定データと表面温度分布計算部103にて得られた表面温度分布計算データとを元に、最小二乗法等のフィッティングにより新たな発熱源のサイズと新たな熱伝導率と新たな温度分布とを算出する。判定部105は、前記表面温度分布の測定結果と前記フィッティング部により得られた表面温度分布の計算結果とを比較し、特に発熱源近傍の表面温度分布が一致しているか否かを判定する。

【0018】

次に、図2を参照して本実施形態の全体動作について詳細に説明する。図2は、本実施形態の表面温度測定装置の動作を示すフローチャートである。まず、測定対象物(試料)の表面温度分布を測定する(ステップA1)。次に、発熱源のサイズの初期値と発熱源の発熱量を入力する(ステップA2)。次に、熱伝導率の初期値を入力する(ステップA3)。次に、前記発熱源のサイズと前記熱伝導率とを用いて表面温度分布を計算する(ステップA4)。次に、ステップA1で得られた表面温度測定データとステップA4で得られた計算データとを元に、フィッティングにより、新たな発熱源のサイズと新たな熱伝導率と新たな温度分布とを算出する(ステップA5)。次に、ステップA1にて測定した表面温度分布とステップA5にて算出した表面温度分布の値が、特に発熱源近傍の領域において、一致しているか否かを判定する(ステップA6)。最後に、計算により得られた表面温度分布を表示する(ステップA7)。

【0019】

本実施形態では、表面温度分布を測定するステップと、表面温度分布を計算するステップと、フィッティングにより発熱源のサイズと熱伝導率と表面温度分布を導出するステップとで構成されており、関連技術で用いられているような赤外線等の温度測定の手段を使用できるにもかかわらず、これらの温度測定手段では直接測定することができないようなトランジスタの微細な領域(サブミクロン以下)の発熱温度を、予測することができる。図3には、本発明により得られる温度分布曲線と、直接測定(従来例)により得られる温度分布曲線とを示す。すなわち、直接測定では、図3において点線で示されているようなブロードな測定データしか得られないところ、本発明の装置を用いると、温度測定手段の測定限界以下の微細領域での温度予測ができるため、図3において実線で示されるような温度分布を得ることができる。また、トランジスタの微細な発熱源のサイズやトランジスタの熱伝導率を推定することもできる。

【0020】

(実施形態2)

図4は、本発明の実施形態2の表面温度測定装置の構成を示すブロック図である。図4に示すように、本実施形態の装置は、プログラム制御により動作するコンピュータ200と、表面温度測定手段210と、表面温度分布等の結果を表示する表示手段220とを備える。コンピュータ200は、発熱源データ入力部201と、熱伝導率入力部202と、トランジスタの信頼性データ入力部206と、表面温度分布計算部203と、フィッティング部204と、判定部205と、抽出部207と、寿命算定部208とを備える。表面温度分布計算部203は、発熱源データ入力部201にて入力された発熱源のサイズと熱伝導率入力部202にて入力された熱伝導率を用いて、表面温度分布を計算する。フィッティング部204は、表面温度測定手段210にて測定された表面温度測定データおよび表面温度分布計算部203にて得られた表面温度分布計算データを元に、フィッティングにより新たな発熱源のサイズと新たな熱伝導率と新たな表面温度分布とを算出する。判定部205は、前記表面温度分布の測定結果とフィッティング部204において得られた表面温度分布の計算結果とを比較して判定する。抽出部207は、前記表面温度分布から発熱源の発熱温度を抽出する。寿命算定部208は、前記発熱源の発熱温度および信頼性データ入力部206にて入力された信頼性データを元に寿命を算定する。

【0021】

これらの手段はそれぞれ概略つぎのように動作する。

【0022】

発熱源データ入力部201は、トランジスタのレイアウト情報等から得られる発熱源のサイズの初期値と発熱量とを入力する。熱伝導率入力部202は、トランジスタに用いられている材料の熱伝導率および体積等から得られる熱伝導率の初期値を入力する。信頼性データ入力部206は、測定に用いたトランジスタの接合温度と寿命との関係のデータを入力する。表面温度分布計算部203は、前記発熱源のサイズおよび前記熱伝導率を用いて、表面温度分布を計算する。フィッティング部204は、表面温度測定手段210にて測定された表面温度測定データと表面温度分布計算部203にて得られた表面温度分布計算データとを元に、最小二乗法等のフィッティングにより新たな発熱源のサイズと新たな熱伝導率と新たな温度分布とを算出する。判定部205は、前記表面温度分布の測定結果と前記フィッティング部により得られた表面温度分布の計算結果とを比較し、特に発熱源近傍の領域において、一致しているか否かを判定する。抽出部207は、発熱源データ入力部201で入力されたデータと、判定部205で測定結果と一致していると判断された表面温度分布の計算結果から、発熱源の発熱温度を抽出する。寿命算定部208は、抽出部207で抽出した発熱源の発熱温度と信頼性データ入力部206にて入力された信頼性データとを元に寿命を算定する。

【0023】

次に、図5を参照して本実施形態の全体動作について詳細に説明する。図5は、本実施形態の表面温度測定装置の動作を示すフローチャートである。まず、測定対象物(試料)の表面温度分布を測定する(ステップB1)。次に、発熱源のサイズの初期値と発熱源の発熱量を入力する(ステップB2)。次に、熱伝導率の初期値を入力する(ステップB3)。次に、トランジスタの信頼性データを入力する(ステップB4)。次に、前記発熱源のサイズと前記熱伝導率とを用いて表面温度分布を計算する(ステップB5)。次に、ステップB1で得られた表面温度測定データとステップB5で得られた計算データとを元に、フィッティングにより、新たな発熱源のサイズと新たな熱伝導率と新たな温度分布とを算出する(ステップB6)。次に、ステップB1にて測定した表面温度分布とステップB6にて算出した表面温度分布の値を比較し、特に発熱源近傍の領域において、一致しているか否かを判定する(ステップB7)。次に、ステップB6にて算出した表面温度分布から、発熱源の発熱温度を抽出する(ステップB8)。次に、ステップB8にて抽出した発熱温度とステップB4にて入力された信頼性データとを元に、トランジスタの寿命を算出する(ステップB9)。最後に、トランジスタの寿命を表示する(ステップB10)。

【0024】

本実施形態では、表面温度分布を測定するステップと、表面温度分布を計算するステップと、フィッティングにより発熱源のサイズと熱伝導率と表面温度分布を算出するステップと、トランジスタの微細な領域(サブミクロン以下)の発熱温度を計算するステップと、トランジスタの寿命を算定するステップを有することで、実施形態1で得られる効果に加えて、微細な領域の発熱が生じているトランジスタの寿命を算定することができる。

【実施例】

【0025】

つぎに、本発明の実施例について説明する。なお、本発明は、下記の実施例によってなんら限定および制限されない。

【0026】

[実施例1]

図6に示すシリコン基板上GaN電界効果型トランジスタ(以下GaN−FETという)を用いて、本発明の表面温度測定装置により、表面温度測定を行った。前記GaN−FET60は、シリコン基板61上にGaN層62およびAlGaN層63が形成され、AlGaN層63上にソース電極64、ドレイン電極65およびゲート電極66が形成されている。

【0027】

図7に、本実施例の表面温度測定装置の構成を示すブロック図を示す。図7に示すように、本実施例の装置は、プログラム制御により動作するコンピュータ300と、表面温度測定装置310と、表面温度分布の測定結果を表示するディスプレイ320とを備える。コンピュータ300は、発熱源データ入力部301と、熱伝導率入力部302と、表面温度分布計算部303と、フィッティング部304と、判定部305とを含む。

【0028】

表面温度分布計算部303は、発熱源データ入力部301にて入力された発熱源のサイズと熱伝導率入力部302にて入力された熱伝導率とを用いて、表面温度分布を計算する。フィッティング部304は、表面温度測定手段310にて測定された表面温度測定データおよび表面温度分布計算部303にて得られた表面温度分布計算データを元に、フィッティングにより新たな発熱源のサイズと新たな熱伝導率と新たな表面温度分布とを算出する。判定部305は、前記表面温度分布の測定結果とフィッティング部304において得られた表面温度分布の計算結果とを比較して、特に発熱源近傍の領域において、一致しているか否かを判定する。

【0029】

表面温度測定手段310は、発熱体からの赤外線の量を集光する赤外線放射温度計311と、その集光した赤外線の量を温度に換算する温度計算部312とを含み構成されている。

【0030】

まず、発熱源データ入力部301に、図6に示すGaN−FETのレイアウト情報を元に、発熱源と予想されるゲート電極とドレイン電極との間の長さを発熱幅Lxとし、ゲート幅を発熱長Lyとし、ゲートピッチをl、ゲートフィンガー数(ゲート電極数)をnとして、発熱源サイズの初期値を入力する。さらに、発熱量Q0を入力する。トランジスタの動作状態により、前記Lxのみが変化するため、フィッティング部304では、このLxをフリーパラメータとしてフィッティングする。

【0031】

次いで、シリコンの熱伝導率、GaNの熱伝導率およびAlGaNの熱伝導率と、各組成の体積比とから、GaN−FETの熱伝導率を定義し、熱伝導率入力部302に、この値をκとして入力する。

【0032】

表面温度分布計算部303は、前記発熱源のサイズと前記熱伝導率κを用いて、表面温度分布を計算する。この表面温度分布の計算には下記式(1)を使用する。ここで、Tは表面温度、Taは環境温度、Nは解析ステップ数、xn−とxn+とyn−とyn+は平面方向の座標を表す。ここで、平面方向の座標の原点を図6のX軸とY軸の交点としている。hは規格化変数であり、Jn(r)は、ある座標のhで規格化された表面温度、τ(r)は、hで規格化された表面温度である。ここで、rは位置を表わすベクトルであり、r=xn+yn+znである。

【数1】

【0033】

フィッティング部304は、表面温度測定手段310にて測定された表面温度測定データと表面温度分布計算部303にて得られた表面温度分布計算データとを元に、最小二乗法のフィッティングにより、新たなLxと新たなκを算出する。そして同時に、新たな表面温度分布を上記式(1)から算出する。

【0034】

判定部305は、前記表面温度分布の測定結果と前記フィッティング部により得られた表面温度分布の計算結果が一致していると判定されれば、前記の得られた表面温度分布をディスプレイ320にて表示する。他方、一致していないと判定されれば、解析ステップ数Nを、例えば、2Nに増やして、フィッティングの再計算を行う。

【0035】

図8に、表面温度分布の測定データと実施例1において得られた計算データを示す。本実施例によると、実測においては得られなかった微細な温度分布の計算データが得られていることがわかる。

【0036】

なお、本実施例では、GaN−FETを用いたが、これは一例であって、他のトランジスタでも、当然、適用可能である。

【0037】

[実施例2]

図6に示すシリコン基板上GaN電界効果型トランジスタ(以下GaN−FETという)を用いて、本発明の表面温度測定装置により、表面温度測定を行った。前記GaN−FETは、シリコン基板上にGaN層およびAlGaN層が形成され、前記AlGaN層上にソース電極、ドレイン電極およびゲート電極が形成されている。

【0038】

図9に、本実施例の表面温度測定装置の構成を示すブロック図を示す。図9に示すように、本実施例の装置は、プログラム制御により動作するコンピュータ400と、表面温度測定手段410と、表面温度分布等の測定結果を表示するディスプレイ420とを備える。コンピュータ400は、発熱源データ入力部401と、熱伝導率入力部402と、トランジスタの信頼性データ入力部406と、表面温度分布計算部403と、フィッティング部404と、判定部405と、抽出部407と、寿命算定部408とを含む。

【0039】

表面温度分布計算部403は、発熱源データ入力部401にて入力された発熱源のサイズと熱伝導率入力部402にて入力された熱伝導率を用いて、表面温度分布を計算する。フィッティング部404は、表面温度測定手段410にて測定された表面温度測定データおよび表面温度分布計算部403にて得られた表面温度分布計算データを元に、フィッティングにより新たな発熱源のサイズと新たな熱伝導率と表面温度分布を算出する。判定部405は、前記表面温度分布の測定結果とフィッティング部404において得られた表面温度分布の計算結果とを比較して判定する。抽出部407は、前記表面温度分布から発熱源の発熱温度を抽出する。寿命算定部408は、前記発熱源の発熱温度および信頼性データ入力部406にて入力された信頼性データを元に寿命を算定する。

【0040】

表面温度測定手段410は、発熱体からの赤外線の量を集光する赤外線放射温度計411と、その集光した赤外線の量を温度に換算する温度計算部412とを含み構成される。

【0041】

まず、発熱源データ入力部401に、図6に示すGaN−FETのレイアウト情報を元に、発熱源と予想されるゲート電極とドレイン電極との間の長さを発熱幅Lxとし、ゲート幅を発熱長Lyとし、ゲートピッチをl、ゲートフィンガー数(ゲート電極数)をnとして、発熱源サイズの初期値を入力する。さらに、発熱量Q0を入力する。トランジスタの動作状態により、前記Lxのみが変化するため、フィッティング部404では、このLxをフリーパラメータとしてフィッティングする。

【0042】

次いで、シリコンの熱伝導率、GaNの熱伝導率およびAlGaNの熱伝導率と、各組成の体積比とから、GaN−FETの熱伝導率を定義し、熱伝導率入力部402に、この値をκとして入力する。

【0043】

信頼性データ入力部406には、図10で示すトランジスタの接合温度と寿命との関係のデータを入力する。この図は実施例2で用いたGaN−FETでのデータであり、接合温度と寿命との関係のデータは、トランジスタ毎に異なるものである。

【0044】

表面温度分布計算部403は、前記発熱源のサイズと前記熱伝導率κを用いて、表面温度分布を計算する。この表面温度分布の計算には前記式(1)を使用する。

【0045】

フィッティング部404は、表面温度測定手段410にて測定された表面温度測定データと表面温度分布計算部403にて得られた表面温度分布計算データとを元に、最小二乗法のフィッティングにより、新たなLxと新たなκを算出する。そして同時に、新たな表面温度分布を前記式(1)から算出する。

【0046】

判定部405は、前記表面温度分布の測定結果と前記フィッティング部により得られた表面温度分布の計算結果が一致していると判定されれば、前記の得られた表面温度分布をディスプレイ420にて表示する。他方、一致していないと判定されれば、解析ステップ数Nを、例えば、2Nに増やして、フィッティングの再計算を行う。

【0047】

抽出部407は、判定部405にて計算された表面温度分布と発熱源データ入力部のデータとを元に、LxとLyで規定された発熱領域における発熱温度を抽出する。

【0048】

寿命算定部408は、抽出部407にて得られた発熱温度と信頼性データ入力部406にて入力された接合温度と寿命の関係とを元にトランジスタの寿命を算定し、ディスプレイ420にて表示する。

【産業上の利用可能性】

【0049】

本発明は、特にサブミクロン以下の微細な領域の表面温度を予測することが可能な表面温度測定装置および表面温度測定方法を提供することができる。したがって、微細化されたトランジスタの信頼性や寿命の見積り等による半導体の設計や評価の全般に適用することができ、その用途は広い。

【符号の説明】

【0050】

100、200、300、400 コンピュータ(表面温度分布計算手段)

110、210、310、410 表面温度測定手段

120、220、320、420 表示手段(ディスプレイ)

101、201、301、401 発熱源データ入力部

102、202、302、402 熱伝導率入力部

103、203、303、403 表面温度分布計算部

104、204、304、404 フィッティング部

105、205、305、405 判定部

206、406 信頼性データ入力部

207、407 抽出部

208、408 寿命算定部

311、411 赤外線放射温度計

312、412 温度計算部

60 GaN−FET

61 シリコン基板

62 GaN層

63 AlGaN層

64 ソース電極

65 ドレイン電極

66 ゲート電極

700 温度予測システム

701 設計データ入力部

702 熱特性データ入力部

703 熱解析部

704 関数生成部

705 変換部

706 合成演算部

【特許請求の範囲】

【請求項1】

表面温度を測定する表面温度測定手段と、表面温度分布を計算する表面温度分布計算手段とを含み、

前記表面温度分布計算手段は、発熱源のサイズを入力する発熱源データ入力部と、熱伝導率を入力する熱伝導率入力部と、表面温度分布計算部とフィッティング部とを含み、

前記表面温度分布計算部は、前記発熱源データ入力部にて入力された発熱源のサイズと前記熱伝導率入力部にて入力された熱伝導率とを用いて、表面温度分布を計算し、

前記フィッティング部は、前記表面温度測定手段にて測定された表面温度測定データおよび前記表面温度分布計算部にて得られた表面温度分布計算データを元に、フィッティングにより新たな発熱源のサイズと新たな熱伝導率と表面温度分布とを算出することを特徴とする表面温度測定装置。

【請求項2】

前記表面温度分布計算手段が、さらに、前記表面温度の測定結果と前記フィッティング部において算出された表面温度分布の計算結果とを比較して、前記測定結果と前記計算結果とが一致しているか否かを判定する判定部を含むことを特徴とする、請求項1記載の表面温度測定装置。

【請求項3】

前記算出された表面温度分布の計算結果を表示する手段をさらに含むことを特徴とする、請求項1または2記載の表面温度測定装置。

【請求項4】

前記表面温度分布としてトランジスタの接合温度を算出することを特徴とする、請求項1から3のいずれか一項に記載の表面温度測定装置。

【請求項5】

前記接合温度からトランジスタの寿命を算出する手段をさらに含むことを特徴とする、請求項4記載の表面温度測定装置。

【請求項6】

表面温度を測定する表面温度測定工程と、

発熱源のサイズを入力する発熱源のデータ入力工程と、

熱伝導率を入力する熱伝導率入力工程と、

前記データ入力工程にて入力された発熱源のサイズと前記熱伝導率入力工程にて入力された熱伝導率とを用いて、表面温度分布を計算する表面温度分布計算工程と、

前記表面温度測定工程にて測定された表面温度測定データおよび前記表面温度分布計算工程にて得られた表面温度分布計算データを元に、フィッティングにより新たな発熱源のサイズと新たな熱伝導率と表面温度分布とを算出するフィッティング工程と

を含むことを特徴とする表面温度測定方法。

【請求項7】

さらに、前記表面温度の測定結果と前記フィッティング工程において算出された表面温度分布の計算結果とを比較して、前記測定結果と前記計算結果とが一致しているか否かを判定する判定工程を含むことを特徴とする、請求項6記載の表面温度測定方法。

【請求項8】

前記算出された表面温度分布の計算結果を表示する工程をさらに含むことを特徴とする、請求項6または7記載の表面温度測定方法。

【請求項9】

前記表面温度分布としてトランジスタの接合温度を算出することを特徴とする、請求項6から8のいずれか一項に記載の表面温度測定方法。

【請求項10】

前記接合温度からトランジスタの寿命を算出する工程をさらに含むことを特徴とする、請求項9記載の表面温度測定方法。

【請求項1】

表面温度を測定する表面温度測定手段と、表面温度分布を計算する表面温度分布計算手段とを含み、

前記表面温度分布計算手段は、発熱源のサイズを入力する発熱源データ入力部と、熱伝導率を入力する熱伝導率入力部と、表面温度分布計算部とフィッティング部とを含み、

前記表面温度分布計算部は、前記発熱源データ入力部にて入力された発熱源のサイズと前記熱伝導率入力部にて入力された熱伝導率とを用いて、表面温度分布を計算し、

前記フィッティング部は、前記表面温度測定手段にて測定された表面温度測定データおよび前記表面温度分布計算部にて得られた表面温度分布計算データを元に、フィッティングにより新たな発熱源のサイズと新たな熱伝導率と表面温度分布とを算出することを特徴とする表面温度測定装置。

【請求項2】

前記表面温度分布計算手段が、さらに、前記表面温度の測定結果と前記フィッティング部において算出された表面温度分布の計算結果とを比較して、前記測定結果と前記計算結果とが一致しているか否かを判定する判定部を含むことを特徴とする、請求項1記載の表面温度測定装置。

【請求項3】

前記算出された表面温度分布の計算結果を表示する手段をさらに含むことを特徴とする、請求項1または2記載の表面温度測定装置。

【請求項4】

前記表面温度分布としてトランジスタの接合温度を算出することを特徴とする、請求項1から3のいずれか一項に記載の表面温度測定装置。

【請求項5】

前記接合温度からトランジスタの寿命を算出する手段をさらに含むことを特徴とする、請求項4記載の表面温度測定装置。

【請求項6】

表面温度を測定する表面温度測定工程と、

発熱源のサイズを入力する発熱源のデータ入力工程と、

熱伝導率を入力する熱伝導率入力工程と、

前記データ入力工程にて入力された発熱源のサイズと前記熱伝導率入力工程にて入力された熱伝導率とを用いて、表面温度分布を計算する表面温度分布計算工程と、

前記表面温度測定工程にて測定された表面温度測定データおよび前記表面温度分布計算工程にて得られた表面温度分布計算データを元に、フィッティングにより新たな発熱源のサイズと新たな熱伝導率と表面温度分布とを算出するフィッティング工程と

を含むことを特徴とする表面温度測定方法。

【請求項7】

さらに、前記表面温度の測定結果と前記フィッティング工程において算出された表面温度分布の計算結果とを比較して、前記測定結果と前記計算結果とが一致しているか否かを判定する判定工程を含むことを特徴とする、請求項6記載の表面温度測定方法。

【請求項8】

前記算出された表面温度分布の計算結果を表示する工程をさらに含むことを特徴とする、請求項6または7記載の表面温度測定方法。

【請求項9】

前記表面温度分布としてトランジスタの接合温度を算出することを特徴とする、請求項6から8のいずれか一項に記載の表面温度測定方法。

【請求項10】

前記接合温度からトランジスタの寿命を算出する工程をさらに含むことを特徴とする、請求項9記載の表面温度測定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2011−226936(P2011−226936A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−97424(P2010−97424)

【出願日】平成22年4月20日(2010.4.20)

【出願人】(000004237)日本電気株式会社 (19,353)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月20日(2010.4.20)

【出願人】(000004237)日本電気株式会社 (19,353)

【Fターム(参考)】

[ Back to top ]