表面濾過方式集塵機用帯電防止濾布

【課題】 パルスジェット払落し式集塵機用濾布において、集塵ダストの払い落としを行った直後のダスト漏れが極めて多く、平均出口ダスト濃度が極めて高く、通気性やダスト払い落し性能の劣化が多く、帯電防止特性に劣る集塵機用濾布の改善が求められていた。

【解決手段】パルスジェット払落し式集塵機で使用される不織布製濾布のように繊維質濾布基材よりなる柔軟性材料の濾過面側に導電性のナノカーボン繊維から構成された微細繊維層を層着形成することにより、集塵性能と帯電防止性能に優れる表面濾過方式のパルスジェット払落し式集塵機用濾布を提供できる。

【解決手段】パルスジェット払落し式集塵機で使用される不織布製濾布のように繊維質濾布基材よりなる柔軟性材料の濾過面側に導電性のナノカーボン繊維から構成された微細繊維層を層着形成することにより、集塵性能と帯電防止性能に優れる表面濾過方式のパルスジェット払落し式集塵機用濾布を提供できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面濾過方式の集塵機における濾布に関する。

【背景技術】

【0002】

日本における集塵機の生産台数のうち、その75%以上がバグフィルタである。その中でも濾過速度を大きくできることで装置が小型化でき、据付面積が小さく、ダスト払落とし機構に可動部がなくシンプルであることなど、トータルで経済的であるパルスジェット払落し式のバグフィルタの普及が著しい。この方式のバグフィルタには、主としてポリエステルなどの合成繊維不織布が使用されており、これに用いられている原料ウェブは平均2デニール(約15μm)の繊維が多い。この原料ウェブに細いデニールの繊維を使用すると集塵性能は改善されるが、ダストに微粒子が含まれていると濾布が目詰まりを起こして濾布圧力損失が過大となるので使用できない。前述の平均2デニール(約15μm)より太い繊維のウェブを不織布原料に使用すれば濾布圧力損失が過大になる事は少なくなるが、堆積したダストの払い落としのためのパルスジェット直後に落とされたダストは濾布を通過後に高濃度で検出され、これが原因で排気側含塵濃度が平均として高くなるという問題が生じる。

【0003】

前述の問題を解決するために、少なくとも1つの材料層に少なくとも1つの微細繊維層を有し、前記微細繊維層は1μmよりも小さい及び/又は1μmに等しい平均繊維径を有する静電紡糸ポリマー繊維を含むフィルタが提案されている(例えば、特許文献1参照)。このフィルタは、ナノメートル粒子をも効果的に保持できる高度の集塵性能を示す改善されたフィルタとして提案されている。

【0004】

しかしながら、濾布の濾過面側に堅い被膜が形成される接着方法では、柔軟性を失うため、長期間繰り返されるダスト払い落し操作で微細繊維が徐々に毛羽立ち・脱落することは避けられず、集塵性能やダスト払い落とし性能に悪影響を及ぼし、高度の集塵性能が維持できないものであった。

【0005】

また、例えば、金型の所要のキャビティ面にウイスカと接着剤との懸濁液の吹付けにより所要厚みの塗布層を形成した上で型合わせしてそのキャビティに合成樹脂粉体を充填し、これを加熱して前記合成樹脂粉体が焼結された多孔性焼結体よりなる濾布本体(基材)の濾過面側にウイスカを主材とする多孔性表層が層着された集塵機用濾布を一体成形することを特徴とする集塵機用濾布が提案されている(例えば、特許文献2参照)。この集塵機用濾布は、濾布本体(基材)の濾過面側に導電性を有し、その繊維径が0.1〜5μm、繊維長さが1〜100μmの繊維質体であるウイスカを主材とする多孔性表層を層着形成することにより、低い通気圧力損失と高い集塵効率の両方を満足することができる。

【0006】

しかしながら、この種の濾布は表面濾過方式ではないため、集塵ダストに微粒子が含まれていると、ダスト払い落しを行ってもウイスカを主材とする多孔性表層に微粒子ダストが徐々に蓄積して、濾布圧力損失が増加するので、濾布寿命が短くなるという問題点があった。

【0007】

また、焼結されたプラスチック粒子から形成される安定な多孔性支持体(基材)と、濾過されるべき流体を通す、当該支持体(基材)の流入表面上に位置し当該支持体(基材)よりも微細な孔を有した繊維コーティングを有する表面濾過方式の濾布が提案されている(例えば、特許文献3参照)。これは、セラミック繊維、ガラス繊維、合成有機繊維又は天然繊維より成る繊維コーティングが接着剤および焼結によって部分的に繊維/繊維結合で、また部分的に繊維/支持体(基材)結合で支持体(基材)に結合されているもので、「特許文献2」の提案と同じく、低い通気圧力損失と高い集塵効率の両方を満足できるとしている。

【0008】

しかし、この提案に挙げられているセラミック繊維、ガラス繊維、合成有機繊維又は天然繊維では、均一なナノサイズの繊維が得られないので高い集塵効率が望めない上に、カーボンナノ繊維のように高い柔軟性や高機械強度性がないので、長期間繰り返されるダスト払い落し操作で接着剤および焼結によって結合されている繊維コーティングが徐々に折損・脱落することは避けられず、集塵性能やダスト払い落とし性能に悪影響を及ぼし、高度の集塵性能が維持できないものであった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特表2005-527358号公報

【特許文献2】特許3211979号公報

【特許文献3】特許3804026号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は上記の問題を解決するためになされたものであり、表面濾過方式集塵機用の濾布において集塵ダストの払落としを行った直後のダスト漏れが極めて少ないので平均出口ダスト濃度が低く、通気性やダスト払落し性能の劣化が少なく、帯電防止特性に優れる表面濾過方式集塵機用の濾布を提供すること、およびパルスジェット払落し以外の逆洗式やシェーキング式などのタイプの異なる集塵機用の濾布についても同様の優れた特性を持つ濾布を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は、繊維質濾布基材の濾過面側に、ナノカーボン繊維で構成された微細繊維層を層着形成することを特徴とする表面濾過方式の集塵機用帯電防止濾布を提供するものである。

【発明の効果】

【0012】

本発明は、低い濾布圧力損失と高い集塵効率の両方を満足させることができるとともに、帯電防止特性にも優れ、かつナノカーボン繊維は優れた柔軟性、高機械強度性を有しており、耐久性に優れた表面濾過方式の集塵機用帯電防止濾布を提供することができる。

【図面の簡単な説明】

【0013】

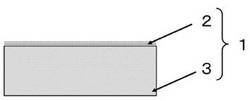

【図1】実施形態における表面濾過方式の集塵機用帯電防止濾布を示す概略断面図である。

【図2】パルスジェット払落し式バグフィルタ試験装置を示す概略図である。

【図3】プリーツ型濾布本体の概略断面図である。

【発明を実施するための形態】

【0014】

以下、本発明の一実施形態について詳細に説明する。

図1に示すように、本実施形態における表面濾過方式の集塵機用帯電防止濾布1は、繊維質濾布基材3の濾過面側にナノカーボン繊維で構成された微細繊維層2を層着形成したことを特徴とする。

【0015】

まず、本発明に係る濾布基材が、ポリエステル繊維、ポリプロピレン繊維、アクリル繊維、ナイロン繊維、耐熱ナイロン繊維、ポリフェニレンサルファイド繊維、四フッ化エチレン繊維、木綿繊維、ガラス繊維、セラミックス繊維、黒鉛化繊維のうち少なくとも1種を含むものであり、当該濾布は主として当該繊維質濾布基材よりなる織布又は/及び不織布である。

【0016】

本発明に使用するナノカーボン繊維としては、カーボンナノチューブ(以下、「CNT」とも記す。)、カーボンナノファイバー(以下、「CNF」とも記す。)およびカーボンファイバー(以下、「CF」とも記す。)を挙げることができるが、安定した懸濁液が得られないと濾布表面に均一に塗布することが困難であるので、直径が数100nmのCNFがより好ましく、大量生産が可能で低価格で得られる遠藤法(触媒気相成長法)による多層カーボンナノチューブ(以下、「MWCNT」とも記す。)がより好ましい。

【0017】

本発明における、ナノカーボン繊維を濾布表面に層着形成する方法として、ナノカーボン繊維の懸濁液に有機あるいは無機バインダ材料を入れ攪拌し、ナノカーボン繊維表面に該有機あるいは無機バインダを付着させた後、スプレー法、刷毛塗り、ロールコーター法、浸漬法、スクリーン印刷法もしくは含浸法で濾布表面に層着させた後、乾燥することにより濾布表面に層着形成することができるものを含む。

【0018】

本発明に係るナノカーボン繊維の懸濁液としては、多糖類およびポリペプチドから選ばれる水溶性重合体材料を加えて得られる水性懸濁液や、酸化条件下でナノカーボン繊維に過酸素化合物を接触させることによってナノカーボン繊維の表面を改質して、親水性または疎水性の溶媒に分散して得られる懸濁液、ナノカーボン繊維をプラズマで処理する際にかき混ぜることを特徴とし、プラズマで処理した後、液中で超音波処理して得られる懸濁液、非イオン性界面活性剤を、特にN−メチルピロリドンに超音波を照射しつつ溶解させた溶液にナノカーボン繊維を分散して得られる懸濁液、ナノカーボン繊維と酸性官能基を有する有機色素誘導体または酸性官能基を有するトリアジン誘導体を含むCNT組成物を水または有機溶剤に分散して得られる懸濁液、可溶化剤に金属アルコキシドを用いてトルエン、メタノール、エタノール、プロパノール、ベンゼン等の溶媒にナノカーボン繊維を分散して得られる懸濁液、水性媒体又は非水性媒体中に0次元炭素構造体及び/又は1次元炭素構造体が分散されていることを特徴とする炭素構造体分散液などがあるが、これらに限定されるものではない。

【0019】

なお、上述のナノカーボン繊維の懸濁液に、本来の目的を阻害しない範囲で各種繊維を分散混合することができる。

【0020】

本発明に使用するバインダは、有機系バインダであっても無機系バインダであっても良い。有機バインダの具体例として、ポリビニールアルコール、エポキシ樹脂、フェノール樹脂、メラミン樹脂、ウレタン樹脂、シェラック樹脂、セルロイド、キチン、澱粉シート、ポリアクリルアミド、アクリルアミド、アクリルシリコーン等が挙げられる。また、無機バインダとしてオキシ塩化ジルコニウム、ヒドロキシ塩化ジルコニウム、硝酸ジルコニウム、硫酸ジルコニウム、酢酸ジルコニウム、炭酸ジルコニウムアンモニウム、プロピオン酸ジルコニウム等のジルコニウム化合物、アルコキシドシラン、珪酸塩等の珪素化合物、或いはアルミニウムやチタンの金属アルコキシド等が挙げられる。

【0021】

本発明に使用するバインダは、ナノカーボン繊維100重量部当り、バインダ固形分重量が1〜10重量部であることが望ましい。

【0022】

本発明における、ナノカーボン繊維を濾布表面に層着形成させる他の方法として、濾布が熱可塑性繊維である場合、バインダを含まないナノカーボン繊維懸濁液を濾布表面に塗布した後、加熱処理により濾布表面とナノカーボン繊維とを融着させることにより層着形成させる方法が挙げられる。加熱処理方法としては、バーナー炎あるいは赤外線ヒーターなどによる毛焼き処理を行うもの、加熱ドラムプレス機などを用いるものを含む。

【実施例】

【0023】

次に、実施例及び比較例により本発明に係る濾布を具体的かつ詳細に説明するが、本発明はこれら実施例に限定されるものではない。なお、実施例及び比較例の濾布の仕様および特性は表1にまとめた。

【0024】

実施例1

(ナノカーボン繊維、有機バインダを含む混合液による円筒型濾布の作成)

ナノカーボン繊維としてCNT水分散品「御国色素(株)製、製品名:CNTDW−80、溶媒:水、CNT濃度:11.5重量%、「使用したCNT」(昭和電工(株)製、商品名:VGCF、繊維径:150nm、長さ:10〜20μm)」を、有機バインダとして、ラックカイガラムシが豆科・桑科の樹木の樹液を吸って体外に分泌した、シェラック樹脂水溶液(日本シェラック工業(株)製、製品名:SB−25、溶媒:水、シェラック樹脂濃度:23.5重量%、硼砂5.5重量%)を、及び、イオン交換水とを、CNT固形分含量:シェラック樹脂固形分含量:イオン交換水=2.0:0.1:97.9の割合となるように配合した。その後、ホモジナイザー(IKA社製、商品名:ULTRA−TURRAX T25)を用いて11000rpmで5分間混合して混合液(混合液1g中にCNT20mgを含む)を得た。

この混合液をポリエステルニードルパンチ不織布(目付け600g/m2)の濾過面側(毛焼き処理面)に、処理量として120g/m2スプレー塗付した後、120℃で1時間乾燥した。この乾燥後の不織布を165mmφ×1920mmLの円筒型に縫製し、円筒型濾布を得た。

【0025】

実施例2

(ナノカーボン繊維、無機バインダを含む混合液による円筒型濾布の作成)

ナノカーボン繊維としてCNT水分散品(実施例1と同等品)を、無機バインダとしてアモルファスシリカ水溶液(グランデックス(株)製、製品名:FJ294、溶媒:水、アモルファスシリカ濃度:37重量%)を、及びイオン交換水とを、CNT固形分含量:アモルファスシリカ固形分含量:イオン交換水=2.0:0.1:97.9の割合で配合した。その後、ホモジナイザーを用いて11000rpmで5分間混合して混合液(混合液1g中にCNT20mgを含む)を得た。この混合液をポリエステルニードルパンチ不織布(目付け600g/m2)の濾過面側(毛焼き処理面)に、処理量として120g/m2スプレー塗付した後、120℃で1時間乾燥した。この乾燥後の不織布を165mmφ×1920mmLの円筒型に縫製し、円筒型濾布を得た。

【0026】

実施例3

(不織布を溶融させてナノカーボン繊維を固定化した円筒型濾布の作成)

ナノカーボン繊維としてCNT水分散品(実施例1と同等品)とイオン交換水とを、CNT固形分含量:イオン交換水=2.0:98.0の割合で配合した。その後、ホモジナイザーを用いて11000rpmで5分間混合して分散液(分散液1g中にCNT20mgを含む)を得た。この分散液をポリエステルニードルパンチ不織布(目付け600g/m2)の濾過面側(毛焼き処理面)に、処理量として120g/m2スプレー塗付した後、120℃で1時間乾燥した。その後、250℃にコントロールした加熱ロールにてこの不織布を圧着し、冷却後、165mmφ×1920mmLの円筒型に縫製し、円筒型濾布を得た。

【0027】

実施例4

(ナノカーボン繊維、有機バインダを含む混合液によるプリーツ型濾布の作成)

実施例1と同じ調合により、ナノカーボン繊維、有機バインダを含む混合液を得た。この混合液をポリエステルスパンボンド長繊維不織布(目付け260g/m2)の濾過面側に、処理量として80g/m2スプレー塗付した後、120℃で1時間乾燥した。この乾燥後の不織布をプリーツ型に加工し、145mmφ×250mmL×谷深さ30mm×山数70プリーツ型フィルタ33を得た。このプリーツ型フィルタを用いたプリーツ型濾布本体30の概要を図3に示す。プリーツ型濾布本体30は、プリーツの形状を保持するために天板32、プリーツ型フィルタ33、底板35及びパンチングメタル内筒34により構成されており、ベンチュリー31はベンチュリー効果を得るために天板32に設置されている。

【0028】

実施例5

(ナノカーボン繊維、無機バインダを含む混合液によるプリーツ型濾布の作成)

実施例2と同じ調合により、ナノカーボン繊維、無機バインダを含む混合液を得た。この混合液をポリエステルスパンボンド長繊維不織布(目付け260g/m2)の濾過面側に、処理量として80g/m2スプレー塗付した後、120℃で1時間乾燥した。この乾燥後の不織布をプリーツ型に加工し、145mmφ×250mmL×谷深さ30mm×山数70プリーツ型フィルタを得た。

【0029】

実施例6

(不織布を溶融させてナノカーボン繊維を固定化したプリーツ型濾布の作成)

実施例3と同じ調合により、ナノカーボン繊維分散液を得た。この分散液をポリエステルスパンボンド長繊維不織布(目付け260g/m2)の濾過面側に、処理量として80g/m2スプレー塗付した後、120℃で1時間乾燥した。その後、250℃にコントロールした加熱ロールにてこの不織布を圧着し、冷却後、この不織布をプリーツ型に加工し、145mmφ×250mmL×谷深さ30mm×山数70プリーツ型フィルタを得た。

【0030】

比較例1〜比較例4

(ナノカーボン繊維による層着形成を行わない円筒型濾布の作成)

ナノカーボン繊維による層着形成を行わないポリエステルニードルパンチ不織布(目付け600g/m2)にて作成した円筒型濾布を比較例1に、同じポリエステルニードルパンチ不織布で目付けを400g/m2にしたものを比較例2に、目付けを700g/m2にしたものを比較例3、ポリエステルニードルパンチ不織布の表面にフッ素樹脂材料(デュポン社製、テフロン(登録商標))をラミネート処理したものを比較例4とした。

【0031】

比較例5

(ナノカーボン繊維による層着形成を行わないプリーツ型濾布の作成)

ナノカーボン繊維による層着形成を行わないポリエステルスパンボンド長繊維不織布(目付け260g/m2)にて作成したプリーツ型フィルタを比較例5とした。

【0032】

【表1】

【0033】

(試験装置及び試験条件)

試験装置の概要を図2に示す。集塵装置10内に実施例及び比較例にて作成した試験濾布15aを2本セットした。試験濾布が円筒型濾布の場合は、濾布ケージ15bおよびベンチュリー15cを用い、プリーツ型の場合は図3のプリーツ型濾布をそのまま用いた。吸引ブロア21の運転により集塵を行い、濾過速度が1.0m/min(分)となるように、流量計17および風量調節バルブ20により調整を行った。試験ダストとしてフライアッシュ(平均粒径2.8μm)をフライアッシュ定量供給装置13内に投入し、イジェクタ12を通した定量試験粉体分散用圧縮空気11により、集塵装置10内にフライアッシュを分散させながらダスト濃度が7g/m3となるよう定量供給した。フライアッシュは、試験濾布15aに捕集され、濾布差圧計14により設定圧損に達したとき、パルスジェットエアタンク16a(ガス温度:常温、タンク圧:0.5MPa)より、エアバルブ16b、パルスジェットノズル16cを通じてパルス時間:100ms(ミリ秒)にてパルスエアが放出され、試験濾布15a上のフライアッシュが払い落とされる。出口ダスト濃度は、吸引ポンプ19により円形濾紙18上に捕集されたフライアッシュの重量より求めた。濾布の払落し性能評価は、ドイツ規格VDI N3926に倣って、次のような手順で行った。

【0034】

(パルス設定圧損を3000Paにしたときの汚れ濾布抵抗係数ζdを求める)

汚れ濾布抵抗係数ζdはパルス後の残留粉塵を含んだ濾布の圧力損失ΔPfに関係する係数であり、ζdが小さいほど払い落としが良い濾布(濾布の表面処理や形状、払い落とし方法なども含まれる)であることを意味する。

しかし、通常のパルス設定圧損(1000Pa)でダスト払い落としを行うと濾布種類によるζdの差が小さくて判然としないが、パルス設定圧損を大きくするとζdの差が拡大されて見やすくなることが分かっている。そこでパルス設定圧損を3000Paとして次のような手順でζdを計算で求めた。

(1)試験濾布(未使用品)を試験装置に取付ける。

(2)ダストを流して、パルス設定圧損(3000Pa)に達したらパルスを行い、この操作を30回繰り返す。

(3)ダスト無しで、5s(秒)間隔で1000回パルスを行って濾布を使い込んだ状態(エージング処理と称する)にする。

(4)安定化操作として、ダスト無しでパルスを10回行う。

(5)試験ダストを流して設定圧損3000Paでダスト払い落としを24時間行ない、最終パルス直前のΔPfinalを用いて、式(2)ΔPfinal=(ζd+α×c×u×t)×μ×u、ここで、ΔPfinal:フィルタの圧力損失(Pa)、ζd:汚れ濾布抵抗係数(1/m)、α:ダスト比抵抗係数(m/kg)、c:入口ダスト濃度(kg/m3)、u:濾過速度(m/s)、t:パルス間隔時間(s)、μ:空気の粘度(Pa・s)からζdを計算で求めた。

【0035】

(パルス設定圧損を1000Paに設定したときの出口ダスト濃度Cfinalの測定)

汚れ濾布抵抗係数ζdを求める場合は、ほとんど影響がないと考えられることから、上述のようにパルス設定圧損を3000Paにして試験を行ったが、出口ダスト濃度Cfinalを求める場合には、濾布に過大な圧力損失を加えると出口ダスト濃度に影響を与えることも考えられたので通常のパルス設定圧損を1000Paに設定して試験を行った。

(1)試験濾布(未使用品)を試験装置に取付ける。

(2)ダストを流して、パルス設定圧損(1000Pa)に達したらパルスを行い、この操作を30回繰り返えす。

(3)ダスト無しで、5s(秒)間隔で1000回パルスを行って濾布を使い込んだ状態(エージング処理と称する)にする。

(4)安定化操作として、ダスト無しでパルスを10回行う(以上の手順で使い込んだ濾布を再現)。

(5)試験ダストを流して設定圧損1000Paでダスト払い落としを24時間行なうと共に出口ダスト濃度Cfinal(mg/m3)を円形濾紙18で24時間測定した。

ドイツ規格VDI N3926に倣って濾布を使い込んだ状態(エージング処理)にした上で、試験ダストを流して設定圧損1000Paでダスト払い落としを24時間行なうと共に、出口ダスト濃度Cfinal(mg/m3)を円形濾紙18で24時間測定した。

【0036】

(濾布の導電性の測定)

濾布の両端に絶縁抵抗計(HIOKI 3453 didital MΩ Hitester)を接続して測定を行った。絶縁抵抗計の印加電圧を500Vとし、5回の測定を行い得られた抵抗値の結果の平均を求めた。

以上のようにして行った試験結果を、表2にまとめた。

【0037】

【表2】

【0038】

表2の出口ダスト濃度測定結果から、比較例1〜比較例3における出口ダスト濃度は、パルス時に瞬間的にダストの吹き漏れがあるので、目付け重量が小さい濾布ほどダストの吹き漏れが多いという相関が認められた。なお、テフロン(登録商標)メンブレンラミネート円筒型濾布(目付け480g/m2)については、表面にラミネートされている(登録商標)メンブレンの効果で出口ダスト濃度が極めて低いという長所はあるものの、この濾布は高価なので制限なく使用できるものではない。

【0039】

濾過面にCNT層着形成した実施例1〜3は、CNT層着形成濾布の比較例1に比べて出口重量濃度が75%程度低くなり、テフロン(登録商標)メンブレンラミネート円筒型濾布(比較例4)と同レベルの低い出口ダスト濃度となる。しかも、濾布本体の濾過面側に主としてナノカーボン繊維から構成された微細繊維層を層着形成するのに必要なナノカーボン繊維の添加量は、表面濾過方式であるので少量で済み、CNT層着形成による濾布価格の上昇が僅かなので経済的でもある。また、プリーツ型濾布でも、層着無形成の比較例5とCNT層着形成の実施例4〜6では、明らかにCNT層着形成を行ったプリーツ型濾布のほうが出口ダスト濃度は低い結果となった。

【0040】

導電性に関しては、CNT層着形成した実施例1〜6全てにおいて1MΩ以下の低い抵抗値を示し、導電性を有することを確認した。一方、CNT層着形成を行っていない比較例1〜5においては、抵抗値が∞と絶縁状態であった。

【0041】

(CNT層着形成濾布の総合的な評価)

円筒型濾布・プリーツ型濾布は何れもCNT処理濾布は、ドイツ規格VDI N3926に倣って濾布を使い込んだ条件で出口ダスト濃度および汚れ濾布抵抗係数を測定したが、出口ダスト濃度・汚れ濾布抵抗係数は何れも高価なテフロン(登録商標)メンブレンラミネート濾布と同等の優れた性能を示し、かつ性能の劣化の兆候も見られないことからナノカーボン繊維から構成された微細繊維層の脱落や剥離がほとんどないことが示唆された。

また、CNT層着形成濾布は導電性を有し、帯電防止性能にも優れていることが示唆された。更に、ナノカーボン繊維から構成された微細繊維層を層着形成するのに必要なナノカーボン繊維の量は、表面濾過方式であるため少量で済むことから価格的にも有利である。以上のことより、総合的な評価としてCNT層着形成濾布が最も優れていると考えられる(◎印は最も優れていることを示す)。

【産業上の利用可能性】

【0042】

本発明において、ミクロン以下のダストに対しても捕集性能に優れ、かつパルス時の吹き漏れを最小限に抑えることができる。

【0043】

また、本発明において、静電気などによる火災発生の恐れがあるミクロン以下のダストに対しても有効である

【符号の説明】

【0044】

1 集塵機用帯電防止濾布、

2 微細繊維層

3 繊維質濾布基材

10 集塵装置

11 試験粉体分散用圧縮空気

12 イジェクタ

13 フライアッシュ定量供給装置

14 濾布差圧計

15a 試験濾布

15b 濾布ケージ

15c ベンチュリー

16a パルスジェットエアタンク

16b エアバルブ

16c パルスジェットノズル

17 流量計

18 円形濾紙

19 吸引ポンプ

20 風量調節バルブ

21 吸引ブロア

30 プリーツ型濾布本体

31 ベンチュリー

32 天板

33 プリーツ型フィルタ

34 パンチングメタル内筒

35 底板

【技術分野】

【0001】

本発明は、表面濾過方式の集塵機における濾布に関する。

【背景技術】

【0002】

日本における集塵機の生産台数のうち、その75%以上がバグフィルタである。その中でも濾過速度を大きくできることで装置が小型化でき、据付面積が小さく、ダスト払落とし機構に可動部がなくシンプルであることなど、トータルで経済的であるパルスジェット払落し式のバグフィルタの普及が著しい。この方式のバグフィルタには、主としてポリエステルなどの合成繊維不織布が使用されており、これに用いられている原料ウェブは平均2デニール(約15μm)の繊維が多い。この原料ウェブに細いデニールの繊維を使用すると集塵性能は改善されるが、ダストに微粒子が含まれていると濾布が目詰まりを起こして濾布圧力損失が過大となるので使用できない。前述の平均2デニール(約15μm)より太い繊維のウェブを不織布原料に使用すれば濾布圧力損失が過大になる事は少なくなるが、堆積したダストの払い落としのためのパルスジェット直後に落とされたダストは濾布を通過後に高濃度で検出され、これが原因で排気側含塵濃度が平均として高くなるという問題が生じる。

【0003】

前述の問題を解決するために、少なくとも1つの材料層に少なくとも1つの微細繊維層を有し、前記微細繊維層は1μmよりも小さい及び/又は1μmに等しい平均繊維径を有する静電紡糸ポリマー繊維を含むフィルタが提案されている(例えば、特許文献1参照)。このフィルタは、ナノメートル粒子をも効果的に保持できる高度の集塵性能を示す改善されたフィルタとして提案されている。

【0004】

しかしながら、濾布の濾過面側に堅い被膜が形成される接着方法では、柔軟性を失うため、長期間繰り返されるダスト払い落し操作で微細繊維が徐々に毛羽立ち・脱落することは避けられず、集塵性能やダスト払い落とし性能に悪影響を及ぼし、高度の集塵性能が維持できないものであった。

【0005】

また、例えば、金型の所要のキャビティ面にウイスカと接着剤との懸濁液の吹付けにより所要厚みの塗布層を形成した上で型合わせしてそのキャビティに合成樹脂粉体を充填し、これを加熱して前記合成樹脂粉体が焼結された多孔性焼結体よりなる濾布本体(基材)の濾過面側にウイスカを主材とする多孔性表層が層着された集塵機用濾布を一体成形することを特徴とする集塵機用濾布が提案されている(例えば、特許文献2参照)。この集塵機用濾布は、濾布本体(基材)の濾過面側に導電性を有し、その繊維径が0.1〜5μm、繊維長さが1〜100μmの繊維質体であるウイスカを主材とする多孔性表層を層着形成することにより、低い通気圧力損失と高い集塵効率の両方を満足することができる。

【0006】

しかしながら、この種の濾布は表面濾過方式ではないため、集塵ダストに微粒子が含まれていると、ダスト払い落しを行ってもウイスカを主材とする多孔性表層に微粒子ダストが徐々に蓄積して、濾布圧力損失が増加するので、濾布寿命が短くなるという問題点があった。

【0007】

また、焼結されたプラスチック粒子から形成される安定な多孔性支持体(基材)と、濾過されるべき流体を通す、当該支持体(基材)の流入表面上に位置し当該支持体(基材)よりも微細な孔を有した繊維コーティングを有する表面濾過方式の濾布が提案されている(例えば、特許文献3参照)。これは、セラミック繊維、ガラス繊維、合成有機繊維又は天然繊維より成る繊維コーティングが接着剤および焼結によって部分的に繊維/繊維結合で、また部分的に繊維/支持体(基材)結合で支持体(基材)に結合されているもので、「特許文献2」の提案と同じく、低い通気圧力損失と高い集塵効率の両方を満足できるとしている。

【0008】

しかし、この提案に挙げられているセラミック繊維、ガラス繊維、合成有機繊維又は天然繊維では、均一なナノサイズの繊維が得られないので高い集塵効率が望めない上に、カーボンナノ繊維のように高い柔軟性や高機械強度性がないので、長期間繰り返されるダスト払い落し操作で接着剤および焼結によって結合されている繊維コーティングが徐々に折損・脱落することは避けられず、集塵性能やダスト払い落とし性能に悪影響を及ぼし、高度の集塵性能が維持できないものであった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特表2005-527358号公報

【特許文献2】特許3211979号公報

【特許文献3】特許3804026号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は上記の問題を解決するためになされたものであり、表面濾過方式集塵機用の濾布において集塵ダストの払落としを行った直後のダスト漏れが極めて少ないので平均出口ダスト濃度が低く、通気性やダスト払落し性能の劣化が少なく、帯電防止特性に優れる表面濾過方式集塵機用の濾布を提供すること、およびパルスジェット払落し以外の逆洗式やシェーキング式などのタイプの異なる集塵機用の濾布についても同様の優れた特性を持つ濾布を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は、繊維質濾布基材の濾過面側に、ナノカーボン繊維で構成された微細繊維層を層着形成することを特徴とする表面濾過方式の集塵機用帯電防止濾布を提供するものである。

【発明の効果】

【0012】

本発明は、低い濾布圧力損失と高い集塵効率の両方を満足させることができるとともに、帯電防止特性にも優れ、かつナノカーボン繊維は優れた柔軟性、高機械強度性を有しており、耐久性に優れた表面濾過方式の集塵機用帯電防止濾布を提供することができる。

【図面の簡単な説明】

【0013】

【図1】実施形態における表面濾過方式の集塵機用帯電防止濾布を示す概略断面図である。

【図2】パルスジェット払落し式バグフィルタ試験装置を示す概略図である。

【図3】プリーツ型濾布本体の概略断面図である。

【発明を実施するための形態】

【0014】

以下、本発明の一実施形態について詳細に説明する。

図1に示すように、本実施形態における表面濾過方式の集塵機用帯電防止濾布1は、繊維質濾布基材3の濾過面側にナノカーボン繊維で構成された微細繊維層2を層着形成したことを特徴とする。

【0015】

まず、本発明に係る濾布基材が、ポリエステル繊維、ポリプロピレン繊維、アクリル繊維、ナイロン繊維、耐熱ナイロン繊維、ポリフェニレンサルファイド繊維、四フッ化エチレン繊維、木綿繊維、ガラス繊維、セラミックス繊維、黒鉛化繊維のうち少なくとも1種を含むものであり、当該濾布は主として当該繊維質濾布基材よりなる織布又は/及び不織布である。

【0016】

本発明に使用するナノカーボン繊維としては、カーボンナノチューブ(以下、「CNT」とも記す。)、カーボンナノファイバー(以下、「CNF」とも記す。)およびカーボンファイバー(以下、「CF」とも記す。)を挙げることができるが、安定した懸濁液が得られないと濾布表面に均一に塗布することが困難であるので、直径が数100nmのCNFがより好ましく、大量生産が可能で低価格で得られる遠藤法(触媒気相成長法)による多層カーボンナノチューブ(以下、「MWCNT」とも記す。)がより好ましい。

【0017】

本発明における、ナノカーボン繊維を濾布表面に層着形成する方法として、ナノカーボン繊維の懸濁液に有機あるいは無機バインダ材料を入れ攪拌し、ナノカーボン繊維表面に該有機あるいは無機バインダを付着させた後、スプレー法、刷毛塗り、ロールコーター法、浸漬法、スクリーン印刷法もしくは含浸法で濾布表面に層着させた後、乾燥することにより濾布表面に層着形成することができるものを含む。

【0018】

本発明に係るナノカーボン繊維の懸濁液としては、多糖類およびポリペプチドから選ばれる水溶性重合体材料を加えて得られる水性懸濁液や、酸化条件下でナノカーボン繊維に過酸素化合物を接触させることによってナノカーボン繊維の表面を改質して、親水性または疎水性の溶媒に分散して得られる懸濁液、ナノカーボン繊維をプラズマで処理する際にかき混ぜることを特徴とし、プラズマで処理した後、液中で超音波処理して得られる懸濁液、非イオン性界面活性剤を、特にN−メチルピロリドンに超音波を照射しつつ溶解させた溶液にナノカーボン繊維を分散して得られる懸濁液、ナノカーボン繊維と酸性官能基を有する有機色素誘導体または酸性官能基を有するトリアジン誘導体を含むCNT組成物を水または有機溶剤に分散して得られる懸濁液、可溶化剤に金属アルコキシドを用いてトルエン、メタノール、エタノール、プロパノール、ベンゼン等の溶媒にナノカーボン繊維を分散して得られる懸濁液、水性媒体又は非水性媒体中に0次元炭素構造体及び/又は1次元炭素構造体が分散されていることを特徴とする炭素構造体分散液などがあるが、これらに限定されるものではない。

【0019】

なお、上述のナノカーボン繊維の懸濁液に、本来の目的を阻害しない範囲で各種繊維を分散混合することができる。

【0020】

本発明に使用するバインダは、有機系バインダであっても無機系バインダであっても良い。有機バインダの具体例として、ポリビニールアルコール、エポキシ樹脂、フェノール樹脂、メラミン樹脂、ウレタン樹脂、シェラック樹脂、セルロイド、キチン、澱粉シート、ポリアクリルアミド、アクリルアミド、アクリルシリコーン等が挙げられる。また、無機バインダとしてオキシ塩化ジルコニウム、ヒドロキシ塩化ジルコニウム、硝酸ジルコニウム、硫酸ジルコニウム、酢酸ジルコニウム、炭酸ジルコニウムアンモニウム、プロピオン酸ジルコニウム等のジルコニウム化合物、アルコキシドシラン、珪酸塩等の珪素化合物、或いはアルミニウムやチタンの金属アルコキシド等が挙げられる。

【0021】

本発明に使用するバインダは、ナノカーボン繊維100重量部当り、バインダ固形分重量が1〜10重量部であることが望ましい。

【0022】

本発明における、ナノカーボン繊維を濾布表面に層着形成させる他の方法として、濾布が熱可塑性繊維である場合、バインダを含まないナノカーボン繊維懸濁液を濾布表面に塗布した後、加熱処理により濾布表面とナノカーボン繊維とを融着させることにより層着形成させる方法が挙げられる。加熱処理方法としては、バーナー炎あるいは赤外線ヒーターなどによる毛焼き処理を行うもの、加熱ドラムプレス機などを用いるものを含む。

【実施例】

【0023】

次に、実施例及び比較例により本発明に係る濾布を具体的かつ詳細に説明するが、本発明はこれら実施例に限定されるものではない。なお、実施例及び比較例の濾布の仕様および特性は表1にまとめた。

【0024】

実施例1

(ナノカーボン繊維、有機バインダを含む混合液による円筒型濾布の作成)

ナノカーボン繊維としてCNT水分散品「御国色素(株)製、製品名:CNTDW−80、溶媒:水、CNT濃度:11.5重量%、「使用したCNT」(昭和電工(株)製、商品名:VGCF、繊維径:150nm、長さ:10〜20μm)」を、有機バインダとして、ラックカイガラムシが豆科・桑科の樹木の樹液を吸って体外に分泌した、シェラック樹脂水溶液(日本シェラック工業(株)製、製品名:SB−25、溶媒:水、シェラック樹脂濃度:23.5重量%、硼砂5.5重量%)を、及び、イオン交換水とを、CNT固形分含量:シェラック樹脂固形分含量:イオン交換水=2.0:0.1:97.9の割合となるように配合した。その後、ホモジナイザー(IKA社製、商品名:ULTRA−TURRAX T25)を用いて11000rpmで5分間混合して混合液(混合液1g中にCNT20mgを含む)を得た。

この混合液をポリエステルニードルパンチ不織布(目付け600g/m2)の濾過面側(毛焼き処理面)に、処理量として120g/m2スプレー塗付した後、120℃で1時間乾燥した。この乾燥後の不織布を165mmφ×1920mmLの円筒型に縫製し、円筒型濾布を得た。

【0025】

実施例2

(ナノカーボン繊維、無機バインダを含む混合液による円筒型濾布の作成)

ナノカーボン繊維としてCNT水分散品(実施例1と同等品)を、無機バインダとしてアモルファスシリカ水溶液(グランデックス(株)製、製品名:FJ294、溶媒:水、アモルファスシリカ濃度:37重量%)を、及びイオン交換水とを、CNT固形分含量:アモルファスシリカ固形分含量:イオン交換水=2.0:0.1:97.9の割合で配合した。その後、ホモジナイザーを用いて11000rpmで5分間混合して混合液(混合液1g中にCNT20mgを含む)を得た。この混合液をポリエステルニードルパンチ不織布(目付け600g/m2)の濾過面側(毛焼き処理面)に、処理量として120g/m2スプレー塗付した後、120℃で1時間乾燥した。この乾燥後の不織布を165mmφ×1920mmLの円筒型に縫製し、円筒型濾布を得た。

【0026】

実施例3

(不織布を溶融させてナノカーボン繊維を固定化した円筒型濾布の作成)

ナノカーボン繊維としてCNT水分散品(実施例1と同等品)とイオン交換水とを、CNT固形分含量:イオン交換水=2.0:98.0の割合で配合した。その後、ホモジナイザーを用いて11000rpmで5分間混合して分散液(分散液1g中にCNT20mgを含む)を得た。この分散液をポリエステルニードルパンチ不織布(目付け600g/m2)の濾過面側(毛焼き処理面)に、処理量として120g/m2スプレー塗付した後、120℃で1時間乾燥した。その後、250℃にコントロールした加熱ロールにてこの不織布を圧着し、冷却後、165mmφ×1920mmLの円筒型に縫製し、円筒型濾布を得た。

【0027】

実施例4

(ナノカーボン繊維、有機バインダを含む混合液によるプリーツ型濾布の作成)

実施例1と同じ調合により、ナノカーボン繊維、有機バインダを含む混合液を得た。この混合液をポリエステルスパンボンド長繊維不織布(目付け260g/m2)の濾過面側に、処理量として80g/m2スプレー塗付した後、120℃で1時間乾燥した。この乾燥後の不織布をプリーツ型に加工し、145mmφ×250mmL×谷深さ30mm×山数70プリーツ型フィルタ33を得た。このプリーツ型フィルタを用いたプリーツ型濾布本体30の概要を図3に示す。プリーツ型濾布本体30は、プリーツの形状を保持するために天板32、プリーツ型フィルタ33、底板35及びパンチングメタル内筒34により構成されており、ベンチュリー31はベンチュリー効果を得るために天板32に設置されている。

【0028】

実施例5

(ナノカーボン繊維、無機バインダを含む混合液によるプリーツ型濾布の作成)

実施例2と同じ調合により、ナノカーボン繊維、無機バインダを含む混合液を得た。この混合液をポリエステルスパンボンド長繊維不織布(目付け260g/m2)の濾過面側に、処理量として80g/m2スプレー塗付した後、120℃で1時間乾燥した。この乾燥後の不織布をプリーツ型に加工し、145mmφ×250mmL×谷深さ30mm×山数70プリーツ型フィルタを得た。

【0029】

実施例6

(不織布を溶融させてナノカーボン繊維を固定化したプリーツ型濾布の作成)

実施例3と同じ調合により、ナノカーボン繊維分散液を得た。この分散液をポリエステルスパンボンド長繊維不織布(目付け260g/m2)の濾過面側に、処理量として80g/m2スプレー塗付した後、120℃で1時間乾燥した。その後、250℃にコントロールした加熱ロールにてこの不織布を圧着し、冷却後、この不織布をプリーツ型に加工し、145mmφ×250mmL×谷深さ30mm×山数70プリーツ型フィルタを得た。

【0030】

比較例1〜比較例4

(ナノカーボン繊維による層着形成を行わない円筒型濾布の作成)

ナノカーボン繊維による層着形成を行わないポリエステルニードルパンチ不織布(目付け600g/m2)にて作成した円筒型濾布を比較例1に、同じポリエステルニードルパンチ不織布で目付けを400g/m2にしたものを比較例2に、目付けを700g/m2にしたものを比較例3、ポリエステルニードルパンチ不織布の表面にフッ素樹脂材料(デュポン社製、テフロン(登録商標))をラミネート処理したものを比較例4とした。

【0031】

比較例5

(ナノカーボン繊維による層着形成を行わないプリーツ型濾布の作成)

ナノカーボン繊維による層着形成を行わないポリエステルスパンボンド長繊維不織布(目付け260g/m2)にて作成したプリーツ型フィルタを比較例5とした。

【0032】

【表1】

【0033】

(試験装置及び試験条件)

試験装置の概要を図2に示す。集塵装置10内に実施例及び比較例にて作成した試験濾布15aを2本セットした。試験濾布が円筒型濾布の場合は、濾布ケージ15bおよびベンチュリー15cを用い、プリーツ型の場合は図3のプリーツ型濾布をそのまま用いた。吸引ブロア21の運転により集塵を行い、濾過速度が1.0m/min(分)となるように、流量計17および風量調節バルブ20により調整を行った。試験ダストとしてフライアッシュ(平均粒径2.8μm)をフライアッシュ定量供給装置13内に投入し、イジェクタ12を通した定量試験粉体分散用圧縮空気11により、集塵装置10内にフライアッシュを分散させながらダスト濃度が7g/m3となるよう定量供給した。フライアッシュは、試験濾布15aに捕集され、濾布差圧計14により設定圧損に達したとき、パルスジェットエアタンク16a(ガス温度:常温、タンク圧:0.5MPa)より、エアバルブ16b、パルスジェットノズル16cを通じてパルス時間:100ms(ミリ秒)にてパルスエアが放出され、試験濾布15a上のフライアッシュが払い落とされる。出口ダスト濃度は、吸引ポンプ19により円形濾紙18上に捕集されたフライアッシュの重量より求めた。濾布の払落し性能評価は、ドイツ規格VDI N3926に倣って、次のような手順で行った。

【0034】

(パルス設定圧損を3000Paにしたときの汚れ濾布抵抗係数ζdを求める)

汚れ濾布抵抗係数ζdはパルス後の残留粉塵を含んだ濾布の圧力損失ΔPfに関係する係数であり、ζdが小さいほど払い落としが良い濾布(濾布の表面処理や形状、払い落とし方法なども含まれる)であることを意味する。

しかし、通常のパルス設定圧損(1000Pa)でダスト払い落としを行うと濾布種類によるζdの差が小さくて判然としないが、パルス設定圧損を大きくするとζdの差が拡大されて見やすくなることが分かっている。そこでパルス設定圧損を3000Paとして次のような手順でζdを計算で求めた。

(1)試験濾布(未使用品)を試験装置に取付ける。

(2)ダストを流して、パルス設定圧損(3000Pa)に達したらパルスを行い、この操作を30回繰り返す。

(3)ダスト無しで、5s(秒)間隔で1000回パルスを行って濾布を使い込んだ状態(エージング処理と称する)にする。

(4)安定化操作として、ダスト無しでパルスを10回行う。

(5)試験ダストを流して設定圧損3000Paでダスト払い落としを24時間行ない、最終パルス直前のΔPfinalを用いて、式(2)ΔPfinal=(ζd+α×c×u×t)×μ×u、ここで、ΔPfinal:フィルタの圧力損失(Pa)、ζd:汚れ濾布抵抗係数(1/m)、α:ダスト比抵抗係数(m/kg)、c:入口ダスト濃度(kg/m3)、u:濾過速度(m/s)、t:パルス間隔時間(s)、μ:空気の粘度(Pa・s)からζdを計算で求めた。

【0035】

(パルス設定圧損を1000Paに設定したときの出口ダスト濃度Cfinalの測定)

汚れ濾布抵抗係数ζdを求める場合は、ほとんど影響がないと考えられることから、上述のようにパルス設定圧損を3000Paにして試験を行ったが、出口ダスト濃度Cfinalを求める場合には、濾布に過大な圧力損失を加えると出口ダスト濃度に影響を与えることも考えられたので通常のパルス設定圧損を1000Paに設定して試験を行った。

(1)試験濾布(未使用品)を試験装置に取付ける。

(2)ダストを流して、パルス設定圧損(1000Pa)に達したらパルスを行い、この操作を30回繰り返えす。

(3)ダスト無しで、5s(秒)間隔で1000回パルスを行って濾布を使い込んだ状態(エージング処理と称する)にする。

(4)安定化操作として、ダスト無しでパルスを10回行う(以上の手順で使い込んだ濾布を再現)。

(5)試験ダストを流して設定圧損1000Paでダスト払い落としを24時間行なうと共に出口ダスト濃度Cfinal(mg/m3)を円形濾紙18で24時間測定した。

ドイツ規格VDI N3926に倣って濾布を使い込んだ状態(エージング処理)にした上で、試験ダストを流して設定圧損1000Paでダスト払い落としを24時間行なうと共に、出口ダスト濃度Cfinal(mg/m3)を円形濾紙18で24時間測定した。

【0036】

(濾布の導電性の測定)

濾布の両端に絶縁抵抗計(HIOKI 3453 didital MΩ Hitester)を接続して測定を行った。絶縁抵抗計の印加電圧を500Vとし、5回の測定を行い得られた抵抗値の結果の平均を求めた。

以上のようにして行った試験結果を、表2にまとめた。

【0037】

【表2】

【0038】

表2の出口ダスト濃度測定結果から、比較例1〜比較例3における出口ダスト濃度は、パルス時に瞬間的にダストの吹き漏れがあるので、目付け重量が小さい濾布ほどダストの吹き漏れが多いという相関が認められた。なお、テフロン(登録商標)メンブレンラミネート円筒型濾布(目付け480g/m2)については、表面にラミネートされている(登録商標)メンブレンの効果で出口ダスト濃度が極めて低いという長所はあるものの、この濾布は高価なので制限なく使用できるものではない。

【0039】

濾過面にCNT層着形成した実施例1〜3は、CNT層着形成濾布の比較例1に比べて出口重量濃度が75%程度低くなり、テフロン(登録商標)メンブレンラミネート円筒型濾布(比較例4)と同レベルの低い出口ダスト濃度となる。しかも、濾布本体の濾過面側に主としてナノカーボン繊維から構成された微細繊維層を層着形成するのに必要なナノカーボン繊維の添加量は、表面濾過方式であるので少量で済み、CNT層着形成による濾布価格の上昇が僅かなので経済的でもある。また、プリーツ型濾布でも、層着無形成の比較例5とCNT層着形成の実施例4〜6では、明らかにCNT層着形成を行ったプリーツ型濾布のほうが出口ダスト濃度は低い結果となった。

【0040】

導電性に関しては、CNT層着形成した実施例1〜6全てにおいて1MΩ以下の低い抵抗値を示し、導電性を有することを確認した。一方、CNT層着形成を行っていない比較例1〜5においては、抵抗値が∞と絶縁状態であった。

【0041】

(CNT層着形成濾布の総合的な評価)

円筒型濾布・プリーツ型濾布は何れもCNT処理濾布は、ドイツ規格VDI N3926に倣って濾布を使い込んだ条件で出口ダスト濃度および汚れ濾布抵抗係数を測定したが、出口ダスト濃度・汚れ濾布抵抗係数は何れも高価なテフロン(登録商標)メンブレンラミネート濾布と同等の優れた性能を示し、かつ性能の劣化の兆候も見られないことからナノカーボン繊維から構成された微細繊維層の脱落や剥離がほとんどないことが示唆された。

また、CNT層着形成濾布は導電性を有し、帯電防止性能にも優れていることが示唆された。更に、ナノカーボン繊維から構成された微細繊維層を層着形成するのに必要なナノカーボン繊維の量は、表面濾過方式であるため少量で済むことから価格的にも有利である。以上のことより、総合的な評価としてCNT層着形成濾布が最も優れていると考えられる(◎印は最も優れていることを示す)。

【産業上の利用可能性】

【0042】

本発明において、ミクロン以下のダストに対しても捕集性能に優れ、かつパルス時の吹き漏れを最小限に抑えることができる。

【0043】

また、本発明において、静電気などによる火災発生の恐れがあるミクロン以下のダストに対しても有効である

【符号の説明】

【0044】

1 集塵機用帯電防止濾布、

2 微細繊維層

3 繊維質濾布基材

10 集塵装置

11 試験粉体分散用圧縮空気

12 イジェクタ

13 フライアッシュ定量供給装置

14 濾布差圧計

15a 試験濾布

15b 濾布ケージ

15c ベンチュリー

16a パルスジェットエアタンク

16b エアバルブ

16c パルスジェットノズル

17 流量計

18 円形濾紙

19 吸引ポンプ

20 風量調節バルブ

21 吸引ブロア

30 プリーツ型濾布本体

31 ベンチュリー

32 天板

33 プリーツ型フィルタ

34 パンチングメタル内筒

35 底板

【特許請求の範囲】

【請求項1】

繊維質濾布基材の濾過面側に、ナノカーボン繊維で構成された微細繊維層を層着形成したことを特徴とする表面濾過方式の集塵機用帯電防止濾布。

【請求項2】

前記ナノカーボン繊維が、カーボンナノチューブ、カーボンナノファイバーまたはカーボンファイバーのうち少なくとも1種を含むものであることを特徴とする請求項1記載の表面濾過方式の集塵機用帯電防止濾布。

【請求項3】

前記繊維質濾布基材が、ポリエステル繊維、ポリプロピレン繊維、アクリル繊維、ナイロン繊維、耐熱ナイロン繊維、ポリフェニレンサルファイド繊維、四フッ化エチレン繊維、木綿繊維、ガラス繊維、セラミックス繊維、黒鉛化繊維のうち少なくとも1種を含むものであること特徴とする請求項1又は請求項2に記載の表面濾過方式の集塵機用帯電防止濾布。

【請求項4】

前記繊維質濾布基材の濾過面側に、ナノカーボン繊維で構成された微細繊維層を層着形成する方法として、有機バインダもしくは無機バインダを予めナノカーボン繊維表面に付着させ、前記繊維質濾布基材の濾過面側に層着後に乾燥して層着形成すること特徴とする請求項1記載の表面濾過方式の集塵機用帯電防止濾布。

【請求項5】

前記繊維質濾布基材の濾過面側に、ナノカーボン繊維で構成された微細繊維層を層着形成する方法として、前記繊維質濾布基材が熱可塑性繊維である場合、繊維質濾布基材上にバインダを含まないナノカーボン繊維を層着後に熱風もしくは加熱ロールを用いることで熱可塑性繊維を溶融し、ナノカーボン繊維を繊維質濾布基材の濾過面側に層着形成することを特徴とする請求項1に記載の表面濾過方式の集塵機用帯電防止濾布。

【請求項1】

繊維質濾布基材の濾過面側に、ナノカーボン繊維で構成された微細繊維層を層着形成したことを特徴とする表面濾過方式の集塵機用帯電防止濾布。

【請求項2】

前記ナノカーボン繊維が、カーボンナノチューブ、カーボンナノファイバーまたはカーボンファイバーのうち少なくとも1種を含むものであることを特徴とする請求項1記載の表面濾過方式の集塵機用帯電防止濾布。

【請求項3】

前記繊維質濾布基材が、ポリエステル繊維、ポリプロピレン繊維、アクリル繊維、ナイロン繊維、耐熱ナイロン繊維、ポリフェニレンサルファイド繊維、四フッ化エチレン繊維、木綿繊維、ガラス繊維、セラミックス繊維、黒鉛化繊維のうち少なくとも1種を含むものであること特徴とする請求項1又は請求項2に記載の表面濾過方式の集塵機用帯電防止濾布。

【請求項4】

前記繊維質濾布基材の濾過面側に、ナノカーボン繊維で構成された微細繊維層を層着形成する方法として、有機バインダもしくは無機バインダを予めナノカーボン繊維表面に付着させ、前記繊維質濾布基材の濾過面側に層着後に乾燥して層着形成すること特徴とする請求項1記載の表面濾過方式の集塵機用帯電防止濾布。

【請求項5】

前記繊維質濾布基材の濾過面側に、ナノカーボン繊維で構成された微細繊維層を層着形成する方法として、前記繊維質濾布基材が熱可塑性繊維である場合、繊維質濾布基材上にバインダを含まないナノカーボン繊維を層着後に熱風もしくは加熱ロールを用いることで熱可塑性繊維を溶融し、ナノカーボン繊維を繊維質濾布基材の濾過面側に層着形成することを特徴とする請求項1に記載の表面濾過方式の集塵機用帯電防止濾布。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−221210(P2010−221210A)

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願番号】特願2009−275253(P2009−275253)

【出願日】平成21年12月3日(2009.12.3)

【出願人】(000191009)新東工業株式会社 (474)

【Fターム(参考)】

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願日】平成21年12月3日(2009.12.3)

【出願人】(000191009)新東工業株式会社 (474)

【Fターム(参考)】

[ Back to top ]